هل تواجه صعوبة في اختيار درجة الفولاذ المقاوم للصدأ المناسبة لمشروعك؟ قد يؤدي الاختيار الخاطئ إلى التآكل المبكر، أو فشل المنتج، أو الظروف غير الآمنة، خاصةً في البيئات القاسية.

يوفر الفولاذ المقاوم للصدأ 316 مقاومة استثنائية للتآكل، خاصةً ضد الكلوريدات والأحماض. كما يحافظ على قوته في درجات الحرارة المرتفعة، ويقاوم التنقر، ويوفر متانة ممتازة في البيئات البحرية، مما يجعله مثاليًا للتطبيقات الصعبة.

خلال السنوات التي قضيتها في PTSMAKE، رأيت العديد من العملاء يتحولون إلى الفولاذ المقاوم للصدأ 316 بعد تعرضهم لأعطال مع مواد أخرى. على الرغم من أن تكلفته أعلى مقدمًا من الفولاذ المقاوم للصدأ 304، إلا أن العمر التشغيلي الطويل والصيانة المنخفضة تجعله أكثر اقتصادًا على المدى الطويل. دعني أوضح لك لماذا قد يكون الفولاذ المقاوم للصدأ 316 هو الحل الأمثل لمشروعك القادم.

مقاومة فائقة للتآكل

يحتوي الفولاذ المقاوم للصدأ 316 على 2-3% من الموليبدينوم، مما يمنحه مقاومة فائقة للكلوريدات والمواد الكيميائية القاسية الأخرى. وهذا يجعله مثاليًا للبيئات البحرية ومعدات المعالجة الكيميائية والأجهزة الطبية.

عندما نقوم بتصنيع قطع غيار المعدات الساحلية في PTSMAKE، أوصي دائمًا بالفولاذ المقاوم للصدأ 316. فمقاومته للتآكل في الماء المالح أفضل بكثير من الدرجات الأخرى، خاصةً في مناطق الرذاذ حيث يجتمع الأكسجين والملح لخلق ظروف تآكل شديدة التآكل.

أداء ممتاز في درجات الحرارة العالية

الميزة الرئيسية الأخرى للفولاذ المقاوم للصدأ 316 هي الاحتفاظ بقوته الممتازة في درجات الحرارة المرتفعة. فهو يحافظ على سلامته الهيكلية حتى 870 درجة مئوية (1600 درجة فهرنهايت)، مما يجعله مناسبًا للمبادلات الحرارية وأنظمة العادم وأجزاء الأفران الصناعية.

قمنا مؤخرًا بتصنيع مكونات لمعدات معالجة عالية الحرارة لأحد العملاء. لقد كان أداء الأجزاء المصنوعة من الفولاذ المقاوم للصدأ 316 لا تشوبه شائبة لسنوات، بينما تعطلت المواد السابقة في غضون أشهر.

مقاومة محسّنة للتآكل الناتج عن الحفر والتشققات

يوفر محتوى الموليبدينوم في الفولاذ المقاوم للصدأ 316 مقاومة استثنائية للتآكل الناتج عن التنقر والتآكل الشقوق. وهذا أمر بالغ الأهمية للاستخدامات التي قد تتسبب فيها الرطوبة أو المواد الكيميائية المحتبسة في حدوث تآكل موضعي.

لقد رأيت هذه الفائدة بشكل مباشر في معدات تجهيز الأغذية التي قمنا بتصنيعها. فالمكونات المصنوعة من الفولاذ المقاوم للصدأ 316 تقاوم التنقر الذي يمكن أن يؤوي البكتيريا، مما يجعلها مثالية للحفاظ على معايير النظافة.

3 خواص ميكانيكية محسنة 3 خواص ميكانيكية محسنة

بفضل قوة الخضوع التي تبلغ حوالي 290 ميجا باسكال (42,000 رطل لكل بوصة مربعة) وقوة الشد حوالي 580 ميجا باسكال (84,000 رطل لكل بوصة مربعة)، يوفر الفولاذ المقاوم للصدأ 316 خصائص ميكانيكية ممتازة للتطبيقات الإنشائية.

في شركة PTSMAKE، كثيرًا ما نستخدم الفولاذ المقاوم للصدأ 316 للمكونات الحاملة في البيئات القاسية. إن الجمع بين القوة ومقاومة التآكل يجعلها مناسبة بشكل فريد لهذه التطبيقات الصعبة.

مقاومة أفضل للحد من المواد الكيميائية المخفضة

يعمل الفولاذ المقاوم للصدأ 316 بشكل جيد للغاية عند تعريضه لمواد كيميائية مختزلة مثل حمض الكبريتيك، والتي من شأنها أن تتلف المعادن الأخرى بسرعة.

قام أحد عملائنا في مجال الصناعات الكيميائية بالتبديل إلى مكونات الصمامات المصنوعة من الفولاذ المقاوم للصدأ 316 بعد أن واجه أعطالًا متكررة مع مواد أخرى. وقد أدى التحول إلى القضاء على مشاكل الصيانة وتحسين الموثوقية التشغيلية.

الخواص غير المغناطيسية

الهيكل الأوستنيتي للفولاذ المقاوم للصدأ 316 يجعله غير مغناطيسي في حالة التلدين، وهو أمر مهم للتطبيقات التي يجب فيها تجنب التداخل المغناطيسي.

لقد قمنا بتصنيع مكونات من الفولاذ المقاوم للصدأ 316 للمعدات الطبية والعلمية الحساسة حيث تتداخل الخصائص المغناطيسية مع التشغيل أو القياسات.

خيارات المظهر الجمالي والتشطيبات النهائية

يحافظ الفولاذ المقاوم للصدأ 316 على مظهره اللامع والنظيف حتى بعد سنوات من الاستخدام. يمكن تشطيبها بطرق مختلفة، بدءاً من التلميع كالمرآة وحتى التشطيبات المصقولة.

لا توفر المكونات المعمارية التي ننتجها من الفولاذ المقاوم للصدأ 316 المتانة فحسب، بل تحافظ أيضاً على مظهرها في البيئات الخارجية حيث قد تتلطخ أو تتآكل المواد الأخرى.

قابلية لحام ممتازة

يمكن لحام الفولاذ المقاوم للصدأ 316 بسهولة باستخدام الطرق القياسية، مما يجعله متعدد الاستخدامات في التصنيع. تحافظ اللحامات على مقاومة التآكل عند تنفيذها بشكل صحيح.

في عملية التصنيع لدينا، تسمح لنا قابلية اللحام هذه بإنشاء تجميعات معقدة تحافظ على سلامتها في جميع أنحاء الهيكل بأكمله.

التوافق الحيوي للتطبيقات الطبية

316L (النسخة منخفضة الكربون من 316) متوافق حيوياً ويستخدم على نطاق واسع في الغرسات الطبية والأدوات الجراحية. مقاومته لسوائل الجسم وعمليات التعقيم تجعله مثاليًا لهذه التطبيقات.

لقد أنتجنا مكونات دقيقة للأجهزة الطبية باستخدام الفولاذ المقاوم للصدأ 316L، مما يلبي المتطلبات الصارمة للتطبيقات القابلة للزرع والتطبيقات التي تلامس المريض.

مستدامة وقابلة لإعادة التدوير

يمكن إعادة تدوير الفولاذ المقاوم للصدأ 316 100% دون فقدان الجودة، مما يجعله خيارًا مسؤولاً بيئيًا. كما أن عمره التشغيلي الطويل يقلل من الأثر البيئي للاستبدال والصيانة.

في PTSMAKE، نحن ملتزمون بالتصنيع المستدام، وتتوافق قابلية إعادة تدوير الفولاذ المقاوم للصدأ 316 مع قيمنا البيئية وقيم عملائنا.

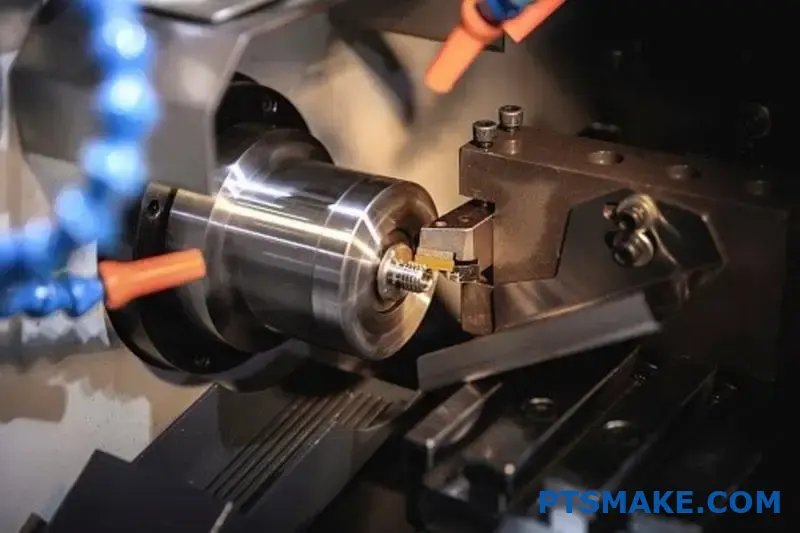

ما هو الفولاذ المقاوم للصدأ الأفضل للتشغيل الآلي؟

هل سبق لك أن واجهت صعوبة في اختيار الفولاذ المقاوم للصدأ المناسب لمشروع التصنيع الآلي الخاص بك؟ يمكن للإحباط الناتج عن الموازنة بين قابلية التشغيل الآلي ومقاومة التآكل واعتبارات التكلفة ومتطلبات التطبيق أن يجعل حتى المهندسين المتمرسين يعيدون التفكير في اختياراتهم للمواد.

بالنسبة لمعظم تطبيقات الماكينات، يوفر الفولاذ المقاوم للصدأ 303 أفضل توازن بين قابلية التشغيل الآلي وفعالية التكلفة والأداء. ومع ذلك، يعتبر الفولاذ المقاوم للصدأ 304 و316 خيارًا أفضل عند الحاجة إلى مقاومة أعلى للتآكل، على الرغم من انخفاض معدلات قابليتها للتشغيل الآلي قليلاً.

فهم قابلية تصنيع الفولاذ المقاوم للصدأ

تشير قابلية التشغيل الآلي إلى مدى سهولة قطع المادة أو حفرها أو تشكيلها باستخدام الأدوات والمعدات القياسية. عند اختيار الفولاذ المقاوم للصدأ للتشغيل الآلي، فإن فهم مؤشر قابلية التشغيل الآلي أمر بالغ الأهمية - فهو يؤثر بشكل مباشر على كفاءة الإنتاج، وعمر الأداة، وتكاليف التصنيع الإجمالية.

يقارن نظام تصنيف قابلية التشغيل الآلي المواد بالفولاذ AISI 1212، والذي تم تعيين قيمة 100% له. تشير النسب المئوية الأقل إلى المواد الأكثر صعوبة في التشغيل الآلي. يتراوح تصنيف معظم أنواع الفولاذ المقاوم للصدأ بين 30-60%، مما يجعلها أكثر صعوبة في العمل بها بشكل عام من الفولاذ الكربوني.

العوامل التي تؤثر على قابلية تصنيع الفولاذ المقاوم للصدأ

تؤثر عدة عوامل رئيسية على مدى جودة آلات الفولاذ المقاوم للصدأ:

الميل إلى العمل الشاق: يميل الفولاذ الأوستنيتي غير القابل للصدأ (مثل 304 و316) إلى العمل بشكل أكثر صلابة بسرعة أثناء التشغيل الآلي، مما قد يسرع من تآكل الأداة.

محتوى الكبريت: يحسن المحتوى العالي من الكبريت (كما في 303) من تكسير البُرادة ويقلل من تكوين الحواف المتراكمة.

التوصيل الحراري: يتميز الفولاذ المقاوم للصدأ عمومًا بموصلية حرارية أقل من الفولاذ الكربوني، مما يؤدي إلى تركيز الحرارة عند حافة القطع.

البنية المجهرية: تؤثر البنية البلورية على كيفية استجابة المادة لقوى القطع.

مقارنة درجات الفولاذ المقاوم للصدأ الشائعة للتشغيل الآلي

استنادًا إلى خبرتي في العمل مع مختلف المصنعين، وجدت أن هناك ثلاث درجات من الفولاذ المقاوم للصدأ تهيمن على مشاريع التصنيع الآلي الدقيق. لنقارن بين خصائصها:

| الصف | تصنيف قابلية التشغيل الآلي | مقاومة التآكل | التكلفة النسبية | أفضل التطبيقات |

|---|---|---|---|---|

| 303 | 70-78% | معتدل | أقل | الصواميل والبراغي والمثبتات والأعمدة |

| 304 | 45-55% | جيد | معتدل | معدات الطعام، ومكونات المطبخ، والأجزاء المعمارية |

| 316 | 35-45% | ممتاز | أعلى | المعدات البحرية، والأجهزة الطبية، وأجزاء المعالجة الكيميائية |

الفولاذ المقاوم للصدأ 303: صديق الميكانيكي

يحتوي الفولاذ المقاوم للصدأ 303 على كبريت مضاف (0.15-0.35%) خصيصًا لتحسين قابلية التشغيل الآلي. تُنشئ هذه الإضافة شوائب كبريتيد المنجنيز التي تعمل كقاطع للبُرادة أثناء عمليات القطع. أثناء العمل مع العملاء عند PTSMAKE، وجدت أن 303 أكثر قابلية للتشغيل الآلي بنحو 40% من 304.

وتتمثل المفاضلة في مقاومة التآكل المنخفضة قليلاً مقارنةً ب 304 و316. ومع ذلك، بالنسبة لمعظم الاستخدامات الداخلية دون التعرض للمواد الكيميائية العدوانية أو المياه المالحة، يوفر 303 حماية كافية مع تقليل تكاليف التصنيع بشكل كبير.

الفولاذ المقاوم للصدأ 304: الحل الوسط متعدد الاستخدامات

304 (يُطلق عليه أحيانًا 18-8 لمحتواه من الكروم والنيكل) يمثل الحل الوسط في خصائص قابلية التشغيل الآلي1. يوفر مقاومة فائقة للتآكل مقارنةً بـ 303 ولا يحتوي على الكبريت المضاف. وهذا يجعله مثاليًا لمعدات تجهيز الأغذية والتطبيقات التي يكون فيها نقاء المادة مهمًا.

عند التصنيع الآلي 304، أوصي بما يلي:

- استخدام الأدوات الحادة ذات الزوايا الحادة ذات الزوايا الحادة الموجبة

- الحفاظ على سرعات قطع أعلى

- استخدام التبريد الوفير للتحكم في تصلب العمل

الفولاذ المقاوم للصدأ 316: للبيئات المتطلبة

316 هو الأكثر صعوبة من بين هذه الدرجات الثلاث في التصنيع، ويرجع ذلك في المقام الأول إلى محتواه العالي من النيكل وإضافة الموليبدينوم. تعمل هذه العناصر على تعزيز مقاومة التآكل، خاصةً ضد الكلوريدات (مثل المياه المالحة)، ولكنها تقلل من قابلية التشغيل الآلي.

بالنسبة للمشاريع التي تتطلب 316 آلية، توقع:

- حوالي 25% سرعات قطع أبطأ من 304

- تغييرات أكثر تواتراً في الأدوات

- ارتفاع تكاليف المعالجة

لقد وجدت أن الإصدارات الخاصة المشغولة على البارد من 316 يمكن أن تحسن من قابلية التشغيل الآلي مع الحفاظ على معظم مزايا مقاومة التآكل.

توصيات عملية مبنية على التطبيق

بعد تشغيل آلاف المكونات المصنوعة من الفولاذ المقاوم للصدأ آليًا، قمت بتطوير بعض الإرشادات العملية لاختيار المواد:

للإنتاج بكميات كبيرة: اختر 303 كلما أمكن لزيادة كفاءة الإنتاج إلى أقصى حد ممكن وتقليل تكاليف الأدوات.

للتطبيقات الملامسة للأغذية أو التطبيقات الطبية المجاورة: يوفر 304 توازنًا جيدًا بين قابلية التشغيل الآلي والمقاومة اللازمة للتآكل.

للتعرض البحري أو الكيميائي: على الرغم من تحديات التصنيع الآلي، يظل 316 الخيار الأفضل حيث تكون المقاومة الاستثنائية للتآكل غير قابلة للتفاوض.

للتطبيقات الزخرفية: ضع في اعتبارك 304، الذي يلمع بشكل جيد للغاية ويقاوم التلطيخ.

في PTSMAKE، غالبًا ما نوصي في شركة PTSMAKE بالنظر في دورة حياة القطعة بالكامل، وليس فقط تكلفة التصنيع الأولية. في بعض الأحيان، يؤتي الاستثمار في الفولاذ المقاوم للصدأ 316 الأكثر صعوبة في التصنيع ثماره في إطالة عمر الخدمة وتقليل تكاليف الاستبدال للمكونات في البيئات القاسية.

نصائح تصنيع الفولاذ المقاوم للصدأ

للتغلب على تحديات تصنيع الفولاذ المقاوم للصدأ:

الحفاظ على الصلابة: استخدم إعدادات صلبة مع الحد الأدنى من البروز لتقليل الرفرفة.

استمر في التقطيع: بمجرد الاشتباك، حافظ على القطع المستمر كلما أمكن ذلك.

استراتيجية التبريد: استخدام سائل قطع وفير مع أنظمة توصيل عالية الضغط.

اختيار الأداة: أدوات الفولاذ عالي السرعة المحتوية على الكوبالت أو أدوات الكربيد المحتوية على الكوبالت مع طلاء مناسب يعزز من عمر الأداة.

معدلات التغذية: استخدم معدلات تغذية عالية نسبيًا للبقاء متقدمًا على تصلب العمل.

ما هي قابلية تصنيع 316L؟

هل سبق لك أن بدأت في تصنيع الفولاذ المقاوم للصدأ 316L، فقط لمشاهدة أدواتك تتآكل بمعدلات تنذر بالخطر؟ أو ربما عانيت من تشطيب السطح الصمغي المحبط الذي يبدو من المستحيل إتقانه بغض النظر عن معايير القطع التي تستخدمها؟

تُعد قابلية تشغيل الفولاذ المقاوم للصدأ 316L للتشغيل الآلي ضعيفة نسبيًا، حيث تبلغ قابلية التشغيل الآلي 36% فقط مقارنةً بالفولاذ المقاوم للصدأ الحر (100%). يشتهر هذا الفولاذ الأوستنيتي المقاوم للصدأ بصعوبة تشغيله آليًا نظرًا لخصائصه التي تصلب العمل وانخفاض التوصيل الحراري والصلابة العالية.

لماذا تتسم 316L بقابلية التشغيل الآلي الصعبة

بعد العمل مع درجات مختلفة من الفولاذ المقاوم للصدأ في التصنيع الدقيق، يمكنني القول بثقة أن 316L يمثل تحديات فريدة في التصنيع الآلي. تشير التسمية "L" إلى محتوى منخفض من الكربون (أقل من 0.03%)، مما يحسن من مقاومة التآكل ولكنه يزيد من تعقيد عمليات التصنيع الآلي.

الميل إلى العمل الشاق

أحد العوامل الأساسية التي تؤثر على قابلية التشغيل الآلي ل 316L هو ميله القوي للتصلب أثناء العمل. أثناء التصنيع الآلي، تتصلب الطبقة السطحية من 316L بشكل كبير مع مرور أدوات القطع فوقها. وهذا يعني أن كل عملية قطع لاحقة تواجه مادة أصبحت أكثر صلابة بشكل تدريجي من حالتها الأصلية.

يخلق تأثير تصلب الشغل هذا حلقة مفرغة: كلما أصبحت المادة أكثر صلابة، كلما زادت قوة القطع المطلوبة، مما يولد المزيد من الحرارة ويسبب المزيد من التصلب. في شركة PTSMAKE، وجدنا أن التحكم في سرعات القطع واستخدام الأشكال الهندسية المناسبة للأدوات أمران ضروريان لتقليل هذا التأثير.

مشكلات التوصيل الحراري

يتميز الفولاذ المقاوم للصدأ 316L بموصلية حرارية ضعيفة - حوالي 16.2 واط/م-ك عند درجة حرارة الغرفة، وهي أقل بكثير من الفولاذ الكربوني الذي يبلغ 50 واط/م-ك. تخلق هذه الخاصية العديد من تحديات التشغيل الآلي:

- تركيز الحرارة عند حافة القطع

- زيادة معدلات تآكل الأدوات

- مخاطر أعلى لتكوين حافة مدمجة

- صعوبة تحقيق التفاوتات الضيقة

لا يمكن للحرارة المتولدة أثناء القطع أن تتبدد بكفاءة، مما يتسبب في وصول منطقة القطع إلى درجات حرارة قصوى. تعمل هذه الحرارة المحتبسة على تسريع تآكل الأداة ويمكن أن تتسبب في عدم دقة الأبعاد مع تمدد قطعة العمل أثناء التصنيع الآلي.

مقارنة عمر الأداة عند تصنيع مواد مختلفة

عند تحليل عمر الأداة، يتضح التباين بين 316L والمواد الأخرى التي يتم تشكيلها آليًا بشكل شائع:

| المواد | العمر النسبي للأداة | سرعة القطع الموصى بها (sfm) | آلية تآكل الأدوات الشائعة |

|---|---|---|---|

| ستانلس ستانلس 316L | 1× (خط الأساس) | 100-300 | مادة كاشطة ولاصقة متآكلة |

| 304 ستانلس ستانلس 304 | 1.2× | 100-325 | مشابه ل 316L |

| سبائك الصلب 4140 | 2.5× | 200-350 | التآكل الكاشطة |

| 6061 ألومنيوم 6061 | 8× | 500-1000 | حافة مبنية |

| نحاس | 6× | 400-800 | تآكل المادة اللاصقة |

استراتيجيات التحسين الأمثل للتشغيل الآلي 316L

على مدار سنوات عملي في التصنيع، قمت بتطوير العديد من الأساليب لتحسين قابلية تصنيع 316L مع الحفاظ على الدقة التي يطلبها عملاؤنا.

اختيار أداة القطع

تُحدث أداة القطع المناسبة فرقًا كبيرًا عند تصنيع 316L. أوصي بما يلي:

- أدوات الكوبالت HSS أو كربيد الكربيد: صلابتها الفائقة ومقاومتها للحرارة أمران حاسمان بالنسبة لـ 316L.

- الأدوات المغلفة: تعمل طلاءات TiAlN و AlCrN على إطالة عمر الأداة بشكل كبير.

- هندسة الأدوات: زوايا أشعل النار الإيجابية تقلل من قوى القطع، بينما تمنع زوايا التخفيف الكافية الاحتكاك.

في PTSMAKE، حققنا نتائج ممتازة مع ماكينات التفريز الطرفية متغيرة اللولب المصممة خصيصًا للفولاذ الأوستنيتي المقاوم للصدأ. تقلل هذه الأدوات من الرفرفة وتحسِّن من تفريغ البُرادة - وهما مشكلتان شائعتان عند تصنيع 316L.

معلمات القطع المثلى

معلمات القطع المناسبة ضرورية لنجاح التصنيع الآلي ل 316L:

توصيات السرعة والتغذية

- سرعة القطع: حافظ على سرعات معتدلة، عادةً ما تكون 30-40% أقل من تلك المستخدمة في الصلب الكربوني

- معدل التغذية: الحفاظ على تغذية ثابتة ومعتدلة لمنع تصلب العمل

- عمق القطع: استخدم الجروح العميقة بدلاً من الجروح السطحية للوصول إلى ما تحت طبقة تصلب العمل2

- تحميل الرقاقة: ضمان سماكة كافية للبُرادة لمنع الاحتكاك وتوليد الحرارة المفرطة

استراتيجيات سائل التبريد

التبريد الفعال غير قابل للتفاوض عند التصنيع الآلي ل 316L. يساعد سائل التبريد عالي الضغط الموجه بدقة إلى حافة القطع على كسر البُرادة وتقليل درجات الحرارة. في عمليات التصنيع باستخدام الحاسب الآلي لدينا، نستخدم

- المبردات الزيتية لعمليات التخشين الثقيلة

- المبردات القابلة للذوبان في الماء مع مثبطات التآكل للتصنيع الآلي العام

- أنظمة التشحيم بالحد الأدنى من الكمية (MQL) لعمليات تشحيم معينة

اعتبارات تشطيب السطح

يتطلب تحقيق تشطيب سطح ممتاز على 316L تخطيطًا دقيقًا:

- حالة الأداة: استخدم دائمًا الأدوات الحادة واستبدلها عند ظهور أول علامة من علامات التآكل

- الصلابة: تعظيم صلابة الشُّغْلَة والأداة لتقليل الاهتزاز إلى الحد الأقصى

- القطع المتناسق: الحفاظ على حمولة البُرادة موحدة طوال عملية القطع

- تصاريح الإنهاء: غالبًا ما تسفر تمريرات التشطيب الخفيفة ذات السرعات السطحية العالية عن أفضل النتائج

الأداء في العالم الحقيقي في تطبيقات مختلفة

من خلال خبرتي في PTSMAKE، فإن تحديات قابلية التشغيل الآلي لـ 316L يقابلها أدائه الاستثنائي في التطبيقات الحرجة. على الرغم من أنه قد يكون أصعب في التصنيع، إلا أن مقاومته للتآكل وخصائصه الميكانيكية تجعله لا يقدر بثمن:

- الأجهزة الطبية والغرسات الطبية

- معدات المعالجة الكيميائية

- المكونات البحرية والبحرية

- معدات تجهيز الأغذية

- التطبيقات المعمارية في البيئات المسببة للتآكل

إن الجهد الإضافي المطلوب لتصنيع 316L بشكل صحيح يؤتي ثماره في طول عمر المنتج وأدائه. عندما يتم تصنيع مكونات 316L بشكل صحيح، يمكن أن توفر مكونات 316L عقودًا من الخدمة الموثوقة في بيئات قد تدمر مواد أقل جودة.

هل 304 أم 316 ستانلس ستيل أسهل في الماكينة؟

هل سبق لك أن وقفت بجانب ماكينة بنظام التحكم الرقمي CNC، تشاهدها وهي تكافح مع قطعة عمل من الفولاذ المقاوم للصدأ؟ تلك اللحظة المحبطة عندما تتآكل الأدوات قبل الأوان أو عندما لا تكون التشطيبات السطحية صحيحة تمامًا؟ يمكن للاختيار بين 304 و316 من الفولاذ المقاوم للصدأ أن يحدث فرقًا بين مشروع ناجح وصداع التصنيع.

وعمومًا، فإن الفولاذ المقاوم للصدأ 304 أسهل في التشغيل الآلي من 316. يعمل محتوى الكبريت الأعلى في 304 على تحسين قابلية التشغيل الآلي من خلال إنشاء فواصل البُرادة بينما يزيد محتوى الموليبدينوم في 316 من الصلابة وتآكل الأداة. ومع ذلك، قد تؤثر سيناريوهات محددة على هذه العلاقة، اعتمادًا على أولوياتك.

فهم الاختلافات في قابلية التشغيل الآلي بين 304 و316

عند مقارنة قابلية التشغيل الآلي لهاتين الدرجتين الشهيرتين من الفولاذ المقاوم للصدأ، تدخل عدة عوامل في الاعتبار. وبناءً على خبرتي في العمل مع كلتا المادتين في العديد من المشاريع، يمكنني القول بثقة أن الفولاذ المقاوم للصدأ 304 يوفر عادةً قابلية تشغيل آلي أفضل من 316. وينبع هذا الاختلاف في المقام الأول من التركيبات الكيميائية المختلفة.

يحتوي 304 غير القابل للصدأ على حوالي 18% من الكروم و8% من النيكل، بينما يحتوي 316 على كميات مماثلة بالإضافة إلى 2-3% من الموليبدينوم. هذه الإضافة التي تبدو صغيرة من الموليبدينوم تؤثر بشكل كبير على قابلية التشغيل الآلي من خلال زيادة قوة المادة وصلابتها. يخلق الموليبدينوم الموجود في 316 مادة أكثر كشطًا تزيد من تآكل الأداة وتتطلب المزيد من الطاقة أثناء عمليات القطع.

العوامل الرئيسية التي تؤثر على أداء التصنيع الآلي

التركيب الكيميائي

يؤثر التركيب الكيميائي لكل سبيكة تأثيراً مباشراً على كيفية استجابتها لعمليات التشغيل الآلي:

| الممتلكات | 304 ستانلس ستانلس 304 | 316 ستانلس ستانلس 316 | التأثير على قابلية التشغيل الآلي |

|---|---|---|---|

| الموليبدينوم | 0% | 2-3% | يزيد الموليبدينوم 316 من الصلابة، مما يقلل من قابلية التشغيل الآلي |

| الكبريت | أعلى | أقل | ارتفاع الكبريت في 304 يحسن من تكوين البُرادة |

| الكربون | 0.08% كحد أقصى | 0.08% كحد أقصى | تأثير مماثل على كلتا السبيكتين |

| الكروم | 18-20% | 16-18% | مستويات متشابهة مع الحد الأدنى من التأثير التفاضلي |

عند قطع الفولاذ المقاوم للصدأ 316، يؤدي وجود الموليبدينوم إلى تآكل الأدوات بشكل أسرع بنحو 20-30% مقارنةً بتصنيع الفولاذ المقاوم للصدأ 304. في PTSMAKE، نقوم في PTSMAKE بتعديل جداول الأدوات لدينا بشكل متكرر لاستيعاب هذا الاختلاف عند التبديل بين هذه المواد.

خصائص التصلب في العمل

تُظهر كلتا الدرجتين من الفولاذ المقاوم للصدأ تصلب العمل3 الخصائص، ولكن مع اختلافات ملحوظة:

تميل 304 غير القابل للصدأ 304 إلى العمل بسرعة أكبر من 316، وهو ما قد يبدو غير بديهي لقابليتها الأفضل للتشغيل الآلي. ومع ذلك، فإن هذه الخاصية تعني أن:

- يجب استخدام أدوات حادة "لقطع" الطبقة المتصلبة

- يجب الحفاظ على معدلات تغذية ثابتة

- يجب تجنب السكون أو الاحتكاك بالمادة أو الاحتكاك بها

في حالة 316، يحدث تصلب الشغل بشكل تدريجي أكثر، ولكن الصلابة الأولية أعلى. وهذا يعني أنه على الرغم من أن 316 قد يكون أكثر قابلية للتنبؤ أثناء عمليات التصنيع الطويلة، إلا أنه يظل أكثر صعوبة في القطع طوال العملية.

توليد الحرارة وإدارتها

تؤثر إدارة الحرارة بشكل كبير على نجاح التصنيع الآلي لكلا الدرجتين:

- تتميز 304 المقاوم للصدأ 304 بتوصيل حراري أقل من 316

- يوزع 316 الحرارة بشكل أفضل قليلاً أثناء التصنيع الآلي

- كلاهما يتطلب استراتيجيات تبريد فعالة

على الرغم من أن 316 أفضل بشكل هامشي في تبديد الحرارة بشكل أفضل، إلا أنه لا يزال يمثل تحديات أكبر في التصنيع الآلي بسبب قوته العالية. لقد وجدت أن أنظمة سائل التبريد عالية الضغط مفيدة بشكل خاص عند العمل مع مكونات 316 غير القابل للصدأ ذات الأشكال الهندسية المعقدة.

الاعتبارات العملية للتصنيع الآلي لكلا الدرجتين

اختيار الأدوات والاستراتيجية

يُحدث اختيار الأدوات المناسبة فرقًا كبيرًا عند التصنيع الآلي لأي من الدرجتين:

- أدوات الكربيد ذات الطلاء المناسب ضرورية لكلتا المادتين

- توفر الأدوات الفولاذية عالية السرعة المحتوية على الكوبالت مقاومة أفضل للحرارة

- زوايا أشعل النار الإيجابية تقلل من قوى القطع

- تقلل الإعدادات الصلبة من الاهتزازات والرفرفة

بالنسبة ل 316 غير القابل للصدأ على وجه التحديد، حققنا نتائج أفضل باستخدام أدوات ذات طلاءات PVD المتخصصة التي تعزز التشحيم ومقاومة الحرارة. وغالبًا ما يؤتي الاستثمار الإضافي في الأدوات الممتازة ثماره من خلال تحسين عمر الأداة وتحسين التشطيبات السطحية.

توصيات السرعة والتغذية

التوصيات العامة لبدء التشغيل الآلي لهذه السبائك:

| العملية | 304 ستانلس ستانلس 304 | 316 ستانلس ستانلس 316 |

|---|---|---|

| الدوران (SFM) | 250-350 | 200-300 |

| الطحن (SFM) | 300-400 | 250-350 |

| الحفر (SFM) | 70-100 | 50-80 |

| معدل التغذية | قياسي | خفض بمقدار 10-20% |

تعمل هذه القيم كنقاط بداية ويجب تعديلها بناءً على ظروف التصنيع الآلي الخاصة بك، والأدوات، وصلابة الإعداد.

اعتبارات ما بعد التصنيع

بعد التصنيع الآلي، قد تتطلب كلتا المادتين معالجة إضافية:

- إن إزالة الأزيز أمر بالغ الأهمية بسبب صلابة النتوءات المتكونة

- يساعد التخميل على استعادة مقاومة التآكل التي تتعرض للخطر أثناء التصنيع الآلي

- قد يكون تخفيف الضغط ضروريًا للمكونات الدقيقة

من واقع خبرتي، غالبًا ما تتطلب المكونات 316 مزيدًا من الاهتمام أثناء عمليات إزالة الأزيز بسبب الطبيعة الأكثر صرامة للمادة. وهذا يضيف إلى وقت المعالجة الإجمالي والتكلفة الإجمالية عند العمل بهذه الدرجة.

الآثار المترتبة على تكلفة اختيار المواد

بالإضافة إلى قابلية التشغيل الآلي، ضع في اعتبارك عوامل التكلفة هذه عند الاختيار بين 304 و 316:

- 316 تكلف عادةً 20-30% أكثر من 304

- تكون تكاليف الأدوات أعلى عند التصنيع الآلي 316 بسبب زيادة البلى

- معدلات الإنتاج أبطأ بشكل عام مع 316

- يزداد استهلاك الطاقة عند التصنيع الآلي للمواد الأكثر صلابة

عند تقييم المشاريع في شركة PTSMAKE، نأخذ هذه الاعتبارات في الحسبان عند تقديم عروض الأسعار، خاصةً بالنسبة لعمليات الإنتاج ذات الحجم الكبير حيث تتضاعف الفروق الصغيرة في كل جزء بشكل كبير بمرور الوقت.

نصائح وتقنيات تصنيع الفولاذ المقاوم للصدأ بنجاح

هل سبق لك أن بدأت مشروع تصنيع آلي من الفولاذ المقاوم للصدأ لتواجه فقط كسرًا في الأداة أو حرارة زائدة أو تشطيبات سطحية رديئة؟ يواجه العديد من المهندسين هذه التحديات المحبطة التي يمكن أن تعرقل جداول الإنتاج وتزيد التكاليف بشكل كبير.

يُعد تصنيع الفولاذ المقاوم للصدأ أكثر صعوبة من تصنيع الفولاذ العادي نظرًا لخصائص تصلب العمل وانخفاض الموصلية الحرارية والصلابة العالية. ومع ذلك، باستخدام الأدوات ومعلمات القطع والتقنيات المناسبة، يمكن إدارة هذه التحديات بفعالية لتحقيق نتائج ناجحة.

اختيار أدوات القطع المناسبة

ربما يكون اختيار أدوات القطع المناسبة هو العامل الأكثر أهمية في تصنيع الفولاذ المقاوم للصدأ بنجاح. لقد وجدت أن اختيار مادة الأداة يؤثر بشكل كبير على كل من عمر الأداة وجودة السطح.

مواد أدوات تصنيع الفولاذ المقاوم للصدأ

عند التصنيع الآلي للفولاذ المقاوم للصدأ، سيؤثر اختيار مادة الأداة بشكل مباشر على الأداء:

- فولاذ الكوبالت عالي السرعة (HSS): أفضل من HSS القياسي بالنسبة للفولاذ المقاوم للصدأ ولكن لا يزال محدودًا في سرعة القطع وعمر الأداة

- أدوات الكربيد: الخيار القياسي لمعظم عمليات تصنيع الفولاذ المقاوم للصدأ نظرًا لصلابتها ومقاومتها للتآكل

- أدوات السيراميك: ممتاز لعمليات التشطيب عالية السرعة على الفولاذ المقاوم للصدأ

- نيتريد البورون المكعب (CBN): مثالي للفولاذ المقاوم للصدأ المقوى

- الماس متعدد الكريستالات (PCD): بشكل عام لا يوصى باستخدامه مع الفولاذ المقاوم للصدأ بسبب تقارب الكربون

بالنسبة لمعظم التطبيقات في PTSMAKE، نعتمد على أدوات الكربيد المغلفة. تعمل الطلاءات مثل TiAlN (نيتريد ألومنيوم التيتانيوم والنيتريد) أو AlCrN (نيتريد الألومنيوم والكروم) على تحسين أداء الأدوات بشكل كبير عند تصنيع الفولاذ المقاوم للصدأ من خلال تحسين مقاومة الحرارة وتقليل الاحتكاك.

اعتبارات هندسة الأدوات

تُعد هندسة الأداة مهمة بنفس القدر عند تصنيع الفولاذ المقاوم للصدأ:

- الزوايا الإيجابية للمجرفة: استخدم زوايا أشعل النار الموجبة 5-15 درجة لتقليل قوى القطع وتصلب العمل

- زوايا الإغاثة: الحفاظ على زوايا تخفيف 8-12 درجة لمنع الاحتكاك

- إعداد الحافة: تعمل الحواف المستديرة قليلاً (الشحذ) على تحسين قوة الحافة دون تصلب مفرط في العمل

- قواطع الرقائق: ضرورية للتحكم في البُرادة القاسية الخيطية القاسية المعتادة في تصنيع الفولاذ المقاوم للصدأ

تحسين معلمات القطع

إن تصلب العمل4 يجعل سلوك الفولاذ المقاوم للصدأ اختيار معلمة القطع أكثر أهمية بكثير من المواد الأخرى.

توصيات السرعة والتغذية

بالنسبة للتشغيل الآلي للفولاذ المقاوم للصدأ، أوصي عادةً بهذه المعلمات:

| العملية | سرعة القطع (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| الخشونة | 100-200 | 0.005-0.015 | 0.050-0.200 |

| التشطيب | 200-350 | 0.002-0.005 | 0.010-0.050 |

| الحفر | 60-100 | 0.002-0.006 | غير متاح |

| النقر | 30-60 | درجة الخيط | غير متاح |

تعمل هذه القيم كنقاط بداية وينبغي تعديلها بناءً على الدرجة المحددة للفولاذ المقاوم للصدأ، ومواد الأداة، وقدرات الماكينة.

استراتيجيات التبريد والتشحيم

يعد التبريد الفعال ضروريًا عند تشغيل الفولاذ المقاوم للصدأ آليًا بسبب ضعف التوصيل الحراري:

- سائل تبريد الفيضانات: استخدام سائل تبريد عالي الضغط وعالي الحجم موجه بدقة إلى منطقة القطع

- التبريد بالضباب: أقل فعالية ولكنها مفيدة للعمليات البسيطة

- التبريد العابر للأدوات: مثالية للثقوب العميقة ومناطق القطع التي يصعب الوصول إليها

- التبريد بالتبريد بالتبريد: تقنية متقدمة باستخدام النيتروجين السائل للتطبيقات الصعبة

في شركة PTSMAKE، استثمرنا في أنظمة سائل التبريد عالي الضغط التي توفر سائل التبريد مباشرةً إلى حافة القطع بضغط يصل إلى 1000 رطل لكل بوصة مربعة لعمليات التصنيع الآلي الأكثر تطلبًا من الفولاذ المقاوم للصدأ.

الوقاية من المشكلات الشائعة

معالجة تصلب العمل

تحدث صلابة الشغل عندما يصبح الفولاذ المقاوم للصدأ أكثر صلابة وصعوبة في التشغيل أثناء عملية القطع. لتقليل هذه المشكلة:

- الحفاظ على مشاركة القطع المستمر

- تجنّب وضع الأداة أو احتكاكها بقطعة العمل

- استخدم أدوات حادة واستبدلها قبل أن تصبح باهتة

- استخدام الطحن بالتسلق بدلاً من الطحن التقليدي عندما يكون ذلك ممكناً

تقنيات التحكم في الرقاقة

يميل الفولاذ المقاوم للصدأ إلى تكوين بُرادة طويلة ومتشابكة يمكن أن تلتف حول الأداة وقطعة العمل، مما يتسبب في تلف السطح وكسر الأداة. ينطوي التحكم الفعال في البُرادة على:

- استخدام الأشكال الهندسية المناسبة لقواطع البُرادة

- برمجة مسارات الأدوات المناسبة التي تتجنب إعادة قطع البُرادة

- ضبط عمق القطع ومعدلات التغذية لإنتاج بُرادة أكثر قابلية للتحكم فيها

- تنفيذ دورات الحفر بالمثقاب لعمليات صنع الثقب

مناهج إدارة الحرارة

يمثل تراكم الحرارة مشكلة خاصة مع الفولاذ المقاوم للصدأ. بالإضافة إلى استخدام سائل التبريد، ضع في اعتبارك:

- برمجة عمليات سحب منتظمة للأدوات للسماح بالتبريد

- تقليل سرعات القطع للميزات الصعبة

- دمج فترات الراحة في دورات التصنيع الآلي الطويلة

- استخدام عدة تمريرات أخف وزناً بدلاً من تمريرة واحدة ثقيلة

اعتبارات خاصة بالمواد

تقدم درجات مختلفة من الفولاذ المقاوم للصدأ مستويات متفاوتة من القابلية للتشغيل الآلي:

- أوستنيتي (السلسلة 300): الأكثر شيوعًا ولكن عادةً ما تكون الأصعب في الماكينة

- حديدي (سلسلة 400): أسهل في التشغيل الآلي بشكل عام من الرتب الأوستنيتي

- مرتنزيتي (بعض السلسلة 400): يمكن تشكيلها في حالة التلدين بسهولة نسبياً

- تصلب الترسيب (17-4 درجة الحموضة): قابلية تشغيل آلي معتدلة في حالة المعالجة بالمحلول

يمثل الفولاذ المقاوم للصدأ 316، الذي نقوم بتصنيعه بشكل متكرر عند PTSMAKE، تحديات خاصة بسبب محتواه العالي من النيكل والموليبدينوم. بالنسبة لهذه الرتبة، أوصي بتقليل سرعات القطع بحوالي 15% مقارنةً بالفولاذ المقاوم للصدأ 304 واستخدام استراتيجيات تبريد أكثر قوة.

ما هو المعدن الأكثر صعوبة في الماكينة؟

هل سبق لك أن شاهدت مشروع التصنيع الآلي الخاص بك يتعطل لأنك اخترت المعدن الخطأ؟ أو الأسوأ من ذلك، هل وجدت نفسك تستبدل باستمرار الأدوات باهظة الثمن لأن تلك "السبيكة الخاصة" تدمر كل شيء تلمسه؟ إن الإحباط الناجم عن عدم الالتزام بالمواعيد النهائية وتضخم التكاليف أمر حقيقي للغاية عند التعامل مع المعادن الصعبة.

عادةً ما يعتبر معدن Inconel، وخاصةً Inconel 718، المعدن الأكثر صعوبة في التشغيل الآلي. تحافظ هذه السبيكة الفائقة المصنوعة من النيكل والكروم على قوتها في درجات الحرارة القصوى وتتصلب بسرعة أثناء عمليات القطع، مما يتسبب في تآكل شديد للأدوات ويتطلب معدات وتقنيات متخصصة.

لماذا يتصدر Inconel جدول الصعوبة

من خلال خبرتي في إدارة مشاريع التصنيع الآلي المعقدة، يمثل Inconel باستمرار أكبر تحدٍ للميكانيكيين. تنتمي هذه السبيكة الفائقة القائمة على النيكل إلى عائلة من المواد المقاومة للحرارة التي تم تطويرها في الأصل لتطبيقات الطيران. إن ما يجعل التعامل مع Inconel صعبًا للغاية هو مزيج من الخصائص الفيزيائية التي يبدو أنها مصممة خصيصًا لإحباط عمليات التصنيع الآلي.

يحافظ Inconel على قوته حتى في درجات الحرارة القصوى - في حين أن معظم المعادن تلين عند تسخينها، يحتفظ Inconel بصلابته. هذه الخاصية، بالإضافة إلى ميله إلى التصلب السريع أثناء عمليات القطع، تخلق عاصفة مثالية لتآكل الأداة. في الواقع كل تمريرة لأداة القطع تجعل المادة المتبقية أكثر صلابة للقطع.

بالإضافة إلى ذلك، يتميز Inconel بتوصيل حراري منخفض. من الناحية العملية، هذا يعني أن الحرارة المتولدة أثناء التصنيع الآلي لا تتبدد بكفاءة. وبدلاً من ذلك، فإنها تتركز عند حافة القطع، مما يسرع من تدهور الأداة ومن المحتمل أن يتسبب في فشل كارثي للأداة.

التحديات التقنية لتصنيع الآلات المصنوعة من الإينكونيل

عند تصنيع الإينكونيل، تظهر العديد من التحديات التقنية:

- ارتداء الأدوات: يمكن لأدوات القطع أن تتحلل بسرعة تصل إلى 10 مرات أسرع مقارنةً بتصنيع الفولاذ القياسي.

- تشديد العمل: الـ تصلب العمل5 تعني هذه الظاهرة أن المادة تصبح صعبة القطع بشكل متزايد مع تقدم التصنيع الآلي.

- إدارة الحرارة: تعمل الموصلية الحرارية الضعيفة على تركيز الحرارة عند حافة القطع.

- سلامة السطح: يتطلب الحفاظ على تشطيب السطح المناسب تحكمًا دقيقًا في معلمات القطع.

في ورشة الماكينات لدينا في PTSMAKE، قمنا بتطوير بروتوكولات متخصصة لتصنيع Inconel التي تركز على التحكم في هذه المتغيرات. لقد وجدنا أن سرعات القطع البطيئة (عادةً ما تكون أقل من 30-50% من تلك المستخدمة في الفولاذ المقاوم للصدأ)، وإعدادات تثبيت الأدوات الصلبة، والتبريد الوفير ضرورية لتحقيق نتائج ناجحة.

المعادن الصعبة الأخرى التي تستحق الذكر

في حين أن Inconel قد يحتل المرتبة الأولى من حيث الصعوبة، إلا أن العديد من المعادن الأخرى تمثل تحديات كبيرة في التصنيع الآلي:

التيتانيوم وسبائكه

يجمع التيتانيوم بين الموصلية الحرارية المنخفضة والتفاعلية الكيميائية العالية. أثناء التصنيع الآلي، يؤدي ضعف تبديد الحرارة في التيتانيوم إلى تركيز الإجهاد الحراري عند حافة القطع، في حين أن تقاربه مع مواد الأدوات يسبب تآكل وتكوين حافة متراكمة. بالإضافة إلى ذلك، يسمح معامل مرونة التيتانيوم المنخفض نسبياً للتيتانيوم بالارتداد بعيداً عن أدوات القطع، مما يخلق مشاكل في الدقة والثرثرة.

لقد وجدتُ أن التصنيع الآلي الناجح للتيتانيوم يتطلب

- أدوات القطع الحادة (عادةً ما تكون من الكربيد مع طلاء متخصص)

- سرعات قطع أقل (حوالي 60% من تلك المستخدمة في الفولاذ)

- إعدادات إمساك العمل الصلبة وحوامل الأدوات الصلبة

- استخدام سائل التقطيع بسخاء

فولاذ الأدوات المقوى

يُحدث فولاذ الأدوات مثل D2 وA2 وM2 في حالتها المقواة (عادةً 55-62 HRC) تآكلًا شديدًا على أدوات القطع. صُممت هذه المواد لتتحمل التآكل في التطبيقات الصناعية، لذا من الطبيعي أن تقاوم حركة القطع لأدوات الماكينات.

بالنسبة لهذه المواد، أوصي بما يلي:

| معلمة التصنيع | التوصية |

|---|---|

| أداة القطع | إدخالات السيراميك أو CBN |

| سرعة القطع | منخفض جداً، يعتمد على الصلابة |

| معدل التغذية | معتدل إلى ثقيل |

| سائل التبريد | وفيرة أو جافة تمامًا |

سبائك الهاستيلوي والسبائك الغريبة الأخرى

تشترك Hastelloy، وهي سبيكة فائقة من النيكل والموليبدينوم والكروم في العديد من خصائص Inconel الصعبة مع إضافة بعض التقلبات الخاصة بها. تأتي مقاومته الاستثنائية للتآكل من نفس خصائص المادة التي تجعل من الصعب تصنيعها آليًا.

في شركة PTSMAKE، نتعامل مع هذه السبائك الغريبة باستراتيجيات تصنيع آلي متخصصة تراعي خصائصها الفريدة. بعد أكثر من 15 عامًا في هذا المجال، اكتشفتُ أن التصنيع الآلي الناجح للسبائك الغريبة هو فن بقدر ما هو علم، ويتطلب تعديلات قائمة على الخبرة على معايير التصنيع القياسية.

خصائص المواد التي تزيد من صعوبة التصنيع الآلي

يتطلب فهم سبب صعوبة تشغيل بعض المعادن آليًا فحص خصائص مواد معينة:

- الصلابة: على الرغم من أهميتها، فإن الصلابة وحدها لا تحدد قابلية التشغيل الآلي.

- تشديد العمل: تصبح المواد التي تتصلب عند تشوهها (مثل الفولاذ الأوستنيتي المقاوم للصدأ) أكثر صعوبة في القطع تدريجيًا.

- التوصيل الحراري: تعمل الموصلية الحرارية المنخفضة على تركيز الحرارة عند حافة القطع.

- التفاعل الكيميائي: تتفاعل بعض المعادن كيميائيًا مع مواد الأدوات في درجات الحرارة العالية.

- الصلابة: المواد التي تقاوم الكسر تمتص طاقة القطع دون إنتاج برادة.

عند تصميم الأجزاء التي تتطلب معادن يصعب تصنيعها آليًا، أوصي دائمًا بالنظر في تحديات التصنيع إلى جانب متطلبات الأداء. في بعض الأحيان، يمكن أن تؤدي التعديلات الطفيفة على اختيار المواد أو هندسة الأجزاء إلى تحسين قابلية التصنيع بشكل كبير دون المساس بالأداء.

تكييف نهجك: متى يتم ضبط معلمات الفولاذ المقاوم للصدأ 316؟

هل سبق لك أن أكملت عملية تشغيل آلي على الفولاذ المقاوم للصدأ 316 لتجد تآكلًا مفرطًا للأدوات أو تشطيبًا سطحيًا رديئًا أو عدم دقة في الأبعاد؟ على الرغم من اتباع الإرشادات القياسية، هل لا تزال قِطَعك لا تفي بمتطلبات الجودة بينما تستمر تكاليف الإنتاج في الارتفاع؟

إن معرفة وقت ضبط معلمات التصنيع الآلي للفولاذ المقاوم للصدأ 316 أمر بالغ الأهمية لتحقيق النجاح. في حين توفر المعلمات القياسية نقطة بداية، غالبًا ما تتطلب النتائج المثلى التخصيص بناءً على التطبيق الخاص بك، وهندسة القِطع، ومتطلبات الجودة. تعرّف على العلامات التحذيرية - التآكل المفرط للأداة، والتشطيب السطحي الرديء، والضرر الحراري - واضبطها وفقًا لذلك.

تحديد الحاجة إلى تعديلات المعلمات

إن إدراك متى تحتاج معلمات التصنيع الخاصة بك إلى التعديل لا يقل أهمية عن معرفة كيفية تعديلها. لقد رأيت العديد من مهندسي التصنيع يتمسكون بالمعايير القياسية حتى عندما تكون النتائج دون المستوى الأمثل بشكل واضح. غالبًا ما ينبع هذا التردد من الخوف من جعل الأمور أسوأ أو ببساطة عدم إدراك المؤشرات التي تشير إلى ضرورة إجراء تغييرات.

علامات التحذير من ضرورة إجراء تعديلات على المعلمات

عند التصنيع الآلي للفولاذ المقاوم للصدأ 316، انتبه لهذه العلامات المنبهة التي تشير إلى أن المعلمات الحالية ليست مثالية:

التآكل المفرط للأدوات أو الكسر المفرط: إذا كانت أدواتك تتآكل بشكل أسرع من المتوقع أو تتكسر بشكل غير متوقع، فقد تحتاج سرعة القطع أو معدل التغذية أو عمق القطع إلى تعديل.

تشطيب سطح رديء السطح: غالبًا ما تشير الأسطح الخشنة أو المخدوشة أو غير المنتظمة إلى معلمات قطع أو اختيار أداة غير مناسبة.

عدم دقة الأبعاد: عندما تقع القِطع باستمرار خارج نطاقات التفاوت المسموح به، فقد تتسبب معلمات التصنيع الآلي في حدوث تشوه أو انحراف حراري.

المواد تصلب العمل6: إذا بدا أن المادة تصبح أكثر صعوبة في القطع مع تقدم التصنيع الآلي، فمن المحتمل أنك تعاني من تصلب الشغل بسبب ظروف القطع غير المناسبة.

توليد الحرارة المفرطة: يعد تغير لون قطعة العمل أو الدخان أو الحرارة الزائدة للبُرادة علامات على أن سرعة القطع قد تكون عالية جدًا أو أن التبريد غير كافٍ.

العوامل الظرفية التي تتطلب تعديل المعلمة

تستدعي سيناريوهات التصنيع المختلفة أساليب مختلفة لتحسين المعلمات:

| الوضع | مراعاة تعديل المعلمات |

|---|---|

| إنتاج النموذج الأولي | إعطاء الأولوية لعمر الأداة وموثوقيتها على زمن الدورة |

| الإنتاج بكميات كبيرة | تحقيق التوازن بين عمر الأداة والإنتاجية؛ قد يبرر وجود أدوات متميزة |

| مكونات الجدران الرقيقة | تقليل قوى القطع باستخدام قطع أخف وأدوات ذات هندسة موجبة |

| التصنيع الآلي للجيب العميق | ضبط لإخلاء البُرادة ومخاوف انحراف الأداة |

| متطلبات عالية الدقة | سرعات متحفظة مع زيادة ضغط سائل التبريد والأدوات الدقيقة |

تعديل المعلمة التفاعلي مقابل تعديل المعلمة الاستباقي

خلال سنوات إشرافي على عمليات الماكينات بنظام التحكم الرقمي في شركة PTSMAKE، وجدتُ أن تعديل المعلمات التفاعلي - تغيير الإعدادات فقط بعد حدوث المشاكل - هو نهج شائع ولكنه غير فعال. الأفضل بكثير هو الاستراتيجية الاستباقية حيث يتم توقع المشاكل المحتملة ومنع حدوثها.

تنفيذ نهج استباقي

يتضمن النهج الاستباقي لتعديل المعلمات ما يلي:

تحليل تصميم الجزء قبل البرمجة: تحديد الميزات الصعبة وضبط المعلمات بشكل استباقي.

اختبار مجموعة المواد: اختبر كل دفعة جديدة من الفولاذ المقاوم للصدأ 316 للتحقق من اختلافات الصلابة التي قد تتطلب تعديلات في المعلمات.

مراقبة العمليات: تنفيذ المراقبة في الوقت الفعلي لقوى القطع، واستهلاك الطاقة، والاهتزاز لاكتشاف المشكلات قبل أن تؤثر على جودة القِطع.

الصيانة التنبؤية: تتبع أنماط تآكل الأدوات للتنبؤ بالفترات الزمنية المثلى لتغيير الأدوات بدلاً من انتظار التآكل أو الفشل المرئي.

تحقيق التوازن بين أهداف متعددة عند ضبط المعلمات

نادرًا ما يكون لتحسين المعلمة هدف واحد. بدلاً من ذلك، ستحتاج إلى الموازنة بين الأهداف المتنافسة:

مثلث التحسين: السرعة والجودة والتكلفة

عند ضبط معلمات التصنيع الآلي للفولاذ المقاوم للصدأ 316، فإنك توازن دائمًا بين ثلاثة عوامل أساسية:

- سرعة الإنتاج: مدى سرعة إنتاج الأجزاء الجاهزة

- جودة الجزء: تشطيب السطح، ودقة الأبعاد، وسلامة المواد

- تكلفة الإنتاج: عمر الأداة وزمن الماكينة واستخدام المواد

عادةً ما يعني تحسين أي عامل واحد عادةً المساومة على العوامل الأخرى. على سبيل المثال، غالبًا ما تأتي سرعة الإنتاج القصوى على حساب انخفاض عمر الأداة واحتمال انخفاض الجودة. في شركة PTSMAKE، نعمل عادةً مع العملاء لتحديد أي من هذه العوامل هو الأكثر أهمية لتطبيقهم المحدد وضبط المعلمات وفقًا لذلك.

عملية تنقيح المعلمة التكرارية

غالبًا ما يكون النهج الأكثر فعالية لتحسين المعلمات هو النهج التكراري:

- ابدأ بمعايير متحفظة بناءً على إرشادات المواد

- قم بإجراء تخفيضات اختبارية على ميزات تمثيلية

- قياس النتائج مقابل الأهداف (تشطيب السطح، دقة الأبعاد، تآكل الأداة)

- إجراء تعديلات تدريجية على المعلمات

- كرر حتى يتحقق التوازن الأمثل

يقلل هذا النهج المنهجي من المخاطر مع تحسين النتائج بشكل مطرد. وهو مهم بشكل خاص مع الفولاذ المقاوم للصدأ 316، حيث يكون هامش الخطأ أضيق من المواد الأكثر تسامحًا.

توثيق تغييرات المعلمات والنتائج

أحد جوانب تحسين المعلمات التي غالبًا ما يتم تجاهلها هو التوثيق. يوفر إنشاء سجلات مفصلة للتغييرات في المعلمات ونتائجها بيانات لا تقدر بثمن للمشاريع المستقبلية. لكل تعديل هام في المعلمة:

- توثيق الشروط الأولية وسبب التغيير

- تسجيل تعديلات المعلمات الدقيقة

- قياس النتائج وتوثيقها (عمر الأداة، تشطيب السطح، دقة الأبعاد)

- ملاحظة أي آثار ثانوية أو نتائج غير متوقعة

تصبح هذه السجلات قاعدة معرفية قوية تسرّع عملية التحسين للأجزاء المماثلة في المستقبل، مما يوفر الوقت والموارد.

خيارات التشطيب السطحي للتشغيل الآلي للفولاذ المقاوم للصدأ 316؟

هل سبق لك أن تلقيت من قبل قطعًا مشكّلة آليًا من 316 قطعة غير قابلة للصدأ لا تفي بمتطلباتك من حيث تشطيب السطح؟ أو هل واجهت صعوبة في تحديد الطلاء النهائي المناسب للتطبيق الخاص بك، وانتهى بك الأمر بمكونات تبدو رائعة ولكن أداءها سيئ - أو العكس؟ يمكن للتشطيب الصحيح للسطح أن يُحدث فرقًا كبيرًا في كل من الأداء الوظيفي والجمالية.

يمكن أن تحقق الماكينات المصنوعة من الفولاذ المقاوم للصدأ 316 مجموعة واسعة من التشطيبات السطحية بدءًا من Ra الشبيهة بالمرآة 0.1 ميكرومتر (4 ميكرو بوصة) إلى 3.2 ميكرو متر (125 ميكرو بوصة) اعتمادًا على عملية التصنيع. يجب اختيار التشطيب الأمثل بناءً على المتطلبات المحددة للتطبيق الخاص بك من حيث الوظيفة والمظهر واعتبارات التكلفة.

فهم قياسات التشطيب السطحي

عند مناقشة التشطيبات السطحية للتشغيل الآلي للفولاذ المقاوم للصدأ 316، نستخدم في المقام الأول معلمة Ra (متوسط الخشونة)، التي تُقاس بالميكرومتر (ميكرومتر) أو الميكرو إنش (ميكرو بوصة). تمثل هذه القيمة المتوسط الحسابي للقمم والوديان المجهرية للسطح.

من خلال خبرتي في العمل مع المكونات الدقيقة، يحدد العديد من المهندسين تشطيبات دقيقة غير ضرورية. يؤدي هذا الخطأ الشائع إلى زيادة التكاليف دون إضافة قيمة وظيفية. تذكر أن كل خطوة أدق في تشطيب السطح تزيد عادةً من وقت التصنيع الآلي وتآكل الأداة، مما يؤثر مباشرةً على ميزانية مشروعك.

لا يؤثر تشطيب السطح على المظهر الخارجي فحسب، بل يؤثر على الخصائص الوظيفية الهامة بما في ذلك:

- خصائص الاحتكاك

- مقاومة التآكل

- ديناميكيات تدفق الموائع

- قدرات الختم

- قوة الإجهاد

- مقاومة التآكل

- الأداء الترايبولوجي7

التشطيبات السطحية القياسية للفولاذ المقاوم للصدأ 316

يوضِّح الجدول التالي التشطيبات السطحية الشائعة التي يمكن تحقيقها من خلال عمليات التصنيع الآلي القياسية للفولاذ المقاوم للصدأ 316:

| العملية | نطاق Ra (ميكرومتر) | نطاق Ra (μin) | التطبيقات النموذجية |

|---|---|---|---|

| الخراطة باستخدام الحاسب الآلي الرقمي | 0.4 - 3.2 | 16 - 125 | المكونات الميكانيكية العامة |

| التفريز باستخدام الحاسب الآلي الرقمي | 0.8 - 3.2 | 32 - 125 | المكونات الهيكلية والتركيبات والتجهيزات |

| الطحن | 0.1 - 0.8 | 4 - 32 | أسطح التزاوج الدقيقة |

| اللف | 0.05 - 0.4 | 2 - 16 | مكونات عالية الدقة |

| التلميع | 0.025 - 0.2 | 1 - 8 | الأجهزة الطبية والمعدات الغذائية |

العوامل المؤثرة على جودة التشطيب السطحي

عند التصنيع الآلي للفولاذ المقاوم للصدأ 316، تؤثر عدة عوامل على تشطيب السطح الذي يمكن تحقيقه:

اختيار الأداة وحالتها

تُنتج أدوات القطع الحادة والمختارة بشكل صحيح ذات الأشكال الهندسية المناسبة تشطيبات أفضل. في شركة PTSMAKE، نستبدل الأدوات بانتظام قبل أن تظهر عليها علامات التآكل للحفاظ على جودة سطح ثابتة.معلمات القطع

تنتج سرعات القطع الأعلى مع معدلات تغذية أقل بشكل عام تشطيبات أدق. ومع ذلك، لا تكون هذه العلاقة خطية دائمًا مع 316 من الفولاذ المقاوم للصدأ بسبب خصائص تصلب العمل.صلابة الماكينة

الاهتزاز هو عدو التشطيب السطحي الجيد. توفر معداتنا عالية الدقة باستخدام الحاسب الآلي الاستقرار اللازم للحصول على تشطيبات نهائية فائقة.استخدام سائل التبريد

يساعد التدفق المناسب لسائل التبريد في الحفاظ على درجات حرارة قطع متسقة وإزالة البُرادة التي قد تشوه السطح.الحالة المادية

الماكينات المصلدة بشكل صحيح 316 غير القابل للصدأ 316 المصلدة بشكل صحيح أكثر اتساقًا من المواد المصلدة بالعمل.

عمليات التشطيب الثانوية

في بعض الأحيان، لا تكون تشطيبات السطح الناتجة عن عمليات التشغيل الآلي المباشرة كافية للتطبيقات المتخصصة. في هذه الحالات، يمكن تطبيق عمليات ثانوية:

التشطيب الميكانيكي

- السفع بالخرز: يخلق لمسة نهائية غير لامعة موحدة مع مقاومة جيدة للتآكل

- البهلوان البرميلي: حواف مستديرة وتنتج سطحاً ناعماً ومتناسقاً

- التشطيب الاهتزازي: تحقيق تشطيبات موحدة على الأشكال الهندسية المعقدة

التشطيب الكيميائي

- التلميع الكهربائي: يزيل طبقة مجهرية من المواد، تاركًا سطحًا ساطعًا غير نشط مثالي للتطبيقات الطبية والغذائية

- التخميل: يعزز المقاومة الطبيعية للصدأ 316 المقاوم للصدأ للتآكل دون تغيير الطلاء النهائي

توصيات خاصة بالتطبيق

بالنسبة للتطبيقات المختلفة، أوصي عادةً بهذه التشطيبات السطحية لمكونات 316 غير القابل للصدأ:

- الأجهزة الطبية: Ra 0.1 - 0.2 ميكرومتر مع صقل كهربائي للتوافق الحيوي وسهولة التعقيم

- معدات تجهيز الأغذية: Ra 0.2-0.4 ميكرومتر مع تخميل لمنع التصاق البكتيريا

- مكونات التحكم في السوائل: Ra 0.4-0.8 ميكرومتر لخصائص تدفق فعالة

- العناصر المعمارية: Ra 0.2-0.4 ميكرومتر مع صقل ميكانيكي للمظهر الجمالي

- المكونات الميكانيكية العامة: Ra 0.8-1.6 ميكرومتر يوازن بين الأداء وفعالية التكلفة

اعتبارات التكلفة مقابل اعتبارات الجودة

كل خطوة أدق في متطلبات تشطيب السطح يمكن أن تؤثر بشكل كبير على تكاليف التصنيع الآلي. وبناءً على المشاريع التي أشرفت عليها، يمكن أن يؤدي التحسين من تشطيبات Ra 1.6 ميكرومتر القياسية إلى تشطيبات Ra 0.2 ميكرومتر الدقيقة إلى زيادة تكاليف التصنيع بنسبة 30-50%. لهذا السبب أنصح العملاء دائمًا بتحديد ما هو ضروري وظيفيًا فقط.

بالنسبة للنماذج الأولية التي ستخضع للاختبار، من الحكمة في كثير من الأحيان البدء بطلاء نهائي قياسي وتنقيحه في التكرارات اللاحقة إذا لزم الأمر. في شركة PTSMAKE، نوفر عينات من اللمسات النهائية للأسطح لمساعدة العملاء على اتخاذ قرارات مستنيرة قبل الالتزام بالإنتاج الكامل.

عند التفكير في تشطيب السطح المناسب لمكوناتك المصنوعة من الفولاذ المقاوم للصدأ 316، وازن بين متطلباتك الوظيفية واحتياجاتك الجمالية وقيود الميزانية. ستضمن مواصفات الطلاء النهائية المناسبة أداء الأجزاء الخاصة بك على النحو المنشود دون تكلفة غير ضرورية.

كيف تقارن عملية تصنيع الفولاذ المقاوم للصدأ 316 من حيث التكلفة بالسبائك الأخرى؟

هل سبق لك أن وجدت نفسك عالقًا بين اختيار الفولاذ المقاوم للصدأ 316 والسبائك الأخرى لمشروعك؟ يمكن أن تكون الفروق في التكلفة كبيرة، ولكن فهم سبب وجود هذه الفروق وتأثيرها على أرباحك النهائية ليس دائمًا واضحًا ومباشرًا. هل تقوم باختيار المواد المناسبة لميزانيتك؟

عادةً ما يكلِّف الفولاذ المقاوم للصدأ 316 عادةً 15-30% تكلفة أعلى في الماكينة من السبائك الشائعة الأخرى بسبب محتواه العالي من النيكل وخصائص تصلب العمل. ومع ذلك، غالبًا ما توفر مقاومته الفائقة للتآكل قيمة أفضل على المدى الطويل من خلال إطالة عمر الخدمة وتقليل تكاليف الصيانة في البيئات القاسية.

مقارنة تكلفة المواد: الفولاذ المقاوم للصدأ 316 مقابل السبائك الشائعة الأخرى

عند مقارنة تكلفة تصنيع الفولاذ المقاوم للصدأ 316 بالسبائك الأخرى، نحتاج إلى النظر في كل من تكاليف المواد والمعالجة. من خلال خبرتي في العمل مع مواد مختلفة في PTSMAKE، وجدتُ أن الفولاذ المقاوم للصدأ 316 عادةً ما يكون أغلى من العديد من البدائل، ولكن هذا الفرق في التكلفة لا يتعلق فقط بالمواد الخام.

إن تكلفة المواد الخام للفولاذ المقاوم للصدأ 316 أعلى من العديد من السبائك الأخرى ويرجع ذلك في المقام الأول إلى محتواه من النيكل (10-14%). ويؤدي ذلك إلى ارتفاع السعر بشكل كبير مقارنةً بالبدائل مثل الفولاذ المقاوم للصدأ 304 (8-10.5% نيكل) أو الفولاذ الكربوني (لا يحتوي على نيكل تقريبًا). تُظهر الأسعار الحالية في السوق أن سعر الفولاذ 316 المقاوم للصدأ 316 يتطلب علاوة 20-30% على الفولاذ 304 المقاوم للصدأ وما يصل إلى 3-4 أضعاف تكلفة الفولاذ الكربوني الأساسي.

فيما يلي تفصيل للتكاليف التقريبية للمواد الخام لسبائك التصنيع الشائعة:

| نوع السبيكة | التكلفة النسبية (316 SS = 100%) | عوامل التكلفة الرئيسية |

|---|---|---|

| 316 فولاذ مقاوم للصدأ | 100% | محتوى عالٍ من النيكل والموليبدينوم |

| فولاذ مقاوم للصدأ 304 | 70-80% | نيكل أقل، لا يوجد موليبدينوم |

| ألومنيوم 6061 | 30-40% | وفيرة وسهلة المعالجة |

| الكربون الصلب 1045 | 25-35% | لا توجد عناصر إشابة باهظة الثمن |

| نحاس C360 | 60-70% | أسعار النحاس تؤثر على التكلفة |

| تيتانيوم درجة 5 | 300-400% | نادرة وصعبة المعالجة |

عوامل صعوبة التصنيع وتأثيرها على التكلفة

إن مؤشر قابلية التشغيل الآلي8 للمادة تؤثر بشكل مباشر على تكاليف التصنيع الآلي. يشتهر الفولاذ المقاوم للصدأ 316 بصعوبة التصنيع الآلي مقارنةً بالعديد من السبائك. تنبع هذه الصعوبة من عدة خصائص متأصلة:

تشديد العمل: يتصلب عمل الفولاذ المقاوم للصدأ 316 بسرعة أثناء القطع، مما يعني أن أدوات القطع تواجه مقاومة متزايدة مع تقدم التصنيع الآلي. وهذا يتطلب سرعات أبطأ وتغييرات متكررة للأدوات.

توصيل حراري أقل: مع ضعف تبديد الحرارة، تسخن مناطق القطع بسرعة، مما يسرع من تآكل الأداة ويتطلب سائل تبريد إضافي.

نسيج صمغي: تميل المادة إلى الالتصاق بأدوات القطع، مما يخلق حوافًا متراكمة تؤثر على جودة تشطيب السطح.

تُترجم هذه الخصائص مباشرةً إلى تكاليف تصنيع أعلى من خلال:

تآكل الأدوات وتكاليف الاستبدال

عند التصنيع الآلي للفولاذ المقاوم للصدأ 316، لاحظت أن عمر الأداة عادةً ما يكون 40-60% أقصر مقارنةً بتصنيع سبائك الألومنيوم. في PTSMAKE، نأخذ ذلك في الاعتبار في التسعير - فالجزء الذي قد يتطلب أداة قطع واحدة في الألومنيوم قد يستهلك 2-3 أدوات في 316 فولاذ مقاوم للصدأ.

وقت التصنيع وتكاليف العمالة

يجب تقليل سرعات القطع للفولاذ المقاوم للصدأ 316 بحوالي 30-50% مقارنة بمواد مثل الألومنيوم أو النحاس الأصفر. وهذا يزيد بشكل مباشر من وقت التصنيع الآلي وتكاليف العمالة. بالنسبة للقِطع المعقدة، يمكن أن يعني ذلك الفرق بين دورة تصنيع آلي لمدة ساعتين أو 4 ساعات.

تحليل التكاليف والفوائد عبر التطبيقات المختلفة

على الرغم من أن التكاليف الأولية أعلى، إلا أن الفولاذ المقاوم للصدأ 316 غالبًا ما يوفر قيمة أعلى في بعض التطبيقات:

التطبيقات البحرية

في بيئات المياه المالحة، تثبت مقاومة الفولاذ المقاوم للصدأ 316 للتآكل أنها لا تقدر بثمن. قد يفشل بديل أقل تكلفة في غضون أشهر، بينما يمكن أن تدوم مكونات 316 غير القابل للصدأ لسنوات دون تدهور كبير. لقد عملت مؤخرًا مع أحد العملاء الذين تحولوا من 304 إلى 316 من الفولاذ المقاوم للصدأ لمعداتهم الأوقيانوغرافية، حيث أبلغوا عن تحسن في عمر الخدمة بمقدار 3 أضعاف على الرغم من التكلفة الأولية الأعلى 25%.

معدات المعالجة الكيميائية

بالنسبة للمكونات المعرضة للمواد الكيميائية العدوانية، فإن محتوى الموليبدينوم في 316 غير القابل للصدأ يوفر مقاومة كبيرة للتآكل. وفي حين أن أجزاء الألومنيوم قد تكلف نصف التكلفة في البداية، إلا أن تكرار استبدالها يجعلها أكثر تكلفة على مدى عمر المعدات.

المعدات الغذائية والصيدلانية

وغالبًا ما تجعل متطلبات النظافة الصحية في هذه الصناعات من 316 غير القابل للصدأ الخيار الوحيد القابل للتطبيق على الرغم من ارتفاع تكاليف التصنيع. فسطحه غير المسامي يمنع التلوث البكتيري ويتحمل مواد التنظيف الكيميائية القاسية.

استراتيجيات تخفيض التكاليف لتصنيع الفولاذ المقاوم للصدأ 316

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتطوير العديد من الأساليب لتحسين كفاءة تكلفة تصنيع الفولاذ المقاوم للصدأ 316:

معلمات القطع المحسّنة: يمكن أن يؤدي استخدام سرعات قطع وتغذيات وأعماق دقيقة تمت معايرتها خصيصًا لـ 316 من الفولاذ المقاوم للصدأ إلى تحسين عمر الأداة بمقدار 20-30%.

أدوات القطع عالية الأداء: قد يكلف الاستثمار في أدوات الكربيد الممتازة ذات الطلاءات المتخصصة أكثر في البداية ولكن يمكن أن يضاعف عمر الأداة عند تصنيع 316 من الفولاذ المقاوم للصدأ.

اختيار سائل التبريد المناسب: يقلل استخدام أنظمة سائل التبريد عالي الضغط مع تركيبات خاصة بالتشغيل الآلي للفولاذ المقاوم للصدأ بشكل كبير من المشاكل الحرارية.

مناهج التصميم البديلة: في بعض الأحيان، يمكن أن تؤدي إعادة تصميم الأجزاء لتقليل متطلبات التصنيع الآلي إلى تقليل التكاليف بشكل كبير دون المساس بالأداء.

متى تختار بدائل الفولاذ المقاوم للصدأ 316

على الرغم من فوائده، فإن 316 غير القابل للصدأ ليس دائماً الخيار الأكثر فعالية من حيث التكلفة:

- بالنسبة للبيئات الداخلية غير المسببة للتآكل، يوفر الفولاذ المقاوم للصدأ 304 مظهرًا مشابهًا بتكلفة أقل

- في التطبيقات الحساسة للوزن، توفر سبائك الألومنيوم نسبة قوة إلى وزن ممتازة

- بالنسبة للاستخدامات التي تتطلب توصيلًا كهربائيًا، تُعد سبائك النحاس الأصفر أو النحاس الأصفر أو سبائك النحاس خيارات أفضل

- عند الحاجة إلى الصلابة الشديدة، يكون فولاذ الأدوات أو الفولاذ الكربوني المقوى أكثر ملاءمة

يعتمد القرار في النهاية على الموازنة بين تكاليف التشغيل الآلي الأولية ومتطلبات الأداء مدى الحياة ونفقات الصيانة.

ما هي أفضل الممارسات لتصنيع أجزاء الفولاذ المقاوم للصدأ 316؟

هل سبق لك أن قمت بإعداد عملية تصنيع آلي من الفولاذ المقاوم للصدأ 316 لتواجه فقط تآكل الأدوات المفرط أو التشطيبات الرديئة أو مشاكل الأبعاد؟ يمكن أن يكون الإحباط الناتج عن مشاهدة الأدوات باهظة الثمن تتآكل قبل الأوان أو رؤية المشاريع تتأخر بسبب المواد التي يبدو أنها تقاوم في كل منعطف أمرًا مربكًا.

عند تصنيع القِطع المصنوعة من الفولاذ المقاوم للصدأ 316، تشمل أفضل الممارسات استخدام أدوات كربيد حادة، والحفاظ على سرعات قطع بطيئة إلى معتدلة، واستخدام تبريد وفير، واستخدام إعدادات صلبة، وتنفيذ مسارات أدوات مناسبة. يتطلب النجاح تحقيق التوازن بين معدلات التغذية وعمق القطع مع مراقبة تراكم الحرارة طوال العملية.

فهم خصائص الفولاذ المقاوم للصدأ 316

يشتهر الفولاذ المقاوم للصدأ 316 بمقاومته الاستثنائية للتآكل، خاصةً ضد الكلوريدات والأحماض. ويحتوي هذا الفولاذ الأوستنيتي المقاوم للصدأ على الموليبدينوم، مما يعزز مقاومته للتنقر في البيئات القاسية. ومع ذلك، فإن نفس الخصائص التي تجعلها ذات قيمة تمثل أيضًا تحديات كبيرة في التشغيل الآلي.

تتميز المادة بموصلية حرارية منخفضة نسبيًا، مما يعني أن الحرارة المتولدة أثناء التشغيل الآلي لا تتبدد بسهولة. كما أنها تتصلب بسرعة أثناء عمليات القطع. هذه الخصائص، بالإضافة إلى ليونة عالية تجعلها سيئة السمعة بين الميكانيكيين لصعوبة التعامل معها.

من خلال خبرتي في PTSMAKE، فإن فهم خصائص هذه المواد هو الأساس لنجاح التصنيع الآلي. تنبع معظم حالات الفشل التي رأيتها من معالجة 316 مثل الفولاذ التقليدي دون مراعاة سلوكه الفريد.

استراتيجيات اختيار الأدوات

أدوات الكربيد مقابل أدوات HSS

بالنسبة للفولاذ 316 المقاوم للصدأ، تتفوق أدوات الكربيد بشكل عام على الفولاذ عالي السرعة (HSS). إن الصلابة الاستثنائية ومقاومة الحرارة التي يتمتع بها الكربيد تجعله مثاليًا للتعامل مع هذه المادة القاسية. عند اختيار الأدوات، ابحث عن:

- درجات الكربيد المخصب بالكوبالت لتحسين مقاومة الحرارة

- حواف قطع حادة مع زوايا أشعل النار إيجابية

- طلاءات مثل TiAlN أو AlTiN لتقليل الاحتكاك

سيراميك و سيرميت9 يمكن أن تؤدي الأدوات أيضًا أداءً جيدًا في بعض التطبيقات عالية السرعة، على الرغم من أنها تتطلب إعدادات صارمة ومعلمات دقيقة.

اعتبارات هندسية

تؤثر هندسة الأدوات بشكل كبير على نجاح التصنيع الآلي. بالنسبة ل 316 غير القابل للصدأ، أوصي بما يلي:

- زوايا أشعل النار إيجابية (5-15 درجة) لتقليل قوى القطع

- زيادة زوايا الارتياح (10-12 درجة) لتقليل الاحتكاك

- قواطع البُرادة المصممة خصيصًا للفولاذ المقاوم للصدأ

- تصميمات هندسية مستديرة للإدخال من أجل توزيع أفضل للحرارة في عمليات القطع الثقيلة

في PTSMAKE، وجدنا أن الأدوات ذات الأشكال الهندسية المتخصصة للفولاذ الأوستنيتي المقاوم للصدأ يمكن أن تحقق عمرًا أطول للأداة يصل إلى 40% مقارنة بخيارات الأغراض العامة.

تحسين معلمات القطع

توصيات السرعة والتغذية

تُعد سرعات القطع والتغذية المناسبة أمرًا بالغ الأهمية عند التصنيع الآلي ل 316 غير القابل للصدأ. بناءً على خبرتي، إليك إرشادات عامة:

| العملية | سرعة القطع (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| الخشونة | 100-150 | 0.005-0.010 | 0.050-0.200 |

| نصف تشطيب | 150-200 | 0.003-0.007 | 0.020-0.050 |

| التشطيب | 200-250 | 0.001-0.003 | 0.005-0.020 |

يجب تعديل هذه القيم بناءً على صلابة الماكينة الخاصة بك، والأدوات، ومتطلبات القِطع. ابدأ بتحفظ واضبطها تدريجيًا للحصول على أفضل النتائج.

استراتيجيات عمق القطع

عند التصنيع الآلي للفولاذ المقاوم للصدأ 316، وجدت أن إدارة عمق القطع أمر بالغ الأهمية:

- بالنسبة للتخشين، استخدم قواطع أعمق بسرعات أبطأ للوصول إلى ما تحت طبقات العمل المتصلبة

- تجنب الجروح الخفيفة والخفيفة التي تسرع من تصلب العمل

- الحفاظ على المشاركة الثابتة لمنع التدوير الحراري

- النظر في الطحن بالتسلق على الطحن التقليدي عندما يكون ذلك ممكناً

من الأخطاء الشائعة التي أراها هي القيام بقطع خفيف جدًا، مما يزيد في الواقع من تآكل الأداة من خلال العمل بشكل أساسي في الطبقة المقواة.

تقنيات التبريد والتشحيم

ربما يكون التبريد الفعال هو الجانب الأكثر أهمية لنجاح التصنيع الآلي للفولاذ المقاوم للصدأ 316. فالحرارة هي عدوك الرئيسي مع هذه المادة.

اختيار سائل التبريد

أنصحك بـ

- توصيل سائل التبريد عالي الضغط (أكثر من 500 رطل لكل بوصة مربعة)

- سوائل القطع ذات الأساس الزيتي للعمليات الشديدة

- مبردات قابلة للذوبان في الماء مع إضافات EP للأغراض العامة

- زيوت قطع متخصصة من الفولاذ المقاوم للصدأ للقطع والخيوط

في PTSMAKE، قمنا في شركة PTSMAKE بتطبيق التبريد من خلال الأداة على ماكينات التحكم الرقمي CNC الخاصة بنا خصيصًا للعمل مع المواد الصعبة مثل 316 غير القابل للصدأ.

طرق التبريد البديلة

ما بعد سائل التبريد بالغمر التقليدي:

- يمكن أن يعمل التشحيم بأقل كمية (MQL) بشكل جيد في العمليات الأخف وزنًا

- يظهر التبريد بالتبريد باستخدام النيتروجين السائل نتائج واعدة

- توفر أنظمة رذاذ الهواء والزيت التبريد والتشحيم على حد سواء

- يمكن أن يؤدي توصيل سائل التبريد النبضي إلى تحسين تفريغ البُرادة

المفتاح هو التبريد المتناسق الذي يصل إلى واجهة القطع دون أن تحجبه البُرادة.

الصلابة في العمل والإعداد

يتطلب التصنيع بالقطع 316 غير القابل للصدأ صلابة استثنائية في جميع أنحاء الإعداد بأكمله.

اعتبارات التركيبات

- تقليل امتداد الشُّغْلَة وتداخلها إلى الحد الأدنى

- استخدام نقاط تلامس متعددة للأجزاء المعقدة

- النظر في التركيبات المخصصة للتركيبات الهندسية الصعبة

- تأكد من أن جميع مكونات التشبيك مضبوطة بعزم دوران مناسب

يصبح انحراف الأداة مشكلة بشكل خاص مع الأداة 316 غير القابل للصدأ بسبب قوى القطع العالية وتصلب العمل. يجب أن يكون كل مكون في سلسلة القطع - من عمود الدوران إلى الأداة إلى قطعة العمل - صلبًا قدر الإمكان.

تخفيف الاهتزازات

لتقليل الاهتزازات الضارة:

- استخدم أقصر أطوال الأدوات الممكنة

- زيادة قطر الأداة عند الإمكان

- النظر في حوامل أدوات التخميد التوافقي

- ضبط سرعات عمود الدوران لتجنب الترددات الرنانة

متطلبات ما بعد المعالجة

بعد تصنيع القِطع المصنوعة من الفولاذ المقاوم للصدأ 316، قد يكون من الضروري مراعاة اعتبارات خاصة:

- علاجات تخفيف الإجهاد لمنع التشويه المتأخر

- التخميل لاستعادة مقاومة التآكل

- التلميع الكهربائي لتحسين جودة السطح

- تنظيف شامل لإزالة الجسيمات العالقة

وتساعد هذه الخطوات على ضمان احتفاظ الجزء النهائي بالخصائص المرغوبة التي تجعل 316 قطعة غير قابلة للصدأ ذات قيمة في المقام الأول.

فحوصات مراقبة الجودة النهائية

عند تصنيع مكونات الفولاذ المقاوم للصدأ 316 في شركة PTSMAKE، فإننا ننفذ فحوصات جودة صارمة:

- التحقق من الأبعاد مع إيلاء اهتمام خاص للتأثيرات الحرارية

- قياسات خشونة السطح لتأكيد متطلبات التشطيب النهائي

- اختبار الصلابة لتحديد مدى صلابة العمل المحتملة

- الفحص البصري بحثًا عن علامات تمزق المواد أو تلطخها

وتساعد ضوابط الجودة هذه على ضمان تلبية الأجزاء لمتطلبات الاستخدامات المقصودة، خاصةً في الصناعات الحرجة مثل الصناعات الطبية والغذائية.

1234567

كيف تضمن الدقة في المكونات المصنوعة آليًا من الفولاذ المقاوم للصدأ 316؟

هل استلمت من قبل مكونات من الفولاذ المقاوم للصدأ 316 لم تكن مطابقة تمامًا لمواصفاتك؟ تلك اللحظات المحبطة عندما لا تتلاءم الأجزاء بشكل مثالي، أو عندما تبدو التشطيبات السطحية غير متناسقة؟ الدقة ليست مرغوبة فقط في هذه المكونات - بل هي أمر بالغ الأهمية، خاصةً عندما تكون مخصصة للتطبيقات الصعبة.

يتطلب ضمان الدقة في المكونات المشكّلة آليًا من الفولاذ المقاوم للصدأ 316 نهجًا شاملاً بما في ذلك اختيار المواد المناسبة، ومعلمات القطع المحسّنة، والتحكم في درجة الحرارة، والأدوات المناسبة، والمعايرة المنتظمة للمعدات، وعمليات مراقبة الجودة الصارمة. وتساهم هذه العوامل مجتمعةً في تحقيق تفاوتات دقيقة ونتائج متسقة.

فهم خصائص مادة الفولاذ المقاوم للصدأ 316

عند العمل مع الفولاذ المقاوم للصدأ 316، فإن فهم خصائصه الفريدة أمر ضروري للتشغيل الآلي الدقيق. يحتوي هذا الصنف من الفولاذ الأوستنيتي المقاوم للصدأ على الموليبدينوم، مما يمنحه مقاومة ممتازة للتآكل ولكنه يؤثر أيضًا على قابليته للتشغيل الآلي. ويعني ميل المادة إلى التصلب أثناء العمل أن قوى القطع يمكن أن تزيد أثناء التشغيل الآلي، مما قد يؤثر على دقة الأبعاد.

من واقع خبرتي في شركة PTSMAKE، وجدنا أن الفولاذ المقاوم للصدأ 316 لديه موصلية حرارية تبلغ حوالي 16 وات/م-ك - أقل بكثير من العديد من المعادن الأخرى. وتعني هذه الموصلية الحرارية الضعيفة أن تركيز الحرارة في منطقة القطع يصبح مصدر قلق كبير. وبدون الإدارة المناسبة، يمكن أن تتسبب هذه الحرارة في التمدد الحراري، مما يؤدي إلى عدم دقة الأبعاد التي تضر بالدقة.

بالإضافة إلى ذلك، تُظهر المادة قوة شد أعلى بحوالي 50% مقارنةً بالفولاذ الطري، مما يتطلب أدوات قطع وإعدادات ماكينات أكثر قوة. يخلق هذا المزيج من الخصائص تحديات فريدة من نوعها يجب معالجتها من خلال استراتيجيات تصنيع محددة.

تحسين معلمات القطع لتحقيق أقصى دقة ممكنة

اختيار سرعة القطع ومعدل التغذية

يؤثر اختيار سرعات القطع ومعدلات التغذية المناسبة تأثيرًا كبيرًا على نتائج الدقة في تصنيع الفولاذ المقاوم للصدأ 316. أوصي باستخدام سرعات قطع أبطأ من تلك المستخدمة في الفولاذ الكربوني العادي - عادةً ما تكون 30-40% أبطأ. في شركة PTSMAKE، اكتشفنا أن نطاق قدم السطح في الدقيقة (SFM) الذي يتراوح بين 100-150 غالبًا ما يعطي أفضل النتائج لعمليات الخراطة العامة.

يجب أن تكون معدلات التغذية معتدلة لتجنب قوى القطع المفرطة. بالنسبة لعمليات التشطيب التي تكون فيها الدقة أمرًا بالغ الأهمية، عادةً ما أخفض معدلات التغذية بما يصل إلى 50% مقارنة بعمليات التخشين. يقلل هذا النهج من انحراف الأداة والتغيرات في الأبعاد الناتجة.

اعتبارات عمق القطع

تُعد إدارة عمق القطع أمرًا حاسمًا في التصنيع الآلي الدقيق للفولاذ المقاوم للصدأ 316. غالبًا ما ينتج عن التمريرات الخفيفة المتعددة دقة أبعاد أفضل من عدد أقل من القطع الثقيل. بالنسبة للمكونات عالية الدقة، أوصي بما يلي:

| نوع العملية | عمق القطع الموصى به (مم) | المزايا |

|---|---|---|

| الخشونة | 1.0 - 3.0 | كفاءة إزالة المواد |

| نصف تشطيب | 0.3 - 0.8 | يوازن بين معدل الإزالة والدقة |

| التشطيب | 0.1 - 0.3 | يقلل من الانحراف ويحسن من تشطيب السطح |

يجب ضبط هذه المعلمات بناءً على هندسة المكوّن المحدد وقدرة الماكينة. تساعد استراتيجيات الاشتباك الثابت في الحفاظ على قوى قطع ثابتة، مما يقلل من خطر الانحراف والرفرفة التي يمكن أن تؤثر على الدقة.

تقنيات الإدارة الحرارية

تجعل الموصلية الحرارية الضعيفة للفولاذ المقاوم للصدأ 316 من الإدارة الحرارية أحد أهم جوانب التصنيع الآلي الدقيق. يؤدي التوليد المفرط للحرارة إلى التمدد الحراري10 التي يمكن أن تتسبب في عدم دقة الأبعاد بعدة ميكرومترات، وغالبًا ما تتجاوز متطلبات التفاوت المسموح به.

اختيار سائل التبريد واستخدامه

يمكن أن يؤدي اختيار سائل التبريد وطرق الاستخدام المناسبة إلى تحسين نتائج الدقة بشكل كبير. يساعد سائل التبريد عالي الضغط الموجه بدقة إلى حافة القطع في:

- تقليل درجة حرارة منطقة القطع بما يصل إلى 30%

- تيسير تفريغ البُرادة لمنع إعادة القطع

- تشحيم الوصلة البينية بين الأداة وقطعة العمل لتقليل الاحتكاك

بالنسبة للتطبيقات فائقة الدقة، وجدت أن المبردات ذات الأساس الزيتي غالبًا ما تتفوق على الخيارات ذات الأساس المائي على الرغم من ارتفاع تكلفتها. تترجم التشحيم المحسنة مباشرةً إلى ثبات أبعاد أفضل.

تسلسل التصنيع الاستراتيجي

هناك نهج آخر نطبقه في شركة PTSMAKE يتضمن تسلسل التصنيع الاستراتيجي. ومن خلال تخطيط العمليات للسماح بفترات تبريد بين عمليات القطع الحرجة، فإننا نخفف من التأثيرات الحرارية. وبالنسبة للمكونات ذات التفاوتات الضيقة، فإننا أحيانًا:

- مكونات الماكينة الخشنة كبيرة الحجم قليلاً

- السماح بالاستقرار الحراري (عادةً 2-4 ساعات)

- إجراء عمليات القطع الدقيقة النهائية بعد وصول المادة إلى التوازن الحراري

وقد ساعدنا هذا النهج في تحقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.005 مم على مكونات الفولاذ المقاوم للصدأ 316 المعقدة.

اعتبارات الأدوات للتشغيل الآلي الدقيق

يؤثر اختيار الأداة بشكل كبير على نتائج الدقة عند تصنيع الفولاذ المقاوم للصدأ 316. يتطلب ميل المادة إلى التصلب أثناء العمل وضعف التوصيل الحراري للمادة أساليب أدوات متخصصة.

مواد أدوات القطع والطلاءات

بالنسبة للتصنيع الآلي الدقيق للفولاذ المقاوم للصدأ 316، أوصي بما يلي:

| مادة الأداة | الطلاء | أفضل تطبيق |

|---|---|---|

| الكربيد | التين | تصنيع آلي للأغراض العامة، مقاومة جيدة للحرارة |

| الكربيد | TiCN | ممتاز للقطع النهائي، يوفر تزييتًا جيدًا |

| سيراميك | لا يوجد | عمليات تشطيب عالية السرعة |

| CBN | لا يوجد | عمليات الخراطة الصلبة بعد المعالجة الحرارية |

تلعب هندسة الأداة أيضًا دورًا حاسمًا. تقلل زوايا أشعل النار الإيجابية التي تتراوح بين 5-15 درجة من قوى القطع وتوليد الحرارة. بالنسبة للأعمال فائقة الدقة، نستخدم أحيانًا إدخالات ممسحة متخصصة يمكنها تحقيق تشطيبات سطحية استثنائية مع الحفاظ على تفاوتات ضيقة.

حامل الأدوات وعوامل الصلابة

حتى أفضل أدوات القطع ستفشل في توفير الدقة إذا كان نظام الأدوات يفتقر إلى الصلابة. في PTSMAKE، نحن نستخدم:

- حوامل الأدوات الهيدروليكية أو حوامل الأدوات المتقلصة لتقليل الانحراف

- أقصر امتدادات ممكنة للأداة لزيادة الصلابة إلى أقصى حد ممكن

- أدوات مضبوطة مسبقًا تقاس بالأنظمة البصرية لضمان الدقة

- قضبان مملة مضادة للاهتزاز للميزات الداخلية

تقلل هذه الأساليب مجتمعة من الانحراف والاهتزاز، مما يضمن أن حافة القطع تتبع المسار المبرمج بأقل انحراف ممكن.

تدابير مراقبة الجودة للمكونات الدقيقة

يستحيل تحقيق الدقة بدون تدابير قوية لمراقبة الجودة. بالنسبة لمكونات الفولاذ المقاوم للصدأ 316، أوصي بتنفيذ عملية تحقق متعددة المراحل.

أنظمة المراقبة أثناء العملية

يمكن لماكينات التحكم الرقمي الحديثة المزودة بقدرات قياس أثناء العملية اكتشاف الاختلافات في الأبعاد وتعويضها قبل أن تؤدي إلى قطع خردة. وتشمل التقنيات الجديرة بالتطبيق ما يلي:

- القياس داخل الماكينة القائم على المجس

- أنظمة القياس بالليزر للميزات القطرية

- المراقبة الحرارية لكل من الماكينة وقطعة العمل

تسمح هذه الأنظمة بإجراء تعديلات في الوقت الفعلي تحافظ على الدقة طوال فترة الإنتاج، مما يقلل من التباين بين الأجزاء الأولى والأخيرة المنتجة.

انقر هنا لتنزيل دليلنا الكامل لتصنيع الفولاذ المقاوم للصدأ للحصول على أفضل النتائج. ↩

تعرّف على كيفية منع تصلب الشغل في التصنيع الآلي للفولاذ المقاوم للصدأ من خلال دليل الخبراء لدينا. ↩

تعرّف على كيفية تأثير تصلب الشغل على عملية التصنيع الآلي وكيفية التغلب عليه. ↩

تعرّف على كيفية تأثير هذه الخاصية على استراتيجية التصنيع الآلي واختيار الأداة. ↩

تعرف على آليات تصلب العمل لتحسين عملية اختيار المواد الخاصة بك. ↩

تعرّف على سبب أهمية الإدارة السليمة لتقسية العمل المناسبة لنجاح تصنيع 316 SS. ↩

تعرف على كيفية تأثير التفاعلات السطحية على طول عمر المكونات وأدائها. ↩

تعرف على خصائص المواد التي تؤثر على تكاليف التصنيع الآلي واستراتيجيات تقليل النفقات. ↩

تعرّف على هذه المادة المركبة المتقدمة لتحسين أداء التصنيع الآلي. ↩

انقر هنا لمعرفة سبب أهمية الإدارة السليمة للحرارة في التصنيع الآلي الدقيق. ↩