يمكن أن يكون تصنيع الفولاذ المقاوم للصدأ 455 المخصص صداعًا حقيقيًا للعديد من المصنعين. لقد رأيت مشاريع تفشل لأن الخصائص الفريدة لهذه المادة تجعل من الصعب التعامل معها بشكل خاص. وغالبًا ما يؤدي الجمع بين قوته وصلابته العالية إلى تآكل سريع للأدوات وسوء تشطيب السطح وعدم دقة الأبعاد - وهي مشكلات يمكن أن تعرقل بسرعة جداول الإنتاج وتضخم التكاليف.

لتصنيع ماكينة الفولاذ المقاوم للصدأ 455 المخصص بنجاح، حافظ على سرعات قطع تتراوح بين 80-120 SFM، واستخدم أدوات كربيد ذات زوايا أشعل النار الإيجابية، وتأكد من تدفق سائل التبريد المستمر. حافظ على معدلات تغذية معتدلة وقم بإجراء عدة تمريرات خفيفة بدلاً من القطع العميق الشديد.

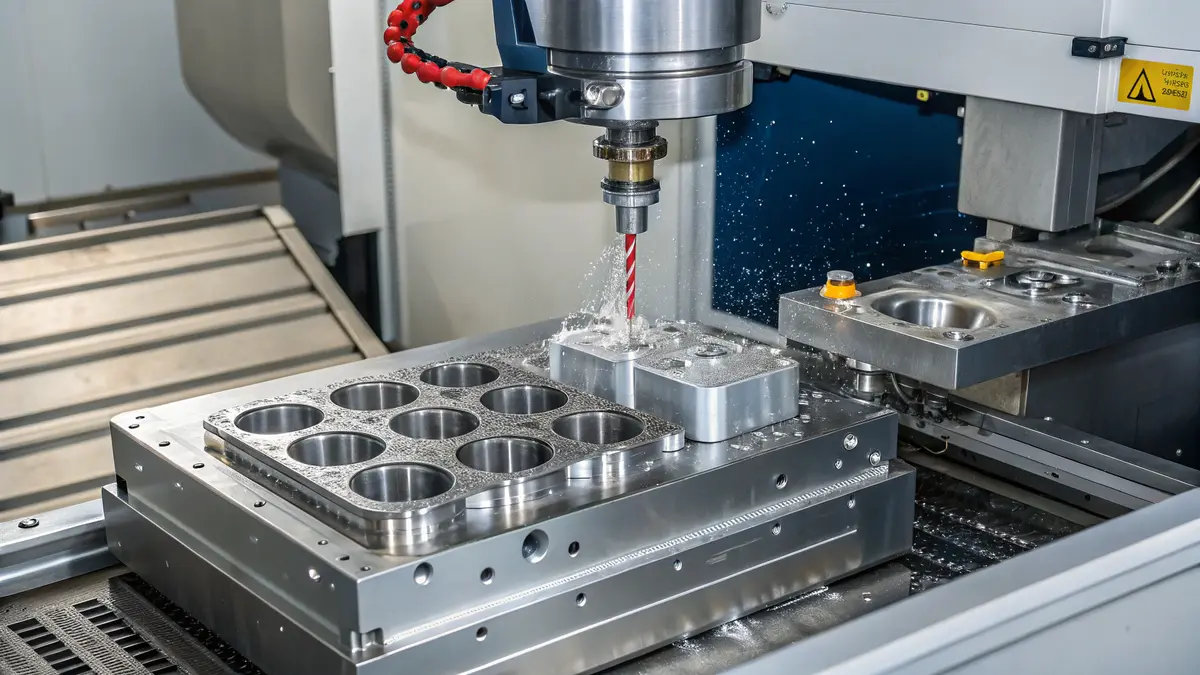

أريد مشاركة بعض الأساليب المحددة التي نجحت باستمرار في مركز التصنيع باستخدام الحاسب الآلي لدينا. لقد ساعدتنا هذه الأساليب في تحقيق نتائج ممتازة مع الفولاذ المقاوم للصدأ 455 المخصص، بدءًا من القِطع البسيطة وحتى المكونات المعقدة. دعني أطلعك على نهجنا المجرب الذي يضمن النجاح مع هذه المادة الصعبة.

ما هو الفولاذ المقاوم للصدأ 455 المخصص؟

في مجال التصنيع الدقيق، لطالما شكّل العثور على مواد تجمع بين القوة الاستثنائية ومقاومة التآكل تحديًا في صناعة التصنيع الدقيق. ويعاني العديد من المهندسين من المفاضلة بين المتانة وقابلية التشغيل الآلي، وغالبًا ما يساومون على أحدهما مقابل الآخر. وتصبح هذه المعضلة حرجة بشكل خاص في التطبيقات عالية المخاطر حيث لا يكون الفشل خيارًا مطروحًا.

الفولاذ المقاوم للصدأ 455 المخصص هو فولاذ مقاوم للصدأ من الدرجة الممتازة من الفولاذ المقاوم للصدأ المارتنسيتي المتصلب بالترسيب والذي يوفر مزيجًا رائعًا من القوة العالية والمقاومة الممتازة للتآكل والقدرة على التشغيل الآلي الجيد. بعد المعالجة الحرارية المناسبة، يحقق قوة شد قصوى تصل إلى 1724 ميجا باسكال مع الحفاظ على ثبات الأبعاد الفائق.

التركيب الكيميائي والتركيب الكيميائي

تأتي الخصائص الفريدة للفولاذ المقاوم للصدأ 455 المخصص من تركيبته الكيميائية المتوازنة بعناية. تحتوي المادة على:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكروم | 11.0-12.5% |

| نيكل | 7.5-9.5% |

| تيتانيوم | 0.8-1.4% |

| النحاس | 1.5-2.5% |

| الموليبدينوم | 0.5% كحد أقصى |

| الكربون | 0.05% كحد أقصى |

| حديد | الرصيد |

تُنشئ هذه التركيبة مادة تخضع تصلب الترسيب1 أثناء المعالجة الحرارية، مما ينتج عنه خواص ميكانيكية استثنائية.

الخواص الميكانيكية

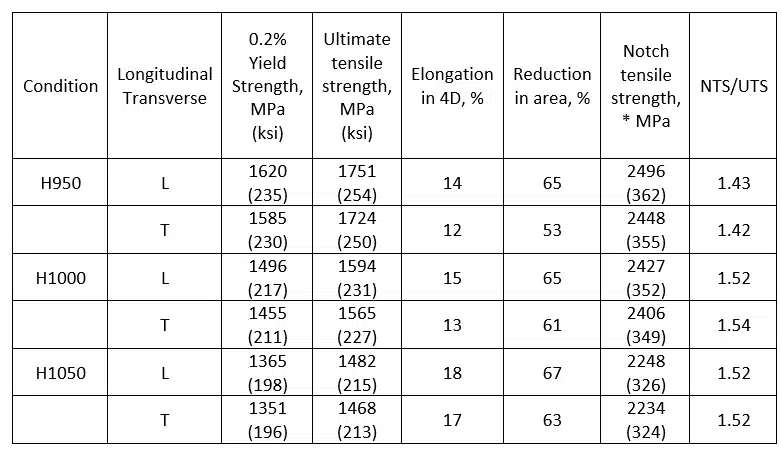

تُعد خصائص قوة الفولاذ المقاوم للصدأ Custom 455 مثيرة للإعجاب بشكل خاص:

- قوة الشد: 1724 ميجا باسكال (250 كسي)

- قوة الخضوع: 1517 ميجا باسكال (220 كسي)

- الاستطالة 10%

- صلابة 44-47 HRC 44-47

هذه الخصائص تجعله أقوى بكثير من الفولاذ المقاوم للصدأ التقليدي مع الحفاظ على ليونة وصلابة جيدة.

مقارنة مع أنواع الفولاذ المقاوم للصدأ الأخرى

يتميز الفولاذ 455 المخصص عن الفولاذ المقاوم للصدأ التقليدي بعدة طرق:

نسبة قوة إلى وزن أعلى

- يوفر قوة أفضل من 17-4 PH

- يحافظ على مقاومة تآكل مماثلة ل 316L

- يوفر مقاومة فائقة للإجهاد والتعب

استقرار أفضل للأبعاد

- الحد الأدنى من التشويه أثناء المعالجة الحرارية

- ممتازة للمكونات الدقيقة

- خصائص متسقة من خلال الأقسام

قابلية التصنيع المحسّنة

- تشكيل البُرادة أفضل من العديد من أنواع الفولاذ عالي القوة

- تقليل تآكل الأداة

- تشطيب سطح أكثر اتساقًا

التطبيقات الرئيسية

استنادًا إلى خبرتي في العمل مع مختلف الصناعات في PTSMAKE، لاحظت أن Custom 455 يتفوق في العديد من التطبيقات المهمة:

مكونات الفضاء الجوي

- مكونات معدات الهبوط

- المثبتات الهيكلية

- حوامل المحرك

- أجزاء نظام التحكم

الأجهزة الطبية

- الأدوات الجراحية

- مكونات الزرع

- علب الأدوات الطبية

- قطع غيار معدات التعقيم

الهندسة الدقيقة

- تطبيقات المحامل عالية الإجهاد

- مكونات الصمام

- تجميعات العمود

- مثبتات دقيقة

اعتبارات المعالجة

عند العمل مع Custom 455 المخصص، هناك عدة عوامل حاسمة لتحقيق أفضل النتائج:

المعالجة الحرارية

- معالجة المحلول عند درجة حرارة 1500 درجة فهرنهايت (816 درجة مئوية)

- تصلب عند درجة حرارة 900 درجة فهرنهايت (482 درجة مئوية)

- معدلات التبريد المضبوطة

معلمات التصنيع

- استخدام إعدادات الأدوات الصلبة

- الحفاظ على أدوات القطع الحادة

- تطبيق سرعات القطع المناسبة

- ضمان التبريد الكافي

مراقبة الجودة

- الفحص المنتظم للأبعاد

- اختبار الصلابة

- فحص تشطيب السطح

- التحقق من شهادة المواد

تحليل التكلفة والعائد

على الرغم من أن الفولاذ 455 المخصص يتطلب سعرًا مرتفعًا مقارنةً بالفولاذ المقاوم للصدأ القياسي، إلا أن فوائده غالبًا ما تبرر الاستثمار:

مزايا الأداء

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة

- موثوقية أعلى في التطبيقات الحرجة

مزايا المعالجة

- عدد أقل من الأجزاء المرفوضة

- نتائج أكثر اتساقًا

- انخفاض تكاليف التصنيع الإجمالية

القيمة طويلة الأجل

- تقليل تكرار الاستبدال

- تكاليف دورة حياة أقل

- أداء المنتج المحسّن

بعد أن عملت على نطاق واسع مع هذه المادة في التصنيع الدقيق، يمكنني أن أشهد أن الفولاذ المقاوم للصدأ 455 المخصص يمثل تقدمًا كبيرًا في الهندسة المعدنية. فهو يجمع بين القوة، ومقاومة التآكل، وقابلية التشغيل الآلي مما يجعله خيارًا مثاليًا للتطبيقات الصعبة التي لا تتناسب مع المواد التقليدية.

لماذا يعتبر الفولاذ المقاوم للصدأ 455 المخصص 455 من الفولاذ المقاوم للصدأ صعب التصنيع؟

أصبح التصنيع الآلي للفولاذ المقاوم للصدأ 455 المخصص تحدياً كبيراً للعديد من المصنعين. لقد لاحظت أنه حتى الميكانيكيين المتمرسين يواجهون صعوبة في التعامل مع هذه المادة، وغالبًا ما يواجهون كسورًا غير متوقعة في الأدوات وتشطيبات سطحية رديئة. وقد أدى تعقيد العمل مع هذه المادة إلى زيادة تكاليف الإنتاج وطول المهل الزمنية.

يمثل الفولاذ المقاوم للصدأ 455 المخصص تحديًا في التشغيل الآلي نظرًا لارتفاع نسبة القوة إلى الوزن وخصائص تصلب العمل والتركيب المعدني الفريد. وتؤدي هذه الخصائص إلى تآكل مفرط للأدوات، وتتطلب معلمات قطع متخصصة، وتتطلب تحكمًا دقيقًا في العملية.

سلوك التصلب في العمل

إن التحدي الأكثر أهمية عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص هو نزعة تصلب الإجهاد2. أثناء التصنيع الآلي، يصبح سطح المادة أكثر صلابة بسبب التشوه البلاستيكي، مما يجعل عمليات القطع اللاحقة أكثر صعوبة. يخلق هذا السلوك تأثير كرة الثلج حيث يواجه كل تمريرة لأداة القطع مادة أكثر صلابة بشكل تدريجي.

لقد قمت بتنفيذ العديد من الاستراتيجيات لإدارة هذه المشكلة:

- استخدام أدوات القطع الحادة ذات الزوايا الحادة ذات الزوايا الحادة الإيجابية

- الحفاظ على سرعات قطع ثابتة

- تجنب القطع المتقطع كلما أمكن ذلك

- استخدام إعدادات أدوات صلبة لتقليل الاهتزازات إلى أدنى حد ممكن

متطلبات قوة القطع

يُظهر مخصص 455 مقاومة قطع عالية بشكل استثنائي مقارنة بالفولاذ المقاوم للصدأ التقليدي. فيما يلي تحليل مقارن لقوى القطع المطلوبة:

| نوع المادة | قوة القطع النسبية (%) | تأثير عمر الأداة |

|---|---|---|

| 304 ستانلس ستانلس 304 | 100 | خط الأساس |

| 316 ستانلس ستانلس 316 | 115 | تخفيض 15% |

| مخصص 455 | 140 | تخفيض 35% |

| 17-4 PH | 125 | تخفيض 25% |

أنماط تآكل الأدوات

تخلق الطبيعة العدوانية لـ Custom 455 أنماط تآكل فريدة من نوعها للأدوات تتطلب عناية خاصة:

لباس الجناح

- تسارع التآكل على أجنحة الأداة

- تتطلب تغييرات متكررة للأدوات

- يؤثر على جودة تشطيب السطح

ملابس فوهة البركان

- أشكال على وجه أشعل النار

- يضعف سلامة حافة القطع

- يمكن أن يؤدي إلى فشل كارثي في الأداة

الحافة المبنية (BUE)

- مشكلة شائعة مع مخصص 455

- يؤثر على أبعاد الجزء

- يتسبب في سوء تشطيب سطح رديء

توليد الحرارة وإدارتها

تؤدي القوة العالية ل 455 المخصص إلى توليد حرارة كبيرة أثناء التصنيع الآلي. وهذا يخلق العديد من التحديات:

التمدد الحراري

- يؤثر على دقة الأبعاد

- يتطلب تعويضاً في البرمجة

- يجعل من الصعب الحفاظ على التفاوتات الضيقة

متطلبات سائل التبريد

- الحاجة إلى أنظمة التبريد عالية الضغط العالي

- أنواع سائل التبريد المحددة الموصى بها

- التبريد المستمر للفيضانات ضروري

مقارنة خصائص المواد

يساعد فهم كيفية مقارنة Custom 455 بالفولاذ المقاوم للصدأ الآخر في تفسير تحديات التصنيع الآلي الخاصة به:

| الممتلكات | مخصص 455 | 316 ستانلس ستانلس 316 | 17-4 PH |

|---|---|---|---|

| قوة الشد (ميجا باسكال) | 1720 | 580 | 1100 |

| الصلابة (HRC) | 49-52 | 25-30 | 40-45 |

| معدل التصلب في العمل | عالية جداً | معتدل | عالية |

| التوصيل الحراري | منخفضة | متوسط | متوسط |

اعتبارات السرعة والتغذية

تُعد السرعة ومعدلات التغذية المناسبة أمرًا بالغ الأهمية عند التصنيع الآلي المخصص 455:

سرعة القطع

- يجب أن يكون أقل من الفولاذ المقاوم للصدأ التقليدي

- مطلوب عادةً تخفيض 30-40% 30-40%

- يحتاج إلى تعديل بناءً على نوع العملية

معدلات التغذية

- غالبًا ما تعمل اللقيمات العالية بشكل أفضل

- يقلل من تأثير تصلب العمل

- يجب أن تتوازن مع حياة الأداة

تحديات مراقبة الجودة

يتطلب الحفاظ على جودة ثابتة عند التصنيع الآلي المخصص 455 اعتبارات إضافية:

تشطيب السطح

- يصعب تحقيقه أكثر من المواد التقليدية

- يتطلب اختيار الأداة بعناية

- قد تحتاج إلى عدة تمريرات نهائية

ثبات الأبعاد

- تتأثر بتصلب العمل

- يتطلب تخطيطًا دقيقًا للعملية

- قد تحتاج إلى تخفيف التوتر بين العمليات

الأثر الاقتصادي

تنطوي تحديات التصنيع الآلي المخصص 455 على آثار اقتصادية كبيرة:

تكاليف الإنتاج

- استهلاك أعلى للأدوات

- زيادة وقت الماكينة

- يلزم إجراء المزيد من فحوصات الجودة المتكررة

متطلبات الإعداد

- الأدوات الخاصة اللازمة

- أنظمة التبريد المحسّنة

- أدوات الماكينات الصلبة ضرورية

وتجعل هذه التحديات من المواد المخصصة 455 واحدة من أكثر المواد التي تتطلب تشغيلها آليًا بفعالية. ومع ذلك، فإن فهم هذه الخصائص وتنفيذ الاستراتيجيات المناسبة يمكن أن يؤدي إلى نتائج ناجحة. ويكمن المفتاح في التخطيط السليم، واستخدام الأدوات والتقنيات المناسبة، والحفاظ على التحكم المتسق في العملية طوال العملية.

ما هي أفضل تقنيات التصنيع الآلي لـ 455 المخصص؟

يمثل التصنيع الآلي للفولاذ المقاوم للصدأ 455 المخصص تحديات كبيرة للعديد من المصنعين. حيث إن قوته وصلابته العالية تجعله عرضة لتآكل الأداة واحتمال تشويه الشُّغْلَة. عندما لا يتم تصنيع هذه المادة بشكل صحيح، يمكن أن تؤدي هذه المادة إلى تأخيرات مكلفة في الإنتاج واستبدال الأدوات بشكل مفرط.

تتضمن تقنيات التصنيع الآلي المثلى للقطع المخصص 455 استخدام معلمات قطع محددة، واختيار الأداة المناسبة، وطرق التبريد المناسبة. ويكمن المفتاح في الحفاظ على سرعات قطع معتدلة مع ضمان الإخلاء الكافي للبُرادة وعمر الأداة.

فهم معدلات التغذية للمخصص 455

تلعب معدلات التغذية دورًا حاسمًا في تحقيق أفضل النتائج عند التصنيع الآلي المخصص 455. أوصي بالبدء بمعدلات تغذية متحفظة وتعديلها بناءً على أداء الأداة ومتطلبات تشطيب السطح. بالنسبة لعمليات التقويم، عادةً ما ينتج معدل تغذية يتراوح بين 0.004-0.008 بوصة لكل دورة (IPR) أفضل النتائج. إن تغذية لكل سن3 يجب مراقبتها بعناية لمنع التآكل المفرط للأداة.

فيما يلي تفصيل شامل لمعدلات التغذية الموصى بها:

| نوع العملية | معدل التغذية (IPR) | سرعة السطح (SFM) |

|---|---|---|

| الطحن الخشن | 0.006-0.010 | 150-200 |

| الطحن النهائي | 0.003-0.005 | 200-250 |

| الدوران | 0.005-0.008 | 180-220 |

| الحفر | 0.004-0.007 | 120-150 |

سرعات القطع المثلى واختيار الأداة المثلى

من خلال خبرتي في PTSMAKE، وجدت أن الحفاظ على سرعات القطع المناسبة أمر ضروري لنجاح التصنيع الآلي المخصص 455. تتطلب خصائص المادة دراسة دقيقة لهندسة الأداة ونوع الطلاء. بالنسبة لعمليات الطحن العامة، أوصي بما يلي:

- أدوات كربيد مع طلاء AlTiN

- زاوية لولبية بزاوية 30 درجة لماكينات التفريز الطرفية

- زوايا التفاف موجبة بين 6-12 درجة

- أشكال هندسية مستديرة للإدخال الدائري لتحسين عمر الأداة

اعتبارات عمق القطع

إدارة عمق القطع أمر بالغ الأهمية لكل من عمر الأداة وجودة القطعة. عادةً ما أتبع هذه الإرشادات:

عمليات التخشين:

- العمق المحوري: 0.5-1.0 ضعف قطر الأداة

- العمق الشعاعي: 0.3-0.5 ضعف قطر الأداة

عمليات التشطيب:

- العمق المحوري: 0.2 - 0.4 ضعف قطر الأداة

- العمق الشعاعي: 0.1-0.2 ضعف قطر الأداة

استراتيجيات التبريد والتشحيم

التبريد المناسب ضروري عند التصنيع الآلي المخصص 455. أوصي بـ

- توصيل سائل التبريد عالي الضغط (1000+ رطل لكل بوصة مربعة)

- سوائل القطع الزيتية للتخشين الثقيل

- المبردات القابلة للذوبان في الماء لعمليات التشطيب

- توصيل سائل التبريد عبر الأداة عند الإمكان

تحسين تشطيب السطح

لتحقيق أفضل تشطيب مثالي للسطح على مكونات 455 المخصصة، ضع في اعتبارك هذه الاستراتيجيات:

تخطيط مسار الأداة:

- استخدام الطحن بالتسلق كلما أمكن ذلك

- الحفاظ على حمل البُرادة ثابتًا

- قم بتنفيذ حركات الدخول/الخروج المناسبة

معلمات القطع للتشطيب:

- زيادة السرعات السطحية بمقدار 20-30%

- خفض معدلات التغذية بنسبة 40-50% 40-50%

- الحفاظ على العمق الضحل للجروح

إدارة تآكل الأدوات

تعد مراقبة وإدارة تآكل الأدوات أمرًا بالغ الأهمية لتحقيق نتائج متسقة. وتشمل الاعتبارات الرئيسية ما يلي:

- فترات الفحص المنتظمة للأدوات

- حدود عمر الأداة المحددة مسبقًا

- الأدوات الاحتياطية متوفرة بسهولة

- تخزين الأدوات والتعامل معها بشكل صحيح

يمكن زيادة عمر الأداة إلى أقصى حد من خلال:

- استخدام معلمات القطع المناسبة

- الحفاظ على تدفق سائل التبريد ثابتًا

- تنفيذ مسارات الأدوات المناسبة

- الصيانة الدورية للماكينة

تدابير مراقبة الجودة

لضمان اتساق نتائج التصنيع الآلي مع Custom 455، قم بتنفيذ إجراءات مراقبة الجودة هذه:

- بروتوكولات التفتيش أثناء العملية

- المعايرة المنتظمة للماكينة

- مراقبة درجة حرارة البيئة

- تتبع دفعة المواد

- توثيق تآكل الأدوات

يعتمد النجاح في التصنيع الآلي المخصص 455 في نهاية المطاف على الحفاظ على نهج متوازن بين الإنتاجية وعمر الأداة. باتباع هذه الإرشادات والمراقبة المستمرة لمعلمات التصنيع الآلي، يمكنك تحقيق أفضل النتائج مع الحفاظ على فعالية التكلفة وتلبية متطلبات الجودة.

تذكر أن هذه المعلمات بمثابة نقاط بداية وقد تحتاج إلى تعديل بناءً على متطلبات التطبيق المحددة وقدرات الماكينة وتكوينات الأدوات. ستساعد المراقبة والتوثيق المنتظم للنتائج على تحسين هذه المعلمات لتلبية احتياجاتك الخاصة.

ما هي أدوات القطع التي تعمل بشكل أفضل مع الفولاذ المقاوم للصدأ 455 المخصص؟

يمكن أن يمثل العمل مع الفولاذ المقاوم للصدأ 455 المخصص تحديًا حقيقيًا للعديد من المصنعين. لقد شاهدت العديد من الحالات التي يؤدي فيها الاختيار غير الملائم لأداة القطع إلى تآكل الأداة قبل الأوان، وضعف تشطيب السطح، ونتائج تصنيع غير متسقة. لا تؤدي هذه المشكلات إلى إهدار موارد قيمة فحسب، بل تؤثر أيضًا بشكل كبير على كفاءة الإنتاج وجودة القِطع.

إن أفضل أدوات القطع للفولاذ المقاوم للصدأ 455 المخصص هي أدوات الكربيد المغلفة بأشكال هندسية محسنة. بالنسبة لعمليات التخشين، تعمل إدخالات الكربيد المغلفة بطبقات متعددة من TiAlN بشكل جيد للغاية، بينما بالنسبة لعمليات التشطيب، تقدم ماكينات تفريز نهاية الكربيد الصلب المغلفة بال PVD مع تصميمات متخصصة لكسر البُرادة نتائج فائقة.

فهم اختيار مواد الأدوات

يعتمد نجاح تصنيع الفولاذ المقاوم للصدأ 455 المخصص بشكل كبير على اختيار مادة أداة القطع المناسبة. إليك تفصيلي للخيارات الأكثر فعالية:

أدوات الكربيد

- توفر أدوات الكربيد غير المطلية مقاومة جيدة للتآكل

- الأنسب لسرعات القطع المعتدلة

- أكثر فعالية من حيث التكلفة من الطلاءات المتخصصة

- مثالية لعمليات التشغيل الآلي للأغراض العامة

إن مصفوفة كربيد التنجستن4 توفر التركيبة توازنًا ممتازًا بين الصلابة والمتانة، مما يجعلها مناسبة بشكل خاص لتصنيع الفولاذ المقاوم للصدأ 455 المخصص.

أدوات الكربيد المطلي بالكربيد

إليك مقارنة بين أنواع الطلاء الشائعة وتطبيقاتها:

| نوع الطلاء | المزايا | أفضل التطبيقات |

|---|---|---|

| TiAlN | مقاومة عالية للحرارة، عمر أطول للأدوات | عمليات التخشين الثقيلة |

| TiCN | مقاومة أفضل للتآكل، وتقليل الاحتكاك | ظروف القطع المتوسطة |

| AlCrN | مقاومة فائقة للأكسدة | تشطيب عالي السرعة |

| الماس | صلابة ممتازة، احتكاك منخفض | تشطيبات فائقة الدقة |

اعتبارات هندسة الأدوات

تلعب هندسة أدوات القطع دورًا حاسمًا في أدائها عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص:

زاوية المجرفة

- زوايا أشعل النار إيجابية (10-15 درجة) تقلل من قوى القطع

- يساعد على منع تصلب العمل

- يحسن من تفريغ البُرادة

- يقلل من توليد الحرارة

زاوية الإغاثة

- زاوية الارتياح الأساسية: 6-8 درجات

- زاوية الارتياح الثانوية: 12-15 درجة

- يمنع الاحتكاك وتكوين الحواف المتراكمة

- يحسن من عمر الأداة

استراتيجيات التحكم في الرقاقة

التحكم الفعال في البُرادة ضروري عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص:

تصميم قواطع البُرادة

- تمنع هندسة قواطع البُرادة المتقدمة البُرادة الطويلة والمتسلسلة

- يقلل من تراكم الحرارة في منطقة القطع

- يحسن من جودة تشطيب السطح

- يتيح تغلغل سائل التبريد بشكل أفضل

معلمات القطع

للتحكم الأمثل في البُرادة على النحو الأمثل، أوصي بمعلمات القطع هذه:

| نوع العملية | السرعة (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| الخشونة | 200-250 | 0.008-0.012 | 0.060-0.120 |

| نصف تشطيب | 250-300 | 0.005-0.008 | 0.030-0.060 |

| التشطيب | 300-350 | 0.003-0.005 | 0.010-0.030 |

تطبيقات سائل التبريد

يعد الاستخدام المناسب لسائل التبريد أمرًا حيويًا لعمر الأداة وأداء الماكينات:

سائل التبريد عالي الضغط

- الضغط الموصى به: 1000-1500 رطل لكل بوصة مربعة

- يساعد على تكسير البُرادة بفعالية

- يقلل من درجة حرارة القطع

- يحسن من عمر الأداة بنسبة 30-50%

اختيار سائل التبريد

- استخدم مبردات قابلة للذوبان في الماء مع مثبطات الصدأ

- التركيز: 8-10% 8-10%

- المراقبة المنتظمة لتركيز سائل التبريد

- صيانة نظام التبريد أسبوعياً

إدارة عمر الأداة

لزيادة عمر الأداة إلى أقصى حد عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص:

أنظمة المراقبة

- تنفيذ قياسات تآكل الأدوات بانتظام

- استخدام مراقبة قوة القطع

- تتبع اتجاهات عمر الأداة

- تحديد فترات تغيير الأدوات

تقنيات التحسين

- ابدأ بمعايير قطع متحفظة

- زيادة المعلمات تدريجياً بناءً على الأداء

- مراقبة جودة تشطيب السطح الخارجي

- توثيق مجموعات المعلمات الناجحة

اعتبارات خاصة

عند العمل مع الفولاذ المقاوم للصدأ 455 المخصص، ضع هذه النقاط في الاعتبار:

منع التشديد في العمل

- الحفاظ على معدلات تغذية ثابتة

- تجنب السكن في الجرح

- استخدم حواف التقطيع الحادة

- استبدل الأدوات قبل التآكل المفرط

جودة السطح

- مراقبة تشكيل الحافة المبنية

- ضبط معلمات القطع للحصول على تشطيب مثالي

- استخدم نصف قطر الأنف المناسب للتشطيب

- النظر في عمليات الصقل للأسطح الحرجة

من خلال اتباع هذه الإرشادات واختيار أدوات القطع المناسبة، يمكنك تحقيق أفضل النتائج عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص. تذكّر مراقبة تآكل الأدوات بانتظام وضبط المعلمات حسب الحاجة للحفاظ على جودة وإنتاجية متسقة.

كيف تمنع تآكل الأدوات وكسرها؟

تواجه كل ورشة ماكينات عدوًا مشتركًا: تآكل الأدوات وتعطلها. لقد رأيت مشاريع لا حصر لها تتأخر وترتفع التكاليف بشكل كبير بسبب الأعطال غير المتوقعة للأدوات. عندما تتعطل أداة حرجة أثناء عملية الإنتاج، لا يتعلق الأمر فقط باستبدال الأداة - بل يتعلق الأمر بوقت الإنتاج الضائع، والتلف المحتمل لقطع العمل، والتأثير المضاعف على جداول التسليم.

يكمن مفتاح منع تآكل الأداة وكسرها في اتباع نهج شامل يجمع بين الإدارة السليمة لسائل التبريد وتحسين معلمات القطع وبروتوكولات الصيانة المنتظمة. من خلال تنفيذ هذه الاستراتيجيات، يمكن للمصنعين إطالة عمر الأداة بما يصل إلى 300% مع الحفاظ على جودة القِطع الثابتة.

العلم وراء ارتداء الأدوات

إن تآكل الأدوات لا يتعلق فقط بوقت الاستخدام - إنه تفاعل معقد بين عوامل مختلفة. إن العملية القبلية5 التي تحدث في الطليعة تتضمن الإجهاد الميكانيكي والحمل الحراري والتفاعلات الكيميائية. لقد وجدت أن فهم هذه الآليات يساعدنا على اتخاذ قرارات أفضل بشأن استراتيجيات الوقاية.

تشمل العوامل الرئيسية التي تؤثر على تآكل الأدوات ما يلي:

- سرعة القطع ومعدلات التغذية

- الخصائص المادية لكل من الأداة وقطعة العمل

- درجة الحرارة في منطقة القطع

- فعالية سائل التبريد

- متطلبات تشطيب السطح

الإدارة المثلى لسائل التبريد

الإدارة السليمة لسائل التبريد أمر بالغ الأهمية لإطالة عمر الأداة. إليك النهج المنظم الذي أوصي به:

اختيار سائل التبريد

- طابق نوع سائل التبريد مع المواد التي يتم تشكيلها آليًا

- النظر في العوامل البيئية

- مراقبة مستويات التركيز بانتظام

طريقة التسليم

- سائل تبريد عالي الضغط للثقوب العميقة

- تبريد عابر للأداة لتفريغ البُرادة بشكل أفضل

- تحديد موضع الفوهات المتعددة للأشكال الهندسية المعقدة

تحسين معلمات القطع

| المعلمة | التأثير على عمر الأداة | التعديل الموصى به |

|---|---|---|

| سرعة القطع | تأثير كبير | خفض بنسبة 10-15% للمواد الأكثر صلابة |

| معدل التغذية | تأثير معتدل | الضبط بناءً على صلابة المادة |

| عمق القطع | التأثير المتغير | ابدأ بالسطحية وزدها تدريجياً |

| إشراك الأدوات | العامل الحاسم | الحفاظ على حمل البُرادة ثابتًا |

جدول الصيانة الوقائية

الصيانة الدورية ضرورية. لقد وضعت جدول الصيانة هذا:

الشيكات اليومية:

- الفحص البصري لحواف القطع

- مستوى سائل التبريد وتركيزه

- تحقق من وجود اهتزازات أو ضوضاء غير عادية

المهام الأسبوعية:

- تنظيف حاملات الأدوات والأطواق النظيفة

- فحص حالة عمود الدوران

- افحص نظام ترشيح سائل التبريد

الأنشطة الشهرية:

- تنظيف نظام التبريد بالكامل

- قياس هندسة الأداة

- التحقق من محاذاة عمود الدوران

أنظمة مراقبة عمر الأداة

يتطلب التصنيع الحديث مراقبة متطورة:

المراقبة في الوقت الحقيقي

- تتبع استهلاك الطاقة

- تحليل الاهتزازات

- مستشعرات الانبعاثات الصوتية

التحليلات التنبؤية

- نماذج التنبؤ بتآكل الأدوات

- اتجاهات الأداء

- تحسين جدولة الصيانة

بروتوكول الاستجابة للطوارئ

على الرغم من أفضل الممارسات، يمكن أن يحدث كسر في الأداة. إليك خطة الاستجابة الموصى بها:

الإجراءات الفورية:

- أوقف الماكينة على الفور

- توثيق حالات الفشل

- فحص قطعة العمل للتأكد من عدم وجود تلف

تحليل الأسباب الجذرية:

- جمع البيانات التشغيلية

- مراجعة سجلات الصيانة

- تحليل معلمات القطع

التدابير التصحيحية:

- تحديث مسارات الأدوات إذا لزم الأمر

- ضبط معلمات القطع

- تعديل جداول الصيانة

تحليل التكلفة والعائد

يتطلب تنفيذ هذه الاستراتيجيات الاستثمار، ولكن العائدات كبيرة:

- 300% زيادة في عمر الأداة 300%

- 25% انخفاض في وقت التعطل غير المتوقع

- انخفاض 15% في التكاليف الإجمالية للأدوات

- تحسين اتساق جودة الأجزاء المحسنة

- انخفاض معدلات الخردة

من خلال التنفيذ المنهجي لهذه الاستراتيجيات، ساعدت العديد من العملاء على تحقيق تحسينات كبيرة في عمر الأداة وموثوقية التصنيع الآلي. والمفتاح هو الاتساق في التطبيق والمراقبة المنتظمة للنتائج.

ما هي طرق التبريد والتشحيم الفعالة؟

في كل يوم، أرى فرق التصنيع تعاني كل يوم من مشكلة ارتفاع درجة حرارة الأدوات، والتشطيبات السطحية الرديئة، والتآكل المفرط للأدوات. لا تؤدي هذه المشكلات إلى زيادة تكاليف الإنتاج فحسب، بل يمكن أن تؤدي أيضًا إلى تخريد القِطع وتفويت المواعيد النهائية. يمكن أن تكون عواقب عدم كفاية التبريد والتشحيم مدمرة لعمليات التصنيع الآلي الدقيقة.

تجمع طرق سائل التبريد والتشحيم الفعالة في التصنيع الآلي باستخدام الحاسب الآلي بين تقنيات تبريد محددة مع سوائل القطع المختارة بعناية. ويساعد النهج الصحيح على التحكم في توليد الحرارة، ويقلل من تآكل الأداة، ويحسن من تشطيب السطح، ويعزز إخلاء البُرادة مع الحفاظ على دقة الأبعاد طوال عملية التصنيع الآلي.

فهم أنظمة تبريد الفيضانات

يظل التبريد بالغمر أكثر طرق التبريد استخدامًا في عمليات التصنيع الآلي باستخدام الحاسب الآلي. تتضمن هذه الطريقة التقليدية توجيه كمية كبيرة من سائل التبريد إلى منطقة القطع. أقدّر التبريد بالغمر بشكل خاص لموثوقيته في تطبيقات التصنيع الآلي للأغراض العامة.

تشمل الفوائد الرئيسية لتبريد الفيضانات ما يلي:

- تحكم متسق في درجة الحرارة

- إزالة البُرادة الفعالة

- تقليل تآكل الأداة

- تحسين تشطيب السطح المحسّن

إن الكفاءة الحجمية6 تعتمد أنظمة التبريد بالغمر على وضع الفوهة وإعدادات الضغط المناسبة. في PTSMAKE، نقوم عادةً في شركة PTSMAKE بتهيئة أنظمة التبريد بالغمر الخاصة بنا بناءً على مواد محددة ومعلمات القطع.

تقنية التبريد بالضباب

يمثل التبريد بالرذاذ نهجًا أكثر وعيًا بيئيًا لاستخدام سائل التبريد بالقطع. تعمل هذه الطريقة على تفتيت سائل القطع إلى جزيئات دقيقة، مما يخلق رذاذ تبريد يخترق منطقة القطع بفعالية.

فوائد أنظمة التبريد بالضباب:

- انخفاض استهلاك سائل التبريد

- تحسين الرؤية أثناء التشغيل الآلي

- الحد الأدنى من التأثير البيئي

- تفريغ محسّن للبُرادة في تطبيقات معينة

حلول التبريد بالضغط العالي

أحدث التبريد عالي الضغط ثورة في عمليات التصنيع الآلي الحديثة. توفر هذه التقنية سائل تبريد بضغط يتراوح من 1000 إلى 2000 رطل لكل بوصة مربعة، مما يوفر قدرات تبريد وتكسير برادة فائقة.

| نطاق الضغط (رطل لكل بوصة مربعة) | التطبيقات النموذجية | المزايا الرئيسية |

|---|---|---|

| 300-700 | التصنيع الآلي العام | تحكم جيد في البُرادة |

| 700-1000 | حفر حفرة عميقة | إخلاء البُرادة المحسّن |

| 1000-2000 | قطع المواد الصلبة | تبديد فائق للحرارة |

| 2000+ | العمليات المتخصصة | تأثير التبريد الأقصى |

اختيار سوائل القطع المناسبة

تعتمد فعالية أي طريقة تبريد بشكل كبير على اختيار سائل القطع المناسب. أوصي بالنظر في هذه العوامل:

توافق المواد

- الزيوت القابلة للذوبان في الماء للتصنيع الآلي للأغراض العامة

- زيوت مستقيمة للمواد التي يصعب معالجتها آلياً

- السوائل الاصطناعية للتطبيقات عالية السرعة

معلمات التشغيل

- سرعة القطع ومعدلات التغذية

- عمق القطع

- هندسة الأدوات

- مادة الشغل

الاعتبارات البيئية

- متطلبات التخلص من النفايات

- السلامة في مكان العمل

- اللوائح البيئية

- ظروف التخزين

تحسين استخدام سائل التبريد

من خلال خبرتي، قمت بتطوير العديد من الاستراتيجيات لتحسين استخدام سائل التبريد:

التحكم في الضغط

- مراقبة مستويات الضغط والحفاظ على ثباتها

- ضبط الضغط بناءً على المادة والتشغيل

- الصيانة الدورية للنظام

وضع الفوهة

- سائل التبريد المباشر عند حافة القطع

- ضمان التغطية المناسبة لمنطقة القطع

- الحفاظ على المسافة المثلى من قطعة العمل

إدارة معدل التدفق

- التوازن بين سائل التبريد الكثير والقليل جداً

- ضبط معدلات التدفق للعمليات المختلفة

- مراقبة أنماط الاستهلاك

الصيانة والمراقبة

الصيانة المناسبة لأنظمة التبريد أمر بالغ الأهمية لتحقيق أداء ثابت:

الاختبار المنتظم

- تحقق من مستويات التركيز أسبوعيًا

- مراقبة مستويات الأس الهيدروجيني

- اختبار نمو البكتيريا

تنظيف النظام

- تنظيف الفلاتر بانتظام

- إزالة الزيت المتشرد

- تنظيف الأنظمة بشكل دوري

مراقبة الجودة

- مراقبة جودة تشطيب السطح الخارجي

- تتبع عمر الأداة

- توثيق ثبات درجة الحرارة

أفضل الممارسات للتنفيذ

أؤكد دائماً على هذه الممارسات الرئيسية

التوثيق

- تسجيل الإعدادات المثلى للمواد المختلفة

- تتبع جداول الصيانة

- توثيق مقاييس الأداء

التدريب

- تدريب المشغلين على استخدام النظام

- إجراءات السلامة

- بروتوكولات استكشاف الأخطاء وإصلاحها

إدارة التكاليف

- مراقبة استهلاك سائل التبريد

- تتبع تكاليف التخلص من النفايات

- تقييم كفاءة النظام

من خلال تنفيذ استراتيجيات التبريد والتشحيم الشاملة هذه، يمكن للمصنعين تحسين عمليات التصنيع الآلي بشكل كبير. والمفتاح هو اختيار المزيج الصحيح من طريقة التبريد وسوائل القطع مع الحفاظ على بروتوكولات الصيانة والمراقبة المناسبة للنظام.

كيف تحافظ على دقة الأبعاد وتشطيب السطح؟

يمثل تصنيع القِطع المخصصة المصنوعة من الفولاذ المقاوم للصدأ 455 بأبعاد دقيقة وتشطيبات سطحية ناعمة تحديًا معقدًا. يعاني العديد من المصنّعين من مشاكل التمدد الحراري أثناء التصنيع الآلي، مما يتسبب في تشويه القِطع ورفض المنتجات. بل والأسوأ من ذلك، يمكن أن تؤدي الرفرفة السطحية وانحراف الأداة إلى إعادة صياغة مكلفة وفوات المواعيد النهائية.

للحفاظ على دقة الأبعاد وتشطيب السطح عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص، قم بتنفيذ معلمات القطع المناسبة، واستخدم إعدادات أدوات صلبة، وطبق استراتيجيات تبريد فعالة. تساعد هذه الممارسات على التحكم في التمدد الحراري، وتقليل الاهتزاز، وضمان جودة ثابتة طوال عملية التصنيع الآلي.

فهم الإدارة الحرارية

يعد التحكم في التمدد الحراري أمرًا بالغ الأهمية عند تصنيع الفولاذ المقاوم للصدأ 455 المخصص. إن المادة التوصيل الحراري7 تؤثر بشكل كبير على دقة الأبعاد. لقد نفذت العديد من الاستراتيجيات الفعالة في PTSMAKE:

- استخدام أنظمة توصيل سائل التبريد عالي الضغط

- الحفاظ على سرعات قطع ثابتة

- السماح بوقت إحماء مناسب للماكينات

- مراقبة درجة حرارة قطعة العمل بانتظام

تحسين معلمات القطع

تُعد معلمات القطع الصحيحة ضرورية لتحقيق تشطيب السطح الأمثل:

| المعلمة | النطاق الموصى به | التأثير على الجودة |

|---|---|---|

| سرعة القطع | 150-200 متر مربع | يؤثر على نعومة السطح |

| معدل التغذية | 0.004 - 0.008 ipr | يتحكم في عمر الأداة والتشطيب |

| عمق القطع | 0.02-0.05 بوصة | يؤثر على ثبات الأبعاد |

| نصف قطر أنف الأداة | 0.015-0.031 بوصة | يحدد نسيج السطح |

تقليل الثرثرة والاهتزازات

لتقليل الثرثرة والحفاظ على جودة سطح ثابتة:

- استخدم امتدادات أدوات أقصر كلما أمكن ذلك

- تنفيذ حلول قطع العمل الصلبة

- اختيار أنظمة حاملات الأدوات المناسبة

- الحفاظ على جداول الصيانة المناسبة للماكينة

اختيار الأدوات وإدارتها

يلعب اختيار الأداة المناسبة دورًا حيويًا في تحقيق النتائج المرجوة:

- اختر درجات الكربيد المصممة خصيصًا للفولاذ المقاوم للصدأ

- استخدام أدوات ذات زوايا أشعل النار موجب

- ضع في اعتبارك الأدوات المطلية بالسيراميك للحصول على سرعات أعلى

- تنفيذ أنظمة مراقبة تآكل الأدوات

مراقبة العمليات ومراقبة الجودة

المراقبة المنتظمة تضمن جودة ثابتة:

- تنفيذ أنظمة القياس أثناء العملية

- استخدام مخططات التحكم في العمليات الإحصائية (SPC)

- إجراء فحوصات معايرة منتظمة

- توثيق جميع معلمات العملية

الاعتبارات البيئية

تؤثر بيئة التصنيع الآلي بشكل كبير على الدقة:

- الحفاظ على درجة حرارة ثابتة لأرضية الورشة

- التحكم في مستويات الرطوبة

- تقليل التيارات الهوائية حول الماكينات

- تركيب أنظمة عزل الاهتزازات

تقنيات تحسين التشطيب السطحي

لتحقيق تشطيب سطحي فائق:

مناهج القطع التدريجي:

- القطع الخشن

- نصف تشطيب

- تمريرات التشطيب النهائي

تحسين سائل التبريد:

- استخدم سائل تبريد عالي الجودة

- الحفاظ على التركيز المناسب

- التصفية بانتظام

- مراقبة مستويات الأس الهيدروجيني

طرق التحقق من الجودة

نستخدم طرقًا مختلفة للتحقق من دقة الأبعاد:

- ماكينات قياس الإحداثيات (CMM)

- أجهزة اختبار خشونة السطح

- المقارنات الضوئية

- ميكرومتر رقمي

- مقاييس الارتفاع

التوثيق ومراقبة العمليات

يساعد الاحتفاظ بسجلات مفصلة على ضمان التكرار:

- توثيق جميع معلمات العملية

- تسجيل الظروف البيئية

- تتبع عمر الأداة وأنماط التآكل

- مراقبة مقاييس أداء الماكينة

الصيانة الوقائية

الصيانة المنتظمة ضرورية لتحقيق نتائج ثابتة:

- افحص محاذاة الماكينة أسبوعيًا

- التحقق من دقة عمود الدوران شهريًا

- فحص أنظمة سائل التبريد يوميًا

- معايرة معدات القياس بانتظام

للحفاظ على دقة الأبعاد والتشطيب السطحي بفعالية، من الضروري مراعاة جميع هذه الجوانب كجزء من نهج متكامل. وقد قمنا في شركة PTSMAKE بتطوير إجراءات شاملة تجمع بين هذه العناصر لتقديم نتائج متسقة وعالية الجودة. ومن خلال اتباع هذه الإرشادات والحفاظ على رقابة صارمة على العمليات، نحقق باستمرار تفاوتات في حدود ± 0.0005 بوصة وتشطيبات سطحية دقيقة تصل إلى 16 Ra أو أفضل على مكونات الفولاذ المقاوم للصدأ 455 المخصصة.

تذكّر أن تحقيق الدقة العالية والحفاظ عليها يتطلب مراقبة وتعديلًا مستمرًا لكل هذه العوامل. يأتي النجاح من فهم كيفية تفاعل هذه العناصر والحفاظ على التحكم الدقيق في كل جانب من جوانب عملية التصنيع الآلي.

ما هي العيوب الشائعة وكيفية تجنبها؟

يواجه كل مصنع مشاكل الجودة في عمليات التصنيع الآلي باستخدام الحاسب الآلي. لقد رأيت عددًا لا يحصى من المشاريع التي خرجت عن مسارها بسبب عيوب غير متوقعة، مما أدى إلى إعادة عمل مكلفة، وتأخر في التسليم، وإحباط العملاء. لا تؤثر هذه المشكلات على أرباحك النهائية فحسب، بل يمكن أن تضر أيضًا بسمعتك في الصناعة.

يمكن تصنيف عيوب التصنيع في الماكينات بنظام التحكم الرقمي إلى ثلاثة أنواع رئيسية: عيوب السطح، وعدم دقة الأبعاد، والمشكلات المتعلقة بالمواد. من خلال فهم هذه المشاكل الشائعة وتنفيذ التدابير الوقائية المناسبة، يمكنك تحسين جودة الإنتاج وكفاءته بشكل كبير.

العيوب السطحية وحلولها

تُعد عيوب السطح من بين أكثر المشكلات وضوحًا في القِطع المشكّلة آليًا باستخدام الحاسب الآلي. المشكلة الأكثر شيوعًا هي خشونة السطح8والتي يمكن أن تؤثر على كل من وظائف وجماليات المنتج النهائي. ومن واقع خبرتي، غالباً ما تنبع هذه المشاكل من:

- معلمات القطع غير مناسبة

- تآكل الأدوات

- عدم كفاية تدفق سائل التبريد

- اهتزاز الماكينة

لمعالجة هذه المخاوف، أوصي بتنفيذ الحلول التالية:

| عيب السطح | الأسباب الشائعة | طرق الوقاية |

|---|---|---|

| النتوءات | معدلات تغذية عالية، أدوات باهتة | تحسين معلمات القطع، والصيانة الدورية للأدوات |

| علامات الأدوات | سرعة القطع المفرطة | ضبط السرعة ومعدلات التغذية، واستخدام مسارات الأدوات المناسبة |

| علامات الثرثرة | اهتزاز الماكينة | زيادة الصلابة والتحقق من توازن حامل الأدوات |

| تشطيبات ضعيفة | استخدام سائل التبريد غير صحيح | ضمان التدفق والتركيز المناسبين لسائل التبريد |

مشكلات دقة الأبعاد

يعد الحفاظ على التفاوتات الدقيقة أمرًا بالغ الأهمية في التصنيع الدقيق. وتشمل العوامل الرئيسية التي تؤثر على دقة الأبعاد ما يلي:

المشاكل المتعلقة بدرجة الحرارة

- التمدد الحراري للمواد

- دورات إحماء الماكينة

- التقلبات في درجات الحرارة البيئية

المشكلات المتعلقة بالأدوات

- تآكل الأدوات وانحرافها

- إزاحات الأدوات غير صحيحة

- مشاكل حامل الأدوات

إليك نهجنا المنهجي للحفاظ على دقة الأبعاد:

- المعايرة المنتظمة للماكينة

- بيئة يتم التحكم في درجة حرارتها

- نظام إدارة الأدوات المناسب

- القياس أثناء العملية

العيوب المتعلقة بالمواد

تمثل المواد المختلفة تحديات فريدة في التصنيع الآلي. لقد طورت استراتيجيات محددة للمواد الشائعة:

ألومنيوم

- منع الحافة المبنية

- إخلاء البُرادة بشكل صحيح

- اختيار سائل القطع الأمثل

الفولاذ

- إدارة الحرارة

- مراقبة تآكل الأدوات

- معلمات القطع المناسبة

بلاستيك

- التحكم في درجة الحرارة

- الأشكال الهندسية للأدوات الخاصة

- إزالة البُرادة بشكل صحيح

تدابير مراقبة الجودة

لضمان اتساق الجودة، نقوم بتنفيذ

- فحص المادة الأولى (FAI)

- التحكم في العمليات الإحصائية (SPC)

- الصيانة الدورية للمعدات

- برامج تدريب المشغلين

يكمن مفتاح الوقاية من العيوب في إنشاء نظام قوي لإدارة الجودة يشمل:

- جداول زمنية منتظمة لفحص الأدوات واستبدالها

- إجراءات الإعداد الموثقة

- الرصد البيئي

- المعايرة المنتظمة لمعدات القياس

تقنيات استكشاف الأخطاء وإصلاحها المتقدمة

عندما تحدث العيوب، أتبع هذا النهج المنهجي:

جمع البيانات

- توثيق جميع معلمات العملية

- جمع البيانات التاريخية

- مراجعة سجلات الصيانة

تحليل الأسباب الجذرية

- فحص ظروف الأداة

- مراجعة إعدادات الماكينة

- التحقق من العوامل البيئية

الإجراءات التصحيحية

- تنفيذ إصلاحات فورية

- إجراءات التحديث

- تدريب المشغلين على البروتوكولات الجديدة

تحسين العمليات

لتقليل العيوب إلى الحد الأدنى، نركز على:

إعداد الماكينة

- اختيار الأداة المناسبة

- معلمات القطع المثلى

- تصميم تركيبات مناسبة

التحكم البيئي

- مراقبة درجة الحرارة

- التحكم في الرطوبة

- إدارة الغبار

تدريب المشغلين

- إجراءات التشغيل القياسية

- الوعي بالجودة

- مهارات تحديد العيوب

من خلال اتباع هذه الإرشادات الشاملة والحفاظ على مراقبة الجودة اليقظة، يمكنك تقليل عيوب التصنيع بشكل كبير وتحسين كفاءة الإنتاج لديك. تذكر أن الوقاية دائمًا ما تكون أكثر فعالية من حيث التكلفة من التصحيح، والاستثمار في ضوابط العمليات المناسبة سيؤتي ثماره على المدى الطويل.

ما هي التطبيقات الناجحة للفولاذ المقاوم للصدأ 455 المخصص الميكانيكي؟

يكافح العديد من المهندسين للعثور على أمثلة واقعية لتطبيقات الفولاذ المقاوم للصدأ 455 المخصص الذي يوضح إمكاناته الكاملة. غالبًا ما يؤدي الافتقار إلى دراسات الحالة التفصيلية وإرشادات التنفيذ العملي إلى عدم اليقين في اختيار المواد ونهج التصنيع، مما قد يؤدي إلى أخطاء مكلفة أو أداء دون المستوى الأمثل.

لقد أثبت الفولاذ المقاوم للصدأ 455 المخصص جدارته في مكونات الطيران والأدوات الطبية والأنظمة الروبوتية. كما أن نسبة قوته الاستثنائية إلى وزنه، ومقاومته للتآكل، وقابليته الدقيقة للتشغيل الآلي تجعله مثاليًا للتطبيقات عالية الأداء حيث تكون الموثوقية أمرًا بالغ الأهمية.

تطبيقات الفضاء الجوي

وقد اعتمدت صناعة الطيران على الفولاذ المقاوم للصدأ 455 المخصص للمكونات الحرجة حيث تصلب الترسيب9 القدرات ضرورية. لقد عملت مع العديد من العملاء في مجال الطيران لتصنيع

- مكونات معدات الهبوط

- المثبتات الهيكلية

- دعامات تثبيت المحرك

- مشغلات التحكم في الطيران

وتستفيد هذه التطبيقات من المزيج الفريد الذي يتميز به Custom 455 من القوة العالية والمقاومة الممتازة للتآكل. وقد أثبتت قدرة هذه المادة على الحفاظ على ثبات الأبعاد أثناء المعالجة الحرارية أنها ذات قيمة خاصة في المكونات الفضائية الدقيقة.

تصنيع الأجهزة الطبية

في القطاع الطبي، أصبح الفولاذ المقاوم للصدأ 455 المخصص مشهورًا بشكل متزايد في القطاع الطبي:

| نوع المكون | المزايا الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الأدوات الجراحية | احتفاظ فائق بالحواف وخصائص تعقيم ممتازة | ملقط، مقص، مشابك |

| غرسات تقويم العظام | قوة إجهاد عالية، والتوافق الحيوي | مسامير العظام، بدائل المفاصل |

| أدوات طب الأسنان | مقاومة التآكل، المتانة | المستكشفون والقشّارون والمسابير |

الروبوتات والأتمتة

لقد وجدت صناعة الروبوتات أن Custom 455 ذو قيمة خاصة في:

- مكونات الذراع الروبوتية

- علب المحرك

- تروس دقيقة

- آليات المؤثر النهائي

لقد لاحظت أن التطبيقات الروبوتية تستفيد بشكل خاص من مزيج 455 المخصص من القوة وثبات الأبعاد. عندما يتم تشكيل هذه المكونات آليًا بشكل صحيح، تحافظ هذه المكونات على تفاوتات تفاوتات ضيقة حتى في ظل الضغط العالي ودورات الاستخدام المتكررة.

عوامل النجاح في التصنيع الآلي

للحصول على أفضل النتائج عند التصنيع الآلي المخصص 455، أوصي باتباع هذه الاستراتيجيات الرئيسية:

- الحفاظ على سرعات قطع ثابتة تتراوح بين 100-150 SFM

- استخدام تقنيات التبريد المناسبة لمنع تصلب العمل

- تنفيذ قطع العمل الصلب لتقليل الاهتزازات إلى الحد الأدنى

- اختيار الأشكال الهندسية المناسبة للأداة لمختلف الميزات

دراسة حالة إفرادية: إنتاج أدوات التثبيت في الفضاء الجوي

تضمنت إحدى أنجح تطبيقاتنا تصنيع مثبتات فضائية عالية القوة. وقد تطلب المشروع:

- التفاوتات المسموح بها في حدود ± 0.0005 بوصة

- تشطيب السطح بمقدار 32 Ra أو أفضل

- الفحص 100% للأبعاد الحرجة

من خلال التحكم الدقيق في العملية ومعايير التصنيع المثلى، حققنا ما يلي:

- 99.8% معدل عائد الممر الأول 99.8%

- عدم حدوث أي أعطال ميدانية بعد 18 شهرًا

- 30% تخفيض زمن دورة التصنيع الآلي 30%

- خصائص مواد متسقة في جميع الدفعات

مقاييس الأداء المادي

يلخص الجدول التالي مقاييس الأداء الرئيسية التي حققناها في مختلف التطبيقات:

| التطبيق | قوة الشد (ksi) | الصلابة (HRC) | مقاومة التآكل |

|---|---|---|---|

| مثبتات الفضاء الجوي | 180-200 | 44-46 | ممتاز |

| الأدوات الطبية | 170-190 | 42-44 | متفوقة |

| المكونات الروبوتية | 175-195 | 43-45 | جيد جداً |

اعتبارات مراقبة الجودة

يتطلب التنفيذ الناجح تدابير صارمة لمراقبة الجودة:

- التحقق المنتظم من شهادات المواد

- فحص الأبعاد أثناء العملية

- مراقبة تشطيب السطح الخارجي

- التحقق من صحة المعالجة الحرارية

- اختبار الخواص الميكانيكية

التطبيقات والاتجاهات المستقبلية

بناءً على اتجاهات الصناعة الحالية، أتوقع توسيع نطاق التطبيقات في:

- مكونات السيارة الكهربائية

- الروبوتات الجراحية المتقدمة

- معدات استكشاف الفضاء

- أنظمة الطاقة المتجددة

لا تزال الخصائص الفريدة للمادة تجعلها جذابة للتطبيقات الجديدة حيث تكون القوة العالية ومقاومة التآكل والتشغيل الآلي الدقيق من المتطلبات الأساسية.

تحليل التكلفة والعائد

على الرغم من أن تكلفة Custom 455 أعلى في البداية مقارنةً بالفولاذ المقاوم للصدأ التقليدي، إلا أن الفوائد طويلة الأجل غالبًا ما تبرر الاستثمار:

- انخفاض متطلبات الصيانة

- عمر افتراضي طويل للمكونات

- مطالبات ضمان أقل

- تحسين موثوقية الأداء المحسنة

من خلال الاختيار الدقيق للمواد واستراتيجيات التشغيل الآلي المناسبة، يواصل الفولاذ المقاوم للصدأ 455 المخصص إثبات قيمته في التطبيقات الصعبة في العديد من الصناعات. فهو يجمع بين القوة ومقاومة التآكل وقابلية التشغيل الآلي مما يجعله خيارًا ممتازًا للمكونات الحرجة حيث لا يكون الفشل خيارًا مطروحًا.

تعرّف على كيفية تعزيز التصلب بالترسيب لخصائص المواد من أجل أداء أفضل. ↩

تعرف على تأثيرات تصلب الإجهاد لتحسين عمليات التشغيل الآلي وتقليل تآكل الأدوات. ↩

تعرّف على التغذية لكل سن للحصول على أفضل نتائج تشغيل آلي مثالية وتقليل تآكل الأداة. ↩

تعرّف على فوائد مصفوفة كربيد التنجستن لتصنيع الفولاذ 455 المخصص الفعال. ↩

فهم التفاعلات التي تؤثر على تآكل الأدوات لتحسين استراتيجيات الوقاية والإدارة. ↩

فهم كفاءة سائل التبريد للحصول على الأداء الأمثل للتصنيع الآلي وخفض التكاليف. ↩

فهم كيفية تأثير التوصيل الحراري على الدقة والتشطيبات السطحية في عمليات التشغيل الآلي. ↩

تعرّف على تأثير خشونة السطح والحلول لتحسين جودة المنتج ورضا العملاء. ↩

تعرف على طريقة المعالجة الحرارية المهمة التي تعزز قوة السبائك المعدنية. ↩