يمكن أن يمثل تصنيع التيتانيوم من الدرجة 5 صداعًا حقيقيًا للعديد من الشركات المصنعة. فغالبًا ما أرى المهندسين يعانون من التآكل المفرط للأدوات والتشطيب السطحي الرديء وتكاليف الإنتاج المرتفعة عند العمل مع هذه المادة الصعبة. إن الجمع بين قوتها العالية وموصلية حرارية منخفضة وميلها إلى التصلب أثناء العمل يجعلها صعبة للغاية في التصنيع الآلي بشكل صحيح.

لماكينة التيتانيوم من الدرجة 5 بفعالية، استخدم أدوات كربيد حادة، وحافظ على سرعات قطع منخفضة (حوالي 150-200 SFM)، واستخدم سائل تبريد عالي الضغط، وتأكد من صلابة إعداد الأدوات. حافظ على معدلات تغذية معتدلة وحافظ على تشكيل برادة ثابتة لمنع تصلب العمل وإطالة عمر الأداة.

لقد قمنا في شركة PTSMAKE بتحسين عملية تصنيع التيتانيوم من خلال العديد من المشاريع الناجحة. أريد أن أشارك بعض التقنيات المحددة التي حققت نتائج ممتازة باستمرار لعملائنا في مجال الطيران والأجهزة الطبية. ستغطي الأقسام التالية معلمات القطع، واختيار الأداة، واستراتيجيات التبريد التي يمكنها تحسين نتائج تصنيع التيتانيوم بشكل كبير.

ما هي درجة التيتانيوم 5 (Ti-6Al-4V)؟

من خلال العمل مع مختلف المواد في مجال التصنيع الدقيق، لاحظت أن العديد من المهندسين يعانون في اختيار سبيكة التيتانيوم المناسبة لمشاريعهم. فغالبًا ما يؤدي العدد الهائل من الدرجات ومواصفاتها الفنية إلى الارتباك والأخطاء المكلفة المحتملة في اختيار المواد، خاصةً عند التعامل مع التطبيقات الحرجة.

إن التيتانيوم من الدرجة 5 (Ti-6Al-4V) عبارة عن سبيكة تيتانيوم ألفا بيتا ممتازة تحتوي على ألومنيوم 6%، وفاناديوم 4%، وتيتانيوم 90%. وهي معروفة بكونها أكثر سبائك التيتانيوم تنوعاً حيث توفر مزيجاً استثنائياً من القوة، وخصائص خفيفة الوزن ومقاومة التآكل.

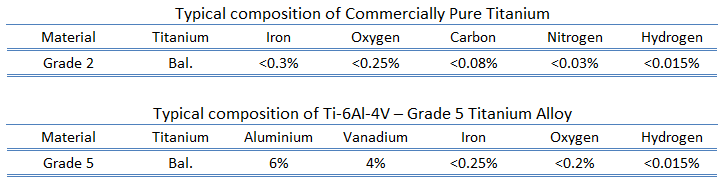

التركيب الكيميائي والتركيب الكيميائي

تنبع الخصائص الفريدة ل Ti-6Al-4V من تركيبته المتوازنة بعناية. وفيما يلي تحليل مفصل لتركيبته الكيميائية:

| العنصر | النسبة المئوية (%) |

|---|---|

| تيتانيوم | 88.5-91 |

| ألومنيوم | 5.5-6.75 |

| الفاناديوم | 3.5-4.5 |

| حديد | ≤0.40 |

| الأكسجين | ≤0.20 |

| الكربون | ≤0.08 |

| النيتروجين | ≤0.05 |

إن البنية المجهرية1 يتكون Ti-6Al-4V من مرحلتين: ألفا (α) وبيتا (β). يعمل الألومنيوم كمُثبّت ألفا، بينما يعمل الفاناديوم على تثبيت مرحلة بيتا. ويساهم هذا الهيكل ثنائي الطور بشكل كبير في خواصه الميكانيكية الفائقة.

الخواص الميكانيكية

يتميز Ti-6Al-4V بخصائص ميكانيكية استثنائية تجعله مثاليًا للتطبيقات الصعبة:

قوة الشد

- قوة الشد القصوى: 895-930 ميجا باسكال

- قوة الخضوع: 828-869 ميجا باسكال

- الاستطالة 10-15%

الخصائص الفيزيائية

- الكثافة 4.43 جم/سم مكعب

- درجة الانصهار: 1604-1660 درجة مئوية

- معامل المرونة: 113.8 جيجا باسكال

المزايا الرئيسية

عند مقارنة Ti-6Al-4V بمواد أخرى، تبرز العديد من المزايا:

نسبة القوة إلى الوزن

- 40% أخف وزنًا من الفولاذ بقوة مماثلة

- مقاومة ممتازة للإجهاد

- قوة محددة فائقة

مقاومة التآكل

- تكوين طبقة الأكسيد الطبيعي

- مقاومة ممتازة للمياه المالحة

- مقاومة عالية للتآكل الكيميائي

أداء درجة الحرارة

- يحافظ على قوته في درجات الحرارة المرتفعة

- مستقر حتى 400 درجة مئوية

- معامل تمدد حراري منخفض

التطبيقات الصناعية

واستنادًا إلى خبرتي في العمل في العديد من مشاريع التصنيع الدقيق، فإن Ti-6Al-4V يستخدم على نطاق واسع في مختلف الصناعات:

الفضاء الجوي

- المكونات الهيكلية للطائرات

- أجزاء المحرك

- مكونات معدات الهبوط

- السحابات والتجهيزات

الطب الباطني

- الغرسات الجراحية

- زراعة الأسنان

- الأجهزة التعويضية

- الأدوات الطبية

السيارات

- صمامات المحرك

- قضبان التوصيل

- مكونات التعليق عالية الأداء

- تطبيقات السباقات

البحرية

- أعمدة المروحة

- معدات تحت الماء

- المكونات البحرية

- التجهيزات البحرية

اعتبارات التصنيع

يتطلب العمل مع Ti-6Al-4V اعتبارات محددة:

معلمات التصنيع

- سرعات قطع أقل مقارنة بالفولاذ

- أدوات قطع حادة وعالية الجودة

- التبريد الكافي أثناء التشغيل الآلي

- الاستبدال المنتظم للأدوات

المعالجة الحرارية

- معالجة المحلول: 955 درجة مئوية لمدة 1 ساعة

- التعتيق: 480-595 درجة مئوية لمدة 4-8 ساعات

- معدلات التبريد المضبوطة

- التحكم في الجو المناسب

مراقبة الجودة

- اختبار التركيب المنتظم

- التحقق من الخاصية الميكانيكية

- الاختبارات غير المتلفة

- فحص تشطيب السطح

عوامل التكلفة

في حين أن Ti-6Al-4V يوفر خصائص متفوقة، إلا أن اعتبارات التكلفة تشمل:

- نفقات المواد الخام

- متطلبات المعالجة المتخصصة

- تآكل الأدوات واستبدالها

- تدابير مراقبة الجودة

- تكاليف المعالجة الحرارية

غالبًا ما يبرر الاستثمار نفسه من خلال:

- عمر خدمة ممتد

- انخفاض احتياجات الصيانة

- انخفاض تكرار الاستبدال

- قدرات أداء محسّنة

لماذا يمثل تصنيع التيتانيوم من الدرجة 5 تحديًا؟

كل أسبوع، أتلقى استفسارات من عملاء يعانون من التصنيع الآلي للصف الخامس من التيتانيوم. وغالبًا ما تنبع إحباطاتهم من التآكل السريع للأدوات والتشطيبات السطحية الرديئة والنتائج غير المتسقة. والأمر الأكثر إثارة للقلق هو أن هذه المشكلات ليست مكلفة فحسب، بل إنها تتسبب في حدوث تأخيرات كبيرة في الإنتاج ومشاكل في مراقبة الجودة في مختلف الصناعات.

ينبع التحدي الأساسي في تصنيع التيتانيوم من الدرجة 5 (Ti-6Al-4V) من خصائصه الفريدة من نوعها. حيث تخلق الموصلية الحرارية المنخفضة للمادة، بالإضافة إلى قوى القطع العالية وخصائص تصلب العمل، عاصفة مثالية من صعوبات التصنيع الآلي التي تتطلب تقنيات متخصصة ودراسة دقيقة.

معضلة إدارة الحرارة

يتمثل التحدي الأكثر أهمية عند تصنيع Ti-6Al-4V في أن يكون التوصيل الحراري2وهو ما يعادل 1/6 تقريبًا من الفولاذ. وتخلق هذه الخاصية عدة مشاكل مترابطة:

- تركيز الحرارة عند حافة القطع

- تآكل سريع للأدوات بسبب ارتفاع درجات الحرارة

- تشويه محتمل لقطعة العمل

- خطر تصلب السطح

من واقع خبرتي في شركة PTSMAKE، وجدنا أن أكثر من 80% من أعطال الأدوات في تصنيع آلات التيتانيوم يمكن إرجاعها إلى مشكلات متعلقة بالحرارة. لا تتبدد الحرارة المتولدة أثناء القطع بفعالية من خلال البُرادة أو الشُّغْلة، وبدلاً من ذلك تتركز عند حافة القطع.

ميول التشدد في العمل

يُظهِر Ti-6Al-4V خصائص تصلب عمل قوية، وهو ما يمثل تحديات فريدة من نوعها:

| أسبكت | التأثير | استراتيجية التخفيف من المخاطر |

|---|---|---|

| الطبقة السطحية | تشكل طبقة صلبة أثناء التقطيع | الحفاظ على عمق قطع ثابت |

| ضغط الأداة | يتطلب قوى قطع أعلى | استخدام إعدادات الأدوات الصلبة |

| الهيكل المادي | التغييرات تحت الضغط | تحسين معلمات القطع |

| جودة السطح | يؤثر على التمريرات اللاحقة | استخدام تقنيات التبريد المناسبة |

آليات تآكل الأدوات

يؤدي الجمع بين درجات حرارة القطع العالية والتفاعل الكيميائي القوي إلى تسريع تآكل الأداة من خلال آليات متعددة:

تآكل الالتصاق

- تراكم المواد على حواف القطع

- تشطيب سطح غير متناسق

- تعديلات هندسة الأدوات

تآكل الانتشار

- التفاعل الكيميائي بين الأداة وقطعة العمل

- تدهور خصائص حافة القطع

- انخفاض عمر الأداة

التآكل الكاشطة

- التآكل الميكانيكي لأسطح الأدوات

- الفقدان التدريجي لكفاءة القطع

- زيادة استهلاك الطاقة

تشكيل البُرادة والتحكم فيها

تمثل إدارة تشكيل البُرادة في التصنيع الآلي ل Ti-6Al-4V العديد من التحديات:

- تكوين البُرادة المسننة بسبب القص غير الثابت

- خصائص تكسير البُرادة الضعيفة

- خطر إعادة قطع البُرادة

- جودة سطح غير متناسقة

تتطلب هذه المسائل دراسة متأنية لـ

- اختيار سرعة القطع

- تحسين معدل التغذية الأمثل

- تصميم هندسة الأدوات

- طرق استخدام سائل التبريد

الأثر الاقتصادي وكفاءة الإنتاج

تنطوي تحديات التصنيع الآلي ل Ti-6Al-4V على آثار اقتصادية كبيرة:

- ارتفاع تكاليف الأدوات بسبب البلى المتسارع

- زيادة متطلبات وقت التصنيع الآلي

- المزيد من فحوصات مراقبة الجودة المتكررة

- إطالة وقت الإعداد والتحضير

لقد قمنا في شركة PTSMAKE بتطبيق أنظمة مراقبة متطورة لتتبع هذه العوامل:

| عامل التكلفة | مستوى التأثير | طريقة التحكم |

|---|---|---|

| أداة الحياة | عالية | مراقبة التآكل المتقدمة |

| وقت الدورة | متوسط | معلمات القطع المحسّنة |

| مراقبة الجودة | عالية | القياس أثناء العملية |

| وقت الإعداد | متوسط | الإجراءات الموحدة |

ضوابط العمليات المطلوبة

يتطلب التصنيع الآلي الناجح ل Ti-6Al-4V تحكمًا صارمًا في العديد من المعلمات الرئيسية:

معلمات القطع

- تحكم دقيق في السرعة

- معدلات تغذية محسنة

- عمق القطع المناسب

استراتيجية التبريد

- توصيل سائل التبريد عالي الضغط

- وضع سائل التبريد الاستراتيجي

- مراقبة درجة الحرارة

استقرار الماكينة

- التركيبات الصلبة

- التحكم في الاهتزازات

- الصيانة الدورية

اختيار الأداة

- اختيار الطلاء المناسب

- التصميم الهندسي الأمثل

- المراقبة المنتظمة لحالة الأداة

هذه الضوابط ضرورية للحفاظ على استقرار العملية وتحقيق نتائج متسقة في عمليات تصنيع التيتانيوم آلياً.

يتطلب التعقيد في تصنيع Ti-6Al-4V فولت فهماً شاملاً لهذه التحديات ونهجاً منهجياً لمعالجتها. من خلال النظر بعناية في كل جانب وتنفيذ الضوابط المناسبة، يمكن للمصنعين تحقيق عمليات تصنيع التيتانيوم الموثوقة والفعّالة على الرغم من أنها تظل واحدة من أكثر المواد التي تتطلب تصنيعاً آلياً فعالاً.

ما هي أفضل أدوات القطع ل Ti-6Al-4V؟

يمثل تصنيع Ti-6Al-4V تحديات كبيرة في التصنيع. فالقوة العالية للمادة وموصلية حرارية منخفضة وميلها إلى التصلب أثناء العمل تجعلها تتطلب الكثير من أدوات القطع. تعاني العديد من الشركات المصنعة من التآكل السريع للأدوات وضعف تشطيب السطح، مما يؤدي إلى زيادة تكاليف الإنتاج والتأخير.

أفضل أدوات القطع للقطع Ti-6Al-4V هي أدوات كربيد مغلفة بأشكال هندسية محددة مُحسَّنة لتصنيع التيتانيوم. وتوفر هذه الأدوات توازنًا مثاليًا بين الصلابة والمتانة ومقاومة التآكل مع الحفاظ على تكاليف معقولة مقارنة بالخيارات الأكثر تكلفة مثل أدوات PCD.

اختيار مادة الأداة

يؤثر اختيار مادة الأداة بشكل كبير على أداء التشغيل الآلي عند العمل مع Ti-6Al-4V. لقد وجدت أنه على الرغم من وجود العديد من الخيارات، إلا أن لكل منها مزايا وقيود مميزة:

أدوات الكربيد

تظل أدوات الكربيد غير المطلية خيارًا شائعًا لتوازنها بين التكلفة والأداء. المفتاح هو اختيار الدرجة المناسبة:

- توفر الكربيدات دقيقة الحبيبات (0.5-1.0 ميكرومتر) مقاومة أفضل للتآكل

- توفر الكربيدات متوسطة الحبيبات (1.0-2.0 ميكرومتر) صلابة محسنة

- يعمل محتوى الكوبالت بين 6-12% على تحسين عمر الأداة

أدوات الكربيد المطلي بالكربيد

أظهرت أدوات الكربيد المطلي أداءً فائقًا من واقع خبرتي. وتشمل الطلاءات الأكثر فعالية ما يلي:

| نوع الطلاء | سُمك الطبقة | المزايا |

|---|---|---|

| TiAlN | 2-4 ميكرومتر | ثبات في درجات الحرارة العالية |

| AlCrN | 1.5-3 ميكرومتر | مقاومة ممتازة للتآكل |

| TiN | 2-5 ميكرومتر | تقليل الاحتكاك |

إن هيكل طلاء متعدد الطبقات3 دورًا حاسمًا في إطالة عمر الأداة وتحسين أداء القطع.

اعتبارات هندسة الأدوات

تؤثر هندسة الأداة بشكل كبير على أداء القطع. أوصي بهذه الميزات المحددة:

زاوية المجرفة

- زوايا أشعل النار موجبة بين 6 درجات و12 درجة

- يقلل من قوى القطع

- يحسن من تفريغ البُرادة

زاوية الإغاثة

- زاوية الارتياح الأساسية: 10 درجات إلى 15 درجة

- زاوية الإغاثة الثانوية: 15 درجة إلى 20 درجة

- يمنع الاحتكاك وتوليد الحرارة

إعداد الحافة

غالباً ما تؤدي الحواف الحادة إلى تعطل الأداة قبل الأوان. بدلاً من ذلك، استخدم:

- شحذ خفيف (20-50 ميكرومتر)

- حواف مشطوفة للقطع المتقطع

- تحسين الهندسة الدقيقة لتطبيقات محددة

تحسين معلمات القطع

يتطلب النجاح في تصنيع Ti-6Al-4V بالماكينات Ti-6Al-4V اختيارًا دقيقًا للمعلمات:

السرعة ومعدلات التغذية

- سرعة القطع: 40-80 م/الدقيقة للكربيد المطلي

- معدل التغذية: 0.15 - 0.25 مم/ملم/معدل دوران للخشونة

- تغذية مخفضة لعمليات التشطيب

عمق القطع

- العمق المحوري: 1-2 ضعف قطر الأداة كحد أقصى

- العمق الشعاعي: 30-50% من قطر الأداة

- مشاركة مستمرة للحفاظ على عمر الأداة

إدارة عمر الأداة

لزيادة عمر الأداة إلى أقصى حد والحفاظ على جودة القِطع:

مراقبة التآكل

- الفحص المنتظم لحواف القطع

- توثيق أنماط حياة الأدوات

- جدولة الاستبدال التنبؤي

استراتيجيات التبريد

- سائل تبريد عالي الضغط (أكثر من 70 بار)

- التبريد من خلال الأداة عندما يكون ذلك ممكناً

- وفرة تبريد الفيضانات كحد أدنى من المتطلبات

تقنيات تحسين الأداء

استراتيجيات إضافية لتحسين كفاءة التشغيل الآلي:

تحسين مسار الأداة

- الطحن الترقيعي للجيوب العميقة

- زوايا المشاركة المستمرة

- حركات دخول وخروج سلسة

مراقبة العمليات

- تتبع استهلاك الطاقة

- تحليل الاهتزازات

- مراقبة درجة الحرارة عندما يكون ذلك عملياً

لقد حقق هذا النهج الشامل لاختيار الأدوات وإدارتها نتائج مثالية باستمرار في عمليات تصنيع Ti-6Al-4V. من خلال النظر بعناية في كل جانب - بدءًا من مواد الأداة وهندستها إلى معلمات القطع واستراتيجيات المراقبة - يمكن للمصنعين تحقيق الكفاءة والجودة في عمليات تصنيع التيتانيوم الخاصة بهم.

جداول المعلمات الموصى بها

| نوع العملية | سرعة القطع (م/دقيقة) | معدل التغذية (مم/معدل التردد) | عمق القطع (مم) |

|---|---|---|---|

| الخشونة | 50-60 | 0.20-0.25 | 2.0-3.0 |

| نصف تشطيب | 60-70 | 0.15-0.20 | 1.0-2.0 |

| التشطيب | 70-80 | 0.10-0.15 | 0.5-1.0 |

تُستخدم هذه التوصيات كنقاط بداية ويجب تعديلها بناءً على متطلبات وشروط الاستخدام المحددة.

ما هي تقنيات التصنيع التي تعمل بشكل أفضل مع Ti-6Al-4V؟

أصبح تصنيع Ti-6Al-4V بفعالية تحدياً كبيراً في التصنيع الحديث. وعلى الرغم من خصائصها الممتازة، إلا أن الموصلية الحرارية المنخفضة لسبائك التيتانيوم هذه والتفاعلية الكيميائية العالية غالباً ما تؤدي إلى تآكل مفرط للأدوات وضعف جودة السطح. ويكافح العديد من المصنّعين لتحقيق نتائج متسقة مع الحفاظ على فعالية التكلفة.

لتصنيع Ti-6Al-4V بفعالية، تحتاج إلى مزيج من معلمات القطع المناسبة، والأدوات المناسبة، واستراتيجيات التصنيع المتقدمة. ويتمثل المفتاح في الحفاظ على سرعات قطع منخفضة (30-60 م/دقيقة)، واستخدام أدوات كربيد حادة مع طلاء مناسب، وضمان طرق تبريد مناسبة. تساعد هذه الأساليب في إدارة توليد الحرارة وإطالة عمر الأداة.

فهم عمليات الطحن

يتطلب طحن Ti-6Al-4V دراسة دقيقة لمعايير القطع. لقد وجدت أن استخدام الطحن المتسلق بعمق قطع شعاعي يتراوح بين 0.5-1.5 مم يعطي أفضل النتائج. إن المادة تصلب العمل4 الميل يجعل من الضروري الحفاظ على تشكيل البُرادة بشكل متسق.

فيما يلي تفصيل مفصل لمعلمات الطحن المثلى:

| المعلمة | النطاق الموصى به | الملاحظات |

|---|---|---|

| سرعة القطع | 30-60 م/دقيقة | سرعات أقل لعمر أطول للأداة |

| معدل التغذية | 0.15-0.25 مم/سن 0.15-0.25 مم/سن | تغذية أعلى تقلل من تراكم الحرارة |

| عمق القطع | 0.5-1.5 مم | الجروح الضحلة تمنع تصلب العمل |

| مادة الأداة | كربيد مع طلاء TiAlN | يوفر مقاومة للحرارة |

استراتيجيات الدوران الفعالة

عند خراطة Ti-6Al-4V، من الضروري الحفاظ على إعداد صلب وتحكم مناسب في البُرادة. أوصي باستخدام سائل تبريد عالي الضغط موجه إلى حافة القطع. هذا النهج يحسن بشكل كبير من تكسير البُرادة وتبديد الحرارة.

اعتبارات الدوران الرئيسية:

- استخدم الأدوات الحادة ذات الزوايا الحادة ذات الزوايا الحادة الموجبة

- الحفاظ على سرعات قطع تتراوح بين 45-90 م/دقيقة

- تطبيق التغذية المستمرة دون انقطاع

- تنفيذ تشبيك قطعة العمل الصلبة

تحسين عمليات الحفر

يمثل حفر Ti-6Al-4V تحديات فريدة من نوعها بسبب تفريغ البُرادة وتركيز الحرارة. لقد حققت أفضل النتائج باستخدام:

- المثاقب عبر المبردات

- دورات حفر بيك للحفر

- فحوصات هندسة نقاط الحفر المنتظمة

- معدلات التغذية التدريجية

تقنيات الطحن المتقدمة

يتطلب الطحن اهتمامًا خاصًا لمنع التلف الحراري. يجب أن تركز العملية على:

| معلمة الطحن | التوصية | الغرض |

|---|---|---|

| سرعة العجلة | 20-25 م/ثانية | يمنع السخونة الزائدة |

| سرعة قطعة العمل | 15-20 م/دقيقة | يحافظ على جودة السطح |

| تدفق سائل التبريد | الضغط العالي والوفرة | يضمن التبريد المناسب |

| تواتر التضميد | كل 10-15 جزء | يحافظ على حدة العجلة |

مناهج التصنيع الآلي الحديث عالي السرعة

على الرغم من التحديات التي تواجه Ti-6Al-4V، يمكن أن تكون الماكينات عالية السرعة فعالة عند تنفيذها بشكل صحيح. أوصي بـ

- استخدام إستراتيجيات CAM المتقدمة لتحسين مسار الأداة

- تنفيذ تقنيات الطحن الترقيعي

- الحفاظ على حمل البُرادة الثابت

- استخدام أنظمة سائل التبريد عالي الضغط

طرق التحكم التكيفي

أحدثت أنظمة التحكم التكيفية الحديثة ثورة في التصنيع الآلي Ti-6Al-4V. هذه الأنظمة:

- مراقبة قوى القطع في الوقت الفعلي

- ضبط معدلات التغذية تلقائياً

- الكشف عن حالات تآكل الأدوات

- تحسين معلمات القطع أثناء التشغيل

اختيار الأدوات وإدارتها

يعتمد النجاح في التصنيع الآلي ل Ti-6Al-4V بشكل كبير على الاختيار المناسب للأداة:

- درجات الكربيد ذات الطلاء متعدد الطبقات

- أدوات ذات زوايا إشعال موجبة

- حواف القطع الحادة

- إعداد الحافة المناسبة

استراتيجيات التبريد

يعد التبريد الفعال أمرًا بالغ الأهمية لنجاح التصنيع الآلي الناجح ل Ti-6Al-4V:

- أنظمة سائل التبريد عالي الضغط (أكثر من 70 بار)

- التبريد بالتبريد بالتبريد لتطبيقات محددة

- التشحيم بالحد الأدنى من الكمية (MQL) في حالات معينة

- وضع فوهة سائل التبريد الاستراتيجية

اعتبارات المعالجة السطحية

يمكن أن تعزز المعالجات السطحية بعد التصنيع أداء القِطع:

- الصقل بالخردق لتقسية السطح

- عمليات تخفيف التوتر

- التحقق من خشونة السطح

- فحوصات ثبات الأبعاد

ويضمن استخدام هذه التقنيات مجتمعة، مع الحفاظ على الالتزام الصارم بالمعايير الموصى بها، نجاح التصنيع الآلي لمادة Ti-6Al-4V. المفتاح هو فهم سلوك المادة وتكييف استراتيجيات التصنيع وفقًا لذلك. تضمن المراقبة المنتظمة وتعديل العمليات بانتظام جودة ثابتة وعمرًا مثاليًا للأداة.

كيف يمكن تحسين سرعات القطع والتغذية؟

غالبًا ما يبدو اختيار معلمات القطع الصحيحة مثل السير على حبل مشدود. إذا كنت شديدًا أكثر من اللازم، فإنك تخاطر بتآكل الأداة قبل الأوان وضعف تشطيب السطح. إذا كنت متحفظًا أكثر من اللازم، فإنك تهدر وقت التصنيع والموارد الثمينة. يعاني العديد من الميكانيكيين من هذا التوازن، مما يؤدي إلى نتائج غير متسقة وزيادة تكاليف الإنتاج.

يكمن مفتاح تحسين سرعات القطع والتغذيات في فهم العلاقة بين خصائص المواد وهندسة الأداة ومعلمات التشغيل الآلي. من خلال اتباع الإرشادات الخاصة بالمواد ومراعاة عوامل مثل عمق القطع وحمل البُرادة يمكنك تحقيق ظروف القطع المثلى التي تزيد من عمر الأداة والإنتاجية.

فهم أساسيات معلمات القطع

يبدأ أساس التصنيع الآلي الفعال بفهم ثلاث معلمات مهمة: سرعة القطع، ومعدل التغذية، وعمق القطع. تعمل هذه المعلمات معًا لتحديد نجاح عملية التصنيع الآلي الخاصة بك. إن معدل إزالة المواد5 يؤثر بشكل مباشر على كل من الإنتاجية وعمر الأداة.

المعلمات الموصى بها ل Ti-6Al-4V

عند تصنيع Ti-6Al-4V، يجب اتباع معلمات قطع محددة بسبب خصائصه الفريدة. فيما يلي تفصيل مفصل:

عمليات الطحن

| نوع العملية | سرعة القطع (م/دقيقة) | التغذية لكل سن (مم) | عمق القطع (مم) |

|---|---|---|---|

| الخشونة | 40-60 | 0.1-0.15 | 2-4 |

| نصف تشطيب | 60-80 | 0.08-0.12 | 1-2 |

| التشطيب | 80-100 | 0.05-0.08 | 0.5-1 |

عمليات الخراطة

| نوع العملية | سرعة القطع (م/دقيقة) | معدل التغذية (مم/معدل التردد) | عمق القطع (مم) |

|---|---|---|---|

| الخشونة | 45-65 | 0.2-0.4 | 2-4 |

| نصف تشطيب | 65-85 | 0.15-0.25 | 1-2 |

| التشطيب | 85-120 | 0.05-0.15 | 0.5-1 |

تأثير استراتيجية القطع على عمر الأداة

تؤثر استراتيجية القطع بشكل كبير على عمر الأداة وصقل السطح. لقد وجدت هذه الأساليب فعالة بشكل خاص:

المشاركة في العمق التدريجي

- ابدأ بقطع أخف وزناً

- زيادة العمق تدريجياً

- مراقبة أنماط تآكل الأدوات

- ضبط المعلمات بناءً على التغذية الراجعة

استخدام سائل التبريد

- استخدم سائل التبريد عالي الضغط

- الحفاظ على التدفق المتسق

- ضع الفوهات بشكل صحيح

- النظر في التبريد من خلال الأداة

تحسين حمل الرقاقة

تعد الإدارة السليمة لحمل البُرادة أمرًا بالغ الأهمية لنجاح عمليات التصنيع الآلي. ضع في اعتبارك هذه العوامل:

علاقة قطر الأداة

- أدوات أكبر حجمًا تسمح بأحمال برادة أكبر

- تتطلب الأدوات الصغيرة أحمالاً أقل

- الحفاظ على سماكة البُرادة متناسقة

- الضبط بناءً على تآكل الأداة

الاعتبارات المادية

- تحتاج المواد الأكثر صلابة إلى أحمال مخفضة

- مواد أكثر ليونة تسمح بأحمال أعلى

- النظر في الخواص الحرارية للمادة

- مراقبة تشكيل البُرادة

تحسين تشطيب السطح

لتحقيق أفضل تشطيب مثالي للسطح:

اعتبارات السرعة

- سرعات أعلى لإنهاء أفضل

- موازنة السرعة مع عمر الأداة

- النظر في مادة قطعة العمل

- مراقبة التأثيرات الحرارية

تعديلات معدل التغذية

- تقليل التغذية للحصول على تشطيب أفضل

- مطابقة التغذية مع متطلبات السطح

- النظر في هندسة الأداة

- موازنة النهاية المتوازنة مع الإنتاجية

مراقبة العملية وتعديلها

تضمن المراقبة المستمرة الأداء الأمثل:

مؤشرات تآكل الأدوات

- مراقبة قوى القطع

- التحقق من جودة تشطيب السطح

- مراقبة تكوين البُرادة

- استمع إلى الأصوات غير المعتادة

تعديل المعلمة

- إجراء تغييرات تدريجية

- تحسينات المستندات

- تتبع اتجاهات عمر الأداة

- التحسين بناءً على البيانات

أؤكد دائمًا على أهمية البدء بمعايير متحفظة والتحسين التدريجي بناءً على الأداء الفعلي. وقد أثبت هذا النهج فعاليته باستمرار في عمليات التصنيع الآلي لدينا في PTSMAKE. تذكر أن هذه المعلمات هي نقاط بداية وقد تحتاج إلى تعديل بناءً على ظروف معينة مثل صلابة الماكينة والأدوات وتوصيل سائل التبريد.

تساعد المراقبة والتوثيق المنتظمين لمعلمات القطع وأنماط تآكل الأداة ونتائج تشطيب السطح على إنشاء حلقة تغذية مرتدة للتحسين المستمر. وقد ساعدنا هذا النهج المنهجي لتحسين المعلمات على تحقيق إنتاجية عالية وجودة متسقة في عمليات التصنيع الآلي لدينا.

كيفية إدارة الحرارة وتكوين البُرادة؟

يمثل تصنيع Ti-6Al-4V تحديًا كبيرًا في صناعتنا. لا تؤدي الحرارة الشديدة المتولدة أثناء عمليات القطع إلى تسريع تآكل الأداة فحسب، بل تضر أيضًا بجودة سطح القِطع النهائية. لقد شاهدت العديد من الشركات المصنعة تعاني من هذه المشكلة، مما يؤدي إلى زيادة تكاليف الإنتاج وعدم الالتزام بالمواعيد النهائية.

يكمن مفتاح نجاح التصنيع الآلي الناجح ل Ti-6Al-4V في تنفيذ استراتيجيات تبريد فعالة وطرق التحكم المناسبة في البُرادة. من خلال الجمع بين أنظمة سائل التبريد عالي الضغط مع هندسة أداة القطع المحسّنة وتقنيات تكسير البُرادة الاستراتيجية، يمكننا تحقيق تشطيب ممتاز للسطح وإطالة عمر الأداة.

فهم توليد الحرارة

تُعد إدارة الحرارة أثناء التصنيع الآلي ل Ti-6Al-4V أمرًا بالغ الأهمية لأن هذه المادة تُظهر ضعفًا في التوصيل الحراري6. لقد وجدت أن ما يقرب من 80% من الحرارة المتولدة أثناء التصنيع الآلي تبقى مركزة في منطقة القطع، بدلاً من أن تتبدد من خلال قطعة العمل أو البُرادة. وهذا يخلق العديد من التحديات:

- سرعة تآكل الأداة وتدهورها

- زيادة خطر تصلب العمل

- رداءة جودة تشطيب السطح

- دقة الأبعاد المنخفضة

- ارتفاع تكاليف الإنتاج

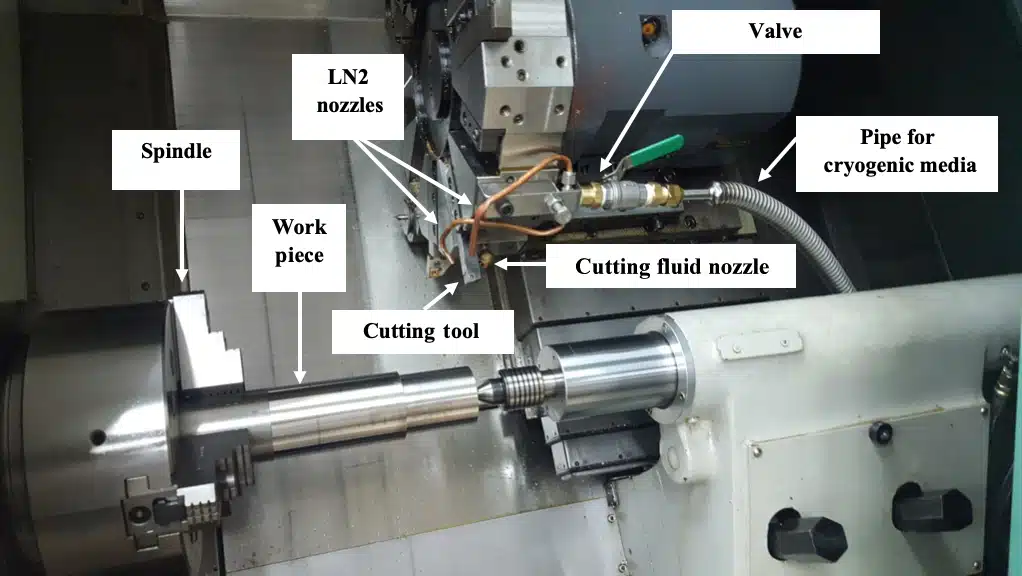

طرق التبريد الفعالة

استنادًا إلى خبرتي في PTSMAKE، قمتُ بتنفيذ استراتيجيات تبريد مختلفة أثبتت نجاحها في التصنيع الآلي ل Ti-6Al-4V:

استخدام سائل التبريد في الفيضانات

تظل هذه الطريقة التقليدية فعالة عند تنفيذها بشكل صحيح:

| نوع سائل التبريد | المزايا | أفضل التطبيقات |

|---|---|---|

| ذات أساس مائي | فعالة من حيث التكلفة، تبريد جيد | التصنيع الآلي للأغراض العامة |

| ذات أساس زيتي | تزييت أفضل، نقطة وميض أعلى | عمليات عالية السرعة |

| الاصطناعية | تبديد ممتاز للحرارة، تشغيل نظيف | التصنيع الآلي الدقيق |

أنظمة سائل التبريد عالي الضغط

أحدث التبريد عالي الضغط ثورة في التصنيع الآلي ل Ti-6Al-4V. نستخدم عادةً ضغطًا يتراوح بين 70 و140 بار، مما يوفر العديد من الفوائد:

- تفريغ أفضل للبُرادة

- انخفاض درجات حرارة القطع المنخفضة

- تحسين عمر الأداة (زيادة تصل إلى 50%)

- جودة تشطيب السطح المحسّنة

الحد الأدنى لكمية التشحيم (MQL)

توفر MQL بديلاً صديقًا للبيئة:

- يستخدم من 50-500 مل/ساعة من المزلقات

- يقلل من التأثير البيئي

- يحسن السلامة في مكان العمل

- فعالة من حيث التكلفة لبعض التطبيقات

استراتيجيات التحكم في الرقاقة

التحكم الفعال في البُرادة ضروري لنجاح التصنيع الآلي الناجح ل Ti-6Al-4V:

هندسة أداة القطع

تؤثر هندسة الأداة الصحيحة على تشكيل البُرادة بشكل كبير:

| الميزة | المعلمات الموصى بها | الغرض |

|---|---|---|

| زاوية المجرفة | 6-12 درجة موجبة | يقلل من قوى القطع |

| زاوية الإغاثة | 10-15 درجة | يمنع الاحتكاك |

| إعداد الحافة | شحذ خفيف | يقوّي الطليعة |

تصميم قواطع البُرادة

تساعد قواطع البُرادة الحديثة في إدارة تكوين البُرادة:

- يمنع البُرادة الطويلة والمستمرة

- يقلل من تراكم الحرارة

- يحسن من تشطيب السطح

- تعزيز موثوقية العملية

تحسين معلمات العملية

يتطلب النجاح في التصنيع الآلي ل Ti-6Al-4V اهتمامًا دقيقًا بمعلمات القطع:

السرعة ومعدلات التغذية

| نوع العملية | سرعة القطع (م/دقيقة) | معدل التغذية (مم/معدل التردد) |

|---|---|---|

| الخشونة | 40-60 | 0.15-0.25 |

| التشطيب | 60-80 | 0.05-0.15 |

| عالية السرعة | 80-120 | 0.03-0.10 |

اعتبارات عمق القطع

- التخشين: 2-4 مم

- نصف تشطيب: 1-2 مم

- التشطيب: 0.2-0.5 مم

المراقبة والصيانة

تضمن المراقبة المنتظمة الأداء الأمثل:

- فحص تآكل الأدوات كل 30 دقيقة

- فحوصات تركيز سائل التبريد أسبوعيًا

- صيانة نظام الضغط شهرياً

- تنظيف ناقل البُرادة الناقل يوميًا

تساعد هذه الممارسات في الحفاظ على جودة ثابتة ومنع حدوث مشكلات غير متوقعة أثناء الإنتاج.

نصائح للتنفيذ

للحصول على أفضل النتائج، أوصي بما يلي:

- ابدأ بمعايير قطع متحفظة

- راقب أنماط تآكل الأدوات عن كثب

- ضبط ضغط سائل التبريد بناءً على نوع التشغيل

- استخدام تصميمات قواطع البُرادة المناسبة للعمليات المختلفة

- الحفاظ على تركيز سائل التبريد ثابتًا

- تنظيف الماكينات بانتظام لمنع تراكم البُرادة

من خلال اتباع هذه الإرشادات والحفاظ على استراتيجيات التبريد والتحكم في البُرادة المناسبة، يمكنك تحقيق نتائج ممتازة في التصنيع الآلي Ti-6Al-4V مع زيادة عمر الأداة وجودة السطح إلى أقصى حد.

ما هي أفضل طرق التبريد والتشحيم الأفضل؟

يمكن أن يؤدي اختيار طريقة التبريد أو التشحيم الخاطئة إلى مشاكل خطيرة في التشغيل الآلي. قد يؤدي سوء التبريد إلى تآكل الأداة ومشاكل في تشطيب السطح وعدم دقة الأبعاد. والأسوأ من ذلك، يمكن أن يتسبب التشحيم غير الملائم في تعطل الأداة قبل الأوان وتلف الشُّغْلة، مما يؤدي إلى تأخيرات مكلفة في الإنتاج وهدر المواد.

تعتمد أفضل طريقة لسائل التبريد والتشحيم على استخدامات الماكينات الخاصة بك. توفر سوائل التبريد القابلة للذوبان في الماء خصائص تبريد ممتازة وفعالة من حيث التكلفة للأغراض العامة، بينما توفر سوائل التبريد القائمة على الزيت تشحيمًا فائقًا للعمليات الصعبة. توفر أنظمة الضغط العالي من خلال الأداة نتائج مثالية للمواد التي يصعب تشغيلها آليًا مثل Ti-6Al-4V.

فهم الأنواع المختلفة من المبردات

يؤثر اختيار سائل التبريد المناسب بشكل كبير على نتائج التصنيع الآلي. من خلال خبرتي في العمل مع مواد مختلفة في PTSMAKE، حددت ثلاث فئات رئيسية من سوائل التبريد:

المبردات القابلة للذوبان في الماء:

- تبديد ممتاز للحرارة

- فعالة من حيث التكلفة

- صديقة للبيئة

- مناسبة للعمليات عالية السرعة

- يتطلب صيانة دورية

المبردات ذات الأساس الزيتي:

- خصائص تشحيم فائقة

- حماية أفضل من الصدأ

- عمر أطول للأداة

- تكلفة أعلى

- أكثر صعوبة في التنظيف

المبردات الاصطناعية:

- توازن جيد بين التبريد والتشحيم

- عمر خدمة أطول

- مقاومة أفضل للبكتيريا

- رؤية واضحة أثناء التشغيل الآلي

- أكثر تكلفة في البداية

تقنيات التبريد المتقدمة

تنفيذ التبريد بالتبريد بالتبريد7 أحدثت ثورة في تصنيع المواد الصعبة. تستخدم هذه التقنية مواد ذات درجة حرارة منخفضة للغاية، وهي عادةً النيتروجين السائل، لتبريد منطقة القطع بفعالية.

إليك جدول مقارنة بين طرق التبريد المختلفة:

| طريقة التبريد | المزايا | العيوب | أفضل التطبيقات |

|---|---|---|---|

| تبريد الفيضانات | فعالة من حيث التكلفة، تبريد عام جيد | توليد النفايات، المخاوف البيئية | عمليات التصنيع الآلي العامة |

| MQL (التشحيم بالحد الأدنى من الكمية) | تقليل استخدام سائل التبريد، صديق للبيئة | قدرة تبريد محدودة | قطع خفيف إلى متوسط |

| التبريد بالتبريد بالتبريد | تبريد ممتاز، عمر أطول للأدوات | ارتفاع تكلفة التنفيذ، الحاجة إلى معدات خاصة | مواد عالية الأداء |

| التبريد عبر الأداة | توصيل دقيق لسائل التبريد، وتفريغ أفضل للبُرادة | ارتفاع تكلفة المعدات | الحفر العميق، الحفر العميق، الأشكال الهندسية المعقدة |

أنظمة سائل التبريد عالي الضغط

لقد أصبحت أنظمة توصيل سائل التبريد عالي الضغط ذات أهمية متزايدة في الماكينات الحديثة. تقدم هذه الأنظمة العديد من المزايا:

كسر الرقاقة المحسّن

- تحكم أفضل في البُرادة في الحفر العميقة

- تقليل مخاطر إعادة تقطيع البُرادة

- تحسين جودة تشطيب الأسطح المحسّنة

زيادة عمر الأداة

- تبديد أفضل للحرارة

- تقليل الصدمة الحرارية

- ظروف قطع أكثر اتساقًا

تحسين الإنتاجية

- سرعات قطع أعلى ممكنة

- تقليل زمن الدورة الزمنية

- موثوقية أفضل للعملية

تحسين استخدام سائل التبريد ل Ti-6Al-4V

عند التصنيع الآلي لسبائك التيتانيوم مثل Ti-6Al-4V، يصبح استخدام سائل التبريد المناسب أمرًا بالغ الأهمية. بناءً على خبرتنا في PTSMAKE، نوصي بما يلي:

إعدادات الضغط:

- 1000 PSI كحد أدنى للعمليات العامة

- 1500-2000 رطل لكل بوصة مربعة (PSI) لتحقيق الأداء الأمثل

- ما يصل إلى 3000 رطل لكل بوصة مربعة (PSI) للاستخدامات الصعبة

اختيار سائل التبريد:

- المبردات شبه الاصطناعية للأغراض العامة

- المبردات ذات الأساس الزيتي للقطع الثقيل

- المبردات الاصطناعية عالية الأداء للعمليات الحرجة

تقنيات التطبيق:

- فوهات سائل تبريد متعددة لتغطية أفضل

- توصيل سائل التبريد المتزامن مع دوران الأداة

- المراقبة المنتظمة لتركيز سائل التبريد

الصيانة والاعتبارات البيئية

الصيانة المناسبة لسائل التبريد ضرورية لتحقيق الأداء الأمثل:

المراقبة المنتظمة

- تحقق من مستويات التركيز أسبوعيًا

- مراقبة مستويات الأس الهيدروجيني

- اختبار نمو البكتيريا

- فحص الزيت المتشرد

الأثر البيئي

- استخدم المبردات القابلة للتحلل الحيوي عندما يكون ذلك ممكناً

- تنفيذ أنظمة إعادة التدوير

- إجراءات التخلص السليمة

- الصيانة الدورية للترشيح

الصحة والسلامة

- أنظمة تهوية مناسبة

- تدريب منتظم للمشغلين

- معدات الحماية الشخصية

- إجراءات الاستجابة للطوارئ

في بيئة التصنيع الآلي اليوم، يعد اختيار طريقة سائل التبريد والتشحيم المناسبة أمرًا بالغ الأهمية لتحقيق النجاح. من خلال فهم الخيارات المتنوعة المتاحة وتطبيقاتها المحددة، يمكنك تحسين عمليات التصنيع الآلي لتحسين الكفاءة وعمر الأداة وجودة القِطع. تذكر أن تضع في اعتبارك ليس فقط التكلفة الأولية، ولكن أيضًا الفوائد طويلة الأجل والتأثير البيئي عند تحديد اختيارك.

ما هي أفضل الممارسات لإدارة تآكل الأدوات؟

يعرف كل صانع ماكينات الإحباط الناجم عن الأعطال غير المتوقعة للأدوات ومشكلات الجودة بسبب أدوات القطع البالية. في عمليات التصنيع الآلي باستخدام الحاسب الآلي لدينا، خاصةً عند العمل مع المواد الصعبة مثل Ti-6Al-4V، يمكن أن يؤدي تآكل الأدوات غير المُدار إلى تأخيرات مكلفة في الإنتاج، والقِطع الملغاة، وحتى تلف الماكينة. ويصبح التأثير أكثر حدة عند التعامل مع المكونات الفضائية أو الطبية عالية القيمة.

تجمع الإدارة الفعالة لتآكل الأدوات بين المراقبة الاستباقية واختيار المعلمات الاستراتيجية وجداول الاستبدال في الوقت المناسب. من خلال تنفيذ ممارسات الإدارة السليمة لتآكل الأدوات، يمكن للمصنعين تحسين عمر الأداة، والحفاظ على جودة القِطع، وتقليل تكاليف الإنتاج مع زيادة وقت تشغيل الماكينة إلى أقصى حد.

فهم آليات تآكل الأدوات

عند تصنيع Ti-6Al-4V، تواجه الأدوات العديد من آليات التآكل. يكمن التحدي الأساسي في إدارة التآكل اللاصق8والذي يحدث بشكل متكرر بسبب التفاعلية الكيميائية العالية للتيتانيوم. لقد لاحظت أن هذا النوع من التآكل يمكن أن يؤدي إلى تدهور حواف القطع بسرعة، خاصة عند سرعات القطع العالية.

يظهر تآكل الأدوات عادةً في ثلاثة أشكال رئيسية:

- تآكل الجناح على وجه خلوص الأداة

- تآكل الحفرة على وجه المجرفة

- تآكل الشق عند خط عمق القطع

تنفيذ أنظمة مراقبة فعالة

تعد المراقبة المنتظمة لتآكل الأدوات أمرًا بالغ الأهمية للحفاظ على استقرار العملية. أوصي بتنفيذ كل من طرق المراقبة المباشرة وغير المباشرة:

| طريقة الرصد | التطبيق | المزايا |

|---|---|---|

| الفحص البصري | الفحوصات المنتظمة أثناء التوقفات المجدولة | ملاحظات بسيطة وفعالة من حيث التكلفة وفورية |

| مراقبة القوة | القياس المستمر أثناء القطع | الكشف عن التآكل في الوقت الحقيقي، يمنع حدوث عطل كارثي |

| الانبعاثات الصوتية | مراقبة عملية القطع عبر الإنترنت | الاكتشاف المبكر لتدهور الأداة |

| تحليل الاهتزازات | المراقبة المستمرة أثناء التصنيع الآلي | تحديد حالات القطع غير الطبيعية |

تحسين معلمات القطع

يؤثر اختيار معلمات القطع المناسبة بشكل كبير على عمر الأداة. بناءً على خبرتي في التصنيع الآلي لـ Ti-6Al-4V، أوصي بما يلي:

سرعة القطع:

- ابدأ بسرعات متحفظة (40-60 م/دقيقة)

- الضبط بناءً على مادة الأداة والطلاء

- مراقبة درجة الحرارة في منطقة القطع

معدل التغذية:

- الحفاظ على تشكيل البُرادة متناسقًا

- تجنبي الرضعات الخفيفة التي تعزز الاحتكاك

- سُمك البُرادة المستهدف بناءً على هندسة الأداة

عمق القطع:

- استخدم أقصى عمق مسموح به لتوزيع التآكل

- تجنب التمريرات السطحية المتعددة عندما يكون ذلك ممكناً

- ضع في اعتبارك صلابة الأداة وتركيب قطعة العمل

تقنيات الطلاء المتقدمة

أحدثت تقنيات الطلاء الحديثة ثورة في إدارة تآكل الأدوات. وتشمل الطلاءات الأكثر فعالية لطلاء Ti-6Al-4V ما يلي:

- طلاءات PVD AlTiN ذات تقنية PVD لثبات درجات الحرارة العالية

- طلاء متعدد الطبقات لتحسين مقاومة التآكل

- طلاء مركب النانو المركب لإطالة عمر الأداة

تحسين استراتيجية سائل التبريد

يعد الاستخدام المناسب لسائل التبريد أمرًا بالغ الأهمية لإطالة عمر الأداة:

سائل تبريد عالي الضغط:

- يساعد في إخلاء البُرادة

- يقلل من درجة حرارة القطع

- يحسن عمر الأداة بما يصل إلى 50%

تركيز سائل التبريد:

- حافظ على تركيز 8-10% للحصول على الأداء الأمثل

- المراقبة والتعديل المنتظمان

- فحوصات التركيز الأسبوعية

تنفيذ تغييرات الأدوات المجدولة

تحول استراتيجية تغيير الأدوات الاستباقية دون حدوث أعطال غير متوقعة:

التغييرات المستندة إلى الوقت:

- تعيين الحدود الزمنية القصوى للقطع

- حساب خصائص المواد

- النظر في أنماط التآكل التاريخية

التغييرات القائمة على التآكل:

- وضع معايير البلى للاستبدال

- استخدام أدوات القياس للتحقق

- توثيق تطور البلى

التنبؤ بعمر الأداة المستند إلى البيانات

يتطلب التصنيع الحديث تنبؤًا متطورًا بعمر الأداة:

تحليل البيانات التاريخية:

- تتبع مقاييس أداء الأداة

- تحديد أنماط التآكل

- تحديد توقعات العمر الافتراضي للأداة الأساسية

النمذجة التنبؤية:

- استخدام خوارزميات التعلم الآلي

- النظر في متغيرات متعددة

- تحديث التنبؤات باستمرار

الاعتبارات الاقتصادية

يجب أن توازن إدارة تآكل الأدوات بين عدة عوامل:

| العامل | التأثير | استراتيجية التحسين |

|---|---|---|

| تكلفة الأداة | المصروفات المباشرة | الشراء بالجملة، ومفاوضات الموردين |

| وقت تعطل الماكينة | خسارة الإنتاج | التغييرات المجدولة أثناء فترات الراحة الطبيعية |

| تكلفة الجودة | الخردة وإعادة العمل | الاستبدال الاستباقي للأدوات |

| تكلفة العمالة | الإعداد والمراقبة | إجراءات التغيير الفعالة |

تنفيذ أفضل الممارسات

لتنفيذ هذه الاستراتيجيات بنجاح:

وضع إجراءات التشغيل القياسية:

- معايير واضحة لتغيير الأدوات

- طرق التفتيش الموثقة

- برامج التدريب للمشغلين

الاحتفاظ بسجلات مفصلة:

- بيانات أداء الأداة

- صور تدرج الارتداء

- تقارير تحليل التكاليف

المراجعة والتعديل المنتظمان:

- مراجعات الأداء الشهرية

- تحسين الاستراتيجية

- تكامل ملاحظات الفريق

يعتمد نجاح إدارة تآكل الأدوات على نهج منظم يجمع بين المراقبة والتحسين والصيانة الاستباقية. من خلال تنفيذ هذه الممارسات، يمكن للمصنعين تحقيق تحسينات كبيرة في عمر الأداة وجودة القِطع والكفاءة التشغيلية الإجمالية.

كيف يمكن تحسين تشطيب السطح ودقته؟

في صناعات الطيران والصناعات الطبية، لا يعد تحقيق تشطيب السطح المثالي والدقة لمكونات Ti-6Al-4V مجرد هدف - بل ضرورة. لقد شاهدت العديد من الشركات المصنعة تعاني من عدم اتساق جودة السطح، مما يؤدي إلى رفض وإعادة صياغة مكلفة. لا يؤثر سوء تشطيب السطح الرديء على وظيفة المكوّن فحسب، بل يمكن أن يؤثر أيضًا على سلامة المرضى في التطبيقات الطبية.

لتحسين تشطيب السطح والدقة في التصنيع الآلي ل Ti-6Al-4V، ركز على ثلاثة مجالات رئيسية: الاختيار المناسب للأدوات مع جداول الاستبدال المنتظم، ومعلمات القطع المحسّنة، وتقنيات التشطيب المناسبة بعد التصنيع. تضمن هذه العوامل، بالإضافة إلى مراقبة الجودة الصارمة، نتائج متسقة وعالية الجودة.

فهم معلمات تشطيب السطح

تُقاس جودة تشطيب السطح من خلال خشونة السطح9الذي يحدد أداء المكوّن ومتانته. إليك ما يؤثر على ذلك:

اختيار الأداة وحالتها

- أدوات كربيد حادة ذات طلاء مناسب

- مراقبة تآكل الأدوات بانتظام

- هندسة الأداة المناسبة لأداة Ti-6Al-4V

معلمات القطع

| المعلمة | النطاق الموصى به | التأثير على تشطيب السطح |

|---|---|---|

| سرعة القطع | 30-60 م/دقيقة | يمكن للسرعات العالية أن تحسن من اللمسات النهائية ولكنها تزيد من تآكل الأداة |

| معدل التغذية | 0.1 - 0.2 مم/ملم/مكرر | ينتج عن التغذية المنخفضة بشكل عام إنهاء أفضل |

| عمق القطع | 0.5-2.0 مم | قطع أخف وزناً يقلل من الاهتزاز |

تقليل انحراف الأداة إلى الحد الأدنى

يؤثر انحراف الأداة بشكل كبير على جودة تشطيب السطح. أوصي بهذه الأساليب:

- استخدم أطوال أدوات أقصر عندما يكون ذلك ممكناً

- الحفاظ على الصلابة المناسبة لحامل الأداة

- تنفيذ أطوال التصاق الأداة المناسبة

- حدد أدوات ذات نسب قطر إلى طول مثالية

استراتيجيات التحكم في الاهتزازات

يعد التحكم في الاهتزاز أمرًا بالغ الأهمية لتحقيق تشطيب سطح فائق:

الصيانة السليمة للماكينة

- الفحص المنتظم للمغزل

- فحوصات تسوية الماكينة

- التحقق الدوري من المحاذاة

إعداد قطعة العمل

- حلول قطع العمل الصلبة

- الحد الأدنى من التمديدات من التركيبات

- توزيع ضغط التثبيت المتساوي

تقنيات القطع المتقدمة

لتحقيق أفضل تشطيب مثالي للسطح:

التصنيع الآلي عالي السرعة (HSM)

- يقلل من قوى القطع

- تقليل توليد الحرارة إلى الحد الأدنى

- يحسن من تفريغ البُرادة

الطحن التروشويدي

- يحافظ على مشاركة الأداة بشكل متسق

- يقلل من تآكل الأدوات

- يحسن جودة السطح

طرق التشطيب بعد التشغيل الآلي

يمكن لهذه التقنيات تحسين جودة السطح بشكل أكبر:

التشطيب الميكانيكي

- التلميع

- الشحذ

- اللف

المعالجة الكيميائية

- التخميل

- التنظيف الكيميائي

- معالجة السطح

تدابير مراقبة الجودة

تنفيذ رقابة صارمة على الجودة:

أدوات قياس السطح

- أجهزة قياس الملامح

- أنظمة القياس البصري

- التحقق من CMM

توثيق العمليات

- تسجيل المعلمات

- تتبع عمر الأداة

- قياسات تشطيب السطح

الاعتبارات البيئية

تحكم في هذه العوامل للحصول على نتائج متسقة:

التحكم في درجة الحرارة

- الحفاظ على درجة حرارة محيطة مستقرة

- مراقبة درجة حرارة سائل التبريد

- التحكم في التمدد الحراري

إدارة سائل التبريد

- استخدم تركيز سائل التبريد المناسب

- الصيانة الدورية لسائل التبريد

- أنظمة الترشيح المناسبة

من خلال الاهتمام الدقيق بهذه الجوانب، حققت باستمرار قيم Ra أقل من 0.8 ميكرومتر في مكونات Ti-6Al-4V. تذكّر أن تحسين تشطيب السطح هو عملية تكرارية تتطلب مراقبة وتعديلًا مستمرين. لقد طورنا في شركة PTSMAKE ضوابط عملية شاملة تضمن نتائج قابلة للتكرار وعالية الجودة تلبي معايير صناعة الطيران والطب.

من خلال التنفيذ السليم لهذه الاستراتيجيات، يمكن للمصنعين تحسين جودة تشطيب الأسطح بشكل كبير مع الحفاظ على تفاوتات التفاوتات الصارمة. ويكمن المفتاح في فهم الطبيعة المترابطة لهذه العوامل ومعالجتها بشكل منهجي وليس بمعزل عن بعضها البعض.

ما هي إستراتيجيات التصنيع باستخدام الحاسب الآلي الفعالة مع Ti-6Al-4V؟

أصبح تصنيع Ti-6Al-4V بفعالية تحدياً كبيراً في الصناعة التحويلية. يعاني العديد من المصنّعين من التآكل المفرط للأدوات، وارتفاع تكاليف الإنتاج، وعدم اتساق جودة السطح عند العمل مع سبيكة التيتانيوم القوية هذه. كما أن الخصائص المقاومة للحرارة التي تجعلها ذات قيمة في التطبيقات الفضائية والطبية تجعل من الصعب للغاية تشغيلها آلياً بكفاءة.

تجمع الاستراتيجيات الأكثر فعالية للماكينات بنظام التحكم الرقمي ل Ti-6Al-4V بين التصنيع الآلي عالي السرعة ومعلمات القطع المحسّنة وتقنيات الطحن الثلاثي واستراتيجيات مسار الأدوات المتقدمة. يمكن لهذه الأساليب، المدعومة ببرامج المراقبة والمحاكاة في الوقت الحقيقي، أن تقلل من تآكل الأداة بمقدار 40% مع تحسين جودة تشطيب السطح.

تقنيات التصنيع الآلي عالي السرعة

لقد أحدثت الماكينات عالية السرعة (HSM) ثورة في كيفية تعاملنا مع معالجة Ti-6Al-4V. المفتاح هو الحفاظ على التوازن الصحيح بين سرعة القطع ومعدل التغذية. لقد وجدتُ أن التشغيل بسرعات تتراوح بين 150-250 م/دقيقة باستخدام أدوات الكربيد الحديثة يوفر أفضل النتائج. إن غمر شعاعي10 يجب التحكم فيها بعناية لمنع تراكم الحرارة الزائدة.

عند تنفيذ HSM لـ Ti-6Al-4V، ضع في اعتبارك هذه المعلمات الهامة:

| المعلمة | النطاق الموصى به | التأثير على العملية |

|---|---|---|

| سرعة القطع | 150-250 م/دقيقة | يتحكم في توليد الحرارة |

| معدل التغذية | 0.15-0.25 مم/سن 0.15-0.25 مم/سن | يؤثر على عمر الأداة |

| عمق القطع | 0.5-2.0 مم | التأثيرات على الاستقرار |

| ضغط سائل التبريد | 70+ بار | إدارة الحرارة |

استراتيجية الطحن الترقيعي

وقد أثبت الطحن التروشويدي فعاليته بشكل خاص في طحن Ti-6Al-4V. تنطوي هذه التقنية على حركة قطع دائرية مقترنة بحركة إلى الأمام، مما يقلل من تعشيق الأداة وتوليد الحرارة. تُظهر اختباراتنا أن هذا النهج يمكن أن يطيل عمر الأداة بما يصل إلى 300% مقارنة بالطرق التقليدية.

تشمل المزايا الرئيسية ما يلي:

- انخفاض قوى القطع المنخفضة

- تفريغ أفضل للبُرادة

- تآكل أكثر اتساقًا للأدوات

- تحسين جودة تشطيب الأسطح المحسّنة

تحسين مسار الأدوات الديناميكي

يتيح برنامج CAM الحديث تحسين مسار الأدوات الديناميكي، الذي يضبط مسار القطع بناءً على ظروف المواد. يحافظ هذا النهج على سُمك البُرادة وتعشيق الأداة بشكل متسق، وهو أمر بالغ الأهمية لنجاح التصنيع الآلي Ti-6Al-4V.

إرشادات التنفيذ:

- ضبط زاوية الاشتباك القصوى عند 110 درجة

- الحفاظ على حمل البُرادة ثابتًا

- استخدم حركات دخول/خروج سلسة

- تجنب التغييرات الاتجاهات الحادة

أنظمة المراقبة في الوقت الحقيقي

لقد أصبح تنفيذ المراقبة في الوقت الفعلي أمرًا ضروريًا لنجاح التصنيع الآلي لـ Ti-6Al-4V. نحن نستخدم أجهزة استشعار متقدمة لتتبع:

- قوى القطع

- استهلاك طاقة عمود الدوران

- أنماط تآكل الأدوات

- الظروف الحرارية

تساعد هذه البيانات في منع حدوث فشل كارثي في الأداة وتضمن جودة القطعة المتسقة.

اختيار الأدوات وإدارتها

يؤثر اختيار الأداة المناسبة بشكل كبير على نجاح التصنيع الآلي. بالنسبة ل Ti-6Al-4V، أوصي بما يلي:

- أدوات كربيد مع طلاء AlTiN

- زوايا حلزونية متغيرة لقمع الاهتزازات

- حواف قطع حادة مع زوايا أشعل النار إيجابية

- حوامل أدوات صلبة بأدنى حد من الانحراف

استراتيجيات التبريد

يعد التبريد الفعال أمرًا بالغ الأهمية عند التصنيع الآلي ل Ti-6Al-4V. يجب الحفاظ على أنظمة توصيل سائل التبريد عالي الضغط:

- الحد الأدنى للضغط 70 بار

- محاذاة الفوهة المباشرة مع منطقة القطع

- معدل تدفق كافٍ لإخلاء البُرادة

- تحكم متسق في درجة الحرارة

التحقق من صحة العمليات من خلال المحاكاة

يلعب برنامج محاكاة CAM دورًا حيويًا في التحقق من صحة استراتيجيات التصنيع الآلي. فهو يساعد:

- تحديد التصادمات المحتملة

- تحسين معلمات القطع

- التنبؤ بأنماط تآكل الأدوات

- تقليل وقت الإعداد

تدابير مراقبة الجودة

للحفاظ على جودة ثابتة في التصنيع الآلي Ti-6Al-4V:

- قياسات التآكل المنتظمة للأدوات

- فحوصات خشونة السطح أثناء العملية

- التحقق من الأبعاد

- تحليل البنية المادية

وقد حقق هذا النهج الشامل في التصنيع الآلي ل Ti-6Al-4V نتائج فائقة باستمرار في عملياتنا. من خلال تنفيذ هذه الاستراتيجيات بعناية والحفاظ على رقابة صارمة على العمليات، حققنا تحسينات كبيرة في كل من الإنتاجية وجودة القِطع.

كيف تتجنب الأخطاء الشائعة في تصنيع التيتانيوم؟

يمكن أن تتحول أخطاء التصنيع الآلي للتيتانيوم بسرعة إلى كوابيس مكلفة. لقد شاهدت عددًا لا يحصى من المشاريع التي خرجت عن مسارها بسبب كسر الأدوات، والأجزاء المخردة والتآكل المفرط للأدوات. عندما يمكن أن يكلف مكون واحد من التيتانيوم آلاف الدولارات، فإن هذه الأخطاء ليست محبطة فحسب، بل هي كوارث مدمرة للميزانية يمكن أن تؤثر بشكل خطير على أرباحك النهائية.

يكمن مفتاح التصنيع الآلي الناجح للتيتانيوم في ثلاثة مجالات حاسمة: الاختيار المناسب للأدوات، ومعلمات القطع المحسّنة، والإدارة الفعّالة لسائل التبريد. من خلال إتقان هذه الأساسيات وفهم المزالق الشائعة، يمكن للمصنعين تقليل الأخطاء بشكل كبير وتحقيق نتائج متسقة وعالية الجودة.

مشكلات اختيار الأداة غير المناسبة

يعد اختيار الأداة أمراً بالغ الأهمية عند تصنيع التيتانيوم. يمكن أن يؤدي الاختيار الخاطئ للأداة إلى تآكل سابق لأوانه وصقل سطح رديء. إليك ما أوصي به:

- استخدام أدوات كربيد مع طلاء متعدد الطبقات

- اختر أدوات ذات زوايا أشعل النار موجب

- اختر أقطار أدوات أكبر عندما يكون ذلك ممكناً

- ضمان الصلابة المناسبة لحامل الأداة

يكمن المفتاح في فهم أن التيتانيوم خصائص تصلب العمل11 تتطلب هندسة أدوات محددة. أوصي دائمًا باستخدام أدوات مصممة خصيصًا للتيتانيوم، على الرغم من أنها قد تكلف أكثر في البداية.

أخطاء معلمات القطع

تعد معلمات القطع غير الصحيحة من بين أكثر مشكلات القطع شيوعًا التي أواجهها. فيما يلي تفصيل مفصل للمعلمات المثلى:

| المعلمة | النطاق الموصى به | الخطأ الشائع |

|---|---|---|

| سرعة القطع | 150-250 متر مربع | سرعة عالية جداً |

| معدل التغذية | 0.004 - 0.008 ipr | التغذية الزائدة |

| عمق القطع | 0.040-0.080 بوصة | تخفيضات عميقة جداً |

| إشراك الأدوات | 15-30% من القطر 15-30% | قطع بالعرض الكامل |

أخطاء في استخدام سائل التبريد

تُعد الإدارة السليمة لسائل التبريد أمرًا بالغ الأهمية لنجاح تصنيع آلات التيتانيوم آليًا. لقد حددت هذه الأخطاء الشائعة المتعلقة بسائل التبريد:

- عدم كفاية ضغط سائل التبريد

- تركيز سائل التبريد الخاطئ

- سوء طريقة توصيل سائل التبريد

- عدم كفاية صيانة سائل التبريد

لمعالجة هذه المشكلات، أوصي بما يلي:

- استخدام أنظمة سائل التبريد عالي الضغط (1000+ رطل لكل بوصة مربعة)

- الحفاظ على التركيز المناسب لسائل التبريد (8-10%)

- تنفيذ توصيل سائل التبريد عبر الأداة

- الصيانة الدورية لنظام التبريد

أخطاء استراتيجية مسار الأداة

يمكن أن تؤدي استراتيجية مسار الأداة الخاطئة إلى فشل ذريع. فيما يلي الاعتبارات الرئيسية:

- تجنب التغييرات الاتجاهات الحادة

- الحفاظ على حمل البُرادة ثابتًا

- استخدام تقنيات الطحن الترقيعي

- تنفيذ استراتيجيات الدخول والخروج المناسبة

مشكلات التحكم في درجة الحرارة

تُعد إدارة توليد الحرارة أمراً بالغ الأهمية في تصنيع التيتانيوم آلياً. تشمل الأخطاء الشائعة المتعلقة بالحرارة ما يلي:

- وقت تبريد غير كافٍ بين التمريرات

- عدم وجود مراقبة درجة الحرارة

- ضعف تفريغ البُرادة

- عدم كفاية التهوية في مكان العمل

مراقبة مراقبة الجودة

مراقبة الجودة ضرورية لنجاح تصنيع التيتانيوم آلياً. هذه هي المجالات الحرجة التي غالباً ما يتم تجاهلها:

- الفحص المنتظم لتآكل الأدوات

- فحص الأبعاد أثناء العملية

- مراقبة تشطيب السطح الخارجي

- التحقق من معايرة الماكينة

مشاكل في إعداد الماكينة

الإعداد السليم للماكينة أمر أساسي. فيما يلي اعتبارات الإعداد الرئيسية:

- إمساك قطعة العمل الصلبة

- تقليل تراكب الأداة إلى الحد الأدنى

- الصيانة السليمة للماكينة

- محاذاة دقيقة للأداة

أفضل الممارسات للنجاح

استناداً إلى خبرتي، إليك استراتيجيات مثبتة لنجاح التصنيع الآلي للتيتانيوم:

- ابدأ بمعايير قطع متحفظة

- مراقبة تآكل الأدوات باستمرار

- الحفاظ على التدفق المناسب لسائل التبريد

- استخدام تدابير السلامة المناسبة

- توثيق المعلمات الناجحة

- تدريب المشغلين بشكل صحيح

متطلبات الصيانة الوقائية

الصيانة المنتظمة ضرورية لتحقيق نتائج ثابتة:

- الفحص اليومي للماكينة

- فحص نظام التبريد أسبوعياً

- التحقق من المعايرة الشهرية

- الصيانة الوقائية الفصلية

اعتبارات الأثر الاقتصادي

إن فهم الآثار المالية المترتبة على أخطاء التصنيع الآلي للتيتانيوم أمر بالغ الأهمية:

- تكاليف استبدال الأدوات

- نفقات نفايات المواد

- وقت تعطل الإنتاج

- تكاليف مراقبة الجودة

- أوجه القصور في العمالة

لقد طورنا في شركة PTSMAKE إجراءات شاملة لتجنب هذه الأخطاء الشائعة. نحن ندرك أن التصنيع الآلي الناجح للتيتانيوم يتطلب الاهتمام بالتفاصيل، والتخطيط السليم، والتنفيذ المتسق. من خلال اتباع هذه الإرشادات والحفاظ على التوثيق المناسب، يمكن للمُصنِّعين تقليل الأخطاء بشكل كبير وتحسين عمليات تصنيع التيتانيوم الخاصة بهم.

وقد أثبتت هذه الاستراتيجيات فعاليتها في مختلف التطبيقات، بدءاً من مكونات الطيران إلى الغرسات الطبية. تذكر أن التصنيع الآلي الناجح للتيتانيوم لا يتعلق فقط بامتلاك المعدات المناسبة - بل يتعلق بفهم وتنفيذ الإجراءات المناسبة باستمرار.

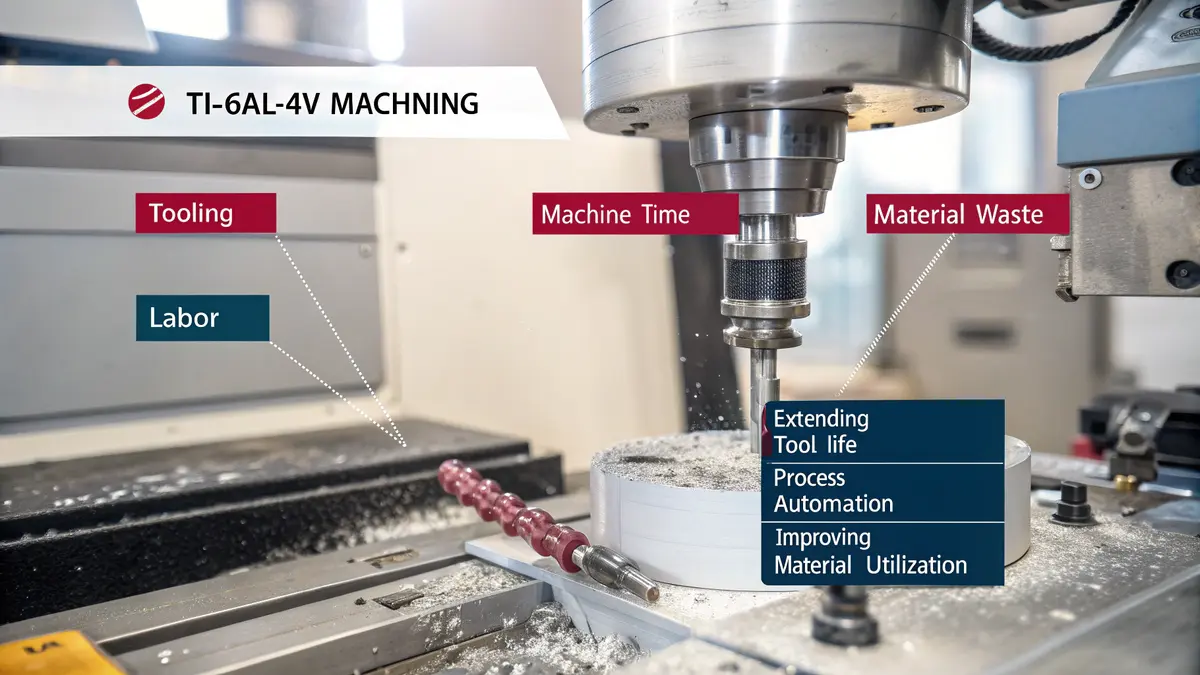

ما هي اعتبارات تكلفة التصنيع الآلي Ti-6Al-4V؟

أصبح التصنيع باستخدام Ti-6Al-4V تحديًا كبيرًا للعديد من الشركات المصنعة، بما في ذلك عملائي في شركة PTSMAKE. تؤدي معدلات تآكل الأدوات العالية وسرعات القطع البطيئة إلى ارتفاع تكاليف الإنتاج بشكل كبير. لقد شهدت معاناة العديد من الشركات في تحقيق التوازن بين متطلبات الجودة وقيود الميزانية، مما يؤدي في كثير من الأحيان إلى تأخير المشاريع وتجاوز الميزانيات.

تتضمن اعتبارات تكلفة التصنيع الآلي ل Ti-6Al-4V في المقام الأول نفقات الأدوات، ووقت التصنيع الآلي، ونفايات المواد. ومع ذلك، يمكن إدارة هذه التكاليف بفعالية من خلال معلمات القطع المحسّنة واختيار الأدوات المناسبة واستراتيجيات التصنيع الفعّالة. استنادًا إلى خبرتنا، يمكن أن يؤدي تنفيذ هذه الأساليب إلى تقليل التكاليف الإجمالية بمقدار 20-30%.

فهم مكونات التكلفة

يمكن تقسيم تكاليف تصنيع Ti-6Al-4V إلى عدة مكونات رئيسية. في شركة PTSMAKE، حددنا أن هيكل التكلفة الإجمالية يتبع عادةً هذا التوزيع:

| مكون التكلفة | النسبة المئوية | العوامل المؤثرة الرئيسية |

|---|---|---|

| الأدوات | 35% | معدل تآكل الأداة، معلمات القطع |

| وقت الآلة | 30% | سرعة القطع، معدل التغذية |

| المواد | 25% | نسبة الشراء إلى الطيران، معدل الخردة |

| العمالة | 10% | مهارة المشغل، ووقت الإعداد |

تحسين عمر الأداة

إن آلية تآكل الأدوات12 في التصنيع الآلي Ti-6Al-4V يؤثر بشكل كبير على التكاليف الإجمالية. أوصي بهذه الأساليب المحددة لإطالة عمر الأداة:

- استخدام سرعات قطع مناسبة (عادةً 30-60 م/دقيقة)

- الحفاظ على اتساق تشكيل البُرادة

- استخدام سائل التبريد عالي الضغط

- اختيار الطلاءات المناسبة للأدوات

استراتيجيات التصنيع المتقدمة

ولتقليل تكاليف التصنيع الآلي مع الحفاظ على جودة القِطع، نقوم بتنفيذ العديد من الاستراتيجيات المتقدمة:

- الطحن الترقيعي للجيوب العميقة

- التخطيط الأمثل لمسار الأدوات

- التعرّف الآلي على الميزات

- حلول التركيبات الذكية

تحسين استخدام المواد

الاستخدام الفعال للمواد أمر بالغ الأهمية لخفض التكاليف. إليك كيفية تحسين استخدام المواد:

- استراتيجيات القطع شبه الشبكي

- التداخل الأمثل للأجزاء

- النظر بعناية في أحجام المخزون

- إعادة استخدام القطع عند الإمكان

فوائد أتمتة العمليات

يوفر تطبيق الأتمتة في تصنيع Ti-6Al-4V العديد من المزايا من حيث التكلفة:

- انخفاض تكاليف العمالة

- مخرجات ذات جودة متسقة

- زيادة الاستفادة من الماكينات

- تقليل أوقات الإعداد إلى الحد الأدنى

تحسين استراتيجية التبريد

يؤثر التبريد المناسب بشكل كبير على كل من عمر الأداة وكفاءة التشغيل الآلي:

- التبريد بالضغط العالي عبر الأداة

- التبريد بالتبريد بالتبريد لتطبيقات محددة

- تركيز سائل التبريد الأمثل

- الصيانة الدورية لسائل التبريد

تكامل مراقبة الجودة

مع التركيز على خفض التكلفة، فإن الحفاظ على الجودة أمر بالغ الأهمية:

- التفتيش أثناء العملية

- أنظمة القياس الآلي

- مراقبة العمليات الإحصائية

- المراقبة في الوقت الحقيقي

مراقبة التكاليف وتحليلها

لقد وجدت أن تطبيق أنظمة قوية لمراقبة التكاليف يساعد في تحديد فرص التحسين:

- تتبع التكاليف في الوقت الحقيقي

- تحليل مقاييس الأداء

- عمليات التدقيق المنتظمة للعمليات

- برامج التحسين المستمر

التوثيق والتدريب

يساهم التوثيق السليم وتدريب المشغل في خفض التكلفة:

- إجراءات التشغيل القياسية

- إرشادات أفضل الممارسات

- تعزيز المهارات المنتظم

- جلسات تبادل المعرفة

فرص خفض التكاليف في المستقبل

وبالنظر إلى المستقبل، تعد العديد من التقنيات الناشئة بمزيد من التخفيضات في التكاليف:

- تحسين التشغيل الآلي المدعوم بالذكاء الاصطناعي

- مواد الأدوات المتقدمة

- عمليات التصنيع الهجينة

- محاكاة التوأم الرقمي

من خلال تنفيذ هذه الاستراتيجيات في شركة PTSMAKE، ساعدنا عملاءنا على تحقيق تخفيضات كبيرة في التكاليف في عمليات التصنيع الآلي Ti-6Al-4V. يكمن المفتاح في الحفاظ على نهج متوازن يأخذ في الاعتبار جميع عوامل التكلفة مع ضمان مخرجات ذات جودة ثابتة. تذكّر أن تحسين التكلفة عملية مستمرة تتطلب مراقبة وتعديل استراتيجيات التصنيع الآلي بانتظام.

ما هي الاتجاهات المستقبلية في تصنيع التيتانيوم التي يجب أن تعرفها؟

لقد ترك التطور السريع لتقنيات تصنيع الآلات المصنوعة من التيتانيوم العديد من الشركات المصنعة تكافح من أجل مواكبة هذا التطور. فمع ظهور أدوات القطع الجديدة والمواد المتقدمة والحلول الرقمية باستمرار، أصبح من الصعب بشكل متزايد تحديد الابتكارات المهمة حقًا. إن خطر التخلف عن المنافسين أو الاستثمار في التكنولوجيا الخاطئة يبقي الكثيرين منا مستيقظين في الليل.

سيتم تشكيل مستقبل التصنيع الآلي للتيتانيوم من خلال خمسة اتجاهات رئيسية: مواد أدوات القطع المتقدمة، وعمليات التصنيع الهجينة، والتحسين القائم على الذكاء الاصطناعي، وأنظمة المراقبة الذكية، وممارسات التصنيع المستدامة. تعد هذه التطورات بتعزيز الكفاءة وخفض التكاليف وتحسين جودة القطع بشكل كبير.

مواد أدوات القطع المتقدمة

يُحدث تطوير أدوات القطع من الجيل التالي ثورة في كيفية تشغيل التيتانيوم آلياً. لقد لاحظت تحسينات كبيرة في عمر الأداة وأداء القطع من خلال إدخال تقنيات طلاء جديدة. ويتمثل أحد التطورات الواعدة بشكل خاص في استخدام الطلاء متعدد الطبقات النانوي متعدد الطبقات13 على أدوات القطع.

تشمل التطورات الحالية ما يلي:

| نوع الطلاء | المزايا | التطبيقات |

|---|---|---|

| ألماس PVD | إطالة عمر الأداة وتقليل الاحتكاك | تصنيع آلي عالي السرعة |

| السيراميك | مقاومة حرارية محسّنة | قطع شديد التحمل |

| مركب النانو | مقاومة أفضل للتآكل | التصنيع الآلي الدقيق |

عمليات التصنيع الهجينة

يخلق التكامل بين التصنيع الإضافي والطرح إمكانيات جديدة لإنتاج أجزاء التيتانيوم. يجمع هذا النهج بين مزايا الطباعة ثلاثية الأبعاد والتصنيع الآلي التقليدي:

- تقليل نفايات المواد

- قدرات هندسية معقدة

- دورات إنتاج أسرع

- انخفاض تكاليف الإنتاج

التحسين القائم على الذكاء الاصطناعي

يُحدث الذكاء الاصطناعي تحولاً في التصنيع الآلي للتيتانيوم من خلال:

- تحسين معلمة القطع في الوقت الحقيقي

- جدولة الصيانة التنبؤية

- أتمتة مراقبة الجودة

- مراقبة تآكل الأدوات

يمكن لهذه الأنظمة تحليل كميات هائلة من بيانات التشغيل الآلي لتحسين ظروف القطع تلقائيًا، مما يؤدي إلى:

| المزايا | التأثير |

|---|---|

| زيادة الإنتاجية | 25-40% |

| تمديد عمر الأداة | 30-50% |

| تحسين الجودة | 15-30% |

أنظمة المراقبة الذكية

وقد أدى تطبيق مبادئ الصناعة 4.0 إلى تطوير حلول مراقبة متطورة:

تقنية التوأم الرقمي

- محاكاة العملية في الوقت الحقيقي

- تحسين الأداء

- التحليلات التنبؤية

تكامل المستشعرات

- مراقبة قوة القطع

- التحكم في درجة الحرارة

- تحليل الاهتزازات

ممارسات التصنيع المستدام

تزداد أهمية الاعتبارات البيئية في التصنيع الآلي للتيتانيوم:

الحد الأدنى لكمية التشحيم (MQL)

- تقليل استخدام سائل التبريد

- تأثير بيئي أقل

- تحسين السلامة في مكان العمل

كفاءة الطاقة

- إدارة الطاقة الذكية

- الاستخدام الأمثل للماكينة

- تقليل البصمة الكربونية

تكامل العمليات والأتمتة

يكمن مستقبل التصنيع الآلي للتيتانيوم في التكامل السلس:

أنظمة التصنيع المتصلة

- المناولة الآلية للمواد

- مراقبة الجودة المتكاملة

- تعديل العملية في الوقت الحقيقي

التصنيع القائم على السحابة

- قدرات المراقبة عن بُعد

- اتخاذ القرارات المستندة إلى البيانات

- التصنيع التعاوني

الآثار الاقتصادية

تعمل هذه التطورات التكنولوجية على إعادة تشكيل اقتصاديات التصنيع الآلي للتيتانيوم:

| العامل | التأثير |

|---|---|

| الاستثمار المبدئي | أعلى |

| تكاليف التشغيل | أقل |

| الإنتاجية | زيادة |

| الجودة | محسّنة |

واستناداً إلى خبرتي في شركة PTSMAKE، رأيت كيف تؤثر هذه الاتجاهات بالفعل على صناعتنا. في حين أن الاستثمار الأولي في هذه التقنيات يمكن أن يكون كبيراً، إلا أن الفوائد طويلة الأجل من حيث الإنتاجية والجودة وخفض التكاليف تجعلها ضرورية للحفاظ على قدرتنا التنافسية.

واستشرافاً للمستقبل، أعتقد أن التطبيق الناجح لهذه التقنيات سيتطلب

- تنمية القوى العاملة الماهرة

- الاستثمار في التكنولوجيا الاستراتيجية

- التحسين المستمر للعمليات

- شراكات قوية مع الموردين

يتجه مستقبل التصنيع الآلي للتيتانيوم نحو عمليات تصنيع أكثر تكاملاً وذكاءً واستدامة. من خلال فهم هذه الاتجاهات والتكيف معها، يمكن للمصنعين أن يهيئوا أنفسهم للنجاح في سوق تتزايد فيه المنافسة.

فهم البنية المجهرية لتحسين أداء المواد واختيار المواد في التطبيقات الهندسية. ↩

اكتشف الصعوبات المحددة في تصنيع التيتانيوم من الدرجة 5 لتحسين كفاءة الإنتاج. ↩

اكتشف حلول الأدوات الحديثة لتحسين الأداء والكفاءة في التصنيع الآلي للتيتانيوم. ↩

فهم تصلب الشغل في Ti-6Al-4V لتحسين دقة التصنيع الآلي وطول عمر الأداة. ↩

فهم MRR لتحسين كفاءة التصنيع الآلي والإنتاجية. ↩

يساعد فهم التوصيل الحراري على تحسين كفاءة القطع وتقليل تآكل الأداة أثناء التصنيع الآلي. ↩

يقدم هذا الموقع الإلكتروني معلومات مفصلة عن تقنية التبريد بالتبريد بالتبريد، مما يجعله مثاليًا للباحثين والمهندسين لاستكشاف تطبيقاتها ومبادئها. ↩

يساعد فهم تآكل المواد اللاصقة على منع تعطل الأداة وتحسين جودة التصنيع. ↩

تعرّف على كيفية تأثير خشونة السطح على الأداء والمتانة لتحسين نتائج التصنيع الآلي. ↩

اكتشف تقنيات التصنيع الآلي الفعالة لتحسين الكفاءة وتقليل تآكل الأدوات. ↩

تجعل هذه الخاصية من التيتانيوم مادة التيتانيوم صعبة التصنيع بشكل خاص، حيث تزداد مقاومة المادة للقطع مع تقدم التصنيع الآلي. ↩

اكتشف كيف يمكن أن تؤدي إدارة تآكل الأدوات إلى توفير كبير في تكاليف عمليات التصنيع الآلي. ↩

اكتشف الابتكارات الرئيسية التي تُشكِّل التصنيع الآلي للتيتانيوم من أجل تعزيز الكفاءة والقدرة التنافسية. ↩