عند التصنيع الآلي للألومنيوم 5083، يعاني العديد من المصنّعين في الحفاظ على التشطيبات السطحية المتسقة ودقة الأبعاد. لقد لاحظت أن هذا التحدي يؤدي في كثير من الأحيان إلى إعادة صياغة مكلفة وتأخير في المشروع، خاصةً في التطبيقات البحرية والفضائية.

تشمل الاعتبارات الرئيسية لتصنيع ماكينات الألومنيوم 5083 استخدام سرعة القطع المناسبة (1000 إلى 2500 SFM)، والحفاظ على أدوات القطع الحادة، والتحكم في تكوين البُرادة وضمان التدفق المناسب لسائل التبريد. تؤثر هذه العوامل بشكل مباشر على جودة القِطع وكفاءة التصنيع.

لقد عملت في شركة PTSMAKE مع العديد من العملاء الذين واجهوا في البداية صعوبات في تصنيع الألومنيوم 5083. اسمحوا لي بمشاركة بعض الاستراتيجيات المختبرة التي طورناها لتحقيق أفضل النتائج. سأشرح في الأقسام التالية معلمات القطع المحددة واختيار الأدوات وتقنيات التبريد التي أثبتت نجاحها في عملياتنا.

ما هو الألومنيوم 5083؟

هل تواجه صعوبة في اختيار سبيكة الألومنيوم المناسبة لمشاريعك البحرية أو الفضائية؟ يواجه العديد من المهندسين تحديات عند اختيار المواد التي يمكنها تحمل البيئات القاسية مع الحفاظ على السلامة الهيكلية. قد يؤدي الاختيار الخاطئ إلى التآكل المبكر والفشل الهيكلي وعمليات الاستبدال المكلفة.

5083 الألومنيوم 5083 عبارة عن سبيكة ألومنيوم من الدرجة البحرية تحتوي على المغنيسيوم والمنجنيز والكروم كعناصر أساسية في صناعة السبائك. وهي توفر مقاومة استثنائية للتآكل، خاصةً في بيئات المياه المالحة، بالإضافة إلى قوة عالية وقابلية لحام ممتازة، مما يجعلها مثالية للتطبيقات البحرية والفضائية.

التركيب الكيميائي

تأتي فعالية الألومنيوم 5083 من تركيبته المتوازنة بعناية. وفيما يلي تحليل مفصل لتركيبته الكيميائية:

| العنصر | نطاق النسبة المئوية |

|---|---|

| المغنيسيوم | 4.0-4.9% |

| المنجنيز | 0.4-1.0% |

| الكروم | 0.05-0.25% |

| السيليكون | الحد الأقصى 0.4% |

| حديد | الحد الأقصى 0.4% |

| النحاس | الحد الأقصى 0.1% |

| ألومنيوم | الرصيد |

الارتفاع محتوى المغنيسيوم1 تمنح هذه السبيكة نسبة القوة إلى الوزن المميزة وخصائص مقاومة التآكل.

الخصائص الرئيسية

يتميز الألومنيوم 5083 بالعديد من الخصائص الرائعة:

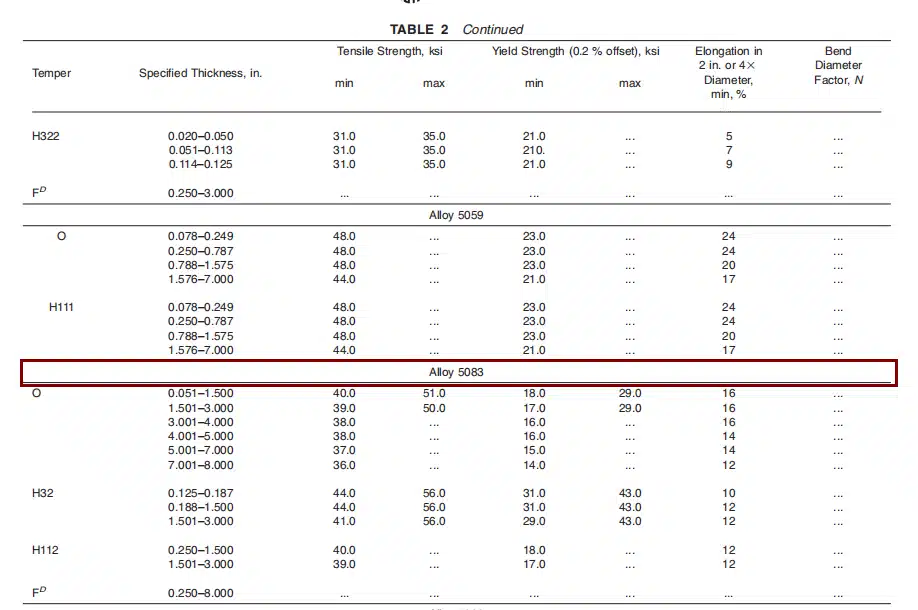

القوة الميكانيكية

- قوة الشد: 290 ميجا باسكال (42,000 رطل لكل بوصة مربعة)

- قوة الصلابة: 228 ميجا باسكال (33,000 رطل لكل بوصة مربعة)

- الاستطالة 16%

هذه الخصائص تجعلها أقوى بكثير من العديد من سبائك الألومنيوم الأخرى مع الحفاظ على ليونة جيدة.

مقاومة التآكل

تأتي مقاومة السبيكة الاستثنائية لمياه البحر والمواد الكيميائية الصناعية من:

- تكوين طبقة أكسيد واقية

- نسبة عالية من المغنيسيوم

- التأثير المثبت للكروم

قابلية اللحام

يتميز الألومنيوم 5083 بخصائص لحام فائقة:

- الحد الأدنى من المنطقة المتأثرة بالحرارة

- وصلات لحام قوية

- مقاومة ممتازة للتشقق

- متوافق مع طرق اللحام المختلفة

تطبيقات الصناعة

الصناعة البحرية

- هياكل السفن وهياكلها الفوقية

- المنصات البحرية

- المعدات البحرية

- صهاريج التخزين للتطبيقات المبردة

- تجهيزات وأجهزة القارب

قطاع الطيران والفضاء

- المكونات الهيكلية للطائرات

- خزانات الوقود

- المكونات الداخلية

- معدات الدعم الأرضي

تطبيقات السيارات

- مكونات هيكلية خفيفة الوزن

- خزانات الوقود

- أجزاء الشاسيه

- قطع غيار الأداء المخصّصة

اعتبارات المعالجة

عند العمل مع الألومنيوم 5083، هناك عدة عوامل تتطلب الانتباه:

التحكم في درجة الحرارة

- درجة الحرارة المثلى للتشكيل: 200-300 درجة مئوية

- تجنب التعرض المفرط للحرارة

- مراقبة معدلات التبريد أثناء اللحام

معالجة السطح

- خيارات الأنودة المتاحة

- طلاء التحويل الكيميائي الموصى به

- الصيانة الدورية في البيئات البحرية

إرشادات التصنيع

- استخدام أدوات القطع الحادة

- الحفاظ على سرعات قطع معتدلة

- توفير التبريد الكافي أثناء التشغيل الآلي

مزايا الأداء

يوفر مزيج الخصائص في الألومنيوم 5083 العديد من المزايا:

تخفيض الوزن

- 30-50% أخف وزنًا من البدائل الفولاذية

- تحسين كفاءة استهلاك الوقود في المركبات

- انخفاض تكاليف التشغيل

فعالية التكلفة

- انخفاض متطلبات الصيانة

- عمر خدمة ممتد

- تقليل تكرار الاستبدال

الأثر البيئي

- 100% قابل لإعادة التدوير

- انخفاض البصمة الكربونية

- اختيار المواد المستدامة

اتجاهات السوق

يستمر الطلب على الألومنيوم 5083 في النمو، مدفوعًا بما يلي:

- زيادة متطلبات الصناعة البحرية

- التوسع في قطاع الطيران والفضاء

- التركيز على المواد خفيفة الوزن

- التركيز المتزايد على الاستدامة

من خلال خبرتي في مجال التصنيع الدقيق، لاحظت أن تعدد استخدامات الألومنيوم 5083 يجعله الخيار المفضل للتطبيقات الصعبة. ويوفر مزيجها من القوة ومقاومة التآكل وقابلية المعالجة مزايا فريدة لا يمكن أن يضاهيها سوى القليل من المواد الأخرى.

وقد جعل أداء هذه المادة في البيئات القاسية، خاصةً مقاومتها للتآكل الناتج عن مياه البحر، من هذه المادة أمراً لا غنى عنه في التطبيقات البحرية. عندما يتواصل معي العملاء بشأن المشاريع البحرية الصعبة، غالبًا ما يبرز الألومنيوم 5083 كحل أمثل، خاصةً عندما يكون تقليل الوزن والمتانة عاملين حاسمين.

لماذا يصعب تصنيع الألومنيوم 5083 من الألومنيوم 5083؟

في كل مرة أعمل فيها مع الألومنيوم 5083، أتذكر سمعته السيئة السمعة في عالم التصنيع الآلي. فبينما ينجذب العديد من المصنّعين إلى مقاومته الممتازة للتآكل وقوته، إلا أنهم غالبًا ما يقللون من شأن التعقيدات التي يجلبها إلى أرضية الورشة. فالتحديات كبيرة جدًا لدرجة أنه حتى الميكانيكيون المتمرسون يعانون أحيانًا لتحقيق نتائج متسقة.

تنبع التحديات الرئيسية في تصنيع الألومنيوم 5083 من قوته العالية وليونته الاستثنائية وميله إلى تشكيل حواف متراكمة على أدوات القطع. وتجعل هذه الخصائص من الصعب بشكل خاص تحقيق قطع دقيق والحفاظ على جودة سطح متسقة، وغالبًا ما يتطلب ذلك أدوات متخصصة ومعلمات تصنيع يتم التحكم فيها بعناية.

فهم خصائص المواد

تخلق التركيبة الفريدة للألومنيوم 5083 العديد من تحديات التصنيع الآلي. وتحتوي المادة على كميات كبيرة من المغنيسيوم (4.0-4.9%) والمنجنيز (0.4-1.0%)، مما يساهم في تصلب العمل2 الخصائص. لقد لاحظت أن هذه الخصائص، على الرغم من أنها ممتازة للتطبيقات الهيكلية، إلا أنها تخلق تحديات محددة أثناء عمليات التصنيع الآلي:

| الممتلكات | التأثير على التصنيع الآلي |

|---|---|

| قوة عالية | يتطلب المزيد من قوة القطع |

| ليونة فائقة | يعزز تغليف الرقائق |

| تشديد العمل | يزيد من تآكل الأدوات |

| الاحتفاظ بالحرارة | يؤثر على دقة الأبعاد |

تشكيل الحافة المبنية

يتمثل أحد أهم التحديات التي أواجهها عند تصنيع الألومنيوم 5083 في تشكيل الحواف المتراكمة (BUE). ويحدث ذلك عندما تلتصق مادة الشُّغْلَة بحافة أداة القطع، مما يؤدي إلى تغيير هندسة الأداة والتأثير بشكل فعال:

- دقة القطع

- جودة تشطيب السطح

- عمر الأداة

- اتساق الأبعاد

تحديات إدارة الحرارة

تمثل الخصائص الحرارية للألومنيوم 5083 تحديات فريدة من نوعها أثناء عمليات التصنيع الآلي:

ضعف تبديد الحرارة

- إنشاء نقاط ساخنة موضعية

- يؤدي إلى عدم استقرار الأبعاد

- يؤثر على عمر الأداة بشكل كبير

التمدد الحراري

- يسبب اختلافات في الأبعاد

- يتطلب تحكم دقيق في درجة الحرارة

- يؤثر على دقة الجزء النهائي

اعتبارات تآكل الأدوات

من خلال خبرتي في شركة PTSMAKE، حددت العديد من العوامل التي تساهم في تسريع تآكل الأدوات عند تصنيع الألومنيوم 5083:

خواص الكشط

- معدلات تآكل أعلى للأدوات

- انخفاض العمر الافتراضي للقطع

- زيادة تكاليف الأدوات

التصاق المواد

- التدهور التدريجي للأداة

- أداء القطع غير المتناسق

- الحاجة إلى تغييرات متكررة للأدوات

مشكلات التحكم في الرقاقة

تؤدي الليونة العالية للألومنيوم 5083 إلى تحديات كبيرة في التحكم في البُرادة:

رقائق البطاطس الطويلة الخيطية

- خطر التشابك

- تشطيب سطح رديء

- الأتمتة الصعبة

إخلاء الرقاقة

- الأدوات المتخصصة المطلوبة

- زيادة ضغط سائل التبريد

- معلمات القطع المعدلة

تحديات تشطيب السطح

يتطلب تحقيق جودة تشطيب السطح المتسقة والحفاظ عليها اهتمامًا دقيقًا بما يلي:

| المعلمة | النظر في |

|---|---|

| سرعة القطع | يجب تحسينه لأدنى حد ممكن من الاستطلاعات |

| معدل التغذية | يؤثر على خشونة السطح |

| هندسة الأدوات | يتطلب تصميمات محددة |

| استخدام سائل التبريد | حاسم لجودة التشطيبات النهائية |

تأثير الإنتاجية

تؤثر تحديات التصنيع الآلي هذه بشكل كبير على كفاءة الإنتاج:

سرعة الإنتاج

- سرعات قطع أبطأ مطلوبة

- تغييرات أكثر تواتراً في الأدوات

- أوقات الإعداد الممتدة

مراقبة الجودة

- زيادة متطلبات التفتيش المتزايدة

- معدلات رفض أعلى

- تعديلات أكثر تواترًا في العمليات

الآثار المترتبة على التكلفة

- ارتفاع نفقات الأدوات

- أوقات التصنيع الممتدة

- زيادة تكاليف العمالة

متطلبات تحسين العملية

من أجل تصنيع الألومنيوم 5083 بنجاح، وجدت أن هذه التحسينات في العملية ضرورية:

معلمات القطع

- سرعات وتغذية مختارة بعناية

- عمق القطع الأمثل

- قوى القطع المتوازنة

اختيار الأداة

- متطلبات الطلاء المتخصصة

- تصميمات هندسية محددة

- المراقبة المنتظمة لحالة الأداة

استراتيجية التبريد

- توصيل سائل التبريد عالي الضغط

- التركيز الأمثل لسائل التبريد

- تحكم متسق في درجة الحرارة

تتطلب تحديات التصنيع الآلي للألومنيوم 5083 فهماً شاملاً لكل من خصائص المواد وديناميكيات التصنيع الآلي. ويعتمد النجاح على الاهتمام الدقيق بعوامل متعددة، بما في ذلك اختيار الأداة ومعلمات القطع وعناصر التحكم في العملية. وعلى الرغم من إمكانية التغلب على هذه التحديات، إلا أنها تتطلب خبرة كبيرة وتخطيطًا دقيقًا لتحقيق نتائج متسقة وعالية الجودة.

ما هي أفضل الأدوات لتصنيع الألومنيوم 5083 من الألومنيوم؟

يمكن أن يؤدي اختيار أدوات القطع غير الصحيحة لتصنيع ماكينات الألومنيوم 5083 إلى تشطيب سطح رديء وعدم دقة الأبعاد والتآكل المفرط للأداة. لقد رأيت العديد من الشركات المصنعة تعاني من مشكلة تكوين الحواف المتراكمة وعدم كفاية إخلاء البُرادة مما يؤدي إلى تأخيرات مكلفة في الإنتاج وهدر المواد.

أفضل الأدوات لتصنيع الألومنيوم 5083 هي ماكينات التفريز الطرفية من الكربيد المزودة بماكينات تفريز ذات مزامير 2-3، وأدوات القطع المطلية بالماس، والإدخالات المصممة خصيصًا من الألومنيوم. تضمن هذه الأدوات، بالإضافة إلى الطلاء والهندسة المناسبين، الأداء الأمثل للقطع وتشطيب السطح.

أدوات القطع بالكربيد

تظل أدوات الكربيد الخيار الأساسي لتصنيع الألومنيوم 5083 نظرًا لتوازنها الممتاز بين الصلابة والمتانة. عند اختيار أدوات الكربيد، ضع في اعتبارك هذه العوامل الرئيسية:

درجة الركيزة

- كربيد دقيق الحبيبات يوفر مقاومة أفضل للتآكل

- كربيد متوسط الحبيبات يوفر صلابة محسنة

- كربيد دقيق الحبيبات يضمن ثباتاً فائقاً للحافة

اختيار الطلاء

يمكن للطلاء المناسب أن يؤثر بشكل كبير على أداء الأداة. إليك مقارنة بين الطلاءات الشائعة:

| نوع الطلاء | المزايا | أفضل التطبيقات |

|---|---|---|

| TiAlN | مقاومة عالية للحرارة | تصنيع آلي عالي السرعة |

| ZrN | معامل احتكاك منخفض | إنهاء التقطيع |

| الماس | مقاومة فائقة للتآكل | التخشين الثقيل |

| غير مطلي | حواف القطع الحادة | تشطيب خفيف |

مواصفات ماكينة التفريز الطرفي

إن الزاوية الحلزونية3 وعدد الفلوت من العوامل الحاسمة في اختيار ماكينة التفريز الطرفية:

تكوين الناي

- 2-3 مزامير: الأمثل لمعظم عمليات الألومنيوم

- الفلوت المفرد: ممتاز للطحن في الجيب العميق

- أكثر من 4 مزامير: محجوزة لعمليات التشطيب

الميزات الهندسية

- زوايا أشعل النار عالية (15-20 درجة)

- فتحات البُرادة الكبيرة

- مزامير مصقولة لإخلاء البُرادة بشكل أفضل

اختيار الإدخال والتصميم

يمكن أن يؤدي اختيار الإدخالات المناسبة إلى إحداث فرق كبير في نتائج التصنيع الآلي:

إدراج الهندسة

- زوايا أشعل النار حادّة وموجبة

- قواطع البُرادة الكبيرة

- أوجه مجرفة مصقولة

اختيار الدرجة

جدول درجات الإدراج الموصى بها:

| التطبيق | نوع الصف | الطلاء |

|---|---|---|

| الخشونة | K20-K30 | PVD |

| نصف تشطيب | K10-K20 | TiB2 |

| التشطيب | K01-K10 | غير مطلي |

اعتبارات سائل التبريد

يؤثر اختيار سائل التبريد المناسب والاستخدام المناسب على أداء الأداة بشكل كبير:

أنواع سائل التبريد

- أنظمة سائل التبريد عالي الضغط

- التشحيم بالحد الأدنى من الكمية (MQL)

- سائل تبريد الفيضانات مع إضافات الألومنيوم الخاصة

طرق التطبيق

- تبريد عبر الأداة

- تبريد الفيضانات الخارجية

- التبريد بالهواء المنفوخ لتفريغ البُرادة

إدارة عمر الأداة

لزيادة عمر الأداة إلى أقصى حد عند تصنيع الألومنيوم 5083:

معلمات القطع

- الحفاظ على سرعات السطح الموصى بها

- استخدام معدلات تغذية مناسبة

- مراقبة قوى القطع

مراقبة التآكل

- الفحص المنتظم للأدوات

- الصيانة التنبؤية

- تحليل نمط التآكل

أدوات متخصصة للميزات المعقدة

لعمليات تصنيع آلي محددة:

أدوات الخيوط

- طواحين اللولب ذات الأشكال الهندسية الخاصة بالألومنيوم

- أدوات الخيوط أحادية النقطة

- صنابير تشكيل الخيوط

حلول الحفر

- هندسة حفر الألومنيوم المتخصصة

- المثاقب المتدرجة للثقوب الكبيرة

- أدوات الدمج للميزات المعقدة

أدوات التوسيع

- مثاقب متعددة الفلوت

- مثاقب قابلة للتعديل

- مثاقب أحادية الفلوت

يعتمد النجاح في تصنيع الألومنيوم 5083 إلى حد كبير على اختيار المجموعة الصحيحة من الأدوات والحفاظ على ظروف القطع المناسبة. من خلال فهم معايير اختيار الأدوات هذه وتنفيذها بشكل صحيح، يمكن للمصنعين تحقيق أفضل النتائج من حيث تشطيب السطح ودقة الأبعاد وكفاءة الإنتاج.

يضمن هذا النهج الشامل لاختيار الأداة تنفيذ كل عملية تصنيع آلي باستخدام الأداة الأنسب، مما يؤدي إلى تحسين الإنتاجية وخفض تكاليف التصنيع. تذكر تقييم أداء الأداة بانتظام وتعديل التحديدات بناءً على متطلبات التطبيق المحددة والملاحظات التشغيلية.

ما هي سرعات القطع والتغذية الموصى بها؟

يمكن أن يؤدي تعيين معلمات قطع غير صحيحة للألومنيوم 5083 إلى تشطيب سطح رديء وتآكل مفرط للأدوات وحتى رفض القِطع. يكافح العديد من الميكانيكيين لإيجاد التوازن الصحيح، وغالبًا ما يعتمدون على التجربة والخطأ مما يؤدي إلى إهدار الوقت والمواد.

بالنسبة للألومنيوم 5083، أوصي بسرعة قطع تتراوح بين 1000-1500 SFM لعمليات التخشين و1500-2000 SFM لعمليات التشطيب. يجب أن يكون معدل التغذية 0.004-0.012 بوصة لكل دورة، مع عمق قطع يتراوح بين 0.02-0.25 بوصة حسب العملية.

فهم معلمات القطع الأساسية

يكمن أساس نجاح التصنيع الآلي باستخدام الحاسب الآلي في فهم معلمات القطع وضبطها بشكل صحيح. عند تصنيع الألومنيوم 5083، تعمل ثلاثة عوامل رئيسية معًا لتحديد نتائجك: سرعة القطع، ومعدل التغذية، وعمق القطع. تؤثر هذه المعلمات بشكل كبير على معدل إزالة المواد4 وكفاءة التشغيل الآلي الشاملة.

دعني أقوم بتفصيل كل معيار وتقديم توصيات محددة بناءً على خبرتي:

سرعات القطع الموصى بها

بالنسبة للألومنيوم 5083، وجدت أن سرعات القطع هذه تعمل بشكل أفضل:

| نوع العملية | السرعة (SFM) | الملاحظات |

|---|---|---|

| الخشونة | 1000-1500 | سرعات أعلى ممكنة مع التبريد المناسب |

| التشطيب | 1500-2000 | تنتج تشطيبات سطحية ممتازة |

| الخيوط | 800-1000 | سرعات منخفضة تمنع تلف الخيط |

| الحفر | 300-500 | يمنع تجول الحفار |

معدلات التغذية وتأثيرها

يجب اختيار معدلات التغذية بعناية لاستكمال سرعات القطع الخاصة بك:

| العملية | التغذية (حقوق الملكية الفكرية) | المزايا |

|---|---|---|

| الخشونة | 0.008-0.012 | الحد الأقصى لإزالة المواد |

| التشطيب | 0.004-0.008 | تشطيب سطح فائق |

| الخيوط | 0.002-0.004 | تشكيل الخيط النظيف |

| الحفر | 0.006-0.010 | تفريغ البُرادة الفعال |

اعتبارات عمق القطع

يختلف عمق القطع بناءً على مرحلة التصنيع الآلي الخاصة بك:

| مرحلة التشغيل | العمق (بوصة) | الغرض |

|---|---|---|

| التخشين الأولي | 0.15-0.25 | إزالة المواد السائبة |

| التخشين الثانوي | 0.05-0.15 | الاستعداد للتشطيب |

| التشطيب | 0.02-0.05 | تحقيق الأبعاد النهائية |

حسابات سرعة عمود الدوران

لتحديد سرعة عمود الدوران الصحيحة (RPM)، استخدم هذه المعادلة:

RPM = (CS × 12) / (π × D)

أين:

- CS = سرعة القطع بالقدم السطحي في الدقيقة (SFM)

- D = قطر الأداة أو قطعة العمل بالبوصة

- π = 3.14159

متطلبات التبريد والتشحيم

يعد التبريد المناسب أمرًا بالغ الأهمية عند تصنيع الألومنيوم 5083:

| طريقة التبريد | التطبيق | المزايا |

|---|---|---|

| سائل تبريد الفيضانات | الغرض العام | تبديد جيد للحرارة |

| سائل التبريد العابر للأدوات | الثقوب العميقة | تفريغ فائق للبُرادة |

| التبريد بالضباب | القطع الخفيفة | ملائم للتشطيب |

اعتبارات اختيار الأداة واعتبارات التآكل

يؤثر اختيار الأداة الصحيحة على معلمات القطع الخاصة بك:

| نوع الأداة | الطلاء الموصى به | التطبيق |

|---|---|---|

| الكربيد | TiAlN | الغرض العام |

| HSS | غير مطلي | الخيار الاقتصادي |

| الماس | لا يوجد | لمسة نهائية عاكسة |

تدابير مراقبة الجودة

راقب هذه الجوانب أثناء التصنيع الآلي:

- خشونة السطح

- دقة الأبعاد

- أنماط تآكل الأدوات

- تشكيل الرقاقة

- ثبات درجة الحرارة

من خلال اتباع هذه الإرشادات، يمكنك تحقيق أفضل النتائج عند تصنيع الألومنيوم 5083. تذكّر أن هذه المعلمات قد تحتاج إلى تعديل بناءً على إمكانيات الماكينة الخاصة بك ومتطلبات المشروع. ابدأ بقيم متحفظة واضبطها تدريجيًا أثناء مراقبة النتائج.

كيف يمكن تحسين التحكم في البُرادة؟

عند التصنيع الآلي للألومنيوم 5083، يمكن للبُرادة غير المنضبطة أن تحول عملية دقيقة إلى كارثة مكلفة بسرعة. لقد شاهدت حالات لا حصر لها حيث أدى سوء إدارة البُرادة إلى تخريد القِطع وتلف الأدوات وإطالة وقت التوقف عن العمل. لا تؤثر هذه المشكلات على كفاءة الإنتاج فحسب، بل تزيد أيضًا من التكاليف التشغيلية بشكل كبير.

يتطلب التحكم الفعال في البُرادة في تصنيع الألومنيوم بالماكينات نهجًا شاملاً يجمع بين الاختيار المناسب للأدوات ومعلمات القطع واستراتيجيات التبريد. من خلال تنفيذ التقنيات الصحيحة، يمكنك تحقيق تشطيب سطحي أفضل، وعمر أطول للأداة، وتحسين الإنتاجية.

أساس التحكم الفعال في الرقاقة

يبدأ التحكم السليم في البُرادة بفهم كيفية تكوّن البُرادة أثناء عملية التصنيع الآلي. [آلية تكوين البُرادة]5 يؤثر بشكل مباشر على كفاءة عملية القطع وجودة القِطع. أوصي بالتركيز على هذه الجوانب الرئيسية:

- تحسين سرعة القطع

- تعديل معدل التغذية

- اختيار عمق القطع

- تكوين هندسة الأداة

تحسين معلمات القطع

العلاقة بين معلمات القطع وتشكيل البُرادة أمر بالغ الأهمية. فيما يلي تحليل مفصل للمعلمات الموصى بها للألومنيوم 5083:

| المعلمة | النطاق الموصى به | التأثير على التحكم في الرقاقة |

|---|---|---|

| سرعة القطع | 800-1200 متر مربع | يتحكم في درجة حرارة البُرادة وتشكيلها |

| معدل التغذية | 0.004 - 0.012 ipr 0.004 - 0.012 ipr | يؤثر على سُمك البُرادة وكسرها |

| عمق القطع | 0.020-0.100 بوصة | تأثيرات حجم الرقاقة والإخلاء |

تنفيذ سائل التبريد عالي الضغط

لقد أحدثت أنظمة سائل التبريد عالي الضغط ثورة في التحكم في البُرادة في تصنيع الألومنيوم آليًا. أوصي بتنفيذ هذه الاستراتيجيات المحددة:

- استخدم ضغط سائل تبريد يتراوح بين 800-1000 رطل لكل بوصة مربعة للحصول على أفضل تكسير للبُرادة

- ضع فوهات سائل التبريد مباشرةً في منطقة القطع

- الحفاظ على تدفق سائل التبريد ثابتًا طوال فترة التشغيل

- مراقبة تركيز سائل التبريد ونظافته بانتظام

هندسة الأدوات المتقدمة

يعد اختيار هندسة الأداة الصحيحة أمرًا ضروريًا للتحكم الفعال في البُرادة. وقد أظهرت تجربتي أن هذه الميزات هي الأكثر فعالية:

- زوايا أشعل النار موجبة (10-15 درجة)

- حواف القطع الحادة

- مزامير مصقولة لتحسين تفريغ البُرادة

- تصميمات قواطع البُرادة المتخصصة

حلول تبريد الهواء والضباب

في بعض التطبيقات، قد لا يكون سائل التبريد بالغمر التقليدي هو الخيار الأفضل. تشمل طرق التبريد البديلة ما يلي:

الحد الأدنى لكمية التشحيم (MQL)

- يقلل من التأثير البيئي

- يحسن من تفريغ البُرادة في الجيوب العميقة

- مثالية لعمليات التشغيل الآلي عالية السرعة

التبريد بالهواء المنفوخ

- مثالية للقطع الخفيف وعمليات التشطيب

- يمنع إعادة قطع البُرادة

- يقلل من وقت التنظيف

مراقبة العملية وتعديلها

تضمن المراقبة المستمرة التحكم الأمثل في البُرادة:

- الفحص البصري لتكوين البُرادة

- التقييم المنتظم لتآكل الأدوات

- تعديل المعلمات بناءً على:

- اختلافات المواد

- حالة الأداة

- متطلبات هندسة الأجزاء

أفضل الممارسات للتنفيذ

لتحقيق أفضل النتائج، اتبع هذه الإرشادات:

تخطيط ما قبل العملية

- مراجعة خصائص المواد

- اختيار الأدوات المناسبة

- إعداد توصيل سائل التبريد المناسب

أثناء التشغيل

- مراقبة تشكيل البُرادة

- استمع إلى الأصوات غير المعتادة

- التحقق من جودة تشطيب السطح

تقييم ما بعد العملية

- تحليل أنماط تآكل الأدوات

- توثيق المعلمات الناجحة

- مراجعة مجالات التحسين

استكشاف المشكلات الشائعة وإصلاحها

عندما تنشأ مشاكل في التحكم في البُرادة ضع في اعتبارك هذه الحلول:

رقائق البطاطس الطويلة الخيطية

- زيادة معدل التغذية

- ضبط هندسة قواطع البُرادة

- مراجعة ضغط سائل التبريد

تشكيل الحافة المبنية

- زيادة سرعة القطع

- افحص تركيز سائل التبريد

- تعديل اختيار طلاء الأداة

تشطيب سطح رديء

- التحقق من هندسة الأداة

- ضبط معلمات القطع

- تقييم توصيل سائل التبريد

لقد ساعد اتباع هذه الاستراتيجيات الشاملة عملاءنا في شركة PTSMAKE باستمرار على تحقيق نتائج تصنيع أفضل مع الألومنيوم 5083. تذكّر أن التحكم الناجح في البُرادة لا يتعلق باتباع حل واحد بل بتنفيذ مجموعة من التقنيات المصممة خصيصًا لتطبيقك المحدد.

ما هي أفضل الاستراتيجيات لتقليل تآكل الأدوات؟

يمثل تصنيع 5083 من الألومنيوم 5083 تحديًا كبيرًا في الحفاظ على عمر الأداة. يمكن أن تؤدي قوة المادة العالية وميلها إلى تشكيل حواف متراكمة إلى تدهور أدوات القطع بسرعة، مما يؤدي إلى زيادة تكاليف الإنتاج ومشاكل الجودة. يعد وقت تعطل استبدال الأدوات والتشطيبات السطحية غير المتناسقة من المشاكل المحبطة التي تواجه العديد من الشركات المصنعة.

لتقليل تآكل الأداة عند تصنيع الألومنيوم 5083، قم بتنفيذ معلمات القطع الأمثل، واستخدم استراتيجيات التبريد المناسبة، واختر أدوات القطع المتخصصة. تتضمن الاستراتيجيات الرئيسية استخدام أدوات الكربيد المغلفة أو أدوات PCD، والحفاظ على معدلات تغذية مناسبة، واستخدام التشحيم الكافي لمنع تراكم الحواف.

فهم معلمات القطع

يبدأ أساس تقليل تآكل الأدوات بمعلمات القطع المناسبة. عند تصنيع الألومنيوم 5083، فإن سرعة القطع6 دورًا حاسمًا في عمر الأداة. لقد وجدت أن الحفاظ على هذه المعلمات يساعد على تحقيق أفضل النتائج:

| المعلمة | النطاق الموصى به | التأثير على عمر الأداة |

|---|---|---|

| سرعة القطع | 300-500 م/دقيقة | يقلل من توليد الحرارة |

| معدل التغذية | 0.1 - 0.3 مم/ملم/مكرر | يمنع تراكم البُرادة |

| عمق القطع | 1-3 مم | يتحكم في قوى القطع |

استراتيجيات التبريد والتشحيم

التبريد الفعال ضروري لإطالة عمر الأداة. أوصي بهذه الأساليب:

- توصيل سائل التبريد عالي الضغط

- الحد الأدنى لكمية التشحيم (MQL)

- أنظمة التبريد العابر للأدوات

تساعد هذه الطرق على منع التصاق الألومنيوم وتقليل الضغط الحراري على أدوات القطع.

اختيار الأدوات وتقنية الطلاء

يؤثر اختيار الأداة المناسبة بشكل كبير على مقاومة التآكل. إليك ما هو الأفضل:

أدوات الكربيد المطلي بالكربيد

- طلاء TiAlN لتحسين مقاومة الحرارة

- طلاء متعدد الطبقات لحماية أفضل من التآكل

- سطح أملس لمنع التصاق المواد بالسطح

أدوات PCD

- مقاومة فائقة للتآكل

- ممتاز للإنتاج بكميات كبيرة

- توصيل حراري أفضل

التحضير المتطور

تلعب هندسة الأدوات دورًا حيويًا في الحد من التآكل:

تقريب الحواف

- يقوّي الطليعة

- يقلل من مخاطر التقطيع

- يحسن التصاق الطلاء

معالجة السطح

- التفجير الدقيق لتعزيز التصاق الطلاءات بالطلاء

- التلميع لتقليل الاحتكاك

أفضل الممارسات التشغيلية

لزيادة عمر الأداة إلى أقصى حد، أؤكد دائمًا على هذه الإرشادات التشغيلية:

الفحص المنتظم للأدوات

- مراقبة أنماط التآكل

- تحقق من عدم وجود تلف في الطلاء

- قياس حالة حافة القطع

التخزين السليم للأدوات

- بيئة يتم التحكم في مناخها

- الحماية من الأضرار المادية

- التنظيف والصيانة الدورية

منع الحافة المبنية

تتطلب إدارة تشكيل الحافة المبنية الاهتمام بما يلي:

التحكم في سرعة السطح

- الحفاظ على سرعات القطع الموصى بها

- الضبط بناءً على الحالة المادية

- مراقبة درجة حرارة الأداة

إدارة الرقائق

- تأكد من إخلاء البُرادة بشكل صحيح

- استخدم قواطع البُرادة المناسبة

- الحفاظ على معدلات تغذية ثابتة

اعتبارات بيئة الإنتاج

تؤثر بيئة التصنيع على تآكل الأدوات:

التحكم في درجة الحرارة

- الحفاظ على درجة حرارة محيطة مستقرة

- مراقبة درجة حرارة سائل التبريد

- التحكم في درجة حرارة قطعة العمل

صيانة الماكينة

- فحوصات محاذاة عمود الدوران المنتظمة

- مراقبة الاهتزازات

- صيانة نظام التبريد

التنفيذ الفعال من حيث التكلفة

يتطلب تنفيذ هذه الاستراتيجيات موازنة التكاليف:

الاستثمار المبدئي

- أدوات عالية الجودة

- تقنية الطلاء

- أنظمة التبريد

المزايا طويلة الأجل

- تقليل التغييرات في الأدوات

- تحسين جودة القِطع المحسّنة

- إنتاجية أعلى

من خلال اتباع هذه الاستراتيجيات الشاملة، حققت باستمرار تحسينات كبيرة في عمر الأداة عند تصنيع الألومنيوم 5083. يكمن المفتاح في الحفاظ على نهج منهجي للتنفيذ ومراقبة النتائج بانتظام من أجل التحسين.

كيف تحصل على تشطيب سطحي عالي الجودة؟

قد يكون الحصول على تشطيب السطح المثالي لقطع الألومنيوم 5083 أمرًا صعبًا للغاية. يعاني العديد من المصنّعين من عدم اتساق النتائج، مما يؤدي إلى رفض القِطع وإعادة العمل المكلفة. يمكن أن يؤدي الجمع بين تآكل الأداة والسرعات غير المناسبة والتبريد غير الكافي إلى تحويل مشروع واعد إلى كابوس تصنيع سريعًا.

يكمن مفتاح تحقيق تشطيب سطحي ممتاز على الألومنيوم 5083 في تحسين معلمات التصنيع الآلي واختيار الأدوات المناسبة وتنفيذ تقنيات ما بعد المعالجة المناسبة. يضمن هذا النهج الشامل جودة متسقة مع الحفاظ على كفاءة الإنتاج.

فهم تأثير هندسة الأدوات

تلعب هندسة أدوات القطع دورًا حاسمًا في جودة تشطيب السطح. لقد وجدت أن استخدام الأدوات ذات زوايا أشعل النار الموجبة التي تتراوح بين 5-15 درجة يوفر أفضل النتائج للألومنيوم 5083. إن زاوية أشعل النار7 يؤثر بشكل كبير على تكوين البُرادة وقوى القطع.

فيما يلي تفصيل مفصل لخصائص الأداة المثلى:

| معلمة الأداة | النطاق الموصى به | التأثير على تشطيب السطح |

|---|---|---|

| زاوية المجرفة | 5-15 درجة | يقلل من قوى القطع ويحسن من تفريغ البُرادة |

| زاوية الإغاثة | 10-12 درجة | يمنع احتكاك الأدوات وتوليد الحرارة |

| نصف قطر الأنف | 0.2 - 0.8 مم | نصف قطر أكبر للحصول على لمسة نهائية أكثر سلاسة |

| إعداد الحافة | شحذ حاد إلى خفيف الشحذ | يقلل من تكوين الحواف المتراكمة |

تحسين معدل التغذية والسرعة

يعد تحسين معدل التغذية وسرعة القطع أمرًا ضروريًا لتحقيق تشطيب سطحي فائق. بناءً على خبرتي مع الألومنيوم 5083، أوصي بما يلي:

- سرعة القطع: 1000-1500 قدم سطحي في الدقيقة (SFM)

- معدل التغذية: 0.003 - 0.007 بوصة لكل دورة (IPR)

- عمق القطع: 0.020-0.040 بوصة للقطع النهائي

يجب تعديل هذه المعلمات بناءً على هندسة الأداة المحددة وقدرات الماكينة.

استراتيجيات التبريد والتشحيم

إن التبريد والتشحيم المناسبين أمران ضروريان للحفاظ على جودة سطح ثابتة. أوصي بما يلي:

- توصيل سائل التبريد عالي الضغط (800 رطل لكل بوصة مربعة كحد أدنى)

- سوائل القطع ذات الأساس الزيتي مع إضافات خاصة بالألومنيوم

- إمكانية التبريد العابر للأداة عند الإمكان

- مراقبة تركيز سائل التبريد بانتظام (الحفاظ على 6-8%)

معالجات ما بعد المعالجة الآلية

ولتحسين جودة السطح بشكل أكبر، يمكن استخدام العديد من المعالجات بعد التصنيع:

التلميع الميكانيكي

- تسلسل الحبيبات التدريجي (400-2000)

- أنظمة التلميع الآلية لتحقيق الاتساق

- مركبات الصقل الخاصة بالألمنيوم

اعتبارات الأنودة

- أنودة من النوع الثاني للتطبيقات العامة

- النوع III لمقاومة التآكل المعززة

- التحضير المسبق للأكسدة للسطح قبل الطلاء بأكسيد الألومنيوم أمر بالغ الأهمية لجودة التشطيب

تدابير مراقبة الجودة

يضمن تنفيذ تدابير مراقبة الجودة المناسبة ضمان تشطيب السطح بشكل متسق:

اختبار خشونة السطح المنتظم

- قياسات Ra أقل من 32 ميكرو بوصة

- توثيق النتائج

- تنفيذ الرقابة على العمليات الإحصائية

بروتوكول الفحص البصري

- المفتشون المدربون

- ظروف الإضاءة المناسبة

- معايير القبول الموحدة

التحديات والحلول المشتركة

غالبًا ما تنشأ العديد من التحديات عند تصنيع الألومنيوم 5083:

تشكيل الحافة المبنية

- الحل: زيادة سرعة القطع

- استخدم سائل التقطيع المناسب

- الحفاظ على حواف القطع حادة

علامات الثرثرة

- الحل: التحقق من توازن حامل الأدوات

- فحص اهتزاز الماكينة

- ضبط معلمات القطع

سوء إخلاء الرقاقة الضعيفة

- الحل: تحسين ضغط سائل التبريد

- استخدم قواطع البُرادة

- تنفيذ استراتيجيات البرمجة السليمة

توثيق العمليات ومراقبتها

يتطلب الحفاظ على تشطيب سطحي متناسق يتطلب التوثيق المناسب:

معلمات العملية

- مواصفات الأداة

- معلمات القطع

- معلومات سائل التبريد

متطلبات الجودة

- مواصفات خشونة السطح

- المعايير البصرية

- طرق القياس

جدول الصيانة

- مراقبة تآكل الأدوات

- معايرة الماكينة

- صيانة نظام التبريد

ساعدنا هذا النهج الشامل لتحسين تشطيب السطح في تحقيق نتائج عالية الجودة باستمرار على مكونات الألومنيوم 5083. من خلال التحكم بعناية في كل جانب من جوانب عملية التصنيع الآلي وتنفيذ تقنيات ما بعد المعالجة المناسبة، يمكننا تلبية متطلبات تشطيب السطح الأكثر تطلبًا مع الحفاظ على كفاءة الإنتاج.

ما هي تقنيات التبريد والتشحيم التي تعمل بشكل أفضل؟

يمكن أن يؤدي تصنيع الألومنيوم 5083 بدون تبريد مناسب إلى نتائج مدمرة. لقد شهدت فشل عدد لا يحصى من المشاريع بسبب التراكم المفرط للحرارة، مما يؤدي إلى سوء تشطيب السطح وعدم دقة الأبعاد وتآكل الأدوات قبل الأوان. يمكن أن تؤدي عواقب التبريد غير الكافي إلى تحويل مهمة تصنيع بسيطة إلى كابوس مكلف.

إن طريقة التبريد الأكثر فعالية لتصنيع الألومنيوم 5083 هي التبريد بالغمر بمبردات قابلة للذوبان في الماء، مع الحفاظ على تركيز 6-8%. توفر هذه الطريقة تبديدًا مثاليًا للحرارة، وتقلل من تآكل الأداة، وتضمن جودة سطح متسقة مع منع تكون الحواف المتراكمة.

فهم طرق التبريد

يتطلب التصنيع الآلي باستخدام الحاسب الآلي الحديث تحكمًا دقيقًا في درجة الحرارة أثناء عملية القطع. إن التوصيل الحراري8 من الألومنيوم 5083 يجعلها حساسة بشكل خاص للمشاكل المتعلقة بالحرارة. إليك التحليل التفصيلي لطرق التبريد الرئيسية:

تبريد الفيضانات

- يوفر تدفقاً مستمراً لسائل التبريد

- تبديد ممتاز للحرارة

- تفريغ فائق للبُرادة

- مثالية للعمليات عالية السرعة

التبريد بالضباب

- يقلل من استهلاك سائل التبريد

- مناسب للقطع الأخف وزناً

- خيار صديق للبيئة

- رؤية أفضل أثناء التشغيل الآلي

تبريد الهواء

- الحد الأدنى من الإعدادات المطلوبة

- عملية نظيفة

- حل فعال من حيث التكلفة

- قدرة تبريد محدودة

أنواع سائل التبريد وأدائها

أظهرت تجربتي مع أنواع سائل التبريد المختلفة اختلافات كبيرة في الأداء. إليك مقارنة شاملة:

| نوع سائل التبريد | تبديد الحرارة | أداة الحياة | تشطيب السطح | فعالية التكلفة |

|---|---|---|---|---|

| الاصطناعية | ممتاز | عالية | متفوقة | معتدل |

| شبه اصطناعية | جيد جداً | جيد | جيد جداً | عالية |

| قابل للذوبان في الماء | ممتاز | عالية جداً | ممتاز | عالية جداً |

| زيت مستقيم | جيد | معتدل | جيد | منخفضة |

تحسين استخدام سائل التبريد

تعتمد فعالية حلول التبريد بشكل كبير على تقنيات التطبيق المناسبة. أوصي بالتركيز على هذه الجوانب الرئيسية:

ضغط سائل التبريد وحجمه

- توصيل عالي الضغط (500-1000 رطل لكل بوصة مربعة) للجيوب العميقة

- صيانة معدل التدفق المتسق

- تحديد موضع الفوهات المتعددة للأشكال الهندسية المعقدة

- مراقبة الضغط المنتظمة

إدارة التركيز

- فحوصات التركيز الأسبوعية

- الحفاظ على تركيز 6-8% للمبردات القابلة للذوبان في الماء

- المراقبة المنتظمة للأس الهيدروجيني (النطاق المثالي: 8.5-9.5)

- جدول الصيانة الموثق

استراتيجيات التبريد المتقدمة

لقد أدخلت الابتكارات في تكنولوجيا التبريد العديد من الطرق المتقدمة التي طبقتها بنجاح:

التبريد العابر للأدوات

- توصيل سائل التبريد المباشر إلى حافة القطع

- تقليل تراكم الحرارة المتراكمة

- تفريغ محسّن للبُرادة

- إطالة عمر الأداة

التبريد بالتبريد بالتبريد

- تخفيض درجة الحرارة القصوى

- الحد الأدنى من التأثير البيئي

- تشطيب السطح المحسّن

- انخفاض التشوه الحراري

الصيانة والمراقبة

تضمن الصيانة المناسبة أداء التبريد الأمثل:

- الفحوصات اليومية لمستوى سائل التبريد

- اختبار التركيز الأسبوعي

- التنظيف الشهري للنظام

- استبدال كامل للسوائل كل ثلاثة أشهر

الاعتبارات البيئية

يتطلب التصنيع الحديث خيارات واعية بيئياً:

- خيارات سائل التبريد القابل للتحلل الحيوي

- أنظمة إعادة التدوير والترشيح

- بروتوكولات التخلص السليم من النفايات

- خفض انبعاثات المركبات العضوية المتطايرة

بروتوكولات السلامة

تظل السلامة هي الأهم عند التعامل مع أنظمة التبريد:

- الاختبار البكتيري المنتظم

- متطلبات معدات الوقاية الشخصية المناسبة

- إجراءات احتواء الانسكاب

- تخطيط الاستجابة للطوارئ

الاتجاهات المستقبلية

يستمر مشهد تكنولوجيا التبريد في التطور:

- أنظمة المراقبة التي تدعم إنترنت الأشياء

- إدارة سائل التبريد بالذكاء الاصطناعي

- تركيبات سائل التبريد المستدام

- حلول التبريد الهجين

الآثار المترتبة على التكلفة

يؤثر التنفيذ الفعال لاستراتيجية التبريد الفعال على النتيجة النهائية:

- تكاليف الإعداد الأولي

- نفقات الصيانة الجارية

- فوائد عمر الأداة على المدى الطويل

- مكاسب كفاءة الإنتاج

يؤثر اختيار تقنية التبريد والتشحيم بشكل كبير على نجاح التصنيع باستخدام الألومنيوم 5083. استنادًا إلى اختباراتنا المكثفة وتطبيقاتنا الواقعية، يوفر التبريد بالغمر بمواد التبريد القابلة للذوبان في الماء الحل الأكثر موثوقية وفعالية لمعظم التطبيقات. ومع ذلك، قد تتطلب متطلبات المشروع المحددة أساليب بديلة، مما يجعل من الضروري فهم جميع الخيارات المتاحة.

كيف تمنع تشوه قطعة العمل؟

أصبح تشوه قطعة العمل في التصنيع الآلي للألومنيوم 5083 تحديًا مستمرًا في التصنيع الدقيق. لقد شاهدت عددًا لا يحصى من المشاريع التي خرجت عن مسارها بسبب الاعوجاج والتشوه غير المتوقع، مما تسبب في إعادة العمل المكلفة وتأخير الإنتاج. تصبح المشكلة أكثر خطورة عند التعامل مع المكونات عالية الدقة حيث يكون كل ميكرون مهمًا.

لمنع تشوه الشُّغْلَة في الألومنيوم 5083، قم بتنفيذ إجراءات مناسبة لتخفيف الضغط، وتحسين استراتيجيات التشبيك، وتخطيط تسلسلات التصنيع بعناية. بالإضافة إلى ذلك، يمكن أن يؤدي التحكم في معلمات القطع واستخدام التَرْكِيبات المناسبة إلى تقليل مخاطر التشوه بشكل كبير.

فهم الإجهاد المتبقي في الألومنيوم 5083

غالبًا ما يكمن السبب الجذري للتشوه في الإجهاد المتبقي9 داخل المادة. لقد وجدتُ أن الألومنيوم 5083 معرض بشكل خاص للتشوه الناجم عن الإجهاد بسبب تركيبته الخاصة من السبائك. إليك ما يسبب عادةً الإجهاد المتبقي:

- عمليات التصنيع (الدرفلة والتشكيل)

- تغيرات درجة الحرارة أثناء معالجة المواد

- عمليات التشغيل الآلي السابقة

- ظروف تخزين غير مناسبة

تقنيات تخفيف الضغط النفسي قبل التصنيع

لقد طورت نهجًا منظمًا لتخفيف التوتر أثبت فعاليته في عملياتنا:

| طريقة العلاج | نطاق درجة الحرارة | المدة | المزايا |

|---|---|---|---|

| تخفيف الإجهاد الحراري | 230-260°C | من ساعة إلى ساعتين | توزيع الإجهاد المنتظم |

| تخفيف التوتر الاهتزازي | درجة حرارة الغرفة | 20-30 دقيقة | البديل غير الحراري |

| الشيخوخة الطبيعية | درجة حرارة الغرفة | 24-48 ساعة | حل فعال من حيث التكلفة |

تحسين استراتيجيات التثبيت الأمثل

تؤثر الطريقة التي نشبك بها قطع العمل بشكل كبير على التشوه. أوصي بهذه التقنيات المجربة:

قوة التثبيت الموزعة

- استخدام نقاط تشبيك متعددة

- تطبيق قيم عزم دوران ثابتة

- مراقبة ضغط التثبيت بانتظام

تصميم التركيبات الاستراتيجية

- دعم الميزات الهامة

- السماح بالتمدد الحراري

- تقليل مساحة التلامس إلى الحد الأدنى حيثما أمكن

تخطيط تسلسل التصنيع الذكي

بناءً على خبرتي، فإن التسلسل المناسب أمر بالغ الأهمية:

مرحلة التصنيع الخشن

- إزالة المواد بشكل متماثل

- الحفاظ على توزيع متوازن للضغط

- اترك مخزوناً كافياً للتشطيب

تخفيف الضغط العصبي المتوسط

- السماح للأجزاء بالاستقرار بين العمليات

- تحقق من وجود أي تشوه أولي

- قم بإجراء التعديلات اللازمة

التصنيع الآلي النهائي

- استخدام القطع الخفيف

- الحفاظ على عمق ثابت للقطع

- راقب درجة الحرارة بعناية

تحسين معلمة القطع

لقد وجدت أن هذه المعلمات تعمل بشكل أفضل لتقليل التشوه:

| المعلمة | التصنيع الآلي الخشن | التصنيع الآلي النهائي |

|---|---|---|

| سرعة القطع | 300-400 م/دقيقة | 400-500 م/دقيقة |

| معدل التغذية | 0.15-0.25 مم/سن 0.15-0.25 مم/سن | 0.05-0.15 مم/سن 0.05-0.15 مم/سن |

| عمق القطع | 2-4 مم | 0.2-0.5 مم |

| تدفق سائل التبريد | عالية | معتدل |

استراتيجيات التحكم في درجة الحرارة

إدارة درجة الحرارة أمر بالغ الأهمية لاستقرار الأبعاد:

إدارة سائل التبريد

- استخدام أنظمة سائل التبريد عالي الضغط

- الحفاظ على درجة حرارة سائل التبريد ثابتة

- ضمان معدل التدفق الكافي

درجة حرارة منطقة القطع

- مراقبة درجة حرارة الأداة

- تنفيذ فواصل تبريد مناسبة

- استخدام سرعات القطع المناسبة

مراقبة الجودة والتحقق منها

ولضمان النجاح، أقوم دائماً بتنفيذ خطوات التحقق التالية:

القياسات أثناء العملية

- فحوصات الأبعاد المنتظمة

- مراقبة نمط الإجهاد

- تتبع درجة الحرارة

الفحص النهائي

- التحقق من CMM

- قياسات التسطيح

- تحليل تشطيب السطح

الاعتبارات البيئية

تلعب بيئة المتجر دورًا حاسمًا:

التحكم في درجة الحرارة

- الحفاظ على درجة حرارة محيطة مستقرة

- تجنب التعرض لأشعة الشمس المباشرة

- التحكم في دوران الهواء

ممارسات التخزين

- التخزين السليم للمواد

- محمية من العوامل البيئية

- التناوب المنتظم للمخزون

من خلال تنفيذ هذه الاستراتيجيات الشاملة، حققنا نجاحًا ثابتًا في منع تشوه قطعة العمل في تصنيع الألومنيوم 5083. يكمن المفتاح في فهم أن منع التشوه ليس عملية من خطوة واحدة بل هو نهج منهجي يبدأ باختيار المواد ويستمر من خلال الفحص النهائي.

تذكّر أن كل مشروع قد يتطلب تعديلات طفيفة على هذه الإرشادات بناءً على المتطلبات والظروف الخاصة. ابدأ دائماً بفهم شامل للتطبيق الخاص بك واضبط هذه التوصيات وفقاً لذلك.

ما هي طرق مراقبة الجودة الشائعة؟

يمكن أن تكون مراقبة الجودة في تصنيع الألومنيوم 5083 من الألومنيوم مشكلة كبيرة للمصنعين. فبدون طرق الفحص المناسبة، يمكن أن تؤدي حتى الانحرافات الطفيفة إلى رفض القِطع وتأخير الإنتاج وخسائر مالية كبيرة. لقد رأيت العديد من المصنعين يعانون عندما لا تكون عمليات مراقبة الجودة لديهم قوية بما فيه الكفاية.

تتضمن مراقبة جودة التصنيع الآلي للألومنيوم 5083 تقنيات فحص متعددة بما في ذلك قياسات CMM، وتحليل السطح، والفحوصات البصرية. تعمل هذه الطرق جنبًا إلى جنب مع مراقبة العملية والتحقق من التفاوت المسموح به لضمان مطابقة الأجزاء للمواصفات باستمرار.

فحص ماكينة قياس الإحداثيات (CMM)

فحص CMM هو العمود الفقري لعملية مراقبة الجودة لدينا في PTSMAKE. يستخدم نظام القياس المتطور هذا مسبارًا لجمع بيانات الأبعاد الدقيقة من القِطع المشكّلة آليًا. إن علم القياس10 تتيح لنا إمكانيات ماكينات CMM

- قياس الأشكال الهندسية المعقدة بدقة تصل إلى 0.001 مم

- مقارنة الأبعاد الفعلية بنماذج CAD

- إنشاء تقارير فحص مفصلة

- تحديد الانحرافات في وقت مبكر من عملية الإنتاج

أضمن قيام فريقنا بإجراء فحوصات CMM في مراحل الإنتاج الرئيسية:

- فحص المادة الأولى

- الشيكات قيد المعالجة

- التحقق النهائي

تحليل خشونة السطح

جودة السطح أمر بالغ الأهمية بالنسبة لأجزاء الألومنيوم 5083. نستخدم كلاً من طرق التلامس وعدم التلامس لقياس خشونة السطح:

| الطريقة | التطبيقات | المزايا |

|---|---|---|

| مقياس الملامح | أسطح مستوية، أشكال هندسية بسيطة | دقة عالية، بيانات كمية عالية الدقة |

| ماسح ضوئي | أشكال هندسية معقدة، ميزات عميقة | عدم التلامس والقياس السريع |

| أنظمة الرؤية | العيوب السطحية، التعرف على الأنماط | الفحص في الوقت الحقيقي، مساحات كبيرة |

بروتوكولات الفحص البصري

في حين أن أدوات القياس المتطورة ضرورية، إلا أن الفحص البصري المدربين يظل ذا قيمة. يتحقق مفتشونا من:

عيوب السطح

- الخدوش

- الخدوش

- علامات الأدوات

الاتساق المادي

- توحيد اللون

- تشطيب السطح

- السلامة المادية

جودة الصنعة

- جودة الحافة

- إزالة النتوءات

- المظهر العام

أنظمة مراقبة العمليات

تساعد المراقبة في الوقت الفعلي في الحفاظ على الجودة طوال فترة الإنتاج:

مراقبة معلمات الماكينة

- سرعة عمود الدوران

- معدلات التغذية

- تآكل الأدوات

- درجة الحرارة

التحكم في العمليات الإحصائية (SPC)

- مخططات التحكم

- تحليل الاتجاهات

- دراسات قدرات العمليات

طرق التحقق من التسامح

نحن نطبق نهجًا متعدد المستويات للتحقق من التحمل:

فحوصات ما قبل التصنيع

- شهادة المواد

- أبعاد المخزون

- التحقق من الإعداد

التحقق أثناء العملية

- قياسات الأبعاد الحرجة

- التفاوتات الهندسية

- فحوصات تشطيب السطح

الفحص النهائي

- تحقق كامل الأبعاد

- الاختبار الوظيفي

- مراجعة الوثائق

التوثيق وإعداد التقارير

وثائق مراقبة الجودة أمر بالغ الأهمية لإمكانية التتبع:

- تقارير التفتيش

- الشهادات المادية

- معلمات العملية

- سجلات عدم المطابقة

- الإجراءات التصحيحية

لقد قمت بتطبيق نظام توثيق رقمي يسمح بالوصول السريع إلى سجلات الجودة ويساعد في تحديد الاتجاهات أو المشاكل المحتملة قبل أن تصبح مشاكل.

تكامل نظام إدارة الجودة

تُعد طرق مراقبة الجودة لدينا جزءًا من نظام أكبر لإدارة الجودة:

إجراءات التشغيل القياسية (SOPs)

- تعليمات العمل التفصيلية

- إجراءات التفتيش

- متطلبات المعايرة

برامج التدريب

- شهادة المفتش

- تشغيل المعدات

- الوعي بالجودة

التحسين المستمر

- عمليات التدقيق المنتظمة

- مقاييس الأداء

- تحسين العملية

معايرة المعدات وصيانتها

تضمن المعايرة المنتظمة دقة القياس:

- المعايرة السنوية لماكينات CMM

- التحقق الشهري من أدوات القياس

- الفحوصات اليومية للأدوات الأساسية

- جداول الصيانة الوقائية

يساعدنا هذا النهج الشامل لمراقبة الجودة في الحفاظ على جودة متسقة في تصنيع الألومنيوم 5083. ومن خلال الجمع بين تقنية القياس المتقدمة وأساليب الفحص المثبتة والتوثيق الدقيق، يمكننا ضمان مطابقة الأجزاء للمواصفات باستمرار.

افهم دور المغنيسيوم في تعزيز القوة والمقاومة، وهو أمر بالغ الأهمية لاختيار سبائك الألومنيوم المناسبة. ↩

تعرف على كيفية تأثير تصلب الشغل على التصنيع الآلي وطرق التغلب على تحدياته. ↩

تعرّف على كيفية تأثير الزاوية الحلزونية على تشكيل البُرادة وتحسين أداء التشغيل الآلي. ↩

تعلم كيفية تحسين كفاءة التشغيل الآلي من خلال ضبط معلمات معدل إزالة المواد. ↩

فهم تشكيل البُرادة لتحسين كفاءة التشغيل الآلي وتحسين جودة القِطع. ↩

تعرف على سرعة القطع لتحسين عمر الأداة وتحسين كفاءة التصنيع الآلي. ↩

تعرّف على كيفية تأثير زاوية أشعل النار على تشكيل البُرادة وقوى القطع للحصول على تشطيب أفضل للسطح. ↩

فهم حساسية الألومنيوم للحرارة من أجل استراتيجيات تبريد فعالة في التصنيع الآلي. ↩

تعرف على تأثيرات الإجهاد المتبقي على التصنيع الآلي وكيفية تخفيف التشوه. ↩

تعرّف على علم القياس لتعزيز دقة القياس وتحسين مراقبة جودة التصنيع. ↩