هل تواجه صعوبة في العثور على المادة المناسبة لمكوناتك عالية الإجهاد؟ يواجه العديد من المهندسين حالات فشل في استخدام السبائك القياسية عندما تتطلب التطبيقات قوة استثنائية مقترنة بمقاومة التآكل. لا يمكن للتطبيقات الفضائية والطبية الحرجة أن تتحمل التنازلات المادية.

455 الفولاذ المقاوم للصدأ 455 هو فولاذ مقاوم للصدأ من الفولاذ المارتنسيتي المارتنسيتي المتصلب بالترسيب والمعروف بقوته العالية للغاية ومقاومته الممتازة للتآكل وقابليته الجيدة للتشغيل الآلي. ويحتوي على الكروم والنيكل والنحاس والموليبدينوم، مما يجعله مثاليًا للتطبيقات الميكانيكية الفضائية والطبية والميكانيكية عالية الأداء.

خلال سنوات عملي في PTSMAKE، عملت على نطاق واسع مع الفولاذ المقاوم للصدأ 455 للعملاء الذين يحتاجون إلى أداء استثنائي. ما يجعل هذه السبيكة مميزة هو مزيجها الفريد من القوة ومقاومة التآكل الذي لا يضاهيه سوى القليل من المواد. إذا كنت تفكر في استخدام هذه المادة لمشروعك التالي، تابع القراءة لاكتشاف تركيبها وخصائصها وتطبيقاتها المثالية التي قد تجعلها مثالية لاحتياجاتك الخاصة.

ما الفرق بين مخصص 455 و 465؟

هل سبق لك أن واجهت صعوبة في الاختيار بين سبائك الفولاذ المقاوم للصدأ 455 و465 المخصصة لمشروعك الهندسي الحرج؟ الحيرة حقيقية - مع وجود أسماء وخصائص متشابهة، قد يؤدي الاختيار الخاطئ إلى مشاكل في الأداء وإهدار المواد وتأخيرات مكلفة في المشروع.

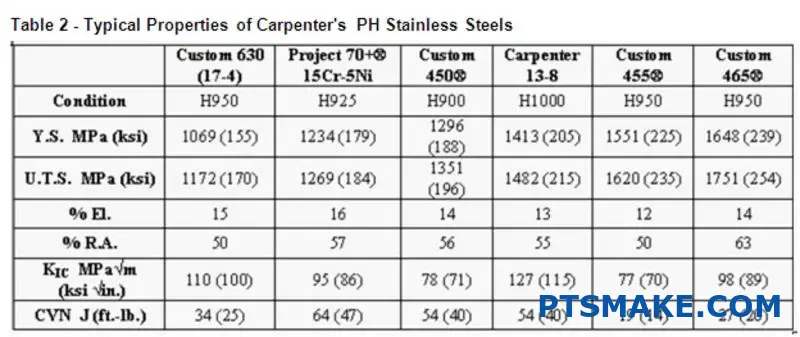

يُعد كل من 455 و465 المخصصين من سبائك الفولاذ المقاوم للصدأ التي تصلب بالترسيب، ولكنهما يختلفان اختلافًا كبيرًا في القوة ومقاومة التآكل وخصائص التشغيل الآلي. يوفر Custom 455 قابلية أفضل للتشغيل الآلي وقوة معتدلة، بينما يوفر Custom 465 قوة فائقة ومقاومة للتآكل ومقاومة للحرارة بتكلفة أعلى.

فهم الفولاذ المقاوم للصدأ المتصلب بالترسيب

قبل الغوص في الاختلافات المحددة بين مخصص 455 و465، من المهم فهم ما يجعل هذه المواد مميزة. تنتمي كلتا المادتين إلى عائلة الفولاذ المقاوم للصدأ المتصلب بالترسيب (PH) - وهي فئة فريدة من السبائك التي تجمع بين المقاومة الممتازة للتآكل والخصائص الميكانيكية الرائعة.

ما يميز هذه السبائك هو قدرتها على التصلب من خلال عملية معالجة حرارية بسيطة بدلاً من طرق التبريد والتلطيف التقليدية المستخدمة في أنواع الفولاذ الأخرى. وهذا تصلب الترسيب1 تخلق العملية جزيئات مجهرية داخل الهيكل المعدني تعمل على تقوية المادة مع الحفاظ على ليونة جيدة.

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتصنيع مكونات 455 و465 المخصصة لعملاء في مجال الطيران والدفاع، مما منحني رؤى عملية حول كيفية أداء هذه المواد في التطبيقات الواقعية.

مقارنة التركيب الكيميائي

يكشف التركيب الكيميائي لهذه السبائك عن الاختلافات الرئيسية التي تؤثر على أدائها:

| العنصر | 455 مخصص 455 (%) | مخصص 465 (%) |

|---|---|---|

| الكروم | 11.0-12.5 | 11.0-12.5 |

| نيكل | 7.5-9.5 | 10.8-11.2 |

| تيتانيوم | 0.8-1.4 | 1.5-1.8 |

| الموليبدينوم | 0.5 كحد أقصى | 0.75-1.25 |

| النحاس | 1.5-2.5 | 0.5 كحد أقصى |

| النيوبيوم (كولومبيوم) | 0.10-0.50 | 0.30-0.60 |

| الكربون | 0.05 كحد أقصى | 0.02 كحد أقصى |

وعلى الرغم من أن هذه الاختلافات في التركيب تبدو صغيرة، إلا أنها تؤثر بشكل كبير على خصائص السبائك. على سبيل المثال، يساهم المحتوى العالي من النيكل والتيتانيوم في Custom 465 في تعزيز قوتها ومقاومتها للتآكل.

الخواص الميكانيكية

القوة والصلابة

يوفر Custom 465 قوة فائقة مقارنةً بـ Custom 455:

| الممتلكات | مخصص 455 | مخصص 465 |

|---|---|---|

| قوة الشد القصوى | 180-200 كسي (1241-1379 ميجا باسكال) | 220-240 كسي (1517-1655 ميجا باسكال) |

| قوة المردود | 150-175 كسي (1034-1207 ميجا باسكال) | 200-210 كسي (1379-1448 ميجا باسكال) |

| الصلابة (روكويل C) | 40-47 من 40-47 HRC | 48-52 من 48-52 HRC |

إن القوة العالية التي يتميز بها Custom 465 تجعلها مثالية للمكونات الفضائية الحرجة حيث تكون نسبة القوة إلى الوزن القصوى ضرورية. خلال مشروع حديث في شركة PTSMAKE، قمنا بتصنيع مكونات معدات الهبوط باستخدام Custom 465 الذي كان أداؤه جيدًا بشكل استثنائي في ظل اختبارات الضغط القصوى.

الصلابة والليونة

في حين أن Custom 465 يوفر قوة أعلى، فإن Custom 455 يوفر ليونة أفضل بشكل عام:

- مخصص 455: إطالة 10-12%

- مخصص 465: إطالة 8-10% 8-10%

قد يبدو هذا الفرق ضئيلاً، ولكنه مهم للتطبيقات التي تتطلب التشكيل أو التي يكون فيها امتصاص الصدمات مهمًا.

مقاومة التآكل

توفر كلتا السبيكتين مقاومة جيدة للتآكل، ولكن عادةً ما تتفوق سبيكة Custom 465 على سبيكة Custom 455 في البيئات القاسية:

- مخصص 455: مقاومة جيدة للتآكل الجوي والأحماض الخفيفة

- مخصص 465: مقاومة ممتازة للتشقق الإجهادي والتآكل الإجهادي والتنقر في بيئات المياه المالحة

لقد لاحظت هذا الاختلاف بشكل مباشر عند اختبار المكونات البحرية. فقد حافظت الأجزاء المخصصة 465 على سلامتها بعد التعرض الطويل للمياه المالحة، بينما أظهرت الأجزاء المخصصة 455 علامات تآكل مبكرة عند نقاط الضغط.

خصائص التصنيع والتصنيع الآلي

قابلية التصنيع

عادةً ما تكون الماكينة المخصصة 455 أسهل في التشغيل الآلي من الماكينة المخصصة 465:

| الخصائص | مخصص 455 | مخصص 465 |

|---|---|---|

| ارتداء الأدوات | معتدل | عالية |

| سرعة القطع | 90-120 متر مربع | 70-100 متر مربع |

| تشطيب السطح | ممتاز | جيد |

في PTSMAKE، نقوم عادةً في PTSMAKE بتعديل معلمات التصنيع باستخدام الحاسب الآلي اعتمادًا على السبيكة التي نعمل بها. يتطلب المخصص 465 تغيير الأدوات بشكل متكرر وسرعات قطع أبطأ للحفاظ على دقة الأبعاد.

المعالجة الحرارية

تتطلب كلتا السبيكتين معالجة حرارية محددة لتحقيق الخصائص المثلى:

- مخصص 455: التلدين بالمحلول عند درجة حرارة 1500 درجة فهرنهايت (816 درجة مئوية)، والعمر عند درجة حرارة 900-1050 درجة فهرنهايت (482-566 درجة مئوية)

- مخصص 465: التلدين بالمحلول عند درجة حرارة 1700-1750 درجة فهرنهايت (927-954 درجة مئوية)، والعمر عند درجة حرارة 950-1050 درجة فهرنهايت (510-566 درجة مئوية)

يتطلب ارتفاع درجة حرارة التلدين بالمحلول المخصص 465 درجة حرارة أعلى لمحلول التلدين معدات معالجة حرارية أكثر تطورًا وضوابط عملية أكثر إحكامًا.

اعتبارات التكلفة

عادةً ما يأتي المخصص 465 بعلاوة سعرية 15-25% على المخصص 455 بسبب:

- عملية تصنيع أكثر تعقيدًا

- ارتفاع محتوى عنصر السبائك (خاصة النيكل)

- زيادة الطلب على التطبيقات عالية الأداء

بالنسبة للمشروعات الحساسة من حيث التكلفة حيث لا تكون القوة القصوى مطلوبة، غالبًا ما يوفر Custom 455 عرضًا أفضل قيمة مع الحفاظ على خصائص الأداء الجيد.

ما هو الفولاذ النجار 455 نجار الصلب؟

هل سبق لك أن شعرت بالإحباط عند اختيار الفولاذ المناسب للمكونات الفضائية أو الطبية الحرجة؟ هل تساءلت يومًا عن سبب قدرة بعض المواد على التعامل مع الظروف القاسية بينما يفشل البعض الآخر بشكل كارثي؟ قد يبدو العثور على التوازن المثالي بين القوة، ومقاومة التآكل، وقابلية التشغيل الآلي مثل البحث عن وحيد القرن.

455 فولاذ كاربنتر 455 هو فولاذ مقاوم للصدأ ممتاز ومقاوم للتآكل ومقاومته الممتازة للتآكل وقابليته الجيدة للتشغيل الآلي. تُحقِّق هذه السبيكة المارتنسيتية خواص ميكانيكية متميزة من خلال عملية معالجة حرارية بسيطة دون الحاجة إلى تقنيات تصنيع معقدة.

تركيبة وخصائص فولاذ النجار 455 نجار

ينتمي فولاذ كاربنتر 455 إلى عائلة الفولاذ المقاوم للصدأ الذي تصلب بالترسيب. وما يميزه عن الفولاذ المقاوم للصدأ التقليدي هو تركيبته الكيميائية الفريدة. وتحتوي السبيكة على كميات متوازنة بعناية من الكروم والنيكل والنحاس والنيوبيوم (الكولومبيوم)، والتي تساهم في خصائصه الخاصة.

يتضمن التركيب الكيميائي النموذجي لـ 455 فولاذ كاربنتر ما يلي:

| العنصر | النسبة المئوية (%) |

|---|---|

| الكروم | 11.0-12.5 |

| نيكل | 7.5-9.5 |

| النحاس | 1.5-2.5 |

| النيوبيوم (كولومبيوم) | 0.10-0.50 |

| الموليبدينوم | 0.50 كحد أقصى |

| الكربون | 0.05 كحد أقصى |

| السيليكون | 0.50 كحد أقصى |

| المنجنيز | 0.50 كحد أقصى |

وتمنح هذه التركيبة المحددة 455 فولاذ كاربنتر 455 مزيجًا مميزًا من الخواص الميكانيكية، خاصةً بعد المعالجة الحرارية المناسبة. تُظهر السبيكة قوة شد ممتازة (تصل إلى 200 كيلو باسكال أو 1379 ميجا باسكال)، وليونة جيدة، ومقاومة رائعة للتآكل.

عملية المعالجة الحرارية

أحد الجوانب الأكثر قيمة في 455 كاربنتر ستيل هو عملية المعالجة الحرارية البسيطة نسبيًا. فعلى عكس العديد من المواد عالية القوة التي تتطلب عمليات معقدة متعددة المراحل، يمكن ل 455 تحقيق الخصائص المثلى من خلال عملية تعتيق مباشرة.

يتضمن إجراء المعالجة الحرارية القياسي ما يلي:

- التلدين بالمحلول عند درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية) تقريبًا

- تبريد الهواء إلى درجة حرارة الغرفة

- تصلب عند درجة حرارة 900 درجة فهرنهايت (482 درجة مئوية) لمدة 4 ساعات

- تبريد الهواء إلى درجة حرارة الغرفة

يمكّن تسلسل المعالجة الحرارية هذا من تكوين الترسبات2 داخل المصفوفة المارتنسيتية، مما يعزز بشكل كبير من قوة المادة دون المساس بصلابتها أو مقاومتها للتآكل.

التطبيقات في الصناعات الحرجة

استنادًا إلى خبرتي في العمل مع مصنعي الأجهزة الطبية والفضاء في PTSMAKE، يتفوق فولاذ كاربنتر 455 في التطبيقات الصعبة حيث لا يكون الفشل خيارًا.

الطيران والفضاء والدفاع

في قطاع صناعة الطيران، يلعب 455 كاربنتر ستيل دورًا حاسمًا في:

- المكونات الهيكلية لإطارات الطائرات

- مكونات معدات الهبوط

- أدوات التثبيت والتركيبات عالية الإجهاد

- أجزاء المحرك الصاروخي

- مكونات الطائرات العسكرية

إن قدرة هذه المادة على الحفاظ على قوتها في درجات الحرارة المرتفعة (حتى حوالي 600 درجة فهرنهايت/316 درجة مئوية) تجعلها مناسبة بشكل خاص لهذه التطبيقات.

الأجهزة الطبية

إن التوافق الحيوي والمقاومة الممتازة للتآكل في فولاذ كاربنتر 455 يجعل منه خياراً مفضلاً لـ:

- الأدوات الجراحية

- غرسات تقويم العظام

- أدوات طب الأسنان

- المثبتات الطبية

تطبيقات أخرى عالية الأداء

تمتد براعة 455 إلى صناعات أخرى:

- معدات النفط والغاز

- المكونات البحرية

- قطع غيار السيارات عالية الأداء

- السلع الرياضية (خاصة مكونات نوادي الجولف)

اعتبارات التصنيع

عند تصنيع المكونات من فولاذ كاربنتر 455، فإن تقنيات التصنيع المناسبة ضرورية. ومن خلال خبرتنا في التصنيع في شركة PTSMAKE، وجدنا أن:

- تُشكّل المادة بسهولة أكبر في حالة التلدين بالمحلول

- توفر أدوات الكربيد الكربيدية عادةً أفضل النتائج

- تساعد سرعات القطع المعتدلة والتغذية المعتدلة في الحفاظ على عمر الأداة

- التبريد الكافي ضروري لمنع تصلب العمل

يتطلب التصنيع الآلي باستخدام الحاسب الآلي لصلب كاربنتر 455 فولاذ كاربنتر 455 خبرة واستراتيجيات أدوات مناسبة. يجب إدارة خصائص تصلب عمل المادة بعناية لتحقيق أفضل النتائج.

المزايا مقارنة بالسبائك المماثلة

يوفر فولاذ كاربنتر 455 كاربنتر العديد من المزايا مقارنةً بالفولاذ المقاوم للصدأ المماثل الذي تصلب بالترسيب:

| الميزة | 455 كاربنتر ستيل | 17-4 PH | 15-5 PH |

|---|---|---|---|

| قوة الشد القصوى | حتى 200 كسي | حتى 170 كسي | حتى 180 كسي |

| مقاومة التآكل | ممتاز | جيد | جيد |

| الصلابة | عالية | معتدل | معتدل |

| قابلية التصنيع | جيد | جيد | جيد |

| المعالجة الحرارية | الشيخوخة البسيطة | متعدد المراحل | متعدد المراحل |

هذا المزيج من الخصائص يجعل من فولاذ كاربنتر 455 المادة المفضلة للتطبيقات التي يجب أن تتوازن فيها القوة القصوى مع المقاومة الجيدة للتآكل وقابلية التصنيع.

اعتبارات التكلفة

على الرغم من أن فولاذ كاربنتر 455 كاربنتر يقدم أداءً استثنائيًا، إلا أنه يأتي بسعر مرتفع مقارنةً بالفولاذ المقاوم للصدأ التقليدي. ومع ذلك، في الاستخدامات الحرجة التي لا يكون فيها الفشل خيارًا مطروحًا، عادةً ما يكون الاستثمار مبررًا بخصائص المادة الفائقة وموثوقيتها.

في شركة PTSMAKE، نساعد عملاءنا على تحليل التكلفة الإجمالية للملكية بدلاً من تكاليف المواد فقط. عند أخذ انخفاض الصيانة في الاعتبار، وعمر الخدمة الأطول والأداء المحسّن، غالبًا ما يثبت أن 455 هو الحل الأكثر فعالية من حيث التكلفة للتطبيقات الصعبة.

ما هي خصائص مخصص 455؟

هل عانيت من قبل في إيجاد التوازن المثالي بين القوة ومقاومة التآكل في سبيكة الفولاذ المقاوم للصدأ لمشاريعك الهامة؟ يمكن أن يؤدي الإحباط الناجم عن المفاضلة بين خاصية وأخرى إلى فشل مكلف في المواد وتأخير المشروع الذي يبقيك مستيقظًا طوال الليل.

سبيكة 455 المخصصة هي سبيكة فولاذ مقاوم للصدأ تصلب بالترسيب معروفة بمزيجها الاستثنائي من القوة الفائقة والمقاومة الممتازة للتآكل وقابلية التصنيع الجيدة. وتحقق قوة شد تصل إلى 1700 ميجا باسكال مع الحفاظ على المتانة وثبات الأبعاد أثناء المعالجة الحرارية.

الخواص الميكانيكية للمخصص 455

يتميز الفولاذ المقاوم للصدأ 455 المخصص بخصائصه الميكانيكية الرائعة، مما يجعله خيارًا مفضلًا للتطبيقات الصعبة. بعد المعالجة الحرارية المناسبة، تُظهر هذه السبيكة قيم قوة مذهلة لا يضاهيها سوى القليل من أنواع الفولاذ المقاوم للصدأ الأخرى.

وتتراوح قوة الشد في العُرف 455 عادةً من 1500 إلى 1700 ميجا باسكال (220-250 كيلو باسكال) في حالة التقادم الكامل. كما أن قوة الخضوع مثيرة للإعجاب بنفس القدر، وعادةً ما تتراوح بين 1380 و1520 ميجا باسكال (200-220 كيلو باسكال). ما يجعل هذه المادة ذات قيمة خاصة هو أنها تحقق مستويات القوة هذه مع الحفاظ على ليونة جيدة، مع قيم استطالة تبلغ 6-10%.

من خلال خبرتي في العمل مع عملاء قطاعي الطيران والدفاع في شركة PTSMAKE، فإن هذا المزيج من الخصائص يجعل من Custom 455 مثاليًا للمكونات التي تتطلب قوة عالية ومقاومة للكسر الهش.

الصلابة ومقاومة الصدمات

بعد المعالجة المناسبة للتقادم، يمكن أن يحقق Custom 455 بعد التقادم المناسب مستويات صلابة تتراوح بين 40-47 HRC (صلابة روكويل C). هذه الصلابة، بالإضافة إلى مقاومته الجيدة للصدمات، تجعله مناسبًا للأجزاء التي تتعرض لظروف التحميل الثابتة والديناميكية على حد سواء.

تعد صلابة الصدمات في Custom 455 أفضل بشكل ملحوظ من العديد من أنواع الفولاذ المقاوم للصدأ الأخرى عالية القوة، حيث تتراوح قيم الشق على شكل حرف V في تشاربي عادةً بين 20-30 قدمًا-رطل (27-41 J) في درجة حرارة الغرفة.

الخواص الحرارية والمعالجة الحرارية

تلعب الخصائص الحرارية لـ Custom 455 دورًا حاسمًا في معالجتها وتطبيقها. تحتوي هذه السبيكة على معامل التمدد الحراري3 مماثل لأنواع الفولاذ المقاوم للصدأ الأخرى التي تصلب بالترسيب، حوالي 10.8 ميكرومتر/م°م°س (6.0 ميكرو في/في درجة فهرنهايت) عند درجة حرارة الغرفة.

المعالجة الحرارية هي المكان الذي تتألق فيه المعالجة الحرارية في Custom 455. يتضمن التسلسل النموذجي للمعالجة الحرارية ما يلي:

- التلدين بالمحلول عند درجة حرارة 1038 درجة مئوية (1900 درجة فهرنهايت)

- تبريد الهواء إلى درجة حرارة الغرفة

- التقادم عند درجات حرارة تتراوح بين 482-593 درجة مئوية (900-1100 درجة فهرنهايت)

وتؤثر درجة حرارة التعتيق بشكل مباشر على الخواص الميكانيكية النهائية، حيث تؤدي درجات حرارة التعتيق المنخفضة عمومًا إلى إنتاج قوة أعلى ولكن ليونة أقل قليلاً.

التحول المرحلي

أثناء عملية التقادم، تتشكل رواسب دقيقة داخل المصفوفة المارتنسيتية، مما يؤدي إلى تقوية كبيرة. والمميز بشكل خاص في Custom 455 هو الحد الأدنى من التغير في الأبعاد أثناء المعالجة الحرارية - عادةً ما يكون أقل من 0.1%. هذه الخاصية لا تقدر بثمن عند تصنيع المكونات الدقيقة، حيث إنها تحافظ على تفاوتات ضيقة خلال عملية المعالجة الحرارية.

خصائص مقاومة التآكل

أحد الجوانب الأكثر إقناعًا في سبيكة Custom 455 هو أنها لا تضحي بمقاومة التآكل لتحقيق قوتها العالية. تُظهر هذه السبيكة مقاومة ممتازة لـ:

- تآكل الغلاف الجوي العام

- البيئات الحمضية المعتدلة

- التشقق الناتج عن التآكل الإجهادي الناجم عن الكلوريد

يمكن مقارنتها بمقاومة التآكل مع الفولاذ المقاوم للصدأ من النوع 304 في العديد من البيئات، مما يجعلها مناسبة للتطبيقات البحرية والأجهزة الطبية ومعدات تجهيز الأغذية.

يقارن الجدول التالي بين مقاومة التآكل في Custom 455 والسبائك الأخرى عالية القوة:

| سبيكة | مقاومة التآكل العامة | مقاومة التشقق الناتج عن الإجهاد والتآكل | مقاومة التأليب |

|---|---|---|---|

| مخصص 455 | ممتاز | جيد | جيد |

| 17-4 PH | جيد | معتدل | معتدل |

| 15-5 PH | جيد | معتدل | جيد |

| مخصص 465 | ممتاز | ممتاز | ممتاز |

خصائص التصنيع

يُعد التعامل مع 455 المخصص أثناء عمليات التصنيع بسيطًا نسبيًا مقارنةً بالمواد الأخرى فائقة القوة. في شركة PTSMAKE، كثيرًا ما نقوم بتصنيع مكونات 455 مخصص للعملاء في صناعات الطيران والصناعات الطبية، وقد وجدنا خصائص التصنيع التالية ملحوظة بشكل خاص

قابلية التصنيع

يُظهر الفولاذ 455 المخصص قابلية جيدة للتشغيل الآلي في كل من حالتي التلدين والتقادم، على الرغم من أن الحالة الملدنة مفضلة لعمليات التشغيل المكثفة. تتشابه خصائص التشغيل الآلي مع الفولاذ الأوستنيتي المقاوم للصدأ مثل 304، مما يتطلب أدوات حادة وسرعات قطع مناسبة.

سرعات القطع النموذجية للمخصص 455 هي:

- الدوران: 30-45 م/دقيقة (100-150 قدمًا/دقيقة)

- الطحن 15-30 م/دقيقة (50-100 قدم/دقيقة)

- الحفر 10-15 متر/دقيقة (30-50 قدم/دقيقة)

قابلية التشكيل واللحام

يمكن تشكيل 455 المخصص في حالة التلدين باستخدام التقنيات القياسية للفولاذ المقاوم للصدأ. كما أن قابليته للحام ممتازة، حيث تعطي الطرق التقليدية مثل اللحام بالتيغ TIG، والـ MIG، واللحام بالشعاع الإلكتروني نتائج جيدة. ويمكن أن تعيد معالجات التقادم بعد اللحام القوة العالية للوصلات الملحومة.

الخواص المغناطيسية

وخلافاً للعديد من أنواع الفولاذ المقاوم للصدأ، فإن فولاذ Custom 455 مغناطيسي حديدي في كل من الظروف الملدنة والمعتقة. هذه الخاصية المغناطيسية تجعله مفيدًا للتطبيقات التي تتطلب استجابة مغناطيسية إلى جانب القوة العالية ومقاومة التآكل.

عادةً ما تكون النفاذية المغناطيسية لـ Custom 455 في نطاق 30-60 ميكرون، اعتمادًا على حالة المعالجة الحرارية.

ما هو معادل الفولاذ المقاوم للصدأ 455 المخصص؟

هل سبق لك أن كنت في منتصف الطريق في مشروع فضائي أو طبي مهم لتكتشف أن الفولاذ المقاوم للصدأ 455 المخصص غير متوفر أو تجاوز الميزانية؟ تلك اللحظة المحبطة عندما تضطر إلى البحث عن بديل ولكنك لست متأكدًا من المادة التي ستوفر نفس الخصائص الاستثنائية دون المساس بتصميمك؟

الفولاذ المقاوم للصدأ 455 المخصص، والمعروف أيضًا باسم XM-16، هو فولاذ مقاوم للصدأ مارتينسيتي متصلب بالترسيب مع مقاومة ممتازة للتآكل وقوة عالية (حتى 1930 ميجا باسكال). تشمل أقرب معادلاتها الفولاذ 17-4 PH، و15-5 PH، وPH 13-8 Mo، على الرغم من أن أياً منها لا يتطابق مع خصائصه الدقيقة.

فهم الفولاذ المقاوم للصدأ 455 المخصص

يُعد Custom 455 من الفولاذ المقاوم للصدأ المخصص 455 فولاذًا فريدًا من نوعه من الفولاذ المقاوم للصدأ المتصلب بالترسيب تم تطويره للتطبيقات التي تتطلب مزيجًا استثنائيًا من القوة العالية والمقاومة الجيدة للتآكل وقابلية التصنيع اللائقة. بصفتي شخصًا عمل مع درجات مختلفة من الفولاذ في العديد من مشروعات التصنيع الدقيق، يمكنني أن أخبرك أن Custom 455 يتميز بقدرته على تحقيق مستويات قوة عالية للغاية مع الحفاظ على ليونة جيدة.

إن كيمياء Custom 455 هي ما يجعلها مميزة. فهو يحتوي على ما يقرب من 11-12.51 تيرابايت 11 تيرابايت 11 تيرابايت من الكروم، و7.5-9.51 تيرابايت 11 تيرابايت من النيكل، و1.5-2.51 تيرابايت 11 تيرابايت من النحاس، مع عناصر إضافية مثل التيتانيوم والموليبدينوم والنيوبيوم بكميات مضبوطة بعناية. وتسمح هذه التركيبة بتحقيق قوة شد تصل إلى 1930 ميجا باسكال (280 كيلو باسكال) في ظروف المعالجة الحرارية المناسبة.

الخصائص الرئيسية للمخصص 455

قبل مناقشة المعادلات، من المهم أن نفهم ما الذي يجعل من العرف 455 قيمة:

| الممتلكات | القيمة | الملاحظات |

|---|---|---|

| قوة الشد | حتى 1930 ميجا باسكال | بعد المعالجة الحرارية المناسبة |

| قوة المردود | حتى 1795 ميجا باسكال | عالية بشكل استثنائي بالنسبة للفولاذ المقاوم للصدأ |

| الصلابة | 44-47 من 44-47 HRC | يمكن مقارنته بالعديد من أنواع الفولاذ المعدني |

| مقاومة التآكل | ممتاز | متفوق على معظم أنواع الفولاذ عالي القوة |

| قابلية التصنيع | جيد | خاصة في حالة التلدين |

| قابلية اللحام | جيد | بالإجراءات السليمة |

هذه الخصائص تجعل من Custom 455 مثاليًا للمكونات الفضائية والأدوات الطبية والأجزاء الميكانيكية عالية الأداء حيث تكون القوة ومقاومة التآكل أمرًا بالغ الأهمية.

الأقرب إلى مخصص 455 الأقرب إلى مخصص 455

في عملي في PTSMAKE، احتجت في كثير من الأحيان إلى التوصية ببدائل عندما لم يكن Custom 455 مناسبًا بسبب التوافر أو قيود التكلفة أو متطلبات التطبيق المحددة. فيما يلي أقرب المكافئات:

17-4 فولت 17-4 (AISI 630)

ربما يكون الفولاذ المقاوم للصدأ 17-4 PH هو أكثر أنواع الفولاذ المقاوم للصدأ المقوى بالترسيب استخدامًا على نطاق واسع، وهو بمثابة بديل شائع للفولاذ المقاوم للصدأ المخصص 455. وعلى الرغم من أنه لا يصل إلى مستويات القوة القصوى التي يتمتع بها الفولاذ 455 المخصص، إلا أنه يوفر:

- مستويات قوة جيدة (حتى 1380 ميجا باسكال)

- مقاومة ممتازة للتآكل

- توافر أفضل وتكلفة أقل عادةً

- المزيد من البيانات والمعرفة الواسعة في الصناعة والمعالجة

يكمن الاختلاف الرئيسي في تطور البنية المجهرية4 أثناء المعالجة الحرارية، مما يؤدي إلى انخفاض قوة الذروة إلى حد ما ولكن غالبًا ما تكون الصلابة أفضل.

15-5 PH

15-5 PH هو في الأساس تعديل لـ 17-4 PH مع خواص ميكانيكية أفضل قليلاً ومقاومة للتآكل. ويحتوي على:

- محتوى كربون أقل من 17-4 PH

- خصائص قوة مماثلة (أعلى قليلاً من 17-4 PH)

- تحسين الصلابة والليونة في بعض الظروف

- مقاومة التآكل المماثلة

على الرغم من أنه لا يزال غير مطابق لقوة الذروة التي يتمتع بها Custom 455، إلا أن 15-5 PH يوفر توازنًا ممتازًا من الخصائص التي تجعله مناسبًا للعديد من التطبيقات الصعبة.

ف 13-8 م

من بين جميع أنواع الفولاذ المقاوم للصدأ المتاح عادةً والمتصلب بالترسيب، يأتي فولاذ PH 13-8 Mo الأقرب إلى فولاذ Custom 455 من حيث القدرة على القوة. تشمل الخصائص الرئيسية ما يلي:

- قوة عالية جدًا (تصل إلى 1725 ميجا باسكال)

- مقاومة فائقة للتآكل حتى درجة حموضة 17-4 PH

- صلابة ممتازة عند مستويات قوة عالية

- خصائص جيدة في درجات الحرارة المنخفضة

تعمل إضافة الموليبدينوم على تحسين مقاومته للتآكل، خاصةً في بيئات الكلوريد، مما يجعله خيارًا ممتازًا للتطبيقات البحرية التي قد يتم فيها تحديد Custom 455.

متى يجب التفكير في هذه البدائل

في PTSMAKE، وجدتُ أن اختيار المكافئ المناسب يعتمد على فهم الخصائص الأكثر أهمية لتطبيقك المحدد:

- إذا كانت القوة القصوى أمرًا بالغ الأهمية، فمن المرجح أن يكون PH 13-8 Mo هو أفضل بديل لك

- للحصول على توافر عام أفضل وطرق المعالجة المعمول بها بشكل أفضل، تعمل درجة الحموضة 17-4 PH بشكل جيد

- عندما تكون هناك حاجة إلى خواص متوازنة ومقاومة تآكل أفضل قليلاً من 17-4 PH، فإن 15-5 PH مثالي

عند العمل مع المكونات الدقيقة للأجهزة الطبية أو التطبيقات الفضائية، أوصيت في بعض الأحيان ببدائل 455 المخصصة ليس فقط على أساس الخصائص ولكن أيضًا على متطلبات الاعتماد، وعلاقات الموردين، ومخاوف التوافر على المدى الطويل.

اعتبارات التصنيع للمعادلات

عند تصنيع هذه البدائل بدلاً من البدائل المخصصة 455، هناك اختلافات طفيفة يجب مراعاتها:

- قد يختلف تآكل الأدوات قليلاً بسبب الاختلافات في معدلات تصلب العمل

- ستحتاج معلمات المعالجة الحرارية إلى تعديل

- يختلف التغير في الأبعاد أثناء المعالجة الحرارية بين السبائك

- قد تتطلب خصائص تشطيب السطح تعديل إجراءات التلميع

وفي عمليات التصنيع الآلي باستخدام الحاسب الآلي لدينا، قمنا بتطوير بروتوكولات محددة لكل سبيكة من هذه السبائك لضمان الحصول على نتائج متسقة عند الحاجة إلى الاستبدال.

اتخاذ القرار النهائي

إن اختيار المكافئ المناسب لـ 455 المخصص لا يتعلق فقط بمطابقة الأرقام على ورقة البيانات. ضع في اعتبارك:

- بيئة الخدمة الفعلية

- الخواص الميكانيكية الحرجة للتطبيق الخاص بك

- عمليات التصنيع المطلوبة

- قيود الميزانية

- توافر المواد على المدى الطويل

من خلال الموازنة بين هذه العوامل بعناية، يمكنك في كثير من الأحيان العثور على بديل مناسب يلبي متطلباتك دون المساس بالأداء أو الموثوقية.

مقاومة التآكل والأداء البيئي: أي الفولاذ يتفوق؟

هل سبق لك أن شاهدت مكونًا دقيقًا يفشل قبل الأوان لأنك اخترت الفولاذ غير المناسب للبيئة؟ أو ما هو أسوأ من ذلك، هل سبق لك أن شاهدت تآكلًا غير متوقع في جزء مهم في مجال الطيران أو جزء طبي على الرغم من استخدام الفولاذ المقاوم للصدأ "المقاوم للتآكل"؟

يوفر 455 المخصص بشكل عام مقاومة تآكل فائقة مقارنةً بـ 17-4 PH، خاصةً في البيئات البحرية وعند التعرض لبعض المواد الكيميائية. ويوفر محتواه المعزز من النيكل (7.5-9.5%) حماية أفضل ضد تأكل الكلوريد والتآكل الشقوق مقارنةً بمحتوى النيكل المنخفض في 17-4 PH (3-5%).

فهم الاختلافات في مقاومة التآكل

عند تقييم هذين الفولاذين المقاوم للصدأ المتصلب بالترسيب للتطبيقات الصعبة، غالبًا ما تصبح قدراتهما على مقاومة التآكل عاملًا حاسمًا. يوفر 455 المخصص 455 مقاومة تآكل أفضل بشكل ملحوظ من 17-4 PH في العديد من الظروف البيئية. وينبع هذا الأداء المتفوق في المقام الأول من تركيبته الكيميائية، خاصةً المحتوى العالي من النيكل.

من خلال خبرتي في العمل مع المكونات الفضائية الحرجة، لاحظت أن مقاومة التآكل المعززة في Custom 455 تجعلها ذات قيمة خاصة للتطبيقات المعرضة للبيئات القاسية. ويتفوق محتوى النيكل في Custom 455 (7.5-9.5%) بشكل كبير على محتوى النيكل 17-4 PH (3-5%)، مما يخلق طبقة سلبية أكثر ثباتًا تقاوم الانهيار بشكل أفضل.

الأداء المقارن في بيئات مختلفة

تشكل البيئات المختلفة تحديات فريدة للفولاذ المقاوم للصدأ. إليك كيفية المقارنة بين هاتين المادتين في ظروف التعرض الشائعة:

| البيئة | أداء 455 مخصص 455 | 17-4 أداء PH 17-4 |

|---|---|---|

| المياه البحرية/المياه المالحة | مقاومة ممتازة للتنقر | مقاومة جيدة ولكن أكثر عرضة للتنقر. |

| الأجواء الصناعية | مقاومة جيدة جداً | مقاومة جيدة |

| المعالجة الكيميائية | مقاومة أفضل للعديد من الأحماض | مقاومة معتدلة للأحماض |

| الأكسدة في درجات الحرارة العالية | مقاومة جيدة حتى 600 درجة فهرنهايت (316 درجة مئوية) | مقاومة معتدلة حتى 600 درجة فهرنهايت (316 درجة مئوية) |

طرق اختبار مقاومة التآكل

عندما أقوم بتقييم المواد للعملاء في شركة PTSMAKE، أعتمد على عدة اختبارات معيارية للتنبؤ بأداء التآكل في العالم الحقيقي. وتشمل هذه الاختبارات:

اختبار رذاذ الملح (ASTM B117)

يعرض اختبار التآكل المعجل هذا العينات لمحلول ماء مالح في غرفة محكومة. يُظهر 455 المخصص عادةً مواقع تآكل أقل بكثير وتنقر أقل حدة من 17-4 PH بعد فترات تعريض مكافئة. في اختبار أجريناه مؤخرًا لمدة 1000 ساعة، أظهرت مكونات Custom 455 تآكلًا سطحيًا أقل بحوالي 40% من الأجزاء المماثلة 17-4 PH.

الاختبار الكهروكيميائي

الاستقطاب الديناميكي الفعال5 وتكشف القياسات أن Custom 455 يُظهر بشكل عام إمكانية تنقر أعلى من 17-4 PH، مما يشير إلى مقاومة فائقة للتآكل الموضعي. وهذا يترجم إلى موثوقية أفضل على المدى الطويل في البيئات المحتوية على الكلوريد مثل مياه البحر أو بعض تطبيقات المعالجة الكيميائية.

العوامل البيئية الحرجة التي يجب مراعاتها

عند الاختيار بين هذه السبائك، يجب أن تؤثر عدة عوامل بيئية على قرارك:

التعرض للكلوريد

إذا كان استخدامك ينطوي على التعرض للكلوريدات (مياه البحر، أملاح إزالة الجليد، إلخ)، فإن Custom 455 يتمتع بميزة واضحة. حيث أن محتواه العالي من النيكل يخلق طبقة سلبية أكثر ثباتًا تقاوم هجوم الكلوريد بشكل أفضل من درجة الحموضة 17-4.

مستويات الأس الهيدروجين

تؤدي كلتا السبيكتين أداءً مناسبًا في البيئات ذات الأس الهيدروجيني المحايد، ولكن يحافظ Custom 455 على مقاومة أفضل للتآكل في الظروف الحمضية المعتدلة (الأس الهيدروجيني 4-6). بالنسبة للبيئات شديدة الحموضة (الأس الهيدروجيني <4)، يوصى باستخدام السبائك المتخصصة المقاومة للأحماض بدلاً من أي من هذه الخيارات.

اعتبارات درجة الحرارة

تؤثر درجة الحرارة بشكل كبير على آليات التآكل. يحافظ 455 المخصص على ميزة مقاومة التآكل مقارنةً بـ 17-4 PH عبر نطاق واسع من درجات الحرارة (درجة حرارة الغرفة إلى حوالي 600 درجة فهرنهايت/316 درجة مئوية). ومع ذلك، في درجات الحرارة المرتفعة، تتعرض كلتا السبيكتين للأكسدة المتسارعة، وقد يكون هناك ما يبرر استخدام مواد بديلة.

تأثير تشطيب السطح على أداء التآكل

أحد العوامل التي غالبًا ما يتم تجاهلها في مقاومة التآكل هو جودة تشطيب السطح. من خلال خبرتي في التصنيع في شركة PTSMAKE، تعلمت أنه حتى أفضل السبائك يمكن أن يكون أداؤها ضعيفًا إذا لم يتم تشطيبها بشكل صحيح.

يقلل تشطيب السطح الأكثر سلاسة من المواقع المحتملة لبدء التآكل. عند التصنيع الآلي إما 455 أو 17-4 PH المخصص، فإن تحقيق قيم خشونة السطح أقل من 32 ميكرو بوصة (0.8 ميكرومتر) يعزز بشكل كبير من مقاومة التآكل. للحصول على أقصى قدر من الحماية من التآكل في التطبيقات الحرجة، ضع في اعتبارك تحديد الصقل الكهربائي، الذي يزيل الشوائب السطحية ويعزز الطبقة السلبية.

تحليل التكلفة والفائدة: هل تستحق المقاومة الفائقة للتآكل في مخصص 455 قسط التأمين؟

في حين أن Custom 455 يوفر مقاومة أفضل للتآكل، فإنه عادةً ما يتطلب علاوة سعرية 15-30% على 17-4 PH. ويثير ذلك سؤالًا مهمًا للمهندسين والمتخصصين في المشتريات: هل يبرر الأداء المعزز التكلفة الإضافية؟

بالنسبة للتطبيقات غير الحرجة في البيئات المعتدلة، غالبًا ما يوفر 17-4 PH مقاومة كافية للتآكل بتكلفة أقل. ومع ذلك، بالنسبة للتطبيقات التي قد يؤدي فيها تعطل المكونات إلى عواقب وخيمة - مثل مكونات الطيران أو الأجهزة الطبية أو المعدات البحرية الحرجة - فإن الاستثمار الإضافي في Custom 455 غالبًا ما يكون مجديًا من خلال إطالة عمر الخدمة وخفض تكاليف الصيانة.

ما هي التطبيقات الشائعة لـ 455 المخصص في مجال الطيران؟

هل تساءلت يومًا عن سبب قدرة بعض مكونات الطائرات على تحمل الظروف القاسية مع الحفاظ على خفة وزنها بشكل لا يصدق؟ أو لماذا تحافظ بعض الأجزاء الفضائية الجوية على سلامتها على الرغم من تعرضها المستمر لبيئات تآكل وإجهاد هائل؟ تتطلب صناعة الطيران مواد ذات أداء لا تشوبه شائبة في ظل أصعب الظروف.

لقد أصبح الفولاذ المقاوم للصدأ 455 المخصص مادة مفضلة في التطبيقات الفضائية نظرًا لما يتميز به من مزيج استثنائي من القوة ومقاومة التآكل وقابلية التشكيل. ويوفر هذا الفولاذ المقاوم للصدأ المتصلب بالترسيب التوازن المثالي للخصائص الميكانيكية اللازمة للمكونات الفضائية الهامة مع الحفاظ على خصائص تصنيع ممتازة.

مكونات معدات الهبوط

يجب أن تتحمل أنظمة معدات الهبوط قوى الصدمات الهائلة أثناء الإقلاع والهبوط مع الحفاظ على السلامة الهيكلية. ويتفوق Custom 455 في هذه الاستخدامات نظراً لقوة خضوعه العالية ومقاومته الممتازة للإجهاد.

من واقع خبرتي في العمل مع مصنعي معدات الهبوط المصنوعة من مادة Custom 455، تتفوق مكونات معدات الهبوط المصنوعة من مادة Custom 455 باستمرار على البدائل في اختبارات المتانة. إن قدرة هذه المادة على تحمل دورات الإجهاد المتكررة دون حدوث تشققات بسبب الإرهاق تعتبر ذات قيمة خاصة لهذه الأجزاء الحرجة للسلامة.

المزايا الهيكلية

تتضمن مجموعة معدات الهبوط العديد من المكونات الرئيسية التي تستفيد من خصائص Custom 455:

- الدعامات والمكابس التي تمتص صدمات الهبوط

- آليات التشغيل لسحب التروس

- وصلات عزم الدوران التي تمنع دوران التروس أثناء الهبوط

أثناء العمل على مشاريع الطيران في PTSMAKE، لاحظت أن مكونات معدات الهبوط المخصصة 455 عادةً ما تحقق عمر خدمة أطول بـ 20-30% من تلك المصنوعة من المواد التقليدية. وهذا يترجم إلى وفورات كبيرة في تكاليف الصيانة لشركات الطيران والمشغلين العسكريين.

السحابات والموصلات

تتطلب الطائرات الآلاف من أدوات التثبيت المتخصصة لربط المكونات الهيكلية. تلعب هذه الأجزاء التي تبدو بسيطة دوراً حاسماً في الحفاظ على سلامة الطائرة.

توفر مثبتات 455 المخصصة العديد من المزايا:

- قوة شد عالية (تصل إلى 1930 ميجا باسكال بعد التقادم)

- خصائص دحرجة خيوط ممتازة

- مقاومة التشقق الناتج عن التآكل الإجهادي

- القدرة على الحفاظ على الشد تحت الاهتزاز

إن تصلب الترسيب6 تتيح عملية تصنيع مثبتات 455 المخصصة تحقيق خواص ميكانيكية متسقة بشكل ملحوظ في جميع دفعات الإنتاج. هذا الاتساق ضروري لتطبيقات الفضاء الجوي حيث يجب أن يكون أداء كل مثبت مطابقًا للمواصفات.

أمثلة على التطبيقات

إليك مقارنة بين مواد التثبيت الفضائية الشائعة في مجال الطيران:

| المواد | قوة الشد (ميجا باسكال) | مقاومة التآكل | قابلية التصنيع | عامل التكلفة |

|---|---|---|---|---|

| مخصص 455 | 1790-1930 | ممتاز | جيد جداً | 1.8x |

| 17-4 فهرنهايت | 1310-1450 | جيد | جيد | 1.5x |

| A286 | 960-1100 | جيد جداً | عادل | 2.0x |

| Ti-6Al-4V | 900-1160 | ممتاز | فقير | 3.5x |

آليات سطح التحكم

تتطلب أسطح التحكم في الطائرات (الجنيحات، والدفات، والجنيحات) آليات دقيقة تعمل بشكل موثوق في ظل أحمال وظروف بيئية مختلفة. وكثيراً ما يتم تحديد 455 المخصص لهذه التطبيقات نظراً لما يتميز به من قوة ومقاومة للتآكل.

في شركة PTSMAKE، قمنا بتصنيع مكونات 455 المخصصة لآليات سطح التحكم التي تعمل في أقسى البيئات - من ظروف القطب الشمالي إلى الرطوبة الاستوائية. إن ثبات المادة عبر درجات الحرارة القصوى يجعلها مثالية لهذه التطبيقات الحرجة.

المتطلبات الحرجة

عادةً ما تتضمن مكونات سطح التحكم المصنوعة من مخصص 455 ما يلي:

- تركيبات المفصلات والأقواس

- قضبان المشغل والوصلات

- علب المحامل

- أنابيب عزم الدوران

تعتبر مقاومة المادة للتآكل ذات قيمة خاصة لهذه المكونات المكشوفة. على عكس بعض المواد البديلة التي تتطلب فحصًا واستبدالًا متكررًا، تحافظ الأجزاء المخصصة 455 على سلامتها حتى في بيئات رش الملح الشائعة في تطبيقات الطيران البحري.

هياكل تركيب المحرك

يجب أن تتحمل حوامل المحركات النفاثة التباينات الشديدة في درجات الحرارة ومستويات الاهتزاز العالية والأحمال الكبيرة. يوفر 455 المخصص نسبة القوة إلى الوزن اللازمة والثبات الحراري لهذه المكونات التي تتطلب الكثير من المتطلبات.

عادةً ما تتضمن هياكل تثبيت المحرك عادةً 455 بوصة مخصصة:

- دعامات التثبيت الأساسية

- عوازل الاهتزازات

- روابط الدفع

- التعزيزات الهيكلية

إن مقاومة هذه المادة للزحف (الميل إلى التشوه الدائم تحت الضغط الميكانيكي) في درجات الحرارة المرتفعة تجعلها مناسبة بشكل خاص للمكونات المجاورة للمحرك. وخلال عملي مع الشركات المصنعة للطائرات، رأيت حوامل المحرك 455 المخصصة تحافظ على ثبات الأبعاد خلال آلاف دورات الطيران.

المكونات الهيكلية في التطبيقات الفضائية

بالإضافة إلى الطائرات في الغلاف الجوي، يجد Custom 455 تطبيقات مهمة في هياكل المركبات الفضائية والأقمار الصناعية. وتمثل البيئة الفضائية تحديات فريدة من نوعها:

- تدوير درجات الحرارة القصوى

- ظروف الفراغ

- التعرض للإشعاع

- قيود الوزن

- إمكانية الصيانة الصفرية

إن مزيج 455 المخصص من القوة ومقاومة التآكل وثبات الأبعاد يجعله مثاليًا للمكونات الهيكلية للمركبة الفضائية التي يجب أن تعمل بشكل لا تشوبه شائبة طوال مدة المهمة. لقد أنتجنا في شركة PTSMAKE مكونات 455 المخصصة الدقيقة لآليات نشر الأقمار الصناعية التي تعمل بشكل موثوق في بيئة فضائية لا ترحم.

تأثير المعالجة الحرارية على الخصائص والتطبيقات المخصصة 455؟

هل تساءلت يومًا عن سبب تعطل بعض مكونات 455 المخصصة قبل الأوان بينما تدوم مكونات أخرى لعقود؟ أو لماذا يمكن أن تظهر الأجزاء المتطابقة مستويات قوة مختلفة بشكل كبير؟ لا تكمن الإجابة في كثير من الأحيان في اختيار المواد، ولكن في خطوة معالجة واحدة حاسمة تحول الفولاذ المقاوم للصدأ العادي إلى حلول هندسية استثنائية.

تقوم المعالجة الحرارية بتحويل الفولاذ المقاوم للصدأ 455 المخصص بشكل أساسي عن طريق تغيير بنيته المجهرية من خلال دورات تسخين وتبريد محكومة. يمكن لهذه العملية أن تزيد من قوة الشد من 150 كيلو باسكال إلى أكثر من 200 كيلو باسكال، وتحسّن مقاومة التآكل، وتعزز خصائص التعب مع السماح بالتحكم الدقيق في الصلابة لتلبية متطلبات الاستخدام المحددة.

فهم أساسيات المعالجة الحرارية المخصصة 455

تنطوي المعالجة الحرارية للفولاذ المقاوم للصدأ Custom 455 على معالجة حرارية مضبوطة بدقة تُغيّر البنية المجهرية والخصائص الميكانيكية للمادة بشكل أساسي. وعلى عكس الفولاذ المقاوم للصدأ التقليدي، فإن الفولاذ المقاوم للصدأ المخصص 455 هو فولاذ مقاوم للصدأ من نوع مارتينسيت المتصلب بالترسيب والمصمم خصيصًا للاستجابة بشكل كبير لدورات المعالجة الحرارية.

عادةً ما تتضمن عملية المعالجة الحرارية القياسية لـ 455 المخصص عادةً ثلاث مراحل متميزة:

التلدين بالمحلول: التسخين إلى 1700-1750 درجة فهرنهايت (925-955 درجة مئوية) والتثبيت لمدة 30 دقيقة إلى عدة ساعات، يليها التبريد السريع. وهذا يخلق بنية مارتينسيتية ويذيب عناصر تصلب الترسيب.

الشيخوخة (تصلب الترسيب): التسخين إلى درجات حرارة تتراوح بين 900-1100 درجة فهرنهايت (480-595 درجة مئوية) لمدة تتراوح بين 1-4 ساعات. يسمح ذلك بتكوين رواسب دقيقة داخل المصفوفة المارتنسيتية.

التبريد: التبريد المتحكم به إلى درجة حرارة الغرفة، والذي يحبس البنية المجهرية المطلوبة.

من خلال تجربتي في PTSMAKE، وجدنا أنه يجب التحكم في كل معلمة معالجة حرارية بعناية لتحقيق نتائج متسقة. حتى الانحرافات الطفيفة في درجة الحرارة أو الوقت يمكن أن تؤثر بشكل كبير على الخصائص النهائية.

تغيرات الخصائص الرئيسية من خلال المعالجة الحرارية

تحويلات الخصائص الميكانيكية

يحدث التغيير الأكثر دراماتيكية في الخواص الميكانيكية. لقد قمت بتجميع التغيرات النموذجية في الخواص من خلال المعالجة الحرارية التي تتم بشكل صحيح:

| الحالة | قوة الشد القصوى | قوة المردود | الاستطالة | الصلابة |

|---|---|---|---|---|

| ملدن | 130-150 كسي | 75-95 كسي | 10-14% | 28-32 من 28-32 HRC |

| H900 (تقادم 900 درجة فهرنهايت) | 220-240 كسي | 205-220 كسي | 6-10% | 44-48 رطل من 44-48 رطل |

| H950 (تقادم 950 درجة فهرنهايت) | 200-220 كسي | 185-205 كسي | 8-12% | 42-46 من 42-46 HRC |

| H1000 (تقادم 1000 درجة فهرنهايت) | 180-200 كسي | 170-190 كسي | 10-14% | 38-42 درجة الحرارة 38-42 |

وتحدث هذه التغييرات في الخصائص بسبب تكوين الترسبات7 داخل المصفوفة المارتنسيتية أثناء التقادم. يؤثر حجم هذه الرواسب وتوزيعها وتكوينها بشكل مباشر على توازن قوة المادة وليونتها.

تعديلات مقاومة التآكل

كما تؤثر المعالجة الحرارية أيضًا على خصائص مقاومة التآكل في Custom 455. يحافظ مخصص 455 المعالج حرارياً بشكل صحيح على مقاومة ممتازة للتآكل مع تحقيق قوة عالية. ومع ذلك، فقد لاحظت أن المعالجة الحرارية غير السليمة يمكن أن تؤدي إلى التحسس، حيث تتشكل كربيدات الكروم عند حدود الحبيبات مما يؤدي إلى استنزاف المناطق المحيطة بالكروم ويخلق قابلية للتآكل بين الخلايا الحبيبية.

في شركة PTSMAKE، نجري اختبار رش الملح واختبار التآكل الكهروكيميائي بانتظام للتحقق من أن عمليات المعالجة الحرارية التي نجريها تحافظ على خصائص مقاومة التآكل المتوقعة.

تحسين المعالجة الحرارية لتطبيقات محددة

تطبيقات الفضاء الجوي

بالنسبة للمكونات الفضائية التي تتطلب أقصى قوة مع ليونة كافية، نوصي عادةً بمعالجة H900. وهذا يوفر أعلى مستوى من القوة مع الحفاظ على ليونة كافية للتطبيقات الحرجة. أما بالنسبة للمكونات المعرضة للتحميل الناتج عن الإجهاد، مثل مكونات معدات الهبوط، فغالبًا ما توفر المعالجات H950 أو H1000 توازنًا أفضل للخصائص.

تطبيقات الأجهزة الطبية

يتم استخدام 455 المخصص بشكل متزايد في الأجهزة الطبية حيث تكون كل من القوة والتوافق الحيوي ضروريين. بالنسبة لهذه التطبيقات، وجدت أن المعالجة H1000 غالبًا ما توفر التوازن الأمثل للخصائص. يتم تعويض القوة المنخفضة قليلاً مقارنةً ب H900 من خلال تحسين الليونة والمتانة، والتي يمكن أن تكون ضرورية للأجهزة القابلة للزرع.

تحديات المعالجة الحرارية الشائعة

التحكم في التشويه

أحد أهم التحديات في المعالجة الحرارية لمكونات 455 المخصصة هو التحكم في التشوه. حيث تكون الأشكال الهندسية المعقدة ذات سُمك المقاطع المتفاوتة عرضة بشكل خاص للتشويه أثناء المعالجة الحرارية. في شركة PTSMAKE، قمنا بتطوير تركيبات متخصصة وتقنيات تسخين تدريجي لتقليل التشوه في المكونات الدقيقة.

التوحيد في المكونات الكبيرة

يمثل ضمان خصائص موحدة في جميع أنحاء المكونات الكبيرة تحديًا آخر. يمكن أن تؤدي التدرجات الحرارية أثناء التسخين والتبريد إلى خصائص متفاوتة عبر المكوّن. وتساعدنا النمذجة الحاسوبية المتقدمة وبروتوكولات التسخين المصممة بعناية على تحقيق خصائص متناسقة حتى في الأشكال الهندسية المعقدة.

اختبار نتائج المعالجة الحرارية والتحقق منها

ولضمان اتساق الجودة، ننفذ بروتوكولات اختبار صارمة لمكونات 455 المخصصة المعالجة حرارياً:

اختبار الصلابة: توفر قياسات الصلابة Rockwell C تحققًا سريعًا من فعالية المعالجة الحرارية.

اختبار الشد: يتحقق اختبار الشد الدوري من خصائص القوة والليونة.

تحليل البنية المجهرية: الفحص المعدني يؤكد تكوين الراسب المناسب.

اختبار التآكل: يتحقق اختبار الرش الملحي أو الاختبار الكهروكيميائي من الحفاظ على مقاومة التآكل.

من خلال طرق الاختبار هذه، يمكننا بثقة تقديم مكونات 455 المخصصة بخصائص مضبوطة بدقة ومصممة خصيصًا لتلبية متطلبات التطبيق المحددة.

هل مخصص 455 مغناطيسي؟

هل سبق لك أن كنت عالقًا في منتصف مشروع فضائي أو مشروع جهاز طبي حساس، غير متأكد مما إذا كان الفولاذ المقاوم للصدأ 455 المخصص سيؤثر على مكوناتك الحساسة للمغناطيسية؟ أو هل تساءلت عن سبب تعرض أدواتك الدقيقة لتداخل مغناطيسي غير متوقع عندما اخترت مادة "الفولاذ المقاوم للصدأ" على وجه التحديد؟

نعم، الفولاذ المقاوم للصدأ 455 المخصص مغناطيسي. وباعتباره من الفولاذ المقاوم للصدأ المارتنسيتي المتصلب بالترسيب، فإنه يُظهر خصائص مغناطيسية حديدية بسبب بنيته المجهرية المارتنسيتية ومحتواه العالي من النيكل. وتختلف نفاذيته المغناطيسية تبعًا لظروف المعالجة الحرارية، ولكنه يظل مغناطيسيًا طوال فترة خدمته.

فهم الخصائص المغناطيسية لـ 455 المخصصة

ينتمي الفولاذ المقاوم للصدأ 455 المخصص إلى عائلة الفولاذ المقاوم للصدأ المتصلب بالترسيب (PH)، وتحديداً ضمن فئة الفولاذ المارتنسيتي PH. هذا التصنيف مهم لأنه يرتبط مباشرة بالسلوك المغناطيسي للمادة. من خلال خبرتي في العمل مع مصنعي الأجهزة الطبية والفضائية، وجدت أن العديد من المهندسين يفترضون أن جميع أنواع الفولاذ المقاوم للصدأ غير مغناطيسية، وهذا ليس دقيقًا.

تنبع الخصائص المغناطيسية لسبائك Custom 455 من بنيتها المجهرية. فأثناء التصنيع، تخضع هذه السبيكة لسلسلة من المعالجات الحرارية التي تحوّل بنيتها إلى مارتينسيت، والتي تُظهر بطبيعتها سلوكًا مغناطيسيًا حديديًا. هذا التحول المارتنسيتي هو ما يمنح سبيكة Custom 455 مزيجًا رائعًا من القوة العالية ومقاومة التآكل، ولكنه يضفي أيضًا خصائص مغناطيسية على المادة.

العوامل التي تؤثر على الاستجابة المغناطيسية في العرف 455

هناك عدة عوامل تؤثر على درجة الاستجابة المغناطيسية في العرف 455:

حالة المعالجة الحرارية: تؤثر عمليات التلدين بالمحلول وعمليات التقادم بشكل كبير على النفاذية المغناطيسية للمادة. يمكن أن تنتج درجات حرارة مختلفة للشيخوخة استجابات مغناطيسية متفاوتة.

العمل البارد: يمكن لأي شغل على البارد يتم إجراؤه على مخصص 455 أن يزيد من خواصه المغناطيسية عن طريق إحداث إجهاد في البنية البلورية.

اختلافات التركيب: يمكن للتغييرات الصغيرة في النسب المئوية للنيكل والكروم وعناصر السبائك الأخرى أن تعدل السلوك المغناطيسي.

يلخص هذا الجدول قيم النفاذية المغناطيسية النموذجية للمخصص 455 في ظروف مختلفة:

| الحالة | نطاق النفاذية المغناطيسية النسبية |

|---|---|

| محلول ملدن | 1.5 - 2.0 |

| H900 (معتق عند 900 درجة فهرنهايت) | 3.0 - 5.0 |

| H1000 (معتق عند 1000 درجة فهرنهايت) | 2.0 - 4.0 |

| H1100 (معتق عند 1100 درجة فهرنهايت) | 1.8 - 3.5 |

المقارنة بين الفولاذ المقاوم للصدأ 455 المخصص وأنواع الفولاذ المقاوم للصدأ الأخرى

عند اختيار المواد للتطبيقات التي تكون فيها الخصائص المغناطيسية مهمة، من المفيد فهم كيفية مقارنة Custom 455 بالفولاذ المقاوم للصدأ الآخر. في شركة PTSMAKE، نقوم بانتظام بتصنيع مختلف درجات الفولاذ المقاوم للصدأ لعملائنا، والاختلافات في الخواص المغناطيسية كبيرة.

أنواع الفولاذ المقاوم للصدأ المغناطيسي مقابل غير المغناطيسي

ينقسم الفولاذ المقاوم للصدأ إلى فئات مختلفة بناءً على التركيب البلوري8:

- أوستنيتي (السلسلة 300): غير مغناطيسية بشكل عام (نفاذية نسبية قريبة من 1.0)

- حديدي (سلسلة 400): مغناطيسي

- مرتنزيتي (السلسلة 400): ممغنطة بقوة

- تصلب الترسيب (بما في ذلك العرف 455): مغناطيسي عادةً

إذا كان التطبيق الخاص بك يتطلب خصائص غير مغناطيسية تمامًا، فستكون الدرجات الأوستنيتي مثل 316 أو 310 خيارات أفضل من 455 المخصص. ومع ذلك، فإن هذه البدائل لن تقدم نفس نسبة القوة إلى الوزن والخصائص الميكانيكية الأخرى التي تجعل 455 المخصص 455 شائعًا.

الآثار العملية للتطبيقات الهندسية

إن الطبيعة المغناطيسية لـ Custom 455 لها آثار مهمة على التطبيقات المختلفة:

عندما تكون الخصائص المغناطيسية المخصصة 455 مفيدة

بالنسبة لبعض التطبيقات، تكون الخصائص المغناطيسية ل Custom 455 مفيدة بالفعل في بعض التطبيقات:

- المكونات التي تتطلب الكشف المغناطيسي: الأجزاء التي تحتاج إلى الكشف عنها بواسطة أجهزة الاستشعار

- تطبيقات الاقتران المغناطيسي: عند الرغبة في نقل القوة المغناطيسية

- بعض الأجهزة الطبية: حيث تكون الاستجابة المغناطيسية المتحكم فيها جزءًا من الوظيفة

متى يجب تجنب مخصص 455 بسبب الخصائص المغناطيسية

على مدار أكثر من 15 عامًا في مجال التصنيع الدقيق، واجهت مواقف تسببت فيها الخصائص المغناطيسية لـ 455 المخصص في خلق تحديات:

- مكونات معدات التصوير بالرنين المغناطيسي: حيث تتفاعل المجالات المغناطيسية القوية مع المادة

- أغلفة الإلكترونيات الحساسة: عندما يكون التدريع المغناطيسي مطلوبًا

- الأدوات الدقيقة: حيث يمكن للمجالات المغناطيسية أن تعطل القياسات

- أنظمة الملاحة الجوية الفضائية: حيث يمكن أن يؤثر التداخل المغناطيسي على القراءات

في شركة PTSMAKE، ساعدنا العملاء على الانتقال إلى مواد بديلة عندما كانت الخصائص المغناطيسية لـ 455 المخصص تمثل مشكلات. على سبيل المثال، قمنا بتصنيع مكونات من الفولاذ المقاوم للصدأ الأوستنيتي بالكامل أو السبائك غير الحديدية مثل التيتانيوم عندما كانت الخصائص غير المغناطيسية ضرورية.

اختبار وقياس الخواص المغناطيسية

إذا كنت تعمل مع Custom 455 مخصص وتحتاج إلى التحقق من خصائصه المغناطيسية، تتوفر العديد من طرق الاختبار:

- اختبار النفاذية: يقيس مدى سهولة مرور المجال المغناطيسي خلال المادة

- اختبار الجذب المغناطيسي: اختبارات بسيطة باستخدام المغناطيس لتقييم الاستجابة المغناطيسية نوعياً

- قياسات المنظار الحديدي: يوفر بيانات كمية عن المحتوى المغناطيسي الحديدي

يمكن أن تساعدك هذه الاختبارات في تحديد ما إذا كانت الخصائص المغناطيسية لـ Custom 455 متوافقة مع متطلبات تطبيقك المحدد.

ماذا عن إمكانية التصنيع الآلي 455 المخصص للقطع المعقدة باستخدام الحاسب الآلي؟

هل واجهت من قبل تحدي التصنيع الآلي للفولاذ المقاوم للصدأ 455 المخصص للمكونات الفضائية أو الطبية المعقدة؟ يبدأ الصداع عندما تتسبب معلمات التشغيل الآلي التقليدية في تآكل مفرط للأدوات أو تشطيبات سطحية رديئة أو قطع أسوأ من ذلك. ثم تتساءل عما إذا كانت هذه السبيكة عالية الأداء تستحق صعوبات الإنتاج.

يوفر الفولاذ المقاوم للصدأ 455 المخصص 455 قابلية تصنيع ممتازة للقطع المعقدة باستخدام الحاسب الآلي عند استخدام التقنيات المناسبة. باستخدام معلمات القطع الصحيحة والأدوات واستراتيجيات سائل التبريد، يمكن تشكيل هذه السبيكة المقواة بالترسيب بفعالية على الرغم من خصائص قوتها العالية (1690 ميجا باسكال عند التقادم).

فهم خصائص 455 المخصصة للتشغيل الآلي

ينتمي الفولاذ المقاوم للصدأ 455 المخصص إلى عائلة الفولاذ المقاوم للصدأ المقوى بالترسيب (PH) المعروف بمزيج استثنائي من مقاومة التآكل والقوة الميكانيكية. من خلال خبرتي في العمل مع مصنعي الأجهزة الطبية والفضاء في PTSMAKE، تقدم هذه السبيكة تحديات تصنيع فريدة من نوعها مقارنةً بالفولاذ المقاوم للصدأ التقليدي.

يكمن مفتاح النجاح في تصنيع 455 المخصص في فهم خصائصه المعدنية. عندما يكون في حالة التلدين، تكون صلابة 455 المخصص في حالة التلدين حوالي 30-35 HRC، مما يجعله قابلاً للتشغيل الآلي نسبيًا. ومع ذلك، تزداد قوته بشكل كبير (تصل إلى 1690 ميجا باسكال)، مما يؤدي إلى تغيير خصائصه الآلية بشكل كبير بعد تصلبه في العمر.

تأثير التركيب على قابلية التشغيل الآلي

يؤثر التركيب الكيميائي للمادة 455 المخصصة بشكل مباشر على سلوك التشغيل الآلي:

| العنصر | النسبة المئوية | التأثير على قابلية التشغيل الآلي |

|---|---|---|

| الكربون | 0.05% كحد أقصى | انخفاض الكربون يحسن من قابلية التشغيل الآلي |

| الكروم | 11.0-12.5% | يساهم في الميل إلى التصلب في العمل |

| نيكل | 7.5-9.5% | يزيد من المتانة، مما يؤثر على تكوين البُرادة |

| النحاس | 1.5-2.5% | عنصر التصلب بالترسيب الرئيسي |

| النيوبيوم | 0.1-0.5% | أشكال تقوية الرواسب |

| تيتانيوم | 0.8-1.4% | تشكل مركبات بين الفلزات |

تخلق هذه التركيبة مادة أكثر قابلية للتشغيل الآلي من العديد من أنواع الفولاذ المقاوم للصدأ الأخرى عالية القوة، ولكنها تتطلب استراتيجيات قطع محددة لتحقيق أفضل النتائج.

تحسين معلمات القطع للمخصص 455

عند التصنيع الآلي المخصص 455، تتطلب معلمات القطع دراسة متأنية. من خلال العديد من المشاريع في PTSMAKE، وجدت أن النهج التالي يعمل باستمرار:

توصيات السرعة والتغذية

بالنسبة لـ Custom 455 في الحالة الملدنة:

- سرعات القطع: 150-200 قدم سطحي في الدقيقة (150-200 قدم سطحي في الدقيقة)

- معدلات التغذية: 0.003-0.008 IPR (بوصة لكل دورة) لعمليات الخراطة

- عمق القطع: غالبًا ما تتفوق التمريرات المتعددة الأخف وزنًا على عمليات القطع العميقة القوية

لحالة الشيخوخة (حالة أصعب):

- تقليل سرعات القطع بمقدار 30-40%

- خفض معدلات التغذية بمقدار 25-30% 25-30%

- استخدم إعدادات صلبة مع الحد الأدنى من البروز لتقليل الاهتزازات

اختيار الأدوات وأنماط التآكل

إن آليات تآكل الأدوات9 في الماكينات المخصصة 455 تختلف عن الفولاذ المقاوم للصدأ التقليدي. فتراكم حافة القطع وتآكل الحفرة أكثر شيوعًا من تآكل الجناح. أوصي بـ

- أدوات الكربيد مع طلاءات TiAlN أو AlTiN

- بالنسبة للعمليات المعقدة، يمكن أن تكون أدوات PCD (الماس متعدد الكريستالات) فعالة من حيث التكلفة على الرغم من ارتفاع التكلفة الأولية

- أدوات هندسية ذات زوايا أشعل النار موجبة (8-15 درجة) لتقليل قوى القطع

- حواف قطع حادة مع إعداد مناسب للحافة لتحقيق التوازن بين قوة الحافة وقدرة القطع

استراتيجيات التبريد والتشحيم

التبريد المناسب أمر بالغ الأهمية عند التصنيع الآلي المخصص 455. تعني الموصلية الحرارية المنخفضة للمادة أن الحرارة تتركز في منطقة القطع، مما يسرع من تآكل الأداة.

بالنسبة لمعظم العمليات، أوصي بما يلي:

- سائل التبريد عالي الضغط الموجه بدقة إلى حافة القطع

- سوائل القطع ذات الأساس الزيتي لعمليات النقر والخيوط

- التبريد بالتبريد بالتبريد في البيئات عالية الإنتاج حيث يكون عمر الأداة بالغ الأهمية

يجب تجنب التصنيع الآلي الجاف باستثناء عمليات التشطيب المحددة للغاية حيث قد يؤثر سائل التبريد على متطلبات السطح.

اعتبارات تشطيب السطح

يتطلب تحقيق تشطيبات ممتازة للأسطح على الطراز 455 المخصص الاهتمام بما يلي:

- صلابة الأداة والتحكم في الانحراف

- التخفيض التدريجي لمعلمات القطع لتمريرات الإنهاء

- الحفاظ على الأدوات الحادة - تؤثر الأدوات البالية على جودة السطح بشكل كبير

عند التصنيع الآلي المناسب، يمكن أن يحقق Custom 455 عند تشكيله بشكل صحيح تشطيبات سطحية تصل إلى 16 Ra أو أفضل، مما يجعله مثاليًا للتطبيقات الفضائية والطبية الصعبة.

اختيار الحالة المادية للأشكال الهندسية المعقدة

إحدى الاستراتيجيات التي طبقتها بنجاح في PTSMAKE هي اختيار حالة المادة المناسبة قبل التصنيع الآلي:

- بالنسبة للمكونات ذات الأشكال الهندسية المعقدة أو الجدران الرقيقة، قم بإجراء معظم التصنيع الآلي في حالة التلدين

- بعد التخشين والتشطيب شبه النهائي، قم بتصلب المادة مع تقدم العمر

- إكمال تمريرات التشطيب النهائية في حالة التقادم مع تعديل المعلمات

يوازن هذا النهج بين قابلية التشغيل الآلي وثبات الأبعاد، وهو أمر مهم بشكل خاص للمكونات ذات التفاوتات الضيقة التي قد تتشوه أثناء المعالجة الحرارية.

ما هي قدرات مقاومة التآكل في مخصص 455؟

هل سبق لك أن استثمرت في مادة ممتازة للتطبيقات الحرجة، فقط لتراها تفشل قبل الأوان بسبب التآكل غير المتوقع؟ يمكن أن يكون الإحباط الناتج عن رؤية المكونات باهظة الثمن تتدهور، خاصةً عندما يكون الأداء والسلامة على المحك.

يوفر الفولاذ المقاوم للصدأ 455 المخصص مقاومة استثنائية للتآكل في بيئات مختلفة، خاصةً ضد الظروف الجوية والمواد الكيميائية الخفيفة والتعرض للمياه المالحة. يجمع هيكله المارتنزيتي المتصلب بالترسيب بين القوة العالية والحماية الجيدة من التآكل، على الرغم من أنه أقل مقاومة من درجات الأوستنيتي في البيئات الكيميائية الشديدة.

فهم الخصائص المقاومة للتآكل في 455 المخصص

ينتمي الفولاذ 455 المخصص إلى عائلة الفولاذ المقاوم للصدأ الذي تصلب بالترسيب، والمصمم خصيصًا لتوفير التوازن الأمثل بين القوة الميكانيكية ومقاومة التآكل. وما يميز هذه السبيكة هو تركيبها الكيميائي الفريد، حيث تحتوي عادةً على 11-12.51 تيرابايت 11 تيرابايت 11 تيرابايت من الكروم، و7.5-9.51 تيرابايت 11 تيرابايت من النيكل، وكميات أقل من النحاس والنيوبيوم والتيتانيوم.

تنبع مقاومة التآكل في Custom 455 للتآكل في المقام الأول من محتوى الكروم الذي يشكل طبقة أكسيد الكروم10 على السطح. يحمي هذا الحاجز غير المرئي المعدن الأساسي من التآكل. يعزز محتوى النيكل من هذه الحماية ويساهم في الوقت نفسه في قوة السبيكة وليونتها.

الأداء في البيئات المختلفة المسببة للتآكل

مقاومة التآكل في الغلاف الجوي

من خلال خبرتي في العمل مع العملاء في مجال الطيران والبحرية في PTSMAKE، فإن مادة Custom 455 المخصصة تؤدي أداءً رائعًا في الظروف الجوية. وتظهر المادة مقاومة ممتازة لـ:

- تآكل الغلاف الجوي العام

- التدهور المرتبط بالرطوبة

- التعرض للتلوث الصناعي الخفيف

عند تشطيبها بشكل صحيح، يمكن لمكونات Custom 455 أن تحافظ على سلامتها لفترات طويلة حتى في البيئات الساحلية حيث يؤدي الهواء المحمل بالملح إلى تدهور الفولاذ التقليدي بسرعة.

المياه المالحة والبيئات البحرية

يُظهر Custom 455 مقاومة جيدة للتآكل في المياه المالحة، مما يجعله مناسبًا للتطبيقات البحرية. ومع ذلك، من المهم ملاحظة أنه على الرغم من أنه أفضل من العديد من البدائل، إلا أنه ليس محصنًا ضد تأثيرات الغمر لفترات طويلة.

| البيئة | مقاومة التآكل | الملاحظات |

|---|---|---|

| رذاذ الملح | جيد جداً | أداء جيد في اختبارات ASTM B117 لأكثر من 500 ساعة |

| التعرض المتقطع للملح | ممتاز | مثالية للمكونات البحرية غير المغمورة بشكل مستمر |

| الغمر المستمر | معتدل | قد يتطلب حماية إضافية للغمر طويل الأمد |

بالنسبة للتطبيقات البحرية الحرجة، غالبًا ما أوصي بتدابير وقائية إضافية مثل الطلاءات المتخصصة أو أنظمة الحماية الكاثودية لاستكمال مقاومة التآكل المتأصلة في Custom 455.

مقاومة التآكل الكيميائي

عندما يتعلق الأمر بالتعرض للمواد الكيميائية، يختلف أداء Custom 455 بشكل كبير بناءً على البيئة المحددة:

مقاومة الأحماض

يُظهر Custom 455 مقاومة معقولة للأحماض العضوية المخففة ولكنه قد يكون عرضة للأحماض المعدنية الأقوى. وفي الاستخدامات التي تنطوي على التعرض للأحماض، فإن التركيز ودرجة الحرارة ومدة التعرض هي عوامل حاسمة يجب أخذها في الاعتبار.

المحاليل القلوية

تعمل هذه المادة بشكل عام بشكل أفضل في البيئات القلوية أكثر من البيئات الحمضية. ويمكن أن تتحمل تركيزات معتدلة من العديد من المحاليل القاعدية دون تدهور كبير.

المواد الكيميائية الصناعية

بالنسبة للتعرض للمواد الكيميائية الصناعية، يوضح العرف 455:

- مقاومة جيدة للمنتجات البترولية

- مقاومة معتدلة للعديد من المذيبات

- أداء متغير مع المواد الكيميائية المؤكسدة

العوامل المؤثرة على أداء التآكل

هناك عدة عوامل يمكن أن تؤثر على مدى فعالية مقاومة Custom 455 للتآكل في التطبيقات الواقعية:

تأثيرات المعالجة الحرارية

يمكن أن تؤثر عملية التصلب بالترسيب بشكل طفيف على مقاومة التآكل، على الرغم من أنها تعزز الخواص الميكانيكية. خلال السنوات التي قضيتها في مساعدة العملاء في اختيار المواد اللازمة للمكونات الدقيقة، لاحظت أن بروتوكولات المعالجة الحرارية المناسبة ضرورية للحفاظ على المقاومة المثلى للتآكل مع تحقيق مستويات القوة المطلوبة.

توفر معالجة التقادم القياسية (عادةً 900-1050 درجة فهرنهايت) أفضل توازن للخصائص لمعظم التطبيقات. يمكن أن يؤدي الإفراط في التقادم إلى تقليل القوة الميكانيكية بشكل طفيف ولكنه قد يحسن بشكل هامشي من مقاومة التآكل في بعض البيئات.

اعتبارات تشطيب السطح

يلعب تشطيب السطح دورًا حاسمًا في أداء التآكل. في PTSMAKE، وجدنا أن:

- تعمل التشطيبات الأكثر نعومة على تحسين مقاومة التآكل بشكل عام

- إزالة جزيئات الحديد الحرة عن طريق التخميل أمر ضروري

- يمكن للطلاء الكهربائي تعزيز الطبقة السلبية الواقية

بالنسبة للمكونات التي تتطلب أقصى قدر من الحماية من التآكل، نوصي بتحديد تشطيب السطح المناسب بالإضافة إلى اختيار المواد.

مخاطر الاقتران الجلفاني

عند استخدام Custom 455 في تجميعات مع معادن غير متشابهة، يصبح التآكل الجلفاني مصدر قلق. حيث إن نبله في السلسلة الجلفانية يعرضه للخطر عند اقترانه مع معادن أكثر نبالة مثل التيتانيوم أو سبائك النيكل، خاصةً في البيئات الغنية بالكهرباء.

تحليل مقارن مع أنواع الفولاذ المقاوم للصدأ الأخرى

لوضع إمكانيات Custom 455 في منظورها الصحيح، من المفيد مقارنتها مع درجات الفولاذ المقاوم للصدأ الشائعة الأخرى:

| درجة الفولاذ المقاوم للصدأ | مستوى القوة | مقاومة التآكل | أفضل التطبيقات |

|---|---|---|---|

| مخصص 455 | عالية جداً | جيد | مثبتات الفضاء الجوي، والمكونات البحرية عالية القوة |

| 17-4 PH | عالية | جيد | الأجهزة الصناعية العامة، ومكونات الصمامات |

| 316 (أوستنيتي) | معتدل | ممتاز | المعالجة الكيميائية والمعدات الغذائية |

| 304 (أوستنيتي) | معتدل | جيد جداً | أغراض عامة، معمارية |

على الرغم من أن الدرجات الأوستنيتي مثل 316 توفر عادةً مقاومة فائقة للتآكل، إلا أنها لا تضاهي قوة 455 المخصص. وهذا يجعل 455 المخصص الخيار المفضل للتطبيقات التي تتطلب قوة عالية وحماية معقولة من التآكل.

التطبيقات العملية التي تستفيد من مقاومة التآكل في 455 المخصص

بناءً على خصائص التآكل التي تمت مناقشتها، يتفوق Custom 455 في العديد من التطبيقات المحددة:

- مثبتات الفضاء الجوي والمكونات الهيكلية المعرضة لظروف جوية مختلفة

- معدات بحرية تعمل في مناطق الرذاذ بدلاً من الغمر المستمر

- مكونات عالية القوة في معدات تجهيز الأغذية (مع التشطيب المناسب)

- الأدوات الجراحية التي تتطلب كلاً من القوة ومقاومة التآكل

لقد نجحنا في شركة PTSMAKE في تصنيع مكونات 455 المخصصة للعملاء في هذه الصناعات بنجاح، حيث نقدم باستمرار قطعًا تحافظ على سلامتها حتى في بيئات الخدمة الصعبة.

تعرف على المزيد حول كيفية تأثير هذه العملية على اختيار المواد لمشروعك القادم. ↩

انقر للتعرف على آليات تقوية الترسيب في السبائك عالية الأداء. ↩

تعرّف على كيفية تأثير هذه الخاصية التقنية على اختيار المواد للمكونات الدقيقة. ↩

تعرّف على كيفية قيام المعالجات الحرارية المحددة بإنشاء هذه البنية المجهرية الفريدة من نوعها. ↩

تعرف على كيفية مساعدة هذا الاختبار الكهروكيميائي في التنبؤ بأداء المواد في العالم الحقيقي. ↩

تعرّف على كيفية تحقيق هذه الخاصية المادية أداءً استثنائياً في مجال الطيران. ↩

انقر لمعرفة كيف تعزز هذه الجسيمات النانوية أداء الفولاذ بشكل كبير. ↩

تعرّف على البنى البلورية المعدنية وكيفية تأثيرها على خواص المواد في دليلنا الشامل. ↩

تعلّم استراتيجيات محددة لأداة القطع من أجل عمر أمثل للأداة مع Custom 455. ↩

ويمنع هذا الغشاء السطحي الواقي انتشار الأكسجين والتآكل. ↩