يمكن أن يؤدي اختيار المادة الخاطئة لمشعب السحب إلى مشاكل في أداء المحرك، ومشاكل في إدارة الحرارة، وانخفاض كفاءة استهلاك الوقود. يعاني العديد من المهندسين في اتخاذ هذا القرار لأن المادة تؤثر بشكل مباشر على كيفية تدفق الهواء إلى المحرك، مما يؤثر على كل شيء بدءاً من الطاقة إلى استهلاك الوقود.

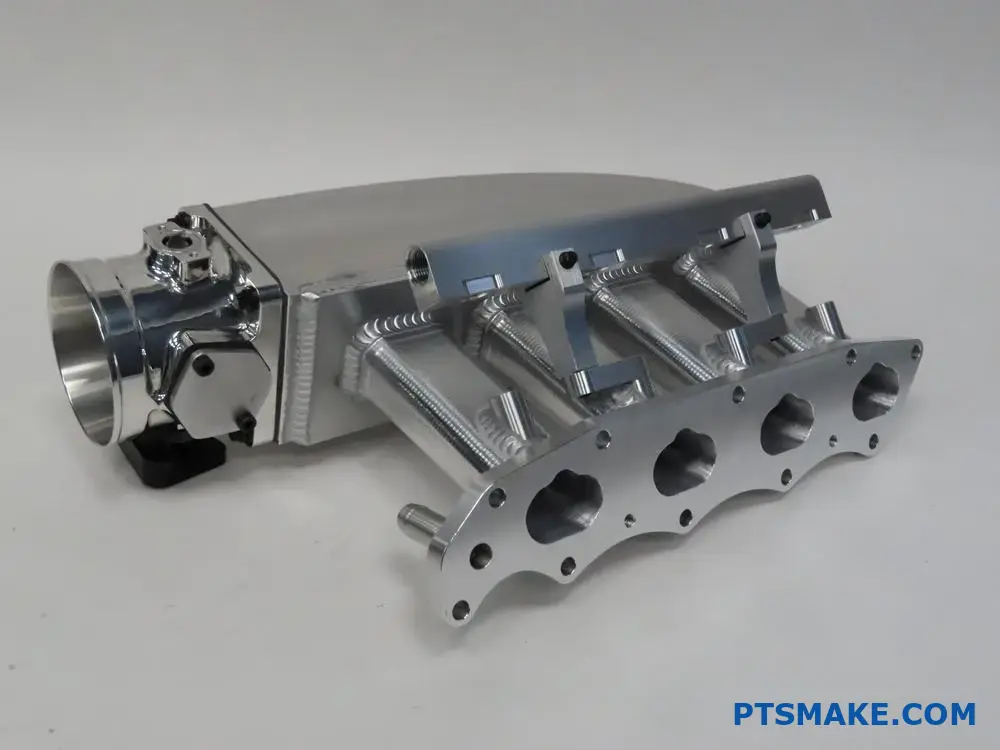

بالنسبة لمشعبات السحب، يعتبر الألومنيوم عموماً أفضل خيار للمواد نظراً لخصائصه الممتازة في تبديد الحرارة وخفة وزنه ومتانته الجيدة وفعاليته من حيث التكلفة. وتكتسب المواد المركبة شعبية متزايدة بسبب انخفاض وزنها وعزلها الحراري، بينما يتم اختيار الفولاذ عندما تكون المتانة هي الشاغل الأساسي.

خلال السنوات التي قضيتها في PTSMAKE، عملت مع العديد من مصنعي السيارات في مشاريع مشعبات السحب. ودائمًا ما يرجع اختيار المواد إلى متطلبات الأداء المحددة وقيود الميزانية. دعني أطلعك على الخيارات الرئيسية المتاحة، وإيجابياتها وسلبياتها، وأيها قد يكون الأفضل لتطبيقك الخاص. كما سأشارككم بعض الأفكار حول المواد الناشئة التي تغير قواعد اللعبة.

ما هي وظيفة مشعب السحب المخصص؟

هل تساءلت يوماً لماذا تصدر بعض المحركات صوتاً عنيفاً بينما تخرخر بعض المحركات الأخرى؟ أو لماذا تمرّ تلك السيارة المعدّلة من أمامك على الطريق السريع على الرغم من أنها تشبه سيارتك؟ قد يكون الفرق مخفيًا تحت غطاء المحرك، في مكون يغفل عنه الكثيرون: مشعب السحب.

يعمل مشعب السحب المخصص على تحسين أداء المحرك من خلال تحسين تدفق الهواء إلى الأسطوانات. ويمكنها زيادة القدرة الحصانية وتعزيز عزم الدوران وتحسين استجابة الصمام الخانق مقارنةً بمشعبات السحب المخصصة. تسمح تعديلات التصميم في مشعبات السحب المخصصة بتوزيع الهواء بكفاءة أكبر وخليط وقود أفضل.

الغرض الأساسي من مشعب السحب

يعتبر مشعب السحب في جوهره بمثابة الجهاز التنفسي للمحرك. فهو يوزع الهواء (أو خليط الهواء والوقود في بعض الأنظمة) على كل أسطوانة. يربط المشعب جسم الخانق أو المكربن بمنافذ السحب الفردية في رأس الأسطوانة. ويلعب هذا المكون الذي يبدو بسيطاً دوراً حاسماً في تحديد مدى كفاءة تنفس محركك.

من خلال عملي في شركة PTSMAKE، رأيت عن كثب كيف يمكن لتصميم هذا المكوّن أن يؤدي إلى تحسين أداء المحرك أو إبطاله. تم تصميم مشعبات المحرك التي تأتي مع معظم السيارات لتحقيق التوازن بين الأداء والاقتصاد في استهلاك الوقود ومستويات الضوضاء وتكاليف التصنيع. إنها حلول ذات مقاس واحد يناسب الجميع وتعمل بشكل ملائم لكنها نادراً ما تتفوق في أي مجال معين.

كيف تختلف فتحات السحب المخصصة عن خيارات المخزون

تم تصميم فتحات السحب المخصصة مع مراعاة الأداء كهدف أساسي. إليك ما يميزها عن غيرها:

تحسين التصميم

غالبًا ما تحتوي مشعبات المخزون على تنازلات في تصميمها لتتناسب مع مقصورات المحرك الضيقة أو لتقليل تكاليف الإنتاج. يمكن تصميم المشعبات المخصصة بأطوال وأقطار عدّادات وأحجام جلبة مثالية خاصة باحتياجات محركك.

إن حجم الجلسة المكتملة1 - تلك الحجرة المركزية التي يدخل فيها الهواء أولاً قبل توزيعه على العدائين - يمكن أن تكون أكبر بكثير في المشعبات المخصصة. ويسمح ذلك بتوفير خزان هواء أكبر، مما يقلل من انخفاض الضغط أثناء التشغيل على عدد دورات في الدقيقة.

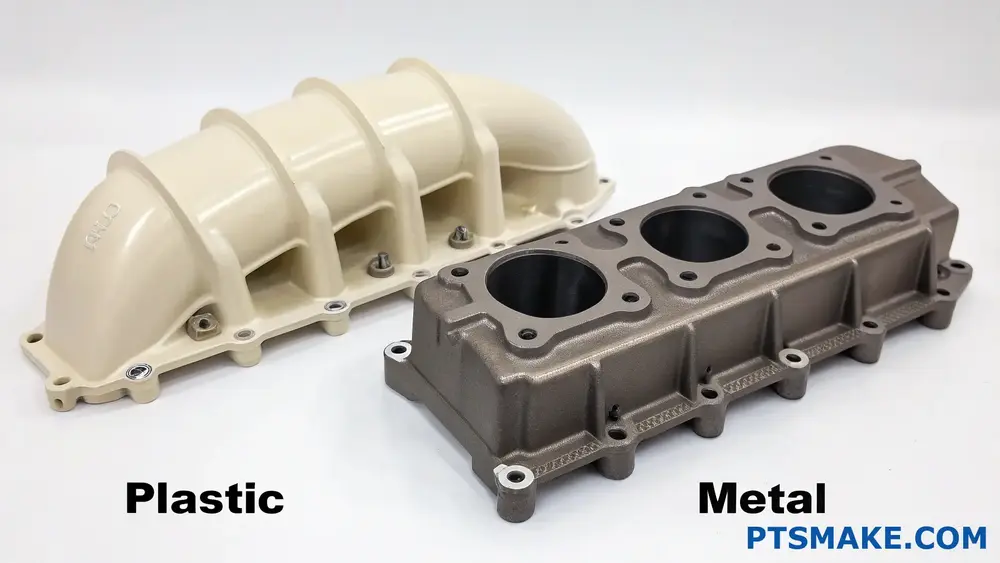

الاختلافات المادية

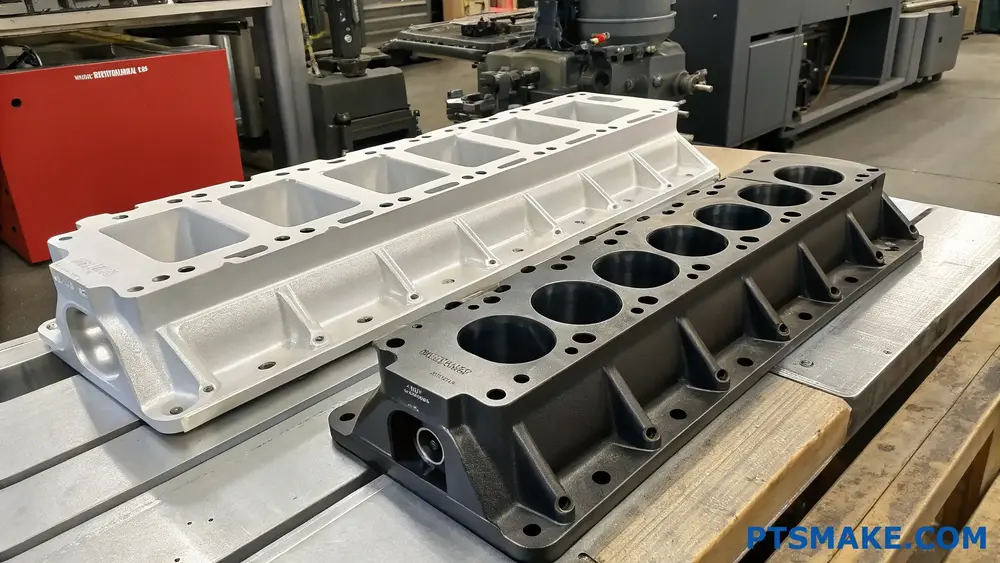

بينما تُصنع المشعبات المخزونة عادةً من البلاستيك أو الألومنيوم المصبوب لتقليل التكاليف، تستخدم الإصدارات المخصصة مواد مثل

| المواد | المزايا | الأفضل لـ |

|---|---|---|

| ألومنيوم البليت | قوة فائقة وتبديد ممتاز للحرارة | تطبيقات عالية الأداء |

| ألياف الكربون | خفيف الوزن وعزل حراري جيد | تطبيقات السباقات |

| الصفائح المعدنية | تخصيص فعال من حيث التكلفة، جيد للنماذج الأولية | تصميمات مخصصة بميزانيات محدودة |

لا يؤثر اختيار المواد على المتانة فحسب، بل يؤثر أيضًا على الخصائص الحرارية. الهواء البارد أكثر كثافة ويحتوي على كمية أكبر من الأكسجين، مما يؤدي إلى احتراق أقوى.

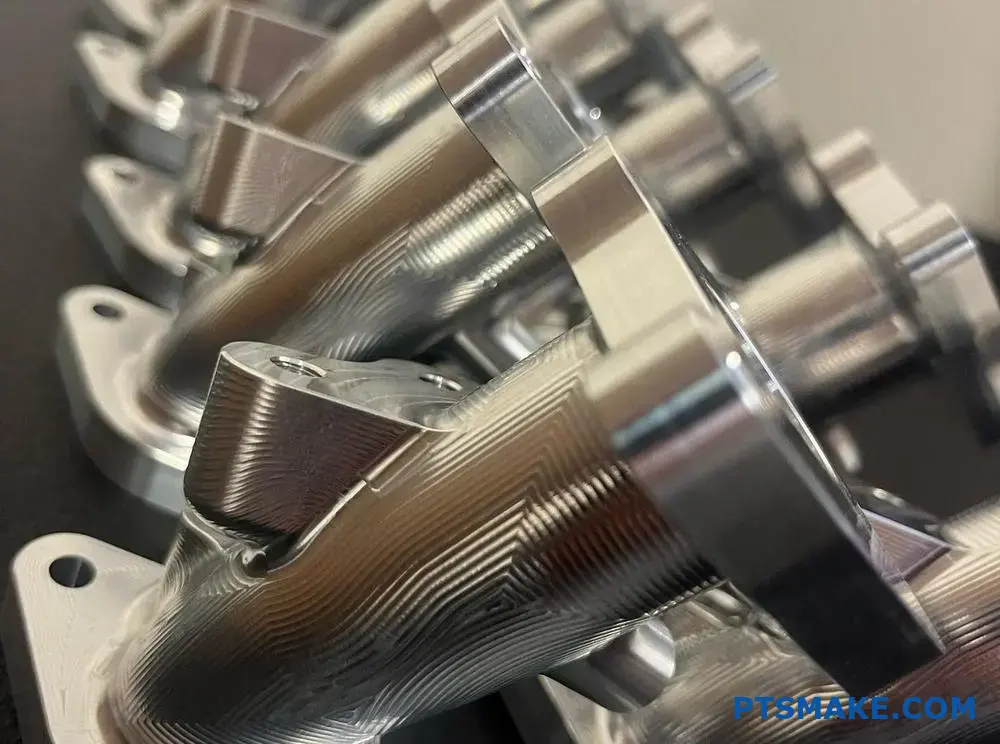

تكوين العداء

تم تصميم العدّادات (الأنابيب الفردية المؤدية إلى كل أسطوانة) في المشعبات المخصصة لنطاقات طاقة محددة:

- العدائين الأطول: تعزيز عزم الدوران المنخفض، مثالي للقيادة على الطريق

- العدائين الأقصر: تعزيز القدرة الحصانية العالية في الدقيقة، مثالية للسباقات

- أنظمة متغيرة الطول: توفير أفضل ما في العالمين

تتضمن بعض التصميمات المخصصة المتقدمة مداخن السرعة عند مداخل العداءات لتسهيل انتقالات تدفق الهواء، مما يقلل من الاضطراب ويحسن كفاءة ملء الأسطوانة.

مزايا أداء فتحات السحب المخصصة

زيادة القدرة الحصانية وعزم الدوران

من خلال خبرتي في العمل مع عشاق الأداء، يمكن لمشعب السحب المخصص المصمم بشكل جيد أن يحقق زيادة في القوة تتراوح بين 10 و30 حصاناً حسب المحرك والتعديلات الأخرى. ويأتي ذلك من الكفاءة الحجمية المحسّنة، أي مدى فعالية ملء كل أسطوانة بالهواء.

يمكن أيضاً التلاعب بمنحنى عزم الدوران من خلال تصميم المشعب. ومن خلال تغيير أطوال العدادات وحجم اللقمة، يمكن تخصيص توصيل الطاقة لتناسب استخدامات محددة، سواء كان ذلك في حالة النخر المنخفض للقطر أو القوة العالية لأيام الحلبات.

استجابة الصمام الخانق

يلاحظ العديد من السائقين تحسناً في استجابة الصمام الخانق مباشرةً بعد تركيب مشعب مخصص. ويأتي ذلك من تقليل القيود في مسار تدفق الهواء والتصاميم المحسّنة للعدّائين التي تسمح للهواء بالانتقال مباشرةً إلى الأسطوانات.

الخصائص الصوتية

على الرغم من أنه ليس مقياساً للأداء بالمعنى الدقيق للكلمة، إلا أن التغيير في صوت السحب غالباً ما يكون دراماتيكياً مع مشعب السحب المخصص. حيث يخلق الحجم الأكبر للفتحة الكبيرة والمسارات الأكثر سلاسة ضجيجاً أعمق وأكثر قوة في السحب يقدّره الكثير من المتحمسين. وهو ما يمنح العديد من المحركات عالية الأداء هديرها المميز.

من يحتاج إلى مشعب السحب المخصص؟

لن تستفيد كل سيارة بشكل كبير من مشعب السحب المخصص. استناداً إلى المشاريع التي أشرفت عليها، فإن هذه التعديلات هي الأكثر منطقية بالنسبة إلى:

- سيارات المنافسة حيث كل قوة حصانية مهمة

- المحركات المعدّلة التي تجاوزت سعة تدفق الهواء في المخزون

- التصاميم المتخصصة حيث يقيد تصميم الأنبوب المتشعب المخزني التعديلات الأخرى

- المحركات ذات الحث القسري (الشواحن التوربينية أو الشواحن الفائقة) التي تحتاج إلى توزيع محسّن لتدفق الهواء

بالنسبة للسائقين اليوميين الذين يستخدمون محركات مخزونة، غالباً ما لا تبرر نسبة التكلفة إلى الفائدة النفقات. ومع ذلك، بالنسبة لأولئك الذين يصنعون سيارات ذات أداء عالٍ، فإن مشعب السحب المخصص غالباً ما يكون أحد أكثر التعديلات المتاحة تأثيراً على الأداء الطبيعي.

فوائد فتحات السحب البلاستيكية

هل تساءلت يوماً لماذا تستخدم السيارات الحديثة بشكل متزايد مشعبات السحب البلاستيكية بدلاً من المشعبات المعدنية التقليدية؟ إنه تحول أدى إلى تغيير تصميم المحرك بشكل كبير، ومع ذلك لا يزال الكثيرون يتساءلون عما إذا كان البلاستيك يتفوق حقاً على المكونات المعدنية التي تم اختبارها عبر الزمن.

توفر مشعبات السحب البلاستيكية العديد من المزايا مقارنةً بالنسخ المعدنية بما في ذلك تخفيض الوزن، وكفاءة أفضل في استهلاك الوقود، وتحسين خصائص تدفق الهواء، وانخفاض تكاليف الإنتاج، ومقاومة التآكل. إلا أنها قد لا تضاهي الفتحات المعدنية في مقاومة الحرارة والمتانة في الظروف القاسية.

إنقاص الوزن - تغيير قواعد اللعبة

تتمثل الميزة الأكثر أهمية لمشعبات السحب البلاستيكية في انخفاض وزنها بشكل ملحوظ. واعتماداً على مدى تعقيد التصميم، تزن المشعبات البلاستيكية عادةً أقل من نظيراتها المعدنية بمقدار 30-50%. قد يبدو هذا الفرق في الوزن طفيفاً عند النظر إلى مكوّن واحد، ولكنه يساهم بشكل كبير في استراتيجية تخفيض الوزن الكلي للسيارة.

في مشاريعي في شركة PTSMAKE، رأيت كيف يمكن أن يؤدي تقليل وزن مشعب السحب ببضعة أرطال فقط إلى سلسلة من الفوائد في جميع أنحاء تصميم السيارة. يمكن للمهندسين تحقيق توزيع أفضل للوزن، وتحسين كفاءة استهلاك الوقود، وتحسين الأداء دون المساس بالسلامة الهيكلية.

التأثير الواقعي لتوفير الوزن في العالم الحقيقي

لوضع هذا الأمر في منظوره الصحيح، فكّر في مقارنات الوزن هذه:

| المواد | متوسط الوزن | النسبة المئوية للفرق |

|---|---|---|

| مشعب الألومنيوم | 15-20 رطلاً (6.8-9.1 كجم) | خط الأساس |

| مشعب بلاستيك | 5-10 أرطال (2.3-4.5 كجم) | 50-60% ولاعة 50-60% |

يؤثر تخفيض الوزن هذا بشكل مباشر على أداء السيارة ومقاييس الكفاءة التي يهتم بها المستهلكون والمنظمون.

خصائص العزل الحراري

توفر مشعبات السحب البلاستيكية عزلاً حرارياً فائقاً مقارنةً بالإصدارات المعدنية. يحافظ هذا العزل على برودة الهواء الداخل، وهو أمر ضروري لأداء المحرك. يكون الهواء الأكثر برودة أكثر كثافة، ويحتوي على جزيئات أكسجين أكثر لكل حجم، مما يسمح باحتراق أكثر كفاءة.

عندما أعمل مع مهندسي السيارات، غالبًا ما يسلطون الضوء على هذه الميزة الحرارية باعتبارها ميزة رئيسية. إن معامل العزل الحراري2 من البلاستيك الهندسي عالي الجودة يمكن أن يكون أعلى من الألومنيوم بمقدار 500-1000 مرة، مما يؤدي إلى درجات حرارة هواء السحب التي تكون أكثر برودة بمقدار 10-15 درجة مئوية في غرفة الاحتراق.

مزايا تكلفة الإنتاج

من من منظور التصنيع، توفر المشعبات البلاستيكية فوائد كبيرة من حيث التكلفة:

- انخفاض تكاليف المواد - البلاستيك الهندسي، على الرغم من كونه مواد متطورة، إلا أن تكلفته أقل من الألومنيوم أو المعادن الأخرى عند النظر في معادلة الإنتاج الكلية.

- عملية إنتاج مبسطة - يتيح القولبة بالحقن الحصول على أشكال معقدة في عملية واحدة، مما يلغي خطوات التجميع المتعددة.

- متطلبات تشطيب مخفضة - تحتاج القِطع البلاستيكية عادةً إلى الحد الأدنى من التشطيب بعد الإنتاج مقارنةً بالمكونات المعدنية المصبوبة.

في شركة PTSMAKE، تتيح لنا قدراتنا في قولبة حقن البلاستيك إنتاج تصميمات مشعبات معقدة في طلقة واحدة، مما يقلل بشكل كبير من وقت الإنتاج وتكاليف التجميع لعملائنا.

مرونة التصميم

ربما تكون حرية التصميم التي توفرها المشعبات البلاستيكية هي الميزة الأكثر تقديرًا. فمع تقنية القولبة بالحقن، يمكن للمصممين إنشاء أشكال هندسية معقدة قد تكون صعبة للغاية أو باهظة التكلفة عند صب المعادن أو تصنيعها.

تتيح هذه المرونة:

- ممرات تدفق داخلي أكثر سلاسة

- تصميمات عداء محسّنة

- ميزات مدمجة ونقاط تركيب مدمجة

- سُمك جدار متغير للقوة عند الحاجة

لقد عملت مع فرق التصميم التي أعادت التفكير بالكامل في مفاهيم مشعب السحب بمجرد التحرر من قيود التصنيع المعدني. وقد أدت القدرة على إنشاء ممرات داخلية عضوية ومحسّنة التدفق إلى تحسينات في الأداء لم تكن ممكنة مع التصاميم المعدنية التقليدية.

تخفيف الضوضاء والاهتزازات

ومن المزايا المهمة الأخرى للمشعبات البلاستيكية قدرتها الطبيعية على إخماد الضوضاء والاهتزازات. فالخصائص المادية للمواد البلاستيكية المصممة هندسيًا تمتص الاهتزازات بدلاً من نقلها، على عكس المعادن التي يمكن أن يتردد صداها وتضخيم هذه الاضطرابات.

يساهم تأثير التخميد هذا في:

- تشغيل المحرك أكثر هدوءاً

- تقليل الضوضاء في مقصورة الركاب

- ضغط أقل على مكونات التوصيل

- تحسين خصائص الضوضاء والاهتزاز والخشونة (NVH) بشكل عام

كثيرًا ما يعلق عملاؤنا في مجال السيارات على كيفية مساعدة المشعبات البلاستيكية في تلبية لوائح الضوضاء الصارمة بشكل متزايد دون إضافة أنظمة تخميد منفصلة.

مقاومة التآكل

على عكس المشعبات المعدنية التي قد تتآكل مع مرور الوقت بسبب التعرض للحرارة والرطوبة والمواد الكيميائية المختلفة الموجودة في بيئة المحرك، تظل المشعبات البلاستيكية منيعة عملياً ضد التآكل. تضمن هذه المقاومة أداءً ثابتاً طوال العمر الافتراضي للمكون وتغني عن الحاجة إلى طلاءات أو معالجات واقية.

بالنسبة للمركبات التي يتم تشغيلها في المناطق الساحلية أو المناطق التي ينتشر فيها ملح الطرق، يمكن أن تطيل هذه المقاومة للتآكل بشكل كبير من عمر خدمة نظام السحب مقارنة بالبدائل المعدنية.

ما هي مزايا فتحات السحب البلاستيكية؟

هل تساءلت يوماً لماذا تستخدم العديد من السيارات الحديثة فتحات السحب البلاستيكية بدلاً من المعدنية؟ إنه سؤال يحير العديد من عشاق السيارات والمهندسين على حد سواء. يبدو التحول من المعدن التقليدي إلى البلاستيك أمراً غير بديهي في بيئة المحرك ذات درجة الحرارة العالية، ومع ذلك يواصل المصنعون هذا الاتجاه.

توفر مشعبات السحب البلاستيكية مزايا كبيرة بما في ذلك تخفيض الوزن (حتى 60% أخف وزناً من الألومنيوم)، وكفاءة التكلفة، وتحسين الاقتصاد في استهلاك الوقود، وعزل حراري أفضل، ومرونة التصميم، وخصائص تدفق هواء أكثر سلاسة. وقد جعلتها هذه المزايا الخيار المفضل لمصنعي السيارات الحديثة.

تقليل الوزن: تغيير قواعد اللعبة من أجل الكفاءة

عندما يتعلق الأمر بتصميم السيارات، يكون الوزن دائماً عاملاً حاسماً. توفر مشعبات السحب البلاستيكية توفيراً ملحوظاً في الوزن مقارنة بنظيراتها المعدنية. عادةً ما يزن المشعب البلاستيكي 40-60% أقل من تصميم الألومنيوم المكافئ وأقل بما يصل إلى 80% من إصدارات الحديد الزهر.

يساهم هذا التخفيض في الوزن بشكل مباشر في أداء السيارة بشكل عام بعدة طرق:

تحسين كفاءة استهلاك الوقود: يمكن أن يؤدي كل 100 رطل (45 كجم) يتم إزالتها من السيارة إلى تحسين الاقتصاد في استهلاك الوقود بحوالي 1-21 تيرابايت 11 تيرا. وعند ضربها في ملايين المركبات، فإن ذلك يمثل وفورات كبيرة في استهلاك الوقود.

الأداء المحسّن: تتسارع السيارات الأخف وزناً بشكل أسرع وتتعامل بشكل أفضل. حتى التخفيضات الصغيرة في الوزن في مكونات المحرك يمكن أن يكون لها تأثيرات ملحوظة على ديناميكيات القيادة بشكل عام.

انخفاض الانبعاثات: تتطلب المركبات الأخف وزناً طاقة أقل للتحرك، مما يؤدي إلى انخفاض الانبعاثات - وهو عامل متزايد الأهمية في البيئة التنظيمية الحالية.

من خلال خبرتي في العمل مع المصنعين، فإن ميزة الوزن هذه وحدها تبرر في كثير من الأحيان التحول إلى المشعبات البلاستيكية في تصاميم السيارات الجديدة.

مزايا الإدارة الحرارية

تتمثل إحدى المزايا التي تبدو متناقضة لمشعبات السحب البلاستيكية في خصائص الإدارة الحرارية. وعلى الرغم من استخدامها في البيئات ذات درجات الحرارة المرتفعة، إلا أن البلاستيك يوفر مزايا فريدة من نوعها:

العزل الحراري

المواد البلاستيكية، وخاصة البوليمرات ذات الدرجة الهندسية مثل بولي أميد3تتميز بتوصيل حراري أقل بطبيعتها من المعادن. وهذا يخلق العديد من الفوائد:

مدخل هواء المبرد: تساعد خصائص العزل في الحفاظ على درجات حرارة منخفضة للهواء الداخل، مما يؤدي إلى شحنات هواء أكثر كثافة وربما تحسين إنتاج الطاقة.

تقليل انتقال الحرارة: انتقال أقل للحرارة من مكونات المحرك الساخنة إلى هواء السحب، مما يمنع تسخين هواء السحب الذي يعيق الأداء.

أداء أكثر اتساقًا: يؤدي استقرار درجة الحرارة إلى سلوك محرك أكثر قابلية للتنبؤ عبر ظروف التشغيل المختلفة.

مقارنة المواد للتوصيل الحراري

| المواد | الموصلية الحرارية (وات/م كلفن) | خاصية العزل النسبي |

|---|---|---|

| حديد مصبوب | 50-80 | رديء جداً |

| ألومنيوم | 120-235 | فقير |

| نايلون 6/6 مع ألياف زجاجية 30% | 0.30 | ممتاز |

| نايلون 6/6 مع 33% ألياف زجاجية 33% | 0.36 | ممتاز |

هذا الاختلاف الكبير في التوصيل الحراري يخلق مزايا أداء كبيرة في التطبيقات الواقعية.

كفاءة التكلفة في جميع مراحل سلسلة القيمة

تمتد الفوائد الاقتصادية لمشعبات السحب البلاستيكية إلى ما هو أبعد من مجرد تكاليف المواد:

اقتصاديات التصنيع

- طاقة إنتاجية أقل: يتطلب قولبة البلاستيك عادةً طاقة أقل من صب المعادن أو التصنيع الآلي.

- خطوات المعالجة المخفضة: غالبًا ما تحتاج الفتحات المتشعبة المعدنية إلى تشغيل آلي إضافي وتشطيب السطح والحماية من التآكل.

- قدرات التكامل: يمكن أن تدمج المشعبات البلاستيكية مكونات مثل الحساسات وممرات المياه وأقواس التثبيت مباشرةً أثناء التشكيل، مما يلغي خطوات التجميع.

فوائد تكلفة دورة الحياة

من من منظور التكلفة الإجمالية، غالباً ما تكون المشعبات البلاستيكية أكثر اقتصاداً على مدى عمر السيارة. وعلى الرغم من أن تكلفة المواد الخام قد تكون أحياناً أعلى من المعادن الأساسية، إلا أن تكلفة المكونات النهائية عادةً ما تكون في صالح البلاستيك عند أخذ جميع العوامل في الاعتبار.

في المشاريع التي أشرفت عليها في شركة PTSMAKE، وجدنا باستمرار أن المكونات البلاستيكية المصممة بشكل صحيح توفر قيمة إجمالية أفضل عند حساب جميع جوانب الإنتاج والأداء.

مرونة التصميم وتعقيده

لعل الميزة الأكثر إقناعاً في فتحات السحب البلاستيكية هي حرية التصميم التي توفرها:

الأشكال هندسية معقدة

تتطلب تصميمات مشعب السحب الحديثة مسارات تدفق معقدة لتحسين تنفس المحرك. تتيح تقنيات قولبة البلاستيك:

- الأشكال العضوية المنحنية المنحنية التي يصعب إنتاجها في المعدن

- سُمك جدار متغير لتحسين القوة عند الحاجة

- هياكل داخلية معقدة لإدارة التدفق

- تكامل سلس لنقاط التركيب وميزات الملحقات

التكرار السريع والتخصيص

عند العمل مع عملاء السيارات، وجدتُ أن القوالب البلاستيكية تسمح بتكرار التصميم بشكل أسرع أثناء التطوير. وعادةً ما تكون تعديلات الأدوات للمكونات البلاستيكية أقل تكلفة واستهلاكًا للوقت من التغييرات في قوالب الصب المعدنية، مما يتيح المزيد من التحسينات على التصميم ضمن الجداول الزمنية للمشروع.

مزايا الأداء

بالإضافة إلى المزايا الهيكلية والتصنيعية، يمكن أن توفر فتحات السحب البلاستيكية تحسينات ملحوظة في الأداء:

خصائص التدفق

السطح الداخلي للمشعبات البلاستيكية أكثر سلاسة بطبيعته من المعدن المصبوب، مما يخلق اضطرابًا واحتكاكًا أقل للهواء الوارد. بالإضافة إلى ذلك، يمكن إنشاء تصميمات عداءات أكثر تعقيدًا من أجل:

- توازن تدفق الهواء بين الأسطوانات

- إنشاء تأثيرات ضبط الرنين لتعزيز عزم الدوران

- تحسين ملامح السرعة لملء الأسطوانة بشكل أفضل

تخميد الضوضاء والاهتزازات

تخمد المواد البلاستيكية الاهتزازات بشكل طبيعي بشكل أفضل من المعادن، مما يساهم في:

- تقليل انتقال ضوضاء المحرك

- إجهاد أقل للمكونات الناجم عن الاهتزاز

- تحسين خصائص الضوضاء والاهتزاز والقسوة (NVH)

- راحة محسّنة للسائق وجودة محسّنة للسائق

من خلال الاختبارات المستمرة في شركة PTSMAKE، قمنا بتوثيق كيف يمكن للمكونات البلاستيكية المصممة بشكل صحيح أن توفر تخميداً فائقاً للاهتزازات مقارنة بالبدائل المعدنية، مما يلغي الحاجة إلى مواد إضافية لتخفيف الصوت في كثير من الأحيان.

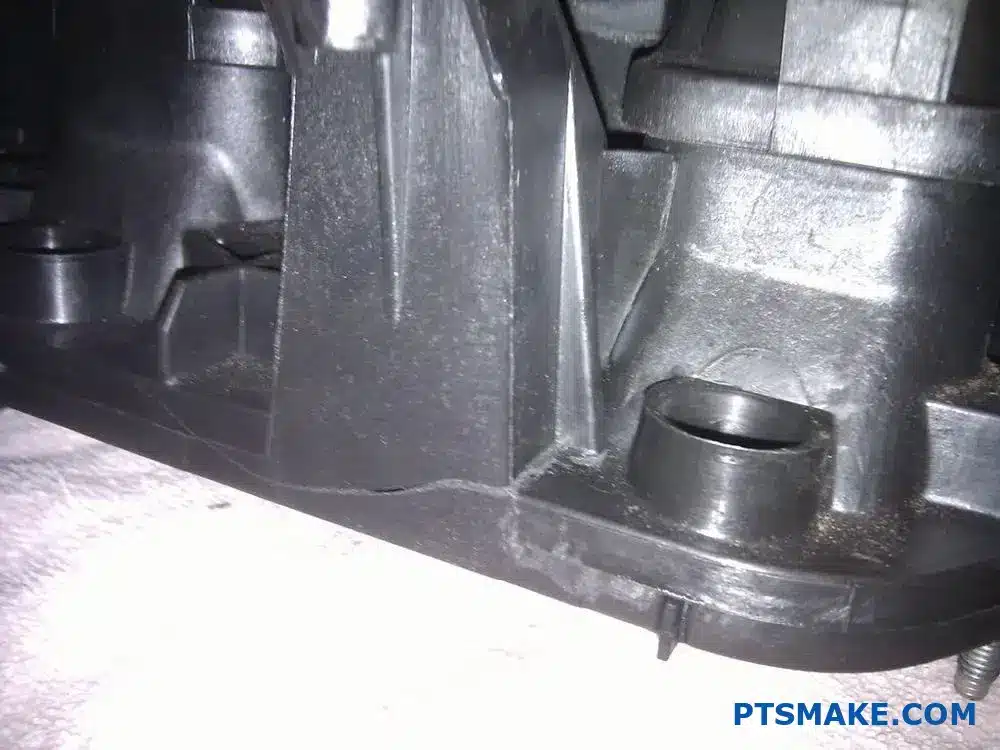

هل تتشقق فتحات السحب البلاستيكية؟

هل سبق لك أن سمعت صوت التصدع المميز تحت غطاء المحرك، متبوعاً بتباطؤ خشن أو انخفاض مفاجئ في الأداء؟ إنها لحظة توقف قلب أي مالك سيارة. هل يمكن أن يتخلى عنك مشعب السحب البلاستيكي في أسوأ وقت ممكن؟

نعم، يمكن أن تتشقق مشعبات السحب البلاستيكية بسبب التدوير الحراري أو عيوب التصنيع أو التركيب غير الصحيح أو التقادم. تحدث هذه التشققات عادةً في نقاط الضغط مثل مناطق التركيب أو بالقرب من مصادر الحرارة، مما يسبب مشاكل في الأداء مثل تسرب الفراغ، والتباطؤ الخشن، وأضواء فحص المحرك.

المواقع الشائعة لتشققات مشعب السحب البلاستيكية

بعد فحص المئات من مشعبات السحب التالفة، حددت العديد من نقاط الضعف التي تتطور فيها التشققات بشكل متكرر:

نقاط التثبيت ومناطق التثبيت

تتعرض المناطق المحيطة بالمسامير ونقاط التثبيت لضغط ميكانيكي كبير أثناء التركيب والتشغيل. وتصبح هذه النقاط نقاط ضعف طبيعية حيث يمكن أن تبدأ الشقوق، خاصة إذا:

- تم إحكام ربط البراغي بإفراط أثناء التركيب

- تعرض المشعب لضغط غير متساوٍ

- تسببت التقلبات في درجات الحرارة في التمدد والانكماش

تقاطعات العدائين

تكون التقاطعات التي تلتقي فيها العدائين مع الجلسة المكتملة معرضة بشكل خاص لتركيز الضغط. من خلال تجربتي في PTSMAKE، وجدنا أن هذه التقاطعات غالبًا ما تتطور رافعات الإجهاد4 - النقاط التي تتضاعف فيها القوة الميكانيكية - مما يؤدي إلى تكوين تشققات تحت التدوير الحراري.

حامل جسم الخانق

تتعرض هذه المنطقة ذات الحرارة العالية لضغط حراري وميكانيكي على حد سواء. يخلق الانتقال بين المشعب البلاستيكي وجسم الصمام الخانق المعدني سيناريو مثاليًا لتطور التشقق، خاصة في السيارات القديمة حيث أصبح البلاستيك هشًا.

ما الذي يسبب تشقق فتحات السحب البلاستيكية؟

يساعد فهم الأسباب الجذرية على منع الفشل المبكر:

التدوير الحراري

تتعرض حجرة المحرك لتغيرات شديدة في درجات الحرارة - من أقل من درجة التجمد إلى أكثر من 200 درجة فهرنهايت (93 درجة مئوية). يؤدي هذا التسخين والتبريد المتكرر إلى تمدد البلاستيك وتقلصه. وبمرور الوقت، يؤدي ذلك إلى إجهاد المواد وتشققها في نهاية المطاف.

تدهور المواد

ليست كل المواد البلاستيكية متساوية. فالبلاستيك الأقل جودة المستخدم في بعض فتحات ما بعد البيع يتلف بشكل أسرع. لقد لاحظت أن المشعبات المصنوعة من بلاستيك عالي الجودة نايلون 6/6 مع تقوية من الألياف الزجاجية تدوم أطول من نظيراتها الأرخص ثمناً باستمرار.

عيوب التصنيع

حتى العيوب الصغيرة في عملية التشكيل يمكن أن تخلق نقاط ضعف:

| نوع العيب | الوصف | التأثير على المتانة |

|---|---|---|

| فقاعات الهواء | الهواء المحبوس أثناء القولبة بالحقن | ينشئ نقاط ضعف داخلية |

| خطوط اللحام | مكان التقاء تدفقات البلاستيك أثناء التشكيل | انخفاض السلامة الهيكلية |

| علامات الحوض | انخفاضات من التبريد غير المتكافئ | مادة أرق في هذه النقاط |

| سمك الجدار غير المتساوي | توزيع المواد غير متناسق | مناطق تركز الإجهاد |

التثبيت غير السليم

يعتبر الإفراط في ربط السحابات أحد الأسباب الرئيسية للتشقق المبكر. لقد رأيت فنيين يقومون بتكسير مشعبات جديدة ببساطة عن طريق عدم اتباع مواصفات عزم الدوران. استخدم دائماً مفتاح عزم الدوران واتبع التسلسل المحدد في دليل الإصلاح.

العلامات التحذيرية لتشقق مشعب السحب

إن تحديد المشاكل في وقت مبكر يمكن أن يجنبك أضراراً باهظة الثمن في المحرك:

- فحص ضوء المحرك - غالبًا ما يكون المؤشر الأول، خاصة الرموز المتعلقة بتسريبات الفراغ أو حالات الهزال

- خمول خشن - يؤدي دخول الهواء غير المقنن من خلال الشقوق إلى خمول غير منتظم

- ضعف الأداء - انخفاض الطاقة والاستجابة

- أصوات غير معتادة - إصدار أصوات هسهسة أو صفير، خاصة عند التسارع

- اختبارات الانبعاثات الفاشلة - الوقود غير المحترق أو نسب الهواء إلى الوقود غير المناسبة

- تسربات سائل التبريد المرئية - بالنسبة للفتحات المتشعبة المزودة بممرات سائل التبريد المدمجة

الوقاية والحلول

استناداً إلى خبرتي الهندسية، إليك خطوات عملية لمنع التشققات المتشعبة ومعالجتها:

التدابير الوقائية

- اتبع مواصفات عزم الدوران المناسبة أثناء التركيب

- السماح بوقت إحماء مناسب قبل التسارع الشديد

- إجراء فحوصات بصرية منتظمة للمشعب

- النظر في الترقية إلى تصاميم معززة لما بعد البيع للمركبات ذات المشاكل المعروفة

خيارات الإصلاح

بالنسبة للشقوق الطفيفة، يمكن أن يوفر الإيبوكسي المتخصص المصمم للتطبيقات ذات درجات الحرارة العالية حلاً مؤقتًا. ومع ذلك، ينبغي اعتبار ذلك حلاً قصير الأجل إلى حين الاستبدال المناسب.

اعتبارات الاستبدال

عند استبدال مشعب متصدع، ضع في اعتبارك هذه الخيارات:

- استبدال المعدات الأصلية: يضمن الملاءمة المناسبة ولكن قد يكرر عيوب التصميم الأصلي

- خدمات ما بعد البيع المطورة: غالبًا ما تشتمل على مواد وميزات تصميم محسنة

- فتحات السحب المخصصة: بالنسبة لتطبيقات الأداء، يمكن للمشعبات المخصصة من الشركات المصنعة الدقيقة تحسين المتانة والأداء على حد سواء

في شركة PTSMAKE، ساعدنا العديد من العملاء على تطوير مشعبات سحب مخصصة مع ميزات متانة محسنة، بما في ذلك سمك الجدار المحسّن، ونقاط التثبيت المعززة، واختيار المواد المتفوقة.

اختيار المواد اللازمة للقوالب البلاستيكية المتينة

يؤثر اختيار البوليمر بشكل كبير على المتانة:

- نايلون 6/6 مع 30-35% ألياف زجاجية 30-35%: مقاومة ممتازة للحرارة وثبات الأبعاد

- PPA (بولي فثالاميد متعدد الفثالاميد): مقاومة فائقة للمواد الكيميائية والحرارة

- PPS (كبريتيد البوليفينيلين متعدد الفينيلين): ثبات حراري استثنائي ومقاومة كيميائية

- PEEK (بولي إيثر كيتون الأثير متعدد الإيثر): خيار ممتاز مع مقاومة فائقة لدرجات الحرارة

يجب أن يوازن الاختيار المناسب للمواد بين اعتبارات التكلفة ومتطلبات الأداء، خاصةً عند تصميم مشعبات السحب المخصصة لتطبيقات محددة.

ما مقدار القوة التي يضيفها مشعب السحب الجيد؟

هل سبق لك أن ضغطت على دواسة البنزين في سيارتك وشعرت أنها يمكن أن تكون أكثر استجابة؟ أو تساءلت لماذا يبدو أن محرك سيارتك يفتقر إلى تلك القوة الإضافية على الرغم من كل الترقيات الأخرى التي أجريتها؟ قد تكون الإجابة مختبئة في مشعب السحب الخاص بك - وهو مكون أساسي يغفل عنه الكثير من المتحمسين.

عادةً ما يضيف مشعب السحب الجيد ما بعد البيع ما بين 15-35 حصاناً لمحركك. وتعتمد المكاسب الدقيقة على نوع محركك، وجودة المشعب، ومدى تطابقه مع إعداداتك الخاصة. يمكن أن توفر مشعبات السحب المخصصة أحياناً مكاسب أعلى عندما يتم تصميمها بشكل صحيح.

فهم مكاسب القدرة الحصانية في مشعب السحب

عندما يتعلق الأمر بتعزيز أداء المحرك، غالباً ما تكون فتحات السحب بطلاً لا يحظى بالتقدير الكافي. لقد قمت باختبار عدد لا يحصى من المشعبات على مر السنين ووجدت أن تأثيرها على القدرة الحصانية يختلف بشكل كبير بناءً على عدة عوامل.

تأتي الآلية الأساسية لزيادة الطاقة من مدى كفاءة تدفق الهواء إلى الأسطوانات. وقد تم تصميم مشعبات السحب في المصنع مع حلول وسط - فهي تحتاج إلى العمل بشكل معقول في مختلف ظروف القيادة مع تلبية معايير الانبعاثات والحفاظ على انخفاض التكاليف. أما فتحات السحب ما بعد البيع فتركز بشكل خاص على الأداء، حيث تعمل على تحسين نظام توصيل الهواء للحصول على أقصى قدر من الطاقة.

توقعات القدرة الحصانية الواقعية حسب نوع المحرك

تستجيب المحركات المختلفة بشكل مختلف لتحديثات مشعب السحب:

| نوع المحرك | مكسب HP النموذجي | التصميم الأمثل للمشعب |

|---|---|---|

| 4 أسطوانات | 10-20 حصاناً | تصاميم عداء قصير مع حجم مضبوط للجلسة الواحدة |

| V6 | 15-25 حصاناً | طول عداء متوسط مع توزيع متوازن للتدفق |

| V8 | 20-35 حصاناً | عدّاءات أطول لعزم الدوران وأقصر لقوة حصان قصوى |

| الحث القسري | 25-40+ حصان | حجم أكبر للكتلة الكبيرة مع بنية معززة |

هذه الأرقام ليست نظرية فقط. لقد رأيت مشعب سحب متناسق بشكل جيد يضيف 32 حصاناً إلى محرك V8 يعمل بالسحب الطبيعي أثناء اختبار الدينامو في منشأتنا. كان المفتاح هو اختيار تصميم يكمل خصائص التنفس الحالية للمحرك.

العوامل التي تؤثر على مكاسب الأداء المتشعب

تعتمد زيادة الطاقة الفعلية التي ستختبرها على عدة متغيرات:

تصميم العداء وطوله: تعمل العدّادات الأطول عادةً على تحسين عزم الدوران المنخفض بينما تعمل العدّادات الأقصر على تحسين القدرة الحصانية القصوى. يعتمد الطول المثالي على أهداف قوتك ونطاق تشغيل المحرك.

حجم الجلسة المكتملة: يؤثر حجم حجرة الهواء بشكل كبير على كيفية تنفس محركك. فغالباً ما تستفيد التطبيقات ذات عدد الدورات في الدقيقة الأكبر حجماً من استخدامات المحرك، بينما يمكن أن يحسن الأصغر حجماً من استجابة الصمام الخانق.

اختيار المواد: تعمل مشعبات الألومنيوم على تبديد الحرارة بشكل أفضل من البلاستيك، مما قد يوفر أداءً أكثر اتساقاً أثناء القيادة الطويلة ذات الأحمال العالية.

مطابقة المنفذ: إن مدى محاذاة منافذ المشعب مع رأس الأسطوانة أمر بالغ الأهمية. الكفاءة الحجمية5 يزداد بشكل كبير عندما تتطابق المنافذ بشكل صحيح ويتم تحسين التدفق.

تحليل نسبة التكلفة إلى الطاقة

عند تقديم المشورة للعملاء بشأن ترقيات الأداء، أؤكد دائماً على القيمة. غالباً ما توفر فتحات السحب عوائد ممتازة على الاستثمار مقارنة بالتعديلات الأخرى.

عادةً ما يتكلف مشعب السحب ما بعد البيع عالي الجودة ما بين $400-1T12T12T12T1,200، اعتماداً على المواد، وتعقيد التصميم، وسمعة العلامة التجارية. عندما تفكر في الزيادة المحتملة التي تتراوح بين 15-35 حصاناً، فإنك تبحث عن $25-40 تقريباً لكل حصان - أفضل بكثير من العديد من تعديلات المحرك الأخرى.

قد تكلّف المشعبات المخصصة أكثر (عادةً ما تكون تكلفتها $1,500-$3,000)، ولكن يمكن تصميمها لتناسب إعداداتك الخاصة، ما قد يحقق مكاسب أكبر. بالنسبة لعشاق الأداء الجاد، يمكن أن يكون هذا التخصيص منطقياً تماماً، خاصة عند دمجه مع تعديلات المحرك الأخرى.

مقارنة فتحات السحب مع ترقيات الطاقة الأخرى

لوضع تحسينات مشعب السحب في منظورها الصحيح:

| التعديل | التكلفة النموذجية | متوسط مكسب نقاط القوة المتوسطة | التكلفة لكل حصان |

|---|---|---|---|

| مشعب السحب | $400-$1,200 | 15-35 حصان | $25T25-40/HP |

| عادم الأداء | $500-$1,500 | 5-20 حصان | $75-175-100/HP |

| ضبط وحدة التحكم الإلكتروني | $300-$700 | 10-25 حصان | $30-70/HP |

| أعمدة الكامات | $800-$2,000 | 20-50 حصاناً | $40-80/HP |

| الترقية التوربينية | $2,000-$5,000 | 50-150 حصان | $33T33-50/HP |

كما ترى، توفر مشعبات السحب قيمة مقنعة عند مقارنتها بالتعديلات الشائعة الأخرى التي تضيف الطاقة. كما أنها تتطلب عادةً عمالة أقل في التركيب من أعمدة الكامات أو أنظمة التوربو، مما يعزز من قيمتها.

تأثيرات الأداء في العالم الحقيقي تتجاوز أرقام الدينامو

في حين أن أرقام القدرة الحصانية مهمة، إلا أن تجربة القيادة الفعلية أكثر أهمية. يمكن لمشعب السحب المصمم بشكل جيد أن يحول شعور سيارتك بطرق تتجاوز أرقام القدرة الحصانية القصوى:

- تحسين استجابة الصمام الخانق: يلاحظ العديد من السائقين المزيد من القوة الفورية، خاصةً في الدورات في الدقيقة في منتصف المدى

- نطاق طاقة أوسع: يمكن للمشعبات الجيدة أن تزيد من نطاق قوتك الفعالة، مما يجعل السيارة أكثر قابلية للقيادة

- صوت المحرك المحسّن: غالباً ما يخلق رنين السحب المتغير نغمة محرك أكثر قوة عند التسارع

- ترذيذ أفضل للوقود: تعمل بعض التصاميم على تحسين مزيج الهواء والوقود، مما قد يعزز كلاً من القوة والكفاءة

في شركة PTSMAKE، ساعدنا في تطوير حلول سحب مخصصة للعديد من تطبيقات الأداء، وتسلط الملاحظات الضوء باستمرار على هذه التحسينات الواقعية التي لا تلتقطها أرقام مقياس القوة بشكل كامل.

ما هو الدور الذي تلعبه العدّادات والأسطوانات المخصصة في أداء المحرك؟

هل سبق لك أن ضغطت على دواسة البنزين لتصاب بخيبة أمل بسبب ضعف استجابة المحرك؟ أو أنفقت الآلاف على تعديلات الأداء ولكنك لا تزال غير قادر على تحقيق منحنى الطاقة المثالي؟ غالباً ما يكمن الإحباط الناجم عن الأداء غير المحقق في مشعب السحب وتصميم اللوحة الكبيرة.

تؤثر العدّادات والشبكات المخصصة تأثيراً كبيراً على أداء المحرك من خلال التحكم في ديناميكيات تدفق الهواء، وتحسين ضبط الرنين وإدارة توزيع الهواء على الأسطوانات. تُنشئ العدّادات المصممة بشكل صحيح موجات ضغط تعزز ملء الأسطوانات، بينما تضمن الشبكات المصممة بشكل جيد توصيل الهواء بشكل متوازن عبر جميع الأسطوانات، مما يعزز بشكل كبير من إجمالي إنتاج المحرك.

العلم وراء طول العدّاء وقطره

عند تصميم مشعبات السحب المخصصة، من الضروري فهم كيفية تأثير هندسة العدّادات على تدفق الهواء. لقد وجدت أن طول العدّادات وقطرها يخلقان توازناً دقيقاً يمكن أن يؤدي إلى تحسين أداء المحرك أو كسره.

طول العدّاء: ضبط الاستجابة لعدد الدورات في الدقيقة

يؤثر طول العدّاء بشكل مباشر على المكان الذي يطور فيه المحرك أقصى عزم دوران في نطاق عدد الدورات في الدقيقة. تنبع هذه العلاقة من ديناميكيات موجات الضغط6 التي تحدث داخل قناة السحب. عند إغلاق صمام السحب، تنتقل موجة ضغط سالبة إلى أعلى العداء. وعندما تصل هذه الموجة إلى الجزء الأعلى، تنعكس مرة أخرى كموجة ضغط موجب.

تنتج العدّادات الأطول عزم دوران أقوى في النهاية المنخفضة لأن موجات الضغط تعود في التوقيت المثالي لتشغيل عدد دورات في الدقيقة أقل. عندما أقوم بتصميم مشعبات للشاحنات أو المعدات الثقيلة، فإنني عادةً ما أوصي بالعدّادات الأطول. وعلى العكس من ذلك، فإن العدّادات الأقصر تفضل القوة العالية في الدقيقة، مما يجعلها مثالية لتطبيقات السباقات حيث تكون الأولوية لقوة الحصان القصوى عند سرعات المحرك العالية.

قطر العدّاء: موازنة السرعة والحجم

يخلق قطر العداء معلمة ضبط حرجة أخرى. تعمل الأقطار الأصغر على زيادة سرعة الهواء، مما يحسن ملء الأسطوانة عند عدد دورات في الدقيقة من خلال الحفاظ على طاقة حركية أعلى في تدفق الهواء. ومع ذلك، يمكن أن تصبح مقيدة عند سرعات المحرك الأعلى.

تسمح الأقطار الأكبر حجماً بتدفق هواء أكبر ولكنها قد تقلل من السرعة. في شركة PTSMAKE، عند تصنيع مشعبات الأداء، غالباً ما ننفذ في PTSMAKE تصميم عداء مدبب يبدأ أضيق عند الجزء المخصص للكلية ويتسع باتجاه رأس الأسطوانة. يساعد هذا التصميم التدريجي في الحفاظ على السرعة مع استيعاب متطلبات تدفق الهواء الأعلى.

اعتبارات تصميم الجلسة المكتملة

تعمل الجلسة الكاملة كغرفة توزيع الهواء المركزية في مشعب السحب. ويؤثر تصميمها بشكل كبير على كيفية وصول الهواء بالتساوي إلى كل أسطوانة.

تأثيرات الحجم والشكل

تعمل الجلسة المكتملة ذات الحجم المناسب كمخزن مؤقت، مما يضمن إمداد الهواء الكافي لجميع الأسطوانات في ظروف مختلفة. ومن خلال اختبار العديد من التصاميم، تعلمت أن حجم الجلسة المكتملة يجب أن يكون عادةً 50-80% من إزاحة المحرك للحصول على الأداء الأمثل عبر نطاق واسع من عدد الدورات في الدقيقة.

لا يقل أهمية شكل الجلسة المكتملة عن حجمها. أوصي بالتصاميم التي تقلل من الاضطراب والانحياز الاتجاهي. بالنسبة للمحركات ذات التكوين على شكل حرف V، تساعد الجلسة المكتملة المركزية مع مداخل عداء متناظرة على ضمان توزيع متوازن للهواء. بالنسبة للمحركات المضمنة، غالباً ما يعمل التصميم الطولي بشكل أفضل.

العدائين المتساويين مقابل العدائين المتساويين في الطول من Plenum

هناك فلسفتان أساسيتان في تكوين العداء:

| التكوين | المزايا | أفضل التطبيقات |

|---|---|---|

| الطول المتساوي | توصيل متوازن للطاقة، منحنى عزم دوران متناسق | أداء الشارع، وسباق التحمل |

| الطول المضبوط | مُحسَّن لأهداف محددة لعدد دورات في الدقيقة، وإمكانية تحقيق طاقة قصوى أعلى | السباقات المتخصصة وتطبيقات السحب |

تضمن العدّادات متساوية الطول حصول كل أسطوانة على خصائص تدفق هواء متشابهة، مما يعزز الاحتراق المتوازن عبر كل الأسطوانات. تضحي التصاميم ذات الطول المضبوط ببعض التوازن لاستهداف أهداف أداء محددة.

تأثير اختيار المواد

تؤثر المواد المستخدمة في مشعب السحب على كل من الأداء والمتانة. تقدم المواد المختلفة مزايا مختلفة:

الخواص الحرارية وأداء المحرك

يظل الألومنيوم معيار الصناعة نظرًا لتوازنه الممتاز بين الوزن والتوصيل الحراري والتكلفة. في شركة PTSMAKE، نستخدم التصنيع الآلي الدقيق باستخدام الحاسب الآلي لإنشاء مشعبات الألومنيوم ذات الأشكال الهندسية الداخلية المعقدة التي يستحيل استخدامها في طرق الصب التقليدية.

تكتسب المواد المركبة شعبية بسبب خصائص العزل الحراري الفائقة. تكون شحنة السحب الأكثر برودة أكثر كثافة، وتحتوي على عدد أكبر من جزيئات الأكسجين لكل حجم. في الاختبارات، رأيت أن المشعبات المركبة المصممة بشكل صحيح توفر انخفاضاً يتراوح بين 5-15 درجة فهرنهايت في درجات حرارة السحب مقارنة بالألمنيوم، مما يؤدي إلى مكاسب ملموسة في الأداء.

اعتبارات المتانة والتصنيع

بالنسبة لتطبيقات التعزيز العالي، تصبح قوة المواد أمرًا بالغ الأهمية. وتسمح عملية التصنيع لدينا بتصميمات معززة في مناطق الضغط العالي، خاصةً حول نقاط التثبيت والانتقالات من الجلسة إلى العداء حيث تكون تقلبات الضغط أكبر.

تؤثر تشطيب السطح داخل العدائين أيضاً على الأداء. من خلال سنوات من الاختبارات، وجدت أن الأسطح الملساء بشكل معتدل مع أنماط نسيج محكومة يمكن أن تحسن في الواقع خصائص تدفق الهواء مقارنةً بالممرات ذات الطلاء المرآتي، وهو ما قد يبدو غير بديهي لبعض المهندسين.

تأثيرات الأداء في العالم الحقيقي

تترجم الفوائد النظرية لتصاميم العدّاء المخصص والفتحات إلى مكاسب أداء قابلة للقياس. من خلال العمل مع فرق السباقات، رأيت أن فتحات السحب المحسّنة بشكل صحيح تحقق مكاسب في الأداء:

- 5-101T% زيادة في ذروة عزم الدوران

- 3-81T% تحسينات في القدرة الحصانية

- استجابة الصمام الخانق المحسّنة

- نسب هواء/وقود أكثر اتساقاً بين الأسطوانة والأسطوانة

بالنسبة لتطبيقات الشوارع، يأتي التحسن الأكثر وضوحاً عادةً في عزم الدوران متوسط المدى، مما يعزز قابلية القيادة والأداء اليومي. بالنسبة لتطبيقات السباق، يمكن أن توفر القدرة على استهداف توصيل الطاقة بدقة إلى نطاقات محددة من عدد الدورات في الدقيقة ميزة تنافسية على مسارات أو ظروف قيادة معينة.

ما هي وظيفة مشعب السحب الأفضل؟

هل سبق لك أن ضغطت على دواسة البنزين لتشعر بتردد المحرك أو افتقاره إلى القوة؟ أو تساءلت لماذا لا تعمل سيارتك بنفس أداء الطراز الذي اختبرت قيادته؟ غالباً ما تعود هذه اللحظات المحبطة إلى أحد المكونات الهامة التي يغفل عنها الكثيرون: مشعب السحب.

تعمل مشعبات السحب الأفضل على تحسين أداء المحرك من خلال تحسين توزيع تدفق الهواء إلى جميع الأسطوانات، وزيادة القدرة الحصانية، وتعزيز عزم الدوران، وتحسين كفاءة استهلاك الوقود. تقلل مشعبات السحب عالية الجودة من الاضطرابات، وتقلل من انخفاض الضغط، وتضمن توصيل خليط الهواء والوقود بشكل متساوٍ عبر نطاق عدد الدورات في الدقيقة للمحرك.

كيفية تأثير تصميم مشعب السحب على أداء المحرك

مشعب السحب هو أكثر بكثير من مجرد مجموعة من الأنابيب التي تربط فلتر الهواء بالمحرك. إنه نظام هندسي يؤثر بشكل كبير على كيفية تنفس محركك وأدائه. من خلال خبرتي في العمل مع السيارات عالية الأداء، وجدت أن تصميم المشعب هو أحد أكثر العوامل تأثيراً في تحسين أداء المحرك.

تتمثل الوظيفة الأساسية لمشعب السحب في توزيع خليط الهواء والوقود بالتساوي على كل أسطوانة. ومع ذلك، فإن الطريقة التي يحدث بها هذا التوزيع تؤثر على كل شيء بدءاً من إنتاج الطاقة إلى الاقتصاد في استهلاك الوقود. يقوم مشعب السحب المصمم بشكل جيد بإنشاء التدفق الصفحي7 من الهواء بدلاً من الحركة المضطربة، مما يساعد على الحفاظ على ضغط ثابت عبر جميع الأسطوانات.

عند مقارنة مشعبات المخزون بإصدارات الأداء، تصبح الاختلافات واضحة:

| الميزة | مشعب المخزون | مشعب الأداء |

|---|---|---|

| طول العداء | عادةً ما يتم اختراقها للتعبئة والتغليف | مُحسَّن لنطاق عدد الدورات في الدقيقة المستهدف |

| قطر العداء | زي موحد | مضبوطة لأسطوانات محددة |

| السطح الداخلي | صب خشن في كثير من الأحيان | أسطح ناعمة ومصقولة |

| حجم الجلسة المكتملة | مقيدة بالمساحة | مصممة لتلبية احتياجات تدفق الهواء |

| المواد | عادة ما يكون من البلاستيك أو الحديد الزهر | ألومنيوم، ألياف الكربون، مركب |

العلم الكامن وراء تحسينات مشعب السحب

هندسة العداء والضبط الهندسي

تلعب "العدّادات" (الأنابيب التي تربط بين الجلسة المكتملة ومنفذ سحب كل أسطوانة) دوراً حاسماً في أداء المحرك. حيث يخلق طولها وقطرها تأثيرات رنين يمكن أن تعزز عزم الدوران بشكل كبير في نطاقات محددة من عدد الدورات في الدقيقة.

تفضل العدّادات الأقصر عموماً القوة العالية في الدقيقة، بينما تعزز العدّادات الأطول عزم الدوران المنخفض. وهذا هو السبب في أن بعض مشعبات السحب المتطورة تتميز بعدادات متغيرة الطول يمكن ضبطها بناءً على سرعة المحرك.

كما أن قطر هذه العدّادات مهم للغاية. فإذا كانت ضيقة جداً، فإنها تقيد تدفق الهواء عند عدد دورات عالية في الدقيقة؛ وإذا كانت عريضة جداً، فإنك تفقد السرعة اللازمة للاستجابة الجيدة في النهاية المنخفضة. يمكن تصميم مشعبات السحب المخصصة بأبعاد العدّادات المثالية لمحركك وأهداف الأداء الخاصة بك.

اعتبارات تصميم الجلسة المكتملة

تتطلب الحجرة المكتملة (الحجم المركزي الذي يدخل منه الهواء قبل توزيعه على العدائين) هندسة دقيقة. ويحدد حجمها وشكلها مدى فعالية توزيع الهواء، خاصة أثناء التغييرات السريعة في الصمام الخانق.

تدعم الجلسة الكبيرة عموماً قدرة حصانية أعلى عند عدد دورات في الدقيقة من خلال توفير خزان هواء أكبر. ومع ذلك، يمكن أن يقلل الحجم الكبير من سرعة الهواء ويؤثر على استجابة الصمام الخانق. يوازن الحجم المثالي للبلنوم بين هذه العوامل بناءً على إزاحة المحرك والاستخدام المقصود.

الخيارات المادية وتأثيرها

تؤثر المواد المستخدمة في بناء الأنبوب المتشعب على الأداء بعدة طرق:

الخواص الحرارية

تحتفظ المشعبات المصنوعة من الحديد الزهر بالحرارة، مما قد يؤدي إلى تدفئة الهواء الداخل مسبقاً. وعلى الرغم من أن ذلك يساعد في بدء التشغيل على البارد، إلا أنه يقلل من كثافة الهواء وإمكانات الطاقة. تعمل مشعبات الألومنيوم على تبديد الحرارة بشكل أفضل، مما يحافظ على برودة الهواء الداخل وكثافته. ولهذا السبب غالباً ما سترى واقيات حرارية أو حواجز حرارية على مشعبات الأداء.

في الاستخدامات عالية الأداء، توفر المشعبات المركبة أو المصنوعة من ألياف الكربون عزلاً حرارياً أفضل، مما يحافظ على أقل درجات حرارة ممكنة لسحب الهواء.

اعتبارات الوزن

لا تعمل المواد الأخف وزناً على تحسين الوزن الإجمالي للسيارة فحسب، بل تؤثر أيضاً على استجابة الصمام الخانق. ويؤدي تقليل الكتلة الترددية والدوارة في نظام المحرك إلى توفير طاقة أكثر استجابة. يزن الألومنيوم عادةً حوالي ثلث وزن الحديد الزهر، بينما يمكن أن تكون المواد المركبة أخف وزناً.

المزايا الواقعية لفتحات السحب المطورة في العالم الحقيقي

في الاختبارات التي أجريتها على سيارات عملائي، توفر فتحات السحب المصممة بشكل صحيح بعد البيع باستمرار:

- زيادة في القوة تتراوح بين 5 و15 حصاناً، حسب نوع المحرك والتعديلات الأخرى

- استجابة محسّنة للصمام الخانق عبر نطاق عدد الدورات في الدقيقة

- توفير طاقة أكثر اتساقاً، خاصة في المحركات متعددة الأسطوانات

- تحسين الاقتصاد في استهلاك الوقود في ظروف القيادة العادية

- جودة صوت أفضل (غالبًا ما تصبح تناغمات السحب أكثر قوة)

بالنسبة للسائقين اليوميين، تُترجم هذه التحسينات إلى مزيد من الثقة أثناء الاندماج على الطرق السريعة، وقدرة أفضل على التجاوز، وغالباً ما يكون هناك تحسن طفيف في الاقتصاد في استهلاك الوقود أثناء القيادة الثابتة.

بالنسبة للسيارات ذات الأداء العالي، يصبح مشعب السحب المخصص ضرورياً تقريباً عند تركيب تعديلات أخرى مثل أعمدة الكامات أو أنظمة العادم أو الحث القسري. فبدون مطابقة خصائص تدفق السحب مع هذه المكونات الأخرى، قد لا يكون هناك أداء كبير على الطاولة.

كيف تختار عملية التصنيع المناسبة لمشعبات السحب المخصصة؟

هل وجدت نفسك عالقًا بين خيارات تصنيع متعددة لمشروع مشعب السحب المخصص لك؟ هل شاهدت التكاليف تتصاعد أو الجداول الزمنية تمتد لأنك اخترت طريقة إنتاج خاطئة؟ يمكن أن يعني الاختيار الخاطئ الفرق بين الأداء الحائز على السباقات والأداء الباهظ الثمن الذي يوضع على الرف الخاص بك.

يتطلب اختيار عملية التصنيع المناسبة لمشعبات السحب المخصصة موازنة عوامل مثل حجم الإنتاج ومتطلبات المواد وقيود الميزانية واحتياجات الأداء. تقدم كل طريقة - من الصب والتصنيع باستخدام الحاسب الآلي إلى الطباعة ثلاثية الأبعاد - مزايا مميزة لتطبيقات مختلفة، مما يجعل هذا القرار حاسمًا لنجاح مشروعك.

تقييم احتياجاتك من حجم الإنتاج

عند اختيار عملية التصنيع لمشعبات السحب المخصصة، غالبًا ما يكون حجم الإنتاج هو الاعتبار الأول بالنسبة لي. ويختلف النهج الصحيح بشكل كبير اعتماداً على ما إذا كنت تقوم ببناء نموذج أولي لمرة واحدة أو تخطط لإنتاج الآلاف.

اعتبارات الإنتاج بكميات منخفضة

بالنسبة للنماذج الأولية أو عمليات الإنتاج المحدودة (عادةً ما تكون أقل من 10-50 وحدة)، فإن عمليات التصنيع المرنة تكون أكثر منطقية من الناحية الاقتصادية. ومن واقع خبرتي في شركة PTSMAKE، فإن التصنيع باستخدام الحاسب الآلي والطباعة ثلاثية الأبعاد يتفوقان هنا:

- التصنيع الآلي باستخدام الحاسب الآلي: توفر دقة ممتازة بدون استثمارات باهظة الثمن في الأدوات، مما يجعلها مثالية للدفعات الصغيرة من الفتحات المتشعبة عالية الأداء

- الطباعة ثلاثية الأبعاد: يوفر تحولا سريعا مع الأشكال الهندسية الداخلية المعقدة التي يستحيل تنفيذها بالطرق التقليدية

خيارات التصنيع بكميات كبيرة الحجم

عندما تتجاوز كميات الإنتاج أكثر من 100 وحدة، تتحول الاقتصاديات بشكل كبير. وتصبح الاستثمارات الأولية في الأدوات مبررة من خلال وفورات التكلفة لكل وحدة:

- طرق الصب: الصب بالقالب والصب الاستثماري يصبحان قابلين للتطبيق اقتصاديًا بأحجام أكبر

- القولبة بالحقن: بالنسبة للمشعبات المركبة أو البوليمرية، يوفر هذا تناسقًا استثنائيًا على نطاق واسع

اعتبارات اختيار المواد

يؤثر اختيار المواد تأثيراً مباشراً على عملية التصنيع التي ستحقق أفضل النتائج لمشعب السحب المخصص.

المعادن والعمليات المتوافقة معها

يبقى الألومنيوم المادة المهيمنة في مشعبات السحب عالية الأداء نظراً لخصائصه الممتازة في تبديد الحرارة والوزن. تقترن سبائك الألومنيوم المختلفة بتقنيات تصنيع محددة:

| المواد | عملية التصنيع المثلى | المزايا الرئيسية | القيود |

|---|---|---|---|

| ألومنيوم 6061 | التصنيع الآلي باستخدام الحاسب الآلي | قابلية ممتازة للتشغيل الآلي وقوة جيدة | تكلفة أعلى لكل وحدة |

| ألومنيوم A356 | الصب بالقالب | ممتاز للإنتاج بكميات كبيرة | استثمار كبير في الأدوات |

| ألومنيوم 7075 | التصنيع الآلي باستخدام الحاسب الآلي | نسبة القوة إلى الوزن الفائقة | ارتفاع تكلفة المواد |

| سبائك المغنيسيوم | الصب بالقالب | أخف خيار معدني أخف وزناً، مخمد اهتزاز أفضل | معالجة أكثر تخصصًا |

خيارات المركب والبوليمر

بالنسبة لبعض التطبيقات، تقدم المواد المركبة بدائل مقنعة:

- مركبات ألياف الكربون: يتم تصنيعها عادةً من خلال التشكيل اليدوي أو التشكيل بالضغط

- البوليمرات عالية الحرارة: يمكن تشكيلها بالحقن عندما تسمح متطلبات درجة الحرارة بذلك

تحليل التعقيد مقابل قابلية التصنيع

إن التعقيد الهندسي8 من تصميم مشعب السحب الخاص بك سيقلل بشكل كبير من خيارات التصنيع. تؤثر أشكال العداءات الداخلية المعقدة وسماكات الجدران المتغيرة وميزات تحسين التدفق المعقدة على قابلية التصنيع.

تقييم تعقيد التصميم

لقد وجدت أن عوامل التعقيد التالية تؤثر بشكل مباشر على اختيار العملية:

- الممرات الداخلية: قد تلغي الأشكال الهندسية الداخلية المنحنية المعقدة بعض طرق الصب المعينة

- اختلافات سُمك الجدار: عمليات مثل الصب بالقالب لها قيود على انتقالات سماكة الجدار

- متطلبات تشطيب السطح: يوفر نظام التحكم الرقمي باستخدام الحاسب الآلي عادةً تشطيبًا سطحيًا فائقًا مقارنةً بطرق الصب

- الشقوق السفلية والسمات الداخلية: قد يتطلب قوالب متعددة الأجزاء أو طرق بديلة

مصفوفة قدرات عملية التصنيع

بعد تقييم المئات من مشاريع مشعبات السحب المخصصة، قمت بتطوير مصفوفة القدرات هذه لتوجيه عملية الاختيار:

| تعقيد الميزة | التصنيع الآلي باستخدام الحاسب الآلي | الصب بالقالب | الطباعة ثلاثية الأبعاد | الصب الاستثماري |

|---|---|---|---|---|

| العدائين الداخليين المعقدين | محدودة | جيد | ممتاز | جيد |

| أقسام الجدران الرقيقة | محدودة | ممتاز | جيد | جيد |

| تحمل الدقة | ممتاز | جيد | معتدل | جيد |

| تشطيب السطح | ممتاز | جيد | ضعيف-متوسط | جيد |

| سرعة تكرار التصميم | معتدل | فقير | ممتاز | فقير |

الموازنة بين اعتبارات الأداء والتكلفة

الهدف النهائي هو إيجاد التوازن الأمثل بين متطلبات الأداء والتكلفة والجدول الزمني. في شركة PTSMAKE، نوصي في كثير من الأحيان باتباع نهج هجين لبعض المشاريع.

توزيع هيكل التكلفة حسب العملية

يساعد فهم هيكل تكلفة كل عملية تصنيع على اتخاذ قرارات مستنيرة:

- التصنيع الآلي باستخدام الحاسب الآلي: تكاليف أعلى للوحدة الواحدة ولكن تكاليف الإعداد أقل ما يمكن

- الصب بالقالب: استثمار أولي مرتفع في الأدوات الأولية ولكن تكاليف منخفضة لكل وحدة من حيث الحجم

- الطباعة ثلاثية الأبعاد: تكاليف معتدلة للوحدة مع الحد الأدنى من الإعداد، ولكن معدلات الإنتاج أبطأ

- الصب الاستثماري: تكاليف أدوات معتدلة مع اقتصاديات جيدة لكل وحدة بأحجام متوسطة

بالنسبة للتطبيقات المتخصصة التي يكون فيها الأداء المطلق أمرًا بالغ الأهمية، غالبًا ما تظل الماكينات بنظام التحكم الرقمي المعيار الذهبي على الرغم من ارتفاع تكاليف الوحدة. إن الدقة وخيارات المواد المتاحة من خلال التصنيع الآلي الدقيق لا يمكن أن تضاهيها عمليات أخرى في بعض السيناريوهات عالية الأداء.

عوامل الجدول الزمني وجدولة الإنتاج

في السوق التنافسي اليوم، غالبًا ما ينافس الوقت اللازم للإنتاج التكلفة والأداء في الأهمية. تقدم كل عملية تصنيع توقعات مختلفة للوقت المستغرق للإنتاج:

- التصنيع الآلي باستخدام الحاسب الآلي: 1-3 أسابيع مهلة زمنية نموذجية

- الصب بالقالب:: من 8 إلى 12 أسبوعًا للأدوات بالإضافة إلى وقت الإنتاج

- الطباعة ثلاثية الأبعاد: أيام إلى أسابيع حسب درجة التعقيد ومتطلبات التشطيب

- الصب الاستثماري: 4-8 أسابيع مهلة زمنية نموذجية

عند تقييم خيارات التصنيع الخاصة بك، لا تفكر فقط في المشروع الفوري بل في استراتيجية الإنتاج طويلة الأجل. يجب أن يساعدك شريك التصنيع المناسب في التعامل مع هذه القرارات المعقدة، وتقديم رؤى تستند إلى متطلباتك الخاصة بدلاً من تقديم حل واحد يناسب الجميع.

ما هي التفاوتات التي يمكن تحقيقها مع فتحات السحب المخصصة المصنوعة باستخدام الحاسب الآلي؟

هل عانيت من قبل مع فتحات السحب التي لا تعمل كما هو متوقع؟ هل استثمرت في مشعبات مخصصة فقط لتجد أن مشاكل التفاوتات الصغيرة قد خلقت ثغرات هائلة في الأداء؟ إن الفرق بين أداء البطولة والأداء المتوسط غالباً ما ينحصر في أجزاء من المليمتر في مكونات المحرك الحساسة.

مع مشعبات السحب المخصصة المصنوعة باستخدام الحاسب الآلي، تتراوح التفاوتات التي يمكن تحقيقها عادةً من ± 0.025 مم إلى ± 0.1 مم (0.001" إلى 0.004") اعتمادًا على المواد وتعقيد التصميم واستراتيجية التصنيع. تضمن هذه المستويات من الدقة التوزيع الأمثل لتدفق الهواء، وأداء المحرك المتناسق، والعزل المناسب ضد التسريبات.

فهم متطلبات التفاوت المسموح به في فتحات السحب

عند تصميم مشعبات السحب المخصصة، تختلف متطلبات التفاوت بناء على عدة عوامل. وتشمل المناطق الأكثر أهمية أسطح التركيب، ووصلات العدادات، ووصلات العدادات، وتقاطعات الجلسة، ومنافذ المستشعرات. تتطلب كل منطقة مستويات تفاوت محددة لضمان الأداء الوظيفي المناسب.

بالنسبة لأسطح التركيب التي تتصل برأس الأسطوانة، أوصي عادةً بتفاوتات تفاوتات تبلغ ± 0.05 مم (± 0.002"). تضمن هذه الدقة إحكام الإغلاق المناسب وتمنع تسرب الهواء الذي قد يضر بأداء المحرك. يجب الحفاظ على تفاوت التسطيح المسموح به لهذه الأسطح في حدود 0.025 مم لكل 100 مم لتجنب مشاكل الاعوجاج.

تتطلب أبعاد العداء تفاوتات تفاوتات تبلغ ± 0.1 مم (± 0.004") للقطر والطول. على الرغم من أن هذا قد يبدو فضفاضاً مقارنة بمكونات المحرك الأخرى، إلا أن هذه التفاوتات لا تزال تسمح بخصائص تدفق هواء متسقة عبر الأسطوانات. يجب الحفاظ على تشطيب السطح الداخلي عند Ra 1.6-3.2 ميكرومتر لتقليل خسائر الاحتكاك وتحسين التدفق.

اعتبارات التحمل الخاصة بالمواد

تتفاعل المواد المختلفة بشكل مختلف أثناء التصنيع الآلي، مما يؤثر على التفاوتات التي يمكن تحقيقها:

| المواد | التسامح النموذجي القابل للتحقيق | الملاحظات |

|---|---|---|

| ألومنيوم | ± 0.025 مم إلى ± 0.05 مم | قابلية ممتازة للتشغيل الآلي وثبات أثناء المعالجة |

| الفولاذ | ± 0.05 مم إلى ± 0.1 مم | قوى قطع أعلى، وإمكانية انحراف الأداة |

| بوليمر/مركب | ± 0.1 مم إلى ± 0.2 مم | مخاوف التمدد الحراري ومشاكل تآكل الأدوات |

إن سبائك الألومنيوم مثل 6061-T6 أو 7075 هي اختياراتي المفضلة لمشعبات السحب المخصصة نظرًا لقابليتها الممتازة للتشغيل الآلي وثبات أبعادها. عند العمل مع هذه المواد في شركة PTSMAKE، نحقق باستمرار تفاوتات دقيقة تصل إلى ± 0.025 مم على الخصائص الحرجة دون تقنيات متخصصة.

الميزات الحرجة التي تتطلب تفاوتات أكثر صرامة

ختم الأسطح

تنطبق متطلبات التفاوت الأكثر تطلبًا على أسطح الختم. ولضغط الحشية بشكل مناسب، تحتاج هذه الأسطح إلى تفاوتات تسطيح تبلغ 0.025 مم عبر مساحتها بالكامل. أي انحراف يتجاوز ذلك يمكن أن يخلق مسارات تسرب، خاصة في ظروف الضغط العالي.

إن تشطيب السطح على أوجه الختم مهم بنفس القدر. أوصي ب Ra 0.8-1.6 ميكرومتر لضمان تثبيت الحشية وضغطها بشكل مناسب. يتطلب تحقيق هذه اللمسة النهائية اختيارًا دقيقًا لأدوات القطع ومعلمات التشغيل الآلي.

واجهات تركيب جسم الصمام الخانق

تمثل وصلات جسم الصمام الخانق مجالاً حرجاً آخر حيث الدقة مهمة. تتطلب هذه الوصلات عادةً:

- تفاوتات تفاوت القطر ± 0.025 مم (± 0.001 بوصة)

- تعامد على القاعدة المتشعبة 0.05 مم

- تفاوت الموضع الحقيقي 0.1 مم

تضمن هذه التفاوتات الضيقة محاذاة جسم الصمام الخانق بشكل صحيح وتمنع التوزيع غير المتساوي لتدفق الهواء أو التسريبات الفراغية التي قد تؤثر على جودة التباطؤ واستجابة الصمام الخانق.

تقنيات CNC المتقدمة لدقة أعلى

لتحقيق أضيق التفاوتات المسموح بها في فتحات السحب المخصصة، يتم استخدام العديد من التقنيات المتخصصة باستخدام الحاسب الآلي:

بيئة التصنيع التي يتم التحكم بدرجة حرارتها

أحد العوامل التي غالبًا ما يتم تجاهلها هو الثبات الحراري. يتمدد المعدن وينكمش مع تغيرات درجة الحرارة، مما قد يؤثر على دقة الأبعاد. في منشأة التصنيع باستخدام الحاسب الآلي لدينا، نحافظ على بيئات يتم التحكم في درجة حرارتها (21 ± 1 درجة مئوية) لتصنيع الماكينات المتشعبة عالية الدقة.

التصنيع الآلي المتزامن متعدد المحاور

تسمح الماكينات المتزامنة خماسية المحاور بإنشاء الأشكال الهندسية الداخلية المعقدة بأقل قدر من الإعدادات. يقلل هذا النهج من الخطأ المتراكم9 من إعدادات متعددة وتمكين تشطيب أفضل للأسطح على أسطح العداء المنحنية المعقدة.

القياس أثناء العملية والتصنيع الآلي التكيفي

بالنسبة للتطبيقات الأكثر تطلبًا، يمكن لأنظمة القياس أثناء العملية التحقق من الأبعاد أثناء التصنيع الآلي. عند اكتشاف انحرافات، يتم ضبط برنامج الماكينات بنظام التحكم الرقمي تلقائيًا للتعويض، مما يضمن الحفاظ على التفاوتات النهائية بغض النظر عن تآكل الأداة أو التأثيرات الحرارية.

تحديات التسامح في العالم الحقيقي

على الرغم من التقدم في تقنية التحكم الرقمي باستخدام الحاسب الآلي، لا تزال بعض ميزات مشعب السحب تمثل تحديات في التحمل:

- عدائين داخليين عميقين - مع زيادة العمق، يصبح انحراف الأداة أكثر أهمية

- أشكال الجلبة المعقدة - تتطلب المنحنيات المركبة نهجًا متعدد المحاور للحفاظ على تفاوتات موحدة

- أقسام الجدار الرقيق - يمكن أن يتسبب الاهتزاز أثناء التشغيل الآلي في حدوث انحرافات في التفاوت المسموح به

- التوصيلات الملولبة - الحفاظ على التفاوتات المسموح بها لقطر الملعب اللولبي لمنافذ الاستشعار

عند تصميم الفتحات المتشعبة المخصصة، أوصي دائمًا بتبسيط الأشكال الهندسية حيثما أمكن دون المساس بالأداء. يسمح هذا النهج بتفاوتات تصنيع أكثر اتساقاً وموثوقية أفضل على المدى الطويل.

اعتبارات تحمل المكدس المتراكم

أحد الجوانب التي غالبًا ما يتم تجاهلها في تصميم الأنبوب المتشعب هو تكديس التفاوتات. عندما تتفاعل ميزات متعددة، فإن تفاوتات التفاوتات الفردية الخاصة بها تتجمع، مما قد يؤدي إلى حدوث مشكلات في الملاءمة. على سبيل المثال، قد يتعرض مشعب يحتوي على ثمانية فتحات تثبيت لأخطاء كبيرة في الموضع عند الحدود القصوى إذا لم يتم التحكم في التفاوتات بشكل صحيح.

في شركة PTSMAKE، نستخدم مبادئ قياس الأبعاد الهندسية والتفاوت (GD&T) لإدارة هذه المكدسات بفعالية. من خلال تطبيق التفاوتات المسموح بها للموضع الحقيقي بالرجوع إلى المسندات الرئيسية، نضمن المحاذاة الصحيحة حتى مع وجود ميزات متعددة.

التكلفة مقابل الدقة في الموازنة بين التكلفة والدقة

هناك دائمًا مفاضلة بين تكلفة التصنيع والتفاوت الذي يمكن تحقيقه. في حين أن التصنيع الآلي باستخدام الحاسب الآلي يمكن نظريًا تحقيق تفاوتات تفاوت أقل من ± 0.01 مم، إلا أن التكلفة تزداد أضعافًا مضاعفة كلما ضاقت التفاوتات:

| نطاق التحمل | التكلفة النسبية | ملاءمة التطبيق |

|---|---|---|

| ± 0.1 مم | التكلفة الأساسية | الميزات غير الحرجة، الأبعاد العامة |

| ± 0.05 مم | 1.5-2x قاعدة 1.5-2x | أسطح الختم القياسية وواجهات التركيب |

| ± 0.025 مم | 2-3x قاعدة 2-3x | الأسطح الحرجة المانعة للتسرب الحرجة ومناطق الملاءمة الدقيقة |

| ± 0.01 مم | 4-5x قاعدة 4-5x | نادراً ما تكون مطلوبة لمشعبات السحب |

بالنسبة لمعظم تطبيقات أنبوب السحب المتشعب المخصص، فإن استهداف ± 0.05 مم للميزات الحرجة يوفر التوازن الأمثل بين الأداء وتكلفة التصنيع. ويضمن هذا المستوى الأداء المناسب مع الحفاظ على جدوى المشاريع من الناحية الاقتصادية.

كيف يؤثر اختيار المواد على تكلفة إنتاج مشعب السحب المخصص؟

هل تساءلت يوماً عن سبب اختلاف أسعار مشعبين متشابهين ظاهرياً في السحب اختلافاً كبيراً؟ هل فاجأتك التكاليف غير المتوقعة عند تبديل المواد المستخدمة في مشروعك الخاص بالمشعب؟ لا يكمن الفرق في كثير من الأحيان في المواد نفسها فحسب، بل في كيفية انتقال هذا الاختيار من خلال عملية الإنتاج بأكملها.

اختيار المواد هو العامل الوحيد الأكثر تأثيراً في تكاليف مشعب السحب المخصص. حيث تتطلب المواد المختلفة أدوات وتقنيات تصنيع ومعالجة لاحقة محددة. في حين أن الألومنيوم يوفر توازنًا فعالاً من حيث التكلفة عند $300-600، فإن ألياف الكربون تتطلب $800-1,500 بسبب عمليات التصنيع المعقدة، ويمكن أن تتجاوز السبائك المتخصصة $1,000 بسبب صعوبة التصنيع الآلي.

المواد الرئيسية والآثار المترتبة على تكلفتها

عند تطوير مشعبات السحب المخصصة، فإن اختيار المواد يشكل بشكل أساسي كلاً من خصائص الأداء وتكاليف الإنتاج. واستناداً إلى خبرتي في العمل مع العديد من عملاء السيارات والأداء، لاحظت العديد من عوامل التكلفة الحاسمة المرتبطة بالمواد المختلفة.

سبائك الألومنيوم: المعيار الفعال من حيث التكلفة

تمثّل سبائك الألومنيوم (خاصةً 6061 و6063) معيار الصناعة لأسباب عديدة وجيهة. تحقق هذه المواد توازنًا ممتازًا بين الأداء وقابلية التصنيع وفعالية التكلفة.

من وجهة نظر الإنتاج، يوفر الألومنيوم العديد من المزايا من حيث التكلفة:

- سهلة التشغيل الآلي نسبياً مقارنةً بالمعادن الصلبة

- توصيل حراري ممتاز يمنع الالتواء أثناء التشغيل الآلي

- تشطيب جيد للسطح دون الحاجة إلى معالجة لاحقة مكثفة

- متوفر بسهولة بأشكال وأبعاد مختلفة

يتراوح نطاق التكلفة النموذجية لمشعبات السحب المخصصة المصنوعة من الألومنيوم بين $300-600 حسب درجة التعقيد. هذه القدرة على تحمل التكاليف تجعل الألومنيوم الخيار المفضل لمعظم مركبات الإنتاج والعديد من تطبيقات ما بعد البيع.

المواد المركبة: تكلفة أعلى لتخفيض الوزن

اكتسبت ألياف الكربون والمواد المركبة الأخرى شعبية، خاصةً في التطبيقات عالية الأداء حيث يكون تقليل الوزن أمرًا بالغ الأهمية. ومع ذلك، فإن ميزة الأداء هذه تأتي مع آثار كبيرة من حيث التكلفة:

- عمليات التصنيع المعقدة التي تنطوي على التصنيع اليدوي

- المواد الخام باهظة الثمن (يمكن أن تزيد تكلفة ألياف الكربون عن الألومنيوم بمقدار 5 إلى 10 أضعاف)

- متطلبات الأدوات والمعدات المتخصصة

- دورات إنتاج أطول مع وقت معالجة إضافي

يتراوح السعر الناتج عن ذلك لمشعبات السحب المصنوعة من ألياف الكربون عادةً بين $800-1,500، وهو ما يمثل علاوة كبيرة على بدائل الألومنيوم.

المعادن المتخصصة: التسعير المتميز لخصائص محددة

تحتل مواد مثل التيتانيوم والفولاذ المقاوم للصدأ والسبائك المتخصصة شريحة متميزة من السوق. وتشمل الآثار المترتبة على تكلفتها ما يلي:

- صعوبة في التصنيع الآلي تتطلب أدوات متخصصة

- ارتفاع تكاليف المواد الخام

- زيادة وقت التصنيع الآلي بسبب صلابة المواد

- إدارة إضافية للحرارة أثناء التصنيع

- استبدال الأدوات بشكل متكرر أكثر

وتؤدي هذه العوامل إلى ارتفاع تكلفة فتحات السحب المعدنية المتخصصة إلى $1,000+ حتى بالنسبة للتصميمات البسيطة نسبيًا. إن الخصائص المعدنية10 من هذه المواد غالبًا ما تبرر التكلفة لتطبيقات محددة عالية الإجهاد.

اختلافات عملية الإنتاج حسب المادة

يختلف نهج التصنيع بشكل كبير بناءً على اختيار المواد، مما يؤثر بشكل مباشر على هيكل التكلفة النهائية.

طرق إنتاج الألومنيوم

| الطريقة | تأثير التكلفة | التطبيقات النموذجية |

|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | معتدل ($300-500) | النماذج الأولية وعمليات الإنتاج الصغيرة |

| المصبوب والماكينة | أقل للحجم ($200-400) | مركبات الإنتاج، ما بعد البيع |

| البثق واللحام | أدنى ($1-300-$150-300) | متشعبات هندسية بسيطة |

في PTSMAKE، قمنا في PTSMAKE بتحسين عمليات التصنيع باستخدام الحاسب الآلي للألومنيوم، مما يسمح لنا بتقديم أسعار تنافسية مع الحفاظ على تفاوتات ضيقة تضمن خصائص تدفق الهواء المناسبة.

مناهج التصنيع المركب

تتطلب المواد المركبة منهجيات إنتاج مختلفة تمامًا:

- وضع اليد - الأكثر تكلفة، وتستخدم للنماذج الأولية لمرة واحدة فقط

- التسريب بالتفريغ - تكلفة متوسطة المدى، اتساق أفضل

- صب القوالب المنقولة بالراتنج - تكلفة أقل لكل وحدة ولكن استثمار أولي مرتفع في الأدوات الأولية

تقدم كل طريقة هياكل تكلفة مختلفة. وعادةً ما يتجاوز الاستثمار في الأدوات وحدها بالنسبة للفتحات المتشعبة المركبة كامل تكلفة إنتاج نظيرتها المصنوعة من الألومنيوم.

اعتبارات إنتاج المعادن المتخصصة

عند العمل مع التيتانيوم أو سبائك الفولاذ عالية القوة، تتطلب عملية الإنتاج أساليب متخصصة:

- سرعات قطع أبطأ لمنع تصلب الشغل

- تغييرات أكثر تواترًا للأدوات (زيادة وقت تعطل الماكينة)

- متطلبات التبريد الإضافية

- تركيبات أكثر تعقيدًا لإدارة حركة المواد

يمكن أن تؤدي هذه العوامل إلى مضاعفة وقت التصنيع الآلي مرتين أو ثلاث مرات مقارنةً بالألومنيوم، مع تأثير مماثل على التكاليف.

استراتيجيات توفير التكاليف من خلال اختيار المواد

يمكن أن يساعد اتخاذ خيارات مستنيرة للمواد في التحكم في التكاليف دون المساس بالأداء:

- تهجين المواد - استخدام المواد الممتازة فقط عند الضرورة

- تحسين الحجم - تصميم معوقات التصنيع الخاصة بالمواد

- بدائل المعالجة السطحية - استخدام الطلاءات لتعزيز خصائص المواد الأساسية

على سبيل المثال، بدلاً من استخدام مشعب من التيتانيوم بالكامل، فإن أحد الأساليب الفعالة من حيث التكلفة التي أوصي بها العملاء هو استخدام الألومنيوم للهيكل الرئيسي مع التيتانيوم للوصلات الحرجة ذات درجة الحرارة العالية.

التكاليف الخفية في اختيار المواد

بالإضافة إلى تكاليف المواد والتشغيل الآلي الواضحة، تقدم بعض المواد نفقات إضافية قد لا تكون واضحة على الفور:

متطلبات ما بعد المعالجة

- يتطلب الألومنيوم عادةً أنودة بسيطة ($30-60)

- تحتاج المركبات إلى طلاء شفاف وتشطيب تجميلي في كثير من الأحيان ($100-200)

- قد تحتاج المعادن المتخصصة إلى معالجة حرارية أو طلاء متخصص ($150-300)

تكاليف الاختبار والتحقق من الصحة

تتطلب المواد المختلفة بروتوكولات تحقق مختلفة. بينما يمكن عادةً اختبار ضغط أجزاء الألومنيوم باستخدام طرق قياسية، إلا أن الأجزاء المركبة غالبًا ما تتطلب اختبارات أكثر شمولاً للتحقق من السلامة الهيكلية وأداء مانع التسرب.

خلال أكثر من 15 عامًا في هذا المجال، تعلمت أن الفرق الحقيقي في التكلفة بين المواد لا يكمن فقط في فاتورة المواد، ولكن في متطلبات الإنتاج الممتدة هذه التي تؤثر بشكل كبير على النتيجة النهائية.

تعرّف على كيفية تأثير تصميم المكبس على نطاق طاقة المحرك والأداء العام. ↩

تعرف على هذه الخاصية المهمة لزيادة قوة المحرك وكفاءته إلى أقصى حد. ↩

تعلّم كيف تُحدث هذه المادة ثورة في تصميم المحرك الحديث للحصول على أداء أفضل. ↩

تعرف على كيفية تأثير نقاط الضغط الحرجة هذه على متانة الأنبوب المتشعب وأدائه. ↩

انقر لتتعرف على كيفية تأثير الكفاءة على الطاقة الفعلية للمحرك. ↩

انقر لمعرفة كيف يمكن لموجات الضغط أن تغير أداء محركك. ↩

تعرّف على مفهوم ديناميكيات الموائع لفهم أداء المحرك بشكل أفضل. ↩

انقر للاطلاع على دليل متعمق لتحليل الأشكال الهندسية المتشعبة المعقدة من أجل التصنيع الأمثل. ↩

تعرّف على كيفية تأثير تراكم الأخطاء على دقة مشروعك وتكلفته. ↩

تعرّف على خصائص المعادن الخاصة التي يمكن أن تعزز الأداء المتشعب مع إدارة التكاليف. ↩