هل عانيت يومًا في العثور على المعدن المثالي لمكوناتك الدقيقة؟ يهدر العديد من المهندسين وقتًا ثمينًا وموارد ثمينة في اختبار المواد التي تفشل في النهاية في تحقيق التوازن الصحيح بين قابلية التشغيل الآلي والمتانة والفعالية من حيث التكلفة. قد يكون البحث عن الحل المعدني المثالي محبطًا ومكلفًا.

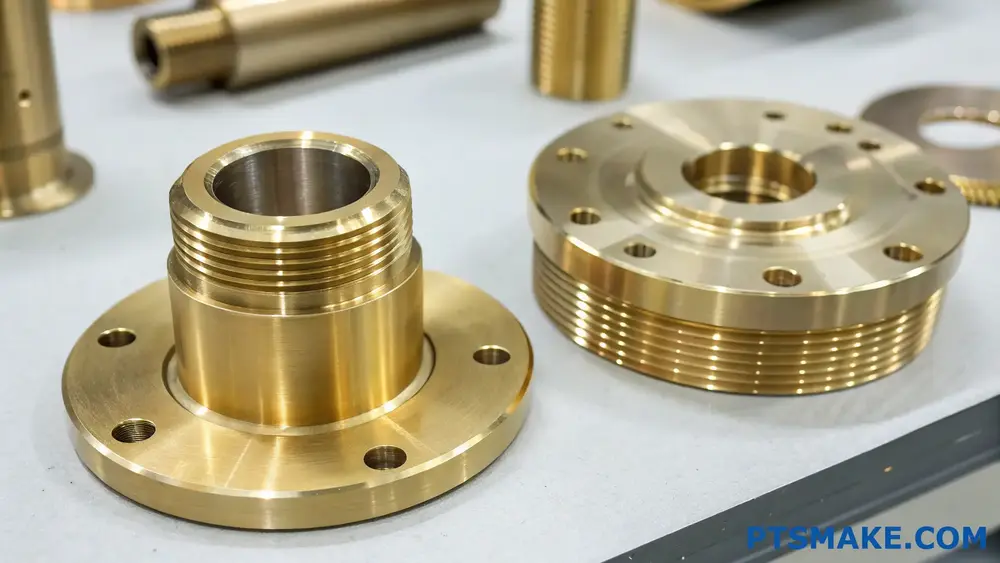

التصنيع الآلي للنحاس الأصفر هو عملية تصنيع تقوم بتشكيل سبائك النحاس الأصفر إلى مكونات دقيقة باستخدام ماكينات التحكم الرقمي باستخدام الحاسوب أو بالطرق التقليدية. تستفيد هذه التقنية من قابلية النحاس الأصفر الممتازة للتشغيل الآلي ومقاومة التآكل والجاذبية الجمالية لصنع قطع للسباكة والكهرباء والزخرفة والتطبيقات الصناعية.

لقد عملت مع عدد لا يحصى من المواد خلال فترة عملي في PTSMAKE، ويظل النحاس الأصفر أحد المواد المفضلة لديّ في التصنيع الآلي الدقيق. فتوليفة خصائصه الفريدة من نوعها تجعله مناسبًا لمجموعة واسعة من التطبيقات، بدءًا من التركيبات الزخرفية وحتى المكونات الصناعية الهامة. إذا كنت تفكر في استخدام النحاس الأصفر لمشروعك التالي، فإن فهم خصائصه وخصائصه الآلية يمكن أن يساعدك على تحقيق نتائج استثنائية. دعنا نستكشف ما الذي يجعل تصنيع النحاس الأصفر مميزاً.

ما هو تصنيف قابلية التصنيع الآلي للنحاس الأصفر؟

هل عانيت من قبل في اختيار المادة المناسبة لمشروع التصنيع الآلي الخاص بك؟ قد يكون العثور على التوازن المثالي بين التكلفة والأداء وسهولة التصنيع أمرًا محبطًا للغاية. الساعات التي تقضيها في البحث عن المعادن المختلفة فقط لينتهي بك الأمر بالحصول على قطع غالية التكلفة أو تفشل في تلبية معايير الجودة الخاصة بك.

عادةً ما يتراوح تصنيف قابلية التشغيل الآلي للنحاس الأصفر من 80 إلى 100، حيث تصل بعض السبائك إلى 300 على مقياس القابلية التشغيلية حيث أن 100 هي خط الأساس للصلب الحر القطع. هذا التصنيف الممتاز يجعل من النحاس الأصفر أحد أكثر المعادن الصديقة للماكينات المتاحة لعمليات التصنيع.

فهم تصنيفات قابلية تصنيع النحاس النحاسي

يوفر نظام تصنيف القابلية للتشغيل الآلي للمصنعين طريقة موحدة لمقارنة مدى سهولة التشغيل الآلي للمواد المختلفة. وبالنسبة للنحاس الأصفر، فإن هذا التصنيف مثير للإعجاب بشكل خاص عند مقارنته بالمعادن الأخرى شائعة الاستخدام. ويستخدم النظام الفولاذ B1112 (فولاذ القطع الحر) كخط أساس بتصنيف 100. أما المواد التي يسهل تشغيلها آليًا فتسجل درجات أعلى من 100، بينما تسجل المواد الأكثر صعوبة درجات أقل.

تسجل سبائك النحاس الأصفر عادةً ما بين 80-100 على هذا المقياس، مع تحقيق بعض سبائك النحاس الأصفر حرة القطع تصنيفات تصل إلى 300. هذا التصنيف الاستثنائي هو السبب في أن الكثير منا في الصناعة التحويلية يعتبر النحاس الأصفر أحد أكثر المعادن المتاحة الملائمة للماكينات.

العوامل التي تؤثر على قابلية النحاس الأصفر للتشغيل الآلي

تساهم عدة عوامل في قابلية النحاس الأصفر الممتازة للتشغيل الآلي:

محتوى الزنك: بوجهٍ عام، كلما زاد محتوى الزنك في النحاس الأصفر، كانت قابليته للتشغيل الآلي أفضل. وهذا هو السبب في أن السبائك مثل C360 (النحاس الأصفر الحر القطع) التي تحتوي على حوالي 35% من الزنك تكون جيدة للغاية.

المحتوى الرئيسي: عادةً ما يتم إضافة الرصاص إلى النحاس الأصفر لتحسين قابلية التشغيل الآلي. يعمل الرصاص كمادة قاطع الرقائق1 أثناء عمليات التصنيع الآلي، مما يمنع البُرادة الطويلة المتشابكة التي يمكن أن تتشابك في أدوات الماكينة.

تركيبة السبيكة: سبائك النحاس المختلفة لها تركيبات مختلفة تؤثر على قابليتها للتشغيل الآلي:

| سبيكة نحاسية | تصنيف قابلية التشغيل الآلي | الخصائص الرئيسية |

|---|---|---|

| C360 (القطع الحر) | 100-300 | يحتوي على رصاص، تشكيل رقائق ممتاز |

| C260 (خرطوشة نحاسية C260) | 80-90 | 70% نحاس، 30% زنك، جيد للأغراض العامة |

| C330 (نحاس أحمر) | 70-80 | محتوى نحاس أعلى، أصعب قليلاً في الماكينة |

| C385 (برونز معماري) | 90-100 | توازن جيد بين قابلية التشغيل الآلي والقوة |

- البنية المجهرية: يؤثر التركيب البلوري للنحاس الأصفر على كيفية استجابته لأدوات القطع. وعادةً ما تكون سبائك النحاس الأصفر ذات الطور ألفا-بيتا أفضل من السبائك أحادية الطور.

مقارنة قابلية النحاس الأصفر للتشغيل الآلي بالمعادن الأخرى

عند اختيار المواد اللازمة لمشاريع التصنيع الآلي، فإن فهم كيفية مقارنة النحاس الأصفر بالبدائل أمر بالغ الأهمية. على مدار أكثر من 15 عامًا في شركة PTSMAKE، عملت مع كل المعادن القابلة للتشغيل الآلي تقريبًا، ويبرز النحاس الأصفر باستمرار لخصائص معالجته.

مخطط مقارنة قابلية التشغيل الآلي

| معدن | التصنيف النسبي لقابلية التشغيل الآلي | ارتداء الأدوات | جودة تشطيب السطح |

|---|---|---|---|

| نحاس (C360) | 100-300 | منخفضة | ممتاز |

| ألومنيوم 6061 | 150-180 | منخفضة | جيد جداً |

| فولاذ القطع الحر | 100 (خط الأساس) | معتدل | جيد |

| الفولاذ المقاوم للصدأ 304 | 45-50 | عالية | معتدل |

| سبائك التيتانيوم | 15-20 | عالية جداً | عادل |

تسلط هذه المقارنة الضوء على سبب تفضيل النحاس الأصفر في كثير من الأحيان للمكونات المعقدة أو عمليات الإنتاج بكميات كبيرة. إن الجمع بين قابليته الجيدة للتشغيل الآلي وخصائصه الميكانيكية اللائقة يجعله مثاليًا للعديد من التطبيقات.

التطبيقات العملية لتصنيع النحاس النحاسي

تُترجم قابلية التشغيل الآلي الممتازة للنحاس الأصفر إلى العديد من المزايا العملية في التصنيع:

انخفاض تكاليف الإنتاج

تؤثر قابلية التشغيل الآلي الفائقة للنحاس الأصفر تأثيرًا مباشرًا على أرباحك النهائية. عند التصنيع الآلي للنحاس الأصفر في PTSMAKE، نرى عادةً:

- 30-40% سرعات قطع أسرع مقارنة بالصلب

- عمر أطول للأداة (غالبًا ما يكون أطول من 2-3 مرات من قطع الفولاذ المقاوم للصدأ)

- تقليل الحاجة إلى المبردات في العديد من العمليات

- عدد أقل من الأجزاء المرفوضة بسبب ثبات الأبعاد بشكل أفضل

تتضافر هذه العوامل لتجعل إنتاج المكونات النحاسية أكثر فعالية من حيث التكلفة، خاصةً في الأحجام المتوسطة إلى العالية.

التطبيقات المثالية لتصنيع النحاس الأصفر

ونظراً لقابليته الممتازة للتشغيل الآلي، فإن النحاس الأصفر مناسب بشكل خاص لما يلي:

- المكونات ذات الأشكال الهندسية المعقدة: تسمح سهولة التصنيع الآلي بالتفاصيل المعقدة

- قطع الغيار الدقيقة: ثبات أبعاد جيد ولمسة نهائية ممتازة للسطح

- الإنتاج بكميات كبيرة: تآكل أقل للأدوات يعني إنتاجًا أكثر اتساقًا

- تركيبات السباكة: مقاومة التآكل إلى جانب سهولة التشغيل الآلي

- المكونات الكهربائية: توصيل جيد مع قابلية تشكيل ممتازة

من خلال تجربتي في PTSMAKE، وجدنا أن النحاس الأصفر ذو قيمة خاصة للعملاء في صناعات السباكة والإلكترونيات وأجهزة الديكور حيث تتوافق هذه الخصائص تمامًا مع متطلبات المنتج.

تعظيم قابلية تصنيع النحاس الأصفر في التصنيع

للحصول على أقصى استفادة من تصنيف النحاس الأصفر الممتاز لقابلية التشغيل الآلي، أوصي باتباع أفضل الممارسات التالية:

- تحسين معلمات القطع: استخدم سرعات قطع أعلى من تلك التي تستخدمها للصلب (عادةً ما تكون أسرع من 2-3 مرات)

- تحديد الأدوات المناسبة: الأدوات الحادة ذات الزوايا الحادة ذات الزوايا الحادة الموجبة تعمل بشكل أفضل

- النظر في التصنيع الآلي الجاف: يمكن تشكيل العديد من سبائك النحاس الأصفر بدون سائل تبريد

- خطة إدارة الرقائق: على الرغم من تشكيل البُرادة بشكل جيد، وجود أنظمة للتعامل مع حجم البُرادة المنتجة بسرعات قطع أعلى

عند تطبيق هذه الاستراتيجيات على أنظمة الماكينات بنظام التحكم الرقمي لدينا في PTSMAKE، نحقق باستمرار نتائج ممتازة مع المكونات النحاسية، ونوازن بين الجودة وكفاءة الإنتاج.

مقارنة أداء التصنيع: النحاس الأصفر مقابل البرونز

هل سبق لك أن وجدت نفسك تحدق في مواصفات المواد، وتتساءل عما إذا كنت ستختار النحاس أو البرونز لمكوناتك الدقيقة؟ يمكن أن تكون لحظة التردد هذه مكلفة، خاصةً عندما تلوح المواعيد النهائية في الأفق ويمكن أن يؤثر اختيارك على قابلية التشغيل الآلي وعمر الأداة وجودة الجزء النهائي.

عند مقارنة أداء الماكينات، يكون النحاس الأصفر أفضل عمومًا من البرونز في معظم عمليات التشغيل الآلي نظرًا لقدرته الفائقة على التشغيل الآلي، وتآكل أقل للأدوات، وتشكيل البُرادة الممتاز. ومع ذلك، قد يكون البرونز أفضل عندما تكون القوة الأعلى، أو مقاومة التآكل، أو متطلبات الاستخدام المحددة تفوق المخاوف المتعلقة بقابلية التشغيل الآلي.

العوامل الرئيسية التي تؤثر على أداء التصنيع الآلي

عند تقييم النحاس الأصفر والبرونز لعمليات التصنيع الآلي، وجدت أن هناك عدة عوامل حاسمة تحدد أي المواد تعمل بشكل أفضل في تطبيقات محددة. لكلتا المادتين خصائص مميزة تؤثر على سلوكهما أثناء عمليات القطع.

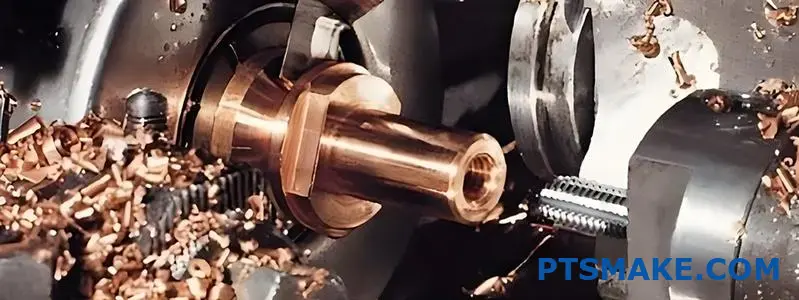

تشكيل البُرادة والتحكم فيها

يُعد تكوين البُرادة أحد أكثر المؤشرات الدالة على قابلية التشغيل الآلي. من خلال خبرتي في العمل مع سبائك مختلفة في PTSMAKE، ينتج النحاس الأصفر عادةً برادة قصيرة ومكسورة تزول بسهولة من منطقة القطع. وتتضح هذه الخاصية بشكل خاص في سبائك النحاس الأصفر حرة القطع مثل C360 التي تحتوي على الرصاص.

يميل البرونز، وخاصةً برونز القصدير، إلى تشكيل برادة أطول وأكثر سلاسة يمكن أن تلتف حول الأداة أو قطعة العمل. وهذا يستلزم تدخلاً متكررًا من المشغل ويمكن أن يؤدي إلى مشاكل في تشطيب السطح. إن مورفولوجيا الرقاقة2 يختلف اختلافًا كبيرًا بين سبائك البرونز المختلفة، حيث تنتج سبائك الألومنيوم البرونزية عمومًا رقائق أفضل من البرونز الفوسفوري.

تآكل الأدوات وقوى القطع

يعد عمر الأداة عامل تكلفة رئيسي في أي عملية تصنيع آلي. إليك ما لاحظته فيما يتعلق بتآكل الأدوات:

| المواد | معدل تآكل الأدوات | قوات القطع | سرعة القطع الموصى بها |

|---|---|---|---|

| نحاس | منخفضة إلى متوسطة | منخفضة | 300-600 متر مربع |

| برونزية | متوسطة إلى عالية | متوسطة إلى عالية | 200-400 متر مربع |

توفر سبائك النحاس الأصفر، وخاصةً تلك التي تحتوي على الرصاص، تزييتًا ممتازًا في واجهة الأداة وقطعة العمل، مما يقلل من الاحتكاك وتوليد الحرارة. وهذا يترجم إلى عمر أطول للأداة والقدرة على التشغيل بسرعات قطع أعلى.

يخلق البرونز، بصلابته وقوته العالية، قوى قطع أكبر ويولد المزيد من الحرارة أثناء التشغيل الآلي. يؤدي ذلك إلى تسريع تآكل الأداة، خاصةً عند تصنيع البرونز الفوسفوري أو سبائك البرونز السليكوني. لقد رأيت أن أدوات القطع تدوم 30-50% لفترة أطول عند تشغيل النحاس الأصفر مقارنة بالبرونز في ظروف مماثلة.

إمكانيات تشطيب السطح

إن تشطيب السطح هو مجال آخر تتباين فيه هذه المواد بشكل كبير:

مقارنة تشطيب السطح

عادةً ما تكون تشطيبات السطح التي يمكن تحقيقها على المكونات النحاسية أفضل من البرونز. تتميز الماكينات النحاسية بحركة قطع سلسة، مما ينتج عنه تشطيبات سطحية ممتازة حتى عند سرعات القطع العالية. في شركة PTSMAKE، نحقق بانتظام تشطيبات تشبه المرآة على المكونات النحاسية بأقل قدر من العمليات الثانوية.

قد يكون البرونز، وخاصة برونز السيليكون وبرونز الألومنيوم، أكثر صعوبة. يمكن أن تؤدي صلابة المادة العالية وميلها إلى التصلب أثناء التشغيل الآلي إلى تكوين حافة متراكمة على أدوات القطع، مما يؤدي إلى تدهور صقل السطح. لتحقيق جودة سطح مماثلة على القِطع البرونزية، غالبًا ما نحتاج إلى:

- تقليل سرعات القطع

- استخدام إعدادات أدوات أكثر صلابة

- تحديد الأشكال الهندسية للأداة المتخصصة

- استخدام استراتيجيات تبريد أكثر قوة

ثبات الأبعاد والدقة

عندما تكون التفاوتات الضيقة مطلوبة، يصبح ثبات الأبعاد أمرًا بالغ الأهمية. يوفر النحاس الأصفر ثباتاً ممتازاً في الأبعاد أثناء التشغيل الآلي بسبب:

- انخفاض قوى التصنيع الآلي مما يؤدي إلى انحراف أقل

- الحد الأدنى من التمدد الحراري أثناء القطع

- انخفاض الميل إلى التصلب في العمل

يمكن أن تواجه المكونات البرونزية اختلافات كبيرة في الأبعاد، خاصةً في القِطع المعقدة ذات الجدران أو السمات الرقيقة. يمكن أن تتسبب قوى القطع الأعلى في انحراف الشُّغْلة، ويؤدي معامل التمدد الحراري الأكبر للمادة إلى مزيد من التغيرات في الأبعاد مع ارتفاع درجة حرارة الجزء أثناء التصنيع الآلي.

اعتبارات التكلفة في اختيار المواد

في حين أن أداء التشغيل الآلي أمر بالغ الأهمية، فإن عوامل التكلفة تؤثر بشكل كبير على قرارات اختيار المواد:

تكاليف المواد والتصنيع

بالنسبة لعمليات الإنتاج بكميات كبيرة، يجب أن تتضمن معادلة التكلفة الإجمالية ما يلي:

| عامل التكلفة | نحاس | برونزية |

|---|---|---|

| تكلفة المواد الخام | متوسطة إلى عالية | عالية إلى عالية جداً |

| وقت التصنيع | أقل | أعلى |

| استهلاك الأدوات | أقل | أعلى |

| معدل الخردة | أقل | أعلى |

على الرغم من أن تكلفة المواد الأساسية للنحاس النحاسي أعلى من بعض البدائل مثل الألومنيوم، إلا أن قابليته الفائقة للتشغيل الآلي غالبًا ما تؤدي إلى انخفاض التكاليف الإجمالية للقطع عند أخذ جميع العوامل في الاعتبار. يتطلب البرونز، وخاصةً السبائك المتخصصة مثل برونز الألومنيوم أو برونز السيليكون، أسعارًا أعلى وعادةً ما يتطلب وقتًا أطول في التصنيع الآلي، مما يؤدي إلى ارتفاع تكاليف الإنتاج الإجمالية.

اعتبارات خاصة بالتطبيق

على الرغم من مزايا التصنيع الآلي للنحاس الأصفر، إلا أن هناك تطبيقات محددة يظل فيها البرونز هو الخيار المفضل على الرغم من تحديات التصنيع الآلي:

عندما تكون الآلات البرونزية منطقية

يتفوق البرونز في التطبيقات التي تتطلب:

- مقاومة التآكل الاستثنائية (أسطح التحمل)

- مقاومة فائقة للتآكل في البيئات البحرية

- درجات حرارة تشغيل أعلى

- قوة ميكانيكية أكبر

في هذه السيناريوهات، تفوق مزايا الأداء صعوبات التصنيع الآلي. على سبيل المثال، في مكونات المراوح البحرية التي نقوم بتصنيعها في شركة PTSMAKE، يتم تحديد برونز المنجنيز على الرغم من تحديات التصنيع لأن مقاومته للتآكل في المياه المالحة أمر بالغ الأهمية.

العوامل التي تؤثر على طلاء سطح النحاس الأصفر

هل سبق لك أن أمضيت ساعات في تصنيع مكوّن نحاسي جميل، لينتهي بك الأمر بجودة سطح مخيبة للآمال؟ أو هل عانيت من أجل الحصول على تلك اللمسة النهائية التي تشبه المرآة التي تجعل النحاس الأصفر يبرز حقاً في منتجك النهائي؟

يعتمد الحصول على تشطيب جيد لسطح النحاس الأصفر على عدة عوامل حاسمة بما في ذلك سرعة القطع، ومعدل التغذية، واختيار الأداة، وتقنيات ما بعد المعالجة. عندما يتم التحكم في هذه العناصر بشكل صحيح، يمكنك الحصول على أسطح نحاسية لامعة وناعمة تتطلب الحد الأدنى من العمليات الثانوية.

اختيار الأدوات والمواد

ربما يكون اختيار الأدوات المناسبة هو العامل الأكثر أهمية الذي يؤثر على تشطيب سطح النحاس الأصفر. من خلال تجربتي في PTSMAKE، وجدت أن مادة الأداة وهندستها وحالتها تلعب جميعها أدوارًا حاسمة في تحقيق تلك اللمسة النهائية المثالية للنحاس.

مواد أدوات تصنيع النحاس النحاسي

بالنسبة لتصنيع الآلات النحاسية، ليست كل أدوات القطع متساوية. تعتمد مادة الأداة المثالية على الاستخدام الخاص بك:

| مادة الأداة | مزايا النحاس الأصفر | أفضل التطبيقات |

|---|---|---|

| فولاذ عالي السرعة (HSS) | احتفاظ جيد بالحافة وفعال من حيث التكلفة | الإنتاج منخفض الحجم، والعمليات اليدوية |

| الكربيد | صلابة ممتازة، عمر أطول للأداة | الإنتاج بكميات كبيرة، والتصنيع الآلي باستخدام الحاسوب |

| مطلي بالماس | تشطيب فائق، عمر أطول للأدوات | مكونات عالية الدقة، قطع زخرفية عالية الدقة |

أوصي عادةً بأدوات الكربيد لمعظم عمليات تصنيع النحاس الأصفر لأنها تحقق توازنًا ممتازًا بين الأداء والتكلفة. الصلابة الشديدة للكربيد تمنع حافة مبنية3 التي غالبًا ما تصيب عملية تصنيع النحاس باستخدام أدوات أكثر ليونة.

اعتبارات هندسة الأدوات

تؤثر هندسة أدوات القطع الخاصة بك بشكل كبير على جودة تشطيب السطح:

- زاوية المجرفة: بالنسبة للنحاس الأصفر، تعمل الزوايا الموجبة التي تتراوح بين 0-15 درجة بشكل أفضل

- زاوية الإغاثة: 10-15 درجة توفر الخلوص الأمثل

- نصف قطر الأنف: نصف القطر الأكبر (0.4 - 0.8 مم) ينتج بشكل عام تشطيبات أكثر سلاسة

بالنسبة لتلك التشطيبات فائقة النعومة، غالبًا ما أحدد أدوات ذات حواف قطع مصقولة. هذه التفاصيل التي تبدو بسيطة تحدث فرقًا ملحوظًا من خلال تقليل الاحتكاك ومنع التصاق المواد بالأداة.

معلمات القطع

يعد التحكم في معلمات القطع أمرًا ضروريًا للحصول على تشطيبات أسطح نحاسية فائقة الجودة. دعونا نفحص المتغيرات الرئيسية:

سرعة القطع

يسمح النحاس الأصفر بسرعات قطع أعلى بكثير مقارنة بالعديد من المعادن الأخرى. أوصي بشكل عام:

- للتخشين: 300-600 SFM (قدم سطحية في الدقيقة)

- للتشطيب: 600-1,000 متر مربع

تفيد هذه السرعات العالية في الواقع في تشطيب السطح من خلال تقليل قوى القطع وتراكم الحرارة. في شركة PTSMAKE، ندفع أحيانًا سرعات أعلى على معداتنا المتطورة للماكينات بنظام التحكم الرقمي عند السعي لتحقيق متطلبات تشطيب استثنائية.

معدل التغذية

يؤثر معدل التغذية بشكل مباشر على نسيج السطح ويجب ضبطه بناءً على اللمسة النهائية المرغوبة:

- للتشطيبات الأكثر خشونة: 0.005-0.010 بوصة لكل دورة

- للتشطيبات المتوسطة: 0.002-0.004 بوصة لكل دورة

- للتشطيبات الدقيقة: 0.0005-0.001 بوصة لكل دورة

تذكر أن معدلات التغذية المفرطة تخلق علامات تغذية أكثر وضوحًا، في حين أن التغذية البطيئة للغاية يمكن أن تسبب تصلب الشُّغْلَة واحتكاك الأداة.

عمق القطع

بينما يؤثر عمق القطع على معدلات إزالة المواد، فإنه يؤثر أيضًا على تشطيب السطح:

- للتخشين: 0.040-0.120 بوصة

- لنصف التشطيب: 0.010-0.030 بوصة

- للتشطيب: 0.002 - 0.010 بوصة

تُعد تمريرات التشطيب الخفيفة فعّالة بشكل خاص للنحاس الأصفر، حيث إنها تقلل من قوى القطع وتوليد الحرارة التي يمكن أن تؤثر على جودة السطح.

استراتيجيات سائل التبريد والتشحيم

غالبًا ما يتم تجاهل التبريد والتشحيم المناسبين ولكنهما عاملان مهمان للغاية في تحقيق تشطيبات نحاسية ممتازة. يعتمد النهج الصحيح على عملية التصنيع الآلي الخاصة بك:

- عمليات الطحن: المبردات القابلة للذوبان في الماء بتركيز 6-8%

- عمليات الدوران: زيت معدني خفيف أو سائل التقطيع النحاسي المخصص للقطع النحاسي

- عمليات الحفر: زيوت القطع ذات اللزوجة العالية لإدارة تفريغ البُرادة

بالنسبة للمكونات النحاسية عالية الدقة، وجدت أن أنظمة سائل التبريد بالضباب تقدم نتائج استثنائية من خلال توفير تبريد كافٍ دون صدمة حرارية يمكن أن تؤثر على دقة الأبعاد.

تقنيات ما بعد المعالجة

حتى مع معلمات التصنيع الآلي المحسّنة، غالبًا ما تكون المعالجة اللاحقة ضرورية لتحقيق تلك اللمسة النهائية النحاسية الخالية من العيوب:

- التلميع: استخدام مواد كشط أنعم تدريجيًا (ابدأ ب 400 حصى وانتهى عند أكثر من 2000 حصى)

- التلميع: مع مركبات نحاسية محددة لتشطيبات المرايا

- البهلوان: فعالة للأجزاء الصغيرة مع الوسائط المختارة للتشطيب المطلوب

- المعالجات الكيميائية: بما في ذلك الغمس اللامع في المحاليل الحمضية للحصول على مظهر موحد

لقد طورنا في شركة PTSMAKE تسلسلات متخصصة لما بعد المعالجة للمكونات النحاسية التي تحافظ على تفاوتات الأبعاد الدقيقة مع توفير جودة جمالية استثنائية.

من خلال التحكم بعناية في هذه العوامل خلال عملية التصنيع الآلي، يمكنك تحقيق تشطيبات سطحية فائقة باستمرار على المكونات النحاسية. يكمن المفتاح في فهم كيفية تفاعل هذه المتغيرات وإجراء تعديلات مستنيرة بناءً على متطلباتك الخاصة.

اعتبارات التشطيب لمشاريع حفر النحاس الأصفر؟

هل سبق لك الحفر في النحاس الأصفر لتجد السطح مشوهًا بالخدوش والنتوءات؟ أو هل عانيت مع لقم الثقب التي تلتقط وتمزق بدلاً من أن تقطع بشكل نظيف؟ يمكن لمشاكل التشطيب هذه أن تحوّل مشروعاً نحاسياً جميلاً إلى فوضى محبطة تتطلب ساعات من العمل الإضافي.

يتضمن أفضل نهج تشطيب لحفر النحاس الأصفر التشغيل بسرعة منخفضة، والتبريد المناسب، ومواد الدعم، وأدوات إزالة الحواف ومركبات التلميع. تمنع هذه التقنيات المشاكل الشائعة مثل النتوءات والخدوش والأضرار الناتجة عن الحرارة مع ضمان نتائج احترافية بجودة احترافية مع الحد الأدنى من أعمال ما بعد الحفر.

فهم مشاكل التشطيب الشائعة مع النحاس الأصفر

عند حفر النحاس، يمكن أن تظهر العديد من مشاكل التشطيب التي تؤثر على جودة عملك. لقد وجدت أن التعرف على هذه المشاكل في وقت مبكر يمكن أن يوفر الكثير من الوقت والإحباط.

النتوءات السطحية والتشوه

يعتبر النحاس الأصفر لينًا نسبيًا مقارنةً بالمعادن الأخرى، مما يجعله عرضة لتكوين النتوءات. لا تبدو هذه النتوءات المعدنية حول ثقوب الحفر غير احترافية فحسب، بل يمكن أن تتداخل أيضًا مع تجميع المكوّنات ووظيفتها. يحدث تشوه السطح عند خروج لقمة الحفر من المادة، مما يدفع المعدن إلى الخارج بدلاً من قطعه بشكل نظيف.

أوصي باستخدام مادة دعم (مثل خردة الخشب) توضع تحت قطعة العمل النحاسية عند خروج لقمة الحفر. توفر هذه التقنية البسيطة دعامة تمنع المادة من الانتفاخ للخارج وتقلل بشكل كبير من نتوءات الخروج.

تغير اللون الناتج عن الحرارة

يمكن للنحاس أن يتغير لونه بسهولة عند ارتفاع درجة حرارته أثناء الحفر، مما يخلق علامات داكنة أو مزرقة غير جذابة حول ثقوب الحفر. هذا التفاعل اللوني الحراري4 عندما يولد الاحتكاك بين لقمة الحفر والمعدن حرارة زائدة.

لمنع ذلك، أقوم دائمًا بتطبيق التبريد المناسب أثناء عملية الحفر. يمكن أن يؤدي استخدام سائل القطع المصمم خصيصًا للنحاس الأصفر أو حتى خليط بسيط من الماء وصابون الأطباق إلى تبديد الحرارة بشكل فعال. كما أن سحب المثقاب بشكل دوري أثناء الحفر يسمح أيضًا بخروج الحرارة ويمنع تراكمها.

الخدوش السطحية والخدوش السطحية

يمكن أن يؤدي اختيار لقمة الحفر أو التقنية غير الصحيحة إلى ترك خدوش وعلامات واضحة حول ثقب الحفر. هذه العيوب ملحوظة بشكل خاص على الأسطح النحاسية المصقولة.

عند العمل مع القطع النحاسية المزخرفة في PTSMAKE، نستخدم لقمات حادة للغاية ونعمل بالسرعة المناسبة. يؤدي التسرع في العملية باستخدام الحفر عالي السرعة دائمًا تقريبًا إلى تلف السطح الذي يتطلب أعمال تشطيب إضافية.

تقنيات التشطيب الأساسية للحصول على نتائج احترافية

التحضير المسبق للسطح قبل الحفر

تؤثر حالة النحاس الأصفر قبل الحفر بشكل كبير على اللمسة النهائية. أوصي دائمًا بـ

- تنظيف السطح تمامًا من الزيوت والأوساخ والأكسدة

- وضع علامات على نقاط الحفر بدقة باستخدام مثقاب مركزي لمنع تجول اللقمات

- وضع طبقة رقيقة من سائل التقطيع قبل البدء

يخلق هذا الإعداد ظروفًا مثالية للحفر النظيف ويقلل من أعمال التشطيب بعد ذلك.

التحكم في سرعة الحفر والضغط

للحصول على تشطيب مثالي للنحاس الأصفر، فإن سرعة الحفر والتحكم في الضغط أمران حاسمان:

| سُمك المادة | السرعة الموصى بها | تقنية الضغط |

|---|---|---|

| نحاس رقيق (أقل من 1 مم) | 1,000-1,500 دورة في الدقيقة | خفيف جداً ومتناسق |

| متوسط (1-3 مم) | 750-1,000 دورة في الدقيقة | ضغط معتدل وثابت |

| نحاس سميك (> 3 مم) | 500-750 دورة في الدقيقة | حازم ولكن تحت السيطرة |

لقد وجدت أن العديد من الحرفيين يحفرون النحاس بسرعة كبيرة. على عكس المعادن الأخرى، فإن السرعات البطيئة تعطي نتائج أفضل في النحاس الأصفر. فالمادة تقطع بشكل أكثر نظافة مع توليد حرارة أقل عندما لا تستعجل العملية.

تقنيات إزالة الأزيز بعد الحفر

بعد الحفر، تُنشئ تقنيات الحفر المناسبة تشطيبات نهائية احترافية:

- أداة الغرق المعاكس - تُنشئ حافة نظيفة مشطوفة قليلاً

- أداة إزالة النتوءات - تزيل النتوءات الصغيرة دون الإضرار بالسطح المحيط

- ورق صنفرة ناعم الحبيبات (320 حبيبة أو أعلى) - يعمل على تنعيم أي خشونة متبقية بلطف

- فرشاة نحاسية - تعيد ملمس السطح دون خدش

تعتبر هذه التقنيات مهمة بشكل خاص للمكونات أو الأجزاء المرئية التي تحتاج إلى التوافق بدقة مع الأجزاء الأخرى.

التشطيبات المتقدمة للنحاس الأصفر المزخرف

بالنسبة للمشاريع التي يكون فيها المظهر الخارجي أمراً بالغ الأهمية، يمكن لخطوات التشطيب الإضافية أن ترفع من مستوى عملك:

طرق التلميع

بعد نجاح عملية الحفر وإزالة الحواف بنجاح، يُعيد الصقل النحاس إلى تألقه الكامل:

- التلميع التدريجي - ابدأ بالمركبات المتوسطة ثم انتقل إلى الحبيبات الدقيقة

- عجلة التلميع - تخلق لمسات نهائية شديدة اللمعان عند استخدامها مع المركبات المناسبة

- الصقل اليدوي - يوفر تحكماً دقيقاً للمناطق التفصيلية حول ثقوب الحفر

لقد قمنا في PTSMAKE بتحسين تقنيات صقل النحاس على مدار سنوات من تصنيع المكونات الدقيقة للعملاء في الصناعات التي تهم الوظيفة والمظهر.

التشطيبات الواقية

للحفاظ على جمال النحاس النحاسي الطازج:

- رذاذ الطلاء الشفاف - يخلق حاجزاً واقياً غير مرئي

- الشمع الجريزوفولفيني - يوفر حماية بمظهر أكثر طبيعية

- مواد مانعة للتسرب خاصة بالمعادن - توفر حماية من الدرجة الصناعية للمكونات الوظيفية

هذه التدابير الوقائية تمنع البهتان وتحافظ على أعمال التشطيبات الدقيقة التي قمت بها لسنوات.

استكشاف مشاكل التشطيب الشائعة وإصلاحها

حتى مع استخدام التقنية المناسبة، يمكن أن تظهر مشاكل في التشطيب. فيما يلي حلول للمشاكل الشائعة:

- في حالة النتوءات المستمرة: جرّب زاوية مختلفة لقم الثقب أو استخدم مثقاباً بزاوية مختلفة أو استخدم مثقاباً متخصصاً لإزالة النتوءات

- لتغير اللون: خفض السرعة أكثر وزيادة استخدام سائل التبريد

- للثقوب غير المستوية: استخدم موجهات مكبس الحفر أو الرقصات للحفاظ على المحاذاة المثالية

يمكن لهذه التعديلات أن تحوّل النتائج الإشكالية إلى تشطيبات ذات جودة احترافية بأقل جهد إضافي ممكن.

مراقبة الجودة في تصنيع النحاس الأصفر: ضمان الدقة والتميز؟

هل سبق لك أن تلقيت مجموعة من المكونات النحاسية بجودة أو أبعاد غير متناسقة؟ أو ربما واجهت صعوبة في الحفاظ على تفاوتات دقيقة عبر عمليات إنتاج متعددة؟ يمكن أن تؤدي تحديات مراقبة الجودة إلى تحويل ما يجب أن يكون مشروع تصنيع النحاس الأصفر المباشر إلى تجربة محبطة ومكلفة.

تتطلب مراقبة الجودة في تصنيع النحاس الأصفر بروتوكولات فحص منهجية وأدوات قياس متقدمة وتوثيق متسق. من خلال تنفيذ مراقبة العمليات الإحصائية، والمعايرة المنتظمة للمعدات، والتدريب المناسب للمشغلين، يمكن للمصنعين ضمان دقة الأبعاد، وجودة السطح، والأداء الوظيفي للمكونات النحاسية.

أساس مراقبة الجودة في تصنيع الآلات النحاسية

إن مراقبة الجودة ليست مجرد نقطة فحص نهائية، بل هي نظام شامل يمتد عبر عملية التصنيع الآلي بأكملها. من خلال تجربتي في شركة PTSMAKE، كان إنشاء نظام قوي لمراقبة الجودة أمرًا حاسمًا لضمان إنتاج مكونات نحاسية متسقة.

معلمات الجودة الرئيسية للمكونات النحاسية

عند تصنيع المكونات النحاسية آليًا، تتطلب العديد من معايير الجودة مراقبة دقيقة:

دقة الأبعاد: غالبًا ما تتطلب الأجزاء النحاسية تفاوتات تفاوتات ضيقة، خاصةً في التطبيقات الدقيقة مثل المكونات الهيدروليكية أو الآلات الموسيقية.

تشطيب السطح: لا تؤثر جودة السطح على النواحي الجمالية فحسب، بل تؤثر أيضًا على الجوانب الوظيفية مثل الاحتكاك ومقاومة التآكل وسلوك التآكل.

التكامل المادي: التأكد من احتفاظ المكونات النحاسية بخصائصها الميكانيكية دون عيوب مثل التشققات أو المسامية أو التقسيم الطبقي للمواد5.

التفاوتات الهندسية: يجب التحقق من ميزات مثل التسطيح والاستدارة والتعامد والتركيز لضمان التجميع السليم والوظيفة المناسبة.

تنفيذ طرق التفتيش الفعالة

تقنيات الفحص أثناء العملية

يساعد الفحص أثناء العملية على اكتشاف المشكلات قبل أن تتضاعف. لقد وجدنا أن تطبيق هذه التقنيات يقلل بشكل كبير من معدلات الخردة:

| نوع الفحص | التطبيق | المزايا |

|---|---|---|

| الفحص البصري | الكشف عن العيوب السطحية ومشاكل التشطيب | سريع، يتطلب الحد الأدنى من المعدات |

| فحص الأبعاد | التحقق من الأبعاد الحرجة أثناء التصنيع الآلي | يمنع الأخطاء التراكمية |

| مراقبة العمليات الإحصائية | مراقبة متغيرات العملية | تحديد الاتجاهات قبل انتهاكات التسامح |

| مراقبة تآكل الأدوات | تتبع حالة أداة القطع | يمنع تدهور الجودة بمرور الوقت |

بروتوكولات التفتيش النهائي

يُعد الفحص النهائي بمثابة خط الدفاع الأخير ضد وصول مشكلات الجودة إلى العملاء:

ماكينات قياس الإحداثيات (CMM): بالنسبة للمكونات النحاسية المعقدة، توفر أجهزة قياس الطول CMM تحققًا شاملاً للأبعاد بدقة عالية.

اختبار خشونة السطح: يضمن استخدام أجهزة قياس الملامح لقياس معلمات تشطيب السطح بشكل كمي جودة متسقة.

اختبار الصلابة: يؤكد التحقق من ملف تعريف الصلابة على خصائص المواد المناسبة، وهو أمر مهم بشكل خاص للمكونات المجهدة.

الاختبار الوظيفي: في بعض الأحيان لا تكون دقة الأبعاد كافية - فمحاكاة ظروف الاستخدام الفعلي تكشف عن مشكلات الأداء التي قد تغفلها الاختبارات الأخرى.

مشكلات الجودة الشائعة وحلولها

عدم اتساق الأبعاد

غالبًا ما تنشأ الاختلافات في الأبعاد من التأثيرات الحرارية أثناء التصنيع الآلي. يتمدد النحاس عند تسخينه، مما قد يسبب تغيرات في الأبعاد. لمعالجة ذلك:

- السماح بفترات تهدئة مناسبة بين العمليات

- تنفيذ بيئات مضبوطة درجة الحرارة للقياسات الحرجة

- استخدام سوائل القطع للتحكم في توليد الحرارة

- النظر في التصنيع الآلي الخشن متبوعًا بالتشغيل الآلي النهائي بعد تخفيف الضغط

مشاكل تشطيب السطح

يمكن أن ينتج سوء تشطيب السطح على المكونات النحاسية عن:

معلمات القطع غير المناسبة: يمكن أن تتسبب معدلات التغذية العالية جدًا أو سرعات القطع غير الكافية في ضعف جودة السطح.

مشكلات اختيار الأداة: استخدام الأدوات البالية أو الأشكال الهندسية غير الصحيحة للخصائص الفريدة للنحاس الأصفر.

مشاكل التحكم في الرقاقة: يمكن أن يؤدي ميل النحاس الأصفر إلى إنتاج رقائق طويلة وخيطية إلى خدوش في السطح.

يتضمن الحل تحسين معلمات القطع خصيصًا للنحاس الأصفر، واستخدام قواطع البُرادة المناسبة، واختيار طلاء الأدوات المناسب.

التوثيق والتتبع

لا تكتمل مراقبة الجودة بدون التوثيق المناسب. في PTSMAKE، نحتفظ في PTSMAKE بسجلات مفصلة تشمل:

- الشهادات المادية

- معلمات العملية

- نتائج الفحص

- معلومات المشغل

- حالة معايرة الماكينة

تسمح لنا إمكانية التتبع هذه بتحديد السبب الجذري لأي مشكلات في الجودة بسرعة وتنفيذ الإجراءات التصحيحية.

أنظمة إدارة الجودة الرقمية

تستفيد مراقبة الجودة الحديثة من الأدوات الرقمية لتحسين الكفاءة:

- جمع بيانات القياس الرقمي: القضاء على أخطاء التسجيل اليدوي

- برنامج التحليل الإحصائي: تحديد الاتجاهات والقضايا المحتملة

- أنظمة مراقبة الماكينات: تتبع مقاييس الأداء في الوقت الفعلي

- تعليمات العمل الرقمية: ضمان اتساق الإجراءات

التدريب من أجل التميز في الجودة

يظل العنصر البشري حاسمًا في مراقبة الجودة. التدريب المنتظم لمشغلي الآلات على:

- تقنيات التصنيع الآلي الخاصة بالمواد

- الاستخدام السليم لمعدات القياس

- فهم الرسومات الهندسية والتفاوتات الهندسية

- مبادئ مراقبة العمليات الإحصائية

هذا الاستثمار في رأس المال البشري يؤتي ثماره في انخفاض معدلات الخردة وتقليل شكاوى العملاء.

التحسين المستمر في مراقبة الجودة

مراقبة الجودة في تصنيع الآلات النحاسية ليست ثابتة - بل تتطور من خلال:

- المراجعة المنتظمة لمقاييس الجودة

- تحليل الأسباب الجذرية للعيوب

- حلقات التغذية الراجعة من العملاء

- المقارنة المعيارية مع معايير الصناعة

من خلال التعامل مع الجودة كرحلة مستمرة وليس كوجهة محددة، يمكن للمصنعين تحسين قدرات تصنيع النحاس الأصفر باستمرار.

ما هو أفضل النحاس الأصفر للتشغيل الآلي؟

هل عانيت من قبل في اختيار النحاس الأصفر المناسب لمشروع التصنيع الآلي الخاص بك؟ إن الإحباط الناجم عن الأجزاء التي لا تتوافق مع المواصفات، أو الماكينات التي تتآكل قبل الأوان، أو التشطيبات التي لا تلمع كما هو متوقع، يمكن أن يحول ما يجب أن يكون مشاريع مباشرة إلى صداع مكلف.

عادةً ما يكون أفضل النحاس الأصفر للتشغيل الآلي هو النحاس الأصفر الحر مثل C360 (الذي يحتوي على حوالي 3% من الرصاص)، والذي يوفر قابلية تشغيل ممتازة وقوة جيدة وصقل سطح فائق. بالنسبة للبدائل الخالية من الرصاص، يوفر النحاس الأصفر السليكوني (C87850) أو السبائك المحتوية على البزموت أداءً مماثلاً مع تلبية اللوائح البيئية.

فهم سبائك النحاس الأصفر للتشغيل الآلي

النحاس الأصفر هو أحد أكثر المواد شيوعًا في الصناعة التحويلية، خاصةً بالنسبة للمكونات الميكانيكية. وباعتباره سبيكة من النحاس والزنك، فإن النحاس الأصفر يوفر مزيجًا فريدًا من الخصائص التي تجعله مثاليًا للعديد من التطبيقات. ومع ذلك، ليست جميع سبائك النحاس الأصفر متساوية في الأداء عندما يتعلق الأمر بعمليات التصنيع الآلي.

من خلال خبرتي في العمل مع مواد مختلفة في PTSMAKE، وجدت أن اختيار سبيكة النحاس الأصفر المثلى يمكن أن يؤثر بشكل كبير على كفاءة الإنتاج وعمر الأداة وجودة القِطع. المفتاح هو فهم كيفية تأثير تركيبات النحاس المختلفة على قابلية التشغيل الآلي.

أنواع النحاس الشائعة المستخدمة في التصنيع الآلي

هناك العديد من سبائك النحاس الأصفر التي يشيع استخدامها في عمليات التصنيع الآلي، ولكل منها خصائص مميزة:

قطع النحاس الأصفر الحر (C360)

يحتوي النحاس الأصفر C360 على حوالي 61.51 تيرابايت 11 تيرابايت من النحاس، و35.51 تيرابايت 11 تيرابايت من الزنك، و31 تيرابايت 11 تيرابايت من الرصاص. هذه السبيكة هي المعيار الذهبي للتشغيل الآلي نظرًا لخصائصها الممتازة في تكوين البُرادة. يعمل الرصاص الموجود في هذه السبيكة كقاطع للبُرادة مما يمنع البُرادة الطويلة المتسلسلة التي يمكن أن تتسبب في تشويش الماكينات.

تعمل إضافة الرصاص أيضًا بمثابة مادة تشحيم طبيعية أثناء عمليات القطع، مما يقلل من الاحتكاك بين الأداة وقطعة العمل. وينتج عن ذلك:

- تشطيبات سطحية فائقة الجودة

- إطالة عمر الأداة

- سرعات قطع أسرع

- تقليل وقت تعطل الماكينة

نحاس بحري (C46400)

مع وجود حوالي 60% من النحاس، و39% من الزنك، و1% من القصدير، يوفر النحاس الأصفر البحري مقاومة ممتازة للتآكل، خاصة في البيئات البحرية. على الرغم من أنه ليس حر القطع مثل C360، إلا أنه لا يزال يُصنع بشكل جيد ويوفر قوة ومتانة أفضل.

نحاس نحاسي معماري (C38500)

تحتوي هذه السبيكة على حوالي 57% من النحاس، و40% من الزنك، و3% من الرصاص، وهي توازن بين قابلية التشغيل الآلي الجيدة والمظهر الجمالي. تُستخدم عادةً للتطبيقات الزخرفية التي يكون فيها المظهر مهمًا.

البدائل الخالية من الرصاص

فرضت اللوائح البيئية قيودًا متزايدة على استخدام الرصاص في التصنيع. وقد أدى ذلك إلى تطوير سبائك النحاس الخالية من الرصاص التي لا تزال توفر قابلية جيدة للتشغيل الآلي. وتشمل بعض الخيارات الواعدة ما يلي:

نحاس السيليكون (C87850)

وتستخدم هذه السبيكة السيليكون وعناصر أخرى لتحل محل الرصاص مع الحفاظ على خصائص التشغيل الآلي الجيدة. وعلى الرغم من أنها لا تتطابق تمامًا مع النحاس الأصفر المحتوي على الرصاص، إلا أن سبائك النحاس الأصفر الحديثة المصنوعة من السيليكون تقترب من ذلك بشكل ملحوظ.

النحاس المحتوي على البزموت

يتميز البزموت بخصائص فيزيائية مشابهة للرصاص ولكن بدون مخاوف بيئية. تستخدم سبائك مثل EnviroBrass (C89520) البزموت لتحقيق تشكيل البُرادة6 خصائص مماثلة للنحاس النحاسي المحتوي على رصاص.

التحليل المقارن لسبائك النحاس الأصفر

عند اختيار النحاس الأصفر للتشغيل الآلي، يجب مراعاة عدة عوامل تتجاوز مجرد قابلية التشغيل الآلي:

| سبيكة نحاسية | تصنيف قابلية التشغيل الآلي (1-100) | مقاومة التآكل | القوة (ميجا باسكال) | المحتوى الرئيسي | الامتثال البيئي |

|---|---|---|---|---|---|

| C360 (القطع الحر) | 90-100 | جيد | 310-380 | ~3% | محدودة |

| C46400 (البحرية) | 70-80 | ممتاز | 380-450 | <0.1% | جيد |

| C38500 (معماري) | 85-95 | جيد | 330-400 | ~3% | محدودة |

| C87850 (نحاس السيليكون) | 80-85 | جيد جداً | 380-450 | 0% | ممتاز |

| C89520 (نحاس بسموث) | 85-90 | جيد | 320-380 | 0% | ممتاز |

العوامل التي تؤثر على قابلية النحاس الأصفر للتشغيل الآلي

من خلال خبرتي في PTSMAKE، لاحظت العديد من العوامل التي تؤثر على مدى جودة ماكينات سبائك النحاس الأصفر:

محتوى الزنك

بشكل عام، يحسّن محتوى الزنك الأعلى (حتى حوالي 40%) من قابلية التشغيل الآلي. أما بعد هذه النقطة، تصبح السبيكة هشة للغاية بحيث لا يمكن تشغيلها آليًا بشكل فعال.

عناصر السبائك

- الرصاص: يحسن بشكل كبير من قابلية التشغيل الآلي ولكنه يواجه قيوداً تنظيمية

- البزموت: بديل جيد للرصاص مع مزايا مماثلة من حيث قابلية التشغيل الآلي

- السيليكون: يحسن القوة مع الحفاظ على قابلية معقولة للتشغيل الآلي

- صفيح: يعزز مقاومة التآكل ولكنه قد يقلل قليلاً من قابلية التشغيل الآلي

الصلابة والليونة

يحقق النحاس الأمثل للتشغيل الآلي التوازن بين الصلابة والليونة. إذا كانت المادة لينة أكثر من اللازم، فستتسبب في تآكل أدوات القطع؛ وإذا كانت صلبة أكثر من اللازم، فسيزداد تآكل الأدوات أضعافًا مضاعفة.

معلمات القطع

حتى أفضل سبائك النحاس الأصفر لن تعمل بشكل جيد إذا تم استخدام معايير قطع غير مناسبة. وتشمل العوامل التي يجب مراعاتها ما يلي:

- سرعة القطع

- معدل التغذية

- هندسة الأدوات

- نوع سائل التبريد وطريقة التوصيل

اختيار النحاس الأصفر الخاص بالصناعة

تتباين متطلبات الصناعات المختلفة للمكونات النحاسية:

السباكة والصمامات

تعتبر مقاومة إزالة الزنك والامتثال لمعايير مياه الشرب أمرًا بالغ الأهمية. تعتبر السبائك مثل C36000 (النحاس الأصفر الخالي من الرصاص) أو البدائل الخالية من الرصاص مثل C69300 خيارات شائعة.

الإلكترونيات

بالنسبة للمكونات الإلكترونية، تعتبر الموصلية العالية ومقاومة التآكل ضرورية للمكونات الإلكترونية. وغالبًا ما تكون السبائك ذات المحتوى العالي من النحاس مثل النحاس C26000 (70%) مفضلة.

السيارات

تتطلب صناعة السيارات نحاسًا نحاسيًا يتحمل الاهتزازات ويوفر مقاومة جيدة للتآكل. ولطالما كان النحاس C36000 شائعًا تاريخيًا، على الرغم من أن البدائل الخالية من الرصاص يتم اعتمادها بشكل متزايد لتلبية اللوائح البيئية.

كيف يمكن تحسين سرعات القطع والتغذية في تصنيع النحاس الأصفر؟

هل عانيت من قبل في الحصول على تشطيب مثالي لمشاريع تصنيع النحاس الأصفر الخاصة بك؟ هل عانيت من التآكل المفرط للأدوات أو رداءة جودة السطح على الرغم من اتباع معايير التصنيع القياسية؟ يمكن لهذه الإحباطات أن تحول ما يجب أن يكون عملية مباشرة إلى صداع يستغرق وقتًا طويلاً.

يتطلب تحسين سرعات القطع ومعدلات التغذية لتصنيع النحاس الأصفر تحقيق التوازن بين خصائص المواد واختيار الأداة. بالنسبة لسبائك النحاس الأصفر ذات القطع الحر مثل C360، ابدأ بسرعات قطع تتراوح بين 400-600 SFM ومعدلات تغذية تتراوح بين 0.004-0.007 IPR، ثم اضبطها بناءً على التطبيق المحدد وحالة الأداة وقدرات الماكينة.

فهم معلمات تصنيع النحاس النحاسي

يعتبر النحاس بشكل عام أحد أكثر المعادن القابلة للتشغيل الآلي، ولكن هذا لا يعني أنه يمكنك ببساطة استخدام السرعات والتغذية الافتراضية وتوقع الحصول على أفضل النتائج. من خلال تجربتي في العمل مع مختلف المكونات النحاسية في PTSMAKE، وجدتُ أن اختيار المعلمة المناسبة يمكن أن يحسن بشكل كبير من الكفاءة وجودة القِطع.

يكمن مفتاح نجاح تصنيع النحاس الأصفر في فهم كيفية استجابة السبائك المختلفة لعمليات القطع. فالنحاس الأصفر عبارة عن سبيكة من النحاس والزنك، مع وجود اختلافات تحتوي على نسب مختلفة من هذه المعادن إلى جانب عناصر أخرى مثل الرصاص أو الألومنيوم أو السيليكون. تؤثر هذه التركيبات بشكل مباشر على كيفية التعامل مع عمليات التشغيل الآلي.

القطع الحر مقابل النحاس النحاسي المحتوي على رصاص

يحتوي النحاس الأصفر الحر (مثل C360) على الرصاص الذي يعمل بمثابة قاطع الرقائق7 أثناء عمليات التشغيل الآلي. وهذا يسمح بسرعات قطع أعلى مقارنة بالمتغيرات غير المحتوية على رصاص. عند تصنيع النحاس الأصفر المحتوي على رصاص، أوصي عادةً بما يلي:

- سرعات القطع: 400-600 SFM (قدم سطحي في الدقيقة)

- معدلات التغذية 0.004-0.007 IPR (بوصة لكل دورة)

بالنسبة للسبائك النحاسية غير المحتوية على رصاص أو منخفضة الرصاص (شائعة بشكل متزايد بسبب اللوائح البيئية)، يجب تعديل المعلمات:

- سرعات القطع: 300-450 سف متر مربع

- معدلات التغذية: 0.003 - 0.005 ipr

اعتبارات سرعة القطع لسبائك النحاس المختلفة

تتطلب سبائك النحاس المختلفة نهجًا محددًا لسرعات القطع. إليك تفصيل شامل بناءً على خبرتي مع أنواع النحاس المختلفة:

| سبيكة نحاسية | التركيب | سرعة القطع الموصى بها (SFM) | الملاحظات |

|---|---|---|---|

| C260 (خرطوشة نحاسية C260) | 70% النحاس، 30% الزنك | 300-450 | يتطلب المحتوى العالي من الزنك سرعات معتدلة |

| C360 (نحاس نحاسي حر) | 61.51.5% النحاس، 35.5% الزنك، 3% الرصاص | 400-600 | قابلية تشغيل آلي ممتازة بسبب محتوى الرصاص |

| C385 (برونز معماري) | 60% Cu، 35% Zn، 3% Pb، 2% Al | 350-500 | يزيد محتوى الألومنيوم من الصلابة قليلاً |

| C464 (نحاس بحري) | 60% Cu, 39% Zn, 1% Sn | 250-350 | تتطلب السبيكة الأكثر صلابة سرعات أقل |

| C510 (فوسفور برونزي) | 95% Cu، 5% Sn، أثر P | 200-300 | أصعب بكثير، ويتطلب سرعات أقل |

عند اختيار سرعات القطع، فإن صلابة الماكينة وثبات الإعداد عاملان مهمان بنفس القدر. في شركة PTSMAKE، وجدنا أن البدء في الطرف الأدنى من هذه النطاقات وزيادتها تدريجيًا حتى تحقيق الأداء الأمثل يحقق أفضل النتائج.

تقنيات تحسين معدل التغذية

يعد اختيار معدل التغذية أمرًا بالغ الأهمية لجودة تشطيب السطح وعمر الأداة. يمكن أن تتسبب التغذية الشديدة للغاية في كسر الأداة، في حين أن الإعدادات المتحفظة للغاية تهدر الإنتاجية. بالنسبة للتصنيع الآلي للنحاس، أوصي بهذه الإرشادات:

عمليات التخشين

للقطع الخشن حيث تكون الأولوية لإزالة المواد:

- استخدام 0.005-0.010 IPR لعمليات الخراطة

- بالنسبة للطحن، تعمل أحمال البُرادة من 0.003-0.006 بوصة لكل سن بشكل جيد

- يمكن أن يكون عمق القطع أكثر حدة، عادةً 0.050-0.150 بوصة

عمليات التشطيب

عندما يكون تشطيب السطح حرجاً:

- تقليل معدلات التلقيم إلى 0.002-0.004 IPR للخراطة

- للطحن، أحمال البُرادة من 0.001-0.003 بوصة لكل سن

- خذ عمق خفيف للقطع، عادةً 0.010-0.030 بوصة

إحدى التقنيات المهمة التي نستخدمها في PTSMAKE هي التحكم التكيفي في التغذية، حيث نقوم بضبط معدلات التغذية بناءً على قوى القطع. وقد ساعدنا هذا النهج في تقليل كسر الأداة بمقدار 37% في عمليات تصنيع النحاس لدينا.

تأثير اختيار الأداة على السرعات والتغذية

يمكن لأداة القطع الصحيحة أن تُحدث فرقًا كبيرًا في معلمات التصنيع الآلي للنحاس الأصفر. لقد وجدت أن خصائص هذه الأداة تحقق أفضل أداء:

مواد أدوات القطع

- فولاذ عالي السرعة (HSS): خيار اقتصادي لمعظم أعمال النحاس الأصفر، يمكن تشغيله بسرعة 70-80% من السرعات المذكورة أعلاه

- الكربيد: مثالي لبيئات الإنتاج، يمكن الاستفادة من نطاقات السرعة الكاملة المتوفرة

- الأدوات المطلية: غير ضرورية بشكل عام للنحاس الأصفر، ولكن يمكن أن يساعد طلاء TiN في تحسين عمر الأداة عند استخدام أحجام كبيرة

هندسة الأدوات للنحاس الأصفر

- زوايا أشعل النار عالية موجبة (15-20 درجة) تقلل من قوى القطع

- زوايا تخفيف أكبر (10-15 درجة) تمنع الاحتكاك

- بالنسبة للنحاس غير المشبع بالرصاص، تساعد قواطع البُرادة الأصغر حجمًا في إدارة تكوين البُرادة

أحد العوامل المهمة التي غالبًا ما يتم تجاهلها هو حدة الأداة. تولد الأدوات الباهتة حرارة وقوة مفرطة، بغض النظر عن إعدادات السرعة والتغذية. نحن نطبق نظامًا صارمًا لإدارة الأدوات في PTSMAKE لضمان ظروف قطع مثالية.

استراتيجيات سائل التبريد لتحقيق الأداء الأمثل

على الرغم من أن النحاس الأصفر عادةً ما يكون جافًا بشكل جيد، إلا أن استخدام سائل التبريد المناسب يمكن أن يطيل عمر الأداة ويحسن من صقل السطح. بالنسبة للعمليات عالية السرعة، أوصي بما يلي:

- سائل تبريد الفيضانات: محاليل قابلة للذوبان في الماء بتركيز 8-10%

- التبريد بالرذاذ: فعال بشكل خاص في الطحن عالي السرعة

- هواء مضغوط: غالبًا ما يكون كافيًا للقطع الخفيف على النحاس الأصفر المقطوع بحرية

عند التصنيع الآلي بدون سائل تبريد (شائع في القِطع النحاسية الصغيرة)، قم بزيادة تدفق الهواء حول منطقة القطع وخفض السرعات بمقدار 15-20% لتعويض الحرارة المتزايدة.

من خلال موازنة هذه العوامل بعناية - نوع السبيكة، وسرعة القطع، ومعدل التغذية، واختيار الأداة، واستراتيجية التبريد - يمكنك تحقيق أفضل النتائج في عمليات تصنيع النحاس الأصفر. المفتاح هو البدء بمعايير مثبتة وتعديلها بشكل منهجي بناءً على متطلبات الإنتاج الخاصة بك.

ما هي اعتبارات التكلفة لمشاريع تصنيع النحاس الأصفر كبيرة الحجم؟

هل تساءلت يومًا عن سبب تجاوز بعض مشاريع تصنيع النحاس الأصفر للميزانيات بينما تأتي مشاريع أخرى أقل من التقديرات؟ هل واجهت صعوبة في شرح تجاوزات التكلفة لأصحاب المصلحة أو هل وجدت نفسك متفاجئًا باستمرار من النفقات الخفية في الإنتاج بكميات كبيرة؟

تتأثر تكلفة مشاريع التصنيع الآلي للنحاس الأصفر بكميات كبيرة باختيار المواد، وتعقيد التصنيع الآلي، وحجم الإنتاج، والعمليات الثانوية، وعلاقات الموردين. يمكن أن يؤدي تحسين هذه العوامل إلى تقليل النفقات مع الحفاظ على الجودة. يوفر التخطيط الاستراتيجي أثناء مرحلة التصميم أكبر فرصة للتحكم في التكلفة.

اختيار المواد والمواصفات

عند التخطيط لمشاريع تصنيع النحاس الأصفر بكميات كبيرة، فإن اختيار المواد يؤثر بشكل كبير على النتيجة النهائية. لا تتساوى جميع سبائك النحاس الأصفر مع بعضها البعض، ويمكن أن تكون الاختلافات في التكلفة كبيرة.

السبائك النحاسية الشائعة وانعكاساتها من حيث التكلفة

تؤثر سبيكة النحاس التي تختارها بشكل مباشر على هيكل تكلفة مشروعك. تقدم كل سبيكة خصائص وأسعار مختلفة:

| سبيكة نحاسية | التكلفة النسبية | الخصائص الرئيسية | أفضل التطبيقات |

|---|---|---|---|

| C260 (خرطوشة نحاسية C260) | متوسط | قابلية تشكيل ممتازة، قوة جيدة | المكونات الإلكترونية والأجهزة والمعدات |

| C360 (نحاس نحاسي حر) | متوسط-عالي | قابلية فائقة للتشغيل الآلي وقوة جيدة | قطع دقيقة عالية الدقة عالية الحجم |

| C385 (برونز معماري) | عالية | مقاومة ممتازة للتآكل، وجاذبية جمالية | تطبيقات الديكور |

| C230 (نحاس أحمر) | عالية | مقاومة عالية للتآكل، ولون جذاب | السباكة والمكونات البحرية |

| C280 (مونتز ميتال) | متوسط | قوة جيدة وتكلفة معتدلة | التطبيقات البحرية، المثبتات |

عادةً ما تمثل تكاليف المواد 30-50% من إجمالي نفقات المشروع في التصنيع الآلي للنحاس الأصفر بكميات كبيرة. في PTSMAKE، لقد وجدت أن اختيار السبيكة المناسبة أثناء مرحلة التصميم يمكن أن يقلل من تكاليف المواد بما يصل إلى 15% دون المساس بأداء القِطع.

متطلبات التحمل وعلاقة التكلفة

تؤدي التفاوتات المسموح بها الأكثر دقة دائمًا إلى زيادة وقت التصنيع والتكاليف. بالنسبة للإنتاج بكميات كبيرة، يمكن أن يؤدي فهم المواضع التي تكون فيها التفاوتات الدقيقة ضرورية حقًا إلى تحقيق وفورات كبيرة:

- تضيف التفاوتات المسموح بها القياسية (± 0.005") عموماً الحد الأدنى من التكلفة

- يمكن أن تؤدي التفاوتات المسموح بها المتوسطة (± 0.001") إلى زيادة تكاليف التصنيع الآلي بمقدار 15-25%

- قد تؤدي التفاوتات الدقيقة (± 0.0005" أو أكثر دقة) إلى زيادة التكاليف بمقدار 40-60%

أنصح العملاء بتطبيق تفاوتات التفاوتات الضيقة على الميزات الحرجة فقط مع استخدام التفاوتات القياسية في أماكن أخرى. وهذا نهج التسامح الانتقائي8 ساعدت العديد من عملائنا على تقليل تكاليف التصنيع الآلي بمقدار 20-30% في المشروعات ذات الحجم الكبير.

حجم الإنتاج ووفورات الحجم

يعد فهم كيفية تأثير الحجم على تكاليف الوحدة أمرًا بالغ الأهمية لوضع ميزانية مشاريع تصنيع النحاس الأصفر ذات الحجم الكبير بدقة.

نقاط التوقف في الحجم وتخفيض تكلفة الوحدة

تتبع العلاقة بين حجم الإنتاج وتكلفة الوحدة نمطًا يمكن التنبؤ به، ولكن مع وجود فروق دقيقة مهمة:

- يتم إطفاء تكاليف الإعداد الأولي على جميع الأجزاء

- يزداد تآكل الأدوات مع زيادة الحجم، مما قد يتطلب الاستبدال

- تستفيد مشتريات المواد من خصومات الحجم

- تتحسن كفاءة العمالة مع طول فترات الإنتاج

في PTSMAKE، نلاحظ عادةً هذه التخفيضات في التكلفة عند نقاط توقف محددة للحجم:

| حجم الإنتاج | التخفيض التقريبي للتكلفة (مقابل النموذج الأولي) |

|---|---|

| 1-10 وحدات | خط الأساس (أعلى تكلفة للوحدة) |

| 11-100 وحدة | 15-25% تخفيض 15-25% |

| 101-1000 وحدة | 30-45% تخفيض 30-45% |

| 1,001-10,000 وحدة | 45-60% تخفيض 45-60% |

| أكثر من 10,000 وحدة | 60-75% تخفيض 60-75% |

تختلف هذه النسب المئوية بناءً على مدى تعقيد القِطع والمتطلبات المحددة، ولكن هذا النمط ينطبق على معظم مشاريع تصنيع النحاس الأصفر.

تحقيق التوازن بين تكاليف المخزون وكفاءة الإنتاج

الإنتاج بكميات كبيرة يخلق تحديات في إدارة المخزون. تعني عمليات الإنتاج الأكبر عمومًا تكاليف أقل للوحدة ولكن تكاليف حمل المخزون أعلى. ويتطلب إيجاد التوازن الأمثل مراعاة ما يلي:

- تكاليف التخزين

- الآثار المترتبة على التدفق النقدي

- دقة التنبؤ بالطلب

- مخاطر تغييرات التصميم أو التقادم

أوصي بحساب كمية الطلبات الاقتصادية (EOQ) للعثور على النقطة المناسبة بين كفاءة الإنتاج وتكاليف المخزون. لقد وجد العديد من عملائنا في PTSMAKE أن تقسيم الطلبات الكبيرة إلى عمليات إنتاج استراتيجية يمكن أن يحسن التكلفة الإجمالية للملكية.

تحسين عملية التصنيع

تؤثر طريقة تصنيع الأجزاء النحاسية بشكل كبير على التكاليف الإجمالية للمشروع، خاصةً في الأحجام الكبيرة.

البرمجة باستخدام الحاسب الآلي واختيار الماكينات

بالنسبة للتصنيع الآلي للنحاس الأصفر بكميات كبيرة، فإن الاستثمار في البرمجة المحسّنة للماكينات بنظام التحكم الرقمي يؤتي ثماره. يمكن لبرامج CAM الحديثة تحديد مسارات الأدوات الأكثر كفاءة، مما يقلل من أزمنة الدورات بنسبة 15-30% مقارنةً بالنهج القياسية.

يلعب اختيار الماكينة دورًا حاسمًا أيضًا:

- ماكينات أحادية المغزل: أسعار أقل في الساعة ولكن أوقات إنتاج أطول

- ماكينات متعددة المغازل: معدلات أعلى في الساعة ولكن أزمنة دورات أقل بشكل كبير

- ماكينات من النوع السويسري: ممتازة للقطع الصغيرة المعقدة ذات التفاوتات الضيقة

في شركة PTSMAKE، استثمرنا في معدات متطورة متعددة المغازل خصيصًا لإنتاج النحاس الأصفر بكميات كبيرة، مما يتيح لنا تحقيق أوقات إنتاج أسرع 40-60% مقارنة بمراكز التصنيع التقليدية.

العمليات الثانوية ومتطلبات التشطيبات النهائية

يمكن للعمليات الإضافية التي تتجاوز التصنيع الآلي الأساسي أن تؤثر بشكل كبير على ميزانية مشروعك:

- إزالة الأزيز: ضروري لمعظم القِطع النحاسية، إضافة 5-15% إلى التكاليف الأساسية

- تشطيب السطح: يمكن أن يضيف التلميع أو الطلاء أو الطلاء بأكسيد الألومنيوم 10-30%

- المعالجة الحرارية: نادراً ما تكون هناك حاجة إلى النحاس الأصفر ولكن يمكن إضافة 15-25% عند الحاجة

- فحص الجودة: من 5% للفحص الأساسي إلى 20% للاختبار الشامل

عند العمل مع عملائنا في المشاريع ذات الحجم الكبير، أوصي بإجراء تقييم دقيق للعمليات الثانوية الضرورية حقًا. في كثير من الأحيان، يمكن أن تؤدي التعديلات الطفيفة في التصميم إلى التخلص من خطوات التشطيب المكلفة دون التأثير على وظائف القِطع.

اختيار الموردين وإدارة العلاقات مع الموردين

إن اختيارك لشريكك في التصنيع له آثار عميقة على تكاليف المشروع، خاصةً بالنسبة للإنتاج المستمر بكميات كبيرة.

مقارنة تكلفة التصنيع المحلي مقابل تكلفة التصنيع في الخارج

ينطوي القرار بين التصنيع المحلي والتصنيع في الخارج على العديد من عوامل التكلفة:

| عامل التكلفة | التصنيع المحلي | التصنيع في الخارج |

|---|---|---|

| معدلات العمالة | أعلى | أقل |

| التكاليف المادية | قابل للمقارنة | غالبًا ما تكون أقل |

| مراقبة الجودة | الإشراف المباشر | يتطلب إدارة إضافية |

| الشحن | أقل وأسرع | مهل زمنية أطول وأطول |

| التواصل | أسهل، في الوقت الفعلي | يمكن أن يكون تحدياً |

| حماية الملكية الفكرية | إطار عمل قانوني أقوى | المخاطر المحتملة |

| ميزة التكلفة الإجمالية | للأحجام المنخفضة والمتوسطة، والأجزاء المعقدة | للأحجام الكبيرة، والأجزاء الأبسط |

في شركة PTSMAKE، نقدم في شركة PTSMAKE تفاصيل شفافة للتكاليف لمساعدة العملاء على اتخاذ قرارات مستنيرة. وبينما توفر مرافق التصنيع الخاصة بنا في الصين مزايا من حيث التكلفة، فإننا نحافظ على معايير جودة صارمة تعادل الموردين المحليين.

مزايا الشراكة طويلة الأجل

يوفر تطوير علاقات استراتيجية مع الموردين لتصنيع النحاس الأصفر بكميات كبيرة فوائد كبيرة من حيث التكلفة:

- تنقيح العملية بمرور الوقت

- شراء المواد السائبة

- انخفاض مشكلات الجودة المنخفضة

- انسيابية التواصل

- تحسينات الكفاءة المشتركة

لقد رأيت العملاء يخفضون التكاليف الإجمالية لمشروعهم بنسبة 15-25% بحلول عملية الإنتاج الثالثة من خلال مبادرات التحسين المستمر مع فريقنا الهندسي. توفر هذه العلاقات أيضًا استقرارًا في التسعير وتخصيص السعة أثناء تقلبات السوق.

كيفية ضمان دقة الأبعاد في الأجزاء المصنعة آليًا من النحاس الأصفر؟

هل سبق لك أن استلمت مكونات نحاسية لم تكن مناسبة كما هو متوقع؟ أو هل شاهدت تجميعًا دقيقًا يفشل بسبب مكونات لم تكن مطابقة للمواصفات ببضعة أجزاء من الألف من البوصة؟ يمكن أن تؤدي عدم دقة الأبعاد في الأجزاء النحاسية إلى تحويل مشروع واعد إلى تجربة محبطة ومكلفة.

يتطلب ضمان دقة الأبعاد في القِطع المصنوعة آليًا من النحاس الأصفر نهجًا شاملاً بما في ذلك اختيار المواد المناسبة، والاختيار الأمثل للأدوات، ومعلمات التصنيع الميكانيكي الخاضعة للرقابة، والفحص المنتظم، وإدارة درجة الحرارة طوال العملية. وبفضل هذه الممارسات، يمكن للمصنعين تحقيق تفاوتات تفاوتات دقيقة تصل إلى ± 0.005 مم.

فهم تحديات الأبعاد في تصنيع الآلات النحاسية

يُفضَّل استخدام النحاس الأصفر على نطاق واسع في التصنيع الدقيق لقابليته الممتازة للتشغيل الآلي ومقاومته للتآكل ومظهره الجذاب. ومع ذلك، يمثل تحقيق دقة أبعاد متسقة مع النحاس الأصفر تحديات فريدة من نوعها. ومن خلال خبرتي في العمل مع عدد لا يحصى من المكونات النحاسية، فقد حددت العديد من العوامل الحاسمة التي تؤثر على نتائج الأبعاد.

خواص المواد التي تؤثر على ثبات الأبعاد

تخلق تركيبة سبيكة النحاس والزنك من النحاس الأصفر خصائص تصنيع محددة تؤثر بشكل مباشر على دقة الأبعاد. تُظهر سبائك النحاس المختلفة درجات مختلفة من معاملات التمدد الحراري9 أثناء التصنيع الآلي، والذي يمكن أن يؤدي إلى تغيرات في الأبعاد إذا لم يتم حسابها بشكل صحيح.

تشمل سبائك النحاس الشائعة المستخدمة في التصنيع الآلي الدقيق ما يلي:

| سبيكة نحاسية | التركيب | الخصائص التي تؤثر على دقة الأبعاد |

|---|---|---|

| C360 (القطع الحر) | 61.5% نحاس، 3% رصاص، 35.5% زنك | قابلية ممتازة للتشغيل الآلي وثبات حراري معتدل |

| C272 (نحاس أصفر) | 65% النحاس، 35% الزنك | ثبات أبعاد جيد، يتطلب معلمات قطع دقيقة |

| C385 (برونز معماري) | 60% Cu, 39% Zn, 1% Sn | مقاومة فائقة للتآكل، وتمدد حراري معتدل |

معلمات التصنيع الحرجة للدقة

تؤثر سرعة القطع ومعدل التغذية وعمق القطع بشكل كبير على دقة الأبعاد في تصنيع النحاس الأصفر. عند تصنيع النحاس الأصفر في PTSMAKE، عادةً ما نستخدم سرعات قطع أعلى مقارنةً بالفولاذ، ولكن هذا يتطلب توازنًا دقيقًا. يمكن أن تؤدي السرعات الزائدة إلى توليد حرارة تشوه الأبعاد، بينما قد تتسبب السرعات البطيئة للغاية في حدوث رفرفة الأداة وعيوب السطح.

اختيار الأداة وحالتها

تلعب هندسة الأدوات دورًا حاسمًا في تحقيق دقة الأبعاد. بالنسبة للنحاس على وجه التحديد، أوصي بما يلي:

- زوايا أشعل النار إيجابية بين 0-15 درجة لتفريغ سلس للبُرادة

- حواف قطع حادة لتقليل تشوه المواد إلى الحد الأدنى

- أدوات HSS أو أدوات كربيد ذات طلاءات محددة لتطبيقات النحاس الأصفر

- مراقبة حالة الأداة بانتظام لمنع انحراف الأبعاد

تنفيذ استراتيجيات التحكم الدقيق

إدارة درجة الحرارة أثناء التصنيع الآلي

تمثل التقلبات في درجات الحرارة أحد أكثر العوامل التي تؤثر على دقة الأبعاد التي يتم التقليل من شأنها. ولمكافحة ذلك:

- تنفيذ استراتيجيات التبريد المناسبة (التبريد بالغمر يعمل بشكل جيد مع النحاس الأصفر)

- السماح بتأقلم المواد مع درجة حرارة الورشة قبل التصنيع الآلي

- النظر في التثبيت الحراري بين العمليات لمتطلبات الدقة الفائقة

- مراقبة تغيرات درجة الحرارة المحيطة أثناء عمليات الإنتاج التي تستغرق عدة أيام

تقنيات التركيب وقطع العمل

تؤثر طريقة إمساك قطع العمل النحاسية بشكل مباشر على نتائج الأبعاد. لقد وجدت أن

- استخدام التَرْكِيبات المخصصة التي تدعم الشُّغْلَة بشكل متساوٍ يمنع التشويه

- يؤدي تطبيق ضغط تشبيك ثابت إلى تجنب تشوه قطعة العمل

- يضمن تطبيق مبادئ تحديد المواقع 3-2-1 3-2-1 تحديد المواقع القابلة للتكرار

- مراعاة الفكين الناعمين للمكونات النحاسية الحساسة يحافظ على تشطيب السطح

اعتبارات البرمجة باستخدام الحاسب الآلي للنحاس الأصفر

عند البرمجة للتشغيل الآلي للنحاس الأصفر، تعمل عدة طرق محددة على تحسين دقة الأبعاد:

- إستراتيجيات مسار الأداة التي تحافظ على ثبات مشاركة القطع

- نسب التدرج المئوية المناسبة (عادةً 30-50% للتشطيبات النحاسية)

- تسلق الطحن لمعظم العمليات لتقليل انحراف الأداة

- التعويض عن تآكل الأدوات من خلال تعديلات الإزاحة المنتظمة

طرق مراقبة الجودة والتحقق من الجودة

تواتر الفحص والتقنية

يجب دمج التحقق من الأبعاد طوال عملية التصنيع الآلي، وليس فقط عند الانتهاء. في شركة PTSMAKE، نطبق نهج الفحص المتدرج:

- الفحص الأولي للقطعة الأولى مع التحقق الشامل من الأبعاد

- الفحوصات أثناء العملية في التحولات التشغيلية الحرجة

- مراقبة العمليات الإحصائية للإنتاج المستمر

- التحقق النهائي باستخدام معدات قياس معايرة

بالنسبة للمكونات النحاسية ذات التفاوت الدقيق، نستخدم تقنية CMM (ماكينة قياس الإحداثيات) القادرة على دقة القياس على مستوى الميكرون.

الضوابط البيئية لدقة القياس

حتى التصنيع الآلي المثالي يمكن أن تقوضه ظروف القياس غير السليمة. وتشمل الاعتبارات الحرجة ما يلي:

- بيئات فحص يتم التحكم في درجة حرارتها (عادةً 20 درجة مئوية/68 درجة فهرنهايت)

- المعايرة المنتظمة لأدوات القياس

- إجراءات قياس موحدة للقضاء على تباين المشغلين

- النظر في تثبيت درجة حرارة المادة قبل القياس

استكشاف مشكلات الأبعاد الشائعة وإصلاحها

عند حدوث اختلافات في الأبعاد في الأجزاء النحاسية، يحدد التحليل المنهجي الأسباب الجذرية. تشمل المشكلات الشائعة التي واجهتها ما يلي:

- انحراف الأداة أثناء التصنيع الآلي، خاصةً مع الأدوات طويلة المدى

- تفريغ غير كامل للبُرادة يتسبب في تراكم الحرارة

- عدم اتساق خصائص المواد بين الدفعات

- التركيب الذي يؤدي إلى حدوث إجهاد وتشوه لاحق

من خلال تنفيذ الاستراتيجيات الموضحة أعلاه، يمكن للمصنعين تحقيق دقة أبعاد استثنائية في المكونات المصنعة آليًا من النحاس الأصفر بشكل ثابت، مما يلبي متطلبات التفاوت الأكثر تطلبًا للتطبيقات الدقيقة.

ما هي أفضل الممارسات لصيانة أدوات تصنيع الآلات النحاسية؟

هل سبق لك أن سحبت أدوات الماكينات النحاسية الخاصة بك لتجدها باهتة أو متآكلة أو ضعيفة الأداء؟ هل تعاني من عمليات القطع غير المتناسقة والاستبدال المتكرر للأدوات التي تستنزف وقتك وميزانيتك؟ يمكن لهذه الإحباطات أن تحول ما يجب أن يكون عملاً دقيقًا إلى صداع مكلف.

تتطلب صيانة أدوات الماكينات النحاسية بشكل صحيح التنظيف المنتظم، والتشحيم الصحيح، والتخزين المناسب في بيئات جافة، والفحص الروتيني للتآكل، والالتزام بمعلمات القطع المحددة من قبل الشركة المصنعة. يؤدي تنفيذ هذه الممارسات إلى إطالة عمر الأداة وتحسين دقة التصنيع وتقليل تكاليف الإنتاج الإجمالية.

فهم خصائص النحاس الأصفر وتأثيرها على الأدوات

النحاس الأصفر عبارة عن سبيكة تتكون في المقام الأول من النحاس والزنك، مما يجعلها أكثر ليونة من العديد من المعادن ولكنها لا تزال قادرة على التسبب في تآكل الأدوات بشكل كبير. عند التصنيع الآلي للنحاس الأصفر، تواجه الأدوات تحديات فريدة من نوعها بسبب خصائص المادة. يتميز النحاس الأصفر بقابلية ممتازة للتشغيل الآلي ولكنه يميل إلى خلق حافة مبنية10 على أدوات القطع أثناء العمليات المطولة.

من خلال خبرتي في PTSMAKE، وجدت أن الموصلية الحرارية للنحاس الأصفر تلعب دورًا حاسمًا في تآكل الأدوات. على عكس الألومنيوم، لا يبدد النحاس النحاسي الحرارة بنفس الكفاءة، مما قد يؤدي إلى تسارع تآكل الأداة إذا لم يتم الحفاظ على التبريد المناسب. يؤثر محتوى الزنك في النحاس الأصفر (عادةً 5-40%) بشكل كبير على كيفية أداء أدواتك وتآكلها بمرور الوقت.

بروتوكولات التنظيف الأساسية لأدوات تصنيع الآلات النحاسية

التنظيف المنتظم أمر غير قابل للتفاوض لصيانة أدوات الماكينات النحاسية. بعد كل استخدام، أوصي باتباع تسلسل التنظيف التالي:

- إزالة البُرادة السائبة بالهواء المضغوط

- امسح الأدوات بقطعة قماش نظيفة وخالية من الوبر

- استخدم المذيبات المناسبة لإزالة الرواسب النحاسية العنيدة

- جفف الأدوات جيدًا قبل تخزينها أو استخدامها في المرة القادمة

بالنسبة للبقايا النحاسية الأكثر صلابة، وجدت أن التنظيف بالموجات فوق الصوتية فعال بشكل خاص. في شركة PTSMAKE، نستخدم منظفات بالموجات فوق الصوتية مع محاليل متخصصة تزيل جزيئات النحاس دون الإضرار بسطح الأداة أو هندستها.

استراتيجيات التزييت المثلى

يعمل التشحيم المناسب على إطالة عمر الأداة بشكل كبير عند تصنيع النحاس الأصفر. على عكس المواد الحديدية، غالبًا ما يستفيد النحاس الأصفر من الحد الأدنى من التشحيم أو حتى من التشحيم الجاف في بعض التطبيقات.

مواد التشحيم الموصى بها حسب عملية التصنيع

| نوع العملية | زيوت التشحيم الموصى بها | طريقة التطبيق | الملاحظات |

|---|---|---|---|

| الحفر | زيت معدني خفيف | تطبيق الضباب | يوضع باعتدال لمنع تراكم البُرادة |

| الطحن | سائل القطع الاصطناعي | تبريد الفيضانات | يحافظ على ثبات درجة الحرارة |

| الدوران | زيت خفيف أو جاف | تشحيم بالحد الأدنى من الكمية | يمنع لحام البُرادة بالأداة |

| النقر | زيت القطع المعتمد على الكبريت | التطبيق المباشر | يحسّن من تشطيب الخيط |

عند استخدام مواد التشحيم، الاتساق هو المفتاح. لقد لاحظت أن أنماط التشحيم غير المنتظمة تتسبب في تآكل غير متساوٍ للأدوات، مما يؤدي إلى تعطل سابق لأوانه ونتائج تشغيل آلي غير متسقة.

أفضل ممارسات التخزين لمنع التآكل

يؤثر التخزين السليم على طول عمر الأداة بشكل كبير. يجب تخزين أدوات تصنيع النحاس الأصفر في:

- البيئات التي يتم التحكم في مناخها مع رطوبة أقل من 60%

- خزانات الأدوات مع مثبطات التآكل في طور البخار

- أكمام أو أغلفة أو أغلفة واقية فردية

- أنظمة منظمة تمنع الأدوات من الاتصال ببعضها البعض

في شركة PTSMAKE، نقوم بتخزين الأدوات الدقيقة في خزانات مخصصة مزودة بحزم من هلام السيليكا الذي يمتص الرطوبة. وقد أدت هذه الإضافة البسيطة إلى إطالة عمر الأدوات بشكل ملحوظ، خاصةً بالنسبة لأدوات الكربيد المستخدمة في التطبيقات النحاسية.

الفحص الدوري والتجديد المنتظم

يؤدي تنفيذ روتين فحص منهجي إلى منع حدوث أعطال غير متوقعة في الأدوات. أوصي بفحص أدوات الماكينات النحاسية:

- قبل الاستخدام الأول في اليوم

- بعد الانتهاء من عمليات الإنتاج الكبيرة

- عند التغيير بين السبائك النحاسية

- في أي وقت يتغير فيه أداء القطع

نقاط التفتيش الرئيسية

- سلامة حافة القطع (تحقق من عدم وجود رقائق أو شحوب)

- حالة الطلاء (ابحث عن تقشير أو تآكل)

- هندسة الأداة (تحقق من عدم تغير الزوايا)

- الجريان (ضمان دوران ثابت)

بالنسبة لإعادة التجديد، ضع في اعتبارك ما إذا كانت إعادة الشحذ الداخلية منطقية بالنسبة لعمليتك. على الرغم من أن إعادة الشحذ غير الملائمة يمكن أن تغير هندسة الأدوات وتؤدي إلى تدهور الأداء. في شركة PTSMAKE، وجدنا أن خدمات إعادة الشحذ الاحترافية غالبًا ما توفر اتساقًا أفضل للأدوات المهمة.

تحسين معلمات القطع

تؤثر معلمات القطع الصحيحة بشكل كبير على عمر الأداة عند تصنيع النحاس الأصفر. لقد جمعت هذه المعلمات بناءً على اختبارات مكثفة:

- سرعة القطع: 300-500 SFM لأدوات HSS؛ 500-1000 SFM للكربيد

- معدلات التغذية: أعلى بشكل عام من تلك المستخدمة للصلب

- عمق القطع: غالبًا ما يكون أداء القطع المعتدل إلى الثقيل أفضل من التمريرات الخفيفة

- هندسة الأداة: عادةً ما تعمل زوايا الانحراف 0-5 درجات بشكل أفضل لمعظم السبائك النحاسية

يمكن أن يؤدي تعديل هذه المعلمات بناءً على سبائك نحاس محددة (النحاس الأصفر مقابل النحاس الأصفر البحري، على سبيل المثال) إلى تحسين أداء الأداة وطول عمرها.

تنفيذ نظام إدارة الأدوات

إن اتباع نهج منظم لإدارة الأدوات يؤتي ثماره في إطالة عمر الأدوات. وينبغي أن يتتبع النظام الفعال ما يلي:

- تاريخ استخدام الأداة

- جدول التجديد

- مقاييس الأداء حسب التطبيق

- تحليل تكلفة الاستبدال مقابل إعادة التجديد

أحدثت أنظمة إدارة الأدوات الرقمية ثورة في كيفية تتبعنا للأدوات في PTSMAKE. فمن خلال مسح الباركود ومراقبة الاستخدام، يمكننا التنبؤ بالوقت الذي تحتاج فيه الأدوات إلى الصيانة قبل أن يتدهور الأداء، مما يوفر الوقت وتكاليف المواد.

تدريب المشغلين على التعامل السليم مع الأدوات

يظل العامل البشري حاسمًا في صيانة الأدوات. تأكد من فهم المشغلين:

- تقنيات تركيب الأدوات المناسبة

- علامات تآكل الأداة الخاصة بالتشغيل الآلي للنحاس الأصفر

- مناولة مناسبة لمنع التلف

- متى يجب الإبلاغ عن مشكلات أداء الأداة

من واقع خبرتي، فإن الاستثمار في تدريب المشغلين يحقق بعضًا من أعلى العوائد عندما يتعلق الأمر بإطالة عمر الأداة والحفاظ على دقة التصنيع الآلي.

ميزة تساعد على تفتيت البُرادة المعدنية إلى قطع يمكن التحكم فيها أثناء عمليات القطع. ↩

تعرّف على كيفية تأثير خصائص البُرادة على كفاءة التشغيل الآلي واختيار الأداة. ↩

انقر للحصول على معلومات أساسية حول كيفية تأثير حالة حافة الأداة على تصنيع النحاس الأصفر. ↩

تعرّف على التأثيرات الحرارية على الهياكل البلورية المعدنية ومنع مشاكل تغير لون النحاس. ↩

فهم تغيرات بنية المواد أمر بالغ الأهمية لتجنب تعطل المكونات. ↩

تعلم تقنيات محددة لتحسين التحكم في البُرادة في تطبيقات التصنيع الآلي الدقيق. ↩

تعرّف على ميكانيكا تشكيل البُرادة لإتقان التصنيع الآلي للنحاس الأصفر. ↩

تعلّم تقنيات توفير تكاليف التصنيع الدقيق من خبراء الصناعة ↩

انقر للتعرف على هذه الخاصية المهمة التي تؤثر على نتائج التصنيع الآلي الدقيق. ↩

تعرف على كيفية تأثير هذه الظاهرة على جودة التصنيع الآلي وعمر الأداة. ↩