هل تواجه صعوبة في تصنيع القِطع المعقدة بالطرق التقليدية للماكينات بنظام التحكم الرقمي؟ يجد العديد من المصنعين أنفسهم مقيدين بالتشغيل الآلي ثلاثي المحاور عند محاولة إنشاء أشكال هندسية معقدة، مما يؤدي إلى إعدادات متعددة، وزيادة الأخطاء، وتأخير الإنتاج.

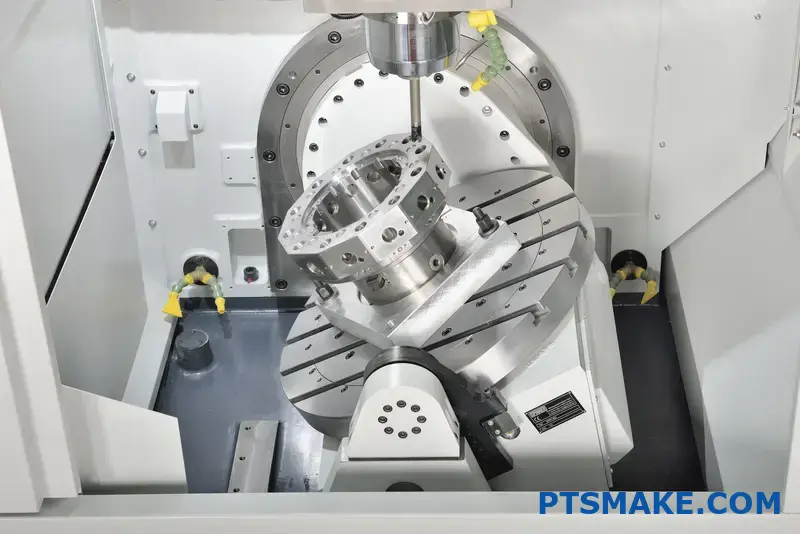

التصنيع الآلي خماسي المحاور باستخدام الحاسب الآلي هو عملية تصنيع تتحرك فيها أدوات القطع التي يتم التحكم فيها بالكمبيوتر عبر خمسة محاور مختلفة في وقت واحد، مما يسمح بتصنيع الأشكال الهندسية المعقدة في إعداد واحد بدقة أكبر من التصنيع الآلي التقليدي ثلاثي المحاور.

لقد رأيتُ العديد من العملاء يتحولون إلى التصنيع الآلي خماسي المحاور بعد أن كانوا يعانون من مشاريع متعددة الإعدادات. لم تعد هذه التقنية المتقدمة مخصصة للفضاء الجوي فقط بعد الآن - إنها تغير الصناعات من خلال تقليل أوقات الإعداد، وتحسين الدقة، وتمكين إنشاء أجزاء كان من المستحيل تصنيعها بكفاءة في السابق. دعني أطلعك على السبب الذي يجعل التصنيع الآلي خماسي المحاور هو ما سيغير قواعد اللعبة التي تحتاجها في الإنتاج.

ماذا يعني 5 محاور في الماكينات بنظام التحكم الرقمي CNC؟

هل تساءلت يومًا لماذا تبدو بعض الأجزاء المشكّلة آليًا معقدة بشكل مستحيل؟ أو لماذا يمكن إنتاج بعض المكونات ذات الأشكال الهندسية المعقدة في إعداد واحد؟ غالبًا ما يكمن السر في تقنية التحكم الرقمي باستخدام الحاسب الآلي المتقدمة التي لا يفهمها أو يستخدمها العديد من المصنعين بشكل كامل.

يشير التصنيع الآلي بنظام التحكم الرقمي خماسي المحاور إلى عملية تصنيع تتحرك فيها أداة القطع عبر خمسة محاور مختلفة في وقت واحد. على عكس الماكينات التقليدية ثلاثية المحاور، يمكن لماكينات بنظام التحكم الرقمي خماسية المحاور الاقتراب من قطعة العمل من أي اتجاه تقريبًا، مما يتيح إنشاء أشكال هندسية معقدة في إعداد واحد دون إعادة التموضع.

فهم المحاور في التصنيع باستخدام الحاسب الآلي

عندما نتحدث عن المحاور في التصنيع الآلي باستخدام الحاسب الآلي، فإننا نشير إلى الاتجاهات التي يمكن أن تتحرك فيها أداة القطع أو قطعة العمل. في ماكينة قياسية ذات 3 محاور، تقتصر هذه الحركات على المحاور الخطية الثلاثة: X وY وZ. تسمح هذه المحاور للأداة بالتحرك من اليسار إلى اليمين، وإلى الأمام والخلف، وإلى أعلى وأسفل.

يقدم الانتقال إلى التصنيع الآلي خماسي المحاور محورين دوّارين إضافيين، عادةً ما يُطلق عليهما A وB وC. تتوافق هذه المحاور الدوارة مع الدوران حول المحاور X وY وZ على التوالي. اعتمادًا على تكوين الماكينة، يتم استخدام اثنين من هذه المحاور الدوارة الثلاثة إلى جانب المحاور الخطية الثلاثة.

شرح المحاور الخمسة

- المحور X: الحركة الأفقية (من اليسار إلى اليمين)

- المحور Y: الحركة العمودية (لأعلى ولأسفل)

- المحور Z: حركة العمق (للأمام والخلف)

- المحور A: الدوران حول المحور X

- المحور ب: الدوران حول المحور Y

- المحور C: الدوران حول المحور Z

عادةً ما تستخدم الماكينة خماسية المحاور عادةً المحاور الخطية الأساسية الثلاثة (X، Y، Z) بالإضافة إلى اثنين من المحاور الدوارة بناءً على تكوينها المحدد.

أنواع تكوينات الماكينات ذات 5 محاور

هناك العديد من التكوينات لماكينات بنظام التحكم الرقمي خماسية المحاور، ولكل منها خصائص وتطبيقات فريدة. النوعان الأكثر شيوعًا اللذان أعمل بهما في PTSMAKE هما:

3+2 محور 3+2 تصنيع آلي (5 محاور موضعية)

في التصنيع الآلي 3+2، يقوم المحوران الدوّاران بوضع أداة القطع بزاوية ثابتة بالنسبة لقطعة العمل، ثم تقوم المحاور الخطية الثلاثة بتنفيذ عملية القطع. لا تتحرك المحاور الدوارة أثناء عملية القطع الفعلية ولكن يتم تغيير موضعها بين العمليات.

يقدم هذا النهج:

- تحسين الصلابة أثناء القطع

- دقة أعلى لبعض الأشكال الهندسية

- برمجة أبسط مقارنةً بالبرمجة ذات 5 محاور كاملة

- حاجز دخول أقل للمحلات التجارية التي تنتقل من 3 محاور إلى أخرى

التصنيع الآلي خماسي المحاور المستمر (5 محاور متزامنة)

تتضمن هذه التقنية الأكثر تقدماً جميع المحاور الخمسة التي تتحرك في وقت واحد أثناء عملية القطع. تقوم الأداة بإعادة توجيه نفسها باستمرار بالنسبة لقطعة العمل، مما يحافظ على ظروف القطع المثلى طوال الوقت.

تشمل المزايا ما يلي:

- تشطيبات سطحية فائقة الجودة

- القدرة على تشغيل أكثر الأشكال الهندسية تعقيدًا آليًا

- تقليل زمن الدورة الزمنية لمكونات معينة

- التخلص من الإعدادات المتعددة

مزايا الماكينات بنظام التحكم الرقمي ذات 5 محاور

تمتد مزايا التصنيع الآلي خماسي المحاور إلى ما هو أبعد من مجرد القدرة على إنشاء أجزاء معقدة. فيما يلي المزايا الرئيسية التي لاحظتها من خلال تنفيذ حلول خماسية المحاور لعملائنا:

تقليل وقت الإعداد

مع التشغيل الآلي التقليدي ثلاثي المحاور، غالبًا ما تتطلب القِطع المعقدة إعدادات متعددة. يقدم كل إعداد احتمال حدوث خطأ ويستهلك وقت إنتاج ثمين. يمكن للماكينة خماسية المحاور الوصول إلى أوجه متعددة للقطعة في إعداد واحد، مما يقلل بشكل كبير من وقت المعالجة ويحسن دقة الأبعاد1.

تشطيب السطح المحسّن

تؤدي القدرة على الحفاظ على الاتجاه الأمثل من الأداة إلى الجزء إلى تحسين التشطيبات السطحية. وهذا الأمر ذو قيمة خاصة في التطبيقات الفضائية والطبية وتطبيقات السيارات عالية الأداء حيث تؤثر جودة السطح بشكل مباشر على الأداء الوظيفي.

تحسين عمر الأداة المحسّن

من خلال الحفاظ على ظروف القطع المثالية وزوايا الاقتراب، غالبًا ما تطيل الماكينات خماسية المحاور من عمر الأداة بشكل كبير. تشبك حافة القطع المواد بشكل أكثر فعالية، مما يقلل من التآكل ويسمح بسرعات قطع أعلى.

القدرة الهندسية المعقدة

لعل الميزة الأكثر وضوحًا هي القدرة على إنشاء أشكال هندسية قد تكون صعبة أو مستحيلة على الماكينات التقليدية. فالقطع السفلية، والزوايا المركبة، والأشكال العضوية يمكن تحقيقها بسهولة.

التطبيقات الشائعة للتشغيل الآلي خماسي المحاور

إن إمكانيات التصنيع الآلي خماسي المحاور تجعلها ذات قيمة خاصة في العديد من الصناعات:

| الصناعة | التطبيقات النموذجية | المزايا الرئيسية |

|---|---|---|

| الفضاء الجوي | شفرات التوربينات، والمكونات الهيكلية | تقليل الوزن، الأشكال الهندسية المعقدة |

| الطب الباطني | الغرسات والأدوات الجراحية | أشكال عضوية، دقة عالية |

| السيارات | رؤوس الأسطوانات، والمكونات المخصصة | تحسين الكفاءة والميزات المعقدة |

| الطاقة | الدفاعات ومكونات التوربينات | تعزيز الأداء والمتانة |

| صناعة القوالب | أشكال القلب والتجويف المعقدة | تقليل المهل الزمنية وتحسين الدقة |

هل التصنيع الآلي خماسي المحاور مناسب لمشروعك؟

بينما يوفر التصنيع الآلي خماسي المحاور قدرات هائلة، إلا أنه ليس دائمًا الحل الأكثر فعالية من حيث التكلفة لكل جزء. في شركة PTSMAKE، أساعد العملاء في تقييم ما إذا كان التصنيع الآلي خماسي المحاور منطقيًا أم لا بناءً على عدة عوامل:

- التعقيد الجزئي - تستفيد الأجزاء ذات الزوايا المتعددة أكثر من غيرها

- حجم الإنتاج - يتضاعف توفير وقت الإعداد مع عمليات التشغيل الأكبر

- متطلبات التحمل - غالبًا ما ينتج عن التصنيع الآلي أحادي الإعداد دقة أفضل

- الاعتبارات المادية - تستفيد المواد باهظة الثمن من تحسين الكفاءة

- قيود المهلة الزمنية - تحول أسرع مع تقليل عمليات الإعدادات

بالنسبة للأجزاء الأبسط ذات السمات المتعامدة في المقام الأول، قد تظل الماكينات التقليدية ثلاثية المحاور أكثر اقتصادا. المفتاح هو مطابقة نهج التصنيع مع المتطلبات المحددة لكل مشروع.

كيف تقارن ماكينة بنظام التحكم الرقمي ذات 5 محاور بماكينة بنظام التحكم الرقمي ذات 3 محاور؟

هل سبق لك أن حدقت في تصميم جزء معقد وتساءلت عما إذا كانت معدات الماكينات بنظام التحكم الرقمي الحالية لديك قادرة على التعامل معه؟ أو وجدت نفسك تطلب مهلًا زمنية أطول لأن ماكينتك ثلاثية المحاور تتطلب إعدادات متعددة للميزات التي يمكن تصنيعها دفعة واحدة باستخدام معدات مختلفة؟

يتمثل الاختلاف الرئيسي بين ماكينات بنظام التحكم الرقمي ثلاثية المحاور وخماسية المحاور في أن الماكينات ثلاثية المحاور تتحرك على طول الإحداثيات X وY وZ، بينما تضيف الماكينات خماسية المحاور محورين دورانيين (A وB أو C)، مما يسمح بالوصول إلى الأداة من أي زاوية تقريبًا في إعداد واحد، مما يقلل بشكل كبير من وقت الإنتاج للقطع المعقدة.

الاختلافات الجوهرية في قدرات المحور

فهم الماكينات بنظام التحكم الرقمي ثلاثية المحاور

تمثل الماكينات بنظام التحكم الرقمي ثلاثية المحاور أساس تكنولوجيا التحكم الرقمي الحديثة. تعمل هذه الماكينات على ثلاثة محاور خطية: X (أفقي) و Y (عمودي) و Z (العمق). يسمح هذا التكوين لأداة القطع بالتحرك في ثلاثة أبعاد بالنسبة لقطعة العمل.

الميزة الرئيسية للماكينات ثلاثية المحاور هي بساطتها. فمع وجود عدد أقل من الأجزاء المتحركة ومتطلبات برمجة أقل تعقيدًا، تكون هذه الماكينات عمومًا أقل تكلفة وأسهل في التشغيل. وهي ممتازة لإنتاج القِطع ذات الأسطح المسطحة بشكل أساسي والخطوط الأساسية والميزات التي يمكن الوصول إليها من أعلى قطعة العمل.

في ماكينة PTSMAKE، ما زلنا نستخدم ماكينات ثلاثية المحاور للعديد من المكونات المباشرة، خاصةً عندما يحتاج العملاء إلى حلول فعالة من حيث التكلفة للأشكال الهندسية الأقل تعقيدًا. فهي مثالية لإنشاء مقاطع جانبية ثنائية الأبعاد، والجيوب الضحلة، والأسطح الأساسية ثلاثية الأبعاد التي لا تتطلب قواطع سفلية أو ميزات زاويّة معقدة.

التطور إلى الماكينات بنظام التحكم الرقمي ذات 5 محاور

تنقل الماكينات ذات 5 محاور القدرات إلى مستوى آخر من خلال إضافة محورين دورانيين إلى المحاور الخطية الثلاثة القياسية. تتضمن هذه المحاور الإضافية عادةً ما يلي:

- المحور A: الدوران حول المحور X

- المحور B: الدوران حول المحور Y

- المحور C: الدوران حول المحور Z

تستخدم معظم الماكينات خماسية المحاور إما مجموعات A وC أو B وC إلى جانب المحاور الخطية الثلاثة. يسمح هذا التكوين لأداة القطع أو قطعة العمل بالتدوير، مما يتيح الوصول إلى جوانب متعددة من الجزء في إعداد واحد - وهو أمر مستحيل ماديًا مع المعدات ثلاثية المحاور.

إن علم الحركة2 من التصنيع الآلي خماسي المحاور تخلق إمكانيات تحول ما يمكن تصنيعه. تصبح الخطوط المعقدة والتجاويف العميقة ذات الزوايا الجدارية المتغيرة والسمات المعقدة قابلة للتحقيق دون الحاجة إلى إعدادات متعددة.

الآثار العملية في التصنيع

متطلبات الإعداد وكفاءة الإنتاج

تتمثل إحدى أهم مزايا تقنية المحاور الخمسة في تقليل الإعدادات المطلوبة:

| نوع الماكينة | الإعدادات النموذجية للجزء المعقد | تأثير الإنتاج |

|---|---|---|

| 3 محاور CNC | 4-6 إعدادات | وقت إنتاج أطول، واحتمالية خطأ أعلى |

| 5 محاور CNC | 1-2 إعدادات | معالجة أقل، ودقة محسنة، وأزمنة دورات أسرع |

مع التصنيع الآلي ثلاثي المحاور، يتطلب إنشاء ميزات على جوانب متعددة من القِطع إعادة وضع قطعة العمل عدة مرات. وتؤدي كل عملية إعادة تموضع إلى احتمال حدوث أخطاء في المحاذاة وتستغرق وقتًا ثمينًا في الإنتاج. من واقع خبرتي في شركة PTSMAKE، فإن المكونات الفضائية المعقدة التي كانت تتطلب من 5 إلى 6 إعدادات على ماكيناتنا ثلاثية المحاور تحتاج الآن إلى إعداد واحد فقط على معداتنا خماسية المحاور.

التعقيد الهندسي وحرية التصميم

غالبًا ما تفرض قيود إمكانية الوصول إلى مسار الأدوات في التصنيع الآلي ثلاثي المحاور تنازلات في التصميم. قد تكون الميزات التي تتطلب الوصول إلى الأداة من زوايا أخرى غير الموجودة فوق الجزء مباشرةً مستحيلة في الماكينة أو تتطلب تركيبات متخصصة.

تكسر الماكينات خماسية المحاور هذه الحواجز من خلال السماح لأداة القطع بالاقتراب من قطعة العمل من أي زاوية تقريبًا. تتيح هذه الإمكانية:

- تجاويف سفلية وخصائص داخلية معقدة

- الزوايا المركبة والأسطح المحددة

- الأجزاء ذات الملامح على أوجه متعددة

- معالجة التجويف العميق بالقطع الآلي مع تغيير زوايا الجدار

لقد رأيتُ العديد من العملاء يجلبون تصميمات قيل لهم إنها "غير قابلة للآلة" من قِبل ورش أخرى، إلا أنهم نجحوا في إنتاجها على معداتنا ذات المحاور الخمسة دون إجراء تعديلات على التصميم.

اعتبارات تشطيب السطح

يؤثر وضع الأداة أيضًا على جودة تشطيب السطح بشكل كبير:

- التصنيع الآلي ثلاثي المحاور: تحافظ أداة القطع على اتجاه ثابت لسطح الجزء، مما يؤدي في كثير من الأحيان إلى ظروف اشتباك متفاوتة.

- التصنيع الآلي خماسي المحاور: يمكن للماكينة الحفاظ على الاتجاه الأمثل من الأداة إلى السطح طوال عملية القطع، مع الحفاظ على ظروف قطع متسقة.

تُترجم هذه القدرة على الحفاظ على ظروف القطع المثلى إلى أسطح أكثر سلاسة وغالبًا ما تلغي عمليات التشطيب الثانوية. بالنسبة للقطع المزخرفة أو المكونات ذات الأسطح البينية الحرجة، يمكن أن يكون هذا التحسن كبيرًا.

الاعتبارات الاقتصادية: متى تختار كل تقنية

تكاليف الاستثمار مقابل وفورات الإنتاج

تمثل الماكينات خماسية المحاور عادةً استثمارًا رأسماليًا أعلى بكثير:

| نوع الماكينة | الاستثمار التقريبي | تعقيد البرمجة | مستوى مهارة المشغل |

|---|---|---|---|

| 3 محاور CNC | $50,000-150,000 | معتدل | الدخول إلى المرحلة المتوسطة |

| 5 محاور CNC | $200,000-500,000+ | عالية | من المتوسط إلى المتقدم |

ومع ذلك، يجب موازنة هذا الاستثمار مقابل مكاسب كفاءة الإنتاج. بالنسبة للقطع المعقدة، غالبًا ما يبرر انخفاض وقت الإعداد وتحسين الدقة والقدرة على الماكينة في عملية واحدة ارتفاع تكاليف المعدات.

عوامل القرار الخاصة بالتطبيق

خلال السنوات التي قضيتها في PTSMAKE، وجدت هذه الإرشادات مفيدة في تحديد التكنولوجيا المناسبة:

اختر 3 محاور عندما:

- تحتوي الأجزاء في المقام الأول على ميزات ثنائية الأبعاد أو ملامح ثلاثية الأبعاد بسيطة

- أحجام الإنتاج عالية مع الحد الأدنى من التعقيدات الهندسية

- قيود الميزانية كبيرة

- بساطة البرمجة مطلوبة

اختر 5 محاور عندما:

- تحتوي الأجزاء على أشكال هندسية معقدة تتطلب مقاربات متعددة الزوايا

- سيؤثر تقليل الإعدادات بشكل كبير على وقت الإنتاج

- متطلبات تشطيب السطح صارمة

- وجود تجاويف سفلية أو تجاويف عميقة ذات زوايا متغيرة

تتحرك الصناعة بشكل متزايد نحو تكنولوجيا المحاور الخمسة مع انخفاض التكاليف وزيادة وضوح الفوائد، ولكن تظل الماكينات ثلاثية المحاور مناسبة للعديد من التطبيقات التي تتوافق فيها بساطتها وفعاليتها من حيث التكلفة مع احتياجات الإنتاج.

تطور تقنية الماكينات بنظام التحكم الرقمي ذات 5 محاور

هل سبق لك أن وجدت نفسك تكافح مع الأشكال الهندسية المعقدة للقطع التي تتطلب إعدادات متعددة وإعادة وضع؟ أو ربما عانيت من الإحباط الناتج عن مشاهدة أوقات الإنتاج الممتدة بينما تتضاعف مشكلات مراقبة الجودة مع كل تعديل يدوي؟

تعمل الماكينات بنظام التحكم الرقمي خماسية المحاور على تحسين الدقة بشكل كبير وتقليل وقت الإنتاج من خلال التخلص من الإعدادات المتعددة، وتمكين التصنيع الآلي أحادي المسار للأشكال الهندسية المعقدة، والحفاظ على زوايا تعشيق الأداة متسقة طوال العملية، مما يؤدي إلى تشطيبات سطحية فائقة ودقة الأبعاد.

التطور التقني لقدرات المحاور الخمسة

يمثل تطوير تقنية الماكينات بنظام التحكم الرقمي خماسية المحاور أحد أهم التطورات في التصنيع الحديث. فعلى عكس الماكينات التقليدية ثلاثية المحاور التي تتحرك على طول المحاور الخطية X وY وZ، تتضمن الماكينات خماسية المحاور محورين دورانيين إضافيين (عادةً المحور A وB أو B وC). هذا النطاق الموسع للحركة يغيّر طريقة تعاملنا مع تصنيع القِطع المعقدة.

من خلال تجربتي في العمل مع فرق التصنيع في شركة PTSMAKE، لاحظت كيف نضجت تكنولوجيا المحاور الخمسة من تطبيقات متخصصة في مجال الطيران لتصبح أكثر سهولة في مختلف الصناعات. تتميز الماكينات خماسية المحاور الحديثة بتحسين النماذج الحركية3 التي تحسب مسارات الأدوات المثلى بدقة غير مسبوقة، مما يقلل من الأخطاء التي كانت شائعة في الأجيال السابقة.

أنواع تكوينات المحاور الخمسة

هناك العديد من تكوينات الماكينات خماسية المحاور، ولكل منها مزايا مميزة:

| نوع التكوين | وصف الحركة | أفضل التطبيقات |

|---|---|---|

| طاولة مرتكز الدوران | تدور قطعة العمل (المحوران A و C) | مثالية للأجزاء الصغيرة والمعقدة |

| رأس دوّار | تدور الأداة (المحوران A و B) | أفضل لقطع العمل الأكبر حجماً |

| مزيج | حركة مشتركة بين الأداة وقطعة العمل | أقصى قدر من المرونة |

يؤثر اختيار التكوين بشكل كبير على كيفية تعاملنا مع تحديات التصنيع المختلفة. في شركة PTSMAKE، نستخدم تكوينات متعددة لتحسين قدراتنا الإنتاجية لتلبية متطلبات العملاء المختلفة.

تحسينات في الدقة من خلال تقليل عمليات الإعدادات

تأتي إحدى فوائد الدقة الأكثر إلحاحًا من التخلص من الإعدادات المتعددة. تتطلب الماكينات التقليدية تغيير موضع الشُّغْلَة عدة مرات، مما يؤدي إلى حدوث أخطاء محاذاة محتملة مع كل إعداد.

باستخدام التصنيع الآلي خماسي المحاور، يمكنني برمجة إعداد واحد للوصول إلى جميع ميزات القِطع تقريبًا. وهذا يزيل أخطاء التموضع التراكمية التي تحدث عند إزالة الجزء وإعادة تركيبه. في التطبيقات الدقيقة مثل مكونات الأجهزة الطبية، رأيت تحسينات في دقة الأبعاد تصل إلى 30% ببساطة عن طريق التخلص من هذه الإعدادات المتعددة.

مشاركة الأدوات المتسقة

تمثل القدرة على الحفاظ على زوايا تعشيق الأداة المثلى ميزة أخرى مهمة في الدقة. في التصنيع الآلي ثلاثي المحاور، تتغير زاوية اقتراب الأداة أثناء تحركها عبر الأسطح المعقدة، مما يخلق ظروف قطع غير متناسقة.

تسمح التقنية خماسية المحاور للأداة بالحفاظ على زاوية القطع المثالية طوال العملية. وينتج عن ذلك:

- تشكيل رقاقة أكثر اتساقًا

- انخفاض قوى القطع المنخفضة

- انحراف أقل للأداة

- تشطيبات سطحية فائقة الجودة

تكون هذه التحسينات ملحوظة بشكل خاص عند التصنيع الآلي للمواد الصعبة مثل سبائك التيتانيوم، حيث تعمل ظروف القطع المتسقة على إطالة عمر الأداة بشكل كبير مع تحسين دقة الأبعاد.

استراتيجيات تقليل وقت الإنتاج

بالإضافة إلى التحسينات في الدقة، فإن التصنيع الآلي خماسي المحاور يقلل بشكل كبير من وقت الإنتاج من خلال عدة آليات:

التخلص من الإعدادات المتعددة

يمتد توفير الوقت الناتج عن التخلص من الإعدادات المتعددة إلى ما بعد وقت التركيب الفعلي. فكر في سير العمل الكامل:

- توقف الماكينة

- إزالة الجزء

- إعداد التركيبات

- محاذاة الجزء

- إعداد الصفر

- تعديل البرنامج

مع القِطع المعقدة التي تتطلب أكثر من 5 إعدادات على الماكينات التقليدية، يمكن أن تمثل هذه التأخيرات المتراكمة 30-40% من إجمالي وقت الإنتاج. في PTSMAKE، قمنا في PTSMAKE بتخفيض إجمالي أوقات الإنتاج بمقدار 25-35% للمكونات المعقدة ببساطة عن طريق تنفيذ استراتيجيات ذات 5 محاور ذات إعداد واحد.

متطلبات الأداة الأقصر

تسمح القدرة على توجيه الأداة على النحو الأمثل بالنسبة لسطح قطعة العمل باستخدام أدوات قطع أقصر وأكثر صلابة. وهذا يوفر ميزتين لوقت الإنتاج:

- تصبح سرعات القطع والتغذية الأعلى ممكنة مع انخفاض انحراف الأداة

- يمكن استخدام معلمات تشغيل آلي أقل تحفظًا

من الناحية العملية، غالبًا ما يُترجم هذا من الناحية العملية إلى معدلات إزالة مواد أسرع 20-40% مع الحفاظ على جودة السطح أو تحسينها.

تطبيقات عملية توضح الفوائد المشتركة

يتضح التقاطع بين تحسينات الدقة وتقليل الوقت بشكل خاص في العديد من التطبيقات الرئيسية:

تصنيع مكونات الطيران والفضاء

تستفيد مكونات الفضاء الجوي المعقدة ذات التفاوتات الضيقة بشكل كبير من التصنيع الآلي خماسي المحاور. على سبيل المثال، كانت شفرات التوربينات ذات الأشكال الهندسية المعقدة ذات الجنيح الهوائي تتطلب في السابق إعدادات متعددة وتركيبات متخصصة. وبفضل التصنيع الآلي خماسي المحاور، يمكن تصنيع هذه المكونات في إعداد واحد بدقة فائقة وتقليل المهل الزمنية بشكل كبير.

إنتاج الأجهزة الطبية

تتطلب الصناعة الطبية دقة استثنائية مقترنة بقدرات إنتاج فعالة. تُعد غرسات العظام ذات الخطوط العضوية مرشحة مثالية للتصنيع الآلي خماسي المحاور. لقد قمنا في شركة PTSMAKE بتنفيذ إستراتيجيات خماسية المحاور التي توفر مكونات تقويم العظام بأوقات إنتاج أسرع 50% مع الحفاظ على تفاوتات الأبعاد في حدود ± 0.001 بوصة.

تطوير النماذج الأولية للسيارات

يستفيد تطوير النماذج الأولية السريعة من مزايا الدقة والسرعة في التصنيع الآلي خماسي المحاور. يمكن الآن تصنيع مكونات السيارات المعقدة التي كانت تتطلب في السابق تجميعها من عدة أجزاء أبسط كمكونات موحدة، مما يحسن من قوة وكفاءة الإنتاج.

يستمر تطور تكنولوجيا الماكينات بنظام التحكم الرقمي خماسية المحاور في إعادة تعريف إمكانيات التصنيع. ومع زيادة سهولة الوصول إلى هذه الماكينات وزيادة سهولة الوصول إلى واجهات البرمجة، سنستمر في رؤية تطبيقات موسعة في مختلف الصناعات، مما يزيد من تحسين قدرات الدقة وكفاءة الإنتاج.

التطبيقات المتخصصة للتصنيع الآلي باستخدام الحاسب الآلي خماسي المحاور في مختلف الصناعات

هل تساءلت يومًا لماذا يبدو أن بعض الصناعات تتبنى تقنيات التصنيع المتقدمة أسرع من غيرها؟ أو لماذا ترغب قطاعات معينة في الاستثمار بشكل أكبر بكثير في قدرات التصنيع المتطورة بينما تلتزم قطاعات أخرى بالطرق التقليدية؟

توفر الماكينات بنظام التحكم الرقمي خماسية المحاور القيمة الأكبر لصناعات الطيران والفضاء والطب والسيارات والطاقة وصناعة القوالب حيث تُعد الأشكال الهندسية المعقدة والتفاوتات الدقيقة والمواد عالية الأداء من المتطلبات الأساسية. تستفيد هذه القطاعات من تقليل أوقات الإعداد، وتعزيز الدقة، والقدرة على إنشاء مكونات معقدة في عدد أقل من العمليات.

الفضاء الجوي: حيث تلتقي الدقة مع الأداء

ربما تكون صناعة الطيران أبرز المستفيدين من تقنية التصنيع الآلي باستخدام الحاسب الآلي خماسي المحاور. عند تصنيع المكونات التي تحتاج حرفيًا إلى الأداء على ارتفاع 30,000 قدم، لا يوجد مجال للخطأ.

شفرات التوربينات ومكونات المحرك

تجسّد شفرات توربينات المحركات النفاثة التطبيق المثالي للتصنيع الآلي خماسي المحاور. تتميز هذه المكونات بأسطح منحنية معقدة وزوايا مركبة ويجب تصنيعها من سبائك فائقة المقاومة للحرارة مثل Inconel. تضمن القدرة على تشغيل هذه الشفرات آليًا في إعداد واحد جودة متسقة مع الحفاظ على الملامح الدقيقة للجناح المطلوبة لتحقيق الأداء الأمثل للمحرك.

في شركة PTSMAKE، أنتجنا العديد من مكونات التوربينات حيث الكفاءة الديناميكية الهوائية4 تتطلب المتطلبات تشطيبات سطحية تقاس بالميكرون. قد تتطلب الطرق التقليدية إعدادات متعددة، مما يؤدي إلى حدوث أخطاء في المحاذاة مع كل عملية إعادة تموضع.

المكونات الهيكلية ذات الأشكال الهندسية المعقدة

غالبًا ما تجمع الأجزاء الهيكلية للطائرات بين التصميم خفيف الوزن والقوة القصوى. وغالبًا ما تتميز المكونات مثل الحواجز وأضلاع الأجنحة وأقواس معدات الهبوط بجيوب معقدة وسماكات جدران متغيرة وزوايا مركبة - وجميعها مرشحة مثالية للتصنيع الآلي خماسي المحاور.

الطب: الدقة المنقذة للحياة

يتطلب تصنيع الأجهزة الطبية دقة غير عادية وتوافقًا حيويًا، وغالبًا ما يتطلب القدرة على العمل مع المواد الصعبة.

غرسات تقويم العظام

تتميز بدائل المفاصل مثل غرسات الورك والركبة بأشكال عضوية تحاكي التشريح البشري. وتتطلب هذه الأشكال الهندسية المعقدة تصنيعاً آلياً خماسي المحاور لإنشاء المنحنيات الدقيقة والتحولات التي تضمن الملاءمة والوظيفة المناسبة داخل جسم الإنسان.

المعدات الطبية والأدوات الجراحية

غالباً ما تجمع الأدوات الجراحية بين الميزات المعقدة والمتطلبات الصارمة للمواد. يجب أن يتم تصنيع العديد من الأدوات من التيتانيوم الطبي أو الفولاذ المقاوم للصدأ بتفاوتات دقيقة للغاية. يسمح النهج خماسي المحاور بتصنيع هذه الأدوات بعدد أقل من عمليات الإعداد، مما يقلل من مخاطر الخطأ في المكونات التي تؤثر الدقة فيها بشكل مباشر على نتائج المرضى.

السيارات: الأداء والكفاءة

لقد اعتمدت صناعة السيارات على التصنيع الآلي خماسي المحاور لكل من التطبيقات عالية الأداء وتحسين الكفاءة في الإنتاج.

مكونات المحرك عالية الأداء

تستفيد مكونات المحرك مثل رؤوس الأسطوانات ومشعبات السحب وأجزاء السباقات المخصصة استفادة كبيرة من إمكانيات المحاور الخمسة. غالبًا ما تتميز هذه القِطع بممرات داخلية معقدة وقنوات تبريد يستحيل تصنيعها آليًا باستخدام الطرق التقليدية ثلاثية المحاور.

تطوير النموذج الأولي

شهدت النماذج الأولية للسيارات ثورة مع تقنية المحاور الخمسة. تسمح القدرة على إنتاج أجزاء اختبار معقدة بسرعة من مواد صلبة بإجراء اختبارات وظيفية لم تكن ممكنة في السابق بدون أدوات باهظة الثمن. لقد رأيت العملاء يختصرون شهوراً من دورات التطوير الخاصة بهم من خلال استخدام ماكيناتنا خماسية المحاور للنماذج الأولية السريعة.

قطاع الطاقة: توفير الطاقة للمستقبل

تعتمد صناعة الطاقة على التصنيع الآلي خماسي المحاور للمكونات الهامة في أنظمة توليد الطاقة وتوزيعها.

مكونات التوربينات

على غرار التطبيقات الفضائية، تتطلب توربينات توليد الطاقة شفرات ودوارات ومكونات مبيت دقيقة التشكيل آليًا. سواءً لتوربينات الرياح أو البخار أو الغاز، تتميز هذه الأجزاء بأسطح منحنية معقدة مثالية للتشغيل الآلي خماسي المحاور.

مقارنة بين طرق تصنيع مكونات التوربينات:

| طريقة التصنيع | وقت الإعداد | جودة تشطيب السطح | النفايات المادية | سرعة الإنتاج |

|---|---|---|---|---|

| 3 محاور تقليدية | عالية | معتدل | عالية | بطيء |

| التصنيع الآلي خماسي المحاور | منخفضة | ممتاز | معتدل | سريع |

| الصب + التصنيع الآلي | عالية جداً | متغير | منخفضة | بطيء جداً |

معدات النفط والغاز

تتطلب صناعة النفط والغاز مكونات يمكنها تحمل الضغوط الشديدة والبيئات القاسية. تتميز الأجزاء مثل أجسام الصمامات ومكونات المضخات ولقم الحفر بممرات داخلية معقدة وأشكال هندسية سطحية تتطلب قدرات تصنيع آلي خماسية المحاور.

صناعة القوالب والقوالب: أساس الإنتاج الضخم

على الرغم من أن صناعة القوالب والقوالب لا تعتبر دائمًا من الصناعات عالية التقنية، إلا أنها أحدثت ثورة في صناعة القوالب والقوالب من خلال التصنيع الآلي خماسي المحاور.

قوالب الحقن ذات خطوط التقسيم المعقدة

تتطلب تصميمات المنتجات الحديثة في كثير من الأحيان قوالب حقن ذات منحنيات واسعة وخطوط فاصلة معقدة. يتيح التصنيع الآلي خماسي المحاور لصانعي القوالب إنشاء هذه الميزات المعقدة مباشرة، بدلاً من الاعتماد على عمليات EDM التي تستغرق وقتًا أطول.

أدوات الصب بالقالب

غالبًا ما تتطلب أدوات الصب بالقالب الخاصة بالسيارات والمنتجات الاستهلاكية قنوات تبريد معقدة وميزات معقدة يصعب إنتاجها باستخدام الماكينات التقليدية. تؤدي إمكانيات مسار الأدوات المستمر للماكينات خماسية المحاور إلى تشطيبات سطحية أفضل، مما يقلل من وقت الصقل ويحسن جودة المنتج النهائي.

الإلكترونيات: التصغير والدقة

تعتمد صناعة الإلكترونيات بشكل متزايد على التصنيع الآلي خماسي المحاور للمكونات المتخصصة ومعدات الاختبار.

مكونات تدريع الترددات اللاسلكية

غالبًا ما تتميز مكونات الترددات اللاسلكية بأشكال هندسية ثلاثية الأبعاد معقدة مرشحة تمامًا للتصنيع الآلي خماسي المحاور. تُعد القدرة على الحفاظ على سمك جدار متناسق وأبعاد دقيقة أمرًا بالغ الأهمية لسلامة الإشارة المناسبة.

العوامل التي تحدد أسعار التشغيل الآلي خماسي المحاور بالساعة؟

هل سبق لك أن تلقيت عرض أسعار للتصنيع الآلي خماسي المحاور وتساءلت عن سبب اختلاف أسعار الساعة بشكل كبير بين مقدمي الخدمات؟ ربما تكون قد صُدمت بالتسعير الذي يبدو إما منخفضًا بشكل مريب أو مرتفعًا بشكل مبالغ فيه، مما يجعلك غير متأكد مما يشكل سعرًا عادلًا في السوق.

تتراوح تكلفة ساعة التصنيع الآلي خماسي المحاور عادةً من $75 إلى $250 في الساعة، بمتوسط يتراوح بين $125-150 في الساعة. ومع ذلك، يختلف هذا المعدل اختلافًا كبيرًا بناءً على نوع الماكينة، ومدى تعقيدها، والمواد، وخبرة المشغل، والموقع الجغرافي، والنفقات العامة للورشة.

نوع الماكينة وقدراتها

عند فحص تكاليف التصنيع الآلي خماسي المحاور، تلعب الماكينة المحددة المستخدمة دورًا حاسمًا في تحديد أسعار الساعة. تختلف المجموعة الواسعة من الماكينات خماسية المحاور المتوفرة في السوق اختلافًا كبيرًا في قدراتها، وبالتالي تكاليف تشغيلها.

الآلات المبتدئة مقابل الآلات المتطورة

تتراوح الماكينات خماسية المحاور من الموديلات الأساسية للمبتدئين إلى الأنظمة المتطورة المتطورة ذات الميزات المتقدمة:

| فئة الماكينة | نطاق التكلفة التقريبي | المعدل النموذجي للساعة | الخصائص الرئيسية |

|---|---|---|---|

| مستوى المبتدئين | $150,000 - $300,000 | $75 - $100 | دقة أقل (± 0.001 بوصة)، سرعات أبطأ، غلاف عمل محدود |

| المدى المتوسط | $300،000 - $700،000 | $100 - $175 | دقة جيدة (± 0.0005 بوصة)، سرعات مناسبة، ميزات قياسية |

| متطور | $700,000 - $1.5M+ | $175 - $250+ | مغازل فائقة الدقة (± 0.0001 بوصة)، ومغازل عالية السرعة، وميزات متقدمة |

من خلال تجربتي في شركة PTSMAKE، وجدنا أن الاستثمار في الماكينات المتطورة غالبًا ما يؤدي إلى جودة أفضل للقطع وأوقات دورات أسرع، مما قد يعوض أحيانًا ارتفاع سعر الساعة لعملائنا، خاصةً بالنسبة للمكونات الدقيقة الحرجة.

تأثير إهلاك الماكينة

تؤثر فترة إهلاك الماكينات خماسية المحاور تأثيرًا كبيرًا على أسعار الساعة. تقوم معظم الورش بحساب معدلاتها على أساس جدول إهلاك من 5 إلى 7 سنوات لهذه الماكينات المتطورة.

اعتبارات معالجة المواد

تتطلب المواد المختلفة معلمات قطع مختلفة، واختيارات الأدوات، وأوقات المعالجة، وكل ذلك يؤثر على معدلات الساعة.

صلابة المواد وقابلية التصنيع

المواد التي تحتوي على قابلية التشغيل الآلي5 تتطلب التقييمات:

- سرعات قطع أبطأ

- تغييرات أكثر تواتراً في الأدوات

- أدوات القطع المتخصصة (وغالباً ما تكون أكثر تكلفة)

- صيانة إضافية للماكينة

على سبيل المثال، قد يتطلب التصنيع الآلي للإنكونيل أو التيتانيوم 30-50% علاوة 30-50% على الألومنيوم بسبب زيادة تآكل الأداة وانخفاض سرعات القطع وإجهاد الماكينة الإضافي.

متطلبات التحمل

الأجزاء ذات التفاوتات الضيقة تتطلب:

| مستوى التحمل | قسط نموذجي | المتطلبات الإضافية |

|---|---|---|

| قياسي (± 0.005 بوصة) | المعدل الأساسي | الفحص القياسي |

| الدقة (± 0.001 بوصة) | +15-25% | إعداد أكثر دقة في الإعداد والتفتيش في منتصف العملية |

| دقة فائقة (± 0.0005 بوصة أو أقل) | +30-50% | سرعات قطع أبطأ، والتحكم في درجة الحرارة، والمقاييس المتقدمة |

في شركة PTSMAKE، لاحظت أن العديد من العملاء يحددون في البداية تفاوتات تفاوتات أكثر صرامة مما هو مطلوب بالفعل، مما يزيد من التكاليف دون داعٍ. أثناء التصميم من أجل استشارات التصنيع، نساعد العملاء على تحديد الميزات التي تتطلب حقًا تفاوتات تفاوتات ضيقة.

العوامل التشغيلية

بالإضافة إلى الماكينة نفسها، هناك العديد من العوامل التشغيلية التي تؤثر بشكل كبير على معدل الساعة في الماكينات خماسية المحاور.

خبرة المشغل

يؤثر مستوى مهارة مشغل الماكينة تأثيرًا مباشرًا على كل من معدل الساعة والكفاءة الكلية:

- المشغلون المبتدئون: على الرغم من أن تكلفة العمالة لديهم أقل، إلا أنهم عادةً ما يقومون بتشغيل الماكينات بسرعات منخفضة وقد ينتجون المزيد من القطع الخردة.

- المبرمجين والمشغلين ذوي الخبرة: يتقاضون أجورًا أعلى ولكن يمكنهم تحسين مسارات الأدوات وتقليل أزمنة الدورات وتقليل الأخطاء.

من خلال عملي لأكثر من 15 عامًا في هذا المجال، لاحظت أن النهج الأكثر فعالية من حيث التكلفة غالبًا ما يتضمن إقران المبرمجين ذوي المهارات العالية مع مشغلي الماكينات الأكفاء، بدلاً من محاولة توفير المال مع موظفين أقل خبرة.

الموقع الجغرافي

يؤثر الموقع بشكل كبير على معدلات التصنيع الآلي خماسي المحاور:

- أمريكا الشمالية/أوروبا الغربية: $100-250/ساعة

- أوروبا الشرقية: $75-150/ساعة

- آسيا (الصين، تايوان): $50-125/ساعة

ومع ذلك، يجب مراعاة هذه الفروق في الأسعار إلى جانب تكاليف الشحن، والمهل الزمنية ومتطلبات مراقبة الجودة. في شركة PTSMAKE، نقوم بتشغيل منشآت متطورة في الصين ولكننا نحافظ على معايير جودة مكافئة للمصنعين الغربيين، مما يوفر توازنًا بين فعالية التكلفة والدقة.

النفقات العامة للمتجر ونموذج العمل

وأخيراً، يؤثر هيكل النفقات العامة ونموذج العمل الخاص بالمتجر بشكل كبير على أسعاره بالساعة.

تكاليف المرافق

تواجه المتاجر في المناطق الصناعية ذات التكلفة العالية نفقات عامة أعلى يجب إدراجها في أسعار الساعة. بالإضافة إلى ذلك، تضيف المتطلبات المتخصصة مثل الغرف النظيفة أو البيئات التي يتم التحكم في مناخها أو المرافق الحاصلة على شهادة ISO تكاليف كبيرة.

التركيز على الأعمال

يؤثر التركيز التجاري للمتجر أيضاً على الأسعار:

- متاجر الإنتاج بكميات كبيرة: قد تقدم أسعارًا أقل في الساعة ولكنها تتطلب حدًا أدنى من الكميات المطلوبة

- أخصائيو النماذج الأولية: غالبًا ما يتقاضون أسعارًا أعلى ولكنهم يوفرون سرعة أكبر في التنفيذ ويستوعبون تغييرات التصميم

- المتاجر الخاصة بالصناعة: قد تتقاضى أسعارًا أعلى ولكنها تقدم معرفة وقدرات متخصصة

يساعد فهم هذه العوامل في تفسير سبب اختلاف أسعار الساعة بشكل كبير بين مزودي الخدمة. عند تقييم عروض الأسعار، من المهم أن تأخذ بعين الاعتبار ليس فقط سعر الساعة بل أيضاً عدد الساعات المقدرة وضمانات الجودة وخبرة الورشة المحددة في نوع القطعة التي تريدها.

تقييم الموردين المحتملين والمقارنة بينهم

هل سبق لك أن وجدت نفسك في حيرة من أمرك عند محاولة الاختيار بين العديد من موردي الماكينات بنظام التحكم الرقمي خماسية المحاور التي تبدو جميعها جيدة على الورق؟ تلك اللحظة التي تضيق فيها الخيارات المتاحة أمامك ولكنك تجد صعوبة في اتخاذ القرار النهائي لأنك لا تستطيع تحمل الخطأ؟

لتقييم ومقارنة مورِّدي الماكينات بنظام التحكم الرقمي خماسي المحاور المحتملين بفعالية ومقارنتهم، أنشئ مصفوفة تقييم منظمة تركز على القدرات التقنية وأنظمة الجودة والاستجابة والاستقرار المالي. اطلب عينات، وقم بإجراء زيارات للموقع، وتحقق من المراجع للتأكد من قدرة الشريك الذي اخترته على تقديم قطع دقيقة تلبي مواصفاتك باستمرار.

إنشاء مصفوفة مقارنة الموردين

عند تقييم العديد من مورِّدي الماكينات بنظام التحكم الرقمي خماسية المحاور المحتملين، يمكن أن يُحدث النهج المنظم فرقًا كبيرًا. أوصي بإنشاء مصفوفة مقارنة شاملة للموردين تتيح لك إجراء تقييم منهجي لكل مورد مرشح مقابل متطلباتك المحددة. لقد ساعدتني هذه الأداة في اتخاذ قرارات مستنيرة عند اختيار شركاء للمشاريع الهامة.

يجب أن تتضمن مصفوفتك فئات التقييم الأساسية التالية

تقييم القدرات التقنية

تؤثر الخبرة الفنية للمورّد تأثيرًا مباشرًا على قدرته على تقديم قِطَع مُصنَّعة آليًا خماسية المحاور عالية الجودة. عندما أقوم بتقييم الشركاء المحتملين، أركز على:

- مواصفات الماكينة وقدراتها

- أنظمة البرمجيات والخبرة في البرمجة

- عمليات مناولة المواد

- معدات مراقبة الجودة

- قدرات الدعم الهندسي

- القدرة على تصنيع المواد الخاصة بك (تيتانيوم، إنكونيل، إلخ)

تذكَّر أن أفضل مورِّدي الماكينات بنظام التحكم الرقمي خماسية المحاور يستثمرون باستمرار في ترقية تقنياتهم. أثناء زياراتي للموردين المحتملين، أسأل دائمًا عن دورات ترقية معداتهم وخطط الاستثمار التكنولوجي المستقبلية.

أنظمة إدارة الجودة

نظام إدارة الجودة القوي غير قابل للتفاوض من أجل تصنيع آلي خماسي المحاور موثوق به. يجب أن تتضمن مصفوفة المقارنة الخاصة بك:

| عامل الجودة | ما الذي تبحث عنه | ما أهمية ذلك |

|---|---|---|

| الشهادات | ISO 9001، AS9100، ISO 13485، ISO 9001، AS9100، ISO 13485 | يُظهر الالتزام بمعايير الجودة |

| عمليات التفتيش | قدرات CMM، ونقاط فحص الجودة | ضمان دقة القطعة المتسقة |

| التوثيق | وثائق مراقبة العمليات وتقارير التفتيش | يوفر إمكانية التتبع والمساءلة |

| معدلات العيوب | الأداء التاريخي للجودة | يشير إلى الاتساق والموثوقية |

| التحسين المستمر | مبادرات الجودة والتدريب المستمر | يظهر التفاني في التميز |

لقد وجدتُ أن الموردين الذين لديهم أنظمة جودة موثقة جيدًا ومطبقة باستمرار يقدمون عادةً نتائج أكثر موثوقية، حتى عند مواجهة المشاريع الصعبة.

التواصل والاستجابة

إن الاستجابة6 للمورد يمكن أن يؤثر بشكل كبير على الجدول الزمني لمشروعك. في مصفوفة التقييم الخاصة بي، أدرج مقاييس لـ:

- وقت تسليم عرض الأسعار المبدئي

- سرعة الاستجابة للاستفسارات الفنية

- تواتر تحديث المشروع

- وضوح التواصل وشموليته

- توافر الموظفين الفنيين للاستشارات

- الاستعداد لاستيعاب تغييرات التصميم

إن المورد الذي يستجيب باستمرار وبسرعة للاستفسارات خلال مرحلة التقييم من المرجح أن يحافظ على هذا المستوى من التواصل طوال فترة المشروع. ويصبح هذا التجاوب مهمًا بشكل خاص عندما تحتاج إلى إجراء تغييرات في التصميم أو حل المشكلات الفنية أثناء الإنتاج.

الاستقرار المالي واستمرارية الأعمال

العمل مع موردين مستقرين مالياً يقلل من مخاطر تعطل المشروع. ضع في اعتبارك إدراج هذه العوامل في تقييمك:

- سنوات في العمل

- حجم الشركة ومسار نموها

- المراجع المالية

- خطط استمرارية الأعمال

- معدلات الاحتفاظ بالعملاء

- الاستثمار في المعدات والمرافق الجديدة

نحن في شركة PTSMAKE، نقدم خدماتنا للعملاء منذ عام 2002، مما يدل على نوع الاستقرار الذي يوفر راحة البال لشراكات التصنيع طويلة الأجل.

طلب أجزاء العينة وتقييمها

إحدى أكثر الطرق فعالية للمقارنة بين الموردين المحتملين هي طلب عينة من الأجزاء. أوصي باتباع الخطوات التالية:

- توفير مواصفات متطابقة لكل مورد

- تضمين الميزات الهامة ذات الصلة باحتياجات الإنتاج الفعلية الخاصة بك

- اطلب عينات من المواد التي تنوي استخدامها في الإنتاج

- وضع توقعات واضحة للتفاوتات والتشطيبات السطحية

- تحديد متطلبات التوثيق (تقارير التفتيش، شهادات المواد)

عند تقييم العينات، لا تنظر فقط إلى دقة الأبعاد. انتبه إلى:

- جودة تشطيب السطح

- جودة الحواف وإزالة الحواف

- الاتساق عبر أجزاء متعددة (إن أمكن)

- اكتمال الوثائق ووضوحها

- جودة التغليف (تشير إلى العناية في المناولة)

غالبًا ما تعكس الطريقة التي يتعامل بها المورد مع طلب العينة كيفية إدارته لطلبات الإنتاج الخاصة بك. في شركة PTSMAKE، نرحب بطلبات العينات كفرصة لإثبات قدراتنا في التصنيع الآلي خماسي المحاور وبناء الثقة مع العملاء المحتملين.

إجراء الزيارات الميدانية وعمليات تدقيق الموردين

الاجتماعات الافتراضية لها مكانها، ولكن لا بديل عن زيارة الموردين شخصياً. عند إجراء عمليات التدقيق في الموقع، أبحث عن:

- نظافة المنشأة وتنظيمها بشكل عام

- خبرة الموظفين والكفاءة المهنية

- حالة المعدات وممارسات الصيانة

- إجراءات مناولة المواد وتخزينها

- مراقبة الجودة في العمل

- بروتوكولات السلامة والامتثال

أثناء زيارة الموقع، اطلب التحدث مع الموظفين الفنيين الذين سيعملون على مشاريعك. حيث يمكن أن تخبرك معرفتهم وقدراتهم على حل المشاكل بالكثير عن قدرات المورد بشكل عام.

التحقق من المراجع ودراسات الحالة

غالبًا ما يتنبأ الأداء السابق للمورد بالنتائج المستقبلية. اطلب مراجع من عملاء في مجال عملك أو في تطبيقات مماثلة. عند التحدث مع المراجع، اطرح أسئلة محددة حول:

- اتساق الجودة مع مرور الوقت

- الوفاء بالتزامات التسليم

- الاستجابة للتحديات التقنية

- التعامل مع حالات عدم المطابقة

- فعالية التواصل

- القيمة الإجمالية المقدمة

تذكّر أنه على الرغم من أهمية السعر، فإن التكلفة الإجمالية للملكية تشمل الجودة، وموثوقية التسليم، والدعم الفني، وسهولة ممارسة الأعمال. نادرًا ما يقدم أرخص عرض أسعار أفضل قيمة إجمالية في التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي خماسي المحاور.

هل يمكن للتصنيع باستخدام ماكينة بنظام التحكم الرقمي ذات 5 محاور تقليل وقت الإعداد والأخطاء؟

هل سبق لك أن وجدت نفسك محبطًا من عمليات إعداد الماكينات الطويلة التي تستهلك جدولك الزمني للإنتاج؟ أو ربما شاهدت بفزع تأخر مشروع ما بسبب الأخطاء أثناء عمليات الإعداد المتعددة؟ يمكن لهذه التحديات أن تحول حتى أكثر مشاريع التصنيع بساطة إلى صداع مكلف.

نعم، يقلل التصنيع الآلي بنظام التحكم الرقمي خماسي المحاور بشكل كبير من وقت الإعداد والأخطاء مقارنةً بالطرق التقليدية ثلاثية المحاور. من خلال تصنيع القِطع المعقدة في إعداد واحد، فإنه يلغي الحاجة إلى تركيبات متعددة، مما يقلل من وقت المناولة ويقلل من فرصة حدوث أخطاء المحاذاة التي تحدث عادةً أثناء إعادة التموضع.

التكلفة الخفية للإعدادات المتعددة في التصنيع

عند تقييم كفاءة التصنيع، غالبًا ما يمثل وقت الإعداد أحد أهم التكاليف الخفية. في التصنيع الآلي التقليدي ثلاثي المحاور، تتطلب القِطع المعقدة عادةً إعدادات متعددة - كل منها يقدم احتمالية حدوث خطأ ويضيف وقتًا كبيرًا غير منتج إلى عملية التصنيع.

في كل مرة يقوم فيها المشغِّل بإزالة قطعة عمل لإعادة وضعها، تظهر العديد من المشكلات الحرجة:

- تصبح أخطاء المحاذاة أمرًا لا مفر منه تقريبًا

- يجب إعادة إنشاء النقاط المرجعية

- تحتاج مسارات الأدوات إلى التحقق

- قد تكون دورات إحماء الماكينة ضرورية

قد تبدو هذه الخطوات صغيرة كل خطوة على حدة، ولكنها مجتمعة يمكن أن تمثل 20-30% من إجمالي وقت التصنيع. من خلال تجربتي في العمل مع العملاء في PTSMAKE، لاحظت أن تقليل وقت الإعداد غالبًا ما يحقق تحسينات إنتاجية أكثر دراماتيكية من الاستثمار في سرعات قطع أسرع.

كيف تحول القدرة ذات 5 محاور عملية الإعداد إلى عملية الإعداد

تأتي الميزة الأساسية للتشغيل الآلي خماسي المحاور من قدرته على الوصول إلى خمسة جوانب للجزء في إعداد واحد. تعمل هذه القدرة على تحويل عملية التصنيع بعدة طرق:

التخلص من التركيبات المتعددة

من خلال التصنيع الآلي خماسي المحاور، يمكن أن يظل الجزء في تركيبات واحدة بينما تصل الماكينة إلى أي زاوية أو سطح تقريبًا. وهذا يلغي الحاجة إلى:

- تركيبات متعددة متخصصة متعددة التجهيزات

- إجراءات المواءمة المستهلكة للوقت

- تغييرات الأدوات المتكررة بين عمليات الإعدادات

إن تكرار التركيبات7 عادةً ما يقلل الإلغاء وحده من تكاليف الإعداد بنسبة 40-60% مقارنةً بالطرق التقليدية.

التصنيع الآلي أحادي الإعداد للأشكال الهندسية المعقدة

ضع في اعتبارك هذه المقارنة لمتطلبات الإعداد لمكون فضائي معقد:

| نهج التصنيع | الإعدادات المطلوبة | وقت الإعداد | احتمال الخطأ | إجمالي وقت الإنتاج |

|---|---|---|---|---|

| التصنيع الآلي ثلاثي المحاور | 5-7 إعدادات | 4-6 ساعات | عالية | 12-18 ساعة |

| التصنيع الآلي خماسي المحاور | 1-2 إعدادات | من ساعة إلى ساعتين | منخفضة | 6-8 ساعات |

هذا الانخفاض الكبير في متطلبات الإعداد لا يوفر الوقت فحسب، بل يغير اقتصاديات إنتاج الأجزاء المعقدة بشكل جذري.

الحد من الأخطاء من خلال توحيد العمليات

يمثل تراكم الأخطاء أحد أخطر التحديات في التصنيع الدقيق. في كل مرة يتم فيها إعادة وضع جزء ما، تتراكم الانحرافات الصغيرة، مما قد يؤدي إلى رفض الأجزاء أو إعادة العمل.

مصادر الأخطاء المتعلقة بالإعدادات

عند العمل بأساليب التصنيع الآلي التقليدية، تأتي الأخطاء عادةً من:

- اختلال محاذاة التركيبات

- التناقضات المرجعية للإحداثيات

- خطأ بشري أثناء مناولة قطعة العمل

- اختلافات النقطة المرجعية للأداة

مع التصنيع الآلي خماسي المحاور، يتم التخلص من مصادر الخطأ هذه إلى حد كبير لأن الجزء يظل ثابتًا في موضع مرجعي واحد طوال عملية التصنيع الآلي.

تقليل الأخطاء القابلة للقياس

من البيانات التي تم جمعها في PTSMAKE عبر مئات القِطع الدقيقة، وثّقتُ أن المعالجة خماسية المحاور تقلل عادةً من الأخطاء الهندسية والأبعاد بنسبة

- 65-80% تخفيض أخطاء الموضع 65-80%

- 40-60% تحسين في التفاوتات الهندسية

- شبه إزالة العيوب السطحية المرتبطة بالمحاذاة

وتصبح هذه التحسينات حاسمة بشكل خاص عند العمل مع المكونات ذات التفاوت الضيق في صناعات مثل تصنيع الأجهزة الطبية أو صناعة الطيران.

تحليل توفير الوقت في العالم الحقيقي

يُترجم توفير الوقت الناتج عن تقليل الإعدادات مباشرةً إلى تحسين الربحية. إليك ما نراه عادةً في بيئات الإنتاج:

وفورات العمالة المباشرة

بالنسبة لجزء نموذجي متوسط التعقيد:

- الطرق التقليدية: 2-3 ساعات من العمل في الإعداد

- نهج 5 محاور: 30-45 دقيقة من عمل الإعداد

يمثل ذلك انخفاضًا بنحو 75% في تكاليف العمالة المباشرة المرتبطة بإعداد الماكينة.

المزايا غير المباشرة

بالإضافة إلى توفير الوقت المباشر، توفر الماكينات خماسية المحاور فوائد غير مباشرة كبيرة:

- انخفاض مخزون العمل قيد التشغيل

- انخفاض تكاليف مراقبة الجودة بسبب انخفاض عدد نقاط التفتيش

- انخفاض الاحتياجات من المساحة الأرضية لتجهيزات قطع العمل

- تحسين اتساق الأجزاء عبر عمليات الإنتاج

تجعل هذه المزايا مجتمعة من الماكينات خماسية المحاور ذات قيمة خاصة للشركات التي تركز على الإنتاج عالي المزيج ومنخفض الحجم حيث تمثل تكاليف الإعداد جزءًا كبيرًا من إجمالي نفقات التصنيع.

اعتبارات التنفيذ

في حين أن الفوائد واضحة، إلا أن تنفيذ الماكينات خماسية المحاور بنجاح يتطلب الاهتمام بعدة عوامل:

- متطلبات تدريب المشغلين أعلى

- زيادة تعقيد البرمجة

- استثمار رأس المال الأولي أكبر

- قد تحتاج حلول قطع العمل إلى تحديث

في شركة PTSMAKE، وجدنا أن الشركات التي تخطط بعناية لعوامل التنفيذ هذه تحقق عائد استثمار إيجابي أسرع بكثير من تلك التي تركز فقط على اقتناء الآلات.

يكمن المفتاح في إدراك أن التصنيع الآلي خماسي المحاور ليس مجرد تحسين تدريجي على الطرق ثلاثية المحاور - فهو يمثل تحولًا أساسيًا في نهج التصنيع الذي يتطلب تعديلات مقابلة في البرمجة والتركيب وتخطيط العملية.

ما هي المزايا الرئيسية للتشغيل الآلي باستخدام الحاسب الآلي خماسي المحاور للتصنيع باستخدام الحاسب الآلي للأشكال الهندسية المعقدة؟

هل سبق لك أن شعرت بالإحباط بسبب قيود التصنيع الآلي التقليدي عند محاولة إنشاء أجزاء معقدة؟ هل تجد نفسك تتنازل باستمرار عن ميزات التصميم لأن عملية التصنيع الحالية لا يمكنها ببساطة التعامل مع الأشكال الهندسية المعقدة؟

توفر الماكينات بنظام التحكم الرقمي خماسية المحاور مزايا كبيرة للأشكال الهندسية المعقدة بما في ذلك التصنيع أحادي الإعداد، وتحسين التشطيبات السطحية، وتقليل تكاليف الأدوات، والقدرة على إنشاء قواطع سفلية وميزات معقدة يستحيل استخدامها مع الماكينات ثلاثية المحاور. تتيح هذه التقنية المتقدمة أوقات إنتاج أقصر مع الحفاظ على دقة استثنائية.

الوصول المحسّن والتلاعب بالأجزاء

عند التعامل مع الأشكال الهندسية المعقدة، فإن أحد أهم قيود الماكينات التقليدية ثلاثية المحاور هو الوصول إلى ميزات القِطع المختلفة. مع التصنيع الآلي خماسي المحاور، يختفي هذا القيد تقريبًا. تسمح المحاور الدورانية الإضافية (عادةً A وB، أو B وC) لأداة القطع بالاقتراب من الشُّغْلَة من أي زاوية تقريبًا.

في شركة PTSMAKE، قمتُ بتطبيق تقنية خماسية المحاور لتحويل كيفية تعاملنا مع القِطع المعقدة. تعني هذه الإمكانية أنه يمكننا الحفاظ على اتصال مستمر بين الأداة وقطعة العمل، مما يخلق انتقالات أكثر سلاسة بين الأسطح. يمكن أن يظل الجزء في إعداد واحد بينما تقوم الماكينة بإعادة وضع أداة القطع بالنسبة لأوجه متعددة، مما يقلل بشكل كبير من الحاجة إلى إعدادات متعددة.

التخلص من الإعدادات المتعددة

تتطلب الماكينات التقليدية في كثير من الأحيان من المشغلين إيقاف الماكينة وإعادة وضع قطعة العمل فيزيائيًا وإعدادها مرة أخرى لعملية أخرى. يقدم كل إعداد إمكانية لـ:

- أخطاء المحاذاة

- مراجع بيانات غير متسقة

- أوقات الإنتاج الممتدة

- زيادة تكاليف العمالة

باستخدام التصنيع الآلي خماسي المحاور، يمكن لإعداد واحد الوصول إلى جميع ميزات القِطع تقريبًا. لقد شاهدت اختصار زمن الإنتاج بما يصل إلى 60% على المكونات المعقدة التي كانت تتطلب في السابق 5-6 إعدادات منفصلة.

تشطيبات سطحية فائقة الجودة

تُنشئ إمكانية الحركة المستمرة متعددة المحاور تشطيبات سطحية أفضل بشكل ملحوظ مقارنةً بالطرق التقليدية. ويرجع السبب في ذلك إلى:

- يمكن لأداة القطع أن تحافظ على الاتجاه الأمثل لسطح الجزء

- الزوايا الأمامية والمتأخرة8 يمكن التحكم فيها بدقة

- يمكن الحفاظ على أحمال البُرادة الثابتة عبر الخطوط المعقدة

عند تصنيع المكونات الفضائية الجوية ذات الأسطح المنحنية المعقدة، تحقق عملياتنا خماسية المحاور باستمرار قيم خشونة سطح أقل من 0.8 ميكرومتر Ra دون عمليات تشطيب ثانوية.

انخفاض كبير في متطلبات التركيبات بشكل كبير

تتطلب القِطع المعقدة عادةً حلول تركيبات متقنة في الماكينات التقليدية. يوضّح الجدول أدناه كيف أن التصنيع الآلي خماسي المحاور يغيّر هذا الجانب:

| أسبكت | نهج 3 محاور | نهج 5 محاور |

|---|---|---|

| عدد التركيبات | تركيبات متعددة متخصصة متعددة التجهيزات | تركيبات مبسطة واحدة مبسطة |

| وقت الإعداد | 30-60 دقيقة لكل إعداد | إعداد فردي لمدة 15-20 دقيقة |

| دقة التركيبات | متغير بين الإعدادات | الاتساق في جميع مراحل العملية |

| تكاليف قطع العمل | أعلى بسبب التركيبات المتعددة المخصصة | أقل مع الحلول الموحدة |

| قيود التصميم | يلزم تقديم تنازلات كبيرة | الحد الأدنى من قيود التصميم |

العمر المحسّن للأداة ومعلمات القطع المحسّنة

توفر حرية وضع الأدوات في زوايا مثالية فوائد كبيرة:

أداة المشاركة المثالية

بدلًا من إجبار الأداة على القطع بزوايا دون المستوى الأمثل، يسمح التصنيع الآلي خماسي المحاور بالتعديل المستمر للحفاظ على ظروف القطع المثالية. وهذا يُترجم إلى:

- إخلاء البُرادة بشكل أكثر اتساقاً

- تقليل تراكم الحرارة المتراكمة عند حافة القطع

- تشطيبات سطحية أفضل مع معدلات إزالة مواد أعلى

لقد لاحظت تحسينات في عمر الأداة بمقدار 30-50% عند الاستفادة من قدرة 5 محاور للحفاظ على تعشيق الأداة الأمثل مقارنةً بالطرق التقليدية ذات الزاوية الثابتة.

القدرة على إنشاء قواطع سفلية وميزات داخلية معقدة

من المستحيل ببساطة إنشاء بعض السمات الهندسية باستخدام التصنيع الآلي ثلاثي المحاور. يمكن تحقيق القواطع السفلية والقنوات الداخلية ذات المقاطع العرضية المتغيرة والأسطح المنحنية المركبة باستخدام تقنية المحاور الخمسة.

بالنسبة لمكونات الأجهزة الطبية التي ننتجها في مصنع PTSMAKE، ألغت هذه القدرة الحاجة إلى عمليات EDM على ميزات معينة، مما قلل من وقت الإنتاج لأيام مع تحسين دقة القِطع.

انخفاض إجمالي تكاليف الإنتاج المخفضة

في حين أن المعدات خماسية المحاور تمثل استثمارًا أوليًا أعلى، إلا أن الاقتصاديات الإجمالية غالبًا ما تفضل هذا النهج المتقدم للأشكال الهندسية المعقدة:

- أوقات دورات أسرع تقابلها معدلات أعلى للماكينة

- انخفاض تكاليف التجهيزات المخفضة

- مشاكل جودة أقل من الإعدادات المتعددة

- القدرة على تشغيل الماكينات بميزات تتطلب عمليات ثانوية

ويوضح مشروع مشعب هيدروليكي أكملناه مؤخرًا هذا الأمر بشكل مثالي - حيث كان نهج التصنيع السابق للعميل يتطلب تسع عمليات منفصلة عبر ثلاث ماكينات مختلفة. أكمل حلنا خماسي المحاور جميع الميزات في عمليتين على ماكينة واحدة، مما قلل التكلفة الإجمالية بمقدار 38%.

الاختيار الصحيح لمتطلبات التصميم الحديث

تتميز تصاميم المنتجات الحديثة بشكل متزايد بأشكال عضوية وهياكل محسنة للوزن ووظائف متكاملة تكافح الماكينات التقليدية لإنتاجها بكفاءة. تتوافق الماكينات خماسية المحاور بشكل مثالي مع هذه الاتجاهات، مما يتيح:

- إنتاج مكونات محسنة طوبولوجيا

- دمج الميزات التي كانت تتطلب التجميع في السابق

- إنشاء ممرات داخلية مُحسَّنة التدفق

- تصنيع هياكل المحاكاة الحيوية

لا تجعل هذه الإمكانيات التصنيع ممكنًا فحسب، بل تمكّن المصممين من الابتكار دون القيود التقليدية المتعلقة بمخاوف قابلية التصنيع.

كيف يؤثر التصنيع الآلي خماسي المحاور على مهلة تصنيع القِطع المخصصة؟

هل سبق لك أن انتظرت أسابيع للحصول على جزء مخصص، فقط لتتلقى عرض أسعار لمهلة زمنية أطول؟ أو ربما واجهت تأخيرات في المشروع لأن مكوناتك المعقدة تتطلب إعدادات متعددة وعمليات نقل للماكينات؟ قد تؤدي هذه الاختناقات في التصنيع إلى إعاقة الجدول الزمني لإطلاق منتجك أو تعطيله.

تقلل الماكينات بنظام التحكم الرقمي خماسية المحاور بشكل كبير من المدد الزمنية اللازمة للقطع المخصصة من خلال تقليل عمليات الإعداد، والتخلص من تغييرات التجهيزات، وإكمال الأشكال الهندسية المعقدة في عملية واحدة. يمكن لهذه التقنية المتقدمة تحويل المدد الزمنية التقليدية التي تتراوح بين 3 و4 أسابيع إلى 5-7 أيام لتسليم العديد من المكونات المخصصة.

فهم مكونات المهلة الزمنية في التصنيع

المهلة الزمنية في التصنيع لا تتعلق فقط بالمدة التي تستغرقها الماكينة لقطع المعدن. فهو يشمل عدة مراحل متميزة تحدد معًا مدى سرعة استلامك للقطع الخاصة بك. يساعدنا تقسيم هذه المكونات على فهم المجالات التي تُحدث فيها الماكينات خماسية المحاور التأثير الأكبر.

تشريح مهلة التصنيع

تشمل مهل التصنيع التقليدية عادةً ما يلي:

- إعداد الاقتباس: 1-3 أيام

- البرمجة والإعداد: 1-5 أيام

- شراء المواد: 1-7 أيام

- عملية التصنيع: 1-10 أيام

- العمليات الثانوية: 1-7 أيام

- فحص الجودة: 1-2 يوم أو يومين

- التشطيب والشحن: 1-3 أيام

تكمن روعة التصنيع الآلي خماسي المحاور في قدرته على ضغط العديد من هذه الأطر الزمنية، خاصةً في مراحل الإعداد والبرمجة والتشغيل الآلي.

كيف تضغط التقنية خماسية المحاور على الوقت المستغرق في التنفيذ

يأتي التخفيض الأكثر إلحاحًا في المهلة الزمنية من التخلص من الإعدادات المتعددة. فمع الماكينات التقليدية ثلاثية المحاور قد تتطلب القِطع المعقدة من 4 إلى 6 إعدادات مختلفة، يتطلب كل منها محاذاة دقيقة وتغييرات في التجهيزات وعمليات نقل محتملة للماكينة.

ميزة الإعداد الواحد

مع القدرة ذات 5 محاور، يمكن الآن إكمال الأجزاء التي كانت تتطلب في السابق عمليات متعددة في إعداد واحد. وهذا يغير معادلة التصنيع بشكل جذري:

العملية التقليدية: الإعداد + التشغيل + إعادة الإعداد + إعادة التشغيل + التشغيل + إعادة الإعداد...

عملية ذات 5 محاور: الإعداد + التشغيل الكامل

من واقع خبرتي في PTSMAKE، شهدنا تخفيضات في وقت الإعداد تصل إلى 80% في الأشكال الهندسية المعقدة عند التحول من عمليات ذات 3 محاور إلى 5 محاور.

كفاءة البرمجة

على الرغم من أن البرمجة خماسية المحاور أكثر تعقيدًا، إلا أن أنظمة CAM الحديثة قد سهّلت هذه العملية بشكل كبير. إن تحسين مسار الأدوات المتزامن9 تسمح بإزالة المواد بكفاءة أكبر مع تشطيبات سطحية أفضل، مما يعني

- تقليل الوقت المستغرق في التحرير اليدوي للبرامج

- عمليات اختبار أقل قبل الإنتاج

- تقليل الحاجة إلى عمليات التشطيب الثانوية

التأثير المضاعف: ما بعد توفير الوقت المباشر

يمتد تأثير التصنيع الآلي خماسي المحاور إلى ما هو أبعد من مجرد وقت التصنيع نفسه. لقد لاحظت العديد من المزايا الثانوية التي تساهم في تقليل الوقت الإجمالي:

تحسينات الجودة التي تؤدي إلى إنتاجية أسرع

عندما يتم تشكيل القِطع في إعداد واحد، يتم التخلص من احتمالية حدوث أخطاء المحاذاة بين العمليات. وينتج عن ذلك:

- عدد أقل من حالات الرفض ودورات إعادة العمل

- ارتفاع معدلات عائدات الممر الأول

- تقليل الوقت المستغرق في استكشاف مشكلات الجودة وإصلاحها

في PTSMAKE، أدى تطبيقنا للتقنية خماسية المحاور إلى خفض معدلات الرفض لدينا بحوالي 15%، مما أدى مباشرةً إلى تقليل المهل الزمنية الإجمالية لعملائنا.

مرونة حجم الدُفعات

غالبًا ما تتطلب عمليات التصنيع الآلي التقليدية أحجام دفعات كبيرة لتبرير أوقات الإعداد الطويلة. مع التصنيع الآلي خماسي المحاور

| حجم الدفعة | المهلة الزمنية التقليدية | مهلة 5 محاور | التخفيض |

|---|---|---|---|

| 1-5 قطع | 3-4 أسابيع | 5-7 أيام | ~75% |

| 6-20 قطعة | 4-5 أسابيع | من أسبوع إلى أسبوعين | ~65% |

| 21-100 قطعة | 5-7 أسابيع | 2-3 أسابيع | ~60% |

تعني هذه المرونة المحسنة أنه يمكنك طلب ما تحتاجه فقط، عندما تحتاج إليه، بدلاً من حمل مخزون زائد.

تأثير المهلة الزمنية الخاصة بالصناعة

يتفاوت تأثير التصنيع الآلي خماسي المحاور على المهل الزمنية حسب الصناعة والتطبيق. إليك ما لاحظته في مختلف القطاعات:

مكونات الفضاء الجوي

بالنسبة للقطع الفضائية الجوية ذات الخطوط المعقدة والتفاوتات الضيقة، يمكن أن تقلل الماكينات خماسية المحاور من 6-8 أسابيع إلى 2-3 أسابيع. إن القدرة على تشغيل الهياكل ذات الجدران الرقيقة بأقل اهتزازات وتشطيب سطح ممتاز يزيل العديد من العمليات الثانوية.

إنتاج الأجهزة الطبية

غالبًا ما تتطلب الأجهزة الطبية أشكالاً هندسية معقدة ذات ميزات داخلية معقدة. يسمح التصنيع الآلي خماسي المحاور بإنشاء هذه الملامح في إعداد واحد، مما يقلل من المهل الزمنية من 4-5 أسابيع إلى أقل من 7-10 أيام للنماذج الأولية وإنتاج الدفعات الصغيرة.

أدوات وتركيبات السيارات والتركيبات

بالنسبة لتطبيقات أدوات صناعة السيارات، حيث تكون التركيبات والتركيبات المعقدة شائعة، فقد حولت الماكينات خماسية المحاور المهل الزمنية من أشهر إلى أسابيع. يمكن الآن تسليم قالب الحقن المعقد الذي كان يستغرق 12 أسبوعًا في السابق في غضون 4-6 أسابيع.

الموازنة بين التكلفة وفوائد المهلة الزمنية

من المهم ملاحظة أنه على الرغم من أن التصنيع الآلي خماسي المحاور يقلل عمومًا من المهل الزمنية اللازمة، إلا أنه يأتي مع معدلات أجور أعلى في الساعة مقارنةً بالتصنيع الآلي ثلاثي المحاور. يجب أن يوازن قرار استخدام المحاور الخمسة بين هذه العوامل:

- تعقيد الجزء (تشهد الأجزاء الأكثر تعقيدًا فوائد أكبر في المهلة الزمنية)

- حجم الإنتاج (عادةً ما تستفيد الدُفعات الصغيرة إلى المتوسطة أكثر من غيرها)

- متطلبات التفاوت المسموح به (تستفيد التفاوتات الأكثر دقة من التصنيع الآلي أحادي الإعداد)

- تكلفة المواد (تستفيد المواد باهظة الثمن من معدلات إنتاجية أعلى في المرحلة الأولى)

على مدار أكثر من 15 عامًا في التصنيع، وجدتُ أن القِطع ذات الملامح المعقدة المتعددة بزوايا مختلفة تستفيد دائمًا تقريبًا من التصنيع الآلي خماسي المحاور، حتى مع ارتفاع معدلات الساعة، نظرًا للتقليل الكبير في الوقت الإجمالي وتحسين الجودة.

ما معايير ضمان الجودة المطبقة على المكونات المشكّلة بنظام التحكم الرقمي ذات 5 محاور؟

هل سبق لك أن استلمت مكوِّنًا خماسي المحاور مصنوعًا بنظام التحكم الرقمي بدا مثاليًا ولكنه فشل أثناء التطبيق؟ أو أنفقت الآلاف على القِطع الدقيقة لتكتشف وجود تناقضات عبر الدفعات؟ يمكن أن يكون الإحباط الناجم عن القِطع المرفوضة والتأخيرات في الإنتاج أمرًا مرهقًا، خاصةً عندما تعمل مع الأشكال الهندسية المعقدة التي تتطلب دقة مطلقة.

يعتمد ضمان الجودة للمكونات الميكانيكية بنظام التحكم الرقمي خماسية المحاور على معايير دولية مثل ISO 9001، وشهادات خاصة بالصناعة مثل AS9100 للفضاء، وبروتوكولات قياس صارمة بما في ذلك التحقق من ماكينة القياس الآلي ومبادئ GD&T. تضمن هذه المعايير دقة الأبعاد وجودة السطح وسلامة المواد للتطبيقات عالية الدقة.

فهم ضمان الجودة لقطع الغيار الماكينات بنظام التحكم الرقمي ذات 5 محاور

يعد ضمان الجودة للمكونات الميكانيكية بنظام التحكم الرقمي خماسية المحاور أكثر تعقيدًا بكثير من الماكينات التقليدية ثلاثية المحاور. تخلق المحاور الإضافية للحركة فرصًا لمزيد من التعقيد الهندسي ولكنها تقدم أيضًا المزيد من المتغيرات التي يجب التحكم فيها. من واقع خبرتي في شركة PTSMAKE، يعد تنفيذ بروتوكولات ضمان الجودة القوية أمرًا ضروريًا لإنتاج قِطَع متسقة وعالية الدقة.

يبدأ أساس أي نظام للجودة بمعايير دولية راسخة. توفر هذه المعايير أطر عمل تتبعها الشركات المصنعة للحفاظ على جودة متسقة في جميع عمليات الإنتاج. بالنسبة للتصنيع الآلي خماسي المحاور على وجه التحديد، يتضمن ضمان الجودة مزيجًا من المعايير ومنهجيات الفحص وممارسات التوثيق.

المعايير الدولية لإدارة الجودة

تمثل المواصفة القياسية ISO 9001 حجر الزاوية لأنظمة إدارة الجودة في جميع أنحاء العالم. ويحدد هذا المعيار متطلبات نظام إدارة الجودة الذي يمكّن المؤسسات من توفير منتجات تلبي متطلبات العملاء والمتطلبات التنظيمية باستمرار. بالنسبة للتشغيل الآلي باستخدام الحاسب الآلي خماسي المحاور، تعني شهادة الأيزو 9001 أن الشركة المصنعة قد نفذت عمليات من أجل:

- توثيق ومراقبة إجراءات التصنيع

- الحفاظ على معايرة أدوات وآلات القياس

- تدريب الموظفين على إجراءات الجودة

- تنفيذ ممارسات التحسين المستمر

- إنشاء إمكانية التتبع في جميع مراحل الإنتاج

بالإضافة إلى ISO 9001، هناك معايير خاصة بالصناعة تنطبق على المكونات المشكّلة آليًا ذات خمسة محاور:

| الصناعة | المعايير ذات الصلة | المتطلبات الرئيسية |

|---|---|---|

| الفضاء الجوي | AS9100, NADCAP، AS9100 | تعزيز إمكانية التتبع، والوقاية من الذخائر المتفجرة، وضوابط العمليات الخاصة |

| الطب الباطني | آيزو 13485 | إدارة المخاطر، واعتبارات العقم، والتوافق الحيوي |

| السيارات | IATF 16949 | توثيق PPAP، وتحليل FMEA، وتنفيذ SPC |

| الدفاع | MIL-STD-810 | الاختبارات البيئية، ومتطلبات المتانة |

منهجيات مراقبة الجودة للمكونات ذات 5 محاور

تقنيات فحص الأبعاد

غالبًا ما يتطلب تعقيد الأجزاء المشكّلة آليًا خماسية المحاور تقنيات قياس متقدمة. تُعد ماكينات قياس الإحداثيات (CMMs) ضرورية للتحقق من دقة الأبعاد للأشكال الهندسية المعقدة. يمكن لهذه الماكينات قياس النقاط في الفضاء ثلاثي الأبعاد بدقة غير عادية، وغالبًا ما تصل إلى مستويات الميكرون.

في شركة PTSMAKE، نستخدم كلاً من مجس اللمس وأنظمة CMM البصرية حسب متطلبات القِطع. بالنسبة للمكونات ذات ميزات داخلية معقدة10، نستخدم أحيانًا التصوير المقطعي المحوسب للتحقق من الأبعاد التي لا تستطيع أدوات القياس التقليدية الوصول إليها.

وثمة جانب آخر بالغ الأهمية وهو تحديد الأبعاد الهندسية والتسامح (GD&T). تحدد هذه اللغة الرمزية الخصائص الهندسية للأجزاء بما يتجاوز الأبعاد الأساسية. بالنسبة للمكونات خماسية المحاور، تعتبر GD&T مهمة بشكل خاص لأنها تعالج:

- تفاوتات الشكل (التسطيح والاستقامة والدائرية)

- تفاوتات الاتجاه (العمودية والزاوية والتوازي)

- تفاوتات الموقع (الموضع، والتركيز، والتماثل)

- تفاوتات التآكل (بالغة الأهمية للمكونات الدوارة)

التحقق من جودة السطح

غالبًا ما يكون تشطيب السطح بنفس أهمية دقة الأبعاد، خاصةً بالنسبة للمكونات ذات الأسطح الوظيفية أو تلك التي تتعرض للتحميل الناتج عن الإجهاد. تشمل القياسات الشائعة ما يلي:

- Ra (متوسط الخشونة)

- Rz (متوسط عمق الخشونة)

- Rmax (أقصى عمق للخشونة)

بالنسبة للمكونات المشكّلة آليًا ذات 5 محاور، يجب أن يتم التحقق من تشطيب السطح في اتجاهات مختلفة على الجزء، حيث يمكن أن تؤثر زوايا الأداة بشكل كبير على جودة السطح. نستخدم كلاً من طرق القياس التلامسية وغير التلامسية اعتمادًا على إمكانية الوصول إلى السطح والدقة المطلوبة.

التحقق من صحة المواد واختبارها

يمتد ضمان الجودة إلى ما هو أبعد من الأبعاد ليشمل خصائص المواد. وبالنسبة للمكونات الحرجة، قد يشمل اختبار المواد ما يلي:

- اختبار الصلابة (روكويل، برينل، فيكرز)

- اختبار قوة الشد

- اختبار مقاومة الصدمات

- الاختبارات غير المدمرة (الموجات فوق الصوتية، الجسيمات المغناطيسية، الصبغة المخترقة)

توفر شهادات المواد (غالبًا ما تسمى شهادات المطاحن) إمكانية التتبع إلى تكوين المواد ومعالجتها. وينبغي الاحتفاظ بهذه الوثائق كجزء من حزمة وثائق الجودة.

التحقق من صحة العمليات للتشغيل الآلي خماسي المحاور

تتطلب عملية التصنيع الآلي خماسية المحاور نفسها التحقق من صحة النتائج لضمان اتساق النتائج. ويتضمن ذلك عادةً ما يلي:

- فحص السلعة الأولى (FAI) - التحقق الشامل من جزء الإنتاج الأول

- عملية الموافقة على جزء الإنتاج (PPAP) - الموافقة الرسمية على عمليات الإنتاج

- المراقبة الإحصائية للعمليات (SPC) - المراقبة المستمرة للخصائص الرئيسية

- دراسات قدرة الماكينة (تحليل Cp/Cpk)

متطلبات التوثيق

يشكل التوثيق العمود الفقري لضمان الجودة. بالنسبة للمكونات التي يتم تصنيعها آليًا باستخدام الحاسب الآلي خماسي المحاور، تتضمن الوثائق المهمة ما يلي:

- الرسومات الفنية بمواصفات GD&T

- تقارير الفحص بالقيم الفعلية المقاسة

- الشهادات المادية

- معلمات العملية وتفاصيل الإعداد

- تقارير عدم المطابقة والإجراءات التصحيحية

- سجلات إدارة عمر الأدوات

- سجلات صيانة الماكينات والمعايرة

تخلق هذه المستندات إمكانية التتبع طوال عملية الإنتاج وتوفر دليلاً على الامتثال للمعايير المطلوبة.

متطلبات الجودة الخاصة بالصناعة

تطبيقات الفضاء الجوي

تواجه مكونات الفضاء الجوي التي يتم تصنيعها آليًا على معدات ذات 5 محاور متطلبات الجودة الأكثر صرامة. وبالإضافة إلى شهادة AS9100، غالبًا ما تطبق الشركات المصنعة لمعدات الفضاء الجوي:

- الفحص 100% للأبعاد الحرجة

- شهادات المعالجة الخاصة (المعالجة الحرارية، المعالجة السطحية)

- الاختبارات المتقدمة غير المدمرة

- إمكانية التتبع التفصيلي للدفعة والتسلسل التفصيلي

مكونات الأجهزة الطبية

تتطلب المكونات الطبية مراعاة الاعتبارات التالية:

- التوافق الحيوي للمواد

- النظافة ومكافحة التلوث

- التحقق من توافق التعقيم مع التعقيم

- وثائق تحليل المخاطر

غالبًا ما يتطلب تعقيد المكونات الطبية المشكّلة آليًا خماسية المحاور بروتوكولات تحقق تتجاوز أنظمة الجودة القياسية.

تطبيق ضمان الجودة في مشاريعك

عند العمل مع الموردين للمكونات المشكّلة آليًا خماسية المحاور، أوصي بوضع توقعات واضحة للجودة منذ البداية. ويشمل ذلك:

- تحديد الأبعاد والخصائص الحرجة

- تحديد الشهادات والمعايير المطلوبة

- وضع بروتوكولات التفتيش وخطط أخذ العينات

- تحديد متطلبات التوثيق

- إعداد قنوات اتصال لقضايا الجودة

في شركة PTSMAKE، وجدنا أن التخطيط التعاوني للجودة يؤدي إلى نتائج أفضل بكثير للمكونات المعقدة خماسية المحاور، مما يقلل من المراجعات ويحسن من إنتاجية المرحلة الأولى.

انقر للتعرف على التفاوتات الحرجة في التصنيع الدقيق. ↩

تعرّف على أنماط حركة الماكينة المتقدمة في دليلنا التقني. ↩

تعرّف على كيفية تحسين التنسيق الدقيق للحركة من جودة التصنيع في دليلنا التقني. ↩

تعرف على كيفية تأثير هذا العامل على الأداء العام والكفاءة في التطبيقات الفضائية. ↩

تعرّف على إستراتيجيات التصنيع الآلي الخاصة بالمواد لتحسين التكلفة. ↩

تعرف على مقاييس وقت الاستجابة التي تشير إلى موثوقية المورد. ↩

تعلم كيف يقلل التصميم المناسب للتركيبات من تكاليف الإنتاج بشكل كبير. ↩

تعرّف على زوايا القطع المثلى لتحقيق أقصى قدر من الكفاءة وعمر الأداة. ↩

تعلّم كيف يمكن لهذه التقنية أن تقلل من وقت إنتاجك بمقدار 401 تيرابايت في الساعة أو أكثر. ↩

انقر للحصول على شرح تفصيلي لتقنيات قياس السمات الداخلية للمكونات المعقدة. ↩