هل تعاني من مشاكل في الدقة عند تصنيع أجزاء النايلون؟ يواجه العديد من المهندسين تحديات في دقة الأبعاد عند العمل مع هذه المادة. يمكن أن يؤدي التمدد والانكماش غير المتوقعين للنايلون إلى رفض القِطع وتأخير الإنتاج.

يمكن أن يحقق النايلون عمومًا تفاوتات تفاوتات تبلغ ± 0.005 بوصة (0.127 مم) لمعظم الأبعاد عند تشكيله آليًا بشكل صحيح. ومن خلال التقنيات المتخصصة والبيئات الخاضعة للرقابة، يمكن تحقيق تفاوتات أكثر دقة تصل إلى ± 0.002 بوصة (0.0508 مم) للخصائص الحرجة.

يتطلب العمل مع النايلون فهم خصائصه الفريدة. وباعتباره مادة استرطابية، يمتص النايلون الرطوبة من الهواء، مما يؤثر على أبعاده. كما أن تغيرات درجة الحرارة أثناء التصنيع الآلي يمكن أن تتسبب أيضًا في التمدد. لقد قمت بتطوير استراتيجيات محددة في شركة PTSMAKE للتغلب على هذه التحديات مع الحفاظ على تفاوتات دقيقة. اسمحوا لي أن أشارككم ما الذي ينجح في الحصول على قطع نايلون متناسقة وعالية الدقة.

هل النايلون جيد للتشغيل الآلي؟

هل سبق لك أن واجهت صعوبة في اختيار البلاستيك المناسب لمشروعك؟ ربما شاهدت جزءًا يفشل أثناء التصنيع أو واجهت أداءً ضعيفًا في التطبيقات الميدانية؟ يمكن أن يؤدي اختيار المواد الخاطئة إلى إهدار الوقت والموارد.

نعم، يعتبر النايلون ممتازًا للتشغيل الآلي نظرًا لقوته العالية إلى وزنه، ومقاومته الجيدة للتآكل، وقابليته للتشغيل الآلي. وينتج أسطحًا ناعمة مع الأدوات والمعايير المناسبة، على الرغم من أن حساسيته الحرارية تتطلب ممارسات تصنيع دقيقة لمنع الانصهار أو التشوه.

فهم النايلون كمادة هندسية

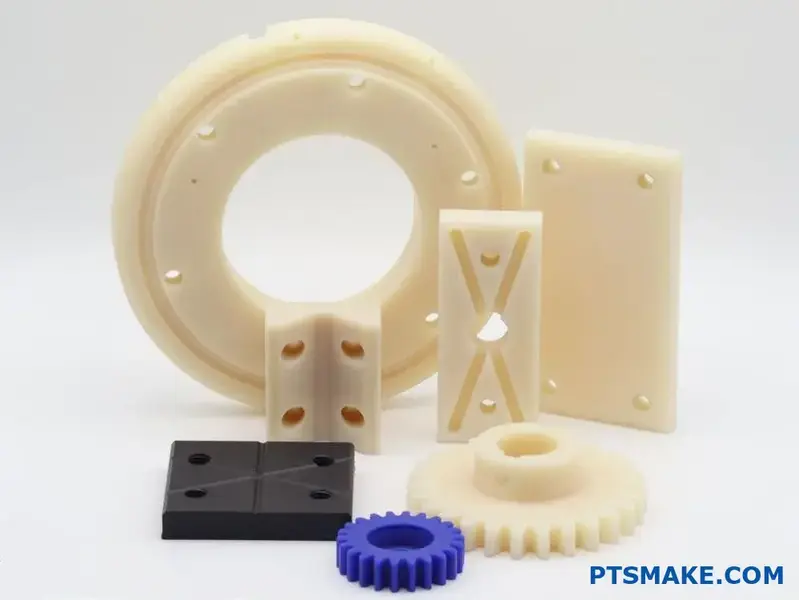

ينتمي النايلون إلى عائلة البولي أميد من اللدائن الحرارية وأصبح عنصرًا أساسيًا في التصنيع الدقيق. إن مزيجها الفريد من الخصائص الميكانيكية يجعلها جذابة بشكل خاص للمكونات الميكانيكية في مختلف الصناعات. خلال فترة عملي في شركة PTSMAKE، عملت مع العديد من الدرجات المختلفة من النايلون، حيث يقدم كل منها مزايا محددة.

تشمل درجات التشغيل الآلي الأكثر شيوعًا ما يلي:

- نايلون 6

- نايلون 6/6

- نايلون مصبوب (نايلون MC)

- نايلون مملوء بالزجاج

- نايلون مملوء بالزيت

لكل نوع خصائص محددة تجعلها مناسبة للاستخدامات المختلفة. فالنايلون المصبوب (النايلون MC)، على سبيل المثال، يوفر ثباتًا أفضل في الأبعاد وقابلية التشغيل الآلي مقارنةً بالأنواع المبثوقة.

الخصائص الرئيسية التي تجعل النايلون مناسبًا للتشغيل الآلي

تنبع شعبية النايلون في التصنيع الآلي من عدة خصائص مفيدة:

القوة الميكانيكية والمتانة

وبفضل قوة الشد التي تتراوح بين 70-85 ميجا باسكال (حسب الدرجة)، يوفر النايلون أداءً ميكانيكيًا ممتازًا. تتجاوز مقاومته للصدمات مقاومة العديد من اللدائن الهندسية الأخرى، مما يجعله مثاليًا للأجزاء المعرضة للصدمات أو الاهتزازات.

مقاومة التآكل

يُظهر النايلون مقاومة فائقة للتآكل ومعاملات احتكاك منخفضة. وهذا يجعله مثاليًا للمحامل والتروس والمكونات الأخرى ذات الواجهات المتحركة. كما تعزز خصائص التشحيم الذاتي لبعض درجات النايلون من هذه الميزة.

مقاومة المواد الكيميائية

على عكس المعادن التي تتآكل، يقاوم النايلون العديد من المواد الكيميائية والزيوت والوقود. وهذه الخاصية تجعلها ذات قيمة في معدات السيارات والمعالجة الكيميائية ومعالجة الأغذية حيث يكون التعرض للمواد القاسية شائعًا.

خصائص التصنيع الآلي للنايلون

عندما يتعلق الأمر بعمليات التصنيع الآلي الفعلية، يقدم النايلون مزايا وتحديات على حد سواء:

أداء القطع

يتم تشغيل ماكينات النايلون بسهولة نسبياً باستخدام أدوات حادة. ينتج قطعًا نظيفًا مع الحد الأدنى من تكوين النتوءات عند الحفاظ على السرعات والتغذية المناسبة. ومع ذلك، فإن السلوك اللزوجة المرن1 يتطلب الانتباه لمنع تشوه المواد أثناء التصنيع الآلي.

الحساسية للحرارة

أحد التحديات الرئيسية عند تشغيل النايلون آليًا هو إدارة الحرارة. فمع نقطة الانصهار المنخفضة نسبيًا (حوالي 220 درجة مئوية للنايلون 6/6)، يمكن أن تتسبب الحرارة الزائدة الناتجة عن عمليات التشغيل الآلي في:

- ذوبان المواد

- تشويه الأبعاد

- تحميل الأدوات (التصاق المواد بحواف القطع)

في عمليات التصنيع باستخدام الحاسب الآلي لدينا في PTSMAKE، نستخدم عادةً سائل التبريد أو الهواء المضغوط للتحكم في تراكم الحرارة عند تصنيع القِطع المصنوعة من النايلون.

اعتبارات ثبات الأبعاد

يمتص النايلون الرطوبة من الغلاف الجوي، مما قد يؤثر على الأبعاد. بالنسبة للأجزاء الدقيقة، غالبًا ما نقوم بـ

- التهيئة المسبقة للمواد قبل التصنيع الآلي

- السماح بالتغييرات في الأبعاد في التصميم

- استخدم الدرجات المثبتة ذات الامتصاص المنخفض للرطوبة

يقارن الجدول التالي خصائص قابلية التشغيل الآلي للنايلون مع اللدائن الهندسية الشائعة الأخرى:

| الممتلكات | نايلون | الأسيتال (POM) | بيك | UHMW-PE |

|---|---|---|---|---|

| سهولة التصنيع الآلي | جيد | ممتاز | جيد | عادل |

| الحساسية للحرارة | معتدل | منخفضة | عالية | منخفضة |

| ثبات الأبعاد | عادل | ممتاز | ممتاز | فقير |

| تشطيب السطح | جيد | ممتاز | جيد | عادل |

| ارتداء الأدوات | منخفضة | منخفضة | معتدل | معتدل |

أفضل الممارسات لتصنيع النايلون آليًا

بناءً على خبرتي في مئات مشاريع تصنيع النايلون آليًا، أوصي بهذه الممارسات:

اختيار الأدوات

- استخدم أدوات القطع الحادة والمصقولة

- تعمل زوايا الانحناء الإيجابية بشكل أفضل (10-20 درجة)

- تعمل الأدوات المصنوعة من الفولاذ عالي السرعة (HSS) بشكل جيد، ولكن يوفر الكربيد عمرًا أطول للأدوات في عمليات الإنتاج

معلمات القطع

- سرعات قطع أعلى من المعادن (500-1000 SFM)

- معدلات تغذية معتدلة لمنع تراكم الحرارة

- عمق القطع الخفيف، خاصة لعمليات التشطيب

طرق قطع العمل

يمكن أن تجعل مرونة النايلون من عملية قطع العمل الآمنة أمرًا صعبًا. نحن نستخدم عادةً:

- نقاط تلامس متعددة لتوزيع قوى التشبيك

- التَرْكِيبات المخصصة للأجزاء المعقدة

- طاولات تفريغ الهواء للمقاطع الرقيقة

طرق التبريد

- سائل تبريد الفيضانات لمعظم العمليات

- تبريد الهواء للقطع البسيط

- أنظمة التبريد بالضباب للأشكال الهندسية المعقدة

وباتباع هذه الممارسات، فإننا نحقق باستمرار تفاوتات تفاوتات تبلغ ± 0.05 مم على مكونات النايلون، وهو ما يلبي معظم المتطلبات الهندسية الدقيقة.

ما مدى رقة النايلون في الماكينة؟

هل عانيت من قبل في تصنيع النايلون بأبعاد رقيقة للغاية؟ قد يؤدي الإحباط الناتج عن التواء القِطع، أو تشوه الأدوات، أو التعرض لفشل غير متوقع في المواد إلى عرقلة مشروعك بالكامل. إنه تحدٍ شائع يتطلب خبرة محددة للتغلب عليه.

يمكن تشكيل النايلون عادةً بسماكة لا تقل عن 0.02 بوصة (0.5 مم) في معظم التطبيقات التجارية. ومع ذلك، مع المعدات المتخصصة والتقنيات المناسبة، يمكن للميكانيكيين المهرة تحقيق سماكة منخفضة تصل إلى 0.01 بوصة (0.25 مم) مع الحفاظ على السلامة الهيكلية.

العوامل المؤثرة في الحد الأدنى للسماكة في تصنيع النايلون

عند التعامل مع التصنيع الآلي لجدار النايلون الرقيق، تحدد عدة عوامل رئيسية مدى السُمك الذي يمكنك الوصول إليه عمليًا. بعد العمل مع عدد لا يحصى من مكونات النايلون في PTSMAKE، حددت العناصر الحاسمة التي تؤثر على الحد الأدنى للسُمك الذي يمكن تحقيقه.

اختيار درجة المواد

لا تتصرف جميع درجات النايلون بنفس الطريقة عند تشكيلها آليًا بأبعاد رقيقة. يؤثر النوع المحدد من النايلون بشكل كبير على مدى رقة الماكينة التي يمكنك تشغيلها آليًا بشكل موثوق:

| نوع النايلون | الحد الأدنى للسماكة العملية | أفضل التطبيقات |

|---|---|---|

| نايلون 6 | 0.03 بوصة (0.76 مم) | المكونات الميكانيكية العامة |

| نايلون 6/6 | 0.025 بوصة (0.64 مم) | متطلبات قوام أعلى |

| نايلون 6/12 | 0.02 بوصة (0.5 مم) | التطبيقات الحساسة للرطوبة |

| نايلون مصبوب | 0.015 بوصة (0.38 مم) | مكونات دقيقة |

| نايلون مملوء بالزجاج | 0.04 بوصة (1 مم) | أجزاء هيكلية عالية القوة |

لا يمكن عادةً تشكيل النايلون المملوء بالزجاج، على الرغم من أنه يوفر خصائص قوة ممتازة، إلا أنه لا يمكن تشكيله آليًا بنفس رقة الأنواع غير المملوءة بسبب ألياف التسليح التي تخلق ظروف تشغيل أكثر تعقيدًا وتزيد من مخاطر التصفيح2.

استراتيجية التصنيع الآلي للجدران فائقة النحافة

عند محاولة إنشاء أجزاء نايلون بجدران أقل سمكًا من 0.03 بوصة، تصبح استراتيجية التصنيع الآلي حاسمة:

- النهج التدريجي: بدلاً من إزالة جميع المواد مرة واحدة، قم بتقليل السماكة تدريجيًا في عدة تمريرات.

- الأدوات المناسبة: استخدم أدوات القطع الحادة ذات الحجم المناسب والمصممة خصيصًا للبلاستيك.

- التحكم في السرعة والتغذية: تقليل سرعات القطع وضبط معدلات التغذية لتقليل توليد الحرارة.

- اعتبارات قطع العمل: توفير الدعم الكافي عبر قطعة العمل بالكامل لمنع الانحراف.

تقنيات إدارة درجة الحرارة

ربما يكون التحكم في درجة الحرارة هو الجانب الأكثر أهمية في تصنيع مقاطع النايلون الرقيقة. فعلى عكس المعادن، يتميز النايلون بنقطة انصهار منخفضة نسبيًا ومعامل تمدد حراري مرتفع.

استراتيجيات تخفيف الحرارة

لمنع الاعوجاج أو الذوبان عند تصنيع مقاطع النايلون الرقيقة:

- أنظمة التبريد: تنفيذ تبريد الهواء الموجه أو التبريد بالسوائل أثناء عمليات القطع

- فترات المكوث: السماح للمادة بالتبريد بين تمريرات التصنيع الآلي

- اختيار أداة القطع: استخدم الأدوات ذات الأشكال الهندسية المناسبة لتقليل الاحتكاك

- تحسين السرعة: الحفاظ على سرعات القطع التي تولد الحد الأدنى من الحرارة

في شركة PTSMAKE، قمنا بتطوير تركيبات متخصصة تحافظ على توزيع متساوٍ لدرجات الحرارة عبر قطع العمل الرقيقة المصنوعة من النايلون، مما سمح لنا بتحقيق سماكة 0.015 بوصة (0.38 مم) باستمرار في بيئات الإنتاج.

اعتبارات التصميم لأجزاء النايلون رقيقة الجدران من النايلون

عند تصميم الأجزاء التي ستتضمن مقاطع رقيقة من النايلون، ضع في اعتبارك هذه الإرشادات العملية:

عناصر الدعم الهيكلي

للجدران التي تقترب من الحدود الدنيا للسُمك:

- دمج الأضلاع الداعمة حيثما أمكن

- تصميم انتقالات السماكة التدريجية بدلاً من التغييرات المفاجئة

- النظر في اتجاه السلاسل الجزيئية بالنسبة لاتجاهات الإجهاد

- تجنب الزوايا الحادة التي تخلق نقاط تركيز الضغط

التفاوتات المسموح بها الخاصة بالتطبيق

تختلف التفاوتات التي يمكن تحقيقها لمقاطع النايلون الرقيقة حسب الاستخدام:

| نوع التطبيق | التسامح النموذجي القابل للتحقيق | الحد الأدنى للسمك الموصى به |

|---|---|---|

| المكونات غير الحرجة | ± 0.005" (0.13 مم) | 0.03 بوصة (0.76 مم) |

| الأجزاء الميكانيكية الدقيقة | ± 0.002" (0.05 مم) | 0.025 بوصة (0.64 مم) |

| أدوات عالية الدقة | ± 0.001 بوصة (0.025 مم) | 0.02 بوصة (0.5 مم) |

| التطبيقات المتخصصة | ± 0.0005" (0.013 مم) | 0.015 بوصة (0.38 مم) |

اعتبارات ما بعد التصنيع

بعد تصنيع النايلون آليًا إلى أبعاد رقيقة، تصبح المناولة السليمة أمرًا بالغ الأهمية:

- تخفيف التوتر: السماح للأجزاء بالراحة في بيئة خاضعة للرقابة قبل الفحص النهائي

- إدارة الرطوبة: ضع في اعتبارك أن مقاطع النايلون الرقيقة تمتص الرطوبة بسرعة أكبر

- ظروف التخزين: الحفاظ على درجة الحرارة والرطوبة المناسبة أثناء التخزين

- منهجية التفتيش: استخدام تقنيات قياس عدم التلامس لتجنب تشويه المقاطع الرقيقة

من خلال تجربتي في شركة PTSMAKE، أدى تطبيق فترة تثبيت لمدة 24 ساعة بعد تصنيع مكونات النايلون الرقيقة إلى تحسين ثبات الأبعاد بشكل كبير وتقليل معدلات الرفض.

الحدود العملية مقابل الإمكانيات النظرية

على الرغم من أنني رأيت إنتاجًا ناجحًا لمكونات نايلون ذات مقاطع جدارية مقاس 0.01 بوصة (0.25 مم) في بيئات خاضعة للرقابة، إلا أن هذا يمثل الحد العملي لمعظم التطبيقات. على الرغم من أن المقاطع الأقل سمكًا ممكنة نظريًا، إلا أنها لا تحافظ عادةً على السلامة الهيكلية الكافية للاستخدام في العالم الحقيقي.

بالنسبة لمتطلبات النايلون الرقيق بشكل استثنائي أقل من 0.01 بوصة، غالبًا ما توفر طرق التصنيع البديلة مثل بثق الأغشية أو عمليات التشكيل المتخصصة نتائج أفضل من التصنيع الآلي المباشر.

ما هي أفضل تكوينات الأدوات لتصنيع النايلون؟

هل عانيت من قبل من برادة النايلون الذائبة التي تسد أدوات القطع الخاصة بك أو رؤية القطع المشغولة بدقة أمام عينيك؟ خصائص النايلون الفريدة من نوعها تجعله بلاستيكًا هندسيًا متعدد الاستخدامات ومادة صعبة التصنيع آليًا بشكل صحيح.

للتشغيل الآلي الأمثل للنايلون، استخدم سرعات قطع عالية (500-1000 SFM)، ومعدلات تغذية معتدلة (0.005-0.015 IPR)، وأدوات HSS أو كربيد حادة بزوايا أشعل النار الإيجابية. حافظ على درجات حرارة القطع منخفضة باستخدام سائل التبريد مع إعطاء الأولوية لإخلاء البُرادة لمنع ذوبان المواد وتشوهها.

اختيار أداة القطع لتصنيع النايلون آليًا

يؤثر اختيار أدوات القطع المناسبة تأثيرًا كبيرًا على نتائج تصنيع النايلون لديك. من خلال خبرتي في العمل مع مختلف أنواع البلاستيك الهندسي في PTSMAKE، تلعب مواد الأداة والهندسة والحالة أدوارًا حاسمة.

مواد الأدوات

بالنسبة لتصنيع النايلون، تبرز مادتان رئيسيتان للأدوات:

فولاذ عالي السرعة (HSS): ممتازة لمعظم تطبيقات تصنيع النايلون، خاصةً عند الحاجة إلى حواف حادة. أدوات HSS فعالة من حيث التكلفة ويمكن إعادة شحذها بسهولة.

أدوات الكربيد: أفضل لعمليات الإنتاج بكميات كبيرة حيث يكون طول عمر الأداة مهمًا. على الرغم من أنها أغلى في البداية، إلا أن أدوات الكربيد تحافظ على حافتها لفترة أطول عند تصنيع أنواع النايلون المملوءة بالزجاج الكاشطة.

لقد اكتشفت أن أدوات PCD (الماس متعدد الكريستالات)، على الرغم من أنها باهظة الثمن، إلا أنها توفر تشطيبات سطحية استثنائية وعمرًا استثنائيًا للأداة عند تصنيع درجات النايلون المملوء بالزجاج التي عادةً ما تسبب تآكلًا سريعًا للأداة.

اعتبارات هندسة الأدوات

يمكن للهندسة الصحيحة للأداة الصحيحة أن تحدث فرقًا كبيرًا عند تصنيع النايلون:

- زوايا المجرفة: استخدم أدوات ذات زوايا أشعل النار موجبة (15-20 درجة) لتعزيز القطع النظيف بدلاً من دفع أو تمزيق المواد

- زوايا الإغاثة: الحفاظ على زوايا تخفيف أعلى (10-15 درجة) من تلك المستخدمة للمعادن

- حواف القطع: تعتبر حواف التقطيع الحادة للغاية ضرورية - أي بلادة ستولد حرارة زائدة

للحصول على أفضل النتائج، أوصي بأدوات ذات مزامير مصقولة لتحسين تفريغ البُرادة لأن برادة النايلون يمكن أن تلتصق بأسطح الأدوات وتتسبب في تراكم الحرارة3 أثناء التصنيع الآلي.

تحسين معلمات السرعة للنايلون

تتطلب معلمات السرعة توازنًا دقيقًا عند تشغيل النايلون آليًا لمنع التلف الحراري مع الحفاظ على الإنتاجية.

توصيات سرعة القطع

عادةً ما يستجيب النايلون بشكل جيد لسرعات القطع العالية مقارنةً بالمعادن، ولكن هناك قيود مهمة:

| نوع النايلون | سرعة القطع (SFM) | سرعة القطع (م/دقيقة) | الملاحظات |

|---|---|---|---|

| نايلون غير معبأ | 500-1000 | 150-300 | سرعات أعلى ممكنة مع تبريد جيد |

| نايلون مملوء بالزجاج | 300-600 | 90-180 | تقليل السرعة مع زيادة محتوى الزجاج |

| نايلون مع إضافات | 400-800 | 120-240 | الضبط بناءً على إضافات محددة |

خلال السنوات التي قضيتها في تصميم عمليات التصنيع الآلي في PTSMAKE، تعلمت أن البدء من الطرف الأدنى من هذه النطاقات وزيادة السرعة تدريجيًا مع مراقبة توليد الحرارة يحقق أفضل النتائج.

حسابات سرعة عمود الدوران

تحويل سرعة القطع إلى عدد دورات في الدقيقة لعمود الدوران أمر بسيط باستخدام هذه المعادلة:

RPM = (SFM × 12) ÷ (π × قطر الأداة بالبوصة)بالنسبة للحسابات المترية:

عدد الدورات في الدقيقة = (سرعة القطع بالمتر/الدقيقة × 1000) ÷ (π × قطر الأداة بالملم)تحسين معدل التغذية للنايلون

تؤثر معدلات التغذية تأثيرًا كبيرًا على تشطيب السطح وتشكيل البُرادة عند تشغيل النايلون آليًا.

معدلات التغذية الموصى بها

| العملية | معدل التغذية (IPR) | معدل التغذية (مم/معدل التردد) | التعليقات |

|---|---|---|---|

| الخشونة | 0.010-0.015 | 0.25-0.38 | تغذية أعلى تقلل من تراكم الحرارة |

| التشطيب | 0.003-0.008 | 0.08-0.20 | تغذية أقل من أجل تشطيب أفضل للسطح |

| الحفر | 0.005-0.012 | 0.13-0.30 | زيادة التغذية للفتحات العميقة |

عند التصنيع الآلي للنايلون المملوء بالزجاج عند PTSMAKE، عادةً ما أخفض معدلات التغذية هذه بمقدار 15-25% للتعويض عن الطبيعة الكاشطة للألياف الزجاجية.

اعتبارات تحميل الرقاقة

يعد الحفاظ على الحمل المناسب للبُرادة أمرًا بالغ الأهمية لنجاح تصنيع النايلون آليًا. يتسبب الحمل الخفيف جدًا للبُرادة في حدوث احتكاك بدلاً من القطع، مما يولد حرارة مفرطة. يمكن أن يتسبب الحمل الثقيل جدًا للبُرادة في حدوث انحراف أو حتى تكسر المواد.

بالنسبة لعمليات الطحن، أهدف إلى أن تتراوح أحمال البُرادة بين 0.003-0.008 بوصة لكل سن (0.08-0.20 مم لكل سن) اعتمادًا على درجة النايلون المحددة وظروف القطع.

استراتيجيات التبريد لتصنيع النايلون آليًا

ربما يكون التبريد الفعال هو الجانب الأكثر أهمية لنجاح تصنيع النايلون آليًا بسبب انخفاض درجة انصهار المادة.

خيارات سائل التبريد

- الهواء المضغوط: غالبًا ما يكفي النايلون غير المعبأ عند التشغيل بسرعات معتدلة

- التبريد بالضباب: توازن ممتاز في التبريد دون امتصاص الرطوبة الزائدة

- سائل تبريد الفيضانات: الأفضل للعمليات عالية السرعة ولكنها تتطلب تجفيفاً مناسباً بعد ذلك

في شركة PTSMAKE، وجدنا أن سوائل التبريد القابلة للذوبان في الماء مع مثبطات الصدأ تعمل بشكل جيد لمعظم تطبيقات تصنيع النايلون. بالنسبة للأبعاد الحرجة أو التطبيقات الطبية، غالبًا ما نستخدم غالبًا المبردات ذات الأساس الزيتي لتقليل مشاكل امتصاص الرطوبة المحتملة.

تذكر أن النايلون يمكن أن يمتص الرطوبة من سوائل التبريد ذات الأساس المائي، مما قد يؤثر على الأبعاد. بالنسبة للقطع الدقيقة، قد يكون التجفيف المناسب بعد التصنيع الآلي ضروريًا.

ما هي أفضل درجة نايلون للتشغيل الآلي؟

هل عانيت من قبل في اختيار درجة النايلون المناسبة لمشروع التصنيع الآلي الخاص بك، لينتهي بك الأمر بقطع مشوهة أو تشطيبات سطحية رديئة؟ يمكن أن يكون الإحباط الناجم عن إهدار المواد والوقت الضائع أمرًا مرهقًا، خاصةً عندما تكون المواعيد النهائية ضيقة والميزانيات محدودة.

أفضل درجة من النايلون للتشغيل الآلي هي النايلون 6/6 بشكل عام، خاصةً في شكله المصبوب. فهو يوفر قابلية ممتازة للتشغيل الآلي وثبات الأبعاد ومقاومة التآكل مع الحفاظ على خصائص قوة جيدة. بالنسبة للاستخدامات المتخصصة، قد تكون الدرجات المعدلة مثل النايلون 6/6 مع MoS2 أو الأصناف المملوءة بالزيت هي الأفضل.

فهم درجات النايلون لتطبيقات التصنيع الآلي

عند اختيار النايلون المناسب لعمليات التصنيع الآلي، يعد فهم الاختلافات بين الدرجات المختلفة أمرًا بالغ الأهمية. من خلال خبرتي في العمل مع العملاء في مختلف الصناعات، وجدتُ أن الاختيار الصحيح للمواد يؤثر بشكل مباشر على كل من قابلية التصنيع وأداء المنتج النهائي.

النايلون المصبوب مقابل النايلون المبثوق: الاختلافات الحرجة

وعادةً ما يوفر النايلون المصبوب قابلية تشغيل آلي فائقة مقارنةً بالأصناف المبثوقة. حيث تخلق عملية الصب بنية داخلية أكثر تجانسًا مع ضغوط داخلية أقل، مما يؤدي إلى ثبات أبعاد أفضل أثناء وبعد التصنيع الآلي. عندما نقوم بتشغيل النايلون المصبوب آليًا في PTSMAKE، فإننا نحقق عمومًا تفاوتات أكثر دقة وتشطيبات سطحية أفضل.

على الرغم من أن النايلون المبثوق أكثر اقتصادية، إلا أنه يمكن أن يمثل تحديات أثناء عمليات التشغيل الآلي. تخلق عملية البثق خصائص اتجاهية وإجهادات داخلية قد تؤدي إلى سلوك متباين الخواص4 أثناء عمليات القطع. قد يتسبب ذلك في حدوث التواء غير متوقع، خاصة في الأشكال الهندسية المعقدة أو عند إزالة كميات كبيرة من المواد.

أنواع النايلون الرئيسية لتطبيقات التصنيع الآلي

تبرز العديد من درجات النايلون للتطبيقات الآلية:

نايلون 6/6: المعيار الذهبي

يظل النايلون 6/6 هو الرتبة الأكثر استخدامًا على نطاق واسع في تطبيقات التشغيل الآلي. فهو يجمع بين القوة والصلابة ومقاومة التآكل مما يجعله متعدد الاستخدامات لمختلف المكونات. تُستخدم النسخة المصبوبة من النايلون 6/6 بشكل جيد بشكل خاص، مع تشكيل برادة ممتازة وأقل قدر من التآكل للأداة.

النايلون 6: قابلية جيدة للتشغيل الآلي مع نقطة انصهار منخفضة

يتميز النايلون 6 بخصائص مختلفة قليلاً عن 6/6، حيث يتميز بنقطة انصهار أقل ومقاومة جيدة للصدمات. وعلى الرغم من أنه يعمل بشكل جيد، إلا أن مقاومته المنخفضة للحرارة يمكن أن تسبب أحيانًا مشاكل أثناء العمليات عالية السرعة عندما يكون تراكم الحرارة كبيرًا.

درجات النايلون المعدلة

بالنسبة لتطبيقات التصنيع الآلي المتخصصة، يوفر النايلون المعدل خصائص محسنة:

| نوع النايلون | السمات الرئيسية | أفضل التطبيقات |

|---|---|---|

| نايلون مملوء بالزيت | تحسين التزليق، وتقليل الاحتكاك | المحامل، وأسطح التآكل، والتروس |

| نايلون مملوء بـ MoS2 | مقاومة محسّنة للتآكل، احتكاك منخفض | المكونات عالية التآكل، الأجزاء المنزلقة |

| نايلون مملوء بالزجاج | صلابة أعلى وثبات أبعاد أعلى | المكونات الهيكلية، والتطبيقات عالية التحميل |

| نايلون مثبت بالحرارة | مقاومة أفضل لدرجات الحرارة | المكونات المعرضة لدرجات حرارة مرتفعة |

اعتبارات التصنيع لدرجات النايلون المختلفة

اختيار الأداة ومعلمات القطع

عند تشغيل النايلون آليًا، أوصي باستخدام أدوات قطع حادة ومصقولة ذات زوايا أشعل النار إيجابية. تعمل أدوات HSS وأدوات الكربيد بشكل جيد، ولكن المفتاح هو الحفاظ على الحدة لمنع ذوبان المادة وسحبها.

تختلف معلمات القطع حسب الدرجة:

- نايلون قياسي: سرعات معتدلة (300-800 SFM) مع معدلات تغذية أعلى

- نايلون مملوء بالزجاج: سرعات منخفضة (250-500 SFM) مع تبريد مناسب لإطالة عمر الأداة

- نايلون مملوء بالزيت: يمكن تشغيله غالباً بسرعات أعلى نظراً لخصائص التشحيم الذاتي

تحديات الإدارة الحرارية

ربما تكون إدارة الحرارة هي العامل الأكثر أهمية في التصنيع الآلي النايلون الناجح. فنقطة انصهار النايلون المنخفضة نسبيًا (خاصةً النايلون 6) تعني أن تراكم الحرارة يمكن أن يؤدي سريعًا إلى مشاكل في الأبعاد أو عيوب في السطح.

بالنسبة للمكونات الدقيقة، غالباً ما أوصي بما يلي:

- استخدام المبرد عند الإمكان (تعمل المبردات الزيتية بشكل جيد)

- برمجة فترات توقف مؤقتة متقطعة لتبديد الحرارة في عمليات الجيب العميق

- القيام بتمريرات تشطيب أخف لتقليل التأثيرات الحرارية

- إتاحة وقت تبريد كافٍ بين كل عملية وأخرى

اعتبارات ثبات الأبعاد

تؤثر طبيعة النايلون الاسترطابية (الميل إلى امتصاص الرطوبة) على كل من نتائج التصنيع وثبات الأبعاد على المدى الطويل. نقوم في PTSMAKE بتخزين مخزوننا من النايلون في بيئات خاضعة للرقابة وغالبًا ما نوصي بما يلي:

- التكييف المسبق للمواد قبل التصنيع الآلي الدقيق

- تصميم الأجزاء بتفاوتات تحمل مناسبة تراعي التمدد المرتبط بالرطوبة

- استخدام الدرجات الأكثر ثباتًا (مثل النايلون المصبوب 6/6) للتطبيقات عالية الدقة

- النظر في التلدين بعد المعالجة للأبعاد الحرجة

توصيات الدرجات الخاصة بالصناعة

تتميز الصناعات المختلفة بمتطلبات متميزة لمكونات النايلون المشغولة آليًا:

السيارات والنقل

بالنسبة لتطبيقات السيارات، أوصي عادةً بما يلي:

- النايلون المملوء بالزجاج 6/6 للمكونات الهيكلية التي تتطلب صلابة

- درجات مملوءة بالزيت لأسطح المحامل ومكونات الاحتكاك

- أصناف مثبتة بالحرارة للاستخدامات تحت غطاء المحرك

المعالجة الطبية والغذائية

للتطبيقات الطبية التي يكون فيها امتثال إدارة الأغذية والعقاقير ضروريًا:

- غالبًا ما يُفضل النايلون الطبيعي (غير المعدل) 6/6 نايلون 6/6

- نايلون طبي خاص من الدرجة الطبية مع شهادات مناسبة

- تجنب المواد المضافة التي قد تضر بالتوافق الحيوي

المعدات والآلات الصناعية

في التطبيقات الصناعية الثقيلة:

- نايلون مملوء ب MoS2 للمكونات المنزلقة والموجهات

- الدرجات المقواة بالزجاج للمكونات الإنشائية تحت الحمل

- النايلون المصبوب للمكونات الكبيرة والدقيقة حيث يكون ثبات الأبعاد أمرًا بالغ الأهمية

من خلال اختيار درجة النايلون المناسبة وتكييف استراتيجيات التصنيع وفقًا لذلك، يمكن للمصنعين تحقيق نتائج ممتازة عبر مجموعة واسعة من التطبيقات. تعتمد الدرجة الأفضل في النهاية على المتطلبات المحددة للتطبيق الخاص بك، بما في ذلك الخواص الميكانيكية وبيئة التشغيل واحتياجات الدقة.

هل يجب استخدام سائل التبريد عند تصنيع النايلون؟

هل سبق لك أن شاهدت من قبل قطع النايلون المصممة بعناية تلتوي أمام عينيك أثناء التصنيع الآلي؟ أو هل عانيت من انسداد البُرادة الصمغية التي تسد أدواتك وتفسد التشطيبات السطحية؟ يواجه العديد من المهندسين هذه المشكلات المحبطة عند العمل مع النايلون، وغالبًا ما يتساءلون عما إذا كان سائل التبريد هو الحل أم العدو.

عند تشغيل النايلون آليًا، يجب تجنب استخدام سائل التبريد بشكل عام في معظم التطبيقات. تجعل نقطة انصهار النايلون المنخفضة وطبيعته الاسترطابية من التشغيل الآلي الجاف أفضل في معظم الحالات. ومع ذلك، قد تستفيد بعض العمليات المحددة عالية السرعة أو الدقة من استخدام الحد الأدنى من سائل التبريد المتحكم فيه.

فهم الحساسية الحرارية للنايلون في التصنيع الآلي

يمثل النايلون تحديات فريدة من نوعها أثناء التصنيع الآلي بسبب خصائصه الحرارية في المقام الأول. فمع درجة انصهار منخفضة نسبيًا تتراوح من 160 درجة مئوية إلى 260 درجة مئوية (320 درجة فهرنهايت إلى 500 درجة فهرنهايت) اعتمادًا على النوع المحدد، يمكن أن يلين النايلون بسرعة أو حتى يذوب من الحرارة المتولدة أثناء عمليات القطع. تخلق هذه الحساسية الحرارية عملية توازن تتطلب دراسة متأنية.

من خلال تجربتي في العمل مع مختلف أنواع اللدائن الهندسية في PTSMAKE، وجدت أن النايلون التوصيل الحراري5 أقل بكثير من المعادن - عادةً حوالي 0.25 واط/م-ك مقارنةً بالألومنيوم الذي تبلغ حرارته 205 واط/م-ك. ويعني هذا التبديد الضعيف للحرارة أن الحرارة المتولدة أثناء التشغيل الآلي تميل إلى التركيز في منطقة القطع بدلاً من تبديدها في جميع أنحاء قطعة العمل.

توليد الحرارة: السيف ذو الحدين

يؤدي الاحتكاك بين أدوات القطع والنايلون إلى توليد حرارة قد تكون مفيدة ومثيرة للمشاكل في آنٍ واحد:

- الحرارة المفيدة: تعمل كمية معتدلة من الحرارة على تليين المادة قليلاً، مما يسمح بقطع أنظف بقوة أقل

- الحرارة الإشكالية: تؤدي الحرارة الزائدة إلى الذوبان، والصمغ، وعدم دقة الأبعاد، وسوء تشطيب السطح

هذه الازدواجية تجعل قرارات سائل التبريد حاسمة بشكل خاص عند العمل مع مواد النايلون.

القضية ضد سائل التبريد لتصنيع النايلون آليًا

هناك العديد من الأسباب المقنعة التي تجعل العديد من الميكانيكيين المتمرسين يتجنبون استخدام سائل التبريد عند العمل مع النايلون:

1. مخاوف امتصاص الرطوبة

النايلون مادة استرطابية للغاية، مما يعني أنه يمتص الرطوبة بسهولة من البيئة المحيطة به. عند تعرضها لمواد التبريد ذات الأساس المائي، يمكن لأجزاء النايلون:

- امتصاص الرطوبة أثناء التشغيل الآلي

- تجربة التغييرات في الأبعاد

- تطوير الضغوط الداخلية

- عرض خواص ميكانيكية منخفضة

لقد رأيت العديد من القِطع التي طابقت المواصفات مباشرةً بعد التصنيع الآلي لتصبح خارج التفاوت المسموح به بعد 24 ساعة بسبب امتصاص الرطوبة.

2. مخاطر الصدمة الحرارية

يمكن أن يتسبب فارق درجة الحرارة الناتج عن تطبيق سائل بارد على منطقة قطع ساخنة في حدوث:

- التمدد/الانكماش الحراري غير المتكافئ

- الضغوط الداخلية في المادة

- التشقق المحتمل في المقاطع الرقيقة

- عدم دقة الأبعاد

عندما يكون المبرد مفيدًا

على الرغم من التوصية العامة بعدم استخدام سائل التبريد، إلا أن بعض الحالات قد تبرر استخدامه بشكل محكوم:

عمليات التصنيع الآلي عالية السرعة

بالنسبة للعمليات التي تتجاوز فيها سرعات القطع 500 SFM (قدم سطحي في الدقيقة)، يمكن أن يصبح تراكم الحرارة غير قابل للإدارة من خلال التشغيل الآلي الجاف وحده. في هذه الحالات، قد يكون نظام سائل تبريد الرذاذ الأدنى مناسبًا، باستخدام:

| نوع سائل التبريد | المزايا | العيوب |

|---|---|---|

| انفجار الهواء | لا تلوث بالرطوبة، يزيل الرقائق بفعالية | قدرة تبريد محدودة |

| رذاذ الزيت | تزييت أفضل، تأثير رطوبة أقل ما يمكن من الرطوبة | تحديات التنظيف والمخاوف البيئية |

| المبردات ذات الأساس الكحولي | تبخر سريع، تبريد جيد | مخاوف القابلية للاشتعال، التكلفة |

العمليات الدقيقة على الأجزاء الكبيرة

عند التصنيع الآلي لمكونات النايلون الكبيرة ذات التفاوتات الضيقة، قد يكون استخدام سائل التبريد المتحكم فيه ضروريًا للحفاظ على ثبات الأبعاد. في هذه الحالات، أوصي بما يلي:

- استخدام الحد الأدنى من كمية سائل التبريد اللازمة

- استخدام الهواء المضغوط لإزالة البُرادة عند الإمكان

- النظر في طرق التبريد المتخصصة مثل التبريد بالتبريد بالتبريد للتطبيقات الحرجة

إستراتيجيات التصنيع العملي الخالي من سائل التبريد

عند العمل مع النايلون في PTSMAKE، عادةً ما ننفذ هذه الاستراتيجيات بدلاً من استخدام سائل التبريد:

معلمات القطع المحسّنة

| المعلمة | توصية بشأن النايلون |

|---|---|

| سرعة القطع | 300-500 متر مكعب حراري (أبطأ من المعادن) |

| معدل التغذية | أعلى من الفلزات (0.005-0.015 ipr) |

| عمق القطع | معتدل إلى ثقيل (تجنب الجروح الخفيفة التي تحتك) |

| هندسة الأدوات | أدوات حادة ذات زوايا أشعل النار عالية (15-30 درجة) |

إدارة البُرادة الفعالة

بدون سائل تبريد البُرادة الذي يطرد البُرادة بعيدًا، يصبح الإخلاء المناسب للبُرادة أمرًا بالغ الأهمية:

- استخدم أدوات ذات مزامير مصقولة مصممة خصيصًا للبلاستيك

- تنفيذ دورات حفر متكررة للنقر المتكرر للثقوب العميقة

- النظر في أنظمة تفريغ الهواء لإزالة البُرادة في مراكز الماكينات المغلقة

- جدولة انقطاعات منتظمة لمسار الأدوات للسماح بالتبريد في العمليات الممتدة

طرق التحكم في درجة الحرارة

بدلاً من سائل التبريد، ضع في اعتبارك طرق التبريد البديلة التالية:

- أوقات المكوث المبرمجة بين العمليات

- تمريرات تشطيب خفيفة متعددة بدلاً من تمريرة واحدة ثقيلة

- تبريد الهواء المضغوط الموجه إلى منطقة القطع

- توقفات دورية للماكينة للتبريد الطبيعي على الأجزاء المعقدة

اتخاذ القرار المناسب لمشروعك

يعود قرار سائل التبريد في النهاية إلى تحقيق التوازن بين عوامل متعددة خاصة بتطبيقك. في PTSMAKE، نقوم في PTSMAKE بتقييم كل مشروع على حدة، مع الأخذ في الاعتبار:

- درجة النايلون التي يتم تشكيلها (الأنواع المملوءة بالزجاج لها خصائص مختلفة)

- تعقيدات الجزء وتفاوتات تحمله

- متطلبات حجم الإنتاج

- متطلبات ما بعد التصنيع (هل سيتم تلدين الأجزاء أو معالجتها بطريقة أخرى؟)

بالنسبة لمعظم عمليات تصنيع النايلون القياسية، تُظهر خبرتنا أن التشغيل الآلي الجاف مع المعلمات المحسّنة ينتج عنه نتائج أفضل مقارنةً بالطرق القائمة على سائل التبريد.

كيف تتجنب التشوه في تصنيع النايلون؟

هل سبق لك أن قضيت ساعات في تصميم جزء من النايلون بدقة، لتجده مشوهًا ومشوهًا بعد التصنيع الآلي؟ أو هل شاهدت في إحباط أن أبعادك التي تم قياسها بدقة لم تترجم بطريقة ما إلى المنتج النهائي؟ إن ميل النايلون إلى امتصاص الرطوبة والاستجابة بشكل كبير للتغيرات في درجات الحرارة يمكن أن يحول ما يجب أن يكون عملية تصنيع مباشرة إلى صداع.

لتجنب التشوه في تصنيع النايلون آليًا، تحتاج إلى التحكم في أربعة عوامل حاسمة: الاختيار المناسب للمواد، والتحكم المتسق في درجة الحرارة، ومعلمات التصنيع المناسبة، والتصميم الاستراتيجي للجزء. تعمل هذه العناصر معًا لتقليل الضغوط الداخلية التي تسبب الالتواء وعدم استقرار الأبعاد.

فهم سبب تشوه أجزاء النايلون

خصائص النايلون المتأصلة تجعله قيّمًا وصعبًا في آنٍ واحد في التشغيل الآلي. يوفر هذا البلاستيك الهندسي متعدد الاستخدامات مقاومة ممتازة للتآكل وخصائص ميكانيكية ممتازة، ولكن هذه الخصائص نفسها يمكن أن تؤدي إلى مشاكل تشوه أثناء التشغيل الآلي.

خصائص المواد التي تؤثر على التشوه

يشتهر النايلون بـ طبيعة استرطابية6 - مما يعني أنه يمتص الرطوبة من البيئة بسهولة. وعلى الرغم من أن هذه الخاصية مفيدة لبعض التطبيقات، إلا أنها تخلق تحديات كبيرة أثناء التصنيع الآلي. عندما يمتص النايلون الماء، يمكن أن يتمدد حتى 2-31 تيرابايت 11 تيرابايت في الحجم، مما يسبب عدم استقرار الأبعاد.

بالإضافة إلى ذلك، يتميز النايلون بمعامل تمدد حراري مرتفع نسبيًا مقارنةً بالمعادن. أثناء عمليات التصنيع الآلي، يولد الاحتكاك بين أدوات القطع والمادة حرارة، مما يتسبب في التمدد الموضعي. عندما يبرد الجزء بشكل غير متساوٍ، تتطور الضغوطات الداخلية، مما يؤدي إلى الالتواء والتشويه.

أنواع التشوه الشائعة

من خلال عملي في PTSMAKE، لاحظت العديد من أنماط التشوه المتكررة في تصنيع النايلون آليًا:

- الالتواء - انحناء الجزء أو التواءه عن شكله المقصود

- الانكماش - تنخفض أبعاد الجزء بعد التصنيع الآلي

- التورم - يتمدد الجزء بسبب امتصاص الرطوبة

- التبييض بالإجهاد - يظهر تغير اللون الموضعي في مناطق الضغط العالي

تقنيات التحضير قبل التصنيع

الإعداد السليم ضروري لنجاح تصنيع النايلون آليًا. أوصي دائمًا بهذه الممارسات لتقليل مخاطر التشوه.

تكييف المواد

قبل البدء في أي عملية قطع، أتأكد من تهيئة مخزون النايلون بشكل صحيح. ويتضمن ذلك:

- تخزين النايلون في بيئات مضبوطة المناخ (20-25 درجة مئوية، رطوبة نسبية 40-60%)

- التجفيف المسبق للمواد في أفران متخصصة (80-85 درجة مئوية لمدة 8-12 ساعة)

- السماح للمادة بالوصول إلى التوازن الحراري مع بيئة التصنيع الآلي

اعتبارات اختيار الأسهم

عند اختيار مخزون النايلون للتشغيل الآلي، ضع في اعتبارك هذه العوامل:

| نوع النايلون | حساسية الرطوبة | ثبات الأبعاد | أفضل التطبيقات |

|---|---|---|---|

| نايلون 6 | عالية | معتدل | أجزاء الأغراض العامة |

| نايلون 6/6 | معتدل | جيد | المكونات الهيكلية |

| نايلون MDS | منخفضة | ممتاز | مكونات دقيقة |

| نايلون مصبوب | معتدل | جيد جداً | الأجزاء الميكانيكية الكبيرة |

بالنسبة للمكونات الحرجة التي تتطلب تفاوتات دقيقة، عادةً ما أوصي بالدرجات المثبتة مسبقًا مثل النايلون MDS (مستقر الأبعاد الرطوبة) التي توفر تحكمًا فائقًا في الأبعاد.

معلمات التصنيع المحسّنة

تؤثر عملية التشغيل الآلي نفسها بشكل كبير على تشوه النايلون. يعد التحكم الدقيق في معلمات القطع أمرًا ضروريًا.

سرعة القطع ومعدل التغذية

لقد وجدت أن معلمات القطع هذه تعمل بشكل أفضل في تصنيع النايلون:

- سرعات القطع: 500-1000 قدم/الدقيقة (أقل بالنسبة للأصناف المملوءة بالزجاج)

- معدلات التغذية: 0.005-0.015 بوصة لكل دورة

- عمق القطع: تمريرات خفيفة متعددة بدلاً من عدد أقل من الثقيل

تساعد هذه المعلمات على تقليل توليد الحرارة، وهو العدو الرئيسي لثبات الأبعاد في تصنيع النايلون آليًا.

اختيار الأدوات واستراتيجيات التبريد

يؤثر اختيار الأداة بشكل كبير على توليد الحرارة:

- مادة الأداة: أدوات من الكربيد أو الفولاذ عالي السرعة مع أسطح مصقولة

- هندسة الأدوات: حواف قطع حادة بزوايا أشعل النار موجبة (15-20 درجة)

- سائل التبريد: يفضل التبريد بالغمر بالسوائل القابلة للذوبان في الماء

في PTSMAKE، قمنا في PTSMAKE بتطوير استراتيجيات تبريد متخصصة لتصنيع النايلون آليًا، وغالبًا ما نستخدم تبريد الهواء الموجه عندما لا تكون سوائل التبريد السائلة مجدية. يساعد ذلك في الحفاظ على درجات حرارة ثابتة في جميع أنحاء الشُّغْلَة.

استراتيجيات تصميم الأجزاء لتقليل التشوه إلى أدنى حد ممكن

حتى مع تقنيات التشغيل الآلي المثالية، ستظل الأجزاء سيئة التصميم مشوهة. أراعي دائمًا مبادئ التصميم هذه:

اعتبارات سُمك الجدار والاعتبارات الهندسية

- الحفاظ على سمك موحد للجدار كلما أمكن ذلك

- تجنب الزوايا الحادة (استخدم نصف قطر لا يقل عن 0.5 مم)

- تصميم لتوزيع الإجهاد المتماثل

- تضمين التضليع أو أي تعزيزات أخرى للجدران الرقيقة

تقنيات تخفيف التوتر

بالنسبة للأجزاء المعقدة، أوصي بما يلي:

- تصنيع آلي خشن كبير الحجم بمقدار 0.5-1 مم

- فترة تخفيف التوتر الطبيعي (24-48 ساعة)

- التصنيع الآلي النهائي للأبعاد المحددة

- فترة التثبيت النهائي قبل الفحص

معالجات ما بعد المعالجة الآلية

بعد التصنيع الآلي، يمكن أن تمنع المعالجة والمعالجة المناسبة التشوه في المرحلة المتأخرة.

التثبيت الحراري

يتضمن التثبيت الحراري:

- تسخين الأجزاء ببطء إلى ما دون درجة حرارة التحول الزجاجي مباشرةً

- الحفظ في درجة الحرارة لمدة 1-4 ساعات (حسب السُمك)

- تبريد بطيء بمعدل مضبوط

وهذا يخفف من الضغوط الداخلية و"يثبت" الأبعاد النهائية.

أفضل ممارسات التخزين والمناولة

للحفاظ على ثبات الأبعاد بعد التصنيع الآلي:

- تخزينها في حاويات محكمة الغلق مع عبوات مجففة

- الحفاظ على ظروف بيئية متسقة

- تعامل مع القفازات النظيفة لمنع انتقال الزيت أو الرطوبة

- التعبئة في مواد عازلة للرطوبة للشحن

في شركة PTSMAKE، ننفذ في شركة PTSMAKE إجراءات متخصصة لمراقبة جودة قطع النايلون، بما في ذلك التحقق من الأبعاد بعد فترة استقرار لضمان ثباتها على المدى الطويل.

ما هي نصائح اختيار الأدوات الرئيسية لتصنيع آلات النايلون؟

هل سبق لك أن بدأت في تصنيع النايلون فقط لمشاهدة قطعك تذوب أمام عينيك؟ أو هل عانيت مع الأدوات التي تسد باستمرار بالمواد، مما يضطرك إلى إيقاف الإنتاج مرارًا وتكرارًا؟ إن الإحباط الناتج عن اختيار الأدوات الخاطئة لتصنيع النايلون آليًا يمكن أن يحول المشاريع البسيطة إلى كوابيس مكلفة.

يتطلب اختيار الأدوات المناسبة لتصنيع النايلون آليًا مراعاة الأشكال الهندسية المحددة للقطع وأنواع الطلاء ومواد الأدوات. تشمل الأدوات المثالية ماكينات التفريز الطرفية من الكربيد ذات المزامير المصقولة وحواف القطع الحادة بزوايا أشعل النار الإيجابية والخلوص الكافي للبُرادة لمنع الذوبان وضمان دقة الأبعاد.

فهم هندسة الأدوات للنايلون

عند تشغيل النايلون آليًا، فإن هندسة الأداة الصحيحة تحدث فرقًا كبيرًا بين القطع المثالية والمواد المخردة. لقد وجدتُ أن الأدوات ذات الزوايا الموجبة، عادةً ما يكون أداؤها أفضل لأنها تقطع المادة بشكل نظيف بدلاً من الضغط عليها، مما قد يسبب تشوهًا.

زوايا حلزونية عالية لإخلاء البُرادة بشكل أفضل

بالنسبة لمواد النايلون، توفر الأدوات ذات الزاوية الحلزونية العالية (35-45 درجة) تفريغًا فائقًا للبُرادة. وهذا أمر بالغ الأهمية لأن نقطة انصهار النايلون المنخفضة تجعل إدارة الحرارة أولوية. يعني إخلاء البُرادة بشكل أفضل تراكم حرارة أقل وحالات أقل من "لحام المواد" المخيفة بأداة القطع.

أوصي باستخدام ماكينات التفريز الطرفية ثنائية الفلوت لمعظم تطبيقات النايلون. قد يحسِّن المزيد من المزامير من صقل السطح، ولكنها تقلل من مساحة البُرادة وتزيد من الحرارة - وهو أمر لا يمكن للنايلون تحمله ببساطة.

مزامير مصقولة تمنع التصاق المواد

أحد الجوانب التي غالبًا ما يتم تجاهلها في اختيار الأداة هو تشطيب السطح. تقلل الأدوات ذات المزامير المصقولة بشكل كبير من الاحتكاك بين الأداة وبُرادة النايلون، مما يمنع ظاهرة المرارة7 يحدث ذلك عندما يبدأ النايلون في الذوبان والالتصاق بالأداة.

لقد اعتمدنا في شركة PTSMAKE على أدوات مصقولة لعمليات تصنيع النايلون لدينا، مما أدى إلى تحسين عمر الأداة وجودة القطع بشكل كبير، خاصةً بالنسبة للمكونات الدقيقة المستخدمة في التطبيقات الطبية وتطبيقات السيارات.

الاعتبارات المادية لأدوات القطع

يؤثر اختيار مادة الأداة بشكل كبير على أداء التشغيل الآلي مع النايلون.

أدوات الكربيد مقابل أدوات HSS

في حين أن الأدوات المصنوعة من الفولاذ عالي السرعة (HSS) أقل تكلفة، فإن أدوات الكربيد توفر العديد من المزايا لتصنيع النايلون آليًا:

| مادة الأداة | المزايا | العيوب | أفضل التطبيقات |

|---|---|---|---|

| الكربيد | عمر أطول للأداة، مقاومة أفضل للحرارة، تحافظ على حافة أكثر حدة | تكلفة أولية أعلى، أكثر هشاشة | عمليات الإنتاج، الأجزاء الدقيقة |

| HSS | أقل تكلفة، أقل هشاشة، يسهل إعادة شحذها | عمر أقصر للأداة، تفقد الحافة بشكل أسرع | النماذج الأولية، الوظائف ذات الحجم المنخفض |

بالنسبة لمعظم تطبيقات تصنيع النايلون، أوصي باستخدام أدوات الكربيد على الرغم من ارتفاع تكلفتها الأولية. وتؤدي قدرتها على الحفاظ على حافة قطع حادة ومقاومة تراكم الحرارة إلى تحسين جودة القِطع وانخفاض التكاليف الإجمالية عند حساب انخفاض وقت التعطل ومعدلات الخردة.

طلاءات الأدوات لتطبيقات النايلون

يمكن للطلاء المتخصص أن يعزز أداء الأداة بشكل أكبر:

- الكربون الشبيه بالألماس (DLC) تقلل الطلاءات من الاحتكاك وتراكم الحرارة

- TiN (نيتريد التيتانيوم) يوفر مقاومة جيدة للتآكل مع الحفاظ على حواف حادة

- أدوات مصقولة غير مطلية تتفوق في بعض الأحيان على الخيارات المغلفة بالنايلون على وجه التحديد

لقد وجدت أنه على الرغم من أن الطلاءات تقدم فوائد، إلا أن أداة الكربيد غير المطلية جيدًا وغير المصقولة غالبًا ما توفر أفضل النتائج للنايلون. إن قوى القطع المنخفضة المطلوبة للنايلون تعني أن تآكل الحافة أقل أهمية من إدارة الحرارة وإخلاء البُرادة.

توصيات الأدوات المحددة حسب العملية

تتطلب عمليات التصنيع المختلفة تكوينات محددة للأدوات للحصول على أفضل النتائج مع النايلون.

المطاحن الطرفية للتنميط والتثقيب

لعمليات التنميط العامة وعمليات التجويف في النايلون:

- ماكينات تفريز ذات طرفين من الكربيد ثنائي الفلوت بزوايا حلزونية عالية (40 درجة فأكثر)

- مزامير مصقولة لمنع التصاق المواد

- حواف قطع حادة بزاوية أشعل النار بزاوية 10-15 درجة

- مساحة رقاقة كافية لإخلاء المواد

مثاقب لصنع الثقوب

عند حفر النايلون:

- استخدم المثاقب ذات المزامير المصقولة

- حدد الزوايا النقطية بين 90-118 درجة (أقل حدة من المعادن)

- النظر في استخدام دورات الحفر النقرية للثقوب العميقة

- أحجام الحفر أكبر بمقدار 0.1-0.2 مم من بُعد الثقب النهائي لمراعاة ارتداد المواد

اعتبارات خاصة للنايلون المملوء بالزجاج

يمثل النايلون المملوء بالزجاج تحديات إضافية بسبب طبيعته الكاشطة:

- مادة الأداة: الكربيد الصلب ضروري، حيث أن أدوات HSS تبلى بسرعة كبيرة

- هندسة الحواف: الحواف الباهتة قليلاً (المشحوذة) تقاوم التشقق بشكل أفضل من الحواف الحادة

- الطلاء: الطلاء بالماس أو الطلاء الشبيه بالماس يطيل عمر الأداة بشكل كبير

- سرعات منخفضة: تشغيل 15-25% أبطأ من النايلون غير المعبأ

لقد شهدت تحسنًا كبيرًا في عمر الأداة بشكل كبير عند استخدام الأدوات المطلية بالماس على مكونات النايلون المملوءة بالزجاج في PTSMAKE. على الرغم من أن تكلفتها أعلى في البداية، إلا أن العمر الافتراضي الممتد ووقت التعطل المنخفض يوفران عائدًا كبيرًا على الاستثمار، خاصةً في عمليات الإنتاج.

تحسين اختيار الأدوات لدرجات النايلون المختلفة

تتميز درجات النايلون المختلفة بخصائص تصنيع فريدة من نوعها تؤثر على اختيار الأداة:

نايلون 6 مقابل نايلون 6/6

النايلون 6/6 أكثر صلابة ومقاومة للحرارة بشكل عام من النايلون 6، مما يسمح بمعايير قطع أكثر قوة قليلاً. بالنسبة للنايلون 6، أوصي بما يلي:

- سرعات أكثر تحفظاً

- أدوات بزاوية أشعل النار أعلى

- طرق التبريد المحسّنة

النايلون المصبوب مقابل النايلون المبثوق

عادةً ما يكون النايلون المصبوب أفضل من الدرجات المبثوقة بسبب هيكله الداخلي الأكثر اتساقًا. بالنسبة للنايلون المبثوق، ضع في اعتبارك:

- استخدام أدوات أكثر حدة مع زوايا أشعل النار أعلى

- معدلات تغذية أقل لتقليل قوى القطع

- استراتيجيات تبريد أكثر قوة

من خلال فهم هذه الفروق الدقيقة بين درجات النايلون، يمكنك إجراء اختيارات أكثر ذكاءً للأدوات التي تنتج نتائج أفضل مع إطالة عمر الأداة.

استراتيجية اختيار الأداة لأجزاء النايلون المعقدة

عند التصنيع الآلي لمكونات النايلون المعقدة ذات السمات المتعددة، يمكن أن يؤدي اتباع نهج استراتيجي لاختيار الأدوات إلى تحسين الكفاءة بشكل كبير:

- تقليل تغييرات الأداة إلى الحد الأدنى عن طريق اختيار أدوات متعددة الاستخدامات يمكنها إجراء عمليات متعددة

- النظر في أزواج أدوات التخشين/التشطيب مصممة خصيصاً للنايلون

- استخدم أكبر الأدوات ذات القطر الأكبر الممكنة لتبديد أفضل للحرارة

- متطلبات تشطيب السطح المتوازن مع كفاءة الإنتاج

في شركة PTSMAKE، ينطوي نهجنا في التعامل مع قطع النايلون المعقدة على تخطيط دقيق لتسلسل الأدوات، وغالبًا ما نستخدم أدوات مركبة متخصصة تقلل من أزمنة الدورات مع الحفاظ على التفاوتات الدقيقة التي يحتاجها عملاؤنا في مجال الطيران والطب.

كيف تؤثر الرطوبة على نتائج تصنيع النايلون؟

هل عانيت من قبل مع القِطع المصنوعة من النايلون التي تشوهت فجأة أو تغيرت أبعادها بعد التصنيع الآلي؟ هل أمضيت ساعات في إتقان التفاوتات المسموح بها لتجد أن قِطَعك لا تتناسب مع التصميم بعد أيام؟ قد لا تكون هذه الظاهرة المحبطة ناتجة عن عملية التصنيع الآلي الخاصة بك - فقد تكون الرطوبة في العمل.

تؤثر الرطوبة بشكل كبير على نتائج التصنيع الآلي للنايلون من خلال التسبب في عدم استقرار الأبعاد، والالتواء، وتغييرات الأداء. يمتص النايلون الماء من البيئة (حتى 8-10% بالوزن)، مما يغير من حجمه وخصائصه الميكانيكية وقابليته للتشغيل الآلي. تُعد الإدارة السليمة للرطوبة أمرًا ضروريًا لتحقيق مكونات نايلون مشغولة آليًا متسقة وعالية الجودة.

فهم الطبيعة الاسترطابية للنايلون

يُصنَّف النايلون كمادة استرطابية، مما يعني أنه يمتص الرطوبة بسهولة من البيئة المحيطة به. وهذه الخاصية تميزه عن العديد من اللدائن الهندسية الأخرى وتخلق تحديات فريدة أثناء عمليات التصنيع الآلي. من خلال خبرتي في العمل مع المكونات الدقيقة عند PTSMAKE، وجدتُ أن النايلون يمكن أن يمتص الرطوبة في أي مكان من 1.5% إلى 10% بالوزن، اعتمادًا على النوع المحدد.

تحدث آلية الامتصاص على المستوى الجزيئي، حيث تشكل جزيئات الماء روابط هيدروجينية مع مجموعات الأميد في سلاسل بوليمر النايلون. يؤدي هذا التفاعل إلى تباعد سلاسل البوليمر عن بعضها البعض، مما يؤدي إلى تورم المادة. ما يجعل هذا الأمر صعبًا بشكل خاص هو أن الامتصاص ليس مجرد ظاهرة سطحية - بل يحدث في جميع أنحاء المادة بأكملها، وإن كان بمعدلات مختلفة.

معدلات امتصاص الرطوبة حسب نوع النايلون

تُظهر أنواع النايلون المختلفة درجات متفاوتة من الحساسية للرطوبة:

| نوع النايلون | أقصى امتصاص للرطوبة | وقت الوصول إلى التوازن |

|---|---|---|

| نايلون 6 | 9-10% | 2-3 أيام |

| نايلون 6/6 | 8-8.5% | 3-4 أيام |

| نايلون 11 | 1.9-2.0% | 5-7 أيام |

| نايلون 12 | 1.5-1.8% | 6-8 أيام |

التأثير البعدي للرطوبة على الأجزاء المصنعة آليًا

عندما تدخل الرطوبة إلى النايلون، فإنها لا تبقى هناك بشكل سلبي - بل تغير أبعاد المادة بشكل أساسي. وهذا يمثل تحديات خطيرة بالنسبة للتصنيع الآلي الدقيق. قد يتغير حجم القطعة التي يتم تصنيعها آليًا وفقًا للمواصفات الدقيقة عندما تمتص الرطوبة أو تطلقها، مما قد يجعلها غير قابلة للاستخدام في الاستخدام المقصود.

في البيئات الداخلية النموذجية (الرطوبة النسبية 50%)، يمكن أن يتمدد النايلون بمقدار 0.2-0.3% في جميع الأبعاد. على الرغم من أن هذا قد يبدو غير مهم، إلا أنه بالنسبة للمكونات الدقيقة ذات التفاوتات الضيقة التي تبلغ ± 0.001 بوصة (0.0254 مم)، يمكن أن يتسبب هذا التمدد في خروج الأجزاء عن المواصفات. كما أن التمدد ليس منتظمًا دائمًا، مما قد يؤدي إلى التواء وتشويه في الأشكال الهندسية المعقدة.

التغيرات في الخواص الميكانيكية

وبعيدًا عن التغيرات في الأبعاد، تؤثر الرطوبة على الأداء الميكانيكي للنايلون بطرق تؤثر بشكل مباشر على التشغيل الآلي:

- انخفاض الصلابة: يعمل الماء كـ الملدنات8 في النايلون، مما يقلل من معامل مرونته بنسبة تصل إلى 30% عند التشبع

- قوة الشد المنخفضة: يمكن أن تقلل الرطوبة من قوة الشد بنسبة 15-25%

- زيادة المرونة: يُظهر النايلون المبلل استطالة أكبر قبل أن ينكسر

- تغيرات مقاومة الحرارة: تنخفض درجة حرارة الانحراف الحراري بشكل ملحوظ

تحديات التصنيع الآلي مع النايلون المحمّل بالرطوبة

يؤدي قطع النايلون الرطب إلى خلق تحديات تصنيع آلي محددة تختلف عن العمل مع المواد الجافة. عندما تكون نسبة الرطوبة عالية، لاحظت العديد من المشكلات الشائعة:

تآكل الأدوات وأداء القطع

يميل النايلون المحمل بالرطوبة إلى أن يكون أكثر ليونة وأكثر صمغية، مما قد يؤدي إلى:

- تشكيل الحافة المبنية: تلتصق المواد بحواف القطع، مما يؤثر على تشطيب السطح

- سوء إخلاء الرقاقة الضعيفة: المواد الأكثر رطوبة تخلق برادة أكثر سلاسة يمكن أن تلتف حول الأدوات

- قوى القطع غير المتناسقة: نظرًا لتغير خصائص المادة مع تغير محتوى الرطوبة، تصبح قوى القطع أقل قابلية للتنبؤ بها

- مشكلات إدارة الحرارة: تؤثر الرطوبة على التوصيل الحراري للمادة

مشاكل التشطيب وجودة السطح

تكون الطبقة النهائية لسطح أجزاء النايلون المشغولة آليًا حساسة بشكل خاص لمحتوى الرطوبة:

- التلطيخ: النايلون المبلل يميل إلى التلطيخ بدلاً من القطع النظيف

- ضعف ثبات الأبعاد: قد تتغير أبعاد الأجزاء أثناء تكيفها مع الظروف المحيطة

- تغيرات خشونة السطح: يؤثر محتوى الرطوبة على جودة التشطيب السطحي القابل للتحقيق

- انكماش ما بعد المعالجة: عندما تجف الأجزاء، قد تتقلص بشكل غير متساوٍ

استراتيجيات إدارة الرطوبة للحصول على أفضل النتائج

استنادًا إلى عملي مع العملاء في الصناعات الطبية وصناعة السيارات وصناعة الطيران، قمتُ بتطوير العديد من الأساليب العملية لإدارة الرطوبة في تصنيع النايلون آليًا:

تكييف ما قبل التصنيع

- التجفيف المتحكم به: بالنسبة للمكونات الحرجة، فإن تجفيف النايلون عند درجة حرارة 80 درجة مئوية (175 درجة فهرنهايت) لمدة 12-24 ساعة قبل التصنيع الآلي يخلق خط أساس معروف للرطوبة

- التحكم البيئي: الحفاظ على مستويات رطوبة ثابتة في المتجر (من الناحية المثالية 40-50% RH) يقلل من تقلبات الرطوبة غير المتوقعة

- تخزين المواد: تخزين مخزون النايلون في حاويات محكمة الغلق مع مواد مجففة تمنع امتصاص الرطوبة قبل التصنيع الآلي

تعديلات معلمة التصنيع الآلي

يعمل ضبط معلمات التشغيل الآلي بناءً على محتوى رطوبة المادة على تحسين النتائج:

- تقليل سرعة القطع: يساعد تقليل السرعات بمقدار 10-15% للنايلون الرطب على منع التثبيط وتراكم الحرارة

- اختيار هندسة الأداة: تعمل حواف القطع الأكثر حدة وزوايا أشعل النار الأعلى على تحسين عمل القطع في المواد المحملة بالرطوبة

- استراتيجية التبريد: غالباً ما يعمل القطع الجاف أو الحد الأدنى من التشحيم بشكل أفضل من سائل التبريد بالغمر

التطبيقات العملية وقصص النجاح

في شركة PTSMAKE، ساعدنا مؤخرًا إحدى الشركات المصنعة للأجهزة الطبية في حل مشكلات الملاءمة غير المنتظمة في تجميع مكونات النايلون. من خلال تنفيذ بروتوكول تجفيف ما قبل التصنيع المتحكم فيه وتعديل معلمات التصنيع الآلي، حققنا أبعادًا متسقة للجزء بتفاوت ± 0.0005 بوصة - حتى بعد أن كانت الأجزاء في الخدمة لعدة أشهر.

وبالنسبة لعميل آخر في مجال الطيران، قمنا بتطوير عملية تثبيت بيئي مخصصة، والتي تضمنت تصنيع أجزاء كبيرة الحجم قليلاً، ثم السماح لها بالتوازن في بيئة محكومة قبل التصنيع الآلي الدقيق النهائي. وقد عوّض هذا النهج عن التغيرات الحتمية في الأبعاد المرتبطة بالرطوبة وقدم مكونات حافظت على أبعادها الحرجة طوال فترة خدمتها.

هل يمكن لتصنيع النايلون أن يحقق دقة على مستوى دقة الفضاء الجوي؟

هل تساءلت يومًا ما إذا كانت مكونات النايلون الخاصة بك يمكن أن تفي بالمعايير الصارمة لتطبيقات الفضاء الجوي؟ غالبًا ما تبدو الفجوة بين تصنيع النايلون النموذجي ومتطلبات الفضاء الجوي مستعصية على الحل، مما يجعل المهندسين محبطين من الأجزاء التي لا تفي بالمواصفات الحرجة عندما تكون الأرواح والمهام على المحك.

نعم، يمكن لتصنيع النايلون بالماكينات أن يحقق دقة من الدرجة الفضائية من خلال تقنيات التحكم الرقمي باستخدام الحاسب الآلي المتقدمة، والأدوات المتخصصة، وبروتوكولات مراقبة الجودة الصارمة. تمكّن تقنيات التصنيع الدقيقة الحديثة قطع النايلون من تحقيق تفاوتات ضيقة تصل إلى ± 0.001 بوصة، مما يلبي متطلبات الطيران الصارمة.

التقاطع بين خصائص النايلون ومتطلبات الفضاء الجوي

لقد أصبح النايلون شائعًا بشكل متزايد في تطبيقات الفضاء الجوي بسبب مزيجه الفريد من الخصائص. عند تشكيله بشكل صحيح، يوفر هذا البوليمر متعدد الاستخدامات نسب قوة إلى الوزن استثنائية وخصائص تشحيم ذاتي ومقاومة للتآكل والاهتزاز - وجميعها عوامل حاسمة في بيئات الفضاء الجوي.

ويكمن التحدي في سد الفجوة بين الخصائص الطبيعية للنايلون والمواصفات المطلوبة في مجال الطيران. ومن خلال عملي في شركة PTSMAKE، وجدتُ أن فهم هذا التقاطع أمر بالغ الأهمية لنجاح التصنيع الآلي الدقيق.

التفاوتات الحرجة في الفضاء الجوي لمكونات النايلون

يتطلب التفاوت المسموح به في الفضاء الجوي عادةً دقة في حدود ± 0.001 إلى ± 0.0005 بوصة. بالنسبة للمكونات المصنوعة من النايلون، يتطلب تحقيق هذه التفاوتات مراعاة خاصة لمادة معامل التمدد الحراري9 - أعلى بنحو 3-4 مرات من الألومنيوم. وهذا يعني أن التحكم في درجة الحرارة أثناء التصنيع الآلي غير قابل للتفاوض.

ضع في اعتبارك هذه المتطلبات النموذجية للتفاوتات النموذجية في مجال الطيران لمختلف التطبيقات:

| التطبيق | التسامح النموذجي | تشطيب السطح | المتطلبات الخاصة |

|---|---|---|---|

| البطانات/المحامل | ±0.0005" | 16-32 μفي | التركيز في حدود 0.001" |

| الفواصل | ±0.001" | 32-63 μفي | تسطيح في حدود 0.0005" |

| التروس | ±0.0007" | 16-32 μفي | دقة شكل السن ± 0.0003 بوصة |

| المكونات الهيكلية | ±0.002" | 32-63 μفي | تعامد في حدود 0.001" |

تقنيات التصنيع الآلي المتقدمة للنايلون المخصص للفضاء الجوي

يتطلب تحقيق الدقة في مجال الفضاء الجوي باستخدام النايلون أساليب متخصصة تراعي الخصائص الفريدة للمادة.

بيئة التصنيع التي يتم التحكم بدرجة حرارتها

أحد أهم العوامل الحاسمة في تصنيع النايلون الدقيق هو التحكم في درجة الحرارة. نحافظ على مراكز التصنيع باستخدام الحاسب الآلي لدينا في درجات حرارة ثابتة (عادةً 68-72 درجة فهرنهايت) لمنع تغيرات الأبعاد أثناء عمليات القطع. هذا الاتساق ضروري لتلبية التفاوتات المسموح بها في مجال الطيران.

يمكن أن تتسبب التقلبات في درجات الحرارة الصغيرة التي تصل إلى 5 درجات فهرنهايت في حدوث تغيرات في الأبعاد تصل إلى 0.002" في مكونات النايلون الأكبر حجمًا - وهو ما يكفي لإخفاق عمليات الفحص في مجال الطيران. من خلال التحكم في درجات الحرارة المحيطة ودرجات حرارة القطع، نحقق باستمرار تفاوتات تفاوتات تبلغ ± 0.001" أو أفضل.

الأدوات المتخصصة ومعلمات القطع

غالبًا ما تتسبب أدوات القطع التقليدية المصممة للمعادن في تراكم الحرارة الزائدة والتشطيبات السطحية الرديئة عند استخدامها على النايلون. نحن نستخدم أدوات متخصصة مع:

- حواف قطع حادة ومصقولة

- زوايا تخفيف أعلى (15-20 درجة مقارنة بـ 7-10 درجات للمعادن)

- طلاءات ماسية أو متخصصة لتقليل الاحتكاك

يجب أيضًا تكييف معلمات القطع للحصول على دقة من الدرجة الفضائية الجوية:

- سرعات قطع أعلى (300-500 SFM)

- معدلات تغذية معتدلة لمنع الذوبان

- تمريرات تشطيب خفيفة (غالباً 0.005 بوصة أو أقل)

- تبريد الهواء المضغوط بدلاً من المبردات السائلة التي قد تسبب عدم استقرار الأبعاد

ضمان الجودة لمكونات النايلون في الفضاء الجوي

يتطلب الوفاء بمعايير صناعة الطيران أكثر من مجرد تصنيع آلي دقيق - فهو يتطلب بروتوكولات ضمان جودة شاملة.

القياس في البيئات المتحكم بها مناخياً

يجب إجراء جميع القياسات الحرجة لمكونات النايلون الفضائية في مختبرات القياس التي يتم التحكم في مناخها. في معمل PTSMAKE، نحافظ على بيئة الفحص لدينا عند 68 درجة فهرنهايت (20 درجة مئوية) مع التحكم في الرطوبة لمنع تغيرات القياس بسبب تمدد المواد.

بالنسبة للأبعاد الأكثر أهمية، ننفذ فترة استقرار لمدة 24 ساعة قبل الفحص النهائي، مما يسمح للنايلون بالتأقلم التام مع بيئة الفحص. وقد أدت هذه الخطوة وحدها إلى تحسين معدلات الفحص في المرة الأولى بأكثر من 30% على مكونات صناعة الطيران.

الشهادات المتخصصة في مجال الطيران والفضاء

ولتحقيق دقة عالية في مجال الطيران، يجب على المصنعين الالتزام بشهادات صناعية محددة:

- شهادة AS9100D (إدارة الجودة الخاصة بالفضاء الجوي)

- اعتماد NADCAP للعمليات الخاصة

- وثائق تتبع المواد

- تقارير فحص المادة الأولى (FAIRs)

لا تضمن هذه الشهادات الدقة في المكونات الفردية فحسب، بل تضمن الاتساق عبر دفعات الإنتاج - وهو أمر ضروري لتطبيقات الفضاء الجوي حيث تكون قابلية تبديل المكونات أمرًا بالغ الأهمية.

دراسة حالة: مكونات محامل النايلون لأنظمة التحكم في الطائرات

لقد قمنا مؤخرًا في شركة PTSMAKE بتصنيع مكونات محامل نايلون لأنظمة التحكم في الطائرات بتفاوتات تبلغ ± 0.0005 بوصة على الأبعاد الحرجة. كان يجب أن تحافظ هذه المكونات على الدقة في ظل ظروف درجات الحرارة والرطوبة المتفاوتة مع توفير خصائص التشحيم الذاتي.

من خلال تنفيذ تركيبات التجهيزات المتخصصة، وبيئة يتم التحكم في مناخها، وتقنيات البرمجة المتقدمة باستخدام الحاسب الآلي، حققنا إنتاجية 99.8% في المرحلة الأولى لهذه المكونات. وشملت مفاتيح النجاح ما يلي:

- قطع العمل المخصص لتقليل التشويه إلى الحد الأدنى

- تصنيع آلي خماسي المحاور لدقة الإعداد الواحد

- قياس الليزر أثناء العملية

- مراقبة العمليات الإحصائية للحفاظ على الاتساق

أظهر هذا المشروع أنه من خلال النهج الصحيح، يمكن بالفعل تحقيق دقة عالية في تصنيع النايلون والحفاظ عليها، حتى بالنسبة للمكونات الحرجة للطيران.

يساعد فهم هذه الخاصية على منع أخطاء التصنيع الآلي وهدر المواد. ↩

تعرف على تأثيرات اتجاه الألياف في النايلون المقوى وأفضل الممارسات. ↩

تعرف على سبب أهمية إدارة الحرارة المناسبة لمنع تشوه جزء النايلون أثناء التصنيع الآلي. ↩

خصائص المواد التي تختلف باختلاف الاتجاه - أمر بالغ الأهمية في اعتبارات التصنيع الآلي. ↩

تعرف على كيفية تأثير الخصائص الحرارية على اختيار المواد للحصول على أفضل نتائج تشغيل آلي. ↩

تعرّف على تأثيرات امتصاص الرطوبة على دقة تصنيع النايلون. ↩

تعرّف على آلية التآكل اللاصقة هذه وكيفية منعها في تصنيع النايلون آليًا. ↩

مادة تزيد من اللدونة أو السيولة عند إضافتها إلى المواد. ↩

تعرّف على كيفية تأثير التمدد الحراري على الدقة في أجزاء النايلون الفضائية. ↩