هل تفكر في استخدام البولي كربونات في مشروعك القادم ولكنك غير متأكد من إمكانية تصنيعها آلياً؟ تعاني العديد من الفرق الهندسية من هذا السؤال عند اختيار المواد. لقد رأيت مشاريع متأخرة وميزانيات مهدرة عندما تختار الفرق المواد دون فهم مدى توافقها مع الآلات.

نعم، البولي كربونات قابل للتشغيل الآلي بدرجة كبيرة. يمكن ثقبه وطحنه وتقليبه وثقبه باستخدام معدات تشغيل المعادن القياسية مع توفير ثبات أبعاد ممتاز والحفاظ على وضوحه البصري أثناء عملية التشغيل الآلي.

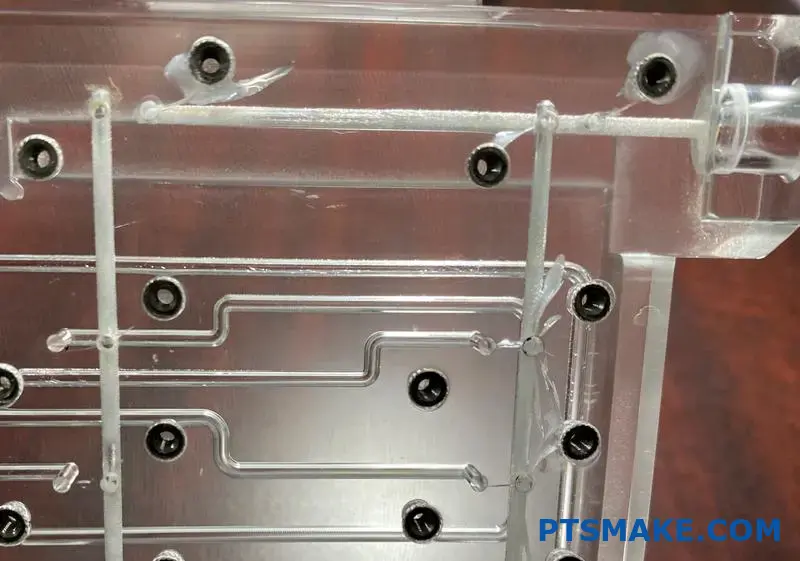

نقوم في PTSMAKE بتصنيع مكونات البولي كربونات يوميًا لمختلف الصناعات. يوفر هذا البلاستيك الحراري متعدد الاستخدامات توازنًا رائعًا بين الخصائص التي تجعله مثاليًا للأجزاء الدقيقة. إذا كنت تفكر في استخدام البولي كربونات في مشروعك، فاستمر في القراءة للتعرف على خصائص التصنيع وأفضل الممارسات وإمكانيات الاستخدام التي يمكن أن تفيد متطلباتك الخاصة.

هل البولي كربونات سهل الغسل بالماكينة؟

هل عانيت من قبل في تصنيع البولي كربونات، لينتهي بك الأمر بحواف ذائبة أو شقوق إجهاد أو أجزاء لا تفي بالمواصفات؟ قد يكون الإحباط الناتج عن إهدار المواد والوقت الضائع أمرًا مرهقًا، خاصةً عندما تلوح المواعيد النهائية في الأفق وينتظر العملاء.

من السهل إلى حد ما تصنيع البولي كربونات باستخدام التقنيات والأدوات المناسبة. على الرغم من أن صلابته وحساسيته للحرارة تمثل تحديات، إلا أن التبريد المناسب والأدوات الحادة والسرعات المعتدلة ومعدلات التغذية المتحكم فيها ستؤدي إلى نتائج ممتازة. بالمقارنة مع المواد البلاستيكية الأخرى، فإنه يتطلب معالجة أكثر حذرًا ولكنه يوفر متانة فائقة ووضوحًا بصريًا.

فهم البولي كربونات كمادة هندسية

تبرز مادة البولي كربونات (PC) بين المواد البلاستيكية الهندسية لما تتميز به من مزيج استثنائي من الخصائص. كشخص عمل مع عدد لا يُحصى من المواد خلال فترة عملي في PTSMAKE، أدركت المكانة الفريدة التي يحتلها الكمبيوتر الشخصي في عالم التصنيع. فهو يوفر مقاومة رائعة للصدمات - أقوى 250 مرة من الزجاج و30 مرة أقوى من الأكريليك. وهذا يجعلها مثالية للتطبيقات التي تتطلب الشفافية والمتانة على حد سواء.

تحافظ هذه المادة على خصائصها عبر نطاق واسع من درجات الحرارة (-40 درجة فهرنهايت إلى 280 درجة فهرنهايت)، مما يجعلها مناسبة للبيئات المتنوعة. إن شفافيتها الطبيعية إلى جانب انتقال الضوء الممتاز (88-91%) تجعلها مثالية للتطبيقات البصرية. ومع ذلك، فإن هذه الخصائص نفسها التي تجعل البولي كربونات ذات قيمة تخلق أيضاً تحديات محددة أثناء التصنيع الآلي.

الخواص الفيزيائية التي تؤثر على قابلية التصنيع

البولي كربونات السلوك اللزوجة المرن1 تؤثر بشكل مباشر على كيفية استجابتها لعمليات التشغيل الآلي. تتمتع هذه المادة بدرجة حرارة انتقال زجاجية منخفضة نسبيًا (حوالي 147 درجة مئوية/297 درجة فهرنهايت)، مما يعني أنها يمكن أن تلين بسهولة أثناء التشغيل الآلي إذا تراكمت الحرارة. إليك كيفية تأثير خصائصه الرئيسية على التشغيل الآلي:

| الممتلكات | القيمة | التأثير على التصنيع الآلي |

|---|---|---|

| قوة الشد | 55-75 ميجا باسكال | يتطلب صلابة الأداة المناسبة |

| التوصيل الحراري | 0.19 - 0.22 واط/م-ك | يتطلب تبديد الحرارة الضعيف التبريد |

| معامل التمدد الحراري | 65-70 × 10^-6/°C | تحديات ثبات الأبعاد |

| درجة حرارة الانتقال الزجاجي | 147°C | خطر التشوه الحراري |

| الصلابة (روكويل) | M70-M75 | تآكل معتدل للأدوات |

تخلق هذه الخصائص انقسامًا ثنائيًا - فالبولي كربونات قوية بما يكفي لمقاومة قوى القطع، ولكنها حساسة في الوقت نفسه بما يكفي للتلف الحراري لتتطلب تحكمًا دقيقًا في العملية.

مقارنة تصنيع أجهزة الكمبيوتر الشخصي بالبلاستيك الأخرى

يقع البولي كربونات في النطاق المتوسط لقابلية التصنيع الآلي عند مقارنته بالبلاستيك الهندسي الشائع الآخر. بناءً على خبرتي في مشاريع تصنيع البلاستيك المختلفة، إليك كيفية المقارنة:

أسهل في الماكينة من الكمبيوتر الشخصي

- أسيتال (ديلرين): آلات مثل الزبدة مع ثبات أبعاد ممتاز

- البولي إيثيلين عالي الكثافة: متسامح للغاية مع احتكاك منخفض وإزالة البُرادة بسهولة

- ABS: قابلية جيدة للتشغيل الآلي مع حساسية أقل للحرارة

قابلية التشغيل الآلي المماثلة للكمبيوتر الشخصي

- نايلون: يتطلب اعتبارات تبريد مماثلة

- PMMA (أكريليك): متطلبات أداة مماثلة ولكن أكثر هشاشة

أكثر صعوبة في التشغيل الآلي من الكمبيوتر الشخصي

- نظرة خاطفة: يتطلب قوى قطع أعلى وأدوات متخصصة

- PEI (Ultem): ارتفاع درجات حرارة المعالجة وتآكل الأدوات

- PTFE (تفلون): صعب بسبب تشوهه تحت الضغط

التقنيات الأساسية للتصنيع الآلي الناجح للكمبيوتر الشخصي

على مدار أكثر من 15 عامًا في مجال التصنيع الدقيق، قمت بتطوير أساليب محددة للعمل مع البولي كربونات. تعمل هذه التقنيات على تحسين النتائج بشكل كبير:

استراتيجيات التبريد

القاعدة الأولى للتشغيل الآلي للبولي كربونات هي التبريد الفعال. يعمل التبريد بالهواء المضغوط بشكل جيد في عمليات القطع الخفيفة، في حين أن التبريد بالرذاذ باستخدام المبردات القابلة للذوبان في الماء هو الأفضل للعمليات الأعمق. يجب تجنب التبريد بالغمر لأنه قد يتسبب في حدوث تشقق إجهادي بسبب الصدمة الحرارية.

اختيار الأداة وإعدادها

حواف القطع الحادة ضرورية. أوصي بأدوات الكربيد ذات أسطح قطع مصقولة وزوايا تخفيف من 15-20 درجة. بالنسبة للحفر، تمنع لقم الثقب المتخصصة في قطع البلاستيك ذات زوايا نقطية أكثر انحدارًا (90-118 درجة) من الإمساك والتقطيع.

اعتبارات السرعة والتغذية

للحصول على أفضل النتائج مع البولي كربونات، أتبع هذه الإرشادات:

- سرعات القطع: 500-1000 قدم/الدقيقة (أقل من اللدائن اللينة)

- معدلات التغذية: معتدلة إلى عالية لمنع تراكم الحرارة

- عمق القطع: تمريرات خفيفة متعددة بدلاً من قطع واحد عميق

- دورة في الدقيقة للحفر 300-1500 دورة في الدقيقة حسب قطر الثقب

تساعد هذه المعلمات في الحفاظ على التوازن بين إزالة المواد بكفاءة وتجنب المشكلات المتعلقة بالحرارة مثل الذوبان أو الإجهاد.

التحديات والحلول المشتركة

على الرغم من التقنيات المناسبة، تظل بعض التحديات قائمة عند تصنيع البولي كربونات:

ذوبان الحافة: غالبًا ما يحدث أثناء عمليات التوجيه أو العمليات عالية السرعة. الحل: أدوات حادة وتبريد مناسب وزيادة معدلات التغذية بالنسبة للسرعة.

التشقق الناتج عن الإجهاد: يظهر بعد ساعات أو أيام من التشغيل الآلي. الحل: تلدين القِطع قبل التصنيع الآلي النهائي واستخدام هندسة الأدوات المناسبة.

التقطيع: شائع بشكل خاص عند نقاط الدخول/الخروج أثناء الحفر. الحل: استخدام مواد الدعم وهندسة الحفر المتخصصة.

عدم استقرار الأبعاد: قد تلتوي الأجزاء بعد التصنيع الآلي. الحل: السماح بتخفيف الضغط بين عمليات التخشين والتشطيب.

في شركة PTSMAKE، قمنا بتطوير تركيبات وبروتوكولات معالجة متخصصة لمواجهة هذه التحديات، مما يضمن جودة متسقة حتى بالنسبة لمكونات البولي كربونات الأكثر تطلبًا.

ما هي مزايا البولي كربونات؟

هل عانيت من قبل في العثور على مادة تجمع بين المتانة الاستثنائية والوضوح البصري؟ أو هل بحثت عن شيء يمكنه تحمل الصدمات ودرجات الحرارة القصوى دون أن تكلفك الكثير؟ يمكن أن يكون الإحباط في اختيار المادة المثالية للتطبيقات الحرجة أمرًا مربكًا.

يوفر البولي كربونات مزايا رائعة بما في ذلك مقاومة الصدمات الاستثنائية (أقوى 250 مرة من الزجاج)، والوضوح البصري (89% لنقل الضوء)، والاستقرار في درجات الحرارة (-40 درجة فهرنهايت إلى 280 درجة فهرنهايت)، وخصائص خفيفة الوزن، ومرونة التصميم، وفعالية التكلفة لمختلف التطبيقات الصناعية.

مقاومة الصدمات الرائعة

أكثر خصائص البولي كربونات إثارة للإعجاب هي مقاومته الاستثنائية للصدمات. يمكن لهذا البلاستيك الحراري الهندسي أن يتحمل قوى قد تتحطم أو تتكسر من مواد أخرى مثل الزجاج أو الأكريليك. مع قوة صدم أكبر من الزجاج بحوالي 250 مرة من الزجاج و30 مرة من الأكريليك، يبرز البولي كربونات كخيار استثنائي للتطبيقات التي تتطلب المتانة.

من خلال خبرتي في العمل مع الشركات المصنعة في مختلف الصناعات، فإن هذه الخاصية تجعل البولي كربونات مثاليًا لمعدات السلامة وحواجز الآلات والحواجز الواقية. في شركة PTSMAKE، استخدمنا البولي كربونات في العديد من المشاريع التي كانت مقاومة الصدمات فيها أمرًا بالغ الأهمية، مثل العلب الواقية للآلات الصناعية ومكونات تطبيقات السيارات.

تطبيقات مقاومة الصدمات في العالم الحقيقي

- دروع السلامة: تُستخدم في البيئات الصناعية لحماية العمال من الحطام المتطاير

- نوافذ مضادة للرصاص: تطبق في المركبات والمباني الأمنية

- معدات رياضية: تُستخدم في دروع وجه الهوكي والعتاد الواقي

- حراس الماكينات: يمنع حدوث إصابات مع السماح برؤية مكونات التشغيل

نقاء بصري ونفاذية الضوء

ومن المزايا الأخرى المهمة للبولي كربونات وضوحه البصري الرائع. فمع معدلات انتقال الضوء التي تصل إلى 89% تقريبًا، يوفر البولي كربونات شفافية تشبه الزجاج. هذه الخاصية تجعله مناسبًا للتطبيقات التي تكون فيها الرؤية ضرورية مع الحفاظ على متطلبات القوة.

إن قدرة هذه المادة على نقل الضوء دون تشويه كبير يجعلها ممتازة في تطبيقات الديوبتريك2 مثل العدسات وناشرات الضوء والأغطية الشفافة. عندما نقوم بتصنيع أجزاء البولي كربونات في شركة PTSMAKE، يتم إيلاء عناية خاصة للحفاظ على هذا الوضوح البصري من خلال عمليات الأدوات والتشطيب المناسبة.

استقرار درجة الحرارة

يُظهر البولي كربونات ثباتاً حرارياً استثنائياً عبر نطاق واسع من درجات الحرارة. يمكنه تحمّل درجات حرارة تتراوح بين -40 درجة فهرنهايت (-40 درجة مئوية) إلى 280 درجة فهرنهايت (138 درجة مئوية) دون تدهور كبير في الخواص الميكانيكية. وهذا يجعلها مناسبة للتطبيقات المعرضة لدرجات حرارة متفاوتة أو شديدة.

مقارنة أداء درجة الحرارة

| المواد | الحد الأدنى لدرجة الحرارة المنخفضة | حد درجة الحرارة الأعلى | درجة حرارة الانحراف الحراري |

|---|---|---|---|

| بولي كربونات | -40 درجة فهرنهايت (-40 درجة مئوية) | 280 درجة فهرنهايت (138 درجة مئوية) | 270 درجة فهرنهايت (132 درجة مئوية) |

| أكريليك | -4 درجة فهرنهايت (-20 درجة مئوية) | 180 درجة فهرنهايت (82 درجة مئوية) | 190 درجة فهرنهايت (88 درجة مئوية) |

| ABS | -4 درجة فهرنهايت (-20 درجة مئوية) | 176 درجة فهرنهايت (80 درجة مئوية) | 190 درجة فهرنهايت (88 درجة مئوية) |

| زجاج | منخفضة للغاية | 800 درجة فهرنهايت+ (427 درجة مئوية+) | غير متاح |

هذا الثبات في درجة الحرارة له قيمة خاصة في مكونات السيارات والأغطية الإلكترونية والحاويات الخارجية. لقد رأيت أداء البولي كربونات جيدًا بشكل استثنائي في البيئات الصعبة حيث تتسبب التقلبات في درجات الحرارة في فشل المواد الأخرى.

خصائص خفيفة الوزن

يوفر البولي كربونات مزايا وزن كبيرة مقارنةً بالمواد التقليدية مثل الزجاج. حيث تبلغ كثافته حوالي 1.2 جم/سم مكعب، أي أقل من نصف وزن الزجاج الذي تبلغ كثافته عادةً حوالي 2.5 جم/سم مكعب. هذا التخفيض في الوزن أمر بالغ الأهمية لـ

- تقليل تكاليف النقل

- تحسين كفاءة استهلاك الوقود في تطبيقات السيارات

- تيسير عمليات التثبيت

- انخفاض متطلبات الحمل الهيكلي

هذه الخصائص خفيفة الوزن تجعل البولي كربونات جذابًا بشكل خاص لتطبيقات النقل والأجهزة المحمولة والمكونات الهيكلية الكبيرة حيث يكون الوزن مهمًا.

مرونة التصميم

واحدة من أكثر المزايا العملية للبولي كربونات هي مرونة التصميم الرائعة. يمكن أن تكون المادة:

- يمكن تشكيلها بسهولة باستخدام الأدوات والتبريد المناسبين

- تشكيل حراري في أشكال معقدة

- مصبوب بالحقن بدقة عالية

- ثنيها وتشكيلها في درجة حرارة الغرفة (في شكل ورقة)

- يتم ربطها باستخدام مواد لاصقة أو تقنيات لحام مختلفة

ونحن في PTSMAKE، نستفيد من هذه الخصائص لمساعدة المهندسين على إنشاء أجزاء معقدة يصعب أو يستحيل إنتاجها باستخدام مواد أخرى. وتسمح قدرة المادة على التصنيع الآلي الدقيق بالتفاوتات الدقيقة والخصائص المعقدة التي تلبي المواصفات المطلوبة.

الفعالية من حيث التكلفة

على الرغم من أن البولي كربونات قد تكون تكلفته المادية الأولية أعلى من بعض البدائل، إلا أن فعاليته من حيث التكلفة الإجمالية غالباً ما تجعله الخيار الأكثر اقتصاداً عند التفكير في استخدامه:

- عمر خدمة طويل بسبب المتانة

- تقليل تكرار الاستبدال

- انخفاض تكاليف التركيب بسبب الوزن الأخف

- تصنيع مبسط للأجزاء المعقدة

- إمكانية دمج الأجزاء المحتملة

في بيئات التصنيع، غالبًا ما تؤدي هذه العوامل إلى انخفاض التكلفة الإجمالية للملكية مقارنةً بالبدائل التي تبدو أرخص ثمنًا والتي تتطلب استبدالًا متكررًا أو تصنيعًا أكثر تعقيدًا.

مقاومة الأشعة فوق البنفسجية (مع إضافات مناسبة)

يكون البولي كربونات القياسي عرضة للتدهور بسبب الأشعة فوق البنفسجية، مما قد يتسبب في الاصفرار والهشاشة بمرور الوقت. ومع ذلك، مع وجود إضافات أو طلاءات مناسبة مقاومة للأشعة فوق البنفسجية، يمكن للبولي كربونات الحفاظ على خصائصه عند تعرضه لأشعة الشمس. تأتي العديد من منتجات البولي كربونات الآن بطبقات واقية من الأشعة فوق البنفسجية مقذوفة بشكل مشترك مما يطيل من عمر الخدمة في الهواء الطلق بشكل كبير.

أفضل بلاستيك شفاف للتشغيل الآلي؟

هل سبق لك أن واجهت صعوبة في اختيار البلاستيك الشفاف المناسب لمشروع التصنيع الآلي الدقيق الخاص بك؟ يمكن أن يكون الإحباط في اختيار مادة تتوافق مع جميع المربعات - الوضوح البصري، وثبات الأبعاد، وقابلية التشغيل الآلي - أمرًا مربكًا عند مواجهة عشرات الخيارات ذات المواصفات الفنية المربكة.

بالنسبة لتطبيقات التصنيع الآلي التي تتطلب وضوحًا بصريًا، يبرز البولي كربونات (PC) كأفضل بلاستيك شفاف بشكل عام نظرًا لمزيجه الاستثنائي من الشفافية ومقاومة الصدمات وخصائص التصنيع الآلي. بالنسبة للتطبيقات الدقيقة، يوفر الأكريليك (PMMA) وضوحًا بصريًا فائقًا، بينما يوفر PETG بديلاً فعالاً من حيث التكلفة للمشاريع الأقل تطلبًا.

مقارنة أفضل أنواع البلاستيك الشفاف للتشغيل الآلي

عند اختيار المواد البلاستيكية الشفافة للتصنيع، فإن فهم الخصائص المحددة وخصائص الأداء لكل مادة أمر بالغ الأهمية. بعد العمل مع المئات من مشاريع التصنيع المختلفة، وجدتُ أن المادة "الأفضل" تعتمد دائمًا على متطلبات التطبيق الخاصة بك.

بولي كربونات (PC): المؤدي متعدد الاستخدامات

لقد استحق البولي كربونات مكانته كتوصية مفضلة بالنسبة لمعظم تطبيقات تصنيع البلاستيك الشفاف. فهو يوفر متانة لا مثيل لها مع الحفاظ على الخصائص البصرية الممتازة بفضل نقل الضوء الرائع 89% وقوة الصدمات الاستثنائية (250 ضعف الزجاج).

من منظور التصنيع الآلي، يوفر الكمبيوتر الشخصي العديد من المزايا:

- يحافظ على ثبات الأبعاد أثناء عمليات التشغيل الآلي المعقدة

- يستجيب بشكل جيد لكل من تقنيات التصنيع الآلي التقليدية و CNC

- يمكن الحفر، والطحن، والثقب بدون أدوات خاصة

- يتحمل الحرارة المعتدلة المتولدة أثناء التصنيع الآلي دون التواء

ومع ذلك، فإن الكمبيوتر الشخصي لا يخلو من القيود. فهو أكثر عرضة للهجمات الكيميائية من بعض البدائل، ويمكن أن تتسبب بعض سوائل القطع في حدوث تجعد أو تشقق دقيق. في شركة PTSMAKE، وجدنا أن استخدام تركيبات سائل تبريد محددة والحفاظ على سرعات القطع المثلى يمنع حدوث هذه المشكلات.

أكريليك (PMMA): بطل البصريات

عندما يكون الوضوح البصري هو الأولوية المطلقة، فإن الأكريليك (PMMA) يتفوق في كثير من الأحيان على الخيارات الأخرى. وبفضل تقنية نقل الضوء 92% ومقاومته الممتازة للأشعة فوق البنفسجية، فإنه يوفر وضوحاً استثنائياً وثباتاً في اللون مع مرور الوقت.

تتضمن خصائص تصنيع الأكريليك ما يلي:

- تشطيب ممتاز للسطح مباشرةً من عمليات التشغيل الآلي

- ثبات أبعاد جيد للمكونات الدقيقة

- جودة خيوط اللولب الفائقة عند الثقب

- امتصاص منخفض للرطوبة لضمان ثبات الخصائص

تأتي التحديات الرئيسية في تصنيع الأكريليك من طبيعته الهشة مقارنةً بالكمبيوتر الشخصي. فهو يتطلب معدلات تغذية دقيقة وأدوات حادة لمنع التقطيع أو التشقق. لقد وجدت أن استخدام ماكينات التفريز الطرفية المتخصصة في قطع الأكريليك ذات المزامير المصقولة يقلل بشكل كبير من هذه المخاطر.

PETG: البديل الفعال من حيث التكلفة

بالنسبة للمشاريع ذات الميزانيات المحدودة ولكن لا تزال تتطلب وضوحًا جيدًا، يوفر البولي إيثيلين تيريفثاليت جلايكول (PETG) حلًا وسطًا عمليًا. مع حوالي 86% ناقل للضوء ومقاومة جيدة للصدمات، فهو يخدم العديد من التطبيقات بشكل مناسب.

تشمل مزايا تصنيع PETG ما يلي:

- تكلفة المواد أقل من الكمبيوتر الشخصي أو الأكريليك الممتاز

- قابلية تشغيل آلي جيدة مع الأدوات القياسية

- مقاومة كيميائية أعلى من الأكريليك

- نقطة انصهار أقل، مما يتطلب تحكمًا دقيقًا في السرعة

مقارنة الخصائص الرئيسية

فيما يلي تحليل مقارن للبلاستيك الشفاف الأكثر شيوعًا المستخدم في تطبيقات التصنيع الآلي:

| المواد | انتقال الضوء | قوة التأثير | مقاومة المواد الكيميائية | صعوبة التصنيع | التكلفة النسبية |

|---|---|---|---|---|---|

| بولي كربونات (PC) | 89% | ممتاز | معتدل | متوسط | عالية |

| أكريليك (PMMA) | 92% | عادل | جيد (باستثناء المذيبات) | متوسط-عالي | متوسط |

| PETG | 86% | جيد | جيد | منخفضة-متوسطة | منخفضة |

| COC/COP | 92% | عادل | ممتاز | عالية | عالية جداً |

| ألتم (جزيرة الأمير إدوارد) | 85% (كهرماني اللون) | جيد جداً | ممتاز | عالية | عالية جداً |

التطبيقات المتخصصة واختيار المواد

المتطلبات الطبية والغذائية

للتطبيقات التي تتطلب التوافق الحيوي3 في الأجهزة الطبية أو سلامة ملامسة الأغذية، يصبح اختيار المواد أكثر أهمية. البولي كربونات من الدرجة الطبية ودرجات محددة من الأكريليك متوافقة مع إدارة الأغذية والعقاقير ويمكنها تحمل عمليات التعقيم.

في PTSMAKE، نحتفظ في PTSMAKE بمحطات تصنيع منفصلة للمواد البلاستيكية الطبية لمنع التلوث المتبادل، مما يضمن تلبية المنتجات للمتطلبات التنظيمية الصارمة.

الأدوات البصرية والعدسات

بالنسبة للمكونات البصرية التي تتطلب وضوحًا ودقة استثنائيين، توفر مواد الأكريليك أو المواد المتخصصة مثل البوليمر المشترك الأوليفيني الدوري (COC) أداءً فائقًا. يمكن تشكيل هذه المواد آليًا بتفاوتات ضيقة للغاية مع الحفاظ على الخصائص البصرية الممتازة.

يختلف نهج التصنيع الآلي بشكل كبير بالنسبة للتطبيقات البصرية:

- سرعات قطع أبطأ مع أدوات عالية الصقل

- تمريرات تشطيب متعددة بقطع أدق تدريجياً

- تصميمات هندسية محددة للأداة لتقليل الضغط على المادة إلى أدنى حد ممكن

- صقل اللهب الاختياري للحصول على أسطح بجودة بصرية عالية الجودة

العبوات والشاشات الإلكترونية

بالنسبة للأغلفة وشاشات العرض الإلكترونية، عادةً ما أوصي باستخدام البولي كربونات نظرًا لما يتميز به من مزيج من الوضوح ومقاومة الصدمات وخصائص مثبطة للهب (عند استخدام درجات مقاومة اللهب). خصائصه الجيدة للعزل الكهربائي تجعله مثاليًا لهذه التطبيقات.

تقنيات التصنيع الآلي للبلاستيك الشفاف

بغض النظر عن اختيار المواد، تنتج بعض تقنيات التصنيع الآلي نتائج أفضل باستمرار مع البلاستيك الشفاف:

- استخدام أدوات حادة: الأدوات الباهتة تولد حرارة مفرطة ويمكن أن تسبب ذوبانًا أو تجعدًا

- الحفاظ على السرعات والتغذية المناسبة: أبطأ بشكل عام من المعادن ولكن بسرعة كافية لمنع الانصهار

- تطبيق التبريد الكافي: التبريد بالهواء للعمليات الخفيفة، والتبريد بالرذاذ للقطع الأكثر شدة

- النظر في التمدد الحراري: السماح بحركة المواد أثناء التشغيل الآلي

- دعم المقاطع الرقيقة: منع الاهتزازات والثرثرة التي يمكن أن تؤدي إلى التشقق

الاعتبارات النهائية لاختيار المواد

عند القيام بالاختيار النهائي للمواد، أوصي بموازنة هذه العوامل:

- متطلبات التقديم: ما هو مستوى الوضوح ومقاومة الصدمات والتعرض الكيميائي الذي سيواجهه الجزء؟

- قيود الميزانية: هل الأداء المتميز للكمبيوتر الشخصي أو المواد المتخصصة له ما يبرره لتطبيقك؟

- حجم الإنتاج: هل سيتم تصنيع المواد للنماذج الأولية فقط، أم أنها للإنتاج المستمر؟

- العمليات الثانوية: هل سيتطلب الجزء الربط أو التلميع أو أي معالجة أخرى بعد المعالجة؟

واستنادًا إلى خبرتي في العمل مع العملاء في مختلف الصناعات، فإن تحديد هذه المتطلبات بوضوح مقدمًا يوفر الكثير من الوقت والنفقات أثناء عملية التصنيع.

تصنيع الأكريليك مقابل البولي كربونات؟

هل عانيت من قبل في الاختيار بين الأكريليك والبولي كربونات لمشروع التصنيع الآلي الخاص بك؟ هل شاهدت قطعك المصممة بشكل مثالي تتشقق أثناء التصنيع الآلي أو تفشل أثناء الاستخدام لأنك اخترت المادة البلاستيكية الخاطئة؟ يمكن أن يؤدي الخلط بين هذه المواد المتشابهة المظهر إلى أخطاء مكلفة وتأخير المشروع.

عند التصنيع الآلي للأكريليك مقابل البولي كربونات، فإن الأكريليك أسهل في التصنيع الآلي مع وضوح بصري أفضل ولكنه أكثر هشاشة، بينما يوفر البولي كربونات مقاومة فائقة للصدمات والمتانة ولكنه يتطلب تصنيعًا دقيقًا لمنع الذوبان. يعتمد اختيارك على ما إذا كنت تعطي الأولوية للجماليات وقابلية التشغيل الآلي (الأكريليك) أو القوة والمتانة (البولي كربونات).

الاختلافات الرئيسية في خصائص التصنيع الآلي

بعد العمل مع كلتا المادتين على نطاق واسع في مشاريع التصنيع المخصصة، طوّرتُ فهمًا عميقًا لكيفية تصرف كل مادة أثناء عملية التصنيع الآلي. تؤثر الاختلافات الأساسية في التركيب الجزيئي لكل منهما بشكل مباشر على كيفية استجابتهما لأدوات القطع والحرارة.

خصائص القطع

تعمل ماكينات الأكريليك (PMMA) بشكل جميل - فهي تقطع بشكل نظيف بأقل مجهود ممكن، وتنتج حوافًا واضحة ولمسات نهائية ممتازة للسطح. تقطع هذه المادة إلى حد ما مثل الجبن الصلب، مع رقائق تنفصل بشكل نظيف. وهذا يجعل الأكريليك مثاليًا للتصميمات المعقدة حيث تكون التفاصيل الدقيقة أمرًا بالغ الأهمية.

وعلى النقيض من ذلك، يمثل البولي كربونات (PC) المزيد من التحديات. حيث تعني صلابته المذهلة أن أدوات القطع يجب أن تعمل بقوة أكبر، مما يولد المزيد من الاحتكاك والحرارة. تميل المادة إلى العلكة4 أثناء التصنيع الآلي، مما قد يتسبب في تجليد الأداة وضعف تشطيبات السطح إذا لم يتم ضبط معلمات التصنيع الآلي بشكل صحيح.

الحساسية للحرارة

إدارة درجة الحرارة أمر بالغ الأهمية عند تصنيع هذه المواد آليًا:

أكريليك: لديه مقاومة أعلى للحرارة أثناء التشغيل الآلي مع درجة حرارة انتقال زجاجي حوالي 105 درجة مئوية (221 درجة فهرنهايت). وهو أقل عرضة للتشوه من الحرارة الاحتكاكية ولكنه أكثر عرضة للتشقق إذا كانت الأدوات باهتة أو معدلات التغذية شديدة للغاية.

بولي كربونات: مع انخفاض درجة حرارة التحول الزجاجي (حوالي 147 درجة مئوية/297 درجة فهرنهايت)، يكون البولي كربونات أكثر عرضة للمشاكل المتعلقة بالحرارة. يمكن أن يلين بسرعة ويذوب أثناء التصنيع الآلي إذا كانت سرعات القطع عالية جدًا أو كان التبريد غير كافٍ.

اختيار الأداة والإعدادات

استنادًا إلى خبرتي في PTSMAKE، يؤثر اختيار الأداة المناسبة على النتائج بشكل كبير:

| المعلمة | أكريليك | بولي كربونات |

|---|---|---|

| سرعة القطع الموصى بها | 500-1000 م/دقيقة | 300-500 م/دقيقة |

| مادة الأداة | HSS أو الكربيد | الكربيد الحاد المفضل |

| استخدام سائل التبريد | اختياري، وغالباً ما يكون التبريد بالهواء كافياً | موصى به بشدة |

| معدل التغذية | يمكن أن يكون عدوانيًا نسبيًا | يجب أن تكون معتدلة لمنع الذوبان |

| هندسة الأدوات | تعمل الهندسة القياسية بشكل جيد | أدوات حادة ذات زوايا أشعل النار موجبة |

سلوك المواد أثناء عمليات التصنيع المختلفة

اعتبارات الطحن

عند طحن الأكريليك، وجدت أنه يمكنك الحصول على تشطيبات شبه بصرية مباشرةً من القاطع بسرعات وتغذية مناسبة. غالبًا ما تعمل القواطع أحادية الفلوت بشكل أفضل لأنها توفر تفريغًا فعالاً للبُرادة وتمنع تراكم الحرارة.

بالنسبة لطحن البولي كربونات، يصبح سائل التبريد ضروريًا. في ماكينة PTSMAKE، حققنا نتائج ممتازة باستخدام تبريد الهواء المضغوط مع سرعات مغزل منخفضة. وهذا يمنع الذوبان المميز الذي يمكن أن يحدث عند تصنيع مكونات الكمبيوتر الشخصي.

تحديات الحفر

يسلط الحفر الضوء على الخصائص المتباينة لهذه المواد:

يميل الأكريليك إلى التشقق والتصدع حول نقاط خروج المثقاب. أوصي باستخدام لقم ثقب بلاستيكية متخصصة مع زوايا نقطية معدلة (60-90 درجة) وسرعات منخفضة عند الاقتراب من المخرج.

إن مرونة البولي كربونات تجعلها أكثر تسامحًا أثناء الحفر، ولكن ميلها إلى الإمساك بلقم الثقب يمكن أن يسبب مشاكل. الحفر بالنقر مع إزالة البُرادة بشكل متكرر يمنع تراكم الحرارة وينتج ثقوبًا أنظف.

تشطيب الحواف

يكشف التشطيب بعد المعالجة عن اختلاف رئيسي آخر:

يمكن صقل حواف الأكريليك باللهب للحصول على وضوح يشبه الزجاج - وهو أمر مستحيل مع البولي كربونات. أما بالنسبة لأجزاء الكمبيوتر الشخصي، فإن الصقل الميكانيكي ضروري، مما يتطلب المزيد من العمالة ووقت المعالجة.

اعتبارات خاصة بالتطبيق

التطبيقات البصرية

بالنسبة للمكونات البصرية التي يكون فيها الوضوح أمرًا بالغ الأهمية، يتمتع الأكريليك بمزايا واضحة. فهو ينقل 92% من الضوء المرئي (مقارنةً بالبولي كربونات 88%) ويحافظ على وضوح استثنائي بمرور الوقت. وهذا يجعلها مفضلة لحالات العرض والميزات المعمارية والعدسات البصرية.

على الرغم من أن البولي كربونات، على الرغم من أنه لا يزال شفافًا، إلا أنه يتميز بلون أصفر خفيف يصبح أكثر وضوحًا في المقاطع الأكثر سمكًا. وهذا يحد من استخدامه في التطبيقات البصرية المتميزة على الرغم من مقاومته الفائقة للصدمات.

المكونات الهيكلية

عند تصميم المكونات الحاملة أو عالية الصدمات، فإن صلابة البولي كربونات الاستثنائية (250 ضعف صلابة الزجاج و30 ضعف صلابة الأكريليك) تجعلها الخيار الواضح. لقد رأيت أجزاء من البولي كربونات تتحمل الصدمات التي من شأنها أن تحطم الأكريليك على الفور.

العوامل البيئية

ضع في اعتبارك بيئة تشغيل تطبيقك:

- الاستخدامات الخارجية: يتحمل البولي كربونات التقلبات في درجات الحرارة بشكل أفضل ولكنه يتطلب تثبيت الأشعة فوق البنفسجية لمنع الاصفرار

- التعرض للمواد الكيميائية: يقاوم الأكريليك العديد من المواد الكيميائية التي تهاجم البولي كربونات

- البيئات عالية الإجهاد: إن مقاومة البولي كربونات الفائقة للإجهاد تجعلها أفضل للأجزاء التي تتعرض لضغط مستمر

تحليل كفاءة التكاليف

من خلال خبرتي التي تزيد عن 15 عامًا، وجدت أن اختيار المواد يؤثر بشكل كبير على التكاليف الإجمالية للمشروع بما يتجاوز مجرد أسعار المواد الخام. عادةً ما يكلف البولي كربونات عادةً 20-30% أكثر من الأكريليك، ولكن الحساب ليس بهذه البساطة.

وتعني سهولة تصنيع الأكريليك سهولة التصنيع الآلي أوقات إنتاج أسرع وتآكل أقل للأدوات، مما قد يعوض ميزة انخفاض تكلفة المواد للأجزاء المعقدة. وفي الوقت نفسه، قد توفر متانة البولي كربونات عمر خدمة أطول، مما يجعلها أكثر اقتصادًا لبعض التطبيقات على الرغم من ارتفاع التكاليف الأولية.

سرعات التصنيع الآلي للبولي كربونات والتغذية؟

هل سبق لك أن شاهدت قطعة العمل المصنوعة من البولي كربونات تذوب أمام عينيك أثناء التصنيع الآلي؟ أو تعاملت مع إحباط الحواف المتكسرة والتشطيبات السطحية الرديئة على الرغم من استخدام ما كنت تعتقد أنها إعدادات مناسبة؟ يمكن لهذه المشكلات أن تحول بسرعة مشروعًا بسيطًا إلى كابوس مكلف.

عند التصنيع الآلي للبولي كربونات، تتراوح السرعات والتغذية المثلى عادةً بين 500-1000 دورة في الدقيقة مع معدلات تغذية تتراوح بين 0.005-0.015 بوصة لكل دورة. يساعد استخدام أدوات كربيد حادة، والحفاظ على تبريد كافٍ، واستخدام أعماق قطع معتدلة على منع الذوبان والتقطيع مع ضمان نتائج عالية الجودة.

فهم علاقات السرعة والتغذية بالنسبة للبولي كربونات

يتطلب تصنيع البولي كربونات بنجاح تحقيق التوازن بين عدة عوامل حاسمة. على عكس المعادن، يتميز البولي كربونات بنقطة انصهار منخفضة نسبيًا (حوالي 155 درجة مئوية) ويتصرف بشكل مختلف تحت قوى القطع. من واقع خبرتي في PTSMAKE، فإن العثور على السرعة والتغذية المناسبة أمر ضروري للحصول على نتائج عالية الجودة.

تُنشئ العلاقة بين سرعة القطع ومعدل التغذية ما أسميه "النقطة الحلوة للكمبيوتر الشخصي". فالسرعة الزائدة، والاحتكاك يولد حرارة مفرطة تذيب المادة. وببطء شديد، قد تحتك الأداة بدلاً من القطع، مما يخلق مشاكل حرارة مماثلة. هذا سلوك اللدائن الحرارية5 يجعل الكمبيوتر الشخصي حساسًا بشكل خاص لمعلمات التشغيل الآلي.

نطاقات السرعة الموصى بها لمختلف درجات الكمبيوتر الشخصي

ليست كل أنواع البولي كربونات متساوية. تؤثر الدرجة والسُمك بشكل كبير على معايير التصنيع الآلي. فيما يلي تفصيل لسرعات القطع الموصى بها بناءً على عملي مع مختلف درجات البولي كربونات:

| درجة الكمبيوتر الشخصي | السُمك (مم) | سرعة القطع (SFM) | نطاق عدد الدورات في الدقيقة (أداة 1/2 بوصة) |

|---|---|---|---|

| كمبيوتر شخصي قياسي | 1-5 | 300-500 | 800-1200 |

| كمبيوتر بصري | 1-5 | 250-400 | 600-1000 |

| كمبيوتر شخصي مثبط للهب | 1-5 | 350-550 | 900-1300 |

| كمبيوتر شخصي قياسي | 6-12 | 250-450 | 700-1100 |

| كمبيوتر بصري | 6-12 | 200-350 | 500-900 |

| كمبيوتر شخصي مثبط للهب | 6-12 | 300-500 | 800-1200 |

اعتبارات معدل التغذية للتشغيل الآلي باستخدام الحاسب الآلي للبولي كربونات

معدل التغذية - السرعة التي تتحرك بها الأداة خلال المادة - لا يقل أهمية عن سرعة عمود الدوران. لقد وجدت أن البدء بمعدلات تغذية متحفظة والزيادة التدريجية تعطي أفضل النتائج.

بالنسبة لمعظم عمليات تصنيع البولي كربونات، أوصي بما يلي:

معدلات تغذية الطحن

| نوع العملية | قطر الأداة (مم) | معدل التغذية (مم/دقيقة) | حمولة البُرادة (مم/سن) |

|---|---|---|---|

| الخشونة | 6 | 600-900 | 0.05-0.08 |

| الخشونة | 12 | 900-1200 | 0.08-0.12 |

| التشطيب | 6 | 400-700 | 0.03-0.06 |

| التشطيب | 12 | 600-900 | 0.05-0.09 |

معدلات تغذية الحفر

| قطر المثقاب (مم) | معدل التغذية (مم/دقيقة) | عدد الدورات في الدقيقة الموصى بها |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

أحد الأشياء التي تعلمتها من خلال العديد من مشاريع التصنيع الآلي للكمبيوتر الشخصي هو أن معدلات التغذية البطيئة تنتج بشكل عام تشطيبات سطحية أفضل، ولكن البطء الشديد قد يتسبب في تسخين المواد. في شركة PTSMAKE، غالبًا ما نبدأ في الطرف الأدنى من هذه النطاقات ونقوم بتعديلها لأعلى بناءً على النتائج.

تأثير اختيار الأداة على السرعات والتغذية

تؤثر مادة الأداة والهندسة والحالة بشكل كبير على السرعات والتغذية المناسبة. بالنسبة للتشغيل الآلي للبولي كربونات، أوصي بشدة بما يلي:

- مادة الأداة: تتفوق أدوات الكربيد بشكل عام على أدوات الكربيد HSS في تصنيع الحواسيب الشخصية بسبب تبديد الحرارة والاحتفاظ بالحافة بشكل أفضل

- حواف القطع: تقلل حواف القطع الحادة مع زوايا أشعل النار الإيجابية (10-15 درجة) من قوى القطع

- عدد الناي: عدد أقل من المزامير (2-3) لتحسين تفريغ البُرادة في القطع الأعمق

- طلاءات الأدوات: الأدوات غير المطلية مفضلة عادةً للكمبيوتر الشخصي لأنها تولد حرارة أقل

عند استخدام ماكينة تفريز طرفية كربيد عالية الجودة مصممة خصيصًا للبلاستيك، يمكنك غالبًا التشغيل في الطرف الأعلى من نطاقات السرعة الموصى بها دون مشاكل.

استراتيجيات التبريد للحصول على أفضل النتائج

ربما يكون التبريد المناسب هو العامل الأكثر أهمية في التصنيع الآلي الناجح للبولي كربونات. لا تؤدي الحرارة المفرطة إلى إفساد الشُّغْلَة فحسب، بل يمكن أن تخلق ضغوطًا داخلية تؤدي إلى تعطل القِطع لاحقًا.

طرق التبريد الفعالة

- الهواء المضغوط: يعمل الهواء النظيف والجاف الموجه إلى منطقة القطع بشكل جيد مع المقاطع الرقيقة للكمبيوتر الشخصي

- التبريد بالضباب: يوفر التبريد بالرذاذ المائي نتائج ممتازة بدون تلوث كيميائي

- سائل تبريد الفيضانات: يستخدم للعمليات الشاقة، على الرغم من التأكد من أن سائل التبريد متوافق مع الكمبيوتر الشخصي

- بيك للحفر: بالنسبة للثقوب الأعمق، استخدم دورات الحفر بالنقر لمنع تراكم الحرارة

- الإيقاف المؤقت المبرمج: للعمليات الأطول، قم ببرمجة فترات توقف مؤقتة قصيرة للسماح بتبديد الحرارة

لقد وجدت أن مزيجًا من الهواء المضغوط والتوقف المؤقت العرضي يعمل بشكل أفضل لمعظم تطبيقات التصنيع الآلي للكمبيوتر، خاصةً للمكونات الدقيقة.

علامات على أن السرعات والتغذية تحتاج إلى تعديل

يمكن أن يؤدي التعرف على الوقت الذي تحتاج فيه معلمات الماكينات إلى التعديل إلى توفير المواد والوقت. انتبه لهذه العلامات المنبهة:

- حواف ذائبة: مؤشر فوري للسرعة المفرطة أو التبريد غير الكافي

- التقطيع: غالبًا ما يشير إلى معدلات تغذية شديدة للغاية أو أدوات باهتة

- تشطيب السطح غير واضح: قد يشير إلى أن معدل التغذية منخفض للغاية أو أن الأداة باهتة

- تحميل الأدوات: يشير تراكم المواد على حواف القطع إلى إخلاء البُرادة بشكل غير صحيح

- صوت الصرير: الضجيج عالي النبرة أثناء القطع يعني عادةً السرعة الزائدة

عندما تنشأ هذه المشكلات، عادةً ما أقوم بتقليل السرعة أولاً، ثم أضبط معدل التغذية إذا لزم الأمر. غالبًا ما تُحدث التعديلات التدريجية الصغيرة فرقًا كبيرًا في جودة النتائج.

كيف تمنع التشققات الناتجة عن الإجهاد في التصنيع الآلي للكمبيوتر الشخصي؟

هل سبق لك أن قضيت ساعات في تصنيع جزء من البولي كربونات بدقة، لتكتشف بعد أيام ظهور تشققات شعرية؟ أو شاهدت بإحباط مكونات الكمبيوتر الشخصي المصممة بشكل مثالي وهي تصاب بكسور غامضة أثناء التجميع؟ يمكن لهذه التشققات الناتجة عن الإجهاد أن تحوّل المشاريع الواعدة إلى إخفاقات مكلفة.

يتطلب منع التشققات الإجهادية في تصنيع أجهزة الكمبيوتر الشخصي التحكم في معلمات القطع واختيار الأداة المناسبة والتبريد الكافي. تجنب التراكم المفرط للحرارة باستخدام أدوات حادة وسرعات معتدلة وتغذية ثابتة. السماح بتخفيف الإجهاد بشكل مناسب قبل وبعد التصنيع الآلي، وتنفيذ التبريد التدريجي لمنع الإجهادات الداخلية.

فهم طبيعة تشققات الإجهاد في الكمبيوتر الشخصي

لا تظهر تشققات الإجهاد في مكونات البولي كربونات دائمًا بعد التصنيع مباشرةً. يمكن أن تظهر بعد ساعات أو أيام أو حتى أسابيع، مما يجعلها مزعجة بشكل خاص لتشخيصها ومنعها. تحدث هذه الشقوق عندما تتجاوز الضغوط الداخلية داخل المادة حدود سلامتها الهيكلية.

البولي كربونات عبارة عن بلاستيك حراري غير متبلور معروف بمقاومته الممتازة للصدمات ووضوحه البصري. ومع ذلك، فإن هذا التنوع يأتي مع حساسية لظروف التشغيل الآلي. أثناء عمليات التصنيع باستخدام الحاسب الآلي، يمكن أن تؤدي التقنيات غير السليمة إلى إدخال أو تضخيم أنماط الضغط الداخلي6 داخل المادة، والتي تظهر لاحقًا على شكل شقوق مرئية.

من خلال خبرتي في العمل مع مكونات الكمبيوتر الشخصي الدقيقة، وجدت أن هذه التشققات عادةً ما تتبع أنماطًا يمكن التنبؤ بها. وغالباً ما تنشأ في الزوايا الحادة أو الثقوب أو المناطق التي يتغير فيها سمك المادة بشكل مفاجئ. يساعدنا فهم هذه الأنماط على تطوير استراتيجيات وقاية فعالة.

الأسباب الشائعة للتشقق الناتج عن الإجهاد

تساهم عدة عوامل في تكوين التشققات الإجهادية أثناء التصنيع الآلي للكمبيوتر الشخصي:

- توليد الحرارة: الحرارة الزائدة من التصنيع الآلي عالي السرعة يمكن أن تخلق تدرجات إجهاد حراري

- أدوات غير مناسبة: تخلق الأدوات الباهتة احتكاكًا وحرارة بدلاً من القطع النظيف

- معلمات القطع العدوانية: تؤدي إزالة الكثير من المواد دفعة واحدة إلى حدوث إجهاد ميكانيكي

- التبريد غير الكافي: يؤدي التبريد غير الكافي أو غير المتسق إلى التمدد الحراري غير المتكافئ

- التثبيت غير السليم: تؤدي قوة التشبيك المفرطة إلى إجهاد ميكانيكي قبل بدء القطع

استراتيجيات الوقاية الحرجة

تحسين معلمات القطع

يكمن مفتاح التصنيع الآلي للكمبيوتر الشخصي الخالي من الإجهاد في اختيار معلمات القطع المناسبة. لقد قمنا في PTSMAKE بتحسين هذه المعلمات من خلال اختبارات مكثفة:

| المعلمة | النطاق الموصى به | التأثير على الإجهاد |

|---|---|---|

| سرعة القطع | 200-400 متر مربع | سرعات أعلى تزيد من توليد الحرارة |

| معدل التغذية | 0.001 - 0.005 بوصة/سن | بطيء للغاية يسبب الاحتكاك؛ وسريع للغاية يسبب التمزق |

| عمق القطع | <0.125 بوصة لكل ممر | تؤدي الجروح العميقة إلى مزيد من الضغط الداخلي |

| زاوية مجرفة الأداة | 0-5 درجة موجب | يحسن من تفريغ البُرادة ويقلل من الحرارة |

من المهم بشكل خاص الحفاظ على معدلات تغذية ثابتة. يمكن أن يؤدي التباطؤ أو الثبات في بقعة واحدة إلى تراكم الحرارة الموضعي مما يخلق تركيزات إجهاد تؤدي إلى حدوث تشققات. أوصي ببرمجة مسارات أدوات سلسة ومستمرة كلما أمكن ذلك.

اختيار الأدوات المناسبة

يؤثر اختيار الأداة بشكل كبير على تشكيل الضغط. تؤدي ماكينات التفريز الطرفية أحادية الفلوت المصممة خصيصًا للبلاستيك أداءً جيدًا بشكل استثنائي في تصنيع الكمبيوتر الشخصي. توفر هذه الأدوات:

- إخلاء البُرادة المحسّن

- تقليل الاحتكاك وتوليد الحرارة

- حركة قطع أنظف مع تشوه أقل للمواد

أنصح بشدة بعدم استخدام الأدوات المصممة للمعادن عند تصنيع الكمبيوتر الشخصي. على الرغم من أنها قد تقطع المادة، إلا أنها عادةً ما يكون لها هندسة تخلق احتكاكًا وحرارة مفرطة، مما يؤدي إلى تراكم الإجهاد.

تنفيذ استراتيجيات التبريد الفعالة

ربما يكون التبريد المناسب هو الجانب الأكثر أهمية لمنع التشققات الإجهادية. للحصول على أفضل النتائج:

- استخدام تبريد الهواء المضغوط موجهة إلى منطقة القطع

- تجنب مبردات الفيضانات التي يمكن أن تسبب صدمة حرارية

- تنفيذ أنظمة التبريد بالضباب مع مواد تشحيم متوافقة

- السماح بالتبريد التدريجي بعد اكتمال التصنيع الآلي

إحدى التقنيات التي وجدتها فعالة بشكل خاص هي برمجة "تمريرات تبريد" دورية أثناء العمليات المعقدة. تولد تمريرات الإنهاء الخفيفة هذه الحد الأدنى من الحرارة مع السماح للقطع السابقة بالتبريد قليلاً.

اعتبارات ما قبل التصنيع وبعده

إعداد المواد

تبدأ الوقاية من الإجهاد قبل القطع الأول. فكر في خطوات ما قبل القطع هذه:

- تلدين مخزون الكمبيوتر الشخصي الخام قبل التصنيع الآلي لتخفيف الضغوط الموجودة

- السماح للمواد بالتأقلم إلى درجة حرارة المحل (24 ساعة كحد أدنى)

- فحص أنماط الإجهاد الموجودة استخدام الضوء المستقطب عند الإمكان

- اختر الدرجة المناسبة للكمبيوتر الشخصي لتطبيقك

معالجة ما بعد المعالجة الآلية

بعد التصنيع الآلي، تعد المناولة السليمة ضرورية:

- السماح بالتبريد التدريجي في بيئة يتم التحكم في درجة حرارتها

- تنفيذ عملية التلدين لتخفيف الضغط للمكونات الحرجة (التسخين إلى ما دون درجة حرارة التحول الزجاجي، ثم التبريد ببطء)

- تجنب التعرض للمواد الكيميائية خلال فترة التبريد

- تقليل الإجهاد الميكانيكي إلى الحد الأدنى أثناء إزالة الجزء والتعامل معه

العوامل البيئية

تلعب بيئة التشغيل الآلي نفسها دورًا في تكوين التشقق الإجهادي. حافظ على ثبات درجة الحرارة المحيطة والرطوبة في منطقة التصنيع الآلي. يمكن أن تؤدي التقلبات في درجات الحرارة أثناء عملية التصنيع الآلي إلى حدوث إجهادات حرارية تساهم في التشقق.

في شركة PTSMAKE، نحافظ على مرافق التصنيع الخاصة بنا في مستويات درجة حرارة ورطوبة مضبوطة خصيصًا لضمان الحصول على نتائج متسقة عند العمل مع مواد حساسة مثل البولي كربونات.

تدابير مراقبة الجودة

يساعد تنفيذ بروتوكولات الفحص المناسبة على تحديد مشاكل الإجهاد المحتملة قبل أن تتطور إلى تشققات:

- الفحص البصري تحت إضاءة ساطعة وموجهة

- اختبار الضوء المستقطب للكشف عن أنماط الضغط الداخلي

- فترة الاحتجاز من 24 إلى 48 ساعة قبل الفحص النهائي أو التجميع النهائي

- ظروف الاختبار المضبوطة التي تحاكي بيئات الاستخدام النهائي

وقد ساعدتنا هذه التدابير في الحد بشكل كبير من الأعطال المرتبطة بالإجهاد في مكونات الكمبيوتر الشخصية المهمة التي ننتجها.

ما هي خيارات تشطيب السطح الموجودة لتصنيع آلات الكمبيوتر الشخصي؟

هل عانيت من قبل من أجل الحصول على اللمسة النهائية المثالية لمشاريع تصنيع الكمبيوتر الشخصي الخاصة بك؟ هل وجدت نفسك تتساءل عن المعالجة السطحية التي تناسب مكوناتك المصنوعة من البولي كربونات بشكل أفضل، فقط لتجد نفسك غارقًا في نصائح متضاربة ومصطلحات تقنية؟

تشمل خيارات تشطيب السطح لتصنيع أجهزة الكمبيوتر الشخصي السفع الرملي والسفع بالخرز والتلميع والطلاء والطلاء والأكسدة والتركيب والطلاء بالمسحوق والمعالجات الكيميائية. تقدم كل تقنية خصائص جمالية ووظيفية فريدة من نوعها يمكنها تحسين أجزاء البولي كربونات بناءً على متطلبات الاستخدام المحددة.

فهم خيارات التشطيب السطحي للتشغيل الآلي للكمبيوتر الشخصي

عند العمل باستخدام مواد البولي كربونات (PC) في التصنيع الآلي باستخدام الحاسب الآلي، يمكن أن تؤثر تشطيبات السطح التي تختارها بشكل كبير على مظهر منتجك النهائي ووظائفه. الكمبيوتر الشخصي هو بلاستيك حراري متعدد الاستخدامات معروف بوضوحه الاستثنائي ومقاومته للصدمات وثباته الحراري، مما يجعله شائعًا في مختلف الصناعات بدءًا من السيارات وحتى الأجهزة الطبية. ومع ذلك، غالبًا ما تتحقق إمكانياته الحقيقية من خلال طلاء السطح المناسب.

خيارات تشطيب السطح الميكانيكية

السفع بالرمل

يعمل السفع الرملي على إضفاء لمسة نهائية متجانسة غير لامعة على أجزاء الكمبيوتر الشخصي عن طريق دفع جزيئات الرمل الناعم بضغط عالٍ على السطح. تعمل هذه التقنية بفعالية:

- يزيل علامات التشغيل الآلي والعيوب السطحية

- ينشئ سطحًا متناسقًا غير عاكس

- يعزز التصاق الطلاء للتشطيبات اللاحقة

- يوفر خصائص انتشار الضوء للتطبيقات البصرية

في شركة PTSMAKE، وجدتُ أن السفع الرملي ذو قيمة خاصة لمكونات لوحة العدادات وأغطية الأجهزة الطبية حيث يكون تقليل الوهج أمرًا بالغ الأهمية.

السفع بالخرز

على غرار عملية السفع الرملي ولكن باستخدام حبات زجاجية مستديرة بدلاً من الرمل، يوفر السفع بالخرز لمسة نهائية أكثر نعومة ودقة. تخلق الوسائط المستديرة:

- مظهر حريري وموحد

- تقليل خشونة السطح مقارنةً بالسفع الرملي

- إزالة المواد الأقل عدوانية

- إعداد ممتاز للركيزة للطلاء

تُعد هذه اللمسة النهائية مثالية لحاويات الإلكترونيات الاستهلاكية حيث يكون المظهر المتميز ضرورياً.

التلميع

يتراوح تلميع أجزاء الكمبيوتر الشخصي من التلميع الأساسي إلى التشطيبات النهائية التي تشبه المرآة من خلال خطوات كاشطة تدريجية. إن تدرج التلميع7 عادةً ما تتضمن:

- الإزالة الكاشطة الخشنة لعلامات التصنيع الآلي

- تنعيم متوسط الحبيبات

- صقل الحبيبات الدقيقة

- الصقل النهائي بالمركبات

يمكن أن تتراوح النتائج من اللمسات النهائية الساتانية إلى اللمسات النهائية المرآة شديدة اللمعان، حيث تُظهر هذه الأخيرة النقاء البصري الطبيعي للكمبيوتر الشخصي.

التشطيبات الكيميائية والطلاءات

الطلاء

يوفر طلاء مكونات الكمبيوتر الشخصي خيارات ألوان غير محدودة تقريباً ويمكن أن يوفر:

- حماية من الأشعة فوق البنفسجية للاستخدامات الخارجية

- المتطلبات الجمالية المحددة

- طبقة حماية إضافية

- فرص العلامات التجارية المخصصة

تلتصق أنظمة الطلاء الحديثة المصممة للبولي كربونات بشكل جيد للغاية عند تطبيقها بشكل صحيح بعد إعداد السطح بشكل مناسب.

المعالجات الشبيهة بالأنودة

على الرغم من أن الأنودة الحقيقية لا تعمل إلا على المعادن مثل الألومنيوم، إلا أنه توجد معالجات ذات تأثير مماثل للكمبيوتر الشخصي الذي يمكن أن:

- إنشاء مظاهر معدنية

- تحسين الصلابة

- تعزيز مقاومة الخدش

- توفير التشطيبات الزخرفية

وتتضمن هذه المعالجات طلاءات خاصة تحاكي المظهر المؤكسد أثناء العمل مع بنية البوليمر في الكمبيوتر الشخصي.

التركيب

يمكن تطبيق التركيب السطحي من خلال عملية التصنيع الآلي أو المعالجة اللاحقة:

| طريقة التركيب | الخصائص | التطبيقات الشائعة |

|---|---|---|

| التركيب EDM التركيب | أنماط دقيقة وقابلة للتكرار | الأجهزة الطبية وأسطح الإمساك |

| التركيب الكيميائي | نسيج متناهي الصغر موحد | الانتشار الضوئي والأسطح المضادة للوهج |

| التركيب بالليزر | دقة عالية، وأنماط معقدة | العلامة التجارية والميزات الوظيفية |

| التركيب اليدوي | تشطيبات فنية وفريدة من نوعها | مشاريع مخصصة، عناصر زخرفية |

تشطيبات الكمبيوتر الشخصي المتخصصة

طلاء المسحوق

على الرغم من ارتباطها تقليديًا بالمعادن، إلا أن تركيبات طلاء المسحوق المتخصصة للكمبيوتر الشخصي يمكن أن توفر:

- متانة استثنائية

- مقاومة المواد الكيميائية

- تشطيبات مزخرفة

- الفوائد البيئية (عدم وجود مركبات عضوية متطايرة)

تتطلب هذه العملية تحكماً دقيقاً في درجة الحرارة نظراً لأن الكمبيوتر الشخصي يتميز بمقاومة أقل للحرارة من المعادن.

تلميع البخار

تُعرّض هذه العملية الكيميائية الكمبيوتر الشخصي لأبخرة المذيبات التي تعمل على تليين السطح للحظات مما يسمح للتوتر السطحي بإضفاء لمسة نهائية لامعة وناعمة. تشمل المزايا ما يلي:

- أسطح شفافة بصرياً

- إزالة علامات التصنيع الدقيقة

- تعزيز شفافية الأجزاء المحسّنة

- تحسين الجودة الجمالية

لقد رأيت نتائج رائعة مع التلميع بالبخار على المكونات الطبية وأغطية الشاشات حيث يكون الوضوح البصري أمرًا بالغ الأهمية.

الطلاءات المضادة للانعكاس

بالنسبة للتطبيقات البصرية، يمكن تطبيق الطلاءات المتخصصة المضادة للانعكاس على أجزاء الكمبيوتر الشخصي المُشَكَّلة آليًا من أجل:

- تقليل الوهج

- تحسين انتقال الضوء

- تحسين سهولة القراءة على الشاشة

- تقليل أنماط التداخل إلى الحد الأدنى

تُعد هذه الطلاءات متعددة الطبقات ذات قيمة خاصة في لوحات الأجهزة ومعدات التشخيص الطبي.

اختيار تشطيب السطح المناسب

يعتمد اختيار تشطيب السطح المناسب للأجزاء المشكّلة آليًا بالكمبيوتر الشخصي على عدة عوامل:

- المتطلبات الوظيفية (الوضوح البصري، التماسك، مقاومة التآكل)

- الاعتبارات الجمالية

- ظروف التعرض البيئي

- قيود التكلفة

- حجم الإنتاج

في شركة PTSMAKE، نعمل عن كثب مع العملاء لتحديد نهج التشطيب الأمثل بناءً على احتياجاتهم الخاصة بالتطبيق. وبفضل خبرتنا التي تزيد عن 15 عامًا في مجال تصنيع أجهزة الكمبيوتر، طوّرنا خبرتنا في تطبيق هذه التشطيبات المختلفة لتحقيق الشكل والوظيفة.

كيف تضمن دقة الأبعاد في التصنيع الآلي للكمبيوتر الشخصي؟

هل سبق لك أن تلقيت من قبل أجزاء مُشكّلة آليًا بالكمبيوتر الشخصي لا تتناسب مع بعضها البعض كما تم تصميمها؟ أو أمضيت ساعات في استكشاف مشكلات التجميع وإصلاحها لتكتشف أن الأبعاد الرئيسية غير مطابقة لأجزاء من المليمتر؟ يمكن أن يؤدي عدم دقة الأبعاد إلى تحويل مشروع واعد إلى انتكاسة محبطة ومكلفة.

يتطلب ضمان دقة الأبعاد في التصنيع الآلي للكمبيوتر الشخصي نهجًا شاملاً يتضمن اختيار المواد المناسبة واستراتيجيات الأدوات المتقدمة والتحكم في درجة الحرارة وبروتوكولات الفحص الدقيق. من خلال تنفيذ هذه الممارسات في جميع مراحل عملية الإنتاج، يمكن للمصنعين تحقيق تفاوتات دقيقة تصل إلى ± 0.05 مم حتى مع خصائص الكمبيوتر الشخصي الصعبة.

فهم خواص مواد الكمبيوتر الشخصي وتأثيرها على دقة الأبعاد

يتميز البولي كربونات (PC) من بين اللدائن الهندسية بمزيج استثنائي من القوة والشفافية ومقاومة الحرارة. ومع ذلك، تأتي هذه الخصائص المفيدة مصحوبة بتحديات تصنيع معينة تؤثر بشكل مباشر على دقة الأبعاد. من خلال خبرتي في العمل مع مختلف المواد البلاستيكية، يقدم الكمبيوتر الشخصي بعض الاعتبارات الفريدة بسبب السلوك اللزوجة المرن8 أثناء التصنيع الآلي.

يتميّز الكمبيوتر الشخصي بمعامل تمدد حراري مرتفع نسبيًا (حوالي 65-70 × 10^-6/درجة مئوية)، مما يجعله عرضة للتغيرات في الأبعاد أثناء تقلبات درجات الحرارة. ويصبح هذا الأمر حرجًا بشكل خاص عند تصنيع الأجزاء المعقدة ذات التفاوتات الضيقة. تُظهر المادة أيضًا استرخاءً إجهاديًا بعد التصنيع الآلي، مما قد يؤدي إلى تغيرات في الأبعاد بعد ساعات أو حتى أيام من الإنتاج.

خصائص المواد الرئيسية التي تؤثر على دقة الأبعاد في تصنيع أجهزة الكمبيوتر الشخصي

عند التخطيط لدقة الأبعاد باستخدام الكمبيوتر الشخصي، أضع في اعتباري دائمًا هذه الخصائص المادية المهمة:

- الحساسية الحرارية: يتمدد الكمبيوتر الشخصي وينكمش بشكل كبير مع تغيرات درجة الحرارة

- امتصاص الرطوبة: يمكن أن تمتص رطوبة تصل إلى 0.35%، مما يؤثر على الأبعاد

- الإجهاد الداخلي: إجهاد داخلي أعلى مقارنة بالعديد من المواد البلاستيكية الأخرى

- الصلابة/الصلابة: صلابة متوسطة إلى عالية يمكن أن تختلف باختلاف الدرجة والإضافات

تؤثر هذه الخصائص بشكل مباشر على استراتيجيات التصنيع وخيارات الأدوات وبروتوكولات مراقبة الجودة. على سبيل المثال، قمنا في شركة PTSMAKE بتطوير معلمات قطع محددة تراعي الحساسية الحرارية للكمبيوتر الشخصي، مما يضمن توليد الحد الأدنى من الحرارة أثناء عمليات التصنيع.

تحسين البرمجة باستخدام الحاسب الآلي لمكونات الكمبيوتر الشخصي الدقيقة

البرمجة الدقيقة باستخدام الحاسب الآلي هي أساس دقة الأبعاد. بالنسبة للتشغيل الآلي للكمبيوتر الشخصي، غالبًا ما تكون الأساليب القياسية قاصرة بسبب الخصائص الفريدة للمواد. لقد وجدت أن تحسين المعلمات التالية يُحدث فرقًا كبيرًا:

اعتبارات معدل التغذية وسرعة القطع

يعد التوازن بين معدل التغذية وسرعة القطع أمرًا بالغ الأهمية لتصنيع ماكينات الكمبيوتر الشخصي. يؤدي القطع الشديد للغاية إلى توليد حرارة مفرطة، مما يؤدي إلى التمدد الحراري أثناء التشغيل الآلي والانكماش غير المتوقع بعد ذلك. كمرجع، إليك جدول المعلمات الموصى بها بناءً على خبرتنا:

| نوع العملية | سرعة القطع (م/دقيقة) | معدل التغذية (مم/معدل التردد) | عمق القطع (مم) |

|---|---|---|---|

| الخشونة | 150-200 | 0.1-0.15 | 1.0-2.0 |

| نصف تشطيب | 200-250 | 0.05-0.1 | 0.5-1.0 |

| التشطيب | 250-300 | 0.01-0.05 | 0.1-0.5 |

تُستخدم هذه القيم كنقاط بداية وقد تتطلب تعديلًا بناءً على درجات محددة للكمبيوتر الشخصي وقدرات الماكينة. المفتاح هو الحفاظ على توليد حرارة ثابتة طوال عملية التصنيع الآلي.

استراتيجيات مسار الأدوات لأجزاء الكمبيوتر المعقدة

يؤثر تخطيط مسار الأداة بشكل كبير على دقة الأبعاد، خاصةً بالنسبة للأشكال الهندسية المعقدة. أوصي بـ

- الطحن بالتسلق على الطحن التقليدي عندما يكون ذلك ممكناً

- المشاركة المستمرة للأدوات للحفاظ على قوى القطع متسقة

- تدرجات أصغر (15-20% من قطر الأداة) للتمريرات النهائية

- تمريرات نهائية متعددة مع تناقص عمق القطع

تساعد هذه الاستراتيجيات على تقليل تراكم الإجهاد الداخلي وتوفير معدلات إزالة مواد أكثر اتساقًا، وهو أمر ضروري للحفاظ على ثبات الأبعاد في مكونات الكمبيوتر الشخصي.

اختيار الأدوات المتقدمة للتشغيل الآلي للكمبيوتر الشخصي

يؤثر اختيار أدوات القطع المناسبة بشكل كبير على التفاوتات التي يمكن تحقيقها. بعد سنوات من التجارب، حددت العديد من العوامل الحاسمة:

اعتبارات هندسة الأدوات

بالنسبة للتشغيل الآلي للكمبيوتر الشخصي، وجدتُ أن خصائص الأداة هذه توفر نتائج فائقة الأبعاد:

- زوايا الشقوق: زوايا انعطاف موجبة بين 5 درجات و15 درجة

- زوايا الإغاثة: 10 درجات إلى 15 درجة لتقليل الاحتكاك

- زوايا اللولب: زوايا حلزونية أعلى (35 درجة - 45 درجة) لإخلاء أفضل للبُرادة

- إعداد الحافة: حواف حادة ولكن مشحوذة قليلاً (نصف قطرها 0.01-0.02 مم)

يساعد استخدام الأدوات بهذه المواصفات على منع تشوه المواد الذي يؤدي إلى عدم دقة الأبعاد.

مواد أدوات القطع والطلاءات

تلعب مادة أداة القطع نفسها دورًا حاسمًا في الحفاظ على دقة الأبعاد:

- أدوات الكربيد توفر التوازن المثالي بين الحدة والمتانة لمعظم تطبيقات الكمبيوتر الشخصي

- أدوات مطلية بالماس التفوق في الإنتاج بكميات كبيرة، مما يوفر عمرًا أطول للأدوات

- PCD (الماس متعدد الكريستالات) الأدوات اللازمة لمتطلبات الدقة الأكثر تطلباً

في شركة PTSMAKE، نحتفظ بمكتبة أدوات واسعة النطاق مُحسّنة خصيصًا لمختلف درجات أجهزة الكمبيوتر الشخصي والأشكال الهندسية للمكونات، مما يسمح لنا باختيار الأداة المثالية لكل تطبيق.

التحكم في درجة الحرارة أثناء التصنيع بالكمبيوتر الشخصي

ربما تكون إدارة درجة الحرارة هي الجانب الأكثر أهمية لضمان دقة الأبعاد في التصنيع الآلي للكمبيوتر الشخصي. يمكن أن يتسبب توليد الحرارة أثناء عمليات القطع في حدوث تمدد موضعي، مما يؤدي إلى حدوث أخطاء في الأبعاد عندما يبرد الجزء.

اختيار سائل التبريد وطرق الاستخدام

للتحكم الأمثل في درجة الحرارة في التصنيع الآلي للكمبيوتر الشخصي، أوصي بهذه الطرق:

- تبريد الهواء المضغوط: فعالة لمعظم العمليات دون مخاوف التلوث

- أنظمة التبريد بالضباب: لعمليات القطع الأكثر عدوانية

- سائل تبريد الفيضانات: فقط مع المبردات القابلة للذوبان في الماء المتوافقة مع الكمبيوتر الشخصي عند الحاجة إلى أقصى قدر من التبريد

يجب أن تكون طريقة التبريد متسقة طوال دورة التشغيل الآلي لمنع التدرجات الحرارية عبر قطعة العمل.

اعتبارات بيئة المتجر

تؤثر بيئة التشغيل الآلي نفسها بشكل كبير على نتائج الأبعاد:

- ثبات درجة حرارة المتجر: الحفاظ على درجة الحرارة المثالية في حدود ± 2 درجة مئوية

- التأقلم المادي: تخزين مخزون الكمبيوتر الشخصي في بيئة الإنتاج لمدة 24-48 ساعة قبل التصنيع الآلي

- التثبيت بعد التصنيع: السماح للأجزاء بالوصول إلى التوازن الحراري قبل الفحص النهائي

في شركة PTSMAKE، تحافظ مرافق التصنيع التي يتم التحكم في مناخها على مستويات ثابتة من درجات الحرارة والرطوبة، مما يقضي على مصدر رئيسي لتباين الأبعاد في مكونات الكمبيوتر الشخصي.

منهجيات فحص الأجزاء المشكّلة آليًا بالكمبيوتر الشخصي

تُعد بروتوكولات الفحص القوية ضرورية للتحقق من دقة الأبعاد في الأجزاء المشكّلة آليًا بالكمبيوتر الشخصي. أوصي بتنفيذ نهج متعدد المراحل:

تقنيات التحقق أثناء العملية

إن اكتشاف مشكلات الأبعاد أثناء التصنيع الآلي يوفر الوقت ويقلل من الخردة:

- فحوصات إزاحة الأداة الدورية للتعويض عن تآكل الأدوات

- السبر داخل الماكينة للميزات الحرجة

- فحص المادة الأولى قبل الشروع في عمليات الإنتاج

تقنيات قياس ما بعد التصنيع

بالنسبة للتحقق النهائي، توفر هذه التقنيات النتائج الأكثر موثوقية:

- CMM (ماكينة قياس الإحداثيات) القياس بضغط مجس مناسب للكمبيوتر الشخصي

- أنظمة القياس البصري للتحقق من عدم الاتصال

- أنظمة الرؤية للميزات الصغيرة والأبعاد الحرجة

عند توثيق نتائج الفحص، من المهم ملاحظة الظروف البيئية وقت القياس، حيث تختلف أبعاد الكمبيوتر الشخصي باختلاف درجة الحرارة.

ما هي تقنيات ما بعد المعالجة التي تعمل على تحسين الأجزاء التي تم تصنيعها آليًا باستخدام الكمبيوتر الشخصي؟

هل سبق لك أن استلمت أجزاء مُشَكَّلة آليًا بالكمبيوتر الشخصي تبدو مثالية الأبعاد ولكن بها أسطح خشنة أو علامات أدوات مرئية أو لم تكن ذات تشطيبات احترافية كما كنت تتوقع؟ إنه لأمر محبط عندما تستوفي المكونات الدقيقة المواصفات الفنية ولكنها تفتقر إلى الجودة الجمالية أو الأداء الوظيفي اللازم لمنتجك النهائي.

تُعد تقنيات ما بعد المعالجة ضرورية لتحسين القِطع التي تم تصنيعها آليًا بالكمبيوتر الشخصي من خلال تحسين تشطيب السطح ودقة الأبعاد والخصائص الميكانيكية والمظهر المرئي. تعمل طرق مثل إزالة الأزيز والتلميع والمعالجة الحرارية وتطبيقات الطلاء على تحويل المكونات الخام التي تم تصنيعها آليًا إلى أجزاء عالية الأداء وجاهزة للسوق تلبي المتطلبات الوظيفية والجمالية.

فهم أهمية المعالجة اللاحقة لأجزاء الكمبيوتر الشخصي

إن البولي كربونات (PC) هو بلاستيك هندسي استثنائي يوفر مقاومة فائقة للصدمات ووضوح بصري وثبات حراري. ومع ذلك، عند تصنيع أجزاء الكمبيوتر الشخصي آليًا، غالبًا ما تتطلب أجزاء الكمبيوتر الشخصي خطوات تشطيب إضافية لتحقيق إمكاناتها الكاملة. من خلال خبرتي في العمل في مجال التصنيع الدقيق، وجدتُ أن المعالجة اللاحقة المناسبة يمكن أن تعزز بشكل كبير كلاً من الخصائص الوظيفية والجاذبية الجمالية للمكونات المصنعة آليًا من الكمبيوتر الشخصي.

على الرغم من دقة أبعاد المخرجات الخام من ماكينات التحكم الرقمي CNC، إلا أنها غالبًا ما تظهر عليها علامات أدوات ونتوءات وتناقضات سطحية يمكن أن تؤثر على أداء القِطع. تعمل المعالجة اللاحقة على سد هذه الفجوة بين التصنيع الآلي وجاهزية التطبيق. لا تبدو القِطع التي تخضع للتشطيب المناسب أكثر احترافية فحسب، بل تؤدي أيضًا أداءً أفضل في التطبيقات المخصصة لها.

التحديات الشائعة مع أجزاء الكمبيوتر الشخصي حديثة التصنيع آلياً

تمثل مواد الكمبيوتر الشخصي تحديات فريدة من نوعها أثناء التصنيع الآلي والتي غالبًا ما تتطلب معالجة لاحقة:

- عيوب السطح: يميل الكمبيوتر الشخصي إلى ظهور خدوش دقيقة وعلامات أدوات يمكن أن تؤثر على الوضوح البصري

- علامات الإجهاد: الإجهاد الداخلي يمكن أن يؤدي إلى تبييض أو تجعد مرئي

- النتوءات والوميض: الحواف الحادة المتكونة أثناء عمليات القطع

- تناقضات الأبعاد: التواء طفيف أو مشاكل في التمدد الحراري

- الافتقار إلى الجاذبية الجمالية: مظهر غير مكتمل غير مناسب للمنتجات الاستهلاكية

تصبح هذه المشكلات إشكالية بشكل خاص في الصناعات التي يكون فيها المظهر والأداء مهمين بنفس القدر، مثل الأجهزة الطبية والإلكترونيات الاستهلاكية ومكونات السيارات.

تقنيات ما بعد المعالجة الأساسية للقطع المُصنَّعة آليًا بالكمبيوتر الشخصي

طرق التشطيب الميكانيكية

إزالة الأزيز ومعالجة الحواف

عادةً ما تكون إزالة الحواف هي الخطوة الأولى بعد المعالجة لأجزاء الكمبيوتر الشخصي. تزيل هذه العملية الحواف الحادة والنتوءات الناتجة أثناء التصنيع الآلي. نستخدم عدة طرق في PTSMAKE:

- إزالة الأزيز يدوياً باستخدام أدوات متخصصة

- إزالة الأزيز بالتعثر باستخدام الوسائط الكاشطة

- إزالة الأزيز الحراري للملامح الداخلية المعقدة

- التشطيب الاهتزازي9 مع وسائط من السيراميك أو البلاستيك

تتخطى معالجة الحواف مجرد إزالة النتوءات البسيطة، مما يؤدي إلى إنشاء أنصاف أقطار أو شُطَب يمكن التحكم فيها تعزز السلامة والمتانة. بالنسبة لأجزاء الحاسب الشخصي المستخدمة في التطبيقات الطبية، تمنع الحواف المصقولة بشكل صحيح تولد الجسيمات وتحسن فعالية التعقيم.

التلميع وصقل الأسطح

يعمل الصقل على تحويل جودة سطح القِطع المشكّلة آليًا بالكمبيوتر الشخصي وهو أمر بالغ الأهمية للتطبيقات التي تتطلب وضوحًا بصريًا أو مظهرًا جماليًا:

| طريقة التلميع | أفضل استخدام لـ | تشطيب السطح المتحقق |

|---|---|---|

| التلميع الميكانيكي | تحسين السطح العام | Ra 0.2-0.8 ميكرومتر |

| تلميع الماس | المكونات البصرية | Ra <0.1 ميكرومتر |

| تلميع البخار | الأشكال هندسية معقدة | لمسة نهائية تشبه المرآة |

| تلميع اللهب | المقاطع السميكة | مظهر زجاجي |

بالنسبة لمكونات الكمبيوتر الشخصي الشفافة، يمكن أن يؤدي التلميع التدريجي باستخدام مواد كاشطة أكثر دقة إلى تحقيق أسطح بجودة بصرية تقريبًا. في مشاريعي التي تتضمن عدسات الأجهزة، غالبًا ما نجمع بين تقنيات الصقل الميكانيكي والبخاري للحصول على أفضل النتائج.

المعالجات الكيميائية

توفر المعالجات الكيميائية قدرات تشطيب فريدة من نوعها لأجزاء الكمبيوتر الشخصي لا يمكن للطرق الميكانيكية تحقيقها بمفردها:

التنعيم بالمذيبات

تستخدم هذه التقنية التعريض المتحكم به للمذيبات المتوافقة لإذابة الطبقة الخارجية من مادة الكمبيوتر الشخصي قليلاً، مما يسمح بتوتر السطح لخلق لمسة نهائية ناعمة. تشمل الاعتبارات الرئيسية ما يلي:

- اختيار المذيب (عادةً كلوريد الميثيلين أو المحاليل القائمة على الأسيتون)

- زمن التعريض (يقاس عادةً بالثواني)

- متطلبات التهوية

- الامتثال البيئي

تلميع البخار

يعمل الصقل بالبخار على رفع مستوى التنعيم بالمذيب إلى عملية أكثر تحكماً:

- الأجزاء معلقة في حجرة

- يدور بخار المذيب في درجة حرارة مضبوطة

- يذوب السطح بشكل مجهري ويصبح أكثر سلاسة

- يتم إنهاء العملية بتدوير الهواء النقي

تعتبر هذه التقنية فعالة بشكل خاص لأجزاء الكمبيوتر الشخصي المعقدة ذات الميزات الداخلية التي لا يمكن للصقل الميكانيكي الوصول إليها.

المعالجات الحرارية

التلدين

يخفف التلدين من الضغوط الداخلية في أجزاء الكمبيوتر الشخصي الناتجة عن عمليات التشغيل الآلي:

- تسخين بطيء إلى ما دون درجة حرارة التحول الزجاجي (150 درجة مئوية تقريبًا)

- الانتظار لفترة محددة مسبقًا (عادةً من 1-4 ساعات حسب سُمك الجزء)

- تبريد بطيء جدًا (غالبًا 10-20 درجة مئوية في الساعة)

تعمل هذه العملية على تحسين ثبات الأبعاد بشكل كبير وتقلل من خطر التشقق الإجهادي في مكونات الكمبيوتر الشخصي، وهو أمر مهم بشكل خاص للأجزاء الدقيقة ذات التفاوتات الضيقة.

تطبيقات الطلاء

تتضمن الفئة الأخيرة من المعالجة اللاحقة تطبيق الطلاءات الواقية أو الوظيفية:

الطلاءات الواقية

تعمل خيارات الطلاء المختلفة على تحسين أداء أجزاء الكمبيوتر الشخصي:

- طلاء مقاوم للأشعة فوق البنفسجية لمنع الاصفرار

- طلاءات صلبة مقاومة للخدش

- العلاجات المضادة للضباب

- الطلاءات المضادة للكهرباء الساكنة للتطبيقات الإلكترونية

التشطيبات الزخرفية

بالإضافة إلى الحماية، يمكن للطلاءات تحسين المظهر الخارجي:

- طلاءات معدنية (تمعدن بالتفريغ)

- تلوين الألوان

- طلاءات ناعمة الملمس

- تركيبات لتحسين التماسك أو المظهر الخارجي

في شركة PTSMAKE، قمنا بتطوير بروتوكولات طلاء متخصصة لعملائنا في المجال الطبي والإلكترونيات تجمع بين المزايا الجمالية والفوائد الوظيفية مثل المقاومة الكيميائية والتوافق الحيوي.

اختيار تسلسل ما بعد المعالجة الصحيح

وغالباً ما يتضمن النهج الأكثر فاعلية تقنيات متعددة للمعالجة اللاحقة يتم تطبيقها بالتسلسل الصحيح. عند تقديم المشورة للعملاء، أضع في اعتباري

- متطلبات الاستخدام النهائي (الميكانيكية والبصرية والجمالية)

- التعرض البيئي (الأشعة فوق البنفسجية والمواد الكيميائية والتغيرات في درجات الحرارة)

- احتياجات الامتثال التنظيمي (طبي، ملامسة الأغذية، إلخ)

- قيود التكلفة وحجم الإنتاج

على سبيل المثال، قد يتضمن التسلسل النموذجي لمكون كمبيوتر شخصي شفاف متطور:

- إزالة الأزيز ← التلدين ← الصقل الميكانيكي التدريجي ← الصقل الميكانيكي التدريجي ← الصقل بالبخار ← الطلاء الصلب

مراقبة جودة أجزاء الكمبيوتر الشخصي بعد المعالجة

يجب التحقق من فعالية ما بعد المعالجة من خلال الاختبار المناسب:

- قياسات خشونة السطح (قياس الملامح)

- الاختبار البصري للمكونات الشفافة

- التحقق من الأبعاد (الانكماش أو التواء ما بعد المعالجة)

- اختبار الإجهاد (خاصة بعد التلدين)

- اختبارات التقادم المعجل للأجزاء المغلفة

يضمن توثيق مقاييس الجودة هذه الاتساق بين دفعات الإنتاج ويوفر بيانات قيمة للتحسين المستمر للعمليات.

كيفية اختيار أدوات القطع لمشاريع تصنيع آلات الكمبيوتر الشخصي؟

هل عانيت من قبل في اختيار أدوات القطع المناسبة لمشروع تصنيع الكمبيوتر الشخصي الخاص بك؟ هل واجهت تشطيبات سطحية رديئة أو تآكل الأدوات قبل الأوان أو قطع مكسورة عند العمل مع البولي كربونات؟ قد تكلفك هذه الإحباطات الوقت والمال والتأخير في المشروع.

يتطلب اختيار أدوات القطع المناسبة لتصنيع أجهزة الكمبيوتر الشخصي تحقيق التوازن بين خصائص المواد ومعلمات القطع. الأدوات المثالية لها حواف قطع حادة وطلاءات مناسبة وهندسة مصممة خصيصًا للبلاستيك. سيؤدي استخدام معدلات تغذية وسرعات واستراتيجيات سائل التبريد المناسبة إلى زيادة عمر الأداة إلى أقصى حد وضمان نتائج عالية الجودة.

فهم خصائص مواد الكمبيوتر الشخصي لاختيار الأداة

عند اختيار أدوات القطع لتصنيع البولي كربونات (PC)، من الضروري أولاً فهم الخصائص الفريدة للمادة. PC عبارة عن بوليمر لدن بالحرارة يتمتع بمقاومة ممتازة للصدمات ووضوح بصري وثبات في الأبعاد. ومع ذلك، فإنه يمثل تحديات محددة أثناء التصنيع الآلي.

يحتوي الكمبيوتر الشخصي على نقطة انصهار منخفضة نسبيًا (155 درجة مئوية تقريبًا) ويمكنه بسهولة تشوه10 بسبب الحرارة المتولدة أثناء عمليات القطع. وهذا يجعل الإدارة الحرارية أمرًا بالغ الأهمية في اختيار الأدوات. وبالإضافة إلى ذلك، يمكن أن يكون الكمبيوتر الشخصي لزجًا عند التصنيع الآلي، مما يؤدي إلى تراكم الحافة على أدوات القطع، مما يؤثر على صقل السطح ودقة الأبعاد.

من خلال خبرتي في العمل مع العديد من العملاء في PTSMAKE، فإن الأدوات المصممة خصيصًا لتصنيع البلاستيك تقدم أفضل النتائج. تختلف هذه الأدوات عن تلك المستخدمة للمعادن بعدة طرق مهمة:

العوامل الحاسمة لاختيار أداة القطع بالكمبيوتر الشخصي

اعتبارات مواد الأدوات

تؤثر مادة الأداة بشكل كبير على أداء التصنيع باستخدام البولي كربونات. فيما يلي الخيارات الأكثر شيوعاً:

فولاذ عالي السرعة (HSS): مناسبة للتصنيع الآلي الأساسي للكمبيوتر الشخصي بسرعات منخفضة. هذه الأدوات فعالة من حيث التكلفة ولكنها تبلى أسرع من خيارات الكربيد.

الكربيد الصلب: خياري المفضل لمعظم عمليات التصنيع الآلي للكمبيوتر الشخصي. توفر هذه الأدوات مقاومة ممتازة للتآكل ويمكنها الحفاظ على حواف القطع الحادة لفترة أطول.

الأدوات المطلية بالماس: مثالية لبيئات الإنتاج العالي حيث يبرر العمر الطويل للأداة التكلفة الأولية الأعلى. تتفوق هذه الأدوات في الحفاظ على دقة الأبعاد على مدار عمليات الإنتاج الطويلة.

بالنسبة لمكونات الكمبيوتر الشخصي المعقدة ذات التفاوتات الضيقة، أوصي عادةً بأدوات كربيد صلبة ذات طلاءات متخصصة تقلل الاحتكاك وتوليد الحرارة.

الهندسة المتطورة

تلعب هندسة حافة القطع دورًا حاسمًا في نجاح التصنيع الآلي للكمبيوتر الشخصي:

| خاصية الهندسة | توصية للكمبيوتر الشخصي | المزايا |

|---|---|---|

| زاوية المجرفة | موجب (10 درجات إلى 20 درجة) | يقلل من قوى القطع وتوليد الحرارة |

| زاوية الإغاثة | 10 درجات إلى 15 درجة | يمنع الاحتكاك وتراكم الحرارة |

| زاوية اللولب الحلزوني | مرتفع (30 درجة إلى 45 درجة) | يحسن من تفريغ البُرادة |

| حدة الحواف | حاد جداً | يقلل من التشوه والذوبان |

تُعد حافة القطع الحادة مهمة بشكل خاص لتصنيع آلات الكمبيوتر الشخصي. على عكس المعادن، حيث قد يكون نصف قطر الحافة الطفيف مفيدًا، يتطلب البولي كربونات أدوات حادة للغاية لقص المادة بشكل نظيف بدلاً من دفعها وتشويهها.

خيارات تهيئة الناي

يؤثر عدد المزامير على أداة القطع على تفريغ البُرادة وكفاءة القطع:

مزمار واحد: يوفر تفريغًا ممتازًا للبُرادة ولكن كفاءة القطع منخفضة. الأفضل لعمليات الحفر العميق.

مزماران: توصيتي المفضلة لمعظم التصنيع الآلي للكمبيوتر الشخصي. توفر إخلاء متوازن للبُرادة وكفاءة قطع متوازنة.

أكثر من ثلاثة مزامير: استخدم فقط لعمليات القطع النهائية بسرعات عالية وأعماق قطع منخفضة. يمكن أن تتسبب مساحة البُرادة المحدودة في تراكم الحرارة في عمليات القطع العنيفة.

أدوات القطع المتخصصة لتصنيع آلات الكمبيوتر الشخصي

ماكينات التفريز الطرفية المصممة للبلاستيك

عند تصنيع مكونات الحاسب الشخصي، توفر ماكينات التفريز الطرفية المتخصصة في قطع البلاستيك نتائج فائقة. تتميز هذه الأدوات عادةً بما يلي:

- مزامير مصقولة لتقليل الاحتكاك والحرارة

- زوايا أشعل النار الخاصة التي تنتج حركة قص نظيفة

- أخاديد البُرادة المحسّنة لإزالة المواد بفعالية

لقد اكتشفت أن ماكينات التفريز الطرفية ذات الفلوت O تعمل بشكل جيد للغاية في تصنيع ماكينات الكمبيوتر الشخصي. حيث يخلق تصميمها مساحات برادة أكبر، مما يقلل من فرصة تكدس البُرادة وتراكم الحرارة اللاحق.

اختيار لقمة الحفر

بالنسبة لعمليات الحفر في الكمبيوتر الشخصي، ضع في اعتبارك هذه الخيارات المتخصصة:

مثاقيب براد بوينت: تمنع النقطة المركزية الشرود، في حين أن النتوءات تقطع المادة بشكل نظيف قبل أن تشتبك حواف القطع الرئيسية.

المثاقب الملتوية الخاصة بالبلاستيك: تتميز هذه المزامير بنقاط هندسية معدلة (غالبًا ما تكون 60 درجة بدلاً من 118 درجة القياسية) ومزامير مصقولة.

تمارين الخطوة خطوة خطوة: ممتاز لإنشاء ثقوب بأحواض غاطسة في عملية واحدة، مما يقلل من خطر التشقق.

بتات جهاز التوجيه المتخصصة

من أجل تشطيب الحواف والتشكيلات الزخرفية، ضع في اعتبارك لقمات الموجه الضاغطة. تقوم هذه الأدوات المتخصصة بالقطع في اتجاهين متعاكسين في الأعلى والأسفل، مما يمنع التقطيع والتشويه على كلا السطحين.

طلاءات الأدوات ومعالجات الأسطح

يمكن للطلاء المناسب تحسين أداء الأداة وطول عمرها بشكل كبير في التصنيع الآلي للكمبيوتر الشخصي:

أدوات غير مطلية: مقبولة للإنتاج بكميات قليلة حيث تكون تكلفة الأداة هي الشاغل الأساسي.

TiN (نيتريد التيتانيوم): يوفر تحسناً معتدلاً في مقاومة التآكل وتبديد الحرارة.

الكربون الشبيه بالألماس (DLC): يقلل الاحتكاك بشكل كبير، ويمنع الحافة المتراكمة، ويطيل عمر الأداة بشكل كبير. هذه هي توصيتي لإنتاج الحواسيب الشخصية بكميات متوسطة إلى كبيرة الحجم.

طلاء PTFE والطلاءات المماثلة المانعة للالتصاق: تقلل هذه الطلاءات المتخصصة من الاحتكاك وتمنع لحام البُرادة وهي مفيدة بشكل خاص لتصنيع ماكينات الكمبيوتر الشخصي.

تحسين معلمات القطع

حتى أفضل أدوات القطع ستفشل إذا تم تشغيلها بمعلمات غير مناسبة. بالنسبة للتصنيع بالكمبيوتر، أوصي بما يلي:

سرعة القطع: استخدم سرعات معتدلة إلى عالية (150-250 م/دقيقة) للحفاظ على الإنتاجية مع تجنب الحرارة الزائدة.

معدل التغذية: تساعد معدلات تغذية أعلى من تلك المستخدمة للمعادن على منع السكون والذوبان. وعادةً ما تكون حمولة البُرادة من 0.05-0.15 مم لكل سن تعمل بشكل جيد.

عمق القطع: يُفضل إجراء عدة تمريرات سطحية متعددة على إجراء قطع واحد عميق، حيث إنها تولد حرارة أقل.

استراتيجية سائل التبريد: التبريد بالهواء المضغوط غالبًا ما يكون كافيًا ويمنع مشاكل التفاعل الكيميائي التي يمكن أن تحدث مع المبردات السائلة.

من خلال اختيار أدوات القطع المناسبة بعناية وتحسين معلمات التصنيع الخاصة بك، ستحقق نتائج ممتازة عند تصنيع مكونات البولي كربونات. لقد قمنا في شركة PTSMAKE بتحسين هذه الممارسات على مدار سنوات من التصنيع الآلي الدقيق للكمبيوتر الشخصي للتطبيقات المهمة في العديد من الصناعات.

تعرّف على المزيد حول هذه الخاصية لتحقيق نتائج أفضل في مشاريع التصنيع الآلي للكمبيوتر الشخصي. ↩

انقر للحصول على معلومات مفصلة عن خصائص انحناء الضوء في التطبيقات البصرية. ↩

تعرف على هذه الخاصية المادية التي تحدد سلامة الأجهزة الطبية. ↩

تعلّم تقنيات التصنيع الآلي المتقدمة لمنع تلبك المواد. ↩

يساعد فهم هذه الخاصية على منع تعطل المواد أثناء التصنيع الآلي. ↩

انقر لتتعلم تقنيات تحليل الإجهاد لتصنيع الآلات البلاستيكية. ↩

تعرّف على تقنيات الصقل المتقدمة للتشطيبات البصرية على أجزاء الكمبيوتر الشخصي. ↩

تعرّف على كيفية تأثير سلوك المواد على استراتيجيات التصنيع الآلي ونتائج الدقة. ↩

انقر للحصول على دليل متعمق حول تقنيات التشطيب الاهتزازي للبولي كربونات. ↩

تغير المواد الناتج عن الحرارة التي تؤثر على الأبعاد والخصائص. ↩