فهم خصائص التيتانيوم

هل تساءلت يومًا عن سبب تحمس مهندسي الطيران لمعدن معروف بصعوبة التعامل معه؟ قد يكون التيتانيوم هو البطل المجهول في التصنيع الحديث، حيث يختبئ على مرأى من الجميع في كل شيء بدءًا من محركات الطائرات وحتى مضارب الجولف الفاخرة.

يُعد التيتانيوم أعجوبة في عالم الهندسة، حيث يجمع بين القوة الاستثنائية والوزن المنخفض بشكل ملحوظ. تخلق بنيته الذرية الفريدة من نوعها مادة تتحدى أساليب التصنيع التقليدية بينما تقدم مزايا أداء لا يضاهيها سوى القليل من المعادن الأخرى.

الطبيعة الأساسية للتيتانيوم

عند التعامل مع مشاريع التصنيع الآلي للتيتانيوم، يصبح فهم الخصائص الأساسية لهذا المعدن الاستثنائي أمراً ضرورياً. إن موقع التيتانيوم كعنصر 22 في الجدول الدوري يضعه بين المعادن الانتقالية، ولكن سلوكه يميزه عن معظم المواد الهندسية. ويوجد المعدن في شكلين بلوريين أساسيين: تيتانيوم ألفا (سداسي الشكل متقارب الأضلاع) وتيتانيوم بيتا (مكعب متمركز حول الجسم). تؤثر هذه البنية البلورية بشكل مباشر على كيفية استجابة المادة أثناء عمليات القطع.

من خلال خبرتي في العمل مع عملاء قطاع الطيران في شركة PTSMAKE، وجدتُ أن البنية الذرية للتيتانيوم تخلق مزيجاً فريداً من الخصائص التي تجذب المهندسين وتتحدى الميكانيكيين في آن واحد. يُشكّل المعدن طبقة أكسيد محكمة على الفور تقريباً عند تعرضه للأكسجين، مما يوفر مقاومة استثنائية للتآكل، ولكنه يخلق تعقيدات أثناء عمليات القطع.

نسبة القوة إلى الوزن: الميزة المميزة

لا شك أن أكثر ما يميز التيتانيوم شهرة هو نسبة قوته إلى وزنه المثيرة للإعجاب. هذه الخاصية تجعله ذا قيمة خاصة في التطبيقات الحساسة للوزن حيث لا يمكن المساس بالأداء.

لوضع ذلك في منظوره الصحيح، فكِّر في كيفية مقارنة التيتانيوم بالمعادن الهندسية الشائعة الأخرى:

| الممتلكات | تيتانيوم | الفولاذ | ألومنيوم |

|---|---|---|---|

| الكثافة (جم/سم مكعب) | 4.5 | 7.8 | 2.7 |

| قوة الشد (ميجا باسكال) | 900-1200 | 500-850 | 200-600 |

| نسبة القوة إلى الوزن | عالية جداً | معتدل | عالية |

| مقاومة التآكل | ممتاز | من ضعيف إلى جيد | جيد |

تُفسّر هذه النسبة الاستثنائية للقوة إلى الوزن لماذا أصبح التيتانيوم لا غنى عنه في التطبيقات الفضائية، حيث يكون كل غرام مهم. غير أنّ هذه القوة نفسها تطرح تحديات كبيرة أثناء عمليات التصنيع الآلي، مما يتطلب أدوات وتقنيات متخصصة.

الخواص الحرارية وتحديات التصنيع الآلي

إنّ إحدى أكثر خصائص التيتانيوم إشكالية من منظور التصنيع الآلي هي الموصلية الحرارية المنخفضة بشكل ملحوظ. حيث تبلغ الموصلية الحرارية للتيتانيوم حوالي 1/7 من الموصلية الحرارية للألومنيوم، ولذلك يحتفظ التيتانيوم بالحرارة عند واجهة القطع بدلاً من تبديدها عبر قطعة العمل.

يخلق هذا السلوك الحراري عاصفة مثالية من تحديات التصنيع الآلي:

- يؤدي التركيز الحراري عند حافة القطع إلى تسريع تآكل الأداة

- يمكن أن تتجاوز درجات حرارة القطع 1000 درجة مئوية عند واجهة الأداة وقطعة العمل

- يؤثر التمدد الحراري أثناء التصنيع الآلي على دقة الأبعاد

- يزداد خطر تصلب الشغل بشكل كبير مع تراكم الحرارة

أثناء عمليات التصنيع الآلي الدقيق للتيتانيوم بدقة PTSMAKE، نقوم بتنفيذ استراتيجيات تبريد متخصصة ومعلمات قطع لإدارة هذه المشكلات الحرارية بفعالية. فبدون الإدارة الحرارية المناسبة، يمكن أن ينخفض عمر الأداة بمقدار 80% مقارنةً بتصنيع المعادن التقليدية.

التفاعل الكيميائي: سيف ذو حدين

تمثل الخصائص الكيميائية للتيتانيوم مفارقة أخرى رائعة. فالمادة تشكل بسرعة طبقة أكسيد سلبية (TiO₂) عند تعرضها للأكسجين، مما يخلق مقاومة ممتازة للتآكل تجعلها مثالية للغرسات الطبية ومعدات المعالجة الكيميائية. ومع ذلك، تصبح هذه التفاعلية نفسها إشكالية أثناء التصنيع الآلي.

يُظهِر المعدن ما يُسمِّيه علماء المعادن التقارب الكيميائي1 مع العديد من مواد الأدوات، خاصةً في درجات الحرارة المرتفعة. وهذا يعني أن التيتانيوم يريد أن يرتبط حرفياً بمواد أدوات القطع، مما يؤدي إلى:

- تشكيل الحافة المتراكمة على أدوات القطع

- زيادة الاحتكاك عند واجهة القطع

- التصاق المواد بأسطح الأدوات

- تعطل الأداة قبل الأوان من خلال الانتشار الكيميائي

يساعد هذا السلوك الكيميائي في تفسير السبب في أن التصنيع الآلي للتيتانيوم غالبًا ما يتطلب أدوات مغلفة متخصصة وسوائل تبريد وفيرة. من خلال سنوات من الخبرة في معالجة التيتانيوم، وجدتُ أنه حتى الانقطاعات القصيرة في تدفق سائل التبريد يمكن أن تؤدي إلى فشل كارثي للأداة في غضون ثوانٍ.

الميل إلى العمل الشاق

الخاصية الأخيرة التي تؤثر بشكل كبير على التصنيع الآلي للتيتانيوم هي ميله القوي نحو التصلب أثناء العمل. فمع تشوّه التيتانيوم أثناء عمليات القطع، تتغير بنيته البلورية، مما يزيد من صلابته ومقاومته لمزيد من التشوّه بشكل كبير.

يظهر هذا السلوك المتصلب في العمل بعدة طرق:

- يؤدي تصلب السطح إلى تكوين طبقة يصعب قطعها بشكل متزايد

- تواجه القطع المتقطعة صلابة المواد المختلفة

- يسرع الاهتزاز أو الثرثرة من تصلب العمل بشكل كبير

- تشهد نقاط دخول الأدوات وخروجها تصلبًا أكثر حدة

في شركة PTSMAKE، قمنا بتطوير استراتيجيات قطع محددة تحافظ على تشكيل البُرادة بشكل متسق وتقلل من تأثيرات تصلب العمل. ويشمل ذلك معدلات التغذية المحسّنة، وهندسة الأدوات المتخصصة، والتحكم الصارم في الاهتزازات طوال عملية التصنيع الآلي.

الآثار العملية المترتبة على التصنيع الآلي

تجتمع هذه الخصائص الأساسية - القوّة، والسلوك الحراري، والتفاعل الكيميائي، والتصلّب أثناء العمل - لتكوين شخصية التيتانيوم الفريدة في التصنيع الآلي. لا يقتصر فهم هذه الخصائص على الجانب الأكاديمي فقط، بل يُترجم مباشرةً إلى قرارات عملية بشأن سرعات القطع، واختيار الأداة، واستخدام سائل التبريد، واستراتيجيات التصنيع.

عندما يتم التعامل مع التيتانيوم بالفهم والتقنية المناسبين، يمكن تشكيله آلياً بشكل فعّال واقتصادي. يكمن السرّ في احترام طبيعته الفريدة بدلاً من معاملته مثل المعادن التقليدية. فمن خلال تبنّي مناهج متخصصة مبنية على الخصائص الكامنة في التيتانيوم، يمكن للمصنعين إطلاق العنان للإمكانات الهائلة لهذا المعدن الاستثنائي.

اختيار الأدوات المناسبة

هل تساءلت يوماً لماذا تخرج بعض قطع التيتانيوم خالية من العيوب بينما تفشل قطع أخرى فشلاً ذريعاً؟ لا يكمن السر في الماكينة فقط، بل في حافة القطع التي تلتقي بالمعدن. دعني أشرح لك كيف أن اختيار الأداة المناسبة يحوّل التيتانيوم من مخيف إلى ملهم.

إن اختيار أدوات القطع المناسبة لتصنيع آلات التيتانيوم هو القرار الوحيد الأكثر أهمية الذي يؤثر على الجودة والتكلفة والكفاءة. وتجمع الأدوات المناسبة بين تقنية الطلاء المتقدمة والهندسة المحسّنة لمقاومة التحديات الفريدة للتيتانيوم وتحقيق نتائج استثنائية.

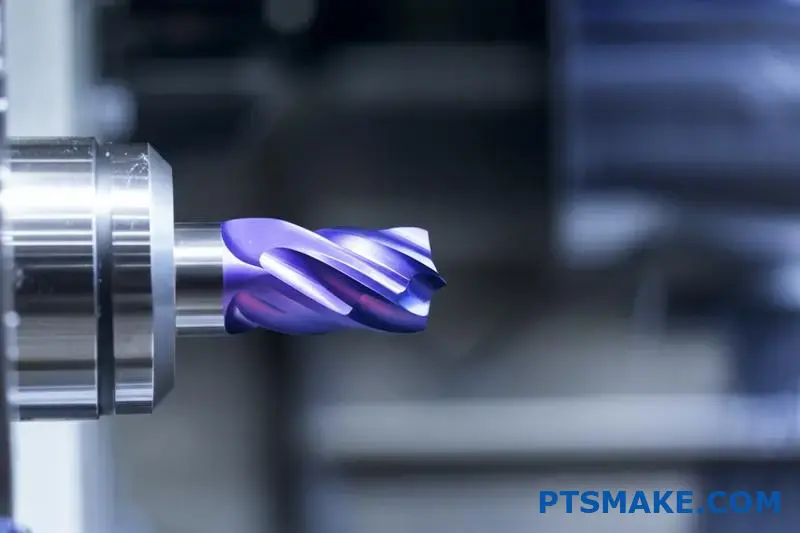

أدوات القطع بالكربيد: أساس تصنيع آلات التيتانيوم

عند تصنيع التيتانيوم، يجب أن تكون نقطة البداية لاختيار الأدوات هي مادة الركيزة. ومن خلال خبرتي في العمل مع العملاء في مجال الفضاء والقطاع الطبي، أثبت كربيد التنغستن تفوقه باستمرار على مواد الأدوات الأخرى لتطبيقات التيتانيوم. إن ما يجعل الكربيد فعالاً بشكل خاص هو مزيجه الفريد من الصلابة والمتانة - وهي خصائص تتعارض مباشرة مع خصائص التيتانيوم الصعبة.

عادةً ما تحتوي درجة الكربيد المثالية لتصنيع آلات التيتانيوم على:

- 6-10% الكوبالت 6-10% لتعزيز مقاومة الكسر

- هيكل حبيبات كربيد التنجستن دون الميكرون لقوة الحافة

- نسبة صلابة إلى صلابة متوازنة محسّنة للقطع المتقطع

في شركة PTSMAKE، وجدنا أن أدوات الكربيد ذات أحجام حبيبات تتراوح بين 0.5-0.8 ميكرون تقدم أفضل أداء عبر سبائك التيتانيوم المتنوعة. توفر الهياكل ذات الحبيبات الأدق احتفاظًا فائقًا بالحافة ولكنها قد تكون هشة للغاية بالنسبة لعمليات التخشين الثقيلة.

الطلاءات المتقدمة: الحاجز الحراري

في حين يوفّر الكربيد الأساس، تُحوّل تكنولوجيا الطلاء الحديثة أداة عادية إلى أداة قادرة على تحمّل بيئة التصنيع القاسية للتيتانيوم. تتفوّق ثلاث طبقات طلاءات على غيرها باستمرار عند مواجهة درجات الحرارة العالية والطبيعة التفاعلية للتيتانيوم:

| نوع الطلاء | مقاومة درجات الحرارة | الصلابة (HV) | أفضل التطبيقات | الضعف |

|---|---|---|---|---|

| التين | حتى 900 درجة مئوية | 3300-3500 | التصنيع الآلي عالي السرعة، القطع الجاف | يقلل الطلاء السميك قليلاً من حدة الحافة |

| TiAlN | حتى 800 درجة مئوية | 3000-3200 | التصنيع الآلي للتيتانيوم للأغراض العامة | أقل فعالية في درجات الحرارة القصوى |

| TiCN | حتى 750 درجة مئوية | 3200-3500 | عمليات التشطيب، سرعات أقل | ليست مثالية للتطبيقات ذات درجات الحرارة العالية |

تعالج هذه الطلاءات المتخصصة العديد من المشكلات الحرجة في تصنيع التيتانيوم آلياً:

- فهي تخلق حاجزًا حراريًا يحمي ركيزة الكربيد من الحرارة الشديدة

- تقلل من المواد الكيميائية التقارب2 بين التيتانيوم ومواد أدوات القطع

- تقلل الاحتكاك عند واجهة القطع، مما يقلل من توليد الحرارة

- إنها توفر صلابة معززة عند حافة القطع، مما يطيل من عمر الأداة

عند اختيار الأدوات المطلية لمشاريع تصنيع الآلات المصنوعة من التيتانيوم، تصبح سماكة الطلاء من الاعتبارات المهمة. في حين أن الطلاءات الأكثر سماكة توفر حماية أكبر، إلا أنها يمكن أن تجعل حافة القطع باهتة - وهو ما يمثل مصدر قلق خاص مع ميول التيتانيوم إلى التصلب أثناء العمل. تتراوح السماكة المثلى للطلاء عادةً بين 2-4 ميكرون، مما يوازن بين الحماية وحدّة حافة القطع.

هندسة الأداة المثلى للتيتانيوم

بالإضافة إلى الاعتبارات المتعلقة بالمواد والطلاء، تلعب هندسة الأداة دوراً حاسماً في نجاح التصنيع الآلي للتيتانيوم. فالهندسة الصحيحة تعالج التوصيلية الحرارية المنخفضة للتيتانيوم، والقوة العالية، وميول الشغل والتصلب.

تحسين زاوية المجرفة

تؤثر زاوية أشعل النار - الزاوية بين وجه الأداة والخط العمودي على السطح المشغول آلياً - بشكل كبير على قوى القطع وتوليد الحرارة. بالنسبة للتشغيل الآلي للتيتانيوم، توفر زوايا أشعل النار الموجبة التي تتراوح بين 5° و15° العديد من المزايا:

- انخفاض قوى القطع ومتطلبات الطاقة

- تحسين تفريغ البُرادة من منطقة القطع

- تقليل تصلب العمل من خلال حركة القص الأنظف

- توليد حرارة أقل في الواجهة البينية بين الأداة وقطعة العمل

ومع ذلك، يمكن أن تؤدي زوايا أشعل النار الإيجابية المفرطة إلى إضعاف حافة القطع. وهذا يخلق عملية توازن دقيقة بين كفاءة القطع ومتانة الأداة. في ماكينة PTSMAKE، نوصي عادةً بزوايا أشعل النار موجبة أعلى لعمليات التشطيب (10-15 درجة) وزوايا أكثر اعتدالاً للتخشين (5-10 درجة) للحفاظ على قوة الحافة.

اعتبارات زاوية الإغاثة

تمنع زاوية النتوء أو زاوية الخلوص الاحتكاك بين جناح الأداة والسطح المشغول حديثاً. بالنسبة للتشغيل الآلي للتيتانيوم، تُعد زوايا التنفيس المناسبة أمرًا بالغ الأهمية بسبب مرونة المادة وسلوك الارتداد النابض. تقع زوايا التخفيف المثلى عادةً بين:

- الارتياح الأساسي: 10-14 درجة

- الارتياح الثانوي: 15-20 درجة

تقلل هذه الزوايا المرتفعة نسبياً من الاحتكاك وتوليد الحرارة على طول الوجه الجانبي، ولكن الخلوص المفرط سيؤثر على قوة الحافة. يتطلب العثور على التوازن الصحيح مراعاة سبيكة التيتانيوم المحددة، ومعلمات القطع، وما إذا كنت تقوم بعمليات تخشين أو تشطيب.

التحضير المتطور

تستحق حافة القطع المجهرية نفسها اهتماماً خاصاً عند تصنيع التيتانيوم. في حين أن الحكمة التقليدية تقترح أن تكون حافة القطع أكثر حدة ممكنة، إلا أن التصنيع الآلي للتيتانيوم غالباً ما يستفيد من تقنيات إعداد الحافة المضبوطة:

- الشحذ: يمكن لنصف قطر صغير (0.01-0.03 مم) أن يقوي حافة القطع

- الشطب: تسطيح صغير عند زوايا محددة يعزز حافة القطع

- الشحذ الشلالي: إعداد متغير للحافة يوفر أداءً متوازنًا

توفر هذه التعديلات الدقيقة على حافة القطع زيادة المتانة دون زيادة قوى القطع بشكل كبير. بالنسبة لمكونات التيتانيوم عالية الدقة في PTSMAKE، غالباً ما نحدد أدوات ذات تجهيزات حافة خاصة بالتطبيق تتناسب مع المتطلبات الخاصة بكل مشروع.

تصميمات الأدوات المتخصصة للتيتانيوم

نادراً ما توفّر أدوات القطع القياسية الجاهزة الأداء الأمثل في التيتانيوم. فالأدوات المصممة خصيصاً لهذا الغرض والتي تتضمن ميزات خاصة بالتيتانيوم تحقق نتائج أفضل بكثير:

- زوايا حلزونية متغيرة تقلل من التوافقيات والاهتزازات

- مسافات غير متساوية بين الفلوت لتفريق قوى القطع

- مزامير أعمق مع أسطح مصقولة لإخلاء البُرادة بكفاءة

- نوى معززة تقلل من انحراف الأداة إلى أدنى حد ممكن

تتصدى عناصر التصميم المتخصصة هذه مباشرةً لتحديات التصنيع الفريدة من نوعها للتيتانيوم. وعلى الرغم من أن هذه الأدوات عادةً ما تتطلب أسعاراً مرتفعة، إلا أن التحسينات في الأداء - عمر أطول للأدوات وجودة سطح أفضل وسرعات قطع أسرع - غالباً ما تبرر الاستثمار عدة مرات.

إن اختيار الأدوات المناسبة لتصنيع الآلات المصنوعة من التيتانيوم لا يتعلق فقط باختيار الخيار الأغلى ثمناً. فهو يتطلب فهم كيفية عمل المواد والطلاء والهندسة وعناصر التصميم معاً للتغلب على التحديات الكامنة في التيتانيوم. باستخدام حل الأدوات المناسب، يمكن تصنيع حتى أكثر مكونات التيتانيوم تطلباً بكفاءة ودقة واقتصاد في التكاليف.

معلمات القطع المثلى

هل شعرت يومًا أنك تتنقل في حقل ألغام عند الإعداد لتصنيع آلات التيتانيوم؟ قد تبدو تلك النقطة المثالية بين الإنتاجية وعمر الأداة بعيدة المنال. ولكن ماذا لو كان التوازن المثالي على بعد تعديلات قليلة على المعلمات؟

يتطلب إتقان معلمات القطع لتصنيع آلات التيتانيوم فهم التوازن الدقيق بين السرعة والتغذية وعمق القطع. يمنع المزيج الصحيح تصلب الشغل، ويتحكم في الحرارة، ويطيل عمر الأداة بشكل كبير مع الحفاظ على الإنتاجية.

العلم وراء سرعات وتغذية التيتانيوم

تتطلب الخصائص الفريدة للتيتانيوم إعادة التفكير بشكل أساسي في معايير التصنيع التقليدية. وفي حين أن الحكمة التقليدية للعديد من المعادن تقترح "زيادة السرعة وخفض التغذية" للحصول على تشطيبات سطحية أفضل، فإن التيتانيوم يتبع قواعد مختلفة تماماً. تخلق الموصلية الحرارية المنخفضة للمادة إلى جانب ميلها إلى التصلب أثناء العمل حالة يمكن أن تؤدي فيها المقاربات القياسية إلى كارثة بسرعة.

عند التصنيع الآلي للتيتانيوم، تصبح الحرارة عدوك الرئيسي. على عكس الألومنيوم أو الفولاذ، الذي يقوم بتوصيل الحرارة بعيداً عن منطقة القطع، فإن التيتانيوم يحبس الحرارة في واجهة الأداة وقطعة العمل. تعمل هذه الحرارة المركزة على تسريع تآكل الأداة ويمكن أن تؤدي إلى سلسلة من المشاكل بما في ذلك تصلب الشغل، والحافة المتراكمة، وتعطل الأداة قبل الأوان.

سرعة القطع: المتغير الحرج

إن أهم معيار وحيد عند التصنيع الآلي للتيتانيوم هو سرعة القطع (قدم السطح في الدقيقة أو SFM). تولد السرعة المفرطة حرارة لا يمكن تبديدها من خلال الموصلية الحرارية الضعيفة للتيتانيوم. استناداً إلى سنوات من الخبرة في تصنيع التيتانيوم في PTSMAKE، وجدتُ أن نطاقات سرعة القطع المثلى تقع عادةً بين:

| سبائك التيتانيوم | نوع العملية | سرعة القطع الموصى بها (SFM) | متطلبات سائل التبريد |

|---|---|---|---|

| نقي تجاريًا | الخشونة | 200-250 | الفيضانات |

| نقي تجاريًا | التشطيب | 250-300 | الفيضانات |

| Ti-6Al-4V | الخشونة | 150-200 | الضغط العالي |

| Ti-6Al-4V | التشطيب | 200-250 | الضغط العالي |

| Ti-5Al-5Al-5Mo-5V-3Cr | الخشونة | 100-150 | الضغط العالي |

| Ti-5Al-5Al-5Mo-5V-3Cr | التشطيب | 150-200 | الضغط العالي |

قد تبدو هذه السرعات متحفظة مقارنةً بتلك المستخدمة للألومنيوم أو حتى الفولاذ، لكنها تمثل التوازن الأمثل بين الإنتاجية وعمر الأداة لسبائك التيتانيوم. في PTSMAKE، وجدنا أن تجاوز هذه النطاقات، حتى ولو بمقدار 10-15%، يمكن أن يقلل من عمر الأداة بمقدار 30-50% أو أكثر.

معدل التغذية: كسر القواعد التقليدية

في حين أنه يجب تقليل سرعة القطع للتيتانيوم، فإن معدلات التغذية تتبع نمطاً معاكساً للحدس. فعلى عكس العديد من المواد التي تعمل فيها التغذية الأخف على تحسين اللمسات النهائية، يستفيد التيتانيوم في الواقع من معدلات تغذية أكثر قوة. هذا النهج يمنع حافة القطع من الثبات في موضع واحد، وهو ما قد يولد حرارة مفرطة وتصلب في العمل.

تتراوح معدلات التغذية المثلى للتيتانيوم عادةً من 0.004-0.008 بوصة لكل سن (IPT) بالنسبة لطواحين التفريز الطرفية، مع أقطار أصغر تتطلب الطرف الأدنى من هذا النطاق. بالنسبة لعمليات الخراطة، فإن معدلات التغذية تتراوح بين 0.005-0.015 بوصة لكل دورة (IPR) عادةً ما تعطي أفضل النتائج.

يتعلق العلم الكامن وراء هذا النهج بما يلي ترقق البُرادة3 - الظاهرة التي تختلف فيها سماكة البُرادة الفعلية عن معدل التغذية المبرمج بسبب زوايا تعشيق الأداة. في حالة التيتانيوم، يمنع الحفاظ على سُمك البُرادة الكافي الأداة من الاحتكاك بدلاً من القطع، مما قد يولد حرارة مفرطة دون إزالة المواد بكفاءة.

استراتيجيات عمق القطع وعرضه

بالإضافة إلى السرعة والتغذية، يؤثر عمق القطع وعرضه تأثيرًا كبيرًا على نجاح تصنيع التيتانيوم. وتؤثر هذه المعلمات على تعشيق الأداة، وقوى القطع، وتوزيع الحرارة خلال عملية القطع.

عمق القطع: اقطع بعمق وليس على نطاق واسع

عند تخشين التيتانيوم، غالباً ما تتفوق عمليات القطع الأعمق على عمليات القطع الأعرض. عادةً ما يعطي عمق القطع بين 1-2 ضعف قطر الأداة مع عرض قطع أقل (30-40% من القطر) نتائج أفضل من الممرات الأوسع والأكثر عمقاً. هذا النهج

- توجيه قوى القطع محوريًا بدلاً من توجيهها شعاعيًا، مما يقلل من الانحراف

- تشغل الأداة في مادة أكثر سمكًا بعيدًا عن الأسطح التي سبق أن تم تقسية العمل عليها

- يستخدم طول الفلوت بالكامل، مما يوزع الحرارة على جزء أكبر من حافة القطع

- يقلل من عدد التمريرات اللازمة، مما يقلل من دورات التسخين المتكررة

بالنسبة لعمليات التشطيب، تضمن الأعماق الأخف (0.010-0.030 بوصة) مع معدلات تغذية مناسبة دقة الأبعاد مع الحفاظ على سماكة برادة كافية لمنع الاحتكاك.

المشاركة الشعاعية: إدارة التراكم الحراري

يلعب عرض القطع، أو الاشتباك الشعاعي، دورًا حاسمًا في إدارة الحرارة أثناء تصنيع التيتانيوم آليًا. لا تُترجم استراتيجيات الطحن التقليدية عالية الكفاءة التي تستخدم تعشيقًا شعاعيًا خفيفًا بسرعات أعلى بشكل جيد مع التيتانيوم بسبب خصائصه الحرارية الضعيفة.

للحصول على أفضل تشغيل آلي مثالي للتيتانيوم، ضع في اعتبارك استراتيجيات الاشتباك الشعاعي هذه:

- التخشين: 30-40% من قطر الأداة لموازنة معدل إزالة المواد مع توليد الحرارة

- نصف تشطيب: 25-35% للحفاظ على الإنتاجية مع تقليل الحمل الحراري

- التشطيب: 10-20% لخصائص الجدران لتقليل الانحراف وتصلب العمل

لقد قمنا في PTSMAKE بتطوير مسارات أدوات متخصصة تحافظ على تعشيق شعاعي ثابت طوال عملية القطع، مما يمنع الزيادات المفاجئة في الحمل التي يمكن أن تؤدي إلى فشل كارثي للأداة في تصنيع التيتانيوم.

العلاقة الديناميكية بين المعلمات

يأتي الفن الحقيقي في التصنيع الآلي للتيتانيوم من فهم كيفية تفاعل هذه المعلمات. فبدلاً من النظر إلى السرعة والتغذية والعمق كمتغيرات منفصلة، يتطلب التصنيع الناجح للتيتانيوم النظر في تأثيرها المشترك على عملية القطع.

تأثير ترقق البُرادة

عند التصنيع باستخدام تعشيق شعاعي أقل من 50%، تقل سماكة البُرادة الفعالة بسبب مسار الأداة المنحني. وهذا يعني أن معدل التغذية المبرمج قد لا ينتج حمل البُرادة المقصود. بالنسبة للتيتانيوم، قد يؤدي ذلك إلى مواقف خطيرة حيث تحتك الأداة بدلاً من القطع.

للتعويض عن ترقق البُرادة في تصنيع التيتانيوم، غالبًا ما تحتاج معدلات التغذية إلى التعديل بناءً على نسبة التعشيق الشعاعي:

| الاشتباك الشعاعي (% من القطر) | عامل تعديل معدل التغذية |

|---|---|

| 50% | 1.0 (لا حاجة إلى تعديل) |

| 30% | 1.3 (زيادة التغذية بمقدار 30%) |

| 20% | 1.6 (زيادة التغذية بمقدار 60%) |

| 10% | 2.3 (زيادة التغذية بمقدار 130%) |

تضمن هذه التعديلات بقاء سماكة البُرادة الفعلية متسقة على الرغم من التغييرات في الاشتباك الشعاعي، مما يمنع تراكم الحرارة الذي يحدث عندما تسكن الأدوات أو تحتك بقطعة العمل.

منع السكون وتصلب العمل

أحد الجوانب الأكثر أهمية في اختيار معلمات التيتانيوم هو تجنب الظروف التي تسبب السكون. يحدث السكون عندما تظل حافة القطع ملامسة للمادة دون إزالتها بشكل فعال، مما يولد حرارة ويؤدي إلى تصلب العمل.

لمنع السكون:

- الحفاظ على معدلات تغذية ثابتة طوال عملية القطع

- برمجة عمليات دخول الأداة وخروجها بحركات مقوسة أو متصاعدة

- تجنب التغييرات المفاجئة في الاتجاه التي توقف إزالة المواد بشكل مؤقت

- استخدام الطحن بالتسلق بدلاً من الطحن التقليدي كلما أمكن ذلك

- ضمان ثبات ضغط سائل التبريد وحجمه أثناء التشغيل الآلي

في شركة PTSMAKE، وجدنا أن الحفاظ على اتساق حمل البُرادة ربما يكون العامل الوحيد الأكثر أهمية في نجاح تصنيع آلات التيتانيوم. عندما تتفاوت سماكة البُرادة بشكل كبير، فإن تصلب العمل يخلق بسرعة دورة ذاتية التعزيز لزيادة قوى القطع وتوليد الحرارة.

التطبيق العملي في بيئات الإنتاج

تتطلب ترجمة هذه المعلمات إلى إنتاج في العالم الحقيقي الاهتمام بقدرات الماكينة وثباتها. حتى تركيبة السرعة والتغذية المثالية ستفشل إذا تسببت أداة الماكينة أو حامل الشُّغْلَة أو حامل الأدوات في حدوث اهتزاز أو انحراف.

في بيئات الإنتاج، يجب أن تأخذ معلمات التصنيع الآلي الناجح للتيتانيوم في الحسبان:

- صلابة الماكينة وخصائص التخميد

- نفاذ حامل الأدوات وأمان القبضة

- ثبات تركيب قطعة العمل

- ضغط توصيل سائل التبريد وحجمه

- اتساق البرنامج وملامح التسارع/التباطؤ

من خلال معالجة هذه الاعتبارات العملية إلى جانب معلمات القطع الأساسية، يمكن للمصنعين تحقيق نتائج متسقة ويمكن التنبؤ بها حتى مع خصائص التيتانيوم الصعبة.

يتطلب العثور على معلمات القطع المثلى للتيتانيوم تجاوز قيم كتاب الطبخ لفهم السلوك الفريد للمادة في ظل ظروف التصنيع. من خلال السرعات والتغذية وأعماق القطع المختارة بشكل صحيح، يتحوّل التيتانيوم من كابوس تصنيع إلى مادة يمكن التحكم فيها وتوفر أداءً استثنائياً في أكثر التطبيقات تطلباً.

استراتيجيات سائل التبريد لإدارة الحرارة

هل تساءلت يوماً عن سبب خروج بعض قطع التيتانيوم خالية من العيوب بينما تتشوه قطع أخرى وتتعطل؟ لا يكمن السر في القاطع نفسه، بل في ما لا يمكنك رؤيته - المعركة غير المرئية ضد الحرارة التي تحدث عند حافة القطع في كل جزء من الثانية.

يعد الاستخدام الفعال لسائل التبريد هو البطل المجهول لنجاح تصنيع آلات التيتانيوم. عندما يتم تنفيذه بشكل صحيح، لا يمنع التبريد الاستراتيجي التلف الحراري فحسب - بل يحول عملية القطع بأكملها، مما يطيل عمر الأداة بما يصل إلى 300% مع تمكين معدلات إزالة المواد بشكل أسرع.

الدور الحاسم للتبريد في تصنيع التيتانيوم آليًا

عند التصنيع الآلي للتيتانيوم، فإن إدارة الحرارة ليست مهمة فقط - بل ضرورية للغاية. تبلغ الموصلية الحرارية للتيتانيوم حوالي 7 واط/م-ك مقارنةً بالألمنيوم و1/15 تقريباً من الألومنيوم وربع من الفولاذ. وتعني هذه الموصلية الحرارية الضعيفة أن الحرارة المتولدة أثناء عملية القطع تظل مركزة في واجهة الأداة وقطعة العمل بدلاً من أن تتبدد عبر المادة.

وبدون استراتيجيات تبريد مناسبة، تخلق هذه الحرارة المركزة سلسلة من المشاكل:

- تآكل متسارع للأداة بسبب التليين الحراري لحواف القطع

- التفاعلات الكيميائية بين التيتانيوم ومواد الأدوات في درجات حرارة مرتفعة

- التمدد الحراري الذي يؤثر على دقة الأبعاد

- تصلب العمل من التراكم الحراري المفرط

- تشطيب سطح رديء من تشكيل الحواف المتراكمة

خلال سنوات عملي مع العملاء في PTSMAKE في مجال الطيران والطب، رأيت عددًا لا يحصى من المشاريع تنجح أو تفشل بناءً على نهج التبريد فقط. يمكن أن يعني الفرق بين التبريد الكافي والممتاز الفرق بين 10 أجزاء لكل أداة وأكثر من 50 جزءًا لكل أداة.

فهم التوليد الحراري أثناء قطع التيتانيوم

لتطوير استراتيجيات تبريد فعالة، يجب أن نفهم أولاً أين وكيف يتم توليد الحرارة بالضبط أثناء التصنيع الآلي للتيتانيوم. توجد ثلاثة مصادر حرارة أساسية في عملية القطع:

- منطقة التشوه الأولي (مستوى القص حيث تتكون البُرادة)

- منطقة التشوه الثانوي (حيث تنزلق البُرادة عبر وجه الأداة)

- منطقة التشوه الثالث (حيث يحتك جناح الأداة بالسطح المشغول حديثًا)

ونظراً لقوة القص العالية للتيتانيوم وانخفاض التوصيل الحراري في التيتانيوم، فإن حوالي 80% من الحرارة المتولدة أثناء التصنيع الآلي تتركز في هذه المناطق. من اللافت للنظر أن درجات حرارة القطع يمكن أن تتجاوز 800 درجة مئوية أثناء عمليات طحن التيتانيوم النموذجية، مع ارتفاع درجات الحرارة إلى مستويات أعلى أثناء الانقطاعات اللحظية في التبريد.

أنظمة توصيل سائل التبريد عالي الضغط

من بين استراتيجيات التبريد الأكثر فعالية لتصنيع ماكينات التيتانيوم توصيل سائل التبريد عالي الضغط. ويستخدم هذا النهج مضخات وفوهات متخصصة لتوجيه تيارات سائل التبريد الموجهة بدقة في واجهات القطع الحرجة.

اعتبارات الضغط للتبريد الفعال

يؤثر الضغط الذي يتم به توصيل سائل التبريد بشكل كبير على فعاليته في تصنيع التيتانيوم آليًا:

| ضغط سائل التبريد | التطبيق | المزايا | القيود |

|---|---|---|---|

| قياسي (20-300 رطل لكل بوصة مربعة) | التصنيع الآلي للخدمة الخفيفة من التيتانيوم | إعدادات مألوفة، معدات قياسية | تكسر محدود للرقائق، تبريد معتدل |

| متوسط (300-800 رطل لكل بوصة مربعة) | التصنيع الآلي العام للتيتانيوم | تحكم محسّن في الرقاقة وتبريد أفضل | تتطلب معدات متخصصة |

| عالية (800-1500 رطل لكل بوصة مربعة) | إزالة التيتانيوم العدواني | تفريغ فائق للبُرادة وتبريد أقصى قدر من التبريد | ارتفاع التكلفة وتحديات الاحتواء |

| عالية جداً (1500+ رطل لكل بوصة مربعة) | التطبيقات الفضائية المتقدمة | اختراق حاجز البخار، والتبريد الاستثنائي | المعدات المتخصصة، وإدارة الضباب |

في شركة PTSMAKE، وجدنا أن الضغط الذي يتراوح بين 800-1200 PSI يوفر التوازن الأمثل لمعظم عمليات تصنيع التيتانيوم. هذا النطاق كافٍ لاختراق حاجز بخار4 التي يمكن أن تتشكل في واجهة القطع بينما تظل قابلة للإدارة في بيئات الإنتاج النموذجية.

تصميم الفوهة وموضعها

لا تعتمد فعالية سائل التبريد عالي الضغط على الضغط فقط، ولكن على التصميم الدقيق للفوهة وموضعها. وتشمل الاعتبارات الرئيسية ما يلي:

- قطر الفوهة: عادةً 0.5-1.0 مم لتطبيقات الضغط العالي

- عدد الفوهات: غالبًا ما تتفوق التدفقات المتعددة المستهدفة على تيار واحد

- نقطة التصويب: مباشرةً عند واجهة حافة القطعة، وليس فقط المنطقة العامة

- المسافة: أقرب مسافة ممكنة دون التداخل مع إخلاء الرقاقة

- الزاوية: 15-30 درجة إلى اتجاه القطع لتحقيق الاختراق الأمثل

الهدف هو إنشاء تدفق صفحي مباشرة في منطقة القطع بدلاً من التدفق المضطرب الذي قد لا يخترق بفعالية. وغالبًا ما تسفر ترتيبات الفوهة المخصصة التي تستهدف كلاً من وجه أشعل النار ووجه الجناح في وقت واحد عن أفضل النتائج.

تقنية سائل التبريد العابر للأدوات

ربما تكون استراتيجية التبريد الأكثر فعالية لتصنيع ماكينات التيتانيوم هي توصيل سائل التبريد عبر الأداة. يقوم هذا النهج بتوجيه سائل التبريد عالي الضغط من خلال ممرات داخلية في أداة القطع، مما يوصله بدقة إلى المكان الذي يحتاج إليه - مباشرةً عند حواف القطع.

فوائد التبريد العابر للأدوات

يوفر سائل التبريد العابر للأداة العديد من المزايا المميزة لتصنيع الآلات المصنوعة من التيتانيوم:

- توصيل سائل التبريد عند واجهة القطع بالضبط، وهو ما يستحيل تحقيقه باستخدام الفوهات الخارجية

- يوفر تبريدًا ثابتًا بغض النظر عن عمق القطع أو هندسة الشُّغْلَة

- يجمع بين التبريد وتفريغ البُرادة ومنع إعادة تقطيع البُرادة

- يحافظ على فعالية التبريد حتى في التصنيع الآلي للجيب العميق

- يقلل من الصدمة الحرارية التي يمكن أن تحدث مع التبريد غير المتسق

في مكوناتنا الفضائية المصنوعة من التيتانيوم في مجال صناعة الطائرات من التيتانيوم في PTSMAKE، أدى استخدام التبريد عبر الأداة إلى تقليل زمن الدورة باستمرار بنسبة 30-40% مع إطالة عمر الأداة في الوقت نفسه بهوامش مماثلة. وعادةً ما يؤتي الاستثمار الأولي في الأدوات القادرة على التبريد العابر للأدوات وتعديلات الماكينات ثماره في غضون أسابيع في مشاريع التيتانيوم ذات الحجم الكبير.

اعتبارات التنفيذ

يتطلب التنفيذ الناجح للتبريد من خلال الأداة الانتباه إلى عدة عوامل رئيسية:

مطابقة ضغط سائل التبريد: تخلق الممرات الداخلية في أدوات القطع ضغطًا خلفيًا يجب حسابه. وعمومًا، يجب أن توفر الماكينة ضغطًا أعلى 20-30% من الضغط المطلوب عند حافة القطع.

متطلبات الترشيح: يتطلب التبريد العابر للأداة ترشيحًا ممتازًا (عادةً 10 ميكرون أو أفضل) لمنع انسداد الممرات الداخلية الصغيرة.

اختيار الأداة: ليست كل الأدوات مصممة لسائل التبريد العابر للأداة. تلك المصممة يجب أن يكون لها قنوات داخلية ذات حجم مناسب يتناسب مع قطر القطع.

تركيبة سائل التبريد: عادةً ما تستفيد تطبيقات الضغط العالي عبر الأدوات من تركيبات سائل التبريد الأكثر قوة مع خصائص تشحيم معززة ومضادة للرغوة.

لقد طورنا في شركة PTSMAKE برنامجًا شاملاً من خلال تطبيق الأدوات التي تعالج هذه الاعتبارات، مما يضمن الاعتماد السلس لهذه التقنية حتى للمصنعين الجدد في تطبيقات سائل التبريد عالي الضغط.

تقنيات التبريد بالتبريد بالتبريد

بالنسبة لتطبيقات تصنيع التيتانيوم الصعبة بشكل خاص، يوفر التبريد بالتبريد بالتبريد قدرات استثنائية في الإدارة الحرارية. ويستخدم هذا النهج النيتروجين السائل (LN2) أو ثاني أكسيد الكربون (CO2) لتقليل درجات الحرارة بشكل كبير عند واجهة القطع.

النيتروجين السائل مقابل ثاني أكسيد الكربون

تقدم كلتا الوسائط المبردة مزايا كبيرة، ولكن بخصائص مختلفة:

| الممتلكات | النيتروجين السائل (LN2) | ثاني أكسيد الكربون (CO2) |

|---|---|---|

| درجة الحرارة | -196°C | -78°C |

| تحدي التسليم | عالية (تتطلب معدات متخصصة) | معتدلة (يمكن استخدام أنظمة قياسية معدلة) |

| سعة التبريد | عالية للغاية | عالية جداً |

| توافق المواد | ممتاز مع التيتانيوم | ممتاز مع التيتانيوم |

| تكلفة التنفيذ | أعلى | معتدل |

| الاعتبارات البيئية | خامل وغير سام | يساهم في غازات الاحتباس الحراري |

في حين أن النيتروجين السائل يوفر تبريدًا أكثر دراماتيكية، فإن ثاني أكسيد الكربون غالبًا ما يمثل تطبيقًا عمليًا أكثر للعديد من بيئات التصنيع. وقد نجحنا في شركة PTSMAKE في تنفيذ كلا النهجين اعتمادًا على متطلبات العميل المحددة والبنية التحتية القائمة.

طرق التطبيق

يمكن استخدام المبردات المبردة من خلال عدة طرق توصيل:

- التوصيل النفاث الخارجي: تيارات التبريد الموجه المشابهة لسائل التبريد التقليدي

- التسليم من خلال الأداة: الأدوات المعدلة التي تقوم بتوجيه الوسائط المبردة عبر الأداة

- الأنظمة الهجينة: الجمع بين التبريد بالتبريد بالتبريد بالتبريد بالتبريد بالتبريد بالتبريد بالتبريد بالتبريد بالتبريد بالحد الأدنى من الكمية (MQL)

ويجمع النهج الأكثر فاعلية عادةً بين التبريد بالتبريد بالتبريد مع الحد الأدنى من التشحيم التقليدي، مما يوفر كلاً من خفض درجة حرارة المبردات المبردة وفوائد التشحيم التي توفرها المبردات التقليدية.

التشحيم بالحد الأدنى من الكمية (MQL) في معالجة التيتانيوم

في حين تهيمن أساليب سائل التبريد بكميات كبيرة على التصنيع الآلي للتيتانيوم، فإن التشحيم بأقل كمية (MQL) يمثل بديلاً قابلاً للتطبيق بشكل متزايد في بعض التطبيقات. يستخدم هذا النهج كميات صغيرة جدًا من مواد التشحيم (عادةً ما تكون 5-80 مل/ساعة) يتم توصيلها على شكل رذاذ مع الهواء المضغوط.

عندما تعمل MQL مع التيتانيوم

يمكن أن تكون MQL فعالة في تصنيع التيتانيوم آليًا في ظروف محددة:

- عمليات تشطيب منخفضة السرعة حيث يكون توليد الحرارة أقل حدة

- تطبيقات القطع ذات العمق الضحل بمعدلات إزالة المواد الدنيا

- عند دمجها مع التبريد بالتبريد المبرد في الأنظمة الهجينة

- عندما تفوق الاعتبارات البيئية أو اعتبارات التنظيف احتياجات الإنتاجية القصوى

يكمن مفتاح التنفيذ الناجح لنهج MQL للتيتانيوم في اختيار مواد التشحيم المناسبة المصممة خصيصًا لخصائص التيتانيوم الفريدة. وتتضمن هذه التركيبات عادةً إضافات الضغط الشديد ومعززات التشحيم الحدودية التي تشكل طبقات واقية في درجات الحرارة العالية.

تركيبة سائل التبريد لتصنيع آلات التيتانيوم بالماكينات

بالإضافة إلى طريقة التوصيل، يؤثر التركيب الكيميائي لسائل التبريد نفسه بشكل كبير على أداء تصنيع التيتانيوم. ليست جميع سوائل التبريد فعالة بنفس القدر مع الخصائص الفريدة للتيتانيوم.

عادةً ما تتميز تركيبات سائل التبريد المثلى لتصنيع آلات التيتانيوم عادةً بما يلي:

- محتوى زيتي أعلى (8-12% للمستحلبات شبه الاصطناعية)

- إضافات الضغط الشديد (EP) التي تظل مستقرة في درجات الحرارة العالية

- مكونات مضادة للحام تمنع التيتانيوم من الالتصاق بأسطح الأدوات

- مثبطات التآكل التي تحمي كلاً من مكونات الماكينة والأجزاء النهائية

- تركيبات مستقرة بيولوجيًا تقاوم التحلل تحت ظروف الضغط العالي

في شركة PTSMAKE، نعمل عن كثب مع موردي سائل التبريد لتطوير واختبار تركيبات محسّنة خصيصًا لعمليات تصنيع التيتانيوم آليًا. وقد أسفر هذا النهج التعاوني عن أنظمة سائل تبريد تتفوق في الأداء على التركيبات القياسية بنسبة 40-50% في اختبارات عمر الأداة.

استراتيجيات التنفيذ العملي

يتطلب تحويل نهج التبريد النظري إلى حلول عملية لأرضية المتجر الاهتمام بالعديد من عوامل التنفيذ الرئيسية:

صيانة سائل التبريد: يعد الاختبار والصيانة المنتظمة لتركيز سائل التبريد، والأس الهيدروجيني، ومستويات الملوثات أمرًا ضروريًا لتحقيق أداء ثابت.

حجم التدفق: يجب أن يتطابق الضغط العالي مع الحجم المناسب. بالنسبة للتشغيل الآلي للتيتانيوم، غالباً ما توفر معدلات التدفق من 8-15 جالون في الدقيقة لكل فوهة نتائج مثالية.

التحكم في درجة الحرارة: إن الحفاظ على درجة حرارة سائل التبريد ثابتة (عادةً 68-75 درجة فهرنهايت) يمنع الاختلافات الحرارية التي يمكن أن تؤثر على دقة الأبعاد.

أنظمة الاحتواء: يتطلب سائل التبريد عالي الضغط احتواءً فعالاً لمنع المخاطر في مكان العمل وضمان وصول سائل التبريد إلى الهدف المقصود.

الترشيح: يمكن أن تكون رقائق التيتانيوم كاشطة للغاية؛ الترشيح الفعال (عادةً 20 ميكرون أو أفضل) يمنع إعادة تدوير الجسيمات الضارة.

من خلال معالجة هذه الاعتبارات العملية جنبًا إلى جنب مع الجوانب التقنية لتوصيل سائل التبريد، يمكن للمصنعين تطوير استراتيجيات تبريد قوية تقدم نتائج استثنائية باستمرار في عمليات تصنيع التيتانيوم بالماكينات.

تقنيات مسار التصنيع المتقدمة

هل حلمت يومًا بدفع عملية تصنيع التيتانيوم إلى أقصى حدودها؟ قد تُنجز استراتيجيات القطع التقليدية المهمة، لكنها تترك عمر الأداة الثمين وإنتاجيتها على الطاولة. يكمن السر في كيفية تفاعل أداتك مع قطعة الشُّغْلَة المصنوعة من التيتانيوم الصعبة.

تعمل استراتيجيات مسار الأدوات المتقدمة على إحداث ثورة في التصنيع الآلي للتيتانيوم من خلال تغيير جذري في كيفية تفاعل أدوات القطع مع المادة. تحافظ تقنيات مثل الطحن التروشويدي والمقاصة التكيفية على تعشيق متسق للأداة، مما يقلل بشكل كبير من الصدمة الحرارية والميكانيكية التي عادةً ما تدمر الأدوات.

فهم التحكم في تعشيق الأداة

عند التصنيع الآلي للتيتانيوم، يمكن القول أن اتساق تعشيق الأداة أكثر أهمية من السرعة أو معدلات التغذية. فغالبًا ما تخلق مسارات الأدوات التقليدية حالات يختلف فيها تعشيق الأداة بشكل كبير خلال القطع، مما يؤدي إلى تذبذب قوى القطع وتراكم الحرارة وفشل الأداة قبل الأوان.

يركز مفهوم التحكم في تعشيق الأداة على الحفاظ على حمل برادة ثابت طوال عملية التصنيع الآلي بأكملها. يغير هذا النهج بشكل أساسي كيفية تفاعل الأداة مع المادة، مما يؤدي إلى:

- قوى قطع أكثر اتساقًا

- توزيع الحرارة بالتساوي في جميع أنحاء الأداة

- تقليل الاهتزاز والثرثرة

- إطالة عمر الأداة بشكل كبير

- القدرة على استخدام معايير قطع أعلى

في شركة PTSMAKE، قمت بتنفيذ استراتيجيات التحكم في تعشيق الأدوات في العديد من مشاريع صناعة الطيران من التيتانيوم. وتوفر هذه التقنيات المتقدمة باستمرار عمرًا أطول للأداة 40-70% مقارنةً بالنُهج التقليدية، حتى مع الحفاظ على معدلات إزالة المواد أو زيادتها.

الطحن الدائري: الثورة الدائرية

يمثل الطحن الترويجي أحد أهم التطورات في تقنيات مسار تصنيع التيتانيوم. فبدلاً من حركات القطع الخطية التقليدية، يستخدم الطحن الحلزوني سلسلة من حركات القطع الدائرية مع التقدم إلى الأمام.

يوفر النهج التروشويدي العديد من المزايا الرئيسية لتصنيع التيتانيوم آلياً:

| المزايا | الوصف | التأثير على تصنيع التيتانيوم بالماكينات |

|---|---|---|

| تقليل الاشتباك الشعاعي المخفض | تشغل الأداة جزءًا أصغر من قطرها في أي لحظة | يمنع تركز الحرارة وتصلب العمل |

| تحميل البُرادة الثابت | يحافظ على سماكة البُرادة متناسقة طوال عملية القطع | التخلص من تحميل الصدمات وإطالة عمر الأداة |

| تحسين إخلاء البُرادة المحسّن | إنشاء شرائح أصغر حجمًا وأكثر قابلية للتحكم فيها | يمنع إعادة تقطيع البُرادة وتوليد الحرارة المرتبطة بها |

| وصول سائل التبريد المحسّن | يتيح مسار القطع المفتوح اختراق أفضل لسائل التبريد | يتعامل بفعالية مع الموصلية الحرارية الضعيفة للتيتانيوم |

| انخفاض القوى الجانبية | يتم توزيع قوى القطع بشكل أكثر توازناً | يقلل من انحراف الأداة ويحسن الدقة |

تتضمن الرياضيات الكامنة وراء الطحن التروكويدية إنشاء حركة أداة دائرية بقطر أصغر من الأداة نفسها، مع التقدم إلى الأمام في نفس الوقت. وهذا يخلق تأثير "الشق الدائري" الذي يحافظ على حمل برادة ثابت حتى عند فتح جيوب أو قنوات عريضة.

للحصول على أفضل نتائج تصنيع آلي للتيتانيوم، نقوم عادةً ببرمجة المسارات الثلاثية مع:

- قطر الدائرة: 40-60% من قطر الأداة

- خطوة للأمام: 10-15% من قطر الأداة

- العمق المحوري: ما يصل إلى 1× قطر الأداة (حسب صلابة الماكينة)

تخلق هذه المعلمات ظروف قطع مثالية للتيتانيوم، مما يسمح بسرعات قطع وتغذية أعلى بكثير مما هو ممكن مع الطرق التقليدية.

الإزالة التكيفية: الإزالة الذكية للمواد

تمثل المقاصة التكيّفية تقنية ثورية أخرى لمسار التصنيع الآلي تعمل بشكل جيد مع التيتانيوم بشكل خاص. يقوم هذا النهج المحسوب بالكمبيوتر بضبط مسار الأداة باستمرار للحفاظ على تعشيق متسق للأداة طوال عملية القطع بأكملها.

على عكس استراتيجيات التخشين التقليدية التي تستخدم قيمًا ثابتة للتخطي المتدرج بغض النظر عن هندسة القِطع، فإن المقاصة التكيفية تعدل مسار الأداة ديناميكيًا بناءً على ظروف الاشتباك الحالية. تحسب الخوارزمية المسار الأمثل من خلال مراعاة:

- الظروف المادية الحالية والمخزون المتبقي

- نسبة مشاركة الأداة المطلوبة

- قدرات الماكينة ومعلمات الأداة

- استراتيجيات النهج والخروج

بالنسبة للتصنيع الآلي للتيتانيوم في PTSMAKE، نقوم عادةً ببرمجة المقاصة التكيفية مع:

- الاشتباك المستهدف 30-45% من قطر الأداة

- ارتفاع الخطوة: 40-60% من قطر الأداة

- الحد الأدنى لنصف قطر القطع: 25% من قطر الأداة

- التفاوت المسموح به للتنعيم 0.001-0.002 بوصة

والنتيجة هي مسار أداة يتنقل بذكاء عبر المادة، ويحافظ على ظروف قطع متسقة بغض النظر عن تعقيد هندسة القِطع. ويمنع هذا النهج الزيادات المفاجئة في التعشيق التي عادةً ما تتسبب في فشل كارثي للأداة في التيتانيوم.

استراتيجيات الدخول والخروج

ربما تحدث اللحظات الأكثر ضعفًا في أي عملية تصنيع آلي للتيتانيوم عندما تدخل الأداة وتخرج من المادة. تخلق هذه التحولات ظروفًا لحظية تتغير فيها قوى القطع وتكوين البُرادة وتوليد الحرارة بشكل كبير - مما يؤدي غالبًا إلى تعطل الأداة قبل الأوان.

حركات الدخول المقوسة

يخلق الإدخال الخطي التقليدي في التيتانيوم تأثيراً مفاجئاً يمكن أن يؤدي إلى تشقق حافة القطع على الفور. وبدلاً من ذلك، توفر برمجة حركات الدخول المقوسة العديد من المزايا الهامة:

المشاركة التدريجية: تشغل الأداة المادة تدريجيًا، مما يؤدي إلى زيادة حمل البُرادة تدريجيًا بدلاً من فوريًا.

قوات التأثير الموزعة: يوزع المدخل المنحني الصدمة الأولية عبر جزء أكبر من حافة القطع بدلاً من تركيزها في نقطة واحدة.

انخفاض ارتفاع الحرارة الأولية المنخفضة: يمنع التعشيق التدريجي ارتفاع درجة الحرارة الذي يحدث مع الدخول الخطي المباشر.

الحد الأدنى من تصلب العمل: يقلل الدخول السلس من ميل المادة إلى التصلب أثناء الاشتباك الأولي.

للحصول على أفضل النتائج، يجب أن يكون نصف قطر قوس الدخول نصف قطر لا يقل عن 2-3 أضعاف قطر الأداة، مع بدء القوس خارج المادة كلما أمكن ذلك.

استراتيجيات الخروج الأمثل

ولا يقل أهمية عن استراتيجيات الدخول تقنيات الخروج المضبوطة. عندما تخرج الأداة من التيتانيوم، يمكن أن يؤدي انخفاض حمل البُرادة وقوى القطع فجأة إلى "حفر" الأداة أو إحداث نتوءات على قطعة العمل.

تتضمن استراتيجيات الخروج الفعالة ما يلي:

مخارج الطرح: برمجة قوس تدريجي يدحرج الأداة خارج المادة بدلاً من الخروج بشكل مفاجئ.

مخارج معدل التغذية المخفض: تقليل معدل التغذية تلقائيًا بمقدار 20-30% خلال اللحظات الأخيرة من اشتباك المواد.

تسلق مخارج الطحن التسلق: ضمان خروج الأداة وهي في وضع الطحن الصاعد، مما يقلل بطبيعة الحال من قوى الخروج.

الاستفادة من زاوية الرصاص: استخدام أدوات ذات زوايا رصاص مناسبة تساعد في الحفاظ على ثبات قوى القطع أثناء الخروج.

في PTSMAKE، وجدنا أن تنفيذ استراتيجيات الدخول والخروج المحسّنة وحدها يمكن أن يطيل عمر الأداة بمقدار 30-50% عند تصنيع التيتانيوم، حتى دون تغيير أي معلمات قطع أخرى.

تقنيات تحسين الزاوية

تمثل الزوايا تحديات خاصة في التصنيع الآلي للتيتانيوم بسبب التغير المفاجئ في الاتجاه بزاوية 90 درجة (أو زاوية أخرى). تواجه هذه المناطق:

- زيادة المشاركة المادية

- سكن الأداة أثناء تغيير الاتجاه

- ضعف تفريغ البُرادة في الزوايا الداخلية

- قوى قطع واهتزازات أعلى

تعالج تقنيات مسار التصنيع الآلي المتقدمة هذه التحديات من خلال استراتيجيات الزوايا المتخصصة:

زوايا حلزونية محوّرة

فبدلاً من الاقتراب من الزوايا بحركات خطية تقليدية، تحوّل المسارات الحلزونية المحوّلة التغييرات الاتجاهية الحادة إلى حركات قطع سلسة ومستمرة. هذا النهج

- يزيل السكون عند تغيير الاتجاهات

- يحافظ على المشاركة المستمرة للأداة في جميع أنحاء الزاوية

- يقلل الاهتزاز والثرثرة بشكل كبير

- يمنع تصلب العمل الذي يحدث عادةً في زوايا التيتانيوم

عادةً ما تتضمن برمجة الزوايا الحلزونية المحوَّرة تعيين معلمة نصف قطر زاوية بحد أدنى 30-50% من قطر الأداة، مما يسمح لبرنامج CAM بإنشاء مسارات زاوية محسَّنة تلقائيًا.

تعديل التغذية الديناميكي

هناك نهج فعال آخر يتضمن تعديل معدلات التغذية ديناميكيًا حول الزوايا للتعويض عن ظروف القطع المتغيرة. يمكن لأنظمة CAM الحديثة تنفيذ تخفيضات تلقائية لمعدل التغذية بمعدل 20-40% أثناء التصنيع الآلي للزاوية، ثم العودة تدريجيًا إلى التغذية الكاملة عند خروج الأداة من منطقة الزاوية.

تُعد هذه التقنية ذات قيمة خاصة عند تصنيع التيتانيوم آليًا مكونات الطيران والفضاء5 مع الأشكال الهندسية المعقدة التي تتميز بالعديد من الزوايا وتغييرات الاتجاه. يضمن تحسين التغذية اتساق قوى القطع طوال مسار الأداة بالكامل.

تحسين التصنيع الآلي للراحة

يمثل التصنيع بالراحة - عملية إزالة المواد المتبقية من الأدوات الكبيرة - تحديات فريدة من نوعها في التيتانيوم. وغالباً ما تشكل المواد المتبقية جدراناً رقيقة أو مقاطع رقيقة معرضة للاهتزاز والانحراف وتصلب العمل.

تتضمن استراتيجيات التصنيع الآلي للراحة المتقدمة للتيتانيوم ما يلي:

3د تحليل المخزون المتبقي: استخدام حساب دقيق ثلاثي الأبعاد لتحديد مكان بقاء المواد بالضبط، مما يضمن عدم مواجهة الأداة لقطع كامل العرض بشكل غير متوقع.

مسارات استراحة المشاركة المستمرة: برمجة المسارات المتخصصة التي تحافظ على ارتباط ثابت حتى عند التعامل مع المواد المتبقية غير المنتظمة الشكل.

مقاصة الجيب المتحول: استخدام خوارزميات التحويل لإنشاء مسارات سلسة ومتواصلة تعمل على إزالة المواد المتبقية بكفاءة مع تجنب التغييرات المفاجئة في الاتجاه.

تحسين التتبع بالقلم الرصاص: تطبيق خوارزميات متخصصة تحدد المناطق التي تركت فيها الأدوات السابقة مواد في الزوايا أو على طول الجدران وتحددها بكفاءة.

تضمن هذه التقنيات أن عمليات التشغيل الآلي للراحة - التي غالبًا ما تستخدم أدوات أصغر وأكثر حساسية - تحافظ على ظروف القطع المثلى على الرغم من التعامل مع ظروف المواد غير المنتظمة.

اعتبارات التنفيذ

يتطلب التنفيذ الناجح لتقنيات مسار التصنيع الآلي المتقدمة للتيتانيوم الاهتمام بالعديد من العوامل الحاسمة:

إمكانيات نظام CAM: من الضروري وجود برنامج CAM حديث مع دعم محدد للطحن الثلاثي والمقاصة التكيفية والتحكم في تعشيق الأداة.

تكوين ما بعد المعالج: يجب أن يقوم المعالج اللاحق بتفسير مسارات الأدوات المتقدمة هذه وإخراجها بشكل صحيح دون تبسيط أو خطية الحركات المعقدة.

حدود وحدة التحكم في الماكينة: قد تواجه بعض وحدات التحكم CNC الأقدم صعوبة في التعامل مع كثافة النقاط العالية لمسارات الأدوات المتقدمة، مما يتطلب تحسين البحث المسبق.

اختيار الأدوات: توفر أدوات القطع المختارة بشكل صحيح ذات الأشكال الهندسية المصممة خصيصًا لاستراتيجيات الاشتباك المستمر أفضل النتائج.

المراقبة والتحسين: يسمح تنفيذ مراقبة الاهتزاز والطاقة بالتحقق من فعالية مسار الأدوات في الوقت الفعلي.

من خلال معالجة هذه الاعتبارات، يمكن للمصنعين تنفيذ تقنيات مسار التصنيع المتقدمة بنجاح، والتي تحوّل التيتانيوم من مادة صعبة إلى مكوّن يمكن التنبؤ به وتصنيعه آلياً بكفاءة.

من خلال عملي مع الشركات المصنعة للأجهزة الطبية والفضاء الجوي في شركة PTSMAKE، رأيتُ عن كثب كيف أن استراتيجيات مسار الأدوات المتقدمة هذه تحقق نتائج فائقة باستمرار في التصنيع الآلي للتيتانيوم. يؤدي الجمع بين التعشيق المتسق للأدوات واستراتيجيات الدخول/الخروج المحسّنة والتعامل مع الزوايا المتخصصة إلى إنشاء نهج شامل يزيد من عمر الأداة إلى أقصى حد مع الحفاظ على الإنتاجية أو حتى زيادتها.

اعتبارات قطع العمل والاستقرار

هل واجهت من قبل إحباط السرعات والتغذيات المثالية ولكن لا تزال تحصل على رفرفة على قِطَع التيتانيوم؟ لا يكمن السر في معلمات القطع الخاصة بك - بل في المعركة الخفية ضد الاهتزازات التي تحدث بين قطعة العمل والماكينة. دعني أريك كيف يحول قطع الشُّغْلَة المناسب قطع التيتانيوم من كابوس إلى تحفة فنية.

إن قطع العمل الفعال هو أساس التصنيع الآلي الناجح للتيتانيوم، ومع ذلك غالبًا ما يتم تجاهله حتى تظهر المشاكل. تتطلب مرونة التيتانيوم الفريدة من نوعها وميول الاهتزازات استراتيجيات تشبيك متخصصة تزيد من الصلابة إلى أقصى حد مع منع التشويه طوال عملية التصنيع بالكامل.

فهم تحديات قطع العمل الفريدة من نوعها في التيتانيوم

عند التصنيع الآلي للتيتانيوم، تصبح استراتيجية قطع العمل أكثر أهمية من المواد التقليدية. تخلق الخصائص الفيزيائية الفريدة للتيتانيوم تحديات محددة يجب معالجتها من خلال أساليب متخصصة في قطع العمل. وفي حين أن معظم الميكانيكيين يدركون صلابة التيتانيوم ومقاومته للحرارة، إلا أن القليل منهم يقدِّرون تماماً خصائص مرونته واهتزازاته التي تؤثر مباشرةً على متطلبات قطع العمل.

يتميز التيتانيوم بمعامل مرونة منخفض نسبيًا (حوالي نصف معامل مرونة الفولاذ)، مما يعني أنه ينحرف بسهولة أكبر تحت نفس قوى القطع. هذه المرونة المتأصلة تخلق عاصفة مثالية للاهتزاز والرفرفة عندما تقترن بقوى القطع العالية المطلوبة لتشغيل هذه المادة الصلبة. وبدون قطع العمل المناسب، تسمح هذه المرونة لقطعة العمل بالتحرك بمهارة أثناء القطع، مما يخلق دورة ذاتية من الاهتزازات التي تدمر السطح وتدمر أدوات القطع.

التأثير التعاقبي الاهتزازي

من خلال تجربتي في PTSMAKE، لاحظت كيف يمكن أن تؤدي حتى أوجه القصور الطفيفة في إمساك قطع العمل إلى ما أسميه "التأثير المتتالي للاهتزاز" في تصنيع آلات التيتانيوم:

- الحد الأدنى من الحركة الأولية لقطعة العمل الأولية

- يزيد انحراف الأداة في الاستجابة

- تصبح قوى القطع غير منتظمة

- تزداد سعة الاهتزاز

- تتدهور جودة السطح

- يتسارع تصلب العمل

- ينخفض عمر الأداة

- يصبح من المستحيل الحفاظ على دقة الأبعاد

يمكن أن تبدأ هذه السلسلة المتتالية من حركات صغيرة جدًا بحيث لا يمكن رؤيتها بالعين المجردة، ومع ذلك فإنها تتصاعد بسرعة إلى نتائج كارثية. إن الهدف من قطع العمل الفعال من التيتانيوم هو منع هذه السلسلة المتتالية من البدء في المقام الأول.

تعظيم الصلابة من خلال نقاط اتصال متعددة

المبدأ الأساسي لقطع عمل التيتانيوم هو زيادة الصلابة إلى أقصى حد من خلال توزيع قوى التشبيك والدعم بشكل صحيح. وعلى عكس المواد اللينة التي قد يكفي فيها عدد قليل من نقاط التشبيك، فإن التيتانيوم يستفيد من مواقع دعم وتشبيك متعددة وموزعة بشكل استراتيجي.

توزيع التثبيت الأمثل

عند تصميم قطع العمل لمكونات التيتانيوم، أتبع مبادئ التوزيع هذه:

| خاصية قطعة العمل | نهج التثبيت الموصى به | المزايا |

|---|---|---|

| الأجزاء رقيقة الجدران | الضغط الموزع عبر مساحة السطح القصوى | يمنع التشويه مع الحفاظ على الصلابة |

| كتل صلبة | التثبيت الاستراتيجي بالقرب من مناطق القطع | يقلل الاهتزاز عند المصدر |

| الأشكال هندسية معقدة | تركيبات ملائمة حسب الطلب مع دعامة مطابقة | التخلص من المناطق غير المدعومة المعرضة للاهتزازات |

| المكونات الكبيرة | الجمع بين التثبيت الأولي والثانوي | يوفر دعمًا احتياطيًا ضد القوى متعددة الاتجاهات |

ويتمثل المفتاح في إنشاء ترتيب تشبيك متوازن يقيد الحركة في جميع الاتجاهات الممكنة دون تشويه قطعة العمل. في شركة PTSMAKE، غالبًا ما نستخدم تحليل العناصر المحدودة (FEA) لتحديد عقد الاهتزاز المحتملة في مكونات التيتانيوم المعقدة، ثم تصميم حلول قطع العمل التي تستهدف هذه المناطق على وجه التحديد.

تقليل تأثيرات الكابولي إلى الحد الأدنى

أحد أكثر أخطاء قطع العمل شيوعًا مع التيتانيوم هو السماح بوجود مواد غير مدعومة بشكل مفرط خارج نقاط التشبيك. تصبح هذه القواطع مضخمات اهتزاز طبيعية أثناء التصنيع الآلي. ولمكافحة ذلك:

- ضع المشابك في مكان قريب قدر الإمكان من مناطق القطع

- استخدام تركيبات دعم إضافية للميزات الموسعة

- النظر في التصنيع الآلي من إعدادات متعددة بدلاً من الوصول عبر مسافات طويلة

- تنفيذ نقاط دعم وسيطة حتى في المناطق التي لن يتم تشكيلها آليًا بشكل مباشر

من خلال تقليل تأثيرات الكابولي إلى الحد الأدنى، فإنك تقلل بشكل كبير من قدرة الشُّغْلَة على الانحراف والاهتزاز أثناء عمليات التشغيل الآلي.

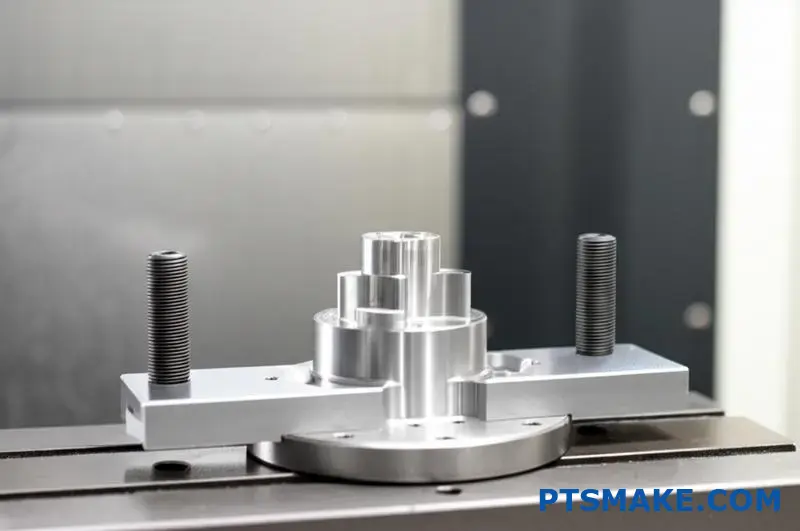

حلول التركيبات المتخصصة للتيتانيوم

غالباً ما تتطلب طبيعة التصنيع الآلي للتيتانيوم المتطلبة تجاوز أساليب قطع العمل التقليدية. توفر حلول التثبيت المتخصصة المصممة خصيصاً للخصائص الفريدة للتيتانيوم نتائج أفضل بكثير.

اعتبارات قطع العمل بالتفريغ

يمكن أن تكون أنظمة التفريغ فعالة في تثبيت مكونات ألواح التيتانيوم الرقيقة، ولكنها تتطلب اعتبارات خاصة:

- مستويات تفريغ أعلى: تتطلب صلابة التيتانيوم ضغط تفريغ من 24-27 بوصة زئبقية على الأقل للحصول على قوة تثبيت كافية

- زيادة كثافة منفذ التفريغ: منافذ لكل بوصة مربعة أكثر من تلك المستخدمة في الألومنيوم

- أسطح خلفية خشنة: إنشاء نسيج متحكم به على أسطح التركيبات لزيادة معامل الاحتكاك

- التوقفات الميكانيكية التكميلية: إضافة حواجز مادية لمنع الحركة الجانبية

- تحليل توزيع الفراغ: ضمان ضغط التفريغ الموحد عبر المكوّن بأكمله

عند تطبيقه بشكل صحيح، يمكن أن يكون قطع العمل بالتفريغ مثاليًا لمكونات التيتانيوم الرقيقة حيث قد يتسبب التشبيك الميكانيكي في حدوث تشويه.

مزايا التركيبات الهيدروليكية

توفر أنظمة التشبيك الهيدروليكية العديد من المزايا المهمة لتصنيع آلات التيتانيوم:

- تحكُّم دقيق وقابل للتكرار في ضغط التثبيت

- توزيع متساوٍ للقوى عبر قطعة العمل

- إمكانية التغيير السريع لبيئات الإنتاج

- القدرة على الوصول إلى المناطق الصعبة من خلال الأنظمة المتشعبة

- تعويض التمدد الحراري أثناء التشغيل الآلي

يساعد الضغط المتسق والمتحكم فيه الذي توفره الأنظمة الهيدروليكية على منع تشويه الشُّغْلَة الذي يمكن أن يحدث مع طرق التشبيك اليدوية حيث يمكن تشديد كل مشبك إلى مستويات عزم دوران مختلفة.

مبادئ تصميم التركيبات المخصصة

بالنسبة لمكونات التيتانيوم المعقدة، غالباً ما توفر التَرْكِيبات المخصصة الحل المثالي. عند تصميم قطع العمل المخصصة لمشاريع التيتانيوم في PTSMAKE، فإننا نتبع هذه المبادئ الأساسية:

اختيار المواد

تلعب مادة التثبيت نفسها دورًا حاسمًا في تخميد الاهتزازات:

- تركيبات الحديد الزهر: توفر تخميداً ممتازاً للاهتزازات ولكن يمكن أن تكون ثقيلة وتستغرق وقتاً طويلاً لتعديلها

- تركيبات من الألومنيوم مع حشوات فولاذية: توفير تخميد جيد عند نقاط التلامس مع الحفاظ على تصميم خفيف الوزن بشكل عام

- طبقات التخميد المركبة من البوليمر: يمكن دمجها في نقاط استراتيجية لامتصاص الاهتزازات

- المواد اللزجة المرنة6: إنشاء تركيبات مغلفة تحول طاقة الاهتزاز إلى حرارة

يمكن أن تؤدي مطابقة مواد التثبيت مع الخصائص الاهتزازية المحددة لمكوّن التيتانيوم إلى تحسين نتائج التصنيع بشكل كبير.

سيناريوهات تحديد المواقع المتعددة

وبدلاً من تصميم التَرْكِيبات حول نهج تصنيع آلي واحد، نقوم بتطوير حلول تستوعب إمكانيات إعداد متعددة:

- الأسطح المرجعية الأساسية مع خيارات ثانوية وثالثية

- تركيبات معيارية يمكن إعادة تشكيلها لعمليات مختلفة

- حماية مستقبلية مدمجة لمراجعات التصميم أو تغييرات النموذج

- مراعاة اتجاهات التصنيع الأفقي والرأسي على حد سواء

تضمن هذه المرونة أن يظل حل قطع العمل قابلاً للتطبيق طوال تغييرات دورة حياة المنتج وتطور استراتيجية التصنيع الآلي.

اعتبارات حامل الأداة والماكينة

يمتد قطع العمل إلى ما هو أبعد من مجرد كيفية تشبيك الجزء - فهو يشمل سلسلة التوصيلات بأكملها من هيكل الماكينة عبر حامل الأدوات إلى حافة القطع.

أقصر تراكبات الأدوات الممكنة

أحد أكثر تدابير الثبات فعالية لتصنيع آلات التيتانيوم هو تقليل بروز الأداة إلى الحد الأدنى. الفيزياء بسيطة: تزداد سعة الاهتزاز أضعافاً مضاعفة مع طول امتداد الأداة.

للتشغيل الآلي للتيتانيوم:

- الحد من امتداد الأداة إلى الحد الأدنى المطلق المطلوب للخلوص

- استخدم أكبر ساق بقطر ممكن للعملية

- ضع في اعتبارك الرؤوس ذات الزوايا أو الأدوات المتخصصة للوصول إلى الميزات دون تمديد الأدوات

- حساب صلابة الأداة والتحقق منها قبل محاولة إجراء العمليات الحرجة

في أعمالنا في مجال صناعة الطائرات المصنوعة من التيتانيوم والفضاء، شهدنا تحسينات في عمر الأداة بمقدار 200-300% بمجرد تقليل الأجزاء المتراكمة بمقدار 25-30%، حتى دون تغيير أي معلمات أخرى.

اختيار حامل الأدوات

ينشئ حامل العِدَّة حلقة مهمة أخرى في سلسلة الثبات:

| نوع حامل الأدوات | التحكم في الاهتزازات | النفاد | سرعة الإعداد | التكلفة |

|---|---|---|---|---|

| هيدروليكي | ممتاز | منخفضة جداً | سريع | عالية |

| انكماش الملاءمة | جيد جداً | الأقل | معتدل | عالية |

| ظرف الطحن | جيد | منخفضة | سريع | معتدل |

| ظرف كوليت تشاك | عادل | معتدل | سريع | منخفضة |

| ويلدون فلات | فقير | عالية | بطيء | منخفضة |

بالنسبة لتصنيع الآلات المصنوعة من التيتانيوم، فإن الاستثمار في أنظمة حمل الأدوات المتميزة يؤتي ثماره في تقليل الاهتزاز، وتحسين تشطيب السطح، وإطالة عمر الأداة بشكل كبير.

اختيار الماكينة وإعدادها

تشكل الماكينة نفسها أساس نظام ثباتك. عند اختيار الماكينات الخاصة بأعمال التيتانيوم، حدد الأولويات:

- الصلابة على السرعة: ماكينات ذات مصبوبات أثقل وبنية أكثر قوة

- تصميم المغزل: عزم دوران أعلى عند نطاقات دوران أقل في الدقيقة المعتادة للتيتانيوم

- قدرات التخميد: تتضمن بعض الماكينات أنظمة تخميد خاصة في تصميمها

- أنظمة التغذية الراجعة: الماكينات ذات حلقات التغذية المرتدة الأكثر استجابة تتكيف بشكل أفضل مع قوى القطع بالتيتانيوم

- الثبات الحراري: الآلات ذات الإدارة الحرارية الأفضل تحافظ على الدقة أثناء عمليات التيتانيوم الطويلة

في شركة PTSMAKE، نكرس ماكينات محددة للعمل على التيتانيوم، ونعمل على تحسينها خصيصاً لهذه التطبيقات الصعبة بدلاً من محاولة جعل الماكينات ذات الأغراض العامة تتعامل مع التيتانيوم.

المراقبة أثناء العملية والتحكم التكيفي

تمتد مفاهيم قطع العمل الحديثة إلى ما هو أبعد من التشبيك المادي لتشمل المراقبة أثناء العملية وأنظمة التحكم التكيفي:

- مستشعرات الاهتزاز: التركيب مباشرة على التركيبات للكشف عن الترددات الإشكالية

- مراقبة القوة: يقيس قوى القطع في الوقت الفعلي لتحديد المشاكل المحتملة

- المراقبة الصوتية: يستمع إلى الأصوات المميزة لبداية الثرثرة

- أنظمة التحكم التكيفي: ضبط المعلمات تلقائيًا للحفاظ على الاستقرار

تخلق هذه الأنظمة المتقدمة بيئة حلقة مغلقة حيث تعمل عملية التصنيع الآلي على تحسين نفسها باستمرار بناءً على الظروف الفعلية بدلاً من المعلمات المحددة مسبقًا.

استراتيجيات التنفيذ العملي

وتتطلب ترجمة هذه المبادئ إلى حلول عملية لأرضية المتجر نهجاً منهجياً:

- ابدأ بالتحليل: فهم الميول الاهتزازية المحددة لكل مكون من مكونات التيتانيوم

- تصميم شامل: النظر في النظام بأكمله من قاعدة الماكينة إلى حافة القطع

- اختبار تدريجي: التحقق من فعالية قطع العمل قبل الإنتاج الكامل

- المراقبة المستمرة: تنفيذ أنظمة لاكتشاف مشكلات الاستقرار قبل أن تتسبب في حدوث أضرار

- التنقيح التكراري: استخدام البيانات من كل عملية إنتاج لتحسين أساليب قطع العمل المستقبلية

يُحوِّل هذا النهج المنهجي عملية تصنيع التيتانيوم من تحدٍ لا يمكن التنبؤ به إلى عملية موثوقة ومضبوطة.

من خلال معالجة مرونة التيتانيوم الفريدة من نوعها وميول الاهتزاز من خلال استراتيجيات شاملة لقطع العمل، يمكن للمصنعين تحقيق الاستقرار اللازم لنجاح التصنيع الآلي للتيتانيوم. غالباً ما يحقق الاستثمار في قطع العمل المناسب - الذي غالباً ما يتم تجاهله لصالح أدوات القطع أو المعلمات - أكبر عائد من حيث الجودة والاتساق واقتصاديات التصنيع الشاملة عند العمل مع هذه المادة الصعبة والمجزية في الوقت نفسه.

تحديات الخيوط وصنع الفتحات

هل تساءلت يوماً لماذا يمكن لثقب بسيط في التيتانيوم أن يكسر الأدوات التي تقطع الفولاذ بسهولة؟ يكمن السرّ في العاصفة المثالية لخصائص التيتانيوم التي تحوّل عمليات الحفر والخيوط العادية إلى تحديات غير عادية حتى بالنسبة لأكثر الميكانيكيين مهارة.

تتطلب خيوط الخيوط وصنع الثقوب في التيتانيوم أساليب متخصصة تتحدى الحكمة التقليدية. إن ميل هذه المادة إلى التصلب أثناء العمل وضعف التوصيل الحراري والتفاعل الكيميائي يخلق تحديات فريدة من نوعها تتطلب أدوات وتقنيات مصممة خصيصاً للتغلب عليها باستمرار.

تحدي صنع الثقب الأساسي في التيتانيوم

قد يبدو حفر الثقوب في التيتانيوم أمراً سهلاً، ولكنه أبعد ما يكون عن ذلك. فالخصائص الفيزيائية والحرارية للمادة تخلق عاصفة مثالية من التحديات التي يمكن أن تدمر المثاقب العادية في غضون ثوانٍ. في شركة PTSMAKE، تعلّمنا خلال سنوات من العمل في مجال صناعة الطائرات من التيتانيوم أن النجاح في صنع ثقوب في التيتانيوم يتطلب فهم ما يجعل هذه المادة إشكالية للغاية.

عندما يبدأ المثقاب في قطع التيتانيوم، تظهر على الفور ثلاث خصائص حاسمة: ميل المادة إلى التصلّب أثناء العمل، وضعف توصيلها الحراري، وتفاعلها الكيميائي مع مواد أداة القطع. وخلافاً للمعادن الأكثر تسامحاً، فإن البنية البلورية السداسية للتيتانيوم تسمح له بالتصلب السريع عند تعرضه لقوى القطع، مما يجعل كل عملية قطع متتالية أكثر صعوبة من سابقتها.

تحليل صعوبات الحفر في التيتانيوم

تشمل التحديات المحددة لحفر التيتانيوم ما يلي:

التصلب السريع في العمل: أثناء قيام المثقاب بالقطع، يتصلب التيتانيوم الموجود أسفل منطقة القطع وحولها مباشرة، مما يزيد من المقاومة مع كل دورة.

التركيز الحراري: تبلغ الموصلية الحرارية للتيتانيوم حوالي 1/7 من الألومنيوم و1/4 من الفولاذ. وهذا يعني أن الحرارة تظل مركزة عند حافة القطع بدلاً من أن تتبدد عبر قطعة العمل.

مشاكل إخلاء الرقاقة: تميل رقائق التيتانيوم إلى أن تكون رقيقة وخيطية، وصعبة الكسر، وعرضة للتعبئة في المزامير.

التقارب الكيميائي: عند درجات الحرارة المرتفعة، يرتبط التيتانيوم بسهولة مع مواد أداة القطع، مما يؤدي إلى تراكم الحافة وتسارع تآكل الأداة.

سبرينج باك مرن: تتسبب مرونة التيتانيوم في مرونة التيتانيوم في ارتداده إلى الخلف بعد مرور حافة القطع، مما يخلق احتكاكًا مع حواف المثقاب.

تتضافر هذه العوامل لخلق بيئة حفر أكثر عدائية بكثير من تلك الموجودة في معظم المعادن الأخرى. وبدون التقنيات والأدوات المناسبة، يمكن أن تفشل المثاقب بشكل كارثي بعد إنتاج عدد قليل من الثقوب.

تصاميم الحفر المتخصصة للتيتانيوم

يتطلب الحفر الناجح للتيتانيوم وجود مثاقيب مصممة خصيصاً لهذا الغرض مع ميزات مصممة خصيصاً لمواجهة التحديات الفريدة للمادة:

| الميزة | الغرض | الاستفادة من التيتانيوم |

|---|---|---|

| الزوايا النقطية الأعلى (130-140 درجة) | يقلل من طول حافة الإزميل | يقلل من قوة الدفع وتوليد الحرارة |

| النقاط المنقسمة أو ترقق الويب | يحسن التمركز ويقلل من الدفع | يمنع الشرود وتصلب العمل |

| هندسة الناي المتغيرة | يقسم الرقائق إلى شرائح يمكن التحكم فيها | يحسن الإخلاء ويمنع التعبئة والتغليف |

| مزامير مصقولة | يقلل الاحتكاك أثناء تفريغ البُرادة | يقلل من توليد الحرارة واستهلاك الطاقة |

| تصميم من خلال سائل التبريد | يوصل سائل التبريد مباشرة إلى حافة القطع | يدير الحرارة في أكثر النقاط حساسية |

| الطلاءات المتخصصة (TiAlN، AlTiN) | يخلق حاجزاً حرارياً ويقلل من الاحتكاك | إطالة عمر الأداة في ظروف درجات الحرارة العالية |

تعمل هذه الميزات المتخصصة على تحويل أداة القطع العادية إلى أداة قادرة على تحمل خصائص التيتانيوم الصعبة. في PTSMAKE، وجدنا أن استخدام المثاقب الخاصة بالتيتانيوم يمكن أن يحسّن جودة الثقب وعمر الأداة بمقدار 200-300% مقارنةً بالأدوات ذات الأغراض العامة، حتى عندما تظل جميع المعلمات الأخرى دون تغيير.

معلمات الحفر الحرجة للتيتانيوم

حتى مع استخدام الأدوات المناسبة، تُعد معلمات القطع الصحيحة ضرورية لنجاح الحفر بالتيتانيوم. تكتسب الحكمة التقليدية التي تقول "التغذية السريعة والسرعة البطيئة" أهمية خاصة مع الخصائص الفريدة للتيتانيوم.

اعتبارات السرعة

يجب تقليل سرعات الحفر للتيتانيوم بشكل كبير مقارنةً بتلك المستخدمة في الألومنيوم أو الفولاذ. تشمل التوصيات النموذجية ما يلي:

- تيتانيوم نقي تجاريًا: 20-40 سفن متري نقي تجاريًا

- Ti-6Al-4V (الدرجة 5): 10-30 SFM 10-30 SFM

- سبائك بيتا تيتانيوم بيتا 5-20 SFM 5-20 SFM

قد تبدو هذه السرعات المتحفظة محدودة الإنتاجية، ولكنها ضرورية لإدارة توليد الحرارة في واجهة القطع. يؤدي تجاوز هذه التوصيات في كثير من الأحيان إلى فشل كارثي للأداة في غضون ثوانٍ لأن الموصلية الحرارية الضعيفة للتيتانيوم تسبب تراكمًا سريعًا للحرارة التي تكسر طلاء الأداة وتضعف حواف القطع.

تحسين معدل التغذية الأمثل

في حين يجب تقليل السرعات، يجب أن تظل معدلات التغذية لحفر التيتانيوم قوية نسبيًا لضمان تشكيل البُرادة بشكل صحيح. تتراوح معدلات التغذية الموصى بها عادةً من 0.003-0.007 بوصة لكل دورة (IPR) اعتمادًا على قطر الثقب وعمقه.

والسبب وراء التغذية العالية واضح ومباشر: السماح للمثقاب بالتغذيات العالية بالتركيز على التيتانيوم يسبب تصلب الشغل دون قطع فعال، مما يخلق دورة ذاتية التعزيز لزيادة الصلابة ودرجة الحرارة. من خلال الحفاظ على تغذية قوية، فإن المثقاب يشغّل باستمرار مادة جديدة قبل أن يحدث تصلب عمل كبير.

استراتيجيات حفر بيك للحفر للتيتانيوم

يصبح الحفر بالنقر - سحب المثقاب مؤقتًا لإزالة البُرادة والسماح لسائل التبريد بالوصول إلى منطقة القطع - مهمًا بشكل خاص عند إنشاء ثقوب أعمق في التيتانيوم. ومع ذلك، يتطلب التيتانيوم أساليب نقر متخصصة:

تقليل وقت المكوث إلى الحد الأدنى

يمكن لدورات النقر التقليدية التي تتوقف مؤقتًا في أسفل كل نقر أن تكون كارثية في التيتانيوم، حيث أن هذا التوقف المؤقت يسمح ببدء تصلب العمل. تعمل دورات النقر الحديثة الخاصة بالتيتانيوم على التخلص من هذا السكون، حيث يتم سحب الأداة فور الوصول إلى العمق المستهدف.

النقر التدريجي

وللحصول على أفضل نتائج لحفر التيتانيوم على النحو الأمثل، غالباً ما تسفر استراتيجيات النقر التدريجي عن أفضل النتائج:

- النقر الأول: 1× قطر الحفر في العمق

- مكاييل لاحقة 0.5 × قطر الحفر 0.5 × قطر الحفر

- مكاييل نهائية بالقرب من القاع: 0.25× قطر الحفر 0.25

يضمن هذا النهج التدريجي الإخلاء المناسب للبُرادة مع تقليل إجمالي وقت الدورة ومنع تصلب العمل الذي يحدث مع النقر المفرط.

تكامل سائل التبريد عالي الضغط

للحصول على أقصى قدر من الفعالية، يجب الجمع بين الحفر بالنقر مع توصيل سائل التبريد عالي الضغط من خلال الأداة. يوفر الضغط الذي يتراوح بين 800-1200 رطل لكل بوصة مربعة الموجه من خلال المثقاب العديد من الفوائد الهامة:

- تبريد فعال في الطليعة

- مساعدة تكسير البُرادة الهيدروليكية

- إخلاء البُرادة بقوة من الحفرة

- منع تكدس البُرادة في المزامير

يحول هذا المزيج من استراتيجية النقر المناسبة وسائل التبريد عالي الضغط عملية حفر التيتانيوم من عملية عالية الخطورة إلى عملية موثوقة وقابلة للتكرار.

تحديات الترابط في التيتانيوم

إذا كان حفر التيتانيوم صعباً، فإن الخيوط الملولبة تمثل تحديات أكبر. فالجمع بين قوة التيتانيوم العالية، وتصلب الشغل، والميل إلى التآكل يخلق عاصفة مثالية يمكن أن تدمر الصنابير ومطاحن اللولبة في ثوانٍ.

سبب فشل التنصت التقليدي في التيتانيوم

غالباً ما تفشل طرق التنقيب التقليدية في التيتانيوم بسبب عدة عوامل:

- تعبئة البُرادة: تتكدس رقائق التيتانيوم الخيطية في مساحات الفلوت، مما يتسبب في نوبة الصنبور

- ضغط الأداة: يؤدي الضغط العالي اللازم لتشكيل الخيوط إلى ربط الصنبور

- تشديد العمل: كل سنّ يشتبك يزيد من صلابة المادة

- تراكم الحرارة: يصل التبريد المحدود إلى الخيوط المتشابكة

- جالينج: ميل التيتانيوم إلى المرارة والالتصاق بأسطح الأدوات

وتؤدي هذه العوامل إلى خلق حالة يكون فيها نهج التنصت التقليدي بمعدلات فشل عالية بشكل غير مقبول، خاصة في بيئات الإنتاج حيث يكون الاتساق ضروريًا.

التفريز اللولبي مقابل التفريز اللولبي

بالنسبة لمعظم تطبيقات التيتانيوم، يوفر التفريز اللولبي مزايا كبيرة مقارنةً بالاستدقاق:

| العامل | طحن الخيوط | النقر |

|---|---|---|

| تشكيل الرقاقة | رقائق صغيرة يمكن التحكم فيها | رقائق البطاطس الطويلة الخيطية |

| ضغط الأداة | موزعة، ضغط منخفض | الضغط العالي المركّز |

| الوصول إلى التبريد | وصول ممتاز لسائل التبريد | تغلغل سائل التبريد المحدود |

| استخراج الأدوات | سهولة الإزالة في حالة حدوث مشاكل | غالبًا ما يؤدي إلى كسر استخراج الصنبور |

| جودة الخيط | متناسق للغاية | متغير بناءً على حالة الصنبور |

| مرونة حجم اللولب | أداة واحدة لأحجام متعددة | حنفية واحدة لكل حجم |

تخلق حركة الاستيفاء الدائري لطحن اللولبة حركة قطع أكثر توافقاً بشكل أساسي مع خصائص التيتانيوم. تشغل الأداة جزءًا أصغر من اللولبة في أي لحظة، مما يقلل من الضغط والحرارة وتصلب العمل مع السماح بوصول أفضل لسائل التبريد.

في PTSMAKE، انتقلنا بالكامل تقريبًا إلى تفريز اللولب لمكونات التيتانيوم، مما قلل من الأعطال المتعلقة باللولب بنسبة تزيد عن 90% مقارنةً بطرق التفريز التقليدية.

تقنيات التنصت المتخصصة للتيتانيوم

في حين أن طحن اللولب هو المفضل بشكل عام، إلا أن بعض التطبيقات لا تزال تتطلب النقر. في هذه الحالات، يمكن للأساليب المتخصصة تحسين معدلات النجاح:

ثقوب الحفر كبيرة الحجم

إحدى الاستراتيجيات الأكثر فعالية لنجاح التنصت على التيتانيوم هي استخدام ثقوب حفر كبيرة الحجم قليلاً. في حين أن الثقب القياسي يستخدم عادةً ثقباً بحجم 75-77% من القطر الرئيسي، فإن التيتانيوم غالباً ما يستفيد من تحجيم 78-82%.

هذا التوسيع الطفيف:

- يقلل الاحتكاك وتوليد الحرارة

- يقلل نسبة الخيط (ولكن يحافظ على القوة المطلوبة)

- يقلل من متطلبات عزم الدوران على الصنبور

- يحسن وصول سائل التبريد إلى حواف القطع

بالنسبة للتطبيقات الفضائية الحرجة، نقوم بتأهيل هذا النهج بعناية لضمان أن الخيوط لا تزال تلبي الحد الأدنى من متطلبات القوة مع تحسين قابلية التصنيع بشكل كبير.

اختيار الناي الحلزوني مقابل اختيار الناي الحلزوني

يجب أن يراعي اختيار الصنبور للتيتانيوم اتجاه تفريغ البُرادة:

- الصنابير الحلزونية (البندقية) الحلزونية: دفع الرقائق إلى الأمام، مثالية للثقوب الثاقبة في التيتانيوم

- حنفيات الفلوت الحلزونية: سحب الرقائق للخلف، أفضل للفتحات العمياء ولكن أكثر عرضة للتعبئة

يمنع تفريغ البُرادة الأمامي لتصميم النقطة الحلزونية من البُرادة من التكدس خلف الصنبور في التطبيقات عبر الثقب، وهو ما يمثل مشكلة خاصة في التيتانيوم.

تشكيل الخيوط مقابل قطع الخيوط

في بعض تطبيقات التيتانيوم المحدودة، يمكن أن يكون تشكيل الخيوط (التشكيل بالدلفنة) بدلاً من القطع قابلاً للتطبيق:

- يعمل فقط في المواد الرقيقة أو التيتانيوم النقي تجارياً

- يتطلب 2-41T% ثقوب كبيرة الحجم

- إنشاء خيوط أقوى من خلال الشغل على البارد

- يزيل المشاكل المتعلقة بالبُرادة بالكامل

هذا النهج غير مناسب لمعظم سبائك التيتانيوم عالية القوة، ولكن يمكن أن يكون فعالاً في تطبيقات محددة مع التيتانيوم النقي تجارياً أو المقاطع الرقيقة جداً من Ti-6Al-4V.

التحقق من جودة الثقب في التيتانيوم

نظراً للتطبيقات الحرجة للتيتانيوم في مجالات الطيران والطب والصناعات الأخرى ذات الموثوقية العالية، يصبح التحقق من جودة الثقب أمراً ضرورياً. تشمل تقنيات الفحص المتخصصة ما يلي:

- اختبار التيار الدوامي: تحديد العيوب تحت السطحية الناجمة عن الحرارة الزائدة أو تصلب العمل

- تحليل خشونة السطح: التحقق من إجراء القطع الصحيح بدلاً من التمزيق

- فحص الملف الشخصي للموضوع: تأكيد شكل الخيط الصحيح ونسبته المئوية

- اختبار الصلابة: يضمن عدم تسبب الحفر في تصلب العمل بشكل مفرط

نقوم في شركة PTSMAKE بتنفيذ بروتوكولات فحص شاملة لمكونات التيتانيوم الحرجة، وغالباً ما نستخدم أنظمة آلية يمكنها التحقق من كل ثقب في أجزاء الإنتاج بدلاً من الاعتماد على أخذ العينات.

من خلال تطبيق أدوات متخصصة، ومعايير قطع مناسبة، وتقنيات متطورة تم تطويرها خصيصاً لخصائص التيتانيوم الفريدة، يمكن للمصنعين تحويل عملية صنع الثقوب من أكثر عمليات التيتانيوم إشكالية إلى عملية موثوقة ومتسقة. يكمن المفتاح في احترام الطبيعة الأساسية للتيتانيوم بدلاً من محاولة فرض الأساليب التقليدية على هذه المادة الاستثنائية.

تطبيقات الصناعة ودراسات الحالة

هل تساءلت يوماً عن سبب رفض مهندسي الفضاء الجوي تقديم تنازلات في اختيار المواد على الرغم من ارتفاع تكاليف التصنيع؟ تكمن الإجابة في الأداء الاستثنائي للتيتانيوم في أكثر البيئات تطلباً على الأرض - وما بعدها. فخصائصه السحرية على ما يبدو تجعل تحديات التصنيع الآلي تستحق التغلب عليها.

لقد أحدث التيتانيوم ثورة في العديد من الصناعات من خلال توفير أداء لا مثيل له في الظروف القاسية. بدءاً من المكوّنات الفضائية التي تتحمل الضغوطات الأسرع من الصوت ووصولاً إلى الغرسات الطبية المتوافقة حيوياً، تُظهر التطبيقات الواقعية كيف أن إتقان تصنيع التيتانيوم يتيح ابتكارات كانت مستحيلة لولا ذلك.

الفضاء الجوي: حيث يرتفع التيتانيوم حقًا

تمثل صناعة الطيران والفضاء أبرز مجالات استخدام التيتانيوم وأكثرها تطلباً. وبحكم عملي مع العديد من عملاء صناعة الطيران في شركة PTSMAKE، فقد شهدتُ عن كثب كيف تشكّل مكوّنات التيتانيوم العمود الفقري للطائرات والمركبات الفضائية الحديثة. إن نسبة القوة إلى الوزن الاستثنائية لهذه المادة، ومقاومتها للتآكل، وثباتها في درجات الحرارة، تجعلها مثالية للتطبيقات الحرجة التي لا يكون فيها الفشل خياراً.

مكونات الطائرات الحرجة

في الطائرات التجارية والعسكرية، يجد التيتانيوم طريقه في العديد من التطبيقات ذات المهام الحرجة:

| المكوّن | سبائك التيتانيوم المستخدمة عادةً | الفوائد في التطبيق | تحديات التصنيع الآلي |

|---|---|---|---|

| شفرات مروحة المحرك | Ti-6Al-4V، Ti-6Al-2Sn-4Zr-2Mo | قوة عالية في درجات الحرارة المرتفعة، ومقاومة الإعياء | ملامح الجنيح المعقدة، والجدران الرقيقة |

| هياكل معدات الهبوط | Ti-10V-2Fe-3Al | قوة فائقة، ومقاومة للإجهاد، وتقليل الوزن | مكونات كبيرة بسماكات متفاوتة |

| الحواجز | Ti-6Al-4V | السلامة الهيكلية وتوفير الوزن | إزالة المواد الضخمة والجيوب العميقة |

| الأنظمة الهيدروليكية | التيتانيوم النقي تجاريًا (CP) | مقاومة ممتازة للتآكل، والتوافق مع السوائل الهيدروليكية | مكونات دقيقة رقيقة الجدران رقيقة الجدران |

تمثل طائرة بوينج 787 دريملاينر قمة في استخدام التيتانيوم، حيث إن ما يقرب من 151 تيرابايت و11 تيرابايت من وزن الطائرة يأتي من مكونات التيتانيوم - أكثر من أي طائرة تجارية سابقة. ويُترجم هذا الاستخدام المتزايد مباشرةً إلى كفاءة في استهلاك الوقود ومدى أطول وتكاليف صيانة أقل.

دراسة حالة: مكونات مقاتلة F-35 الضاربة المشتركة

كان أحد أكثر مشاريع تصنيع التيتانيوم التي دعمناها في شركة PTSMAKE تطلباً هو مكونات برنامج F-35 Lightning II. تطلبت هذه المكونات الهيكلية:

- المعالجة الآلية المعقدة خماسية المحاور لمطروقات Ti-6Al-4V

- معدلات إزالة المواد التي تتجاوز 80% من وزن التشكيل الأولي

- الحفاظ على التفاوتات المسموح بها في حدود ± 0.0005 بوصة عبر الهياكل الكبيرة

- معالجة آلية خالية من الإجهاد لمنع الالتواء أثناء المعالجة الحرارية النهائية

تطلّب الحل تنفيذ مسارات أدوات تروشويدية متخصصة مقترنة بأنظمة سائل تبريد عالية الضغط تعمل بأكثر من 1000 رطل لكل بوصة مربعة. من خلال التحكم بعناية في تعشيق الأداة وإدارة الحرارة في منطقة القطع، حققنا انخفاضًا قدره 60% في زمن الدورة مقارنةً بالنهج التقليدية مع الحفاظ على متطلبات الجودة الصارمة الضرورية للمكونات الحرجة للطيران.

الغرسات الطبية: التيتانيوم داخل جسم الإنسان

ربما لا يوجد تطبيق يُظهر الخصائص الفريدة للتيتانيوم أفضل من استخدامه في الصناعة الطبية، حيث يجب أن تعمل المادة بشكل لا تشوبه شائبة داخل جسم الإنسان لعقود من الزمن.

غرسات تقويم العظام

أحدث التيتانيوم ثورة في طب تقويم العظام من خلال

- التوافق الحيوي: يشكّل التيتانيوم طبقة أكسيد مستقرة تمنع رفض الجسم له

- الاندماج العظمي: ترتبط الخلايا العظمية بسهولة مع أسطح التيتانيوم

- الخواص الميكانيكية: مرونة مماثلة للعظام البشرية، مما يقلل من الحماية من الإجهاد

- التوافق مع التصوير بالرنين المغناطيسي: طبيعة غير مغناطيسية تسمح بالتصوير بعد الجراحة

في عمليات استبدال مفصل الورك والركبة، يجب أن تجمع مكونات التيتانيوم بين الأشكال الهندسية المعقدة والأسطح ذات الطلاء المرآتي والتفاوتات الدقيقة. تتطلب هذه المتطلبات الصعبة أساليب تصنيع آلي متخصصة:

- ضوابط خشونة السطح المشدودة حتى Ra 0.2 ميكرومتر في الأسطح المفصلية

- استراتيجيات مسار الأدوات المتخصصة لإنشاء نسيج سطح متوافق حيوياً

- التصنيع الآلي المتزامن متعدد المحاور للأشكال التشريحية المعقدة

- قطع خالي من الاهتزازات لمنع تلف البنية المجهرية

دراسة حالة: غرسات دمج العمود الفقري

من التطبيقات الطبية الصعبة بشكل خاص التي أتقناها في شركة PTSMAKE أقفاص دمج العمود الفقري المصنوعة من التيتانيوم. تتميز هذه الأجهزة المعقدة بما يلي:

- هياكل داخلية على شكل قرص العسل لتعزيز نمو العظام

- سماكة جدار منخفضة تصل إلى 0.5 مم

- اختلافات نسيج السطح لتعزيز الالتصاق الخلوي

- تصميمات هندسية منحنية معقدة تتبع منحنيات العمود الفقري الطبيعية

وتتطلب هذه المكونات مزيجاً من التصنيع الآلي عالي الدقة وتقنيات التصنيع المضافة. من خلال تطوير نهج هجين يجمع بين الطباعة ثلاثية الأبعاد للهياكل الداخلية المعقدة والتصنيع الآلي الدقيق لأسطح التزاوج الحرجة، ساعدنا مصنعي الأجهزة الطبية على تقليل دورات التطوير بمقدار 401 تيرابايت و11 تيرابايت مع تحسين النتائج السريرية.

تُعد تقنيات تشطيب الأسطح التي تم تطويرها لهذه الغرسات بمثابة معيار في الصناعة، مما يوضح كيف أن التقدم في تصنيع التيتانيوم يُترجم مباشرةً إلى نتائج أفضل للمرضى.

تطبيقات السيارات: الأداء تحت الضغط

على الرغم من أن التيتانيوم أقل انتشاراً من استخداماته في مجال الطيران، إلا أنه يجد تطبيقات متزايدة في هندسة السيارات، خاصة في التطبيقات عالية الأداء وتطبيقات السباقات.

مكونات السيارة عالية الأداء

يستخدم كبار مصنعي السيارات وفرق السباقات الرائدة في مجال تصنيع السيارات التيتانيوم في:

| المكوّن | المزايا | استراتيجية التصنيع |

|---|---|---|

| قضبان التوصيل | كتلة ترددية منخفضة، وقدرة أعلى على عدد دورات في الدقيقة | التصنيع الآلي عالي السرعة باستخدام تركيبات متخصصة |

| أنظمة العادم | تقليل الوزن، ومقاومة الحرارة، وتحسين الصوت | تركيبات لحام متخصصة بأقل قدر من التشوه |

| مكونات قطار الصمامات | كتلة أقل، وتحكم محسن في الصمامات عند عدد دورات في الدقيقة العالية | الطحن الدقيق مع الطحن الدقيق مع الطحن بالدوران |

| عناصر التعليق | تقليل الوزن غير المربوط، قوة فائقة | تصنيع آلي خماسي المحاور مع مراقبة الاهتزازات |

تمثل سباقات الفورمولا 1 ذروة تطبيقات السيارات المصنوعة من التيتانيوم، حيث يتم استخدام التيتانيوم على نطاق واسع في جميع أنظمة مجموعة الحركة والشاسيه.

دراسة حالة: مكونات سباق الدراجات النارية

يتضمن أحد تطبيقات التيتانيوم المقنعة التي دعمناها تطوير مكونات من التيتانيوم لفريق سباق دراجات نارية رائد. ركز التحدي على إنشاء قضبان توصيل من التيتانيوم يمكنها:

- تحمل قوى تتجاوز 2,000 جرام أثناء التسارع

- تقليل الكتلة الترددية بمقدار 40% مقارنة بالمكونات الفولاذية

- الحفاظ على ثبات الأبعاد عند درجات حرارة تشغيل أعلى من 200 درجة مئوية

- تحقيق تشطيبات سطحية أقل من Ra 0.3 ميكرومتر على الأسطح الحاملة

نفّذ حلنا تسلسل تصنيع آلي متخصص بدأ بالتخشين الشديد باستخدام مسارات أدوات ثلاثية الشكل، تليها عمليات تصنيع آلي للراحة التي تعمل على تحسين الهندسة تدريجيًا. واستخدمت العمليات النهائية أدوات خزفية مصممة خصيصًا مع تجهيزات حواف متخصصة لتحقيق التشطيبات السطحية المطلوبة دون عمليات طحن إضافية.

ساهمت المكونات الناتجة في زيادة القدرة بمقدار 9% مع تمديد فترات إعادة بناء المحرك بحوالي 30% - مما يدل على أن التصنيع المتقدم للتيتانيوم يترجم مباشرةً إلى ميزة تنافسية.

التطبيقات البحرية: قهر التآكل

تمثل البيئة البحرية واحدة من أكثر التحديات التي تواجه المواد الهندسية تآكلًا. إن مقاومة التيتانيوم الاستثنائية للتآكل في المياه المالحة تجعله لا يقدر بثمن في التطبيقات البحرية الحرجة.

معدات أعماق البحار

تتألق قدرات التيتانيوم في تطبيقات أعماق البحار حيث يجب أن تتحمل المكونات:

- الضغط الهيدروستاتيكي الشديد الذي يتجاوز 10,000 رطل لكل بوصة مربعة

- التعرض المستمر للمياه المالحة المسببة للتآكل

- اختلافات درجات الحرارة من شبه متجمدة إلى فتحات حرارية مائية حرارية مرتفعة

- عقود من الخدمة بدون صيانة

تتطلب هذه المكونات عادةً أساليب تصنيع آلي متخصصة:

- اختبار الضغط بين عمليات التشغيل الآلي

- الفحص بالموجات فوق الصوتية للسمات الحرجة

- تصميمات الخيوط اللولبية المتخصصة لتوصيلات محكمة الضغط

- التحكم الدقيق في التفاوت الدقيق لأسطح الختم

دراسة حالة: معدات البحث تحت الماء

تضمن أحد المشاريع المضيئة التي دعمناها في PTSMAKE إنشاء أغطية من التيتانيوم لأدوات البحث في أعماق البحار. وكانت هذه المكونات تحتاج إلى:

- حماية الإلكترونيات الحساسة على أعماق تتجاوز 3,000 متر

- توفير نوافذ بصرية دقيقة مع أسطح مانعة للتسرب مثالية

- الحفاظ على ثبات الأبعاد في ظل فروق الضغط القصوى

- السماح بالتفكيك وإعادة التجميع المتكرر أثناء البعثات البحثية

تطلّب نهج التصنيع تطوير استراتيجيات تصنيع متعددة المحاور تحافظ على سمك جدار متناسق في جميع الأشكال الهندسية المعقدة. من خلال تنفيذ التصنيع الآلي بالموجات فوق الصوتية7 تقنيات لخصائص معينة، حققنا جودة سطح الختم المطلوبة دون إدخال ضغوط متبقية يمكن أن تؤدي إلى الفشل تحت الضغط.

وقد عملت المكونات الناتجة عن ذلك بشكل لا تشوبه شائبة لمدة خمس سنوات في بعض أكثر بيئات الأرض تحديًا، مما أتاح اكتشافات علمية كانت مستحيلة لولا ذلك.

المعالجة الكيميائية: المقاومة في البيئات المعادية

إن مقاومة التيتانيوم الاستثنائية للتآكل تجعله لا غنى عنه في تطبيقات المعالجة الكيميائية حيث تتدهور المواد الأخرى بسرعة.

أوعية التفاعل والمبادلات الحرارية

في منشآت المعالجة الكيميائية، يُستخدم التيتانيوم في التطبيقات الحرجة بما في ذلك:

- أوعية التفاعل للمركبات شديدة التآكل

- المبادلات الحرارية التي تتعامل مع الوسائط العدوانية

- مكونات المضخة للعجائن الكاشطة

- أنظمة الأنابيب للمركبات المكلورة

تتطلب هذه التطبيقات أساليب تصنيع آلي متخصصة:

- معالجة آلية خالية من الإجهاد لمنع التشقق الناتج عن التآكل الإجهادي

- تجهيزات اللحام المتخصصة ذات الأشكال الهندسية الدقيقة

- تهيئة السطح لتعزيز مقاومة التآكل

- اختبار متخصص للتحقق من سلامة المواد

دراسة حالة إفرادية: معدات إنتاج المستحضرات الصيدلانية

كان أحد المشاريع الصعبة التي أنجزناها يتضمن مكونات من التيتانيوم لمعدات إنتاج الأدوية التي تعالج المواد الوسيطة شديدة التآكل. كانت المكونات مطلوبة:

- أسطح داخلية مطلية بمرآة لمنع التصاق المنتج

- مسارات تدفق داخلية معقدة لتعزيز كفاءة الخلط

- قابلية تنظيف مطلقة مع عدم وجود مصائد تلوث محتملة

- إمكانية التتبع الكامل من خلال جميع عمليات التصنيع

تضمن حلنا تطوير إستراتيجيات تصنيع آلي خماسي المحاور متخصصة تحافظ على جودة سطح ثابتة في جميع الأشكال الهندسية الداخلية المعقدة. ومن خلال تطبيق أنظمة المراقبة أثناء العملية التي اكتشفت التغيرات الطفيفة في الاهتزازات، ضمنا جودة سطح موحدة على الرغم من ظروف القطع المتفاوتة التي واجهناها في جميع الأشكال الهندسية المعقدة.

وقد عملت المكونات الناتجة بشكل مستمر لأكثر من ثلاث سنوات دون مشاكل التآكل أو تلوث المنتج التي كانت تتطلب في السابق إيقاف الصيانة ربع السنوية مع معدات الفولاذ المقاوم للصدأ - مما حقق وفورات تشغيلية كبيرة.

قطاع الطاقة: الأداء في ظل الظروف القاسية

يعتمد قطاع الطاقة بشكل متزايد على التيتانيوم في المكونات التي يجب أن تتحمل الظروف القاسية مع الحفاظ على الأداء على المدى الطويل.

تطبيقات النفط والغاز

في مجال الحفر والإنتاج البحري، تُستخدم مكونات التيتانيوم في التطبيقات الحرجة:

- أنظمة الرفع التي تربط معدات قاع البحر بالمرافق السطحية

- المبادلات الحرارية التي تعالج سوائل الآبار المسببة للتآكل

- مشعبات تحت سطح البحر توجه تدفقات الإنتاج

- أوعية الضغط التي تحتوي على وسائط عالية الضغط ومسببة للتآكل

تتطلب هذه التطبيقات أساليب تصنيع آلي متخصصة للحفاظ على سلامة المواد أثناء تحقيق الأشكال الهندسية المعقدة.

دراسة حالة: معدات الطاقة الحرارية الأرضية

من بين التطبيقات التي دعمناها والتي تتطلب الكثير من المتطلبات مكونات لإنتاج الطاقة الحرارية الأرضية. يجب أن تتحمل مكونات التيتانيوم هذه:

- سوائل شديدة التمعدن والتآكل

- درجات حرارة التشغيل التي تتجاوز 300 درجة مئوية

- الجسيمات الكاشطة في تدفقات الإنتاج

- تدوير حراري مستمر أثناء التشغيل

نفذ نهجنا استراتيجيات تصنيع متخصصة مع الاهتمام الدقيق بسلامة السطح. من خلال التحكم في قوى القطع وتوليد الحرارة خلال عملية التصنيع الآلي، منعنا تكوين حالة ألفا، وهي طبقة سطحية صلبة غنية بالأكسجين يمكن أن تقلل من مقاومة التآكل.

وقد أظهرت المكونات الناتجة تحسينات في عمر الخدمة تتجاوز 200% مقارنة بالمواد السابقة، مما يتيح استخراج الطاقة الحرارية الأرضية من المكامن التي كانت تمثل تحديًا في السابق.

الدروس المستفادة من التطبيقات الواقعية

تُنتج هذه التطبيقات المتنوعة دروساً قيّمة تنطبق على جميع تطبيقات تصنيع التيتانيوم:

الاستثمار في الأدوات والاستراتيجيات المتخصصة يؤتي ثماره: إن التكلفة الأولية لتنفيذ الأساليب الخاصة بالتيتانيوم لها ما يبررها دائمًا من خلال تحسين النتائج.

الفهم المادي أمر أساسي: تبدأ عمليات التنفيذ الناجحة بفهم عميق لخصائص التيتانيوم الفريدة من نوعها وكيفية تأثيرها على عملية التصنيع الآلي.

غالبًا ما تحدد استراتيجيات التبريد النجاح: في جميع التطبيقات، تمثّل الإدارة الفعّالة للحرارة العامل الوحيد الأكثر أهمية في نجاح التصنيع الآلي للتيتانيوم.

يجب أن يتطابق التحقق من الجودة مع متطلبات التطبيق: لكل صناعة متطلبات جودة فريدة من نوعها يجب دمجها في عملية التصنيع منذ البداية.

من خلال تطبيق هذه الدروس في مختلف الصناعات، يمكن للمصنعين التعامل بنجاح مع أكثر تطبيقات التيتانيوم صعوبة، وإطلاق العنان للأداء الاستثنائي للمادة مع إدارة تحديات التصنيع المتأصلة فيها.

تعرّف على نهجنا المتخصص في إدارة الخصائص التفاعلية للتيتانيوم أثناء التصنيع الآلي الدقيق. ↩

اكتشف كيف تكافح طلاءات الأدوات المتخصصة لدينا ميول الترابط الكيميائي القوي للتيتانيوم أثناء التصنيع الآلي. ↩

تعلّم كيفية حساب هذا العامل الحاسم وتعديله لمنع التآكل المبكر للأدوات في تصنيع آلات التيتانيوم. ↩

استكشف كيف تخترق أنظمتنا للتبريد هذا الحاجز الحرج لتقديم أداء متفوق في تصنيع التيتانيوم. ↩

اكتشف نهجنا المتخصص في تحسين التصنيع الآلي لمكونات التيتانيوم المعقدة لصناعة الطيران. ↩

تعرّف كيف يمكن لهذه المواد المتخصصة أن تقضي على الاهتزازات في أكثر تطبيقات التيتانيوم تحدياً. ↩

تعرّف على هذه العملية المتخصصة لتحقيق جودة سطح فائقة في مكوّنات التيتانيوم الحساسة. ↩