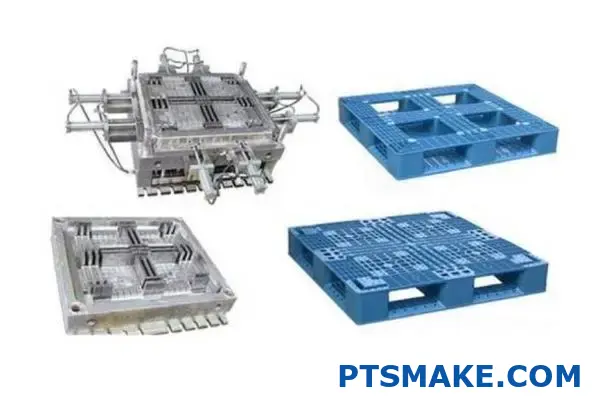

أساسيات تصميم قوالب البليت البلاستيكية

هل تساءلت يومًا لماذا تدوم بعض المنصات البلاستيكية لسنوات بينما تتشقق أخرى تحت أقل ضغط؟ لا يكمن السر في البلاستيك نفسه، بل في الأعجوبة الهندسية غير المرئية: القالب الذي يشكله.

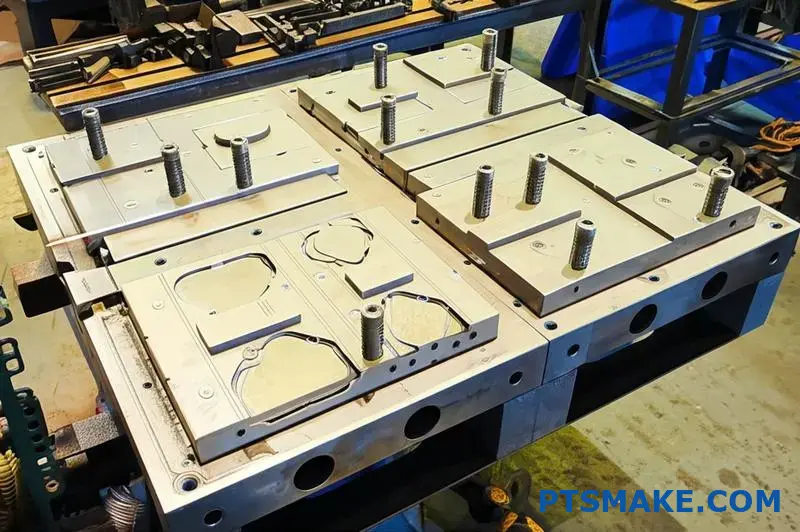

يتطلب إنشاء قوالب منصات نقالة بلاستيكية فعالة إتقان توازن دقيق بين المبادئ العلمية والهندسة العملية. بدءاً من تحليل توزيع الأحمال إلى تحسين تدفق المواد، يؤثر كل قرار تصميمي تأثيراً مباشراً على أداء المنصة النقالة ومتانتها وكفاءة تصنيعها.

فهم العناصر الأساسية لتصميم قوالب المنصات النقالة

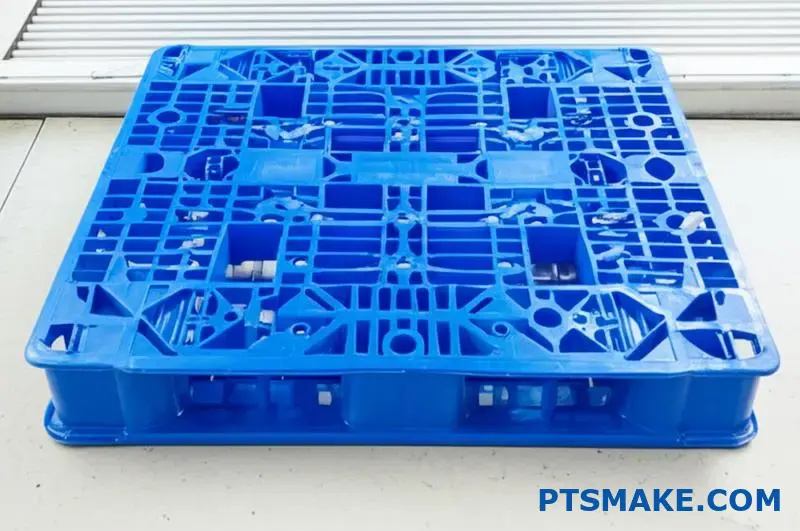

عند الغوص في تصميم قوالب المنصات البلاستيكية، يجب أن ندرك أولاً أن هذه المنتجات التي تبدو بسيطة هي في الواقع مشاريع هندسية معقدة. لقد تعلمت في شركة PTSMAKE أن التصميم الناجح للقوالب يبدأ دائمًا بفهم شامل لمتطلبات الاستخدام النهائي. ويشمل ذلك سعة الوزن، وقوة التكديس، والظروف البيئية، وطرق المناولة.

إن مؤشر التدفق الذائب1 للمادة البلاستيكية المختارة تؤثر بشكل كبير على كيفية تعاملنا مع تصميم القالب. تتصرف البوليمرات المختلفة بشكل فريد أثناء الحقن، مما يتطلب مواضع بوابات محددة وحسابات سمك الجدار.

تحليل الأحمال: أساس المنصات المتينة

يتضمن أحد الجوانب المهمة في تصميم قالب المنصة النقالة تحليل الحمل الشامل. يجب أن نأخذ في الاعتبار:

- سعة الحمولة الساكنة - الحد الأقصى للوزن الذي يمكن أن تحمله المنصة النقالة وهي ثابتة

- سعة التحميل الديناميكية - سعة الوزن أثناء الحركة (عادةً 75-80% من السعة الثابتة)

- سعة حمولة الأرفف - قوة الدعم عند دعم المنصة النقالة عند الحواف فقط

يجب أن يشتمل تصميم القالب على هذه المتطلبات من خلال أنماط التضليع الاستراتيجية، وتوزيع المواد، وخصائص الدعم الهيكلي.

تحسين توزيع الإجهاد

يتحقق التوزيع السليم للضغط من خلال:

- سمك موحد للجدار لمنع الالتواء وعلامات الغرق

- وضع الضلع الاستراتيجي لتحقيق أقصى قوة بأقل قدر من المواد

- زوايا مشعّة لمنع تركز الضغط

- مسارات تدفق المواد المتوازنة لضمان كثافة متسقة

اعتبارات عملية القولبة

عند تصميم قوالب المنصات البلاستيكية، يجب أن نأخذ في الاعتبار عملية التصنيع بأكملها. وهذا يشمل:

| ميزة التصميم | الآثار المترتبة على التصنيع | حل التصميم |

|---|---|---|

| السحوبات العميقة | يمكن أن يسبب ترقق المادة | دمج زوايا السحب التدريجي |

| المقاطع السميكة | احتمالية وجود علامات الحوض | تصميم النوى المجوفة وخيارات المساعدة بالغازات |

| الأشكال هندسية معقدة | تدفق المواد الصعبة | وضع البوابات الاستراتيجية وتحليل التدفق الاستراتيجي |

| متطلبات التبريد | تأثير وقت الدورة الزمنية | تخطيط قناة تبريد محسّن |

تأثير اختيار المواد على تصميم القالب

يؤثر اختيار المواد البلاستيكية تأثيرًا مباشرًا على متطلبات تصميم القالب. في PTSMAKE، نعمل عادةً مع:

- بولي إيثيلين عالي الكثافة (HDPE) - تتطلب قوالب ذات تهوية ممتازة بسبب معدل الانكماش العالي

- البولي بروبلين (PP) - يحتاج إلى مناطق تحكم دقيقة في درجة الحرارة في القالب

- البلاستيك المعاد تدويره - غالبًا ما تتطلب بنية قوالب أكثر قوة للتعامل مع التناقضات

تتميز كل مادة بخصائص تدفق ومعدلات انكماش وسلوكيات تبريد مختلفة، والتي يجب أخذها جميعًا في الاعتبار في تصميم القالب.

منع العيوب الشائعة من خلال التصميم

التصميم الفعال لقالب المنصة النقالة يتوقع عيوب التصنيع الشائعة ويمنع حدوثها:

- الالتواء - يتم التحكم فيه من خلال التبريد المتوازن وسُمك الجدار الموحد

- اللقطات القصيرة - تمت معالجتها من خلال الموقع والحجم المناسبين للبوابة

- خطوط اللحام - التقليل إلى الحد الأدنى من خلال تصميم مسار التدفق الاستراتيجي

- علامات الحوض - الوقاية من خلال تصميم هيكل الدعم والتبريد المناسبين

معايير الصناعة والامتثال

يجب أن يضمن تصميم قالب المنصة النقالة أن يفي المنتج النهائي بمعايير الصناعة ذات الصلة، بما في ذلك:

- ISO 8611 ISO 8611 لبروتوكولات اختبار المنصات النقالة

- متطلبات التحميل الإقليمية

- الامتثال لسلامة المواد لصناعات محددة (الأغذية والأدوية وغيرها)

يؤثر تصميم القالب بشكل مباشر على قدرة المنصة النقالة على تلبية هذه المعايير، مما يجعل اعتبارات الامتثال ضرورية منذ مراحل التصميم الأولى.

الموازنة بين التكلفة والفعالية

ربما يكون إيجاد التوازن المثالي بين المتانة وتكلفة الإنتاج هو الجانب الأكثر تحدياً في تصميم قوالب المنصات النقالة. من خلال التوزيع الدقيق للمواد، والتعزيز الاستراتيجي، وحلول التبريد المبتكرة، يمكننا إنشاء قوالب تنتج منصات نقالة تفي بمتطلبات الأداء مع الحفاظ على أسعار تنافسية.

في شركة PTSMAKE، يتضمن نهجنا عمليات تكرار التصميم القائمة على المحاكاة التي تحدد نقطة التوازن المثلى لاحتياجات كل عميل على حدة، مما يتيح لنا إنشاء قوالب منصات نقالة بلاستيكية توفر قيمة استثنائية.

تصميم البوابات وتحليل CAE للتدفق الأمثل

هل حدقت يومًا في لوح بلاستيك لا تشوبه شائبة وتساءلت كيف يمكن إنشاء شيء بهذا الحجم دون علامات تدفق مرئية أو نقاط ضعف؟ يكمن السر في البنية غير المرئية للبوابات والعدّادات التي تغذي البلاستيك المنصهر في القالب.

إن تصميم البوابات متعددة النقاط هو البطل المجهول في إنتاج المنصات البلاستيكية على نطاق واسع، حيث يعمل مثل نظام ري منظم بعناية لضمان تلقي كل ركن من أركان المنصة النقالة الكمية المثالية من المواد في درجة الحرارة والضغط المثاليين.

الدور الحاسم لأنظمة البوابات المتعددة النقاط

عند التعامل مع قوالب المنصات البلاستيكية الكبيرة، فإن التصميمات التقليدية أحادية البوابة لا تفي بالغرض. يخلق الحجم الهائل للمنصات النقالة (عادةً 40 × 48 بوصة أو أكبر) تحديات كبيرة لتدفق المواد. في شركة PTSMAKE، وجدنا أن أنظمة البوابات متعددة النقاط ضرورية للغاية لنجاح تصميم قوالب المنصات النقالة.

توفر البوابات متعددة النقاط العديد من المزايا الهامة:

- تدفق المواد المتوازن عبر تجويف القالب بأكمله

- انخفاض متطلبات الضغط المنخفض مقارنة بالتصميمات أحادية البوابة

- تبريد أكثر اتساقًا مما يؤدي إلى انكماش أكثر اتساقًا

- انخفاض خطر الالتواء في المنتج النهائي

- تقليل طول التدفق إلى الحد الأدنى لكل مسار مادي

ربما يكون التموضع الاستراتيجي للبوابات هو قرار التصميم الأكثر أهمية في عملية تطوير القالب بأكملها. إذا كانت البوابات قليلة جدًا، فستواجه عمليات تعبئة غير مكتملة؛ وإذا كانت كثيرة جدًا، فستنشئ خطوط لحام زائدة وتزيد من تكاليف الإنتاج.

استراتيجية وضع البوابات لتحقيق التدفق الأمثل

لا يتعلق وضع البوابة ببساطة بضمان امتلاء القالب بالكامل - بل يتعلق الأمر بالتحكم في كيف تملأ. بالنسبة للمنصات البلاستيكية، نتبع بشكل عام هذه المبادئ:

- يجب وضع البوابات عند النقاط ذات السماكة القصوى

- الحفاظ على مسافات تدفق متساوية من كل بوابة عند الإمكان

- وضع بوابات لتوجيه تدفق المواد نحو المناطق ذات الهندسة المعقدة

- تجنب وضع البوابات في مناطق مرئية أو هيكلية شديدة الوضوح حيث قد تؤثر بقايا البوابات على الأداء

- ضع في اعتبارك اتجاه التدفق2 التأثيرات على خواص المواد في المناطق الهيكلية الحرجة

لقد وجدت أن معظم المنصات البلاستيكية تستفيد من 4-8 نقاط بوابة، اعتمادًا على حجمها وتعقيدها. يجب تحديد العدد والموضع الدقيق من خلال التحليل الدقيق والمحاكاة.

الاستفادة من برمجيات CAE لتحسين التدفق

أحدثت المحاكاة الهندسية بمساعدة الحاسوب (CAE) ثورة في تصميم القوالب، خاصةً بالنسبة للمنتجات المعقدة مثل المنصات البلاستيكية. في شركة PTSMAKE، نستخدم برنامج محاكاة التدفق المتقدم للتنبؤ بالمشاكل المحتملة ومنع حدوثها قبل قطع أي فولاذ.

فوائد محاكاة التدفق في تصميم قوالب المنصات النقالة

يوفر تحليل CAE رؤى مهمة يستحيل تحديدها من خلال التجربة وحدها:

| نوع التحليل | ما الذي يكشفه | ما أهمية ذلك |

|---|---|---|

| تحليل وقت الملء | مدى سرعة امتلاء القالب وتساويه | يمنع الطلقات القصيرة والمواد شديدة السخونة |

| توزيع الضغط | مناطق الضغط العالي والمنخفض أثناء التعبئة | تحديد نقاط الضعف الهيكلية المحتملة والوميض |

| تخطيط درجة الحرارة | درجة حرارة المادة في جميع أنحاء مسار التدفق | يمنع التدهور ويضمن الاندماج السليم |

| التنبؤ بمصيدة الهواء | المكان الذي قد تتكون فيه الجيوب الهوائية | يمنع علامات الحروق والتعبئة غير المكتملة |

| مواقع خطوط اللحام | حيث تلتقي جبهات تدفق المواد | يسلط الضوء على نقاط الضعف الهيكلية المحتملة |

تسمح لنا هذه المحاكاة باختبار تكوينات البوابات المختلفة افتراضيًا، مما يوفر الكثير من الوقت والموارد مقارنةً بأساليب التجربة والخطأ التقليدية.

منع العيوب من خلال المحاكاة

تمثل خطوط اللحام مصدر قلق خاص في التصميمات متعددة البوابات لأنها تمثل نقاط ضعف محتملة في المنتج النهائي. ويتيح لنا تحليل CAE الخاص بنا ما يلي:

- التنبؤ بالموقع الدقيق لجميع خطوط اللحام

- تحسين وضع البوابة لنقل خطوط اللحام بعيدًا عن مناطق الضغط العالي

- ضبط معلمات المعالجة لتحسين قوة خط اللحام

- تنفيذ ميزات التصميم التي تعوض ضعف خط اللحام

على سبيل المثال، في تصميم حديث لمنصة نقالة، كشفت المحاكاة التي أجريناها أن التكوين الأصلي المكون من 6 بوابات سيؤدي إلى إنشاء خط لحام مباشرةً عبر نقطة دخول رافعة شوكية حرجة. من خلال التعديل إلى نظام ذي 8 بوابات مع تعديل التموضع، تمكنا من تحويل خط اللحام إلى منطقة معززة مما زاد من سعة الحمولة بحوالي 15%.

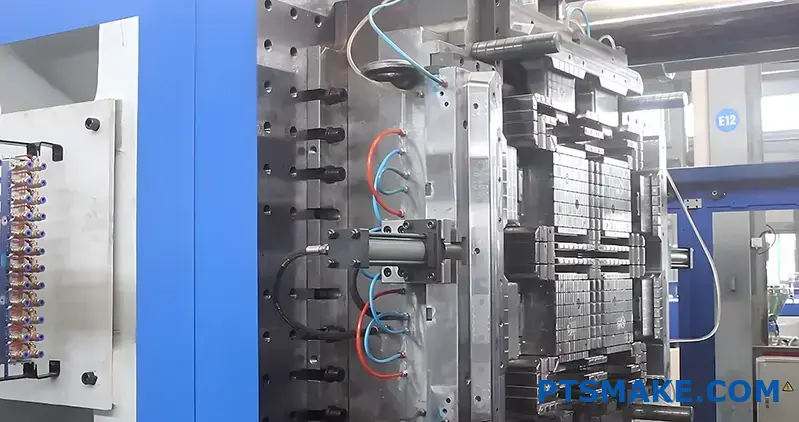

أنظمة التشغيل على الساخن لقوالب المنصات الكبيرة

في حين أن أنظمة التشغيل على البارد أبسط، فإن قوالب المنصات البلاستيكية الكبيرة تستفيد دائمًا تقريبًا من تقنية التشغيل على الساخن. توفر أنظمة العداء الساخن المتكاملة العديد من المزايا المهمة:

فوائد أنظمة التشغيل على الساخن في إنتاج المنصات النقالة

- كفاءة المواد: التخلص من خردة العداء التي يمكن أن تكون كبيرة في المنصات الكبيرة

- تقليل وقت الدورة الزمنية: لا حاجة للتبريد وإخراج العدائين

- المعالجة المتسقة: يحافظ على درجة حرارة المواد طوال دورة التعبئة بأكملها

- انخفاض متطلبات الضغط المنخفض: انخفاض ضغوط الحقن بسبب الحفاظ على درجة حرارة المادة

- تحكُّم دقيق: القدرة على موازنة التدفق بين بوابات متعددة من خلال مناطق التحكم في درجة الحرارة الفردية

يتم تعويض الاستثمار المبدئي في تقنية العداء الساخن بسرعة من خلال توفير المواد وكفاءة الإنتاج، خاصةً بالنسبة لإنتاج المنصات النقالة ذات الحجم الكبير.

موازنة تدفق المواد من خلال تصميم المنوع

يعد تصميم مشعب العداء الساخن أمرًا بالغ الأهمية لضمان التدفق المتوازن عبر جميع البوابات. في شركة PTSMAKE، نقوم في شركة PTSMAKE بتصميم أنظمة مشعبات مخصصة تأخذ في الاعتبار:

- مسارات تدفق متماثلة عندما يكون ذلك ممكناً

- انخفاض الضغط المتوازن عبر أطوال مسارات التدفق المختلفة

- أقطار قنوات الذوبان المحسّنة للحفاظ على خصائص المواد متسقة

- عزل حراري استراتيجي لمنع انتقال الحرارة إلى أقسام منصات التبريد

لا يركز نهجنا في تصميم القوالب المتشعبة على ملء القالب فحسب، بل على الحفاظ على خصائص المواد المتسقة في جميع أنحاء المنصة النقالة. وينتج عن ذلك انكماش أكثر اتساقًا، وانكماشًا أكثر اتساقًا، وانخفاضًا في الالتواء، وفي النهاية منتجًا أكثر متانة.

يتيح لنا الجمع بين التصميم متعدد النقاط للبوابات والتحليل الشامل للتجربة الحاسوبية الشاملة وأنظمة التشغيل الساخنة المتكاملة إنشاء قوالب منصات نقالة بلاستيكية تنتج قطعًا متسقة وعالية الجودة بأقل عيوب وأقصى قدر من الكفاءة. عند تطبيق هذه التقنيات بشكل صحيح، يمكن لهذه التقنيات أن تقلل بشكل كبير من أزمنة الدورات مع تحسين الأداء الكلي للمنصة النقالة.

هندسة إدخال القوالب وأنظمة التبريد

هل تساءلت يومًا ما الذي يجعل قالب البليت البلاستيكي يعمل بهذه الدقة رغم التقلبات الشديدة في درجات الحرارة؟ يكمن السر في الأعجوبة الهندسية للإدخالات وأنظمة التبريد التي تعمل في تناغم لخلق منتجات خالية من العيوب مرة بعد مرة.

تمثل هندسة إدراج القالب وأنظمة التبريد الأساس الحاسم لأداء قالب المنصة النقالة البلاستيكية. تضمن هذه المكونات ثبات الأبعاد، وتمنع التشوه أثناء التدوير الحراري، وتحدد في النهاية كلاً من جودة وكفاءة إنتاج المنصات النقالة الخاصة بك.

الدور الحاسم للإدخالات الدقيقة في قوالب المنصات النقالة

يعتمد نجاح قالب المنصة النقالة البلاستيكية إلى حد كبير على دقة ومتانة إدخالاتها. في شركة PTSMAKE، رأيت عن كثب كيف يمكن للإدخالات المصممة بشكل صحيح أن تطيل عمر القالب بشكل كبير مع الحفاظ على اتساق المنتج.

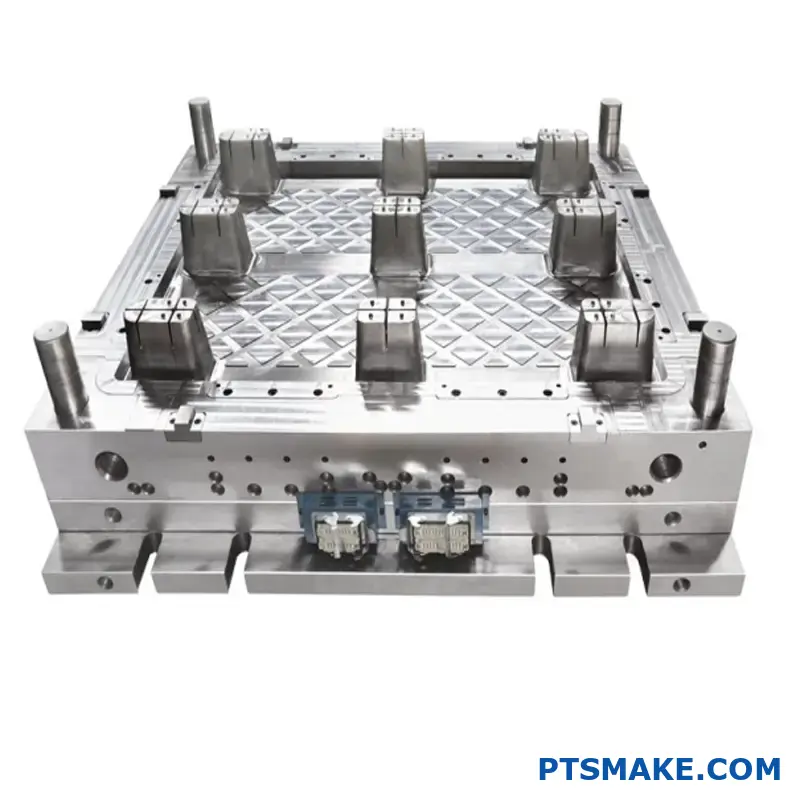

إدخالات القوالب هي مكونات متخصصة تشكل ميزات مهمة في تصميم المنصة النقالة. وبالنسبة للمنصات النقالة البلاستيكية، تشمل عادةً ما يلي:

- تشكيلات الزوايا التي يجب أن تتحمل الصدمات المتكررة

- هياكل الأضلاع الحاملة للحمل التي توفر القوة

- نقاط دخول الشوكات ورافعات المنصات النقالة

- ميزات التكديس التي تضمن التداخل الآمن

يتمثل التحدي مع الإدخالات في الأجزاء المتحركة والثابتة من القالب في منع التحول أثناء دورات الحرارة. عندما يسخن القالب أثناء الحقن ويبرد بعد ذلك، يخلق التمدد والانكماش الحراري قوى يمكن أن تزيح الحشوات تدريجياً.

اختيار المواد اللازمة لطول عمر الإدخال

يؤثر اختيار مواد الإدخال بشكل كبير على الأداء وطول العمر. بالنسبة لقوالب المنصات البلاستيكية، نوصي عادةً بما يلي:

| إدراج المواد | الخصائص الرئيسية | أفضل التطبيقات |

|---|---|---|

| فولاذ الأدوات P20 | صلابة جيدة، ومقاومة تآكل معقولة | ميزات المنصة النقالة العامة |

| فولاذ الأدوات H13 | صلابة ممتازة على الساخن، ومقاومة جيدة للتآكل | المناطق ذات الضغط العالي والزوايا |

| فولاذ الأدوات S7 | مقاومة الصدمات الفائقة | المناطق المعرضة للصدمات الميكانيكية |

| نحاس البريليوم | توصيل حراري فائق | المناطق التي تتطلب تبريداً سريعاً |

تقدم كل مادة مزايا محددة، ولكن يجب أن تتوافق مع المتطلبات الخاصة لموقع الإدخال. على سبيل المثال، في المناطق عالية التآكل مثل نقاط دخول الشوكة، غالبًا ما نستخدم حشوات فولاذية مقواة H13 لزيادة طول العمر إلى أقصى حد.

تأمين الإدخالات ضد الحركة الحرارية

لمنع التحول أثناء دورات الحرارة، تتضمن هندسة الإدخال المناسبة عدة استراتيجيات رئيسية:

أنظمة التثبيت الميكانيكية

يتضمن النهج الأكثر موثوقية لإدخال الأمان التثبيت الميكانيكي من خلال:

- تصميمات دوفيتيل - وهي تُنشئ مفصلاً متشابكاً يمنع الحركة في الاتجاهات الرئيسية

- أقفال الكتف - ميزات متدرجة تقاوم الحركة الجانبية

- دبابيس الاحتفاظ - عناصر تثبيت إضافية تؤمن الملحق من عدة اتجاهات

تفاوتات التركيبات الدقيقة

إن تناسب التداخل3 بين المدخلات وقاعدة القالب تلعب دورًا حاسمًا في منع الحركة. وعادةً ما نحافظ على تفاوتات تفاوت تبلغ ± 0.005 مم لمواضع الإدخالات، مما يضمن ملاءمة آمنة مع السماح بالتمدد الحراري.

تركيبات المواد الاستراتيجية

من خلال استخدام مواد ذات معاملات تمدد حراري تكميلية بشكل انتقائي، يمكننا إنشاء أنظمة إدراج تحافظ على موضعها طوال دورة التسخين والتبريد.

ترتيبات التبريد المتقدمة لاستقرار الأبعاد

حتى مع وجود إدخالات مؤمنة تمامًا، يخلق التبريد غير المتسق مشاكل أخرى. حيث تؤدي البقع الساخنة إلى انكماش تفاضلي، والتواء، وأوقات دورات طويلة. بالنسبة لقوالب المنصات البلاستيكية، يمثل تصميم نظام التبريد تحديًا خاصًا بسبب:

- مساحات سطح كبيرة تتطلب تبريدًا متساويًا

- تباين سُمك الجدار في جميع أنحاء التصميم

- أضلاع عميقة وعناصر هيكلية تحبس الحرارة

- الحاجة إلى أزمنة دورات سريعة في الإنتاج

تصميم دائرة التبريد المتوازن

ميزة ترتيبات التبريد الفعالة لقوالب المنصات النقالة:

- مناطق تبريد مستقلة - تتطلب المناطق المختلفة من القالب شدة تبريد متفاوتة

- قنوات التبريد المطابقة - تتبع هذه المنحنيات الخطوط الهندسية للمنصة النقالة

- تعزيز التدفق المضطرب - تصميمات قنوات خاصة تعزز نقل الحرارة

- تدفق مياه متوازن - تبريد متساوٍ في جميع الدوائر

في شركة PTSMAKE، يستخدم تحليلنا الحراري ديناميكيات الموائع الحسابية لمحاكاة أداء التبريد قبل بدء بناء القالب. يتيح لنا ذلك تحديد النقاط الساخنة المحتملة وإزالتها.

تحديات التبريد في الهياكل المضلعة

تعتمد المنصات البلاستيكية على التضليع الداخلي لتحقيق السلامة الهيكلية، ولكن هذه الأضلاع تمثل تحديات تبريد كبيرة. حيث تحبس الأجزاء العميقة الحرارة، بينما تبرد الجدران الرقيقة بسرعة، مما يؤدي إلى انكماش غير متساوٍ.

لمعالجة هذا الأمر، نقوم بتنفيذ:

- دوائر التبريد المتتالية - توفير قدرة تبريد أعلى للمقاطع السميكة

- المسامير الحرارية - عناصر التبريد المتخصصة التي تصل إلى أعماق الأجزاء الضلعية

- توقيت التبريد التفاضلي - تبريد مرحلي يحافظ على التوزيع المتساوي لدرجات الحرارة

الإدارة الحرارية لتحسين تدفق المواد الحرارية

بالإضافة إلى ثبات الأبعاد، تؤثر ترتيبات التبريد بشكل مباشر على تدفق المواد. يساعد التبريد الاستراتيجي في ذلك:

- التحكم في تسلسل التصلب لمنع حدوث فراغات

- إدارة لزوجة المواد أثناء التعبئة

- تقليل الضغوط الداخلية في المنتج النهائي

- ضمان التعبئة الكاملة لجميع الميزات

الهندسة الوقائية ضد أنماط الفشل الشائعة

عند تصميم أنظمة الإدخال والتبريد لقوالب المنصات البلاستيكية، نتعامل بشكل استباقي مع أنماط الفشل الشائعة:

الوقاية من الإجهاد الحراري

تؤدي دورات التسخين والتبريد المتكررة في نهاية المطاف إلى إجهاد حراري في مكونات القالب. وللتخفيف من ذلك:

- تركيب إدراج مخفف الإجهاد - تصاميم تستوعب التمدد الحراري

- دورات التدفئة/التبريد التدريجي - عند الإمكان، تجنب الصدمة الحرارية الشديدة

- طلاءات الحاجز الحراري - طبقات واقية تقلل من انتقال الحرارة إلى المكونات الحساسة

استراتيجيات مقاومة التآكل

يعني إنتاج كميات كبيرة من المنصات النقالة آلاف دورات الحقن، مما يؤدي إلى تآكل كبير على أسطح المدخلات. يتضمن نهجنا ما يلي:

- المعالجات السطحية - النيترة وعمليات التصلب الأخرى

- طلاءات PVD - ترسيب البخار الفيزيائي للطبقات المقاومة للتآكل

- حشوات تآكل قابلة للاستبدال - تصميم يسمح باستبدال المكونات عالية التآكل بسهولة

من خلال الجمع بين هندسة الإدخال الدقيقة وترتيبات التبريد المحسّنة، نصنع قوالب منصات نقالة بلاستيكية تحافظ على ثبات الأبعاد طوال عمليات الإنتاج. ويضمن هذا التكامل تدفق المواد بشكل متساوٍ ويزيل البقع الساخنة ويوفر جودة ثابتة للقطع مع تحسين زمن الدورة.

لا يحدد التنسيق الدقيق بين تصميم القوالب وأنظمة التبريد في نهاية المطاف ليس فقط جودة المنصة النقالة النهائية، ولكن أيضًا كفاءة إنتاج القالب وعمره الافتراضي بشكل عام. في شركة PTSMAKE، أثبت هذا النهج الشامل لهندسة القوالب أنه ضروري لإنشاء قوالب منصات نقالة بلاستيكية متينة وعالية الأداء.

متطلبات نظام الطرد لقوالب المنصات النقالة

هل عانيت من قبل مع المنصات البلاستيكية التي تظهر عليها علامات قاذف قبيحة أو الأسوأ من ذلك أنها تتشقق أثناء الإنتاج؟ غالبًا ما يكون السبب الخفي هو نظام طرد غير مصمم بشكل صحيح - البطل المجهول لقولبة المنصات النقالة الناجحة.

يعد نظام القذف المصمم جيدًا أمرًا بالغ الأهمية لأداء قالب المنصة النقالة البلاستيكية، حيث يتطلب وضعًا دقيقًا للمسامير وتوزيعًا متوازنًا للقوة ودعمًا هيكليًا قويًا. وعندما يتم تصميمه بشكل صحيح، فإنه يضمن التحرير السلس دون المساس بالسلامة الهيكلية للمنصة النقالة أو الجودة الجمالية.

وضع مسمار القاذف الاستراتيجي للإفراج الأمثل

عند تصميم أنظمة القذف لقوالب المنصات البلاستيكية، يكون وضع المسامير أمرًا بالغ الأهمية. تخلق مساحة السطح الكبيرة والهندسة المعقدة للمنصات النقالة تحديات فريدة تتطلب حلولاً هندسية مدروسة.

على عكس القِطع البلاستيكية الأصغر حجمًا التي قد لا تتطلب سوى عدد قليل من المسامير القاذفة، تحتاج المنصات البلاستيكية عادةً إلى عشرات المسامير الموضوعة بشكل استراتيجي لضمان توزيع القوة بشكل متساوٍ أثناء القذف. في شركة PTSMAKE، وجدنا أن وضع المسامير المناسبة يتبع عدة مبادئ رئيسية:

- توزيع موحد للقوة عبر سطح المنصة بالكامل

- التموضع الاستراتيجي عند نقاط الصلابة الهيكلية القصوى

- تجنب المقاطع رقيقة الجدران التي يمكن أن تتشوه تحت ضغط القذف

- وضع في زوايا طبيعية لتقليل المقاومة أثناء الإطلاق

يجب مراعاة كل موقع مسمار بعناية استنادًا إلى ميزات التصميم المحددة للمنصة، بما في ذلك هياكل الأضلاع ومناطق التحميل ونقاط التثبيت.

حساب قوة الطرد المطلوبة

يبدأ تحديد قوة الطرد المناسبة بفهم العوامل التي تخلق مقاومة أثناء إزالة الجزء:

| العامل | التأثير على الطرد | استراتيجية التخفيف من المخاطر |

|---|---|---|

| مساحة السطح | تزيد مساحة التلامس الأكبر من المقاومة | تحسين زوايا السحب والملمس |

| انكماش المواد | انكماش أعلى يخلق قبضة أكثر إحكاماً | ضبط اختيار المواد ونظام التبريد |

| نسيج السطح | تزيد الأسطح المزخرفة من الاحتكاك | موازنة متطلبات القوام مع احتياجات الإصدار |

| زوايا السحب | يزيد السحب غير الكافي من المقاومة | تنفيذ تيار هوائي لا يقل عن 1.5 درجة على جميع الأسطح الرأسية |

| القطع السفلية | إنشاء قفل ميكانيكي | استخدام المزايا الجانبية أو التضحية حيثما أمكن ذلك |

بالنسبة لقوالب المنصات الكبيرة، عادةً ما نحسب قوة طرد بحد أدنى من 2-3 أطنان لكل متر مربع من مساحة السطح المسقطة، اعتمادًا على خصائص المواد المحددة وخصائص التصميم.

الوقاية من العيوب المرتبطة بالدبوس

غالبًا ما تتسبب أنظمة الطرد سيئة التصميم في حدوث عيوب مرئية في المنصة النقالة النهائية. وتشمل المشاكل الشائعة ما يلي:

- علامات الدفع - المسافات البادئة المرئية حيث تلامس دبابيس القاذف الجزء

- التبييض بالإجهاد - تغير اللون الموضعي بسبب ضغط الطرد المفرط

- تكسير - الفشل الهيكلي الناجم عن قوى الطرد غير المتساوية

- الالتصاق - إصدار غير مكتمل يتسبب في تأخير الإنتاج وتلفه

لمنع هذه المشكلات، نقوم بتنفيذ العديد من ميزات التصميم المتخصصة:

تصميمات رأس الدبوس المتقدمة

غالبًا ما تترك دبابيس القاذف القياسية ذات الرأس المسطح علامات واضحة على المنصات البلاستيكية. وبدلاً من ذلك، فإننا نستخدم

- رؤوس مصممة خصيصاً حسب الطلب تتطابق مع محيط سطح المنصة النقالة

- رؤوس بقطر أكبر التي توزع القوة على مساحة أوسع

- أسطح المسامير المصقولة التي تقلل الاحتكاك والعلامات

- دبابيس طرد متعددة المراحل التي توفر إطلاقًا تدريجيًا

متطلبات الدعم الهيكلي لأنظمة القذف الهيكلي

يجب أن يكون نظام الطرد لقوالب المنصات البلاستيكية مدعومًا بقوة لتحمل آلاف دورات الإنتاج دون تعطل. تشمل المكونات الهيكلية الرئيسية ما يلي:

تصميم مجموعة لوحة القاذف

يجب أن تكون مجموعة لوحة القاذف مصممة هندسيًا بحيث:

- توزيع القوة بالتساوي عبر جميع الدبابيس

- الحفاظ على المحاذاة خلال شوط الطرد

- مقاومة الانحراف تحت الحمل

- توفير حركة سلسة ومنضبطة أثناء التشغيل

بالنسبة لقوالب المنصات الكبيرة، عادةً ما ننفذ عادةً ألواح قاذف مزدوجة مع أعمدة دعم إضافية لمنع ثني اللوحة وضمان حركة المسامير بشكل متسق. تضم اللوحة القاذفة الرئيسية المسامير، بينما توفر اللوحة الثانوية الدعم الهيكلي وتتصل بأسطوانات الطرد.

دقة النظام الإرشادي

التوجيه الدقيق لنظام الطرد ضروري للتشغيل بدون مشاكل. تشتمل تصميماتنا على:

- أعمدة التوجيه المقواة والأرضية لضمان سلاسة الحركة

- الدقة البطانات4 مع الحد الأدنى من الخلوص لمنع اختلال المحاذاة

- مكونات ذاتية التشحيم لتقليل التآكل ومتطلبات الصيانة

- ميزات مضادة للدوران التي تمنع الالتواء أثناء الطرد

يضمن هذا التوجيه الدقيق أن جميع دبابيس القاذف تحافظ على المحاذاة الصحيحة مع الثقوب المقابلة لها، مما يمنع الارتباط والتآكل المبكر.

متطلبات الجودة لدبابيس القاذف وملحقاتها

يجب أن تستوفي المكونات الفردية لنظام الطرد معايير الجودة الصارمة لضمان أداء موثوق به:

مواصفات المواد لمكونات القاذف

نختار المواد بناءً على متطلبات تشغيلية محددة:

| المكوّن | المواد الموصى بها | الخصائص الرئيسية |

|---|---|---|

| دبابيس القاذف | فولاذ الأدوات H13 (HRC 48-52) | مقاومة ممتازة للتآكل، وثبات الأبعاد |

| دبابيس الإرجاع | فولاذ الأدوات W1 (HRC 58-62) | مقاومة فائقة للصدمات وخصائص تآكل جيدة |

| لوحات القاذف | الفولاذ المقوى مسبقاً P20 | قابلية جيدة للتشغيل الآلي وقوة كافية وثبات |

| الركائز الإرشادية | فولاذ عالي السرعة M2 (HRC 60-63) | صلابة استثنائية، ومقاومة التآكل، والصلابة |

بالنسبة للتطبيقات التي تنطوي على مواد مسببة للتآكل أو عمليات الإنتاج الممتدة، قد نحدد معالجات إضافية مثل الطلاء بالنيترين الغازي أو الطلاء بالطباعة بالطباعة بالطباعة ثلاثية الأبعاد لتعزيز المتانة.

متطلبات تشطيب السطح والتفاوت المسموح به

تتطلب مكونات الطرد عالية الجودة تفاوتات دقيقة في التصنيع:

- تتطلب دبابيس القاذف تفاوتًا في القطر h7 (عادةً ± 0.008 مم)

- يجب أن تكون ثقوب المسامير في ألواح التجويف ذات تفاوت H7 (عادةً ± 0.010 مم)

- يجب أن تكون صقل السطح على دبابيس القاذف Ra 0.2 ميكرومتر أو أفضل

- يجب أن يكون تعامد المسامير في حدود 0.01 مم على طول 100 مم

تضمن هذه التفاوتات الضيقة التشغيل السلس وتمنع التآكل المبكر أو التجليد أثناء الإنتاج.

ميزات طرد متقدمة لتصميمات المنصات المعقدة

غالبًا ما تتضمن المنصات البلاستيكية الحديثة ميزات معقدة تتطلب حلول طرد متخصصة:

أنظمة الطرد ثنائية المراحل

بالنسبة للمنصات ذات الجدران المتفاوتة السُمك أو السحوبات العميقة، غالبًا ما ننفذ عملية طرد على مرحلتين:

- الطرد الأولي - تحرير هيكل المنصة الرئيسية من تجويف القالب

- الطرد الثانوي - يستهدف ميزات محددة تتطلب قوة أو حركة إضافية

ويمنع هذا النهج المرحلي التشويه من خلال ضمان تحرير الأجزاء الأقوى أولاً، تليها الأجزاء الأكثر حساسية.

أنظمة المساعدة الهوائية

بالنسبة للمناطق الصعبة بشكل خاص، توفر المساعدة الهوائية فوائد إضافية:

- قذف هواء الانفجار - قنوات هواء موضوعة بشكل استراتيجي تساعد على كسر الفراغ وبدء الإطلاق

- الأسطوانات الهوائية المتسلسلة - توفير قوة طرد مساعدة موقوتة بدقة في الوقت المناسب

- تنفيس متحكم به - يمنع تكون الفراغ في مناطق السحب العميق

تعمل هذه الأنظمة الهوائية جنبًا إلى جنب مع الطرد الميكانيكي لضمان تحرير القِطع بشكل كامل ومضبوط.

اعتبارات الصيانة في تصميم نظام الطرد

كما يجب أن يراعي نظام الطرد المصمم بشكل جيد متطلبات الصيانة على المدى الطويل:

- سهولة الوصول إلى دبابيس القاذف وآليات الإرجاع

- المكونات الموحدة حيثما أمكن لتبسيط الاستبدال

- ميزات مراقبة التآكل التي تشير إلى وقت الحاجة إلى الصيانة

- أنظمة التشحيم التي تضمن الأداء المتسق

في شركة PTSMAKE، نصمم أنظمة طرد قوالب المنصات النقالة الخاصة بنا بفترات صيانة تتماشى مع جداول الصيانة الشاملة للقوالب، مما يقلل من وقت تعطل الإنتاج.

ومن خلال تنفيذ هذه المتطلبات الشاملة لنظام الطرد، نضمن أن توفر قوالب المنصات البلاستيكية لدينا قطعًا متسقة وعالية الجودة مع الحد الأدنى من مشكلات الإنتاج. ينتج عن التكامل الدقيق بين وضع المسامير الاستراتيجية، والدعم الهيكلي القوي، والمكونات عالية الجودة أنظمة طرد تعمل بشكل موثوق طوال العمر التشغيلي للقالب.

اختيار الصلب الاستراتيجي لقوالب المنصات النقالة

في العالم التنافسي لتصنيع المنصات البلاستيكية، غالبًا ما يعود الفرق بين الربح والخسارة إلى قرار واحد حاسم - الفولاذ الذي تختاره لقالبك. هذه التفاصيل التي تبدو صغيرة يمكن أن تؤثر بشكل كبير على كفاءة الإنتاج وطول عمر المنتج.

ينطوي اختيار الفولاذ لقوالب المنصات البلاستيكية على عملية موازنة دقيقة بين المتانة والأداء وفعالية التكلفة. فالاختيار الصحيح للفولاذ لا يحدد العمر الافتراضي للقوالب فحسب، بل يؤثر أيضًا على أوقات الدورات ومتطلبات الصيانة، وفي النهاية على اقتصاديات الإنتاج.

التوازن الحرج بين الصلابة والمتانة

عند اختيار الفولاذ لقوالب المنصات البلاستيكية، تعلمت أن تحقيق التوازن الصحيح بين الصلابة والمتانة أمر ضروري للغاية. وهذا ليس مجرد اعتبار نظري - فهو يؤثر بشكل مباشر على إنتاجك اليومي وربحيتك على المدى الطويل.

توفر الصلابة مقاومة التآكل، مما يساعد القالب الخاص بك على الحفاظ على الأبعاد الحرجة خلال آلاف دورات الإنتاج. ومع ذلك، غالبًا ما تأتي الصلابة المفرطة على حساب المتانة، مما قد يؤدي إلى التشقق أو التقطيع المبكر. بالنسبة لقوالب المنصات النقالة التي غالبًا ما تتعرض لإجهاد ميكانيكي كبير أثناء التشغيل، يصبح هذا التوازن أمرًا بالغ الأهمية بشكل خاص.

فهم خصائص الصلب لتطبيقات القوالب

يجب أن يمتلك الفولاذ المثالي لقوالب المنصات النقالة العديد من الخصائص الرئيسية:

- مقاومة التآكل - القدرة على تحمل التآكل من البوليمرات المملوءة بالزجاج

- مقاومة التآكل - حماية ضد الصدأ والهجوم الكيميائي

- قابلية التصنيع - سهولة تصنيع الخصائص الهندسية المعقدة

- قابلية التلميع - القدرة على تحقيق تشطيب السطح المطلوب

- التوصيل الحراري - نقل فعال للحرارة من أجل تدوير مثالي

- ثبات الأبعاد - الحد الأدنى من التشويه أثناء المعالجة الحرارية

- الصلابة - مقاومة التشقق تحت الضغط الميكانيكي

تقدم كل درجة من درجات الفولاذ مزيجًا مختلفًا من هذه الخصائص، مما يجعل الاختيار مسألة تحديد الأولويات الأكثر أهمية لاستخدامك المحدد.

درجات الصلب الشائعة لقوالب المنصات النقالة

استنادًا إلى خبرتي في العمل مع العديد من مصنعي منصات التحميل البلاستيكية، ظهرت عدة درجات من الصلب كمعايير للصناعة، ولكل منها مزايا مميزة لتطبيقات محددة.

الفولاذ المقوى مسبقاً P20: العمود الفقري متعدد الاستخدامات

يظل الفولاذ P20 (المعروف أيضًا باسم 1.2311 أو 3Cr2Mo) هو الفولاذ الأكثر استخدامًا في قوالب المنصات البلاستيكية، ولسبب وجيه. يوفر هذا الفولاذ المصنوع من الكروم المولي الكروم:

- حالة التقسية المسبقة (28-32 HRC) التي لا تتطلب معالجة حرارية إضافية

- قابلية جيدة للتشغيل الآلي واللحام

- مقاومة مناسبة للتآكل لمعظم اللدائن الحرارية

- قابلية تلميع ممتازة للاستخدامات الحرجة السطح

- مقاومة معقولة للتآكل

- ثبات أبعاد جيد

بالنسبة لتطبيقات المنصات النقالة القياسية حيث لا يُتوقع حدوث تآكل شديد، يوفر P20 توازنًا ممتازًا بين الأداء وفعالية التكلفة. تقلل طبيعته المقواة مسبقًا بشكل كبير من الوقت المستغرق وتزيل خطر التشويه أثناء المعالجة الحرارية.

فولاذ أدوات الشغل الساخن H13: بطل المتانة

عند إنتاج منصات نقالة من مواد كاشطة مثل البوليمرات المملوءة بالزجاج أو التي تتطلب أحجام إنتاج عالية للغاية، توفر H13 (1.2344) أداءً فائقًا:

- صلابة ممتازة على الساخن (يمكن تقويتها حتى 48-52 HRC)

- مقاومة تآكل فائقة مقارنةً ب P20

- مقاومة أفضل للإجهاد الحراري

- صلابة جيدة لمقاومة التحميل بالصدمات

- مقاومة ممتازة للتشقق الحراري

يتطلب H13 معالجة حرارية إضافية، مما يزيد من التكلفة والمهلة الزمنية. ومع ذلك، فإن هذا الاستثمار يؤتي ثماره من خلال إطالة عمر القالب وتقليل تكاليف الصيانة للإنتاج بكميات كبيرة.

فولاذ القالب المعدل 718: البديل المتميز

بالنسبة للمصنعين الذين يبحثون عن توازن مثالي بين سهولة استخدام P20 ومتانة H13، يوفر الفولاذ المعدل 718 (1.2738) مزايا مقنعة:

- مقوّى مسبقاً حتى 35-40 HRC مع إمكانية التقسية الشاملة

- مقاومة تآكل محسّنة مقارنةً ب P20 القياسي

- أفضل الاستجابة للنترة5 لتحسين السطح

- قابلية تلميع ممتازة للتطبيقات الجمالية

- تحسين توحيد الصلابة عبر السماكة

- قابلية لحام محسّنة للإصلاحات والتعديلات

على الرغم من أن الفولاذ المعدل 718 المعدل أغلى بنحو 20-30% من الفولاذ P20 القياسي، إلا أنه غالبًا ما يوفر قيمة إجمالية أفضل من خلال إطالة عمر الخدمة وتقليل متطلبات الصيانة.

خيارات الفولاذ المقاوم للصدأ: أولوية الحماية من التآكل

عند إنتاج منصات نقالة للأغذية أو الأدوية أو التطبيقات الخارجية حيث تكون مقاومة التآكل أمرًا بالغ الأهمية، تصبح خيارات الفولاذ المقاوم للصدأ ضرورية:

| درجة الفولاذ | الصلابة (HRC) | مقاومة التآكل | التكلفة النسبية | أفضل التطبيقات |

|---|---|---|---|---|

| 420 ستانليس ستانلس ستيل | 48-52 | جيد | متوسط-عالي | منصات التحميل من الدرجة الغذائية |

| 440C غير قابل للصدأ | 56-58 | معتدل | عالية | البيئات عالية التآكل عالية التآكل |

| S136 (AISI 420) | 48-52 | ممتاز | عالية جداً | المنصات الطبية/الدوائية |

تتطلب هذه الخيارات غير القابلة للصدأ علاوة سعرية كبيرة ولكنها ضرورية عندما يكون الامتثال التنظيمي أو الظروف البيئية القاسية من المخاوف.

التخصيص الاستراتيجي للمواد من أجل تحسين التكلفة

ينطوي النهج المتطور لبناء قوالب المنصات النقالة على تخصيص استراتيجي للمواد - باستخدام أنواع مختلفة من الفولاذ لمكونات القوالب المختلفة بناءً على متطلباتها المحددة.

مناهج البناء الهجين

بدلاً من بناء القالب بأكمله من درجة واحدة من الصلب، ضع في اعتبارك هذه الأساليب الهجينة:

التمايز بين النواة/التجويف - استخدام فولاذ أكثر متانة للتجويف (الذي عادةً ما يتعرض لمزيد من التآكل) والفولاذ الاقتصادي للقلب

الاستراتيجية القائمة على الإدراج - بناء جسم القالب الرئيسي من P20 مع استخدام حشوات H13 للمناطق عالية التآكل مثل:

- مواقع البوابات التي تعاني من تآكل تدفق المواد

- أضلاع رقيقة معرضة للإجهاد الميكانيكي

- ميزات الزاوية المعرضة للتلف الناتج عن الصدمات

- مكونات منزلقة مع تلامس معدن مع معدن

تحسين المعالجة السطحية - تطبيق المعالجات السطحية المستهدفة على الفولاذ القياسي:

- النيترة لتحسين صلابة السطح

- طلاءات PVD لتقليل الاحتكاك والتآكل

- طلاء بالكروم للحماية من التآكل

يمكن لهذا النهج الاستراتيجي أن يقلل من التكاليف الإجمالية للمواد بنسبة 15-25% مع الحفاظ على الأداء أو حتى تحسينه في المجالات الحرجة.

مكونات سبائك النحاس للإدارة الحرارية

في حين أن الفولاذ يشكل الأساس الهيكلي لقوالب المنصات، فإن الاستخدام الاستراتيجي لسبائك النحاس يحسن الأداء الحراري بشكل كبير. يوفر نحاس البريليوم (BeCu) توصيلًا حراريًا أعلى بحوالي 5 أضعاف من فولاذ الأدوات، مما يجعله مثاليًا لـ

- النوى في المقاطع السميكة - إزالة الحرارة من المناطق المعرضة لعلامات البالوعة

- المناطق التي تتطلب تبريداً سريعاً - تقليل زمن الدورة في الأقسام الحرجة

- النقاط الساخنة التي تم تحديدها في التحليل الحراري - موازنة التبريد الكلي

على الرغم من ارتفاع تكلفة المواد، غالبًا ما يوفر BeCu عائدًا مقنعًا على الاستثمار من خلال تقليل وقت الدورة وتحسين الجودة في تصميمات المنصات النقالة الصعبة.

آثار المعالجة المترتبة على اختيار الفولاذ

يؤثر اختيارك للفولاذ بشكل مباشر على العديد من جوانب تصنيع القوالب وصيانتها:

اعتبارات التصنيع

يتطلب الفولاذ الأكثر صلابة بشكل عام:

- سرعات قطع منخفضة

- تغييرات أكثر تواتراً في الأدوات

- استراتيجيات القطع المتخصصة

- وقت تشغيل آلي أطول

تزيد هذه العوامل من تكلفة القالب الأولية ولكن يمكن تعويضها بتحسين طول العمر الافتراضي.

متطلبات المعالجة الحرارية

يتطلب الفولاذ غير المصلد مسبقًا تخطيطًا دقيقًا للمعالجة الحرارية:

- تخفيف الضغط المناسب قبل التشغيل الآلي النهائي

- التحكم في التسخين والتبريد لتقليل التشويه إلى أدنى حد ممكن

- دورات تقسية متعددة للحصول على الأداء الأمثل

- بدل تصنيع إضافي لتعويض التغييرات في الأبعاد

عند اختيار الفولاذ المقسّى، ضع في الحسبان مهلة إضافية تتراوح بين أسبوعين إلى ثلاثة أسابيع إضافية للمعالجة الحرارية المناسبة.

الصيانة والصيانة

يوفر الفولاذ المختلف درجات متفاوتة من قابلية الإصلاح:

- يوفر P20 قابلية لحام ممتازة للإصلاحات

- يتطلب H13 تسخينًا مسبقًا وإجراءات لحام متخصصة

- غالبًا ما تتطلب درجات الفولاذ المقاوم للصدأ أقطابًا كهربائية متخصصة

ضع في اعتبارك إمكانيات الصيانة عند اختيار مواد القوالب، خاصةً بالنسبة للإنتاج بكميات كبيرة حيث يكون وقت التوقف عن العمل مكلفًا.

من خلال التقييم الدقيق للمتطلبات المحددة لتطبيق البليت البلاستيكي الخاص بك، وحجم الإنتاج، واعتبارات التكلفة على مدى الحياة، يمكنك اختيار الفولاذ الأمثل الذي يوازن بين الأداء والاقتصاد. تذكر أن أرخص أنواع الفولاذ نادراً ما يكون أرخص أنواع الفولاذ هو الأكثر اقتصاداً على المدى الطويل - فالمقياس الحقيقي هو التكلفة لكل قطعة على مدار عمر الإنتاج الكامل للقالب.

معدات التصنيع وتقنيات المعالجة

هل تساءلت يومًا ما هي الدقة الكامنة وراء تلك المنصات البلاستيكية المصممة هندسيًا بشكل لا تشوبه شائبة؟ يكمن السحر وراء أبواب المصنع حيث تقوم الآلات المتخصصة بتحويل التصاميم الخام إلى منصات عمل صناعية متينة.

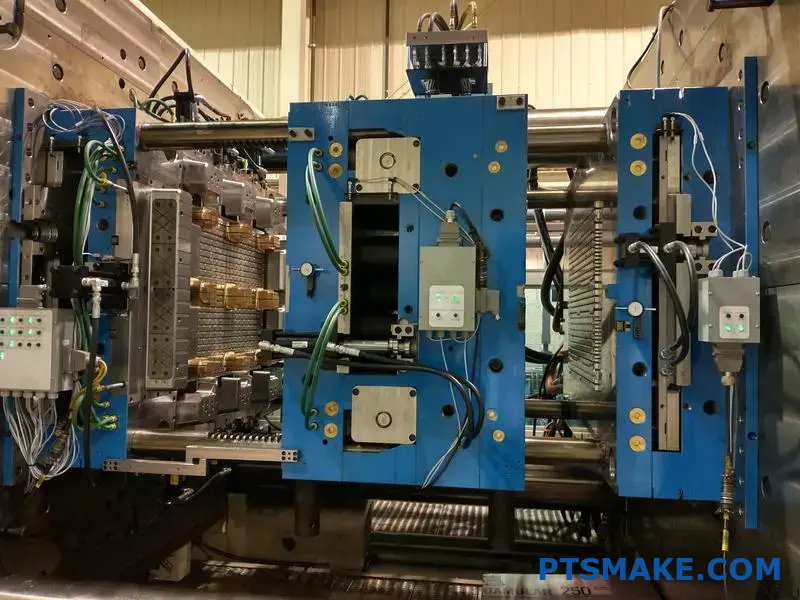

يتطلب تصنيع قوالب المنصات البلاستيكية عالية الجودة منظومة متطورة من المعدات المتطورة وتقنيات المعالجة المتطورة. من مراكز التصنيع الدقيقة إلى أنظمة الفحص المتقدمة، تلعب كل قطعة من المعدات دورًا حاسمًا في تقديم قوالب تعمل بشكل لا تشوبه شائبة لملايين الدورات.

الماكينات الأساسية لتصنيع قوالب البليت الدقيقة

يتطلب تصنيع قوالب المنصات البلاستيكية التي تقدم منتجات متسقة وعالية الجودة معدات تصنيع متخصصة توفر دقة وموثوقية استثنائية. في شركة PTSMAKE، يضم طابق الإنتاج لدينا مجموعة شاملة من الماكينات المصممة خصيصًا للتميز في تصنيع القوالب.

مراكز الماكينات بنظام التحكم الرقمي عالية الدقة

يوجد في قلب عملية تصنيع قوالب المنصات النقالة لدينا مراكز تصنيع آلي متطورة بنظام التحكم الرقمي. تقوم هذه الأنظمة المتطورة بإجراء عمليات القطع الحرجة التي تحول الكتل الفولاذية الخام إلى مكونات قوالب دقيقة.

بالنسبة لقوالب المنصات الكبيرة، نستخدم مراكز التصنيع الآلي خماسية المحاور بالمواصفات التالية:

| نوع الماكينة | القدرات الرئيسية | أفضل التطبيقات |

|---|---|---|

| ماكينات تفريز بنظام التحكم الرقمي ذات 5 محاور | أسطح معقدة ثلاثية الأبعاد، قطع سفلية | معالجة التجويف والقلب آلياً |

| ماكينة CNC عالية السرعة | تفاصيل دقيقة، ولمسة نهائية ممتازة للسطح | عمليات التشطيب |

| ماكينة CNC للخدمة الشاقة | قطع العمل الكبيرة، العمل في التجويف العميق | تصنيع اللوح الأساسي والمكونات الكبيرة بالماكينات |

توفر هذه الماكينات دقة تحديد الموضع في حدود ± 0.005 مم، وهي ضرورية لإنشاء أسطح تزاوج مثالية بين مكونات القالب. بالنسبة لقوالب البليت البلاستيكية ذات الهياكل الضلعية المعقدة والأسطح المزخرفة، تضمن هذه الدقة تدفق المواد وتشكيل الأجزاء بشكل مناسب.

كما توفر أحدث مراكز التصنيع الآلي عالية السرعة أيضًا تشطيبات سطحية استثنائية مباشرةً من التصنيع الآلي، مما يقلل من الحاجة إلى الصقل اليدوي ويضمن أداء تبريد أكثر اتساقًا من خلال أسطح القوالب النهائية.

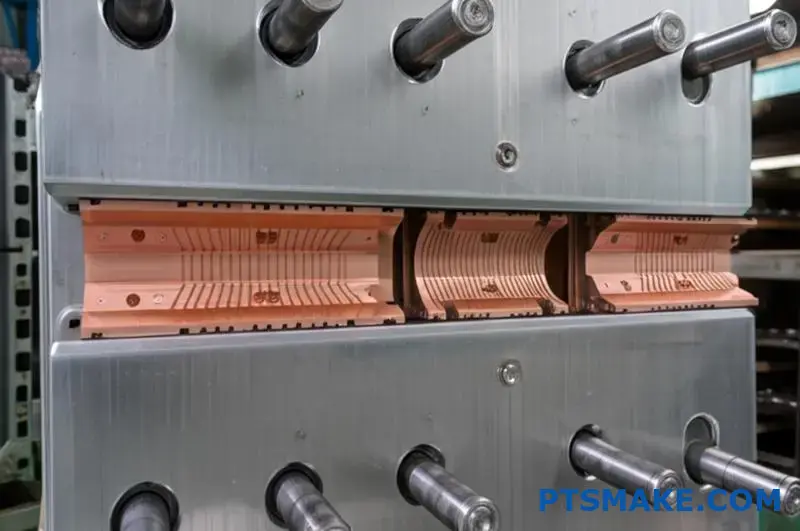

معدات EDM المتخصصة للتشغيل الآلي للملامح المعقدة

يلعب التصنيع الآلي بالتفريغ الكهربائي (EDM) دوراً حاسماً في إنشاء ميزات يستحيل استخدامها في التصنيع الآلي التقليدي. بالنسبة لقوالب المنصات البلاستيكية، نستخدم كلاً من أنظمة EDM السلكية والغاطسة:

- التقطيع الإلكتروني السلكي - ينشئ مسارات قطع دقيقة لأشكال الإدخال المعقدة وثقوب مسمار القاذف

- جهاز EDM الغاطس الكهربائي الغاطس - تشكيل أسطح ذات نسيج محكم وتجاويف عميقة بزوايا حادة

يمكن أن تحقق معدات EDM الخاصة بنا تشطيبات سطحية دقيقة تصل إلى Ra 0.1 ميكرومتر، وهي ضرورية لإنشاء أنماط نسيج تعزز مظهر المنصة وتحسن من تحريرها أثناء التشكيل.

معدات الطحن الدقيق

تضمن ماكينات الطحن السطحي والطحن الأسطواني تسطيحًا مثاليًا ودقة الأبعاد لأسطح التزاوج. توفر هذه الماكينات

- تسطيح السطح في حدود 0.01 مم على طول 1000 مم

- التوازي في حدود 0.005 مم

- تشطيبات سطحية ب Ra 0.4 ميكرومتر أو أفضل

بالنسبة لقوالب البليت البلاستيكية، حيث يكون الختم المناسب بين نصفي القالب ضروريًا لمنع الوميض، فإن الطحن الدقيق يخلق أسطح التزاوج المثالية التي تضمن ثبات الأبعاد طوال العمر التشغيلي للقالب.

مرافق المعالجة الحرارية المتقدمة

تلعب المعالجة الحرارية دورًا حاسمًا في تحديد أداء قوالب المنصات البلاستيكية وطول عمرها الافتراضي. تشمل قدراتنا في المعالجة الحرارية ما يلي:

- المعالجة الحرارية بالتفريغ - يقلل من التشويه ويمنع تأكسد السطح

- أفران الغلاف الجوي المضبوطة - يضمن التصلب المتسق في جميع أنحاء المكونات الكبيرة

- المعالجة بالتبريد - تعزيز مقاومة التآكل للقوالب عالية الإنتاجية

- معالجة تخفيف الضغط النفسي - يمنع الاعوجاج أثناء التشغيل والتشغيل الآلي

بالنسبة لإنتاج البليت البلاستيكي بكميات كبيرة، توفر القوالب المعالجة حرارياً بشكل صحيح عمراً تشغيلياً طويلاً بشكل كبير، وغالباً ما تعمل ملايين الدورات قبل أن تحتاج إلى صيانة.

أنظمة القياس المتقدمة لضمان الجودة

مراقبة الجودة أمر بالغ الأهمية في تصنيع قوالب المنصات البلاستيكية. تتحقق أنظمة الفحص الخاصة بنا من أن كل بُعد يفي بالمواصفات الصارمة قبل بدء التجميع.

ماكينات قياس الإحداثيات (CMM)

توفر أنظمة CMM الخاصة بنا تحققاً شاملاً من الأشكال الهندسية المعقدة ثلاثية الأبعاد، وقياس

- دقة الأبعاد في حدود ± 0.003 مم

- تفاوتات الشكل بما في ذلك التسطيح والاستدارة والأسطوانية

- العلاقات الموضعية بين السمات الحرجة

بالنسبة لقوالب المنصات البلاستيكية التي تحتوي على العشرات من دبابيس القاذف وقنوات التبريد وأسطح التزاوج، تضمن هذه الدقة المحاذاة والوظيفة المناسبة لجميع المكونات.

أنظمة القياس البصري

بالنسبة للقوام السطحي والتفاصيل الدقيقة، يوفر المسح الضوئي:

- قياس عدم التلامس للسمات الحساسة

- المسح السريع للأشكال الهندسية المعقدة

- مقارنة مع نماذج CAD مع خرائط الانحراف المرمزة بالألوان

تُعد هذه التقنية ذات قيمة خاصة للأسطح المزخرفة على المنصات البلاستيكية، مما يضمن مظهرًا متناسقًا عبر قوالب متعددة عندما يتطلب توسيع نطاق الإنتاج أدوات متعددة.

أنظمة القولبة الرقمية للتحكم في العمليات

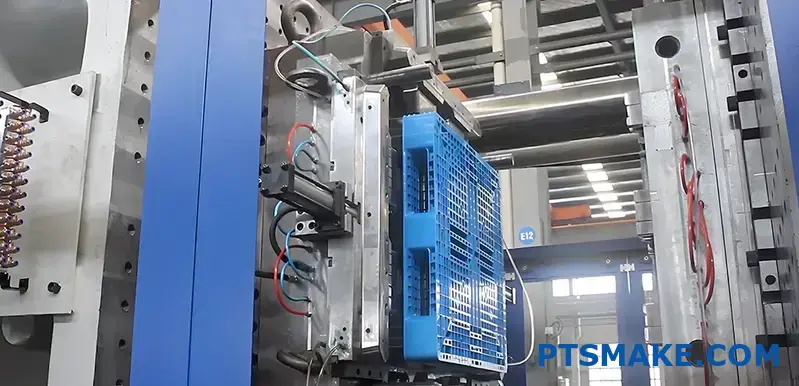

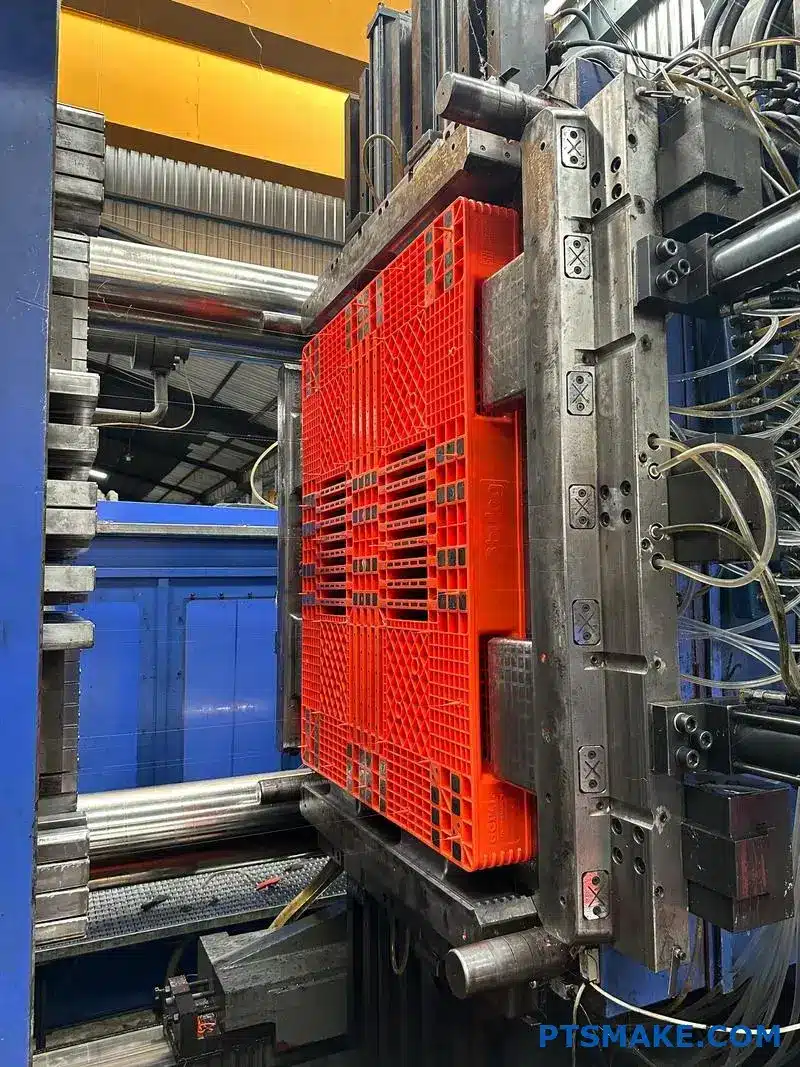

يعتمد إنتاج المنصات البلاستيكية الحديثة على الحقن المتطور ماكينات التشكيل6 مع أنظمة تحكم متقدمة. توفر هذه الأنظمة الرقمية:

التحكم الدقيق في المعلمات

توفر أنظمة القولبة بالحقن اليوم تحكماً غير مسبوق في:

- ملامح ضغط الحقن - قابلة للبرمجة على مراحل متعددة للتعبئة المثلى

- تقسيم درجة الحرارة - تحكم مستقل في مناطق العفن المختلفة

- توزيع قوة المشبك - ضمان الإغلاق المناسب على الرغم من أحجام القوالب الكبيرة

- تحسين وقت التبريد - الموازنة بين زمن الدورة وجودة القِطع

بالنسبة للمنصات البلاستيكية الكبيرة، تمنع هذه الضوابط العيوب الشائعة مثل الاعوجاج وعلامات الغرق والتعبئة غير المكتملة التي من شأنها أن تؤثر على الأداء.

أنظمة المراقبة المتكاملة

تضمن المراقبة في الوقت الفعلي اتساق الجودة في جميع مراحل الإنتاج:

- مستشعرات ضغط التجويف التي تكتشف تشوهات الملء

- مراقبة درجة الحرارة في جميع أنحاء القالب

- التحقق من قوة المشبك لمنع الوميض

- تحليل وقت الدورة الزمنية للتحسين المستمر

تسمح أنظمة المراقبة هذه للمشغلين باكتشاف المشكلات المحتملة قبل أن تؤدي إلى قطع معيبة، مما يحافظ على جودة ثابتة طوال عمليات الإنتاج.

تقنية المعالجة التكيفية

تشتمل أحدث أنظمة التشكيل على خوارزميات التعلُّم الآلي التي:

- اكتشاف انحراف العملية قبل أن يؤثر على جودة القِطع

- ضبط المعلمات تلقائيًا للتعويض عن اختلافات المواد

- تحسين أزمنة الدورات بناءً على بيانات الأداء السابقة

- التنبؤ باحتياجات الصيانة قبل حدوث الأعطال

بالنسبة لإنتاج منصات التحميل البلاستيكية، حيث يكون الاتساق ضرورياً لقابلية التكديس وقدرة التحميل، تضمن هذه الأنظمة التكيفية جودة موحدة عبر ملايين الأجزاء.

الخبرة البشرية: العامل الحاسم

على الرغم من كل المعدات المتطورة، يظل العامل الأكثر قيمة في تصنيع قوالب المنصات البلاستيكية هو الموظفون المهرة. يضم فريقنا في PTSMAKE:

صانعو الأدوات الرئيسية

بفضل عقود من الخبرة، يمتلك صانعو الأدوات لدينا:

- فهم عميق لسلوك المواد أثناء التصنيع الآلي

- القدرة على تحقيق التوافق المثالي بين المكونات

- خبرة في التشطيب اليدوي والتلميع

- مهارات استكشاف الأخطاء وإصلاحها لمشاكل العفن المعقدة

تضمن براعتهم الحرفية أن كل قالب منصة نقالة بلاستيكية لا يلبي المواصفات فحسب، بل يوفر أيضًا الأداء الأمثل في الإنتاج.

مهندسو العمليات

يعمل مهندسو المعالجة لدينا على سد الفجوة بين التصميم والإنتاج من خلال:

- تحسين استراتيجيات التصنيع الآلي من أجل الكفاءة والجودة

- تطوير التجهيزات المتخصصة للمكونات المعقدة

- وضع إجراءات موحدة لتحقيق نتائج متسقة

- تنفيذ مبادرات التحسين المستمر

تُترجم خبراتهم إلى قوالب لا تؤدي أداءً جيدًا في البداية فحسب، بل تحافظ على هذا الأداء طوال فترة تشغيلها.

أخصائيو مراقبة الجودة

يضمن موظفو مراقبة الجودة المخصصون أن كل مكوّن يفي بمعاييرنا الصارمة:

- فحص شامل لجميع الأبعاد الحرجة

- توثيق جميع القياسات لإمكانية التتبع

- التحقق من التجميع النهائي قبل الاختبار

- التحقق من الأداء في ظل ظروف الإنتاج

إن اهتمامهم الدقيق بالتفاصيل يحول دون حدوث مشكلات مكلفة أثناء الإنتاج، مما يضمن أن تقدم قوالب المنصات البلاستيكية أداءً متسقًا من أول طلقة.

من خلال الجمع بين أحدث المعدات المتطورة والموظفين ذوي الخبرة، تصنع شركة PTSMAKE قوالب منصات نقالة بلاستيكية توفر أداءً استثنائياً وطول العمر والقيمة. تضمن قدراتنا التصنيعية الشاملة أن كل مكون من مكونات القوالب يلبي أعلى معايير الدقة والجودة، مما ينتج عنه منصات نقالة بلاستيكية تتجاوز باستمرار توقعات عملائنا.

طرق إنتاج البلوك لقوالب البليت الكبيرة

هل تساءلت يومًا كيف تُصنع تلك المنصات البلاستيكية الضخمة التي تحمل أطنانًا من البضائع بهذه الدقة؟ لا يكمن السر في صنع قالب واحد عملاق، بل في تقنية إنتاج ذكية تقسم ما يبدو مستحيلاً إلى قطع يمكن التحكم فيها.

يمثل إنتاج الربط من نوع الكتلة نهجًا ثوريًا لتصنيع قوالب المنصات الكبيرة، حيث يقسم الهياكل المعقدة إلى قطع أصغر يمكن التحكم فيها ويمكن إنتاجها في وقت واحد. تعمل هذه الطريقة على تقصير دورات الإنتاج بشكل كبير مع إتاحة التصنيع الدقيق الذي قد يكون صعباً أو مستحيلاً مع الأساليب التقليدية ذات القطعة الواحدة.

أساسيات إنتاج الربط بالكتل من النوع البلوكي

عند مواجهة التحدي المتمثل في إنتاج قوالب منصات نقالة بلاستيكية كبيرة، غالبًا ما تصطدم أساليب التصنيع التقليدية أحادية القطعة بقيود كبيرة. يخلق الحجم الهائل لقوالب المنصات النقالة (عادةً 1200×1000 مم أو أكبر) تحديات في التصنيع والمعالجة الحرارية ومراقبة الجودة. يوفر إنتاج الربط بالكتل حلاً أنيقاً من خلال تقسيم هذه القوالب الضخمة إلى أقسام يمكن التحكم فيها.

المفهوم واضح ومباشر وقوي بشكل مدهش: فبدلاً من إنشاء قالب واحد ضخم، نقوم بتقسيمه إلى كتل متعددة يمكن تصنيعها بشكل مستقل ثم تجميعها بدقة. يحول هذا النهج ما يمكن أن يكون مشروعاً غير عملي ويستغرق وقتاً طويلاً إلى عمليات سير عمل متوازية يمكن تحسينها بشكل فردي.

لقد قمت في شركة PTSMAKE بتطبيق هذه المنهجية للعديد من العملاء، وحققت باستمرار تخفيضات في الوقت المستغرق في الإنتاج تتراوح بين 30-40% مقارنةً بالطرق التقليدية. تمتد الفوائد إلى ما هو أبعد من مجرد السرعة - حيث تتيح هذه الطريقة دقة فائقة ومراقبة الجودة طوال عملية الإنتاج.

التخطيط الاستراتيجي لقسم المربعات الاستراتيجية

يبدأ نجاح الربط من نوع الكتلة بالتقسيم الذكي للقالب إلى أقسام مناسبة. تأخذ مرحلة التخطيط هذه في الاعتبار عدة عوامل حاسمة:

- السلامة الهيكلية - يجب أن تحافظ تقسيمات الكتل على القوة الهيكلية الكلية

- الحدود الوظيفية - التقسيم على طول الحدود الوظيفية الطبيعية لتصميم المنصة النقالة

- إمكانية الوصول إلى التصنيع - إنشاء كتل يمكن تشكيلها آليًا بشكل فعال على المعدات المتاحة

- دقة التجميع - التخطيط للربط عالي الدقة للكتل أثناء التجميع

- الإدارة الحرارية - التأكد من إمكانية دمج قنوات التبريد بشكل صحيح عبر حدود الكتلة

يبدأ تخطيط التقسيم عادةً بتحليل النموذج ثلاثي الأبعاد، وتحديد نقاط الفصل المنطقية التي تقلل من التداخل مع الميزات الحرجة مثل قنوات التبريد ومواقع مسامير القاذف والعناصر الهيكلية.

مزايا المعالجة المتوازية

الميزة الأهم للربط من نوع الكتلة هي القدرة على معالجة مكونات متعددة في وقت واحد. يوفر سير العمل المتوازي هذا العديد من المزايا:

| الميزة | الطريقة التقليدية | طريقة الربط بالكتلة |

|---|---|---|

| استخدام الماكينة | ماكينة كبيرة واحدة كبيرة مطلوبة | يمكن استخدام عدة ماكينات صغيرة في وقت واحد |

| وقت المعالجة | عمليات متتابعة على قطعة واحدة كبيرة | عمليات متوازية على كتل متعددة |

| المعالجة الحرارية | تحدٍ للقطع الكبيرة مع خطر التشويه | أكثر اتساقاً وتحكماً في الكتل الأصغر حجماً |

| مراقبة الجودة | صعب للأبعاد الكبيرة | إمكانية إجراء فحص دقيق لكل كتلة |

| إدارة المخاطر | خطأ واحد يؤثر على القالب بأكمله | المشكلات المعزولة في الكتل الفردية |

يقلل هذا النهج المتوازي بشكل كبير من المسار الحرج في الجداول الزمنية للمشروع. على سبيل المثال، بينما تخضع كتلة واحدة للمعالجة الحرارية، يمكن أن تكون كتلة أخرى في مرحلة التصنيع الآلي، وثالثة في مرحلة التشطيب.

تقنيات الربط الدقيق لتجميع الكتل

تتوقف فعالية إنتاج ربط الكتل على دقة الربط بين المكونات الفردية. تضمن العديد من التقنيات المتقدمة التكامل السلس:

تشابك ميكانيكي عالي الدقة

يعتمد الربط الحديث للكتل على آليات تشابك متطورة:

- مفاصل دوفيتيل - توفير قوة ميكانيكية عبر الأسطح المتصلة

- أنظمة المفاتيح - ضمان محاذاة مثالية بين الكتل المتجاورة

- واجهات متدرجة - قم بإنشاء أسطح ذاتية المحاذاة تمنع المحاذاة الخاطئة

تعمل هذه الوصلات الميكانيكية جنبًا إلى جنب مع أنظمة التثبيت لإنشاء هيكل موحد يعمل كما لو كان مصنوعًا من قطعة واحدة.

أنظمة التثبيت الدقيقة

بالإضافة إلى الأشكال الهندسية المتشابكة، تعمل أنظمة التثبيت المتخصصة على تأمين الكتل:

- براغي فولاذية عالية الشد - توفير قوة تشبيك للحفاظ على الوضع أثناء التدوير الحراري

- دبابيس مدببة - ضمان التموضع الدقيق بين الكتل المتجاورة

- مسامير التمدد - تعويض التمدد الحراري أثناء التشغيل

يجب أن يأخذ تصميم نظام التثبيت في الحسبان التدوير الحراري الذي سيواجهه القالب أثناء الإنتاج، مما يضمن بقاء الوصلات محكمة رغم التسخين والتبريد المتكرر.

اعتبارات تشطيب السطح

تتطلب أسطح الوصل بين الكتل تشطيباً سطحياً استثنائياً:

- إنشاء سدادات مانعة للتسرب تمنع تسرب البلاستيك

- توفير أقصى مساحة تلامس لنقل الحرارة

- التأكد من الصلابة الهيكلية عبر المجموعة بأكملها

وعادةً ما نقوم بتشغيل هذه الأسطح آليًا حتى Ra 0.4 ميكرومتر أو أفضل، وغالبًا ما يكون ذلك مع دق يدوي إضافي لتحقيق أسطح تزاوج مثالية.

الإدارة الحرارية عبر حدود البلوكات

أحد أكثر جوانب الربط بالكتل تحديًا هو الحفاظ على التبريد الفعال عبر حدود الكتل. تتطلب المنصات البلاستيكية تبريدًا موحدًا لمنع الالتواء وضمان انكماش متسق.

تصميم قناة التبريد عبر الكتلة المتقاطعة

للحفاظ على تبريد فعال، ننفذ العديد من التقنيات المتخصصة:

- وصلات محكمة الغلق بحلقة على شكل O - السماح لقنوات التبريد بعبور حدود الكتلة بدون تسرب

- فتحات التبريد المعيارية - توزيع سائل التبريد بالتساوي على جميع الكتل بالتساوي

- مواد الواجهة الحرارية - تعزيز نقل الحرارة بين أسطح الكتلة

- مسارات التبريد الزائدة عن الحاجة - توفير تبريد احتياطي إذا أصبحت إحدى القنوات مقيدة

يجب أن يأخذ تصميم نظام التبريد في الاعتبار كلاً من المتطلبات الحرارية لتصميم المنصة النقالة والقيود المادية التي تفرضها تقسيمات الكتل.

التحقق من صحة المحاكاة الحرارية

قبل بدء التصنيع، نجري محاكاة حرارية شاملة للتجميع بأكمله:

- تحليل العناصر المحدودة يؤكد التبريد المنتظم عبر القالب بأكمله

- تتحقق محاكاة التدفق من التوزيع المتوازن لسائل التبريد عبر جميع القنوات

- يتنبأ تحليل التدوير الحراري بالتمدد والانكماش عند واجهات الكتل

تسمح لنا عمليات المحاكاة هذه بتنقيح التصميم قبل قطع أي فولاذ، مما يضمن أن القالب النهائي سيوفر تبريدًا ثابتًا على الرغم من تركيبته المعيارية.

المزايا العملية في عمليات التصنيع

يوفر إنتاج الربط من نوع الكتلة العديد من المزايا العملية التي تتجاوز مجرد تسريع المهل الزمنية:

تعزيز الصيانة وقابلية الإصلاح والصيانة

عندما يحدث تلف أو تآكل في قالب تقليدي من قطعة واحدة، يمكن أن تكون عمليات الإصلاح معقدة للغاية وتستغرق وقتاً طويلاً. مع بناء القوالب

- يمكن إزالة الكتل الفردية وإصلاحها دون تفكيك القالب بالكامل

- يمكن استبدال الأجزاء التالفة بدلاً من إصلاح القالب بالكامل

- يمكن تحديث الأسطح المتخصصة أو تعديلها بشكل مستقل

يقلل هذا النهج المعياري بشكل كبير من وقت التعطل وتكاليف الإصلاح طوال العمر التشغيلي للقالب.

تسهيل تعديلات التصميم الميسرة

تتطور متطلبات السوق من المنصات البلاستيكية بمرور الوقت، وغالباً ما تحتاج التصميمات إلى تعديل. يسمح البناء بالكتل:

- تحديثات مستهدفة لميزات منصة نقالة محددة عن طريق استبدال الكتل ذات الصلة فقط

- اختبار A/B لاختبار اختلافات التصميم عن طريق تبديل الكتل البديلة

- ترقية تدريجية لمكونات القالب دون استبدالها بالكامل

تعمل هذه المرونة على إطالة العمر الإنتاجي للاستثمار في القوالب وتسمح للمصنعين بالتكيف مع احتياجات السوق المتغيرة بشكل أكثر كفاءة.

مزايا النقل والخدمات اللوجستية

تمثل القوالب الكبيرة أحادية القطعة تحديات لوجستية كبيرة:

- قد يتجاوز الوزن المسموح به لمعدات المناولة القياسية

- تتطلب ترتيبات نقل متخصصة

- خلق مخاوف تتعلق بالسلامة أثناء التركيب والحركة

يعالج بناء القوالب هذه المشكلات من خلال السماح بنقل القالب في أقسام يمكن التحكم فيها وتجميعها في الموقع، مما يبسط الخدمات اللوجستية ويقلل التكاليف المرتبطة بها.

تمثل طريقة إنتاج الربط على شكل كتل تقدمًا كبيرًا في تصنيع قوالب المنصات الكبيرة. فمن خلال تقسيم القوالب المعقدة إلى قطع يمكن التحكم فيها، تتيح هذه المنهجية إنتاجًا أسرع ودقة معززة ومرونة أكبر طوال دورة حياة القالب بأكملها. بالنسبة للمصنعين الذين يسعون إلى تحسين قدرات إنتاج منصات التحميل البلاستيكية الخاصة بهم، توفر هذه المنهجية مزايا مقنعة في كل من التصنيع الأولي والعمليات طويلة الأجل.

مزايا قولبة المنصات البلاستيكية الحديثة

هل تساءلت يوماً لماذا تتحول الشركات اللوجستية الرائدة في جميع أنحاء العالم بسرعة من المنصات الخشبية إلى المنصات البلاستيكية؟ هذا التحول لا يتعلق فقط باتباع الاتجاهات السائدة - بل هو مدفوع بالتطورات التكنولوجية الرائعة في قولبة المنصات البلاستيكية التي توفر مزايا تغير قواعد اللعبة عبر سلاسل التوريد.

يجمع التشكيل الحديث للمنصات النقالة البلاستيكية بين الهندسة المتقدمة والمواد المستدامة والتصنيع الدقيق لابتكار منتجات تتفوق على البدائل التقليدية في كل المقاييس تقريباً. بدءاً من التأثير البيئي وحتى الكفاءة التشغيلية، تُحدث هذه الابتكارات ثورة في كيفية انتقال البضائع عبر سلاسل التوريد العالمية.

الثورة البيئية في إنتاج الألواح البلاستيكية

لا يمكن أن يكون الاعتقاد الخاطئ بأن المنصات البلاستيكية غير صديقة للبيئة أبعد ما يكون عن الواقع اليوم. فقد تحول قولبة المنصات البلاستيكية الحديثة إلى أحد أكثر الخيارات استدامة في مناولة المواد من خلال العديد من الابتكارات الرئيسية.

أنظمة إعادة التدوير ذات الحلقة المغلقة

تتمثل إحدى أهم مزايا قولبة المنصات البلاستيكية الحديثة في تطبيق أنظمة إعادة التدوير ذات الحلقة المغلقة. فعلى عكس المنصات الخشبية التي تتشقق في نهاية المطاف وتصبح نفايات، يمكن استخدام المنصات البلاستيكية:

- معاد تدويره بالكامل في نهاية العمر الافتراضي

- أعيدت معالجتها في منصات نقالة جديدة بأقل قدر من فقدان الجودة

- إبعادها عن مدافن النفايات إلى أجل غير مسمى

- تتبعها خلال دورة حياتها باستخدام تقنية RFID المدمجة

في شركة PTSMAKE، ساعدنا العملاء على تنفيذ أنظمة يتم فيها تجميع المنصات التالفة وطحنها وإعادة دمجها مباشرةً في الإنتاج الجديد - مما يخلق اقتصاداً دائرياً حقيقياً لمناولة المواد.

الاستخدام المبتكر للمواد البلاستيكية بعد الاستهلاك

تقدمت تقنيات تشكيل المنصات النقالة الحديثة بشكل كبير في قدرتها على استخدام المواد المعاد تدويرها بعد الاستهلاك (PCR):

| نوع المادة | إمكانية إعادة تدوير المحتوى المعاد تدويره | التطبيقات |

|---|---|---|

| البولي إيثيلين عالي الكثافة | محتوى معاد تدويره يصل إلى 100% | المنصات النقالة للأغراض العامة |

| ص | 30-70% محتوى معاد تدويره | تطبيقات مقاومة للمواد الكيميائية |

| بلاستيك مختلط | 80-100% محتوى معاد تدويره | منصات نقالة اقتصادية |

وتحول هذه القدرة ما كان سيتحول إلى نفايات بلاستيكية إلى منتجات قيمة وعملية ذات عمر افتراضي يمتد لعدة سنوات. الميزة البيئية واضحة - فكل لوح بلاستيك معاد تدويره يمكن أن يمنع ما يقرب من 3-4 كجم من البلاستيك من دخول مدافن النفايات أو المحيطات.

خفض البصمة الكربونية من خلال تحسين التصميم

تسمح لنا تقنيات القولبة المتقدمة بتصنيع منصات نقالة بلاستيكية:

- يزن 30-40% أقل من المنصات الخشبية المماثلة

- تتطلب عددًا أقل من الشاحنات للنقل

- تقليل استهلاك الوقود أثناء التوزيع

- الحد من انبعاثات الكربون طوال دورة حياتها

من خلال تحليل العناصر المحدودة والتحسين الهيكلي الأمثل، تخلق تكنولوجيا التشكيل الحديثة منصات نقالة تزيد من القوة مع تقليل استخدام المواد إلى الحد الأدنى - وهو أمر مربح لكل من الاقتصاد والاستدامة البيئية.

قدرات التخصيص للتطبيقات المتخصصة

على عكس المنصات الخشبية ذات المرونة المحدودة في التصميم، يوفر قولبة المنصات البلاستيكية الحديثة خيارات تخصيص غير مسبوقة تعالج تحديات صناعية محددة.

ميزات التصميم الخاصة بالصناعة

تتيح تكنولوجيا القولبة الحديثة إدراج ميزات متخصصة مصممة خصيصًا لصناعات معينة:

التطبيقات الصيدلانية والطبية

بالنسبة لنقل المستحضرات الصيدلانية، يمكننا إنشاء منصات نقالة مزودة بما يلي:

- أسطح محكمة الإغلاق تماماً تمنع التلوث

- تتبع مدمج للتعرف على الترددات اللاسلكية للامتثال التنظيمي

- تكامل مراقبة درجة الحرارة

- توافق التعقيم

متطلبات تجهيز الأغذية

تستفيد من المنصات النقالة المخصصة للأغذية:

- الإضافات المضادة للميكروبات التي تمنع نمو البكتيريا

- أسطح ناعمة غير مسامية تمنع نقاط حبس الطعام

- إمكانية الغسل بالضغط العالي

- قابلية الكشف عن المعادن لبروتوكولات سلامة الأغذية

الإلكترونيات والمكونات الحساسة

بالنسبة للإلكترونيات الحساسة، يوفر قولبة المنصات البلاستيكية:

- خصائص تبديد الكهرباء الساكنة لحماية المكونات الحساسة

- اتساق الأبعاد الدقيق للمناولة الآلية

- الأسطح الملساء التي لا تولد جسيمات أو غبارًا

- إضافات مثبطات اللهب للامتثال للسلامة

إمكانيات الإنشاءات المعيارية

تتيح تقنيات القولبة المتقدمة تصميمات منصات نقالة معيارية كانت مستحيلة في السابق:

- مكونات متشابكة يمكن تجميعها في تكوينات مختلفة

- قطع قابلة للاستبدال في الميدان لإطالة عمر الخدمة

- التوافق بين أنواع المنصات المختلفة داخل النظام الواحد

- أبعاد قابلة للتخصيص تتجاوز الأحجام القياسية

توفر هذه الوحدة النمطية لمديري اللوجستيات مرونة غير مسبوقة لتكييف أنظمة مناولة المواد الخاصة بهم مع المتطلبات المتغيرة دون استبدال الأسطول بالكامل.

فرص الترميز بالألوان والعلامات التجارية

تسمح قوالب المنصات البلاستيكية الحديثة بالتلوين والعلامات التجارية المتكاملة:

- الترميز بالألوان لإدارة المخزون والتوجيه

- شعارات ونصوص مدمجة لا تزول آثارها

- ألوان سلامة عالية الوضوح لتطبيقات محددة

- جماليات مخصصة لتطبيقات البيع بالتجزئة أو العرض

تعمل هذه الميزات على تعزيز الكفاءة التشغيلية ورؤية العلامة التجارية في جميع أنحاء سلسلة التوريد.

المزايا الصحية من خلال البناء غير المسامي

توفر الطبيعة غير المسامية للمنصات البلاستيكية التي تم إنشاؤها من خلال تقنيات التشكيل الحديثة مزايا كبيرة في التطبيقات ذات الأهمية الصحية.

القضاء على المساحات التي تأوي البكتيريا

على عكس المنصات الخشبية التي تمتص السوائل وتؤوي البكتيريا في الشقوق والحبوب، فإن المنصات البلاستيكية:

- مقاومة امتصاص الرطوبة تمامًا

- لا توفر أي شقوق لنمو البكتيريا

- الحفاظ على النظافة من خلال الاستخدام المتكرر

- منع التلوث التبادلي بين الأحمال

وهذا ما يجعلها مثالية لتطبيقات الأغذية والأدوية والرعاية الصحية حيث تكون النظافة الصحية أمرًا بالغ الأهمية.

خيارات التنظيف والتعقيم المحسّنة

يتيح قولبة المنصات البلاستيكية الحديثة تصميمات متوافقة مع عمليات التنظيف المتقدمة:

- تنظيف بالبخار بدرجة حرارة عالية (حتى 121 درجة مئوية)

- التعقيم الكيميائي بدون تدهور المواد

- توافق أنظمة الغسيل الآلي

- الغسيل بالضغط دون الإضرار بالسلامة الهيكلية

تضمن إمكانيات التنظيف هذه الحفاظ على نظافة المنصات البلاستيكية طوال فترة خدمتها، وهو أمر مستحيل مع البدائل الخشبية.

مزايا كبيرة من حيث التكلفة مقارنة بالمواد التقليدية

ربما تكون الميزة الأكثر إقناعاً لقولبة المنصات البلاستيكية الحديثة هي التوفير الكبير في التكاليف الذي توفره عبر أبعاد متعددة.

عمر خدمة ممتد

في حين أن المنصات الخشبية تدوم عادةً من 15 إلى 30 رحلة قبل أن تحتاج إلى إصلاح أو استبدال، فإن المنصات البلاستيكية تدوم عادةً من 15 إلى 30 رحلة قبل أن تحتاج إلى إصلاح أو استبدال:

- أكثر من 100 رحلة في أنظمة الحلقة المغلقة

- عمر خدمة يتراوح بين 5 و10 سنوات في الظروف العادية

- أداء ثابت طوال عمرها الافتراضي

- متطلبات صيانة يمكن التنبؤ بها

هذا العمر التشغيلي الممتد يقلل بشكل كبير من التكلفة الإجمالية للملكية، حتى عندما يكون سعر الشراء الأولي أعلى من بدائل الخشب.

الحد من أضرار المناولة وفقدان المنتج

إن الهندسة الدقيقة الممكنة مع قولبة المنصات البلاستيكية الحديثة تخلق منتجات:

- الحفاظ على ثبات أبعادها طوال عمرها الافتراضي

- تخلص من نتوءات الأظافر التي تتلف البضائع

- توفير توزيع متسق للحمل لحماية المنتجات

- منع تشقق البضائع وتلوثها

من خلال تقليل معدلات تلف المنتجات بما يصل إلى 40%، توفر المنصات البلاستيكية وفورات كبيرة لا يتم قياسها في كثير من الأحيان في حسابات عائد الاستثمار التقليدية.

إلغاء تكاليف المعالجة التنظيمية

تتطلب لوائح الشحن الدولية مثل المعيار الدولي لتدابير الصحة النباتية ISPM-15 إخضاع المنصات الخشبية للمعالجة الحرارية أو التبخير لمنع انتقال الآفات. المنصات البلاستيكية:

- معفاة من لوائح الصحة النباتية هذه

- التخلص من تكاليف العلاج

- تجنب التأخير في الشحن بسبب التفتيش

- منع التلوث الكيميائي الناجم عن التبخير

بالنسبة للشركات العاملة في التجارة العالمية، يمكن لهذه المزايا وحدها أن تبرر الانتقال إلى المنصات البلاستيكية.

لقد حولت تكنولوجيا قولبة المنصات البلاستيكية الحديثة ما كان في السابق أداة بسيطة لمناولة المواد إلى حل لوجستي متطور يوفر مزايا مقنعة في مجالات الاستدامة البيئية والتخصيص والنظافة وفعالية التكلفة. مع استمرار سلاسل التوريد في تحسين الكفاءة والاستدامة، سوف يتسارع اعتماد تقنيات التشكيل المتقدمة هذه، مما يزيد من توسيع الفجوة بين المنصات البلاستيكية والمنصات الخشبية التقليدية.

تعرّف على كيفية تأثير خاصية المواد الهامة هذه على تصميم المنصة النقالة وأدائها. ↩

تعرّف على كيفية محاذاة سلاسل البوليمر أثناء الحقن وتأثيرها على السلامة الهيكلية للمنصة النقالة النهائية. ↩

تعرف على هذا المبدأ الهندسي المهم الذي يضمن ثبات المكونات أثناء التدوير الحراري. ↩

تعرف على كيفية تأثير اختيار البطانة المناسبة على أداء نظام الطرد على المدى الطويل ومتطلبات الصيانة. ↩

اكتشف كيف يمكن لعملية تقسية السطح هذه أن تطيل من عمر القالب الخاص بك مع الحفاظ على صلابة القالب. ↩

تعرّف على أحدث التطورات في تكنولوجيا ماكينات القولبة بالحقن وكيفية تحسينها لإنتاج المنصات البلاستيكية. ↩