فهم البراغي اللامركزية: الأساسيات والتطبيقات

هل تساءلت يومًا لماذا يمكن ضبط بعض الوصلات الميكانيكية بدقة دون الحاجة إلى أنظمة معقدة؟ قد تكون الإجابة مختبئة على مرأى من الجميع - البراغي اللامركزية، الأبطال المجهولون في الآلات الحديثة.

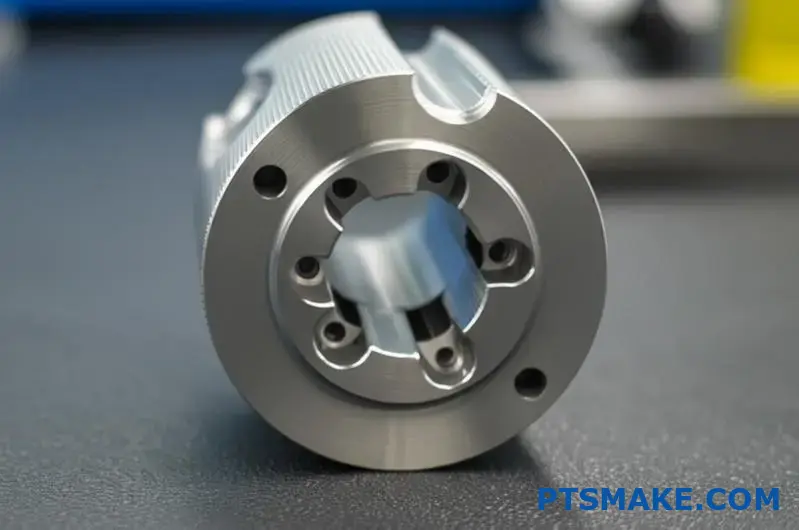

تمثل البراغي اللولبية اللامركزية تقاطعًا رائعًا بين التصميم البسيط والوظائف المبتكرة، حيث تتميز بعلاقة إزاحة مقصودة بين العمود والرأس مما يخلق حركة قابلة للتعديل عند تدويرها، مما يجعلها مكونات أساسية في عدد لا يحصى من التطبيقات الدقيقة.

على مدار سنوات عملي مع المكونات الدقيقة في شركة PTSMAKE، أثبتت البراغي اللولبية اللامتراكزة باستمرار أنها من بين أكثر أدوات التثبيت تنوعًا في التصنيع الحديث. قد لا تستحوذ هذه المثبتات المتخصصة على الأضواء مثل المكونات الأكثر وضوحًا، ولكن تصميمها الفريد يتيح وظائف لا يمكن للبراغي القياسية تحقيقها ببساطة.

ما الذي يجعل البراغي اللامركزية مختلفة؟

إن السمة المميزة للبراغي اللولبية اللامتراكزة هي تصميمها المتعمد للإزاحة. على عكس البراغي التقليدية حيث يحاذي محور العمود بشكل مثالي مع مركز الرأس، تتميز البراغي اللولبية اللامتراكزة بمحاذاة غير متوازنة متعمدة. يخلق هذا الإزاحة حركة شبيهة بالكامات عند تدوير البرغي، مما يسمح بتحديد الموضع والضبط الدقيق.

تقدم علاقة الإزاحة ما نسميه الغرابة1 - المسافة المقيسة بين المحور المركزي للعمود ومحور الرأس. يخلق هذا الاختلاف في التصميم الذي يبدو طفيفاً اختلافات وظيفية ملحوظة:

عناصر التصميم الرئيسية للبراغي اللامركزية

- تصميم الرأس: غالبًا ما تكون أكبر حجمًا ومصممة لسهولة الإمساك والدوران

- تكوين العمود: مُصنَّع بدقة متناهية مع قياسات إزاحة دقيقة

- مواصفات الخيط: مخصص لتطبيقات محددة ومتطلبات الحمل

- اختيار المواد: عادة ما يكون الفولاذ المقوى أو الفولاذ المقاوم للصدأ أو السبائك المتخصصة

يتطلب تصنيع البراغي اللامركزية تفاوتات أكثر دقة بكثير من المثبتات القياسية. في شركة PTSMAKE، قمنا في شركة PTSMAKE بتحسين عمليات التصنيع باستخدام الحاسب الآلي خصيصًا لتحقيق الإزاحات الدقيقة التي تتطلبها هذه المكونات.

التطبيقات الشائعة في مختلف الصناعات

الخصائص الفريدة للبراغي اللامركزية تجعلها لا تقدر بثمن في قطاعات متعددة:

تطبيقات صناعة الأثاث

في صناعة الأثاث، تُستخدم البراغي اللولبية اللامركزية كأساس للعديد من أنظمة التجميع. فهي تتيح:

- وصلات التجميع السريع في الأثاث المسطح المسطح

- آليات ضبط الارتفاع في الطاولات والمكاتب

- التحكم في الشد في مكونات الأثاث القابلة للتعديل

- أنظمة محاذاة باب الخزانة

تنفيذ قطاع السيارات

تحتوي المركبات الحديثة على العديد من التطبيقات اللولبية غير المركزية:

- آليات محاذاة المصابيح الأمامية

- تعديلات مكونات التعليق

- شدادات حزام توقيت المحرك

- تركيب لوحة العدادات والمكونات الداخلية

في صناعة السيارات، تؤثر دقة هذه المكونات بشكل مباشر على كل من السلامة والأداء. ويطلب عملاؤنا في مجال السيارات على وجه التحديد براغي غير مركزية مصنعة وفقًا لمواصفات صارمة تتجاوز التفاوتات القياسية.

استخدامات الآلات الصناعية

في المعدات الصناعية، تتعامل البراغي اللولبية اللامتراكزة مع وظائف الضبط الحاسمة:

| التطبيق | الوظيفة | نطاق الانحراف المركزي النموذجي |

|---|---|---|

| أدلة الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي | دقة تحديد المواقع | 0.05 مم - 0.5 مم |

| أنظمة النقل | تعديل شد الحزام | 1 مم - 5 مم |

| مطابع الطباعة | محاذاة التسجيل | 0.1 مم - 1 مم |

| معدات التعبئة والتغليف | تحديد موضع السكة التوجيهية | 0.5 مم - 3 مم |

يتطلب القطاع الصناعي في كثير من الأحيان حلولاً لولبية غير مركزية مخصصة توازن بين الدقة والمتانة في ظل التشغيل المستمر.

تطبيقات المعدات الدقيقة

ربما تأتي حالات الاستخدام الأكثر تطلباً من المعدات الدقيقة:

- الأدوات البصرية التي تتطلب تعديلات دقيقة

- آليات معايرة معدات المختبرات

- أنظمة تحديد مواقع الأجهزة الطبية

- مراجع مسند معدات القياس

في هذه التطبيقات، قد تحتاج البراغي اللامركزية إلى توفير تعديلات يمكن قياسها بالميكرون، مما يتطلب عمليات تصنيع تتجاوز حدود قدرات التصنيع التقليدية.

اختيار البرغي اللولبي اللامركزي المناسب

عندما أساعد العملاء في اختيار البراغي اللولبية المناسبة لهم، أضع في اعتباري عدة عوامل:

- متطلبات التحميل: القوى التي يجب أن يتحملها البرغي

- نطاق التعديل: إجمالي الحركة المطلوبة من الحد الأدنى إلى الحد الأقصى للمواضع

- مساحة التركيب: المساحة المتاحة لكل من البرغي وخلوص الدوران

- الظروف البيئية: التعرض لدرجات الحرارة القصوى أو الرطوبة أو المواد المسببة للتآكل

- تواتر التعديل: كم مرة سيتم تدوير البرغي لتغيير الموضع

لا يحدد التفاعل بين هذه العوامل ليس فقط الانحراف اللولبي المطلوب، ولكن أيضًا اختيار المواد، ودرجة اللولبة، وتصميم الرأس. ما يبدو أنه مكون بسيط يمثل في الواقع توازنًا هندسيًا دقيقًا.

من خلال عملنا في شركة PTSMAKE، وجدت أن تخصيص الوقت لتحديد متطلبات اللولب اللولبي غريب الأطوار بشكل صحيح مقدمًا يوفر الكثير من استكشاف الأخطاء وإصلاحها أثناء التنفيذ. في كثير من الأحيان، يختار المصنعون هذه المكونات بناءً على الأبعاد العامة فقط دون مراعاة متطلبات التطبيق المحددة.

المواد والمعايير في إنتاج البرغي اللولبي اللامركزي

هل تساءلت يومًا عن سبب أداء بعض البراغي الغريبة الأطوار بشكل لا تشوبه شائبة لعقود من الزمن بينما يفشل البعض الآخر في غضون أشهر؟ لا يكمن السر في تصميمها وحده، بل في المواد المختارة بعناية التي تجعل هذا التصميم ينبض بالحياة.

تشكل المواد والمعايير التي تحكم تصنيع اللولب اللولبي اللامركزي أساس موثوقيتها، حيث يؤثر كل اختيار للمواد ومتطلبات الاعتماد تأثيرًا مباشرًا على الأداء في مختلف الصناعات بدءًا من معالجة الأغذية وحتى استخراج النفط.

عند تصنيع البراغي اللامركزية، ربما يكون اختيار المواد هو القرار الأكثر أهمية الذي يؤثر على كل من الأداء وطول العمر. على مدار سنوات عملي في شركة PTSMAKE، رأيت بنفسي كيف تؤثر خصائص المواد بشكل كبير على كل شيء بدءًا من مقاومة التآكل إلى قدرة التحميل.

المواد الأولية لتصنيع اللولب اللولبي اللامركزي

يجب أن تأخذ عملية اختيار المواد في الحسبان عدة عوامل بما في ذلك بيئة التشغيل، والإجهاد الميكانيكي، والتعرض للمواد الكيميائية، واعتبارات التكلفة. دعونا نفحص المواد الأكثر استخدامًا:

أصناف الفولاذ المقاوم للصدأ

لا يزال الفولاذ المقاوم للصدأ هو المعيار الذهبي لتصنيع اللولب اللولبي غريب الأطوار نظرًا لما يتميز به من خصائص استثنائية:

الفولاذ المقاوم للصدأ 316/316L: العمود الفقري للصناعات الغذائية والصيدلانية والكيميائية نظرًا لمقاومته الفائقة للتآكل. إن محتواه من الموليبدينوم يجعله مقاومًا بشكل خاص للكلوريدات وأحماض المعالجة.

فولاذ مقاوم للصدأ 304/304L: خيار أكثر اقتصاداً مع مقاومة ممتازة للتآكل بشكل عام، ويستخدم عادةً في البيئات الأقل عدوانية.

فولاذ مقاوم للصدأ 17-4 درجة حموضة 17-4: عندما تكون القوة هي الأكثر أهمية، يوفر هذا الفولاذ المقاوم للصدأ المقوى بالترسيب خصائص ميكانيكية متميزة مع الحفاظ على مقاومة جيدة للتآكل.

لقد لاحظت أن البراغي اللولبية غير المركزية المصنوعة من الفولاذ المقاوم للصدأ المحددة بشكل صحيح يمكن أن تعمل لمدة 5-10 سنوات في البيئات الصعبة قبل أن تتطلب الاستبدال، مما يجعلها مثالية للتطبيقات التي يكون فيها الوصول إلى الصيانة صعبًا أو مكلفًا.

سبائك الألومنيوم

بالنسبة للتطبيقات الحساسة للوزن، تقدم سبائك الألومنيوم مزايا مقنعة:

6061-T6: سبيكة الألومنيوم الأكثر تنوعًا، حيث توفر قوة جيدة ومقاومة للتآكل وقابلية للتشغيل الآلي. في PTSMAKE، كثيراً ما نوصي بها للتطبيقات التي تتطلب تقليل الوزن.

7075-T6: عندما تكون نسبة القوة إلى الوزن القصوى مطلوبة، فإن هذا الألومنيوم المخصص للفضاء الجوي هو ما نوصي به، وإن كان بتكلفة أعلى.

2024-T3: توفر مقاومة ممتازة للإجهاد، مما يجعلها مناسبة لتطبيقات الأحمال الدورية.

تزن البراغي اللولبية اللامركزية المصنوعة من الألومنيوم حوالي 351 تيرابايت 11 تيرابايت من مكافئاتها المصنوعة من الفولاذ، مما يخلق مزايا كبيرة في المعدات المتنقلة والتطبيقات الفضائية.

خيارات النحاس والبرونز

تتألق هذه السبائك القائمة على النحاس في التطبيقات التي تتطلب خصائص خاصة:

النحاس الأصفر C360 (نحاس نحاسي حر القطع): قابلية ممتازة للتشغيل الآلي مع مقاومة جيدة للتآكل، وغالباً ما تستخدم في التطبيقات الكهربائية.

محمل برونزي C932: خصائص التشحيم الذاتي تجعله مثاليًا للبراغي اللولبية غير المركزية في التطبيقات ذات التشحيم المحدود.

برونز السيليكون C655: مقاومة استثنائية للتآكل، خاصة في البيئات البحرية.

إن التوافق الجلفاني2 بين هذه المواد ومكونات التزاوج يجب مراعاتها بعناية لمنع التآكل المتسارع.

مواد متخصصة للظروف القاسية

بالنسبة للاستخدامات التي تتطلب متطلبات خاصة، نوصي في بعض الأحيان باستخدام مواد متخصصة:

| المواد | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|

| إنكونيل 718 | مقاومة درجات الحرارة العالية، قوة استثنائية | البتروكيماويات والطيران والفضاء |

| تيتانيوم درجة 5 | قوة إلى وزن فائقة، وتوافق حيوي | الطب والفضاء والطيران |

| هاستيلوي C-276 | مقاومة شديدة للتآكل | المعالجة الكيميائية |

| دوبلكس ستانلس ستانلس | الجمع بين القوة ومقاومة التآكل | تحلية مياه البحر، تحلية المياه |

عادةً ما تزيد هذه المواد من تكاليف التصنيع بنسبة 300-500% مقارنةً بالفولاذ المقاوم للصدأ القياسي ولكنها قد تكون اقتصادية عند النظر في إجمالي تكاليف دورة الحياة في البيئات القاسية.

المعايير الدولية التي تحكم إنتاج البرغي اللولبي اللامركزي

يتم تنظيم تصنيع البراغي اللولبية اللامتراكزة من خلال معايير دولية مختلفة تضمن الاتساق والجودة وقابلية التبادل:

معايير الأيزو

توفر المنظمة الدولية للتوحيد القياسي (ISO) مواصفات معترف بها عالميًا:

- ISO 898: يحدد الخواص الميكانيكية للمثبتات المصنوعة من الفولاذ الكربوني وسبائك الفولاذ

- ISO 3506: يغطي الخواص الميكانيكية لمثبتات الفولاذ المقاوم للصدأ المقاومة للتآكل

- ISO 4042: يحدد الطلاءات المطلية بالكهرباء للمثبتات

- آيزو 9001: متطلبات نظم إدارة الجودة

في شركة PTSMAKE، توفر شهادة ISO 9001 لعملائنا الثقة لعملائنا بأن براغي اللولب اللامركزية لدينا تلبي معايير الجودة المتسقة.

معايير DIN

تظل معايير المعهد الألماني للتوحيد القياسي (DIN) مؤثرة في مجال الهندسة الدقيقة:

- DIN 931/933: يحدد أبعاد البراغي السداسية

- DIN 912: مواصفات البراغي ذات الرأس المقبس

- DIN 125: أبعاد الغسالة المسطحة

- DIN 127: متطلبات غسالة قفل الزنبرك

معايير JIS

تعتبر المعايير الصناعية اليابانية (JIS) مهمة بشكل خاص للأسواق الآسيوية:

- JIS B 1176: مواصفات براغي سداسية الرأس سداسية المقبس ذات أغطية سداسية الرأس

- JIS G 4303: قضبان الفولاذ المقاوم للصدأ القياسية

- JIS G 4305: ألواح وصفائح الفولاذ المقاوم للصدأ المدرفلة على البارد

معايير ANSI/ASME

تهيمن مواصفات المعهد الوطني الأمريكي للمعايير (ANSI) والجمعية الأمريكية للمهندسين الميكانيكيين (ASME) على مواصفات أمريكا الشمالية:

- المعيار ASME B18.2.1: براغي ومسامير وبراغي مربعة وسداسية الشكل

- ASME B18.3: غطاء التجويف والكتف والبراغي الغاطسة والمثبتة

- ASME B1.1: خيوط لولبية موحدة البوصة

متطلبات الاعتماد لضمان الجودة

لضمان أداء البراغي اللامركزية كما هو متوقع، قد تكون هناك حاجة إلى عدة شهادات:

شهادات المواد

- 3.1 الشهادة: التأكد من خصائص المواد من خلال اختبار دفعة الإنتاج

- 3.2 شهادة 3.2: يتطلب تحقق طرف ثالث مستقل من طرف ثالث من خصائص المواد

- الامتثال لـ RoHS: التصديق على عدم وجود مواد خطرة محظورة

- الامتثال لمعايير ريتش: يكفل تسجيل المواد الكيميائية وتقييم سلامتها

شهادات عملية الجودة

- آيزو 9001: نظام إدارة الجودة

- IATF 16949: نظام إدارة الجودة لإنتاج السيارات

- AS9100: نظام إدارة الجودة للفضاء الجوي

- آيزو 13485: نظام إدارة الجودة للأجهزة الطبية

عندما تحافظ الشركات المصنعة مثل PTSMAKE على هذه الشهادات، يحصل العملاء على ضمان موثق بأن البراغي اللولبية غير المركزية تلبي جميع المعايير المعمول بها.

شهادات اختبار الأداء الشهادات

- اختبار الصلابة: يؤكد صلابة المواد وفقًا للمعايير المحددة

- اختبار الشد: التحقق من خصائص القوة

- التحقق من الأبعاد: التأكد من مطابقة جميع الأبعاد الحرجة للمواصفات

- التحقق من المعالجة السطحية: يؤكد سماكة الطلاء والتصاقه

هذه الشهادات ليست مجرد أعمال ورقية - فهي تمثل دليلاً يمكن التحقق منه على جودة المكونات التي تؤثر بشكل مباشر على الأداء والسلامة في التطبيقات.

عمليات وتقنيات التصنيع

هل سبق لك أن تساءلت من قبل كيف أن تلك البراغي اللولبية غريبة الأطوار المصنوعة بدقة متناهية - تلك التي تجعل ماكيناتك تعمل بدقة متناهية - تأتي إلى الحياة بالفعل؟ إن الرحلة من المعدن الخام إلى المكون النهائي أكثر روعة مما قد تتخيل.

يجمع تصنيع اللولب اللولبي اللامركزي بين الأشغال المعدنية التقليدية والهندسة الدقيقة المتطورة، باستخدام عمليات متخصصة مثل التثبيت على البارد ودرفلة اللولب إلى جانب التصنيع الآلي المتقدم باستخدام الحاسب الآلي لتحقيق إزاحة الأبعاد الدقيقة التي تجعل هذه المكونات ذات قيمة فريدة من نوعها.

في شركة PTSMAKE، تطور نهجنا في تصنيع البراغي اللولبية اللامركزية بشكل كبير على مر السنين، حيث نوازن بين الكفاءة والدقة التي تتطلبها هذه المكونات المتخصصة. لا تتعلق عملية التصنيع ببساطة بإنشاء أداة تثبيت - بل تتعلق بصناعة أداة دقيقة تتيح إجراء تعديلات دقيقة في التطبيقات الحرجة.

العناوين الباردة: أساس التصنيع الفعال

يمثل الرأس على البارد أحد أكثر الطرق كفاءة لإنتاج الشكل الأولي للبراغي اللولبية اللامتراكزة، خاصةً في عمليات الإنتاج بكميات كبيرة.

شرح عملية العنونة الباردة

عملية التشكيل على البارد (وتسمى أيضاً التشكيل على البارد) هي عملية تشكيل المعادن التي تقوم بتشكيل المعادن دون إزالة المواد. وتعمل العملية عن طريق:

- تغذية مخزون الأسلاك في الماكينة

- قطع السلك إلى طول محدد مسبقاً

- تشكيل الرأس من خلال سلسلة من القوالب تحت ضغط عالٍ

- إنشاء الشكل الهندسي المطلوب للرأس مع الحفاظ على التحكم الدقيق في الأبعاد

يوفر التوجيه على البارد العديد من المزايا المميزة عند تصنيع البراغي اللولبية غير المركزية:

- الكفاءة المادية: يتم استخدام ما يقرب من 100% من المواد المدخلة في المنتج النهائي

- سرعة الإنتاج: معدلات إنتاج تصل إلى 300 جزء في الدقيقة للتكوينات القياسية

- قوة معززة: تعمل عملية الشغل على البارد في الواقع على تقوية المعدن من خلال التصلب بالعمل

- اتساق الأبعاد: قابلية عالية للتكرار عبر عمليات الإنتاج الكبيرة

بالنسبة للبراغي اللولبية غير المركزية على وجه التحديد، يجب تصميم قوالب متخصصة متعددة المراحل لإنشاء الإزاحة المتعمدة بين الرأس وخطوط مركز العمود. وفي حين أن هذا يضيف تعقيدًا إلى تصميم الأدوات، إلا أنه يقلل بشكل كبير من تكاليف الوحدة على نطاق واسع.

اعتبارات المواد للعنوان البارد

لا تتساوى جميع المواد في ملاءمتها للعنوان البارد هندسة غريب الأطوار3 المكونات:

| المواد | ملاءمة العناوين الباردة | الملاحظات |

|---|---|---|

| فولاذ منخفض الكربون | ممتاز | الأكثر استخدامًا للتطبيقات القياسية |

| فولاذ متوسط الكربون | جيد | يتطلب معالجة مسبقة للتلدين |

| الفولاذ المقاوم للصدأ (304، 316) | معتدل | تتطلب قوى أعلى، ويزداد تآكل الأداة |

| سبائك الألومنيوم | جيد | القوى المطلوبة أقل، ولكن أقل ثباتًا في الأبعاد |

| سبائك التيتانيوم | فقير | نادراً ما تكون باردة الرأس، وعادة ما يتم تشكيلها آلياً بدلاً من ذلك |

في شركة PTSMAKE، غالبًا ما نوصي في PTSMAKE بالتوجيه على البارد لإنتاج اللولب اللولبي غريب الأطوار بكميات كبيرة في المواد القياسية، مع الاحتفاظ بالتصنيع باستخدام الحاسب الآلي للسبائك المتخصصة أو التصميمات المخصصة.

لف الخيط: الدقة دون مساومة

تُعد دحرجة اللولب الطريقة المفضلة لإنشاء اللولبات على البراغي اللولبية غير المركزية نظرًا لما تتميز به من مزيج من القوة والدقة والكفاءة.

كيفية عمل لف الخيوط

على عكس قطع الخيط، الذي يزيل المواد لإنشاء الخيوط، فإن دحرجة الخيط تشوه المادة بشكل مرن:

- يتم وضع الفراغ اللولبي بين القوالب المقواة ذات الملامح اللولبية

- تقوم القوالب بالضغط، مما يجبر المادة على التدفق إلى شكل الخيط

- تتبع حبيبات المادة محيط الخيط، مما يعزز القوة

- تؤدي العملية إلى تصلب العمل على سطح الخيط، مما يحسن من مقاومة التآكل

تخلق عملية التشغيل على البارد هذه خيوطاً ذات خواص ميكانيكية فائقة مقارنةً بالخيوط المقطوعة، بما في ذلك:

- ما يصل إلى 30% قوة شد أكبر عند جذر الخيط

- تحسين مقاومة التعب والإجهاد

- تشطيب محسّن لسطح الخيط المحسّن

- عدم وجود نفايات مادية

المعلمات الحرجة في لف الخيوط اللولبية للبراغي اللامركزية

عند دحرجة اللولب اللولبي اللولبي اللولبي اللولبي اللامركزي، تتطلب العديد من المعلمات تحكمًا دقيقًا:

- ضغط القالب: يجب معايرتها بعناية لضمان تشكيل الخيط بالكامل دون تشوه مفرط

- سرعة الدوران: يؤثر على تشطيب السطح ومعدل الإنتاج

- قطر فارغ: يجب مراعاة إزاحة المواد أثناء الدرفلة

- التشحيم: ضروري لعمر القالب وجودة الخيط

تمثل الطبيعة اللامتراكزة لهذه البراغي تحديات فريدة من نوعها أثناء دحرجة اللولبة، حيث يمكن أن يخلق رأس الإزاحة قوى غير متوازنة أثناء عملية الدحرجة. غالبًا ما تكون هناك حاجة إلى تركيبات خاصة للحفاظ على المحاذاة المناسبة.

التصنيع الآلي باستخدام الحاسب الآلي: النهج الدقيق

بالنسبة لعمليات الإنتاج ذات الحجم المنخفض، أو التصميمات المعقدة، أو المواد المتخصصة، تصبح الماكينات بنظام التحكم الرقمي هي الطريقة المفضلة لتصنيع اللولب اللولبي اللامركزي.

تدفق عملية التصنيع الآلي باستخدام الحاسب الآلي بنظام التحكم الرقمي

تتضمن عملية التصنيع الآلي النموذجية للبراغي اللامركزية باستخدام الحاسب الآلي ما يلي:

- البرمجة: إنشاء مسارات أدوات تأخذ في الحسبان العلاقة غير المركزية بين الرأس والعمود

- اختيار المواد: اختيار مخزون القضبان أو الفراغات المناسبة

- الدوران الأولي: تحديد المظهر الجانبي للعمود وأبعاده الأساسية

- المعالجة الآلية للميزات اللامركزية: إنشاء علاقة الإزاحة من خلال تركيبات متخصصة

- تفريز/قطع الخيط: تشكيل الخيوط من خلال القطع بدلاً من التشكيل

- العمليات الثانوية: الحفر، وفتحات الطحن، وإضافة ميزات محرك الأقراص

- التشطيب: إزالة الحفر، أو التلميع، أو تطبيق المعالجات السطحية

يوفر التصنيع باستخدام الحاسب الآلي مرونة لا مثيل لها لإنتاج براغي غير مركزية بدرجات متفاوتة من الانحراف، أو تصميمات رؤوس معقدة، أو أشكال لولبية غير عادية قد يكون من غير العملي إنتاجها من خلال التوجيه على البارد.

اعتبارات التصنيع الآلي باستخدام الحاسب الآلي المتقدم

يتطلب تصنيع براغي غير مركزية عالية الدقة من خلال طرق التحكم الرقمي باستخدام الحاسب الآلي الاهتمام بعدة عوامل:

- الإدارة الحرارية: التحكم في الحرارة لمنع تغيرات الأبعاد أثناء التصنيع الآلي

- تحسين مسار الأدوات: تقليل انحراف الأداة إلى الحد الأدنى لتحقيق إزاحات دقيقة

- تصميم التركيبات: إنشاء حلول قطع عمل مخصصة تشير إلى خط الوسط الحقيقي

- القياس أثناء العملية: التحقق من الأبعاد الحرجة طوال دورة التصنيع الآلي

- اختيار الأداة: اختيار الأدوات المناسبة لمواد وخصائص معينة

في شركة PTSMAKE، تتيح لنا مراكز الخراطة متعددة المحاور بنظام التحكم الرقمي لدينا إنتاج براغي غير مركزية بتفاوت تفاوت غريب الأطوار في حدود ± 0.01 مم، مما يلبي أكثر التطبيقات تطلبًا في صناعات الفضاء والصناعات الطبية.

متطلبات المعدات المتخصصة

يتطلب إنتاج براغي غير مركزية عالية الدقة معدات تصنيع متخصصة تتجاوز قدرات إنتاج المثبتات القياسية.

المعدات الرئيسية للبراغي اللامركزية ذات الرأس البارد

- رؤوس باردة متعددة القوالب متعددة القوالب: عادة ما تكون 4-6 رؤوس محطات مزودة بقدرات تشكيل تدريجي

- مجموعات القوالب المخصصة: مصممة خصيصًا لإنشاء علاقة غريبة الأطوار

- أنظمة الفحص الآلي: أنظمة الرؤية والقياس المدمجة للتحقق من الانحراف المركزي

- أتمتة مناولة المواد: لمتطلبات الإنتاج بكميات كبيرة

اعتبارات معدات الدرفلة بالخيوط

- بكرات سن اللولب الأسطوانية: للتطبيقات عالية الدقة

- بكرات خيط القالب المسطح: لإنتاج كميات أكبر

- أنظمة التحقق من الخيط: القياس المتخصص للمكونات الملولبة غير المركزية

- قوالب لفات الخيوط المخصصة: مصممة لاستيعاب الطبيعة غير المركزية للأجزاء

متطلبات معدات CNC المتقدمة

بالنسبة لتصنيع البراغي اللولبية اللامتراكزة، فإن العديد من القدرات المتخصصة ضرورية:

- مراكز خراطة متعددة المحاور بنظام التحكم الرقمي باستخدام الحاسوب: قدرة 5 محاور أو أكثر للأشكال الهندسية المعقدة

- القدرة على التجهيز المباشر للأدوات: لإنشاء ميزات عمودية على المحور الرئيسي

- أنظمة كوليت عالية الدقة: لقطع الشغل الآمن مع الحد الأدنى من الانحراف

- أنظمة القياس الآلي: للتحقق أثناء العملية من الأبعاد الحرجة

- مرفقات تدوير الخيوط: لإنتاج أشكال الخيوط المتخصصة

مراقبة الجودة في تصنيع اللولب اللولبي اللامركزي

تتطلب الهندسة الفريدة للبراغي اللولبية اللامركزية أساليب متخصصة لمراقبة الجودة تتجاوز طرق الفحص القياسية للمثبتات.

عادةً ما يتضمن بروتوكول مراقبة الجودة الشامل ما يلي:

- التحقق من المواد الخام: اختبار التركيب الكيميائي والخواص الميكانيكية

- فحص المادة الأولى: التحقق الكامل من الأبعاد لوحدات الإنتاج الأولية

- القياس أثناء العملية: التحقق من الأبعاد الحرجة أثناء التصنيع

- قياس الانحراف المركزي: استخدام تركيبات ومؤشرات متخصصة للتحقق من علاقة الإزاحة

- فحص الخيط: استخدام مقاييس الخيوط وأجهزة المقارنة البصرية للتحقق من شكل الخيط

- اختبار صلابة المواد: التحقق من المعالجة الحرارية المناسبة عند الاقتضاء

- الاختبار الوظيفي: ضمان أداء الحركة اللامتراكزة على النحو المنشود في التجميع

قمنا في PTSMAKE بتطوير مقاييس مخصصة خصيصًا للتحقق من هندسة اللولب اللولبي اللامركزي، مما يسمح لنا بالحفاظ على جودة متسقة عبر عمليات الإنتاج من جميع الأحجام.

اعتبارات التصميم والحلول المخصصة

هل تساءلت يومًا ما الذي يجعل البرغي اللولبي غريب الأطوار مثاليًا لتطبيقك الخاص؟ لا يكمن السر في الحلول الجاهزة، ولكن في اعتبارات التصميم المدروسة المصممة خصيصًا لتحديات التصنيع الفريدة الخاصة بك.

يتطلب تصميم البراغي اللولبية اللامركزية موازنة أبعاد الإزاحة الدقيقة، واختيار تكوينات الرأس المناسبة، واختيار خيارات الخيوط الملولبة المثلى - وهي اعتبارات تختلف بشكل كبير عبر الصناعات من أنظمة السيارات إلى الأجهزة الطبية.

إن إنشاء براغي غير مركزية فعالة هو توازن دقيق بين المبادئ الهندسية والمتطلبات الخاصة بالتطبيق. طوال فترة عملي في شركة PTSMAKE، وجدت أن أنجح تطبيقات البراغي اللولبية اللامتراكزة تبدأ بتحليل شامل للنظام الميكانيكي الذي ستعمل داخله. يضمن هذا النهج أداء المكون بشكل موثوق في ظل ظروف العالم الحقيقي.

معلمات التصميم الحرجة للبراغي اللامركزية

يتوقف أداء البرغي اللولبي اللامركزي على العديد من عناصر التصميم الرئيسية التي يجب معايرتها بعناية وفقًا لمتطلبات التطبيق المحددة:

مواصفات اللامركزية

إن السمة المميزة لهذه المثبتات المتخصصة هي بُعد الإزاحة - المسافة بين الخط المركزي للعمود والخط المركزي للرأس. يحدد هذا القياس بشكل مباشر:

- نطاق الضبط الذي سيوفره البرغي

- الميزة الميكانيكية الناتجة أثناء الدوران

- دقة تحديد المواقع الممكنة في التطبيق

عند تصميم البراغي اللولبية اللامتراكزة، نصنفها عادةً حسب نسبة الانحراف اللامتراكز - مسافة الإزاحة بالنسبة لقطر العمود. يوضح الجدول أدناه التطبيقات الشائعة بناءً على هذه النسبة:

| نسبة الانحراف المركزي | التطبيقات النموذجية | دقة التعديل |

|---|---|---|

| منخفض (0.05-0.15) | آليات الضبط الدقيق، المعدات البصرية | دقة على مستوى الميكرومتر |

| متوسط (0.15-0.3) | محاذاة الماكينات، مكونات السيارات | تعديلات دون المليمتر |

| مرتفع (0.3-0.5) | أنظمة الشد، محاذاة المعدات الكبيرة | تعديلات النطاق المليمتري |

| مرتفع جدًا (> 0.5) | التطبيقات الخاصة، بدائل الكامات | التعديلات الخشنة |

تقع معظم التطبيقات الصناعية ضمن النطاق المتوسط، مما يحقق التوازن بين القدرة على الضبط والسلامة الهيكلية. ومع ذلك، فإننا نشهد طلبًا متزايدًا على البراغي اللولبية منخفضة النسبة في تصنيع الإلكترونيات الدقيقة حيث التصغير4 أمر بالغ الأهمية.

خيارات تهيئة الرأس

يؤثر تصميم الرأس بشكل كبير على كل من الوظائف وسهولة الاستخدام:

الرؤوس السداسية: توفر تطبيقًا ممتازًا لعزم الدوران وهي مثالية للتطبيقات التي تتطلب ضبطًا متكررًا باستخدام أدوات قياسية.

رؤوس المقبس: توفر مظهرًا جانبيًا أقل مع الحفاظ على قدرة عزم دوران جيدة، مما يجعلها مناسبة للتطبيقات ذات المساحة المحدودة.

رؤوس مخرش: تمكين الضبط بدون أدوات، مما يجعلها مثالية للتطبيقات التي تتطلب تغييرات متكررة من قبل المشغلين.

ملفات تعريف مخصصة: تصميمات الرأس المتخصصة للتطبيقات الفريدة أو الأنظمة الخاصة.

في PTSMAKE، قمنا بتطوير العديد من تصميمات الرؤوس المسجلة الملكية التي توفر بيئة عمل محسنة لضبط اليد مع الحفاظ على التوافق مع الأدوات القياسية. وقد أثبت هذا النهج ثنائي الغرض أنه ذو قيمة خاصة في معدات خطوط التجميع حيث يحتاج كل من فنيي الصيانة والمشغلين إلى الوصول.

اعتبارات الترابط

يجب مطابقة مواصفات الخيط بعناية مع متطلبات التطبيق:

عرض الموضوع: توفر المسام الدقيقة دقة أكبر ومقاومة أكبر للاهتزازات المرتخية، بينما توفر المسام الخشنة ضبطًا أسرع وقدرة تحميل أعلى.

الملف الشخصي للموضوع: تصلح التشكيلات القياسية (متري، UNC، UNF) لمعظم التطبيقات، ولكن قد تكون التشكيلات المتخصصة مثل اللولب الداعم أو اللولب المترابط ضرورية للتطبيقات ذات الأحمال العالية.

طول الخيط: يجب أن يكون الجزء الملولب كافيًا للتطبيق دون المساس بالوظيفة اللولبية.

فئة الخيط/الملاءمة: توفر فئات تفاوت أضيق (مثل 2A/2B) تحديدًا أكثر دقة للموضع ولكنها قد تزيد من تكاليف التصنيع.

بالنسبة للتطبيقات الحرجة، غالبًا ما نوصي بمعالجات لولبية متخصصة مثل اللولبات الملفوفة (بدلاً من القطع) للحصول على قوة فائقة ومقاومة للتآكل. يمكن أن يؤدي خيار التصنيع هذا إلى إطالة عمر الخدمة بما يصل إلى 30% في التطبيقات عالية الدورة.

حلول تصميم خاصة بالتطبيق

تمثل الصناعات المختلفة تحديات فريدة من نوعها تتطلب تصميمات لولبية غير مركزية متخصصة:

حلول صناعة السيارات

في تطبيقات السيارات، يجب أن تتحمل البراغي اللولبية اللامتراكزة الاهتزازات وتقلبات درجات الحرارة والبيئات التي يحتمل أن تكون مسببة للتآكل. يتضمن نهج التصميم الذي نتبعه عادةً ما يلي:

- مقاطع لولبية مقاومة للاهتزازات مع ميزات اختيارية لقفل اللولب

- المواد أو الطلاءات المقاومة للتآكل (الزنك، أو الزنك والنيكل والزنك أو الجيوميتر)

- تفاوتات دقة الانحراف اللامتراكزة لضمان الضبط المتسق أثناء تجميع السيارة

- تصميمات الرأس المتخصصة التي تستوعب أدوات التجميع الآلي

يتميز أحد التصاميم الناجحة بشكل خاص التي قمنا بتطويرها لأحد عملاء السيارات الرئيسيين بنظام ثنائي المحور حيث يعمل ملفان إزاحيان معًا لتوفير إمكانية ضبط دقيقة للغاية لآليات توجيه المصابيح الأمامية.

تطبيقات الفضاء الجوي

يتطلب قطاع الطيران أعلى مستويات الدقة والموثوقية:

- تفاوتات تفاوت غريب الأطوار فائقة الدقة (عادةً في حدود ± 0.005 مم)

- مواد خفيفة الوزن مثل التيتانيوم أو سبائك الألومنيوم لتقليل الوزن الإجمالي

- آليات قفل متخصصة لمنع الارتخاء تحت الاهتزازات

- التتبع الكامل للمواد وإصدار الشهادات

بالنسبة لتطبيقات أنظمة التحكم في الطائرات، قمنا بتطوير براغي غير مركزية مع تتبع متسلسل ومعالجات سطحية متخصصة تعزز مقاومتها للتآكل الجلفاني عند استخدامها مع مكونات ألياف الكربون.

اعتبارات الأجهزة الطبية

تقدم التطبيقات الطبية متطلبات فريدة من نوعها:

- مواد متوافقة حيوياً مثل الفولاذ المقاوم للصدأ 316L أو التيتانيوم

- متطلبات الأسطح ذات الطلاء المرآوي لمكافحة العدوى

- خيارات غير مغناطيسية للتوافق مع التصوير بالرنين المغناطيسي

- عمليات التنظيف والتخميل المتخصصة

لقد أدت خبرتنا في تصنيع الأجهزة الطبية إلى تطوير تصميمات البراغي اللولبية اللامتراكزة خصيصًا لأدوات جراحة العظام، حيث تؤثر قدرات الضبط الدقيقة بشكل مباشر على النتائج الجراحية.

عملية التصميم المخصص في PTSMAKE

عند تطوير حلول لولبية غير مركزية مخصصة، نتبع عملية منظمة لضمان تحقيق أفضل النتائج:

تحليل المتطلبات: تقييم شامل للمتطلبات الوظيفية والظروف البيئية وتوقعات الأداء.

تكرار التصميم: تطوير التصاميم الأولية مع النمذجة والمحاكاة ثلاثية الأبعاد لتقييم الأداء قبل وضع النماذج الأولية.

تصنيع النماذج الأولية: الإنتاج السريع لمكونات العينة للاختبار والتحقق من صلاحيتها.

اختبار الأداء: تقييم صارم في ظل ظروف التشغيل المحاكاة للتحقق من الأداء الوظيفي والمتانة.

تنقيح التصميم: التحسين بناءً على نتائج الاختبار لتحسين الأداء وقابلية التصنيع.

تنفيذ الإنتاج: الانتقال إلى عمليات التصنيع الفعالة مع الحفاظ على معايير التصميم الحرجة.

وقد أثبت هذا النهج التعاوني فعاليته بشكل خاص للعملاء في الصناعات سريعة التطور حيث لا يمكن للمكونات القياسية ببساطة تلبية المتطلبات المتخصصة.

الموازنة بين التكلفة والأداء

ينطوي تصميم البراغي اللولبية اللامركزية المخصصة حتمًا على الموازنة بين متطلبات الأداء واعتبارات التكلفة. يمكن أن تساعد عدة استراتيجيات في تحسين هذا التوازن:

الاختيار الاستراتيجي للمواد: اختيار المواد التي تلبي متطلبات الأداء دون الإفراط في المواصفات غير الضرورية.

تصميم من أجل التصنيع: دمج الميزات التي تبسط الإنتاج دون المساس بالوظائف.

التوحيد حيثما أمكن: استخدام الأبعاد والميزات القياسية حيث لا تؤثر على الأداء الحرج.

اعتبارات الحجم: التصميم مع وضع كمية الإنتاج في الاعتبار، حيث قد تكون الأساليب المختلفة هي الأمثل للنموذج الأولي أو الدفعة الصغيرة أو الإنتاج الضخم.

من خلال النظر بعناية في هذه العوامل في مرحلة مبكرة من عملية التصميم، يمكننا تطوير حلول لولبية غير مركزية تقدم الأداء الأمثل مع الحفاظ على جدواها الاقتصادية للاستخدام المحدد.

إجراءات مراقبة الجودة والاختبار

ما هو العامل غير المرئي الذي يفصل بين البراغي اللولبية الاستثنائية غير المركزية الاستثنائية وتلك التي تفشل قبل الأوان؟ لا يتعلق الأمر بالمواد أو التصميم وحده، بل بمراقبة الجودة الصارمة التي تضمن أن كل مكون يفي بالمعايير الصارمة قبل الوصول إلى خط الإنتاج.

تمثل مراقبة الجودة في تصنيع اللولب اللولبي غريب الأطوار تقاطعًا حاسمًا بين علم القياس وعلوم المواد والخبرة الهندسية، حيث تتحقق تقنيات الفحص المتخصصة من علاقات الأبعاد الدقيقة التي تمكن هذه المكونات من أداء وظائف الضبط الفريدة الخاصة بها.

في عملي في شركة PTSMAKE، وجدت أن مراقبة جودة البراغي اللامركزية تتطلب أساليب متخصصة تتجاوز بروتوكولات فحص المثبتات القياسية. كما أن الإزاحة المتعمدة بين مراكز الرأس والعمود - وهي الميزة ذاتها التي تجعل هذه المكونات ذات قيمة - تخلق تحديات تحقق فريدة من نوعها تتطلب طرق فحص مصممة لهذا الغرض.

تقنيات التحقق من الأبعاد

يكمن حجر الزاوية في مراقبة جودة اللولب اللولبي غريب الأطوار في التحقق من علاقات الأبعاد الحرجة التي تحدد وظائفه.

طرق قياس اللامركزية

يمثل القياس الدقيق للإزاحة بين الخط المركزي للعمود والخط المركزي للرأس تحدي فحص فريد من نوعه. توفر العديد من الطرق التحقق الفعال:

المقارنات الضوئية: تسمح هذه الأنظمة القائمة على الإسقاط بالمقارنة البصرية مع القوالب الرئيسية، مما يوفر تحققًا سريعًا لمتطلبات التفاوت المعتدل.

ماكينات قياس الإحداثيات (CMM): للحصول على أعلى متطلبات الدقة، يمكن لأجهزة CMMs تعيين علاقات الأبعاد الفعلية في ثلاثة أبعاد، مما يوفر بيانات شاملة عن الانحراف.

أنظمة الرؤية: يمكن لأنظمة الفحص البصري المؤتمتة التحقق بسرعة من الانحراف في خطوط الإنتاج ذات الحجم الكبير، باستخدام خوارزميات اكتشاف الحواف لتحديد خطوط الوسط.

القياس المخصص: التركيبات المصممة خصيصًا لهذا الغرض والتي تتحقق ماديًا من العلاقة اللامتراكزة من خلال وسائل ميكانيكية.

يعتمد اختيار تقنية القياس إلى حد كبير على التفاوت المطلوب وحجم الإنتاج. بالنسبة للتطبيقات الفضائية التي تتطلب تفاوتات تفاوت في حدود ± 0.005 مم، قد يكون فحص CMM إلزاميًا، بينما قد تستخدم الأجهزة التجارية تقنيات بصرية للتحقق بشكل أسرع.

فحص جودة الخيط

نظرًا لأن سلامة اللولبة تؤثر بشكل مباشر على كل من التجميع والأداء الوظيفي، فإن فحص اللولبة يشكل جزءًا مهمًا من مراقبة الجودة:

| طريقة الفحص | ما الذي تتحقق منه | التطبيقات النموذجية |

|---|---|---|

| مقاييس حلقة الخيط الدائري | التحقق من GO/NO-GO من الخيوط الخارجية | فحص خط الإنتاج |

| مقاييس قابس سدادة الخيط | التحقق من GO/NO-GO من الخيوط الداخلية | فحص مكونات التزاوج |

| فحص الخيط البصري | ملف تعريف اللولب، والميل، والزاوية | متطلبات عالية الدقة |

| مسح الخيط الليزري بالليزر | إكمال تخطيط نموذج الخيط الكامل | التطبيقات الحرجة |

بالنسبة للبراغي اللولبية غير المركزية المستخدمة في البيئات عالية الاهتزاز، يكتسب فحص جودة اللولبة أهمية خاصة حيث تؤثر سلامة اللولبة بشكل مباشر على مقاومة الارتخاء الذاتي.

التحقق من تشطيب السطح

تؤثر الطلاء السطحي للبراغي اللولبية غير المركزية على كل من الأداء الوظيفي ومقاومة التآكل:

- أجهزة قياس الملامح: قياس بارامترات خشونة السطح مثل Ra (متوسط الخشونة) وRz (ارتفاع القمة إلى الوادي)

- معايير المقارنة البصرية: تُستخدم للتحقق السريع من العينات الموحدة

- اختبار الانعكاسية: يوفر بيانات كمية عن نعومة السطح

في التطبيقات ذات متطلبات الاحتكاك المحددة - مثل مكونات نظام التعليق في السيارات - يضمن التحقق من تشطيب السطح وجود علاقات متناسقة بين عزم الدوران والشد أثناء الضبط.

اختبار المواد والتحقق منها

وبالإضافة إلى فحص الأبعاد، يضمن التحقق من المواد أداء البرغي اللولبي غريب الأطوار كما هو متوقع في ظروف التشغيل.

بروتوكولات اختبار الصلابة

يوفر اختبار الصلابة نظرة ثاقبة للخصائص الميكانيكية للمكون النهائي:

- اختبار صلابة روكويل: الطريقة الأكثر شيوعًا للمثبتات النهائية، وعادةً ما تستخدم المقاييس B أو C

- صلابة فيكرز الدقيقة: تُستخدم للأجزاء المصلدة بالحالة أو عند اختبار مناطق معينة

- أجهزة اختبار الصلابة المحمولة: تمكين التحقق الميداني دون إتلاف المكونات

بالنسبة للبراغي اللامركزية التي ستتعرض لتحميل عالٍ، يجب التحقق من نطاقات صلابة محددة لمنع كل من الهشاشة والتشوه المفرط تحت الحمل.

تحليل التركيب الكيميائي

يعد ضمان التركيب الصحيح للمواد أمرًا بالغ الأهمية، خاصةً للتطبيقات ذات المتطلبات المحددة:

- التفلور بالأشعة السينية (XRF): تحليل عنصري غير متلف للتحقق من المواد

- التحليل الطيفي للانبعاثات الضوئية: يوفر تحليلاً مفصلاً للتركيب الكيميائي

- مراجعات شهادات المواد: التحقق من شهادات المطاحن وإمكانية التتبع

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على بروتوكولات صارمة لفصل المواد واختبارات التحقق لمنع اختلاط المواد الذي قد يؤدي إلى أعطال كارثية في التطبيقات الحرجة.

فحص الطلاء والطلاء

بالنسبة للبراغي اللامركزية المغلفة، يضمن التحقق الإضافي الحماية المناسبة:

- قياس سماكة الطلاء: استخدام تقنيات التيار المغناطيسي أو التيار الدوامي أو الأشعة السينية

- اختبار الرذاذ الملحي: التحقق من مقاومة التآكل في ظل ظروف متسارعة

- اختبار الالتصاق: يضمن بقاء الطلاء سليماً أثناء التركيب والاستخدام

عند تصميم بروتوكولات مراقبة الجودة للبراغي اللولبية اللامركزية المطلية، فإننا نولي اهتمامًا خاصًا لمشاكل التقصف الهيدروجيني المحتملة التي يمكن أن تحدث أثناء عمليات طلاء معينة.

مناهج الاختبار الوظيفي

في حين أن التحقق من الأبعاد والمواد يشكل أساس مراقبة الجودة، فإن الاختبار الوظيفي يؤكد أن البرغي اللولبي غريب الأطوار سيؤدي وظيفته على النحو المنشود في الاستخدام.

اختبار العلاقة بين عزم الدوران والتوتر

بالنسبة لتطبيقات أدوات التثبيت، يعد فهم العلاقة بين عزم الدوران المطبق والشد المتطور أمرًا بالغ الأهمية:

- أجهزة تحليل عزم الدوران والتوتر: قياس الشد الفعلي المتطور عند قيم عزم الدوران المختلفة

- اختبار معامل الاحتكاك: تحديد اتساق خصائص الاحتكاك

- اختبار عزم الدوران السائد: بالنسبة للمثبتات ذاتية القفل للتحقق من قدرات الاستبقاء

هذا الاختبار مهم بشكل خاص للبراغي اللولبية اللامتراكزة المستخدمة في تطبيقات الضبط حيث تكون الحركة المتوقعة تحت عزم دوران محدد ضرورية.

اختبار الدورة لآليات التعديل

نظرًا لأن العديد من البراغي اللولبية اللامتراكزة مصممة للضبط المتكرر، فإن اختبار الدورة يتحقق من المتانة:

- معدات ركوب الدراجات الآلي: يحاكي عمليات التعديل المتكررة

- قياس التآكل: يحدد كمية فقدان المواد بعد عدد محدد من الدورات

- التحقق من سلامة الخيط: يؤكد أن الخيوط تحافظ على الهندسة الوظيفية بعد الاستخدام المتكرر

لقد أجرينا مؤخرًا اختبارات دورة مكثفة لعميل في صناعة المعدات البصرية، مما يدل على أن براغي الضبط اللولبية اللامتراكزة الخاصة بنا حافظت على قدرة الضبط الدقيق للموضع بعد 10,000 دورة ضبط.

الاختبارات البيئية

بالنسبة للتطبيقات في البيئات الصعبة، يتم إجراء اختبارات إضافية للتحقق من الأداء في ظل ظروف محددة:

- تدوير درجة الحرارة: التحقق من الوظيفة عبر نطاقات درجات الحرارة المحددة

- اختبار التآكل: بالإضافة إلى اختبارات الرش الملحي القياسية، يمكن أن تشمل التعرض البيئي الخاص بالصناعة

- مقاومة الاهتزازات: مهم بشكل خاص لتطبيقات السيارات والفضاء الجوي

تنفيذ التحكم في العمليات الإحصائية

تتطلب مراقبة الجودة الفعالة للبراغي اللولبية اللامركزية أكثر من مجرد اختبار المكونات الفردية - فهي تتطلب مراقبة منهجية لعملية التصنيع بأكملها.

معلمات SPC الرئيسية للبراغي اللامركزية

تركز أكثر تطبيقات التحكم في العمليات الإحصائية (SPC) فعالية على هذه المعلمات الحرجة:

- قيمة اللامركزية: الإزاحة الدقيقة بين خطوط المنتصف

- أبعاد الخيط: قطر الملعب والقطر الرئيسي والقطر الرئيسي والقطر الثانوي

- صلابة المواد: الحفاظ عليها ضمن النطاقات المحددة

- تشطيب السطح: خاصة للأسطح الحاملة

من خلال مراقبة هذه المعلمات طوال فترة الإنتاج، يمكن تحديد الاتجاهات وتصحيحها قبل أن تؤدي إلى قطع غير مطابقة للمواصفات.

دراسات القدرة على المعالجة

يعد فهم القدرة الكامنة في عمليات التصنيع أمرًا ضروريًا عند إنتاج مكونات دقيقة:

- تحليل Cp/Cpk: يقيس قدرة العملية بالنسبة لحدود المواصفات

- دراسات البحث والاستعراض: تقييم التباين في نظام القياس

- عملية FMEA: تحديد أنماط الفشل المحتملة في التصنيع

في PTSMAKE، نحافظ في PTSMAKE على قيم Cpk بحد أدنى 1.33 للأبعاد القياسية و1.67 للميزات الحرجة في إنتاجنا للبراغي اللولبية اللامتراكزة، مما يضمن جودة متسقة بأقل قدر من التباين.

التعامل مع عدم المطابقة

حتى مع وجود أنظمة وقاية قوية، فإن التعامل الفعال مع الأجزاء غير المطابقة أمر ضروري:

- تحليل الأسباب الجذرية: نهج منظم لتحديد الأسباب الأساسية

- إجراءات العمل التصحيحي: عمليات موثقة لمعالجة المشاكل

- التدابير الوقائية: تنفيذ أنظمة لمنع التكرار

توثيق الجودة وإمكانية التتبع

يوفر التوثيق الكامل كلاً من التحقق من الجودة وإمكانية التتبع لاستكشاف الأخطاء وإصلاحها في حالة ظهور مشكلات.

بالنسبة للبراغي اللولبية اللامتراكزة المستخدمة في التطبيقات الحرجة، نوفر عادةً

- شهادات المواد: توثيق الخواص الكيميائية والميكانيكية

- تقارير الأبعاد: بيانات قياس شاملة للميزات الحرجة

- سجلات العمليات: توثيق جميع عمليات التصنيع

- نتائج الاختبار: بيانات التحقق من الأداء الخاصة بمتطلبات التطبيق

لا توضح هذه الوثائق الامتثال فحسب، بل توفر معلومات مرجعية قيمة لتكرار التصميم في المستقبل أو لحل المشاكل.

من خلال تنفيذ بروتوكولات شاملة لمراقبة الجودة مصممة خصيصًا لتصنيع اللولب اللولبي اللامتراكز، يمكننا ضمان أداء هذه المكونات المتخصصة بشكل موثوق حتى في أكثر التطبيقات تطلبًا. إن التحقق المترولوجي5 قد تتطلب العملية استثمارات إضافية، لكنها تتضاءل مقارنةً بتكلفة تعطل المكونات في الأنظمة الحرجة.

التطبيقات العملية في تصنيع المركبات

هل تساءلت يوماً كيف تحقق سيارتك التوازن المثالي بين الثبات والراحة؟ وراء كل قيادة سلسة واستجابة دقيقة للتوجيه يكمن بطل خفي - المسمار اللولبي غريب الأطوار الذي يقوم بهدوء بإجراء تعديلات ضبط المحاذاة الحرجة التي تبقيك بأمان على الطريق.

تلعب البراغي اللولبية اللامركزية دوراً أساسياً في هندسة السيارات الحديثة، مما يتيح إجراء تعديلات دقيقة في زوايا الحدبة ومحاذاة العجلات وأنظمة التعليق، وهو ما يستحيل إجراؤه باستخدام المثبتات التقليدية، مما يضمن في النهاية الأداء الأمثل للسيارة وسلامتها.

تمثل صناعة السيارات واحدة من أكثر البيئات تطلبًا للمثبتات الدقيقة، حيث يتم قياس التفاوتات بأجزاء من المليمتر ويؤثر الأداء بشكل مباشر على السلامة. من خلال عملي مع مصنعي السيارات في شركة PTSMAKE، رأيت عن كثب كيف تحل البراغي اللولبية اللامركزية تحديات المحاذاة المعقدة التي تتطلب إعادة تصميم كاملة أو مكونات أكثر تكلفة بكثير.

تطبيقات السيارات الحرجة للبراغي اللامركزية في السيارات

إن تصميم الإزاحة الفريد للبراغي اللامركزية يجعلها ذات قيمة خاصة لتطبيقات الضبط الدقيق في جميع المركبات الحديثة. دعونا نتفحص أهم التطبيقات:

آليات ضبط زاوية الحدبة

تؤثر زاوية الحدبة - أي الميل العمودي للعجلات عند النظر إليها من الأمام - بشكل مباشر على التحكم في السيارة وتآكل الإطارات والسلامة. إن الحصول على هذه الزاوية بدقة أمر بالغ الأهمية:

- متطلبات التعديل: تتطلب المركبات الحديثة عادةً تعديلات الحدبة في حدود ± 2 درجة مع زيادات دقيقة تبلغ 0.1 درجة

- الحلول التقليدية: كانت تتطلب تاريخيًا ألواح تثبيت مشقوقة أو حشوات مشقوقة، والتي كانت غير دقيقة وتستغرق وقتًا طويلاً لضبطها

- تنفيذ البرغي اللولبي اللامركزي: يتيح الوضع الاستراتيجي للبراغي اللولبية غير المركزية في نقاط تثبيت نظام التعليق للفنيين إجراء تعديلات دقيقة وقابلة للتكرار على الحدبة بمجرد تدوير أداة التثبيت

يكمن جمال استخدام البراغي اللولبية غير المركزية لضبط الحدبة في بساطتها. من خلال دمج آلية الضبط مباشرةً في أداة التثبيت، يستغني المصنعون عن الحاجة إلى مكونات إضافية مع توفير تحكم أكثر دقة. في شركة PTSMAKE، قمنا بتطوير براغي غير مركزية متخصصة ذات أسطح احتكاك محكومة تمنع الدوران غير المرغوب فيه بعد التعديل مع السماح بإجراء تغييرات مدروسة عند الحاجة.

أنظمة محاذاة العجلات

بالإضافة إلى الحدبة، تشمل المحاذاة السليمة للعجلات زوايا متعددة يجب أن تعمل معاً لتحقيق الأداء الأمثل للسيارة:

| معلمة المحاذاة | الوظيفة | نطاق التعديل النموذجي | فائدة البرغي اللولبي اللامركزي |

|---|---|---|---|

| زاوية إصبع القدم | يتحكم في ثبات الخط المستقيم | ±0.5° | تعديل تدريجي دقيق |

| زاوية العجلة | يؤثر على عودة التوجيه والثبات | 2 درجة إلى 5 درجات | تحديد المواقع بدقة دون انزلاق |

| ميل محور التوجيه | يؤثر على إحساس التوجيه | 12 درجة إلى 14 درجة | يحافظ على الإعداد تحت الاهتزاز |

تستخدم أنظمة المحاذاة الحديثة بشكل متزايد براغي غير مركزية في نقاط ضبط متعددة، مما يخلق حلاً شاملاً يسمح للفنيين بتحقيق مواصفات المصنع بكفاءة أكبر. يقلل هذا النهج بشكل كبير من وقت المحاذاة مع تحسين الدقة في الوقت نفسه - وهو ما يعد مكسباً لكل من مراكز الخدمة ومالكي السيارات.

تطبيقات نظام التعليق

يجب أن توازن أنظمة تعليق السيارة بين المتطلبات المتضاربة للراحة والتحكم والمتانة:

- تموضع الإطار الفرعي: تسمح المسامير اللولبية اللامركزية بتحديد موضع الإطارات الفرعية للتعليق بدقة بالنسبة للهيكل، والتحكم في محاذاة العجلات وهندسة التعليق

- تركيب ذراع التحكم: يتيح الاستخدام الاستراتيجي لنقاط التثبيت اللامتراكزة ضبط هندسة التعليق بشكل دقيق طوال فترة خدمة السيارة

- تعديلات عمود منع التدوير: الوصلات اللامركزية تسمح بتعديلات الشد التي تتحكم في خصائص التفاف الجسم

يتضمن أحد التطبيقات المبتكرة التي طورناها بشكل خاص مثبتات ثنائية المركز6 التي توفر ضبطاً ثنائي المحاور من نقطة تركيب واحدة. وقد أثبت هذا الحل قيمته بشكل خاص في تطبيقات أداء ما بعد البيع حيث تكون نطاقات الضبط الأكثر شمولاً مطلوبة دون المساس بقوة التركيب.

تطبيقات مجموعة نقل الحركة ومجموعة نقل الحركة

بالإضافة إلى نظامي التعليق والتوجيه، تعمل البراغي اللولبية اللامتراكزة على حل تحديات حرجة في جميع أنظمة الدفع في السيارة:

- آليات شد الحزام: تخلق نقاط التثبيت اللامركزية شدًا قابلًا للتعديل لأحزمة التوقيت، ومحركات الملحقات، وأنظمة الأحزمة الأخرى

- محاذاة الناقل التفاضلي: التموضع الدقيق للحاملات التفاضلية يضمن تزاوج التروس التفاضلية بشكل مناسب وتشغيل هادئ

- وضعية تركيب المحرك: يعمل التعديل الدقيق لوضع المحرك بالنسبة للهيكل على تحسين خصائص الضوضاء والاهتزاز والخشونة (NVH)

في السيارات الهجينة والكهربائية، نشهد زيادة في استخدام أنظمة التموضع اللامركزي لتركيب حزم البطاريات، حيث تكون المحاذاة الدقيقة ضرورية لكل من التوصيلات الكهربائية والإدارة الحرارية.

تحديات التصميم في تطبيقات السيارات

يمثل إنشاء براغي غير مركزية للاستخدام في السيارات العديد من التحديات الفريدة التي يجب معالجتها من خلال الهندسة الدقيقة:

متطلبات مقاومة الاهتزازات

على عكس التطبيقات الثابتة، يجب أن تحافظ البراغي اللولبية اللامتراكزة للسيارات على موضعها على الرغم من الاهتزاز المستمر:

- تصميم الخيط: تساعد ملامح الخيط المعدلة مع خصائص التداخل في منع الارتخاء الناتج عن الاهتزازات

- ميزات الاحتفاظ: آليات قفل ثانوية مثل عناصر عزم الدوران السائدة، أو المواد اللاصقة للخيوط، أو الأقفال الميكانيكية

- اختيار المواد: سبائك متخصصة ذات خواص مرنة مثالية تقاوم الإرهاق مع الحفاظ على قدرات التعديل

بالنسبة لمكونات التعليق الحرجة، تحدد معظم الشركات المصنعة مثبتات غير مركزية ذات قيم عزم دوران سائدة دنيا توفر مقاومة ثابتة للدوران مع السماح بالتعديل المتعمد عند الحاجة.

اعتبارات مقاومة التآكل

تُعرّض بيئة السيارات أدوات التثبيت لتحديات تآكل متعددة:

- التعرض لملح الطريق: شديدة بشكل خاص في المناخات الشمالية، مما يتطلب حماية معززة من التآكل

- التوافق الجلفاني: يجب أن تكون متوافقة مع الألومنيوم والصلب والمكونات المركبة دون تكوين خلايا جلفانية

- أنظمة الطلاء: أنظمة الحماية متعددة الطبقات بما في ذلك الطلاء بالزنك والنيكل أو الطلاء الإلكتروني أو السبائك المتخصصة المقاومة للتآكل

في شركة PTSMAKE، نوصي عادةً بطلاءات الزنك والنيكل مع مواد مانعة للتسرب مناسبة للبراغي اللولبية اللامتراكزة في تطبيقات الهيكل السفلي، مما يوفر أكثر من 1000 ساعة من مقاومة رش الملح مع الحفاظ على التحكم الدقيق في الأبعاد للخصائص اللامتراكزة.

متطلبات تحمل الأحمال

على عكس المثبتات القياسية التي تخدم في المقام الأول وظائف التوصيل، غالبًا ما تتحمل البراغي اللولبية غير المركزية للسيارات أحمالًا هيكلية كبيرة:

- قوة القص: يجب أن تتحمل القوى الجانبية، خاصةً في تطبيقات التعليق

- مقاومة التعب والإرهاق: الحاجة إلى الحفاظ على السلامة على الرغم من التحميل الدوري على مدى مئات الآلاف من الأميال

- قوة الشد: مطلوب للحفاظ على أحمال المشبك التي تمنع انفصال المكونات في ظل الظروف الديناميكية

ويكمن التحدي الهندسي في إنشاء انحراف كافٍ للتعديل مع الحفاظ على السلامة الهيكلية اللازمة للتطبيقات الحرجة للسلامة. وغالباً ما يتطلب ذلك تحليلاً متطوراً للعناصر المحدودة واختبارات فيزيائية للتحقق من صحة التصميمات قبل التنفيذ.

اعتبارات التصنيع لتطبيقات السيارات

تتطلب الطبيعة المتطلبة لتطبيقات السيارات أساليب تصنيع متخصصة للبراغي اللولبية غير المركزية:

معايير اختيار المواد

وعادةً ما تستخدم البراغي اللولبية اللولبية اللامتراكزة الخاصة بالسيارات هذه المواد:

- سبائك الفولاذ الكربوني المتوسط: مثل SAE 4140 أو 5140، المعالجة حرارياً إلى نطاقات صلابة محددة

- الفولاذ المقاوم للصدأ: 410 أو 17-4 PH للتطبيقات التي تتطلب مقاومة محسنة للتآكل

- السبائك المتخصصة: تركيبات مخصصة لتطبيقات فريدة من نوعها تجمع بين اعتبارات القوة ومقاومة التآكل والوزن

خيارات معالجة السطح

تلعب المعالجات السطحية دوراً حاسماً في كل من الوظيفة وطول العمر:

- الطلاءات القائمة على الزنك: توفير حماية أساسية من التآكل

- الزنك والنيكل: مقاومة التآكل المحسّنة للبيئات القاسية

- الطلاءات التي تتحكم في الاحتكاك: المعالجات المتخصصة التي توفر علاقات متناسقة بين عزم الدوران والتوتر ضرورية للتعديل المناسب

متطلبات مراقبة الجودة

تتطلب البراغي اللامركزية للسيارات بروتوكولات جودة محسّنة:

- التحقق من الأبعاد 100%: يجب التحقق من كل خاصية غريبة الأطوار لضمان نطاق ضبط مناسب

- اختبار توتر عزم الدوران: التحقق من صحة العلاقة المتسقة بين عزم الدوران المطبق وحمل المشبك المتطور

- تتبُّع الدفعة: التتبع الكامل من المواد الخام حتى التصنيع والتسليم

دراسة حالة: حل تحديات محاذاة العجلات

يوضح تعاون حديث مع شركة تصنيع سيارات أوروبية قيمة تقنية اللولب اللولبي غريب الأطوار في حل التحديات الهندسية المعقدة. واجهت الشركة المصنعة مشاكل مستمرة في المحاذاة مع تصميم جديد لنظام تعليق خفيف الوزن، حيث أثبتت طرق الضبط التقليدية عدم كفايتها.

من خلال تطوير نظام لولبي غريب الأطوار متعدد المحاور يتيح إجراء تعديلات دقيقة في ثلاث مستويات في وقت واحد، ساعدنا في إيجاد حل:

- تقليل وقت المحاذاة بمقدار 62% مقارنة بالتصميم السابق

- تحسين دقة المحاذاة بمعامل ثلاثة

- الحفاظ على الإعدادات بشكل أكثر موثوقية في ظروف القيادة الحقيقية

- انخفاض مطالبات الضمان المتعلقة بتآكل الإطارات غير المتكافئ بنسبة 78%

وقد تم تنفيذ هذا الحل منذ ذلك الحين عبر العديد من منصات المركبات، مما يوضح كيف يمكن لتقنية التثبيت المتخصصة أن تحل التحديات الهندسية التي تبدو معقدة بحلول بسيطة وأنيقة.

المعالجات السطحية وخيارات التشطيب

هل تساءلت يومًا لماذا تدوم بعض البراغي اللامركزية لعقود من الزمن في البيئات القاسية بينما يفشل البعض الآخر في غضون أشهر؟ لا يكمن السر في المواد الأساسية، بل في المعالجات السطحية المتخصصة التي تحول المكونات العادية إلى قطع دقيقة مقاومة للتآكل ومحسنة للتآكل.

تمثل المعالجات السطحية للبراغي اللامركزية قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على الأداء وطول العمر والموثوقية، مع خيارات تتراوح بين الطلاء بالنيكل عديم الإلكتروليت إلى طلاء الأكسيد الأسود وطلاءات الداكروميت، حيث يوفر كل منها فوائد وظيفية محددة تتجاوز مجرد الحماية من التآكل.

يمكن أن تحول المعالجة السطحية الصحيحة للبراغي اللولبية اللولبية العادية إلى مكون قادر على تحمل أكثر البيئات تطلبًا. من خلال خبرتي في شركة PTSMAKE، رأيت عن كثب كيف يمكن لتقنية الطلاء المناسبة أن تطيل عمر المكون بعدة أضعاف مع تعزيز خصائص الأداء الحرجة التي تتجاوز مجرد مقاومة التآكل.

طلاء النيكل عديم النيكل الكهربائي: الدقة مع الحماية

يبرز الطلاء بالنيكل عديم الكهرباء كواحد من أكثر المعالجات السطحية تنوعًا للبراغي اللولبية غير المركزية، حيث يقدم مزيجًا رائعًا من الخصائص التي تجعله مثاليًا للتطبيقات الدقيقة.

أساسيات العملية

وخلافاً للطلاء الكهربائي التقليدي الذي يتطلب تياراً كهربائياً، يحدث ترسيب النيكل غير الكهربائي من خلال تفاعل كيميائي محكوم:

- يخضع البرغي اللولبي اللامركزي لعملية تنظيف وتحضير شاملة

- يتم غمره في محلول يحتوي على أملاح النيكل وعوامل الاختزال والمثبتات

- تفاعل تحفيزي ذاتي متحكم به يرسب النيكل على جميع الأسطح

- تستمر العملية حتى الوصول إلى سماكة الطلاء المطلوبة

تكمن روعة هذه العملية في قدرتها على إنشاء طلاءات موحدة بشكل استثنائي بغض النظر عن هندسة الأجزاء. بالنسبة للبراغي غير المركزية على وجه التحديد، يعني ذلك:

- يتلقى كل سطح حماية متساوية، بما في ذلك الخيوط والثقوب العمياء

- يتم الحفاظ على اتساق الأبعاد بتفاوتات دقيقة للغاية

- لا تخلق العملية ضغطًا اتجاهيًا يمكن أن يؤثر على أداء المكونات

الفوائد الرئيسية لتطبيقات اللولب اللولبي اللامركزي

يوفر النيكل غير المكهرب العديد من المزايا التي تجعله ذا قيمة خاصة للبراغي اللولبية الدقيقة غير المركزية:

- الصلابة: يمكن معالجتها بالحرارة لتحقيق قيم صلابة تصل إلى 68 HRC، مما يوفر مقاومة استثنائية للتآكل

- دقة الأبعاد: ترسب بشكل موحد دون تراكم على الحواف أو التجاويف

- مقاومة التآكل: يوفر حماية ممتازة ضد مجموعة واسعة من البيئات الكيميائية

- التشحيم: معامل احتكاك أقل من الفولاذ العاري، مما يحسن من سلاسة الضبط

- خيارات غير مغناطيسية: يمكن تركيبها للاستخدامات غير المغناطيسية عند الحاجة

تطبيقات الصناعة

يتألق هذا الطلاء في العديد من التطبيقات اللولبية اللامتراكزة المحددة:

| الصناعة | التطبيق | الميزة الرئيسية |

|---|---|---|

| المعدات الطبية | آليات التعديل | التوافق الحيوي والدقة |

| تجهيز الأغذية | أدوات ضبط الناقل | مقاومة التآكل وسلامة الأغذية |

| أشباه الموصلات | تركيبات المحاذاة | الخصائص غير المغناطيسية والدقة |

| الفضاء الجوي | أدوات ضبط سطح التحكم | الموثوقية ومقاومة التآكل |

في شركة PTSMAKE، قمنا بتطوير تركيبات متخصصة من النيكل غير المكهرب مع مادة PTFE المدمجة للتطبيقات التي تتطلب الحد الأدنى من سلوك الانزلاق اللاصق أثناء عمليات الضبط الدقيق.

الأكسيد الأسود: حماية اقتصادية مع ثبات الأبعاد

يمثل الأكسيد الأسود أحد أكثر المعالجات التقليدية والفعالة للبراغي اللولبية اللولبية اللامتراكزة عندما تكون هناك حاجة إلى حماية معتدلة من التآكل وثبات أبعاد ممتاز.

نظرة عامة على العملية

تُنشئ عملية الأكسيد الأسود طبقة تحويلية من المغنتيت (Fe₃O₄) من خلال سلسلة من التفاعلات الكيميائية:

- تخضع الأجزاء للتنظيف الشامل وإزالة الشحوم منها

- يتم غمرها في محاليل ملحية قلوية عند درجات حرارة محددة

- يحول التفاعل الكيميائي المتحكم فيه الحديد السطحي إلى أكسيد الحديد الأسود

- يتم طلاء الأجزاء بطبقة نهائية من الزيت أو الشمع لتعزيز الحماية

المزايا الوظيفية

يوفر الأكسيد الأسود العديد من المزايا التي تجعله مناسبًا بشكل خاص لبعض التطبيقات اللولبية اللامتراكزة:

- الحد الأدنى من التغيير في الأبعاد: يبلغ سمك الطلاء عادةً 0.5-1.5 ميكرون فقط، مما يحافظ على التفاوتات الدقيقة

- المظهر المحسّن: يوفر لمسة نهائية سوداء غير لامعة وجذابة

- تحسين خصائص الاقتحام المحسّنة: يحتفظ بالزيت، مما يقلل من التآكل الأولي أثناء التعديل

- الفعالية من حيث التكلفة: أكثر توفيراً بشكل ملحوظ من الطلاء المطلي

- مقاومة درجات الحرارة: يحافظ على السلامة في درجات حرارة أعلى من العديد من الطلاءات البديلة

سيناريوهات التطبيق الأمثل

يعمل الأكسيد الأسود بشكل أفضل مع البراغي غير المركزية في هذه الحالات:

- البيئات الداخلية أو الصناعية الخفيفة ذات التعرض المعتدل للتآكل

- التطبيقات التي تتطلب تعديلاً متكررًا حيث تكون دقة الأبعاد أمرًا بالغ الأهمية

- تطبيقات حساسة من حيث التكلفة حيث لا يوجد ما يبرر الطلاءات الأغلى ثمناً

- التطبيقات ذات درجات الحرارة العالية حيث قد تتلف الطلاءات الأخرى

يستخدم أحد عملاء التصنيع لدينا براغي غير مركزية معالجة بالأكسيد الأسود حصريًا في معدات خط التجميع، حيث وجد التوازن المثالي بين الحماية ودقة الضبط والقيمة الاقتصادية.

طلاءات Dacromet و Geomet: مقاومة فائقة للتآكل

بالنسبة للبراغي اللولبية غير المركزية المعرضة لبيئات قاسية، توفر الطلاءات الغنية بالزنك مثل Dacromet وGeomet حماية استثنائية مع الحفاظ على الأداء الوظيفي.

تركيبة الطلاء والتطبيق

تتكون هذه الأنظمة الغنية بالزنك من:

- رقائق الزنك والألومنيوم في مصفوفة غير عضوية

- مواد رابطة متخصصة خالية من الكروم

- التطبيق من خلال عمليات الغمس والغمس أو الرش

- المعالجة في درجات حرارة مرتفعة لإضفاء لمسة نهائية متينة

إن حماية الأضاحي7 تعمل الآلية من خلال السماح للزنك بالتآكل بشكل تفضيلي، مما يحمي الفولاذ الأساسي حتى في حالة تلف الطلاء.

خصائص الأداء

توفر هذه الطلاءات العديد من المزايا للبراغي اللولبية غير المركزية في البيئات الصعبة:

- مقاومة فائقة للتآكل: توفر عادةً أكثر من 1,000 ساعة من الحماية من رذاذ الملح

- معامل الاحتكاك المتسق: ضروري لعلاقات موثوقة بين عزم الدوران والتوتر

- مقاومة درجات الحرارة: يحافظ على السلامة حتى 300 درجة مئوية (حسب التركيبة)

- مقاومة المواد الكيميائية: يتحمل التعرض للوقود والزيوت والعديد من المواد الكيميائية الصناعية

- الامتثال البيئي: التركيبات الحديثة تفي بتوجيهات RoHS و ELV

التطبيقات المثالية

تتفوق هذه الطلاءات في العديد من التطبيقات اللولبية اللامتراكزة المحددة:

- مكونات نظام تعليق السيارات والهيكل المعرضة لملح الطرق والعناصر البيئية

- آليات ضبط المعدات الخارجية في البيئات الساحلية أو الصناعية

- التطبيقات العسكرية والفضائية التي تتطلب موثوقية طويلة الأجل

- المعدات الزراعية المعرضة للأسمدة وظروف التشغيل القاسية

في مشروع حديث في شركة PTSMAKE، قمنا بتنفيذ براغي غير مركزية مغطاة بشركة Geomet لمصنع معدات بحرية، مما أدى إلى إطالة عمر المكونات من عامين إلى أكثر من 8 سنوات في بيئات المياه المالحة.

طلاء بالكروم الصلب: أقصى مقاومة للتآكل

عندما تواجه البراغي اللامركزية ظروف تآكل شديدة، فإن الطلاء بالكروم الصلب يوفر صلابة ومتانة استثنائية للسطح.

أساسيات العملية

ينطوي الطلاء بالكروم الصلب على:

- تحضير دقيق للأسطح من خلال التنظيف والحفر

- الترسيب الكهربي للكروم في حمام عالي التحكم

- معالجات ما بعد الطلاء لتخفيف التقصف الهيدروجيني

- صقل اختياري لتحقيق متطلبات تشطيب السطح المحددة

مزايا الأداء

يوفر الكروم الصلب العديد من المزايا المهمة:

- الصلابة القصوى: تتراوح درجة حرارته بين 65-70 درجة مئوية عادة، مما يوفر مقاومة استثنائية للتآكل

- معامل احتكاك منخفض: يقلل من جهد الضبط ويقلل من التآكل

- مقاومة جيدة للتآكل: يوفر حماية معتدلة في العديد من البيئات

- مقاومة الحرارة: يحافظ على الخصائص في درجات الحرارة المرتفعة

- التحكم في الأبعاد: يمكن تطبيقها بسماكات دقيقة للتفاوتات الحرجة

التطبيقات المتخصصة

يعد الطلاء بالكروم الصلب ذو قيمة خاصة للبراغي غير المركزية في هذه الحالات:

- آليات ضبط عالية الدورة حيث قد يؤدي التآكل إلى عدم الدقة في الضبط

- التطبيقات التي تنطوي على بيئات كاشطة

- الحالات التي يكون فيها الاحتكاك المنخفض أمرًا بالغ الأهمية للضبط الدقيق

- البيئات ذات درجات الحرارة المرتفعة التي قد تتحلل فيها الطلاءات الأخرى

يستخدم أحد عملاء رياضة السيارات مساميرنا اللولبية اللولبية الصلبة المطلية بالكروم الصلب حصريًا في أنظمة التعليق الخاصة بهم، حيث تؤدي التعديلات المتكررة والأحمال العالية إلى تآكل المكونات التقليدية بسرعة.

اختيار المعالجة المثلى للسطح

يتطلب اختيار العلاج المناسب للمسامير اللولبية غير المركزية دراسة دقيقة لعدة عوامل:

تقييم التعرض البيئي

تحدد بيئة التشغيل مستوى الحماية من التآكل المطلوب:

- البيئات الداخلية الخاضعة للرقابة: قد يكون الأكسيد الأسود كافياً

- الاستخدام الصناعي العام: يوفر الطلاء بالزنك أو النيكل والزنك والزنك حماية كافية عادةً

- التعرض الخارجي أو التعرض للمواد الكيميائية القاسية: داكروميت/جيوميت أو نيكل عديم الإلكتروليت

- البيئات البحرية أو المتطرفة: أنظمة متخصصة تجمع بين طبقات حماية متعددة

تحليل المتطلبات الوظيفية

بالإضافة إلى التآكل، ضع في اعتبارك هذه الاحتياجات الوظيفية:

- مقاومة التآكل: ضرورية للبراغي التي يتم ضبطها بشكل متكرر

- خصائص الاحتكاك: دقة ضبط التأثيرات والإحساس بها

- الموصلية الكهربائية: مهم في بعض التطبيقات الإلكترونية

- المتطلبات الجمالية: قد تحتاج المكونات المرئية إلى مظاهر محددة

الاعتبارات الاقتصادية

عند تقييم خيارات الطلاء، ضع في اعتبارك التكاليف الفورية وتكاليف دورة الحياة:

- تكلفة الطلاء الأولية: يتراوح من الاقتصادي (أكسيد أسود) إلى الممتاز (مركبات متخصصة)

- عمر الخدمة المتوقع: الطلاءات الأكثر متانة غالبًا ما تبرر التكاليف الأولية الأعلى

- متطلبات الصيانة: تتطلب بعض الطلاءات التجديد أو الحماية الدورية

- عواقب الفشل: في التطبيقات الحرجة، تمتد تكاليف فشل الطلاء إلى ما هو أبعد من المكون نفسه

الامتثال التنظيمي

يجب أن تفي المعالجات السطحية الحديثة باللوائح الصارمة بشكل متزايد:

- الامتثال لـ RoHS: تقييد المواد الخطرة

- الامتثال لمعايير ريتش: تسجيل المواد الكيميائية وتقييمها وترخيصها وتقييدها وتقييدها

- توافق إدارة الغذاء والدواء الأمريكية: للتطبيقات الملامسة للأغذية

- المعايير الخاصة بالصناعة: السيارات والفضاء والطيران والطب لها متطلبات إضافية

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتطوير نهج منهجي لاختيار المعالجة السطحية يوازن بين هذه العوامل ومتطلبات العميل، مما يساعد على التعامل مع تعقيد تقنيات الطلاء الحديثة لإيجاد الحل الأمثل لكل تطبيق لولبي غريب الأطوار محدد.

اتجاهات الصناعة والتطورات المستقبلية

ماذا لو أخبرتك أن المسمار اللولبي المتواضع غريب الأطوار على وشك أن يشهد ثورة تكنولوجية يمكن أن تحول العديد من الصناعات؟ من الدقة المتناهية الصغر إلى المواد الذكية، يحمل مستقبل هذه المكونات المتواضعة إمكانات رائعة.

تقف صناعة التصنيع اللولبي غريب الأطوار في مفترق طرق رائع حيث تلتقي الهندسة الميكانيكية التقليدية مع التقنيات المتطورة مثل التصنيع الإضافي والمواد الذكية والمحاكاة الرقمية، مما يخلق فرصاً غير مسبوقة لتصغير المكونات وتحسين وظائفها.

يتطور عالم التصنيع اللولبي غريب الأطوار بشكل سريع، مدفوعًا بالتقدم التكنولوجي وتغير متطلبات السوق. واستنادًا إلى خبرتي في PTSMAKE وتعاوني مع كبار المصنعين في مختلف القطاعات، فقد حددت العديد من الاتجاهات التحويلية التي تعيد تشكيل مشهد الصناعة.

التصغير: الثورة الصغيرة ذات التأثير الهائل

يؤدي التوجه الدؤوب نحو منتجات أصغر حجمًا وأخف وزنًا وأكثر كفاءة إلى تغيير جذري في تصميم اللولب اللولبي اللولبي وأساليب التصنيع.

المكونات متناهية الصغر

تتخطى اتجاهات التصغير اليوم حدود ما كان يُعتبر ممكناً في السابق:

- الانحراف دون الملليمترية: نحن ننتج الآن بانتظام براغي غير مركزية بإزاحات يتم التحكم فيها بدقة تصل إلى 0.05 مم للتطبيقات الطبية والإلكترونية

- تقنية الخيوط الدقيقة: تتيح تقنيات تشكيل الخيوط المتقدمة إمكانية تشغيل الخيوط على المكونات ذات الأقطار الأقل من 1 مم

- هندسة تقليل الوزن: من خلال تحسين المواد وتنقيح التصميم، نبتكر مكونات تحافظ على السلامة الهيكلية مع تقليل الكتلة بنسبة تصل إلى 40%

ويدعم هذا الاتجاه نحو التصغير بشكل مباشر تطوير أجهزة طبية أصغر حجمًا وإلكترونيات استهلاكية أصغر حجمًا ومكونات خفيفة الوزن في مجال الطيران. تضمن أحد المشاريع المثيرة بشكل خاص في شركة PTSMAKE تطوير آليات ضبط غير مركزية لجهاز جراحي آلي، حيث كانت مكوناتنا بحاجة إلى توفير ضبط دقيق داخل حزمة أصغر من ممحاة قلم رصاص.

إن تحديات التصغير كبيرة. فمع انخفاض الأبعاد، تصبح تفاوتات التصنيع حرجة بشكل متزايد. قد يكون التباين بمقدار 0.01 مم مقبولاً في مكون قياسي ولكنه يمثل خطأ كارثيًا 20% في برغي متناهي الصغر. وقد أدى ذلك إلى استثمارات كبيرة في تقنيات التصنيع المتقدمة التي يمكنها الحفاظ باستمرار على تفاوتات تفاوتات فائقة الدقة.

تأثير التصغير في مختلف الصناعات

| الصناعة | التطبيق | فائدة التصغير |

|---|---|---|

| الأجهزة الطبية | أجهزة ضبط الأجهزة القابلة للزرع | الحد من التوغل الجراحي وتحسين نتائج المرضى |

| الإلكترونيات الاستهلاكية | تحديد موضع عدسة الكاميرا | أجهزة أنحف مع وظائف محسّنة |

| الفضاء الجوي | تعديل مكون القمر الصناعي | انخفاض وزن الإطلاق، وتوفير الوقود |

| الروبوتات | محاذاة المشغل الصغير | تحكم أدق في الحركة في عبوات مدمجة |

ابتكارات المواد المتقدمة

تتطور المواد المستخدمة في تصنيع اللولب اللولبي اللامركزي بسرعة، مما يفتح إمكانيات جديدة لتحسين الأداء.

تكامل المواد المركبة

يتم بشكل متزايد استكمال المواد المعدنية التقليدية أو استبدالها بمواد مركبة متقدمة:

- البوليمرات المقواة بألياف الكربون: توفير نسب قوة إلى وزن استثنائية لتطبيقات التعديل غير الحاملة

- مركبات السيراميك والمعادن: توفير مقاومة شديدة للتآكل في البيئات المعادية

- المواد المحسّنة بالنانو: دمج الأنابيب النانوية الكربونية أو الجرافين لتحقيق تحسينات استثنائية في الخصائص

في شركة PTSMAKE، أكملنا مؤخراً تجاربنا على مركب من التيتانيوم والسيراميك للتطبيقات ذات درجات الحرارة العالية التي تحافظ على قدرات الضبط الدقيق في درجات حرارة تتجاوز 800 درجة مئوية - وهو تقدم كبير في التطبيقات الفضائية والصناعية حيث تفقد المواد التقليدية ثبات أبعادها.

المواد المتوافقة بيولوجيًا

يقود القطاع الطبي الابتكار في مجال المواد اللولبية اللولبية المتوافقة حيوياً:

- سبائك التيتانيوم فائقة النقاء: التقليل من مخاطر الرفض في الأجهزة القابلة للزرع

- نظرة خاطفة وبوليمرات أخرى من الدرجة الطبية: تقديم شفافية إشعاعية لتحسين التصوير الإشعاعي

- الخيارات القابلة للتحلل الحيوي: إنشاء مكونات تخدم الغرض منها ثم تذوب بأمان

تكامل المواد الذكية

ولعل الأكثر إثارة هو ظهور براغي غريبة الأطوار تتضمن تقنيات المواد الذكية:

- سبائك ذاكرة الشكل: تمكين الضبط المنشط لدرجة الحرارة بدون أدوات خارجية

- العناصر الكهروضغطية: السماح بالتحكم الكهربائي في التعديلات الدقيقة

- مواد الاستشعار الذاتي: توفير ملاحظات في الوقت الفعلي حول الموقع وظروف التحميل

ويستخدم أحد التطبيقات المبتكرة التي نعمل على تطويرها أدوات ضبط غير مركزية قائمة على ذاكرة الشكل في أنظمة السيارات. يمكن لهذه المكونات ضبط هندسة نظام التعليق تلقائياً بناءً على تغيرات درجة الحرارة، وتعويض التمدد الحراري في السيارة دون الحاجة إلى أنظمة تحكم إلكترونية.

ثورة التصنيع المضاف

تُحدث تقنيات الطباعة ثلاثية الأبعاد تحولاً في إنتاج البراغي اللولبية غير المركزية، خاصة للتطبيقات المتخصصة والأشكال الهندسية المعقدة.

التلبيد المباشر بالليزر المعدني (DMLS)

تمكّن تقنية DMLS من إنشاء مكونات غير مركزية ذات أشكال هندسية داخلية كانت مستحيلة في السابق:

- التصاميم الأساسية المجوفة: تقليل الوزن بشكل كبير مع الحفاظ على السلامة الهيكلية

- قنوات التبريد المدمجة: تعزيز الأداء في التطبيقات ذات درجات الحرارة العالية

- مواد متدرجة وظيفيًا: خصائص المواد المتغيرة في جميع أنحاء المكون الواحد

إن القدرة على إنشاء هياكل داخلية معقدة تفتح إمكانيات جديدة للبراغي اللولبية متعددة الوظائف التي تؤدي وظائف الضبط والاستشعار وغيرها من الوظائف الأخرى في نفس الوقت.

مناهج التصنيع الهجين

تجمع أكثر تطورات التصنيع الواعدة بين العمليات المضافة والعمليات التقليدية:

- جزء داخلي مطبوع بأسطح دقيقة مشكّلة آلياً: الاستفادة من مزايا كلا النهجين

- التعزيز الانتقائي: إضافة مواد عالية القوة عند الحاجة إليها بالضبط

- تحسين الدقة بعد المعالجة: استخدام الآلات التقليدية لتحقيق التفاوتات النهائية

في شركة PTSMAKE، قمنا بتطوير عملية تصنيع هجينة تقوم بطباعة ثلاثية الأبعاد للهيكل الأساسي لمكونات الضبط اللامتراكز المعقدة، ثم تستخدم التصنيع الدقيق باستخدام الحاسب الآلي لإنشاء أسطح الواجهات الحرجة. يقلل هذا النهج من إهدار المواد بنسبة تصل إلى 80% مع الحفاظ على الدقة التي يطلبها عملاؤنا.

التكامل الرقمي والمكونات الذكية

ينتقل مفهوم "البرغي الذكي غريب الأطوار" بسرعة من الخيال العلمي إلى واقع الإنتاج.

قدرات الاستشعار المدمجة

تشتمل المكونات اللامركزية من الجيل التالي على وظائف الاستشعار بشكل متزايد:

- تعليقات على الموقف: مراقبة وضع الضبط في الوقت الحقيقي

- مراقبة الأحمال: مقاييس إجهاد مدمجة لقياس القوى المطبقة

- كشف التآكل: أنظمة الإبلاغ الذاتي التي تشير إلى وقت الحاجة إلى الاستبدال

اتصال إنترنت الأشياء

بدأت أنظمة الضبط اللامركزي المتصلة تظهر في المعدات المتطورة:

- إمكانيات الضبط عن بُعد: السماح بالضبط الدقيق دون الوصول المادي

- الصيانة التنبؤية: استخدام بيانات التعديل للتنبؤ باحتياجات الخدمة

- تحسين الأداء: التعديل المستمر بناءً على ظروف التشغيل

في أحد التطبيقات الحديثة، قمنا بتطوير أدوات ضبط غريب الأطوار متصلة بالشبكة لشركة تصنيع مطابع، مما يتيح ضبط محاذاة التسجيل عن بُعد دون إيقاف الإنتاج - وهي قدرة قللت من نفايات الإعداد بأكثر من 401 تيرابايت و11 تيرابايت.

مناهج التصنيع المستدام

تقود الاعتبارات البيئية بشكل متزايد الابتكار في مجال تصنيع اللولب اللولبي غريب الأطوار.

تحسينات كفاءة المواد

تعمل ممارسات التصنيع المستدام على تقليل البصمة البيئية لإنتاج اللولب اللولبي غريب الأطوار:

- التصنيع شبه الصافي الشكل: التقليل من نفايات المواد أثناء الإنتاج

- تكامل المواد المعاد تدويرها: استخدام الخردة المعدنية ما بعد الصناعية كمادة وسيطة

- الطلاءات الصديقة للبيئة: استبدال الطلاء التقليدي ببدائل أكثر استدامة

الإنتاج المحسّن للطاقة

أصبحت عمليات التصنيع الموفرة للطاقة من معايير الصناعة:

- التدفئة بالحث الحثي: استبدال طرق التسخين التقليدية للمعالجة الحرارية

- عمليات التشكيل الكهربائي: تقليل الاعتماد على الأنظمة الهيدروليكية

- التصنيع بالطاقة الشمسية: دمج الطاقة المتجددة في مرافق الإنتاج

لقد خفضنا بصمتنا الكربونية بمقدار 30PTSMAKE على مدار السنوات الخمس الماضية مع زيادة حجم الإنتاج، مما يدل على أن الاستدامة ونمو الأعمال يمكن أن يسيرا جنبًا إلى جنب.

عمليات التصنيع الموجهة نحو المستقبل

تتطور أساليب الإنتاج نفسها لمواجهة التحديات والفرص الجديدة.

المحاكاة المحسّنة والتوائم الرقمية

تعمل أدوات التطوير الافتراضية على تسريع الابتكار:

- التصاميم المحسّنة من FEA: إنشاء أشكال هندسية تزيد من القوة إلى أقصى حد مع تقليل المواد إلى الحد الأدنى

- محاكاة العملية: التنبؤ بنتائج التصنيع قبل قطع المعادن

- تكامل التوأم الرقمي: الحفاظ على النماذج الافتراضية التي تعكس المكونات المادية طوال دورة حياتها

أنظمة إطفاء الأنوار لأنظمة التصنيع

أصبح الإنتاج المؤتمت بالكامل شائعًا بشكل متزايد:

- تكامل الخلايا الروبوتية: إنشاء تدفقات إنتاج سلسة بأقل قدر من التدخل البشري

- أنظمة الجودة التي يتحكم فيها الذكاء الاصطناعي: تعديل معلمات التصنيع في الوقت الحقيقي

- الإنتاج ذاتي التحسين الذاتي: الأنظمة التي تتعلم وتتحسن مع كل عملية إنتاج

يؤدي تكامل هذه التقنيات إلى إنشاء منظومة تصنيع تعزز فيها الجودة والكفاءة والابتكار بعضها البعض، مما يؤدي إلى التحسين المستمر في قدرات اللولب اللولبي اللامركزي.

بينما نتطلع إلى المستقبل، من الواضح أن تصنيع البراغي اللولبية اللامركزية يتطور من مجال ميكانيكي تقليدي إلى مجال عالي التقنية يدمج المواد المتقدمة والتقنيات الرقمية والممارسات المستدامة. في شركة PTSMAKE، نحن ملتزمون بالبقاء في طليعة هذه التطورات، مما يضمن لعملائنا الوصول إلى أكثر الحلول اللولبية اللولبية اللامتراكزة تقدمًا لمنتجاتهم من الجيل التالي.

تعلّم كيف يحسّن اختيار الانحراف المناسب أداء المكوّنات وطول عمرها. ↩

انقر لمعرفة كيف يمنع التوافق الجلفاني التآكل المبكر في التجميعات متعددة المواد. ↩

اكتشف كيف تؤثر طرق التصنيع المناسبة على أداء تطبيقات البراغي اللولبية اللولبية اللامتراكزة وعمرها الافتراضي. ↩

اكتشف كيف يعمل التحجيم المناسب في المكونات المصغرة على تحسين متانة التجميع ودقته. ↩

تعلّم كيف تضمن تقنيات القياس الدقيقة الأداء الأمثل في الأنظمة الميكانيكية. ↩

تعرّف على أنظمة الضبط ثنائية المحاور المتطورة الخاصة بنا للمركبات عالية الأداء. ↩

اكتشف كيف تعمل آليات الحماية القربانية على إطالة عمر المكونات في البيئات المسببة للتآكل. ↩