ما الذي يجعل المشتتات الحرارية المصنوعة من الألومنيوم المبثوق متفوقة

هل تساءلت يومًا عن سبب عدم انصهار أجهزتك الإلكترونية على الرغم من توليد حرارة كافية لقلي بيضة؟ قد يكون البطل المجهول هو ذلك المكوّن المعدني ذو الزعانف الذي بالكاد لاحظته - المشتت الحراري المصنوع من الألومنيوم المبثوق الذي ينقذ أجهزتك بصمت يومياً.

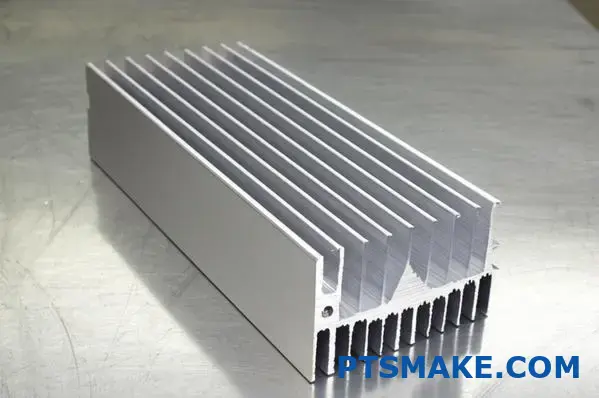

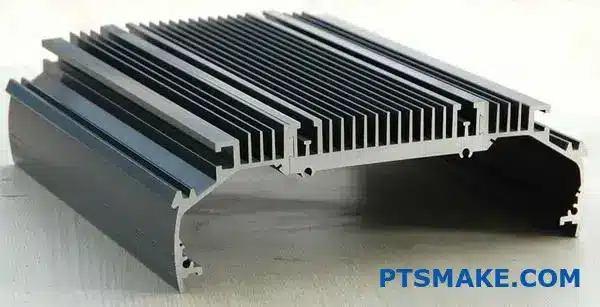

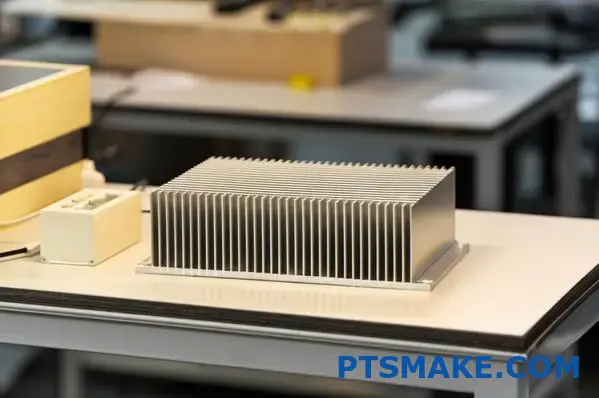

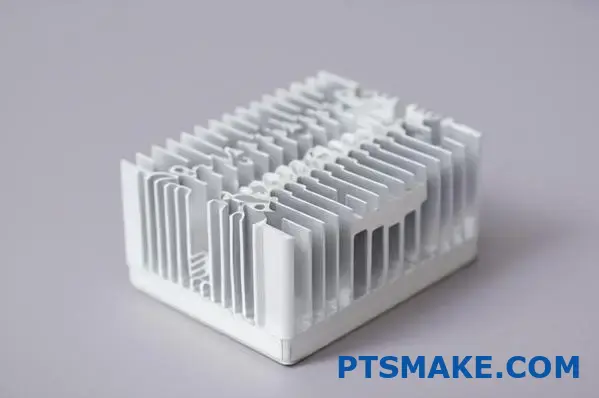

لقد أحدثت المشتتات الحرارية المصنوعة من الألومنيوم المبثوق ثورة في الإدارة الحرارية في الإلكترونيات الحديثة، حيث توفر توازنًا مثاليًا بين الأداء والوزن والتكلفة. تخلق عملية التصنيع الفريدة من نوعها هياكل زعانف دقيقة تسحب الحرارة بكفاءة بعيدًا عن المكونات الحرجة، مما يطيل عمر الجهاز.

العلم وراء التميز في الإدارة الحرارية

تظل الإدارة الحرارية أحد أهم التحديات في تصميم الإلكترونيات. ومع ازدياد قوة الأجهزة وصغر حجمها، تزداد الحرارة المتولدة لكل بوصة مربعة بشكل كبير. وبدون التبديد المناسب، يمكن لهذه الحرارة أن تقلل بشكل كبير من الأداء وعمر المكونات. هذا هو المكان الذي تتألق فيه المشتتات الحرارية المصنوعة من الألومنيوم المبثوق.

خصائص توصيل حراري فائقة

تكمن القيمة الأساسية لأي بالوعة حرارية في قدرتها على توصيل الحرارة بعيدًا عن المكونات الحساسة. ويوفر الألومنيوم، وخاصةً سبيكة 6063-T6 التي يشيع استخدامها في عمليات البثق توصيل حراري استثنائي بمعدل 201-218 واط/م-ك (واط لكل متر-كلفن). وهذا يضعه من بين أكثر الموصلات الحرارية كفاءة التي لا تزال قابلة للتطبيق تجاريًا للإنتاج بكميات كبيرة.

من خلال تجربتي في العمل مع حلول التبريد المختلفة في PTSMAKE، وجدت أن الألومنيوم المبثوق يوفر حوالي 70% من الموصلية الحرارية للنحاس بينما يزن حوالي ثلث وزنه فقط. هذا نسبة الكفاءة الحرارية1 يخلق توازنًا مثاليًا لمعظم التطبيقات التي يكون فيها الوزن وتبديد الحرارة مهمين.

ميزة الوزن الزائد

عند تصميم المنتجات التي يكون فيها كل جرام مهمًا، تصبح طبيعة الألومنيوم خفيفة الوزن ذات قيمة خاصة. فكر في هذه الأوزان المقارنة:

| المواد | الكثافة (جم/سم مكعب) | الوزن النسبي | الموصلية الحرارية (وات/م كلفن) |

|---|---|---|---|

| ألومنيوم | 2.7 | 1× (مرجعي) | 201-218 |

| النحاس | 8.96 | 3.3 × أثقل | 385-400 |

| الفولاذ | 7.85 | 2.9 × 2.9 × أثقل | 36-54 |

يوضح الجدول بوضوح سبب هيمنة المشتتات الحرارية المصنوعة من الألومنيوم المبثوق على السوق - فهي توفر أداءً حراريًا ممتازًا دون أن يكون هناك أي ضرر في الوزن مقارنة بالبدائل.

مزايا التصنيع بالبثق

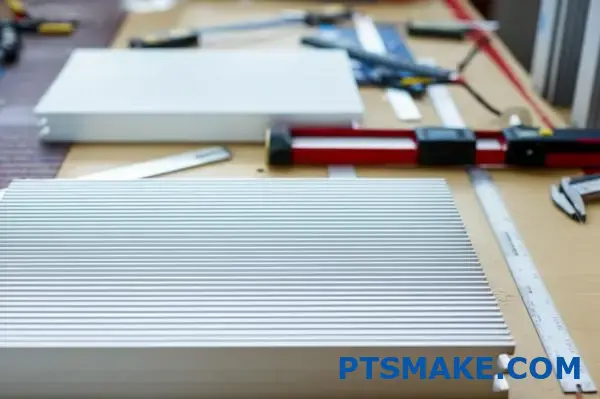

الدقة مع قابلية التوسع

تساهم عملية البثق نفسها بشكل كبير في تفوق هذه المشتتات الحرارية. فأثناء التصنيع، يتم دفع قضبان الألومنيوم المسخّنة من خلال قوالب دقيقة لإنشاء مقاطع عرضية معقدة يصعب أو يستحيل تحقيقها بطرق أخرى.

يتيح نهج التصنيع هذا العديد من المزايا:

- تباعد متناسق بين الزعانف وسماكة متناسقة على طولها بالكامل

- ملفات تعريف مخصصة محسّنة لأنماط تدفق هواء محددة

- قنوات داخلية لتطبيقات التبريد السائل

- ميزات التركيب المتكاملة التي تقضي على العمليات الثانوية

في PTSMAKE، قمنا بتحسين عمليات البثق لدينا لتحقيق سماكة زعانف منخفضة تصل إلى 0.8 مم مع نسب عرضية تتجاوز 20:1. تسمح هذه الإمكانيات بزيادة مساحة السطح إلى أقصى حد مع الحفاظ على السلامة الهيكلية - وهو المزيج المثالي لتبديد الحرارة بكفاءة.

فعالية التكلفة بدون تنازلات

ميزة أخرى مقنعة هي الكفاءة الاقتصادية لعملية البثق. فعلى عكس الصب أو التصنيع الآلي، ينتج عن عملية البثق الحد الأدنى من نفايات المواد ويتطلب عمليات ثانوية أقل. وبمجرد إنشاء القالب، يصبح إنتاج وحدات إضافية فعالاً بشكل ملحوظ.

تمتد فوائد التكلفة إلى ما هو أبعد من التصنيع لتشمل

- انخفاض تكاليف النقل بسبب الوزن الأخف

- انخفاض متطلبات أجهزة التركيب المخفضة

- عمر خدمة أطول في معظم البيئات

- إعادة التدوير المبسطة في نهاية العمر الافتراضي

تعدد الاستخدامات

أحد أكثر الجوانب المثيرة للإعجاب في المشتتات الحرارية المصنوعة من الألومنيوم المبثوق هو قدرتها على التكيف في مختلف الصناعات. من الإلكترونيات الاستهلاكية إلى أنظمة الطاقة الصناعية، تعمل حلول الإدارة الحرارية هذه بشكل موثوق في بيئات مختلفة إلى حد كبير.

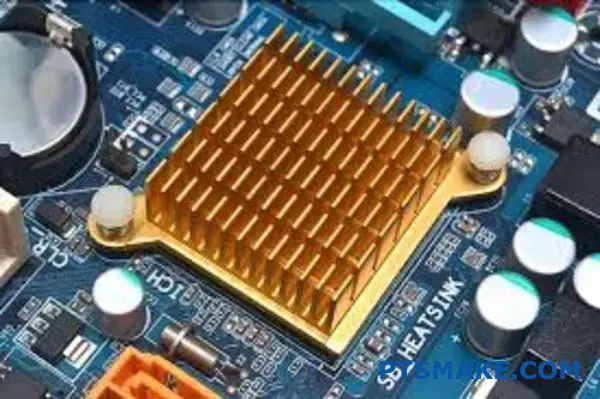

تبريد الإلكترونيات

تولد الإلكترونيات الحديثة حرارة كبيرة في حزم مدمجة بشكل متزايد. تستفيد المعالجات وبطاقات الرسومات وإمدادات الطاقة والمكونات الأخرى عالية الأداء من التبريد الفعال الذي توفره المشتتات الحرارية المصنوعة من الألومنيوم المبثوق. إن القدرة على إنشاء ملفات تعريف مخصصة تعني أنه يمكن للمصممين تحسين تدفق الهواء حول مكونات معينة مع الحفاظ على قيود النظام الكلية.

أنظمة إضاءة LED

خلقت ثورة مصابيح LED تحديات حرارية جديدة. فعلى عكس الإضاءة التقليدية التي تشع الحرارة للخارج، تقوم مصابيح (ليد) بتوصيل الحرارة للخلف من خلال الركيزة التي يتم تركيبها عليها. وقد أتاحت المشتتات الحرارية المبثوقة ذات الملامح المتخصصة إمكانية استخدام تركيبات مصابيح (ليد) المدمجة عالية الكفاءة التي أصبحت الآن قياسية في التطبيقات التجارية والسكنية.

التطبيقات الصناعية

تعمل الماكينات الثقيلة وإلكترونيات الطاقة وأنظمة التحكم الصناعية في بيئات صعبة حيث تكون الموثوقية أمرًا بالغ الأهمية. تضمن متانة المشتتات الحرارية المصنوعة من الألومنيوم المبثوق، خاصةً عندما تكون مؤكسدة لمقاومة التآكل الإضافية، أداءً ثابتًا حتى في الظروف الصعبة.

خلال السنوات التي قضيتها في تصميم الحلول الحرارية، وجدت باستمرار أن المشتتات الحرارية المصنوعة من الألومنيوم المبثوق توفر التوازن الأمثل للأداء والوزن والتكلفة للغالبية العظمى من التطبيقات. في حين أن الحالات المتخصصة قد تتطلب مواد غريبة أو طرق تصنيع غريبة، إلا أن قذف الألومنيوم يظل المعيار الذهبي للإدارة الحرارية الفعالة.

اختيار عرض الملف الشخصي المناسب لتطبيقك

هل سبق لك أن حدَّقت في مواصفات المشتت الحراري متسائلاً عما إذا كان الحجم مهمًا حقًا؟ إن عرض مواصفات المشتت الحراري المصنوع من الألومنيوم ليس مجرد قياس، بل هو الفرق بين جهاز يعمل باردًا تحت الضغط وجهاز يفشل عندما تكون في أمس الحاجة إليه.

يؤثر اختيار العرض الأمثل للمشتت الحراري المصنوع من الألومنيوم المبثوق تأثيرًا مباشرًا على الأداء الحراري وتكامل النظام. يتراوح الطيف من المقاطع الجانبية الضيقة مقاس 0.354 بوصة إلى التصاميم الواسعة مقاس 12.000 بوصة التي تخدم كل منها متطلبات تبريد محددة بخصائص كفاءة متميزة.

فهم أساسيات عرض الملف الشخصي

عند تصميم حلول التبريد للأنظمة الإلكترونية، يحدد العرض الجانبي لمشتت حراري من الألومنيوم المبثوق بشكل أساسي قدرته الحرارية ومدى ملاءمته للتطبيق. يشير عرض المظهر الجانبي إلى البعد الجانبي الكلي لبثق المشتت الحراري المقاس بشكل عمودي على الزعانف. هذه المواصفات المفردة لها تأثيرات متتالية على كل شيء بدءًا من المقاومة الحرارية إلى خيارات التركيب.

طيف الأداء الحراري

يرتبط عرض الملف الجانبي مباشرةً بمساحة السطح المتاحة لتبديد الحرارة. توفر المقاطع الجانبية الأعرض مزيدًا من المواد لنشر الحرارة، مما يقلل من المقاومة الحرارية ويحسن كفاءة التبريد.

تتبع العلاقة بين العرض والأداء الحراري أنماطًا يمكن التنبؤ بها:

| نطاق عرض الملف الشخصي | التطبيقات النموذجية | المقاومة الحرارية | كفاءة الفضاء |

|---|---|---|---|

| ضيق (0.354 بوصة -2 بوصة) | إلكترونيات صغيرة، بيئات ذات مساحة محدودة | أعلى | ممتاز |

| متوسطة (2 بوصة -6 بوصة) | الحوسبة القياسية، وإمدادات الطاقة، وإضاءة LED | معتدل | جيد |

| عريض (6 بوصة -12 بوصة فأكثر) | تطبيقات الطاقة العالية، المعدات الصناعية | أقل | محدودة |

مزايا المظهر الجانبي الضيق (0.354 بوصة -2 بوصة)

تتفوق المشتتات الحرارية ذات المقاطع الجانبية الضيقة في التطبيقات ذات المساحة المحدودة حيث قد يكون الارتفاع الرأسي متاحًا ولكن المساحة الأفقية ممتازة. هذه المقاطع الجانبية مثالية ل:

- المكونات المثبتة على ثنائي الفينيل متعدد الكلور مع متطلبات التباعد الضيق

- الإلكترونيات الاستهلاكية ذات الشكل النحيف

- التبريد متعدد المكونات في التجميعات المعبأة بكثافة

من خلال خبرتي في تصميم حلول التبريد للأجهزة المدمجة، غالبًا ما تصبح هذه المقاطع الضيقة الخيار الوحيد القابل للتطبيق. إن قدرتها على الملاءمة بين المكونات الأخرى تجعلها لا غنى عنها في الإلكترونيات الحديثة، على الرغم من مقاومتها الحرارية الأعلى نسبيًا مقارنة بالبدائل الأوسع.

تطبيقات الملف الشخصي المتوسط (2 بوصة -6 بوصة)

يمثّل نطاق العرض المتوسط النقطة المثالية للعديد من التطبيقات التجارية والصناعية. وتوفر هذه الملامح قدرة تبريد كبيرة مع الحفاظ على حجمها القابل للإدارة.

تتميز الملامح المتوسطة عادةً بـ

- أداء حراري متوازن للتطبيقات السائدة

- كتلة مادية كافية لانتشار الحرارة بشكل فعال

- تعدد الاستخدامات عبر تكوينات التركيب المختلفة

- التوافق مع أحجام المروحة القياسية للحمل الحراري القسري

في PTSMAKE، وجدنا أن نطاق العرض هذا يستوعب ما يقرب من 65% من متطلبات التبريد لعملائنا. يوفر المظهر الجانبي المتوسط كتلة حرارية كافية للتعامل مع الأحمال الحرارية الكبيرة مع الحفاظ على فعاليته من حيث التكلفة وسهولة دمجه في معظم تصميمات النظام.

مزايا المظهر الجانبي العريض (6 بوصة -12 بوصة)

بالنسبة للتطبيقات ذات الحرارة العالية، توفر المقاطع الجانبية العريضة أداء تبريد فائقاً من خلال:

- أقصى مساحة سطح لتبديد الحرارة

- مقاومة حرارية إجمالية أقل

- انتشار ممتاز للحرارة عبر القاعدة

- القدرة على تبريد مكونات متعددة في وقت واحد

هذه التشكيلات الأوسع نطاقًا ذات قيمة خاصة في إلكترونيات الطاقة وأجهزة التحكم في المحركات الصناعية وتطبيقات الحوسبة عالية الأداء حيث تتجاوز المتطلبات الحرارية ما يمكن أن تديره التشكيلات الأضيق نطاقًا بفعالية.

عوامل الاختيار الحرجة لعرض الملف الشخصي

اعتبارات الحمل الحراري

العامل الأساسي الذي يدفع اختيار عرض الملف الشخصي هو إجمالي الحمل الحراري الذي يتطلب تبديده. وهذا الميزانية الحرارية2 يجب أن تأخذ في الحسبان:

- الحد الأقصى لتبديد الطاقة في ظل ظروف التشغيل القصوى

- طفرات حرارية أثناء العوارض التشغيلية

- هوامش أمان للتغيرات في درجات الحرارة المحيطة

- متطلبات طول عمر النظام

بالنسبة لكل تطبيق، أوصي بحساب رقم الواط لكل بوصة بقسمة إجمالي الحمل الحراري على عرض التركيب المتاح. وهذا يوفر نقطة مرجعية سريعة لاختيار الملف الشخصي الأولي.

ديناميكيات تدفق الهواء

يؤثر عرض الملف الجانبي بشكل كبير على أنماط تدفق الهواء عبر سطح المشتت الحراري. المقاطع الجانبية الأوسع:

- تتطلب مراوح أو منافيخ أكثر قوة للحفاظ على تدفق هواء منتظم

- قد تتطور "المناطق الميتة" مع انخفاض التبريد في المناطق المركزية

- غالباً ما تستفيد من المراوح المتعددة الموضوعة بشكل استراتيجي

وعلى العكس من ذلك، يمكن أن تحقق المقاطع الجانبية الأضيق تبريدًا أكثر اتساقًا مع حركة هواء أقل قوة، على الرغم من أن قدرتها الحرارية الإجمالية تظل محدودة بسبب صغر حجمها.

التركيب وتكامل النظام

غالبًا ما تلعب الاعتبارات العملية دورًا حاسمًا في اختيار عرض الملف الشخصي. وتشمل عوامل التكامل الرئيسية ما يلي:

- مساحة تركيب ثنائي الفينيل متعدد الكلور أو الهيكل المتاحة

- التداخل مع المكونات المجاورة

- إمكانية الوصول للتجميع والصيانة

- متطلبات توزيع الوزن والتوازن

لقد واجهت العديد من المواقف التي لا يتناسب فيها الحل الحراري الأمثل نظريًا مع المساحة المتاحة. في هذه الحالات، أصبح من الضروري استخدام أساليب مبتكرة ذات مقاطع جانبية أضيق أو تصميمات زعانف محسّنة أو طرق تبريد تكميلية.

استراتيجيات تحسين التكلفة

اعتبارات العرض تؤثر بشكل مباشر على نفقات التصنيع. الملامح الأوسع:

- استهلاك المزيد من المواد الخام (الألومنيوم)

- تتطلب معدات بثق أكبر

- غالبًا ما تحتاج إلى ترتيبات زعانف أكثر تعقيدًا لتحقيق الاستقرار الهيكلي

- قد يزيد من تكاليف الشحن والمناولة

بالنسبة للمشروعات ذات قيود الميزانية المحدودة، غالبًا ما يوفر اختيار شكل جانبي أضيق مع تصميم زعنفة محسّن قيمة أفضل من الحجم الكبير. في شركة PTSMAKE، نقوم بتحليل هذه المفاضلات بعناية، وغالبًا ما نجد أن المظهر الجانبي الأكثر تطورًا متوسط العرض يوفر أداءً أفضل مقابل الدولار من المظاهر العريضة الأبسط.

أمثلة على التطبيقات الواقعية

في التطبيقات العملية، تتضح أهمية اختيار عرض الملف الشخصي المناسب. فقد تواصلت معنا إحدى الشركات المصنعة لمعدات الاتصالات السلكية واللاسلكية بشأن تحديات التبريد لمكونات البنية التحتية الجديدة للجيل الخامس. حددت التصاميم الأولية بالوعة حرارية عريضة مقاس 10 بوصة، والتي أظهرت الاختبارات المعملية أنها ستدير الحمل الحراري بسهولة.

ومع ذلك، فإن متطلبات التركيب الميداني جعلت هذا العرض غير عملي. ومن خلال إعادة التصميم باستخدام ملفين جانبيين مقاس 5 بوصات يتميزان بهندسة زعانف محسّنة وموضع استراتيجي، حققنا أداء تبريد مكافئ مع تلبية قيود التركيب. كما أدى هذا الحل أيضًا إلى تقليل التكاليف الإجمالية للمواد بحوالي 151 تيرابايت و11 طنًا من خلال التخلص من كتلة الألومنيوم غير الضرورية حيث كان انتشار الحرارة في حده الأدنى.

يسلط هذا المثال الضوء على السبب الذي يجعل اختيار عرض المظهر الجانبي يتطلب تفكيراً شاملاً يتجاوز الحسابات الحرارية البسيطة. يوازن الحل الأمثل بين الأداء الفني واعتبارات التنفيذ العملي في كل مرحلة من مراحل دورة حياة المنتج.

خيارات القطع المخصّصة للحلول الحرارية الدقيقة

تخيل أن تتلقى بدلة مثالية من على الرف - مستحيل، أليس كذلك؟ نفس الشيء مع البالوعات الحرارية. نادراً ما تتطابق المقاسات القياسية مع احتياجاتك بالضبط، مما يؤدي إلى ضعف الأداء أو إهدار الموارد. القطع المخصص يغير كل شيء.

تعمل خدمات القطع حسب الطول المخصص على تحويل المشتتات الحرارية القياسية المصنوعة من الألومنيوم المبثوق إلى حلول حرارية مصممة بدقة ومصممة خصيصًا وفقًا لمواصفاتك الدقيقة. تقلل هذه المرونة من الهدر وتحسّن الأداء وتضمن التكامل المثالي ضمن قيود الاستخدام الفريدة الخاصة بك.

قيمة حلول البالوعات الحرارية الدقيقة القطع

في عالم الإدارة الحرارية، المليمترات مهمة. عند تصميم الأنظمة الإلكترونية التي تولد حرارة كبيرة، لا مجال للتنازلات أو الحلول "القريبة بما فيه الكفاية". تعمل خدمات القطع المخصصة على سد الفجوة بين البثق القياسي والأبعاد الدقيقة التي يتطلبها تطبيقك.

لماذا تقصر الأحجام القياسية في كثير من الأحيان

تخلق أطوال المشتت الحراري القياسية العديد من التحديات لمهندسي التصميم:

- المواد الزائدة تزيد من الوزن والتكاليف

- الطول غير الكافي يضر بالأداء الحراري

- أبعاد غير ملائمة تعقد عملية التركيب والتكامل

- تصبح إدارة المخزون أكثر تعقيداً مع تعدد الأحجام

من خلال عملي في شركة PTSMAKE، رأيت عددًا لا يحصى من المشاريع التي تسببت فيها المشتتات الحرارية ذات الطول القياسي في تعقيدات غير ضرورية. غالبًا ما يواجه المهندسون معضلة الاختيار بين المكونات كبيرة الحجم التي تهدر المساحة والمواد أو الخيارات صغيرة الحجم التي تضر بالأداء الحراري.

اقتصاديات القطع حسب الطلب

يوفر القطع المخصص فوائد اقتصادية كبيرة تتجاوز الميزة الواضحة المتمثلة في الحصول على ما تحتاجه بالضبط:

| المزايا | المقاسات القياسية | قص مخصص |

|---|---|---|

| استخدام المواد | النفايات الزائدة | مُحسّن |

| تكاليف المخزون | أعلى (وحدات SKU متعددة) | أقل (عند الطلب) |

| وقت التجميع | أطول (قد يتطلب تعديلات) | أقصر (تناسب دقيق) |

| مصاريف الشحن | أعلى (عبوات كبيرة الحجم) | أقل (التعبئة والتغليف الأمثل) |

| الأداء | مخترقة أو مصممة بشكل مبالغ فيه | مطابقة دقيقة للمتطلبات |

عادةً ما يفضّل تحليل التكلفة والفائدة القطع المخصص لجميع التطبيقات باستثناء التطبيقات القياسية. وعلى الرغم من أنه قد تكون هناك رسوم خدمة متواضعة للقطع، إلا أنه عادةً ما يتم تعويضها من خلال الوفورات المادية وحدها، دون احتساب الفوائد التشغيلية.

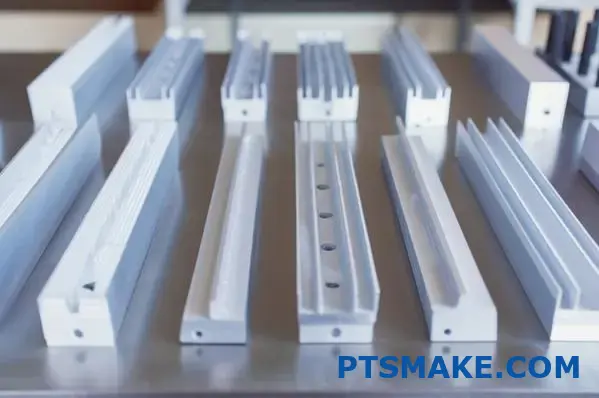

خيارات القطع الأفقي مقابل خيارات القطع العمودي

تقدم معظم الشركات المصنعة، بما في ذلك PTSMAKE، اتجاهين أساسيين للقطع، لكل منهما مزايا مميزة:

القطع الأفقي

تعمل عمليات القطع الأفقية بشكل عمودي على الزعانف، مما يضبط الطول الكلي للمشتت الحراري مع الحفاظ على الارتفاع الكامل للزعنفة. هذا هو خيار القطع الأكثر شيوعًا ويوفر العديد من الفوائد:

- يحافظ على القدرة الحرارية الكاملة للزعانف

- يحافظ على خصائص تدفق الهواء الأصلية

- تبسيط عملية التركيب بأبعاد قاعدة متسقة

- يعمل بشكل جيد مع أنظمة التبريد بالهواء القسري

بالنسبة للتطبيقات التي يتجاوز فيها طول المشتت الحراري المتطلبات ولكن الأداء الحراري مطابق تمامًا، يوفر القطع الأفقي الحل المثالي.

القطع العمودي

تعمل القطع العمودية بشكل موازٍ للزعانف، مما يقلل بشكل فعال من عرض المشتت الحراري عن طريق إزالة أقسام الزعانف بأكملها. هذا النهج ذو قيمة عندما:

- يتميز مصدر الحرارة ببصمة أصغر من الملامح القياسية

- تقليل الوزن أمر بالغ الأهمية (الطيران، الأجهزة المحمولة)

- تحد قيود المساحة من العرض المسموح به

- تتطلب مسارات تدفق الهواء تعديلات محددة الأبعاد

في شركة PTSMAKE، ابتكرنا تقنيات القطع الرأسي الدقيق التي تحافظ على سلامة الزعانف مع السماح بإجراء تعديلات محددة للغاية في العرض. وقد أثبتت هذه القدرة قيمتها بشكل خاص للعملاء في قطاعي الاتصالات السلكية واللاسلكية والفضاء حيث يكون كل جرام ومليمتر مهمًا.

قدرات التحمل في القطع الحديث

غالباً ما تفاجئ الدقة المتاحة مع تقنية القطع الحالية عملاءنا. تحقق أنظمة القطع باستخدام الحاسب الآلي الحديثة بشكل روتيني:

- تفاوتات طول ± 0.2 مم (± 0.008 بوصة)

- تعامد في حدود 0.5 درجة من الزاوية المحددة

- جودة تشطيب السطح التي غالبًا ما تقضي على العمليات الثانوية

- إمكانية التكرار المتسق عبر عمليات الإنتاج الكبيرة

تدعم هذه التفاوتات حتى أكثر التطبيقات تطلبًا، بما في ذلك تركيب المعدات البصرية والأجهزة الدقيقة وتبريد الإلكترونيات العسكرية.

اعتبارات التنفيذ العملي

عند التخطيط للمشتتات الحرارية المقطوعة حسب الطلب، يمكن للعديد من العوامل العملية تبسيط مشروعك وتحسين النتائج:

الحد الأدنى من متطلبات الطلب

تحافظ معظم الشركات المصنعة على حد أدنى معقول من الكميات المطلوبة (MOQs) لخدمات القطع حسب الطلب:

- مجموعات صغيرة (1-10 قطع): متوفرة برسوم إعداد متواضعة

- أشواط متوسطة (11-100 قطعة): النسبة المثلى عادةً للسعر/القطعة

- الطلبيات الكبيرة (أكثر من 100 قطعة): قد تكون مؤهلة للحصول على خصومات على الحجم

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتنظيم خدمات القطع لدينا لتلبية احتياجات النماذج الأولية وأحجام الإنتاج. تسمح هذه المرونة للعملاء بالبدء بكميات صغيرة للاختبار والانتقال بسلاسة إلى طلبات أكبر بجودة ثابتة.

تحديد متطلباتك بشكل فعال

لضمان حصولك على ما تحتاج إليه بالضبط، قدم هذه المواصفات عند الطلب:

- الطول الإجمالي المطلوب (دقيق حتى 0.1 مم إذا كان حرجًا)

- ما إذا كانت الأبعاد مطلقة أو ذات تفاوتات مقبولة

- أي متطلبات خاصة للتشطيب النهائي

- احتياجات المعالجة السطحية (إذا كانت مختلفة عن البثق القياسي)

- مواقع ثقب التثبيت الحرجة بالنسبة لحواف القطع

كلما كانت مواصفاتك أكثر وضوحًا، زادت احتمالية حصولك على ما يتطلبه طلبك بالضبط من المحاولة الأولى. أوصي بتضمين الرسومات الفنية كلما أمكن، خاصةً بالنسبة للمتطلبات المعقدة.

توقعات المهلة الزمنية

عادةً ما يضيف القطع المخصص الحد الأدنى من الوقت اللازم للطلب مقارنةً بالعناصر المخزنة القياسية:

- تخفيضات أفقية بسيطة: غالبًا ما تكتمل في غضون 1-3 أيام عمل إضافية

- أنماط القطع المعقدة: قد يتطلب 3-7 أيام عمل إضافية

- الطلبات ذات الحجم الكبير: تعتمد على الجدول الزمني، ولكنها تتماشى بشكل عام مع توقيت الإنتاج القياسي

من خلال تضمين متطلبات القطع في وقت مبكر من الجدول الزمني للمشروع، يمكنك تجنب التأخير وضمان وصول مكونات الإدارة الحرارية عند الحاجة للتجميع والاختبار.

ضمان الجودة للقطع المخصص

يحتفظ المصنعون ذوو السمعة الطيبة بروتوكولات التفتيش الصارمة3 للمشتتات الحرارية المقطوعة حسب الطلب، بما في ذلك:

- التحقق من الأبعاد باستخدام معدات القياس الدقيقة

- الفحص البصري لجودة القطع واللمسات النهائية

- اختبار العينة بحثًا عن النتوءات أو الحواف الحادة

- توثيق القياسات الحرجة

تضمن ضوابط الجودة هذه اندماج المشتتات الحرارية المقطوعة حسب الطلب بسلاسة في عملية الإنتاج لديك دون مشاكل أو تأخيرات غير متوقعة.

ما وراء القطع البسيط: التخصيص المحسّن

في حين أن تعديل الطول يمثل التخصيص الأكثر شيوعاً، إلا أن الخدمات الإضافية غالباً ما تكون مكملة للقطع المخصص:

- تنفيذ الفتحة الملولبة بإحداثيات دقيقة

- حواف مشطوفة أو مستديرة من أجل السلامة وتحسين تدفق الهواء

- أنودة مخصصة بعد التقطيع لتلبية متطلبات جمالية أو وظيفية محددة

- التصنيع الآلي الثانوي لميزات التركيب المعقدة

تعمل هذه الخدمات التكميلية على تحويل عمليات البثق الأساسية إلى حلول حرارية عالية التخصص مصممة خصيصًا لتلبية متطلبات التطبيقات الفريدة.

تمثل القدرة على ضبط أبعاد المشتت الحراري بدقة من خلال القطع الدقيق واحدة من أكثر القدرات قيمة ولكنها غير مستغلة بشكل كافٍ في الإدارة الحرارية. من خلال العمل مع المصنعين الذين يقدمون هذه الخدمات، يمكن للمهندسين تحسين الأداء والاقتصاديات مع ضمان التكامل المثالي داخل أنظمتهم.

تكوينات الزعانف: الزعنفة المستقيمة مقابل الزعنفة المسننة مقابل الزعنفة الدبوسية

هل تساءلت من قبل لماذا تبدو بعض المشتتات الحرارية مثل ناطحات السحاب المصغرة بينما يشبه البعض الآخر أسرة المسامير؟ إن سر كفاءة التبريد لا يكمن في المواد فقط، بل في أنماط الزعانف المصممة بعناية والتي تحول قطعة بسيطة من الألومنيوم إلى قوة إدارة حرارية.

إن تكوين الزعانف هو البطل المجهول في تصميم المشتت الحراري، مما يؤثر بشكل كبير على أداء التبريد في بيئات التشغيل المختلفة. وسواء كانت الزعانف مستقيمة أو مسننة أو مسننة أو ذات زعانف مسننة، فإن كل تصميم يوفر مزايا مميزة يمكن أن تحدث فرقًا بين الأداء الأمثل والفشل الحراري.

فهم أساسيات هندسة الزعانف

عندما يتعلق الأمر بأداء المشتت الحراري، يلعب تكوين الزعانف دورًا حاسمًا في تحديد مدى فعالية تبديد الحرارة من مكوناتك. يخلق كل تصميم زعنفة أنماطًا مختلفة لتدفق الهواء ونسب مساحة السطح وخصائص المقاومة الحرارية. يمكن أن يؤدي اختيار التكوين المناسب لتطبيقك المحدد إلى تحسين كفاءة التبريد بشكل كبير وإطالة عمر المكونات.

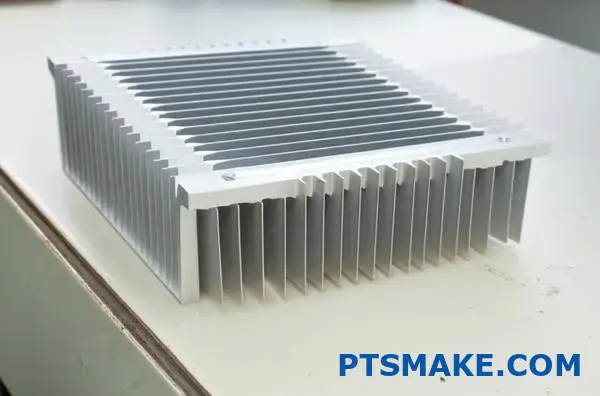

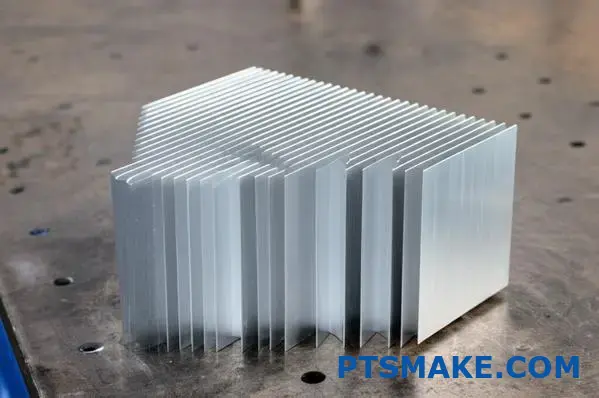

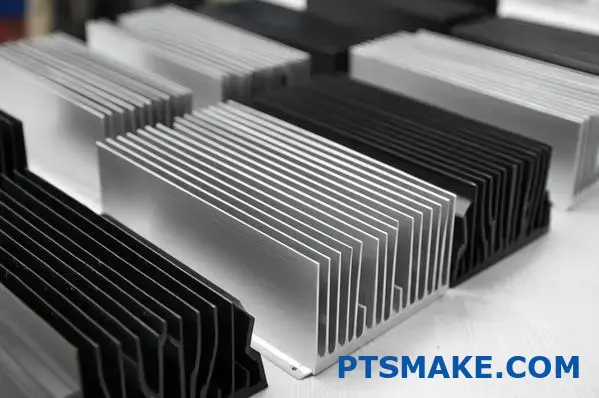

تصميم الزعانف المستقيمة: العمود الفقري للصناعة

تمثل الزعانف المستقيمة التكوين الأكثر شيوعًا ومباشرة في المشتتات الحرارية المصنوعة من الألومنيوم المبثوق. ويؤدي ترتيبها المتوازي إلى إنشاء قنوات تدفق هواء يمكن التنبؤ بها والتي توجه الحرارة بكفاءة بعيداً عن المصدر.

المزايا الرئيسية للزعانف المستقيمة

تتفوق تصميمات الزعانف المستقيمة في عدة جوانب:

كفاءة التصنيع: تخلق عملية البثق بشكل طبيعي زعانف متوازية تمامًا مع تباعد متناسق، مما يجعل الزعانف المستقيمة الخيار الأكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة.

تحسين تدفق الهواء الاتجاهي: عندما يأتي تدفق الهواء من اتجاه معين (مثل المروحة)، تخلق الزعانف المستقيمة قنوات تقلل من المقاومة وتزيد من انتقال الحرارة على طول المسار.

السلامة الهيكلية: يوفر التصميم الموحد ثباتًا ميكانيكيًا ممتازًا، مما يسمح بزعانف أطول ومساحة سطح أكبر في نفس المساحة.

بساطة التنظيف: تسمح القنوات المفتوحة بين الزعانف المستقيمة بصيانة أسهل في البيئات المليئة بالغبار، حيث يمكن نفخ الحطام أو تنظيفه بأقل جهد ممكن.

سيناريوهات التطبيق

في PTSMAKE، وجدت أن تكوينات الزعانف المستقيمة فعالة بشكل خاص في:

- مزودات طاقة الكمبيوتر المزودة بمراوح تبريد مخصصة

- تركيبات إضاءة LED مع اتجاه تدفق هواء ثابت

- معدات الاتصالات السلكية واللاسلكية في البيئات الخاضعة للرقابة

- مضخمات الصوت المزودة بأنظمة التبريد بالهواء القسري

تصميم الزعانف المسننة: مساحة سطح محسّنة

تقدم الزعانف المسننة (التي تسمى أحيانًا "السحاب") شقوقًا أو قطعًا استراتيجية على طول حواف الزعانف، مما يخلق هندسة أكثر تعقيدًا من الزعانف المستقيمة مع الحفاظ على بنية القناة الأساسية.

خصائص الأداء

يوفر التصميم المسنن العديد من المزايا المميزة:

زيادة مساحة السطح: يزيد النمط المحزوز من المساحة الكلية المتاحة لتبديد الحرارة دون توسيع الأبعاد الكلية.

تحسين الحمل الحراري الطبيعي: يعمل السطح غير المنتظم على تعطيل تكوين الطبقة الحدودية، مما يعزز أداء التبريد السلبي بنسبة 15-20% مقارنةً بالزعانف المستقيمة ذات الأبعاد المتطابقة.

توليد الاضطراب: تُنشئ التعرجات اضطرابًا مفيدًا في تدفق الهواء، مما يؤدي إلى تفتيت جيوب الهواء الراكدة وتحسين معاملات نقل الحرارة.

حالات الاستخدام الأمثل

توفر تكوينات الزعانف المسننة أداءً فائقاً في:

- العبوات الإلكترونية المبردة بشكل سلبي

- تطبيقات ذات تدفق هواء متغير أو متعدد الاتجاهات

- الأجهزة الإلكترونية الاستهلاكية حيث تحد قيود الضوضاء من استخدام المروحة

- المعدات الخارجية الخاضعة لأنماط الرياح الطبيعية

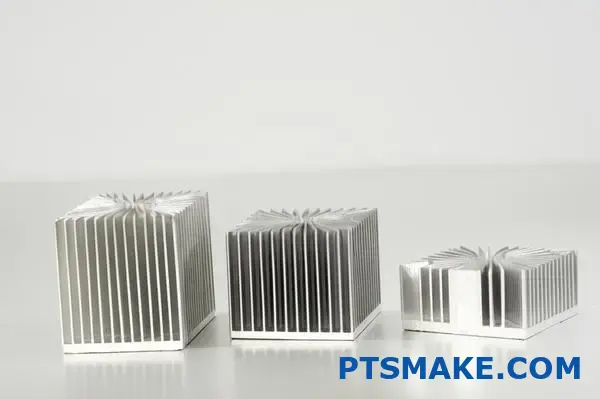

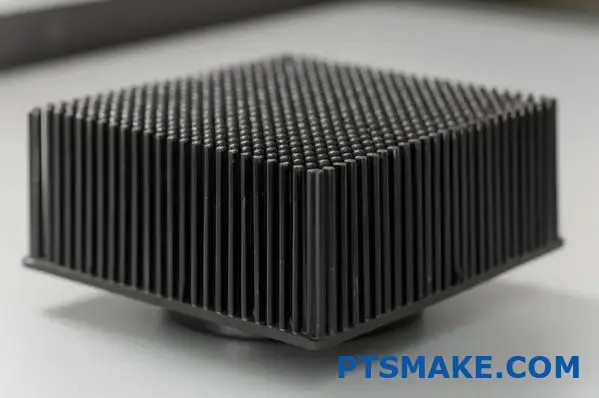

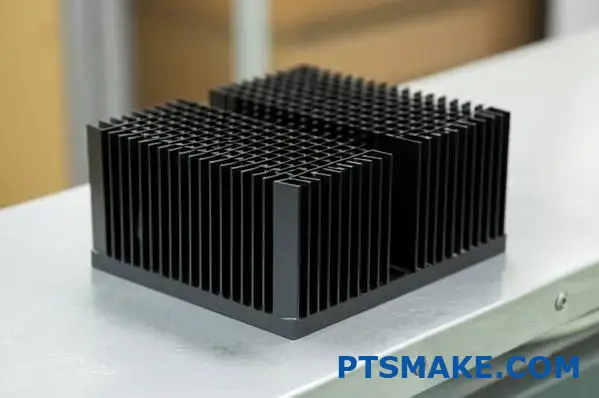

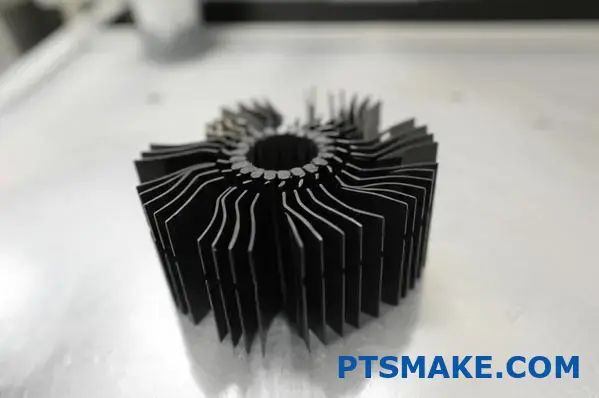

تكوين زعنفة الدبوس: امتياز متعدد الاتجاهات

تتميز المشتتات الحرارية ذات الزعانف الدبوسية بمصفوفات من الدبابيس الأسطوانية أو المربعة أو البيضاوية الممتدة من القاعدة بدلاً من الزعانف المستمرة. هذا الابتعاد الجذري عن التصاميم التقليدية يخلق قدرات إدارة حرارية فريدة من نوعها.

الميزة متعددة الاتجاهات

توفر تكوينات زعنفة الدبوس العديد من المزايا المقنعة:

أداء تدفق الهواء متعدد الاتجاهات: على عكس الزعانف المستقيمة أو المسننة التي تعمل بشكل أفضل مع تدفق الهواء الاتجاهي فإن الزعانف المسننة تحافظ على تبريد فعال بغض النظر عن زاوية اقتراب الهواء.

تقليل انخفاض الضغط: الترتيب المتداخل للدبابيس يخلق عادةً ضغطًا خلفيًا أقل من تصميمات الزعانف المستمرة، مما يتطلب طاقة مروحة أقل لتطبيقات الهواء القسري.

التوزيع الأمثل لمساحة السطح: يمكن تحسين ترتيبات الدبابيس بناءً على التصوير الحراري لوضع سعة تبريد إضافية في المكان الذي تشتد الحاجة إليه.

متانة محسّنة: الدبابيس الفردية أقل عرضة للتلف من الصدمات أو الاهتزازات مقارنةً بالزعانف المستقيمة الأطول.

التطبيقات المثالية

من خلال تجربتي في PTSMAKE، أثبتت تكوينات زعنفة الدبوس أنها ذات قيمة خاصة في:

- وحدات المعالجة المركزية (CPU) ومعالجات الرسومات

- التطبيقات العسكرية والفضائية ذات الاتجاه المتغير

- وحدات التحكم الإلكتروني في السيارات

- انتقال الحرارة بالحمل الحراري4 بيئات ذات تدفق هواء متعدد الاتجاهات

تحليل الأداء المقارن

لفهم الآثار المترتبة على تكوينات الزعانف المختلفة في العالم الحقيقي، من المفيد فحص خصائص أدائها جنبًا إلى جنب:

| التكوين | المقاومة الحرارية | حساسية اتجاه تدفق الهواء | تعقيدات التصنيع | عامل التكلفة |

|---|---|---|---|---|

| زعنفة مستقيمة | معتدل | مرتفع (اتجاهي) | منخفضة | 1× (خط الأساس) |

| زعنفة مسننة | منخفضة-متوسطة | معتدل | متوسط | 1.2-1.5× |

| دبوس الزعنفة | منخفضة | منخفض (متعدد الاتجاهات) | عالية | 1.5-2× |

سيناريوهات الحمل الحراري الطبيعي مقابل الحمل الحراري القسري

يختلف التكوين الأمثل للزعنفة بشكل كبير اعتمادًا على ما إذا كان تطبيقك يعتمد على الحمل الحراري الطبيعي أو القسري:

أداء الحمل الحراري الطبيعي

في سيناريوهات التبريد السلبي بدون مراوح:

- تتفوق الزعانف الدبوسية عادةً بنسبة 10-15%

- تتبع الزعانف المسننة عن كثب

- تُظهر الزعانف المستقيمة عمومًا أقل كفاءة تبريد سلبي بشكل عام

ينبع هذا التسلسل الهرمي للأداء من كيفية تفاعل كل تصميم مع الهواء الساخن المرتفع بشكل طبيعي. تخلق التكوينات المسننة والمسننة مزيدًا من الاضطراب في الطبقة الحدودية الحرارية، مما يعزز النقل الحراري في بيئات الهواء الساكن.

أداء الحمل الحراري القسري

عندما تخلق المراوح أو المنافيخ تدفق هواء اتجاهي:

- غالبًا ما يكون أداء الزعانف المستقيمة أفضل عندما يتماشى تدفق الهواء مع قنوات الزعانف

- تحافظ الزعانف المسننة على أداء قوي عبر معدلات تدفق مختلفة

- تتفوق الزعانف الدبوسية عندما يختلف اتجاه تدفق الهواء أو لا يمكن التحكم فيه بدقة

اعتبارات التصميم لتطبيقات محددة

يتطلب اختيار التكوين الأمثل للزعنفة موازنة عدة عوامل رئيسية تتجاوز الأداء الحراري الخام.

قيود المساحة والتوجيه

في التطبيقات ذات المساحة المحدودة:

- توفر الزعانف المستقيمة أقصى ارتفاع للزعنفة في مساحة معينة

- توفر الزعانف المسننة حلاً وسطاً جيداً بين الأداء وكفاءة المساحة

- قد تتطلب الزعانف الدبوسية مساحة قاعدة أكبر ولكن ارتفاعًا أقل للتبريد المكافئ

كما أن الاتجاه المادي للمشتت الحراري مهم للغاية. بالنسبة للمشتتات الحرارية المركبة عموديًا، تعمل الزعانف المستقيمة المحاذية لاتجاه الحمل الحراري الطبيعي (من الأسفل إلى الأعلى) على زيادة التبريد السلبي إلى أقصى حد. غالبًا ما تستفيد التطبيقات المثبتة أفقيًا من تصميمات الزعانف ذات الزعانف الدبوسية التي لا تعتمد على تأثيرات المدخنة.

خصائص تدفق الهواء

إن فهم تدفق الهواء المتاح لديك أمر بالغ الأهمية:

- إذا كان تدفق الهواء متناسقًا وأحادي الاتجاه، فإن الزعانف المستقيمة المحاذية للتدفق تزيد من الكفاءة

- إذا كان تدفق الهواء يأتي من اتجاهات متعددة أو يتغير بمرور الوقت، تحافظ الزعانف ذات الزعانف الدبوسية على أداء ثابت

- في البيئات ذات التدفق المنخفض للهواء، توفر الزعانف المسننة تبريدًا سلبيًا محسنًا

الآثار المترتبة على التصنيع والتكلفة

تؤثر طريقة التصنيع بشكل كبير على تكوين الزعانف المنطقي:

- يتناسب الألومنيوم المبثوق بشكل طبيعي مع التصميمات المستقيمة وبعض التصميمات المسننة

- عادةً ما تتطلب الزعانف الدبوسية عمليات تصنيع آلي إضافية، أو عمليات صب أو قشط إضافية

- قد تتطلب التسنينات المعقدة عمليات ثانوية بعد البثق

نقوم في PTSMAKE بتقييم هذه العوامل بعناية لكل مشروع عميل. نوصي في بعض الأحيان بمقاربات هجينة - ربما باستخدام بثق زعنفة مستقيمة مع قطع موضوعة بشكل استراتيجي لإنشاء مسننات جزئية في المناطق الحرجة. وهذا يوازن بين كفاءة التصنيع والأداء الحراري.

القيام بالاختيار الصحيح لتطبيقك

بناءً على خبرتي في العمل مع المئات من مشاريع الإدارة الحرارية، إليك إرشاداتي العملية لاختيار تكوينات الزعانف:

للتبريد بالهواء القسري أحادي الاتجاه: عادةً ما توفر الزعانف المستقيمة المحاذية لاتجاه تدفق الهواء أفضل نسبة أداء إلى التكلفة.

للتبريد السلبي أو تدفق الهواء المتغير: ضع في اعتبارك الزعانف المسننة لتحسين الأداء المعتدل أو الزعانف المسننة لتحقيق أقصى قدر من الكفاءة متعددة الاتجاهات.

للتطبيقات ذات المساحة المحدودة: قم بتقييم ما إذا كان الطول أو البصمة هو القيد الأساسي لك، ثم اختر وفقاً لذلك.

للبيئات المتربة: توفر الزعانف المستقيمة سهولة في التنظيف والصيانة بمرور الوقت.

إن التكوين الصحيح للزعنفة لا يتعلق ببساطة بالحد الأقصى للتبريد النظري - بل يتعلق بإيجاد التطابق الأمثل للأحمال الحرارية المحددة والقيود المكانية وظروف تدفق الهواء ومتطلبات الميزانية. من خلال التحليل المدروس لهذه العوامل، يمكنك اختيار تصميم المشتت الحراري الذي يوفر بدقة الإدارة الحرارية التي يتطلبها تطبيقك.

حلول تركيب البالوعة الحرارية للاتصال الأمثل

هل حدَّقت يوماً في جهازك الذي ترتفع حرارته وتساءلت ما إذا كنت قد فوّت خطوة حاسمة؟ قد لا تكون وحدة المعالجة المركزية التي ترتفع حرارتها بشكل كبير معيبة، بل قد تكون ببساطة تصرخ من أجل اتصال أفضل مع المشتت الحراري الخاص بها. يمكن أن تعني الفجوة بين المكونات الفرق بين ذروة الأداء والفشل الحراري.

يعد التركيب المناسب للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق أكثر أهمية بكثير مما يدركه معظم المهندسين في البداية. تحدد الواجهة الحرارية بين المكونات المولدة للحرارة وحلول التبريد ما يصل إلى 60% من الكفاءة الحرارية للنظام بأكمله، مما يجعل اختيار طريقة التركيب بنفس أهمية المشتت الحراري نفسه.

علم الانتقال الحراري عند نقاط التلامس

تركيب المشتت الحراري لا يتعلق فقط بتأمين المكونات - بل يتعلق بإنشاء المسار الحراري المثالي. وبغض النظر عن مدى كفاءة تصميم المشتت الحراري المصنوع من الألومنيوم المبثوق الخاص بك، فإن أداءه يعتمد بشكل أساسي على مدى فعالية انتقال الحرارة من المصدر إلى المشتت.

تحدي التلامس

حتى الأسطح التي تبدو ملساء على ما يبدو تحتوي على مخالفات مجهرية. عندما تلتقي قاعدة المشتت الحراري بسطح أحد المكونات، فإن هذه العيوب تخلق فجوات هوائية صغيرة. الهواء موصل حراري رديء، حيث تقل الموصلية الحرارية بحوالي 10000 مرة عن الألومنيوم. وتعيق هذه الفجوات نقل الحرارة بشكل كبير، مما يخلق اختناقات حرارية تضر بكفاءة التبريد.

الهدف من التركيب المناسب هو تقليل هذه الفجوات من خلال:

- تطبيق الضغط المناسب

- استخدام مواد الواجهة الحرارية

- ضمان المواءمة بين المكونات

- الحفاظ على تلامس ثابت عبر السطح بأكمله

مقارنة طرق التركيب الرئيسية

تقدم كل طريقة تركيب مزايا مميزة حسب متطلبات التطبيق الخاص بك:

| طريقة التركيب | الأداء الحراري | تعقيد التركيب | إعادة الاستخدام | مقاومة الاهتزازات | التكلفة |

|---|---|---|---|---|---|

| المواد اللاصقة الحرارية | جيد | منخفضة | فقير | ممتاز | منخفضة |

| مقاطع Z-Clips | جيد جداً | معتدل | ممتاز | جيد | معتدل |

| ماكسي جاريب™MaxiGRIP | ممتاز | معتدل | جيد | ممتاز | عالية |

| ماكس كليبس™مكس كليبس | جيد جداً | منخفضة | ممتاز | جيد جداً | معتدل |

حلول اللصق الحراري

تمثل المواد اللاصقة الحرارية أحد أبسط حلول التركيب، حيث تجمع بين وظيفتي الربط والواجهات الحرارية في منتج واحد.

مزايا التركيب باللاصق

خلال السنوات التي قضيتها في PTSMAKE، وجدت أن المواد اللاصقة الحرارية ذات قيمة خاصة لهذه السيناريوهات:

- التطبيقات ذات المساحة المحدودة حيث لا تناسب المثبتات الميكانيكية

- تصميمات منخفضة الارتفاع حيث يضيف ارتفاع المشبك بعداً غير مقبول

- التطبيقات التي تتطلب مقاومة الاهتزازات والصدمات

- الحالات التي قد تؤدي فيها ثقوب الحفر إلى الإضرار بالسلامة الهيكلية

تُنشئ المواد اللاصقة الحرارية روابط دائمة أو شبه دائمة تحافظ على ضغط ثابت عبر سطح التلامس بالكامل. وهذا يزيل الضغط غير المتساوي الذي ينشأ أحيانًا عن المثبتات الميكانيكية ويضمن التلامس الكامل بين الأسطح.

اعتبارات التنفيذ

عند استخدام المواد اللاصقة الحرارية:

تحضير السطح: يجب تنظيف كلا السطحين جيدًا بكحول الأيزوبروبيل لإزالة الزيوت والغبار وبقايا التصنيع.

نمط التطبيق: ضعه على شكل نقاط صغيرة أو نمط X رفيع بدلاً من طبقة صلبة للسماح للفائض بالضغط دون تكوين جيوب هوائية.

متطلبات المعالجة: تتطلب معظم المواد اللاصقة الحرارية عالية الأداء درجات حرارة وأوقات معالجة محددة. اتبع مواصفات الشركة المصنعة بعناية.

قيود الإزالة: انتبه إلى أن إزالة المشتتات الحرارية المثبتة باللاصق غالبًا ما تلحق الضرر بالمكونات، مما يجعل هذا الأسلوب غير مناسب عندما تتطلب الصيانة المستقبلية التفكيك.

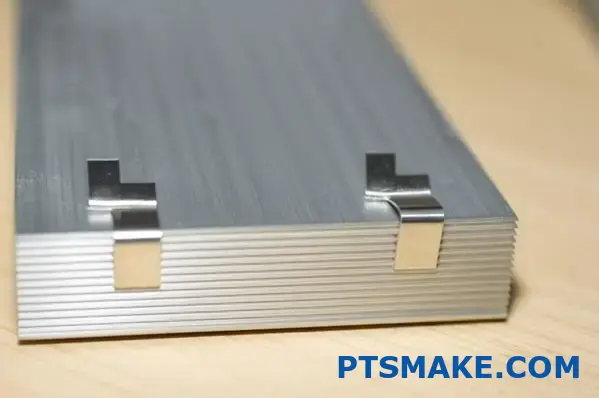

أنظمة Z-Clip للتركيب متعدد الاستخدامات

توفر المشابك على شكل حرف Z حلاً أنيقًا لتأمين المشتتات الحرارية المصنوعة من الألومنيوم المبثوق مع الحفاظ على تلامس حراري ممتاز والسماح بإزالتها في المستقبل.

كيفية عمل مشابك Z-Clips

تتميز هذه المشابك المتخصصة بمظهر جانبي على شكل حرف Z:

- تعلق في القنوات الجانبية للمشتت الحراري

- يمتد فوق المكون الذي يتم تبريده

- يعلق على ثنائي الفينيل متعدد الكلور أو سطح التركيب

- يطبق ضغطًا متسقًا لأسفل

يخلق الشد الزنبركي للمشبك ضغطًا متساويًا ومستمرًا يضمن التلامس الأمثل بين المشتت الحراري والمكون مع استيعاب التمدد الحراري أثناء التشغيل.

التطبيقات المثلى

تتفوق مقاطع Z-كليب في:

- تبريد معالج الكمبيوتر حيث تتطلب الترقيات المستقبلية الإزالة

- بيئات الإنتاج التي تكون فيها سرعة التجميع مهمة

- التطبيقات ذات الارتفاعات الموحدة للمكونات

- الحالات التي تتطلب إمكانيات إعادة العمل أو الاستبدال

في PTSMAKE، قمنا بتطوير أنواع خاصة من مشبك Z بمشبك Z مع توترات زنبركية دقيقة تمت معايرتها لأنواع المكونات المختلفة. تضمن هذه التحسينات الهندسية الضغط الأمثل - بما يكفي لإزالة الفجوات الهوائية دون المخاطرة بتلف المكونات بسبب القوة المفرطة.

MaxiGRIP™ Technology for High-Performance Demands

بالنسبة للتطبيقات التي تتطلب أفضل تلامس حراري على الإطلاق، تمثل تقنية MaxiGRIP™ الحل الأمثل في سوق المشتت الحراري المصنوع من الألومنيوم المبثوق.

The MaxiGRIP™ Advantage

يتميز نظام التركيب المتقدم هذا بميزات:

- توزيع الضغط المنتظم عبر سطح التلامس بالكامل

- آليات شد ذاتية الضبط تحافظ على التلامس الأمثل على الرغم من التدوير الحراري

- تصميم منخفض المظهر يقلل من متطلبات المساحة

- متفوقة تحسين الواجهة الحرارية5 لتحقيق أقصى قدر من الكفاءة في نقل الحرارة

أفضل ممارسات التنفيذ

When working with MaxiGRIP™ systems:

مواصفات عزم الدوران: اتبع متطلبات عزم الدوران الدقيقة عند إحكام ربط أدوات التثبيت - فالإفراط في إحكام الربط لا يحسن الأداء ويخاطر بإتلاف المكونات.

تسلسل الأنماط: اربط المثبتات بنمط نجمة تتحرك تدريجياً من المركز إلى الخارج لضمان توزيع الضغط بشكل متساوٍ.

توافق مواد الواجهة: اختر مواد واجهة حرارية متوافقة خصيصًا مع مستويات ضغط MaxiGRIP™.

إجراءات التفتيش: تحقق من التعشيق الكامل لجميع نقاط التثبيت قبل التجميع النهائي.

ماكس كليبس™ للنشر السريع

توفر Max Clips ™Max Clips™ حلًا وسطًا مناسبًا بين المواد اللاصقة الدائمة وأنظمة التركيب الأكثر تعقيدًا، حيث توفر أداءً حراريًا ممتازًا مع تركيب بدون أدوات.

الميزات والفوائد الرئيسية

تقدم هذه المقاطع المتخصصة:

- التثبيت بخطوة واحدة بدون أدوات متخصصة

- ضغط متسق عبر أسطح التلامس

- مقاومة ممتازة للاهتزاز في معظم البيئات

- سهولة الإزالة للصيانة أو التحديثات

- متوافق مع التشكيلات الجانبية القياسية المبثوقة دون تعديل

إرشادات التطبيق

Based on my experience with countless thermal solutions at PTSMAKE, Max Clips™ work best in:

- بيئات الإنتاج بكميات كبيرة حيث تؤثر سرعة التجميع على التكاليف

- سيناريوهات التركيب الميداني التي لا تتوفر فيها أدوات متخصصة

- التطبيقات التي تتطلب الوصول إلى الخدمة من حين لآخر

- الحالات التي تكون فيها المكونات ذات أبعاد موحدة

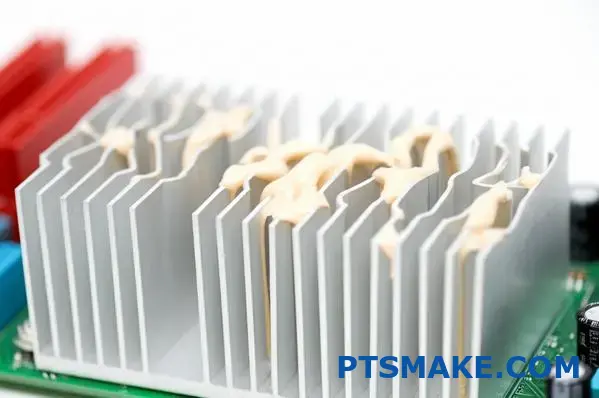

مواد الواجهة الحرارية: المكون الحرج

أيًا كانت طريقة التركيب التي تختارها، تلعب مواد الواجهة الحرارية (TIMs) دورًا أساسيًا في زيادة كفاءة نقل الحرارة إلى أقصى حد.

أنواع مواد الواجهة

تشمل الخيارات الشائعة ما يلي:

- وسادات حرارية: مواد مسبقة القطع وقابلة للتطابق تملأ الفجوات الكبيرة ولكنها توفر توصيل حراري معتدل

- المواد المتغيرة الطور: صلبة في درجة حرارة الغرفة ولكنها تتدفق قليلاً في درجات حرارة التشغيل لملء الفجوات المجهرية

- الشحوم الحرارية: المركبات اللزجة التي تزيد من التلامس إلى أقصى حد ولكن يمكن أن تجف بمرور الوقت

- صفائح الجرافيت: مواد رقيقة عالية التوصيل للتطبيقات ذات الأسطح المستوية للغاية

معايير الاختيار

عند اختيار مواد الواجهة لتركيب المشتت الحراري المصنوع من الألومنيوم المبثوق:

- النظر في خشونة السطح لكلا المكوِّنين

- تقييم نطاقات درجة حرارة التشغيل ومتطلبات التدوير الحراري

- موازنة التوصيل الحراري مع احتياجات ضغط التطبيق

- حساب متطلبات الموثوقية على المدى الطويل

التركيب لبيئات تطبيقات محددة

تخلق بيئات التشغيل المختلفة تحديات متصاعدة فريدة من نوعها تتطلب أساليب متخصصة.

تطبيقات الاهتزازات العالية

للمعدات التي تعمل في بيئات عالية الاهتزاز مثل المركبات أو الآلات الصناعية أو التطبيقات الفضائية:

- غالبًا ما تتفوق المواد اللاصقة على أدوات التثبيت الميكانيكية

- عند استخدام المشابك، اختر الأشكال ذات آليات القفل الإيجابية

- النظر في طرق التركيب الزائدة عن الحاجة للأنظمة الحرجة

- دمج مواد تخميد الاهتزاز في نقاط التثبيت

التطبيقات ذات المساحة المحدودة

في الأجهزة فائقة الصغر حيث كل ملليمتر مهم:

- توفر مواد تغيير الطور أداءً ممتازًا بأقل سماكة ممكنة

- يمكن أن تحل المشابك منخفضة المستوى محل الإصدارات القياسية بأقل تأثير على الأداء

- يمكن لمحات البثق المخصصة أن تتضمن ميزات التركيب مباشرةً

- قد يكون من الضروري الجمع بين النهجين لتلبية كل من المتطلبات الحرارية ومتطلبات المساحة

تطبيقات درجات الحرارة العالية

للتطبيقات التي تعمل في درجات حرارة مرتفعة:

- اختر المواد اللاصقة ذات درجات الحرارة المناسبة

- حساب التمدد الحراري التفاضلي بين أسطح التركيب

- النظر في مواد الواجهة المملوءة بالسيراميك للظروف القاسية

- استخدم أنظمة تركيب ذات بدل تعويم لمنع الإجهاد الحراري

يجب ألا يكون حل التركيب الذي تختاره للمشتت الحراري المصنوع من الألومنيوم المبثوق فكرة ثانوية. من خلال إيلاء هذه الواجهة الهامة الاهتمام الذي تستحقه، ستعمل على زيادة الأداء الحراري إلى أقصى حد، وضمان الموثوقية على المدى الطويل، وتجنب الأعطال المكلفة التي تنتج عن سوء الإدارة الحرارية المنفذة بشكل سيء.

سوف أقوم بإنشاء محتوى جذاب وغني بالمعلومات للفصل السادس من منشور المدونة الخاص بك حول "مقاييس الأداء الحراري وحسابات التبريد" باتباع إرشاداتك. إليك القسم

مقاييس الأداء الحراري وحسابات التبريد

هل وجدت نفسك يومًا تحدق في مواصفات المشتت الحراري مع تصنيفات C/W التي قد تكون مكتوبة بالهيروغليفية؟ لست وحدك. هذه الأرقام التي تبدو غامضة تحمل مفتاح ما إذا كانت إلكترونياتك ستعمل بسلاسة أو ستحترق عندما لا تتوقع ذلك.

يُعد فهم مقاييس المقاومة الحرارية أمرًا ضروريًا لاختيار المشتت الحراري المناسب من الألومنيوم المبثوق من أجل تطبيقك. يشير تصنيف C/W (درجة مئوية لكل واط) بشكل مباشر إلى كفاءة التبريد، حيث تشير القيم المنخفضة إلى قدرات تبديد الحرارة الفائقة التي تطيل عمر المكونات وتضمن الأداء الأمثل.

الدور الحاسم لقياسات المقاومة الحرارية

تشكل مقاييس المقاومة الحرارية أساس تصميم نظام التبريد الفعال. بينما يوفر مظهر المشتت الحراري ومواده أدلة مهمة حول قدراته، فإن تصنيف C/W يوفر بيانات أداء ملموسة تسمح بالمقارنة المباشرة بين حلول التبريد المختلفة.

فك تشفير تصنيفات C/W

يمثل تصنيف C/W (درجة مئوية لكل واط) المقاومة الحرارية - أي مقدار ارتفاع درجة الحرارة لكل واط من الحرارة المبددة. ينقل هذا الرقم الوحيد كميات كبيرة عن أداء المشتت الحراري:

| نطاق القيمة C/W | مستوى الأداء | التطبيقات النموذجية |

|---|---|---|

| 0.5-1.5 درجة مئوية/ثانية | ممتاز | الحوسبة عالية الطاقة ومكونات الخادم |

| 1.5 - 3.0 درجة مئوية/ثانية | جيد جداً | أجهزة الكمبيوتر المكتبية وإلكترونيات الطاقة |

| 3.0 - 5.0 درجة مئوية/ثانية | جيد | الإلكترونيات الاستهلاكية، إضاءة LED |

| 5.0 - 10.0 درجة مئوية/ثانية | معتدل | مكونات منخفضة الطاقة، ومعالجة الإشارات |

| >10.0 درجة مئوية/ثانية | الأساسيات | إلكترونيات بسيطة، أحمال حرارية بسيطة |

ما يجعل هذا المقياس ذا قيمة كبيرة هو صراحته المباشرة - فالمشتت الحراري الذي تبلغ درجة حرارته 2.0 درجة مئوية/ثانية سيسمح بارتفاع درجة حرارة المكونات بنصف ما يسمح به المشتت الحراري الذي تبلغ درجة حرارته 4.0 درجة مئوية/ثانية عند تبديد نفس الكمية من الحرارة. هذه العلاقة المباشرة تجعل التحليل المقارن واضحًا ومباشرًا بشكل ملحوظ.

حساب درجة حرارة تقاطع المكونات

المعادلة الأساسية التي تحكم اختيار المشتت الحراري هي:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

أين:

- Tj = درجة حرارة الوصلة (أقصى درجة حرارة مسموح بها للمكون)

- Ta = درجة الحرارة المحيطة (بيئة التشغيل)

- P = تبديد الطاقة (بالواط)

- Rjc = المقاومة الحرارية من الوصلة إلى العلبة

- Rcs = المقاومة الحرارية من العلبة إلى الحوض (الوصلة البينية)

- Rsa = المقاومة الحرارية من المشتت إلى المحيط (المشتت الحراري C/W)

في PTSMAKE، أساعد العملاء بانتظام على العمل بشكل عكسي من درجة حرارة الوصلة القصوى المسموح بها لتحديد أداء المشتت الحراري المطلوب. وتصبح هذه العملية الحسابية بمثابة نجم الشمال لاختيار المشتت الحراري، مما يضمن بقاء المكونات ضمن درجات حرارة التشغيل الآمنة حتى في ظل ظروف الحمل القصوى.

قياسات الحمل الحراري الطبيعي مقابل الحمل الحراري القسري

توفر مواصفات المشتت الحراري عادةً تصنيفات C/W منفصلة لسيناريوهات الحمل الحراري الطبيعي والقسري:

| طريقة التبريد | خصائص التصنيف C/W | العوامل المؤثرة على الأداء |

|---|---|---|

| الحمل الحراري الطبيعي | قيم أعلى (أقل كفاءة) | اتجاه الحوض الحراري، وتباعد الزعانف، والحاوية المحيطة به |

| الحمل الحراري القسري | قيم أقل (أكثر كفاءة) | سرعة الهواء، واتجاه التدفق، وتصميم الزعنفة |

يمكن أن يكون الفرق بين هذه القيم كبيراً. لقد رأيت أحواض حرارية من الألومنيوم المبثوق ذات معدلات الحمل الحراري الطبيعي التي تبلغ 4.0 درجة مئوية/ثانية تنخفض إلى أقل من 1.0 درجة مئوية/ثانية مع 200 قدم خطي في الدقيقة (LFM) فقط من تدفق الهواء. هذا فرق الأداء الحراري6 يسلط الضوء على سبب أهمية فهم بيئة التبريد الخاصة بك من أجل الاختيار المناسب.

حسابات التبريد العملية لتطبيقات العالم الحقيقي

النظرية مفيدة، ولكن التطبيق العملي ضروري. لنستعرض عملية تحديد متطلبات التبريد لتطبيق نموذجي.

الخطوة 1: تحديد الحمل الحراري الكلي

ابدأ بحساب إجمالي تبديد الطاقة التي تتطلب التبريد. بالنسبة للمكونات الإلكترونية، تتوفر هذه المعلومات في أوراق البيانات، وعادةً ما يتم التعبير عنها بالواط. بالنسبة للمكونات المتعددة التي تستخدم بالوعة حرارية واحدة، اجمع الأحمال الحرارية الفردية.

يخطئ العديد من المهندسين في استخدام متوسط استهلاك الطاقة بدلاً من الحد الأقصى للحمل الحراري. أوصي دائمًا بالتصميم لظروف ذروة الطاقة لضمان توفير مساحة حرارية كافية أثناء ظروف الإجهاد.

الخطوة 2: تحديد حدود درجة الحرارة القصوى

بعد ذلك، حدد درجة الحرارة القصوى المسموح بها لمكوناتك. بالنسبة لأجهزة أشباه الموصلات النموذجية

- الدوائر المتكاملة من فئة المستهلك: 85 درجة مئوية - 100 درجة مئوية

- مكونات من الدرجة الصناعية: 100 درجة مئوية - 125 درجة مئوية

- إلكترونيات من الدرجة العسكرية: 125 درجة مئوية - 150 درجة مئوية

قم بطرح هامش أمان (عادةً 10-15 درجة مئوية) من هذه الحدود لمراعاة التدوير الحراري وأوجه عدم اليقين في القياس وتأثيرات التقادم.

الخطوة 3: حساب المقاومة الحرارية المطلوبة

بعد تحديد الحمل الحراري وحدود درجة الحرارة، احسب المقاومة الحرارية القصوى المسموح بها:

C/W المطلوبة = (Tmax - Tambient) ÷ الطاقة

على سبيل المثال، إذا كان تبريد مكوّن بقوة 50 واط مع درجة حرارة قصوى تبلغ 85 درجة مئوية في بيئة تبلغ 35 درجة مئوية:

C/W المطلوبة = (85 درجة مئوية - 35 درجة مئوية) ÷ 50 وات = 1.0 C/W

يوفر هذا الحساب الأداء المستهدف لاختيار المشتت الحراري الخاص بك.

الخطوة 4: حساب الواجهات الحرارية

تمثل القيمة المحسوبة المسار الحراري بأكمله. لتحديد المتطلبات الخاصة بالبالوعة الحرارية، اطرح المقاومة الحرارية للعناصر الأخرى في المسار:

المشتت الحراري C/W = C/W المطلوب C/W - Rjc - Rcs

حيث يأتي Rjc من مواصفات المكوّن وRcs يعتمد على مادة الواجهة الحرارية المستخدمة.

تحسين اختيار البالوعة الحرارية باستخدام مقاييس الأداء

يتيح فهم المقاييس الحرارية إمكانية التحسين الاستراتيجي لحلول التبريد.

حسابات مساحة سطح المشتت الحراري

ترتبط مساحة السطح مباشرةً بقدرة تبديد الحرارة. بالنسبة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق، فإن العلاقة التقريبية التالية:

مساحة السطح المطلوبة (سم²) ≈ 50 × الطاقة (واط) ÷ (Tmax - Tambient)

يوفر هذا الحساب التقريبي نقطة بداية لتحديد حجم المشتت الحراري، على الرغم من أن الأداء الفعلي يعتمد على كفاءة الزعانف والتباعد وأنماط تدفق الهواء.

اعتبارات كفاءة الزعانف

لا تساهم جميع مساحات السطح بالتساوي في التبريد. تتناقص كفاءة الزعانف - أي مدى فعالية كل زعنفة في نقل الحرارة - مع انخفاضها:

- زيادة ارتفاع الزعنفة

- انخفاض سماكة الزعنفة

- مواد منخفضة التوصيل الحراري

بالنسبة لبثق الألومنيوم، تتراوح الكفاءة العملية للزعانف عادةً من 70% إلى 95% اعتمادًا على التصميم. عند مقارنة المشتتات الحرارية ذات الأشكال الهندسية المختلفة، توفر مساحة السطح الفعالة (المساحة الفعلية × كفاءة الزعنفة) مؤشر أداء أكثر دقة من مساحة السطح الخام.

حسابات تحسين تدفق الهواء

بالنسبة للتبريد بالهواء القسري، فإن العلاقة بين سرعة تدفق الهواء والأداء الحراري تتبع قانون قوة مع تناقص العوائد:

تحسين الأداء ≈ (سرعة تدفق الهواء)^ 0.5

هذا يعني أن مضاعفة تدفق الهواء يقلل من المقاومة الحرارية بحوالي 30%، وليس 50% كما هو متوقع بشكل بديهي. تفسر هذه العلاقة غير الخطية السبب في أن التبريد عالي السرعة الشديد ينتج عنه فوائد أقل تدريجيًا مع زيادة الضوضاء واستهلاك الطاقة بشكل كبير.

اختبار العالم الحقيقي مقابل الحسابات النظرية

في حين أن الحسابات توفر نقاط بداية ممتازة، يظل الاختبار الفعلي لا يقدر بثمن للتطبيقات الحرجة.

في شركة PTSMAKE، نجري بشكل روتيني اختبار التحقق الحراري باستخدام:

- التصوير الحراري بالأشعة تحت الحمراء لتحديد النقاط الساخنة

- قياسات متعددة للمزدوجة الحرارية للحصول على تدرجات دقيقة لدرجة الحرارة

- غرف بيئية مضبوطة لظروف اختبار متسقة

- نمذجة ديناميكيات الموائع الحسابية (CFD) للتركيبات المعقدة

عادةً ما يقع الارتباط بين الأداء المحسوب والأداء المقاس في حدود 10-15% للأشكال الهندسية البسيطة ولكن يمكن أن يختلف بشكل أكبر في الأنظمة المعقدة أو بيئات التشغيل غير العادية.

لقد وجدتُ أن الحسابات النظرية تميل إلى أن تكون أكثر دقة لسيناريوهات الحمل الحراري القسري أكثر من الحمل الحراري الطبيعي، حيث يمكن أن تؤثر العوامل البيئية الدقيقة بشكل كبير على الأداء.

في نهاية المطاف، توفر مقاييس الأداء الحراري الأساس الكمي لاختيار المشتت الحراري، مما يسمح للمهندسين باختيار حلول التبريد التي تلبي متطلباتهم الخاصة بثقة. من خلال فهم تصنيفات C/W وتطبيق منهجيات حسابية مناسبة، يمكنك ضمان أن المشتتات الحرارية المصنوعة من الألومنيوم المبثوق ستوفر أداء التبريد الذي تتطلبه تطبيقاتك.

تطبيقات الصناعة: من إضاءة LED إلى إلكترونيات الطاقة

هل سبق لك أن لاحظت كيف أن تقنية التبريد نفسها تحافظ على ثريا LED الأنيقة من السخونة الزائدة، وتمنع مضخم الجيتار من الإغلاق الحراري، وتضمن تشغيل نظام إدارة بطارية سيارتك الكهربائية دون أي عيب؟ إن المشتت الحراري المصنوع من الألومنيوم المبثوق متعدد الاستخدامات هو البطل الحراري المجهول وراء عدد لا يحصى من التقنيات الحديثة.

تُستخدم المشتتات الحرارية المصنوعة من الألومنيوم المبثوق كمكونات إدارة حرارية مهمة في صناعات متنوعة بما في ذلك إضاءة LED، ومعدات الصوت، وإلكترونيات الطاقة، والأجهزة الطبية، وأنظمة الفضاء. يقدم كل تطبيق تحديات تبريد فريدة من نوعها تدفع اعتبارات تصميم المشتت الحراري المتخصصة التي تتجاوز الأداء الحراري الأساسي.

إضاءة LED: إنارة الطريق للابتكار في مجال الإضاءة الحرارية

لقد أحدثت ثورة إضاءة LED تغييرًا جذريًا في طريقة تعاملنا مع الإدارة الحرارية في أنظمة الإضاءة. على عكس المصابيح المتوهجة التقليدية التي تشع الحرارة إلى الأمام مع الضوء، فإن مصابيح LED تنقل الحرارة إلى الخلف من خلال الركيزة المتصاعدة، مما يخلق تحديات تبريد فريدة من نوعها.

المتطلبات الحرارية الحرجة لتطبيقات LED

أداء الصمام الثنائي الباعث للضوء (LED) وعمره الافتراضي حساسان بشكل استثنائي لدرجات الحرارة. فلكل 10 درجات مئوية زيادة في درجة حرارة الوصلة فوق الحدود الموصى بها، ينخفض عمر الصمام الثنائي الباعث للضوء (LED) عادةً بمقدار 30-50%. هذه العلاقة تجعل الإدارة الحرارية الفعالة لا تقتصر على منع الفشل الفوري فحسب، بل تضمن الجدوى الاقتصادية على المدى الطويل.

تشمل الاعتبارات الحرارية الأساسية لإضاءة (ليد) ما يلي:

- الحفاظ على تناسق الألوان: يمكن أن تتسبب التقلبات في درجات الحرارة في حدوث تغيرات لونية ملحوظة تؤثر على جودة الإضاءة.

- الحفاظ على ناتج الضوء: تعمل درجات الحرارة المرتفعة على تقليل ناتج اللومن تدريجيًا بمرور الوقت.

- ضمان موثوقية السائق: غالبًا ما تكون المحركات الإلكترونية التي تشغل مصابيح LED حساسة لدرجة الحرارة بنفس القدر.

- التكامل الجمالي: يجب أن تؤدي المشتتات الحرارية في كثير من الأحيان أدوارًا مزدوجة كمكونات تبريد وأجزاء مرئية من تصميم التجهيزات.

التكوينات المتخصصة للمشتت الحراري لأنظمة LED

من خلال عملي في شركة PTSMAKE، ساعدت في تطوير حلول تبريد LED المتخصصة التي توازن بين الأداء الحراري ومتطلبات التصميم:

- تصاميم الزعانف الدبوس الشعاعي: تعمل هذه الترتيبات الدائرية على تبديد الحرارة بكفاءة مع استكمال عوامل الشكل الدائري للعديد من لمبات LED.

- ملفات تعريف على شكل نجمة: بالنسبة لتطبيقات الأضواء الكاشفة، تعمل هذه التصميمات على زيادة مساحة السطح خلف مصابيح LED الاتجاهية.

- نتوءات خطية منخفضة المستوى: تدعم هذه الشرائح التبريد المتساوي عبر شرائط LED الخطية مع الحفاظ على المظهر الجانبي الرفيع للتركيبات.

لقد قادت صناعة الإضاءة ابتكارًا كبيرًا في تصميم المشتت الحراري، حيث يطالب المصنعون بحلول حرارية ذات كفاءة متزايدة مع الحفاظ على جاذبيتها البصرية. تتميز العديد من تركيبات مصابيح (ليد) المعمارية الآن بما يلي تصميمات مزدوجة الغرض7 حيث يصبح المشتت الحراري نفسه عنصراً جمالياً مقصوداً.

معدات الصوت: الموازنة بين الأداء الحراري والمتطلبات الصوتية

تمثل المعدات الصوتية عالية الدقة تحديات فريدة للإدارة الحرارية، مما يضيف اعتبارات صوتية إلى المتطلبات الحرارية القياسية.

تحديات تبريد المضخم

تولد مضخمات الصوت حرارة كبيرة أثناء التشغيل، خاصةً التصميمات من الفئة A و AB التي تتميز بجودة صوتها. يجب أن يعالج حل الإدارة الحرارية العديد من المتطلبات المتنافسة:

- الاستقرار الحراري: منع انحراف الأداء مع ارتفاع درجة حرارة المكونات

- منع الضوضاء: تجنب ضجيج المروحة الذي قد يؤثر على جودة الصوت

- اعتبارات EMI: ضمان عدم تسبب تصميمات المشتتات الحرارية في حدوث أو تضخيم التداخل الكهرومغناطيسي

- التكامل الجمالي:: يكمل تصميم المنتج المتميز في كثير من الأحيان

حلول المشتت الحراري للتطبيقات الصوتية

تبنت صناعة الصوت العديد من الأساليب المتخصصة في تصميم المشتت الحراري:

| تطبيق صوتي | نوع المشتت الحراري المفضل | ميزات التصميم الرئيسية |

|---|---|---|

| مضخمات الصوت المتطورة | زعانف خارجية كبيرة الحجم، خارجية | تشطيب بأكسيد أسود، تشطيب بأكسيد أسود، تشكيل آلي زخرفي، وضع مرئي |

| معدات الاستوديو | تصاميم النفق الداخلي | الحمل الحراري الطبيعي الموجه، والعزل عن الدوائر الحساسة |

| الصوت المحمول | مدمجة ومتعددة الوظائف | تكامل الهيكل، الانتشار الحراري على الأسطح الخارجية |

حولت العديد من الشركات المصنعة للصوت المتميز تصميم المشتت الحراري إلى علامة تجارية مميزة. تُظهر شركات مثل McIntosh بأحواضها الحرارية المضاءة باللون الأزرق و Krell مع هياكل التبريد الضخمة المشغولة آلياً كيف أصبحت الإدارة الحرارية جزءاً من هوية العلامة التجارية.

لقد عملنا في شركة PTSMAKE مع العديد من الشركات المصنعة للصوتيات لتطوير تركيبات مخصصة تخدم أغراض التبريد والجمال على حد سواء. وقد قام أحد المشاريع الناجحة على وجه الخصوص بدمج إضاءة LED المميزة مباشرةً في زعانف المشتت الحراري، مما حوّل مكونًا وظيفيًا إلى عنصر بصري رئيسي.

إلكترونيات الطاقة: أقصى أداء حراري في البيئات الصعبة

ربما تمثل إلكترونيات الطاقة أكثر التطبيقات تطلبًا من الناحية التقنية للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق، مع أحمال حرارية عالية للغاية ومتطلبات موثوقية صارمة وبيئات تشغيل صعبة في كثير من الأحيان.

التطبيقات الصناعية والطاقة

تعتمد أنظمة الطاقة الحديثة - من محولات الطاقة الشمسية إلى محركات المحركات - على التبريد الفعال للحفاظ على الأداء وطول العمر الافتراضي. تتضمن هذه التطبيقات عادةً ما يلي:

- مكونات التيار العالي: IGBTs، وMOSFETs، وثنائيات الطاقة التي تولد حرارة كبيرة

- التشغيل المستمر:: 24/7 متطلبات الموثوقية مع الحد الأدنى من الصيانة

- الظروف البيئية المتغيرة: غالبًا ما يتم تركيبها في بيئات حرارية أقل من مثالية

- قيود المساحة والوزن: خاصة في التطبيقات المتنقلة أو تطبيقات الطاقة المتجددة

حلول تبريد إلكترونيات الطاقة المتخصصة

أدت متطلبات إلكترونيات الطاقة إلى ظهور العديد من الابتكارات في تصميم المشتت الحراري:

- أنظمة التبريد الهجينة: الجمع بين المقاطع الجانبية المبثوقة وقنوات التبريد السائل

- المعالجات السطحية المتقدمة: أنودة متخصصة لتعزيز الخصائص الإشعاعية

- التجميعات المعيارية: المشتتات الحرارية المقطعية التي يمكن أن تتناسب مع متطلبات التطبيق

- ميزات التركيب المدمجة: التصاميم التي تستوعب وحدات الطاقة الموحدة

يتمثل أحد الاتجاهات المثيرة للاهتمام بشكل خاص التي عملنا عليها في PTSMAKE في تطوير البثق ثنائي الجانب الذي يسمح بتركيب المكونات على جانبي المشتت الحراري المركزي، مما يضاعف فعلياً قدرة التبريد دون زيادة الحجم أو الوزن بشكل متناسب.

الأجهزة الطبية: حيث تتوافق الموثوقية مع متطلبات التصميم الصارمة

تقدم المعدات الطبية مزيجًا فريدًا من تحديات الإدارة الحرارية والمتطلبات التنظيمية ومتطلبات الموثوقية التي تدفع تطبيقات المشتت الحراري المتخصصة.

متطلبات التبريد في التطبيقات الطبية

تشمل الأجهزة الطبية التي تتضمن مشتتات حرارية من الألومنيوم المبثوق ما يلي:

- أنظمة التصوير: معدات التصوير بالرنين المغناطيسي والتصوير المقطعي المحوسب والموجات فوق الصوتية مع عناصر حوسبة عالية الأداء

- الأجهزة العلاجية: أنظمة الليزر ومعدات العلاج الإشعاعي والأدوات الجراحية

- معدات التشخيص: أجهزة التحليل المختبرية وأنظمة اختبار نقاط الرعاية

- مراقبة المريض: أنظمة الاستخدام المستمر بجانب السرير مع متطلبات موثوقية صارمة

تقدم البيئة الطبية العديد من الاعتبارات الفريدة لتصميم المشتت الحراري:

- قابلية التنظيف: الأسطح التي يمكنها تحمل بروتوكولات التطهير

- القيود الصوتية: خاصة بالنسبة للمعدات المجاورة للمريض

- تحسين الفضاء: تركيب التبريد في الأجهزة المدمجة بشكل متزايد

- الامتثال التنظيمي: استيفاء معايير المعدات الطبية

الابتكارات في مجال المشتتات الحرارية الطبية

ظهرت عدة مناهج متخصصة لتلبية هذه المتطلبات:

- معالجات الأسطح المضادة للميكروبات: الطلاءات المتخصصة التي تحافظ على الأداء الحراري مع توفير مقاومة للميكروبات

- تشطيبات فائقة النعومة: تصاميم تقلل من احتباس الجسيمات وتبسط التنظيف

- التركيب المعزول الاهتزازي: النظم التي تمنع انتقال الضوضاء مع الحفاظ على الاتصال الحراري

- إدارة الكابلات المتكاملة: أحواض حرارية مصممة لتنظيم وحماية الأسلاك المجاورة

تضمن أحد أكثر مشاريعنا الطبية تحديًا في شركة PTSMAKE تطوير مشتت حراري لجهاز محمول يعمل بالموجات فوق الصوتية كان عليه إدارة الأحمال الحرارية الكبيرة في عبوة مدمجة مع الحفاظ على هدوئه التام وبرودة ملمسه على الأسطح الخارجية. وقد جمع الحل بين المشتت الحراري الداخلي المصنوع من الألومنيوم المبثوق مع مسارات حرارية متخصصة لتوزيع الحرارة عبر هيكل الجهاز.

الفضاء والدفاع: تخطي حدود أداء البالوعات الحرارية

ربما لا يوجد قطاع يتطلب من أنظمة الإدارة الحرارية أكثر مما تتطلبه تطبيقات الفضاء والدفاع، حيث يجب أن تعمل المشتتات الحرارية المصنوعة من الألومنيوم المبثوق في ظروف قاسية مع عدم التسامح مطلقًا مع أي عطل.

المتطلبات الفريدة لتطبيقات الفضاء الجوي

تواجه الإدارة الحرارية للفضاء الجوي تحديات لا مثيل لها في أي مجال آخر:

- التباين البيئي الشديد: من التشغيل تحت الصفر إلى التشغيل في درجات الحرارة العالية

- مقاومة الاهتزازات والصدمات: الحفاظ على التلامس الحراري تحت الضغط الميكانيكي

- تحسين الوزن: كل جرام مهم في تطبيقات الطائرات والمركبات الفضائية

- متطلبات الموثوقية: يجب أن تعمل المكونات في كثير من الأحيان دون صيانة لسنوات

لقد دفعت صناعة الطيران والفضاء إلى ابتكارات كبيرة في كيفية تعاملنا مع تصميم المشتت الحراري المصنوع من الألومنيوم المبثوق وتنفيذه. وتشمل الاعتبارات الخاصة مقاومة التدوير الحراري، والوقاية من التآكل في بيئات متنوعة، والتأهيل وفقًا للمعايير العسكرية والفضائية الصارمة.

مع استمرار تطور تقنيات الإدارة الحرارية، تظل المشتتات الحرارية المصنوعة من الألومنيوم المبثوق قابلة للتكيف بشكل ملحوظ عبر هذه المجموعة المتنوعة من الصناعات. يضمن الجمع بين الأداء وقابلية التخصيص وكفاءة الوزن والفعالية من حيث التكلفة استمرارها في حل التحديات الحرارية في التطبيقات الحالية مع تمكين الجيل التالي من الابتكار التكنولوجي.

المعالجات السطحية وخيارات التشطيب

هل تساءلت من قبل لماذا تبدو بعض أحواض الحرارة المصنوعة من الألومنيوم مثل المرايا اللامعة بينما البعض الآخر له لمسة نهائية داكنة غير لامعة؟ هذه ليست مجرد اختيارات جمالية - إنها قرارات استراتيجية يمكن أن تؤثر بشكل كبير على مدى فعالية أداء نظام التبريد الخاص بك في البيئات الصعبة.

تتخطى المعالجات السطحية للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق المظهر المرئي، حيث تغير بشكل أساسي من أدائها الحراري ومقاومتها للتآكل وطول عمرها. يمكن للتشطيب الصحيح أن يعزز التوصيل الحراري بنسبة تصل إلى 35%، ويحمي من البيئات القاسية، ويحدد في النهاية ما إذا كان حل التبريد الخاص بك يزدهر أو يفشل في ظل ظروف العالم الحقيقي.

الدور الحاسم للمعالجات السطحية في الإدارة الحرارية

عند تصميم حلول التبريد للأنظمة الإلكترونية، يركز العديد من المهندسين في المقام الأول على الأبعاد المادية وتكوين الزعانف للمشتتات الحرارية. ومع ذلك، فإن المعالجة السطحية المطبقة على الألومنيوم المبثوق يمكن أن تكون على نفس القدر من الأهمية في تحديد الأداء الحراري العام وطول العمر، خاصةً في البيئات الصعبة.

كيفية تأثير المعالجات السطحية على الأداء الحراري

تؤثر المعالجات السطحية بشكل مباشر على ثلاثة جوانب مهمة لأداء المشتت الحراري: التوصيل الحراري، والانبعاثية، ومقاومة التلامس. يقدم كل خيار معالجة مزايا وقيود مختلفة:

| معالجة السطح | تأثير التوصيل الحراري | تصنيف الانبعاثية | مقاومة التآكل | التطبيقات النموذجية |

|---|---|---|---|---|

| ألومنيوم عاري | ممتاز (خط الأساس) | منخفض (0.04-0.06) | فقير | البيئات الداخلية الخاضعة للرقابة |

| أنودة (شفاف) | جيد (5-8% تخفيض 5-8%) | معتدل (0.7-0.8) | جيد جداً | الإلكترونيات العامة والأجهزة الاستهلاكية |

| أنودة (أسود) | جيد (5-8% تخفيض 5-8%) | ممتاز (0.9+) | جيد جداً | التبريد المعتمد على الإشعاع، المعدات الخارجية |

| تحويل الكرومات | جيد جداً (تخفيض 2-3% جيد جداً) | معتدل (0.5-0.6) | ممتاز | البيئات البحرية، المعدات الصناعية |

| الألودين | جيد جداً (تخفيض 2-3% جيد جداً) | معتدل (0.5-0.6) | جيد | الفضاء، والتطبيقات العسكرية |

| طلاء المسحوق | عادل (تخفيض 10-15%) | جيد جدًا (0.8 - 0.9) | ممتاز | المعدات الخارجية، والتطبيقات الزخرفية |

يسمح فهم خصائص الأداء هذه بالاختيار الاستراتيجي بناءً على متطلبات التبريد وبيئة التشغيل الخاصة بك.

الأنودة: مُحسِّن الأداء متعدد الاستخدامات

الأنودة هي المعالجة السطحية الأكثر استخدامًا على نطاق واسع للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق، ولسبب وجيه. حيث تخلق هذه العملية الكهروكيميائية طبقة أكسيد خاضعة للتحكم تعمل على تحويل سطح الألومنيوم بشكل أساسي مع الحفاظ على الخصائص الحرارية الممتازة.

أنواع الأنودة لتطبيقات البالوعات الحرارية

على مدار أكثر من 15 عامًا في تصميم الحلول الحرارية في شركة PTSMAKE، عملت على نطاق واسع مع ثلاثة أنواع أساسية من الأنودة للمشتتات الحرارية:

أنودة من النوع الثاني (قياسي)

تُنشئ عملية الأنودة من النوع الثاني طبقة أكسيد معتدلة السماكة (10-25 ميكرون) توفر:

- مقاومة ممتازة للتآكل في معظم البيئات

- صلابة سطح فائقة مقارنةً بالألومنيوم العاري

- خصائص عزل كهربائي جيدة عند الحاجة

- متوفر بلمسات نهائية شفافة أو ملونة، بما في ذلك الأسود

تمثل هذه الأنودة القياسية أفضل توازن لخصائص الأداء لمعظم تطبيقات تبريد الإلكترونيات. ويقابل الانخفاض الطفيف في التوصيل الحراري انخفاض طفيف في التوصيل الحراري من خلال تحسين الانبعاثية وحماية البيئة.

الأنودة من النوع III (الأنودة الصلبة)

بالنسبة للتطبيقات الأكثر تطلبًا، فإن النوع الثالث أو "الطلاء بأكسيد الألومنيوم الصلب" يخلق سطحًا أكثر سمكًا ومتانة:

- مقاومة استثنائية للتآكل (حتى 65+ صلابة روكويل C)

- حماية فائقة من التآكل حتى في البيئات القاسية

- طبقة عازلة أكثر سماكة لتعزيز العزل الكهربائي

- مظهر أغمق عادة (يتراوح اللون الطبيعي من الرمادي إلى الأسود)

على الرغم من أن الأنودة الصلبة تقلل قليلاً من التوصيل الحراري مقارنة بالنوع الثاني، إلا أن متانتها الفائقة تجعلها مثالية للمشتتات الحرارية في المعدات الصناعية أو التركيبات الخارجية أو البيئات عالية الاهتزاز حيث قد يؤدي تلف السطح إلى الإضرار بالأداء.

أنودة سوداء لتعزيز الإشعاع بأكسيد الألومنيوم

تستحق التشطيبات المؤكسدة السوداء تنويهًا خاصًا للتطبيقات الحرارية. من خلال زيادة انبعاثية السطح من 0.05 تقريبًا (الألومنيوم العاري) إلى 0.9+، فإن الطلاء بأكسيد الألومنيوم الأسود يحسن بشكل كبير من قدرات نقل الحرارة الإشعاعية.

في التطبيقات التي يكون فيها الحمل الحراري الطبيعي والإشعاع هما آليتا التبريد الأساسيتان، يمكن لهذا التحسين تحسين الأداء الحراري الكلي بمقدار 20-35%، على الرغم من الانخفاض الطفيف في نقل الحرارة الموصلة من خلال الطبقة المؤكسدة نفسها.

عملية الأنودة واعتبارات الجودة

تتضمن عملية الطلاء بأكسيد الألومنيوم عدة خطوات حاسمة:

- تحضير السطح وتنظيفه

- غمر حمام الأنودة بتيار كهربائي متحكم به

- صبغ اختياري للتشطيبات الملونة

- ختم لتعزيز مقاومة التآكل

يمكن أن تختلف الجودة بشكل كبير بين الموردين. في شركة PTSMAKE، نحافظ في شركة PTSMAKE على ضوابط صارمة للعملية لضمان سمك طبقة موحدة ولون متناسق (مهم بشكل خاص للأنودة السوداء) ومانع تسرب مناسب لضمان أقصى أداء طويل الأجل.

طلاءات تحويل الكرومات: حماية فائقة من التآكل

بالنسبة للتطبيقات التي تحتل فيها مقاومة التآكل الأولوية، توفر الطلاءات المحولة بالكرومات حماية استثنائية مع الحد الأدنى من التأثير على الأداء الحراري.

مزايا المعالجات بالكرومات

توفر طلاءات تحويل الكرومات:

- مقاومة فائقة لرذاذ الملح والتعرض للمواد الكيميائية

- الحد الأدنى من خفض التوصيل الحراري (عادةً 2-3%)

- قاعدة ممتازة للعلاجات أو الدهانات الإضافية عند الحاجة

- خصائص الشفاء الذاتي للتلف السطحي الطفيف

هذه الخصائص تجعل المعالجات بالكرومات ذات قيمة خاصة للمشتتات الحرارية المنتشرة في المناطق الساحلية أو منشآت المعالجة الكيميائية أو غيرها من البيئات القاسية حيث توجد مسرعات التآكل.

الاعتبارات والبدائل البيئية

تواجه معالجات الكرومات سداسي التكافؤ التقليدية قيودًا تنظيمية متزايدة بسبب المخاوف البيئية. واستجابة لذلك، طورت الصناعة العديد من البدائل:

- عمليات الكرومات ثلاثية التكافؤ مع تقليل التأثير البيئي

- المعالجات غير الكرومية القائمة على مركبات الزركونيوم

- الطلاءات التحويلية العضوية/غير العضوية الهجينة

تحافظ هذه المعالجات الأحدث على معظم مزايا الأداء مع تلبية متطلبات الامتثال البيئي. عند اختيار بدائل الكرومات، أوصي دائمًا بإجراء اختبار شامل في ظل ظروف الاستخدام الفعلية، حيث يمكن أن يختلف الأداء بشكل كبير بين البدائل المختلفة.

معالجات الألودين للتطبيقات المتخصصة

الألودين (المعروف أيضًا باسم الفيلم الكيميائي أو طلاء تحويل الكرومات8) تمثل معالجة متخصصة ذات قيمة خاصة في التطبيقات الفضائية والعسكرية حيث يجب الحفاظ على التوصيل الكهربائي إلى جانب الحماية من التآكل.

السمات الرئيسية لعلاجات الألودين

يوفر ألودين العديد من المزايا الفريدة:

- توصيلية كهربائية ممتازة مع الحفاظ على مقاومة التآكل

- الحد الأدنى من التأثير على الأداء الحراري (تخفيض 2-3%)

- طبقة رقيقة للغاية تحافظ على دقة الأبعاد

- مظهر ذهبي/أصفر يساعد في فحص الجودة البصرية

هذه الخصائص تجعل من الألودين مثاليًا للمشتتات الحرارية التي تعمل أيضًا كأساس كهربائي أو دروع EMI، خاصة في التطبيقات عالية الموثوقية حيث تظل جودة التوصيل أمرًا بالغ الأهمية على مدى عمر الخدمة الطويل.

تقنيات الأسطح الناشئة لتحسين الأداء

تستمر صناعة الإدارة الحرارية في تطوير معالجات مبتكرة للأسطح تدفع حدود أداء المشتت الحراري.

أكسدة القوس الصغير (MAO)

تخلق هذه المعالجة السطحية المتقدمة طبقة شبيهة بالسيراميك مع:

- صلابة فائقة تفوق الأنودة الصلبة التقليدية

- خصائص انبعاث حراري ممتازة

- مقاومة معززة لدرجات الحرارة القصوى

- التصاق أفضل للطلاءات الثانوية عند الحاجة إليها

على الرغم من أن تقنية MAO حاليًا أكثر تكلفة من العمليات التقليدية، إلا أنها توفر مزايا أداء كبيرة للتطبيقات المتخصصة ذات ظروف التشغيل القاسية.

الطلاءات الخاصة بالحرارة

تركز العديد من الطلاءات المتخصصة تحديدًا على تعزيز الإشعاع الحراري:

- طلاءات السيراميك عالية الابتعاثية

- مركّبات البوليمر الموصلة حرارياً

- المعالجات السطحية المعززة بجزيئات النانو

وغالبًا ما تستهدف هذه التشطيبات المبتكرة جوانب محددة من الأداء الحراري، مثل تعظيم انبعاث الأشعة تحت الحمراء المتوسطة أو تحسين الأداء ضمن نطاقات درجة حرارة معينة.

إرشادات عملية للاختيار من أجل تطبيقك

ينطوي اختيار المعالجة السطحية المثلى على الموازنة بين عدة عوامل:

الاختيار المستند إلى البيئة

طابق معالجة السطح مع بيئة التشغيل الخاصة بك:

- البيئات الداخلية الخاضعة للتحكم: قد يكفي الطلاء بأكسيد الألومنيوم القياسي أو الألومنيوم العاري

- التركيبات الخارجية: توفر المعالجة بالأنودة الصلبة أو المعالجة بالكرومات الحماية اللازمة

- التعرض البحري أو الكيميائي: ضع في اعتبارك الطلاء بالكرومات أو الطلاءات الواقية المتخصصة

- الفضاء الجوي/العسكري: ألودين أو أنودة مؤهلة حسب المواصفات ذات الصلة

الاختيار المستند إلى الأداء

تحديد أولويات العلاجات بناءً على آلية النقل الحراري السائدة:

- للتطبيقات التي يغلب عليها التوصيل: تقليل سُمك الطلاء بأكسيد شفاف أو الألودين

- للتطبيقات ذات الأهمية الإشعاعية: زيادة الانبعاثية إلى أقصى حد باستخدام الأنودة السوداء

- للتبريد بالوضع المختلط: غالباً ما يوفر الطلاء بالأكسيد الأسود أفضل أداء عام

التنفيذ العملي في PTSMAKE PTSMAKE

في عمليات التصنيع التي نقوم بها في شركة PTSMAKE، نقوم بمطابقة المعالجات السطحية بعناية مع متطلبات التطبيق. فعلى سبيل المثال، عند تطوير حلول التبريد لإضاءة LED الخارجية، نوصي عادةً بالطلاء بأكسيد الألومنيوم الأسود الصلب الذي يجمع بين الحماية البيئية وخصائص الإشعاع المحسّنة.

وعلى العكس من ذلك، بالنسبة للتطبيقات ذات الكثافة العالية للطاقة مثل مكونات الخوادم، حيث يهيمن التوصيل إلى أنظمة التبريد النشطة، قد نوصي باستخدام معالجات بأكسيد الألودين من النوع الثاني الأقل سمكاً أو معالجات الألودين التي تحافظ على أقصى قدر من التوصيل الحراري.

من خلال فهم الآثار المترتبة على أداء المعالجات السطحية المختلفة، يمكنك اختيار التشطيبات التي تعزز الأداء الحراري وطول عمر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق في بيئة الاستخدام الخاصة بك.

تعرّف على كيفية تأثير الكفاءة الحرارية على أداء جهازك وعمره الافتراضي. ↩

تعرّف كيف يمكن لحساب متطلباتك الحرارية الدقيقة توفير التكاليف مع ضمان الأداء الأمثل. ↩

اكتشف كيف تؤثر معايير الفحص على جودة المكونات وموثوقية النظام لديك. ↩

استكشف كيف تؤثر تصميمات الزعانف المختلفة على الفيزياء الأساسية لحركة الحرارة في أجهزتك. ↩

اكتشف كيف يمكن لمواد الواجهة الصحيحة أن تضاعف الأداء الفعال للمشتت الحراري الخاص بك. ↩

تعرف على سبب أهمية حساب متطلباتك الحرارية المحددة لاختيار حل التبريد الأمثل. ↩

استكشف أساليب التصميم الشامل للمشتت الحراري التي توازن بين الشكل والوظيفة للحصول على أفضل النتائج. ↩

تعرّف كيف يمكن للمعالجة المناسبة للأسطح أن تطيل العمر الافتراضي الفعال للمشتت الحراري بشكل كبير مع تحسين الأداء. ↩