قد يكون العثور على المادة المناسبة للقِطع الدقيقة الخاصة بك أمرًا صعبًا. عند التفكير في الأكريليك، قد تتساءل عما إذا كان مناسبًا للتشغيل الآلي باستخدام الحاسب الآلي أو إذا كنت ستواجه التواءً أو انصهارًا أو تشققًا أثناء العملية.

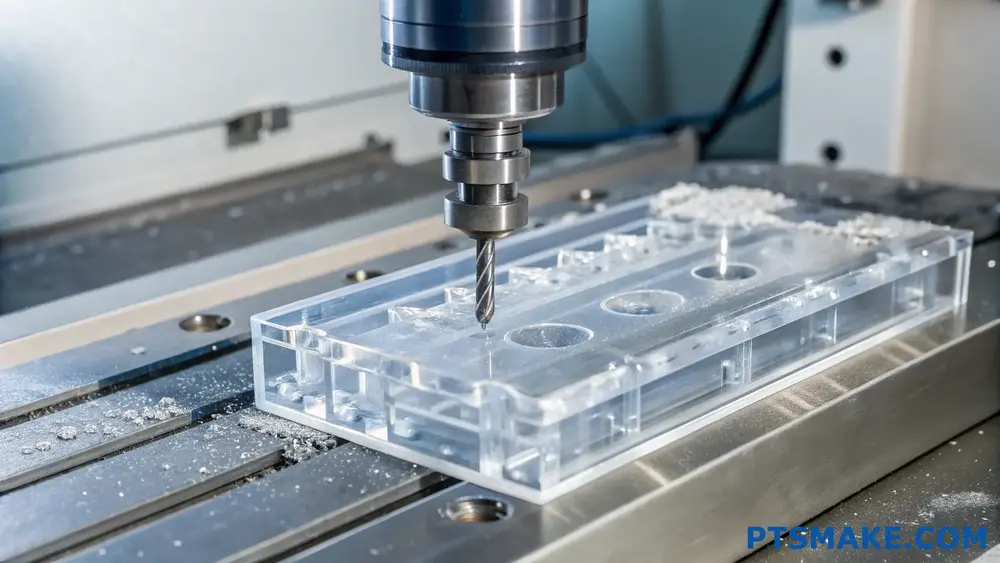

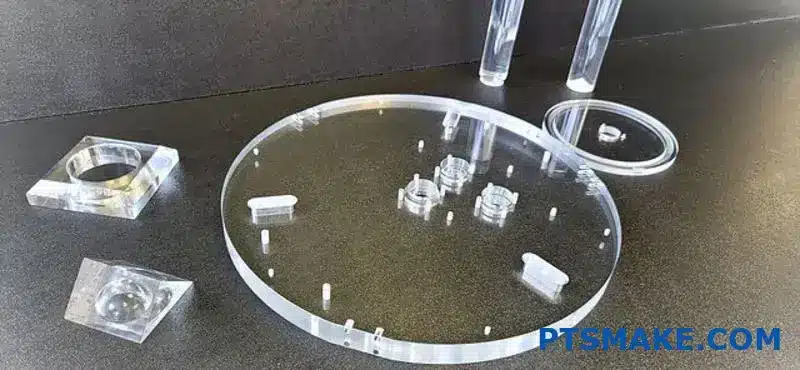

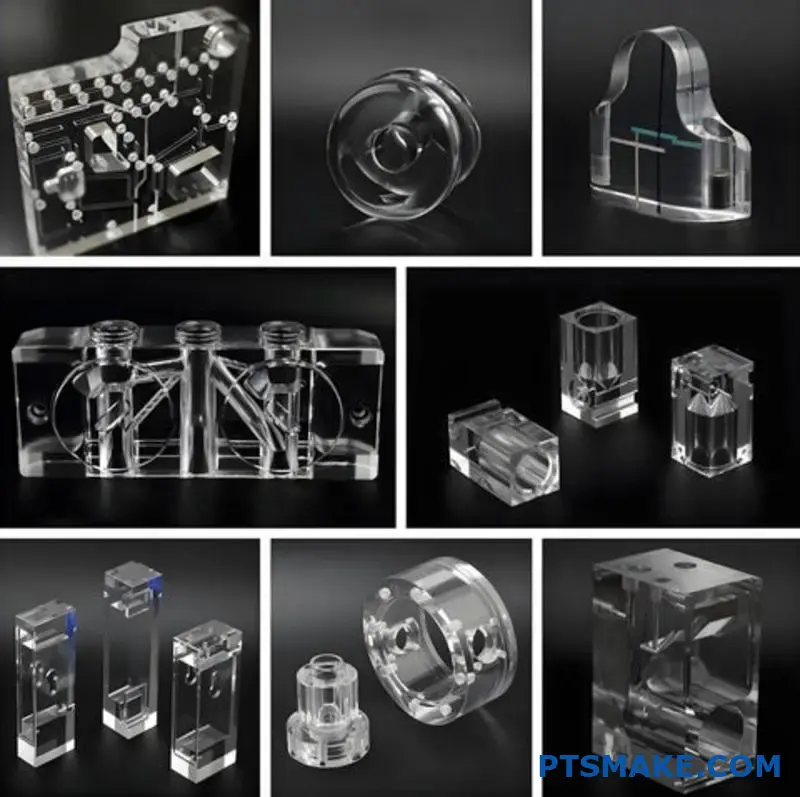

نعم، يمكن تصنيع الأكريليك بالقطع باستخدام ماكينة بنظام التحكم الرقمي. إنه في الواقع واحد من أكثر المواد البلاستيكية شيوعًا في التصنيع الآلي باستخدام الحاسب الآلي نظرًا لقابليته الممتازة للتشغيل الآلي ووضوحه البصري وثبات أبعاده، مما يجعله مثاليًا لكل من النماذج الأولية وقطع الإنتاج.

في شركة PTSMAKE، قمنا بتصنيع آلاف القِطع المصنوعة من الأكريليك للعملاء في مختلف الصناعات. إذا كنت تفكر في استخدام الأكريليك في مشروعك التالي، فتابع القراءة للتعرف على المزايا والقيود وأفضل الممارسات لتصنيع هذه المادة متعددة الاستخدامات باستخدام الحاسب الآلي. سوف أشاركك رؤى عملية من خبرتي لمساعدتك في تحديد ما إذا كان الأكريليك هو الخيار الصحيح لتطبيقك المحدد.

ما هو أفضل أكريليك للحاسوب الرقمي CNC؟

هل سبق لك أن عانيت في اختيار الأكريليك المناسب لمشروعك باستخدام الحاسب الآلي لينتهي بك الأمر بحواف متشققة أو أسطح ذائبة؟ إنه لأمر محبط عندما يفشل مشروعك المصمم بعناية بسبب سوء اختيار المواد، خاصةً عندما تكون المواعيد النهائية ضيقة والميزانيات محدودة.

أفضل أنواع الأكريليك للتشغيل الآلي باستخدام الحاسب الآلي هو لوح الأكريليك المصبوب، خاصةً في نطاق سُمك 0.236-0.472 بوصة (6-12 مم). يوفر الأكريليك المصبوب قدرة فائقة على التشغيل الآلي، والوضوح البصري، ومقاومة الإجهاد مقارنةً بالأنواع المبثوقة، مما يؤدي إلى قطع أنظف، وجودة حواف أفضل، وعيوب أقل في التشغيل الآلي.

فهم أنواع الأكريليك لتطبيقات الماكينات بنظام التحكم الرقمي (CNC)

عندما يتعلق الأمر بالتصنيع الآلي للأكريليك باستخدام ماكينة بنظام التحكم الرقمي، ليست كل المواد متساوية. من خلال تجربتي في PTSMAKE، اكتشفتُ أن عملية تصنيع الأكريليك تؤثر بشكل كبير على قابليتها للتشغيل الآلي باستخدام الحاسب الآلي.

الأكريليك المصبوب مقابل الأكريليك المبثوق: الفرق الأساسي

يتم تصنيع الأكريليك المصبوب عن طريق سكب ميثيل ميثاكريلات الميثيل السائل بين ألواح زجاجية والسماح له بالبلمرة. تخلق هذه العملية مادة ذات تجانس جزيئي استثنائي وأقل إجهاد داخلي. أما الأكريليك المبثوق، فيتم تصنيعه عن طريق دفع راتنج الأكريليك المسخّن عبر القوالب، مما يؤدي إلى إنتاج صفائح تبرد بسرعة.

يؤدي هذا الاختلاف في التصنيع إلى العديد من الفروق الرئيسية في التصنيع الآلي:

| الممتلكات | أكريليك مصبوب | أكريليك مقذوف |

|---|---|---|

| الإجهاد الداخلي | منخفضة | عالية |

| مقاومة الحرارة | أفضل (180-200 درجة فهرنهايت) | أقل (160-180 درجة فهرنهايت) |

| تشكيل الرقاقة | رقائق البطاطس النظيفة | الميل إلى الذوبان |

| جودة الحافة | ممتاز | من جيد إلى جيد |

| التكلفة | أعلى | أقل |

| اتساق السماكة | التباين ±10% | تباين ±5% |

اعتبارات السُمك الأمثل

لقد وجدت أن سماكة الأكريليك تلعب دورًا حاسمًا في نجاح التصنيع الآلي باستخدام الحاسب الآلي. فغالبًا ما تهتز الصفائح الرقيقة جدًا (أقل من 3 مم) أثناء التصنيع الآلي، مما يؤدي إلى ظهور علامات اهتزاز. يمكن أن تتعرض الألواح السميكة للغاية (أعلى من 25 مم) إلى استرخاء الإجهاد الناجم عن الحرارة1 أثناء عمليات القطع.

يتراوح النطاق المثالي لمعظم مشاريع الأكريليك الدقيقة باستخدام الحاسب الآلي بين 6-12 مم (0.236-0.472 بوصة). يوفر هذا النطاق:

- صلابة كافية لمقاومة قوى التشغيل الآلي

- خصائص تبديد حرارة جيدة

- الاستخدام الاقتصادي للمواد

- تعدد الاستخدامات لمعظم التطبيقات

عوامل اللون والشفافية

في حين أن الأكريليك الشفاف شائع، فإن الأصناف الملونة وغير الشفافة تمثل اعتبارات فريدة من نوعها في التصنيع الآلي:

أكريليك شفاف

يوفر الأكريليك المصبوب الشفاف 92% نقل ضوء 92% ويكشف عن أي عيوب في التصنيع على الفور. وهذا يجعلها مثالية لقطع العرض، ولكنها تتطلب اختيار أدوات وعمليات تشطيب دقيقة.

أكريليك ملون وغير شفاف

غالباً ما تحتوي الأكريليك المصبوغ على مواد مضافة يمكن أن تؤثر على قابلية التشغيل الآلي. أوصي عادةً بما يلي:

- ألوان فاتحة/باستيلية للمشاريع التي تتطلب تفاصيل دقيقة

- ألوان أغمق عندما تكون الحافة النهائية هي الشاغل الأساسي

- أكريليك غير شفاف عندما يكون السطح الخارجي أكثر أهمية من وضوح الحواف

التوصيات الخاصة بالعلامة التجارية

بعد تصنيع عدد لا يحصى من مشاريع الأكريليك بالماكينات، طوّرت تفضيلات لعلامات تجارية معينة:

- بليكسيغلاس® MC من روم - أكريليك مصبوب ممتاز بخصائص تشغيل آلي استثنائية

- لوسايت® L - ممتازة للأجزاء الدقيقة ذات التفاوتات الضيقة

- أكريليت® FF - توازن جيد بين قابلية التشغيل الآلي والتكلفة

- أوبتيكس® من بلاسكوليت - خيار اقتصادي للتطبيقات الأقل تطلباً

في شركة PTSMAKE، نستخدم في المقام الأول الأكريليك المصبوب الممتاز لمكوناتنا الدقيقة، خاصةً عندما يكون الوضوح البصري وثبات الأبعاد من المتطلبات الأساسية.

اعتبارات خاصة للمشاريع المعقدة

بالنسبة لعمليات التصنيع باستخدام الحاسب الآلي متعددة المحاور أو الأشكال الهندسية المعقدة، يصبح اختيار المواد أكثر أهمية. عند العمل مع التصميمات المعقدة، أوصي بما يلي:

للتفاصيل المعقدة

- صفائح أكريليك مصبوبة بالخلايا بخصائص مخففة للإجهاد

- سمك المادة أكبر 2.5 × 2.5 × على الأقل من أعمق ميزة

- التسخين المسبق للمواد إلى 75-85 درجة فهرنهايت قبل التصنيع الآلي لتقليل الهشاشة

لمشاريع التنسيقات الكبيرة

- صفائح الأكريليك المصبوب السميكة (12-25 مم)

- استخدام سائل التبريد المستمر

- نهج عمق القطع التدريجي

تحسين الأدوات استنادًا إلى نوع الأكريليك

يحقق الأكريليك المناسب المقترن بالأدوات المناسبة نتائج مثالية:

| نوع الأكريليك | هندسة الأدوات الموصى بها | تعديل معدل التغذية |

|---|---|---|

| أكريليك مصبوب | حلزوني حلزوني أحادي الفلوت ذو مزمار واحد فوق الفلوت، حلزوني على شكل O | قياسي إلى +10% |

| أكريليك مقذوف | ضغط مزدوج الفلوت وحواف مصقولة | -15% إلى قياسي |

| أكريليك معدل التأثير المعدل | حلزوني ضاغط، مصقول بالماس | -201TTP11T إلى -10% |

| أكريليك مقاوم للأشعة فوق البنفسجية | أدوات حرارية أحادية الفلوت على شكل حرف O، يتم التحكم في حرارتها | -10% إلى معيار -10% |

يجب أن يوجه نوع الأكريليك المحدد معلمات ماكينة التحكم الرقمي الخاصة بك، بدءًا من السرعات والتغذية إلى مسارات الأدوات واستراتيجيات الإنهاء.

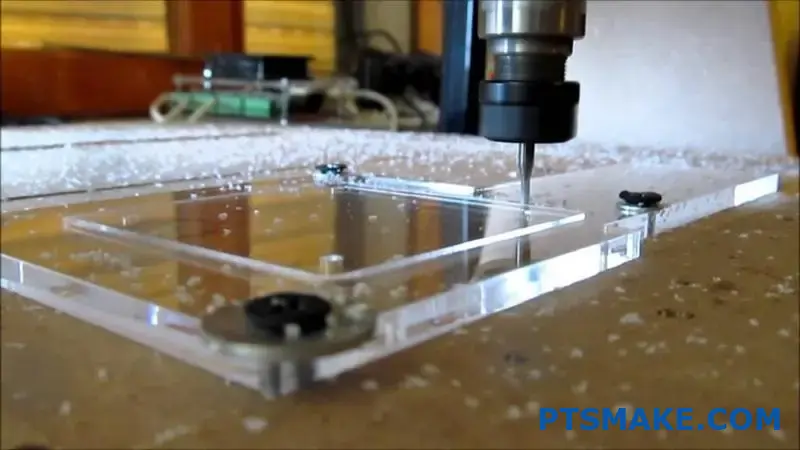

كيف تقطع الأكريليك بشكل نظيف؟

هل سبق لك أن حاولت قطع الأكريليك وانتهى بك الأمر بحافة خشنة أو شقوق تنتشر في المادة؟ إنه لأمر محبط عندما يؤدي قطع بسيط إلى تدمير لوح كامل من الأكريليك باهظ الثمن، خاصةً عندما تعمل على مشروع أو نموذج أولي حساس للوقت.

لقطع الأكريليك بشكل نظيف، استخدم أدوات متخصصة مثل قواطع الليزر أو أجهزة التوجيه باستخدام الحاسب الآلي أو مناشير الطاولة ذات الشفرات ذات الأسنان الدقيقة أو طرق القطع والقطع. يكمن السر في الحفاظ على السرعة المناسبة، واستخدام تقنيات التبريد، وتأمين المادة لمنع ذوبانها أو تشققها. توفر كل طريقة مستويات مختلفة من الدقة وجودة الحواف.

اختيار طريقة القطع المناسبة للأكريليك

عندما يتعلق الأمر بقطع الأكريليك بشكل نظيف، فإن اختيار الطريقة المناسبة أمر بالغ الأهمية لتحقيق نتائج احترافية. من خلال عملي في PTSMAKE، وجدتُ أن المشاريع المختلفة تتطلب أساليب مختلفة بناءً على السُمك والتعقيد وجودة اللمسة النهائية المطلوبة.

القطع بالليزر: الدقة مع التحكم في الحرارة

يوفر القطع بالليزر دقة استثنائية لألواح الأكريليك. تستخدم هذه الطريقة شعاعاً مركزاً لإذابة المواد، مما يخلق حوافاً نظيفة دون تلامس مادي. بالنسبة للتصميمات المعقدة أو القطع التفصيلي، غالباً ما يكون القطع بالليزر هو أول ما أوصي به.

يكمن مفتاح القطع بالليزر الناجح في معايرة الشعاع2. عند العمل مع الأكريليك الذي يتراوح سمكه بين 1/8 بوصة إلى 1/2 بوصة، أضبط عادةً طاقة الليزر بين 50-75% مع إعدادات سرعة معتدلة. هذا يمنع الحرارة الزائدة التي تسبب الحافة "المصقولة باللهب" المخيفة حيث يذوب الأكريليك ويعيد التصلب.

التوجيه باستخدام الحاسب الآلي: تعدد الاستخدامات لمختلف السماكات

بالنسبة لألواح الأكريليك السميكة أو عندما لا يتوفر القطع بالليزر، يوفر التوجيه باستخدام الحاسب الآلي نتائج ممتازة. في PTSMAKE، نستخدم في PTSMAKE لقم قطع أكريليك متخصصة ذات مزمارين ولولب تصاعدي طفيف لإزالة البُرادة بكفاءة أثناء القطع.

لتحقيق قطع نظيف باستخدام التوجيه باستخدام الحاسب الآلي الرقمي:

- استخدام عدد دورات في الدقيقة عالية (18,000+) مع معدلات تغذية بطيئة نسبيًا

- ضمان الإخلاء المناسب للبُرادة باستخدام أنظمة تفريغ الهواء أو التفريغ الهوائي

- قم بتأمين المادة بشكل صحيح لمنع الاهتزاز

- ضع في اعتبارك استخدام مواد دعم مضحية

قطع منشار الطاولة: فعال من حيث التكلفة ولكنه يتطلب عناية

تمثل مناشير الطاولة خيارًا أكثر سهولة للعديد من الورش. عند استخدام منشار طاولة للأكريليك:

- قم بتركيب شفرة مصممة خصيصًا للبلاستيك (أكثر من 80 سنًا برأس كربيد)

- اضبط الشفرة بحيث تمتد على ارتفاع 1/8 بوصة فقط فوق سطح الأكريليك

- ضع شريط لاصق على طول خط القطع على كلا الجانبين لمنع التشقق

- قم بتغذية المادة ببطء وثبات

التحدي مع مناشير الطاولة هو التحكم في حرارة الاحتكاك. أوصي بالتوقف من حين لآخر لترك الشفرة تبرد عند قطع قطع الأكريليك السميكة.

تقنيات تشطيب الحواف بعد القطع

حتى أن أنظف القطع غالباً ما تتطلب بعض أعمال التشطيب. فيما يلي طرق فعالة لتحقيق حواف أكريليك ناعمة تماماً:

تلميع اللهب: سريع ولكنه يتطلب ممارسة

يستخدم الصقل باللهب شعلة الهيدروجين أو لهب البوتان لإذابة سطح الحافة المقطوعة بسرعة، مما يؤدي إلى الحصول على نقاء يشبه الزجاج. أوصي بالتدرب على قطع الخردة أولاً، حيث تتطلب هذه التقنية يداً ثابتة وحركة ثابتة لتجنب الإفراط في الإذابة.

الصنفرة التدريجية: صبور ولكن موثوق

للحصول على نتائج مضبوطة، يعمل الصنفرة التدريجية باستمرار:

| مستوى الحصباء | الغرض | الملاحظات |

|---|---|---|

| 220-320 | إزالة علامات المنشار | يُستخدم مع الماء كمادة تشحيم |

| 400-600 | إزالة الخدوش الدقيقة | الضغط الخفيف فقط |

| 800-1200 | الاستعداد للتلميع | لمسة خفيفة للغاية |

| 1500+ | التنعيم النهائي | تقريباً لا يوجد ضغط |

اتبع الصنفرة بمركب التلميع على قطعة قماش ناعمة أو عجلة التلميع للحصول على نتائج تشبه المرآة.

التلميع الكيميائي: للأشكال المعقدة

بالنسبة للمناطق التي يصعب الوصول إليها أو الأشكال المعقدة، يمكن لعوامل التلميع الكيميائية مثل كلوريد الميثيلين استعادة الوضوح. ومع ذلك، أحذر بشدة من التهوية المناسبة ومعدات الحماية عند استخدام هذه المواد الكيميائية.

العوامل الحاسمة لقطع الأكريليك النظيف

من خلال خبرتي في شركة PTSMAKE في العمل مع عمليات التصنيع المختلفة، حددت العديد من العوامل التي تؤثر باستمرار على جودة القطع:

إدارة درجة الحرارة

الأكريليك حساس للحرارة أثناء التقطيع. تتسبب الحرارة الزائدة عن الحد في ذوبانه، أو ظهور فقاعات أو حتى تغير لون المادة. أوصي بـ

- استخدام التبريد بالماء عند الإمكان مع القطع الميكانيكي

- السماح بوقت تبريد مناسب بين القطع

- تجنب الاحتكاك المفرط عن طريق الحفاظ على الأدوات الحادة

تأمين المواد بشكل صحيح

الاهتزاز هو عدو القطع النظيف. حتى الحركة البسيطة أثناء القطع يمكن أن تؤدي إلى تقطيع أو تشققات. للحصول على أفضل النتائج:

- استخدم مشابك تثبيت أكريليك مخصصة من الأكريليك مع حشوة مطاطية أو لباد

- اضغطي بشكل متساوٍ على الورقة

- اترك دعامة كافية بالقرب من منطقة القطع

- النظر في طاولات التفريغ للصفائح الرقيقة

اعتبارات الغشاء الواقي

تأتي معظم ألواح الأكريليك مع طبقة واقية. على الرغم من أنه من المغري إزالتها قبل التقطيع، إلا أنني أوصي عمومًا بإبقائها في مكانها لمنع الخدوش وتوفير بعض الحماية من الحرارة أثناء عملية التقطيع.

بالنسبة للقطع بالليزر على وجه التحديد، اختبر ما إذا كان الفيلم الخاص بك يسبب أبخرة أو بقايا تسبب مشاكل قبل الشروع في المشروع بالكامل.

من خلال تطبيق هذه التقنيات والاعتبارات، ستحصل على قطع أكريليك بجودة احترافية تتطلب الحد الأدنى من أعمال ما بعد المعالجة. سواءً كنت تقوم بإنشاء حوامل عرض أو لافتات أو مكونات دقيقة، فإن القطع النظيف ضروري لكل من الجماليات والسلامة الهيكلية.

كيف تقطع الأكريليك دون أن يتشقق؟

هل سبق لك أن مررت بتلك اللحظة التي تحزنك عندما يتشقق لوح الأكريليك الخاص بك أثناء قصه؟ بعد كل هذا التخطيط والاستثمار، فإن رؤية مشروعك يتلف في ثوانٍ أمر محبط للغاية. لماذا يصبح الأكريليك - وهو مادة متعددة الاستخدامات وجميلة للغاية - متقلب المزاج أثناء القص؟

لقطع الأكريليك بدون تشقق، استخدم أدوات حادة، وتحكّم في سرعة القطع، وطبّق طرق التبريد، وقم بتأمين المادة بشكل صحيح، وقم بعمل عدة تمريرات سطحية بدلاً من قطع واحد عميق. تختلف التقنية الصحيحة باختلاف الأداة: بالنسبة للمناشير، استخدم شفرات ذات أسنان دقيقة؛ وبالنسبة لأجهزة الليزر، اضبط إعدادات الطاقة؛ وبالنسبة لأجهزة التوجيه باستخدام الحاسب الآلي، حدد التغذية والسرعات المناسبة.

اختيار الأدوات المناسبة لقطع الأكريليك

عندما يتعلق الأمر بقطع الأكريليك دون تشقق، فإن اختيار الأدوات المناسبة هو نصف المعركة. من خلال تجربتي في العمل مع عدد لا يحصى من قطع الأكريليك المخصصة في PTSMAKE، وجدت أن كل طريقة قطع تقدم مزايا فريدة من نوعها.

أدوات يدوية للأكريليك

بالنسبة للمشاريع الأبسط أو القطع الأصغر، يمكن أن تكون الأدوات اليدوية فعالة:

- التسجيل والكسر: يتيح لك استخدام أداة التهديف البلاستيكية مع حافة معدنية مستقيمة عمل فواصل نظيفة على طول الخطوط المستقيمة. قم بعمل عدة تمريرات خفيفة بدلاً من الضغط بقوة دفعة واحدة.

- المناشير اليدوية: إذا كنت تستخدم منشارًا يدويًا، فاختر منشارًا ذا أسنان دقيقة (على الأقل 10-12 سنًا في البوصة). تعمل المناشير القابلة للقطع أو المناشير المخترقة ذات الشفرات الدقيقة بشكل جيد للقطع المنحني.

- السكاكين المتعددة الاستخدامات: مناسب فقط لألواح الأكريليك الرقيقة (أقل من 3 مم). يتطلب تمريرات ضوئية متعددة باتباع حافة مستقيمة.

الأدوات الكهربائية لقطع الأكريليك

بالنسبة للمشروعات الأكبر أو الأكثر تعقيداً، توفر الأدوات الكهربائية الكفاءة والدقة:

- المناشير الدائرية: استخدم شفرات مصممة خصيصًا للأكريليك ذات 60-80 سنًا. يجب أن تبرز الشفرة قليلاً فقط (حوالي 1/4 بوصة) خارج المادة.

- بانوراما: اختر شفرات ذات أسنان رفيعة مصنفة للبلاستيك. تُشغل بسرعة متوسطة لتجنب الذوبان.

- المناشير الشريطية: رائعة للقطع المنحني. استخدم شفرات ذات 10-14 سنًا لكل بوصة.

- مناشير الطاولة: توفر عمليات قطع مستقيمة ممتازة عند تجهيزها بالشفرة المناسبة (أكثر من 60 سنًا برأس كربيد).

طرق القطع الاحترافية

للحصول على نتائج احترافية:

- القطع بالليزر: توفر حواف دقيقة ونظيفة ولكنها تتطلب معدات متخصصة. نستخدم ليزر CO2 في PTSMAKE لتصميمات الأكريليك المعقدة.

- التوجيه باستخدام الحاسب الآلي الرقمي: يوفر دقة ممتازة للأشكال المعقدة. الحق معدل التغذية3 وعمق القطع أمران حاسمان.

- القطع بالنفث المائي: يزيل المشكلات المتعلقة بالحرارة تمامًا، مما ينتج عنه قطع نظيف بدون إجهاد حراري.

التقنيات الحاسمة لمنع التشقق

خلال السنوات التي قضيتها في مجال التصنيع الدقيق، حددت العديد من التقنيات التي تقلل بشكل كبير من خطر التشقق:

التحكم في درجة الحرارة

الأكريليك حساس لتقلبات درجات الحرارة. دائماً:

- دع صفائح الأكريليك تصل إلى درجة حرارة الغرفة قبل التقطيع

- تجنب القطع في البيئات شديدة البرودة

- استخدم طرق التبريد (الهواء المضغوط أو التبريد بالرذاذ) لقطع الأدوات الكهربائية

- اسمح بوقت تبريد كافٍ بين عمليات القطع عند إجراء عدة تمريرات

الدعم والتثبيت المناسب

تؤثر الطريقة التي تدعم بها الأكريليك أثناء القطع بشكل كبير على النتائج:

- قم دائماً بدعم اللوح بأكمله لمنع انثناءه

- استخدم ضغط التشبيك الموزع والمتساوي

- ضع ألواح التضحية أسفل منطقة التقطيع

- بالنسبة للمناشير الدائرية أو مناشير الطاولة، ضع الدعامات بالقرب من خط القطع

سرعة القطع والضغط

تُحدث السرعة المناسبة فرقاً هائلاً:

- بطيء جداً خطر الذوبان وإعادة اللحام

- سريع جداً: زيادة الاهتزاز والتشقق المحتمل

- سرعة متوسطة ومتسقة: نتائج مثالية

- الضغط الثابت: تجنب الحركات المتشنجة التي تخلق نقاط ضغط

التقنيات الخاصة بالأدوات للقطع الخالي من التشققات

تتطلب كل أداة أساليب محددة للحصول على أفضل النتائج:

استخدام المناشير بفعالية

| نوع المنشار | الشفرة الموصى بها | السرعة المثلى | اعتبارات خاصة |

|---|---|---|---|

| التعميم | 60-80 سن كربيد 60-80 | متوسط البطء | اسمح للشفرة بالوصول إلى السرعة القصوى قبل القطع |

| الجدول | 60+ أسنان غير الرقاقة | متوسط | استخدم عصي الدفع والإدخالات ذات الخلوص الصفري |

| بانوراما | شفرة بلاستيكية ذات أسنان رفيعة | متوسط البطء | دعم المواد القريبة من خط القطع |

| الفرقة الموسيقية | 10-14 TPI | متوسط | توجيه المواد ببطء وثبات |

معلمات القطع بالليزر

ينتج عن قطع الأكريليك بالليزر حواف نظيفة بشكل استثنائي عند القيام بذلك بشكل صحيح:

- إعدادات الطاقة: طاقة أقل للصفائح الرقيقة، تزداد تدريجيًا للمواد الأكثر سمكًا

- إعدادات السرعة: عالية بما يكفي لمنع الذوبان ولكن بطيئة بما يكفي للقطع الكامل

- المسافة البؤرية: الحفاظ على النقطة المحورية بدقة عند سطح المادة بدقة

- التهوية: استخدم دائمًا التهوية المناسبة لإزالة أبخرة الأكريليك

إرشادات التوجيه باستخدام الحاسب الآلي الرقمي

في PTSMAKE، نستخدم التوجيه باستخدام الحاسب الآلي في العديد من مشاريع الأكريليك المخصصة:

- اختيار البت: لقم القطع أحادية أو مزدوجة الفلوت المصممة خصيصًا للأكريليك

- إعدادات RPM: سرعات أعلى (أكثر من 18,000 دورة في الدقيقة) مع معدلات تغذية أبطأ

- العمق لكل تمريرة: لا تتجاوز أبدًا 1/3 قطر اللقم في تمريرة واحدة

- إخلاء الرقاقة: استخدام الهواء المضغوط لإزالة البُرادة أثناء القطع

تقنيات التشطيب بعد القطع

بعد النجاح في قطع الأكريليك بدون تشققات، فإن التشطيب المناسب يعزز النتيجة النهائية:

- تلميع الحواف: استخدم ورق صنفرة أنعم تدريجيًا (من 220 إلى 600 حصى) متبوعًا بمركب الصقل

- تلميع اللهب: تمرير شعلة الهيدروجين بسرعة فوق الحافة (يتطلب الأمر ممارسة)

- تخفيف التوتر: بالنسبة للأجزاء الدقيقة، ضع في اعتبارك التلدين في فرن في درجات حرارة مضبوطة

- التنظيف: استخدم الأقمشة المصنوعة من الألياف الدقيقة مع منظفات مضادة للكهرباء الساكنة لإزالة البقايا دون خدش

باستخدام هذه الأساليب والعناية المناسبة، يمكنك بثقة قص الأكريليك للمشاريع التي تتراوح من شاشات العرض البسيطة إلى المكونات المعقدة التي تتطلب الوضوح البصري والمتانة التي لا يوفرها سوى الأكريليك.

ما هي معلمات الماكينات بنظام التحكم الرقمي (CNC) التي تعمل على تحسين نتائج تصنيع الأكريليك؟

هل سبق لك أن أنهيت مشروع أكريليك باستخدام الحاسب الآلي لتجد حوافاً غائمة أو مناطق ذائبة أو شقوقاً أفسدت عملك؟ إنه لأمر محبط عندما يتعرض التصميم المثالي للخطر بسبب سوء التنفيذ، خاصةً عندما تكون قد استثمرت الوقت والمواد في المشروع.

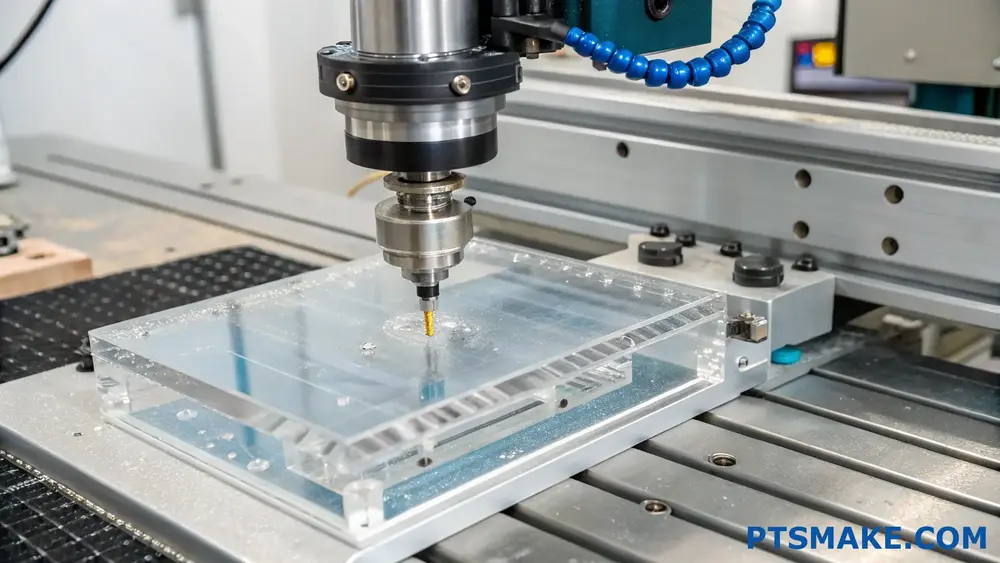

تشمل المعلمات الرئيسية التي تعمل على تحسين نتائج التصنيع الآلي للأكريليك باستخدام الحاسب الآلي سرعة عمود الدوران (8000 إلى 18000 دورة في الدقيقة)، ومعدل التغذية (0.001-0.004 بوصة لكل سن)، وعمق القطع (ضحل للتشطيب)، واختيار الأداة (لقم أحادية أو مزدوجة الفلوت)، وتقنيات التبريد المناسبة. موازنة هذه العوامل تمنع الذوبان والتشقق والتشطيبات الغائمة.

اعتبارات سرعة عمود الدوران للأكريليك

يعد اختيار سرعة عمود الدوران المناسبة أمرًا بالغ الأهمية عند تصنيع الأكريليك. على عكس المعادن التي تستفيد من السرعات الأبطأ، يتطلب الأكريليك سرعات دوران أعلى في الدقيقة لتحقيق قطع نظيف دون ذوبان.

نطاقات RPM المثلى لمشاريع الأكريليك المختلفة

بالنسبة لمعظم تطبيقات التصنيع الآلي للأكريليك، أوصي بسرعات مغزل تتراوح بين 8000 إلى 18000 دورة في الدقيقة. ومع ذلك، يجب تعديل هذا النطاق بناءً على متطلبات مشروعك المحددة:

- أعمال تفصيلية معقدة: من 16,000 إلى 18,000 دورة في الدقيقة مع أدوات أصغر حجماً

- القطع والتقطيع العام: 10,000 - 15,000 دورة في الدقيقة

- صفائح الأكريليك السميكة (> 12 مم):: 8,000 - 12,000 دورة في الدقيقة

إن المبدأ الكامن وراء هذه التوصيات بسيط: السرعات العالية تخلق عمليات قطع أنظف من خلال توليد حرارة احتكاك أقل في كل دورة، ولكن يجب أن تكون متوازنة مع معدلات تغذية مناسبة. من خلال تجربتي في PTSMAKE، عندما تكون السرعات منخفضة للغاية، يزداد الاحتكاك ويمكن أن يتسبب في ذوبان الأكريليك بدلاً من القطع النظيف.

معدل التغذية: العثور على النقطة المثالية

يؤثر معدل التغذية تأثيرًا كبيرًا على تشطيب السطح وطول عمر الأداة عند تصنيع الأكريليك. يتسبب معدل التلقيم البطيء للغاية في تراكم الحرارة مما يؤدي إلى الذوبان، في حين أن المعدلات السريعة للغاية يمكن أن تتسبب في التقطيع أو التشقق.

معدلات التغذية الموصى بها حسب الاستخدام

| نوع التطبيق | معدل التغذية (بوصة لكل سن) | الملاحظات |

|---|---|---|

| القطع الخشن | 0.003-0.004 | إزالة مواد أعلى، وجودة تشطيب أقل |

| الغرض العام | 0.002-0.003 | نهج متوازن لمعظم المشاريع |

| تصاريح الإنهاء | 0.001-0.002 | أبطأ للحصول على تشطيب سطحي فائق |

| النقش التفصيلي | 0.001 أو أقل | تقلل من ضغط الأداة على الملامح الحساسة |

عند تصنيع الأكريليك، وجدت أنه يجب الحفاظ على حمل البُرادة (التغذية لكل سن) بين 0.001-0.004 بوصة حسب الاستخدام. يضمن ذلك قطع المادة بدلاً من صهرها أو تقطيعها.

استراتيجيات عمق القطع

إن عمق التدرج4 يتطلب دراسة دقيقة للتصنيع الآلي للأكريليك. على عكس المعادن حيث يمكن أن تكون عمليات القطع العنيفة فعالة، يستفيد الأكريليك من الأساليب الأكثر تحفظًا.

الإدارة الفعالة للأعماق

- الخشونة: بحد أقصى 1/2 من قطر الأداة، ويفضل أقل من ذلك

- نصف تشطيب: 1/4 إلى 1/3 قطر الأداة

- التشطيب: 1/8 من قطر الأداة أو أقل للحصول على جودة سطح فائقة

بالنسبة للقطع العابر على لوح الأكريليك، أوصي بعدة تمريرات سطحية بدلاً من محاولة القطع في عملية واحدة. يقلل هذا الأسلوب من تراكم الحرارة ويمنع الضغط على المادة، مما قد يؤدي إلى التشقق أو الذوبان.

اختيار الأدوات لتصنيع آلات الأكريليك

يؤثر اختيار أدوات القطع المناسبة بشكل كبير على جودة نتائج تصنيع الأكريليك. خلال السنوات التي قضيتها في شركة PTSMAKE، حددت العديد من خصائص الأدوات التي تحقق نتائج فائقة.

ماكينات التفريز الطرفية أحادية الفلوت مقابل ماكينات التفريز الطرفية مزدوجة الفلوت

عادةً ما تتفوق ماكينات التفريز الطرفية أحادية الفلوت على خيارات متعددة الفلوت للأكريليك. يسمح الخلوص الأكبر للبُرادة الأكبر ب:

- تفريغ أفضل للبُرادة

- تقليل تراكم الحرارة المتراكمة

- تقليل خطر إعادة قطع البُرادة (مما يسبب الذوبان)

ومع ذلك، بالنسبة للأكريليك الرقيق جدًا (أقل من 3 مم)، يمكن أن توفر لقمات الفلوت المزدوجة ذات المزامير المصقولة نتائج ممتازة عند إقرانها بسرعات وتغذية مناسبة.

طلاء الأدوات والمواد

بالنسبة لتصنيع الأكريليك، أوصي بما يلي:

- أدوات من الكربيد الصلب لقوة التحمل

- مزامير مصقولة لتقليل الاحتكاك

- لقم لولبية مقطوعة لأعلى لإزالة البُرادة بفعالية

- لقم أكريليك على شكل حرف O أو لقم أكريليك متخصصة لمتطلبات التشطيبات النهائية الحرجة

تقنيات التبريد للحصول على تشطيبات مثالية

ربما يكون التبريد المناسب هو أكثر الجوانب التي يتم تجاهلها في تصنيع الأكريليك. بدون تبريد مناسب، يمكن أن تؤدي معدلات السرعة ومعدلات التغذية المعايرة تمامًا إلى نتائج مخيبة للآمال.

طرق التبريد الفعالة

- الهواء المضغوط: نفاثات الهواء الموجهة التي تزيل البُرادة وتوفر تبريدًا معتدلًا

- التبريد بالضباب: رذاذ الماء الناعم الذي يوفر تبريدًا فعالاً دون تلويث المواد

- مبردات الأكريليك المتخصصة: المحاليل غير البترولية التي لا تعتمد على البترول والتي لا تتلف أو تجهد الأكريليك

في PTSMAKE، حققنا نتائج ممتازة باستخدام تبريد الهواء المضغوط مع خط هواء ثانوي يستهدف منطقة القطع تحديدًا. يمنع هذا الإعداد الذوبان دون إدخال الرطوبة التي قد تؤثر على ثبات الأبعاد.

برمجة مسار الأداة للأكريليك

يمكن أن تؤثر الطريقة التي تتم بها برمجة مسارات الأدوات بشكل كبير على جودة تصنيع الأكريليك. وقد أثبتت العديد من الاستراتيجيات فعاليتها:

- تسلق الطحن: مفضل لمعظم أعمال الأكريليك لتقليل حمل البُرادة عند مخرج الأداة

- الحركة المستمرة: تجنب البدء والتوقف داخل المادة عند الإمكان

- معالجات الزاوية: استخدام أقواس طفيفة بدلاً من الزوايا الحادة لتقليل الضغط

- إدخالات التعلية: الانخراط في المادة تدريجيًا بدلاً من الانغماس فيها

عند تصميم برامج الماكينات بنظام التحكم الرقمي لقِطع الأكريليك، أحرص دائمًا على إدارة تعشيق الأداة بعناية. هذا يمنع القوى المفرطة التي يمكن أن تؤدي إلى التشقق أو التقطيع، خاصةً بالقرب من الحواف أو المقاطع الرقيقة.

كيف يقارن التصنيع باستخدام الحاسب الآلي للأكريليك بالبلاستيك الآخر؟

هل سبق لك أن واجهت صعوبة في الاختيار بين الأكريليك والمواد البلاستيكية الأخرى لمشروع التصنيع الآلي باستخدام الحاسب الآلي؟ يمكن للخيارات الهائلة، وخصائص المواد المتضاربة، وقيود الميزانية أن تجعل حتى المهندسين المتمرسين يتساءلون عن قراراتهم.

توفر ماكينات التصنيع باستخدام الحاسب الآلي للأكريليك وضوحًا بصريًا استثنائيًا ومقاومة للعوامل الجوية وثباتًا في الأبعاد مقارنةً بالمواد البلاستيكية الأخرى. في حين أن مواد مثل البولي كربونات توفر مقاومة أفضل للصدمات وتوفر ABS مرونة أكبر، فإن الأكريليك يتميز بخصائصه الجمالية وقابليته للتشغيل الآلي، مما يجعله مثاليًا للتطبيقات البصرية.

مقارنة خصائص المواد

عند مقارنة الأكريليك باللدائن البلاستيكية الأخرى الشائعة التشغيل، من الضروري فهم الخصائص الأساسية للمادة. يقدم الأكريليك، المعروف علميًا باسم بولي ميثيل ميثاكريلات (PMMA)، مزيجًا فريدًا من الخصائص التي تميزه عن البدائل مثل البولي كربونات والنايلون وبولي أكسيد الكربون وتصلب الأكريليك والبولي بروبيلين (ديلرين).

الخصائص البصرية

الميزة الأكثر تميزًا في الأكريليك هي وضوحه البصري الاستثنائي. فبنفاذ الضوء الذي يصل إلى 92%، فهو أكثر وضوحًا من البولي كربونات 88%. هذا معدل انتقال الضوء5 يجعل الأكريليك مثاليًا لحالات العرض واللافتات وتطبيقات الإضاءة. ومن واقع خبرتي في شركة PTSMAKE، فإن العملاء الذين يحتاجون إلى قطع عالية الوضوح يفضلون دائمًا الأكريليك عندما تكون الأولوية للخصائص البصرية.

وعلى النقيض من ذلك، فإن مواد مثل ABS والنايلون غير شفافة بشكل طبيعي، على الرغم من إمكانية تلوينها بسهولة أكبر. وعادةً ما تكون مادة POM (ديلرين) متوفرة فقط باللون الأبيض أو الأسود المعتم، مما يحد من استخدامها في التطبيقات المرئية.

الخواص الميكانيكية

على الرغم من أن الأكريليك يوفر صلابة وصلابة سطح جيدة، إلا أنه أكثر هشاشة من العديد من المواد البلاستيكية البديلة. إليك كيفية مقارنته بالخصائص الميكانيكية الرئيسية:

| المواد | قوة الشد (ميجا باسكال) | مقاومة الصدمات | مقاومة الحرارة (درجة مئوية) | مقاومة الأشعة فوق البنفسجية |

|---|---|---|---|---|

| أكريليك (PMMA) | 70-75 | معتدل | 85-105 | ممتاز |

| بولي كربونات | 55-75 | ممتاز | 115-130 | جيد |

| نايلون | 70-85 | جيد جداً | 80-180 | فقير |

| ABS | 40-50 | جيد | 85-100 | فقير |

| بوم (ديلرين) | 65-70 | جيد | 90-110 | معتدل |

يوفر البولي كربونات مقاومة صدمات أفضل بكثير - حوالي 250 ضعف مقاومة الأكريليك - مما يجعله متفوقًا في التطبيقات التي تتطلب المتانة تحت الضغط. ويوفر النايلون مقاومة ممتازة للتآكل والتشحيم الطبيعي، بينما يوفر POM ثباتًا استثنائيًا في الأبعاد وامتصاصًا منخفضًا للرطوبة.

عوامل قابلية التشغيل الآلي

سلوك القطع والطحن

من خلال عملي في الإشراف على مشروعات الماكينات بنظام التحكم الرقمي، وجدت أن الأكريليك من أكثر المواد التي يمكن التعامل معها آليًا. فهي تقطع بشكل نظيف باستخدام إعدادات أدوات وسرعة مناسبة، مما يسمح بتشطيبات سطحية ممتازة دون الحاجة إلى معالجة لاحقة مكثفة.

عند تصنيع الأكريليك، نستخدم عادةً:

- سرعات قطع أعلى من معظم أنواع البلاستيك الأخرى

- أدوات قطع حادة ومصقولة لمنع الذوبان

- طرق التبريد الخفيف لمنع التشقق الحراري

وعلى الرغم من تشابه البولي كربونات، على الرغم من تشابهها في المظهر، إلا أنها تتطلب المزيد من الحذر في التشغيل الآلي لمنع الذوبان وعلامات الإجهاد. كما أنه يميل إلى إنتاج رقائق طويلة وخيطية يمكن أن تتداخل مع عملية التشغيل الآلي. يشتهر النايلون بميله لامتصاص الرطوبة، مما قد يؤثر على دقة الأبعاد أثناء التصنيع الآلي ما لم يتم تجفيفه بشكل صحيح مسبقًا.

قدرات التشطيب

يتفوق الأكريليك في عمليات التشطيب. يمكن أن يكون:

- مصقول باللهب للحصول على حواف نقية للغاية

- تدعيم بالمذيبات لمفاصل قوية وغير مرئية تقريباً

- يمكن صقلها بسهولة لاستعادة النقاء بعد الخدش الخفيف

على الرغم من أن POM والنايلون ممتازان للأجزاء الوظيفية، إلا أنهما لا يستجيبان جيدًا للعديد من تقنيات التشطيب التي تعمل مع الأكريليك. يمكن تنعيم الأكريليك ABS باستخدام الأسيتون، ولكن العملية أكثر خطورة ويصعب التحكم فيها بدقة.

اعتبارات التكلفة

لا تتعلق معادلة تكلفة تصنيع الآلات البلاستيكية بأسعار المواد الخام فقط. من خلال علاقاتنا مع الموردين في PTSMAKE، لاحظت أن الأكريليك يقع عادةً في نقطة السعر المتوسط بين اللدائن الهندسية الشائعة:

- لوح أكريليك قياسي: $4-7 للقدم المربع الواحد (بسمك ¼ بوصة)

- بولي كربونات 30-50% أغلى من الأكريليك

- ABS: مشابه للأكريليك في التكلفة

- النايلون: 20-40% أغلى من الأكريليك

- بوم (ديلرين): 40-60% أغلى من الأكريليك

ومع ذلك، فإن تكلفة المواد هي عامل واحد فقط. تتضمن التكلفة الإجمالية للجزء المُصنع آليًا باستخدام ماكينة بنظام التحكم الرقمي وقت التصنيع الآلي وتآكل الأدوات ومتطلبات التشطيب. وغالبًا ما تعني سهولة التصنيع الآلي للأكريليك سهولة التصنيع الآلي أوقات إنتاج أقصر وتآكل أقل للأدوات، مما قد يعوض تكلفة المواد مقابل خيارات التصنيع الأصعب.

المقارنات الخاصة بالتطبيق

عند تقديم المشورة للعملاء بشأن اختيار المواد، أضع في اعتباري متطلبات الاستخدام الخاصة بهم:

التطبيقات الخارجية

بالنسبة للاستخدام الخارجي، يتفوق الأكريليك على الأكريليك على الأكريليك ABS والنايلون القياسي بسبب مقاومته الممتازة للأشعة فوق البنفسجية. لن يصفرّ لونه أو يتحلل بسرعة عند تعرضه لأشعة الشمس. ومع ذلك، قد يكون البولي كربونات المثبت بالأشعة فوق البنفسجية هو الأفضل عندما تكون مقاومة الصدمات ضرورية إلى جانب التعرض لأشعة الشمس.

مكونات عالية الدقة

بالنسبة للمكونات الميكانيكية ذات التحمل الضيق، غالبًا ما تتفوق مادة POM (ديلرين) على الأكريليك نظرًا لثبات أبعادها الفائق وانخفاض امتصاص الرطوبة. يمكن أن يتعرض الأكريليك لتغيرات طفيفة في الأبعاد مع تقلبات درجات الحرارة والرطوبة، على الرغم من أن هذه التغيرات ضئيلة مقارنة بالنايلون.

عناصر العرض المرئي

بالنسبة لعروض البيع بالتجزئة والمعروضات في المتاحف والمعالم المعمارية فإن الأكريليك هو الخيار المفضل عادةً. فهو يجمع بين الوضوح البصري ومقاومة الخدش وسهولة التصنيع مما يجعله مثاليًا لهذه التطبيقات.

ما هي عوامل التكلفة في مشاريع التصنيع باستخدام الحاسب الآلي للأكريليك؟

هل سبق لك أن تلقيت عرض أسعار لتصنيع الأكريليك باستخدام الحاسب الآلي جعلك في حيرة من أمرك؟ أو هل تساءلت لماذا يمكن أن يكون للأجزاء المتشابهة المظهر أسعار مختلفة إلى حد كبير؟ يمكن للارتباك حول التسعير أن يجعل وضع الميزانية لمشاريع الأكريليك يبدو وكأنه إبحار في متاهة بدون خريطة.

يتم تحديد تكاليف التصنيع الآلي للأكريليك باستخدام ماكينة بنظام التحكم الرقمي من خلال عوامل متعددة بما في ذلك درجة المادة وسُمكها، وتعقيد التصميم، ومتطلبات التفاوت المسموح به، ومواصفات تشطيب السطح، وكمية الطلب، ومتطلبات المهلة الزمنية. يساهم كل عنصر بشكل مختلف في السعر النهائي، مما يجعل تقدير التكلفة معادلة متعددة المتغيرات.

تأثير اختيار المواد على التسعير

يؤثر نوع وجودة الأكريليك الذي تختاره على تكلفة مشروعك بشكل كبير. ليست كل أنواع الأكريليك متساوية، وهذا التنوع يؤثر بشكل مباشر على ميزانيتك.

اعتبارات درجة الأكريليك

في التصنيع الآلي باستخدام الحاسب الآلي للأكريليك باستخدام الحاسب الآلي، تُعد درجة المادة محددًا أساسيًا للتكلفة. وعادةً ما تكون تكلفة الأكريليك المصبوب أعلى من الأكريليك المبثوق ولكنه يوفر قابلية تشغيل آلي فائقة ووضوح بصري. بالنسبة للتطبيقات المتطورة التي تتطلب شفافية استثنائية أو مقاومة للأشعة فوق البنفسجية، قد تحتاج إلى درجات متخصصة مثل الأكريليك من الدرجة البصرية، والتي تأتي بسعر أعلى.

عند اختيار المواد لمشروعك، ضع في اعتبارك التكاليف الفورية والأداء على المدى الطويل. لقد عملت مع عملاء اختاروا في البداية مواد منخفضة الجودة لتوفير المال، إلا أنهم واجهوا تكاليف أعلى في وقت لاحق بسبب تعطل الأجزاء قبل الأوان أو النتائج الجمالية السيئة.

متطلبات السُمك والحجم

تؤثر سماكة المواد تأثيرًا مباشرًا على التكاليف بطريقتين: نفقات المواد الخام ووقت التشغيل الآلي. يتطلب الأكريليك الأكثر سمكًا مزيدًا من المواد (زيادة التكاليف الأساسية) وعادةً ما يتطلب وقتًا أطول للقطع، خاصةً بالنسبة للأشكال الهندسية المعقدة.

في شركة PTSMAKE، قمنا بتحسين عمليات شراء المواد لدينا لتقديم أسعار أفضل للسماكات القياسية (3 مم، 5 مم، 6 مم، 8 مم، 10 مم)، بينما قد تحمل السماكات الخاصة تكاليف إضافية بسبب انخفاض التوافر ومتطلبات الطلب الخاصة.

عوامل تعقيد التصميم

يؤثر تعقيد تصميمك بشكل كبير على وقت التصنيع الآلي وتكاليفه. تتطلب الأشكال الهندسية المعقدة مسارات أدوات أكثر تعقيدًا وإعدادات متعددة وأدوات متخصصة في كثير من الأحيان.

تقييم التعقيد الهندسي

تشمل الميزات التي تزيد من تكاليف التصنيع الآلي ما يلي:

| نوع الميزة | تأثير التكلفة | السبب |

|---|---|---|

| زوايا داخلية ضيقة | متوسطة إلى عالية | يتطلب أدوات أصغر ومعدلات تغذية أبطأ |

| جيوب عميقة | عالية | تمريرات متعددة، تآكل الأدوات، مخاطر أعلى |

| جدران رقيقة | متوسطة إلى عالية | خطر التشقق، يتطلب نهجاً حذراً |

| ميزات مترابطة | عالية | عمليات إضافية وإمكانية حدوث إجهاد مادي |

| القطع السفلية | عالية جداً | يتطلب تركيب تركيبات خاصة أو إعدادات متعددة |

عند تصميم القِطع للتشغيل الآلي باستخدام الحاسب الآلي الأكريليكي، أوصي بتحليل الميزات الضرورية حقًا. في بعض الأحيان، يمكن أن تؤدي التعديلات الصغيرة في التصميم إلى تقليل التكاليف بشكل كبير دون المساس بالوظائف.

متطلبات التحمل

تؤثر متطلبات الدقة بشكل كبير على الأسعار. في حين أن التفاوتات القياسية لتصنيع الأكريليك تتراوح عادةً حول ± 0.1 مم، فإن التفاوتات الأكثر دقة تتطلب سرعات قطع أبطأ، ومعالجة أكثر دقة، وخطوات إضافية لمراقبة الجودة.

كمرجع، قد تكلف القطعة ذات التفاوتات المسموح بها العامة 30-40% أقل من نفس القطعة ذات التفاوتات المسموح بها بدقة ± 0.05 مم أو أكثر إحكامًا. قبل تحديد تفاوتات التفاوتات الضيقة، اسأل نفسك ما إذا كانت ضرورية حقًا لوظائف تطبيقك.

تشطيب السطح وما بعد المعالجة

يمكن أن تؤثر جودة التشطيب المطلوبة لأجزاء الأكريليك الخاصة بك بشكل كبير على التكلفة الإجمالية للمشروع من خلال العمالة الإضافية ووقت المعالجة.

خيارات تشطيب السطح

مع الأكريليك، تشمل متطلبات التشطيب الشائعة ما يلي:

- كما تم تشكيله (علامات الأداة مرئية)

- صنفرة/لمسة نهائية غير لامعة

- لمسة نهائية مصقولة/شديدة اللمعان

- التلميع باللهب للحواف

يضيف كل مستوى من مستويات التشطيب إلى تكلفة التصنيع الأساسية، حيث يزيد التلميع شديد اللمعان غالبًا من السعر بمقدار 20-40% اعتمادًا على مدى تعقيد القِطع. للإنتاج الفعال من حيث التكلفة، ضع في اعتبارك الأسطح التي تحتاج بالفعل إلى تشطيب ممتاز - غالبًا ما تتطلب الأسطح المرئية فقط التلميع بينما يمكن أن تظل الأسطح المخفية كما هي مُشكّلة.

تسعير العمليات الثانوية

بالإضافة إلى التشطيب الأساسي، تضيف العمليات الثانوية المزيد من التكاليف:

| العملية | الزيادة النسبية في التكلفة | الملاحظات |

|---|---|---|

| الحفر | منخفضة | الميزة القياسية |

| النقر | منخفضة إلى متوسطة | تنطبق القيود المادية |

| الثني/التشكيل بالحرارة | متوسطة إلى عالية | يتطلب معدات إضافية |

| التلميع الكيميائي | متوسط | الأفضل للأشكال الهندسية المعقدة |

| التلدين6 | متوسط | يقلل من الضغوط الداخلية |

| الترابط/التجميع | عالية | كثيفة العمالة |

حجم الإنتاج واقتصاديات الحجم

تؤثر كمية الطلب بشكل كبير على تكاليف الوحدة في مشاريع التصنيع الآلي باستخدام الحاسب الآلي للأكريليك من خلال عدة آليات.

هياكل تسعير الحجم

تكاليف إعداد الماكينات بنظام التحكم الرقمي (البرمجة والتركيبات وإعدادات مراقبة الجودة) ثابتة إلى حد كبير بغض النظر عن الكمية. مع الطلبات الأكبر، يتم توزيع هذه التكاليف على عدد أكبر من الأجزاء. من واقع خبرتي، نادرًا ما يكون فرق التكلفة بين صنع جزء واحد و10 أجزاء متناسبًا - قد تنخفض تكلفة الوحدة الواحدة بمقدار 30-50% عند طلب 10 أجزاء بدلاً من جزء واحد.

يستمر منحنى التسعير هذا ولكنه يتسطح مع زيادة الأحجام. سيكون انخفاض السعر من 100 إلى 200 وحدة أقل دراماتيكية من 10 إلى 20 وحدة. عند أحجام معينة (عادةً ما يزيد عن 500 وحدة)، قد يصبح القولبة بالحقن أكثر اقتصادًا من التصنيع باستخدام الحاسب الآلي إذا كان تصميمك يسمح بذلك.

الحد الأدنى من متطلبات الطلب

يفرض بعض الموردين حداً أدنى لقيم الطلبات بدلاً من الحد الأدنى للكميات. ونحن في شركة PTSMAKE، ندرك أن النماذج الأولية غالبًا ما تتطلب كميات صغيرة، لذا فإننا نستوعب حتى الطلبات التي تتكون من قطعة واحدة، على الرغم من أن تكلفة الوحدة ستكون أعلى بطبيعة الحال.

المهلة الزمنية ورسوم الاستعجال

يمكن أن تؤثر القيود الزمنية بشكل كبير على تكاليف تصنيع الأكريليك. في حين أن المهل الزمنية القياسية تستغرق عادةً من 10 إلى 15 يوم عمل، يمكن للخدمات المعجلة ضغط هذا الجدول الزمني بتكلفة إضافية.

قد يبدو هيكل رسوم الذروة النموذجي كما يلي:

| الإطار الزمني | قسط نموذجي |

|---|---|

| قياسي (10-15 يوماً) | السعر الأساسي |

| دوران سريع (5-10 أيام) | +15-25% |

| استعجال (3-5 أيام) | +30-50% |

| الذروة الفائقة (1-2 أيام) | +75-100% أو أكثر |

أوصي بتخطيط المشاريع بجداول زمنية واقعية عندما يكون ذلك ممكنًا. فالطلبات المستعجلة لا تكلف أكثر فحسب، بل يمكن أن تؤثر في بعض الأحيان على الجودة حيث قد يتم ضغط إجراءات مراقبة الجودة العادية. ومع ذلك، عندما لا يمكن تجنب ذلك، تواصل بوضوح مع الشركة المصنعة بشأن الموعد النهائي المطلق للحصول على أسعار دقيقة.

7. استكشاف الأخطاء وإصلاحها المتقدمة لمشاكل تصنيع الأكريليك؟

هل عانيت من قبل مع قطع الأكريليك التي تخرج من التصنيع الآلي مشوهة أو ذائبة أو تالفة تمامًا؟ هل شاهدت في إحباط بينما يتحول تصميمك الدقيق إلى فوضى مشوهة بسبب مشاكل متعلقة بالحرارة أثناء التصنيع؟

لمنع الانصهار أو التشوه أثناء تصنيع الأكريليك، حافظ على سرعات القطع والتغذية المناسبة، واستخدم أدوات حادة، ونفذ طرق تبريد فعالة، واستخدم تقنيات تركيب مناسبة. يعد التحكم في درجة الحرارة طوال العملية أمرًا ضروريًا للحفاظ على ثبات أبعاد المادة وخصائصها البصرية.

مشكلات التشوه الشائعة في تصنيع الأكريليك بالماكينات الأكريليك

يُعد الأكريليك (PMMA) مادة متعددة الاستخدامات وشائعة، ولكن طبيعته اللدائنية الحرارية تجعله عرضة بشكل خاص للمشاكل المتعلقة بالحرارة أثناء التصنيع الآلي. من خلال خبرتي في العمل مع المئات من مشاريع الأكريليك في PTSMAKE، حددت العديد من المشكلات المتكررة التي تواجهها الشركات المصنعة.

التواء مستحث بالحرارة

المشكلة الأكثر انتشارًا هي الاعوجاج الناجم عن التسخين غير المتساوي أثناء التصنيع الآلي. يتميز الأكريليك بتوصيل حراري ضعيف، مما يعني أن الحرارة تتراكم في نقاط القطع بدلاً من أن تتبدد في جميع أنحاء المادة. عندما تسخن منطقة واحدة بدرجة أكبر بكثير من المناطق المحيطة بها، يحدث تمدد تفاضلي، مما يؤدي إلى ضغوط داخلية واعوجاج في نهاية المطاف.

درجة الحرارة الحرجة التي يجب مراقبتها هي درجة حرارة الأكريليك درجة حرارة الانتقال الزجاجي7 (حوالي 105 درجة مئوية أو 221 درجة فهرنهايت). وبمجرد اقتراب المادة من هذه العتبة، تبدأ في التليين وتصبح أكثر عرضة للتشوه بشكل كبير.

ذوبان الحواف والخرز

تحدث مشكلة شائعة أخرى عندما يؤدي الاحتكاك بين أدوات القطع والأكريليك إلى توليد حرارة زائدة، مما يتسبب في ذوبان موضعي عند الحواف. ويظهر ذلك على شكل "علكة" حيث تلتصق المادة بالأداة، أو على شكل نتوءات غير مرغوب فيها تؤثر على كل من الجماليات ودقة الأبعاد.

التبييض والتشقق الناتج عن الإجهاد

يمكن أن تؤدي تقنيات التشغيل غير الصحيحة إلى حدوث كسور إجهاد مجهرية تظهر على شكل مناطق بيضاء أو شقوق صغيرة في الأكريليك الشفاف. لا تؤثر هذه الظاهرة، التي تُسمى التكسّر، على المظهر فحسب، بل تضعف أيضًا السلامة الهيكلية للجزء.

الاستراتيجيات الوقائية للتحكم في درجة الحرارة

يتطلب الحفاظ على ظروف درجة الحرارة المثلى أثناء التصنيع الآلي للأكريليك نهجًا متعدد الأوجه:

معلمات القطع المحسّنة

تؤثر العلاقة بين سرعة القطع ومعدل التغذية وهندسة الأداة بشكل كبير على توليد الحرارة:

| المعلمة | التوصية | التأثير على درجة الحرارة |

|---|---|---|

| سرعة القطع | 3,000 إلى 10,000 دورة في الدقيقة (حسب سُمك المادة) | سرعات أعلى تولد المزيد من الحرارة |

| معدل التغذية | 0.1 - 0.5 مم/ملم/معدل التردد (زيادة للمادة الأكثر سمكًا) | بطء شديد يسبب تسخين الاحتكاك |

| عمق القطع | تمريرات خفيفة متعددة مقابل قطع واحد عميق واحد | تقلل التخفيضات الضحلة من تراكم الحرارة |

| هندسة الأدوات | أدوات حادة ذات زوايا أشعل النار موجبة | يقلل من قوى القطع والاحتكاك |

إن الحفاظ على هذه المعلمات ضمن النطاقات المثلى أمر بالغ الأهمية. على سبيل المثال، لقد عملت مؤخرًا مع عميل كان يعاني من ذوبان الحواف المستمر على مكونات الأكريليك الدقيقة. من خلال تقليل سرعة عمود الدوران بمقدار 15% وزيادة معدل التغذية بمقدار 20%، تخلصنا من المشكلة تمامًا مع الحفاظ على كفاءة الإنتاج.

تقنيات التبريد الفعالة

يعد تنفيذ طرق التبريد المناسبة أمرًا ضروريًا لإدارة درجة الحرارة:

تبريد الهواء المضغوط: يساعد توجيه الهواء المضغوط النظيف والجاف إلى منطقة القطع على تبديد الحرارة دون إدخال ملوثات.

التبريد بالضباب: بالنسبة للتطبيقات الأكثر تطلبًا، يمكن أن يقلل الرذاذ الناعم من سائل التبريد القابل للذوبان في الماء من درجات حرارة القطع بشكل كبير.

اختيار سائل التبريد: عند استخدام المبردات السائلة، اختر تلك السوائل المتوافقة مع الأكريليك. يمكن لبعض المبردات ذات الأساس البترولي أن تتسبب في حدوث تشقق أو تشقق إجهادي.

الإيقاف المؤقت الدوري: بالنسبة للعمليات المعقدة أو الطويلة، تسمح فترات التوقف المؤقت للبرمجة بتبديد الحرارة المتراكمة.

تركيب المواد والدعم المادي

يؤثر قطع العمل المناسب بشكل كبير على توزيع درجة الحرارة وتطور الإجهاد:

ضغط التثبيت المنتظم

توزيع قوة التشبيك بالتساوي لمنع نقاط الضغط الموضعي. يؤدي الضغط المفرط في نقاط محددة إلى تركيزات إجهاد تؤدي في الغالب، عند اقترانها مع حرارة التشغيل الآلي، إلى التواء أو تشقق.

مواد دعم كافية

بالنسبة لألواح الأكريليك الرقيقة (أقل من 6 مم)، يساعد استخدام ألواح الدعم المضحّي على تبديد الحرارة وتوفير دعم ثابت. وهذا يمنع الاهتزاز الذي يمكن أن يولد حرارة إضافية ويسبب قطعاً غير متساوٍ.

بدل التمدد الحراري

على عكس قطع العمل المعدنية، يمكن أن يتمدد الأكريليك بشكل كبير أثناء التشغيل الآلي. صمم التَرْكِيبات مع خلوص طفيف لاستيعاب هذا التمدد دون تراكم الضغوط الداخلية.

اختيار الأدوات وصيانتها

تؤثر الأدوات المستخدمة في تصنيع الأكريليك آليًا على توليد الحرارة بشكل كبير:

حواف القطع الحادة: تولد الأدوات الباهتة حرارة أكبر بكثير من خلال زيادة الاحتكاك. أوصي باستبدال الأدوات أو إعادة شحذها بشكل متكرر في حالة الأكريليك أكثر من الماكينات المعدنية.

الأدوات الخاصة بالأكريليك: لقم الموجه المتخصصة وماكينات التفريز الطرفية المصممة لميزات هندسية من الأكريليك تعمل على تحسين تفريغ البُرادة وتقليل الاحتكاك.

مادة الأداة: تتفوق أدوات الكربيد عمومًا على الفولاذ عالي السرعة في تطبيقات الأكريليك بسبب المقاومة الأفضل للحرارة والاحتفاظ بالحافة.

قطع الأشكال الهندسية: الأدوات ذات زوايا أشعل النار الأعلى والمزامير المصقولة تقلل من قوى القطع وتوليد الحرارة.

لقد طورنا في شركة PTSMAKE نهجًا شاملاً لتصنيع الأكريليك يدمج كل هذه العوامل. من خلال الموازنة الدقيقة بين معلمات القطع وطرق التبريد والتركيبات المناسبة والأدوات المناسبة، نحقق باستمرار مكونات أكريليك عالية الجودة مع الحد الأدنى من المشاكل الحرارية.

تذكر أن منع التشوه دائمًا ما يكون أكثر كفاءة من تصحيحه بعد وقوعه. من خلال التخطيط السليم وتنفيذ التقنية المناسبة، يمكن أن تسفر عملية تصنيع الأكريليك عن نتائج استثنائية مع ثبات الأبعاد والوضوح البصري الذي تشتهر به هذه المادة متعددة الاستخدامات.

ما هي تقنيات ما بعد المعالجة التي تعمل على تحسين أجزاء الأكريليك المشكّلة بنظام التحكم الرقمي؟

هل سبق لك أن استلمت قطعة أكريليك مصنوعة باستخدام الحاسب الآلي تبدو واعدة ولكنها تفتقر إلى تلك اللمسة النهائية الاحترافية؟ أو هل عانيت من علامات الأدوات المرئية والحواف الخشنة التي قللت من جاذبية منتجك بشكل عام؟ قد تكون تحديات التشطيب هذه محبطة بشكل خاص عندما تعمل مع مادة مهمة بصريًا مثل الأكريليك.

تشمل تقنيات ما بعد المعالجة لقطع الأكريليك المشكّلة بنظام التحكم الرقمي التلميع باللهب، والتلميع بالبخار، والصقل الميكانيكي، والتلدين لتخفيف الضغط، وتلميع الحواف الماسية. تعمل هذه الأساليب على تعزيز الوضوح والقوة والجودة الجمالية من خلال إزالة علامات الأدوات وإنشاء تشطيبات تشبه الزجاج دون المساس بدقة الأبعاد.

فهم متطلبات ما بعد المعالجة بالأكريليك

عند العمل باستخدام الأكريليك في التصنيع الآلي باستخدام الحاسب الآلي، لا يمكن المبالغة في أهمية المعالجة اللاحقة. عادةً ما يُظهر الأكريليك الخام المشغول آليًا علامات أدوات، وخدوشًا دقيقة، ونقاط إجهاد تؤثر على كل من الجماليات والوظائف. على مدار سنوات عملي في شركة PTSMAKE، اكتشفتُ أن المعالجة اللاحقة المناسبة هي ما يحول جزء الأكريليك الجيد إلى جزء استثنائي.

يتميز الأكريليك (PMMA) بخصائص فريدة تجعله شائعًا للتطبيقات التي تتطلب وضوحًا بصريًا وجاذبية بصرية. ومع ذلك، فإن هذه الخصائص نفسها تجعلها حساسة بشكل خاص لعمليات التشغيل الآلي. يمكن أن تتطور المادة بسهولة إلى ضغوط داخلية أثناء عمليات القطع، مما قد يؤدي إلى التجانس8 أو حتى الفشل المبكر إذا لم تتم معالجته بشكل صحيح من خلال المعالجة اللاحقة.

التلميع باللهب: الحصول على نقاء شبيه بالزجاج

يُعد التلميع باللهب أحد أكثر التقنيات فعالية للحصول على حواف واضحة وضوح الشمس على قطع الأكريليك. تنطوي هذه العملية على تمرير لهب الهيدروجين والأكسجين بعناية فوق الحواف المشغولة آلياً، مما يؤدي إلى ذوبان السطح للحظات والسماح له بالتصلب من جديد للحصول على لمسة نهائية لامعة وناعمة.

تشمل مزايا التلميع باللهب ما يلي:

- وضوح وشفافية حافة استثنائية وشفافية استثنائية

- عدم إزالة المواد (الحفاظ على دقة الأبعاد)

- وقت معالجة سريع للأشكال هندسية بسيطة

ومع ذلك، يتطلب التلميع باللهب مهارة كبيرة ويعرض قيودًا:

- خطر الاعوجاج أو التشويه مع التقنية غير السليمة

- صعوبة الوصول إلى الميزات الداخلية المعقدة

- احتمال ظهور فقاعات سطحية في حالة ارتفاع درجة حرارتها

للحصول على أفضل النتائج، يجب تطبيق اللهب على مسافة وسرعة متسقة. في PTSMAKE، قمنا في PTSMAKE بتطوير أدوات رقص متخصصة لضمان التطبيق المتساوي عبر مختلف الأشكال الهندسية للقطع.

تلميع البخار: المعالجة السطحية الموحدة

يمثل الصقل بالبخار خيارًا ممتازًا لمعالجة سطح أجزاء الأكريليك بالكامل في وقت واحد. تستخدم هذه العملية بيئة بخار كيميائية خاضعة للتحكم لإذابة الطبقة السطحية قليلاً، مما يسمح لها بالتدفق وإعادة تشكيلها في حالة ناعمة ومصقولة.

معلمات المعالجة للتلميع الفعال للبخار

| المعلمة | النطاق الأمثل | آثار الانحراف |

|---|---|---|

| وقت التعرض | 30-90 ثانية | تحت: تلميع غير مكتمل حوّل: فقدان التفاصيل، تغيرات في الأبعاد |

| درجة حرارة البخار | 70-85°C | تحت: رد فعل غير مكتمل حوّل: التليين المفرط والتشوه |

| توجيه الجزء | مع وقف التنفيذ، الحد الأدنى من الاتصال | يؤدي سوء التوجيه إلى صقل غير متساوٍ أو علامات تلامس غير متساوية |

| وقت التهوية | 24-48 ساعة | يمكن أن يؤدي عدم كفاية الوقت إلى ترك مذيبات متبقية قد تسبب التشقق |

يتفوق الصقل بالبخار في معالجة الأشكال الهندسية المعقدة ذات الأوجه المتعددة في وقت واحد. ومع ذلك، فإنه يتطلب أنظمة تهوية مناسبة ومعالجة دقيقة للمذيبات.

الصقل والتلميع الميكانيكي

للحصول على تشطيبات أكثر تحكماً، يوفر الصقل الميكانيكي باستخدام مواد كاشطة أدق تدريجياً نتائج دقيقة. يتضمن ذلك عادةً:

- صنفرة أولية باستخدام ورق صنفرة بحبيبات 400-600 (إزالة علامات التصنيع)

- صنفرة ثانوية بحبيبات 800-1200 (صقل السطح)

- التلميع بمركب التلميع (لتحقيق لمعان شديد)

- المعالجة النهائية باستخدام ملمع أكريليك متخصص (لزيادة النقاء)

يسمح هذا الأسلوب بمعالجة مناطق محددة بشكل مستهدف مع ترك مناطق أخرى دون معالجة. بالنسبة لمكونات شاشات العرض أو الأجهزة الطبية التي تتطلب خصائص تشطيب محددة، غالبًا ما أوصي بهذه الطريقة على الرغم من طبيعتها التي تتطلب عمالة مكثفة.

التلدين تخفيف الإجهاد من أجل طول العمر

يمثل التلدين خطوة ما بعد المعالجة التي غالبًا ما يتم تجاهلها ولكنها خطوة ما بعد المعالجة الحاسمة لأجزاء الأكريليك الدقيقة. أثناء التصنيع باستخدام الحاسب الآلي، تتطور الضغوط الداخلية أثناء إزالة المواد. يمكن أن تؤدي هذه الضغوط إلى فشل سابق لأوانه أو تغيرات في الأبعاد بمرور الوقت.

تتضمن عملية التلدين:

- تسخين الأكريليك ببطء حتى 80-85 درجة مئوية

- الحفاظ على درجة الحرارة هذه لمدة 1 ساعة لكل 3 مم من السماكة

- تبريد تدريجي بمعدل مضبوط (لا يتجاوز عادةً 10 درجات مئوية في الساعة)

تعمل هذه العملية على تخفيف الضغوط الداخلية دون التأثير على دقة الأبعاد أو الوضوح. بالنسبة للمكونات الحرجة مثل منافذ العرض الطبية المخصصة أو عناصر العرض الدقيقة، أعتبر التلدين ضروريًا وليس اختياريًا.

تلميع حواف الماس

للحصول على تشطيب الحواف بأعلى جودة على الإطلاق، يمثل صقل الحواف بالماس الخيار الأفضل. تستخدم هذه التقنية أدوات متخصصة مرصّعة بالألماس لإنشاء حواف ناعمة تماماً مع وضوح استثنائي.

تتقدم العملية عادةً عبر مراحل متعددة:

- قطع خشن بأدوات ماسية خشنة

- الصقل المتوسط بدرجات الماس المتوسطة

- الصقل النهائي بمركب الماس الناعم

والنتيجة هي الحصول على حافة صافية لا تحتاج إلى معالجة إضافية. وعلى الرغم من أنها أكثر تكلفة من الطرق الأخرى، إلا أن صقل الحواف بالماس يوفر جودة لا مثيل لها لقطع العرض والتطبيقات البصرية.

الجمع بين التقنيات لتحقيق أفضل النتائج

من واقع خبرتي، غالباً ما يجمع النهج الأكثر فعالية بين تقنيات متعددة. على سبيل المثال، في PTSMAKE، نقوم في كثير من الأحيان بما يلي:

- تشغيل الجزء باستخدام معلمات القطع المحسّنة

- التلدين لتخفيف الضغوط الداخلية

- استخدم الصقل الميكانيكي للأسطح المسطحة

- ضع ملمع اللهب على الحواف

- لمسة نهائية بطلاء أكريليك مخصص من الأكريليك

يضمن هذا النهج الشامل كلاً من السلامة الهيكلية والكمال البصري. يعتمد المزيج الدقيق على هندسة القطع والمتطلبات الوظيفية واعتبارات الميزانية.

كيفية ضمان التفاوتات الضيقة في التصنيع باستخدام الحاسب الآلي للأكريليك؟

هل سبق لك أن شعرت بالإحباط عندما لا تتلاءم الأجزاء المصنوعة آليًا باستخدام الحاسب الآلي الأكريليكي مع بعضها البعض كما تم تصميمها؟ أو تلقيت مكونات بدت مثالية ولكنها فشلت أثناء التجميع لأنها كانت بعيدة عن بعضها البعض ببضعة أجزاء من الألف من البوصة؟ يمكن أن يكون تحقيق التفاوتات الضيقة في تصنيع الأكريليك آليًا أمرًا صعبًا للغاية.

يتطلب ضمان التفاوتات الصارمة في التصنيع الآلي باستخدام الحاسب الآلي للأكريليك التحكم في ثبات المواد، وتحسين معلمات القطع، وتنفيذ تقنيات التثبيت المناسبة، والحفاظ على عمليات مراقبة الجودة الصارمة. إن الجمع بين هذه الاستراتيجيات يقلل من الاختلافات في الأبعاد ويضمن جودة القِطع المتسقة.

فهم سلوك المواد للتفاوتات الضيقة

يمثل الأكريليك (PMMA) تحديات فريدة من نوعها عند السعي لتحقيق تفاوتات ضيقة في التصنيع الآلي باستخدام الحاسب الآلي. لقد وجدت أن فهم سلوك هذه المادة أثناء التصنيع الآلي أمر أساسي لتحقيق نتائج دقيقة. يتميز الأكريليك بدرجة حرارة تحول زجاجي منخفضة نسبيًا تبلغ 105 درجة مئوية تقريبًا (221 درجة فهرنهايت)، مما يجعله عرضة للتمدد الحراري أثناء عمليات التصنيع الآلي. يمكن أن تتسبب هذه الحساسية الحرارية في حدوث تناقضات في الأبعاد إذا لم تتم إدارتها بشكل صحيح.

على عكس المعادن، يمكن أن يُظهر الأكريليك أيضًا الخصائص الاسترطابية9تمتص الرطوبة من البيئة التي تؤثر على أبعادها. قبل بدء عمليات التصنيع الآلي، أوصي دائمًا بتكييف ألواح الأكريليك في نفس البيئة التي ستتم فيها عملية التصنيع الآلي لمدة 24-48 ساعة على الأقل. تسمح هذه الخطوة البسيطة للمادة بالوصول إلى التوازن مع الظروف المحيطة، مما يقلل من تغيرات الأبعاد أثناء التصنيع الآلي وبعده.

ويلعب اختيار درجة المواد أيضًا دورًا حاسمًا في تحقيق تفاوتات دقيقة. يوفر الأكريليك المصبوب عادةً ثباتاً أفضل في الأبعاد مقارنةً بالأنواع المبثوقة، على الرغم من ارتفاع تكلفتها. بالنسبة للمشاريع التي تتطلب تفاوتات أكثر دقة، أوصي عمومًا باستخدام ألواح الأكريليك المصبوب من الشركات المصنعة ذات السمعة الطيبة مع عمليات مراقبة الجودة المتسقة.

تحسين معلمات القطع

اختيار الأدوات وسرعات القطع

يؤثر اختيار الأداة بشكل كبير على قدرات التفاوت المسموح به في التصنيع الآلي باستخدام الحاسب الآلي الأكريليكي. ولتحقيق تفاوتات تفاوتات محكمة، أوصي بما يلي:

- ماكينات تفريز طرفية أحادية أو مزدوجة الفلوت مصممة خصيصًا للأكريليك

- أدوات ذات حواف قطع مصقولة تقلل الاحتكاك

- أدوات مطلية بالماس لميزات الأبعاد الحرجة

تعتمد معلمات القطع المثلى على العملية المحددة، ولكن بشكل عام، وجدت أن هذه الإرشادات فعالة في أعمال التحمل الضيقة:

| المعلمة | عمليات التخشين | عمليات التشطيب |

|---|---|---|

| سرعة عمود الدوران | 10,000 - 15,000 دورة في الدقيقة | 16,000 - 24,000 دورة في الدقيقة |

| معدل التغذية | 60-100 بوصة/دقيقة | 40-60 بوصة/دقيقة |

| خطوة فوق | 50% من قطر الأداة | 10-15% من قطر الأداة 10-15% |

| عمق القطع | حتى 0.125 بوصة | 0.010"-0.030" |

يساعد الحفاظ على سرعات قطع وتغذية ثابتة طوال عملية التصنيع الآلي على منع التسخين الموضعي الذي يمكن أن يشوه المادة. في PTSMAKE، قمنا في PTSMAKE بتطوير مكتبات معلمات قطع محددة لدرجات الأكريليك المختلفة التي تساعدنا في الحفاظ على تفاوتات ضيقة تصل إلى ± 0.001 بوصة (0.025 مم) على السمات الحرجة.

استراتيجيات سائل التبريد

يعد التحكم في درجة الحرارة أمرًا ضروريًا للحفاظ على التفاوتات الضيقة في الأكريليك. ومع ذلك، يمكن أن تتسبب العديد من المبردات التقليدية في حدوث تجعد أو تشقق في الأكريليك. لقد وجدت هذه الأساليب أكثر فعالية:

- تبريد الهواء المضغوط الموجه إلى واجهة القطع

- تشحيم بأقل كمية ممكنة (MQL) باستخدام مواد تشحيم متوافقة مع الأكريليك

- للأعمال ذات التفاوتات الضيقة للغاية، وبيئات التصنيع الآلي التي يتم التحكم في درجة حرارتها

يعد تجنب الصدمة الحرارية أمرًا بالغ الأهمية - لا تقم أبدًا بإدخال الهواء البارد أو مواد التشحيم إلى منطقة القطع الساخنة فجأة. يمنع التبريد التدريجي حدوث إجهادات داخلية داخل جزء الأكريليك.

تقنيات التركيب وقطع العمل

ربما يكون قطع العمل المناسب هو الجانب الأكثر إغفالاً في التصنيع الآلي للأكريليك ذي التفاوت الضيق. إن طبيعة الأكريليك اللينة نسبيًا تعني أنه يمكن أن يتشوه بسهولة تحت ضغط التشبيك المفرط، ثم يعود إلى الخلف بعد التصنيع الآلي، مما يؤدي إلى قطع غير متسامحة.

التركيب بالتفريغ

بالنسبة لمكونات الأكريليك المسطحة، توفر طاولات التفريغ قوة تثبيت موحدة دون تشويه. أوصي باستخدام:

- ألواح إفساد من MDF مع قنوات تفريغ الهواء

- توزيع التفريغ المناسب عبر قطعة العمل بالكامل

- ضغط تفريغ الهواء بين 18-22 بوصة زئبقية (الحد الأدنى من التشويه مع الحفاظ على الثبات)

التركيبات المخصصة

بالنسبة للتركيبات الهندسية المعقدة، تمنع التَرْكِيبات المخصصة التي تدعم الشُّغْلَة عبر نقاط متعددة الانحراف أثناء التصنيع الآلي. في PTSMAKE، غالبًا ما نقوم في PTSMAKE بإنشاء تركيبات مخصصة لمكونات الأكريليك عالية الدقة، مع تباعد نقاط الدعم بما لا يزيد عن 2-3 بوصات لتحقيق الصلابة المثلى.

عمليات مراقبة الجودة

لا يقتصر تحقيق التفاوتات المسموح بها بإحكام على عملية التصنيع الآلي فحسب، بل يتطلب بروتوكولات فحص شاملة. وبالنسبة لمكونات الأكريليك الحرجة، فإننا ننفذ ما يلي:

- القياس أثناء المعالجة باستخدام مجسات تعمل باللمس مدمجة مع ماكينة التحكم الرقمي باستخدام الحاسوب

- مناطق الفحص التي يتم التحكم في مناخها بما يتناسب مع ظروف بيئة الإنتاج

- ماكينات قياس الإحداثيات (CMMs) للأشكال الهندسية المعقدة

- المقارنات البصرية للتحقق من المظهر الجانبي

لقد وجدت أن إنشاء حلقة تغذية مرتدة بين الفحص والتشغيل الآلي أمر ضروري. عندما يتم اكتشاف انحراف في الأبعاد، يمكن أن تمنع التعديلات الفورية على معلمات القطع أو الأدوات من التأثير على عملية الإنتاج بأكملها.

الاستراتيجيات المتقدمة للتفاوتات الضيقة للغاية

عندما تتطلب المشاريع تفاوتات ضيقة للغاية (± 0.0005 بوصة أو أفضل)، قد لا تكفي الطرق القياسية. في هذه الحالات، أوصي بما يلي:

- عمليات تخفيف الإجهاد - تسخين أجزاء الأكريليك بعناية إلى ما دون درجة حرارة التحول الزجاجي بقليل، ثم تبريدها ببطء لتحرير الضغوط الداخلية

- التصنيع باستخدام بدل المواد، ثم السماح للقطعة بالاستقرار قبل إجراء عمليات القطع الدقيقة النهائية

- عمليات تصنيع آلي متعددة المراحل مع عمليات فحص وسيطة

- تخطيط درجة حرارة منطقة التشغيل الآلي لتعويض التمدد الحراري

تضيف كل من هذه الطرق وقتًا وتكلفة إلى عملية التصنيع، ولكنها تصبح ضرورية عندما تكون الدقة المطلقة في الأبعاد مطلوبة.

ما هي خيارات تشطيب السطح الموجودة للأكريليك المشغول باستخدام الحاسب الآلي؟

هل سبق لك أن استلمت قطعة أكريليك بدت غائمة في حين كان ينبغي أن تكون شفافة تمامًا؟ أو عانيت من علامات الأدوات القبيحة التي تفسد مظهر مكوناتك الشفافة؟ يمكن لهذه المشكلات المتعلقة باللمسات النهائية أن تحول التصميم المثالي إلى نتيجة مخيبة للآمال.

يوفر الأكريليك المُصنَّع باستخدام الحاسب الآلي خيارات متعددة لتشطيب السطح بما في ذلك التلميع باللهب والتلميع بالبخار والتلميع الميكانيكي والقطع بالماس والسفع بالوسائط. توفر كل تقنية مستويات مختلفة من الوضوح والملمس والجاذبية الجمالية، مع اختلاف التكاليف ومتطلبات المعالجة لتحقيق المظهر النهائي المطلوب.

فهم خيارات تشطيب سطح الأكريليك

عند العمل باستخدام الأكريليك من خلال التصنيع الآلي باستخدام الحاسب الآلي، غالبًا ما تكون تشطيبات السطح بنفس أهمية دقة الأبعاد. وعلى عكس المعادن، يتميز الأكريليك بخصائص فريدة تسمح بتقنيات تشطيب متخصصة يمكنها تحويل المواد من المظهر الصناعي إلى مظهر جاهز للعرض. في PTSMAKE، طورنا في شركة PTSMAKE خبرتنا في مختلف طرق تشطيب الأكريليك لتلبية متطلبات المشاريع المتنوعة.

التلميع باللهب: المعالجة الحرارية السريعة

يُعد التلميع باللهب أحد التقنيات الأكثر شيوعاً المستخدمة في تشطيب حواف الأكريليك. تنطوي هذه العملية على تمرير شعلة هيدروجين-أكسجين أو مصدر لهب آخر يمكن التحكم فيه عبر حافة الأكريليك، مما يتسبب في ذوبان السطح قليلاً وإضفاء لمسة نهائية تشبه الزجاج.

تشمل مزايا التلميع باللهب ما يلي:

- وقت المعالجة السريع

- فعالية التكلفة للحواف المستقيمة

- استعادة الوضوح بشكل ممتاز

ومع ذلك، هناك قيود يجب مراعاتها:

- خطر الالتواء على المقاطع الرقيقة

- صعوبة في التعامل مع الأشكال الهندسية المعقدة

- احتمالية الاصفرار في حالة ارتفاع درجة الحرارة

بالنسبة للمكونات الدقيقة، فإننا نتحكم بعناية في التعرض للهب لتجنب هذه المشكلات. تتطلب العملية فنيين متمرسين يمكنهم الحفاظ على نتائج متسقة.

التلميع بالبخار: التنعيم الكيميائي

يتضمن التلميع بالبخار تعريض الأكريليك إلى كلوريد الميثيلين10 أو مذيبات أخرى في شكل بخار. تعمل المادة الكيميائية على تليين السطح بشكل مؤقت، مما يسمح للتوتر السطحي بإضفاء لمسة نهائية ناعمة أثناء تبخرها.

تقدم هذه الطريقة العديد من الفوائد:

- لمسة نهائية موحدة عبر الأشكال هندسية معقدة

- لا يوجد ضغط ميكانيكي على الأجزاء

- يمكن معالجة أجزاء متعددة في وقت واحد

تعمل هذه العملية بشكل جيد بشكل خاص مع الأجزاء المعقدة حيث يكون التلميع الميكانيكي صعباً. ومع ذلك، فإن بروتوكولات التهوية والسلامة المناسبة ضرورية عند العمل بهذه المواد الكيميائية.

الصقل الميكانيكي: التلميع الميكانيكي: التلميع التقليدي

يتضمن التلميع الميكانيكي مواد كاشطة أدق تدريجياً لإزالة علامات الأدوات ثم مركبات التلميع لاستعادة النقاء. تتبع هذه العملية متعددة المراحل عادةً هذا التسلسل:

| المرحلة | الحبيبات/المواد | الغرض |

|---|---|---|

| 1 | ورق صنفرة بحبيبات 320-400 | إزالة علامات الأدوات |

| 2 | ورق صنفرة بحبيبات 600-800 | صقل السطح |

| 3 | ورق صنفرة بحبيبات 1000-1500 | الاستعداد للتلميع |

| 4 | مركب التلميع | استعادة الوضوح البصري |

تتمثل ميزة الصقل الميكانيكي في مستوى التحكم الذي يوفره. يمكنك الحصول على أي شيء بدءًا من اللمسة النهائية غير اللامعة إلى الأسطح الشبيهة بالمرآة اعتمادًا على المكان الذي تتوقف عنده في العملية. بالنسبة للمكونات البصرية الحرجة، نواصل في بعض الأحيان باستخدام مركبات تلميع متخصصة لتحقيق درجة نقاء بصرية عالية.

قطع الماس: لمسة نهائية شفافة ممتازة

للحصول على أعلى مستوى من النقاء في قطع الأكريليك، يُعد القطع بالماس الخيار الأفضل. تستخدم هذه التقنية أدوات ماسية مُعدّة خصيصاً مع حواف قطع حادة للغاية لإنشاء أسطح تتطلب الحد الأدنى من الصقل الإضافي أو لا تتطلب أي صقل إضافي.

تشمل المزايا الرئيسية ما يلي:

- لمسة نهائية شبه بصرية من الدرجة البصرية مباشرةً من التشغيل الآلي

- انخفاض متطلبات ما بعد المعالجة

- حافة فائقة الجودة والوضوح

في شركة PTSMAKE، نستخدم القطع بالألماس لقطع العرض الراقية والمكونات البصرية حيث يكون النقاء التام غير قابل للتفاوض. وتتطلب هذه العملية أدوات متخصصة وآلات دقيقة، مما يجعلها أكثر تكلفة ولكنها جديرة بالاهتمام للتطبيقات المتميزة.

تفجير الوسائط: الملمس المتحكم فيه

في بعض الأحيان، لا تكون اللمسة النهائية الشفافة مرغوبة. يوفر السفع بالوسائط إمكانية التحكم في تركيب أسطح الأكريليك باستخدام أنواع مختلفة من الوسائط:

- خرز زجاجي لإضفاء لمسة نهائية حريرية ناعمة

- أكسيد الألومنيوم لنقش أكثر قوة

- وسائط بلاستيكية للحصول على تأثيرات غير لامعة لطيفة

هذه التقنية مفيدة بشكل خاص لـ

- تقليل الوهج على مكونات الشاشة

- إنشاء تأثيرات الانتشار لتطبيقات الإضاءة

- إخفاء بصمات الأصابع على الأجزاء التي يتم التعامل معها

لقد استخدمنا التفجير بالوسائط بنجاح على لوحات التحكم والعناصر المعمارية حيث يعمل السطح غير العاكس على تحسين تجربة المستخدم.

اختيار اللمسة النهائية المناسبة لتطبيقك

تعتمد أفضل تقنية تشطيب على عدة عوامل:

المتطلبات البصرية: إذا كانت هناك حاجة إلى نقاء مثالي، يوصى بالقطع الماسي أو الصقل الميكانيكي إلى أعلى درجة.

التعقيد الهندسي: قد تتطلب الأجزاء المعقدة ذات الخصائص الداخلية تلميعًا بالبخار، حيث لا يمكن للطرق الميكانيكية الوصول إلى جميع الأسطح.

قيود الميزانية: يوفر الصقل باللهب نتائج جيدة للتطبيقات الأساسية بتكلفة أقل.

حجم الإنتاج: بالنسبة للإنتاج بكميات كبيرة، يصبح إنشاء سير عمل تشطيب فعال أمرًا بالغ الأهمية.

من واقع خبرتي، غالبًا ما يسفر الجمع بين التقنيات عن أفضل النتائج. على سبيل المثال، يؤدي استخدام القطع بالماس للأسطح البصرية الحرجة مع استخدام التفجير بالوسائط في مناطق المناولة إلى إنشاء مكونات عملية وجذابة تلبي المتطلبات الفنية والجمالية على حد سواء.

التحديات الشائعة في تشطيب الأكريليك

عند العمل مع تشطيبات الأكريليك، تظهر العديد من التحديات في كثير من الأحيان:

التجشؤ: الشقوق المجهرية التي تظهر عند تعرض الأكريليك للمذيبات أو الإجهاد. يساعد التلدين المناسب بعد التصنيع الآلي على تقليل هذا الخطر.

تأثير قشر البرتقال: نسيج سطح غير متساوٍ يمكن أن يحدث مع التلميع غير السليم بالبخار. التحكم في درجة الحرارة ووقت التعرض أمر بالغ الأهمية.

التلف الحراري: يمكن أن يؤدي الصقل باللهب أو الصقل الميكانيكي العنيف إلى حدوث تسخين موضعي يؤدي إلى تلف المادة.

نتائج غير متسقة: يتطلب تحقيق تشطيبات نهائية موحدة عبر الأشكال الهندسية المعقدة تحكمًا دقيقًا في العملية.

في شركة PTSMAKE، قمنا بتطوير بروتوكولات محددة لمواجهة هذه التحديات، مما يضمن جودة متسقة حتى مع تطبيقات الأكريليك الأكثر تطلبًا.

تعرّف على كيفية منع التلف الناتج عن الإجهاد الحراري في مشاريعك الخاصة بماكينات التحكم الرقمي الأكريليكية من خلال دليلنا الكامل. ↩

انقر لمعرفة إعدادات الليزر المثلى لمختلف سماكات الأكريليك. ↩

تعلم سرعات القطع المثلى لمختلف سماكات الأكريليك. ↩

تعلّم تقنيات التحسين المتقدمة للحصول على نتائج مثالية لتصنيع الأكريليك آلياً. ↩

يساعد فهم انتقال الضوء في اختيار المواد المثلى للتطبيقات البصرية. ↩

تعلّم تقنيات إنتاج الأكريليك الخالي من الإجهاد لتحسين جودة القِطع. ↩

تعرّف على سبب أهمية التحكم في درجة الحرارة في نجاح مشاريع الأكريليك. ↩

تعرّف على ظاهرة التشقق السطحي المجهري وطرق الوقاية منها. ↩

تعرّف على كيفية تأثير امتصاص الرطوبة على دقة قطع الأكريليك الخاصة بك. ↩

تعرّف على الاستخدامات الآمنة للمذيبات للحصول على نتائج تشطيب أكريليك مثالية. ↩