هل تواجه صعوبة في اختيار سبيكة الألومنيوم المناسبة لتطبيقاتك الفضائية أو الدفاعية المهمة؟ يواجه العديد من المهندسين هذا التحدي، حيث يخاطرون بفشل المشروع من خلال اختيار مواد لا يمكنها تحمل البيئات عالية الضغط أو تلبية متطلبات الأداء الدقيقة.

إن الألومنيوم 7075 عبارة عن سبيكة عالية القوة مصنوعة من الزنك ومعروفة بنسبة قوتها إلى وزنها الاستثنائية ومقاومتها الممتازة للإجهاد وقابليتها الجيدة للتشغيل الآلي. تُستخدم في المقام الأول في تطبيقات الطيران والدفاع والتطبيقات عالية الإجهاد، فهي تقدم أداءً فائقًا في المجالات التي قد تفشل فيها سبائك الألومنيوم القياسية.

خلال السنوات التي قضيتها في شركة PTSMAKE، عملت مع العديد من العملاء الذين أغفلوا في البداية استخدام الألومنيوم 7075 لتطبيقاتهم الحرجة. توفر هذه السبيكة القوية قوة مماثلة للعديد من أنواع الفولاذ ولكن بثلث الوزن فقط. إذا كنت تقوم بتصميم مكونات تحتاج إلى الأداء في ظل ظروف قاسية مع الحفاظ على الحد الأدنى من الوزن، ستساعدك المعلومات الواردة أدناه على فهم السبب الذي يجعل 7075 الحل الأمثل لمشروعك القادم.

هل الألومنيوم 7075 أقوى من 6061؟

هل سبق لك أن وجدت نفسك محدقًا في مواصفات المواد، محتارًا بين اختيار الألومنيوم 7075 و6061 لمشروعك الهام؟ تلك اللحظة المحبطة التي تحتاج فيها إلى التوازن المثالي بين القوة والوزن والتكلفة، ولكن يبدو أن أوراق البيانات الفنية تبدو غير واضحة في فوضى مربكة؟

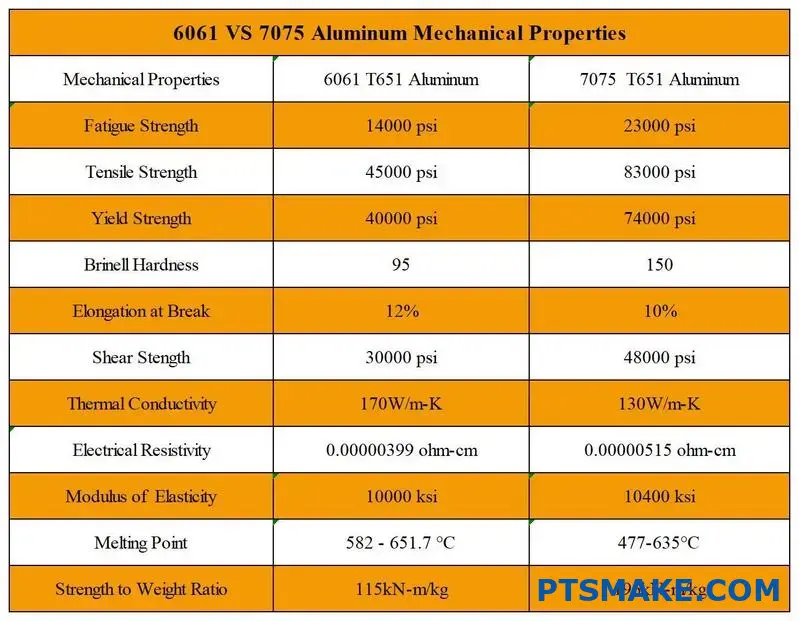

نعم، الألومنيوم 7075 أقوى بكثير من 6061. يوفر 7075 ضعف قوة الشد تقريبًا (83,000 رطل لكل بوصة مربعة مقابل 45,000 رطل لكل بوصة مربعة) وقوة إنتاجية أعلى، مما يجعله مثاليًا للتطبيقات عالية الإجهاد في مجال الطيران والدفاع، بينما يوفر 6061 مقاومة أفضل للتآكل وقابلية لحام بتكلفة أقل.

فهم تسميات سبائك الألومنيوم

قبل الغوص في مقارنة القوة، من المهم فهم ما تعنيه هذه الأرقام في الواقع. تم تطوير نظام التسمية المكون من 4 أرقام لسبائك الألومنيوم من قبل جمعية الألومنيوم لتصنيف تركيبات الألومنيوم المختلفة وخصائصها.

يشير الرقم الأول إلى عنصر الإشابة الرئيسي. كل من 6061 و7075 عبارة عن سبائك مشغولة، حيث يشير الرقم "6" إلى أن المغنيسيوم والسيليكون هما العنصران الرئيسيان في السبائك، بينما يشير الرقم "7" إلى الزنك باعتباره العنصر المضاف الرئيسي. يشير الرقم الثاني إلى التعديلات التي أُدخلت على السبيكة الأصلية أو حدود الشوائب، بينما يحدد الرقمان الأخيران السبيكة المحددة ضمن السلسلة.

مقارنة الخواص الميكانيكية

عند مقارنة خصائص القوة، تحتاج عدة مقاييس رئيسية إلى التقييم:

قوة الشد

يتفوق الألومنيوم 7075 على الألومنيوم 6061 في قوة الشد، خاصةً في حالة المزاج T6:

| الممتلكات | 7075-T6 | 6061-T6 | الفرق |

|---|---|---|---|

| قوة الشد القصوى | 83,000 رطل لكل بوصة مربعة (572 ميجا باسكال) | 45,000 رطل لكل بوصة مربعة (310 ميجا باسكال) | ~84% أقوى |

| قوة المردود | 73,000 رطل لكل بوصة مربعة (503 ميجا باسكال) | 40,000 رطل لكل بوصة مربعة (276 ميجا باسكال) | ~83% أقوى |

| الاستطالة عند الاستراحة | 11% | 12% | ليونة مماثلة |

من خلال خبرتي في العمل مع مكونات الفضاء الجوي في PTSMAKE، فإن قوة الشد الفائقة هذه تجعل 7075 الخيار المفضل للتطبيقات الحرجة هيكليًا حيث لا يكون الفشل خيارًا.

مقارنة الصلابة

ترتبط الصلابة ارتباطًا وثيقًا بمقاومة التآكل وقابلية التشغيل الآلي:

| سبيكة | صلابة برينل | روكويل ب |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

يفسر هذا الاختلاف الكبير في الصلابة سبب تخصيص 7075 للمكونات التي تتعرض لظروف تآكل عالية.

مقاومة التعب والإرهاق

بالنسبة للمكونات التي تعاني من التحميل الدوري، تصبح قوة الكلال أمرًا بالغ الأهمية. يوفر 7075-T6 قوة إجهاد تبلغ حوالي 23,000 رطل رطل لكل بوصة مربعة (159 ميجا باسكال) عند 5×10^8 دورة، مقارنةً ب 6061-T6 التي تبلغ 14,000 رطل لكل بوصة مربعة (96 ميجا باسكال). هذا حد التحمل1 تجعل ميزة 7075 ذات قيمة خاصة في تطبيقات مثل المكونات الهيكلية للطائرات وأجزاء المركبات عالية الأداء.

التركيب الكيميائي وتأثيره على القوة

يؤثر التركيب الكيميائي بشكل مباشر على خصائص الأداء:

| العنصر | 7075 (%) | 6061 (%) | التأثير على الخصائص |

|---|---|---|---|

| الزنك | 5.1-6.1 | 0.25 كحد أقصى | عنصر التقوية الأساسي في 7075 |

| المغنيسيوم | 2.1-2.9 | 0.8-1.2 | يساهم في القوة ومقاومة التآكل |

| النحاس | 1.2-2.0 | 0.15-0.4 | يزيد من القوة ولكنه يقلل من مقاومة التآكل |

| السيليكون | 0.4 كحد أقصى | 0.4-0.8 | عنصر السبائك الأساسي مع المغنيسيوم في 6061 |

يؤدي ارتفاع محتوى الزنك في 7075 إلى زيادة إمكانية التصلب بالترسيب، بينما تعزز إضافة النحاس من القوة على حساب بعض المقاومة للتآكل.

اعتبارات التطبيق خارج نطاق القوة

على الرغم من أن الألومنيوم 7075 أقوى بشكل واضح، إلا أن القوة ليست العامل الوحيد المهم في اختيار المواد:

قابلية التصنيع

على الرغم من صلابته العالية، فإن ماكينات الألومنيوم 7075 تعمل بشكل جيد للغاية. في شركة PTSMAKE، وجدنا أنه باستخدام معلمات القطع المناسبة، غالبًا ما يمكن تصنيع 7075 بكفاءة أكبر من 6061 لأنه ينتج برادة أنظف ويسمح بمعدلات إزالة قوية للمواد. ومع ذلك، عادةً ما يكون تآكل الأداة أعلى مع 7075.

قابلية اللحام

يتميز 6061 بميزة واضحة في قابلية اللحام. فهي قابلة للحام بسهولة باستخدام الطرق التقليدية مثل TIG وMIG. وعلى النقيض من ذلك، يعتبر 7075 أحد أكثر سبائك الألومنيوم صعوبة في اللحام بسبب محتواه العالي من الزنك، مما يساهم في قابلية التكسير الساخن.

مقاومة التآكل

يوفر 6061 بشكل عام مقاومة أفضل للتآكل، خاصة في البيئات البحرية. ويتطلب 7075، خاصةً مع محتواه العالي من النحاس، حماية إضافية مثل الطلاء بأكسيد الألومنيوم أو طلاء التحويل في البيئات المسببة للتآكل.

اعتبارات التكلفة

يمكن أن يكون الفرق في السعر بين هذه السبائك كبيرًا، حيث إن 7075 عادةً ما يتطلب عادةً علاوة 30-50% على 6061. هذا الفرق في التكلفة يجعل 6061 أكثر اقتصاداً في التطبيقات التي تكون فيها قوتها المعتدلة كافية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون القرار بين هذه السبائك مدفوعًا بالتطبيق:

- اختر 7075 عندما: تكون القوة القصوى ومقاومة الإجهاد أمرًا بالغ الأهمية، والوزن أمرًا بالغ الأهمية، والتكلفة الأعلى تبررها متطلبات الأداء.

- اختر 6061 عندما: المتانة المعتدلة كافية، أو قابلية اللحام مطلوبة، أو مقاومة التآكل مهمة، أو قيود الميزانية كبيرة.

في التصنيع الدقيق، نادرًا ما يكون هناك حل واحد يناسب الجميع. من خلال الاختيار الدقيق للمواد بناءً على متطلبات الاستخدام المحددة، يمكننا تحسين الأداء وفعالية التكلفة.

ما الذي يستخدم فيه الألومنيوم 7075؟

هل تساءلت يومًا لماذا لا تتعطل بعض المكونات الفضائية تحت الضغط الشديد؟ أو لماذا يمكن للدراجات الجبلية عالية الأداء أن تتحمل مثل هذا العقاب دون أن تنكسر؟ غالبًا ما تمر المواد التي تبدو سحرية وراء هذه الأعاجيب الهندسية دون أن يلاحظها أحد، ومع ذلك فهي ضرورية لعدد لا يحصى من التطبيقات التي لا يكون فيها الفشل خيارًا.

يُستخدم الألومنيوم 7075 في المقام الأول في تطبيقات الطيران والمعدات العسكرية والنقل والمعدات الرياضية حيث تكون نسبة القوة إلى الوزن العالية أمرًا بالغ الأهمية. توفر سبائك الألومنيوم هذه خواص ميكانيكية استثنائية، بما في ذلك قوة فائقة تضاهي العديد من أنواع الفولاذ مع الحفاظ على خصائص الألومنيوم خفيفة الوزن.

التطبيقات الرئيسية للألومنيوم 7075

تطبيقات صناعة الطيران والفضاء

كانت صناعة الطيران في الواقع مهد صناعة الألومنيوم 7075. تم تطوير هذه السبيكة في أربعينيات القرن العشرين، وسرعان ما أصبحت هذه السبيكة المادة المفضلة للمكونات الهيكلية للطائرات. عندما تقوم ببناء شيء ما يحتاج إلى أن يكون خفيف الوزن وقويًا بشكل لا يصدق، غالبًا ما يكون الألومنيوم 7075 هو الحل الأمثل.

في الطائرات الحديثة، ستجد هذه السبيكة عالية القوة في:

- إطارات جسم الطائرة والحواجز

- أعمدة الأجنحة والأوتار

- مكونات معدات الهبوط

- الدعامات الهيكلية

ما يجعل سبيكة 7075 ذات قيمة خاصة لتطبيقات الطيران هو مقاومتها الممتازة للإجهاد. حيث تتعرض مكونات الطائرات لدورات لا حصر لها من الإجهاد خلال عمرها التشغيلي، وتحافظ هذه السبيكة على سلامتها الهيكلية خلال دورات التحميل المتكررة هذه بشكل أفضل من العديد من المواد البديلة.

التطبيقات العسكرية والدفاعية

ويستفيد القطاع العسكري من الخصائص الفريدة للألومنيوم 7075 في مختلف التطبيقات التي لا يمكن فيها المساومة على الأداء. وخلال عملي مع متعهدي الدفاع في شركة PTSMAKE، رأيت عن كثب مدى أهمية هذه السبيكة في

- مكونات طلاء الدروع

- هياكل الطائرات العسكرية

- مكونات القذيفة

- المعدات التكتيكية

مزيج من قوة الشد العالية وجودة مقاومة المقذوفات2 يجعل الألومنيوم 7075 ذو قيمة خاصة في تطبيقات الحماية. وعلى الرغم من أنه لا يُستخدم عادةً كمادة أساسية للدروع، إلا أنه يعمل كدعم هيكلي ممتاز في أنظمة الدروع المركبة.

استخدامات صناعة النقل

بالإضافة إلى صناعة الطيران، تعتمد صناعة النقل على نطاق واسع على الألومنيوم 7075 حيث يكون تقليل الوزن دون المساس بالقوة أمرًا ضروريًا:

| تطبيق النقل | فوائد الألومنيوم 7075 ألومنيوم 7075 |

|---|---|

| قطع غيار السيارات عالية الأداء | كفاءة محسّنة في استهلاك الوقود وتسارع محسّن |

| مكونات سيارات السباق | نسبة قوة إلى وزن أعلى، وتعامل أفضل |

| إطارات الدراجات الجبلية | متانة مع بنية خفيفة الوزن |

| المكونات البحرية | مقاومة التآكل مع التقسية |

تستخدم صناعة السيارات، خاصة في سيارات السباق والسيارات عالية الأداء، مكونات 7075 لتقليل الوزن دون التضحية بالسلامة الهيكلية. وفي حين أنه عادةً ما يكون أغلى من سبائك الألومنيوم الأخرى، إلا أن مزايا الأداء غالباً ما تبرر التكلفة في التطبيقات المتخصصة.

تطبيقات المعدات الرياضية

لقد اعتمدت صناعة السلع الرياضية على الألومنيوم 7075 للمعدات المتميزة حيث يكون الأداء أكثر أهمية:

- معدات تسلق الصخور (حلقات تسلق الصخور وفؤوس الجليد)

- مكونات الرماية الراقية

- مضارب البيسبول والكرة اللينة

- بكرات ومكونات الصيد الممتازة

وبالنسبة لهذه الاستخدامات، فإن الجمع بين القوة والوزن والمتانة يجعل الألومنيوم 7075 مثاليًا في هذه التطبيقات. في شركة PTSMAKE، أنتجنا مكونات دقيقة لمصنعي السلع الرياضية الذين لا يطلبون أقل من الأداء المثالي من المواد التي يستخدمونها.

اعتبارات التصنيع الخاصة بالألومنيوم 7075

تحديات التصنيع الآلي

في حين أن 7075 يوفر خواص ميكانيكية استثنائية، فإنه يمثل تحديات فريدة من نوعها أثناء عمليات التشغيل الآلي. كما أن الصلابة ذاتها التي تجعلها ذات قيمة تجعلها أكثر صعوبة في التشغيل الآلي مقارنةً بسبائك الألومنيوم الأكثر ليونة.

وفقًا لخبرتي في شركة PTSMAKE، يتطلب التصنيع الناجح للألومنيوم 7075

- اختيار الأداة المناسبة (غالباً ما يكون أداء أدوات الكربيد أفضل)

- سرعات القطع والتغذية المناسبة

- استراتيجيات التبريد الفعالة لإدارة تراكم الحرارة

- تركيبات متخصصة لتقليل حركة الشُّغْلَة إلى أدنى حد ممكن

إن ميل المادة إلى التصلب أثناء العمل يعني أنه يجب التخطيط بعناية لاستراتيجيات التصنيع الآلي لتجنب خلق صعوبات إضافية أثناء عملية التصنيع.

اعتبارات المعالجة الحرارية

أحد أهم جوانب العمل مع الألومنيوم 7075 هو المعالجة الحرارية المناسبة. والمزاج الأكثر شيوعًا هو T6، والذي يوفر التوازن الأمثل للقوة وثبات الأبعاد.

تتضمن عملية المعالجة الحرارية النموذجية ما يلي:

- المعالجة الحرارية بالمحلول (التسخين إلى 900 درجة فهرنهايت تقريباً)

- التسقية (التبريد السريع)

- الشيخوخة الاصطناعية (إعادة التسخين المتحكم بها)

تعمل هذه العملية على تحويل خصائص المواد بشكل كبير، مما يزيد من قوة الشد من حوالي 33,000 رطل لكل بوصة مربعة في الحالة الملدنة إلى أكثر من 83,000 رطل لكل بوصة مربعة في حالة T6. ومع ذلك، يجب التحكم في العملية بدقة لتجنب إدخال تغييرات في الأبعاد التي يمكن أن تؤثر على تفاوتات القِطع النهائية.

المقارنة بين الألومنيوم 7075 والصلب: أيهما يتميز بخصائص أفضل؟

هل سبق لك أن علقت في محاولة الاختيار بين الألومنيوم 7075 والفولاذ لمشروعك؟ إن الصراع حقيقي، فالموازنة بين متطلبات الوزن واحتياجات القوة مع البقاء في حدود الميزانية قد يبدو وكأنه لغز مستحيل، خاصةً عندما تلوح المواعيد النهائية في الأفق.

على الرغم من أن الألومنيوم 7075 ليس أقوى من الفولاذ بشكل عام، إلا أنه يوفر نسبة قوة إلى وزن فائقة. يبلغ وزن قطعة من الألومنيوم 7075 حوالي ثلث وزن الفولاذ مع قوة مماثلة في بعض التطبيقات، مما يجعله مثاليًا لتطبيقات الطيران والتطبيقات عالية الأداء حيث يكون الوزن مهمًا.

تحليل الخصائص: الألومنيوم 7075 مقابل الفولاذ

عند المقارنة بين مواد مثل الألومنيوم 7075 والفولاذ، نحتاج إلى النظر في خصائص متعددة تتجاوز مجرد النظر إلى أرقام القوة الخام. بعد أن عملت مع كلتا المادتين على نطاق واسع في العديد من مشاريع التصنيع الدقيق، تعلمت أن السياق مهم للغاية.

مقارنة قوة الشد

تتراوح قوة الشد للألومنيوم 7075-T6 (المزاج الأكثر شيوعًا) عادةً من 74,000 إلى 78,000 رطل لكل بوصة مربعة (510-540 ميجا باسكال). وهذا أمر مثير للإعجاب بالنسبة لسبائك الألومنيوم، لكن العديد من أنواع الفولاذ تتجاوز ذلك:

| المواد | قوة الشد (رطل لكل بوصة مربعة) | قوة الشد (ميجا باسكال) |

|---|---|---|

| 7075-T6 ألومنيوم 7075-T6 | 74,000-78,000 | 510-540 |

| الفولاذ الطري (A36) | 58,000-80,000 | 400-550 |

| فولاذ 4140 (معالج بالحرارة) | 150,000-165,000 | 1,035-1,140 |

| الفولاذ المقاوم للصدأ 304 | 85,000 | 585 |

كما ترى، بينما يتفوق الألومنيوم 7075 على بعض أنواع الفولاذ الطري، فإن العديد من سبائك الفولاذ تتمتع بقوة شد أعلى بكثير. ومع ذلك، فإن قوة الشد وحدها لا تروي القصة كاملة.

نسبة القوة إلى الوزن: العامل الحاسم

حيث يتألق الألومنيوم 7075 حقًا في نسبة قوته إلى وزنه الاستثنائية. فمع كثافته التي تبلغ حوالي 2.81 جم/سم مكعب فقط مقارنةً بالفولاذ الذي تبلغ كثافته 7.85 جم/سم مكعب، يوفر الألومنيوم 7075 قوة استثنائية بثلث الوزن فقط.

بالنسبة لـ القوام المحدد3 الحسابات:

- 7075-T6 ألومنيوم 7075-T6: حوالي 196 كيلو نيوتن-م/كجم

- الفولاذ (يختلف حسب النوع): ~154 كيلو نيوتن-م/كجم للفولاذ عالي القوة

تجعل هذه الخاصية من الألومنيوم 7075 المادة المفضلة لدينا في PTSMAKE عندما نقوم بتصنيع مكونات الطيران، أو المعدات الرياضية، أو أي تطبيق يكون فيه تقليل الوزن أمرًا بالغ الأهمية دون التضحية بالسلامة الهيكلية.

قوة الخضوع والصلابة

تشير قوة الخضوع إلى الوقت الذي تبدأ فيه المادة بالتشوه بشكل دائم. تبلغ قوة الخضوع للألومنيوم 7075-T6 حوالي 73,000 رطل لكل بوصة مربعة (503 ميجا باسكال)، وهي مماثلة للعديد من أنواع الفولاذ ولكنها أقل من سبائك الفولاذ عالية القوة.

بالنسبة للصلابة، يبلغ قياس صلابة الألومنيوم 7075-T6 عادةً 150 برينل، بينما

- الفولاذ الطري: 120 برينل

- الفولاذ المعالج بالحرارة: 280-600 برينل (حسب السبيكة والمعالجة)

اختلافات الأداء البيئي

مقاومة التآكل

يحتاج الفولاذ عادةً إلى معالجات أو طلاءات إضافية لمقاومة التآكل، بينما يشكّل الألومنيوم بشكل طبيعي طبقة أكسيد توفر بعض الحماية الكامنة. ومع ذلك، فإن الألومنيوم 7075 هو في الواقع أكثر عرضة للتآكل من العديد من سبائك الألومنيوم الأخرى بسبب محتواه العالي من النحاس.

من خلال خبرتي في التصنيع في شركة PTSMAKE، غالبًا ما نوصي بطلاء مكونات الألومنيوم 7075 بأكسيد الألومنيوم أو تطبيق طلاءات واقية أخرى عندما تتعرض لبيئات قاسية. بالنسبة للمكونات الفولاذية، عادةً ما تكون الجلفنة أو الطلاءات المتخصصة ضرورية.

أداء درجة الحرارة

يحافظ الفولاذ بشكل عام على خصائصه الهيكلية بشكل أفضل في درجات الحرارة القصوى:

| المواد | الأداء في درجات الحرارة المنخفضة | الأداء في درجات الحرارة العالية |

|---|---|---|

| 7075 ألومنيوم 7075 | ممتاز حتى درجات الحرارة المبردة | يفقد قوته فوق 200 درجة فهرنهايت (93 درجة مئوية) |

| فولاذ (نموذجي) | جيد في درجات الحرارة المنخفضة | يحافظ على قوته حتى 1000 درجة فهرنهايت (538 درجة مئوية) |

يصبح هذا الاختلاف في درجات الحرارة أمرًا بالغ الأهمية في التطبيقات ذات درجات حرارة التشغيل المرتفعة، حيث يظل الفولاذ هو الخيار المفضل في كثير من الأحيان على الرغم من عيوب وزنه.

اعتبارات التكلفة وقابلية التصنيع

عادةً ما يكون الألومنيوم 7075 أغلى من الفولاذ الشائع ولكنه يوفر قابلية ممتازة للتشغيل الآلي. في شركة PTSMAKE، وجدنا أن تكلفة المواد الأعلى من 7075 غالبًا ما يتم تعويضها من خلال:

- تقليل وقت التصنيع الآلي وتآكل الأدوات

- انخفاض تكاليف النقل بسبب الوزن الأخف

- تقليل استهلاك الطاقة في تطبيقات الهاتف المحمول

- لا حاجة للطلاء (على الرغم من التوصية بالطلاء بأكسيد الألومنيوم)

يعتمد اختيار المواد في النهاية على متطلبات الاستخدام الخاصة بك. بالنسبة لتطبيقات الفضاء أو السيارات عالية الأداء أو السلع الرياضية حيث يكون الوزن أمرًا بالغ الأهمية، غالبًا ما يثبت الألومنيوم 7075 أنه متفوق على الرغم من عدم امتلاكه أعلى قيم قوة مطلقة من الفولاذ.

ما هي مزايا وعيوب الألومنيوم 7075؟

هل سبق لك أن وجدت نفسك محتارًا بين خيارات المواد لمشروع مهم؟ في تلك اللحظة التي تحتاج فيها إلى قوة استثنائية ولكنك قلق بشأن التكلفة أو مقاومة التآكل؟ يمكن أن يعني اختيار المواد المناسبة الفرق بين نجاح المشروع والفشل المكلف.

يوفر الألومنيوم 7075 نسبة قوة إلى وزن متميزة ومقاومة ممتازة للإجهاد، ولكنه يأتي بتكاليف أعلى وقابلية لحام أقل مقارنةً بسبائك الألومنيوم الأخرى. كما أن صلابته الاستثنائية تجعله مثاليًا للتطبيقات الفضائية، في حين يمكن معالجة مخاوف التآكل من خلال المعالجة المناسبة.

مزايا الألومنيوم 7075

نسبة القوة إلى الوزن الفائقة

عند المقارنة بين سبائك الألومنيوم، فإن 7075 يقف على قمة الهرم من حيث القوة. وبفضل قوة الشد التي يضاهي بها العديد من أنواع الفولاذ، فإنه يقدم هذا الأداء بثلث الوزن فقط. إن نسبة القوة إلى الوزن الاستثنائية هذه تجعلها لا تقدر بثمن في التطبيقات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية ولكن لا يمكن المساومة على القوة.

من خلال عملي مع عملاء في مجال الطيران في شركة PTSMAKE، رأيت عن كثب كيف تترجم هذه الخاصية المادية إلى توفير في الوقود وزيادة سعة الحمولة. وتحقق هذه المادة ذلك من خلال تركيبتها القائمة على الزنك، والتي تخلق تصلب الترسيب4 الآلية التي تقوي البنية المجهرية للألومنيوم.

مقاومة ممتازة للإجهاد

ومن الخصائص البارزة الأخرى للألومنيوم 7075 مقاومته الرائعة للإجهاد. فالمكونات التي تتعرض لدورات تحميل وتفريغ متكررة عادةً ما تفشل في وقت أبكر بكثير مما توحي به معدلات التحميل الثابتة. ومع ذلك، فإن 7075 يحافظ على سلامته بشكل جيد في ظل هذه الظروف.

هذه الخاصية ذات قيمة خاصة في التطبيقات ذات الاهتزاز أو التحميل الدوري، مثل:

- المكونات الهيكلية للطائرات

- قطع غيار السيارات عالية الأداء

- المعدات الرياضية (إطارات الدراجات، معدات التسلق)

- المعدات العسكرية

قابلية تصنيع عالية

على الرغم من صلابته، فإن الألومنيوم 7075 يتم تصنيعه بشكل جيد للغاية عند استخدام التقنيات المناسبة. وهذا ما يجعله مناسبًا لصنع مكونات معقدة ذات تفاوتات ضيقة. في شركة PTSMAKE، نقوم في شركة PTSMAKE بتصنيع مكونات 7075 باستخدام الحاسب الآلي باستخدام الحاسب الآلي بشكل منتظم مع ميزات تتطلب دقة ± 0.005 مم.

تقطع المادة بشكل نظيف باستخدام الأدوات المناسبة وتستجيب بشكل جيد لكل من أساليب التشغيل الآلي التقليدية والحديثة. هذه القابلية للتشغيل الآلي، بالإضافة إلى خصائص قوتها، تجعلها مثالية للمكونات الدقيقة المعقدة.

عيوب 7075 الألومنيوم 7075

اعتبارات التكلفة

يتمثل أحد العيوب المهمة للألومنيوم 7075 في ارتفاع تكلفته مقارنةً بسبائك الألومنيوم الأكثر شيوعًا. وتوجد علاوة السعر لعدة أسباب:

- عملية السبك الأكثر تعقيدًا

- ارتفاع الطلب في الصناعات المتخصصة

- متطلبات أكثر صرامة لمراقبة الجودة

يقارن هذا الجدول بين التكاليف النسبية التقريبية لسبائك الألومنيوم الشائعة:

| سبائك الألومنيوم | مؤشر التكلفة النسبية |

|---|---|

| 1100 (نقي) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

في حين أن هذا الفرق في التكلفة يمكن أن يكون كبيرًا بالنسبة لعمليات الإنتاج الكبيرة، إلا أنه غالبًا ما يكون مبررًا بفوائد الأداء في التطبيقات الحرجة.

قابلية اللحام المحدودة

ولعل أهم عائق تقني للألومنيوم 7075 هو ضعف قابليته للحام. فالمحتوى العالي من الزنك الذي يمنحه قوة استثنائية يجعله أيضًا عرضة للتشقق في اللحام وانخفاض القوة في المناطق المتأثرة بالحرارة.

يعني هذا القيد أن مكونات 7075 تتطلب عادةً طرق ربط بديلة:

- التثبيت الميكانيكي (البراغي والمسامير)

- الربط بالمادة اللاصقة

- العمليات المتخصصة مثل اللحام بالتقليب الاحتكاكي

في بعض سيناريوهات التصنيع، يفرض هذا القيد تغييرات في التصميم أو يفرض استخدام مواد بديلة عند الحاجة إلى تجميعات ملحومة.

قابلية التآكل

بينما تشكل جميع سبائك الألومنيوم طبقة أكسيد طبيعية توفر حماية أساسية من التآكل، فإن 7075 أكثر عرضة لأنواع معينة من التآكل من سبائك الألومنيوم الأخرى، خاصةً:

- التشقق الناتج عن التآكل الإجهادي

- تآكل التقشير

- التآكل الجلفاني عند التلامس مع معادن معينة

يمكن التخفيف من حدة هذا الضعف من خلال المعالجات السطحية المناسبة مثل الطلاء بأكسيد الألومنيوم أو الألودة أو استخدام الطلاءات الواقية. في PTSMAKE، نوصي عادةً في شركة PTSMAKE بطلاء مكونات 7075 بأكسيد الألومنيوم التي ستتعرض لبيئات قاسية، مما يضيف طبقة من الحماية مع الحفاظ على دقة الأبعاد.

اعتبارات خاصة بالتطبيق

تعتمد ملاءمة الألومنيوم 7075 في نهاية المطاف على متطلبات الاستخدام الخاصة بك. أجد أنه من المفيد مراعاة هذه العوامل عند تقييم ما إذا كان 7075 هو الخيار الصحيح:

الاستخدامات المثالية للألومنيوم 7075

تتفوق المادة في السيناريوهات التي تتطلب:

- قوة قصوى مع أقل وزن ممكن

- مقاومة جيدة للإجهاد والتعب

- قابلية تشغيل آلي ممتازة للأشكال الهندسية المعقدة

- لا توجد متطلبات لحام

تشمل التطبيقات الشائعة ما يلي:

- المكونات الهيكلية للطائرات

- معدات الدفاع

- السلع الرياضية الراقية

- قطع غيار الماكينات الدقيقة

متى تختار البدائل

ضع في اعتبارك السبائك الأخرى عندما يتضمن طلبك:

- متطلبات لحام واسعة النطاق (ضع في اعتبارك 6061 أو 5052)

- بيئات شديدة التآكل بدون حماية السطح

- قيود الميزانية لعمليات الإنتاج الكبيرة

- الحاجة إلى موصلية كهربائية عالية (ضع في اعتبارك 1100 أو 6101)

من خلال تقييم هذه العوامل بعناية مقابل متطلباتك الخاصة، يمكنك اتخاذ قرار مستنير بشأن ما إذا كان الألومنيوم 7075 هو المادة المناسبة لمشروعك.

ما هي أقوى درجة من الألومنيوم؟

هل سبق لك أن عملت على مشروع يتطلب قوة فائقة في الألومنيوم، ولكنك لم تجد نفسك أمام خيارات السبائك التي لا حصر لها؟ هل وجدت نفسك تتساءل عما إذا كنت تستخدم الدرجة المناسبة عندما تكون السلامة الهيكلية والسلامة غير قابلة للتفاوض؟

أقوى درجة متاحة تجاريًا من الألومنيوم هي 7075-T6. تحتوي سبيكة الألومنيوم عالية القوة هذه على الزنك كعنصر أساسي في صناعة السبائك، وتوفر قوة شد تصل إلى 83000 رطل لكل بوصة مربعة (572 ميجا باسكال)، مما يجعلها مثالية للاستخدامات الفضائية والعسكرية والتطبيقات عالية الإجهاد.

فهم خصائص المتانة الفائقة للألومنيوم 7075

عند الحديث عن سبائك الألومنيوم عالية الأداء، تحتل سبائك الألومنيوم 7075 المرتبة الأولى في القوة. بصفتي شخصًا عمل على نطاق واسع مع معادن مختلفة للتصنيع الدقيق، فقد رأيت أن الألومنيوم 7075 يتفوق على معظم درجات الألومنيوم الأخرى في التطبيقات الصعبة.

تأتي القوة الاستثنائية للألومنيوم 7075 من تركيبته الفريدة. فهو يحتوي على حوالي 5.1 - 6.11 تيرابايت 11 تيرابايت من الزنك، و2.1-2.91 تيرابايت 11 تيرابايت من المغنيسيوم، و1.2 - 2.01 تيرابايت 11 تيرابايت من النحاس، وكميات أقل من الكروم والمنغنيز والتيتانيوم. تخلق هذه التركيبة الغنية بالزنك سبيكة يمكن معالجتها بالحرارة لتحقيق خواص ميكانيكية متميزة.

تشير تسمية المزاج T6 (7075-T6) إلى عملية معالجة حرارية محددة تزيد من قوة السبيكة. تتضمن هذه العملية معالجة حرارية بالمحلول تليها تعتيق اصطناعي. والنتيجة هي سبيكة ألومنيوم ذات قوة شد مماثلة للعديد من أنواع الفولاذ ولكن بثلث الوزن فقط.

الخصائص الميكانيكية التي تميز 7075

تجعل الخصائص الميكانيكية الرائعة للألومنيوم 7075-T6 الألومنيوم 7075-T6 يتميز عن غيره من الدرجات الأخرى:

| الممتلكات | القيمة 7075-T6 | مقارنة ب 6061-T6 |

|---|---|---|

| قوة الشد | 83,000 رطل لكل بوصة مربعة (572 ميجا باسكال) | ~أقوى بنحو 1.8 مرة |

| قوة المردود | 73,000 رطل لكل بوصة مربعة (503 ميجا باسكال) | ~أقوى ب 2 أضعاف تقريبًا |

| الصلابة (برينل) | 150 هكتار | ~حوالي 1.9 مرة أصعب |

| قوة الإجهاد | 23,000 رطل لكل بوصة مربعة (159 ميجا باسكال) | ~أفضل ب 1.6 مرة تقريبًا |

تروي هذه الأرقام قصة مقنعة - توفر سبيكة 7075-T6 ضعف قوة سبيكة 6061-T6 المستخدمة على نطاق واسع مع الحفاظ على ميزة خفة وزن الألومنيوم مقارنةً بالفولاذ.

التطبيقات التي تتطلب أعلى قوة من الألومنيوم

الاستخدامات الفضائية والدفاعية

كانت صناعة الطيران هي القوة الدافعة الأصلية وراء تطوير سبيكة 7075 خلال أربعينيات القرن الماضي. واليوم، لا تزال هذه السبيكة حاسمة في:

- المكونات الهيكلية للطائرات

- المعدات العسكرية والدروع المدرعة

- مكونات القذيفة

- إطارات جسم الطائرة والحواجز

في شركة PTSMAKE، رأيت العديد من مشاريع صناعة الطيران تحدد الألومنيوم 7075 للمكونات التي لا يكون فيها الفشل خيارًا. إن نسبة القوة إلى الوزن الممتازة لهذه السبيكة تجعلها لا تقدر بثمن لتقليل وزن الطائرة مع الحفاظ على السلامة الهيكلية.

المعدات الرياضية التي تتطلب أقصى قدر من الأداء

جعلت الخصائص الاستثنائية للألومنيوم 7075 من الألومنيوم 7075 شائعاً في المعدات الرياضية عالية الأداء:

- إطارات الدراجات الجبلية ومكوناتها

- معدات التسلق (حلقات تسلق وفؤوس الجليد)

- رافعات الرماية الاحترافية

- عصي لاكروس الراقية

يقدّر مصنعو المعدات الرياضية قدرة 7075 على تحمل القوى الشديدة مع الحفاظ على خفة وزنه، مما يمنح الرياضيين ميزة تنافسية.

حدود الألومنيوم 7075 على الرغم من قوته

على الرغم من أن 7075 يوفر قوة لا مثيل لها، إلا أنه ليس مناسبًا لكل استخدام. إن فهم حدوده أمر بالغ الأهمية لاختيار المواد المناسبة:

تحديات مقاومة التآكل

يتمثل أحد العيوب المهمة في 7075 في مقاومته الضعيفة نسبيًا للتآكل مقارنةً بسبائك الألومنيوم الأخرى، وخاصةً السلسلة 5000 و6000. فالمحتوى العالي من النحاس يجعله عرضة للتآكل التشقق الناتج عن التآكل الإجهادي5 والتآكل التقشيري، خاصةً في البيئات البحرية.

من خلال خبرتي في مجال التصنيع الآلي الدقيق، غالبًا ما نوصي بمعالجات وقائية إضافية للمكونات 7075 المعرضة لبيئات تآكل:

- الأنودة (النوع الثاني أو النوع الثالث)

- طلاء ألودين كرومات الألودين التحويلية

- أنظمة الطلاء التمهيدي والطلاء

- بروتوكولات الصيانة والفحص الدوري

اعتبارات التصنيع وقابلية اللحام

وثمة قيد آخر هو صعوبة التصنيع. فالخصائص ذاتها التي تعطي 7075 قوتها تجعلها كذلك:

- أكثر صعوبة في التشغيل الآلي (تتطلب أدوات متخصصة)

- تحدي اللحام بالطرق التقليدية

- أكثر عرضة للالتواء أثناء المعالجة الحرارية

- أغلى بشكل عام من درجات الألومنيوم الأخرى

بالنسبة إلى الأشكال الهندسية المعقدة التي تتطلب اللحام، غالبًا ما نقترح سبائك بديلة مثل 6061 أو أساليب تصميم مركبة لتجنب هذه القيود.

مقارنة 7075 مع سبائك الألومنيوم الأخرى عالية القوة

على الرغم من أن سبيكة 7075 تعتبر بشكل عام أقوى سبائك الألومنيوم، إلا أن هناك العديد من الخيارات الأخرى عالية الأداء التي تستحق الدراسة:

| سبيكة | قوة الشد | المزايا الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| 7075-T6 | 83,000 رطل لكل بوصة مربعة | أعلى قوة | الطيران والفضاء والعسكري |

| 2024-T3 | 65,000 رطل لكل بوصة مربعة | مقاومة أفضل للإجهاد والتعب | هياكل الطائرات |

| 7068-T6511 | 97,000 رطل لكل بوصة مربعة | أعلى قوة متخصصة | الرماية التنافسية |

| 6061-T6 | 45,000 رطل لكل بوصة مربعة | مقاومة أفضل للتآكل | الغرض العام |

| 5083-H321 | 46,000 رطل لكل بوصة مربعة | مقاومة فائقة للتآكل البحري | بناء السفن، البحرية |

تستحق سبيكة 7068 تنويهًا خاصًا باعتبارها سبيكة متخصصة يمكن أن تتجاوز قوة 7075 في أشكال معينة، على الرغم من أنها أقل توافرًا على نطاق واسع وأكثر تكلفة بكثير، مما يجعلها غير عملية لمعظم التطبيقات التجارية.

مخاوف السلامة وإدارة المخاطر في لحام الألومنيوم 7075؟

هل سبق لك أن حاولت لحام الألومنيوم 7075 لينتهي بك الأمر بلحامات متشققة وتنهيدة محبطة؟ أو ربما تساءلت عن سبب منع مشرف ورشتك لحام هذه السبيكة بشكل صارم على الرغم من شعبيتها في تطبيقات الفضاء الجوي؟

ينطوي لحام الألومنيوم 7075 على مخاطر كبيرة تتعلق بالسلامة بما في ذلك توليد الأبخرة السامة، ومخاطر الحريق بسبب انخفاض نقاط الانصهار، والأعطال الهيكلية المحتملة. تُعد التهوية المناسبة، ومعدات الوقاية الشخصية المتخصصة، وأنظمة إخماد الحرائق، والتدريب الشامل للمشغل استراتيجيات أساسية لإدارة المخاطر للتخفيف من هذه المخاطر.

تحديد المخاطر الرئيسية للسلامة في لحام الألومنيوم 7075

عندما يتعلق الأمر بلحام الألومنيوم 7075، تمتد مخاوف السلامة إلى ما هو أبعد من الصعوبات التقنية. فمن خلال خبرتي في العمل مع عملاء في مجال الطيران والدفاع في شركة PTSMAKE، لاحظت العديد من المخاطر الحرجة التي يجب معالجتها قبل أي محاولة لحام.

توليد الأبخرة السامة

يحتوي الألومنيوم 7075 على الزنك (5.1-6.1%)، والمغنيسيوم (2.1-2.9%)، والنحاس (1.2-2.0%) التي تتبخر في درجات حرارة اللحام. يمكن أن تؤدي هذه الأبخرة إلى حالة تعرف باسم حمى الدخان المعدني6 - وهو مرض شبيه بالإنفلونزا يحدث عندما يستنشق عمال اللحام أبخرة أكسيد المعادن هذه. وتظهر الأعراض عادةً بعد 4-12 ساعة من التعرض لها وتشمل:

- الحمى والقشعريرة

- طعم معدني في الفم

- الإرهاق وآلام العضلات

- الغثيان والصداع

في حين أن التعرض المتكرر يمكن أن يؤدي إلى مشاكل تنفسية طويلة الأمد وزيادة التعرض لالتهابات الرئة على الرغم من أنه عادةً ما يكون مؤقتًا، إلا أنه يمكن أن يؤدي إلى مشاكل تنفسية طويلة الأمد وزيادة التعرض لالتهابات الرئة.

مخاطر الحريق والانفجار

إن نقطة الانصهار المنخفضة نسبياً للألومنيوم (مقارنةً بالصلب) تخلق مخاطر حريق كبيرة. بالإضافة إلى ذلك، فإن غبار الألومنيوم قابل للاحتراق بدرجة كبيرة. أثناء عمليات اللحام، تخلق هذه العوامل ظروفًا خطيرة:

- يمكن للألومنيوم المنصهر أن يشعل المواد القابلة للاشتعال عن بعد

- يمكن أن تشكل جسيمات الألومنيوم مخاليط متفجرة مع الهواء

- يمكن أن يتسبب تلامس الماء مع الألومنيوم المنصهر في حدوث انفجارات بخارية عنيفة

مخاطر السلامة الهيكلية

ولعل أكثر ما يثير القلق من منظور السلامة هو احتمال حدوث فشل هيكلي بعد اللحام. تصبح المنطقة المتأثرة بالحرارة أضعف بكثير من المادة الأصلية، مما يخلق نقاط فشل محتملة قد لا تكون مرئية على الفور. وهذا يشكل مخاطر جسيمة على السلامة في التطبيقات الحاملة.

معدات السلامة الأساسية لمناولة الألومنيوم 7075 الألومنيوم

عندما نعمل مع الألومنيوم 7075 في شركة PTSMAKE، فإننا نطبق بروتوكولات سلامة شاملة على الرغم من أننا نقوم في المقام الأول باستخدام الماكينات بدلاً من لحام هذه المادة. بالنسبة لأولئك الذين يجب عليهم محاولة اللحام، فإن تدابير السلامة هذه غير قابلة للتفاوض:

أنظمة حماية الجهاز التنفسي

أقنعة اللحام القياسية غير كافية للحام الألومنيوم 7075. تشمل المعدات المطلوبة ما يلي:

- كمامة تنفس تعمل بالطاقة لتنقية الهواء (PAPR) مزودة بمرشحات مناسبة للأبخرة المعدنية

- أنظمة إمداد الهواء الخارجي للأماكن المغلقة

- معدات مراقبة الهواء في مكان العمل للتحقق من مستويات التعرض الآمنة

متطلبات معدات الوقاية الشخصية المتخصصة

بالإضافة إلى حماية الجهاز التنفسي، فإن معدات الحماية الشخصية المتخصصة ضرورية:

- ملابس مقاومة للحريق تغطي كل الجلد

- قفازات لحام متخصصة من الألومنيوم (عادةً ما تكون أكثر عزلًا من قفازات اللحام القياسية)

- واقيات وجه ذات تصنيفات محددة للحام الألومنيوم

- مآزر وأكمام مقاومة للحرارة

أنظمة سلامة المنشآت

تتطلب مساحة العمل نفسها تعديلات كبيرة في مجال السلامة:

| نظام الأمان | الغرض | متطلبات الصيانة |

|---|---|---|

| تهوية محسنة | يزيل الأبخرة السامة | تغيير الفلتر شهريًا، وفحص النظام كل ثلاثة أشهر |

| إخماد الحرائق | يحتوي على حرائق الألومنيوم المحتملة | الفحص السنوي، طفايات الحريق المتخصصة من الفئة D |

| مناطق اللحام المخصصة | يعزل عمليات اللحام | التنظيف اليومي، والفحص السطحي المنتظم |

| غسول/دُش طوارئ للعينين | يعالج التعرض للمواد الكيميائية | اختبار أسبوعي وفحص كامل شهريًا |

تنفيذ استراتيجيات إدارة المخاطر

بعد أن قمت بتوريد قطع دقيقة لشركات الطيران لأكثر من 15 عامًا، رأيت كيف أن استراتيجيات إدارة المخاطر المناسبة تُحدث الفرق بين العمليات الآمنة والكوارث في مكان العمل.

التدريب الشامل للمشغلين

يجب أن يتلقى أي موظف يحاول لحام الألومنيوم 7075 تدريبًا متخصصًا يتجاوز شهادة اللحام القياسية، بما في ذلك:

- التعرف على المخاطر الخاصة بالمواد

- إجراءات الاستجابة للطوارئ

- بروتوكولات المراقبة الصحية

- الصيانة السليمة للمعدات

الضوابط الهندسية وتصميم مساحة العمل

يلعب تصميم مساحة العمل دوراً حاسماً في التخفيف من المخاطر:

- طاولات السحب لأسفل لسحب الأبخرة بعيداً عن مناطق تنفس المشغلين

- حواجز العزل الحراري للحد من مخاطر انتشار الحريق

- مناطق العمل الساخنة المخصصة ذات الأسطح غير القابلة للاحتراق

- أنظمة إغلاق الطوارئ التي يمكن الوصول إليها من مواقع متعددة

برامج المراقبة الطبية

نظرًا للمخاطر الصحية المرتبطة بلحام الألومنيوم 7075، يُنصح بتنفيذ برنامج مراقبة طبية:

- اختبار وظائف الرئة الأساسي لعمال اللحام

- اختبار الدم المنتظم لتراكم المعادن في الدم بانتظام

- اختبارات السمع (يمكن أن ينتج عن لحام الألومنيوم ضوضاء مفرطة)

- التقييمات الصحية الشاملة السنوية

التوثيق والامتثال

التوثيق السليم ضروري للسلامة والامتثال القانوني على حد سواء:

- إجراءات السلامة التفصيلية الخاصة بالألومنيوم 7075

- بروتوكولات الإبلاغ عن الحوادث والتحقيق فيها

- عمليات تدقيق السلامة المنتظمة وتتبع الإجراءات التصحيحية

- إمكانية الوصول إلى صحيفة بيانات سلامة المواد (MSDS) والتدريب عليها

النُهج البديلة للحد من مخاطر السلامة

في PTSMAKE، غالبًا ما نوصي في شركة PTSMAKE بطرق ربط بديلة للعملاء الذين يحتاجون إلى توصيل مكونات الألومنيوم 7075. تقلل هذه البدائل بشكل كبير من مخاطر السلامة مع تحقيق السلامة الهيكلية المطلوبة:

- التثبيت الميكانيكي (البراغي والمسامير والبراغي)

- ربط المواد اللاصقة بالإيبوكسيات المستخدمة في مجال الفضاء الجوي

- اللحام بتقليب الاحتكاك (الذي يعمل تحت درجة الانصهار)

- تعديلات التصميم لإلغاء الحاجة إلى ربط الأجزاء المعالجة بالحرارة

من خلال تنفيذ هذه الاستراتيجيات، يمكن للمصنعين في كثير من الأحيان تحقيق أهداف التصميم الخاصة بهم دون إدخال مخاطر السلامة الكبيرة المرتبطة باللحام التقليدي للألومنيوم 7075.

كيف تؤثر المعالجة الحرارية على خواص الألومنيوم 7075؟

هل عانيت من قبل مع أجزاء الألومنيوم التي لم يكن أداؤها كما هو متوقع على الرغم من استخدام سبائك ممتازة؟ هل تساءلت يومًا لماذا يمكن للمادة نفسها أن تُظهر خصائص مختلفة بشكل كبير في تطبيقات مختلفة؟ لا يكمن الاختلاف غالبًا في السبيكة نفسها، ولكن في كيفية معالجتها حراريًا - وهو عامل حاسم يغفل عنه الكثير من المهندسين حتى تظهر مشاكل الأداء.

تعمل المعالجة الحرارية على تحويل خصائص الألومنيوم 7075 بعمق من خلال تغيير بنيته المجهرية. من خلال عمليات التسخين والتبريد الخاضعة للتحكم مثل المعالجة بالمحلول والتبريد والتبريد والتعتيق، يمكن لهذه السبيكة تحقيق قوة أعلى بما يصل إلى 3 أضعاف، ومقاومة محسنة للتآكل، وقابلية تشغيل معززة مع التضحية ببعض الليونة والصلابة.

فهم تأثيرات المعالجة الحرارية على الألومنيوم 7075

إن المعالجة الحرارية تغير قواعد اللعبة بالنسبة للألومنيوم 7075، وهذا هو السبب في استخدامه على نطاق واسع في تطبيقات الفضاء الجوي والتطبيقات عالية الإجهاد. وبصفتي شخصًا أشرف على عدد لا يحصى من مشاريع التصنيع الآلي الدقيق، فقد شاهدت عن كثب كيف يمكن لبروتوكول المعالجة الحرارية الصحيح أن يحدث فرقًا بين نجاح القِطع وفشلها.

إن الغرض الأساسي من المعالجة الحرارية للألومنيوم 7075 هو تحسين خواصه الميكانيكية لتطبيقات محددة. فمن خلال التلاعب بالبنية المجهرية للسبائك من خلال تغيرات درجة الحرارة المتحكم بها، يمكننا تعزيز قوتها وصلابتها وخصائصها الأخرى لتلبية المتطلبات المطلوبة.

عمليات المعالجة الحرارية الرئيسية للألومنيوم 7075

تتضمن المعالجة الحرارية للألومنيوم 7075 عادةً عدة عمليات متميزة:

- المعالجة الحرارية بالمحلول: تسخين السبيكة إلى حوالي 900 درجة فهرنهايت (480 درجة مئوية) لإذابة عناصر السبائك في محلول صلب

- التبريد: التبريد السريع للمادة، عادةً في الماء، لتكوين محلول صلب فائق التشبع

- الشيخوخة: السماح للرواسب بالتشكل داخل البنية المجهرية، إما بشكل طبيعي في درجة حرارة الغرفة أو بشكل مصطنع في درجات حرارة مرتفعة

تساهم كل خطوة من هذه الخطوات في الخصائص النهائية للمادة. تشمل أكثر درجات الحرارة شيوعًا للألومنيوم 7075 الألومنيوم T6 وT73 وT76، حيث يقدم كل منها توازنات مختلفة من الخصائص.

تغيرات الخصائص الميكانيكية من خلال المعالجة الحرارية

تغيّر المعالجة الحرارية الخواص الميكانيكية للألومنيوم 7075 بشكل كبير. ويوضح الجدول التالي التغيرات النموذجية في الخواص بين ظروف التلدين (المزاج O) وظروف ذروة العمر (المزاج T6):

| الممتلكات | 7075-أو (صلب) | 7075-T6 (ذروة التقادم) | عامل التغيير |

|---|---|---|---|

| قوة الشد | 22 كسي (152 ميجا باسكال) | 83 كسي (572 ميجا باسكال) | 3.8 × زيادة 3.8 أضعاف |

| قوة المردود | 14 كسي (97 ميجا باسكال) | 73 كسي (503 ميجا باسكال) | 5.2 × زيادة 5.2 × |

| الاستطالة | 16% | 11% | انخفاض 31% |

| الصلابة (برينل) | 60 | 150 | زيادة 2.5 × 2.5 × |

يحدث هذا التحول في الخصائص بسبب تصلب الترسيب7حيث تتشكل جسيمات نانوية داخل مصفوفة الألومنيوم، مما يؤدي إلى منع حركة الخلع وتقوية السبيكة بشكل فعال.

التأثيرات على خواص المواد المحددة

القوة والصلابة

ويتمثل التأثير الأكثر إثارة للمعالجة الحرارية على الألومنيوم 7075 في زيادة القوة والصلابة. فمن خلال المعالجة الحرارية المناسبة، يمكن أن تزيد قوة الشد من حوالي 22 كيلو باسكال في الحالة الملدنة إلى أكثر من 83 كيلو باسكال في المزاج T6. ومع ذلك، تأتي هذه التقوية بتكلفة - حيث تفقد المادة عادةً بعض الليونة في هذه العملية.

في شركة PTSMAKE، وجدنا أن التحكم بعناية في عملية التعتيق أمر بالغ الأهمية لتحقيق خصائص قوة متسقة. حتى الاختلافات الصغيرة في درجة حرارة التعتيق أو الوقت يمكن أن تؤدي إلى اختلافات كبيرة في الخصائص.

مقاومة التآكل

وتؤثر المعالجة الحرارية بشكل كبير على مقاومة التآكل، وخاصةً قابلية التآكل الإجهادي (SCC). في حين أن مزاج T6 يوفر أقصى قدر من القوة، إلا أنه قد يكون أكثر عرضة للتآكل الإجهادي من المزاج المطور خصيصًا مثل T73، والذي يضحي ببعض القوة من أجل تحسين مقاومة التآكل.

ثبات الأبعاد

ومن الاعتبارات المهمة الأخرى ثبات الأبعاد. يمكن أن تؤدي المعالجة الحرارية إلى حدوث إجهادات متبقية وتغيرات طفيفة في الأبعاد. وبالنسبة للقطع عالية الدقة، يجب مراعاة ذلك في عملية التصنيع. في عمليات التصنيع الآلي الدقيق باستخدام الحاسب الآلي لدينا، غالبًا ما نخطط لهذه التغييرات في الأبعاد عند العمل مع 7075 المعالجة حراريًا.

خصائص التعب والإجهاد

تؤثر المعالجة الحرارية أيضًا على أداء الكلال. عادةً ما يوفر المزاج T6 مقاومة جيدة للإجهاد، ولكن قد يوفر المزاج T73 وغيره من المزاجات المفرطة العمر مقاومة أفضل لنمو الشقوق في تطبيقات التحميل الدوري، وهو أمر بالغ الأهمية لمكونات الطيران.

التطبيقات العملية للمعالجات الحرارية المختلفة

يتم اختيار المعالجات الحرارية المختلفة بناءً على المتطلبات المحددة للاستخدام:

- مزاج T6: تُستخدم عندما تكون الأولوية للقوة القصوى، مثل المكونات الهيكلية للفضاء الجوي

- T73 المزاج: تم اختيارها للتطبيقات التي تتطلب مقاومة أفضل للتآكل الإجهادي، وإن كانت قوتها أقل من T6 T10-15%

- مزاج T76 مزاج: يوفر حل وسط بين قوة T6 ومقاومة التآكل T73

لقد رأيت تطبيقات لا حصر لها حيث كان اختيار المزاج المناسب أمرًا حاسمًا لأداء القِطع. على سبيل المثال، عند التصنيع الآلي للمكونات الفضائية الحرجة في PTSMAKE، غالبًا ما نوصي باستخدام T73 على T6 على الرغم من قوته المنخفضة، لأن المقاومة المحسنة للتآكل توفر موثوقية أفضل على المدى الطويل في الخدمة.

تحسين المعالجة الحرارية لتطبيقات محددة

يمكن تصميم عملية المعالجة الحرارية لتحسين خصائص محددة لتطبيقات معينة. على سبيل المثال، يمكن أن تؤدي التعديلات على وقت التقادم ودرجة الحرارة إلى ضبط التوازن بين القوة والمتانة. وهذا مهم بشكل خاص للمكونات التي تواجه سيناريوهات تحميل معقدة.

عند العمل مع العملاء في قطاعي الطيران أو الدفاع، غالبًا ما نتعاون مع مهندسي المواد لتطوير بروتوكولات معالجة حرارية مخصصة تحقق الخصائص الدقيقة اللازمة للتطبيق المحدد.

ما هي تحديات تصنيع الألومنيوم 7075؟

هل سبق لك أن قضيت ساعات في إعداد معلمات التصنيع الآلي للألومنيوم 7075، لينتهي بك الأمر بقطع ذات تشطيب سطحي رديء أو مشاكل في الأبعاد؟ أو هل شاهدت أدوات القطع باهظة الثمن تبلى قبل الأوان عند العمل مع هذه السبيكة عالية القوة؟

يمثل الألومنيوم 7075 تحديات فريدة في التصنيع الآلي بسبب قوته وصلابته العالية وخصائصه الحرارية. تشمل الصعوبات الشائعة التآكل السريع للأدوات ومشاكل التحكم في البُرادة وتكوين الحواف المتراكمة ومشاكل إدارة الحرارة ومشاكل ثبات الأبعاد وتكوين النتوءات وتحديات تشطيب السطح. من الضروري استخدام الأدوات المناسبة ومعلمات القطع واستراتيجيات التصنيع الآلي.

فهم طبيعة الألومنيوم 7075

قبل الغوص في تحديات التصنيع المحددة، من المهم فهم ما يجعل الألومنيوم 7075 فريدًا من نوعه. تحتوي هذه السبيكة القائمة على الزنك على ما يقرب من 5.61 تيرابايت 11 تيرابايت من الزنك، و2.51 تيرابايت 11 تيرابايت من المغنيسيوم، و1.61 تيرابايت 11 تيرابايت من النحاس، وكميات صغيرة من الكروم. تجتمع هذه العناصر لتكوين سبيكة ذات نسبة قوة إلى وزن استثنائية، ولكنها تساهم أيضًا في صعوبات التصنيع الآلي.

تؤدي القوة العالية لسبائك 7075 (خاصةً في حالة المزاج T6) إلى قوى قطع يمكن أن تكون أعلى بكثير من تلك التي تواجهها سبائك الألومنيوم الأخرى. على الرغم من أنها ليست صعبة مثل التيتانيوم أو الفولاذ المقوى، إلا أن الخصائص الميكانيكية لسبائك 7075 تضعها بين سبائك الألومنيوم الأكثر صعوبة في التصنيع.

تحديات التصنيع الآلي الأولية مع الألومنيوم 7075

1. تآكل سريع للأدوات

واحدة من أكثر المشكلات شيوعًا عند تصنيع الألومنيوم 7075 هي تسارع تآكل الأداة. يمكن أن تؤدي صلابة هذه السبيكة (حوالي 150 برينل في حالة T6) إلى تآكل حواف القطع بسرعة، خاصةً عند استخدام مواد أو أشكال هندسية غير مناسبة للأدوات.

في شركة PTSMAKE، وجدنا أن أدوات الكربيد المغطاة بطبقات متخصصة تطيل عمر الأدوات بشكل كبير عند تصنيع هذه السبيكة. الأدوات المطلية بالماس، على الرغم من أنها أكثر تكلفة في البداية، إلا أنها غالبًا ما تكون فعالة من حيث التكلفة لعمليات الإنتاج الكبيرة نظرًا لعمرها الطويل وتقليل وقت التوقف عن العمل لتغيير الأدوات.

2. التحكم في الرقاقة والإخلاء

يميل الألومنيوم 7075 إلى إنتاج بُرادة طويلة وخيطية يمكن أن تلتف حول الأداة أو قطعة العمل. لا تؤدي هذه البُرادة إلى مخاطر السلامة فحسب، بل يمكن أن تؤدي أيضًا إلى:

- إعادة قطع الشرائح، مما يضر بالسطح المشغول آليًا

- انكسار الأداة عند انسداد البُرادة في المزامير

- زيادة الحرارة في منطقة القطع

- تأخر الإنتاج بسبب إزالة البُرادة يدويًا

تُعد هندسة قواطع البُرادة المناسبة وضغط سائل التبريد الكافي ضروريين لإدارة هذا التحدي.

3. تشكيل الحافة المبنية (BUE)

حافة مبنية8 يمثل التشكيل مشكلة خاصة مع الألومنيوم 7075. أثناء التصنيع الآلي، يمكن أن تتسبب الحرارة والضغط في التصاق مادة قطعة العمل بحافة أداة القطع، مما يخلق طبقة متراكمة تغير هندسة الأداة. ينتج عن هذه الظاهرة:

- تشطيب سطح رديء مع تمزق أو تلطيخ

- عدم دقة الأبعاد

- تسارع تآكل الأدوات المتسارع

- نتائج تصنيع آلي غير متسقة

4. إدارة الحرارة

على الرغم من أن الألومنيوم يتمتع عمومًا بتوصيل حراري جيد، إلا أن قوى القطع العالية المتولدة عند التصنيع الآلي 7075 تنتج حرارة كبيرة. يجب إدارة هذه الحرارة بفعالية من أجل:

- منع التمدد الحراري لقطعة العمل وما ينتج عنه من مشاكل في الأبعاد

- تجنب التآكل المبكر للأدوات

- الحفاظ على الخصائص المادية للجزء النهائي

- منع تصلب العمل للسطح المشغول آليًا

التحديات الثانوية والاعتبارات الفنية

مخاوف ثبات الأبعاد

يوضح الجدول التالي تحديات ثبات الأبعاد المحددة عند تصنيع الألومنيوم 7075 بالماكينات:

| التحدي | السبب | الحل |

|---|---|---|

| تشويه الجدار الرقيق | الإجهادات المتبقية وقوى القطع | التصنيع الآلي التدريجي، والتركيبات المناسبة |

| التمدد الحراري | الحرارة المتولدة أثناء القطع | تبريد فعال، ومعدلات تغذية مناسبة |

| اعوجاج ما بعد التصنيع | تخفيف الإجهاد المتبقي | تخفيف الضغط قبل التصنيع الآلي النهائي |

| تشوه الخيط | الخواص المرنة للمادة | تقنيات الخيوط الملولبة المتخصصة والتشحيم المناسب |

مشكلات تشطيب السطح

قد يكون تحقيق تشطيبات سطحية متسقة وعالية الجودة على الألومنيوم 7075 أمرًا صعبًا. يمكن أن تؤدي خصائص المادة إلى العديد من العيوب السطحية:

- علامات الثرثرة: تحدث هذه الأنماط الناجمة عن الاهتزازات خاصةً عند استخدام أدوات ممتدة الوصول أو صلابة غير كافية لقطعة العمل.

- التلطيخ: يمكن أن تؤدي ليونة المادة إلى تلطيخ السطح بدلاً من القطع النظيف.

- علامات التغذية: يمكن أن تترك معدلات التغذية غير الصحيحة مسارات أدوات مرئية يصعب إزالتها.

- تصلب السطح: قد تؤدي الحرارة الزائدة أو الأدوات الباهتة إلى تصلب السطح، مما يجعل العمليات اللاحقة أكثر صعوبة.

بالنسبة لتطبيقات الفضاء الجوي والتطبيقات عالية الأداء، لا تمثل مشكلات تشطيب السطح هذه مجرد مخاوف تجميلية - فقد تؤثر على عمر التعب ومقاومة التآكل وأداء المكونات.

تشكيل الأزيز

يمثل تشكيل النتوءات تحديًا كبيرًا آخر مع الألومنيوم 7075. تتشكل هذه النتوءات غير المرغوب فيها من المواد على طول الحواف ويمكن أن تتشكل:

- خلق مخاطر على السلامة أثناء المناولة

- التداخل مع عمليات التجميع

- تتطلب عمليات إزالة الأزيز الثانوية المكلفة

- تقليل جودة القِطع ودقة الأبعاد

من واقع خبرتي في شركة PTSMAKE، أثبت تنفيذ استراتيجيات إزالة الأزيز مباشرةً في عملية التصنيع باستخدام الحاسب الآلي أنه أكثر كفاءة من عمليات إزالة الأزيز المنفصلة لمعظم مكونات 7075.

التنفيذ العملي للحلول

يكمن مفتاح التصنيع الآلي الناجح للألومنيوم 7075 في معالجة هذه التحديات باستراتيجيات مصممة خصيصًا. إن اختيار الأداة المناسبة، ومعلمات القطع المحسّنة، واستخدام سائل التبريد المناسب، والتركيبات المناسبة، كلها عناصر حاسمة في استراتيجية التصنيع الآلي الفعالة لهذه السبيكة عالية الأداء.

من خلال فهم هذه التحديات والاستعداد لها، يمكن للمصنعين تصنيع مكونات الألومنيوم 7075 بكفاءة عالية بالدقة والجودة المطلوبة في مجالات الطيران والدفاع والتطبيقات الأخرى ذات المتطلبات الصعبة.

هل يمكن طلاء الألومنيوم 7075 بأكسيد الألومنيوم لمقاومة التآكل؟

هل سبق لك أن استثمرت في مكونات 7075 المصنوعة من الألومنيوم عالي القوة لتراها تتدهور قبل الأوان في البيئات القاسية؟ أو ربما تساءلت لماذا تقاوم بعض أجزاء الألومنيوم التآكل بشكل جميل بينما تبدو أجزاء 7075 الخاصة بك أكثر عرضة للتلف على الرغم من بذل قصارى جهدك؟

أجل، يمكن طلاء الألومنيوم 7075 بأكسيد الألومنيوم لمقاومة التآكل، ولكن مع محاذير مهمة. في حين أن الطلاء بأكسيد الألومنيوم يخلق طبقة أكسيد واقية تحسن بشكل كبير من مقاومة التآكل، فإن محتوى الزنك العالي في 7075 يجعل عملية الطلاء بأكسيد الألومنيوم أكثر صعوبة من سبائك الألومنيوم الأخرى، مما يتطلب عمليات متخصصة ومراقبة دقيقة للجودة.

فهم أنودة الألومنيوم 7075 بأكسدة الألومنيوم

يُفضّل استخدام الألومنيوم 7075 على نطاق واسع في تطبيقات الطيران والدفاع والتطبيقات عالية الأداء نظرًا لقوته الاستثنائية مقارنةً بوزنه. ومع ذلك، فإن خواصه الميكانيكية الممتازة تأتي مع قابليته للتآكل التي تتطلب الحماية، خاصةً في البيئات الصعبة.

تعمل عملية الأنودة على تحويل سطح الألومنيوم إلى طبقة أكسيد متينة ومقاومة للتآكل من خلال عملية كهروكيميائية. وعلى الرغم من أن هذا الأمر يبدو بسيطًا، إلا أن الألومنيوم 7075 يمثل تحديات فريدة من نوعها أثناء عملية الطلاء بأكسيد الألومنيوم بسبب عناصر السبائك - خاصةً محتواه العالي من الزنك (5.1-6.1%).

الكيمياء الكامنة وراء عملية أنودة 7075

عند أنودة 7075، نقوم بشكل أساسي بتحويل سطح الألومنيوم إلى أكسيد الألومنيوم (Al₂O₃). تحدث هذه العملية الكهروكيميائية في حمام إلكتروليت حمضي حيث يعمل الألومنيوم كأنود في دائرة كهربائية. وتتكامل طبقة الأكسيد الناتجة مع المعدن الأساسي - وليس مجرد طلاء يوضع فوقها.

يؤثر المحتوى العالي من الزنك في 7075 على عملية الأكسدة بعدة طرق:

- ينشئ مخالفات محتملة في طبقة الأكسيد

- يمكن أن يؤدي إلى عدم تجانس البنية المجهرية9 في الفيلم الأنودي

- غالبًا ما ينتج عنه لون أقل تجانسًا بعد الطلاء بأكسيد الألومنيوم

- قد يقلل من السُمك الأقصى الذي يمكن تحقيقه مقارنة بالسبائك الأخرى

أنواع طلاء الألومنيوم بأكسيد الألومنيوم 7075

من خلال خبرتي في العمل مع العديد من العملاء في مجال الطيران والدفاع، وجدتُ أن اختيار نوع الأنودة المناسب يؤثر بشكل كبير على نتائج الحماية من التآكل في 7075.

الأنودة من النوع I (حمض الكروميك)

تنتج عملية الأنودة من النوع I طبقة أكسيد رقيقة (0.00005 بوصة إلى 0.0001 بوصة) توفر:

- مقاومة ممتازة للإجهاد

- حماية جيدة من التآكل

- الحد الأدنى من التغيير في الأبعاد

- مقاومة فائقة للتشقق

وهذا ما يجعل النوع I مناسبًا بشكل خاص لمكونات الطائرات حيث لا يمكن المساس بخصائص الإجهاد.

الأنودة من النوع الثاني (حمض الكبريتيك)

ينشئ النوع الثاني طبقة متوسطة السماكة (0.0001 بوصة إلى 0.001 بوصة) ويوفر:

- مقاومة جيدة للتآكل

- مقاومة تآكل أفضل من النوع I

- القدرة على قبول الأصباغ

- معالجة فعالة من حيث التكلفة

أنودة من النوع III (الصلب)

ينتج النوع الثالث طبقة الأكسيد الأكثر سمكًا (0.001 بوصة إلى 0.004 بوصة) مع:

- مقاومة فائقة للتآكل

- حماية معززة من التآكل

- صلابة ممتازة

- تغيير أكبر في الأبعاد

إليك مقارنة بين أنواع الطلاء بأكسيد الألومنيوم المختلفة ل 7075:

| نوع الطلاء بأكسيد الألومنيوم | سُمك طبقة الأكسيد | مقاومة التآكل | مقاومة التآكل | تأثير قوة الإعياء | أفضل التطبيقات |

|---|---|---|---|---|---|

| النوع الأول (كروميك) | 0.00005" - 0.0001" | جيد | منخفضة | الحد الأدنى | مكونات الطائرات، الأجزاء الحرجة للإجهاد |

| النوع الثاني (كبريتي) | 0.0001" - 0.001" | أفضل | معتدل | معتدل | تطبيقات الأغراض العامة والاستخدامات الزخرفية |

| النوع الثالث (صلب) | 0.001" - 0.004" | الأفضل | ممتاز | مهم | الأسطح المتآكلة، البيئات القاسية |

تحديات الأكسدة الخاصة ب 7075

لقد تغلبنا في شركة PTSMAKE على العديد من التحديات عند طلاء مكونات 7075 بأكسيد الألومنيوم لعملائنا. وتشمل المشكلات الأكثر شيوعًا ما يلي:

1. متطلبات إعداد السطح

يتطلب 7075 تحضيرًا دقيقًا للسطح. تتضخم أي ملوثات أو علامات تصنيع أو خدوش بعد الطلاء بأكسيد الألومنيوم. وهذا يتطلب:

- عمليات تنظيف متعددة المراحل

- إزالة الشحوم بشكل صحيح

- معلمات الحفر المضبوطة

- المعالجة الدقيقة بين العمليات

2. اعتبارات المعالجة الحرارية

تؤثر حالة مزاج 7075 بشكل كبير على نتائج الأنودة. الأجزاء في المزاج T6 أو T651 عادةً ما تكون الأجزاء في المزاج T6 أو T651 مؤكسدة بشكل جيد، في حين أن المزاجات الأخرى قد تعطي نتائج أقل اتساقًا. عند طلاء 7075 بأكسيد الألومنيوم، يجب أن نأخذ في الاعتبار:

- الحالة المزاجية المحددة

- التقصف الهيدروجيني المحتمل

- تأثيرات درجة حرارة الأنودة على الخواص الميكانيكية

- المعالجات الحرارية اللاحقة للأكسدة عند الضرورة

3. طرق الختم لتعزيز الحماية

تُعد عملية الإغلاق بعد الطلاء بأكسيد الألومنيوم أمرًا بالغ الأهمية لزيادة مقاومة التآكل. بالنسبة إلى 7075، أوصي بما يلي:

- مانع تسرب الماء الساخن للاستخدامات العامة

- ختم من أسيتات النيكل لتعزيز الحماية

- مانع تسرب ثنائي كرومات الصوديوم لأقصى مقاومة للتآكل

- المواد المانعة للتسرب القائمة على PTFE للتطبيقات التي تتطلب التشحيم

أداء العالم الحقيقي للأكسدة بأكسيد 7075

من خلال خبرتي في تصنيع المكونات الدقيقة، فإن أداء 7075 المؤكسد بأكسيد الألومنيوم 7075 جيد للغاية في العديد من البيئات ولكن له حدود. إليك ما لاحظته:

- اختبار الرذاذ الملحي: عادةً ما تصمد 7075 7075 المؤكسدة والمغلقة بأكسيد الألومنيوم بشكل صحيح لأكثر من 336 ساعة في اختبار رش الملح وفقًا لمعيار ASTM B117، على الرغم من أن هذا أقل من بعض سبائك الألومنيوم الأخرى.

- البيئات الساحلية: غالبًا ما تكون هناك حاجة إلى طبقات حماية إضافية للتعرض الساحلي لفترات طويلة.

- الأجواء الصناعية: عادةً ما يكون الأداء المؤكسد 7075 جيدًا، ولكنه يتطلب فحصًا دوريًا.

- الأداء الميداني: تعمل الصيانة المنتظمة على إطالة عمر الحماية بشكل كبير.

أفضل ممارسات الطلاء بأكسيد الألومنيوم 7075

لتحقيق المقاومة المثلى للتآكل عند طلاء الألومنيوم بأكسيد الألومنيوم 7075:

- تصميم بأكسيد الألمنيوم: تجنب الزوايا الحادة والثقوب العمياء والمناطق التي يتعذر الوصول إليها.

- تحديد العملية الصحيحة: طابق نوع الأنودة مع متطلبات التطبيق.

- التحكم في تباين السبائك: استخدام مصادر المواد المتسقة عندما يكون ذلك ممكناً.

- النظر في الحماية التكميلية: ضع مواد مانعة للتسرب أو طبقات طلاء علوية للبيئات القاسية.

- وضع بروتوكولات اختبار مناسبة: التحقق من الحماية من خلال طرق الاختبار المناسبة.

كيف تختار بين سبائك الألومنيوم 7075 وسبائك التيتانيوم؟

هل وجدت نفسك في أي وقت مضى تحدق في مواصفات المواد، عالقًا بين سبائك الألومنيوم 7075 وسبائك التيتانيوم لمشروعك المهم؟ قد يعني الاختيار الخاطئ إهدار الميزانية، أو مشاكل في الأداء، أو حتى فشل المكوّن عندما يكون الأمر أكثر أهمية.

يعتمد الاختيار بين سبائك الألومنيوم 7075 وسبائك التيتانيوم على متطلبات الاستخدام الخاصة بك. يوفر الألومنيوم 7075 نسبة ممتازة من القوة إلى الوزن بتكلفة أقل، بينما توفر سبائك التيتانيوم قوة فائقة ومقاومة للتآكل وأداءً فائقًا في درجات الحرارة بسعر أعلى.

فهم خصائص المواد

مقارنة القوة

عند المفاضلة بين سبائك الألومنيوم 7075 وسبائك التيتانيوم، غالبًا ما تكون خصائص القوة هي نقطة البداية. يُعد الألومنيوم 7075 أحد أقوى سبائك الألومنيوم المتاحة، حيث تتراوح قوة الشد من 70-83 كيلو باسكال (483-572 ميجا باسكال) عند معالجته حرارياً بشكل صحيح. إنها أقوى بكثير من العديد من سبائك الألومنيوم الأخرى، وهذا هو السبب في أنها تحظى بشعبية كبيرة في تطبيقات الطيران.

توفّر سبائك التيتانيوم، وخاصةً Ti-6Al-4V (الدرجة 5)، قوة شدّ تتراوح بين 120-170 كيلو باسكال (830-1172 ميجا باسكال)، ما يجعلها أقوى بكثير من الألومنيوم 7075. وتسمح هذه القوة الاستثنائية لمكونات التيتانيوم بتحمّل أحمال أعلى في التطبيقات الحرجة حيث لا يكون الفشل خياراً مطروحاً.

الوزن والكثافة

أحد أهم الاختلافات بين هذه المواد هو كثافتها. تبلغ كثافة الألومنيوم 7075 حوالي 2.81 جم/سم مكعب، بينما تتراوح كثافة سبائك التيتانيوم عادةً بين 4.43-4.85 جم/سم مكعب. وهذا يعني أن التيتانيوم أثقل بحوالي 60% من الألومنيوم 7075 لنفس الحجم.

ومع ذلك، عند النظر في القوام المحدد10 - نسبة القوة إلى الوزن - تؤدي كلتا المادتين أداءً جيدًا بشكل استثنائي. غالبًا ما تجعل الكثافة المنخفضة للألومنيوم 7075 من الألومنيوم 7075 مفضلة للتطبيقات التي يكون فيها توفير الوزن أمرًا بالغ الأهمية، مثل هياكل الطائرات ومكونات السيارات عالية الأداء.

مقاومة التآكل

من خلال خبرتي في العمل مع المكونات الدقيقة في PTSMAKE، يمكن لمقاومة التآكل أن تنجح المشروع أو تفسد نجاحه. تشكل سبائك التيتانيوم بشكل طبيعي طبقة أكسيد واقية مستقرة توفر مقاومة استثنائية للتآكل في معظم البيئات، بما في ذلك المياه المالحة والعديد من المواد الكيميائية العدوانية.

على الرغم من قوة الألومنيوم 7075، إلا أنه أكثر عرضة للتآكل، خاصةً التشقق الإجهادي والتآكل الإجهادي والتآكل التقشري في بيئات معينة. وعادةً ما يتطلب معالجات سطحية إضافية مثل الطلاء بأكسيد الألومنيوم أو الألودة لتعزيز مقاومته للتآكل.

اعتبارات التكلفة

الفرق في السعر بين هذه المواد كبير وغالباً ما يصبح عاملاً حاسماً:

| المواد | التكلفة النسبية | تكلفة التصنيع | التوفر |

|---|---|---|---|

| ألومنيوم 7075 | $ | أقل | ممتاز |

| سبائك التيتانيوم | $$$$ | أعلى | جيد |

عادةً ما تكلف سبائك التيتانيوم عادةً ما بين 5 إلى 10 أضعاف تكلفة الألومنيوم 7075 لكل وحدة وزن. وتنبع التكلفة العالية من عمليات الاستخراج المعقدة والطاقة اللازمة لتكرير خام التيتانيوم. وبالإضافة إلى ذلك، فإن التيتانيوم أصعب في التصنيع، مما يتطلب أدوات متخصصة، وسرعات قطع أبطأ، وتغييرات متكررة للأدوات، مما يزيد من تكاليف الإنتاج.

في شركة PTSMAKE، وجدنا أن تقييم التكلفة بعناية مقابل متطلبات الأداء يساعد العملاء على تجنب الإنفاق الزائد عندما يكون الألومنيوم 7075 كافياً لاستخداماتهم.

أداء درجة الحرارة

تطبيقات درجات الحرارة العالية

تحافظ سبائك التيتانيوم على خواصها الميكانيكية في درجات حرارة أعلى بكثير من الألومنيوم 7075. في حين أن الألومنيوم 7075 يبدأ في فقدان قوته بشكل كبير فوق 200 درجة فهرنهايت (93 درجة مئوية)، يمكن للعديد من سبائك التيتانيوم أن تعمل بفعالية حتى 1000 درجة فهرنهايت (538 درجة مئوية).

تجعل مقاومة درجات الحرارة هذه من التيتانيوم الخيار الواضح للمكونات المعرضة لدرجات حرارة عالية، مثل أجزاء محركات الطائرات، ومكونات العادم، وتطبيقات السيارات عالية الأداء.

الأداء في درجات الحرارة المنخفضة

تعمل كلتا المادتين بشكل جيد في درجات الحرارة المنخفضة. وعلى عكس بعض المعادن التي تصبح هشّة، تحافظ سبائك الألومنيوم 7075 وسبائك التيتانيوم على ليونة وصلابة جيدة حتى في درجات الحرارة المبردة. وهذا ما يجعل كلاهما خيارين قابلين للتطبيق في التطبيقات الفضائية والمعدات التي تعمل في درجات الحرارة الباردة للغاية.

معايير الاختيار الخاصة بالتطبيق

تطبيقات الفضاء الجوي

في مجال الطيران، تُعد نسبة القوة إلى الوزن أمرًا بالغ الأهمية. لطالما كان الألومنيوم 7075 تاريخيًا العمود الفقري لهياكل الطائرات، خاصةً في إطارات جسم الطائرة والأجنحة والمكونات الهيكلية. إن الجمع بين قوته العالية وتكلفته المنخفضة نسبيًا وقابليته الممتازة للتشغيل الآلي يجعله مثاليًا للعديد من التطبيقات الفضائية.

تُحجز سبائك التيتانيوم للمكونات الحرجة حيث تبرر خصائصها الفريدة من نوعها علاوة التكلفة:

- مكونات المحرك المعرضة لدرجات حرارة عالية

- مكونات معدات الهبوط التي تتطلب قوة استثنائية

- العناصر الهيكلية في المناطق ذات الضغط العالي

التطبيقات الطبية

بالنسبة للغرسات الطبية والأدوات الجراحية، فإن التوافق الحيوي للتيتانيوم ومقاومته للتآكل وخصائصه غير المغناطيسية تجعله غير قابل للاستبدال. لا يصلح الألومنيوم، بما في ذلك الألومنيوم 7075، بشكل عام للأجهزة القابلة للزرع بسبب مخاوف تتعلق بالتوافق الحيوي.

معدات رياضية

وتستخدم كلتا المادتين في المعدات الرياضية عالية الأداء. يشيع استخدام الألومنيوم 7075 في إطارات الدراجات ومضارب البيسبول وأعمدة الخيام حيث توفر قوته وخفة وزنه مزايا الأداء بتكلفة معقولة.

تظهر سبائك التيتانيوم في المعدات الرياضية الفاخرة مثل مضارب الجولف ومضارب التنس ومكونات الدراجات الهوائية الراقية حيث يبرر الأداء ارتفاع السعر.

اعتبارات التصنيع

من خلال خبرتنا في التصنيع في شركة PTSMAKE، لاحظت أن اختيار المواد يؤثر بشكل كبير على عمليات التصنيع:

اختلافات التصنيع

يتم تصنيع ماكينات الألومنيوم 7075 بشكل استثنائي، مما يسمح بتصنيع الأشكال الهندسية المعقدة والجدران الرقيقة بسرعات قطع عالية نسبيًا. وهذا يترجم إلى تكاليف إنتاج أقل ومهل زمنية أقصر.

تمثل سبائك التيتانيوم تحديات كبيرة في التصنيع الآلي:

- تتطلب سرعات قطع أبطأ (عادةً من 1/5 إلى 1/10 من الألومنيوم)

- توليد درجات حرارة قطع عالية

- تسبب التآكل السريع للأداة

- تتطلب أدوات قطع ومبردات متخصصة

يمكن أن تزيد هذه العوامل من تكاليف التصنيع الآلي بمقدار 3-5 مرات مقارنةً بالألومنيوم لنفس المكون.

تعرّف على كيفية تأثير سبائك الألومنيوم المختلفة على طول عمر القطعة وأدائها تحت الضغط المتكرر. ↩

تعرّف على كيفية تأثير هذه الخاصية على اختيار المواد للتطبيقات الدفاعية الحرجة. ↩

تعرّف على كيفية تأثير هذه الخاصية على قرارات اختيار المواد التي تختارها. ↩

انقر لمعرفة المزيد عن كيفية تعزيز هذه العملية لخصائص قوة 7075. ↩

انقر هنا لمعرفة كيفية منع الأعطال المادية المكلفة في مشاريعك. ↩

تعرّف على طرق الوقاية والعلاج من هذا المرض المهني. ↩

تعرّف على كيفية تأثير آلية التقوية هذه على أداء أجزائك. ↩

انقر للتعرف على التقنيات المتقدمة لمنع حدوث الإشعاع البكتيري عند تصنيع سبائك الألومنيوم. ↩

تعرّف على هذا المفهوم المعدني المعقد لتحسين تصميمات القطع الخاصة بك. ↩

تعرّف على نسب قوة المواد إلى الوزن وتقنيات التحسين لمشاريعك. ↩