#1T# أيهما أفضل المشتت الحراري، النحاس أم الألومنيوم؟

يمكن أن يكون الاختيار بين خافضات الحرارة النحاسية والألومنيوم أمرًا مربكًا. يعاني العديد من المهندسين من هذا القرار عند تصميم أنظمة الإدارة الحرارية. فبدون مادة خافض الحرارة المناسبة، قد ترتفع درجة حرارة أجهزتك، مما يقلل من الأداء أو يتسبب في فشل سابق لأوانه - وهو خطأ مكلف في تطوير المنتج.

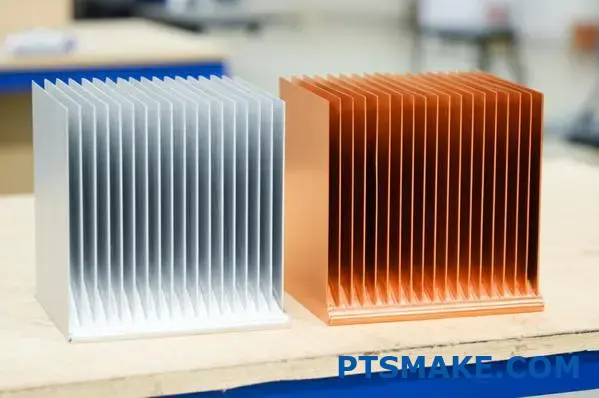

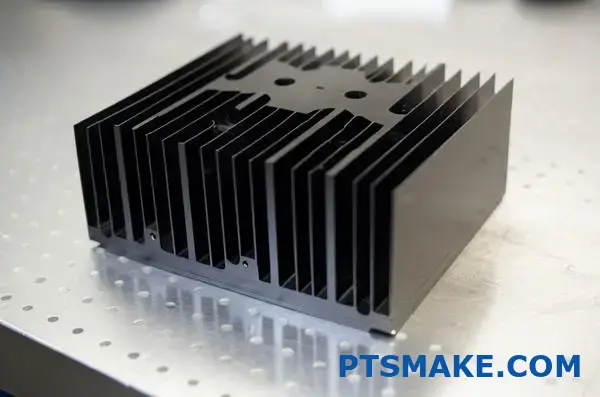

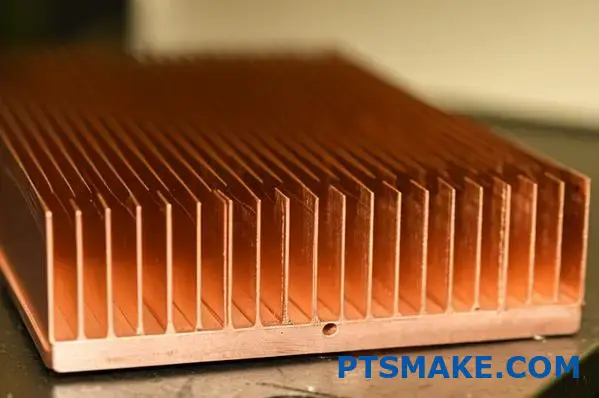

النحاس هو المادة الأفضل للمبدد الحراري حيث تبلغ الموصلية الحرارية 400 واط/م كلفن مقارنةً بالألومنيوم 237 واط/م كلفن. ومع ذلك، فإن الألومنيوم أخف وزنًا وأرخص سعرًا وأسهل في التصنيع، مما يجعله الخيار المفضل للعديد من التطبيقات على الرغم من انخفاض كفاءته الحرارية.

يمكن للمواد التي تختارها للمبدد الحراري أن تجعل أداء منتجك أفضل أو تعطله. لقد ساعدت مئات العملاء في PTSMAKE على اتخاذ هذا القرار بناءً على متطلباتهم الخاصة. في حين أن النحاس يوفر توصيلًا حراريًا فائقًا، يوفر الألومنيوم مزايا الفعالية من حيث التكلفة والوزن. دعني أطلعك على الاختلافات الرئيسية لمساعدتك في اتخاذ القرار الصحيح لمشروعك القادم.

هل يصلح الألومنيوم كمشتت حراري جيد؟

هل سبق لك أن لمست جهازًا توقف عن العمل بشكل غير متوقع بسبب ارتفاع درجة الحرارة؟ أو ربما شاهدت مروحة حاسوبك المحمول تدور بشكل محموم أثناء القيام بمهام مكثفة؟ إدارة الحرارة أمر بالغ الأهمية في الإلكترونيات، وقد يكون اختيار مادة المشتت الحراري المناسبة هو الفرق بين منتج موثوق به ومنتج يفشل قبل الأوان.

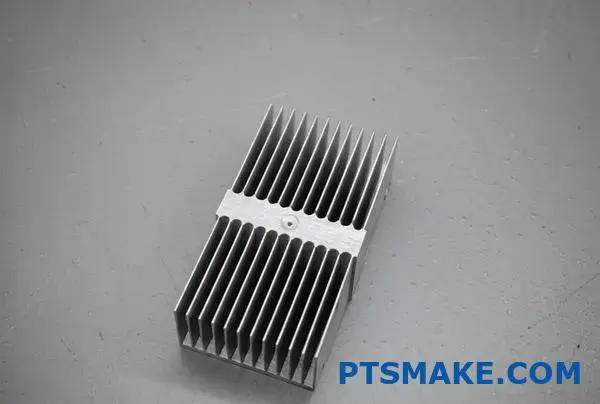

يصنع الألومنيوم بالوعة حرارية ممتازة لمعظم التطبيقات. فمع موصلية حرارية تبلغ 237 واط/م كلفن ، فإنه يبدد الحرارة بكفاءة مع توفير مزايا في الوزن والتكلفة وقابلية التصنيع. على الرغم من أن المشتتات الحرارية المصنوعة من الألومنيوم ليست موصلة للحرارة مثل النحاس، إلا أنها توفر التوازن الأمثل بين الأداء والتطبيق العملي للعديد من حلول الإدارة الحرارية.

لماذا تعتبر الإدارة الحرارية مهمة

الإدارة الحرارية الفعالة للحرارة أمر أساسي لأداء الأجهزة الإلكترونية وطول عمرها الافتراضي. ومع ازدياد قوة المكونات وصغر حجمها، يصبح التحدي المتمثل في تبديد الحرارة أكثر تعقيداً. خلال مسيرتي المهنية في مجال الهندسة، شهدت على عدد لا يحصى من حالات فشل المنتجات الناجمة عن عدم كفاية أنظمة تبديد الحرارة.

تعمل المشتتات الحرارية عن طريق توصيل الحرارة بعيدًا عن المكونات الحرجة ثم نقل تلك الحرارة إلى الهواء المحيط من خلال الحمل الحراري. وتعتمد كفاءة هذه العملية إلى حد كبير على المواد المستخدمة، حيث تعتبر خاصية التوصيل الحراري خاصية أساسية.

الخواص الحرارية للألومنيوم

يمتلك الألومنيوم موصلية حرارية تبلغ حوالي 237 واط/كلفن (واط لكل متر كلفن). وفي حين أن هذا أقل من 400 واط/م كلفن من النحاس المثير للإعجاب، إلا أنه لا يزال يصنف الألومنيوم من بين المعادن الأكثر توصيلاً للحرارة المتاحة تجاريًا. تسمح هذه الخاصية للمشتتات الحرارية المصنوعة من الألومنيوم بسحب الحرارة بفعالية بعيداً عن المكونات الإلكترونية.

ما لا يدركه العديد من المهندسين هو أن التوصيل الحراري ليس العامل الوحيد الذي يحدد أداء المشتت الحراري. حيث تلعب السعة الحرارية النوعية أيضًا دورًا حاسمًا، ويتفوق الألومنيوم في هذا الصدد بقيمة تبلغ حوالي 0.91 جول/غرام-ك مقارنةً بالنحاس الذي تبلغ قيمته 0.39 جول/غرام-ك. وهذا يعني أن الألومنيوم يمكنه امتصاص طاقة حرارية أكبر لكل وحدة كتلة قبل أن ترتفع درجة حرارته.

ميزة الكثافة

تتمثل إحدى أهم مزايا الألومنيوم في كثافته المنخفضة، مما يجعله أقل كثافة من النحاس بمقدار الثلث تقريبًا. عند تصميم المنتجات التي يكون الوزن فيها عاملاً حاسمًا، تصبح هذه الخاصية لا تقدر بثمن.

| الممتلكات | ألومنيوم | النحاس |

|---|---|---|

| الموصلية الحرارية (W/mK) | 237 | 400 |

| الكثافة (جم/سم مكعب) | 2.7 | 8.96 |

| الحرارة النوعية (J/g-K) | 0.91 | 0.39 |

| التكلفة النسبية | أقل | أعلى |

| قابلية التصنيع | ممتاز | جيد |

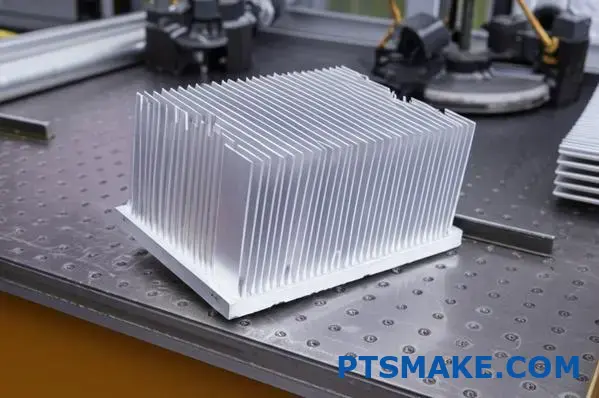

في تطبيقات الفضاء الجوي أو الإلكترونيات المحمولة، حيث يكون كل جرام مهمًا، توفر المشتتات الحرارية المصنوعة من الألومنيوم أداءً حراريًا كافيًا دون إضافة وزن زائد. في شركة PTSMAKE، ساعدنا العديد من العملاء على تحسين تصميماتهم من خلال التحول من المشتتات الحرارية النحاسية إلى المشتتات الحرارية المصنوعة من الألومنيوم، مما أدى إلى منتجات أخف وزنًا دون المساس بالإدارة الحرارية.

اعتبارات التصنيع

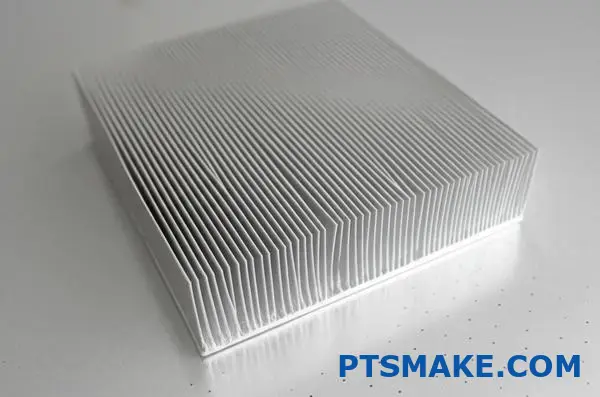

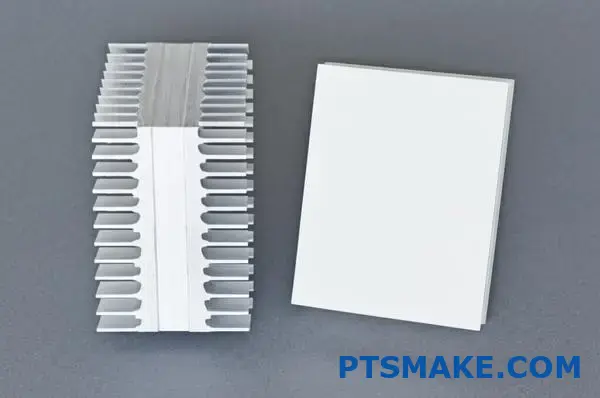

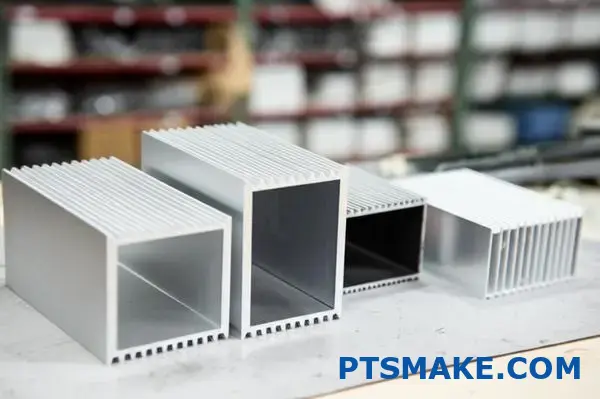

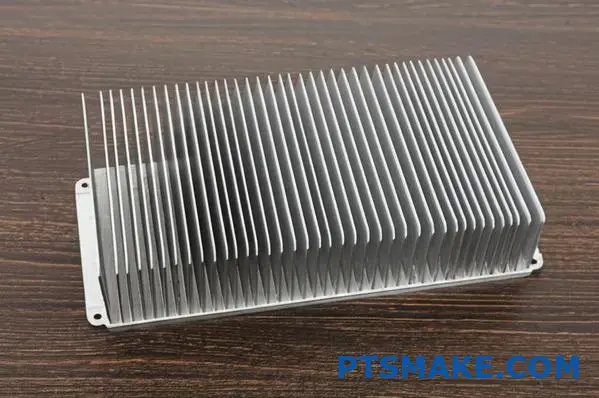

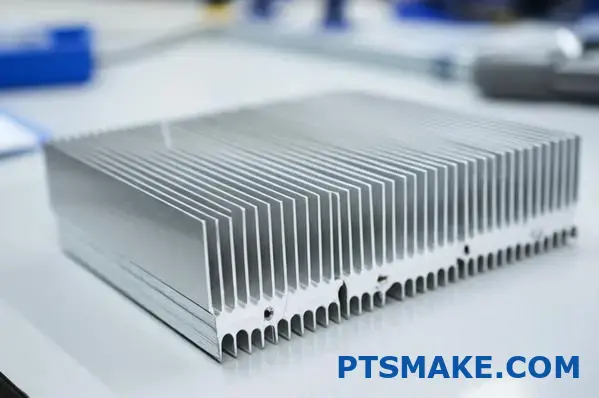

إن قابلية الألومنيوم للتشغيل تجعله مناسبًا بشكل استثنائي لتصنيع بالوعات الحرارة. يمكن أن يكون من السهل مقذوف1 في تصميمات الزعانف المعقدة التي تزيد من مساحة السطح إلى أقصى حد - وهو عامل حاسم لتبديد الحرارة بكفاءة. كما أن هذه المادة قابلة بشكل كبير لمختلف المعالجات السطحية التي يمكن أن تزيد من تعزيز أدائها.

تسمح مرونة التصنيع التي يتمتع بها الألومنيوم بـ

- أشكال هندسية معقدة للزعانف تزيد من مساحة السطح

- ميزات التركيب المدمجة

- الإنتاج الضخم الفعال من حيث التكلفة

- مقاومة ممتازة للتآكل مع المعالجات المناسبة

من خلال خبرتي التي تزيد عن 15 عامًا في التصنيع، وجدتُ أنه يمكن إنتاج المشتتات الحرارية المصنوعة من الألومنيوم بتفاوتات أكثر دقة وخصائص أكثر تعقيدًا من نظيراتها النحاسية، وغالبًا ما يكون ذلك بجزء بسيط من التكلفة.

كفاءة التكلفة

لا يمكن إغفال الجانب الاقتصادي عند تقييم مواد المشتت الحراري. فعادةً ما تكون تكلفة الألومنيوم أقل من النحاس بنسبة 50-70%، مما يجعله خيارًا أكثر ملاءمة للميزانية للإنتاج على نطاق واسع. وتؤدي هذه الميزة من حيث التكلفة، بالإضافة إلى سهولة التصنيع الآلي، إلى انخفاض نفقات التصنيع الإجمالية بشكل كبير.

التطبيقات الواقعية

تسود المشتتات الحرارية المصنوعة من الألومنيوم في العديد من الصناعات الرئيسية:

- الإلكترونيات الاستهلاكية (أجهزة الكمبيوتر المحمولة وأجهزة الألعاب وأجهزة التلفاز)

- أنظمة إضاءة (ليد)

- إمدادات الطاقة والمحولات

- معدات الاتصالات السلكية واللاسلكية

- إلكترونيات السيارات

بالنسبة لهذه التطبيقات، يوفر الألومنيوم التوازن الأمثل بين الأداء الحراري والوزن والتكلفة. ولا يصبح النحاس ضروريًا إلا في السيناريوهات الأكثر تطلبًا من الناحية الحرارية، مثل الحوسبة عالية الأداء أو المعدات الصناعية المتخصصة.

تعزيز أداء الألومنيوم

على الرغم من انخفاض التوصيل الحراري مقارنة بالنحاس، يمكن تحسين المشتتات الحرارية المصنوعة من الألومنيوم من خلال

- معالجات بأكسيد الألمنيوم لتحسين انبعاثية السطح

- زيادة مساحة السطح من خلال تحسين الزعانف

- تكامل تبريد الهواء القسري

- استخدام مواد الوصلة البينية الحرارية لتحسين التوصيل التلامسي

- تكامل الأنابيب الحرارية لتلبية متطلبات التبريد القصوى

في PTSMAKE، غالبًا ما نوصي في PTSMAKE بمشتتات حرارية من الألومنيوم ذات التصميمات المحسّنة على الخيارات النحاسية الأساسية، حيث إنها عادةً ما تقدم نسب أداء أفضل إلى التكلفة لمعظم التطبيقات.

ما هي المواد التي تصنع أفضل بالوعة حرارية؟

هل تساءلت يومًا لماذا تشعر بسخونة جهازك الإلكتروني أثناء الاستخدام المكثف؟ أو لماذا تعمل بعض أجهزة الكمبيوتر أكثر برودة من غيرها على الرغم من تشابه المكونات؟ غالبًا ما يكمن السر في مادة المشتت الحراري - وهو قرار حاسم يمكن أن يحدد ما إذا كان منتجك سينجح أو يفشل في السوق.

تعتمد أفضل مواد المشتت الحراري على متطلبات التطبيق الخاصة بك. يوفر النحاس موصلية حرارية فائقة (400 واط/م كلفن) ولكن الألومنيوم يوفر توازنًا ممتازًا بين الأداء الحراري (237 واط/م كلفن)، وتوفير الوزن، وفعالية التكلفة، وتعدد استخدامات التصنيع، مما يجعله الخيار المفضل لمعظم التطبيقات التجارية.

العلم وراء مواد البالوعات الحرارية

عند اختيار مادة المشتت الحراري المثالية، يجب على المهندسين مراعاة خصائص متعددة تتجاوز مجرد التوصيل الحراري. تحتاج المادة المثالية إلى نقل الحرارة بكفاءة بعيدًا عن المكونات الحرجة مع تلبية القيود العملية مثل الوزن والتكلفة وقابلية التصنيع.

التوصيل الحراري: أساس أداء البالوعة الحرارية

تقيس الموصلية الحرارية قدرة المادة على توصيل الحرارة. وعلى الرغم من أن هذه الخاصية أساسية، إلا أنها مجرد نقطة بداية للتقييم. ومن بين المعادن المتاحة بشكل شائع، تأتي الفضة في المقدمة بحوالي 429 واط/م كلفن تليها النحاس بقدرة 400 واط/م كلفن والألومنيوم بقدرة 237 واط/م كلفن.

| المواد | الموصلية الحرارية (W/mK) | الكثافة (جم/سم مكعب) | التكلفة النسبية | قابلية التصنيع |

|---|---|---|---|---|

| الفضة | 429 | 10.5 | عالية جداً | جيد |

| النحاس | 400 | 8.96 | عالية | جيد |

| ألومنيوم | 237 | 2.7 | منخفضة | ممتاز |

| الماس | 2000+ | 3.5 | مانع | فقير |

| الجرافيت | 100-500 | 2.2 | معتدل | عادل |

لقد وجدت أن العديد من المهندسين يركزون على التوصيل الحراري وحده دون النظر في النظام الحراري بأكمله. في PTSMAKE، نتعامل في PTSMAKE مع تصميم المشتت الحراري بشكل كلي، وندرس كيفية تأثير اختيار المواد على استراتيجية الإدارة الحرارية بأكملها.

اعتبارات الوزن: مسائل الكثافة

تؤثر كثافة مواد المشتت الحراري بشكل كبير على الوزن الإجمالي للمنتج. وتبلغ كثافة الألومنيوم (2.7 جم/سم مكعب) حوالي ثلث كثافة النحاس (8.96 جم/سم مكعب)، مما يجعله متفوقًا إلى حد كبير في التطبيقات الحساسة للوزن مثل مكونات الفضاء والإلكترونيات المحمولة وتكنولوجيا الطائرات بدون طيار.

لا يمكن المبالغة في ميزة الوزن هذه. عند تصميم نظام تبريد الكمبيوتر المحمول، على سبيل المثال، يسمح المشتت الحراري المصنوع من الألومنيوم بمساحة سطح تبريد أكبر ضمن قيود الوزن نفسها. وغالباً ما يؤدي ذلك إلى تبريد أفضل بشكل عام على الرغم من انخفاض التوصيل الحراري للألومنيوم.

الفعالية من حيث التكلفة: الواقع الاقتصادي

الجانب الاقتصادي لاختيار المواد أمر بالغ الأهمية للجدوى التجارية. عادةً ما يكلف النحاس عادةً 3-4 مرات أكثر من الألومنيوم، مما يخلق فارقًا كبيرًا في التكلفة عند التصنيع على نطاق واسع. وتتسع هذه الفجوة السعرية أكثر عند النظر في نفقات التصنيع.

لقد أرشدت العديد من العملاء خلال عملية اتخاذ القرار هذه، وغالبًا ما يكشف تحليل التكلفة أن الألومنيوم يوفر أفضل أداء لكل دولار لمعظم التطبيقات. فقط في السيناريوهات المتخصصة ذات المتطلبات الحرارية القصوى تبرر التكلفة الإضافية للنحاس التحسن الهامشي في الأداء.

المواد الناشئة في تكنولوجيا البالوعات الحرارية

الحلول القائمة على الكربون

تمثل المواد القائمة على الكربون مثل الجرافيت والماس أحدث ما توصلت إليه الإدارة الحرارية. وتوفر المشتتات الحرارية المصنوعة من الماس الاصطناعي موصلية حرارية مذهلة تتجاوز 2000 واط/م ك.ك - أي أفضل بخمس مرات من النحاس. ومع ذلك، فإن تكلفتها الباهظة وتحديات التصنيع تحد من استخدامها حاليًا في التطبيقات المتخصصة مثل تبريد أشباه الموصلات في البيئات البحثية.

تقدم مركبات الجرافيت بديلاً أكثر عملية. وبفضل التوصيل الحراري الاتجاهي الذي يتراوح بين 100-500 واط/م كلفن يمكن تصميم هذه المواد لتوجيه الحرارة في اتجاهات محددة. كما أن طبيعتها خفيفة الوزن (كثافتها تقارب 2.2 جم/سم مكعب) تجعلها ذات قيمة خاصة في تطبيقات الفضاء الجوي.

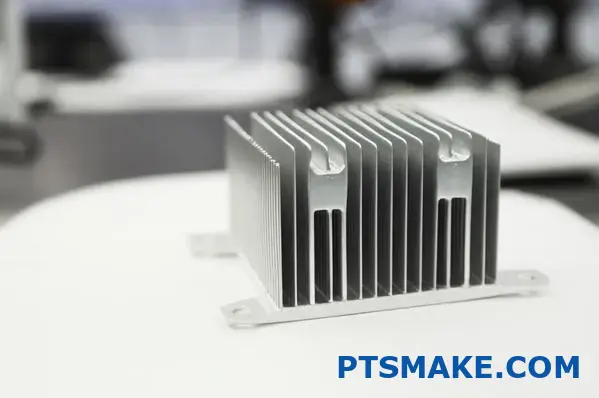

المشتتات الحرارية المركبة: أفضل ما في الأمرين

غالبًا ما تقدم الحلول الهجينة أداءً فائقًا من خلال الجمع بين المواد بشكل استراتيجي. فمركبات الألومنيوم والجرافيت، على سبيل المثال، توفر توصيلًا حراريًا محسنًا مع الحفاظ على وزن الألومنيوم ومزايا التكلفة.

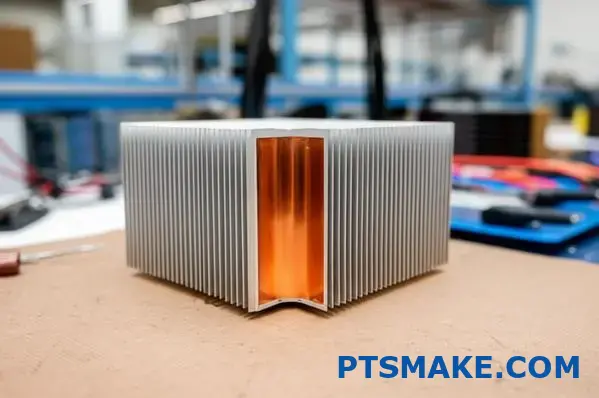

يتضمن أحد الأساليب المبتكرة التي قمنا بتطبيقها في PTSMAKE أحواض حرارية من الألومنيوم المغلفة بالنحاس. يضع هذا التصميم النحاس مباشرةً تحت مصدر الحرارة لتحقيق أقصى قدر من التوصيل الحراري، مع استخدام الألومنيوم للأسطح الممتدة، مما يحسن الأداء والوزن.

اعتبارات خاصة بالتطبيق

الإلكترونيات الاستهلاكية

بالنسبة للحواسيب المحمولة والهواتف الذكية والأجهزة الاستهلاكية الأخرى، يظل الألومنيوم المادة السائدة نظرًا لتوازنه الممتاز في الخصائص. يعد توفير الوزن أمرًا بالغ الأهمية لسهولة الحمل، في حين أن أداءه الحراري مناسب لمعظم المعالجات الاستهلاكية عند إقرانه بتصميم المشتت الحراري المناسب.

الحوسبة عالية الأداء

في حواسيب الألعاب والخوادم وتطبيقات الحوسبة المتقدمة، غالبًا ما تسود المشتتات الحرارية النحاسية أو الهجينة المصنوعة من النحاس والألومنيوم. الأحمال الحرارية العالية في هذه الأنظمة تبرر التكلفة العالية للنحاس. بالنسبة للأداء الفائق، نوصي أحيانًا بحلول غرف البخار أو المشتتات الحرارية النحاسية ذات الأنابيب الحرارية المدمجة لزيادة التبديد الحراري2 الكفاءة.

التطبيقات الصناعية

تعمل المعدات الصناعية في كثير من الأحيان في بيئات صعبة ذات درجات حرارة عالية ومستمرة. في هذه السيناريوهات، تصبح متانة المواد بنفس أهمية الخصائص الحرارية. إن مقاومة الألومنيوم الممتازة للتآكل تمنحه ميزة في العديد من التطبيقات الصناعية، على الرغم من أن سبائك النحاس مع حماية إضافية من التآكل ضرورية في بعض الأحيان للظروف القاسية.

الطيران والفضاء والعسكري

بالنسبة للتطبيقات الفضائية والعسكرية، تُعد نسبة الوزن إلى الأداء أمرًا بالغ الأهمية. تهيمن سبائك الألومنيوم المتقدمة والمواد المركبة عادةً على هذا القطاع، مع طلاءات متخصصة لتعزيز انبعاثية السطح ونقل الحرارة الإشعاعية في بيئات الفراغ أو شبه الفراغ.

اعتبارات التصنيع

تؤثر سهولة التصنيع بشكل كبير على أداء المشتت الحراري وتكلفته. تسمح قابلية التصنيع الممتازة للألومنيوم بتصنيع هياكل الزعانف المعقدة التي تزيد من مساحة السطح إلى أقصى حد - وغالبًا ما توفر تبريدًا أفضل في العالم الحقيقي من التصاميم النحاسية البسيطة على الرغم من الموصلية الفائقة للنحاس.

في شركة PTSMAKE، نحن متخصصون في التصنيع الآلي الدقيق باستخدام الحاسب الآلي الذي يمكنه إنشاء أشكال هندسية محسنة للزعانف من الألومنيوم والنحاس على حد سواء. ومع ذلك، فقد لاحظت باستمرار أن مزايا تصنيع الألومنيوم تسمح بتصميمات أكثر تعقيدًا تعوض عن انخفاض الموصلية الحرارية من خلال زيادة مساحة السطح.

أيهما أفضل، بالوعة حرارية من السيراميك أم من الألومنيوم؟

هل سبق لك أن وجدت أن جهازك الإلكتروني يسخن بشكل مفرط أثناء القيام بمهام مكثفة، أو تساءلت عن سبب بقاء بعض الأجهزة باردة بينما تصبح أجهزة أخرى ساخنة بشكل غير مريح؟ قد تكون مادة المشتت الحراري المستخدمة في هذه الأجهزة هي الفرق الرئيسي بين الأداء الموثوق به والإيقاف المحبط، لكن الاختيار بين خيارات السيراميك والألومنيوم ليس دائماً أمراً سهلاً.

كل من المشتتات الحرارية المصنوعة من السيراميك والألومنيوم لها مكانها في الإدارة الحرارية. وتوفر المشتتات الحرارية المصنوعة من الألومنيوم توصيل حراري أعلى (237 واط/م كلفن)، وتصنيع أسهل، وفعالية من حيث التكلفة، بينما توفر المشتتات الحرارية المصنوعة من السيراميك العزل الكهربائي، ومقاومة التآكل، وأداء أفضل في التطبيقات المتخصصة حيث يكون العزل الكهربائي أمرًا بالغ الأهمية.

الاختلافات الأساسية بين المشتتات الحرارية المصنوعة من السيراميك والألومنيوم

عند تصميم أنظمة الإدارة الحرارية، يعد فهم الاختلافات الأساسية بين المشتتات الحرارية المصنوعة من السيراميك والألومنيوم أمرًا ضروريًا لاتخاذ القرار الصحيح. هذه المواد لها خصائص مميزة تجعل كل منها مناسبًا لتطبيقات محددة.

مقارنة الموصلية الحرارية

ربما تكون الموصلية الحرارية هي الخاصية الأكثر أهمية لأي مادة بالوعة حرارية. فهي تقيس مدى كفاءة المادة في نقل الحرارة بعيداً عن مصدرها.

| المواد | الموصلية الحرارية (W/mK) | التكلفة النسبية | الخصائص الكهربائية | الوزن |

|---|---|---|---|---|

| ألومنيوم | 237 | منخفضة-متوسطة | موصلة | خفيف (2.7 جم/سم مكعب) |

| نيتريد الألومنيوم (سيراميك) | 170-200 | عالية | العزل | معتدل (3.26 جم/سم مكعب) |

| بيريليا (سيراميك) | 250-300 | عالية جداً | العزل | خفيف (3.01 جم/سم مكعب) |

| أكسيد الألومنيوم (سيراميك) | 20-30 | معتدل | العزل | معتدل (3.95 جم/سم مكعب) |

إن الموصلية الحرارية للألومنيوم التي تبلغ 237 واط/م كلفن تجعله موصل حراري ممتاز. وبالمقارنة، تختلف المواد الخزفية اختلافًا كبيرًا في خواصها الحرارية. يمكن أن يصل سيراميك نيتريد الألومنيوم إلى 170-200 واط/م كلفن ويمكن أن يصل سيراميك البيريليا إلى 250-300 واط/م كلفن (حتى أنه يتفوق على الألومنيوم)، بينما تتراوح عادةً سيراميك أكسيد الألومنيوم بين 20-30 واط/م كلفن.

من خلال خبرتي في العمل مع حلول التبريد المختلفة، يصبح هذا الاختلاف ملحوظًا بشكل خاص في التطبيقات عالية الطاقة. عندما صممنا أنظمة التبريد لإلكترونيات الطاقة في PTSMAKE، كان الألومنيوم يقدم باستمرار أداءً حراريًا أفضل من سيراميك أكسيد الألومنيوم القياسي، على الرغم من أن خيارات السيراميك المتخصصة مثل البيريليا يمكن أن تضاهي أو تتجاوزه.

خصائص العزل الكهربائي

إحدى المزايا الرئيسية التي تتميز بها المشتتات الحرارية الخزفية على الألومنيوم هي العزل الكهربائي الطبيعي. يعتبر السيراميك عوازل كهربائية ممتازة، حيث تتراوح قوة العزل الكهربائي النموذجية من 10-20 كيلو فولت/مم.

هذه الخاصية تجعل المشتتات الحرارية الخزفية لا تقدر بثمن في التطبيقات التي يكون فيها العزل الكهربائي أمرًا بالغ الأهمية. على سبيل المثال، عند العمل مع المكونات ذات الجهد العالي، فإن خطر حدوث تماس كهربائي من خلال المشتت الحراري المصنوع من الألومنيوم يتطلب طبقات عازلة إضافية، مما يؤدي إلى مقاومة حرارية. تعمل المشتتات الحرارية الخزفية على التخلص من هذا القلق تمامًا.

اعتبارات الوزن والكثافة

إن الكثافة المنخفضة للألومنيوم (حوالي 2.7 جم/سم مكعب) تمنحه ميزة وزن كبيرة على معظم السيراميك. هذا يجعل المشتتات الحرارية المصنوعة من الألومنيوم مناسبة بشكل خاص للتطبيقات الحساسة للوزن مثل الإلكترونيات المحمولة والطائرات بدون طيار ومكونات الفضاء.

تتميز المواد الخزفية عمومًا بكثافة أعلى، تتراوح من 3.0 إلى 4.0 جم/سم مكعب اعتمادًا على نوع السيراميك المحدد. قد يبدو هذا الفرق صغيرًا، ولكنه يزيد في التطبيقات التي يتم فيها استخدام أحواض حرارية متعددة أو عندما يكون الوزن عامل تصميم حاسم.

تعقيد التصنيع وعوامل التكلفة

تختلف عملية تصنيع المشتتات الحرارية المصنوعة من الألومنيوم والسيراميك اختلافًا كبيرًا، مما يؤثر على كل من التكلفة ومرونة التصميم.

تصنيع بالوعات الحرارة المصنوعة من الألومنيوم

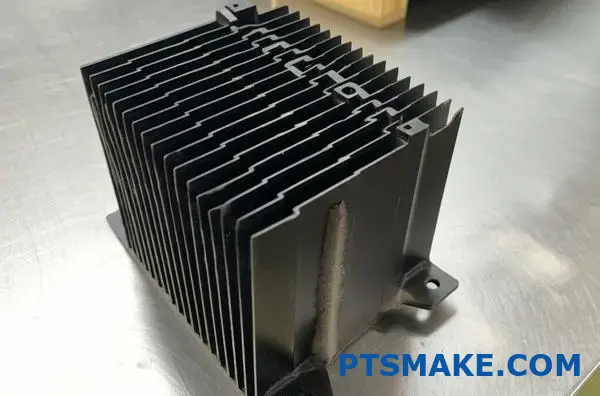

يمكن إنتاج المشتتات الحرارية المصنوعة من الألومنيوم من خلال طرق مختلفة:

- البثق - فعال من حيث التكلفة لإنشاء هياكل زعنفة معقدة

- الصب بالقالب - ممتاز للإنتاج بكميات كبيرة

- التصنيع الآلي باستخدام الحاسب الآلي - يوفر الدقة للتصميمات المعقدة

- الختم - بسيط واقتصادي لأشكال البالوعات الحرارية الأساسية

لقد قمنا في PTSMAKE بتحسين عمليات التصنيع باستخدام الحاسب الآلي للمشتتات الحرارية المصنوعة من الألومنيوم مما يسمح لنا بإنشاء أنماط زعانف معقدة تزيد من مساحة السطح مع الحفاظ على تفاوتات ضيقة. تُعد مرونة التصنيع هذه ميزة رئيسية للألومنيوم.

تصنيع المغسلة الحرارية الخزفية

تتضمن المشتتات الحرارية الخزفية عادةً عمليات تصنيع أكثر تعقيدًا:

- تحضير المسحوق وكبسه

- التلبيد في درجات حرارة عالية

- الطحن والتشطيب الدقيق

- غالبًا ما تتطلب معدات متخصصة

هذه العمليات تجعل إنتاج المشتتات الحرارية الخزفية أكثر تكلفة بكثير، خاصةً بالنسبة للتصميمات المخصصة. كما أن قيود التصنيع تحد أيضًا من تعقيد هياكل الزعانف وخصائص السطح التي يمكن تحقيقها بتكلفة معقولة.

مقارنة التكلفة

يمكن أن يكون الفرق في التكلفة بين المشتتات الحرارية المصنوعة من الألومنيوم والسيراميك كبيراً:

- عادةً ما تكون المشتتات الحرارية المصنوعة من الألومنيوم هي الخيار الأكثر اقتصاداً

- تزيد تكلفة المشتتات الحرارية الخزفية القياسية (أكسيد الألومنيوم) بحوالي 2-3 أضعاف عن الألومنيوم

- خيارات السيراميك عالية الأداء (البيريليا، نيتريد الألومنيوم) يمكن أن تكلف 5-10 أضعاف الألومنيوم

يصبح هذا الفرق في التكلفة مهمًا بشكل خاص في الإنتاج بكميات كبيرة، حيث تؤثر خيارات المواد بشكل كبير على ميزانيات المشروع الإجمالية.

المزايا الخاصة بالتطبيق

عندما تتفوق المشتتات الحرارية المصنوعة من الألومنيوم

عادةً ما يكون أداء المشتتات الحرارية المصنوعة من الألومنيوم أفضل في:

- الإلكترونيات الاستهلاكية (أجهزة الكمبيوتر المحمولة وأجهزة الألعاب وأجهزة التلفاز)

- الاستخدامات التي يكون فيها الوزن حرجاً

- المنتجات الحساسة من حيث التكلفة

- التصاميم التي تتطلب هياكل زعنفة معقدة

- السيناريوهات التي تكون فيها الموصلية الحرارية هي الشاغل الأساسي

إن تعدد استخدامات الألومنيوم يجعله الخيار المفضل لما يقرب من 80% من مشاريع المشتتات الحرارية التي نتعامل معها في PTSMAKE. إن جمعه بين الأداء الحراري والوزن ومزايا التكلفة يجعله مناسبًا لمعظم التطبيقات السائدة.

عندما تكون الأحواض الحرارية الخزفية مفضلة

توفر المشتتات الحرارية الخزفية مزايا واضحة في:

- الإلكترونيات عالية الجهد التي تتطلب عزلًا كهربائيًا

- البيئات المسببة للتآكل حيث يتحلل الألومنيوم

- تطبيقات الترددات اللاسلكية والموجات الدقيقة التي تتطلب تداخل إشارات منخفضة

- الأجهزة الطبية التي يكون فيها التوافق الحيوي مهمًا

- أنظمة تعمل في درجات حرارة عالية للغاية (> 400 درجة مئوية)

لقد وجدتُ أن المشتتات الحرارية الخزفية ذات قيمة خاصة في الإلكترونيات المتخصصة مثل إمدادات الطاقة ومضخمات الجهد العالي، حيث تبرر خصائص العزل الكهربائي التكلفة الإضافية.

اعتبارات الواجهة الحرارية

تؤثر الواجهة بين مصدر الحرارة والمشتت الحراري بشكل كبير على أداء التبريد الكلي. وهنا تظهر بعض الاختلافات المثيرة للاهتمام بين الألومنيوم والسيراميك.

عادةً ما تتطلب المشتتات الحرارية المصنوعة من الألومنيوم مادة واجهة حرارية (TIM) - عادةً ما تكون عجينة أو وسادة أو مادة لاصقة - لزيادة التوصيل الحراري عند نقطة التلامس. إن المقاومة الحرارية3 في هذه الواجهة يمكن أن يقلل من كفاءة التبريد الكلية.

يمكن في بعض الأحيان ربط المشتتات الحرارية الخزفية، خاصةً تلك المصنوعة من نيتريد الألومنيوم، مباشرةً بمكونات إلكترونية معينة، مما يلغي الحاجة إلى مواد إضافية للوصلة الحرارية. يمكن أن يؤدي هذا الربط المباشر إلى تحسين كفاءة النقل الحراري في التطبيقات المتخصصة.

الاعتبارات البيئية والاستدامة

فيما يتعلق بالأثر البيئي والاستدامة:

- الألومنيوم قابل لإعادة التدوير بدرجة عالية (توفير في الطاقة يصل إلى 951 تيرابايت 11 تيرا بايت 11 تيرا طن مقارنة بالإنتاج الأولي)

- عادة ما تكون المواد الخزفية أكثر استهلاكًا للطاقة في إنتاجها

- إنتاج الألومنيوم له بصمة بيئية أولية أعلى

- عادةً ما يكون السيراميك أكثر متانة ومقاومة للتآكل، مما يوفر عمر خدمة أطول

بالنسبة للشركات التي تعطي الأولوية للتصنيع المستدام، تمثل قابلية الألومنيوم لإعادة التدوير ميزة كبيرة، على الرغم من أن الإنتاج الأولي كثيف الطاقة يعوض إلى حد ما هذه الميزة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب الاختيار بين المشتتات الحرارية المصنوعة من السيراميك والألومنيوم دراسة دقيقة لمتطلباتك الخاصة:

- إعطاء الأولوية للألومنيوم للتبريد للأغراض العامة حيث التكلفة والوزن مهمان

- اختر السيراميك عندما يكون العزل الكهربائي أمراً بالغ الأهمية أو في التطبيقات المتخصصة

- ضع في اعتبارك الحلول الهجينة (الألومنيوم المطلي بالسيراميك) للحصول على أداء متوازن

- تقييم النظام الحراري بأكمله، وليس فقط مادة المشتت الحراري

- عامل في الظروف البيئية، بما في ذلك درجات الحرارة القصوى ومخاطر التآكل

في شركة PTSMAKE، نساعد العملاء على اتخاذ هذه القرارات من خلال تحليل متطلبات الإدارة الحرارية الخاصة بهم والتوصية بأنسب المواد بناءً على تقييم شامل للأداء والتكلفة والاعتبارات العملية.

ما هي أفضل مادة للمشتت الحراري لمصابيح LED؟

هل تساءلت يومًا عن سبب احتراق بعض مصابيح LED بسرعة بينما تدوم مصابيح أخرى لسنوات؟ أو لماذا تشعر بسخونة غير مريحة عند لمس بعض مصابيح (ليد) بينما تظل مصابيح أخرى باردة؟ غالبًا ما يكمن السر في مادة المشتت الحراري - وهو عنصر حاسم يمكن أن يجعل أداء نظام إضاءة (ليد) وعمره الافتراضي أو يحطمهما.

يُعد الألومنيوم بشكل عام أفضل مادة للمشتتات الحرارية لمصابيح LED، حيث يوفر توازنًا مثاليًا في التوصيل الحراري (237 واط/م ك.و)، وخصائص خفيفة الوزن، وقابلية تصنيع ممتازة، وفعالية من حيث التكلفة. في حين أن النحاس يوفر توصيلًا حراريًا فائقًا (400 واط/م كلفن)، فإن المزايا العملية للألومنيوم تجعله الخيار المفضل لمعظم تطبيقات مصابيح LED التجارية.

فهم الإدارة الحرارية في أنظمة LED

تُعد إدارة الحرارة أمرًا بالغ الأهمية لأداء مصابيح LED وطول عمرها. فعلى عكس الإضاءة التقليدية، لا تنبعث الحرارة من مصابيح LED على شكل أشعة تحت حمراء، بل تولد حرارة يجب أن يتم توصيلها بعيدًا عن الوصلة. تؤثر الإدارة الحرارية الفعالة بشكل مباشر:

- عمر افتراضي لمصابيح LED (قد يمتد من 50,000 إلى أكثر من 100,000 ساعة)

- ناتج الضوء وكفاءته

- ثبات اللون واتساقه

- موثوقية النظام بشكل عام

إن قلب أي نظام إدارة حرارية لمصابيح LED هو المشتت الحراري، الذي يقوم بتوصيل الحرارة بعيدًا عن وصلة LED وتبديدها في البيئة المحيطة. إن اختيار المواد لهذا المكون ليس قرارًا يجب الاستخفاف به.

الخصائص الرئيسية لمواد البالوعة الحرارية LED

عند تقييم مواد المشتت الحراري لتطبيقات الدايودات الباعثة للضوء LED، تظهر العديد من الخصائص:

| الممتلكات | الأهمية | التأثير على الأداء |

|---|---|---|

| التوصيل الحراري | عالية | يحدد مدى سرعة تحرك الحرارة بعيداً عن الصمام الثنائي الباعث للضوء |

| الكثافة/الوزن | متوسط | يؤثر على خيارات التركيب والمتطلبات الهيكلية |

| التكلفة | متوسط-عالي | يؤثر على اقتصاديات المنتج بشكل عام |

| قابلية التصنيع | عالية | تحديد الأشكال الهندسية والخصائص الممكنة |

| مقاومة التآكل | متوسط | يؤثر طول العمر الافتراضي في بيئات مختلفة |

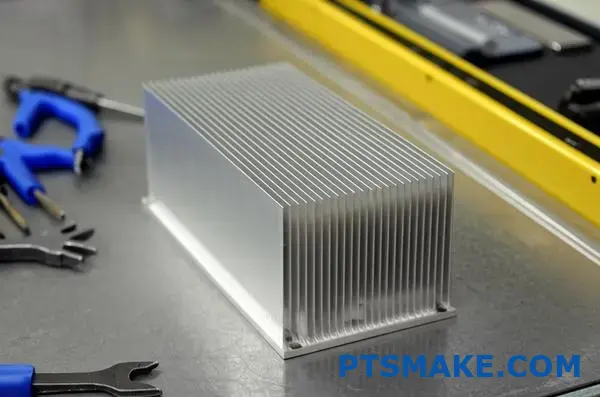

الألومنيوم: معيار الصناعة

لقد أصبحت سبائك الألومنيوم (خاصةً 6063-T5 و1050) المادة السائدة في المشتتات الحرارية لمصابيح LED لسبب وجيه. فمع موصلية حرارية تبلغ حوالي 237 واط/م كلفن تقريبًا، يوفر الألومنيوم قدرات ممتازة لتبديد الحرارة مع توفير مزايا كبيرة في مجالات أخرى.

ميزة الوزن الزائد

عند 2.7 جم/سم مكعب، يبلغ وزن الألومنيوم حوالي ثلث وزن النحاس (8.96 جم/سم مكعب). هذه الخاصية تجعل المشتتات الحرارية المصنوعة من الألومنيوم ذات قيمة خاصة في:

- التركيبات المثبتة في السقف حيث يؤثر الوزن على متطلبات التركيب

- أنظمة إضاءة المسار التي يجب أن تدعم تركيبات متعددة

- أجهزة LED محمولة أو محمولة باليد

- الإضاءة المعمارية حيث قد تحتاج إلى تعليق المشتتات الحرارية

خلال السنوات التي قضيتها في تصميم الحلول الحرارية لمصنعي مصابيح (ليد)، وجدت أن عامل الوزن غالبًا ما يصبح حاسمًا عند التوسع في عمليات النشر التجارية. وقد قام أحد العملاء ذات مرة بالتحول من المشتتات الحرارية النحاسية إلى المشتتات الحرارية المصنوعة من الألومنيوم لمشروع إضاءة التجزئة الخاص به، مما أدى إلى تقليل الوزن الإجمالي للتجهيزات بمقدار 58% وتوفير تكاليف التركيب بشكل كبير.

النحاس: أداء حراري فائق

مع موصلية حرارية تبلغ حوالي 400 واط/م كلفن تقريبًا، يتفوق النحاس على الألومنيوم بحوالي 70% في القدرة على نقل الحرارة النقية. وهذا يجعل النحاس متفوقًا نظريًا لتطبيقات مصابيح LED عالية الطاقة حيث تكون الإدارة الحرارية صعبة بشكل خاص.

ومع ذلك، فإن النحاس يأتي مع مفاضلات كبيرة:

- تكلفة المواد أعلى بكثير (عادةً ما تكون أغلى من الألومنيوم بمقدار 3-4 مرات)

- وزن أكبر (أثقل 3 مرات تقريباً من الألومنيوم)

- أكثر صعوبة في البثق إلى أشكال معقدة

- يميل إلى التأكسد بمرور الوقت، مما يتطلب معالجات سطحية

التطبيقات المتخصصة للنحاس

على الرغم من هذه القيود، فإن المشتتات الحرارية النحاسية تجد مكانها في تطبيقات LED المتخصصة:

- أنظمة LED عالية الطاقة للغاية حيث يكون الأداء الحراري بالغ الأهمية

- تصميمات مدمجة حيث تحد قيود المساحة من حجم المشتت الحراري

- الإضاءة المعمارية الراقية حيث تكون التكلفة أقل أهمية من غيرها

- التطبيقات التي يكون فيها الزنجار الطبيعي للنحاس مرغوباً من الناحية الجمالية

المواد المركبة والناشئة

شهد سوق المشتت الحراري لمصابيح LED ابتكارًا من خلال المواد المركبة التي تهدف إلى الجمع بين أفضل خصائص المواد المختلفة:

مركبات النحاس والألومنيوم

وتتميز هذه الحلول الهجينة عادةً بقلب نحاسي (لتوصيل حراري ممتاز عند نقطة تلامس الصمام الثنائي الباعث للضوء) مع زعانف من الألومنيوم (لتقليل الوزن والتكلفة). تتضمن عملية التصنيع عادةً اللحام بالاحتكاك أو اللحام بالنحاس لربط المعادن المختلفة.

هذا النهج يخلق حلاً "أفضل ما في العالمين" حيث يسحب النحاس الحرارة بكفاءة بعيدًا عن وصلة LED، بينما يوفر الألومنيوم مساحة السطح الكبيرة اللازمة للتبريد الحراري بوزن وتكلفة معقولين.

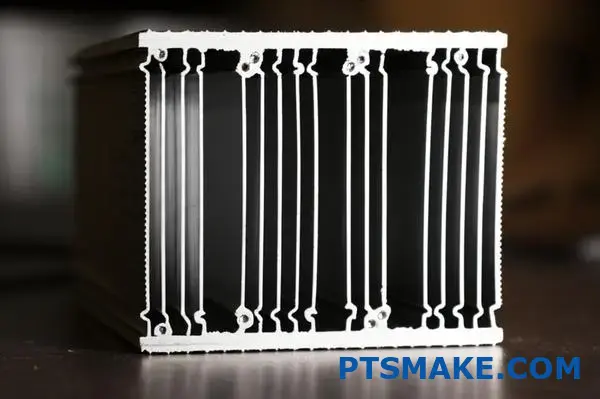

اللدائن الموصلة للحرارة

وقد أنتجت التطورات الحديثة بوليمرات متخصصة ذات موصلات حرارية تتراوح قدرتها بين 10-30 واط/م كلفن. وفي حين أن هذه المواد أقل بكثير من المعادن، فإنها توفر:

- وزن خفيف للغاية

- أشكال هندسية معقدة قابلة للتشكيل

- خصائص العزل الكهربائي

- مزايا التكلفة المحتملة في الإنتاج بكميات كبيرة

في شركة PTSMAKE، عملنا مع العديد من الشركات المصنعة لمصابيح LED لتطوير نماذج أولية لمشتتات الحرارة البلاستيكية للتطبيقات منخفضة إلى متوسطة الطاقة. على الرغم من أن هذه المواد غير مناسبة لمصابيح LED عالية الطاقة، إلا أنها تتفوق في الإضاءة الاستهلاكية حيث يكون تبديد الحرارة المعتدل كافيًا.

اعتبارات التصنيع

أفضل مادة بالوعة حرارية جيدة فقط بقدر قدرتك على تصنيعها بفعالية. هذا هو المكان الذي يلمع فيه الألومنيوم حقًا لتطبيقات LED.

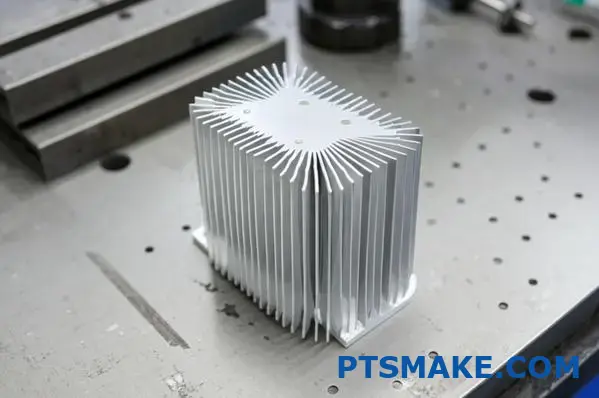

التميز في البثق

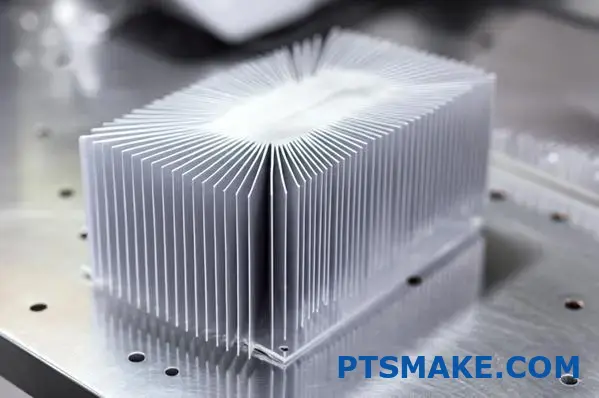

تسمح قابلية الألومنيوم للبثق بإنشاء هياكل زعانف معقدة تزيد من مساحة السطح إلى أقصى حد - وهو عامل حاسم للتبريد بالحمل الحراري. تتيح عملية البثق:

- مسافات ضيقة بين الزعانف (تصل إلى 1.5 مم بين الزعانف)

- ارتفاعات وسماكات زعانف متغيرة

- ميزات التركيب المدمجة

- مقاطع عرضية متناسقة عبر أطوال طويلة

وغالبًا ما تمكّن مرونة التصنيع هذه المشتتات الحرارية المصنوعة من الألومنيوم من التفوق على التوقعات النظرية. من خلال تحسين مساحة السطح وتصميم الزعانف، يمكن للمشتت الحراري المصنوع من الألومنيوم في بعض الأحيان تبديد حرارة أكثر من التصميم النحاسي البسيط، على الرغم من الموصلية الفائقة للنحاس.

قدرات التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي

بالنسبة لتصميمات المشتتات الحرارية لمصابيح LED المخصصة أو المعقدة، يوفر التصنيع باستخدام الحاسب الآلي مرونة هائلة. في شركة PTSMAKE، نحن متخصصون في المشتتات الحرارية المصنوعة بدقة من الألومنيوم والتي يمكن أن تتضمن:

- واجهات التركيب المخصصة

- قنوات سلكية مدمجة

- أنماط زعانف متغيرة محسنة لظروف تدفق هواء محددة

- تصميمات هجينة تجمع بين ميزات البثق والتشغيل الآلي

إن قابلية الألومنيوم الممتازة للتشغيل الآلي تجعله مثاليًا لهذه التطبيقات، مما يسمح بتفاوتات ضيقة وأشكال هندسية معقدة قد تكون صعبة أو باهظة الثمن مع النحاس.

اعتبارات التكلفة في التطبيقات الواقعية

في إضاءة (ليد) التجارية، تتجاوز معادلة التكلفة أسعار المواد الخام. فعند تقييم الصورة الاقتصادية الكلية:

- تكاليف المواد (يوفر الألومنيوم عادةً 65-75% وفورات في المواد مقارنة بالنحاس)

- تكاليف التصنيع (الألومنيوم أقل تكلفة للمعالجة بشكل عام)

- تكاليف الشحن (وزن الألومنيوم الأخف يقلل من تكاليف الشحن)

- تكاليف التركيب (تتطلب التركيبات الأخف وزنًا أجهزة تركيب أقل قوة)

تتضافر هذه العوامل لتجعل الألومنيوم الخيار المعقول اقتصاديًا لمعظم تطبيقات مصابيح LED. ونادرًا ما يبرر فرق الأداء الحراري علاوة التكلفة الكبيرة للنحاس إلا في أكثر السيناريوهات تطلبًا.

الاختيار الصحيح لتطبيق LED الخاص بك

استنادًا إلى خبرتي في العمل مع العديد من الشركات المصنعة لمصابيح LED، إليك إطار قرار عملي لاختيار مواد المشتت الحراري:

- للإضاءة التجارية العامة: ألومنيوم (سبيكة 6063-T5)

- للمنتجات الاستهلاكية الحساسة من حيث التكلفة: الألومنيوم (سلسلة 1050)

- لتطبيقات كثافة الطاقة العالية: النحاس أو مركبات النحاس والألومنيوم

- للمتطلبات الخفيفة للغاية: البوليمرات المعززة حرارياً (مصابيح LED منخفضة الطاقة فقط)

- للبيئات الخارجية/البحرية: ألومنيوم مؤكسد أو مواد تغيير الطور4 للظروف القاسية

والحقيقة هي أنه بالنسبة لحوالي 90% من تطبيقات مصابيح LED، توفر المشتتات الحرارية المصنوعة من الألومنيوم المصممة بشكل صحيح التوازن الأمثل للأداء الحراري والوزن وقابلية التصنيع وفعالية التكلفة.

ما هي درجة الألومنيوم المستخدمة في المشتتات الحرارية؟

هل عانيت من قبل من ارتفاع درجة حرارة الإلكترونيات أو تساءلت لماذا تعمل بعض الأجهزة باردة بينما يبدو أن أجهزة أخرى تذوب؟ يمكن أن تكون درجة الألومنيوم في المشتت الحراري الخاص بك هي الفرق بين الأداء الموثوق به والفشل المبكر - ولكن مع وجود العديد من خيارات السبائك المتاحة، كيف تعرف أي منها مناسب لاحتياجات الإدارة الحرارية الخاصة بك؟

إن أكثر درجات الألومنيوم شيوعًا المستخدمة في المشتتات الحرارية هي 6061-T6 و6063-T5، مع توصيل حراري 167 واط/م كلفن و209 واط/م كلفن على التوالي. بينما يوفر 1050A أداءً حراريًا متفوقًا (229 واط/م كلفن)، توفر سبائك السلسلة 6000 قوة ميكانيكية وقابلية بثق أفضل، مما يخلق التوازن الأمثل للكفاءة الحرارية وتعدد استخدامات التصنيع لمعظم التطبيقات.

فهم تسميات سبائك الألومنيوم للمشتتات الحرارية

عند اختيار الألومنيوم للمشتتات الحرارية، فإن فهم نظام تسمية السبائك أمر بالغ الأهمية. يشير الرقم الأول إلى عنصر السبائك الأساسي، بينما توفر الأرقام التالية معلومات أكثر تحديداً عن التركيب.

السلسلة 1000: الموصلية الحرارية القصوى

تمثّل السلسلة 1000 الألومنيوم النقي تقريباً (99%+ نقاء)، حيث تعتبر السبائك مثل 1050A و1070 خيارات شائعة للمشتتات الحرارية التي تعطي الأولوية للأداء الحراري قبل كل شيء.

| سبيكة | الموصلية الحرارية (W/mK) | التكلفة النسبية | نقاط القوة | القيود |

|---|---|---|---|---|

| 1050A | 229-235 | معتدل | موصلية حرارية ممتازة، مقاومة جيدة للتآكل | قوة ميكانيكية أقل، أقل ملاءمة للبثق المعقد |

| 1070 | 225-229 | متوسط-عالي | موصلية حرارية عالية جداً | ضعف قابلية التشغيل الآلي، تطبيقات هيكلية محدودة |

| 6061-T6 | 167-173 | منخفضة-متوسطة | قابلية تشغيل آلي ممتازة، قوة جيدة | توصيل حراري أقل من سلسلة 1000 |

| 6063-T5 | 209-218 | منخفضة | قابلية بثق فائقة، أداء حراري جيد | قوة معتدلة مقارنة بـ 6061 |

تتفوق السلسلة 1000 في التطبيقات التي تكون فيها الموصلية الحرارية هي الأولوية المطلقة والمتطلبات الميكانيكية في حدها الأدنى. ومع ذلك، فإن طبيعتها الأكثر ليونة تجعلها أقل مثالية في الهياكل ذات الزعانف المعقدة أو التطبيقات التي تتطلب قوة ميكانيكية كبيرة.

سلسلة 6000: المعيار متعدد الاستخدامات

أصبحت سبائك السلسلة 6000، وخاصةً 6061-T6 و6063-T5، معيار الصناعة لتطبيقات المشتت الحراري. توفر سبائك الألومنيوم والمغنيسيوم والسيليكون هذه توازنًا ممتازًا في الخصائص:

6061-T6: تتميز هذه السبيكة بموصلية حرارية تبلغ حوالي 167 واط/م كلفن تقريبًا، وتوفر قابلية تشغيل ممتازة ومقاومة جيدة للتآكل وخصائص ميكانيكية فائقة. تشير تسمية المزاج T6 إلى أن المادة قد تمت معالجتها بالمحلول الحراري وتعتيقها اصطناعيًا لزيادة القوة إلى أقصى حد.

6063-T5: تتميز هذه السبيكة بموصلية حرارية أعلى (209 واط/م كلفن) من 6061، وهي مصممة خصيصًا لعمليات البثق. يشير المزاج T5 إلى أنه تم تعتيقها بشكل مصطنع بعد البثق. هذا المزيج يجعلها مثالية للمشتتات الحرارية ذات الزعانف الهندسية المعقدة التي تزيد من مساحة السطح.

على مدار أكثر من 15 عامًا في شركة PTSMAKE، وجدت أن 6063-T5 يمثل أفضل مكان لمعظم تطبيقات المشتت الحراري التجارية. تسمح لنا قابليته الفائقة للبثق بإنشاء هياكل زعانف معقدة ذات جدران رقيقة وتباعد ضيق، مما يزيد بشكل كبير من مساحة السطح لتحسين التبريد الحراري.

اعتبارات الأداء الحراري

عند تقييم درجات الألومنيوم لتطبيقات المشتت الحراري، فإن الموصلية الحرارية مهمة بالتأكيد، ولكنها ليست القصة الكاملة. يعتمد الأداء الحراري الكلي على عوامل متعددة:

الموصلية الحرارية مقابل مساحة السطح

من المفاهيم الخاطئة الشائعة أن أعلى توصيل حراري يُترجم دائمًا إلى أفضل أداء للمشتت الحراري. في الواقع، غالبًا ما تفوق القدرة على إنشاء أشكال هندسية معقدة ذات مساحة سطح أكبر فوائد التوصيل الحراري الأعلى هامشيًا.

خذ هذا المثال العملي: يمكن أن يشتمل المشتت الحراري المصنوع من الألومنيوم 6063-T5 عادةً على مساحة سطح أكبر بمقدار 30-40% من خلال هياكل الزعانف المعقدة مقارنةً بتصميم أبسط من الألومنيوم 1050A. غالبًا ما تعوض مساحة السطح الإضافية هذه أكثر من مجرد التعويض عن الموصلية الحرارية المنخفضة التي تبلغ 10% تقريبًا.

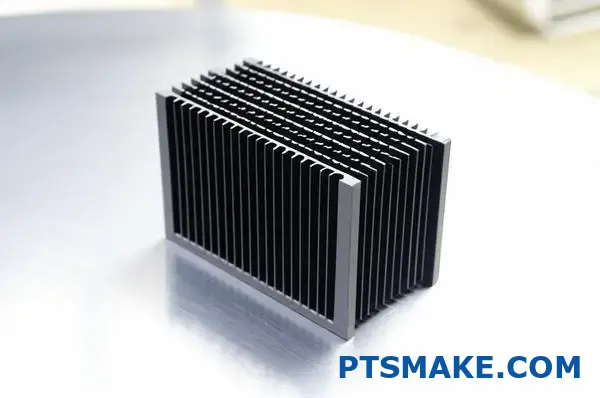

المعالجات السطحية وتأثيرها

يمكن أن تؤثر المعالجة السطحية للمشتتات الحرارية المصنوعة من الألومنيوم بشكل كبير على الأداء الحراري:

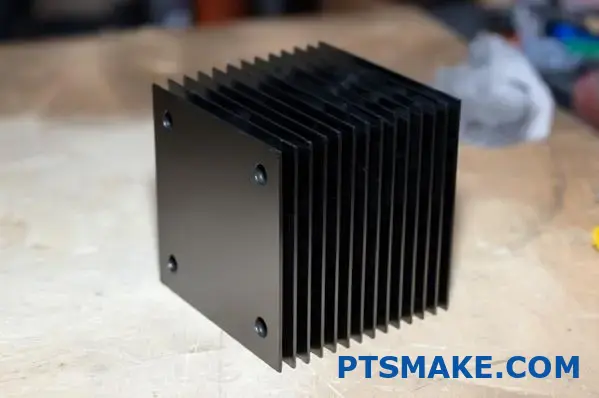

الطلاء بأكسيد الألومنيوم: على الرغم من استخدامها في المقام الأول للحماية من التآكل والجماليات، إلا أن الأنودة تقلل قليلاً من التوصيل الحراري (عادةً 1-3%) ولكن يمكن أن تزيد من الانبعاثية بنسبة تصل إلى 80%، مما يحسن من انتقال الحرارة الإشعاعية.

أنودة سوداء: مفيدة بشكل خاص لسيناريوهات التبريد المهيمن عليها الإشعاع، مما يزيد من الانبعاثية إلى 0.8-0.9 مقارنة بـ 0.03-0.05 للألومنيوم العاري.

الطلاءات المحولة للكرومات: الحد الأدنى من التأثير على الأداء الحراري مع توفير حماية جيدة من التآكل.

في PTSMAKE، غالبًا ما نوصي في PTSMAKE باستخدام 6063-T5 المؤكسد الأسود للتطبيقات التي يكون فيها كل من نقل الحرارة التوصيلي والإشعاعي مهمًا، حيث تفوق فوائد الانبعاث عادةً الانخفاض الطفيف في التوصيل الحراري.

اعتبارات التصنيع

تؤثر قابلية التصنيع لدرجات الألومنيوم المختلفة بشكل كبير على تصميم بالوعة الحرارة وأدائها:

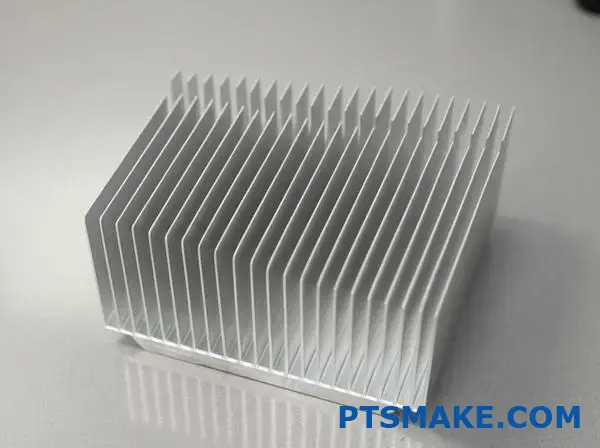

قدرات البثق

تم تطوير سبيكة 6063 خصيصًا لعملية البثق، مما يوفر قابلية تشكيل استثنائية. وهذا يسمح بما يلي:

- زعانف بسماكة منخفضة تصل إلى 0.8 مم

- نسب الارتفاع إلى السُمك (الارتفاع إلى السُمك) التي تتجاوز 20:1

- مقاطع عرضية معقدة تزيد من مساحة السطح إلى أقصى حد

- تفاوتات صارمة في الأبعاد الحرجة

خصائص التصنيع

بالنسبة للمشتتات الحرارية التي تتطلب تصنيعًا آليًا بعد البثق أو تلك المصنعة بالكامل من خلال عمليات التصنيع باستخدام الحاسب الآلي:

- يوفر 6061-T6 قابلية تشغيل آلي فائقة مع تشكيل برادة ممتازة وتشطيب ممتاز للسطح

- يميل 1050A إلى أن يكون "صمغيًا" أثناء التصنيع الآلي، مما يجعل الملامح الدقيقة أكثر صعوبة

- توفر 6063-T5 قابلية جيدة للتشغيل الآلي، وإن لم تكن بنفس جودة 6061-T6

خيارات الصب بالقالب

بالنسبة للإنتاج بكميات كبيرة مع ميزات ثلاثية الأبعاد معقدة، توفر سبائك الألومنيوم المصبوب مثل A380 (AlSi8Cu3):

- القدرة على إنشاء أشكال هندسية ثلاثية الأبعاد معقدة غير ممكنة مع البثق

- توصيل حراري جيد (حوالي 96-130 واط/م كلفن)

- إنتاج كميات كبيرة وفعالة من حيث التكلفة

- مقاومة معتدلة إلى جيدة للتآكل

دليل الاختيار الخاص بالتطبيق الخاص بالتطبيق

تتميز التطبيقات المختلفة بمتطلبات فريدة تؤثر على الاختيار الأمثل لدرجة الألومنيوم المثلى:

الإلكترونيات الاستهلاكية

بالنسبة لأجهزة الكمبيوتر المحمولة وأجهزة الألعاب والأجهزة المماثلة، يوفر 6063-T5 عادةً أفضل توازن في الخصائص:

- توصيل حراري جيد

- قابلية بثق ممتازة لزيادة مساحة السطح إلى أقصى حد ممكن

- تصميم خفيف الوزن

- التصنيع الفعال من حيث التكلفة

إلكترونيات الطاقة

للتطبيقات عالية الطاقة مثل محركات المحركات وإمدادات الطاقة وأنظمة الطاقة المتجددة:

- يوفر 6061-T6 القوة الميكانيكية اللازمة للمشتتات الحرارية الأكبر حجمًا

- يمكن استخدام 1050A 1050A في نقاط التلامس الحرجة حيث يكون التوصيل الحراري الأقصى ضروريًا

- يمكن أن تكون الأساليب الهجينة التي تجمع بين سبائك متعددة فعالة

إضاءة LED

تطبيقات LED لها اعتبارات فريدة من نوعها:

- يُعد 6063-T5 مثاليًا للتبريد السلبي بفضل قابليته الممتازة للبثق لإنشاء أنماط زعنفة شعاعية

- يمكن استخدام 1050 أمبير لمنطقة التلامس المركزية لزيادة نقل الحرارة من مصدر LED إلى أقصى حد

- الأسطح المؤكسدة (خاصة السوداء) تعزز التبريد الإشعاعي في التركيبات المغلقة

الطيران والفضاء والعسكري

لهذه التطبيقات الصعبة:

- 6061-T6 يوفر السلامة الميكانيكية اللازمة لمقاومة الاهتزازات

- قد يتم استخدام سبائك خاصة عالية القوة مثل 7075-T6 عندما تكون المتطلبات الهيكلية ذات أهمية قصوى

- يجب اختيار المعالجات السطحية بعناية لتلبية المتطلبات البيئية المحددة

تحليل التكلفة والعائد

عند تقييم درجات الألومنيوم للمشتتات الحرارية، فإن اعتبارات التكلفة تتجاوز أسعار المواد الخام:

التكاليف المادية: عادةً ما تكلف سبائك السلسلة 1000 عادةً 10-15% أكثر من سبائك السلسلة 6000.

تكاليف التصنيع: يمكن أن تقلل قابلية البثق الأسهل لـ 6063 من تكاليف التصنيع بنسبة 20-30% مقارنة بـ 1050A للتصميمات المعقدة.

مقايضات الأداء: نادرًا ما تُترجم الموصلية الحرارية الأفضل نظريًا 15-20% التي تبلغ 1050 أمبير إلى تحسين التبريد المكافئ في العالم الحقيقي بسبب قيود التصميم.

اعتبارات الحجم: بالنسبة للإنتاج بكميات كبيرة، فإن مزايا تصنيع 6063-T5 عادةً ما تجعلها أكثر اقتصادًا على الرغم من الأداء الحراري المنخفض قليلاً.

الاتجاهات الناشئة والتطورات المستقبلية

تستمر صناعة البالوعات الحرارية في التطور مع وجود العديد من الاتجاهات البارزة:

الألومنيوم المخلوط بالسبائك الدقيقة: بدأت تظهر سبائك ألومنيوم جديدة مصممة خصيصًا لتطبيقات الإدارة الحرارية، مما يوفر مزيجًا محسنًا من التوصيل الحراري والخصائص الميكانيكية.

المواد المركبة: تكتسب مركبات الألومنيوم-الجرافيت ومركبات المصفوفة المعدنية (MMCs) شعبية في التطبيقات المتخصصة، حيث توفر توصيلًا حراريًا اتجاهيًا يمكن تحسينه لمسارات تدفق حرارة محددة.

التصنيع المتقدم: تتيح تقنيات مثل الذوبان الانتقائي بالليزر (SLM) إمكانية استخدام أشكال هندسية لمشتت حراري كان من المستحيل استخدامها سابقًا، مما قد يغير من حسابات اختيار درجة الألومنيوم.

تكامل غرفة البخار: أصبحت الأحواض الحرارية المزودة بغرف بخار مدمجة أكثر شيوعًا، حيث يجب أن تكون درجة الألومنيوم المختارة متوافقة مع غرفة البخار دورة التكثيف5 المتطلبات.

من واقع خبرتي في شركة PTSMAKE، نشهد بشكل متزايد انتقال المصممين إلى ما هو أبعد من اختيار المواد المبسطة للتركيز بدلاً من ذلك على التصميم العام للنظام الحراري. إن أفضل درجة ألومنيوم هي في نهاية المطاف تلك التي تتيح المزيج الأمثل من الأداء الحراري وقابلية التصنيع والتكلفة للتطبيق الخاص بك.

كيف يؤثر تشطيب السطح على أداء بالوعة الحرارة المصنوعة من الألومنيوم؟

هل سبق لك أن لاحظت كيف يمكن للجهاز الإلكتروني نفسه أن يكون ساخنًا في حالة ما وأكثر برودة في حالة أخرى؟ أو تساءلت لماذا يتعامل المصنعون مع أسطح المشتتات الحرارية بشكل مختلف؟ قد يكمن السر في تشطيب السطح - وهو جانب مهم ولكن غالبًا ما يتم تجاهله ويمكن أن يؤثر بشكل كبير على مدى جودة أداء بالوعة الحرارة المصنوعة من الألومنيوم.

يؤثر تشطيب السطح بشكل كبير على أداء المشتت الحراري المصنوع من الألومنيوم من خلال تغيير الانبعاث الحراري ومقاومة التلامس وديناميكيات تدفق الهواء. تزيد الأسطح المطلية بأكسيد الألومنيوم من الانبعاث الحراري بمقدار 5-8 مرات عن الألومنيوم العاري، مما يعزز نقل الحرارة الإشعاعية. بينما يقدم الألومنيوم العاري أداءً أفضل قليلاً في التوصيل، فإن المعالجات مثل الطلاء بأكسيد الألومنيوم الأسود وطلاء المسحوق وتحويل الكرومات تقدم كل منها مزايا أداء فريدة لتطبيقات محددة.

العلم وراء تشطيب الأسطح والأداء الحراري

لا يقتصر تأثير تشطيب السطح على مجرد تغيير مظهر المشتت الحراري - فهو يغير بشكل أساسي كيفية انتقال الحرارة من الألومنيوم إلى البيئة المحيطة. يتطلب فهم هذه التأثيرات فحص آليات نقل الحرارة الأساسية الثلاث: التوصيل والحمل الحراري والإشعاع.

التأثير على الانبعاث الحراري

إحدى أهم الطرق التي تؤثر بها تشطيبات السطح على أداء المشتت الحراري هي تغيير الانبعاثية الحرارية لسطح الألومنيوم. تقيس الانبعاثية مدى فعالية انبعاث الإشعاع الحراري من السطح مقارنة بجسم أسود مثالي.

| معالجة السطح | الانبعاثية النموذجية | تحسن نسبي عن الألومنيوم العاري |

|---|---|---|

| ألومنيوم مكشوف/مصقول | 0.04-0.06 | خط الأساس |

| طلاء بأكسيد شفاف | 0.15-0.25 | 3-5 × تحسينات |

| أنودة سوداء | 0.80-0.90 | تحسن بنسبة 15 إلى 20×15 |

| طلاء البودرة السوداء | 0.90-0.95 | 18-22 × تحسين 18-22 × |

| التحويل الكيميائي | 0.10-0.15 | 2-3 × 2-3 × التحسن |

يمكن لهذه الزيادة الكبيرة في الانبعاثية مع بعض المعالجات السطحية أن تعزز بشكل كبير من انتقال الحرارة الإشعاعية، خاصة في بيئات الحمل الحراري الطبيعي أو التطبيقات المحدودة المساحة حيث يكون تدفق الهواء محدودًا.

من خلال خبرتي في تصميم حلول التبريد للإلكترونيات عالية الطاقة، وجدت أن المشتتات الحرارية المؤكسدة السوداء يمكن أن تعمل أبرد بمقدار 5-8 درجات مئوية من الألومنيوم العاري في بيئات مماثلة ذات تدفق هواء محدود. يمكن أن يترجم هذا الفرق في درجة الحرارة مباشرةً إلى إطالة عمر المكونات وتحسين الموثوقية.

التأثير على مقاومة التلامس الحراري

يؤثر تشطيب السطح أيضًا على الواجهة الحاسمة بين المكوّن المولّد للحرارة والمشتت الحراري. هذه الواجهة، التي غالبًا ما تتم إدارتها باستخدام مواد الواجهة الحرارية (TIMs)، حساسة للغاية لخصائص السطح:

خشونة السطح: تخلق التشطيبات المختلفة درجات متفاوتة من الخشونة المجهرية، مما يؤثر على مدى توافق مواد الواجهة الحرارية مع السطح.

صلابة السطح: الأسطح المؤكسدة أكثر صلابة من الألومنيوم العاري، مما قد يؤثر على توزيع الضغط وأنماط التلامس.

كيمياء السطح: تغير بعض التشطيبات من الخصائص الكيميائية للسطح، مما قد يؤثر على التوافق على المدى الطويل مع بعض مواد الواجهة الحرارية.

في شركة PTSMAKE، لاحظنا أن أسطح الألومنيوم العارية أو المشغولة آليًا غالبًا ما توفر أفضل أداء للواجهة الحرارية، حيث إنها تسمح بأقصى تلامس للسطح عند استخدام مواد الواجهة الحرارية المناسبة. ومع ذلك، فإن هذه الميزة عادةً ما تكون طفيفة مقارنةً بفوائد زيادة الانبعاث في الأداء الكلي للنظام.

التأثير على ديناميكيات تدفق الهواء

تعمل المعالجات السطحية على تغيير خشونة السطح على المستويين الكلي والجزئي، مما يؤثر على كيفية تدفق الهواء عبر المشتت الحراري:

تأثيرات الطبقة الحدودية: الأسطح الأكثر نعومة (مثل الألومنيوم المصقول) تحافظ على تدفق الهواء الصفحي لفترة أطول، بينما الأسطح الأكثر خشونة قد تعزز الانتقال المبكر إلى التدفق المضطرب.

احتكاك السطح: تزيد الأسطح الأكثر خشونة من الاحتكاك، مما قد يقلل من تدفق الهواء في أنظمة الحمل الحراري القسري ولكن في بعض الأحيان يحسن من انتقال الحرارة في سيناريوهات الحمل الحراري الطبيعي.

تأثيرات حافة الزعنفة: يمكن أن تغير المعالجات السطحية بمهارة من السماكة الفعالة والحافة الجانبية للزعانف، وهو أمر مهم بشكل خاص في صفائف الزعانف عالية الكثافة.

مقارنة خيارات تشطيب الأسطح المختلفة

ألومنيوم عاري

يوفر الألومنيوم غير المعالج أعلى توصيل حراري على السطح ولكنه يعاني من انبعاثية منخفضة للغاية. كما أنه عرضة ل التآكل الجلفاني6 عند التلامس مع المعادن غير المتشابهة وتكوّن طبقة أكسيد طبيعية بمرور الوقت يمكن أن تكون غير متناسقة.

الأفضل لـ: أقصى انتقال للحرارة الموصلة في بيئات الهواء القسري حيث يكون الإشعاع في حده الأدنى.

الأسطح المؤكسدة

تعمل عملية الأنودة على إنشاء طبقة أكسيد متجانسة وموحدة يتم التحكم فيها وتوفر:

- طلاء بأكسيد شفاف: تحسن معتدل في الانبعاثية مع الحفاظ على المظهر المعدني.

- أنودة سوداء: تحسّن كبير في الانبعاثية (15-20 ضعفًا عن الألومنيوم العاري).

- الأنودة الملونة: تحسينات انبعاثية مختلفة حسب اللون والمعالجة.

تتميز طبقة الأنوديك نفسها بتوصيل حراري أقل من الألومنيوم (عادةً ما تكون 1-2 واط/م كيه مقابل 237 واط/م كيه من الألومنيوم)، ولكن عند السماكة القياسية التي تتراوح بين 5 و25 ميكرون يكون التأثير على الأداء الحراري الكلي ضئيلًا مقارنةً بفوائد الانبعاث.

الأفضل لـ: التطبيقات ذات الأغراض العامة، خاصةً عندما يكون انتقال الحرارة الإشعاعي مهمًا أو عندما يكون المظهر التجميلي مهمًا.

الأسطح المطلية بالمسحوق

يوفر طلاء المسحوق انبعاثًا ممتازًا (0.90-0.95 للأسود) ولكنه يضيف طبقة أكثر سمكًا (عادةً ما تكون 50-100 ميكرون) مما يوفر مقاومة حرارية أكثر من الأنودة. ومع ذلك، فإنه يوفر حماية فائقة من التآكل وخيارات جمالية.

الأفضل لـ: الاستخدامات الخارجية أو البيئات ذات التعرض للمواد الكيميائية حيث تكون مقاومة التآكل أمرًا بالغ الأهمية.

الطلاءات التحويلية الكيميائية

تُنشئ المعالجات مثل تحويل الكرومات طبقات حماية رقيقة مع تحسينات معتدلة في الانبعاثات. وتوفر هذه الطلاءات توصيلًا كهربائيًا جيدًا (على عكس الطلاء بأكسيد الألومنيوم الذي يكون عازلًا) وتغييرًا طفيفًا في الأبعاد.

الأفضل لـ: التطبيقات التي تتطلب توصيلًا كهربائيًا لسطح المشتت الحراري أو حيث يجب الحفاظ على تفاوتات الأبعاد الضيقة.

اعتبارات خاصة بالتطبيق

إضاءة LED

بالنسبة لتطبيقات الصمام الثنائي الباعث للضوء (LED)، يلعب تشطيب السطح دورًا حاسمًا:

غالبًا ما يكون الطلاء بأكسيد الألومنيوم الأسود هو الأمثل لتصميمات التبريد السلبي، حيث إن الانبعاثية العالية تعوض عن تدفق الهواء المحدود في التركيبات المغلقة.

توفر الأنودة الشفافة توازنًا جيدًا عندما تتطلب الاعتبارات الجمالية الحفاظ على المظهر المعدني للمشتت الحراري.

بالنسبة لتجهيزات مصابيح LED الخارجية، قد يُفضل طلاء المسحوق على الرغم من أدائه الحراري المنخفض قليلاً، حيث إنه يوفر مقاومة فائقة للعوامل الجوية.

تبريد الكمبيوتر والإلكترونيات

في تطبيقات الحوسبة:

يُفضل الطلاء بالأكسيد الأسود للمكونات المبردة بشكل سلبي مثل موزعات حرارة اللوحة الأم ومشتتات حرارة وحدة المعالجة المركزية منخفضة الطاقة.

يمكن استخدام الألومنيوم الشفاف المؤكسد أو الألومنيوم العاري في أنظمة التبريد النشط حيث يقلل الهواء القسري من أهمية انتقال الحرارة الإشعاعي.

بالنسبة للحوسبة عالية الأداء، قد تجمع المعالجات السطحية المخصصة بين رقع التلامس المشكّلة آليًا (للحصول على واجهة مثالية للمكونات) مع الأسطح الخارجية المؤكسدة.

إلكترونيات الطاقة

للتطبيقات عالية الطاقة مثل المحولات ومحركات المحركات وإمدادات الطاقة:

يوفر الطلاء بأكسيد الألومنيوم الأسود عادةً أفضل أداء شامل، خاصةً بالنسبة للتبريد الحراري الطبيعي.

قد يتم الاحتفاظ بالألومنيوم العاري في نقاط التلامس الحرجة بينما يتم طلاء باقي المشتت الحراري بأكسيد الألومنيوم.

في التطبيقات ذات درجات الحرارة المرتفعة (>90 درجة مئوية)، تصبح الفائدة الإشعاعية للأسطح عالية الابتعاثية أكثر وضوحًا.

اعتبارات التصنيع والتكلفة

يضيف التشطيب السطحي التكلفة ووقت المعالجة إلى عملية تصنيع المشتت الحراري، مما يتطلب تحليلاً دقيقًا للتكلفة والعائد:

ألومنيوم عاري: أقل تكلفة، ولكنها قد تتطلب عمليات إزالة الأزيز والتنظيف بعد التصنيع الآلي.

الطلاء بأكسيد الألومنيوم: يضيف حوالي 15-25% إلى التكلفة الأساسية ولكنه يحسن الأداء والمظهر بشكل كبير.

طلاء المسحوق: عادةً ما تزيد التكلفة بمقدار 20-35% ولكنها توفر أكثر متانة للبيئات القاسية.

التحويل الكيميائي: زيادة معتدلة في التكلفة (10-15%) مع فوائد متواضعة في الأداء.

في PTSMAKE، غالبًا ما نوصي في شركة PTSMAKE بالأنودة السوداء باعتبارها المعالجة السطحية الأكثر فعالية من حيث التكلفة لتحسين الأداء الحراري. وعادةً ما يتم تبرير الزيادة الطفيفة في التكلفة من خلال التحسن الكبير في الأداء، خاصةً في تطبيقات الحمل الحراري الطبيعي.

تحسين تصميم البالوعة الحرارية للتشطيب السطحي

لتعظيم فوائد تشطيب السطح، يجب أن يراعي تصميم المشتت الحراري المعالجة السطحية المقصودة:

كثافة الزعانف وتباعدها: تسمح التشطيبات عالية الابتعاثية مثل الأنودة السوداء بكثافة زعانف أعلى قليلاً في تصميمات التبريد السلبي.

اتصل بنا تصميم السطح: ضع في اعتبارك الحفاظ على الألومنيوم المكشوف أو استخدام أنودة أرق في واجهات المكونات الحرجة.

تأثيرات الحافة: حساب التغييرات في الأبعاد الناتجة عن المعالجات السطحية عند تصميم الملامح ذات التحمل الضيق.

اختيار مواد الواجهة الحرارية: اختر TIMs المتوافقة مع تشطيب السطح المحدد لضمان الموثوقية على المدى الطويل.

بالنسبة لتحديات الإدارة الحرارية المعقدة، أوصي باتباع نهج شامل لا يأخذ بعين الاعتبار مادة المشتت الحراري وهندسته فحسب، بل أيضًا تشطيب السطح كجزء لا يتجزأ من استراتيجية التصميم الحراري.

ما هي مزايا المشتتات الحرارية المصنوعة من الألومنيوم من حيث التكلفة؟

هل سبق لك أن وجدت نفسك توازن بين احتياجات الأداء وقيود الميزانية عند اختيار حلول التبريد؟ أو تساءلت لماذا تهيمن المشتتات الحرارية المصنوعة من الألومنيوم على السوق على الرغم من الخصائص الحرارية الفائقة للنحاس؟ لا يتعلق القرار بالأداء فقط - بل يتعلق بإيجاد تلك النقطة الرائعة التي تلتقي فيها قدرة التبريد مع الواقع الاقتصادي.

توفر المشتتات الحرارية المصنوعة من الألومنيوم كفاءة استثنائية من حيث التكلفة من خلال انخفاض تكلفة المواد (50-70% أقل من النحاس)، وقابلية تصنيع ممتازة، ووزن أقل، ومقاومة للتآكل، وخيارات تصميم متعددة الاستخدامات. على الرغم من عدم مطابقة الموصلية الحرارية للنحاس، إلا أن المزايا العملية للألومنيوم تجعله الخيار السليم اقتصاديًا لمعظم تطبيقات الإدارة الحرارية، مما يوفر التوازن الأمثل بين الأداء والقيمة.

فهم العوامل الاقتصادية لمواد البالوعات الحرارية

عند تقييم مواد المشتت الحراري من منظور كفاءة التكلفة، يجب مراعاة عدة عوامل تتجاوز سعر الشراء البسيط. وتشمل هذه العوامل تكاليف المواد، وتعقيد التصنيع، واعتبارات الوزن، ونفقات دورة الحياة.

مقارنة تكلفة المواد

تبدأ ميزة التكلفة الأساسية للألومنيوم من المواد الخام. لنقارن مواد المشتت الحراري الأساسية حسب التكلفة والأداء:

| المواد | الموصلية الحرارية (W/mK) | التكلفة النسبية للمواد | الكثافة (جم/سم مكعب) | قابلية التصنيع |

|---|---|---|---|---|

| ألومنيوم | 237 | منخفض (مرجع أساسي) | 2.7 | ممتاز |

| النحاس | 400 | عالية (3-4×ألومنيوم) | 8.96 | جيد |

| نيتريد الألومنيوم | 170-200 | عالية جداً (8-10×ألومنيوم) | 3.26 | محدودة |

| المواد الكربونية | 100-500 | عالية للغاية (10-20 × ألومنيوم 10-20 × ألومنيوم) | 1.5-2.2 | مجمع |

يخلق هذا الفارق في التكلفة ميزة تنافسية كبيرة للمشتتات الحرارية المصنوعة من الألومنيوم، خاصة في الأسواق الحساسة للأسعار والتطبيقات ذات الحجم الكبير. يمكن لوفورات المواد الخام وحدها أن تقلل من التكاليف الإجمالية للمنتج بشكل كبير.

مزايا تكلفة التصنيع

تُترجم قابلية الألومنيوم الممتازة للتشغيل الممتازة إلى وفورات في تكاليف التصنيع من خلال قنوات متعددة:

كفاءة البثق: يمكن بثق الألومنيوم في مقاطع جانبية معقدة بسرعات عالية، مما يؤدي إلى إنشاء هياكل زعانف معقدة في عملية واحدة. وتعد هذه العملية أكثر فعالية من حيث التكلفة بشكل ملحوظ من التصنيع الآلي لنفس الهندسة.

سرعة التصنيع: عند الحاجة إلى التصنيع الآلي باستخدام الحاسب الآلي، يمكن معالجة الألومنيوم أسرع 3-5 مرات من النحاس، مع تقليل تآكل الأدوات ووقت تشغيل أطول للماكينة.

خيارات التشطيب: يتوافق الألومنيوم مع المعالجات السطحية الفعّالة من حيث التكلفة مثل الطلاء بأكسيد الألومنيوم، والذي يوفر مزايا جمالية ووظيفية دون تكلفة باهظة.

في شركة PTSMAKE، وجدنا أن تصنيع المشتتات الحرارية المعقدة المصنوعة من الألومنيوم عادةً ما يكلف 40-60% أقل من التصاميم النحاسية المكافئة. تضاعف ميزة التصنيع هذه من وفورات تكلفة المواد، مما يجعل الألومنيوم الخيار الاقتصادي الواضح لمعظم التطبيقات.

الفوائد الاقتصادية المرتبطة بالوزن

يؤدي فرق الوزن بين المشتتات الحرارية المصنوعة من الألومنيوم والنحاس (حيث يبلغ وزن الألومنيوم ثلث وزن النحاس تقريبًا) إلى العديد من الفوائد الاقتصادية المتتالية:

تكاليف الشحن: يُترجم انخفاض الوزن مباشرةً إلى انخفاض نفقات الشحن، وهو أمر مهم بشكل خاص في بيئة اليوم التي تشهد ارتفاع تكاليف الشحن.

نفقات التركيب: تتطلب المكونات الأخف وزنًا أجهزة تركيب أقل قوة وعمالة أقل أثناء التركيب.

متطلبات الدعم الهيكلي: غالبًا ما تحتاج المنتجات التي تستخدم المشتتات الحرارية المصنوعة من الألومنيوم إلى تعزيز هيكلي داخلي أقل، مما يقلل من تكاليف المواد الإجمالية.

بالنسبة لإحدى الشركات المصنعة للإلكترونيات التي عملنا معها، أدى التحول من المشتتات الحرارية النحاسية إلى المشتتات الحرارية المصنوعة من الألومنيوم في منتجات الخوادم الخاصة بهم إلى خفض تكاليف الشحن بمقدار 121 تيرابايت ووقت التجميع بمقدار 151 تيرابايت، مما أدى إلى تحقيق وفورات كبيرة في حجم الإنتاج.

مرونة التصميم وتحسين التكلفة

وتتيح براعة تصنيع الألومنيوم إمكانية إجراء تصميمات حرارية محسّنة من حيث التكلفة قد تتفوق في الواقع على الحلول النحاسية الأبسط على الرغم من انخفاض الموصلية الحرارية للألومنيوم:

اقتصاديات مساحة السطح المعززة

تسمح القدرة على إنشاء هياكل زعانف أكثر تعقيدًا باستخدام الألومنيوم للمصممين بتعويض انخفاض التوصيل الحراري عن طريق زيادة مساحة السطح. وينتج عن ذلك في كثير من الأحيان أداء أفضل في العالم الحقيقي من المشتت الحراري النحاسي الأبسط بجزء بسيط من التكلفة.

على سبيل المثال، يمكن أن يوفر المشتت الحراري المصنوع من الألومنيوم المبثوق بكثافة زعنفة محسنة:

- 40-50% مساحة سطح أكبر من التصميم النحاسي المماثل

- أداء حراري أفضل بشكل عام على الرغم من العيب المادي

- 60-70% وفورات في التكلفة مقارنة بالبديل النحاسي

قدرات التكامل

يمكن لمشتتات الألومنيوم الحرارية المصنوعة من الألومنيوم في كثير من الأحيان دمج ميزات التركيب وإدارة الكابلات والعناصر الوظيفية الأخرى مباشرةً في عملية البثق أو الصب. هذا التكامل يزيل الأجزاء المنفصلة وخطوات التجميع، مما يقلل من التكاليف الإجمالية للمنتج.

اعتبارات تكلفة دورة الحياة

تمتد المزايا الاقتصادية للألومنيوم طوال دورة حياة المنتج:

مقاومة التآكل: يشكل الألومنيوم طبقة أكسيد واقية بشكل طبيعي، مما يتطلب صيانة واستبدال أقل في العديد من البيئات مقارنةً بالنحاس غير المعالج، والذي يمكن أن يتلطخ ويتحلل.

قابلية إعادة التدوير: إن قابلية الألومنيوم لإعادة التدوير (لا تتطلب سوى 51 تيرابايت و11 تيرابايت من الطاقة لإعادة التدوير مقارنة بالإنتاج الأولي) تخلق قيمة في نهاية العمر الافتراضي وتدعم مبادرات الاستدامة التي تزداد أهميتها الاقتصادية.

مرونة التعديل: تسمح سهولة تصنيع الألومنيوم آليًا بإجراء تعديلات أو تخصيصات فعالة من حيث التكلفة بعد الإنتاج الأولي، مما يوفر مرونة قد تكون مكلفة مع المواد الأخرى.

كفاءة التكلفة الخاصة بالتطبيق

الإلكترونيات الاستهلاكية

في الإلكترونيات الاستهلاكية - حيث تكون هوامش الربح ضيقة والأحجام كبيرة - توفر المشتتات الحرارية المصنوعة من الألومنيوم التوازن المثالي بين الأداء والتكلفة. يمكن أن يؤدي الجمع بين توفير المواد وكفاءة التصنيع وتقليل الوزن إلى تحسين هوامش المنتج بنسبة 3-5% مقارنة بالبدائل النحاسية.

إضاءة LED

لقد اعتمدت صناعة إضاءة (ليد) على المشتتات الحرارية المصنوعة من الألومنيوم بشكل حصري تقريبًا بسبب كفاءتها من حيث التكلفة. قد تتطلب تركيبات إضاءة الدايود المبتعث للضوء LED النموذجية ما يلي:

- مساحة سطح كبيرة للتبريد السلبي

- أشكال هندسية معقدة لتتناسب مع قيود المساحة

- تصميم خفيف الوزن لسهولة التركيب

يفي الألومنيوم بجميع هذه المتطلبات بسعر يحافظ على تنافسية إضاءة (ليد) في السوق.

تطبيقات السيارات

في مجال الإدارة الحرارية للسيارات، تصبح مزايا الألومنيوم من حيث التكلفة أكثر وضوحاً بسبب:

- أحجام إنتاج عالية تضخم وفورات في تكاليف المواد

- تقليل الوزن الذي يساهم في كفاءة استهلاك الوقود

- خصائص تخميد اهتزاز ممتازة تقلل من الأعطال على المدى الطويل

تحليل كفاءة التكلفة في العالم الحقيقي

لتوضيح مزايا التكلفة الشاملة للألومنيوم، انظر إلى هذه المقارنة لمشتت حراري نموذجي متوسط الحجم يستخدم في إلكترونيات الطاقة:

التكاليف المادية:

- الألومنيوم: مرجع أساسي

- النحاس: 300-400% أعلى من 300-400%

تكاليف التصنيع:

- بثق الألومنيوم: المرجع الأساسي

- تصنيع النحاس آليًا: 150-200% أعلى

تكاليف النقل لكل وحدة:

- الألومنيوم: مرجع أساسي

- النحاس: 200-300% أعلى بسبب الوزن

تكاليف التركيب/التجميع:

- الألومنيوم: مرجع أساسي

- النحاس: 20-30% أعلى بسبب متطلبات المناولة

يُظهر الأثر الاقتصادي الكلي أن تكلفة المشتتات الحرارية النحاسية تزيد عادةً بمقدار 2.5 إلى 3.5 مرة عن بدائل الألومنيوم عند أخذ جميع العوامل في الاعتبار. ونادراً ما يبرر هذا الفرق في التكلفة ميزة التوصيل الحراري للنحاس إلا في التطبيقات الأكثر تطلباً من الناحية الحرارية.

الاتجاهات المستقبلية في الإدارة الحرارية الفعالة من حيث التكلفة

تستمر مزايا كفاءة الألومنيوم من حيث التكلفة في التطور مع التطورات الجديدة:

السبائك المتقدمة: يتم تطوير سبائك ألومنيوم جديدة بخصائص حرارية محسنة مع الحفاظ على مزايا التكلفة.

الحلول الهجينة: تمثل التصميمات المحسّنة من حيث التكلفة باستخدام الألومنيوم مع مكونات نحاسية استراتيجية فقط عند الضرورة القصوى مستقبل الإدارة الحرارية الفعالة من حيث التكلفة.

التصنيع المضاف: نظرًا لأن الطباعة ثلاثية الأبعاد للألومنيوم أصبحت أكثر فعالية من حيث التكلفة، فإن الأشكال الهندسية الجديدة التي كان من المستحيل تصنيعها اقتصاديًا في السابق ستعزز الأداء الحراري للألومنيوم مقارنة بتكلفته.

من المرجح أن تزداد المزايا الاقتصادية للمشتتات الحرارية المصنوعة من الألومنيوم بدلاً من أن تتناقص مع نضوج هذه التقنيات، مما يعزز مكانة الألومنيوم باعتباره أكثر المواد فعالية من حيث التكلفة في إدارة الحرارة لمعظم التطبيقات.

كيف تختار المشتت الحراري المناسب من الألومنيوم للتطبيقات الصناعية؟

هل سبق لك أن شاهدت نظامًا صناعيًا مهمًا يتوقف عن العمل بشكل غير متوقع بسبب ارتفاع درجة الحرارة؟ أو هل عانيت من فشل المكونات الإلكترونية قبل الأوان على الرغم من أفضل جهودك الهندسية؟ إن اختيار المشتت الحراري المناسب ليس مجرد قرار تقني - إنه قرار يمكن أن يحدد ما إذا كانت معداتك الصناعية تزدهر أو تفشل في البيئات الصعبة.

يجب أن يتطابق المشتت الحراري المناسب من الألومنيوم للتطبيقات الصناعية مع متطلباتك الحرارية المحددة والظروف البيئية وقيود المساحة. اختر سبيكة 6061-T6 للقوة الهيكلية، أو 6063-T5 للبثق المعقد، أو 1050A لأقصى قدر من التوصيل الحراري. ضع في اعتبارك التشطيبات المؤكسدة للبيئات المسببة للتآكل، وحسِّن تصميم الزعانف بناءً على تدفق الهواء المتاح. يوازن المشتت الحراري المثالي بين الأداء الحراري والقيود العملية.

العوامل الرئيسية في اختيار البالوعة الحرارية الصناعية

يتطلب اختيار المشتت الحراري المناسب من الألومنيوم للتطبيقات الصناعية نهجًا منهجيًا يأخذ في الاعتبار عوامل متعددة تتجاوز التوصيل الحراري البسيط. تمثل البيئات الصناعية تحديات فريدة من نوعها بما في ذلك درجات الحرارة القصوى والاهتزازات والتلوث ومتطلبات التشغيل المستمر في كثير من الأحيان.

تحليل الحمل الحراري: البدء بالأساسيات

يشكل فهم متطلبات التبديد الحراري الأساس لأي عملية اختيار بالوعة حرارية. ويتضمن ذلك:

- توصيف المصدر الحراري: قم بتحديد كمية الحرارة الناتجة من مكوناتك بدقة في ظل ظروف الحمل القصوى.

- حساب الميزانية الحرارية: تحديد الحد الأقصى المسموح به لارتفاع درجة الحرارة المسموح به لمكوناتك.

- تقييم الظروف المحيطة: ضع في اعتبارك النطاق الكامل لدرجات الحرارة المحيطة التي ستواجهها معداتك.

| نطاق الحمل الحراري | نوع المشتت الحراري الموصى به | التصميم الأمثل للزعنفة |

|---|---|---|

| منخفض (أقل من 50 وات) | سلبي، مختوم أو مبثوق أو مقذوف | زعانف عريضة متباعدة وأكثر سمكاً |

| متوسطة (50-200 واط) | مقذوف بكثافة زعنفة محسنة | سمك متوسط التباعد، متوازن |

| عالية (200-500 واط) | مقذوف مع أنابيب مدمجة أو تبريد سائل | زعانف عالية الكثافة ورقيقة مع هواء قسري |

| عالية جدًا (> 500 واط) | أنظمة التبريد بالسوائل أو غرف البخار | تصميمات مخصصة تتجاوز تبريد الهواء القياسي |

لقد وجدت أن العديد من المهندسين يقللون من تقدير متطلباتهم الحرارية من خلال النظر فقط في ظروف التشغيل النموذجية بدلاً من سيناريوهات أسوأ الحالات. في PTSMAKE، نوصي بإضافة هامش أمان 30% إلى الأحمال الحرارية المحسوبة لمراعاة التغيرات التشغيلية غير المتوقعة وتدهور المكونات بمرور الوقت.

اعتبارات تدفق الهواء في البيئات الصناعية

تتميز البيئات الصناعية بظروف تدفق هواء متفاوتة على نطاق واسع تؤثر بشكل كبير على أداء المشتت الحراري:

بيئات الحمل الحراري الطبيعي: في العبوات محكمة الغلق أو المواقع الخطرة حيث لا يمكن استخدام المراوح، يجب أن يعمل المشتت الحراري بكفاءة مع تدفق الهواء الطبيعي فقط.

مناطق تدفق الهواء المقيد: تحتوي العديد من الخزانات الصناعية على تدفق هواء محدود بسبب مرشحات الغبار، أو المسافات الضيقة، أو الهياكل الداخلية المعقدة.

أنظمة الهواء القسري: عند توفر المراوح أو المنافيخ، يجب تحسين تصميم المشتت الحراري ليتناسب مع اتجاه تدفق الهواء المحدد وحجمه.

بالنسبة لتطبيقات الحمل الحراري الطبيعي، أوصي باستخدام زعانف متباعدة على نطاق واسع مع ارتفاع أكبر لزيادة حركة الهواء عبر المشتت الحراري. وعلى النقيض من ذلك، يمكن أن تستخدم تطبيقات الهواء القسري زعانف معبأة بكثافة قد تكون غير فعالة في سيناريوهات الحمل الحراري الطبيعي.

التحديات البيئية في البيئات الصناعية

تمثل البيئات الصناعية عادةً ظروفًا أكثر قسوة من التطبيقات التجارية أو الاستهلاكية:

التعرض للمواد الكيميائية: غالبًا ما تنطوي البيئات الصناعية على التعرض للزيوت والمذيبات ومواد التنظيف والمواد الكيميائية المستخدمة في العمليات.

تلوث الجسيمات: يمكن أن يتراكم الغبار والجسيمات المعدنية والألياف والملوثات الأخرى بين الزعانف، مما يقلل من كفاءة التبريد.

الاهتزاز والإجهاد الميكانيكي: كثيرًا ما تتعرض المعدات الصناعية لاهتزازات كبيرة يمكن أن تتسبب في تعطلها في الأحواض الحرارية المصممة بشكل غير صحيح.

التدوير الحراري: تنطوي العديد من العمليات الصناعية على دورات تسخين وتبريد تضغط على الواجهة الحرارية بين المكونات والمشتتات الحرارية.

بالنسبة لهذه البيئات الصعبة، أوصي عادةً بمشتتات الحرارة المصنوعة من الألومنيوم المؤكسد. توفر الطبقة المؤكسدة مقاومة ممتازة للمواد الكيميائية مع تحسين الانبعاثية، مما يعزز نقل الحرارة الإشعاعي. بالنسبة للبيئات شديدة التآكل، توفر الأنودة السوداء أفضل مزيج من الحماية والأداء الحراري.

اختيار سبيكة الألومنيوم المثلى

يؤثر اختيار سبيكة الألومنيوم بشكل كبير على كل من الأداء الحراري والخصائص الميكانيكية للمشتت الحراري:

6061-T6: سبيكة 6061-T6: سبيكة العمود الفقري

يتميز 6061-T6 بخصائص ميكانيكية ممتازة مع توصيل حراري جيد (167 واط/م كلفن). وتشمل مزاياها ما يلي:

- قوة وصلابة فائقة للمشتتات الحرارية الأكبر حجماً

- مقاومة ممتازة للتآكل

- قابلية تشغيل آلي جيدة للميزات المعقدة

- مقاومة عالية للإجهاد والاهتزاز

تُعد هذه السبيكة مثالية للتطبيقات الصناعية التي تتطلب السلامة الهيكلية إلى جانب الأداء الحراري، مثل محركات المحركات وإمدادات الطاقة وأنظمة التحكم التي تتعرض للاهتزاز أو الإجهاد الميكانيكي.

6063-T5: أخصائي البثق 6063-T5: متخصص البثق

بفضل الموصلية الحرارية العالية (209 واط/م كلفن) وقابلية البثق الممتازة، يسمح 6063-T5 بما يلي:

- هندسة الزعانف المعقدة ذات الجدران الرقيقة والمسافات الضيقة

- مساحة سطح أكبر لكل وحدة حجم

- هياكل أخف وزناً

- التصنيع الفعال من حيث التكلفة للأحجام المتوسطة إلى الكبيرة

وغالبًا ما أوصي باستخدام 6063-T5 للتطبيقات التي تكون فيها زيادة مساحة السطح أمرًا بالغ الأهمية، كما هو الحال في العبوات المغلقة التي تعتمد على الحمل الحراري الطبيعي أو في المعدات الصناعية ذات المساحة المحدودة.

1050A: الأداء الحراري الأقصى

بالنسبة للتطبيقات التي تكون فيها الموصلية الحرارية هي الأولوية المطلقة، يوفر الألومنيوم 1050A (229-235 واط/م كلفن):

- تركيبة ألومنيوم شبه نقية (99.5%)

- التوصيلية الحرارية القصوى بين سبائك الألومنيوم الشائعة

- مقاومة جيدة للتآكل

- قوة ميكانيكية أقل من سبائك السلسلة 6000

تُعد هذه السبيكة ذات قيمة خاصة للتطبيقات ذات الكثافة العالية للطاقة حيث يجب توصيل الحرارة بسرعة بعيدًا عن المكونات الحساسة، على الرغم من أن قوتها المنخفضة قد تتطلب تعديلات في التصميم.

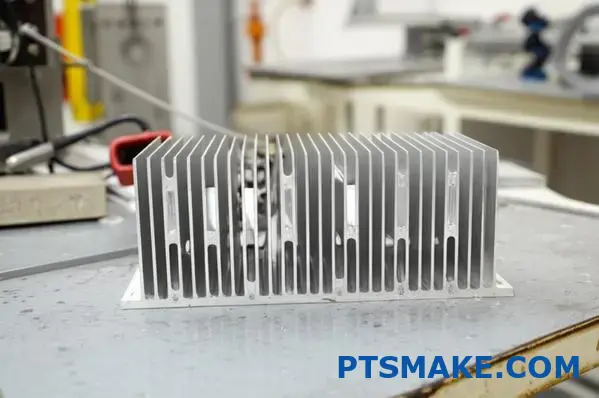

تحسين هندسة المشتت الحراري للتطبيقات الصناعية

يجب أن يوازن التصميم المادي للمشتت الحراري الصناعي بين الأداء الحراري والقيود العملية:

اعتبارات سماكة القاعدة

تعمل قاعدة المشتت الحراري بمثابة الموزع الحراري الأساسي وتتطلب تحسينًا دقيقًا:

- نحيف جداً: يخلق بقعًا ساخنة وتوزيعًا غير متساوٍ للحرارة

- سميكة جداً: يضيف وزناً غير ضروري وتكلفة مادية غير ضرورية

- النطاق الأمثل: عادة من 4-10 مم حسب حجم مصدر الحرارة وتوزيعه

بالنسبة لمصادر الحرارة المركزة مثل IGBTs عالية الطاقة أو المعالجات الصناعية، أوصي بقاعدة أكثر سمكًا قليلاً (6-10 مم) لضمان انتشار الحرارة بشكل كافٍ قبل الوصول إلى الزعانف.

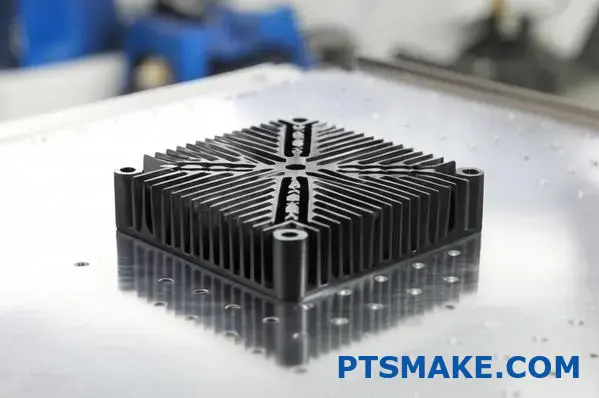

تحسين تصميم الزعانف

تؤثر هندسة الزعانف بشكل كبير على أداء التبريد ويجب أن تتوافق مع ظروف الاستخدام المحددة:

ارتفاع الزعنفة: توفر الزعانف الأطول مساحة سطح أكبر ولكنها تصبح أقل فعالية بعد ارتفاعات معينة بسبب المقاومة الحرارية على طول الزعنفة.

سُمك الزعنفة: تسمح الزعانف الأقل سمكًا بزيادة كثافة الزعانف ولكنها قد تقلل من الكفاءة والمشاكل الهيكلية.

تباعد الزعانف: يعتمد التباعد الأمثل على ظروف تدفق الهواء - أوسع للحمل الحراري الطبيعي، وأضيق للهواء القسري.

شكل الزعنفة: تعمل الزعانف المستقيمة بشكل جيد مع تدفق الهواء أحادي الاتجاه، بينما تتفوق الزعانف ذات الزعانف الدبوسية في بيئات تدفق الهواء متعددة الاتجاهات أو المضطربة.

بالنسبة لخزانات التحكم الصناعية ذات الحد الأدنى من تدفق الهواء، وجدت أن التباعد بين الزعانف من 8-10 مم يوفر أفضل توازن بين مساحة السطح وكفاءة الحمل الحراري الطبيعي. في المقابل، بالنسبة للتطبيقات المزودة بمراوح تبريد مخصصة، فإن التباعد من 2-3 مم يزيد من مساحة السطح إلى أقصى حد دون تقييد تدفق الهواء.

اعتبارات التركيب والواجهات البينية

غالبًا ما تكون الواجهة الحرارية بين المشتت الحراري والمكون هي الحلقة الأضعف في المسار الحراري:

التسطيح وتسطيح السطح: يجب أن تحافظ المشتتات الحرارية من الدرجة الصناعية على تفاوت تسطيح ≤0.001" في البوصة لضمان تلامس حراري جيد.

الضغط المتصاعد: يؤدي الضغط غير الكافي إلى خلق فجوات هوائية تقلل بشكل كبير من كفاءة النقل الحراري.

مواد الواجهة الحرارية: يجب أن تتحمل بطاقة TIM المناسبة للتطبيقات الصناعية الاهتزازات ودرجات الحرارة والتقادم دون تدهور.

طرق الإرفاق: ضع في اعتبارك إمكانية الخدمة ومقاومة الاهتزازات والتمدد الحراري عند الاختيار بين المثبتات الملولبة أو المشابك أو التركيب اللاصق.

المعالجات السطحية لتحسين الأداء الصناعي

نادراً ما توفر المشتتات الحرارية المصنوعة من الألومنيوم الخام الأداء الأمثل في البيئات الصناعية. توفر المعالجات السطحية مزايا كبيرة:

فوائد الطلاء بأكسيد الألومنيوم التي تتخطى المظهر الجمالي

تعمل عملية الأنودة على تكوين طبقة أكسيد صلبة عازلة للكهرباء توفر:

مقاومة التآكل: ضروري للبيئات الصناعية الرطبة أو النشطة كيميائياً أو الخارجية.

انبعاثية محسّنة: يزيد الطلاء بأكسيد الألومنيوم الأسود من الابتعاثية من 0.05 (الألومنيوم العاري) إلى 0.85-0.90، مما يعزز بشكل كبير من انتقال الحرارة الإشعاعية.

صلابة السطح: تقاوم الأسطح المؤكسدة الخدوش والتآكل التي يمكن أن تؤثر على الأداء الحراري بمرور الوقت.

العزل الكهربائي: في إلكترونيات الطاقة الصناعية، يمكن للخصائص العازلة للأنودة أن تمنع المسارات الكهربائية غير المرغوب فيها.

بالنسبة لمعظم الاستخدامات الصناعية، أوصي بأنودة من النوع الثاني (حمض الكبريتيك) بسماكة تتراوح بين 10 و25 ميكرون باعتبارها التوازن الأمثل بين الحماية والأداء الحراري.

معالجات السطح البديلة

توفر المعالجات السطحية الأخرى مزايا متخصصة لظروف صناعية محددة:

طلاء المسحوق: يوفر مقاومة ممتازة للمواد الكيميائية في البيئات القاسية للغاية، وإن كان ذلك على حساب الأداء الحراري.

تحويل الكرومات: يوفر توصيلًا كهربائيًا جيدًا مع توفير حماية معتدلة من التآكل.

المعالجات الكيميائية للأفلام الكيميائية: إنشاء الحد الأدنى من التغيير في الأبعاد مع توفير الحماية الأساسية.

التكامل مع أنظمة التبريد النشطة

تتطلب العديد من التطبيقات الصناعية تبريدًا نشطًا لتلبية المتطلبات الحرارية:

اعتبارات تكامل المروحة

عند تصميم المشتتات الحرارية للتبريد بالهواء القسري:

تحسين مسار تدفق الهواء: يجب أن تخلق هندسة المشتت الحراري الحد الأدنى من انخفاض الضغط مع زيادة تلامس الهواء مع أسطح الزعانف.

سيناريوهات تعطل المروحة: غالباً ما تحتاج الأنظمة الصناعية إلى النجاة من الأعطال المؤقتة في المروحة دون حدوث ارتفاع كارثي في درجة الحرارة.

تراكم الغبار: يجب تصميم الزعانف لتقليل تراكم الغبار، والذي يمكن أن يقلل من تدفق الهواء وعزل الأسطح الحرارية.

مناهج التبريد الهجين

بالنسبة للتطبيقات الصناعية الأكثر تطلبًا، قد تكون أساليب التبريد الهجين ضرورية:

تكامل الأنابيب الحرارية: يمكن للأنابيب النحاسية الحرارية النحاسية المدمجة في أحواض الحرارة المصنوعة من الألومنيوم أن تحسن بشكل كبير من انتشار الحرارة من المصادر المركزة.

قواعد غرفة البخار: بالنسبة لتطبيقات كثافة الطاقة العالية للغاية، توفر المشتتات الحرارية المصنوعة من الألومنيوم المزودة بقواعد غرفة البخار انتشارًا حراريًا فائقًا للحرارة.

قنوات التبريد السائل: يمكن لممرات التبريد السائل المدمجة أن تتعامل مع الأحمال الحرارية التي تتجاوز قدرات التبريد بالهواء مع استخدام الألومنيوم الممتاز قابلية التصنيع7 المزايا.

إجراء الاختيار النهائي

عند اختيار المشتت الحراري الأمثل المصنوع من الألومنيوم للتطبيق الصناعي الخاص بك، أوصي باتباع هذا النهج المنهجي:

تحديد المتطلبات: تحديد القيود الحرارية والميكانيكية والبيئية والاقتصادية بوضوح.

خيارات القائمة المختصرة: حدد تصميمات المشتت الحراري التي تلبي متطلباتك الحرارية في أسوأ الظروف.

التحقق من صحة الأداء: استخدام النمذجة الحرارية أو اختبار النموذج الأولي للتحقق من الأداء قبل التنفيذ النهائي.

النظر في عوامل دورة الحياة: تقييم احتياجات الصيانة والموثوقية طويلة الأجل واعتبارات نهاية العمر الافتراضي.

تحسين التكلفة الإجمالية: النظر إلى ما هو أبعد من سعر الشراء الأولي ليشمل التركيب والصيانة والكفاءة التشغيلية.

من خلال اتباع هذا النهج المنظم، يمكنك اختيار المشتت الحراري المصنوع من الألومنيوم الذي لا يلبي احتياجات الإدارة الحرارية الفورية فحسب، بل يوفر أيضًا أداءً موثوقًا به طوال العمر التشغيلي لنظامك الصناعي.

تعلم كيف يمكن لتقنيات البثق تحسين أداء المشتت الحراري بشكل كبير. ↩

اكتشف كيف يمكن لتقنيات التبديد الحراري المتقدمة أن تقلل من درجات حرارة جهازك بما يصل إلى 30%. ↩

استكشف التقنيات المتقدمة لتقليل المقاومة الحرارية وتحسين كفاءة نظام التبريد بما يصل إلى 40%. ↩

اكتشف كيف يمكن للمواد ذات التغيير المرحلي أن تحدث ثورة في أداء تبريد مصابيح LED. ↩

تعرّف على كيفية تأثير دورات التكثيف على أداء المشتت الحراري وموثوقيته على المدى الطويل. ↩

استكشف كيفية منع التآكل الجلفاني في تصميمات المشتت الحراري مع الحفاظ على الأداء الحراري الأمثل. ↩

تعرّف على تقنيات التصنيع المتقدمة التي يمكن أن تقلل من تكاليف المشتت الحراري مع تحسين الأداء. ↩