هل حاولت يومًا حفر ثقب ثقب مستقيم تمامًا في المعدن لتجده بعيدًا قليلاً عن المركز أو غير مستدير تمامًا؟ في التصنيع الدقيق، يمكن حتى للأخطاء الصغيرة غير الدقيقة أن تتسبب في تعطل التجميعات بأكملها، مما يؤدي إلى إعادة صياغة مكلفة أو قطع مخردة.

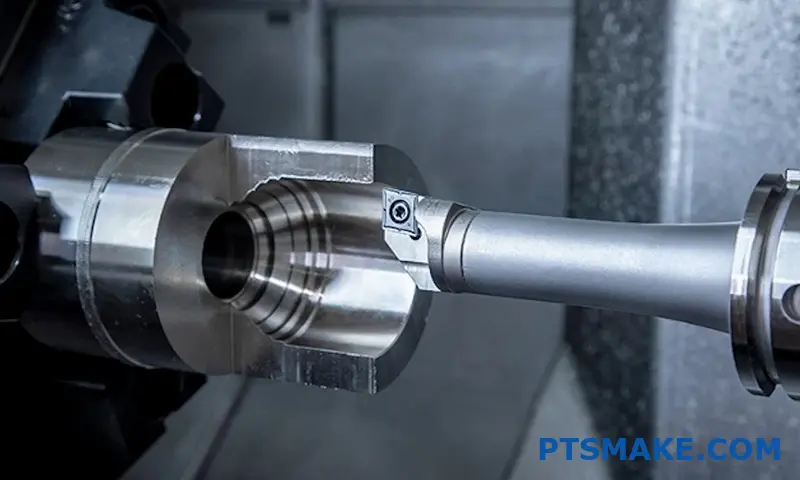

التصنيع الآلي الممل هو عملية دقيقة لتشغيل المعادن تعمل على توسيع الثقوب الموجودة وصقلها لتحقيق دقة أكبر في القطر والاستدارة والمحاذاة مما يمكن أن يوفره الحفر وحده. وهي ضرورية للأجزاء التي تتطلب دقة عالية في صناعات مثل صناعة الطيران والسيارات والمعدات الطبية.

بصفتي شخصًا يعمل مع الماكينات الدقيقة كل يوم، يمكنني أن أخبرك أن الثقب هو إحدى العمليات الحرجة التي غالبًا ما لا يلاحظها أحد حتى يحدث خطأ ما. على الرغم من أنها قد تبدو عملية بسيطة لصنع ثقوب بسيطة، إلا أن الثقب المناسب يمكن أن يكون الفرق بين المكونات التي تتناسب تمامًا وتلك التي تفشل أثناء التجميع. دعني أشرح لك ما الذي يجعل هذه العملية مهمة للغاية وكيف تعمل في التصنيع الحديث.

ما هي عملية التصنيع الآلي الممل؟

هل سبق لك أن واجهت صعوبة في تحقيق أقطار داخلية دقيقة في القِطع الميكانيكية الخاصة بك؟ أو هل وجدت نفسك محبطًا عندما لا تتم محاذاة الثقوب بشكل مثالي عبر المكونات؟ يمكن أن تؤدي هذه التحديات الشائعة إلى مشاكل خطيرة في التجميع النهائي، بل قد تتسبب في فشل مشاريع بأكملها.

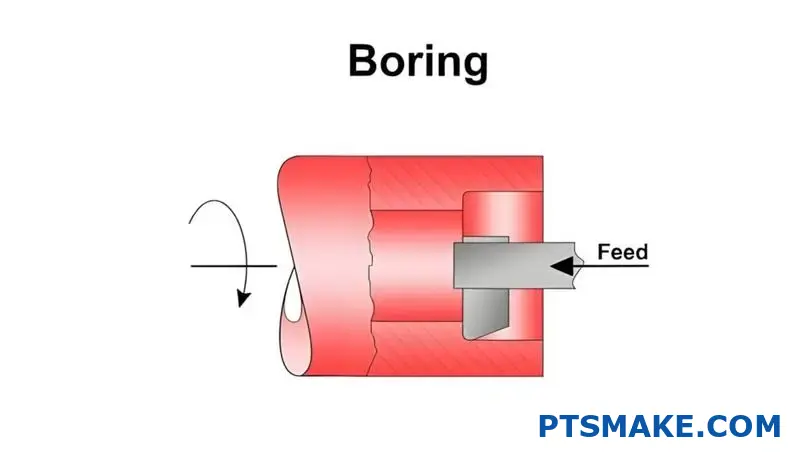

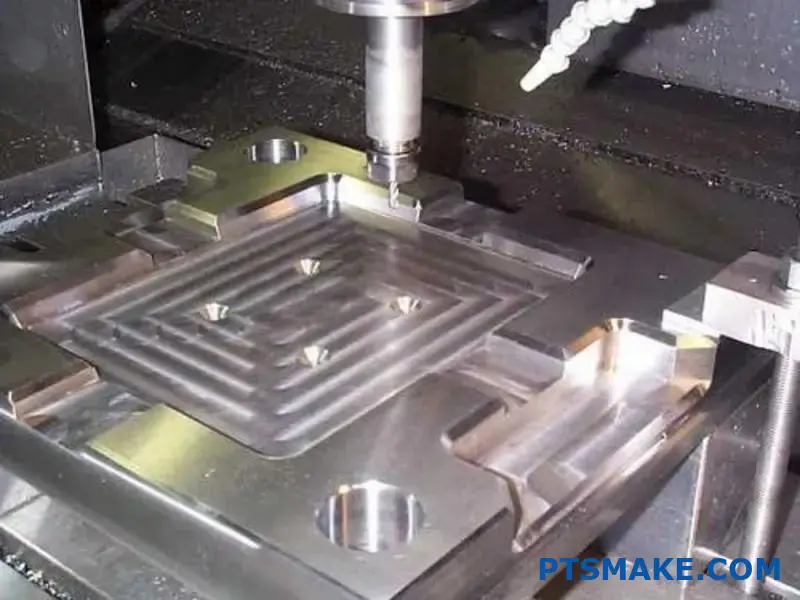

التصنيع الآلي بالثقب هو عملية قطع معدنية دقيقة تعمل على توسيع الثقوب الموجودة وتشطيبها وفقًا لمواصفات دقيقة باستخدام أدوات القطع أحادية النقطة. وعلى عكس الحفر الذي يُحدِث الثقوب، فإن الثقب يصقلها عن طريق إزالة المواد من الأسطح الداخلية لتحقيق دقة أبعاد فائقة وتشطيب سطحي وتركيز فائق.

فهم أساسيات تصنيع الآلات المملّة

يعتبر الثقب عملية أساسية لتشغيل المعادن التي رأيت أنها تحول عددًا لا يحصى من المشاريع التي تتطلب ميزات داخلية دقيقة. وعلى الرغم من أنها قد تبدو للوهلة الأولى مشابهة لعملية الحفر، إلا أن الاختلافات بينهما كبيرة. فالثقب يُحدث ثقوبًا أولية، بينما يعمل الثقب على تحسين الثقوب الموجودة.

من خلال خبرتي في العمل مع العملاء في PTSMAKE، تتبع عمليات الثقب عادةً عمليات الحفر أو التوسيع أو التثقيب. تشمل الأغراض الرئيسية للثقب ما يلي:

- تحسين دقة أبعاد الثقوب

- تحسين جودة تشطيب الأسطح

- تصحيح مشكلات محاذاة الفتحات

- إنشاء ميزات دقيقة متحدة المركز

- تكبير الثقوب بما يتجاوز أحجام الحفر القياسية

تتضمن عملية الثقب أداة قطع تدور وتتحرك على طول محور لإزالة المواد من سطح أسطواني داخلي. ما يجعل عملية الثقب ذات قيمة خاصة هو قدرتها على إنشاء ميزات داخلية دقيقة للغاية يستحيل تحقيقها باستخدام الحفر وحده.

أنواع عمليات الحفر

بناءً على خبرتي في التصنيع، يمكن تصنيف العمليات المملة إلى عدة أنواع متميزة:

ثقب الخط

يعمل الثقب الخطي على إنشاء ثقوب متحاذية عبر أسطح أو مكونات متعددة. تعتبر هذه العملية بالغة الأهمية في كتل المحركات، وأغطية ناقل الحركة، والتركيبات الأخرى حيث تكون المحاذاة المثالية ضرورية للوظيفة المناسبة.

ظهر ممل

يصل الثقب الخلفي إلى الأسطح التي يصعب الوصول إليها من الجانب الخلفي لقطعة العمل. تثبت هذه التقنية أنها لا تقدر بثمن عندما لا يمكن الوصول إلى الوجه الأمامي للقطعة بسهولة أو عند إنشاء ثقوب مضادة وأسطح موضعية على الجانب الخلفي للمكونات.

الحفر الدقيق

عندما يجب أن تكون التفاوتات المسموح بها ضيقة للغاية (غالبًا ما تكون في حدود ± 0.0005 بوصة أو أقل)، فإن الثقب الدقيق هو التقنية المفضلة. تستخدم هذه العملية المتخصصة عمليات ضبط دقيقة وأدوات ترطيب الاهتزازات لتحقيق دقة استثنائية.

أدوات ومعدات الثقب

تختلف الأدوات المستخدمة في عمليات الثقب اختلافًا كبيرًا اعتمادًا على التطبيق المحدد:

الرؤوس المملة

رؤوس الثقب هي أدوات قابلة للتعديل تسمح بالتحكم الدقيق في القطر. تتميز عادةً بتعديلات ميكرومترية يمكن ضبطها لإزالة كميات محددة من المواد مع كل تمريرة.

قضبان الثقب

تحمل هذه الأدوات الطويلة والنحيلة إدخالات القطع وتمتد إلى ثقوب الشغل. تأتي في تشكيلات مختلفة:

- قضبان الحفر القياسية: تستخدم لتطبيقات الأغراض العامة

- قضبان مملة مضادة للاهتزاز: تحتوي على آليات تخميد للحفر العميقة

- قضبان الثقب الدقيقة: مصممة للثقوب ذات القطر الصغير جداً

ماكينات الحفر

يمكن لعدة أنواع من المعدات إجراء عمليات الثقب:

| نوع الماكينة | التطبيقات الأساسية | الميزات الرئيسية |

|---|---|---|

| طواحين الحفر الأفقية | قطع العمل الكبيرة، والميزات المعقدة | مغزل متحرك، طاولة دوارة |

| طواحين الحفر العمودية | ثقوب كبيرة القطر، قصيرة العمق | طاولة دوارة، أدوات ثابتة |

| حفارو الرقصة | عمل فائق الدقة | تحديد المواقع القائم على الإحداثيات |

| مراكز التصنيع الآلي باستخدام الحاسب الآلي | مرنة وآلية مملة مرنة | مسارات الأدوات القابلة للبرمجة |

عملية الملل خطوة بخطوة

في PTSMAKE، تتبع عملياتنا المملة عادةً هذا التسلسل:

تحضير قطعة العمل: يتم تأمين الجزء بإحكام لمنع الحركة أثناء التشغيل الآلي.

إنشاء الثقب الأولي: يتم حفر أو ثقب أو ثقب أو صب ثقب لتوفير إمكانية الوصول لأداة الثقب.

إعداد الأداة: يتم تركيب قضيب أو رأس الثقب وضبطه على قطر البداية الصحيح.

عملية الحفر: تدور الأداة وتتقدم داخل الشُّغْلة، وتقوم بإزالة المواد بطريقة محكومة.

القياس: يتم قياس الثقب للتحقق من دقة الأبعاد.

التصاريح النهائية: يمكن إجراء تخفيضات خفيفة إضافية لتحقيق المواصفات النهائية.

تشطيب السطح: في بعض الأحيان تتبع عمليات ثانوية مثل الشحذ أو الصقل أو الصقل عملية الثقب لتحسين جودة السطح.

مفتاح نجاح الممل هو الحفاظ على الصلابة في جميع أنحاء النظام. أي انحراف1 في الأدوات يمكن أن يؤدي إلى عدم دقة الأبعاد، أو سوء تشطيب السطح، أو حتى فشل كارثي في الأداة.

مزايا وحدود الملل

خلال سنوات عملي في مجال التصنيع الدقيق، لاحظت هذه المزايا الرئيسية للممل:

- دقة أبعاد استثنائية وتحكم هندسي استثنائي

- جودة تشطيب سطحي فائقة

- القدرة على إنشاء ميزات داخلية متخصصة

- تصحيح اختلالات الثقب

- إنتاج ميزات تتجاوز أحجام الأدوات القياسية

ومع ذلك، فإن الملل له بعض القيود أيضاً:

- أبطأ بشكل عام من الحفر لإنشاء الثقب الأولي

- يتطلب أدوات متخصصة ومشغلين مهرة

- يمكن أن يمثل تحديًا في الثقوب العميقة جدًا بسبب انحراف الأداة

- تكلفة أعلى مقارنة ببعض العمليات البديلة

الابتكارات الحديثة في تكنولوجيا الثقب

لقد تطورت تكنولوجيا الحفر اليوم بشكل كبير. تدمج عمليات الحفر باستخدام الحاسب الآلي الحديثة ميزات متقدمة مثل:

- أنظمة القياس والتغذية الراجعة في الوقت الحقيقي

- مراقبة الاهتزازات والتخميد النشط

- التعويض الآلي للأداة عن البلى

- حركات متزامنة متعددة المحاور للأشكال الهندسية المعقدة

في شركة PTSMAKE، استثمرنا في هذه التقنيات المتطورة لتقديم عمليات حفر دقيقة باستمرار لأكثر التطبيقات تطلبًا لعملائنا.

ما هي ميزة ماكينة الحفر المملة؟

هل سبق لك أن واجهت صعوبة في تحقيق ثقوب دقيقة في الأجزاء المعدنية؟ أو وجدت نفسك محبطًا عندما لا تكون الأبعاد متناسقة عبر قطع متعددة؟ يواجه العديد من المهندسين هذه التحديات يوميًا، وغالبًا ما يلجأون إلى طرق أقل كفاءة تضر بالجودة.

توفر ماكينة الثقب مزايا كبيرة بما في ذلك الدقة المعززة وتعدد الاستخدامات والكفاءة. على عكس الحفر، يمكن لماكينة الثقب تكبير وإنهاء الثقوب الموجودة بدقة استثنائية، والحفاظ على تفاوتات تحمل محكمة، وتقليل انحراف الأداة، وإنشاء ثقوب أسطوانية تمامًا حتى في المواد الصلبة.

فهم ماكينات الثقب

الحفر هو عملية تصنيع آلي تقوم بتوسيع الثقوب وإنهاء الثقوب بدقة عالية. وعلى عكس الحفر الذي ينشئ ثقوبًا أولية، فإن الثقب يصقل الثقوب الموجودة وفقًا للمواصفات الدقيقة. بعد العمل في عمليات تصنيع مختلفة لأكثر من 15 عامًا، وجدتُ أن ماكينات الثقب لا غنى عنها في التصنيع الدقيق.

أنواع ماكينات الحفر

هناك عدة أنواع من آلات الثقب، كل منها مصمم لتطبيقات محددة:

ماكينات الحفر الأفقية: وهي متعددة الاستخدامات وشائعة الاستخدام لقطع العمل الكبيرة. في PTSMAKE، نستخدم ماكينات الثقب الأفقية للقطع المعقدة التي تحتاج إلى عمليات متعددة دون إعادة التموضع.

ماكينات الحفر العمودية: مثالية لقطع العمل الدائرية الكبيرة. فكر فيها كمخارط عمودية حيث تدور قطعة العمل حول محور عمودي.

ماكينات الحفر الرقصة: عندما تكون الدقة القصوى مطلوبة، فإن ماكينات الحفر بالرقص هي الحل الأمثل. يمكنها تحقيق تفاوتات ضيقة تصل إلى ± 0.0001 بوصة.

ماكينات الثقب باستخدام الحاسب الآلي: تجمع ماكينات الثقب بنظام التحكم الرقمي الحديثة بين الدقة والأتمتة، مما يسمح بإجراء عمليات الثقب المعقدة بأقل تدخل بشري ممكن.

المزايا الرئيسية لآلات الثقب

دقة لا مثيل لها

الميزة الأساسية لماكينات الثقب هي قدرتها على تحقيق دقة استثنائية. عند العمل مع المكونات الحرجة مثل أسطوانات المحرك أو الأجزاء الفضائية، حتى الانحرافات الطفيفة يمكن أن تسبب مشاكل كبيرة.

يمكن لآلات الثقب أن تحافظ على التركيز2 بين أقسام الثقب المختلفة، وهو أمر شبه مستحيل باستخدام طرق التصنيع الآلي الأخرى. في مشروع طيران حديث في شركة PTSMAKE، حافظنا على تفاوتات تفاوت تبلغ ± 0.0005 بوصة عبر عمليات ثقب متعددة - وهو مستوى من الدقة يؤثر بشكل مباشر على أداء وسلامة المنتج النهائي.

لمسة نهائية فائقة للسطح

عادةً ما تنتج عمليات الثقب تشطيبات سطحية ممتازة، مما يلغي في كثير من الأحيان الحاجة إلى عمليات تشطيب إضافية. تؤدي حركة القطع المضبوطة لأدوات الحفر إلى أسطح أكثر سلاسة مقارنةً بعمليات الحفر.

تُقاس جودة تشطيب السطح بقيم Ra (متوسط الخشونة)، ويمكن أن يحقق الثقب قيم Ra أقل بكثير من الحفر:

| عملية التصنيع | قيمة Ra النموذجية (μin) | جودة السطح |

|---|---|---|

| الحفر القياسي | 63-125 | عادل |

| الحفر الدقيق | 16-32 | جيد جداً |

| ممل جيد | 4-16 | ممتاز |

هذه اللمسة النهائية الفائقة مهمة بشكل خاص للتطبيقات التي يكون فيها تدفق السوائل أو مانع التسرب أو ملاءمة المحامل أمرًا بالغ الأهمية.

تعدد الاستخدامات في العمليات

توفر ماكينات الثقب الحديثة، وخاصةً الموديلات التي تعمل بنظام التحكم الرقمي CNC، تنوعًا ملحوظًا في الاستخدامات. يمكنها إجراء عمليات متعددة بما في ذلك:

- مملة مباشرة

- ممل مدبب

- المواجهة

- الحفر

- الخيوط

- خطوة مملة

يقلل هذا التنوع من الحاجة إلى نقل قطع العمل بين الماكينات المختلفة، مما يقلل من وقت الإعداد وأخطاء المحاذاة المحتملة. في PTSMAKE، قمنا بدمج هذه الإمكانيات لتقليل وقت الإنتاج بما يصل إلى 40% على القِطع المعقدة.

كفاءة التكلفة لعمليات الإنتاج

على الرغم من أن الاستثمار الأولي في ماكينة حفر عالية الجودة كبير، إلا أن الفوائد طويلة الأجل غالبًا ما تفوق التكاليف، خاصةً بالنسبة لعمليات الإنتاج. وإليك السبب:

- انخفاض معدلات الخردة المخفضة: تقلل دقة ماكينات الثقب بشكل كبير من الأجزاء المرفوضة.

- إنتاج أسرع: الجمع بين عمليات متعددة في إعداد واحد.

- الاتساق: الحفاظ على التفاوتات الصارمة عبر عمليات الإنتاج الكبيرة.

- تدخل يدوي أقل: تقليل تكاليف العمالة من خلال الأتمتة.

بالنسبة إلى أحد عملائنا في مجال السيارات، أدى التحول إلى الثقب باستخدام الحاسب الآلي بدلاً من الطرق التقليدية إلى خفض تكاليف الإنتاج الإجمالية بمقدار 271 تيرابايت و11 تيرابايت مع تحسين مقاييس الجودة.

التطبيقات العملية

تتفوق ماكينات الثقب في العديد من الصناعات:

- السيارات: كتل المحرك، ورؤوس الأسطوانات، ومكونات ناقل الحركة

- الفضاء الجوي: علب التوربينات، ومكونات معدات الهبوط، والعناصر الهيكلية

- الطاقة: أجسام الصمامات، وأغطية المضخات، ومكونات التوربينات

- التصنيع العام: العلب الدقيقة، وقواعد القوالب، ومكونات التركيبات

تأتي القيمة الأكبر عند التعامل مع المواد عالية القيمة حيث تكون الأخطاء مكلفة. أتذكر مشروعًا لمكونات التيتانيوم حيث تكلف كل قطعة فارغة من المواد الخام أكثر من $1,200. وقد ضمن استخدام قدراتنا في الثقب الدقيق عدم وجود معدل خردة مما وفر عشرات الآلاف من خسائر المواد المحتملة.

القيود التي يجب مراعاتها

على الرغم من مزاياها، فإن الماكينات المملة ليست دائماً الخيار الأفضل:

- ارتفاع تكاليف الاستثمار الأولي

- تتطلب مشغلين مهرة للإعداد والبرمجة

- ليست اقتصادية بالنسبة لعمليات الإنتاج الصغيرة جدًا أو الثقوب البسيطة

- تشغل مساحة أرضية كبيرة مقارنة بمعدات الحفر البسيطة

بالنسبة للمتاجر الصغيرة أو تلك التي لديها متطلبات دقة محدودة، قد يكون من الصعب تبرير الاستثمار. ومع ذلك، يمكن أن يوفر العمل مع شريك تصنيع مثل PTSMAKE الذي يمتلك بالفعل هذه القدرات إمكانية الوصول إلى التكنولوجيا دون استثمار رأس المال.

الطحن مقابل الثقب: كيف تقارن هذه العمليات في التصنيع الحديث؟

هل سبق لك أن وقفت تشاهد ماكينة بنظام التحكم الرقمي في العمل وتساءلت بالضبط عن العملية التي كانت تحدث؟ أو ربما تكون قد تلقيت عرض أسعار لقطعك يذكر كلاً من عمليتي التفريز والثقب، مما يجعلك في حيرة من أمرك حول سبب حاجتك لكليهما وما الذي يجعلهما مختلفتين؟

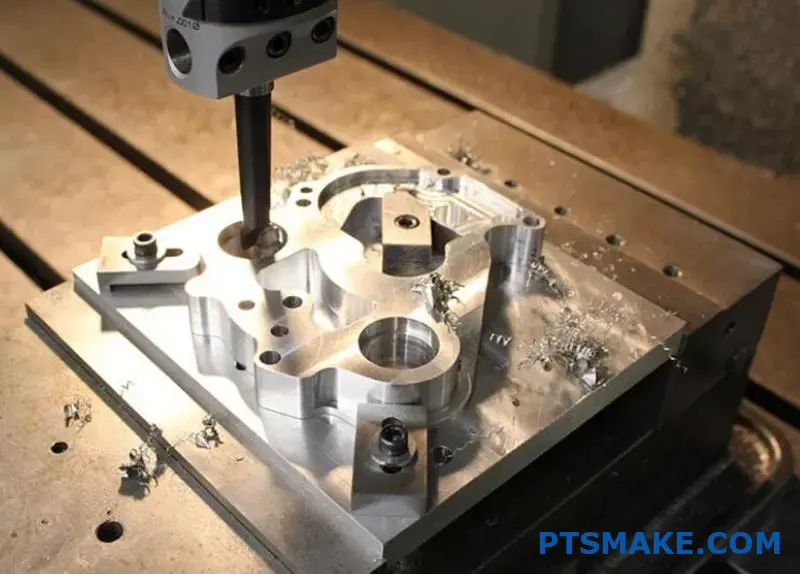

الطحن والثقب هما عمليتا تصنيع آلي متميزتان بأغراض وقدرات مختلفة. يستخدم التفريز أدوات القطع متعددة النقاط الدوارة لإزالة المواد من سطح قطعة العمل، بينما يستخدم الثقب أدوات أحادية النقطة لتوسيع وإنهاء الثقوب الموجودة بدقة عالية وتركيز محسّن.

الاختلافات الرئيسية بين الطحن والثقب

عند فحص عمليات الطحن والثقب، تتضح العديد من الاختلافات الأساسية. تؤثر هذه الاختلافات على كل شيء بدءًا من اختيار الأداة إلى التطبيقات التي تتفوق فيها كل عملية.

تهيئة الأداة وحركتها

تستخدم عمليات الطحن أدوات قطع متعددة النقاط تدور حول محورها الخاص. أثناء دوران الأداة، تقوم حواف القطع المتعددة بإزالة المواد من قطعة العمل. يمكن أن تحدث حركة القطع في عملية التفريز في اتجاهات مختلفة، مما يسمح بإزالة المواد بشكل متعدد.

من ناحية أخرى، يستخدم الثقب أداة قطع أحادية النقطة. تمتد هذه الأداة من قضيب ثقب وتزيل المواد من السطح الداخلي للفتحة الموجودة. يدور قضيب الثقب حول محوره بينما يشتبك طرف القطع مع مادة قطعة العمل.

التطبيقات والقدرات الأساسية

يتألق الطحن في إنشاء الملامح والخطوط الخارجية المعقدة. في PTSMAKE، نستخدم التفريز في:

- إنشاء أسطح مستوية

- قطع الفتحات والممرات الرئيسية

- تصنيع الآلات المعقدة ثلاثية الأبعاد

- إنتاج الخيوط الخارجية

- توليد التروس والشرائح

يتخصص الثقب في العمليات المتعلقة بالثقب، خاصةً عندما تكون الدقة بالغة الأهمية. نحن نستخدم الممل في الحالات التالية:

- توسيع الثقوب الموجودة إلى أقطار دقيقة

- تحسين تركيز الثقب

- إنشاء ثقوب متدرجة بأقطار متعددة

- تحقيق تشطيب سطحي فائق داخل الثقوب

- إنشاء علاقات موقع الحفرة الدقيقة

اعتبارات الدقة والتشطيب السطحي

عند مقارنة الدقة بين هذه العمليات، يوفر الثقب بشكل عام دقة أعلى لأبعاد الثقب. ويرجع ذلك إلى إمكانية التحكم في أداة القطع أحادية النقطة بدقة أكبر وتعديلها بزيادات صغيرة جدًا.

إن نفاد3 في أدوات التفريز يمكن أن تحد أحيانًا من الدقة القصوى، خاصةً مع الأدوات الأطول أو عند تصنيع الملامح العميقة. يمكن للثقب، بحركة القطع الأبسط، أن يحقق في كثير من الأحيان تفاوتات أكثر دقة لأقطار الفتحات.

كفاءة إزالة المواد

يوفر التفريز عادةً معدلات إزالة مواد أعلى من الثقب. تسمح حواف القطع المتعددة على أدوات التفريز بمعلمات قطع أكثر قوة. وهذا يجعل التفريز الخيار المفضل لإزالة المواد السائبة.

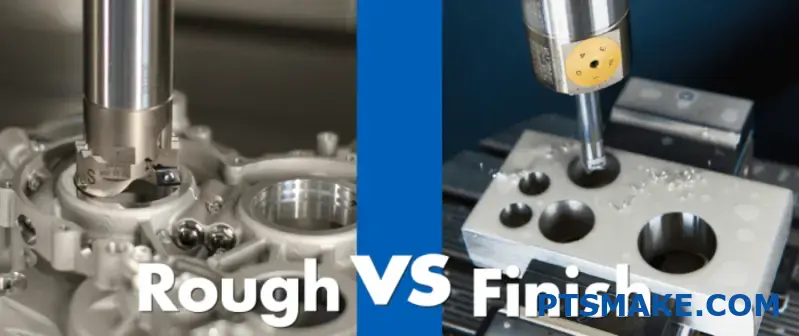

يركز الثقب على الدقة أكثر من السرعة. وغالباً ما يتم استخدامه كعملية تشطيب بعد أن يكون الحفر أو الثقب الخشن قد أنشأ الثقب الأساسي. يلخص الجدول أدناه هذه الاختلافات في الكفاءة:

| العملية | معدل إزالة المواد | التطبيقات النموذجية | ارتداء الأدوات |

|---|---|---|---|

| الطحن | عالية | التخشين والتشغيل الآلي العام | متوسط إلى مرتفع |

| ممل | منخفضة إلى متوسطة | التشطيب، الثقوب الدقيقة | منخفضة إلى متوسطة |

متى تختار الطحن مقابل الثقب

يعتمد الاختيار بين التفريز والثقب على عدة عوامل بما في ذلك متطلبات القِطع وقيود التصنيع.

متطلبات نوع الميزة

عامل القرار الأكثر وضوحاً هو نوع الميزة المطلوبة:

- اختيار الطحن للميزات الخارجية والجيوب والخطوط المعقدة

- اختر الثقب للحصول على ميزات ثقب داخلية دقيقة، خاصةً عندما يكون التركيز والتشطيب السطحي أمرًا بالغ الأهمية

من واقع خبرتي في شركة PTSMAKE، غالبًا ما نستخدم كلا العمليتين على نفس الجزء. قد نقوم بتفريز مقطع جانبي خارجي ثم نقوم بحفر ثقوب تركيب دقيقة تحتاج إلى الحفاظ على تفاوتات موضعية ضيقة.

مواصفات التفاوت المسموح به والتشطيب السطحي

عندما تحدد الرسومات الهندسية تفاوتات ضيقة بشكل خاص لأقطار الثقب (غالبًا ما تكون أقل من ± 0.001 بوصة)، فإن الثقب عادةً ما يكون الخيار الأفضل. يسمح إجراء القطع أحادي النقطة المتحكم فيه بالتحكم الدقيق للغاية في القطر.

بالنسبة لمتطلبات تشطيب السطح، يمكن أن يحقق الثقب نتائج ممتازة داخل الثقوب. يمكن أن تختلف تشطيبات سطح التفريز بشكل أكبر اعتمادًا على الأداة والمعلمات وصلابة الماكينة.

اعتبارات التكلفة وحجم الإنتاج

تؤثر عوامل التكلفة أيضًا على هذا القرار:

- يعتبر الطحن أكثر كفاءة بشكل عام لإزالة المواد السائبة

- يمكن أن تكون أدوات الثقب أكثر تخصصًا وبالتالي أكثر تكلفة

- يؤثر حجم الإنتاج على تكاليف الإعداد مقابل تكاليف الجزء الواحد

بالنسبة للإنتاج بكميات كبيرة في PTSMAKE، غالبًا ما نستثمر في أدوات حفر متخصصة يمكنها الحفاظ على تفاوتات ضيقة على آلاف القِطع. بالنسبة للأحجام المنخفضة، قد نقوم بتكييف استراتيجيات الطحن لتقليل تكاليف الأدوات.

الجمع بين الطحن والحفر لتحقيق أفضل النتائج

وغالباً ما تجمع استراتيجيات التصنيع الأكثر فعالية بين العمليتين بشكل استراتيجي:

- استخدام الطحن لإزالة المواد الأولية وإنشاء الميزات الأساسية

- المتابعة مع عمليات الثقب للثقوب التي تتطلب دقة عالية

- النظر في سلسلة العمليات بأكملها عند التخطيط لعمليات التصنيع الآلي

يعمل هذا النهج المشترك على الاستفادة من نقاط القوة في كل عملية مع تقليل حدودها. لقد وجدت هذه الاستراتيجية فعالة بشكل خاص عند إنتاج مكونات معقدة ذات ميزات خارجية وثقوب دقيقة.

ما هو الفرق بين الملل والملل الدقيق؟

هل سبق لك أن وجدت نفسك في حيرة من أمرك عندما يبدأ الميكانيكي الخاص بك بالحديث عن عمليات الثقب مقابل عمليات الثقب الدقيقة؟ أو ربما تساءلت عن السبب في أن الثقب الذي يفترض أنه "ممل" لا يلبي متطلبات الدقة لديك؟ يمكن أن تؤدي الاختلافات الدقيقة بين هذه العمليات المتشابهة إلى سوء فهم مكلف وتأخير المشروع.

يعتبر كل من الثقب الممل والثقب الدقيق عمليتين لتوسيع الثقب، ولكن الثقب الدقيق يوفر دقة فائقة وصقل سطح. وعادةً ما يحقق الثقب القياسي تفاوتات تفاوتات تصل إلى ± 0.05 مم، في حين أن الثقب الدقيق يمكن أن يصل إلى ± 0.01 مم أو أفضل مع أسطح أكثر سلاسة بشكل كبير، مما يجعلها مثالية للتطبيقات عالية الدقة.

فهم عمليات الحفر الأساسية

التثقيب هو عملية تصنيع آلي تُستخدم لتوسيع ثقب موجود إلى قطر وتشطيب محددين. وعلى عكس الحفر، الذي ينشئ ثقوبًا من المواد الصلبة، فإن الثقب يعمل على تحسين الثقوب الموجودة مسبقًا. في شركة PTSMAKE، نستخدم عمليات الثقب يوميًا للمكونات التي تتطلب أقطارًا داخلية دقيقة.

تتضمن عملية الثقب الأساسية أداة قطع أحادية النقطة تتحرك بالتوازي مع محور دوران قطعة العمل. تقوم حافة القطع بإزالة المواد من السطح الداخلي للثقب، وتوسيعها تدريجياً إلى الأبعاد المطلوبة. تعتبر هذه العملية ذات قيمة خاصة عند العمل مع الثقوب الموجودة غير المنتظمة أو البعيدة عن المركز والتي تحتاج إلى تصحيح.

عادةً ما تحقق عمليات الثقب القياسية تفاوتات تفاوتات تفاوت في نطاق ± 0.05 مم إلى ± 0.02 مم، اعتمادًا على قدرات الماكينة والإعداد. تتراوح صقل السطح عمومًا بين 1.6 إلى 3.2 ميكرومتر Ra (متوسط الخشونة).

الثقب الدقيق: الارتقاء بالدقة إلى المستوى التالي

يمثل الثقب الدقيق تقدماً متخصصاً في عملية الثقب القياسية. عندما يتواصل معنا العملاء مع متطلبات دقة صارمة4 بالنسبة للمكونات الحرجة، يصبح الثقب الدقيق هو الحل المفضل لدينا.

يستخدم الثقب الدقيق أدوات متخصصة ومعلمات قطع أكثر تحكمًا لتحقيق دقة فائقة. عادةً ما تتميز أدوات القطع المستخدمة في الثقب الدقيق بحواف قطع أكثر دقة، وغالباً ما تكون ذات أشكال هندسية خاصة مصممة لتقليل الاهتزازات وزيادة ثبات الأبعاد إلى أقصى حد.

تشمل الاختلافات الرئيسية التي ألاحظها بين الممل القياسي والممل الدقيق ما يلي:

الدقة وقدرات التحمل

يمكن أن يحقق الثقب الدقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.005 مم إلى ± 0.01 مم، مما يجعله أكثر دقة بحوالي 2-10 مرات من الثقب القياسي. يعد هذا المستوى من الدقة أمرًا بالغ الأهمية لمكونات مثل أجسام الصمامات الهيدروليكية وأسطوانات المحرك والمحامل الدقيقة حيث يمكن أن تؤثر حتى الانحرافات الدقيقة على الأداء.

جودة تشطيب السطح

في حين أن الثقب القياسي ينتج تشطيبات سطحية مقبولة للعديد من التطبيقات، فإن الثقب الدقيق يمكن أن يوفر تشطيبات سطحية ناعمة تصل إلى 0.4 إلى 0.8 ميكرومتر Ra. تقلل هذه السلاسة الاستثنائية من الاحتكاك في الأجزاء المتحركة وتعزز من قدرات الختم في المكونات الهيدروليكية.

متطلبات المعدات والأدوات

| أسبكت | الملل القياسي | ممل جيد |

|---|---|---|

| صلابة الماكينة | معتدل | عالية جداً |

| مواد الأدوات | HSS، كربيد | كربيد كربيد ممتاز، سيرميت، PCD |

| متطلبات سائل التبريد | قياسي | تحكم دقيق في درجة الحرارة |

| سرعة القطع | قياسي | أقل، وأكثر تحكمًا |

| معدل التغذية | قياسي | أدق وأدق |

عوامل التحكم في العمليات

يتطلب الثقب الدقيق تحكمًا أكثر صرامة في معلمات التشغيل الآلي. يصبح استقرار درجة الحرارة أمرًا بالغ الأهمية حيث يمكن أن تؤثر حتى التوسعات الحرارية الطفيفة على الأبعاد النهائية. في PTSMAKE، تشمل عمليات الثقب الدقيق لدينا ما يلي:

- التثبيت الحراري قبل التشغيل لقطع العمل قبل التشغيل

- عمليات فحص الأدوات وتعديلها بشكل أكثر تواترًا

- أنظمة محسّنة لمراقبة الاهتزازات وتخميدها

- تمريرات تشطيب خفيفة متعددة بدلاً من تمريرات تشطيب خفيفة متعددة بدلاً من قطع واحد أثقل

التطبيقات العملية: متى تختار التثقيب الدقيق

استنادًا إلى خبرتي في العمل مع مختلف الصناعات، إليك بعض الحالات التي يثبت فيها الممل الناعم أنه الخيار الأمثل:

مكونات التزاوج الحرجة

تستفيد المكونات التي يجب أن تتلاءم معًا بأقل قدر من الخلوص، مثل مجموعات الصمامات الدقيقة أو علب المحامل، استفادة كبيرة من الثقب الدقيق. تضمن دقة الأبعاد المحسّنة أداءً متناسقًا وعمر خدمة طويل.

تطبيقات عالية الأداء

غالبًا ما تتطلب صناعات صناعة الطيران وسباقات السيارات والأجهزة الطبية مكونات ذات ثقوب دقيقة لتحقيق الأداء الأمثل. يقلل تشطيب السطح الفائق من الاحتكاك والتآكل مع تعزيز الكفاءة.

اعتبارات التكلفة والعائد

على الرغم من أن الثقب الدقيق ينطوي على تكاليف معالجة أعلى بسبب طول أوقات التصنيع الآلي والأدوات المتخصصة، إلا أنه غالبًا ما يوفر قيمة كبيرة من خلال:

- تقليل وقت التجميع والمشكلات

- عمر افتراضي ممتد للمكونات

- تحسين أداء المنتج

- انخفاض مطالبات الضمان والأعطال

الجمع بين التكنولوجيا والتقنيات التقليدية

أدخل التصنيع الحديث أساليب مبتكرة للثقب الدقيق. تشتمل ماكينات التحكم العددي بالكمبيوتر (CNC) الآن على أنظمة تحكم تكيفية يمكنها ضبط معلمات الثقب في الوقت الفعلي بناءً على التغذية المرتدة من أنظمة المراقبة.

في شركة PTSMAKE، قمنا بدمج هذه التقنيات مع الحرفية التقليدية. يجمع صانعو الماكينات لدينا بين عقود من الخبرة العملية وأنظمة القياس المتقدمة لتحقيق دقة قابلة للتكرار تلبي توقعات العملاء أو تتجاوزها.

بالنسبة للتطبيقات الصعبة بشكل خاص، نستخدم في بعض الأحيان أساليب هجينة، باستخدام الثقب القياسي لإزالة المواد الأولية متبوعًا بالثقب الدقيق للأبعاد النهائية والتشطيب السطحي. يساعدنا هذا التوازن بين الكفاءة والدقة في تقديم مكونات عالية الجودة مع الحفاظ على أسعار تنافسية.

كيف تقلل من التبييض في عملية الحفر؟

هل عانيت من قبل مع القِطع التي لا تتلاءم لأنها بيضاوية قليلاً بدلاً من أن تكون مستديرة تمامًا؟ هل أمضيت ساعات في محاولة استكشاف أخطاء عمليات الثقب وإصلاحها لتجد أن متطلبات التفاوت المسموح بها تنزلق بعيدًا مع كل تمريرة؟ يمكن أن تكون البيضاوية صداعًا مستمرًا يضر بالدقة والوظائف.

يتطلب الحد من البيضاوية في عمليات الثقب اتباع نهج منهجي: تثبيت قطعة العمل، واستخدام أدوات مناسبة ذات هندسة مناسبة، والحفاظ على معلمات القطع المثلى، والنظر في استراتيجيات مسار الأداة، وتنفيذ مراقبة منتظمة. يجب التحكم في كل عامل بعناية لتحقيق الدقة الأسطوانية.

فهم الأسباب الجذرية للإباضة

البيضاوية، وتسمى أيضًا "خارج الاستدارة"، هي عيب هندسي شائع في عمليات الثقب حيث ينحرف المقطع العرضي للثقب عن الدائرة المثالية. قبل تنفيذ الحلول، من الضروري فهم أسباب هذه المشكلة في المقام الأول.

الأسباب الميكانيكية

تشمل العوامل الميكانيكية الأكثر شيوعًا التي تساهم في حدوث المبيض ما يلي:

- صلابة غير كافية لقطعة العمل - عندما تنثني قطعة العمل أثناء التشغيل الآلي

- انحراف الأداة - قوى القطع التي تتسبب في ثني قضيب التثقيب

- اهتزاز الماكينة - سواء من الماكينة نفسها أو من عملية القطع

- تركيبات الإمساك غير المتوازنة - إحداث ضغط غير متساوٍ على قطعة العمل

لقد رأيت عمليات حفر لا حصر لها تفشل ببساطة لأن أساسيات الثبات الميكانيكي لم يتم تناولها بشكل صحيح. في شركة PTSMAKE، نبدأ دائمًا في استكشاف مشكلات الثبات البيضاوي وإصلاحها بفحص الإعداد الميكانيكي قبل النظر في أي عوامل أخرى.

معلمات العملية

حتى مع الإعداد الميكانيكي المثالي، يمكن أن تؤدي معلمات القطع غير الصحيحة إلى حدوث بيضاوية:

| المعلمة | التأثير على الإباضة | النهج الموصى به |

|---|---|---|

| سرعة القطع | يمكن أن تؤدي السرعات العالية إلى زيادة الاهتزاز | تقليل السرعة لأشرطة مملة أطول |

| معدل التغذية | التغذية الزائدة تسبب الانحراف | استخدم تغذية متحفظة، خاصةً في التمريرات النهائية |

| عمق القطع | التخفيضات الكبيرة تخلق قوى أعلى | تخفيضات ضوئية متعددة للتحجيم النهائي |

| استخدام سائل التبريد | يتسبب التبريد غير المتسق في حدوث تشوه حراري | ضمان تدفق سائل التبريد الثابت والكافي |

اعتبارات الأدوات

ويلعب القضيب الممل نفسه دوراً حاسماً في التحكم في البيضاوية. إن نسبة L/D5 (الطول إلى القطر) مهم بشكل خاص - كلما زادت هذه النسبة، تقل الصلابة بشكل كبير. من واقع خبرتي، فإن الحفاظ على هذه النسبة أقل من 6:1 باستخدام الأدوات القياسية يساعد في الحفاظ على استدارة مقبولة.

حلول عملية للحد من الإباضة

استنادًا إلى عملي مع المكونات الدقيقة، فيما يلي أكثر الطرق فعالية لتقليل المبيض:

1. تحسين استراتيجية قطع العمل

قطع الشغل السليم هو دفاعك الأول ضد البيضاوية:

- استخدم أظرف ثلاثية الفك ذات فكين ناعمين لأسطح التلامس المصنوعة حسب الطلب

- تطبيق ضغط تشبيك متساوٍ لمنع التشويه

- النظر في التأثيرات الحرارية - السماح للأجزاء بالوصول إلى الاتزان الحراري قبل الثقب النهائي

- زيادة مساحة التلامس إلى أقصى حد بين قطعة العمل وجهاز الإمساك

بالنسبة للمكونات ذات الجدران الرقيقة ذات الجدران الرقيقة الصعبة بشكل خاص، ضع في اعتبارك استخدام مغازل التمدد أو التَرْكِيبات المتخصصة التي تدعم الجزء بشكل متناسق.

2. حدد أدوات الثقب المناسبة

يؤثر اختيار الأداة بشكل كبير على قدرتك على تحقيق ثقوب مستديرة:

- قضبان مملة مضادة للاهتزاز بآليات تخميد داخلية

- قضبان الثقب ذات الساق الكربيد توفر 3 أضعاف صلابة الفولاذ لنفس نسبة L/D

- تجميعات الأدوات المتوازنة لتقليل الاهتزاز التوافقي

- إدخالات هندسية موجبة لتقليل قوى القطع

عند العمل مع التجاويف ذات القطر الأكبر، يمكن أن تساعد أنظمة الثقب المعيارية ذات حواف القطع المتعددة في توزيع قوى القطع بشكل متساوٍ.

3. تنفيذ مناهج التصنيع الاستراتيجي

يمكن لاستراتيجية التصنيع نفسها أن تعوض عن الميول نحو البيضاوية:

- التمريرات الخشنة والتمريرات النهائية - قم بإزالة الجزء الأكبر من المواد أولاً، ثم قم بعمل قطع تشطيب خفيفة

- التسلق مقابل القطع التقليدي - اختبار كلا النهجين حيث يمكن أن تختلف النتائج حسب التطبيق

- الاستيفاء الحلزوني للفتحات الأصغر عند الاقتضاء

- ممرات الربيع المتعددة بالقطر نفسه "لتلميع" التجويف

4. استخدام تقنيات المراقبة المتقدمة

يمكن أن تساعد المراقبة في الوقت الحقيقي في اكتشاف مشاكل المبيض قبل أن تصبح مشاكل:

- القياس أثناء العملية عندما يكون ذلك ممكناً

- أنظمة مراقبة الاهتزازات لتنبيه المشغلين إلى الظروف التي قد تسبب الإباضة

- فترات الفحص المنتظمة أثناء عمليات الإنتاج

- مراقبة العمليات الإحصائية لتحديد الاتجاهات قبل أن تتسبب في الرفض

دراسة حالة: حل مشكلة البيضاوية في المكونات الهيدروليكية الدقيقة

في شركة PTSMAKE، واجهنا مؤخرًا مشكلة بيضاوية صعبة مع أجسام الصمامات الهيدروليكية التي تتطلب تفاوتات استدارة تبلغ 0.005 مم. أظهر الإنتاج الأولي نتائج غير متسقة مع وجود بيضاوية تصل إلى 0.02 مم. وبعد إجراء تحليل منهجي، قمنا بتنفيذ هذه الحلول:

- استبدال قضبان الحفر القياسية ببدائل مخففة للاهتزازات ذات سيقان كربيد

- تم تعديل تصميم التركيبات لتوفير دعم أفضل حول منطقة التجويف

- معلمات القطع المعدلة لتشمل تمريرات زنبركية متعددة في القطر النهائي

- تنفيذ قياس الهواء أثناء العملية لمراقبة النتائج

وكانت النتيجة استدارة متناسقة في حدود 0.003 مم، وهو ما يتجاوز متطلبات العميل ويحسّن من ملاءمة التجميع ووظيفته.

كيف تختار أداة الثقب المناسبة لمواد معينة؟

هل سبق لك أن وجدت نفسك تحدق في مجموعة مختارة من أدوات الثقب، غير متأكد من الأداة التي ستمنحك اللمسة النهائية المثالية على المادة المحددة؟ أو ما هو أسوأ من ذلك، هل عانيت من الإحباط الناتج عن تلف قطعة العمل بسبب عدم قدرة أداة الثقب الخاصة بك على التعامل مع خصائص المادة؟

يتطلب اختيار أداة الثقب المناسبة لمواد معينة مطابقة مادة الأداة وهندستها وطلائها مع صلابة قطعة العمل وتركيبها وتشطيب السطح المطلوب. بالنسبة للمواد الأكثر ليونة مثل الألومنيوم، استخدم أدوات HSS الحادة والمصقولة؛ وبالنسبة للفولاذ المقوى، اختر أدوات كربيد ذات طلاء متخصص لضمان الأداء الأمثل وطول العمر.

فهم خصائص المواد وتأثيرها على اختيار أداة الثقب

عند اختيار أداة ثقب، فإن المادة التي تعمل بها هي الاعتبار الأساسي. تتميز المواد المختلفة بخصائص فريدة تؤثر بشكل مباشر على كيفية استجابتها لعمليات التشغيل الآلي. الصلابة، والليونة، والتوصيل الحراري، و الهيكل المعدني6 لمادة الشُّغْلَة الخاصة بك تحدد أداة الثقب التي ستوفر نتائج مثالية.

من خلال تجربتي في PTSMAKE، وجدت أن مطابقة الأداة مع المادة لا يتعلق فقط بإنجاز المهمة - بل يتعلق بإنجازها بكفاءة بأعلى جودة ممكنة. دعنا نستكشف كيف تؤثر خصائص المواد المختلفة على اختيار أداة الثقب:

صلابة المواد وتوافق مواد الأدوات

تحدد صلابة مادة الشُّغْلَة التي تستخدمها مادة أداة الثقب التي يجب عليك استخدامها:

| صلابة مادة الشغل | مادة الأداة الموصى بها | المزايا |

|---|---|---|

| لينة (ألومنيوم، نحاس) | فولاذ عالي السرعة (HSS) | حواف التقطيع الحادة والاقتصادية |

| متوسط (فولاذ كربوني) | كربيد الكربيد عالي التخصيب بالكوبالت، كربيد | مقاومة أفضل للتآكل، وسرعات قطع أعلى |

| صلب (فولاذ صلب، إنكونيل) | كربيد، سيراميك، CBN، كربيد، سيراميك | صلابة فائقة ومقاومة للحرارة |

| شديد الصلابة (فولاذ مُصلَّد) | PCBN، PCD | مقاومة فائقة للتآكل، وعمر طويل للأداة |

عند العمل مع مواد أكثر ليونة مثل الألومنيوم، وجدت أن أدوات HSS المزودة بمزامير مصقولة يمكن أن توفر إخلاءً ممتازًا للبُرادة وتشطيبًا ممتازًا للسطح. أما بالنسبة للمواد الأكثر صلابة، فقد أثبتت أدوات الكربيد ذات الطلاء المناسب أنه لا غنى عنها.

الخواص الحرارية واعتبارات التبريد

تميل المواد ذات الموصلية الحرارية الضعيفة، مثل الفولاذ المقاوم للصدأ والتيتانيوم، إلى الاحتفاظ بالحرارة في منطقة القطع. وهذا يمكن أن يؤدي إلى:

- تسارع تآكل الأدوات المتسارع

- التمدد الحراري لقطعة العمل

- تشكيل الحافة المبنية

- تشطيب سطح رديء

بالنسبة لهذه المواد، أوصي باستخدام الأدوات المملة مع:

- أنظمة توصيل سائل التبريد الداخلي

- الطلاءات المتخصصة (TiAlN، AlTiN) التي توفر حواجز حرارية

- هندسة مصممة لتوليد حرارة أقل

عندما نقوم بتصنيع مكونات التيتانيوم في شركة PTSMAKE، فإننا نختار دائماً الأدوات التي تحتوي على هذه الميزات لضمان جودة ثابتة.

هندسة أداة الثقب لمواد معينة

تؤثر هندسة القطع لأداة الثقب بشكل كبير على أدائها على المواد المختلفة. إليك كيفية مطابقة هندسة أداة الثقب مع مواد معينة:

اختيار زاوية المجرفة

يجب اختيار زاوية أشعل الأداة على أساس ليونة المادة:

- ارتفاع موجب مرتفع (15-20 درجة): مثالي للمواد اللينة والقابلة للسحب مثل الألومنيوم والنحاس. يقلل من قوى القطع وتوليد الحرارة.

- تجعيد معتدل (5-15 درجة): مناسب تمامًا للمواد متوسطة الصلابة مثل الفولاذ الكربوني والحديد الزهر.

- انحراف محايد إلى سالب (من 0 إلى -5°): الأفضل للمواد المقواة، مما يوفر قوة حافة الأداة على حساب قوى القطع الأعلى.

اعتبارات إعداد الحافة

إن إعداد حافة أداة الثقب الخاصة بك أمر بالغ الأهمية لتحقيق الأداء الأمثل:

- الحواف الحادة: ضرورية للمواد اللينة والصمغية لمنع تكون الحواف المتراكمة

- شحذ خفيف (T-لاند): يوفر ثباتًا للمواد متوسطة الصلابة

- حواف مشطوفة: يقوي حافة القطع للقطع المتقطع في المواد الصلبة

لقد اكتشفت أنه بالنسبة لعمليات الثقب الدقيقة في الألومنيوم عند PTSMAKE، فإن أداة الثقب أحادية النقطة ذات الحافة الحادة والسطح المصقول تنتج أفضل تشطيب للسطح، بينما بالنسبة للفولاذ المقسّى، فإن أداة متعددة النقاط ذات حواف مشطوفة تضمن ثباتًا أفضل وعمرًا أفضل للأداة.

تقنيات الطلاء لتحسين الأداء

لقد أحدثت تقنيات الطلاء الحديثة ثورة في أداء أدوات الثقب في مختلف المواد:

| نوع الطلاء | الأفضل للمواد | المزايا الرئيسية |

|---|---|---|

| TiN (نيتريد التيتانيوم) | الأغراض العامة، الفولاذ | تحسين الصلابة وتقليل الاحتكاك |

| TiCN (كاربونيتريد التيتانيوم) | الفولاذ الكربوني والحديد الزهر | مقاومة تآكل أفضل من TiN |

| TiAlN/AlTiN | السبائك عالية الحرارة، والفولاذ المقوى | مقاومة فائقة للحرارة والحماية من الأكسدة |

| الماس (PCD) | المعادن غير الحديدية، والمواد المركبة | مقاومة استثنائية للتآكل، والتوصيل الحراري |

| ناكو® | الفولاذ المتصلب والسبائك الصعبة | هيكل مركب نانوي، صلابة فائقة |

في عمليات التصنيع الآلي الدقيقة لدينا، رأيت أن اختيار الطلاء يُحدث فرقًا كبيرًا في عمر الأداة وجودة القِطع، خاصةً عند حفر ثقوب عميقة في المواد الصعبة.

توصيات خاصة بالتطبيق

بناءً على تجربتي مع مختلف المواد، إليك بعض التوصيات المحددة:

الألومنيوم والسبائك غير الحديدية

- استخدم أدوات PCD أو أدوات الكربيد المصقولة

- زوايا انعطاف موجبة عالية (15-20 درجة)

- سرعات قطع أعلى (300-1000 م/دقيقة)

- شحذ خفيف على حواف القطع

الكربون وسبائك الفولاذ

- أدوات الكربيد المغطاة ب TiAlN

- زوايا أشعل النار معتدلة (5-10 درجات)

- سرعات قطع متوسطة (100-300 م/دقيقة)

- النظر في هندسة قواطع البُرادة للتحكم في البُرادة

الفولاذ المقاوم للصدأ

- أدوات الكربيد المغطاة ب AlTiN

- زوايا الميل الموجبة (5-15 درجة)

- سرعات قطع أقل (60-150 م/دقيقة)

- أدوات ذات قوة حافة معززة

مواد صلبة (>45 HRC)

- أدوات CBN أو أدوات السيراميك

- الزوايا السالبة (0 إلى -5°)

- سرعات القطع المناسبة بناءً على مادة الأداة

- إعداد صلب مع الحد الأدنى من البروز

إن اختيار أداة الثقب الصحيحة يمكن أن يعني الفرق بين عملية متعثرة وعملية سلسة وفعالة تحقق نتائج استثنائية. في شركة PTSMAKE، نقوم باستمرار باختبار وتقييم أدوات الثقب عبر مواد مختلفة لضمان استخدامنا للتركيبة المثلى لكل تطبيق.

ما هي العيوب الشائعة في عمليات الحفر وكيفية الوقاية منها؟

هل سبق لك أن أنهيت عملية ثقب من قبل لتكتشف وجود مخالفات في السطح أو عدم دقة الأبعاد أو علامات الأدوات التي تفسد قطعة العمل بأكملها؟ لا تؤدي هذه العيوب المحبطة إلى إهدار مواد قيمة فحسب، بل تتسبب أيضًا في تأخير المشروع وزيادة تكاليف الإنتاج.

عادةً ما تعاني عمليات الثقب من عيوب مثل الرفرفة والثقوب المدببة والتشطيب السطحي الرديء والمحاذاة الخاطئة. تنشأ هذه المشكلات عادةً من الاختيار غير السليم للأدوات أو الإعداد غير الملائم أو معلمات القطع غير المناسبة أو قيود الماكينة. تتطلب الوقاية اختيار الأداة المناسب، وقطع العمل الصلب، ومعلمات القطع المثلى، والصيانة الدورية للمعدات.

العيوب الشائعة في عمليات الحفر المملة

غالبًا ما تواجه عمليات الثقب، على الرغم من طبيعتها الموجهة نحو الدقة، العديد من العيوب التي يمكن أن تؤثر على جودة المكون النهائي. بعد العمل مع عدد لا يحصى من عملاء التصنيع في شركة PTSMAKE، حددت العديد من المشكلات المتكررة التي تصيب عمليات الثقب.

1. مشاكل تشطيب السطح

تعتبر الصقل السطحي الرديء من بين العيوب الأكثر شيوعًا في عمليات الثقب. ويظهر ذلك على شكل خدوش أو علامات تغذية أو ملمس خشن بشكل عام لا يفي بالمواصفات. تشمل الأسباب الرئيسية ما يلي:

- حواف القطع الباهتة غير قادرة على قص المادة بشكل نظيف

- معدلات تغذية غير سليمة تخلق علامات تغذية مرئية

- عدم كفاية استخدام سائل القطع مما يؤدي إلى تكوين حافة متراكمة

- انتقال الاهتزاز والرفرفة إلى سطح قطعة العمل

في التطبيقات الدقيقة، خاصةً بالنسبة للمكونات في القطاع الطبي أو قطاع الطيران، يمكن أن تكون متطلبات تشطيب السطح صارمة للغاية. عند العمل مع مواد مثل الفولاذ المقاوم للصدأ أو التيتانيوم، يصبح تحقيق جودة السطح المطلوبة أكثر صعوبة.

2. عدم دقة الأبعاد

غالبًا ما تعاني عمليات الثقب من مشكلات دقة الأبعاد، بما في ذلك:

- ثقوب كبيرة الحجم أو صغيرة الحجم

- الاسطوانة7 الأخطاء التي لا يكون فيها الثقب مستديرًا تمامًا

- ثقوب مدببة بدلاً من الثقوب الأسطوانية المستقيمة

- عيوب جرس الفم أو عيوب شكل البرميل

تنتج هذه المشكلات عادةً عن انحراف الأداة، أو التمدد الحراري أثناء التصنيع الآلي، أو الصلابة غير الكافية في الإعداد، أو هندسة الأداة غير الصحيحة. في شركة PTSMAKE، قمنا بتنفيذ بروتوكولات قياس صارمة لاكتشاف هذه المشكلات في وقت مبكر من عملية الإنتاج.

3. علامات الثرثرة والاهتزاز

علامات الرفرفة عبارة عن أنماط متموجة على السطح الممل بسبب الاهتزاز أثناء عملية القطع. تخلق هذه الاهتزازات حالة قطع غير مستقرة تترك علامات مميزة على قطعة العمل. تشمل الأسباب الشائعة ما يلي:

| السبب | الوصف | طريقة الوقاية |

|---|---|---|

| تراكب الأدوات المفرط | تميل القضبان المملة الطويلة إلى الاهتزاز أكثر | استخدم أقصر شريط ممل ممكن |

| عدم كفاية صلابة حامل العِدَّة | تعمل الوصلات المفكوكة على تضخيم الاهتزازات | تأكد من التشبيك الآمن وخذ بعين الاعتبار الحوامل المتخصصة المضادة للاهتزازات |

| معلمات القطع غير مناسبة | غالبًا ما تؤدي السرعات العالية مع القطع الخفيف إلى حدوث ثرثرة | ضبط نسبة السرعة/التغذية لقطع أكثر ثباتاً |

| حالة الماكينة | المحامل البالية أو المكونات المفكوكة | الصيانة الدورية للماكينة |

عند حفر الثقوب العميقة أو العمل باستخدام قضبان الحفر الطويلة، تصبح إدارة هذه الاهتزازات أمرًا بالغ الأهمية بشكل خاص. لقد وجدت أن قضبان الحفر المضادة للاهتزازات المزودة بآليات التخميد الداخلية يمكن أن تحدث فرقًا كبيرًا في هذه التطبيقات الصعبة.

4. الأخطاء الموضعية

يعد التموضع الدقيق للفتحات المثقوبة أمرًا بالغ الأهمية، خاصةً في المكونات المعقدة حيث يجب محاذاة ميزات متعددة. تشمل العيوب الموضعية الشائعة ما يلي:

- اختلال المحاذاة بالنسبة للميزات الأخرى

- أخطاء التركيز في التجاويف متعددة الأقطار

- مشكلات التعامد حيث لا يكون التجويف متعامدًا على السطح المرجعي

تنشأ هذه الأخطاء عادةً من الإعداد غير الصحيح أو التركيب غير الدقيق أو مشكلات محاذاة الماكينة. في الأعمال عالية الدقة، حتى التقلبات الصغيرة في درجات الحرارة في بيئة الورشة يمكن أن تساهم في حدوث أخطاء موضعية.

استراتيجيات الوقاية من العيوب المملة

بعد أن حددنا العيوب الشائعة، دعنا نستكشف الاستراتيجيات التي أثبتت جدواها في الوقاية منها. لقد حققت هذه الأساليب نتائج متفوقة باستمرار في مختلف الصناعات التي نخدمها في PTSMAKE.

اختيار الأداة المناسبة وإعدادها

يبدأ أساس الثقب الخالي من العيوب بالأدوات المناسبة:

- حدد مادة قضيب التثقيب والتصميم المناسبين للتطبيق الخاص بك

- ضع في اعتبارك نسبة الطول إلى القطر (قلل من البروز قدر الإمكان)

- استخدم أدوات ترطيب الاهتزازات لإعدادات التثبيت الصعبة

- التأكد من أن هندسة ودرجة الإدخال مناسبة لمادة قطعة العمل

بالنسبة لعمليات الثقب الحرجة، أوصي باستخدام قضبان الثقب المصنوعة من الكربيد لعمليات الثقب الأقصر والقضبان الفولاذية المركبة أو المخففة للثقوب العميقة. إن التكلفة الإضافية للأدوات الممتازة سرعان ما تؤتي ثمارها من خلال تقليل العيوب وإعادة العمل.

معلمات القطع المحسّنة

يعد الضبط الدقيق لمعايير القطع أمرًا ضروريًا للوقاية من العيوب:

- ابدأ بالسرعات والتغذية المتحفظة، ثم قم بتحسينها

- النظر في الممل المتسلق مقابل الممل التقليدي للمواد المختلفة

- اضبط عمق القطع بناءً على خصائص المواد وصلابة الإعدادات

- تنفيذ استخدام سائل القطع بشكل متسق ومناسب

الهدف هو العثور على النقطة المثالية حيث يتم تعظيم معدل إزالة المواد دون إحداث عيوب. وغالبًا ما يتطلب هذا الأمر خبرة وأحيانًا عمليات تشغيل تجريبية على ميزات غير حرجة.

استراتيجيات قطع العمل المحسّنة

يقلل قطع العمل الصلب من الاهتزاز ويضمن الدقة الموضعية:

- استخدم طريقة قطع العمل الأكثر صلابة من الناحية العملية للعملية

- ضمان الدعم المناسب لقطع العمل ذات الجدران الرفيعة

- تخلص من التركيبات المكدسة التي يمكن أن تقدم المرونة

- مراعاة التأثيرات الحرارية في التطبيقات الدقيقة

في شركة PTSMAKE، قمنا بتطوير حلول تركيبات متخصصة لعمليات الثقب التي تحافظ على الصلابة مع السماح بتحميل وتفريغ القِطع بكفاءة في بيئات الإنتاج.

المراقبة والقياس المتقدمان

يمكن أن يؤدي تنفيذ المراقبة أثناء العملية إلى اكتشاف العيوب قبل أن تصبح مشاكل مكلفة:

- استخدم مستشعرات صوتية أو اهتزازية للكشف عن بداية الثرثرة

- تنفيذ القياس داخل العملية حيثما أمكن

- إنشاء التحكم في العمليات الإحصائية لعمليات الحفر الحرجة

- إجراء دراسات منتظمة للقدرات لفهم قيود العملية

تسمح هذه الأساليب بإجراء تعديلات في الوقت الفعلي قبل حدوث العيوب، مما يقلل بشكل كبير من معدلات الخردة ويحسن الجودة الشاملة.

كيف تؤثر الآلات المملة على تكاليف إنتاج القطع المخصصة؟

هل سبق لك أن تلقيت عرض أسعار للقطع المشكّلة آليًا مع عمليات مملة وتساءلت لماذا بدا السعر أعلى من المتوقع؟ أو ربما واجهت صعوبة في فهم كيفية تأثير عمليات التصنيع الآلي المختلفة على النتيجة النهائية عند تخطيط ميزانيات الإنتاج؟

تؤثر عملية الثقب بالقطع الميكانيكية بشكل كبير على تكاليف إنتاج القِطع المخصصة من خلال عوامل متعددة بما في ذلك وقت الإعداد، ونفقات الأدوات، ومتطلبات الدقة، ومعدلات ساعات عمل الماكينة. على الرغم من أن الثقب يبدو في البداية أكثر تكلفة من العمليات الأساسية، إلا أنه يمكن أن يقلل في الواقع من التكاليف الإجمالية من خلال تحسين جودة القِطع، وتقليل العمليات الثانوية، وإطالة عمر القِطع.

فهم الآلات المملة وهيكل تكلفتها

الثقب هو عملية تصنيع آلي دقيقة تُستخدم لتوسيع الثقوب الموجودة وفقًا للمواصفات الدقيقة. وعلى عكس الحفر الذي ينشئ ثقوبًا جديدة، فإن الثقب ينقح ويحسن الثقوب الموجودة. من خلال خبرتي في العمل مع آلاف القِطع المخصصة في شركة PTSMAKE، غالبًا ما تمثل عمليات الثقب جزءًا كبيرًا من تكاليف التصنيع الآلي، ومع ذلك لا يفهم العديد من المهندسين ومحترفي المشتريات السبب وراء ذلك.

يتكون هيكل تكلفة العمليات المملة من عدة مكونات رئيسية:

الاستثمار في المعدات وأسعار الساعات

يتطلب الثقب الدقيق معدات متخصصة تتطلب أسعارًا أعلى في الساعة من مراكز الماكينات القياسية. وغالباً ما تكلف الماكينات القادرة على الثقب عالي الدقة:

| نوع الماكينة | التكلفة التقريبية | المعدل النموذجي للساعة |

|---|---|---|

| ماكينة تفريز CNC قياسية | $75,000-150,000 | $45-75/ساعة |

| ماكينة الحفر الدقيقة | $150,000-500,000 | $12T85-150/ساعة |

| معدات الحفر الرقصة | $300,000-800,000 | $1T120-2001/ساعة |

تؤثر هذه المعدلات المرتفعة في الساعة بشكل مباشر على تكاليف القِطع الخاصة بك، خاصةً بالنسبة لعمليات الثقب ذات التفاوت الضيق التي قد تتطلب معدات أغلى تكلفة.

تكاليف الأدوات واعتباراتها

يمكن أن تكون أدوات الثقب نفسها عامل تكلفة كبير. رؤوس الثقب عالية الدقة والإدخالات و قضبان مملة8 تتطلب استثمارًا كبيرًا:

- أدوات ثقب أحادية النقطة: $100-500 لكل منها

- رؤوس ثقب قابلة للتعديل: $500-3،000 لكل منها

- أنظمة الإدخال الدقيقة: $200-800 بالإضافة إلى $20-50 لكل إدخال

ما لا يدركه العديد من العملاء هو أن عمليات الثقب المتخصصة غالبًا ما تتطلب إعدادات أدوات مخصصة لا يمكن إطفاءها عبر مهام متعددة، مما يعني أن مشروعك المحدد يتحمل تكلفة الأدوات بالكامل.

وقت الإعداد والخبرة الفنية

عادةً ما يتجاوز وقت الإعداد لعمليات الثقب عادةً وقت إعداد عمليات الثقب وقت عمليات التشغيل الآلي القياسية. في شركة PTSMAKE، وجدنا أن عمليات إعداد الثقب قد تستغرق من 1.5 إلى 3 مرات أطول من عمليات التفريز أو الخراطة القياسية بسبب:

- متطلبات المحاذاة الدقيقة

- قياسات إزاحة طول الأداة

- إجراءات التحقق من النفاد

- اختبار القطع والتحقق

يُترجم وقت الإعداد الإضافي هذا مباشرةً إلى تكاليف أعلى، حيث يجب احتساب وقت الماكينة والمشغل قبل قطع البُرادة الأولى.

فرص توفير التكاليف في عمليات الحفر

على الرغم من ارتفاع التكاليف الأولية، يمكن أن تساعد العمليات المملة في الواقع في تقليل تكاليف الإنتاج الإجمالية عند تنفيذها بشكل صحيح:

تحسينات التحمل وتقليل الخردة

يمكن أن يحقق الثقب الدقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.0005 بوصة (0.0127 مم)، مما يقلل بشكل كبير من معدلات الخردة للمكونات الحرجة. في منشأة الإنتاج لدينا، أدى تطبيق الثقب الدقيق بدلاً من الحفر والتوسيع إلى تقليل معدلات الخردة بنسبة 15-25% للمكونات الهيدروليكية المعقدة.

القضاء على العمليات الثانوية

من خلال تحقيق الأبعاد الدقيقة والتشطيبات السطحية الفائقة في إعداد واحد، يمكن للثقب التخلص من العمليات الثانوية المكلفة:

| العملية | التكلفة النموذجية | هل يمكن القضاء على الملل؟ |

|---|---|---|

| الشحذ | $25-75 للقطعة الواحدة $25-75 | في كثير من الأحيان نعم |

| الطحن | $35-100 لكل جزء $35-100 | في كثير من الأحيان |

| التشطيب اليدوي | $20-60 في الساعة $20-60 في الساعة | عادةً |

| إعدادات إضافية | $50-200 لكل إعداد $50-200 | دائماً تقريباً |

بالنسبة لعملية إنتاج مكونة من 1000 جزء، فإن التخلص من عملية ثانوية واحدة فقط بقيمة $30 لكل جزء يمثل توفيرًا بقيمة $30,000، وهو ما يعوض في الغالب أكثر من تكاليف الثقب الأعلى.

استراتيجيات تمديد عمر الأداة الممتد

لقد قمت بتنفيذ العديد من الاستراتيجيات في PTSMAKE لإطالة عمر أداة الثقب وتقليل التكاليف:

- استخدام أنظمة الثقب المعيارية التي تسمح بتغييرات سريعة في الإدخال بدلاً من الاستبدال الكامل للأداة

- تنفيذ معلمات القطع المناسبة بناءً على البيانات الخاصة بالمواد بدلاً من التوصيات العامة

- الاستفادة من طرق توصيل سائل التبريد المناسبة لإطالة عمر الأداة 30-50%

- تطوير استراتيجيات مسار الأدوات التي توزع التآكل بالتساوي عبر حواف القطع

وقد نتج عن هذه الأساليب باستمرار تخفيضات في تكاليف الأدوات لعمليات الحفر لدينا 25-40%.

الموازنة بين الدقة والتكلفة في تخطيط الإنتاج

عند التخطيط للإنتاج الذي يتضمن عمليات مملة، أوصي بالنظر في هذه الأساليب لتحسين التكلفة:

- تقييم ما إذا كانت جميع الميزات المملّة تتطلب دقة عالية بالفعل، حيث إن تخفيف التفاوتات غير الحرجة يمكن أن يقلل التكاليف بشكل كبير

- النظر في تصميم الأجزاء لتقليل عدد عمليات الثقب المطلوبة

- تجميع عمليات الثقب المتشابهة عبر أجزاء متعددة لتقليل تكاليف الإعداد

- تحليل ما إذا كانت العمليات البديلة مثل التوسيع قد تكون كافية لبعض التطبيقات

- تحديد ما إذا كانت ماكينات التفريز بنظام التحكم الرقمي الحديثة ذات القدرات العالية الدقة قادرة على إجراء عمليات الثقب بشكل مناسب دون الحاجة إلى معدات ثقب متخصصة

من خلال تحليل هذه العوامل بعناية لكل عملية إنتاج، يمكنك في كثير من الأحيان تقليل التكاليف المتعلقة بالثقب بمقدار 15-30% دون المساس بجودة القِطع.

معادلة التكلفة طويلة الأجل للملء الدقيق

في حين أن التكاليف الفورية للعمليات المملة تبدو أعلى، إلا أن القيمة على المدى الطويل غالباً ما تفوق هذه النفقات:

- عادةً ما يكون للمكونات ذات الملل الدقيق عمر تشغيلي أطول 20-40%

- يمكن تقليل وقت التجميع بمقدار 15-25% عندما تكون المكونات ذات ميزات دقيقة مملة

- تنخفض مطالبات الضمان والأعطال الميدانية بشكل كبير مع المكونات المملّة بشكل صحيح

في أحد تطبيقات السيارات التي عالجناها في PTSMAKE، أضافت زيادة دقة الثقب لدينا $12 لكل قطعة إلى تكاليف الإنتاج، ولكنها خفضت مطالبات الضمان بأكثر من $45 لكل وحدة تم شحنها - مما يمثل توفيرًا صافيًا كبيرًا لعميلنا.

ما هي أفضل الممارسات للحفاظ على دقة ماكينة الثقب؟

هل عانيت من قبل مع ماكينات الثقب التي تنتج قِطَعًا غير مطابقة للمواصفات على الرغم من بذل أقصى جهودك في الإعداد؟ هل واجهت الإحباط من إعادة معايرة معدات الثقب الخاصة بك مرارًا وتكرارًا، ومشاهدة جداول الإنتاج تنزلق بينما تستمر الدقة في الانجراف؟

يتطلب الحفاظ على دقة ماكينة الثقب معايرة متسقة، وإدارة حرارية مناسبة، وفحصًا منتظمًا لمكونات التآكل، والتحكم في الاهتزاز، وتنفيذ جداول صيانة وقائية قوية. تضمن هذه الممارسات ثبات الأبعاد وإطالة عمر المعدات مع الحفاظ على جودة الإنتاج.

فهم العوامل الحرجة التي تؤثر على دقة ماكينة الثقب

عندما يتعلق الأمر بالتصنيع الدقيق، فإن ماكينات الحفر ضرورية لإنشاء ميزات داخلية دقيقة. خلال سنوات عملي مع عملاء التصنيع، لاحظت أن الحفاظ على دقة ماكينات الحفر لا يتعلق فقط بالصيانة العرضية - بل يتعلق بفهم العوامل المترابطة التي تؤثر على الأداء.

تعتمد دقة عمليات الثقب على متغيرات متعددة تعمل معًا. تلعب التقلبات في درجات الحرارة، والتآكل الميكانيكي، والاهتزاز، وحتى ممارسات المشغل أدوارًا حاسمة. في PTSMAKE، قمنا في شركة PTSMAKE بتطوير أنظمة لمعالجة كل عامل من هذه العوامل بشكل منهجي بدلاً من معالجة الأعراض عند ظهورها.

إدارة الاستقرار الحراري

تعد التغيرات في درجات الحرارة من بين أهم التحديات التي تواجه دقة الثقب. يتمدد المعدن وينكمش مع تغيرات درجة الحرارة، مما يؤثر على كل من هيكل الماكينة وقطعة العمل.

للحفاظ على الاستقرار الحراري:

- السماح بوقت إحماء كافٍ قبل إجراء العمليات الدقيقة

- مراقبة درجة الحرارة المحيطة في منطقة التصنيع الآلي

- تركيب أنظمة التعويض الحراري على الماكينات الحرجة

- استخدام أنظمة التبريد التي يتم التحكم في درجة حرارتها

- جدولة العمل الدقيق خلال فترات استقرار درجة حرارة الورشة

حتى التغير في درجة الحرارة بمقدار درجة مئوية واحدة يمكن أن يتسبب في انحرافات في الأبعاد تصل إلى عدة ميكرونات في عمليات الثقب الكبيرة. وهذا هو السبب في أننا استثمرنا في مناطق الإنتاج التي يتم التحكم في درجة حرارتها في مناطق الإنتاج التي يتم التحكم في درجة حرارتها لعمليات الثقب الأكثر دقة في PTSMAKE.

مراقبة تآكل المكونات واستبدالها

نفاد عمود الدوران9 وتآكل المحمل يؤثر بشكل كبير على دقة الثقب. يساعد إنشاء نظام مراقبة على اكتشاف المشكلات قبل أن تؤثر على جودة الإنتاج.

تشمل المكونات الرئيسية التي يجب مراقبتها ما يلي:

- محامل عمود الدوران

- الطرق الإرشادية والشرائح

- البراغي الكروية وأنظمة القيادة

- حاملات الأدوات وقضبان الثقب

- آليات التثبيت

أوصي بتطبيق نظام تتبع المكونات البالية الذي يتنبأ باحتياجات الاستبدال بناءً على ساعات الاستخدام بدلاً من انتظار الفشل. وقد قلل هذا النهج من وقت تعطلنا غير المخطط له بحوالي 35% في عمليات الثقب الدقيق لدينا.

أفضل ممارسات المعايرة والقياس

المعايرة المنتظمة ضرورية ولكن يجب إجراؤها بشكل صحيح لتكون فعالة. إليك ما هو الأفضل:

جدول المعايرة وطرق المعايرة

يتطلب الحفاظ على المعايرة الدقيقة كلاً من النهج الروتيني والنهج القائم على الحالة:

| نوع المعايرة | التردد | الأدوات المطلوبة | الملاحظات |

|---|---|---|---|

| الدقة الهندسية | شهرياً | مستويات الدقة ومؤشرات القرص | التحقق من التربيع والتوازي |

| الدقة الموضعية | ربع سنوي | أجهزة قياس التداخل بالليزر | التحقق من تحديد المواقع X، Y، Z |

| فحص الانجراف الحراري | أسبوعياً | مستشعرات درجة الحرارة، قطع الاختبار | القياس في ظل ظروف مختلفة |

| تحليل المغزل | نصف سنويًا | معدات الموازنة الديناميكية | اختبار بسرعات مختلفة |

يجب أن يزيد التردد بالنسبة للماكينات التي تعمل على مكونات ذات تفاوتات ضيقة. في PTSMAKE، نقوم بإجراء فحوصات المعايرة 30% بشكل متكرر أكثر على ماكينات الثقب المخصصة لمكونات الفضاء الجوي مقارنة بتلك المستخدمة في التطبيقات الصناعية العامة.

أنظمة القياس والتغذية الراجعة

تستفيد ماكينات الحفر الحديثة بشكل كبير من أنظمة القياس المتكاملة:

- السبر أثناء العملية للتحقق من الأبعاد أثناء التصنيع الآلي

- قياس ما بعد المعالجة مع تغذية راجعة فورية لنظام التحكم

- التحكم الإحصائي في العمليات لتحديد الانحراف قبل تجاوز حدود التفاوت المسموح به

- التوائم الرقمية التي تقارن الأداء الفعلي بالنتائج المتوقعة

أتاح لنا تطبيق أنظمة التغذية الراجعة ذات الحلقة المغلقة تحقيق تفاوتات تفاوت في حدود ± 0.005 مم باستمرار في عمليات الحفر العميق.

التحكم في الاهتزازات والسلامة الهيكلية

غالبًا ما يتم التغاضي عن الاهتزاز ولكن يمكن أن يقوض دقة الثقب بشكل كبير. تشمل الإدارة الفعالة للاهتزاز ما يلي:

- استخدام قضبان الحفر المثبطة للاهتزاز في تطبيقات الحفر العميقة

- ضمان عزل الأساس السليم لماكينات الثقب الدقيقة

- الفحوصات المنتظمة لتركيب الماكينة وتسويتها

- تحسين معلمات القطع لتقليل الرفرفة إلى الحد الأدنى

- استخدام تجميعات الأدوات المتوازنة

في شركة PTSMAKE، وجدنا أن تحليل الاهتزازات يمكن أن يكتشف المشاكل المحتملة قبل أسابيع من ظهورها في الأجزاء الجاهزة. وقد أصبح هذا النهج التنبؤي أساسيًا في استراتيجية الصيانة لدينا.

جدولة الصيانة الوقائية

يعد برنامج الصيانة الوقائية المنظم أمرًا ضروريًا لاستمرار الدقة:

فحوصات المشغل اليومية

تدريب المشغلين على إجراء فحوصات يومية سريعة:

- مستويات سائل التبريد وحالته

- أنظمة التشحيم

- الفحص البصري للبُرادة وحالة الأداة

- التحقق من الدقة الأساسية مع قطع اختبار بسيط

فترات الصيانة الشاملة

وضع جدول زمني متدرج للصيانة:

- أسبوعيًا: فحوصات نظام التشحيم، وفحص المساحات، وفحص طريقة المساحات، وترشيح سائل التبريد

- شهريًا: التحقق من الدقة الهندسية، وفحوصات رد الفعل العكسي

- كل ثلاثة أشهر: التحقق الكامل من المحاذاة وفحص النظام الكهربائي

- سنوياً: إعادة البناء الكامل للمكونات الحرجة وتحديثات نظام التحكم

وقد أدى اتباع هذا النهج المنظم في PTSMAKE إلى إطالة دورات حياة ماكينات الحفر لدينا بحوالي 30% مع الحفاظ على مواصفات الدقة الأصلية.

إدارة الدقة المستندة إلى البيانات

يتطلب التصنيع الحديث الاستفادة من البيانات للحفاظ على الدقة:

- تنفيذ أنظمة مراقبة الآلات التي تتبع مقاييس الأداء

- تحليل الاتجاهات في بيانات الدقة للتنبؤ باحتياجات الصيانة

- توثيق جميع نتائج المعايرة في قاعدة بيانات مركزية

- استخدام التحليل الإحصائي لتحديد الأنماط في انحراف الدقة

- ربط العوامل البيئية بتغيرات الأداء

يعمل هذا النهج القائم على البيانات على تحويل الصيانة من الصيانة التفاعلية إلى التنبؤية، مما يضمن بقاء عمليات الممل ضمن المواصفات باستمرار.

كيف يمكن تحسين معلمات الثقب لمختلف صلابة المواد؟

هل وجدت نفسك في أي وقت مضى تعاني من علامات رفرفة غير متوقعة أو تشطيب سطح رديء بعد عملية الثقب؟ أو ربما كسرت أدوات باهظة الثمن لأن معلمات الثقب لم تكن مناسبة تمامًا لقطعة الشُّغْلَة الفولاذية المقواة؟ يمكن أن تؤدي صلابة المواد إلى نجاح أو فشل عملية التصنيع الآلي الخاصة بك - حرفيًا.

ينطوي تحسين معلمات الثقب لمختلف صلابة المواد على ضبط سرعة القطع، ومعدل التغذية، وعمق القطع، واختيار الأداة بناءً على صلابة الشُّغْلَة. تسمح المواد الأكثر ليونة بسرعات وتغذيات أسرع، بينما تتطلب المواد الأكثر صلابة معلمات أبطأ، وإعدادات أكثر صلابة، وأدوات قطع أكثر متانة.

فهم العلاقة بين صلابة المواد ومعلمات الثقب

تؤثر صلابة المواد بشكل كبير على كيفية تعاملنا مع عمليات الثقب. تشير الصلابة - التي تُقاس عادةً بمقاييس روكويل أو برينل أو فيكرز - إلى مقاومة المادة للتشوه وتؤثر بشكل مباشر على قوى القطع المطلوبة أثناء التصنيع الآلي.

من خلال خبرتي في PTSMAKE، تعلمت أن معالجة جميع المواد بنفس معلمات الثقب تؤدي إلى أخطاء مكلفة. مجموعة المعلمات التي تعمل بشكل جميل على الألومنيوم من المحتمل أن تفشل بشكل كارثي على فولاذ الأدوات المقوى. هذه العلاقة ليست خطية أيضًا؛ فمع زيادة الصلابة، لا تتبع تعديلات المعلمات الضرورية نمطًا تناسبيًا بسيطًا.

معلمات الحفر الرئيسية التي تتأثر بصلابة المواد

عند تكييف عمليات الثقب مع مستويات صلابة المواد المختلفة، نحتاج إلى مراعاة أربعة معايير أساسية:

- سرعة القطع (Vc): السرعة التي تتحرك بها حافة القطع مقابل قطعة العمل

- معدل التغذية (و): المسافة التي تتقدمها الأداة في كل دورة

- عمق القطع (ap): مدى عمق تغلغل الأداة في المادة

- اختيار الأداة: بما في ذلك الهندسة والطلاء والمواد

تتطلب هذه المعلمات توخي الحذر المعايرة10 بناءً على ما إذا كنت تثقب الألومنيوم اللين أو الفولاذ المقوى.

تحسين المعلمات للمواد اللينة (أقل من 200 HB)

تسمح المواد اللينة مثل الألومنيوم والنحاس الأصفر والفولاذ الطري بمعايير ثقب أكثر قوة. إليك كيفية التعامل مع هذه المواد:

اعتبارات السرعة والتغذية

بالنسبة للمواد الأكثر ليونة، أستخدم عادةً

- سرعات قطع أعلى (300-1000 م/دقيقة للألومنيوم)

- معدلات تغذية متزايدة (0.1-0.3 مم/معدل دوران)

- أعماق أكبر للقطع (تصل إلى 5 مم في بعض الحالات)

يعمل هذا النهج على زيادة معدلات إزالة المواد إلى الحد الأقصى مع الحفاظ على عمر الأداة المقبول وصقل السطح.

اختيار الأدوات للمواد اللينة

عندما تكون المواد اللينة مملة، أوصي بما يلي:

| مادة الأداة | الطلاء | إعداد الحافة | التطبيق |

|---|---|---|---|

| HSS | غير مطلي/قصدير ثلاثي الفينيل متعدد الكلور | شارب | أغراض عامة، ألومنيوم |

| الكربيد | TiAlN | شحذ خفيف | الصلب، إنتاج أعلى |

| PCD | غير مطلي | شارب | غير حديدية، كبيرة الحجم |

المفتاح هو استخدام حواف قطع حادة مع زوايا أشعل النار الإيجابية لتقليل قوى القطع وتوليد الحرارة. على عكس المواد الأكثر صلابة، يصبح تفريغ البُرادة مهمًا بشكل خاص لأن البُرادة عادةً ما تكون طويلة وخيطية.

تحسين المعلمات للمواد متوسطة الصلابة (200-400 HB)

تمثل المواد متوسطة الصلابة المنطقة الانتقالية حيث يصبح اختيار البارامترات أمرًا بالغ الأهمية بشكل متزايد. تندرج مواد مثل فولاذ القوالب المقوى مسبقًا وسبائك الفولاذ ضمن هذه الفئة.

تعديلات السرعة والتغذية

بالنسبة لهذه المواد، أجد أن هذا التوازن يعمل بشكل جيد:

- سرعات قطع معتدلة (100-250 م/دقيقة)

- معدلات تغذية متوسطة (0.05-0.15 مم/معدل دوران)

- انخفاض أعماق القطع (0.5-2 مم)

الهدف هنا هو تحقيق التوازن بين الإنتاجية وتآكل الأداة. في مشاريعي، وجدت أن دفع السرعة أو التغذية بقوة شديدة في نطاق الصلابة هذا يؤدي إلى تلف سريع للأداة.

اعتبارات الأدوات للمواد متوسطة الصلابة

تتغير استراتيجية اختيار الأدوات الخاصة بي بشكل كبير:

| مادة الأداة | الطلاء | إعداد الحافة | التطبيق |

|---|---|---|---|

| الكربيد | AlTiN/TiCN | شحذ متوسط | الغرض العام |

| سيرميت | TiN | شحذ خفيف | تصاريح الإنهاء |

| CBN | غير مطلي | شحذ متوسط | أقسام صلبة |

تزداد أهمية إعداد الحافة مع زيادة صلابة المواد. ستقاوم الحافة المشحوذة بشكل صحيح التقطيع بشكل أفضل من الحافة الحادة في هذه المواد.

استراتيجيات ثقب المواد الصلبة (> 400 HB)

يمثل الفولاذ المتصلب وفولاذ الأدوات والسبائك الفائقة الصلابة أكبر التحديات. في شركة PTSMAKE، نقوم في كثير من الأحيان بتصنيع هذه المواد لتطبيقات أدوات صناعة الطيران والسيارات.

اختيار المعلمة المتحفظة

بالنسبة للمواد الصلبة، ألتزم بدقة بـ

- سرعات قطع منخفضة (30-100 م/دقيقة)

- معدلات تغذية منخفضة (0.02-0.07 مم/معدل دوران)

- الحد الأدنى لأعماق القطع (0.1-0.5 مم)

- زيادة الصلابة في الإعداد بالكامل

يصبح عمر الأداة هو العامل المحدد، لذا فإن إعطاء الأولوية للمعلمات المستقرة والمحافظة يؤتي ثماره في الاتساق والتكلفة الإجمالية للتصنيع الآلي.

متطلبات الأدوات المتخصصة

يتطلب ثقب المواد الصلبة أدوات متخصصة:

| مادة الأداة | الطلاء | إعداد الحافة | التطبيق |

|---|---|---|---|

| الكربيد | AlTiCrN متعدد الطبقات | شحذ قوي | الخشونة |

| CBN | متخصصون | حافة مشطوفة | نصف تشطيب |

| سيراميك | سي ألون | تي لاند | تشطيب عالي السرعة |

تتميز هندسة المدخلات عادةً بزوايا أشعل النار السالبة من أجل القوة، ويجب أن توفر حوامل الأدوات أقصى قدر من الصلابة لتقليل الاهتزاز والانحراف.

التطبيق العملي: حساب معلمة الثقب

عند تحديد المعلمات لمستويات صلابة المواد المختلفة، أستخدم هذه المعادلة العملية:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

أين:

- Vc = سرعة القطع المعدلة

- Vc₀ = سرعة القطع الأساسية للمادة المرجعية

- Hₘₐₓ = Reference hardness

- Hـ = صلابة المادة الفعلية

- n = الأس الخاص بالمادة (عادةً 0.3-0.7)

توفر هذه المعادلة نقطة بداية علمية، لكنني أقوم دائمًا بإجراء تعديلات واقعية بناءً على سلوك التصنيع الفعلي.

استراتيجيات المراقبة والتكيف

تتطلب عمليات الثقب الناجحة عبر مستويات صلابة مختلفة مراقبة وتعديل مستمرين. أبحث عن

- تشكيل البُرادة ولونها

- أنماط تآكل الأدوات

- جودة تشطيب السطح

- التغذية الراجعة المسموعة من عملية القطع

تكشف هذه المؤشرات غالبًا ما تكشف ما إذا كانت المعلمات تحتاج إلى ضبط دقيق قبل حدوث فشل كارثي. على سبيل المثال، تشير البُرادة الزرقاء إلى الحرارة الزائدة، مما يشير إلى انخفاض فوري في سرعة القطع.

دراسة حالة: الحفر التكيفي للمواد ذات الصلابة المتغيرة

في مشروع حديث في شركة PTSMAKE، واجهنا مكونًا صعبًا يحتوي على أقسام مقواة (58-62 HRC) تحيط بقلب أكثر ليونة (25-30 HRC). وبدلاً من المساومة بمجموعة معلمات واحدة، قمنا بتطوير نهج متغير المعلمات يضبط السرعة والتغذية بناءً على المنطقة المحددة التي يتم تشكيلها آليًا. وكانت النتيجة 43% وقت دورة أسرع مع تحسين عمر الأداة مقارنةً بالطرق التقليدية.

تعرف على كيفية تأثير انحراف الأداة على الدقة وكيفية تقليلها في مشاريعك. ↩

تعرّف على كيفية ضمان معلمة ماكينة الثقب الحرجة هذه ضمان قطع عالية الجودة. ↩

تعرّف كيف يمكن لإدارة التآكل المناسبة أن تحسن جودة القِطع لديك وتقلل التكاليف. ↩

انقر للتعرف على مواصفات التفاوت المسموح به لمكوناتك المهمة. ↩

انقر للحصول على شرح تفصيلي لنسب الطول إلى القطر في تطبيقات الثقب. ↩

تعرّف على هياكل المواد التي تؤثر على أداء التشغيل الآلي. ↩

انقر لمعرفة المزيد عن تقنيات قياس الأسطوانية للثقب الدقيق. ↩

تعرّف على معدات الثقب المتخصصة التي يمكن أن تقلل من تكاليف التصنيع الآلي لديك 30%. ↩

انقر للتعرف على تقنيات قياس عمود الدوران المتقدمة لعمليات الثقب الحرجة. ↩

تعديل معلمات الماكينة في الوقت الحقيقي بناءً على خصائص المواد وظروف القطع. ↩