هل تجد صعوبة في العثور على المادة المناسبة لمكوناتك الدقيقة؟ يهدر العديد من المهندسين الوقت والمال على مواد تتآكل بسرعة أو لا يمكنها التعامل مع التطبيقات الصعبة. لقد رأيت مشاريع تفشل بسبب اختيار الفرق للمعدن الخاطئ للأجزاء الحرجة.

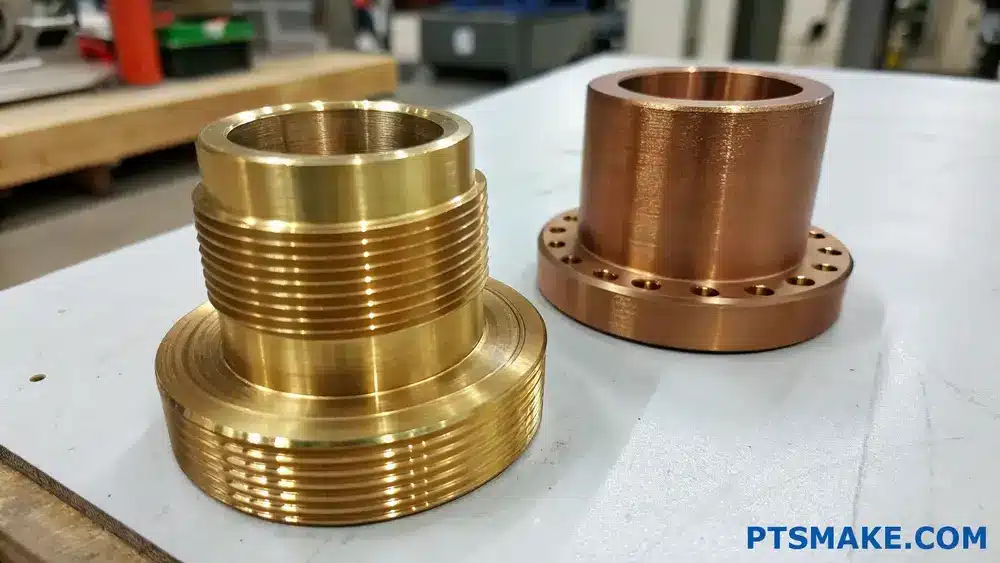

التصنيع الآلي للبرونز هو عملية قطع وتشكيل سبائك البرونز باستخدام ماكينات بنظام التحكم الرقمي وأدوات أخرى لتصنيع أجزاء ومكونات دقيقة. وتتضمن تحويل مخزون البرونز الخام إلى منتجات نهائية من خلال عمليات مختلفة مثل الطحن، والخراطة، والحفر، والطحن.

في شركة PTSMAKE، عملنا مع عدد لا يحصى من العملاء الذين تجاهلوا في البداية البرونز كحل لتحدياتهم الهندسية. يتميز البرونز بمقاومة استثنائية للتآكل، وخصائص تحمل ممتازة، ونسب قوة إلى الوزن مثيرة للإعجاب. إذا كنت تبحث عن معدن متعدد الاستخدامات يعمل بشكل موثوق في البيئات الصعبة، فاستمر في القراءة لاكتشاف السبب الذي يجعل تصنيع البرونز هو الحل الأمثل لمشروعك التالي.

هل النحاس أم البرونز أفضل للتشغيل الآلي؟

هل سبق لك أن وقفت أمام خيارات المواد، محتارًا بين النحاس الأصفر والبرونز لمشروع التصنيع الآلي التالي؟ قد تكون لحظة عدم اليقين تلك، والتساؤل عن أيهما سيمنحك نتائج أفضل، وتكاليف أقل، وصداع أقل أثناء التصنيع قد تكون مشلّة.

النحاس الأصفر أفضل بشكل عام للتشغيل الآلي من البرونز نظرًا لقدرته الفائقة على التشغيل الآلي وتكلفته المنخفضة وصقله الممتاز. ومع ذلك، يوفر البرونز مقاومة أفضل للتآكل والقوة ومقاومة التآكل، مما يجعله مثاليًا للتطبيقات المتخصصة على الرغم من كونه أكثر صعوبة في التشغيل الآلي.

فهم تركيبة النحاس والبرونز

قبل الخوض في أي المواد أفضل للتشغيل الآلي، من الضروري فهم ما هو النحاس الأصفر والبرونز في الواقع. كلاهما سبيكة نحاس، ولكن تركيبها يحدث فرقًا كبيرًا في أداء الماكينات.

التركيب النحاسي

النحاس الأصفر هو في المقام الأول سبيكة من النحاس والزنك. يتراوح محتوى الزنك عادةً من 5% إلى 45%، مما يعطي النحاس لونه الذهبي المميز. توجد أنواع مختلفة من النحاس الأصفر بناءً على نسب الزنك المختلفة والعناصر المضافة الأخرى:

- ألفا النحاسية: يحتوي على زنك يصل وزنه إلى 37%، ممتاز للعمل على البارد

- نحاس ألفا-بيتا: يحتوي على زنك 37-45%، جيد للعمل على الساخن

- قطع النحاس الأصفر الحر: يحتوي على الرصاص (1-3%) لتحسين قابلية التشغيل الآلي

النحاس الأصفر الأكثر شيوعًا في التشغيل الآلي هو النحاس الأصفر C360 (النحاس الأصفر الحر)، والذي يحتوي على حوالي 61.51 تيرابايت 11 تيرابايت من النحاس، و35.51 تيرابايت 11 تيرابايت من الزنك، و31 تيرابايت 11 تيرابايت من الرصاص. يعمل محتوى الرصاص على تحسين قابليته للتشغيل الآلي بشكل كبير من خلال العمل كقاطع للبُرادة.

التركيب البرونزي

عادةً ما يكون البرونز عبارة عن سبيكة من النحاس والقصدير، على الرغم من أن البرونز الحديث غالباً ما يتضمن عناصر أخرى مثل الألومنيوم أو السيليكون أو الفوسفور. تتضمن بعض أنواع البرونز الشائعة ما يلي:

- برونز القصدير: يحتوي على 10-12% القصدير

- برونز الألومنيوم: تحتوي على 5-12% ألومنيوم 5-12%

- برونز السيليكون: يحتوي على سيليكون 3-4%

- البرونز الفوسفوري: يحتوي على 0.5-1% الفوسفور و5-10% القصدير

تخلق إضافة القصدير مادة أكثر صلابة ومقاومة للتآكل مقارنةً بالنحاس الأصفر، ولكن هذا يؤثر أيضًا على قابليتها للتشغيل الآلي.

مقارنة قابلية التشغيل الآلي

عند المقارنة بين النحاس الأصفر والبرونز للتشغيل الآلي، تدخل عدة عوامل في الاعتبار:

سرعة القطع وعمر الأداة

من واقع خبرتي في العمل مع كلتا المادتين عند PTSMAKE، يسمح النحاس الأصفر باستمرار بسرعات قطع أعلى. يمكننا تشغيل ماكينات CNC الخاصة بنا بسرعة 20-30% أسرع عند تصنيع النحاس الأصفر مقارنة بالبرونز. ويرجع ذلك في المقام الأول إلى انخفاض صلابة النحاس الأصفر والتأثير المفيد لمحتوى الرصاص في درجات النحاس الأصفر حرة القطع.

كما أن عمر الأداة أفضل بكثير عند تصنيع النحاس الأصفر. خلال عملية إنتاج حديثة مكونة من 5000 مكون، لاحظنا أن الحاجة إلى استبدال الأداة كانت أكثر بثلاث مرات أكثر مع القطع البرونزية مقارنةً بالمكونات النحاسية المماثلة.

تشكيل الرقاقة

أحد أكثر الاختلافات الملحوظة عند تشغيل هذه المواد آليًا هو تشكيل البُرادة:

| المواد | نوع الرقاقة | التحكم في الرقاقة | تشطيب السطح |

|---|---|---|---|

| نحاس | قصير، هش | ممتاز | ممتاز |

| برونزية | طويل، خيطي | ضعيف إلى متوسط | من جيد إلى ممتاز |

ينتج النحاس الأصفر برادة هشة وقصيرة تتكسر بسهولة وتزول بسرعة من منطقة القطع. ويميل البرونز، وخاصة برونز القصدير، إلى تكوين برادة أطول وأكثر سلاسة يمكن أن تلتف حول الأداة أو قطعة العمل، مما يتطلب تدخل المشغل بشكل متكرر.

تشطيب السطح

يمكن أن تحقق كلتا المادتين تشطيبات سطحية ممتازة، ولكن عادةً ما يتطلب النحاس الأصفر جهدًا أقل لإنتاج سطح أملس. أما البرونز فيمكنه الحصول على لمسة نهائية جميلة ولكنه غالباً ما يتطلب خطوات إضافية أو اختيار معلمات أكثر دقة.

اعتبارات التكلفة

تعتبر التكلفة دائماً عاملاً حاسماً في اختيار المواد. إليك كيفية المقارنة بين النحاس الأصفر والبرونز:

التكلفة المادية

عادةً ما يكون النحاس الأصفر 15-40% أقل تكلفة من البرونز، اعتمادًا على السبيكة المحددة. يمكن أن يكون فرق التكلفة هذا كبيرًا بالنسبة لعمليات الإنتاج الكبيرة. على سبيل المثال، في مشروع حديث يتضمن 200 مكون دقيق، وفّر اختيار النحاس الأصفر على البرونز على عميلنا حوالي $3,500T من تكاليف المواد وحدها.

تكاليف التصنيع

لا تشمل التكلفة الإجمالية للتصنيع الآلي ليس فقط المواد ولكن أيضًا:

- وقت الماكينة (وهو أقل بالنسبة للنحاس الأصفر بسبب سرعات القطع الأعلى)

- استهلاك الأدوات (أقل مع النحاس الأصفر)

- تكاليف العمالة (أقل مع النحاس الأصفر بسبب قلة تدخل المشغل)

عندما تؤخذ جميع هذه العوامل في الاعتبار، يمكن أن يكون تصنيع النحاس الأصفر 20-35% أكثر اقتصادًا من البرونز في العديد من التطبيقات.

اعتبارات خاصة بالتطبيق

على الرغم من كون النحاس الأصفر أسهل في الماكينة بشكل عام، إلا أن البرونز يظل الخيار الأفضل لبعض الاستخدامات نظرًا لخصائصه الفائقة في ظروف معينة.

القوة ومقاومة التآكل

يوفر البرونز، وخاصةً برونز الألومنيوم البرونزي، قدرة فائقة على قوة الشد1 ومقاومة التآكل مقارنة بالنحاس الأصفر. وهذا ما يجعل البرونز مفضلًا للمكونات المعرضة للإجهاد الميكانيكي العالي أو البيئات الكاشطة، مثل المحامل والبطانات والمراوح البحرية.

مقاومة التآكل

وعادةً ما يتفوق البرونز على النحاس الأصفر في مقاومة التآكل، خاصةً في البيئات البحرية. في حين أن كلاهما يحتوي على النحاس، فإن الألومنيوم أو السيليكون في البرونز يوفر حماية أفضل ضد التآكل في المياه المالحة من الزنك في النحاس الأصفر.

الخواص الكهربائية والحرارية

يتميز النحاس الأصفر بتوصيل كهربائي أفضل من معظم البرونزات، مما يجعله مفضلًا للمكونات الكهربائية. ومع ذلك، توفر بعض سبائك البرونز توصيلًا حراريًا أفضل، وهو ما يمكن أن يكون حاسمًا في تطبيقات تبديد الحرارة.

القيام بالاختيار الصحيح

بناءً على خبرتي، إليك إطار عمل مبسط لاتخاذ القرار:

اختر النحاس الأصفر عندما:

- قابلية التصنيع والتكلفة هما الشاغلان الأساسيان

- أحجام الإنتاج العالية مطلوبة

- لا يواجه التطبيق تآكلًا شديدًا أو تآكلًا شديدًا

اختر البرونز عندما:

- مقاومة التآكل أمر بالغ الأهمية

- هناك حاجة إلى مقاومة التآكل (خاصة في البيئات البحرية)

- يجب أن يتحمل المكون الضغط الميكانيكي العالي

- يتم تبرير ارتفاع تكلفة التصنيع الآلي بمتطلبات الأداء

هل للبرونز قابلية جيدة للتشغيل الآلي؟

هل سبق لك أن وجدت نفسك تتساءل عما إذا كان البرونز هو المادة المناسبة لمشروع التصنيع الآلي الخاص بك؟ ربما واجهت تحديات مع معادن أخرى وتبحث عن مادة لا تسبب لك الإحباط بسبب سوء تشطيبات السطح أو التآكل المفرط للأدوات؟

نعم، يتميز البرونز عمومًا بقابلية ممتازة للتشغيل الآلي. فمعظم سبائك البرونز تقطع بشكل نظيف، وتنتج برادة يمكن التحكم فيها، وتسمح بتشطيبات سطحية جيدة دون تآكل مفرط للأدوات. ومع ذلك، تتفاوت قابلية التشغيل الآلي بشكل كبير بين سبائك البرونز المختلفة، حيث توفر السبائك البرونزية المحتوية على الرصاص قابلية تشغيل آلي فائقة بينما تمثل سبائك الألومنيوم البرونزية المزيد من التحديات.

فهم عوامل قابلية التشغيل الآلي للبرونز

يُعد البرونز أحد أقدم المعادن المصممة هندسيًا، حيث يعود تاريخه إلى آلاف السنين، ومع ذلك لا يزال مناسبًا في التصنيع الحديث. ومن واقع خبرتي في PTSMAKE، لا يزال البرونز خيارًا شائعًا للعديد من المكونات الدقيقة. ولكن ما الذي يجعل البرونز سهل أو صعب التصنيع آليًا؟

تركيبة السبيكة وتأثيرها

تؤثر تركيبة البرونز بشكل كبير على قابليته للتشغيل الآلي. البرونز هو في المقام الأول سبيكة من النحاس والقصدير، ولكن يتم إضافة عناصر مختلفة لتعزيز خصائص محددة. تؤثر هذه الإضافات بشكل مباشر على كيفية استجابة المادة لأدوات القطع.

تُعد السبائك البرونزية المحتوية على الرصاص (مثل C83600) من بين أكثر السبائك البرونزية القابلة للتشغيل الآلي. يعمل الرصاص كمادة تشحيم طبيعية أثناء التشغيل الآلي، مما يقلل من الاحتكاك بين الأداة وقطعة العمل. وينتج عن ذلك عمليات قطع أكثر سلاسة وتكسير أفضل للبُرادة وإطالة عمر الأداة. وعلى النقيض من ذلك، فإن برونز الألومنيوم، على الرغم من أنه يوفر قوة ممتازة ومقاومة ممتازة للتآكل، إلا أنه يميل إلى أن يكون أكثر صعوبة في التشغيل الآلي بسبب صلابته وخصائص تصلب العمل.

توازن الصلابة والليونة

يساهم مزيج البرونز المتوازن بين الصلابة والليونة في قابليته الجيدة للتشغيل الآلي بشكل عام. فهو صلب بما يكفي للحفاظ على ثبات أبعاده أثناء التشغيل الآلي ولكنه قابل للسحب بما يكفي لتجنب الهشاشة المفرطة التي قد تسبب التشقق أو التقطيع.

عند اختيار سبيكة برونزية لمشروع التصنيع الآلي، أضع في اعتباري دائمًا قيمة صلابة برينل كمؤشر لقابلية التشغيل الآلي. وعادةً ما توفر سبائك البرونز التي تتراوح صلابتها بين 60-90 أفضل قابلية للتشغيل الآلي، مع الحفاظ على الخصائص الميكانيكية المناسبة لمعظم التطبيقات.

المقارنة بين سبائك البرونز المختلفة من حيث قابلية التشغيل الآلي

تُظهر سبائك البرونز المختلفة درجات متفاوتة من قابلية التشغيل الآلي. ويساعد فهم هذه الاختلافات في اختيار السبيكة المناسبة لمتطلبات التشغيل الآلي المحددة.

برونز القصدير (البرونز الفوسفوري)

توفر برونزات القصدير، بما في ذلك البرونزات الفوسفورية (C51000، C52100)، قابلية معقولة للتشغيل الآلي مع معدلات صلابة تتراوح بين 75-85 برينل. تشمل خصائص القطع ما يلي:

- قوى القطع المعتدلة المطلوبة

- إمكانية تشطيب السطح بشكل جيد

- تشكيل البُرادة المتوسطة

- تآكل معتدل للأدوات

تشكل هذه السبائك برادة مستمرة تتطلب أحيانًا قواطع برادة أو معلمات قطع مناسبة لإدارتها بفعالية.

البرونز المحتوي على رصاص

تُظهر سبائك البرونز المحتوية على الرصاص (C83600، C93200) قابلية تشغيل آلي فائقة بين سبائك البرونز. يحسّن وجود الرصاص (في بعض الأحيان يصل إلى 10%) من خصائص التشغيل الآلي بشكل كبير:

- انخفاض قوى القطع

- تكسير ممتاز للرقائق

- تقليل الحافة المتراكمة على أدوات القطع

- إطالة عمر الأداة

- تشطيبات سطحية فائقة الجودة

إن خصائص التصنيع الآلي الحر2 من البرونز المحتوي على الرصاص يجعلها مثالية للأجزاء المعقدة التي تتطلب تفاوتات دقيقة. ومع ذلك، أدت المخاوف البيئية والصحية المتعلقة بالرصاص إلى فرض قيود في بعض التطبيقات.

برونز الألومنيوم

تمثل برونزيات الألومنيوم (C95400، C95500) تحديات أكبر في التشغيل الآلي بسبب قوتها العالية وميولها للتصلب أثناء العمل. تتضمن خصائص التصنيع الآلي الخاصة بها ما يلي:

- قوى القطع الأعلى المطلوبة

- إمكانية تصلب الشغل أثناء التصنيع الآلي

- التآكل الكاشطة على أدوات القطع

- صعوبة أكبر في التحكم في البُرادة

على الرغم من هذه التحديات، يمكن تشكيل برونز الألومنيوم البرونزي بفعالية لإنتاج مكونات عالية الجودة باستخدام الأدوات ومعلمات القطع المناسبة.

تحسين معلمات التصنيع الآلي للبرونز

بناءً على خبرتي في العديد من مشاريع التصنيع الآلي للبرونز، وجدتُ أن تحسين معلمات التصنيع الآلي يحسن النتائج بشكل كبير عند العمل على البرونز.

توصيات سرعة القطع والتغذية

يقدم الجدول أدناه توصيات عامة لتصنيع سبائك البرونز المختلفة:

| النوع البرونزي | سرعة القطع (SFM) | معدل التغذية (بالداخل/التكرار) | عمق القطع (بالبوصة) |

|---|---|---|---|

| برونز رصاصي | 300-600 | 0.005-0.020 | 0.050-0.250 |

| برونز القصدير | 200-450 | 0.004-0.015 | 0.040-0.200 |

| ألومنيوم برونزي | 150-350 | 0.003-0.012 | 0.030-0.150 |

تُستخدم هذه المعلمات كنقاط بداية وقد تتطلب التعديل بناءً على ظروف التصنيع الآلي المحددة، والأدوات، وقدرات المعدات.

اختيار الأدوات للتشغيل الآلي للبرونز

للحصول على أفضل النتائج عند تصنيع البرونز، أوصي بما يلي:

- أدوات كربيد لعمليات التشغيل الآلي العامة

- أدوات الفولاذ عالي السرعة (HSS) لتطبيقات محددة

- الأدوات ذات زوايا الميل الموجبة (5 درجات إلى 15 درجة)

- زوايا ارتياح كافية (5 درجات إلى 10 درجات)

- أوجه أدوات مصقولة لتقليل تكوين الحواف المتراكمة

في شركة PTSMAKE، وجدنا أن استخدام أنظمة سائل التبريد المناسبة يحسن أيضًا من أداء التشغيل الآلي للبرونز بشكل كبير. توفر الزيوت القابلة للذوبان في الماء تبريدًا وتشحيمًا ممتازًا لمعظم عمليات تصنيع البرونز.

التحديات الشائعة والحلول في تصنيع البرونز آليًا

حتى مع قابلية البرونز للتشغيل الآلي الجيدة بشكل عام، قد تظهر بعض التحديات. ويضمن فهم هذه التحديات وحلولها نجاح نتائج التصنيع الآلي.

مشكلات تشطيب السطح

يمكن أن يتطور البرونز في بعض الأحيان إلى تشطيبات سطحية رديئة بسبب:

- حافة مدمجة على أدوات القطع

- سرعات قطع غير مناسبة

- أدوات باهتة

- عدم كفاية استخدام سائل التبريد

لتحقيق تشطيبات سطحية فائقة على المكونات البرونزية، أقوم بتنفيذ هذه الاستراتيجيات:

- الحفاظ على حواف القطع حادة

- استخدام تدفق سائل التبريد المناسب الموجه إلى منطقة القطع

- تطبيق سرعات قطع أعلى مع تغذية معتدلة

- النظر في عمليات الصقل لمتطلبات تشطيب السطح الحرجة

اعتبارات تآكل الأدوات

يختلف تآكل الأدوات عند تشغيل البرونز آليًا حسب نوع السبيكة. يسبب البرونز المصنوع من الألومنيوم المزيد من التآكل الكاشط، بينما البرونز المحتوي على رصاص ألطف على الأدوات. لزيادة عمر الأداة إلى أقصى حد عند تصنيع البرونز:

- حدد مواد الأداة المناسبة بناءً على سبيكة البرونز المحددة

- تطبيق التبريد والتشحيم المناسبين

- مراقبة حالة الأداة بانتظام

- استخدام معلمات القطع المحسّنة التي توازن بين الإنتاجية وعمر الأداة

في شركة PTSMAKE، أتاح لنا تنفيذ هذه الاستراتيجيات تحقيق نتائج ممتازة عند تصنيع مختلف سبائك البرونز، وتقديم مكونات عالية الدقة بكفاءة مثالية.

ما هو أفضل برونز للتشغيل الآلي؟

هل عانيت من قبل في اختيار سبيكة البرونز المناسبة لمشروع التصنيع الآلي الخاص بك؟ إنه لأمر محبط عندما تستثمر في المواد لتكتشف أنها لا تعمل بشكل جيد، مما يتسبب في تآكل الأداة، أو سوء تشطيبات السطح أو حتى القِطع المخردة. قد يكون الاختيار بين عشرات الأنواع من البرونز أمرًا مربكًا.

عادةً ما يكون أفضل برونز للتشغيل الآلي هو C36000 (النحاس الأصفر الحر) نظرًا لقدرته الممتازة على التشغيل الآلي التي تبلغ 100%. بالنسبة للتطبيقات التي تتطلب برونزًا حقيقيًا، يوفر البرونز C54400 (البرونز الفوسفوري) قابلية تشغيل آلي فائقة مع الحفاظ على قوة جيدة، ومقاومة التآكل، وخصائص التآكل اللازمة للتطبيقات الصناعية.

العوامل الأساسية التي تحدد قابلية البرونز للتشغيل الآلي

عند تقييم البرونز لتطبيقات التصنيع الآلي، تحدد العديد من الخصائص المهمة مدى جودة أداء المادة. بعد العمل مع عدد لا يحصى من سبائك البرونز في شركة PTSMAKE، وجدت أن فهم هذه العوامل يساعد المهندسين على اتخاذ قرارات أفضل بشأن المواد.

التركيب الكيميائي وتأثيره

يؤثر التركيب الكيميائي للبرونز بشكل كبير على قابليته للتشغيل الآلي. البرونز التقليدي هو في المقام الأول سبيكة من النحاس والقصدير، ولكن الأنواع الحديثة تحتوي على عناصر مختلفة تغير خصائص التشغيل الآلي بشكل كبير:

- الرصاص (Pb): يعمل كمكسر للبُرادة ومزلق، مما يحسن من قابلية التشغيل الآلي بشكل كبير

- الزنك (Zn): يزيد من السيولة ويقلل الاحتكاك أثناء القطع

- الفوسفور (P): يحسن القوة ولكن يمكن أن يجعل المادة أكثر صعوبة في الماكينة

- السيليكون (Si): يزيد من الصلابة ومقاومة التآكل ولكنه يتطلب تعديل معايير القطع

يتم تشغيل البرونز المحتوي على الرصاص مثل C93200 (SAE 660) بشكل جيد للغاية لأن جزيئات الرصاص تخلق انقطاعات في المصفوفة المعدنية، مما يساعد البُرادة على التحرر بسهولة أثناء عمليات التشغيل الآلي.

مفاضلات الصلابة مقابل قابلية التشغيل الآلي

هناك دائمًا توازن بين الصلابة وسهولة التشغيل الآلي. تتبع هذه العلاقة نمطاً عاماً:

| النوع البرونزي | صلابة برينل | قابلية التشغيل الآلي النسبي | أفضل التطبيقات |

|---|---|---|---|

| برونز رصاصي | 60-80 BHN 60-80 | ممتاز (80-100%) | المحامل، والبطانات، ومكونات الضغط المنخفض |

| الفوسفور البرونزي | 80-120 BHN 80-120 | جيد (60-70%) | التروس والنوابض والمكونات الكهربائية |

| ألومنيوم برونزي | 110-180 BHN 110-180 | معقول (40-50%) | الأجهزة البحرية، وألواح التآكل، ومكونات المضخة |

| برونز السيليكون | 90-140 BHN 90-140 | ضعيف إلى متوسط (30-45%) | التطبيقات المعمارية، البيئات المسببة للتآكل |

إن تصنيف قابلية التشغيل الآلي3 غالبًا ما يتم إعطاؤها كنسبة مئوية، مع استخدام النحاس الأصفر الحر (C36000) كمعيار مرجعي 100%.

أفضل 5 سبائك برونزية لتطبيقات التصنيع الآلي

استنادًا إلى خبرتي في الإشراف على مشاريع تصنيع البرونز في شركة PTSMAKE، تقدم سبائك البرونز الخمس هذه أفضل النتائج باستمرار:

1. المحمل البرونزي C93200 (SAE 660)

ربما تكون هذه السبيكة هي سبيكة البرونز الأكثر انتشاراً في التشغيل الآلي نظراً لتوليفة ممتازة من الخواص:

- 7% محتوى الرصاص 7% يوفر تشكيل رقاقة متفوقة

- صلابة معتدلة (80 BHN) تسمح بإزالة المواد بسرعة

- خصائص تحمل ممتازة للجزء النهائي

- تصنيف قابلية التشغيل الآلي: 80%

إنها توصيتي المفضلة عندما يحتاج العميل إلى مكونات برونزية مشكّلة آليًا من البرونز التي ستواجه أحمالًا معتدلة وتلامسًا منزلقًا.

2. C54400 فوسفور برونزي C54400

عند الحاجة إلى قوة أعلى دون التضحية بالكثير من قابلية التشغيل الآلي:

- يحتوي على كميات قليلة من الفوسفور الذي يحسن من القوة

- قابلية جيدة للتشغيل الآلي باستخدام أدوات مناسبة

- خصائص زنبركية فائقة ومقاومة للإجهاد

- تصنيف قابلية التشغيل الآلي: 65%

3. C95400 ألومنيوم برونزي C95400

للاستخدامات التي تتطلب قوة عالية ومقاومة ممتازة للتآكل:

- يحتوي على ألومنيوم 10-11% لزيادة الصلابة

- تتطلب سرعات قطع أبطأ ولكنها تنتج تشطيبات ممتازة

- مقاومة فائقة للتآكل في الجزء النهائي

- تصنيف قابلية التشغيل الآلي: 50%

4. C90300 قصدير برونزي C90300

برونز حقيقي مع ثبات أبعاد ممتاز:

- يحتوي على 8% قصدير 8%، الحد الأدنى من الرصاص

- قابلية جيدة للتشغيل الآلي عند استخدام التغذية والسرعات المناسبة

- ممتاز لتطبيقات الضغط المحكم

- تصنيف قابلية التشغيل الآلي: 60%

5. C64200 سيليكون برونزي C64200

عندما تكون مقاومة التآكل أمرًا بالغ الأهمية:

- يحتوي على سيليكون 3% لتحسين القوة ومقاومة التآكل

- أكثر صعوبة في التشغيل الآلي ولكنها تنتج تشطيبات سطحية ممتازة

- أداء متميز في البيئات البحرية

- تصنيف قابلية التشغيل الآلي: 40%

تحسين معلمات التصنيع الآلي للبرونز

يكمن مفتاح نجاح التصنيع الآلي للبرونز في اختيار معلمات القطع الصحيحة. في شركة PTSMAKE، قمنا في شركة PTSMAKE بتحسين هذه الأساليب من خلال سنوات من الخبرة:

توصيات سرعة القطع والتغذية

| النوع البرونزي | سرعة القطع (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| برونز رصاصي | 300-500 | 0.005-0.015 | 0.050-0.250 |

| الفوسفور البرونزي | 200-350 | 0.003-0.010 | 0.030-0.200 |

| ألومنيوم برونزي | 150-250 | 0.002-0.008 | 0.020-0.150 |

| برونز السيليكون | 150-300 | 0.002-0.008 | 0.020-0.150 |

تُستخدم هذه المعلمات كنقاط بداية؛ أوصي دائمًا بالتعديل بناءً على الماكينات والأدوات المحددة.

اختيار سائل التبريد وهندسة الأدوات

للحصول على أفضل نتائج مثالية لتصنيع البرونز آليًا:

سائل التبريد: تعمل سوائل القطع القائمة على الزيوت المعدنية الكبريتية بشكل جيد للغاية بالنسبة للبرونز. كما أن المبردات القابلة للذوبان في الماء بتركيز 8-10% فعالة أيضاً.

هندسة الأدوات:

- أدوات HSS: استخدم زوايا أشعل النار من 5-10 درجات لمعظم أنواع البرونز

- أدوات الكربيد: زوايا الانحناء الإيجابية (5-8 درجات) تعمل بشكل أفضل

- نصف قطر مقدمة الأداة: أنصاف أنصاف أقطار أكبر (0.030-0.060 بوصة) لتحسين تشطيب السطح

التحكم في الرقاقة: يميل البرونز إلى إنتاج برادة طويلة وخيطية. الأدوات المزودة بقواطع البُرادة المصممة خصيصًا للمواد غير الحديدية تعطي أفضل النتائج.

عند تشغيل برونز السيليكون أو برونز الألومنيوم آليًا، وجدت أن تقليل السرعات بمقدار 20-30% مقارنة بالبرونز المحتوي على رصاص واستخدام أدوات ذات زوايا أشعل موجبة أعلى يحسن بشكل كبير من عمر الأداة وصقل السطح.

ما الذي يدوم طويلاً، النحاس أم البرونز؟

هل سبق لك أن استثمرت في مكونات معدنية لتجدها تتدهور بشكل أسرع من المتوقع؟ أو ربما كنت محتارًا بين النحاس الأصفر والبرونز لمشروع يكون فيه طول العمر أمرًا بالغ الأهمية؟ يمكن أن يؤدي الإحباط الناتج عن اختيار السبيكة الخاطئة إلى عمليات استبدال مكلفة وتأخيرات في المشروع لا يرغب أحد في التعامل معها.

وعادةً ما يدوم البرونز لفترة أطول من النحاس الأصفر بسبب مقاومته الفائقة للتآكل، خاصةً في البيئات البحرية. في حين أن النحاس الأصفر يوفر قابلية أفضل للطرق وتكلفة أقل، فإن متانة البرونز ومقاومته للعوامل الجوية ومحتواه العالي من النحاس يجعله الخيار الأفضل للتطبيقات طويلة الأجل المعرضة للظروف القاسية.

عوامل المتانة التي تؤثر على طول العمر الافتراضي

عند المقارنة بين النحاس الأصفر والبرونز، علينا أن نأخذ بعين الاعتبار عدة عوامل رئيسية تؤثر على عمر كل منهما. فكلاهما من سبائك النحاس، ولكن تركيبتهما تخلق اختلافات كبيرة في كيفية تحملهما للزمن والظروف البيئية.

مقاومة التآكل

يتمتع البرونز بميزة واضحة عندما يتعلق الأمر بمقاومة التآكل. حيث أن محتواه العالي من النحاس مع القصدير (بدلاً من الزنك الموجود في النحاس الأصفر) يخلق مادة أكثر مقاومة بشكل طبيعي لمختلف أشكال التآكل. ويتضح ذلك بشكل خاص في الاستخدامات البحرية حيث يمكن للمياه المالحة أن تضر بسرعة بالمعادن الأقل مقاومة.

من خلال خبرتي في العمل مع المصنعين في المناطق الساحلية، فإن المكونات البرونزية تدوم أكثر من البدائل النحاسية باستمرار عند تعرضها لرذاذ الملح. إن الزنجار الطبيعي الذي يتشكل على البرونز يعمل في الواقع كطبقة واقية، مما يمنع المزيد من التآكل ويطيل العمر الإنتاجي للمكون.

العوامل البيئية

تلعب الظروف البيئية دوراً حاسماً في تحديد المعدن الذي سيدوم لفترة أطول:

| البيئة | الأداء النحاسي | الأداء البرونزي |

|---|---|---|

| المياه البحرية/المياه المالحة | ضعيف إلى متوسط | ممتاز |

| المياه العذبة | جيد | جيد جداً |

| في الهواء الطلق (حضري) | معتدل | جيد |

| الأماكن المغلقة | ممتاز | ممتاز |

| صناعي (كيميائي) | فقير | معتدل |

كما تؤثر تقلبات درجات الحرارة ومستويات الرطوبة على طول العمر. يحافظ البرونز على سلامته الهيكلية بشكل أفضل في ظل درجات الحرارة القصوى، بينما قد يتعرض النحاس الأصفر لتغيرات كبيرة في الأبعاد يمكن أن تضر بالمكونات الدقيقة بمرور الوقت.

مقاومة التآكل

عندما يتعلق الأمر بالتآكل الميكانيكي، فإن البرونز عادةً ما يظهر أداءً فائقًا. ولهذا السبب سترى غالبًا المحامل والبطانات والتروس البرونزية في التطبيقات التي يكون فيها الاحتكاك ثابتًا. تتميز المادة الخصائص القبلية4 تجعلها مثالية لهذه السيناريوهات عالية التآكل.

على الرغم من أن النحاس الأصفر، على الرغم من أنه أكثر ليونة، إلا أن له استخدامات تكون فيها خصائص التآكل مفيدة - خاصةً عند إقرانه مع معادن أكثر صلابة حيث يكون من المرغوب فيه درجة من "العطاء" لتقليل التآكل على المكونات الأكثر تكلفة.

الاختلافات في التركيب التي تؤثر على طول العمر الافتراضي

يكمن الفرق الأساسي بين هذه السبائك في تركيبها:

- نحاس: نحاس وزنك في المقام الأول (عادةً 60-70% نحاس، 30-40% زنك)

- البرونز: نحاس وقصدير في المقام الأول (عادةً 88-95% نحاس، 5-12% قصدير)

تؤثر هذه الاختلافات التركيبية بشكل مباشر على طول العمر بعدة طرق:

إزالة الزنك في النحاس الأصفر

أحد أهم نقاط الضعف في النحاس الأصفر هي إزالة الزنك - وهي عملية يتسرب فيها الزنك من السبيكة عند تعرضها لظروف معينة، خاصةً البيئات الحمضية أو الغنية بالكلوريد. ويترك ذلك خلفه بنية مسامية ضعيفة معرضة للفشل.

في شركة PTSMAKE، رأيت العديد من الحالات التي فشلت فيها المكونات النحاسية قبل الأوان في التطبيقات الصناعية بسبب آلية التدهور المحددة هذه. لا تؤدي المسامية الناتجة عن ذلك إلى الإضرار بالسلامة الهيكلية فحسب، بل يمكن أن تؤدي إلى حدوث تسربات في أنظمة السوائل - وهو وضع فشل إشكالي بشكل خاص في المكونات الهيدروليكية.

عناصر السبائك وتأثيراتها

يمكن للعناصر الإضافية في كلتا السبيكتين أن تغير متانتها بشكل كبير:

- يحسن الرصاص في النحاس الأصفر من قابلية التشغيل الآلي ولكنه قد يقلل من مقاومة التآكل

- يُنتج الألومنيوم في البرونز برونز الألومنيوم الذي يوفر قوة ومقاومة استثنائية للتآكل

- يعمل السيليكون في البرونز على تحسين السيولة في تطبيقات الصب مع الحفاظ على مقاومة جيدة للتآكل

التطبيقات الواقعية والعمر الافتراضي

من خلال خبرتي التي تزيد عن 15 عامًا في مجال التصنيع الدقيق، لاحظت أنماطًا واضحة في كيفية أداء هذه المعادن في مختلف التطبيقات:

التطبيقات البحرية

بالنسبة للمكونات البحرية، فإن البرونز هو الفائز الواضح. فقد اعتمدت الهندسة البحرية على البرونز لعدة قرون على وجه التحديد بسبب مقاومته الاستثنائية للتآكل في مياه البحر. يمكن أن تدوم المراوح وتركيبات الدفة والأجهزة تحت الماء المصنوعة من البرونز لعقود، بينما قد تحتاج مثيلاتها من النحاس الأصفر إلى الاستبدال في غضون سنوات قليلة.

العناصر المعمارية

في التطبيقات المعمارية المعرضة للعوامل الجوية، يحافظ البرونز عادةً على سلامته لأكثر من 50 عاماً مع الحد الأدنى من الصيانة. إن الزنجار المميز الذي يتطور - الذي يتراوح لونه من البني إلى الأخضر حسب الظروف البيئية - لا يحمي المعدن فحسب، بل يعتبر مرغوباً من الناحية الجمالية.

تتطلب العناصر المعمارية النحاسية، على الرغم من أنها أكثر تألقاً في البداية، صيانة متكررة لمنع التدهور، خاصة في البيئات الساحلية أو الصناعية.

المكونات الميكانيكية

بالنسبة للأجزاء الميكانيكية المعرضة للاحتكاك والتآكل، فإن صلابة البرونز الفائقة ومقاومته للتآكل تترجم إلى عمر تشغيلي أطول. وهذا هو السبب في أن البرونز لا يزال المادة المفضلة للمحامل والبطانات والتروس في التطبيقات الحرجة حيث يكون الفشل مكلفًا أو خطيرًا.

عند التصميم مع وضع طول العمر في الاعتبار، فإننا في شركة PTSMAKE غالبًا ما نوصي باستخدام البرونز للمكونات التي ستتعرض لضغط ميكانيكي كبير بالإضافة إلى التعرض البيئي. وعادةً ما يتم تعويض تكلفة المواد الإضافية عن طريق إطالة عمر الخدمة وتقليل متطلبات الصيانة.

ما هي التحديات الشائعة في تصنيع البرونز آليًا؟

هل سبق لك أن جربت تصنيع مكونات برونزية فقط لينتهي بك الأمر بنتائج دون المستوى؟ أو ربما عانيت من تآكل غير متوقع للأدوات مما أدى إلى عرقلة الجدول الزمني للإنتاج؟ يبدو التصنيع الآلي للبرونز بسيطًا ولكنه غالبًا ما يخفي تعقيدات يمكن أن تحبط حتى الميكانيكيين ذوي الخبرة.

يمثل التصنيع الآلي للبرونز العديد من التحديات الشائعة بما في ذلك تآكل الأداة، وتباين صلابة المواد، ومشاكل التحكم في البُرادة ومشاكل الإدارة الحرارية وصعوبات في تشطيب السطح. يعد فهم هذه التحديات أمرًا ضروريًا لتحقيق نتائج دقيقة وإطالة عمر الأداة عند العمل مع سبائك البرونز.

فهم الاختلافات في صلابة المواد

أحد أهم التحديات التي أواجهها في تصنيع البرونز هو التعامل مع الاختلافات في صلابة المواد. تحتوي سبائك البرونز على نسب مختلفة من النحاس وعناصر أخرى مثل القصدير أو الألومنيوم أو السيليكون أو الفوسفور. وينتج عن كل تركيبة مستويات صلابة مختلفة.

على سبيل المثال، تميل برونزات القصدير (بقصدير 10-12%) إلى أن تكون أكثر صلابة بكثير من برونزات الألومنيوم. عندما يوفر المورد الخاص بك مواد بتركيبات مختلفة قليلاً عن التركيبات المحددة، فإن معلمات القطع المحسوبة بعناية تصبح فجأة غير فعالة.

لقد قمنا في شركة PTSMAKE بتطبيق بروتوكولات صارمة لاختبار المواد لمواجهة هذا التحدي. فقبل البدء في أي مشروع تصنيع آلي للبرونز، نتحقق من التركيب والصلابة الدقيقة للمادة. وقد وفرت هذه الخطوة الإضافية ساعات لا حصر لها من استكشاف الأخطاء وإصلاحها وإعادة العمل.

طرق اختبار صلابة المواد للبرونز

تساعد عدة طرق في تحديد الصلابة الدقيقة للمواد البرونزية:

- اختبار صلابة برينل - مثالية للمكونات البرونزية المصبوبة

- اختبار صلابة روكويل - أفضل للبرونز المشغول ذو الهيكل الموحد

- اختبار الصلابة المحمول - مفيدة لقطع العمل البرونزية الكبيرة الحجم

يوفر تنفيذ طرق الاختبار هذه البيانات اللازمة لضبط معلمات التشغيل الآلي بشكل مناسب.

سرعة تآكل الأدوات وتلفها

يمثل تآكل الأدوات تحديًا رئيسيًا آخر في تصنيع البرونز. يمكن أن تؤدي طبيعة البرونز الكاشطة، وخاصة في السبائك التي تحتوي على السيليكون أو الألومنيوم، إلى تدهور الأداة قبل الأوان5 والفشل

عند تشغيل البرونز الفوسفوري آليًا، لاحظت أن أدوات القطع تصبح باهتة حتى 40% أسرع من قطع الفولاذ الطري. لا يؤدي هذا التآكل المتسارع إلى زيادة تكاليف الأدوات فحسب، بل يؤثر أيضًا على دقة الأبعاد مع تغير هندسة الأداة.

لمكافحة هذه المشكلة:

- استخدم أدوات كربيد مع طلاءات مناسبة (طلاء TiAlN أو طلاءات الماس تعمل بشكل جيد)

- تنفيذ دورات فحص الأدوات بشكل أكثر تواترًا

- ضع في اعتبارك أدوات القطع المصنوعة من السيراميك أو CBN لعمليات الإنتاج بكميات كبيرة

يمكن أن يؤدي اختيار مادة الأداة الصحيحة استنادًا إلى سبيكة البرونز المحددة إلى إطالة عمر الأداة بمقدار 2-3 مرات مقارنةً بأدوات HSS القياسية.

مشاكل التحكم في الرقاقة

تمثل إدارة تكوين البُرادة وإخلائها تحديات فريدة من نوعها عند تشغيل البرونز آليًا. على عكس بعض المواد التي تشكل بُرادة أنيقة يمكن التنبؤ بها، يمكن أن ينتج البرونز بُرادة طويلة وخيطية تلتف حول الأداة أو قطعة العمل.

يمكن لهذه الرقائق الإشكالية

- خدش الأسطح النهائية

- تداخل مع تدفق سائل التبريد

- خلق مخاطر على سلامة المشغلين

- تؤدي إلى ظروف قطع غير متناسقة

لقد وجدت أن تنفيذ هندسة قاطع البُرادة المناسبة وتعديل معدلات التغذية يمكن أن يحسن التحكم في البُرادة بشكل كبير. على سبيل المثال، غالبًا ما تؤدي زيادة معدل التغذية بمقدار 15-20% مع الحفاظ على سرعة القطع نفسها إلى تحويل البُرادة الخيطية المثيرة للمشاكل إلى بُرادة على شكل فاصلة يمكن التحكم فيها بشكل أكبر.

تحديات الإدارة الحرارية

تختلف الموصلية الحرارية للبرونز اختلافًا كبيرًا بين السبائك المختلفة، مما يخلق تحديات في إدارة الحرارة أثناء عمليات التصنيع الآلي. يوضح هذا الجدول الاختلافات في التوصيل الحراري:

| نوع السبيكة البرونزية | الموصلية الحرارية (وات/م كلفن) | صعوبة التصنيع النسبية |

|---|---|---|

| أساسه النحاس | 26-50 | معتدل |

| ألومنيوم برونزي | 30-83 | عالية |

| الفوسفور البرونزي | 22-50 | متوسط إلى مرتفع |

| برونز السيليكون | 35-45 | عالية جداً |

تعني الموصلية الحرارية العالية نسبيًا للبرونز مقارنةً بالفولاذ أن الحرارة تتبدد بسرعة في جميع أنحاء قطعة العمل. وبينما يساعد ذلك على منع السخونة الزائدة الموضعية، إلا أنه يمكن أن يؤدي إلى مشاكل في دقة الأبعاد حيث تتمدد قطعة العمل بأكملها أثناء التصنيع الآلي.

بالنسبة للمكونات البرونزية الدقيقة، أقوم بتنفيذ بيئات يتم التحكم في درجة حرارتها والسماح لقطع العمل بالوصول إلى التوازن الحراري قبل عمليات الإنهاء.

صعوبات تشطيب السطح

يمكن أن يكون تحقيق تشطيبات سطحية متناسقة على المكونات البرونزية أمرًا صعبًا بشكل خاص. تعني ليونة البرونز مقارنةً بالفولاذ أنه يمكن أن يتلطخ بدلاً من أن يقطع بشكل نظيف، مما يؤدي إلى ظهور عيوب في السطح.

يكمن الحل في:

- استخدام الأدوات الحادة ذات الزوايا الحادّة ذات الزوايا الحادة الموجبة

- تنفيذ تمريرات التشطيب بأعماق خفيفة للقطع

- اختيار سوائل القطع المناسبة (غالباً ما تعمل الزيوت الكبريتية بشكل أفضل)

- الحفاظ على معدلات تغذية ثابتة طوال العملية

عند تصنيع المكونات البرونزية المزخرفة في PTSMAKE، قمنا بتطوير عمليات صقل متخصصة تتبع عمليات التصنيع باستخدام الحاسب الآلي لتحقيق تشطيبات تشبه المرآة عند الحاجة.

اعتبارات التآكل الجلفاني

على الرغم من أنه ليس تحديًا صارمًا في التصنيع الآلي، إلا أن ضمان عدم تعرض المكونات البرونزية المشكّلة آليًا للتآكل الجلفاني في الاستخدام النهائي أمر بالغ الأهمية. عندما يلامس البرونز معادن غير متشابهة في وجود إلكتروليت، يمكن أن يحدث تآكل متسارع.

يجب مراعاة هذه المشكلة المحتملة أثناء عملية التصميم والتشغيل الآلي من خلال:

- التخطيط للطلاءات الواقية المناسبة

- تصميم العزل بين المعادن غير المتشابهة

- ضمان التنظيف المناسب بعد التصنيع لإزالة المخلفات الموصلة

توصيات العلاج بعد المعالجة الآلية

لزيادة أداء المكونات البرونزية المشكّلة آليًا إلى أقصى حد، ضع في اعتبارك خطوات ما بعد المعالجة هذه:

- المعالجة الحرارية لتخفيف الإجهاد

- تخميل السطح لتعزيز مقاومة التآكل

- استخدام الطلاءات الواقية عند الاقتضاء

- التنظيف المناسب لإزالة جميع مخلفات التشغيل الآلي

من خلال معالجة هذه التحديات بشكل منهجي، يصبح تصنيع البرونز آليًا أكثر قابلية للإدارة. مع أكثر من 15 عامًا في هذا المجال، وجدتُ أن التخطيط السليم والمعرفة بالمواد هما مفتاحا نجاح مشاريع تصنيع البرونز آليًا.

كيف يؤثر التصنيع الآلي للبرونز على تفاوتات التفاوت المسموح به للأجزاء؟

هل تلقيت من قبل مكونات برونزية لا تتناسب مع بعضها البعض بشكل صحيح؟ أو ربما صممت جزءًا برونزيًا دقيقًا لتجد أن المنتج النهائي الذي تم تشكيله آليًا لا يفي بمواصفاتك؟ يمكن أن يؤدي الإحباط الناتج عن التعامل مع الأجزاء التي تقع خارج نطاقات التفاوت المقبولة إلى عرقلة المشاريع وزيادة التكاليف بشكل كبير.

يؤثر التصنيع الآلي للبرونز على التفاوتات المسموح بها للقطع في المقام الأول من خلال خصائص التمدد الحراري للمادة، وأنماط تآكل الأدوات، وميلها إلى الارتداد أثناء عمليات القطع. تُعد تقنيات التصنيع الآلي المناسبة، واختيار الأدوات، وضوابط العملية ضرورية للحفاظ على تفاوتات التفاوتات الدقيقة في المكونات البرونزية.

خصائص المواد وتأثيرها على التفاوتات المسموح بها

تمتلك سبائك البرونز خواص فيزيائية فريدة من نوعها تؤثر بشكل مباشر على تفاوتات التصنيع الآلي. عند العمل مع البرونز، وجدتُ أن فهم هذه الخصائص المادية الأساسية أمر بالغ الأهمية لتحقيق أبعاد دقيقة.

اعتبارات التمدد الحراري

يتميز البرونز بمعامل تمدد حراري مرتفع نسبيًا مقارنةً بمواد التصنيع الشائعة الأخرى. أثناء عمليات التشغيل الآلي، يولد الاحتكاك بين أدوات القطع وقطعة العمل حرارة، مما يتسبب في تمدد البرونز. يمكن أن يؤثر هذا التمدد الحراري بشكل كبير على دقة الأبعاد، خاصة في التطبيقات الدقيقة.

من واقع خبرتي في شركة PTSMAKE، يعد التحكم في درجة الحرارة أثناء التصنيع الآلي أمرًا ضروريًا للحفاظ على التفاوتات المسموح بها بدقة. بالنسبة للمكونات التي تتطلب تفاوتات تفاوتات أقل من ± 0.001 بوصة، فإننا نطبق بروتوكولات صارمة للتحكم في درجة الحرارة في منشأة التصنيع الآلي باستخدام الحاسب الآلي لدينا. ويشمل ذلك:

- الحفاظ على درجة حرارة محيطة ثابتة في منطقة التصنيع الآلي

- استخدام أنظمة التبريد لتقليل تراكم الحرارة إلى أدنى حد ممكن

- السماح للأجزاء بالوصول إلى التوازن الحراري قبل إجراء القياسات النهائية

صلابة المواد وتآكل الأدوات

تختلف سبائك البرونز اختلافًا كبيرًا في الصلابة، مما يؤثر بشكل مباشر على تفاوتات الماكينات. تميل السبائك البرونزية الأكثر ليونة مثل برونز القصدير إلى إنتاج حواف متراكمة على أدوات القطع، بينما يمكن أن تؤدي الأنواع الأكثر صلابة مثل برونز الألومنيوم إلى تسريع تآكل الأدوات.

لقد لاحظت أن تآكل الأدوات هو أحد العوامل الرئيسية التي تؤثر على اتساق التفاوت أثناء عمليات الإنتاج الطويلة. فمع تآكل الأدوات، تتغير الأبعاد تدريجيًا، مما قد يتسبب في خروج الأجزاء عن المواصفات. بالنسبة للمكونات البرونزية الحرجة، نطبق الممارسات التالية:

- جداول زمنية منتظمة لفحص الأدوات واستبدالها

- التحقق من الأبعاد أثناء العملية

- تعويض مسار الأداة بناءً على أنماط التآكل

تقنيات التصنيع للحصول على التفاوتات المثلى للتحمل الأمثل

يؤثر اختيار تقنية التصنيع الآلي بشكل كبير على التفاوتات التي يمكن تحقيقها في المكونات البرونزية. تقدم الطرق المختلفة مستويات متفاوتة من الدقة والاتساق.

التفريز باستخدام الحاسب الآلي مقابل الخراطة للبرونز

عندما تكون الدقة أمرًا بالغ الأهمية، يصبح الاختيار بين عمليات الطحن والخراطة أمرًا بالغ الأهمية. يوضح الجدول التالي قدرات التفاوت النموذجية لطرق التصنيع الآلي للبرونز:

| طريقة التصنيع | نطاق التحمل النموذجي | الأفضل لـ |

|---|---|---|

| التفريز باستخدام الحاسب الآلي الرقمي | من ± 0.002" إلى ± 0.0005" | الأشكال هندسية معقدة، أسطح مستوية |

| الخراطة باستخدام الحاسب الآلي الرقمي | ± 0.001 بوصة إلى ± 0.0003 بوصة | ميزات أسطوانية، خيوط خارجية |

| الطحن | من ± 0.0005" إلى ± 0.0001" | أسطح فائقة الدقة والتشطيب |

| EDM | من ± 0.0005" إلى ± 0.0002" | ميزات معقدة، سبائك برونزية صلبة |

بالنسبة للمكونات التي تتطلب تفاوتات ضيقة للغاية، غالبًا ما نستخدم مزيجًا من هذه العمليات. يزيل التصنيع الآلي الأولي الخشن الجزء الأكبر من المواد، تليها عمليات التصنيع النهائي التي يمكن أن تحقق دقة أعلى.

معلمات القطع وتأثيرها

تؤثر سرعة القطع، ومعدل التغذية، وعمق القطع تأثيرًا مباشرًا على تفاوتات التفاوت المسموح به في الماكينات في المكونات البرونزية. من واقع خبرتي، يعد تحسين هذه المعلمات أمرًا ضروريًا للحصول على نتائج متسقة. بالنسبة لمعظم سبائك البرونز، أوصي بما يلي:

- سرعات قطع أعلى من تلك المستخدمة في الفولاذ (عادةً ما تكون أسرع بمقدار 1.5 إلى 2 مرة)

- معدلات تغذية معتدلة لمنع تصلب العمل6 وانحراف الأداة

- عمق القطع الضحل لتمريرات الإنهاء لتقليل توليد الحرارة إلى الحد الأدنى

تحديات التسامح الشائعة في التصنيع الآلي للبرونز

على الرغم من التخطيط الدقيق، فإن التصنيع الآلي للبرونز يمثل العديد من التحديات التي يمكن أن تؤثر على تحقيق التفاوت المسموح به. يساعد إدراك هذه المشكلات في التخفيف من تأثيرها.

الإجهاد الداخلي والتشويه

غالبًا ما تحتوي المسبوكات البرونزية والمنتجات المشغولة على إجهادات داخلية متبقية يمكن أن تسبب تشوهًا أثناء التشغيل الآلي. ومع إزالة المادة، يتم تحرير هذه الضغوط، مما قد يتسبب في التواء الجزء أو التواءه.

ولمواجهة هذا التأثير، نستخدم عدة استراتيجيات:

- المعالجة الحرارية لتخفيف الضغط قبل التشغيل الآلي الدقيق

- عمليات التخشين التي تزيل المواد من جميع الجوانب بالتساوي

- أساليب التصنيع الآلي التدريجي التي تسمح بمعادلة الضغط المتوسط

اعتبارات تشطيب السطح

العلاقة بين تشطيب السطح والتفاوتات في الأبعاد مهمة بشكل خاص للمكونات البرونزية. لا تؤثر الأسطح الأكثر خشونة على الأداء الوظيفي للأجزاء فحسب، بل يمكن أن تعقّد القياس الدقيق أيضًا.

بالنسبة للاستخدامات الحرجة، نوصي باتباع إرشادات تشطيب السطح التالية للمكونات البرونزية:

- المكونات الميكانيكية العامة: 32-63 μ3 في رع

- أسطح المحامل: 16-32 μ2 بوصة رع

- الأسطح المانعة للتسرب: 8-16 μin Ra

- تركيب المكونات البصرية: 4-8 μin Ra

يتطلب تحقيق هذه التشطيبات السطحية في كثير من الأحيان أدوات محددة ومعلمات تصنيع يتم التحكم فيها بعناية، ولكن النتيجة هي تحسين التحكم في الأبعاد بشكل كبير.

إستراتيجيات متقدمة لتصنيع الآلات البرونزية ذات التفاوت الضيق

بالنسبة للتطبيقات التي تتطلب أضيق التفاوتات المسموح بها، قد تكون أساليب التشغيل الآلي القياسية غير كافية. في هذه الحالات، تصبح التقنيات المتخصصة ضرورية.

التصنيع الآلي المعوض بدرجة الحرارة

بالنسبة للمكونات البرونزية فائقة الدقة، ننفذ استراتيجيات المعالجة الآلية المعوضة لدرجة الحرارة. يتضمن هذا النهج:

- المراقبة الآنية لدرجات حرارة المواد ودرجات الحرارة المحيطة

- النمذجة التنبؤية لتأثيرات التمدد الحراري

- الضبط الآلي لمسارات الأدوات بناءً على الظروف الحرارية

وتتيح لنا هذه التقنيات تحقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.0001 بوصة على بعض المكونات البرونزية، حتى في الظروف البيئية الأقل من مثالية.

العمليات الثانوية لتعزيز الدقة المحسنة

عندما لا تستطيع المعالجة الآلية وحدها تحقيق التفاوتات المطلوبة، تصبح العمليات الثانوية ضرورية. بالنسبة للمكونات البرونزية، تشمل العمليات الثانوية الشائعة ما يلي:

- الطحن (سطحي أو أسطواني أو بدون مركز)

- اللف للأسطح المسطحة للغاية

- الشحذ للأقطار الداخلية الدقيقة

- تركيب يدوي لمكونات التزاوج الحرجة

وعلى الرغم من أن هذه العمليات الثانوية تضيف تكلفة إضافية، إلا أنها قد تكون ضرورية لتلبية متطلبات التحمل الأكثر تطلبًا في تطبيقات الفضاء والطب والأجهزة العلمية.

ما هي التشطيبات السطحية التي يمكن تحقيقها باستخدام الآلات البرونزية؟

هل سبق لك أن استلمت قطعة برونزية لم تكن ذات تشطيب سطحي مناسب لاستخدامك؟ أو هل واجهت صعوبة في توصيل اللمسة النهائية التي تحتاجها بالضبط إلى شريكك في التصنيع؟ إن الفرق بين اللمسة النهائية المثالية واللمسة النهائية المتوسطة يمكن أن يجعل مكوناتك البرونزية أو يحطمها.

يمكن أن تحقق المعالجة الآلية للبرونز تشطيبات سطحية تتراوح بين 0.1 ميكرومتر Ra إلى تشطيبات أكثر خشونة بمقدار 6.3 ميكرومتر Ra. تعتمد التشطيبات التي يمكن تحقيقها على سبيكة البرونز وطريقة التصنيع ومعلمات القطع وتقنيات ما بعد المعالجة مثل التلميع أو السفع بالخرز أو الأنودة.

أساسيات تشطيب السطح البرونزي

يتطلب العمل مع البرونز فهم الخصائص الفريدة لهذه السبيكة متعددة الاستخدامات. يشير تشطيب السطح في التصنيع الآلي للبرونز إلى ملمس ومظهر سطح الجزء النهائي المشغول آليًا. عند مناقشة تشطيب السطح، عادةً ما نستخدم قيمة Ra (متوسط الخشونة)، والتي تقيس متوسط انحراف المظهر الجانبي للسطح بالميكرومتر (ميكرومتر).

كلما انخفضت قيمة Ra، كان السطح أكثر نعومة. من واقع خبرتي في شركة PTSMAKE، يمكن للمكونات البرونزية عادةً تحقيق تشطيبات سطحية تتراوح بين 0.1 ميكرومتر Ra (ناعم للغاية) إلى حوالي 6.3 ميكرومتر Ra (خشن نسبيًا)، اعتمادًا على عدة عوامل.

العوامل المؤثرة على طلاء السطح البرونزي

تؤثر عدة عوامل رئيسية على جودة تشطيب السطح التي يمكن تحقيقها على المكونات البرونزية:

نوع السبيكة البرونزية: يتم تشغيل سبائك البرونز المختلفة بشكل مختلف. تنتج برونزات القصدير عادةً تشطيبات سطحية أفضل من برونزات الألومنيوم بسبب صلابتها الأقل.

عملية التصنيع: يؤثر نوع عملية التشغيل الآلي بشكل كبير على تشطيب السطح.

اختيار الأداة: يمكن أن تؤدي هندسة أداة القطع المناسبة والمواد إلى تحسين تشطيب السطح بشكل كبير.

معلمات القطع: تؤثر كل من السرعة، ومعدل التغذية، وعمق القطع على الصقل الناتج.

صلابة الماكينة: تنتج ماكينات CNC الأكثر صلابة أسطحًا أكثر اتساقًا وسلاسة.

دعني أوضح لك كيف تؤثر كل طريقة من طرق التصنيع الآلي على تشطيبات سطح البرونز.

تشطيب السطح بطريقة التصنيع

التفريز باستخدام الحاسب الآلي الرقمي

يعد التفريز باستخدام الحاسب الآلي أحد أكثر الطرق شيوعًا لتصنيع المكونات البرونزية. تعتمد الصقل السطحي الذي يمكن تحقيقه من خلال التفريز على عدة عوامل:

| معلمة الطحن | تأثير تشطيب السطح النهائي |

|---|---|

| نوع الأداة | تنتج ماكينات التفريز ذات الأطراف الكروية تشطيبات أكثر سلاسة من ماكينات التفريز ذات الأطراف المسطحة |

| مسافة التخطي | ينتج عن الدرجات المتدرجة الأصغر (5-10% من قطر الأداة) تشطيبات أدق |

| سرعة القطع | تنتج سرعات عمود الدوران الأعلى عمومًا أسطحًا أكثر سلاسة |

| معدل التغذية | تؤدي معدلات التغذية المنخفضة عادةً إلى تشطيب أفضل للسطح |

باستخدام المعلمات المناسبة، يمكن أن يحقق الطحن باستخدام الحاسب الآلي للبرونز تشطيبات سطحية في نطاق 0.8-3.2 ميكرومتر Ra. للحصول على تشطيبات ناعمة بشكل خاص أقل من 0.8 ميكرومتر Ra، عادةً ما تكون المعالجة اللاحقة مطلوبة.

الخراطة باستخدام الحاسب الآلي الرقمي

يمكن أن تحقق عمليات الخراطة على المكونات البرونزية تشطيبات سطحية ممتازة، وغالبًا ما تكون أفضل من الطحن:

| معلمة الدوران | تأثير تشطيب السطح النهائي |

|---|---|

| نوع الإدراج | تنتج إدخالات الماس أو CBN أجود أنواع التشطيبات |

| إدراج نصف القطر | ينتج عن نصف قطر الأنف الأكبر عموماً أسطحاً أكثر سلاسة |

| سرعة القطع | تعمل السرعات العالية على تحسين اللمسات النهائية ولكنها قد تتسبب في تصلب العمل |

| معدل التغذية | عامل حاسم - التغذية البطيئة تنتج تشطيبات نهائية أفضل |

باستخدام المعلمات المحسّنة، يمكن للخراطة باستخدام الحاسب الآلي للبرونز تحقيق تشطيبات سطحية منخفضة تصل إلى 0.4 ميكرومتر Ra مباشرةً من الماكينة. إن معايرة المخرطة7 عملية ضرورية للحفاظ على التشطيبات السطحية المتناسقة على الأجزاء البرونزية المخروطة.

عمليات الطحن والعمليات الكاشطة

بالنسبة للتطبيقات الصعبة التي تتطلب تشطيبات سطحية دقيقة للغاية، غالبًا ما يتم استخدام عمليات الطحن:

| معلمة الطحن | تأثير تشطيب السطح النهائي |

|---|---|

| نوع العجلة | تُنتج العجلات ذات الحبيبات الأدق لمسات نهائية أكثر نعومة |

| سرعة العجلة | تسفر السرعات الأعلى بشكل عام عن تشطيبات أفضل |

| تدفق سائل التبريد | التبريد المناسب يمنع التلف الحراري للسطح |

| تواتر التضميد | تحافظ العجلات المكسوة بانتظام على جودة اللمسات النهائية |

يمكن للطحن السطحي على البرونز تحقيق تشطيبات ناعمة تصل إلى 0.1-0.4 ميكرومتر Ra عند تنفيذه بشكل صحيح.

تقنيات ما بعد المعالجة للبرونز

للحصول على أفضل التشطيبات السطحية للمكونات البرونزية، يمكن استخدام تقنيات مختلفة بعد المعالجة:

طرق التلميع

يمكن أن يؤدي الصقل إلى تحويل السطح البرونزي المشغول آلياً إلى سطح برونزي مشغول للحصول على تشطيبات تشبه المرآة:

- التلميع الميكانيكي: باستخدام مواد كاشطة أدق تدريجيًا، يمكن الحصول على تشطيبات أقل من 0.1 ميكرومتر Ra.

- التشطيب الاهتزازي: توضع الأجزاء في وعاء اهتزازي مع وسائط متفاوتة الخشونة.

- البهلوان البرميلي: ممتاز لإزالة الأزيز والحصول على تشطيبات نهائية حريرية موحدة.

معالجات السطح

بالإضافة إلى التشطيب الميكانيكي، يمكن للعديد من المعالجات تحسين الأسطح البرونزية:

- السفع بالخرز: يخلق لمسة نهائية غير لامعة موحدة بين 1.6 و3.2 ميكرومتر Ra.

- التنظيف الكيميائي: يزيل الأكاسيد والملوثات قبل التشطيب النهائي.

- التطعيم: أكسدة محكومة لأغراض التزيين أو الحماية.

خيارات الطلاء

بالنسبة للتطبيقات المتخصصة، قد يتم طلاء الأجزاء البرونزية بطلاءات إضافية:

- الطلاءات الشفافة: الحفاظ على المظهر ومنع الأكسدة.

- الطلاء الكهربائي: مع معادن مثل النيكل لتعزيز الخصائص.

- طلاءات PVD: لمقاومة التآكل الشديدة مع الحفاظ على دقة الأبعاد.

متطلبات تشطيب السطح الخاصة بالصناعة

الصناعات المختلفة لها متطلبات محددة للتشطيبات السطحية للمكونات البرونزية:

- التطبيقات البحرية: غالبًا ما تتطلب 0.8-1.6 ميكرومتر Ra للمراوح والمكونات تحت الماء للحد من الحشف الحيوي.

- تطبيقات المحامل: عادةً ما تحتاج إلى 0.2-0.4 ميكرومتر Ra من أجل تطوير طبقة تزييت مثالية.

- الاستخدام الزخرفي: قد تحتاج إلى تشطيبات مرآة أقل من 0.1 ميكرومتر Ra للحصول على مظهر جمالي.

- الموصلات الكهربائية: عادةً ما تحتاج إلى 0.4-0.8 ميكرومتر Ra للحصول على التوصيل الأمثل ومقاومة التلامس.

في شركة PTSMAKE، قمنا بتطوير عمليات متخصصة لكل صناعة لضمان الحصول على نتائج تشطيب سطحي متناسقة للمكونات البرونزية.

كيف تختار السبيكة البرونزية المناسبة للتشغيل الآلي باستخدام الحاسب الآلي؟

هل سبق لك أن وجدت نفسك تحدق في قائمة طويلة من سبائك البرونز وأنت غارق في الاختيار؟ أو ربما قمت باختيار ما بدا لك أنه البرونز المثالي لمشروعك، لتكتشف في منتصف الطريق أنه لا يعمل كما هو متوقع؟

يتطلب اختيار سبيكة البرونز المناسبة للتشغيل الآلي باستخدام الحاسب الآلي الموازنة بين عدة عوامل بما في ذلك الخواص الميكانيكية وقابلية التشغيل الآلي ومقاومة التآكل والتكلفة. يعتمد الاختيار المثالي على متطلبات التطبيق المحددة والظروف البيئية وقيود الميزانية مع مراعاة المفاضلة بين القوة ومقاومة التآكل والتوصيل.

فهم تصنيفات السبائك البرونزية

تمثل السبائك البرونزية واحدة من أكثر عائلات المواد المتاحة للتشغيل الآلي باستخدام الحاسب الآلي تنوعًا. وبصفتي شخصًا قام بتوجيه عدد لا يحصى من اختيارات المواد للمكونات الدقيقة، فقد وجدت أن فهم نظام التصنيف الأساسي أمر ضروري قبل اتخاذ أي خيار.

البرونز هو في المقام الأول سبيكة من النحاس والقصدير، ولكن الأصناف الحديثة من البرونز تتضمن عناصر إضافية تغير خصائصها بشكل كبير. وتشمل التصنيفات الأكثر شيوعاً ما يلي:

برونز القصدير

وتحتوي سبائك البرونز التقليدية هذه على 5-25% من القصدير والباقي من النحاس. إن مقاومتها الممتازة للتآكل تجعلها مثالية للتطبيقات البحرية. من واقع خبرتي، فإن المكونات المصنوعة من برونز القصدير تعمل بشكل جيد للغاية في بيئات المياه المالحة حيث تتلف المعادن الأخرى بسرعة.

برونز الألومنيوم

تحتوي على ألومنيوم 4-11% وأحيانًا كميات صغيرة من الحديد والنيكل، وتوفر هذه البرونزات قوة فائقة ومقاومة استثنائية للتآكل. وهي مفيدة بشكل خاص للمكونات التي تواجه أحمالاً ميكانيكية عالية أثناء تعرضها لبيئات تآكل.

برونز السيليكون

مع محتوى 2-4% من السيليكون، توفر هذه السبائك قابلية تشكيل ومقاومة ممتازة للتآكل. وهي تُستخدم على نطاق واسع في التطبيقات المعمارية وتشتهر بلمساتها الذهبية الجذابة التي تكتسب طلاءً ذهبيًا مميزًا بمرور الوقت.

البرونز الفوسفوري

وتحتوي هذه على 0.5-1.5-11% من القصدير و0.01-0.35% من الفوسفور، مما يوفر صفات زنبركية ممتازة ومقاومة ممتازة للتعب. لقد رأيت أداء البرونز الفوسفوري جيدًا بشكل ملحوظ في التطبيقات الكهربائية التي تتطلب توصيلًا جيدًا مع المتانة الميكانيكية.

البرونز المحتوي على رصاص

عندما كفاءة التصنيع الآلي8 يصبح من البرونز المحتوي على رصاص 1-10% الحرج، ويوفر نتائج فائقة. يعمل الرصاص كقاطع للبُرادة أثناء التصنيع الآلي، مما يقلل من تآكل الأداة ويحسّن من صقل السطح.

الخصائص الرئيسية التي يجب مراعاتها في التصنيع الآلي باستخدام الحاسب الآلي

عند اختيار سبيكة برونز للتشغيل الآلي باستخدام الحاسب الآلي، تحدد العديد من الخصائص الرئيسية كلاً من قابلية التصنيع وأداء الاستخدام النهائي:

تصنيف قابلية التشغيل الآلي

تتفاوت سبائك البرونز بشكل كبير في قابليتها للتشغيل الآلي، مما يؤثر بشكل مباشر على تكاليف الإنتاج والجودة:

| النوع البرونزي | تصنيف قابلية التصنيع (%) | تشكيل الرقاقة | أداة الحياة |

|---|---|---|---|

| برونز رصاصي (C93200) | 80-90 | ممتاز | جيد جداً |

| الفوسفور البرونزي (C51000) | 40-50 | جيد | معتدل |

| ألومنيوم برونزي (C95400) | 30-40 | عادل | عادل |

| برونز السيليكون (C65500) | 50-60 | جيد | جيد |

الخواص الميكانيكية

يعد فهم المتطلبات الميكانيكية للتطبيق الخاص بك أمرًا بالغ الأهمية للاختيار المناسب:

| الممتلكات | برونز عالي القوة | البرونز القياسية | البرونز منخفض القوة |

|---|---|---|---|

| قوة الشد (ميجا باسكال) | 550-850 | 350-550 | 220-350 |

| قوة الخضوع (MPa) | 250-450 | 150-250 | 90-150 |

| الاستطالة (%) | 10-20 | 20-30 | 30-45 |

| الصلابة (برينل) | 150-220 | 80-150 | 60-80 |

مقاومة التآكل

وغالباً ما تكون مقاومة البرونز الممتازة للتآكل عاملاً رئيسياً في الاختيار:

| البيئة | أنواع البرونز الموصى بها |

|---|---|

| المياه المالحة | برونز القصدير، برونز الألومنيوم |

| المواد الكيميائية الصناعية | برونز السيليكون، برونز الفوسفور |

| التعرض للغلاف الجوي | برونز السيليكون، برونز القصدير |

| المياه العذبة | معظم أنواع البرونز |

توصيات خاصة بالتطبيق

استنادًا إلى خبرتي في PTSMAKE في مجال التصنيع الآلي الدقيق للبرونز، قمت بتطوير بعض الإرشادات الخاصة بالتطبيقات:

تطبيقات المحامل والتآكل

بالنسبة للمكونات التي تعاني من الاحتكاك والتآكل، أوصي عادةً بما يلي:

- C93200 (برونز المحامل) للمحامل للأغراض العامة

- برونز الألومنيوم C95400 للمحامل ذات الأحمال العالية

- برونز القصدير C90300 للأحمال المعتدلة مع متانة ممتازة

إن خصائص التشحيم الذاتي لبعض سبائك البرونز تجعلها تتفوق على المعادن الأخرى في التطبيقات التي يصعب فيها الصيانة.

المكونات البحرية

بالنسبة لبيئات المياه المالحة، تصبح مقاومة التآكل ذات أهمية قصوى:

- برونز C92200 (Navy M) للمراوح والتجهيزات تحت الماء

- برونز النيكل والألومنيوم C95500 للمكونات البحرية الحساسة

- برونز السيليكون C65500 للمثبتات والمعدات البحرية غير الهيكلية

التطبيقات الكهربائية

عندما تكون الموصلية الكهربائية مطلوبة إلى جانب الخواص الميكانيكية:

- البرونز الفوسفوري C51000 للملامسات والنوابض الكهربائية

- برونز السيليكون C65500 للموصلات الكهربائية التي تتطلب قوة

- C94700 للتطبيقات التي تحتاج إلى كل من التوصيل الكهربائي وخصائص التحمل

اعتبارات التكلفة والعائد

عند العمل مع العملاء في PTSMAKE، أؤكد دائمًا على ضرورة تقييم تكلفة المواد مقابل تكاليف دورة الحياة. في حين أن بعض سبائك البرونز قد تكلف 20-30% أكثر في البداية، إلا أنها غالبًا ما توفر:

- عمر افتراضي ممتد للمكونات (في بعض الأحيان 2-3 مرات أطول)

- انخفاض متطلبات الصيانة

- انخفاض وقت تعطل النظام

- هوامش أمان محسّنة

على سبيل المثال، قد يؤدي استخدام برونز الألومنيوم C95400 المصنوع من الألومنيوم C95400 بدلاً من النحاس الأحمر C83600 القياسي إلى زيادة تكاليف المواد، ولكن القوة الفائقة ومقاومة التآكل عادةً ما تؤدي إلى انخفاض كبير في إجمالي تكاليف الملكية للمكونات الحرجة.

تكييفات عملية التصنيع بالقطع

تتطلب سبائك البرونز المختلفة أساليب تصنيع آلي محددة:

تعديلات سرعة القطع

- البرونز المحتوي على رصاص: يمكن تشكيله بسرعات أعلى (حتى 400 قدم مربع)

- برونز الألومنيوم: تتطلب سرعات معتدلة (150-250 قدم مربع)

- برونز القصدير: من الأفضل استخدام الماكينة بسرعات معتدلة (200-300 قدم مربع)

اختيار الأداة

- البرونز المحتوية على رصاص: أدوات HSS القياسية تعمل بشكل جيد

- برونز الألومنيوم: أدوات الكربيد الموصى بها

- برونز السيليكون: أدوات حادة ذات زوايا أشعل النار موجبة

في شركة PTSMAKE، وجدنا أن مطابقة معلمات القطع الصحيحة مع كل نوع من أنواع البرونز أمر ضروري لتحقيق تفاوتات تفاوتات دقيقة وتشطيبات سطحية ممتازة.

تعرّف على كيفية تأثير قوة المواد على نجاح مشروع التصنيع الآلي الخاص بك وطول عمره. ↩

تعرف على كيفية تأثير هذه الخصائص على كفاءة التصنيع الآلي وجودته. ↩

يساعد هذا التصنيف الفني في مقارنة كفاءة التشغيل الآلي بين المعادن المختلفة. ↩

تعرف على سلوك الاحتكاك بين الأسطح وكيفية تأثيره على طول عمر المكونات. ↩

تعرّف على آليات تآكل الأدوات وكيفية منعها في التصنيع الآلي للبرونز. ↩

تعرّف على كيفية تأثير هذه الظاهرة المعدنية على جودة القِطع واستراتيجية التصنيع الآلي. ↩

تعرّف على طرق المعايرة الدقيقة للمعايرة الآلية للحصول على تشطيبات برونزية فائقة. ↩

انقر لتتعلم تقنيات التصنيع الآلي المتقدمة لسبائك البرونز. ↩