بصفتي خبير في أنودة التيتانيوم في شركة PTSMAKE، لاحظت أن العديد من المهندسين يعانون من قرارات المعالجة السطحية لمكونات التيتانيوم. فالاختيار الخاطئ يمكن أن يؤدي إلى تآكل مبكر، ومشاكل تآكل، وحتى تعطل الأجزاء - وهي مشاكل يمكن أن تعرقل مشاريع بأكملها وتهدر موارد ثمينة.

نعم، يمكن أكسدة سبائك التيتانيوم. تعمل هذه العملية على إنشاء طبقة أكسيد واقية على السطح، مما يعزز مقاومة التآكل ويسمح بخيارات ألوان مختلفة حسب الجهد المطبق. تعمل الطبقة المؤكسدة أيضاً على تحسين مقاومة التآكل والمظهر الجمالي.

أريد أن أشاركك بعض المعلومات الداخلية حول أنودة التيتانيوم التي لن يخبرك بها معظم المصنّعين. لقد طورنا في شركة PTSMAKE تقنيات محددة تضمن نتائج متسقة عبر سبائك التيتانيوم المختلفة. دعني أشرح لك العوامل الرئيسية التي تؤثر على عملية الطلاء بأكسيد الألومنيوم وكيف تؤثر على أداء أجزائك.

ما مدى قوة التيتانيوم مقارنة بالفولاذ؟

عند اختيار المواد اللازمة للتطبيقات الحرجة، غالباً ما أواجه مهندسين يعانون من معضلة التيتانيوم مقابل الفولاذ. لا يتعلق التحدي بالقوة فقط - بل يتعلق بالموازنة بين الوزن والتكلفة والمتانة. لقد ارتكب العديد من عملائي أخطاءً مكلفة باختيار المواد الخاطئة، مما أدى إلى تأخير المشروع وتجاوز الميزانية.

يوفّر كل من التيتانيوم والفولاذ قوة مثيرة للإعجاب، ولكنّ التيتانيوم يوفّر نسبة قوة إلى وزن أعلى. في حين أن الفولاذ أقوى عموماً من حيث القيمة المطلقة، فإن التيتانيوم أخف وزناً 45% مع الحفاظ على قوة مماثلة، مما يجعله مثالياً للتطبيقات الفضائية والطبية حيث يكون تقليل الوزن أمراً بالغ الأهمية.

فهم خصائص المواد

كمحترف في مجال التصنيع، تعلمت أن المقارنة بين التيتانيوم والفولاذ ليست مباشرة. دعنا نحلل خصائصهما الرئيسية لفهم نقاط قوتها وحدودها.

اعتبارات الكثافة والوزن

يكمن الاختلاف الأبرز بين التيتانيوم والفولاذ في كثافتهما. إذ تبلغ كثافة التيتانيوم 4.5 جم/سم مكعب، بينما تتراوح كثافة الفولاذ عادةً بين 7.75 و8.05 جم/سم مكعب. يخلق هذا الاختلاف فرصاً مثيرة للاهتمام عندما ننظر إلى القوام المحدد1 من كل مادة.

مقاييس مقارنة القوة

عند المقارنة بين هذه المعادن، نحتاج إلى فحص معايير القوة المختلفة:

| الممتلكات | تيتانيوم | الفولاذ (عام) | فولاذ (عالي القوة) |

|---|---|---|---|

| قوة الشد (ميجا باسكال) | 350-1200 | 400-800 | 800-2000 |

| قوة الخضوع (MPa) | 250-1000 | 250-500 | 600-1800 |

| معامل المرونة (جيجا باسكال) | 110-120 | 190-210 | 190-210 |

التطبيقات والاستخدامات الصناعية

صناعة الطيران والفضاء

من واقع خبرتي في شركة PTSMAKE، أصبح التيتانيوم شائعاً بشكل متزايد في تطبيقات الطيران. فنسبة قوته العالية إلى وزنه تجعله مثالياً لمكونات الطائرات حيث يكون تقليل الوزن أمراً بالغ الأهمية. نحن نصنع بانتظام قطع التيتانيوم لعملاء صناعة الطيران، خاصةً في المكونات الهيكلية وأجزاء المحركات.

التطبيقات الطبية

إن التوافق الحيوي للتيتانيوم يجعله لا يقدر بثمن في الغرسات الطبية. وعلى الرغم من قوة الفولاذ، إلا أنه لا يوفر نفس المستوى من التوافق البيولوجي. قمنا في شركة PTSMAKE بتطوير عمليات متخصصة لتصنيع مكونات طبية دقيقة من التيتانيوم.

العوامل البيئية

مقاومة التآكل

يشكل التيتانيوم طبقة أكسيد واقية توفر مقاومة استثنائية للتآكل. وتمنحه هذه الخاصية ذاتية الشفاء ميزة كبيرة على معظم أنواع الفولاذ، خاصةً في البيئات البحرية.

أداء درجة الحرارة

تتصرف كلتا المادتين بشكل مختلف تحت درجات الحرارة القصوى:

| نطاق درجة الحرارة | أداء التيتانيوم | أداء الفولاذ |

|---|---|---|

| أقل من صفر درجة مئوية | يحافظ على قوته | يصبح هشاً |

| درجة حرارة الغرفة | الأداء الأمثل | الأداء الأمثل |

| فوق 500 درجة مئوية | مخاوف الأكسدة | تدهور القوة |

اعتبارات التكلفة

التكاليف المادية

على الرغم من أن التيتانيوم أغلى عموماً من الفولاذ، إلا أن التكلفة الإجمالية للملكية غالباً ما تروي قصة مختلفة:

- تكلفة المواد الخام: التيتانيوم أغلى من 5 إلى 10 أضعاف

- تكاليف المعالجة: أعلى بالنسبة للتيتانيوم بسبب المعدات المتخصصة

- تكاليف الصيانة: أقل بالنسبة للتيتانيوم بسبب المقاومة الأفضل للتآكل

- قيمة مدى الحياة: غالباً ما تكون أفضل مع التيتانيوم بسبب المتانة

تحديات التصنيع

لقد تغلبنا في PTSMAKE على العديد من التحديات في العمل مع كلتا المادتين:

التيتانيوم:

- يتطلب أدوات قطع متخصصة

- سرعات تشغيل آلي أبطأ

- متطلبات تبريد أكثر تعقيداً

- معدلات تآكل أعلى للأدوات

الفولاذ:

- عمليات تصنيع آلي أكثر وضوحًا

- عمر أفضل للأدوات

- انخفاض تكاليف المعالجة

- توافر معدات المعالجة على نطاق أوسع

معايير الاختيار العملية

عند تقديم المشورة للعملاء، أضع في اعتباري عدة عوامل:

متطلبات التقديم

- سعة التحميل اللازمة

- قيود الوزن

- التعرض البيئي

- نطاق درجة حرارة التشغيل

- قيود التكلفة

معايير الصناعة

الصناعات المختلفة لها متطلبات محددة:

| الصناعة | المواد المفضلة | السبب الرئيسي |

|---|---|---|

| الفضاء الجوي | تيتانيوم | وفورات في الوزن |

| الإنشاءات | الفولاذ | الفعالية من حيث التكلفة |

| الطب الباطني | تيتانيوم | التوافق الحيوي |

| السيارات | كلاهما | خاص بالتطبيق |

الاتجاهات المستقبلية

إن مشهد التصنيع آخذ في التطور. في PTSMAKE، نشهد طلبًا متزايدًا على:

- حلول المواد الهجينة

- المعالجات السطحية المتقدمة

- تركيبات السبائك الجديدة

- تحسين عمليات التصنيع

ويدفع هذا التطور كلاً من التيتانيوم والصلب إلى مجالات استخدام جديدة، حيث تجد كل مادة حالة الاستخدام الأمثل لها بناءً على متطلبات محددة بدلاً من المقارنات العامة.

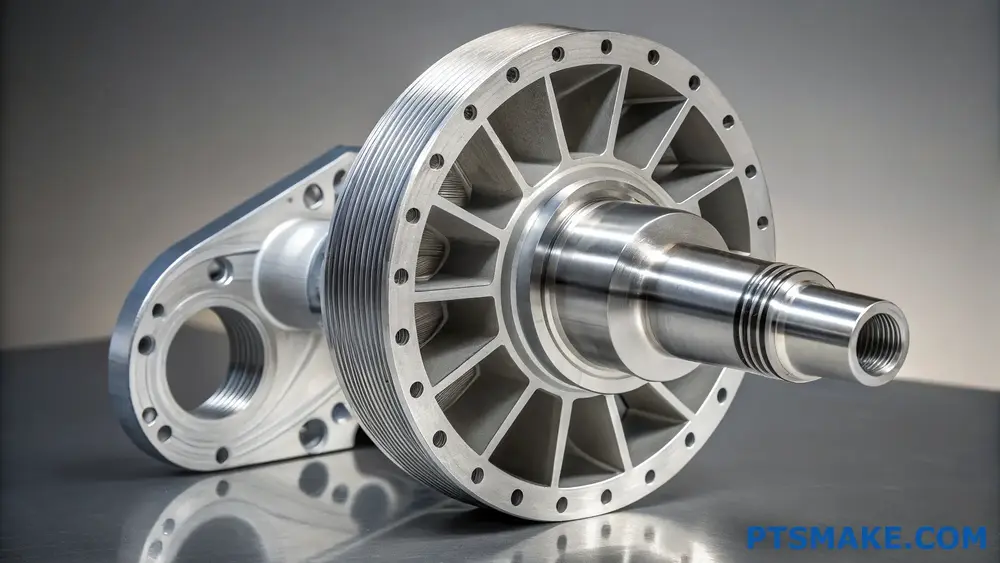

هل تؤثر قوة التيتانيوم على تكاليف التصنيع؟

يمكن أن يمثل تصنيع التيتانيوم تحدياً كبيراً للعديد من المصنّعين. عندما يأتي العملاء إليّ بمشاريع تصنيع التيتانيوم، غالباً ما يعبّرون عن مخاوفهم بشأن التكاليف المرتفعة وأوقات الإنتاج الطويلة. وعلى الرغم من أن قوة المادة الاستثنائية مفيدة لتطبيقات الاستخدام النهائي، إلا أنها تخلق عقبات كبيرة أثناء عملية التصنيع.

نعم، تؤثر قوة التيتانيوم بشكل مباشر على تكاليف التصنيع. حيث تتطلب قوة الشد والصلابة العالية للتيتانيوم أدوات قطع متخصصة، وسرعات تصنيع أبطأ، واستبدال الأدوات بشكل متكرر. وعادةً ما تزيد هذه العوامل من تكاليف التصنيع بمقدار 3-5 أضعاف مقارنةً بالتصنيع القياسي للفولاذ.

فهم خصائص مادة التيتانيوم

خصائص القوة

تنبع قوة التيتانيوم الرائعة من بنيته الذرية الفريدة و الشبيكة البلورية2. لقد لاحظت أن سبائك التيتانيوم التي يشيع استخدامها في التصنيع، مثل Ti-6Al-4V، تُظهر نسب قوة إلى الوزن استثنائية. تُظهر هذه المادة:

- قوة الشد القصوى: 900-1200 ميجا باسكال

- مقاومة الخضوع: 830-1100 ميجا باسكال

- الصلابة: 33-36 HRC 33-36

تأثير مقاومة الحرارة

تُشكّل قدرة المادة على الاحتفاظ بقوتها في درجات الحرارة العالية تحديات فريدة من نوعها في التصنيع الآلي. فأثناء عمليات القطع، يمكن أن تتجاوز درجات الحرارة 1000 درجة مئوية، ومع ذلك يحافظ التيتانيوم على خواصه الميكانيكية، مما يؤدي إلى:

- زيادة تآكل الأدوات المتزايدة

- سرعات قطع منخفضة

- استهلاك طاقة أعلى

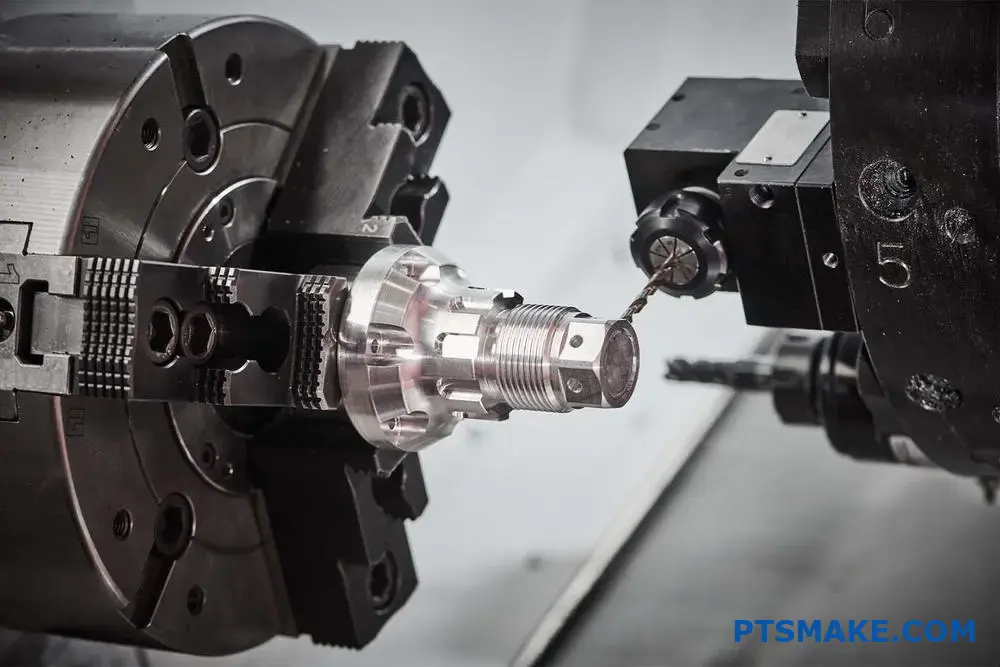

عوامل التكلفة في تصنيع التيتانيوم آلياً

تآكل الأدوات واستبدالها

استنادًا إلى خبرتي في PTSMAKE، فإن تآكل الأدوات هو أحد أهم محركات التكلفة. فيما يلي تحليل مقارن لعمر الأداة:

| المواد | متوسط عمر الأداة (بالساعات) | تواتر استبدال الأدوات | تكلفة الأداة النسبية |

|---|---|---|---|

| الفولاذ الطري | 4-6 | منخفضة | 1x |

| الفولاذ المقاوم للصدأ | 2-4 | متوسط | 2x |

| تيتانيوم | 0.5-2 | عالية | 4x |

اعتبارات وقت الإنتاج

يجب تقليل سرعة التصنيع الآلي للتيتانيوم بشكل كبير مقارنةً بالمواد الأخرى:

| نوع العملية | تقليل السرعة مقابل الفولاذ | التأثير على وقت الإنتاج |

|---|---|---|

| الدوران | 60-70% أبطأ | 2.5-3 أضعاف أطول |

| الطحن | 70-70-80% أبطأ | 3-4 مرات أطول |

| الحفر | 75-85% أبطأ 75-85% | 4-5 مرات أطول |

تحسين تكاليف تصنيع التيتانيوم بالماكينات

استراتيجيات القطع المتقدمة

في شركة PTSMAKE، قمنا بتنفيذ العديد من الاستراتيجيات لتحسين التصنيع الآلي للتيتانيوم:

أنظمة سائل التبريد عالي الضغط

- يحسن من تبديد الحرارة

- يطيل من عمر الأداة 40%

- يقلل من قوى القطع

أدوات القطع المتخصصة

- أدوات كربيد ذات أشكال هندسية محددة

- تقنيات الطلاء المتقدمة

- زوايا أشعل النار المحسّنة

تحسين معلمات العملية

يكمن مفتاح التصنيع الآلي للتيتانيوم الفعال من حيث التكلفة في إيجاد التوازن الصحيح لمعلمات القطع:

| المعلمة | النطاق الموصى به | تأثير التكلفة |

|---|---|---|

| سرعة القطع | 30-60 م/دقيقة | عالية |

| معدل التغذية | 0.1 - 0.3 مم/ملم/مكرر | متوسط |

| عمق القطع | 0.5-2.5 مم | متوسط |

الاعتبارات الاقتصادية

تحليل توزيع التكلفة

يساعد فهم هيكل التكلفة في اتخاذ قرارات مستنيرة:

التكاليف المباشرة

- نفقات أداة القطع 25-30%

- وقت تشغيل الماكينة 35-40%

- سائل التبريد والمواد الاستهلاكية: 10-15%

التكاليف غير المباشرة

- الإعداد والبرمجة: 10-15%

- مراقبة الجودة: 5-10%

- صيانة الماكينة 5-81T%

إدارة التكاليف على المدى الطويل

الحفاظ على أسعار تنافسية مع ضمان الجودة:

الاستثمار في التكنولوجيا

- ماكينات CNC حديثة ذات بنية صلبة

- أنظمة مراقبة الأدوات المتقدمة

- أنظمة تغيير الأدوات الآلية

تحسين العمليات

- مراقبة تآكل الأدوات بانتظام

- معلمات القطع المحسّنة

- إدارة فعالة لسير العمل

تدابير مراقبة الجودة

- التفتيش أثناء العملية

- مراقبة العمليات الإحصائية

- تقنيات القياس المتقدمة

إن العلاقة بين قوة التيتانيوم وتكاليف التصنيع معقدة ولكن يمكن التحكم فيها من خلال النهج الصحيح. لقد قمنا في شركة PTSMAKE بتطوير عمليات فعّالة توازن بين اعتبارات التكلفة ومتطلبات الجودة. من خلال فهم هذه العوامل وتنفيذ الاستراتيجيات المناسبة، يمكننا مساعدة عملائنا على تحقيق أهدافهم في تصنيع التيتانيوم مع الحفاظ على تكاليف معقولة.

كيف تؤثر قوة إجهاد التيتانيوم على التطبيقات الصناعية؟

غالبًا ما يعاني المصنعون من مشكلة اختيار المواد للمكونات الحرجة التي تخضع لدورات إجهاد متكررة. وتؤدي المعركة المستمرة ضد إجهاد المعادن إلى أعطال مبكرة وتكاليف صيانة غير متوقعة ومخاطر محتملة على السلامة في التطبيقات الصناعية.

إن قوة الإجهاد الاستثنائية للتيتانيوم تجعله مثاليًا للتطبيقات الصناعية عالية الإجهاد، حيث يوفر ما يصل إلى 50% حدود تحمل أعلى من الفولاذ. وتتيح هذه المقاومة الفائقة للتحميل الدوري إطالة عمر المكونات وتحسين الموثوقية في الأنظمة الصناعية الحرجة.

فهم خصائص التعب في التيتانيوم

في شركة PTSMAKE، نعمل بانتظام على استخدام التيتانيوم في التطبيقات الحرجة حيث تكون مقاومة الإجهاد أمراً بالغ الأهمية. وتتميز المادة سلوك الإجهاد والإجهاد الدوري3 تميّزه عن المعادن التقليدية. إليك ما يجعل خصائص إجهاد التيتانيوم فريدة من نوعها:

مزايا البنية المجهرية

توفّر البنية البلورية السداسية المتقاربة للتيتانيوم مقاومة متأصلة لحركة الخلع، وهو ما ينتج عنه:

- مقاومة معززة لبدء التشقق

- معدلات انتشار أبطأ للشقوق

- أداء أفضل في ظل ظروف التحميل المتغيرة

الأداء المقارن للإجهاد المقارن

إليك كيفية مقارنة التيتانيوم بالمعادن الصناعية الشائعة الأخرى:

| المواد | نسبة قوة التعب* | الدورات النموذجية للفشل** |

|---|---|---|

| تيتانيوم درجة 5 | 0.8 | >10^7 |

| الفولاذ المقاوم للصدأ 316 | 0.4 | 10^6 |

| ألومنيوم 7075 | 0.3 | 10^5 |

| الكربون الصلب 1045 | 0.5 | 10^6 |

*نسبة قوة التحمل = حد التحمل/قوة الشد القصوى

** في ظل ظروف الاختبار القياسية عند 50% من قوة الخضوع

التطبيقات الصناعية التي تستفيد من قوة إجهاد التيتانيوم

مكونات الفضاء الجوي

من خلال خبرتي في العمل مع عملاء في مجال الطيران، فإن خصائص إجهاد التيتانيوم ضرورية لـ

- مكونات معدات الهبوط

- دعامات تثبيت المحرك

- عناصر هيكل الطائرة الهيكلية

- شفرات التوربينات وأقراص الضاغط

الغرسات الطبية

تعتمد صناعة الطب الحيوي اعتماداً كبيراً على مقاومة التيتانيوم للإجهاد في مجال الطب الحيوي:

- استبدال المفاصل

- زراعة الأسنان

- صفائح العظام والبراغي

- أجهزة دمج العمود الفقري

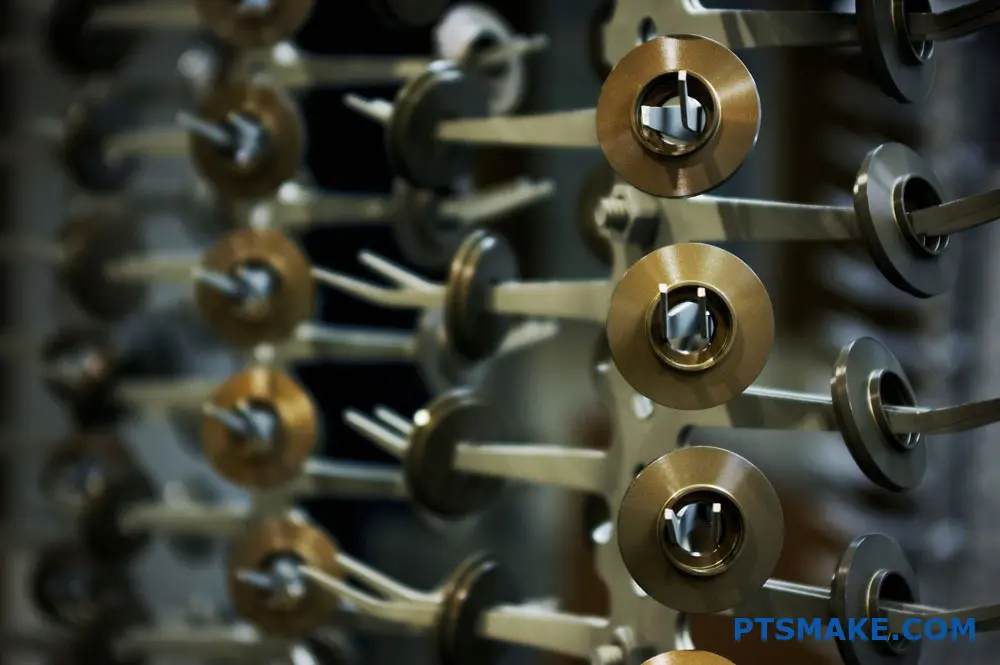

معدات المعالجة الكيميائية

يقدِّر عملاؤنا في قطاع المعالجة الكيميائية قيمة التيتانيوم من أجل:

- مكونات المضخة

- أجسام الصمامات

- أنابيب المبادل الحراري

- الأجزاء الداخلية لوعاء التفاعل

اعتبارات التصميم للتطبيقات الحرجة المتعلقة بالإجهاد

تأثيرات المعالجة السطحية

تؤثر ظروف السطح بشكل كبير على أداء الإعياء:

- يزيد الصقل بالخردق من قوة الإجهاد بمقدار 15-20%

- يجب التحكم في خشونة السطح إلى Ra < 0.8 ميكرومتر

- يمكن أن توفر الطلاءات الواقية مقاومة إضافية للإجهاد

تأثير درجة الحرارة

تختلف خصائص إجهاد التيتانيوم باختلاف درجة الحرارة:

- نطاق الأداء الأمثل: -50 درجة مئوية إلى 350 درجة مئوية

- قوة إجهاد منخفضة فوق 450 درجة مئوية

- ثبات ممتاز في درجات الحرارة المنخفضة

تحسين نمط التحميل

لزيادة عمر التعب إلى أقصى حد، ضع في اعتبارك:

- تقليل تركيز الإجهاد من خلال التصميم

- تحسين توزيع الحمولة

- التصميم السليم للمفصل واختيار القفل المناسب

الأثر الاقتصادي لاستخدام التيتانيوم

تحليل التكلفة والعائد

على الرغم من أن تكاليف المواد الأولية أعلى، إلا أن التيتانيوم غالباً ما يثبت أنه أكثر اقتصاداً على المدى الطويل:

- انخفاض تواتر الصيانة

- انخفاض معدلات الاستبدال

- انخفاض تكاليف وقت التوقف عن العمل

- عمر خدمة ممتد

اعتبارات دورة الحياة

تُظهر خبرتنا في التصنيع أن مكونات التيتانيوم عادةً ما تقدم:

- عمر افتراضي أطول من بدائل الفولاذ بمقدار 2-3 مرات

- تخفيض 40% في تكاليف الصيانة

- انخفاض 25% في إجمالي تكاليف الملكية على مدار دورة حياة المكونات

طرق مراقبة الجودة والاختبار

لضمان الأداء الأمثل للإجهاد، نقوم بتنفيذ:

الاختبارات غير المدمرة

- الفحص بالموجات فوق الصوتية

- الفحص بالأشعة

- الفحص بالصبغة المخترقة

- اختبار الجسيمات المغناطيسية

بروتوكولات الاختبارات الميكانيكية

تشمل إجراءات الاختبار القياسية ما يلي:

- اختبارات إجهاد العارضة الدوارة

- اختبارات إجهاد التحميل المحوري

- اختبار الإجهاد المتحكم في الإجهاد

- تقييم صلابة الكسر

الاتجاهات والتطورات المستقبلية

تتجه الصناعة نحو:

- طرق المعالجة السطحية المتقدمة

- حلول المواد الهجينة

- نماذج التنبؤ المحسنة

- أنظمة المراقبة الآلية

ما الذي يجعل التيتانيوم أقوى من الألومنيوم في مكونات صناعة الطيران؟

عند اختيار المواد اللازمة لمكونات الطيران، غالباً ما يواجه المهندسون قراراً صعباً بين التيتانيوم والألومنيوم. قد يؤدي الاختيار الخاطئ إلى تعطل المكوّنات وتعريض سلامتها للخطر واستبدالها بتكلفة باهظة. لا يمكن لصناعة الطيران تحمل مثل هذه المخاطر، خاصةً عندما تكون الأرواح على المحك.

يُثبت التيتانيوم أنه أقوى من الألومنيوم في مكونات صناعة الطيران نظراً لتفوقه في نسبة القوة إلى الوزن ومقاومته الأفضل للإجهاد وتحمله لدرجات الحرارة العالية. تخلق بنيته البلورية الفريدة وقدراته الفريدة في صناعة السبائك مادة تتفوق على الألومنيوم في التطبيقات الفضائية الصعبة.

اختلافات القوة الأساسية

التركيب البلوري والروابط الذرية

يبدأ فرق القوة بين التيتانيوم والألمنيوم من المستوى الذري. فالتيتانيوم هيكل سداسي الشكل سداسي الشكل متراصّ سداسي الشكل4 يخلق روابط أقوى بين الذرات، مما يؤدي إلى خصائص ميكانيكية أفضل. لقد لاحظت أن هذا الاختلاف الأساسي يؤثر بشكل كبير على الأداء في التطبيقات الفضائية الحرجة.

مقارنة الكثافة والقوة

يساعد فهم نسب القوة إلى الوزن في تفسير سبب تفوّق التيتانيوم على الألومنيوم في كثير من الأحيان:

| الممتلكات | تيتانيوم | ألومنيوم |

|---|---|---|

| الكثافة (جم/سم مكعب) | 4.5 | 2.7 |

| قوة الشد (ميجا باسكال) | 900-1200 | 400-600 |

| قوة الخضوع (MPa) | 830-1100 | 250-500 |

| مقاومة درجات الحرارة (درجة مئوية) | 600 | 300 |

الأداء في تطبيقات الفضاء الجوي

مقاومة التعب والإرهاق

في شركة PTSMAKE، شهدنا باستمرار مقاومة التيتانيوم الفائقة للإجهاد أثناء العمل. فبينما قد تظهر علامات الإعياء على الألمنيوم بعد 10⁵ دورات، غالباً ما تحافظ مكوّنات التيتانيوم على سلامتها بعد 10⁷ دورات. وهذا يجعل التيتانيوم مثالياً للتطبيقات عالية الإجهاد مثل معدات الهبوط ومكونات المحرك.

مقاومة التآكل

يشكل التيتانيوم طبقة أكسيد طبيعية توفر مقاومة استثنائية للتآكل. في المقابل، يتطلب الألمنيوم معالجات وطلاءات إضافية لتحقيق حماية مماثلة. هذه الخاصية ذاتية الحماية تجعل التيتانيوم ذا قيمة خاصة في التطبيقات الفضائية البحرية.

أداء درجة الحرارة

الاستقرار في درجات الحرارة العالية

إحدى أهم مزايا التيتانيوم هي قدرته على الحفاظ على قوته في درجات حرارة مرتفعة. فبينما يبدأ الألومنيوم بفقدان السلامة الهيكلية عند درجة حرارة 300 درجة مئوية تقريباً، يبقى التيتانيوم ثابتاً حتى 600 درجة مئوية. وهذا ما يجعله ضرورياً لمكونات المحركات وهياكل الطائرات عالية السرعة.

التمدد الحراري

يوفر معامل التمدد الحراري المنخفض للتيتانيوم ثباتاً أفضل في الأبعاد:

| المواد | معامل التمدد الحراري (ميكرومتر/م-درجة مئوية) |

|---|---|

| تيتانيوم | 8.6 |

| ألومنيوم | 23.1 |

اعتبارات التكلفة والتصنيع

معالجة المواد

على الرغم من قوة التيتانيوم الفائقة، إلا أن معالجته تمثل تحديات فريدة من نوعها. إذ تتطلب هذه المادة معدات وخبرات متخصصة في التصنيع الآلي والتشكيل. لقد استثمرنا في شركة PTSMAKE في ماكينات CNC المتطورة المصممة خصيصاً لمعالجة التيتانيوم.

العوامل الاقتصادية

على الرغم من أن التيتانيوم يكلف أكثر في البداية، إلا أن عمره التشغيلي الأطول يبرر الاستثمار في كثير من الأحيان:

| العامل | تيتانيوم | ألومنيوم |

|---|---|---|

| تكلفة المواد الخام | أعلى | أقل |

| تكلفة المعالجة | أعلى | أقل |

| تكلفة الصيانة | أقل | أعلى |

| عمر الخدمة | أطول | أقصر |

المزايا الخاصة بالتطبيق

المكونات الهيكلية

في المكوّنات الهيكلية لصناعة الطيران، تسمح قوة التيتانيوم العالية باستخدام مقاطع جدارية أرقّ مما قد يعوّض كثافته العالية. وهذا الأمر ذو قيمة خاصة في مكونات مثل ملحقات الأجنحة وإطارات جسم الطائرة.

مكونات المحرك

بالنسبة لتطبيقات المحركات، فإن مزيج التيتانيوم الذي يجمع بين القوة العالية ومقاومة درجات الحرارة يجعله غير قابل للاستبدال. تستفيد مكونات مثل شفرات الضاغط وأغطية التوربينات من الخصائص الفريدة للتيتانيوم.

تحسين الوزن

على الرغم من كونه أثقل من الألومنيوم، إلا أن قوة التيتانيوم الفائقة غالباً ما ينتج عنها مكونات نهائية أخف وزناً نظراً للحاجة إلى مواد أقل. ويُعدّ تحسين الوزن هذا أمراً بالغ الأهمية لكفاءة استهلاك الوقود وأداء الطائرات.

التطورات المستقبلية

السبائك المتقدمة

يستمر تطوير سبائك تيتانيوم جديدة لتعزيز مزاياه مقارنةً بالألمنيوم. تركز هذه الابتكارات على تحسين خصائص محددة مع الحفاظ على نقاط القوة الأساسية للتيتانيوم.

تقنيات التصنيع

تعمل التقنيات الناشئة مثل التصنيع بالإضافات على جعل معالجة التيتانيوم أكثر كفاءة وفعالية من حيث التكلفة. في شركة PTSMAKE، نعمل بنشاط على استكشاف طرق التصنيع الجديدة هذه لتحسين إنتاج مكونات التيتانيوم.

كيف تؤثر المعالجة الحرارية على قوة الشد القصوى للتيتانيوم؟

إن فهم تأثير المعالجة الحرارية على قوة التيتانيوم أمر بالغ الأهمية للمصنعين والمهندسين. لقد شاهدت العديد من المشاريع التي فشلت بسبب عمليات المعالجة الحرارية غير السليمة، مما أدى إلى ضعف خصائص المواد وإعادة العمل المكلفة. يمكن أن تكون عواقب الخطأ في المعالجة الحرارية مدمّرة، خاصةً في التطبيقات الحرجة مثل مكونات الفضاء الجوي.

تؤثر المعالجة الحرارية بشكل كبير على قوة الشدّ النهائية للتيتانيوم من خلال تغيير بنيته المجهرية. فمن خلال عمليات التسخين والتبريد المضبوطة، يمكن للمعالجة الحرارية أن تزيد من قوة شد التيتانيوم بنسبة تصل إلى 501 تيرابايت في 11 تيرابايت، ما يجعله أقوى وأكثر ملاءمة للتطبيقات الصعبة مع الحفاظ على خصائصه خفيفة الوزن.

فهم أساسيات المعالجة الحرارية للتيتانيوم

المعالجة الحرارية هي أكثر من مجرد تسخين وتبريد المعدن. فعند العمل مع التيتانيوم في شركة PTSMAKE، قمنا بتطوير عمليات محددة لتعزيز خواصه الميكانيكية. تتضمن العملية تحكماً دقيقاً في تصلب الترسيب5 التي تؤثر بشكل مباشر على قوة المادة.

التحكم في درجة الحرارة وتأثيراتها

يلعب نطاق درجة الحرارة أثناء المعالجة الحرارية دوراً حيوياً في تحديد الخصائص النهائية للتيتانيوم. وفيما يلي تفصيل لنطاقات درجات الحرارة النموذجية وتأثيراتها:

| نطاق درجة الحرارة (درجة مئوية) | التأثير على التيتانيوم | تأثير القوة |

|---|---|---|

| 480-650 | تخفيف التوتر | الحد الأدنى من الزيادة |

| 700-850 | علاج المحلول | زيادة معتدلة |

| 900-1000 | تلدين بيتا | زيادة كبيرة |

المراحل الحرجة لعملية المعالجة الحرارية

مرحلة معالجة المحلول

خلال هذه المرحلة، يتم تسخين التيتانيوم إلى درجات حرارة أقل بقليل من نقطة انتقال بيتا. تعمل هذه العملية على إذابة المراحل الثانوية في مرحلة ألفا الأولية، مما يخلق بنية أكثر اتساقاً. ويؤثر معدل التبريد من درجة الحرارة هذه بشكل كبير على خصائص القوة النهائية.

عملية الشيخوخة وتأثيرها

وعادةً ما تتبع عملية التقادم المعالجة بالمحلول. هذه المرحلة هي المرحلة التي يطور فيها التيتانيوم قوته القصوى من خلال التكوين المضبوط للرواسب الدقيقة. لقد وجدنا أن درجات حرارة التعتيق التي تتراوح بين 480-550 درجة مئوية تنتج نتائج مثالية لمعظم التطبيقات.

العوامل المؤثرة في قوة الشد القصوى

العلاقة بين الوقت ودرجة الحرارة

إن مدة المعالجة الحرارية لا تقل أهمية عن درجة الحرارة نفسها. وتظهر تجربتنا أن:

- قد لا تسمح أوقات المعالجة القصيرة بالتحول الطوري الكامل

- يمكن أن تؤدي المعالجة المطولة إلى نمو الحبوب وانخفاض القوة

- يختلف التوقيت الأمثل بناءً على سبيكة التيتانيوم المحددة

اعتبارات معدل التبريد

تؤثر طريقة التبريد بشكل كبير على القوة النهائية:

| طريقة التبريد | تأثير القوة | التطبيقات النموذجية |

|---|---|---|

| التبريد بالماء | أعلى قوة | قطع غيار الطائرات |

| تبريد الهواء | قوة معتدلة | الاستخدام الصناعي العام |

| تبريد الفرن | قوام أقل | الأجزاء التي تتطلب ليونة |

الاستخدامات الصناعية ومتطلبات القوة

تتطلب الصناعات المختلفة مستويات متفاوتة من قوة الشد القصوى:

متطلبات صناعة الطيران والفضاء

في التطبيقات الفضائية، حيث نقوم بتوريد المكوّنات في كثير من الأحيان، غالباً ما يحتاج التيتانيوم إلى تحقيق قوة شدّ قصوى تتجاوز 1000 ميجا باسكال. ويتطلب ذلك بروتوكولات معالجة حرارية دقيقة ومراقبة صارمة للجودة.

تطبيقات الأجهزة الطبية

بالنسبة للغرسات والأجهزة الطبية، ينصب التركيز على تحقيق قوة ثابتة مع الحفاظ على التوافق الحيوي. تهدف عمليات المعالجة الحرارية لدينا عادةً إلى تحقيق قوة شد نهائية تتراوح بين 800-900 ميجا باسكال لهذه التطبيقات.

طرق مراقبة الجودة والاختبار

لضمان الحصول على نتائج متسقة، نقوم بتنفيذ طرق اختبار مختلفة:

إجراءات اختبار الشد

يساعد اختبار الشدّ المنتظم على التحقق من أن التيتانيوم المعالج بالحرارة يلبي متطلبات القوة. تشمل المعايير الرئيسية التي نراقبها ما يلي:

- قوة الشد القصوى

- قوة الخضوع

- نسبة الاستطالة

- تقليل المساحة

تحليل البنية المجهرية

يساعدنا الفحص المعدني المنتظم على التحقق من

- حجم الحبيبات وتوزيعها

- تكوين الطور

- وجود رواسب غير مرغوب فيها

- اتساق البنية المجهرية الكلية

استراتيجيات التحسين لتحقيق أقصى قدر من القوة

استناداً إلى خبرتنا في التصنيع، تساعد العديد من الاستراتيجيات على تحسين قوة الشد القصوى للتيتانيوم:

التحكم في معلمات العملية

- مراقبة دقيقة لدرجة الحرارة باستخدام المزدوجات الحرارية المعايرة

- جو متحكم به لمنع التلوث

- معدلات التدفئة والتبريد الموثقة

- المعايرة المنتظمة للمعدات

اعتبارات خاصة بالمواد

تستجيب سبائك التيتانيوم المختلفة بشكل مختلف للمعالجة الحرارية. على سبيل المثال:

- عادةً ما يحقق Ti-6Al-4V القوة المثلى عند حوالي 900-950 درجة مئوية

- غالباً ما تتطلب سبائك بيتا تيتانيوم بيتا معالجات متعددة المراحل أكثر تعقيداً

- يحتاج التيتانيوم النقي إلى تحكم أكثر دقة في درجة الحرارة لمنع نمو الحبوب

من خلال التحكم الدقيق في هذه المعلمات والعمليات يمكننا تحقيق قوة الشد القصوى المطلوبة في مكونات التيتانيوم بشكل ثابت، مما يضمن تلبية أو تجاوز مواصفات العميل مع الحفاظ على الخصائص الهامة الأخرى.

هل تبرر نسبة قوة التيتانيوم إلى الوزن تكلفته؟

غالباً ما تعاني فرق التصنيع في اختيار المواد، خاصةً عندما يتعلق الأمر بالتيتانيوم. فتكلفته العالية تجعل الكثيرين يتساءلون عن قيمته، ومع ذلك فإن خصائصه الاستثنائية تجعل من الصعب استبعاده. وتؤدي هذه المعضلة إلى عدم اليقين في اتخاذ القرار والتأخير المحتمل للمشروع.

غالباً ما تبرر نسبة قوة التيتانيوم إلى وزنه تكلفته في التطبيقات التي يكون فيها توفير الأداء والوزن أمراً بالغ الأهمية، مثل صناعة الطيران والأجهزة الطبية. ومع ذلك، لأغراض التصنيع العامة، قد تقدم المواد البديلة قيمة أفضل اعتماداً على متطلبات محددة.

فهم مقترح القيمة الحقيقية للتيتانيوم

عند تقييم فعالية التيتانيوم من حيث التكلفة، يجب أن ننظر إلى ما هو أبعد من سعر المادة الخام. في PTSMAKE، لاحظت أن التنفيذ الناجح للتيتانيوم في مشاريع التصنيع يتطلب تحليلاً شاملاً لعدة عوامل.

مقاييس الأداء المهمة

تُعد قوة التيتانيوم رائعة، خاصةً عند النظر إلى القوام المحدد6 بالنسبة إلى المعادن الأخرى. إليك كيفية مقارنة التيتانيوم بالبدائل الشائعة:

| المواد | قوة الشد (ميجا باسكال) | الكثافة (جم/سم مكعب) | نسبة القوة إلى الوزن |

|---|---|---|---|

| تيتانيوم درجة 5 | 895 | 4.43 | 202 |

| الفولاذ المقاوم للصدأ 316 | 515 | 8.00 | 64 |

| ألومنيوم 7075 | 572 | 2.81 | 204 |

تحليل التكلفة بعد سعر الشراء

يجب أن يأخذ تقييم التكلفة الحقيقية للتيتانيوم في الاعتبار:

متانة دورة الحياة

- تقلل مقاومة التآكل من تكاليف الصيانة

- عمر خدمة ممتد مقارنة بالبدائل

- انخفاض تكرار الاستبدال

تأثير التوفير في الوزن

- انخفاض استهلاك الوقود في وسائل النقل

- انخفاض تكاليف الشحن

- معالجة أسهل أثناء التركيب

متطلبات المعالجة

- احتياجات الأدوات الخاصة

- سرعات تشغيل آلي أبطأ

- تدريب محسّن للمشغلين

التطبيقات والفوائد الخاصة بالصناعة

تطبيقات الفضاء الجوي

في مجال الطيران، حيث يؤثر الوزن بشكل مباشر على كفاءة استهلاك الوقود، يثبت التيتانيوم جدارته. يمكن للطائرة التجارية النموذجية التي تستخدم مكونات التيتانيوم أن توفر:

- 3-51T% في استهلاك الوقود

- تقليل الفترات الفاصلة بين عمليات الصيانة

- سعة الحمولة المعززة

تصنيع الأجهزة الطبية

بالنسبة للتطبيقات الطبية، تشمل فوائد التيتانيوم ما يلي:

- التوافق الحيوي

- الاستقرار على المدى الطويل

- خصائص تكامل عظمي ممتازة

استراتيجيات تحسين التكلفة

تحسين اختيار المواد

من خلال خبرتنا في شركة PTSMAKE، قمنا بتطوير استراتيجيات فعالة لتحسين استخدام التيتانيوم:

مناهج التصميم الهجين

- استخدام التيتانيوم في المناطق الحرجة فقط

- الدمج مع مواد أكثر فعالية من حيث التكلفة حيثما أمكن ذلك

- وضع استراتيجي لتحقيق أقصى فائدة ممكنة

كفاءة المعالجة

- معلمات القطع المحسّنة

- اختيار الأداة المناسبة

- تقنيات التبريد المتقدمة

تقييم الحلول البديلة

في بعض الأحيان، قد تكون بدائل التيتانيوم أكثر ملاءمة:

| نوع التطبيق | المواد البديلة | وفورات في التكاليف | تأثير الأداء |

|---|---|---|---|

| المكونات غير الحرجة | ألومنيوم عالي القوة | 40-60% | الحد الأدنى |

| التطبيقات الثابتة | سبائك الصلب المتقدمة | 50-70% | تخفيض طفيف |

| المنتجات الاستهلاكية | المواد المركبة | 30-50% | يعتمد على التطبيق |

اتخاذ القرار

لتحديد ما إذا كان التيتانيوم يستحق الاستثمار، ضع في اعتبارك:

متطلبات التقديم

- ظروف التحميل

- العوامل البيئية

- توقعات عمر الخدمة

العوامل الاقتصادية

- الاستثمار الأولي

- تكاليف الصيانة

- الوفورات التشغيلية

معايير الأداء

- قيود الوزن

- متطلبات القوة

- احتياجات مقاومة التآكل

الاعتبارات المستقبلية

يتطور مشهد التيتانيوم مع:

ابتكارات التصنيع

- تقنيات التشكيل المتقدمة

- تحسين طرق التصنيع الآلي

- تطورات السبائك الجديدة

اتجاهات السوق

- زيادة التوافر

- استقرار الأسعار

- التطبيقات المتنامية

لقد نجحنا في شركة PTSMAKE في تطبيق حلول التيتانيوم في العديد من المشاريع التي فاقت فوائدها التكاليف بوضوح. وتُظهر تجربتنا أن التحليل السليم والتقييم الخاص بالتطبيق أمران حاسمان لاتخاذ القرار الصحيح.

ما مدى قوة التيتانيوم من الدرجة 5 مقارنة بالدرجات التجارية النقية؟

عند اختيار درجات التيتانيوم للتطبيقات الحرجة، غالباً ما يعاني المهندسون من الموازنة بين متطلبات القوة واعتبارات التكلفة. لقد شهدت العديد من المشاريع التي واجهت انتكاسات بسبب الاختيار غير الصحيح للدرجات، مما أدى إلى فشل المكونات أو تجاوز الميزانية.

يُظهر التيتانيوم من الدرجة 5 (Ti-6Al-4V) قوة أعلى بكثير مقارنةً بالدرجات التجارية النقية حيث يوفّر قوة شدّ تصل إلى 170,000 رطل لكل بوصة مربعة مقابل 35,000 رطل لكل بوصة مربعة للدرجة 1. وهذه القوة الفائقة تجعلها مثالية للتطبيقات الفضائية والطبية وعالية الأداء.

فهم تصنيفات درجات التيتانيوم

تنقسم درجات التيتانيوم إلى عدة فئات بناءً على تركيبها وخصائصها. في شركة PTSMAKE، نعمل في شركة PTSMAKE على التعامل مع مختلف الدرجات يوميًا، ونساعد العملاء على تحديد الخيار الأنسب لتطبيقاتهم الخاصة. تشمل الفئات الرئيسية ما يلي:

درجات التيتانيوم النقي التجاري (CP)

- الدرجة 1: أعلى درجة نقاء، وقابلية تشكيل ممتازة

- الدرجة 2: درجة CP الأكثر شيوعًا، خصائص متوازنة

- الدرجة 3: قوة أعلى من الدرجة 2

- الدرجة 4: أعلى قوام بين درجات CP

سبائك ألفا-بيتا

وينتمي التيتانيوم من الدرجة 5 إلى هذه الفئة، ويتميز ببنية طوري ألفا وبيتا. وتتميَّز البنية المجهرية7 الناتجة عن هذا المزيج ينتج عنها خواص ميكانيكية استثنائية.

تحليل القوة المقارنة

دعني أشرح معايير القوة الرئيسية بين درجات الدرجة 5 ودرجات CP بناءً على خبرتنا في التصنيع:

| الممتلكات | الصف الخامس | الصف 1 | الصف 2 | الصف 3 | الصف 4 |

|---|---|---|---|---|---|

| قوة الشد (PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| قوة الخضوع (PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| الاستطالة (%) | 10 | 24 | 20 | 18 | 15 |

العوامل التي تساهم في القوة المتفوقة للصف الخامس

عناصر السبائك

تخلق إضافة الألومنيوم 6% والفاناديوم 4% في التيتانيوم صنف 5 العديد من المزايا:

- يزيد الألومنيوم من القوة ويقلل الوزن

- يحسن الفاناديوم من استجابة المعالجة الحرارية

- تعزز التأثيرات المشتركة الخواص الميكانيكية الكلية

قدرات المعالجة الحرارية

يستجيب التيتانيوم من الدرجة 5 بشكل استثنائي للمعالجة الحرارية، على عكس درجات CP. لقد قمنا في PTSMAKE بتحسين عمليات المعالجة الحرارية لدينا لتحقيق

- تحسين نسبة القوة إلى الوزن

- مقاومة الإجهاد المعززة

- ثبات أبعاد أفضل

مزايا القوة الخاصة بالتطبيق

مكونات الفضاء الجوي

في الاستخدامات الفضائية، تتيح القوة الفائقة للدرجة 5 في مجال الطيران:

- مكونات هيكلية أخف وزناً

- مقاومة أعلى للإجهاد

- أداء إجهاد أفضل في ظل التحميل الدوري

الغرسات الطبية

يجعل التوافق الحيوي مع القوة العالية من الدرجة 5 مثاليًا للدرجة 5:

- الغرسات الحاملة

- الأدوات الجراحية

- تطبيقات طب الأسنان

التطبيقات الصناعية

بالنسبة للاستخدامات الصناعية، تقدم الدرجة 5:

- مقاومة أفضل للتآكل

- قدرة عالية في درجات الحرارة العالية

- تحسين مقاومة التآكل تحت الضغط

اعتبارات قوة التكلفة - القوة

على الرغم من أن التيتانيوم من الدرجة 5 أغلى من درجات CP، إلا أن قوته الفائقة غالباً ما تؤدي إلى:

- استخدام أقل للمواد بسبب الأجزاء الأقل سمكًا

- انخفاض تكاليف الصيانة

- عمر افتراضي طويل للمكونات

استنادًا إلى بيانات التصنيع الخاصة بنا في PTSMAKE، تظهر المكونات المصنوعة من الدرجة 5 عادةً

- 30% تخفيض حجم المواد 30%

- 40% عمر خدمة أطول

- 25% إجمالي تكاليف دورة حياة أقل

تحديات التصنيع وحلولها

يتطلب العمل مع التيتانيوم صنف 5 خبرة متخصصة:

- قوى قطع أعلى أثناء التشغيل الآلي

- تغييرات أكثر تواتراً في الأدوات

- متطلبات التبريد المحددة

لقد أدت خبرتنا في شركة PTSMAKE إلى تطوير عمليات تصنيع محسّنة:

- استراتيجيات القطع المتقدمة

- اختيار الأدوات المتخصصة

- تحكم دقيق في درجة الحرارة

اعتبارات مراقبة الجودة

يتطلب ضمان اتساق خواص القوة المطلوبة:

- اختبار المواد بانتظام

- ضوابط عملية صارمة

- طرق الفحص المتقدمة

نحافظ على رقابة صارمة على الجودة من خلال:

- اختبار المواد داخل الشركة

- قدرات متطورة في مجال الفحص غير التعريفي

- التوثيق الشامل

هل يؤثر اللحام على السلامة الهيكلية للتيتانيوم وقوته؟

لقد رأيت العديد من المهندسين يعانون من مخاوف لحام التيتانيوم. فالخوف من المساس بخصائص هذه المادة الممتازة أثناء اللحام يمكن أن يكون أمراً معيقاً، خاصةً عند العمل على مكونات حرجة في مجال الفضاء أو التطبيقات الطبية. فالمخاطر كبيرة للغاية، وأي خطأ قد يؤدي إلى أعطال كارثية.

نعم، يؤثر اللحام بالفعل على السلامة الهيكلية للتيتانيوم وقوته، ولكن التأثير يختلف بناءً على طريقة اللحام وظروفه. عند تنفيذها بشكل صحيح، يمكن أن تحتفظ لحامات التيتانيوم بما يصل إلى 95% من قوة المادة الأساسية، على الرغم من أن المنطقة المتأثرة بالحرارة قد تشهد بعض التغييرات في الخصائص.

فهم استجابة التيتانيوم للحام

في شركة PTSMAKE، نعمل في كثير من الأحيان على استخدام التيتانيوم في عمليات التصنيع الدقيقة. يتأثر سلوك المادة أثناء اللحام بسلوكها الفريد من نوعه تحول الطور المعدني8. عند تعريض التيتانيوم لدرجات حرارة اللحام، يخضع التيتانيوم لعدة تغيرات حاسمة:

تأثيرات درجة الحرارة على خواص التيتانيوم

تتسبب الحرارة الناتجة عن اللحام في تكوين مناطق مختلفة:

- منطقة الانصهار (FZ): حيث ينصهر المعدن ويتصلب

- المنطقة المتأثرة بالحرارة (HAZ): المنطقة المجاورة للحام

- المعدن الأساسي: مادة أصلية غير متأثرة

العوامل الحرجة التي تؤثر على جودة اللحام

حماية الغلاف الجوي

تتطلب تفاعلية التيتانيوم العالية مع الأكسجين رقابة صارمة على الغلاف الجوي. ونحن نحافظ على هذه الشروط:

| طريقة الحماية | الغرض | الفعالية |

|---|---|---|

| درع الغاز الخامل | يمنع الأكسدة | عالية جداً |

| غرفة التفريغ | يزيل التلوث | ممتاز |

| الدرع الزائدة | يحمي لحام التبريد | جيد |

التحكم في معلمات اللحام

يعتمد نجاح لحام التيتانيوم بشكل كبير على التحكم الدقيق في المعلمات:

- تيار اللحام والجهد الكهربائي

- سرعة السفر

- معدل تدفق غاز التدريع

- جودة الإعداد المشترك

التأثير على الخواص الميكانيكية

اختلافات القوة

من خلال الاختبارات المكثفة التي أجريناها في منشأتنا، لاحظنا هذه التغييرات النموذجية في القوة:

| الممتلكات | المعدن الأساسي | وصلة ملحومة | النسبة المئوية للاحتفاظ |

|---|---|---|---|

| قوة الشد | 100% | 90-95% | عالية |

| قوة المردود | 100% | 85-90% | جيد |

| قوة الإجهاد | 100% | 80-85% | معتدل |

التغييرات الهيكلية المجهرية

تؤثر عملية اللحام على البنية المجهرية للتيتانيوم بعدة طرق:

- تعديل حجم الحبيبات

- تغيرات توزيع الطور

- تكوين تراكيب بلورية جديدة

أفضل الممارسات للحفاظ على القوة

تحضير ما قبل اللحام

يعد الإعداد المناسب أمرًا بالغ الأهمية للحفاظ على السلامة الهيكلية:

- تنظيف السطح

- تحسين التصميم المشترك

- مراعاة سُمك المادة

- اختيار الأداة والتحقق من صلاحيتها

تدابير التحكم في العمليات

في منشأة التصنيع الخاصة بنا، نطبق ضوابط صارمة:

- أنظمة المراقبة في الوقت الحقيقي

- بروتوكولات التحكم في درجة الحرارة

- التحقق من نقاء غاز التدريع

- الإشراف على المشغل المؤهل

خيارات العلاج بعد اللحام

المعالجة الحرارية

يمكن أن تساعد المعالجة الحرارية بعد اللحام في استعادة الخصائص:

- تخفيف التوتر

- تنقية الحبوب

- تجانس الممتلكات

- تحسين القوة

التحقق من الجودة

نحن نستخدم طرق فحص متعددة:

| الطريقة | الغرض | القدرة على الكشف |

|---|---|---|

| الأشعة السينية | العيوب الداخلية | عالية |

| الموجات فوق الصوتية | عيوب تحت السطح | ممتاز |

| مرئي | جودة السطح | جيد |

الاعتبارات الخاصة بالصناعة

تتفاوت متطلبات القطاعات المختلفة:

تطبيقات الفضاء الجوي

- متطلبات الاعتماد الصارمة

- متطلبات الأداء العالي

- عدم التسامح مع أي عيب

- بروتوكولات التفتيش المنتظم

الغرسات الطبية

- صيانة التوافق الحيوي

- متطلبات تشطيب السطح

- اعتبارات العقم

- احتياجات المتانة على المدى الطويل

التطورات المستقبلية

يستمر مجال لحام التيتانيوم في التطور:

- أنظمة التشغيل الآلي المتقدمة

- تقنيات التدريع الجديدة

- تحسين قدرات المراقبة

- العلاجات المعززة بعد اللحام

استراتيجيات التخفيف من المخاطر

لضمان الحصول على أفضل النتائج:

- التأهيل الشامل للإجراءات

- المعايرة المنتظمة للمعدات

- أنظمة التحكم البيئي

- برامج تدريب المشغلين

يكمن مفتاح نجاح لحام التيتانيوم في فهم هذه العوامل المختلفة والتحكم فيها. لقد قمنا في شركة PTSMAKE بتطوير عمليات قوية تضمن نتائج متسقة وعالية الجودة في عمليات لحام التيتانيوم، مع الحفاظ على الخصائص الاستثنائية للمادة مع تلبية أكثر مواصفات الصناعة تطلباً.

انقر لمعرفة كيف تؤثر القوة المحددة على اختيار المواد في التطبيقات الهندسية. ↩

انقر للتعرّف على البنية البلورية الفريدة للتيتانيوم وتأثيرها على خصائص التصنيع الآلي. ↩

انقر لمعرفة المزيد عن سلوك الإجهاد والانفعال ودوره الحاسم في اختيار المواد. ↩

انقر لمعرفة المزيد عن البنى البلورية وتأثيرها على قوة المادة. ↩

انقر لمعرفة المزيد عن تصلب الترسيب ودوره الحاسم في عمليات تقوية المعادن. ↩

انقر لمعرفة المزيد حول كيفية تأثير قوة المواد على خيارات التصميم والآثار المترتبة على التكلفة. ↩

انقر للتعرّف على البنية البلورية الفريدة للتيتانيوم وتأثيرها على خواص المواد. ↩

انقر لمعرفة المزيد عن التحولات الطورية في لحام التيتانيوم وآثارها العملية. ↩