هل تواجه صعوبة في فهم ماهية التصنيع الآلي باستخدام الحاسب الآلي المخصص؟ يشعر العديد من المهندسين ومديري المشتريات بالارتباك بسبب المصطلحات التقنية والعمليات المعقدة التي ينطوي عليها الأمر، مما يؤدي في كثير من الأحيان إلى مواصفات غير صحيحة وأخطاء تصنيع مكلفة.

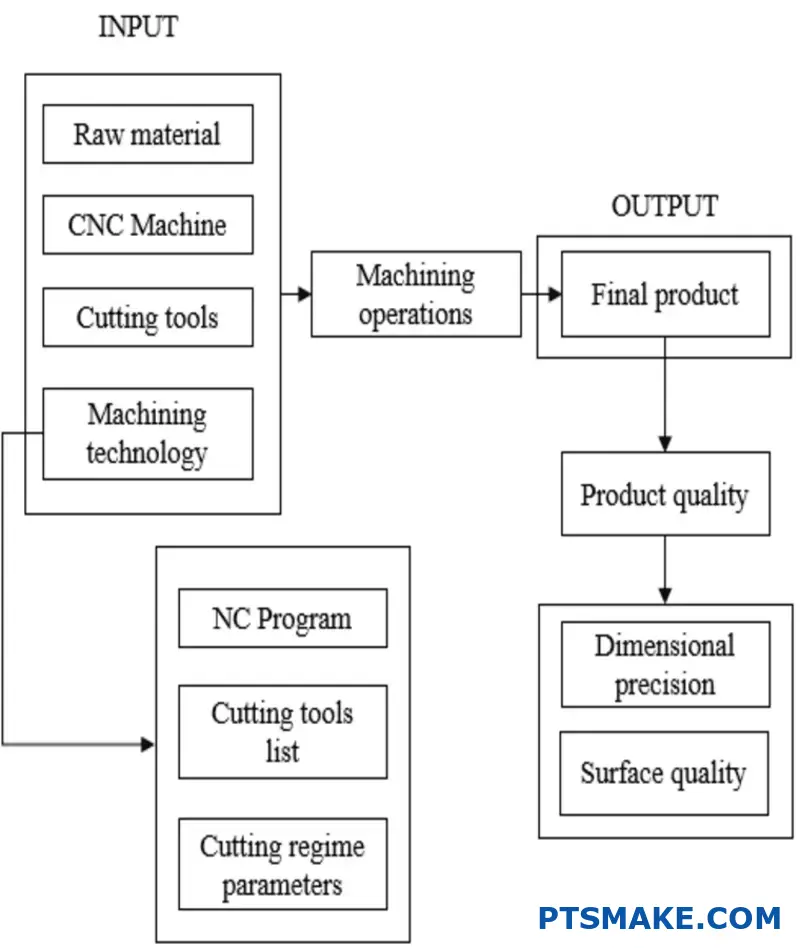

التصنيع الآلي باستخدام الحاسب الآلي المخصص هو عملية تصنيع رقمية حيث تقوم الماكينات المحوسبة بإزالة المواد من كتلة صلبة لإنشاء قطع دقيقة وفقًا لمواصفاتك الفريدة. وهي توفر دقة عالية، وتعدد استخدامات، وإمكانية التكرار لإنتاج مكونات معقدة في العديد من الصناعات.

لقد عملت في شركة PTSMAKE مع مئات العملاء الذين وجدوا في البداية أن التصنيع باستخدام الحاسب الآلي أمرًا مخيفًا في البداية. ولكن بمجرد أن تفهم الأساسيات، تصبح أداة قوية في ترسانة التصنيع الخاصة بك. سيوضح لك هذا الدليل كل ما تحتاج إلى معرفته عن التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي المخصصة، بدءًا من العمليات الأساسية إلى اختيار المواد واعتبارات التصميم التي يمكن أن توفر لك الوقت والمال.

ما المواد التي يمكن تشكيلها آلياً؟

هل سبق لك أن تساءلت عن المواد التي يمكن تصنيع تصميمك آليًا منها؟ أو هل وجدت نفسك عالقًا في لوحة الرسم، غير متأكد مما إذا كان مفهومك العبقري يمكن تصنيعه حتى باستخدام طرق التصنيع التقليدية؟ إنها عقبة شائعة يمكن أن تعرقل حتى أكثر المشاريع الواعدة.

يمكن للتصنيع الآلي باستخدام الحاسب الآلي معالجة مجموعة كبيرة من المواد بما في ذلك المعادن (الألومنيوم والصلب والتيتانيوم) والبلاستيك (ABS والنايلون والأكريليك) وحتى المواد المركبة. يعتمد اختيار المواد على متطلبات تطبيق الجزء الخاص بك، بما في ذلك الخواص الميكانيكية والظروف البيئية وقيود الميزانية.

فهم عوامل قابلية التشغيل الآلي

عند تحديد ما إذا كان من الممكن تصنيع مادة ما آليًا، نحتاج إلى تقييم عدة عوامل حاسمة. بعد العمل مع آلاف القِطع المخصصة في PTSMAKE، وجدتُ أن قابلية التشغيل الآلي ليست مجرد سؤال بنعم أو لا، بل هي موجودة على طيف يتأثر بخصائص متعددة.

الصلابة والقوة

تؤثر صلابة المواد بشكل مباشر على قابلية التشغيل الآلي. تتطلب المواد الأكثر صلابة مثل كربيد التنجستن أو الفولاذ المقوى:

- سرعات قطع أبطأ

- أدوات قطع أكثر قوة

- قوة أكبر للماكينة

- المزيد من المعدات المتخصصة

وهذا لا يعني أن هذه المواد لا يمكن تشكيلها آليًا - بل إنها تتطلب تعديلات مناسبة على عملية التشغيل الآلي. على سبيل المثال، عند تصنيع الفولاذ المقوى فوق 50 HRC (صلابة روكويل C)، نستخدم عادةً أدوات من السيراميك أو نيتريد البورون المكعب (CBN) بدلاً من أدوات الكربيد القياسية.

الخواص الحرارية

إن كيفية استجابة المادة للحرارة أثناء التشغيل الآلي أمر بالغ الأهمية. المواد مع:

- موصلية حرارية عالية (مثل الألومنيوم) تبدد الحرارة بسرعة، مما يسمح بالتشغيل الآلي الأسرع

- توصيل حراري منخفض (مثل التيتانيوم) تركز الحرارة في منطقة القطع، مما يتطلب سرعات أبطأ ومزيدًا من التبريد

يجب أيضًا مراعاة التمدد الحراري. يمكن للمواد التي تتمدد بشكل كبير عند تسخينها أن تتطور إلى عدم استقرار الأبعاد أثناء التصنيع الآلي، مما يخلق تحديات في التحمل.

المواد الشائعة القابلة للتشغيل الآلي

المعادن

تمثل المعادن أكبر فئة من المواد القابلة للتشغيل الآلي. إليك كيفية المقارنة بين المعادن الشائعة:

| معدن | قابلية التصنيع | التطبيقات النموذجية | اعتبارات خاصة |

|---|---|---|---|

| ألومنيوم | ممتاز | أغلفة صناعة الطيران والسيارات والإلكترونيات | سرعات قطع عالية ممكنة، تشطيب سطح ممتاز |

| الفولاذ الطري | جيد | المكونات الهيكلية والتركيبات والتجهيزات | سرعات قطع معتدلة، تتطلب التبريد |

| الفولاذ المقاوم للصدأ | معتدل إلى صعب | التطبيقات الطبية ومعالجة الأغذية والتطبيقات البحرية | الميل إلى تصلب العمل، سرعات قطع أبطأ |

| تيتانيوم | صعب | الفضاء، والغرسات الطبية | توصيل حراري منخفض، هناك حاجة إلى أدوات خاصة |

| نحاس | ممتاز | المكونات الكهربائية والأجهزة الزخرفية | سرعات قطع عالية، وأقل تآكل للأدوات |

لقد طورنا في PTSMAKE معلمات محددة لكل نوع من أنواع المعادن لتحسين كل من الكفاءة وجودة السطح. على سبيل المثال، يمكن أن تحقق عمليات تصنيع الألومنيوم لدينا تشطيبات سطحية دقيقة تصل إلى 0.8 ميكرومتر Ra دون خطوات تشطيب إضافية.

بلاستيك

توفر المواد البلاستيكية المصممة هندسيًا قابلية ممتازة للتشغيل الآلي مع بعض الاعتبارات الفريدة:

| بلاستيك | قابلية التصنيع | التطبيقات النموذجية | اعتبارات خاصة |

|---|---|---|---|

| ABS | ممتاز | النماذج الأولية والمنتجات الاستهلاكية | تتطلب درجة انصهار منخفضة تتطلب التبريد |

| ديلرين (POM) | ممتاز | التروس، والمحامل، والأجزاء الدقيقة | ثبات أبعاد ممتاز |

| نايلون | جيد | مكونات التآكل، العوازل الكهربائية | يمتص الرطوبة، وقد يحتاج إلى التجفيف |

| بيك | جيد | تطبيقات درجات الحرارة العالية | باهظة الثمن، تتطلب أدوات حادة |

| أكريليك | جيد | شاشات العرض، والمكونات البصرية | هش، يمكن أن يتشقق إذا تم تركيبه بشكل غير صحيح |

عند تصنيع البلاستيك آليًا، تصبح الإدارة الحرارية أمرًا بالغ الأهمية. تحتوي العديد من المواد البلاستيكية على درجات حرارة الانتقال الزجاجي1 التي يسهل الوصول إليها أثناء التصنيع الآلي، مما قد يتسبب في حدوث التواء أو انصهار. يتضمن نهجنا أدوات متخصصة مع حواف قطع مصقولة ومعلمات قطع يتم التحكم فيها بعناية.

المواد المركبة والمواد المتخصصة

يستخدم التصنيع الحديث بشكل متزايد المواد المركبة والمواد المتخصصة:

- مركبات ألياف الكربون: صعوبة في التشغيل الآلي بسبب الكشط والميل إلى التفكك

- مواد السيراميك: صلبة للغاية ولكنها هشة للغاية، وغالبًا ما تتطلب أدوات ماسية

- الخشب ومركبات الخشب: قابلية تشغيل آلي متغيرة حسب بنية الحبيبات والكثافة

- الجرافيت: قابلة للتشغيل الآلي بشكل كبير ولكنها تخلق غبارًا موصلًا يتطلب احتواءً خاصًا

اعتبارات اختيار المواد اللازمة للتشغيل الآلي باستخدام الحاسب الآلي

عند اختيار المواد اللازمة للقطع المشكّلة آليًا باستخدام ماكينة بنظام التحكم الرقمي، ضع في اعتبارك هذه العوامل:

- المتطلبات الوظيفية: ما هي الخواص الميكانيكية التي يحتاجها الجزء الخاص بك؟

- الظروف البيئية: هل سيتعرض الجزء للمواد الكيميائية والأشعة فوق البنفسجية ودرجات الحرارة العالية؟

- متطلبات تشطيب السطح: تحقق بعض المواد بطبيعة الحال تشطيبات أفضل من غيرها

- قيود التكلفة: يمكن أن تتفاوت تكاليف المواد بشكل كبير (يمكن أن يكلف التيتانيوم 10 أضعاف الألومنيوم)

- حجم الإنتاج: بعض المواد يتم تشغيلها آليًا بشكل أسرع، مما يقلل من تكاليف الأحجام الكبيرة

يقدم فريقي في شركة PTSMAKE المشورة للعملاء بانتظام بشأن اختيار المواد لتحسين الأداء والتكلفة. على سبيل المثال، ساعدنا مؤخرًا إحدى الشركات المصنعة للأجهزة الطبية على التحول من الفولاذ المقاوم للصدأ المشغول آليًا إلى سبيكة ألومنيوم معالجة خصيصًا، مما قلل من وزن الجزء بمقدار 60% مع الحفاظ على المقاومة اللازمة للتآكل.

المواد التي تتحدى الآلات التقليدية

في حين أن العديد من المواد يمكن تشكيلها آليًا، إلا أن بعضها يمثل تحديات كبيرة:

- السبائك الفائقة (مثل الإنكونيل): مقاومة شديدة للحرارة تجعل من الصعب قطعها

- مواد فائقة الصلابة (مثل كربيد التنجستن): تتطلب أدوات ماسية متخصصة

- مواد ناعمة للغاية (مثل المطاط): يمكن أن يتشوه أثناء التشغيل الآلي

- المعادن عالية التفاعل (مثل المغنيسيوم): تتطلب تدابير سلامة خاصة بسبب مخاطر الحريق

وغالبًا ما تستفيد هذه المواد الصعبة من طرق التصنيع البديلة مثل التصنيع الآلي بالتفريغ الكهربائي (EDM) أو التصنيع الإضافي أو الأشكال المتخصصة من التصنيع الآلي التقليدي.

كيف يضمن التصنيع الآلي باستخدام الحاسب الآلي المخصص الدقة والدقة؟

هل سبق لك أن استلمت من قبل قطعًا مشكّلة آليًا لا تتناسب كما هو متوقع؟ أو هل عانيت من مكونات تفشل أثناء التجميع لأنها غير مطابقة لأجزاء من الألف من البوصة؟ يمكن للإحباط الناجم عن الجودة غير المتسقة أن يعرقل المشاريع ويلحق الضرر بالسمعة في لحظة.

يضمن التصنيع الآلي بنظام التحكم الرقمي المخصص الدقة والدقة من خلال مزيج من التكنولوجيا المتطورة والبرمجة الدقيقة وعمليات مراقبة الجودة الصارمة. يمكن للأنظمة الحديثة للماكينات بنظام التحكم الرقمي الحديثة تحقيق تفاوتات دقيقة تصل إلى ± 0.0001 بوصة (2.5 ميكرون)، مما يجعلها ضرورية للصناعات التي لا يمكن التفاوض بشأن دقتها.

التكنولوجيا الكامنة وراء التصنيع الآلي الدقيق باستخدام الحاسب الآلي

عندما يتعلق الأمر بتحقيق دقة استثنائية في القطع المخصصة، فإن الماكينات نفسها تشكل الأساس. تُعد ماكينات التحكم الرقمي الحديثة أعجوبة هندسية مصممة خصيصًا للحفاظ على الاتساق عبر آلاف العمليات.

الإمكانيات متعددة المحاور وتأثيرها على الدقة

يؤثر عدد المحاور التي تمتلكها ماكينة بنظام التحكم الرقمي تأثيرًا مباشرًا على قدرات الدقة الخاصة بها. في حين أن الماكينات ذات المحاور الثلاثة كانت هي المعيار القياسي في السابق، إلا أن الماكينات المتطورة ذات المحاور الخمسة وحتى ذات المحاور السبعة تسمح اليوم بإجراء الأشكال الهندسية المعقدة دون تغيير موضع الشُّغْلَة.

من خلال خبرتي في العمل مع عملاء صناعة الطيران في PTSMAKE، أدى التحول من التصنيع الآلي ثلاثي المحاور إلى التصنيع الآلي خماسي المحاور إلى تقليل الأخطاء الهندسية بنحو 40% على المكونات المعقدة. ويرجع ذلك إلى أنه في كل مرة تقوم فيها بتغيير موضع الشُّغْلة، فإنك تقدم أخطاء محاذاة محتملة. مع تقنية المحاور الخمسة، يمكن للأداة الاقتراب من المادة من أي زاوية تقريبًا مع الحفاظ على إعداد واحد.

التحكم في الاستقرار الميكانيكي والاهتزاز

حتى أكثر البرمجة تطوراً لا فائدة منها إذا لم تكن الماكينة نفسها مستقرة مادياً. تتميز ماكينات التصنيع باستخدام الحاسب الآلي عالية الدقة:

- قواعد خرسانية من الحديد الزهر أو البوليمر لتخفيف الاهتزازات

- أدلة خطية ذات دقة متناهية الصغر

- بيئات يتم التحكم في درجة حرارتها لمنع التمدد الحراري

- أنظمة التغذية الراجعة ذات المقياس الخطي2 التي تتحقق باستمرار من تحديد المواقع

في شركة PTSMAKE، استثمرنا في الماكينات المزودة بأنظمة تعويض حراري تتكيف تلقائيًا مع التقلبات الطفيفة في درجات الحرارة في بيئة الإنتاج، مما يحافظ على التفاوتات حتى أثناء العمليات التي تستمر 24 ساعة.

التميز في البرمجة: العنصر البشري

بينما توفر الماكينات القدرات، فإن الخبرة البشرية هي التي تستخلص في النهاية أقصى درجات الدقة من تقنية التحكم الرقمي باستخدام الحاسوب.

تحسين استراتيجية CAM

يؤثر المسار الذي تسلكه أداة القطع (مسار الأداة) بشكل كبير على كل من الدقة والصقل السطحي. يقوم المبرمجون الخبراء بتطوير استراتيجيات من شأنها:

- تقليل انحراف الأداة أثناء القطع

- حساب السلوكيات الخاصة بالمادة

- تحسين معلمات القطع لكل ميزة

- تنفيذ مسافات التدرج المناسبة لجودة السطح

غالبًا ما نستخدم ممرات تشطيب متخصصة تزيل المواد بزيادات صغيرة تصل إلى 0.001 بوصة، مما يضمن دقة الأبعاد مع تحقيق تشطيبات سطحية تقاس بالمايكرو إنش.

اختيار الأدوات وإدارتها

اختيار الأداة أكثر دقة بكثير من مجرد اختيار القطر الصحيح. تتطلب الماكينات الدقيقة مراعاة ما يلي:

| عامل الأداة | التأثير على الدقة | أفضل الممارسات |

|---|---|---|

| الصلابة | يمنع الانحراف أثناء القطع | استخدم أقصر طول ممكن للأداة |

| المواد | يؤثر على معدل التآكل والاحتفاظ بالحافة | مطابقة مادة الأداة مع قطعة العمل (كربيد للمعادن الصلبة، إلخ) |

| الهندسة | يؤثر على تشطيب السطح ودقة الأبعاد | تحديد أشكال هندسية متخصصة لميزات محددة |

| الحالة | تخلق الأدوات البالية اختلافات في الأبعاد | تنفيذ أنظمة مراقبة تآكل الأدوات |

تقوم أنظمة إدارة الأدوات المناسبة بتتبع عمر الأداة والتنبؤ بالاهتراء قبل أن يؤثر على جودة القِطع. في PTSMAKE، تتحقق أنظمة القياس الآلية للأدوات لدينا من الأبعاد قبل كل عملية حرجة.

تكامل مراقبة الجودة

إن تحقيق الدقة لا يتعلق فقط بالتصنيع الآلي، بل يتعلق بالتحقق والتحسين المستمر.

أنظمة القياس أثناء العملية

تدمج عمليات الماكينات بنظام التحكم الرقمي الحديثة عالية الدقة القياس مباشرةً في عملية التصنيع الآلي:

- مجسات اللمس التي تتحقق من موضع الجزء قبل بدء القطع

- أنظمة قياس الأدوات بالليزر التي تتحقق من تآكل الأداة أو تكسرها

- الأنظمة البصرية التي تقيس السمات الحرجة دون إزالة الجزء

تعمل هذه التقنيات على إنشاء حلقات تغذية راجعة تسمح بإجراء تعديلات في الوقت الفعلي، مما يمنع الأخطاء قبل حدوثها بدلاً من اكتشافها بعد اكتمال التصنيع الآلي.

التحقق بعد التصنيع

يأتي التحديد النهائي للدقة من تقنيات القياس المتطورة:

- ماكينات قياس الإحداثيات (CMMs) بدقة تصل إلى ± 0.0001 بوصة

- المقارنات البصرية للتحقق من المظهر الجانبي

- المسح بالليزر للأشكال الهندسية المعقدة

- أجهزة اختبار خشونة السطح للتحقق من صحة التشطيبات

عند إنتاج المكونات الطبية، غالبًا ما ننشئ تقارير قياس شاملة تتعقب عشرات الأبعاد الحرجة في كل جزء، مما يضمن إمكانية التتبع والتحقق من الصحة بشكل كامل.

الاعتبارات المادية لتحقيق أقصى قدر من الدقة

تؤثر المواد التي يتم تشكيلها آليًا بشكل كبير على الدقة التي يمكن تحقيقها. إن فهم السلوكيات الخاصة بالمواد أمر ضروري:

- معدلات التمدد الحراري التي قد تؤثر على الأبعاد أثناء التصنيع الآلي

- اختلافات الصلابة التي تؤثر على معلمات القطع

- الضغوط الداخلية التي يمكن أن تسبب التواء بعد إزالة المواد

- بنية الحبيبات التي قد تؤثر على جودة تشطيب السطح

بالنسبة لأحد عملائنا في مجال السيارات، قمنا بتطوير عملية متخصصة لسبائك النيكل التي يصعب تصنيعها آليًا والتي تتضمن مراحل تبريد محكومة بين العمليات، مما يحافظ على التفاوتات التي قد تكون مستحيلة مع الأساليب التقليدية.

اختيار المواد والجودة: الاختيار الصحيح لميزانيتك؟

هل سبق لك أن وافقت على مشروع تصنيع آلي باستخدام الحاسب الآلي لتفاجأ بتكاليف المواد غير المتوقعة؟ أو هل واجهت صعوبة في أن تشرح لأصحاب المصلحة لماذا تستحق المواد الممتازة الاستثمار على الرغم من ارتفاع أسعارها؟ ربما يكون التوازن بين التكلفة والجودة هو القرار الأكثر تحدياً في التصنيع حسب الطلب.

يمكن القول إن اختيار المواد هو عامل التكلفة الأكثر أهمية في مشاريع التصنيع الآلي باستخدام الحاسب الآلي، وغالبًا ما يمثل 40-60% من إجمالي النفقات. لا يؤثر الاختيار بين الألومنيوم أو الفولاذ أو التيتانيوم أو البلاستيك الهندسي على أداء القطعة فحسب، بل يحدد بشكل أساسي ميزانية مشروعك.

كيف يقود نوع المادة هيكلية التسعير

يشكل اختيار المواد أساس ميزانية الماكينات بنظام التحكم الرقمي لديك. بعد أكثر من 15 عامًا في مجال التصنيع الدقيق، وجدتُ أن فهم تسعير المواد يساعد العملاء على اتخاذ قرارات أكثر استنارة.

التسلسل الهرمي لتكلفة المواد المعدنية

يمكن أن يكون التباين في التكلفة بين المواد المعدنية كبيرًا. وغالبًا ما يكون الألومنيوم هو الخيار الأساسي للعديد من المشروعات نظرًا لقدرته الممتازة على التشغيل الآلي وتكلفته المنخفضة نسبيًا. وعادةً ما تزيد تكلفة الفولاذ المقاوم للصدأ بمقدار 1.5 إلى 3 أضعاف تكلفة الألومنيوم، بينما قد تزيد تكلفة التيتانيوم بمقدار 5 إلى 10 أضعاف.

فيما يلي نظرة عامة مقارنة للمواد المعدنية الشائعة وتأثيرات تكلفتها النسبية:

| المواد | التكلفة النسبية | قابلية التصنيع | التطبيقات الشائعة |

|---|---|---|---|

| ألومنيوم | $ | ممتاز | النماذج الأولية وحاويات الإلكترونيات والتركيبات والتجهيزات |

| نحاس | $$ | جيد جداً | المكونات الكهربائية، وقطع الديكور |

| الفولاذ الكربوني | $$ | جيد | المكونات الهيكلية والأدوات |

| الفولاذ المقاوم للصدأ | $$$ | معتدل | الأجهزة الطبية والمعدات الغذائية |

| تيتانيوم | $$$$$ | فقير | مكونات الفضاء الجوي، الغرسات الطبية |

في PTSMAKE، رأينا مشاريع حيث أدى مجرد التحول من التيتانيوم إلى الألومنيوم (حيثما تسمح المواصفات) إلى خفض تكاليف المواد بأكثر من 80%. ومع ذلك، يجب موازنة ذلك مع متطلبات الأداء.

اللدائن الهندسية: التكلفة مقابل الأداء

توفر المواد البلاستيكية الهندسية مجموعة واسعة من خيارات التكلفة أيضاً:

| المواد | التكلفة النسبية | الخصائص | التطبيقات النموذجية |

|---|---|---|---|

| ABS | $ | مقاومة جيدة للصدمات | المنتجات الاستهلاكية، النماذج الأولية |

| أسيتال (ديلرين) | $$ | احتكاك منخفض، ثبات جيد | التروس والبطانات والبطانات والقطع الدقيقة |

| بيك | $$$$$ | مقاومة درجات الحرارة العالية | الطيران والفضاء والطب وأشباه الموصلات |

| ألتم | $$$$ | مقاومة للحرارة ومثبطة للهب | العوازل الكهربائية والفضائية |

إن قابلية التشكيل الحراري3 تؤثر هذه المواد أيضًا على أساليب التشغيل الآلي وبالتالي على التكاليف. على سبيل المثال، تترافق الخصائص الميكانيكية الممتازة لمادة PEEK مع ارتفاع تكاليف المواد وقابلية التشغيل الآلي الأكثر صعوبة.

درجة المواد: متغير التكلفة الخفية

تؤثر درجة المواد بشكل كبير على كل من التكلفة والأداء. على سبيل المثال، يتطلب الألومنيوم المستخدم في صناعة الطائرات (6061-T6) علاوة على الدرجات القياسية ولكنه يوفر قوة واتساقًا فائقين. تضيف شهادات الدرجة الطبية أو شهادات درجة الطيران طبقة أخرى من النفقات.

عند حساب ميزانية التصنيع الآلي باستخدام الحاسب الآلي الخاصة بك، لا تضع في اعتبارك المواد الأساسية فحسب بل درجتها المحددة. في شركة PTSMAKE، عملنا مع عملاء حددوا في البداية مواد من فئة الفضاء الجوي للمنتجات الاستهلاكية، مما أدى إلى تضخم التكاليف دون داعٍ بنسبة 30-40%.

توافر المواد وتقلبات السوق

تخلق ديناميكيات سلسلة التوريد متغير تكلفة آخر. وتشمل بعض الاعتبارات ما يلي:

- تقلبات السوق: يمكن أن تتقلب أسعار المعادن بشكل كبير بناءً على الأسواق العالمية

- الحد الأدنى لكميات الطلبات: غالبًا ما تتطلب المواد المتخصصة مشتريات أكبر

- أوقات الرصاص: قد تتكبد المواد النادرة أسعارًا مميزة للتوريد المعجل

- التوفر الإقليمي: بعض المواد لها تكاليف أعلى في بعض المناطق

في السنوات الأخيرة، شهدنا تقلبات في أسعار التيتانيوم تصل إلى 251 تيرابايت و11 تيرابايت في ربع سنة واحدة، مما يؤثر بشكل مباشر على تكاليف المشروع. إن إبرام اتفاقات حماية الأسعار للمشاريع طويلة الأجل التي تستخدم مواد متقلبة هي استراتيجية أوصي بها في كثير من الأحيان.

نفايات المواد والاستخدام الفعال للمواد

تؤثر طريقة استخدام المواد في مشروعك للماكينات بنظام التحكم الرقمي بشكل كبير على التكاليف الإجمالية. ضع في اعتبارك هذه العوامل:

أبعاد المخزون المبدئية

يبدأ التصنيع الآلي باستخدام الحاسب الآلي المخصص عادةً بأشكال مخزون قياسية (قضبان، ألواح، صفائح). عندما لا تتماشى أبعاد الجزء الخاص بك بشكل جيد مع أحجام المخزون المتاحة، يزداد هدر المواد بشكل كبير.

على سبيل المثال، قد يعني الجزء الذي يتطلب قطر 7 بوصة عندما يكون المخزون متوفرًا بقياس 6 بوصة أو 8 بوصة اختيار المخزون الأكبر وزيادة النفايات بمقدار 30% أو أكثر. في PTSMAKE، نساعد العملاء على ضبط الأبعاد غير الحرجة لتتماشى بشكل أفضل مع أحجام المخزون القياسية، مما يقلل أحيانًا من تكاليف المواد بمقدار 15-20%.

نسبة إزالة المواد

إن نسبة إزالة المواد يؤثر بشكل مباشر على وقت التصنيع الآلي وتآكل الأداة. سوف تكلف القطع التي تتطلب إزالة 90% من مادة البدء تكلفة أكبر بكثير في وقت التصنيع مقارنةً بتلك التي تتطلب إزالة 40% فقط.

معادلة التكلفة الحقيقية: ما وراء سعر المادة

عند تقييم المواد، ضع في اعتبارك عوامل التكلفة الإضافية التالية:

- وقت التصنيع: المواد الأكثر صلابة تتطلب سرعات قطع أبطأ وتغييرات أكثر تواترًا للأدوات

- ارتداء الأدوات: مواد مثل التيتانيوم تزيد من استهلاك أدوات القطع بشكل كبير

- متطلبات تشطيب السطح: تتطلب بعض المواد معالجة إضافية لتحقيق التشطيبات المطلوبة

- العمليات الثانوية: تختلف احتياجات المعالجة الحرارية أو تشطيب السطح حسب المادة

من خلال تجربتي في PTSMAKE، يمتد تأثير التكلفة الإجمالية لاختيار المواد إلى ما هو أبعد من سعر المواد الخام. فالمادة التي تكلف ضعف التكلفة ولكن الماكينات أسرع بثلاث مرات قد تقلل في الواقع من التكلفة الإجمالية للمشروع.

العوامل التي تؤثر على الجدول الزمني في التصنيع الآلي باستخدام الحاسب الآلي المخصص؟

هل سبق لك أن وجدت نفسك في موقف تحتاج فيه إلى قطع دقيقة بشكل عاجل ولكن ليس لديك أي فكرة عن المدة التي قد تستغرقها عملية التصنيع؟ أو ربما كنت قد فوجئت بتأخيرات غير متوقعة أدت إلى عرقلة الجدول الزمني لمشروعك بالكامل؟

عادةً ما تستغرق عملية التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي عادةً ما بين 2-8 أسابيع من الطلب الأولي إلى التسليم. ومع ذلك، يمكن أن يختلف الجدول الزمني بشكل كبير بناءً على مدى تعقيد القِطع، واختيار المواد، ومتطلبات التشطيب، وكمية الطلب، وقدرات الشركة المصنعة.

تعقيد الجزء: محدد رئيسي للجدول الزمني

عند تقييم المدة التي سيستغرقها مشروع التصنيع الآلي باستخدام الحاسب الآلي المخصص، ربما يكون تعقيد القِطع هو العامل الأكثر تأثيرًا. من خلال خبرتي في العمل مع آلاف المشاريع في PTSMAKE، وجدتُ أن التعقيد يؤثر على كل مرحلة من مراحل عملية التصنيع تقريبًا.

الأشكال الهندسية البسيطة مقابل الأشكال الهندسية المعقدة

يمكن ترجمة الفرق بين الأجزاء البسيطة والمعقدة إلى أيام أو حتى أسابيع في وقت الإنتاج:

| مستوى التعقيد | الميزات النموذجية | وقت البرمجة | وقت التصنيع | أمثلة على الأجزاء |

|---|---|---|---|---|

| بسيطة | أشكال أساسية، ميزات قليلة، اتجاه واحد | من ساعة إلى ساعتين | من دقائق إلى ساعات | الأقواس والألواح والمبيتات البسيطة |

| معتدل | ميزات متعددة، 2-3 اتجاهات | 3-8 ساعات | الساعات | العبوات الإلكترونية والفتحات المتشعبة |

| مجمع | تفاصيل معقدة، أكثر من 4 اتجاهات، جدران رقيقة | 1-3 أيام | من ساعات إلى أيام | مكونات الفضاء الجوي، الغرسات الطبية |

| معقدة للغاية | أسطح حرة الشكل، تفاوتات ضيقة (<0.001 بوصة) | 3-7 أيام | الأيام | أدوات القوالب، مكونات التوربينات |

قد تنتقل قوس بسيط من خلال قسم ماكينات التحكم الرقمي لدينا في غضون 2-3 أيام فقط، في حين أن مشعب هيدروليكي معقد مع ممرات داخلية وتفاوتات ضيقة قد يبقى في الإنتاج لمدة 2-3 أسابيع.

تأثير اختيار المواد على الجدول الزمني

يمكن أن تؤثر المواد التي تختارها بشكل كبير على الجدول الزمني لمشروعك بعدة طرق:

اختلافات قابلية التشغيل الآلي

تختلف المواد اختلافًا كبيرًا في مدى سهولة تشكيلها آليًا، مما يؤثر بشكل مباشر على وقت الإنتاج:

- الألومنيوم: سريع الماكينة بشكل عام (السرعة الأساسية 100%)

- الفولاذ الطري: يتطلب سرعات قطع أبطأ (60-70% من سرعة الألومنيوم)

- الفولاذ المقاوم للصدأ: تشغيل آلي أبطأ حتى (40-50% من سرعة الألومنيوم)

- التيتانيوم تشغيل آلي بطيء للغاية (15-30% من سرعة الألومنيوم)

عند التصنيع الآلي لمكونات الفضاء الجوي المصنوعة من التيتانيوم، رأيتُ سرعات قطع منخفضة إلى 20% فقط مما نستخدمه للألومنيوم، مما يزيد من وقت التصنيع الآلي بمقدار 5 أضعاف.

توافر المواد

تقدم بعض المواد تأخيرات في الشراء:

- المواد الشائعة (ألومنيوم 6061، فولاذ 1018): عادة ما تكون متوفرة في المخزون

- السبائك المتخصصة (إنكونيل، هاستيلوي): قد يتطلب مصدرها من 1-4 أسابيع

- المواد الطبية/الفضائية: تتطلب في كثير من الأحيان شهادات وأوقات شراء أطول

متطلبات التشطيب والعمليات الثانوية

يمكن أن تضيف عمليات ما بعد التصنيع وقتًا كبيرًا إلى مشروعك:

| عملية التشطيب | الوقت الإضافي النموذجي | الملاحظات |

|---|---|---|

| السفع بالخرز | من يوم إلى يومين | عملية سريعة نسبياً |

| الطلاء بأكسيد الألومنيوم | 3-7 أيام | يستغرق الأنودة الصلبة من النوع III وقتاً أطول |

| الطلاء (الكروم والنيكل) | من 5 إلى 10 أيام | يشمل وقت معالجة الدُفعات |

| المعالجة الحرارية | 2-7 أيام | يعتمد على العملية وسُمك المادة |

| التخميل | 3-5 أيام | للأجزاء المصنوعة من الفولاذ المقاوم للصدأ |

عند تخطيط الجداول الزمنية، يركز العديد من العملاء على وقت التصنيع الآلي ولكنهم يغفلون هذه العمليات الثانوية. في شركة PTSMAKE، وجدنا أن عمليات التشطيب غالبًا ما تمثل 30-40% من إجمالي الجدول الزمني للمشروع للأجزاء التي تتطلب معالجة السطح4.

اعتبارات كمية الطلبات

العلاقة بين الكمية والجدول الزمني ليست دائماً علاقة خطية:

- النماذج الأولية (1-5 قطع): غالبًا ما يتم إنجازها بشكل أسرع لأنها تحظى بأولوية في الجدولة

- عمليات الإنتاج الصغيرة (6-50 قطعة): قد يستغرق وقتًا أطول من 2-4 أضعاف النماذج الأولية

- أشواط متوسطة (51-500 قطعة): تتطلب عادةً تخطيط إنتاج مخصص

- عمليات التشغيل الكبيرة (أكثر من 500 قطعة): يمكن جدولتها عبر ماكينات أو ورديات متعددة

بالنسبة للطلبات الأكبر، يصبح وقت الإعداد أقل أهمية عند توزيعه على الدفعة بأكملها. فالإعداد الذي يستغرق 4 ساعات لا يُذكر عند توزيعه على 1000 قطعة ولكنه يصبح عاملاً رئيسيًا في طلبية مكونة من 5 قطع.

قدرات الشركة المصنعة وقدراتها

يمكن أن يؤدي العمل مع الشركات المصنعة المختلفة إلى جداول زمنية مختلفة بشكل كبير:

- المتاجر الصغيرة: قد توفر سرعة أكبر في تسليم الأجزاء البسيطة ولكنها أبطأ بالنسبة للأجزاء المعقدة

- شركاء التصنيع الكبار: غالبًا ما يكون لديهم العديد من الماكينات والنوبات ولكن قد يكون لديهم طوابير انتظار أطول

- المصنعون المتخصصون: أولئك الذين يركزون على صناعات أو عمليات معينة قد يقدمون مزايا في الكفاءة

نحتفظ في شركة PTSMAKE بمجموعة متنوعة من معدات الماكينات بنظام التحكم الرقمي خصيصًا للتعامل مع مستويات التعقيد المختلفة بكفاءة مثالية. يمكن لماكيناتنا خماسية المحاور عالية السرعة أن تقلل من وقت إنتاج القِطع المعقدة بما يصل إلى 60% مقارنةً بأساليب التصنيع الآلي التقليدية ثلاثية المحاور.

تذكر أن كل مشروع من مشاريع التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي يكون فريدًا من نوعه، وله متطلباته وتحدياته الخاصة. في حين أن هذه الأطر الزمنية توفر إرشادات عامة، فإن التشاور مباشرةً مع شريك التصنيع في بداية مشروعك سيساعدك على تحديد توقعات واقعية.

مستقبل التصنيع باستخدام الحاسب الآلي المخصص: الاتجاهات والتطبيقات الناشئة؟

هل تساءلت يومًا كيف ستغير الماكينات بنظام التحكم الرقمي المخصص الصناعات في السنوات القادمة؟ ربما ينتابك الفضول بشأن التقنيات الناشئة التي ستعيد تشكيل قدرات التصنيع، أو ما هي الصناعات التي ستستفيد أكثر من غيرها من الابتكارات القادمة.

سيتم تحديد مستقبل التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي حسب الطلب من خلال الأتمتة وتكامل الذكاء الاصطناعي وأنظمة التصنيع الهجينة والممارسات المستدامة. ستفيد هذه التطورات بشكل خاص صناعات الفضاء والطيران والطب والطاقة المتجددة والإلكترونيات الاستهلاكية من خلال تمكين الأشكال الهندسية الأكثر تعقيداً وتحسين الدقة وتقليل أوقات الإنتاج.

تطور تقنيات التحكم الرقمي باستخدام الحاسب الآلي

أنظمة التصنيع التي تعمل بالذكاء الاصطناعي

يتجه التصنيع الآلي باستخدام الحاسب الآلي بسرعة نحو أنظمة التصنيع الذكية التي تستفيد من الذكاء الاصطناعي والتعلم الآلي. يمكن لهذه الأنظمة تحليل أنماط التصنيع الآلي، والتنبؤ بتآكل الأدوات، وتحسين معلمات القطع في الوقت الفعلي. من خلال خبرتي في العمل مع العملاء في مختلف القطاعات، أظهرت أنظمة الماكينات بنظام التحكم الرقمي المدمجة بالذكاء الاصطناعي القدرة على تقليل وقت التصنيع الآلي بنسبة 15-30% مع تحسين جودة تشطيب السطح.

أكثر التطورات الواعدة التي رأيتها هي الصيانة التنبؤية5 خوارزميات يمكنها اكتشاف الأعطال المحتملة في الآلات قبل حدوثها. تُعد هذه التقنية ذات قيمة خاصة لمصنعي الطائرات والأجهزة الطبية حيث يمكن أن يكلف وقت التعطل آلاف الدولارات في الساعة الواحدة.

التصنيع الآلي الكامل والأتمتة الكاملة

أصبح مفهوم التصنيع الآلي بالكامل - الإنتاج الآلي الذي لا يتطلب وجودًا بشريًا - قابلًا للتطبيق بشكل متزايد. في شركة PTSMAKE، قمنا بتنفيذ أنظمة شبه آلية يمكن أن تعمل دون مراقبة لفترات طويلة، مما زاد بشكل كبير من قدراتنا الإنتاجية للقطع ذات الحجم الكبير.

تعمل أنظمة التحميل/التفريغ الروبوتية، ومبدلات الأدوات الآلية، وأنظمة المراقبة المتطورة على جعل الإنتاج على مدار الساعة طوال أيام الأسبوع حقيقة واقعة، وهي مفيدة بشكل خاص لما يلي

- موردو السيارات الذين يحتاجون إلى إنتاج متناسق وكبير الحجم

- شركات تصنيع الإلكترونيات الاستهلاكية ذات جداول الإنتاج الضيقة

- شركات الأجهزة الطبية التي تحتاج إلى الحفاظ على بيئات إنتاج معقمة

تقنيات التصنيع الهجين

يتلاشى الخط الفاصل بين التصنيع الإضافي والطرح مع الأنظمة الهجينة التي تجمع بين الطباعة ثلاثية الأبعاد والتصنيع باستخدام الحاسب الآلي في إعداد واحد. يمكن لهذه الأنظمة ترسيب المواد ثم تشغيلها على الفور وفقًا للمواصفات النهائية، مما يوفر مزايا فريدة للمكونات المعقدة.

التطبيقات المستقبلية الخاصة بالصناعة

التطورات في مجال الطيران والفضاء

ستستفيد صناعة الطيران بشكل كبير من قدرات الجيل التالي من التصنيع باستخدام الحاسب الآلي. ستتطلب تصاميم الطائرات المستقبلية هياكل خفيفة الوزن معقدة بشكل متزايد لا يمكن تصنيعها اقتصاديًا إلا من خلال تقنيات التصنيع الآلي المتقدمة.

تتضمن بعض التطبيقات الناشئة ما يلي:

- التصنيع الآلي متعدد المحاور للهياكل المتجانسة لاستبدال التجميعات متعددة الأجزاء

- مكونات فائقة الدقة لأنظمة الدفع الكهربائي للطائرات الكهربائية

- قنوات التبريد الداخلية المعقدة لمحركات الجيل التالي من المحركات النفاثة

تطور الأجهزة الطبية

يتجه القطاع الطبي نحو حلول مخصصة بشكل متزايد، وسيتيح التصنيع الآلي باستخدام الحاسب الآلي في المستقبل هذا التحول. ستصبح عمليات الزرع الخاصة بالمريض التي تم إنشاؤها من التصوير المقطعي المحوسب أو التصوير بالرنين المغناطيسي ممارسة قياسية، مما يتطلب مراكز تصنيع آلي متطورة ذات خمسة محاور قادرة على ترجمة البيانات البيولوجية إلى مكونات آلية.

لقد رأيت بالفعل إصدارات مبكرة من هذه التقنية قيد التنفيذ، حيث تستخدم بعض شركات تقويم العظام غرسات مصممة آلياً باستخدام الحاسب الآلي (CNC) مصممة خصيصاً لتناسب تشريح كل مريض على حدة.

البنية التحتية للطاقة المتجددة

سيتطلب قطاع الطاقة المتجددة مكونات متطورة بشكل متزايد مع نضوج التقنيات:

| المكوّن | تطبيق CNC في المستقبل | تأثير الصناعة |

|---|---|---|

| مكونات توربينات الرياح | أنظمة تروس أكبر وأكثر دقة | زيادة كفاءة الطاقة |

| أنظمة التتبع الشمسي | هياكل دعم معقدة وخفيفة الوزن | تحسين المتانة والأداء |

| محولات الطاقة الموجية | مكونات دقيقة مقاومة للتآكل | تعزيز الموثوقية في البيئات البحرية |

تصنيع الإلكترونيات المتقدمة

مع استمرار تقلص حجم الإلكترونيات الاستهلاكية مع إضافة وظائف جديدة، ستزداد أهمية التصنيع باستخدام الحاسب الآلي الدقيق باستخدام الحاسب الآلي. وتشمل التطبيقات المستقبلية ما يلي:

- قنوات الموائع الدقيقة لأنظمة التبريد المتقدمة في الحوسبة عالية الأداء

- علب فائقة الدقة لأجهزة الواقع المعزز والواقع الافتراضي

- مكونات مصغرة للتكنولوجيا القابلة للارتداء وأجهزة المراقبة الطبية

ممارسات التصنيع المستدام

تقنيات التصنيع الآلي البيئي

سيركز التصنيع الآلي باستخدام الحاسب الآلي في المستقبل بشكل أكبر على الاستدامة. في PTSMAKE، نستثمر بالفعل في التقنيات التي تقلل من التأثير البيئي:

- أنظمة التشحيم بالحد الأدنى من الكمية (MQL) التي تقلل بشكل كبير من استخدام سائل التبريد

- ماكينات موفرة للطاقة مع محركات متجددة وإدارة محسّنة للطاقة

- تحسين الاستفادة من المواد من خلال برامج CAM المتقدمة وخوارزميات التداخل والتداخل

تطبيقات الاقتصاد الدائري

سيكتسب مفهوم تصميم المنتجات لإعادة تصنيعها في نهاية المطاف أهمية. ويتطلب هذا النهج التصنيع الآلي الدقيق باستخدام الحاسب الآلي لإعادة المكونات البالية إلى حالتها الجديدة، مما يخلق فرصاً في:

- إعادة بناء المعدات الثقيلة

- إعادة تصنيع ناقل الحركة في السيارات

- ترميم المضخات والصمامات الصناعية

التحديات والفرص المتاحة للمصنعين

تطور متطلبات المهارة

مع تقدم تقنيات التحكم الرقمي باستخدام الحاسوب، ستتغير المهارات المطلوبة لتشغيلها بشكل كبير. سيحتاج مشغلو الماكينات بنظام التحكم الرقمي في المستقبل إلى:

- معرفة البرمجة لأنواع الآلات المتعددة

- مهارات تحليل البيانات لتفسير مقاييس أداء الآلة

- فهم علوم المواد واستراتيجيات القطع المتقدمة

يمثل هذا التحول تحديات وفرصًا للمصنعين. لقد قمنا في شركة PTSMAKE بتنفيذ برامج تدريب مستمرة لضمان مواكبة فريقنا للتطورات التكنولوجية.

اعتبارات الاستثمار

يجب على الشركات التي تتطلع إلى الاستفادة من التطورات المستقبلية في مجال CNC أن تفكر في الاستثمار الاستراتيجي في:

- أنظمة تصنيع مرنة قادرة على التكيف مع المتطلبات المتغيرة

- البنية التحتية الرقمية لدعم التصنيع القائم على البيانات

- أنظمة المحاكاة والتحقق المتقدمة لتقليل وقت الإعداد والأخطاء

- تقنيات مستدامة تفي باللوائح البيئية المتزايدة الصرامة

إن مشهد التصنيع يتغير بسرعة، ولكن من خلال التخطيط الاستراتيجي والاستثمار في التقنيات الناشئة، يمكن للشركات أن تهيئ نفسها للازدهار في مستقبل التصنيع باستخدام الحاسب الآلي.

كيف يتم تنفيذ مراقبة الجودة في مشاريع التصنيع باستخدام الحاسب الآلي؟

هل سبق لك أن تلقيت قطعًا بنظام التحكم الرقمي لا تتوافق مع مواصفاتك، مما يكلفك وقتًا وموارد ثمينة؟ أو هل وجدت نفسك تتعامل مع جودة غير متناسقة عبر دفعات الإنتاج، مما أصابك بالإحباط والتشكيك في اختيارك للمورد؟

إن مراقبة الجودة في التصنيع الآلي باستخدام الحاسب الآلي هي عملية منهجية تضمن أن الأجزاء المصنعة تفي باستمرار بمواصفات التصميم ومعايير الصناعة. تتضمن مراقبة الجودة الفعالة تقنيات الفحص والتحليل الإحصائي ومعايير القبول المحددة جيدًا طوال دورة الإنتاج.

أساس أنظمة مراقبة الجودة

إن مراقبة الجودة ليست مجرد فكرة لاحقة في عملية التصنيع الآلي باستخدام الحاسب الآلي - إنها نظام شامل يجب أن يكون متكاملاً بدءًا من تخطيط المشروع وحتى التسليم النهائي. من خلال خبرتي في العمل مع مئات العملاء، وجدتُ أن فهم هذه الأساسيات يُحدث فرقًا كبيرًا في نتائج المشروع.

الوثائق والمواصفات

يبدأ العمود الفقري لأي نظام لمراقبة الجودة بالوثائق الواضحة. وقبل بدء الإنتاج، تأكد من أن المورد لديك:

- الرسومات الفنية التفصيلية مع GD&T (قياس الأبعاد الهندسية والتسامح)

- مواصفات المواد والشهادات

- متطلبات تشطيب السطح

- وسائل شرح الميزات الخاصة والأبعاد الحرجة

أقول للعملاء دائمًا أن الغموض هو عدو الجودة. فكلما كانت مواصفاتك أكثر دقة، كلما كان من الأسهل على المورد الخاص بك تقديم ما تحتاجه بالضبط. في PTSMAKE، نراجع جميع الوثائق مع العملاء قبل الإنتاج لضمان التوافق التام مع التوقعات.

تخطيط التفتيش

تحدد خطة الفحص القوية ما سيتم قياسه، وكيف سيتم قياسه، ومتى سيتم إجراء القياسات في عملية الإنتاج. وينبغي أن يشمل ذلك ما يلي:

- ترددات الفحص (المادة الأولى، قيد المعالجة، النهائية)

- طرق أخذ العينات وأحجامها

- أدوات القياس والمعدات المستخدمة

- معايير النجاح/الإخفاق لكل نقطة تفتيش

توازن خطة الفحص الصحيحة بين الدقة والكفاءة. لقد رأيت شركات تهدر مواردها من خلال الإفراط في فحص الميزات غير الحرجة بينما تغفل عن فحوصات الجودة الحاسمة في الجوانب الوظيفية.

طرق مراقبة الجودة المتقدمة في التصنيع الآلي باستخدام الحاسب الآلي

التحكم في العمليات الإحصائية (SPC)

مراقبة العمليات الإحصائية6 يتجاوز الفحص البسيط للنجاح/الفشل من خلال تحليل الأنماط والاتجاهات في عملية التصنيع. ومن خلال جمع البيانات وتحليلها، يساعد نظام مراقبة الأداء SPC في تحديد المشكلات المحتملة قبل أن تصبح عيوبًا فعلية.

تشمل المكونات الرئيسية لتقييم الأداء الاستراتيجي ما يلي:

- مخططات التحكم لمراقبة استقرار العملية

- دراسات القدرات للتحقق من إمكانات العملية

- تشغيل المخططات البيانية لتحديد الاتجاهات بمرور الوقت

- تحليل الأسباب الجذرية عند حدوث انحرافات

عند تنفيذها بشكل صحيح، يقلل SPC من التباين ويحسن الاتساق عبر عمليات الإنتاج. وهذا مهم بشكل خاص للطلبات ذات الحجم الكبير أو المكونات الحرجة.

تقنيات الفحص الآلي

غالبًا ما تتضمن مراقبة الجودة الحديثة تقنيات قياس متقدمة:

| التكنولوجيا | أفضل حالات الاستخدام | المزايا | القيود |

|---|---|---|---|

| ماكينات قياس الإحداثيات (CMM) | الأشكال الهندسية المعقدة، والتفاوتات الضيقة | جمع بيانات عالية الدقة وشاملة | تستغرق وقتاً طويلاً، وتتطلب البرمجة |

| الماسحات الضوئية | الفحص السطحي، والتحقق من الشكل | قياس سريع وغير تلامسي | قد تفتقد الميزات الداخلية |

| أنظمة الرؤية | الميزات الصغيرة، الفحص بكميات كبيرة | نتائج آلية ومتسقة | تقتصر على الميزات المرئية |

| أجهزة التتبع بالليزر | الأجزاء الكبيرة، والتحقق من التجميع | ممتازة للدقة على نطاق واسع | باهظة الثمن، تتطلب خط رؤية |

في شركة PTSMAKE، استثمرنا في مزيج من هذه التقنيات لتوفير ضمان جودة شامل لكل مشروع، بغض النظر عن مدى تعقيده أو حجمه.

تنفيذ فحوصات الجودة في جميع مراحل الإنتاج

فحص المادة الأولى (FAI)

يمثل فحص المادة الأولى علامة فارقة في أي مشروع تصنيع آلي باستخدام الحاسب الآلي. ويتحقق هذا التقييم الشامل للجزء الأول المنتج من ذلك:

- جميع الأبعاد مطابقة للمواصفات

- تطابق خصائص المواد مع المتطلبات

- تشطيبات السطح كما هو محدد

- عملية التصنيع قادرة ومستقرة

يُستخدم الفحص الدقيق للمادة الأولى للتحقق وخط الأساس للإنتاج المستقبلي. ومن واقع خبرتي، فإن استثمار الوقت في الفحص التفصيلي للسلعة الأولى يمنع حدوث أخطاء مكلفة في عمليات الإنتاج الكاملة.

مراقبة الجودة أثناء العملية

لا ينبغي فحص الجودة في النهاية، بل يجب أن تكون مدمجة في جميع مراحل عملية التصنيع. وتشمل الضوابط الفعالة أثناء العملية ما يلي:

- فحوصات المشغل المنتظمة أثناء التشغيل الآلي

- أخذ عينات إحصائية على فترات زمنية محددة

- مراقبة معلمات العملية (السرعات والتغذية ودرجات الحرارة)

- قياسات تآكل الأدوات وجداول الاستبدال

تعمل هذه الفحوصات المستمرة على اكتشاف الانحرافات قبل أن تؤثر على أعداد كبيرة من القطع. يحتفظ أفضل موردي الماكينات بنظام التحكم الرقمي بسجلات مفصلة للتحكم في العملية توفر إمكانية التتبع لكل دفعة إنتاج.

بروتوكولات التفتيش النهائي

يجب أن تتضمن بوابة الجودة النهائية قبل شحن الأجزاء ما يلي:

- التحقق من أبعاد السمات الحرجة

- الفحص البصري بحثًا عن العيوب أو التلف أو مشاكل التشطيبات

- الاختبار الوظيفي عند الاقتضاء

- التوثيق الكامل للنتائج

سيقدم المورد الذي يتمتع بأنظمة جودة قوية تقارير فحص مفصلة مع كل شحنة، مما يمنحك الثقة فيما تستلمه.

تقييم قدرات الموردين في مجال مراقبة الجودة

عند اختيار شريك التصنيع الآلي باستخدام الحاسب الآلي المخصص، قم بتقييم أنظمة الجودة الخاصة به بدقة من خلال السؤال عن:

- ما هي شهادات الجودة التي يحتفظون بها (ISO 9001، AS9100، إلخ)؟

- ما هي معدات القياس التي يستخدمونها، وكم مرة يتم معايرتها؟

- هل يمكنهم تقديم عينة من تقارير التفتيش من مشاريع مماثلة؟

- ما التدريب الذي يتلقاه فنيو الجودة لديهم؟

- كيف يتعاملون مع عدم المطابقة والإجراءات التصحيحية؟

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على شهادة ISO 9001 وقد طورنا أنظمة جودة تتجاوز معايير الصناعة. لا يقتصر نهجنا في الجودة على منع العيوب فحسب، بل يتعلق بالتحسين المستمر في كل جانب من جوانب الإنتاج.

ما هي خيارات التشطيب السطحي للقِطع المُصنَّعة بنظام التحكم الرقمي؟

هل سبق لك أن استلمت جزءًا تم تشكيله باستخدام الحاسب الآلي باستخدام الحاسب الآلي يبدو مثاليًا من حيث الأبعاد ولكن سطحه الخارجي لم يكن على المستوى المطلوب تمامًا؟ أو هل قضيت ساعات في محاولة أن تشرح للمورد ما هو ملمس السطح الذي تريده بالضبط، ولكنك أصبت بخيبة أمل من النتائج؟

يتضمن تشطيب سطح القِطع المُصنَّعة بنظام التحكم الرقمي عمليات تحسين المظهر والمتانة والوظائف بعد التصنيع الآلي. تشمل الخيارات المعالجات الميكانيكية مثل التلميع والسفع الرملي، والعمليات الكيميائية مثل الطلاء بأكسيد الألومنيوم والطلاء، وطرق الطلاء مثل الطلاء والطلاء بالمسحوق، وكل منها يقدم مزايا جمالية وأداءً فريدًا.

فهم أهمية تشطيب الأسطح

غالبًا ما يُعتبر تشطيب السطح الخطوة الأخيرة في التصنيع الآلي باستخدام الحاسب الآلي، لكنني أعتقد أنه يجب أن يكون جزءًا من اعتبارات التصميم الخاصة بك منذ البداية. لا يقتصر دور تشطيب السطح المختار بعناية على تحسين المظهر المرئي للجزء الخاص بك فحسب، بل يمكن أن يحسن أداءه الوظيفي بشكل كبير.

من خلال خبرتي في العمل مع العملاء في مختلف الصناعات، يؤثر اختيار تشطيب السطح على كل شيء بدءًا من طول عمر الجزء إلى ملاءمة التجميع وتصور العميل. على سبيل المثال، قد يحتاج الجهاز الطبي إلى خشونة سطح معينة لضمان التعقيم المناسب، بينما قد يحتاج مكوّن السيارات إلى مقاومة التآكل لتحمل البيئات القاسية.

طرق تشطيب الأسطح الميكانيكية

السفع بالخرز

يستخدم السفع بالخرز الهواء المضغوط لدفع حبات الزجاج الصغيرة على سطح القطعة. وهذا يخلق لمسة نهائية متجانسة غير لامعة تخفي بفعالية علامات الأدوات والعيوب الصغيرة. وغالبًا ما أوصي باستخدام السفع بالخرز للقطع التي تحتاج إلى مظهر متناسق دون انعكاس الأسطح المصقولة.

التلميع

يؤدي التلميع إلى إنشاء أسطح ناعمة وعاكسة عن طريق إزالة المواد تدريجياً باستخدام مواد كاشطة دقيقة بشكل متزايد. يمكن أن تتراوح العملية من التلميع الأساسي إلى تشطيب المرآة، حيث تحقق الأسطح وضوحاً انعكاسياً مشابهاً للمرآة الحقيقية.

في PTSMAKE، نصنف الصقل إلى عدة مستويات:

| درجة التلميع | قيمة Ra (ميكرومتر) | التطبيقات النموذجية |

|---|---|---|

| طلاء بولندي قياسي | 0.8-1.6 | المكونات العامة، الأجزاء غير المرئية |

| ملمع ناعم | 0.2-0.8 | المنتجات الاستهلاكية، الأجزاء المرئية |

| ملمع المرآة | <0.2 | المكونات البصرية، والمنتجات الفاخرة، والقوالب |

التنظيف بالفرشاة

يعمل التنظيف بالفرشاة على إنشاء نمط اتجاهي من الخطوط الدقيقة باستخدام عجلات أو أحزمة كاشطة. وتوفر هذه اللمسة النهائية مظهرًا جماليًا مميزًا غالبًا ما يظهر في الأجهزة الإلكترونية الاستهلاكية وأجهزة المطبخ. وبعيداً عن المظهر، يمكن أن يساعد النسيج الاتجاهي في توجيه تدفق السوائل أو الهواء في بعض التطبيقات.

التشطيب الاهتزازي

تتضمن تقنية التشطيب الشامل هذه وضع القِطع في حاوية اهتزازية مع وسائط كاشطة ومركبات. أثناء اهتزاز الحاوية، تتدفق الوسائط حول الأجزاء، مما يؤدي إلى تنعيم الحواف والأسطح. أجد هذه الطريقة فعالة بشكل خاص لمعالجة عدة أجزاء صغيرة في وقت واحد.

خيارات تشطيب الأسطح الكيميائية

الطلاء بأكسيد الألومنيوم

الأنودة هي العملية الكهروكيميائية7 خصيصًا لأجزاء الألومنيوم التي تُنشئ طبقة أكسيد محكومة على السطح. تعزز هذه الطبقة من مقاومة التآكل ومقاومة التآكل وتسمح بتلوين مجموعة كبيرة من الخيارات.

هناك ثلاثة أنواع رئيسية:

- النوع الأول (كروميك): يوفر طلاء رقيق مع مقاومة ممتازة للتآكل

- النوع الثاني (قياسي): يوفر حماية جيدة ويستخدم عادة في التطبيقات التزيينية

- النوع الثالث (صلب): يخلق سطحًا سميكًا وصلبًا للغاية يحسن بشكل كبير من مقاومة التآكل

الغشاء الكيميائي (التخميل)

يزيل التخميل الحديد الحر من سطح أجزاء الفولاذ المقاوم للصدأ، مما يعزز مقاومتها الطبيعية للتآكل. هذه العملية الكيميائية غير مرئية بشكل أساسي ولكنها مهمة للغاية بالنسبة للأجزاء التي ستتعرض للرطوبة أو البيئات المسببة للتآكل.

الطلاء الكهربائي

يرسب الطلاء الكهربائي طبقة رقيقة من المعدن على سطح الجزء باستخدام التيار الكهربائي. وتشمل مواد الطلاء الشائعة ما يلي:

- نيكل: للصلابة ومقاومة التآكل

- كروم: للصلابة ومقاومة التآكل والجاذبية التزيينية

- الزنك: للحماية الممتازة من التآكل (غالبًا ما يستخدم على الأجزاء الفولاذية)

- الذهب: للتوصيل الكهربائي ومقاومة الأكسدة

التشطيبات القائمة على الطلاء

طلاء المسحوق

يطبق الطلاء بالمسحوق مسحوقًا جافًا على سطح الجزء، ثم تتم معالجته تحت الحرارة لتشكيل طبقة نهائية متينة. غالبًا ما أوصي بطلاء المسحوق عندما يحتاج العملاء إلى متانة استثنائية ومقاومة كيميائية وخيارات ألوان. كما يساعد الطلاء السميك أيضًا على إخفاء عيوب السطح الطفيفة.

الطلاء والطلاء الشفاف

توفر تشطيبات الطلاء إمكانيات ألوان غير محدودة وخيارات نسيج متنوعة. بالنسبة للأجزاء التي يتم تصنيعها آلياً باستخدام الحاسب الآلي، نستخدم عادةً الطلاء بالرش لتغطية متساوية. يمكن للطلاء الشفاف أن يوفر حماية من الأشعة فوق البنفسجية ومقاومة إضافية للتآكل مع الحفاظ على المظهر الطبيعي للمادة.

اختيار تشطيب السطح المناسب

عند مساعدة العملاء على اختيار تشطيب السطح المناسب، أضع في اعتباري عدة عوامل:

توافق المواد: لا تعمل جميع التشطيبات مع جميع المواد. على سبيل المثال، لا تعمل الأنودة إلا على الألومنيوم فقط، في حين أن بعض الطلاءات تتماسك بشكل أفضل مع معادن معينة.

المتطلبات الوظيفية: هل سيتعرض الجزء لبيئات قاسية؟ هل يحتاج إلى توصيل كهربائي أو عزل؟ هل مقاومة التآكل حرجة؟

الاعتبارات الجمالية: هل الجزء مرئي في المنتج النهائي؟ هل يجب أن يتطابق مع المكونات الأخرى؟

التكلفة والمهلة الزمنية: تضيف التشطيبات الأكثر تعقيدًا بطبيعة الحال التكلفة ووقت المعالجة إلى مشروعك.

العوامل البيئية: بعض عمليات التشطيب لها آثار بيئية، وهو ما قد يؤثر على اختيارك إذا كانت الاستدامة من أولوياتك.

لقد وجدتُ أن تقديم عينات مرجعية للمصنعين مثلنا في PTSMAKE يمكن أن يحسن التواصل بشكل كبير حول التشطيبات المطلوبة. يمكن أن تكون الصور مفيدة، ولكن لا شيء يضاهي العينة المادية لنقل توقعات الملمس والمظهر الدقيق.

هل يمكن للتصنيع الآلي باستخدام الحاسب الآلي المخصص التعامل مع الأشكال الهندسية المعقدة والتفاوتات الضيقة؟

هل سبق لك أن وجدت نفسك تحدق في تصميم جزء معقد، متسائلاً عما إذا كان قابلاً للتصنيع؟ أو ربما تلقيت أجزاءً لا تشبه مواصفاتك على الإطلاق، مع ميزات كان من المفترض أن تكون دقيقة ولكن انتهى بك الأمر إلى أن تكون بعيدة عن الهدف بشكل محرج؟

نعم، يمكن للتصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي المخصص التعامل مع الأشكال الهندسية المعقدة والتفاوتات الضيقة. بفضل الماكينات المتطورة خماسية المحاور والأدوات المتخصصة والبرمجة الدقيقة، يمكن لأنظمة الماكينات بنظام التحكم الرقمي الحديثة إنشاء قِطَع ذات تفاوتات ضيقة تصل إلى ± 0.0005 بوصة وأشكال هندسية كانت مستحيلة قبل سنوات فقط.

تطور قدرات التصنيع باستخدام الحاسب الآلي الرقمي

عندما دخلت مجال التصنيع لأول مرة، كانت القِطع المعقدة ذات التفاوتات الضيقة تعتبر في كثير من الأحيان منطقة "محظورة" بالنسبة لعمليات التصنيع باستخدام الحاسب الآلي القياسية. تقدمنا سريعًا إلى اليوم، وتغير المشهد بشكل كبير. لقد تطورت مراكز الماكينات بنظام التحكم الرقمي الحديثة للتعامل مع الأشكال الهندسية المتطورة بشكل متزايد مع الحفاظ على الدقة التي كان يُعتقد أنها مستحيلة في السابق.

لم يحدث التقدم في تكنولوجيا الماكينات بنظام التحكم الرقمي بين عشية وضحاها. فقد كان تقدمًا تدريجيًا مدفوعًا بمتطلبات الصناعة والتطورات التكنولوجية. يمكن لماكينات الماكينات بنظام التحكم الرقمي متعددة المحاور اليوم الاقتراب من قطع العمل من أي زاوية تقريبًا، مما يخلق خطوطًا معقدة وقطعًا سفلية وميزات كانت في السابق حصرية لطرق التصنيع الأخرى.

التصنيع الآلي متعدد المحاور: مغير قواعد اللعبة

يقصر التصنيع الآلي التقليدي ثلاثي المحاور الحركة على الاتجاهات X وY وZ. وفي حين أن هذا القيد فعال بالنسبة للأجزاء الأبسط، إلا أن هذا القيد يصبح واضحًا عند التعامل مع الأشكال الهندسية المعقدة. أدى إدخال التصنيع الآلي رباعي المحاور وخماسي المحاور إلى إحداث ثورة في ما هو ممكن:

- التصنيع الآلي رباعي المحاور يضيف دوراناً حول محور واحد، مما يسمح عادةً بتدوير قطعة العمل

- التصنيع الآلي خماسي المحاور يتضمن محورين دورانيين، مما يتيح لأداة القطع الاقتراب من قطعة العمل من أي اتجاه تقريبًا

في شركة PTSMAKE، تتعامل ماكيناتنا خماسية المحاور بشكل روتيني مع القِطع ذات المنحنيات المركبة، والقطع السفلية، والميزات التي قد تكون مستحيلة مع الماكينات التقليدية ثلاثية المحاور. وقد فتحت هذه الإمكانية الأبواب أمام المصممين الذين اضطروا في السابق إلى التنازل عن رؤيتهم بسبب قيود التصنيع.

قدرات التحمّل في التصنيع باستخدام الحاسب الآلي الحديث

عندما يسأل العملاء عن التفاوتات المسموح بها، أجد أنه من المفيد تقديم فهم عملي لما يمكن تحقيقه:

| تصنيف التحمل | النطاق النموذجي | التطبيقات النموذجية |

|---|---|---|

| التسامح القياسي | ± 0.005" (0.127 مم) | المكونات العامة والميزات غير الحرجة |

| تحمل الدقة | ± 0.001 بوصة (0.0254 مم) | المكونات الميكانيكية، أجزاء التزاوج |

| دقة عالية | ± 0.0005" (0.0127 مم) | مكونات الفضاء الجوي والأجهزة الطبية |

| دقة فائقة | ± 0.0001 بوصة (0.00254 مم) | المكونات البصرية والأدوات المتخصصة |

هذه القدرات ليست نظرية فقط. في المشاريع الأخيرة، حققنا باستمرار تفاوتات عالية الدقة في مكونات الطيران المعقدة ذات الميزات الداخلية المعقدة وأجزاء الأجهزة الطبية التي تتطلب تشطيبًا مثاليًا للأسطح مع الحفاظ على دقة الأبعاد.

العوامل المؤثرة في الدقة والتعقيد

على الرغم من أن ماكينات التحكم الرقمي الحديثة قادرة على تحقيق دقة ملحوظة، إلا أن هناك عدة عوامل تؤثر على إمكانية تحقيق تفاوتات التفاوتات الضيقة باستمرار على الأشكال الهندسية المعقدة:

الاعتبارات المادية

تستجيب المواد المختلفة بشكل مختلف لعمليات التشغيل الآلي. على سبيل المثال، الألومنيوم مستقر نسبيًا ويسهل تشغيله آليًا بتفاوتات تحمل ضيقة. وفي المقابل، قد تواجه بعض المواد البلاستيكية تمددًا حراريًا أثناء التصنيع الآلي، مما يجعل الحفاظ على التفاوتات الضيقة أكثر صعوبة.

المادة خواص متباينة الخواص8 تلعب أيضًا دورًا مهمًا في تحقيق تفاوتات متناسقة عبر اتجاهات مختلفة. تُظهر بعض المواد خصائص مختلفة اعتمادًا على اتجاه القطع، مما يتطلب استراتيجيات قطع متخصصة.

حلول الأدوات والتركيبات والتركيبات

غالبًا ما تتطلب الأشكال الهندسية المتطورة أدوات متخصصة. على سبيل المثال، يمكن لأدوات الوصول الممتد، على سبيل المثال، الوصول إلى الجيوب العميقة ولكنها قد تؤدي إلى اهتزازات تؤثر على الدقة. المفتاح هو الموازنة بين متطلبات الوصول واحتياجات الصلابة.

تزداد أهمية التَرْكِيبات - كيفية تثبيت الجزء أثناء التصنيع الآلي - مع زيادة التعقيد. وغالبًا ما تكون التَرْكِيبات المخصصة التي تثبت قطعة العمل بإحكام مع السماح بالوصول إلى جميع الأسطح المطلوبة ضرورية للقطع المعقدة. في شركة PTSMAKE، نقوم بتصميم حلول تركيبات مخصصة لكل مشروع معقد، مما يضمن الاستقرار طوال عملية التصنيع الآلي.

استراتيجية البرمجة والتصنيع الآلي

يؤثر نهج البرمجة بشكل كبير على كل من الجدوى والدقة. توفر برامج CAM (التصنيع بمساعدة الحاسوب) الحديثة استراتيجيات متطورة لمسار الأداة تحافظ على تعشيق الأداة بشكل ثابت، مما يقلل من انحراف الأداة ويحسن من صقل السطح.

بالنسبة للأشكال الهندسية المعقدة بشكل خاص، غالبًا ما نستخدم استراتيجيات التصنيع الآلي التدريجي:

- تمريرات التخشين لإزالة المواد السائبة

- شبه تشطيب لتأسيس الشكل العام

- تمريرات تشطيب بأدوات أصغر حجماً وأخف وزناً من أجل الدقة

- التحقق باستخدام السبر على الماكينة بين العمليات

التطبيقات والقيود الواقعية في العالم الحقيقي

على الرغم من هذه الإمكانيات الرائعة، من المهم أن نفهم أين تتفوق الماكينات بنظام التحكم الرقمي وأين قد تكون العمليات الأخرى أكثر ملاءمة:

التطبيقات المثالية للتصنيع الآلي باستخدام الحاسب الآلي المعقد

- مكونات الفضاء الجوي ذات الممرات الداخلية المعقدة ومتطلبات التفاوت الضيقة

- الأجهزة الطبية تتطلب ميزات معقدة وتوافقًا حيويًا في آن واحد

- حوامل بصرية التي يجب أن توازن بين الأشكال المعقدة والدقة المتناهية

- مكونات الروبوتات بأشكال عضوية ومتطلبات ملاءمة دقيقة

متى يجب النظر في العمليات البديلة

حتى مع إمكانيات الماكينات بنظام التحكم الرقمي المتقدمة، قد تكون بعض الأشكال الهندسية أكثر ملاءمة لعمليات أخرى:

- قد يتم تحقيق ميزات داخلية صغيرة للغاية بشكل أفضل من خلال EDM (التصنيع الآلي بالتفريغ الكهربائي)

- الأجزاء التي تتطلب هياكل شبكية داخلية متناسقة قد تستفيد من التصنيع الإضافي

- قد يكون الإنتاج بكميات كبيرة من الأجزاء البلاستيكية المعقدة أكثر اقتصادا مع القولبة بالحقن

المفتاح هو فهم نقاط القوة والقيود لكل طريقة تصنيع. في كثير من الأحيان، أوصي بمقاربات مختلطة تستفيد من دقة التصنيع باستخدام الحاسب الآلي للميزات الحرجة مع استخدام عمليات أخرى للجوانب الأكثر ملاءمة لها.

ضمان الجودة للأجزاء المعقدة

لا يمثل إنشاء أجزاء معقدة ذات تفاوتات ضيقة سوى نصف المعركة، فالتحقق لا يقل أهمية عن ذلك. لقد تطور علم القياس الحديث جنبًا إلى جنب مع قدرات التصنيع الآلي:

- CMM (ماكينات قياس الإحداثيات) توفير التحقق الدقيق من دقة الأبعاد

- المسح الضوئي إنشاء نماذج ثلاثية الأبعاد مفصلة للمقارنة مع التصميمات الأصلية

- السبر أثناء العملية يسمح بالتحقق أثناء التصنيع الآلي وليس بعده فقط

تمكننا هذه التقنيات من توثيق استيفاء الأجزاء للمواصفات وتقديم ملاحظات قيمة لتحسين العملية.

ما هي إجراءات مراقبة الجودة المستخدمة في التصنيع الآلي باستخدام الحاسب الآلي المخصص؟

هل سبق لك أن استلمت مجموعة من القِطع التي تم تصنيعها آليًا باستخدام الحاسب الآلي لتجد أنها غير مطابقة لمواصفاتك؟ أو قلقت بشأن تناسق القِطع عبر عمليات الإنتاج المتعددة؟ يمكن أن تؤدي مشكلات مراقبة الجودة إلى عرقلة المشاريع بسرعة، وإهدار الموارد، والإضرار بسمعتك مع العملاء.

تنطوي مراقبة الجودة في التصنيع الآلي باستخدام ماكينة بنظام التحكم الرقمي على عمليات فحص منتظمة، وتقنيات قياس متقدمة، والالتزام بالمعايير الدولية. تضمن هذه الإجراءات أن تفي الأجزاء المشكّلة آليًا بتفاوتات الأبعاد، ومتطلبات تشطيب السطح، والمواصفات الوظيفية طوال عملية التصنيع.

أهمية أنظمة مراقبة الجودة في التصنيع الآلي باستخدام الحاسب الآلي

إن مراقبة الجودة ليست مجرد فكرة لاحقة في التصنيع الآلي باستخدام الحاسب الآلي المخصص - إنها جزء لا يتجزأ من عملية التصنيع بأكملها. في شركة PTSMAKE، قمنا بتطوير أنظمة شاملة لمراقبة الجودة تراقب كل خطوة بدءًا من فحص المواد الخام وحتى التحقق من المنتج النهائي.

تتطلب مراقبة الجودة الفعالة في التصنيع الآلي باستخدام الحاسب الآلي نهجًا متعدد الطبقات. تطبق أفضل الشركات المصنعة ما أسميه "الركائز الثلاث" لمراقبة جودة التصنيع الآلي:

- ضمان الجودة قبل الإنتاج

- المراقبة والتحكم أثناء العملية

- الفحص والاختبار بعد الإنتاج

تعمل كل طبقة كنقطة فحص لاكتشاف المشاكل المحتملة قبل أن تصبح مشاكل مكلفة. ومن واقع خبرتي، فإن المصنعين الذين يتفوقون في جميع المجالات الثلاثة يقدمون باستمرار قطع غيار فائقة الجودة.

تدابير مراقبة الجودة قبل الإنتاج

فحص المواد والتحقق منها

قبل بدء أي عملية قطع، نقوم بفحص دقيق للمواد الواردة إلينا. ويشمل ذلك التحقق من شهادات المواد والتحقق من التركيبات الكيميائية واختبار الخواص الفيزيائية عند الضرورة. بالنسبة للتطبيقات الحرجة، نستخدم التحليل الطيفي9 لتأكيد تكوين المادة على المستوى الجزيئي.

كما أن إمكانية تتبع المواد أمر بالغ الأهمية. نحن نحتفظ بسجلات تربط المواد الخام بمصادرها وبيانات الفحص المقابلة، مما يضمن الشفافية الكاملة طوال عملية التصنيع.

التحقق من البرمجة

يمكن أن تؤدي أخطاء البرمجة باستخدام الحاسب الآلي إلى مشاكل كبيرة في الجودة. ولمنع ذلك، نقوم بتنفيذ العديد من خطوات التحقق:

- محاكاة CAD/CAM للكشف عن التصادمات المحتملة ومشكلات مسار الأدوات

- عمليات التشغيل الجاف بدون مواد للتحقق من حركات الماكينة

- فحص المادة الأولى قبل بدء الإنتاج الكامل

تساعد هذه الخطوات في تحديد أخطاء البرمجة وتصحيحها قبل أن تؤثر على عملية الإنتاج الفعلية.

تقنيات مراقبة الجودة أثناء المعالجة

أنظمة المراقبة في الوقت الحقيقي

تأتي ماكينات CNC الحديثة مزودة بمستشعرات تراقب مختلف المعلمات أثناء التشغيل الآلي:

| المعلمة التي تم رصدها | الغرض | المزايا |

|---|---|---|

| قوى القطع | الكشف عن تآكل الأدوات والكسر المحتمل | يمنع العيوب ويقلل من وقت التعطل |

| الاهتزاز | تحديد ظروف القطع غير المستقرة | يحسن من تشطيب السطح ودقة الأبعاد |

| درجة الحرارة | مراقبة التأثيرات الحرارية على قطعة العمل | يحافظ على التفاوتات الضيقة |

| استهلاك الطاقة | تتبع حالة الماكينة بشكل عام | ضمان اتساق الأداء |

تسمح المراقبة في الوقت الحقيقي للمشغلين بإجراء تعديلات فورية عندما تنحرف المعلمات خارج النطاقات المقبولة.

التحكم في العمليات الإحصائية (SPC)

تتضمن مراقبة الأداء الفردي جمع البيانات أثناء الإنتاج لتحديد الاتجاهات والتغيرات. من خلال تتبع القياسات الرئيسية بمرور الوقت، يمكننا اكتشاف متى تصبح العملية غير مستقرة قبل أن تنتج أجزاء غير مطابقة للمواصفات.

في شركة PTSMAKE، نستخدم مخططات SPC لتتبع الأبعاد الحرجة عبر عمليات الإنتاج. يساعد هذا النهج القائم على البيانات في الحفاظ على الاتساق ويسمح لنا بتحسين عملياتنا باستمرار.

طرق فحص الجودة بعد الإنتاج

تقنيات فحص الأبعاد

بعد التصنيع الآلي، تخضع الأجزاء لفحص شامل للأبعاد باستخدام تقنيات مختلفة:

- ماكينات قياس الإحداثيات (CMMs) للقياسات ثلاثية الأبعاد عالية الدقة

- المقارنات البصرية للتحقق من المظهر الجانبي

- الماسحات الضوئية بالليزر للأشكال الهندسية المعقدة

- أنظمة الرؤية للكشف عن العيوب السطحية

بالنسبة للإنتاج بكميات كبيرة، غالبًا ما نستخدم أنظمة الفحص الآلي التي يمكنها التحقق بسرعة من الأبعاد المتعددة مع الحفاظ على الدقة.

التحقق من تشطيب السطح

تختلف متطلبات تشطيب السطح بشكل كبير حسب الاستخدام. نستخدم عدة طرق للتحقق من جودة السطح:

- أجهزة قياس الملامح لقياس خشونة السطح (قيم Ra، Rz)

- مقارنة بصرية مع معايير تشطيب السطح

- مقارنة اللمس للتحقق عن طريق اللمس

تعتمد الطريقة المناسبة على المتطلبات المحددة والطبيعة الحرجة للسطح.

الاختبار الوظيفي

في بعض الأحيان لا تكفي دقة الأبعاد - يجب أن تعمل الأجزاء أيضًا بشكل صحيح. قد يتضمن الاختبار الوظيفي ما يلي:

- اختبار التجميع مع مكونات التزاوج

- اختبار الحمل للأجزاء الهيكلية

- اختبار التسرب للمكونات محكمة الغلق

- اختبار الموصلية الكهربائية للمكونات الموصلة للكهرباء

نقوم في PTSMAKE بتطوير بروتوكولات اختبار مخصصة بناءً على متطلبات الاستخدام النهائي لكل جزء.

معايير الجودة والشهادات

غالبًا ما تخضع مراقبة الجودة في التصنيع الآلي باستخدام الحاسب الآلي لمعايير الصناعة وشهاداتها. وتشمل أكثرها شيوعًا ما يلي:

- الأيزو 9001:2015 لأنظمة إدارة الجودة العامة

- AS9100 لتطبيقات الفضاء الجوي

- ISO 13485 لمكونات الأجهزة الطبية

- IATF 16949 لقطع غيار السيارات IATF 16949

توفر هذه المعايير أطرًا لتنفيذ أنظمة شاملة لمراقبة الجودة. وهي تتطلب إجراءات موثقة وعمليات تدقيق منتظمة وعمليات تحسين مستمرة.

التوثيق والتتبع

التوثيق الكامل ضروري لمراقبة الجودة الفعالة. وبالنسبة لكل عملية إنتاج، نحتفظ بسجلات لما يلي:

- الشهادات المادية

- معلمات العملية

- نتائج الفحص

- أي انحرافات وإجراءات تصحيحية

- مؤهلات المشغل

ينشئ هذا التوثيق تاريخًا كاملاً لكل جزء، مما يسمح لنا بتتبع أي مشاكل إلى مصدرها وتنفيذ التحسينات لعمليات الإنتاج المستقبلية.

كيف يدعم التصنيع الآلي باستخدام الحاسب الآلي المخصص النماذج الأولية والإنتاج؟

هل سبق لك أن وجدت نفسك عالقًا بين مفهوم تصميم رائع وتحقيقه على أرض الواقع؟ أو ربما شاهدت نموذجًا أوليًا واعدًا يفشل في الانتقال بسلاسة إلى مرحلة الإنتاج، مما يؤدي إلى تأخيرات مكلفة وإعادة تصميمات؟ هذه الفجوة المحبطة بين الرؤية والتنفيذ تصيب حتى أكثر الفرق الهندسية موهبة.

يُعد التصنيع الآلي باستخدام الحاسب الآلي المخصص بمثابة الجسر المهم الذي يربط النماذج الأولية بالإنتاج من خلال توفير الدقة وتعدد استخدامات المواد وقدرات التصنيع القابلة للتطوير. فهي تُمكِّن المهندسين من تكرار التصميمات بسرعة باستخدام مواد مطابقة للإنتاج، والتحقق من الشكل والوظيفة، والانتقال بسلاسة إلى التصنيع على نطاق كامل دون الحاجة إلى إعادة تجهيز أو تغييرات كبيرة في العملية.

الاستمرارية السلسة: من النموذج الأولي إلى الإنتاج

في مشهد التصنيع التنافسي اليوم، تحدد القدرة على الانتقال بكفاءة من المفهوم إلى المنتج النهائي نجاح السوق. يخلق التصنيع الآلي باستخدام الحاسب الآلي المخصص سلسلة متصلة سلسة بين هذه المراحل الحاسمة. على عكس طرق التصنيع الأخرى التي قد تتطلب إعدادات مختلفة تمامًا للنماذج الأولية مقابل الإنتاج، يحافظ التصنيع باستخدام الماكينات بنظام التحكم الرقمي على الاتساق طوال دورة التطوير.

عند تصميم مكوّن جديد، يحتاج المهندسون إلى التحقق من صحة ليس فقط الشكل ولكن أيضًا الخصائص الوظيفية. وبفضل التصنيع الآلي باستخدام الحاسب الآلي المخصص، يمكنني إنتاج نماذج أولية باستخدام نفس المواد المخطط لها للإنتاج بالضبط. إن استمرارية المواد هذه لا تقدر بثمن - فهي تعني أن الخصائص الحرارية والميكانيكية والكيميائية التي يتم ملاحظتها في الاختبار ستعكس بدقة أداء المنتج النهائي.

تعدد استخدامات المواد في النماذج الأولية

تتمثل إحدى أعظم مزايا التصنيع الآلي بنظام التحكم الرقمي المخصص لتطوير المنتجات في تنوع المواد الرائع الذي يوفره. من الألومنيوم والفولاذ المقاوم للصدأ إلى البلاستيك من الدرجة الهندسية مثل PEEK أو Delrin، يمكن أن تستوعب عملية التصنيع باستخدام الحاسب الآلي نفسها أي مادة قابلة للتشغيل الآلي10 اللازمة لاختبار السمات المختلفة:

| نوع المادة | فوائد النماذج الأولية | ترجمة الإنتاج |

|---|---|---|

| ألومنيوم | تصنيع آلي سريع، ونسبة قوة إلى وزن جيدة | مواد الإنتاج المباشر أو التحقق من صحة الأجزاء المصبوبة |

| الفولاذ المقاوم للصدأ | اختبار مقاومة التآكل، والتطبيقات عالية الإجهاد | خواص المواد المطابقة للإنتاج |

| اللدائن الهندسية | المقاومة الكيميائية، والخصائص الكهربائية، وخفض الوزن | التحقق المباشر من صحة مواد الإنتاج |

| السبائك الغريبة | اختبار الخصائص المتخصصة (مقاومة الحرارة، إلخ) | إثبات المفهوم للتطبيقات المتخصصة |

يتيح هذا التنوع للفرق الهندسية تجربة خيارات المواد دون تغيير طرق التصنيع، مما يقلل بشكل كبير من المتغيرات عند الانتقال إلى الإنتاج.

تنقيح التصميم التكراري

نادرًا ما تتبع رحلة النموذج الأولي إلى الإنتاج خطًا مستقيمًا. تتفوق الماكينات بنظام التحكم الرقمي المخصص في دعم التحسين التكراري للتصميم من خلال قدرات التحول السريع. عندما أعمل مع العملاء في شركة PTSMAKE، غالبًا ما ننتج عدة تكرارات تصميم في تتابع سريع، كل منها يحسّن الإصدار السابق.

أصبح هذا النهج التكراري ممكنًا بفضل الطبيعة الرقمية للتصنيع باستخدام الحاسب الآلي. بمجرد تحديث نموذج التصميم بمساعدة الحاسوب، يمكن تعديل برنامج الماكينات بنظام التحكم الرقمي المقابل بسرعة. وخلافاً للطرق التي تتطلب أدوات جديدة لكل تغيير في التصميم، يسمح التصنيع باستخدام الحاسب الآلي بالتطوير الاقتصادي للتصميمات دون عقوبات زمنية كبيرة.

مزايا النماذج الأولية المتطابقة مع الإنتاج

إن المعيار الذهبي في صناعة النماذج الأولية هو إنشاء مكونات تحاكي تمامًا أجزاء الإنتاج من حيث الشكل والوظيفة. يتيح التصنيع الآلي باستخدام الحاسب الآلي المخصص ما أسميه "النماذج الأولية المطابقة للإنتاج" - القدرة على إنشاء أجزاء اختبارية لا يمكن تمييزها فعليًا عن تلك التي سيتم إنتاجها بكميات كبيرة في نهاية المطاف.

دقة الأبعاد والتحقق من دقة الأبعاد والتحقق من التسامح

يتمثل أحد الجوانب المهمة للانتقال من النموذج الأولي إلى الإنتاج في التحقق من إمكانية الحفاظ على التفاوتات الضيقة باستمرار. تتفوق الماكينات بنظام التحكم الرقمي هنا، مع تفاوتات تفاوتات نموذجية تبلغ ± 0.001 بوصة (0.025 مم) أو أفضل للمكونات الدقيقة. وهذا يسمح للمهندسين بما يلي:

- تأكيد الملاءمة والوظيفة مع مكونات التزاوج

- التحقق من التصاريح للتركيبات المتحركة

- اختبار التداخلات الاختبارية وعمليات التجميع

- التحقق من المتطلبات البصرية أو الجمالية

عندما يتم التحقق من صحة التفاوتات باستخدام نفس العملية المخصصة للإنتاج، يكون هناك خطر ضئيل من حدوث مشكلات غير متوقعة عند التوسع.

اتساق الطلاء النهائي للسطح

بالإضافة إلى دقة الأبعاد، يمكن أن تؤدي متطلبات تشطيب السطح إلى تحسين وظيفة المنتج ومظهره أو إضعافه. يوفر التصنيع الآلي باستخدام الحاسب الآلي المخصص تشطيبات سطحية متسقة يمكن تحديدها بدقة وتكرارها في الإنتاج:

- التشطيبات المشكّلة كما هي للأسطح الوظيفية

- تشطيبات مطلية بالخرز أو مخروطية لتحسين المظهر

- الأسطح المصقولة للمكونات أو القوالب البصرية

- معالجات سطحية متخصصة لمتطلبات احتكاك أو إحكام غلق محددة

يمكن توحيد هذه التشطيبات وتوثيقها أثناء وضع النماذج الأولية، مما يضمن أن أجزاء الإنتاج ستعمل بشكل متطابق.

قابلية التوسع: ميزة الإنتاج

لعل أهم ميزة للتصنيع الآلي باستخدام الحاسب الآلي المخصص في رحلة الانتقال من النموذج الأولي إلى الإنتاج هي قابليته الكامنة للتطوير. يمكن نقل برامج الماكينات بنظام التحكم الرقمي نفسها التي تم تطويرها أثناء وضع النماذج الأولية مباشرةً إلى ماكينات الإنتاج بأقل قدر من التعديل.

من الأجزاء المفردة إلى كميات الإنتاج

عند الانتقال من النموذج الأولي إلى الإنتاج، عادةً ما تزداد متطلبات الحجم بشكل كبير. تتوسع الماكينات بنظام التحكم الرقمي بفعالية من خلال عدة طرق:

- التصنيع الآلي متعدد المحاور لتقليل الإعدادات وزيادة الإنتاجية

- تحسين تصميم التركيبات للتحميل/التفريغ السريع للقطع

- تحسين مسار الأداة لتقليل زمن الدورة

- إعدادات الماكينات المتعددة التي تقوم بتشغيل برامج متطابقة

- تصنيع على مدار الساعة طوال أيام الأسبوع لإمكانية الإنتاج على مدار الساعة طوال أيام الأسبوع

في شركة PTSMAKE، قمت بتنفيذ هذه الاستراتيجيات لتوسيع نطاق الإنتاج من نماذج أولية واحدة إلى آلاف القطع شهريًا مع الحفاظ على جودة ومواصفات متسقة.

تحسين التكلفة في المرحلة الانتقالية

لا يمكن إغفال الجانب المالي للانتقال من النموذج الأولي إلى الإنتاج. يوفر التصنيع الآلي باستخدام الحاسب الآلي المخصص مزايا فريدة من حيث التكلفة أثناء هذا الانتقال:

- لا يتطلب استثمارات جديدة في الأدوات (على عكس القولبة بالحقن أو الصب بالقالب)

- تحسينات العملية بدلاً من تغييرات العملية

- مرونة المخزون دون حد أدنى لكميات الطلبات

- القدرة على إجراء تحسينات على التصميم دون إلغاء الأدوات باهظة الثمن

- خيار التصنيع في الوقت المناسب لتقليل تكاليف حمل المخزون

هذه المرونة تجعل التصنيع باستخدام الحاسب الآلي ذا قيمة خاصة للمنتجات ذات توقعات الطلب غير المؤكدة أو تلك التي تتطلب تكرارات متكررة حتى أثناء الإنتاج.

التطبيقات الواقعية وقصص النجاح

المبادئ الموضحة أعلاه ليست نظرية فقط. لقد شاهدت العديد من عمليات الانتقال الناجحة من النموذج الأولي إلى الإنتاج باستخدام التصنيع الآلي باستخدام الحاسب الآلي المخصص في مختلف الصناعات:

- مكونات الفضاء الجوي تنتقل من نماذج اختبار الطيران الأولية إلى أجزاء الإنتاج المعتمدة

- انتقال علب الأجهزة الطبية من مرحلة التجارب السريرية إلى مرحلة الإنتاج التجاري الكامل

- توسيع نطاق مكونات الإلكترونيات الاستهلاكية من المفهوم الأولي إلى الإنتاج الضخم

- نمو قطع غيار ما بعد البيع في سوق السيارات من عناصر متخصصة إلى عروض سائدة

في كل حالة، وفّر اتساق وموثوقية عمليات التصنيع الآلي باستخدام الحاسب الآلي الأساس لنجاح التوسع.

يوفر التصنيع الآلي باستخدام الحاسب الآلي المخصص قيمة استثنائية طوال دورة حياة تطوير المنتج، مما يخلق مسارًا سلسًا من المفهوم الأولي إلى النماذج الأولية وصولاً إلى الإنتاج الكامل. كما أن تعدد استخدامات المواد وقدرات الدقة وقابلية التوسع المتأصلة فيه تجعل منه نهج التصنيع المثالي للشركات التي تسعى إلى تقليل المخاطر وزيادة الكفاءة في طرح منتجات جديدة في السوق.

تعرف على عتبات خصائص المواد التي تؤثر على جدوى التصنيع والجودة. ↩

انقر للتعرف على تقنية تحديد المواقع المتقدمة في التصنيع الآلي الدقيق. ↩

تعرّف على المواد التي توفر التوازن الأمثل بين التكلفة والأداء للتطبيق الخاص بك. ↩

تعرّف على المعالجات السطحية المتقدمة وكيفية تأثيرها على أداء القِطع. ↩

انقر لتتعلم تقنيات الصيانة المتقدمة التي تمنع تعطل الماكينات المكلفة. ↩

تعلم تقنيات مجربة للقضاء على عيوب التصنيع وتحسين جودة القِطع. ↩

تعرّف على هذه التقنية المتقدمة لمعالجة الألومنيوم وفوائدها. ↩

تعرف على كيفية تأثير خصائص المواد على دقة التصنيع الآلي وأداء القِطع. ↩

تعلّم كيف يضمن التحليل المتقدم للمواد أن تلبي الأجزاء الخاصة بك المواصفات الدقيقة. ↩

انقر لفهم الخصائص المحددة التي تحدد ما إذا كان من الممكن تشكيل مادة ما بشكل فعال. ↩