مصنع صب القوالب بالحقن بدرجة حرارة عالية

موك منخفضة 100 قطعة

التشكيل الدقيق للأجزاء المعقدة

سرعة الاستجابة والشحن العالمي

ماكينات تتراوح من 30 طنًا إلى 1,600 طن

ما يقوله عملاؤنا

يتواجد عملاؤنا في جميع أنحاء العالم، وتعليقاتهم تتحدث عن نفسها. إذا كنت ترغب في التحقق من سمعتنا مع عملائنا في منطقتك، فلا تتردد في الاتصال بنا - يسعدنا أن نوصلك بهم ونشاركك دراسات الحالة ذات الصلة.

8 صناعات رئيسية تعتمد على حلول القولبة بالحقن في درجات الحرارة العالية

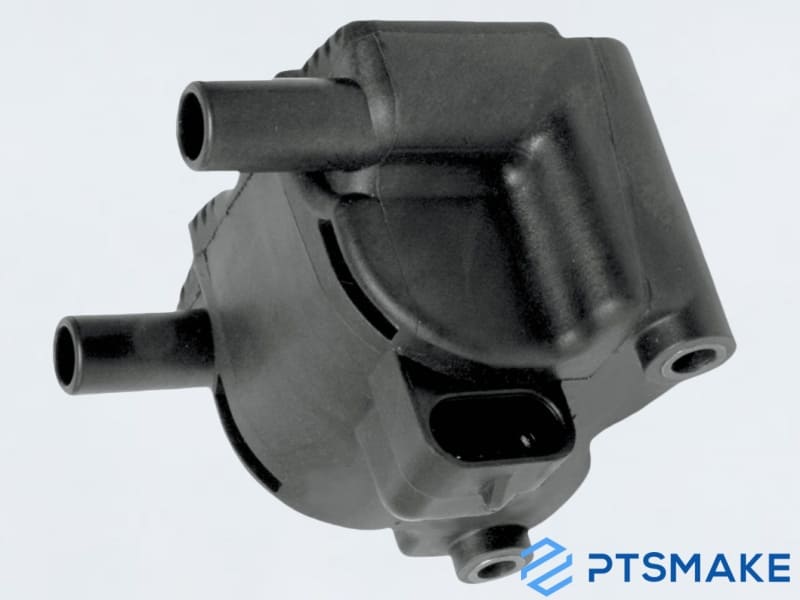

السيارات

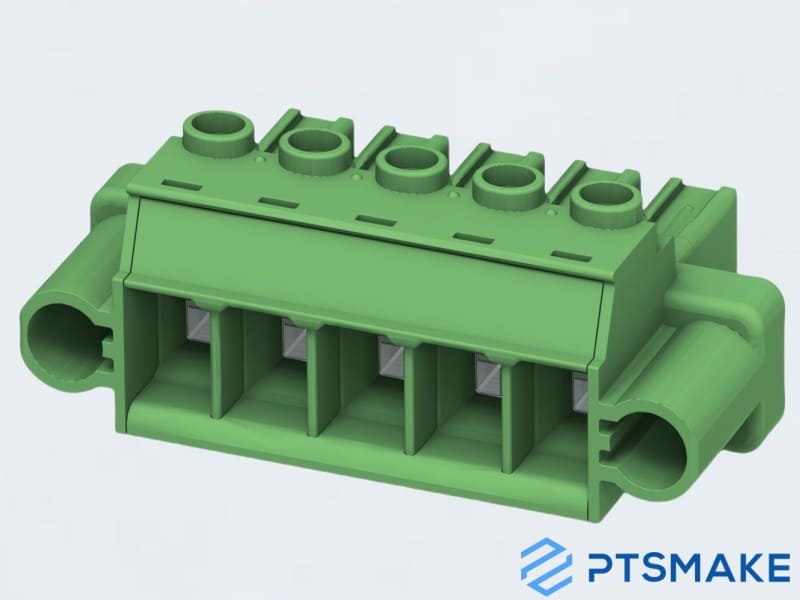

الإلكترونيات

الأجهزة المنزلية

الفضاء الجوي

الآلات الصناعية

صناعة الإضاءة

الطاقة والطاقة

لماذا تختار PTSMAKE للقولبة بالحقن في درجة حرارة عالية؟

نقوم بمعالجة أكثر من 50 مادة ذات درجة حرارة عالية (PTFE، PEEK، PEEK، PPSU، PPSU، PPO، PI، PVDF، PVDF، PEI، PAI، PBI، PBI، LCP) بدقة ± 0.01 مم

وباستخدام الماكينات المتقدمة، نضمن دقة الأبعاد وتحسين التصميمات، مما يقلل من تكاليف الإنتاج بما يصل إلى 30%.

تتيح ماكينات القولبة المتطورة التي يزيد عددها عن 50 ماكينة صب متطورة لدينا دورات إنتاج أولية تستغرق 15 يومًا وجداول زمنية أسرع للإنتاج 30%.

تحافظ فحوصات الجودة المكونة من 3 مراحل لدينا على معدل عيوب أقل من 0.2% مع إمكانية التتبع الكامل لكل الأجزاء المقولبة.

كيف نضمن أعلى جودة في صب القوالب بالحقن في درجة حرارة عالية في PTSMAKE

- يتطلب القولبة بالحقن في درجة حرارة عالية رقابة صارمة على الجودة لتلبية معايير الصناعة المتطلبة. في شركة PTSMAKE، نستخدم نظام إدارة الجودة المكون من 5 مراحل لضمان الدقة والموثوقية في كل جزء. دعونا نوضح كيف نقوم بذلك.

- المرحلة 1: اختيار المواد والاختبار المسبق

نبدأ باختبار مواد البوليمر عند درجة حرارة تتراوح بين 300 درجة فهرنهايت و500 درجة فهرنهايت باستخدام معايير ASTM D638. يتحقق مهندسونا من مقاومة الحرارة ومعدلات الانكماش والثبات الكيميائي قبل الموافقة على المواد. وهذا يمنع الالتواء والتدهور أثناء التشكيل في درجات الحرارة العالية.

- المرحلة 2: تصميم القالب الدقيق

يصمم فريقنا القوالب بدقة ± 0.005 مم باستخدام برنامج Siemens NX. نقوم بمحاكاة أنماط توزيع الحرارة لتحديد النقاط الساخنة وتحسين قنوات التبريد. تنجح 98% من قوالبنا في اجتياز فحص الجسيمات الأولى (FAI) بفضل عملية التحقق الرقمي هذه.

- المرحلة 3: مراقبة الإنتاج في الوقت الحقيقي

أثناء عملية التشكيل، تتعقب الحساسات درجات حرارة البرميل (حتى 450 درجة فهرنهايت)، وضغط الحقن (1,500-2,500 رطل لكل بوصة مربعة)، وأوقات الدورات. يؤدي أي انحراف إلى إطلاق تنبيهات تلقائية. يقوم المشغلون لدينا بإجراء فحوصات كل ساعة باستخدام أدوات معايرة، مما يضمن اتساق الإنتاج عبر الدفعات.

- المرحلة 4: التحقق بعد المعالجة

نحن نختبر 100% من الأجزاء من أجل:

- دقة الأبعاد (قياسات CMM)

- عيوب السطح (ماسحات ضوئية ثلاثية الأبعاد)

- القوة الميكانيكية (اختبارات الشد ISO 527)

تخضع المكونات الحرجة لاختبارات تعتيق حرارية إضافية عند درجة حرارة 250 درجة فهرنهايت لمدة 48 ساعة فأكثر.

- المرحلة 5: التحسين المستمر

يتم توثيق كل مشروع في نظام إدارة الجودة القائم على الحوسبة السحابية لدينا. نحن نحلل البيانات مثل معدلات العيوب (باستمرار <0.3%) وملاحظات العملاء لتحسين العمليات. وقد ساعد هذا النظام عملاء مثل Huawei على تقليل أعطال الأجزاء بنسبة 67% في تطبيقات الروبوتات عالية الحرارة.

- مع أكثر من 20 عامًا من الخبرة وسير العمل الحاصل على شهادة ISO 9001، تقدم شركة PTSMAKE حلولاً لقولبة الحقن في درجات الحرارة العالية يمكنك الوثوق بها. يعمل فريق الدعم الهندسي لدينا على مدار الساعة طوال أيام الأسبوع على حل المشكلات أسرع 3 مرات من متوسط الصناعة.

"قدّمت شركة PTSMAKE تروس نايلون مقاومة للحرارة لمشروعنا في مجال الطيران. وقد استوفت عملية التشكيل الخاصة بهم متطلبات مواصفات MIL. لم تحدث أي مشاكل في الالتواء حتى عند الاستخدام المستمر عند 130 درجة مئوية. وفرت علينا 3 أسابيع مقابل الموردين السابقين

ريان كارتر، مدير التصنيع، الولايات المتحدة الأمريكية"

أفضل المواد لصب القوالب بالحقن في درجات الحرارة العالية

PTFE

بيك

PPS

PPO

PI

جزيرة الأمير إدوارد

PBI

LCP

المهل الزمنية النموذجية لقولبة الحقن بالحقن في درجة حرارة عالية

تحقيق التوازن بين السرعة والدقة في الجداول الزمنية للتصنيع

- غالبًا ما تواجه مشاريع القولبة بالحقن ذات درجة الحرارة العالية فترات زمنية أطول بسبب التحديات الخاصة بالمواد. في شركة PTSMAKE، قلصنا متوسط المهل الزمنية إلى 2-3 أسابيع للقوالب المخصصة و7-10 أيام لدفعات الإنتاج. تساعد خبرتنا التي تزيد عن 20 عامًا في التصنيع الدقيق على تبسيط العمليات دون المساس بالجودة.

- تشمل العوامل الرئيسية التي تؤثر على المهل الزمنية متطلبات معالجة المواد (مثل PEEK، PEI)، وتعقيد القِطع، وحجم الطلب. بالنسبة للاحتياجات العاجلة، يقدم فريقنا خدمات معجّلة تقلل من الجداول الزمنية بمقدار 30-40%. أكثر من 85% من المشاريع تفي بالمواعيد النهائية الأولية أو تتفوق عليها من خلال نظامنا المخصص لإدارة المشاريع.

- نلتزم بأوقات استجابة تتراوح بين 48 و72 ساعة للحصول على عروض الأسعار وملاحظات التصميم. يعتمد عملاؤنا مثل HUA WEI وBMWI على منشآتنا الحاصلة على شهادة ISO في شنتشن ودونغقوان، حيث يتم إنجاز 90% من الأدوات داخل الشركة. تضمن التحديثات في الوقت الفعلي عبر بوابة العملاء لدينا الشفافية في كل مرحلة.

القولبة بالحقن بدرجة حرارة عالية: عملية التصنيع المكونة من 8 خطوات

1. اختيار المواد

2. تصميم القالب

3. إعداد الماكينة

4. تجفيف المواد

5. القولبة بالحقن

6. عملية التبريد

7. طرد الجزء

8. فحص الجودة

اطلب عرض أسعار مخصص اليوم

احصل على تقدير دقيق لمشروعك اليوم. دعنا نساعدك على تلبية مواصفاتك الدقيقة.

حلول فعالة من حيث التكلفة للقولبة بالحقن في درجات الحرارة العالية

1. تحسين المواد

2. كفاءة تصميم القالب

3. تقليل وقت الدورة الزمنية

4. الأتمتة

5. الشراء بالجملة

6. تبسيط التصميم

7. القضاء على العمليات الثانوية

خيارات التخصيص للقولبة بالحقن في درجات الحرارة العالية

تخصيص المواد لمقاومة درجات الحرارة العالية

مرونة تصميم الأدوات والقوالب

خيارات تشطيب السطح وما بعد المعالجة

النماذج الأولية السريعة لتوسيع نطاق الإنتاج الكامل

قصص النجاح: حلول حقن القوالب بالحقن في درجات الحرارة العالية

الشركة المصنعة للأجهزة الطبية في ألمانيا

PTSMAKE أعادت تصميم القالب بقنوات تبريد مطابقة وتحولت إلى مادة PEEK المثبتة بالحرارة. وقد أدى ذلك إلى تقليل وقت الدورة بمقدار 18% وحقق ثباتًا في الأبعاد بمقدار ± 0.05 مم عبر أكثر من 500 دورة تعقيم.

وقد ساعد هذا الحل العميل في الحصول على شهادة منظمة الصحة العالمية الهامة والتوسع في الأسواق الناشئة.

الشركة الأوروبية للروبوتات الصناعية

نفذت PTSMAKE نهجًا هجينًا يجمع بين إدخالات القوالب المشكّلة باستخدام الحاسب الآلي مع التحكم في درجة الحرارة عالية الدقة أثناء التشكيل بالحقن. أظهرت التروس الناتجة 98% تآكلًا أقل من المعايير القياسية في الصناعة، مما سمح للعميل بتمديد فترات الصيانة والفوز بمشروع أتمتة المصنع الرائد.

اتصل اليوم بخبير القوالب بالحقن بالحقن عالي الحرارة المخصص!

نتطلع إلى فرصة العمل معك والمساهمة في نجاح مشروعك.