هل تحاول تحديد ما إذا كانت قوالب الزنك المصبوبة بالزنك قوية بما يكفي لاستخدامك؟ يقلل العديد من المهندسين من قوة الزنك، مما يؤدي إلى أخطاء مكلفة في اختيار المواد وتأخيرات في المشروع عندما تفشل المكونات أثناء الاختبار.

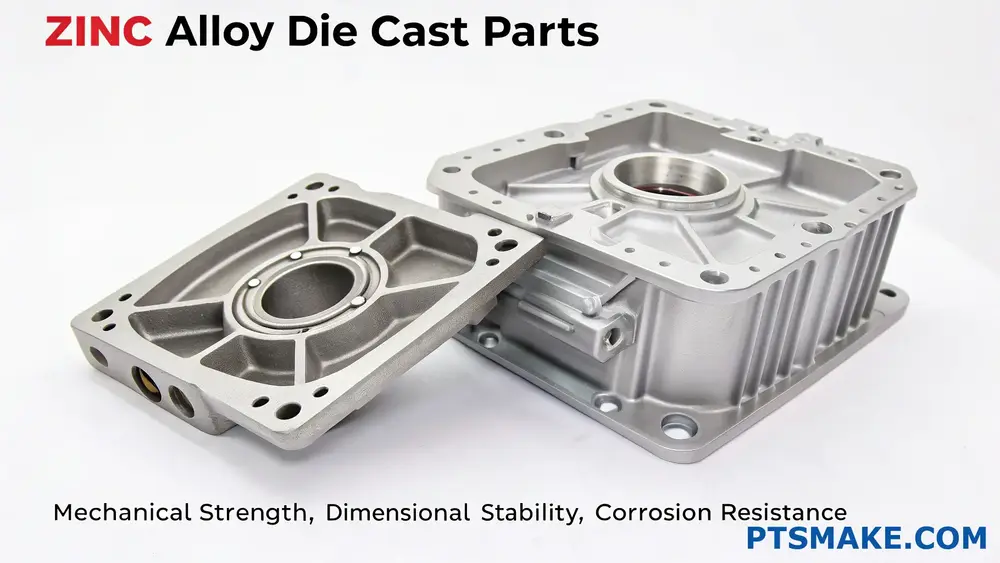

يتميز الزنك المصبوب بالقالب بقوة شد تتراوح بين 30,000 إلى 41,000 رطل لكل بوصة مربعة وقوة خضوع تتراوح بين 22,000 إلى 32,000 رطل لكل بوصة مربعة. كما أنه يوفر مقاومة ممتازة للصدمات مع الحفاظ على ثبات الأبعاد والمتانة.

في شركة PTSMAKE، عملت مع عدد لا يحصى من العملاء الذين ترددوا في البداية في استخدام سبائك الزنك المصبوبة بسبب مخاوف تتعلق بالقوة. ما يفاجئ الكثيرين هو كيف أن سبائك الزنك مثل الزنك 3 و5 تقدم خصائص ميكانيكية رائعة مع توفير قابلية صب ممتازة وكفاءة في التكلفة. دعني أشاركك خصائص القوة الحقيقية للزنك المصبوب ولماذا قد يكون مثاليًا لمشروعك القادم.

ما هي المواد المستخدمة في الزنك المصبوب بالقالب الزنك؟

هل سبق لك أن التقطت مقبض باب أو سيارة لعبة أو علبة جهاز إلكتروني وتساءلت عن المادة التي تمنحها هذا التوازن المثالي بين التفاصيل والمتانة؟ تحتوي العديد من المنتجات التي نستخدمها يوميًا على مكونات مصبوبة بالزنك، ولكن قد يكون فهم المواد التي تدخل في هذه الأجزاء أمرًا مربكًا عندما تخطط لمشروعك التالي.

يستخدم الصب بالقالب الزنك في المقام الأول سبائك الزنك، حيث تُعد ZA-3 وZA-8 وZAMAK 3 وZAMAK 5 أكثر المواد شيوعًا. وتجمع هذه السبائك بين الزنك والألومنيوم والمغنيسيوم والنحاس بنسب محددة لتحقيق خواص ميكانيكية مختلفة مناسبة لمختلف التطبيقات.

أساس سبائك الزنك المصبوبة بالقالب الزنك

يعتمد صب الزنك في جوهره على سبائك الزنك بدلاً من الزنك النقي. إن الزنك النقي له تطبيقات عملية محدودة في التصنيع بسبب طبيعته اللينة نسبيًا وميله إلى الزحف (التشوه البطيء) تحت الضغط. ولهذا السبب طوّرت الصناعة العديد من سبائك الزنك الموحدة التي أصبحت من أهم سبائك الزنك في عالم الصب بالقالب.

من خلال خبرتي في العمل مع الشركات المصنعة في مختلف الصناعات، وجدتُ أن معظم عمليات صب الزنك بالقالب تتمحور حول عائلتين رئيسيتين من السبائك: سبائك ZAMAK وسبائك ZA. ولكل منهما تركيبات وفوائد محددة تجعلها مناسبة لتطبيقات مختلفة.

سبائك زاماك: أحصنة العمل في صب الزنك بالقالب

ZAMAK (تُكتب أحيانًا Zamac) هو اختصار مشتق من الأسماء الألمانية للمعادن التي تدخل في تركيبها: الزنك والألومنيوم والمغنيسيوم والمغنيسيوم والكوبفر (النحاس). تشكل هذه السبائك العمود الفقري لصناعة قوالب صب الزنك.

تشمل سبائك ZAMAK الأكثر استخدامًا ما يلي:

ZAMAK 3 (سبيكة الزنك 3)

تحتوي ZAMAK 3 على حوالي 4% من الألومنيوم، و0.035% من المغنيسيوم، والحد الأدنى من النحاس. وهذا يجعلها أنقى سبائك الزنك الشائعة ويمنحها ثباتًا ممتازًا في الأبعاد. لقد رأيت ZAMAK 3 يستخدم على نطاق واسع في:

- مكونات السيارات

- العلب الإلكترونية

- تركيبات السباكة

- عناصر الأجهزة

إن ما يجعل ZAMAK 3 ذا قيمة خاصة هو ما يتميز به من قابلية الصب1 مقترنة بخصائص ميكانيكية جيدة. عندما يحتاج العملاء إلى تحقيق التوازن بين الفعالية من حيث التكلفة والموثوقية، غالبًا ما يكون ZAMAK 3 هو أول ما أوصي به.

زاماك 5 (سبيكة الزنك 5)

ZAMAK 5 هو في الأساس ZAMAK 3 مع إضافة حوالي 1% من النحاس. هذا التغيير البسيط في التركيب يحسن بشكل كبير من قوة الشد والصلابة. وعادةً ما توفر المكونات المصنوعة من ZAMAK 5:

- 10-20% قوة شد أعلى من ZAMAK 3

- أداء أفضل تحت الضغط

- تحسين مقاومة التآكل

- قدرات تلميع وطلاء محسّنة

هذه الخصائص تجعل من ZAMAK 5 مثاليًا للتطبيقات التي تتطلب قوة أعلى أو تشطيبًا أفضل للسطح، مثل قطع غيار السيارات والأجهزة المزخرفة.

سبائك الزنك ZA: خيارات الزنك عالية الأداء

تحتوي سبائك الزنك والألومنيوم (ZA) على محتوى ألومنيوم أعلى بكثير من سبائك الزنك والألومنيوم، ويتراوح عادةً بين 8-27%. يؤدي ارتفاع محتوى الألومنيوم إلى تغيير خصائص المادة بشكل كبير:

ZA-8

مع الألومنيوم 8-8.8% و1-1.5% النحاس، يوفر ZA-8:

- قوة أعلى من سبائك ZAMAK

- مقاومة أفضل للتآكل

- قدرات تحمل ممتازة

- مقاومة جيدة للزحف

ZA-12

يحتوي ZA-12 على 10.5-11.5% من الألومنيوم و0.5-1.25% من النحاس:

- قوة فائقة بالمقارنة مع سبائك ZAMAK

- خصائص تحمل ممتازة

- مقاومة جيدة للتآكل

ZA-27

مع أعلى محتوى من الألومنيوم (25-28%) من بين سبائك الزنك المسبوكة بالقالب الشائعة، توفر ZA-27:

- أعلى نسبة قوة إلى وزن من سبائك الزنك من حيث القوة إلى الوزن

- مقاومة التآكل الاستثنائية

- خصائص ميكانيكية فائقة

اعتبارات اختيار المواد

عندما أساعد العملاء على اختيار سبيكة الزنك المناسبة لمشاريعهم في PTSMAKE، أضع في اعتباري عدة عوامل:

| سبيكة | القوة | التكلفة | قابلية الإلقاء | التطبيقات الشائعة |

|---|---|---|---|---|

| زاماك 3 | معتدل | $ | ممتاز | الأجهزة العامة وقطع غيار السيارات |

| زاماك 5 | جيد | $$ | جيد | السيارات، وتركيبات السباكة |

| ZA-8 | أفضل | $$ | جيد | المكونات الصناعية، المحامل |

| ZA-12 | جيد جداً | $$$ | معتدل | التروس، والبطانات، والمحامل |

| ZA-27 | ممتاز | $$$$ | التحدي | مكونات عالية الإجهاد |

العناصر الثانوية والمواد المضافة

بالإضافة إلى مكونات السبيكة الأولية، غالبًا ما تحتوي مواد صب الزنك بالقالب على عناصر ضئيلة يمكن أن تؤثر بشكل كبير على الخصائص النهائية:

- المغنيسيوم: يضاف بكميات صغيرة (0.01-0.06%) لتقليل التآكل بين الخلايا الحبيبية

- الرصاص: يوجد أحيانًا في السبائك المعاد تدويرها، ولكنه غير مرغوب فيه بشكل عام حيث يمكن أن يؤثر على الخواص الميكانيكية

- حديد: عادةً ما يتم الاحتفاظ بها أقل من 0.075% لأن المستويات الأعلى يمكن أن تسبب هشاشة

- الكادميوم: يقتصر عادةً على 0.004% بسبب المخاوف البيئية

- صفيح: غالبًا ما يتم الاحتفاظ بها أقل من 0.002% لمنع التآكل بين الخلايا الحبيبية

في شركة PTSMAKE، نراقب بعناية هذه العناصر النزرة لضمان اتساق الجودة في مكوناتنا المصبوبة بالزنك.

مواد سبائك الزنك الناشئة

تستمر صناعة صب قوالب الزنك في التطور من خلال تركيبات سبائك جديدة مصممة لتلبية متطلبات أداء محددة:

- ACuZinc: عائلة من السبائك المسجلة الملكية ذات المحتوى النحاسي المعزز لتحسين القوة

- إيكوزينك: التركيبات الصديقة للبيئة التي تقلل من العناصر السامة

- EZAC: سبائك الزنك والألومنيوم والنحاس المحسّنة المصممة لتطبيقات الجدران الرقيقة

تُظهر هذه المواد الجديدة قدرات واعدة للتطبيقات المتخصصة التي قد تقصر فيها السبائك التقليدية.

المزايا الرئيسية لسبائك الزنك على الزنك النقي في الصب بالقالب

هل تساءلت يومًا لماذا نادرًا ما يستخدم المصنعون الزنك النقي في مشاريع الصب بالقالب؟ ربما واجهت مشاكل هشاشة أو عدم استقرار الأبعاد في الأجزاء وتساءلت عما إذا كان هناك بديل أفضل؟

تُفضل سبائك الزنك على الزنك النقي في الصب بالقالب بالضغط لأنها توفر خواص ميكانيكية فائقة ومقاومة أفضل للتآكل، وثباتًا أفضل للأبعاد، وخصائص تدفق محسنة أثناء الصب. تحافظ هذه السبائك على مزايا تكلفة الزنك مع التخلص من العديد من نقاط الضعف الكامنة فيه.

فهم تركيب سبائك الزنك وخصائصها

خلال سنوات عملي في مجال سبك المعادن في شركة PTSMAKE، وجدتُ أن فهم تركيبة سبائك الزنك أمر بالغ الأهمية لاتخاذ قرارات تصنيع مستنيرة. عادةً ما تحتوي سبائك الزنك المستخدمة في صب القوالب على الزنك كمعدن أساسي مع كميات من الألومنيوم والنحاس والمغنيسيوم وأحيانًا عناصر أخرى يتم التحكم فيها بعناية.

إن سبائك الزنك الأكثر شيوعًا المستخدمة في الصب بالقالب بالضغط هي سلسلة الزنك Zamak (خاصةً Zamak 3 و5 و7) وسلسلة ZA (ZA-8 وZA-12 وZA-27). لكل منها تركيبة كيميائية محددة مصممة لتعزيز خصائص معينة.

تركيبات سبائك الزنك الشائعة

| نوع السبيكة | الزنك (%) | ألومنيوم (%) | نحاس (%) | المغنيسيوم (%) | عناصر أخرى (%) |

|---|---|---|---|---|---|

| زماك 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| زماك 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

تُحسِّن عناصر الإشابة هذه بشكل كبير من الهيكل المعدني2 من الزنك، مما يحول معدنًا نقيًا ضعيفًا نسبيًا إلى مادة هندسية متعددة الاستخدامات ومناسبة لمجموعة واسعة من التطبيقات.

المزايا الميكانيكية لسبائك الزنك مقابل الزنك النقي

يحتوي الزنك النقي على العديد من القيود التي تجعله غير مناسب لمعظم تطبيقات الصب بالقالب. وتعتبر قوة الشد المنخفضة نسبيًا، والصلابة الضعيفة، والميل إلى الزحف تحت الحمل من العيوب الهامة. من خلال إضافة عناصر السبائك، ننتج مواد ذات خواص ميكانيكية محسنة بشكل كبير.

القوة والصلابة

تُظهر سبائك الزنك قوة شد تبلغ 2-3 أضعاف قوة شد الزنك النقي. على سبيل المثال، بينما تبلغ قوة الشد للزنك النقي عادةً حوالي 20 ميجا باسكال، فإن الزنك النقي يوفر حوالي 283 ميجا باسكال، ويمكن أن تصل قوة الشد لسبائك الزنك عالية الألومنيوم مثل ZA-27 إلى 425 ميجا باسكال. يسمح هذا التحسن الكبير لأجزاء سبائك الزنك بتحمل أحمال وضغوط أعلى.

تعمل إضافة الألومنيوم على تعزيز الصلابة بشكل خاص، مع زيادة النحاس في تحسين هذه الخاصية. تُترجم هذه الصلابة المتزايدة إلى مقاومة أفضل للتآكل في التطبيقات التي قد تتعرض فيها الأجزاء للاحتكاك أو الصدمات.

ثبات الأبعاد

تتمثل إحدى أهم مشكلات الزنك النقي في عدم استقرار أبعاده. عند العمل مع العملاء في شركة PTSMAKE، غالبًا ما أسلط الضوء على أن ميل الزنك النقي إلى الزحف والالتواء بمرور الوقت يجعله غير موثوق به للمكونات الدقيقة. تعالج سبائك الزنك هذه المشكلة من خلال:

- انخفاض حجم الحبيبات من عناصر السبائك، مما يحد من حركة المواد

- صلابة هيكلية معززة تقاوم التشوه

- مقاومة محسنة للتآكل بين الخلايا الحبيبية التي يمكن أن تسبب تغيرات في الأبعاد

وتكتسب هذه التحسينات أهمية خاصة بالنسبة للأجزاء التي تتطلب تفاوتات ضيقة أو تلك المستخدمة في التجميعات الدقيقة.

مقاومة التآكل وخصائص السطح

في الاستخدامات الصناعية، غالبًا ما تحدد مقاومة التآكل العمر الافتراضي للمكون. توفر سبائك الزنك حماية أفضل بكثير من الزنك النقي من التآكل من خلال عدة آليات:

- تكوين طبقات الأكسيد المستقرة التي تحمي المعدن الأساسي

- انخفاض قابلية التأثر بالتآكل بين الخلايا الحبيبية

- مقاومة أفضل للهجوم الجوي والكيميائي

وبالإضافة إلى ذلك، يمكن بسهولة طلاء سبائك الزنك أو دهانها أو معالجتها السطحية لتعزيز مقاومتها للتآكل وخصائصها الجمالية. وهذا التنوع يجعلها مناسبة للاستخدامات الوظيفية والزخرفية على حد سواء.

مزايا المعالجة أثناء الصب بالقالب

من من منظور التصنيع، توفر سبائك الزنك العديد من المزايا العملية مقارنةً بالزنك النقي في عملية الصب بالقالب:

خصائص التدفق وقابلية الصب

تتميز سبائك الزنك بخصائص تدفق ممتازة تسمح لها بملء تفاصيل القوالب المعقدة بدقة. وتؤدي إضافة الألومنيوم إلى خفض درجة الانصهار مع تحسين السيولة، مما يتيح إنتاج مقاطع رقيقة الجدران وأشكال هندسية معقدة قد تكون صعبة باستخدام الزنك النقي.

الخواص الحرارية

توفر معاملات التمدد الحراري المتحكم فيها لسبائك الزنك (مقارنة بسلوك الزنك النقي الذي لا يمكن التنبؤ به) تحكمًا أفضل في الأبعاد أثناء مرحلة التبريد. وهذا يُترجم إلى معدلات انكماش أكثر قابلية للتنبؤ بها وعيوب أقل في الأجزاء النهائية.

طول عمر الأداة

عادةً ما تدوم أدوات الصب بالقالب المستخدمة مع سبائك الزنك لفترة أطول من تلك المستخدمة مع الزنك النقي. تقلل خصائص التدفق المحسنة من التآكل التآكل على أسطح القوالب، بينما تقلل درجات حرارة الصب المنخفضة (مقارنةً بسبائك الألومنيوم أو المغنيسيوم) من الإجهاد الحراري في الأدوات.

فعالية سبائك الزنك من حيث التكلفة في التصنيع

وأخيرًا، لا يمكن إغفال الفوائد الاقتصادية لاستخدام سبائك الزنك بدلاً من الزنك النقي. ففي حين أن تكلفة المواد الخام للزنك النقي قد تكون أقل قليلاً، فإن اقتصاديات التصنيع الإجمالية تفضل السبائك بقوة بسبب:

- انخفاض معدلات الرفض وارتفاع جودة المنتج

- دورات إنتاج أسرع بفضل خصائص التدفق المحسنة

- انخفاض تكاليف التشطيب من تحسين جودة السطح المصبوب

- عمر افتراضي ممتد للمنتج يقلل من الضمان وتكاليف الاستبدال

في شركة PTSMAKE، وجدنا باستمرار أن العلاوة الطفيفة المدفوعة مقابل سبائك الزنك عالية الجودة يتم استردادها بسرعة من خلال تحسين كفاءة التصنيع وتحسين أداء المنتج.

هل قالب الصب بالقالب هو نفسه الزنك المصبوب؟

هل وجدت نفسك في حيرة من أمرك عند تصفح خيارات التصنيع لمشروعك القادم؟ هل حدقت في أوراق المواصفات متسائلاً عما إذا كان صب القوالب وسبك الزنك عمليتين مختلفتين أم مجرد مصطلحات صناعية لنفس الشيء؟ يمكن أن يؤدي هذا الخلط في المصطلحات إلى أخطاء تصنيع مكلفة.

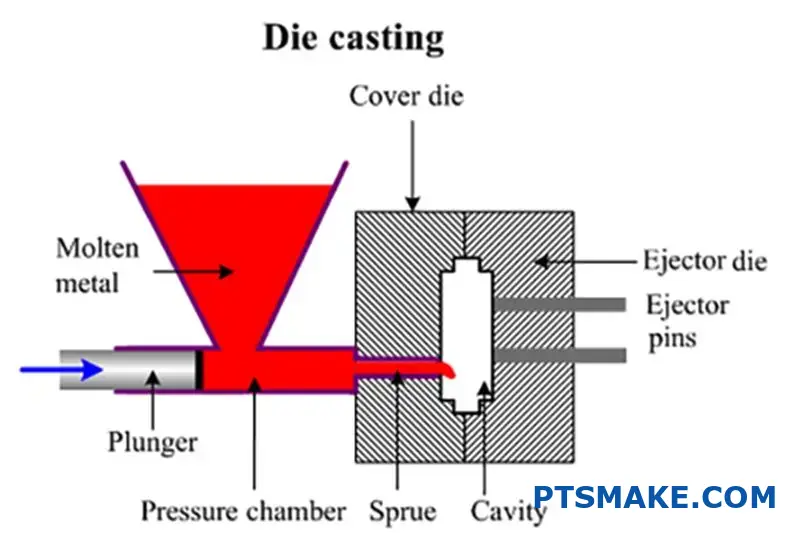

لا، الصب بالقالب وسبك الزنك ليسا متماثلين. الصب بالقالب هو عملية تصنيع يمكن أن تستخدم معادن مختلفة بما في ذلك الزنك والألومنيوم والمغنيسيوم وسبائك النحاس. يشير صب الزنك على وجه التحديد إلى الصب بالقالب الذي يستخدم الزنك كمادة معدنية.

فهم العلاقة بين الصب بالقالب وسبك الزنك

غالبًا ما يكون هناك خلط بين مصطلحي الصب بالقالب وسبك الزنك في الصناعة التحويلية. وللتوضيح، فإن الصب بالقالب هو عملية التصنيع الشاملة، في حين أن صب الزنك (يُطلق عليه بشكل أكثر دقة صب الزنك بالقالب) هو تطبيق محدد لهذه العملية باستخدام سبائك الزنك.

من خلال خبرتي في التصنيع، وجدت أن فهم هذا التمييز أمر بالغ الأهمية للمهندسين ومصممي المنتجات عند اختيار طريقة التصنيع المناسبة لأجزائهم.

تتضمن عملية الصب بالقالب دفع المعدن المنصهر تحت ضغط عالٍ في قوالب فولاذية قابلة لإعادة الاستخدام تسمى القوالب. يمكن أن تستخدم هذه العملية عدة معادن مختلفة، حيث أن الزنك هو أحد الخيارات فقط. وتشمل معادن الصب بالقالب الشائعة الأخرى الألومنيوم والمغنيسيوم وسبائك النحاس.

الاختلافات الرئيسية في مواد الصب بالقالب

يؤثر اختيار المعدن المستخدم في الصب بالقالب بشكل كبير على خصائص المنتج النهائي وتطبيقاته. إليك كيفية مقارنة الزنك بمواد الصب بالقالب الشائعة الأخرى:

| معدن | درجة الانصهار (درجة مئوية) | الكثافة (جم/سم مكعب) | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|---|---|

| الزنك | 380-390 | 6.6-7.2 | ثبات عالي الأبعاد، تشطيب سطح ممتاز، مقاومة جيدة للتآكل | قطع غيار السيارات، وأغطية الإلكترونيات، ولعب الأطفال |

| ألومنيوم | 660 | 2.7 | خفيفة الوزن، ونسبة قوة إلى وزن جيدة، ومقاومة للتآكل | مكونات السيارات، وقطع غيار الطائرات |

| المغنيسيوم | 650 | 1.7 | أخف معدن هيكلي خفيف، حماية جيدة ضد التداخل الكهرومغناطيسي | العبوات ذات الجدران الرقيقة والإلكترونيات المحمولة |

| سبائك النحاس | 900-1000 | 8.3-8.9 | موصلية كهربائية ممتازة وموصلية حرارية عالية | المكونات الكهربائية، والأجهزة البحرية |

صب الزنك بالقالب: العملية المتخصصة

أصبح الصب بالزنك أحد أكثر أشكال الصب بالقالب شيوعًا لعدة أسباب. إن خواص سهلة الانصهار3 سبائك الزنك تجعلها مثالية لعملية صب القوالب، مما يوفر للمصنعين والمصممين مزايا فريدة من نوعها.

مزايا صب الزنك بالقالب

انخفاض متطلبات الطاقة: يتمتع الزنك بنقطة انصهار منخفضة نسبيًا (380-390 درجة مئوية) مقارنةً بمعادن الصب بالقالب الأخرى، مما يؤدي إلى استهلاك أقل للطاقة أثناء التصنيع.

عمر أطول للموت: نظرًا لانخفاض درجات حرارة المعالجة، تتعرض القوالب الفولاذية المستخدمة في صب الزنك لإجهاد حراري أقل. في شركة PTSMAKE، لاحظنا أن القوالب المستخدمة في صب الزنك عادةً ما تدوم من 5 إلى 10 مرات أطول من تلك المستخدمة في صب الألومنيوم.

دقة أبعاد ممتازة: تتمتع سبائك الزنك بقابلية انسيابية فائقة عند الانصهار، مما يسمح لها بملء حتى تجاويف القوالب المعقدة بدقة.

لمسة نهائية فائقة للسطح: تتميز الأجزاء المصبوبة بالزنك عمومًا بأسطح أكثر سلاسة مباشرةً من القالب، وغالبًا ما تتطلب الحد الأدنى من المعالجة اللاحقة.

مرونة التصميم: تمكّن خصائص التدفق الممتازة لسبائك الزنك من إنتاج مكونات ذات جدران رقيقة (رقيقة حتى 0.5 مم) وأشكال هندسية معقدة.

سبائك الزنك الشائعة لقالب الصب بالقالب

ليست كل سبائك الزنك متساوية. تشمل سبائك الزنك الأكثر شيوعًا المستخدمة في صب القوالب ما يلي:

زماك 3 (ASTM AG40A): سبيكة الزنك المصبوبة بالقالب الأكثر استخدامًا على نطاق واسع، حيث توفر توازنًا جيدًا بين الخواص الفيزيائية وقابلية الصب وفعالية التكلفة.

زماك 5 (ASTM AC41A): مشابه لزاماك 3 ولكن بقوة شد وصلابة أعلى.

ZA-8، ZA-12، ZA-27: سبائك الزنك عالية الألومنيوم التي توفر قوة وصلابة متزايدة ولكنها أكثر صعوبة في الصب.

التطبيقات التي يتفوق فيها صب الزنك بالقالب

من خلال عملي في شركة PTSMAKE، رأيتُ أن قوالب الزنك المصبوبة بالزنك تتفوق في تطبيقات مختلفة:

- مكونات السيارات: قطع الزخارف الداخلية، ومقابض الأبواب، وأغطية الأقفال

- مبيت إلكترونيات: الهياكل، ومكونات الهيكل، والمشتتات الحرارية

- السلع الاستهلاكية: قطع غيار الأجهزة، والأجهزة، والألعاب، وأدوات الزينة

- الأجهزة الصناعية: الأدوات والتركيبات والمكونات الميكانيكية

الاختيار الصحيح بين خيارات الصب بالقالب

عند اتخاذ قرار بشأن طريقة الصب بالقالب المناسبة لمشروعك، ضع في اعتبارك هذه العوامل:

حجم الإنتاج: يوفر الصب بقالب الزنك مزايا من حيث التكلفة لعمليات الإنتاج المتوسطة إلى الكبيرة الحجم.

التعقيد الجزئي: إذا كان التصميم الخاص بك يحتوي على تفاصيل معقدة أو جدران رقيقة، فإن خصائص التدفق الممتازة للزنك تجعله خياراً مثالياً.

متطلبات تشطيب السطح: عندما تكون الجودة الجمالية أمرًا بالغ الأهمية، تتطلب مصبوبات الزنك عادةً تشطيبًا أقل.

اعتبارات القوة إلى الوزن: على الرغم من أنه أثقل من الألومنيوم، إلا أن الزنك يوفر قوة ومتانة ممتازة بالنسبة لفئة وزنه.

حساسية التكلفة: غالبًا ما تؤدي درجات حرارة المعالجة المنخفضة والعمر الأطول لقالب الصب بالزنك إلى توفير في التكاليف، خاصةً في نطاقات حجم معينة.

يفكر العديد من عملائنا في شركة PTSMAKE في البداية في طرق تصنيع متعددة، ولكن بالنسبة للمكونات التي تتطلب دقة عالية وجودة سطح عالية مع متطلبات قوة معتدلة، غالبًا ما يظهر صب الزنك بالقالب كحل أمثل.

كيف يمكن تحقيق التفاوتات الضيقة في صب الزنك بالقالب؟

هل سبق لك أن استلمت أجزاء مصبوبة بالزنك لم تتناسب بشكل صحيح في التجميع الخاص بك، أو اضطررت إلى التخلص من مكونات باهظة الثمن بسبب مشاكل في التفاوت المسموح به؟ ربما عانيت من الإحباط من المكونات التي تبدو مثالية ولكنها تفشل أثناء مراقبة الجودة لأنها لا تتناسب مع أجزاء من المليمتر؟

يتطلب تحقيق تفاوتات ضيقة في قوالب الصب بالزنك اهتمامًا دقيقًا بالعديد من العوامل بما في ذلك تصميم القالب والتحكم في العملية واختيار المواد. عادة، يمكن أن تحقق قوالب الزنك المصبوبة بالزنك تفاوتات تفاوتات تتراوح بين ± 0.1 مم إلى ± 0.05 مم للأبعاد التي تقل عن 25 مم، مع إمكانية تحقيق تفاوتات أكثر إحكامًا من خلال العمليات الثانوية والتحكم المتقدم في العملية.

فهم عوامل التحمّل في صب الزنك بالقالب

إن التفاوتات المسموح بها في صب قوالب الزنك ليست مجرد أرقام اعتباطية نخصصها للرسومات. فهي تمثل ذروة متغيرات التصنيع المتعددة التي تعمل معًا. من خلال خبرتي في العمل مع المكونات الدقيقة، وجدتُ أن فهم هذه العوامل أمر بالغ الأهمية لتخطيط الإنتاج بكفاءة.

تشمل المتغيرات الأساسية التي تؤثر على تفاوتات تحمل قوالب الزنك المصبوبة بالزنك ما يلي:

اعتبارات انكماش المواد

تشهد سبائك الزنك انكماشًا أقل مقارنةً بمواد الصب بالقالب الأخرى مثل الألومنيوم أو المغنيسيوم. وهذه إحدى المزايا الرئيسية للزنك في التطبيقات الدقيقة. إن معدل الانكماش4 بالنسبة لمعظم سبائك الزنك تتراوح عادةً من 0.4% إلى 0.7%، مقارنةً ب 0.5% إلى 1.2% لسبائك الألومنيوم.

ويسمح هذا الانكماش الذي يمكن التنبؤ به وبأقل قدر ممكن من الانكماش:

- أبعاد الأجزاء الأكثر اتساقًا

- انخفاض التباين في الأبعاد بين عمليات الإنتاج

- قدرة أفضل على تحقيق تفاوتات ضيقة باستمرار

تأثير سُمك الجدار على التفاوتات المسموح بها

تؤثر سماكة الجدار بشكل مباشر على التفاوتات التي يمكن تحقيقها في صب الزنك بالقالب. كقاعدة عامة:

| سُمك الجدار | التسامح النموذجي القابل للتحقيق |

|---|---|

| 0.5 مم - 1.5 مم | ± 0.075 مم - ± 0.1 مم |

| 1.5 مم - 3.0 مم | ± 0.1 مم - ± 0.15 مم |

| 3.0 مم - 6.0 مم | ± 0.15 مم - ± 0.2 مم |

| >6.0 مم | ± 0.2 مم - ± 0.3 مم |

الجدران الرقيقة تبرد بسرعة أكبر ولكنها قد تكون أكثر عرضة للعيوب إذا لم يتم تصميمها وتنفيذها بشكل صحيح. إن تحقيق التوازن بين سُمك الجدار والمتطلبات الهيكلية هو جانب حاسم في تحقيق التفاوتات الضيقة.

متطلبات زاوية السحب

زوايا السحب ضرورية لتسهيل إخراج القِطع من القالب. ومع ذلك، فإنها تؤثر بشكل مباشر على تفاوتات الأبعاد، خاصةً بالنسبة للسمات الطويلة. في PTSMAKE، نوصي عادةً بما يلي:

- الحد الأدنى من الغاطس من 0.5 درجة إلى 1 درجة لصب الزنك بالقالب

- زيادة زوايا السحب (من 2 درجة إلى 3 درجات) للخصائص العميقة

- زوايا سحب متوازنة بعناية للأسطح التي تتطلب تفاوتات ضيقة

تضمن استراتيجية زاوية السحب المصممة جيدًا إمكانية تصنيع القِطع بشكل متسق مع الحفاظ على الأبعاد الحرجة ضمن المواصفات.

حدود التسامح العملية في الإنتاج

بينما قد تبدو التفاوتات المسموح بها نظريًا واعدة على الورق، إلا أن الواقع العملي للإنتاج غالبًا ما يملي ما يمكن تحقيقه باستمرار. بناءً على خبرتي في العديد من مشاريع صب قوالب الزنك، إليك ما وجدته واقعيًا:

التفاوتات التجارية القياسية

لتطبيقات الصب بالقالب الزنك التجارية القياسية:

| نطاق الأبعاد | التسامح التجاري القياسي |

|---|---|

| حتى 25 مم | ± 0.1 مم |

| 25 مم إلى 50 مم | ± 0.15 مم |

| 50 مم إلى 150 مم | ± 0.2 مم |

| 150 مم إلى 300 مم | ± 0.3 مم |

وتمثل هذه التفاوتات المسموح بها ما يمكن لمعظم المصنعين تحقيقه باستمرار دون زيادات كبيرة في التكلفة أو عمليات متخصصة.

التفاوتات الدقيقة للتطبيقات الحرجة

للتطبيقات التي تتطلب دقة أعلى:

| نطاق الأبعاد | القدرة على تحمل الدقة |

|---|---|

| حتى 25 مم | ± 0.05 مم |

| 25 مم إلى 50 مم | ± 0.075 مم |

| 50 مم إلى 150 مم | ± 0.1 مم |

| 150 مم إلى 300 مم | ± 0.15 مم |

يتطلب تحقيق هذه التفاوتات الأكثر دقة عادةً ما يلي:

- أدوات أكثر تطوراً

- ضوابط العمليات الإضافية

- العمليات الثانوية المحتملة

- صيانة أكثر تواترًا للأدوات

اعتبارات تكديس التسامح

عند تصميم التجميعات بمكونات متعددة مصبوبة بالزنك، يصبح تكديس التفاوتات أمرًا بالغ الأهمية. أوصي دائمًا بإجراء تحليل تكدس التفاوتات للتركيبات المعقدة لضمان الملاءمة والوظيفة المناسبة.

يمكن أن يؤدي التأثير التراكمي للتفاوتات المتعددة إلى تجميعات لا تعمل على النحو المنشود، حتى عندما تفي المكونات الفردية بالتفاوتات المحددة لها. في شركة PTSMAKE، نساعد العملاء على تحليل هذه التفاعلات في مرحلة مبكرة من عملية التصميم لتجنب التصحيحات المكلفة لاحقًا.

استراتيجيات لتحسين قدرات التحمل

عندما لا تكون التفاوتات القياسية غير كافية للتطبيق الخاص بك، يمكن أن تساعد العديد من الاستراتيجيات في تحقيق مواصفات أكثر دقة:

تصميم الأدوات المتقدمة والبناء المتقدم

ربما يكون القالب هو العنصر الأكثر أهمية الذي يؤثر على التفاوتات المسموح بها. الاستثمار في أدوات عالية الجودة مع:

- هيكل من الفولاذ الممتاز

- التصنيع الآلي الدقيق باستخدام الحاسب الآلي لتفاصيل التجويف

- تخطيط قناة تبريد محسّن

- تصميم دقيق للبوابة والعداءة

تعمل هذه العناصر على تحسين قدرات التحمل والاتساق بشكل كبير. وفي حين أن الأدوات الممتازة تمثل استثمارًا أوليًا أعلى، فإن الفوائد طويلة الأجل في جودة القِطع وانخفاض معدلات الخردة غالبًا ما تبرر التكلفة.

العمليات الثانوية للأبعاد الحرجة

بالنسبة للتطبيقات الأكثر تطلبًا، يمكن للعمليات الثانوية أن تحقق تفاوتات تتجاوز ما يمكن تحقيقه من خلال الصب بالقالب وحده:

- التصنيع الآلي باستخدام الحاسب الآلي للأسطح الحرجة

- عمليات الطحن والشحذ

- الحفر والتوسيع الدقيق

- التحقق من ماكينة قياس الإحداثيات (CMM)

في شركة PTSMAKE، غالبًا ما ننفذ في شركة PTSMAKE أساليب تصنيع هجينة، حيث نقوم بصب الأجزاء المصبوبة بتفاوتات كبيرة في المناطق غير الحرجة ثم نقوم بعمليات تصنيع انتقائية على الخصائص الحرجة.

تنفيذ التحكم في العمليات الإحصائية

يتيح تطبيق أنظمة قوية للتحكم الإحصائي في العمليات (SPC) ما يلي:

- الاكتشاف المبكر لانحراف العملية

- جودة القطعة المتسقة

- توثيق قدرة العملية

- فرص التحسين المستمر

من خلال مراقبة معلمات المعالجة الرئيسية وأبعاد القِطع، يمكننا الحفاظ على تفاوتات أكثر دقة على مدار عمليات الإنتاج الممتدة.

ما هي التشطيبات السطحية المتوفرة لأجزاء الصب بالقالب الزنك؟

هل سبق لك أن تلقيت قطعًا مصبوبة بالزنك لا تتناسب مع توقعاتك الجمالية؟ أو واجهت صعوبة في اختيار الطلاء النهائي المناسب الذي يوازن بين المظهر والحماية والتكلفة؟ يمكن أن تقوض الطلاء السطحي الخاطئ حتى أكثر المكونات المصممة بدقة.

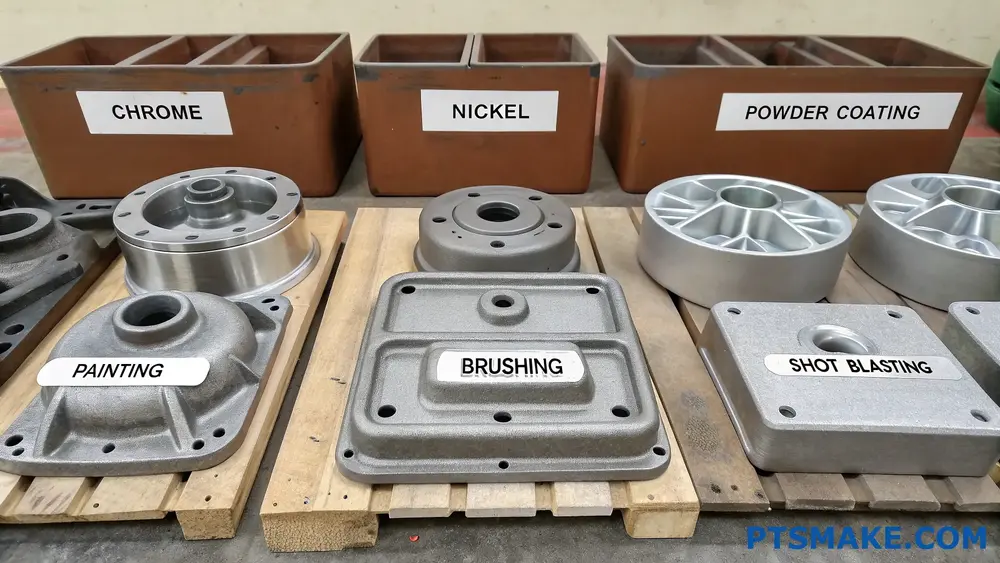

يمكن أن تتلقى أجزاء الصب بالقالب الزنك العديد من التشطيبات السطحية بما في ذلك الطلاء (الكروم والنيكل والذهب) والطلاء بالمسحوق والطلاء والأكسدة والتلميع والتلميع والتنظيف بالفرشاة والتركيب والتهوية. توفر كل طبقة نهائية فوائد فريدة من حيث المظهر، ومقاومة التآكل، والحماية من التآكل، واعتبارات التكلفة.

التشطيبات السطحية الشائعة لأجزاء الزنك المصبوبة بالقالب الزنك

من خلال عملي مع العملاء في مختلف الصناعات، رأيت عن كثب كيف يمكن للطلاء السطحي المناسب أن يحول جزءًا أساسيًا مصبوبًا بالزنك إلى مكون لا يؤدي أداءً استثنائيًا فحسب، بل يعزز أيضًا من جاذبية المنتج بشكل عام. دعني أطلعك على أكثر خيارات التشطيب المتاحة فعالية.

تشطيبات الطلاء الكهربائي

يعمل الطلاء الكهربائي على إنشاء طبقة معدنية رقيقة على الأجزاء المصبوبة بالزنك من خلال عملية كهروكيميائية. تحظى هذه اللمسة النهائية بشعبية كبيرة لأنها تجمع بين المظهر الجمالي والمزايا الوظيفية.

طلاء الكروم

يوفر الطلاء بالكروم سطحاً عاكساً كالمرآة يشبه المرآة يربطه العديد من المستهلكين بالمنتجات المعدنية عالية الجودة. بالإضافة إلى مظهره الجذاب، يوفر الكروم:

- مقاومة فائقة للتآكل

- مقاومة ممتازة للتآكل

- تقليل الاحتكاك

- صلابة عالية (70 HRC تقريباً)

تستخدم العديد من مكونات السيارات مثل الشعارات وقطع الزينة طلاء الكروم. ومع ذلك، تجدر الإشارة إلى أن عمليات الطلاء بالكروم سداسي التكافؤ التقليدي تواجه قيوداً بيئية متزايدة، مما أدى إلى ظهور بدائل الكروم سداسي التكافؤ الأكثر صداقة للبيئة.

طلاء النيكل

يوفر الطلاء بالنيكل مظهرًا فضيًا لامعًا مشابهًا للكروم ولكن بلون أكثر دفئًا قليلاً. تشمل المزايا ما يلي:

- حماية جيدة جداً من التآكل

- مقاومة ممتازة للتآكل

- يمكن أن يكون لامعاً أو ساتانياً

- يستخدم عادةً كطبقة تحتية للطلاء بالكروم

في شركة PTSMAKE، كثيرًا ما نستخدم الطلاء بالنيكل في المكونات التي تتطلب مظهرًا جماليًا ومتانة في آنٍ واحد، مثل تجهيزات الحمامات والأغطية الإلكترونية الاستهلاكية.

طلاء الزنك

على الرغم من أنه قد يبدو زائدًا عن الحاجة لصب قالب الزنك المصبوب بالزنك، إلا أن هذا الجلفنة5 تخلق العملية طبقة واقية مضحية تتآكل قبل المادة الأساسية. وتشمل المزايا الرئيسية ما يلي:

- حماية من التآكل فعالة من حيث التكلفة

- متوفر بتشطيبات شفافة أو صفراء أو سوداء أو زيتونية اللون

- أرق بشكل عام من خيارات الطلاء الأخرى

تشطيبات عضوية

توفر التشطيبات العضوية بدائل للطلاء المعدني بمزاياها الفريدة.

طلاء المسحوق

يتضمن طلاء المسحوق وضع المسحوق الجاف إلكتروستاتيكيًا على سطح الجزء، ثم معالجته تحت الحرارة. تخلق هذه العملية طبقة نهائية متينة وموحدة مع هذه المزايا:

- نطاق ألوان واسع مع نتائج متسقة

- متانة ومقاومة ممتازة للصدمات

- مقاومة جيدة للمواد الكيميائية

- صديقة للبيئة (بدون مذيبات)

- طلاء سميك وموحد (عادةً 2-4 مللي)

تستفيد العديد من قطع المعدات الخارجية ومكونات الأثاث من مزيج الطلاء بالمسحوق الذي يجمع بين المتانة والمرونة الجمالية.

الطلاء الرطب

يوفر الطلاء التقليدي مرونة هائلة في المظهر:

- خيارات ألوان غير محدودة مع ألوان لونية متنوعة

- يمكن تضمين مؤثرات خاصة (معدنية، مزخرفة، إلخ)

- تكلفة منخفضة نسبيًا لعمليات الإنتاج الصغيرة

- القدرة على اللمس في الميدان

ومع ذلك، لا توفر التشطيبات المطلية عادةً نفس المتانة التي يوفرها الطلاء أو الطلاء بالمسحوق.

التشطيبات الميكانيكية

تعمل التشطيبات الميكانيكية على تغيير السطح من خلال عمليات فيزيائية بدلاً من إضافة الطلاء.

التلميع

يؤدي التلميع إلى الحصول على سطح لامع وعاكس من خلال إزالة العيوب الطفيفة:

- يبرز المظهر الطبيعي لسبائك الزنك

- يمكن تحضير الأسطح للطلاء اللاحق

- مستويات مختلفة متاحة (من الساتان إلى المرآة)

- يعزز الجودة المتصورة بشكل عام

التنظيف بالفرشاة/التلميع

تعمل هذه العملية على إنشاء خطوط اتجاهية دقيقة وموحدة على السطح:

- يوفر مظهرًا صناعيًا مميزًا

- يساعد على إخفاء عيوب السطح الطفيفة

- غالبًا ما تستخدم للأجهزة المعمارية

- يمكن دمجه مع طلاء شفاف للحماية

تفجير الطلقات/التفجير

يعمل السفع بالخردق على إنشاء سطح غير لامع وملمس من خلال التأثير على الجزء بجزيئات صغيرة:

- يحسن التصاق الطلاء

- يخلق مظهرًا موحدًا

- يمكن أن يزيد من صلابة السطح

- يزيل عيوب الصب الطفيفة

مقارنة بين خيارات تشطيب السطح

| نوع التشطيب | مقاومة التآكل | مقاومة التآكل | المظهر | التكلفة النسبية | التطبيقات الشائعة |

|---|---|---|---|---|---|

| طلاء الكروم | ممتاز | ممتاز | ساطع وعاكس | عالية | الزخارف الزخرفية وتجهيزات الحمام |

| طلاء النيكل | جيد جداً | جيد جداً | فضي لامع أو ساتان فضي لامع | متوسط-عالي | علب الإلكترونيات، والأجهزة |

| طلاء المسحوق | جيد | جيد | غير لامع إلى لامع، العديد من الألوان | متوسط | المعدات الخارجية والأثاث |

| الطلاء الرطب | عادل | ضعيف-عادل | خيارات غير محدودة | منخفضة-متوسطة | عناصر الزينة والأجزاء منخفضة التآكل |

| التلميع | رديء (بدون مانع تسرب) | فقير | ساطع وعاكس | منخفضة-متوسطة | عناصر الديكور، إعداد الطلاء |

| مصقول/مصقول | رديء (بدون مانع تسرب) | فقير | صناعي ومعماري | متوسط | الأجهزة والعناصر المعمارية |

اختيار تشطيب السطح المناسب

عند تقديم المشورة للعملاء بشأن اختيار النهاية النهاية، أضع في اعتباري عدة عوامل رئيسية:

البيئة: هل سيتعرض الجزء للظروف الخارجية أو المواد الكيميائية أو الأشعة فوق البنفسجية؟ تحتاج المكونات التي تواجه بيئات قاسية إلى حماية أكثر قوة مثل الطلاء بالكروم أو طلاء المسحوق عالي الجودة.

متطلبات الارتداء: تحتاج الأجزاء المعرضة للمناولة أو التآكل المتكرر إلى تشطيبات متينة مثل الطلاء بالكروم الصلب أو النيكل.

الاحتياجات الجمالية: هل الجزء مرئي للمستخدمين النهائيين؟ غالباً ما تستفيد القطع المزخرفة من الطلاء بالكروم أو خيارات الألوان المخصصة.

قيود التكلفة: قد تفضل اعتبارات الميزانية خيارات مثل الطلاء بالمسحوق على عمليات الطلاء متعدد الطبقات.

المتطلبات التنظيمية: قد يكون للصناعات مثل الخدمات الغذائية أو الطبية أو منتجات الأطفال متطلبات تشطيب محددة لضمان السلامة.

في شركة PTSMAKE، نعمل عن كثب مع العملاء لتحقيق التوازن بين هذه العوامل، ونوصي أحياناً باتباع أساليب مركبة - مثل التشطيب الميكانيكي متبوعاً بالطلاء الشفاف - لتحقيق أفضل النتائج.

كيف يمكن مقارنة سبك الزنك بالقالب بالزنك مع صب الألومنيوم أو المغنيسيوم بالقالب؟

هل سبق لك أن واجهتك مشكلة في محاولة الاختيار بين الزنك أو الألومنيوم أو المغنيسيوم لمشروع صب القوالب الخاص بك؟ يمكن أن تجعل المواصفات الفنية الهائلة، والتوصيات المتضاربة، وقيود الميزانية هذا الاختيار معقدًا بشكل محبط.

يوفر قالب الصب بالزنك قدرة أكبر على التفصيل ودرجات حرارة معالجة أقل من الألومنيوم أو المغنيسيوم، بينما يوفر الألومنيوم نسبة قوة إلى وزن أفضل، ويوفر المغنيسيوم أخف وزنًا. يتمتع كل معدن بمزايا مميزة من حيث التكلفة والخصائص الميكانيكية ومتطلبات الإنتاج التي تجعلها مناسبة لتطبيقات مختلفة.

الاختلافات الرئيسية في الأداء بين الزنك والألومنيوم والمغنيسيوم

عند اختيار المعدن الأمثل لمشروع الصب بالقالب الخاص بك، يصبح فهم الاختلافات الأساسية بين الزنك والألومنيوم والمغنيسيوم أمرًا بالغ الأهمية. من خلال خبرتي في العمل مع العديد من العملاء في شركة PTSMAKE، وجدتُ أن كل معدن يقدم مزايا فريدة من نوعها يمكن أن تؤثر بشكل كبير على أداء منتجك وتكاليف الإنتاج.

اعتبارات الكثافة والوزن

والفرق في الوزن بين هذه المعادن الثلاثة كبير وغالباً ما يدفع إلى اختيار المواد:

| معدن | الكثافة (جم/سم مكعب) | الوزن النسبي | التطبيقات الشائعة |

|---|---|---|---|

| الزنك | 6.6 | الأثقل | أجهزة الأبواب، ومكونات السيارات |

| ألومنيوم | 2.7 | متوسط | مكونات المحرك، العلب الإلكترونية |

| المغنيسيوم | 1.8 | الأخف وزناً | حافظات الكمبيوتر المحمول وإطارات الكاميرات |

إن خفة وزن المغنيسيوم الاستثنائية تجعله مثاليًا للتطبيقات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية. ويوفر الألومنيوم توازناً جيداً، في حين أن كثافة الزنك العالية توفر إحساساً قوياً ومتميزاً مرغوباً به في المنتجات الاستهلاكية.

مقارنة الخواص الميكانيكية

تختلف القدرات الهيكلية لكل معدن بشكل كبير:

| الممتلكات | الزنك | ألومنيوم | المغنيسيوم |

|---|---|---|---|

| قوة الشد (ميجا باسكال) | 280-330 | 290-330 | 220-280 |

| قوة الخضوع (MPa) | 210-280 | 160-240 | 160-190 |

| الاستطالة (%) | 10-15 | 3-5 | 3-15 |

| مقاومة الصدمات | ممتاز | جيد | عادل |

سبائك الزنك مثل زماك6 عادةً ما توفر ثباتًا فائقًا في الأبعاد وتحافظ على خواصها الميكانيكية في درجة حرارة الغرفة أفضل من الخيارات الأخرى. يوفر الألومنيوم قوة ممتازة مقارنةً بوزنه، بينما يوفر المغنيسيوم، على الرغم من كونه الأخف وزناً، خصائص قوة محترمة.

متطلبات درجة حرارة المعالجة

تؤثر درجة انصهار كل معدن بشكل مباشر على استهلاك الطاقة وطول عمر الأداة:

| معدن | درجة الانصهار (درجة مئوية) | درجة حرارة الصب بالقالب (درجة مئوية) | التأثير على الأدوات |

|---|---|---|---|

| الزنك | 380-390 | 400-420 | الحد الأدنى من التآكل، عمر أطول للأداة |

| ألومنيوم | 580-660 | 650-710 | تآكل معتدل، صيانة دورية |

| المغنيسيوم | 650 | 680-720 | تآكل متسارع، واستبدال متكرر |

في منشأة الإنتاج لدينا، لاحظت أن درجة حرارة المعالجة المنخفضة للزنك تُترجم إلى مزايا كبيرة: عمر أطول للأدوات، واستهلاك أقل للطاقة، وأوقات دورات أسرع. وغالبًا ما يؤدي ذلك إلى انخفاض تكاليف الإنتاج الإجمالية على الرغم من ارتفاع تكلفة مادة الزنك لكل رطل.

قدرات تشطيب السطح والتفاصيل

مستوى التفاصيل القابلة للتحقيق

تختلف القدرة على التقاط التفاصيل الدقيقة بشكل كبير:

| معدن | الحد الأدنى لسُمك الجدار (مم) | القرار التفصيلي | جودة تشطيب السطح |

|---|---|---|---|

| الزنك | 0.4 | ممتاز | متفوقة |

| ألومنيوم | 0.9 | جيد | جيد |

| المغنيسيوم | 1.3 | عادل | جيد مع العلاج |

يتفوق الزنك في إنتاج تصميمات معقدة ذات أسطح ناعمة تتطلب الحد الأدنى من المعالجة اللاحقة. بالنسبة للمنتجات ذات الأشكال الهندسية المعقدة والتفاصيل الدقيقة، غالبًا ما يكون الزنك هو ما أوصي به العملاء، خاصةً بالنسبة للمكونات المرئية التي تكون فيها الجماليات مهمة.

ملامح مقاومة التآكل

المتانة البيئية هي اعتبار آخر بالغ الأهمية:

| معدن | مقاومة التآكل الطبيعي | التشطيبات الشائعة | التطبيقات |

|---|---|---|---|

| الزنك | جيد | الطلاء بالكروم والطلاء | الأجهزة الخارجية، والمكونات البحرية |

| ألومنيوم | ممتاز | الأنودة والطلاء بأكسيد الألمنيوم والطلاء بالمسحوق | السيارات والفضاء والطيران |

| المغنيسيوم | فقير | طلاء التحويل والأكسدة بأكسيد الألومنيوم | الإلكترونيات الداخلية، والمكونات المحمية |

في حين أن الألومنيوم يشكل طبقة أكسيد واقية بشكل طبيعي، فإن الزنك وخاصة المغنيسيوم يتطلب عادةً معالجات سطحية لمقاومة التآكل بشكل مثالي. في شركة PTSMAKE، قمنا بتطوير عمليات تشطيب متخصصة لكل معدن لتعزيز متانته في البيئات الصعبة.

اعتبارات التكلفة وكفاءة الإنتاج

تمتد معادلة التكلفة الإجمالية إلى ما هو أبعد من أسعار المواد الخام:

| العامل | الزنك | ألومنيوم | المغنيسيوم |

|---|---|---|---|

| التكلفة المادية | أعلى | متوسط | الأعلى |

| تكلفة المعالجة | أقل | متوسط | أعلى |

| وقت الدورة | الأسرع | متوسط | أبطأ |

| حياة الأدوات | الأطول | متوسط | الأقصر |

عند تقييم إجمالي تكاليف الإنتاج، غالبًا ما يثبت الزنك أنه أكثر اقتصادًا في عمليات الإنتاج المتوسطة إلى الكبيرة الحجم على الرغم من ارتفاع تكلفة المواد. وتعوض أزمنة الدورات الأسرع بشكل كبير وانخفاض صيانة الأدوات عن العلاوة المدفوعة مقابل المادة الخام.

بالنسبة للمكونات الأصغر حجمًا التي يتم إنتاجها بكميات كبيرة، غالبًا ما يبرز صب الزنك في قوالب الزنك باعتباره الحل الأكثر فعالية من حيث التكلفة. أما بالنسبة للأجزاء الأكبر حجمًا حيث يكون الوزن أمرًا بالغ الأهمية، يوفر الألومنيوم عادةً أفضل توازن بين التكلفة والأداء، بينما يتم الاحتفاظ بالمغنيسيوم للتطبيقات التي يبرر فيها الحد الأدنى من الوزن سعره المتميز.

في عملي الاستشاري، أؤكد دائمًا في عملي الاستشاري على النظر إلى ما هو أبعد من التكلفة البسيطة لكل رطل من المواد للنظر في دورة حياة الإنتاج بأكملها، بما في ذلك العمليات الثانوية ومتطلبات التشطيب وتوقعات الأداء على المدى الطويل. كل معدن له مكانته الخاصة من حيث التطبيقات، ويتطلب اختيار المعدن المناسب تحليلاً مدروسًا لمتطلباتك الخاصة.

ما هي العوامل التي تؤثر على مهلة الإنتاج لصب الزنك بالقالب؟

هل سبق لك أن انتظرت بفارغ الصبر مشروع صب قوالب الزنك الخاص بك، فقط لتتساءل لماذا يستغرق وقتًا أطول من المتوقع؟ يمكن لهذا الإحباط الناجم عن تأخر الجداول الزمنية أن يعرقل إطلاق المنتجات ويخلق مشاكل متتالية في جميع أنحاء سلسلة التوريد الخاصة بك.

تتأثر مهلة الإنتاج لصب قوالب الزنك بالعديد من العوامل الرئيسية بما في ذلك تعقيد التصميم، وحجم الطلب، ومتطلبات الأدوات، والعمليات الثانوية، وتوافر المواد، والقدرة التصنيعية. يساعدك فهم هذه العناصر على تخطيط جدول الإنتاج بشكل أفضل ووضع توقعات واقعية.

تعقيد التصميم وأثره على المهلة الزمنية

يؤثر تعقيد تصميم قالب الصب بالزنك بشكل كبير على مهلة الإنتاج. يمكن إنتاج التصميمات البسيطة ذات الأشكال الهندسية الأساسية والحد الأدنى من الميزات بسرعة أكبر من الأجزاء المعقدة ذات التفاصيل المعقدة أو الجدران الرقيقة أو التفاوتات الضيقة.

من خلال خبرتي في العمل مع العملاء في PTSMAKE، لاحظت أن التصاميم التي تتطلب التخفيضات السفلية7 أو النوى المنزلقة المتعددة في القالب يمكن أن تضيف عدة أيام أو حتى أسابيع إلى المهلة الزمنية. ويرجع ذلك إلى أن هذه الميزات تتطلب تصميمات أدوات أكثر تعقيدًا وغالبًا ما تحتاج إلى وقت إعداد إضافي أثناء الإنتاج.

كما تتطلب التصاميم المعقدة عادةً مراجعة أكثر شمولاً للتصميم والتحليل الهندسي قبل بدء الإنتاج. تضمن مرحلة ما قبل الإنتاج هذه قابلية التصنيع ولكنها تضيف إلى الجدول الزمني الإجمالي.

عناصر التصميم التي تطيل زمن الإنجاز:

- اختلافات سُمك الجدار التي تتطلب تحكمًا متخصصًا في التدفق

- تشطيبات أو تشطيبات أسطح متعددة على جزء واحد

- تفاوتات أبعاد ضيقة (± 0.05 مم أو أقل)

- خطوط التقسيم المعقدة التي تتطلب محاذاة دقيقة للأداة

اعتبارات حجم الطلبات

تلعب كمية الأجزاء التي تحتاجها دورًا حاسمًا في تحديد المهلة الزمنية. وخلافاً لما قد يتوقعه البعض، يمكن أن تؤثر الطلبات الصغيرة جداً والكبيرة جداً على الجدول الزمني الخاص بك:

إنتاج الدفعات الصغيرة

بالنسبة للدفعات الصغيرة (أقل من 500 قطعة عادةً)، غالبًا ما يمثل وقت الإعداد جزءًا كبيرًا من إجمالي وقت الإنتاج. لا يزال يتعين إعداد القوالب وتركيبها واختبارها بغض النظر عن عدد القطع التي تنتجها.

الإنتاج بكميات كبيرة

بالنسبة للطلبيات الكبيرة (عشرات الآلاف من القطع)، بينما ينخفض وقت الإنتاج لكل وحدة، يستغرق الإنتاج الكلي وقتًا أطول. وبالإضافة إلى ذلك، تصبح إجراءات مراقبة الجودة أكثر شمولاً لضمان الاتساق عبر الدفعة بأكملها.

فيما يلي تفصيل عملي لكيفية تأثير الحجم عادةً على المهل الزمنية:

| طلب الكمية | مكون المهلة الزمنية النموذجية | الملاحظات |

|---|---|---|

| 100-500 وحدة | إنتاج لمدة 1-2 أسبوع أو أسبوعين | يهيمن وقت الإعداد على الوقت الإجمالي |

| 501-5000 وحدة | إنتاج 2-3 أسابيع إنتاج 2-3 أسابيع | نسبة كفاءة أفضل |

| من 5,001 إلى 20,000 وحدة | 3-5 أسابيع إنتاج | قد تتطلب عمليات إنتاج متعددة |

| أكثر من 20,000 وحدة | 5 أسابيع أو أكثر من الإنتاج | يمكن جدولتها على دفعات |

متطلبات الأدوات وتطويرها

ولعل العامل الأكثر أهمية الذي يؤثر على المهلة الزمنية هو تطوير الأدوات. بالنسبة لمشاريع صب قوالب الزنك الجديدة، عادةً ما يستغرق إنشاء أدوات الصب بالقالب من 4 إلى 6 أسابيع، وأحيانًا أطول من ذلك بالنسبة للتصميمات المعقدة.

تشمل مرحلة تصنيع الأدوات ما يلي:

- تصميم الأدوات بناءً على مواصفات الجزء الخاص بك

- التصنيع الآلي باستخدام الحاسب الآلي لمكونات القالب

- المعالجة الحرارية لصلب الأدوات

- تجميع مكونات القالب

- التشغيل التجريبي والتعديلات

إذا كنت تقوم بإنشاء تصميم جديد، فلا يمكن اختصار هذه العملية دون المساس بالجودة. ومع ذلك، بالنسبة للطلبات المكررة باستخدام الأدوات الموجودة، يتم التخلص من هذه المرحلة، مما يقلل بشكل كبير من الوقت اللازم لتنفيذ الطلبات.

العمليات الثانوية والتشطيبات النهائية

تتطلب العديد من الأجزاء المصبوبة بالزنك معالجة إضافية بعد الصب الأولي:

- إزالة الأزيز والتشذيب

- تشطيب السطح (التلميع، التركيب، إلخ)

- تصنيع الأبعاد الحرجة

- الطلاء أو الطلاء (الكروم، الطلاء بالمسحوق، إلخ)

- التجميع مع مكونات أخرى

تضيف كل عملية إضافية وقتًا إلى جدول الإنتاج. في شركة PTSMAKE، قمنا بتحسين سير العمل لدينا لتشغيل بعض هذه العمليات بشكل متزامن عندما يكون ذلك ممكنًا، ولكن بعض التشطيبات مثل الطلاء بالكروم لها أوقات معالجة إلزامية لا يمكن تسريعها.

توافر المواد وعوامل سلسلة التوريد

يمكن أن يؤثر توافر سبائك الزنك على المهل الزمنية للشراء، خاصةً عند استخدام سبائك متخصصة. وعادةً ما تكون سبائك الزنك الشائعة مثل Zamak 3 وZamak 5 متاحة بسهولة، ولكن السبائك الأقل شيوعًا قد تتطلب أوقات شراء أطول.

كما يمكن أن تؤثر المواد الأخرى اللازمة للإنتاج على الجداول الزمنية:

- فولاذ الأدوات الخاص للقوالب

- مواد طلاء محددة

- مواد تغليف مخصصة

أنصح العملاء دائمًا بالنظر في المواد القياسية كلما كان ذلك ممكنًا لتقليل التأخيرات المحتملة في سلسلة التوريد.

قدرة التصنيع والجدولة الزمنية

تؤثر السعة الحالية للشركة المصنعة تأثيرًا مباشرًا على المهلة الزمنية. خلال مواسم ذروة الإنتاج، مثل قبل العطلات الرئيسية أو المعارض التجارية الصناعية، يواجه معظم موردي قوالب الصب طلبًا أعلى وطوابير أطول.

تشمل العوامل التي تؤثر على الجدولة ما يلي:

- توافر الماكينة

- موارد العمل

- المشاريع المتزامنة

- جداول الصيانة

- أولويات الإنتاج

تساعد إقامة علاقة جيدة مع الشركة المصنعة وإبلاغها باحتياجات مشروعك في وقت مبكر على ضمان حصول مشروعك على الأولوية المناسبة في جدول الإنتاج.

كيف نضمن جودة متسقة في إنتاج قوالب صب الزنك بكميات كبيرة؟

هل سبق لك أن استلمت مجموعة من أجزاء الزنك المصبوبة بالقالب لتكتشف عدم اتساق الجودة في جميع مراحل الإنتاج؟ هل تعاني من الحفاظ على معايير موثوقة عند توسيع نطاق عمليات الصب بالقالب لديك؟ إنه لأمر محبط عندما ينهار ما كان يعمل بشكل مثالي على دفعات صغيرة عند زيادة الكميات.

يتطلب ضمان الجودة المتسقة في صب الزنك بالقالب بكميات كبيرة تنفيذ نظام شامل لإدارة الجودة يتضمن توحيد العمليات، والصيانة المنتظمة للمعدات، والرقابة الصارمة على المواد، وتقنيات المراقبة المتقدمة، والموظفين المدربين تدريبًا جيدًا. تخلق هذه العناصر أساسًا قويًا لنتائج إنتاج موثوقة وقابلة للتكرار.

تحدي تحجيم الجودة في صب الزنك بالقالب

عند الانتقال من الإنتاج المنخفض إلى الإنتاج بكميات كبيرة، يصبح الحفاظ على جودة ثابتة أكثر صعوبة بشكل كبير. في شركة PTSMAKE، لاحظت أن عمليات صب قوالب الزنك ذات الحجم الكبير الناجحة لا تكتفي بتوسيع نطاق العمليات الحالية - بل تقوم بتحويل نهجها في إدارة الجودة بشكل أساسي.

صب الزنك بالقالب حساس بشكل خاص للتغيرات في معلمات العملية. حتى التقلبات الطفيفة في درجة الحرارة أو الضغط أو وقت الدورة يمكن أن تؤدي إلى انحرافات كبيرة في الجودة عبر عمليات الإنتاج. تزداد هذه الحساسية مع زيادة حجم الإنتاج، مما يجعل الجودة المتسقة هدفًا متحركًا.

تنفيذ المراقبة الإحصائية للعمليات (SPC)

من أكثر الاستراتيجيات فعالية لضمان الجودة المتسقة في الإنتاج بكميات كبيرة تنفيذ مراقبة العمليات الإحصائية8. وعلى عكس الفحص الموضعي، تتضمن مراقبة الأداء الفردي مراقبة مستمرة لمتغيرات العملية مقابل حدود التحكم المحددة مسبقًا.

بالنسبة لعمليات صب قوالب الزنك، تشمل مقاييس مراقبة الأداء والمراقبة والمحاسبة الرئيسية ما يلي:

- تغيرات درجة حرارة القالب

- اتساق ضغط الحقن

- ثبات وقت الدورة الزمنية

- توحيد تركيبة المواد

- اتجاهات دقة الأبعاد

إعداد مخططات التحكم

توفر مخططات التحكم تمثيلًا مرئيًا لاستقرار العملية. بالنسبة لصب قوالب الزنك، أوصي بتنفيذ كل من المخططات المتغيرة ومخططات السمات:

| نوع الرسم البياني | التطبيق | المزايا |

|---|---|---|

| المخططات البيانية X-بار و R | مراقبة الاختلافات في الأبعاد | الكشف المبكر عن الاتجاهات قبل انتهاك المواصفات |

| ص-رسوم بيانية | تتبع النسب المئوية للعيوب | تحديد مشكلات الجودة النظامية |

| ج-رسوم بيانية | عد العيوب في كل وحدة | يساعد على عزل مناطق المشاكل المحددة |

عند تنفيذها بشكل صحيح، تساعد هذه الرسوم البيانية المشغلين على تحديد متى تنحرف العملية قبل حدوث العيوب، مما يسمح بإجراء تعديلات استباقية.

تحسين معلمات ماكينة الصب بالقالب

تؤثر معلمات الماكينة بشكل كبير على اتساق الجودة في الإنتاج بكميات كبيرة. والمفتاح هو العثور على الإعدادات المثلى ثم الحفاظ عليها بدقة خلال عمليات الإنتاج الممتدة.

معلمات الماكينة الحرجة

- ملفات تعريف سرعة الحقن: قد تتطلب مناطق مختلفة من التجويف سرعات حقن متفاوتة لملء مثالي

- الضغط القابضة: يجب أن تتم معايرتها لمنع العيوب مثل المسامية مع الحفاظ على ثبات الأبعاد

- التحكم في درجة حرارة القالب: التوزيع المتساوي لدرجات الحرارة عبر القالب ضروري للتصلب المتسق

لقد طورنا في PTSMAKE مصفوفات معلمات لمختلف سبائك الزنك وهندسة القِطع، والتي تُستخدم كنقاط انطلاق للتحسين. تراعي هذه المصفوفات سُمك القِطع وتعقيدها ومتطلبات تشطيب السطح.

إجراءات مراقبة جودة المواد

يعد اتساق مواد الإدخال المتناسقة أمرًا أساسيًا لاتساق جودة المخرجات. وبالنسبة لصب قوالب الزنك، يعني ذلك تطبيق ضوابط صارمة على:

التحقق من تركيبة السبيكة

يجب التحقق من سبائك الزنك الواردة من أجل:

- تركيبة دقيقة ضمن نطاقات محددة

- خصائص ذوبان متناسقة

- عدم وجود ملوثات

- بنية الحبوب المناسبة

نستخدم التحليل الطيفي على كل دفعة من سبائك الزنك لضمان دقة التركيب قبل دخولها إلى أرضية الإنتاج لدينا.

إدارة المواد المعاد تدويرها

عند استخدام المواد المعاد تدويرها (العدائين والاسفنج)، يجب أن تحكم البروتوكولات الصارمة:

| جانب المواد المعاد تدويرها | تدبير التحكم |

|---|---|

| النسبة المئوية القصوى لإعادة التدوير | عادةً ما تكون 20-30% حسب متطلبات الجودة |

| الفصل حسب نوع السبيكة | منع التلوث التبادلي بين تركيبات الزنك المختلفة |

| إزالة الملوثات | الترشيح والفحص قبل إعادة الصهر |

| إجراءات المزج | الخلط المنهجي مع المواد البكر |

تقنيات المراقبة المتقدمة

توفر التكنولوجيا الحديثة أدوات فعالة للحفاظ على اتساق الجودة في بيئات الإنتاج بكميات كبيرة.

أنظمة التصوير الحراري

يمكن للكاميرات الحرارية مراقبة توزيع درجة حرارة القالب في الوقت الحقيقي، وتنبيه المشغلين إلى النقاط الساخنة أو مشاكل التبريد قبل أن تتسبب في مشاكل في الجودة. يمكن دمج هذه الأنظمة مع قدرات الضبط التلقائي للعملية.

التحقق من الجودة على الخط

يمكن لأنظمة الفحص الآلي باستخدام الرؤية الآلية:

- الكشف عن العيوب السطحية

- التحقق من الأبعاد الحرجة

- تحديد التعبئات الوامضة أو غير المكتملة

- فرز الأجزاء بناءً على معايير الجودة

توفر هذه الأنظمة تغذية راجعة فورية، مما يسمح بإجراء تصحيحات سريعة للعملية قبل إنتاج كميات كبيرة من الأجزاء المعيبة.

تدريب الموظفين والتوحيد القياسي

حتى مع وجود التقنيات المتقدمة، يظل العنصر البشري أمراً بالغ الأهمية. وينبغي أن تركز برامج تدريب المشغلين على:

- تفسير بارامتر العملية

- توحيد الجودة عبر الورديات

- استكشاف عيوب الصب بالقالب الزنك الشائعة وإصلاحها

- إجراءات التوثيق وإعداد التقارير

في PTSMAKE، قمنا في شركة PTSMAKE بتنفيذ تعليمات عمل موحدة مع أدلة مرئية تُظهر بوضوح معايير الجودة المقبولة مقابل العيوب الشائعة، مما يساعد المشغلين على إصدار أحكام جودة متسقة.

برامج الصيانة الوقائية

تؤثر موثوقية المعدات بشكل مباشر على اتساق الجودة. وينبغي أن تشمل جداول الصيانة الوقائية الشاملة ما يلي:

- فحص القالب وتنظيفه بانتظام

- صيانة النظام الهيدروليكي

- معايرة نظام الحقن

- التحقق من نظام التحكم في درجة الحرارة

- صيانة نظام التشحيم

يؤدي توثيق جميع أنشطة الصيانة إلى إنشاء سجل تاريخي يمكن ربطه ببيانات الجودة لتحديد الأنماط ومجالات التحسين المحتملة.

هل الزنك المصبوب قابل لإعادة التدوير؟

هل سبق لك أن وجدت نفسك تحدق في قطع الزنك القديمة المصبوبة بالزنك، وتتساءل عما إذا كان يجب عليك رميها في سلة المهملات أو إعادة تدويرها؟ الحيرة حقيقية - في حين أننا ندرك بشكل متزايد إعادة تدوير الألومنيوم والصلب، إلا أن مكونات الزنك غالباً ما تتركنا في حيرة من أمرنا بشأن تأثيرها على البيئة.

نعم، الزنك المصبوب قابل لإعادة التدوير بدرجة كبيرة. يمكن إعادة تدوير الزنك إلى أجل غير مسمى دون أن يفقد خواصه الفيزيائية أو الكيميائية، مما يجعله خيارًا مستدامًا للمعادن. إن عملية إعادة تدوير أجزاء الزنك المصبوبة بالقالب موفرة للطاقة، حيث تستهلك حوالي 51 تيرابايت و11 تيرابايت فقط من الطاقة اللازمة لإنتاج الزنك الأولي.

قابلية إعادة تدوير الزنك المصبوب بالقالب

لطالما كان الزنك المصبوب بالقالب حجر الزاوية في التصنيع لعقود من الزمن، وتعد قابليته لإعادة التدوير إحدى ميزاته البارزة. ومن خلال خبرتي في العمل مع مختلف المعادن في شركة PTSMAKE، يبرز الزنك لإمكانياته الاقتصادية الدائرية. يمكن صهر المعدن وإعادة سبكه مراراً وتكراراً دون تدهور جودته - وهي خاصية تجعله ذا قيمة خاصة في مشهد التصنيع الذي يركز على الاستدامة اليوم.

عندما نفحص خصائص إعادة تدوير الزنك، نجد أن ما يقرب من 801 تيرابايت و11 تيرابايت من الزنك المتاح لإعادة التدوير يتم استعادته وإعادة استخدامه بالفعل. ينبع هذا المعدل المثير للإعجاب من نقطة انصهار الزنك المنخفضة نسبيًا (787 درجة فهرنهايت أو 419 درجة مئوية)، مما يجعل عملية إعادة التدوير أقل استهلاكًا للطاقة مقارنة بالعديد من المعادن الأخرى.

الفوائد البيئية لإعادة تدوير أجزاء الزنك المصبوبة بالقالب الزنك

توفر إعادة تدوير مكونات الزنك المصبوب العديد من المزايا البيئية الهامة:

- الحفاظ على الطاقة: لا تتطلب إعادة تدوير الزنك سوى حوالي 51 تيرابايت و11 تيرابايت من الطاقة اللازمة لإنتاج الزنك الأولي من الخام.

- انخفاض انبعاثات ثاني أكسيد الكربون: يُترجم انخفاض متطلبات الطاقة مباشرةً إلى انخفاض انبعاثات الكربون.

- الحفاظ على الموارد الطبيعية: كل طن من الزنك المعاد تدويره يعني تعدين كميات أقل من خام الزنك البكر.

- الحد من مدافن القمامة: إن إبقاء مكونات الزنك خارج مدافن النفايات يمنع التلوث المحتمل للتربة والمياه.

في شركة PTSMAKE، نعطي الأولوية لممارسات التصنيع المستدامة، والتوصية بمواد قابلة لإعادة التدوير مثل صب الزنك بالقالب لعملائنا تتماشى تمامًا مع هذا الالتزام.

عملية إعادة تدوير قوالب الزنك المصبوبة بالزنك

إن رحلة الزنك المعاد تدويره رائعة وتتضمن عدة مراحل رئيسية:

1. التجميع والفرز

تبدأ العملية بتجميع المنتجات والمكونات المحتوية على الزنك. وقد تشمل ما يلي:

- قطع غيار السيارات (مقابض الأبواب، المكربن)

- علب الإلكترونيات

- تركيبات السباكة

- الألعاب ومكونات الأجهزة

تخضع المواد التي يتم جمعها للفرز لفصل أجزاء الزنك المصبوبة من الزنك عن المعادن والمواد الأخرى. تستخدم مرافق إعادة التدوير الحديثة تقنيات متقدمة مثل فصل التيار الدوامي9 والفرز القائم على الكثافة لتحقيق مستويات نقاء عالية.

2. المعالجة والصهر

بمجرد فرزها، تكون مكونات الزنك هي:

- تنظيفها لإزالة الطلاءات والزيوت والملوثات

- مبشور أو مقسم إلى قطع أصغر

- الصهر في أفران عند درجات حرارة أعلى من درجة انصهار الزنك

- مكرر لإزالة الشوائب

3. اختبار الجودة وتصنيع المنتجات الجديدة

يتم اختبار الزنك المعاد تدويره للتأكد من نقاوته وجودته قبل تشكيله في سبائك أو استخدامه مباشرةً في مكونات مصبوبة جديدة. ويكون أداء المادة الناتجة مماثلاً لأداء الزنك البكر، مما يجعلها مثالية للتطبيقات عالية الدقة.

مقارنة: قابلية إعادة تدوير الزنك المصبوب مقابل المعادن الأخرى

عند مقارنة الزنك بمعادن الصب بالقالب الشائعة الأخرى، فإن مواصفاته الخاصة بإعادة التدوير تكون قوية:

| معدن | معدل إعادة التدوير | توفير الطاقة مقابل الإنتاج البكر | نقطة الانصهار | تعقيد إعادة التدوير |

|---|---|---|---|---|

| الزنك | ~80% | 95% | 787 درجة فهرنهايت (419 درجة مئوية) | منخفضة |

| ألومنيوم | ~75% | 95% | 1,221 درجة فهرنهايت (660 درجة مئوية) | منخفضة |

| المغنيسيوم | ~50% | 97% | 1,202 درجة فهرنهايت (650 درجة مئوية) | متوسط |

| النحاس | ~60% | 85% | 1,984 درجة فهرنهايت (1,085 درجة مئوية) | متوسط |

| الرصاص | ~95% | 60% | 621 درجة فهرنهايت (327 درجة مئوية) | متوسط-عالي |

تسلط هذه المقارنة الضوء على مكانة الزنك الممتازة من حيث قابلية إعادة التدوير وكفاءة عملية إعادة التدوير.

التحديات في إعادة تدوير الزنك المصبوب بالقالب الزنك

على الرغم من قابليته الممتازة لإعادة التدوير، إلا أن إعادة تدوير قوالب الزنك المصبوبة بالزنك تواجه العديد من التحديات:

المعالجات السطحية والسبائك

تخضع العديد من القِطع المصبوبة بالزنك إلى معالجات سطحية مثل الطلاء بالكروم أو الطلاء أو الطلاء بالمسحوق. يمكن أن تؤدي هذه المعالجات إلى تعقيد عملية إعادة التدوير وقد تتطلب خطوات إضافية لإزالتها قبل الصهر.

وبالمثل، فإن سبائك الزنك التي تحتوي على نسب مختلفة من الألومنيوم أو النحاس أو المغنيسيوم تتطلب مناولة دقيقة للحفاظ على التركيب المناسب أثناء إعادة التدوير.

قضايا التجميع وتحديد الهوية

على عكس المواد القابلة لإعادة التدوير التي تواجه المستهلكين مثل علب الألومنيوم، غالبًا ما تكون أجزاء الزنك المصبوبة بالقالب مدمجة في منتجات معقدة، مما يجعل عملية الجمع أكثر صعوبة. بالإضافة إلى ذلك، قد يكون من الصعب تحديد مكونات الزنك بالنسبة للمستهلك العادي أو حتى بالنسبة لبعض مرافق إعادة التدوير التي لا تمتلك معدات متخصصة.

كيفية إعادة تدوير قطع الزنك المصبوبة بالقالب بشكل صحيح

إذا كانت لديك مكونات مصبوبة بالزنك لإعادة تدويرها، فإليك بعض الخطوات العملية:

- اتصل بجهات إعادة تدوير المعادن المحلية: تقبل العديد من منشآت الخردة المعدنية قطع الزنك المصبوبة بالزنك.

- منفصلة عن المعادن الأخرى: إذا أمكن، افصل مكونات الزنك عن المواد الأخرى.

- إزالة الملحقات غير المعدنية: قم بإزالة الأجزاء البلاستيكية أو المطاطية أو غيرها من الأجزاء غير المعدنية.

- النظر في خدمات إعادة التدوير الاحترافية: بالنسبة للشركات التي تحتوي على كميات كبيرة من نفايات الزنك، قد تقدم خدمات إعادة التدوير المتخصصة أفضل قيمة.

في شركة PTSMAKE، غالبًا ما نقدم المشورة لعملائنا بشأن اعتبارات نهاية العمر الافتراضي للقطع التي نقوم بتصنيعها، بما في ذلك خيارات إعادة التدوير التي تزيد من الفوائد البيئية والاقتصادية.

الاتجاهات المستقبلية في إعادة تدوير الزنك المصبوب بالقالب الزنك

يبدو مستقبل إعادة تدوير الزنك واعداً، مع وجود العديد من الاتجاهات الناشئة:

- تقنيات الفرز الآلي: تعمل أنظمة الذكاء الاصطناعي المتقدمة وأنظمة التعلم الآلي على تحسين عملية تحديد المعادن المختلفة وفرزها.

- تصميم لقابلية إعادة التدوير: يتم تصميم المزيد من المنتجات مع مراعاة إعادة التدوير النهائية، مما يجعل التفكيك واستعادة المواد أسهل.

- التصنيع في حلقة مغلقة: تتجه بعض الصناعات نحو أنظمة تقوم من خلالها بإعادة التقاط وإعادة استخدام نفاياتها المعدنية.

- إدارة السبائك المعززة: تقنيات أفضل للحفاظ على سلامة السبائك أثناء إعادة التدوير.

ومع استمرار تطور هذه التقنيات، يمكننا أن نتوقع أن يرتفع معدل إعادة تدوير الزنك المثير للإعجاب بالفعل إلى أعلى من ذلك.

تعرّف على المزيد حول مقاييس قابلية الصب لتحسين تصميم الجزء الخاص بك. ↩

تعرّف على كيفية تأثير الخواص المعدنية على جودة المنتج وعمره الافتراضي. ↩

مصطلح يصف السبائك ذات أقل درجة انصهار ممكنة - انقر للحصول على التفاصيل. ↩

تعرّف على كيفية تأثير انكماش المواد على تصميم الجزء الخاص بك وجودته. ↩

عملية وضع طلاء الزنك الواقي لمنع التآكل. ↩

تعرف على سبيكة الزنك المتخصصة هذه للحصول على الأداء الأمثل لصب القوالب. ↩

انقر لمعرفة كيف يتجنب التصميم المناسب مشاكل التقويض في صب القوالب. ↩

انقر للتعرف على استراتيجيات تطبيق SPC المتقدمة لعمليات صب القوالب. ↩

تعرف على هذه التقنية المتقدمة لفصل المعادن من أجل عمليات إعادة تدوير أكثر كفاءة. ↩