يمكن أن يؤدي فهم زوايا السحب بشكل خاطئ إلى تحويل القولبة بالحقن المشروع إلى كابوس مكلف. لقد رأيت أجزاءً تلتصق وقوالب تخدش وجداول زمنية تنفجر بسبب درجة واحدة مهملة. دعنا نصلح ذلك.

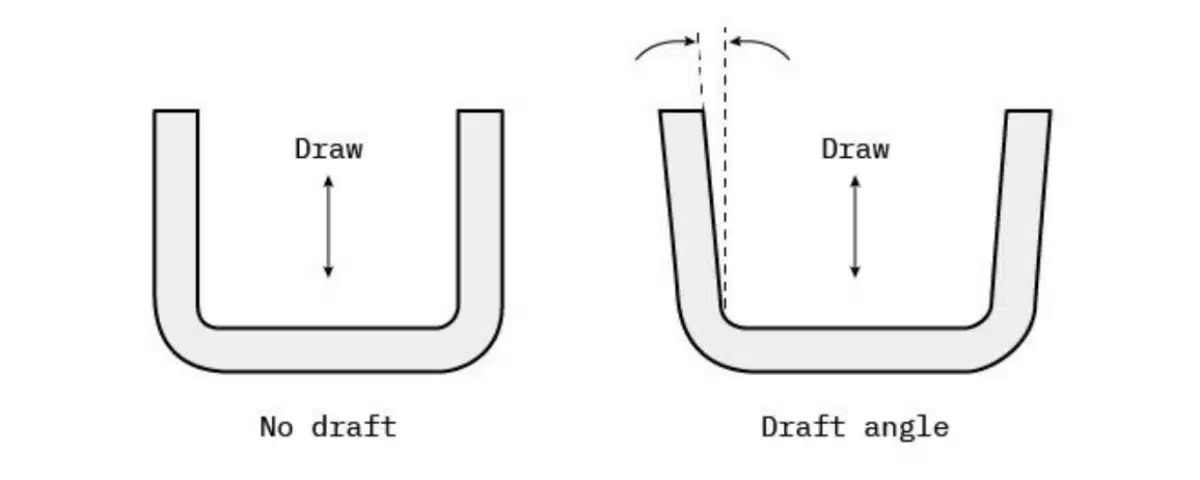

زوايا السحب عبارة عن أسطح مدببة تضاف إلى القِطع المصبوبة لضمان طرد نظيف من القوالب. التوصية القياسية هي 1-2 درجة لكل جانب، ولكن نوع المادة وعمق النسيج وهندسة القِطع تتطلب تعديلات دقيقة. بالنسبة إلى ABS، ابدأ بزاوية 1 درجة كحد أدنى - سنوضح سبب أهمية الاستثناءات.

يقلل معظم المهندسين من تقدير زوايا السحب إلى أن يتصارعوا مع القِطع التالفة والشحنات المتأخرة. بصفتي متخصصًا في التشكيل الدقيق مع أكثر من 15 عامًا في شركة PTSMAKE، سأوضح لك كيفية الموازنة بين حرية التصميم وواقع التصنيع. دعنا نتعمق في القواعد والحسابات والحيل الخاصة بالمواد التي تفصل بين القِطع الجيدة وعمليات الإنتاج الرائعة.

ما هي زاوية السحب الموصى بها؟

هل سحبت قطعة من القالب من قبل لتجد خدوشًا أو اعوجاجًا؟ هذا هو إهمال زاوية السحب في العمل. لقد قمت ذات مرة بإعادة تصميم مبيت جهاز طبي 3 مرات لأن العميل أصر على الجدران العمودية - حتى أثبتنا أن 0.75 درجة من زاوية السحب أزالت $28k في مرحلة ما بعد المعالجة.

بالنسبة لمعظم التطبيقات، 1°-2° لكل جانب هي زاوية السحب الأساسية. تتطلب الأسطح المزخرفة مسودة إضافية بمقدار 1 درجة لكل 0.001 بوصة من عمق النسيج. قد تحتاج الأضلاع العميقة أو القوالب الطويلة إلى 3°-5° لمنع الالتصاق. تحقق دائمًا مع شريكك في التشكيل في مرحلة مبكرة من التصميم.

مسودة مصفوفة قرار الزاوية

في PTSMAKE، نستخدم في PTSMAKE قائمة مراجعة من 4 عوامل لكل مشروع جديد:

| العامل | تأثير منخفض (0.5-1 درجة) | تأثير متوسط (1-2 درجة) | تأثير كبير (2-5 درجات) |

|---|---|---|---|

| تشطيب السطح | لامع | شبه محكم | قوام ثقيل |

| عمق الجزء | <50 مم | 50-150 مم | >150 مم |

| انكماش المواد | منخفضة (مثل ABS) | متوسطة (مثل PP) | مرتفع (مثل POM) |

| وضع القاذف | الأمثل | معتدل | محدودة |

دراسة حالة: موصل السيارات

- الخامة: 30% نايلون مملوء بالزجاج

- الملمس: VDI 27 (Ra 3.2 ميكرومتر)

- التصميم الأصلي: 1° مسودة 1°

- المشكلة: الأجزاء المطلوبة طردها بمساعدة المطرقة

- الحل: زيادة الغاطس إلى 1.5 درجة + نقل مسمار القاذف

- النتيجة: انخفاض وقت الدورة بمقدار 17%، وعدم وجود قطع خردة

ضع دائمًا نموذجًا أوليًا لزوايا السحب باستخدام أدوات لينة أولاً. غالبًا ما يقوم فريق الماكينات بنظام التحكم الرقمي لدينا بتصنيع قوالب اختبار الألومنيوم مع إدخالات سحب قابلة للتعديل للتحقق من صحة الزوايا قبل تصليب القوالب الفولاذية.

كيف تحسب زاوية السحب؟

"فقط أضف 1 درجة" نصيحة خطيرة. لقد شاهدت شركة ناشئة تحرق $50k بافتراض أن السحب منتظم، لأكتشف أن هيكلها المضلع يحتاج إلى زوايا متغيرة. لنكن رياضيين.

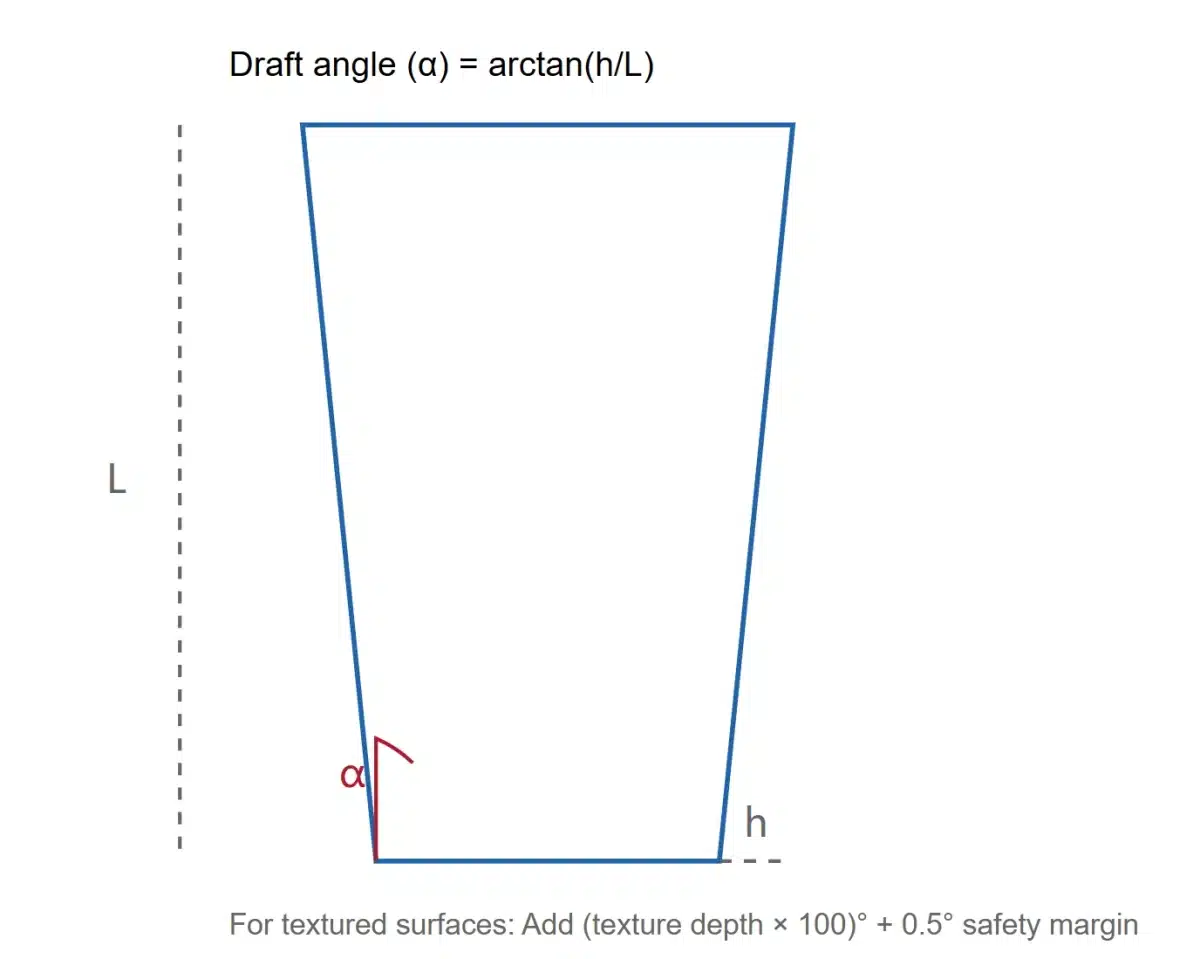

زاوية السحب (α) = arctan(h/L)، حيث h= الخلوص السفلي المطلوب وL= ارتفاع الميزة. بالنسبة للأسطح المزخرفة: السحب الكلي = زاوية القاعدة + (عمق النسيج × 100). أضف دائمًا هامش أمان 0.5 درجة لتباين الإنتاج.

دليل الحساب العملي

تحديد الميزات الحرجة

- جدران عمودية طويلة (> 100 مم)

- أضلاع بسماكة <40% من القاعدة

- الخيوط أو الشقوق السفلية

المضاعفات الخاصة بالمواد

- ABS: 1.0x السحب الأساسي

- الكمبيوتر الشخصي: 1.2 ضعف (انكماش أعلى)

- TPE: 1.5x (استرداد المرونة)

جدول تعويض الملمس

| معيار الملمس | رع (ميكرومتر) | مسودة مضافة |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

مثال من العالم الحقيقي:

- ارتفاع الجزء: 80 مم

- الخلوص المطلوب: 0.4 مم

- العملية الحسابية: α = 𝑎ctan(0.4/80) = 0.286°

- مع عامل الأمان ABS: 0.286 درجة × 1.5 = 0.43 درجة

- تقريب حتى 0.5 درجة كحد أدنى للسحب

استخدم حاسبة المسودة المجانية عبر الإنترنت على أدوات PTSMAKE (رابط تشعبي في المنشور الأخير) لأتمتة هذه الحسابات باستخدام قواعد بيانات المواد.

ما هي زاوية السحب لـ ABS؟

يبدو ABS متسامحًا إلى أن تواجه مشاكل في الطرد. في الربع الأخير، أنقذنا مشروع شركة تصنيع ألعاب من خلال تحسين السحب من 0.75 درجة إلى 1.2 درجة - انخفض زمن الدورة 22%.

لـ ABS بدون نسيج: 0.5°-1° لكل جانب. يحتاج ABS المزخرف إلى قاعدة 1 درجة + 0.5 درجة لكل 0.001 بوصة عمق نسيج. يتطلب ABS المملوء بالزجاج 1.25 درجة كحد أدنى بسبب انخفاض المرونة.

مواصفات زاوية السحب ABS

| نوع ABS | المسودة الصغرى | موصى به | الميزات الحرجة |

|---|---|---|---|

| الغرض العام | 0.5° | 1° | جدران رقيقة |

| تأثير كبير | 0.75° | 1.25° | تقاطعات الأضلاع |

| 20% مملوءة بالزجاج | 1° | 1.5° | الخيوط |

| مثبطات اللهب | 1° | 1.5° | جيوب عميقة |

نصيحة محترف: بالنسبة لمزائج ABS/PC، قسّم الفرق - استخدم السحب 1.1 درجة كخط أساس. قم دائمًا بإجراء تحليل تدفق القالب للتنبؤ بتأثيرات الانكماش على كفاءة السحب.

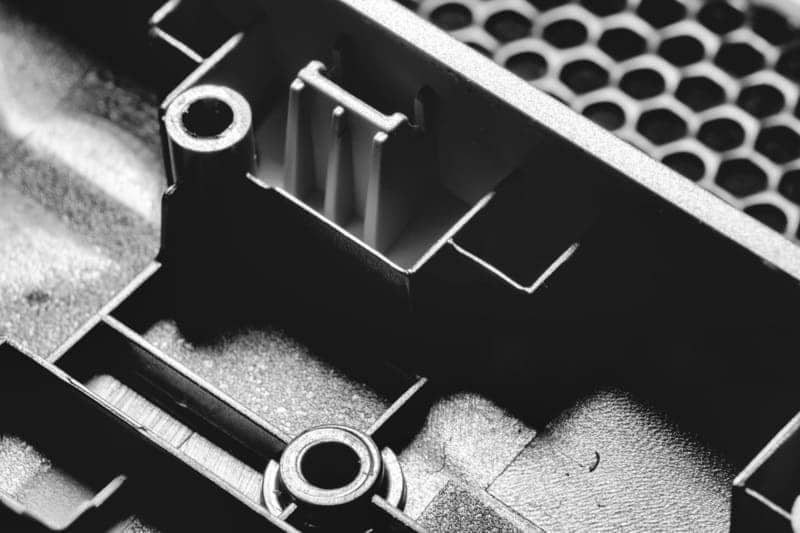

لماذا يعتبر السحب أمرًا حاسمًا لنجاح التشكيل

لا مسودة = لا يوجد إنتاج قابل للتطبيق. لقد رفضنا تصميم "عدم وجود مسودة" لأحد العملاء الشهر الماضي - كان سيتسبب في تلف القالب بقيمة $120k. دعني أوضح لك سبب أهمية ذلك.

تمنع زوايا الغاطس المناسبة التصاق القِطع، وتقلل من قوة الطرد بما يصل إلى 60%، وتقلل من علامات الإجهاد. تزيد المسودة غير الكافية من أزمنة الدورات بمقدار 15-30% ومعدلات الخردة حتى 40% في بيانات الإنتاج لدينا.

تكلفة زوايا السحب الضعيفة

| الإصدار | مضاعف التكلفة | التردد | الحل الذي نقدمه |

|---|---|---|---|

| تسجيل العفن | 3-5x | 12% | تصليح اللحام بالليزر + السحب |

| انكسار مسمار القاذف | 2x | 8% | إعادة تصميم مع مسودة متدرجة |

| تشوه الجزء | 1.5x | 23% | تحسين نظام التبريد |

دراسة حالة: مبيت المستشعرات الصناعية

- الخامة: نظرة خاطفة

- المسودة الأصلية 0.8°

- المشكلات معدل الرفض 18%

- الحل 1.2 درجة سحب 1.2 درجة + توقيت تأخير القاذف

- النتائج: تم تخفيض الخردة إلى 2.3%، وتم تمديد عمر القالب 300%

حدد دائمًا زوايا السحب في رسوماتك الفنية. يقدم فريقنا الهندسي فحوصات مجانية لسوق دبي المالي للتحقق من كفاية المسودة قبل بدء تصنيع الأدوات.

ما هي زاوية السحب لقولبة الحقن؟

إن مشاهدة فني القوالب وهو يخرج جزءًا عالقًا بالعتلات ليس مجرد مشهد درامي - إنه خطأ $500/ساعة. لقد شاهدت هذا المشهد بالضبط عندما تجاهلت شركة ناشئة للأجهزة الطبية إرشادات مسودة الزاوية.

تتراوح زوايا الغاطس في قولبة الحقن عادةً من 0.5 درجة إلى 5 درجات لكل جانب، اعتمادًا على المواد، وصقل السطح، وعمق الجزء. توصي معايير الصناعة مثل SPI-AU M-12 بحد أدنى 1 درجة للمسودة للأسطح المصقولة، بينما تتطلب الأجزاء المصقولة غالبًا 2 درجة إلى 3 درجات لمنع علامات السحب.

معايير زاوية السحب الخاصة بالمواد

في PTSMAKE، نحتفظ في PTSMAKE بقاعدة بيانات خاصة بنا تضم 147 تركيبة من المواد والمسودة. إليك دليلنا الميداني المقطر:

| المواد | المسودة الصغرى | المسودة المثالية | أقصى عمق بدون التصاق |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 مم |

| بولي بروبيلين | 0.75° | 1.25° | 200 مم |

| مزيج PC/ABS | 1° | 1.5° | 120 مم |

| نايلون 66 (30% GF) | 1.25° | 2° | 80 مم |

| TPE | 2° | 3° | 50 مم |

الاستثناء الحرج: بالنسبة للعدسات البصرية أو الموجهات الضوئية، استخدمنا بنجاح مسودات بزاوية 0.25 درجة مع طلاءات القوالب المتخصصة. وهذا يتطلب تحكمًا في درجة الحرارة ± 0.01 درجة - لا يمكن تحقيقه إلا من خلال أنظمة العداء الساخن عالية الدقة الخاصة بنا.

دراسة حالة: مصبغة السيارات

- المادة: بولي بروبيلين بروبيلين أسود اللون

- التصميم الأصلي: 1 ° المسودة

- المشكلة: علامات سحب مرئية على أسطح الفئة A

- الحل: زيادة الغاطس إلى 2.5 درجة + إضافة فتحة تهوية القالب

- النتيجة: انخفضت حالات الرفض الجمالي من 18% إلى 0.3%

- أثر التكلفة: وفرت $420,000 سنويًا من إعادة العمل

قم دائمًا بمقارنة معدل انكماش المواد الخاصة بك مع متطلبات السحب. يستخدم فريقنا عمليات محاكاة Moldflow للتنبؤ بكيفية تأثير الانكماش على فعالية السحب - لقد قللنا من عمليات التشغيل التجريبي بمقدار 40% بهذه الطريقة.

ما هي قاعدة زاوية السحب؟

"القواعد وضعت لتكسر" تصبح خطيرة في تصميم القوالب. طلب أحد العملاء ذات مرة سحب 0 درجة لمبيت البطارية - وقد كلف نهجهم "المبتكر" 3 أسابيع من صقل القالب. لنضع الأمور في نصابها الصحيح.

القاعدة الذهبية: الحد الأدنى 1 درجة تيار هوائي لكل جانب لكل 25 مم من عمق الجزء. تتطلب الاستثناءات موافقة كتابية من صانع القالب الخاص بك. تضيف الأسطح المزخرفة 0.5 درجة - 1.5 درجة بناءً على قيمة Ra. تحتاج الدبابيس الأساسية إلى مسودة 0.5 درجة أكثر من التجاويف.

القوانين الخمسة غير القابلة للكسر

من خلال 20 عاماً من تجارب القوالب، قمنا بتقنين هذه الأمور غير القابلة للتفاوض:

نسبة 25:1

يحتاج كل 25 مم من السطح الرأسي إلى 1 درجة كحد أدنى من الغاطس

مثال: جزء بارتفاع 100 مم → 4 ° غاطس 4 درجاتضريبة الملمس

أضف 1 درجة تيار هوائي لكل 0.001" عمق نسيج 0.001

قوام SPI-C1 (0.0005 بوصة) → +0.5 درجةالعقوبة الأساسية

تتطلب النوى 0.5 درجة أكثر من التجاويف

التجويف: 1 درجة ° 1 ° → القلب: 1.5 درجةالقاعدة الشعاعية

تحتاج الميزات الدائرية إلى مسودة 50% أكثر

قياسي 1 درجة → 1.5 درجة للدبابيس المستديرةقرب القاذف

الميزات القريبة من القاذفات تحصل على تيار هوائي إضافي بمقدار 0.25 درجة

يمنع الالتصاق عند الطرد بسرعة عالية

عواقب الانتهاك:

- 38% أزمنة الدورات الأطول (المتوسط الملاحظ)

- 15-20% زيادة تكلفة صيانة القوالب 15-20%

- 5-81T% انخفاض في عمر العفن

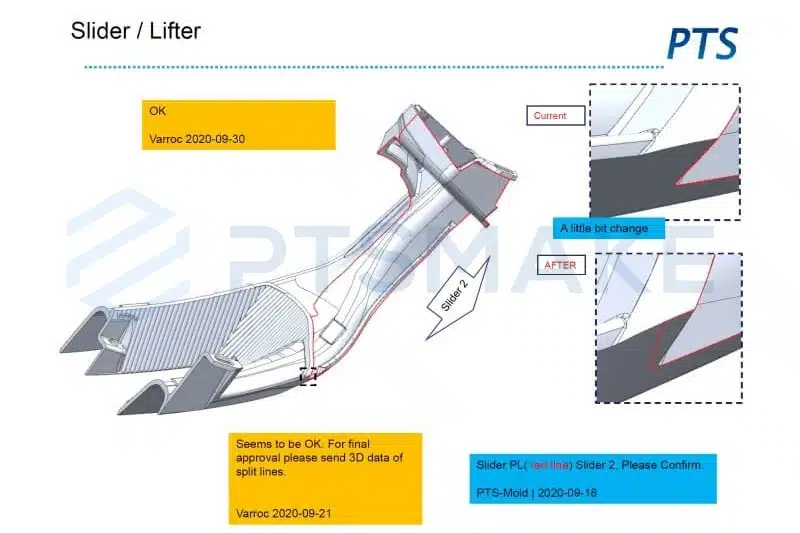

ما أهمية تحليل المسودة؟

إن تخطي تحليل المسودات يشبه القفز بالمظلة دون التحقق من مظلتك - فهو أمر مثير حتى الاصطدام. قمنا بتحليل مجموعة من 200 قالب فاشل العام الماضي: كان لدى 63% زوايا سحب غير ملائمة.

يتنبأ تحليل المسودة بمشاكل القذف وعيوب السطح ومخاطر تلف القالب. تُظهر دراساتنا أن التحليل السليم يقلل من حالات رفض المادة الأولى بمقدار 72% ويقلل من تعديلات الأدوات بمقدار 55%.

تحليل مسودة تحليل عائد الاستثمار

| متري | بدون تحليل | مع التحليل | التحسينات |

|---|---|---|---|

| تعديلات الأدوات | 8.2 | 3.7 | 55% |

| مرفوضات المادة الأولى | 23% | 6.5% | 72% |

| وقت الإنتاج | 14 أسبوعاً | 9.5 أسابيع | 32% |

| تكاليف صيانة العفن | $18,200 دولار/سنوياً | $7,800 دولار/سنة | 57% |

الفشل في العالم الحقيقي:

تجاهلت إحدى الشركات المصنعة للطائرات بدون طيار تحليل السحب على محاور المروحة:

- 19% من الأجزاء المتشققة أثناء الطرد

- مطلوب $27k في إعادة صياغة القالب

- تأخر إطلاق المنتج لمدة 6 أسابيع

الحل الذي نقدمه:

- إجراء تحليل المسودة ثلاثية الأبعاد في NX

- تحديد 12 مجالاً حيويًا يحتاج إلى صياغة

- تقليل قوة القذف من 12 كيلو نيوتن إلى 4.2 كيلو نيوتن

ما سبب وجود المسودات في القوالب؟

الفيزياء لا تتفاوض. لقد حسبت ذات مرة قوة القذف لجزء صفري السحب - 23 طنًا متريًا. وهذا يعادل تعليق 4 سيارات دفع رباعي من لوحة القاذف. دعونا نحلل العلم.

تتغلب المسودات على الاحتكاك الساكن وقوى انكماش المواد. بدون السحب، يمكن أن تتجاوز قوى الطرد 10 أضعاف المستويات المقبولة، مما يؤدي إلى تشويه القِطع أو تلف القالب. يقلل السحب المناسب من قوة الطرد بمقدار 60-80%.

معادلة الاحتكاك

قوة الطرد (F) = μ × نيوتن × A

أين:

- μ = معامل الاحتكاك (يعتمد على المادة)

- N = القوة العادية الناتجة عن الانكماش

- أ = منطقة التلامس

مع المسودة:

و = μ × ن × ن × أ × جتا (ألفا)

(α = زاوية السحب)

| المواد | μ (بدون مسودة) | μ (1 ° السحب) | تخفيض القوة |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| ص | 0.35 | 0.22 | 37% |

| كمبيوتر شخصي | 0.55 | 0.38 | 31% |

| نايلون 66 GF | 0.60 | 0.42 | 30% |

مثال على الحالة:

- جزء ABS بمساحة تلامس 100 سم²

- بدون سحب: F = 0.45 × 50 ميجا باسكال × 100 = 2250 نيوتن

- 1° غاطس 1°: F = 0.31 × 50 × 50 × 100 × جتا (1°) = 1545 نيوتن

- خفض القوة 32%

هذا هو السبب في إصرارنا على إجراء فحوصات المسودة أثناء سوق دبي المالي - إنها فيزياء أساسية قابلة للتنفيذ.

كيف يحسن السحب من قابلية التشكيل؟

قابلية التشكيل ليست سحراً - إنها ميزة ميكانيكية. تُظهر بيانات الإنتاج لدينا زوايا سحب مناسبة:

- تقليل أزمنة الدورات بمقدار 12-18% 12-18%

- زيادة عمر العفن بمقدار 2-3 أضعاف

- انخفاض تكاليف القِطع بمقدار 8-15%

يتيح السحب إمكانية الطرد الأسرع، ويقلل من إجهاد التبريد، ويسمح بإزالة القوالب آليًا. بالنسبة للإنتاج بكميات كبيرة (أكثر من 50 ألف قطعة)، يمكن أن يوفر السحب المناسب $0.18-$0.35 لكل جزء من الطاقة والعمالة.

مقارنة مقاييس القابلية للقولبة

| المعلمة | 0.5 درجة مئوية | 1.5 درجة 1.5 درجة السحب | التحسينات |

|---|---|---|---|

| وقت الطرد | 3.2s | 1.8s | 44% |

| تأرجح درجة حرارة القالب | ±8°C | ±3°C | 63% |

| تآكل مسمار القاذف | 0.03 مم/ساعة | 0.01 مم/ساعة | 67% |

| معدل الخردة | 4.7% | 0.9% | 81% |

حقيبة ممتص صدمات السيارات:

- المادة: مادة TPO

- أصلي 1° مسودة 1°

- المشكلات: مطلوب إزالة القوالب يدوياً

- الحل: زيادة السحب إلى 2.5 درجة

- النتائج:

- تم تمكين الطرد الآلي

- تقليل زمن الدورة من 55 ثانية → 48 ثانية

- وفورات سنوية $286,000

لماذا تُستخدم زوايا السحب؟

ما وراء الطرد - المسودات هي الأبطال الصامتون للقولبة الدقيقة. أدرك أحد عملاء أشباه الموصلات ذلك عندما تسبب تباين 0.3 درجة في انحراف الموصل في 100% من القطع.

زوايا السحب

- تمكين تحرير الجزء النظيف

- تقليل تآكل العفن

- تحسين تشطيب السطح

- السماح بالإنتاج الآلي

- تعويض انكماش المواد

الفوائد الخفية

1. تحسين التنفيس

يخلق السحب قنوات صغيرة لخروج الهواء من الهواء:

- يزيد السحب 0.5 درجة من كفاءة التنفيس بمقدار 40%

- يقلل من علامات الحروق بنسبة 65%

2. التحكم في التحمل

تستوعب المسودة اتجاه الانكماش:

- يسمح بالتحكم في الأبعاد الحرجة ± 0.05 مم

- 78% من الأجزاء ذات التحمل الضيق تستخدم المحاذاة بمساعدة السحب

3. الحد من الإجهاد

تقلل الجدران ذات الزوايا من الإجهاد المتبقي:

- تم تقليل الاعوجاج بمقدار 18-25%

- يحسن من قدرة التحميل

4. الكمال التجميلي

يمنع السحب علامات السحب:

- يحقق أسطحاً من الفئة A دون الحاجة إلى التلميع اللاحق

- ضرورية لمباني الإلكترونيات الاستهلاكية

الخاتمة

أدى إتقان زوايا السحب إلى تحويل معدل خردة 43% لعميلنا إلى 99.6% من إنتاجية المرور الأول. بدءًا من خط أساس ABS بزاوية 1 درجة إلى متطلبات TPE المنسوجة بزاوية 3 درجات، كل مادة تروي قصة مختلفة. الأرقام لا تكذب - يقلل السحب المناسب من قوة الطرد بمقدار 60%، وأوقات الدورات بمقدار 15%، وتكاليف الأدوات بمقدار 30%. لقد قمنا في PTSMAKE بتحويل تحسين زاوية السحب إلى علم، حيث نجمع بين أكثر من 20 عامًا من تجارب القوالب وأدوات المحاكاة المدعومة بالذكاء الاصطناعي. تذكّر: المسودة ليست مجرد ميزة تصميم - إنها بوليصة تأمينك ضد كوارث الإنتاج. هل أنت مستعد لإخراج المشاكل من مشروعك القادم؟ دعنا نطبق استراتيجيات السحب التي تم اختبارها في المعركة معًا.