عند الاختيار بين مواد الألومنيوم، غالبًا ما أرى المهندسين يواجهون صعوبة في اتخاذ قرار الاختيار بين الألومنيوم المصبوب والألومنيوم العادي. وقد أهدر العديد منهم الوقت والمال في الاختيار الخاطئ، مما أدى إلى فشل المشاريع وإعادة العمل المكلفة.

يتمتع كل من الألومنيوم المصبوب والألومنيوم العادي (المشغول) بمزايا مميزة. يوفر الألومنيوم المصبوب أشكالًا معقدة أفضل وأكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة، بينما يوفر الألومنيوم العادي قوة فائقة وقابلية تشغيل آلي للأجزاء الدقيقة.

أعلم أنك ربما تتساءل عن التطبيقات المحددة والمقارنات التفصيلية لهذه المواد. اسمحوا لي أن أشارككم تجربتي المباشرة من تصنيع آلاف القطع المصنوعة من الألومنيوم في PTSMAKE. سنستكشف الاختلافات الرئيسية التي ستساعدك على اتخاذ القرار الصحيح لمشروعك.

ما هي عيوب ومزايا الألومنيوم المصبوب؟

هل تساءلت يومًا عن سبب اختيار بعض المصنّعين للألومنيوم المصبوب بينما يتجنبه آخرون؟ عند اختيار المواد لمشروعك التالي، يمكن أن يعني هذا القرار الفرق بين النجاح والانتكاسات المكلفة، خاصةً عند التعامل مع تصميمات القطع المعقدة أو عمليات الإنتاج بكميات كبيرة.

يوفر الألومنيوم المصبوب نسبة ممتازة من القوة إلى الوزن، ومقاومة جيدة للتآكل، وإنتاج فعال من حيث التكلفة للأشكال المعقدة. ومع ذلك، فإن له أيضًا قيودًا مثل قوة الشد المنخفضة مقارنةً بالألومنيوم المطاوع، ومشاكل المسامية المحتملة، وقيود الحجم في عملية الصب.

فهم خواص الألومنيوم المصبوب

أصبح الألومنيوم المصبوب شائعًا بشكل متزايد في مختلف الصناعات نظرًا لخصائصه المتعددة الاستخدامات. فخصائص هذه المادة تجعلها مناسبة للعديد من التطبيقات، بدءًا من مكونات السيارات وحتى قطع غيار الطيران. لقد نجحنا في شركة PTSMAKE في تنفيذ حلول الألومنيوم المصبوب بنجاح في العديد من المشاريع، خاصةً عندما يحتاج العملاء إلى مكونات خفيفة الوزن ومتينة في الوقت نفسه.

الخصائص الفيزيائية

عند فحص الألومنيوم المصبوب، تبرز العديد من الخصائص الفيزيائية الرئيسية:

| الممتلكات | النطاق النموذجي | المزايا |

|---|---|---|

| الكثافة | 2.6 إلى 2.9 جم/سم مكعب | هيكل خفيف الوزن |

| نقطة الانصهار | 660-720°C | خصائص حرارية جيدة |

| التوصيل الحراري | 150-180 واط/م - كلفن | تبديد ممتاز للحرارة |

| الموصلية الكهربائية | 16-20 مللي أمبير/متر | مناسبة للتطبيقات الكهربائية |

مزايا الألومنيوم المصبوب

1. مرونة التصميم

يسمح الألومنيوم المصبوب بتصميمات هندسية معقدة يصعب أو يستحيل تحقيقها بطرق تصنيع أخرى. إن نمط التصلب المعدني1 أثناء الصب يتيح إنشاء ممرات داخلية معقدة وسماكات مختلفة للجدار.

2. الإنتاج الفعال من حيث التكلفة

بالنسبة لعمليات الإنتاج المتوسطة إلى الكبيرة الحجم، يوفر الألومنيوم المصبوب مزايا كبيرة من حيث التكلفة:

- انخفاض تكاليف الأدوات مقارنة بطرق التصنيع الأخرى

- تقليل نفايات المواد

- دورات إنتاج أسرع

- الحد الأدنى من العمليات الثانوية المطلوبة

3. تخفيض الوزن

من خلال خبرتي في العمل مع عملاء السيارات والفضاء، غالبًا ما توفر خصائص الألومنيوم المصبوب خفيفة الوزن مزايا حاسمة:

- 66% أخف وزنًا من الفولاذ

- يحافظ على السلامة الهيكلية

- يحسن كفاءة استهلاك الوقود في المركبات

- يقلل من أحمال النظام الكلية

عيوب الألومنيوم المصبوب

1. القيود الميكانيكية

يمكن أن تؤدي عملية الصب إلى بعض القيود الميكانيكية:

| التقييد | التأثير | استراتيجية التخفيف من المخاطر |

|---|---|---|

| المسامية | انخفاض القوام | تقنيات الصب المتقدمة |

| تشطيب السطح | قد يتطلب معالجة لاحقة | تصميم القالب المناسب |

| العيوب الداخلية | عدم اتساق الجودة | رقابة صارمة على العمليات |

2. قيود الحجم

يمكن أن تؤثر قيود حجم الصب على المشاريع الكبيرة الحجم:

- يعتمد الحجم العملي الأقصى على طريقة الصب

- قد تتطلب المسبوكات الكبيرة معدات خاصة

- تزداد مخاطر العيوب مع زيادة الحجم

3. الاختلافات في الخصائص المادية

يمكن أن يظهر الألومنيوم المصبوب اختلافات في الخواص:

- تؤثر معدلات التبريد المختلفة على القوة

- احتمالية عدم اتساق الخواص الميكانيكية

- قد يتطلب معالجة حرارية إضافية

التطبيقات والاستخدامات الصناعية

يُستخدم الألومنيوم المصبوب على نطاق واسع في مختلف القطاعات:

صناعة السيارات

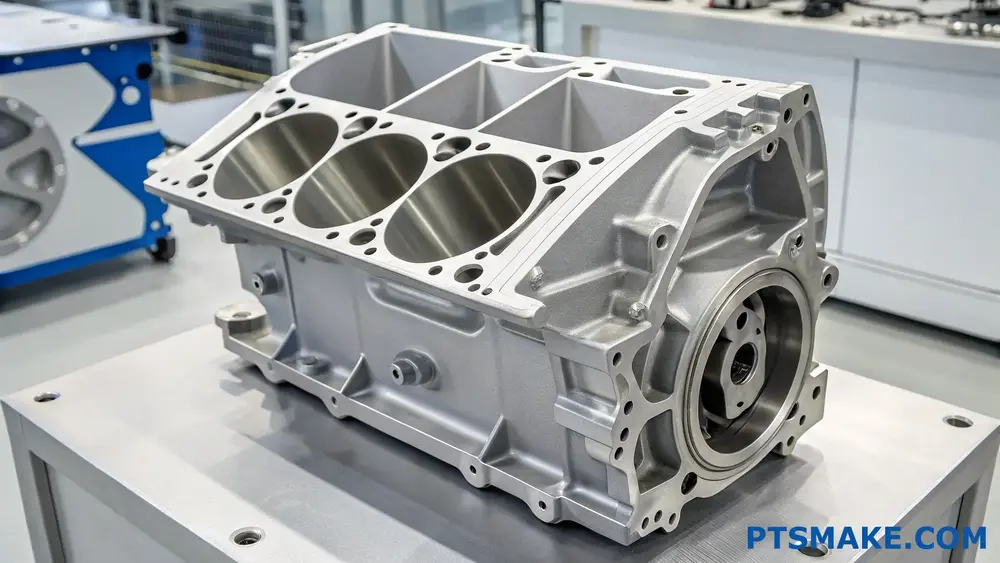

- كتل المحرك

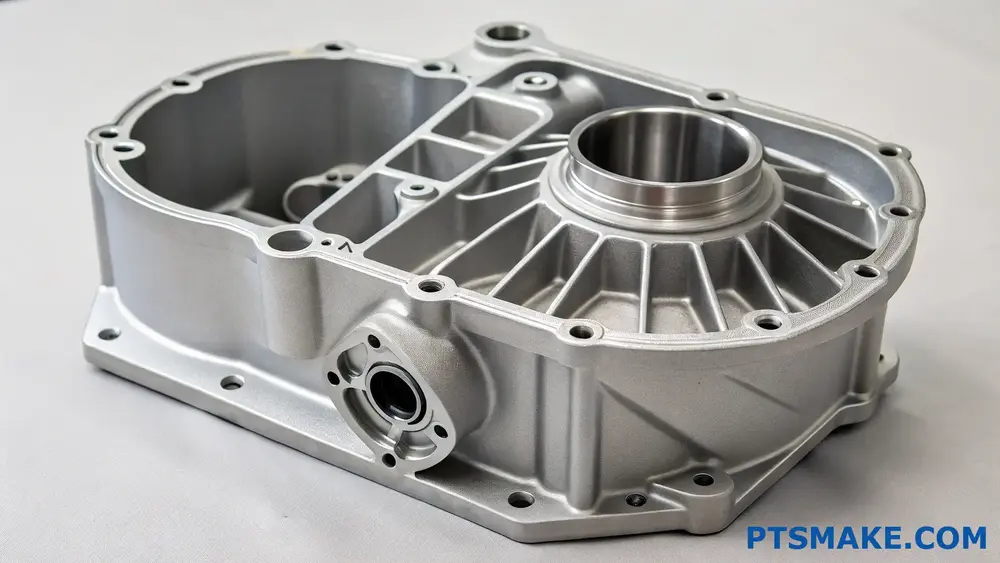

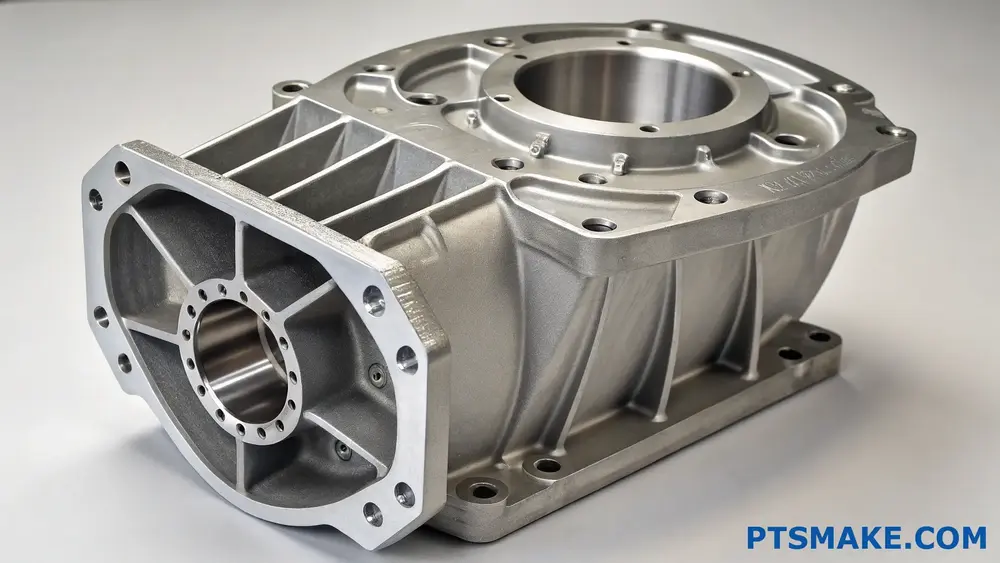

- علب ناقل الحركة

- مكونات العجلة

- الإطارات الهيكلية

تطبيقات الفضاء الجوي

- مكونات المحرك

- العناصر الهيكلية

- الوحدات السكنية

- أنظمة التحكم

المنتجات الاستهلاكية

- العلب الإلكترونية

- مكونات الأثاث

- العناصر الزخرفية

- المعدات الرياضية

أفضل الممارسات لاختيار الألومنيوم المصبوب

لتعظيم فوائد الألومنيوم المصبوب، ضع في اعتبارك هذه العوامل:

تحسين التصميم

- دمج زوايا السحب المناسبة

- الحفاظ على سمك جدار موحد

- حساب بدلات الانكماش

- تضمين أنصاف الأقطار والشرائح المناسبة

عملية الاختيار

- اختيار طريقة الصب المناسبة

- النظر في حجم الإنتاج

- تقييم متطلبات تشطيب السطح

- حساب احتياجات تحمل الأبعاد

مراقبة الجودة

- تنفيذ إجراءات الاختبار المناسبة

- مراقبة معلمات العملية

- الحفاظ على خصائص المواد متسقة

- التحقق من الأبعاد الحرجة

لقد طورنا في شركة PTSMAKE عمليات شاملة لمراقبة الجودة لضمان أن مكونات الألومنيوم المصبوب لدينا تلبي أكثر معايير الصناعة صرامة. يعمل فريقنا الهندسي عن كثب مع العملاء لتحديد طرق الصب المثلى ومعايير التصميم لتطبيقاتهم الخاصة.

ما نوع الألومنيوم المستخدم في الصب؟

هل سبق لك أن واجهت صعوبة في اختيار سبيكة الألومنيوم المناسبة لمشروع الصب الخاص بك؟ إن العدد الهائل من الخيارات وخصائصها المتنوعة يمكن أن يجعل هذا القرار يبدو وكأنه الدخول في متاهة، مما قد يؤدي إلى أخطاء مكلفة وتأخير المشروع.

سبائك الألومنيوم الأكثر استخدامًا في الصب هي A356/A357 (قوة عالية)، و319 (قابلية تشغيل آلية جيدة)، و713 (سيولة ممتازة). يوفر كل نوع مزايا محددة بناءً على طريقة الصب وتعقيد الجزء ومتطلبات الاستخدام النهائي.

فهم سبائك الألومنيوم المسبوكة

سلسلة A356/A357: معيار الصناعة

A356 و A357 هي سبائك الصب الممتازة التي تهيمن على صناعات الطيران والسيارات. تتميز سبائكهما الممتازة تماسك التشعبات2 أثناء التصلب يجعلها مثالية للأشكال الهندسية المعقدة. في شركة PTSMAKE، كثيرًا ما نستخدم هذه السبائك في المكونات الهيكلية التي تتطلب نسبًا عالية من القوة إلى الوزن.

تشتمل التركيبة عادةً على:

| العنصر | A356 (%) | A357 (%) |

|---|---|---|

| السيليكون | 6.5-7.5 | 6.5-7.5 |

| المغنيسيوم | 0.25-0.45 | 0.45-0.7 |

| حديد | 0.2 كحد أقصى | 0.2 كحد أقصى |

| تيتانيوم | 0.2 كحد أقصى | 0.2 كحد أقصى |

319 سبيكة: الخيار متعدد الاستخدامات

توفر سبائك الألومنيوم 319 سبيكة ألومنيوم قابلية ممتازة للتشغيل الآلي وضيق ضغط جيد. كما أن خصائصه المتوازنة تجعله مناسبًا لمختلف التطبيقات، بدءًا من كتل المحرك وحتى علب ناقل الحركة. واستنادًا إلى خبرتي في العمل مع عملاء السيارات، توفر 319 نتائج متسقة في كل من المقاطع الرقيقة والسميكة.

تشمل الخصائص الرئيسية ما يلي:

- سيولة ممتازة

- مقاومة جيدة للتشقق الساخن

- قابلية التشغيل الآلي الفائقة

- خصائص قوة معتدلة

سبيكة 713: بطل الصب بالقالب بالضغط

تتفوق سبيكة 713 في تطبيقات الصب بالقالب بالضغط نظرًا لقدراتها الاستثنائية على السيولة وملء القالب. عند صب المكونات رقيقة الجدران، توفر هذه السبيكة باستمرار تشطيبًا فائقًا للسطح ودقة في الأبعاد.

العوامل المؤثرة في اختيار السبائك

متطلبات التقديم

يؤثر تطبيق الاستخدام النهائي بشكل كبير على اختيار السبيكة:

| نوع التطبيق | السبيكة الموصى بها | الممتلكات الرئيسية |

|---|---|---|

| الأجزاء الهيكلية | A356/A357 | قوة عالية |

| مكونات المحرك | 319 | مقاومة الحرارة |

| الأجزاء رقيقة الجدران | 713 | السيولة |

توافق عملية الصب

تتطلب طرق الصب المختلفة خصائص سبيكة محددة:

الصب بالرمل

- يتطلب سيولة جيدة

- معدلات تبريد أقل

- يعمل A356 بشكل جيد للغاية

الصب بالقالب

- يحتاج إلى خصائص تدفق ممتازة

- التصلب السريع

- غالباً ما يكون 713 هو الخيار المفضل

صب القالب الدائم

- معدلات تبريد معتدلة

- متطلبات تشطيب السطح الجيد

- 319 يوفر خصائص متوازنة

إمكانيات المعالجة الحرارية

يمكن أن تؤثر القدرة على المعالجة الحرارية للسبائك بشكل كبير على اختيار السبيكة:

| المعالجة الحرارية | السبائك المناسبة | تحسين القوة |

|---|---|---|

| T6 | A356، A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

اعتبارات التكلفة والتوافر

عند اختيار سبيكة صب الألومنيوم، ضع في اعتبارك هذه العوامل الاقتصادية:

تكلفة المواد الخام

- A356/A357: التسعير المميز

- 319: تكلفة متوسطة المدى

- 713: الخيار الاقتصادي

تكاليف المعالجة

- متطلبات المعالجة الحرارية

- تعقيد التصنيع الآلي

- معدلات الرفض

تأثير حجم الإنتاج

قد تكون السبائك المختلفة أكثر فعالية من حيث التكلفة في أحجام الإنتاج المختلفة:

| حجم الإنتاج | السبيكة الموصى بها | كفاءة التكلفة |

|---|---|---|

| حجم منخفض | A356 | متوسط |

| حجم متوسط | 319 | عالية |

| حجم كبير | 713 | عالية جداً |

مراقبة الجودة والاختبار

لضمان جودة الصب المتسقة، قم بتنفيذ إجراءات الاختبار هذه:

التحليل الكيميائي

- التحقق من التكوين المنتظم

- مراقبة العناصر النزرة

- التحكم في مستوى الشوائب

الاختبار الميكانيكي

- قوة الشد

- قوة الخضوع

- قياسات الاستطالة

الاختبارات غير المدمرة

- الفحص بالأشعة السينية

- اختبار الصبغة المخترقة

- الفحص بالموجات فوق الصوتية

الأثر البيئي والاستدامة

يجب أن تراعي عمليات الصب الحديثة العوامل البيئية:

قابلية إعادة التدوير

- جميع هذه السبائك 100% قابلة لإعادة التدوير

- الحد الأدنى من فقدان المواد أثناء إعادة المعالجة

- انخفاض البصمة الكربونية مقارنة بإنتاج المواد الجديدة

كفاءة الطاقة

- تتطلب السبائك المختلفة درجات حرارة معالجة مختلفة

- يختلف استهلاك الطاقة في المعالجة الحرارية

- تؤثر اختلافات درجة الانصهار على استخدام الطاقة

في شركة PTSMAKE، نعطي الأولوية لممارسات التصنيع المستدام مع الحفاظ على معايير عالية الجودة في عمليات صب الألومنيوم لدينا. وقد ساعدت خبرتنا في مجال صب الألومنيوم العديد من العملاء على تحسين اختيارهم للمواد من أجل الأداء والاستدامة.

كيف يمكن مقارنة الألومنيوم المصبوب المعدني بالألومنيوم بالتشغيل الآلي للأجزاء المعقدة؟

هل سبق لك أن واجهت معضلة الاختيار بين صب الألومنيوم والتصنيع الآلي باستخدام الحاسب الآلي للأجزاء المعقدة الخاصة بك؟ يصبح القرار أكثر صعوبة عند النظر في عوامل مثل التكلفة والمهلة الزمنية ومتطلبات الجودة - خاصةً عندما يكون نجاح مشروعك على المحك.

يوفر كل من صب الألومنيوم والتصنيع الآلي باستخدام الحاسب الآلي مزايا متميزة لتصنيع القِطع المعقدة. يتفوق الصب في إنتاج أجزاء معقدة هندسيًا بكميات كبيرة وبتكاليف أقل، بينما توفر الماكينات بنظام التحكم الرقمي دقة فائقة وتشطيبًا أفضل للسطح ومرونة أكبر في التصميم للكميات الأقل.

اعتبارات تعقيد التصميم

الحرية الهندسية مقابل الدقة

عندما يتعلق الأمر بالأجزاء المعقدة، فإن صب الألومنيوم يوفر الحرية الهندسية3 للسمات الداخلية المعقدة والأشكال المعقدة. ومع ذلك، في شركة PTSMAKE، وجدتُ أن التصنيع الآلي باستخدام الحاسب الآلي يوفر تفاوتات أكثر دقة وتحكمًا أفضل في الأبعاد الحرجة. على سبيل المثال، في حين أن الصب يمكن أن يحقق تفاوتات تفاوتات تصل إلى ± 0.005 بوصة، فإن التصنيع باستخدام ماكينات بنظام التحكم الرقمي يحقق تفاوتات تفاوتات ضيقة تصل إلى ± 0.0005 بوصة.

تشطيب السطح وجودته

تُظهر مقارنة تشطيب السطح بين هذه العمليات اختلافات كبيرة:

| العملية | تشطيب السطح النموذجي (Ra) | احتياجات ما بعد المعالجة |

|---|---|---|

| الصب بالقالب | 125-300 ميكرو بوصة | غالبًا ما تتطلب عمليات ثانوية |

| التصنيع الآلي باستخدام الحاسب الآلي | 16-125 ميكرو بوصة | الحد الأدنى إلى لا شيء |

| الصب بالرمل | 250-900 ميكرو بوصة | مطلوب تشطيب واسع النطاق |

تحليل حجم الإنتاج والتكلفة

الاستثمار المبدئي

يتطلب الصب بالقالب تكاليف أولية كبيرة للأدوات والقوالب، بينما يحتاج التصنيع باستخدام الحاسب الآلي إلى الحد الأدنى من الاستثمار الأولي. وفيما يلي توزيع نموذجي للتكاليف:

| طريقة التصنيع | نطاق تكلفة الأدوات | نقطة التعادل (الأجزاء) |

|---|---|---|

| الصب بالقالب | $10،000 - $100،000 | 3,000 - 5,000 |

| التصنيع الآلي باستخدام الحاسب الآلي | $0 - $1,000 | 1 - 500 |

استخدام المواد

يتمتع الصب عادةً بمعدلات استخدام أفضل للمواد مقارنةً بالتشغيل الآلي باستخدام الحاسب الآلي. من خلال خبرتي في PTSMAKE، يمكن أن يحقق الصب معدلات كفاءة في استخدام المواد تصل إلى 90%، في حين أن التصنيع باستخدام الحاسب الآلي قد يستخدم فقط 30-40% من المواد الخام للأجزاء المعقدة.

المهلة الزمنية وسرعة الإنتاج

مقارنة معدل الإنتاج

بالنسبة للإنتاج بكميات كبيرة، يوفر الصب عمومًا أوقات دورات أسرع:

| العملية | وقت الإعداد | زمن الدورة لكل جزء |

|---|---|---|

| الصب بالقالب | 2-4 أسابيع | 30-60 ثانية |

| التصنيع الآلي باستخدام الحاسب الآلي | 1-3 أيام | 10-60 دقيقة |

خصائص المواد والأداء

الخواص الميكانيكية

تؤثر عملية التصنيع بشكل كبير على خصائص الجزء النهائي:

غالبًا ما تحتوي أجزاء الألومنيوم المصبوب على:

- قوة شد أقل

- هيكل داخلي أكثر اتساقًا

- مقاومة أفضل للتدوير الحراري

- مستويات مسامية أعلى

عادةً ما تتميز القِطع المُشغَّلة آلياً باستخدام الحاسب الآلي باستخدام الحاسب الآلي:

- قوة وصلابة أعلى

- مقاومة أفضل للإجهاد والتعب

- المزيد من خصائص المواد التي يمكن التنبؤ بها

- انخفاض الضغط الداخلي

اعتبارات مراقبة الجودة

عند تصنيع القِطع المعقدة، تصبح مراقبة الجودة أمرًا بالغ الأهمية. يوفر التصنيع الآلي باستخدام الحاسب الآلي:

- التحقق من الأبعاد في الوقت الحقيقي

- تكرار متناسق من جزء إلى آخر

- انخفاض معدلات العيوب

- توثيق وتتبع أفضل

تتطلب عمليات الصب:

- تدابير أكثر شمولاً لمراقبة الجودة

- الفحص بالأشعة السينية أو التصوير المقطعي المحوسب للعيوب الداخلية

- معدلات أخذ العينات الأعلى

- بروتوكولات تفتيش أكثر تطوراً

نصائح لتحسين التصميم

لزيادة فوائد كل عملية إلى أقصى حد، ضع في اعتبارك إرشادات التصميم التالية:

للصب:

- تصميم بسماكة جدار موحد

- تضمين زوايا سحب مناسبة (عادةً 1-3 درجات)

- تجنب الزوايا الحادة والانتقالات المفاجئة

- تخطيط خطوط الفراق ومواقع البوابات

للتشغيل الآلي باستخدام الحاسب الآلي الرقمي:

- التقليل من الجيوب العميقة والميزات الداخلية المعقدة

- النظر في متطلبات الوصول إلى الأدوات والتركيبات

- تصميم لأحجام أدوات القطع القياسية

- السماح بأسطح تشبيك كافية

اتخاذ قرارات فعالة من حيث التكلفة

غالباً ما يعتمد الاختيار بين الصب والتصنيع الآلي باستخدام الحاسب الآلي على:

متطلبات حجم الإنتاج

- حجم منخفض (1-1000 وحدة): التصنيع الآلي باستخدام الحاسب الآلي

- حجم كبير (أكثر من 1000 وحدة): الصب

متطلبات التحمل

- فائقة الدقة (± 0.001 بوصة أو أفضل): التصنيع الآلي باستخدام الحاسب الآلي

- دقة قياسية (± 0.005" أو أكثر): الصب

احتياجات تشطيب السطح

- تشطيب جمالي مطلوب: التصنيع الآلي باستخدام الحاسب الآلي باستخدام الحاسب الآلي

- تشطيب وظيفي مقبول: الصب

قيود الميزانية

- استثمار محدود مقدماً: التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي

- تحسين التكلفة على المدى الطويل: الصب

في شركة PTSMAKE، نساعد العملاء على التعامل مع هذه القرارات من خلال تقديم تحليلات وتوصيات مفصلة بناءً على متطلباتهم الخاصة. تضمن خبرتنا في كلتا العمليتين حلول التصنيع المثلى لقطع الألومنيوم المعقدة.

ما هي خيارات تشطيب الأسطح المتاحة لمكونات الألومنيوم المصبوبة بالمعادن؟

هل سبق لك أن استلمت أجزاء مصبوبة من الألومنيوم تبدو مثالية من حيث الأبعاد ولكنها تفتقر إلى المظهر السطحي المطلوب؟ إنه لأمر محبط عندما تستوفي المكونات جميع المواصفات الفنية ولكنها لا تفي بالمتطلبات الجمالية، مما قد يؤخر الجدول الزمني لمشروعك بالكامل.

يشمل التشطيب السطحي لمكونات الألومنيوم المصبوب المعدني طرقًا مختلفة بما في ذلك العمليات الميكانيكية والكيميائية والكهروكيميائية. تقدم كل تقنية مزايا فريدة من نوعها، بدءًا من تحسين المظهر الجمالي إلى تعزيز الخصائص الوظيفية مثل مقاومة التآكل والحماية من التآكل.

طرق التشطيب الميكانيكية

السفع بالخردق والسفع بالرمل

السفع بالخردق والسفع بالرمل هما طريقتان متعددتا الاستخدامات للتشطيب تستخدمان الدفع بالضغط العالي للمواد الكاشطة. تزيل هذه التقنيات بفعالية عيوب السطح وتخلق نسيجًا موحدًا. في شركة PTSMAKE، وجدنا أن السفع بالخردق يعمل بشكل جيد بشكل خاص مع مصبوبات الألومنيوم الأكبر حجمًا، بينما يوفر السفع بالرمل تحكمًا أفضل في المكونات المعقدة.

التلميع والتلميع

يعمل التلميع على إنشاء سطح أملس وعاكس من خلال الكشط التدريجي. تتضمن العملية عادةً مراحل متعددة:

| المرحلة | حجم الحبيبات | الغرض |

|---|---|---|

| خشن | 80-120 | إزالة العيوب الرئيسية |

| متوسط | 240-400 | إعداد السطح الأملس |

| جيد | 800-1200 | إنشاء اللمعان الأولي |

| النهائي | 1500+ | الحصول على لمسة نهائية كالمرآة |

عمليات التشطيب الكيميائي

الحفر الكيميائي

يستخدم الحفر الكيميائي محاليل متخصصة لإزالة طبقة رقيقة من المواد، مما يؤدي إلى إنشاء نسيج سطح فريد من نوعه. هذه العملية فعالة بشكل خاص في تحقيق تشطيبات موحدة على الأشكال الهندسية المعقدة التي قد تجد الطرق الميكانيكية صعوبة في الوصول إليها.

الطلاء بأكسيد الألومنيوم

الأنودة4 تبرز كواحدة من أكثر طرق التشطيب شيوعًا لمسبوكات الألومنيوم. تخلق هذه العملية طبقة أكسيد متينة ومقاومة للتآكل يمكن صبغها بألوان مختلفة.

الأنواع الثلاثة الرئيسية للأنودة هي:

النوع الأول (حمض الكروميك)

- طلاء رقيق (0.00002-0.0001 بوصة)

- مقاومة ممتازة للتآكل

- يشيع استخدامها في التطبيقات الفضائية

النوع الثاني (حمض الكبريتيك)

- طلاء متوسط (0.0001-0.001 بوصة)

- مقاومة جيدة للتآكل

- معيار للاستخدام الصناعي العام

النوع الثالث (الأنودة الصلبة)

- طلاء سميك (0.001-0.004 بوصة)

- مقاومة فائقة للتآكل

- مثالية للتطبيقات عالية الضغط

العمليات الكهروكيميائية

التلميع الكهربائي

يوفر الصقل الكهربائي لمسة نهائية عاكسة للغاية عن طريق إزالة المواد من خلال عملية كهروكيميائية. هذه التقنية ذات قيمة خاصة في:

- تقليل خشونة السطح

- تحسين مقاومة التآكل

- تعزيز قابلية التنظيف

- إضفاء لمسة نهائية زاهية ومشرقة

الطلاءات المتخصصة

طلاء المسحوق

يوفر طلاء المسحوق متانة ممتازة ومجموعة كبيرة من خيارات الألوان. تتضمن العملية:

| الخطوة | الوصف | الغرض |

|---|---|---|

| التحضير | تنظيف السطح والمعالجة المسبقة | ضمان التصاق الطلاء |

| التطبيق | الرذاذ الكهروستاتيكي للمسحوق | تغطية متساوية |

| المعالجة | المعالجة الحرارية | إنشاء التشطيب النهائي |

الطلاءات التحويلية

تُنشئ طبقات الطلاءات التحويلية الكيميائية طبقات واقية تعزز:

- التصاق الطلاء

- مقاومة التآكل

- العزل الكهربائي

- صلابة السطح

اختيار اللمسة النهائية المناسبة

عند اختيار طلاء السطح لمسبوكات الألومنيوم، ضع في اعتبارك:

التعرض البيئي

- الاستخدام الداخلي مقابل الاستخدام الخارجي

- التعرض للمواد الكيميائية

- التعرض للأشعة فوق البنفسجية

المتطلبات الوظيفية

- احتياجات مقاومة التآكل

- الحماية من التآكل

- الاعتبارات الحرارية

- التوصيل الكهربائي

المتطلبات الجمالية

- تفضيلات الألوان

- متطلبات الملمس

- مستوى اللمعان

- الاتساق البصري

اعتبارات التكلفة

- حجم الإنتاج

- وقت المعالجة

- تكاليف المواد

- متطلبات المعدات

يساعد فريقنا في شركة PTSMAKE العملاء في التنقل بين هذه الخيارات من خلال النظر في متطلبات التطبيق الخاصة بهم. ونقوم بتقييم عوامل مثل هندسة القِطع وحجم الإنتاج ومواصفات الأداء للتوصية بأنسب طريقة تشطيب.

تدابير مراقبة الجودة

لضمان اتساق جودة تشطيب السطح النهائي، ننفذ:

- المراقبة المنتظمة للعمليات

- قياسات خشونة السطح

- اختبار سُمك الطلاء

- اختبار الالتصاق

- بروتوكولات الفحص البصري

- توثيق جميع معلمات التشطيب

كيفية ضمان دقة الأبعاد في صب الألومنيوم للتطبيقات الصناعية؟

هل سبق لك أن تلقيت مسبوكات ألومنيوم لا تتناسب مع مواصفاتك؟ يمكن أن يكون الإحباط الناتج عن التعامل مع عدم دقة الأبعاد أمرًا مرهقًا، خاصةً عندما تكون هذه الأجزاء مكونات مهمة في تطبيقاتك الصناعية. المواعيد النهائية الضيقة ومتطلبات الجودة معلقة في الميزان.

يكمن مفتاح ضمان دقة الأبعاد في صب الألومنيوم في تنفيذ نظام شامل لمراقبة الجودة يجمع بين التصميم المناسب للقالب والتحكم الدقيق في درجة الحرارة وتقنيات القياس المتقدمة. ويساعد هذا النهج المنهجي في الحفاظ على ثبات أبعاد القِطع طوال عملية الإنتاج.

فهم عوامل التحكم في الأبعاد

اعتبارات تصميم القالب

يبدأ أساس دقة الأبعاد بالتصميم المناسب للقالب. في PTSMAKE، نركز في PTSMAKE على عدة جوانب مهمة:

- أنظمة البوابات والعداءات المناسبة

- موضع تنفيس مناسب

- موقع خط الفراق الاستراتيجي

- تصميم قناة تبريد محسّن

يعتمد نجاح صب الألومنيوم اعتمادًا كبيرًا على مدى جودة معدل الانكماش5 أثناء مرحلة التصميم. نقوم بحساب بدلات الانكماش بعناية بناءً على سبيكة الألومنيوم المحددة المستخدمة.

إدارة درجة الحرارة

يلعب التحكم في درجة الحرارة دورًا حاسمًا في الحفاظ على دقة الأبعاد:

| مرحلة درجة الحرارة | النطاق الأمثل (درجة مئوية) | التأثير على الأبعاد |

|---|---|---|

| الصب | 660-750 | يؤثر على التدفق والملء |

| العفن | 200-300 | يتحكم في معدل التصلب |

| التبريد | 25-100 | التأثيرات الأبعاد النهائية |

تدابير مراقبة الجودة

التحقق قبل الصب

قبل بدء الإنتاج، ننفذ العديد من خطوات التحقق قبل بدء الإنتاج:

- فحص معدات الأنماط

- قياسات تجويف القالب

- التحقق من الصندوق الأساسي

- اختبار نظام الرمل

الضوابط قيد المعالجة

أثناء عملية الصب، نقوم بمراقبة

- التركيب المعدني من خلال التحليل الطيفي

- صب درجة الحرارة باستخدام المزدوجات الحرارية الرقمية

- معدل التبريد بالتصوير الحراري

- محاذاة القالب وضغط الإغلاق

تقنيات القياس المتقدمة

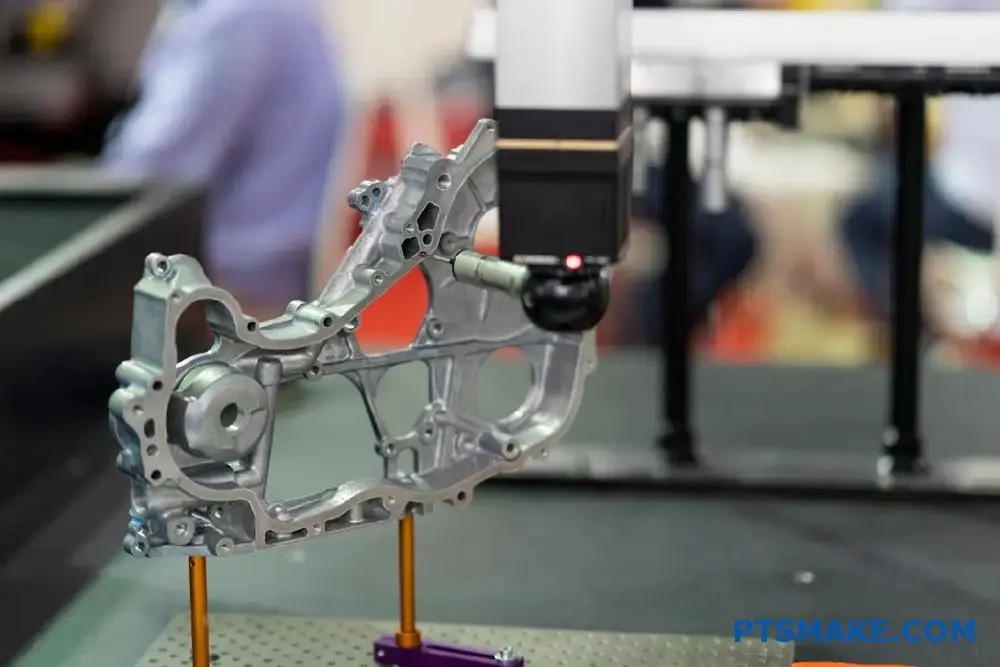

تكامل ماكينة قياس الإحداثيات (CMM)

نحن نستخدم أحدث تقنيات CMM المتطورة من أجل:

- إجراء الفحص الآلي للأبعاد

- إنشاء تقارير قياس مفصلة

- تتبع اتجاهات الأبعاد

- تحديد الانجراف المحتمل للعملية

تطبيقات المسح الضوئي ثلاثي الأبعاد

تسمح لنا تقنية المسح الضوئي ثلاثي الأبعاد الحديثة بما يلي:

- إنشاء خرائط هندسة الأجزاء الكاملة

- مقارنة الأجزاء الفعلية بنماذج CAD

- توثيق الظروف السطحية

- أرشفة بيانات الأجزاء الرقمية

تحسين العمليات

مراقبة العمليات الإحصائية

ننفذ أساليب مراقبة الأداء الاستراتيجي من أجل:

- مراقبة خصائص الأبعاد الرئيسية

- وضع حدود التحكم

- تحديد اختلافات العملية

- اتخاذ الإجراءات التصحيحية بشكل استباقي

بروتوكولات التحسين المستمر

يتضمن نظامنا التحسيني ما يلي:

- عمليات التدقيق المنتظمة للعمليات

- جلسات التغذية الراجعة للفريق

- تكامل مدخلات العملاء

- تحديثات التكنولوجيا

الاعتبارات المادية

تأثير اختيار السبيكة

تُظهر سبائك الألومنيوم المختلفة خصائص مختلفة:

| سلسلة السبائك | الانكماش النموذجي (%) | ثبات الأبعاد |

|---|---|---|

| 356 | 1.3 | ممتاز |

| 319 | 1.4 | جيد جداً |

| A380 | 1.2 | جيد |

تأثيرات المعالجة الحرارية

يمكن أن تؤثر المعالجة الحرارية بعد الصب على الأبعاد من خلال:

- المعالجة الحرارية بالمحلول

- إجراءات التسقية

- عمليات الشيخوخة

- طرق تخفيف التوتر

التوثيق والتتبع

حفظ السجلات

نحتفظ بسجلات مفصّلة لـ

- الشهادات المادية

- معلمات العملية

- نتائج الفحص

- تقارير عدم المطابقة

أنظمة التتبع

يتضمن بروتوكول التتبع الخاص بنا ما يلي:

- التعريف الفريد للجزء الفريد

- تتبع الدفعات

- وثائق العملية

- شهادات الجودة

ومن خلال تنفيذ هذه الضوابط الشاملة واستخدام التكنولوجيا المتقدمة، فإننا في شركة PTSMAKE نحقق باستمرار تفاوتات أبعاد ضيقة في صب الألومنيوم. ويضمن هذا النهج المنهجي حصول عملائنا الصناعيين على قطع تلبي مواصفاتهم الدقيقة، مما يقلل من مشاكل التجميع ويحسن من جودة المنتج بشكل عام.

ما هي إجراءات مراقبة الجودة الضرورية لإنتاج الألومنيوم المصبوب المعدني؟

هل سبق لك أن استلمت مسبوكات ألومنيوم لم تستوفِ المواصفات، مما أدى إلى تأخيرات مكلفة في المشروع وإعادة العمل؟ يمكن أن تكون تحديات الحفاظ على جودة متسقة في مصبوبات الألومنيوم مرهقة، خاصةً عند التعامل مع الأشكال الهندسية المعقدة والتفاوتات الضيقة.

تتطلب مراقبة الجودة في إنتاج الألومنيوم المصبوب المعدني نهجًا شاملاً يركز على اختبار المواد ومراقبة العملية والفحص النهائي. وتشمل التدابير الرئيسية تحليل التركيب الكيميائي، والتحكم في درجة الحرارة، وفحص القوالب، والتحقق من الأبعاد لضمان اتساق جودة المنتج.

اختبار المواد والتحقق منها

تحليل المواد الخام

تؤثر جودة المواد الخام بشكل مباشر على جودة الصب النهائية. في شركة PTSMAKE، ننفذ بروتوكولات اختبار صارمة للمواد الواردة:

| نوع الاختبار | الغرض | التردد |

|---|---|---|

| التحليل الكيميائي | التحقق من تركيبة الألومنيوم | كل دفعة |

| اختبار الكثافة | ضمان اتساق المواد | يومياً |

| فحص التلوث | الكشف عن الشوائب | لكل شحنة |

ضوابط تخزين المواد

التخزين السليم يمنع التلوث ويحافظ على سلامة المواد. يحافظ مرفقنا على ضوابط بيئية صارمة لتخزين سبائك الألومنيوم وأدواته استرطابي6 ظروف التخزين لمنع امتصاص الرطوبة.

تدابير التحكم في العمليات

مراقبة درجة الحرارة

التحكم في درجة الحرارة أمر بالغ الأهمية لنجاح عملية صب الألومنيوم. نحن نستخدم:

- المزدوجات الحرارية الرقمية للمراقبة في الوقت الحقيقي

- أنظمة تسجيل درجات الحرارة الآلية

- المعايرة المنتظمة لأجهزة قياس درجة الحرارة

- توثيق ملفات تعريف درجات الحرارة لكل عملية إنتاج

التحقق من جودة القالب

تؤثر سلامة القالب بشكل كبير على جودة الصب:

- الفحص المنتظم لأسطح العفن

- التحقق من الأبعاد قبل كل عملية إنتاج

- توثيق تاريخ صيانة العفن

- قياس سُمك الطلاء والتحكم فيه

مراقبة الإنتاج

الفحص أثناء العملية

تساعد المراقبة المستمرة أثناء الإنتاج على تحديد المشكلات مبكرًا:

- الفحص البصري لتدفق المعدن المنصهر

- مراقبة معلمات الصب في الوقت الحقيقي

- أخذ عينات منتظمة لفحص الجودة

- توثيق انحرافات العملية

الضوابط البيئية

يجب مراقبة العوامل البيئية التي تؤثر على جودة الصب:

- مستويات الرطوبة في مناطق الإنتاج

- التحكم في درجة الحرارة المحيطة

- مراقبة جودة الهواء

- قياس جسيمات الغبار

الفحص النهائي للمنتج

التحقق من الأبعاد

قياس دقيق يضمن الامتثال للمواصفات:

- فحص ماكينة قياس الإحداثيات (CMM)

- مسح ضوئي ثلاثي الأبعاد للأشكال الهندسية المعقدة

- معايرة المقاييس وصيانتها

- تنفيذ الرقابة على العمليات الإحصائية

تقييم جودة السطح

تؤثر جودة تشطيب السطح على كل من المظهر والوظيفة:

- الفحص البصري تحت إضاءة مضبوطة

- قياس خشونة السطح

- اختبار المسامية

- توثيق العيوب السطحية

التوثيق والتتبع

سجلات الجودة

يضمن الاحتفاظ بسجلات شاملة إمكانية التتبع:

- الشهادات المادية

- معلمات العملية

- نتائج الفحص

- تقارير عدم المطابقة

- وثائق الإجراءات التصحيحية

التحليل الإحصائي

يساعد تحليل البيانات في تحديد الاتجاهات وفرص التحسين:

- دراسات قدرات العمليات

- تتبع معدل العيوب

- تحليل الأسباب الجذرية

- مبادرات التحسين المستمر

طرق الاختبار المتقدمة

الاختبارات غير المدمرة

طرق مختلفة تضمن الجودة الداخلية:

- الفحص بالأشعة السينية للعيوب الداخلية

- الاختبار بالموجات فوق الصوتية لسلامة المواد

- فحص الجسيمات المغناطيسية عند الاقتضاء

- اختبار الصبغة المخترقة للعيوب السطحية

الاختبار الميكانيكي

التحقق من الخصائص الفيزيائية يضمن الأداء:

- اختبار قوة الشد

- اختبار الصلابة

- التحقق من مقاومة الصدمات

- اختبار الإرهاق عند الحاجة

تكامل نظام الجودة

يعتمد نجاح تدابير مراقبة الجودة على تكامل النظام:

- برامج تدريب الموظفين

- إجراءات التشغيل القياسية

- شهادة نظام إدارة الجودة

- عمليات التدقيق والمراجعات المنتظمة

- إدارة جودة الموردين

- تكامل ملاحظات العملاء

من خلال نظامنا الشامل لمراقبة الجودة في شركة PTSMAKE، نحافظ على جودة ثابتة في إنتاج مصبوبات الألومنيوم. ويجمع نهجنا بين أساليب الفحص التقليدية وتقنيات الاختبار المتقدمة، مما يضمن أن كل مصبوب يلبي مواصفات العميل أو يتجاوزها.

لقد وجدت أن تنفيذ هذه التدابير بشكل منهجي ساعدنا على تحقيق معدل عيوب منخفض بشكل ملحوظ في عمليات صب الألومنيوم لدينا. ومن خلال التركيز على الوقاية بدلًا من الاكتشاف، أنشأنا نظامًا قويًا لمراقبة الجودة يحقق نتائج موثوقة باستمرار.

كيف يمكن تحسين كفاءة التكلفة في مشاريع صب الألومنيوم بكميات كبيرة؟

هل سبق لك أن واجهت تكاليف باهظة في مشاريع صب الألومنيوم الخاصة بك والتي يبدو أنها تخرج عن نطاق السيطرة؟ يكافح العديد من المصنعين من أجل تحقيق التوازن بين الجودة والفعالية من حيث التكلفة، خاصةً عند التعامل مع متطلبات الإنتاج بكميات كبيرة لا تترك مجالاً للخطأ أو الهدر.

لتحسين الكفاءة من حيث التكلفة في مشاريع صب الألومنيوم بكميات كبيرة، ركز على الاختيار الاستراتيجي للمواد، وتطبيق مبادئ التصنيع المرن، واستخدام المراقبة المتقدمة للعملية، والاستثمار في الصيانة الوقائية. يمكن لهذه الأساليب أن تقلل من الهدر بشكل كبير مع الحفاظ على معايير الجودة.

فهم دوافع التكلفة في صب الألومنيوم

قبل الغوص في استراتيجيات التحسين، من المهم تحديد العوامل الرئيسية المؤثرة على التكلفة في عمليات صب الألومنيوم. وتشمل العوامل الرئيسية التي تؤثر على تكاليف الإنتاج ما يلي:

التكاليف المادية

- الألومنيوم الخام وعناصر السبائك

- تكاليف الذوبان والاحتفاظ

- المعالجة المعدنية7 النفقات

- إعادة التدوير ومناولة الخردة

عوامل كفاءة الإنتاج

| العامل | التأثير على التكلفة | إمكانات التحسين |

|---|---|---|

| وقت الدورة | الارتباط المباشر مع المخرجات | عالية |

| استهلاك الطاقة | 20-30% من تكاليف التشغيل | متوسط |

| متطلبات العمل | 15-25% من التكاليف الإجمالية | متوسط |

| استخدام المعدات | يؤثر على توزيع النفقات العامة | عالية |

تنفيذ الإدارة الذكية للمواد

لقد طورنا في PTSMAKE العديد من الاستراتيجيات الفعالة لتحسين تكلفة المواد:

التوريد الاستراتيجي

- إقامة علاقات طويلة الأمد مع الموردين

- تنفيذ برامج الشراء بالجملة

- راقب اتجاهات السوق للتوقيت الأمثل

- الحفاظ على الجودة مع التفاوض على أسعار أفضل

كفاءة مناولة المواد بكفاءة

| الممارسة | المزايا | تعقيد التنفيذ |

|---|---|---|

| أنظمة التغذية الآلية | تقليل النفايات | متوسط |

| تتبع المخزون في الوقت الحقيقي | مراقبة أفضل للمخزون | منخفضة |

| أنظمة تخزين منظمة | تقليل مخاطر التلف | منخفضة |

| التناوب المناسب للمواد | تقليل التقادم | منخفضة |

تقنيات تحسين العمليات

أنظمة المراقبة المتقدمة

- تركيب معدات مراقبة في الوقت الحقيقي

- تتبع مؤشرات الأداء الرئيسية

- تنفيذ الصيانة التنبؤية

- توثيق معلمات العملية

تكامل مراقبة الجودة

| طريقة التحكم | تأثير الجودة | تخفيض التكلفة |

|---|---|---|

| الاختبار على الخط | ملاحظات فورية | عالية |

| مراقبة العمليات الإحصائية | اختلافات مخفضة | متوسط |

| الفحص الآلي | اكتشاف أسرع | عالية |

| التوثيق الرقمي | إمكانية تتبع أفضل | متوسط |

تحسينات كفاءة الطاقة

عمليات الذوبان

- تحسين أنماط تحميل الأفران

- تنفيذ أنظمة استرداد الحرارة

- جدولة الإنتاج في غير ساعات الذروة

- الحفاظ على العزل المناسب

إدارة درجة الحرارة

| المنطقة | إمكانات توفير الطاقة | الاستثمار المطلوب |

|---|---|---|

| كفاءة الفرن | 15-25% | عالية |

| استرداد الحرارة | 10-20% | متوسط |

| ترقية العزل | 5-15% | منخفضة |

| تحسين العملية | 10-20% | متوسط |

استراتيجيات تحسين العمالة

التدريب والتطوير

- برامج تعزيز المهارات المنتظمة

- التدريب المتقاطع من أجل المرونة

- توثيق أفضل الممارسات

- أنظمة مراقبة الأداء

تحسين سير العمل

| المبادرة | تأثير الإنتاجية | وقت التنفيذ |

|---|---|---|

| إجراءات التشغيل القياسية | عالية | متوسط |

| أنظمة الإدارة المرئية | متوسط | منخفضة |

| حل المشكلات القائمة على الفريق | عالية | متوسط |

| ثقافة التحسين المستمر | عالية | طويل الأجل |

صيانة المعدات وتحديثها

الصيانة الوقائية

- عمليات التفتيش المجدولة

- معايرة منتظمة

- تخطيط استبدال المكونات

- تتبع الأداء

التكامل التكنولوجي

| التكنولوجيا | الجدول الزمني لعائد الاستثمار | زيادة الكفاءة |

|---|---|---|

| أنظمة التشغيل الآلي | 2-3 سنوات | 20-30% |

| أدوات تحكم رقمية | 1-2 سنة | 15-25% |

| أجهزة المراقبة | 1 سنة | 10-20% |

| تحليلات البيانات | 6 أشهر | 5-15% |

تحسين سلسلة التوريد

إدارة المخزون

- أنظمة التسليم في الوقت المحدد

- تحسين مخزون الأمان

- مقاييس أداء الموردين

- حلول التتبع الرقمي

تعزيز الخدمات اللوجستية

| الاستراتيجية | تخفيض التكلفة | جهود التنفيذ |

|---|---|---|

| تحسين المسار | 10-15% | متوسط |

| تحسين التعبئة والتغليف | 5-10% | منخفضة |

| توحيد الحمولة | 8-12% | متوسط |

| اختيار الناقل | 5-8% | منخفضة |

ما هي الاعتبارات الرئيسية لصب الألومنيوم في تطبيقات السيارات؟

هل تساءلت يومًا عن سبب تعطل بعض قطع غيار السيارات قبل الأوان بينما تدوم قطع أخرى لسنوات؟ في صناعة السيارات، يمكن أن يؤدي اختيار عملية صب الألومنيوم الخاطئة أو التغاضي عن المعايير الحرجة إلى أعطال كارثية في قطع السيارات، مما يعرض سلامة السيارة وأدائها للخطر.

يتطلب صب الألومنيوم في تطبيقات السيارات دراسة متأنية للعديد من العوامل الرئيسية بما في ذلك اختيار السبائك، وتحسين التصميم، ومراقبة العملية، واختبار الجودة. يضمن النهج الصحيح تلبية الأجزاء لمعايير السيارات الصارمة مع الحفاظ على فعالية التكلفة وكفاءة الإنتاج.

اختيار المواد وخصائصها

تركيبة السبيكة

يُعد اختيار سبائك الألومنيوم المناسبة أمرًا بالغ الأهمية لتطبيقات صب السيارات. في شركة PTSMAKE، نعمل في المقام الأول مع سبائك A356 و A380 نظرًا لامتيازها تباعد أذرع التشعبات8 والخواص الميكانيكية. توفر هذه السبائك:

- نسبة القوة إلى الوزن الفائقة

- مقاومة ممتازة للتآكل

- توصيل حراري جيد

- قابلية الصب المحسّنة

اعتبارات المعالجة الحرارية

تؤثر المعالجة الحرارية بشكل كبير على الخصائص النهائية لمكونات الألومنيوم المصبوب:

| نوع المعالجة الحرارية | المزايا | التطبيقات الشائعة |

|---|---|---|

| T6 | أقصى درجات القوة والصلابة | كتل المحرك، رؤوس الأسطوانات |

| T4 | ليونة جيدة، قوة معتدلة | ألواح الهيكل، والمكونات الهيكلية |

| T7 | ثبات أبعاد أفضل | حالات الإرسال |

تحسين التصميم

التحكم في سماكة الجدار

التصميم المناسب لسمك الجدار المناسب ضروري لـ

- منع تكوين المسامية

- ضمان التصلب المنتظم

- الحد من نفايات المواد

- تحسين خفض الوزن على النحو الأمثل

أوصي بالحفاظ على سماكة جدار يتراوح بين 3-8 مم لمعظم مكونات السيارات، مع وجود اختلافات حسب متطلبات التطبيق المحددة.

زوايا السحب وخطوط التقسيم

تتضمن عناصر التصميم الأساسية ما يلي:

- الحد الأدنى لزاوية السحب 2 درجة للأسطح الخارجية

- 3 درجات أو أكثر للأسطح الداخلية

- وضع استراتيجي لخطوط الفراق لتقليل الوميض إلى الحد الأدنى

- النظر في متطلبات الطرد

معلمات التحكم في العملية

إدارة درجة حرارة القالب

يعد الحفاظ على درجة الحرارة المثلى للقالب أمرًا بالغ الأهمية لجودة المسبوكات:

| نطاق درجة الحرارة (درجة مئوية) | التأثيرات | التطبيقات |

|---|---|---|

| 200-250 | تشطيب أفضل للسطح | الأجزاء الزخرفية |

| 250-300 | انخفاض المسامية | المكونات الهيكلية |

| 300-350 | خواص ميكانيكية محسّنة | مكونات عالية الإجهاد |

التحكم في الضغط

يؤثر التحكم السليم في الضغط أثناء الصب على:

- أنماط التعبئة

- معدلات التصلب

- جودة السطح

- تكوين الخلل الداخلي

طرق ضمان الجودة

الاختبارات غير المدمرة

يضمن تنفيذ طرق الاختبار المختلفة جودة القِطع:

- الفحص بالأشعة السينية للعيوب الداخلية

- اختبار الصبغة المخترقة للتشققات السطحية

- الاختبار بالموجات فوق الصوتية لسلامة المواد

- التحقق من الأبعاد باستخدام CMM

مراقبة العمليات

المراقبة المستمرة للمعايير الرئيسية:

- درجة حرارة المعدن

- درجة حرارة القالب

- ضغط الحقن

- زمن الدورة

- معدل التبريد

استراتيجيات تحسين التكلفة

اعتبارات الأدوات

يؤثر التصميم الفعال للأدوات على التكاليف الإجمالية:

- قوالب متعددة التجاويف للإنتاج بكميات كبيرة

- تصميمات أدوات معيارية للمرونة

- قنوات تهوية وتبريد مناسبة

- اختيار المواد لطول عمر الأداة

كفاءة الإنتاج

تحسين بارامترات الإنتاج:

- تقليل وقت الدورة الزمنية إلى الحد الأدنى

- تقليل معدلات الخردة

- تنفيذ المعالجة الآلية

- الحفاظ على جداول الصيانة الوقائية

الاعتبارات البيئية

ممارسات الاستدامة

يجب أن تعالج مصبوبات السيارات الحديثة المخاوف البيئية:

- استخدام الألومنيوم المعاد تدويره

- تنفيذ أنظمة التبريد ذات الحلقة المغلقة

- تقليل استهلاك الطاقة

- تقليل توليد النفايات إلى الحد الأدنى

التحكم في الانبعاثات

إدارة الأثر البيئي من خلال:

- أنظمة تهوية مناسبة

- معدات جمع الغبار

- استرداد الحرارة المهدرة

- أنظمة معالجة المياه

الاتجاهات المستقبلية

تقنيات التصنيع المتقدمة

التقنيات الناشئة التي تشكل المستقبل:

- المحاكاة الحاسوبية لتحسين العمليات

- أنظمة المراقبة في الوقت الحقيقي

- الذكاء الاصطناعي لمراقبة الجودة

- التعديل الآلي للعملية

الابتكارات المادية

التطورات في صب الألومنيوم:

- تركيبات السبائك الجديدة

- تعزيز الجسيمات النانوية

- المواد الهجينة

- تصاميم مستوحاة من الحيوية

كيف تؤثر المعالجة الحرارية على أداء أجزاء الألومنيوم المصبوب؟

هل سبق لك أن تلقيت قطعًا من الألومنيوم المصبوب لا تفي بمتطلبات القوة الخاصة بك؟ أو ربما تعاملت مع مكونات فشلت قبل الأوان على الرغم من استيفائها لمواصفات الأبعاد؟ يمكن أن تتسبب هذه المشكلات في تأخيرات كبيرة في المشروع وتكاليف غير متوقعة.

المعالجة الحرارية هي عملية حاسمة تعزز الخواص الميكانيكية لأجزاء الألومنيوم المصبوب من خلال تعديل بنيتها المجهرية. ومن خلال دورات التسخين والتبريد الخاضعة للتحكم، يمكنها تحسين القوة والصلابة والمتانة بشكل كبير مع تقليل الضغوط الداخلية في المكونات.

فهم أساسيات المعالجة الحرارية

تتضمن المعالجة الحرارية للألومنيوم المصبوب العديد من العمليات الرئيسية التي تحول خصائص المادة. تبدأ العملية بالتحكم الدقيق في درجة الحرارة والتوقيت لتحقيق أفضل النتائج. وخلال هذه العملية، فإن تصلب الترسيب9 على المستوى المجهري، مما يؤدي إلى تغيير خصائص المعدن بشكل أساسي.

أنواع المعالجة الحرارية للألومنيوم المصبوب

هناك العديد من طرق المعالجة الحرارية الشائعة المستخدمة لأجزاء الألومنيوم المصبوب:

المعالجة الحرارية بالمحلول

- تسخين السبيكة إلى ما يقرب من درجة الانصهار

- يذيب العناصر القابلة للذوبان في المحلول

- ينشئ بنية متجانسة

التبريد

- عملية التبريد السريع

- يمنع هطول الأمطار غير المرغوب فيها

- يحافظ على المحلول فائق التشبع

الشيخوخة

- التعتيق الطبيعي في درجة حرارة الغرفة

- الشيخوخة الاصطناعية في درجات حرارة مرتفعة

- يتحكم في هطول الأمطار للخصائص المرغوبة

التأثير على الخواص الميكانيكية

آثار المعالجة الحرارية على أجزاء الألومنيوم المصبوب كبيرة وقابلة للقياس:

| الممتلكات | قبل العلاج | بعد العلاج | التحسينات |

|---|---|---|---|

| قوة الشد | 180-220 ميجا باسكال | 250-320 ميجا باسكال | ما يصل إلى 45% |

| قوة المردود | 90-120 ميجا باسكال | 165-220 ميجا باسكال | ما يصل إلى 83% |

| الاستطالة | 2-3% | 5-8% | ما يصل إلى 167% |

| الصلابة | 70-80 هكتار | 95-115 هـ.ب. 95-115 هـ.ب | ما يصل إلى 44% |

تحسين بارامترات المعالجة

في شركة PTSMAKE، قمنا بتطوير طرق تحكم دقيقة لمعايير المعالجة الحرارية:

التحكم في درجة الحرارة

- أنظمة مراقبة دقيقة

- توزيع حراري موحد

- الوقاية من السخونة الزائدة

إدارة الوقت

- مدة التسخين الأمثل

- معدلات التبريد المضبوطة

- فترات الشيخوخة الدقيقة

العوامل البيئية

- التحكم في الرطوبة

- ظروف الغلاف الجوي

- منع التلوث

مراقبة الجودة والاختبار

يتطلب ضمان تحقيق نتائج متسقة إجراء اختبارات ومراقبة صارمة:

طرق الاختبار الشائعة

الاختبار الميكانيكي

- اختبار الشد

- اختبار الصلابة

- اختبار التأثير

التحليل الهيكلي

- الفحص المجهري

- تحليل الأشعة السينية

- قياسات الكثافة

تطبيقات الصناعة واعتباراتها

تتطلب الصناعات المختلفة أساليب محددة للمعالجة الحرارية:

تطبيقات السيارات

- مكونات المحرك

- أجزاء التعليق

- علب ناقل الحركة

متطلبات الطيران والفضاء

- المكونات الهيكلية

- أسطح التحكم

- أجزاء معدات الهبوط

استكشاف المشكلات الشائعة وإصلاحها

التحديات المشتركة وحلولها:

تشويه

- التثبيت المناسب أثناء العلاج

- معدلات التبريد المضبوطة

- إجراءات تخفيف التوتر

خصائص غير متناسقة

- المعايرة المنتظمة للمعدات

- الإجراءات الموحدة

- وثائق مفصّلة

تحليل التكلفة والعائد

فهم الأثر الاقتصادي للمعالجة الحرارية:

| العامل | بدون علاج | مع العلاج |

|---|---|---|

| التكلفة الأولية | أقل | أعلى |

| تكلفة دورة الحياة | أعلى | أقل |

| الأداء | قياسي | محسّن |

| مطالبات الضمان | أكثر تواتراً | مخفضة |

أفضل الممارسات لتحقيق أفضل النتائج

لتحقيق أفضل النتائج في المعالجة الحرارية لأجزاء الألومنيوم المصبوب:

اعتبارات التصميم

- سمك جدار موحد

- زوايا السحب المناسبة

- الحد من تركيز الإجهاد

ضوابط العمليات

- مراقبة درجة الحرارة

- إدارة الوقت

- التحقق من الجودة

التوثيق

- معلمات العملية

- نتائج الاختبار

- سجلات التتبع

الأثر البيئي والاستدامة

تركز عمليات المعالجة الحرارية الحديثة على:

كفاءة الطاقة

- دورات تسخين محسّنة

- أنظمة استرداد الحرارة

- اختيار المعدات الحديثة

الحد من النفايات

- تحسين العملية

- إعادة تدوير المواد

- التحكم في الانبعاثات

ما هي الشهادات التي يجب أن يحصل عليها الموردون لمسبوكات الألومنيوم المستخدمة في مجال الفضاء الجوي؟

هل سبق لك أن واجهت التحدي المتمثل في اختيار المورد المناسب لمشاريع صب الألومنيوم في مجال الطيران؟ إن المخاطر كبيرة للغاية - قد يؤدي سهو صغير واحد في متطلبات الاعتماد إلى أعطال كارثية في مكونات الطائرات، مما قد يؤدي إلى خسائر في الأرواح والملايين من الأضرار.

بالنسبة لموردي مصبوبات الألومنيوم المستخدمة في صناعة الطيران، تشمل الشهادات الأساسية شهادات AS9100D، وNADCAP للعمليات الخاصة، وISO 9001:2015، واعتمادات محددة من مصنعي المعدات الأصلية. تضمن هذه الشهادات أنظمة إدارة الجودة وضوابط العمليات والامتثال لمعايير صناعة الطيران الصارمة.

فهم شهادة AS9100D

تمثل AS9100D المعيار الذهبي في أنظمة إدارة الجودة في مجال الطيران. في شركة PTSMAKE، قمنا بتطبيق هذه الشهادة لضمان العمليات المعدنية10 تلبي أعلى معايير الصناعة. وتشمل هذه الشهادة ما يلي:

المتطلبات الرئيسية للمعيار AS9100D

- بروتوكولات إدارة المخاطر

- إدارة التهيئة

- اعتبارات سلامة المنتج

- منع تزييف الأجزاء المقلدة

- مراقبة سلسلة التوريد

الفوائد التي تعود على الشركات المصنعة للفضاء الجوي

- اتساق الجودة المحسّن

- أنظمة التوثيق المحسنة

- إمكانية تتبع أفضل

- تقليل المخاطر التشغيلية

- زيادة ثقة العملاء

متطلبات اعتماد NADCAP

تُعد شهادة NADCAP (البرنامج الوطني لاعتماد مقاولي الطيران والدفاع) ضرورية للعمليات الخاصة في مجال تصنيع الطيران. ويشمل ذلك:

| فئة العملية | المتطلبات المحددة | طريقة التحقق من الصحة |

|---|---|---|

| المعالجة الحرارية | انتظام درجة الحرارة | الاختبار البيرومتري |

| المعالجة الكيميائية | التحكم في العمليات | التحليل الكيميائي |

| الاختبارات غير المدمرة | معايرة المعدات | التحقق من الأداء |

| اختبار المواد | الخواص الميكانيكية | شهادة المختبر |

أساس ISO 9001:2015 ISO 9001:2015

في حين أن AS9100D يعتمد على ISO 9001:2015، فإن الحصول على هذه الشهادة الأساسية يوضح

مبادئ إدارة الجودة

- التركيز على العملاء

- التزام القيادة

- نهج العملية

- اتخاذ القرارات المستندة إلى الأدلة

متطلبات التوثيق

- دليل الجودة

- إجراءات العملية

- تعليمات العمل

- سجلات الجودة

الموافقات الخاصة بمصنعي المعدات الأصلية

لدى شركات تصنيع الطائرات المختلفة متطلبات فريدة من نوعها:

متطلبات بوينج

- الموافقة على د1-4426

- شهادة العملية الخاصة

- مواصفات مناولة المواد

- متطلبات نظام الجودة

معايير إيرباص

- مواصفات AIMS

- تأهيل العملية

- شهادة المواد

- متطلبات الاختبار

شهادات البيئة والسلامة

ISO 14001:2015

تضمن شهادة الإدارة البيئية:

- الحد من النفايات

- تحسين الموارد

- الامتثال البيئي

- الممارسات المستدامة

أوساس 18001/ISO 45001

تغطي شهادة إدارة السلامة:

- بروتوكولات سلامة العمال

- تقييم المخاطر

- التأهب للطوارئ

- المراقبة الصحية

الشهادات الخاصة بالمواد

بالنسبة لصب الألومنيوم، تشمل الشهادات المحددة ما يلي:

التحقق من التركيب الكيميائي

- التحليل الطيفي

- اختبار الدفعة الحرارية

- إمكانية تتبع المواد

- وثائق التكوين

اختبار الخصائص الميكانيكية

- قوة الشد

- قوة الخضوع

- الاستطالة

- اختبار الصلابة

شهادات مراقبة الجودة

يجب على الموردين الحفاظ على:

| نوع الشهادة | مجال التركيز | فترة التجديد |

|---|---|---|

| اختبار PMI | التحقق من المواد | سنوي |

| NDT المستوى الثالث | مؤهلات التفتيش | 3 سنوات |

| CQI-9 | تقييم المعالجة الحرارية | سنوي |

| CQI-11 | تقييم نظام التصفيح | سنوي |

شهادات الأمن الرقمي

يتطلب التصنيع الحديث للطيران والفضاء:

معايير الأمن السيبراني

- الامتثال لمعيار ISO 27001

- اعتماد إطار عمل NIST

- بروتوكولات حماية البيانات

- أنظمة التحكم في الدخول

التحكم في العمليات الرقمية

- تكامل الصناعة 4.0

- قدرات التوأم الرقمي

- المراقبة في الوقت الحقيقي

- شهادة تحليل البيانات

متطلبات التحسين المستمر

تتضمن صيانة الشهادات:

- عمليات التدقيق المنتظمة

- مراقبة العمليات

- مقاييس الأداء

- الإجراءات التصحيحية

- التدابير الوقائية

انقر للتعرف على أنماط تصلب المعادن وكيفية تأثيرها على جودة القِطع لديك. ↩

انقر لمعرفة المزيد عن تكوين البلورات أثناء تصلب المعدن وتأثيرها على جودة الصب. ↩

انقر هنا لمعرفة المزيد حول كيفية تأثير الحرية الهندسية على تصميم القِطع وتكاليف التصنيع. ↩

انقر لمعرفة المزيد عن عمليات الأنودة وكيف يمكنها تحسين مكونات الألومنيوم لديك. ↩

انقر لمعرفة المزيد حول حساب معدلات الانكماش للحصول على دقة الأبعاد المثلى في صب الألومنيوم. ↩

انقر لمعرفة المزيد عن التحكم في الرطوبة في تخزين مصبوبات الألومنيوم. ↩

انقر لمعرفة تقنيات معالجة المعادن المتقدمة التي يمكن أن تقلل من تكاليف الإنتاج بشكل كبير. ↩

انقر لمعرفة المزيد عن دور التباعد بين التشعبات الحاسم في قوة الصب ومتانته. ↩

انقر هنا لمعرفة المزيد عن العلم وراء تصلب الترسيب وفوائده. ↩

انقر للتعرف على التقنيات المعدنية المتقدمة لسبك الألومنيوم المستخدم في مجال الطيران. ↩