عند الاستثمار في الأجزاء المعدنية، يعاني العديد من المصنعين عند اختيار المواد. لقد شاهدت عددًا لا يحصى من المشاريع التي خرجت عن مسارها بسبب اختيار المواد الخاطئة، مما أدى إلى إصلاحات مكلفة وأعطال في المنتج وخيبة أمل العملاء.

يوفر الألومنيوم المصبوب جودة جيدة للعديد من التطبيقات، حيث يجمع بين الخصائص خفيفة الوزن والقوة اللائقة ومقاومة التآكل. وعلى الرغم من أنه قد لا يضاهي قوة الفولاذ، إلا أن قابليته الممتازة للصب وفعاليته من حيث التكلفة وتعدد استخداماته تجعله خيارًا موثوقًا به لمختلف احتياجات التصنيع.

أتفهم أنك قد تتساءل عن تطبيقات محددة وحدود الألومنيوم المصبوب. اسمحوا لي أن أشارككم خبرتي في العمل مع مختلف درجات الألومنيوم المصبوب وكيفية أدائها في التطبيقات الواقعية. لقد ساعدت العديد من العملاء على اتخاذ قرارات مستنيرة بشأن استخدام الألومنيوم المصبوب في مشاريعهم، ويمكنني أن أرشدك إلى مزاياه الرئيسية وعيوبه المحتملة.

ما الفرق بين الألومنيوم والألومنيوم المصبوب؟

هل سبق لك أن وقفت في متجر الخردوات في حيرة من أمرك بشأن مواد الألومنيوم لمشروعك؟ إن الحيرة بين الألومنيوم والألومنيوم المصبوب أكثر شيوعًا مما تعتقد، خاصةً عندما تدخل اعتبارات المتانة والتكلفة في الحسبان. هذا القرار قد يؤدي إلى نجاح أو فشل مشروعك.

يكمن الفرق الرئيسي بين الألومنيوم والألومنيوم المصبوب في عمليات التصنيع. فبينما يتم تصنيع الألومنيوم المطاوع أو المشكل من المعدن الصلب، يتم تصنيع الألومنيوم المصبوب عن طريق صب الألومنيوم المنصهر في قوالب لتحقيق أشكال محددة. ويؤثر هذا الاختلاف الأساسي على قوتها وتطبيقاتها وتكلفتها.

فهم عملية التصنيع

إنتاج الألومنيوم النقي

يبدأ الألومنيوم النقي رحلته من خام البوكسيت من خلال عملية هال-هيرولت1. في شركة PTSMAKE، نعمل عادةً مع درجات مختلفة من الألومنيوم التي تم تكريرها ومعالجتها بالفعل. يخضع الألومنيوم الخام لعدة مراحل من المعالجة قبل الوصول إلى شكله النهائي:

- التعدين والاستخراج

- التكرير

- التحليل الكهربائي

- تشكيلها في سبائك أو قضبان

تشكيل الألومنيوم المصبوب

يتضمن تصنيع الألومنيوم المصبوب صهر سبائك الألومنيوم وصبها في قوالب. من خلال خبرتي في شركة PTSMAKE، لاحظت ثلاث طرق أساسية للصب:

- الصب بالقالب

- الصب بالرمل

- صب القالب الدائم

مقارنة خصائص المواد

يوضح الجدول التالي الاختلافات الرئيسية بين الألومنيوم والألومنيوم المصبوب:

| الممتلكات | ألومنيوم نقي | ألومنيوم مصبوب |

|---|---|---|

| القوة | قوة شد أعلى | قوة شد أقل |

| الوزن | أثقل قليلاً | أخف قليلاً |

| مقاومة التآكل | ممتاز | من جيد إلى ممتاز |

| التكلفة | أعلى بشكل عام | عادةً ما تكون أكثر اقتصاداً |

| تشطيب السطح | سلس ومتناسق | قد تظهر علامات الصب |

التطبيقات والاستخدامات

تطبيقات الألومنيوم النقي

- مكونات الفضاء الجوي

- علب الإلكترونيات

- تغليف المواد الغذائية

- مواد البناء

- معدات النقل

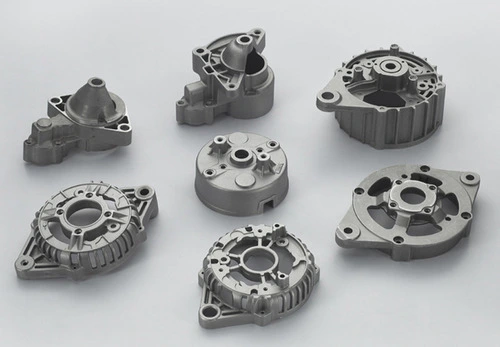

تطبيقات الألومنيوم المصبوب

- كتل المحرك

- علب ناقل الحركة

- المكونات المعمارية

- الأثاث

- عناصر الزينة

اعتبارات التكلفة

يمكن أن يكون فرق التكلفة بين الألومنيوم والألومنيوم المصبوب كبيراً. هناك عدة عوامل تؤثر على السعر النهائي:

حجم الإنتاج

- الكميات الصغيرة: عادةً ما يكون الألومنيوم النقي أكثر فعالية من حيث التكلفة

- كميات كبيرة: الألومنيوم المصبوب عادة ما يكون أكثر اقتصاداً

متطلبات المعالجة

غالبًا ما يتطلب الألومنيوم النقي:

- عمليات تصنيع آلي متعددة

- المزيد من النفايات المادية

- ارتفاع تكاليف العمالة

تشمل مزايا الألومنيوم المصبوب ما يلي:

- إنتاج شبه صافي الشكل

- تقليل التصنيع الآلي

- انخفاض نفايات المواد

المتانة والصيانة

عندما يتعلق الأمر بالمتانة، فلكل من المادتين نقاط قوتها:

ألومنيوم نقي

- مقاومة أفضل للإجهاد والتعب

- مقاومة أعلى للصدمات

- خصائص مادية أكثر اتساقًا

- قوة ميكانيكية فائقة

ألومنيوم مصبوب

- مقاومة جيدة للتآكل

- توصيل حراري ممتاز

- تخميد أفضل للاهتزازات

- إمكانية الشكل المعقد

الأثر البيئي

توفر كلتا المادتين مزايا الاستدامة:

قابلية إعادة التدوير

- كلاهما قابل لإعادة التدوير 100%

- الحد الأدنى من فقدان الجودة أثناء إعادة التدوير

- استهلاك أقل للطاقة مقارنة بالإنتاج الأولي

كفاءة الطاقة

- يتطلب الألومنيوم المصبوب طاقة أقل للأشكال المعقدة

- قد تحتاج معالجة الألومنيوم النقي إلى المزيد من الطاقة للتصنيع

معايير الاختيار

للمساعدة في الاختيار بين الألومنيوم والألومنيوم المصبوب، ضع في اعتبارك هذه العوامل:

متطلبات التقديم

- احتياجات التحميل

- التعرض البيئي

- ظروف درجة الحرارة

- المتطلبات الجمالية

أحجام الإنتاج

- كميات النموذج الأولي

- حجم تشغيل الإنتاج

- احتياجات التوسع المستقبلي

قيود الميزانية

- تكاليف الأدوات الأولية

- تكاليف الوحدة الواحدة

- تكاليف الصيانة على المدى الطويل

في شركة PTSMAKE، نوجه عملاءنا خلال عملية الاختيار هذه من خلال تحليل متطلباتهم المحددة والتوصية بأنسب المواد وطريقة التصنيع. تتيح لنا خبرتنا في كل من عمليات التصنيع باستخدام الحاسب الآلي وعمليات الصب باستخدام الحاسب الآلي تقديم حلول شاملة تعمل على تحسين التكلفة والأداء وكفاءة الإنتاج.

ما هي فوائد وعيوب الألومنيوم المصبوب؟

هل وجدت نفسك محتارًا بين مواد التصنيع المختلفة لمشروعك؟ يمكن أن يكون الاختيار بين الألومنيوم المصبوب والمعادن الأخرى أمرًا صعبًا بشكل خاص، خاصةً عند النظر في عوامل مثل التكلفة والمتانة والأداء.

يوفر الألومنيوم المصبوب نسبة ممتازة من القوة إلى الوزن ومقاومة التآكل مع كونه فعالاً من حيث التكلفة. ومع ذلك، قد يكون له قيود في التطبيقات ذات درجات الحرارة العالية ويمكن أن يكون عرضة لمشاكل المسامية. يعتمد الاختيار على متطلبات المشروع المحددة وظروف التشغيل.

فهم خواص الألومنيوم المصبوب

لقد أصبح الألومنيوم المصبوب شائعًا بشكل متزايد في مختلف الصناعات نظرًا لمزيجه الفريد من الخصائص. تخضع المادة إلى عملية التصلب2 أثناء الصب، مما يؤثر بشكل كبير على خصائصه النهائية. لقد نجحنا في شركة PTSMAKE في استخدام الألومنيوم المصبوب في العديد من المشاريع، خاصةً في مكونات السيارات والفضاء.

الخصائص الفيزيائية

- الكثافة: 2.7 جم/سم مكعب

- درجة الانصهار: 660 درجة مئوية (1220 درجة فهرنهايت)

- توصيل حراري: عالية

- توصيل كهربائي: ممتازة

المزايا الرئيسية للألومنيوم المصبوب

1. تخفيض الوزن

تزن مكونات الألومنيوم المصبوب عادةً حوالي ثلث وزن الأجزاء الفولاذية المماثلة. وهذه الميزة في الوزن تجعلها ذات قيمة خاصة في:

- تطبيقات السيارات

- مكونات الفضاء الجوي

- معدات محمولة

- آلات موفرة للطاقة

2. الفعالية من حيث التكلفة

تشمل الفوائد الاقتصادية للألومنيوم المصبوب ما يلي:

| عامل التكلفة | المزايا |

|---|---|

| التكلفة المادية | أقل من العديد من المعادن |

| تكلفة المعالجة | انخفاض الاحتياجات من الطاقة |

| تكلفة الصيانة | الحد الأدنى بسبب مقاومة التآكل |

| قيمة إعادة التدوير | قيمة الخردة العالية |

3. براعة في التصميم

يوفّر الألومنيوم المصبوب مرونة استثنائية في التصميم، مما يسمح بما يلي:

- الأشكال هندسية معقدة

- جدران رقيقة

- الميزات المتكاملة

- تشطيبات سطح أملس

العيوب البارزة

1. القيود الميكانيكية

على الرغم من قوة الألومنيوم المصبوب بالنسبة لوزنه، إلا أن الألومنيوم المصبوب له بعض القيود الميكانيكية:

- قوة مطلقة أقل مقارنة بالفولاذ

- انخفاض الأداء في درجات الحرارة العالية

- احتمالية وجود مشاكل في المسامية

- مقاومة الإجهاد المحدودة

2. تحديات الإنتاج

تشمل اعتبارات التصنيع ما يلي:

| التحدي | التأثير |

|---|---|

| الانكماش | يتطلب تصميم القالب بعناية |

| مسامية الغاز | يمكن أن يؤثر على سلامة الجزء |

| تشطيب السطح | قد تحتاج إلى عمليات ثانوية |

| ارتداء الأدوات | أعلى من بعض المواد |

3. العوامل البيئية

الاعتبارات البيئية عند العمل مع الألومنيوم المصبوب:

- الإنتاج الأولي كثيف الاستهلاك للطاقة

- احتمالية التأكسد

- متطلبات معالجة السطح

- تعقيد عملية إعادة التدوير

التطبيقات الخاصة بالصناعة

صناعة السيارات

يتفوق الألومنيوم المصبوب في:

- كتل المحرك

- علب ناقل الحركة

- مكونات العجلة

- العناصر الهيكلية

تطبيقات الفضاء الجوي

تشمل الاستخدامات الشائعة ما يلي:

- تجهيزات الطائرات

- المكونات الداخلية

- العناصر غير الهيكلية

- علب المعدات

أفضل الممارسات لاختيار الألومنيوم المصبوب

لتعظيم فوائد الألومنيوم المصبوب:

- إجراء تحليل شامل للمواد

- النظر في ظروف التشغيل

- تقييم متطلبات التصميم

- تقييم الآثار المترتبة على التكلفة

- مراجعة احتياجات الصيانة

اعتبارات مراقبة الجودة

في PTSMAKE، نؤكد في PTSMAKE على تدابير مراقبة الجودة هذه:

- اختبار المواد الشامل

- تقنيات الفحص المتقدمة

- ضوابط عملية صارمة

- عمليات تدقيق الجودة المنتظمة

الاتجاهات المستقبلية

تتطور صناعة الألومنيوم المصبوب مع:

- تطوير السبائك المتقدمة

- تقنيات صب محسّنة

- المعالجات السطحية المحسّنة

- مناهج تصميم مبتكرة

يبدو مستقبل الألومنيوم المصبوب واعداً، مع استمرار الأبحاث الجارية في:

- تركيبات السبائك الجديدة

- طرق المعالجة المتقدمة

- تحسين المعالجات السطحية

- قدرات تصميم محسّنة

ما مدى متانة الألومنيوم المصبوب في التطبيقات الصناعية؟

هل تساءلت يومًا ما إذا كانت مكونات الألومنيوم المصبوب الخاصة بك قادرة على تحمل الظروف الصعبة للتطبيقات الصناعية الخاصة بك؟ إن التعرض المستمر للبيئات القاسية والأحمال الثقيلة والتقلبات في درجات الحرارة يمكن أن يجعل أي مهندس يعيد التفكير في اختيار المواد التي يستخدمها.

يوفر الألومنيوم المصبوب متانة ملحوظة في التطبيقات الصناعية، حيث يدوم عادةً من 15 إلى 20 عامًا مع الصيانة المناسبة. إن مقاومته الممتازة للتآكل، ونسبة القوة إلى الوزن العالية، وقدرته على تحمل درجات حرارة تصل إلى 400 درجة فهرنهايت تجعله مثاليًا للاستخدام الصناعي طويل الأجل.

فهم الخواص الأساسية للألومنيوم المصبوب

تنبع متانة الألومنيوم المصبوب من عدة خصائص رئيسية تجعله مناسبًا بشكل خاص للتطبيقات الصناعية. تخضع المادة لما يلي تصلب الترسيب3 أثناء عملية الصب، مما يعزز بشكل كبير من قوته ومقاومته للتآكل.

الخواص الميكانيكية

يتميّز الألومنيوم المصبوب بخصائص ميكانيكية مذهلة تساهم في طول عمره:

| الممتلكات | النطاق النموذجي | التأثير الصناعي |

|---|---|---|

| قوة الشد | 27,000 - 45,000 رطل لكل بوصة مربعة | قدرة تحميل ممتازة |

| قوة المردود | 11,000 - 35,000 رطل لكل بوصة مربعة | يقاوم التشوه الدائم |

| الاستطالة | 2-8% | ليونة جيدة لتوزيع الضغط |

| الصلابة | 75-150 برينل | مقاومة التآكل في البيئات الصعبة |

عوامل المقاومة البيئية

تُعزى متانة الألومنيوم المصبوب في البيئات الصناعية إلى حد كبير إلى مقاومته الطبيعية للعوامل البيئية المختلفة. وقد نجحنا في شركة PTSMAKE في تنفيذ حلول الألومنيوم المصبوب في العديد من البيئات الصعبة.

مقاومة التآكل

يشكّل الألومنيوم المصبوب طبقة أكسيد واقية تمنع المزيد من الأكسدة، مما يجعله مقاومًا للغاية للأكسدة:

- التآكل في الغلاف الجوي

- التعرض للمواد الكيميائية

- البيئات البحرية

- الملوثات الصناعية

أداء درجة الحرارة

تحافظ المادة على سلامتها الهيكلية عبر نطاق واسع من درجات الحرارة:

- تطبيقات درجات الحرارة المنخفضة حتى -320 درجة فهرنهايت

- ثبات في درجات الحرارة العالية حتى 400 درجة فهرنهايت

- توصيل حراري ممتاز

- تمدد حراري منخفض

التطبيقات الخاصة بالصناعة والمتانة

تستفيد القطاعات الصناعية المختلفة من متانة الألومنيوم المصبوب بطرق مختلفة:

صناعة السيارات

- مكونات المحرك

- علب ناقل الحركة

- المكونات الهيكلية

- مكونات العجلة

تطبيقات الفضاء الجوي

- تجهيزات الطائرات

- المكونات الداخلية

- العناصر غير الهيكلية

- معدات الدعم الأرضي

معدات التصنيع

- حراس الماكينات

- علب الأدوات

- لوحات التحكم

- الإطارات الهيكلية

العوامل المؤثرة في طول العمر

تؤثر عدة عوامل رئيسية على متانة مكونات الألومنيوم المصبوب:

اعتبارات التصميم

- سمك الجدار المناسب

- زوايا السحب المناسبة

- الموضع الاستراتيجي للأضلاع والمجموعات المجمعة

- انتقالات سلسة بين الأقسام

العوامل البيئية

- التعرض للمواد الكيميائية

- تدوير درجة الحرارة

- الأشعة فوق البنفسجية

- الإجهاد الميكانيكي

متطلبات الصيانة

لتحقيق أقصى قدر من المتانة لمكونات الألومنيوم المصبوب:

الفحص الدوري

- الفحص البصري للعيوب السطحية

- التحقق من نقاط الضغط

- مراقبة التآكل

- تقييم أنماط التآكل

التدابير الوقائية

- التنظيف المنتظم

- التزييت المناسب عند الحاجة

- الحماية من المواد الكيميائية القاسية

- معالجة المشكلات البسيطة على الفور

تحليل التكلفة والعائد

عند التفكير في متانة الألومنيوم المصبوب:

| العامل | المزايا | الأثر على المدى الطويل |

|---|---|---|

| التكلفة الأولية | أعلى من بعض البدائل | انخفاض التكلفة الإجمالية للملكية |

| الصيانة | الحد الأدنى من المتطلبات | انخفاض نفقات التشغيل المخفضة |

| الاستبدال | أقل تواتراً | انخفاض الاستثمار طويل الأجل |

| الأداء | الاتساق مع مرور الوقت | تحسين الموثوقية |

نصائح لتحسين الأداء

بناءً على خبرتنا في PTSMAKE، فإن هذه الممارسات تعزز متانة الألومنيوم المصبوب:

- تحديد اختيار السبيكة المناسبة للتطبيق

- تنفيذ المعالجات السطحية المناسبة

- التأكد من إجراءات التثبيت الصحيحة

- الحفاظ على جداول التفتيش المنتظمة

- استخدام طرق ومواد التنظيف المناسبة

الاتجاهات والتطورات المستقبلية

تستمر متانة الألومنيوم المصبوب في التحسن من خلال:

- تطوير السبائك المتقدمة

- تقنيات الصب المحسّنة

- تحسين المعالجات السطحية

- تحسين أدوات تحسين التصميم

- طرق أكثر فعالية لمراقبة الجودة

هذه التطورات المستمرة تجعل من الألومنيوم المصبوب خيارًا جذابًا بشكل متزايد للتطبيقات الصناعية المتطلبة، مما يوفر أداءً محسنًا وطول العمر مع الحفاظ على فوائده الأساسية المتمثلة في البنية خفيفة الوزن والمقاومة الممتازة للتآكل.

هل يتشقق الألومنيوم المصبوب بسهولة؟

هل سبق لك أن اكتشفت تشققات شعرية في مصبوبات الألومنيوم الخاصة بك في الوقت الذي كنت تعتقد فيه أن كل شيء مثالي؟ إنه لأمر محبط عندما تظهر هذه العيوب بشكل غير متوقع، مما قد يعرض سلامة مشروعك بأكمله للخطر ويعيدك إلى نقطة الصفر.

لا يتشقق الألومنيوم المصبوب بسهولة عند تصنيعه والتعامل معه بشكل صحيح. في حين أنه يمكن أن يحدث تشققات في ظل ظروف معينة مثل الإجهاد الحراري أو التبريد غير المناسب أو الحمل الزائد، إلا أنه يمكن منع هذه المشكلات من خلال عمليات الصب الصحيحة والمناولة السليمة للمواد.

فهم تكوين التشققات في الألومنيوم المصبوب

تعتمد قابلية الألومنيوم المصبوب للتشقق على عدة عوامل حاسمة. وغالبًا ما يرتبط تكوّن التشققات بـ الهيكل المعدني4 أثناء عملية الصب. وبصفتي خبيرًا في صب الألومنيوم، فقد حددت الجوانب الرئيسية التالية التي تؤثر على تكوين الشقوق:

عوامل الإجهاد الحراري

- تغيرات سريعة في درجات الحرارة

- معدلات تبريد غير متساوية

- تراكم الضغط الداخلي

- عمليات المعالجة الحرارية

تأثير التركيب المادي

تُظهر سبائك الألومنيوم المختلفة خصائص مقاومة متفاوتة للتشقق. فيما يلي تفصيل لسبائك الصب الشائعة ومقاومتها للتشقق:

| سلسلة السبائك | مقاومة التشقق | التطبيقات الشائعة |

|---|---|---|

| A356 | ممتاز | قطع غيار السيارات |

| A380 | جيد جداً | علب الإلكترونيات |

| 319 | جيد | مكونات المحرك |

| 713 | معتدل | قطع غيار الطائرات |

استراتيجيات الوقاية وأفضل الممارسات

في شركة PTSMAKE، ننفذ في شركة PTSMAKE العديد من الطرق المجربة لتقليل مخاطر التشقق في مكونات الألومنيوم المصبوب:

اعتبارات التصميم

- سمك جدار موحد

- زوايا السحب المناسبة

- الموضع الاستراتيجي للأضلاع

- انتقالات سلسة بين الأقسام

تدابير التحكم في العمليات

تتطلب عملية الصب نفسها عناية فائقة لمنع تكوّن الشقوق:

إدارة درجة الحرارة

- معدلات التبريد المضبوطة

- التسخين المسبق المناسب

- مراقبة التبريد بعد الصب

تصميم القوالب

- تهوية كافية

- نظام بوابات مناسب

- تخطيط العداء الأمثل

إجراءات مراقبة الجودة

يساعد تنفيذ تدابير قوية لمراقبة الجودة على ضمان خلو المسبوكات من التشققات:

- الفحص البصري

- اختبار الصبغة المخترق

- تحليل الأشعة السينية

- الاختبار بالموجات فوق الصوتية

العوامل المؤثرة في مقاومة التشقق

تؤثر عدة عناصر على مقاومة الألومنيوم المصبوب للتشقق:

الظروف البيئية

- درجة حرارة التشغيل

- التعرض للمواد المسببة للتآكل

- مستويات الرطوبة

- الإجهاد الميكانيكي

متطلبات الخدمة

- ظروف التحميل

- تردد ركوب الدراجات

- احتياجات مقاومة الصدمات

- اعتبارات الإرهاق

الحلول الخاصة بالصناعة

تتطلب الصناعات المختلفة أساليب مختلفة لمنع تشققات سبك الألومنيوم:

صناعة السيارات

- تحكم محسّن في التبريد

- اختيار السبائك المتخصصة

- معالجة حرارية مخففة للإجهاد

- عمليات فحص الجودة المنتظمة

تطبيقات الفضاء الجوي

- مواد من الدرجة الممتازة

- بروتوكولات الاختبار المتقدمة

- معايير الجودة الصارمة

- المعالجة الحرارية المتخصصة

الإلكترونيات الاستهلاكية

- تقنيات الصب بجدار رقيق

- تحكم دقيق في درجة الحرارة

- استراتيجيات التبريد المحسّنة

- المراقبة المنتظمة للعمليات

الصيانة والوقاية على المدى الطويل

للحفاظ على سلامة مكونات الألومنيوم المصبوب:

جدول الفحص المنتظم

- الفحوصات البصرية

- الاختبارات غير المتلفة

- مراقبة الأداء

- تقييم نقطة الإجهاد

التحكم البيئي

- تنظيم درجة الحرارة

- إدارة الرطوبة

- منع التآكل

- ظروف التخزين المناسبة

استكشاف المشكلات الشائعة وإصلاحها

عند حدوث تشققات، يساعد التحليل المنهجي على منع حدوث مشاكل في المستقبل:

تحليل الأسباب الجذرية

- تقييم العملية

- اختبار المواد

- مراجعة التصميم

- التقييم البيئي

الإجراءات التصحيحية

- تعديلات العملية

- تعديلات التصميم

- التغييرات المادية

- تحديثات مراقبة الجودة

التطورات المستقبلية

يستمر مجال صب الألومنيوم في التطور مع التقنيات الجديدة:

أدوات المحاكاة المتقدمة

- تحليل التدفق

- نمذجة التصلب

- التنبؤ بالإجهاد

- برنامج التحسين

المواد المبتكرة

- تطوير سبيكة جديدة

- الخصائص المحسّنة

- تحسين قابلية المعالجة

- مقاومة أفضل للتشقق

ما العوامل التي تؤثر على العمر الافتراضي لمكونات الألومنيوم المصبوب؟

هل سبق لك أن استثمرت من قبل في مكونات الألومنيوم المصبوب لتجدها تتعطل قبل الأوان؟ إنه لأمر محبط عندما تتدهور هذه الأجزاء التي من المفترض أن تكون متينة بشكل أسرع من المتوقع، خاصةً عندما تكون ضرورية لكفاءة خط الإنتاج لديك ولتحقيق أرباحك النهائية.

يتأثر العمر الافتراضي لمكونات الألومنيوم المصبوب بعوامل متعددة بما في ذلك الظروف البيئية، وأحمال الإجهاد، وجودة المواد، وعملية الصب، والمعالجة السطحية، وممارسات الصيانة. يعد فهم هذه العوامل أمرًا بالغ الأهمية لزيادة عمر المكونات وأدائها إلى أقصى حد.

التأثير البيئي على متانة المكونات

تقلبات درجات الحرارة

يمكن أن تؤثر تغيرات درجة الحرارة بشكل كبير على أجزاء الألومنيوم المصبوب من خلال الإجهاد الحراري5. في شركة PTSMAKE، قمنا بتنفيذ إجراءات اختبار متخصصة لضمان قدرة مكوناتنا على تحمل نطاقات درجات الحرارة المختلفة. والمفتاح هو فهم كيفية استجابة سبائك الألومنيوم المختلفة للإجهاد الحراري:

| نطاق درجة الحرارة | التأثير على المكونات | سلسلة السبائك الموصى بها |

|---|---|---|

| -40 درجة مئوية إلى صفر درجة مئوية | زيادة الهشاشة | 356, A356 |

| 0 درجة مئوية إلى 150 درجة مئوية | الأداء الأمثل | 319, 380 |

| 150 درجة مئوية إلى 200 درجة مئوية | تقليل القوة | 242, 535 |

التعرض للمواد الكيميائية

تعرّض البيئات المختلفة الألومنيوم المصبوب لمختلف المواد الكيميائية التي يمكن أن تسرّع التآكل:

- الأجواء الصناعية التي تحتوي على نسبة عالية من الكبريت

- المناطق الساحلية التي تتعرض لرذاذ الملح

- المناطق ذات مستويات الرطوبة العالية

- المواقع التي يوجد بها أمطار حمضية

عوامل الإجهاد الميكانيكي

توزيع الأحمال

تؤثر طريقة توزيع الضغط على المكوّن بشكل كبير على عمره الافتراضي. وتشمل اعتبارات التصميم السليم ما يلي:

- توزيع متساوٍ للحمل

- تقليل تركيز الإجهاد إلى الحد الأدنى

- سمك الجدار المناسب

- وضع التعزيزات الاستراتيجية

تأثيرات الاهتزاز

يمكن أن يؤدي الاهتزاز المستمر إلى:

- الإرهاق الهيكلي

- فك المكونات

- تآكل السطح

- تراكم الضغط الداخلي

اعتبارات جودة التصنيع

اختيار المواد

يؤثر اختيار سبائك الألومنيوم بشكل مباشر على متانة المكوّنات:

| نوع السبيكة | المزايا الأساسية | التطبيقات النموذجية |

|---|---|---|

| A356 | قوة عالية | الأجزاء الهيكلية |

| 319 | قابلية جيدة للتشغيل الآلي | مكونات المحرك |

| 380 | الضغط المحكم | العلب المعقدة |

التحكم في عملية الصب

تُعد مراقبة الجودة أثناء الصب أمرًا ضروريًا لضمان المتانة على المدى الطويل:

- الإدارة السليمة لدرجة حرارة العفن

- معدلات التبريد المضبوطة

- تقليل المسامية إلى الحد الأدنى

- التكوين الأمثل لبنية الحبيبات

معالجة السطح وحمايته

الطلاءات الواقية

يمكن أن تعزز المعالجات السطحية المختلفة طول عمر المكونات:

- طلاء بأكسيد الألمنيوم لزيادة مقاومة التآكل

- طلاء المسحوق للحماية من المواد الكيميائية

- تحويل الكرومات لمقاومة التآكل

- طلاء شفاف للحفظ الجمالي

تشطيب السطح

تؤثر جودة تشطيب السطح على:

- مقاومة التآكل

- قابلية التآكل

- قوة الإجهاد

- المظهر العام

ممارسات الصيانة والاستخدام

الفحص الدوري

يساعد تنفيذ بروتوكولات التفتيش الروتينية في تحديد:

- علامات التآكل المبكرة

- تطور التآكل

- التغييرات الهيكلية

- تدهور الأداء

التنظيف السليم

الحفاظ على نظافة الأسطح أمر بالغ الأهمية لطول العمر الافتراضي:

- قم بإزالة المواد المسببة للتآكل على الفور

- استخدام مواد التنظيف المناسبة

- تجنب طرق التنظيف الكاشطة

- ضمان التجفيف الشامل بعد التنظيف

ظروف التشغيل

الالتزام بمعايير التشغيل المحددة:

- البقاء ضمن حدود الحمولة المصممة

- الحفاظ على درجات حرارة التشغيل المناسبة

- اتبع جداول التزييت

- تجنب أحمال الصدمات الزائدة

قمنا في شركة PTSMAKE بتطوير إجراءات اختبار شاملة لتقييم هذه العوامل أثناء الإنتاج. تضمن عمليات مراقبة الجودة لدينا أن كل مكوّن من مكونات الألومنيوم المصبوب يلبي أو يتجاوز معايير الصناعة من حيث المتانة والأداء. نحن نعمل عن كثب مع العملاء لفهم متطلبات الاستخدام الخاصة بهم والتوصية بأنسب تركيبات السبائك والمعالجة.

يكمن مفتاح زيادة العمر الافتراضي لمكونات الألومنيوم المصبوب في معالجة هذه العوامل أثناء مراحل التصميم والتصنيع والصيانة. من خلال الدراسة الدقيقة للظروف البيئية، واختيار المواد المناسبة، وممارسات الصيانة المناسبة، يمكن للمؤسسات إطالة عمر خدمة مكونات الألومنيوم المصبوب بشكل كبير مع الحفاظ على مستويات الأداء المثلى.

هل الألومنيوم المصبوب أفضل من الألومنيوم العادي؟

هل سبق لك أن وقفت أمام جزأين من الألومنيوم محتارًا في اختيار طريقة التصنيع التي يجب أن تختارها؟ لا يقتصر القرار بين الألومنيوم المصبوب والألومنيوم العادي (المشغول) على التكلفة فقط - بل يتعلق بضمان أداء منتجك على النحو المنشود تمامًا، ومع ذلك فإن العديد من المهندسين يعلقون في هذا المفترق.

يتمتع كل من الألومنيوم المصبوب والألومنيوم العادي بمزايا مميزة. يتفوق الألومنيوم المصبوب في الأشكال الهندسية المعقدة وغالبًا ما يكون أكثر فعالية من حيث التكلفة في عمليات الإنتاج الكبيرة، بينما يوفر الألومنيوم العادي (المشغول) عادةً قوة فائقة ولمسة نهائية أفضل للأشكال البسيطة.

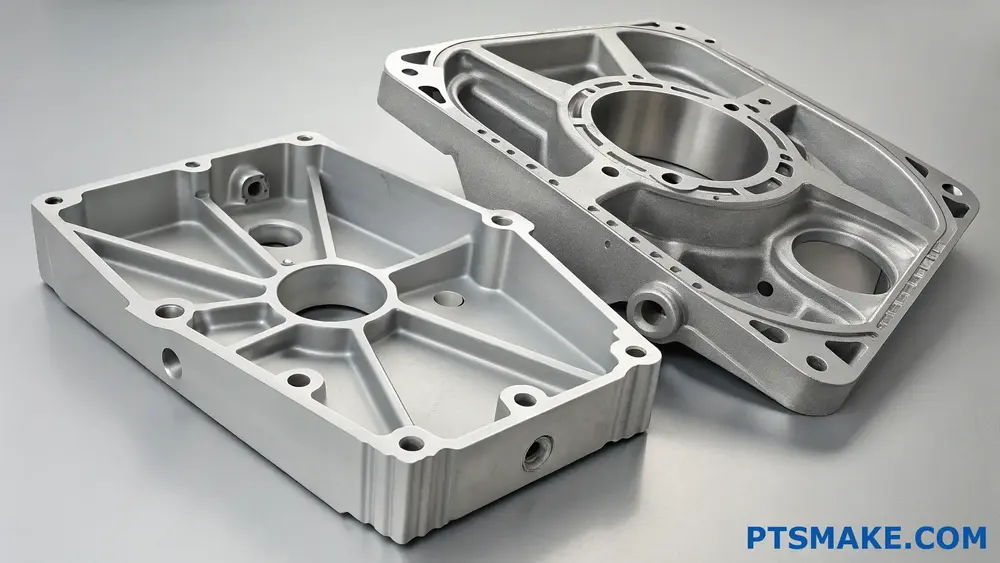

فهم الاختلافات الأساسية

يختلف الألمنيوم المصبوب والألمنيوم المطاوع بشكل أساسي في عمليات التصنيع والبنى المجهرية الناتجة. يتم صهر الألومنيوم المصبوب وصبه في قوالب، بينما يتم تصنيع الألومنيوم المشغول ميكانيكياً من خلال عمليات مثل الدرفلة أو التشكيل أو البثق. إن البنية التشعبية6 الذي يتم تشكيله أثناء الصب يخلق خصائص فريدة تميزه عن الألومنيوم المشغول.

مقارنة خصائص المواد

تختلف خصائص المواد بشكل كبير بين الألومنيوم المصبوب والألومنيوم المشغول:

| الممتلكات | ألومنيوم مصبوب | ألومنيوم عادي (مشغول) |

|---|---|---|

| قوة الشد | أقل (15-30 كسي) | أعلى (30-70 كسي) |

| الليونة | أقل | أعلى |

| المسامية | أعلى | أقل |

| تعقيد الشكل | ممتاز | محدودة |

| كفاءة التكلفة | أفضل للأجزاء المعقدة | أفضل للأشكال البسيطة |

مزايا الألومنيوم المصبوب

القدرة الهندسية المعقدة

يتألق الألومنيوم المصبوب عندما يتعلق الأمر بإنشاء أشكال معقدة. فنحن في شركة PTSMAKE، ننتج بانتظام مكونات معقدة يستحيل أو يكون تصنيعها من الألومنيوم المشغول باهظ التكلفة أو باهظ التكلفة. تسمح عملية الصب بوجود ممرات داخلية، وسماكات مختلفة للجدار، وأشكال عضوية تخدم متطلبات وظيفية محددة.

فعالية التكلفة في الحجم الكبير

بالنسبة لعمليات الإنتاج الكبيرة، يوفر الصب عادةً مزايا كبيرة من حيث التكلفة:

- انخفاض نفايات المواد

- انخفاض متطلبات التصنيع الآلي

- دورات إنتاج أسرع

- انخفاض تكاليف العمالة لكل وحدة

فوائد الألومنيوم العادي (المشغول)

خواص ميكانيكية فائقة

يظهر الألومنيوم المشغول عادةً:

- نسبة قوة إلى الوزن أعلى

- مقاومة أفضل للإجهاد والتعب

- أداء أكثر قابلية للتنبؤ تحت الضغط

- مقاومة أكبر للصدمات

لمسة نهائية ممتازة للسطح

ينتج عن عملية التشغيل الميكانيكي للألومنيوم المشغول:

- تشطيب أكثر نعومة للسطح

- دقة أبعاد أفضل

- انخفاض الحاجة إلى عمليات ثانوية

- جودة جمالية أعلى

القيام بالاختيار الصحيح

اعتبارات خاصة بالتطبيق

يجب أن يعتمد الاختيار بين الألومنيوم المصبوب والألومنيوم العادي على:

حجم الإنتاج

- حجم منخفض: ضع في اعتبارك الألومنيوم المشغول

- حجم كبير: غالباً ما يكون الألومنيوم المصبوب أكثر اقتصاداً

تعقيد التصميم

- أشكال بسيطة: ألومنيوم مشغول

- أشكال هندسية معقدة: ألومنيوم مصبوب

متطلبات الأداء

- احتياجات عالية القوة: الألومنيوم المشغول

- قوة معتدلة مقبولة: ألومنيوم مصبوب

قيود التكلفة

- ميزانية الأدوات الأولية

- أهداف التكلفة لكل وحدة

- متطلبات المعالجة الثانوية

التطبيقات الخاصة بالصناعة

تفضل الصناعات المختلفة أشكالاً مختلفة:

صناعة السيارات

- ألومنيوم مصبوب: كتل المحرك، أغطية ناقل الحركة

- الألومنيوم المشغول: ألواح الهيكل، والمكونات الهيكلية

قطاع الطيران والفضاء

- ألومنيوم مصبوب: تصميمات الأقواس المعقدة، أغطية المضخات

- الألومنيوم المشغول: الأعضاء الهيكلية، ومكونات الأجنحة

الإلكترونيات الاستهلاكية

- ألومنيوم مصبوب: علب الأجهزة، والمشتتات الحرارية

- الألومنيوم المشغول: حاويات وإطارات بسيطة

اعتبارات مراقبة الجودة

عند العمل مع الألومنيوم المصبوب، يجب إيلاء اهتمام خاص لما يلي:

- مستويات المسامية

- اختلافات سُمك الجدار

- العيوب الداخلية

- متطلبات تشطيب السطح

يتطلب الألومنيوم العادي التركيز على:

- اتجاه الحبوب

- تأثيرات تصلب العمل

- اتساق معالجة السطح

عوامل تحليل التكلفة

تؤثر عدة عناصر على التكلفة الإجمالية:

| عامل التكلفة | ألومنيوم مصبوب | ألومنيوم عادي |

|---|---|---|

| التجهيز الأولي للأدوات | أعلى | أقل |

| التكلفة لكل وحدة | أقل للحجم الكبير | أقل للحجم المنخفض |

| العمليات الثانوية | غالباً ما تكون مطلوبة | الحد الأدنى |

| النفايات المادية | الحد الأدنى | يمكن أن تكون كبيرة |

الأثر البيئي

توفر كلتا المادتين مزايا إعادة التدوير، ولكن يختلف تأثيرهما البيئي:

ألومنيوم مصبوب

- غالبًا ما يستخدم محتوى معاد تدويره

- طاقة أقل في الإنتاج

- الحد الأدنى من نفايات المواد

ألومنيوم عادي

- ارتفاع استخدام المواد البكر

- معالجة أكثر استهلاكا للطاقة

- المزيد من النفايات المادية في التصنيع

كيف يعمل الألومنيوم المصبوب تحت درجات حرارة عالية؟

هل سبق لك أن شاهدت أجزاء الألومنيوم المصبوب تفقد قوتها تدريجيًا مع ارتفاع درجات الحرارة؟ إن عدم اليقين بشأن كيفية أداء هذه المكونات في البيئات ذات درجات الحرارة المرتفعة يمكن أن يبقي أي مهندس مستيقظًا في الليل، خاصةً عندما تكون السلامة والموثوقية على المحك.

ويعتمد أداء الألومنيوم المصبوب تحت درجات حرارة عالية على تركيبة سبيكته المحددة والمعالجة الحرارية. وبوجه عام، يحافظ الألومنيوم المصبوب على سلامته الهيكلية حتى 350 درجة فهرنهايت (177 درجة مئوية)، على الرغم من أن قوته تنخفض مع ارتفاع درجة الحرارة. وبعد هذه النقطة، تبدأ الخواص الميكانيكية في التدهور بشكل كبير.

فهم تأثيرات درجة الحرارة على الألومنيوم المصبوب

في شركة PTSMAKE، نعمل بانتظام مع العديد من سبائك الألومنيوم المصبوب، ويعد سلوكها تحت درجات الحرارة المرتفعة أمرًا بالغ الأهمية للعديد من التطبيقات. يتأثر أداء الألومنيوم المصبوب في درجات الحرارة المرتفعة بعدة عوامل رئيسية:

تغييرات الخصائص الميكانيكية

يخضع الألومنيوم المصبوب لعدة تغييرات عند تعرضه لدرجات حرارة عالية:

- تقليل قوة الشد

- انخفاض قوة الخضوع

- تغيرات الصلابة

- اختلافات ثبات الأبعاد

يختلف التأثير حسب السبيكة المحددة ومدة التعرض. وفيما يلي تفصيل الأداء النموذجي:

| نطاق درجة الحرارة (درجة فهرنهايت) | الاحتفاظ بالقوة | التأثيرات البارزة |

|---|---|---|

| 0-200 | 95-100% | الحد الأدنى من التأثير |

| 200-350 | 85-95% | تليين طفيف |

| 350-500 | 70-85% | فقدان متوسط للقوة |

| فوق 500 | أقل من 70% | تدهور كبير |

عتبات درجة الحرارة الحرجة

عند العمل مع الألومنيوم المصبوب، فإن فهم درجة حرارة إعادة التبلور7 ضرورية. تحدث هذه الظاهرة عند 50% تقريبًا من درجة انصهار المادة ويمكن أن تؤثر بشكل كبير على خصائصها.

التغييرات الدائمة مقابل التأثيرات المؤقتة

تلعب مدة التعرض لدرجة الحرارة دورًا حاسمًا:

التعرض قصير الأجل:

- تخفيض مؤقت للقوة

- تغييرات الأبعاد القابلة للعكس

- الحد الأدنى من التغييرات الهيكلية المجهرية

التعرض طويل الأمد:

- فقدان دائم للقوة

- تغيرات هيكلية لا رجعة فيها

- فشل محتمل للمكونات

اعتبارات خاصة بالسبائك

تُظهر سبائك الألومنيوم المصبوب المختلفة مقاومة متفاوتة للحرارة:

أداء سبيكة A356

- خصائص صب ممتازة

- احتفاظ جيد بالقوة حتى 300 درجة فهرنهايت

- شائع في تطبيقات السيارات

319 خصائص السبائك 319

- خصائص ميكانيكية فائقة

- ثبات أفضل في درجات الحرارة العالية

- يشيع استخدامها في مكونات المحرك

استراتيجيات التصميم للتطبيقات ذات درجات الحرارة العالية

لتحسين أداء الألومنيوم المصبوب في البيئات ذات درجات الحرارة العالية:

اختيار المواد:

- اختيار درجات السبائك المناسبة

- النظر في متطلبات التدوير الحراري

- تقييم فعالية التكلفة

تعديلات التصميم:

- دمج بدلات التمدد الحراري

- أضف ميزات التبريد حيثما أمكن

- تحسين سُمك الجدار

خيارات معالجة السطح:

- طلاءات الحاجز الحراري

- الحماية من الأكسدة

- معالجات مقاومة للاهتراء

تدابير مراقبة الجودة

في PTSMAKE، نطبق بروتوكولات اختبار صارمة:

اختبار ما قبل الإنتاج:

- التحقق من التركيب المادي

- التحقق من صحة المعالجة الحرارية

- تقييم أداء النموذج الأولي

مراقبة الإنتاج:

- التحكم في درجة الحرارة أثناء الصب

- تحسين معدل التبريد

- فحوصات ثبات الأبعاد

تحليل ما بعد الإنتاج:

- اختبار الخواص الميكانيكية

- فحص البنية المجهرية

- التحقق من الأداء

تطبيقات الصناعة وقصص النجاح

أداء الألومنيوم المصبوب في درجات الحرارة العالية يجعله مناسبًا لمختلف التطبيقات:

صناعة السيارات:

- كتل المحرك

- رؤوس الأسطوانات

- علب ناقل الحركة

قطاع الطيران والفضاء:

- مكونات المحرك

- العناصر الهيكلية

- التجهيزات الداخلية

المعدات الصناعية:

- المبادلات الحرارية

- علب المضخات

- أجزاء الضاغط

التدابير الوقائية والصيانة

لضمان الأداء الأمثل:

عمليات التفتيش المنتظمة:

- الفحص البصري

- فحوصات الأبعاد

- اختبار الأداء

الضوابط البيئية:

- مراقبة درجة الحرارة

- تتبع وقت التعرض

- صيانة نظام التبريد

التوثيق:

- سجلات درجة حرارة التشغيل

- تاريخ الصيانة

- بيانات الأداء

أيهما أفضل: الحديد الزهر أم الألومنيوم المصبوب؟

هل سبق لك أن وقفت في ورشتك، ممسكاً بعيني صب مختلفتين، متسائلاً عن المادة التي ستكون الخيار الأمثل لمشروعك؟ إن القرار بين الحديد الزهر والألومنيوم المصبوب لا يتعلق فقط بالوزن أو التكلفة - بل يتعلق بإيجاد التوازن الصحيح بين الخصائص التي يمكن أن تنجح أو تفشل تصميمك.

يتمتع كل من الحديد الزهر والألومنيوم المصبوب بمزايا مميزة. يتفوق الحديد المصبوب في القوة ومقاومة التآكل والتعامل مع الحرارة، بينما يوفر الألومنيوم المصبوب تخفيضًا فائقًا في الوزن ومقاومة للتآكل وفعالية من حيث التكلفة. يعتمد الاختيار الأفضل كليًا على متطلبات الاستخدام الخاصة بك.

فهم خصائص المواد

الخواص الميكانيكية

يتميز كل من الحديد الزهر والألومنيوم المصبوب بخصائص ميكانيكية مختلفة تؤثر بشكل كبير على استخداماتهما. عادةً ما يوفر الحديد الزهر قوة شد أعلى ومقاومة أفضل للتآكل، بينما يوفر الألومنيوم نسبة ممتازة من القوة إلى الوزن.

| الممتلكات | حديد مصبوب | ألومنيوم مصبوب |

|---|---|---|

| قوة الشد | 150-400 ميجا باسكال | 130-280 ميجا باسكال |

| الكثافة | 7.2 جم/سم مكعب | 2.7 جم/سم مكعب |

| الصلابة (برينل) | 150-300 هكتار | 55-150 هكتار |

الخصائص الحرارية

تلعب الخصائص الحرارية لهذه المواد دورًا حاسمًا في أدائها. من خلال تجربتي في PTSMAKE، لاحظت أن التوصيل الحراري يؤثر بشكل خاص على معدل تبديد الحرارة8 في تطبيقات مختلفة.

| الممتلكات | حديد مصبوب | ألومنيوم مصبوب |

|---|---|---|

| التوصيل الحراري | 50 واط/م كهرومغناطيسي | 150-180 واط/م كهرومغناطيسي |

| نقطة الانصهار | 1150-1200°C | 660°C |

| التمدد الحراري | 10.8 ميكرومتر/متر مكعب | 23.6 ميكرومتر/متر مكعب |

اعتبارات التكلفة

التكاليف المادية

عادةً ما تكون تكلفة الألومنيوم المصبوب أعلى لكل رطل من الحديد الزهر، ولكن وزنه الأخف يعني في الغالب الحاجة إلى مواد أقل بشكل عام. إليك ما تعلمته من العمل مع العديد من العملاء:

- تقلب أسعار المواد الخام حسب ظروف السوق

- تؤثر متطلبات الحجم على السعر النهائي

- تختلف تكاليف المعالجة بين المواد

- تؤثر العمليات الثانوية على التكلفة الإجمالية

نفقات التصنيع

تنطوي عملية التصنيع لكل مادة على تكاليف مختلفة:

متطلبات الأدوات

- يتطلب الحديد الزهر أدوات أكثر قوة

- الأدوات المصنوعة من الألومنيوم عادةً ما يكون لها عمر افتراضي أطول

- تؤثر اعتبارات درجة الحرارة على تصميم الأداة

وقت المعالجة

- يُصب الألومنيوم بشكل أسرع بسبب انخفاض درجة انصهاره

- يتطلب الحديد إجراءات تبريد أكثر دقة في التبريد

- تختلف احتياجات ما بعد المعالجة اختلافًا كبيرًا

اعتبارات خاصة بالتطبيق

تطبيقات السيارات

في صناعة السيارات، تخدم كلتا المادتين أغراضاً محددة:

حديد مصبوب:

- كتل المحرك (عالية الأداء)

- مكونات المكابح

- رؤوس الأسطوانات

- حالات الإرسال

ألومنيوم مصبوب:

- كتل المحرك الحديثة

- مكونات العجلة

- المكونات الهيكلية للجسم

- المبادلات الحرارية

معدات صناعية

بالنسبة للتطبيقات الصناعية، يعتمد الاختيار غالبًا على ظروف التشغيل:

فوائد الحديد الزهر:

- تخميد أفضل للاهتزازات

- مقاومة أعلى للتآكل

- ثبات حراري فائق

- تكلفة أقل للمكونات الكبيرة

مزايا الألومنيوم المصبوب:

- انخفاض وزن المعدات

- مقاومة أفضل للتآكل

- صيانة أسهل

- المزيد من المرونة في التصميم

اعتبارات التصميم

تشطيب السطح

يوفر الحديد الزهر عادةً:

- تشطيب أفضل للسطح المصبوب

- خصائص تشغيل آلي أسهل

- جودة سطح أكثر اتساقًا

بينما يقدم الألومنيوم:

- إمكانية تشطيب نهائي أكثر سلاسة

- إمكانيات جمالية أفضل

- المزيد من خيارات الطلاء

سُمك الجدار

تختلف قيود التصميم:

- يسمح الحديد الزهر بجدران أرق في بعض الحالات

- يتطلب الألومنيوم دراسة دقيقة لمعدلات التبريد

- تحتاج كلتا المادتين إلى بوابات ومرتفعات مناسبة

لقد نجحنا في شركة PTSMAKE في تصنيع مكونات من الحديد الزهر والألومنيوم لمختلف الصناعات. تُظهر خبرتنا أنه لا توجد مادة متفوقة عالميًا - فالأمر كله يتعلق بمطابقة خصائص المواد مع متطلباتك الخاصة.

الأثر البيئي

قابلية إعادة التدوير

توفر كلتا المادتين قابلية ممتازة لإعادة التدوير:

- الألومنيوم له قيمة خردة أعلى

- إعادة تدوير الحديد أمر راسخ

- كلاهما يقلل من التأثير البيئي

- توفير الطاقة من خلال إعادة التدوير

استهلاك الطاقة

تختلف متطلبات الطاقة التصنيعية:

- يتطلب الألومنيوم طاقة أولية أكثر

- معالجة الحديد أكثر كفاءة في استخدام الطاقة

- يختلف استخدام الطاقة طوال دورة الحياة حسب التطبيق

- تكاليف طاقة النقل لصالح الألومنيوم

متطلبات الصيانة

يتطلب الحديد الزهر عادةً:

- الوقاية المنتظمة من الصدأ

- استبدال أقل تواتراً

- إجراءات الصيانة البسيطة

- المعالجة السطحية الأساسية

احتياجات الألومنيوم:

- الحد الأدنى من الحماية من التآكل

- التعامل بعناية أكبر

- إجراءات التنظيف الخاصة

- أنظمة طلاء محددة

يمكن أن توفر كلتا المادتين عمر خدمة ممتاز عند صيانتها بشكل صحيح واستخدامها في التطبيقات المناسبة. والمفتاح هو فهم احتياجاتك الخاصة والاختيار وفقاً لذلك.

ما هي البدائل الفعالة من حيث التكلفة للألومنيوم المصبوب؟

هل سبق لك أن واجهت قيودًا على الميزانية أثناء العمل مع مكونات الألومنيوم المصبوب؟ يمكن أن يؤدي ارتفاع تكاليف عمليات صب الألومنيوم والمواد الخام إلى إجهاد ميزانيات المشاريع، مما يجعل المهندسين والمصنعين يبحثون عن بدائل قابلة للتطبيق لا تؤثر على الجودة أو الأداء.

توجد العديد من البدائل الفعالة من حيث التكلفة للألومنيوم المصبوب، بما في ذلك البلاستيك المصبوب بالحقن، والزنك المصبوب بالقالب، وتصنيع الفولاذ. يمكن لهذه الخيارات أن تقلل من تكاليف الإنتاج بمقدار 30-50% مع الحفاظ على الخصائص الميكانيكية وخصائص الأداء المماثلة للعديد من التطبيقات.

فهم معايير اختيار المواد

عند التفكير في بدائل الألومنيوم المصبوب، من الضروري تقييم عدة عوامل رئيسية. تتضمن عملية الاختيار تحليل الخواص الميكانيكية وتكاليف الإنتاج ومتطلبات التطبيق. خلال عملي في شركة PTSMAKE، ساعدت العديد من العملاء على الانتقال من الألومنيوم المصبوب إلى حلول أكثر فعالية من حيث التكلفة مع الحفاظ على أداء المنتج أو حتى تحسينه.

تحليل متطلبات الأداء

قبل اختيار مادة بديلة، ضع في اعتبارك هذه العوامل الحاسمة:

- نسبة القوة إلى الوزن

- مقاومة درجات الحرارة

- مقاومة المواد الكيميائية

- ثبات الأبعاد

- متطلبات تشطيب السطح

- الظروف البيئية

بدائل المواد الفعالة من حيث التكلفة

1. اللدائن الهندسية

توفر المواد البلاستيكية الهندسية وفورات ممتازة في التكلفة مقارنةً بالألومنيوم المصبوب. مواد مثل بولي أميد مملوء بالزجاج9 توفر قوة مماثلة بجزء بسيط من التكلفة. وهذه المواد مناسبة بشكل خاص لما يلي:

- العبوات الإلكترونية

- مكونات السيارات

- المنتجات الاستهلاكية

- مبيت المعدات الصناعية

تصبح ميزة التكلفة أكثر أهمية في سيناريوهات الإنتاج بكميات كبيرة. وفيما يلي تحليل مقارن:

| نوع المادة | التكلفة لكل وحدة (بالدولار الأمريكي) | تكلفة الأدوات | سرعة الإنتاج |

|---|---|---|---|

| ألومنيوم مصبوب | 8-12 | متوسط | معتدل |

| اللدائن الهندسية | 3-5 | منخفضة | سريع |

| السلطة الفلسطينية المملوءة بالزجاج | 4-6 | منخفضة | سريع |

2. صب الزنك بالقالب

يمثل صب الزنك بالقالب بديلاً آخر قابلاً للتطبيق، حيث يقدم:

- انخفاض تكاليف المواد

- دورات إنتاج أسرع

- تشطيب ممتاز للسطح

- دقة أبعاد جيدة

3. تصنيع الفولاذ

بالنسبة للتطبيقات التي تتطلب قوة عالية، يمكن أن يكون تصنيع الفولاذ أكثر فعالية من حيث التكلفة من الألومنيوم المصبوب:

- تشكيل الصفائح المعدنية

- التجميعات الملحومة

- مكونات مختومة

- العناصر الهيكلية

اعتبارات عملية التصنيع

قولبة الحقن مقابل الصب بالحقن

لقد نجحنا في شركة PTSMAKE في تطبيق القولبة بالحقن كبديل لصب الألومنيوم بنجاح، وحققنا

- تقليل زمن الدورة الزمنية

- انخفاض تكاليف القطعة الواحدة

- تحسين الاتساق

- الحد الأدنى من متطلبات ما بعد المعالجة

استراتيجيات تحسين التصميم

لتحقيق أقصى قدر من الوفورات في التكاليف:

- دمج مبادئ التصميم من أجل التصنيع

- تحسين سُمك الجدار

- التخلص من الميزات غير الضرورية

- النظر في متطلبات التجميع

التطبيقات الخاصة بالصناعة

مكونات السيارات

يمكن استبدال العديد من قطع غيار السيارات المصنوعة تقليدياً من الألومنيوم المصبوب:

- المواد المركبة

- اللدائن الهندسية

- الحلول الهجينة

الإلكترونيات الاستهلاكية

لقد نجحت صناعة الإلكترونيات في تحويل العديد من المكونات من الألومنيوم إلى بدائل له:

- مكونات السكن

- العناصر الهيكلية الداخلية

- مكونات إدارة الحرارة

- دعامات التركيب

تحليل التكلفة والعائد على الاستثمار

مقارنة الاستثمار الأولي

| طريقة التصنيع | تكلفة الأدوات | وقت الإعداد | الصيانة السنوية |

|---|---|---|---|

| صب الألومنيوم | $50,000+ | 4-6 أسابيع | $5,000 |

| القولبة بالحقن | $15,000-30,000 | 2-3 أسابيع | $2,000 |

| صب الزنك بالقالب الزنك | $30,000-40,000 | 3-4 أسابيع | $3,500 |

فوائد التكلفة على المدى الطويل

وتصبح مزايا تكلفة المواد البديلة أكثر وضوحاً عند النظر في:

- انخفاض تكاليف المواد

- انخفاض استهلاك الطاقة

- دورات إنتاج أسرع

- انخفاض متطلبات العمالة المنخفضة

- الحد الأدنى من تكاليف التشطيب

اعتبارات ضمان الجودة

لضمان التنفيذ الناجح للمواد البديلة:

- إجراء اختبار شامل للمواد

- تنفيذ إجراءات صارمة لمراقبة الجودة

- مراقبة عمليات الإنتاج

- الاحتفاظ بوثائق مفصلة

- إجراء عمليات تدقيق منتظمة

الأثر البيئي

غالبًا ما تقدم المواد البديلة فوائد بيئية:

- انخفاض استهلاك الطاقة

- انخفاض البصمة الكربونية

- تحسين قابلية إعادة التدوير

- انخفاض توليد النفايات

الانتقال إلى المرحلة الانتقالية

عند التحول من الألومنيوم المصبوب إلى مواد بديلة:

- ابدأ بالمشاريع التجريبية

- التحقق من صحة التصاميم بدقة

- تدريب موظفي الإنتاج

- وضع مقاييس جودة واضحة

- مراقبة الأداء عن كثب

الاتجاهات المستقبلية

تستمر الصناعة في التطور مع:

- التطورات المادية الجديدة

- تقنيات المعالجة المحسّنة

- أدوات تصميم متقدمة

- تعزيز قدرات إعادة التدوير المحسّنة

انقر لمعرفة المزيد عن عملية إنتاج الألومنيوم المهمة هذه وتطبيقاتها الصناعية. ↩

انقر لمعرفة المزيد عن تقنيات تصلب المعادن وكيفية تأثيرها على جودة المنتج النهائي. ↩

انقر للتعرف على العمليات المعدنية المتقدمة التي تعزز قوة المواد. ↩

انقر لمعرفة المزيد عن الهياكل المعدنية وتأثيرها على جودة الصب. ↩

انقر لمعرفة المزيد عن تحليل الإجهاد الحراري واستراتيجيات الوقاية منه في صب الألومنيوم. ↩

انقر لمعرفة المزيد عن هياكل التشعبات وتأثيرها على خواص الألومنيوم. ↩

انقر هنا للتعرف على كيفية تغير خصائص المواد أثناء التعرض للحرارة. ↩

انقر لمعرفة المزيد عن الإدارة الحرارية في تطبيقات الصب. ↩

انقر لمعرفة المزيد عن المواد المملوءة بالزجاج وتطبيقاتها في التصنيع الحديث. ↩