هل تواجه صعوبة في اختيار المادة المناسبة لمشروع التصنيع التالي؟ يواجه العديد من المهندسين هذه المعضلة، خاصةً عند التفكير في النايلون. يمكن أن يؤدي الاختيار الخاطئ للمواد إلى إهدار الوقت وزيادة التكاليف وانخفاض جودة القِطع.

يُعد النايلون مادة ممتازة للتشغيل الآلي، حيث يوفر قابلية تشغيل آلية جيدة، ومقاومة عالية للتآكل، وخصائص ميكانيكية ممتازة. وهي مثالية لإنتاج الأجزاء التي تتطلب متانة واحتكاكًا منخفضًا، مثل التروس والمحامل والبطانات.

لقد عملت مع العديد من المواد في مشاريع التصنيع الآلي، وقد أثبت النايلون جدارته باستمرار. اسمحوا لي أن أشارككم رؤيتي حول مزايا النايلون وقيوده المحددة في عمليات التصنيع الآلي. سنستكشف لماذا قد يكون الخيار الأمثل لمشروعك القادم.

ما هو النايلون الأفضل للتشغيل الآلي؟

يمكن أن يكون العثور على مادة النايلون المناسبة للتشغيل الآلي أمرًا مربكًا في ظل وجود العديد من الخيارات المتاحة. غالبًا ما يواجه المهندسون والمصنعون صعوبة في الموازنة بين التكلفة والأداء وقابلية التشغيل الآلي عند اختيار درجات النايلون. قد يؤدي الاختيار الخاطئ إلى قطع فاشلة ومواد مهدرة وتأخيرات مكلفة في الإنتاج.

النايلون الأفضل للتشغيل الآلي هو النايلون 6/6، يليه النايلون المصبوب 6. وتوفر هذه المواد ثباتًا ممتازًا في الأبعاد، ومقاومة جيدة للتآكل، وقابلية تشغيل آلي فائقة. كما أنها تحافظ على تفاوتات ضيقة وتوفر نتائج متسقة في مختلف عمليات التشغيل الآلي.

فهم درجات النايلون للتشغيل الآلي

عندما يتعلق الأمر بتصنيع النايلون، فإن فهم الدرجات المختلفة أمر بالغ الأهمية. إن التبلور1 يلعب النايلون دورًا مهمًا في تحديد خصائصه الآلية. في PTSMAKE، نعمل عادةً في شركة PTSMAKE مع العديد من درجات النايلون، حيث يقدم كل منها خصائص وفوائد فريدة من نوعها.

درجات النايلون الأكثر شيوعًا في التصنيع الآلي

نايلون 6/6

- أعلى قوة ميكانيكية

- مقاومة ممتازة للتآكل

- ثبات أبعاد فائق

- مقاومة جيدة للمواد الكيميائية

- مثالية للقطع الدقيقة

نايلون مصبوب 6

- مقاومة تآكل أفضل من الإصدارات المبثوقة

- خصائص تشغيل آلي جيدة

- خيار فعال من حيث التكلفة

- مناسبة للمكونات الكبيرة

نايلون 6

- مقاومة جيدة للصدمات

- تكلفة معتدلة

- متاح على نطاق واسع

- تطبيقات متعددة الاستخدامات

تحليل مقارن لأنواع النايلون

تقدم أنواع النايلون المختلفة مزايا مختلفة لتطبيقات التصنيع الآلي. إليك مقارنة مفصلة:

| الممتلكات | نايلون 6/6 | نايلون مصبوب 6 | نايلون 6 |

|---|---|---|---|

| قوة الشد | ممتاز | جيد جداً | جيد |

| مقاومة الحرارة | عالية | معتدل | معتدل |

| مقاومة التآكل | متفوقة | ممتاز | جيد |

| التكلفة | أعلى | معتدل | أقل |

| قابلية التصنيع | ممتاز | جيد جداً | جيد |

العوامل المؤثرة على أداء تصنيع النايلون آليًا

خواص المواد

يعتمد نجاح تصنيع النايلون آليًا بشكل كبير على خصائص المواد:

- امتصاص الرطوبة

- مقاومة درجات الحرارة

- ثبات الأبعاد

- خصائص التآكل

معلمات التصنيع

تعتبر معلمات التشغيل الآلي المناسبة ضرورية للحصول على أفضل النتائج:

- سرعة القطع: 500-1000 قدم في الدقيقة الواحدة

- معدل التغذية: 0.005-0.015 بوصة لكل دورة

- عمق القطع: 0.020-0.125 بوصة

- هندسة الأداة: حواف قطع حادة بزوايا أشعل النار إيجابية

التطبيقات الخاصة بالصناعة

مكونات السيارات

- البطانات

- المحامل

- عجلات التروس

- المكونات المنزلقة

معدات صناعية

- ألواح التآكل

- قضبان التوجيه

- البكرات

- أدلة السلاسل

الأجهزة الطبية

- الأدوات الجراحية

- معدات المختبر

- أجهزة التشخيص

- مكونات الأجهزة الطبية

أفضل الممارسات لتصنيع النايلون آليًا

التحكم في درجة الحرارة

- الحفاظ على درجة حرارة ثابتة للورشة

- استخدام طرق التبريد المناسبة

- السماح للمادة بالاستقرار قبل التصنيع الآلي

اختيار الأداة

- استخدم أدوات حادة ومطحونة بشكل صحيح

- تحديد الأشكال الهندسية المناسبة للقطع

- النظر في الأدوات المتخصصة للميزات المعقدة

مناولة المواد

- يُحفظ في بيئة يتم التحكم في رطوبتها

- التحقق من شهادة المواد

- وضع علامات على الدرجات المختلفة وتتبعها بشكل صحيح

اعتبارات التكلفة

تختلف تكلفة تصنيع النايلون بالماكينات اعتمادًا على عدة عوامل:

- اختيار درجة المواد

- التعقيد الجزئي

- حجم الإنتاج

- متطلبات التحمل

- مواصفات تشطيب السطح

في شركة PTSMAKE، نساعد العملاء على تحسين اختيارهم للمواد بناءً على المتطلبات الفنية وقيود الميزانية. تُظهر خبرتنا أن الاستثمار في النايلون عالي الجودة غالبًا ما يؤدي إلى قيمة أفضل على المدى الطويل، على الرغم من ارتفاع التكاليف الأولية.

تدابير مراقبة الجودة

لضمان جودة ثابتة في الأجزاء المصنعة آليًا من النايلون:

- فحص الأبعاد

- التحقق من تشطيب السطح

- اختبار خصائص المواد

- التكييف البيئي

- التوثيق والتتبع

الأثر البيئي

تتزايد أهمية ممارسات التصنيع المستدام:

- قدرات إعادة تدوير المواد

- كفاءة الطاقة في التصنيع الآلي

- استراتيجيات الحد من النفايات

- الامتثال البيئي

نصائح للتصنيع الآلي النايلون الناجح

اعتبارات ما قبل التصنيع

- التحقق من مواصفات المواد

- تحقق من محتوى الرطوبة

- مراجعة متطلبات التصميم

أثناء التصنيع الآلي

- مراقبة درجات حرارة القطع

- الحفاظ على تفريغ البُرادة بشكل صحيح

- التحقق من ثبات الأبعاد

ما بعد التصنيع

- السماح بتخفيف التوتر

- التحقق من الأبعاد النهائية

- التنظيف والتعبئة والتغليف المناسبين

التحديات والحلول المشتركة

التحدي 1: ثبات الأبعاد

الحل: استخدام التكييف المناسب للمواد والتحكم في درجة الحرارة

التحدي 2: تآكل الأدوات

الحل: اختيار أدوات القطع المناسبة وتحسين معلمات التصنيع الآلي

التحدي 3: تشطيب السطح

الحل: تنفيذ استراتيجيات التبريد والقطع المناسبة

هل النايلون 6 قابل للتشغيل الآلي؟

قد تكون عملية تصنيع النايلون 6 مهمة صعبة بالنسبة للعديد من الشركات المصنعة. فخصائص المادة الفريدة، بما في ذلك ميلها لامتصاص الرطوبة والتشوه تحت الحرارة، غالبًا ما تؤدي إلى نتائج غير متسقة وإهدار الموارد.

نعم، النايلون 6 قابل للتشغيل الآلي، ولكنه يتطلب معايير قطع محددة ومعالجة مناسبة للمواد. باستخدام تقنيات التصنيع الصحيحة، والتحكم في درجة الحرارة، واختيار الأداة، يمكنك تحقيق تشطيبات سطحية ممتازة وتفاوتات دقيقة في قطع النايلون 6.

فهم خصائص التصنيع الآلي للنايلون 6

يتأثر سلوك تشغيل النايلون 6 آليًا بشكل كبير بمادة استرطابي2 الطبيعة. لقد وجدت أن هذه المادة تتطلب دراسة دقيقة للعديد من العوامل الرئيسية لتحقيق أفضل النتائج. إن الموصلية الحرارية المنخفضة للمادة تعني أن تراكم الحرارة يمكن أن يكون مشكلة كبيرة أثناء عمليات التصنيع الآلي.

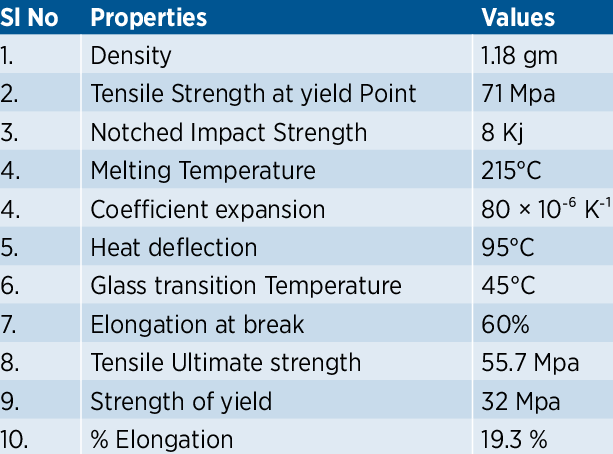

خصائص المواد التي تؤثر على قابلية التشغيل الآلي

يعتمد نجاح تصنيع النايلون 6 آليًا إلى حد كبير على فهم خصائصه الفريدة:

- قوة الشد: 70-85 ميجا باسكال

- درجة الانصهار: 220 درجة مئوية

- درجة حرارة الانحراف الحراري: 75 درجة مئوية

- امتصاص الماء: 2.7%

تؤثر هذه الخصائص بشكل مباشر على كيفية تعاملنا مع عمليات التشغيل الآلي.

معلمات القطع المثلى

استنادًا إلى خبرتي في PTSMAKE، قمتُ بتطوير معلمات قطع محددة تنتج نتائج عالية الجودة باستمرار:

| العملية | سرعة القطع (م/دقيقة) | معدل التغذية (مم/معدل التردد) | عمق القطع (مم) |

|---|---|---|---|

| الدوران | 300-500 | 0.1-0.3 | 0.5-2.0 |

| الطحن | 200-400 | 0.1-0.25 | 1.0-3.0 |

| الحفر | 150-250 | 0.1-0.2 | - |

إرشادات اختيار الأداة

يعد اختيار أدوات القطع المناسبة أمرًا بالغ الأهمية لنجاح تصنيع النايلون 6 آليًا:

مادة الأداة

- فولاذ عالي السرعة (HSS)

- الأدوات ذات الرؤوس الكربيدية

- أدوات PCD للإنتاج بكميات كبيرة

المتطلبات الهندسية

- حواف القطع الحادة

- زوايا أشعل النار عالية موجبة

- أسطح الأدوات المصقولة

استراتيجيات التحكم في درجة الحرارة

إدارة الحرارة أمر بالغ الأهمية عند تصنيع النايلون 6. أوصي بتنفيذ هذه الاستراتيجيات:

استخدام سائل التبريد

- تعمل المبردات ذات الأساس مائي بشكل جيد

- الحفاظ على تدفق سائل التبريد ثابتًا

- استخدم التبريد بالغمر عندما يكون ذلك ممكناً

تعديل سرعة القطع

- ابدأ بسرعات أقل

- الزيادة التدريجية بناءً على النتائج

- مراقبة درجة حرارة الجزء

تحديات التصنيع الشائعة

من خلال عملي في PTSMAKE، حددت العديد من التحديات وحلولها:

ثبات الأبعاد

- التهيئة المسبقة للمواد قبل التصنيع الآلي

- التخزين في بيئة خاضعة للرقابة

- السماح بالاسترخاء المادي

مشكلات تشطيب السطح

- استخدم أدوات حادة

- الحفاظ على سرعات القطع المناسبة

- تنفيذ التبريد المناسب

تدابير مراقبة الجودة

لضمان جودة متسقة في القطع المصنعة آليًا من النايلون 6:

الفحص قبل التصنيع

- التحقق من شهادة المواد

- فحص محتوى الرطوبة

- التحقق من الأبعاد

الضوابط أثناء العملية

- مراقبة درجة الحرارة

- فحص تآكل الأدوات

- فحص الأبعاد

التحقق بعد التصنيع

- التفاوتات الهندسية

- قياس تشطيب السطح

- الفحص النهائي للأبعاد

أفضل الممارسات للتطبيقات المختلفة

تتطلب التطبيقات المختلفة أساليب محددة:

| نوع التطبيق | النهج الموصى به | اعتبارات خاصة |

|---|---|---|

| قطع الغيار الدقيقة | سرعات أبطأ، تمريرات متعددة | التحكم في درجة الحرارة أمر بالغ الأهمية |

| حجم كبير | المعلمات المحسّنة، والعمليات الآلية | مراقبة عمر الأداة |

| النماذج الأولية | معايير متحفظة، تحقق دقيق من الصحة | بدل المواد الإضافية |

تقنيات التصنيع المتقدمة

بالنسبة لأجزاء النايلون 6 المعقدة، ضع في اعتبارك هذه التقنيات المتقدمة:

التصنيع الآلي متعدد المحاور

- يقلل من وقت الإعداد

- يحسن الدقة

- تشطيب أفضل للسطح

التصنيع الآلي عالي السرعة

- يتطلب تبريداً مناسباً

- يحتاج إلى إعداد آلة صلبة

- فوائد تحسين مسار الأداة

التركيبات المتخصصة

- قطع العمل المخصص

- الحد الأدنى من ضغط التشبيك

- توزيع الدعم المتساوي

لقد نجحنا في PTSMAKE في تصنيع آلاف القِطع المصنوعة من النايلون 6 لمختلف الصناعات. وقد أظهرت تجربتنا أنه على الرغم من أن النايلون 6 يمثل تحديات فريدة من نوعها، إلا أن التخطيط والتنفيذ المناسبين يمكن أن يؤديا إلى مكونات ممتازة مُشَكَّلة آليًا. والمفتاح هو الحفاظ على عمليات متسقة وتنفيذ الضوابط المناسبة خلال عملية التصنيع الآلي.

تذكر أن التصنيع الآلي النايلون 6 الناجح يتطلب نهجًا شاملاً يأخذ في الاعتبار خصائص المواد، ومعلمات القطع، والتحكم في درجة الحرارة، والتحقق من الجودة. من خلال اتباع هذه الإرشادات والحفاظ على الضوابط المناسبة، يمكنك تحقيق نتائج موثوقة وعالية الجودة في مشاريع تصنيع النايلون 6 الخاصة بك.

ما هي درجة تحمل الآلات للنايلون؟

يمكن أن يمثل الحصول على تفاوتات التفاوتات الصحيحة لتصنيع النايلون تحديًا حقيقيًا. لقد رأيتُ العديد من المهندسين يعانون من عدم ملاءمة القِطع التي لا تتناسب بشكل صحيح أو تفشل في عمليات فحص الجودة، مما يؤدي إلى إعادة صياغة مكلفة وتأخير المشروع.

تتراوح التفاوتات المسموح بها في تصنيع النايلون عادةً من ± 0.002 إلى ± 0.005 بوصة (0.05 إلى 0.13 مم) للتطبيقات القياسية، بينما يمكن تحقيق تفاوتات أكثر دقة تبلغ ± 0.001 بوصة (0.025 مم) باستخدام تقنيات التصنيع المناسبة والضوابط البيئية.

فهم خصائص مادة النايلون

عند العمل مع النايلون في عمليات التصنيع الآلي، من الضروري فهم خصائصه المادية الفريدة. يُظهر النايلون سلوكًا استرطابيًا، مما يعني أنه يمتص الرطوبة من البيئة. تؤثر هذه الخاصية بشكل كبير على التفاوتات التي يمكن تحقيقها.

الاعتبارات الحرارية

معامل التمدد الحراري للنايلون أعلى من المعادن، مما يؤثر على ثبات الأبعاد أثناء التصنيع الآلي. يعد التحكم في درجة الحرارة في بيئة التصنيع أمرًا ضروريًا للحفاظ على التفاوتات الضيقة.

تأثيرات الرطوبة

يمكن أن يتسبب امتصاص الرطوبة في حدوث تغيرات في الأبعاد تصل إلى 3% في أجزاء النايلون. في PTSMAKE، نقوم بتخزين مواد النايلون الخاصة بنا في بيئات خاضعة للرقابة ونضع في اعتبارنا تأثيرات الرطوبة في حسابات التفاوت المسموح به.

إرشادات التفاوت المسموح به القياسية للنايلون المشغول آليًا

فيما يلي تفصيل تفصيلي للتفاوتات المسموح بها في التصنيع الآلي النموذجي لأجزاء النايلون:

| نطاق الأبعاد (بوصة) | التفاوت القياسي (± بوصة) | التفاوت في الدقة (± بوصة) |

|---|---|---|

| حتى 1 | 0.005 | 0.002 |

| 1 إلى 2 | 0.007 | 0.003 |

| 2 إلى 4 | 0.010 | 0.004 |

| من 4 إلى 6 | 0.015 | 0.006 |

العوامل التي تؤثر على تحمل تصنيع النايلون آليًا

معلمات القطع

- سرعة القطع

- معدل التغذية

- هندسة الأدوات

- عمق القطع

يجب تحسين هذه المعلمات لخصائص النايلون المحددة. يمكن أن يؤدي القطع الشديد للغاية إلى تراكم الحرارة وعدم استقرار الأبعاد.

الضوابط البيئية

يعد التحكم في درجة الحرارة والرطوبة أمرًا بالغ الأهمية للحفاظ على تفاوتات متناسقة. تحافظ منشأتنا على ضوابط بيئية صارمة لضمان ثبات الأبعاد.

أفضل الممارسات لتحقيق التفاوتات الضيقة

اختيار المواد

توفر درجات النايلون المختلفة مستويات متفاوتة من ثبات الأبعاد. على سبيل المثال:

- يوفر النايلون 6/6 ثبات أبعاد أفضل من النايلون 6 القياسي

- يوفر النايلون المملوء بالزجاج صلابة معززة وتقليل امتصاص الرطوبة

استراتيجية التصنيع

- استخدم أدوات القطع الحادة لتقليل توليد الحرارة

- تنفيذ استراتيجيات التبريد المناسبة

- اسمح بتثبيت المواد قبل التصنيع الآلي النهائي

- النظر في تخفيف الضغط بين عمليات التخشين والتشطيب

طرق التحكم في التحمل المتقدمة

تدابير مراقبة الجودة

في شركة PTSMAKE، ننفذ:

- المعايرة المنتظمة لمعدات التشغيل الآلي

- أنظمة المراقبة البيئية

- تقنيات القياس أثناء العملية

- مراقبة العمليات الإحصائية (SPC)

الأدوات المتخصصة

نحن نستخدم:

- أدوات القطع الأرضية المخصصة

- حلول قطع العمل المتقدمة

- معدات قياس عالية الدقة

المتطلبات الخاصة بالصناعة

تختلف متطلبات التحمل باختلاف الصناعات المختلفة:

| الصناعة | متطلبات التحمل النموذجية | التطبيقات الشائعة |

|---|---|---|

| الفضاء الجوي | ± 0.001 إلى ± 0.002 بوصة | البطانات والمحامل |

| السيارات | ± 0.003 إلى ± 0.003 إلى ± 0.005 بوصة | مكونات التآكل |

| الطب الباطني | ± 0.001 إلى ± 0.003 بوصة | الأدوات الجراحية |

| صناعي | ± 0.005 إلى ± 0.010 بوصة | المكونات العامة |

اعتبارات التكلفة

يتطلب تحقيق تفاوتات أكثر دقة في كثير من الأحيان:

- معدات أكثر دقة

- وقت الإعداد الإضافي

- سرعات تشغيل آلي أبطأ

- فحوصات جودة أكثر تواتراً

توصيات التصميم

لتحسين تحمل الماكينات للقطع إلى الحد الأمثل:

- تحديد أكبر تفاوت مقبول

- النظر في هندسة القِطع وتأثيرها على التشغيل الآلي

- حساب خصائص المواد في مرحلة التصميم

- تضمين قياس الأبعاد والتفاوت المناسب (GD&T)

التحقق من الجودة

تشمل عملية مراقبة الجودة لدينا ما يلي:

- فحص المادة الأولى

- الفحوصات المنتظمة أثناء العملية

- التحقق النهائي من الأبعاد

- شهادة المواد عند الاقتضاء

نتفهم في شركة PTSMAKE الطبيعة الحرجة للحفاظ على التفاوتات الدقيقة في تصنيع النايلون. ومن خلال المناولة الدقيقة للمواد، وتقنيات التصنيع المناسبة، ومراقبة الجودة الصارمة، نحقق باستمرار التفاوتات المطلوبة لتطبيقات عملائنا.

هل يجب استخدام سائل التبريد عند تصنيع النايلون؟

يمكن أن يؤدي تصنيع النايلون بدون تبريد مناسب إلى نتائج محبطة. لقد رأيت العديد من المشاريع تسوء عندما يتسبب تراكم الحرارة في تشوه المادة، مما يؤدي إلى عدم دقة الأبعاد ومشاكل في تشطيب السطح. لا يؤدي ذلك إلى إهدار مواد قيمة فحسب، بل يؤدي أيضًا إلى تأخيرات مكلفة في الإنتاج.

في معظم الحالات، يوصى بشدة باستخدام سائل التبريد عند تصنيع النايلون. يساعد سائل التبريد في الحفاظ على ثبات الأبعاد، ويمنع تشوه المواد، ويطيل عمر الأداة. ومع ذلك، يجب اختيار نوع سائل التبريد وطريقة التبريد بعناية بناءً على الاستخدام المحدد ودرجة النايلون.

فهم توليد الحرارة في تصنيع النايلون آليًا

عند تشغيل النايلون آليًا، يعد توليد الحرارة عاملًا حاسمًا يؤثر على جودة المنتج النهائي. إن التوصيل الحراري3 من النايلون منخفضة نسبيًا مقارنةً بالمعادن، مما يعني أن الحرارة تميل إلى التراكم بدلاً من التبدد بسرعة. قمنا في PTSMAKE بتطوير بروتوكولات محددة لإدارة الحرارة أثناء عمليات تصنيع النايلون.

العوامل المؤثرة في توليد الحرارة

- سرعة القطع

- معدل التغذية

- هندسة الأدوات

- عمق القطع

- درجة المواد

إرشادات اختيار سائل التبريد

يعد اختيار سائل التبريد المناسب أمرًا ضروريًا لنجاح تصنيع النايلون آليًا. إليك مقارنة شاملة لخيارات التبريد المختلفة:

| نوع سائل التبريد | المزايا | العيوب | أفضل حالة استخدام |

|---|---|---|---|

| ذات أساس مائي | فعالة من حيث التكلفة، تبريد جيد | يمكن أن يسبب الامتصاص | التصنيع الآلي للأغراض العامة |

| ذات أساس زيتي | تزييت ممتاز، امتصاص أقل | تكلفة أعلى، التنظيف مطلوب | قطع عالية الدقة |

| الهواء المضغوط | نظيف، بدون تلوث | قدرة تبريد محدودة | عمليات القطع الخفيف |

تحسين استراتيجيات التبريد

تبريد الفيضانات المباشر

توفر هذه الطريقة تبريدًا ثابتًا وتفريغًا متسقًا للبُرادة. أوصي باستخدام التبريد بالغمر من أجل:

- عمليات التخشين الثقيلة

- طحن الجيب العميق

- تصنيع آلي عالي السرعة

نظام التبريد بالضباب

يوفر التبريد بالضباب توازنًا بين كفاءة التبريد وحماية المواد:

- يقلل من تراكم الحرارة

- يقلل من امتصاص المواد

- يوفر تزييتًا كافيًا

اعتبارات خاصة لدرجات النايلون المختلفة

تتطلب درجات النايلون المختلفة طرق تبريد محددة:

نايلون 6

- التبريد المعتدل المطلوب

- تعمل المبردات ذات الأساس مائي بشكل جيد

- مراقبة درجة حرارة القطع

نايلون 66

- مقاومة أعلى للحرارة

- يمكن أن تتحمل سرعات قطع أعلى

- لا تزال تستفيد من التبريد المناسب

نايلون مملوء بالزجاج

- طبيعة أكثر كشطًا

- يتطلب تبريدًا محسنًا

- يمثل تآكل الأدوات مصدر قلق أكبر

أفضل الممارسات لاستخدام سائل التبريد

لتحقيق أفضل النتائج المثلى عند تصنيع النايلون باستخدام سائل التبريد:

- الحفاظ على التركيز المناسب لسائل التبريد

- استخدم سائل تبريد نظيفاً ومعتنى به جيداً

- ضمان التدفق الكافي لسائل التبريد

- ضع الفوهات بشكل صحيح

- مراقبة درجة حرارة سائل التبريد

التأثير على تشطيب السطح

يؤثر استخدام سائل التبريد المناسب على جودة تشطيب السطح بشكل كبير:

فوائد الاستخدام الصحيح لسائل التبريد

- تشطيب أكثر نعومة للسطح

- دقة أبعاد أفضل

- تقليل علامات الأدوات المخفضة

- جودة القطعة المتسقة

المشكلات الشائعة الناجمة عن التبريد غير السليم

- حرق السطح

- اختلافات الأبعاد

- ضعف تفريغ البُرادة

- انخفاض عمر الأداة

اعتبارات البيئة والسلامة

عند تنفيذ أنظمة التبريد:

- اختر خيارات صديقة للبيئة

- اتبع إجراءات التخلص السليمة

- استخدام معدات الحماية الشخصية المناسبة

- الحفاظ على تهوية جيدة في مكان العمل

- الصيانة الدورية للنظام

تحسينات كفاءة الإنتاج

من خلال تجربتي في PTSMAKE، أدى الاستخدام السليم لسائل التبريد إلى تحسينات كبيرة:

- 30% زيادة في عمر الأداة

- 25% تقليل زمن الدورة الزمنية

- 40% تحسن في جودة تشطيب السطح الخارجي

- انخفاض معدل رفض القطع 50% في معدل رفض القطع

تحليل التكاليف

ضع في اعتبارك هذه العوامل عند تقييم أنظمة سائل التبريد:

| عامل التكلفة | التأثير | النظر في |

|---|---|---|

| الاستثمار المبدئي | متوسط | إعداد المعدات |

| تكلفة التشغيل | منخفضة-متوسطة | استبدال سائل التبريد |

| الصيانة | منخفضة | التنظيف المنتظم |

| فوائد الإنتاج | عالية | تحسين الجودة |

استكشاف المشكلات الشائعة وإصلاحها

عند ظهور مشاكل أثناء تصنيع النايلون آليًا:

- افحص تركيز سائل التبريد

- التحقق من معدل تدفق سائل التبريد

- فحص حالة الأداة

- مراقبة معلمات القطع

- تقييم تكوين البُرادة

وقد ساعدنا تنفيذ هذه الاستراتيجيات في الحفاظ على جودة ثابتة في عمليات تصنيع النايلون في شركة PTSMAKE، خاصةً لعملائنا في صناعات الطيران والأجهزة الطبية الذين يحتاجون إلى مكونات عالية الدقة.

ما هي مزايا وعيوب النايلون 6؟

غالبًا ما يواجه المهندسون والمصنعون صعوبة في اختيار المادة المناسبة لمشاريعهم. وعندما يتعلق الأمر بالنايلون 6، يصبح القرار أكثر تعقيدًا نظرًا لخصائصه الفريدة التي يمكن أن تكون مفيدة وصعبة في التطبيقات المختلفة.

النايلون 6 عبارة عن بوليمر صناعي معروف بقوته الميكانيكية الممتازة ومقاومته للتآكل والثبات الكيميائي. وفي حين أنه يوفر مزايا كبيرة في المتانة والفعالية من حيث التكلفة، إلا أنه يقدم أيضًا بعض القيود التي تحتاج إلى دراسة متأنية لتطبيقات محددة.

الخواص الميكانيكية والأداء

القوة والمتانة

واحدة من أبرز ميزات النايلون 6 هي ميزته الاستثنائية قوة الشد4. لقد عملت مع العديد من العملاء في PTSMAKE الذين اختاروا هذه المادة خصيصًا للتطبيقات التي تتطلب قوة ميكانيكية عالية. تتميز هذه المادة بـ

- مقاومة الصدمات الفائقة

- مقاومة فائقة للإجهاد والتعب

- مقاومة ممتازة للتآكل

- عمر مرن جيد

أداء درجة الحرارة

الخصائص الحرارية للنايلون 6 تجعله مناسبًا لظروف التشغيل المختلفة:

| خاصية درجة الحرارة | النطاق (درجة مئوية) | خصائص الأداء |

|---|---|---|

| درجة حرارة التشغيل | -40 إلى -185 | تحافظ على ثباتها عبر نطاق واسع |

| نقطة الانصهار | 220 | نافذة معالجة جيدة |

| الانحراف الحراري | 75-85 | مناسب للتعرض للحرارة المعتدلة |

الخصائص الكيميائية والبيئية

مقاومة المواد الكيميائية

نقوم في شركة PTSMAKE بمعالجة النايلون 6 بانتظام للعملاء في مختلف الصناعات نظرًا لخصائصه الكيميائية الرائعة:

- مقاومة ممتازة للزيوت والشحوم

- مقاومة جيدة للأحماض الضعيفة

- مقاومة عالية للهيدروكربونات

- مقاومة محدودة للأحماض القوية

الاعتبارات البيئية

يمثل تفاعل المادة مع العوامل البيئية مزايا وتحديات على حد سواء:

| العامل البيئي | الميزة | العيب |

|---|---|---|

| امتصاص الرطوبة | تزييت طبيعي | التغييرات في الأبعاد |

| التعرض للأشعة فوق البنفسجية | مقاومة أولية جيدة | قد تتحلل بمرور الوقت |

| إعادة التدوير | المواد القابلة لإعادة التدوير | عملية كثيفة الاستهلاك للطاقة |

التصنيع والمعالجة

خصائص التصنيع

استنادًا إلى خبرتنا الواسعة في PTSMAKE، يُظهر النايلون 6 قابلية ممتازة للتشغيل الآلي:

- يحافظ على ثبات الأبعاد أثناء التشغيل الآلي

- يسمح بالتفاوتات الضيقة

- يتطلب معلمات قطع محددة

- فوائد التبريد المناسب أثناء المعالجة

اعتبارات القوالب

توفر خصائص صب المادة العديد من المزايا:

- خصائص تدفق جيدة

- تعبئة ممتازة للقالب

- الحد الأدنى من الانكماش

- تشطيب سطح متناسق

التكلفة والعوامل الاقتصادية

الاستثمار المبدئي

تشمل الجوانب الاقتصادية للنايلون 6 ما يلي:

| عامل التكلفة | التأثير | النظر في |

|---|---|---|

| المواد الخام | معتدل | فعالة من حيث التكلفة مقارنة بالبوليمرات عالية الأداء |

| المعالجة | منخفضة إلى متوسطة | إمكانية التصنيع الفعّال |

| الأدوات | قياسي | لا توجد أدوات خاصة مطلوبة |

القيمة طويلة الأجل

وغالباً ما تؤدي متانة المادة إلى:

- انخفاض تكاليف الصيانة

- عمر خدمة ممتد

- انخفاض تكرار الاستبدال

- عائد أفضل على الاستثمار

اعتبارات خاصة بالتطبيق

التطبيقات المثالية

ومن خلال خبرتنا في التصنيع في شركة PTSMAKE، وجدنا أن النايلون 6 يتفوق في

- المكونات الميكانيكية

- أسطح المحامل

- أنظمة التروس

- ألواح التآكل

- مثبتات صناعية

ملاءمة محدودة

قد لا تكون المادة مثالية لـ:

- تطبيقات درجات الحرارة العالية

- البيئات الحمضية القوية

- التعرض الطويل للأشعة فوق البنفسجية

- التطبيقات التي تتطلب دقة الأبعاد في ظروف رطوبة متفاوتة

متطلبات الصيانة والعناية

لزيادة فوائد النايلون 6 إلى أقصى حد، فإن الصيانة المناسبة ضرورية:

- الفحص المنتظم للتحقق من التآكل

- مراقبة محتوى الرطوبة

- إجراءات التنظيف المناسبة

- ظروف التخزين المناسبة

يعتمد نجاح تطبيقات النايلون 6 إلى حد كبير على فهم قدراته وحدوده. وبصفتي مُصنِّعًا، رأيت كيف يمكن أن يؤثر اختيار المواد المناسبة ومعالجتها بشكل كبير على نتائج المشروع. في شركة PTSMAKE، نضمن حصول عملائنا على إرشادات مفصلة بشأن اختيار المواد، مع مراعاة متطلبات الاستخدام وظروف التشغيل الخاصة بهم.

عند التفكير في استخدام النايلون 6 لمشروعك، من المهم تقييم جميع هذه العوامل في ضوء متطلباتك الخاصة. يمكن لفريقنا في شركة PTSMAKE المساعدة في تحديد ما إذا كان النايلون 6 هو الخيار الأمثل لتطبيقك، مع مراعاة جميع المزايا والعيوب التي تمت مناقشتها أعلاه.

كيف تمنع الالتواء أثناء تصنيع النايلون آليًا؟

يمثل اعوجاج النايلون أثناء التصنيع الآلي تحديًا مستمرًا يمكن أن يفسد حتى أكثر القِطع المصممة بدقة. يعاني العديد من المصنعين من مشاكل دقة الأبعاد وجودة السطح عندما يحدث اعوجاج غير متوقع في قطع العمل المصنوعة من النايلون، مما يؤدي إلى إعادة صياغة مكلفة وتأخير المشروع.

يكمن مفتاح منع الاعوجاج أثناء تصنيع النايلون في التحكم في إجهاد المواد، والحفاظ على معايير القطع المناسبة، وتنفيذ تقنيات التصنيع الاستراتيجية. من خلال فهم هذه العوامل وإدارتها، يمكنك تقليل مشاكل الاعوجاج أو القضاء عليها بشكل كبير.

فهم خصائص مادة النايلون

قبل الخوض في طرق الوقاية، من الضروري فهم سبب تعرض النايلون للتشوه. يظهر النايلون استرطابي5 مما يعني أنه يمتص الرطوبة من البيئة بسهولة. هذه الخاصية، بالإضافة إلى حساسيته الحرارية، تجعل من الصعب بشكل خاص تشغيله آليًا.

خصائص المواد الحرجة

- معدل امتصاص الرطوبة

- معامل التمدد الحراري

- توزيع الإجهاد الداخلي

- التركيب البلوري

تحضير ما قبل التصنيع

تكييف المواد

يعد التهيئة المناسبة للمواد أمرًا ضروريًا لنجاح تصنيع النايلون آليًا. لقد طورنا في شركة PTSMAKE عملية تحضير شاملة:

- التحكم في التخزين

- التأقلم مع درجة الحرارة

- التحقق من محتوى الرطوبة

- إجراءات تخفيف التوتر

إرشادات اختيار المخزون

| درجة المادة | الاستخدام الموصى به | ميل الالتواء |

|---|---|---|

| نايلون 6 | الغرض العام | معتدل |

| نايلون 6/6 | قوة عالية | عالية |

| نايلون مصبوب | المكونات الكبيرة | منخفضة |

تحسين معلمات التصنيع الآلي

سرعة القطع ومعدل التغذية

في منشأتنا، وجدنا أن معلمات القطع المثلى ضرورية لمنع الالتواء:

- سرعات قطع معتدلة

- معدلات التغذية المضبوطة

- العمق التدريجي للتخفيضات

- حمل البُرادة المتوازن

إدارة درجة الحرارة

يعد التحكم في درجة الحرارة أمرًا بالغ الأهمية أثناء عملية التصنيع الآلي:

- اختيار سائل التبريد المناسب

- استخدام سائل التبريد الاستراتيجي

- مراقبة درجة الحرارة

- مناطق القطع المضبوطة

اختيار الأدوات والاستراتيجية

أدوات القطع الموصى بها

| نوع الأداة | التطبيق | المزايا |

|---|---|---|

| المطاحن الطرفية الكربيدية | القطع العام | انخفاض توليد الحرارة المنخفضة |

| أدوات PCD | تشطيب عالي السرعة | تشطيب سطح فائق |

| مطلي بالماس | تفاصيل دقيقة | إطالة عمر الأداة |

اعتبارات هندسة القطع

تساعد هندسة القطع الصحيحة في تقليل الضغط إلى الحد الأدنى:

- حواف القطع الحادة

- زوايا أشعل النار موجبة

- الزوايا الحلزونية المناسبة

- زوايا الإغاثة المناسبة

تقنيات تثبيت العمل

مبادئ تصميم التركيبات

التثبيت المناسب ضروري لمنع الالتواء:

- توزيع الضغط المتساوي

- الحد الأدنى من قوة التشبيك

- تحسين نقاط الدعم

- تركيب خالي من الإجهاد

استراتيجيات الدعم

نقوم بتنفيذ طرق دعم مختلفة:

- تصميم التجهيزات المخصصة

- نقاط التشبيك الموزعة

- قطع العمل بالتفريغ

- ألواح دعم القربان

اعتبارات ما بعد التصنيع

طرق تخفيف التوتر

بعد التصنيع الآلي، يعد تخفيف الضغط المناسب أمرًا بالغ الأهمية:

- التبريد المتحكم به

- فك التثبيت التدريجي

- التكييف البيئي

- فترات الراحة

تدابير مراقبة الجودة

نحن نستخدم مراقبة شاملة للجودة:

- التحقق من الأبعاد

- فحص الاعوجاج

- الرصد البيئي

- بروتوكولات التوثيق

التقنيات المتقدمة

استراتيجيات البرمجة

يتضمن نهجنا في البرمجة باستخدام الحاسب الآلي الرقمي (CNC) ما يلي:

- إزالة المواد المتوازنة

- مسارات الأدوات الاستراتيجية

- تكامل استراحات الراحة

- التحكم التكيفي في التغذية

التحكم البيئي

الحفاظ على الظروف المثلى أمر بالغ الأهمية:

- ثبات درجة الحرارة

- التحكم في الرطوبة

- تنقية الهواء

- بروتوكولات التخزين

لقد قمنا في شركة PTSMAKE بتحسين هذه التقنيات من خلال سنوات من الخبرة في التصنيع الآلي الدقيق. نحن ندرك أن التصنيع الآلي النايلون الناجح يتطلب نهجًا شاملاً يأخذ في الاعتبار خصائص المواد ومعلمات التصنيع والعوامل البيئية. ومن خلال تنفيذ هذه الاستراتيجيات، نحقق باستمرار نتائج عالية الجودة لعملائنا في مختلف الصناعات، بدءًا من صناعة الطيران وحتى الأجهزة الطبية.

تذكر أن منع الاعوجاج في تصنيع النايلون لا يتعلق فقط باتباع مجموعة من القواعد - بل يتعلق بفهم سلوك المادة وتكييف نهجك وفقًا لذلك. من خلال التخطيط والتنفيذ الدقيق، يمكنك تحقيق نتائج ممتازة مع هذه المادة الصعبة والمتعددة الاستخدامات.

ما هي السرعات والتغذية المثلى لتصنيع النايلون آليًا؟

يمكن أن يؤدي ضبط السرعات والتغذية الخاطئة لتصنيع النايلون آليًا إلى ذوبان المواد، وضعف تشطيب السطح، وعدم دقة الأبعاد. يعاني العديد من الميكانيكيين من هذه المشكلات، مما يؤدي غالبًا إلى إهدار المواد وزيادة تكاليف الإنتاج.

تتضمن السرعات والتغذيات المثلى لتصنيع النايلون عادةً سرعات قطع أعلى (500-1000 SFM) ومعدلات تغذية أقل (0.004-0.012 IPR) مقارنةً بالمعادن. تمنع هذه المعلمات تراكم الحرارة مع الحفاظ على تشطيب سطح جيد ودقة الأبعاد.

فهم أساسيات السرعة والتغذية

عند تشغيل النايلون آليًا، يعد فهم العلاقة بين سرعة القطع ومعدل التغذية أمرًا بالغ الأهمية. إن معلمات القطع6 يجب أن تكون متوازنة بعناية لتحقيق أفضل النتائج. لقد قمنا في PTSMAKE بتحسين هذه المعلمات من خلال الاختبارات المكثفة والتطبيقات الواقعية.

سرعات القطع الموصى بها

تختلف سرعة القطع للنايلون حسب الدرجة المحددة والاستخدام:

| نوع النايلون | سرعة القطع (SFM) | التطبيق |

|---|---|---|

| نايلون 6 | 500-800 | الغرض العام |

| نايلون 6/6 | 600-900 | قطع غيار عالية القوة |

| نايلون مصبوب | 700-1000 | مكونات التآكل |

اعتبارات معدل التغذية

تلعب معدلات التلقيم دورًا حاسمًا في تحقيق تشطيب السطح المطلوب ومنع تشوه المواد. إليك ما وجدته يعمل بشكل أفضل:

| نوع العملية | معدل التغذية (IPR) | طلاء السطح (Ra) |

|---|---|---|

| الخشونة | 0.008-0.012 | 125-250 |

| نصف تشطيب | 0.005-0.008 | 63-125 |

| التشطيب | 0.004-0.006 | 32-63 |

إرشادات عمق القطع

يعد التحكم في عمق القطع أمرًا ضروريًا للتحكم في توليد الحرارة والحفاظ على ثبات القِطع:

| العملية | عمق القطع (بوصة) | التعليقات |

|---|---|---|

| الخشونة | 0.100-0.250 | إزالة أعلى للمواد |

| التشطيب | 0.020-0.050 | تشطيب أفضل للسطح |

استراتيجيات إدارة درجة الحرارة

إدارة الحرارة أمر بالغ الأهمية عند تصنيع النايلون. أوصي بهذه الطرق:

- استخدام تبريد الهواء المضغوط

- تنفيذ دورات الإيقاف المؤقت المنتظمة

- مراقبة درجة حرارة الأداة

- الحفاظ على أدوات القطع الحادة

اختيار الأداة والهندسة

تؤثر هندسة الأداة الصحيحة بشكل كبير على نجاح التصنيع الآلي:

- استخدم أدوات ذات زوايا انعطاف موجبة (10-15 درجة)

- تحديد حواف القطع المصقولة

- ضع في اعتبارك أدوات الكربيد للأشواط الأطول

- تنفيذ هندسة قواطع البُرادة المناسبة

اعتبارات خاصة بالمواد

تتطلب درجات النايلون المختلفة تعديلات محددة:

أصناف النايلون المملوءة

عند تصنيع النايلون المملوء آليًا:

- زيادة سرعات القطع بمقدار 10-15%

- خفض معدلات التغذية بمقدار 20%

- استخدام أدوات هندسية أكثر قوة

- حساب زيادة تآكل الأدوات المتزايدة

تأثيرات المحتوى الرطوبي

يؤثر محتوى النايلون من الرطوبة في النايلون على معايير التصنيع الآلي:

- رطوبة أعلى: تقليل السرعات بمقدار 15%

- رطوبة أقل: زيادة معدلات التغذية بمقدار 10%

- مراقبة تشكيل البُرادة

- اضبط استراتيجيات التبريد وفقًا لذلك

تدابير مراقبة الجودة

لضمان الحصول على نتائج متسقة:

- الفحص المنتظم للأبعاد

- مراقبة تشطيب السطح الخارجي

- فحص تآكل الأدوات

- مراقبة درجة الحرارة

- تحليل تكوين الرقاقة

نصائح شائعة لاستكشاف الأخطاء وإصلاحها

معالجة المشكلات الشائعة بفعالية:

مشاكل تشطيب السطح

- تشطيب ضعيف: تقليل معدل التغذية

- الذوبان: سرعة قطع أقل

- الثرثرة: ضبط صلابة الأداة

- مشاكل في الأبعاد: فحص نظام التبريد

تحسين عمر الأداة

زيادة عمر الأداة إلى أقصى حد من خلال:

- اختيار السرعة المناسبة

- الصيانة الدورية للأدوات

- استخدام سائل القطع المناسب

- اختيار هندسة الأداة الصحيحة

اعتبارات كفاءة الإنتاج

تحسين كفاءة الإنتاج عن طريق:

- معالجة الأجزاء المتشابهة على دفعات

- تنفيذ الجداول الزمنية المناسبة لتغيير الأدوات

- استخدام طرق قطع العمل المثلى

- الحفاظ على ظروف مادية متسقة

لقد قمنا في شركة PTSMAKE بتطبيق هذه الإرشادات في عمليات تصنيع النايلون لدينا، مما أدى إلى اتساق الجودة وانخفاض تكاليف الإنتاج. تُظهر تجربتنا أن اتباع هذه المعايير يؤدي إلى:

- 30% انخفاض في معدلات الخردة

- 25% تحسن في تشطيب السطح 25%

- 40% زيادة في عمر الأداة

- 20% أوقات إنتاج أسرع

تقنيات التحسين المتقدمة

قم بضبط العملية الخاصة بك باستخدام:

- مراقبة الاهتزازات

- استشعار درجة الحرارة في الوقت الحقيقي

- التحكم التكيفي في التغذية

- جدولة الصيانة التنبؤية

يعتمد نجاح تصنيع النايلون آليًا في نهاية المطاف على الاهتمام الدقيق بهذه المعلمات والمراقبة المستمرة لعملية التصنيع الآلي. من خلال اتباع هذه الإرشادات وإجراء التعديلات المناسبة بناءً على تطبيقات محددة، يمكنك تحقيق أفضل النتائج في عمليات تصنيع النايلون الخاصة بك.

هل يتطلب النايلون معالجات ما بعد المعالجة مثل التلدين؟

عند تصنيع القِطع المصنوعة من النايلون، يواجه العديد من المهندسين تغيرات غير متوقعة في الأبعاد ومشكلات في الاعوجاج بعد عملية التصنيع الآلي. وغالبًا ما تؤدي هذه المشاكل إلى رفض القِطع وتأخير المشروع وزيادة التكاليف. يمكن أن يتسبب الإجهاد الناتج أثناء التصنيع الآلي في حدوث مشاكل كبيرة إذا لم تتم معالجتها بشكل صحيح.

نعم، يتطلب النايلون عادةً معالجات ما بعد التصنيع مثل التلدين. وتساعد هذه العملية على تخفيف الضغوط الداخلية الناتجة أثناء التصنيع الآلي، مما يضمن ثبات الأبعاد ويمنع الالتواء أو التشوه المحتمل في الأجزاء النهائية.

فهم الضغوط الداخلية في تصنيع النايلون آليًا

عند تشغيل النايلون آليًا، تتعرض المادة لإجهادات ميكانيكية وحرارية مختلفة. تُحدِث عملية القطع تسخينًا موضعيًا وتتسبب في التبلور7 لسلاسل البوليمر. في PTSMAKE، لاحظنا أن هذه الضغوط الداخلية، إذا لم تتم إدارتها بشكل صحيح، يمكن أن تؤدي إلى:

المشكلات الشائعة المتعلقة بالضغط النفسي

- عدم استقرار الأبعاد

- الالتواء

- التشقق السطحي

- انخفاض الخواص الميكانيكية

- أداء غير متناسق

أهمية التلدين

التلدين هو معالجة حاسمة بعد التصنيع تساعد على استقرار أجزاء النايلون. تتضمن العملية ما يلي:

- التسخين المتحكم به للجزء

- الحفاظ على درجة حرارة محددة

- تبريد تدريجي

إرشادات درجة حرارة التلدين بالنايلون

| نوع النايلون | درجة حرارة التلدين (درجة مئوية) | وقت الانتظار (بالساعات) | معدل التبريد (درجة مئوية/ساعة) |

|---|---|---|---|

| نايلون 6 | 150-160 | 2-4 | 15-20 |

| نايلون 66 | 160-170 | 3-5 | 10-15 |

| نايلون 12 | 130-140 | 2-3 | 20-25 |

فوائد علاجات ما بعد المعالجة الآلية

استقرار معزز

توفر معالجات ما بعد المعالجة العديد من المزايا:

- دقة أبعاد محسّنة

- أداء أفضل على المدى الطويل

- خصائص المواد المحسّنة

- تقليل مخاطر تعطل الأجزاء

تدابير ضمان الجودة

في شركة PTSMAKE، نطبق إجراءات صارمة لمراقبة الجودة:

- تكييف المواد قبل التصنيع

- التحكم في معلمات التصنيع الآلي

- معالجات ما بعد التصنيع

- التحقق من الأبعاد

- وثائق الجودة

الطرق البديلة لما بعد التصنيع

وفي حين أن التلدين هو العلاج الأكثر شيوعاً، فإن الخيارات الأخرى تشمل:

طرق تخفيف التوتر

- التدوير الحراري

- المعالجة الكيميائية

- التكييف الميكانيكي

- تخفيف التوتر الاهتزازي

أفضل الممارسات لتصنيع النايلون آليًا

لتقليل الحاجة إلى المعالجات المكثفة بعد التصنيع:

أثناء التصنيع الآلي

- استخدام سرعات القطع المناسبة

- الحفاظ على أدوات القطع الحادة

- تنفيذ التبريد المناسب

- التحكم في تشكيل رقاقة التحكم

اعتبارات اختيار المواد

| عامل الاعتبار | التأثير على ما بعد العلاج |

|---|---|

| درجة المادة | عالية |

| هندسة الأجزاء | متوسط |

| تحميل التطبيق | عالية |

| البيئة | متوسط |

المتطلبات الخاصة بالصناعة

تتباين متطلبات الصناعات المختلفة فيما يتعلق بمعالجات ما بعد التصنيع:

تطبيقات الفضاء الجوي

- ثبات الأبعاد الصارم

- العمليات المعتمدة

- متطلبات التوثيق

- الاختبار المنتظم

تصنيع الأجهزة الطبية

- التوافق الحيوي

- توافق التعقيم

- إمكانية تتبع المواد

- الامتثال التنظيمي

تحليل التكلفة والعائد

عند التفكير في معالجات ما بعد المعالجة:

عوامل التكلفة

- الاستثمار في المعدات

- وقت المعالجة

- استهلاك الطاقة

- متطلبات العمل

- مراقبة الجودة

العائد على الاستثمار

- انخفاض معدل الخردة

- تحسين موثوقية القِطع المحسّنة

- انخفاض مطالبات الضمان المنخفضة

- تعزيز رضا العملاء

الاعتبارات البيئية

الممارسات المستدامة في معالجات ما بعد التصنيع:

كفاءة الطاقة

- دورات تسخين محسّنة

- معالجة الدفعات

- أنظمة استرداد الحرارة

- استخدام المعدات الحديثة

الحد من النفايات

- تحسين المواد

- كفاءة العملية

- برامج إعادة التدوير

- الامتثال البيئي

الاتجاهات المستقبلية في تصنيع النايلون

تتطور الصناعة مع:

التطورات التكنولوجية

- أنظمة التلدين الذكية

- المراقبة في الوقت الحقيقي

- مراقبة الجودة الآلية

- توثيق العمليات الرقمية

الحلول الناشئة

- تقنيات التبريد المتقدمة

- طرق المعالجة الهجينة

- تركيبات المواد الجديدة

- تحسين استراتيجيات التصنيع الآلي

في شركة PTSMAKE، قمنا بدمج معالجات ما بعد التصنيع هذه في إجراءات التشغيل القياسية لدينا، مما يضمن جودة متسقة في جميع القطع المصنعة آليًا من النايلون. تُظهر خبرتنا أن المعالجة السليمة بعد التصنيع ليست مجرد خطوة اختيارية بل هي شرط أساسي لتحقيق الأداء الأمثل في مكونات النايلون.

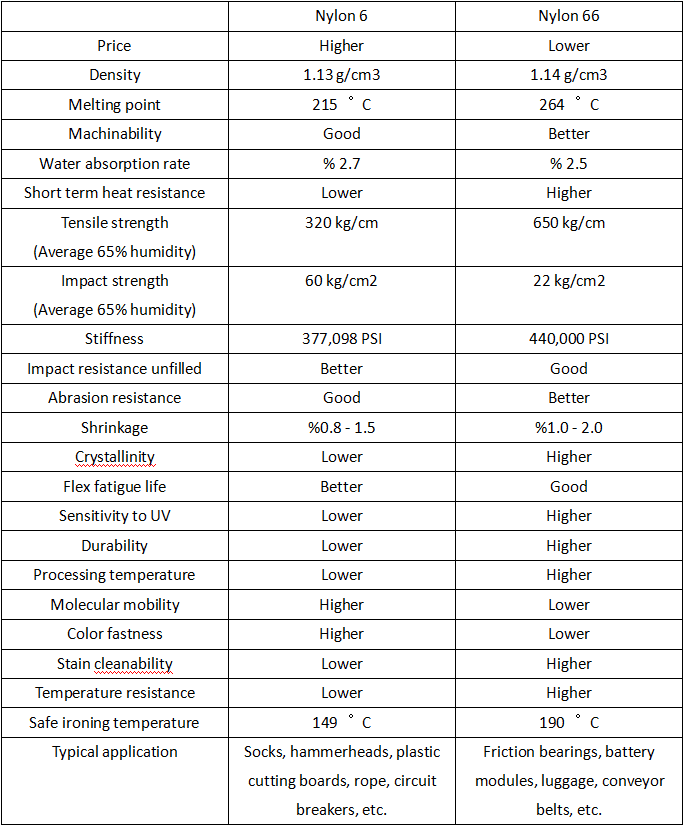

كيف يقارن النايلون 66 بالنايلون 6 في التصنيع باستخدام الحاسب الآلي؟

غالبًا ما يواجه المهندسون ارتباكًا عند الاختيار بين النايلون 6 والنايلون 66 لمشاريع التصنيع باستخدام الحاسب الآلي. يمكن أن تجعل الأسماء والخصائص المتشابهة من الصعب تحديد المادة التي ستوفر الأداء الأمثل لتطبيقات محددة.

يوفر النايلون 66 بشكل عام خواص ميكانيكية ومقاومة للحرارة أعلى من النايلون 6 في تطبيقات التصنيع باستخدام الحاسب الآلي. ومع ذلك، يوفر النايلون 6 مقاومة أفضل للصدمات وأكثر فعالية من حيث التكلفة، مما يجعل الاختيار يعتمد على متطلبات المشروع المحددة.

فهم التركيب الكيميائي

يكمن الفرق الأساسي بين هذه المواد في تركيبها الكيميائي. ففي حين أن كلاهما البولي أميدات8فإن لها تراكيب جزيئية متميزة تؤثر على خصائصها الآلية وخصائصها النهائية.

التركيب الجزيئي للنايلون 6

- نوع واحد من المونومر (كابرولاكتام)

- سلاسل البوليمر الأقصر

- ترتيب جزيئي أكثر اتساقًا

التركيب الجزيئي للنايلون 66

- مونومرين مختلفين (سداسي ميثيلين ديامين وحمض الأديبيك)

- سلاسل البوليمر الأطول

- بنية جزيئية أكثر تعقيدًا

مقارنة الخواص الميكانيكية

تؤثر الخواص الميكانيكية لكلتا المادتين بشكل كبير على سلوك التشغيل الآلي وأداء الاستخدام النهائي.

| الممتلكات | نايلون 6 | نايلون 66 |

|---|---|---|

| قوة الشد | 70-85 ميجا باسكال | 80-90 ميجا باسكال |

| معامل الانحناء | 2.7 جيجا باسكال | 3.0 جيجا باسكال |

| قوة التأثير | أعلى | أقل |

| درجة حرارة الانحراف الحراري | 180°C | 195°C |

| امتصاص الماء | 9.5% | 8.5% |

خصائص التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي

تآكل الأداة ومعلمات القطع

من خلال خبرتي في PTSMAKE، يتطلب النايلون 66 عادةً معلمات قطع مختلفة قليلاً بسبب صلابته العالية. أوصي بـ

- سرعات قطع أقل للنايلون 66

- زيادة تدفق سائل التبريد لإدارة توليد الحرارة

- أدوات قطع حادة لمنع تشوه المواد

اعتبارات تشطيب السطح

يؤثر التركيب الجزيئي على تشطيب السطح الذي يمكن تحقيقه:

- النايلون 6: أسهل بشكل عام في تحقيق الأسطح الملساء

- النايلون 66: قد يتطلب خطوات تشطيب إضافية للحصول على نتائج مماثلة

تحليل التكلفة والتوافر

عند التفكير في اختيار المواد، تلعب التكلفة دوراً حاسماً:

التكاليف المادية

- النايلون 6: أقل تكلفة بشكل عام 15-20% 15-20%

- النايلون 66: تكلفة أعلى بسبب عملية التصنيع الأكثر تعقيدًا

تكاليف المعالجة

لقد لاحظت أن تكاليف المعالجة يمكن أن تختلف:

- نايلون 6: تآكل أقل للأدوات وسرعات تشغيل أسرع

- النايلون 66: تآكل أعلى للأدوات وأوقات تشغيل أطول محتمل

اعتبارات خاصة بالتطبيق

تطبيقات السيارات

- النايلون 66: يُفضَّل استخدام النايلون 66 للمكونات الموجودة تحت غطاء المحرك بسبب مقاومته الأفضل للحرارة

- نايلون 6: مناسب للأجزاء الداخلية التي تكون فيها مقاومة الصدمات ضرورية

معدات صناعية

- النايلون 66: ممتاز للتروس والمحامل التي تتطلب مقاومة تآكل عالية

- النايلون 6: أفضل للأغلفة المقاومة للصدمات والأغطية الواقية

العوامل البيئية

تستجيب كلتا المادتين بشكل مختلف للظروف البيئية:

امتصاص الرطوبة

- النايلون 6: معدل امتصاص أعلى للرطوبة

- النايلون 66: ثبات أبعاد أفضل في الظروف الرطبة

أداء درجة الحرارة

تؤثر مقاومة درجات الحرارة على ملاءمة التطبيق:

- النايلون 6: جيد حتى 180 درجة مئوية

- النايلون 66: يحافظ على خصائصه حتى 195 درجة مئوية

اعتبارات مراقبة الجودة

في PTSMAKE، ننفذ في شركة PTSMAKE تدابير محددة لمراقبة الجودة لكل مادة:

ثبات الأبعاد

- المراقبة المنتظمة لمحتوى الرطوبة

- تخزين يتم التحكم في درجة حرارته

- التحقق الدقيق من الأبعاد أثناء التشغيل الآلي

فحص جودة السطح

- بروتوكولات الفحص البصري

- قياسات خشونة السطح

- التحقق من دقة الأبعاد

إرشادات اختيار المواد

لمساعدتك في الاختيار بين النايلون 6 والنايلون 66، ضع في اعتبارك هذه العوامل:

اختر النايلون 6 عندما:

- التكلفة هي الشاغل الرئيسي

- مطلوب مقاومة الصدمات العالية

- مقاومة درجات الحرارة المنخفضة مقبولة

- يفضل أن تكون قابلية التشغيل الآلي أسهل

اختر نايلون 66 عندما:

- هناك حاجة إلى قوة ميكانيكية أعلى

- مطلوب مقاومة أفضل للحرارة

- مقاومة المواد الكيميائية أمر بالغ الأهمية

- ثبات الأبعاد على المدى الطويل أمر ضروري

أفضل ممارسات التصنيع الآلي

للحصول على أفضل النتائج مع كلتا المادتين:

تحضير ما قبل التصنيع

- التكييف المناسب للمواد

- تخزين يتم التحكم في درجة حرارته

- التحقق من محتوى الرطوبة

معلمات التصنيع

- سرعات القطع والتغذية المناسبة

- اختيار الأداة المناسبة

- استراتيجيات التبريد الملائمة

من خلال خبرتي في شركة PTSMAKE، وجدتُ أن التصنيع الآلي الناجح باستخدام الحاسب الآلي لكل من النايلون 6 والنايلون 66 يتطلب فهم هذه الفروق وتطبيق استراتيجيات التصنيع الآلي المناسبة. يجب أن يعتمد الاختيار بين هاتين المادتين على تقييم دقيق لمتطلبات الاستخدام الخاصة بك، مع مراعاة عوامل مثل الخواص الميكانيكية والظروف البيئية وقيود التكلفة.

ما هي الصناعات الأكثر استخدامًا لمكونات النايلون المجهزة آليًا؟

قد يكون العثور على المواد المناسبة لتصنيع الأجزاء أمرًا صعبًا. تعاني العديد من الصناعات في اختيار المواد التي توفر المتانة والفعالية من حيث التكلفة مع تلبية متطلبات الأداء المحددة. يمكن أن يؤدي الاختيار الخاطئ إلى تعطل القطع وزيادة تكاليف الصيانة وتأخير الإنتاج.

تُستخدم مكونات النايلون المشكّلة آليًا على نطاق واسع في مختلف الصناعات، خاصةً في قطاعات الطيران والسيارات والأجهزة الطبية ومعالجة الأغذية. وتقدر هذه الصناعات النايلون لخصائصه الميكانيكية الممتازة ومقاومته الكيميائية وفعاليته من حيث التكلفة مقارنةً بالبدائل المعدنية.

تطبيقات صناعة الطيران والفضاء

تعتمد صناعة الطيران والفضاء بشكل كبير على مكونات النايلون المشكّلة آليًا نظرًا لقوتها الاستثنائية بالنسبة للوزن. ومن خلال خبرتي في العمل مع عملاء صناعة الطيران في شركة PTSMAKE، لاحظت أن هذه الأجزاء ضرورية في مختلف التطبيقات:

مكونات الفضاء الجوي الحرجة

- أقفاص المحامل

- أدلة الكابلات

- الفواصل والبطانات

- مكونات المقصورة الداخلية

إن الخصائص القبلية9 من النايلون المشغول آليًا يجعله مناسبًا بشكل خاص للتطبيقات الفضائية حيث يجب تقليل التلامس المعدني على المعدن إلى الحد الأدنى.

استخدامات تصنيع السيارات

تمثل صناعة السيارات واحدة من أكبر الأسواق لمكونات النايلون المشغولة آليًا. هذه الأجزاء ضرورية في كل من إنتاج السيارات وتطبيقات ما بعد البيع:

تطبيقات السيارات الشائعة

| التطبيق | فوائد النايلون | الاستخدام الشائع |

|---|---|---|

| أنظمة التروس | احتكاك منخفض، ذاتي التشحيم | تروس التوقيت، تروس المحرك |

| المحامل | مقاومة التآكل، تقليل الضوضاء | محامل العجلات، مكونات المحرك |

| البطانات | تخميد الاهتزاز، المتانة | أنظمة التعليق، مكونات التوجيه، مكونات التوجيه |

| الأقواس | خفيفة الوزن وفعالة من حيث التكلفة | التركيب الداخلي، الزخرفة الخارجية |

تنفيذ صناعة الأجهزة الطبية

كثيرًا ما تختار الشركات المصنعة للأجهزة الطبية مكونات النايلون المشغولة آليًا لعدة أسباب:

التطبيقات الطبية الرئيسية

- الأدوات الجراحية

- مكونات معدات التشخيص

- قطع غيار معدات المختبرات

- علب الأجهزة الطبية

تتطلب هذه الاستخدامات مواد يمكنها تحمل عمليات التعقيم والحفاظ على ثبات الأبعاد، وهو ما يوفره النايلون بشكل فعال.

معدات تجهيز الأغذية

تعتمد صناعة تجهيز الأغذية اعتمادًا كبيرًا على مكونات النايلون المشغولة آليًا نظرًا لخصائصها الغذائية:

تطبيقات معالجة الأغذية الأساسية

| نوع المكون | المزايا الرئيسية | الاستخدامات النموذجية |

|---|---|---|

| أجزاء الناقل | الامتثال لإدارة الغذاء والدواء، مقاومة التآكل | البكرات، قضبان التوجيه |

| معدات المعالجة | مقاومة للمواد الكيميائية، سهولة التنظيف | مجاذيف الخلط، الكاشطات |

| حلول التخزين | مقاومة الصدمات، مقاومة الرطوبة | مكونات الحاوية، أنظمة التوزيع، أنظمة التوزيع |

الآلات والمعدات الصناعية

كثيرًا ما تتضمن معدات التصنيع والمعدات الصناعية مكونات من النايلون المشغول آليًا:

التطبيقات الصناعية

- أنظمة النقل

- معدات مناولة المواد

- ماكينات التعبئة والتغليف

- مكونات خط التجميع

الإلكترونيات والاتصالات

تستخدم صناعة الإلكترونيات مكونات النايلون المشغولة آليًا في تطبيقات مختلفة:

التطبيقات الإلكترونية

- مكونات العزل

- أنظمة إدارة الكابلات

- مكونات السكن

- أغطية واقية

في شركة PTSMAKE، قمنا بتطوير عمليات تصنيع آلي متخصصة لإنشاء مكونات نايلون دقيقة تلبي المتطلبات الصعبة لهذه الصناعات. تشمل خبرتنا ما يلي:

- التصنيع الآلي عالي الدقة باستخدام الحاسب الآلي للأشكال الهندسية المعقدة

- تدابير مراقبة الجودة التي تضمن إنتاج جزء متسق

- إرشادات اختيار المواد بناءً على متطلبات التطبيق المحددة

- حلول فعالة من حيث التكلفة لكل من النماذج الأولية وعمليات الإنتاج

تطبيقات الصناعة البحرية

وتمثل الصناعة البحرية مستخدمًا مهمًا آخر لمكونات النايلون المشكّلة آليًا:

الاستخدامات البحرية

- مواد المحامل لأعمدة المراوح

- مكونات أجهزة السطح

- مبيت معدات الملاحة

- أنظمة توجيه الكابلات

إن المقاومة الممتازة للتآكل والمتانة الممتازة للنايلون في البيئات البحرية تجعله خيارًا مثاليًا لهذه التطبيقات.

التطبيقات الناشئة في الصناعات الجديدة

مع تقدم التكنولوجيا، يستمر ظهور تطبيقات جديدة لمكونات النايلون المشكّلة آليًا:

الأسواق المتنامية

- أنظمة الطاقة المتجددة

- الروبوتات والأتمتة

- مكونات دعم الطباعة ثلاثية الأبعاد

- مكونات الجهاز الذكي

تسمح تعددية استخدامات تصنيع النايلون بالتكيف السريع مع متطلبات الصناعة الجديدة والتطبيقات المبتكرة. من خلال عملنا في شركة PTSMAKE، شهدنا طلبًا متزايدًا في هذه القطاعات الناشئة، خاصةً في:

- النماذج الأولية المخصصة للتقنيات الجديدة

- الإنتاج على دفعات صغيرة للتطبيقات المتخصصة

- تصميم المكونات المعقدة للأنظمة المبتكرة

- التكامل مع المواد والأنظمة الأخرى

تعرف على تأثير التبلور على خصائص تصنيع النايلون للحصول على أفضل النتائج. ↩

افهم كيف يؤثر امتصاص الرطوبة على تصنيع النايلون 6 للحصول على نتائج أفضل. ↩

تعرّف على كيفية تأثير التوصيل الحراري على أداء التشغيل الآلي وتحسين جودة المنتج. ↩

يساعد فهم قوة الشد في اختيار المواد المناسبة للتطبيقات الحاملة. ↩

تعرّف على خصائص الاسترطاب لتعزيز ثبات الآلات وجودتها. ↩

تعلّم كيفية موازنة معلمات القطع للحصول على أفضل النتائج في تصنيع النايلون آليًا. ↩

تعرف على كيفية تأثير التبلور على خواص النايلون وضمان ثبات الأبعاد بشكل أفضل. ↩

استكشف البولي أميدات للتعرف على خواصها وتطبيقاتها واستراتيجيات التصنيع الآلي لتحسين مشاريعك. ↩

تعرّف على كيفية تعزيز الخواص الترايبولوجية للأداء وطول عمر مكونات النايلون المُشَكَّل آليًا. ↩