عند الاختيار بين التيتانيوم والفولاذ لمشاريع التصنيع، يواجه العديد من المهندسين والمصممين حالة من عدم اليقين. لقد شهدت عدداً لا يحصى من اجتماعات التصميم التي تناقش فيها فرق العمل خصائص صلابة هذه المعادن، وغالباً ما يرتكبون أخطاء مكلفة في اختيار المواد التي تؤثر على أداء المنتج.

في حين أن التيتانيوم النقي هو في الواقع أكثر ليونة من معظم سبائك الفولاذ، يمكن خلط التيتانيوم مع عناصر أخرى لتحقيق مستويات صلابة مماثلة لبعض أنواع الفولاذ. ومع ذلك، يحافظ الفولاذ عموماً على صلابة أعلى، حيث تتراوح صلابة سبائك الفولاذ الشائعة بين 150-330 برينل مقارنةً بصلابة التيتانيوم النموذجية التي تتراوح بين 70-220 برينل.

اسمحوا لي أن أشارككم شيئًا مثيرًا للاهتمام حول هذه المواد من خبرتي في التصنيع في شركة PTSMAKE. في حين أن الفولاذ قد يتفوق في الصلابة الخالصة، فإن التيتانيوم يقدم مزايا فريدة من نوعها في نسبة القوة إلى الوزن ومقاومة التآكل. لقد رأيت كلتا المادتين تتفوقان في تطبيقات مختلفة، وغالباً ما يعتمد الاختيار على متطلبات المشروع المحددة التي تتجاوز مجرد الصلابة.

لماذا لا نستخدم التيتانيوم بدلاً من الفولاذ؟

في كل مرة أناقش فيها المواد مع عملائي، غالباً ما يتساءلون لماذا لا نستخدم التيتانيوم في كثير من الأحيان لأنه أقوى وأخف وزناً من الفولاذ. يكشف هذا السؤال عن مفهوم خاطئ شائع في التصنيع مفاده أن الأقوى يعني دائماً الأفضل. فالواقع أكثر تعقيداً بكثير، خاصةً عند النظر في التطبيقات الواقعية والعوامل الاقتصادية.

على الرغم من أن التيتانيوم أخف وزنًا بالفعل ويوفر مقاومة ممتازة للتآكل مقارنةً بالفولاذ، إلا أن تكلفته العالية وعملية تصنيعه المعقدة تجعله غير عملي لمعظم التطبيقات. ويظل الفولاذ هو الخيار المفضل نظراً لتعدد استخداماته وفعاليته من حيث التكلفة وعمليات التصنيع الراسخة.

عامل التكلفة: عائق كبير

عندما نتفحص فروق التكلفة بين التيتانيوم والفولاذ، نجد أن الأرقام تروي قصة مقنعة. فـ عملية الاستخراج1 للتيتانيوم أكثر تعقيدًا وكثافة في استهلاك الطاقة من إنتاج الصلب، مما يؤثر بشكل مباشر على سعره في السوق.

| المواد | متوسط التكلفة لكل رطل | التكلفة النسبية |

|---|---|---|

| الفولاذ الكربوني | $0.50 - $1.00 | 1x |

| الفولاذ المقاوم للصدأ | $2.00 - $4.00 | 4x |

| تيتانيوم | $7.00 - $25.00 | 15-25x |

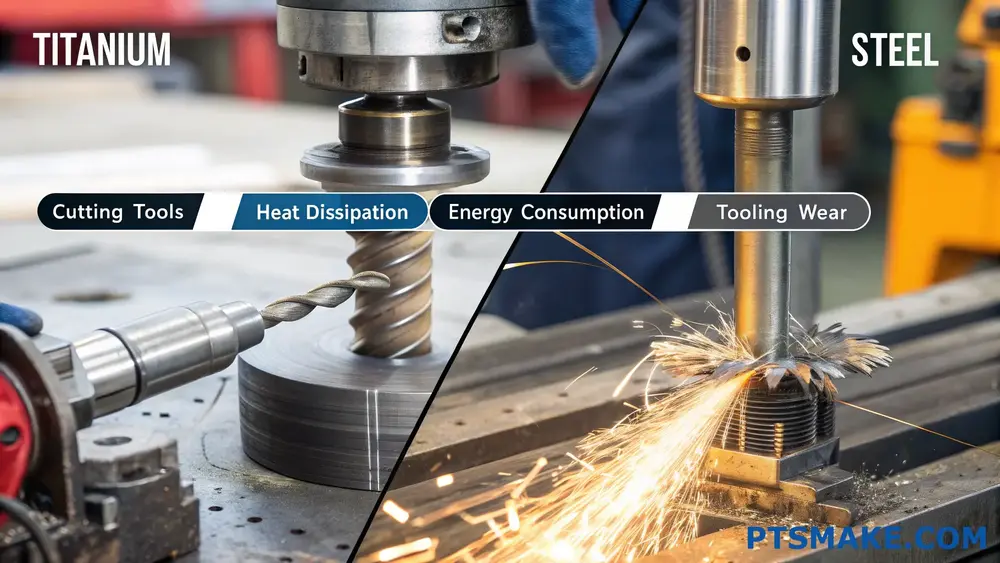

تحديات التصنيع

تعقيد المعالجة

في شركة PTSMAKE، لاحظنا أن التيتانيوم يمثل تحديات فريدة من نوعها أثناء التصنيع الآلي:

- يتطلب أدوات قطع متخصصة

- يتطلب سرعات قطع أبطأ

- يحتاج إلى محاليل سائل تبريد محددة

- تُظهر معدلات تآكل عالية للأدوات

حساسية درجة الحرارة

تخلق الخصائص الحرارية للتيتانيوم عقبات تصنيع إضافية:

- ضعف تبديد الحرارة أثناء التشغيل الآلي

- خطر تصلب العمل

- ارتفاع استهلاك الطاقة أثناء المعالجة

- متطلبات المعالجة الحرارية الخاصة

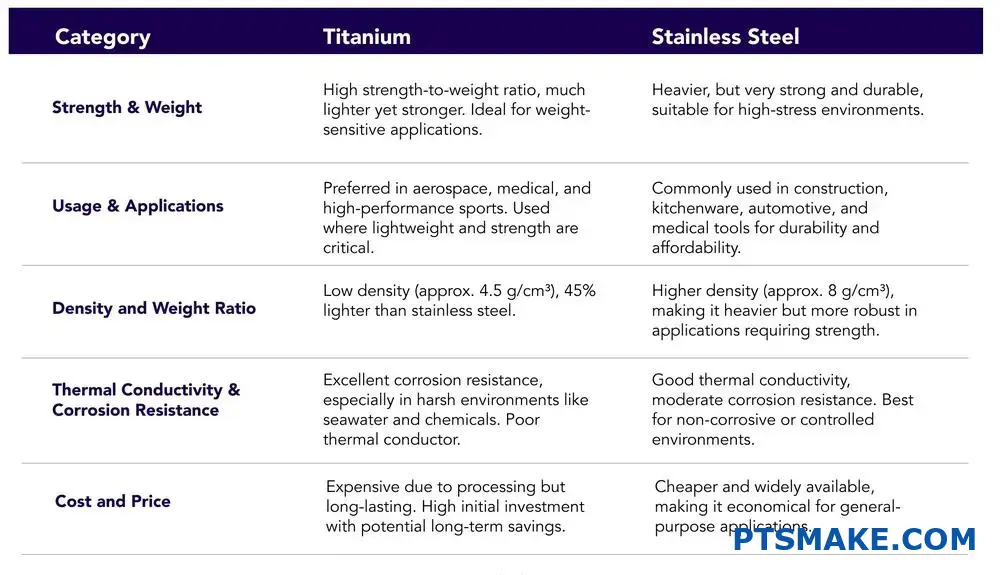

مقارنة خصائص المواد

نسبة القوة إلى الوزن

على الرغم من أن التيتانيوم يتميز بنسبة قوة إلى وزن مذهلة، إلا أن الفولاذ يوفر مزايا عملية:

| الممتلكات | الفولاذ | تيتانيوم |

|---|---|---|

| الكثافة (جم/سم مكعب) | 7.85 | 4.51 |

| قوة الشد (ميجا باسكال) | 400-2000 | 350-1200 |

| قوة الخضوع (MPa) | 250-1500 | 250-1000 |

الاعتبارات البيئية

يتميز الفولاذ بالعديد من المزايا البيئية:

- إعادة تدويرها بسهولة أكبر

- انخفاض استهلاك الطاقة في الإنتاج

- بنية تحتية راسخة لإعادة التدوير

- بصمة كربونية أقل

التطبيقات الخاصة بالصناعة

الطيران والفضاء والدفاع

يجد التيتانيوم مكانته في التطبيقات الفضائية حيث:

- وفورات الوزن تبرر التكلفة

- الأداء العالي أمر بالغ الأهمية

- مقاومة التآكل ضرورية

- درجات الحرارة القصوى شائعة

السيارات والبناء

يهيمن الصلب على هذه القطاعات بسبب:

- فعالية التكلفة على نطاق واسع

- عمليات التصنيع الراسخة

- متاح على نطاق واسع

- أداء مثبت على المدى الطويل

الأثر الاقتصادي على تطوير المنتجات

يؤثر الاختيار بين التيتانيوم والفولاذ بشكل كبير على تطوير المنتج:

- اعتبارات التصميم

- الجدول الزمني للتصنيع

- ميزانية المشروع

- القدرة التنافسية في السوق

من خلال خبرتي في شركة PTSMAKE، غالبًا ما نوجه العملاء نحو حلول الفولاذ ما لم تستلزم متطلبات محددة التيتانيوم بشكل مطلق. يساعد هذا النهج في الحفاظ على فعالية التكلفة مع تلبية متطلبات الأداء.

التوقعات المستقبلية

قد تتطور العلاقة بين استخدام التيتانيوم والصلب بسبب:

- تطوير تقنيات التصنيع المتقدمة

- طرق الاستخراج الجديدة

- متطلبات السوق المتغيرة

- اللوائح البيئية

الاعتبارات العملية

عند الاختيار بين التيتانيوم والفولاذ، ضع في اعتبارك:

- متطلبات التقديم

- قيود الميزانية

- حجم الإنتاج

- احتياجات الصيانة

- العوامل البيئية

يوضح هذا التحليل الشامل لماذا يظل الفولاذ الخيار الأساسي في معظم سيناريوهات التصنيع. وفي حين أن التيتانيوم له مكانته في التطبيقات المتخصصة، فإن مزيج الفولاذ من الخصائص والفعالية من حيث التكلفة والتطبيق العملي للتصنيع يجعله الخيار الأكثر منطقية لمعظم التطبيقات.

هل التيتانيوم صعب الكسر؟

هل سبق لك أن شعرت بالقلق بشأن متانة مكوّنات التيتانيوم في تطبيقاتك الحرجة؟ يواجه العديد من المهندسين والمصممين حالة من عدم اليقين عند الاختيار بين التيتانيوم والمعادن الأخرى، خاصةً عندما يؤدي فشل المكوّن إلى نتائج كارثية. تكون المخاطر كبيرة بشكل خاص في تطبيقات الفضاء والطب والآلات عالية الأداء.

من الصعب كسر التيتانيوم بشكل ملحوظ نظراً لقوة الشد العالية ومقاومته الممتازة للإجهاد. على الرغم من أن التيتانيوم ليس غير قابل للكسر، إلا أن المزيج الفريد من نوعه من حيث نسبة القوة إلى الوزن و قوة الخضوع2 يجعلها أكثر مقاومة للكسر من العديد من المعادن الأخرى، بما في ذلك بعض درجات الصلب.

فهم مقاومة الكسر في التيتانيوم

خصائص المواد التي تمنع الكسر

تأتي مقاومة التيتانيوم للكسر من عدة خصائص رئيسية للمادة:

- قوة الشد العالية

- مقاومة ممتازة للإجهاد

- مقاومة فائقة للتشققات

- ليونة ملحوظة

في شركة PTSMAKE، نعمل بانتظام مع درجات مختلفة من التيتانيوم، وقد لاحظت هذه الخصائص بشكل مباشر في العديد من التطبيقات. ويتجاوز أداء هذه المادة التوقعات باستمرار، خاصة في البيئات الصعبة.

قوة الكسر المقارنة

إليك مقارنة بين قوة الكسر بين التيتانيوم والمعادن الشائعة الأخرى:

| المواد | قوة الشد القصوى (ميجا باسكال) | قوة الخضوع (MPa) | قوة التعب (MPa) |

|---|---|---|---|

| Ti-6Al-4V | 950-1200 | 880-950 | 510-610 |

| فولاذ مقاوم للصدأ 316L | 485-680 | 170-310 | 210-250 |

| 7075-T6 ألومنيوم 7075-T6 | 572 | 503 | 159 |

العوامل المؤثرة في مقاومة التيتانيوم للكسر

الظروف البيئية

تلعب البيئة دوراً حاسماً في مقاومة التيتانيوم للكسر:

تأثيرات درجة الحرارة

- يحافظ على قوته حتى 600 درجة مئوية

- أداء تبريد ممتاز

- الحد الأدنى من التمدد الحراري

مقاومة التآكل

- تشكل طبقة أكسيد واقية

- مقاوم للماء المالح

- محصن ضد معظم الهجمات الكيميائية

شروط التحميل

من الضروري فهم كيفية تأثير الأحمال المختلفة على مقاومة التيتانيوم للكسر:

الأحمال الثابتة

- تحمّل ممتاز ومستدام

- قوة إنتاجية عالية

- تشوه مرن جيد

الأحمال الديناميكية

- مقاومة فائقة للإجهاد والتعب

- امتصاص جيد للصدمات

- تخميد اهتزاز ممتاز

التطبيقات التي تستفيد من مقاومة التيتانيوم للكسر

صناعة الطيران والفضاء

في تطبيقات الطيران، تُعدّ مقاومة التيتانيوم للكسر أمراً بالغ الأهمية:

المكونات الهيكلية

- أنظمة معدات الهبوط

- هياكل الأجنحة

- حوامل المحرك

مكونات المحرك

- شفرات التوربينات

- أقراص الضاغط

- أنظمة العادم

التطبيقات الطبية

يعتمد المجال الطبي بشكل كبير على متانة التيتانيوم:

الغرسات

- استبدال مفصل الورك

- زراعة الأسنان

- الصفائح العظمية

الأدوات الجراحية

- الأدوات الدقيقة

- معدات تدوم طويلاً

- مكونات مقاومة للتعقيم

اعتبارات التصميم لمكونات التيتانيوم

اختيار درجة المواد

يُعدّ اختيار درجة التيتانيوم المناسبة أمراً بالغ الأهمية لمقاومة الكسر المثلى:

الدرجات التجارية النقية

- قوام أقل

- قابلية تشكيل أفضل

- مقاومة ممتازة للتآكل

الدرجات المخلوطة بالسبائك

- قوة أعلى

- مقاومة أفضل للحرارة

- خواص ميكانيكية محسّنة

تأثير عملية التصنيع

تؤثر عملية التصنيع بشكل كبير على مقاومة التيتانيوم للكسر:

المعالجة الحرارية

- إجراءات التلدين المناسبة

- علاجات تخفيف التوتر

- عمليات الشيخوخة

تشطيب السطح

- مراقبة جودة السطح

- تطبيقات الطلاء الواقي

- تقنيات التصنيع الآلي المناسبة

في شركة PTSMAKE، نحن متخصصون في التصنيع الآلي الدقيق لمكونات التيتانيوم، بما يضمن تحقيق الخصائص المثلى للمواد من خلال عمليات تصنيع مضبوطة. وتسمح لنا خبرتنا في التعامل مع مختلف درجات التيتانيوم بالحفاظ على مقاومة التكسّر الكامنة في المادة مع تحقيق تفاوتات ضيقة وأشكال هندسية معقدة.

الصيانة والفحص

بروتوكولات التفتيش المنتظم

للحفاظ على مقاومة التيتانيوم للكسر:

الفحص البصري

- مراقبة حالة السطح

- فحوصات التشوه

- تحليل نمط التآكل

الاختبارات غير المدمرة

- الاختبار بالموجات فوق الصوتية

- الفحص بالأشعة السينية

- اختبار الصبغة المخترقة

الصيانة الوقائية

تضمن الصيانة المناسبة مقاومة الانكسار على المدى الطويل:

حماية السطح

- التنظيف المنتظم

- صيانة الطلاء الواقي

- منع التلوث

إدارة الأحمال

- تحليل الإجهاد المنتظم

- تحسين توزيع الحمولة

- مراقبة التعب والإرهاق

من خلال خبرتنا في شركة PTSMAKE، قمنا بتطوير إجراءات شاملة لمراقبة الجودة تضمن حفاظ مكونات التيتانيوم لدينا على مقاومتها للكسر طوال فترة خدمتها. تساعد خبرتنا في التصنيع الدقيق عملاءنا على تحقيق الأداء الأمثل في تطبيقاتهم الحرجة.

ما هو التيتانيوم الضعيف ضد التيتانيوم؟

يواجه العديد من المهندسين والمصنعين تحديات عند العمل مع التيتانيوم. لقد رأيت مشاريع تفشل لأنها لم تأخذ في الحسبان نقاط ضعف التيتانيوم. إن فهم نقاط الضعف هذه أمر بالغ الأهمية لأي شخص يعمل مع هذا المعدن الشهير، لأن التغاضي عنها يمكن أن يؤدي إلى أخطاء مكلفة وتأخير في المشروع.

على الرغم من أن التيتانيوم معروف بنسبة قوته إلى وزنه الاستثنائية ومقاومته للتآكل، إلا أنه يعاني من نقاط ضعف ملحوظة في مواجهة درجات الحرارة المرتفعة وبعض المركبات الكيميائية وظروف معالجة معينة. يمكن أن يصبح المعدن هشاً عند تعريضه للهيدروجين، ويتفاعل بشكل سيء مع الكلور، ويعاني من مشكلة التوصيل الحراري.

نقاط الضعف الكيميائية للتيتانيوم

لا تجعل قوة التيتانيوم الرائعة من التيتانيوم غير قابل للاختراق. فقد لاحظنا في شركة PTSMAKE العديد من التفاعلات الكيميائية التي يمكن أن تُضعف سلامة التيتانيوم:

التقصف الهيدروجيني

إحدى أهم نقاط ضعف التيتانيوم هي قابليته للتأثر بـ تقصف الهيدروجين3. تحدث هذه العملية عندما تخترق ذرات الهيدروجين البنية البلورية للمعدن، مما يؤدي إلى :

- ليونة منخفضة

- انخفاض قوة الشد

- زيادة الهشاشة

- تكوين الشقوق المحتملة

الأكسدة في درجات الحرارة العالية

عند تعريض التيتانيوم لدرجات حرارة مرتفعة، يُشكِّل التيتانيوم طبقة أكسيد يمكن أن:

- التأثير على خصائص السطح

- تقليل القوة المادية

- التنازل عن دقة الأبعاد

- التأثير على المظهر الجمالي

حدود التوصيل الحراري

تمثل الخصائص الحرارية للتيتانيوم تحديات فريدة من نوعها:

- سوء توزيع الحرارة

- كفاءة نقل الحرارة المحدودة

- زيادة تآكل الأدوات أثناء التصنيع الآلي

- ارتفاع تكاليف المعالجة

مشكلات المعالجة المتعلقة بدرجة الحرارة

يتطلب العمل مع التيتانيوم تحكماً دقيقاً في درجة الحرارة. إليك ما تعلمناه من خلال خبرتنا في التصنيع:

| نطاق درجة الحرارة (درجة مئوية) | التأثيرات المرصودة | الآثار المترتبة على التصنيع |

|---|---|---|

| 20-400 | أداء مستقر | إمكانية المعالجة القياسية |

| 400-600 | تكوين طبقة الأكسيد | طلاء خاص مطلوب |

| 600-800 | زيادة الهشاشة | قابلية تشغيل محدودة |

| فوق 800 | الأكسدة الشديدة | يتطلب غلافًا جويًا خاملًا |

مخاوف التفاعل الكيميائي

يُظهر التيتانيوم تفاعلية كبيرة مع:

عناصر الهالوجين

- يمكن أن يسبب التعرض لغاز الكلور تدهورًا شديدًا

- قد تؤدي مركبات الفلور إلى الأكسدة السريعة

- يمكن أن يبدأ البروم واليود تفاعلات سطحية

حساسية الأحماض

على الرغم من أن التيتانيوم مقاوم للتآكل بشكل عام، إلا أنه يمكن أن يكون عرضة للتآكل:

- حمض الكبريتيك المركز

- حمض الهيدروكلوريك الساخن

- الأحماض العضوية في درجات حرارة مرتفعة

تحديات المعالجة والتصنيع

في منشأة التصنيع لدينا، حددنا العديد من نقاط الضعف المتعلقة بالمعالجة:

صعوبات التصنيع

- معدلات تآكل عالية للأدوات

- أدوات القطع الخاصة المطلوبة

- سرعات معالجة أبطأ مطلوبة

- ارتفاع تكاليف الإنتاج

مضاعفات اللحام

يمثل لحام التيتانيوم تحديات فريدة من نوعها:

- يتطلب تغطية مثالية لغاز التدريع

- حساسية عالية للتلوث

- الاحتياجات من المعدات الخاصة

- مطلوب تدريب مكثف للمشغلين

نقاط الضعف المرتبطة بالتكلفة

تشمل الجوانب الاقتصادية لاستخدام التيتانيوم ما يلي:

- ارتفاع تكاليف المواد الخام مقارنة بالصلب

- زيادة نفقات المعالجة

- متطلبات المناولة المتخصصة

- أوقات الإنتاج الممتدة

العوامل البيئية

يمكن أن تؤثر الظروف البيئية على أداء التيتانيوم:

ظروف الغلاف الجوي

- البيئات ذات درجات الحرارة العالية

- أجواء غنية بالملح

- الملوثات الصناعية

- التعرض للأشعة فوق البنفسجية

القيود الخاصة بالتطبيق

تواجه التطبيقات المختلفة تحديات فريدة من نوعها:

| نوع التطبيق | الضعف الأساسي | استراتيجية التخفيف من المخاطر |

|---|---|---|

| الفضاء الجوي | قيود الوزن | تصميم محسّن |

| الطب الباطني | التوافق الحيوي | معالجة السطح |

| صناعي | عوامل التكلفة | السبائك البديلة |

| البحرية | التآكل الجلفاني | طرق العزل |

اعتبارات التصميم

للتغلب على نقاط ضعف التيتانيوم، ضع في اعتبارك:

القيود الهيكلية

- سلوك التعب تحت التحميل الدوري

- حساسية تركيز الإجهاد

- اختلافات مقاومة الصدمات

- مشكلات ثبات الأبعاد

متطلبات معالجة السطح

- احتياجات الطلاء المتخصصة

- تعقيد إعداد السطح

- صيانة جودة التشطيبات النهائية

- تعزيز مقاومة التآكل

ومن خلال تجربتي في شركة PTSMAKE، كان فهم نقاط الضعف هذه أمراً حاسماً لإنجاز المشروع بنجاح. لقد طورنا عمليات متخصصة لمعالجة هذه التحديات، مما يضمن أن مكونات التيتانيوم لدينا تلبي أعلى معايير الجودة. ومن خلال النظر بعناية في هذه القيود خلال مرحلتي التصميم والتصنيع، يمكننا مساعدة عملائنا على تحقيق أفضل النتائج مع تقليل المشاكل المحتملة.

كيف تؤثر صلابة التيتانيوم على عمليات التصنيع باستخدام الحاسب الآلي؟

يمثل التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي للتيتانيوم تحديات كبيرة للمصنعين في جميع أنحاء العالم. وعلى الرغم من أن صلابة المادة الاستثنائية مفيدة لتطبيقات الاستخدام النهائي، إلا أنها تخلق تعقيدات في عمليات التصنيع، مما يؤدي إلى زيادة تآكل الأدوات، وأوقات إنتاج أطول، وتكاليف أعلى.

تؤثر صلابة التيتانيوم تأثيرًا كبيرًا على التصنيع الآلي باستخدام الحاسب الآلي من خلال زيادة تآكل الأدوات، وانخفاض سرعات القطع، ومتطلبات التبريد المحددة. تؤثر هذه العوامل تأثيرًا مباشرًا على استراتيجيات التصنيع الآلي واختيار الأدوات وكفاءة الإنتاج الكلية في عمليات التصنيع.

فهم خصائص صلابة التيتانيوم

تنبع خواص التيتانيوم الفريدة من التركيب البلوري4وهو ما يساهم في نسبة قوته إلى وزنه الاستثنائية. من خلال خبرتي في العمل مع معادن مختلفة في PTSMAKE، لاحظت أن خصائص صلابة التيتانيوم تختلف بشكل كبير عن المواد الأخرى الشائعة.

مقارنة التيتانيوم بالمواد الشائعة الأخرى

| المواد | صلابة برينل (HB) | قابلية التشغيل الآلي النسبي |

|---|---|---|

| تيتانيوم درجة 5 | 334 | فقير |

| الفولاذ المقاوم للصدأ 316 | 149 | معتدل |

| ألومنيوم 6061 | 95 | ممتاز |

| فولاذ الأدوات | 560 | عادل |

التأثير على أدوات القطع والمعلمات

اعتبارات تآكل الأدوات

يتطلب العمل مع التيتانيوم اهتماماً دقيقاً باختيار الأدوات وصيانتها. لقد قمنا في شركة PTSMAKE بتحسين عملياتنا لإدارة التآكل المتسارع للأدوات الذي يحدث عند تصنيع التيتانيوم. تتسبب القوة العالية للمادة وانخفاض التوصيل الحراري في تلف الأدوات بشكل أسرع من العمل مع المعادن الأخرى.

تعديلات سرعة القطع

تستلزم صلابة التيتانيوم سرعات قطع أبطأ مقارنةً بالمواد الأخرى:

- سرعة القطع الموصى بها: 30-60 م/دقيقة

- تخفيض معدل التغذية: 20-40% مقارنة بالفولاذ

- عمق القطع: محدود لمنع تلف الأداة

استراتيجيات إدارة التبريد والحرارة

اختيار سائل التبريد

تُعد استراتيجية سائل التبريد المناسبة أمرًا حاسمًا عند التصنيع الآلي للتيتانيوم. أوصي باستخدام:

- أنظمة سائل التبريد عالي الضغط

- سوائل قطع ذات أساس زيتي لتشحيم أفضل

- تقنيات تبريد متطورة مثل التبريد بالتبريد بالتبريد البارد

طرق التحكم في درجة الحرارة

من الضروري الحفاظ على درجة الحرارة المثلى أثناء التشغيل الآلي:

- فحوصات تدفق سائل التبريد المنتظمة

- نقاط التوقف الاستراتيجي في دورات التصنيع الآلي

- أنظمة مراقبة درجة الحرارة

تقنيات التصنيع الآلي المتخصصة

تحسين مسار الأداة

في PTSMAKE، نستخدم في PTSMAKE استراتيجيات محددة لمسار الأدوات الخاصة بالتيتانيوم:

- أنماط الطحن الترقيعي

- زوايا اشتباك منخفضة

- حركات دخول وخروج مُحسَّنة

تكييف إعدادات الماكينة

تُعد الإعدادات المناسبة للماكينة ضرورية لنجاح التصنيع الآلي للتيتانيوم:

- زيادة متطلبات صلابة عمود الدوران

- تخميد الاهتزاز المحسّن

- اختيار دقيق لحامل الأدوات

اعتبارات مراقبة الجودة

إدارة التشطيبات السطحية

يتطلب تحقيق التشطيبات السطحية المطلوبة:

- المراقبة المنتظمة لحالة الأداة

- اختيار معلمة القطع المناسبة

- تقنيات قياس السطح المتقدمة

دقة الأبعاد

يتضمن الحفاظ على التفاوتات الضيقة:

- المعايرة المنتظمة للماكينة

- بيئة يتم التحكم في درجة حرارتها

- بروتوكولات قياس دقيقة

الآثار الاقتصادية

عوامل التكلفة

تؤثر صلابة التيتانيوم على عناصر التكلفة المختلفة:

- تواتر أعلى لاستبدال الأدوات

- زيادة وقت التصنيع الآلي

- متطلبات نظام التبريد المعزز

تخطيط الإنتاج

يجب أن يراعي التخطيط الفعال ما يلي:

- أوقات الدورات الممتدة

- ارتفاع احتياجات مخزون الأدوات الأعلى

- خطوات إضافية لمراقبة الجودة

أفضل الممارسات والتوصيات

إرشادات اختيار الأداة

استناداً إلى خبرتنا في PTSMAKE، فإن النتائج المثلى تأتي من:

- أدوات كربيد مع طلاءات محددة

- حاملات الأدوات الصلبة

- الأشكال الهندسية المناسبة للأداة المناسبة للتيتانيوم

استراتيجيات تحسين العمليات

يتطلب النجاح في التصنيع الآلي للتيتانيوم:

- المراقبة المنتظمة للعمليات

- بروتوكولات التحسين المستمر

- برامج تدريب المشغلين

تطبيقات الصناعة والاتجاهات المستقبلية

تستمر تحديات التصنيع الآلي للتيتانيوم في دفع عجلة الابتكار في:

- مواد أدوات القطع المتقدمة

- تحسين استراتيجيات التصنيع الآلي

- تقنيات التبريد الجديدة

يظل فريقنا في PTSMAKE مواكباً لهذه التطورات لتوفير أفضل الحلول الممكنة لاحتياجات عملائنا من التصنيع الآلي للتيتانيوم.

اعتبارات البيئة والسلامة

عند العمل مع التيتانيوم، تشمل تدابير السلامة المناسبة ما يلي:

- أنظمة تهوية ملائمة

- الإدارة السليمة للبُرادة

- بروتوكولات الوقاية من الحرائق

تؤثر صلابة التيتانيوم تأثيراً كبيراً على كل جانب من جوانب عملية التصنيع باستخدام الحاسب الآلي، بدءاً من اختيار الأداة وحتى مراقبة الجودة النهائية. إن فهم هذه التأثيرات أمر بالغ الأهمية لتحقيق نتائج تصنيع ناجحة.

هل يمكن أن يحل التيتانيوم محل الفولاذ في التطبيقات الصناعية عالية الإجهاد؟

هيمن الصلب على التطبيقات الصناعية لعدة قرون، ولكن المخاوف بشأن الوزن والتآكل والأثر البيئي تدفع المصنعين إلى البحث عن بدائل. ويكمن التحدي في إيجاد مواد يمكن أن تضاهي قوة الفولاذ مع تقديم أداء أفضل في تطبيقات محددة.

يمكن أن يحل التيتانيوم محل الفولاذ في بعض التطبيقات الصناعية عالية الإجهاد، خاصةً عندما يكون تقليل الوزن ومقاومة التآكل والتوافق الحيوي أمرًا بالغ الأهمية. ومع ذلك، فإن تكلفته العالية ومتطلبات المعالجة المحددة تجعله أكثر ملاءمة للتطبيقات المتخصصة بدلاً من استبدال الفولاذ الشامل.

فهم خصائص المواد

عند المقارنة بين التيتانيوم والفولاذ للتطبيقات عالية الإجهاد، نحتاج إلى فحص العديد من الخصائص الرئيسية. لقد لاحظت أن العديد من المهندسين يركزون فقط على القوة، متجاهلين عوامل أخرى حاسمة. دعونا نفصل هذه الخصائص بالتفصيل:

نسبة القوة إلى الوزن

إن أهم ميزة للتيتانيوم هي ميزته الاستثنائية القوام المحدد5. بينما يتمتع الفولاذ عادةً بقوة مطلقة أعلى، إلا أن كثافة التيتانيوم المنخفضة تمنحه نسبة قوة إلى وزن أعلى. وهذا يجعله ذا قيمة خاصة في:

- مكونات الفضاء الجوي

- قطع غيار السيارات عالية الأداء

- المعدات البحرية

- الغرسات الطبية

مقارنة مقاومة التآكل

استنادًا إلى خبرتي في PTSMAKE، رأيت كيف يمكن أن تكون مقاومة التآكل عاملاً مغيرًا للعبة في اختيار المواد. إليك تحليل مقارن:

| الممتلكات | تيتانيوم | الفولاذ |

|---|---|---|

| مقاومة الماء المالح | ممتاز | ضعيف إلى متوسط |

| مقاومة المواد الكيميائية | عالية جداً | معتدل |

| أكسدة السطح | تشكل طبقة أكسيد واقية | يتطلب الطلاء |

| احتياجات الصيانة | الحد الأدنى | عادي |

اعتبارات التكلفة والتصنيع

العوامل الاقتصادية

يظل فرق التكلفة بين التيتانيوم والفولاذ كبيراً:

- تكاليف المواد الخام (التيتانيوم أغلى من 5 إلى 10 أضعاف)

- متطلبات المعالجة

- تآكل الأدوات وصيانتها

- وقت الإنتاج وتعقيده

تحديات التصنيع

قمنا في شركة PTSMAKE بتطوير عمليات متخصصة لكلتا المادتين. فيما يلي اعتبارات التصنيع الرئيسية:

متطلبات المعالجة

| أسبكت | تيتانيوم | الفولاذ |

|---|---|---|

| سرعة التصنيع | أبطأ | أسرع |

| ارتداء الأدوات | أعلى | أقل |

| المعالجة الحرارية | مجمع | راسخة |

| صعوبة اللحام | عالية | معتدل |

اعتبارات خاصة بالتطبيق

صناعة الطيران والفضاء

يتفوق التيتانيوم في التطبيقات الفضائية بسبب:

- مقاومة درجات الحرارة العالية

- قوة الإجهاد

- وفورات في الوزن

- التوافق مع المواد المركبة

التطبيقات الطبية

تستفيد صناعة الطب الحيوي بشكل خاص من التيتانيوم:

- التوافق الحيوي

- خصائص غير سامة

- مرونة مشابهة لمرونة العظام البشرية

- تكامل عظمي ممتاز

المعالجة الصناعية

في المعالجة الكيميائية والاستخدامات البحرية، يوفر التيتانيوم:

- مقاومة فائقة للأحماض

- انعدام مخاطر التلوث

- إطالة عمر المعدات

- انخفاض تكاليف الصيانة

الأثر البيئي

عوامل الاستدامة

تشمل المقارنة البيئية بين التيتانيوم والفولاذ ما يلي:

- استهلاك الطاقة أثناء الإنتاج

- إمكانية إعادة التدوير

- البصمة الكربونية مدى الحياة

- تقليل النفايات من خلال إطالة عمر الخدمة

الفوائد البيئية طويلة الأجل

في حين أن إنتاج التيتانيوم يتطلب المزيد من الطاقة في البداية، إلا أن فوائده تشمل:

- انخفاض استهلاك الوقود في تطبيقات النقل

- انخفاض متطلبات الصيانة

- عمر خدمة أطول

- إمكانية إعادة التدوير الكامل

الاتجاهات والابتكارات المستقبلية

التقنيات الناشئة

التطورات الجديدة تجعل التيتانيوم أكثر قابلية للتطبيق:

- تحسين عمليات التصنيع

- تطوير السبائك المتقدمة

- استراتيجيات خفض التكاليف

- تطبيقات جديدة

تطور السوق

يتطور سوق التيتانيوم مع:

- زيادة الطلب في القطاعات الناشئة

- تطوير المواد الهجينة

- تقنيات المعالجة الجديدة

- التركيز المتزايد على الاستدامة

لقد نجحنا في شركة PTSMAKE في تنفيذ حلول التيتانيوم في العديد من التطبيقات عالية الإجهاد، خاصةً في مجال الفضاء والمكونات الطبية. وفي حين أن التيتانيوم لا يمكن أن يحل محل الفولاذ تماماً في جميع التطبيقات، إلا أنه يوفر مزايا مقنعة في سيناريوهات محددة حيث تبرر خصائصه الفريدة التكلفة الأعلى.

يعتمد القرار بين التيتانيوم والفولاذ في النهاية على:

- متطلبات التقديم

- قيود الميزانية

- توقعات الأداء

- الاعتبارات البيئية

- احتياجات الصيانة

بالنسبة للتطبيقات الصناعية عالية الإجهاد التي تتطلب نسبة قوة إلى وزن استثنائية ومقاومة للتآكل والتوافق الحيوي، غالباً ما يثبت التيتانيوم أنه الخيار الأفضل على الرغم من تكلفته الأولية الأعلى.

كيف تقارن مقاومة التيتانيوم للتآكل بالصلب؟

يشكل تآكل المعادن تحديًا كبيرًا في العديد من الصناعات، مما يؤدي إلى تكاليف صيانة بالمليارات ومخاطر محتملة على السلامة. عندما تتعطل المكونات الحرجة بسبب التآكل، يمكن أن يؤدي ذلك إلى عواقب وخيمة، بدءاً من التأخير في الإنتاج إلى الأعطال الهيكلية الكارثية.

يتميّز التيتانيوم عموماً بمقاومة فائقة للتآكل مقارنةً بالفولاذ نظراً لطبقة الأكسيد الواقية التي تتشكل بشكل طبيعي. بينما يمكن أن يصدأ الفولاذ في الرطوبة والبيئات القاسية، يحافظ التيتانيوم على سلامته حتى في الظروف الصعبة مثل التعرض للمياه المالحة والمعالجة الكيميائية.

فهم العلم الكامن وراء مقاومة التآكل

تنبع المقاومة الاستثنائية للتيتانيوم ضد التآكل من قدرته على تكوين طبقة التخميل6 على سطحه. تتشكل طبقة الأكسيد ذاتية الشفاء هذه تلقائيًا عند تعرضها للأكسجين، مما يخلق حاجزًا رقيقًا للغاية ولكنه فعال للغاية ضد هجمات التآكل. ومن خلال خبرتي في العمل مع مختلف المعادن، لاحظت أن هذه الطبقة الواقية تتصلح على الفور تقريبًا في حالة تلفها، مما يوفر حماية مستمرة.

التركيب الكيميائي والعوامل البيئية

يمكن فهم العلاقة بين تركيب المواد ومقاومة التآكل بشكل أفضل من خلال هذه المقارنة:

| الممتلكات | تيتانيوم | الفولاذ |

|---|---|---|

| طبقة الأكسيد | TiO2 (مستقر للغاية) | Fe2O3 (غير مستقر) |

| سرعة التشكيل | فوري | تدريجي |

| ثبات الطبقة | الشفاء الذاتي | يتدهور |

| مقاومة الأس الهيدروجين | 0-14 | 4-12 |

الأداء في بيئات مختلفة

التطبيقات البحرية

يُظهر التيتانيوم مقاومة ملحوظة للتآكل في بيئات مياه البحر. لقد قمنا في شركة PTSMAKE بتصنيع العديد من المكوّنات البحرية، ويمكنني التأكيد على أنّ التيتانيوم يتفوّق باستمرار على الفولاذ في ظروف المياه المالحة. لا يُظهر المعدن أي تآكل تقريباً حتى بعد التعرّض الطويل، في حين يتطلّب الفولاذ تدابير وقائية كبيرة.

صناعة المعالجة الكيميائية

عندما يتعلّق الأمر بتطبيقات المعالجة الكيميائية، تتألق مقاومة التيتانيوم للتآكل. يحافظ هذا المعدن على سلامته في البيئات التي قد يفشل فيها حتى الفولاذ المقاوم للصدأ:

| البيئة | أداء التيتانيوم | أداء الفولاذ |

|---|---|---|

| الكلور | ممتاز | فقير |

| الأحماض المؤكسدة | جيد جداً | متوسط إلى ضعيف |

| الأحماض العضوية | ممتاز | متغير |

| المحاليل القلوية | ممتاز | معتدل |

تحليل التكلفة والعائد

الاستثمار الأولي مقابل القيمة طويلة الأجل

على الرغم من أن التكلفة الأولية للتيتانيوم أعلى من الفولاذ، إلا أن مقاومته الفائقة للتآكل غالباً ما تؤدي إلى انخفاض تكاليف العمر الافتراضي:

- انخفاض متطلبات الصيانة

- عمر خدمة أطول

- انخفاض تكرار الاستبدال

- أقل وقت تعطل للإصلاحات

التطبيقات الخاصة بالصناعة

تتطلب الصناعات المختلفة مستويات متفاوتة من مقاومة التآكل:

| الصناعة | المواد الموصى بها | المنطق |

|---|---|---|

| الفضاء الجوي | تيتانيوم | نسبة عالية من القوة إلى الوزن ومقاومة ممتازة للتآكل |

| المعالجة الكيميائية | تيتانيوم | مقاومة كيميائية فائقة |

| الإنشاءات | فولاذ مع طلاء | فعالة من حيث التكلفة لمعظم التطبيقات |

| البحرية | التيتانيوم أو الفولاذ الخاص | يعتمد على مستوى التعرض والميزانية |

تأثيرات درجة الحرارة على مقاومة التآكل

العلاقة بين درجة الحرارة ومقاومة التآكل أمر بالغ الأهمية:

الأداء في درجات الحرارة العالية

يحافظ التيتانيوم على مقاومته للتآكل في درجات الحرارة المرتفعة، بينما قد تتدهور خصائص الحماية التي يتمتع بها الفولاذ. قمنا في شركة PTSMAKE بتطوير مكوّنات تيتانيوم متخصصة للتطبيقات ذات درجات الحرارة العالية التي قد يفشل فيها الفولاذ عادةً.

السلوك في درجات الحرارة المنخفضة

في ظروف التبريد، تظل مقاومة التيتانيوم للتآكل مستقرة في حين أن بعض أنواع الفولاذ تصبح هشة وأكثر عرضة للأعطال المرتبطة بالتآكل.

متطلبات الصيانة

تختلف احتياجات الصيانة لكلا المادتين بشكل كبير:

| أسبكت | تيتانيوم | الفولاذ |

|---|---|---|

| تواتر التفتيش | سنوي | ربع سنوي |

| معالجة السطح | نادراً ما تكون هناك حاجة إليها | طلاء عادي |

| متطلبات التنظيف | الحد الأدنى | عادي |

| تردد الإصلاح | منخفضة جداً | متوسط إلى مرتفع |

التطورات والابتكارات المستقبلية

يستمر مجال مقاومة التآكل في التطور:

التقنيات الناشئة

- المعالجات السطحية المتقدمة

- تركيبات السبائك الجديدة

- المواد الهجينة

- الطلاءات الذكية ذات قدرات الإبلاغ الذاتي

اتجاهات الصناعة

يتزايد الطلب على المواد المقاومة للتآكل، خاصة في:

- أنظمة الطاقة المتجددة

- الأجهزة الطبية

- التصنيع المتقدم

- بنية تحتية مستدامة

القيام بالاختيار الصحيح

عند الاختيار بين التيتانيوم والفولاذ، ضع في اعتبارك:

- ظروف التعرض البيئي

- متطلبات عمر الخدمة

- قدرات الصيانة

- قيود الميزانية

- اعتبارات السلامة

في شركة PTSMAKE، نساعد العملاء في اتخاذ قرارات مستنيرة بناءً على هذه العوامل، مما يضمن الاختيار الأمثل للمواد لتطبيقاتهم الخاصة. تتيح لنا خبرتنا في كل من تصنيع التيتانيوم والصلب تقديم إرشادات شاملة لمختلف الاحتياجات الصناعية.

ما هي الصناعات التي تفضل التيتانيوم على الفولاذ للمكونات الدقيقة؟

يواجه العديد من المصنّعين صعوبة في الاختيار بين التيتانيوم والفولاذ لمكوناتهم الدقيقة. يمكن أن يؤدي الاختيار الخاطئ للمواد إلى فشل المكوّنات وانخفاض الأداء وإهدار الموارد. وتصبح هذه التحديات أكثر أهمية في الصناعات ذات المخاطر العالية حيث لا يكون الفشل خياراً مطروحاً.

غالباً ما تُفضّل الصناعات الفضائية والطبية والطبية وصناعة السيارات والصناعات البحرية التيتانيوم على الفولاذ في صناعة المكونات الدقيقة نظراً لتفوقه في نسبة القوة إلى الوزن ومقاومته الممتازة للتآكل وتوافقه الحيوي. وعلى الرغم من ارتفاع تكاليفه، فإن خصائص التيتانيوم الفريدة تجعله لا يُقدّر بثمن في تطبيقات محددة.

مقارنة خصائص المواد

يساعد فهم الاختلافات الأساسية بين التيتانيوم والصلب في تفسير سبب تفضيل بعض الصناعات للتيتانيوم. إن التركيب المعدني7 لهذه المواد بشكل مباشر على أدائها في التطبيقات المختلفة.

نسبة القوة إلى الوزن

إن نسبة القوة الاستثنائية للتيتانيوم إلى الوزن تجعله ذا قيمة خاصة للتطبيقات الحساسة للوزن. فبينما يكون الفولاذ أقوى بشكل عام، يوفر التيتانيوم قوة مماثلة بنصف الوزن تقريباً. وتصبح هذه الخاصية حاسمة في التطبيقات التي يكون فيها كل غرام مهم.

| الممتلكات | تيتانيوم | الفولاذ |

|---|---|---|

| الكثافة (جم/سم مكعب) | 4.5 | 7.8 |

| قوة الشد (ميجا باسكال) | 950 | 700-1000 |

| كفاءة الوزن | عالية | معتدل |

التطبيقات الخاصة بالصناعة

صناعة الطيران والفضاء

في التطبيقات الفضائية، تُعد مكونات التيتانيوم ضرورية في التطبيقات الفضائية:

- مكونات المحرك التي تتطلب مقاومة عالية للحرارة

- العناصر الهيكلية التي يكون فيها تقليل الوزن أمراً بالغ الأهمية

- مكونات معدات الهبوط المعرضة للإجهاد الشديد

لقد قمنا في شركة PTSMAKE بتصنيع العديد من مكوّنات التيتانيوم لعملاء في مجال الطيران، حيث نلبي باستمرار متطلباتهم الصارمة من حيث الدقة والموثوقية.

الصناعة الطبية

يعتمد القطاع الطبي بشكل كبير على التيتانيوم في:

- الأدوات الجراحية التي تتطلب متانة استثنائية

- الغرسات والأطراف الصناعية

- تطبيقات طب الأسنان

إن توافق المادة الحيوي ومقاومتها للسوائل الجسدية يجعلها مادة لا غنى عنها في التطبيقات الطبية.

قطاع أداء السيارات

تشمل تطبيقات السيارات عالية الأداء ما يلي:

- نوابض الصمامات ومثبتات الصمامات

- قضبان التوصيل

- أنظمة العادم

تستفيد هذه المكوّنات من قوة التيتانيوم الفائقة ووزنه المنخفض، ما يعزّز أداء السيارة.

اعتبارات التكلفة والعائد على الاستثمار

الاستثمار الأولي مقابل الفوائد طويلة الأجل

| العامل | تيتانيوم | الفولاذ |

|---|---|---|

| تكلفة المواد الخام | أعلى | أقل |

| متطلبات الصيانة | الحد الأدنى | معتدل |

| العمر الافتراضي | تمديد | قياسي |

| تكرار الاستبدال | أقل تواتراً | أكثر تواتراً |

تحديات التصنيع وحلولها

اعتبارات التصنيع الآلي الدقيق

يتطلب العمل مع التيتانيوم خبرة ومعدات متخصصة. وتشمل العوامل الرئيسية ما يلي:

- سرعات القطع والتغذية المناسبة

- اختيار الأدوات المناسبة

- التحكم في درجة الحرارة أثناء التشغيل الآلي

تحتفظ منشأتنا في PTSMAKE بماكينات CNC متطورة تمت معايرتها خصيصاً لتصنيع التيتانيوم آلياً، مما يضمن الحصول على أفضل النتائج.

تدابير مراقبة الجودة

يتطلب الحفاظ على الجودة في مكونات التيتانيوم:

- تقنيات الفحص المتقدمة

- شهادة المواد الصارمة

- بروتوكولات الاختبار الشاملة

الأثر البيئي

عوامل الاستدامة

- يقلل تكرار الاستبدال المنخفض من الهدر

- كفاءة الطاقة في التطبيقات طويلة الأجل

- إمكانية إعادة التدوير

التطبيقات الناشئة

الصناعات الجديدة التي تعتمد التيتانيوم

- قطاع الطاقة المتجددة

- التطبيقات البحرية

- تصنيع المعدات الرياضية

الاتجاهات المستقبلية

يستمر الطلب على مكونات التيتانيوم في النمو في:

- تصنيع السيارات الكهربائية

- استكشاف الفضاء

- الروبوتات المتقدمة

دليل معايير الاختيار

عوامل تقييم التطبيق

ضع هذه النقاط الأساسية بعين الاعتبار عند الاختيار بين التيتانيوم والفولاذ:

- ظروف بيئة التشغيل

- متطلبات الوزن

- قيود الميزانية

- توقعات الأداء

لقد لاحظت أن الاختيار الناجح للمواد يعتمد غالبًا على الفهم الشامل لهذه العوامل جنبًا إلى جنب مع الخبرة العملية في التطبيق.

معايير الصناعة والشهادات

ضمان الجودة

تشمل الشهادات الأساسية ما يلي:

- ISO 9001:2015

- AS9100D للفضاء الجوي

- ISO 13485 للأجهزة الطبية

نحافظ في شركة PTSMAKE على هذه الشهادات لضمان تلبية مكونات التيتانيوم لدينا لمعايير الصناعة.

ونظراً لخبرتي في مجال التصنيع الدقيق، فقد رأيت أن التيتانيوم يتفوق باستمرار على الفولاذ في التطبيقات التي يكون فيها تقليل الوزن ومقاومة التآكل والتوافق الحيوي أمراً بالغ الأهمية. وبينما يظل الفولاذ قيماً في العديد من التطبيقات، إلا أن خصائص التيتانيوم الفريدة تجعله غير قابل للاستبدال في صناعات محددة على الرغم من ارتفاع تكلفته.

ويعتمد القرار بين التيتانيوم والفولاذ في النهاية على متطلبات الاستخدام الخاصة بك. بالنسبة للمكونات الدقيقة في الصناعات الصعبة، غالباً ما يثبت التيتانيوم أنه الخيار الأفضل، حيث يقدم فوائد طويلة الأجل تفوق تكلفته الأولية.

تذكّر أن مفتاح نجاح عملية قولبة حقن التيتانيوم بالحقن يكمن في الاختيار الدقيق للمواد، والتحكم الدقيق في العملية، والمراقبة المنتظمة لجميع معايير الإنتاج. وبفضل الخبرة والمعدات المناسبة، يمكن للمصنعين التغلب بفعالية على التحديات التي تفرضها صلابة التيتانيوم وإنتاج أجزاء مصبوبة بالحقن عالية الجودة.

عملية الاستخلاص، المعروفة باسم عملية كرول، هي عملية معدنية معقدة تُستخدم لإنتاج فلز التيتانيوم من رابع كلوريد التيتانيوم. ↩

تحديد الحد المرن للمادة لتقييم السلامة الهيكلية ↩

يوضح آلية فشل المواد؛ ويساعد على منع التدهور الهيكلي في مكونات التيتانيوم. ↩

يشرح سلوك المواد لتحسين عمليات التصنيع الآلي وتحسين أداء المكونات. ↩

يشرح ميزة التيتانيوم في التطبيقات الحساسة للوزن من خلال مقاييس القوة إلى الوزن. ↩

يشرح طبقة أكسيد التيتانيوم ذاتية الالتئام الضرورية لمقاومة التآكل. يساعد في قرارات اختيار المواد. ↩

يشرح عوامل أداء المواد. يساعد على تحسين خيارات تصميم المكونات. ↩