هل جربت من قبل ربط المعدن بالزجاج أو السيراميك؟ تتمدد المعادن التقليدية بمعدلات مختلفة عند تسخينها، مما يتسبب في حدوث تشققات وأعطال. وهذا يترك المهندسين محبطين مع المكونات المكسورة، وموانع التسرب الفاشلة، وإهدار الوقت والمال في المشاريع التي تتطلب مطابقة دقيقة للمواد.

إن التصنيع الآلي باستخدام الكوفار هو عملية قطع وتشكيل وتشكيل وتشكيل الكوفار - وهي سبيكة متخصصة من الحديد والنيكل والكوبالت مصممة لتتناسب مع معدل التمدد الحراري للزجاج والسيراميك - باستخدام الطحن باستخدام الحاسب الآلي والخراطة وغيرها من التقنيات الدقيقة لإنشاء مكونات إلكترونية وموانع تسرب من الزجاج إلى المعدن.

في PTSMAKE، عملت مع Kovar في العديد من التطبيقات الإلكترونية. تعمل هذه السبيكة الفريدة من نوعها على حل المشاكل الحرجة في الصناعات التي يجب أن يرتبط فيها المعدن بشكل موثوق مع الزجاج أو المواد الخزفية. إذا كنت تفكر في استخدام Kovar في مشروعك، فإن فهم خصائصه وتطبيقاته الآلية سيساعدك على تحديد ما إذا كان الخيار الصحيح لاحتياجاتك الخاصة.

ما هي المادة التي يعادلها كوفار؟

هل سبق لك أن واجهتك مشكلة في محاولة العثور على بديل لمادة كوفار لمشروعك الهندسي الحرج؟ إن الإحباط الناجم عن الحاجة إلى مادة ذات خصائص تمدد حراري محددة ولكنك لا تعرف ما هي المواد الأخرى التي قد تنجح في المشروع يمكن أن تؤخر المشاريع وتزيد من التكاليف. عندما تلوح المواعيد النهائية في الأفق، يصبح عدم اليقين هذا أكثر إرهاقًا.

تعادل سبيكة Kovar سبيكة ASTM F15، NILO K، وهي تشبه سبيكة 42 وسبائك إنفار 36. تشترك هذه السبائك المصنوعة من النيكل والحديد والكوبالت في خصائص التمدد الحراري المنخفضة لسبائك كوفار وتوافقها مع الزجاج، على الرغم من وجود اختلافات تركيبية طفيفة تؤثر على خصائص أدائها المحددة.

فهم كوفار وتكوينه

إن Kovar عبارة عن سبيكة متحكم في تمددها تتكون في المقام الأول من الحديد (حوالي 54%) والنيكل (29%) والكوبالت (17%)، مع كميات ضئيلة من المنجنيز والسيليكون والكربون. وتمنح هذه التركيبة المحددة كوفار أكثر خصائصه قيمة - معامل التمدد الحراري المنخفض (CTE) الذي يتطابق بشكل وثيق مع بعض أنواع الزجاج والسيراميك.

من خلال خبرتي في العمل مع المكونات الدقيقة في PTSMAKE، يتميز Kovar بقدرته على تشكيل موانع تسرب محكمة الإغلاق موثوقة مع المواد الزجاجية والسيراميك. وهذا يجعلها لا تقدر بثمن في التطبيقات التي يكون فيها الحفاظ على إحكام الإغلاق المثالي عبر التغيرات في درجات الحرارة أمرًا بالغ الأهمية.

مقارنة التركيب الكيميائي

عند البحث عن معادلات كوفار، فإن فهم أوجه التشابه والاختلاف التركيبية أمر بالغ الأهمية:

| المواد | ني (%) | Co (%) | الحديد (%) | عناصر أخرى | التعيين القياسي |

|---|---|---|---|---|---|

| كوفار | 29 | 17 | 53-54 | المنغنيز والسيليوم وC | ASTM F15 |

| نيلو ك | 29 | 17 | 53-54 | على غرار كوفار | المعيار البريطاني |

| سبيكة 42 | 42 | 0.5 | 57.5 | المنغنيز والسيليوم وC | UNS K94100 |

| إنفار 36 | 36 | 0 | 64 | المنغنيز والسيليوم وC | UNS K93600 |

معادلات كوفار الأساسية

سبيكة ASTM F15

ASTM F15 هو في الأساس التسمية الموحدة لـ Kovar. عندما يطلب العملاء "مكافئًا" ل Kovar، فإنهم غالبًا ما يشيرون في الواقع إلى المواد التي تلبي مواصفات ASTM F15. في عمليات التصنيع الآلي باستخدام الحاسب الآلي لدينا، نتعامل مع ASTM F15 وKovar على أنهما قابلان للتبادل في معظم التطبيقات.

نيلو ك

إن NILO K هو المكافئ البريطاني لـ Kovar مع تركيبة وخصائص متطابقة تقريباً. يكمن الاختلاف الأساسي في اصطلاح التسمية وليس في خصائص الأداء. عند الحصول على المواد اللازمة للمشاريع الدولية، فإن فهم هذه الاختلافات في التسمية يمنع حدوث ارتباك غير ضروري.

بدائل مشابهة ل كوفار

سبيكة 42 (42% نيكل حديد 42)

تمثل السبيكة 42 أحد أقرب البدائل لسبائك كوفار ولكنها تحتوي على نسبة أعلى من النيكل (42%) وتفتقر إلى محتوى الكوبالت الموجود في كوفار. وينتج عن هذا الاختلاف التركيبي:

- خصائص تمدد حراري مختلفة قليلاً

- خصائص جيدة لإغلاق الزجاج، على الرغم من أنها ليست مطابقة ل Kovar

- غالبًا ما تكون التكلفة أقل بسبب عدم وجود الكوبالت

عندما معامل التمدد الحراري1 المطابقة ليست حرجة تماماً، يمكن أن تكون السبيكة 42 بديلاً فعالاً من حيث التكلفة في العديد من التطبيقات.

إنفار 36

ويحتوي Invar 36 على نيكل 36% مع وجود الحديد في المقام الأول. وفي حين أن معامل التمدد الحراري منخفض للغاية (حتى أقل من الكوفار في نطاقات درجات حرارة معينة)، فإنه يفتقر إلى الكوبالت، مما يؤثر على خصائصه في إحكام غلق الزجاج.

في تطبيقات التصنيع الآلي الدقيقة حيث لا يتطلب الأمر إحكام غلق الزجاج بالمعدن ولكن ثبات الأبعاد عبر نطاقات درجات الحرارة أمر بالغ الأهمية، يتفوق Invar 36 أحيانًا على Kovar.

معايير الاختيار المستندة إلى التطبيق

يعتمد "أفضل" مكافئ كوفار "الأفضل" كلياً على متطلبات التطبيق الخاص بك:

- لموانع التسرب المحكم من الزجاج إلى المعدن: كوفار حقيقي أو ASTM F15 لا يمكن الاستغناء عنه في كثير من الأحيان

- من أجل ثبات الأبعاد: قد يكون إنفار 36 أفضل

- للتطبيقات الحساسة من حيث التكلفة: تقدم سبيكة 42 حلاً وسطاً معقولاً

- للامتثال للمعايير الدولية: فهم المعادلات الإقليمية مثل NILO K أمر ضروري

في PTSMAKE، قمنا في شركة PTSMAKE بتصنيع مكونات من جميع هذه المواد، ووجدت أنه في بعض الأحيان تحدد متطلبات التدوير الحراري المحددة للتطبيق أي المواد ستؤدي الأداء الأمثل.

اعتبارات التصنيع الآلي لكوفار وما يعادله

عند التصنيع الآلي باستخدام الحاسب الآلي باستخدام الحاسب الآلي كوفار أو ما يعادله، تؤثر عدة اعتبارات على جودة المكون النهائي:

- تصلب هذه السبائك بسرعة، مما يتطلب أدوات حادة وسرعات قطع مناسبة

- يمكن أن تخلق العلكة تحديات أثناء التصنيع الآلي الدقيق للتفاصيل الدقيقة

- قد تكون المعالجة الحرارية ضرورية لتحقيق الخصائص المثلى

- غالبًا ما تملي متطلبات تشطيب السطح استراتيجية التصنيع الآلي

بالنسبة للمكونات الدقيقة، يتضمن نهجنا في شركة PTSMAKE أدوات متخصصة ومعلمات قطع محسّنة تم تطويرها خصيصًا لهذه المواد الصعبة.

مقارنة الخصائص الرئيسية

يساعد فهم الاختلافات الطفيفة في الخصائص في اختيار المادة الأنسب:

| الممتلكات | كوفار | سبيكة 42 | إنفار 36 |

|---|---|---|---|

| CTE (0-300 درجة مئوية) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| ختم الزجاج | ممتاز | جيد | محدودة |

| الخواص المغناطيسية | مغناطيسية حديدية | مغناطيسية حديدية | مغناطيسية حديدية |

| التكلفة النسبية | أعلى | متوسط | متوسط |

| قابلية التصنيع | معتدل | معتدل | معتدل |

ما الفرق بين كوفار وإنفار؟

هل سبق لك أن وجدت نفسك تحدق في مواصفات المواد لمشروع هندسي هام، محتارًا فيما إذا كنت ستختار كوفار أو إنفار؟ يمكن للاختلافات الدقيقة بين هاتين السبيكتين أن تصنع تصميمك أو تحطمه، ومع ذلك فإن فهم متى تستخدم كل منهما لا يزال يمثل تحديًا للعديد من المهندسين.

إن كوفار وإينفار كلاهما من سبائك النيكل والحديد المصممة للتحكم في التمدد الحراري، ولكنهما يخدمان أغراضًا مختلفة. تتفوق Kovar في موانع التسرب من الزجاج إلى المعدن بسبب تطابق تمددها الحراري مع الزجاج، بينما توفر Invar ثباتًا فائقًا في الأبعاد مع تمدد شبه صفري، مما يجعلها مثالية للأدوات الدقيقة.

الاختلافات الرئيسية في التركيب بين كوفار وإينفار

عند المقارنة بين كوفار وإينفار، فإن فهم التركيب الكيميائي لكل منهما يوفر نظرة ثاقبة لخصائص أدائهما. فكلاهما من سبائك النيكل والحديد، ولكن تركيباتهما الدقيقة تخلق خصائص متميزة تجعل كل منهما مناسبًا لتطبيقات محددة.

ويتكون الكوفار (المعروف أيضًا باسم NILO K) عادةً من النيكل 29%، والكوبالت 17%، والحديد 54%، إلى جانب العناصر النزرة. وتمنح هذه النسبة المحددة Kovar خاصيته المميزة - معامل التمدد الحراري الذي يتطابق بشكل وثيق مع أنواع معينة من الزجاج والسيراميك. من خلال خبرتي في العمل مع مصنعي المكونات الإلكترونية، فإن هذه التركيبة تجعل Kovar ذا قيمة خاصة للتطبيقات التي تتطلب أختامًا محكمة الإغلاق.

ومن ناحية أخرى، يحتوي Invar على نحو 36% من النيكل و64% من الحديد. إن محتوى النيكل الأعلى بكثير هو ما يمنح Invar ثباتاً ملحوظاً في الأبعاد. تخلق هذه التركيبة سبيكة ذات شذوذ التمدد الحراري2 ينتج عنه تمدد صفري تقريبًا عند تعرضه لتغيرات في درجة الحرارة ضمن نطاق محدد.

مقارنة خواص التمدد الحراري

يكمن الاختلاف الأساسي بين هاتين السبيكتين في سلوك التمدد الحراري:

| الممتلكات | كوفار | إنفار |

|---|---|---|

| معامل التمدد الحراري | 5.5 × 10^6×10^6/درجة مئوية (20-400 درجة مئوية) | 1.3 × 10^6×10^6/درجة مئوية (20-100 درجة مئوية) |

| نطاق درجة حرارة التمدد المتحكم فيه | 20-400°C | 20-100°C |

| ميزة التطبيق الأساسي | تمدد متطابق مع الزجاج | أبعاد فائقة الثبات |

صُمم معامل التمدد الحراري من كوفار خصيصًا لمطابقة زجاج البورسليكات وبعض المواد الخزفية. وهذا يجعلها مثالية لإنشاء موانع تسرب موثوقة من الزجاج إلى المعدن في العبوات الإلكترونية وأنابيب التفريغ وأنابيب الطاقة.

يحافظ Invar، مع معامل التمدد المنخفض بشكل ملحوظ (حوالي 1/10 من الفولاذ)، على أبعاد ثابتة تقريبًا حتى مع التقلبات الكبيرة في درجات الحرارة. وهذه الخاصية لا تقدر بثمن بالنسبة لأجهزة القياس الدقيقة والأنظمة البصرية والأدوات العلمية.

الخواص الميكانيكية والفيزيائية

بالإضافة إلى التمدد الحراري، تختلف هذه السبائك في عدة جوانب مهمة أخرى:

اعتبارات قابلية التصنيع والتصنيع

خلال سنوات إشرافي على مشاريع التصنيع الآلي باستخدام الحاسب الآلي في شركة PTSMAKE، وجدتُ أن كوفار وإنفار يمثلان تحديات مختلفة أثناء التصنيع. يميل كوفار إلى التصلب السريع أثناء التصنيع الآلي، مما يتطلب تغييرات متكررة للأدوات وسرعات قطع مضبوطة. عند إجراء التصنيع الآلي ل Kovar، عادةً ما نستخدم أدوات كربيد حادة ونحافظ على سرعات قطع معتدلة لمنع التآكل المفرط للأداة.

يمكن أن يكون Invar أكثر صعوبة في التصنيع الآلي بشكل صحيح. إن ميله إلى التصلب أثناء العمل كبير، وهو أكثر صلابة من الكوفار بشكل ملحوظ. لقد قمنا في منشآتنا بتطوير معلمات تصنيع آلي باستخدام الحاسب الآلي لمكونات Invar لضمان دقة الأبعاد مع الحفاظ على عمر معقول للأداة.

الخواص الكهربائية والمغناطيسية

| الممتلكات | كوفار | إنفار |

|---|---|---|

| المقاوماتية الكهربائية | 49 ميكرومتر مكعب | 82 ميكرومتر مكعب |

| النفاذية المغناطيسية | مغناطيسية حديدية | مغناطيسية حديدية |

| درجة حرارة كوري | ~435°C | ~230°C |

إن مقاومة كوفار المنخفضة للكهرباء تجعله أكثر توصيلًا للكهرباء من إنفار، على الرغم من أن كلاهما موصل ضعيف نسبيًّا مقارنةً بالنحاس أو الألومنيوم. كلتا المادتين مغناطيسية حديدية، لكن كوفار يحتفظ بخصائصه المغناطيسية في درجات حرارة أعلى بسبب ارتفاع نقطة كوري.

المزايا الخاصة بالتطبيق

إن الخصائص الفريدة لكل سبيكة تجعلها مناسبة للاستخدامات المختلفة:

تطبيقات كوفار الأساسية

- العبوات الإلكترونية التي تتطلب أختامًا من الزجاج إلى المعدن

- العلب والرؤوس الإلكترونية الدقيقة

- مكونات أنبوب الطاقة

- حزم الدوائر المتكاملة

- إطارات رصاص أشباه الموصلات

إن قدرة Kovar على إنشاء موانع تسرب موثوقة مع الزجاج تجعلها لا تقدر بثمن في الإلكترونيات التي تتطلب تغليفًا محكمًا. لقد قمنا بتصنيع العديد من مكونات كوفار لعملاء الفضاء الجوي الذين يحتاجون إلى موثوقية مطلقة في أنظمتهم الإلكترونية محكمة الغلق.

تطبيقات إنفار الأساسية

- أدوات قياس دقيقة

- أنظمة الليزر والمقاعد البصرية

- أقنعة الظل في شاشات CRT الملونة

- بندولات الساعة التي تتطلب تعويض درجة الحرارة

- الأدوات العلمية التي تتطلب ثبات الأبعاد

إن ثبات الأبعاد الاستثنائي ل Invar يجعله ضروريًا في التطبيقات التي يمكن أن تتسبب حتى التغييرات المجهرية في الأبعاد في مشاكل كبيرة. ومن المشاريع المثيرة للاهتمام بشكل خاص المشروع الذي عملنا عليه في PTSMAKE، وهو مشروع يتضمن مكونات إنفار لنظام بصري قائم على الأقمار الصناعية حيث التقلبات الحرارية في الفضاء كانت ستجعل المواد الأخرى غير مناسبة.

اعتبارات التكلفة والتوافر

هناك عامل غالبًا ما يتم تجاهله عند الاختيار بين هذه السبائك وهو الجانب الاقتصادي:

وعادةً ما يكون الكوفار أغلى من الإنفار بسبب محتواه من الكوبالت، وهو عنصر مكلف نسبيًا. بالإضافة إلى ذلك، تضيف عملية التصنيع المعقدة المطلوبة لضمان خصائص التمدد الحراري الدقيقة إلى تكلفته.

على الرغم من أن Invar لا يزال أغلى من الفولاذ الشائع، إلا أنه يميل إلى أن يكون أكثر اقتصادًا من Kovar عند مقارنة تكاليف المواد الخام. ومع ذلك، فإن تحديات التصنيع الآلي التي يقدمها يمكن أن تعوض في بعض الأحيان هذه الميزة في تسعير المكونات النهائية.

كلتا المادتين عبارة عن سبائك متخصصة ذات موردين محدودين، مما يجعل التوافر ومهل التسليم اعتبارات مهمة لتخطيط المشروع. وفي شركة PTSMAKE، نحافظ في شركة PTSMAKE على علاقات مع موردين موثوقين لكلا المادتين لضمان الجودة المتسقة والتسليم في الوقت المناسب لمشاريع عملائنا.

فيمَ يُستخدم كوفار؟

هل تساءلت يومًا لماذا تظل بعض المكونات الإلكترونية تعمل على الرغم من التغيرات الشديدة في درجات الحرارة؟ أو لماذا لا تتصدع بعض موانع التسرب الزجاجية إلى المعدنية في تطبيقات الفضاء الجوي تحت الضغط؟ إن الكفاح من أجل العثور على مواد تحافظ على سلامتها في ظل الظروف القاسية أمر حقيقي ومكلف عندما تخطئ في ذلك.

يُستخدم Kovar في المقام الأول في موانع التسرب من الزجاج إلى المعدن في المكونات الإلكترونية نظرًا لخصائص التمدد الحراري التي تتطابق مع الزجاج. وهو يخدم التطبيقات الهامة في مجالات الفضاء والاتصالات السلكية واللاسلكية والأجهزة الطبية وصناعات أشباه الموصلات حيث يكون الختم المحكم والثبات الحراري ضروريين لموثوقية المكونات.

التطبيقات الرئيسية لكوفار في الصناعات الحديثة

يجعل مزيج Kovar الفريد من الخصائص التي تتميز بها هذه السبيكة الفريدة من نوعها لا غنى عنها في العديد من الصناعات عالية التقنية. بعد أن عملت مع العديد من العملاء في شركة PTSMAKE، رأيت عن كثب كيف تحل هذه السبيكة المتخصصة تحديات هندسية حرجة لا يستطيع سوى القليل من المواد الأخرى معالجتها.

تطبيقات الإلكترونيات وأشباه الموصلات

في صناعة الإلكترونيات، تلعب مادة كوفار دورًا حاسمًا في تصنيع المكونات التي تتطلب إحكام الإغلاق. إن قدرة المادة على الحفاظ على إحكام الإغلاق الموثوق به مع الزجاج يجعلها مثالية لـ:

- علب الترانزستور

- حزم أشباه موصلات الطاقة

- مكونات الأنبوب المفرغ من الهواء

- إطارات العبوات الإلكترونية الدقيقة

أحد التطبيقات الأكثر شيوعًا التي أراها في إنتاج مغذيات محكمة الإغلاق3 للحزم الإلكترونية. تسمح هذه المكونات بمرور التوصيلات الكهربائية عبر حاجز محكم الإغلاق مع الحفاظ على العزل التام عن البيئة الخارجية.

تطبيقات الفضاء والدفاع

يتطلب قطاع الطيران مواد ذات أداء موثوق في ظل الظروف القاسية. تلبي كوفار هذه المتطلبات من خلال:

- مبيتات أجهزة الاستشعار للطائرات على ارتفاعات عالية

- مكونات الأقمار الصناعية

- أجزاء نظام التوجيه

- موصلات لإلكترونيات المركبات الفضائية

في شركة PTSMAKE، قمنا بتصنيع مكونات كوفار لعملاء الفضاء الجوي الذين يحتاجون إلى قطع يمكنها تحمل التدوير الحراري بين البرودة الشديدة في الفضاء والحرارة المتولدة أثناء التشغيل.

استخدامات صناعة الاتصالات السلكية واللاسلكية

تعتمد البنية التحتية الحديثة للاتصالات السلكية واللاسلكية اعتماداً كبيراً على كوفار في:

- علب عبوات الموجات الدقيقة

- موصلات الترددات اللاسلكية

- مكونات الدليل الموجي

- تجميعات تغذية الألياف الضوئية

كما أن الخصائص الكهرومغناطيسية للمادة تجعلها مناسبة للتطبيقات التي تكون فيها سلامة الإشارة أمرًا بالغ الأهمية.

تطبيقات الأجهزة الطبية

في المجال الطبي، يجد كوفار تطبيقات في:

- علب الأجهزة القابلة للزرع

- معدات التصوير الطبي

- أدوات التشخيص

- إلكترونيات طبية محكمة الإغلاق

مقارنة كوفار مع المواد البديلة

عند تقييم خيارات المواد، غالبًا ما يحتاج المهندسون إلى الموازنة بين مزايا كوفار والبدائل. إليك كيفية مقارنته بالمواد الشائعة الأخرى:

| المواد | معامل التمدد الحراري | قابلية التصنيع | عامل التكلفة | أفضل التطبيقات |

|---|---|---|---|---|

| كوفار | منخفضة جدًا (5.5 × 10 × 10 ⁶/ درجة مئوية) | معتدل | عالية | مانع تسرب الزجاج إلى المعدن، العبوات الإلكترونية |

| إنفار | منخفضة جدًا (1.2 × 10 × 10 ⁶/ درجة مئوية) | صعب | عالية جداً | الأدوات الدقيقة وأجهزة القياس |

| الفولاذ المقاوم للصدأ | معتدل (16-18 × 10 × 10 ⁶/ درجة مئوية) | جيد | معتدل | الأغراض العامة، الأختام الأقل أهمية |

| تيتانيوم | معتدل (8.6 × 10 × 10 ⁶/ درجة مئوية) | صعب | عالية | التطبيقات خفيفة الوزن والبيئات المسببة للتآكل |

| ألومنيوم | مرتفع (23 × 10 ⁶/ درجة مئوية) | ممتاز | منخفضة | التطبيقات غير الهيرماتيكية والتصميمات الحساسة للوزن |

اعتبارات التصنيع الآلي لمكونات كوفار

من واقع خبرتي في PTSMAKE، يمثل التصنيع الآلي لمادة كوفار تحديات فريدة من نوعها. تتصلب المادة بسرعة أثناء عمليات القطع، مما يتطلب استراتيجيات تصنيع محددة:

- اختيار الأدوات: أدوات الكربيد ذات زوايا أشعل النار الموجبة ذات الأداء الأفضل

- سرعة القطع: سرعات أقل (30-50% من تلك المستخدمة للفولاذ المقاوم للصدأ)

- التبريد: التبريد الوفير ضروري لمنع تصلب العمل

- ارتداء الأدوات: تغييرات أكثر تواترًا في الأدوات مقارنة بالمواد الأخرى

بالنسبة للعملاء الذين يحتاجون إلى مكونات كوفار دقيقة، فإننا نوصي عادةً بالتصنيع الآلي باستخدام الحاسب الآلي بدلاً من الطرق التقليدية، حيث إنها توفر التفاوتات الدقيقة التي تتطلبها هذه التطبيقات.

الاتجاهات المستقبلية في تطبيقات كوفار

مع تطور التكنولوجيا، أرى اتجاهات ناشئة في كيفية استخدام كوفار:

- التصغير: مع تقلص حجم الأجهزة الإلكترونية، تصبح دقة أختام كوفار أكثر أهمية

- التغليف المتقدم: تقنيات التغليف الجديدة لأشباه الموصلات تجد استخدامات مبتكرة لخصائص كوفار

- تطبيقات الهيدروجين: إمكانية الاستخدام المحتمل في أنظمة تخزين الهيدروجين ونقله بسبب إحكامه الممتاز

- التصنيع المضاف: استكشاف تقنيات الطباعة ثلاثية الأبعاد لهندسة كوفار المعقدة

وعلى الرغم من أن هذه المادة موجودة منذ عقود، إلا أن خصائصها الفريدة تضمن أنها ستظل ملائمة للتطبيقات المتطورة في المستقبل.

هل يعمل كوفار هاردن؟

هل سبق لك أن قمت بتصنيع الكوفار آليًا ولاحظت صعوبة متزايدة في القطع كلما تقدمت في العمل؟ أو ربما قمت بتصميم مكونات فشلت بشكل غير متوقع بسبب تغيرات خصائص المواد أثناء التصنيع؟ لقد عرقلت هذه الظاهرة المحبطة العديد من المشاريع الدقيقة عندما لم تكن تتوقعها.

نعم، تتصلب سبيكة كوفار بشكل كبير أثناء عمليات التشغيل الآلي. يمكن أن تشهد هذه السبيكة المصنوعة من النيكل والحديد والكوبالت زيادة في الصلابة تصل إلى 501 تيرابايت 11 تيرابايت عند تعرضها للتشوه الميكانيكي، مما يتطلب تقنيات قطع متخصصة، واختيار الأداة المناسبة، ومعلمات تصنيع يتم التحكم فيها بعناية لتحقيق نتائج دقيقة.

فهم تصلب العمل في كوفار

يحدث تصلب الشغل، والمعروف أيضًا باسم تصلب الإجهاد، عندما يتعرض المعدن لتشوه بلاستيكي، مما يتسبب في تغير بنيته المجهرية. في كوفار، تظهر هذه العملية بشكل خاص بسبب تركيبته الفريدة من النيكل 29% تقريبًا، والكوبالت 17%، والحديد 53%، بالإضافة إلى العناصر النزرة. عند تعرضه لقوى ميكانيكية أثناء التصنيع الآلي، تتشوه البنية البلورية لبلورة الكوفار، مما يؤدي إلى حدوث خلخلة تعيق المزيد من الحركة داخل بنية حبيبات المعدن.

من خلال خبرتي في العمل مع عملاء صناعة الطيران والإلكترونيات في شركة PTSMAKE، لاحظت أن ميل كوفار للتصلب أثناء العمل يخلق تحديات وفرصًا على حد سواء. تبدأ المادة بصلابة معتدلة تتراوح ما بين 80-90 HRB (مقياس روكويل B) في حالة التلدين ولكن يمكن أن تزيد بسرعة إلى 25-30 HRC (مقياس روكويل C) عند العمل.

العوامل المؤثرة على معدل تصلب العمل في كوفار

هناك العديد من المتغيرات التي تؤثر على مدى سرعة وتصلب عمل كوفار:

- سرعة التشوه: تعمل سرعات القطع الأعلى عادةً على تسريع تصلب العمل

- درجة الحرارة: درجات الحرارة المرتفعة يمكن أن تقلل من آثار تصلب العمل

- المعالجة المسبقة: قد تُظهر المواد التي تم تشغيلها على البارد سابقًا سلوكًا مختلفًا في التصلب

- تركيبة السبيكة: يمكن أن تؤثر الاختلافات الطفيفة في تركيبة الكوفار على خصائص تصلب العمل

عند تصنيع مكونات كوفار للتطبيقات الدقيقة، يجب علينا مراعاة هذه العوامل بعناية. على سبيل المثال، يتطلب مبيت مانع التسرب المحكم لمعدات أشباه الموصلات الحفاظ على تفاوتات تحمل ضيقة مع منع تصلب المواد المفرط الذي قد يؤدي إلى التشقق أو مشاكل في الأبعاد.

قياس تصلب العمل في كوفار

لقياس تصلب العمل في كوفار، يمكن استخدام العديد من طرق الاختبار:

مقارنة اختبار الصلابة

| طريقة الاختبار | قبل التصنيع الآلي | بعد تشوه 30% | النسبة المئوية للزيادة |

|---|---|---|---|

| روكويل ب | 85-90 HRB | لا ينطبق* | غير متاح |

| روكويل ج | ~حوالي 10 HRC | 25-30 HRC | ~150-200% |

| فيكرز | 180-200 فولت ضوئي | 280-320 فولت فائق الجهد 280-320 | ~60% |

*مقياس روكويل B غير مناسب لقياس المواد الأكثر صلابة بعد تصلب العمل بشكل كبير

ومن خلال اختبار الشد، يمكننا أن نلاحظ أيضًا أن قوة خضوع الكوفار تزداد عادةً من 345 ميجا باسكال تقريبًا في حالة التلدين إلى أكثر من 690 ميجا باسكال بعد الشغل على البارد الشديد. يوضح هذا التغيير الكبير لماذا يجب أن تأخذ استراتيجيات المعالجة في الاعتبار ظواهر تصلب العمل4 مع تقدم القطع.

الآثار العملية المترتبة على تصنيع كوفار بالماكينات

استنادًا إلى خبرتي في التصنيع الآلي الدقيق في PTSMAKE، قمت بتطوير العديد من الاستراتيجيات لمعالجة ميل كوفار إلى تصلب العمل:

اختيار الأداة ومعلمات القطع

عند تصنيع الكوفار آليًا، يصبح اختيار الأداة أمرًا بالغ الأهمية. عادةً ما يكون أداء أدوات الكربيد ذات زوايا أشعل النار الإيجابية أفضل من خيارات الفولاذ عالي السرعة. للحصول على أفضل النتائج، أوصي بما يلي:

- استخدام أدوات القطع الكربيدية الحادة ذات الطلاء المناسب (يعمل TiAlN بشكل جيد بشكل خاص)

- الحفاظ على سرعات قطع معتدلة (30-60 م/دقيقة)

- استخدام تدفق سائل التبريد السخي للتحكم في الحرارة

- إجراء تمريرات متناسقة ومتوسطة العمق بدلاً من تمريرات خفيفة وسطحية

النقطة الأخيرة مهمة بشكل خاص - يمكن أن تؤدي عمليات القطع الخفيفة إلى زيادة تصلب الشغل من خلال العمل المتكرر على السطح دون إزالة المواد الكافية.

اعتبارات تسلسل التصنيع بالقطع

يصبح ترتيب العمليات مهمًا بشكل خاص عند العمل مع كوفار. أوصي عادةً بـ

- التشغيل الآلي الخشن في الحالة الملدنة

- المعالجة الحرارية لتخفيف الإجهاد عند درجة حرارة 595-705 درجة مئوية في حالة حدوث إزالة كبيرة للمادة

- إنهاء التصنيع الآلي باستخدام الأدوات والمعايير المناسبة

- التحقق النهائي من الأبعاد مع الأخذ في الحسبان احتمال حدوث ارتداد زنبركي

بالنسبة للمكونات المعقدة، مثل العلب الدقيقة للإلكترونيات الفضائية التي نقوم بتصنيعها في شركة PTSMAKE، نقوم أحيانًا بإدخال خطوات وسيطة لتخفيف الضغط للحفاظ على ثبات الأبعاد طوال عملية التصنيع.

الاستفادة من العمل الشاق لمصلحتك

بينما يمثل تصلب العمل تحديات، إلا أنه قد يكون مفيدًا أيضًا في بعض التطبيقات. يمكن أن تحسن صلابة السطح المتزايدة الناتجة عن التصنيع الآلي:

- مقاومة التآكل

- قوة الإجهاد

- متانة طلاء السطح الخارجي

بالنسبة للمكونات مثل مقاعد الصمامات أو أسطح المحامل، يمكن إدخال تصلب العمل المتحكم فيه بشكل متعمد لتحسين الأداء. ويتطلب ذلك تحكمًا دقيقًا في معلمات التشغيل الآلي وفهمًا دقيقًا لسلوك المادة.

من خلال فهم ميول تصلب العمل في كوفار وإدارتها بشكل صحيح، يمكننا تحويل ما قد يبدو في البداية كتحدٍ تصنيعي إلى ميزة تنافسية للتطبيقات المتخصصة التي تتطلب كلاً من مطابقة التمدد الحراري وخصائص السطح المحسنة.

ما مدى قوة كوفار؟

هل سبق لك أن اخترت مادة لمشروعك، لتكتشف فيما بعد أنها لا تتحمل ظروف التشغيل؟ أو هل عانيت من أجل إيجاد التوازن المثالي بين خصائص التمدد الحراري والقوة الميكانيكية لموانع التسرب الزجاجية إلى المعدنية؟ يمكن أن يؤدي الاختيار الخاطئ للمواد إلى أعطال كارثية عندما لا يكون ذلك متوقعًا.

وتتراوح قوة الشد القصوى ل Kovar من 70,000 إلى 80,000 رطل لكل بوصة مربعة (483-552 ميجا باسكال)، مع قوة خضوع تتراوح بين 45,000 و55,000 رطل لكل بوصة مربعة (310-379 ميجا باسكال). هذه القوة المتوسطة، جنبًا إلى جنب مع خصائص التمدد الحراري الاستثنائية، تجعلها مثالية لموانع التسرب الزجاجية إلى المعدنية في العبوات الإلكترونية والتطبيقات المحكمة، مما يجعلها مثالية لموانع التسرب الزجاجية إلى المعدنية.

فهم خصائص قوة كوفار الميكانيكية

Kovar (المعروفة أيضًا باسم سبيكة ASTM F15) هي سبيكة من الحديد والنيكل والكوبالت مصممة خصيصًا للتطبيقات التي تتطلب خصائص تمدد حراري متطابقة مع بعض أنواع الزجاج والسيراميك. في حين يتم اختيار Kovar في المقام الأول لخصائصه الحرارية الفريدة، فإن خصائص قوته الميكانيكية مهمة بنفس القدر في العديد من التطبيقات.

عند تقييم قوة كوفار، نحتاج إلى فحص العديد من الخواص الميكانيكية الرئيسية:

قوة الشد ونقطة الخضوع

يُظهر كوفار خصائص قوة متوسطة إلى جيدة مقارنةً بالسبائك المتخصصة الأخرى. وفيما يلي تفصيل لمعايير قوته الرئيسية:

| الممتلكات | القيمة النموذجية (إمبراطوري) | القيمة النموذجية (متري) |

|---|---|---|

| قوة الشد القصوى | 70,000-80,000 رطل لكل بوصة مربعة | 483-552 ميجا باسكال |

| قوة المردود | 45,000-55,000 رطل لكل بوصة مربعة | 310-379 ميجا باسكال |

| الاستطالة | 30-40% | 30-40% |

| الصلابة | 80-85 روكويل ب | 150-170 برينل |

تشير قوة الخضوع إلى الإجهاد الذي يبدأ عنده كوفار في التشوه بشكل بلاستيكي. ويكتسب هذا الأمر أهمية خاصة في التطبيقات التي يكون فيها ثبات الأبعاد أمرًا بالغ الأهمية، كما هو الحال في العبوات الإلكترونية الدقيقة أو الأختام المحكمة الإغلاق.

الصلابة ومقاومة التآكل

تندرج صلابة الكوفار في النطاق المعتدل، حيث تبلغ صلابة روكويل ب النموذجية 80-85 (ما يعادل 150-170 برينل تقريبًا). وهذا يجعله مقاومًا بشكل معقول للتشوه مع قابليته للتشغيل الآلي. في PTSMAKE، وجدنا أن كوفار يوفر مقاومة تآكل كافية لمعظم التطبيقات الإلكترونية، على الرغم من أنه لا يتم اختياره عادةً للمكونات التي تكون فيها مقاومة التآكل هي المطلب الأساسي.

تأثيرات درجة الحرارة على القوة

وتتمثل إحدى أهم سمات كوفار في كيفية احتفاظه بخصائص قوته عبر نطاق واسع من درجات الحرارة. تحتفظ المادة بقوة مفيدة تصل إلى حوالي 400 درجة مئوية (752 درجة فهرنهايت)، مما يجعلها مناسبة للمكونات الإلكترونية التي قد تتعرض لدرجات حرارة مرتفعة أثناء التشغيل.

| درجة الحرارة | الاحتفاظ بالقوة النسبية |

|---|---|

| درجة حرارة الغرفة | 100% |

| 200 درجة مئوية (392 درجة فهرنهايت) | ~90% |

| 400 درجة مئوية (752 درجة فهرنهايت) | ~75% |

| 600 درجة مئوية (1112 درجة فهرنهايت) | ~50% |

مقارنة كوفار بالسبائك المماثلة

لفهم خصائص قوة Kovar بشكل أفضل، من المفيد مقارنتها بالسبائك المماثلة المستخدمة في التطبيقات ذات الصلة:

كوفار ضد إنفار

يشترك إنفار (Fe-36Ni) مع كوفار في خصائص التمدد الحراري المنخفضة ولكنه يختلف في خصائص القوة:

| الممتلكات | كوفار | إنفار |

|---|---|---|

| قوة الشد القصوى | 483-552 ميجا باسكال | 450-500 ميجا باسكال |

| قوة المردود | 310-379 ميجا باسكال | 280-350 ميجا باسكال |

| الميزة الأساسية | خصائص أفضل لإغلاق الزجاج | تمدد حراري أقل |

الكوفار مقابل الفولاذ المقاوم للصدأ (304)

على الرغم من أن الفولاذ المقاوم للصدأ يوفر قوة أعلى، إلا أنه يفتقر إلى الخصائص الحرارية المتخصصة التي يتميز بها كوفار:

| الممتلكات | كوفار | فولاذ مقاوم للصدأ (304) |

|---|---|---|

| قوة الشد القصوى | 483-552 ميجا باسكال | 505-750 ميجا باسكال |

| قوة المردود | 310-379 ميجا باسكال | 215-505 ميجا باسكال |

| CTE (20-100 درجة مئوية) | ~5.1 × 10 ⁶/ درجة مئوية | ~17.3 × 10 - 10 ⁶/ درجة مئوية |

من خلال خبرتي في العمل مع سبائك مختلفة في PTSMAKE، لاحظت أنه على الرغم من أن الفولاذ المقاوم للصدأ قد يكون أقوى، إلا أنه لا يمكن الاستغناء عن كوفار في التطبيقات التي تتطلب التمدد الحراري المتحكم به5 بمكونات زجاجية أو خزفية.

تطبيقات عملية مبنية على قوة كوفار

إن خصائص قوة كوفار المتوازنة تجعله مناسباً لأنواع محددة من الاستخدامات:

التغليف الإلكتروني والأختام المحكمة الإغلاق

إن قوة Kovar المعتدلة إلى جانب خصائص التمدد الحراري تجعلها مثالية للحزم المحكم في الإلكترونيات الدقيقة. توفر هذه المادة قوة كافية للحفاظ على سلامة العبوة مع ضمان بقاء الأختام الزجاجية للمعادن سليمة أثناء التدوير الحراري.

تطبيقات صناعة أشباه الموصلات

في تصنيع أشباه الموصلات، يجب أن تحافظ مكونات كوفار على أبعاد دقيقة مع تحمل الضغوط الميكانيكية المعتدلة. وتعد قوة الخضوع كافية لمنع التشوه في هذه التطبيقات الدقيقة، حيث يمكن أن تؤثر حتى التغييرات المجهرية على أداء الجهاز.

إلكترونيات الطيران والفضاء والدفاع

بالنسبة للتطبيقات الفضائية، فإن قدرة Kovar على الحفاظ على القوة عبر نطاقات درجات الحرارة مع توفير قدرات إحكام الإغلاق المحكم الموثوق بها تجعلها ذات قيمة للمكونات ذات المهام الحرجة. تساعد خصائص قوة المادة على ضمان بقاء هذه المكونات على قيد الحياة في بيئات الاهتزازات والصدمات التي تواجهها تطبيقات الفضاء الجوي.

اعتبارات التصنيع على أساس خصائص القوة

عند التصنيع الآلي لـ Kovar عند PTSMAKE، نأخذ في الاعتبار عدة عوامل متعلقة بالقوة:

- الميل إلى التصلب أثناء العمل - تصلب عمل كوفار بشكل معتدل أثناء التشغيل الآلي

- تآكل الأداة - يوصى باستخدام أدوات الكربيد بسبب صلابة كوفار المعتدلة

- سرعات القطع - سرعات القطع المعتدلة هي الأمثل لمنع تصلب العمل المفرط

- تأثيرات المعالجة الحرارية - قد يكون التلدين المخفف للإجهاد ضروريًا بعد المعالجة الآلية

بالنسبة للمكونات الإلكترونية الدقيقة، ننفذ عادةً استراتيجية تصنيع آلي تقلل من الضغوط الداخلية أثناء عملية القطع، مما يضمن الحفاظ على ثبات أبعاد الأجزاء النهائية أثناء التدوير الحراري اللاحق.

ما هي التحديات الرئيسية في تصنيع آلات كوفار؟

هل سبق لك أن حاولت تصنيع Kovar آليًا لتنتهي بنتائج غير متوقعة؟ تلك المشاريع الخاصة التي تتطلب ختم الزجاج بالمعدن حيث لا يوجد شيء آخر يعمل، ولكن المادة تحاربك في كل خطوة على الطريق؟ يمكن للإحباط الناتج عن التعامل مع تآكل الأداة، وتغييرات الأبعاد، ومشكلات تشطيب السطح أن يجعل حتى الميكانيكيين ذوي الخبرة يشككون في مهاراتهم.

يمثل التصنيع الآلي لمادة الكوفار تحديات فريدة من نوعها بسبب خصائص تصلب العمل والحساسية الحرارية والتركيب القاسي. تشمل الصعوبات الرئيسية التآكل السريع للأدوات، والحفاظ على التفاوتات الضيقة، والتحكم في توليد الحرارة، وتحقيق التشطيبات السطحية المناسبة، وإدارة ميل المادة إلى التصلب أثناء عمليات التصنيع الآلي.

فهم خصائص المواد التي تعقد التصنيع الآلي

أصبح الكوفار، وهو سبيكة من النيكل والكوبالت والحديد، لا غنى عنه في تطبيقات الإلكترونيات والفضاء بسبب خصائص التمدد الحراري الفريدة من نوعها. عندما أعمل مع العملاء الذين يحتاجون إلى موانع تسرب من الزجاج إلى المعدن أو من السيراميك إلى المعدن، غالبًا ما يكون كوفار هو الخيار الوحيد القابل للتطبيق. ومع ذلك، فإن خصائصه المادية تمثل تحديات كبيرة في التصنيع الآلي.

تخلق تركيبة الكوفار (عادةً 29% نيكل، و17% كوبالت، و54% حديد) مادة ذات خواص كهربائية ممتازة ولكنها تساهم أيضًا في مشاكل قابليتها للتشغيل الآلي. كما أن الميل إلى التصلب في العمل6 يعني أنه كلما قمت بقطع المادة، يصبح السطح المتبقي أكثر صلابة بشكل تدريجي. وهذا يخلق مشكلة مركبة حيث أن كل تمريرة تجعل العمليات اللاحقة أكثر صعوبة.

اعتبارات الحساسية الحرارية

ويُعد معامل التمدد الحراري لكوفار (5.5 × 10^-6/درجة مئوية) أحد أكثر خصائصه قيمة، ولكنه يخلق أيضًا تعقيدات في التشغيل الآلي. أثناء عمليات التصنيع الآلي، يمكن أن تتسبب التقلبات في درجات الحرارة في حدوث تغيرات في الأبعاد مما يعقد تحقيق تفاوتات تفاوتات ضيقة. لقد اكتشفت أنه حتى الاختلافات الطفيفة في درجة حرارة القطع يمكن أن تؤدي إلى اختلافات قابلة للقياس في أبعاد الجزء النهائي.

يصبح التحكم في درجة الحرارة أمرًا بالغ الأهمية بشكل خاص عند تصنيع مكونات كوفار لتطبيقات الإلكترونيات، حيث يكون ثبات الأبعاد أمرًا بالغ الأهمية. تتطلب بعض المواصفات التي عملت بها تفاوتات ضيقة تصل إلى ± 0.0005 بوصة (0.0127 مم)، مما يجعل الإدارة الحرارية ضرورية طوال عملية التصنيع.

تآكل الأدوات وتحديات الاختيار

يمثل تآكل الأدوات أحد أكثر التحديات المستمرة في تصنيع آلات كوفار. تتسبب الطبيعة الكاشطة للمادة في تلف أدوات القطع بسرعة، مما يؤثر على كل من الإنتاجية وجودة القِطع. من خلال تجربتي في PTSMAKE، وجدنا أن عمر الأداة عند تصنيع كوفار يمكن أن يكون 40-60% أقصر مقارنةً بتصنيع الفولاذ المقاوم للصدأ المماثل.

مواد أدوات القطع المثلى

يؤثر اختيار مادة الأداة المناسبة بشكل كبير على نجاح التصنيع الآلي. فيما يلي مقارنة بين مواد الأدوات الشائعة للتصنيع الآلي باستخدام كوفار:

| مادة الأداة | المزايا | العيوب | أفضل التطبيقات |

|---|---|---|---|

| الكربيد | مقاومة جيدة للتآكل، وتكلفة معقولة | هش، يمكن أن يتشقق مع الانقطاعات | التصنيع الآلي العام Kovar، السرعات العالية |

| سيراميك | مقاومة ممتازة للحرارة وصلابة عالية | باهظة الثمن وهشة | عمليات تشطيب عالية السرعة |

| CBN/PCD | مقاومة فائقة للتآكل، وعمر طويل للأداة | باهظة الثمن للغاية، ومحدودة الأشكال هندسية | إنتاج كميات كبيرة الحجم، وأشكال هندسية محددة |

| HSS | المتانة ومقاومة الصدمات | التآكل السريع مع كوفار | فقط للعمليات البسيطة، والإنتاج المنخفض |

عند العمل مع المكونات الدقيقة، أوصي عادةً بأدوات الكربيد ذات الطلاء المتخصص مثل TiAlN أو AlCrN. تعمل هذه الطلاءات على إطالة عمر الأداة وتسمح بمعايير تصنيع أكثر ثباتًا، وهو أمر مهم بشكل خاص للتفاوتات الضيقة التي تتطلبها العديد من تطبيقات كوفار.

متطلبات تشطيب السطح والتحديات التي تواجهها

يمثل تحقيق تشطيبات سطحية متسقة على مكونات كوفار تحديًا كبيرًا آخر. يمكن أن تؤدي خصائص تصلب العمل في المادة إلى تكوين حواف متراكمة أثناء التصنيع الآلي، مما يؤدي إلى مشاكل في جودة السطح لا يمكن التنبؤ بها.

بالنسبة للتطبيقات التي تتطلب أسطحًا ملساء (مثل موانع التسرب المحكم)، أوصي بما يلي:

- استخدام أدوات القطع الحادة والمغلفة

- تنفيذ قطع العمل الصلب لتقليل الاهتزازات إلى الحد الأدنى

- استخدام سوائل القطع المناسبة المصممة خصيصًا لسبائك النيكل

- استخدام تمريرات الإنهاء الخفيفة مع تركيبات السرعة/التغذية المثلى

غالبًا ما يتطلب الوصول إلى قيم Ra أقل من 0.8 ميكرومتر عمليات تشطيب إضافية مثل الطحن أو التلميع، مما يضيف تعقيدًا إلى عملية التصنيع.

التحكم في ثبات الأبعاد والتفاوت في التحمل

يتطلب الحفاظ على ثبات الأبعاد أثناء التصنيع الآلي لمادة كوفار أساليب متخصصة. إن استجابة المادة لكل من الإجهاد الميكانيكي والحراري يعني أن أساليب التشغيل الآلي التقليدية غالبًا ما تكون قاصرة عند الحاجة إلى تفاوتات ضيقة.

استراتيجيات تحسين دقة الأبعاد

من خلال العديد من المشاريع، قمت بتطوير هذه الأساليب لتعزيز التحكم في الأبعاد:

- دمج المعالجات الحرارية لتخفيف الإجهاد بين عمليات التخشين والتشطيب

- استخدام تسلسلات تشغيل آلي متوازنة لتوزيع الضغوط الداخلية بالتساوي

- استخدام ضغط ثابت لقطع العمل لتجنب التشويه

- السماح للأجزاء بالاستقرار حرارياً بين العمليات الحرجة

- ضع في اعتبارك المعالجة بالتبريد للأشكال الهندسية المعقدة التي تتطلب ثباتًا نهائيًا

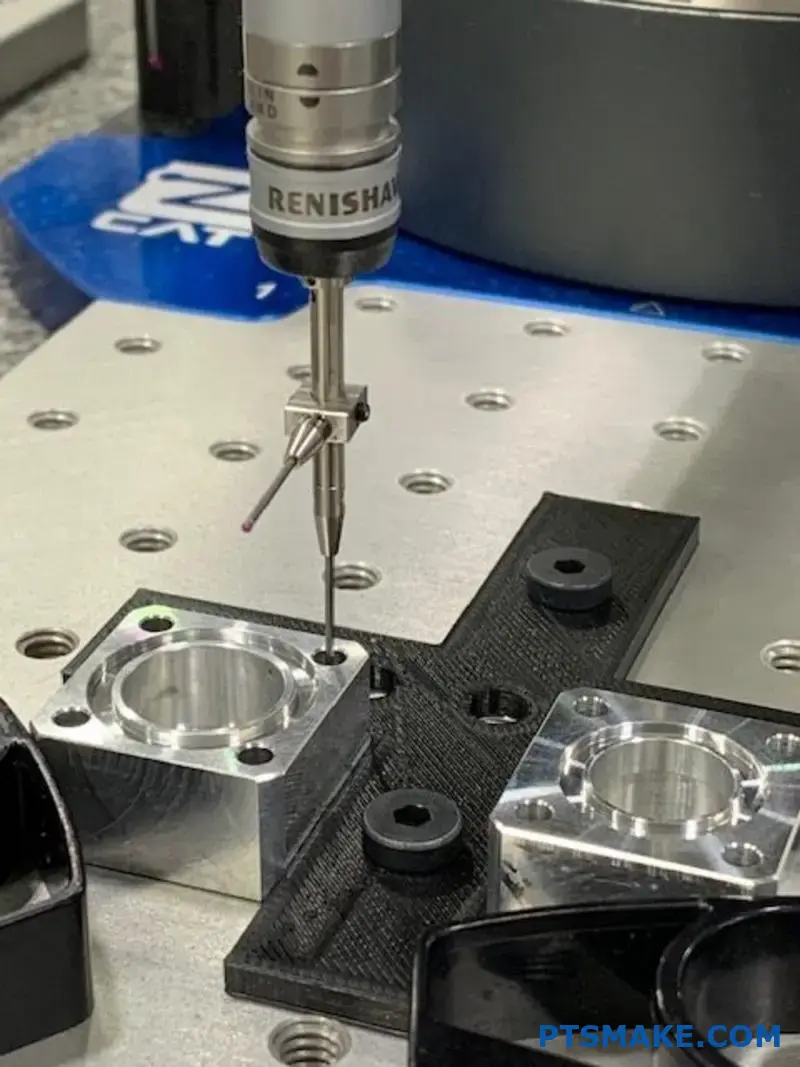

بالنسبة للعملاء في مجال الطب والفضاء الجوي الذين لديهم متطلبات متطلبة بشكل خاص، نقوم أحيانًا بتطبيق أنظمة قياس أثناء العملية تراقب التغيرات في الأبعاد أثناء التصنيع الآلي، مما يسمح بإجراء تعديلات في الوقت الفعلي.

الاعتبارات الاقتصادية في تصنيع آلات كوفار

تُترجم التحديات التقنية لتصنيع آلات كوفار مباشرةً إلى تحديات اقتصادية. يؤثر الجمع بين سرعات القطع البطيئة وزيادة استهلاك الأدوات والحاجة إلى معدات متخصصة على تكاليف الإنتاج بشكل كبير.

عند عرض أسعار مشاريع Kovar، عادةً ما أحسب تكاليف التصنيع الآلي بمعدل 1.5 إلى 2.5 ضعف تكلفة مكونات الفولاذ المقاوم للصدأ المماثلة. وينبع هذا الفرق في التكلفة من:

- سرعات قطع منخفضة (عادةً 30-50% أبطأ من الفولاذ المقاوم للصدأ)

- زيادة استهلاك الأدوات وما يتصل بذلك من وقت التبديل

- متطلبات إضافية لمراقبة الجودة أثناء العملية

- أنظمة سائل التبريد المتخصصة واحتياجات الترشيح

- احتمالية أعلى لإعادة العمل بسبب مشكلات في الأبعاد أو تشطيب السطح

على الرغم من هذه التحديات، لا يزال كوفار لا يمكن الاستغناء عنه في العديد من التطبيقات المتخصصة، مما يجعل استراتيجيات التصنيع الآلي الاقتصادية ضرورية وليست اختيارية.

كيف تتخذ قرارًا بعد تقييم الموردين لتصنيع آلات كوفار؟

هل سبق لك أن وجدت نفسك غارقًا في بيانات تقييم الموردين، وغير متأكد من كيفية الموازنة بين العوامل المختلفة عند اختيار شريك تصنيع آلي من كوفار؟ هل تعاني من صعوبة في اتخاذ القرار النهائي حتى بعد جمع كل المعلومات، وتتساءل عما إذا كنت تعطي الأولوية للمعايير الصحيحة؟

يتطلب اتخاذ القرار بعد تقييم الموردين الموازنة بين القدرات التقنية والقدرة التنافسية السعرية وشهادات الجودة وإمكانات العلاقة. ويتمثل النهج الأفضل في استخدام نظام تقييم مرجح يعكس أولويات مشروعك المحددة، ثم التحقق من صحة اختياراتك العليا من خلال طلبات عينة قبل الالتزام بشراكة طويلة الأجل.

تنفيذ عملية منظمة لاتخاذ القرارات

بعد استكمال تقييمات الموردين الشاملة لاحتياجاتك من الماكينات Kovar، تواجه الآن المهمة الحاسمة المتمثلة في اتخاذ القرار النهائي. تحول هذه الخطوة جميع أبحاثك إلى علاقات عمل قابلة للتنفيذ. بعد أن قمتُ شخصيًا بتوجيه العديد من الشركات خلال هذه العملية، وجدتُ أن تنفيذ نهج منظم يحقق النتائج الأكثر اتساقًا.

إنشاء مصفوفة درجات مرجحة

تتمثل الخطوة الأولى في اتخاذ قرارك في تنظيم جميع بيانات التقييم في مصفوفة درجات مرجحة. يضمن هذا النهج أن تحظى العوامل الأكثر أهمية لطلبك المحدد بالاعتبار المناسب.

إليك نموذج مصفوفة تسجيل النقاط الذي أوصي به غالباً:

| معايير التقييم | الوزن (%) | المورد أ | المورد ب | المورد C |

|---|---|---|---|---|

| القدرة التقنية | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| نظام الجودة | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| التكلفة | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| المهلة الزمنية | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| التواصل | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| الاستقرار المالي | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| النتيجة الإجمالية | 100 | 8.30 | 8.15 | 7.55 |

وتمثل الأرقام الموجودة بين قوسين الدرجات المرجحة (درجة المعيار × النسبة المئوية للترجيح). يحول هذا النهج دون اتخاذ قرارات انفعالية أو متحيزة من خلال إبقاء العملية موضوعية وقائمة على البيانات.

تحليل ملف المخاطر والمكافآت

بعد تسجيل النقاط، قم بتحليل ملف المخاطر مقابل المكافآت لكل مورد. هذه الخطوة مهمة بشكل خاص لتصنيع آلات كوفار، حيث يجب الحفاظ على خصائص المواد طوال عملية التصنيع.

ضع في اعتبارك عوامل الخطر هذه:

- المخاطر الجغرافية (اضطرابات سلسلة التوريد)

- مخاوف الاستقرار المالي

- قيود السعة

- تدابير حماية الملكية الفكرية

- التوافق المعدني7 مع متطلباتك الخاصة من سبائك كوفار كوفار

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على قدرات اختبار معدنية قوية لضمان بقاء الخصائص الحرجة لـ Kovar سليمة طوال عملية التصنيع، مما يقلل بشكل كبير من أحد عوامل الخطر الرئيسية في اختيار الموردين.

تحقق من صحة قرارك من خلال طلبات العينات

قبل اتخاذ قرارك النهائي، أوصي بشدة بتقديم عينة من الطلبات مع أفضل اثنين أو ثلاثة مرشحين لديك. فغالباً ما يكشف هذا الاختبار الواقعي عن جوانب من العلاقة مع الموردين لا يمكن للأعمال الورقية أن تكشفها.

ما الذي يجب تقييمه في طلبات العينات

عند طلب عينات كوفار المشكّلة آلياً، انتبه بشكل خاص إلى هذه المناطق:

- دقة الأبعاد - إن خصائص التمدد الحراري لكوفار تجعل من التصنيع الآلي الدقيق أمرًا صعبًا

- جودة تشطيب السطح - مهم بشكل خاص للمكونات التي تتطلب إحكام إغلاق محكم

- التحقق من شهادة المواد - تأكد من تطابق تركيبة كوفار مع المواصفات

- الرد على الاستفسارات الهندسية - اختبر معرفتهم التقنية وتواصلهم

- أداء التسليم في الوقت المحدد - حتى مع الطلبات الصغيرة، فإن حسن التوقيت مهم

لقد رأيت العديد من العملاء يكتشفون رؤى مهمة خلال مرحلة طلب العينة التي غيرت ترتيب الموردين تمامًا. على سبيل المثال، وجد أحد عملاء صناعة الطيران أن أحد الموردين ذوي التصنيف المتوسط قدم بالفعل أفضل مكونات كوفار بسبب خبرته المتخصصة في تطبيقات ختم الزجاج بالمعدن.

النظر في إمكانات الشراكة طويلة الأجل

في حين أن الاحتياجات الفورية تقود العديد من قرارات الموردين، فإن تقييم إمكانات الشراكة طويلة الأجل غالبًا ما يؤدي إلى نتائج أفضل بمرور الوقت. ويكتسب هذا الأمر أهمية خاصة بالنسبة لتصنيع الآلات في كوفار، حيث تتراكم المعرفة المتخصصة مع الخبرة.

مؤشرات الشراكة التي يجب مراعاتها

ابحث عن هذه الصفات التي تشير إلى إمكانات الشراكة القوية:

- الرغبة في الاستثمار في الأصول الخاصة بالعلاقات أو التدريب الخاص بالعلاقات

- التواصل الشفاف حول الإمكانيات والقيود

- النهج الاستباقي لحل المشاكل بدلاً من الاستجابات التفاعلية

- ثقافات وقيم العمل المتوافقة

- دليل على مبادرات التحسين المستمر

في شركة PTSMAKE، حافظنا على العديد من شراكات التصنيع الآلي من Kovar لأكثر من عقد من الزمان لأننا نركز على أن نكون شريك تصنيع حقيقي، وليس مجرد بائع.

اتخاذ القرار النهائي

بعد جمع كل البيانات وتحليلها، حان الوقت لاتخاذ قرارك النهائي. أوصي باتباع الخطوات التالية:

- مراجعة نتائج مصفوفة الدرجات المرجحة

- دمج الرؤى من عينات الطلبات

- النظر في عوامل الشراكة المحتملة

- استشر أصحاب المصلحة الرئيسيين للحصول على المدخلات النهائية

- قم بتوثيق الأساس المنطقي لقرارك للرجوع إليه مستقبلاً

وينبغي أن يوازن الاختيار النهائي بين البيانات الموضوعية وأولويات مؤسستك ومدى تحملها للمخاطر. تذكّر أن المورد الأقل تكلفة ليس دائماً أفضل قيمة عند النظر في التكلفة الإجمالية للملكية، خاصة بالنسبة لمكونات كوفار الحرجة.

التفاوض بشأن الشروط مع المورد الذي اخترته

بمجرد اختيارك لمورّد ماكينات كوفار الخاص بك، ركّز على التفاوض على الشروط التي تحمي الطرفين وتضع توقعات واضحة.

تشمل المجالات الرئيسية التي يجب تناولها في مفاوضاتك ما يلي:

- هياكل التسعير وخصومات الحجم

- معايير قبول الجودة الخاصة بتصنيع ماكينات كوفار

- توقعات المهلة الزمنية وأحكام الطلبات المستعجلة

- حماية الملكية الفكرية

- الجداول الزمنية لمراجعة الأداء المنتظمة

- إجراءات التصعيد في حالة وجود مشكلات في الجودة أو التسليم

إن وضع هذه الشروط مقدماً يمنع سوء الفهم ويخلق أساساً لشراكة ناجحة. ونحن في PTSMAKE، نفضل المفاوضات الشفافة التي تؤدي إلى شروط عادلة لكلا الطرفين بدلاً من الاتفاقات أحادية الجانب التي غالباً ما تؤدي إلى مشاكل في وقت لاحق.

ما هي التشطيبات السطحية المتوافقة مع تصنيع كوفار للآلات؟

هل سبق لك أن استلمت أجزاء Kovar التي بدت مثالية ولكنها فشلت أثناء التطبيق بسبب التشطيب السطحي غير المناسب؟ أو هل أنفقت وقتًا وموارد ثمينة على إعادة العمل لأن المعالجة السطحية لم تكن متوافقة مع مكونات كوفار الخاصة بك؟ يمكن أن تؤدي قرارات التشطيب هذه إلى نجاح مشاريعك الدقيقة أو فشلها.

تتوافق معالجة Kovar الآلية مع مختلف التشطيبات السطحية بما في ذلك الطلاء الكهربائي (الذهب والفضة والنيكل) والطلاء بالنيكل غير الكهربائي والطلاء بأكسيد النيكل والأكسدة والتخميل وطلاءات الترسيب الفيزيائي للبخار. تعتمد اللمسة النهائية المثلى على المتطلبات المحددة للاستخدام الخاص بك لمقاومة التآكل أو قابلية اللحام أو التوصيل الكهربائي.

فهم توافق تشطيب سطح كوفار كوفار

يتطلب العمل مع كوفار دراسة دقيقة للمعالجات السطحية بسبب تركيبته الفريدة. وباعتباره سبيكة من الحديد والنيكل والكوبالت، يُظهر كوفار خصائص تمدد حراري ممتازة ولكن يمكن أن يكون دقيقًا بشأن التشطيبات السطحية التي تلتصق بشكل صحيح وتعزز خصائص أدائه.

من خلال تجربتي في شركة PTSMAKE، وجدت أن اختيار تشطيب السطح المناسب لمكونات كوفار يتضمن تقييم عدة عوامل: بيئة التطبيق، والخصائص الكهربائية المطلوبة، واحتياجات الإحكام، والاعتبارات الجمالية. دعونا نستكشف تشطيبات الأسطح الأكثر شيوعًا وفعالية المتوافقة مع تصنيع كوفار آليًا.

خيارات الطلاء الكهربائي لكوفار

يظل الطلاء بالكهرباء أحد أكثر معالجات الأسطح تنوعاً لمكونات كوفار. ترسب هذه العملية طبقة رقيقة من المعدن على ركيزة كوفار باستخدام تيار كهربائي.

طلاء الذهب

يوفر الطلاء بالذهب مقاومة ممتازة للتآكل والتوصيل الكهربائي. بالنسبة لأجزاء كوفار المستخدمة في مجال الفضاء والإلكترونيات، أوصي عادةً بطلاء الذهب بسمك يتراوح بين 50-100 ميكرو بوصة. يوفر ذلك حماية مثالية مع الحفاظ على دقة الأبعاد. هذه اللمسة النهائية مفيدة بشكل خاص للمكونات التي تتطلب التوافق الجلفاني8 مع الأجزاء الأخرى المطلية بالذهب في التجميعات.

طلاء النيكل

يخلق الطلاء الكهربائي بالنيكل سطحًا صلبًا مقاومًا للتآكل على مكونات كوفار. يتراوح السمك النموذجي بين 100-300 ميكرون، مما يوفر حماية جيدة من التآكل مع الحفاظ على ثبات الأبعاد. لقد وجدتُ أن الطلاء بالنيكل مفيد بشكل خاص لمكونات كوفار التي تتطلب مقاومة للتآكل وحماية معتدلة من التآكل.

طلاء الفضة

يوفر الطلاء بالفضة موصلية كهربائية فائقة وقابلية لحام فائقة. بالنسبة لتطبيقات الترددات اللاسلكية/الموجات المتناهية الصغر، يوفر الكوفار المطلي بالفضة أداءً ممتازًا. ومع ذلك، ضع في اعتبارك أن الفضة عرضة للتلطيخ وقد تتطلب تدابير وقائية إضافية في بيئات معينة.

الطلاء بالنيكل عديم النيكل الكهربائي

يرسب الطلاء بالنيكل عديم الكهرباء طبقة موحدة من سبيكة النيكل والفوسفور دون استخدام تيار كهربائي. تخلق هذه العملية طبقة موحدة بشكل استثنائي حتى على الأشكال الهندسية المعقدة - وهي ميزة كبيرة عند العمل مع مكونات كوفار المعقدة.

يتراوح سُمك الطلاء عادةً بين 100-500 ميكرو بوصة، مع خيارات مختلفة لمحتوى الفوسفور:

| المحتوى الفوسفوري | الخصائص | التطبيقات الموصى بها |

|---|---|---|

| منخفضة (2-5%) | مغناطيسية، أصعب الترسبات | تطبيقات مقاومة التآكل |

| متوسطة (6-9%) | شبه مغناطيسية، مقاومة جيدة للتآكل | حماية للأغراض العامة |

| مرتفع (10-13%) | غير مغناطيسية، أفضل مقاومة للتآكل | مكونات البيئة القاسية |

عند تصنيع مكونات الأجهزة الطبية في PTSMAKE، غالبًا ما أحدد النيكل عديم الفوسفور العالي الفوسفور لقطع كوفار التي تتطلب أبعادًا دقيقة ومقاومة ممتازة للتآكل.

معالجات التخميل

يؤدي التخميل إلى تكوين طبقة رقيقة من الأكسيد على أسطح كوفار، مما يعزز مقاومة التآكل دون إضافة سماكة قابلة للقياس. تزيل هذه العملية الكيميائية الحديد الحر من السطح وتعزز تكوين طبقة أكسيد واقية.

تتضمن عمليتي تخميل شائعتين لكوفار ما يلي:

- تخميل حامض الستريك - خيار أكثر صداقة للبيئة

- تخميل حمض النيتريك - طريقة تقليدية ذات نتائج ممتازة

يعمل التخميل بشكل جيد كمعالجة مستقلة للبيئات المعتدلة أو كخطوة تحضيرية قبل وضع مواد التشطيبات الأخرى.

طلاءات الترسيب الفيزيائي للبخار (PVD)

بالنسبة للتطبيقات المتخصصة التي تتطلب صلابة شديدة أو خصائص فريدة من نوعها، توفر الطلاءات بتقنية PVD التصاقًا ممتازًا لركائز كوفار. توفر هذه الطلاءات ذات الأغشية الرقيقة (عادةً 1-5 ميكرون):

- صلابة استثنائية (تصل إلى 2500 HV)

- معاملات احتكاك منخفضة

- مقاومة درجات الحرارة العالية

- حماية ممتازة من التآكل

تشمل الطلاءات الشائعة بالطباعة بالطباعة بالطباعة بالطباعة بالطباعة بالطباعة الرقمية الطيفية (PVD) المتوافقة مع كوفار نيتريد التيتانيوم (TiN) ونتريد الكروم (CrN) والكربون الشبيه بالماس (DLC).

اختيار تشطيب السطح المناسب للاستخدام الخاص بك

عندما أساعد العملاء على اختيار الطلاء السطحي الأمثل لمكونات Kovar الخاصة بهم، أضع هذه العوامل الرئيسية في الاعتبار:

- التعرض البيئي: هل سيواجه الجزء رطوبة أو مواد كيميائية أو درجات حرارة شديدة؟

- المتطلبات الكهربائية: هل التوصيل أم العزل مطلوب؟

- الاعتبارات الميكانيكية: هل سيتعرض المكوّن للتآكل أو الاحتكاك؟

- متطلبات التجميع: هل سيتم لحام القطعة أو لحامها أو لصقها؟

- قيود التكلفة: ما هي ميزانية العمليات الثانوية؟

على سبيل المثال، في تطبيقات الفضاء الجوي حيث تكون الموثوقية أمرًا بالغ الأهمية، أوصي عادةً بالطلاء بالذهب على النيكل لمكونات كوفار الحرجة. أما بالنسبة للتطبيقات الإلكترونية ذات الحجم الكبير حيث توجد حساسية التكلفة إلى جانب متطلبات الأداء، فإن النيكل غير المكهرب غالباً ما يوفر أفضل توازن.

مقارنة التشطيب السطحي للتشغيل الآلي كوفار

لتبسيط عملية اتخاذ القرار، إليك نظرة عامة مقارنة للتشطيبات السطحية المتوافقة مع Kovar:

| تشطيب السطح | مقاومة التآكل | مقاومة التآكل | الموصلية الكهربائية | التكلفة النسبية | التطبيقات النموذجية |

|---|---|---|---|---|---|

| طلاء الذهب | ممتاز | فقير | ممتاز | عالية | الإلكترونيات، موصلات الترددات اللاسلكية |

| طلاء النيكل | جيد | جيد | عادل | معتدل | حماية للأغراض العامة |

| طلاء الفضة | جيد | فقير | ممتاز | متوسط-عالي | مكونات الترددات اللاسلكية/الموجات الدقيقة |

| نيكل عديم النيكل | جيد جداً | جيد جداً | عادل | معتدل | المكونات الدقيقة والأجهزة الطبية |

| التخميل | عادل | فقير | فقير | منخفضة | المعالجة المسبقة، البيئات المعتدلة |

| طلاءات PVD | ممتاز | ممتاز | متفاوتة | عالية | التطبيقات المتخصصة |

اختبار توافق تشطيب السطح الخارجي

في شركة PTSMAKE، أوصي دائمًا باختبار التشطيبات السطحية على عينة من مكونات كوفار قبل الإنتاج الكامل. وقد أنقذ هذا النهج العديد من المشاريع من الأخطاء المكلفة. يتضمن برنامج الاختبار الشامل عادةً ما يلي:

- اختبار الالتصاق (ASTM D3359)

- اختبار مقاومة التآكل (ASTM B117)

- اختبار قابلية اللحام (إن أمكن)

- اختبار الإجهاد البيئي

- التحقق من الممتلكات الكهربائية (إذا لزم الأمر)

تضمن هذه الاختبارات أن طلاء السطح المحدد لا يلتصق بشكل صحيح بطبقة Kovar السفلية فحسب، بل يوفر أيضًا خصائص الأداء التي يتطلبها تطبيقك.

كيف يؤثر التصنيع بالماكينات Kovar على مهلة الإنتاج؟

هل سبق لك أن انتظرت بفارغ الصبر للحصول على مكونات مهمة فقط لتواجه تأخيرات متكررة؟ أو ربما عانيت مع الموردين الذين يعدونك بتسليم أجزاء كوفار بسرعة ولكنك لا تلتزم بمواعيد التسليم النهائية باستمرار؟ يمكن لهذا الإحباط الشائع أن يعرقل الجداول الزمنية للمشروع ويخلق مشاكل متتالية طوال دورة الإنتاج لديك.

تؤثر عملية تصنيع الكوفار آليًا بشكل كبير على مهلة الإنتاج نظرًا لخصائص مادته الصعبة. على الرغم من صعوبة تصنيعها آليًا بسبب صلابتها ومحتواها العالي من النيكل وخصائص تصلب العمل، إلا أن التقنيات المتخصصة والمعدات المناسبة يمكن أن تقلل من المهل الزمنية بنسبة 30-50% مقارنةً بالطرق التقليدية. يعد شريك التصنيع المناسب أمرًا بالغ الأهمية لتحسين هذه الجداول الزمنية.

فهم تحديات التصنيع الفريدة من نوعها في Kovar

تخلق تركيبة Kovar (نيكل 29%، وكوبالت 17%، وحديد 53%) تحديات تصنيع محددة تؤثر بشكل مباشر على مهل الإنتاج. إن تركيبته الفريدة خصائص منع تسرب الزجاج إلى المعدن9 تجعلها ضرورية للعديد من التطبيقات عالية التقنية، ولكن هذه الخصائص نفسها تخلق عقبات في التصنيع.

عند العمل مع Kovar، لاحظت أن أساليب التصنيع الآلي القياسية غالبًا ما تؤدي إلى تآكل مفرط للأدوات وتشطيبات سطحية رديئة وتناقضات في الأبعاد - وكلها تؤدي إلى إطالة المهل الزمنية بشكل كبير. تخلق قوة الشد العالية للمادة (حوالي 50,000 رطل لكل بوصة مربعة) والتوصيل الحراري المنخفض عاصفة مثالية لتأخير التصنيع.

تأثير إعداد المواد على المدة الزمنية التي يستغرقها إعداد المواد

يؤثر الإعداد الأولي لكوفار بشكل كبير على الجدول الزمني الإجمالي للمشروع. فعلى عكس المعادن الأكثر شيوعًا، يتطلب الكوفار تهيئة خاصة قبل البدء في التصنيع الآلي:

| مرحلة الإعداد | المهلة الزمنية القياسية | المهلة الزمنية المحسّنة | عوامل التأثير |

|---|---|---|---|

| توريد المواد | 2-4 أسابيع | من أسبوع إلى أسبوعين | العلاقات مع الموردين، وتوافر المخزون |

| تخفيف التوتر | 3-5 أيام | من يوم إلى يومين | معدات المعالجة الحرارية ومعرفة العمليات |

| القطع الأولي | 2-3 أيام | 1 يوم واحد | تقنية القطع، وتوافر التركيبات |

في شركة PTSMAKE، قمنا بتطوير قنوات متخصصة لتوريد المواد التي تقلل من الوقت المعتاد الذي يتراوح بين 2-4 أسابيع للحصول على كوفار إلى أسبوع إلى أسبوعين فقط في معظم الحالات. ويتعاقب هذا التوفير الأولي في الوقت في جميع مراحل عملية الإنتاج بأكملها.

معلمات التصنيع باستخدام الحاسب الآلي وتأثيرها على الجداول الزمنية

تؤثر معلمات التصنيع الآلي المحددة المستخدمة في Kovar بشكل مباشر على جداول الإنتاج. من خلال خبرتي في إدارة مشاريع كوفار المعقدة، وجدتُ أن هذه الإعدادات الحرجة تؤثر بشكل كبير على المهل الزمنية للإنتاج:

اعتبارات سرعة القطع

يتطلب الكوفار سرعات قطع أبطأ مقارنةً بالعديد من المعادن الأخرى - عادةً ما تكون أبطأ من الفولاذ المقاوم للصدأ 30-60%. بينما يؤدي هذا بطبيعة الحال إلى إطالة وقت التصنيع الآلي، إلا أن استخدام سرعات غير مناسبة يؤدي إلى تأخيرات أطول بسبب:

- البلى المفرط للأدوات التي تتطلب استبدالها بشكل متكرر

- تصلب العمل الذي يضر بالأدوات وقطع العمل على حد سواء

- مشكلات جودة السطح التي تتطلب عمليات تشطيب إضافية

يمكن أن يؤدي استخدام سرعات قطع مناسبة مع أدوات كربيد عالية الجودة إلى تقليل وقت التصنيع الكلي بما يصل إلى 35% مقارنةً باستخدام المعلمات القياسية. قد يبدو هذا النهج غير بديهي (الأبطأ هو الأسرع؟)، ولكن انخفاض الحاجة إلى إعادة العمل وتغيير الأدوات يؤدي إلى توفير وقت كبير.

استراتيجيات الإدارة الحرارية

تخلق خصائص كوفار الحرارية تحديات فريدة من نوعها تؤثر على الجداول الزمنية للمشروع. فبدون الإدارة الحرارية المناسبة أثناء التصنيع الآلي، يمكن أن تلتوي المكونات، مما يؤدي إلى معدلات رفض تصل إلى 15-20%. يؤدي كل جزء مرفوض إلى إطالة المهلة الزمنية الإجمالية بشكل كبير.

تتضمن استراتيجيات الإدارة الحرارية الفعالة ما يلي:

- تركيبات سائل التبريد المتخصصة المصممة لسبائك النيكل

- أساليب المعالجة الآلية المتقطعة التي تمنع تراكم الحرارة

- عمليات المعالجة الآلية متعددة المراحل مع فترات تبريد فواصل زمنية للتبريد

من خلال تطبيق الإدارة الحرارية الشاملة، قمنا بتخفيض معدلات الرفض إلى أقل من 3% على مكونات Kovar المعقدة، مما أدى إلى تحسين المهل الزمنية الإجمالية بشكل كبير.

عمليات التشطيب وآثار مراقبة الجودة

إن متطلبات التشطيب لأجزاء كوفار لها آثار كبيرة على الجدول الزمني. تتطلب العديد من التطبيقات عالية الدقة معالجات سطحية متخصصة تضيف تعقيدًا إلى الجدول الزمني للإنتاج:

| عملية التشطيب | الجدول الزمني النموذجي | تأثير الجودة | استراتيجية تقليل الوقت المستغرق |

|---|---|---|---|

| الطحن الدقيق | 2-5 أيام | حرجة للتسطيح | الجمع مع الماكينات الرئيسية عند الإمكان |

| تخميل السطح | من يوم إلى يومين | يمنع الأكسدة | معالجة دفعات الأجزاء المتعددة |

| الفحص النهائي | 1-3 أيام | يضمن المواصفات | أنظمة الفحص الآلي |

النهج الأكثر فعالية الذي قمت بتطبيقه لتقليل المهل الزمنية هو المعالجة المتوازية كلما أمكن ذلك. من خلال إجراء عمليات تشطيب معينة بينما تبدأ الدفعة التالية من القِطع في التصنيع الآلي، قمنا بضغط الجداول الزمنية الإجمالية بما يصل إلى 40% في مشاريع كوفار المعقدة.

خبرة الموردين ودورها الحاسم

ربما يكون العامل الأكثر أهمية الذي يؤثر على مهلة التصنيع الآلي لسبائك كوفار هو خبرة الموردين. فالعمل مع شريك متمرس في هذه السبيكة المحددة يمكن أن يقلل بشكل كبير من الجداول الزمنية للإنتاج.

في شركة PTSMAKE، سمح لنا تخصصنا الذي يزيد عن 15 عامًا في المواد الصعبة مثل Kovar بتطوير بروتوكولات تصنيع آلي خاصة بنا تتفوق باستمرار على معايير الصناعة فيما يتعلق بأوقات التسليم. عند تقييم شركاء التصنيع المحتملين لمشاريع كوفار، ضع في اعتبارك:

- خبرة مثبتة مع كوفار على وجه التحديد (وليس فقط المعادن العامة)

- الاستثمار في الأدوات والتركيبات المتخصصة لسبائك النيكل

- عمليات مراقبة الجودة المصممة خصيصاً لخصائص كوفار الفريدة من نوعها

- القدرة على الحصول على المواد بسرعة من خلال قنوات التوريد القائمة

يمكن للشريك المناسب في كثير من الأحيان تقليل المهل الزمنية الإجمالية بنسبة 30-50% مقارنةً بالعمل مع ورشة ماكينات عامة بدون خبرة محددة في Kovar.

تحسين التصميم من أجل قابلية تصنيع كوفار

أحد المجالات التي يتم تجاهلها في كثير من الأحيان عند النظر في المهل الزمنية هو تحسين التصميم خصيصًا لخصائص كوفار. لقد رأيت عددًا لا يحصى من المشاريع التي كان من الممكن أن تؤدي تعديلات التصميم فيها إلى تقليل أوقات الإنتاج بشكل كبير:

- التقليل من الجدران الرقيقة والميزات المعرضة للالتواء

- التصميم لمسارات أدوات محددة تستفيد من خصائص قابلية التشغيل الآلي ل Kovar

- بما في ذلك ميزات تخفيف الضغط التي تحافظ على ثبات الأبعاد

- تحديد التفاوتات المناسبة التي تراعي خصائص كوفار الفريدة من نوعها

يمكن أن يؤدي العمل عن كثب مع مهندسي التصنيع في مرحلة مبكرة من عملية التصميم إلى تحديد فرص تقليل تعقيدات التصنيع مع الحفاظ على المتطلبات الوظيفية - وغالبًا ما يقلل ذلك من المهل الزمنية الإجمالية بمقدار 20-30%.

ما هي تدابير مراقبة الجودة التي تضمن تصنيع كوفار موثوق به؟

هل تلقيت من قبل مكونات Kovar التي فشلت بشكل غير متوقع أثناء التجميع؟ أو عانيت من دقة أبعاد غير متناسقة عبر الدفعات؟ لا تؤدي مشكلات الجودة هذه إلى تأخير مشروعك فحسب - بل يمكن أن تعرقله تمامًا، خاصةً عند العمل مع مادة متخصصة مثل كوفار.

تتطلب مراقبة الجودة في تصنيع آلات كوفار نهجًا شاملاً يجمع بين التحقق من المواد وبروتوكولات القياس الدقيقة والضوابط البيئية وطرق الاختبار المتخصصة. تراقب أنظمة مراقبة الجودة الفعالة العملية بأكملها بدءًا من استلام المواد وحتى الفحص النهائي، مما يضمن أن المكونات تفي بالمواصفات الدقيقة وتحافظ على الخصائص الهامة التي تجعل من كوفار قيمة.

فهم الطبيعة الحرجة لمراقبة الجودة في كوفار كوفار

تتطلب مراقبة الجودة في التصنيع الآلي لمادة كوفار اهتمامًا استثنائيًا بالتفاصيل نظرًا للتطبيقات المتخصصة للمادة في الإلكترونيات والفضاء والأجهزة الطبية. وباعتبارها سبيكة مانعة للتسرب من الزجاج إلى المعدن مع التحكم الدقيق في خصائص التمدد الحراري10، حتى الانحرافات الطفيفة يمكن أن تعرض الوظائف للخطر.

في شركة PTSMAKE، قمت بتنفيذ بروتوكولات شاملة لمراقبة الجودة مصممة خصيصًا لمكونات كوفار. وتضمن هذه التدابير أن كل جزء لا يفي بمواصفات الأبعاد فحسب، بل يحافظ أيضًا على خصائص المواد الأساسية التي تجعل من كوفار قيمة للتطبيقات المقصودة.

التحقق من المواد وإمكانية التتبع

التحقق من شهادة التحليل

تخضع كل دفعة من مواد Kovar التي تدخل منشأتنا لعملية تحقق صارمة مقابل شهادة التحليل (CoA) الخاصة بها. توفر هذه الوثيقة معلومات مهمة حول:

- النسب المئوية للتركيب الكيميائي (النيكل والكوبالت والحديد)

- الخواص الميكانيكية

- رقم القطعة ومعلومات التصنيع

- الامتثال لمعايير الصناعة

نحافظ على إمكانية تتبع المواد بالكامل من المواد الخام إلى المكوّن النهائي، مما يسمح لنا بتتبع أي مشكلة محتملة إلى مصدرها.

اختبار التفلور بالأشعة السينية لتأكيد المواد

يوفر اختبار التألق بالأشعة السينية (XRF) طبقة تحقق إضافية. تؤكد هذه الطريقة غير المدمرة أن تركيبة المادة تتطابق مع ما هو محدد في اتفاق التعاون ومتطلبات التصميم.

بروتوكولات فحص الأبعاد

فحص ماكينة قياس الإحداثيات (CMM)

بالنسبة لمكونات كوفار عالية الدقة، نستخدم فحص CMM مع بيئات يتم التحكم في درجة حرارتها لضمان دقة القياسات. يتضمن بروتوكولنا ما يلي:

- فحص المادة الأولى للمنتجات الجديدة

- التحقق أثناء العملية في مراحل التصنيع الحرجة

- التحقق النهائي من الأبعاد قبل الشحن

تنفيذ التحكم في العمليات الإحصائية

يساعدنا التحكم في العمليات الإحصائية (SPC) في الحفاظ على الاتساق عبر عمليات الإنتاج من خلال:

| معلمة SPC | التطبيق في تصنيع آلات كوفار | المزايا |

|---|---|---|

| تحليل Cp/Cpk | قياس قدرة عملية القياس | ضمان الالتزام بالتحمل المتسق |

| المخططان البيانيان X-بار و R | يراقب تغيرات العملية | تحديد الاتجاهات قبل أن تتسبب في حدوث مشكلات |

| فحص المادة الأولى | التحقق من صحة الإعداد الأولي | يمنع الأخطاء على مستوى الدُفعات |

| خطط أخذ العينات | تحديد تواتر الفحص | توازن بين ضمان الجودة والكفاءة |

ضوابط تشطيب السطح والنظافة السطحية

تؤثر جودة تشطيب السطح تأثيرًا مباشرًا على قدرة Kovar على تشكيل موانع تسرب محكمة الإغلاق والترابط مع المواد الأخرى. تشمل مقاييس الجودة لدينا ما يلي:

اختبار خشونة السطح

نحن نقيس خشونة السطح باستخدام أجهزة معايرة لقياس الملامح، مما يضمن استيفاء المكونات لقيم Ra المحددة. وهذا أمر بالغ الأهمية بشكل خاص للمكونات التي تتطلب طلاءً لاحقًا أو ختم الزجاج بالمعدن.

بروتوكولات منع التلوث

كوفار عرضة للتلوث الذي يمكن أن يضر بخصائصه. تشمل بيئة التصنيع النظيفة لدينا:

- مناطق التصنيع الآلي المخصصة ل Kovar

- بروتوكولات التنظيف المتخصصة باستخدام المذيبات المناسبة

- التغليف الخالي من الجسيمات للمكونات الجاهزة

- المراقبة المنتظمة للظروف البيئية

الاختبارات المتخصصة لخصائص كوفار

اختبار النفاذية المغناطيسية

بالنسبة للتطبيقات التي تتطلب خواص مغناطيسية محددة، نجري اختبار النفاذية للتحقق من سلوك المادة كما هو متوقع بعد عمليات التصنيع.

اختبارات الأكسدة والتصاق الطلاءات

عندما تتطلب مكونات Kovar الطلاء (عادةً بالذهب أو النيكل)، فإننا نجري اختبارات الالتصاق لضمان الترابط المناسب وسلامة الطلاء، مما يمنع حدوث مشكلات في عمليات التجميع اللاحقة.

إجراءات ضمان الجودة النهائية

اختبار التسرب للمكونات محكمة الغلق

بالنسبة لمكونات Kovar المصممة لتطبيقات الختم المحكم، نجري اختبار تسرب الهيليوم للتحقق من سلامة الختم حتى معدلات التسرب المنخفضة للغاية (غالبًا ما تقاس ب 10^-9 سم مكعب/ثانية).

التحقق من صحة التدوير الحراري

عندما تتطلب التطبيقات الحرجة ذلك، يمكننا إجراء اختبارات التدوير الحراري للتحقق من أن مكوّن Kovar يحافظ على سلامته خلال التقلبات في درجات الحرارة، مما يؤكد أن معامل التمدد الحراري يعمل كما هو متوقع.

التوثيق والاعتماد

كل مشروع تصنيع آلي من كوفار مصحوب بوثائق شاملة، بما في ذلك:

- الشهادات المادية

- تقارير فحص الأبعاد

- بيانات التحكم في العمليات

- نتائج الاختبار للمتطلبات المتخصصة

- معلومات تتبُّع الدفعة

توفر حزمة التوثيق هذه ضمانًا بأن المكونات تفي بجميع المتطلبات المحددة وتساعد في استكشاف أي مشكلات قد تنشأ.

التطبيق الواقعي لضوابط الجودة في العالم الحقيقي

في مشروع فضاء جوي حديث في PTSMAKE، قمنا بتنفيذ هذه التدابير الصارمة لمراقبة الجودة لمبيتات Kovar المستخدمة في أنظمة الاتصالات الساتلية. وقد أتاحت لنا بروتوكولات الفحص المحسّنة تحقيق معدل إنتاجية يبلغ 99.8% في المرة الأولى، مقارنةً بمتوسط الصناعة البالغ حوالي 95% لمكونات مماثلة. ويُعد هذا المستوى من ضمان الجودة أمرًا بالغ الأهمية بشكل خاص للمكونات التي لا يمكن استبدالها بسهولة بمجرد نشرها.

ومن خلال تطبيق هذه الإجراءات الشاملة لمراقبة الجودة، تمكنا من تقديم مكونات Kovar التي تلبي باستمرار المواصفات المطلوبة من عملائنا، حتى في أكثر التطبيقات أهمية في مجال الفضاء والدفاع والأجهزة الطبية.

تعرف على هذه الخاصية المهمة لمنع تعطل المكونات في البيئات القاسية. ↩

تعلّم كيف يمكن لهذه الخاصية تحويل مشاريعك الهندسية الدقيقة. ↩

تعرف على المزيد حول هذه المكونات الإلكترونية المهمة وكيفية تصنيعها. ↩

انقر لمعرفة التقنيات المتقدمة لإدارة تصلب الشغل أثناء التصنيع الآلي الدقيق. ↩

انقر للتعرف على كيفية تأثير التمدد الحراري المتحكم فيه على اختيار المواد للمكونات الحرجة. ↩

انقر للحصول على شرح مفصل لتأثيرات تصلب العمل على اختيار الأداة. ↩

إن فهم هذا المفهوم يضمن الأداء الأمثل للمواد في مكوناتك النهائية. ↩

يساعد فهم هذا المفهوم على منع التفاعلات غير المتوقعة للمواد في مشاريعك. ↩

تعرّف على كيفية تأثير هذه الخصائص على متطلبات الجدول الزمني لتطبيقك المحدد. ↩

تعرّف على السبب الذي يجعل التحكم في التمدد الحراري يجعل Kovar ضروريًا للتطبيقات الحرجة. ↩