هل تكافح للعثور على المادة المناسبة للتطبيقات الصعبة حيث تفشل المواد البلاستيكية القياسية؟ يواجه العديد من المهندسين تحديات عندما تحتاج المكونات إلى تحمل درجات الحرارة القصوى أو المواد الكيميائية أو الإجهاد الميكانيكي. لا يمكن أن تصمد المواد البلاستيكية التقليدية ببساطة، مما يؤدي إلى أعطال متكررة في الأجزاء واستبدالها بتكلفة باهظة.

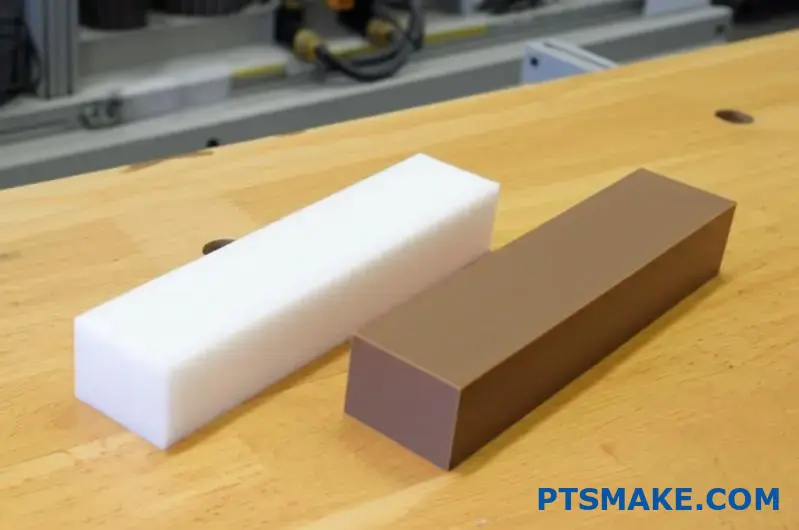

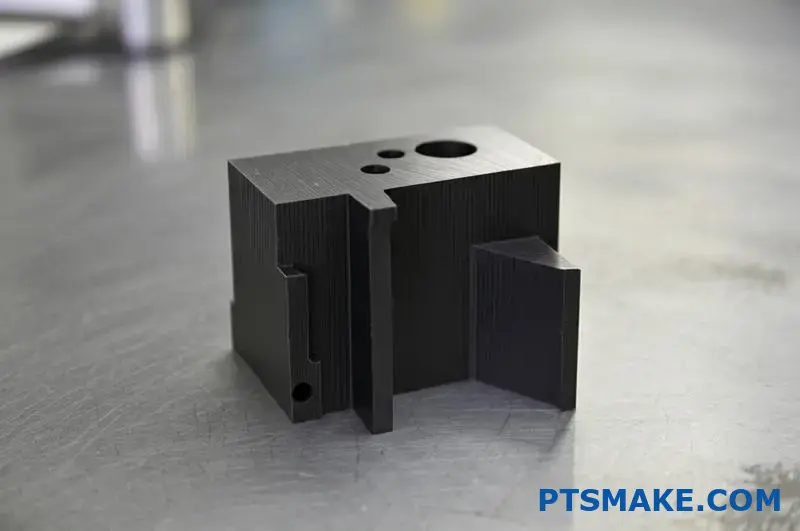

التصنيع الآلي لمادة البولي إيثير كيتون (PEEK) هو عملية قطع وحفر وتشكيل مادة البولي إيثير كيتون (PEEK) باستخدام ماكينات التحكم الرقمي باستخدام الحاسوب. توفر هذه المادة البلاستيكية الحرارية عالية الأداء مقاومة استثنائية للحرارة تصل إلى 480 درجة فهرنهايت، ومقاومة كيميائية متميزة، وقوة تضاهي بعض المعادن.

لقد عملت مع عدد لا يحصى من العملاء الذين تحولوا إلى التصنيع الآلي باستخدام نظرة خاطفة لمكوناتهم الحرجة. والنتائج تتحدث عن نفسها - قطع تدوم لفترة أطول، وأداء أفضل في البيئات القاسية، ودورات صيانة أقل. إذا كنت تتساءل عما إذا كانت نظرة خاطفة PEEK هي الحل المناسب لاستخدامك، فاستمر في القراءة لاكتشاف الخصائص الفريدة وتقنيات التصنيع الآلي التي تجعل هذه المادة ذات قيمة كبيرة في التصنيع الدقيق.

هل نظرة خاطفة أفضل من ديلرين للتشغيل الآلي؟

هل سبق لك أن علقت في معضلة اختيار المواد، محتارًا بين PEEK وديلرين لمشروعك الهندسي الحرج؟ عندما يكون الأداء مهمًا والفشل ليس خيارًا، فإن اختيار البلاستيك الخاطئ يمكن أن يؤدي إلى تآكل سابق لأوانه وتعطل المعدات وإعادة تصميمات مكلفة.

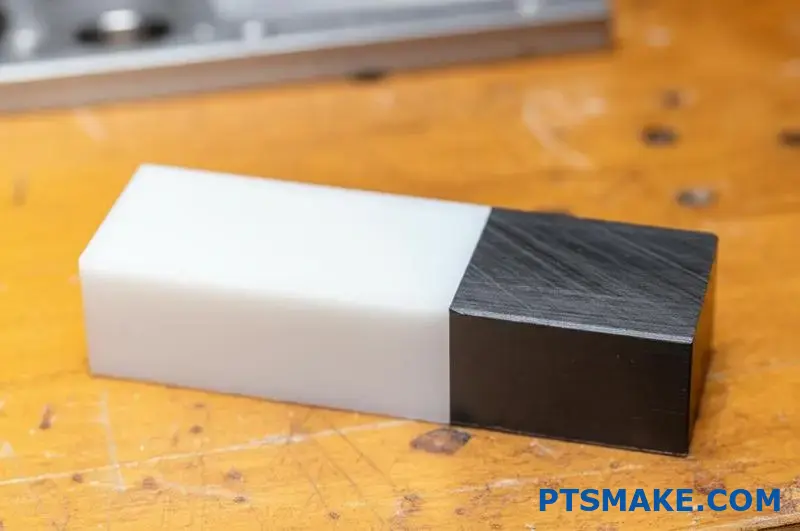

بينما توفر نظرة خاطفة (PEEK) مقاومة فائقة لدرجات الحرارة (حتى 480 درجة فهرنهايت)، وثباتًا كيميائيًا استثنائيًا وقوة أعلى، توفر مادة الديلرين (POM) قابلية أفضل للتشغيل الآلي وثباتًا أفضل في الأبعاد وتكلفة أقل. يعتمد الاختيار "الأفضل" كليًا على متطلبات الاستخدام المحددة وقيود الميزانية.

فهم نظرة خاطفة وديلرين: الاختلافات الأساسية

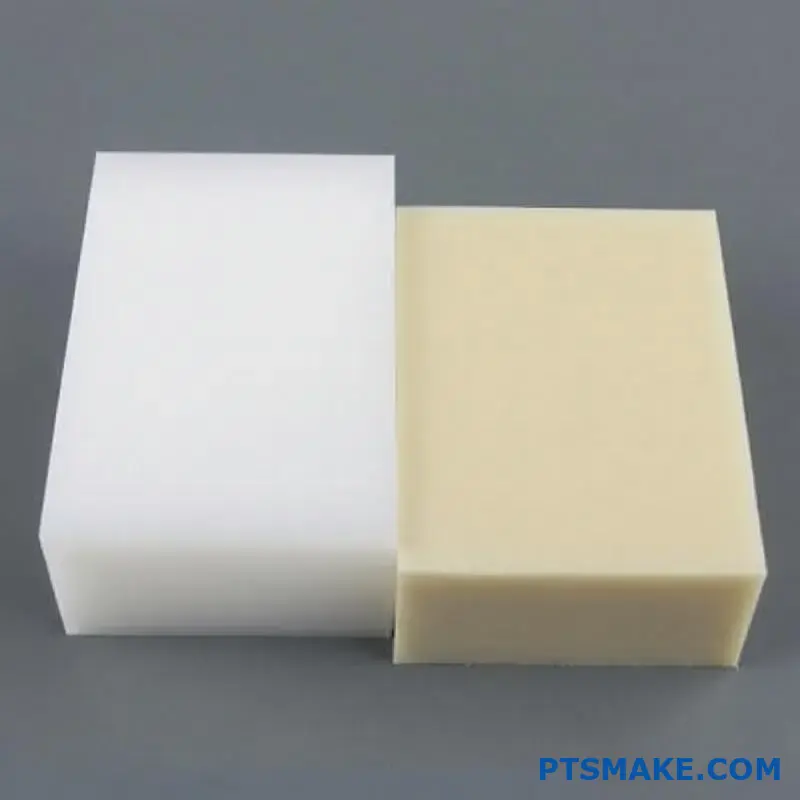

عند المقارنة بين هاتين المادتين البلاستيكيتين الهندسيتين عاليتي الأداء، من المهم فهم تركيبها وخصائصها الأساسية. إن PEEK (بولي إيثر كيتون متعدد الأثيرات) عبارة عن لدائن حرارية شبه بلورية ذات مقاومة استثنائية للتدهور الحراري، بينما Delrin (بولي أوكسي ميثيلين أو POM) عبارة عن بوليمر متجانس من الأسيتال معروف بثباته الممتاز في الأبعاد.

مقارنة خصائص المواد

وتؤثر الخصائص الفيزيائية والميكانيكية لهذه المواد بشكل كبير على خصائص التشغيل الآلي وأداء الاستخدام النهائي.

| الممتلكات | بيك | ديلرين (POM) |

|---|---|---|

| درجة حرارة الانحراف الحراري | 315 درجة فهرنهايت (157 درجة مئوية) | 257 درجة فهرنهايت (125 درجة مئوية) |

| قوة الشد | 14,500 رطل لكل بوصة مربعة | 10,000 رطل لكل بوصة مربعة |

| مقاومة المواد الكيميائية | ممتاز (يقاوم معظم الأحماض والقواعد) | جيد (عرضة للأحماض القوية) |

| مقاومة التآكل | متفوقة | جيد جداً |

| عامل التكلفة | أعلى 4-5 أضعاف من ديلرين | معتدل |

| الكثافة | 1.32 جم/سم مكعب | 1.41 جم/سم مكعب |

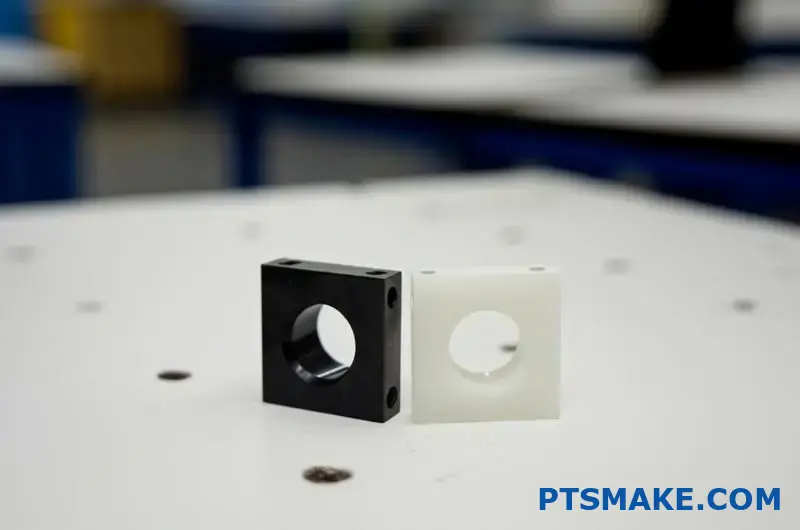

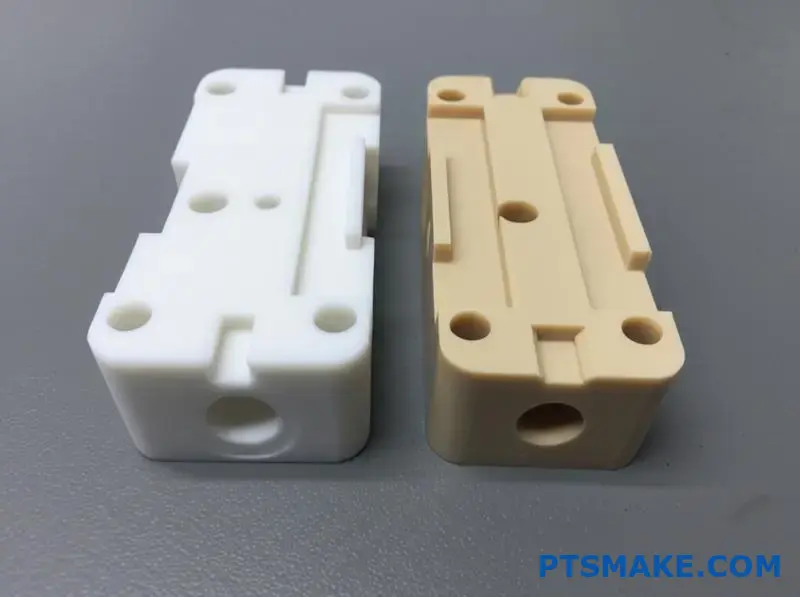

خصائص التصنيع: كيفية أدائها تحت الأداة

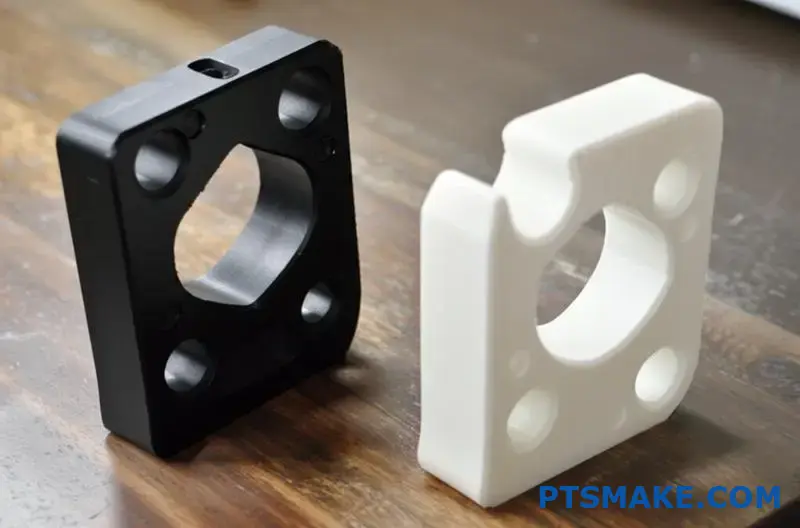

من خلال خبرتي في PTSMAKE، وجدت أن قابلية التشغيل الآلي غالبًا ما تكون العامل الحاسم عند الاختيار بين هذه المواد. عادةً ما يتم تشغيل الديلرين آليًا بشكل أكثر قابلية للتنبؤ من PEEK، مما ينتج عنه تشطيبات سطحية أكثر سلاسة بجهد أقل.

تآكل الأداة ومعلمات القطع

إن نظرة خاطفة PEEK أكثر كشطًا على أدوات القطع، مما يتطلب تغييرات متكررة للأدوات. عند تصنيع نظرة خاطفة PEEK، نقوم عادةً بتقليل سرعات القطع بحوالي 15-20% مقارنةً بمادة الديلرين لتقليل تراكم الحرارة. وهذا أمر بالغ الأهمية لأن الموصلية الحرارية المنخفضة لنظرة خاطفة PEEK تتسبب في تركيز الحرارة في منطقة القطع، مما قد يتسبب في التشوه الحراري1 إذا لم تتم إدارتها بشكل صحيح.

ومن ناحية أخرى، يوفر الدلرين، من ناحية أخرى، ثباتًا ممتازًا في الأبعاد أثناء التشغيل الآلي ويمكن قطعه بسرعات أعلى. كما أنه ينتج عنه تآكل أقل للأدوات ويتطلب بشكل عام تقنيات تصنيع متخصصة أقل.

اعتبارات تشطيب السطح

تتمثل إحدى مزايا الديلرين في قدرته على تحقيق تشطيبات سطحية ممتازة باستخدام معايير التصنيع القياسية. وغالباً ما تتطلب نظرة خاطفة PEEK خطوات صقل إضافية لتحقيق جودة سطح مماثلة.

تحليل التكلفة والعائد للتطبيقات الهندسية

يمكن أن يكون فرق التكلفة بين هذه المواد كبيرًا. عادةً ما تكلف نظرة خاطفة PEEK عادةً 4-5 مرات أكثر من ديلرين، مما يجعل من المهم تقييم ما إذا كانت خصائصها المتميزة تبرر الاستثمار.

عندما تبرر PEEK سعرها المميز

أوصي باستخدام PEEK للتطبيقات التي تتضمن:

- درجات حرارة التشغيل القصوى (أعلى من 250 درجة فهرنهايت)

- البيئات الكيميائية العدوانية

- التحميل الميكانيكي العالي في درجات الحرارة المرتفعة

- التطبيقات الطبية أو الفضائية التي تتطلب التوافق الحيوي أو مقاومة اللهب

عندما يكون الديلرين هو الخيار الأفضل

يكون الديلرين أكثر منطقية من الناحية الاقتصادية عندما:

- تبقى درجة حرارة التشغيل أقل من 180 درجة فهرنهايت

- يقتصر التعرض للمواد الكيميائية على المذيبات المعتدلة

- حساسية التكلفة عامل رئيسي

- تتطلب الأجزاء ثباتًا ممتازًا في الأبعاد ودقة في التصنيع الآلي

- أحجام الإنتاج العالية تجعل من تكلفة المواد عاملاً مهماً في ارتفاع حجم الإنتاج

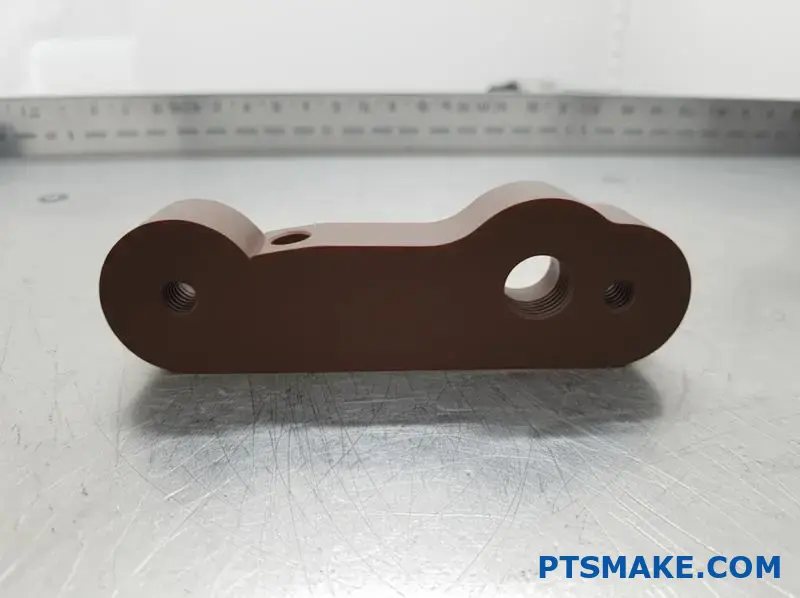

الاعتبارات الخاصة بالصناعة

تعطي الصناعات المختلفة الأولوية لخصائص المواد المختلفة. ففي قطاع الطيران، حيث قمنا بتوريد العديد من المكونات، غالبًا ما تبرر مقاومة نظرة خاطفة للهب ونسبة القوة إلى الوزن الاستثنائية التي تتميز بها مادة PEEK تكلفتها العالية. أما بالنسبة لتطبيقات السيارات، فغالبًا ما تكون الغلبة للجمع بين التكلفة المعقولة والخصائص الميكانيكية الجيدة التي تتميز بها مادة Delrin.

التطبيقات الطبية وتطبيقات معالجة الأغذية

بالنسبة للأجهزة الطبية، فإن التوافق الحيوي ومقاومة التعقيم التي تتميز بها نظرة خاطفة للأدوات الطبية تجعلها لا تقدر بثمن على الرغم من التكلفة العالية. أما في معدات تجهيز الأغذية، فإن امتثال ديلرين لإدارة الأغذية والعقاقير وانخفاض تكلفته غالباً ما يجعله الخيار المفضل، ما لم يكن الأمر يتعلق بدرجات حرارة عالية.

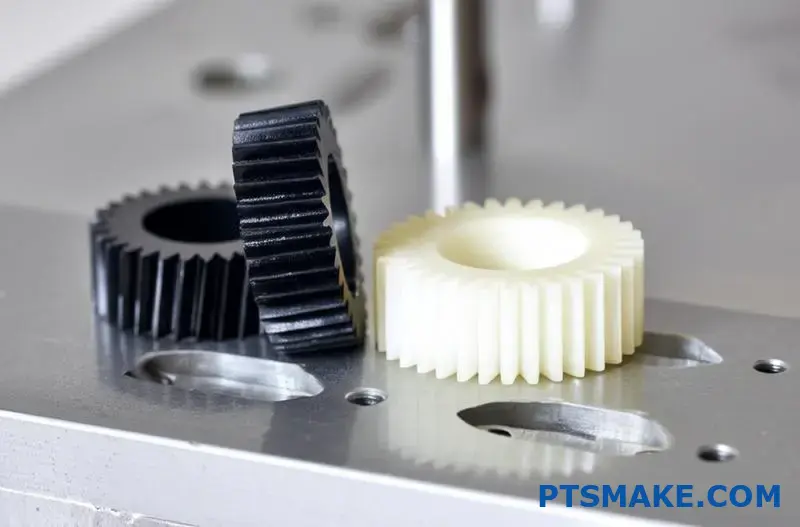

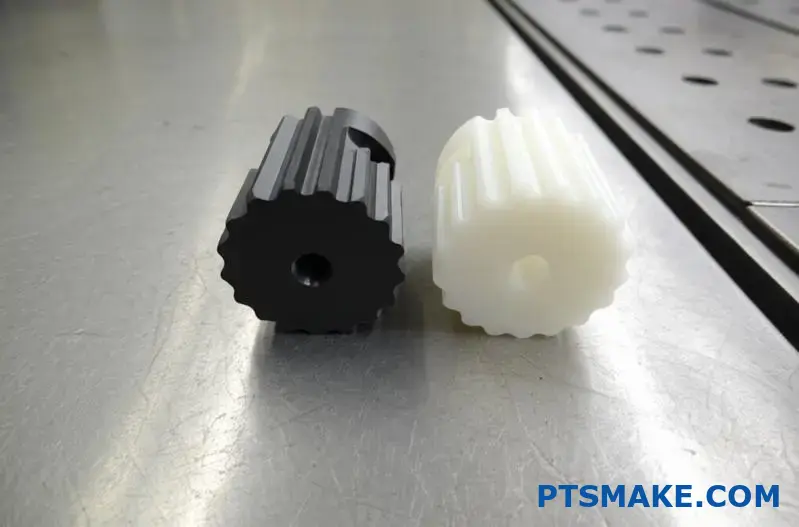

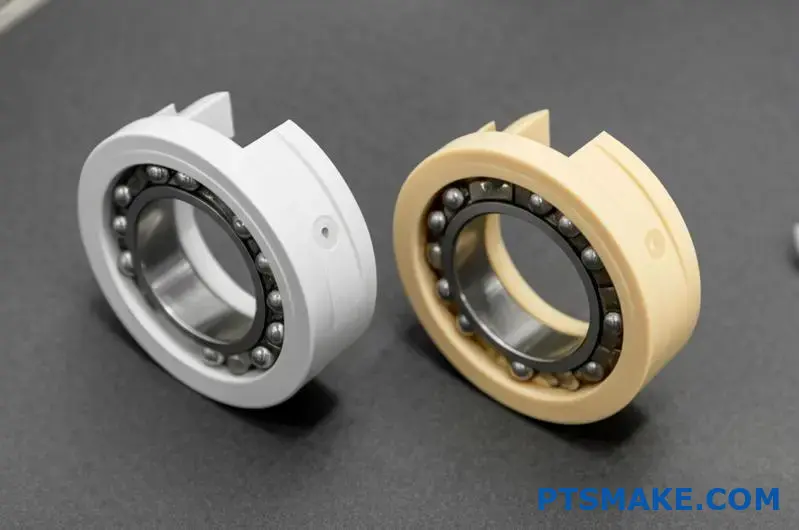

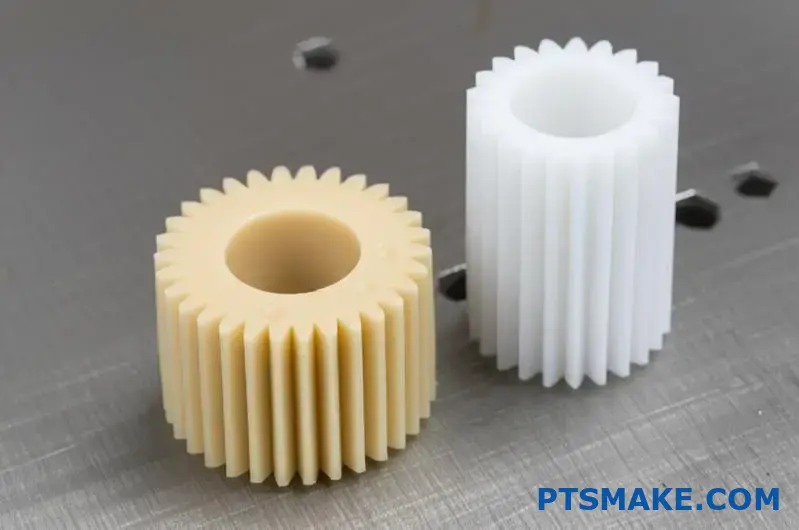

مكونات الماكينات الصناعية

في التطبيقات الصناعية، رأيت أن القرار كثيرًا ما يعود إلى ظروف التشغيل. فالتروس والمحامل ومكونات التآكل التي تعمل في ظروف معتدلة تعمل بشكل ممتاز في الدلرين، بينما تستفيد تلك التي تتعرض لظروف قاسية من الخصائص الفائقة لـ PEEK.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون القرار بين نظرة خاطفة وديلرين مدفوعًا بتحليل شامل لظروف التشغيل الخاصة بك. في PTSMAKE، نأخذ في الاعتبار:

- درجة حرارة التشغيل القصوى

- ملف التعرض للمواد الكيميائية

- متطلبات الحمولة الميكانيكية

- قيود الميزانية

- توقعات عمر الخدمة

من خلال تقييم هذه العوامل بعناية مقابل خصائص كل مادة، يمكنك اتخاذ قرار مستنير يوازن بين الأداء والفعالية من حيث التكلفة لاستخدامك المحدد.

ما الفرق بين الأسيتال وPEEK؟

هل عانيت من قبل في الاختيار بين الأسيتال وPEEK لمكوناتك الهندسية المهمة؟ عندما يتوقف نجاح المشروع على اختيار المواد، فإن الاختيار الخاطئ يمكن أن يؤدي إلى أعطال مبكرة ووقت تعطل غير متوقع وإعادة تصميمات مكلفة للميزانية كان من الممكن تجنبها بمعرفة المواد المناسبة.

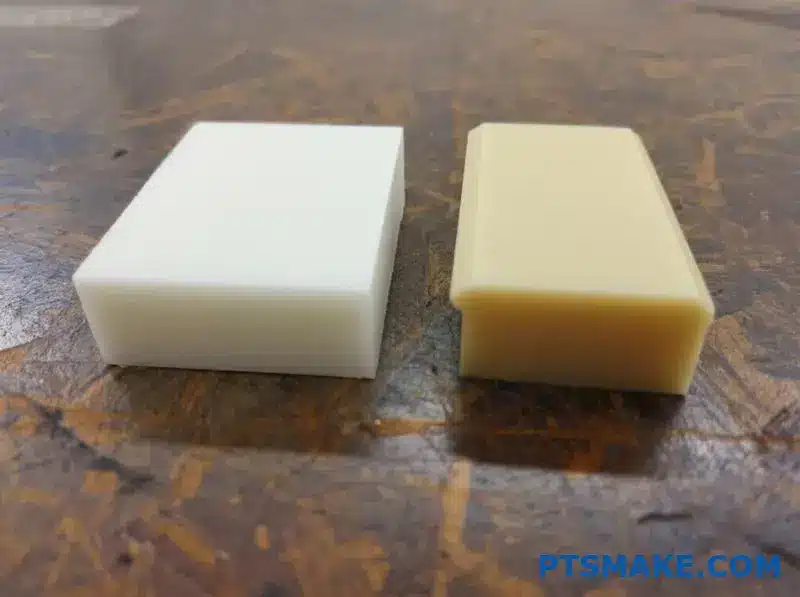

يختلف الأسيتال (POM) ونظرة خاطفة (PEEK) في المقام الأول في خصائص الأداء والتكلفة. توفر نظرة خاطفة (PEEK) مقاومة فائقة للحرارة (480 درجة فهرنهايت مقابل 180 درجة فهرنهايت)، ومقاومة كيميائية أفضل، وقوة أعلى، بينما توفر الأسيتال قابلية ممتازة للتشغيل الآلي وثباتًا في الأبعاد وتكلفة أقل بكثير، مما يجعلها مثالية للتطبيقات الأقل تطلبًا.

الاختلافات الرئيسية بين الأسيتال وPEEK

يعد فهم الاختلافات الأساسية بين هاتين المادتين البلاستيكيتين الهندسيتين أمرًا بالغ الأهمية لاتخاذ قرارات مستنيرة لمشاريعك. لقد أثبتت كلتا المادتين نفسها كخيارين مفضلين في التصنيع الدقيق، ولكنهما تخدمان أغراضًا مختلفة بشكل واضح بناءً على خصائصهما الكامنة.

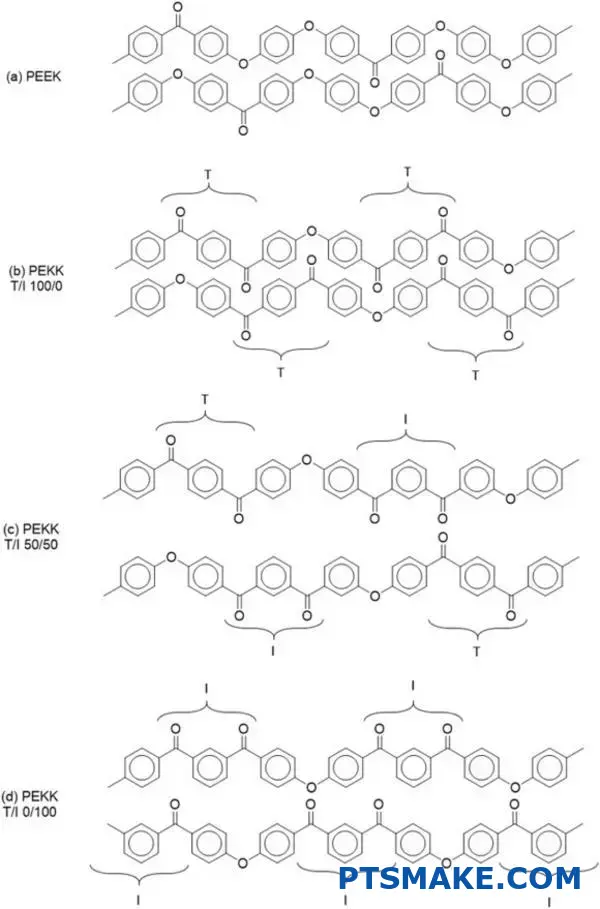

تركيبة المادة وهيكلها

يتميز الأسيتال، المعروف باسمه التجاري ديلرين (عندما يكون في شكل متجانس البوليمر) أو باسمه الكيميائي بولي أوكسي ميثيلين (POM)، ببنية بلورية عالية مع مجموعات -CH₂O- متكررة. ويمنحه هذا التركيب ثباتاً ممتازاً في الأبعاد وقابلية تشغيله آلياً.

من ناحية أخرى، ينتمي البولي إيثر كيتون المتعدد الأثيري إلى عائلة البولي إيثر كيتون المتعدد الأثيري ويحتوي على حلقات عطرية متصلة بروابط الأثير والكيتون. يخلق هذا التركيب الجزيئي ثباتًا حراريًا استثنائيًا ومقاومة كيميائية.

مقارنة خصائص الأداء

إن الاختلافات في الأداء بين هذه المواد تجعلها مناسبة لتطبيقات مختلفة:

| الممتلكات | الأسيتال (POM) | بيك | الأفضل لـ |

|---|---|---|---|

| مقاومة الحرارة | 180 درجة فهرنهايت (82 درجة مئوية) مستمرة | 480 درجة فهرنهايت (250 درجة مئوية) مستمرة | بيك |

| مقاومة المواد الكيميائية | جيد (باستثناء الأحماض القوية) | ممتاز (مقاوم لمعظم المواد الكيميائية) | بيك |

| قوة الشد | 8,800-800-10,000 رطل لكل بوصة مربعة | 14,500 - 16,000 رطل لكل بوصة مربعة | بيك |

| مقاومة التآكل | جيد جداً | ممتاز | بيك |

| قابلية التصنيع | ممتاز | جيد (يتطلب تقنيات متخصصة) | أسيتال |

| عامل التكلفة | المرجع الأساسي (1×) | 4-7×7× أعلى من الأسيتال | أسيتال |

| امتصاص الرطوبة | 0.2-0.25% | 0.1-0.15% | بيك |

تحليل التكلفة والعائد

خلال السنوات التي عملت فيها مع العملاء في PTSMAKE، لاحظت أن اعتبارات التكلفة غالبًا ما تقود عملية اختيار المواد الأولية. الأسيتال أكثر اقتصادًا بكثير من PEEK، مما يجعله الخيار الافتراضي في حالة عدم وجود ظروف قاسية.

يعكس السعر المتميز لـ PEEK قدراته الفائقة في الأداء. وعند تقييم ما إذا كان الاستثمار الإضافي له ما يبرره، يجب مراعاة العوامل التالية:

- متطلبات درجة حرارة التشغيل

- ملف التعرض للمواد الكيميائية

- مستويات الإجهاد الميكانيكي

- عمر الخدمة المتوقع

- تكاليف وقت التعطل المرتبطة بتعطل المكونات

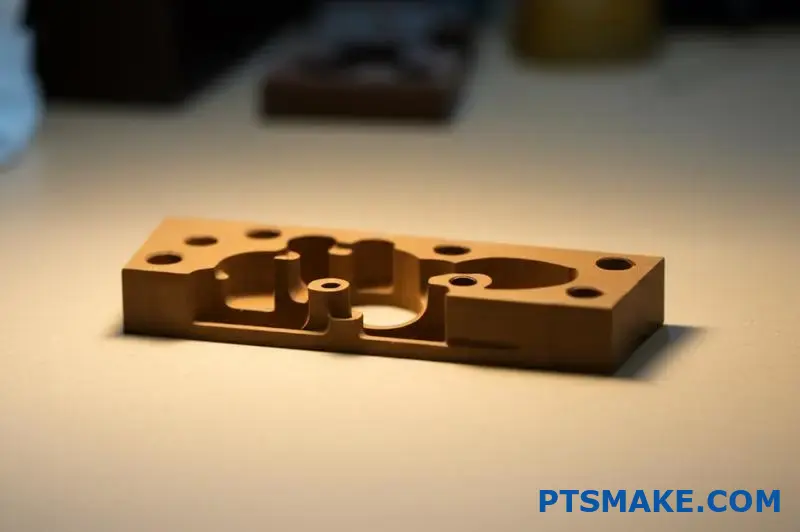

اعتبارات التصنيع

عمر الأداة ومعلمات القطع

تشتهر الأسيتال بقابليتها الاستثنائية للتشغيل الآلي. فهي تقطع بشكل نظيف، وتحافظ على تفاوتات ضيقة وتنتج تشطيبات سطحية ممتازة بأقل جهد ممكن. تعمل أدوات الكربيد القياسية بشكل جيد، ولا تتسبب المادة في تآكل الأدوات بشكل مفرط.

تمثل نظرة خاطفة PEEK المزيد من التحديات أثناء التصنيع الآلي. فمقاومته العالية لدرجات الحرارة تعني أن تبديد الحرارة أثناء التشغيل الآلي ضعيف، مما يتطلب:

- سرعات قطع منخفضة (عادةً 20-30% أبطأ من الأسيتال)

- تغييرات أكثر تواتراً في الأدوات

- انتبه جيدًا لتراكم الحرارة

- تقنيات التبريد المتخصصة

في PTSMAKE، طورنا في PTSMAKE، قمنا بتطوير بروتوكولات الإدارة الحرارية2 لتصنيع PEEK لضمان دقة الأبعاد ومنع تدهور المواد أثناء عملية القطع.

ثبات الأبعاد

يوفر الأسيتال ثباتًا ممتازًا في الأبعاد بعد التصنيع الآلي، مع الحد الأدنى من الالتواء أو ارتخاء الإجهاد. وهذا ما يجعلها ذات قيمة خاصة للمكونات الدقيقة ذات التفاوتات الضيقة.

تُظهر نظرة خاطفة من نظرة خاطفة أيضًا ثباتًا جيدًا في الأبعاد ولكنها تتطلب عمليات تلدين أكثر دقة لتخفيف الضغوط الداخلية بعد التصنيع الآلي. وبدون التكييف الحراري المناسب، قد تتعرض أجزاء نظرة خاطفة من نظرة خاطفة PEEK لتغيرات طفيفة في الأبعاد بمرور الوقت، خاصةً في التطبيقات عالية الدقة.

توصيات خاصة بالتطبيق

السيارات والنقل

في تطبيقات السيارات التي تظل فيها درجات الحرارة معتدلة (أقل من 180 درجة فهرنهايت)، غالبًا ما توفر الأسيتال أفضل قيمة. وتشمل التطبيقات الشائعة ما يلي:

- مكونات نظام الوقود

- آليات قفل الأبواب

- مشابك الزخارف الداخلية والمثبتات

- الأسطح الحاملة في المناطق غير الحرجة

بالنسبة للمناطق ذات درجات الحرارة المرتفعة مثل المكونات الموجودة أسفل غطاء المحرك أو الأجزاء القريبة من أنظمة العادم، فإن الثبات الحراري لـ PEEK يجعلها الخيار الأفضل على الرغم من ارتفاع تكلفتها.

الأدوية والمستحضرات الطبية والصيدلانية

اعتمدت الصناعة الطبية على نظرة خاطفة PEEK لتوافقها الحيوي ومقاومتها لطرق التعقيم. ويشيع استخدامه في:

- الأجهزة القابلة للزرع

- الأدوات الجراحية

- مكونات التصوير الطبي

- معدات المختبر

لا تزال الأسيتال تجد استخدامات في الأماكن الطبية الأقل تطلبًا، مثل:

- مكونات الأدوات التي يمكن التخلص منها

- تركيبات الاختبار المختبرية

- مبيتات معدات التشخيص

معدات صناعية

بالنسبة للآلات الصناعية، غالباً ما يعتمد الاختيار على ظروف التشغيل:

- بيئات التشغيل القياسية: يوفر الأسيتال قيمة ممتازة للتروس والمحامل وأسطح التآكل في الظروف العادية.

- البيئات القاسية: يبرر PEEK سعره المتميز عند تعرضه لدرجات حرارة عالية أو مواد كيميائية أو إجهاد ميكانيكي شديد.

القيام بالاختيار الأمثل

عند مساعدة العملاء على الاختيار بين الأسيتال وPEEK في PTSMAKE، أوصي باتباع نهج منظم:

- تحديد الظروف الأكثر تطلبًا التي سيواجهها الجزء (درجة الحرارة، المواد الكيميائية، الأحمال)

- تحديد ما إذا كانت خصائص الأسيتال كافية للتعامل مع هذه الظروف

- احسب فرق التكلفة بين الخيارات لمتطلبات الحجم المحددة الخاصة بك

- النظر في عواقب الفشل وتكاليف التعطل المرتبطة به

- قم بتقييم ما إذا كان أداء PEEK المتميز يبرر ارتفاع سعره

تذكّر أن اختيار المواد نادرًا ما يكون بمقاس واحد يناسب الجميع. في بعض الأحيان يكون النهج الهجين هو الأفضل، وذلك باستخدام نظرة خاطفة PEEK فقط للمكونات الأكثر أهمية مع استخدام الأسيتال للأجزاء الأقل تطلبًا داخل نفس التجميع.

ما الفرق بين PTFE وPEEK؟

هل سبق لك أن وجدت نفسك تائهًا في بحر المواد البلاستيكية عالية الأداء، غير متأكد مما إذا كنت ستختار مادة PTFE أو PEEK لتطبيقك الحرج؟ عندما تلوح في الأفق المواعيد النهائية للمشروع واختيار المواد التي يمكن أن تنجح أو تفشل في تصميمك، فإن الضغط لاتخاذ القرار الصحيح قد يكون مربكًا، خاصةً عندما تأتي كلتا المادتين بمواصفات تقنية رائعة.

يعتبر كل من PTFE وPEEK من اللدائن الحرارية عالية الأداء مع وجود اختلافات واضحة. توفر مادة PTFE مقاومة كيميائية لا مثيل لها، واحتكاكًا منخفضًا للغاية (معامل 0.05-0.10)، وتعمل من -328 درجة فهرنهايت إلى 500 درجة فهرنهايت ولكن قوتها الميكانيكية ضعيفة. توفر نظرة خاطفة PEEK خصائص ميكانيكية فائقة ومقاومة ممتازة للتآكل وتحافظ على السلامة الهيكلية حتى 480 درجة فهرنهايت مع قابلية تشغيلها آليًا بدرجة أكبر.

التركيب الجزيئي والخصائص الأساسية

تبدأ الاختلافات الجوهرية بين PTFE وPEEK على المستوى الجزيئي، وهو ما يفسر خصائص أدائهما المتميزة في مختلف التطبيقات.

التركيب الكيميائي

تتميز مادة PTFE (بولي تترافلوروإيثيلين متعدد الفلور) بعمود فقري كربوني محاط بالكامل بذرات الفلور. ويمنح هذا التركيب الفريد مادة PTFE خمولاً كيميائياً استثنائياً وخصائص احتكاك منخفضة. تُعد روابط الكربون والفلور من بين أقوى الروابط في الكيمياء العضوية، مما يجعل مادة PTFE مقاومة بشكل لا يصدق للهجوم الكيميائي.

أما البولي إيثر كيتون متعدد الأثيرات (PEEK) فيتميز بتركيب جزيئي أكثر تعقيدًا مع حلقات عطرية متصلة بروابط الأثير والكيتون. ويوفر هذا العمود الفقري العطري ل PEEK قوته الميكانيكية الممتازة وثباته الحراري.

تحليل الخصائص المقارنة

| الممتلكات | PTFE | بيك | الميزة |

|---|---|---|---|

| درجة حرارة الاستخدام المستمر القصوى | 500 درجة فهرنهايت (260 درجة مئوية) | 480 درجة فهرنهايت (250 درجة مئوية) | PTFE (قليلاً) |

| درجة الحرارة الدنيا للتشغيل | -328 درجة فهرنهايت (-200 درجة مئوية) | -65 درجة فهرنهايت (-54 درجة مئوية) | PTFE |

| معامل الاحتكاك | 0.05-0.10 (الأقل من أي مادة صلبة) | 0.35-0.40 | PTFE |

| قوة الشد | 3,000 - 5,000 رطل لكل بوصة مربعة | 14,000 - 16,000 رطل لكل بوصة مربعة | بيك |

| مقاومة المواد الكيميائية | متفوق (عالمي) | ممتاز (محدود بالأحماض القوية) | PTFE |

| قابلية التصنيع | صعبة (لينة، تتشوه بسهولة) | جيد | بيك |

| مقاومة التآكل | ضعيف إلى متوسط | ممتاز | بيك |

| الخصائص الكهربائية | عازل ممتاز | عازل جيد | PTFE |

| عامل التكلفة | معتدل | مرتفع (3-4 أضعاف من PTFE) | PTFE |

اختلافات الأداء الحراري

غالبًا ما يكون أداء درجة الحرارة عامل قرار حاسم عند الاختيار بين هذه المواد.

مقاومة الحرارة والثبات

وفي حين أن كلتا المادتين توفران مقاومة استثنائية للحرارة، فإنهما تتصرفان بشكل مختلف في درجات الحرارة المرتفعة. تحافظ مادة PTFE على خمولها الكيميائي وانخفاض الاحتكاك حتى درجة الحرارة القصوى ولكنها تبدأ في فقدان سلامتها الميكانيكية عند درجات حرارة أقل بكثير (حوالي 260 درجة فهرنهايت/127 درجة مئوية).

وفي الوقت نفسه، يحافظ نظرة خاطفة على قوته الميكانيكية بالقرب من درجة الحرارة القصوى. وهذا يجعل نظرة خاطفة نظرة خاطفة أكثر قيمة بكثير في التطبيقات التي تتطلب مقاومة للحرارة والتحميل الميكانيكي.

لقد رأيت العديد من التطبيقات التي اختار فيها العملاء في البداية مادة PTFE استنادًا إلى تصنيفات درجات الحرارة فقط، ليكتشفوا أن المادة لا يمكنها التعامل مع الضغوط الميكانيكية في درجات الحرارة هذه. غالبًا ما تجعل قدرة PEEK على الحفاظ على السلامة الهيكلية في درجات الحرارة المرتفعة تستحق السعر الأعلى.

أداء درجات الحرارة الباردة

بالنسبة للتطبيقات المبردة، تتمتع مادة PTFE بميزة واضحة. فهو يظل مرنًا وعمليًا حتى -328 درجة فهرنهايت (-200 درجة مئوية)، بينما يصبح PEEK هشًا بشكل متزايد تحت -65 درجة فهرنهايت (-54 درجة مئوية). وهذا يجعل من PTFE الخيار الواضح ل PTFE الخيار الواضح للفضاء والمختبرات والبيئات الأخرى ذات درجات الحرارة المنخفضة للغاية.

مقارنة القوة الميكانيكية

تختلف الخواص الميكانيكية لهذه المواد اختلافًا كبيرًا، مما يجعل ملاءمتها للتطبيق محددًا.

السلامة الهيكلية تحت الحمل

توفر نظرة خاطفة نظرة خاطفة PEEK أداءً ميكانيكيًا متفوقًا إلى حد كبير مع قوة شد تتراوح في المتوسط بين 14000 و16000 رطل لكل بوصة مربعة مقارنةً ب PTFE المتواضع الذي يتراوح بين 3000 و5000 رطل لكل بوصة مربعة. وهذا يجعل نظرة خاطفة نظرة خاطفة مناسبة للتطبيقات الحاملة حيث تتشوه أو تفشل بسرعة.

في شركة PTSMAKE، نوصي في كثير من الأحيان باستخدام نظرة خاطفة PEEK للمكونات الهيكلية التي تواجه أحمالًا ميكانيكية ثابتة، خاصةً في درجات الحرارة المرتفعة. تسمح مقاومة الزحف الاستثنائية للمادة بالحفاظ على ثبات الأبعاد في ظل الضغط المستمر.

مقاومة التآكل والاحتكاك

إن معامل الاحتكاك المنخفض بشكل ملحوظ لمادة PTFE (0.05-0.10) يجعلها المادة المفضلة للتطبيقات التي تتطلب الحد الأدنى من الاحتكاك. ومع ذلك، فإن هذه الخاصية نفسها تساهم في ضعف مقاومته للتآكل، حيث يمكن كشط المادة بسهولة في حالات التآكل الشديد.

وتتميز نظرة خاطفة من نظرة خاطفة بمقاومة ممتازة للتآكل مع الحفاظ على معامل احتكاك معقول (0.35-0.40). وبالنسبة للتطبيقات التي تنطوي على حركة مستمرة ضد الأسطح الأخرى، فإن نظرة خاطفة تتفوق عادةً على PTFE بهامش كبير.

يحقق العديد من عملائنا أفضل ما في الأمرين باستخدام نظرة خاطفة من البولي إيثيلين كالبولي إيثيلين كخلاصة هيكلية مع طلاء أو بطانة رقيقة من PTFE حيثما كانت هناك حاجة إلى تقليل الاحتكاك.

ملامح المقاومة الكيميائية

توفر كلتا المادتين مقاومة كيميائية استثنائية، ولكن مع فروق مهمة.

مقاومة البيئات العدوانية

تمثل مادة PTFE المعيار الذهبي للمقاومة الكيميائية، حيث أنها خاملة تقريبًا لجميع المواد الكيميائية تقريبًا (مع استثناءات نادرة مثل المعادن القلوية المنصهرة والفلور الأولي). هذه المقاومة الكيميائية الشاملة تجعل مادة PTFE لا تقدر بثمن في المعالجة الكيميائية وتصنيع أشباه الموصلات والبيئات المختبرية.

تتميز نظرة خاطفة نظرة خاطفة بمقاومة كيميائية ممتازة لمعظم المواد ولكن يمكن أن يهاجمها حمض الكبريتيك المركز وبعض الأحماض القوية الأخرى. ومع ذلك، فإن مقاومة نظرة خاطفة للمواد الكيميائية في معظم البيئات الصناعية أكثر من كافية.

التحلل المائي وامتصاص الرطوبة

إن مادة PTFE كارهة للماء تمامًا ولا تمتص الرطوبة بشكل أساسي، حتى بعد التعرض لفترات طويلة. وعلى الرغم من أن نظرة خاطفة (PEEK) شديدة المقاومة للتحلل المائي، فإنها تمتص كمية صغيرة من الرطوبة (0.1-0.3%) عند تعرضها لبيئات رطبة لفترات طويلة.

بالنسبة لتطبيقات المياه فائقة النقاء أو الأنظمة التي يكون فيها التلوث غير مقبول حتى لو كان التلوث طفيفًا، غالبًا ما يظل PTFE الخيار المفضل على الرغم من قيوده الميكانيكية.

% [المكونات المشكّلة آليًا من نظرة خاطفة وPTFEP11T للمقارنة الهيكلية](

"مكونات محامل PEEK و PTFE")

اعتبارات التصنيع والتصنيع

إن قابلية التشغيل الآلي3 تؤثر الاختلافات بين هذه المواد بشكل كبير على تكاليف التصنيع وقدرات التصنيع.

تحديات التصنيع الآلي وحلولها

يمثل PTFE تحديات فريدة في التصنيع الآلي بسبب ليونته وميله إلى التدفق البارد. يتطلب أدوات متخصصة، وسرعات قطع أبطأ، وتركيبات حذرة لمنع التشوه أثناء التشغيل الآلي. الأدوات الحادة ضرورية لمنع تمزق المادة أو تشوهها.

تشبه ماكينات نظرة خاطفة PEEK البلاستيك الهندسي التقليدي، على الرغم من أن طبيعتها الكاشطة تسبب تآكل الأدوات بسرعة أكبر من العديد من المواد الأخرى. عند تصنيع نظرة خاطفة PEEK، فإننا عادةً ما نستخدم أدوات كربيد وتقنيات تبريد مناسبة لإدارة تراكم الحرارة.

توافق عملية التصنيع

إن اللزوجة العالية ل PTFE تجعل اللزوجة العالية للـ PTFE من عملية التشكيل بالحقن التقليدية مستحيلة. وبدلاً من ذلك، يجب معالجته باستخدام تقنيات مثل القولبة بالضغط أو البثق الكبسي أو القشط من القضبان. وهذا يحد من تعقيد التصميم ويزيد من تكاليف التصنيع للأشكال المعقدة.

يمكن معالجة نظرة خاطفة من خلال الطرق التقليدية مثل القولبة بالحقن والبثق، مما يسمح بتصميمات هندسية أكثر تعقيدًا وربما تكاليف إنتاج أقل بأحجام أكبر. ويمنح هذا التنوع في المعالجة نظرة خاطفة PEEK ميزة للمكونات المعقدة أو عند الانتقال من النماذج الأولية إلى الإنتاج بكميات كبيرة.

تحليل التكاليف والفوائد للتطبيقات المختلفة

يستلزم الفرق الكبير في الأسعار بين هذه المواد النظر بعناية في قيمتها الخاصة بالتطبيق.

مقارنة القيمة المقترحة

في حين أن تكلفة نظرة خاطفة PEEK عادةً ما تكون أكثر من 3-4 مرات أكثر من PTFE، فإن خواصه الميكانيكية الفائقة ومقاومته للتآكل غالبًا ما توفر قيمة أفضل على المدى الطويل في التطبيقات التي يكون فيها الفشل الميكانيكي مكلفًا أو خطيرًا.

بالنسبة للتطبيقات التي تتطلب في المقام الأول مقاومة كيميائية أو احتكاكًا منخفضًا أو خصائص عزل كهربائي دون إجهاد ميكانيكي كبير، عادةً ما تقدم مادة PTFE قيمة أفضل على الرغم من محدوديتها.

معايير الاختيار الخاصة بالصناعة

تعطي الصناعات المختلفة الأولوية لخصائص المواد المختلفة:

- المعالجة الكيميائية: عادةً ما تفوق المقاومة الكيميائية الشاملة لـ PTFE القيود الميكانيكية الخاصة بـ PTFE.

- الفضاء الجوي: تجد كلتا المادتين تطبيقات، حيث تُستخدم نظرة خاطفة على نظرة خاطفة للمكونات الهيكلية وPTFE لموانع التسرب والعزل الكهربائي.

- المواد الطبية: إن التوافق الحيوي والقوة الهيكلية لـ PEEK يجعلها شائعة في عمليات الزرع، بينما يفضل استخدام مادة PTFE في بطانات القسطرة وغيرها من التطبيقات منخفضة الاحتكاك.

- أشباه الموصلات: تهيمن مادة PTFE بسبب نقاوتها الاستثنائية ومقاومتها للمواد الكيميائية العدوانية.

- السيارات: تجعل مقاومة التآكل والخصائص الميكانيكية لـ PEEK من قيمة المكونات تحت غطاء المحرك التي تواجه ضغطًا ميكانيكيًا.

ما الفرق بين PVDF و PEEK؟

هل سبق لك أن واجهت معضلة الاختيار بين PVDF وPEEK لمشروع مهم حيث يمكن أن يؤدي اختيار المواد إلى نجاح تصميمك أو فشله؟ عندما لا تكفي المواد البلاستيكية القياسية وتحتاج إلى مقاومة كيميائية استثنائية أو ثبات حراري استثنائي، يمكن أن يؤدي الخلط بين هاتين المادتين عاليتي الأداء إلى أخطاء مكلفة أو أداء ضعيف.

يختلف كل من PVDF (فلوريد البولي فينيل متعدد الألياف) وPEEK (بولي إيثيريكتون) في المقام الأول في خصائص أدائهما وتطبيقاتهما. يوفر PEEK مقاومة فائقة للحرارة (480 درجة فهرنهايت مقابل 300 درجة فهرنهايت)، وقوة ميكانيكية أفضل، ومقاومة استثنائية للتآكل، بينما يوفر PVDF مقاومة ممتازة للمواد الكيميائية وثباتًا ممتازًا للأشعة فوق البنفسجية، ويأتي بتكلفة أقل بكثير.

الاختلافات الرئيسية بين PVDF وPEEK

عند المقارنة بين هذين النوعين من اللدائن الحرارية الهندسية، فإن فهم خصائصهما الأساسية يساعد في تحديد المادة الأنسب لتطبيقات محددة. تُعتبر كلتا المادتين من الخيارات عالية الأداء، ولكنهما تتفوقان في بيئات وتطبيقات مختلفة.

تركيبة المادة وهيكلها

إن PVDF هو بوليمر فلوري شبه بلوري يتكون من وحدات متكررة من ثنائي فلوريد الفينيلدين ثنائي الفلوريد. ويشمل تركيبه الجزيئي روابط الكربون والفلور التي توفر مقاومة كيميائية ممتازة، وإن لم تكن شاملة مثل البوليمرات المفلورة بالكامل مثل PTFE.

تنتمي نظرة خاطفة إلى عائلة البولي أثير كيتون متعدد الأثيرات وتتميز بتركيبة جزيئية معقدة ذات حلقات عطرية متصلة بروابط الأثير والكيتون. ويمنح هذا التركيب الفريد من نوعه نظرة خاطفة على نظرة خاطفة ثباتاً حرارياً استثنائياً وقوة ميكانيكية.

مقارنة خصائص الأداء

يقدم الجدول التالي مقارنة تفصيلية للخصائص الرئيسية بين PVDF وPEEK:

| الممتلكات | PVDF | بيك | مواد فائقة الجودة |

|---|---|---|---|

| درجة حرارة الاستخدام المستمر القصوى | 300 درجة فهرنهايت (149 درجة مئوية) | 480 درجة فهرنهايت (250 درجة مئوية) | بيك |

| القوة الميكانيكية (الشد) | 5,800 - 7,800 رطل لكل بوصة مربعة | 14,500 - 16,000 رطل لكل بوصة مربعة | بيك |

| مقاومة المواد الكيميائية | ممتاز (معظم الأحماض والقواعد) | جيد جدًا (محدود بالأحماض القوية) | PVDF |

| مقاومة الأشعة فوق البنفسجية | ممتاز | مقبول إلى جيد | PVDF |

| مقاومة التآكل | جيد | ممتاز | بيك |

| معامل الاحتكاك | 0.25-0.35 | 0.35-0.40 | PVDF |

| عامل التكلفة | معتدل | 2-3×× أعلى من PVDF | PVDF |

| امتصاص الرطوبة | 0.03-0.04% | 0.1-0.15% | PVDF |

| الكثافة | 1.75-1.78 جم/سم مكعب | 1.30-1.32 جم/سم مكعب | معتمد على التطبيق |

الأداء الحراري والاستقرار الحراري

غالبًا ما تدفع قدرات درجة الحرارة قرارات اختيار المواد في العديد من التطبيقات الهندسية.

مقارنة مقاومة الحرارة

تُظهر نظرة خاطفة PEEK ثباتًا حراريًا استثنائيًا، حيث تحافظ على خواصها الميكانيكية في درجات حرارة تصل إلى 480 درجة فهرنهايت (250 درجة مئوية) للاستخدام المستمر. وهذا يجعله مثاليًا للتطبيقات في البيئات ذات درجات الحرارة العالية حيث تفشل المواد البلاستيكية التقليدية.

وعلى الرغم من أن PVDF لا يزال يعتبر بلاستيك عالي الحرارة، إلا أن درجة حرارة الاستخدام المستمر القصوى له أقل من 300 درجة فهرنهايت (149 درجة مئوية) تقريبًا. يعتبر نطاق درجة الحرارة هذا كافٍ للعديد من التطبيقات الصناعية ولكنه لا يفي بالغرض في البيئات الحرارية القاسية.

من خلال خبرتي في العمل مع العملاء في PTSMAKE، غالبًا ما يصبح هذا الفارق في درجات الحرارة هو العامل الحاسم عند الاختيار بين هذه المواد لتطبيقات مثل معدات معالجة أشباه الموصلات، حيث يمكن أن تتجاوز درجات حرارة المعالجة قدرات PVDF.

سلوك التدوير الحراري

تتعامل كلتا المادتين مع التدوير الحراري بشكل مختلف:

- يُظهر PVDF ثباتًا جيدًا في الأبعاد أثناء التدوير الحراري، على الرغم من أنه قد يتعرض لتمدد حراري أكثر أهمية من نظرة خاطفة.

- تحافظ نظرة خاطفة على ثبات الأبعاد الاستثنائي حتى خلال الدورات الحرارية المتكررة، مما يجعلها مفضلة للمكونات الدقيقة التي يجب أن تحافظ على تفاوتات دقيقة عبر درجات حرارة متفاوتة.

ملامح المقاومة الكيميائية

المقاومة الكيميائية هي عامل حاسم آخر يميز هذه المواد.

مقاومة البيئات العدوانية

يوفر PVDF مقاومة ممتازة لمجموعة كبيرة من المواد الكيميائية، بما في ذلك:

- معظم الأحماض (بما في ذلك أحماض الهيدروكلوريك والكبريتيك المركزة)

- الهيدروكربونات الأليفاتية والعطرية

- الكحوليات والمذيبات المكلورة

- العوامل المؤكسدة

تُظهر نظرة خاطفة PEEK مقاومة كيميائية جيدة للعديد من المواد ولكن يمكن أن يهاجمها حمض الكبريتيك المركز وبعض الأحماض القوية الأخرى. وهي مقاومة بشكل خاص للتحلل المائي والتعقيم بالبخار، مما يجعلها ذات قيمة في التطبيقات الطبية.

الاعتبارات الكيميائية الخاصة بالصناعة

تعطي الصناعات المختلفة الأولوية لخصائص مقاومة كيميائية محددة:

- المعالجة الكيميائية: غالبًا ما يُفضل PVDF لمقاومته الشاملة للأحماض والمركبات المكلورة.

- أشباه الموصلات: تُستخدم كلتا المادتين، ويعتمد الاختيار على مواد كيميائية محددة للمعالجة.

- النفط والغاز: مزيج نظرة خاطفة من الخواص الميكانيكية والمقاومة الكيميائية التي تتمتع بها PEEK يجعلها ذات قيمة لتطبيقات قاع البئر.

- المستحضرات الصيدلانية: إن مقاومة PVDF الممتازة لمواد التنظيف وطرق التعقيم تجعلها شائعة في معدات المعالجة.

الخواص الميكانيكية والتطبيقات الإنشائية

إن القوة الميكانيكية4 تؤثر الاختلافات بين هذه المواد بشكل كبير على ملاءمتها للتطبيقات الحاملة.

قدرات التحميل والتحميل

توفر نظرة خاطفة نظرة خاطفة قوة ميكانيكية أعلى بكثير مع قيم شد تتراوح عادةً بين 14,500 و16,000 رطل لكل بوصة مربعة مقارنةً ب PVDF الأكثر تواضعًا والتي تتراوح بين 5,800 و7,800 رطل لكل بوصة مربعة. وهذا يجعل نظرة خاطفة نظرة خاطفة متفوقة للمكونات الهيكلية التي يجب أن تتحمل الأحمال الميكانيكية الكبيرة.

بالنسبة للتطبيقات التي تتطلب كلاً من المقاومة الكيميائية والسلامة الهيكلية، غالبًا ما توفر نظرة خاطفة من نظرة خاطفة أفضل توازن بين الخصائص، على الرغم من ارتفاع تكلفتها. لقد أوصيتُ باستخدام نظرة خاطفة من نظرة خاطفة في العديد من التطبيقات في PTSMAKE حيث تحتاج المكونات إلى تحمل كل من المواد الكيميائية العدوانية والإجهاد الميكانيكي.

مقاومة التآكل وخصائص الاحتكاك

تُظهر نظرة خاطفة PEEK مقاومة ممتازة للتآكل، مما يجعلها مثالية للمحامل والبطانات والمكونات الأخرى المعرضة للاحتكاك المستمر. تساعد خصائص التشحيم الذاتي على إطالة عمر خدمة الأجزاء المتحركة في البيئات الصعبة.

يوفر PVDF مقاومة جيدة للتآكل، وإن لم يكن بمستوى PEEK. يمكن أن يكون معامل الاحتكاك المنخفض (0.25-0.35 مقارنةً ب PEEK الذي يتراوح بين 0.35-0.40) مفيدًا في بعض التطبيقات المنزلقة منخفضة الحمل حيث يكون تقليل الاحتكاك أكثر أهمية من مقاومة التآكل القصوى.

خواص العزل الكهربائي والحراري

توفر كلتا المادتين خصائص كهربائية مميزة تجعلهما مناسبتين لتطبيقات مختلفة.

الخواص العازلة

تشتهر مادة PVDF بخصائصها الكهروضغطية التي تسمح لها بتوليد شحنة كهربائية استجابةً للإجهاد الميكانيكي المطبق. هذه الخاصية الفريدة من نوعها تجعل PVDF ذات قيمة في تطبيقات الاستشعار.

يوفر PEEK خصائص عزل كهربائية ممتازة عبر نطاق واسع من درجات الحرارة، ويحافظ على قوته العازلة حتى في درجات الحرارة المرتفعة. وهذا يجعلها ذات قيمة خاصة في التطبيقات الكهربائية ذات درجات الحرارة المرتفعة حيث تفشل المواد البلاستيكية القياسية.

التوصيل الحراري

تتميز كل من PVDF وPEEK بتوصيل حراري منخفض نسبيًا مقارنةً بالمعادن، مما يجعلها عوازل حرارية جيدة:

- PVDF: 0.17-0.19 واط/م-ك

- نظرة خاطفة: 0.25-0.29 واط/م-ك

يمكن أن تكون هذه الموصلية الحرارية المنخفضة إما ميزة أو عيبًا اعتمادًا على التطبيق. وبالنسبة للمكونات التي تتطلب عزلًا حراريًا، يكون أداء كلتا المادتين جيدًا، على الرغم من أن PVDF يوفر عزلًا أفضل قليلاً.

اعتبارات التكلفة وتحليل القيمة

إن الفرق الكبير في السعر بين هذه المواد يجعل تحليل التكلفة والفائدة أمرًا ضروريًا.

تكلفة المواد الأولية

وعادةً ما تزيد تكلفة نظرة خاطفة من نظرة خاطفة PEEK عن PVDF بمقدار مرتين أو ثلاث مرات، وهو ما يمثل علاوة تكلفة كبيرة يجب تبريرها بمتطلبات الأداء. وينبع هذا الفارق السعري من عملية التصنيع الأكثر تعقيدًا في نظرة خاطفة على نظرة خاطفة على البولي فينيل كلوريد الفينيل وارتفاع تكلفة المواد الخام.

تقييم القيمة مدى الحياة

عند تقييم التكلفة الإجمالية للملكية، يجب مراعاة عدة عوامل تتجاوز التكلفة المادية الأولية:

- عمر الخدمة المتوقع في البيئة المستهدفة

- تكرار الاستبدال وتكاليف وقت التعطل المرتبطة به

- متطلبات التركيب والصيانة

- مخاوف تتعلق بالسلامة والموثوقية

في العديد من التطبيقات ذات درجات الحرارة المرتفعة أو الأحمال العالية، يبرر الأداء المتفوق لمادة PEEK تكلفتها الأولية الأعلى من خلال إطالة عمر الخدمة وتحسين الموثوقية. وبالنسبة للتطبيقات في حدود قدرات PVDF، غالبًا ما توفر المادة الأقل تكلفة قيمة إجمالية أفضل.

اعتبارات المعالجة والتصنيع

تؤثر قدرات وقيود التصنيع أيضًا على اختيار المواد.

اختلافات التصنيع

عند التصنيع الآلي لهذه المواد عند PTSMAKE، لاحظنا اختلافات كبيرة:

- ماكينات PVDF جيدة نسبيًا ولكنها تتطلب أدوات حادة وسرعات مناسبة لمنع الانصهار أو التآكل.

- تُعد نظرة خاطفة PEEK أكثر صعوبة في التشغيل الآلي بسبب كشطها وضعف توصيلها الحراري، مما قد يؤدي إلى تراكم الحرارة أثناء عمليات القطع.

بالنسبة للمكونات الدقيقة، تحتفظ نظرة خاطفة PEEK عمومًا بتفاوتات أكثر دقة أثناء التصنيع الآلي ولكنها تتطلب تقنيات وأدوات أكثر تخصصًا، مما قد يزيد من تكاليف التصنيع.

توافق طرق التصنيع

يمكن معالجة كلتا المادتين من خلال طرق تصنيع متعددة:

- PVDF: القولبة بالحقن، والبثق، والقولبة بالضغط، والتشغيل الآلي

- نظرة خاطفة: القولبة بالحقن، والبثق، والقولبة بالضغط، والتصنيع الآلي، والطباعة ثلاثية الأبعاد (معدات متخصصة)

يوفر PVDF مرونة أكبر قليلاً في المعالجة في درجات حرارة منخفضة، بينما يتطلب PEEK درجات حرارة معالجة أعلى ولكنه يوفر المزيد من الخيارات للأشكال الهندسية المعقدة من خلال تقنيات التصنيع المتقدمة.

إرشادات الاختيار الخاصة بالتطبيق

تعطي الصناعات المختلفة الأولوية لخصائص المواد المختلفة، مما يؤدي إلى تفضيلات مختلفة للمواد.

صناعة أشباه الموصلات

في تصنيع أشباه الموصلات، تجد كلتا المادتين تطبيقات، ولكن في مجالات مختلفة:

- PVDF: يشيع استخدامها في أنظمة المياه فائقة النقاء، ومكونات توصيل المواد الكيميائية، ومعدات الترشيح.

- نظرة خاطفة: مفضل للمكونات المعرضة لدرجات حرارة عالية، مثل معدات مناولة الرقائق ومكونات غرفة المعالجة.

معدات المعالجة الكيميائية

لتطبيقات المعالجة الكيميائية:

- PVDF: ممتاز للمضخات والصمامات والتجهيزات والخزانات التي تتعامل مع المواد الكيميائية المسببة للتآكل في درجات حرارة معتدلة.

- نظرة خاطفة: مناسبة بشكل أفضل للمكونات التي تتطلب كلاً من المقاومة الكيميائية والقدرة على تحمل درجات الحرارة العالية أو القوة الميكانيكية.

التطبيقات الطبية والصيدلانية

في التطبيقات الطبية:

- PVDF: يشيع استخدامه في أغشية الترشيح والخيوط الجراحية وبعض الأجهزة القابلة للزرع.

- نظرة خاطفة: مفضل للأجهزة القابلة للزرع، وخاصةً تطبيقات تقويم العظام، نظرًا لتوافقه الحيوي وشفافيته الإشعاعية وخصائصه الميكانيكية المشابهة للعظام.

عند مساعدة العملاء على الاختيار بين PVDF وPEEK في PTSMAKE، أوصي باتباع نهج منهجي يقيّم العوامل البيئية الأكثر أهمية أولاً (درجة الحرارة والمواد الكيميائية والأحمال الميكانيكية)، ثم يأخذ في الاعتبار العوامل الثانوية مثل التكلفة ومتطلبات المعالجة والتوافر.

<

هل PEEK من البولي إيثيلين؟

هل سبق لك أن وجدت نفسك في حيرة من أمرك بسبب مجموعة المواد البلاستيكية الهندسية ذات الأسماء المتشابهة؟ عند اختيار مواد للتطبيقات الحرجة، يمكن أن يؤدي هذا الخلط إلى أخطاء مكلفة وفشل في الأداء وإهدار للموارد إذا استبدلت بلاستيك عالي الأداء بآخر عن طريق الخطأ.

لا، PEEK (بولي إيثر كيتون متعدد الأثير) ليس بولي إيثيلين. إن PEEK عبارة عن بولي إيثر متعدد الأثير العطري مع مجموعات الكيتون في عموده الفقري، مما يخلق بلاستيك حراري شبه بلوري يتمتع بمقاومة استثنائية للحرارة (حتى 480 درجة فهرنهايت)، ومقاومة كيميائية ممتازة، وخصائص ميكانيكية فائقة تفوق بكثير خصائص مواد البولي إيثيلين.

التركيب الكيميائي والاختلافات في التصنيف

عند فحص نظرة خاطفة على البولي إيثيلين مقابل البولي إيثيلين، تبدأ الاختلافات الأساسية على المستوى الجزيئي. تفسر هذه الاختلافات الهيكلية سبب اختلاف سلوك هاتين المادتين في التطبيقات العملية.

مقارنة العمود الفقري الجزيئي

تتميز نظرة خاطفة على نظرة خاطفة ببنية العمود الفقري العطرية المعقدة مع روابط الأثير والكيتون بين حلقات البنزين. يمنح هذا التركيب الجزيئي نظرة خاطفة على نظرة خاطفة ثباتًا حراريًا وقوة ميكانيكية متميزة. تخلق الحلقات العطرية الصلابة، بينما توفر روابط الأثير بعض المرونة.

على النقيض من ذلك، يحتوي البولي إيثيلين على أحد أبسط هياكل البوليمر الممكنة - مجرد سلسلة خطية من ذرات الكربون مع ذرات هيدروجين متصلة. توجد هذه البنية المباشرة في أشكال مختلفة (HDPE، LDPE، UHMWPE، UHMWPE)، ولكنها تفتقر جميعها إلى المكونات العطرية والمجموعات الوظيفية التي تمنح البولي إيثيلين عالي الكثافة خصائصه الاستثنائية.

ويعني هذا الاختلاف البنيوي الأساسي أن نظرة خاطفة على البولي إيثيلين تنتمي إلى عائلة بوليمر مختلفة تمامًا عن البولي إيثيلين. فبينما يصنف البولي إيثيلين على أنه بولي أوليفين، تنتمي نظرة خاطفة إلى عائلة البولي إيثيلين متعدد الإيثر (PAEK) من اللدائن الحرارية عالية الأداء.

اختلافات الخصائص الرئيسية

تُترجم الاختلافات في التركيب الجزيئي إلى اختلافات كبيرة في الأداء:

| الممتلكات | بيك | البولي إيثيلين (HDPE) | عامل الفرق |

|---|---|---|---|

| درجة حرارة الاستخدام المستمر القصوى | 480 درجة فهرنهايت (250 درجة مئوية) | 180 درجة فهرنهايت (82 درجة مئوية) | PEEK أعلى بمقدار 2.7 × 2.7 |

| قوة الشد | 14,500 رطل لكل بوصة مربعة | 4,500 رطل لكل بوصة مربعة | PEEK أقوى 3.2×3.2× |

| مقاومة المواد الكيميائية | ممتاز (يقاوم معظم المواد الكيميائية) | جيد (عرضة للمذيبات العطرية) | يوفر PEEK مقاومة أوسع |

| التكلفة | عالية | منخفضة | تزيد تكلفة PEEK من 15 إلى 20 ضعفًا |

| الكثافة | 1.32 جم/سم مكعب | 0.95 جم/سم مكعب | PEEK 39% أكثر كثافة |

| الصلابة (Shore D) | 85-90 | 60-70 | PEEK أصعب بكثير |

اختلافات عملية التصنيع

تعكس طرق إنتاج البولي إيثيلين والبولي إيثيلين البولي إيثيلين اختلاف التركيب الجزيئي وخصائص الأداء.

عملية إنتاج PEEK

يتم تصنيع نظرة خاطفة من خلال عملية معقدة تنطوي على بلمرة الاستبدال العطري النوكليوفيلية. ويتطلب ذلك تحكمًا دقيقًا في درجة الحرارة ومحفزات متخصصة. وتكون مواد المونومر أغلى بكثير من الإيثيلين، مما يساهم في ارتفاع تكلفة نظرة خاطفة على نظرة خاطفة.

في شركة PTSMAKE، عندما نقوم بتصنيع مكونات نظرة خاطفة PEEK، يجب أن نأخذ في الاعتبار الخصائص الفريدة لهذه المادة - حيث إن الموصلية الحرارية المنخفضة تعني أن إدارة الحرارة أثناء التصنيع الآلي أمر بالغ الأهمية لمنع التدهور الحراري الموضعي.

تصنيع البولي إيثيلين

يتم إنتاج البولي إيثيلين من خلال إضافة بلمرة الإيثيلين باستخدام محفزات مختلفة اعتمادًا على الكثافة والتفرع المطلوبين. ويمكن إجراء هذه العملية البسيطة نسبياً في درجات حرارة وضغوط أقل من إنتاج البولي إيثيلين الإيثيلين خاصةً بالنسبة للأصناف منخفضة الكثافة.

الأداء في البيئات القاسية

الأداء في درجات الحرارة العالية

أحد أهم الاختلافات بين هذه المواد هو ثباتها الحراري:

- يحافظ PEEK على خواصه الميكانيكية حتى 480 درجة فهرنهايت (250 درجة مئوية) للاستخدام المستمر ويمكنه تحمل التعرض لدرجات حرارة أعلى من ذلك لفترة قصيرة.

- يبدأ البولي إيثيلين في التليين عند حوالي 180 درجة فهرنهايت (82 درجة مئوية) ويفقد معظم قوته الميكانيكية تحت درجة الحرارة هذه بكثير.

لقد رأيت العديد من التطبيقات التي اختار فيها العملاء البولي إيثيلين في البداية على أساس التكلفة، فقط ليواجهوا فشلًا سريعًا عندما تتجاوز درجات حرارة التشغيل التوقعات. في أحد تطبيقات الطيران، قام أحد العملاء بالتبديل من البولي إيثيلين إلى البولي إيثيلين PEEK لمكون بالقرب من مصدر حرارة، مما أدى إلى إطالة عمره التشغيلي من أشهر إلى سنوات على الرغم من ارتفاع تكلفة المواد الأولية.

مقارنة المقاومة الكيميائية

في حين أن كلتا المادتين توفران مقاومة جيدة للمواد الكيميائية، فإن نظرة خاطفة PEEK توفر حماية أوسع ضد المواد الكيميائية القاسية:

- نظرة خاطفة تقاوم معظم الأحماض والقواعد والهيدروكربونات والمذيبات العضوية

- يتمتع البولي إيثيلين بمقاومة جيدة للأحماض والقواعد ولكن يمكن أن تهاجمه الهيدروكربونات العطرية وبعض العوامل المؤكسدة

ويصبح هذا الاختلاف حرجًا في معدات المعالجة الكيميائية وتصنيع أشباه الموصلات والتطبيقات الطبية حيث يكون التعرض لمواد كيميائية متعددة أمرًا شائعًا.

ملاءمة التطبيق

تطبيقات الفضاء والدفاع

في التطبيقات الفضائية، فإن الجمع بين خفة الوزن ومقاومة اللهب والثبات الحراري الذي تتميز به نظرة خاطفة على نظرة خاطفة على الكربون في مجال الطيران يجعلها لا تقدر بثمن لمكونات مثل

- المكونات الداخلية التي تتطلب مقاومة اللهب

- الموصلات والعوازل الكهربائية

- المكونات الهيكلية في المناطق ذات درجات الحرارة العالية

- مكونات نظام الوقود التي تتطلب مقاومة كيميائية

نادرًا ما يفي البولي إيثيلين بالمتطلبات الصعبة للتطبيقات الفضائية بسبب ثباته الحراري المحدود وخصائصه الميكانيكية.

الاستخدامات الطبية والرعاية الصحية

كما تختلف ملامح التوافق الحيوي لهذه المواد بشكل كبير:

- يعتبر PEEK متوافقًا حيويًا ويستخدم في الأجهزة القابلة للزراعة والأدوات الجراحية والمعدات الطبية التي تتطلب التعقيم

- يستخدم البولي إيثيلين من الدرجة الطبية (UHMWPE بشكل أساسي في بعض الغرسات مثل المفاصل الاصطناعية، ولكنه يفتقر إلى مقاومة البولي إيثيلين من الدرجة الطبية لدرجات الحرارة للتعقيم المتكرر بالبخار

مكونات المعدات الصناعية

بالنسبة للآلات الصناعية، يعتمد الاختيار بين هذه المواد عادةً على ظروف التشغيل:

- تتفوق نظرة خاطفة في البيئات ذات درجات الحرارة العالية، والتطبيقات التي تتطلب مقاومة ممتازة للتآكل، أو التعرض للمواد الكيميائية القاسية

- يوفر البولي إيثيلين أداءً مناسبًا في التطبيقات في درجات الحرارة المحيطة ذات المتطلبات الميكانيكية المعتدلة وغالبًا ما يتم اختياره لانخفاض تكلفته وسهولة معالجته

اعتبارات التكلفة والعائد

الفرق في السعر بين هذه المواد كبير - فعادةً ما تكلف نظرة خاطفة على البولي إيثيلين عالي الكثافة ما بين 15 إلى 20 مرة أكثر من البولي إيثيلين عالي الكثافة. وهذا الفرق الكبير في التكلفة يعني أن اختيار المواد يجب أن يستند إلى تحليل شامل لما يلي:

- نطاق درجة حرارة التشغيل المطلوبة

- ملف التعرض للمواد الكيميائية

- متطلبات الحمولة الميكانيكية

- عمر الخدمة المتوقع

- عواقب الفشل

بالنسبة للتطبيقات التي تقع ضمن نطاق قدرات البولي إيثيلين، فإن تكلفته المنخفضة تجعله الخيار الاقتصادي. ومع ذلك، عندما تتجاوز متطلبات الأداء حدود البولي إيثيلين، فإن الخصائص المتفوقة للبولي إيثيلين تبرر بسهولة سعره المتميز من خلال إطالة عمر الخدمة وتحسين الموثوقية وتقليل تكاليف الصيانة.

اختلافات التصنيع والمعالجة

في PTSMAKE، وجدنا اختلافات كبيرة في تصنيع هذه المواد:

- تتطلب نظرة خاطفة PEEK معلمات قطع متخصصة بسبب السلوك الحراري5 أثناء التصنيع الآلي، ولكنه يحافظ على تفاوتات تفاوتات ضيقة وينتج تشطيبات سطحية ممتازة

- البولي إيثيلين أسهل في التشغيل الآلي ولكنه يميل إلى التشوه تحت قوى القطع، مما يجعل الحفاظ على التفاوتات الضيقة أكثر صعوبة

يعد فهم هذه الاختلافات في المعالجة أمرًا ضروريًا عند تصميم المكونات من أجل قابلية التصنيع والدقة.

ما هي عيوب ومزايا نظرة خاطفة؟

هل سبق لك أن واجهت صعوبة في تحديد ما إذا كانت نظرة خاطفة على PEEK تستحق سعرها المتميز لتطبيقك الحرج؟ عندما يتوقف نجاح المشروع على اختيار المواد، فإن الاختيار بين المواد البلاستيكية عالية الأداء باهظة الثمن والبدائل الأكثر اقتصادًا يمكن أن يكون عملية موازنة صعبة مع عواقب حقيقية على الموثوقية وطول العمر.

توفر نظرة خاطفة PEEK مزايا استثنائية بما في ذلك مقاومة ملحوظة للحرارة (حتى 480 درجة فهرنهايت)، ومقاومة كيميائية رائعة، وقوة ميكانيكية ممتازة، وخصائص تآكل فائقة. ومع ذلك، تأتي هذه المزايا مصحوبة بعيوب كبيرة بما في ذلك التكلفة العالية (5-10 أضعاف البلاستيك الهندسي القياسي)، وصعوبة التشغيل الآلي، وخيارات الألوان المحدودة، وضعف مقاومة الأشعة فوق البنفسجية.

فهم خصائص PEEK الاستثنائية

تبرز مادة PEEK (بولي إيثيريكتون) بين اللدائن الهندسية نظرًا لما تتميز به من مزيج فريد من الخصائص التي تجعلها مناسبة لأكثر التطبيقات تطلبًا. وبصفتي شخصًا قام بتحديد المواد لعدد لا يحصى من المكونات الدقيقة، فقد رأيت عن كثب كيف تترجم خصائص PEEK إلى فوائد الأداء في العالم الحقيقي.

مزايا الأداء الحراري

من أكثر خصائص نظرة خاطفة على نظرة خاطفة هي ثباتها الحراري. حيث تحافظ هذه المادة على خواصها الميكانيكية في درجات الحرارة التي قد تتسبب في فشل معظم المواد البلاستيكية بشكل كارثي.

| خاصية درجة الحرارة | أداء PEEK | مقارنة بالبلاستيك القياسي |

|---|---|---|

| درجة حرارة الخدمة المستمرة | حتى 480 درجة فهرنهايت (250 درجة مئوية) | أعلى بمقدار 2-3 أضعاف من معظم اللدائن الهندسية |

| درجة حرارة الانتقال الزجاجي | 289 درجة فهرنهايت (143 درجة مئوية) | يحافظ على الصلابة في درجات الحرارة المرتفعة |

| نقطة الانصهار | 649 درجة فهرنهايت (343 درجة مئوية) | يسمح بالتعقيم بالبخار |

| التوصيل الحراري | 0.25 وات/م-ك | أفضل من العديد من المواد البلاستيكية في تبديد الحرارة |

وتسمح هذه المقاومة الحرارية الاستثنائية باستخدام نظرة خاطفة من نظرة خاطفة في التطبيقات القريبة من مصادر الحرارة حيث تتشوه المواد البلاستيكية القياسية أو تتحلل بسرعة. لقد ساعدت العديد من العملاء على استبدال المكونات المعطلة المصنوعة من مواد أقل جودة بأجزاء نظرة خاطفة من نظرة خاطفة التي تستمر في الأداء دون عيب على الرغم من البيئات الحرارية الصعبة.

فوائد مقاومة المواد الكيميائية

إن خصائص المقاومة الكيميائية لمادة PEEK مثيرة للإعجاب تقريبًا مثل خصائصها الحرارية. وتظهر المادة مقاومة ممتازة لما يلي:

- الهيدروكربونات والمذيبات العضوية

- معظم الأحماض والقواعد (باستثناء حمض الكبريتيك المركز)

- البخار والماء الساخن

- سوائل ووقود السيارات

- عمليات التعقيم الطبي

هذه المقاومة الكيميائية الواسعة النطاق تجعل نظرة خاطفة للمواد الكيميائية ذات قيمة خاصة في البيئات التي يتوقع فيها التعرض لمواد عدوانية متعددة. في صناعة أشباه الموصلات، على سبيل المثال، يمكن لمكونات نظرة خاطفة من نظرة خاطفة أن تتحمل المواد الكيميائية القاسية المستخدمة في معالجة الرقائق مع الحفاظ على ثبات الأبعاد.

مزايا الخصائص الميكانيكية

تتميز PEEK بقوة ميكانيكية تميزها عن معظم اللدائن الحرارية الأخرى:

- قوة شد تصل إلى 14,500 رطل لكل بوصة مربعة (يمكن مقارنتها ببعض المعادن)

- مقاومة ممتازة للإجهاد

- مقاومة الصدمات والمتانة الفائقة

- مقاومة فائقة للتآكل

- معامل احتكاك منخفض

هذه الخصائص تجعل نظرة خاطفة من نظرة خاطفة مناسبة للتطبيقات الهيكلية حيث تفشل معظم المواد البلاستيكية. لقد قمت بتحديد نظرة خاطفة على نظرة خاطفة للأجزاء المعدنية في التروس والمحامل والمكونات الأخرى عالية التآكل التي تعمل تحت ضغط ميكانيكي كبير، وغالبًا ما يتم استبدال الأجزاء المعدنية ببدائل نظرة خاطفة أخف وزنًا توفر مزايا إضافية مثل مقاومة التآكل وتقليل الضوضاء.

المساوئ الكبيرة لـ PEEK

على الرغم من خصائص الأداء الرائعة التي تتميز بها نظرة خاطفة على نظرة خاطفة PEEK، إلا أنها تنطوي على العديد من العيوب الهامة التي يجب مراعاتها بعناية أثناء اختيار المواد.

قيود التكلفة

العيب الأكثر وضوحًا في نظرة خاطفة على نظرة خاطفة هو تكلفتها. في PTSMAKE، غالبًا ما يتعين علينا في شركة PTSMAKE مساعدة العملاء على فهم علاوة سعر نظرة خاطفة على نظرة خاطفة مقارنةً بالبلاستيك الهندسي الآخر:

- تزيد تكلفة نظرة خاطفة PEEK عادةً من 5 إلى 10 أضعاف تكلفة اللدائن الهندسية مثل النايلون أو الأسيتال

- يمكن أن تكون تكاليف المواد لأجزاء نظرة خاطفة PEEK أعلى ب 20-30% من المكونات المعدنية المكافئة

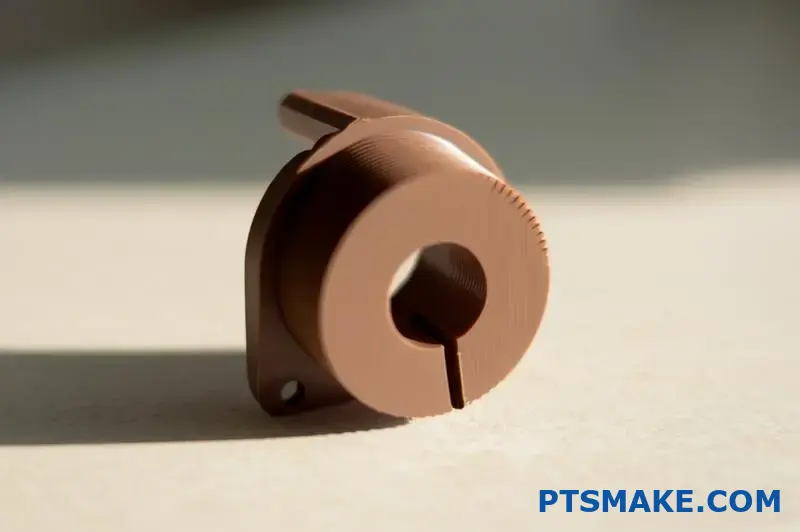

- يؤثر ارتفاع أسعار المواد الخام بشكل كبير على اقتصاديات الأجزاء الصغيرة

وغالبًا ما يجبر عامل التكلفة هذا المهندسين على حجز نظرة خاطفة على نظرة خاطفة فقط للتطبيقات الأكثر أهمية حيث تكون خصائصها الفريدة ضرورية للغاية. في كثير من الحالات، نوصي ببدائل أكثر فعالية من حيث التكلفة للمكونات غير الحرجة في التجميع.

تحديات التصنيع

تقدم نظرة خاطفة PEEK العديد من تحديات التصنيع التي يمكن أن تزيد من تعقيد الإنتاج والتكلفة:

صعوبات التصنيع: تترجم المقاومة الحرارية العالية لـ PEEK إلى ضعف التوصيل الحراري، مما يتسبب في تراكم الحرارة أثناء عمليات التصنيع الآلي. ويتطلب ذلك سرعات قطع أبطأ، وتغييرات متكررة للأدوات، واستراتيجيات تبريد دقيقة.

متطلبات درجة حرارة المعالجة: مع درجة انصهار تصل إلى 649 درجة فهرنهايت (343 درجة مئوية)، تتطلب نظرة خاطفة PEEK معدات متخصصة في درجات الحرارة العالية لقولبة الحقن والبثق.

نافذة معالجة محدودة: الفرق بين درجة حرارة ذوبان نظرة خاطفة PEEK وبداية التحلل ضيق نسبيًا، مما يخلق تحديات أثناء المعالجة.

انكماش العفن: تُظهر نظرة خاطفة PEEK انكماشًا كبيرًا (حوالي 1-1.3%) أثناء التبريد، مما يتطلب تصميم قالب دقيق لتحقيق تفاوتات ضيقة.

في شركة PTSMAKE، قمنا بتطوير بروتوكولات تصنيع آلي متخصصة في البولي إيثيلين تيريفثالات البولي إيثيلين كيتون لمعالجة هذه التحديات، ولكنها حتمًا تضيف إلى التكلفة الإجمالية وتعقيد تصنيع مكونات البولي إيثيلين كيتون.

قيود التطبيق

على الرغم من خصائصه المثيرة للإعجاب، إلا أن نظرة خاطفة على نظرة خاطفة لها قيود تجعلها غير مناسبة لبعض التطبيقات:

- مقاومة ضعيفة للأشعة فوق البنفسجية: بدون إضافات، تتحلل مادة PEEK عند تعرضها للأشعة فوق البنفسجية لفترات طويلة، مما يحد من استخدامها في التطبيقات الخارجية.

- خيارات ألوان محدودة: نظرًا للونه الطبيعي الكهرماني/البني ودرجات حرارة المعالجة العالية، يصعب تلوين نظرة خاطفة PEEK باستمرار.

- القيود الكهربائية: على الرغم من أن PEEK عازل جيد، إلا أنه ليس مثاليًا للتطبيقات الكهربائية عالية التردد مقارنةً بالبوليمرات الكهربائية المتخصصة.

- صعوبات الترابط: تجعل المقاومة الكيميائية لـ PEEK من الربط اللاصق أمرًا صعبًا، وغالبًا ما يتطلب معالجات سطحية خاصة.

تحليل التكلفة والعائد: متى يستحق الأمر العناء؟

نظرًا لارتفاع تكلفة نظرة خاطفة PEEK الكبيرة، من الضروري إجراء تحليل شامل للتكلفة والفائدة قبل تحديد هذه المادة. ومن واقع خبرتي، توفر نظرة خاطفة نظرة خاطفة أفضل قيمة في السيناريوهات التالية:

السيناريوهات التي تتفوق فيها PEEK

البيئات ذات درجات الحرارة العالية: عندما تتجاوز درجات حرارة التشغيل 300 درجة فهرنهايت (149 درجة مئوية)، غالبًا ما تكون نظرة خاطفة على البولي إيثيلين كيتون الخيار البلاستيكي الوحيد القابل للتطبيق، مما يجعل تكلفته الممتازة مبررة.

الإعدادات العدوانية كيميائياً: في التطبيقات المعرّضة لمواد كيميائية متعددة أو مواد قاسية بشكل خاص، تمنع المقاومة الكيميائية الواسعة التي تتمتع بها نظرة خاطفة للمواد الكيميائية من الاستبدال المتكرر المطلوب مع المواد الأقل.

تطبيقات التآكل الحرجة: بالنسبة للمكونات المعرضة للاحتكاك والتآكل المستمر في الأنظمة الحرجة، يمكن لمقاومة التآكل الاستثنائية والاحتكاك المنخفض في نظرة خاطفة أن تطيل فترات الخدمة بشكل كبير.

متطلبات تخفيض الوزن: عند استبدال المكونات المعدنية في التطبيقات الفضائية أو التطبيقات عالية الأداء، يمكن أن توفر نسبة قوة إلى وزن نظرة خاطفة PEEK فوائد الأداء التي تبرر تكلفتها.

تطبيقات الزرع الطبي: إن التوافق الحيوي والثبات الكيميائي لـ PEEK يجعلها مثالية للأجهزة القابلة للزرع على المدى الطويل حيث لا يكون فشل المواد خيارًا.

مقارنة المواد البديلة

بالنسبة للتطبيقات التي لا تتطلب على وجه التحديد خصائص PEEK القصوى، قد توفر العديد من البدائل أداءً كافيًا بتكلفة أقل:

| المواد | الميزة النسبية | التكلفة مقابل التكلفة | القيد الرئيسي |

|---|---|---|---|

| PPS (كبريتيد البوليفينيلين متعدد الفينيلين) | مقاومة جيدة للحرارة (400 درجة فهرنهايت) | 40-60% السفلي | أقل مقاومة للمواد الكيميائية |

| PTFE (متعدد رباعي فلورو الإيثيلين) | مقاومة كيميائية فائقة | 30-50% سفلي 30-50% | قوة ميكانيكية ضعيفة |

| البولي إيثيل إيميد متعدد الأثير (PEI) | مقاومة جيدة للحرارة والشفافية | 30-40% السفلي | أقل مقاومة للتآكل |

| بولي أميد-إيميد PAI (بولي أميد-إيميد) | قوة عالية، مقاومة جيدة للتآكل | 10-20% 11T السفلي | أكثر صعوبة في المعالجة |

| الأسيتال (POM) | قابلية ممتازة للتشغيل الآلي وتكلفة منخفضة | 80-90% السفلي | مقاومة محدودة لدرجات الحرارة |

الاعتبارات الخاصة بالصناعة

تعطي الصناعات المختلفة أولوية لجوانب مختلفة من خصائص PEEK:

الطيران والفضاء والدفاع

في التطبيقات الفضائية، يبرر مزيج نظرة خاطفة على نظرة خاطفة من خفة الوزن ومقاومة اللهب (مع الإضافات) والثبات الحراري سعره المرتفع لمكونات مثل

- البطانات والمحامل في أنظمة التحكم

- الموصلات والعوازل الكهربائية

- المكونات الهيكلية في المناطق ذات درجات الحرارة العالية

- مكونات نظام الوقود التي تتطلب مقاومة كيميائية

الطب والرعاية الصحية

تقدر الصناعة الطبية قيمة PEEK لما تتميز به:

- التوافق الحيوي (درجة الزرع)

- مقاومة التعقيم المتكرر

- الشفافية الإشعاعية (لا تتداخل مع الأشعة السينية)

- خواص ميكانيكية مشابهة للعظام (عند تقويتها)

وتجعل هذه الخصائص من نظرة خاطفة PEEK مثالية للأجهزة والأدوات الجراحية القابلة للزراعة على الرغم من تكلفتها العالية.

معدات صناعية

بالنسبة للتطبيقات الصناعية، يعتمد قرار استخدام نظرة خاطفة PEEK عادةً على شدة ظروف التشغيل:

- غالبًا ما تبرر البيئات القاسية (درجات الحرارة المرتفعة والتعرض للمواد الكيميائية) استخدام نظرة خاطفة

- تستفيد التطبيقات التي يكون فيها وقت التعطل مكلفًا للغاية من موثوقية PEEK

- تستفيد المكونات عالية الدقة من ثبات أبعاد PEEK

في PTSMAKE، نساعد العملاء في PTSMAKE على التعامل مع هذه الاعتبارات لتحديد ما إذا كان أداء نظرة خاطفة ممتاز يبرر سعره المتميز لاحتياجات تطبيقاتهم الخاصة.

سوف أقوم بإنشاء محتوى الفصل السابع من مقال "لماذا تعتبر PEEK باهظة الثمن؟

لماذا PEEK باهظة الثمن؟

هل سبق لك أن واجهت صدمة من قبل عند طلب عرض أسعار لمكونات نظرة خاطفة؟ عندما يصادف المهندسون سعر هذا البلاستيك عالي الأداء لأول مرة، يتساءل الكثيرون عما إذا كان من الممكن أن تبرر أي مادة مثل هذه التكلفة العالية، خاصةً عند مقارنتها بالمواد البلاستيكية الهندسية الأكثر شيوعًا التي يبدو أنها تقدم أداءً جيدًا بجزء بسيط من السعر.

تنبع التكلفة المرتفعة لمادة نظرة خاطفة من عملية التصنيع المعقدة، والمواد الخام باهظة الثمن، ومتطلبات المعدات المتخصصة، وأحجام الإنتاج المنخفضة نسبيًا. تتطلب عملية البلمرة المعقدة شروطًا دقيقة، في حين أن الطبيعة الخاصة لتكنولوجيا الإنتاج ووضع نظرة خاطفة على نظرة خاطفة كمادة متخصصة تزيد من ارتفاع سعرها في السوق.

عملية التصنيع المعقدة وراء PEEK المعقدة

يبدأ فهم السبب وراء ارتفاع سعر نظرة خاطفة على نظرة خاطفة PEEK بفحص عملية تصنيعها. فعلى عكس البوليمرات الأبسط، ينطوي إنتاج نظرة خاطفة على الكيمياء المعقدة وظروف المعالجة الدقيقة التي تؤثر بشكل كبير على التكلفة النهائية.

تكاليف المواد الخام وندرتها

والمونومرات المستخدمة في إنتاج نظرة خاطفة على البولي إيثيلين كيتون هي نفسها مواد كيميائية متخصصة باهظة الثمن. وتشمل المكونات الأساسية ما يلي:

- الإيثر الثنائي الفينيل الثنائي الفينيل

- 4،4′-ثنائي فلورو بنزوفينون

- كربونات البوتاسيوم

- ثنائي فينيل سلفون ثنائي الفينيل (كمذيب)

وتتطلب هذه السلائف خطوات تكرير متعددة لتحقيق النقاء اللازم لتخليق البوليمرة، مما يضيف طبقات من التكلفة قبل بدء البلمرة. بالإضافة إلى ذلك، فإن بعض هذه المواد الكيميائية لها قدرة إنتاجية محدودة في جميع أنحاء العالم، مما يخلق قيودًا على العرض تؤدي إلى ارتفاع الأسعار.

في شركة PTSMAKE، عندما نصدر البولي إيثيلين تيرفثالات PEEK لمشاريع التصنيع، فإننا لا ندفع فقط مقابل البوليمر نفسه ولكن مقابل سلسلة القيمة الكاملة للمواد الكيميائية المتخصصة التي دخلت في صنعه.

تعقيد عملية البلمرة

ينطوي تخليق نظرة خاطفة على PEEK على عملية بلمرة بلمرة عطرية محبة للنواة متطورة. ويجب أن يحدث هذا التفاعل تحت ظروف مضبوطة بدقة:

- درجات حرارة تتراوح بين 300-400 درجة مئوية (572-752 درجة فهرنهايت)

- جو خامل لمنع الأكسدة

- أوعية الضغط المتخصصة

- أوقات التفاعل الممتدة (غالبًا 3-5 ساعات)

- الإدارة الدقيقة للمحفزات

ويضيف كل من هذه المتطلبات إلى تعقيد التصنيع والتكلفة. يجب مراقبة التفاعل بعناية طوال الوقت لضمان التوزيع المناسب للوزن الجزيئي والتبلور المناسب، مما يؤثر بشكل مباشر على خصائص أداء المادة.

محدودية نطاق الإنتاج وديناميكيات السوق

تؤثر حالة PEEK كمادة متخصصة بشكل كبير على اقتصاديات إنتاجها وأسعارها في السوق.

تكنولوجيا الملكية وحماية براءات الاختراع

تم تطوير تقنية تصنيع البولي إيثيلين تيريفثالات البولي إيثيلين كيترينج الأصلية وحصلت على براءة اختراعها شركة Victrex (ICI سابقًا) في السبعينيات. وحتى اليوم، لا تزال تكنولوجيا الإنتاج مسجلة الملكية إلى حد كبير ومحمية ببراءات اختراع مختلفة. وقد حافظت هذه المنافسة المحدودة في طرق التصنيع على أسعار أعلى مقارنةً بالبلاستيك السلعي.

في حين أن هناك الآن العديد من الشركات المصنعة على مستوى العالم (بما في ذلك فيكتركس وسولفاي وإيفونيك)، يستخدم كل منها عمليات مملوكة تتطلب استثمارات هائلة في البحث والتطوير لتطويرها. ويجب استرداد تكاليف التطوير هذه من خلال تسعير المواد.

اقتصاديات حجم الإنتاج

وخلافاً للبلاستيك السلعي الذي يتم إنتاجه بملايين الأطنان سنوياً، يتم تصنيع نظرة خاطفة على البولي إيثيلين كيترين بأحجام صغيرة نسبياً:

| نوع البلاستيك | الإنتاج السنوي العالمي | عامل التكلفة النسبية |

|---|---|---|

| البولي إيثيلين (PE) | ~حوالي 100 مليون طن تقريباً | 1× (خط الأساس) |

| نايلون (PA) | ~حوالي 8 ملايين طن | 2-3× |

| بولي كربونات (PC) | ~4.5 مليون طن تقريباً | 3-4× |

| بيك | <أقل من 10,000 طن | 30-50× |

هذا الحجم المحدود للإنتاج يعني أن المصنعين لا يستطيعون تحقيق وفورات الحجم التي تؤدي إلى خفض تكاليف المواد البلاستيكية الشائعة. تتوزع التكاليف الثابتة مثل صيانة المنشأة ومراقبة الجودة والبحث والتطوير على عدد أقل من الكيلوغرامات من المنتج، مما يرفع تكلفة الوحدة.

المعدات ومتطلبات المعالجة

تتطلب منشآت إنتاج نظرة خاطفة PEEK معدات متخصصة يمكنها التعامل مع درجات الحرارة والضغوط الشديدة اللازمة للبلمرة والتركيب والمعالجة:

- مفاعلات ذات درجة حرارة عالية مع أنظمة تحكم دقيقة

- معدات البثق والتكوير المتخصصة

- أنظمة الترشيح والتنقية المتقدمة

- مرافق شاملة لمراقبة الجودة والاختبار

هذه الاستثمارات الرأسمالية كبيرة وتساهم بشكل كبير في تكلفة المواد النهائية. عندما نقوم بتصنيع أجزاء PEEK في PTSMAKE، فإننا ندخل تكاليف التصنيع الأولية هذه في سعر المواد الخام.

تحديات المعالجة والتصنيع الآلي

وبمجرد إنتاجها، تمثل نظرة خاطفة PEEK تحديات إضافية في المعالجة والتشغيل الآلي والتي تساهم في ارتفاع تكلفتها في المكونات النهائية.

درجات حرارة المعالجة العالية

مع درجة انصهار تبلغ 343 درجة مئوية تقريبًا (649 درجة فهرنهايت)، تتطلب نظرة خاطفة PEEK معدات معالجة متخصصة:

- ماكينات القولبة بالحقن المزودة بقدرات عالية الحرارة

- قوالب مزودة بأنظمة خاصة لإدارة الحرارة

- عناصر تسخين ووحدات تحكم أكثر تكلفة

- أنظمة السلامة المعززة لمناولة المواد ذات درجات الحرارة العالية

وتعني هذه المتطلبات أن عددًا أقل من الشركات المصنعة مجهزة لمعالجة نظرة خاطفة PEEK، مما يحد من المنافسة ويحافظ على ارتفاع تكاليف المعالجة.

اعتبارات التصنيع وتآكل الأدوات

عند تصنيع نظرة خاطفة PEEK في PTSMAKE، نواجه عدة عوامل تساهم في ارتفاع تكاليف الإنتاج:

ارتداء الأدوات: تتسبب نظرة خاطفة PEEK في تآكل الأدوات أكثر بكثير من البلاستيك القياسي، مما يتطلب استبدال الأدوات بشكل متكرر أو استخدام أدوات ممتازة.

إدارة الحرارة: إن الموصلية الحرارية المنخفضة ل PEEK تعني تراكم الحرارة أثناء التشغيل الآلي، مما يتطلب سرعات قطع أبطأ وتقنيات تبريد خاصة.

الخبرة المتخصصة: يتطلب التصنيع الآلي السليم ل PEEK الخبرة والمعرفة لمنع تدهور المواد وتحقيق تفاوتات تفاوتات ضيقة.

متطلبات ما بعد المعالجة: تتطلب العديد من تطبيقات نظرة خاطفة PEEK خطوات معالجة إضافية مثل التلدين لتخفيف الضغوط الداخلية وضمان ثبات الأبعاد.

يضيف كل عامل من هذه العوامل إلى التكلفة الإجمالية لإنتاج مكونات نظرة خاطفة تامة الصنع بما يتجاوز سعر المواد الخام فقط.

تكاليف مراقبة الجودة والاعتماد

وباعتبارها مادة عالية الأداء غالبًا ما تُستخدم في التطبيقات الحرجة، تتطلب نظرة خاطفة PEEK رقابة صارمة على الجودة في جميع مراحل إنتاجها ومعالجتها.

متطلبات اختبار صارمة

عادةً ما تخضع كل دفعة من PEEK لاختبارات مكثفة للتحقق منها:

- توزيع الوزن الجزيئي

- نسبة التبلور

- الخواص الحرارية (الانتقال الزجاجي ودرجات الانصهار)

- الخواص الميكانيكية (قوة الشد، المعامل، الاستطالة)

- مستويات النقاء والملوثات

تتطلب هذه الاختبارات معدات متخصصة وموظفين مدربين، مما يضيف تكاليف ضمان جودة كبيرة إلى سعر المنتج النهائي.

شهادات الصناعة وإمكانية التتبع

تتطلب العديد من تطبيقات نظرة خاطفة PEEK في صناعات الفضاء والطب وأشباه الموصلات إمكانية التتبع الكامل للمواد والامتثال للمعايير الخاصة بالصناعة:

- شهادات الطيران والفضاء (AS9100، NORSOK)

- معايير الأجهزة الطبية (ISO 13485، ISO 13485، USP الفئة السادسة)

- شهادات الصناعة النووية (NQSA-1)

- متطلبات صناعة أشباه الموصلات (عالية النقاء)

يتطلب الحفاظ على هذه الشهادات توثيقًا مكثفًا وتدقيقًا منتظمًا وأحيانًا مرافق إنتاج أو معدات منفصلة، وكل ذلك يساهم في ارتفاع التكاليف.

مقارنة PEEK بالمواد البديلة

لفهم أسعار PEEK في سياقها، من المفيد مقارنتها بالمواد البديلة من حيث التكلفة والأداء.

تحليل التكلفة والأداء

وعادةً ما تكلف نظرة خاطفة PEEK عادةً أكثر من 5 إلى 10 أضعاف تكلفة اللدائن الهندسية القياسية وقد تكون أغلى من بعض المعادن المتخصصة على أساس الحجم. ومع ذلك، فإن أداءه في البيئات القاسية غالبًا ما يبرر هذه العلاوة:

| الممتلكات | بيك | اللدائن الهندسية القياسية | معادن ممتازة |

|---|---|---|---|

| درجة حرارة الاستخدام المستمر | حتى 250 درجة مئوية (480 درجة فهرنهايت) | 80-170 درجة مئوية (176-338 درجة فهرنهايت) | غير محدود عادةً |

| مقاومة المواد الكيميائية | ممتاز | متغير (محدود في الغالب) | غالبًا ما تكون رديئة (تآكل) |

| قوة محددة | عالية جداً | معتدل | عالية |

| تكلفة المواد الخام | عالية جداً | منخفضة إلى متوسطة | متوسط إلى مرتفع |

| تكلفة المعالجة | عالية | منخفضة إلى متوسطة | عالية |

| القيمة مدى الحياة | ممتاز | محدودة في الظروف القاسية | جيد ولكن مع وجود مشاكل في التآكل |

في شركة PTSMAKE، غالبًا ما نساعد العملاء في تقييم هذه المفاضلات لتحديد ما إذا كان سعر PEEK المتميز له ما يبرره من خلال مزايا أدائه في تطبيقاتهم المحددة.

هل تستحق PEEK السعر المميز؟

تعتمد مسألة ما إذا كانت التكلفة العالية لـ PEEK مبررة بالكامل على متطلبات التطبيق.

التطبيقات التي يوفر فيها PEEK قيمة على الرغم من التكلفة

يوفر PEEK قيمة ممتازة على الرغم من ارتفاع سعره في التطبيقات التي تتميز بها:

- بيئات التشغيل القاسية حيث تفشل المواد الأخرى بسرعة

- الأنظمة ذات الوزن الحرج حيث توفر نسبة قوة إلى وزن PEEK إلى الوزن مزايا

- المعدات الحساسة للصيانة حيث تتجاوز تكلفة وقت التوقف عن العمل تكاليف المواد بكثير

- البيئات المسببة للتآكل حيث تتحلل المعادن بسرعة

- الغرسات الطبية حيث يكون التوافق الحيوي والثبات على المدى الطويل ضروريين

في هذه السيناريوهات، تُترجم مزايا أداء PEEK مباشرةً إلى تكاليف أقل على مدى الحياة على الرغم من الاستثمار الأولي الأعلى.

استراتيجيات تخفيض التكلفة لمكونات نظرة خاطفة

بالنسبة للمشاريع التي تتطلب أداء PEEK ولكن مقيدة بالميزانية، ضع في اعتبارك هذه الأساليب:

- التصاميم الهجينة استخدام نظرة خاطفة للمكونات الحرجة فقط

- تقنيات التصنيع الآلي المحسّنة لتقليل نفايات المواد

- المعالجة شبه الشبكية لتقليل استهلاك المواد إلى الحد الأدنى

- تحسين التصميم لتقليل الحجم الإجمالي للمواد

- الدرجات غير المشغولة عندما لا تكون التعزيزات ضرورية للأداء

في شركة PTSMAKE، ساعدنا العديد من العملاء في تنفيذ هذه الاستراتيجيات للحصول على مزايا PEEK مع إدارة التكاليف بفعالية.

كيف يمكن تحسين تصنيع نظرة خاطفة بالقطع من أجل إنتاج فعال من حيث التكلفة؟

هل تساءلت يومًا ما إذا كانت هناك طريقة للاستفادة من الخصائص الاستثنائية التي تتميز بها نظرة خاطفة على نظرة خاطفة دون أن تكلفك ميزانية مشروعك؟ عند العمل مع واحد من أغلى أنواع البلاستيك الهندسي في السوق، فإن تحسين نهج التصنيع الآلي الخاص بك لا يتعلق فقط بالكفاءة - فقد يعني ذلك الفرق بين مشروع مربح ومشروع يستنزف الأموال من خلال إهدار المواد المفرط ووقت التصنيع غير الضروري.

يتطلب تحسين تصنيع نظرة خاطفة بالقطع من أجل إنتاج فعال من حيث التكلفة استخدام أدوات قطع مناسبة (كربيد أو مغلفة بالماس)، والحفاظ على سرعات وتغذية مناسبة (عادةً ما تكون أبطأ من البلاستيك القياسي)، وتنفيذ استراتيجيات تبريد فعالة، وتقليل هدر المواد من خلال تصميم شبه صافي الشكل، وتخطيط مسارات الأدوات بعناية لتقليل أزمنة الدورات.

اختيار الأدوات المثلى لتصنيع نظرة خاطفة بالماكينات

عند تصنيع نظرة خاطفة PEEK، يؤثر اختيار الأدوات بشكل كبير على جودة القِطع وتكاليف التصنيع الإجمالية. لقد تعلمت من خلال سنوات من الخبرة أن الاستثمار في الأدوات المناسبة مقدمًا يوفر الكثير على المدى الطويل.

مواد أدوات القطع والأشكال الهندسية

تتطلب الطبيعة الكاشطة ل PEEK، خاصةً الدرجات المملوءة التي تحتوي على ألياف الكربون أو الزجاج، اختيار أداة دقيقة:

| مادة الأداة | الأفضل لـ | أداة الحياة | عامل التكلفة |

|---|---|---|---|

| كربيد (غير مطلي) | بيك غير مملوءة | جيد | معتدل |

| الكربيد المطلي بالماس | بيك مملوءة | ممتاز | عالية |

| PCD (الماس متعدد الكريستالات) | الإنتاج بكميات كبيرة | متفوقة | عالية جداً |

| فولاذ عالي السرعة (HSS) | عمليات بسيطة على PEEK غير مملوءة | محدودة | منخفضة |

بالنسبة لمعظم التطبيقات في شركة PTSMAKE، نستخدم أدوات كربيد ذات أشكال هندسية محددة مصممة للبلاستيك عالي الأداء. تشمل الميزات الرئيسية التي نبحث عنها ما يلي:

- حواف القطع الحادة (تقلل من توليد الحرارة)

- زوايا أشعل النار عالية موجبة (10-15 درجة)

- مزامير مصقولة (تحسن من تفريغ البُرادة)

- زوايا خلوص كافية (تمنع الاحتكاك)

على الرغم من أن الأدوات الممتازة تكلف أكثر في البداية، إلا أنها تحافظ على حدة الحافة لفترة أطول وتنتج تشطيبات سطحية أفضل، مما يقلل من الحاجة إلى عمليات ثانوية.

اعتبارات تآكل الأدوات

يحدث تآكل الأدوات بشكل أسرع بكثير عند تصنيع نظرة خاطفة على PEEK مقارنةً بالبلاستيك الهندسي القياسي. لقد وجدنا أن مراقبة وإدارة تآكل الأدوات أمر بالغ الأهمية للحفاظ على جودة القِطع والتحكم في التكلفة.

أوصي بوضع جدول زمني لتغيير الأدوات استنادًا إلى حجم التصنيع الآلي بدلاً من انتظار علامات التآكل المرئية. في ورشتنا، عادةً ما يتم تغيير أدوات التصنيع بالقطع المملوءة بالبيك المملوء بعد حوالي 60-70% من عمر الأداة الذي نتوقعه عند تصنيع الألومنيوم. يمنع هذا النهج الاستباقي مشاكل الجودة والقطع المخردة المحتملة التي تنتج عن التصنيع باستخدام أدوات بالية.

تحسين معلمات القطع

يعد إيجاد التوازن الصحيح للسرعة والتغذية وعمق القطع أمرًا بالغ الأهمية لتحقيق الكفاءة في تصنيع نظرة خاطفة بالقطع. والهدف هو زيادة معدلات إزالة المواد إلى أقصى حد دون توليد حرارة مفرطة أو المساس بجودة السطح.

توصيات السرعة والتغذية

من خلال الاختبارات المكثفة في PTSMAKE، قمنا بتطوير هذه الإرشادات العامة لمعايير التصنيع الآلي لـ PEEK:

| نوع PEEK | سرعة القطع (SFM) | معدل التغذية | عمق القطع | سائل التبريد |

|---|---|---|---|---|

| بيك غير مملوءة | 300-500 | معتدل | 0.005"-0.020" | هواء أو ضباب |

| 30% مملوء بالكربون | 200-400 | منخفضة (75%) | 0.005"-0.015" | ضباب/فيضان |

| 30% زجاج مملوء بالزجاج | 250-450 | مخفضة (85%) | 0.005"-0.015" | ضباب/فيضان |

يجب تعديل هذه المعلمات بناءً على الأدوات الخاصة بك، وصلابة الماكينة، ومتطلبات القِطع. أوصي عمومًا بالبدء من النهاية المحافظة لهذه النطاقات وزيادة المعلمات تدريجيًا أثناء مراقبة النتائج.

استراتيجيات إدارة الحرارة

يمكن أن تؤدي الموصلية الحرارية الضعيفة ل PEEK إلى تراكم الحرارة أثناء التصنيع الآلي، مما قد يتسبب في:

- عدم استقرار الأبعاد

- تشطيب السطح المتدهور

- تسارع تآكل الأدوات المتسارع

- تحلل المواد في الحالات القصوى

ولمواجهة هذه المشكلات، نطبق العديد من تقنيات الإدارة الحرارية:

اختيار سائل التبريد المناسب: بالنسبة إلى PEEK غير المعبأ، غالبًا ما يعمل تبريد الهواء المضغوط بشكل جيد. بالنسبة للدرجات المملوءة، يوفر سائل التبريد بالرذاذ أو سائل التبريد بالغمر تبديدًا أفضل للحرارة.

القطع المتقطع: يسمح التوقف المؤقت بشكل دوري أثناء عمليات الجيب العميق بتبديد الحرارة.

تسلق الطحن: يقلل استخدام الطحن بالتسلق بدلاً من الطحن التقليدي من الاحتكاك وتوليد الحرارة.

ممرات ضوئية متعددة: يؤدي إجراء عدة تمريرات تشطيب خفيفة بدلاً من قطع واحد ثقيل إلى تحسين دقة الأبعاد وتشطيب السطح.

استراتيجيات استخدام المواد

نظرًا لارتفاع تكلفة نظرة خاطفة PEEK (غالبًا ما تكون $75-200 للرطل الواحد حسب الدرجة والشكل)، يصبح استخدام المواد عامل تكلفة حاسم. كل جزء من النفايات يؤثر بشكل مباشر على النتيجة النهائية.

مادة البدء شبه الصافية الشكل

يمكن أن يؤدي البدء بمواد أقرب إلى أبعادك النهائية إلى تقليل النفايات بشكل كبير. فكر في هذه الأساليب:

البثق المخصص: بالنسبة للقِطع ذات المقاطع العرضية المتناسقة، يمكن أن يؤدي البدء بمقاطع جانبية مقذوفة حسب الطلب إلى التخلص من نفايات المواد الكبيرة. يتم تعويض تكلفة الإعداد الأعلى من خلال توفير المواد لعمليات الإنتاج الأكبر.

الفراغات المقطوعة مسبقاً: إن توفير مورد المواد الخاص بك لفراغات مقطوعة مسبقًا بمقاسات محددة خصيصًا لقطعك يقلل من النفايات ووقت التصنيع الأولي.

برامج التعشيش: بالنسبة للقِطع المسطحة التي يتم تصنيعها آليًا من اللوحات، يمكن أن يؤدي استخدام برنامج التعشيش المتقدم إلى تحسين استخدام المواد بمقدار 15-30% مقارنةً بتخطيط التخطيط اليدوي.

في شركة PTSMAKE، ساعدنا العملاء على خفض تكاليف مواد البولي إيثيلين تيريفثاليوم بأكثر من 40% من خلال تنفيذ هذه الأساليب لمكوناتهم ذات الحجم الكبير.

اعتبارات إعادة تدوير البُرادة

على عكس بعض اللدائن الحرارية، لا يمكن إعادة تدوير نظرة خاطفة بالحرارة بسهولة داخل الشركة بسبب ارتفاع درجة حرارة معالجتها. ومع ذلك، توجد خدمات إعادة تدوير متخصصة:

- يمكن بيع رقائق PEEK النظيفة والمفروزة إلى شركات إعادة التدوير

- تقوم بعض شركات إعادة التدوير بإضافة قيمة المواد مقابل المشتريات المستقبلية

- عادةً ما تكون للدرجات المعبأة قيمة إعادة تدوير أقل بسبب مخاوف التلوث

على الرغم من أن إعادة التدوير لن تعوض تكاليف المواد بالكامل، إلا أنها يمكن أن توفر بعض استرداد التكاليف لعمليات التصنيع الآلي الكبيرة.

تحسين استراتيجية التصنيع الآلي الأمثل

بالإضافة إلى الأدوات والمعايير، يؤثر نهج التصنيع الآلي الشامل الخاص بك بشكل كبير على جودة القِطع وتكاليف الإنتاج.

تصميم التركيبات لأجزاء متعددة

توفر التَرْكِيبات المصممة جيدًا التي تسمح بتصنيع أجزاء متعددة في إعداد واحد العديد من المزايا:

- تقليل وقت الإعداد لكل جزء

- تحسين الاتساق بين الأجزاء

- استخدام أكثر كفاءة للماكينة

- إنتاجية أفضل للمواد من مخزون الألواح

بالنسبة لأحد عملاء صناعة الطيران، قمنا بتصميم تركيبات تسمح بتصنيع 16 مكونًا صغيرًا من البولي إيثيلين تيريفثاليوم في وقت واحد، مما يقلل من تكلفة كل جزء بمقدار 62% مقارنةً بالتركيبات الفردية.

تنقيح استراتيجية CAM

يمكن أن تقلل مسارات الأدوات المحسّنة من وقت التصنيع الآلي بشكل كبير وتحسّن جودة القِطع:

الطحن عالي الكفاءة: يقلل استخدام استراتيجيات CAM المتقدمة التي تحافظ على تعشيق متسق للأداة من أزمنة الدورات ويطيل عمر الأداة.

التصنيع الآلي للراحة: تعمل العمليات المتسلسلة بشكل صحيح والتي تستخدم أدوات أكبر لإزالة المواد بالجملة وأدوات أصغر فقط عند الضرورة على تحسين معدلات إزالة المواد وعمر الأداة.

حركات النهج الأمثل: يمكن أن يؤدي تقليل قطع الهواء من خلال حركات الاقتراب والسحب الفعالة إلى تقليل زمن الدورة بمقدار 5-15% دون أي تأثير على جودة القِطع.

مراقبة الجودة لتقليل الخردة إلى الحد الأدنى

نظرًا لارتفاع تكلفة مواد نظرة خاطفة PEEK، يصبح الحد من الخردة استراتيجية أساسية لتوفير التكاليف. تمنع عمليات مراقبة الجودة الفعالة التي تكتشف المشكلات في وقت مبكر إهدار المواد باهظة الثمن على الأجزاء التي لا تفي بالمواصفات.

القياس أثناء العملية

لقد قمنا بتنفيذ العديد من خطوات التحقق أثناء العملية:

فحص المادة الأولى: إجراء قياس دقيق للجزء الأول من كل تشغيل قبل الشروع في الإنتاج.

عمليات التفتيش المرحلية: قياس السمات الحرجة قبل الشروع في العمليات اللاحقة، خاصةً عند تقليب أو إعادة تركيب الأجزاء.

التثبيت الحراري: السماح للأجزاء بالوصول إلى درجة الحرارة المحيطة قبل إجراء القياسات النهائية، حيث يمكن أن يؤثر التمدد الحراري لـ PEEK على الأبعاد.

وقد ساعدتنا هذه الممارسات في الحفاظ على معدل خردة أقل من 2% لمكونات البولي إيثيلين تيريفثاليوم، وهو أقل بكثير من المعدلات في الصناعة.

اعتبارات ما بعد التصنيع

لا تنتهي العملية عندما يخرج الجزء من الماكينة. يمكن أن تؤثر عمليات ما بعد التصنيع بشكل كبير على كل من الجودة والتكلفة.

تخفيف الإجهاد واستقرار الأبعاد

قد تستفيد أجزاء PEEK ذات الأشكال الهندسية المعقدة أو إزالة المواد غير المتساوية من تخفيف الضغط لضمان ثبات الأبعاد على المدى الطويل:

التلدين الحراري: التسخين المتحكم به تحت درجة حرارة الانتقال الزجاجي متبوعًا بالتبريد البطيء يمكن أن يخفف من الضغوط الداخلية.

استراتيجية من الخشن إلى النهائي: إزالة معظم المواد في عملية أولية، ثم السماح للجزء بالاستقرار قبل التصنيع الآلي النهائي يحسن دقة الأبعاد.

بالنسبة للمكونات الحرجة ذات التفاوتات الضيقة، فإن هذه الخطوات الإضافية تستحق الاستثمار لمنع الأعطال الميدانية المكلفة أو انحراف الأبعاد بمرور الوقت.

من خلال تنفيذ استراتيجيات التحسين هذه، ساعدنا العديد من العملاء في شركة PTSMAKE على تحقيق تصنيع نظرة خاطفة فعالة من حيث التكلفة دون المساس بخصائص الأداء الاستثنائية التي تجعل هذه المادة ذات قيمة كبيرة. يكمن المفتاح في اتباع نهج شامل يأخذ في الاعتبار كل جانب من جوانب عملية التصنيع، بدءًا من اختيار المواد وحتى الفحص النهائي.

تعرّف على تقنيات الإدارة الحرارية للتصنيع الآلي للبلاستيك عالي الأداء. ↩

تعلّم التقنيات المتقدمة للتصنيع الآلي الدقيق للبلاستيك الحراري عالي الأداء. ↩

انقر هنا لاستكشاف التقنيات المتخصصة لتصنيع اللدائن الحرارية عالية الأداء بدقة. ↩

اكتشف كيف تؤثر الخواص الميكانيكية على اختيار المواد للمكونات عالية الأداء. ↩

تعلم تقنيات التصنيع الآلي المتخصصة لمنع التشوه المرتبط بالحرارة في اللدائن الحرارية عالية الأداء. ↩