هل حاولت من قبل تصنيع PMMA وانتهى بك الأمر بحواف ذائبة أو أجزاء متصدعة؟ قد يكون الإحباط الناجم عن المواد المهدرة والوقت الضائع أمرًا مرهقًا، خاصةً عندما تعمل على مشروع مهم في مواعيد نهائية ضيقة.

يتميز البولي ميثيل ميثاكريليت PMMA (بولي ميثيل ميثاكريليت) بقابلية ممتازة للتشغيل الآلي بمعدل 7-8 من 10. يمكن قطعه وحفره وطحنه بسهولة باستخدام أدوات تشغيل المعادن القياسية، على الرغم من أنه يتطلب تبريدًا مناسبًا لمنع الانصهار والتشقق أثناء العمليات عالية السرعة.

لقد عملت مع PMMA (المعروف أيضًا باسم الأكريليك) على نطاق واسع في منشأة التصنيع لدينا. ومن واقع خبرتي، فهي واحدة من أكثر أنواع البلاستيك تنوعًا في عمليات التصنيع الآلي، ولكن النجاح يعتمد على استخدام المعايير الصحيحة. اسمحوا لي أن أشارككم ما الذي يجعل قابلية PMMA للتشغيل الآلي مميزة وكيف نتعامل معها في PTSMAKE لتحقيق أفضل النتائج.

ما هي سلبيات PMMA؟

هل سبق لك العمل مع مادة PMMA لتواجه تحديات غير متوقعة أثناء التصنيع؟ يبدو الأمر مثاليًا على الورق، ولكن بعد ذلك يصطدم بالواقع - مشاكل في الهشاشة أو صعوبات في التصنيع أو مخاوف بيئية لم تكن واضحة في مرحلة التصميم.

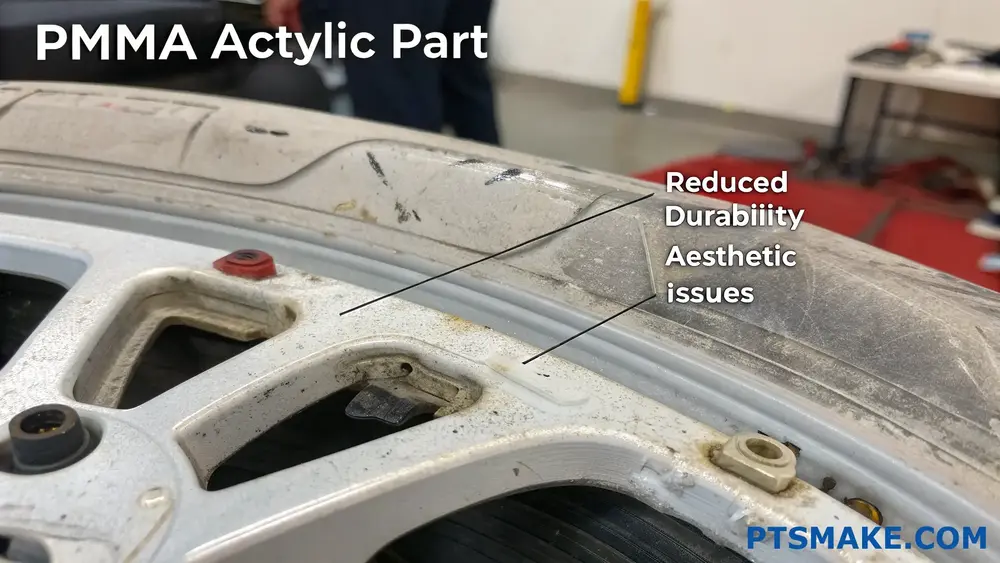

تنطوي مادة بولي ميثيل ميثاكريليت PMMA (بولي ميثيل ميثاكريليت) على عدة عيوب كبيرة على الرغم من شعبيتها. وتشمل سلبياته الرئيسية هشاشته، وقابليته للخدوش، وضعف مقاومته للمواد الكيميائية، ومتطلبات المعالجة الصعبة، والمخاوف البيئية، والقيود في التطبيقات ذات درجات الحرارة العالية.

فهم هشاشة ال PMMA المتأصلة في ال PMMA

توفر مادة PMMA، المعروفة باسم الأكريليك أو بأسماء تجارية مثل Plexiglas وLucite، وضوحًا بصريًا ممتازًا ولكنها تأتي مع عيب كبير: الهشاشة. من خلال خبرتي في العمل مع مواد مختلفة في PTSMAKE، وجدت أن هشاشة PMMA تمثل تحديات حقيقية للمهندسين والمصممين.

عند تعرضها للصدمات أو الإجهاد، يمكن أن تتكسر أو تتحطم مادة PMMA بدلاً من أن تتشوه. يتناقض هذا السلوك بشكل حاد مع مواد مثل البولي كربونات، والتي توفر شفافية مماثلة ولكن مع مقاومة أعلى بكثير للصدمات. بالنسبة للمشاريع التي تتطلب الشفافية والمتانة على حد سواء، غالبًا ما يفرض هذا القيد الأساسي تنازلات في التصميم.

مقارنة مقاومة الصدمات

| المواد | قوة التأثير | الهشاشة النسبية | التطبيقات النموذجية |

|---|---|---|---|

| ب م أ م أ | منخفضة | عالية | واجهات العرض واللافتات وعناصر الزينة |

| بولي كربونات | عالية | منخفضة | زجاج الأمان، ومعدات الحماية |

| PETG | متوسط | متوسط | التعبئة والتغليف، الأجهزة الطبية |

يصبح عامل الهشاشة مشكلة خاصة في التطبيقات ذات الاهتزازات أو الصدمات المحتملة. لقد شاهدت العديد من الحالات التي احتاج فيها العملاء إلى إعادة تصميم المنتجات بعد اكتشاف أن مكونات PMMA لا يمكنها تحمل ظروف العالم الحقيقي.

ضعف السطح ومشاكل الصيانة

ومن العيوب المهمة الأخرى ل PMMA هو سطحه الناعم الذي يتعرّض للخدوش بسهولة. فحتى مع المعالجة الدقيقة، غالبًا ما تتشكل شبكة من الخدوش الدقيقة على أجزاء PMMA بمرور الوقت، مما يقلل من جمالية ووضوح الرؤية.

هذا الضعف يجعل من PMMA تحديًا للتطبيقات عالية اللمس أو البيئات التي قد يحدث فيها تآكل. يمكن أن تساعد الطلاءات الخاصة في التخفيف من حدة هذه المشكلة، ولكنها تضيف تكلفة وتعقيدًا لعمليات التصنيع.

تصبح الصيانة مصدر قلق مستمر مع مكونات PMMA. يجب أن يتم التنظيف بعناية باستخدام منتجات مناسبة غير كاشطة لتجنب إتلاف السطح. وبمرور الوقت، حتى مع العناية المناسبة، يمكن أن يستلزم تراكم الخدوش الطفيفة استبدال أجزاء PMMA.

حدود مقاومة المواد الكيميائية

PMMA's الضعف الكيميائي1 يمثل جانبًا سلبيًا آخر مهمًا. فالمادة عرضة للتلف من:

- المذيبات العضوية (الأسيتون، الكحوليات)

- الأحماض والقواعد القوية

- المنتجات البترولية

- العديد من المواد الكيميائية المنزلية الشائعة

في بيئات التصنيع، تتطلب هذه الحساسية الكيميائية بروتوكولات مناولة المواد بعناية. في PTSMAKE، ننفذ في شركة PTSMAKE إجراءات صارمة لمعالجة PMMA لمنع التلوث أو التلف أثناء التصنيع والمناولة.

بالنسبة للمستخدمين النهائيين، تعني هذه القيود أن منتجات PMMA يجب أن تبقى بعيدة عن العديد من مواد التنظيف والمواد الكيميائية التي قد تلامس السطح، مما يحد من تطبيقاتها العملية.

تحديات المعالجة وقيود التصنيع

يمثل العمل مع PMMA العديد من تحديات التصنيع:

صعوبات التصنيع

يتطلب PMMA معلمات تصنيع دقيقة لمنع حدوث ذلك:

- الذوبان (بسبب انخفاض درجة حرارة التحول الزجاجي)

- التقطيع أو التشقق (بسبب الهشاشة)

- تراكم الإجهاد (يتطلب التلدين بعد التصنيع الآلي)

وغالبًا ما تُترجم هذه القيود إلى أوقات معالجة أطول وتكاليف تصنيع أعلى. في شركة PTSMAKE، تساعد معداتنا المتخصصة وخبرتنا في التصنيع الآلي لمادة PMMA في التخفيف من هذه المشاكل، ولكنها تظل قيودًا متأصلة في المادة.

قيود التشكيل الحراري

في حين أنه يمكن تشكيل PMMA بالحرارة، فإن نافذة العملية أضيق من العديد من المواد البلاستيكية الأخرى:

- رائع للغاية: تشكيل غير كافٍ

- السخونة المفرطة: فقاعات أو تغير اللون أو تدهور المواد

تزيد هذه النافذة الضيقة للمعالجة من تعقيدات الإنتاج ومن المحتمل أن ترفع تكاليف مكونات PMMA المشكلة.

الاعتبارات البيئية والصحية

على الرغم من أن مادة PMMA قابلة لإعادة التدوير من الناحية الفنية (رمز الراتنج #7)، إلا أن إعادة التدوير العملية لا تزال محدودة في العديد من المناطق. وهذا يخلق تحديات في التخلص من منتجات PMMA في نهاية عمرها الافتراضي.

بالإضافة إلى ذلك، تنطوي عملية التصنيع على مواد كيميائية مثل ميثيل الميثاكريليت، والتي تتطلب إجراءات مناولة مناسبة لضمان سلامة العمال. وفي حين أن منتج PMMA النهائي يعتبر آمنًا بشكل عام، إلا أن عملية الإنتاج تتطلب بروتوكولات سلامة صارمة.

يطلق PMMA أيضًا مركبات ضارة محتملة عند احتراقه، مما يخلق مخاوف تتعلق بالسلامة والبيئة في حالات الحرائق أو التخلص غير السليم.

حدود درجة الحرارة

يتدهور أداء PMMA بشكل كبير في درجات الحرارة المرتفعة:

- يبدأ في التليين حوالي 85 درجة مئوية (185 درجة فهرنهايت)

- يفقد ثبات الأبعاد تحت الحمل في درجات الحرارة المنخفضة حتى في درجات الحرارة المنخفضة

- يظهر سلوك زحف متزايد مع ارتفاع درجة الحرارة

تقيد هذه القيود استخدام PMMA في التطبيقات المعرضة للحرارة أو أشعة الشمس المباشرة أو البيئات التي تتقلب فيها درجات الحرارة.

وعلى الرغم من هذه العيوب، تظل مادة PMMA ذات قيمة للعديد من التطبيقات حيث تفوق خصائصها البصرية المتميزة وتكلفتها المعقولة حدودها. ونحن في شركة PTSMAKE نساعد العملاء على تقييم هذه المفاضلات وغالبًا ما نوصي بمواد بديلة أو تعديلات في التصميم عندما تؤثر سلبيات PMMA على أداء المنتج.

هل تخدش مادة PMMA بسهولة؟

هل سبق لك أن استثمرت في منتج PMMA جميل لتجده مغطى بالخدوش بعد استخدام بسيط؟ أو قضيت ساعات في تلميع الخدوش من مكونات الأكريليك الخاصة بك؟ يمكن أن يكون الإحباط الناتج عن رؤية الأسطح النقية تتدهور بسرعة أمرًا مربكًا، خاصةً عندما تكون قد اخترت مادة خصيصًا لوضوحها البصري.

تتعرّض مادة PMMA (الأكريليك) للخدش بسهولة نسبياً مقارنةً بالزجاج وبعض المواد البلاستيكية الأخرى. مع صلابة روكويل M80-M105، فهي عرضة للخدش من العناصر اليومية مثل المفاتيح وجزيئات الغبار وطرق التنظيف غير السليمة. ومع ذلك، يمكن التعامل مع قابلية تعرض PMMA للخدش بفعالية من خلال التعامل والصيانة المناسبة.

فهم خصائص مقاومة الخدوش في PMMA

تحظى مادة PMMA، أو البولي ميثيل ميثاكريلات المتعدد الميثيل بتقدير كبير في مختلف الصناعات نظرًا لوضوحها البصري الاستثنائي ومقاومتها للأشعة فوق البنفسجية ونسبة القوة إلى الوزن العالية نسبيًا. ومع ذلك، فإن صلابة سطحه تمثل قيدًا كبيرًا. من خلال تجربتي في العمل مع مواد مختلفة في PTSMAKE، فإن مقاومة PMMA للخدش أقل بشكل ملحوظ من الزجاج وحتى بعض اللدائن الهندسية الأخرى.

تنبع قابلية خدش PMMA للخدش من بنيته الجزيئية. على عكس الزجاج، الذي يحتوي على بنية غير متبلورة متشابكة للغاية، يتكون PMMA من سلاسل بوليمر طويلة ذات تشابك أقل. وهذا يجعلها أكثر عرضة للتآكل والخدش الميكانيكي من القوى الخفيفة نسبيًا.

قياس صلابة PMMA

عند تقييم مقاومة الخدش، توفر قياسات الصلابة رؤى قيمة. بالنسبة إلى PMMA، تكشف العديد من الاختبارات القياسية عن خصائصه:

| اختبار الصلابة | القيمة النموذجية لـ PMMA | مقارنة (زجاج) |

|---|---|---|

| روكويل م | 80-105 | غير متاح (هش للغاية) |

| مقياس موس | 2-3 | 5.5-7 |

| شور د | 90-100 | غير متاح |

| صلابة قلم الرصاص | 2هـ-2هـ-4هـ | 6 هـ - 9 هـ |

تؤكد هذه القياسات ما لاحظته في العديد من مشاريع التصنيع الآلي - PMMA أكثر ليونة بكثير من الزجاج والعديد من المعادن، مما يجعلها أكثر عرضة للتلف السطحي أثناء الاستخدام والمعالجة.

الأسباب الشائعة لخدش PMMA

في بيئة التصنيع في شركة PTSMAKE، حددنا العديد من السيناريوهات الشائعة التي تؤدي إلى خدش مادة PMMA:

- المناولة غير السليمة: الاتصال المباشر مع المواد الصلبة أو الكاشطة (المعادن والمعادن وحتى جزيئات الغبار)

- طرق التنظيف: استخدام المنظفات الكاشطة أو الأقمشة الخشنة

- عمليات التصنيع الآلي: عدم كفاية الأدوات أو السرعات غير الصحيحة أثناء التصنيع الآلي باستخدام الحاسب الآلي2

- العوامل البيئية: الجسيمات المتطايرة بفعل الرياح في التطبيقات الخارجية

- الاستخدام المنتظم: المفاتيح والأظافر والأشياء اليومية الأخرى

أحد الأسباب المدهشة التي لاحظتها هي مواد التغليف. فحتى المواد التي يُفترض أنها آمنة، مثل المناديل الورقية، يمكن أن تحبس جزيئات الغبار التي تخدش مادة PMMA أثناء النقل.

تأثير أنواع الخدوش المختلفة

لا تؤثر جميع الخدوش على PMMA بالتساوي. ومن واقع خبرتي، يمكن تصنيف الخدوش على الـ PMMA إلى:

- الخدوش الدقيقة على السطح: ضحلة، وغالباً ما تكون مرئية فقط من زوايا معينة

- خدوش عميقة: التغلغل أكثر في المادة، أكثر وضوحًا

- التجشؤ: شبكات من الشقوق الصغيرة التي تظهر تحت الضغط أو التعرض للمواد الكيميائية

الخدوش السطحية الدقيقة هي الأكثر شيوعاً والأقل إشكالية، وغالباً ما يمكن إزالتها بالتلميع. تتطلب الخدوش العميقة عادةً طرق ترميم أكثر كثافة، في حين أن الخدوش العميقة غالباً ما تشير إلى تلف مادي يتجاوز الخدش البسيط.

تحليل مقاومة الخدش المقارن

عند مقارنتها بالمواد الشفافة الأخرى، تقع مقاومة PMMA للخدش في الطرف الأدنى من الطيف:

| المواد | مقاومة الخدش النسبية | الوضوح البصري | الميزة الرئيسية |

|---|---|---|---|

| زجاج | عالية | ممتاز | صلابة فائقة |

| بولي كربونات | متوسط | جيد | مقاومة الصدمات |

| ب م أ م أ | منخفضة-متوسطة | ممتاز | الصفات البصرية |

| PETG | متوسط | جيد | القابلية للتشكيل |

| زجاج مقسّى | عالية جداً | ممتاز | متانة فائقة |

تبرز هذه المقارنة لماذا يتطلب اختيار المواد موازنة الأولويات. على الرغم من أن مادة PMMA قد تخدش بسهولة أكثر من البدائل، إلا أن وضوحها البصري وثباتها في الأشعة فوق البنفسجية وقابليتها للتشغيل الآلي يجعلها الخيار المفضل للعديد من التطبيقات على الرغم من هذا القيد.

حماية PMMA من الخدوش

استنادًا إلى تجربتي مع عدد لا يحصى من مكونات PMMA في PTSMAKE، أوصي بهذه الأساليب العملية لتقليل الخدش:

- الطلاءات الواقية: يمكن أن تحسن معالجات الطلاء الصلب من مقاومة الخدش بشكل كبير

- المناولة السليمة: استخدم قفازات ناعمة وتجنب ملامسة المواد الكاشطة

- التنظيف المناسب: صابون خفيف وماء وقماش من الألياف الدقيقة

- التصنيع الآلي الأمثل: استخدام الأدوات المناسبة ومعلمات التصنيع الآلي المناسبة

- أغشية واقية: ترك فيلم الشركة المصنعة في مكانه حتى التركيب النهائي

بالنسبة للتطبيقات الحرجة التي يكون فيها الوضوح البصري ومقاومة الخدش ضروريين في آنٍ واحد، نوصي غالبًا بحلول هجينة تستفيد من وضوح PMMA مع تخفيف قابليتها للخدش من خلال التصميم الاستراتيجي والتدابير الوقائية.

هل PMMA هو نفسه الأكريليك؟

هل سبق لك أن وجدت نفسك في حيرة من أمرك عند طلب المواد البلاستيكية، متسائلاً عما إذا كانت مادة PMMA والأكريليك منتجات مختلفة؟ أو ربما تم عرض أسعار مختلفة لما يبدو أنه نفس المادة تحت أسماء مختلفة؟ هذا الالتباس أكثر شيوعاً مما تعتقد.

نعم، إن PMMA (بولي ميثيل ميثاكريليت) والأكريليك هما في الأساس نفس المادة. PMMA هو الاسم الكيميائي، بينما الأكريليك هو المصطلح التجاري الشائع. يشير كلاهما إلى مادة بلاستيكية حرارية شفافة معروفة بوضوحها ومقاومتها للأشعة فوق البنفسجية وتعدد استخداماتها في تطبيقات تتراوح من اللافتات إلى الأجهزة الطبية.

التركيب الكيميائي ل PMMA والأكريليك

عند النظر إلى هاتين المادتين من منظور جزيئي، نجد أنهما متطابقتان. يرمز مصطلح PMMA إلى بولي ميثيل ميثاكريلات، وهو عبارة عن بوليمر صناعي من ميثيل ميثاكريلات الميثيل. ينتج هذا البوليمر سلاسل طويلة من الوحدات المتكررة التي تعطي الأكريليك خصائصه الفريدة.

يتضمن التركيب الكيميائي لمادة PMMA عمودًا فقريًا كربونيًا يحتوي على مجموعات الميثيل (CH₃) ومجموعات إستر الميثيل (COOCH₃) المرتبطة به. هذا التركيب هو ما يمنح PMMA شفافيته الرائعة - فهو يسمح بمرور ما يقرب من 92% من الضوء المرئي، مما يجعله أحد أوضح أنواع البلاستيك المتاحة.

من خلال تجربتي في العمل مع مختلف المواد البلاستيكية في PTSMAKE، وجدت أن هذا الوضوح البصري العالي هو أحد الأسباب الرئيسية التي تجعل المهندسين يختارون PMMA للتطبيقات التي تكون فيها الجماليات البصرية مهمة.

الأسماء التجارية الشائعة ل PMMA/الأكريليك

يباع PMMA تحت أسماء تجارية مختلفة حسب الشركة المصنعة. وتشمل بعض العلامات التجارية الأكثر شهرة ما يلي:

| اسم العلامة التجارية | الشركة المصنعة | الخصائص البارزة |

|---|---|---|

| زجاج زجاجي زجاجي | روم | وضوح بصري عالٍ، ومقاومة للعوامل الجوية |

| لوسايت® | لوسيت إنترناشيونال | نقل ممتاز للضوء |

| أكريليت® أكريليت | إيفونيك للصناعات | مقاومة جيدة للمواد الكيميائية |

| بيرسبيكس® | لوسيت إنترناشيونال | شائع في التطبيقات المعمارية |

| أوبتيكس® | بلاسكوليت | شائعة في تطبيقات اللافتات |

تشير جميع هذه الأسماء التجارية إلى نفس المادة الأساسية - PMMA. وتكمن الاختلافات عادةً في تركيبات أو إضافات أو عمليات تصنيع محددة قد تعزز خصائص معينة لتطبيقات معينة.

عمليات التصنيع ل PMMA/الأكريليك

الأكريليك المصبوب مقابل الأكريليك المبثوق

على الرغم من أن PMMA والأكريليك متطابقان كيميائياً، إلا أن هناك طريقتين أساسيتين للتصنيع تنتج عنهما خصائص مواد مختلفة قليلاً:

أكريليك مصبوب: يتم إنتاج هذا عن طريق سكب السائل مونومر3 بين لوحين زجاجيين والسماح لها بالبلمرة. يحتوي الأكريليك المصبوب عادةً على:

- وضوح بصري أفضل

- وزن جزيئي أعلى

- مقاومة أفضل للمواد الكيميائية

- خصائص تشغيل آلي أسهل

- مقاومة أعلى للحرارة

أكريليك مقذوف: يتم تصنيعها عن طريق دفع الأكريليك المصهور من خلال قالب لإنشاء صفائح. ويتكون الأكريليك المبثوق عموماً من:

- سُمك أكثر اتساقًا

- انخفاض التكلفة

- جودة بصرية أقل قليلاً

- مقاومة أقل للمواد الكيميائية

- قدرات تشكيل حراري أفضل

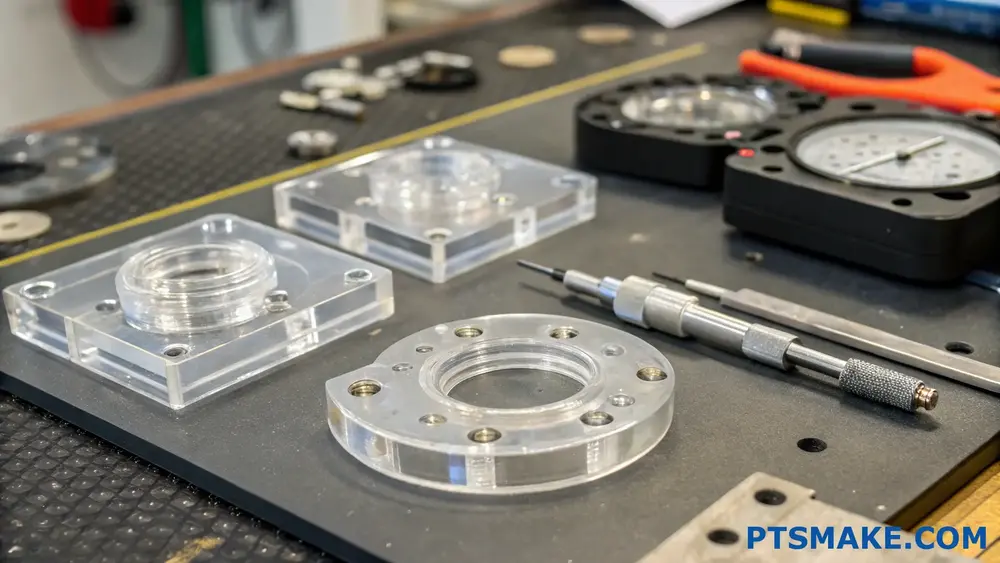

في شركة PTSMAKE، نعمل في PTSMAKE مع كلا النوعين وفقًا لمتطلبات العميل المحددة. بالنسبة لمشاريع التصنيع الآلي الدقيق باستخدام الحاسب الآلي التي تتطلب تفاوتات دقيقة، غالبًا ما أوصي باستخدام الأكريليك المصبوب نظرًا لخصائصه الفائقة في التصنيع الآلي وثبات أبعاده.

مقارنة خصائص المواد

يوفر PMMA/الأكريليك مزيجًا فريدًا من الخصائص التي تجعله مناسبًا لمجموعة واسعة من التطبيقات:

الخصائص البصرية

- انتقال الضوء: ~92% (واحدة من أعلى المعدلات بين البلاستيك)

- معامل الانكسار: 1.49

- مقاومة للأشعة فوق البنفسجية: ممتاز، الحد الأدنى من الاصفرار مع مرور الوقت

الخواص الميكانيكية

- مقاومة الشد: 70-75 ميجا باسكال

- قوة الانثناء: 100-110 ميجا باسكال

- مقاومة الصدمات: متوسطة (أفضل من الزجاج، وأقل من البولي كربونات)

- الصلابة (روكويل): M80-M100

الخواص الحرارية

- درجة حرارة الانحراف الحراري: 95-105 درجة مئوية (حسب الدرجة)

- درجة حرارة الخدمة المستمرة القصوى: ~80-85°C

- معامل التمدد الحراري: مرتفع نسبيًا عند 5-9 × 10- 10 ⁵/ درجة مئوية

التطبيقات الشائعة ل PMMA/الأكريليك

إن المزيج الفريد من الشفافية ومقاومة العوامل الجوية والتصنيع السهل نسبيًا يجعل من PMMA/الأكريليك مثاليًا للعديد من التطبيقات:

السلع الاستهلاكية

- منصات العرض وتجهيزات البيع بالتجزئة

- الأثاث (الطاولات والكراسي وأدوات الزينة)

- أحواض السمك وإطارات الصور

التطبيقات الصناعية

- حراس الماكينات

- لوحات التحكم وشاشات العرض

- موجهات وموزعات الضوء

الاستخدامات المعمارية

- النوافذ والمناور

- الدرابزينات والحواجز

- اللوحات واللافتات الزخرفية

التطبيقات الطبية

- مكونات الأجهزة الطبية

- الأطراف الصناعية للأسنان

- معدات المختبر

من خلال خبرتي التي تزيد عن 15 عامًا في التصنيع، رأيت مشاريع التصنيع الآلي لمادة PMMA تمتد من حوامل العرض البسيطة إلى مكونات الأجهزة الطبية المعقدة. إن تعدد استخدامات هذه المادة يجعلها خيارًا شائعًا في مختلف الصناعات، على الرغم من أن كل تطبيق يتطلب اعتبارات محددة لمعايير التصنيع الآلي وتقنيات التشطيب.

ما هي ميزة PMMA؟

هل سبق لك أن عانيت في العثور على المادة المثالية لمشروعك التي تجمع بين الوضوح البصري ومقاومة العوامل الجوية وقابلية التشغيل الآلي؟ هل تعبت من المفاضلة بين المظهر الجمالي والمتانة الوظيفية عند اختيار المواد البلاستيكية لمنتجاتك؟

يوفر البولي ميثيل ميثاكريليت PMMA، المعروف باسم الأكريليك، مزايا استثنائية بما في ذلك الوضوح البصري المتميز، ومقاومة ممتازة للعوامل الجوية، والخصائص الميكانيكية الجيدة، وخيارات التصنيع المتنوعة، وفعالية التكلفة مقارنة بالزجاج والمواد الشفافة الأخرى.

خصائص بصرية فائقة

الميزة الأكثر تميزًا في PMMA هي النقاء البصري الاستثنائي. فمع معدل نقل للضوء يبلغ حوالي 92%، فإنه يتفوق على العديد من المواد البلاستيكية الشفافة الأخرى بل وينافس الزجاج. وهذا يجعله مثاليًا للتطبيقات التي يكون فيها الوضوح البصري أمرًا بالغ الأهمية.

من واقع خبرتي في شركة PTSMAKE، يبدي العملاء إعجابهم باستمرار بقدرة PMMA على الحفاظ على شفافيته بمرور الوقت. وعلى عكس البولي كربونات الذي يميل لونه إلى الاصفرار مع تقدم العمر، يحتفظ PMMA بمظهره الشفاف لسنوات. وقد جعلته هذه الخاصية ذات قيمة خاصة لحالات العرض واللافتات والعناصر المعمارية.

تتجاوز الخصائص البصرية للمادة مجرد الشفافية. حيث يمكن تلوين مادة PMMA بسهولة، مما يتيح الحصول على منتجات شفافة ونابضة بالحياة تحافظ على خصائص نقل الضوء. لقد رأيت هذه الخاصية مستخدمة بفعالية في تركيبات إضاءة LED، حيث تقوم المادة بنشر الضوء بالتساوي مع الحفاظ على سلامة الألوان.

مقارنة بصرية مع مواد أخرى

| المواد | انتقال الضوء (%) | مؤشر الصفرة (مبدئي) | مقاومة الأشعة فوق البنفسجية |

|---|---|---|---|

| ب م أ م أ | 92 | 1-2 | ممتاز |

| بولي كربونات | 88 | 2-3 | ضعيف-عادل |

| زجاج | 90-92 | 0-1 | ممتاز |

| حيوان أليف | 85-90 | 2-4 | جيد |

مقاومة الطقس والمواد الكيميائية

تُظهر مادة PMMA مقاومة ممتازة لظروف الطقس الخارجية. تحتفظ هذه المادة بخصائصها عند تعرضها للأشعة فوق البنفسجية والرطوبة وتقلبات درجات الحرارة - وهي عوامل من شأنها أن تؤدي إلى تدهور العديد من المواد البلاستيكية الأخرى.

من خلال العمل مع مصنعي شاشات العرض الخارجية، أوصيت باستمرار باستخدام مادة PMMA للافتات وشاشات العرض. هذه المادة لا تتشقق أو تصفرّ بشكل ملحوظ حتى بعد سنوات من التعرض لأشعة الشمس، مما يجعلها خياراً موثوقاً للتطبيقات الخارجية. كما أنها عالية الثبات الضوئي4 يضمن الحفاظ على حيوية منتجات PMMA الملونة بمرور الوقت.

كما أن المقاومة الكيميائية لـ PMMA ملحوظة أيضًا، وإن كانت انتقائية. ففي حين أن أداءها جيد ضد العديد من المواد الشائعة مثل الأحماض المخففة والقلويات والمنظفات المنزلية، إلا أنها عرضة لبعض المذيبات العضوية. تتطلب هذه الخاصية دراسة متأنية في التطبيقات التي يتوقع فيها التعرض للمواد الكيميائية.

الخواص الميكانيكية والمتانة

توفر مادة PMMA مزيجًا مناسبًا من الصلابة ومقاومة الصدمات، على الرغم من أنها ليست قوية مثل بعض اللدائن الهندسية. وبفضل قوة الشد التي تصل إلى 70 ميجا باسكال تقريبًا ومعامل الانثناء حوالي 3 جيجا باسكال، فإنها توفر أداءً ميكانيكيًا مناسبًا للعديد من التطبيقات.

في شركة PTSMAKE، غالبًا ما نوصي باستخدام PMMA للتطبيقات التي تتطلب توازنًا بين الوضوح البصري والقوة الميكانيكية المعتدلة. على سبيل المثال، تستفيد حوامل العرض وتجهيزات البيع بالتجزئة من قدرة PMMA على دعم الأحمال المتواضعة مع الحفاظ على المظهر الأنيق.

أحد القيود الجديرة بالذكر هو طبيعة PMMA الهشة نسبيًا مقارنةً بمواد مثل البولي كربونات. عندما تكون مقاومة الصدمات أمرًا بالغ الأهمية، فإننا عادةً ما نقترح درجات معدلة من PMMA أو مواد بديلة. ومع ذلك، بالنسبة لمعظم الاستخدامات التي لا يتوقع فيها حدوث صدمات شديدة، توفر PMMA القياسية متانة كافية.

مقارنة الخواص الميكانيكية

| المواد | قوة الشد (ميجا باسكال) | معامل الانحناء (جيجا باسكال) | قوة الصدم (جول/متر) |

|---|---|---|---|

| ب م أ م أ | 65-75 | 2.8-3.3 | 10-20 |

| بولي كربونات | 55-65 | 2.3-2.4 | 600-850 |

| البوليسترين | 35-55 | 2.9-3.5 | 10-20 |

| زجاج | 30-90 | 70-75 | <10 |

براعة التصنيع

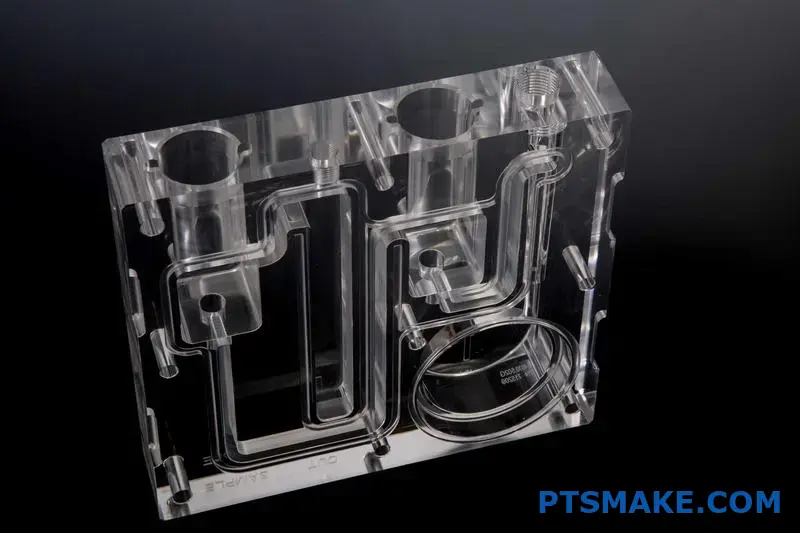

تعد تعددية استخدامات مادة PMMA في عمليات التصنيع من أقوى مزاياها. ويمكن معالجة المادة بكفاءة من خلال طرق مختلفة، بما في ذلك:

- القولبة بالحقن

- البثق

- التشكيل الحراري

- التصنيع الآلي باستخدام الحاسب الآلي

- القطع بالليزر

في شركة PTSMAKE، نقوم بانتظام بتصنيع مكونات PMMA باستخدام الحاسب الآلي باستخدام الحاسب الآلي للعملاء الذين يحتاجون إلى قطع دقيقة ذات وضوح بصري. وتنتج هذه المادة آلات جميلة، وتنتج تشطيبات سطحية ناعمة دون تآكل مفرط للأدوات. بالنسبة للإنتاج بكميات كبيرة، يمكن لخدمات القولبة بالحقن التي نقدمها إنتاج قطع PMMA المعقدة بكفاءة مع دقة أبعاد ممتازة.

تُعد قدرات التشكيل الحراري للمادة ذات قيمة خاصة لإنشاء شاشات العرض المنحنية والعناصر المعمارية. يمكن تسخين مادة PMMA وتشكيلها في أشكال معقدة مع الحفاظ على خصائصها البصرية، مما يتيح إمكانيات تصميم قد تكون باهظة التكلفة مع الزجاج.

الفعالية من حيث التكلفة والاستدامة

عند مقارنة PMMA ببدائل مثل الزجاج أو البولي كربونات، فإن تحليل التكلفة والفائدة غالبًا ما يفضل PMMA في العديد من التطبيقات. على الرغم من أنها عادةً ما تكون أغلى من المواد البلاستيكية ذات الأغراض العامة مثل البوليسترين، إلا أن PMMA تقدم خصائص أداء متفوقة تبرر سعرها.

يقلل وزن PMMA المنخفض مقارنةً بالزجاج (حوالي نصف كثافة الزجاج) من تكاليف النقل ويسهل تركيب الألواح أو المكونات الكبيرة. هذه الميزة في الوزن جعلته شائعًا بشكل خاص في التطبيقات المعمارية وهياكل العرض.

من من منظور الاستدامة، توفر PMMA العديد من المزايا. فهي قابلة لإعادة التدوير بالكامل، مع وجود مسارات إعادة تدوير راسخة في العديد من المناطق. بالإضافة إلى ذلك، فإن طول عمره يعني استبدالاً أقل تواتراً، مما يقلل من استهلاك الموارد مدى الحياة. ومع ذلك، مثل معظم المواد البلاستيكية المعتمدة على البترول، فإن إنتاج PMMA له بصمة بيئية يجب أخذها في الاعتبار في تقييمات الاستدامة.

المزايا الخاصة بالتطبيق

تستفيد الصناعات المختلفة من جوانب محددة من خصائص PMMA:

الصناعة الطبية: إن توافق PMMA الحيوي يجعله مناسبًا لغرسات الأسنان، وإسمنت العظام، والعدسات داخل العين.

قطاع السيارات: إن مقاومته للخدش ووضوحه البصري يجعلانه مثاليًا لعدسات المصابيح الخلفية وشاشات العرض الداخلية.

الهندسة المعمارية: مقاومة الطقس وخصائص نقل الضوء تجعل من PMMA مثاليًا للمناور، والفواصل، والعناصر الزخرفية.

البيع بالتجزئة واللافتات: يؤدي الجمع بين قابلية التشكيل وقابلية الطلاء والخصائص البصرية إلى إنشاء شاشات عرض ولافتات مذهلة.

خلال عملي مع الشركات المصنعة للإلكترونيات، رأيت أن مادة PMMA أصبحت شائعة بشكل متزايد في شاشات عرض الأجهزة وأغلفتها لأنها توفر مظهرًا جماليًا جذابًا يشبه الزجاج دون وزن الزجاج الحقيقي أو هشاشته.

كيف تؤثر معلمات القطع على تشطيب سطح الآلات PMMA؟

هل عانيت من قبل مع الحواف الضبابية أو المتكسرة على مشاريع PMMA الخاصة بك؟ تلك العيوب السطحية المحبطة التي تظهر بغض النظر عن مدى حرصك على إعداد ماكينة التصنيع باستخدام الحاسب الآلي؟ إنه تحدٍ شائع يمكن أن يحول التصميم الواعد إلى نتيجة مخيبة للآمال.

تؤثر معلمات القطع تأثيرًا كبيرًا على تشطيب سطح ماكينة PMMA من خلال التحكم في تكوين البُرادة وتوليد الحرارة. عادةً ما تؤدي السرعات المثلى للمغزل (10,000-18,000 دورة في الدقيقة)، ومعدلات التغذية (0.1-0.2 مم/سن)، وعمق القطع (0.5-1 مم) إلى الحصول على أفضل جودة للسطح من خلال تقليل الذوبان والتقطيع.

العلم وراء تشطيب سطح PMMA

عند التصنيع الآلي للبولي ميثيل ميثاكريلات PMMA (بولي ميثيل ميثاكريلات)، المعروف باسم الأكريليك، يتطلب تحقيق تشطيب سطحي ممتاز فهم كيفية تفاعل معاملات القطع المختلفة مع هذه المادة الفريدة من نوعها. وباعتبارها لدنًا حراريًا، تتميز مادة PMMA بخصائص ميكانيكية وحرارية مميزة تستجيب بشكل مختلف لظروف التشغيل الآلي مقارنةً بالمعادن أو اللدائن الأخرى.

تتأثر جودة سطح ال PMMA المُشَكَّل آليًا بشكل أساسي بما يلي تشوه اللدائن الحرارية5 السلوك أثناء القطع. على عكس المعادن التي تنتج رقائق مستمرة من خلال تشوه اللدائن، يميل PMMA إلى تجربة كل من أنماط الكسر المطيل والهش اعتمادًا على ظروف القطع. هذا السلوك المزدوج يجعل اختيار المعلمة أمرًا بالغ الأهمية بشكل خاص.

تأثيرات سرعة عمود الدوران

تؤثر سرعة عمود الدوران بشكل مباشر على درجة حرارة القطع وتكوين البُرادة في التصنيع الآلي للقطع باستخدام PMMA:

- سرعات منخفضة (أقل من 8,000 دورة في الدقيقة): غالبًا ما يؤدي إلى قوى قطع مفرطة وكسر هش، مما يؤدي إلى التقطيع وسوء تشطيب السطح

- سرعات متوسطة (8,000 - 15,000 دورة في الدقيقة): توفير التوازن بين توليد الحرارة وكفاءة القطع

- سرعات عالية (أعلى من 15,000 دورة في الدقيقة): يمكن أن يولد حرارة مفرطة تسبب تليين المواد واحتمال ذوبانها

من واقع خبرتي في شركة PTSMAKE، وجدنا أن سرعات عمود الدوران التي تتراوح بين 10,000 إلى 18,000 دورة في الدقيقة عادةً ما تعطي أفضل النتائج لعمليات التصنيع الآلي العامة لمادة PMMA، على الرغم من أن هذا يختلف باختلاف قطر القاطع وعوامل أخرى.

اعتبارات معدل التغذية

يؤثر معدل التغذية على كل من الإنتاجية وجودة السطح:

| معدل التغذية (مم/سن) | تشطيب السطح | الإنتاجية | المشكلات الشائعة |

|---|---|---|---|

| 0.05-0.1 | ممتاز | منخفضة | تراكم محتمل للحرارة والحرق |

| 0.1-0.2 | جيد جداً | متوسط | الحد الأدنى من العيوب، النطاق الأمثل |

| 0.2-0.3 | جيد | عالية | تقطيع بسيط محتمل |

| >0.3 | فقير | عالية جداً | تقطيع شديد، وعلامات الأدوات |

وعادةً ما تقع النقطة المثالية ل PMMA بين 0.1-0.2 مم/سن، مما يحقق التوازن بين الإنتاجية وجودة السطح. إذا كان بطيئًا جدًا، يصبح تراكم الحرارة مشكلة؛ وإذا كان سريعًا جدًا، يحدث تلف ميكانيكي.

عمق القطع وعرض القطع

تحدد هذه المعلمات حمل البُرادة وتؤثر على كل من جودة السطح وعمر الأداة:

- عمق القطع: لعمليات التشطيب، أوصي بقطع 0.5-1 مم كحد أقصى. تؤدي عمليات القطع الأعمق إلى توليد قوى أعلى يمكن أن تؤدي إلى تشقق أو تشقق حواف PMMA.

- عرض القطع: للحصول على أفضل تشطيب مثالي للسطح، فإن التمريرات المتدرجة من 10-25% من قطر الأداة تعمل بشكل أفضل لتمريرات التشطيب.

عند العمل مع الأشكال الهندسية المعقدة في PTSMAKE، غالبًا ما نقوم ببرمجة استراتيجيات التصنيع التدريجي، بدءًا من عمليات التخشين التي تزيل المواد السائبة متبوعة بتمريرات تشطيب بقطع أخف.

عوامل هندسة الأدوات

يؤثر اختيار الأداة بشكل كبير على جودة تشطيب السطح في التصنيع الآلي لل PMMA:

الهندسة المتطورة

- زاوية المجرفة: تنتج زوايا أشعل النار الموجبة (5-15 درجة) بشكل عام تشطيبًا أفضل للسطح من خلال تقليل قوى القطع

- زاوية الخلوص: خلوص 10-15 درجة يمنع الاحتكاك بقطعة العمل

- زاوية اللولب الحلزوني: تعمل الزوايا الحلزونية الأعلى (30-45 درجة) على تحسين تفريغ البُرادة وتقليل تراكم الحرارة

مواد الأدوات والطلاءات

بالنسبة لتصنيع ال PMMA، نستخدم عادةً:

- أدوات الكربيد: الحفاظ على الحواف الحادة لفترة أطول من HSS

- الأدوات المطلية بالماس: توفير تشطيب سطحي ممتاز للإنتاج بكميات كبيرة

- قواطع أحادية الفلوت: غالبًا ما يفضل استخدام الأكريليك لتحسين تفريغ البُرادة

يؤدي الجمع بين اختيار الأداة المناسبة ومعلمات القطع إلى إحداث تأثير تآزري. في شركة PTSMAKE، قمنا بتطوير مجموعات معلمات متخصصة لمختلف درجات PMMA ومتطلبات المنتج، مما يضمن جودة متسقة عبر عمليات الإنتاج.

استراتيجيات التبريد والتشحيم

على عكس التصنيع الآلي للمعادن حيث يكون سائل التبريد قياسيًا، يتطلب التصنيع الآلي لل PMMA دراسة دقيقة:

- الهواء المضغوط: غالبًا ما تكون كافية لظروف القطع المعتدلة

- التبريد بالضباب: الحد الأدنى من التشحيم بالسوائل المتخصصة غير البترولية

- القطع الجاف: ممكن مع المعلمات المحسّنة والإخلاء الفعال للبُرادة

لا تستخدم أبدًا سوائل التبريد ذات القاعدة الزيتية القياسية مع PMMA لأنها يمكن أن تسبب التشقق والتشقق الإجهادي على السطح المشغول آليًا - وهو درس تعلمته من خلال استكشاف مشكلات جودة العملاء وحلها في بداية حياتي المهنية.

نهج التحسين العملي

عند إعداد عمليات تصنيع PMMA، أتبع هذا النهج المنهجي:

- تحديد الأدوات المناسبة بناءً على متطلبات الميزة

- ابدأ بمعلمات قطع متحفظة (سرعة متوسطة، تغذية منخفضة)

- إجراء قطع اختبار على مواد الخردة

- قم بزيادة المعلمات تدريجيًا حتى يتم الوصول إلى تشطيب السطح الأمثل

- توثيق المعلمات الناجحة للرجوع إليها في المستقبل

تساعدنا هذه المنهجية في شركة PTSMAKE على تقديم مكونات PMMA عالية الجودة باستمرار في مختلف الصناعات، بدءًا من مكونات الأجهزة الطبية وحتى شاشات العرض البصرية.

ما هي خطوات ما بعد المعالجة المطلوبة بعد تصنيع PMMA؟

هل سبق لك أن استلمت قطعة PMMA مشكّلة حديثًا تبدو واعدة، لتجدها غائمة أو بها علامات أدوات واضحة أو ببساطة تفتقر إلى تلك اللمسة النهائية الواضحة التي كنت تتوقعها؟ إن عملية التصنيع الآلي هي مجرد البداية، فبدون المعالجة اللاحقة المناسبة، قد لا ترقى حتى أكثر أجزاء PMMA دقة في التصنيع الآلي إلى مستوى التوقعات.

بعد التصنيع الآلي لمادة PMMA، تشمل خطوات ما بعد المعالجة الأساسية إزالة الأزيز وتخفيف الضغط والتشطيب السطحي (الصنفرة/التلميع) والتنظيف وفحص الجودة النهائي. تعمل هذه العمليات على تحويل الأجزاء الخام التي تم تصنيعها آليًا إلى مكونات عالية الجودة وواضحة بصريًا تلبي المواصفات الدقيقة والمتطلبات الجمالية.

فهم متطلبات ما بعد المعالجة PMMA

تُقدّر مادة PMMA (بولي ميثيل ميثاكريليت)، المعروفة باسم الأكريليك، بنقائها البصري الاستثنائي ومقاومتها للأشعة فوق البنفسجية وخصائصها الميكانيكية. ومع ذلك، فإن عملية التصنيع تخلق حتماً مشاكل تتطلب التصحيح من خلال المعالجة اللاحقة. لا يمكن الحصول على المظهر الشفاف الشبيه بالزجاج الذي يجعل PMMA مرغوبًا للغاية إلا من خلال المعالجات الدقيقة بعد المعالجة.

من خلال عملي في PTSMAKE، وجدتُ أن المعالجة اللاحقة المناسبة هي ما يفصل بين أجزاء PMMA المتوسطة والأجزاء الاستثنائية. لا يدرك العديد من العملاء أن ما يصل إلى 30% من إجمالي وقت إنتاج مكونات PMMA الدقيقة مخصص لخطوات ما بعد المعالجة. دعني أطلعك على عمليات ما بعد المعالجة الأساسية التي تحقق نتائج فائقة.

إزالة الأزيز ومعالجة الحواف

عادةً ما يكون لأجزاء PMMA، التي تم تصنيعها حديثًا باستخدام الحاسب الآلي، حواف حادة ونتوءات يجب إزالتها. هذه العيوب ليست مجرد مخاوف جمالية فحسب، بل هي أيضًا مخاطر تتعلق بالسلامة يمكن أن تكون:

- إنشاء نقاط ضعف معرضة للتصدع

- التسبب في الإصابة أثناء المناولة

- التداخل مع عمليات التجميع

- خصائص بصرية مساومة عند الحواف

يمكن إجراء إزالة الحواف يدويًا باستخدام أدوات متخصصة أو من خلال عمليات آلية اعتمادًا على مدى تعقيد الجزء. بالنسبة للمكونات الضوئية، قد تتضمن معالجة الحواف صقل الحواف باللهب، حيث يتم استخدام لهب يتم التحكم فيه لفترة وجيزة لإذابة الحواف وتنعيمها دون التأثير على بقية الجزء.

المعالجة الحرارية لتخفيف التوتر

واحدة من أهم خطوات ما بعد المعالجة التي غالباً ما يتم تجاهلها هي تخفيف الضغط. إن PMMA عرضة لـ الإجهاد الداخلي6 أثناء التصنيع الآلي، وهو ما قد يتسبب في حدوث تجعد أو تشقق أو تغيرات في الأبعاد بمرور الوقت.

وعادةً ما تتبع عملية المعالجة الحرارية هذه المعايير:

| نطاق درجة الحرارة | المدة | معدل التبريد | التطبيق |

|---|---|---|---|

| 70-80 درجة مئوية (158-176 درجة فهرنهايت) | من ساعة إلى ساعتين | 10-15 درجة مئوية في الساعة | المكونات العامة |

| 80-90 درجة مئوية (176-194 درجة فهرنهايت) | 2-4 ساعات | 5-10 درجات مئوية في الساعة | الأجزاء البصرية الدقيقة |

| 90-95 درجة مئوية (194-203 درجة فهرنهايت) | 4-6 ساعات | 3-5 درجات مئوية في الساعة | التطبيقات عالية الإجهاد |

تسمح دورة التسخين والتبريد المتحكم بها هذه لجزيئات البوليمر بالاسترخاء وإعادة التوزيع، مما يزيل الضغوط الداخلية التي قد تضر بسلامة الجزء. في شركة PTSMAKE، قمنا بتطوير بروتوكولات تلدين متخصصة لمختلف درجات PMMA وأشكال الأجزاء الهندسية لضمان الحصول على أفضل النتائج.

تقنيات تشطيب الأسطح

يكمن الجمال الحقيقي ل PMMA في وضوحها البصري، الأمر الذي يتطلب تشطيباً دقيقاً للسطح. وعادةً ما ينطوي ذلك على خطوات متتابعة:

- الصنفرة الخشنة: البدء بمواد كاشطة بحبيبات 240-320 لإزالة علامات الأدوات

- الصنفرة التدريجية: العمل من خلال حبيبات أنعم بشكل متزايد (400، 600، 800، 1000)

- التلميع: استخدام مركبات متخصصة لتحقيق الوضوح البصري

- التلميع: اللمسة النهائية للحصول على لمسة نهائية تشبه المرآة

بالنسبة للأشكال الهندسية المعقدة أو الملامح الداخلية، قد يكون الوصول إلى جميع الأسطح أمراً صعباً. نستخدم في بعض الأحيان التلميع الكيميائي باستخدام مذيبات متخصصة تعمل على إذابة الطبقة السطحية قليلاً لإضفاء لمسة نهائية لامعة وموحدة. ومع ذلك، يتطلب هذا الأمر تحكماً دقيقاً لتجنب التغييرات في الأبعاد أو العيوب السطحية.

التنظيف وإزالة التلوث

إن خصائص PMMA الكهروستاتيكية تجعله مغناطيسًا للغبار والملوثات. التنظيف الشامل ضروري قبل التجميع أو التعبئة والتغليف، خاصةً للتطبيقات البصرية. يتضمن بروتوكول التنظيف عادةً ما يلي:

- التنظيف بالموجات فوق الصوتية في المحاليل المتخصصة

- معالجات مضادة للكهرباء الساكنة لتقليل جذب الغبار

- نفخ الهواء المضغوط في البيئات المرشحة

- مناولة الغرف النظيفة للتطبيقات الحساسة

أحد الأخطاء التي أراها بشكل متكرر هو استخدام المنظفات التي تحتوي على الكحول، والتي يمكن أن تسبب تجعداً في PMMA. بدلاً من ذلك، يوصى باستخدام محاليل الصابون الخفيفة أو منظفات الأكريليك المتخصصة.

الفحص النهائي وضمان الجودة

الخطوة الأخيرة في مرحلة ما بعد المعالجة في PMMA هي الفحص الشامل للجودة، والذي قد يشمل:

- التحقق من الأبعاد مقابل المواصفات الهندسية

- اختبار الوضوح البصري (الشفافية، والضبابية، ونقل الضوء)

- تحليل نمط الإجهاد باستخدام الضوء المستقطب

- قياس خشونة السطح

- فحص بصري للخدوش أو الفقاعات أو الشوائب

بالنسبة للتطبيقات عالية الدقة، نستخدم معدات قياس متخصصة بما في ذلك قياس التداخل والمسح بالليزر للتحقق من جودة السطح على مستوى الميكرون.

الموازنة بين التكلفة والجودة

يمكن أن تمثل المعالجة اللاحقة 20-40% من إجمالي تكلفة التصنيع لمكونات PMMA. عند التخطيط لمشروع ما، من المهم تحديد مستوى المعالجة اللاحقة اللازمة للتطبيق الخاص بك فقط:

- الأجزاء الوظيفية قد لا تتطلب سوى إزالة الأزيز الأساسية وتخفيف الضغط فقط

- مكونات العرض تحتاج إلى مستويات أعلى من التشطيب السطحي

- المكونات البصرية المطالبة ببروتوكول ما بعد المعالجة الأكثر صرامة

في شركة PTSMAKE، نعمل مع العملاء لتحديد التوازن الأمثل بين التكلفة والجودة لكل تطبيق. يمكن تقليل بعض خطوات ما بعد المعالجة إلى الحد الأدنى من خلال التصميم الدقيق واستراتيجيات التصنيع الآلي، مما يقلل من تكلفة التصنيع الإجمالية دون المساس بالجودة.

اعتبارات خاصة للأشكال الهندسية المعقدة

تمثل الأجزاء ذات الميزات المعقدة تحديات فريدة من نوعها في مرحلة ما بعد المعالجة. قد تتطلب الزوايا الداخلية أو التجاويف العميقة أو التفاصيل الدقيقة تقنيات متخصصة:

- تركيبات مصممة خصيصاً للوصول إلى المناطق الصعبة

- التلميع بالبخار لمعالجة الأشكال المعقدة بشكل موحد

- أنظمة التشطيب الروبوتية للحصول على نتائج متسقة

- التلميع متعدد المحاور باستخدام الحاسب الآلي للأسطح البصرية الدقيقة

مع أكثر من 15 عامًا في مجال التصنيع الدقيق، وجدتُ أن معالجة متطلبات ما بعد المعالجة أثناء مرحلة التصميم تؤدي إلى إنتاج أكثر كفاءة ونتائج أفضل.

دراسات الحالة: التطبيقات الناجحة لـ PMMA والبولي كربونات في المشاريع البصرية؟

هل سبق لك أن عملت على مشروع بصري ووجدت صعوبة في الاختيار بين PMMA والبولي كربونات؟ يمكن أن يؤدي اختيار المواد إلى تحسين أداء منتجك أو إفساده، ومع ذلك يتخذ العديد من المهندسين هذا القرار دون رؤية أمثلة واقعية لكيفية أداء كل مادة في تطبيقات مماثلة.

تقدم دراسات الحالة أكثر الرؤى العملية عند المقارنة بين PMMA والبولي كربونات للتطبيقات البصرية. عادةً ما تتفوق مادة PMMA في شاشات العرض وإضاءة السيارات والتطبيقات المعمارية حيث يكون الوضوح أمرًا بالغ الأهمية. ويتألق البولي كربونات في معدات السلامة وشاشات العرض الخارجية والأجهزة الطبية حيث لا يمكن المساس بمقاومة الصدمات.

إضاءة السيارات: ميزة PMMA الواضحة وضوح الشمس في السيارات

في صناعة السيارات، تُستخدم كلتا المادتين على نطاق واسع، ولكن بتخصصات مختلفة. لقد عملت مع العديد من عملاء السيارات في شركة PTSMAKE الذين فكروا في البداية في استخدام البولي كربونات لعدسات المصابيح الأمامية ولكنهم اختاروا في النهاية مادة PMMA لخصائصها البصرية الفائقة.

تضمن أحد المشاريع المحددة تصميم مجموعات مصابيح أمامية مخصصة لشركة تصنيع سيارات فاخرة. احتاج العميل إلى نقل ضوء استثنائي مع الحد الأدنى من التشويه. وبعد تصنيع النماذج الأولية من كلتا المادتين، تم تسليم نسخة PMMA:

- انتقال الضوء 92% (مقارنة بـ 88% للبولي كربونات)

- نمط توزيع أكثر دقة للضوء

- مقاومة أفضل للاصفرار الناتج عن التعرض للأشعة فوق البنفسجية

كانت التضحية الطفيفة في مقاومة الصدمات مقبولة لأن العدسات ستكون محمية بغطاء شفاف من البولي كربونات. يوضح هذا النهج الهجين - باستخدام مادة PMMA للدقة البصرية والبولي كربونات للحماية - كيف يمكن أن يؤدي فهم نقاط قوة كل مادة إلى حلول تصميم مثالية.

أجهزة التصوير الطبي: انتصارات متانة البولي كربونات

تمثل البيئات الطبية تحديات مختلفة. بالنسبة لإحدى الشركات المصنعة لأجهزة التصوير الطبي، قمنا بتصنيع مكونات مبيت تحتاج إلى وضوح بصري ومتانة استثنائية. وفي هذه الحالة، كان البولي كربونات هو الفائز الواضح.

يحتاج الجهاز إلى:

- تتحمل التنظيف المتكرر بالمواد الكيميائية القاسية

- النجاة من السقوط والتأثيرات المحتملة

- الحفاظ على ثبات الأبعاد في درجات الحرارة المختلفة

- توفير وضوح بصري معقول

في حين أن مادة PMMA كانت ستوفر خواص بصرية أفضل قليلاً، فإن التوافق الحيوي7 المتطلبات والحاجة إلى مقاومة المواد الكيميائية جعلت البولي كربونات الخيار الأمثل. لم يبلغ العميل عن أي أعطال بسبب تشقق المواد أو التلف الكيميائي بعد عامين من الاستخدام الميداني.

دراسة مقارنة عروض البيع بالتجزئة

يوفر مشروع عرض التجزئة مقارنة ممتازة بين كلتا المادتين جنبًا إلى جنب. لقد أنشأنا نموذجين متطابقين لوحدتي عرض متماثلتين إحداهما باستخدام مادة PMMA المشكّلة آليًا والأخرى باستخدام البولي كربونات. وقد اختبر العميل كلاهما في بيئات حقيقية لمدة ستة أشهر.

نتائج الأداء

| الممتلكات | شاشة PMMA | شاشة عرض البولي كربونات |

|---|---|---|

| الوضوح المبدئي | ممتاز (94% انتقال الضوء) | جيد جدًا (89% انتقال الضوء) |

| مقاومة الخدش | جيد (بعض الخدوش الطفيفة بعد 6 أشهر) | ضعيف (خدش كبير في المناطق ذات الازدحام الشديد) |

| الأضرار الناجمة عن التصادم | ثلاث لوحات متشققة بعد اصطدامات عرضية | لا توجد تشققات على الرغم من التأثيرات المماثلة |

| ثبات الأشعة فوق البنفسجية | لا يوجد اصفرار ملحوظ | اصفرار طفيف على الألواح المواجهة للجنوب |

| التكلفة | التكلفة الأساسية | 18% أعلى من PMMA |

اختار العميل في النهاية مادة PMMA للأماكن الداخلية والبولي كربونات للتركيبات الخارجية التي تشهد حركة مرور عالية، مما أدى إلى تحسين استثماره بناءً على المتطلبات البيئية.

تطبيق التزجيج المعماري

بالنسبة للتطبيقات المعمارية التي تتنافس فيها كلتا المادتين، رأيت أنماطًا مثيرة للاهتمام. تضمن أحد المشاريع الحديثة إنشاء ناشرات ضوئية مخصصة لردهة مبنى إداري. حدد المهندس المعماري في البداية مادة البولي كربونات لمقاومتها للصدمات، ولكن بعد مراجعة العينات، تحول إلى مادة PMMA لهذه الأسباب:

- خلقت درجة النقاء الفائقة أنماط إضاءة أكثر حيوية

- كان لموقع التركيب الحد الأدنى من مخاطر التأثير

- تسمح صلابة PMMA العالية للألواح الأقل سمكًا

- وفورات في التكاليف تبلغ حوالي 15%

تعزز هذه الحالة أن اختيار المواد يجب أن يراعي دائمًا بيئة التشغيل الفعلية، وليس فقط الخصائص النظرية.

الإلكترونيات الاستهلاكية: النُهج الهجينة

غالبًا ما تستخدم صناعة الإلكترونيات الاستهلاكية أساليب هجينة. وبالنسبة لإحدى الشركات المصنعة لملحقات الهواتف الذكية، قمنا بتطوير منتج باستخدام كلتا المادتين:

- PMMA لعناصر العدسة البصرية (واقي الكاميرا)

- بولي كربونات للإطار الهيكلي ومناطق الصدمات

وقد استفاد هذا التصميم من الوضوح البصري لمادة PMMA مع استخدام مقاومة البولي كربونات للصدمات في المناطق التي من المحتمل أن تتعرض للسقوط أو الإجهاد. تم تحسين عملية التصنيع الآلي لكل مادة على حدة، مع استخدام معلمات قطع وتقنيات تشطيب مختلفة.

الوجبات العملية المستخلصة من دراسات الحالة

تسلط هذه التطبيقات الواقعية الضوء على عدة اعتبارات عملية:

- الاختيار الخاص بالتطبيق أمر بالغ الأهمية - الخصائص النظرية أقل أهمية من الأداء الفعلي في حالة استخدامك المحددة

- يمكن للتصميمات الهجينة أن تقدم أفضل ما في العالمين - استخدام كل مادة حيثما تكون نقاط قوتها أكثر قيمة

- تؤثر العوامل البيئية بشكل كبير على الأداء - يؤثر التعرض للأشعة فوق البنفسجية والتلامس الكيميائي وتقلبات درجات الحرارة على كل مادة بشكل مختلف

- معالجات ما بعد التصنيع يمكن أن تعزز الأداء - يمكن أن يؤدي التلدين المناسب والمعالجات السطحية المناسبة إلى تحسين كلتا المادتين بشكل كبير

بعد العمل مع العديد من العملاء على التطبيقات البصرية، وجدت أن اختبار النماذج الأولية في ظروف التشغيل الفعلية يوفر رؤى لا تستطيع أوراق بيانات المواد وحدها توفيرها. في PTSMAKE، غالبًا ما نوصي في شركة PTSMAKE بإنتاج نماذج أولية صغيرة من كلتا المادتين عندما تقع متطلبات التطبيق في منطقة التداخل حيث يمكن أن تعمل أي من المادتين.

ما هي اعتبارات الكفاءة من حيث التكلفة في التصنيع الآلي للقطع الكبير الحجم من PMMA؟

هل سبق لك أن تلقيت عرض أسعار لتصنيع ماكينات PMMA بكميات كبيرة جعلك تشعر بالجبن؟ هل تجد نفسك توازن باستمرار بين متطلبات الجودة وقيود الميزانية عند زيادة الإنتاج؟ يمكن لهذه التحديات المتعلقة بالتكلفة أن تجعل مشروعك قابلاً للاستمرار أو الفشل.

تنحصر كفاءة التكلفة في التصنيع الآلي للقطع الكبيرة الحجم من PMMA في تحسين استخدام المواد واختيار الأدوات المناسبة وتنفيذ الأتمتة وتقليل تكاليف العمالة وتقليل متطلبات ما بعد المعالجة. يمكن للاستراتيجية الصحيحة أن تقلل التكاليف لكل وحدة بنسبة 30-50% مقارنةً بالإنتاج منخفض الحجم مع الحفاظ على معايير الجودة.

استراتيجيات تحسين المواد

عند توسيع نطاق عمليات تصنيع PMMA، تصبح تكاليف المواد عاملاً مهمًا في ميزانيتك الإجمالية. لقد وجدتُ أن تنفيذ بعض الاستراتيجيات الرئيسية يمكن أن يقلل بشكل كبير من الهدر ويزيد من العائد.

كفاءة التعشيش

أحد أكثر الأساليب فعالية هو تحسين تداخل الأجزاء على صفائح المواد الخام. يمكن لبرامج CAM المتقدمة ترتيب مكونات متعددة لتقليل الخردة. في السيناريوهات ذات الحجم الكبير، يُترجم حتى تحسين 5% في استخدام المواد إلى وفورات كبيرة.

على سبيل المثال، عندما نتعامل مع طلبات ألواح العرض الكبيرة من PMMA بمعدل PTSMAKE، تحقق خوارزميات التداخل لدينا عادةً استخدامًا للمواد يتراوح بين 85 و90% مقارنةً بمتوسط الصناعة الذي يتراوح بين 70 و75%. يمكن لهذه الكفاءة وحدها أن تقلل تكاليف المواد الخام بما يصل إلى 20%.

اختيار حجم المخزون

اختيار حجم المخزون الأمثل مهم بنفس القدر. تعتبر أحجام الألواح القياسية أكثر فعالية من حيث التكلفة من المقاسات المخصصة، ولكن عليك مراعاة متطلبات الجزء الخاص بك:

| حجم المخزون (مم) | التكلفة لكل متر مربع | التطبيق النموذجي | نفايات % لقطع الغيار القياسية |

|---|---|---|---|

| 1220 x 2440 | أقل | لوحات كبيرة | 10-15% |

| 600 x 1200 | متوسط | مكونات متوسطة | 15-20% |

| مقاسات مخصصة | أعلى | الأجزاء المتخصصة | 5-10% |

اعتبارات الأدوات للإنتاج بكميات كبيرة

يؤثر اختيار الأدوات بشكل كبير على كل من التكلفة والجودة في التصنيع الآلي بكميات كبيرة من PMMA. غالبًا ما يؤتي الاستثمار الأولي في الأدوات الممتازة ثماره على المدى الطويل.

إدارة عمر الأداة

في الإنتاج بكميات كبيرة، أوصي بالاستثمار في الأدوات المطلية بالماس على الرغم من ارتفاع تكلفتها الأولية. إن الإطفاء8 من هذه الأدوات الممتازة عبر آلاف الأجزاء في الواقع يقلل من تكلفة الوحدة الواحدة بشكل كبير.

قد تكلف ماكينات التفريز الطرفية القياسية من الكربيد $30-50 وتدوم لمدة 300-500 قطعة PMMA قبل أن يظهر عليها التآكل، في حين أن الأداة المغلفة بالماس $200-300 يمكنها غالبًا معالجة 3000-5000 قطعة. من الواضح أن الحسابات تفضل الأدوات الممتازة للأحجام الكبيرة.

الأدوات الموحدة

يؤدي تنفيذ استراتيجية موحدة للأدوات إلى تقليل أوقات التبديل وتبسيط إدارة المخزون:

- استخدام أدوات هندسية مشتركة يمكن أن تعالج ميزات متعددة

- إنشاء مكتبة أدوات تغطي 90% من عملياتك المعتادة

- التقليل من الأدوات المتخصصة التي تتطلب تدخلاً يدويًا

الأتمتة وتصميم التجهيزات

تتغير اقتصاديات التصنيع الآلي للقطع الكبيرة الحجم من PMMA بشكل كبير عند إدخال الأتمتة. الاستثمار المبدئي أعلى، لكن تكاليف الوحدة الواحدة تنخفض بشكل حاد مع زيادة الحجم.

الأنظمة متعددة التركيبات

لقد قمت بتنفيذ أنظمة متعددة التركيبات تتيح التشغيل على مدار الساعة طوال أيام الأسبوع بأقل تدخل من المشغل. وتشمل هذه الأنظمة عادةً ما يلي:

- منصات نقالة سريعة التغيير تحافظ على الدقة الموضعية

- قواعد تركيبات قياسية موحدة متوافقة مع مجموعات الأجزاء المختلفة

- أنظمة RFID أو الباركود لاختيار البرنامج تلقائيًا

يمكن للأنظمة الحديثة المنصة النقالة الحديثة تقليل أوقات الإعداد بنسبة 80-90%، مما يسمح للماكينات بقضاء وقت أطول في القطع ووقت أقل في الجلوس في وضع الخمول أثناء عمليات التغيير.

تحسين حجم الدُفعات

إيجاد الحجم الأمثل للدفعات يوازن بين تكاليف الإعداد وتكاليف حمل المخزون:

| حجم الدفعة | تأثير تكلفة الإعداد | تكلفة المخزون | مثالي لـ |

|---|---|---|---|

| صغير (50-200) | أعلى لكل وحدة | أقل | تغييرات متكررة في التصميم |

| متوسطة (200-1000) | معتدل | معتدل | النهج المتوازن |

| كبير (1000+) | أقل لكل وحدة | أعلى | منتجات مستقرة وناضجة |

اختيار الماكينة واستخدامها

يؤثر نوع ماكينة التحكم الرقمي بنظام التحكم الرقمي التي تختارها لإنتاج كميات كبيرة من PMMA تأثيرًا كبيرًا على هيكل التكلفة.

التصنيع الآلي متعدد المحاور مقابل التصنيع الآلي ثلاثي المحاور

في حين أن الماكينات خماسية المحاور تأتي بسعر شراء أعلى، إلا أنها غالبًا ما توفر اقتصاديات فائقة للقِطع المعقدة من PMMA. في PTSMAKE، يمكن لماكيناتنا خماسية المحاور تقليل أزمنة الدورات بنسبة 30-40% مقارنةً بالبدائل ثلاثية المحاور من خلال تقليل تغييرات الإعداد والسماح بزوايا الأداة المثلى.

ومع ذلك، بالنسبة للمكونات الأبسط، قد توفر الماكينات متعددة المحاور ثلاثية المحاور إنتاجية أكبر لكل دولار يتم استثماره مقارنةً بعدد أقل من الماكينات خماسية المحاور.

تعظيم وقت تشغيل الماكينة

ينخفض سعر الماكينة بالساعة مع زيادة الاستخدام. تشمل الاستراتيجيات العملية ما يلي:

- تنفيذ الصيانة التنبؤية لمنع التعطل غير المخطط له

- جدولة المهام المتشابهة بشكل متتابع لتقليل تغييرات الإعداد إلى الحد الأدنى

- تشغيل مكونات أبسط أثناء العمليات الليلية غير المأهولة

- استخدام مراقبة تآكل الأدوات لمنع مشاكل الجودة والقطع المخردة

اقتصاديات ما بعد المعالجة ومراقبة الجودة

غالبًا ما يتم التغاضي عن تكاليف ما بعد المعالجة التي يمكن أن تمثل 15-30% من التكلفة الإجمالية في عمليات تصنيع PMMA.

مراقبة الجودة المتكاملة

يقلل بناء التحقق من الجودة في عملية التصنيع الآلي من إعادة العمل المكلفة ومرتجعات العملاء. لإنتاج كميات كبيرة من PMMA، ضع في اعتبارك:

- السبر أثناء العملية للتحقق من الأبعاد الحرجة

- أنظمة الرؤية الآلية للكشف عن العيوب السطحية

- التحكم الإحصائي في العمليات لتحديد الاتجاهات قبل حدوث الأعطال

تتطلب هذه الأنظمة استثمارًا مقدمًا ولكنها تقلل بشكل كبير من تكاليف الجودة في الإنتاج بكميات كبيرة.

أتمتة التشطيبات

عمليات الصقل وإزالة الأزيز اليدوية تتطلب عمالة كثيفة ويصعب توسيع نطاقها. بالنسبة للأحجام الكبيرة، تحقق من الخيارات الآلية:

- أنظمة الهبوط لكسر الحواف والتشطيب الخفيف

- خلايا صقل روبوتية لتشطيب أسطح متناسق

- معدات الصقل باللهب للحصول على حواف بجودة بصرية عالية الجودة

من خلال أتمتة هذه الخطوات، يمكنك تحقيق جودة متسقة مع تقليل تكاليف العمالة بنسبة 50-70% مقارنة بالطرق اليدوية.

هل يمكن لتصنيع PMMA تحقيق متطلبات السطح من الدرجة الطبية؟

هل سبق لك أن فحصت جهازًا طبيًا تحت التكبير وتساءلت عن كيفية تحقيق الشركات المصنعة لتلك اللمسة النهائية المثالية التي تشبه الزجاج؟ أو هل عانيت مع مكونات PMMA التي اجتازت عمليات فحص الأبعاد ولكنها فشلت بسبب عيوب السطح؟ غالباً ما يعود الفرق بين الأجهزة الطبية الملائمة والممتازة إلى جودة السطح - وهو عامل يمكن أن يعني الحياة أو الموت في التطبيقات الحرجة.

نعم، يمكن أن يحقق تصنيع PMMA متطلبات السطح من الدرجة الطبية عند استخدام التقنيات المناسبة. من خلال الأدوات المتخصصة ومعلمات القطع المحسّنة وطرق المعالجة اللاحقة المناسبة، يمكن تشكيل PMMA لتحقيق قيم Ra أقل من 0.2 ميكرومتر، مما يلبي المعايير الطبية الصارمة للغرسات والأجهزة.

فهم متطلبات السطح من الدرجة الطبية للمادة PMMA

تتطلب الأجهزة الطبية جودة سطح استثنائية لعدة أسباب مهمة. تعتمد سلامة المريض والتوافق الحيوي ووظائف الجهاز على خصائص السطح المناسبة. بالنسبة لمكونات PMMA المستخدمة في التطبيقات الطبية، تكون متطلبات السطح صارمة بشكل خاص بسبب استخدام المادة في الأجهزة البصرية والأجهزة القابلة للزرع.

تتطلب أسطح PMMA من الدرجة الطبية عادةً:

- قيم خشونة السطح (Ra) من 0.05 إلى 0.2 ميكرومتر

- عدم وجود تشققات مجهرية أو مركزات إجهاد

- عدم تلوث الجسيمات

- وضوح بصري للتطبيقات البصرية

- ثبات الأبعاد على المستويات المجهرية

من خلال خبرتي في العمل مع الشركات المصنعة للأجهزة الطبية، غالبًا ما تتجاوز هذه المتطلبات المواصفات الصناعية القياسية بمقدار كبير. وتتطلب تلبية هذه المتطلبات أساليب متخصصة في التصنيع الآلي.

معلمات السطح الحرجة لمكونات PMMA الطبية

عند تقييم أسطح PMMA للتطبيقات الطبية، يجب مراعاة عدة معايير رئيسية:

مقاييس خشونة السطح

يتم قياس خشونة السطح من خلال معلمات متعددة، كل منها يروي جزءًا مختلفًا من قصة جودة السطح:

| المعلمة | الوصف | المتطلبات الطبية النموذجية لـ PMMA |

|---|---|---|

| رع | متوسط الخشونة | 0.05-0.2 ميكرومتر |

| رز | الحد الأقصى للارتفاع | 0.5-1.5 ميكرومتر |

| ر.ت | الارتفاع الكلي للملف الشخصي | 0.8 - 2.0 ميكرومتر |

| راء راء | متوسط الجذر التربيعي الجذري للخشونة | 0.08-0.3 ميكرومتر |

في عمليات التصنيع الآلي لمادة PMMA لدينا في PTSMAKE، وجدنا أنه على الرغم من أن Ra هو المعلمة الأكثر تحديدًا في الغالب، إلا أن التطبيقات الطبية غالبًا ما تتطلب مراقبة قيم خشونة متعددة لضمان توصيف السطح بالكامل.

اعتبارات سلامة السطح

بالإضافة إلى الخشونة، تشمل سلامة السطح ما يلي:

- غياب التكسير الدقيق9 والأضرار تحت السطح

- الحد الأدنى من الإجهادات المتبقية التي يمكن أن تؤدي إلى التشقق أو الفشل

- التحكم في كيمياء السطح من أجل التوافق الحيوي

- الاتساق عبر المكون بأكمله

تقنيات التصنيع الآلي المتخصصة للمادة PMMA الطبية من الدرجة الطبية

يتطلب تحقيق أسطح من الدرجة الطبية على مادة PMMA تقنيات متخصصة تتجاوز ممارسات التصنيع القياسية.

اختيار الأداة والهندسة

تُحدث أداة القطع المناسبة فرقًا كبيرًا في جودة سطح PMMA. أوصي بـ

- أدوات الكربيد المصقول بالماس أو PCD (الماس متعدد الكريستالات)

- حواف قطع حادة مع زوايا حادة تتراوح بين 0-5 درجات

- يتراوح نصف قطر مقدمة الأداة بين 0.2-0.8 مم حسب التطبيق

- أدوات ماسية أحادية البلورة لتمريرات تشطيب بجودة بصرية عالية الجودة

تحسين معلمات القطع

وبناءً على عملي مع الشركات المصنعة للأجهزة الطبية، فإن معلمات القطع هذه تنتج باستمرار أسطح PMMA ممتازة:

| المعلمة | الخشونة | شبه تشطيب | التشطيب |

|---|---|---|---|

| سرعة القطع | 150-250 م/دقيقة | 250-350 م/دقيقة | 350-500 م/دقيقة |

| معدل التغذية | 0.1 - 0.2 مم/ملم/مكرر | 0.05 - 0.1 مم/ملم/مكرر | 0.01 - 0.03 مم/ملم/مكرر |

| عمق القطع | 0.5-2.0 مم | 0.1-0.5 مم | 0.01-0.05 مم |

| التبريد | سائل تبريد الفيضانات | التبريد بالضباب | نفخ الهواء أو تجفيفه |

الإدارة الحرارية أثناء التصنيع الآلي

إن درجة حرارة التحول الزجاجي المنخفضة ل PMMA (105 درجة مئوية) تجعل الإدارة الحرارية أمرًا بالغ الأهمية. لقد حققنا أفضل النتائج من خلال:

- استخدام سرعات قطع عالية مع أعماق قطع خفيفة للغاية

- تنفيذ استراتيجيات التبريد المناسبة

- السماح بفترات توقف كافية بين التمريرات على الميزات الحرجة

- مراقبة درجة حرارة الأداة أثناء العمليات الممتدة

طرق المعالجة اللاحقة ل PMMA الطبية

حتى مع المعالجة الآلية المحسّنة، غالبًا ما تكون المعالجة اللاحقة ضرورية لتحقيق أسطح حقيقية من الدرجة الطبية:

تلميع البخار: يمكن أن يؤدي التعرض لفترة وجيزة لبخار الكلوروفورم أو بخار كلوريد الميثيلين إلى إنتاج أسطح شفافة ضوئيًا، ولكنه يتطلب ضوابط صارمة للسلامة.

التلميع الميكانيكي: الصقل التدريجي بمركبات الماس وصولاً إلى 0.5 ميكرومتر من الحبيبات.

المعالجة بالأشعة فوق البنفسجية: بالنسبة لبعض التطبيقات، يمكن أن يساعد التعرض للأشعة فوق البنفسجية في تثبيت خصائص السطح.

التنظيف الدقيق: عمليات تنظيف متعددة المراحل لإزالة جميع بقايا التشغيل الآلي.

طرق التحقق من الجودة

يتطلب استيفاء المعايير الطبية التحقق الصارم. ونحن في شركة PTSMAKE، نوظف:

- قياسات مقياس الملامح للتحقق من الخشونة

- الفحص المجهري البصري للتقييم البصري للسطح

- الفحص المجهري الإلكتروني للتطبيقات الحرجة

- أنظمة التركيبات المخصصة للحفاظ على اتجاه الجزء أثناء الفحص

مثال لحالة واقعية

في مشروع حديث لإحدى الشركات المصنعة لأجهزة طب العيون، واجهنا تحدي إنتاج مكونات PMMA ب Ra < 0.1 ميكرومتر لنظام عدسة قابلة للزرع. ومن خلال تنفيذ أدوات ذات تشطيب ماسي، وتصنيع آلي متعدد المراحل، وتلميع بالبخار خاضع للتحكم، حققنا قيم Ra بمتوسط 0.08 ميكرومتر في جميع المكونات، مما يلبي المتطلبات الطبية الصارمة.

تطلبت العملية تحكمًا دقيقًا في درجة الحرارة طوال عملية التصنيع وتركيبات خاصة لمنع أي تلامس مع السطح أثناء المناولة. وقد أدى هذا النهج إلى زيادة تكاليف الإنتاج بحوالي 301 تيرابايت 11 تيرابايت، ولكن جودة السطح الناتجة قضت على مشاكل التوافق الحيوي السابقة التي واجهها العميل.

الخاتمة: مستقبل تصنيع ال PMMA الطبي

الإجابة المختصرة على سؤال عنواننا هي نعم، ولكن مع مؤهلات مهمة. من المؤكد أن التصنيع الآلي للمادة PMMA يمكن أن يحقق متطلبات السطح من الدرجة الطبية، ولكن فقط عند التعامل مع المادة بمعرفة وتقنيات متخصصة.

مع استمرار ازدياد متطلبات الأجهزة الطبية المتزايدة، أتوقع أن أرى المزيد من التطورات في أساليب التصنيع الهجين التي تجمع بين القطع التقليدي والتقنيات الجديدة مثل التصنيع الآلي بمساعدة الموجات فوق الصوتية خصيصًا لمكونات PMMA.

ما هي الأخطاء الشائعة التي يجب تجنبها عند تصنيع مكونات PMMA رقيقة الجدران؟

هل سبق لك أن شاهدت مكونات PMMA المصممة بعناية تخرج من التصنيع الآلي وهي تعاني من تشققات أو اعوجاج أو حواف ذائبة؟ هذا الشعور بالغرق عندما تفشل أجزاء الأكريليك ذات الجدران الرقيقة بعد ساعات من التخطيط واستثمار المواد الكبيرة يمكن أن يكون مدمراً للجدول الزمني والميزانية.

يتطلب تصنيع مكونات PMMA رقيقة الجدران بالقطع تجنب العديد من الأخطاء الفادحة بما في ذلك التركيب غير الصحيح، وقوى القطع المفرطة، والتبريد غير الكافي، واختيار الأدوات غير المناسبة، واستراتيجيات البرمجة السيئة. تؤدي هذه الأخطاء إلى اعوجاج أو تشقق أو ذوبان أو عدم دقة الأبعاد التي تضر بكل من الجماليات والأداء الوظيفي.

فهم التحديات التي تواجه مكونات PMMA رقيقة الجدران من PMMA

يمثل البولي ميثيل ميثاكريليت PMMA، المعروف باسم الأكريليك، تحديات فريدة من نوعها عند تشكيله آليًا في هياكل رقيقة الجدران. إن مزيجها من الهشاشة والتوصيل الحراري المنخفض والحساسية للإجهاد يجعلها ضعيفة بشكل خاص أثناء عمليات التصنيع الآلي. بعد العمل مع هذه المادة لسنوات عديدة، حددت أنماطًا في أعطال التصنيع التي تسبب مشاكل متكررة.

يشير تعريف "الجدران الرقيقة" عادةً إلى المقاطع التي يقل سمكها عن 2 مم، على الرغم من أن التحديات يمكن أن تبدأ في الظهور عند سمك أقل من 3 مم اعتمادًا على هندسة الجزء الكلي وتعقيده. في شركة PTSMAKE، لاحظنا أنه عندما يقل سمك الجدار عن 1 مم، يزداد مستوى الصعوبة بشكل كبير، مما يتطلب تقنيات متخصصة وتحكمًا دقيقًا في العملية.

خصائص المواد التي تساهم في صعوبات التصنيع الآلي

تخلق الخصائص المتأصلة في PMMA العديد من تحديات التصنيع الآلي:

- موصلية حرارية منخفضة (0.17-0.19 واط/م-ك) تسبب تراكم الحرارة

- درجة حرارة تحول زجاجي منخفضة نسبيًا (~ 105 درجة مئوية)

- طبيعة هشة مع مرونة محدودة تحت الضغط

- قابلية التأثر بـ تجعد الإجهاد10 عند التعرض لبعض المواد الكيميائية أو الحرارة الزائدة

- الميل إلى التشقق بدلاً من تشكيل شرائح متصلة أثناء القطع

تعني هذه الخصائص أن الأخطاء التي قد تكون قابلة للتسامح عند تصنيع المعادن أو حتى البلاستيكيات الأخرى تصبح أعطالاً خطيرة مع PMMA رقيقة الجدران.

أهم أخطاء التركيبات وحلولها

ربما يكون قطع العمل غير الصحيح هو المصدر الأكثر شيوعًا للأعطال التي أواجهها مع مكونات PMMA رقيقة الجدران.

ضغط التثبيت المفرط

يقوم العديد من الميكانيكيين بمعالجة PMMA مثل المعدن، حيث يطبقون قوى تشبيك مماثلة. يؤدي ذلك إلى حدوث إجهادات داخلية قد لا تكون مرئية على الفور ولكن يمكن أن تؤدي إلى التشقق إما أثناء التصنيع الآلي أو لاحقًا أثناء الاستخدام. لقد شاهدت قطعًا تجتاز الفحص ثم تفشل بعد أيام بسبب الإجهاد المتبقي.

الحل: استخدم تشبيكًا موحدًا وموزعًا مع عزم دوران متحكم فيه. توفر تركيبات التفريغ قوة تثبيت ممتازة بدون نقاط ضغط مركزة. في PTSMAKE، غالبًا ما نستخدم في PTSMAKE دعامات مطابقة مطبوعة ثلاثية الأبعاد مخصصة للأشكال الهندسية المعقدة.

عدم كفاية الدعم أثناء التصنيع الآلي

تنثني الجدران الرقيقة تحت قوى القطع، مما يؤدي إلى اهتزازات ورفرفة وعدم دقة الأبعاد.

الحل: توفير مواد داعمة أو دعامات مضحية يمكن إزالتها بعد التشغيل الآلي. بالنسبة للفتحات أو القواطع، اترك الألسنة التي تتم إزالتها في عملية نهائية.

أخطاء معلمات القطع

أخطاء السرعة والتغذية

أحد أهم الأخطاء الأكثر أهمية هو معلمات القطع غير المناسبة:

| المعلمة | الخطأ الشائع | النهج الموصى به |

|---|---|---|

| سرعة القطع | مرتفع جداً، مما يسبب الذوبان | 100-300 م/دقيقة حسب الأداة |

| معدل التغذية | بطيء جداً، مما يولد حرارة زائدة | الحفاظ على حمل البُرادة من 0.05-0.15 مم لكل سن |

| عمق القطع | العمق المفرط الذي يخلق الكثير من القوة | تمريرات ضوئية متعددة، بحد أقصى 1 مم للجدران الرقيقة |

| خطوة فوق | كبير جداً، مما يسبب الانحراف | الحد الأقصى 25% لقطر الأداة للتشطيب 25% |

التوازن بين السرعة والتغذية أمر بالغ الأهمية بشكل خاص. تؤدي سرعة عمود الدوران العالية جدًا مع معدل تغذية بطيء جدًا إلى حرارة احتكاك يمكن أن تذيب المادة. يحقق PMMA أفضل أداء مع أدوات حادة وسرعات معتدلة ومعدلات تغذية ثابتة.

أعطال التبريد والتشحيم

تعني الموصلية الحرارية الضعيفة ل PMMA أن الحرارة تتراكم بسرعة.

خطأ في التبريد: عدم استخدام أي سائل تبريد أو استخدام سائل تبريد مائي يمكن أن يسبب صدمة حرارية.

الحل: يعمل تبريد الهواء المضغوط بشكل جيد للغاية مع المكونات رقيقة الجدران. في بعض الحالات، يمكن أن يكون رذاذ مادة التشحيم المتوافقة فعالاً. لقد طورنا في PTSMAKE ترتيبات فوهة تبريد هواء متخصصة تتبع مسار الأداة لتوفير تحكم ثابت في درجة الحرارة.

مزالق اختيار الأداة

هندسة الأدوات غير المناسبة

غالبًا ما يكون أداء ماكينات التفريز الطرفية العامة المصممة للمعادن ضعيفًا على PMMA.

الأخطاء الشائعة:

- استخدام أدوات ذات زوايا أشعل النار غير كافية

- استخدام أدوات ذات مزامير كثيرة جداً

- اختيار الأدوات البالية التي تولد حرارة زائدة

الحل: استخدم ماكينات التفريز الطرفية أحادية أو مزدوجة الفلوت المصممة خصيصًا للأكريليك. تتميز هذه الأدوات بزوايا أشعل النار الإيجابية العالية (15-20 درجة) وخلوص برادة كبيرة لتفريغ المواد بكفاءة دون تراكم الحرارة.

مشكلات برمجة مسار الأداة

حتى مع وجود أدوات مناسبة، يمكن أن تؤدي استراتيجية البرمجة السيئة إلى تدمير أجزاء PMMA رقيقة الجدران.

خطأ: القطع التقليدي الذي يضغط على الجدران الرقيقة أو الجدران التي تصبح أرق تدريجياً.

الحل: عمليات التفريز المتسلق المبرمجة التي تقطع مع اتجاه الدوران، مما يقلل من قوة الدفع ضد الجدران الرقيقة. تُعد إستراتيجيات المقاصة التكيفية التي تحافظ على تعشيق الأداة بشكل متسق مثالية لـ PMMA.

أخطاء معالجة ما بعد المعالجة الآلية

تتعطل العديد من أجزاء PMMA جيدة التشكيل أثناء عمليات المناولة أو التنظيف أو التشطيب.

عدم التوافق الكيميائي

يمكن أن يتسبب استخدام المنظفات أو المواد اللاصقة غير المناسبة في حدوث تشققات وتشققات في المناطق المجهدة من الجدران الرقيقة.

الحل: استخدم فقط المواد الكيميائية المتوافقة المعروفة بأنها آمنة على PMMA. يعتبر كحول الأيزوبروبيل بتركيز 70% آمنًا بشكل عام للتنظيف، بينما يجب تجنب الأسيتون والمذيبات الأقوى تمامًا.

الصدمة الحرارية خلال مرحلة ما بعد المعالجة

يمكن أن تؤدي التغيرات السريعة في درجات الحرارة إلى حدوث إجهاد وتشقق.

الحل: اسمح للأجزاء بالوصول تدريجياً إلى درجة حرارة الغرفة قبل المعالجة الإضافية. يجب أن يتم الصقل باللهب بعناية وبحركة ثابتة لتجنب السخونة الزائدة الموضعية.

مراقبة مراقبة الجودة

يفشل العديد من الميكانيكيين في فحص مكونات PMMA رقيقة الجدران بشكل كافٍ في ظل الظروف المناسبة.

خطأ: الفحص البصري تحت الإضاءة القياسية التي تفشل في الكشف عن أنماط الإجهاد.

الحل: افحص الأجزاء تحت الضوء المستقطب للكشف عن الضغوط الداخلية التي قد تؤدي إلى أعطال مستقبلية. لقد أنقذت هذه التقنية البسيطة والفعالة في الوقت نفسه عددًا لا يحصى من المشاريع في شركة PTSMAKE من خلال تحديد تركيزات الإجهاد قبل وصول الأجزاء إلى العملاء.

تعرّف على كيفية التغلب على القيود الكيميائية لـ PMMA في مشاريعك. ↩

انقر هنا للتعرّف على تقنيات التصنيع الآلي باستخدام الحاسب الآلي الخبيرة لقطع PMMA الخالية من الخدوش. ↩

انقر للتعرف على هذا المصطلح الرئيسي في كيمياء البلاستيك وأهميته في التصنيع. ↩

تعرّف على هذه الخاصية المهمة للتطبيقات الخارجية ومقاومة الأشعة فوق البنفسجية. ↩

تعرّف على سلوك المواد أثناء التصنيع الآلي لتحسين نتائجك. ↩

تعلّم كيف تمنع الإدارة السليمة للإجهاد تعطّل القِطع وتزيد من عمر المنتج. ↩

تعرف على توافق المواد مع الأنظمة البيولوجية للتطبيقات الطبية. ↩

تعرف على كيفية تغير توزيع التكلفة عبر أحجام الإنتاج. ↩

تعرّف على طرق المعالجة السطحية المتقدمة للتخلص من التشققات الدقيقة في PMMA. ↩

تعرّف على كيفية الوقاية من التشقق الإجهادي في مشاريعك باستخدام دليل الخبراء لدينا. ↩