قد يكون اختيار المادة البلاستيكية المناسبة لمشروع التصنيع الخاص بك أمرًا مربكًا. فمع وجود العديد من الخيارات المتاحة، كيف يمكنك معرفة أي منها يلبي متطلباتك المحددة دون إهدار ميزانيتك؟ يواجه العديد من المهندسين صعوبة في اتخاذ هذا القرار، مما يعرضهم لخطر التأخير في المشروع ومشاكل في الأداء عند اختيار المواد الخاطئة.

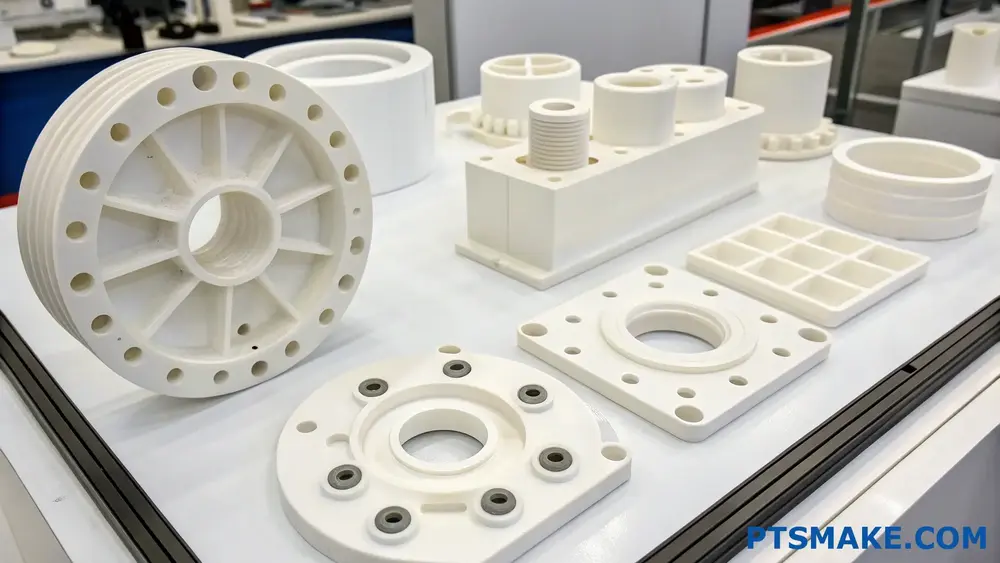

يعتبر البولي أوكسي ميثيلين (POM) ممتازًا في التصنيع الآلي نظرًا لثبات أبعاده العالية، وانخفاض الاحتكاك وقابليته الممتازة للتشغيل الآلي. إنه يقطع بشكل نظيف مع الحد الأدنى من النتوءات، ويحافظ على تفاوتات ضيقة وينتج قطعًا دقيقة مع تشطيبات سطحية جيدة، مما يجعله مثاليًا للمكونات الميكانيكية التي تتطلب الدقة.

خلال فترة عملي في شركة PTSMAKE، رأيتُ أن مادة POM أصبحت مادة مفضلة لدى عملائنا للمكونات المشكّلة آليًا بدقة. إن مزيجها من الخصائص الميكانيكية وخصائص التصنيع الآلي يجعلها مناسبة لمختلف التطبيقات. إذا كنت تفكر في استخدام POM في مشروع التصنيع الآلي التالي، فاستمر في القراءة لاكتشاف مزاياها وقيودها وتطبيقاتها المثالية لتحديد ما إذا كانت الخيار الصحيح لاحتياجاتك الخاصة.

ما هو POM في الهندسة الميكانيكية؟

هل سبق لك أن واجهت صعوبة في اختيار المادة المناسبة للمكونات الميكانيكية التي تحتاج إلى ثبات أبعاد ممتاز واحتكاك منخفض؟ أو هل وجدت نفسك في حيرة من أمرك بسبب تعدد خيارات البوليمر المتاحة للأجزاء الدقيقة؟ هذه التحديات يمكن أن تجعل القرارات الهندسية تبدو مربكة.

POM (بولي أوكسي ميثيلين) في الهندسة الميكانيكية هو بوليمر لدن بالحرارة عالي الأداء معروف بقوته الاستثنائية وصلابته وثبات أبعاده. يُستخدم على نطاق واسع لإنتاج مكونات دقيقة مثل التروس والمحامل والأجزاء الميكانيكية التي تتطلب احتكاكًا منخفضًا ومقاومة عالية للتآكل في مختلف التطبيقات الصناعية.

فهم خصائص مادة POM

أصبح POM، الذي يُشار إليه عادةً باسم الأسيتال أو البولي أسيتال أو باسميه التجاريين Delrin® (دوبونت) و Celcon® (سيلانيز)، أحد أكثر أنواع البلاستيك الهندسي تنوعًا في التصنيع الحديث. من خلال عملي مع العملاء في مختلف الصناعات، وجدتُ أن مجموعة الخصائص الفريدة من نوعها التي تتمتع بها POM تجعلها ذات قيمة خاصة للتطبيقات الميكانيكية.

يتكون التركيب الجزيئي لبوليمر POM من مجموعات -CH₂O- متكررة، مما يخلق بوليمر عالي التبلور بخصائص ميكانيكية متميزة. هذا التبلور يمنح بوليمر POM خواصًا ممتازة:

- قوة الشد (عادةً 60-70 ميجا باسكال)

- مقاومة التعب والإجهاد

- ثبات الأبعاد

- امتصاص منخفض للرطوبة (0.2-0.3%)

- مقاومة كيميائية للعديد من المذيبات

- معامل احتكاك منخفض (0.15-0.35)

إن أحد الجوانب التي تميز POM عن غيرها من اللدائن الهندسية الأخرى هو تميزها الاستثنائي التبلور1 - عادةً حوالي 75-85%، وهو ما يساهم في خواصه الميكانيكية الممتازة حتى في درجات الحرارة المرتفعة.

درجات POM وتنويعاتها

هناك نوعان أساسيان من POM يستخدمان في التطبيقات الهندسية:

- البوليمر المتجانس POM (يباع غالباً باسم Delrin®): توفر قوة ميكانيكية وصلابة ومقاومة أعلى للحرارة

- بوليمر كوبوليمر بوم: يتميز بثبات حراري ومقاومة كيميائية أفضل

يمكن تعديل كلا النوعين بإضافات مختلفة لتعزيز خصائص معينة:

| نوع POM | القوة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| معيار POM | الأداء الشامل | التروس والبطانات والبطانات والقطع الدقيقة |

| مقوى بالألياف الزجاجية | صلابة معززة | المكونات الهيكلية |

| مملوءة بـ PTFE | تقليل الاحتكاك | تطبيقات الانزلاق، المحامل |

| مثبتة بالأشعة فوق البنفسجية | مقاومة الطقس | التطبيقات الخارجية |

| مضاد للكهرباء الساكنة/موصل | الحماية من التفريغ الكهرومغناطيسي | مكونات الإلكترونيات |

التصنيع بالقطع POM: المزايا والاعتبارات

على مدار أكثر من 15 عامًا في PTSMAKE، عملت على نطاق واسع في مشاريع التصنيع الآلي لمادة POM. تعمل هذه المادة بشكل جيد للغاية مقارنةً بالعديد من المواد البلاستيكية الأخرى، مما يجعلها مفضلة لعمليات التصنيع باستخدام الحاسب الآلي. تسمح صلابة POM بالتشغيل الآلي الدقيق مع تفاوتات دقيقة (عادةً ما تكون ± 0.05 مم أو أفضل في ورشتنا).

تشمل المزايا الرئيسية لتصنيع POM ما يلي:

لمسة نهائية فائقة للسطح

ينتج POM بطبيعة الحال سطحًا أملس عند تشكيله بشكل صحيح. هذه الخاصية ذات قيمة خاصة للأجزاء المتحركة حيث يكون تقليل الاحتكاك أمرًا بالغ الأهمية. لقد وجدت أنه باستخدام معلمات القطع المناسبة، يمكن بسهولة تحقيق قيم خشونة السطح التي تتراوح بين 0.4 و0.8 ميكرومتر Ra دون تشطيب ثانوي.

ثبات الأبعاد

على عكس العديد من المواد البلاستيكية التي قد تتشوه أو تتقلص بشكل كبير بعد التصنيع الآلي، يحافظ POM على ثبات أبعاد استثنائي. وهذه الخاصية تجعله مثاليًا للمكونات الدقيقة ذات التفاوتات الضيقة. في شركة PTSMAKE، نقوم في شركة PTSMAKE بتصنيع أجزاء POM بانتظام بتفاوتات ضيقة تصل إلى ± 0.02 مم للأبعاد الحرجة.

الاعتبارات الفنية عند تصنيع POM

في حين أن POM سهل التصنيع بشكل عام، إلا أن هناك العديد من الاعتبارات الفنية المهمة:

إدارة الحرارة: على الرغم من خواصه الحرارية الجيدة، يمكن أن يولد POM حرارة أثناء عمليات التشغيل الآلي عالية السرعة. يساعد التبريد المناسب وتجنب سرعات القطع المفرطة على منع تشوه المواد.

اختيار الأداة: توفر أدوات الكربيد الحادة ذات زوايا أشعل النار الإيجابية عادةً أفضل النتائج.

الاسترخاء من الإجهاد: مثل العديد من البوليمرات البلورية، قد تشهد أجزاء POM المشكّلة آليًا بعض التغييرات الطفيفة في الأبعاد مع استرخاء الضغوط الداخلية. قد تستفيد المكونات الدقيقة الحرجة من إجراءات تخفيف الضغط.

اعتبارات التثبيت: تسمح الصلابة العالية نسبيًا ل POM بإمساك الشُّغْلَة بشكل جيد، ولكن يجب تجنب ضغط التشبيك المفرط لمنع التشوه.

التطبيقات الشائعة لـ POM في الهندسة

يجعل المزيج الفريد من الخصائص من POM مثاليًا للعديد من التطبيقات الهندسية الميكانيكية:

المكونات الميكانيكية الدقيقة

تتفوق POM في التطبيقات التي تتطلب أجزاء متحركة دقيقة:

- التروس ومجموعات التروس

- الكامات والبكرات

- المحامل والبطانات

- مكونات الصمام

- آليات الساعة

تطبيقات السيارات

تستخدم صناعة السيارات POM على نطاق واسع في:

- مكونات نظام الوقود

- أنظمة قفل الأبواب

- منظمات النوافذ

- مكونات الزخرفة الداخلية

- مكونات تحت غطاء المحرك التي تتطلب ثباتاً في الأبعاد

المنتجات الاستهلاكية والإلكترونية

وكثيراً ما توجد مادة POM في:

- سحّابات ومثبتات

- العلب الإلكترونية

- الآلات الموسيقية

- إطارات النظارات

- مكونات أجهزة المطبخ

من خلال عملي في شركة PTSMAKE، رأيت عن كثب كيف تقدم مكونات POM أداءً استثنائيًا في التطبيقات الصعبة. سواءً كانت تروسًا دقيقة للروبوتات أو مكونات حرجة للأجهزة الطبية، فإن POM المشغولة آليًا بشكل صحيح توفر باستمرار الأداء الذي يحتاجه المهندسون.

ما هي مزايا وعيوب مادة POM؟

هل سبق لك أن وجدت نفسك عالقًا بين خيارات المواد لمشروعك الهندسي، وتحديدًا تتساءل عما إذا كانت مادة POM مناسبة لك؟ ربما تكون قد سمعت عن سطحه الزلق ومتانته، ولكن هل سمعت أيضًا عن مخاوف بشأن محدوديته عند تعرضه لبيئات معينة؟

توفر مادة POM (بولي أوكسي ميثيلين) مزايا تشمل الخصائص الميكانيكية الممتازة والثبات العالي في الأبعاد وانخفاض الاحتكاك والمقاومة الكيميائية. ومع ذلك، تشمل عيوبه المقاومة المحدودة للأشعة فوق البنفسجية، وخصائص الترابط الصعبة، وقابلية التأثر بالأحماض القوية، وارتفاع التكلفة مقارنةً بالبلاستيك الأساسي مثل PP أو PE.

فهم المزايا الرئيسية لـ POM

خواص ميكانيكية فائقة

يتميز POM في عائلة البلاستيك بخصائصه الميكانيكية الرائعة. وبفضل قوة الشد التي تتراوح ما بين 60-70 ميجا باسكال، فإنها تتفوق على العديد من اللدائن الهندسية الأخرى. هذه القوة، بالإضافة إلى صلابته ومقاومته للصدمات المتكررة، تجعل من POM مادة مثالية للمكونات الميكانيكية الدقيقة.

من خلال خبرتي في العمل مع العملاء في صناعة السيارات، تقدم أجزاء POM أداءً ممتازًا باستمرار في التطبيقات الميكانيكية حيث تفشل المواد البلاستيكية الأخرى بسرعة تحت الضغط. تسمح المرونة الطبيعية للمادة بالحفاظ على خصائصها الميكانيكية حتى بعد آلاف الدورات من الاستخدام.

ثبات أبعاد استثنائي

من أكثر خصائص POM قيمة هي ثبات أبعاده. فمع معدل امتصاص الماء المنخفض للغاية (عادةً أقل من 0.2%)، يحافظ POM على أبعاده الدقيقة حتى في البيئات الرطبة. هذه الخاصية ضرورية للتطبيقات الهندسية التي تتطلب تفاوتات دقيقة.

عندما نقوم بتصنيع POM في PTSMAKE، يمكننا تحقيق تفاوتات ضيقة تصل إلى ± 0.02 مم، والتي تظل مستقرة على مدار عمر المكوّن. هذا الثبات يجعل من POM مثاليًا للتروس الدقيقة والمحامل والمكونات الميكانيكية الأخرى حيث تكون الأبعاد المتسقة أمرًا بالغ الأهمية.

معامل الاحتكاك المنخفض

يمنح معامل الاحتكاك المنخفض الطبيعي ل POM (عادةً 0.2-0.3) خصائص التشحيم الذاتي التي لا يضاهيها سوى القليل من المواد البلاستيكية الأخرى. هذه الخاصية، بالإضافة إلى المقاومة الجيدة للتآكل، تجعلها مثالية للأجزاء المتحركة التي تتطلب الحد الأدنى من الاحتكاك.

المادة الخصائص القبلية2 مما يجعله مثاليًا للاستخدامات مثل التروس والبطانات والآليات المنزلقة حيث تتطلب البدائل المعدنية تزييتًا إضافيًا.

مقاومة المواد الكيميائية

يُظهر POM مقاومة ممتازة للعديد من المواد الكيميائية بما في ذلك:

| نوع المادة الكيميائية | مستوى المقاومة | الملاحظات |

|---|---|---|

| الهيدروكربونات | ممتاز | مناسبة لمكونات نظام الوقود |

| الكحوليات | من جيد إلى ممتاز | الحد الأدنى من التورم |

| الأحماض الضعيفة | جيد | يظل السطح سليمًا |

| المنظفات | ممتاز | مثالية للمكونات المعرضة لعوامل التنظيف |

| المياه | ممتاز | امتصاص منخفض جداً للماء |

هذا المظهر المقاوم للمواد الكيميائية يجعل POM مناسبًا للتطبيقات في البيئات القاسية حيث لا يمكن تجنب التعرض لمواد مختلفة.

فهم قيود POM

مقاومة ضعيفة للأشعة فوق البنفسجية

على الرغم من نقاط القوة العديدة التي يتمتع بها POM، إلا أن POM لديه نقطة ضعف كبيرة عندما يتعلق الأمر بالتعرض للأشعة فوق البنفسجية. فعند التعرض المستمر لأشعة الشمس، يتحلل POM، مما يؤدي إلى تشقق السطح وانخفاض كبير في الخواص الميكانيكية.

في الاستخدامات الخارجية، أوصي دائمًا إما باختيار درجة مثبّتة للأشعة فوق البنفسجية من POM (والتي لا تقدم سوى تحسينات محدودة) أو التفكير في مواد بديلة تمامًا. بالنسبة للمكونات التي يجب استخدامها في الهواء الطلق، من الضروري حماية أجزاء POM بأغطية أو طلاءات.

خصائص الترابط الصعب

على الرغم من أن المقاومة الكيميائية لمادة POM مفيدة في العديد من الجوانب، إلا أنها تجعل من الصعب ربطها باستخدام المواد اللاصقة التقليدية. تخلق الطاقة السطحية المنخفضة للمادة صعوبات في تحقيق روابط قوية بدون معالجات سطحية متخصصة.

في شركة PTSMAKE، عندما يطلب العملاء تجميعات تتضمن أجزاء POM التي تحتاج إلى ربط، فإننا نوصي عادةً بطرق الربط الميكانيكية أو تقنيات الربط المتخصصة التي تتضمن معالجات سطحية.

نطاق درجة الحرارة المحدود

في حين أن أداء POM جيد في نطاقات درجات الحرارة المعتدلة، إلا أن له قيودًا في درجات الحرارة القصوى:

| نطاق درجة الحرارة | الأداء |

|---|---|

| أقل من -40 درجة مئوية تحت الصفر | يصبح هشاً |

| -40 درجة مئوية إلى 90 درجة مئوية | نطاق الأداء الأمثل |

| 90 درجة مئوية إلى 110 درجة مئوية | انخفاض الخواص الميكانيكية |

| فوق 110 درجة مئوية | يبدأ في التشوه، لا يوصى به |

بالنسبة للتطبيقات التي تنطوي على تدوير درجة الحرارة أو التعرض لدرجات حرارة أعلى من 90 درجة مئوية، فإن الاختيار الدقيق للمواد أمر بالغ الأهمية. في بعض الحالات، نوصي في بعض الحالات بدرجات POM المملوءة بالزجاج التي توفر مقاومة أفضل لدرجات الحرارة.

اعتبارات التكلفة

يعد POM أغلى بكثير من البلاستيك السلعي مثل البولي بروبيلين أو البولي إيثيلين. يمكن أن يكون فرق التكلفة هذا كبيرًا في سيناريوهات الإنتاج بكميات كبيرة.

ومع ذلك، عند تقييم التكلفة الإجمالية للملكية، غالبًا ما تبرر متانة POM وخصائص الأداء الخاصة به ارتفاع تكلفة المواد من خلال إطالة عمر الخدمة وتقليل متطلبات الصيانة.

اعتبارات خاصة بالتطبيق

عند اتخاذ قرار بشأن ما إذا كان POM مناسبًا للاستخدام الخاص بك، من الضروري تقييم متطلباتك المحددة مقابل خصائص POM. بالنسبة للمكونات الميكانيكية الدقيقة حيث يكون ثبات الأبعاد وانخفاض الاحتكاك والخصائص الميكانيكية الجيدة من الأولويات، غالبًا ما يمثل POM حلاً ممتازًا على الرغم من محدوديته.

في صناعات مثل صناعة السيارات والإلكترونيات الاستهلاكية والأدوات الدقيقة، أصبحت مادة POM مادة مفضلة للمكونات مثل التروس والمحامل والمثبتات. ومع ذلك، قد تكون البدائل أكثر ملاءمة للتطبيقات الخارجية أو الأجزاء المعرضة لدرجات الحرارة القصوى أو المواد الكيميائية القوية.

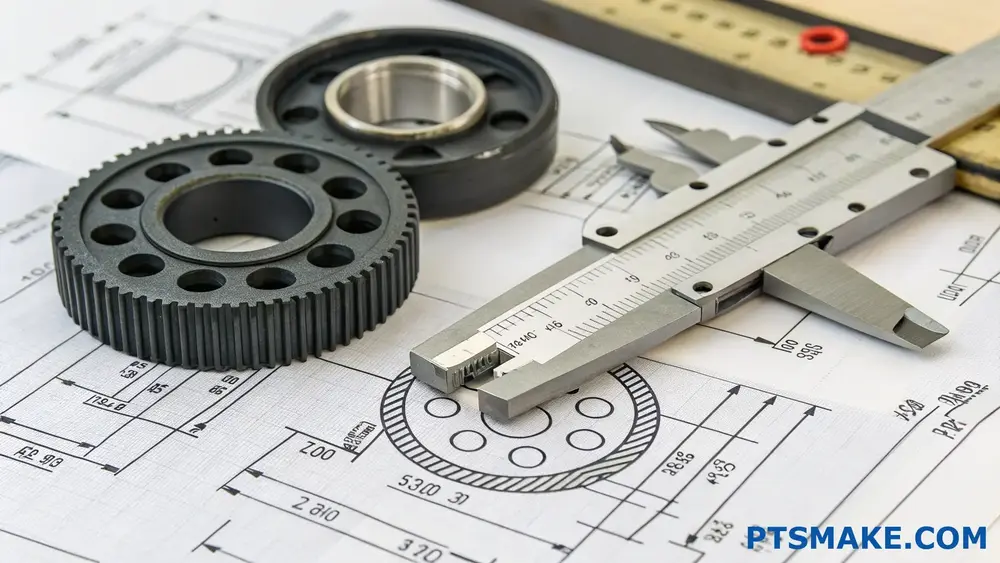

ما هو التفاوت المسموح به في تصنيع POM؟

هل سبق لك أن استلمت من قبل قطعًا مشكّلة آليًا من مادة POM لم تكن مناسبة لتجميعك؟ أو ربما قضيت ساعات في استكشاف أسباب فشل المكونات الدقيقة أثناء الاختبار؟ يمكن أن يؤدي الإحباط الناتج عن التعامل مع القِطع غير المطابقة للمواصفات إلى عرقلة المشاريع والتسبب في تأخيرات مكلفة عندما لا تتم معالجة التفاوتات المسموح بها بشكل صحيح.

عادةً ما تتراوح التفاوتات المسموح بها في تصنيع POM من ± 0.05 مم إلى ± 0.005 مم حسب التعقيد والمتطلبات. يحقق التصنيع الآلي القياسي ± 0.05 مم، في حين أن التصنيع الآلي الدقيق يمكن أن يصل إلى ± 0.01 مم، ويمكن أن تحقق العمليات عالية الدقة ± 0.005 مم في ظل ظروف محكومة.

العوامل التي تؤثر على تحمل التصنيع بالقطع POM

أصبحت POM (بولي أوكسي ميثيلين)، والمعروفة أيضًا باسم الأسيتال، بلاستيكًا هندسيًا مفضلًا للعديد من المكونات الدقيقة. في شركة PTSMAKE، قمنا بتصنيع الآلاف من قطع POM، ووجدت أن هناك عدة عوامل تؤثر بشكل كبير على التفاوتات التي يمكن تحقيقها.

خواص المواد

تؤثر الخصائص المتأصلة في POM تأثيرًا مباشرًا على تفاوتات التصنيع الآلي. تُظهر هذه المادة ثباتًا ممتازًا في الأبعاد ولكن لها بعض الخصائص التي يجب على الميكانيكيين أخذها في الاعتبار:

التمدد الحراري: يتميز POM بمعامل تمدد حراري مرتفع نسبيًا (حوالي 110 × 10^-6 كلفن ^-1)، مما يعني أن الأجزاء يمكن أن تتمدد أو تنكمش بشكل كبير مع تغيرات درجة الحرارة. أثناء التصنيع الآلي، يمكن أن تتسبب الحرارة المتولدة في حدوث تغيرات في الأبعاد تؤثر على التفاوتات.

امتصاص الرطوبة: بينما يمتص POM رطوبة أقل من النايلون، إلا أنه لا يزال لديه بعض الخصائص الاسترطابية. يمكن للتغيرات في الرطوبة أن تؤثر على الأبعاد بنسبة تصل إلى 0.2%، وهو ما يجب مراعاته عند الحاجة إلى تفاوتات ضيقة.

درجة المادة: تُظهر الدرجات المختلفة من POM (البوليمر المتجانس مقابل البوليمر المشترك) خصائص تصنيع مختلفة. يوفر البوليمر المتجانس POM عادةً ثباتًا أفضل في الأبعاد ويمكنه تحقيق تفاوتات أكثر دقة من إصدارات البوليمر المشترك.

معلمات التصنيع

تقدم عملية التصنيع الآلي نفسها العديد من المتغيرات التي تؤثر على قدرات التحمل:

سرعة القطع ومعدل التغذية: تولد سرعات القطع العالية مزيدًا من الحرارة، مما قد يتسبب في التمدد الحراري أثناء التصنيع الآلي. لقد وجدتُ أن تحسين سرعات القطع بين 500-800 قدم/الدقيقة واستخدام معدلات تغذية مناسبة يساعد في الحفاظ على تفاوتات ضيقة.

اختيار الأداة: تعمل أدوات الكربيد الحادة ذات زوايا أشعل النار الإيجابية بشكل أفضل مع POM. الأدوات الباهتة تخلق حرارة مفرطة ويمكن أن تسبب تشوهًا في المواد، مما يضر بالتفاوتات.

طرق التركيب: يمكن أن يؤدي قطع العمل غير السليم إلى انحراف القِطع أثناء التصنيع الآلي. في PTSMAKE، نستخدم في PTSMAKE تركيبات متخصصة تراعي مرونة POM، خاصةً بالنسبة للقِطع رقيقة الجدران.

دقة المعدات

تحدد دقة ماكينة التحكم الرقمي بنظام التحكم الرقمي نفسها خط الأساس للتفاوتات التي يمكن تحقيقها:

دقة الماكينة: يمكن لماكينات بنظام التحكم الرقمي عالية الدقة أن تتمركز في حدود ± 0.002 مم، ولكن هذا لا يُترجم تلقائيًا إلى نفس التفاوت في القِطع النهائية.

حالة المعايرة: المعايرة المنتظمة للماكينة ضرورية. حتى المعدات الممتازة يمكن أن تنحرف عن المواصفات بمرور الوقت.

التحكم البيئي: يمكن أن تؤثر تقلبات درجة الحرارة في بيئة التصنيع على كل من الماكينة والمواد. تحافظ منطقة الإنتاج التي يتم التحكم في درجة حرارتها لدينا على ظروف ثابتة لمتطلبات التحمل الأكثر تطلبًا.

التفاوتات المسموح بها لتصنيع آلات POM

استنادًا إلى خبرتي في العمل مع المئات من مشاريع POM، قمتُ بتجميع هذا الجدول المرجعي للتفاوتات التي يمكن تحقيقها:

| تصنيف التحمل | نطاق التحمل النموذجي | أمثلة على التطبيقات | اعتبارات إضافية |

|---|---|---|---|

| قياسي | ± 0.05 مم إلى ± 0.02 مم | المكونات العامة، الأبعاد غير الحرجة | الأكثر اقتصادية، ومناسبة لمعظم الاستخدامات |

| الدقة | ± 0.02 مم إلى ± 0.01 مم | التروس، والمحامل، والآليات الدقيقة | يتطلب إعداد الماكينات واختيار الأدوات بعناية |

| دقة عالية | ± 0.01 مم إلى ± 0.005 مم | الأجهزة الطبية والأدوات الدقيقة | يتطلب بيئة يتم التحكم في درجة حرارتها ومعدات متخصصة |

| دقة فائقة | أقل من ± 0.005 مم | المكونات البصرية ومعدات المعايرة | صعب للغاية مع POM، وقد يتطلب الأمر تثبيتًا بعد التصنيع |

اعتبارات التصميم للتفاوتات المثلى

لتحقيق أفضل النتائج عند تصنيع أجزاء POM ذات التفاوتات الضيقة، ضع في اعتبارك إرشادات التصميم هذه:

سُمك الجدار ونسب السمات

يمكن أن تنثني أجزاء POM ذات الجدران الرقيقة أو نسب العرض إلى الارتفاع العالية أثناء التصنيع الآلي، مما يجعل من الصعب الحفاظ على التفاوتات الضيقة. أوصي بما يلي:

- الحد الأدنى لسُمك الجدار 1.5 مم لمعظم الاستخدامات

- تجنب نسب العرض إلى الارتفاع (الطول إلى السمك) الأكبر من 10:1 عند الحاجة إلى تفاوتات ضيقة

- إضافة أضلاع أو ميزات دعم للمقاطع الرقيقة التي تتطلب الدقة

تكديس التسامح

عند تصميم التجميعات التي تحتوي على مكونات POM متعددة، ضع في اعتبارك كيفية تراكم التفاوتات عبر التجميع. تكديس التسامح3 يمكن أن تؤدي بسرعة إلى مشاكل في الملاءمة إذا لم يتم تحليلها بشكل صحيح. وغالباً ما أوصي بما يلي:

- استخدام قياس الأبعاد الهندسية والتسامح (GD&T) للتحكم في الواجهات الحرجة

- تنفيذ تصاريح أكبر في المناطق غير الحرجة

- التصميم من أجل التجميع الانتقائي حيث يتطلب تجميعًا انتقائيًا ضيقًا للغاية

اعتبارات ما بعد التصنيع

غالبًا ما تستمر أجزاء POM في الاستقرار بعد التصنيع الآلي، مما قد يؤثر على الأبعاد النهائية:

- تخفيف التوتر: تستفيد أجزاء POM المعقدة من فترة تثبيت تتراوح بين 24 و48 ساعة قبل الفحص النهائي

- التكييف البيئي: للحصول على أضيق التفاوتات المسموح بها، يجب أن تتأقلم الأجزاء مع بيئة التشغيل المقصودة قبل التحقق النهائي

- تأثيرات الطلاء: سوف تضيف أي معالجات سطحية أو طلاءات مواد ومن المحتمل أن تؤثر على التفاوتات

الآثار المترتبة على التكلفة المترتبة على التفاوتات الضيقة

من المهم فهم أن متطلبات التفاوت المسموح به تؤثر بشكل مباشر على تكاليف التصنيع الآلي. من ملاحظاتي

- لا تضيف التفاوتات المسموح بها ± 0.05 مم عادةً أي تكلفة إضافية

- قد تؤدي التفاوتات المسموح بها ± 0.02 مم إلى زيادة التكاليف بمقدار 15-30%

- يمكن أن تؤدي التفاوتات المسموح بها ± 0.01 مم إلى زيادة التكاليف بمقدار 40-60%

- يمكن أن تؤدي التفاوتات المسموح بها التي تقل عن ± 0.005 مم إلى مضاعفة التكاليف مرتين أو ثلاث مرات بسبب احتياجات المعدات المتخصصة، وأوقات الإعداد الأطول، ومعدلات الرفض الأعلى

في شركة PTSMAKE، نعمل عن كثب مع العملاء لتحديد الأبعاد التي تتطلب بالفعل تفاوتات ضيقة في التفاوتات المسموح بها، وتحسين التصميمات للحفاظ على الوظائف مع التحكم في التكاليف.

تطبيقات مادة POM في مختلف الصناعات؟

هل سبق لك أن واجهت صعوبة في العثور على مادة تجمع بين المتانة الاستثنائية وقابلية التشغيل الآلي الدقيقة لمشاريعك الهندسية؟ أو ربما شاهدت أجزاءً تفشل قبل الأوان بسبب اختيار مواد لا يمكنها تحمل المتطلبات التشغيلية لتطبيقك المحدد؟

يُستخدم البولي أوكسي ميثيلين (POM) في العديد من الصناعات نظرًا لخصائصه الميكانيكية الاستثنائية، بما في ذلك القوة العالية والصلابة وثبات الأبعاد وانخفاض الاحتكاك. يُستخدم عادةً في مكونات السيارات والإلكترونيات الاستهلاكية والأجهزة الطبية وأنظمة السباكة والأجزاء الهندسية الدقيقة حيث تكون الموثوقية والمتانة ضرورية.

تطبيقات POM في السيارات

خلال السنوات التي عملت فيها مع مصنعي السيارات، رأيتُ أن مادة POM أصبحت حيوية بشكل متزايد في هذه الصناعة. فهو يجمع بين القوة والاحتكاك المنخفض مما يجعله مثاليًا للعديد من مكونات السيارات.

مكونات نظام الوقود

إن مقاومة POM للمواد الكيميائية وثبات أبعادها يجعلها مثالية لتطبيقات أنظمة الوقود. تستفيد المكونات مثل أجزاء مضخة الوقود وأغطية المرشحات وأجسام الصمامات من مقاومة POM للوقود وقدرته على الحفاظ على الأبعاد الدقيقة حتى بعد التعرض الطويل للهيدروكربونات.

الآليات الداخلية

إن الخصائص المنخفضة الاحتكاك لـ POM تجعلها ممتازة للمكونات الداخلية للسيارات مثل:

- مكونات منظم النوافذ

- آليات ضبط المقعد

- مجموعات التروس في مجموعات العدادات

- أنظمة قفل الأبواب

تستفيد هذه التطبيقات من خصائص التشحيم الذاتي ل POM، مما يقلل من الحاجة إلى تزييت إضافي مع توفير تشغيل سلس طوال عمر السيارة.

التطبيقات تحت الغطاء

نظرًا لمقاومته للحرارة (عادةً ما تصل إلى 100 درجة مئوية للاستخدام المستمر)، يجد POM تطبيقات في مختلف المكونات تحت الغطاء حيث تكون مقاومة درجات الحرارة المعتدلة مطلوبة، مثل

- مكونات نظام التبريد

- أنظمة إدارة الهواء

- شدادات الحزام

في شركة PTSMAKE، قمنا بتوريد العديد من مكونات POM لعملاء السيارات الذين يقدّرون على وجه التحديد قدرة المادة على الأداء الموثوق في هذه البيئات الصعبة.

الإلكترونيات والسلع الاستهلاكية

إن خصائص العزل الكهربائي وثبات أبعاد POM تجعلها ذات قيمة عالية في تصنيع الإلكترونيات.

علب الأجهزة الإلكترونية

إن صلابة مادة POM وصقل سطحها الممتاز يجعلها مثالية لأغلفة الأجهزة الإلكترونية والمكونات الهيكلية. وتسمح قدرة المادة على التشكيل أو التشكيل الآلي الدقيق بالتفاوتات الدقيقة في تطبيقات مثل:

- مكونات الكمبيوتر المحمول

- الإطارات الداخلية للهواتف الذكية

- آليات الكاميرا

- علب الموصلات الإلكترونية

تطبيقات المنتجات الاستهلاكية

إن الخصائص القبلية4 من POM يجعلها ممتازة للتطبيقات التي تتطلب أجزاء متحركة بأقل قدر من التآكل:

- مكونات زيبر

- آليات المراقبة

- آليات القلم المتطور

- تروس ومحامل أجهزة المطبخ

في هذه التطبيقات، يوفر مزيج POM من القوة والصلابة ومعامل الاحتكاك المنخفض تشغيلًا موثوقًا على مدار آلاف دورات الاستخدام.

المعدات الطبية والمخبرية

إن التوافق الحيوي لـ POM من الدرجة الطبية (يفي بمتطلبات بعض التطبيقات الطبية) يجعله مناسبًا لتطبيقات الرعاية الصحية المختلفة.

الأدوات الجراحية

وغالباً ما يُستخدم POM من الدرجة الطبية في:

- مقابض الأدوات الجراحية

- الأجهزة الطبية التي تستخدم لمرة واحدة

- مكونات معدات المختبر

- أجزاء أدوات طب الأسنان

تستفيد هذه التطبيقات من قابلية تعقيم POM باستخدام الطرق الشائعة، على الرغم من أنه من المهم ملاحظة أن POM غير مناسب للتعقيم بالبخار في درجات حرارة عالية.

أنظمة توصيل الأدوية

دقة وموثوقية POM تجعلها مناسبة للمكونات في:

- آليات قلم الأنسولين

- أجهزة الاستنشاق

- موزعات الأدوية

- مكونات الخط الوريدي

التطبيقات الصناعية

توجد بعض الاستخدامات الأكثر تطلبًا ل POM في البيئات الصناعية، حيث تتألق خصائصه الميكانيكية حقًا.

تطبيقات المحامل والتآكل

إن خصائص التشحيم الذاتي ومقاومة التآكل التي يتميز بها POM تجعله مثاليًا في:

| التطبيق | المزايا الرئيسية لـ POM |

|---|---|

| المحامل | احتكاك منخفض، مقاومة جيدة للتآكل |

| التروس | ثبات الأبعاد والقوة |

| البكرات | تشغيل سلس ومقاومة الصدمات |

| البطانات | تشحيم ذاتي التشحيم وعمر تشغيلي طويل |

السباكة ومناولة السوائل

مقاومة POM للماء وانخفاض امتصاصه للرطوبة تجعله ممتازاً في تطبيقات السباكة:

- أجسام الصمامات

- مكونات المضخة

- تجهيزات الأنابيب

- مكونات عداد المياه

تستفيد هذه المكونات من ثبات أبعاد POM حتى بعد التعرض الطويل للماء، بالإضافة إلى مقاومتها للتحلل المائي.

أنظمة النقل

في منشآت التصنيع، غالبًا ما تستخدم مكونات POM في:

- مكونات الحزام الناقل

- قضبان التوجيه

- ارتداء الشرائط

- البكرات والمحامل

في شركة PTSMAKE، أنتجنا العديد من قطع POM المخصصة لأنظمة النقل التي أثبتت متانة استثنائية في بيئات التشغيل المستمر.

التطبيقات الهندسية المتخصصة

وبعيدًا عن الاستخدامات السائدة، وجدت POM استخدامات في مجالات هندسية متخصصة للغاية بسبب مزيجها الفريد من الخصائص.

مكونات الفضاء الجوي

في التطبيقات الفضائية، يتم تقدير موثوقية ودقة POM في التطبيقات الفضائية:

- المكونات الداخلية

- آليات سلة الأمتعة

- أجزاء تعديل المقاعد

- المكونات غير الهيكلية

معدات الرياضة والترفيه

مقاومة POM للصدمات ومتانتها تجعلها مناسبة لـ:

- أحزمة التزلج

- مكونات الدراجات الهوائية

- آليات بكرة الصيد

- قطع غيار معدات اللياقة البدنية

من خلال خبرتي في العمل مع مصنعي المعدات الرياضية، كانت قدرة POM على تحمل الصدمات المتكررة مع الحفاظ على ثبات الأبعاد ذات قيمة خاصة في هذه التطبيقات.

يستمر تعدد استخدامات POM في توسيع نطاق تطبيقاته حيث يكتشف المهندسون طرقًا جديدة للاستفادة من خصائصه الفريدة. في شركة PTSMAKE، عقدنا شراكات مع شركات في جميع هذه الصناعات لتطوير مكونات POM المخصصة التي تلبي متطلبات تطبيقات محددة من خلال عمليات التشكيل بالحقن والتصنيع الدقيق باستخدام الحاسب الآلي.

هل بلاستيك بوم بلاستيك باهظ الثمن؟

هل صُدمت من قبل بسعر بلاستيك POM لمشروعك؟ أو ربما وجدت نفسك تتساءل عما إذا كان هناك بديل أكثر فعالية من حيث التكلفة لا يضحي بالجودة؟ يمكن أن يكون التنقل بين تكاليف المواد مشكلة حقيقية، خاصةً عند محاولة الموازنة بين قيود الميزانية ومتطلبات الأداء.

بلاستيك POM مكلف إلى حدٍ ما مقارنةً بالبلاستيك السلعي مثل البولي إيثيلين والبولي بروبيلين، حيث تبلغ تكلفته عادةً $2.50-$5.00 للرطل الواحد. ومع ذلك، غالبًا ما تبرر خصائصه الميكانيكية الاستثنائية وثبات أبعاده ومتانته على المدى الطويل ارتفاع الاستثمار الأولي من خلال انخفاض تكاليف الصيانة والاستبدال.

العوامل المؤثرة في تسعير بلاستيك بوم البلاستيك

عند تقييم تكلفة بلاستيك بوم POM، من المهم فهم أن هناك العديد من المتغيرات التي تؤثر على هيكل تسعيره. على عكس البلاستيك الأبسط، تعكس تكلفة POM خصائصه الهندسية الفائقة.

تكاليف المواد الخام

تتطلب البوليمرات الأساسية المستخدمة في إنتاج POM عمليات تصنيع متخصصة وتدابير مراقبة الجودة. وتتقلب تكلفة راتنج الأسيتال على أساس:

- أسعار البترول (حيث إن POM مشتق من البترول)

- ظروف سلسلة التوريد العالمية

- الطاقة الإنتاجية لكبار المصنعين

عادةً ما تكلف إصدارات البوليمر المشترك 10-15% أكثر من البوليمر المتجانس POM بسبب خطوات التصنيع الإضافية المطلوبة لدمج المونومر الثاني.

اعتبارات التقدير والجودة

لا تتساوى جميع أنواع POM. فالدرجات الممتازة ذات الخصائص المحسّنة تتطلب أسعارًا أعلى:

| درجة POM | التكلفة النسبية | الميزات الرئيسية |

|---|---|---|

| الدرجة القياسية | خط الأساس | الخواص الميكانيكية الأساسية |

| الدرجة الطبية | +30-50% | معتمد من إدارة الغذاء والدواء الأمريكية ومتوافق حيوياً |

| مملوءة بالزجاج | +15-25% | تعزيز الصلابة وثبات الأبعاد |

| PTFE المعدل بـ PTFE | +20-35% | تحسين مقاومة التآكل، وانخفاض الاحتكاك |

| مثبتة بالأشعة فوق البنفسجية | +10-20% | متانة في الهواء الطلق، ثبات اللون |

في شركة PTSMAKE، لاحظت أن العديد من العملاء يركزون في البداية على تكلفة المواد فقط، ولكن اختيار الدرجة المناسبة يمكن أن يؤثر بشكل كبير على إجمالي تكاليف المشروع من خلال تحسين الأداء.

اقتصاديات الحجم

مثل معظم مواد التصنيع، تتبع POM وفورات الحجم:

- الكميات الصغيرة (أقل من 100 رطل): $4.00-$7.00 للرطل الواحد

- أحجام متوسطة (100-1000 رطل): $3.00-$5.00 للرطل الواحد

- أحجام كبيرة (1000 رطل فأكثر): $2.50 - $4.00 للرطل الواحد

هذا التسعير الحجمي5 يخلق مزايا كبيرة من حيث التكلفة لعمليات الإنتاج الكبيرة، وهو أمر نستفيد منه بانتظام لعملائنا الذين يلتزمون بأحجام إنتاج مجدولة.

مقارنة التكلفة مع المواد البديلة

لتقييم فعالية تكلفة POM بشكل صحيح، دعونا نقارن بينه وبين اللدائن الهندسية الأخرى شائعة الاستخدام:

| المواد | متوسط التكلفة ($/رطل) | نسبة القوة إلى التكلفة | التطبيقات النموذجية |

|---|---|---|---|

| بوم (أسيتال) | $2.50-$5.00 | عالية | التروس، والمحامل، والأجزاء الدقيقة |

| نايلون (PA6) | $2.00-$4.00 | متوسط-عالي | المكونات الهيكلية وتطبيقات التآكل |

| ABS | $1.50-$3.00 | متوسط | المنتجات الاستهلاكية، المساكن |

| بولي كربونات | $2.75-$5.50 | متوسط-عالي | تطبيقات شفافة، مقاومة الصدمات |

| بيك | $15.00-$25.00 | عالية جداً | التطبيقات عالية الحرارة، والفضاء الجوي |

بينما يقع POM في النطاق المتوسط لتسعير اللدائن الهندسية، فإنه يقدم قيمة استثنائية عند النظر في توازن خصائصه الفريدة من نوعها. بالنسبة للأجزاء الدقيقة التي تتطلب تفاوتات دقيقة فإن ثبات أبعاد POM غالبًا ما يجعلها أكثر اقتصادًا من البدائل الأقل تكلفة التي قد تتشوه أو تتطلب تعديلات تصميم أكثر تعقيدًا.

القيمة المقترحة ل POM في تطبيقات التصنيع الآلي

عند مناقشة التصنيع الآلي لمادة POM على وجه التحديد، تُظهر المادة العديد من المزايا من حيث التكلفة:

قابلية ممتازة للتشغيل الآلي

إن قابلية التشحيم الطبيعية ل POM وثباته يجعلانه قابلاً للتشغيل الآلي بدرجة كبيرة، وهو ما يُترجم إلى:

- سرعات قطع أسرع (20-30% أسرع من العديد من المواد البلاستيكية)

- إطالة عمر الأداة

- انخفاض تكاليف التصنيع الآلي

- انخفاض معدلات الخردة بسبب ثبات الأبعاد الممتاز

من واقع خبرتي في شركة PTSMAKE، غالبًا ما تتطلب قطع POM عمليات ثانوية أقل وتركيبات أقل تعقيدًا من البدائل، مما يؤدي إلى توفير في العمالة يعوض ارتفاع تكلفة المواد.

اعتبارات تكلفة دورة الحياة

بالنظر إلى ما هو أبعد من تكاليف المواد الأولية، غالبًا ما توفر POM تكلفة إجمالية فائقة للملكية:

- عمر خدمة ممتد (خاصة في تطبيقات التآكل)

- انخفاض متطلبات الصيانة

- أداء متسق مع مرور الوقت

- ضمان وتكاليف استبدال أقل

على سبيل المثال، قد يكلف ترس POM 30% أكثر في المواد الخام من بديل النايلون، ولكنه قد يدوم ضعف المدة في التطبيقات عالية الدورة، مما يحقق وفورات كبيرة في التكلفة في نهاية المطاف.

اتخاذ قرارات فعالة من حيث التكلفة مع POM

لزيادة القيمة إلى أقصى حد عند العمل مع POM، ضع في اعتبارك هذه الاستراتيجيات:

- اختيار المواد ذات الحجم المناسب: اختر الدرجة المناسبة للاستخدام الخاص بك دون الإفراط في الهندسة المعمارية

- تحسين التصميم لخصائص المواد: الاستفادة من نقاط قوة POM لتقليل استخدام المواد

- تخطيط الحجم: دمج الطلبات حيثما أمكن للاستفادة من أسعار الحجم الكبير

- النُهج الهجينة: استخدام POM فقط للمكونات الحرجة حيث تبرر خصائصها التكلفة

في PTSMAKE، نساعد العملاء في كثير من الأحيان على تحسين عملية اختيار المواد من خلال إجراء تحليلات مفصلة للأداء مقابل التكلفة بناءً على متطلبات التطبيق المحددة.

ما الفرق بين الديلرين والبوم؟

هل سبق لك أن قمت بتحديد مادة الديلرين لمشروع ما، فقط لتتلقى عروض أسعار "POM" بدلاً من ذلك. أو ربما كنت تقارن بين كشوف مواصفات المواد ووجدت نفسك في حيرة من أمرك حول ما إذا كانت هذه المواد مختلفة تمامًا أو أنها نفس الشيء في الأساس؟

يشير كل من Delrin وPOM في الواقع إلى نفس المادة الأساسية. Delrin هو الاسم التجاري لشركة DuPont للبولي أوكسي ميثيلين (POM)، والمعروف أيضًا باسم الأسيتال. ويكمن الاختلاف الرئيسي في طرق تصنيعها - ديلرين هو بوليمر متجانس POM، بينما يشير POM العام غالبًا إلى إصدارات البوليمر المشترك ذات الخصائص المختلفة قليلاً.

فهم العلاقة بين الديلرين وبوم POM

عندما يحدد المهندسون والمصممون المواد اللازمة للقطع الدقيقة، قد تتسبب المصطلحات في بعض الأحيان في حدوث ارتباك. من خلال خبرتي في العمل مع العملاء في PTSMAKE، وجدت أن فهم العلاقة بين Delrin وPOM أمر ضروري لاتخاذ قرارات مستنيرة بشأن المواد.

POM (بولي أوكسي ميثيلين) هو الاسم التقني لعائلة من اللدائن الحرارية الهندسية. ويطلق عليه أيضاً اسم الأسيتال. أما ديلرين، من ناحية أخرى، هو اسم علامة تجارية محددة مملوكة لشركة دوبونت (DowDuPont حاليًا) لنسختها من POM. وهذا يشبه كيف أن كلينكس هو اسم علامة تجارية لمناديل الوجه، أو كيف أصبحت زيروكس مرادفًا لآلات التصوير.

ولكن الفرق يتجاوز مجرد اصطلاحات التسمية. يشير Delrin على وجه التحديد إلى البوليمر المتجانس POM، الذي يحتوي على بنية سلسلة خطية من الفورمالديهايد. وغالبًا ما تشير كلمة POM العامة في السوق إلى إصدارات البوليمر المشترك، والتي تتضمن مونومرات أخرى في السلسلة لتعزيز خصائص معينة.

البوليمر المتجانس مقابل البوليمر المشترك: التمييز الكيميائي

يكمن الاختلاف الأساسي بين ديلرين وبولي بروم متعدد الكلور العام في التركيب الجزيئي:

بوليمر متجانس البوليمر المتجانس (ديلرين)

يتكون متجانس البوليمر POM من وحدات -CH₂O- متكررة في سلسلة خطية. يوفر هذا التركيب:

- قوة ميكانيكية أعلى

- تحسين مقاومة التعب والإجهاد

- ثبات أبعاد أفضل

- درجة انصهار أعلى (حوالي 175 درجة مئوية)

- تبلور أكبر

بوليمر كوبوليمر بوم

يشتمل البوليمر المشترك POM على كميات صغيرة من المونومرات الأخرى (عادةً أكسيد الإيثيلين) في سلسلة البوليمر، مما ينتج عنه:

- ثبات حراري أفضل

- مقاومة محسنة للمواد الكيميائية

- انبعاثات فورمالدهايد أقل أثناء المعالجة

- درجة انصهار أقل قليلاً (حوالي 162-170 درجة مئوية)

- تبلور أقل قليلاً

يلخص هذا الجدول الاختلافات الرئيسية:

| الممتلكات | بوليمر متجانس البوليمر المتجانس (ديلرين) | بوليمر كوبوليمر بوم |

|---|---|---|

| التركيب الكيميائي | سلاسل -CH₂O- الخطية | يحتوي على مونومرات أخرى |

| قوة الشد | أعلى | أقل قليلاً |

| الاستقرار الحراري | أقل | أعلى |

| انبعاث الفورمالديهايد | أعلى | أقل |

| مقاومة المواد الكيميائية | جيد | أفضل |

| نقطة الانصهار | ~175°C | ~162-170°C |

خصائص الأداء في تطبيقات التصنيع الآلي

عندما يتعلق الأمر ب قابلية التشغيل الآلي6فإن أداء كلتا المادتين جيد للغاية. في شركة PTSMAKE، نقوم في شركة PTSMAKE بشكل روتيني باستخدام الحاسب الآلي باستخدام الحاسب الآلي بكل من مادة الدلرين وغيرها من أنواع POM بنتائج ممتازة. تقطع المادة بشكل نظيف، وتحافظ على تفاوتات تفاوتات محكمة، وتنتج قِطَعًا ذات تشطيب سطحي ممتاز.

تتضمن بعض خصائص التشغيل الآلي الرئيسية ما يلي:

- خصائص الاحتكاك المنخفض والتشحيم الذاتي تجعلها مثالية للأجزاء المتحركة

- ثبات أبعاد ممتاز يعني ثبات أبعاد ممتاز يعني التواء أقل أثناء التصنيع الآلي وبعده

- مقاومة جيدة للتآكل في التطبيقات المنزلقة

- يساعد الامتصاص المنخفض للرطوبة في الحفاظ على دقة الأبعاد في البيئات المختلفة

- مقاومة فائقة للإجهاد لتطبيقات التحميل الدوري

تطبيقات الصناعة وإرشادات اختيار المواد

يُستخدم كل من ديلرين وأنواع أخرى من POM على نطاق واسع في العديد من الصناعات، ولكن الاختلافات الطفيفة بينهما تجعل كل منهما أكثر ملاءمة لتطبيقات محددة:

التطبيقات المثالية للديلرين (بوليمر متجانس البوليمر POM)

- التروس والمحامل عالية الدقة حيث يكون ثبات الأبعاد أمرًا بالغ الأهمية

- مكونات حاملة الأحمال التي تتطلب قوة وصلابة عالية

- الأجزاء المعرضة للصدمات المتكررة أو التحميل الدوري

- التطبيقات التي تتطلب مقاومة ممتازة للإجهاد

- المكونات التي تتطلب قابلية تشغيل آلي ممتازة

التطبيقات المثالية لبوليمر كوبوليمر بوم

- الأجزاء المعرضة للتدوير الحراري

- المكونات التي تتطلب تلامسًا ممتدًا مع المواد الكيميائية

- التطبيقات التي يكون فيها استقرار المعالجة أمرًا بالغ الأهمية

- الأجزاء التي تحتاج إلى مقاومة الماء الساخن

- التطبيقات التي يكون فيها تقليل انبعاث الفورمالدهايد مهمًا

اعتبارات التكلفة والتوافر

عند تحديد المواد اللازمة لمشاريعك، فإن التكلفة والتوافر من الاعتبارات العملية التي لا يمكن تجاهلها. وبصفة عامة، تأتي مادة الديلرين (كمنتج ذي علامة تجارية) بعلاوة بسيطة مقارنةً بمواد POM العامة. ومع ذلك، غالبًا ما يتم تبرير هذا الفرق في التكلفة من خلال جودته الثابتة وخصائص أدائه.

من واقع خبرتي في شركة PTSMAKE، نقوم بتخزين كلتا المادتين لتلبية متطلبات المشاريع المختلفة. بالنسبة للمشروعات التي تكون فيها التكلفة هي المحرك الرئيسي، غالبًا ما توفر البوليمر المشترك POM توازنًا ممتازًا بين الأداء والقيمة. أما بالنسبة للتطبيقات التي تتطلب أعلى الخواص الميكانيكية، يظل الديلرين هو الخيار المفضل.

اتخاذ الخيار الصحيح لمشروعك

عند الاختيار بين ديلرين وأنواع POM الأخرى، ضع في اعتبارك هذه العوامل:

- المتطلبات الميكانيكية (القوة، والصلابة، ومقاومة الإجهاد)

- الظروف البيئية (نطاق درجة الحرارة، التعرض للمواد الكيميائية)

- عملية التصنيع (معايير التصنيع الآلي، انبعاثات الفورمالدهايد المحتملة)

- قيود التكلفة واعتبارات دورة حياة المنتج

- الشهادات أو المتطلبات الخاصة بالصناعة

من خلال فهم هذه الفروق الدقيقة، يمكنك اتخاذ قرار مستنير يوازن بين متطلبات الأداء والاعتبارات العملية مثل التكلفة والتوافر.

هل يمكن قص POM بالليزر؟

هل سبق لك أن كنت في منتصف مشروع ما وتساءلت عما إذا كان يمكن قطع البولي أوكسي ميثيلين (بولي أوكسي ميثيلين) بالليزر؟ ربما واجهت صعوبة في تصنيع هذا البلاستيك الهندسي الشائع وفكرت في القطع بالليزر كبديل، فقط لتسمع معلومات متضاربة حول جدواه أو سلامته؟

نعم، يمكن قطع POM بالليزر، ولكن مع وجود قيود كبيرة ومخاوف تتعلق بالسلامة. فعند القطع بالليزر، يطلق POM غاز الفورمالديهايد وهو غاز سام وخطير. وعلى الرغم من أنه من الممكن تقنيًا باستخدام التهوية المناسبة وتدابير السلامة، إلا أن معظم المحترفين يتجنبون قطع POM بالليزر ويختارون التصنيع باستخدام الحاسب الآلي بدلاً من ذلك للحصول على نتائج أفضل وسلامة أفضل.

فهم التوافق مع POM والقطع بالليزر

POM، والمعروف أيضًا باسم الأسيتال، أو Delrin® (العلامة التجارية لشركة DuPont)، أو بولي أسيتال، هو بلاستيك حراري هندسي عالي الأداء يستخدم على نطاق واسع في الأجزاء الدقيقة. نقوم في شركة PTSMAKE بمعالجة POM بانتظام لعملائنا في صناعات تتراوح من السيارات إلى الإلكترونيات الاستهلاكية. وتتميز هذه المادة بثبات أبعادها الممتاز، ومعامل الاحتكاك المنخفض، ومقاومة التآكل الجيدة.

ومع ذلك، عندما يتعلق الأمر بقطع POM بالليزر، هناك مشكلة خطيرة تحتاج إلى معالجة. فعند تعريض POM لدرجات حرارة عالية من القطع بالليزر، يتعرض POM للتحلل الحراري، مما يؤدي إلى إطلاق الفورمالديهايد7 الغاز. وهذا ليس مزعجًا فحسب، بل إنه يشكل خطرًا صحيًا خطيرًا ويمكن أن يتلف معدات القطع بالليزر بمرور الوقت.

مخاوف تتعلق بالسلامة مع القطع بالليزر POM

انبعاث الغازات السامة

السبب الرئيسي الذي يجعل معظم المصنعين يتجنبون قطع POM بالليزر هو إطلاق الفورمالديهايد. يمكن أن يسبب هذا الغاز عديم اللون ذو الرائحة النفاذة:

- تهيج الجهاز التنفسي

- تهيج العين

- الآثار الصحية المحتملة على المدى الطويل مع التعرض المتكرر

- الصداع وأعراض أخرى حتى عند التركيزات المنخفضة

وقد حاولت بعض منشآت القطع بالليزر التغلب على هذا الأمر باستخدام أنظمة تهوية من الدرجة الصناعية، ولكن تظل المخاطر كبيرة.

احتمالية تلف الماكينة

بالإضافة إلى المخاوف الصحية، يمكن للغازات المنبعثة أن:

- تآكل المكونات المعدنية في قواطع الليزر

- تلف العناصر البصرية

- تقليل العمر الافتراضي للماكينة

- تسبب مشاكل في الصيانة قد لا يغطيها الضمان

طرق التصنيع البديلة لـ POM

ونظراً لهذه التحديات، فإننا في PTSMAKE نوصي عادةً في شركة PTSMAKE بأساليب بديلة لتصنيع POM:

التصنيع الآلي باستخدام الحاسب الآلي

التصنيع الآلي باستخدام الحاسب الآلي هو العملية الأكثر ملاءمة لقطع POM ويوفر العديد من المزايا:

- دقة ممتازة في الأبعاد (تفاوتات دقيقة تصل إلى ± 0.025 مم)

- تشطيب سطح فائق

- لا انبعاثات غازات ضارة

- القدرة على إنشاء أشكال هندسية معقدة

- فعالة من حيث التكلفة لكل من النماذج الأولية وعمليات الإنتاج

ماكينات POM جميلة، مع تشكيل جيد للبُرادة وأقل قدر من النتوءات عند استخدام معلمات القطع المناسبة.

مقارنة طرق المعالجة لـ POM

| طريقة التصنيع | السلامة | جودة السطح | دقة الأبعاد | الفعالية من حيث التكلفة | السرعة |

|---|---|---|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | عالية | ممتاز | عالية جداً | عالية | متوسط |

| القطع بالليزر | فقير | متوسط إلى ضعيف | متوسط | منخفضة | سريع |

| القولبة بالحقن | عالية | ممتاز | عالية | منخفض للنماذج الأولية، ومرتفع للحجم الكبير | الإعداد البطيء، الإنتاج السريع |

| القطع بالنفث المائي | عالية | جيد | متوسط | متوسط | متوسط |

متى يمكن التفكير في قطع POM بالليزر عندما يكون القطع بالليزر

على الرغم من التحديات، إلا أن هناك حالات نادرة يمكن فيها النظر في قطع POM بالليزر:

الظروف الخاصة

- صفائح POM الرقيقة للغاية (أقل من 1 مم) حيث يكون وقت التعريض ضئيلاً للغاية

- المشاريع التي تكون فيها مساحة القطع صغيرة جداً

- المنشآت ذات أنظمة التهوية الصناعية المتخصصة المصممة خصيصًا لالتقاط الفورمالديهايد

- المشاريع التجريبية أو غير المتكررة التي تفوق فوائدها المخاطر

تدابير السلامة المطلوبة

إذا كان لا بد من قطع POM بالليزر، فإن هذه الاحتياطات ضرورية:

- استخدام أنظمة تهوية من الدرجة الصناعية مزودة بمرشحات خاصة بالفورمالدهايد

- تأكد من أن المشغلين يرتدون واقيًا مناسبًا للجهاز التنفسي

- تقليل وقت القطع إلى أدنى حد ممكن

- إجراء اختبار جودة الهواء بانتظام

- النظر في إحاطة منطقة القطع بالكامل بالضغط السلبي

أفضل ممارسات الصناعة

من خلال خبرتي في العمل مع البلاستيك الهندسي في PTSMAKE، فإن إجماع الصناعة واضح: تجنب قطع POM بالليزر كلما أمكن ذلك. معظم ورش الماكينات والمصنعين المحترفين يرفضون قطع POM بالليزر بسبب مخاوف تتعلق بالسلامة والمعدات.

أفضل طريقة هي تصميم القطع الخاصة بك مع وضع طريقة التصنيع في الاعتبار. إذا كنت تقوم بصنع مكونات من POM، فقم بتصميمها للتصنيع الآلي باستخدام الحاسب الآلي أو الحقن بالصب بالحقن بدلاً من القطع بالليزر. وغالبًا ما ينتج عن ذلك قطع أفضل على أي حال، حيث إن قابلية POM الممتازة للتشغيل الآلي تجعلها مثالية لعمليات التصنيع الدقيقة.

اعتبارات ختامية بشأن معالجة POM

إذا كنت تعمل مع POM لمشروع ما، استشر خبراء التصنيع في وقت مبكر من عملية التصميم. في شركة PTSMAKE، غالبًا ما نساعد العملاء على تحسين تصميماتهم من أجل اختيار طريقة التصنيع الأنسب، مما يوفر لهم الوقت والمال ومشاكل السلامة المحتملة.

تذكر أن اختيار المواد يجب أن يراعي دائمًا عملية التصنيع بأكملها. يعتبر POM من البلاستيك الهندسي المتميز، ولكنه ببساطة غير مناسب تمامًا للمعالجة بالليزر. سيؤدي استخدام نقاط قوته (التصنيع الآلي والقولبة) بدلاً من إجباره على عمليات أقل توافقًا إلى نتائج أفضل في كل مرة.

كيف تمنع الالتواء أثناء تصنيع POM؟

هل سبق لك أن أمضيت أيامًا في إتقان تصميم جزء من POM، فقط لتستلم مكونات مشوهة لا تتناسب مع تجميعك؟ أو هل شاهدت في إحباط بينما تنحرف الأبعاد الدقيقة عن التفاوت المسموح به بعد التصنيع الآلي؟ لا يؤدي الاعوجاج في تصنيع POM إلى الإضرار بالوظائف فحسب، بل يمكن أن يعرقل مشاريع بأكملها.

لمنع الاعوجاج أثناء التصنيع الآلي ل POM، حافظ على إزالة المواد بشكل متوازن، وقم بتنفيذ تركيبات مناسبة، وتحكم في معلمات القطع، واسمح بتخفيف الضغط بشكل كافٍ. تقلل هذه الأساليب من تراكم الإجهاد الداخلي الذي يتسبب في اعوجاج POM أثناء عمليات التصنيع الآلي وبعدها.

فهم نزعة الالتواء في POM

POM (بولي أوكسي ميثيلين)، والمعروف أيضًا باسم الأسيتال أو Delrin®، هو بلاستيك حراري بلوري ذو ثبات ممتاز في الأبعاد وقابلية ممتازة للتشغيل الآلي. ومع ذلك، فهي عرضة للالتواء بسبب العديد من الخصائص الجوهرية التي نحتاج إلى فهمها قبل التطرق إلى طرق الوقاية.

تحتوي POM على نسبة عالية التبلور8 مقارنةً بالعديد من اللدائن الحرارية الأخرى. عند التصنيع الآلي للبلاستيك الحراري POM، تعيد سلاسل البوليمر تنظيمها استجابةً للقوى الميكانيكية، مما يخلق إجهادًا داخليًا. وإذا لم تتم إدارة هذا الإجهاد بشكل صحيح، فسوف يتسبب في حدوث تغيرات في الأبعاد بعد تحرير الجزء من التركيبات.

من خلال خبرتي في العمل مع القِطع الدقيقة في PTSMAKE، وجدتُ أن الاعوجاج في POM يظهر عادةً بثلاث طرق:

- تشويه فوري عند تحريرها من التركيبات

- التواء تدريجي على مدار عدة ساعات أو أيام

- تغيرات الأبعاد استجابة لتقلبات درجات الحرارة

تُعد سلوكيات الالتواء هذه إشكالية بشكل خاص في التطبيقات عالية الدقة حيث يكون التفاوت المسموح به مهمًا. اسمحوا لي أن أشارك تقنيات الوقاية العملية التي أثبتت فعاليتها في المئات من مشاريع تصنيع POM.

تقنيات إزالة المواد المتوازنة

نهج التصنيع الآلي المتماثل

إحدى أكثر الطرق فعالية لمنع الالتواء هي الحفاظ على إزالة المواد بشكل متوازن. عند تصنيع POM، قم بإزالة المواد بالتساوي من جميع الجوانب بدلاً من وجه واحد فقط.

على سبيل المثال، عند تصنيع كتلة POM مستطيلة الشكل:

- أولاً، الماكينة الخشنة جميع الأوجه الستة مع بدل مخزون متساوٍ

- ثم قم بإجراء التصنيع الآلي النهائي بالتسلسل الذي يحافظ على التوازن

- التبديل بين الوجوه المتقابلة لمعادلة الضغوط الداخلية

يساعد هذا النهج على توزيع الضغوط الداخلية بالتساوي في جميع أنحاء الجزء، مما يقلل من الميل إلى الالتواء.

استراتيجية التصنيع الآلي التدريجي

بالنسبة لمكونات POM السميكة، أوصي باتباع نهج تدريجي:

- إزالة المواد في عدة تمريرات رفيعة متعددة بدلاً من عدد أقل من القطع العميقة

- السماح بفترات توقف قصيرة بين الجروح العميقة المتتالية في نفس المنطقة

- الحفاظ على أعماق قطع متسقة عبر الجزء

من خلال اتباع هذه الطريقة، فإنك تمنح المادة وقتًا لتخفيف الضغط جزئيًا بين عمليات القطع، مما يؤدي إلى أبعاد نهائية أكثر ثباتًا.

طرق التركيب المحسّنة

ضغط التثبيت المنتظم

تؤثر طريقة إمساكك لقطع عمل POM بشكل كبير على الالتواء. استخدم أفضل ممارسات التثبيت هذه:

- قم بتطبيق ضغط تشبيك متساوٍ ومعتدل عبر قطعة العمل

- تجنب الإفراط في شد المشابك، مما يؤدي إلى حدوث إجهاد

- استخدم نقاط التثبيت الموزعة بدلاً من الضغط المركز

- ضع في اعتبارك تركيبات تفريغ الهواء للصفائح الرقيقة لتوزيع قوة الإمساك بالتساوي

في شركة PTSMAKE، غالبًا ما نستخدم تركيبات مصممة خصيصًا مع نقاط تلامس متعددة منخفضة الضغط لقِطع POM المعقدة، مما قلل بشكل كبير من مشاكل الالتواء.

قطع العمل الخالية من الإجهاد

ضع في اعتبارك تقنيات قطع العمل المتخصصة هذه لقطع POM الصعبة:

| طريقة قطع العمل | الأفضل لـ | فائدة منع الالتواء |

|---|---|---|

| تركيبات نيست المخصصة | الأشكال هندسية معقدة | يدعم المواد على كامل السطح |

| الفكوك الناعمة | مكونات دقيقة | يتوافق مع شكل الجزء بدون إجهاد مركّز |

| شريط لاصق على الوجهين | المقاطع الرقيقة | يزيل ضغط التثبيت بالكامل |

| دعامات القربان | ميزات حساسة | يحافظ على الصلابة حتى العمليات النهائية |

يجب أن تتطابق استراتيجية قطع العمل الصحيحة مع كل من هندسة القِطع والتفاوتات المطلوبة.

تحسين معلمة القطع

إدارة درجة الحرارة

يُعد توليد الحرارة أثناء التصنيع الآلي مساهمًا رئيسيًا في التواء POM. تحكم في درجة الحرارة باستخدام هذه الطرق:

- استخدم أدوات القطع الحادة لتقليل الاحتكاك وتوليد الحرارة

- تطبيق سرعات قطع مناسبة (عادةً 500-1000 sfm ل POM)

- تنفيذ التبريد الكافي أثناء عمليات التصنيع الآلي

- السماح للأجزاء بالوصول إلى درجة الحرارة المحيطة بين العمليات

بالنسبة للمكونات ذات الدقة الحرجة بشكل خاص، نقوم أحيانًا بتصنيع POM في بيئة يتم التحكم في درجة حرارتها لتقليل تأثيرات التمدد الحراري.

اختيار التغذية والسرعة

يمكن أن تقلل معلمات القطع الصحيحة من الالتواء بشكل كبير. إليك ما هو الأفضل بالنسبة لـ POM:

- سرعات قطع أعلى مع قطع أخف

- معدلات تغذية تبلغ 0.005 بوصة -0.010 بوصة لكل سن لعمليات الإنهاء

- سرعات مغزل متوسطة إلى عالية (3000-10000 دورة في الدقيقة حسب قطر الأداة)

- الطحن بالتسلق بدلاً من الطحن التقليدي عندما يكون ذلك ممكناً

تقلل هذه المعلمات من توليد الحرارة مع إنشاء أنظف قطع ممكن، مما يقلل من الإجهاد الداخلي.

تخفيف التوتر بعد التصنيع

دورات التبريد المتحكم بها

بعد التصنيع الآلي، يستفيد POM من التبريد المتحكم فيه لتخفيف الضغوط الداخلية:

- اترك الأجزاء لتبرد تدريجياً في درجة حرارة الغرفة

- بالنسبة للمكونات الحرجة، ضع في اعتبارك عملية التبريد المتدرج

- تجنب التغيرات السريعة في درجات الحرارة التي يمكن أن تؤدي إلى مزيد من الإجهاد

في بعض الحالات في شركة PTSMAKE، قمنا بتطوير بروتوكولات تبريد محددة لمكونات POM فائقة الدقة التي تتضمن فترات استراحة وسيطة بين خطوات التصنيع الآلي.

عملية التقادم للمكونات الحرجة

بالنسبة للتطبيقات الأكثر تطلباً، قم بتنفيذ عملية تقادم:

- ماكينة خشنة، مع ترك 0.2-0.5 مم بدل مخزون 0.2-0.5 مم

- السماح للجزء بالاستقرار لمدة 24-48 ساعة

- إجراء عمليات التصنيع الآلي النهائي

- إجراء فحص نهائي للجودة بعد فترة استقرار إضافية

وقد ساعدنا هذا النهج في تحقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.02 مم على مكونات POM المعقدة من خلال مراعاة الميل الطبيعي للمادة إلى البحث عن التوازن.

اعتبارات اختيار المواد

لا تتصرف جميع درجات POM بنفس الطريقة. بالنسبة للاستخدامات التي يكون فيها ثبات الأبعاد أمرًا بالغ الأهمية، ضع في اعتبارك:

- بوليمر البوليمر المتجانس POM (مثل Delrin®) لتحسين قابلية التشغيل الآلي

- بوليمر كوبوليمر POM لتحسين ثبات الأبعاد

- بوم مع نسبة تبلور أقل لتقليل الالتواء

- مخزون POM الملدن مسبقًا للاستخدامات الحرجة

يمكن للعمل مع مورد المواد الخاص بك لاختيار الدرجة المناسبة من POM للاستخدام الخاص بك أن يمنع حدوث مشاكل الالتواء قبل بدء التصنيع الآلي.

ما هي التشطيبات السطحية المتوفرة للأجزاء المشكّلة آليًا من POM؟

هل سبق لك أن تلقيت أجزاءً مشكّلة آليًا من POM لم تكن ذات تشطيب سطحي مناسب؟ ربما بدت المكونات مثالية الأبعاد ولكن ملمسها غير مناسب، أو ربما فشلت في التجميع بشكل صحيح مع أجزاء التزاوج بسبب الاحتكاك المفرط؟ يمكن أن يؤدي تشطيب السطح إلى نجاح أو فشل مشروع POM الخاص بك.

يمكن أن تحصل القِطع المُشَكَّلة آليًا من POM على تشطيبات سطحية متنوعة بما في ذلك التشطيبات السطحية كما هي مُشَكَّلة (Ra 1.6-3.2 ميكرومتر)، والمصقولة (Ra 0.2-0.8 ميكرومتر)، والمعالجة بالخرز، والمعالجات المتخصصة مثل طلاءات الحماية من الأشعة فوق البنفسجية. تعتمد اللمسة النهائية المثلى على المتطلبات الوظيفية للتطبيق الخاص بك والاحتياجات الجمالية وقيود الميزانية.

الطلاء النهائي كما تم تشكيله لأجزاء POM

تُعد اللمسة النهائية كما هي مُشكَّلة الخيار الأكثر اقتصادًا لمكونات POM. بعد عملية التصنيع الآلي باستخدام الحاسب الآلي، ينتج POM بشكل طبيعي سطحًا شبه أملس مع علامات أدوات مرئية. عادةً ما ينتج عن مسارات الأدوات هذه خشونة سطح تتراوح بين Ra 1.6 ميكرومتر و3.2 ميكرومتر، اعتمادًا على معلمات القطع المستخدمة.

بالنسبة للعديد من التطبيقات الصناعية، تعتبر هذه اللمسة النهائية القياسية مقبولة تمامًا. لقد اكتشفت أن أجزاء POM المشكّلة كما هي تعمل بشكل جيد في التطبيقات التي لا يكون فيها المظهر مهمًا ولكن الأداء الوظيفي مهم. غالبًا ما يعوض معامل الاحتكاك الطبيعي المنخفض ل POM عن السطح الخشن قليلاً.

متى تختار الطلاء النهائي كما تم تشكيله:

- المشاريع الحساسة من حيث التكلفة

- مكونات داخلية غير مرئية للمستخدمين النهائيين

- مراحل وضع النماذج الأولية التي تكون فيها الجماليات ثانوية

- التطبيقات ذات الحد الأدنى من التلامس المنزلق

تتمثل إحدى مزايا الطلاء النهائي كما تم تشكيله في أنه يحافظ على الخصائص الكامنة في المادة دون إدخال معالجة إضافية قد تؤثر على دقة الأبعاد أو خصائص المادة.

تشطيبات الأسطح المصقولة

عندما تكون الأسطح الأكثر نعومة مطلوبة، يمكن أن يحقق تلميع الأجزاء المصنعة آليًا من POM قيم خشونة سطح تتراوح بين 0.2 ميكرومتر و0.8 ميكرومتر. يمكن أن يتم التلميع يدويًا أو باستخدام معدات متخصصة، اعتمادًا على مدى تعقيد هندسة الجزء.

يستجيب POM بشكل جيد لتقنيات التلميع، على الرغم من أن طبيعته الناعمة نسبيًا تتطلب معالجة دقيقة لتجنب تغيرات الأبعاد. إن الخصائص القبلية9 من أسطح POM المصقولة تجعلها مثالية للأجزاء المتحركة التي تتطلب الحد الأدنى من الاحتكاك والتآكل.

طرق التلميع لـ POM

- الصقل الميكانيكي باستخدام مواد كشط أدق تدريجياً

- التلميع بالبخار (باستخدام مذيبات محددة)

- التلميع بالتلميع للأجزاء الصغيرة

- التشطيب الاهتزازي للأشكال الهندسية المعقدة

لا تحسن اللمسات النهائية عالية التلميع من مظهر الجزء فحسب، بل تعزز أيضًا من الأداء الوظيفي في التطبيقات المنزلقة وتقلل من توليد الجسيمات في البيئات النظيفة.

السفع بالخرز للتشطيب غير اللامع

يوفر السفع بالخرز مظهرًا موحدًا غير لامع يمكن أن يخفي عيوب السطح الطفيفة مع توفير جودة ملمس مبهجة. تتضمن هذه العملية إسقاط خرزات زجاجية دقيقة على سطح POM تحت ضغط محكوم.

تتميز اللمسات النهائية الناتجة بمظهر غير عاكس مع ملمس متناسق. وعادةً ما ينتج عن السفع بالخرز بالخرز POM خشونة السطح تتراوح بين 1.6 و3.2 ميكرومتر، ولكن بنمط أكثر اتساقًا من الأسطح المشكّلة.

فوائد أسطح POM المعالجة بالخرز المنفوخ بالخرز:

- تحسين التماسك والتحكم

- إخفاء العيوب السطحية الطفيفة في السطح

- تقليل انعكاس الضوء

- مظهر غير لامع جذاب بصرياً

في شركة PTSMAKE، وجدنا أن السفع بالخرز فعال بشكل خاص في قطع POM المستخدمة في المنتجات الاستهلاكية حيث تكون كل من الجماليات والوظائف مهمة.

المعالجات السطحية المتخصصة

بالإضافة إلى التشطيبات القياسية، يمكن أن تتلقى أجزاء POM معالجات سطحية متخصصة لتحسين خصائص الأداء:

طلاءات الحماية من الأشعة فوق البنفسجية

من المعروف أن مادة POM تتحلل عند تعرضها للأشعة فوق البنفسجية لفترات طويلة. بالنسبة للتطبيقات الخارجية، يمكننا تطبيق طلاءات رقيقة مقاومة للأشعة فوق البنفسجية تطيل عمر المكونات دون تغيير كبير في الأبعاد.

الوسم بالليزر

عند الحاجة إلى تحديد الجزء، يوفر الوسم بالليزر حلاً دائمًا لمكونات POM. تخلق هذه التقنية تباينًا من خلال تغيير لون السطح قليلاً دون المساس بالسلامة الهيكلية.

تركيب السطح

بالنسبة للمتطلبات الوظيفية المحددة، يمكن تطبيق التركيب المتحكم فيه على أسطح POM. وقد يشمل ذلك:

- أنسجة دقيقة للتحكم في الاحتكاك

- تخريش لتحسين التماسك

- الأنماط الزخرفية لهوية العلامة التجارية

اختيار تشطيب السطح المناسب

ينطوي اختيار تشطيب السطح الأمثل للقِطع المُشَكَّلة آليًا من POM على الموازنة بين عدة عوامل:

| تشطيب السطح | الخشونة النموذجية (Ra) | أفضل التطبيقات | التكلفة النسبية |

|---|---|---|---|

| كما تم تشكيله | 1.6-3.2 ميكرومتر | الأغراض العامة، والمكونات الداخلية | $ |

| مصقول | 0.2-0.8 ميكرومتر | الواجهات المنزلقة، الأجزاء المرئية | $$ |

| خرز معالج بالخرز | 1.6-3.2 ميكرومتر | المنتجات الاستهلاكية، الأجزاء المريحة | $$ |

| العلاجات المتخصصة | متفاوتة | المتطلبات الخاصة بالتطبيق | $$$ |

يجب أن تبدأ عملية الاختيار بتحديد المتطلبات الوظيفية للمكون الخاص بك. هل هو سطح محمل يحتاج إلى الحد الأدنى من الاحتكاك؟ هل يحتاج إلى التزاوج بدقة مع مكون آخر؟ هل سيكون مرئيًا للمستخدمين النهائيين؟

الاعتبارات الخاصة بالصناعة

تتنوع متطلبات الصناعات المختلفة لتشطيبات أسطح POM:

الصناعة الطبية

بالنسبة للتطبيقات الطبية، تؤثر تشطيبات السطح بشكل مباشر على قابلية التنظيف والتوافق الحيوي. تقلل أسطح POM المصقولة للغاية من التصاق البكتيريا وتسهل عمليات التعقيم.

معدات تجهيز الأغذية

في الاستخدامات الملامسة للأغذية، تؤثر تشطيبات السطح على كل من قابلية التنظيف وتدفق المنتج. تقلل التشطيبات الأكثر نعومة من احتمالية التصاق المواد وتراكم التلوث.

تطبيقات السيارات

غالبًا ما تتطلب أجزاء POM المستخدمة في السيارات تشطيبات سطحية محددة للتحكم في خصائص الضوضاء والاهتزاز والخشونة (NVH). يمكن أن تؤثر التشطيبات الصحيحة تأثيرًا كبيرًا على الأداء والجودة المتصورة لهذه المكونات.

الاختبار والتحقق

أيًا كانت درجة تشطيب السطح التي تختارها، فإن التحقق المناسب أمر ضروري. يمكن قياس خشونة السطح باستخدام أجهزة قياس الملامح، وينبغي وضع معايير بصرية لمراقبة الجودة بشكل متسق.

في شركة PTSMAKE، نوثق مواصفات تشطيب السطح بوضوح ونقدم تقارير تحقق لضمان تلبية القِطع المُشكلة آليًا من POM لجميع المتطلبات باستمرار.

كيف تؤثر عملية تصنيع POM على مهلة الإنتاج؟

هل عانيت من قبل من تأخيرات في الإنتاج تُخرج الجدول الزمني لمشروعك بالكامل عن مساره الصحيح؟ هل وجدت نفسك عالقًا بين اختيار مواد عالية الجودة والوفاء بالمواعيد النهائية الضيقة، وتتساءل عما إذا كان هناك حل لا يجبرك على تقديم تنازلات؟

يقلل التصنيع الآلي للبولي أوكسي ميثيلين (POM) بشكل كبير من مهل الإنتاج من خلال قابليته الممتازة للتصنيع الآلي وثبات أبعاده وقدرات المعالجة السريعة. عندما يتم تصنيع أجزاء البولي أوكسي ميثيلين (POM) بشكل صحيح، فإنها تتطلب الحد الأدنى من المعالجة اللاحقة ويمكن تصنيعها بشكل أسرع من العديد من المواد البديلة، مما يتيح وقتًا أسرع للوصول إلى السوق للمكونات الحرجة.

فهم تأثير POM على كفاءة التصنيع

عند تقييم المواد من أجل كفاءة الإنتاج، تبرز مادة البولي أوكسي ميثيلين (POM) باعتبارها مادة تغير قواعد اللعبة بالنسبة للعديد من المشروعات التي تتطلب أوقات تسليم سريعة. تُترجم الخصائص الفريدة لهذه المادة مباشرةً إلى دورات إنتاج محسنة مقارنةً بالعديد من المواد البلاستيكية الهندسية البديلة.

إن التبلور العالي ل POM يمنحها خصائص ممتازة في التشغيل الآلي - فهي تقطع بشكل نظيف وتحافظ على تفاوتات تفاوتات ضيقة وتنتج تآكل أدوات أقل من العديد من اللدائن الهندسية الأخرى. من خلال خبرتي في العمل مع المكونات الدقيقة، يُترجم ذلك إلى دورات تصنيع أسرع مع عدد أقل من التغييرات والتعديلات على الأدوات.

خصائص المواد التي تسرّع الإنتاج

تشمل الخصائص المحددة لـ POM التي تساهم في سرعة الإنتاج ما يلي:

- ثبات أبعاد فائق: بمجرد تشكيلها آليًا، تحافظ أجزاء POM على أبعادها دون التواء أو انكماش كبير، مما يقلل من الحاجة إلى تكرار التصنيع عدة مرات.

- معامل الاحتكاك المنخفض: يتطلب قوة قطع أقل أثناء التشغيل الآلي، مما يسمح بمعدلات تغذية أسرع.

- تشكيل رقاقة ممتازة: ينشئ برادة نظيفة يمكن التنبؤ بها يتم تفريغها بسهولة من منطقة القطع، مما يمنع انسداد الأداة ويقلل من وقت تعطل الماكينة.

- نسبة الصلابة إلى الوزن العالية: تمكين قطع العمل الآمن بأقل وقت إعداد ممكن.

تجتمع هذه الخصائص معًا لتكوين كفاءة دورة التصنيع الآلي10 أفضل بشكل ملحوظ من العديد من البدائل مثل النايلون أو PEEK في تطبيقات محددة.

مقارنة أزمنة الرصاص: بوم مقابل المواد البديلة

لتقديم صورة أوضح عن كيفية تأثير POM على جداول الإنتاج، قمتُ بتجميع هذا التحليل المقارن بناءً على سيناريوهات التصنيع النموذجية:

| المواد | وقت التصنيع النموذجي (نسبي) | متطلبات ما بعد المعالجة | تقليل متوسط الوقت المستغرق |

|---|---|---|---|

| بوم | 1.0 (خط الأساس) | الحد الأدنى | - |

| نايلون | 1.3-1.5 | معتدل (إدارة الرطوبة) | 20-30% أطول من POM |

| بيك | 1.8-2.0 | الحد الأدنى | 40-50% 40-50% أطول من POM |

| ألومنيوم | 0.8-1.2 | غالبًا ما تكون المعالجات السطحية مطلوبة | 10-25% يختلف حسب درجة التعقيد |

| ديلرين®ديلرين (POM-H) | 0.9-1.0 | الحد الأدنى | 5-101T% أسرع من POM القياسي |

توضح هذه المقارنة سبب اختيار العديد من عملائنا في شركة PTSMAKE لمشروعات حساسة من حيث الوقت والتي تتطلب الدقة وسرعة الإنجاز.

تحسين التصنيع الآلي لبلاستيك بوم من أجل تسليم أسرع

بعد أن عملت مع الآلاف من مكونات POM، حددت العديد من الاستراتيجيات التي يمكن أن تقلل من المهل الزمنية:

1. اعتبارات الأدوات المتقدمة

يمكن أن يؤدي استخدام أدوات كربيد مصقولة بالماس مصممة خصيصًا لتصنيع الأسيتال إلى زيادة سرعات القطع بمقدار 15-20% مع الحفاظ على تشطيب سطح ممتاز. لقد وجدتُ أن الأدوات المحسّنة تؤتي ثمارها من خلال تقليل أزمنة الدورات وإطالة عمر الأداة.

2. الإدارة الحرارية أثناء التصنيع الآلي

على الرغم من الخصائص الحرارية الممتازة ل POM، فإن التحكم في توليد الحرارة أثناء التشغيل الآلي عالي السرعة أمر بالغ الأهمية للحفاظ على التفاوتات الصارمة ومنع تدهور المواد. يقلل استخدام سائل التبريد المناسب من الحاجة إلى التوقف المؤقت بين العمليات ويمنع التباينات في الأبعاد التي قد تتطلب إعادة العمل.

3. تقنيات البرمجة المبسطة

عند برمجة عمليات التصنيع باستخدام الحاسب الآلي لـ POM، يمكننا في كثير من الأحيان التخلص من بعض معلمات القطع المتحفظة التي قد تكون ضرورية للمواد الأكثر صعوبة. يمكن أن يؤدي هذا التحسين وحده إلى تقليل دورات التشغيل الآلي بمقدار 10-15% مقارنةً ببرامج التشغيل الآلي البلاستيكية العامة.

دراسة حالة واقعية: تسريع الإنتاج باستخدام POM

في مشروع حديث في شركة PTSMAKE، تم تكليفنا بإنتاج 500 مكون صمام دقيق في موعد نهائي مدته أسبوعين. وكان التصميم الأصلي مخصصًا للنايلون المملوء بالزجاج، ولكن بعد التشاور مع العميل بشأن متطلبات أدائه، أوصينا بالتحول إلى النايلون المملوء بالزجاج.

كانت النتائج مهمة:

- تقليل إجمالي وقت الإنتاج بمقدار 4 أيام (28%)

- انخفض معدل الخردة من ما يقدر ب 7% إلى أقل من 2%

- تم التخلص من عمليات ما بعد التصنيع بسبب تشطيب سطح POM الممتاز أثناء التشكيل

- تمكن العميل من بدء التجميع والاختبار في وقت أبكر مما كان مقررًا في الأصل

توضح هذه الحالة كيف يمكن أن يؤدي اختيار المواد، وخاصةً اختيار مادة POM للتطبيقات المناسبة، إلى ضغط جداول الإنتاج بشكل كبير دون المساس بالجودة.

الأثر الاقتصادي لتقليل المهل الزمنية

تمتد الآثار المالية للإنتاج الأسرع إلى ما هو أبعد من تكاليف التصنيع المباشرة. فعندما تصل المكونات في وقت أقرب

- تسريع دورات التطوير، مما يؤدي إلى تسريع عملية طرح المنتجات في السوق

- انخفاض تكاليف حمل المخزون من المخزون

- تحسن التدفق النقدي مع انتقال المشاريع إلى مراحل الإنجاز وإعداد الفواتير بسرعة أكبر

- يتم تحرير الموارد الهندسية لمشاريع أخرى في وقت أقرب

بالنسبة للكثير من عملائنا، غالبًا ما تفوق هذه المزايا الثانوية اعتبارات تكلفة المواد المباشرة والتصنيع الآلي، مما يجعل تصنيع POM خيارًا مفيدًا اقتصاديًا للمشاريع الحساسة من الناحية الاقتصادية.

تعرف على المزيد حول كيفية تأثير البلورة على تصميمات القطع والأداء. ↩

تعرف على المزيد حول خصائص التآكل في الأنظمة الميكانيكية المتحركة. ↩

تعلم كيفية منع أعطال التجميع من خلال تقنيات إدارة التحمل المناسبة. ↩

تعرّف على كيفية تأثير هذه الخصائص على مقاومة التآكل وطول عمر القطعة. ↩

تعرّف على كيفية تأثير تسعير الحجم على تكاليف مشروعك والوفورات المحتملة. ↩

انقر للحصول على إرشادات التصنيع التفصيلية للحصول على نتائج مثالية من POM. ↩

غاز سام ينبعث عند تسخين POM، مما يجعل القطع بالليزر خطيرًا. ↩

تعرف على خاصية البوليمر الرئيسية التي تؤثر على جودة التصنيع الآلي. ↩

تعرف على كيفية تأثير خصائص السطح على الاحتكاك وأداء التآكل. ↩

تعلّم تقنيات التحسين لتقليل دورات التصنيع لديك بما يصل إلى 30%. ↩