كثيراً ما أسمع مهندسين يتناقشون حول خيارات المواد لمشاريعهم. عندما يتعلق الأمر بالمتانة فإن المقارنة بين التيتانيوم والفولاذ المقاوم للصدأ هي مصدر ارتباك شائع. يضيع الكثير من المهنيين الوقت والمال في الاختيار الخاطئ بين هذين المعدنين.

عادةً ما يدوم التيتانيوم لفترة أطول من الفولاذ المقاوم للصدأ بسبب مقاومته الفائقة للتآكل ونسبة القوة إلى الوزن الأعلى. وعلى الرغم من أن كلا المعدنين متين، إلا أن طبقة الأكسيد الطبيعية للتيتانيوم توفر حماية أفضل ضد الأضرار البيئية والتعرض للمواد الكيميائية.

أساعد الشركات على اتخاذ خيارات ذكية للمواد كل يوم في PTSMAKE. دعني أشاركك أكثر ما يهمك عند الاختيار بين التيتانيوم والفولاذ المقاوم للصدأ. سوف نلقي نظرة على خصائصهما الرئيسية، وتطبيقاتهما المثالية، وكيفية اختيار المادة المناسبة لمشروعك.

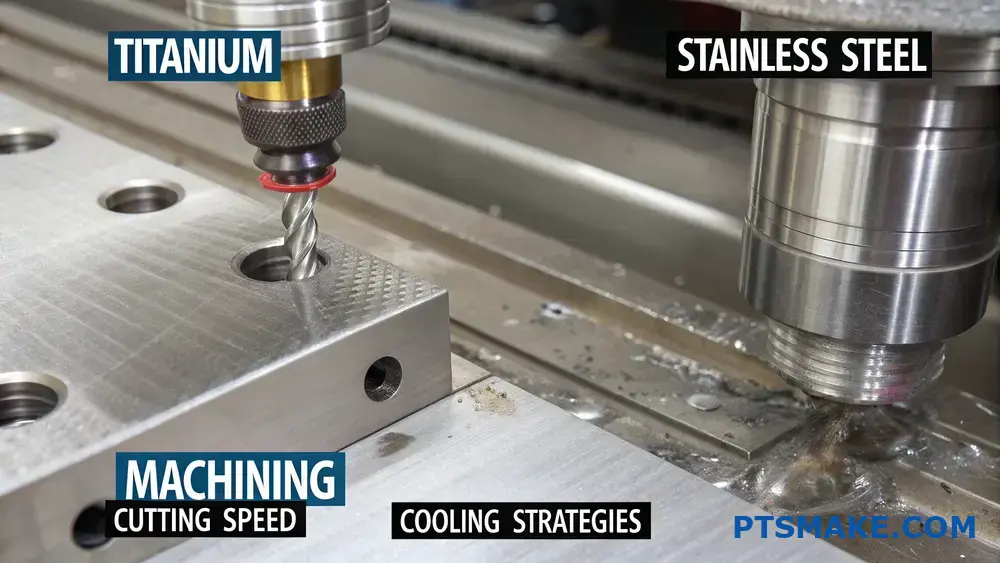

هل التيتانيوم أصعب في الماكينة من الفولاذ المقاوم للصدأ؟

عندما يتعلق الأمر بتشغيل المعادن آليًا، غالبًا ما يواجه العديد من المهندسين والمصنعين صعوبات في التعامل مع التيتانيوم والفولاذ المقاوم للصدأ. وكثيراً ما أتلقى أسئلة حول أي المواد أكثر صعوبة في التصنيع الآلي، حيث أن اختيار النهج الخاطئ يمكن أن يؤدي إلى تآكل الأدوات المكلف، وأوقات إنتاج طويلة، ومشاكل في الجودة.

على الرغم من أن كلتا المادتين تمثلان تحديات فريدة من نوعها، إلا أن التيتانيوم أصعب في التشغيل الآلي من الفولاذ المقاوم للصدأ بشكل عام بسبب انخفاض الموصلية الحرارية والتفاعل الكيميائي الأعلى والميل إلى التصلب أثناء العمل. تجعل هذه الخصائص من التيتانيوم 30% تقريبًا أكثر صعوبة في الماكينة مقارنةً بدرجات الفولاذ المقاوم للصدأ الشائعة.

فهم خصائص المواد

يكمن مفتاح التصنيع الآلي الناجح في فهم الخصائص الأساسية لكلتا المادتين. وخلال تجربتي في شركة PTSMAKE، لاحظت كيف تؤثر هذه الخصائص بشكل مباشر على عمليات التشغيل الآلي.

التوصيل الحراري

تشكّل الموصلية الحرارية المنخفضة للتيتانيوم تحدياً كبيراً. عند التصنيع الآلي للتيتانيوم، يبقى حوالي 80% من الحرارة المتولدة مركزة عند حافة القطع، بينما يقوم الفولاذ المقاوم للصدأ بتبديد الحرارة بشكل أفضل في جميع أنحاء قطعة العمل. تؤدي خاصية التيتانيوم هذه إلى:

- تسارع تآكل الأدوات المتسارع

- زيادة خطر التلف الحراري

- الحاجة إلى استراتيجيات تبريد متخصصة

خصائص التصلب في العمل

إن معدل تصلب الإجهاد1 تختلف بشكل كبير بين هذه المواد. إليك مقارنة مفصلة:

| الممتلكات | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| الصلابة الأولية | أقل | أعلى |

| سرعة تصلب العمل | سريع جداً | معتدل |

| عمق الطبقة المتصلبة | العمق | ضحلة |

| التأثير على عمر الأداة | شديدة | معتدل |

معلمات القطع واختيار الأداة

السرعة ومعدلات التغذية

في PTSMAKE، قمنا في PTSMAKE بتطوير معايير محددة لكلتا المادتين:

التيتانيوم:

- سرعات القطع: 30-60 قدم سطحي في الدقيقة (SFM)

- معدلات التغذية: 0.002-0.005 بوصة لكل دورة (IPR)

فولاذ مقاوم للصدأ:

- سرعات القطع: 70-100 SFM

- معدلات التغذية: 0.004 - 0.008 ipr

متطلبات مواد الأدوات

يؤثر اختيار أدوات القطع بشكل كبير على نجاح التصنيع الآلي:

| مادة الأداة | توافق التيتانيوم | توافق الفولاذ المقاوم للصدأ |

|---|---|---|

| الكربيد | ممتاز | جيد |

| HSS | فقير | معتدل |

| سيراميك | غير موصى به | جيد |

| CBN | الاستخدام المحدود | ممتاز |

اعتبارات التحكم في العمليات

استراتيجية سائل التبريد

يعد الاستخدام المناسب لسائل التبريد أمرًا بالغ الأهمية لكلتا المادتين ولكنه بالغ الأهمية بشكل خاص للتيتانيوم:

التبريد بالضغط العالي

- يتطلب التيتانيوم أكثر من 1000 رطل لكل بوصة مربعة

- الفولاذ المقاوم للصدأ يعمل بشكل جيد عند 300-500 رطل لكل بوصة مربعة

نوع سائل التبريد

- التيتانيوم: يفضل استخدام المبردات ذات الأساس الزيتي

- الفولاذ المقاوم للصدأ: المبردات القابلة للذوبان في الماء فعالة

متطلبات صلابة الماكينة

يلعب إعداد الماكينة دورًا حيويًا في نجاح التصنيع الآلي:

مطالب التيتانيوم:

- صلابة أعلى للماكينة

- قطع عمل أكثر قوة

- تحكم محسّن في الاهتزازات

- حاملات أدوات ممتازة

يسمح الفولاذ المقاوم للصدأ:

- إعدادات الماكينة القياسية

- قطع العمل التقليدية

- تدابير التحكم في الاهتزازات العادية

الآثار المترتبة على التكلفة

تُترجم تحديات التصنيع الآلي للتيتانيوم مباشرةً إلى تكاليف:

| عامل التكلفة | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| معدل تآكل الأدوات | عالية | معتدل |

| وقت الآلة | 30-40% المزيد | خط الأساس |

| استخدام سائل التبريد | أعلى | قياسي |

| متطلبات الإعداد | مجمع | قياسي |

طرق مراقبة الجودة

يتطلب ضمان الجودة أساليب مختلفة لكل مادة:

تشطيب السطح

غالباً ما يتطلب التيتانيوم:

- تمريرات نهائية متعددة

- معالجة خاصة للسطح

- تخطيط مسار الأداة بعناية

يحتاج الفولاذ المقاوم للصدأ عادةً:

- تمريرات التشطيب القياسية

- المعالجة السطحية العادية

- مسارات الأدوات العادية

دقة الأبعاد

كلتا المادتين تتطلبان مراقبة دقيقة، ولكن الخصائص الحرارية للتيتانيوم تجعله أكثر عرضة للتغيرات في الأبعاد أثناء التصنيع الآلي.

أفضل الممارسات للنجاح

استنادًا إلى خبرتنا في PTSMAKE، إليك بعض التوصيات الرئيسية:

للتيتانيوم:

- استخدام الإعدادات الصلبة

- الحفاظ على الأدوات الحادة

- ضع سائل التبريد عالي الضغط

- راقب تآكل الأدوات عن كثب

- تنفيذ استراتيجيات القطع المتخصصة

للفولاذ المقاوم للصدأ:

- استخدم السرعات والتغذية المناسبة

- تحديد الأشكال الهندسية الصحيحة للأداة

- تطبيق التبريد الكافي

- مراقبة تصلب العمل

- الحفاظ على معايير قطع متسقة

هل التيتانيوم صعب التصنيع آلياً؟

عندما يتواصل معي العملاء بشأن التصنيع الآلي للتيتانيوم، غالبًا ما أشعر بترددهم. فقد سمعوا قصصاً عن الأدوات الذائبة، والقطع الملغاة، والتأخيرات المكلفة في الإنتاج. تُبقي تحديات تصنيع التيتانيوم بالماكينات العديد من المُصنِّعين مستيقظين ليلاً، متسائلين عما إذا كانت مشاريعهم محكوم عليها بالفشل قبل أن تبدأ.

نعم، يُعد التيتانيوم عموماً أكثر صعوبة في التصنيع الآلي مقارنةً بالمعادن الشائعة مثل الألومنيوم أو الفولاذ الطري. ويرجع ذلك إلى ارتفاع نسبة قوته إلى وزنه، وانخفاض التوصيل الحراري، والتفاعل الكيميائي القوي مع أدوات القطع. ومع ذلك، باستخدام التقنيات والمعايير المناسبة، يمكن تصنيع التيتانيوم بنجاح.

فهم الخصائص الفريدة للتيتانيوم

إن الخصائص المميزة للتيتانيوم تجعله قيّماً وصعباً في آنٍ واحد في التصنيع الآلي. يتميز المعدن تصلب العمل2 يعني السلوك أنه كلما قطعناها، تصبح المادة أكثر صلابة. وقد طورنا في شركة PTSMAKE أساليب متخصصة للتعامل مع هذه الخصائص الفريدة:

الخواص الكيميائية والفيزيائية

- توصيل حراري منخفض (7.2 واط/م-ك)

- نسبة عالية من القوة إلى الوزن

- تفاعلية كيميائية قوية

- معامل مرونة عالية

التأثير على عمليات التصنيع

يوضّح الجدول التالي كيفية تأثير خواص التيتانيوم على جوانب التصنيع المختلفة:

| الممتلكات | التأثير على التصنيع الآلي | استراتيجية الحل |

|---|---|---|

| توصيل حراري منخفض | تركيز الحرارة عند حافة القطع | استخدام طرق التبريد المناسبة |

| قوة عالية | زيادة قوى القطع | تقليل سرعة القطع |

| التفاعل الكيميائي | تسريع تآكل الأدوات | حدد طلاء الأداة المناسبة |

| تشديد العمل | تصلب السطح أثناء القطع | الحفاظ على حمل البُرادة ثابتًا |

العوامل الحرجة في تصنيع التيتانيوم آلياً

اعتبارات سرعة القطع

عند التصنيع الآلي للتيتانيوم، فإن سرعة القطع أمر بالغ الأهمية. أوصي بـ

- استخدام سرعات 50-60% أقل من تلك المستخدمة للصلب

- الحفاظ على معدلات تغذية ثابتة

- تجنب التوقف أثناء عمليات القطع

اختيار الأدوات وإدارتها

يؤثر اختيار الأداة بشكل كبير على معدلات النجاح:

- أدوات الكربيد ذات الطلاءات المتخصصة

- حواف القطع الحادة

- مراقبة تآكل الأدوات بانتظام

- اختيار حامل الأدوات المناسب

استراتيجيات التبريد

التبريد الفعال ضروري لتصنيع التيتانيوم آلياً:

- توصيل سائل التبريد عالي الضغط

- التبريد من خلال الأداة عندما يكون ذلك ممكناً

- تدفق سائل التبريد الوفير

- تركيز سائل التبريد المناسب

أفضل الممارسات لنجاح تصنيع التيتانيوم آليًا

متطلبات إعداد الماكينة

للحصول على أفضل النتائج:

- استخدام أدوات الماكينات الصلبة

- ضمان تشبيك قطعة العمل بشكل صحيح

- تقليل تراكب الأدوات إلى الحد الأدنى

- افحص محاذاة الماكينة بانتظام

معلمات العملية

لقد وجدت أن هذه المعايير حاسمة للنجاح:

| نوع العملية | السرعة (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| الخشونة | 150-250 | 0.008-0.015 | 0.040-0.150 |

| التشطيب | 250-400 | 0.004-0.008 | 0.010-0.030 |

| الحفر | 100-150 | 0.004-0.006 | غير متاح |

تدابير مراقبة الجودة

يتطلب الحفاظ على الجودة:

- فحوصات الأبعاد المنتظمة

- مراقبة تشطيب السطح الخارجي

- فحص تآكل الأدوات

- مراقبة درجة الحرارة

التطبيقات الخاصة بالصناعة

تطبيقات الفضاء الجوي

في مجال الطيران، يتطلب التصنيع الآلي للتيتانيوم في الفضاء الجوي:

- الالتزام الصارم بالتسامح الصارم

- إمكانية تتبع المواد المعتمدة

- تقنيات التشطيب المتخصصة

- قدرات هندسية معقدة

تصنيع الأجهزة الطبية

تتطلب التطبيقات الطبية:

- تشطيب السطح المتوافق حيوياً

- تفاوتات فائقة الدقة

- ظروف الغرفة النظيفة

- العمليات التي تم التحقق من صحتها

اعتبارات التكلفة والعائد على الاستثمار

متطلبات الاستثمار

يتطلب تصنيع التيتانيوم آلياً بنجاح:

- أدوات الماكينات المتطورة

- أدوات قطع عالية الجودة

- أنظمة التبريد المتقدمة

- المشغلون المهرة

المزايا طويلة الأجل

على الرغم من ارتفاع التكاليف الأولية، فإن تصنيع التيتانيوم آلياً يوفر

- قيمة الجزء الأعلى

- التمايز في السوق

- قدرات موسعة

- تعزيز السمعة

في شركة PTSMAKE، استثمرنا بكثافة في قدرات تصنيع التيتانيوم، مما يتيح لنا خدمة الصناعات الصعبة مثل صناعة الطيران والأجهزة الطبية. تُظهر خبرتنا أنه على الرغم من صعوبة تصنيع التيتانيوم آلياً، إلا أن النهج الصحيح يجعلها قابلة للإدارة ومربحة.

يكمن مفتاح نجاح تصنيع التيتانيوم آلياً في فهم خصائصه الفريدة وتكييف عملياتك وفقاً لذلك. من خلال التخطيط السليم والمعدات والخبرة المناسبة، يمكن للمصنعين التغلب على التحديات والنجاح في إنتاج مكونات التيتانيوم عالية الجودة.

لماذا استخدام التيتانيوم بدلاً من الفولاذ المقاوم للصدأ؟

إن الاختيار بين التيتانيوم والفولاذ المقاوم للصدأ ليس بالأمر السهل كما يعتقد الكثير من المهندسين. لقد رأيت العديد من المشاريع تفشل بسبب الاختيار الخاطئ للمواد. يمكن أن يؤدي الاختيار الخاطئ إلى فشل المكونات، وزيادة تكاليف الصيانة، وتأخير المشروع.

ويتفوق التيتانيوم على الفولاذ المقاوم للصدأ في تطبيقات محددة نظراً لتفوقه في نسبة القوة إلى الوزن ومقاومته الممتازة للتآكل وتوافقه الحيوي. وعلى الرغم من أنه أغلى ثمناً، إلا أن خصائص التيتانيوم الفريدة تجعله الخيار المفضل في التطبيقات الفضائية والطبية والبحرية.

مقارنة خصائص المواد

عند المقارنة بين التيتانيوم والفولاذ المقاوم للصدأ، نحتاج إلى فحص العديد من الخصائص الرئيسية. يكمن الاختلاف الأكثر أهمية في التركيب البلوري3مما يؤثر على خصائص أدائها. دعني أفصل الاختلافات الرئيسية:

| الممتلكات | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| الكثافة | 4.5 جم/سم مكعب | 8.0 جم/سم مكعب |

| قوة الشد | 350-1200 ميجا باسكال | 515-827 ميجا باسكال |

| مقاومة التآكل | ممتاز | جيد |

| التكلفة لكل كيلوغرام | $35-50 | $4-6 |

| التوصيل الحراري | منخفضة | معتدل |

مزايا القوة إلى الوزن

كفاءة وزن فائقة

في PTSMAKE، لقد عملت مع العديد من العملاء في مجال الطيران الذين اختاروا التيتانيوم خصيصاً لقوته الاستثنائية مقابل وزنه. يوفّر التيتانيوم نفس قوة الفولاذ تقريباً ولكن بوزن أقل من 45%. ويُترجم هذا التخفيض في الوزن إلى:

- تحسين كفاءة استهلاك الوقود في التطبيقات الفضائية

- انخفاض استهلاك الطاقة في الأجزاء المتحركة

- أداء أفضل في التطبيقات عالية السرعة

مقاومة التعب والإرهاق

تُعدّ خصائص إجهاد التيتانيوم رائعة، خاصةً في التطبيقات التي تنطوي على تحميل دوري:

- حد تحمل أعلى مقارنة بالفولاذ المقاوم للصدأ

- أداء أفضل تحت الضغط المتكرر

- عمر أطول للمكونات في التطبيقات الديناميكية

فوائد مقاومة التآكل

الاستقرار الكيميائي

تأتي مقاومة التيتانيوم الاستثنائية للتآكل من قدرته على تكوين طبقة أكسيد مستقرة. وهذا يجعله ذا قيمة خاصة في:

- البيئات البحرية

- المعالجة الكيميائية

- الغرسات الطبية

الأداء البيئي

في البيئات القاسية، يُظهر التيتانيوم مقاومة فائقة لـ:

- تآكل المياه المالحة

- الهجوم الكيميائي

- الأكسدة في درجات الحرارة العالية

اعتبارات خاصة بالتطبيق

تطبيقات الفضاء الجوي

في صناعة الطيران، غالباً ما يكون التيتانيوم هو الخيار المفضل في صناعة الطيران بسبب:

- قوة عالية في درجات الحرارة المرتفعة

- مقاومة ممتازة للإجهاد

- متوافق مع المواد المركبة

التطبيقات الطبية

إن التوافق الحيوي للتيتانيوم يجعله مثالياً في:

- الغرسات الجراحية

- الأجهزة الطبية

- تطبيقات طب الأسنان

تحليل التكلفة والعائد على الاستثمار

عند تقييم فعالية التيتانيوم مقابل الفولاذ المقاوم للصدأ من حيث التكلفة، ضع في اعتبارك:

| العامل | تأثير التيتانيوم | تأثير الفولاذ المقاوم للصدأ |

|---|---|---|

| التكلفة الأولية | أعلى | أقل |

| الصيانة | الحد الأدنى | معتدل |

| العمر الافتراضي | تمديد | قياسي |

| تكرار الاستبدال | منخفضة | أعلى |

تحديات التصنيع

اعتبارات التصنيع

قمنا في شركة PTSMAKE بتطوير عمليات متخصصة لتصنيع التيتانيوم بفعالية:

- يتطلب أدوات قطع وسرعات محددة

- يحتاج إلى استراتيجيات تبريد مناسبة

- يتطلب خبرة في التعامل مع المواد

مراقبة الجودة

يتطلب العمل مع التيتانيوم:

- تدابير صارمة لمراقبة الجودة

- تقنيات الفحص المتقدمة

- إجراءات المناولة المتخصصة

الأثر البيئي

عوامل الاستدامة

في حين أن التيتانيوم له تأثير بيئي أولي أعلى أثناء الإنتاج، إلا أن فوائده تشمل

- عمر خدمة أطول

- انخفاض متطلبات الصيانة

- إمكانية إعادة التدوير الكامل

- تأثير بيئي تشغيلي أقل

التطبيقات الخاصة بالصناعة

تتطلب الصناعات المختلفة خصائص مواد مختلفة:

| الصناعة | ميزة التيتانيوم | ميزة الفولاذ المقاوم للصدأ |

|---|---|---|

| الفضاء الجوي | وفورات في الوزن | الفعالية من حيث التكلفة |

| الطب الباطني | التوافق الحيوي | سهولة التعقيم |

| البحرية | مقاومة التآكل | التكلفة الأولية |

| المواد الكيميائية | مقاومة المواد الكيميائية | التوفر |

من خلال تجربتي في شركة PTSMAKE، لاحظت أن الاختيار بين التيتانيوم والفولاذ المقاوم للصدأ يعتمد في كثير من الأحيان على تحليل دقيق لهذه العوامل. وفي حين أن تكلفة التيتانيوم الأعلى يمكن أن تكون رادعاً، إلا أن خصائصه المتفوقة غالباً ما تبرر الاستثمار في التطبيقات الحرجة التي يكون فيها الأداء والموثوقية أمران أساسيان.

ما هي أفضل مادة لقطع التيتانيوم؟

أصبح قطع التيتانيوم بفعالية تحدياً كبيراً في التصنيع الحديث. يعاني العديد من الميكانيكيين من مشكلة تآكل الأداة، وتوليد الحرارة، وضعف تشطيب السطح عند تصنيع التيتانيوم، مما يؤدي إلى زيادة تكاليف الإنتاج وانخفاض الكفاءة.

أفضل المواد المستخدمة لقطع التيتانيوم هي الكربيد المطلي بطبقة PVD أو CVD، وخاصة الأدوات المطلية بـ TiAlN أو AlTiN. توفر هذه المواد مقاومة مثالية للحرارة والصلابة ومقاومة التآكل اللازمة لتصنيع التيتانيوم وسبائكه بفعالية.

فهم مواد الأدوات لتصنيع آلات التيتانيوم

عندما يتعلق الأمر بتشغيل التيتانيوم آلياً، فإن اختيار مادة أداة القطع المناسبة أمر بالغ الأهمية لتحقيق النجاح. واستناداً إلى خبرتي في شركة PTSMAKE، حيث نقوم بشكل منتظم بتصنيع مكونات التيتانيوم للتطبيقات الفضائية والطبية، وجدتُ أن مواد الأدوات المختلفة تقدم مزايا وقيوداً مختلفة.

فولاذ عالي السرعة (HSS)

أدوات HSS هي الخيار الأساسي، ولكن لا يوصى بها عموماً لتصنيع الآلات المصنوعة من التيتانيوم بسبب مقاومتها المنخفضة نسبياً للحرارة. إن التوصيل الحراري4 من التيتانيوم تتسبب في تراكم الحرارة الزائدة عند حافة القطع، مما يؤدي إلى تدهور أدوات HSS بسرعة.

أدوات الكربيد

تمثّل أدوات الكربيد الخيار الأكثر عملية والأكثر استخداماً في تصنيع التيتانيوم آلياً. وهي تقدم:

- صلابة فائقة في درجات الحرارة العالية

- مقاومة أفضل للتآكل

- عمر أطول للأداة

- تحسين جودة تشطيب الأسطح المحسّنة

في شركة PTSMAKE، نستخدم في المقام الأول أدوات كربيد ذات طلاء متخصص في عمليات تصنيع التيتانيوم لدينا.

أدوات السيراميك

في حين أن أدوات السيراميك تتفوق في تصنيع المواد الأخرى، إلا أنها غير مناسبة بشكل عام للتيتانيوم بسبب:

- مقاومة الصدمات الحرارية الضعيفة

- الميل إلى التشقق تحت الجروح المتقطعة

- التفاعل الكيميائي مع التيتانيوم

تقنيات الطلاء التي تعزز الأداء

تعتمد فعالية أدوات القطع إلى حد كبير على طلائها. فيما يلي أكثر الطلاءات فعالية لتصنيع آلات التيتانيوم:

| نوع الطلاء | المزايا | أفضل التطبيقات |

|---|---|---|

| TiAlN | مقاومة عالية للحرارة، حماية ممتازة ضد التآكل | تصنيع آلي عالي السرعة |

| التين | مقاومة فائقة للأكسدة، وصلابة عالية | عمليات القطع الثقيلة |

| TiCN | صلابة جيدة، احتكاك أقل | التصنيع الآلي للخدمة المتوسطة |

| الماس | صلابة استثنائية واحتكاك منخفض | مركبات التيتانيوم المحددة |

تحسين هندسة الأدوات من أجل التيتانيوم

تلعب هندسة أداة القطع دوراً حاسماً في نجاح التصنيع الآلي للتيتانيوم:

اعتبارات زاوية المجرفة

- زوايا أشعل النار الإيجابية تقلل من قوى القطع

- عادةً ما بين 6 درجات إلى 12 درجة للحصول على الأداء الأمثل

- يساعد على منع تصلب التيتانيوم أثناء العمل

متطلبات زاوية الارتياح

- تمنع زوايا التخفيف الأعلى الاحتكاك

- النطاق الموصى به: 10 درجات إلى 15 درجة

- يقلل من توليد الحرارة أثناء التقطيع

استراتيجيات الأدوات المتقدمة

لزيادة عمر الأداة وكفاءة القطع إلى أقصى حد عند تصنيع التيتانيوم، ضع في اعتبارك هذه الاستراتيجيات:

تحسين مسار الأداة

- الحفاظ على حمل البُرادة ثابتًا

- تجنب التغييرات الاتجاهات الحادة

- استخدام تقنيات الطحن الترقيعي

معلمات القطع

- سرعات قطع أقل (30-60 م/دقيقة)

- معدلات تغذية أعلى للحفاظ على الإنتاجية

- عمق كافٍ للقطع لمنع تصلب الشغل

اعتبارات خاصة لسبائك التيتانيوم المختلفة

تتطلب سبائك التيتانيوم المختلفة أساليب محددة:

Ti-6Al-4V (الدرجة 5)

- السبيكة الفضائية الأكثر شيوعاً في صناعة الطيران

- يتطلب سرعات قطع معتدلة

- فوائد سائل التبريد عالي الضغط

Ti-6Al-2Sn-4Zr-2Mo

- متغير القوام الأعلى

- يحتاج إلى سرعات قطع مخفضة

- يتطلب أدوات كربيد من الدرجة الممتازة

التطبيقات الصناعية وأمثلة من العالم الحقيقي

في PTSMAKE، قمنا في PTSMAKE بتنفيذ اختيارات مواد الأدوات هذه بنجاح في تطبيقات مختلفة:

- مكونات الفضاء الجوي التي تتطلب تفاوتات تحمل دقيقة

- الغرسات الطبية ذات الأشكال الهندسية المعقدة

- قطع غيار سيارات السباق المعرضة للضغط العالي

- مكونات المعدات العسكرية

اعتبارات التكلفة وتحليل عائد الاستثمار

على الرغم من أن أدوات القطع الممتازة قد تكون تكاليفها الأولية أعلى، إلا أنها غالباً ما توفر قيمة أفضل:

عوامل التكلفة

- مدة عمر الأداة

- كفاءة وقت التصنيع بالماكينات

- جودة تشطيب السطح

- تخفيض معدل الخردة

مزايا الاستثمار

- تقليل التغييرات في الأدوات

- زيادة الإنتاجية

- جودة أفضل للقطع

- انخفاض تكاليف الإنتاج الإجمالية

اعتبارات البيئة والسلامة

يؤثر اختيار الأداة المناسبة أيضًا على جوانب البيئة والسلامة:

- انخفاض استهلاك سائل التبريد

- استخدام أقل للطاقة

- تحسين التحكم المحسّن في البُرادة

- ظروف تشغيل أكثر أمانًا

الاتجاهات المستقبلية في أدوات تصنيع التيتانيوم

يستمر مجال تصنيع الآلات المصنوعة من التيتانيوم في التطور مع:

- تطوير تقنيات طلاء جديدة

- هندسة الأدوات المتقدمة

- مواد الأدوات الهجينة

- أنظمة مراقبة الأدوات الذكية

ومن خلال تنفيذ خيارات واستراتيجيات المواد هذه في شركة PTSMAKE، حققنا نجاحاً ثابتاً في عمليات تصنيع التيتانيوم آلياً، حيث نقدم مكونات عالية الجودة لعملائنا في مجال الفضاء، والطب، وغيرها من الصناعات التي تتطلب الكثير من المتطلبات.

كيف تقارن تكلفة التصنيع بين التيتانيوم والفولاذ المقاوم للصدأ؟

يمكن أن تكون المقارنة بين تكاليف التصنيع بين التيتانيوم والفولاذ المقاوم للصدأ مهمة صعبة للعديد من المصنّعين. فمع ارتفاع تكاليف المواد ومتطلبات التصنيع المعقدة، يمكن أن يؤثر الاختيار الخاطئ بشكل كبير على ميزانية مشروعك وجدوله الزمني.

استنادًا إلى خبرتي في التصنيع، عادةً ما يكلّف تصنيع التيتانيوم عادةً ما بين ضعفين إلى ثلاثة أضعاف تكلفة الفولاذ المقاوم للصدأ بسبب ارتفاع سعر مادته وبطء سرعات القطع ومتطلبات الأدوات المتخصصة. ومع ذلك، يعتمد الفرق الدقيق في التكلفة على عوامل مثل تعقيد الجزء، والحجم، والدرجة المحددة.

اعتبارات تكلفة المواد

تؤثر تكلفة المواد الأساسية بشكل كبير على نفقات التشغيل الآلي الإجمالية. تكلف سبائك التيتانيوم بشكل عام 3-5 مرات أكثر من درجات الفولاذ المقاوم للصدأ. على سبيل المثال، يتراوح سعر التيتانيوم من الدرجة 5 (Ti-6Al-4V) عادةً بين $25-35 للرطل الواحد، بينما يكلف الفولاذ المقاوم للصدأ 316L عادةً $5-8 للرطل الواحد.

يمكن أن تتقلب أسعار المواد بناءً على:

- طلب السوق وتوافره

- مواصفات الدرجة

- كمية الشراء

- ظروف سلسلة التوريد العالمية

متطلبات الأدوات والتكاليف

اختيار أداة القطع

يتطلب تصنيع التيتانيوم آلياً أدوات قطع متخصصة ذات درجات الكربيد5. في PTSMAKE، وجدنا أن هذه الأدوات غالبًا ما تكلف 40-60% أكثر من تلك المستخدمة في الفولاذ المقاوم للصدأ. يؤثر اختيار الأداة على:

- أداء القطع

- عمر الأداة

- جودة تشطيب السطح

- الإنتاجية الإجمالية

مقارنة عمر الأداة

| المواد | متوسط عمر الأداة | تكرار الاستبدال | تكلفة الأداة النسبية |

|---|---|---|---|

| تيتانيوم | 20-30 جزء | كل 2-3 ساعات | عالية |

| الفولاذ المقاوم للصدأ | 50-70 قطعة | كل 6-8 ساعات | متوسط |

معلمات التصنيع والإنتاجية

فروق سرعة القطع

تتطلب الموصلية الحرارية الضعيفة للتيتانيوم وقوته العالية سرعات قطع أبطأ:

- التيتانيوم: 50-150 قدم سطحي في الدقيقة (SFM)

- الفولاذ المقاوم للصدأ: 200-400 متر مربع

يؤثر فرق السرعة هذا بشكل مباشر على وقت الإنتاج والتكاليف.

متطلبات سائل التبريد

التبريد المناسب أمر بالغ الأهمية لكلا المادتين ولكنه يختلف في التطبيق:

- يحتاج التيتانيوم إلى أنظمة تبريد عالية الضغط

- يعمل الفولاذ المقاوم للصدأ مع طرق التبريد التقليدية

تكاليف العمالة ووقت الماكينات

مقارنة سعر الساعة

| عامل التكلفة | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| معدل ساعات عمل الماكينة | $150-200 | $100-150 |

| وقت الإعداد | 2-3 ساعات | من ساعة إلى ساعتين |

| مستوى مهارة المشغل | خبير | متوسط |

تحليل وقت الإنتاج

تؤدي سرعات القطع الأبطأ للتيتانيوم إلى:

- أزمنة دورة أطول

- زيادة تكاليف العمالة

- استخدام أعلى للماكينة

- الجداول الزمنية الممتدة للمشروع

تكاليف مراقبة الجودة والتفتيش

غالباً ما تتطلب أجزاء التيتانيوم:

- عمليات تفتيش أكثر تواتراً

- تقنيات القياس المتقدمة

- التحقق من التحمل الأكثر صرامة

- فحوصات تشطيب السطح الإضافية

تضيف إجراءات مراقبة الجودة هذه ما يقرب من 15-201 تيرابايت إلى التكلفة الإجمالية مقارنةً بالقطع المصنوعة من الفولاذ المقاوم للصدأ.

اعتبارات الحجم

يختلف فرق التكلفة بين التصنيع الآلي للتيتانيوم والفولاذ المقاوم للصدأ باختلاف حجم الإنتاج:

إنتاج كميات منخفضة (1-10 قطع)

- التيتانيوم: $300-500 للقطعة الواحدة

- فولاذ مقاوم للصدأ: $100-200 للقطعة الواحدة

إنتاج متوسط الحجم (11-100 قطعة)

- تيتانيوم: $200-400 للقطعة الواحدة

- الفولاذ المقاوم للصدأ: $80-150 للقطعة الواحدة

إنتاج كميات كبيرة (أكثر من 100 قطعة)

- التيتانيوم: $1-150-300 للقطعة الواحدة

- الفولاذ المقاوم للصدأ: $60-120 للقطعة الواحدة

عوامل التكلفة الخاصة بالتطبيق

الصناعات المختلفة لها متطلبات مختلفة تؤثر على تكاليف التصنيع الآلي:

تطبيقات الفضاء الجوي

- ارتفاع تكاليف اعتماد المواد

- مراقبة الجودة الأكثر صرامة

- المزيد من متطلبات التوثيق

التطبيقات الطبية

- متطلبات تشطيب السطح الخاصة

- عمليات التنظيف الإضافية

- اختبار التوافق الحيوي

التطبيقات الصناعية

- التفاوتات القياسية

- متطلبات تشطيب السطح الأساسية

- مراقبة الجودة المنتظمة

استراتيجيات تحسين التكلفة

لمساعدة عملائنا في شركة PTSMAKE على تحسين تكاليف التصنيع الآلي، نوصي بما يلي:

- تحسين التصميم من أجل قابلية التصنيع

- اختيار درجة المواد المناسبة

- استراتيجيات الأدوات الفعالة

- تحسين حجم الدُفعات

- تحسين بارامتر العملية

اعتبارات التكلفة طويلة الأجل

عند تقييم التكلفة الإجمالية للملكية، ضع في اعتبارك:

- متانة المواد

- متطلبات الصيانة

- تكرار الاستبدال

- مزايا الأداء

يمكن تبرير التكلفة الأولية المرتفعة لتصنيع الآلات المصنوعة من التيتانيوم من خلال:

- إطالة عمر المنتج

- انخفاض احتياجات الصيانة

- خصائص أداء أفضل

- فوائد توفير الوزن

ما هي اختلافات تآكل الأدوات عند تصنيع التيتانيوم مقابل الفولاذ المقاوم للصدأ؟

غالبًا ما يعاني الميكانيكيون من مشكلة تآكل الأدوات عند العمل مع التيتانيوم والفولاذ المقاوم للصدأ. لا يؤثر التآكل السريع لأدوات القطع على جودة القِطع فحسب، بل يؤدي أيضًا إلى استبدال الأدوات بشكل متكرر، مما يتسبب في تأخير الإنتاج وزيادة التكاليف. هذه التحديات يمكن أن تجعل حتى المصنّعين ذوي الخبرة مترددين.

يكمن الفرق الأساسي في تآكل الأداة بين التصنيع الآلي للتيتانيوم والفولاذ المقاوم للصدأ في خصائص المواد الفريدة لكل منهما. يتسبب التيتانيوم في تآكل أكثر حدة للأدوات بسبب انخفاض الموصلية الحرارية والتفاعل الكيميائي العالي، بينما يتسبب الفولاذ المقاوم للصدأ في تآكل الأدوات بشكل أساسي من خلال تصلب العمل وتكوين الحافة المتراكمة.

فهم خصائص المواد وتأثيرها

تتأثر طريقة تآكل أدوات القطع أثناء التصنيع الآلي بشكل مباشر بخصائص مادة قطعة العمل. في شركة PTSMAKE، لاحظنا أن معدل تصلب العمل6 لهذه المواد دورًا حاسمًا في تلف الأدوات. دعني أوضح الاختلافات الرئيسية:

تأثيرات التوصيل الحراري

التيتانيوم:

- موصلية حرارية منخفضة للغاية (7 وات/م كلفن)

- تتركز الحرارة عند حافة القطع

- يسبب تدهور سريع للأداة

- يتطلب استراتيجيات تبريد محسّنة

فولاذ مقاوم للصدأ:

- توصيل حراري معتدل (16 واط/م كلفن)

- توزيع أفضل للحرارة

- المزيد من أنماط تآكل الأدوات التي يمكن التنبؤ بها

- طرق التبريد القياسية كافية عادةً

أنواع آليات تآكل الأدوات

لتصنيع آلات التيتانيوم

البلى الكيميائي

- الانتشار السريع بين الأداة وقطعة العمل

- تكوين طبقة كربيد التيتانيوم

- تسارع تآكل الحفرة على وجه الأداة

ملابس حرارية

- درجات حرارة القطع العالية (حتى 1000 درجة مئوية)

- تليين مادة الأداة

- تشوه بلاستيكي في حافة القطع

التآكل الميكانيكي

- التقطيع بسبب القطع المتقطع

- تآكل الشق عند خط عمق القطع

- انهيار الحافة من الصدمة الحرارية

| نوع الارتداء | السبب الرئيسي | استراتيجية الوقاية |

|---|---|---|

| المواد الكيميائية | تفاعلية المواد | استخدام الأدوات المغلفة |

| حراري | التركيز الحراري | تنفيذ التبريد المناسب |

| الميكانيكية | قوى التأثير | تقليل سرعة القطع |

لتصنيع الفولاذ المقاوم للصدأ

التآكل الكاشطة

- الإزالة التدريجية لمواد الأداة

- ارتداء الزي الرسمي للجناح

- عمر الأداة الذي يمكن التنبؤ به

تشكيل الحافة المبنية

- التصاق المواد بحافة القطع

- تشطيب سطح غير منتظم

- تغيير هندسة الأدوات

تأثيرات تصلب العمل

- زيادة قوى القطع

- إجهاد الأداة التدريجي

- انخفاض معدل إزالة المواد

| نمط الارتداء | الخصائص | طريقة التخفيف |

|---|---|---|

| مادة كاشطة | التآكل التدريجي للجناح المتدرج | اختر الطلاء المناسب |

| مادة لاصقة | تراكم المواد | تحسين معلمات القطع |

| الإجهاد الناجم عن الإجهاد | زيادة قوى القطع | استخدام حاملات الأدوات الصلبة |

تحسين عمر الأداة

اختيار معلمات القطع

للتيتانيوم:

- سرعات قطع أقل (30-60 م/دقيقة)

- معدلات تغذية معتدلة

- عمق أصغر للجروح

- استخدام سائل التبريد عالي الضغط

للفولاذ المقاوم للصدأ:

- سرعات قطع متوسطة (80-120 م/دقيقة)

- معدلات تغذية أعلى ممكنة

- عمق أكبر للتخفيضات مقبولة

- يكفي تدفق سائل التبريد المنتظم

اعتبارات مواد الأدوات

أدوات تصنيع آلات التيتانيوم:

- درجات الكربيد التي تحتوي على الكوبالت

- أدوات مطلية بطبقة PVD

- أدوات السيراميك للتطبيقات عالية السرعة

- إعداد الحافة المحسّنة

أدوات تصنيع الفولاذ المقاوم للصدأ:

- درجات الكربيد القياسية

- أدوات مغلفة بال CVD

- فولاذ عالي السرعة للعمليات البسيطة

- إعداد الحافة القياسية

الآثار الاقتصادية

قمنا في شركة PTSMAKE بتطوير استراتيجيات محددة لإدارة تكاليف تآكل الأدوات:

جدول مقارنة التكاليف

| أسبكت | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| أداة الحياة | 20-30 دقيقة | 45-60 دقيقة |

| تكلفة الأداة | أعلى | معتدل |

| الإنتاجية | أقل | أعلى |

| وقت الإعداد | أكثر أهمية | قياسي |

استراتيجيات تعزيز الإنتاجية

إدارة عمر الأداة

- المراقبة المنتظمة لحالة الأداة

- تحليل التآكل التنبؤي

- جدولة الاستبدال الأمثل

تحسين العمليات

- تعديل معلمة القطع

- تحسين نظام التبريد

- تحسين مسار الأداة

طرق خفض التكاليف

- شراء الأدوات بالجملة

- خدمات إعادة التعبئة والتغليف

- إدارة مخزون الأدوات

الحلول المتقدمة

تقنيات الأدوات الحديثة

الأدوات الذكية

- مستشعرات تآكل مدمجة

- المراقبة في الوقت الحقيقي

- ضبط المعلمات التلقائي

الطلاءات المتخصصة

- تصميمات متعددة الطبقات

- المواد ذات البنية النانوية

- الحلول الخاصة بالتطبيقات

المعالجة الهجينة

- طرق التشغيل الآلي المدمجة

- تقليل إجهاد الأداة

- إزالة المواد المحسّنة

من خلال هذه الأساليب الشاملة، نجحنا في شركة PTSMAKE في التعامل مع تحديات تآكل الأدوات في كل من التصنيع الآلي للتيتانيوم والفولاذ المقاوم للصدأ. يكمن المفتاح في فهم آليات التآكل المتميزة وتنفيذ التدابير المضادة المناسبة لكل مادة.

ما هي إنجازات تشطيب السطح التي تختلف في تصنيع التيتانيوم مقابل الفولاذ المقاوم للصدأ؟

عندما يحتاج المُصنِّعون إلى تحقيق تشطيبات سطحية محددة في التصنيع الآلي للمعادن، فإنهم غالبًا ما يواجهون التحديات المميزة التي يفرضها التيتانيوم والفولاذ المقاوم للصدأ. يمكن أن يؤدي اختلاف خصائص المواد وسلوكيات التشغيل الآلي المختلفة إلى نتائج غير متناسقة، مما يتسبب في تأخير الإنتاج ومشاكل الجودة.

يكمن الاختلاف الرئيسي في الإنجازات في تشطيبات السطح النهائية بين التصنيع الآلي للتيتانيوم والفولاذ المقاوم للصدأ في خصائص المواد الخاصة بهما. فعادةً ما يحقق التيتانيوم تشطيبات سطحية أكثر خشونة (32-125 ميكرو بوصة) في ظل ظروف التشغيل الآلي القياسية، بينما يمكن للفولاذ المقاوم للصدأ تحقيق تشطيبات أكثر سلاسة (16-63 ميكرو بوصة) بمعايير مماثلة.

فهم خصائص المواد وتأثيرها

تنبع نتائج تشطيب السطح المتميزة في تصنيع التيتانيوم مقابل الفولاذ المقاوم للصدأ من خصائص المواد الأساسية. ارتفاع التيتانيوم معدل تصلب العمل7 يخلق تحديات إضافية أثناء عملية التصنيع الآلي. لقد لاحظت أن الموصلية الحرارية للتيتانيوم أقل بكثير من الفولاذ المقاوم للصدأ، مما يؤثر على كيفية تبديد الحرارة أثناء عمليات التصنيع الآلي.

مقارنة الموصلية الحرارية

| المواد | الموصلية الحرارية (وات/م كلفن) | توزيع الحرارة | التأثير على تشطيب السطح |

|---|---|---|---|

| تيتانيوم | 6.7 | حرارة مركزة في منطقة القطع | أكثر عرضة لتآكل الأدوات والتشطيبات الخشنة |

| الفولاذ المقاوم للصدأ | 16.2 | تبديد أفضل للحرارة | تشطيب سطح أكثر اتساقًا |

إمكانيات تشطيب السطح

خصائص تشطيب سطح التيتانيوم

قمنا في شركة PTSMAKE بتطوير بروتوكولات محددة لتصنيع التيتانيوم آلياً لتحقيق أفضل تشطيبات سطحية. تتطلب خصائص المادة:

- سرعات قطع منخفضة (150-400 SFM)

- معدلات تغذية أعلى

- أدوات القطع المتخصصة ذات الأشكال الهندسية المحددة

- استراتيجيات التبريد المحسّنة

خصائص تشطيب سطح الفولاذ المقاوم للصدأ

يتيح العمل مع الفولاذ المقاوم للصدأ:

- سرعات قطع أعلى (400-600 SFM)

- المزيد من أساليب التصنيع الآلي التقليدية

- مرونة أكبر في اختيار الأدوات

- نتائج تشطيب سطح أكثر قابلية للتنبؤ بها

اختيار الأداة وتأثيرها

يؤثر اختيار أدوات القطع بشكل كبير على جودة تشطيب السطح. فيما يلي تفصيل مفصل:

| نوع الأداة | الأداء على التيتانيوم | الأداء على الفولاذ المقاوم للصدأ |

|---|---|---|

| أدوات الكربيد | مقاومة جيدة للتآكل، تشطيب معتدل | تشطيب ممتاز، عمر طويل للأداة |

| أدوات السيراميك | أداء ضعيف، تآكل سريع | أداء جيد وإنهاء متناسق |

| أدوات CBN | ممتازة للتشطيب، باهظة الثمن | تطبيقات محدودة |

استراتيجيات التبريد وتأثيراتها

متطلبات تبريد التيتانيوم

يتطلب نهج التبريد لتصنيع الآلات المصنوعة من التيتانيوم:

- توصيل سائل التبريد عالي الضغط

- استهداف دقيق لسائل التبريد

- غالبًا ما يتطلب تركيبات سائل تبريد متخصصة

- تغييرات أكثر تواتراً في الأدوات

متطلبات تبريد الفولاذ المقاوم للصدأ

تحتاج ماكينات الفولاذ المقاوم للصدأ عادةً إلى:

- ضغط سائل التبريد القياسي

- تبريد الفيضانات التقليدي

- الصيانة الدورية لسائل التبريد

- إدارة العمر الافتراضي للأدوات القياسية

معلمات المعالجة للحصول على تشطيب السطح الأمثل

اعتبارات السرعة والتغذية

| المعلمة | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| سرعة القطع (SFM) | 150-400 | 400-600 |

| معدل التغذية (IPR) | 0.005-0.015 | 0.004-0.012 |

| عمق القطع (بوصة) | 0.040-0.080 | 0.050-0.100 |

تدابير مراقبة الجودة

لضمان اتساق جودة تشطيب السطح النهائي، ننفذ:

- قياسات خشونة السطح المنتظمة

- مراقبة تآكل الأدوات

- أنظمة التحكم في درجة الحرارة

- قدرات تعديل العمليات في الوقت الحقيقي

تطبيقات الصناعة ومتطلباتها

تتطلب الصناعات المختلفة معايير مختلفة لتشطيب الأسطح:

متطلبات الطيران والفضاء

- مكونات التيتانيوم: رع 32-63 μ3 μin

- أجزاء من الفولاذ المقاوم للصدأ: Ra 16-32 μ2 μin

- متطلبات التوثيق الصارمة

- بروتوكولات التفتيش 100%

معايير الأجهزة الطبية

- غرسات التيتانيوم Ra 16-32 μ2 μin

- أدوات جراحية غير قابلة للصدأ: Ra 8-16 μin

- اعتبارات التوافق الحيوي

- العمليات التي تم التحقق من صحتها

الاتجاهات والتطورات المستقبلية

تتجه الصناعة نحو:

- مواد أدوات القطع المتقدمة

- تقنيات التبريد المحسّنة

- أنظمة التصنيع الآلي الذكية

- تحسين مراقبة تشطيب السطح المحسّن

نحن في شركة PTSMAKE نستثمر باستمرار في هذه التقنيات الناشئة لتزويد عملائنا بأفضل النتائج الممكنة لتشطيب الأسطح لمكونات التيتانيوم والفولاذ المقاوم للصدأ. تسمح لنا خبرتنا في التصنيع الآلي الدقيق بتحسين العمليات بما يتناسب مع الخصائص الفريدة لكل مادة، مما يضمن جودة متسقة في جميع المشاريع.

كيف يختلف وقت الإنتاج بالنسبة لمكونات التيتانيوم مقابل مكونات الفولاذ المقاوم للصدأ؟

يمكن أن تكون الجداول الزمنية للتصنيع مصدر إزعاج كبير عند التعامل مع المكونات المعدنية. ويجد العديد من المهندسين ومديري المشتريات صعوبة في التنبؤ بدقة بجداول الإنتاج، خاصةً عند الاختيار بين التيتانيوم والفولاذ المقاوم للصدأ. وغالباً ما يؤدي عدم اليقين إلى تأخيرات في المشروع وتجاوزات في الميزانية.

يستغرق وقت إنتاج مكوّنات التيتانيوم عادةً 30-50% وقتاً أطول من الفولاذ المقاوم للصدأ بسبب صلابته الأعلى، وانخفاض التوصيل الحراري، ومتطلبات الأدوات الخاصة. ومع ذلك، فإن الجداول الزمنية الدقيقة تعتمد على مدى تعقيد الجزء، والكمية، ودرجات المواد المحددة.

تأثير خصائص المواد على وقت الإنتاج

تؤثّر الاختلافات الأساسية بين التيتانيوم والفولاذ المقاوم للصدأ بشكل كبير على خصائص التصنيع الآلي. التيتانيوم تصلب العمل8 يتطلب السلوك سرعات قطع أبطأ وتغييرات متكررة للأدوات. لقد قمنا في PTSMAKE بتحسين عملياتنا للتعامل مع هذه التحديات بكفاءة.

مقارنة سرعة القطع

| المواد | سرعة القطع القصوى (SFM) | العمر الافتراضي للأداة |

|---|---|---|

| تيتانيوم درجة 5 | 150-250 | 30-45 دقيقة |

| فولاذ مقاوم للصدأ 316L | 300-400 | 60-90 دقيقة |

عوامل تآكل الأدوات واستبدالها

يحدث تآكل الأدوات بسرعة أكبر عند تصنيع التيتانيوم مقارنةً بالفولاذ المقاوم للصدأ. يستلزم هذا الواقع:

- تغييرات أكثر تواتراً في الأدوات

- ارتفاع تكاليف الأدوات

- وقت الإعداد الإضافي

- جداول الإنتاج الممتدة

اعتبارات تخطيط الإنتاج

أجد أن تخطيط الإنتاج الناجح يجب أن يأخذ في الحسبان:

- معدلات إزالة المواد

- تكرار تغيير الأداة

- متطلبات سائل التبريد

- مواصفات تشطيب السطح

تحديات إدارة الحرارة

تخلق الموصلية الحرارية المنخفضة للتيتانيوم تحديات فريدة من نوعها:

طرق التحكم في درجة الحرارة

| طريقة التبريد | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| سائل تبريد الفيضانات | مطلوب | اختياري |

| سائل التبريد عالي الضغط | موصى به | غير مطلوب |

| الحد الأدنى لكمية التشحيم | غير مناسب | مناسبة |

توزيع وقت الإنتاج

الاختلافات في وقت الإعداد

يختلف وقت الإعداد الأولي بشكل كبير:

مكونات التيتانيوم:

- إعداد الأداة: 2-3 ساعات

- معايرة الماكينة: 1-2 ساعة

- تشغيل الاختبار: 1-2 ساعة

مكونات الفولاذ المقاوم للصدأ:

- إعداد الأداة: 1-2 ساعة إلى ساعتين

- معايرة الماكينة: 0.5-1 ساعة

- اختبار التشغيل: 0.5-1 ساعة

استراتيجيات الإنتاج الخاصة بالمواد

استناداً إلى خبرتي في الإشراف على عدد لا يحصى من المشاريع في PTSMAKE، قمت بتطوير استراتيجيات محددة لكل مادة:

تحسين إنتاج التيتانيوم

تخطيط ما قبل الإنتاج

- محاكاة مفصلة لمسار الأداة

- استراتيجية التبريد الشامل

- مراقبة تآكل الأدوات بانتظام

أثناء الإنتاج

- صيانة معدل التغذية الثابت

- فحوصات الجودة المنتظمة

- استبدال الأدوات الوقائية

كفاءة إنتاج الفولاذ المقاوم للصدأ

إجراءات التشغيل القياسية

- معلمات القطع المحسّنة

- الصيانة الدورية لسائل التبريد

- مراقبة عمر الأداة

تدابير مراقبة الجودة

- التفتيش أثناء العملية

- التحقق من تشطيب السطح

- فحوصات دقة الأبعاد

تأثير حجم الدفعة

تصبح اختلافات وقت الإنتاج أكثر وضوحًا مع أحجام الدفعات الأكبر:

| حجم الدفعة | تيتانيوم تايم بريميوم | العوامل المساهمة |

|---|---|---|

| 1-10 وحدات | 30-40% أطول 30-40% | يهيمن الإعداد |

| 11-50 وحدة | 40-45% أطول 40-45% | تأثير تغييرات الأداة |

| أكثر من 50 وحدة | 45-50% أطول 45-50% | آثار التآكل التراكمية |

الاعتبارات الخاصة بالصناعة

الصناعات المختلفة لها متطلبات مختلفة تؤثر على وقت الإنتاج:

الفضاء الجوي

- متطلبات الجودة الصارمة

- نقاط التفتيش الإضافية

- إمكانية تتبع المواد المعتمدة

الطب الباطني

- متطلبات تشطيب السطح

- التحقق من التوافق الحيوي

- معايير النظافة

صناعي

- التركيز على تحسين التكلفة

- كفاءة الإنتاج

- مهل زمنية تنافسية

مقايضات التكلفة مقابل الوقت

يساعد فهم العلاقة بين وقت الإنتاج والتكاليف في اتخاذ قرارات مستنيرة:

| العامل | تأثير التيتانيوم | تأثير الفولاذ المقاوم للصدأ |

|---|---|---|

| تكاليف الأدوات | عالية | معتدل |

| وقت الآلة | تمديد | قياسي |

| ساعات العمل | زيادة | عادي |

| مراقبة الجودة | مكثف | قياسي |

توصيات لتخطيط الإنتاج الأمثل

لتقليل وقت الإنتاج إلى الحد الأدنى مع الحفاظ على الجودة:

تحسين التصميم

- تبسيط الأشكال الهندسية حيثما أمكن

- النظر في الميزات الخاصة بالمواد

- دمج ملاحظات التصنيع في وقت مبكر

استراتيجية الإنتاج

- التخطيط لمخزون الأدوات المناسبة

- جدولة نوافذ الصيانة

- تنفيذ رقابة صارمة على الجودة

تخصيص الموارد

- تعيين مشغل ماهر

- تخطيط توافر الماكينات

- موظفو مراقبة الجودة

لقد قمنا في شركة PTSMAKE بتحسين هذه العمليات من خلال سنوات من الخبرة، مما مكننا من تقديم نتائج متسقة مع إدارة الجداول الزمنية للإنتاج بفعالية. تساعد ماكيناتنا المتطورة باستخدام الحاسب الآلي وفريقنا المتمرس على تقليل الفارق الزمني بين إنتاج التيتانيوم والفولاذ المقاوم للصدأ مع الحفاظ على أعلى معايير الجودة.

ما معايير اختيار المواد الأكثر أهمية لمشاريع التصنيع الآلي الدقيق؟

قد يكون اختيار المواد المناسبة لمشاريع التصنيع الآلي الدقيق أمرًا مربكًا. فمع وجود خيارات لا حصر لها متاحة وعوامل متعددة يجب أخذها في الاعتبار، غالبًا ما يكافح المهندسون ومديرو المشاريع لاتخاذ الخيار الأمثل الذي يوازن بين متطلبات الأداء وقيود التكلفة وقابلية التصنيع.

تشمل معايير اختيار المواد الأكثر أهمية لمشاريع التصنيع الآلي الدقيق الخواص الميكانيكية والقدرة على التشغيل الآلي والفعالية من حيث التكلفة والمقاومة البيئية. يجب موازنة هذه العوامل بعناية مقابل متطلبات التطبيق المحددة وحجم الإنتاج وقيود الميزانية لضمان نجاح المشروع.

فهم خصائص المواد

الخواص الميكانيكية

يبدأ أساس اختيار المواد بفهم الخواص الميكانيكية. أؤكد دائمًا لعملائي في شركة PTSMAKE أن هذه الخواص تؤثر بشكل مباشر على أداء الجزء في الاستخدام المقصود:

- قوة الشد

- قوة المردود

- الصلابة

- مقاومة التعب والإرهاق

- مقاومة الصدمات

أحد الجوانب المهمة التي غالبًا ما يتم التغاضي عنها هو أن المادة سلوك متباين الخواص9 أثناء التصنيع الآلي، مما قد يؤثر بشكل كبير على أداء الجزء النهائي.

المقاومة الكيميائية والبيئية

تلعب العوامل البيئية دورًا حيويًا في اختيار المواد:

- مقاومة التآكل

- استقرار درجة الحرارة

- مقاومة الأشعة فوق البنفسجية

- التوافق الكيميائي

- مقاومة الرطوبة

اعتبارات قابلية التشغيل الآلي

متطلبات تشطيب السطح

تستجيب المواد المختلفة بشكل مختلف لعمليات التصنيع الآلي. إليك جدول مقارنة قمت بتطويره بناءً على المواد الشائعة التي نعمل بها:

| نوع المادة | إمكانية تشطيب السطح (Ra) | تأثير عمر الأداة | عامل التكلفة |

|---|---|---|---|

| ألومنيوم | 0.2 - 0.8 ميكرومتر | منخفضة | منخفضة |

| الفولاذ المقاوم للصدأ | 0.4-1.6 ميكرومتر | عالية | متوسط |

| تيتانيوم | 0.8 - 3.2 ميكرومتر | عالية جداً | عالية |

| نحاس | 0.2 - 0.4 ميكرومتر | منخفضة | متوسط |

عمر الأداة وسرعة المعالجة

لا يمكن التقليل من تأثير اختيار المواد على تكاليف الأدوات:

- معدلات تآكل الأدوات

- حدود سرعة القطع

- طرق التبريد المطلوبة

- متطلبات الأدوات الخاصة

اعتبارات التكلفة

تحليل تكلفة المواد

عند تقييم تكاليف المواد، ضع في اعتبارك:

- سعر المواد الخام

- توافر المواد

- الحد الأدنى لكميات الطلبات

- معدل الخردة

- وقت المعالجة

تأثير حجم الإنتاج

العلاقة بين اختيار المواد وحجم الإنتاج:

| حجم الإنتاج | اعتبارات المواد الموصى بها |

|---|---|

| النماذج الأولية | التركيز على قابلية التشغيل الآلي والتوافر |

| حجم منخفض | التوازن بين التكلفة والأداء |

| حجم كبير | تحسين كفاءة المعالجة |

المتطلبات الخاصة بالصناعة

الطيران والفضاء والدفاع

بالنسبة للتطبيقات الفضائية، أوصي عادةً بالمواد التي تقدم:

- نسبة قوة إلى وزن عالية

- مقاومة ممتازة للإجهاد

- مقاومة فائقة للتآكل

- الاستقرار الحراري

الصناعة الطبية

تتطلب التطبيقات الطبية مواد ذات:

- التوافق الحيوي

- القدرة على التعقيم

- مقاومة المواد الكيميائية

- التتبع

عملية الاختيار العملي

نهج خطوة بخطوة

- تحديد متطلبات الأداء

- تحديد الظروف البيئية

- وضع قيود الميزانية

- تقييم قدرات التصنيع

- النظر في المتطلبات التنظيمية

مقارنات المواد الشائعة

فيما يلي تحليل مقارن للمواد المستخدمة بشكل متكرر:

| الممتلكات | تيتانيوم | الفولاذ المقاوم للصدأ | ألومنيوم |

|---|---|---|---|

| القوة | عالية جداً | عالية | متوسط |

| الوزن | منخفضة | عالية | منخفضة جداً |

| التكلفة | عالية | متوسط | منخفضة |

| قابلية التصنيع | فقير | جيد | ممتاز |

الاعتبارات المستقبلية

تأثير الاستدامة

يجب أن يراعي اختيار المواد الحديثة:

- قابلية إعادة التدوير

- البصمة الكربونية

- استهلاك الطاقة

- الحد من النفايات

ضمان الجودة

في PTSMAKE، ننفذ في شركة PTSMAKE إجراءات صارمة لمراقبة الجودة لجميع المواد:

- التحقق من شهادة المواد

- فحص المواد الواردة

- الاختبار أثناء العملية

- التحقق من الجودة النهائية

استراتيجيات التحسين

لتحسين اختيار المواد، ضع في اعتبارك:

- تصميم من أجل التصنيع

- خيارات المواد البديلة

- حلول المواد الهجينة

- اختلافات طريقة المعالجة

لا يمكن المبالغة في أهمية اختيار المواد المناسبة. فمن خلال الدراسة المتأنية لهذه المعايير والتحليل الشامل لمتطلبات المشروع، يمكنك اتخاذ قرارات مستنيرة تؤدي إلى نتائج تصنيع آلي دقيقة ناجحة. في شركة PTSMAKE، نوجه عملاءنا خلال هذه العملية، مما يضمن الاختيار الأمثل للمواد لكل تطبيق فريد من نوعه.

كيف تختلف التطبيقات الصناعية لقطع التيتانيوم المشكّلة آليًا عن قطع الفولاذ المقاوم للصدأ؟

غالبًا ما يواجه المهندسون صعوبة في الاختيار بين التيتانيوم والفولاذ المقاوم للصدأ للقطع المُشَكَّلة آليًا. ويصبح التحدي أكثر تعقيداً عند النظر في عوامل مثل التكلفة ومتطلبات الأداء ومعايير الصناعة المحددة. يمكن أن يؤدي الاختيار الخاطئ إلى تأخير المشروع أو تجاوز الميزانية أو حتى فشل المكوّنات.

ويخدم كل من التيتانيوم والفولاذ المقاوم للصدأ تطبيقات صناعية متميزة بناءً على خصائصهما الفريدة. ويتفوق التيتانيوم في التطبيقات الفضائية والطبية بسبب نسبة قوته إلى وزنه وتوافقه الحيوي، بينما يهيمن الفولاذ المقاوم للصدأ في معالجة الأغذية والصناعات الكيميائية لمقاومته للتآكل وفعاليته من حيث التكلفة.

خصائص المواد وتأثيرها على التطبيقات

في PTSMAKE، لاحظنا أن فهم الخصائص الأساسية لهذه المواد أمر بالغ الأهمية لاتخاذ قرارات مستنيرة. يكمن الاختلاف الرئيسي في الهيكل المعدني10مما يؤثر بشكل مباشر على تطبيقاتها الصناعية.

خصائص التيتانيوم

- نسبة قوة إلى وزن استثنائية

- مقاومة فائقة للتآكل

- التوافق الحيوي

- مقاومة عالية للحرارة

- توصيل حراري أقل

خصائص الفولاذ المقاوم للصدأ

- متانة عالية

- مقاومة جيدة للتآكل

- الخواص المغناطيسية (حسب الدرجة)

- توصيل حراري أفضل

- فعالة من حيث التكلفة

التطبيقات الخاصة بالصناعة

صناعة الطيران والفضاء

تهيمن مكونات التيتانيوم على التطبيقات الفضائية بسبب طبيعتها خفيفة الوزن وقوتها العالية. وتشمل التطبيقات الشائعة ما يلي:

- مكونات المحرك

- أجزاء معدات الهبوط

- العناصر الهيكلية

- السحابات

يجد الفولاذ المقاوم للصدأ مكانه في:

- المكونات الداخلية

- الأجزاء الهيكلية غير الحرجة

- معدات الدعم الأرضي

الصناعة الطبية

يعتمد القطاع الطبي بشكل كبير على كلتا المادتين:

| المواد | التطبيقات | المزايا الرئيسية |

|---|---|---|

| تيتانيوم | الغرسات والأدوات الجراحية وأدوات الجراحة وأدوات طب الأسنان | التوافق الحيوي والتكامل العظمي والتكامل العظمي |

| الفولاذ المقاوم للصدأ | الأدوات الجراحية، أجهزة التثبيت الخارجي | الفعالية من حيث التكلفة والمتانة |

الصناعات البحرية والكيماوية

التطبيقات البحرية

يهيمن الفولاذ المقاوم للصدأ على التطبيقات البحرية بسبب:

- مقاومة ممتازة للمياه المالحة

- صيانة فعالة من حيث التكلفة

- متاح على نطاق واسع

يقتصر استخدام التيتانيوم على:

- مكونات عالية الأداء

- التطبيقات المتخصصة

- مكونات السفينة الممتازة

صناعة المعالجة الكيميائية

إليك كيف تخدم هذه المواد أغراضاً مختلفة:

| نوع التطبيق | المواد المفضلة | المنطق |

|---|---|---|

| صهاريج التخزين | الفولاذ المقاوم للصدأ | فعالة من حيث التكلفة، مقاومة جيدة للمواد الكيميائية |

| المبادلات الحرارية | تيتانيوم | مقاومة فائقة للتآكل في البيئات القاسية |

| المضخات والصمامات | كلتا المادتين | يعتمد على التعرض لمواد كيميائية معينة |

اعتبارات التكلفة وتحديات التصنيع

التكاليف المادية

- عادةً ما تزيد تكلفة التيتانيوم عن الفولاذ المقاوم للصدأ بمقدار 5 إلى 10 أضعاف

- توافر المواد الخام يؤثر على الأسعار

- تختلف تكاليف المعالجة بشكل كبير

اعتبارات التصنيع

قمنا في PTSMAKE بتطوير تقنيات متخصصة لكلا المادتين:

تحديات التصنيع الآلي للتيتانيوم

- يتطلب أدوات قطع متخصصة

- سرعات قطع أقل

- تغييرات أكثر تواتراً في الأدوات

- ارتفاع تكاليف التصنيع الآلي

فوائد تصنيع الفولاذ المقاوم للصدأ

- خيارات الأدوات القياسية

- سرعات قطع أعلى ممكنة

- عملية تصنيع آلي أكثر قابلية للتنبؤ

- انخفاض تكاليف الإنتاج الإجمالية

العوامل البيئية والاستدامة

الأثر البيئي

| العامل | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| استهلاك الطاقة في الإنتاج | أعلى | أقل |

| قابلية إعادة التدوير | ممتاز | ممتاز |

| تكلفة دورة الحياة | أعلى في البداية وأقل على المدى الطويل | أولية أقل، متغيرة على المدى الطويل |

اعتبارات الاستدامة

- كلتا المادتين 100% قابلة لإعادة التدوير

- غالبًا ما يبرر العمر التشغيلي الأطول للتيتانيوم ارتفاع التكاليف الأولية

- انخفاض متطلبات الطاقة الإنتاجية للصلب المقاوم للصدأ يفيد البصمة الكربونية

الاتجاهات المستقبلية وتطور الصناعة

يستمر مشهد التصنيع في التطور، ونحن في شركة PTSMAKE نشهد في شركة PTSMAKE:

- زيادة الطلب على الحلول خفيفة الوزن التي تفضل التيتانيوم

- تقنيات التصنيع الآلي المتقدمة التي تقلل من تكاليف الإنتاج

- الأهمية المتزايدة لممارسات التصنيع المستدام

- حلول المواد الهجينة الناشئة

التطبيقات الناشئة

- السيارات الكهربائية

- أنظمة الطاقة المتجددة

- الأجهزة الطبية المتقدمة

- ابتكارات الفضاء الجوي

من خلال سنوات من الخبرة في شركة PTSMAKE، تعلّمتُ أن الاختيار بين قطع التيتانيوم المشكّلة آلياً والقطع المصنوعة من الفولاذ المقاوم للصدأ ليس دائماً أمراً سهلاً. فلكل مادة مزاياها الفريدة وتطبيقاتها المثلى. يساعد فهم هذه الاختلافات على ضمان اختيار المواد المناسبة لاحتياجات الصناعة المحددة.

تتيح لنا خبرتنا في تصنيع كلتا المادتين توجيه العملاء نحو الاختيار الأنسب لتطبيقاتهم المحددة، مع مراعاة عوامل مثل متطلبات الأداء وقيود الميزانية ومعايير الصناعة. يضمن هذا الفهم الشامل لخصائص المواد وتطبيقاتها تحقيق أفضل النتائج لكل مشروع.

ما هي تقنيات التصنيع التي تعمل على تحسين نتائج التيتانيوم مقابل الفولاذ المقاوم للصدأ؟

غالبًا ما يعاني الميكانيكيون من تعقيدات العمل مع التيتانيوم والفولاذ المقاوم للصدأ. يمكن أن تؤدي الخصائص الفريدة لهذه المواد إلى تآكل سريع للأدوات وتشطيبات سطحية رديئة وزيادة تكاليف الإنتاج. يمكن أن يؤدي النهج الخاطئ في التصنيع الآلي إلى تلف القِطع وعدم الالتزام بالمواعيد النهائية، مما يتسبب في خسائر مالية كبيرة.

لتحسين نتائج التصنيع الآلي للتيتانيوم مقابل الفولاذ المقاوم للصدأ، تحتاج إلى معلمات قطع واستراتيجيات أدوات محددة لكل مادة. يتطلب التيتانيوم سرعات أبطأ ومعدلات تغذية أعلى وأدوات صلبة، بينما يتطلب الفولاذ المقاوم للصدأ سرعات قطع أعلى مع معدلات تغذية معتدلة وتقنيات تبريد مناسبة.

فهم خصائص المواد

قبل الغوص في تقنيات التصنيع الآلي المحددة، من الضروري فهم الاختلافات الأساسية بين هذه المواد. يُظهر التيتانيوم درجة عالية من تصلب العمل11 والخصائص والتوصيل الحراري المنخفض، مما يجعلها أكثر صعوبة في الماكينة من الفولاذ المقاوم للصدأ. وقد طورنا في شركة PTSMAKE أساليب متخصصة لكلا المادتين لضمان الحصول على أفضل النتائج.

مقارنة خصائص المواد

| الممتلكات | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| التوصيل الحراري | منخفضة | معتدل |

| الصلابة | متوسط إلى مرتفع | معتدل |

| تشديد العمل | شديدة | معتدل |

| معدل تآكل الأدوات | عالية | معتدل |

| التكلفة | أعلى | أقل |

تحسين سرعة القطع ومعدل التغذية

معلمات تصنيع التيتانيوم بالماكينات

بالنسبة للتيتانيوم، أوصي دائمًا باستخدام سرعات قطع أقل ولكن بمعدلات تغذية أعلى. يساعد هذا النهج في الحفاظ على عمر الأداة ويمنع تراكم الحرارة في منطقة القطع. بناءً على خبرتنا في PTSMAKE، تعمل المعلمات التالية بشكل جيد:

- سرعة القطع: 150-250 SFM (قدم سطحي في الدقيقة)

- معدل التغذية: 0.004-0.008 بوصة لكل دورة

- عمق القطع: 0.040-0.080 بوصة

معلمات الفولاذ المقاوم للصدأ

يسمح الفولاذ المقاوم للصدأ بسرعات قطع أعلى ولكنه يتطلب معدلات تغذية معتدلة:

- سرعة القطع: 300-400 قدم مربع

- معدل التغذية: 0.003-0.006 بوصة لكل دورة

- عمق القطع: 0.030-0.060 بوصة

اختيار الأدوات والاستراتيجية

أدوات التيتانيوم

عند تشغيل التيتانيوم آليًا، يكون اختيار الأداة أمرًا بالغ الأهمية. أوصي بما يلي:

- أدوات كربيد مع طلاء متعدد الطبقات

- قطر أداة أكبر عند الإمكان

- حاملات أدوات صلبة لتقليل الاهتزاز إلى أدنى حد ممكن

- أدوات ذات زوايا إشعال موجبة

أدوات الفولاذ المقاوم للصدأ

بالنسبة للفولاذ المقاوم للصدأ، تنطبق اعتبارات مختلفة للأدوات:

- أدوات من الفولاذ عالي السرعة أو الكربيد

- حاملات الأدوات القياسية

- أدوات مزودة بقواطع للرقائق

- زوايا انحراف محايدة إلى موجبة قليلاً

تقنيات التبريد والتشحيم

طرق تبريد التيتانيوم

التبريد المناسب ضروري لتصنيع التيتانيوم آلياً:

- توصيل سائل التبريد عالي الضغط

- التبريد من خلال الأداة عندما يكون ذلك ممكناً

- تدفق سائل التبريد الوفير

- مراقبة تركيز سائل التبريد بانتظام

طرق تبريد الفولاذ المقاوم للصدأ

يتطلب الفولاذ المقاوم للصدأ استراتيجيات تبريد مختلفة:

- سائل تبريد الفيضانات القياسي

- توصيل متوسط الضغط

- الاستبدال المنتظم لسائل التبريد

- الحفاظ على التركيز السليم

تحسين تشطيب السطح

لتحقيق التشطيبات السطحية المثلى، قمنا بتطوير تقنيات محددة لكل مادة:

تشطيب أسطح التيتانيوم

- تمريرات الإنهاء الخفيفة

- أدوات قطع حادة وجديدة

- معلمات قطع متسقة

- إمساك قطعة العمل الصلبة

تشطيب الفولاذ المقاوم للصدأ

- سرعات أعلى للإنهاء

- التغييرات المنتظمة للأدوات

- إخلاء البُرادة بشكل صحيح

- تثبيت مستقر لقطعة العمل

إدارة عمر الأداة

يكمن مفتاح التصنيع الآلي الفعال من حيث التكلفة في الإدارة السليمة لعمر الأداة:

إدارة أدوات التيتانيوم

- مراقبة تآكل الأدوات بانتظام

- فترات تغيير الأدوات المحددة مسبقًا

- الأدوات الاحتياطية متوفرة بسهولة

- تحسين مسار الأداة

اعتبارات أداة الفولاذ المقاوم للصدأ

- تتبع العمر الافتراضي للأداة القياسي

- أنماط التآكل العادية

- جداول الصيانة الدورية

- اختيار أداة فعالة من حيث التكلفة

مراقبة العمليات ومراقبة الجودة

في شركة PTSMAKE، ننفذ إجراءات مراقبة صارمة:

ضوابط عملية التيتانيوم

- مراقبة درجة الحرارة أثناء العملية

- فحوصات الأبعاد المنتظمة

- التحقق من تشطيب السطح

- تتبع تآكل الأدوات

أدوات تحكم من الفولاذ المقاوم للصدأ

- فحوصات الجودة القياسية

- الفحص المنتظم للأبعاد

- مراقبة تشطيب السطح الخارجي

- تقييم حالة الأداة

اعتبارات التكلفة

يُعد فهم الجوانب الاقتصادية لتصنيع هذه المواد آليًا أمرًا بالغ الأهمية:

| عامل التكلفة | تيتانيوم | الفولاذ المقاوم للصدأ |

|---|---|---|

| التكلفة المادية | عالية جداً | معتدل |

| تكلفة الأداة | عالية | معتدل |

| وقت الآلة | أطول | قياسي |

| تكلفة العمالة | أعلى | قياسي |

من خلال تطبيق هذه التقنيات المحسّنة في PTSMAKE، حققنا نتائج متسقة وعالية الجودة لكلتا المادتين. يكمن السر في فهم الخصائص الفريدة لكل مادة وتعديل معلمات التصنيع وفقًا لذلك. ويضمن هذا النهج الشامل تحقيق أفضل النتائج مع الحفاظ على فعالية التكلفة وتلبية التفاوتات الصارمة.

تعرّف على كيفية تأثير تصلب الإجهاد على كفاءة التصنيع الآلي وعمر الأداة لتحقيق نتائج إنتاج أفضل. ↩

تعرّف على كيفية تأثير تصلب الشغل على تصنيع التيتانيوم وتحسين استراتيجيات القطع الخاصة بك. ↩

يساعد فهم الهياكل البلورية في اختيار المادة المناسبة للأداء والموثوقية. ↩

فهم كيفية تأثير الخصائص الحرارية للتيتانيوم على أداء الأداة وكفاءة التصنيع. ↩

تعرّف على فروق التكلفة لاتخاذ خيارات مستنيرة بشأن المواد اللازمة لمشروعات التصنيع الخاصة بك. ↩

تعرف على كيفية تأثير تصلب العمل على تآكل الأداة لتحسين استراتيجيات التصنيع الآلي. ↩

تعرّف على كيفية تأثير تصلب الشغل على كفاءة التصنيع وجودة السطح في التيتانيوم. ↩

تعرّف على كيفية تقسية الشغل في التيتانيوم لتحسين كفاءة التصنيع وتقليل التأخير في الإنتاج. ↩

تعرّف على تأثير السلوك متباين الخواص على أداء التصنيع الآلي ونتائج المشروع. ↩

تعرّف على كيفية تأثير البنية المعدنية على أداء المواد وملاءمة الاستخدام. ↩

تعرف على تأثيرات تصلب الشغل لتعزيز كفاءة التصنيع الآلي وطول عمر الأداة. ↩