فهم قدرات حقن القوالب بالحقن على نطاق واسع

هل تساءلت يوماً كيف تُصنع تلك المكونات البلاستيكية الضخمة في سيارتك أو الغسالة أو أثاث الحديقة بدقة متناهية؟ إن التكنولوجيا الكامنة وراء هذه الأعاجيب الهندسية أكثر روعة مما يدركه معظم الناس.

تمثل خدمات قولبة حقن البلاستيك الكبيرة قدرة تصنيع متخصصة تحول إمكانيات الإنتاج الصناعي، مما يتيح إنشاء مكونات كبيرة الحجم بدقة ملحوظة مع الحفاظ على كفاءة التكلفة للتطبيقات ذات الحجم الكبير.

تطور القولبة بالحقن بالحَقن على نطاق واسع

لقد تغيرت عملية القولبة بالحقن على نطاق واسع بشكل كبير على مدار سنوات عملي في هذه الصناعة. فما كان يتطلب في السابق مكونات متعددة مجمعة معًا يمكن إنتاجه الآن كوحدات واحدة متماسكة. لم يكن هذا التطور يتعلق بالحجم فقط - بل كان يتعلق بالدقة والكفاءة وتوسيع ما هو ممكن في تصنيع البلاستيك.

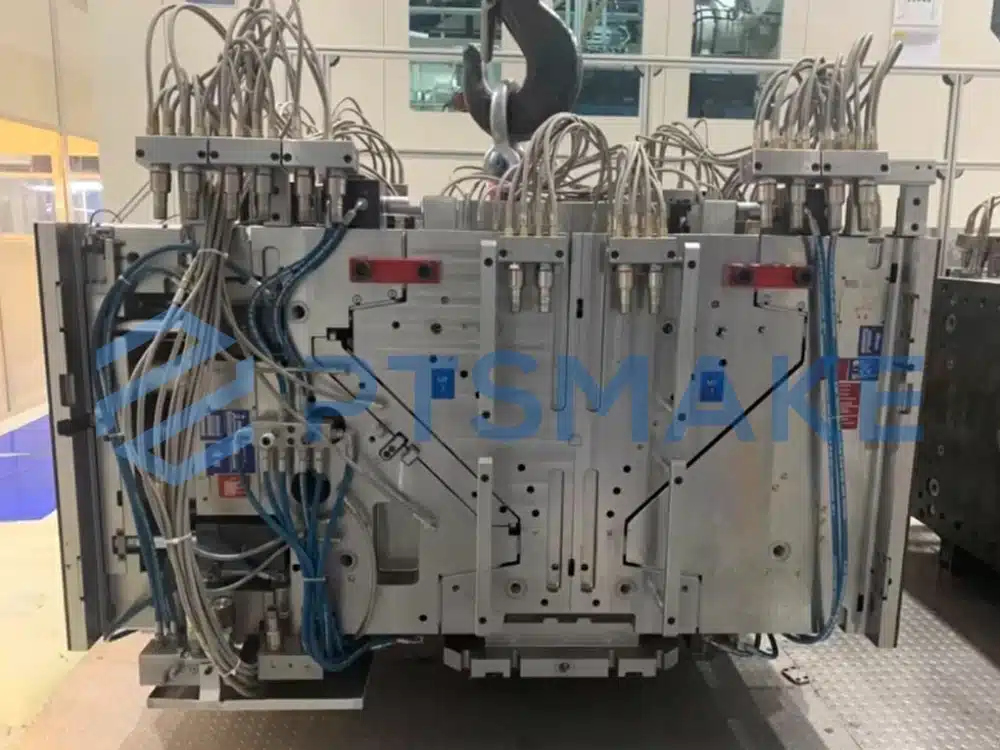

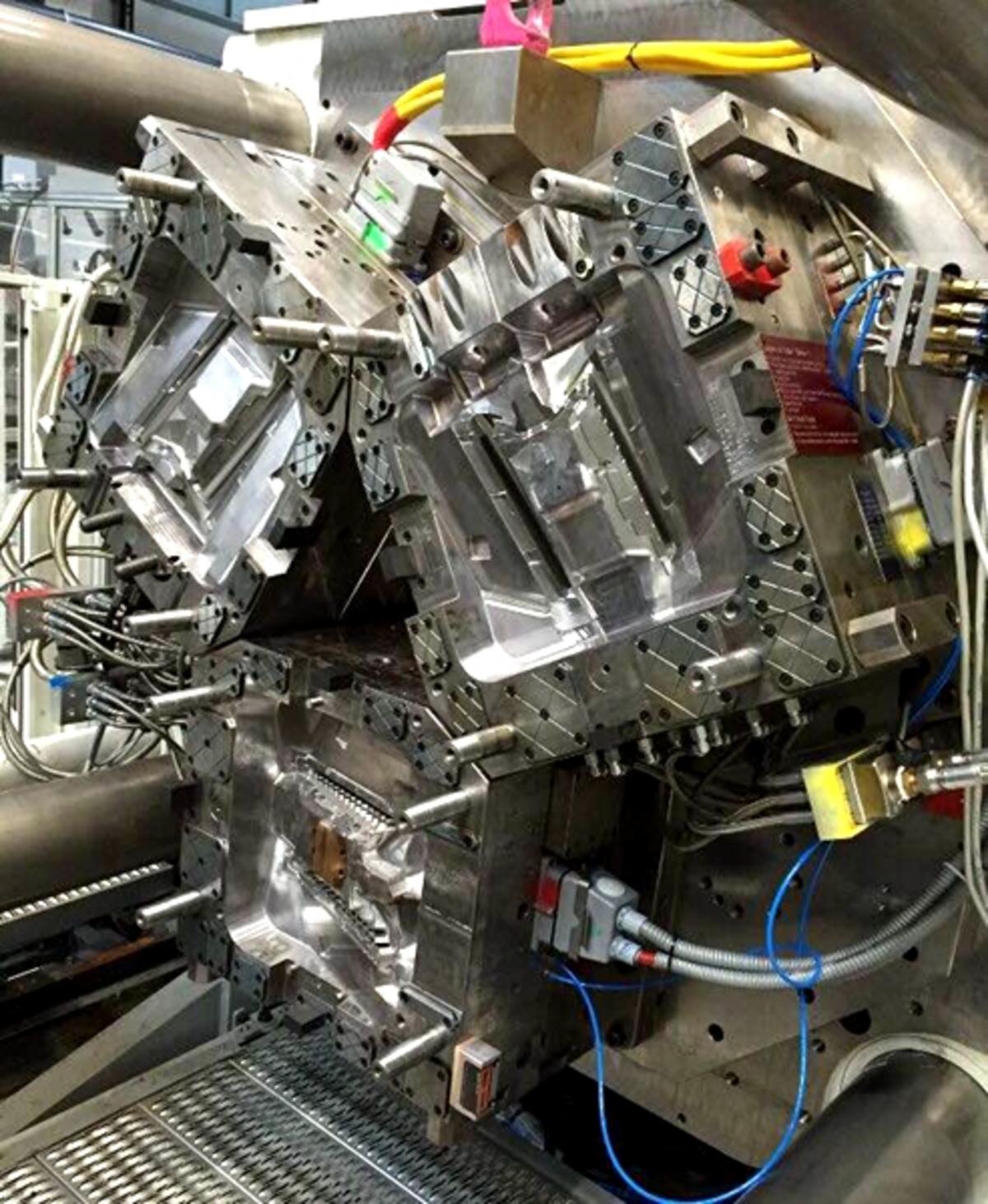

تطلبت الرحلة من التشكيل التقليدي إلى القدرات الكبيرة الحجم ابتكارات هندسية كبيرة. تعمل ماكينات قولبة حقن البلاستيك الكبيرة الحديثة بقوى تثبيت تتراوح من 1000 إلى 4400 طن - أي أكبر بكثير من المعدات القياسية. هذه القوة الملحوظة ضرورية للحفاظ على إغلاق القالب ضد الضغط الهائل الناتج عند حقن المواد في تجاويف كبيرة.

المواصفات الفنية للقولبة على نطاق واسع

قدرات الحجم

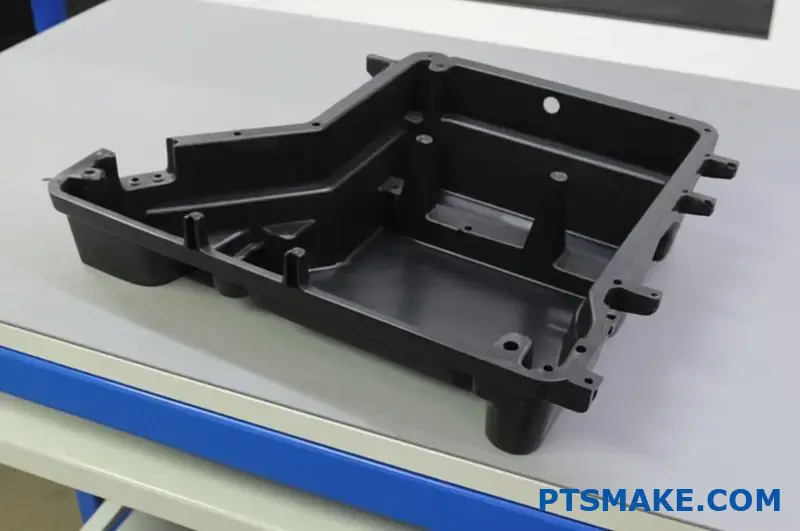

إن الأبعاد التي يمكن تحقيقها من خلال القولبة بالحقن على نطاق واسع مثيرة للإعجاب حقًا. في PTSMAKE، يمكن لمعداتنا إنتاج مكونات تصل أبعادها إلى 60 بوصة × 60 بوصة × 25 بوصة كقطع مفردة. هذه القدرة تلغي الحاجة إلى عمليات التجميع المعقدة وتقلل من نقاط الفشل المحتملة في المنتجات النهائية.

التحكم في الدقة والتسامح

ولعل أكثر ما يلفت النظر هو أن هذه المكونات الضخمة تحافظ على دقة استثنائية. وعلى الرغم من حجمها، يمكن أن تحقق عمليات التشكيل كبيرة الحجم لدينا تفاوتات دقيقة تصل إلى +/- 0.003 بوصة. يتطلب هذا المستوى من الدقة دقة متطورة أنظمة مراقبة العمليات1 التي تضبط المعلمات باستمرار أثناء الإنتاج.

خيارات المواد للمكونات الكبيرة

لا يقتصر التشكيل على نطاق واسع على المواد الأساسية. فنحن نعالج بشكل روتيني

- لدائن حرارية حرارية من الدرجة الهندسية (PC، ABS، Nylon)

- المركبات المملوءة بالزجاج للتطبيقات الإنشائية

- تركيبات معدلة الصدمات من أجل المتانة

- مواد ذات ألوان مخصصة لتحقيق الاتساق الجمالي

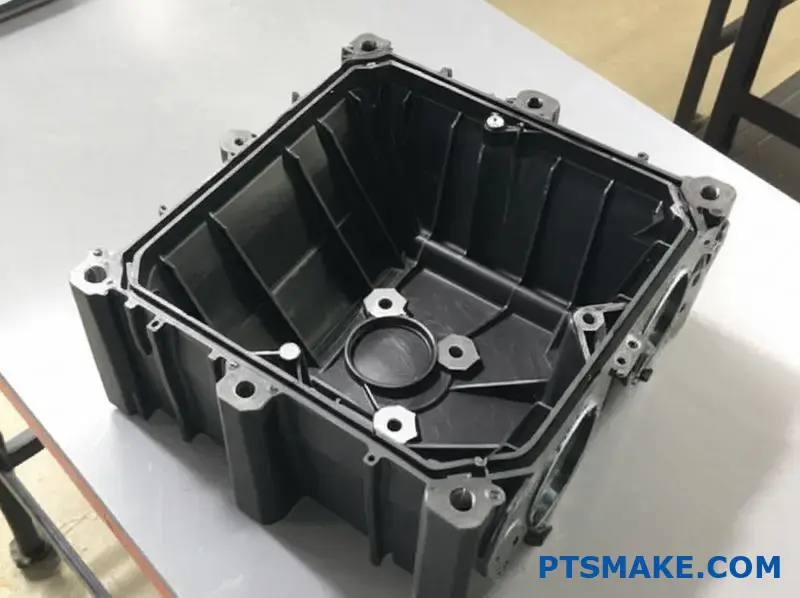

تطبيقات الصناعة

قطاع السيارات

تمثل صناعة السيارات أحد الأسواق الرئيسية لخدمات قولبة حقن البلاستيك الكبيرة. مكونات مثل:

- لوحات العدادات ولوحات العدادات

- أنظمة المصدات

- ألواح الأبواب الداخلية

- مكونات تحت غطاء المحرك

تستفيد جميعها من إمكانيات التشكيل على نطاق واسع. وغالبًا ما تتطلب هذه الأجزاء أشكالًا هندسية معقدة مع ميزات متكاملة مثل أقواس التثبيت وأضلاع التعزيز والتجهيزات الدقيقة - يتم إنتاجها جميعًا في دورة صب واحدة.

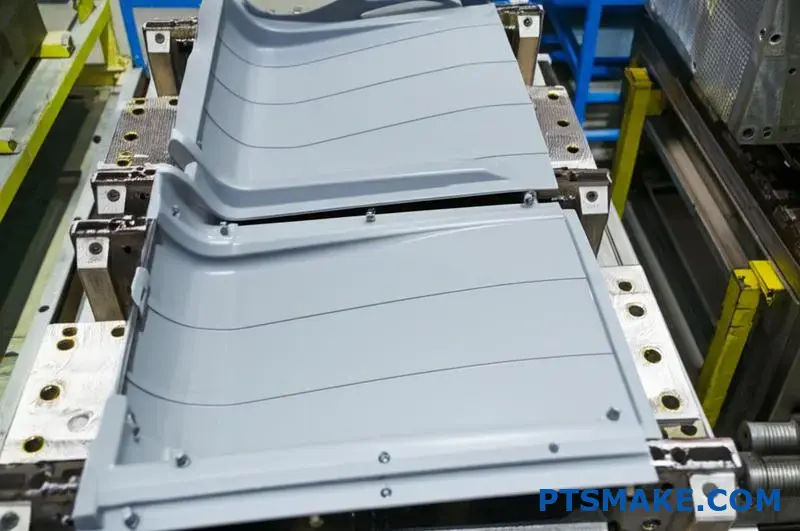

السلع الاستهلاكية والأجهزة المنزلية

تستفيد كبرى الشركات المصنعة للأجهزة الكهربائية من التشكيل على نطاق واسع من أجل:

- أحواض الغسالة

- بطانات الثلاجة

- علب الأجهزة الكبيرة

- أثاث خارجي متين

تستفيد هذه التطبيقات من ثبات الأبعاد والسلامة الهيكلية التي توفرها الأجزاء المصبوبة على نطاق واسع والمصممة بشكل صحيح.

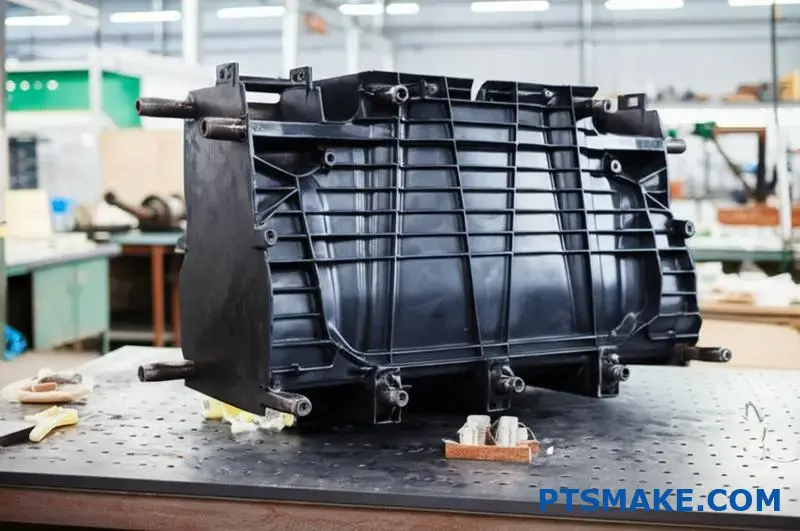

حلول مناولة المواد

تستخدم الحاويات الصناعية والمنصات النقالة وأنظمة التخزين بشكل متزايد مكونات مصبوبة على نطاق واسع لتحقيق

| المزايا | التجمع التقليدي | صب القوالب الكبيرة الحجم |

|---|---|---|

| تخفيض الوزن | مقيدة بقوة المفصل | مُحسّن من خلال التصميم |

| المتانة | نقاط فشل متعددة | الهيكلية الموحدة |

| كفاءة التكلفة | تجميع كثيف العمالة | الإنتاج الآلي |

| الاتساق | جودة متغيرة | العمليات القابلة للتكرار |

الاعتبارات الهندسية للقولبة على نطاق واسع

يتطلب التصميم لقولبة الحقن على نطاق واسع خبرة متخصصة. وتشمل العوامل الحاسمة ما يلي:

إدارة سماكة الجدار

يصبح الحفاظ على سُمك جدار متناسق أكثر صعوبة مع زيادة حجم الجزء. يقوم فريقنا الهندسي بتحليل التصميمات بعناية لمنع حدوث مشكلات مثل:

- علامات الغرق في المقاطع السميكة

- التشوه الناتج عن التبريد غير المتساوي

- نقاط الضعف الهيكلية من المناطق الرقيقة

- تردد في التدفق الأمامي يسبب عيوباً تجميلية

أنظمة البوابات والعداءات

يتطلب نظام التغذية للقوالب الكبيرة هندسة دقيقة. وعادةً ما تكون هناك حاجة إلى بوابات متعددة لضمان الملء الكامل، ولكن يجب تحديد موضعها بشكل استراتيجي لمنع:

- خطوط اللحام المرئية في مناطق التجميل

- انحباس الهواء المسبب للفراغات

- انخفاض الضغط الزائد الذي يؤثر على جودة القطعة

- التعبئة غير المتساوية ومشكلات الأبعاد

تصميم نظام التبريد

ربما يمثل التبريد الفعال الجانب الأكثر أهمية في تصميم القوالب كبيرة الحجم. يجب أن يقوم نظام الإدارة الحرارية باستخراج الحرارة بشكل منتظم من هذه الأجزاء الضخمة لمنع الالتواء وضمان كفاءة وقت الدورة. في PTSMAKE، ننفذ في PTSMAKE قنوات تبريد مطابقة متطورة تتبع هندسة القِطع لتحسين هذا العنصر الحاسم في العملية.

من خلال عمليات القولبة بالحقن بالحقن على نطاق واسع المصممة بشكل صحيح، يمكن للمصنعين تحقيق نتائج رائعة قد تكون مستحيلة من خلال الطرق التقليدية، مما يغير ما هو ممكن في تصميم المكونات البلاستيكية وإنتاجها.

خيارات الأدوات المتقدمة للأجزاء الكبيرة المعقدة

هل تساءلت يومًا لماذا تستطيع بعض الشركات المصنعة تصنيع قطع بلاستيكية ضخمة بدقة مذهلة بينما يعاني البعض الآخر؟ لا يكمن السر في الماكينات، ولكن في أنظمة الأدوات المتطورة التي تجعل الإنتاج على نطاق واسع ممكنًا.

تمثل أدوات القوالب عالية الأداء الأساس الحاسم لنجاح خدمات قولبة حقن البلاستيك الكبيرة، مع خيارات تتراوح بين أدوات النماذج الأولية السريعة إلى القوالب متعددة التجاويف من فئة الإنتاج المصممة خصيصًا للمكونات كبيرة الحجم.

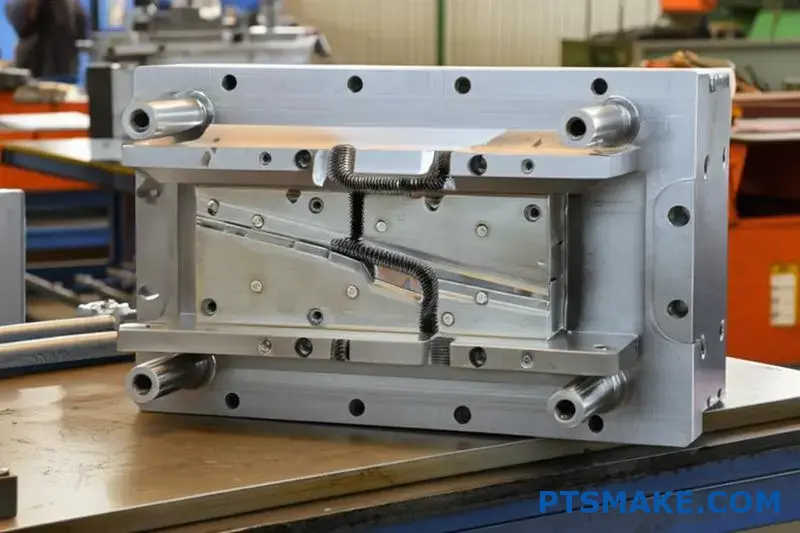

فهم أنظمة تصنيف العفن

عند التعامل مع المكونات البلاستيكية الكبيرة، يصبح اختيار الأدوات أكثر أهمية من الأجزاء ذات الحجم القياسي. تصنّف الصناعة القوالب إلى عدة فئات بناءً على بنيتها وطول عمرها وقدراتها على الدقة.

الفئة 105: أدوات النماذج الأولية

يوفر النموذج الأولي للأدوات النموذجية أسرع مسار للتحقق الأولي من صحة القِطع الأولية للمكونات الكبيرة. توفر هذه القوالب المصنوعة من الألومنيوم العديد من المزايا:

- مهلة زمنية أقل (عادةً من 2-3 أسابيع مقابل 8-10 أسابيع للصلب)

- استثمار أولي أقل

- القدرة على التحقق من صحة مفاهيم التصميم قبل الالتزام بأدوات الإنتاج

- فرصة لإنتاج كميات محدودة لاختبارها في السوق

ومع ذلك، فإن هذه الأدوات لها قيود عندما يتعلق الأمر بالأجزاء الكبيرة. فالبنية المصنوعة من الألومنيوم تعني أنها يمكن أن تتعامل مع عدد أقل من الدورات قبل أن يظهر عليها التآكل، خاصة مع الضغوط الكبيرة المطلوبة للمكونات الكبيرة.

الفئتان 103 و104: أدوات الجسر

تمثل الأدوات الجسرية حل وسط بين النموذج الأولي وقوالب الإنتاج. وتستخدم هذه الأدوات إدخالات الصلب في مناطق التآكل الحرجة مع الحفاظ على مواد أكثر اقتصاداً في المناطق الأقل إجهاداً.

بالنسبة لخدمات قولبة حقن البلاستيك الكبيرة، توفر أدوات الحقن الجسرية مزايا مقنعة:

- قدرات إنتاج موسعة (عادةً 50,000-100,000 دورة)

- ثبات أبعاد محسّن مقارنةً بالألومنيوم

- تبديد أفضل للحرارة لدورات أسرع

- أكثر توفيرًا من أدوات الإنتاج الكامل عندما تكون الأحجام غير مؤكدة

في شركة PTSMAKE، استخدمنا بنجاح الأدوات الجسرية للعملاء الذين يحتاجون إلى إطلاق منتجاتهم بينما لا تزال أدوات الإنتاج ذات الحجم الأكبر قيد التطوير.

الفئتان 101 و102: أدوات الإنتاج

عند التعامل مع المكونات الكبيرة بأحجام كبيرة، تصبح أدوات الإنتاج من الفئة 101 و102 ضرورية. توفر هذه القوالب الفولاذية المقواة:

- قدرة إنتاج غير محدودة تقريبًا (ملايين الدورات)

- ثبات فائق في الأبعاد طوال فترة الإنتاج

- القدرة على تحمل ضغوط الحقن العالية المطلوبة للأجزاء الكبيرة

- قدرات تبريد محسّنة لتحسين زمن الدورة

يعد الاستثمار في أدوات الفئة 101 للمكونات الكبيرة كبيرًا، ولكن اقتصاديات كل جزء تصبح مواتية بشكل متزايد مع ارتفاع أحجام الإنتاج.

تكوينات متعددة التجاويف للأجزاء الكبيرة

كان أحد أهم التطورات في خدمات قولبة حقن البلاستيك الكبيرة هو تطوير أدوات متعددة التجاويف للمكونات كبيرة الحجم. ويمثل هذا النهج تحديات هندسية فريدة من نوعها ولكنه يقدم فوائد مقنعة.

الخيارات الفردية مقابل الخيارات العائلية مقابل الخيارات متعددة التجاويف

تتضمن خيارات تكوين الأدوات ما يلي:

| نوع التكوين | الوصف | أفضل تطبيق |

|---|---|---|

| تجويف واحد | جزء واحد كبير لكل دورة | الأشكال الهندسية المعقدة ذات التفاوتات الضيقة |

| العفن العائلي | أجزاء مختلفة ذات صلة في أداة واحدة | منتجات ذات مكونات متعددة مطلوبة بكميات متساوية |

| متعدد التجاويف | عدة أجزاء كبيرة متعددة متطابقة في كل دورة | الإنتاج بكميات كبيرة حيث تكون الكفاءة هي الأهم في الإنتاجية |

بالنسبة للمكونات الكبيرة، تزداد التعقيدات الهندسية للقوالب متعددة التجاويف أضعافًا مضاعفة. إن تحليل تدفق القالب2 المطلوب لضمان ملء جميع التجاويف بشكل صحيح يصبح أكثر تعقيدًا بشكل كبير.

الموازنة بين التعقيد والكفاءة

عند تصميم أدوات متعددة التجاويف للمكونات الكبيرة، يجب موازنة عدة عوامل بعناية:

- توزيع الضغط - ضمان حصول كل تجويف على ضغط متساوٍ على الرغم من المسافة من نقطة الحقن

- الإدارة الحرارية - إنشاء تبريد موحد عبر الهياكل الفولاذية الضخمة

- متطلبات التنفيس - تفريغ الهواء من التجاويف الكبيرة المتعددة بشكل صحيح

- أنظمة الطرد - تطوير طرق قوية لإزالة الأجزاء الجوهرية دون إلحاق الضرر بها

من خلال الهندسة المناسبة، يمكن للأدوات متعددة التجاويف تحسين اقتصاديات الإنتاج للقطع الكبيرة بشكل كبير، وغالبًا ما تقل تكاليف القطعة الواحدة بنسبة 30-50% مقارنةً بالنهج أحادية التجويف.

إدارة تحمل الميزات الحرجة

يمثل الحفاظ على التفاوتات الضيقة على القِطع المصبوبة الكبيرة تحديات فريدة من نوعها يجب معالجتها من خلال أساليب الأدوات المتطورة.

اختيار الفولاذ والمعالجة الحرارية

بالنسبة للقوالب الكبيرة حيث يكون ثبات الأبعاد أمرًا بالغ الأهمية، يصبح اختيار فولاذ الأدوات المناسب أكثر أهمية. نوصي عادةً بما يلي:

- الفولاذ المقوى مسبقًا P20 للقوالب الكبيرة للأغراض العامة

- H13 للمناطق المعرضة للتآكل العالي أو المواد الكاشطة

- S7 للمكونات ذات متطلبات القذف الصعبة

- 420 فولاذ مقاوم للصدأ 420 للتطبيقات المقاومة للتآكل أو الأجزاء الطبية

يجب التحكم في عملية المعالجة الحرارية بعناية لمنع التواء هذه الهياكل الفولاذية الضخمة، وغالباً ما يتطلب ذلك مرافق معالجة حرارية متخصصة.

استراتيجية الإدراج للميزات المعقدة

أحد أكثر الأساليب فعالية للحفاظ على التفاوتات الضيقة في السمات الحرجة هو الاستخدام الاستراتيجي للإدخالات داخل هيكل القالب الأكبر. وهذا يسمح بما يلي:

- مواد مختلفة لأجزاء مختلفة من القالب

- جداول صيانة منفصلة للمناطق شديدة التآكل

- القدرة على استبدال الأجزاء التالفة فقط بدلاً من الأدوات بأكملها

- تبريد محسّن يركز على الأبعاد الحرجة

قمنا في PTSMAKE بتطوير استراتيجيات إدخال متطورة تسمح لنا بالحفاظ على تفاوتات تفاوتات ضيقة تصل إلى ± 0.001" حتى على القِطع التي يبلغ بُعدها عدة أقدام.

تصميم نظام التبريد من أجل استقرار الأبعاد

يؤثر تصميم نظام التبريد في القوالب الكبيرة بشكل مباشر على ثبات الأبعاد. وغالبًا ما تكون قنوات التبريد التقليدية المحفورة بشكل مستقيم غير كافية للأجزاء الضخمة. وبدلاً من ذلك، نقوم بتنفيذ:

- قنوات التبريد المطابقة التي تتبع هندسة الأجزاء

- دبابيس حرارية للمناطق التي يتعذر الوصول إليها بالتبريد التقليدي

- مناطق تبريد منفصلة مع تحكم مستقل في درجة الحرارة

- مراقبة حرارية متقدمة أثناء الإنتاج

من خلال هذه الأساليب المتطورة لتصميم الأدوات، يمكن للمصنعين تحقيق دقة ملحوظة حتى مع المكونات البلاستيكية كبيرة الحجم الأكثر صعوبة.

اختيار المواد للمكونات البلاستيكية الكبيرة

هل تساءلت يومًا لماذا تتشقق بعض المنتجات البلاستيكية الكبيرة تحت الضغط بينما تدوم منتجات أخرى لسنوات؟ لا يكمن السر في تقنيات التصنيع ولكن في عملية اختيار المواد الحرجة التي تحدث قبل وقت طويل من بدء الإنتاج.

ينطوي اختيار المادة المناسبة للمكونات البلاستيكية الكبيرة على الموازنة بين السلامة الهيكلية واعتبارات الوزن وكفاءة التكلفة مع ضمان قدرة البوليمر المختار على تحمل الضغوط التي تنفرد بها التطبيقات كبيرة الحجم.

فهم المتطلبات المادية للتطبيقات واسعة النطاق

عندما يتعلق الأمر بالمكونات البلاستيكية الكبيرة، لا تتساوى جميع المواد. تختلف المتطلبات المفروضة على الأجزاء كبيرة الحجم اختلافًا كبيرًا عن نظيراتها الأصغر حجمًا. في شركة PTSMAKE، رأيت العديد من المشاريع تفشل بسبب عدم إيلاء اختيار المواد الاهتمام الذي تستحقه.

اعتبارات الأداء الرئيسية

تواجه المكونات البلاستيكية الكبيرة تحديات فريدة من نوعها تؤثر بشكل مباشر على اختيار المواد:

- أحمال هيكلية أعلى وإمكانية الانحراف

- زيادة التعرض للالتواء أثناء التبريد

- زيادة التعرض للعوامل البيئية

- تأثير أكثر أهمية من انكماش المواد

- متطلبات معززة لثبات الأبعاد

تخلق هذه العوامل مصفوفة قرارات معقدة تتطلب معرفة مادية عميقة لتجاوزها بنجاح.

اللدائن الهندسية للتطبيقات الإنشائية

بالنسبة للمكونات التي تكون فيها السلامة الهيكلية أمرًا بالغ الأهمية، توفر اللدائن الهندسية خصائص أداء فائقة مقارنةً بالراتنجات السلعية.

مركبات النايلون المملوءة بالزجاج

يمثل النايلون المملوء بالزجاج (PA) أحد أكثر خيارات المواد تنوعًا للمكونات الكبيرة. يحسن تعزيز الألياف الزجاجية بشكل كبير:

- قوة شد (تصل إلى 3 أضعاف النايلون غير المعبأ)

- درجة حرارة الانحراف الحراري

- ثبات الأبعاد أثناء التغيرات البيئية

- مقاومة الزحف تحت الأحمال المستمرة

هذه الخصائص تجعل النايلون المملوء بالزجاج مثاليًا لمكونات السيارات الكبيرة والأغطية الصناعية والإطارات الهيكلية. نوصي عادةً بتحميل الزجاج 30-33% باعتباره التوازن الأمثل بين القوة وقابلية المعالجة لمعظم التطبيقات الكبيرة.

مزيج البولي كربونات والكمبيوتر الشخصي/ABS

يوفر البولي كربونات (PC) ومزجه مع ABS مزيجًا استثنائيًا من مقاومة الصدمات وثبات الأبعاد الضروري للمكونات الكبيرة. تشمل المزايا الرئيسية ما يلي:

| الممتلكات | بولي كربونات | مزيج PC/ABS |

|---|---|---|

| قوة التأثير | ممتاز | جيد جداً |

| مقاومة درجات الحرارة | حتى 135 درجة مئوية | حتى 110 درجة مئوية |

| ثبات الأشعة فوق البنفسجية | ضعيف (يحتاج إلى إضافات) | معتدل |

| سهولة المعالجة | معتدل | ممتاز |

| التكلفة النسبية | أعلى | معتدل |

عند تصميم الألواح الخارجية الكبيرة أو العلب الخارجية التي تتطلب السلامة الهيكلية والمظهر الجمالي على حد سواء، غالبًا ما توفر خلطات PC/ABS التوازن المثالي بين الخصائص وقابلية المعالجة.

راتنجات عالية الأداء للتطبيقات المطلوبة

تواجه بعض المكونات الكبيرة ظروفاً قاسية تتطلب مواد متخصصة عالية الأداء.

نظرة خاطفة و PEI للتطبيقات الحرجة

بالنسبة للتطبيقات الأكثر تطلبًا على نطاق واسع، يوفر البولي إيثيريثيريكتون (PEEK) والبولي إيثيريميد (PEI) أداءً استثنائيًا:

- درجات حرارة التشغيل التي تتجاوز 200 درجة مئوية

- مقاومة فائقة للمواد الكيميائية ضد المواد العدوانية

- خواص ميكانيكية ممتازة حتى في درجات الحرارة المرتفعة

- مثبطات اللهب المتأصلة (خاصةً البولي ايثيلين البولي ايثيلين)

تأتي هذه المواد بسعر مرتفع، ولكنها تقدم أداءً لا مثيل له للمكونات الكبيرة في التطبيقات الفضائية والطبية والصناعية المتخصصة. لقد نجحنا في شركة PTSMAKE في قولبة مكونات PEEK التي يصل طولها إلى 36 بوصة مع الحفاظ على تفاوتات دقيقة على الرغم من خصائص المعالجة الصعبة للمادة.

التركيبات المركبة المتقدمة

أنتجت التطورات الحديثة في علم المواد تركيبات مركبة متخصصة مصممة خصيصاً للمكونات الكبيرة:

- بوليمرات معززة بألياف الكربون لتحقيق أقصى نسبة قوة إلى الوزن

- لدائن حرارية من الألياف الزجاجية الطويلة (LFT) لتحسين خصائص الصدمات

- أنظمة التعزيز الهجينة3 التي تجمع بين أنواع متعددة من الألياف

- إضافات متخصصة لتعزيز تدفق القالب المحسّن في الأجزاء الضخمة

وتساعد هذه التركيبات المتقدمة في التغلب على العديد من القيود التقليدية المرتبطة بقولبة الأجزاء الكبيرة، مما يتيح تصميمات كان من المستحيل إنتاجها في السابق.

عملية اختيار المواد للمكونات الكبيرة

يتطلب اختيار المادة المثلى للمكونات البلاستيكية الكبيرة نهجًا منهجيًا يراعي المتطلبات الفنية وقيود التصنيع.

تقييم المعلمات التقنية

تبدأ عملية الاختيار بتقييم شامل للمعايير الفنية:

- المتطلبات الميكانيكية: تحديد الاحتياجات المحددة من القوة والصلابة ومقاومة الصدمات

- التعرض البيئي: تقييم التعرض للأشعة فوق البنفسجية والتلامس الكيميائي ونطاقات درجات الحرارة

- الامتثال التنظيمي: تحديد المعايير ذات الصلة بالتطبيق (UL، FDA، ISO، إلخ)

- عمر الخدمة المتوقع: تحديد الإطار الزمني للمتانة المطلوبة

- احتياجات ثبات الأبعاد: تقييم متطلبات التحمل عبر الظروف البيئية

تعمل هذه المعلمات على إنشاء ملف تعريف يضيق نطاق المواد المرشحة المحتملة قبل النظر في عوامل التصنيع.

اعتبارات التصنيع

بالنسبة للمكونات الكبيرة، يجب أن يأخذ اختيار المواد في الاعتبار جدوى التصنيع:

- خصائص التدفق: يجب أن تحافظ المواد على تدفق ثابت على مسافات طويلة

- تأثير وقت الدورة الزمنية: تتطلب بعض المواد مراحل تبريد أطول بكثير

- توافق المعدات: قد تتطلب المواد ذات درجات الحرارة العالية معدات متخصصة

- ثبات ما بعد التشكيل: تستمر بعض المواد في الانكماش أو الالتواء بعد أيام من التشكيل

- العمليات الثانوية: يؤثر اختيار المواد على عمليات الطلاء واللحام والتجميع

عندما نقوم بتطوير مكونات كبيرة في شركة PTSMAKE، غالبًا ما نقوم بإنشاء مصفوفات اختيار المواد التي تزن هذه العوامل مقابل اعتبارات التكلفة لتحديد الخيار الأمثل للمواد.

تحليل التكلفة والعائد

يتطلب الاختيار النهائي عادةً الموازنة بين متطلبات الأداء والعوامل الاقتصادية:

- تكلفة المواد الأولية للكيلوغرام الواحد

- تأثير كفاءة المعالجة على سعر القطعة

- معدلات الرفض المتوقعة أثناء الإنتاج

- اعتبارات الأدوات (تتطلب بعض المواد فولاذ أو طلاءات متخصصة)

- متطلبات التشغيل الثانوية والتكاليف المرتبطة بها

من خلال تحليل هذه العوامل بدقة، يمكن للمصنعين تحديد المواد التي توفر الأداء اللازم مع الحفاظ على الجدوى الاقتصادية للإنتاج على نطاق واسع.

دراسات حالة اختيار المواد

من خلال تجربتي في PTSMAKE، لاحظت عدة أنماط في اختيار المواد الناجحة للمكونات الكبيرة في مختلف الصناعات:

- اللوحات الداخلية للسيارات: البولي بروبيلين المملوء بالزجاج يوفر توازنًا ممتازًا بين التكلفة والوزن والأداء الهيكلي

- علب المعدات الصناعية: يوفر مزيج PC/ABS مقاومة فائقة للصدمات وخصائص جمالية مع سلامة هيكلية جيدة

- حاويات المعدات الطبية: يوفر البولي إيثيلين البولي إيثيلين مثبطات اللهب الضرورية والمقاومة الكيميائية والمتانة

- السلع الاستهلاكية الكبيرة: يوفر الأكريليك المعدل بالصدمات جماليات استثنائية مع أداء هيكلي جيد

إن القاسم المشترك بين التطبيقات الناجحة هو الفهم الشامل لكل من متطلبات التطبيق والقدرات المادية، بالإضافة إلى إجراء اختبارات صارمة قبل الالتزام بالإنتاج على نطاق واسع.

التقنيات المتخصصة لتصنيع الأجزاء الكبيرة

هل تساءلت يومًا كيف يصنع المصنعون تلك المكونات البلاستيكية الضخمة للمركبات أو الأجهزة أو المعدات الصناعية بهذه الدقة الرائعة؟ يكمن السر في تقنيات الصب المتخصصة التي تحول المستحيل إلى واقع من خلال أساليب هندسية مبتكرة.

أحدثت تقنيات القولبة المتقدمة ثورة في خدمات القولبة بالحقن البلاستيكية الكبيرة من خلال إدخال عمليات متخصصة مثل تقنيات مساعدة الغاز، والرغوة الهيكلية، وتقنيات القوالب المكدسة التي تزيد من الكفاءة مع الحفاظ على السلامة الهيكلية الاستثنائية وثبات الأبعاد.

القولبة بالحقن بمساعدة الغاز: إنشاء أقسام مجوفة في الأجزاء الضخمة

يمثل القولبة بالحقن بمساعدة الغاز أحد أهم الإنجازات في تصنيع المكونات البلاستيكية الكبيرة. تنطوي هذه العملية المبتكرة على حقن غاز النيتروجين في تجاويف القوالب المملوءة جزئياً، مما يؤدي إلى إنشاء أقسام مجوفة يتم التحكم فيها داخل الأجزاء ذات الجدران السميكة.

شرح عملية مساعدة الغاز

تتبع عملية مساعدة الغاز تسلسلًا محددًا:

- الحقن الأولي للمادة البلاستيكية المنصهرة (عادةً 70-80% من إجمالي حجم التجويف)

- إدخال دقيق لغاز النيتروجين تحت ضغط متحكم فيه

- يتبع الغاز المسار الأقل مقاومة خلال المقاطع الأكثر سمكًا

- تشكيل قنوات مجوفة مع الحفاظ على الأسطح الخارجية الصلبة

- ضغط الغاز يحمل المواد على جدران القالب أثناء التبريد

- تنفيس الغازات قبل طرد الجزء

يوفر هذا النهج فوائد ملحوظة للمكونات الكبيرة. فمن خلال إنشاء مقاطع مجوفة خاضعة للتحكم، يمكننا إنتاج أجزاء ذات استخدام أقل بكثير للمواد مع الحفاظ على صلابة هيكلية ممتازة. تعمل قنوات الغاز الداخلية بفعالية "كتضليع غير مرئي" يدعم هيكل الجزء.

مزايا تصنيع المكونات الكبيرة

تشمل فوائد تقنية المساعدة بالغاز لخدمات قولبة حقن البلاستيك الكبيرة ما يلي:

| المزايا | التأثير التقني | قيمة الأعمال |

|---|---|---|

| تقليل المواد | 20-40% بلاستيك أقل من البلاستيك المستخدم | انخفاض تكاليف المواد الخام |

| تخفيض الوزن | مكونات أخف وزناً مع قوة مكافئة | تحسين كفاءة المنتج |

| تقليل وقت الدورة الزمنية | تبريد أسرع بسبب رقة الجدران الكلية | زيادة الطاقة الإنتاجية |

| تقليل علامات البالوعة إلى الحد الأدنى | ضغط الغاز يزيل الانخفاضات السطحية | جودة جمالية محسّنة |

| تشوه أقل | خصائص تبريد أكثر اتساقًا | تحسين ثبات الأبعاد المحسّن |

لقد نجحنا في شركة PTSMAKE في تطبيق تقنية المساعدة بالغاز لمكونات مثل لوحات أجهزة القياس الكبيرة للسيارات، حيث تخلق هذه التقنية قنوات تقوية داخلية يستحيل استخدامها في أساليب التشكيل التقليدية.

صب الرغوة الإنشائية: هندسة القوة خفيفة الوزن

يمثل قولبة الرغوة الهيكلية تقنية متخصصة أخرى ذات قيمة خاصة للمكونات كبيرة الحجم التي تتطلب نسب قوة إلى وزن استثنائية.

ميكانيكا العمليات والكيمياء

تستخدم عملية الرغوة الهيكلية عامل نفخ كيميائي (CBA) ممزوجًا براتنج البوليمر قبل الحقن. عندما تدخل المادة إلى القالب، ينشئ عامل النفخ بنية أساسية خلوية مع الحفاظ على قشرة خارجية صلبة. والنتيجة هي بنية تشبه الساندويتش مع خصائص هيكلية رائعة.

ويمثل قلب الرغوة عادةً 20-35% من إجمالي سُمك الجزء، مما يخلق بنية خلوية خفيفة الوزن محاطة بطبقة سطحية كثيفة وصلبة. يحاكي هذا الهيكل المبادئ الهندسية الموجودة في بناء العارضة I، حيث يتم وضع المواد بشكل استراتيجي لتحقيق أقصى قدر من السلامة الهيكلية.

المزايا الهندسية للمكونات كبيرة الحجم

يوفر قولبة الرغوة الهيكلية العديد من المزايا الهامة للمكونات البلاستيكية الكبيرة:

- صلابة معززة: يوفر الهيكل الأساسي الخلوي معامل انثناء أعلى بمقدار 2-3 مرات مقارنة بالأجزاء الصلبة ذات الوزن المكافئ

- ثبات الأبعاد: انخفاض كثافة المواد يعني انكماشاً واعوجاجاً أقل

- انخفاض الضغط الداخلي: يقلل القلب الرغوي من الضغوط المتبقية التي تسبب التشوه في الأجزاء الكبيرة

- عزل ممتاز: يوفر الهيكل الخلوي خصائص العزل الحراري والصوتي

- إمكانية استبدال المعادن: نسبة القوة إلى الوزن تتيح استبدال المكونات المعدنية

بالنسبة للتطبيقات الصناعية مثل حاويات مناولة المواد الكبيرة وأغلفة المعدات والألواح الهيكلية، غالبًا ما يوفر قولبة الرغوة الهيكلية التوازن المثالي بين الأداء وكفاءة التصنيع.

اعتبارات تصميم الرغوة الإنشائية

عند تصميم المكونات الكبيرة لقولبة الرغوة الهيكلية، تتطلب عدة عوامل اهتمامًا خاصًا:

- متطلبات سُمك الجدار: سمك لا يقل عن 0.125 بوصة (3.2 مم) اللازمة لنمو الرغوة بشكل مناسب

- حدود طول التدفق: يجب أن تصل المواد إلى جميع المناطق قبل حدوث تبريد كبير

- توقعات تشطيب السطح النهائي: قد تظهر أنماط دوامة مميزة على الأسطح

- متطلبات زاوية السحب: عادةً ما يزيد الغاطس بمقدار 1-2 درجة عن القوالب التقليدية

- تخطيط موقع البوابة: التمركز الاستراتيجي لضمان ملء الأجزاء الضخمة بالكامل

من خلال تحسين التصميم المناسب، يمكن لقولبة الرغوة الهيكلية أن توفر مكونات كبيرة للغاية (يصل طولها إلى 6 أقدام) مع أداء هيكلي استثنائي وكفاءة في التكلفة.

لا شيء

تقنية القوالب المكدسة: مضاعفة كفاءة الإنتاج

تمثل تقنية القوالب المكدسة نهجًا رائدًا لزيادة كفاءة الإنتاج للمكونات الكبيرة دون الحاجة إلى ماكينات صب أكبر نسبيًا.

تكوين القالب المكدس وتشغيله

على عكس القوالب التقليدية أحادية الوجه، تستخدم القوالب المكدسة خطوط فواصل متعددة وأوجه قوالب مرتبة في تكوين مكدس. قد يتضمن القالب المكدس النموذجي ما يلي:

- قسم مركزي يتحرك مع اللوحة الأساسية للماكينة

- قسمان خارجيان متصلان بالصفائح الثابتة والمتحركة للماكينة

- أنظمة تشغيل ساخنة متخصصة لتوصيل المواد إلى جميع التجاويف

- إجراءات ميكانيكية أو هيدروليكية متزامنة لضمان التشغيل السليم

هذا التكوين يضاعف أو حتى ثلاثة أضعاف مخرجات الإنتاج بشكل فعال دون الحاجة إلى ماكينة قولبة بالحقن أكبر بكثير. بالنسبة للمكونات الكبيرة، يمكن لمضاعف الكفاءة هذا أن يحول اقتصاديات الإنتاج.

مزايا الإنتاج للأجزاء الكبيرة الحجم الكبيرة الحجم

توفر تقنية القوالب المكدسة العديد من المزايا المتميزة لإنتاج كميات كبيرة من المكونات الكبيرة:

- زيادة الإنتاجية: تنتج 2-4 أضعاف الأجزاء في الدورة الواحدة مقارنة بالقوالب التقليدية

- الاستخدام الأمثل للماكينة: تعظيم الناتج من المعدات الموجودة

- التوزيع المتوازن للقوة: يوفر قوة تشبيك أكثر تساويًا عبر القالب

- مخفضة التباين من لقطة إلى أخرى4: معلمات معالجة متسقة عبر جميع التجاويف

- كفاءة الطاقة: استهلاك أقل للطاقة لكل جزء يتم إنتاجه

بالنسبة للتطبيقات مثل مكونات السيارات الكبيرة أو قطع غيار الأجهزة الاستهلاكية أو الحاويات الصناعية التي يتم إنتاجها بكميات كبيرة، يمكن للقوالب المكدسة أن تحسن اقتصاديات الإنتاج بشكل كبير مع الحفاظ على معايير الجودة الاستثنائية.

تحديات التنفيذ والحلول

يمثل تطبيق تقنية القوالب المكدسة للمكونات الكبيرة عدة تحديات فريدة من نوعها:

- إدارة تدفق المواد المعقدة: ضمان الملء المتوازن عبر تجاويف متعددة

- تحكم دقيق في درجة الحرارة: الحفاظ على ظروف حرارية موحدة في جميع أنحاء كومة القالب

- المزامنة الميكانيكية: تنسيق تحركات أقسام القوالب المتعددة

- تعقيدات الصيانة: متطلبات صيانة أكثر تعقيدًا من القوالب التقليدية

- اعتبارات الاستثمار الأولي: ارتفاع تكاليف الأدوات الأولية على الرغم من الاقتصاديات طويلة الأجل

من خلال الهندسة السليمة وتقنيات المحاكاة المتقدمة، يمكن إدارة هذه التحديات بفعالية لإطلاق مزايا الإنتاج الرائعة التي توفرها تقنية القوالب المكدسة لتصنيع المكونات الكبيرة.

المقاربات الهجينة: الجمع بين التقنيات لتحقيق أفضل النتائج

غالبًا ما تتضمن خدمات قولبة حقن البلاستيك الكبيرة الأكثر تطورًا أساليب هجينة تجمع بين تقنيات متخصصة متعددة لتلبية متطلبات الأجزاء المعقدة.

مساعد الغاز مع الرغوة الهيكلية

بالنسبة للمكونات الكبيرة بشكل استثنائي التي تتطلب تقليل الوزن والأداء الهيكلي الفائق، يمكن أن يؤدي الجمع بين تقنيات المساعدة الغازية والرغوة الهيكلية إلى نتائج رائعة. هذا النهج الهجين:

- يستخدم الرغوة الهيكلية لهيكل الجزء الأساسي

- تنفيذ قنوات مساعدة الغاز في مواقع استراتيجية لتعزيز إضافي في المواقع الاستراتيجية

- يخلق توزيعاً محسناً للمواد لتحقيق أقصى نسبة قوة إلى الوزن

- توفير أجزاء ذات ثبات أبعاد ممتاز على الرغم من الحجم الضخم

ويثبت هذا المزيج قيمته بشكل خاص بالنسبة للمكونات الكبيرة مثل أنظمة إدارة البضائع في السيارات، حيث يعد تقليل الوزن والسلامة الهيكلية وثبات الأبعاد من المتطلبات الأساسية.

حلول المكونات الكبيرة متعددة المواد

وهناك نهج هجين آخر يتضمن تقنيات التشكيل المتعدد المواد أو القوالب المتراكبة للمكونات الكبيرة:

- تركيبات صلبة/مرنة: إنشاء أجزاء كبيرة ذات موانع تسرب متكاملة أو مناطق مرنة

- الطبقات الهيكلية/التركيبية: الجمع بين الدعم الهيكلي والطبقات السطحية الجمالية

- الهياكل المعدنية/البلاستيكية الهجينة: إدخال التعزيزات المعدنية في المكونات البلاستيكية الكبيرة

- تطبيقات أجهزة قياس الضغط المتعدد: صلابة متفاوتة عبر أقسام مختلفة من الأجزاء الضخمة

وتتيح هذه الأساليب الهجينة المتطورة تصميمات يستحيل تطبيقها من خلال أي تقنية قولبة واحدة، مما يوسع من إمكانيات تصميم المكونات الكبيرة ووظيفتها.

مراقبة العمليات ومراقبة الجودة للتقنيات المتقدمة

تتطلب التقنيات المتخصصة المستخدمة في تصنيع المكونات الكبيرة أنظمة مراقبة ومراقبة جودة متطورة بنفس القدر لضمان الحصول على نتائج متسقة.

بالنسبة لعمليات مساعدة الغاز، من الضروري التحكم الدقيق في ملامح ضغط الغاز وتسلسلات التوقيت. في PTSMAKE، نقوم في شركة PTSMAKE بتنفيذ محولات ضغط متقدمة داخل تجاويف القوالب وخوارزميات تحكم متخصصة لتحسين معلمات الغاز لكل جزء.

تتطلب تطبيقات الرغوة الهيكلية مراقبة دقيقة لدرجة حرارة المواد، وتركيز CBA، وسرعة الحقن لضمان تطوير بنية خلوية متسقة. تقوم أنظمة مراقبة العمليات لدينا بتتبع هذه المعلمات في الوقت الحقيقي، وإجراء تعديلات دقيقة للحفاظ على الظروف المثلى طوال عمليات الإنتاج.

تتطلب عمليات القوالب المكدسة مراقبة متزامنة للتجويفات المتعددة في وقت واحد، مع معلمات تعبئة وتعبئة متوازنة عبر جميع أوجه القالب. تساعد أنظمة الرؤية المتقدمة وأجهزة الاستشعار داخل القالب على ضمان جودة متسقة عبر جميع الأجزاء المنتجة في كل دورة.

من خلال أساليب المراقبة المتخصصة هذه، يمكن للمصنعين الحفاظ على معايير جودة استثنائية حتى عند إنتاج مكونات ضخمة باستخدام تقنيات التشكيل الأكثر تقدمًا.

ضمان الجودة للمكونات المقولبة كبيرة الحجم

هل تساءلت يومًا كيف تحافظ تلك المكونات البلاستيكية الضخمة في سيارتك أو الغسالة أو المعدات الصناعية على هذه الدقة الرائعة؟ وراء كل جزء كبير ناجح يكمن نظام ضمان الجودة الذي لا يقل روعة عن تقنية التشكيل نفسها.

يتطلب ضمان دقة الأبعاد والسلامة الهيكلية في خدمات قولبة حقن البلاستيك الكبيرة أنظمة جودة متطورة تجمع بين تقنيات القياس المتقدمة وضوابط العمليات العلمية وبروتوكولات الفحص الصارمة طوال دورة حياة الإنتاج.

تحديات التحقق من الأبعاد للمكونات الكبيرة

يمثل ضمان الجودة للمكونات البلاستيكية كبيرة الحجم تحديات فريدة من نوعها تتجاوز بروتوكولات فحص الأجزاء الصغيرة النموذجية. عند التعامل مع الأجزاء التي قد تمتد أبعادها لعدة أقدام، غالبًا ما تقصر أساليب القياس التقليدية.

عمليات فحص ماكينة قياس الإحداثيات (CMM)

إن حجر الزاوية في التحقق من الأبعاد للمكونات المصبوبة الكبيرة هو آلة قياس الإحداثيات (CMM). تستخدم هذه الأنظمة المتطورة مجسات تعمل باللمس أو مجسات بصرية لرسم الأبعاد الحرجة بدقة عبر الأجزاء الضخمة.

بالنسبة للمكونات الكبيرة، نستخدم معدات CMM متخصصة في:

- أظرف قياس ممتدة (حتى 2000 مم × 3000 مم × 1500 مم)

- خوارزميات القياس المعوض لدرجة الحرارة

- قدرات المسح الضوئي متعدد النقاط للأشكال الهندسية المعقدة

- تسلسل القياس الآلي لتكرار القياس

تُنشئ عملية CMM تقارير فحص شاملة تقارن الأبعاد الفعلية بنماذج التصميم بمساعدة الحاسوب، مع خرائط انحرافات مرمزة بالألوان تبرز أي مناطق تقع خارج حدود المواصفات.

المسح الضوئي بالليزر وتقنيات الضوء المهيكل

في حين تتفوق أجهزة CMM في القياس الدقيق نقطة بنقطة، فإن التقنيات الأحدث مثل المسح بالليزر وأنظمة الضوء المهيكل توفر قدرات تكميلية ذات قيمة خاصة للمكونات الكبيرة:

| التكنولوجيا | المزايا الرئيسية | أفضل التطبيقات |

|---|---|---|

| المسح الضوئي بالليزر | التجميع السريع لملايين نقاط البيانات | أسطح محيطية معقدة |

| الإضاءة المهيكلة | تحليل كامل المجال بدقة دون الميكرون | فحص التفاصيل الدقيقة |

| التصوير الفوتوغرافي | قياس المكونات الكبيرة جدًا | ألواح هياكل السيارات |

| أنظمة الرؤية | الفحص الآلي في الوقت الحقيقي | الإنتاج بكميات كبيرة |

في شركة PTSMAKE، وجدنا أن دمج هذه التقنيات يخلق نهج قياس شامل يلتقط الأبعاد الحرجة وهندسة القِطع بشكل عام بدقة استثنائية.

إدارة التأثيرات الحرارية على القياس

أحد أهم التحديات في قياس المكونات البلاستيكية الكبيرة هو إدارة التأثيرات الحرارية. فالبوليمرات لها معاملات تمدد حراري عالية نسبيًا، مما يعني أنه حتى التغيرات الصغيرة في درجات الحرارة يمكن أن تسبب تغيرات في الأبعاد يمكن قياسها.

وللتحقق من الدقة، نحتفظ بغرف قياس متخصصة يتم التحكم في درجة حرارتها ومعايرتها إلى 20 درجة مئوية ± 1 درجة مئوية (68 درجة فهرنهايت ± 1.8 درجة فهرنهايت). بالإضافة إلى ذلك، يُسمح للأجزاء بالاستقرار في هذه البيئة لمدة 24-48 ساعة قبل الفحص النهائي، مما يضمن التوازن الحراري.

ضوابط عملية القولبة العلمية

تبدأ عملية ضمان الجودة للمكونات الكبيرة قبل الفحص بفترة طويلة - فهي تبدأ بتطبيق مبادئ التشكيل العلمية في جميع مراحل عملية الإنتاج.

نهج القوالب المنفصلة

تفصل منهجية القولبة العلمية المعروفة باسم "القولبة المنفصلة" عملية الحقن إلى مراحل متميزة:

- مرحلة التعبئة: يتم التحكم فيها بالسرعة لضمان ملء التجويف بالكامل

- مرحلة الحزمة: التحكم في الضغط للتعويض عن انكماش المواد

- مرحلة الانتظار: يتم الاحتفاظ بها حتى تجمد البوابة لمنع التدفق العكسي

- مرحلة التبريد: التحكم في درجة الحرارة من أجل ثبات الأبعاد

بالنسبة للمكونات الكبيرة، يصبح التنفيذ السليم لهذه المراحل أكثر أهمية بسبب مسافات التدفق الأطول وإمكانية أكبر للتباين عبر الجزء.

تقنيات الاستشعار داخل القالب

تستفيد الأجزاء الكبيرة بشكل كبير من تقنيات الاستشعار داخل القالب التي توفر بيانات في الوقت الفعلي أثناء عملية التشكيل:

- مستشعرات ضغط التجويف: مراقبة الضغط في النقاط الحرجة في جميع أنحاء التجويف

- مستشعرات درجة الحرارة: تتبع درجات حرارة القالب والمواد أثناء الدورات

- مقاييس الإجهاد: الكشف عن التشوه المحتمل للجزء أثناء الطرد

- مستشعرات التدفق الأمامي: التحقق من ملء التجويف الكامل في المناطق النائية

تتصل هذه المستشعرات بأنظمة مراقبة العمليات المتطورة التي تحدد نوافذ تشغيل مقبولة وتضع علامات تلقائية على الدورات التي تنحرف عن المعايير المحددة.

دراسات قدرات المعالجة (Cpk)

بالنسبة للمكونات الكبيرة عالية الدقة، نجري دراسات شاملة لقدرات المعالجة للتحقق من أن عملياتنا تلبي متطلبات المواصفات باستمرار:

- إنتاج كميات عينة كبيرة إحصائيًا (عادةً أكثر من 30 جزءًا)

- قياس الأبعاد الحرجة عبر عمليات إنتاج متعددة

- حساب مؤشرات قدرة العملية (Cp وCpk)

- قيم Cpk المستهدفة 1.33 أو أعلى للأبعاد الحرجة

- تنفيذ تعديلات على العمليات حيثما تقصر القدرة

من خلال هذه التحليلات الإحصائية، يمكننا من خلال هذه التحليلات الإحصائية إثبات استقرار العملية بشكل كمي والتنبؤ بالأداء طويل الأجل لتصنيع المكونات الكبيرة.

متقدم مراقبة العمليات الإحصائية5 الأنظمة

تقوم أنظمة التحكم في العمليات الإحصائية (SPC) بتتبع معلمات الجودة الرئيسية تلقائيًا خلال عمليات الإنتاج، مما يوفر إنذارًا مبكرًا بالانحراف المحتمل قبل انتهاك المواصفات. بالنسبة للمكونات الكبيرة، ننفذ نظام مراقبة العمليات الإحصائية متعدد المعلمات الذي يراقب:

- الأبعاد الحرجة في الأجزاء التي تم أخذ عينات منها

- معلمات العملية من ماكينة القولبة بالحقن

- الظروف البيئية في منطقة الإنتاج

- خصائص المواد من القطع الواردة

ويضمن هذا النهج الشامل بقاء جميع العوامل المؤثرة على جودة الأجزاء الكبيرة ضمن حدود التحكم المقررة.

بروتوكولات فحص المادة الأولى (FAI)

يمثل فحص المادة الأولى علامة فارقة حاسمة في إنتاج المكونات الكبيرة، حيث يحدد خط الأساس للتحقق من الجودة اللاحق.

متطلبات التوثيق الشامل

بالنسبة للمكونات الكبيرة، تكون وثائق FAI صارمة بشكل خاص، وتتضمن عادةً ما يلي

- استكمال تقارير التحقق من الأبعاد مع جميع الخصائص المحددة

- وثائق اعتماد المواد

- أوراق معلمات العملية التي توضح إعدادات الماكينة بالتفصيل

- معايير المظهر مع عينات مرجعية معتمدة

- نتائج اختبار الخواص الميكانيكية والفيزيائية

- وثائق التتبع المرتبطة بالمواد الخام

هذه الوثائق بمثابة خط الأساس للجودة الذي سيتم قياس كل الإنتاج المستقبلي على أساسه.

تصميم التجارب (DOE) لتحسين العملية

قبل وضع اللمسات الأخيرة على عملية الإنتاج للمكونات الكبيرة، غالبًا ما نجري تصميمًا منظمًا للتجارب لتحديد ظروف المعالجة المثلى:

- تحديد متغيرات العملية الحرجة التي تؤثر على الجودة

- إنشاء مصفوفات تجريبية بتغيير هذه المعلمات

- إنتاج أجزاء اختبار تحت كل مجموعة شروط

- قياس النتائج مقابل المواصفات المستهدفة

- تحليل النتائج إحصائياً لتحديد الإعدادات المثلى

- توثيق النتائج في تقرير مؤشر الأداء المالي

يضمن هذا النهج العلمي أن تبدأ عملية الإنتاج بمعلمات محسّنة بدلاً من الاعتماد على تعديلات التجربة والخطأ.

عملية الموافقة متعددة الوظائف

عادةً ما تتضمن الموافقة على المكونات الكبيرة فريقاً متعدد الوظائف يشمل:

- موظفو هندسة الجودة

- ممثلو هندسة التصنيع

- موظفو التصميم الهندسي

- ممثلو جودة العملاء (عند الحاجة)

- أخصائيو المواد

يضمن هذا النهج التعاوني مساهمة جميع التخصصات الفنية في عملية التحقق من الجودة قبل بدء الإنتاج الكامل.

المراقبة والمراقبة المستمرة للإنتاج

وبمجرد بدء الإنتاج، يتطلب الحفاظ على اتساق الجودة للمكونات الكبيرة أنظمة مراقبة متطورة وبروتوكولات فحص.

خطط أخذ العينات لعمليات الإنتاج الكبيرة

بالنسبة للمكونات الكبيرة، ننفذ خطط أخذ العينات المصممة خصيصًا بناءً على أحجام الإنتاج والأهمية الحرجة:

- غالبًا ما يستخدم الإنتاج الأولي مستويات فحص مشددة (المستوى الثاني أو الثالث وفقًا لـ ANSI/ASQ Z1.4)

- يسمح التحقق الإحصائي بالانتقال التدريجي إلى أخذ عينات مخفضة مع إثبات الاستقرار

- قد تتطلب الخصائص الحرجة فحص 100% بغض النظر عن تاريخ الإنتاج

- تتيح أنظمة القياس الآلية معدلات أعلى لأخذ العينات دون التأثير على تدفق الإنتاج

توازن هذه الخطط بين التحقق الشامل ومتطلبات كفاءة الإنتاج.

الاختبارات غير المدمرة للسلامة الإنشائية

وبالإضافة إلى التحقق من الأبعاد، غالبًا ما تخضع المكونات الكبيرة لاختبارات غير مدمرة للتحقق من سلامتها الداخلية:

- اختبار الموجات فوق الصوتية للكشف عن الفراغات أو التناقضات الداخلية

- الفحص بالأشعة السينية للمناطق الهيكلية الحرجة

- التصوير الحراري لتحديد تركيزات الإجهاد المحتملة

- اختبار الانبعاثات الصوتية للمكونات الهيكلية

تساعد هذه التقنيات في تحديد مشكلات الجودة المحتملة التي قد لا تكون مرئية من خلال طرق الفحص التقليدية.

بروتوكولات اختبار المواد المتقدمة

بالنسبة للمكونات الكبيرة، تؤثر خصائص المواد تأثيراً مباشراً على الأداء وطول العمر. ويشمل ضمان الجودة المستمر لدينا اختبار المواد بشكل منتظم:

- التحقق من قوة الشد والاستطالة

- اختبار مقاومة الصدمات

- التحقق من صحة درجة حرارة الانحراف الحراري

- مقاومة التشقق الإجهادي البيئي

- دراسات الشيخوخة المعجلة

من خلال مراقبة خصائص المواد خلال عمليات الإنتاج، يمكننا اكتشاف الاختلافات الطفيفة التي قد تؤثر على أداء المكونات قبل أن تؤثر على المنتجات النهائية.

أنظمة التتبع لإدارة الجودة

تصبح إمكانية التتبع الكامل مهمة بشكل خاص للمكونات الكبيرة، حيث قد تكون أحجام الإنتاج أقل ولكن قيمة المكونات أعلى بكثير. يحافظ نظام الجودة لدينا على إمكانية التتبع الشامل بما في ذلك:

- وثائق دفعة المواد الخام

- سجلات معلمات المعالجة لكل عملية تشغيل إنتاج

- تحديد هوية المشغِّل والتحقق من شهادة المشغِّل

- سجلات صيانة المعدات والمعايرة

- سجل بيانات الفحص الكامل

تتيح سلسلة التتبع هذه إجراء تحليل سريع للأسباب الجذرية في حالة ظهور أي مشاكل، مما يسهل التحسين المستمر لكل من المنتجات والعمليات.

من خلال هذه الأساليب الشاملة لضمان الجودة، يمكن لخدمات حقن البلاستيك الكبيرة أن تقدم باستمرار مكونات تلبي أكثر المواصفات تطلبًا، مما يضمن أداءً موثوقًا طوال فترة خدمتها.

النُهج الاستراتيجية لإنتاج الأجزاء الكبيرة

هل تساءلت يومًا لماذا تبدو بعض الأجزاء البلاستيكية الكبيرة مصممة بشكل لا تشوبه شائبة بينما يبدو البعض الآخر ملتويًا أو متصدعًا أو ببساطة لا يصمد؟ لا يكمن السر في الماكينات أو المواد، ولكن في أساليب التصميم الاستراتيجية التي تحقق النجاح أو تفشل في التصنيع على نطاق واسع.

يتطلب تحسين خدمات قولبة حقن البلاستيك الكبيرة استراتيجيات هندسية دقيقة توازن بين تصميم سماكة الجدار وزوايا السحب المناسبة وهياكل الأضلاع الاستراتيجية ومواقع البوابات المختارة بعناية لضمان تعبئة متسقة وتبريد موحد وثبات الأبعاد عبر المكونات الضخمة.

تحسين سُمك الجدار: أساس الجودة

عند تصميم المكونات البلاستيكية الكبيرة، ربما يمثل سمك الجدار أكثر اعتبارات التصميم أهمية. على عكس الأجزاء الأصغر حجمًا التي قد تكون الاختلافات فيها مقبولة، فإن المكونات الكبيرة تضخم كل عيب في التصميم، مما يجعل اتساق سُمك الجدار أمرًا ضروريًا.

مبادئ السماكة الموحدة

إن المبدأ الأساسي لتصميم الأجزاء الكبيرة هو الحفاظ على سمك موحد للجدار في جميع أنحاء المكوّن. يوفر هذا النهج العديد من الفوائد الهامة:

- يعزز التدفق المتساوي للمواد أثناء الحقن

- يضمن معدلات تبريد متسقة عبر الجزء

- يقلل من الضغوط الداخلية التي تسبب الالتواء

- يقلل من علامات الحوض على الأسطح المرئية

- يمنع نقاط الضعف الهيكلية المتعلقة بالسمك

في شركة PTSMAKE، رأيت العديد من المشاريع التي صمم فيها العملاء في البداية أجزاءً ذات اختلافات كبيرة في السُمك. أدت هذه التصميمات حتمًا إلى مشاكل في الجودة أثناء الإنتاج. ومن خلال تطبيق مبادئ السُمك الموحد، حققنا باستمرار نتائج أفضل.

يتراوح سُمك الجدار المثالي للأجزاء الكبيرة عادةً من 2.5 مم إلى 3.5 مم لمعظم التطبيقات، على الرغم من أن هذا يمكن أن يختلف بناءً على اختيار المواد والمتطلبات الهيكلية. عندما لا يمكن تجنب المقاطع الأكثر سمكًا، فإننا ننفذ أساليب استراتيجية مثل الحفر أو التضليع أو تقنية مساعدة الغاز للحفاظ على التبريد الفعال مع الحفاظ على السلامة الهيكلية.

الانتقال بين السماكات

عندما لا يمكن تجنب انتقالات السماكة في المكونات الكبيرة، تصبح التغييرات التدريجية ضرورية. وتتمثل الممارسة القياسية في تنفيذ انتقالات لا تزيد عن 40% من سمك الجدار الاسمي على مسافة لا تقل عن ثلاثة أضعاف سمك الجدار.

على سبيل المثال، يجب أن يحدث الانتقال من جدار 3 مم إلى مقطع 4.2 مم على مسافة لا تقل عن 9 مم لمنع تركز الإجهاد والتبريد غير المتساوي. تعتبر هذه التحولات التدريجية مهمة بشكل خاص في الأجزاء الكبيرة حيث يمكن أن يؤدي فرق التبريد بين المقاطع السميكة والرقيقة إلى حدوث ضغوط داخلية كبيرة.

| الجدار الاسمي | الخطوة القصوى | الحد الأدنى لمسافة الانتقال |

|---|---|---|

| 2.5 مم | 1.0 مم | 7.5 ملم |

| 3.0 مم | 1.2 مم | 9.0 مم |

| 3.5 مم | 1.4 مم | 10.5 مم |

| 4.0 مم | 1.6 مم | 12.0 مم |

يساعد هذا النهج المحسوب لانتقالات السُمك في الحفاظ على تدفق المواد وخصائص التبريد المتسقة في جميع أنحاء المكونات الكبيرة، مما يقلل بشكل كبير من العيوب في الأجزاء النهائية.

تنفيذ زاوية السحب من أجل طرد ناجح

تمثل زوايا السحب اعتبارًا هامًا آخر تزداد أهميته مع زيادة حجم الجزء. تعمل هذه الأسطح ذات الزوايا على تسهيل الطرد السلس من القالب، مما يمنع التلف والتشويه أثناء عملية التصنيع.

تحديد قيم السحب المثلى

بالنسبة للمكونات البلاستيكية الكبيرة، غالبًا ما تكون زوايا السحب القياسية غير كافية. في حين أن الأجزاء الأصغر قد تعمل بزاوية سحب بزاوية 0.5 درجة، فإن المكونات الكبيرة تتطلب عادةً:

- 1.0 درجة كحد أدنى للتيار الهوائي للأسطح المزخرفة

- 0.5 درجة - 1.5 درجة للمناطق الملساء غير المزخرفة

- 2.0 درجة - 3.0 درجة للأضلاع العميقة والرؤوس

- 1.5 درجة - 2.5 درجة للأسطح ذات القوام الخفيف

تنبع متطلبات السحب المتزايدة من زيادة مساحة السطح الملامسة بين الجزء والقالب، مما يخلق احتكاكًا أعلى نسبيًا أثناء الطرد. وبالإضافة إلى ذلك، تكون القِطع الكبيرة أكثر عرضة للتشويه أثناء عملية الطرد، مما يجعل السحب المناسب أكثر أهمية.

اعتبارات المسودة الخاصة بالاتجاهات المحددة

يجب تصميم زوايا السحب بالنسبة لاتجاه الطرد، والتي تصبح أكثر تعقيدًا مع المكونات الكبيرة متعددة الأوجه. في PTSMAKE، نقوم بتحليل كل سطح على حدة لضمان السحب المناسب بالنسبة لمسار الطرد الخاص به.

بالنسبة للأشكال الهندسية الصعبة بشكل خاص، غالبًا ما نقوم بتنفيذ تصميمات الخطوط المنقسمة6 التي تسمح بتحرير أجزاء من الجزء في اتجاهات مختلفة، مما يتيح السحب المناسب لجميع الأسطح مع الحفاظ على سلامة الأبعاد.

لا شيء

استراتيجيات التضليع الهيكلي للقوة والثبات

يوفر التضليع دعمًا هيكليًا أساسيًا في المكونات الكبيرة مع الحفاظ على سُمك معقول للجدار. ومع ذلك، فإن التصميم غير السليم للأضلاع يمكن أن يخلق مشاكل أكثر مما يحل، خاصة في الأجزاء كبيرة الحجم.

نسبة سُمك الضلع إلى الجدار

القاعدة الأساسية لتصميم الأضلاع هي الحفاظ على السماكة المناسبة بالنسبة للجدار الاسمي. بالنسبة للمكونات الكبيرة، نوصي عادةً بما يلي:

- سمك الضلع عند 40-60% من سمك الجدار المجاور

- أقصى ارتفاع للضلع يبلغ 3 أضعاف سمك الجدار الاسمي

- نصف القطر عند قاعدة الضلع يساوي 25-30% من سمك الجدار

- 0.5 درجة كحد أدنى من الغاطس الإضافي على الجدران الجانبية للأضلاع بما يتجاوز المتطلبات الأساسية

وتوازن هذه النسب بين الدعم الهيكلي والدعم الهيكلي مقابل علامات الحوض المحتملة ومشاكل التبريد. عندما تكون الأضلاع سميكة للغاية بالنسبة للحائط، فإنها تتسبب في ظهور علامات غرق على الأسطح المقابلة؛ وعندما تكون رقيقة للغاية، فإنها تفشل في توفير الدعم الكافي وقد لا تملأ بشكل كامل أثناء التشكيل.

أنماط تخطيط الأضلاع للأسطح الكبيرة

يؤثر ترتيب الأضلاع عبر الأسطح الكبيرة بشكل كبير على كل من الأداء الهيكلي وقابلية التصنيع:

- أنماط الشبكة: توفير دعم متوازن عبر الأسطح المستوية الواسعة

- الترتيبات الشعاعية: مثالية للمقاطع الدائرية أو المنحنية

- الهياكل المثلثة: توفير أقصى قدر من الصلابة بأقل قدر من المواد

- الأنظمة المتوازية: تمكين تدفق المواد بشكل متسق أثناء التشكيل

بالنسبة للأسطح المسطحة الكبيرة للغاية، غالباً ما نقوم بتنفيذ مزيج من أنظمة الأضلاع الأولية والثانوية. وتوفر الأضلاع الأولية الإطار الهيكلي الرئيسي، بينما توفر الأضلاع الثانوية تقوية موضعية في مناطق الضغط العالي.

عند تصميم أنماط الأضلاع، يصبح الحفاظ على مسارات تدفق المواد متناسقة مهمًا بشكل خاص. يجب ألا تخلق الأضلاع عوائق تعوق تدفق المواد، حيث يمكن أن يؤدي ذلك إلى ظهور علامات التردد أو خطوط اللحام أو الملء غير الكامل في المناطق النائية من الأجزاء الكبيرة.

تصميم البوابات ووضعها لتحقيق التدفق الأمثل للمواد

ربما لا يوجد جانب من جوانب تصميم القِطع الكبيرة أكثر أهمية من موقع البوابة وتصميمها المناسب. تمثل البوابة نقطة دخول البلاستيك المصهور إلى تجويف القالب، ويؤثر تصميمها بشكل مباشر على تدفق المواد وتوزيع الضغط وجودة الجزء في النهاية.

مواقع البوابات الاستراتيجية للأجزاء الضخمة

بالنسبة للمكونات الكبيرة، غالبًا ما تصبح البوابات المتعددة ضرورية لضمان الملء الكامل قبل تصلب المواد. يتطلب الموضع الاستراتيجي لهذه البوابات دراسة متأنية:

- ضع البوابات في أقسام أكثر سمكاً عندما يكون ذلك ممكناً

- الحفاظ على مسافات تدفق متساوية لأطراف الجزء

- تجنب وضع البوابات على الأسطح المرئية أو التجميلية

- النظر في السلامة الهيكلية حيث تتصل البوابات بالجزء

- حساب تكوين خط اللحام بين جبهات التدفق المتقاربة

باستخدام برنامج متطور لتحليل تدفق القالب، نقوم بمحاكاة تكوينات البوابات المختلفة لتحديد الترتيب الأمثل قبل الانتهاء من تصميم الأداة. ويمنع هذا النهج إجراء تعديلات مكلفة للتجربة والخطأ أثناء مرحلة أخذ العينات.

اختيار نوع البوابة للتطبيقات المختلفة

تقدم تصميمات البوابات المختلفة مزايا محددة لتطبيقات الأجزاء الكبيرة المختلفة:

| نوع البوابة | المزايا | أفضل التطبيقات |

|---|---|---|

| بوابات المروحة | توزيع المواد على نطاق واسع | ألواح مسطحة، أغطية كبيرة |

| بوابات الغواصات | إزالة الآثار التلقائية | المكونات ذات الأسطح التجميلية |

| بوابات الحافة | نمط الملء المتحكم فيه | المكونات الهيكلية والإطارات |

| بوابات الإكرامية الساخنة | الحد الأدنى من بقايا البوابة | الأسطح المرئية التي تتطلب تشطيبًا نظيفًا |

| بوابات الصمامات | تحكم دقيق في ضغط الحقن | المكونات الحرجة ذات التفاوتات الصارمة |

بالنسبة للمكونات الكبيرة الصعبة بشكل خاص، غالبًا ما ننفذ نظام بوابات الصمامات المتسلسلة التي تتحكم بدقة في توقيت حقن المواد من خلال بوابات متعددة. يتيح هذا النهج تحسين الملء الذي قد يكون مستحيلاً مع تصميمات البوابات التقليدية.

تصميم نظام التبريد من أجل استقرار الأبعاد

يصبح تصميم نظام التبريد أكثر أهمية مع زيادة حجم الجزء. تحتوي المكونات الكبيرة على طاقة حرارية أكبر بكثير وتتطلب أنظمة تبريد مصممة بعناية للحفاظ على ثبات الأبعاد.

مناهج التبريد المتوازن

التبريد المنتظم عبر الأسطح الكبيرة يمنع الانكماش التفاضلي الذي يؤدي إلى الالتواء وعدم استقرار الأبعاد. تشمل الاستراتيجيات الرئيسية ما يلي:

- الحفاظ على مسافة قناة تبريد ثابتة من أسطح القِطع

- تنفيذ تصاميم التبريد المطابق التي تتبع هندسة الأجزاء

- إنشاء مناطق تبريد مستقلة للمناطق ذات السمك المختلف

- استخدام مواد القوالب عالية التوصيل في المناطق الحرجة

- تنفيذ دبابيس حرارية للوصول إلى المناطق التي يتعذر الوصول إليها بقنوات التبريد التقليدية

من خلال هذه الأساليب، نبتكر أنظمة إدارة حرارية متوازنة تستخرج الحرارة بشكل متوازن من المكونات الضخمة، مما يضمن ثبات الأبعاد والاتساق في الإنتاج.

تحسين وقت التبريد

تمثل مرحلة التبريد عادةً أطول جزء من دورة التشكيل، خاصةً بالنسبة للأجزاء الكبيرة. يتطلب تحسين التبريد دون المساس بالجودة أساليب متطورة:

- تحريض الاضطراب الاستراتيجي في قنوات التبريد

- أنظمة القذف باستشعار الضغط التي تكتشف التصلب

- بروفيلات تبريد متعددة المراحل تتكيف طوال الدورة

- مواد متطورة ذات توصيل حراري محسّن

من خلال تطبيق هذه التقنيات، نجحنا في تقليل أزمنة التبريد بنسبة 15-30% للمكونات الكبيرة مع الحفاظ على ثبات الأبعاد أو تحسينه.

من خلال التنفيذ الاستراتيجي لمناهج التصميم هذه، يمكن للمصنعين إنتاج مكونات بلاستيكية كبيرة تلبي متطلبات الجودة والأداء المطلوبة مع الحفاظ على كفاءة الإنتاج.

القولبة بالحقن كامل الخدمات: التصنيع من النهاية إلى النهاية

هل تساءلت يومًا كيف تنتقل تلك الأجزاء البلاستيكية الضخمة في سيارتك أو ثلاجتك أو معداتك الصناعية من المفهوم إلى المنتج النهائي بسلاسة؟ يكمن وراء كل مكون بلاستيكي كبير نظام تصنيع متطور لا يراه إلا القليلون ولكن الجميع يستفيد منه.

تقدم خدمات قولبة حقن البلاستيك الكبيرة كاملة الخدمات حلول تصنيع شاملة من خلال دمج كل مرحلة من استشارات التصميم الأولية حتى التوزيع النهائي، مما يزيل تعقيدات سلسلة التوريد مع ضمان مراقبة الجودة المتسقة عبر دورة حياة الإنتاج بأكملها.

ميزة التصنيع المتكامل

عندما يتعلق الأمر بإنتاج مكونات بلاستيكية كبيرة، فإن سلاسل التوريد المجزأة تخلق العديد من التحديات. فكل عملية تسليم وتسليم بين بائعين مختلفين تنطوي على احتمالية سوء التواصل، واختلافات في الجودة، وتمديدات في الجدول الزمني. وهذا هو السبب في أن حلول التصنيع الشاملة أصبحت ذات قيمة متزايدة للشركات التي تسعى إلى تبسيط إنتاج الأجزاء البلاستيكية كبيرة الحجم.

من استشارات التصميم إلى واقع التصنيع

تبدأ الرحلة من المفهوم إلى المنتج النهائي بالتصميم التعاوني. في شركة PTSMAKE، يعمل فريقنا الهندسي مباشرةً مع العملاء لتحسين التصاميم خصيصًا من أجل قابلية تصنيع الأجزاء الكبيرة. تساعد هذه المشاركة المبكرة في تحديد المشكلات المحتملة ومعالجتها قبل أن تصبح مشاكل مكلفة.

يتضمن نهج الخدمة المتكامل الحقيقي ما يلي:

- تحليل التصميم من أجل قابلية التصنيع (DFM) الخاص بالمكونات الكبيرة

- استشارة اختيار المواد بناءً على متطلبات الأداء

- خيارات النماذج الأولية للتحقق من صحة المفهوم

- تحسين تصميم الأدوات من أجل إنتاج فعال

- قنوات اتصال واضحة في جميع مراحل العملية

يزيل هذا النهج المتكامل الفجوات التقليدية بين شركات التصميم وصانعي الأدوات والقوالب - وهي فجوات تؤدي غالبًا إلى توجيه أصابع الاتهام عند ظهور المشكلات. وبدلاً من ذلك، يتولى فريق واحد ملكية العملية بأكملها، مما يخلق المساءلة والاستمرارية.

مسارات النماذج الأولية للمكونات الكبيرة

يصبح التحقق من صحة التصاميم قبل الالتزام بأدوات الإنتاج أكثر أهمية مع المكونات الكبيرة، حيث تكون استثمارات الأدوات كبيرة. يقدم مقدمو الخدمات الشاملة خيارات متعددة للنماذج الأولية لتلبية احتياجات المشروع المختلفة:

- النماذج الأولية السريعة: الطباعة ثلاثية الأبعاد، أو التصنيع باستخدام الحاسب الآلي، أو الصب بالتفريغ الهوائي لتصور المفاهيم بسرعة

- أدوات الجسر: أدوات الألومنيوم أو الأدوات اللينة لعمليات الإنتاج المحدودة

- من النموذج الأولي إلى الإنتاج: نهج الأدوات التدريجي الذي يتطور من النموذج الأولي إلى الإنتاج النهائي

تسمح هذه الخيارات للمصنعين بالتحقق من صحة التصاميم وإجراء الاختبارات الوظيفية وحتى إجراء تجارب محدودة في السوق قبل الاستثمار في أدوات الإنتاج الكاملة. وبالنسبة للمكونات الكبيرة حيث يمكن أن تصل تكاليف الأدوات إلى ستة أرقام، فإن هذا النهج يقلل بشكل كبير من مخاطر التطوير.

تطوير الأدوات المتقدمة

يكمن أساس نجاح تصنيع المكونات الكبيرة في أنظمة الأدوات المتطورة المصممة خصيصًا للتطبيقات كبيرة الحجم.

الهندسة من أجل القياس

يتطلب إنشاء أدوات للمكونات البلاستيكية الكبيرة خبرة متخصصة تتجاوز صناعة القوالب القياسية. وتشمل الاعتبارات الرئيسية ما يلي:

| التحدي | الحل الاستراتيجي |

|---|---|

| مسافة تدفق المواد | أنظمة متعددة البوابات مع عدّائين متوازنين |

| تبريد موحد | قنوات التبريد المطابقة والإدارة الحرارية |

| طرد الجزء | أنظمة طرد متسلسلة لمنع التشويه |

| ثبات القالب | هياكل فولاذية مدعمة لمنع الانحراف |

| طول العمر | اختيارات فولاذية ممتازة لإطالة عمر أطول للأدوات |

تصبح هذه الاعتبارات الهندسية أكثر أهمية بشكل كبير مع زيادة حجم الجزء. يدمج مزود الخدمة الشاملة تطوير الأدوات مع هندسة العمليات، مما يضمن أن تصميم القالب يستوعب كلاً من هندسة القِطع وعملية التصنيع المقصودة.

أدوات إنتاج الفئة 101 أدوات الإنتاج

بالنسبة للإنتاج بكميات كبيرة من المكونات البلاستيكية الكبيرة، تمثل أدوات الفئة 101 المعيار الذهبي. يتم تصنيع هذه القوالب المصممة بدقة لملايين الدورات مع الحفاظ على تفاوتات دقيقة. يحتفظ مزودو الخدمة الكاملة بقدرات أدوات داخلية مع معدات متخصصة للتعامل مع قواعد القوالب الضخمة التي تزن عدة أطنان.

يتيح دمج عمليات تصنيع الأدوات وعمليات التشكيل التحسين المستمر من خلال حلقات التغذية المرتدة للإنتاج. عندما يقوم نفس الفريق بصيانة كل من عملية تصنيع الأدوات وعملية التشكيل، يمكن تنفيذ التعديلات بسرعة دون حدوث تأخيرات في الترتيبات متعددة الموردين.

التميز في صب القوالب الإنتاجية

جوهر أي حل تصنيعي هو عملية الإنتاج نفسها. وبالنسبة للمكونات البلاستيكية الكبيرة، يتطلب ذلك معدات وخبرة متخصصة.

إمكانيات حقن القوالب بالحقن كبيرة الحجم

يتطلب إنتاج المكونات البلاستيكية كبيرة الحجم ماكينات قولبة بالحقن ذات قوى تثبيت تتراوح من 500 إلى 4,000 طن. وتمثل هذه الماكينات الضخمة استثمارات رأسمالية كبيرة يستفيد منها المزودون المتخصصون في مشاريع متعددة.

بالإضافة إلى سعة الماكينة الخام، يتطلب قولبة الأجزاء الكبيرة الناجحة:

- تكوينات لولبية وماسورة متخصصة لإعداد المواد بشكل متناسق

- أنظمة التحكم في العمليات المتقدمة لتحسين المعلمات

- أنظمة إزالة القطع الروبوتية للتعامل مع المكونات الثقيلة

- المراقبة في الوقت الحقيقي لضمان الجودة

من خلال جعل هذه الموارد المتخصصة مركزية ضمن نموذج خدمة شامل، يمكن للمصنعين الوصول إلى القدرات التي قد يكون تطويرها داخلياً مكلفاً للغاية.

إدارة المواد للإنتاج بكميات كبيرة

تستهلك المكونات الكبيرة أحجامًا كبيرة من المواد، مما يجعل الإدارة الفعالة للمواد أمرًا ضروريًا للتحكم في التكلفة واتساق الجودة. يقوم مقدمو الخدمات الكاملة بتنفيذ أنظمة متطورة لمناولة المواد بما في ذلك:

- تخزين المواد الخاضع للتحكم في المناخ لمنع امتصاص الرطوبة

- أنظمة تسليم المواد الآلية لضمان الاتساق

- أنظمة تجفيف مركزية مع قواديس متعددة للمواد المختلفة

- إضافات وملونات متخصصة للتركيبات المخصصة

تتيح هذه البنية التحتية إنتاجًا متسقًا مع تحسين استخدام المواد - وهي اعتبارات بالغة الأهمية عندما تستهلك الأجزاء الفردية عدة كيلوغرامات من الراتنجات ذات الدرجة الهندسية.

تكامل العمليات الثانوية

لا تنتهي رحلة التصنيع عند خروج الأجزاء من ماكينة القولبة بالحقن. فغالبًا ما تتطلب المكونات الكبيرة عمليات ثانوية متعددة لتقديم المنتجات النهائية.

قدرات التجميع الدقيق

تتطلب العديد من المنتجات المعقدة تجميع مكونات كبيرة متعددة. تشمل حلول التصنيع الشاملة قدرات التجميع المصممة خصيصًا للأجزاء كبيرة الحجم:

- اللحام بالموجات فوق الصوتية أو الاهتزازية لربط المقاطع الكبيرة

- أنظمة التثبيت الميكانيكية مع التحكم الآلي في عزم الدوران

- الربط اللاصق مع عمليات المعالجة المتحكم فيها

- إمكانات التركيب والقولبة الزائدة

من خلال دمج عمليات التجميع ضمن سير عمل التصنيع، يتخلص المنتجون من النقل بين المنشآت ويحافظون على مراقبة الجودة طوال العملية.

تقنيات التشطيبات الزخرفية

غالبًا ما تلعب الاعتبارات الجمالية دورًا حاسمًا في تطبيقات المكونات الكبيرة، خاصة بالنسبة للمنتجات الاستهلاكية المرئية. يقدم مقدمو الخدمات الكاملة خيارات تشطيب متعددة:

- الطلاء والطلاء: ألوان وأنسجة ولمسات نهائية واقية مخصصة

- طباعة الوسادة: الشعارات والتعليمات والعلامات التنظيمية

- الختم الساخن: اللمسات المعدنية ومعرفات العلامة التجارية

- زخرفة داخل القالب: الأفلام والزخارف المطبقة أثناء التشكيل

تضمن إمكانات التشطيب المتكاملة هذه اتساق المظهر عبر عمليات الإنتاج مع التخلص من التحديات اللوجستية لشحن المكونات الكبيرة بين بائعين منفصلين.

تبسيط سلسلة التوريد

ربما تكون الميزة الأهم لحلول التصنيع المتكاملة هي التبسيط الكبير للخدمات اللوجستية لسلسلة التوريد.

أنظمة إدارة المخزون

يقوم مزودو الخدمات الكاملة بتنفيذ أنظمة شاملة لإدارة المخزون تتعقب المكونات طوال عملية الإنتاج. وتوفر هذه الأنظمة:

- رؤية فورية لمخزون العمل قيد التشغيل في الوقت الحقيقي

- مشغلات إعادة الطلب الآلي للمواد الخام

- إدارة السلع تامة الصنع بناءً على متطلبات العملاء

- البيانات التاريخية لتحسين تخطيط الإنتاج

بالنسبة للمصنعين الذين ينتجون مكونات بلاستيكية كبيرة، تؤثر الإدارة الفعالة للمخزون بشكل مباشر على كل من التدفق النقدي والاستجابة لمتطلبات السوق.

التوزيع والدعم اللوجستي

يمثل نقل المكونات البلاستيكية الضخمة من مرافق الإنتاج إلى المستخدمين النهائيين تحديات فريدة من نوعها. يقدم مزودو الخدمات الشاملة حلولاً لوجستية متكاملة تلبي المتطلبات المحددة للأجزاء كبيرة الحجم:

- عبوات مخصصة مصممة خصيصاً لحماية المكونات

- الشحن الموحد لتقليل تكاليف النقل إلى أدنى حد ممكن

- الشبكات اللوجستية العالمية للتوزيع الدولي

- خيارات التخزين لبرامج التسليم في الوقت المناسب

من خلال دمج هذه الوظائف ضمن علاقة خدمة واحدة، يقلل المصنعون من النفقات الإدارية العامة مع تحسين موثوقية سلسلة التوريد.

ضمان الجودة عبر سلسلة القيمة

يتطلب الحفاظ على جودة متسقة عبر عمليات التصنيع المعقدة ما يلي إدارة الجودة المنهجية7 مناهج متكاملة في كل مرحلة من المراحل.

أنظمة الجودة الموحدة

تطبق حلول التصنيع المتكاملة أنظمة جودة موحدة تحافظ على الاتساق من التصميم الأولي حتى التسليم النهائي. وتشمل هذه الأنظمة عادةً ما يلي:

- عمليات مراقبة الوثائق التي تضمن المواصفات الحالية

- بروتوكولات اعتماد المواد وإمكانية التتبع

- الفحص أثناء العملية مع مراقبة العمليات الإحصائية

- التحقق النهائي مقابل متطلبات العميل

- أنظمة الإجراءات التصحيحية ذات الحلقة المغلقة

يحول هذا النهج الموحّد دون حدوث انفصالات الجودة الشائعة في سلاسل التوريد المجزأة، حيث يمكن تطبيق معايير أو أنظمة جودة مختلفة في مراحل مختلفة.

برامج التحسين المستمر

يطبق شركاء التصنيع الأكثر فعالية برامج التحسين المستمر المنظمة التي تقود التحسين المستمر. وتستفيد هذه البرامج من البيانات التي يتم جمعها في جميع مراحل عملية التصنيع لتحديد فرص:

- تقليل وقت الدورة الزمنية من خلال تحسين العملية

- تحسين استخدام المواد لخفض التكاليف

- تحسين الجودة من خلال إزالة العيوب

- مكاسب كفاءة الطاقة من خلال تحسين كفاءة الطاقة من خلال تحسين المعدات

ويضمن هذا الالتزام بالتحسين المستمر تطور عمليات التصنيع وتحسينها طوال دورة حياة المنتج، مما يوفر قيمة متزايدة بمرور الوقت.

من خلال دمج هذه القدرات الشاملة ضمن علاقة تصنيع واحدة، يمكن للشركات المنتجة للمكونات البلاستيكية الكبيرة تحقيق مزايا تنافسية كبيرة من خلال دورات تطوير أسرع وجودة متسقة وتكلفة إجمالية محسّنة للملكية.

تعرّف على كيفية قيام أنظمة المراقبة بزيادة جودة القِطع وتقليل التكاليف. ↩

اكتشف كيف تعمل المحاكاة الحاسوبية على تحسين أنماط تدفق المواد وتحسين جودة القِطع. ↩

تعلّم كيف يؤدي الجمع بين أنواع الألياف المختلفة إلى تحسينات تآزرية في أداء المكونات الكبيرة. ↩

تعلّم كيف يؤدي تقليل اختلافات العملية إلى اتساق أفضل للقطع وزيادة الإنتاجية. ↩

تعلم كيف تحدد الأساليب الإحصائية اتجاهات العملية قبل أن تصبح مشكلات في الجودة. ↩

استكشف التقنيات المتقدمة لإنشاء خطوط التقسيم المعقدة في تصميمات القوالب الكبيرة. ↩

اكتشف كيف تقلل مناهج الجودة الموحدة من العيوب وتحسن الاتساق عبر الإنتاج. ↩