هل يمكن تصنيع البولي إيثيلين عالي الكثافة UHMWPE؟

هل سبق لك أن جربت التصنيع الآلي للبلاستيك UHMWPE لتجد أن أدواتك تتحلل أو أن المادة تتشوه تحت الضغط؟ لقد رأيت العديد من المهندسين يعانون مع هذا البلاستيك الفريد من نوعه. إن خواصه الاستثنائية تجعله قيّمًا ولكنه يخلق أيضًا تحديات كبيرة في التصنيع الآلي يمكن أن تؤدي إلى تأخير المشروع ومشاكل في الجودة.

نعم، يمكن تصنيع البولي إيثيلين فائق الوزن الجزيئي (UHMWPE) آليًا، ولكنه يتطلب تقنيات محددة. يتطلب معامل احتكاكه المنخفض ووزنه الجزيئي العالي أدوات حادة وسرعات أبطأ وتبريدًا مناسبًا وتركيبات متخصصة لتحقيق نتائج دقيقة.

لقد عملت مع UHMWPE في العديد من المشاريع في PTSMAKE، ويمكنني أن أخبرك أنه يستحق إتقان متطلبات التصنيع الآلي. توفر هذه المادة مقاومة مذهلة للتآكل وقوة صدمات لا يضاهيها سوى القليل من المواد البلاستيكية الأخرى. إذا كنت تفكر في استخدام UHMWPE في مشروعك التالي، فستحتاج إلى فهم التحديات والحلول المحددة لتصنيع هذه المادة متعددة الاستخدامات بفعالية.

ما هي عيوب ومزايا UHMWPE؟

هل تساءلت من قبل لماذا تبدو بعض المواد مثالية لتطبيق واحد ولكنها تبدو إشكالية في تطبيق آخر؟ تقدم مادة UHMWPE هذه المفارقة بالضبط - حيث تقدم خصائص استثنائية تجعل المهندسين متحمسين بينما تخلق في الوقت نفسه تحديات يمكن أن تدفع فرق التصنيع إلى الجنون.

يجمع البولي إيثيلين فائق الوزن الجزيئي (UHMWPE) بين مقاومة التآكل الرائعة وقوة الصدمات والثبات الكيميائي مع خصائص الاحتكاك المنخفضة. ومع ذلك، فإنه يعاني من صعوبة في التشغيل الآلي، وضعف المقاومة للحرارة، وقابلية التحلل بالأشعة فوق البنفسجية، وخصائص الترابط الصعبة التي تحد من بعض التطبيقات.

فهم الخصائص الأساسية ل UHMWPE

تبرز مادة البولي إيثيلين عالي الكثافة (UHMWPE) بين اللدائن الهندسية بسبب تركيبها الجزيئي الفريد. وبفضل السلاسل الجزيئية التي يمكن أن تكون أطول من البولي إيثيلين القياسي بما يتراوح بين 10 إلى 100 مرة من البولي إيثيلين القياسي، تحقق هذه المادة خصائص ميكانيكية استثنائية. ويؤدي الوزن الجزيئي المرتفع للغاية (عادةً 3.5-7.5 مليون جم/مول) إلى إنتاج مادة ذات سلاسل متشابكة توفر مقاومة فائقة للتآكل والمتانة.

على مدار أكثر من 15 عامًا في شركة PTSMAKE، رأيت عن كثب كيف تتفوق هذه المادة على العديد من المعادن واللدائن الأخرى في التطبيقات عالية التآكل. يمنح التركيب الجزيئي لمادة UHMWPE مزيجها المميز من:

- معامل احتكاك منخفض للغاية (مماثل ل PTFE)

- مقاومة فائقة للتآكل

- قوة تأثير عالية، حتى في درجات الحرارة المبردة

- مقاومة كيميائية لمعظم الأحماض والقواعد والمذيبات

- خصائص التشحيم الذاتي

- مقاومة ممتازة للإجهاد

المزايا الرئيسية ل UHMWPE

مقاومة التآكل والمتانة الفائقة

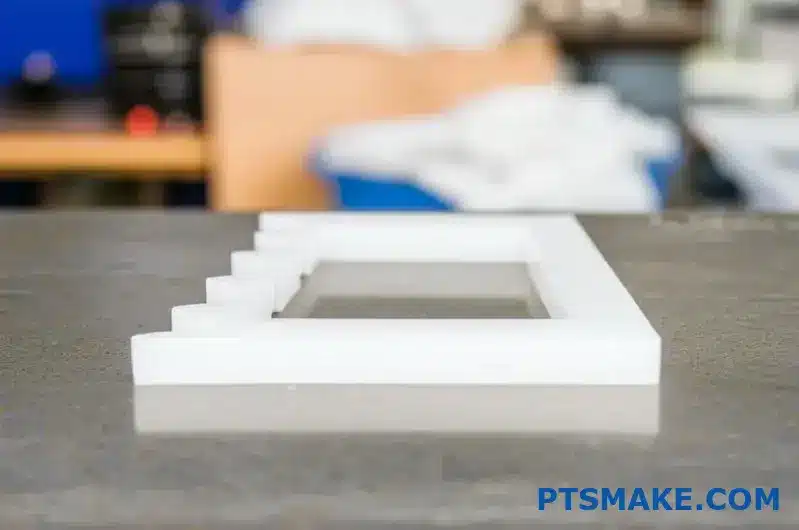

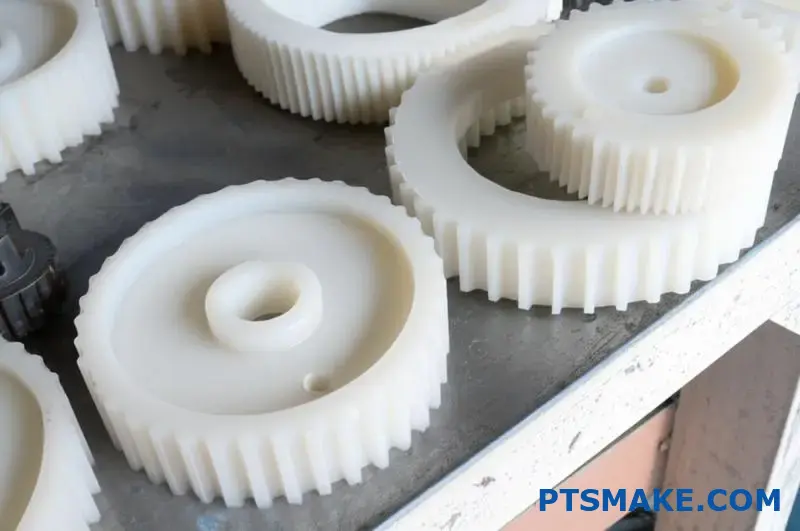

يوفر UHMWPE خصائص تآكل استثنائية تجعله مثاليًا للمكونات المعرضة للاحتكاك المستمر. وهذا الأداء الترايبولوجي1 يُترجم إلى طول العمر في تطبيقات مثل:

- مكونات الناقل وبطانات المزلق

- التروس والأسنان المسننة

- شرائط التآكل والأدلة

- مكونات معدات التعدين

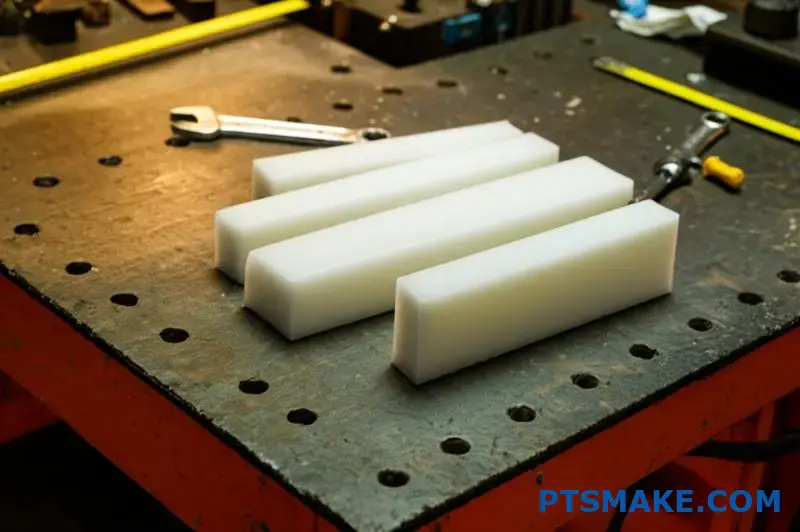

عند تصنيع القِطع المصنوعة من البولي إيثيلين عالي الكثافة (UHMWPE) في البيئات عالية التآكل، فإننا نحقق باستمرار عمر خدمة أطول بمقدار 3-5 مرات مقارنةً بالمواد التقليدية مثل النايلون أو الأسيتال.

مقاومة المواد الكيميائية

ومن المزايا المهمة الأخرى هي الثبات الكيميائي الملحوظ للبولي إيثيلين عالي الكثافة. فهو يقاوم:

- الأحماض والقواعد

- المذيبات العضوية

- الكحوليات والكيتونات

- الرطوبة والماء

وهذا يجعلها مثالية لمعدات المعالجة الكيميائية، وخزانات التخزين، ومكونات المختبر حيث تتحلل المواد الأخرى بسرعة.

قوة تأثير استثنائية

إن قدرة UHMWPE على امتصاص طاقة الصدمات دون تشقق أو انكسار تميزه عن معظم المواد البلاستيكية الهندسية. لقد رأيت مكونات UHMWPE تتحمل الصدمات التي من شأنها أن تحطم المواد الأخرى، خاصةً في البيئات ذات درجات الحرارة المنخفضة حيث تصبح العديد من المواد البلاستيكية هشة.

مساوئ UHMWPE

تحديات التصنيع

على الرغم من خصائصه المثيرة للإعجاب، إلا أن البولي إيثيلين عالي الكثافة واللدائن الفوسفاتية UHMWPE يمثل صعوبات كبيرة في المعالجة:

| طريقة التصنيع | التحديات مع UHMWPE |

|---|---|

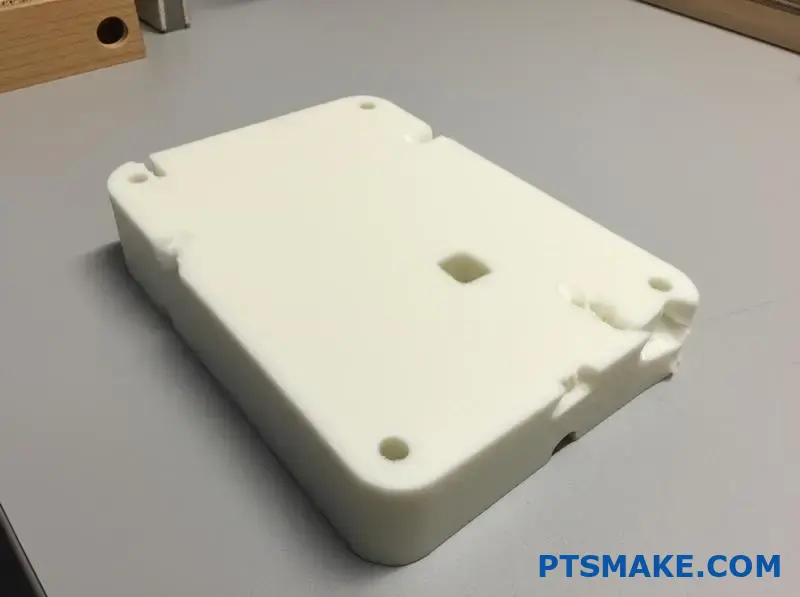

| التصنيع الآلي باستخدام الحاسب الآلي | يصعب تشغيلها آلياً بشكل نظيف، وتميل إلى تلف الأدوات، وضعف ثبات الأبعاد |

| القولبة بالحقن | شبه مستحيل بسبب اللزوجة العالية للغاية للذوبان |

| البثق | يتطلب معدات وخبرة متخصصة |

| القولبة بالضغط | طريقة معالجة أولية ولكنها بطيئة وتقتصر على الأشكال البسيطة |

في شركة PTSMAKE، قمنا بتطوير بروتوكولات تصنيع آلي متخصصة للبولي إيثيلين عالي الكثافة UHMWPE للتغلب على هذه التحديات، ولكنها تتطلب معدات دقيقة ومشغلين ذوي خبرة.

نطاق درجة الحرارة المحدود

وفي حين أن أداء البولي إيثيلين عالي الكثافة (UHMWPE) جيد للغاية في درجات الحرارة المنخفضة، إلا أنه يعاني عند تعرضه للحرارة:

- يبدأ في التليين حوالي 80 درجة مئوية (176 درجة فهرنهايت)

- يحدث تشوه الشكل عند درجات حرارة منخفضة نسبيًا

- لا يمكن استخدامها في التطبيقات ذات درجات الحرارة العالية.

يحد هذا القيد في درجة الحرارة من استخدامه في العديد من البيئات الصناعية حيث يكون التعرض للحرارة شائعًا.

مقاومة ضعيفة للأشعة فوق البنفسجية

تتحلل مادة UHMWPE عند تعرضها للأشعة فوق البنفسجية، مما يجعلها غير مناسبة للاستخدامات الخارجية بدون إضافات أو طلاءات واقية. يمكن أن تصبح المادة هشة وتظهر عليها تشققات سطحية دقيقة بعد التعرض الطويل للأشعة فوق البنفسجية.

صعوبات الترابط والالتحام

كما أن نفس الخصائص التي تجعل البولي إيثيلين عالي الكثافة UHMWPE مقاومًا كيميائيًا تجعله أيضًا صعبًا للغاية في الربط:

- المواد اللاصقة التقليدية لا تلتصق جيدًا

- لا يمكن لحامها بالمذيبات مثل المواد البلاستيكية الأخرى

- يتطلب معالجات سطحية خاصة للربط الفعال

- غالباً ما يكون التثبيت الميكانيكي هو طريقة الربط الميكانيكية الوحيدة الموثوقة

اعتبارات التكلفة

على الرغم من أن البلاستيك الهندسي UHMWPE ليس أغلى أنواع البلاستيك الهندسي، إلا أنه يأتي بسعر أعلى مقارنة بالبلاستيك القياسي. هذا الفرق في التكلفة له ما يبرره عندما تتوافق مزايا أداء المادة مع متطلبات التطبيق، ولكن يمكن أن يكون باهظًا بالنسبة للمشاريع التي لا تكون فيها خصائصها الفريدة ضرورية.

الموازنة بين المزايا والعيوب

يتطلب اختيار UHMWPE دراسة متأنية لكل من نقاط قوته وحدوده. ومن واقع خبرتي في شركة PTSMAKE، فإن أكثر التطبيقات نجاحًا هي تلك التي تستفيد من مقاومة البولي إيثيلين عالي الكثافة للتآكل وقوة الصدمات والاستقرار الكيميائي مع تخفيف تحديات المعالجة من خلال تقنيات التصميم والتصنيع المناسبة.

بالنسبة للعديد من العملاء، يبرر العمر التشغيلي الممتد وانخفاض تكاليف الصيانة في نهاية المطاف الاستثمار الأولي الأعلى في مكونات UHMWPE. ومع ذلك، قد تستفيد التطبيقات التي تتطلب مقاومة للحرارة أو ثباتًا للأشعة فوق البنفسجية أو طرق الربط المعقدة من المواد البديلة أو الحلول المركبة.

ما مدى مرونة UHMW؟

هل تساءلت يومًا ما إذا كان بلاستيك UHMW القوي يمكن أن ينحني دون أن ينكسر في تطبيقك؟ يواجه العديد من المهندسين هذه المعضلة عند اختيار المواد اللازمة للأجزاء التي تحتاج إلى المتانة والمرونة في آن واحد، وغالبًا ما يساومون على جودة واحدة مقابل أخرى وينتهي بهم الأمر بمكونات تتعطل قبل الأوان.

يوفر البولي إيثيلين فائق الوزن الجزيئي (UHMW) مرونة معتدلة مع خصائص ذاكرة ممتازة. وعلى الرغم من أنه ليس مرنًا مثل المطاط أو اللدائن المرنة، إلا أن UHMW يمكن أن ينثني تحت الحمل ويعود إلى شكله الأصلي، مما يجعله مثاليًا للتطبيقات التي تتطلب مقاومة الصدمات ودرجة معينة من الانحناء دون تشوه دائم.

فهم خصائص مرونة UHMW

يحتل البولي إيثيلين UHMW موقعًا فريدًا في طيف اللدائن الهندسية. فتركيبته الجزيئية طويلة السلسلة تمنحه مزيجًا من الصلابة والمرونة التي لا يضاهيها سوى القليل من المواد. هذا التوازن يجعلها ذات قيمة خاصة للتطبيقات التي تتطلب درجة معينة من المرونة، ولكن المرونة المطلقة قد تضر بالمتطلبات الوظيفية.

تنبع مرونة UHMW من تركيبته شبه البلورية. وعلى عكس البوليمرات البلورية بالكامل التي تميل إلى أن تكون هشة، أو البوليمرات غير المتبلورة بالكامل التي يمكن أن تكون لينة للغاية، فإن UHMW يحتوي على مناطق من الترتيبات الجزيئية المرتبة (البلورية) وغير المرتبة (غير المتبلورة). وتسمح هذه الخاصية الهيكلية للمادة بالانثناء تحت الحمل مع الحفاظ على ثبات الأبعاد بشكل عام.

قياس مرونة UHMW

عند مناقشة المرونة من الناحية الهندسية، غالبًا ما نشير إلى خواص ميكانيكية محددة يمكن قياسها ومقارنتها. وبالنسبة إلى UHMW، تشمل هذه الخصائص الرئيسية ما يلي:

| الممتلكات | نطاق القيمة النموذجية | مقارنة بمواد أخرى |

|---|---|---|

| معامل الانحناء | 0.7-1.5 جيجا باسكال | أقل من النايلون (2-3 جيجا باسكال)، وأقل بكثير من الألومنيوم (69 جيجا باسكال) |

| الاستطالة عند الاستراحة | 200-350% | أعلى من الأسيتال (25-75%)، وأقل من TPEs (300-700%) |

| فليكس لايف | ممتاز (10⁶+ دورات) | أفضل من معظم اللدائن الصلبة، وأقل من اللدائن المرنة |

| مرونة درجة الحرارة الباردة | يحافظ على المرونة حتى -40 درجة فهرنهايت | أفضل من معظم المواد البلاستيكية، التي تصبح هشة في درجات الحرارة المنخفضة |

خلال السنوات التي قضيتها في شركة PTSMAKE، وجدت أن هذه القيم العددية لا تروي سوى جزء من القصة. تصبح مرونة UHMW في العالم الحقيقي أكثر وضوحًا عند تصميم الأجزاء التي يجب أن تمتص الصدمات، أو تستوعب الاختلالات الطفيفة، أو توفر خصائص تخميد الاهتزاز.

مرونة UHMW في عوامل الشكل المختلفة

وتختلف مرونة UHMW اختلافًا كبيرًا اعتمادًا على السُمك وعامل الشكل. وهذا أمر بالغ الأهمية عند تصميم الأجزاء التي تتطلب خصائص مرونة محددة.

ارتباط سماكة الورقة ومرونتها

تُظهر صفائح UHMW علاقة يمكن التنبؤ بها بين السُمك والمرونة:

- صفائح رقيقة (1/16 بوصة إلى 1/8 بوصة): مرنة للغاية، يمكن ثنيها باليد

- صفائح متوسطة (1/4 بوصة إلى 1/2 بوصة): مرونة معتدلة، تنحني تحت قوة كبيرة

- صفائح سميكة (3/4 بوصة وما فوق): الحد الأدنى من المرونة، جامدة في المقام الأول

قضيب وأنبوبي UHMW

يتميز UHMW في شكل قضيب أو أنبوبي بخصائص مرونة فريدة من نوعها. فالقضبان الصلبة تكون صلبة نسبيًا في الأطوال الأقصر ولكنها قد تظهر مرونة كبيرة عندما تكون الامتدادات الأطول غير مدعومة. يوفر أنبوبي UHMW، الذي ننتجه أحيانًا للتطبيقات المتخصصة، مرونة أكبر مقارنةً بالمقاطع الصلبة ذات القطر الخارجي المماثل.

وتجعل هذه الخاصية أنابيب UHMW ذات قيمة خاصة للتطبيقات التي تتطلب كلاً من مقاومة التآكل والقدرة على التنقل بين الانحناءات والمنحنيات، مثل أنظمة مناولة المواد ذات المسارات المنحنية.

تأثيرات درجة الحرارة على مرونة UHMW

أحد الجوانب الأكثر روعة في مرونة UHMW هو كيفية احتفاظه بالأداء عبر نطاق واسع من درجات الحرارة. وعلى عكس العديد من المواد البلاستيكية التي تصبح هشة في البيئات الباردة، يحتفظ UHMW بمرونته حتى في درجات الحرارة المنخفضة للغاية.

الأداء في الطقس البارد

في درجات حرارة منخفضة تصل إلى -40 درجة فهرنهايت (-40 درجة مئوية)، يحافظ UHMW على معظم مرونته في درجة حرارة الغرفة. وهذا مرونة التبريد2 يجعلها خيارًا ممتازًا للمعدات الخارجية، وتطبيقات التخزين البارد، والبيئات القطبية حيث تصبح المواد الأخرى هشة بشكل خطير.

لقد عملت مع العديد من العملاء في صناعة معالجة الأغذية الذين اختاروا على وجه التحديد UHMW لمكونات ناقل المجمدات على وجه التحديد لأنه يحافظ على مقاومته للصدمات ومرونته في هذه الظروف القاسية.

تأثيرات الحرارة على المرونة

بينما يتفوق UHMW في البيئات الباردة، تتغير خصائص مرونته مع ارتفاع درجات الحرارة:

- أقل من 80 درجة فهرنهايت (27 درجة مئوية): مرونة مثالية مع ذاكرة ممتازة

- 80-120 درجة فهرنهايت (27-49 درجة مئوية): مرونة متزايدة، ذاكرة منخفضة قليلاً

- فوق 120 درجة فهرنهايت (49 درجة مئوية): زيادة المرونة بشكل كبير، وانخفاض السلامة الهيكلية

- تقترب من 180 درجة فهرنهايت (82 درجة مئوية): يبدأ في التشوه بشكل دائم، ولم تعد المرونة خاصية ذات صلة

اعتبارات المرونة الخاصة بالتطبيق

يعتمد مستوى المرونة المناسب ل UHMW كليًا على متطلبات التطبيق. ونحن في شركة PTSMAKE نساعد العملاء على تقييم ما إذا كانت خصائص مرونة UHMW تتوافق مع احتياجاتهم الخاصة.

الاستخدامات المثالية لمرونة UHMW

إن مرونة UHMW المعتدلة تجعلها مناسبة بشكل خاص لما يلي:

- مكونات امتصاص الصدمات (المصدات، والواقيات، ووسادات التآكل)

- أسطح مناولة المواد التي تتطلب عطاءً طفيفًا (المزالق والبطانات)

- الأجزاء التي تغطي الفجوات التي تعاني من التحميل العرضي

- المكونات التي تحتاج إلى استيعاب التمدد/الانكماش الحراري

- التطبيقات التي يكون فيها التخميد الاهتزازي مفيداً

عندما تكون مرونة UHMW غير كافية

بالنسبة للتطبيقات التي تتطلب مرونة أو مرونة شديدة، قد لا يكون UHMW الخيار الأمثل:

- موانع تسرب أو حشيات عالية المرونة (عادةً ما تكون اللدائن المرنة أفضل)

- التطبيقات التي تتطلب ثنيًا شديدًا متكررًا (>90 درجة زاوية)

- المكوّنات التي يجب أن تتمدد بشكل كبير (يفضل المطاط الصناعي)

- الأجزاء التي تتطلب مقاومة تدريجية (مركبات المطاط أفضل)

تعزيز مرونة UHMW أو التحكم فيها

من خلال الهندسة الدقيقة واختيار المواد، يمكننا التأثير على خصائص مرونة مكونات UHMW لتتناسب بشكل أفضل مع متطلبات التطبيق.

يتوفر UHMW في العديد من التركيبات التي توفر خصائص مرونة معدلة:

- معيار UHMW القياسي: مرونة خط الأساس

- UHMW مع إضافات (سيليكون، إلخ): مرونة متزايدة قليلاً

- الترابط المتقاطع UHMW: مرونة أقل، ومقاومة أعلى للحرارة

- ألياف UHMW المعززة بالألياف: مرونة أقل بكثير، وصلابة أكبر

يمكن أيضًا دمج ميزات التصميم لخلق مرونة محكومة في هياكل UHMW الصلبة. ويشمل ذلك المقاطع الرقيقة، والمفصلات الحية، وأنماط الأكورديون، ومناطق الفراغ الاستراتيجية التي تسمح بأنماط مرونة يمكن التنبؤ بها مع الحفاظ على السلامة الهيكلية العامة.

هل UHMW أفضل من HDPE لقابلية التصنيع؟

هل واجهت صعوبة في الاختيار بين UHMW وHDPE لمشاريع التصنيع الخاصة بك؟ يواجه العديد من المهندسين هذه المعضلة عند الموازنة بين خصائص المواد وجدوى التصنيع، وغالبًا ما يتساءلون عما إذا كان السعر المتميز ل UHMW يُترجم إلى قابلية تصنيع أفضل أم أنهم يجعلون حياتهم معقدة دون داعٍ.

عند المقارنة بين قابلية التشغيل الآلي، فإن البولي إيثيلين عالي الكثافة القياسي أسهل في التشغيل الآلي من البولي إيثيلين عالي الكثافة. ينتج البولي إيثيلين عالي الكثافة قطعًا أنظف وتشطيبات أفضل ويحافظ على تفاوتات أكثر دقة مع تآكل أقل للأدوات. ومع ذلك، يوفر البولي إيثيلين عالي الكثافة (UHMW) أداءً أفضل للمنتج النهائي في تطبيقات التآكل على الرغم من كونه أكثر صعوبة في التشغيل الآلي.

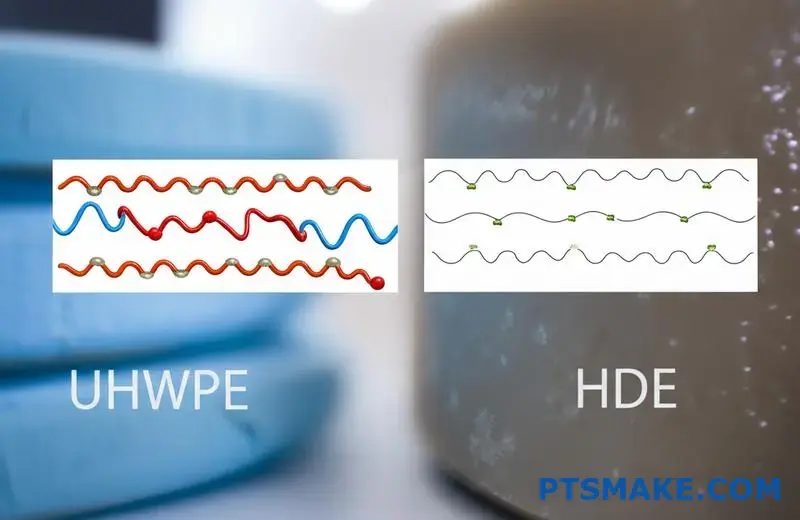

مقارنة الهياكل الجزيئية ل UHMW و HDPE

يبدأ الفرق الأساسي بين UHMW والبولي إيثيلين عالي الكثافة على المستوى الجزيئي، مما يؤثر مباشرةً على قابلية التشغيل الآلي. يحتوي البولي إيثيلين فائق الوزن الجزيئي (UHMW) على سلاسل بوليمر طويلة للغاية بأوزان جزيئية تتراوح عادةً بين 3.5-7.5 مليون جم/مول، بينما يحتوي البولي إيثيلين عالي الكثافة (HDPE) القياسي على سلاسل أقصر بأوزان جزيئية تتراوح بين 0.05-0.25 مليون جم/مول.

تخلق هذه الاختلافات الجزيئية خصائص مادية مميزة تؤثر على التشغيل الآلي:

تأثيرات طول السلسلة الجزيئية على التصنيع

وتمنحه السلاسل الجزيئية الطويلة للغاية في UHMW مقاومة تآكل وقوة تأثير متميزة ولكنها تخلق تحديات أثناء عملية التصنيع الآلي. تتصرف السلاسل الطويلة المتشابكة إلى حد ما مثل خيوط الصيد المتشابكة عند القطع، مما يجعل الفصل النظيف صعبًا.

وعلى النقيض من ذلك، تسمح السلاسل الجزيئية الأقصر للبولي إيثيلين عالي الكثافة (HDPE) بحركة قطع أنظف. تنفصل المادة بشكل أكثر قابلية للتنبؤ تحت أداة القطع، مما يؤدي إلى تقليل التثبيط وجعل الأسطح النهائية أكثر سلاسة.

تعشيق الأداة وتشكيل البُرادة

خصائص تصنيع البولي إيثيلين عالي الكثافة HDPE

عند تصنيع البولي إيثيلين عالي الكثافة HDPE، تتشكل البُرادة وتتفكك بسهولة أكبر من قطعة العمل. ينتج عن هذه الخاصية:

- انخفاض توليد الحرارة أثناء التقطيع

- تقليل تحميل الأدوات والعلكة

- معدلات إزالة مواد أكثر قابلية للتنبؤ بها

- تشطيب أفضل للسطح مباشرة من الماكينة

من تجربتي في شركة PTSMAKE، يسمح البولي إيثيلين عالي الكثافة عمومًا بسرعات قطع أسرع ومعدلات تغذية أعلى مقارنةً بالبولي إيثيلين عالي الكثافة، مما يجعله أكثر اقتصادًا في عمليات الإنتاج بكميات كبيرة.

تحديات التصنيع بالقطع UHMW

يمثل UHMW العديد من التحديات المميزة أثناء عمليات التصنيع الآلي:

- الميل إلى علكة أدوات القطع

- احتكاك أعلى وتوليد حرارة أعلى

- مادة "الدفع للخلف" ضد حواف القطع

- صعوبة أكبر في الحفاظ على التفاوتات الضيقة

- تآكل أكثر وضوحاً للأدوات

تنبع هذه المشكلات من مقاومة UHMW العالية بشكل ملحوظ للتآكل وخصائص التشحيم الذاتي - وهي الخصائص ذاتها التي تجعلها ذات قيمة في التطبيقات النهائية غالبًا ما تجعلها مزعجة أثناء التصنيع.

مقارنة التحكم في التحمل

يمثل الحفاظ على دقة الأبعاد أحد أهم الاختلافات بين تصنيع هذه المواد آليًا.

| أسبكت | البولي إيثيلين عالي الكثافة | UHMW |

|---|---|---|

| ثبات الأبعاد | جيد | متوسط إلى ضعيف |

| القدرة على التحمل الضيق | ± 0.003" بسهولة نسبياً | ± 0.005" تحدي |

| ميل الالتواء | منخفضة | معتدل |

| الحساسية الحرارية أثناء التصنيع الآلي | أقل | أعلى |

| تغيير الأبعاد بعد المعالجة الآلية | الحد الأدنى | أكثر وضوحاً |

يُظهر البولي إيثيلين عالي الكثافة عمومًا ثباتًا أفضل في الأبعاد أثناء التصنيع الآلي وبعده. ويميل البولي إثيلين عالي الكثافة إلى "الاسترخاء" بشكل أكبر بعد التصنيع الآلي حيث يتم إعادة توزيع الضغوط الداخلية، مما يؤدي في بعض الأحيان إلى تغيرات طفيفة في الأبعاد بعد ساعات أو حتى أيام من الانتهاء من عملية التصنيع الآلي.

إمكانيات تشطيب السطح

تُعد جودة تشطيب السطح التي يمكن تحقيقها من الاعتبارات المهمة الأخرى عند الاختيار بين هذه المواد للأجزاء المشكّلة آليًا.

تشطيب سطح البولي إيثيلين عالي الكثافة

عادةً ما ينتج البولي إيثيلين عالي الكثافة HDPE تشطيبات سطحية أفضل مع ممارسات التصنيع الآلي القياسية:

- أسطح أكثر نعومة كالأسطح المقطوعة

- تقليل "الضبابية" على طول الحواف

- تعريف أفضل للخيط

- مظهر أكثر اتساقًا

- عيوب بصرية أقل

تعمل معظم تقنيات التصنيع الآلي التقليدية بشكل جيد مع البولي إيثيلين عالي الكثافة (HDPE)، مما ينتج عنه نتائج متوقعة وممتعة من الناحية الجمالية مع الحد الأدنى من العمليات الثانوية.

تشطيب السطح UHMW

غالبًا ما يتطلب UHMW اعتبارات إضافية لتحقيق جودة سطح مماثلة:

- قد يظهر "تشابك" على طول الحواف المقطوعة

- يتطلب أدوات أكثر حدة لتقليل خشونة السطح إلى أدنى حد ممكن

- غالباً ما تحتاج إلى سرعات قطع أبطأ للحصول على تشطيب أفضل

- تتطلب أحيانًا عمليات تشطيب ثانوية

- يمكن أن تتطور عيوب السطح من الحرارة أثناء التشغيل الآلي

في شركة PTSMAKE، قمنا بتطوير تقنيات متخصصة في التصنيع الآلي ل UHMW للتغلب على هذه المشكلات، بما في ذلك أساليب التبريد بالتبريد للتطبيقات التي تتطلب الكثير من المتطلبات.

اعتبارات اختيار الأداة واعتبارات التآكل

يؤثر اختيار أدوات القطع تأثيرًا كبيرًا على النجاح عند التصنيع الآلي لأي من المادتين، ولكن الاختلافات واضحة.

متطلبات الأداة ل HDPE

البولي إيثيلين عالي الكثافة متسامح نسبيًا فيما يتعلق باختيار الأداة:

- أدوات HSS القياسية تعمل بشكل مناسب

- تعمل الأشكال الهندسية التقليدية بشكل جيد

- زوايا الانحراف والخلوص العادية فعالة

- عمر الأداة جيد بشكل عام

- أدوات أقل تخصصية مطلوبة

متطلبات الأداة ل UHMW

يتطلب UHMW اعتبارات أدوات أكثر تحديدًا:

- حواف القطع الحادة للغاية المطلوبة

- زوايا أشعل النار أعلى من غيرها مفيدة

- تقلل أسطح الأدوات المصقولة من الاحتكاك

- أدوات PCD (الماس متعدد الكريستالات) ضرورية في بعض الأحيان لعمليات الإنتاج

- يلزم استبدال الأداة أو إعادة شحذها بشكل متكرر أكثر من مرة

تعمل الطبيعة الكاشطة لمادة UHMW، على الرغم من طابعها الذي يبدو ناعمًا، على تسريع تآكل الأداة بشكل كبير مقارنةً بمادة HDPE. وهذا يزيد من تكاليف التصنيع الآلي لمكونات UHMW بما يتجاوز مجرد ارتفاع تكلفة المواد.

مقارنة معلمات التصنيع بالقطع

تختلف معايير التشغيل الآلي المثلى اختلافًا كبيرًا بين هذه المواد، حيث يسمح البولي إيثيلين عالي الكثافة عمومًا بظروف قطع أكثر عدوانية.

| المعلمة | البولي إيثيلين عالي الكثافة | UHMW |

|---|---|---|

| سرعة القطع | أسرع (500-1000 متر مربع) | أبطأ (300-700 متر مربع) |

| معدل التغذية | أعلى | أقل |

| عمق القطع | أكثر عدوانية ممكن | يوصى بالمزيد من التحفظ |

| متطلبات التبريد | الحد الأدنى | أكثر أهمية |

| إشراك الأدوات | يمكن أن يكون أعلى | يجب أن تكون محدودة |

وتُترجم هذه الاختلافات مباشرةً إلى كفاءة الإنتاج. في ورشتنا، يمكننا عادةً تصنيع مكونات البولي إيثيلين عالي الكثافة 20-30% أسرع من الأجزاء المكافئة من البولي إيثيلين عالي الكثافة UHMW، مما يؤثر بشكل كبير على تكاليف الإنتاج.

الإدارة الحرارية أثناء التصنيع الآلي

تمثل إدارة الحرارة فرقًا حاسمًا عند تشغيل هذه المواد آليًا.

تبديد الحرارة في البولي إيثيلين عالي الكثافة

يقوم البولي إيثيلين عالي الكثافة بتوصيل الحرارة بشكل أفضل من البولي إيثيلين عالي الكثافة UHMW، كما أن درجة انصهاره أعلى قليلاً، مما يجعله أكثر تسامحاً أثناء عمليات التشغيل الآلي:

- أقل عرضة للذوبان الموضعي

- تبديد أفضل للحرارة من منطقة القطع

- معامل احتكاك أقل أثناء القطع

- ميل أقل للالتصاق بالأدوات عند التسخين

- مزيد من التحمل لمعلمات التصنيع الآلي القوية

التحديات الحرارية مع UHMW

تخلق الموصلية الحرارية الضعيفة ل UHMW تحديات كبيرة:

- تتركز الحرارة عند واجهة القطع

- يمكن للمواد أن تتصلب بسهولة بأدوات القطع

- أكثر عرضة للتشوه الحراري

- يتطلب أساليب قطع أكثر تحفظًا

- غالبًا ما تحتاج إلى استراتيجيات تبريد إضافية

غالبًا ما تستلزم التحديات الحرارية مع UHMW انخفاض معدلات إزالة المواد وزيادة أزمنة الدورات، مما يؤثر بشكل أكبر على الجوانب الاقتصادية لتصنيع هذه المادة.

تحليل التكلفة والعائد لتطبيقات التصنيع الآلي

عند المفاضلة بين هذه المواد، يجب مراعاة عدة عوامل تتجاوز قابلية التشغيل الآلي البحتة:

- تكلفة المواد الخام (عادةً ما تكون تكلفة المواد الخام (UHMW أعلى بمقدار 2-3 أضعاف من HDPE)

- وقت التصنيع (20-30% أطول بالنسبة إلى UHMW)

- استهلاك الأدوات (أعلى في حالة UHMW)

- متطلبات الاستخدام النهائي (مقاومة التآكل، قوة الصدم، إلخ).

- حجم الإنتاج والجدول الزمني

بالنسبة للتطبيقات التي لا تكون فيها خصائص الأداء المتفوقة ل UHMW بالغة الأهمية، غالبًا ما يمثل HDPE الخيار الأكثر اقتصادًا، حيث يوفر قابلية تشغيل أفضل بتكلفة أقل للمواد. ومع ذلك، في الاستخدامات التي تكون فيها مقاومة التآكل أو قوة الصدمات أو المقاومة الكيميائية ذات أهمية قصوى، قد تكون تحديات التشغيل الآلي للمادة UHMW جديرة بالاهتمام على الرغم من ارتفاع تكاليف المعالجة.

تحسين أساليب التشغيل الآلي الأمثل لكلتا المادتين

استنادًا إلى خبرتي في PTSMAKE، وجدت العديد من الاستراتيجيات الفعالة لتحسين النتائج عند التصنيع الآلي لأي من المادتين:

للبولي إيثيلين عالي الكثافة:

- استخدم أدوات قطع البلاستيك الحادة والمصممة بشكل صحيح

- الحفاظ على سرعات وتغذية معتدلة

- ضمان إخلاء البُرادة بشكل كافٍ

- دعم المقاطع رقيقة الجدران أثناء التشغيل الآلي

- السماح بارتداد طفيف للمواد إلى الخلف في التطبيقات الدقيقة

بالنسبة لـ UHMW

- استخدام أدوات قطع حادة للغاية ذات أسطح مصقولة

- استخدام سرعات قطع أكثر برودة ومعدلات تغذية متحفظة

- توفير تبريد وفير، خاصة للجروح العميقة

- تصميم التَرْكِيبات لتقليل انحراف الشُّغْلَة إلى أدنى حد ممكن

- السماح بمواد إضافية لتمريرات التشطيب النهائية

تستفيد كلتا المادتين من استراتيجيات قطع العمل المناسبة التي تقلل من تشوه التشبيك مع توفير الدعم الكافي طوال عملية القطع.

ما هو الفرق بين تصنيع البولي إيثيلين عالي الكثافة (UHMW) والبولي إيثيلين عالي الكثافة (HDPE)؟

هل تساءلت يومًا عن السبب الذي يجعل اثنين من البولي إيثيلين المتشابهين يتطلبان أساليب تصنيع مختلفة تمامًا؟ يتعامل العديد من المهندسين عن طريق الخطأ مع البولي إيثيلين عالي الكثافة والبولي إيثيلين عالي الكثافة على أنهما قابلان للتبديل في برامج الماكينات بنظام التحكم الرقمي، ليكتشفوا فقط القطع التالفة والأدوات التالفة والمواعيد النهائية الفائتة عندما تبدأ الماكينات في العمل.

يكمن الفرق الرئيسي بين تصنيع البولي إيثيلين عالي الكثافة والبولي إيثيلين عالي الكثافة في التركيب الجزيئي لكل منهما. حيث إن البولي إثيلين عالي الكثافة يمكن التنبؤ به بشكل أكبر مع تشطيب أفضل للسطح وثبات أفضل في الأبعاد، بينما تتسبب سلاسل البوليمر الطويلة للغاية في البوليمر عالي الكثافة في حدوث علكة للمواد وتحميل الأدوات وتتطلب سرعات أبطأ مع أدوات أكثر حدة لتحقيق نتائج مماثلة.

اختلافات المواد الأساسية التي تؤثر على قابلية التصنيع الآلي

عند المقارنة بين البولي إيثيلين فائق الوزن الجزيئي (UHMW) والبولي إيثيلين عالي الكثافة، فإننا ننظر بشكل أساسي إلى أقارب في عائلة البولي إيثيلين بخصائص مختلفة بشكل كبير. تنبع هذه الاختلافات في المقام الأول من بنيتها الجزيئية وتؤثر بشكل مباشر على كيفية استجابتها لعمليات التشغيل الآلي.

مقارنة الوزن الجزيئي

أهم ما يميز هذه المواد هو وزنها الجزيئي:

| المواد | الوزن الجزيئي (جم/مول) | طول السلسلة | التبلور |

|---|---|---|---|

| البولي إيثيلين عالي الكثافة | 200,000-500,000 | معتدل | 70-80% |

| UHMW | 3,000,000-6,000,000 | طويلة للغاية | 45-55% |

ويخلق هذا الاختلاف الكبير في الوزن الجزيئي تحديات فريدة من نوعها في التصنيع الآلي. يسمح الطول المعتدل لسلسلة البولي إيثيلين عالي الكثافة للمادة بالقطع النظيف، حيث تتكسر البُرادة بشكل متوقع أثناء عمليات التشغيل الآلي. وعلى النقيض من ذلك، تتشابك السلاسل الجزيئية الطويلة للغاية في UHMW، مما يتسبب في مقاومة المادة للقطع النظيف وبدلاً من ذلك "تتشوه" أو تتشوه عند تشكيلها باستخدام التقنيات القياسية.

السلوك الحراري أثناء التصنيع الآلي

تمثل إدارة درجة الحرارة فرقًا حاسمًا آخر عند تشغيل هذه المواد آليًا:

- البولي إيثيلين عالي الكثافة: تسمح الموصلية الحرارية الأفضل بتبديد الحرارة بفعالية أكبر أثناء التصنيع الآلي، مما يقلل من خطر الانصهار أو التشوه الموضعي.

- UHMW: يؤدي ضعف التوصيل الحراري إلى تركز الحرارة في واجهة القطع، مما قد يؤدي إلى تكوّن علكة على المواد، والتصاق الأداة، وعدم دقة الأبعاد.

في شركة PTSMAKE، قمنا بتطوير تقنيات تبريد متخصصة للتصنيع الآلي بالليزر UHMW تساعد في إدارة هذه التحديات الحرارية، خاصةً للمكونات الدقيقة ذات التفاوتات الضيقة.

تعشيق الأداة وديناميكيات القطع

اختلافات تشكيل البُرادة

تكشف طريقة تشكيل كل مادة للبُرادة أثناء عمليات التشغيل الآلي الكثير عن قابليتها للتشغيل الآلي:

- تشكيل رقاقة البولي إيثيلين عالي الكثافة: تشكِّل برادة منفصلة تنفصل بشكل نظيف عن قطعة العمل، مما يسمح بإزالة المواد بكفاءة مع الحد الأدنى من توليد الحرارة.

- تشكيل رقاقة UHMW: تميل إلى تشكيل برادة متصلة ومترابطة يمكن أن تلتف حول الأدوات، مما يتسبب في حدوث انقطاعات وتلف محتمل لكل من الأداة وقطعة العمل.

في مراكز التصنيع الآلي لدينا، قمنا بتركيب أنظمة متخصصة لإدارة البُرادة خصيصًا للتعامل مع خصائص البُرادة UHMW الصعبة.

قوى القطع وضغط الأداة

تختلف مقاومة القطع أيضًا بشكل كبير بين هذه المواد:

- البولي إيثيلين عالي الكثافة: يتطلب قوى قطع معتدلة، ويستجيب بشكل متوقع لضغط الأداة.

- UHMW: يُظهر مقاومة أعلى للقطع، وأحيانًا "يدفع للخلف" ضد حافة القطع بسبب مرونته وصلابته.

اعتبارات تشطيب السطح والجودة

أحد أكثر الاختلافات الملحوظة عند تشغيل هذه المواد آليًا هو جودة تشطيب السطح التي يمكن تحقيقها باستخدام التقنيات القياسية.

إمكانيات تشطيب السطح

| أسبكت | البولي إيثيلين عالي الكثافة | UHMW |

|---|---|---|

| الطلاء النهائي كما تم تشكيله | سلس ومتناسق | غالباً ما تكون خشنة، وقد تظهر عليها علامات الأدوات |

| جودة الحافة | نظيفة وواضحة المعالم | يمكن أن تكون ضبابية أو ذات خيوط متدلية |

| انتظام السطح | موحد للغاية | قد تظهر اختلافات في الملمس |

| قابلية التلميع | جيد | محدودة |

ينتج البولي إيثيلين عالي الكثافة عمومًا تشطيبات سطحية فائقة الجودة مباشرةً من الماكينة، بينما يتطلب البولي إيثيلين عالي الكثافة في الغالب عمليات تشطيب إضافية لتحقيق نتائج مماثلة. يؤثر هذا الاختلاف على كل من الخصائص الجمالية والوظيفية للمكونات النهائية.

ثبات الأبعاد أثناء التصنيع وبعده

ويكمن الاختلاف الحاسم الآخر في مدى حفاظ هذه المواد على أبعادها:

- البولي إيثيلين عالي الكثافة: تُظهر ثباتًا جيدًا في الأبعاد أثناء التصنيع الآلي، مع الحد الأدنى من الحركة بعد التصنيع.

- UHMW: تميل إلى "الاسترخاء" بعد التصنيع الآلي حيث يتم إعادة توزيع الضغوط الداخلية، مما يؤدي في بعض الأحيان إلى تغيرات طفيفة في الأبعاد بعد ساعات أو حتى أيام من التصنيع الآلي.

تتطلب خاصية UHMW هذه مراعاة خاصة في التصميم وتخطيط التصنيع الآلي، وغالبًا ما يستلزم ذلك مخصصات للتحولات في الأبعاد بعد التصنيع.

اختيار الأدوات وتحسينها

يؤثر اختيار أدوات القطع بشكل كبير على النجاح عند التصنيع الآلي لأي من المادتين، ولكن تختلف المتطلبات بشكل كبير.

هندسة أداة القطع

للحصول على أفضل النتائج مع كل مادة:

- البولي إيثيلين عالي الكثافة: تعمل الأشكال الهندسية القياسية لقطع البلاستيك بشكل جيد، مع زوايا أشعل النار المعتدلة والخلوص التقليدي.

- UHMW: تستفيد من الأشكال الهندسية المتخصصة للأدوات ذات زوايا أشعل النار العالية وأسطح القطع المصقولة وحواف القطع الحادة للغاية.

أنماط تآكل الأدوات

تختلف أيضًا طريقة تآكل الأدوات عند قطع هذه المواد:

- البولي إيثيلين عالي الكثافة: تتسبب في تآكل معتدل ومتوقع للأدوات من خلال التآكل في المقام الأول.

- UHMW: يسرع من تآكل الأداة من خلال مزيج من آليات التآكل والالتصاق، مما يؤدي غالبًا إلى خلق أنماط تآكل غير متساوية يمكن أن تؤثر على جودة القِطع.

في شركة PTSMAKE، وجدنا أن الاستثمار في الأدوات الممتازة للتصنيع الآلي UHMW يوفر اقتصادًا أفضل بشكل عام من استخدام الأدوات القياسية التي تتطلب استبدالًا أو إعادة شحذ متكررة.

تحسين معلمات التصنيع الآلي

تختلف معايير التشغيل الآلي المثلى اختلافًا كبيرًا بين هذه المواد، حيث يسمح البولي إيثيلين عالي الكثافة عمومًا بظروف قطع أكثر عدوانية.

توصيات السرعة والتغذية

| المعلمة | البولي إيثيلين عالي الكثافة | UHMW |

|---|---|---|

| سرعة القطع | 500-1000 متر مربع | 300-600 متر مربع |

| معدل التغذية | 0.005 - 0.020 بوصة/سن | 0.003 - 0.012 بوصة/سن |

| عمق القطع | يمكن أن يكون عدوانيًا | يجب أن تكون متحفظاً |

| صلابة الأداة | الأهمية القياسية | الأهمية الحاسمة |

تؤثر هذه الاختلافات بشكل مباشر على كفاءة الإنتاج والتكاليف. في عمليات التصنيع الآلي لدينا، يمكن عادةً إكمال مكونات البولي إيثيلين عالي الكثافة 25-35% أسرع من الأجزاء المكافئة من البولي إيثيلين عالي الكثافة.

اعتبارات خاصة للأشكال الهندسية المعقدة

عند التصنيع الآلي للميزات المعقدة، تصبح الاختلافات بين هذه المواد أكثر وضوحًا:

جدران رقيقة وميزات دقيقة

- البولي إيثيلين عالي الكثافة: يحافظ على ثبات أفضل أثناء تصنيع الجدران الرقيقة، مما يسمح بقطع أرق.

- UHMW: يتطلب سمكًا أدنى كبير للجدار بسبب مرونته وخصائصه الآلية.

تصنيع الخيوط

يمثل قطع الخيوط تحديات خاصة:

- البولي إيثيلين عالي الكثافة: تشكيل خيوط نظيفة وواضحة المعالم باستخدام أدوات وتقنيات الخيوط القياسية.

- UHMW: غالبًا ما تتعرض جودة الخيط للخطر بسبب المواد المرونة3تتطلب مناهج متخصصة للحصول على نتائج مقبولة.

الحفر العميق

عند إنشاء ثقوب عميقة:

- البولي إيثيلين عالي الكثافة: يسمح بتقنيات الحفر القياسية مع إخلاء جيد للبُرادة.

- UHMW: يتطلب دورات حفر "نقر" متخصصة وتبريدًا معززًا لمنع تكدس البُرادة وتشوه الثقب.

تحليل فعالية التكلفة

عند المفاضلة بين هذه المواد للمكونات الميكانيكية، يجب مراعاة عدة عوامل تتجاوز قابلية التشغيل الآلي البحتة:

- التكلفة المادية: عادةً ما تزيد تكلفة البولي إيثيلين عالي الكثافة (UHMW) عن تكلفة البولي إيثيلين عالي الكثافة (HDPE) بمقدار مرتين إلى ثلاث مرات أكثر من البولي إيثيلين عالي الكثافة (HDPE) لكل حجم.

- وقت التصنيع: تستغرق مكونات UHMW UHMW 25-35% وقتًا أطول في الماكينة في المتوسط.

- استهلاك الأدوات: تكون تكاليف الأدوات الخاصة بالتشغيل الآلي للماكينات UHMW أعلى بكثير بسبب زيادة التآكل والمتطلبات المتخصصة.

- معدل الخردة: غالبًا ما تؤدي الطبيعة الصعبة للتشغيل الآلي للقطع UHMW إلى ارتفاع معدلات الرفض، خاصةً بالنسبة للقطع المعقدة.

ومع ذلك، يجب موازنة هذه التكاليف الإنتاجية المرتفعة مع خصائص الأداء المتفوقة ل UHMW في التطبيقات الصعبة. بالنسبة للمكونات المعرضة للتآكل الشديد أو الصدمات أو التآكل، غالبًا ما يبرر العمر التشغيلي الممتد للمكونات UHMW تحديات التصنيع الإضافية وتكاليفها.

توصيات عملية مبنية على متطلبات التطبيق

استنادًا إلى خبرتي الواسعة في PTSMAKE مع كلتا المادتين، إليك توصياتي لاختيار المواد بناءً على متطلبات التطبيق:

اختر HDPE عندما:

- دقة الأبعاد أمر بالغ الأهمية

- يلزم وجود أشكال هندسية معقدة ذات تفاصيل دقيقة

- تكلفة الإنتاج هي الشاغل الرئيسي

- مقاومة التآكل المعتدلة كافية

- كفاءة الإنتاج بكميات كبيرة مهمة

اختر UHMW عندما:

- هناك حاجة إلى مقاومة التآكل الشديد

- قوة التأثير أمر بالغ الأهمية

- المقاومة الكيميائية ضرورية

- خصائص الاحتكاك المنخفضة مطلوبة

- عمر افتراضي طويل للمكونات يبرر ارتفاع تكاليف الإنتاج

يمكن أن يساعد فهم هذه الاختلافات الأساسية بين التصنيع الآلي ل UHMW و HDPE المهندسين على إجراء اختيارات مستنيرة للمواد التي توازن بين متطلبات التصنيع والتكلفة والأداء لتطبيقاتهم المحددة.

هل يمكنك قطع UHMWPE بالليزر؟

هل سبق لك أن واجهت تحدي قطع مادة UHMWPE UHMWPE لمشروع ما، متسائلاً عما إذا كان القطع بالليزر قد يوفر حلاً نظيفًا ودقيقًا؟ يكافح العديد من المهندسين والمصممين مع الخصائص الفريدة لهذه المادة، وغالبًا ما يجدون أنفسهم محبطين عندما تسفر طرق القطع التقليدية عن نتائج غير مرضية أو عندما تسفر تجربة تقنية الليزر عن نتائج مخيبة للآمال.

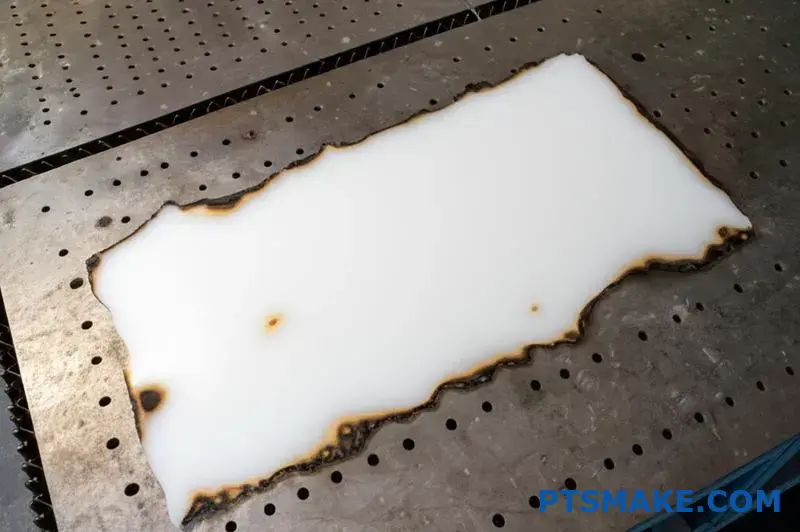

لا، لا يمكن لأجهزة ليزر ثاني أكسيد الكربون والألياف الليزرية التقليدية قطع البولي إيثيلين فائق الوزن الجزيئي (UHMWPE) بفعالية. تتسبب الانعكاسية العالية للمادة ونقطة الانصهار المنخفضة والخصائص الحرارية في ذوبانها بدلاً من تبخيرها، مما يؤدي إلى حواف متفحمة وجودة قطع رديئة وتلف محتمل للمعدات. يوصى بشدة باستخدام طرق القطع الميكانيكية بدلاً من ذلك.

تحديات القطع بالليزر ل UHMWPE بالليزر

عندما يتعلق الأمر بتصنيع مكونات UHMWPE، فإن القطع بالليزر يمثل تحديات كبيرة تجعله غير عملي بشكل عام لهذه المادة المحددة. يتطلب فهم السبب في ذلك النظر في كل من خصائص مادة UHMWPE وفيزياء القطع بالليزر.

لماذا يقاوم UHMWPE القطع بالليزر

يتميز UHMWPE بالعديد من الخصائص المتأصلة التي تجعله إشكالية بشكل خاص في القطع بالليزر:

انعكاسية عالية: يعكس UHMWPE جزءًا كبيرًا من طاقة الليزر بدلاً من امتصاصها، خاصة عند استخدام ليزر ثاني أكسيد الكربون. يقلل هذا الانعكاس من كفاءة القطع ويمكن أن يؤدي إلى تلف معدات الليزر عن طريق إعادة توجيه الشعاع إلى البصريات.

درجة انصهار منخفضة: تبدأ مادة UHMWPE في التليين عند حوالي 80 درجة مئوية وتذوب عند 135-138 درجة مئوية تقريبًا، وهي درجة منخفضة نسبيًا مقارنةً باللدائن الهندسية الأخرى. وتعني نقطة الانصهار المنخفضة هذه أن المادة تميل إلى الذوبان بدلاً من التبخير النظيف أثناء القطع بالليزر.

السلوك الحراري: عندما يتم تسخين البولي إيثيلين عالي الكثافة (UHMWPE)، لا يمر البولي إيثيلين عالي الكثافة بمرحلة انتقالية نظيفة من الحالة الصلبة إلى الغازية (التسامي) التي من شأنها أن تتيح القطع النظيف بالليزر. وبدلاً من ذلك، فإنه يمر بحالة منصهرة تؤدي إلى ضعف جودة الحواف.

التمدد الحراري العالي: تتمدد المادة بشكل كبير عند تسخينها، مما يتسبب في عدم استقرار الأبعاد أثناء القطع الذي يجعل من الصعب تحقيق الدقة.

ما الذي يحدث عند محاولة القطع بالليزر؟

عند محاولة القطع بالليزر على البولي إيثيلين عالي الكثافة بالليزر UHMWPE، تحدث عادةً عدة نتائج غير مرغوب فيها:

| الإصدار | السبب | النتيجة |

|---|---|---|

| الذوبان/التذويب | درجة انصهار منخفضة | حواف خشنة متغيرة اللون مع دقة أبعاد ضعيفة |

| قطع غير مكتمل | انعكاس الشعاع | عدم القدرة على اختراق الأجزاء الأكثر سمكًا |

| الالتواء | التمدد الحراري | تشويه أبعاد قطعة العمل |

| إعادة تركيب المواد | تدفق المواد المنصهرة إلى الوراء | قطع الخطوط التي تُغلق خلف العارضة |

| الدخان/الأبخرة | التحلل الحراري | الانبعاثات الخطرة المحتملة التي تتطلب تهوية |

من واقع خبرتي في شركة PTSMAKE، شهدنا العديد من الحالات التي حاول فيها العملاء قطع البولي إيثيلين عالي الكثافة بالليزر قبل أن يأتوا إلينا، مما أدى دائمًا إلى قطع غير مرضية ذات جودة حواف رديئة وعدم دقة الأبعاد، وأحيانًا مناطق متأثرة بالحرارة مما أضر بخصائص المادة.

طرق القطع البديلة ل UHMWPE

نظرًا لأن القطع بالليزر غير مناسب بشكل عام ل UHMWPE، فإن العديد من طرق القطع البديلة تقدم نتائج أفضل بكثير:

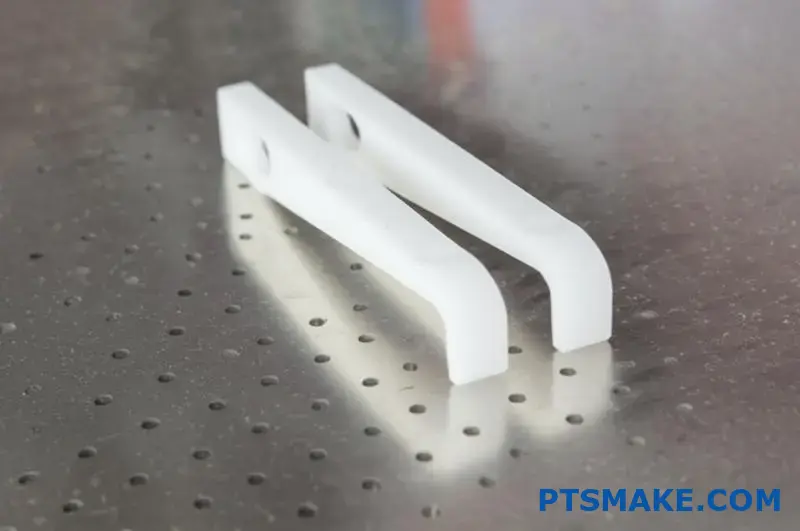

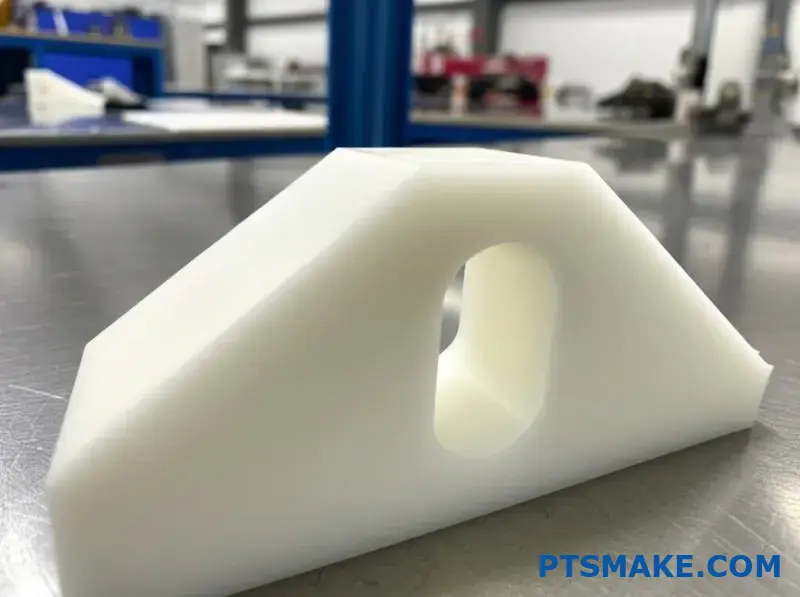

التصنيع الآلي باستخدام الحاسب الآلي

يمثل التصنيع الآلي باستخدام الحاسب الآلي المعيار الذهبي لإنتاج مكونات UHMWPE الدقيقة. وعلى الرغم من صعوبة تصنيع هذه المادة بسبب صلابتها ومرونتها، إلا أن التقنيات المناسبة تحقق نتائج ممتازة:

- المزايا: الأبعاد الدقيقة، وجودة الحواف الممتازة، والقدرة على إنشاء أشكال هندسية معقدة

- الاعتبارات: يتطلب أدوات قطع حادة، وتبريد مناسب، ومعدلات تغذية مناسبة

في PTSMAKE، قمنا في PTSMAKE بتطوير بروتوكولات CNC متخصصة خصيصًا للبولي إيثيلين عالي الكثافة UHMWPE التي تقلل من تشوه المواد وعلكة الأدوات مع الحفاظ على تفاوتات تحمل ضيقة.

القطع بالنفث المائي

يوفر القطع بالنفث المائي بديلاً مقنعًا لصفائح وألواح UHMWPE:

- المزايا: لا توجد منطقة متأثرة بالحرارة، وحواف نظيفة، والقدرة على قطع مقاطع سميكة

- الاعتبارات: دقة أقل من CNC للملامح المعقدة، وإمكانية حدوث استدقاق طفيف للحافة

تمنع طبيعة القطع على البارد لتقنية النفث المائي المشاكل الحرارية التي تجعل القطع بالليزر إشكالية، مما يجعلها مناسبة بشكل خاص للقطع المستقيم أو الأشكال الهندسية البسيطة في البولي إيثيلين عالي الكثافة.

القطع بالمنشار الشريطي

يمكن أن تكون المناشير الشريطية الصناعية فعّالة في عمليات القطع المستقيمة والقياسات الخشنة:

- المزايا: سريع، واقتصادي، وأقل إهدار للمواد

- الاعتبارات: تقتصر على القطع المستقيم، وتتطلب عمليات تشطيب للحواف الدقيقة

قطع القوالب

لإنتاج كميات كبيرة من صفائح UHMWPE الرقيقة UHMWPE:

- المزايا: معدلات إنتاج سريعة، وأبعاد القِطع متسقة

- الاعتبارات: ارتفاع تكلفة الأدوات الأولية، واقتصارها على الأشكال الهندسية الأبسط

تحسين القطع الميكانيكي الأمثل للبولي إيثيلين عالي الكثافة

على الرغم من أن القطع بالليزر غير قابل للتطبيق، إلا أنه لا يزال بإمكاننا تحقيق نتائج ممتازة باستخدام طرق القطع الميكانيكية باتباع أفضل الممارسات التالية:

اختيار الأداة ل UHMWPE

تُحدث أدوات القطع المناسبة فرقًا كبيرًا عند العمل مع UHMWPE:

- للتفريز باستخدام الحاسب الآلي الرقمي: استخدم أدوات القطع الحادة والمصقولة ذات الزوايا الحادة العالية

- للنشر: اختر شفرات ذات أسنان رفيعة بزوايا أشعل النار حادة

- للحفر: لقم ثقب حادة ذات هندسة نقطية مناسبة لمنع دفع المواد

التبريد والتشحيم

التبريد المناسب ضروري عند قطع UHMWPE:

- تبريد الفيضانات: يساعد على منع تراكم الحرارة الذي قد يسبب مشاكل في الأبعاد

- الهواء المضغوط: يمكن أن تكون كافية لعمليات القطع الخفيفة

- تجنب السخونة الزائدة: ضروري للحفاظ على خصائص المواد وثبات الأبعاد

اعتبارات التركيبات

تتطلب مرونة UHMWPE مرونة UHMWPE دعمًا مناسبًا لقطعة العمل:

- الدعم الصلب: يمنع انحراف المواد أثناء القطع

- طاولات تفريغ الهواء: فعالة لحمل مواد الألواح بدون تشويه

- التركيبات المخصصة: قد تكون ضرورية للأشكال الهندسية المعقدة

عندما لا يزال من الممكن النظر في استخدام الليزر

وعلى الرغم من أن ليزر ثاني أكسيد الكربون التقليدي وليزر الألياف غير مناسبين بشكل عام، إلا أن هناك بعض السيناريوهات المتخصصة التي يمكن فيها النظر في استخدام تكنولوجيا الليزر في البولي إيثيلين عالي الكثافة:

ليزر الأشعة فوق البنفسجية لوسم الأسطح

يمكن استخدام أشعة الليزر فوق البنفسجية في بعض الأحيان لوضع العلامات على الأسطح دون قطع:

- المزايا: يمكن أن تخلق علامات دائمة دون اختراق عميق

- الاعتبارات: يقتصر على التأثيرات السطحية، غير مناسب للقطع

تقنيات الليزر التجريبية

يستمر البحث في أنظمة الليزر المتخصصة:

- ليزر الفيمتو ثانية: الليزر النبضي فائق القصر قد يتغلب نظرياً على بعض تحديات UHMWPE

- أطوال موجية مخصصة: الليزر المحسن لخصائص امتصاص UHMWPE

- القيود العملية: تظل هذه الأنظمة مكلفة للغاية وغير عملية بالنسبة لمعظم التطبيقات

تحليل التكلفة والعائد لطرق القطع

عند تقييم الخيارات المتاحة لتصنيع مكونات UHMWPE، ضع في اعتبارك هذه العوامل:

| طريقة القطع | تكلفة الإعداد الأولي | التكلفة لكل جزء | جودة الحافة | دقة الأبعاد | الإنتاجية |

|---|---|---|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | متوسط-عالي | متوسط | ممتاز | ممتاز | متوسط |

| ووتر جيت | متوسط | متوسط-عالي | جيد جداً | جيد | متوسط-عالي |

| المنشار الشريطي | منخفضة | منخفضة | ضعيف-عادل | عادل | عالية |

| قطع القوالب | عالية جداً | منخفضة جداً | جيد | جيد | عالية جداً |

تعتمد الطريقة الأنسب على متطلبات التطبيق المحددة وحجم الإنتاج واحتياجات الجودة. بالنسبة للمكونات الدقيقة حيث يجب الحفاظ على خصائص المواد، عادةً ما توفر الماكينات بنظام التحكم الرقمي أفضل قيمة إجمالية على الرغم من تكلفتها المتوسطة.

تطبيقات واعتبارات العالم الحقيقي

خلال السنوات التي قضيتها في PTSMAKE، رأيتُ استخدام UHMWPE في العديد من التطبيقات التي تكون فيها خصائصه الفريدة ضرورية:

- مكونات التآكل: البطانات، والمحامل، ووسادات التآكل

- معدات تجهيز الأغذية: ألواح التقطيع، قضبان التوجيه

- الأجهزة الطبية: المكونات القابلة للزرع

- البطانات الصناعية: بطانات المزلق، بطانات القادوس

بالنسبة لهذه التطبيقات، يعد الحفاظ على سلامة المواد أثناء التصنيع أمرًا بالغ الأهمية. قد تؤدي الحرارة المتولدة أثناء القطع بالليزر إلى الإضرار بالخصائص التي تجعل البولي إيثيلين عالي الكثافة UHMWPE قيماً في المقام الأول، مثل مقاومة التآكل و التماسك الجزيئي4.

في حين أن القطع بالليزر قد يبدو جذابًا لسرعته ودقته مع المواد الأخرى، فإن طرق القطع الميكانيكية التي تمت مناقشتها أعلاه تقدم باستمرار نتائج متفوقة لمكونات UHMWPE، مع الحفاظ على خصائص الأداء الاستثنائية للمادة مع تحقيق الدقة اللازمة في الأبعاد.

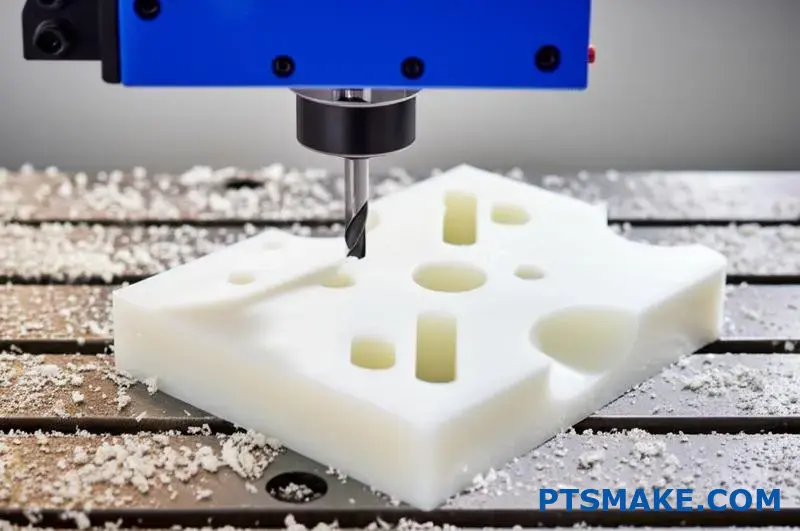

ما هي أفضل الممارسات للتصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي UHMWPE؟

هل عانيت من الأدوات الصمغية أو التشطيبات السطحية الرديئة أو عدم دقة الأبعاد عند التصنيع الآلي للبلاستيك UHMWPE؟ يجد العديد من المُصنِّعين أنفسهم في مواجهة هذه المادة الفريدة من نوعها التي تمثل تحديًا فريدًا، حيث يشاهدون أدوات القطع وهي تصبح مغطاة بالبلاستيك الذائب بينما تنزلق تفاوتات الأبعاد بعيدًا عن متناول اليد.

يتطلب التصنيع الآلي الناجح باستخدام الحاسب الآلي للقطع باستخدام الحاسب الآلي للمادة UHMWPE أدوات قطع حادة بزوايا أشعل النار إيجابية، وسرعات أبطأ للمغزل لمنع تراكم الحرارة، والتبريد الكافي، وقطع العمل الصلب، ومعدلات تغذية مناسبة. تقلل هذه الممارسات من علك المواد، وتحافظ على ثبات الأبعاد، وتنتج قطعًا نظيفًا في هذا البلاستيك الهندسي الصعب والقيِّم في الوقت نفسه.

فهم تحديات التصنيع الفريدة من نوعها في UHMWPE

يمثل البولي إيثيلين فائق الوزن الجزيئي عالي الوزن الجزيئي تحديات مميزة أثناء عمليات التصنيع الآلي باستخدام الحاسب الآلي بسبب بنيته الجزيئية وخصائصه الفيزيائية. وبفضل سلاسل البوليمر الطويلة للغاية (عادةً ما بين 3.5 و7.5 مليون جم/مول)، يوفر البولي إيثيلين فائق الوزن الجزيئي مقاومة تآكل وقوة صدمة استثنائية ولكنه يخلق صعوبات كبيرة في التشغيل الآلي.

خصائص المواد التي تؤثر على قابلية التشغيل الآلي

من الضروري فهم كيفية تأثير خصائصه الفريدة على عملية القطع من أجل تشغيل البولي إيثيلين عالي الكثافة بفعالية:

الوزن الجزيئي العالي: تقاوم السلاسل الجزيئية الطويلة للغاية القطع النظيف وتميل إلى التلطيخ بدلاً من تشكيل رقائق.

توصيل حراري منخفض: تبدد البولي إيثيلين عالي الكثافة UHMWPE الحرارة بشكل سيئ، مما يتسبب في تراكم الحرارة عند واجهة القطع.

درجة انصهار منخفضة: تبدأ المادة في التليين عند حوالي 80 درجة مئوية (176 درجة فهرنهايت) وتذوب عند حوالي 130-136 درجة مئوية (266-277 درجة فهرنهايت).

مقاومة عالية للتآكل: على الرغم من أن هذه الخاصية مفيدة لتطبيقات الاستخدام النهائي، إلا أنها تسرّع من تآكل الأداة أثناء التصنيع الآلي.

السلوك اللزوجة المرن: يُظهر البولي إيثيلين عالي الكثافة UHMWPE خواص لزجة ومرنة تحت الحمل، مما يسبب تحديات في الأبعاد.

تجتمع هذه الخصائص معًا لخلق مادة تقاوم أساليب التصنيع التقليدية. في شركة PTSMAKE، قمنا بتطوير تقنيات متخصصة للتغلب على هذه التحديات وإنتاج مكونات UHMWPE عالية الدقة باستمرار.

تحسين أدوات القطع من أجل UHMWPE

ربما يكون اختيار أدوات القطع المناسبة هو العامل الأكثر أهمية في التصنيع الآلي الناجح ل UHMWPE.

اختيار مادة الأداة

أظهرت تجربتي أن أداء مواد الأدوات هذه أفضل ما يكون مع UHMWPE:

| مادة الأداة | الأداء | أفضل التطبيقات |

|---|---|---|

| الكربيد | أداء جيد من جميع النواحي | الطحن والخراطة العامة |

| PCD (الماس متعدد الكريستالات) | احتفاظ ممتاز بالحافة، اختيار ممتاز | عمليات الإنتاج والتشطيب الدقيق |

| فولاذ عالي السرعة (HSS) | مقبول للاستخدام المحدود | عمل النموذج الأولي والعمليات البسيطة |

في حين أن أدوات الكربيد القياسية يمكن أن تعمل في العمليات الأساسية، فقد وجدت أن أدوات الكربيد عالية الجودة أو أدوات PCD توفر نتائج أفضل بكثير لأعمال الإنتاج. إن الاستثمار الأولي في الأدوات عالية الجودة يؤتي ثماره من خلال إطالة عمر الأداة والتشطيب السطحي الفائق.

ميزات هندسة الأدوات الحرجة

تؤثر هندسة الأداة بشكل كبير على نجاح تصنيع UHMWPE:

- زاوية المجرفة: زوايا أشعل النار الإيجابية العالية (10-20 درجة) تقلل من قوى القطع وتوليد الحرارة

- زاوية الإغاثة: زوايا التخفيف السخية (10-15 درجة) تمنع الاحتكاك وتراكم المواد

- قطع الحافة: حواف القطع الحادة للغاية تقلل من دفع المواد وتشوهها

- تشطيب السطح: أسطح الأدوات المصقولة تقلل الاحتكاك وتمنع التصاق المواد

في PTSMAKE، غالبًا ما نستخدم في PTSMAKE أدوات متخصصة ذات تصميمات هندسية مصممة خصيصًا للبلاستيك الحراري. وتتميز هذه الأدوات بأسطح مصقولة للغاية وحواف قطع حادة للغاية تقلل من تلطيخ المواد وتنتج قطعًا أنظف.

معلمات التصنيع المثلى

تُعد معلمات القطع المناسبة ضرورية لنجاح التصنيع الآلي الناجح ل UHMWPE.

توصيات السرعة والتغذية

يستلزم ميل UHMWPE إلى التسخين أثناء التصنيع الآلي معلمات قطع متحفظة:

| العملية | توصية السرعة | توصية التغذية |

|---|---|---|

| الطحن | 300-700 قدم سطحي في الدقيقة (300-700 قدم سطحي في الدقيقة) | 0.003-0.010 بوصة لكل سن |

| الدوران | 300-600 متر مربع | 0.004-0.012 بوصة لكل دورة |

| الحفر | 200-400 متر مربع | 0.005 - 0.015 بوصة لكل دورة |

يجب تعديل هذه المعلمات بناءً على صلابة الماكينة وحالة الأداة ومتطلبات القِطع المحددة. لقد وجدت أن سرعات القطع الأبطأ تنتج نتائج أفضل بشكل عام مع UHMWPE، على الرغم من أن هذا يزيد من زمن الدورة.

اعتبارات عمق القطع

عند التصنيع الآلي للبولي إيثيلين عالي الكثافة (UHMWPE)، يؤثر عمق القطع بشكل كبير على توليد الحرارة وجودة القِطع:

- عمليات التخشين: أعماق قطع معتدلة (0.050-0.100 بوصة) مع معدلات تغذية مناسبة

- عمليات التشطيب: أعماق القطع الخفيفة (0.010-0.030 بوصة) مع معدلات تغذية أعلى نسبيًا بالنسبة للعمق

- فتحة كاملة: تجنبها عند الإمكان؛ إذا لزم الأمر، قلل السرعة بمقدار 30-40%

المبدأ الأساسي هو موازنة معدل إزالة المواد مقابل توليد الحرارة. فإزالة الكثير من المواد دفعة واحدة يولد حرارة زائدة، في حين أن إجراء قطع خفيف للغاية يمكن أن يتسبب في الاحتكاك بدلاً من القطع النظيف.

استراتيجيات التبريد الفعالة

يعد التبريد المناسب أمرًا بالغ الأهمية عند التصنيع الآلي للبولي إيثيلين عالي الكثافة بسبب ضعف التوصيل الحراري وانخفاض درجة انصهاره.

مقارنة طريقة التبريد

| طريقة التبريد | الفعالية | أفضل التطبيقات |

|---|---|---|

| سائل تبريد الفيضانات | جيد جداً | التصنيع الآلي العام، الجيوب العميقة |

| الهواء المضغوط | جيد | الجروح الخفيفة، المقاطع الرقيقة |

| التبريد بالتبريد بالتبريد | ممتاز | مكونات دقيقة، وميزات صعبة |

| التبريد بالضباب | عادل | التنميط البسيط، العمل الخفيف |

من خلال خبرتي في PTSMAKE، يقدم سائل التبريد بالغمر النتائج الأكثر اتساقًا لمعظم تطبيقات UHMWPE. يزيل التدفق المستمر الحرارة بفعالية ويساعد على طرد البُرادة بعيدًا عن منطقة القطع.

بالنسبة للتطبيقات الصعبة بشكل خاص، نستخدم أحيانًا تقنيات التبريد بالتبريد بالتبريد باستخدام النيتروجين السائل أو ثاني أكسيد الكربون. يقلل هذا النهج بشكل كبير من المشاكل الحرارية ولكنه يتطلب معدات متخصصة وبروتوكولات سلامة.

أفضل ممارسات قطع العمل والتركيبات والتركيبات

يعد قطع العمل المناسب أمرًا ضروريًا عند التصنيع الآلي للبولي إيثيلين عالي الكثافة بسبب مرونته وميله للتشوه تحت الضغط.

استراتيجيات قطع العمل الفعالة

- طاولات تفريغ الهواء: مثالي لمواد الألواح؛ يوفر قوة إمساك موزعة ومتساوية

- التركيبات المخصصة: تصميم تركيبات ذات مناطق تلامس واسعة لتوزيع قوى التشبيك

- ضغط التثبيت المنخفض: استخدم قوة كافية فقط لتأمين قطعة العمل دون تشويهها

- مواد الدعم: توفير الدعم الكامل تحت المقاطع الرقيقة لمنع الانحراف

- دعم الزي الموحد: ضمان الدعم المتساوي عبر قطعة العمل بالكامل

عند تصميم التَرْكِيبات للتشغيل الآلي للبولي إيثيلين عالي الكثافة والبطاريات UHMWPE، تذكر أن المادة لديها معامل مرونة أقل بكثير من المعادن. قد تتسبب التَرْكِيبات التي تعمل بشكل جيد مع الألومنيوم أو الفولاذ في انحراف كبير لقطعة العمل مع UHMWPE.

إخلاء الرقائق وإدارتها

تُعد الإزالة الفعالة للبُرادة مهمة بشكل خاص عند التصنيع الآلي للبولي إيثيلين عالي الكثافة.

تحديات تشكيل البُرادة

على عكس المعادن التي تشكل رقائق منفصلة، غالبًا ما ينتج البولي إيثيلين عالي الكثافة واللدائن UHMWPE رقائق طويلة وخيطية يمكن أن تلتف حول الأدوات أو تسقط في مسار القطع. يمكن لهذه البُرادة:

- إعادة القطع وإتلاف سطح قطعة العمل

- لف حول عمود الدوران أو الأداة

- التداخل مع توصيل سائل التبريد

- تسبب تراكم الحرارة إذا لم يتم إزالتها

لإدارة هذه التحديات، قم بتنفيذ هذه الاستراتيجيات

- استخدم سائل التبريد عالي الضغط الموجه إلى منطقة القطع

- برمجة عمليات السحب المنتظمة للأداة لكسر البُرادة

- ضع في الاعتبار الأشكال الهندسية لأداة كسر البُرادة عند توفرها

- دمج نفث الهواء بالتزامن مع سائل التبريد

في PTSMAKE، قمنا بتركيب أنظمة إخلاء البُرادة المتخصصة على ماكينات CNC الخاصة بنا والمخصصة لـ تصنيع آلات البوليمر5 لضمان إزالة البُرادة بشكل متناسق ومنع مشاكل الجودة المرتبطة بتغليف البُرادة أو إعادة تقطيعها.

اعتبارات الأبعاد والمقايسة

تخلق الخصائص المرنة اللزجة ل UHMWPE تحديات فريدة للحفاظ على التفاوتات الضيقة.

السلوك المادي المؤثر على الأبعاد المادية

هناك عدة عوامل تؤثر على دقة الأبعاد عند التصنيع الآلي للبولي إيثيلين عالي الكثافة:

- التمدد الحراري: يتميز UHMWPE بمعامل تمدد حراري مرتفع

- تأثير الذاكرة: تميل المادة إلى "تذكر" شكلها الأصلي

- الاسترخاء من الإجهاد: الضغوط الداخلية يمكن أن تسبب تغيرات في الأبعاد بعد التصنيع الآلي

- امتصاص الرطوبة: يمكن أن تؤثر على الأبعاد في التطبيقات الدقيقة على الرغم من ضآلتها

إرشادات التسامح العملي

استنادًا إلى خبرتي في PTSMAKE، هذه هي قدرات التحمل العملية للبولي إيثيلين عالي الكثافة:

| نوع الميزة | التسامح العملي | تحدي ولكن ممكن |

|---|---|---|

| الأبعاد الخارجية | ±0.005" | ±0.002" |

| أقطار الفتحات | ±0.003" | ±0.001" |

| التسامح الموضعي | ±0.007" | ±0.003" |

| تشطيب السطح | 125 μفي رع | 32 μفي رع |

ولتحقيق التفاوتات الأكثر دقة في عمود "صعب ولكن ممكن"، قد يتطلب الأمر تقنيات متخصصة وأدوات متميزة وعمليات ثانوية محتملة.

تحسين تشطيب السطح

يتطلب تحقيق تشطيبات سطحية ممتازة على UHMWPE تقنيات محددة.

استراتيجيات لتحسين جودة السطح

- اختيار الأداة: استخدام أدوات القطع الحادة للغاية والمصقولة

- سرعات سطحية عالية: بالنسبة لتمريرات الإنهاء فقط، يمكن أن تؤدي السرعات الأعلى قليلاً إلى تحسين تشطيب السطح

- ممرات التشطيب الخفيفة: خذ تخفيضات خفيفة للغاية (0.005-0.010") للأبعاد النهائية

- استراتيجية مسار الأداة: ينتج الطحن بالتسلق بشكل عام تشطيبات أفضل من الطحن التقليدي

- الصلابة: تقليل امتداد الأداة إلى الحد الأدنى وضمان صلابة قطع العمل

بالنسبة للتطبيقات التي تتطلب تشطيباً استثنائياً للسطح، ضع في اعتبارك هذه الخطوات الإضافية:

- اسمح للأجزاء المشغولة آليًا "بالراحة" لمدة 24 ساعة قبل إجراء التشطيبات النهائية

- استخدام أدوات القطع المصقولة بالماس للعمليات النهائية

- النظر في عمليات الصقل الثانوية للأسطح الحرجة

اعتبارات ما بعد التصنيع

بعد تصنيع مكونات UHMWPE بالقطع، تضمن عدة اعتبارات ضمان الجودة المثلى للقطع.

تخفيف التوتر والاستقرار

قد تستمر الأجزاء UHMWPE في تغيير أبعادها قليلاً بعد التصنيع الآلي مع تساوي الضغوط الداخلية. بالنسبة للتطبيقات الدقيقة، ضع في اعتبارك:

- التصنيع الآلي إلى الأبعاد شبه النهائية

- ترك الأجزاء لتستقر لمدة 24-48 ساعة

- إجراء قطع التشطيبات النهائية الخفيفة الخفيفة بعد التثبيت

التنظيف والفحص

يمكن للطاقة السطحية المنخفضة ل UHMWPE أن تجعل من الصعب تنظيفه:

- استخدم كحول الأيزوبروبيل أو منظفات البلاستيك المتخصصة

- تجنب المذيبات القاسية التي قد تسبب التشقق الإجهادي

- الفحص بحثًا عن أي شظايا أو حطام مدمج

- تحقق من وجود أي مناطق متأثرة بالحرارة (تظهر عادةً على شكل مناطق لامعة)

خيارات معالجة السطح

بالنسبة لتطبيقات محددة، قد تؤدي المعالجات السطحية إلى تحسين الأداء:

- المعالجة بالبلازما: يحسن الالتصاق للربط أو الطلاء

- تفريغ كورونا: يزيد من طاقة السطح لتحسين قابلية الترطيب

- التركيب الميكانيكي: إنشاء أنماط سطح محكومة لوظائف محددة

التطبيقات والاعتبارات الخاصة بالصناعة

تتميز الصناعات المختلفة بمتطلبات فريدة من نوعها لمكونات UHMWPE التي تؤثر على أساليب التصنيع الآلي.

الصناعة الطبية

بالنسبة للتطبيقات الطبية، تشمل الاعتبارات الإضافية ما يلي:

- شهادة المواد: استخدام البولي إيثيلين عالي الكثافة الفائق الكثافة UHMWPE من الدرجة الطبية فقط مع التوثيق المناسب

- تشطيب السطح: تشطيبات ناعمة للغاية للمكونات القابلة للزرع

- النظافة: التصنيع الآلي في بيئات نظيفة لمنع التلوث

- التوثيق: الحفاظ على إمكانية التتبع الكامل طوال عملية التصنيع

نحتفظ في شركة PTSMAKE بمعدات وأدوات منفصلة للمواد الطبية لمنع التلوث التبادلي وضمان الامتثال للمتطلبات التنظيمية.

التطبيقات الصناعية والميكانيكية

للمكونات البالية والتطبيقات الميكانيكية:

- ثبات الأبعاد: حرجة للأسطح الحاملة والأجزاء المتحركة

- تشطيب السطح: مُحسَّن لمتطلبات احتكاك محددة

- جودة الحافة: حواف حادة ونظيفة لتطبيقات الكاشطة والموجهات

- توحيد السُمك: ضروري لخصائص التآكل المتساوية

غالبًا ما تستفيد هذه الاستخدامات من مقاومة التآكل الاستثنائية للبولي إيثيلين عالي الكثافة UHMWPE ومعامل الاحتكاك المنخفض، مما يجعل تحديات التصنيع الإضافية جديرة بالاهتمام.

معدات تجهيز الأغذية

للاستخدامات الملامسة للأغذية:

- نسيج السطح: أسطح غير مسامية لمنع نمو البكتيريا

- تقريب الحواف: التخلص من الزوايا الحادة التي يمكن أن تؤوي الملوثات

- النقاء المادي: استخدام الدرجات المتوافقة مع إدارة الغذاء والدواء الأمريكية فقط دون إضافات

- الفحص: 100% فحص بصري لأي مواد غريبة مدمجة

من خلال التطبيق الدقيق لأفضل الممارسات هذه، يمكن للتشغيل الآلي باستخدام الحاسب الآلي تحويل مادة UHMWPE الصعبة إلى مكونات عالية الأداء تستفيد من خصائصها الاستثنائية مع الحفاظ على أبعاد دقيقة وجودة سطح ممتازة.

كيف تمنع التشوه أثناء التصنيع باستخدام UHMWPE؟

هل سبق لك أن شاهدت قطعة UHMWPE المصممة بعناية وهي مشوهة أمام عينيك أثناء التصنيع الآلي؟ يواجه العديد من المهندسين هذا التحدي المحبط عند العمل مع هذه المادة الاستثنائية، ويجدون أن أساليب التصنيع التقليدية تتركهم مع أجزاء مشوهة تفشل في عمليات فحص الجودة على الرغم من اتباع الإجراءات التي تبدو صحيحة.

لمنع حدوث تشوه أثناء التصنيع الآلي للبولي إيثيلين عالي الكثافة (UHMWPE)، استخدم أدوات قطع حادة بزوايا أشعل النار إيجابية، وحافظ على درجات حرارة منخفضة للقطع، واستخدم قطع عمل مناسب دون ضغط تشبيك مفرط، واستخدم معلمات تصنيع مناسبة مع تغذية وسرعات معتدلة، ونفذ تقنيات تخفيف الضغط بين العمليات من أجل ثبات الأبعاد.

فهم سبب تشوه UHMWPE أثناء التصنيع الآلي

يمثل البولي إيثيلين فائق الوزن الجزيئي (UHMWPE) تحديات فريدة من نوعها أثناء عمليات التشغيل الآلي نظرًا لخصائصه المادية المحددة. يوفر هذا البلاستيك الهندسي الرائع مقاومة استثنائية للتآكل وقوة الصدمات والاستقرار الكيميائي، ولكن هذه الخصائص نفسها يمكن أن تجعله عرضة للتشوه أثناء التشغيل الآلي.

خواص المواد المساهمة في التشوه

يؤثر التركيب الجزيئي ل UHMWPE بشكل كبير على سلوك التشغيل الآلي:

- سلاسل البوليمر الطويلة: تخلق السلاسل الجزيئية الطويلة للغاية (3.5-7.5 مليون جم/مول) في البولي إيثيلين عالي الكثافة (UHMWPE) مادة تقاوم القطع النظيف وتميل إلى الانحراف تحت ضغط الأدوات.

- الخواص اللزوجة المرنة: تُظهر المادة استجابات لزجة ومرنة للإجهاد، مما قد يؤدي إلى تشوه لا يمكن التنبؤ به أثناء التصنيع الآلي وبعده.

- مقاومة الحرارة المنخفضة: مع وجود نقطة تليين منخفضة نسبيًا عند حوالي 80 درجة مئوية (176 درجة فهرنهايت)، يمكن أن يتشوه البولي إيثيلين عالي الكثافة بسهولة عندما تتراكم الحرارة أثناء عمليات التشغيل الآلي.

- التمدد الحراري: يتميز UHMWPE بمعامل تمدد حراري عالٍ (حوالي 1.1 × 10^-4 بوصة/في/فهرنهايت)، مما يتسبب في تغيرات كبيرة في الأبعاد مع تقلبات درجات الحرارة.

- تأثير الذاكرة: تميل المادة إلى "تذكّر" شكلها الأصلي، مما قد يتسبب في عودة الأجزاء المشكّلة آليًا جزئيًا إلى أشكالها السابقة بعد إزالة قوى التشغيل الآلي.

أنواع التشوه في التصنيع الآلي ل UHMWPE

من خلال خبرتي في PTSMAKE، لاحظت العديد من أنماط التشوه الشائعة عند التصنيع الآلي للبولي إيثيلين عالي الكثافة:

| نوع التشوه | السبب | المظهر المرئي |

|---|---|---|

| الالتواء الحراري | تراكم الحرارة أثناء التصنيع الآلي | التشويه المتموج أو المقعر/المحدب |

| تشوه التثبيت | ضغط الشغل المفرط | المناطق المضغوطة التي تتمدد بعد إطلاقها |

| سبرينغ باك | الاستجابة المرنة لقوى القطع | أبعاد أكبر من المبرمجة |

| تشويه الإجهاد المتبقي | الضغوط الداخلية الناتجة عن التصنيع أو التصنيع الآلي | التواء تدريجي بعد ساعات أو أيام من التشغيل الآلي |

| انحراف الجدار الرقيق | دعم غير كافٍ للأقسام المرنة | علامات التموج أو الثرثرة على الجدران الرقيقة |

إن فهم آليات التشوه هذه هي الخطوة الأولى نحو تطوير استراتيجيات وقائية فعالة.

اعتبارات أداة القطع الأساسية

يؤثر اختيار أدوات القطع بشكل كبير على نجاح تصنيع UHMWPE ومنع التشوه.

الأشكال الهندسية المثلى للأدوات

للتشغيل الآلي للبولي إيثيلين عالي الكثافة UHMWPE بدون تشوه، فإن هندسة الأداة أمر بالغ الأهمية:

- زاوية المجرفة: استخدم زوايا أشعل النار موجبة عالية (15-20 درجة) لتقطيع المواد بدلاً من دفعها

- زاوية الإغاثة: تنفيذ زوايا ارتياح كبيرة (10-15 درجة) لتقليل الاحتكاك وتوليد الحرارة

- حدة الحواف: الحفاظ على حواف القطع حادة للغاية لتقليل قوى القطع وتشوه المواد

- سطح الأداة: استخدام أسطح الأدوات المصقولة لتقليل الاحتكاك ومنع التصاق المواد

في شركة PTSMAKE، نقوم بانتظام باستبدال أو إعادة شحذ الأدوات المستخدمة في التصنيع الآلي للبولي إيثيلين عالي الكثافة لضمان جودة الحافة المثلى طوال عمليات الإنتاج.

اختيار مادة الأداة

يمكن أن تقلل مادة الأداة المناسبة من مخاطر التشوه بشكل كبير:

- الكربيد: أداء شامل جيد مع حدة مناسبة ومقاومة للتآكل

- PCD (الماس متعدد الكريستالات): قدرة فائقة على الاحتفاظ بالحافة وقدرات تشطيب سطح استثنائية

- الأدوات المغطاة بطبقة من الطلاء: توفير معاملات احتكاك منخفضة تقلل من توليد الحرارة

- إدخالات القطع البلاستيكية المتخصصة: مصمم خصيصًا لتصنيع آلات البوليمر بأشكال هندسية محسنة

استراتيجيات الإدارة الحرارية

الحرارة هي العدو عند تصنيع UHMWPE. الإدارة الحرارية الفعالة ضرورية لمنع التشوه.

مقارنة طرق التبريد

| طريقة التبريد | الفعالية | صعوبة التنفيذ | أفضل التطبيقات |

|---|---|---|---|

| سائل تبريد الفيضانات | عالية | منخفضة | التصنيع الآلي العام، إزالة المواد الثقيلة |

| الهواء المضغوط | متوسط | منخفضة | عمليات القطع الخفيفة، وعمليات التشطيب |

| التبريد بالتبريد بالتبريد | عالية جداً | عالية | مكونات دقيقة، وأشكال هندسية صعبة |

| التبريد بالضباب | متوسط | متوسط | عمليات التشغيل المتوسطة مع توليد حرارة معتدلة |

| هواء مبرد | عالية | متوسط | تشطيب دقيق بدون تلوث السوائل |

تحسين معلمات القطع للحد من الحرارة

يجب التحكم في معلمات التصنيع بعناية لتقليل توليد الحرارة إلى الحد الأدنى:

- سرعة القطع: استخدم سرعات أبطأ لعمود الدوران (عادةً 300-600 SFM) لتقليل الاحتكاك والحرارة

- معدل التغذية: تنفيذ معدلات تغذية معتدلة إلى عالية بالنسبة للسرعة لضمان حمل البُرادة للحرارة بعيدًا

- عمق القطع: إجراء قطع بحجم مناسب (0.020-0.100 بوصة) لتحقيق التوازن بين كفاءة إزالة المواد وتوليد الحرارة

- خطوة فوق: استخدم تمريرات متدرجة متحفظة (30-40% من قطر الأداة) لتمريرات الإنهاء لتقليل تراكم الحرارة

- استراتيجية مسار الأدوات: استخدام مسارات الأدوات عالية الكفاءة التي تحافظ على تعشيق الأداة بشكل متسق

لقد وجدت أن القطع المستمر دون انقطاع يساعد في الحفاظ على الاستقرار الحراري في قطعة العمل. يمكن أن يؤدي التوقف والبدء المتكرر إلى حدوث تقلبات في درجة الحرارة تؤدي إلى أبعاد غير متناسقة.

تقنيات قطع العمل المتقدمة

ربما يكون قطع الشغل المناسب هو العامل الأكثر أهمية في منع تشوه UHMWPE أثناء التصنيع الآلي.

مناهج التثبيت المتوازن

إن مفتاح التثبيت الفعال لقطع العمل UHMWPE هو تأمين المادة بإحكام كافٍ لمنع الحركة مع تجنب الضغط المفرط الذي يسبب التشوه:

- الضغط الموزع: استخدام مناطق تلامس أكبر بدلاً من نقاط التلامس لتوزيع قوى التشبيك

- الدعم المتسق: ضمان الدعم المنتظم عبر قطعة العمل بأكملها، خاصةً تحت المناطق التي يتم تشكيلها آليًا

- الحد الأدنى من قوة التثبيت: استخدم ضغطًا كافيًا فقط لتأمين قطعة العمل دون ضغط مرئي

- التثبيت المتسلسل: شد التركيبات تدريجيًا بنمط متسلسل لتوزيع الضغط بالتساوي

حلول التركيبات المتخصصة

بالنسبة لمكونات UHMWPE الصعبة، ضع في اعتبارك هذه الأساليب المتخصصة:

- طاولات تفريغ الهواء: توفير قوة تثبيت متساوية وموزعة ومثالية لمواد الألواح بدون نقاط ضغط موضعية

- تركيبات التعشيش المخصصة: إنشاء دعامة مطابقة تتطابق مع هندسة الجزء

- ملازم منخفضة الإجهاد: استخدام ملزمات ذات أوجه فكية كبيرة وضغط تشبيك متحكم به

- التصنيع الآلي على الوجهين: استخدام تقنيات تقلل من إعادة التثبيت لتقليل الإجهاد التراكمي

- مواد دعم القربان: إضافة ميزات مؤقتة أو هياكل دعم تتم إزالتها في العمليات النهائية

في شركة PTSMAKE، غالبًا ما نقوم في PTSMAKE بتصميم حلول قطع عمل مخصصة خصيصًا لمكونات UHMWPE ذات الأشكال الهندسية المعقدة أو متطلبات التفاوت الضيق.

استراتيجيات التصنيع الأمثل

يمكن أن تقلل أساليب التصنيع الآلي الاستراتيجية من مخاطر التشوه بشكل كبير.

إزالة المواد المتسلسلة

يمكن أن يؤثر ترتيب ونهج إزالة المواد بشكل كبير على استقرار الجزء النهائي:

- إزالة المواد المتوازنة: إزالة المواد بالتساوي من الجانبين المتقابلين للحفاظ على التوازن

- التدرج من التخشين إلى التشطيب النهائي: إكمال جميع عمليات التشغيل الآلي الخام قبل البدء في عمليات التشطيب

- وقفات معادلة الإجهاد: السماح للأجزاء بالاستقرار بين عمليات التصنيع الآلي الكبيرة

- ممرات التشطيب الخفيفة المتعددة: خذ عدة تمريرات نهائية خفيفة بدلاً من تمريرة واحدة ثقيلة

اعتبارات تسلسل التصنيع الحرجة

لقد قمت بتطوير هذا التسلسل العام للتصنيع الآلي للأجزاء المعقدة من UHMWPE:

- المواجهة/التقارب الأولي: إنشاء أسطح مرجعية مع تخفيضات خفيفة

- التصنيع الآلي الخشن: إزالة المواد السائبة مع ترك 0.020-0.040 بوصة بدل مخزون 0.020-0.040"

- التثبيت المتوسط: السماح للجزء بالراحة (2-24 ساعة للمكونات المعقدة)

- شبه تشطيب: الماكينة في حدود 0.005-0.010" من الأبعاد النهائية

- التثبيت النهائي: السماح للضغوط الداخلية بالتعادل (عادةً من 12 إلى 24 ساعة)

- التصنيع الآلي النهائي: أبعاد نهائية كاملة مع تخفيضات خفيفة

- اكتمال الميزة: إضافة ميزات وتفاصيل صغيرة في النهاية

ويأخذ هذا النهج المنهجي في الحسبان ميل المادة إلى تحرير الضغوط الداخلية أثناء التصنيع الآلي.

اعتبارات التصميم لتقليل التشوه إلى الحد الأدنى

يبدأ منع تشوه UHMWPE في مرحلة التصميم.

إرشادات تصميم الجزء

عند تصميم القِطع المراد تشكيلها آليًا من البولي إيثيلين عالي الكثافة واللدائن UHMWPE، ضع في اعتبارك هذه الإرشادات:

- سمك الجدار الموحد: الحفاظ على سمك جدار متناسق لتعزيز التبريد المتساوي وتوزيع الإجهاد

- أنصاف أقطار سخاء: دمج أنصاف أقطار زاوية أكبر لتقليل تركيز الضغط

- التحولات التدريجية: تصميم انتقالات السماكة التدريجية بدلاً من التغييرات المفاجئة

- ميزات متماثلة: إنشاء تصميمات متوازنة ومتناسقة حيثما أمكن

- تعزيز الهياكل: إضافة أضلاع أو ميزات داعمة للجدران الرقيقة عند الاقتضاء

- بدلات التصنيع: التصميم بمخزون تصنيع آلي كافٍ للسماح بتخفيف الضغط بين العمليات

تحسينات اختيار المواد

ليست جميع درجات UHMWPE متطابقة في الماكينة:

- العذراء مقابل المعاد معالجتها: يوفر البولي إيثيلين عالي الكثافة الفريد UHMWPE البكر عادةً خصائص تصنيع آلي أكثر قابلية للتنبؤ

- الضغط المصبوب بالضغط مقابل الكبش المبثوق: المواد المقولبة بالضغط غالبًا ما يكون توزيع الإجهاد الداخلي أكثر اتساقًا

- الدرجات المحسّنة المضافة: يمكن لبعض الدرجات التي تحتوي على مواد مضافة أن توفر ثباتاً محسناً في الأبعاد

- الأصناف المتشابكة: النظر في مادة UHMWPE المتشابكة جزئيًا لتقليل ميل التشوه في تطبيقات معينة

تقنيات ما بعد التصنيع من أجل استقرار الأبعاد

حتى بعد اكتمال التصنيع الآلي، يمكن أن تساعد العديد من التقنيات في ضمان ثبات الأبعاد على المدى الطويل.

مناهج تخفيف التوتر

للمكونات ذات متطلبات الأبعاد الصعبة:

- التدوير الحراري: التسخين المتحكم فيه تحت درجة الحرارة الحرجة للمادة متبوعًا بالتبريد البطيء

- الشيخوخة الطبيعية: السماح للأجزاء المصنعة آليًا بالاستقرار في درجة حرارة الغرفة لمدة 24-72 ساعة قبل الفحص النهائي

- التخزين المتحكم فيه: الحفاظ على درجة حرارة ورطوبة ثابتة خلال فترة التثبيت

استراتيجيات التفتيش والتحقق

لتأكيد ثبات الأبعاد:

- القياسات المتسلسلة: أخذ القياسات مباشرة بعد التصنيع الآلي، ثم بعد 24 و48 و72 ساعة

- الاتساق البيئي: ضمان تطابق ظروف الفحص مع بيئة الاستخدام النهائي

- القياس الوظيفي: استخدام التركيبات الخاصة بالتطبيق للتحقق من أبعاد الأداء بدلاً من القياسات المطلقة فقط

ومن خلال تنفيذ هذه الاستراتيجيات الشاملة، تمكنا باستمرار من إنتاج مكونات UHMWPE معقدة ذات ثبات أبعاد استثنائي في PTSMAKE. وعلى الرغم من أن هذه المادة تمثل تحديات تصنيع فريدة من نوعها، إلا أن خصائص أدائها المتميز تجعل إتقان هذه التقنيات جديرة بالاهتمام للتطبيقات التي تتطلب مقاومة فائقة للتآكل وقوة تأثير فائقة.

ما هو التشطيب السطحي الذي يمكن تحقيقه باستخدام التصنيع باستخدام UHMWPE؟

هل سبق لك أن استلمت قطعة UHMWPE ذات سطح خشن غير مقبول مما أضر بالتركيب بالكامل؟ إنه إحباط شائع عند العمل مع هذه المادة الاستثنائية - الموازنة بين خصائص التآكل الرائعة التي تتميز بها والتحدي المتمثل في تحقيق اللمسة النهائية الدقيقة الناعمة التي يتطلبها تطبيقك.

يمكن أن يحقق التصنيع الآلي للبولي إيثيلين عالي الكثافة من البولي إيثيلين عالي الكثافة تشطيبات سطحية تتراوح بين 125 و250 ميكرو في الرفع باستخدام التقنيات القياسية، في حين أن العمليات المحسّنة باستخدام أدوات حادة والتبريد المناسب ومعلمات القطع المناسبة يمكن أن تصل إلى 32-63 ميكرو في الرفع. يمكن للتقنيات المتقدمة التي تتضمن التبريد بالتبريد المبرد والأدوات الماسية أن تحقق تشطيبات أدق من 16-25 ميكرو في الرعة للتطبيقات المتخصصة.

فهم عوامل التشطيب السطحي في تصنيع البولي إيثيلين عالي الكثافة

عند التصنيع الآلي للبولي إيثيلين فائق الوزن الجزيئي (UHMWPE)، تؤثر العديد من العوامل على تشطيب السطح الذي يمكن تحقيقه. تخلق الخصائص الفريدة للمادة - بما في ذلك سلاسلها الجزيئية الطويلة للغاية وسلوك اللزوجة المرنة وخصائصها الحرارية - تحديات محددة يجب معالجتها لتحقيق أفضل النتائج.

خواص مادة UHMWPE وأثرها على تشطيب السطح

يؤثر التركيب الجزيئي ل UHMWPE بشكل مباشر على كيفية استجابته لعمليات التشغيل الآلي:

- الوزن الجزيئي: بفضل السلاسل الجزيئية الأطول 10-100 مرة من البولي إيثيلين القياسي، يقاوم التركيب المتشابك للبولي إيثيلين عالي الكثافة UHMWPE القطع النظيف ويمكن أن يخلق قطعًا ليفيًا أو خيطيًا على السطح.

- المرونة اللزوجة: يؤدي السلوك المرن واللزج للمادة مجتمعة إلى تشوهها تحت ضغط القطع وتعافيها جزئيًا بعد ذلك، مما قد يترك سطحًا غير منتظم.

- توصيل حراري منخفض: تبدد البولي إيثيلين عالي الكثافة UHMWPE الحرارة بشكل سيئ، مما يؤدي إلى ذوبان موضعي محتمل أو تلطيخ أثناء التصنيع الآلي الذي يؤثر على جودة السطح.

- درجة حرارة التليين: مع وجود نقطة تليين منخفضة نسبيًا عند حوالي 80 درجة مئوية (176 درجة فهرنهايت)، يمكن أن تؤثر التأثيرات الحرارية بسرعة على تشطيب السطح.

هذه الخصائص المادية المتأصلة تخلق تحديًا أساسيًا لتحقيق تشطيبات سطحية دقيقة. ومع ذلك، يمكن تحقيق نتائج ممتازة باستخدام التقنيات والمعايير المناسبة.

نطاقات تشطيب السطح النموذجية

استنادًا إلى خبرتي في PTSMAKE، فيما يلي نطاقات تشطيب السطح النموذجية التي يمكن تحقيقها باستخدام UHMWPE:

| طريقة التصنيع | الممارسة القياسية | العملية المحسّنة | التقنيات المتقدمة |

|---|---|---|---|

| التفريز باستخدام الحاسب الآلي الرقمي | 125-250 ميكرون في رع | 32-63 μفي رع | 16-25 μفي رع |

| الخراطة باستخدام الحاسب الآلي الرقمي | 125-250 ميكرون في رع | 32-63 μفي رع | 16-25 μفي رع |

| الحفر | 250-500 μفي رع | 125-250 ميكرون في رع | 63-125 μفي رع |

| التوسيع | 63-125 μفي رع | 32-63 μفي رع | 16-32 μفي رع |

تمثل هذه القيم نتائج يمكن تحقيقها في ظل ظروف الإنتاج بدلاً من المثاليات المختبرية. تتطلب التشطيبات الأفضل بشكل ملحوظ في عمود "التقنيات المتقدمة" عادةً معدات متخصصة وأدوات ممتازة ومعلمات محسّنة قد لا تكون مجدية اقتصاديًا لجميع التطبيقات.

العوامل الحرجة لأداة القطع للحصول على تشطيب سطحي مثالي

يلعب اختيار أدوات القطع وحالتها دورًا حاسمًا في تحديد جودة تشطيب السطح عند تصنيع البولي إيثيلين عالي الكثافة واللدائن UHMWPE.

اعتبارات مواد الأدوات والطلاء

توفر مواد أدوات القطع المختلفة مستويات أداء مختلفة:

- أدوات الكربيد: توفر نتائج جيدة عندما تكون حادة للغاية ومصممة بشكل صحيح لتصنيع البلاستيك.

- PCD (الماس متعدد الكريستالات): يوفر قدرة فائقة على الاحتفاظ بالحافة وقدرات ممتازة على تشطيب السطح، ولكن بتكلفة أعلى.

- الأدوات المطلية بالماس: توفير مقاومة محسّنة للتآكل مع الحفاظ على حواف القطع الحادة، مما يفيد في عمليات الإنتاج الممتدة.

- HSS (فولاذ عالي السرعة): توفر نتائج رديئة بشكل عام ما لم تكن حادة للغاية وتستخدم لفترات قصيرة فقط.

في شركة PTSMAKE، نستخدم في المقام الأول أدوات كربيد ممتازة لمعظم تطبيقات البولي إيثيلين عالي الكثافة (UHMWPE)، ونحتفظ بأدوات PCD للمكونات التي تتطلب تشطيبات سطحية استثنائية أو للإنتاج بكميات كبيرة حيث يبرر العمر الطويل للأداة الاستثمار.

عناصر هندسة الأدوات الحرجة

تؤثر هندسة الأداة بشكل كبير على جودة تشطيب السطح:

- زاوية المجرفة: تسمح زوايا أشعل النار الإيجابية العالية (15-20 درجة) للأداة بالتقطيع عبر المواد بدلاً من دفعها، مما يخلق أسطحًا أنظف.

- زاوية الإغاثة: تمنع زوايا التخفيف الكبيرة (10-15 درجة) احتكاك الحافة الخلفية للأداة بقطعة العمل.

- حافة القطع الحادة: تعتبر الحواف الحادة للغاية ضرورية - حتى البهتان البسيط يمكن أن يؤدي إلى تدهور تشطيب السطح بشكل كبير.

- إعداد الحافة: على الرغم من أن الحدة أمر بالغ الأهمية، إلا أن الحافة المشحوذة بشكل صحيح (عادةً ما تكون أقل من 0.0005 بوصة) توفر متانة أفضل دون التضحية بجودة التشطيب.

- نصف قطر أنف الأداة: بالنسبة لعمليات الخراطة، تنتج أنصاف أقطار المقدمة الأكبر عمومًا تشطيبات سطحية أفضل إلى حد ما، على الرغم من أن أنصاف الأقطار الكبيرة للغاية يمكن أن تسبب مشاكل اهتزاز.

تحسين معلمات التصنيع الآلي للحصول على تشطيب سطحي فائق

تُعد معلمات المعالجة المختارة بعناية ضرورية لتحقيق تشطيبات سطحية ممتازة باستخدام UHMWPE.

علاقات السرعة والتغذية

تؤثر العلاقة بين سرعة القطع ومعدل التغذية تأثيرًا كبيرًا على تشطيب السطح:

سرعة القطع (سرعة السطح): للحصول على أفضل تشطيبات مثالية، عادةً ما تكون السرعات السطحية المعتدلة هي الأفضل - حوالي 400-600 SFM (قدم سطحي في الدقيقة) لمعظم العمليات. تولد السرعات الزائدة حرارة يمكن أن تذيب المادة أو تلطخها، في حين أن السرعات غير الكافية قد لا تسمح بالقطع النظيف.

معدل التغذية: تنتج معدلات التغذية المنخفضة بشكل عام تشطيبات سطحية أفضل ولكن يجب موازنتها مع خطر توليد حرارة مفرطة من خلال الاحتكاك. بالنسبة لعمليات التشطيب، فإن معدلات التغذية حوالي 0.002-0.005 بوصة لكل دورة (خراطة) أو بوصة لكل سن (طحن) عادةً ما تعطي نتائج ممتازة.

توازن سرعة التغذية السريعة: العلاقة المثلى بين السرعة والتغذية أمر بالغ الأهمية - نقطة البداية الجيدة هي الحفاظ على أحمال برادة أقل قليلاً من تلك الموصى بها للتشغيل الآلي للأغراض العامة للقطع الآلي UHMWPE.

اعتبارات عمق القطع

يؤثر عمق القطع على كل من توليد الحرارة وجودة السطح:

عمليات التخشين: أعماق القطع الأثقل (0.050-0.100 بوصة) مقبولة لإزالة المواد ولكنها لن تنتج تشطيبات سطحية دقيقة.

شبه تشطيب: تبدأ الأعماق المعتدلة (0.010-0.030 بوصة) مع التغذية والسرعات المناسبة في تحديد جودة السطح.

تصاريح الإنهاء: ينتج عن أعماق القطع الخفيفة (0.005-0.010 بوصة) مع المعلمات المحسّنة أفضل تشطيبات سطحية. في بعض الحالات، يمكن أن تؤدي "التمريرات الزنبركية" الأخف (0.001-0.003") إلى تحسين النتائج.

تتمثل إحدى الإستراتيجيات الفعّالة التي استخدمتها في PTSMAKE في استخدام تمريرات تشطيب أخف تدريجيًا، حيث تعمل كل تمريرة على إزالة مواد أقل ولكن مع تحسين جودة السطح.

الإدارة الحرارية لتحسين جودة السطح

ربما يكون التحكم في الحرارة أثناء التصنيع الآلي هو العامل الأكثر أهمية في تحقيق تشطيبات سطحية ممتازة باستخدام البولي إيثيلين عالي الكثافة.

طرق التبريد وتأثيرها على تشطيب السطح

تسفر أساليب التبريد المختلفة عن نتائج متفاوتة:

| طريقة التبريد | التأثير على تشطيب السطح | أفضل التطبيقات |

|---|---|---|

| سائل تبريد الفيضانات | جيد - يمنع الذوبان | التصنيع الآلي العام |

| الهواء المضغوط | معتدل - يمكن أن يترك ملمسًا جافًا وخشنًا | التقطيع الخفيف، حيث يجب تجنب السوائل |

| التبريد بالتبريد بالتبريد | ممتاز - يمنع المشاكل المتعلقة بالحرارة | متطلبات السطح الحرجة |

| التبريد بالضباب | جيد - يوازن التبريد مع الحد الأدنى من التنظيف | عمليات التشطيب |

اختيار سائل التبريد مهم أيضًا. في شركة PTSMAKE، نستخدم سائل تبريد قابل للذوبان في الماء مصمم خصيصًا لتصنيع البلاستيك، حيث يوفر إزالة ممتازة للحرارة دون خطر التفاعل الكيميائي مع UHMWPE.

الوقاية من العيوب السطحية المرتبطة بالحرارة

تشمل المشاكل السطحية الشائعة المتعلقة بالحرارة ما يلي:

- التلطيخ: تتدفق المواد بدلاً من أن تقطع بشكل نظيف، مما يخلق مظهرًا ملطخًا

- جالينج: تنتقل المواد إلى أداة القطع ثم تعود إلى قطعة العمل، مما يخلق سطحًا غير منتظم

- الذوبان: يخلق الذوبان الموضعي سطحًا لامعًا وغير مستوٍ

- الصقل: الاحتكاك المفرط يصقل السطح بدلاً من أن يقطعه

لمنع هذه المشكلات:

- تأكد من تدفق سائل التبريد الكافي مباشرةً عند واجهة القطع

- تنفيذ عمليات سحب دورية للأداة أثناء عمليات القطع العميق للسماح بالتبريد

- تجنب السكون أو التوقف المؤقت مع ملامسة الأداة للمادة

- ضع في اعتبارك تقليل السرعات والتغذية عند التصنيع الآلي للجيوب العميقة حيث من المحتمل تراكم الحرارة

ديناميكيات الماكينة وجودة تشطيب السطح

يؤثر ثبات نظام التشغيل الآلي ودقته تأثيرًا مباشرًا على تشطيب السطح الذي يمكن تحقيقه.

تقليل الاهتزازات إلى الحد الأدنى

حتى الاهتزاز البسيط يمكن أن يؤدي إلى تدهور جودة تشطيب السطح في UHMWPE بشكل كبير:

- تراكب الأدوات: تقليل امتداد الأداة من الحامل للحد من الانحراف والاهتزاز

- صلابة الماكينة: تُنتج منصات الماكينات الأكثر صلابة تشطيبات سطحية أفضل

- دعم قطعة العمل: ضمان الدعم الكافي والمتساوي لمنع حركة قطعة العمل أو اهتزازها

- الأدوات المتوازنة: استخدام أدوات متوازنة بشكل صحيح، خاصة عند سرعات عمود الدوران العالية

- التجنب التوافقي: حدد سرعات عمود الدوران التي تتجنب التردد الطبيعي لنظام أداة الماكينة-قطعة العمل-الأداة

استراتيجية مسار الأدوات وجودة السطح

تؤثر كيفية اشتباك الأداة مع المادة على جودة السطح:

- الطحن بالتسلق مقابل الطحن التقليدي: الطحن بالتسلق (حيث يتطابق دوران القاطع مع اتجاه الحركة) ينتج عادةً تشطيبات سطحية أفضل في البولي إيثيلين عالي الكثافة

- المشاركة المستمرة: تساعد مسارات الأدوات التي تحافظ على تعشيق متسق للأداة على منع اختلافات السطح

- تغييرات الاتجاهات: تقليل التغييرات المفاجئة في الاتجاه، والتي يمكن أن تترك علامات على السطح

- انتقالات معدل التغذية: تنفيذ التسارع/التباطؤ السلس لمنع التشوهات السطحية عند التحولات

تقنيات تحسين السطح بعد المعالجة الآلية

عندما لا تحقق المعالجة الآلية وحدها تشطيب السطح المطلوب، يمكن للعديد من طرق المعالجة اللاحقة تحسين أسطح UHMWPE.

طرق التشطيب الميكانيكية

يمكن للعديد من الأساليب الميكانيكية تحسين الأسطح الميكانيكية كما هي مُشكّلة:

- الصنفرة الخفيفة: يمكن أن يؤدي استخدام مواد كشط أدق تدريجيًا (بدءًا من 320-400 حصى) إلى تحسين تشطيب السطح ولكن يجب أن يتم ذلك بعناية لتجنب توليد الحرارة

- البهلوان الإعلامي: يمكن للوسائط غير الكاشطة في الأنظمة الاهتزازية أن تعمل على تنعيم الأسطح بلطف دون تأثير على الأبعاد

- التلميع: يمكن لمركبات الصقل البلاستيكية المتخصصة ذات العجلات الناعمة تحقيق تشطيبات ناعمة للغاية (أقل من 8 μin Ra) للتطبيقات الحرجة

مناهج التنعيم الحراري

بالنسبة لبعض التطبيقات، يمكن أن تعزز المعالجات الحرارية الخاضعة للرقابة جودة السطح:

- المعالجة باللهب: يمكن أن يؤدي التعرض لفترة وجيزة للهب منظم إلى إذابة السطح وتنعيمه قليلاً (يتطلب تحكمًا دقيقًا)

- تنعيم الهواء الساخن: يمكن أن يحقق التطبيق المتحكم فيه للهواء الساخن نتائج مماثلة مع مخاطر أقل

- تنعيم البخار: لا يستخدم بشكل شائع في البولي إيثيلين عالي الكثافة ولكن يمكن استخدامه في حالات متخصصة

يجب التحكم في هذه الأساليب الحرارية بعناية لمنع حدوث تغيرات في الأبعاد أو تدهور خصائص المواد.

متطلبات تشطيب السطح الخاصة بالصناعة

تتنوع متطلبات تشطيب السطح لمكونات UHMWPE في التطبيقات المختلفة.

معايير الصناعة الطبية

بالنسبة للاستخدامات الطبية، تكون متطلبات تشطيب السطح صارمة بشكل خاص:

- المكونات القابلة للزرع: غالبًا ما تتطلب تشطيبات تبلغ 16 μin Ra أو أفضل لمنع تولد جسيمات التآكل

- مكونات الأداة: تحتاج عادةً إلى 32-63 μ في Ra لضمان سلاسة التشغيل ومنع مصائد التلوث

- الامتثال التنظيمي: يمكن تحديد بارامترات سطح معينة تتجاوز Ra، بما في ذلك Rz (متوسط أقصى ارتفاع) و Rq (جذر متوسط خشونة المربع المربع)

التطبيقات الصناعية

مكونات UHMWPE الصناعية لها متطلبات خاصة بالتطبيقات:

- الأسطح الحاملة: عادةً ما يتطلب 32-63 μ في رع لتحسينه الأداء الترايبولوجي6 وتقليل التآكل إلى الحد الأدنى

- ختم الأسطح: غالبًا ما تحتاج إلى 32-63 μ3 في Ra لضمان إحكام الإغلاق المناسب دون احتكاك مفرط

- مكونات مناولة المواد: يمكن أن تعمل في كثير من الأحيان بشكل جيد مع التشطيبات الآلية القياسية (125-250 μin Ra)

- ألواح التآكل: مقبول عادةً مع التشطيبات القياسية إلا إذا كان يجب التحكم في معاملات الاحتكاك بإحكام

دراسة حالة: تحقيق تشطيبات ممتازة في مكونات البولي إيثيلين عالي الكثافة

في شركة PTSMAKE، واجهنا مؤخرًا مشروعًا صعبًا يتضمن مكونات UHMWPE لاستخدامات الأجهزة الطبية التي تتطلب تشطيبًا استثنائيًا للأسطح في جميع الأشكال الهندسية المعقدة. وكانت مواصفات العميل تتطلب أسطحًا تتراوح بين 16 و25 ميكرو بوصة في الرفع على جميع الأسطح الحرجة، بما في ذلك الخصائص الداخلية.

ولتحقيق هذا المطلب الصعب، قمنا بتنفيذ نهج شامل:

- اختيار المواد: يستخدم البولي إيثيلين عالي الكثافة UHMWPE الطبي من الدرجة الممتازة مع توزيع وزن جزيئي متسق

- اختيار الأداة: توظيف أدوات PCD المخصصة ذات الأشكال الهندسية المتخصصة لتصنيع الآلات البلاستيكية

- تحسين المعلمات: تطوير سرعات ومغذيات محددة من خلال الاختبار التكراري

- الإدارة الحرارية: تنفيذ توصيل سائل التبريد عالي الضغط بفوهات متخصصة

- تمريرات تشطيب متعددة: استخدام تمريرات التشطيب الخفيفة التدريجية مع تقليل عمق القطع

- التحقق أثناء العملية: إجراء قياسات منتظمة للتشطيب السطحي لضمان الاتساق

ومن خلال هذا النهج المنتظم، حققنا تشطيبات سطحية متسقة تتراوح بين 12 و18 ميكرو في Ra، متجاوزين بذلك متطلبات العميل مع الحفاظ على تفاوتات الأبعاد الضيقة.

توصيات عملية لتحسين تشطيب السطح

استنادًا إلى سنوات خبرتي في تصنيع UHMWPE في PTSMAKE، إليك أهم توصياتي لتحقيق تشطيبات سطحية ممتازة:

- إعطاء الأولوية للأدوات الحادة: لا شيء يؤثر على تشطيب السطح أكثر من حدة الأداة - استبدل الأدوات أو أعد شحذها عند ظهور أول علامة تآكل

- التحكم في توليد الحرارة: تنفيذ إستراتيجيات تبريد فعالة، حيث أن المشاكل الحرارية هي السبب الرئيسي للتشطيبات السطحية الرديئة

- معلمات الرصيد: اعثر على التوازن الأمثل بين السرعة والتغذية - لا العدوانية الشديدة ولا التحفظ الشديد

- النظر في قدرات الماكينة: طابق نهجك مع صلابة جهازك وقدراته

- الاختبار والتنقيح: تطوير البارامترات من خلال الاختبار المنهجي بدلاً من الاعتماد فقط على القيم النظرية

- تنفيذ المعالجة اللاحقة المناسبة: عند الضرورة، استخدم تقنيات ما بعد التصنيع المناسبة لتحقيق متطلبات التشطيب النهائي

على الرغم من أن البولي إيثيلين عالي الكثافة (UHMWPE) يمثل تحديات فريدة من نوعها في التصنيع الآلي، إلا أن التقنيات المناسبة يمكن أن تحقق تشطيبات سطحية تلبي أو تتجاوز متطلبات أكثر التطبيقات تطلبًا، بدءًا من مكونات التآكل الصناعية إلى الأجهزة الطبية الدقيقة.

تعرف على هذه الخاصية المهمة لإطالة عمر المكونات. ↩

اكتشف كيف يمكن لهذا الأداء الرائع في درجات الحرارة المنخفضة أن يفيد تطبيقاتك في البيئة الباردة. ↩

تعرّف على التقنيات المتخصصة للتغلب على تحديات المرونة في التصنيع الآلي للخيوط. ↩

اكتشف كيف تؤثر هذه الخاصية على أداء المواد في التطبيقات عالية التآكل. ↩

اكتشف التقنيات المتخصصة التي يمكنها تحسين نتائج تصنيع UHMWPE بشكل كبير. ↩

تعرّف على كيفية تأثير تشطيب السطح على معدلات التآكل وعمر المكونات في تطبيقات الانزلاق والمحمل. ↩