ما الذي يجعل الألومنيوم المادة المفضلة للمشتت الحراري

هل تساءلت يومًا عن سبب بقاء كل جهاز إلكتروني في منزلك باردًا تحت الضغط؟ يكمن السر في معدن متواضع يعمل بصمت خلف الكواليس لمنع ارتفاع درجة حرارة أجهزتك.

يُعتبر الألومنيوم المادة الأساسية في حلول الإدارة الحرارية في مختلف الصناعات بسبب مزيجها الفريد من الموصلية الحرارية العالية وطبيعتها خفيفة الوزن وسعرها المعقول ومقاومتها للعوامل البيئية التي قد تؤثر على المواد الأخرى.

خلال السنوات التي عملت فيها مع حلول الإدارة الحرارية في شركة PTSMAKE، رأيت عن كثب كيف يمكن لاختيار المواد أن يؤدي إلى تحسين أداء المنتج وعمره الافتراضي أو إبطاله. لقد أثبتت المشتتات الحرارية المصنوعة من الألومنيوم أنها معيار الصناعة، ولأسباب وجيهة تتجاوز قدرات التبريد فقط.

العلم وراء قوة تبريد الألومنيوم في التبريد

وتبلغ الموصلية الحرارية للألومنيوم حوالي 167 واط/م-ك ما يجعله من بين أكثر المواد الفعالة تجارياً في تبديد الحرارة. تسمح له هذه الخاصية بسحب الحرارة بسرعة بعيداً عن المكونات الحرجة وتوزيعها عبر مساحة سطح الحوض. ما يجعل هذا الأمر مثيرًا للإعجاب بشكل خاص هو أن الألومنيوم يحقق ذلك مع الحفاظ على كثافة تبلغ 2.7 جم/سم مكعب فقط - أي ما يقرب من ثلث كثافة النحاس، أقرب منافسيه.

عندما تحتاج الحرارة إلى الانتقال بسرعة من مصدر (مثل وحدة المعالجة المركزية أو ترانزستور الطاقة) إلى الهواء المحيط، فإن التدرج الحراري1 الذي تم إنشاؤه يقود هذا التحويل. ويتفوق الألومنيوم في الحفاظ على هذا التدرج دون خلق أعباء وزن زائدة على التصميم العام للنظام.

مقارنة الخصائص الفيزيائية

| المواد | الموصلية الحرارية (وات/م كلفن) | الكثافة (جم/سم مكعب) | التكلفة النسبية | قابلية التصنيع |

|---|---|---|---|---|

| ألومنيوم | 167-229 | 2.7 | منخفضة | ممتاز |

| النحاس | 385-400 | 8.96 | عالية | جيد |

| الفولاذ | 43-54 | 7.85 | متوسط | معتدل |

| سيراميك | 20-30 | 3.9 | عالية جداً | فقير |

فعالية التكلفة بدون تنازلات

لا يمكن المبالغة في الميزة الاقتصادية للألومنيوم. عند تصنيع الآلاف من المشتتات الحرارية عند PTSMAKE، نجد باستمرار أن الألومنيوم يوفر أفضل نسبة أداء إلى التكلفة بهامش كبير. وتتوفر هذه المادة بوفرة في القشرة الأرضية، حيث تشكل ما يقرب من 8% من كتلتها، مما يحافظ على ثبات تكاليف المواد الخام نسبياً.

كما أن عمليات تصنيع الألومنيوم راسخة وفعالة. كما أن قابلية المعدن الطبيعية للطرق تجعله مثاليًا للبثق - وهو أحد أكثر طرق الإنتاج فعالية من حيث التكلفة للمشتتات الحرارية. ويسمح ذلك بتصميم هندسي معقد للزعانف يزيد من مساحة السطح إلى أقصى حد دون الحاجة إلى عمليات تصنيع مكلفة.

عوامل كفاءة الإنتاج

- القابلية للتشكيل: تتيح قابلية التشكيل الممتازة للألومنيوم تصميمات متنوعة للمشتت الحراري من الألواح المسطحة البسيطة إلى الهياكل ذات الزعانف المعقدة

- سرعة التصنيع: يمكن لماكينات التحكم الرقمي باستخدام الحاسب الآلي معالجة الألومنيوم بسرعة 3-5 مرات أسرع من المعادن الصلبة

- ارتداء الأدوات: أدوات القطع تدوم لفترة أطول عند العمل مع الألومنيوم مقارنةً بالمواد الأكثر صلابة

- العمليات الثانوية: يتطلب الألومنيوم الحد الأدنى من أعمال التشطيب بعد التصنيع الأولي

المرونة البيئية

إحدى مزايا الألومنيوم التي غالبًا ما يتم تجاهلها هي مقاومته الاستثنائية للعوامل البيئية. فالتشكيل الطبيعي لأكسيد الألومنيوم على سطحه يخلق طبقة واقية تمنع المزيد من التآكل - وهي خاصية ذاتية الشفاء تمنح أحواض الألومنيوم الحرارية طول عمر هائل.

في الصناعات التي يجب أن تعمل فيها الأجهزة في بيئات رطبة أو بيئات عدوانية كيميائياً، تثبت هذه الخاصية أنها لا تقدر بثمن. لقد رأيت أحواض حرارة من الألومنيوم من معدات الاتصالات الخارجية التي ظلت تعمل بكامل طاقتها بعد عقد من الزمن من التعرض للعوامل الجوية.

ولتعزيز الحماية، يمكن طلاء المشتتات الحرارية المصنوعة من الألومنيوم بأكسيد الألومنيوم، وهي عملية كهروكيميائية تعمل على زيادة سماكة طبقة الأكسيد الطبيعية وتقويتها. يمكن استخدام هذه المعالجة أيضاً لإضافة لون لأغراض جمالية دون المساس بالأداء الحراري.

براعة في التطبيق

يمتد تعدد استخدامات الألومنيوم ليشمل كل الصناعات التي تتطلب إدارة حرارية:

تطبيقات الصناعة

- الإلكترونيات الاستهلاكية: من أجهزة الكمبيوتر المحمولة إلى أجهزة الألعاب، يحافظ الألومنيوم على تشغيل المعالجات في درجات حرارة مثالية

- السيارات: تعتمد وحدات التحكم في المحرك، ومصابيح LED الأمامية، ومحولات الطاقة للمركبات الكهربائية جميعها على تبريد الألومنيوم

- صناعي: تعتمد إمدادات الطاقة ومحركات المحركات ومعدات التشغيل الآلي على المشتتات الحرارية المصنوعة من الألومنيوم

- الاتصالات السلكية واللاسلكية: تستخدم الأبراج الخلوية ومعدات البنية التحتية للشبكة الألومنيوم للتبريد السلبي في المواقع النائية

- الأجهزة الطبية: معدات التشخيص وأنظمة التصوير تستخدم الألومنيوم للحفاظ على درجات حرارة التشغيل الدقيقة

إمكانيات التخصيص

في شركة PTSMAKE، نقوم بانتظام بتخصيص المشتتات الحرارية المصنوعة من الألومنيوم لتلبية تحديات حرارية محددة. تتلاءم هذه المادة مع أي عملية تصنيع تقريبًا - بدءًا من البثق البسيط إلى التصنيع باستخدام الحاسب الآلي المعقد، أو الصب بالقالب أو الختم. تسمح هذه المرونة للمهندسين بتحسين التصميمات لتلبية متطلباتهم الحرارية المحددة بدلاً من المساومة بالحلول الجاهزة.

إن القدرة على إنشاء أشكال هندسية مخصصة للزعانف وميزات التركيب والمعالجات السطحية تجعل الألومنيوم أكثر المواد القابلة للتكيف مع المشتت الحراري. سواءً كان التطبيق يحتاج إلى أقصى تدفق للهواء في مزرعة خوادم أو تبريد سلبي صامت في الإلكترونيات الاستهلاكية، يمكن تصميم الألومنيوم لتقديم الأداء الأمثل.

الملامح الشائعة للمشتتات الحرارية وتطبيقاتها

هل رأيت من قبل تلك الزعانف المعدنية داخل جهاز الكمبيوتر الخاص بك أو خلف مصابيح LED؟ إنها ليست للعرض فقط - إنها أعجوبة هندسية تمنع أجهزتك المفضلة من الاحتراق أثناء التشغيل.

يمكن لملف المشتت الحراري الذي تختاره أن يصنع نظام الإدارة الحرارية الخاص بك أو يكسره. يخدم كل تصميم - بدءًا من الأشكال البسيطة المبثوقة إلى مصفوفات المسامير المعقدة - غرضًا محددًا محسّنًا لأنماط تدفق الهواء، وقيود المساحة، والمتطلبات الحرارية عبر مختلف التطبيقات.

مع أكثر من 15 عامًا من العمل في التصنيع الدقيق، شهدت عن كثب كيف يمكن أن يؤثر المظهر الجانبي الصحيح للمشتت الحراري بشكل كبير على أداء الجهاز وطول عمره. في شركة PTSMAKE، قمنا بتصميم وتصنيع الآلاف من حلول المشتت الحراري المخصصة، وقد أدركت الاختلافات الدقيقة بين مختلف التشكيلات الجانبية وتطبيقاتها المثالية.

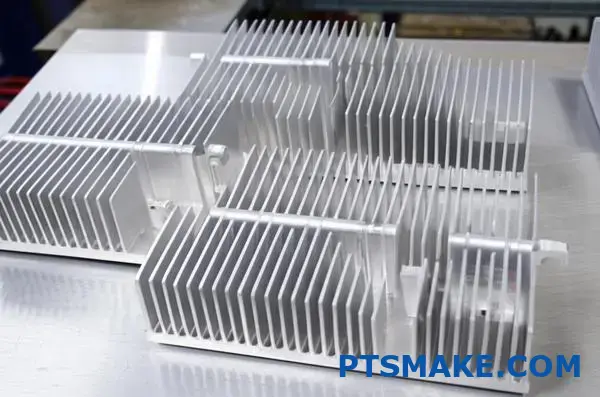

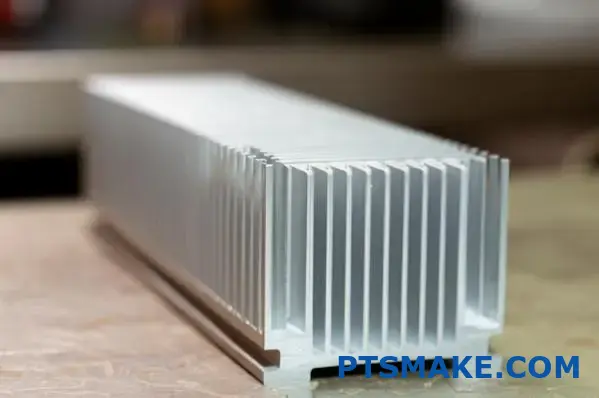

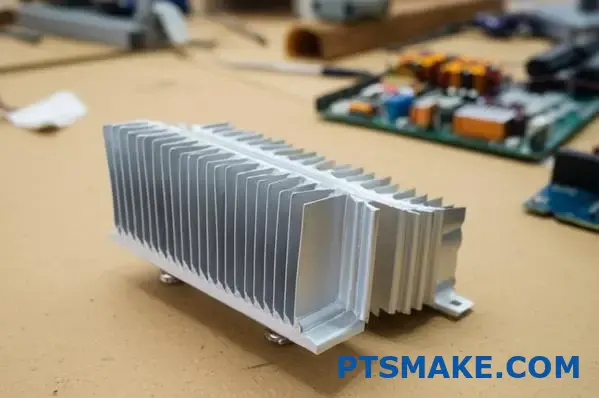

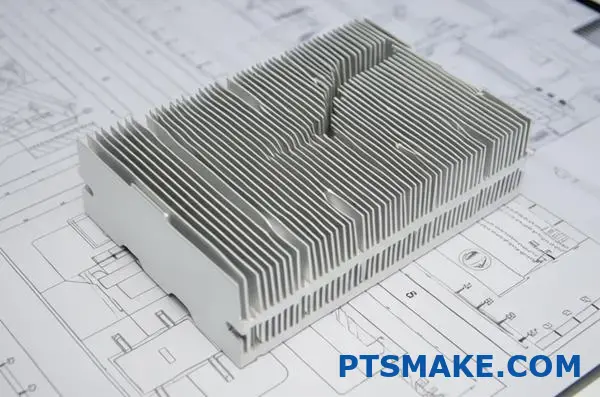

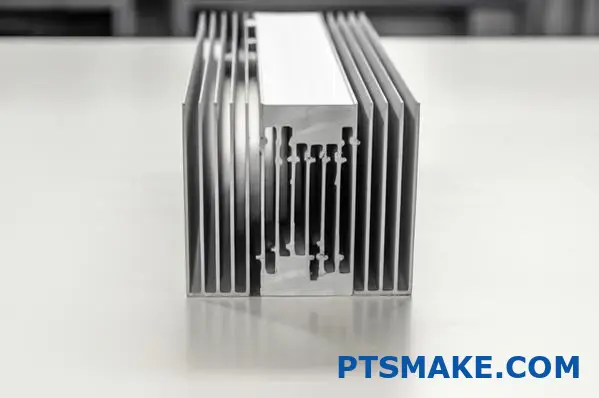

مقاطع البالوعات الحرارية المبثوقة

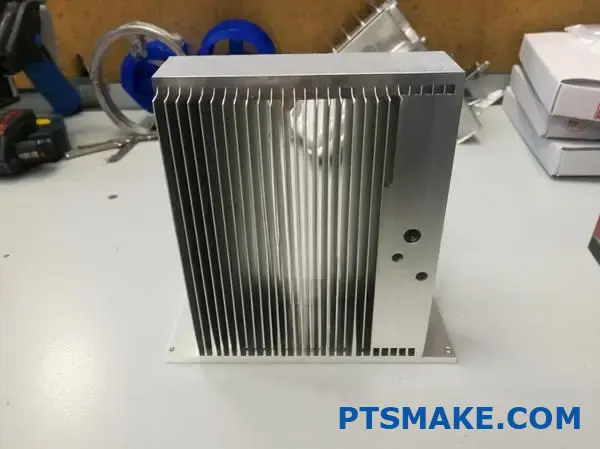

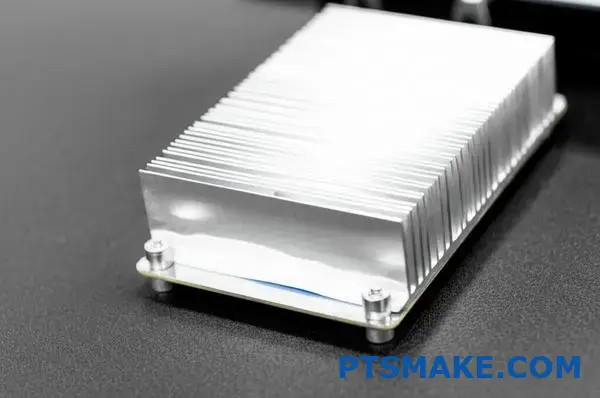

تمثل مقاطع الألومنيوم المبثوقة تصميم المشتت الحراري الأكثر شيوعًا وفعالية من حيث التكلفة في السوق اليوم. وتنطوي عملية التصنيع على دفع الألومنيوم من خلال قالب لإنشاء مقاطع جانبية متواصلة ذات مقاطع عرضية متناسقة.

مزايا الملامح المبثوقة

- كفاءة التكلفة: تسمح عملية البثق بإنتاج كميات كبيرة مع الحد الأدنى من النفايات

- مرونة التصميم: يمكن إنشاء ارتفاعات وسمك ومسافات مختلفة للزعانف من قالب واحد

- جودة متسقة: مقاطع عرضية موحدة تضمن أداء حراري يمكن التنبؤ به

التطبيقات المثالية

تتفوق المقاطع الجانبية المبثوقة في التطبيقات التي يكون فيها تدفق الهواء متوقعاً نسبياً وأحادي الاتجاه. وهي تستخدم عادة في:

- إمدادات الطاقة ومضخمات الصوت

- أنظمة إضاءة (ليد)

- معدات الاتصالات السلكية واللاسلكية

- وحدات التحكم في المحركات

تأتي محدودية المقاطع الجانبية المبثوقة من اتجاه زعانفها أحادية الاتجاه. عندما يتغير اتجاه تدفق الهواء أو يصبح مضطربًا، يمكن أن تنخفض كفاءة التبريد بشكل كبير.

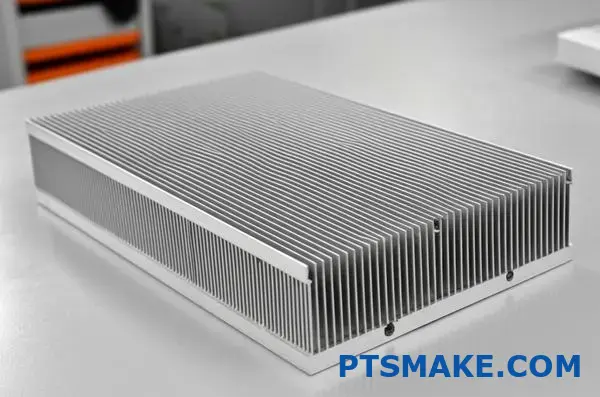

مواصفات البالوعة الحرارية ذات الزعانف اللوحية

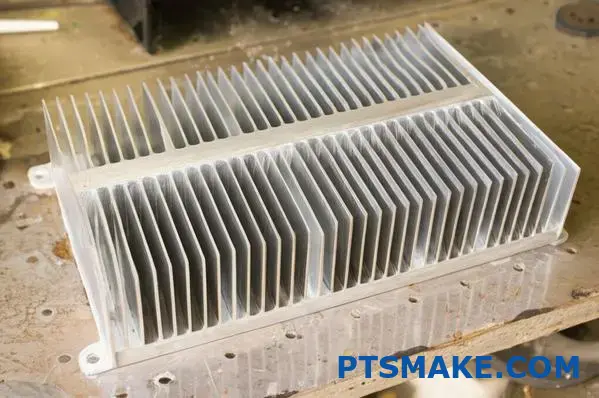

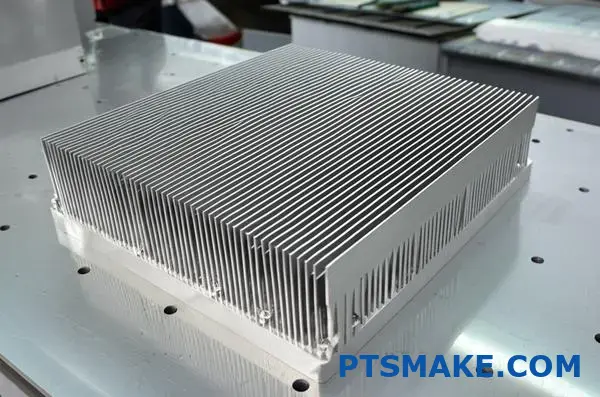

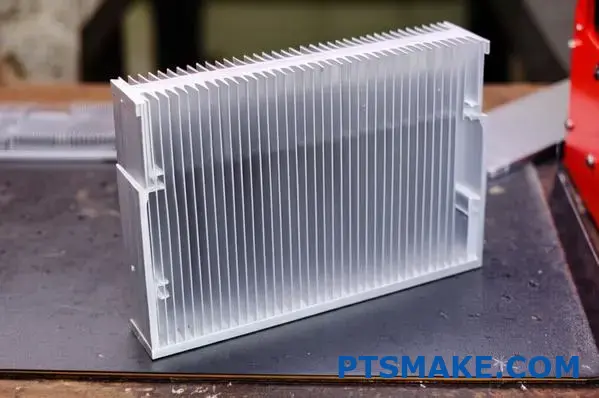

تتميز المشتتات الحرارية ذات الزعانف اللوحية بألواح معدنية رقيقة متعددة (زعانف) متصلة بلوحة قاعدة. يتيح هذا التصميم مساحة سطح أكبر في المساحات المدمجة.

طرق التصنيع

- زعنفة متزحلق: تم إنشاؤها عن طريق قشط (تقشير) المواد من اللوحة الأساسية

- الزعنفة المستعبدة: زعانف فردية مرتبطة بالقاعدة من خلال اللحام أو اللحام بالنحاس أو المواد اللاصقة

- زعنفة مطوية: صفائح معدنية متصلة مطوية في هياكل تشبه الأكورديون

خصائص الأداء

| نوع الملف الشخصي | المقاومة الحرارية | كثافة مساحة السطح | الوزن | التكلفة |

|---|---|---|---|---|

| زعنفة متزحلق | منخفضة | عالية جداً | متوسط | متوسط-عالي |

| الزعنفة المستعبدة | منخفضة جداً | عالية | متوسط | عالية |

| زعنفة مطوية | منخفضة-متوسطة | عالية | منخفضة | متوسط |

تُعد المشتتات الحرارية ذات الزعانف اللوحية مثالية للتطبيقات التي تتطلب قدرة تبريد عالية في مساحات محدودة، مثل

- الحوسبة عالية الأداء

- الإلكترونيات العسكرية والفضائية

- معدات التصوير الطبي

- أنظمة تحويل الطاقة

في شركة PTSMAKE، قمنا بتنفيذ تصميمات زعانف الألواح للعملاء في صناعة الأجهزة الطبية حيث يكون التبريد المدمج والفعال أمرًا بالغ الأهمية لموثوقية معدات التشخيص.

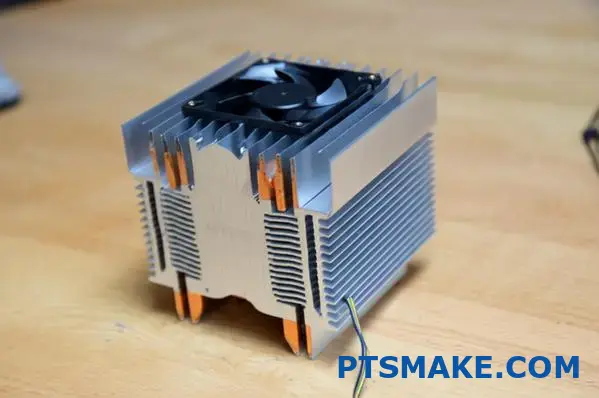

ملفات تعريف المشتت الحراري الدائري

تستخدم المشتتات الحرارية ذات المسامير الدائرية صفائف من المسامير الأسطوانية الممتدة من لوحة القاعدة. يوفر هذا التصميم مزايا فريدة لبيئات تدفق الهواء متعددة الاتجاهات.

المزايا الرئيسية

- تبريد متعدد الاتجاهات: يعمل بشكل جيد بغض النظر عن اتجاه تدفق الهواء

- تقليل انخفاض الضغط: يسمح للهواء بالتدفق حول الدبابيس بمقاومة أقل

- توليد الاضطراب: يخلق خلطًا مفيدًا للهواء لتعزيز نقل الحرارة

- مقاومة الغبار: أقل عرضة لتراكم الغبار مقارنةً بمسافات الزعانف الضيقة

تتضمن عملية التصنيع عادةً التصنيع الآلي باستخدام الحاسب الآلي للتطبيقات الدقيقة أو الصب لإنتاج كميات أكبر. في شركة PTSMAKE، تتيح لنا قدراتنا في التصنيع باستخدام الحاسب الآلي إنشاء أنماط مسامير مخصصة ومُحسَّنة لتلبية متطلبات حرارية محددة.

تجد المشتتات الحرارية ذات الدبابيس الدائرية مكانها في التطبيقات التي:

- قد يتغير اتجاه تدفق الهواء أو لا يمكن التنبؤ به

- الحمل الحراري الطبيعي هو طريقة التبريد الأساسية

- يمثل تكرار المروحة أو تعطلها مصدر قلق

- تمثل البيئات الغنية بالغبار تحديات في الصيانة

ملامح دبوس بيضاوي الشكل بيضاوي الشكل

تمثل المشتتات الحرارية ذات المسامير الدائرية تطورًا لتصميمات المسامير الدائرية، وتمثل المشتتات الحرارية ذات المسامير البيضاوية الشكل حلًا وسطًا بين المسامير التقليدية والزعانف المستقيمة.

المزايا النسبية

- الكفاءة الأيروديناميكية الهوائية: تقليل السحب مقارنة بالدبابيس المستديرة

- مساحة السطح: نسبة سطح إلى حجم أكبر من المسامير المستديرة

- الأداء الاتجاهي: أفضل في حالات تدفق الهواء شبه الاتجاهي

لقد لاحظت أن التصاميم البيضاوية تقدم أداءً حراريًا أفضل بحوالي 10-15% من المسامير المستديرة في تدفق الهواء الموجه مع الحفاظ على حوالي 70% من القدرة متعددة الاتجاهات. وهذا يجعلها مثالية للتطبيقات حيث:

- تدفق الهواء له اتجاه سائد ولكنه قد يتذبذب

- تحد قيود المساحة من التصميمات التقليدية للزعانف المستقيمة

- يجب تقليل انخفاض الضغط إلى الحد الأدنى مع زيادة التبريد إلى الحد الأقصى

مواصفات البالوعة الحرارية المتخصصة

بالإضافة إلى الملامح القياسية، تعالج العديد من التصميمات المتخصصة التحديات الحرارية الفريدة:

المشتتات الحرارية ذات الزعانف الشعاعية

تتميز هذه الزعانف بزعانف تمتد شعاعياً من نقطة مركزية لتشكل نمطاً يشبه النجوم. تتفوق في:

- مصابيح كاشفة ومصابيح إضاءة سفلية LED

- مبردات وحدة المعالجة المركزية المزودة بمراوح من أعلى لأسفل

- تطبيقات مصدر الحرارة المركزية

المشتتات الحرارية المطروقة

صُممت هذه المشتتات الحرارية من خلال عمليات تشكيل المعادن، وتوفر أداءً حرارياً استثنائياً من خلال

- بنية حبيبية محسّنة لتحسين التوصيل

- كثافة زعانف أعلى في المناطق الحرجة

- قوة ميكانيكية معززة للبيئات عالية الضغط

من خلال عملي في PTSMAKE مع عملاء في مجال الطيران والفضاء والعسكريين، رأيت أن المشتتات الحرارية المزورة توفر ما يصل إلى 20% أفضل التوصيل الحراري2 في التطبيقات عالية الموثوقية حيث لا يكون الفشل خيارًا مطروحًا.

تصاميم زعنفة السحاب

تتشابك زعانف السحاب، وهي نوع متخصص من زعانف الألواح، في أنماط متناوبة لخلق تدفق هواء مضطرب. وهي فعالة بشكل خاص في:

- حوسبة الكثافة العالية للطاقة

- المحطات القاعدية للاتصالات السلكية واللاسلكية

- معدات تحويل الطاقة الصناعية

يتطلب اختيار المشتت الحراري المناسب موازنة المتطلبات الحرارية وقيود المساحة وخصائص تدفق الهواء واعتبارات الميزانية. في شركة PTSMAKE، نوجه عملائنا خلال عملية اتخاذ القرار هذه من خلال تحليل احتياجات تطبيقاتهم الخاصة بدلاً من اتباع نهج واحد يناسب الجميع.

اختيار الحجم المناسب لتحقيق أقصى قدر من الكفاءة الحرارية

هل سبق لك أن شاهدت جهاز الكمبيوتر المحمول الخاص بك يتوقف عن العمل بسبب ارتفاع درجة حرارته أثناء عرض تقديمي مهم؟ هذه اللحظة المحبطة توضح لماذا لا تعتبر أنظمة التبريد ذات الحجم المناسب مجرد تفاصيل تقنية - إنها الفرق بين التشغيل الموثوق به والأعطال المكلفة.

اختيار أبعاد المشتت الحراري المناسبة هو قرار هندسي حاسم يوازن بين المتطلبات الحرارية والقيود العملية. لا يتعلق المشتت الحراري المثالي المصنوع من الألومنيوم بجودة المواد فقط؛ بل يتعلق بمطابقة الحجم وكثافة الزعانف والهندسة الكلية بدقة مع الحمل الحراري وبيئة التشغيل الخاصة بك.

عندما يتعلق الأمر بالإدارة الحرارية، فإن الحجم مهم حقًا. من خلال عملي في شركة PTSMAKE، رأيت عددًا لا يحصى من المشاريع تنجح أو تفشل بناءً على قرارات تحجيم المشتت الحراري. اسمحوا لي أن أشارككم ما تعلمته حول اختيار الأبعاد المثلى لمشتت حراري من الألومنيوم لتحقيق أقصى قدر من الكفاءة الحرارية.

فهم متطلباتك الحرارية

قبل اختيار أي أبعاد للمشتت الحراري، يجب أن تفهم تمامًا المظهر الحراري لنظامك. تضمن هذه الخطوة التأسيسية مطابقة حل التبريد الخاص بك لاحتياجاتك الفعلية بدلاً من المواصفات العامة.

حساب تبديد الحرارة

الخطوة الأولى هي حساب إجمالي الحمل الحراري الذي تولده مكوناتك. وهذا يتطلب معرفة:

- استهلاك الطاقة لكل مكوِّن مولِّد للحرارة

- تصنيفات الكفاءة لتحديد مقدار الطاقة التي تتحول إلى حرارة

- دورة العمل الأنماط أثناء التشغيل النموذجي

بالنسبة لمعظم المكونات الإلكترونية، يمكن تقدير الحرارة المتولدة (بالواط) باستخدام هذه الصيغة:

الحرارة المولدة = مدخلات الطاقة × (1 - الكفاءة)

على سبيل المثال، مضخم طاقة بقدرة 100 واط يعمل بكفاءة 75% سيولد حوالي 25 واط من الحرارة التي تحتاج إلى تبديد. يصبح هذا هو المتطلب الأساسي.

أهداف المقاومة الحرارية

بمجرد معرفة الحمل الحراري، فإن الاعتبار التالي هو الحد الأقصى المسموح به لارتفاع درجة الحرارة. كل مكون له درجة حرارة تشغيل قصوى، والبقاء تحت هذه العتبة يحسن الموثوقية وطول العمر.

يمكن حساب المقاومة الحرارية المطلوبة (بدرجة مئوية/ثانية) على النحو التالي:

المقاومة الحرارية المطلوبة = (Tmax - Tambient) ÷ الحمل الحراري

أين:

- Tmax هي درجة الحرارة القصوى المسموح بها للمكونات

- تامبينت هي درجة حرارة الهواء المحيط

يوفر هذا الحساب أقصى مقاومة حرارية يمكن أن يتمتع بها المشتت الحراري مع الحفاظ على درجات حرارة تشغيل آمنة.

عوامل الأبعاد المؤثرة على الأداء

تؤثر عدة عوامل متعددة الأبعاد على أداء المشتت الحراري، وكل منها يخلق مقايضات بين الكفاءة الحرارية والوزن والتكلفة ومتطلبات المساحة.

أبعاد لوحة القاعدة

تعمل اللوحة الأساسية كمجمع وموزع حراري أساسي. وأبعادها بالغة الأهمية لعدة أسباب:

| البُعد | التأثير على الأداء | اعتبارات التحسين |

|---|---|---|

| السُمك | القدرة على الانتشار الحراري | قواعد أكثر سماكة تحسن انتشار الحرارة ولكنها تزيد من الوزن والتكلفة |

| مساحة السطح | التلامس مع مصدر الحرارة | يجب أن تتطابق أو تتجاوز بصمة المكونات المولدة للحرارة |

| التسطيح | جودة الواجهة الحرارية | تقلل الآلات الدقيقة من المقاومة الحرارية عند نقاط التلامس |

في PTSMAKE، نوصي عادةً في PTSMAKE بسماكة صفيحة قاعدة تتراوح بين 3-10 مم حسب متطلبات التطبيق. بالنسبة للتطبيقات عالية الطاقة، توفر القواعد الأكثر سمكًا انتشارًا أفضل للحرارة، بينما قد تتطلب التصميمات ذات المساحة المحدودة مقاطع أرق مع سبائك ذات توصيل أعلى.

أبعاد الزعنفة والمسافات بين الزعانف

تزيد الزعانف بشكل كبير من مساحة السطح لنقل الحرارة إلى الهواء المحيط. وتؤثر أبعادها بشكل كبير على كفاءة التبريد:

ارتفاع الزعنفة

توفر الزعانف الأطول مساحة سطح أكبر ولكنها تواجه عوائد متناقصة مع زيادة الارتفاع. بعد نقطة معينة (عادةً عندما يتجاوز ارتفاع الزعانف 10× المسافة بين الزعانف)، يصبح تدفق الهواء مقيدًا وتنخفض الكفاءة.

سُمك الزعنفة

تسمح الزعانف الرقيقة بزيادة عدد الزعانف في نفس المساحة، مما يزيد من مساحة السطح. ومع ذلك، فإن الزعانف الرقيقة للغاية:

- توصيل الحرارة بفعالية أقل من القاعدة

- قد يلتوي أثناء التصنيع

- يمكن أن يتلف أثناء المناولة

تباعد الزعانف

ربما تكون الفجوة بين الزعانف هي عامل الأبعاد الأكثر أهمية الذي يؤثر على الأداء في العالم الحقيقي. إذا كانت متقاربة جداً، فسيكون تدفق الهواء مقيداً؛ وإذا كانت متباعدة جداً، فسيتم التضحية بمساحة السطح.

بالنسبة للحمل الحراري الطبيعي، يتراوح التباعد الأمثل للزعانف عادةً من 8-12 مم، بينما يمكن أن تستخدم تطبيقات الحمل الحراري القسري تباعدًا أضيق بكثير (2-5 مم) بسبب فرق الضغط الناتج عن المراوح.

اعتبارات البصمة الإجمالية

بالإضافة إلى الأداء الحراري، غالبًا ما تملي الاعتبارات العملية أبعاد المشتت الحراري:

- مساحة التركيب المتاحة داخل الضميمة

- قيود الوزن للتطبيقات المحمولة أو المعلقة

- الخلوص للمكونات الأخرى ومتطلبات التجميع

- أنماط تدفق الهواء داخل النظام

إرشادات التحجيم الخاصة بالتطبيق

التطبيقات المختلفة لها متطلبات فريدة تؤثر على الأبعاد المثلى للمشتت الحراري.

بيئات التدفق العالي للهواء

في الأنظمة ذات المراوح أو المنافيخ القوية، يمكن تصميم المشتتات الحرارية مع:

- كثافة أعلى للزعانف (تباعد 1-2 مم)

- زعانف أطول (حتى 50 مم في بعض الحالات)

- بصمة إجمالية أصغر

- ألواح قاعدة أرق (3-5 مم)

وتسمح هذه البيئات بتصميمات ذات كثافة أعلى لأن الهواء القسري يتغلب على المقاومة الناتجة عن الزعانف المعبأة بإحكام.

تطبيقات الحمل الحراري الطبيعي

بالنسبة لأنظمة التبريد السلبي، يجب أن تكون أبعاد المشتت الحراري أكثر سخاءً:

- تباعد أوسع بين الزعانف (8-12 مم)

- زعانف منخفضة الشكل (عادةً 25 مم أو أقل)

- مساحة أكبر لتعويض كفاءة التبريد المنخفضة

- ألواح قاعدة أكثر سُمكًا (6-10 مم) لانتشار أفضل للحرارة

تصاميم محدودة المساحة

في المساحات الضيقة، مثل أجهزة الكمبيوتر المحمولة النحيفة أو الأجهزة الطبية المدمجة، يصبح تحسين الأبعاد أمرًا بالغ الأهمية:

- أنماط الزعانف المخصصة التي تتطابق مع مسارات تدفق الهواء المتاحة

- غرف البخار مدمجة في صفيحة القاعدة لتحسين انتشار الحرارة

- المواد الهجينة مثل مركبات الألومنيوم والجرافيت لنقل الحرارة الاتجاهي

- ارتفاعات الزعانف المتداخلة لزيادة مساحة السطح إلى أقصى حد في المساحات غير المنتظمة

في PTSMAKE، قمنا في PTSMAKE بتطوير موزعات حرارية متباينة الخواص3 للأجهزة فائقة النحافة التي تتفوق على حلول الألومنيوم التقليدية من خلال توجيه الحرارة في الاتجاهات المفضلة.

موازنة الحجم مع اعتبارات التصنيع

يجب أيضًا أن يكون التصميم الحراري المثالي على الورق عمليًا للتصنيع باستمرار. يجب أن تتماشى أبعاد المشتت الحراري مع طرق التصنيع المتاحة:

- حدود البثق: تحتوي قواطع الألومنيوم القياسية على حدود لنسبة العرض إلى الارتفاع (عادةً 10:1 لارتفاع الزعنفة: السُمك)

- قيود التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي: تتطلب قنوات الزعانف العميقة والضيقة أدوات متخصصة

- معلمات الصب بالقالب: يجب مراعاة اختلافات سُمك الجدار وزوايا السحب

- قدرات التشكيل: يؤثر تدفق المواد على الأشكال الهندسية التي يمكن تحقيقها

عند تصميم المشتتات الحرارية المخصصة، فإن العمل عن كثب مع الشركة المصنعة في وقت مبكر من العملية يضمن توافق متطلباتك الحرارية مع قدرات الإنتاج. في PTSMAKE، نقدم في PTSMAKE ملاحظات التصميم من أجل التصنيع التي غالبًا ما تحسن الأداء الحراري وكفاءة الإنتاج.

قياس حجم المشتت الحراري حسب الحمل الحراري

إحدى الطرق التي وجدتها فعالة هي زيادة حجم المشتت الحراري بما يتناسب مع الحمل الحراري مع الحفاظ على هندسة الزعانف المثلى. كقاعدة عامة:

- لكل مضاعفة للحمل الحراري، قم بزيادة حجم المشتت الحراري بحوالي 75-100%

- الحفاظ على نفس التباعد بين الزعانف لظروف تدفق هواء مماثلة

- زيادة سُمك اللوح الأساسي بما يتناسب مع الحمل الحراري لانتشار أفضل

- ضع في اعتبارك تقسيم الأحمال الحرارية الكبيرة جدًا على عدة مشتتات حرارية أصغر حجمًا

يوفر هذا النهج تحجيمًا متوقعًا للأداء الحراري مع الحفاظ على جدوى التصنيع.

خيارات التركيب للتوصيل الحراري الآمن

هل عانيت من قبل مع جهاز ترتفع درجة حرارته على الرغم من وجود بالوعة حرارة ممتازة؟ قد لا يكون السبب في ذلك هو المشتت الحراري نفسه، بل طريقة تركيبه. إن المشتت الحراري المثالي الذي يتم تركيبه بشكل سيء يشبه إطاراً عالي الأداء مع صواميل غير مثبتة - كارثة تنتظر الحدوث.

إن تأمين المشتت الحراري المصنوع من الألومنيوم بشكل صحيح هو البطل المجهول للإدارة الحرارية. تؤثر طريقة التركيب التي تختارها بشكل مباشر على كفاءة النقل الحراري، والموثوقية على المدى الطويل، والوصول إلى الصيانة، مما يجعلها مهمة مثل مادة المشتت الحراري نفسها.

في الإدارة الحرارية، يشكل الاتصال بين المكونات المولدة للحرارة وحلول التبريد الخاصة بها المسار الحرج لتبديد الحرارة. بعد أن عملت مع عدد لا يحصى من تحديات الإدارة الحرارية في PTSMAKE، وجدت أنه حتى أكثر المشتتات الحرارية المصنوعة من الألومنيوم تقدمًا يمكن أن تفشل إذا تم تركيبها بشكل غير صحيح. اسمحوا لي أن أشارككم رؤى حول خيارات التركيب الأكثر فعالية ومتى يجب استخدام كل منها.

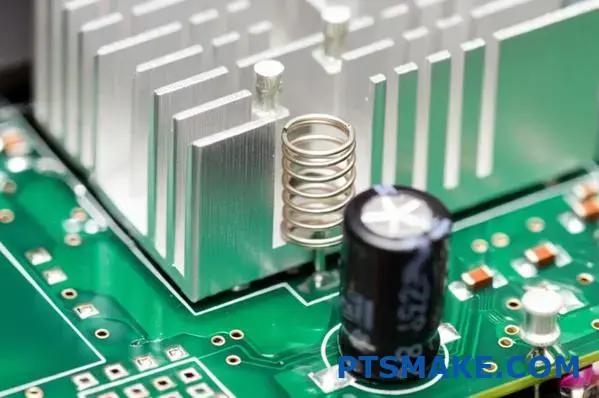

أنظمة التثبيت بالدفع بالدبوس

تمثل دبابيس الدفع أحد أبسط حلول التركيب وأكثرها فعالية من حيث التكلفة لمشتتات الحرارة المصنوعة من الألومنيوم، خاصة في الإلكترونيات الاستهلاكية ذات الحجم الكبير.

كيفية عمل دبابيس الدفع

دبابيس الدفع عبارة عن مثبتات بلاستيكية أو معدنية مصممة لتستقر من خلال ثقوب محفورة مسبقًا في كل من المشتت الحراري وثنائي الفينيل متعدد الكلور. وهي تتميز:

- جسم مرن ينضغط أثناء الإدخال

- أشواك أو رؤوس موسعة توفر قوة الاحتجاز

- شد الزنبرك المحمل مسبقاً في بعض التصميمات المتقدمة

عملية التثبيت بسيطة ومباشرة:

- قم بمحاذاة المشتت الحراري مع فتحات التثبيت

- أدخل المسامير من خلال المشتت الحراري وثنائي الفينيل متعدد الكلور

- قم بالضغط لأسفل حتى تستقر الدبابيس في مكانها

المزايا والقيود

| الميزة | التقييد |

|---|---|

| تركيب بدون أدوات | قوة ضغط محدودة |

| منخفضة التكلفة | إمكانية استرخاء التوتر مع مرور الوقت |

| التجميع/التفكيك السريع | أقل ملاءمة للبيئات عالية الاهتزاز |

| لا يوجد خطر حدوث تلف في ثنائي الفينيل متعدد الكلور من الإفراط في الشد | قد يتطلب الوصول إلى جانبي ثنائي الفينيل متعدد الكلور |

أفضل التطبيقات

يعمل التثبيت بالدفع بالدبوس بشكل جيد للغاية:

- الإلكترونيات الاستهلاكية مثل أجهزة الكمبيوتر المحمولة وأجهزة الكمبيوتر المكتبية

- تطبيقات منخفضة إلى متوسطة الطاقة (أقل من 30 وات عادةً)

- الحالات التي تتطلب صيانة متكررة أو استبدال قطع الغيار

- المنتجات ذات قيود التكلفة الصارمة

في PTSMAKE، قمنا في PTSMAKE بتحسين تصميمات دبابيس الدفع للعملاء الذين يبحثون عن التوازن بين التركيب الآمن وسهولة الصيانة، خاصة في أجهزة الكمبيوتر والإلكترونيات الاستهلاكية.

أنظمة المشبك الزنبركي

توفر المشابك الزنبركية توزيعاً ممتازاً للضغط مع استيعاب دورات التمدد والانكماش الحراري.

أنواع حوامل المشبك الزنبركي

- مقاطع Z-Clips: مشابك معدنية على شكل حرف Z يتم تثبيتها على حواف المكون

- مشابك الشد: النوابض المعدنية المقوسة التي تضغط عبر المشتت الحراري

- إطارات الاحتفاظ: إطارات كاملة توزع الضغط بالتساوي

تعمل المشابك الزنبركية من خلال تطبيق قوة هبوطية مستمرة، مما يحافظ على تلامس ثابت للواجهة الحرارية حتى خلال دورات درجة الحرارة والاهتزازات.

اعتبارات التصميم

عند تنفيذ تركيب المشبك الزنبركي، تؤثر عدة عوامل على الأداء:

- اختيار المواد: يوفر الفولاذ المقاوم للصدأ مرونة ومقاومة ممتازة للتآكل

- معدل الربيع: يجب توفير ضغط كافٍ دون المخاطرة بتلف المكونات

- نقاط الاتصال: يجب أن يكون الضغط متمركزًا فوق مصدر الحرارة

- متطلبات التخليص: يجب أن تستوعب المكونات المحيطة هندسة المشبك

حالات الاستخدام الأمثل

مقاطع الربيع تتفوق في:

- البيئات عالية الاهتزاز مثل تطبيقات السيارات

- الأنظمة التي تخضع لدورات حرارية متكررة

- التطبيقات التي يكون فيها الضغط الثابت أمرًا بالغ الأهمية

- التصاميم التي يتوفر فيها الحد الأدنى من الارتفاع z لتركيب الأجهزة

إحدى المزايا البارزة هي مقاومة الزحف4 توفر هذه الأنظمة، حيث تحافظ على ضغط ثابت على مدار سنوات من التقلبات في درجات الحرارة حيث قد تتفكك طرق التثبيت الأخرى.

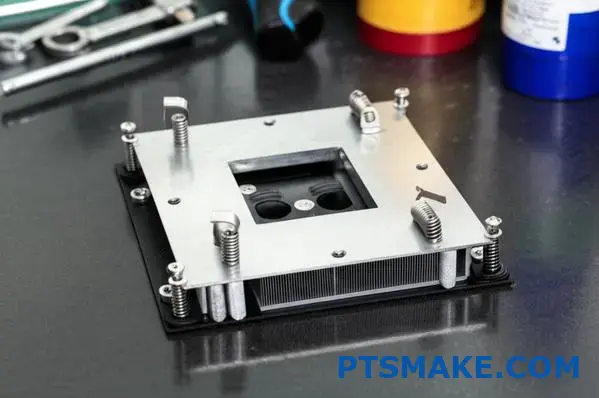

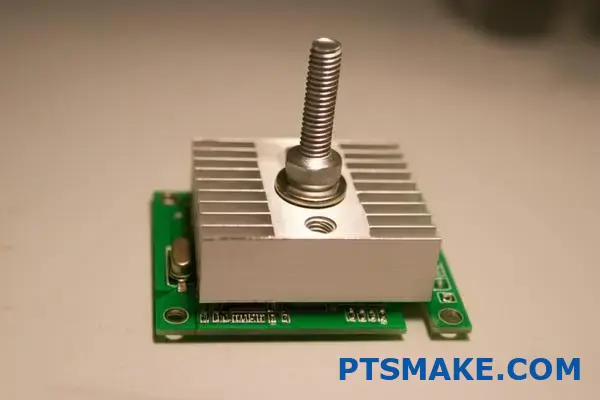

أنظمة التركيب بالبراغي

بالنسبة للتطبيقات عالية الطاقة والحالات التي تتطلب أقصى قدر من كفاءة النقل الحراري، يظل التركيب اللولبي هو المعيار الذهبي.

تكوينات التركيبات اللولبية

- الخيوط المباشرة: أحواض حرارية بفتحات ملولبة تقبل البراغي مباشرة

- التركيب عبر الفتحة: تمر المسامير عبر البالوعة الحرارية إلى حوامل أو صواميل

- أنظمة ألواح الدعم: توزيع القوة عبر الجانب الخلفي لثنائي الفينيل متعدد الكلور

ممارسات التثبيت الحرجة

تعتمد فعالية التركيب بالبراغي بشكل كبير على تقنيات التركيب المناسبة:

- مواصفات عزم الدوران: تطبيق عزم دوران ثابت ومحدد لجميع أدوات التثبيت

- تسلسل الشد: استخدام تسلسل الشد بالنمط المتقاطع أو النمط النجمي

- مركبات قفل اللولب: النظر في المركبات متوسطة القوة لمقاومة الاهتزازات

- مادة الواجهة الحرارية: ضع الكمية والتغطية المناسبة قبل التركيب

مزايا الأداء

يوفر التركيب اللولبي العديد من المزايا الرئيسية:

- أعلى ضغط تركيب ممكن (عادةً 30-70 رطل لكل بوصة مربعة)

- تحكم دقيق في الضغط من خلال مواصفات عزم الدوران

- ثبات ممتاز على المدى الطويل

- ضغط الواجهة الحرارية الفائقة

في منشأة التصنيع الخاصة بنا في PTSMAKE، قمنا بتطوير تسلسلات عزم دوران متخصصة لمختلف أشكال الحوض الحراري الهندسية لمنع الالتواء مع ضمان التوزيع الأمثل للضغط.

حلول التركيب اللاصقة

توفر المواد اللاصقة الحرارية فوائد فريدة من نوعها في تطبيقات محددة، خاصةً عندما تكون أدوات التثبيت الميكانيكية غير عملية.

أنواع المواد اللاصقة الحرارية

- المواد اللاصقة القائمة على الإيبوكسي: أعلى قوة ربط ولكن تركيب دائم

- مواد لاصقة حرارية سيليكونية: أكثر مرونة، ويستوعب التمدد الحراري

- المواد اللاصقة المتغيرة الطور: تليين عند درجات حرارة التشغيل لتحسين التلامس

- الأشرطة الموصلة حرارياً: مادة لاصقة على الوجهين مع جزيئات حرارية مدمجة

منهجية التطبيق

يؤثر الاستخدام السليم للمادة اللاصقة بشكل كبير على الأداء:

- نظف كلا السطحين جيداً بكحول الأيزوبروبيل

- ضع المادة اللاصقة بسماكة موحدة (عادةً 0.1-0.3 مم)

- استخدام التركيبات أثناء المعالجة للحفاظ على الموضع والضغط

- اترك وقت المعالجة الكامل قبل تعريضه للإجهاد أو الحرارة

الحالات التي يفضل فيها التركيب باللاصق

تكون المواد اللاصقة الحرارية ذات قيمة خاصة في الحالات التالية:

- لا توجد فتحات تركيب متوفرة

- مطلوب مظهر منخفض للغاية

- المكونات لها أسطح غير منتظمة

- عزل الاهتزازات مفيد

- يجب إجراء التثبيت في اتجاهات محرجة

لقد نجحنا في استخدام المواد اللاصقة الحرارية المتخصصة للعملاء في صناعة إضاءة LED، حيث يجب لصق المشتتات الحرارية بالأسطح الصعبة مثل الزجاج والركائز الخزفية.

مناهج التركيب الهجين

في العديد من التطبيقات الواقعية، يؤدي الجمع بين طرق التركيب إلى نتائج فائقة.

التكوينات الهجينة الشائعة

- المادة اللاصقة + التثبيت الميكانيكي: رابطة أساسية مع دعم ميكانيكي احتياطي

- البرغي المركزي + المشابك الطرفية: الضغط المركّز عند مصدر الحرارة مع الاحتباس الموزع

- دبابيس الدفع + لاصق حراري: محاذاة ميكانيكية مع اقتران حراري إضافي

توفر هذه الأساليب التكرار مع تحسين النقل الحراري عند الوصلات الحرجة.

اختيار طريقة التركيب الأمثل

عند تقديم المشورة للعملاء في PTSMAKE، أضع في اعتباري عدة عوامل للتوصية بأفضل نهج للتركيب:

- الحِمل الحراري: تتطلب طاقة أعلى تتطلب تركيب أكثر أمانًا

- الظروف البيئية: الاهتزاز، والصدمات، والتوجيه، ودرجات الحرارة القصوى

- متطلبات الخدمة: الحاجة إلى الوصول إلى الصيانة أو الاستبدال

- قيود التصنيع: التوافق مع عملية التجميع

- حساسية التكلفة: الآثار المترتبة في الميزانية على الإنتاج بكميات كبيرة

غالبًا ما تبدو مصفوفة القرار على هذا النحو:

| العامل | دبابيس الدفع | مشابك زنبركية | البراغي | المواد اللاصقة |

|---|---|---|---|---|

| الكفاءة الحرارية | جيد | جيد جداً | ممتاز | جيد-ممتاز |

| جهد التثبيت | الحد الأدنى | منخفضة | معتدل | معتدل |

| قابلية إعادة العمل | ممتاز | جيد جداً | جيد | فقير |

| مقاومة الاهتزازات | عادل | جيد جداً | ممتاز | جيد |

| التكلفة | منخفضة | منخفضة-متوسطة | معتدل | متوسط-عالي |

مواد الواجهة الحرارية وتأثيرها

يجب أن تعمل طريقة التركيب بالتنسيق مع مواد الواجهة الحرارية المناسبة (TIMs) لزيادة نقل الحرارة إلى أقصى حد:

- دبابيس الدفع: تعمل بشكل جيد مع الوسادات الحرارية التي تعوض ضغط التركيب المنخفض

- مشابك زنبركية: متوافق مع مواد تغيير الطور التي تستجيب للضغط المطبق

- البراغي: يمكن ضغط الشحوم الحرارية الرقيقة بالكامل للحصول على الأداء الأمثل

- المواد اللاصقة: غالبًا ما تتضمن خصائص النقل الحراري الخاصة بها

يمكن أن يعوض الاختيار والتطبيق المناسبين لـ TIMs عن القيود في ضغط التركيب أو عدم انتظام السطح.

من خلال خبرتي في PTSMAKE، غالبًا ما يُحدث اختيار طريقة التركيب فرقًا 15-30% في الأداء الحراري الكلي - وهو هامش يمكن أن يحدد ما إذا كان التصميم سينجح أو يفشل في المجال.

الحلول المخصصة مقابل الملامح القياسية: اتخاذ الخيار الصحيح

هل سبق لك أن كنت محتارًا بين الراحة في الحصول على بالوعة حرارية جاهزة للاستخدام وبين الأداء الواعد لحل مخصص؟ لا تؤثر هذه المعضلة الهندسية الشائعة على تبريد جهازك فحسب، بل قد تؤثر على نجاحه في السوق بالكامل.

يتضمن الاختيار بين مقاطع المشتت الحراري القياسية المصنوعة من الألومنيوم والحلول المخصصة موازنة التكاليف الفورية مقابل فوائد الأداء على المدى الطويل. في حين أن الخيارات القياسية توفر نشرًا أسرع واستثمارًا أوليًا أقل، يمكن أن توفر التصميمات المخصصة تبريدًا محسنًا مصممًا خصيصًا لتحدياتك الحرارية الفريدة.

عندما يتعلق الأمر بقرارات الإدارة الحرارية، يمثل النقاش القياسي مقابل النقاش المخصص أحد أكثر الخيارات التي ستتخذها أهمية. بعد أن قمت بتوجيه العديد من العملاء خلال عملية اتخاذ القرار هذه في PTSMAKE، قمت بتطوير إطار عمل لمساعدة المهندسين على اتخاذ القرار الصحيح لتطبيقاتهم الخاصة.

الملامح القياسية: حالة الحلول الجاهزة

توفر مقاطع المشتت الحراري القياسية المصنوعة من الألومنيوم مزايا مقنعة تجعلها الخيار الصحيح للعديد من التطبيقات. وقد اكتسبت هذه الخيارات المصممة مسبقًا والمتاحة بسهولة مكانتها في مجموعة أدوات الإدارة الحرارية.

مزايا التكلفة للملامح القياسية

تمتد الفوائد المالية للملفات الشخصية القياسية إلى ما هو أبعد من مجرد سعر الوحدة:

- انخفاض الاستثمار في الأدوات: لا توجد تكاليف مخصصة للقوالب أو الأدوات

- تقليل الوقت الهندسي: مطلوب الحد الأدنى من التحقق من صحة التصميم

- المشتريات السريعة: متوفرة من قنوات التوزيع بفترات زمنية قصيرة

- الاقتصاد في الحجم: الإنتاج بكميات كبيرة يقلل من تكاليف الوحدة الواحدة

بالنسبة للشركات الناشئة والشركات التي تعاني من قيود الميزانية، يمكن أن تكون هذه الوفورات في التكاليف كبيرة. فقد وفّر أحد المشاريع التي أدرتها في شركة PTSMAKE ما يقرب من 40% من تكاليف التطوير الأولية من خلال تكييف ملف تعريف قياسي بدلاً من إنشاء حل مخصص.

عندما تتفوق الملفات الشخصية القياسية

تعمل الملفات الشخصية القياسية بشكل جيد للغاية عندما:

- الأحمال الحرارية معتدلة: يمكن لمعظم التشكيلات القياسية التعامل مع ما يصل إلى 50-100 واط حسب الحجم

- قيود المساحة مرنة: عندما يمكنك استيعاب الأبعاد القياسية

- وقت الوصول إلى السوق أمر بالغ الأهمية: غالبًا ما يفوق الإطلاق السريع التحسين المثالي

- أحجام الإنتاج منخفضة إلى متوسطة: لا يمكن إطفاء تكاليف الأدوات المخصصة بشكل فعال

- التطبيق غير متخصص: احتياجات التبريد الشائعة في البيئات القياسية

التطبيقات الصناعية للملامح القياسية

| الصناعة | التطبيقات النموذجية | فوائد الملفات الشخصية القياسية |

|---|---|---|

| الإلكترونيات الاستهلاكية | أجهزة التوجيه المنزلي وأجهزة الصوت | تبريد ملائم وفعال من حيث التكلفة |

| التحكم الصناعي | أجهزة التحكم المنطق المنطقية القابلة للبرمجة (PLCs) وواجهات واجهات HMI | الاستبدال السريع والتوحيد القياسي |

| الإضاءة | برامج تشغيل الصمام الثنائي الباعث للضوء (LED)، والتركيبات منخفضة الطاقة | تصميمات مجربة ومتوفرة بسهولة |

| الاتصالات السلكية واللاسلكية | مفاتيح الشبكة ومعززات الإشارة | الموثوقية من خلال التصاميم المعمول بها |

حلول مخصصة: مُحسّنة لتلبية احتياجاتك الخاصة

بينما توفر الملامح القياسية الراحة، توفر المشتتات الحرارية المصنوعة من الألومنيوم المصممة خصيصًا مزايا أداء يمكن أن تكون حاسمة في التطبيقات الصعبة.

مزايا الأداء للحلول المخصصة

تسمح تصميمات المشتت الحراري المخصّصة بـ

- الأداء الحراري الأمثل: مطابقة بدقة للحمل الحراري المحدد الخاص بك

- تحسين الفضاء: مصممة لتناسب قيودك الميكانيكية الدقيقة

- تكامل تدفق الهواء: مصممة خصيصًا لأنماط تدفق الهواء في نظامك

- تخفيض الوزن: المواد المستخدمة فقط عند الحاجة

- تكامل الميزات الإضافية: نقاط التركيب، أو مبيت المكونات، أو الدعم الهيكلي

عندما تكون الحلول المخصصة منطقية من الناحية المالية

على الرغم من ارتفاع التكاليف الأولية، إلا أن المشتتات الحرارية المخصصة غالباً ما توفر عائداً أعلى على الاستثمار عند:

- أحجام الإنتاج مرتفعة: يتم توزيع تكاليف الأدوات على العديد من الوحدات

- متطلبات الأداء صارمة: الهامش الحراري أمر بالغ الأهمية

- المساحة محدودة للغاية: كل ملليمتر مهم

- موثوقية النظام أمر بالغ الأهمية: تكاليف الفشل باهظة للغاية

- يمكن أن يؤدي التكامل إلى القضاء على المكونات الأخرى: تقليل التكلفة الإجمالية للنظام

على سبيل المثال، اعترض أحد عملاء التصوير الطبي في شركة PTSMAKE في البداية على تكاليف الأدوات المخصصة لمشتت حراري متخصص. ومع ذلك، سمح التصميم المحسّن بالتبريد السلبي حيث كان الحل القياسي سيتطلب مراوح، مما أدى في النهاية إلى تقليل تعقيد النظام واستهلاك الطاقة والضوضاء مع تحسين الموثوقية.

اعتبارات حجم الإنتاج

وتختلف نقطة انعطاف حجم الإنتاج - حيث تصبح الحلول المخصصة أكثر اقتصادية من التشكيلات الجانبية القياسية - بناءً على عدة عوامل:

إنتاج منخفض الحجم (أقل من 1,000 وحدة)

بالنسبة لعمليات تشغيل النماذج الأولية والإنتاج المحدود، تكون الملامح القياسية منطقية من الناحية المالية دائمًا تقريبًا. وتشمل الاستثناءات ما يلي:

- منتجات عالية القيمة للغاية حيث يبرر الأداء التكاليف الهندسية

- التطبيقات التي يكون الأداء الحراري فيها ضرورياً للمهام الحرجة

- الحالات التي لا يمكن فيها لضيق المساحة استيعاب الملامح القياسية على الإطلاق

إنتاج متوسط الحجم (1,000 إلى 10,000 وحدة)

يمثل هذا النطاق "النقطة المثالية" للقرار حيث يكون التحليل الدقيق ضروريًا:

- مخصص قوالب البثق5 عادةً ما تصبح فعالة من حيث التكلفة عند حوالي 3,000-5,000 وحدة

- تقدم الملامح القياسية المعدلة (تشطيبات مخصصة على البثق القياسي) نهجًا وسطًا

- تظل الحلول المخصصة التي يتم تصنيعها باستخدام الحاسب الآلي باستخدام الحاسب الآلي باهظة الثمن ولكن قد تبررها احتياجات الأداء

الإنتاج بكميات كبيرة (أكثر من 10,000 وحدة)

في الأحجام الكبيرة، تقدم الحلول المخصصة عادةً قيمة إجمالية أفضل:

- تصبح تكاليف الأدوات ضئيلة على أساس الوحدة الواحدة

- يقلل تحسين المواد من تكاليف الإنتاج الجارية

- تُترجم مزايا الأداء إلى مزايا المنتجات القابلة للتسويق

تحليل قيود التكلفة

عند تقييم قيود التكلفة، ضع في اعتبارك هذه العوامل التي غالباً ما يتم تجاهلها:

ما بعد السعر المبدئي

- التكاليف التشغيلية: قد تقلل الحلول الحرارية عالية الأداء من استهلاك الطاقة

- مطالبات الضمان: يقلل التبريد المحسّن من أعطال المكونات والمرتجعات

- وقت التجميع: يمكن أن تتضمن التصميمات المخصصة ميزات تسرّع الإنتاج

- إدارة المخزون: قد تتطلب التشكيلات القياسية استثمارًا أقل في المخزون

- مرونة التصنيع: ملفات التعريف القياسية تسمح بتغييرات أسهل في أحجام الإنتاج

التكاليف الخفية للملفات الشخصية القياسية

تأتي "صفقة" الملفات الشخصية القياسية أحياناً مصحوبة بنفقات غير متوقعة:

- المحولات أو التعديلات اللازمة لملاءمة الملامح القياسية

- خطوات تجميع إضافية لتركيب الحلول غير المحسنة

- احتمالية المبالغة في التصميم (استخدام مشتتات حرارية أكبر من اللازم)

- تنازلات الأداء التي تؤثر على مكونات النظام الأخرى

عوامل متطلبات التبريد المحددة

يجب أن تؤثر متطلبات التبريد المحددة لتطبيقك بشكل كبير على قرارك القياسي مقابل المخصص:

متطلبات الأداء الحراري

- درجة الحرارة القصوى للمكونات: إلى أي مدى يمكنك العمل بالقرب من الحدود الحرارية؟

- انتظام درجة الحرارة: هل يجب معالجة النقاط الساخنة على وجه التحديد؟

- الأداء العابر: ما مدى سرعة تبديد الحرارة أثناء طفرات الحمل؟

- الظروف المحيطة: ما هي الحدود القصوى لبيئة التشغيل؟

قيود التصميم المادي

- حدود الوزن: هل التطبيق حساس للوزن (محمول، فضاء جوي)؟

- قيود الأبعاد: هل هناك قيود صارمة على المساحة؟

- عوامل التوجه: هل سيعمل المشتت الحراري في اتجاهات متغيرة؟

- واجهة التركيب: ما هي مساحة السطح المتاحة للتلامس الحراري؟

إطار القرار

في شركة PTSMAKE، نستخدم نهجًا منظمًا لمساعدة العملاء على اتخاذ القرار القياسي مقابل القرار المخصص:

- تحليل فجوة الأداء: تحديد ما إذا كانت الملامح القياسية تلبي الحد الأدنى من المتطلبات الحرارية

- حساب التكلفة الإجمالية للملكية: تشمل جميع تكاليف دورة الحياة

- تقييم وقت الوصول إلى السوق: تقييم آثار الجدول الزمني

- توقعات الحجم/التكلفة: احسب نقطة التقاطع حيث يصبح التخصيص أكثر اقتصاداً

- تقييم المخاطر: تقييم عواقب فشل الإدارة الحرارية

يضمن هذا النهج المنهجي أن توازن القرارات بين الاحتياجات الفورية والاعتبارات طويلة الأجل.

النُهج الهجينة

في كثير من الحالات، يقع الحل الأفضل بين التصميمات القياسية البحتة والتصميمات المخصصة بالكامل:

- الملامح القياسية المعدلة: عمليات البثق القياسية مع تصنيع آلي أو ميزات مخصصة

- الأنظمة المعيارية: مكونات قياسية مهيأة بترتيبات مخصصة

- قاعدة مخصصة مع زعانف قياسية: التلامس الأمثل مع عناصر التبريد القياسية

- التجميعات شبه المخصصة: الجمع بين التشكيلات القياسية في تكوينات جديدة

توفر هذه الأساليب حلًا وسطًا مقنعًا، حيث توفر العديد من المزايا المخصصة مع تقليل التكاليف الهندسية والمهل الزمنية.

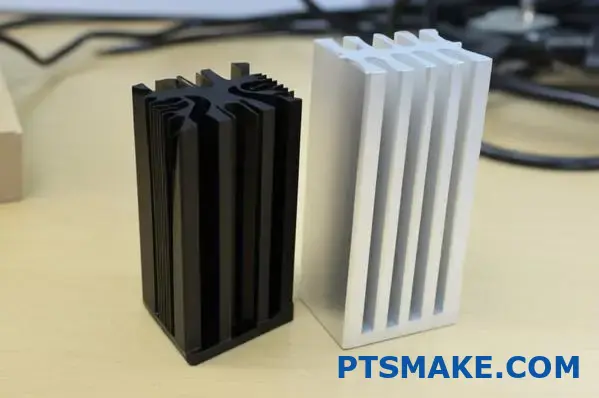

المعالجات السطحية وتأثيرها على الأداء

هل تساءلت من قبل لماذا تبدو بعض المشتتات الحرارية المصنوعة من الألومنيوم لامعة بينما تبدو أخرى سوداء باهتة؟ هذه ليست مجرد خيارات جمالية - إنها قرارات هندسية استراتيجية يمكن أن تؤثر بشكل كبير على مدى فعالية بقاء جهازك بارداً تحت الضغط.

تتجاوز المعالجات السطحية للمشتتات الحرارية المصنوعة من الألومنيوم مجرد المظهر، حيث تؤثر بشكل مباشر على التوصيل الحراري ومقاومة التآكل والموثوقية على المدى الطويل. يمكن للطلاء المناسب أن يعزز الأداء بما يصل إلى 25% مع إطالة عمر الخدمة في البيئات القاسية من سنوات إلى عقود.

عندما يتعلق الأمر بتحسين المشتتات الحرارية المصنوعة من الألومنيوم، تمثل المعالجات السطحية أحد أقوى المتغيرات التي غالبًا ما يتم تجاهلها في معادلة الإدارة الحرارية. من خلال خبرتي في إدارة عدد لا يحصى من الحلول الحرارية في شركة PTSMAKE، رأيت عن كثب كيف يمكن للمعالجة السطحية الصحيحة أن تحدث فرقًا بين جهاز يعمل بشكل موثوق لسنوات وجهاز يفشل قبل الأوان.

العلم وراء المعالجات السطحية

تعمل المعالجات السطحية على تعديل الخصائص الفيزيائية والكيميائية للمشتتات الحرارية المصنوعة من الألومنيوم، مما يؤثر بشكل كبير على كيفية تفاعلها مع بيئتها. يمكن لهذه التعديلات تحسين الأداء عبر أبعاد متعددة في وقت واحد.

الأنودة: الحماية والأداء

تعتبر المعالجة بأكسيد الألومنيوم هي المعالجة السطحية الأكثر شيوعًا للمشتتات الحرارية المصنوعة من الألومنيوم، حيث يتم إنشاء طبقة أكسيد يتم التحكم فيها من خلال عملية كهروكيميائية. تعمل هذه المعالجة على تحويل السطح إلى حاجز أكثر صلابة ومتانة مع توفير العديد من الفوائد الرئيسية:

أنواع الأنودة وخصائصها

| النوع | السُمك | مقاومة التآكل | التأثير الحراري | أفضل التطبيقات |

|---|---|---|---|---|

| النوع الأول (كروميك) | 0.5-1.0 ميكرومتر | جيد | الحد الأدنى من التخفيض | صناعة الطيران، والإلكترونيات ذات التفاوتات الضيقة |

| النوع الثاني (قياسي) | 5-25 ميكرومتر | جيد جداً | 3-5% تخفيض 3-5% | الإلكترونيات العامة والمنتجات الاستهلاكية |

| النوع الثالث (صلب) | 25-100 ميكرومتر | ممتاز | 5-10% تخفيض 5-10% | البيئات العسكرية والخارجية والبيئات عالية التآكل |

تخلق الأنودة ملايين المسام المجهرية التي يمكن غلقها أو تركها مفتوحة حسب متطلبات التطبيق. في PTSMAKE، نوصي عادةً في PTSMAKE بأنودة من النوع الثاني لمعظم تطبيقات تبريد الإلكترونيات لأنها توفر التوازن الأمثل بين الحماية والأداء الحراري.

لا تقتصر إمكانيات الألوان مع الأنودة على الجماليات فقط - فالألوان المختلفة تمتص الحرارة وتبعثها بشكل مختلف. يزيد الطلاء بأكسيد الألومنيوم الأسود من الانبعاث الحراري (عادةً ما يكون 0.8-0.9 مقارنةً بـ 0.1-0.2 للألومنيوم الخام)، مما يحسن التبريد الإشعاعي السلبي بما يصل إلى 20% في بيئات الحمل الحراري الطبيعي.

الطلاءات المحولة للكرومات

تُنشئ طلاءات تحويل الكرومات (غالبًا ما تسمى الطلاءات الكيميائية أو الألودين) طبقة رقيقة واقية توفر حماية ممتازة من التآكل مع أقل تأثير على الأداء الحراري:

- سُمك الطبقة: عادةً 0.01-0.1 ميكرومتر (أرق بكثير من الأنودة)

- التأثير الحراري: ضئيل (أقل من 1% انخفاض في التوصيل الحراري)

- الحماية من التآكل: ممتاز، خاصة في البيئات المالحة

- الألوان: عادةً ما يكون ذهبي/أصفر أو شفاف أو قزحي اللون

تعتبر هذه الطلاءات ذات قيمة خاصة في التطبيقات التي يكون فيها كل جزء من التوصيل الحراري مهمًا ولكن تظل الحماية من التآكل ضرورية. وغالبًا ما تستخدم معدات الاتصالات السلكية واللاسلكية طلاءات تحويل الكرومات نظرًا لتوصيلها الكهربائي الممتاز إلى جانب الحماية البيئية.

طلاء المسحوق للبيئات القاسية

يوفر طلاء المسحوق الحماية البيئية الأكثر قوة لمشتتات الحرارة المصنوعة من الألومنيوم المستخدمة في الظروف القاسية:

مزايا طلاء المسحوق

- متانة فائقة: مقاوم للصدمات والمواد الكيميائية والأشعة فوق البنفسجية

- حماية سميكة: سمك الطلاء 50-100 ميكرومتر عادةً

- العزل الكهربائي: يوفر عزلًا كهربائيًا ممتازًا

- الخيارات الجمالية: متوفر بألوان وأنسجة لا حصر لها

العيب الأساسي هو التأثير الحراري - يقدم طلاء المسحوق حاجزًا حراريًا كبيرًا يمكن أن يقلل من كفاءة المشتت الحراري بمقدار 15-30% اعتمادًا على السماكة والتركيبة. لهذا السبب، فإننا عادةً ما نحتفظ بتوصيات طلاء المسحوق للمشتتات الحرارية ذات الحمل الحراري الكبير التي تعمل في بيئات صعبة حقًا.

الاعتبارات البيئية والحماية البيئية

تمثل بيئات التشغيل المختلفة تحديات فريدة للمشتتات الحرارية المصنوعة من الألومنيوم، مع وجود معالجات سطحية توفر حماية محددة.

البيئات البحرية والبيئات عالية الرطوبة

يمثل الرذاذ الملحي والرطوبة المستمرة أكثر الأخطار التي تهدد المشتتات الحرارية المصنوعة من الألومنيوم. في هذه البيئات:

- طلاء بأكسيد صلب (النوع الثالث) يوفر أفضل مزيج من مقاومة التآكل مع الحفاظ على أداء حراري معقول

- أنودة محكمة الغلق يمنع دخول الرطوبة إلى المسام الدقيقة

- تحويل الكرومات مع مواد مانعة للتسرب إضافية توفر بديلاً بأداء حراري أفضل

بالنسبة للتطبيقات البحرية، نوصي عادةً بمعالجات بأكسيد أكثر سمكًا بأكسيد الماء الساخن أو ختم ثنائي الكرومات لتوفير أقصى قدر من الحماية على المدى الطويل. شهد أحد عملاء الاتصالات السلكية واللاسلكية في الخارج تمديد عمر المشتت الحراري من 3 سنوات إلى أكثر من 12 سنة بعد تنفيذ بروتوكول المعالجة السطحية الموصى به.

التعرض الصناعي والكيميائي

تُعرِّض منشآت التصنيع ومصانع المعالجة الكيميائية والبيئات الصناعية المشتتات الحرارية لمجموعة متنوعة من المواد المسببة للتآكل:

- مصفوفة المقاومة الكيميائية يجب استشارة الطبيب عند اختيار العلاجات

- طلاء المسحوق يوفر الحماية الكيميائية الأكثر شمولاً

- أنودة مطعمة بـ PTFE يوفر مقاومة ممتازة لمعظم المواد الكيميائية مع الحفاظ على خصائص حرارية أفضل من الطلاءات المسحوق القياسية

التعرض الخارجي والأشعة فوق البنفسجية

تواجه المشتتات الحرارية المستخدمة في التطبيقات الخارجية عوامل تدهور فريدة من نوعها:

- الأشعة فوق البنفسجية يمكن أن يتحلل الألومنيوم غير المعالج بمرور الوقت

- تدوير درجة الحرارة يخلق ضغوط التمدد والانكماش

- التلوث والملوثات البيئية تسريع التآكل

بالنسبة لتطبيقات إضاءة LED الخارجية، والتي تمثل قطاعًا متناميًا في PTSMAKE، نوصي عادةً بالطلاء بأكسيد أسود مع مواد مانعة للتسرب مقاومة للأشعة فوق البنفسجية. يعزز هذا النهج التبريد الإشعاعي مع توفير الحماية البيئية اللازمة.

تأثيرات الأداء الحراري

تؤثر المعالجات السطحية حتماً على الأداء الحراري، مما يخلق مفاضلات مهمة بين الحماية وكفاءة التبريد.

تعزيز الانبعاثية

تتمثل إحدى الفوائد التي غالبًا ما يتم تجاهلها لبعض المعالجات السطحية في تحسين الانبعاثية - أي القدرة على إشعاع الطاقة الحرارية. يتميز الألومنيوم الخام بانبعاثية ضعيفة نسبيًا (0.1-0.2)، بينما يمكن أن تحسن المعالجات هذه الخاصية بشكل كبير:

| معالجة السطح | الانبعاثية النموذجية | تحسين التبريد الإشعاعي |

|---|---|---|

| ألومنيوم خام | 0.1-0.2 | خط الأساس |

| طلاء بأكسيد أسود | 0.8-0.9 | تحسين 300-400% 300-400% |

| طلاء أسود | 0.9-0.95 | 350-450% تحسين 350-450% |

| تحويل الكرومات | 0.3-0.4 | تحسين 50-100% |

في التطبيقات التي يكون فيها الإشعاع السلبي عامل تبريد مهم (خاصةً في التصاميم ذات المساحة المحدودة أو تصاميم الحمل الحراري الطبيعي)، يمكن أن يفوق تحسين الانبعاثية في الواقع الانخفاض الطفيف في التوصيل الحراري الناتج عن المعالجة السطحية.

اعتبارات الواجهة الحرارية

تؤثر المعالجات السطحية أيضًا على كيفية تفاعل المشتتات الحرارية مع مواد الواجهة الحرارية (TIMs) ومصادر الحرارة:

- أسطح أكثر نعومة (يتحقق عادةً باستخدام الأنودة الخفيفة) تحسين التلامس مع مواد الواجهة الحرارية

- أسطح مؤكسدة مسامية يمكن أن تمتص بعض المركبات الحرارية، مما يعزز التلامس السطحي

- العلاجات الخشنة المفرطة قد يتطلب طبقات TIM أكثر سمكًا لملء المخالفات السطحية

في PTSMAKE، غالبًا ما نوصي في PTSMAKE بإخفاء انتقائي أثناء عمليات الأنودة لترك سطح التلامس إما خامًا أو بأقل قدر من المعالجة، مما يحسن النقل الحراري عند هذه الوصلة الحرجة.

التوازن الجمالي والوظيفي

بالإضافة إلى اعتبارات الأداء البحت، تؤثر المعالجات السطحية بشكل كبير على جماليات المنتج وتصور المستخدم.

سيكولوجية اللون ومواءمة العلامة التجارية

يساهم لون المشتتات الحرارية في المظهر العام للمنتج:

- أسود ينقل التطور التقني ويميل إلى الانحسار البصري

- فضي/طبيعي يقترح أداءً خفيف الوزن ودقة في الأداء

- الأنودة الملونة يسمح بالتكامل مع العلامة التجارية للمنتج

بالنسبة للمنتجات الاستهلاكية، غالبًا ما نوصي بمعالجات السطح التي توازن بين الأداء الحراري والجاذبية البصرية. فقد شهدت إحدى الشركات المصنعة للأجهزة الطرفية للألعاب زيادة قدرها 15% في درجات رضا المستخدمين بعد التحول من الألومنيوم الطبيعي إلى المشتتات الحرارية المؤكسدة باللون الأسود، على الرغم من عدم وجود تغيير في الأداء الحراري الفعلي.

المؤثرات الخاصة وفرص العلامات التجارية

توفر المعالجات السطحية المتقدمة إمكانيات فريدة للعلامة التجارية:

- الحفر بالليزر ما بعد الأكسدة للشعارات والمعلومات الدائمة

- علاجات ثنائية اللون للتباين البصري

- تشطيبات مزخرفة التي تخفي البصمات والبلى

يمكن لهذه المعالجات أن تحوّل مكوّناً نفعياً إلى ميزة تعزز العلامة التجارية، خاصة في الإلكترونيات الاستهلاكية المتميزة.

الاختيار الصحيح

يتضمن اختيار المعالجة السطحية المثلى للأسطح الموازنة بعناية بين عدة عوامل ومتطلبات الاستخدام الخاصة بك.

نهج مصفوفة القرار

في PTSMAKE، نستخدم مصفوفة قرارات مرجحة لمساعدة العملاء على اختيار المعالجة السطحية المناسبة:

- تحديد متطلبات التطبيق (الأداء الحراري والبيئة والاحتياجات الجمالية)

- وزن كل عامل من العوامل بناءً على الأهمية بالنسبة للتطبيق

- تقييم كل خيار من خيارات العلاج مقابل هذه العوامل المرجحة

- حساب الدرجة المرجحة لتحديد العلاج الأمثل

ويضمن هذا النهج المنهجي مراعاة جميع العوامل ذات الصلة بدلاً من التركيز حصرياً على جانب واحد مثل الأداء الحراري أو التكلفة.

العلاجات الهجينة والانتقائية

بالنسبة للتطبيقات الأكثر تطلبًا، غالبًا ما ننفذ أساليب هجينة:

- الأنودة الانتقائية مع مناطق مقنعة للتلامس الحراري الأمثل

- معالجات الطبقة الأساسية مع طلاءات ثانوية في مناطق التعرض

- علاجات مختلفة على أسطح مختلفة من نفس المشتت الحراري

توفر هذه الأساليب المخصصة الأداء الأمثل عبر جميع المعايير الحرجة بدلاً من المساومة مع علاج واحد يناسب الجميع.

من خلال اختيار المعالجة السطحية المناسبة للمشتت الحراري المصنوع من الألومنيوم الخاص بك، فأنت لا تقوم فقط بحماية أحد المكونات - بل تقوم بتحسين أداء النظام وإطالة عمر المنتج وربما تحويل عنصر وظيفي إلى عنصر رئيسي يميز المنتج. المعالجة الصحيحة ليست دائماً الأغلى ثمناً أو الأكثر حماية، بل هي المعالجة التي تحقق أفضل توازن بين جميع المتطلبات المحددة لتطبيقك الفريد.

التبريد النشط مقابل التبريد السلبي: متى تستخدم المراوح مع المشتتات الحرارية

هل واجهت من قبل المعضلة المحبطة المتمثلة في الاختيار بين المشتت الحراري السلبي الضخم أو إضافة مراوح إلى تصميمك؟ لا يؤثر هذا القرار الحاسم على الأداء الحراري فحسب، بل يؤثر أيضًا على مستوى ضوضاء منتجك وموثوقيته وحتى نجاحه في السوق.

يشكل الاختيار بين التبريد النشط والسلبي لمشتتات الحرارة المصنوعة من الألومنيوم بشكل أساسي استراتيجية الإدارة الحرارية الخاصة بك. يتطلب فهم متى يجب استخدام المراوح مقابل الاعتماد فقط على الحلول السلبية تقييمًا دقيقًا للأحمال الحرارية وقيود المساحة والمتطلبات الصوتية وتوافر الطاقة.

فهم أساسيات التبريد النشط مقابل التبريد السلبي

قبل الغوص في معايير اتخاذ القرار، دعنا نوضح ما يميز هاتين الطريقتين للتبريد. يعتمد التبريد السلبي بالكامل على الحمل الحراري والإشعاع الطبيعي لتبديد الحرارة دون تحريك الأجزاء. من ناحية أخرى، يشتمل التبريد النشط على مراوح أو منفاخ لإجبار حركة الهواء عبر أسطح المشتت الحراري، مما يحسن معدلات نقل الحرارة بشكل كبير.

مقارنة الأداء الحراري

الفرق الأكثر وضوحًا بين الحلول النشطة والسلبية هو قدرتها على التبديد الحراري. ويمكن أن تكون هذه الفجوة كبيرة:

| طريقة التبريد | المقاومة الحرارية النموذجية | سعة تبديد الحرارة | كفاءة الفضاء |

|---|---|---|---|

| التبريد السلبي | 1.5-8 درجة مئوية/ثانية/ثانية | منخفضة-متوسطة | منخفضة |

| التبريد النشط | 0.2-1.5 درجة مئوية/ثانية | متوسط-عالي | عالية |

عند تصميم حلول التبريد عند PTSMAKE، لاحظت باستمرار أن إضافة مروحة صغيرة يمكن أن تقلل المقاومة الحرارية بمقدار 60-80% مقارنة بالبدائل السلبية ذات الحجم المماثل. تصبح ميزة الأداء هذه حاسمة عند التعامل مع المكونات عالية الطاقة أو التصاميم ذات المساحة المحدودة.

تقييم متطلبات الحمل الحراري

العامل الأساسي الذي يقود القرار النشط مقابل السلبي هو الحمل الحراري لنظامك. يجب ألا يأخذ هذا التقييم في الاعتبار ليس فقط التشغيل في الحالة المستقرة ولكن أيضًا الأحمال القصوى والعابرات الحرارية.

عتبات تبديد الحرارة

كمبدأ توجيهي عام بناءً على خبرتي مع المشتتات الحرارية المصنوعة من الألومنيوم:

- 0-15W: التبريد السلبي عادة ما يكون كافياً ومفضلاً

- 15-50W: قد ينجح أي من النهجين اعتمادًا على قيود أخرى

- 50W+: يصبح التبريد النشط ضروريًا بشكل متزايد ما لم تتوفر مساحة استثنائية

هذه العتبات ليست مطلقة ولكنها بمثابة نقاط بداية. قد يتطلب جهاز صغير الحجم يبدد 30 واط تبريدًا نشطًا، في حين أن الضميمة الواسعة قد تتعامل مع 75 واط بشكل سلبي مع حجم بالوعة حرارة كافٍ.

اعتبارات الكثافة الحرارية

بالإضافة إلى القوة الكهربائية الخام، فإن تركيز الحرارة مهم بشكل كبير. يتطلب حمل 20 وات مركزة في رقاقة بمساحة 10 مم² تبريدًا مختلفًا عن نفس الطاقة الموزعة على سطح 100 مم². عندما تتجاوز الكثافة الحرارية حوالي 1 وات/سم²، يصبح التبريد النشط عادةً الخيار الأكثر عملية.

تحليل قيود المساحة

غالبًا ما تصبح المساحة المتاحة هي العامل الحاسم بين النهجين النشط والسلبي. وتتطلب الحلول غير النشطة مساحة وحجم كبيرين لمضاهاة أداء الأنظمة النشطة المدمجة.

الكفاءة الحجمية

تتضح ميزة كفاءة المساحة للتبريد النشط عندما نفحص الحجم المطلوب للتبريد المكافئ:

- قد يحتاج المشتت الحراري غير الفعال المصنوع من الألومنيوم إلى 3-5 أضعاف حجم المحلول النشط لتحقيق أداء حراري مماثل

- يزداد هذا الفرق في الحجم مع ارتفاع الأحمال الحرارية

بالنسبة للمنتجات التي يتم فيها تقييم صغر الحجم (الإلكترونيات الاستهلاكية والأجهزة المحمولة والتركيبات ذات المساحة المحدودة)، غالبًا ما تجعل هذه الكفاءة التبريد النشط الخيار الوحيد القابل للتطبيق على الرغم من المفاضلات الأخرى.

اعتبارات عامل الشكل

بالإضافة إلى الحجم الخام، تختلف متطلبات الشكل والتوجيه بشكل كبير:

المشتتات الحرارية السلبية أداء أفضل مع:

- توجيه الزعنفة العمودية لتحسين الحمل الحراري الطبيعي

- تباعد أوسع بين الزعانف (عادةً 8-12 مم) للسماح بحركة الهواء

- مسارات تدفق الهواء دون عائق في الأعلى والأسفل

المشتتات الحرارية النشطة يمكن أن تعمل بفعالية مع:

- أي اتجاه (على الرغم من أن بعضها لا يزال الأمثل)

- مسافات بين الزعانف أضيق بكثير (1.5-3 مم)

- مسارات تدفق هواء موجهة محسّنة لوضع المروحة

في شركة PTSMAKE، قمنا بتصميم حلول تبريد سلبي للعملاء الذين يحتاجون إليها تمامًا، ولكننا غالبًا ما وجدنا أنفسنا نوصي بحاويات أكبر بكثير مما كان مخططًا له في البداية لاستيعاب تبديد الحرارة الكافي.

اعتبارات الضوضاء والمتطلبات الصوتية

ربما تكون الميزة الأكثر وضوحًا للتبريد السلبي هي الصمت. وهذا العامل وحده يمكن أن يكون الدافع وراء اتخاذ القرار في العديد من التطبيقات التي يكون فيها الأداء الصوتي مهمًا.

التطبيقات الحساسة للضوضاء

تشمل التطبيقات التي يتمتع فيها التبريد السلبي بميزة حاسمة ما يلي:

- معدات التشخيص الطبي المستخدمة في غرف الفحص الهادئة

- معدات تسجيل الصوت والإنتاج الصوتي

- مكونات المسرح المنزلي الراقية

- أجهزة غرفة النوم (مشغلات الوسائط وأجهزة الكمبيوتر صغيرة الحجم)

- المكتبات والأماكن التعليمية

بالنسبة إلى هذه السيناريوهات، غالبًا ما تفوق الفائدة الصوتية عقوبة الحجم للحلول السلبية.

استراتيجيات تخفيف ضوضاء المروحة

عندما يكون التبريد النشط ضروريًا من الناحية الحرارية ولكن الضوضاء مصدر قلق، يمكن أن تساعد عدة استراتيجيات:

- مراوح أكبر وأبطأ تحريك هواء أكثر مع ضوضاء أقل من البدائل الأصغر والأسرع

- التحكم في مروحة PWM يسمح بتعديل السرعة الديناميكي بناءً على الأحمال الحرارية الفعلية

- تركيب عازل الاهتزازات يمنع اهتزازات المروحة من التضخيم عبر الهيكل

- المعالجة الصوتية من مسارات تدفق الهواء يمكن أن يقلل من ضوضاء الاضطراب

- محامل عالية الجودة في المراوح الممتازة تقلل بشكل كبير من ضوضاء التشغيل

وقد سمح لنا تطبيق هذه الأساليب في PTSMAKE بتطوير حلول تبريد نشطة تظل أقل من 25 ديسيبل - هادئة بما يكفي لمعظم البيئات مع توفير المزايا الحرارية للحمل الحراري القسري.

توافر الطاقة واعتبارات الطاقة

يتطلب التبريد النشط طاقة - وهو عائق واضح ولكن يتم تجاهله في بعض الأحيان، خاصة في التطبيقات المحمولة أو البعيدة.

تحليل ميزانية الطاقة

عند تقييم التبريد النشط، ضع في اعتبارك هذه العوامل المتعلقة بالطاقة:

- استهلاك طاقة المروحة تتراوح عادةً من 0.5 وات إلى 5 وات حسب الحجم وتدفق الهواء

- ضع في اعتبارك دائماً تيار بدء التشغيل والتي يمكن أن تكون 2-3 أضعاف التيار الجاري

- النظر في حساسية ضوضاء مزود الطاقة حيث يمكن للمشجعين إدخال تموجات

- تقييم متطلبات النسخ الاحتياطي/الاحتياطي للأنظمة الحرجة

بالنسبة للأجهزة التي تعمل بالبطارية، يؤثر السحب المستمر للطاقة من المراوح بشكل مباشر على وقت التشغيل. فقد تحول أحد عملاء الاتصالات السلكية واللاسلكية من التبريد النشط إلى التبريد السلبي لمعدات المراقبة عن بُعد، مما أدى إلى إطالة وقت النسخ الاحتياطي للبطارية بمقدار 22% - وهو تحسن بالغ الأهمية لمقاييس موثوقية الخدمة الخاصة بهم.

مقايضات كفاءة الطاقة

في التركيبات الثابتة، تصبح مقارنة استهلاك الطاقة أكثر دقة:

- يستهلك التبريد النشط كهرباء مباشرة لتشغيل المروحة

- ومع ذلك، فإن التبريد الأكثر كفاءة يمكن أن يسمح للمكونات بالعمل بشكل أكثر برودة، مما قد يحسن من كفاءتها

- بالنسبة للأنظمة ذات الطاقة العالية، غالبًا ما تفوق كفاءة التبريد المحسنة استهلاك طاقة المروحة

يعتمد صافي توازن الطاقة الصافي بشكل كبير على التطبيق المحدد والمكونات المعنية.

متطلبات الموثوقية والصيانة

غالبًا ما تفضل اعتبارات الموثوقية الحلول السلبية، حيث تقدم المراوح الأجزاء المتحركة الوحيدة في العديد من الأنظمة الإلكترونية.

تحليل نمط الفشل

عند تقييم خيارات التبريد، ضع في اعتبارك عوامل الموثوقية هذه:

- متوسط الوقت بين الأعطال (MTBF) للمراوح عالية الجودة تتراوح عادةً من 50,000 إلى 200,000 ساعة

- أنماط الفشل للمراوح تشمل تآكل المحامل، وتراكم الغبار، والأعطال الكهربائية

- الأنظمة السلبية لا تحتوي على أجزاء متحركة يمكن أن تتعطل ولكن يمكن أن تتحلل من خلال تراكم الغبار أو التآكل

- العواقب على مستوى النظام من فشل التبريد يجب أن يؤدي إلى زيادة متطلبات التكرار

بالنسبة للأنظمة ذات المهام الحرجة حيث يكون الوصول إلى الصيانة محدودًا أو مكلفًا، غالبًا ما تفوق ميزة الموثوقية المتأصلة في التبريد السلبي مزايا الأداء للحلول النشطة.

الغبار والاعتبارات البيئية

تؤثر العوامل البيئية بشكل كبير على القرار الإيجابي مقابل السلبي:

- البيئات ذات الغبار الكثيف تسريع فشل المروحة وتقليل كفاءة التبريد

- درجات الحرارة القصوى تؤثر على موثوقية المروحة وعمر المحمل

- الرطوبة والأجواء المسببة للتآكل يمكن أن تتلف محركات المروحة والإلكترونيات

- الاهتزاز في البيئات الصناعية يمكن أن يسرع من تآكل محمل المروحة

في البيئات القاسية, التكرار الحراري6 يصبح ضروريًا للأنظمة النشطة - تصميم الحل الحراري للحفاظ على أداء مقبول (وإن كان متدهورًا) حتى في حالة تعطل المراوح.

النهج الهجينة للحلول المثلى

وبدلاً من النظر إلى التبريد النشط والسلبي كخيارين ثنائيين، فكر في الأساليب الهجينة التي تستفيد من مزايا كليهما:

- تبريد سلبي مع مساعدة نشطة: تصميم للتبريد السلبي الكافي في ظل الأحمال العادية، مع تنشيط المراوح فقط أثناء ذروة الطلب

- سعة سلبية زائدة عن الحاجة: تنفيذ التبريد النشط لتحقيق الأداء الأمثل ولكن مع ضمان قدرة سلبية كافية لمنع حدوث ضرر في حالة تعطل المراوح

- طرق التبريد المخصص لكل منطقة: استخدام التبريد السلبي للمكونات الأقل أهمية مع استهداف التبريد النشط بدقة حيث تكون الكثافة الحرارية أعلى ما يمكن

وغالباً ما توفر هذه الاستراتيجيات الهجينة أفضل توازن عام بين الأداء والموثوقية والكفاءة.

في أحد أنظمة التصوير الطبي التي قمنا بتصميمها في PTSMAKE، قمنا بتنفيذ نظام تبريد سلبي في المقام الأول مدعوم بمراوح منخفضة السرعة لا تنشط إلا عندما تتجاوز درجات الحرارة الداخلية العتبات المحددة. وقد وفر هذا النهج التشغيل الصامت أثناء معظم إجراءات التشخيص مع الحفاظ على الحماية الحرارية أثناء تسلسلات المسح المكثف.

مواد الواجهة الحرارية لنقل الحرارة على النحو الأمثل

هل تساءلت يومًا عن سبب تعطل بعض الإلكترونيات قبل الأوان على الرغم من وجود أنظمة تبريد عالية الجودة؟ غالباً ما يكمن السر في طبقة غير مرئية بين المكونات يغفل عنها الكثير من المهندسين حتى فوات الأوان.

تلعب مواد الواجهة الحرارية (TIMs) دورًا حاسمًا في إدارة الحرارة من خلال ملء فجوات الهواء المجهرية بين المكونات المولدة للحرارة ومشتتات الحرارة المصنوعة من الألومنيوم. تعمل هذه المواد المتخصصة على تحسين التوصيل الحراري بشكل كبير، مما يضمن نقل الحرارة بكفاءة ويمنع تعطل الجهاز بسبب ارتفاع درجة الحرارة.

باعتباري شخصًا أدار عددًا لا يحصى من مشاريع الإدارة الحرارية في شركة PTSMAKE، فقد رأيت عن كثب كيف يمكن للواجهة الحرارية المناسبة أن تحدث فرقًا بين جهاز يعمل بشكل موثوق لسنوات وجهاز يفشل في غضون أشهر. اسمحوا لي أن أشارككم رؤى من تجربتي حول هذه المكونات الأساسية ولكن غالبًا ما يتم تجاهلها في أنظمة التبريد الفعالة.

فهم مواد الواجهة الحرارية

تخدم مواد الواجهة الحرارية غرضًا أساسيًا: فهي تقضي على الفجوات الهوائية بين أسطح التزاوج. حتى الأسطح المشغولة آليًا بشكل مثالي تحتوي على عيوب مجهرية تحبس الهواء - وهو موصل حراري ضعيف. تملأ TIMs هذه الفراغات، مما يخلق مسارًا حراريًا مستمرًا من مصدر الحرارة إلى المشتت الحراري.

فيزياء التلامس الحراري

عندما يلتقي سطحان صلبان، فإنهما لا يتلامسان فعليًا إلا عند حوالي 1-5% من مساحة تلامسهما الظاهرية. ويتكون الباقي من فجوات هوائية مجهرية تعمل كعوازل حرارية. تخلق هذه الظاهرة حاجزًا كبيرًا أمام تدفق الحرارة يعرف باسم مقاومة التلامس الحراري.

تتصدى أجهزة TIMs لهذه المشكلة من خلال:

- ملء فجوات الهواء المجهرية بمادة موصلة للحرارة

- التوافق مع عدم انتظام السطح

- إنشاء مسار نقل الحرارة المستمر

- تقليل المقاومة الحرارية في الواجهة البينية

مقاييس الأداء الرئيسية

عند اختيار مادة الواجهة الحرارية، تحدد العديد من الخصائص فعاليتها:

| الممتلكات | الوصف | الأهمية |

|---|---|---|

| التوصيل الحراري | معدل مرور الحرارة عبر المادة (وات/م-ك) | المؤشر الأساسي لكفاءة نقل الحرارة |

| المعاوقة الحرارية | المقاومة الكلية لانتقال الحرارة (درجة مئوية/سم²/ث) | مقياس أداء أكثر عملية في العالم الحقيقي |

| سُمك خط الرابطة | السُمك بعد التطبيق والضغط | أرق بشكل عام أفضل للنقل الحراري |

| المطابقة | القدرة على ملء المخالفات السطحية | ضرورية للقضاء على الفجوات الهوائية |

| الضغط | القوة المطلوبة لتحقيق الأداء الأمثل | يؤثر على متطلبات التركيب |

| مقاومة الضخ الخارجة من المضخة | القدرة على مقاومة الترحيل في ظل التدوير الحراري | مهم للموثوقية على المدى الطويل |

أنواع مواد الواجهة الحرارية

توجد مجموعة واسعة من مواد الواجهة الحرارية المتنوعة، ولكل منها مزايا مميزة لتطبيقات محددة. ومن الضروري فهم الاختلافات بينها لاتخاذ الاختيار الصحيح.

الشحوم والمعاجين الحرارية

كانت الشحوم الحرارية (وتسمى أيضًا المعاجين الحرارية أو المركبات الحرارية) هي أول أنواع TIMs المستخدمة على نطاق واسع ولا تزال شائعة حتى اليوم.

المزايا:

- قابلية ممتازة للتوافق مع عدم انتظام السطح

- تحقيق خطوط رابطة رفيعة جدًا (عادةً 0.001 بوصة -0.003 بوصة)

- موصلية حرارية عالية (1-10 واط/م-ك)

- لا توجد متطلبات علاج

- تكلفة منخفضة نسبيًا

القيود:

- عرضة للضخ خارجاً أثناء التدوير الحراري

- يمكن أن يجف بمرور الوقت، مما يقلل من الفعالية

- يمكن أن يكون التطبيق فوضويًا وغير متناسق

- ليست مثالية للتطبيقات الرأسية

في شركة PTSMAKE، وجدنا أن الشحوم الحرارية فعالة بشكل خاص في تطبيقات الحوسبة عالية الأداء حيث يكون تحقيق أنحف طبقة واجهة ممكنة أمرًا بالغ الأهمية. بالنسبة لإحدى الشركات المصنعة للخوادم، أدى التحول إلى شحم حراري عالي الجودة مع مقاومة أفضل للضخ إلى خفض درجات حرارة التشغيل بمقدار 7 درجات مئوية والتخلص فعليًا من مشاكل الاختناق الحراري.

اللبادات الحرارية وحشوات الفجوات

الوسادات الحرارية عبارة عن صفائح صلبة مسبقة التشكيل من مواد متوافقة تنضغط عند تركيبها.

المزايا:

- تطبيق نظيف ومقطوع مسبقاً

- ملء الفجوات الكبيرة (متوفر بسماكات تتراوح من 0.5-10 مم)

- يمكن سد الأسطح غير المستوية أو المكونات ذات الارتفاعات المختلفة

- خصائص عزل كهربائي جيدة

- أداء متسق

القيود:

- مقاومة حرارية أعلى من الشحوم الممتازة

- تتطلب المزيد من الضغط المتزايد لتحقيق الأداء الأمثل

- أقل فعالية في حالات عدم انتظام السطح المجهري

- أغلى من الشحوم الحرارية الأساسية

تتفوق الوسادات الحرارية في بيئات الإنتاج الضخم حيث يكون الاتساق وسرعة التجميع من الأولويات. قام أحد عملاء الإلكترونيات الاستهلاكية في شركة PTSMAKE بالتحول من استخدام الوسادات الحرارية المقطوعة حسب الطلب إلى الوسادات الحرارية المقطوعة حسب الطلب، مما قلل من وقت التجميع بمقدار 35% مع الحفاظ على أداء حراري مماثل.

المواد المتغيرة الطور

تجمع المواد المتغيرة الطور (PCMs) بين أفضل سمات الشحوم والوسادات، حيث توجد كأغشية صلبة في درجة حرارة الغرفة ولكنها تلين في درجات حرارة التشغيل.

المزايا:

- صلبة في درجة حرارة الغرفة لمناولة نظيفة

- تصبح شبه سائلة في درجات حرارة التشغيل لترطيب السطح بشكل ممتاز

- مقاومته للضخ أفضل من الشحوم

- تحقيق خطوط رابطة رفيعة للغاية

- تتطلب الحد الأدنى من الضغط المتصاعد

القيود:

- أغلى من الشحوم الحرارية الأساسية

- قيود درجة الحرارة (عادةً ما تذوب حوالي 50-70 درجة مئوية)

- يمكن أن يكون هشًا قبل تغير الطور

- قد تتطلب معالجة خاصة

لقد وجدت أن المواد المتغيرة الطور ذات قيمة خاصة للتطبيقات التي تخضع للتدوير الحراري المتكرر. وبالنسبة لإحدى الشركات المصنعة لمعدات الاتصالات السلكية واللاسلكية، أدى استخدام مواد تغيير الطور إلى تقليل متوسط الوقت بين الأعطال بمقدار 27% في المعدات التي يتم نشرها في الميدان والتي تعمل في بيئات متغيرة درجات الحرارة.

شرائح TIM ذات الأساس المعدني

بالنسبة للتطبيقات الحرارية الأكثر تطلبًا، توفر وحدات TIM ذات الأساس المعدني أداءً فائقًا.

تشمل الخيارات ما يلي:

- رقائق وسبائك الإنديوم

- لحام الواجهات الحرارية

- مركبات الفلزات السائلة

المزايا:

- موصلية حرارية عالية للغاية (20-86 واط/م كلفن)

- ترطيب ممتاز للسطح

- الاستقرار على المدى الطويل

- مقاومة حرارية منخفضة

القيود:

- الخيار الأعلى تكلفة

- غالبًا ما تكون موصلة للكهرباء (خطر محتمل لحدوث ماس كهربائي)

- يمكن أن يسبب التآكل الجلفاني مع معادن معينة

- متطلبات التطبيق الأكثر تعقيداً

على الرغم من تكلفتها الباهظة، إلا أن TIMs القائمة على المعدن توفر أداءً لا مثيل له للتطبيقات الحرجة. في مشروع إضاءة LED عالية الطاقة في PTSMAKE، سمح استخدام مادة الواجهة الحرارية القائمة على الإنديوم بالتبريد السلبي حيث كانت وحدات TIM التقليدية تتطلب تبريدًا نشطًا بالمروحة، مما أدى إلى حل أكثر موثوقية وصامتًا لتطبيقات الإضاءة المعمارية.

اعتبارات الاختيار الخاصة بالتطبيق

يتطلب اختيار مادة الواجهة الحرارية المثلى مراعاة عوامل مختلفة خاصة بالتطبيق.

توافق مواد البالوعة الحرارية

عند استخدام المشتتات الحرارية المصنوعة من الألومنيوم، يصبح توافق المواد من الاعتبارات الرئيسية:

- التوافق الكيميائي - تحتوي بعض مركبات TIM على مواد مضافة يمكن أن تسرع التآكل في الألومنيوم

- التوافق الجلفاني - يمكن للمركبات المملوءة بالمعادن أن تخلق خلايا جلفانية مع الألومنيوم

- معامل التمدد الحراري (CTE) - يجب أن يكون للمواد معدلات تمدد متوافقة لمنع تدهور الواجهة أثناء التدوير الحراري

بالنسبة للمشتتات الحرارية المصنوعة من الألومنيوم على وجه التحديد، تقدم المركبات الحرارية القائمة على السيليكون عادةً أفضل توازن بين الأداء والتوافق على المدى الطويل. يجب تقييم المركبات التي تحتوي على جزيئات الفضة بعناية، حيث يمكن أن تسرع التآكل في وجود الرطوبة.

بيئة التطبيق والتشغيل

تؤثر العوامل البيئية بشكل كبير على اختيار TIM:

- نطاق درجة الحرارة - تتحلل بعض المواد أو تتصلب عند درجات الحرارة القصوى

- تردد التدوير الحراري - تزيد الدورات الأكثر تواترًا من مخاطر الضخ إلى الخارج

- مستويات الرطوبة - يمكن أن يؤثر على ثبات بعض المواد على المدى الطويل

- عمر الخدمة المتوقع - المتطلبات الأطول تفضل المواد الأكثر استقرارًا

- التركيب الرأسي مقابل التركيب الأفقي - يؤثر على مخاطر هجرة المواد

- متطلبات الصلاحية للخدمة - قد تفضل الحاجة إلى التفكيك مواد معينة

اعتبارات الضغط

تتطلب وحدات TIM المختلفة مستويات متفاوتة من الضغط المتصاعد لتحقيق الأداء الأمثل:

- الشحوم الحرارية: الحد الأدنى من الضغط المطلوب (عادةً 10-30 رطل لكل بوصة مربعة)

- الوسادات الحرارية: الضغط المعتدل المطلوب (عادةً 30-100 رطل لكل بوصة مربعة)

- مواد تغيير الطور: ضغط منخفض إلى متوسط (عادةً 30-50 رطل لكل بوصة مربعة)

- شرائح TIM ذات قاعدة معدنية: متغيرة، ولكن غالبًا ما تتطلب تحكمًا دقيقًا في الضغط

غالبًا ما يقيد حل التركيب المتاح اختيار TIM. وتوفر دبابيس الدفع ضغطًا منخفضًا نسبيًا، مما يجعلها مناسبة للشحوم ولكن من المحتمل أن تكون دون المستوى الأمثل للوسادات الحرارية السميكة. توفر أنظمة التركيب اللولبية مرونة أكبر في تطبيق الضغط المناسب لأي نوع من أنواع TIM.

أفضل ممارسات التنفيذ

إن الاستخدام السليم لا يقل أهمية عن اختيار المواد لتحقيق الأداء الحراري الأمثل.

طرق التطبيق

لكل نوع من أنواع TIM متطلبات تطبيق محددة:

للشحوم الحرارية:

- ضع طبقة رقيقة ومتساوية باستخدام الطباعة على الشاشة أو الاستغناء أو طريقة النمط "X" اليدوية

- استهدف التغطية الكاملة بعد الضغط مع الحد الأدنى من الضغط للخارج

- تجنب فقاعات الهواء أو الفراغات أثناء الاستخدام

للوسادات الحرارية:

- التأكد من الحجم والسُمك الصحيحين

- إزالة الأغشية الواقية تماماً

- يوضع على أسطح نظيفة وجافة

- استخدم ضغطاً متساوياً أثناء التركيب

بالنسبة للمواد المتغيرة الطور:

- التعامل بحذر في الحالة الصلبة

- تأكد من وصول دورة التسخين الأولية إلى درجة حرارة التنشيط

- تطبيق ضغط التركيب الموصى به

أخطاء التنفيذ الشائعة

من خلال عملي في PTSMAKE، لاحظت العديد من الأخطاء الشائعة في تنفيذ TIM:

- استخدام الكثير من المواد - "المزيد أفضل" هو مفهوم خاطئ شائع؛ فالمواد الزائدة تزيد من المقاومة الحرارية

- تطبيق غير متساوٍ - يخلق نقاطًا ساخنة ويقلل من الكفاءة الكلية

- الأسطح الملوثة - تعمل الزيوت وبصمات الأصابع والغبار على تقليل الفعالية بشكل كبير

- ضغط متصاعد غير كافٍ - يمنع التوزيع الأمثل للمواد والاتصال الأمثل

- خلط المواد غير المتوافقة - يمكن أن يسبب تفاعلات كيميائية وتدهورًا كيميائيًا

اعتبارات الموثوقية على المدى الطويل

بالنسبة للأجهزة التي يتوقع أن تعمل لسنوات دون صيانة، فإن سلوك TIM طويل الأجل أمر بالغ الأهمية:

- مخاطر الجفاف - تفقد بعض الشحوم المواد المتطايرة بمرور الوقت

- تأثيرات الضخ للخارج - هجرة المواد أثناء التدوير الحراري

- التدهور المادي - الانهيار الكيميائي الناتج عن الحرارة أو العوامل البيئية

- فصل الواجهة - الفصل المادي بسبب الاهتزاز أو عدم تطابق CTE

أفضل واجهة حرارية مؤقتة هي التي تحافظ على الأداء طوال العمر المتوقع للمنتج، وليس فقط أثناء الاختبار الأولي. عند تصميم حلول التبريد للمعدات الصناعية في PTSMAKE، نوصي عادةً بالإفراط في مواصفات مواد الواجهة الحرارية قليلاً لاستيعاب بعض التدهور في الأداء بمرور الوقت مع الحفاظ على درجات حرارة التشغيل الآمنة.

تشكل مادة الواجهة الحرارية المناسبة جسرًا حاسمًا بين المكونات المولدة للحرارة ومشتت الحرارة المصنوعة من الألومنيوم. من خلال فهم الخيارات، وتقييم متطلبات التطبيق بعناية، وتنفيذ تقنيات التطبيق المناسبة، يمكنك تحسين الأداء الحراري بشكل كبير وضمان موثوقية أنظمتك الإلكترونية على المدى الطويل.

تعرّف كيف يمكن أن يؤدي تحسين التدرجات الحرارية إلى تقليل تكاليف التبريد بما يصل إلى 30%. ↩

اكتشف كيف يمكن للموصلية المحسّنة تحسين موثوقية جهازك وعمره الافتراضي. ↩

اكتشف كيف يمكن لهذه المواد المتخصصة تقليل سماكة الجهاز مع تحسين كفاءة التبريد. ↩

تعلم كيف يمنع التركيب المناسب تدهور الأداء بمرور الوقت من خلال ترسب المواد وتشوهها. ↩

تعرف على كيفية تحسين قوالب البثق المخصصة لتلبية احتياجات التبريد الخاصة بك مع التحكم في التكاليف. ↩

اعثر على استراتيجيات متقدمة لبناء التكرار في أنظمة التبريد لديك لمنع الأعطال المكلفة. ↩