ما هي البكرات المطاطية ووظائفها الأساسية

هل تساءلت يومًا ما الذي يحافظ على عمل طابعتك بسلاسة أو كيف تتحرك المواد الهشة عبر خطوط التصنيع المعقدة دون تلف؟ الأبطال المجهولون وراء هذه المعجزات اليومية يختبئون على مرأى من الجميع - البكرات المطاطية.

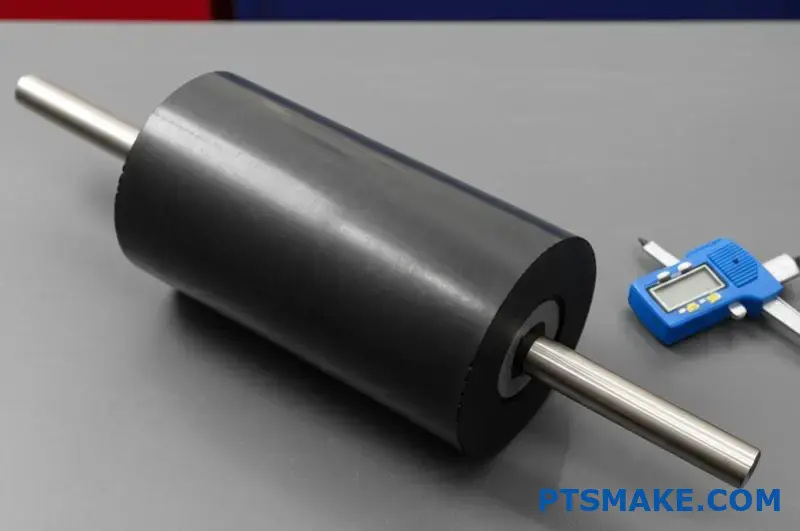

البكرات المطاطية عبارة عن مكونات أسطوانية متخصصة تتميز بأغطية مطاطية مرنة تخدم وظائف هامة في عدد لا يحصى من الصناعات. تتيح هذه الأدوات متعددة الاستخدامات مناولة دقيقة للمواد مع توفير التوازن المثالي للقبضة والضغط والحماية اللازمة لعمليات التصنيع الفعالة.

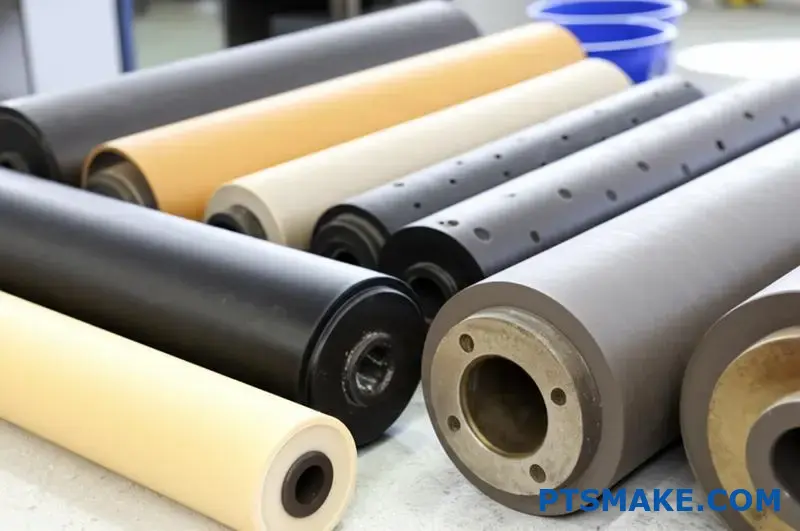

تشريح الأسطوانة المطاطية

قد تبدو البكرات المطاطية بسيطة للوهلة الأولى، ولكن تركيبها ينطوي على هندسة دقيقة لتلبية متطلبات الاستخدام المحددة. تتكون الأسطوانة المطاطية النموذجية من عدة مكونات رئيسية:

- الأساسيات: عادةً ما تكون مصنوعة من المعدن (الفولاذ أو الألومنيوم) أو أحياناً من البلاستيك للتطبيقات خفيفة الوزن

- الغطاء المرن: مادة المطاط أو البوليمر التي تعطي الأسطوانة خصائصها الوظيفية

- أعمدة النهاية: السماح بتركيب الأسطوانة وتدويرها داخل الماكينات

- المكونات الاختيارية: المحامل أو الأختام أو الطلاءات المتخصصة لتطبيقات محددة

يعتمد اختيار المواد لكل مكون اعتمادًا كليًا على الاستخدام المقصود. ومن خلال عملي في PTSMAKE، رأيت مدى أهمية اختيار المواد المناسبة لضمان الأداء الأمثل وطول العمر.

أنواع مواد البكرات المطاطية

إن الغطاء المطاطي هو ما يحدد حقاً قدرات الأسطوانة المطاطية. تقدم المواد المختلفة مستويات مختلفة من الصلابة والمقاومة الكيميائية وتحمل درجات الحرارة وغيرها من الخصائص.

مواد البكرات المطاطية الشائعة

| المواد | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| المطاط الطبيعي | احتكاك عالي، ومرونة ممتازة، ومقاومة جيدة للتمزق | مناولة الورق ومعالجة المنسوجات |

| نيوبرين | مقاومة جيدة للمواد الكيميائية ومقاومة معتدلة للزيوت | تجهيز الأغذية، الطباعة |

| EPDM | مقاومة فائقة للعوامل الجوية وعزل كهربائي ممتاز | معدات خارجية، تطبيقات كهربائية |

| سيليكون | مقاومة درجات الحرارة القصوى وخصائص مقاومة الالتصاق | تجهيز الأغذية، المعدات الطبية |

| البولي يوريثين | مقاومة عالية للتآكل، وقدرة تحمل الحمولة | مناولة المواد الثقيلة، الطباعة الصناعية |

إن مقياس التحمل1 للغطاء المطاطي هو مواصفات أخرى بالغة الأهمية. ويتراوح قياس الصلابة هذا عادةً من 20 أمبير (ناعم جداً) إلى 90 أمبير (صلب) لمعظم التطبيقات.

الوظائف الرئيسية للبكرات المطاطية في الصناعة

تؤدي البكرات المطاطية العديد من الوظائف الأساسية في مختلف الصناعات. وتعدد استخداماتها يجعلها لا غنى عنها في عمليات التصنيع الحديثة.

نقل المواد ونقلها

أحد الاستخدامات الأكثر شيوعًا للبكرات المطاطية هو نقل المواد من خلال معدات المعالجة. ويوفر السطح المرن:

- احتكاك متحكم به لحركة المواد بشكل موثوق به

- مناولة لطيفة لمنع تلف المواد الحساسة

- تحكم متسق في السرعة والشد

- القدرة على استيعاب الاختلافات في سُمك المواد

في المطابع، على سبيل المثال، تضمن البكرات المطاطية الدقيقة في المطابع تحرك الورق بسرعات دقيقة دون انزلاق أو تمزق، مما يحافظ على التسجيل المثالي للألوان.

الضغط والتصفيح

تتفوق البكرات المطاطية في تطبيق الضغط المنتظم على الأسطح، مما يجعلها مثالية لـ

- تصفيح طبقات متعددة معًا

- إزالة فقاعات الهواء بين المواد

- إنشاء التصاق متناسق بين الأسطح

- ضغط المواد إلى سماكات محددة

تشطيب السطح والطلاء

إن التلامس المتحكم فيه الذي توفره البكرات المطاطية يجعلها مثالية لوضع الطلاءات والطلاءات:

- التوزيع المتساوي للأحبار أو المواد اللاصقة أو الطلاءات

- التحكم في عمق تغلغل العلاجات

- تغطية موحدة بدون خطوط أو تجمعات

- استخدام لطيف لمنع تلف الركيزة

معالجة المواد

في العديد من عمليات التصنيع، تشارك البكرات المطاطية بشكل مباشر في تحويل المواد:

- عصر الماء من المنسوجات

- ضغط اللب في صناعة الورق

- نقش الأنماط في الأسطح

- تمديد أو تقويم المواد أو تقويمها إلى أبعاد محددة

التطبيقات الخاصة بالصناعة

أصبحت البكرات المطاطية مكونات أساسية في العديد من الصناعات، ولكل منها متطلبات متخصصة:

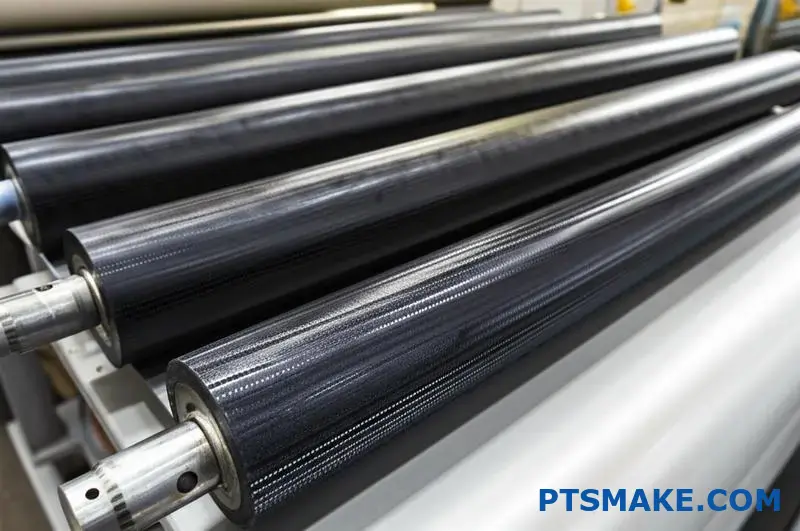

الطباعة والنشر

في صناعة الطباعة، تعمل البكرات المطاطية على نقل الحبر وتحريك الورق والضغط في عمليات مختلفة. وتكون المتطلبات دقيقة للغاية، حيث يمكن أن تتسبب حتى الاختلافات الطفيفة في حدوث عيوب مرئية.

تجهيز الأغذية

تعالج البكرات المطاطية المخصصة للأغذية كل شيء من العجين إلى منتجات اللحوم. هنا في PTSMAKE، نضمن أن هذه البكرات تفي بمعايير الامتثال الصارمة لإدارة الأغذية والعقاقير (FDA) ويمكنها تحمل التعقيم المتكرر.

المنسوجات والأقمشة

تعتمد صناعة المنسوجات على البكرات المطاطية لصبغ الأقمشة وكبسها وإنهاء الأقمشة دون التسبب في تلف المواد الحساسة.

التعبئة والتغليف والتحويل

تستخدم خطوط التعبئة والتغليف الحديثة بكرات مطاطية لتوجيه المواد، وتطبيق المواد اللاصقة، وإنشاء أختام ذات تناسق مثالي حتى عند السرعات العالية.

من خلال فهم الوظائف الأساسية للبكرات المطاطية، يمكن للمصنعين اختيار المواصفات المثلى لتطبيقاتهم الخاصة، مما يضمن كفاءة العمليات والإنتاج عالي الجودة.

أنواع البكرات المطاطية: الصلبة وذات الزعانف و®Durasoft

عندما يتعلق الأمر بالكفاءة الصناعية، غالبًا ما يتوقف الفرق بين النجاح والفشل على مكونات نادرًا ما تراها - مثل البكرات المطاطية. تحدد هذه البكرات المتواضعة بهدوء ما إذا كان خط الإنتاج الخاص بك يعمل بسلاسة أو يتوقف بشكل مكلف.

يقدم سوق البكرات المطاطية ثلاثة أنماط أساسية متميزة لتلبية الاحتياجات الصناعية المختلفة: بكرات صلبة توفر متانة لا مثيل لها، وبكرات ذات زعانف توفر قدرات قبضة محسنة، وبكرات Durasoft® المتخصصة التي لا تسبب سحقًا والمصممة خصيصًا للتعامل مع المواد الحساسة دون التسبب في تلفها.

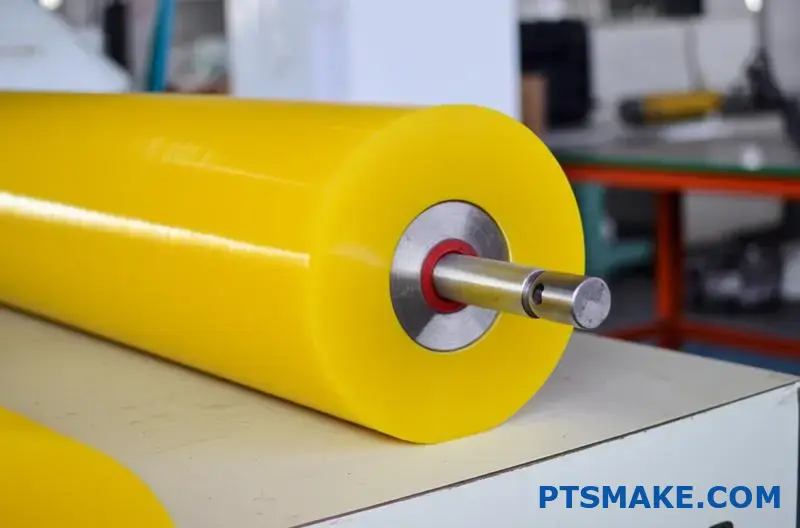

بكرات مطاطية صلبة: أحصنة العمل في الصناعة

تمثل البكرات المطاطية الصلبة الخيار التقليدي والأكثر استخدامًا في الصناعة. تتميز هذه البكرات بغطاء مطاطي متواصل فوق قلب معدني، مما يوفر تلامسًا متسقًا للسطح عبر عرض البكرة بالكامل.

الخصائص الرئيسية للبكرات المطاطية الصلبة

تتفوق البكرات الصلبة في التطبيقات التي تتطلب المتانة والموثوقية. تقلل بنيتها السلسة من نقاط العطل المحتملة وتوفر قدرات ممتازة لتوزيع الأحمال.

إن اتساق البكرات الصلبة يجعلها مناسبة بشكل خاص لما يلي:

- تغذية المواد المتسقة

- تطبيق الضغط المتساوي

- نقل سلس للمواد

- التطبيقات التي تتطلب ضغط ارتشاف دقيق

خيارات المواد للبكرات الصلبة

تعتمد فعالية الأسطوانة المطاطية الصلبة إلى حد كبير على مادة المطاط الصناعي المختارة. بعد أن عملت مع عدد لا يحصى من الشركات المصنعة لحل تحديات مناولة المواد، رأيت عن كثب مدى أهمية اختيار المواد المناسبة.

| نوع المادة | نطاق الصلابة | المزايا الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| المطاط الطبيعي | 30-80A | احتكاك عالي، ارتداد ممتاز | مناولة الورق، النقل العام |

| EPDM | 40-90A | مقاومة للعوامل الجوية/الأوزون، ثبات اللون | التطبيقات الخارجية، بيئات التعرض للأشعة فوق البنفسجية |

| نيوبرين | 40-80A | مقاومة الزيت، مقاومة معتدلة للمواد الكيميائية | البيئات النفطية الخفيفة، والتعرض للمواد الكيميائية المعتدلة |

| سيليكون | 20-80A | نطاق درجات الحرارة القصوى، امتثال إدارة الغذاء والدواء الأمريكية | معالجة الأغذية، تطبيقات درجات الحرارة العالية/المنخفضة |

| البولي يوريثين | 20-95A | مقاومة استثنائية للتآكل، وتحمل الزيت | البيئات عالية التآكل، ومناولة المواد الثقيلة |

يعتمد الاختيار بين هذه المواد على متطلبات الاستخدام الخاصة بك بما في ذلك العوامل البيئية وخصائص المواد وظروف المعالجة.

بكرات مطاطية ذات زعانف: حلول القبضة المحسّنة

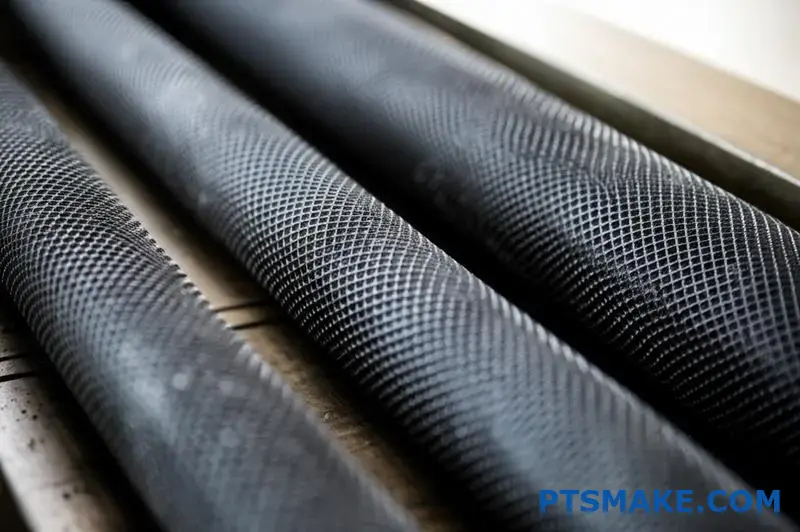

تتميز البكرات المطاطية ذات الزعانف بسلسلة من الحواف أو الزعانف المرتفعة على سطحها. يغير هذا التصميم بشكل كبير كيفية تفاعل الأسطوانة مع المواد التي تتم معالجتها.

فوائد تصميم الأسطوانة المطاطية ذات الزعانف

يوفر النمط ذو الزعانف المميزة العديد من المزايا مقارنة بالبكرات الصلبة في تطبيقات معينة:

- زيادة مساحة السطح: تعمل الزعانف على مضاعفة سطح التلامس بشكل فعال، مما يعزز من قدرات التماسك.

- إطلاق هواء محسّن: تسمح القنوات بين الزعانف بخروج الهواء عند تجميع المواد معًا.

- جر محسّن: يوفر المظهر الجانبي المرتفع قبضة أفضل على المواد الصعبة.

- تقليل انزلاق المواد: يقلل السطح المزخرف من الانزلاق خاصةً مع المواد الملساء.

التطبيقات المثلى للبكرات ذات الزعانف

تتفوق هذه البكرات بشكل خاص في:

- عمليات التغذية بالورق

- أنظمة تطبيق الملصقات

- عمليات فصل المواد

- التطبيقات ذات المواد الملساء أو اللامعة

- البيئات التي تتطلب تماسك المواد المعززة

يمكن تخصيص نمط الزعنفة بناءً على احتياجات التطبيق. تتضمن بعض التكوينات الشائعة ما يلي:

- زعانف مستقيمة (عمودية على محور الأسطوانة)

- زعانف حلزونية (لحركة المواد الجانبية)

- أنماط متقاطعة (لأقصى قدر من التماسك)

- الأنماط الماسية (قبضة متوازنة وتحرير متوازن)

اعتبارات الصيانة للبكرات ذات الزعانف

أحد الجوانب البارزة في البكرات ذات الزعانف هو نظام التنظيف2والتي تختلف عن البكرات الصلبة. يمكن أن تجمع الفراغات بين الزعانف الحطام بمرور الوقت، مما قد يؤثر على الأداء. في بيئات الإنتاج حيث يكون التلوث مصدر قلق، يعد وضع جدول زمني للتنظيف المنتظم أمرًا ضروريًا للحفاظ على الأداء الأمثل.

بكرات Durasoft® بدون سحق: متخصصون في المواد الحساسة

تمثل تقنية Durasoft® تقنية بكرات مطاطية متخصصة مصممة خصيصاً للتعامل مع المواد الهشة أو التي يسهل تلفها. تتميز هذه البكرات ببنية خاصة تجمع بين الدعم القوي والطبقة السطحية فائقة النعومة.

البنية الفريدة لبكرات Durasoft® Durasoft

ما يجعل تقنية دوراسوفت® رائعة هو تصميمها ثنائي الطبقة:

- طبقة داخلية صلبة توفر السلامة الهيكلية والثبات في الأبعاد

- طبقة خارجية ناعمة للغاية تتوافق مع المواد الحساسة دون الضغط المفرط

يوفر هذا التكوين المزايا المتناقضة ظاهرياً لقوة الدعم والتعامل اللطيف في أسطوانة واحدة.

التطبيقات الأساسية لتكنولوجيا دوراسوفت® Durasoft

بكرات Durasoft® هي الخيار الأمثل لما يلي:

- تصنيع الأجهزة الطبية

- تجميع الإلكترونيات

- معالجة الأفلام الضوئية

- معالجة المنسوجات الحساسة

- تصفيح الأغشية الرقيقة

- مناولة الأغذية والمنتجات الهشة

مزايا الأداء لبكرات Durasoft® Durasoft

توفر البنية المتخصصة لهذه البكرات العديد من المزايا البارزة:

- منع تشوه المواد أو تكسيرها

- تقليل خطر ظهور علامات أو خدوش على السطح

- القدرة على التعامل مع المواد ذات السماكات المختلفة في وقت واحد

- القضاء على انحباس الهواء أثناء عمليات التصفيح

- إطالة العمر الافتراضي للمواد من خلال تقليل إجهاد المناولة

وقد أظهرت النتائج باستمرار نتائج محسنة للجودة وتقليل هدر المواد مقارنةً بتقنيات البكرات التقليدية.

اختيار نوع الأسطوانة المناسب للاستخدام الخاص بك

يجب أن يستند الاختيار بين البكرات الصلبة وذات الزعانف وبكرات Durasoft® على تحليل شامل لمتطلبات الاستخدام الخاصة بك. ضع في اعتبارك هذه العوامل الرئيسية:

- خواص المواد: ما الذي تتعامل معه؟ قد تتطلب المواد الحساسة استخدام Durasoft®، بينما قد تعمل المواد القياسية بشكل جيد مع البكرات الصلبة.

- متطلبات القبضة: هل تحتاج إلى قوة جر معززة؟ توفر البكرات ذات الزعانف ثباتاً فائقاً للمواد الصعبة.

- سرعة المعالجة: قد تستفيد السرعات العالية من تصميمات بكرات محددة للحفاظ على تلامس ثابت.

- الظروف البيئية: تؤثر كل من درجة الحرارة والرطوبة والتعرض للمواد الكيميائية على الاختيار الأمثل للأسطوانة.

- اعتبارات الصيانة: تتطلب بعض أنواع الأسطوانات صيانة متكررة أكثر من غيرها.

من خلال تقييم هذه العوامل بعناية، يمكنك اختيار تقنية الأسطوانة التي توفر الأداء الأمثل لتطبيقك المحدد، مما يضمن التشغيل الفعال والإنتاج عالي الجودة.

خيارات المواد: النيوبرين والنيتريل والبولي يوريثين

هل تساءلت من قبل لماذا تدوم بعض البكرات المطاطية لسنوات في البيئات القاسية بينما تتعطل أخرى في غضون أشهر؟ لا يكمن السر في عملية التصنيع، ولكن في اختيار المواد التي تحدث قبل وقت طويل من بدء الإنتاج.

ربما يكون اختيار المادة المناسبة للبكرات المطاطية هو القرار الأكثر أهمية الذي يؤثر على أدائها. حيث يقدم كل من النيوبرين والنتريل والبولي يوريثين مزايا مميزة يمكن أن تؤثر بشكل كبير على المتانة والوظائف وملاءمة التطبيق في ظروف التشغيل الخاصة بك.

فهم خصائص المواد والأداء

عند اختيار المواد المستخدمة في صناعة البكرات المطاطية، نحتاج إلى النظر في عدة عوامل حاسمة تحدد فعاليتها في تطبيقات محددة. فلكل مادة خصائص فريدة تجعلها مناسبة لبيئات ومتطلبات معينة.

النيوبرين: حصان العمل المقاوم للهب

اكتسب النيوبرين (البولي كلوروبرين) سمعته كمادة متعددة الاستخدامات وموثوقة للبكرات المطاطية في العديد من الصناعات. إن مزيجها من الخصائص يجعلها ذات قيمة خاصة في البيئات الصعبة.

الخصائص الرئيسية لبكرات النيوبرين

يوفر النيوبرين توازناً رائعاً من الخصائص الفيزيائية التي تجعله مناسباً للعديد من التطبيقات:

- نطاق درجة الحرارة: فعال من -40 درجة فهرنهايت إلى +200 درجة فهرنهايت (-40 درجة مئوية إلى +93 درجة مئوية)

- مقاومة اللهب: إطفاء ذاتي بطبيعته

- مقاومة الطقس: مقاومة ممتازة للأوزون والأشعة فوق البنفسجية والعوامل الجوية

- التوافق الكيميائي: مقاومة جيدة للعديد من المواد الكيميائية والزيوت المعتدلة

- نطاق الصلابة: متوفر عادةً بمقاس 40-90 شور أ

الاستخدامات المثالية للنيوبرين

من خلال خبرتي في العمل مع الشركات المصنعة في مختلف القطاعات، وجدت أن النيوبرين فعال بشكل خاص في:

- تطبيقات صناعة الطباعة حيث تكون السلامة من الحرائق أمرًا بالغ الأهمية

- المعدات الخارجية المعرضة لعوامل الطقس

- التطبيقات التي تتطلب مقاومة كيميائية معتدلة

- معالجة الورق ومناولة المنسوجات

ويتمثل أحد القيود الملحوظة في أن النيوبرين يميل إلى أن يكون لديه قوة تمزق أقل مقارنةً ببعض البدائل، وهو ما يمكن أن يكون عاملاً في التطبيقات ذات الإجهاد الميكانيكي العالي.

النتريل: المتخصص في مقاومة الزيت

يتفوق مطاط النتريل (NBR أو مطاط الأكريلونيتريل-بوتادين) في البيئات التي تكون فيها مقاومة الزيت أمرًا بالغ الأهمية. وقد أصبحت هذه المادة المقاومة للبترول لا غنى عنها في العديد من التطبيقات الصناعية.

الخصائص الرئيسية لبكرات النتريل

يوفر النتريل العديد من المزايا التي تجعله ذا قيمة لتطبيقات محددة:

- مقاومة الزيت: مقاومة استثنائية للزيوت والوقود النفطي

- نطاق درجة الحرارة: فعال عادةً من -30 درجة فهرنهايت إلى +250 درجة فهرنهايت (-34 درجة مئوية إلى +121 درجة مئوية)

- خصائص غير متناحرة: يترك الحد الأدنى من العلامات على الأسطح الملامسة

- مقاومة التآكل: مقاومة جيدة للتآكل والتآكل

- التوافق الكيميائي: ممتاز مع العديد من المواد الكيميائية الصناعية

| المواد | مقاومة الزيت | نطاق درجة الحرارة | مقاومة التآكل | عامل التكلفة |

|---|---|---|---|---|

| نيوبرين | معتدل | -40 درجة فهرنهايت إلى +200 درجة فهرنهايت | جيد | متوسط |

| النتريل | ممتاز | -30° فهرنهايت إلى +250° فهرنهايت | جيد | متوسط-عالي |

| البولي يوريثين | جيد | -30 درجة فهرنهايت إلى +180 درجة فهرنهايت | ممتاز | عالية |

الاستخدامات المثالية للنتريل

تتألق بكرات النتريل المطاطية بشكل خاص في:

- تصنيع السيارات والفضاء حيث يكون التعرض للنفط شائعاً في صناعة السيارات والفضاء الجوي

- معدات تجهيز الأغذية التي تتطلب مقاومة الزيت

- بيئات التصنيع ذات الأنظمة الهيدروليكية القريبة

- التطبيقات التي تكون فيها خصائص عدم الوسم ضرورية

ويتمثل العيب الرئيسي للنتريل في مقاومته المحدودة للهيدروكربونات العطرية وميله للتحلل عند تعرضه لعوامل مؤكسدة قوية أو الأوزون.

البولي يوريثان: القوة المقاومة للتآكل

تمثل اللدائن المطاطية المصنوعة من البولي يوريثان الفئة الممتازة من المواد المطاطية الأسطوانية، حيث تقدم خصائص ميكانيكية استثنائية تتفوق على معظم أنواع المطاط التقليدية.

الخصائص الرئيسية لبكرات البولي يوريثان

يوفر البولي يوريثان مجموعة رائعة من الخصائص:

- مقاومة التآكل: أكثر مقاومة بما يصل إلى 5-10 مرات من المطاط الطبيعي

- سعة التحميل: قوة ضغط واستعادة استثنائية

- مقاومة التمزق: مقاومة فائقة للجروح والتمزقات والقطع

- نطاق الصلابة: نطاق متعدد الاستخدامات للغاية من 10 شور أ إلى 70 شور د

- مقاومة الزيت: مقاومة جيدة للهيدروكربونات الأليفاتية والعديد من الزيوت

التطبيقات المثالية للبولي يوريثان

إن الخصائص الميكانيكية الفائقة للبولي يوريثان تجعله مثاليًا:

- مناولة المواد الثقيلة مع متطلبات الحمولة العالية

- التطبيقات مع المواد الكاشطة التي تتآكل بسرعة اللدائن الأخرى

- عمليات عالية السرعة تتطلب ثبات الأبعاد

- التطبيقات الدقيقة التي تحتاج إلى تفاوتات دقيقة

- البيئات التي يبرر فيها العمر التشغيلي الطويل التكلفة الأولية الأعلى

القيام بالاختيار الصحيح للمواد

يتطلب اختيار المادة المثلى للبكرات المطاطية الموازنة بين عدة عوامل بما في ذلك بيئة التشغيل ومتطلبات الأداء وقيود الميزانية. إليك نهجاً منهجياً قمت بتطويره على مدار سنوات من العمل مع الشركات المصنعة:

الاعتبارات البيئية

ابدأ بتقييم الظروف التي ستواجهها بكراتك:

- التعرض لدرجة الحرارة: هل ستعمل البكرات في درجات الحرارة أو البرودة الشديدة؟

- التلامس الكيميائي: ما هي المواد التي ستتصل بالبكرات أثناء التشغيل؟

- مستويات الرطوبة: هل ستتعرض البكرات للماء أو البخار أو الرطوبة العالية؟

- التعرض للأشعة فوق البنفسجية/الأشعة فوق البنفسجية: هل سيتم استخدام البكرات في الهواء الطلق أو بالقرب من المعدات الكهربائية؟

المتطلبات الميكانيكية

بعد ذلك، ضع في اعتبارك المتطلبات المادية على البكرات:

- متطلبات التحميل: ما مقدار الوزن أو الضغط الذي ستتحمله البكرات؟

- سرعة التشغيل: هل ستعمل البكرات بسرعات عالية؟

- عوامل التآكل: هل ستلامس البكرات المواد الكاشطة؟

- الاحتياجات الدقيقة: ما مدى ضيق متطلبات التسامح؟

العوامل الخاصة بالتطبيق

وأخيراً، ضع في اعتبارك أي متطلبات خاصة لتطبيقك:

- سلامة الأغذية: هل يتطلب التطبيق مواد متوافقة مع إدارة الغذاء والدواء الأمريكية؟

- المخاوف الثابتة: هل التفريغ الكهروستاتيكي3 مصدر قلق في طلبك؟

- تقليل الضوضاء: هل هناك حاجة إلى خصائص تخميد الضوضاء؟

- متطلبات اللون: هل هناك احتياجات لونية محددة للتعرف البصري؟

في عملي في PTSMAKE، وجدت أن معظم التطبيقات لا تحتوي على مادة واحدة "مثالية". وبدلاً من ذلك، يمثل الخيار الأفضل حلاً وسطاً مدروساً بعناية يعطي الأولوية لعوامل الأداء الأكثر أهمية لحالة الاستخدام المحددة تلك.

على سبيل المثال، في حين أن البولي يوريثان يوفر مقاومة فائقة للتآكل، فإن تكلفته الأعلى قد لا تكون مبررة للتطبيقات التي لا تتعرض فيها البكرات لمواد شديدة الكشط. وعلى العكس من ذلك، فإن محاولة توفير المال باستخدام النيوبرين في التطبيقات المغمورة بالزيت من المرجح أن يؤدي إلى فشل سابق لأوانه وتكاليف أعلى على المدى الطويل.

من خلال التحليل الدقيق لمتطلباتك المحددة وفهم الخصائص الفريدة لكل خيار من خيارات المواد، يمكنك اختيار بكرات مطاطية توفر الأداء الأمثل وطول العمر للاستخدام الخاص بك.

حلول التركيب وتكوينات الأجهزة

هل تساءلت يومًا ما الذي يصنع الفرق بين الأسطوانة المطاطية التي تعمل بشكل لا تشوبه شائبة والأخرى التي تتعطل باستمرار؟ لا يكمن السر غالبًا في الأسطوانة نفسها، ولكن في كيفية تركيبها على الماكينة.

حلول التركيب المناسبة للبكرات المطاطية هي قرارات هندسية حاسمة تؤثر بشكل مباشر على الكفاءة التشغيلية ومتطلبات الصيانة وجودة المنتج. يخدم كل نمط تركيب احتياجات وظيفية محددة مع معالجة قيود التركيب الفريدة في التطبيقات الصناعية المختلفة.

الدور الحاسم لتركيب الأسطوانة بشكل صحيح

عند تصميم أو ترقية الماكينات التي تستخدم بكرات مطاطية، فإن تهيئة التركيب تستحق دراسة متأنية. يضمن حل التركيب الصحيح الأداء الأمثل، ويقلل من متطلبات الصيانة، ويطيل من عمر خدمة كل من الأسطوانة والمعدات المضيفة.

تكوينات الأسطوانة فقط

إن أبسط طريقة تركيب هي تكوين الأسطوانة فقط، حيث تكون الأسطوانة المطاطية هي المكون الأساسي بدون تجميعات أجهزة إضافية. يستخدم هذا الإعداد عادةً حيث تعمل الأسطوانة كسطح تلامس بسيط.

مزايا إعدادات الأسطوانة فقط

- بساطة قصوى مع الحد الأدنى من المكونات

- حل فعال من حيث التكلفة للتطبيقات الأساسية

- سهولة الاستبدال أثناء الصيانة

- انخفاض الوزن في المعدات المتنقلة

التطبيقات النموذجية

تتفوق تكوينات الأسطوانة فقط في تطبيقات مثل:

- بكرات التوجيه في أنظمة النقل

- أدوات تطبيق الضغط في المعدات غير الآلية

- أسطح التلامس في العمليات اليدوية

- التركيبات المؤقتة وإعدادات الاختبار

حوامل المحامل للدوران الحر

عندما تحتاج البكرات إلى الدوران بحرية مع الحد الأدنى من الاحتكاك، فإن حوامل المحامل هي الحل المفضل. تتضمن هذه التكوينات محامل دقيقة تتيح الدوران السلس حتى في ظل الأحمال الكبيرة.

أنواع أنظمة تركيب المحامل

- المحامل الداخلية: موضوعة داخل قلب الأسطوانة نفسها

- كتل المحامل الخارجية: مثبتة على أطراف العمود خارج جسم الأسطوانة

- محامل كتلة الوسادة: وحدات قائمة بذاتها تدعم مجموعة الأسطوانة

- محامل مثبتة على شفة: السماح بالتركيب السطحي على إطارات الماكينة

| نوع الحامل المحمل | سعة الحمولة | تعقيد التركيب | الوصول إلى الصيانة | متطلبات المساحة |

|---|---|---|---|---|

| المحامل الداخلية | معتدل | بسيطة | محدودة | الحد الأدنى |

| كتل المحامل الخارجية | عالية | معتدل | ممتاز | معتدل |

| محامل كتلة الوسادة | عالية جداً | مجمع | ممتاز | مهم |

| محامل مثبتة على شفة | عالية | معتدل | جيد | معتدل |

اعتبارات اختيار المحمل

يتضمن اختيار المحامل المناسبة عدة عوامل:

- تصنيف السرعة: الحد الأقصى لعدد الدورات في الدقيقة التي يمكن أن يتحملها المحمل بأمان

- سعة الحمولة: اعتبارات التحميل الشعاعي والمحوري على حد سواء

- الظروف البيئية: التعرض للرطوبة أو الغبار أو المواد الكيميائية

- نطاق درجة الحرارة: تؤثر درجات حرارة التشغيل على متطلبات التشحيم

- متطلبات الدقة: احتياجات التحمل للتطبيق

في التطبيقات عالية الدقة، غالبًا ما أوصي باستخدام محامل محكمة الغلق مع تزييت دائم لتقليل الصيانة ومنع التلوث الذي قد يؤثر على أداء الأسطوانة.

حوامل المسامير الملولبة للتركيبات الثابتة

بالنسبة للتطبيقات التي تحتاج فيها الأسطوانة إلى التثبيت بإحكام في وضع ثابت، توفر الحوامل الملولبة حلاً ممتازًا. وتتميز هذه التكوينات بأعمدة ملولبة تمتد من أحد طرفي الأسطوانة أو كلا الطرفين.

الفوائد الرئيسية لحوامل الأزرار الملولبة

- تركيب آمن ومقاوم للاهتزازات

- قدرات تحديد المواقع الدقيقة

- تركيب موفر للمساحة في المناطق الضيقة

- سهولة الإزالة للصيانة أو الاستبدال

- القدرة على إنشاء أنظمة ضغط قابلة للتعديل

أصناف التنفيذ

تأتي حوامل المسامير الملولبة بعدة تشكيلات:

- مسامير أحادية الطرف: عمود واحد ملولب يسمح بالتركيب الكابولي

- مسامير مزدوجة النهاية: أعمدة ملولبة في كلا الطرفين لتحقيق أقصى قدر من الثبات

- الأزرار المزودة بنابضات زنبركية: دمج الشد الزنبركي للتحكم في الضغط

- حوامل ملولبة قابلة للتعديل: السماح بتحديد موضع الأسطوانة بدقة

عند تنفيذ حوامل المسامير الملولبة في PTSMAKE، فإننا نولي اهتمامًا خاصًا لتركيز الضغط عند الوصلة بين المسامير وقلب الأسطوانة. تتطلب نقطة الانتقال هذه هندسة مناسبة لمنع حدوث أعطال تحت الحمل.

حوامل العمود لأنظمة الدفع

عندما تحتاج البكرات المطاطية إلى الطاقة أو تحتاج إلى نقل الطاقة بنفسها، فإن أنظمة تركيب العمود ضرورية. تقوم هذه التكوينات بتوصيل الأسطوانة بالمحركات أو آليات الدفع الأخرى.

خيارات تكامل نظام القيادة

- اقتران محرك مباشر: يتصل عمود الأسطوانة مباشرة بمحرك

- محركات السير أو السلسلة: نقل الطاقة عبر الأحزمة أو السلاسل

- محركات التروس: للتطبيقات التي تتطلب مضاعفة عزم الدوران أو تقليل السرعة

- الوصلات المشدودة: السماح بالمشاركة/فك الارتباط أثناء التشغيل

عوامل التصميم الحرجة

عند تصميم أنظمة الدفع المثبتة على عمود الدوران، هناك عدة عوامل تتطلب دراسة متأنية:

- متطلبات عزم الدوران: قوة كافية للتغلب على المقاومة التشغيلية

- التحكم في السرعة: الحفاظ على ثبات عدد دورات في الدقيقة تحت أحمال متفاوتة

- محاذاة العمود: محاذاة مناسبة لمنع تآكل المحمل قبل الأوان

- تخميد الاهتزازات: تقليل الاهتزاز التشغيلي إلى الحد الأدنى

- التوقف في حالات الطوارئ: آليات السلامة للإغلاق السريع

في أحد المشاريع الصعبة، قمنا بتنفيذ نظام المفاتيح4 لاستخدامات العميل ذات عزم الدوران العالي حيث فشلت الإعدادات السابقة بسبب انزلاق العمود. وقد وفر هذا التعديل القدرة اللازمة لنقل عزم الدوران مع الحفاظ على التفكيك السريع للصيانة.

حلول التركيب المتخصصة للتطبيقات الفريدة

بالإضافة إلى تكوينات التركيب القياسية، هناك العديد من الحلول المتخصصة التي تلبي متطلبات تشغيلية معينة.

أنظمة التركيب سريعة التغيير

بالنسبة لبيئات الإنتاج حيث يكون تقليل وقت التوقف عن العمل أمرًا بالغ الأهمية، تسمح أنظمة التركيب سريعة التغيير باستبدال البكرات بسرعة دون تفكيك واسع النطاق.

تشمل الميزات الرئيسية ما يلي:

- آليات إزالة بدون أدوات

- مكونات ذاتية المحاذاة

- أنظمة الشد المحملة مسبقاً

- أجزاء مرمزة بالألوان أو ذات مفاتيح لمنع التركيب غير الصحيح

حوامل الضغط القابلة للتعديل

تتطلب بعض التطبيقات ضغطًا متغيرًا بين البكرات أو بين بكرة وسطح آخر. تتضمن حوامل الضغط القابلة للتعديل:

- آليات محملة بنابض

- اسطوانات هوائية أو هيدروليكية

- أنظمة الرافعة ذات الميزة الميكانيكية

- أنظمة التحكم الإلكتروني في الضغط

الحوامل الكابولية للوصول الخاص

عندما يكون الوصول إلى أحد طرفي مسار الأسطوانة محدودًا أو عندما يلزم تغيير البكرات من جانب واحد فقط، فإن حلول التركيب الكابولي توفر الحل. تدعم هذه التكوينات المتخصصة الأسطوانة من طرف واحد مع الحفاظ على الثبات والمحاذاة المناسبة.

حوامل عائمة للمحاذاة التلقائية

في التطبيقات ذات المحاذاة الخاطئة الطفيفة أو حيث يجب استيعاب المواد ذات السماكة المتفاوتة، تسمح أنظمة الحوامل العائمة للأسطوانة بالضبط الذاتي. تتضمن هذه الحوامل:

- محامل كروية تسمح بالحركة الزاوية

- أنظمة تحديد المواقع المتمركزة في الزنبرك

- نقاط محورية ذات درجات حرية محكومة

- شدادات ذاتية الضبط

اختيار حل التركيب الأمثل

يجب أن تتبع عملية اختيار التكوين المناسب للتركيب الصحيح نهجاً منهجياً:

- تحديد المتطلبات الوظيفية: تحديد ما تحتاج الأسطوانة إلى إنجازه بالضبط

- تقييم البيئة التشغيلية: النظر في عوامل مثل درجة الحرارة والتلوث وضيق المساحة

- تحديد احتياجات الصيانة: ضع في اعتبارك عدد المرات التي ستحتاج فيها الأسطوانة إلى الصيانة

- تقييم خصائص الحمل: تحليل سيناريوهات التحميل الثابت والديناميكي على حد سواء

- النظر في القدرة على التكيف في المستقبل: السماح بالتغييرات المحتملة في متطلبات الإنتاج

من خلال تقييم هذه العوامل بعناية، يمكنك اختيار حل التركيب الذي لا يلبي الاحتياجات الحالية فحسب، بل يوفر أيضًا مرونة للمتطلبات المستقبلية.

خلال سنوات من تصميم أنظمة البكرات المطاطية لمختلف الصناعات، وجدت أن حل التركيب غالبًا ما يحدث فرقًا كبيرًا في أداء النظام بشكل عام مثل مادة البكرات نفسها. حتى الأسطوانة المطاطية عالية الجودة ستفشل قبل الأوان إذا تم تركيبها بشكل غير مناسب لاستخدامها.

تطبيقات البكرات المطاطية الخاصة بالصناعة

هل سبق لك أن شاهدت صحيفة تتم طباعتها بسرعة البرق أو تعجبت من كيفية تحرك الأقمشة الدقيقة عبر آلات النسيج المعقدة دون أي عائق؟ وراء هذه الأعاجيب الصناعية يكمن بطل مجهول - الأسطوانة المطاطية المتواضعة.

تُستخدم البكرات المطاطية كواجهة حاسمة بين الماكينات والمواد في عدد لا يحصى من الصناعات، ولكل منها متطلبات فريدة من نوعها. من توزيع الحبر بدقة متناهية الصغر في الطباعة إلى نقل المنتجات الغذائية بأمان مع تلبية المعايير التنظيمية الصارمة، تتكيف هذه المكونات متعددة الاستخدامات مع متطلبات الصناعة المتخصصة.

صناعة الطباعة والرسومات: التوزيع الدقيق للأحبار

ربما تكون متطلبات صناعة الطباعة هي الأكثر تطلبًا للبكرات المطاطية في أي قطاع. وهنا، يجب أن تعمل البكرات المطاطية بدقة غير عادية أثناء التعامل مع مجموعة متنوعة من المواد والمركبات الكيميائية.

أنظمة توزيع الحبر

في مطابع الأوفست، تشكل البكرات المطاطية في مطابع الأوفست قطارات توزيع الحبر المعقدة التي تحول الحبر السميك اللزج إلى أغشية رقيقة ومتناسقة بشكل مجهري. تتطلب هذه الأنظمة:

- مواصفات دقيقة لمقياس التحمل (الصلابة) لنقل الحبر على النحو الأمثل

- مقاومة المواد الكيميائية لتحمل المذيبات القوية في الأحبار

- ثبات الأبعاد للحفاظ على تسجيل مثالي

- خصائص سطح متسقة حتى بعد ملايين مرات الطبعات

يجب أن توازن مركبات المطاط المستخدمة بين التماسك والتحرير والمتانة مع الحفاظ على التفاوتات الهندسية الدقيقة. في شركة PTSMAKE، وجدنا أن مركبات EPDM المتخصصة غالبًا ما توفر التوازن المثالي للأحبار الحديثة القابلة للمعالجة بالأشعة فوق البنفسجية، بينما تعمل مركبات النتريل التقليدية المقاومة للزيت بشكل أفضل مع الأحبار التقليدية.

مناولة الورق ونقله

بالإضافة إلى نقل الحبر، تعمل البكرات المطاطية في معدات الطباعة أيضًا على إدارة حركة الورق عبر المكبس. يجب أن تكون بكرات النقل هذه:

- توفير احتكاك كافٍ دون وضع علامات على الأوراق الحساسة

- الحفاظ على سرعة ثابتة لمنع أخطاء التسجيل

- تستوعب مختلف أنواع الورق من الأوراق الرفيعة إلى البطاقات الثقيلة

- مقاومة تراكم الغبار الورقي وجزيئات الطلاء

تطبيقات الطباعة الرقمية

تعتمد أنظمة الطباعة الرقمية الحديثة اعتمادًا كبيرًا على بكرات مطاطية متخصصة لنقل الورق وأنظمة الصمامات ومحطات الصيانة. في الأنظمة النافثة للحبر عالية السرعة، تحافظ البكرات المطاطية الدقيقة على تحديد موضع الورق بدقة لضمان وضع القطرات بدقة، وغالبًا ما تتطلب تفاوتات تقاس بالميكرون بدلاً من المليمترات.

صناعة التعبئة والتغليف: التميز في حركة المواد

تمثل صناعة التعبئة والتغليف مجموعة فريدة من التحديات لتطبيقات الأسطوانة المطاطية، حيث تتراوح المتطلبات من معالجة الأغشية عالية السرعة إلى التطبيق الدقيق للمادة اللاصقة.

عمليات التعبئة والتغليف المرنة

في إنتاج العبوات المرنة، تخدم البكرات المطاطية وظائف هامة بما في ذلك:

- بكرات القشط لعمليات التصفيح

- التحكم في الشد من أجل تغذية متسقة للمواد

- معالجة كورونا لتحسين التصاق السطح

- تطبيق المواد اللاصقة للإنشاءات متعددة الطبقات

غالبًا ما تشمل المواد التي تتم معالجتها الأغشية الممعدنة والبلاستيك الرقيق والطلاءات المتخصصة التي تتطلب معالجة لطيفة مع التحكم الدقيق في الضغط.

عمليات التحويل

تقوم عمليات التحويل بتحويل المواد الخام إلى منتجات تغليف نهائية من خلال عمليات مثل الحز والقطع بالقالب والطي. في هذه التطبيقات، يجب أن تكون البكرات المطاطية:

- توفير ضغط دقيق لعمليات القطع النظيفة

- الحفاظ على شد دقيق للشبكة طوال العملية

- استيعاب التبديل السريع بين المواد المختلفة

- مقاومة زيوت القطع ومواد التشحيم المستخدمة في الماكينات

تضمن أحد تطبيقات التحويل الصعبة بشكل خاص التي عملت عليها قطع الملصقات الحساسة للضغط بسرعة عالية حيث كان مركب الأسطوانة المطاطية بحاجة إلى مقاومة كل من المادة اللاصقة من الملصقات ومواد التشحيم الخاصة بالقطع مع الحفاظ على ثبات الأبعاد المثالي بسرعات تتجاوز 300 متر في الدقيقة.

خطوط التصنيع والتجميع: التحكم في حركة المواد

في بيئات التصنيع العامة، تعمل البكرات المطاطية على تسهيل الحركة المتحكم فيها للمكونات والمواد من خلال عمليات الإنتاج.

أنظمة التجميع الآلي

تستخدم خطوط التجميع الحديثة بكرات مطاطية من أجل:

- تحديد المواقع الدقيقة للمكونات

- التعامل اللطيف مع الأسطح النهائية برفق

- التسارع والتباطؤ المتحكم فيهما للأجزاء

- واجهة بين الأنظمة الآلية وقطع العمل

تعتمد صناعة السيارات، على وجه الخصوص، اعتمادًا كبيرًا على البكرات المطاطية المتخصصة في عمليات التجميع. يجب أن تتعامل هذه البكرات مع كل شيء بدءًا من الصفائح المعدنية الخام وحتى ألواح الهيكل المطلية دون التسبب في تلف أو تشوه.

تصنيع المكونات الإلكترونية

ربما تقدم صناعة الإلكترونيات متطلبات النظافة الأكثر تطلبًا للبكرات المطاطية. ففي صناعة أشباه الموصلات ولوحات الدارات الكهربائية، يجب أن تكون البكرات المطاطية:

- أن تكون خالية من توليد الجسيمات

- مقاومة تراكم الكهرباء الساكنة

- الحفاظ على الأبعاد الدقيقة في البيئات الخاضعة للرقابة

- تحمل مواد التنظيف المتخصصة المستخدمة في الغرف النظيفة

بالنسبة لهذه التطبيقات، يتم استخدام مركبات السيليكون ومركبات EPDM المصممة خصيصًا مع خصائص مضادة للكهرباء الساكنة5 غالبًا ما توفر أفضل مزيج من خصائص الأداء.

تجهيز الأغذية: السلامة والصرف الصحي أولاً

تجمع صناعة تجهيز الأغذية بين المتطلبات الميكانيكية والمتطلبات التنظيمية الصارمة، مما يخلق تحديات فريدة لتطبيقات الأسطوانات المطاطية.

إدارة الغذاء والدواء والامتثال التنظيمي

يجب أن تفي البكرات المطاطية المستخدمة في معالجة الأغذية بمتطلبات إدارة الأغذية والعقاقير الصارمة فيما يتعلق بما يلي:

- تركيبة المواد والمواد القابلة للاستخراج

- مقاومة عوامل التنظيف والتعقيم

- القدرة على تحمل الغسيل في درجات الحرارة العالية

- خصائص السطح التي تمنع إيواء البكتيريا

في شركة PTSMAKE، نحن متخصصون في المركبات المطاطية المخصصة للأغذية التي تحافظ على خصائص أدائها حتى بعد آلاف دورات التنظيف باستخدام مواد التعقيم القوية.

تطبيقات محددة لتجهيز الأغذية

تتطلب المنتجات الغذائية المختلفة خصائص أسطوانة متخصصة:

| نوع المنتج الغذائي | متطلبات الأسطوانة الرئيسية | المواد الموصى بها |

|---|---|---|

| منتجات المخابز | مقاومة للحرارة وخصائص مقاومة للالتصاق | السيليكون، EPDM المتخصص |

| تجهيز اللحوم | مقاومة للدهون والبروتينات وقابلية التعقيم | نيتريل متوافق مع إدارة الغذاء والدواء الأمريكية |

| منتجات الألبان | مقاومة الزبدة، والأداء في درجات الحرارة المنخفضة | نيوبرين من الدرجة الغذائية |

| الأطعمة المجمدة | مرونة في درجات الحرارة المنخفضة، وأداء غير هشّ | البولي يوريثين المتخصص |

معالجة الفولاذ: أداء الخدمة الشاقة

تمثل مصانع الصلب ومنشآت معالجة المعادن الطرف الأقصى لتطبيقات البكرات المطاطية، مع متطلبات استثنائية للمتانة ومقاومة الحرارة.

تطبيقات الدرفلة على الساخن

في مصانع الدرفلة على الساخن، يجب أن تعمل البكرات المطاطية بالقرب من الفولاذ في درجات حرارة قد تتجاوز 1800 درجة فهرنهايت (982 درجة مئوية). تتطلب هذه التطبيقات:

- مركبات متخصصة مقاومة للحرارة

- أنظمة تبريد المياه المدمجة في تصميم الأسطوانة

- مقاومة ضغط استثنائية

- القدرة على تحمل التدوير الحراري

على الرغم من أن البكرات المطاطية لا تلامس الفولاذ الساخن مباشرة، إلا أنها غالبًا ما تعمل في أنظمة البكرات القرصية والتوجيه حيث تتجاوز درجات الحرارة المحيطة بانتظام 200 درجة فهرنهايت (93 درجة مئوية).

خطوط معالجة اللفائف

في معالجة لفائف الصلب (التخليل، والطلاء، والحزّ، وما إلى ذلك)، يجب أن تكون البكرات المطاطية:

- تقاوم الأحماض شديدة التآكل والمواد الكيميائية المعالجة

- التعامل مع الأوزان والضغوط الشديدة

- الحفاظ على خصائص سطح ثابتة على الرغم من الظروف القاسية

- توفير قوة جر موثوقة على الأسطح الفولاذية الزيتية أو الرطبة

تصنيع المنسوجات: معالجة لطيفة ودقيقة في نفس الوقت

تقدم صناعة المنسوجات تباينًا رائعًا في المتطلبات - يجب أن تكون البكرات لطيفة بما يكفي للتعامل مع الأقمشة الرقيقة ومتينة بما يكفي لتحمل التشغيل المستمر.

الصباغة والتشطيب

في عمليات صباغة وتشطيب المنسوجات، يجب أن تكون البكرات المطاطية:

- مقاومة الصبغات القوية والمعالجات الكيميائية

- تطبيق ضغط دقيق وموحد للحصول على نتائج متسقة

- تعمل في البيئات ذات الرطوبة العالية ودرجات الحرارة العالية

- منع وضع علامات على الأقمشة الرقيقة أو تشويهها

تحضير النسيج والحياكة

قبل أن يتم نسج الأقمشة أو حياكتها، تخضع الخيوط لعمليات عديدة حيث تتحكم البكرات المطاطية في الشد وتحديد المواقع. تتطلب هذه البكرات المتخصصة:

- أنماط أخدود دقيقة لمحاذاة الغزل

- خصائص السطح المتناسقة لمنع تكسر الخيوط

- القدرة على التعامل مع الآلاف من خيوط الغزل الفردية في وقت واحد

- مقاومة شظايا الألياف وزيوت المعالجة

من خلال عملي مع مصنعي المنسوجات، وجدتُ أن المركبات المطاطية المتخصصة ذات تصنيفات مقياس التحمل المصممة بدقة بالغة الأهمية لتحقيق التوازن المثالي بين التماسك والتعامل اللطيف المطلوب لماكينات النسيج الحديثة عالية السرعة.

من خلال فهم المتطلبات المحددة لكل صناعة، يمكن للمصنعين اختيار مواصفات الأسطوانة المطاطية التي تعمل على تحسين الأداء وإطالة عمر الخدمة وتحسين جودة المنتج في تطبيقاتهم الخاصة.

<

اختيار مقياس التحمل وخصائص الأداء

هل تساءلت يومًا عن سبب تماسك بعض البكرات المطاطية بشكل مثالي بينما تنزلق أخرى بشكل غير متوقع؟ أو لماذا تبلى بعض البكرات في أسابيع بينما تدوم بكرات مماثلة لسنوات؟ يكمن السر في مواصفات حاسمة يغفل عنها الكثير من المهندسين - مقياس التحمل.

مقياس التحمل (صلابة الشاطئ) للبكرات المطاطية هو المحدد الرئيسي لأدائها الوظيفي، حيث تتراوح قياساته بين 20-95 شور أ. تتحكم هذه المواصفة الوحيدة في خصائص الضغط وقدرات التماسك ومقاومة التآكل - مما يحدد في النهاية ما إذا كانت البكرة ستتفوق أو تفشل في استخدامك المحدد.

فهم مقياس التحمل وتأثيره على أداء الأسطوانة

مقياس التحمل هو المقياس المعياري في الصناعة لقياس صلابة مركب المطاط أو مقاومته للمسافة البادئة. بالنسبة للبكرات المطاطية، تقاس هذه المواصفات عادةً على مقياس شور أ، والذي يتراوح من اللين للغاية (حوالي 20 أمبير) إلى الصلابة الشديدة (95 أمبير). وخارج هذا النطاق، تدخل المواد في عالم البلاستيك الصلب بدلاً من اللدائن الصلبة.

كيفية قياس مقياس المتانة

يقيس اختبار شور لمقياس التحمل مدى عمق اختراق أداة قياس التحمل لسطح المطاط تحت ظروف مضبوطة. وكلما قلّ تغلغل المسافة البادئة في السطح كلما زادت قراءة مقياس التحمل. يكشف هذا الاختبار البسيط عن معلومات مهمة حول كيفية أداء المطاط في ظروف التشغيل الفعلية.

بالنسبة للبكرات المطاطية على وجه التحديد، عادةً ما يتم القياس مباشرةً على سطح الأسطوانة بعد التصنيع. في شركة PTSMAKE، نقوم بإجراء قياسات متعددة في نقاط مختلفة حول محيط الأسطوانة وعبر عرضها لضمان صلابة متسقة في جميع أنحاء المكون بأكمله.

نطاقات مقاييس التحمل وتطبيقاتها

يمكن تقسيم طيف مقياس التحمل الكامل إلى عدة نطاقات وظيفية، كل منها يناسب تطبيقات محددة:

| نطاق مقياس التحمل | التصنيف | التطبيقات النموذجية | خصائص الضغط |

|---|---|---|---|

| 20-40 الشاطئ أ | ناعم | تغذية المواد، والتطبيقات عالية القبضة، ومناولة المواد الحساسة | تشوه عالي، منطقة تلامس قصوى |

| 45-65 الشاطئ أ | متوسط | الأغراض العامة، وتطبيقات الطباعة، ومعالجة المنسوجات | تشوه معتدل، توازن جيد بين التماسك/التآكل |

| 70-85 الشاطئ أ | متوسطة-متوسطة الصلابة | نقل المواد الثقيلة، بيئات التآكل المعتدلة | تشوه محدود ومتانة محسنة |

| 85-95 الشاطئ أ | صعب | البيئات عالية التآكل، وتطبيقات القرب الدقيقة | الحد الأدنى من التشوه وأقصى مقاومة للتآكل |

يعتمد اختيار مقياس التحمل المناسب كليًا على المتطلبات المحددة للتطبيق الخاص بك. خلال السنوات التي قضيتها في تصميم أنظمة الأسطوانات، وجدت أن اختيار مقياس التحمل غالبًا ما يكون أكثر أهمية لنجاح التطبيق من اختيار المادة الأساسية.

كيف يؤثر مقياس التحمل على ضغط الأسطوانة

ترتبط خصائص ضغط الأسطوانة المطاطية ارتباطاً مباشراً بتصنيف مقياس التحمل الخاص بها. وتؤثر هذه العلاقة على العديد من عوامل الأداء الرئيسية.

مجموعة الضغط والتعافي

تشير مجموعة الضغط إلى قدرة الأسطوانة على العودة إلى أبعادها الأصلية بعد ضغطها. عادةً ما تُظهر البكرات ذات مقياس التحمل المنخفض (الأكثر ليونة) مجموعة ضغط أكبر بمرور الوقت، مما يعني أنها قد لا تستعيد شكلها الأصلي بالكامل بعد الضغط لفترة طويلة.

وهذا الأمر مهم بشكل خاص في التطبيقات التي تظل فيها البكرات على اتصال تحت الضغط لفترات طويلة. على سبيل المثال، في المطبعة التي تظل في وضع الخمول خلال عطلات نهاية الأسبوع، قد تتطور البكرات الناعمة إلى بقع مسطحة مؤقتة حيث تلامس الأسطح الأخرى.

يختلف وقت الاسترداد أيضًا باختلاف مقياس التحمل. فالمركبات الأكثر ليونة تتعافى بشكل أبطأ من المركبات الأكثر صلابة، مما قد يؤثر على الأداء في العمليات عالية السرعة حيث يجب أن تنضغط الأسطوانة وتتعافى بشكل متكرر.

توزيع الحمولة والبصمة

تختلف "البصمة" أو مساحة تلامس الأسطوانة مع سطح آخر بشكل عكسي مع مقياس التحمل. تُنشئ البكرات الأكثر ليونة مناطق تلامس أكبر عندما تتشوه تحت الضغط، بينما تحافظ البكرات الأكثر صلابة على مناطق تلامس أصغر وأكثر تحديدًا.

هذه العلاقة لها آثار كبيرة على تطبيقات مثل:

- تطبيقات ضغط الحلمة: تعمل البكرات الأكثر ليونة على توزيع الضغط على مساحات أكبر، مما يقلل من الضغط على أي نقطة معينة

- تغذية المواد: تتوافق البكرات الأكثر نعومة بشكل أفضل مع الأسطح غير المنتظمة، مما يوفر تماسكًا أكثر ثباتًا

- طلاء دقيق: تحافظ البكرات الأكثر صلابة على مناطق تلامس أكثر دقة للتحكم في التطبيق

في أحد المشاريع الصعبة على وجه الخصوص، استبدلنا بكرات مقياس التحمل 85A الخاصة بالعميل بإصدارات 55A، مما أدى إلى حل مشكلات انزلاق المواد المستمرة عن طريق زيادة مساحة التلامس بنحو 40% دون تغيير الضغط المطبق.

خصائص التماسك والجر

ربما يكون التأثير الأكثر وضوحًا لمقياس التحمل على الفور هو تأثير مقياس التحمل على قدرات تماسك الأسطوانة. وتتبع هذه العلاقة علاقة عكسية بشكل عام - فعادةً ما توفر البكرات الأكثر ليونة تماسكًا أكبر من البكرات الأكثر صلابة.

العلاقة بين مقياس التحمل والقبضة

تتوافق البكرات الأكثر ليونة (20-40 أمبير) بسهولة أكبر مع عدم انتظام السطح في المواد التي يتم التعامل معها، مما يؤدي إلى:

- مناطق تلامس أكبر

- مشاركة سطحية أفضل على المستوى الجزئي

- تحسين الاحتكاك من خلال التشابك الميكانيكي

- تعزيز التماسك على المواد الملساء أو الزلقة

تحافظ البكرات الأكثر صلابة (70-95A) على شكلها تحت الحمل، مما يوفر:

- تقليل تشوه المواد

- ضغط تلامس أكثر اتساقاً ويمكن التنبؤ به

- انخفاض التباطؤ6 فاقد الطاقة

- تحسين ثبات الأبعاد تحت الحمل

متطلبات القبضة الخاصة بالتطبيق

التطبيقات المختلفة لها متطلبات قبضة مختلفة إلى حد كبير:

- أنظمة التغذية بالورق عادةً ما تستفيد من مقاييس التحمل الأكثر ليونة (30-50 أمبير) لزيادة التماسك على الألواح الفردية

- أنظمة شد الويب غالبًا ما تستخدم مقاييس تحمّل متوسطة (50-70 أمبير) لتحقيق التوازن بين التماسك مع الحد الأدنى من تشوه المواد

- أنظمة النقل المدفوعة قد يتطلب مقاسًا أكثر صلابة (70-85 أمبير) لتقليل الانزلاق بين الأسطوانة ونظام الإدارة

تأثير مقياس التحمل على مقاومة التآكل

يؤثر مقياس المتانة بشكل كبير على مقاومة الأسطوانة للتآكل وعمرها التشغيلي الكلي. هذه العلاقة تناسبية بشكل عام - فالمركبات الأكثر صلابة عادةً ما توفر مقاومة تآكل أكبر من المركبات الأكثر ليونة.

مقاومة التآكل عبر طيف مقياس المتانة

تُظهر مركبات المطاط الأكثر صلابة (85-95A) مقاومة فائقة لـ:

- تآكل السطح من حركة المواد

- القطع والتقطيع من المواد الحادة

- تغيرات الأبعاد من التشغيل المستمر

تكون المركبات الأكثر ليونة (20-40 أمبير) أكثر عرضة للتأثر:

- تآكل تدريجي من احتكاك المواد

- تلف السطح من المواد الكاشطة

- تشوه دائم تحت الأحمال المستمرة

ويصبح هذا الاختلاف مهمًا بشكل خاص في التطبيقات التي تلامس فيها البكرات المواد الكاشطة مثل الورق مع الحشو، أو المنسوجات مع مركبات التحجيم، أو أي عملية تتضمن جسيمات.

اعتبارات عمر الخدمة

عند تصميم أنظمة البكرات المطاطية، غالبًا ما نحتاج إلى الموازنة بين متطلبات التماسك (تفضيل المتانة الأكثر ليونة) ومقاومة التآكل (تفضيل المتانة الأكثر صلابة). هذه المفاضلة أساسية في تصميم الأسطوانة.

بالنسبة للتطبيقات التي تتطلب كلا الخاصيتين، يمكن أن تكون عدة طرق فعالة:

- بكرات ذات مقياس دوران مزدوج: الجمع بين طبقة خارجية أكثر نعومة وطبقة داخلية أكثر صلابة

- الأسطح المزخرفة: إضافة أنماط إلى مركبات أكثر صلابة لزيادة التماسك

- مركبات متخصصة: استخدام المواد المضافة التي تحسن التماسك دون تقليل مقياس التحمل

- بكرات مركبة: دمج مواد مختلفة في أقسام أسطوانة محددة

اختيار مقياس التحمل الأمثل للاستخدام الخاص بك

يتضمن اختيار مقياس التحمل المناسب تحليل عدة عوامل رئيسية:

الخصائص المادية

ضع في اعتبارك المواد التي ستقوم البكرات بمعالجتها:

- تتطلب المواد الحساسة أو التي يسهل تلفها بشكل عام بكرات أكثر نعومة

- تتطلب المواد الكاشطة عادةً مركبات أكثر صلابة

- غالبًا ما تحتاج المواد ذات الأسطح غير المنتظمة إلى مقاييس تحمّل أكثر ليونة من أجل تلامس متناسق

- تبرر المواد عالية القيمة مركبات الأسطوانة الممتازة التي تحسن خصائص المناولة

المعلمات التشغيلية

قم بتقييم ظروف التشغيل الخاصة بك:

- تستفيد السرعات الأعلى بشكل عام من السرعات الأعلى مع استرداد أسرع

- تتطلب الأحمال الأكبر عادةً مركبات أكثر صلابة لمقاومة التشوه

- التشغيل المستمر يفضل المركبات الأكثر صلابة مع مقاومة أفضل للتآكل

- قد يسمح التشغيل المتقطع بمركبات أكثر ليونة لتحسين التماسك

العوامل البيئية

يمكن أن تؤثر الظروف البيئية بشكل كبير على اختيار مقياس التحمل:

- تتطلب درجات الحرارة المرتفعة عمومًا مقاييس تحمّل أولية أكثر صلابة (لأن الحرارة غالبًا ما تلين المطاط)

- قد يؤدي التعرض للزيوت أو المذيبات إلى تغيير مقياس التحمل الفعال بمرور الوقت

- يمكن أن تؤثر الرطوبة العالية على بعض خصائص سطح بعض المركبات

- قد يؤدي التعرض للأشعة فوق البنفسجية إلى تصلب بعض مركبات المطاط قبل الأوان

من خلال التفكير بعناية في هذه العوامل، يمكنك اختيار مقياس التحمل الأمثل الذي يوفر التوازن المثالي بين خصائص الضغط وقدرات التماسك ومقاومة التآكل لمتطلبات الاستخدام الخاصة بك.

ميزات متقدمة: التيجان والخطوط واللمسات النهائية المتخصصة

هل تساءلت يومًا عن سبب عمل بعض خطوط التصنيع بشكل لا تشوبه شائبة لسنوات بينما يعاني البعض الآخر باستمرار من مشاكل تتبع المواد وعدم اتساق جودة المنتج؟ غالبًا ما يكمن السر في ميزات التصميم المتخصصة للبكرات المطاطية التي لا يلاحظها معظم الناس.

تشتمل تصميمات الأسطوانات المطاطية المتقدمة على عناصر هندسية متطورة مثل الملامح المتوجة لتصحيح التتبع التلقائي، والأشكال المحددة المصممة خصيصًا لخصائص مواد معينة، والتشطيبات السطحية المتخصصة التي تعمل على تحسين قدرات التماسك والتحرير والمعالجة في مختلف التطبيقات الصناعية.

فهم أهمية هندسة الأسطوانة المتقدمة

يتطلب التصنيع الحديث دقة واتساقًا لا تستطيع البكرات الأسطوانية القياسية توفيرهما في كثير من الأحيان. تعمل الميزات الهندسية المتقدمة على تحويل البكرات المطاطية الأساسية إلى أدوات متخصصة تحل بفعالية مشاكل المعالجة الشائعة.

مقاطع الأسطوانة المتوجة: تتبع المواد ذاتية التصحيح الذاتي

واحدة من أكثر الميزات المتقدمة قيمة في تصميم الأسطوانة المطاطية هي المظهر الجانبي المتوج - وهو تعديل دقيق ولكنه فعال للغاية حيث يكون قطر الأسطوانة أكبر قليلاً في الوسط منه عند الحواف.

كيف تعمل الملامح المتوجة

يخلق الشكل المتوج آلية تتبع طبيعية تقوم بتركيز المواد تلقائيًا أثناء مرورها فوق الأسطوانة. إن الفيزياء الكامنة وراء هذا التصحيح الذاتي مذهلة:

- عندما تبدأ المادة في الانجراف بعيدًا عن المركز، فإنها تواجه القطر المتناقص للأسطوانة

- وهذا يخلق توترًا تفاضليًا عبر عرض المادة

- يعمل الشد الأعلى على جانب واحد على سحب المادة بشكل طبيعي نحو مركز الأسطوانة

- يحدث هذا التصحيح المستمر بدون أي أجهزة استشعار أو أنظمة تحكم

في عمليات مناولة الويب عالية السرعة، يمكن للتاج المصمم بشكل صحيح القضاء على مشاكل التتبع التي قد تتطلب أنظمة توجيه إلكترونية معقدة.

اعتبارات تصميم التاج

ليست كل البكرات المتوجة متساوية. يجب تصميم شكل التاج بعناية بناء على:

- خصائص المواد (المرونة والسُمك والعرض)

- سرعات التشغيل

- متطلبات التوتر

- لف الزاوية حول الأسطوانة

- الظروف البيئية

يتراوح "ارتفاع" التاج (الفرق بين أقطار المركز والحافة) عادةً من 0.001" إلى 0.015" (0.025 مم إلى 0.38 مم) حسب متطلبات التطبيق. بالنسبة للشبكات العريضة بشكل خاص أو المواد الحساسة، قد يكون من الضروري استخدام تيجان مركبة ذات أقسام نصف قطرية متعددة.

أشكال الأسطوانة المحيطية: تصاميم خاصة بالمواد

وبعيداً عن التتويج البسيط، تستفيد بعض التطبيقات من الأشكال المحددة الأكثر تعقيداً والمصممة لتفاعلات مواد محددة.

التصاميم الكنتورية الشائعة

| نوع الكنتور | وصف الملف الشخصي | التطبيقات النموذجية | المزايا الرئيسية |

|---|---|---|---|

| الساعة الرملية | شكل مقعر مع وسط أضيق | مواد سميكة وصلبة | تتبع محسّن، وتقليل الضغط على الحواف |

| البرميل | شكل محدب محدب (تاج قياسي) | مواد رقيقة ومرنة | تمركز ذاتي وتوزيع محسّن للشد الذاتي |

| الخطوة | أقسام متعددة الأقطار | المواد ذات الطبقات أو الحساسة للحواف | مناطق شد متحكم فيها، ومحاذاة دقيقة |

| مدبب | تغير القطر التدريجي من طرف إلى آخر | التطبيقات الإرشادية المتخصصة | حركة المواد الموجهة، الإزاحة المتعمدة |

| مركب | منحنيات أو انتقالات متعددة | مسارات المواد المعقدة | مناولة محسنة لمختلف العروض أو المواد |

من واقع خبرتي في شركة PTSMAKE، حلّت البكرات المحددة الكنتورية مشاكل مستمرة لم يستطع أي نهج آخر معالجتها. على سبيل المثال، أنشأنا أسطوانة محددة الشكل مخصصة لعميل يقوم بمعالجة رقائق الرقائق الرقيقة التي قضت على مشاكل تجعد الحواف التي عانى منها العميل لسنوات.

تشطيبات سطحية متخصصة لتعزيز الأداء المحسّن

بينما تشكل هندسة المظهر الجانبي كيفية تعقب المواد عبر الأسطوانة، فإن تشطيب السطح يحدد كيفية تفاعل المادة مباشرةً مع الأسطوانة على المستوى المجهري.

أنماط الأسطح المحززة

تخدم الأنماط المخددة المقطوعة في سطح الأسطوانة عدة وظائف هامة حسب تصميمها:

أخاديد مستقيمة

تُستخدم الأخاديد المستقيمة التي تعمل بشكل موازٍ لمحور الأسطوانة بشكل شائع في:

- السماح بخروج الهواء أثناء العمليات عالية السرعة، مما يمنع احتباس الهواء

- توفير قنوات لتدفق الرطوبة أو سوائل المعالجة

- إنشاء انزلاق محكوم في مناطق معينة من الأسطوانة

- تعزيز التماسك على المواد الملساء أو الزلقة

يجب أن تكون مسافات الأخاديد وعمقها ومظهرها الجانبي مطابقة بدقة للتطبيق. في مناولة الورق، على سبيل المثال، قد تكون الأخاديد الضيقة والضحلة مثالية، بينما قد تتطلب معالجة الأقمشة قنوات أوسع وأعمق.

أخاديد لولبية

تقدم أنماط الأخدود الحلزوني أو الحلزوني قوى جانبية يمكن أن:

- توجيه المواد بشكل فعال نحو جانب واحد من الأسطوانة

- مواجهة ميول الانجراف الطبيعي في مواد معينة

- إنشاء تأثيرات الخلط أو الانتشار في تطبيقات الطلاء

- توفير تحرير أكثر اتساقاً للهواء عبر عرض الأسطوانة بالكامل

يحدد ميل اللولب (الزاوية بالنسبة لمحور الأسطوانة) قوة القوة الجانبية المطبقة على المادة.

أنماط الماس والفتحات المتقاطعة

توفر أنماط الأخدود الأكثر تعقيداً مثل تكوينات الألماس أو الرقعة المتقاطعة:

- تعزيز القبضة متعددة الاتجاهات

- قدرات تحرير الهواء الفائقة

- تقليل مساحة تلامس المواد لمعالجة المواد اللزجة

- خصائص تحرير محسنة للمواد اللاصقة

تُعد هذه الأنماط ذات قيمة خاصة في عمليات التحويل حيث قد يكون للمواد خصائص اتجاهية متأصلة تؤثر على خصائص المناولة.

تشطيبات الأسطح المزخرفة

بالإضافة إلى الأخاديد، يمكن تطبيق العديد من التشطيبات المختلفة على أسطح البكرات المطاطية لتحقيق خصائص أداء محددة:

زخارف منقوشة دقيقة

يعمل النقش الدقيق على إنشاء أنماط دقيقة ومشكّلة بدقة على سطح الأسطوانة:

- التحكم في الكمية الدقيقة للطلاء المطبق على المواد

- إنشاء إطلاق هواء متحكم به بدون قنوات كاملة

- توفير خصائص احتكاك دقيقة

- نقل أنماط محددة إلى المواد المعالجة

عصري النقش بالليزر7 تتيح هذه التقنية دقة مذهلة في هذه الأنماط الدقيقة، حيث يمكن استخدام ميزات صغيرة تصل إلى 10 ميكرون في بعض مركبات المطاط.

تشطيبات ساندبلاستيد بالرمل والوسائط

يعمل السفع الكاشط المتحكم به على إنشاء نسيج سطحي عشوائي:

- توفير قبضة ثابتة وغير اتجاهية

- تقليل الحساسية لمحاذاة المواد

- توفر خصائص تحرير ممتازة للمواد اللزجة

- إنشاء تشطيبات شبه لامعة على المواد المعالجة

يمكن التحكم في عمق الملمس والنمط من خلال حجم وسائط السفع والصلابة والضغط ووقت التعريض أثناء عملية التشطيب.

تشطيبات ناعمة مصقولة

تتطلب بعض الاستخدامات أسطح أسطوانة ملساء بشكل استثنائي:

- نقل الانطباعات المثالية في تطبيقات الطباعة

- الحفاظ على التسطيح المطلق في عمليات التصفيح

- توفير توزيع ضغط موحد للغاية

- التخلص من انتقال النمط إلى المواد الحساسة

يتطلب تحقيق تشطيبات نهائية ناعمة حقًا مركبات خاصة وعمليات صقل متعددة المراحل لإنشاء أسطح ذات قياسات خشونة أقل من 0.5 ميكرومتر Ra.

تقنيات الأسطوانة الهجينة

غالبًا ما تجمع حلول البكرات المطاطية الأكثر تقدمًا بين ميزات متعددة لتلبية متطلبات التطبيقات المعقدة.

الإنشاءات متعددة المقاييس

يمكن أن توفر بكرات ذات مناطق صلابة مختلفة عبر سطحها:

- خصائص الضغط المتفاوتة عبر عرض الأسطوانة

- ملامح انحراف محكومة تحت الحمل

- مناطق احتكاك مختلفة لأقسام مواد محددة

- التعامل الأمثل مع المواد ذات الخصائص المختلفة

تُعد هذه التركيبات ذات قيمة خاصة في عمليات التحويل واسعة النطاق التي تعالج المواد المركبة ذات الخصائص المختلفة للحواف والمركز.

تصاميم الأسطوانة المجزأة

تستفيد بعض التطبيقات المتقدمة من البكرات المجزأة حيث:

- يمكن أن تدور الأقسام المختلفة بسرعات مختلفة

- يمكن استبدال الأقسام كل قسم على حدة في حالة تلفه

- يمكن دمج مواد أو تشطيبات مختلفة في أسطوانة واحدة

- يمكن إنشاء حلول مناولة مخصصة للمواد المعقدة

لقد قمتُ بتنفيذ تصميمات مجزأة للعملاء الذين يعالجون مواد متعددة المسارات حيث يتطلب كل مسار خصائص مناولة مختلفة، مما يوفر عليهم الحاجة إلى خطوط معالجة متعددة.

أنظمة الأسطوانات التي يتم التحكم في درجة حرارتها

تشتمل أنظمة البكرات المطاطية الأكثر تطوراً على التحكم في درجة الحرارة:

- الحفاظ على خصائص المطاط ثابتة على الرغم من تغيرات درجة الحرارة المحيطة

- إنشاء مناطق درجة حرارة محددة عبر عرض الأسطوانة

- توفير التدفئة أو التبريد لمعالجة المواد

- ضمان اتساق الأداء في ظروف التشغيل المتغيرة

تمثل أنظمة البكرات المتطورة هذه أحدث ما توصلت إليه تكنولوجيا مناولة المواد، حيث توفر الدقة والاتساق اللذين كانا مستحيلين مع تصميمات البكرات السابقة.

من خلال دمج هذه الميزات المتقدمة - الملامح المتوجة والأشكال المحددة والتشطيبات المتخصصة - يمكن للمصنعين حل مشاكل مناولة المواد الصعبة، وتحسين جودة المنتج، وزيادة كفاءة الإنتاج بما يتجاوز ما يمكن تحقيقه باستخدام تصميمات الأسطوانات القياسية.

خيارات الصيانة والاستبدال والتخصيص

هل عانيت من قبل من توقفات غير متوقعة في خط الإنتاج بسبب أعطال البكرات المطاطية؟ هذه الأعطال المكلفة ليست محبطة فحسب، بل يمكن منعها تمامًا في كثير من الأحيان باستخدام نهج الصيانة الصحيح واستراتيجية الاستبدال في الوقت المناسب.

يتطلب تعظيم أداء الأسطوانة المطاطية نهجًا استباقيًا ثلاثي المحاور: تنفيذ إجراءات الصيانة المنتظمة، والتعرف على الوقت الذي يكون فيه إعادة التجديد أو الاستبدال ضروريًا، واختيار تكوينات مخصصة بأبعاد ومواد ومعالجات سطحية محددة ومصممة خصيصًا لتلبية متطلبات الاستخدام الخاصة بك.

الأهمية الحاسمة للصيانة السليمة للأسطوانة

تمثل البكرات المطاطية استثمارًا كبيرًا في معدات الإنتاج لديك، وتؤثر حالتها بشكل مباشر على جودة المنتج والكفاءة التشغيلية. يمكن أن يؤدي وضع بروتوكولات الصيانة المناسبة إلى إطالة عمر الخدمة بشكل كبير مع ضمان ثبات الأداء.

إجراءات التنظيف لمواد الأسطوانة المختلفة

تتطلب مواد المطاط الصناعي المختلفة طرق تنظيف محددة لمنع التلف مع إزالة الملوثات بفعالية:

| المواد | المنظفات الموصى بها | ما الذي يجب تجنبه | تكرار التنظيف |

|---|---|---|---|

| المطاط الطبيعي | صابون خفيف وماء | المذيبات البترولية، الأحماض القوية | أسبوعيًا أو بعد التغييرات المادية |

| نيوبرين | المنظفات الخفيفة، كحول الأيزوبروبيل | الكيتونات، المؤكسدات القوية | كل أسبوعين أو عند اتساخها بشكل واضح |

| النتريل | معظم المذيبات والمنظفات الشائعة | الأحماض القوية والإسترات | شهرياً أو عندما يتغير الأداء |

| EPDM | محاليل صابون خفيفة، منظفات قلوية | الزيوت البترولية، والمذيبات العطرية | أسبوعيًا في البيئات المتربة |

| البولي يوريثين | منظفات خفيفة، بعض المذيبات | الأحماض المركزة، MEK | بعد كل عملية إنتاج |

| سيليكون | ماء دافئ، صابون معتدل، كحول الأيزوبروبيل | المواد الكاوية المركزة | يوميًا في تطبيقات معالجة الأغذية |

عند التنظيف، استخدم دائماً قطع قماش ناعمة أو وسادات غير كاشطة لتجنب خدش سطح الأسطوانة. بالنسبة للبقايا العنيدة، يُفضل عموماً النقع بدلاً من الفرك للحفاظ على سلامة السطح.

جداول الفحص والصيانة الوقائية

الفحص المنتظم هو حجر الزاوية في الصيانة الفعالة للأسطوانة. واستناداً إلى خبرتي في PTSMAKE، أوصي بوضع جدول زمني يتضمن:

الفحوصات البصرية اليومية

- ابحث عن التلف المرئي أو الجروح أو الحفر المرئية

- تحقق من عدم وجود مواد متراكمة أو ملوثة

- راقب أي أنماط تآكل غير معتادة

- الاستماع للأصوات غير المعتادة أثناء التشغيل

الفحص البدني الأسبوعي

- قياس مقياس التحمل عند نقاط متعددة (باستخدام مقياس التحمل المحمول)

- تحقق من وجود أي تغييرات في الأبعاد

- فحص تشغيل المحمل إن أمكن

- تحقق من المحاذاة الصحيحة في الماكينة

التقييمات الشهرية الشاملة

- قم بقياس TIR (إجمالي التآكل المبين) باستخدام مؤشر قرص

- التحقق من الصيانة المناسبة لملامح التاج

- الفحص بحثًا عن وجود تلف كيميائي أو تورم

- تقييم حالة الأسطوانة بشكل عام مقابل قياسات خط الأساس

التوثيق أمر ضروري - الاحتفاظ بسجلات لجميع عمليات التفتيش، مع ملاحظة أي تغييرات مع مرور الوقت. غالباً ما تكشف هذه البيانات التاريخية عن أنماط التدهور التدريجي التي يمكن أن تساعد في التنبؤ بالفشل قبل حدوثه.

أفضل ممارسات التخزين والمناولة

يؤثر التخزين السليم للبكرات الاحتياطية والتعامل معها أثناء الصيانة بشكل كبير على العمر الافتراضي للبكرات:

التحكم في درجة الحرارة: قم بتخزين البكرات المطاطية في درجات حرارة معتدلة (50-70 درجة فهرنهايت/10-21 درجة مئوية) كلما أمكن. يمكن لدرجات الحرارة القصوى أن تغير خصائص المطاط بشكل دائم.

الحماية من الضوء: قم بحماية البكرات من أشعة الشمس المباشرة والتعرض للأشعة فوق البنفسجية، والتي يمكن أن تسبب تشقق الأوزون والشيخوخة المبكرة.

دوران الموضع: قم بتدوير البكرات المخزنة بانتظام (شهريًا على الأقل) لمنع البقع المسطحة والتشوه الدائم.

توزيع الدعم: قم بتخزين البكرات إما واقفة على طرفها (للبكرات الأقصر) أو مدعومة بشكل متساوٍ بطولها بالكامل لمنع الانحناء أو الانحراف الأساسي.

تجنب التلامس: منع ملامسة الزيوت والمذيبات والمواد الكيميائية الأخرى حتى أثناء التخزين. حتى التعرض للبخار قد يؤدي إلى تلف بعض المركبات.

عند إزالة البكرات أو إعادة تركيبها أثناء الصيانة، ارفع دائمًا بالتساوي من كلا الطرفين لمنع ثني القلب، وتجنب الصدمات أو السقوط الذي يمكن أن يتلف الغطاء المطاطي والقلب المعدني.

التعرف على وقت إعادة الطلاء أو الاستبدال

حتى مع الصيانة الممتازة، تحتاج البكرات المطاطية في نهاية المطاف إلى إعادة تسطيحها أو استبدالها بالكامل. يساعد فهم وقت اتخاذ هذه الخطوات على زيادة قيمة البكرات إلى أقصى حد مع منع حدوث مشكلات في الجودة.

المؤشرات الرئيسية لتدهور الأسطوانة المطاطية

تشير العديد من الحالات التي يمكن ملاحظتها إلى أن الأسطوانة تحتاج إلى عناية:

علامات تلف السطح

- التزجيج: مناطق سطحية لامعة ومتصلبة تشير إلى تلف حراري

- تكسير: كسور مرئية في السطح المطاطي (غالباً ما تكون مرتبطة بالأوزون)

- التقطيع: قطع مفقودة من الغطاء المطاطي

- الحفر: القنوات غير المقصودة البالية في السطح

- البقع المسطحة: مناطق التآكل غير المتساوية التي تسبب الاهتزاز أثناء الدوران

الأعراض التشغيلية

- عدم اتساق جودة المنتج

- مشاكل التتبع المرئي في مواد الويب

- زيادة الضوضاء أو الاهتزازات

- انخفاض التماسك أو انزلاق المواد

- تطبيق ضغط غير متساوٍ

- ضجيج المحمل أو الحرارة الزائدة

مؤشرات القياس

- تغييرات في مقياس التحمل تتجاوز ± 5 نقاط عن المواصفات الأصلية

- تجاوز TIR (النفاذ) الحد المسموح به للتطبيق

- فقدان الأبعاد الجانبية للتاج

- تغيرات الأبعاد في القطر أو الطول

عندما تظهر هذه المؤشرات، يمكن أن يؤدي اتخاذ إجراء فوري في كثير من الأحيان إلى إنقاذ الأسطوانة من خلال إعادة تسطيحها بدلاً من طلب استبدالها بالكامل.

إعادة التسطيح مقابل خيارات الاسترداد

يمثل مصطلحا "إعادة التسطيح" و"الاسترداد" مستويات مختلفة من تجديد الأسطوانة:

إعادة التسطيح تتضمن إزالة الحد الأدنى من المطاط الموجود لاستعادة خصائص السطح الأصلية. وتزيل هذه العملية عادة 0.010"-0.030" (0.25-0.76 مم) من المادة وهي مناسبة في الحالات التالية:

- الضرر السطحي سطحي

- يظل مطاط القاعدة في حالة جيدة

- تغييرات الأبعاد ضئيلة للغاية

- يجب استعادة الملامح الهندسية الأصلية

التعافي (أو الاستعادة) تتضمن نزع المطاط القديم بالكامل ووضع غطاء جديد. وهذه العملية الأكثر شمولاً ضرورية عندما:

- يمتد التلف إلى عمق الطبقة المطاطية

- تحلل المركب كيميائيًا

- حدثت تغيرات كبيرة في الأبعاد

- مطلوب مركب مطاطي مختلف

وتفضل الاقتصاديات بشكل عام إعادة التسطيح عندما يكون ذلك ممكناً، حيث إنها تحافظ على المزيد من الاستثمار الأصلي. ومع ذلك، فإن الاستعادة غالباً ما توفر أسطوانة جديدة فعلياً بنسبة 60-70% من تكلفة الاستبدال الكامل.

تحليل التكلفة والعائد من الإصلاح مقابل الاستبدال

عند الاختيار بين إعادة التسطيح أو الاسترداد أو الاستبدال الكامل، ضع في اعتبارك هذه العوامل:

| العامل | إعادة التسطيح | التعافي | الاستبدال الكامل |

|---|---|---|---|

| التكلفة الأولية | 20-40% الجديد | 60-70% من الجديد | 100% |

| وقت المعالجة | 1-3 أيام عادةً | 3-7 أيام | 7-14 يوماً (إذا كانت مخصصة) |

| الجودة الناتجة | جيد للمشكلات البسيطة | مكافئ للجديد | حالة جديدة |

| إعادة استخدام قلب الأسطوانة | نعم | نعم | لا يوجد |

| إمكانية إعادة التصميم | محدودة | كبير | مكتمل |

| العمر الافتراضي النموذجي | 60-80% من الجديد | مساوٍ تقريباً للجديد | 100% |

في شركة PTSMAKE، غالبًا ما نوصي بالاستبدال عندما تتم إعادة تسطيح الأسطوانة مرتين سابقًا، حيث يمكن أن يصبح الإجهاد الأساسي عاملاً بعد عمليات إعادة التسطيح المتعددة. بالنسبة للتطبيقات الحرجة حيث لا يمكن تحمل حتى الاختلافات الطفيفة في الجودة، قد يكون الاستبدال هو الخيار الوحيد المقبول على الرغم من ارتفاع التكاليف.

خيارات التخصيص للأداء الخاص بالتطبيق

تكمن القيمة الحقيقية للبكرات المطاطية في قدرتها على التخصيص لتلبية متطلبات الاستخدام الدقيقة. يساعدك فهم خيارات التخصيص المتاحة على تحديد البكرات التي تقدم الأداء الأمثل.

تخصيصات الأبعاد

تشمل مواصفات الأبعاد الأساسية ما يلي:

- الطول الإجمالي: الطول الإجمالي للبكرة، بما في ذلك أي امتدادات عمود الدوران

- طول الوجه: الجزء المغطى الذي يلامس المواد

- القطر: القطر الخارجي للغطاء المطاطي

- القطر الأساسي: حجم النواة المعدنية الداخلية أو المركبة الداخلية

- سماكة التغطية: عمق الطبقة المطاطية (يؤثر على خصائص الضغط)

- تكوينات النهاية: دواليب المحامل، ووصلات المحرك، وأحكام التركيب

بالإضافة إلى هذه الأساسيات، قد تتضمن تخصيصات الأبعاد ما يلي:

- الملف الشخصي للتاج: المظهر المحدب الذي يساعد على تتبع الويب (عادةً ما يكون ارتفاع التاج 0.010 بوصة -0.030 بوصة)

- تحمّل الجريان الزائد: الانحراف المسموح به عن الاستدارة المثالية (غالباً ما يتم تحديده على أنه TIR)

- درجة الرصيد: بالنسبة للتطبيقات عالية السرعة، تقلل الموازنة من الاهتزازات

- تمديدات العمود: أطوال وميزات مخصصة للتركيب وأنظمة القيادة

اختيار المواد للعوامل البيئية المحددة

يجب أن يراعي اختيار المواد الظروف المحددة التي ستعمل فيها الأسطوانة:

اعتبارات درجة الحرارة

- قد تتطلب البيئات دون درجة التجمد مركبات خاصة منخفضة الحرارة

- قد تحتاج التطبيقات ذات درجات الحرارة المرتفعة إلى تركيبات سيليكون أو تركيبات EPDM المتخصصة

- تستفيد بيئات التدوير الحراري من المركبات ذات الحد الأدنى من تغير الصلابة عبر نطاقات درجات الحرارة

التعرض للمواد الكيميائية

- يتطلب التعرض للأحماض/القلويات اختيارات مختلفة للمركبات

- تتباين مقاومة المذيبات بشكل كبير بين المركبات

- مقاومة الزيت والسوائل الهيدروليكية قوية بشكل خاص في تركيبات النتريل

- تحتاج التطبيقات الخاصة بالأغذية إلى مواد متوافقة مع إدارة الأغذية والعقاقير (FDA)

المتطلبات الميكانيكية

- تستفيد التطبيقات عالية التحميل من البولي يوريثين عالي التحمل

- تحتاج العمليات عالية السرعة إلى مركبات ذات تراكم حراري منخفض

- متطلبات التخميد الاهتزازي تفضل المطاط الطبيعي وبعض تركيبات EPDM

- تتطلب البيئات الكاشطة مركبات مقاومة للتآكل مثل البولي يوريثين

خيارات معالجة السطح والتشطيبات النهائية

تؤثر تشطيب سطح الأسطوانة بشكل مباشر على تفاعلها مع المواد المعالجة:

التشطيبات القياسية

- التشطيبات الأرضية: سطح مشغول آلياً بشكل قياسي مع خشونة معتدلة

- مصقول: سطح أملس للتطبيقات التي تتطلب الحد الأدنى من نقل الملمس

- RMS المحددة: خشونة السطح المحددة بمعلمات قياس محددة

خيارات القبضة المحسّنة

- ميكروغروفس: أخاديد منقوشة ضحلة لتحسين الثبات

- التفجير الإعلامي: إنشاء أسطح ذات نسيج متناسق

- الحفر الكيميائي: يُنتج أسطحًا ذات نسيج مجهري لخصائص قبضة محددة

العلاجات الوظيفية المتخصصة

- علاجات البلازما: تغيير الطاقة السطحية لتحسين خصائص الترطيب أو الإطلاق

- الطلاءات المانعة للالتصاق: يوضع فوق المطاط لتطبيقات الإطلاق

- العلاجات الموصلة: تقليل التراكم الساكن في التطبيقات الحساسة

- إضافات مضادة للميكروبات: لتجهيز الأغذية والتطبيقات الصيدلانية

يمكن الجمع بين كل خيار من خيارات التخصيص هذه وضبطها بدقة لإنشاء بكرات مطاطية ذات أداء استثنائي في التطبيقات المقصودة. في عملي في شركة PTSMAKE، وجدتُ أن أنجح مواصفات البكرات تأتي من المناقشات التعاونية حيث يتم فهم كل من متطلبات التطبيق والقيود المادية بشكل كامل.

من خلال تنفيذ بروتوكولات الصيانة المناسبة، والتعرف على وقت الحاجة إلى إعادة التجديد أو الاستبدال، والاستفادة من خيارات التخصيص المتاحة، يمكن للمصنعين زيادة أداء البكرات المطاطية وعمرها الافتراضي إلى أقصى حد مع تحسين كفاءة الإنتاج وجودة المنتج.

تعرف على المزيد حول مقاييس التحمل وكيفية تأثيرها على أداء الأسطوانة المطاطية في تطبيقات مناولة المواد. ↩

اكتشف حلول التنظيف المتخصصة التي نقدمها للحفاظ على الأداء الأمثل للأسطوانات في البيئات التي يكثر فيها الطلب. ↩

تعلّم كيف يمكن للاختيار المناسب للمواد أن يمنع التراكمات الساكنة التي تضر بالإلكترونيات الحساسة. ↩

اكتشف كيف يمكن لتصميم مجرى المفتاح المناسب أن يعزز بشكل كبير من قدرات نقل عزم الدوران مع الحفاظ على إمكانية الخدمة في التطبيقات عالية الطلب. ↩

تعرّف على المركبات المتخصصة التي تمنع التراكمات الاستاتيكية مع الحفاظ على قدرات التعامل مع المواد بدقة في التطبيقات الإلكترونية الحساسة. ↩

اكتشف كيف تؤثر تأثيرات التباطؤ على أداء الأسطوانة المطاطية وكيف يمكن لاختيار مقياس التحمل المناسب أن يقلل من فقد الطاقة في التطبيقات عالية السرعة. ↩

استكشف كيف يعمل النقش الدقيق بالليزر على إنشاء أنماط سطحية مجهرية تعمل على تحسين معالجة المواد في تطبيقات المعالجة عالية السرعة. ↩