هل سبق لك أن واجهت أعطالاً مفاجئة في النظام الهيدروليكي أدت إلى توقف خط الإنتاج بالكامل؟ غالبًا ما ترجع هذه الأعطال إلى تعطل الأغطية الطرفية، مما يؤدي إلى تسرب السوائل وفقدان الضغط ووقت تعطل مكلف. بدون الفهم الصحيح لهذه المكونات المهمة، فإنك تقامر بشكل أساسي بموثوقية معداتك وكفاءة عملياتك.

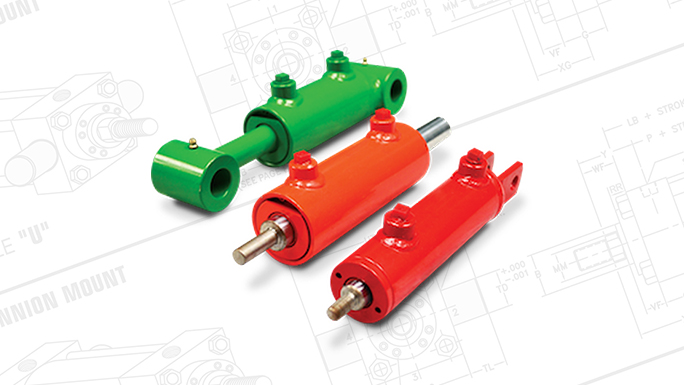

الأغطية الطرفية للأسطوانة الهيدروليكية هي مكونات ميكانيكية متخصصة تغلق طرفي الأسطوانة الهيدروليكية. وهي تلعب دورًا حاسمًا في احتواء السائل الهيدروليكي والحفاظ على ضغط النظام وتوفير الدعم الهيكلي لمجموعة الأسطوانة بأكملها.

فهم الهيكل الأساسي

الأغطية الطرفية أكثر تعقيدًا مما قد يبدو للوهلة الأولى. يشتمل الجسم الرئيسي عادةً على نقاط تركيب، ومنافذ للسوائل، وأسطح دقيقة التشكيل لعناصر منع التسرب. من خلال خبرتي في PTSMAKE، وجدنا أن التركيب المعدني1 لهذه المكونات على أدائها وطول عمرها الافتراضي بشكل كبير.

تتميز هذه المكونات عادةً بما يلي:

- نقاط تثبيت ملولبة أو مثبتة بمسامير

- أسطح مانعة للتسرب دقيقة التشكيل

- وصلات المنافذ للسائل الهيدروليكي

- أخاديد داخلية لعناصر الختم

أنواع تصاميم الغطاء النهائي

تتطلب التطبيقات المختلفة تكوينات مختلفة للأغطية الطرفية. فيما يلي الأنواع الرئيسية التي نقوم بتصنيعها عادةً:

أغطية طرفية ملولبة

- الأكثر شيوعًا في تطبيقات الضغط المتوسط

- يوفر قدرات ختم ممتازة

- سهولة الصيانة والاستبدال

- عملية تصنيع فعالة من حيث التكلفة

أغطية طرفية مثبتة بمسامير

- مفضلة لأنظمة الضغط العالي

- سلامة هيكلية فائقة

- توزيع أفضل للحمل

- ميزات السلامة المحسّنة

الأغطية الطرفية الملحومة

- التركيب الدائم

- الحد الأقصى لمعدل الضغط الأقصى

- الحد الأدنى من الصيانة المطلوبة

- أعلى موثوقية ختم أعلى

اعتبارات التصميم الحرجة

| عامل التصميم | التأثير | الأهمية |

|---|---|---|

| اختيار المواد | يحدد القوة والمتانة | عالية |

| تشطيب السطح | يؤثر على أداء الختم | الحرجة |

| تهيئة المنفذ | التأثيرات على خصائص التدفق | متوسط |

| طريقة التركيب | تأثيرات إمكانية الوصول إلى الصيانة | عالية |

| تصنيف درجة الحرارة | تحديد الحدود التشغيلية | الحرجة |

عمليات التصنيع

تؤثر عملية التصنيع بشكل كبير على أداء الغطاء النهائي. في PTSMAKE، نستخدم تقنيات مختلفة:

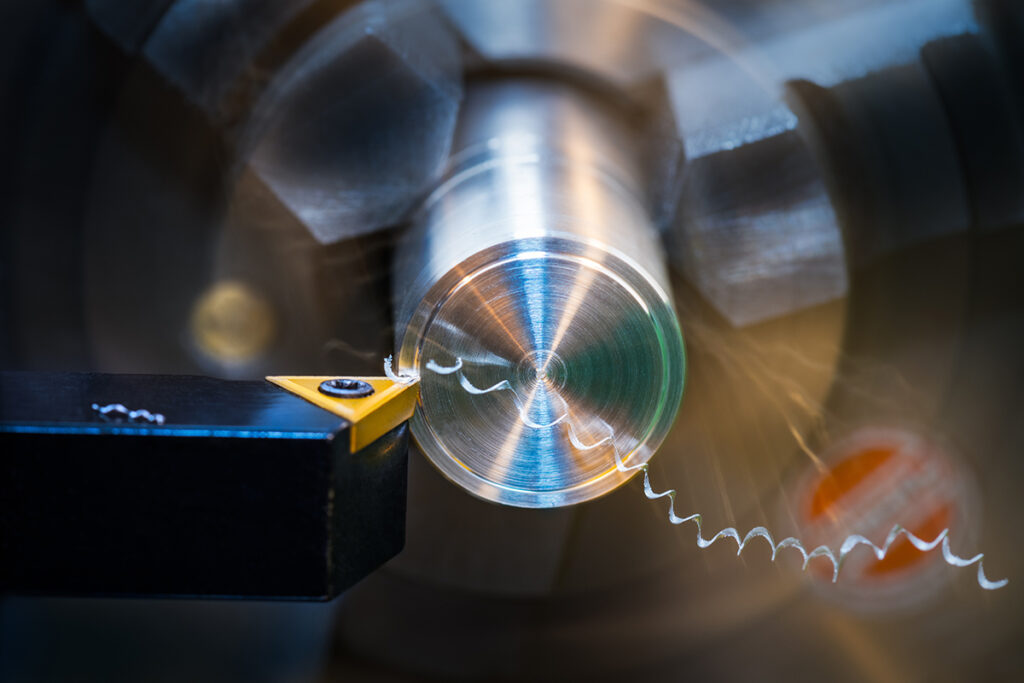

التصنيع الآلي باستخدام الحاسب الآلي

- يضمن دقة الأبعاد الدقيقة

- ينشئ أسطحاً ملساء مانعة للتسرب

- يسمح بتكوينات المنافذ المعقدة

- يحافظ على جودة ثابتة

معالجة السطح

- يعزز مقاومة التآكل

- يحسن الحماية من التآكل

- يطيل عمر الخدمة

- يحسن أداء الختم الأمثل

عوامل الأداء والاختبار

ضمان الجودة أمر بالغ الأهمية لموثوقية الغطاء النهائي. وتشمل معايير الاختبار الرئيسية ما يلي:

اختبار الضغط

- اختبارات تثبيت الضغط الساكن

- اختبار الدورة الديناميكي

- التحقق من ضغط الانفجار

- إجراءات الكشف عن التسرب

التحقق من المواد

- اختبار الصلابة

- تحليل التركيب الكيميائي

- فحص الأبعاد

- قياس تشطيب السطح

التطبيقات الشائعة

تخدم الأغطية الطرفية مختلف الصناعات:

- معدات الإنشاءات الثقيلة

- ماكينات التعدين

- معدات زراعية

- التصنيع الصناعي

- الأنظمة البحرية

- تطبيقات الفضاء الجوي

اعتبارات الصيانة

تضمن الصيانة الدورية الأداء الأمثل:

نقاط التفتيش

- تحقق من عدم وجود تسرب خارجي

- مراقبة أمن التركيب المراقب

- فحص حالة الختم

- التحقق من سلامة المنفذ

التدابير الوقائية

- التحقق من عزم الدوران المنتظم

- جدول استبدال الختم

- إجراءات تنظيف الأسطح

- طرق حماية الموانئ

معايير الصناعة ومواصفاتها

يجب أن تفي أغطية النهاية بمعايير مختلفة:

- معايير ISO الهيدروليكية

- إرشادات NFPA

- مواصفات SAE

- المتطلبات الخاصة بالصناعة

تضمن هذه المعايير:

- الامتثال للسلامة

- موثوقية الأداء

- قابلية التبادلية

- اتساق الجودة

من خلال خبرتي في التصنيع الدقيق، تعلمت أن نجاح تشغيل النظام الهيدروليكي يعتمد بشكل كبير على جودة الغطاء النهائي. ويكمن المفتاح في فهم ليس فقط المكون نفسه، ولكن في كيفية اندماجه في النظام الأكبر. يعد الاختيار المناسب للمواد والتصنيع الدقيق والصيانة الدورية أمورًا ضرورية لتحقيق الأداء الأمثل وطول العمر.

ما هي المواد المستخدمة في الأغطية الطرفية؟

يمكن أن يؤدي اختيار المواد الخاطئة لأغطية نهاية الأسطوانة الهيدروليكية إلى أعطال كارثية في النظام وأوقات تعطل مكلفة. لقد شاهدت العديد من الحالات التي أدى فيها الاختيار غير الصحيح للمواد إلى تآكل سابق لأوانه ومشاكل تآكل، وحتى أعطال كاملة في النظام. غالبًا ما تظهر هذه المشاكل في أكثر الأوقات غير المناسبة، مما يتسبب في تأخير الإنتاج ومخاوف تتعلق بالسلامة.

يتم تصنيع الأغطية الطرفية للأسطوانات الهيدروليكية في المقام الأول باستخدام الألومنيوم أو الفولاذ المقاوم للصدأ أو الحديد الزهر أو المواد المركبة. توفر كل مادة مزايا محددة من حيث القوة ومقاومة التآكل والوزن وفعالية التكلفة، مما يجعل اختيار المواد أمرًا حاسمًا لتحقيق الأداء الأمثل.

مواد معدنية تقليدية

أغطية طرفية من الحديد الزهر

لا يزال الحديد الزهر أحد أكثر المواد المستخدمة على نطاق واسع للأغطية الطرفية نظرًا لقوة ضغطه الممتازة وخصائصه الممتازة في تخفيف الاهتزازات. في شركة PTSMAKE، غالبًا ما نوصي باستخدام الحديد الزهر في الاستخدامات الشاقة حيث يكون الثبات أمرًا بالغ الأهمية. تتميز المادة بما يلي الهيكل المعدني2 مقاومة فائقة للتآكل والثبات الحراري.

تشمل المزايا الرئيسية ما يلي:

- امتصاص ممتاز للاهتزازات

- قوة انضغاطية عالية

- فعالة من حيث التكلفة للإنتاج على نطاق واسع

- توصيل حراري جيد

خيارات الفولاذ المقاوم للصدأ

توفر الأغطية الطرفية المصنوعة من الفولاذ المقاوم للصدأ مقاومة استثنائية للتآكل والقوة. وهي مناسبة بشكل خاص للبيئات القاسية والتطبيقات التي تتطلب معايير صحية صارمة. متانة المادة تجعلها مثالية لـ:

- التطبيقات البحرية

- معدات تجهيز الأغذية

- أنظمة المعالجة الكيميائية

- أنظمة الضغط العالي

البدائل الحديثة

حلول الألومنيوم

اكتسبت الأغطية الطرفية المصنوعة من الألومنيوم شعبية بسبب نسبة قوتها إلى وزنها الممتازة. توفر هذه المكونات:

| الميزة | المزايا |

|---|---|

| خفيف الوزن | انخفاض الوزن الإجمالي للنظام |

| مقاوم للتآكل | الحد الأدنى من متطلبات الصيانة |

| تبديد الحرارة | إدارة حرارية أفضل |

| فعالة من حيث التكلفة | انخفاض تكاليف النقل |

المواد المركبة

تمثل المواد المركبة الحديثة أحدث ما توصلت إليه صناعة الأغطية الطرفية. تجمع هذه المواد بين:

- قوة عالية

- خصائص خفيفة الوزن

- مقاومة المواد الكيميائية

- مرونة التصميم

معايير اختيار المواد

الاعتبارات البيئية

تلعب بيئة التشغيل دورًا حاسمًا في اختيار المواد:

| البيئة | المواد الموصى بها |

|---|---|

| البحرية | الفولاذ المقاوم للصدأ |

| صناعي | حديد مصبوب |

| الفضاء الجوي | ألومنيوم |

| المصانع الكيميائية | مركب/فولاذ مقاوم للصدأ |

متطلبات الضغط

يجب أن يراعي اختيار المواد ضغط النظام:

- ضغط منخفض (<1000 رطل لكل بوصة مربعة): الألومنيوم أو المركبات

- ضغط متوسط (1000-3000 رطل لكل بوصة مربعة): الحديد الزهر

- الضغط العالي (> 3000 رطل لكل بوصة مربعة): الفولاذ المقاوم للصدأ أو الحديد الزهر عالي الجودة

عوامل درجة الحرارة

تتعامل المواد المختلفة مع الاختلافات في درجات الحرارة بشكل مختلف:

| نطاق درجة الحرارة | المواد المناسبة |

|---|---|

| -40 درجة مئوية إلى صفر درجة مئوية | الفولاذ المقاوم للصدأ |

| من 0 درجة مئوية إلى 100 درجة مئوية | جميع المواد |

| >100°C | الحديد الزهر، السبائك الخاصة |

اعتبارات التكلفة

تتفاوت تكاليف المواد بشكل كبير:

- الحديد الزهر: الأكثر اقتصادية للأحجام الكبيرة

- ألومنيوم: سعر متوسط المدى وقيمة جيدة

- الفولاذ المقاوم للصدأ: تكلفة أولية أعلى، وعمر افتراضي ممتاز

- المركّبات: أسعار ممتازة، تطبيقات متخصصة

تحسين الأداء

لتحقيق أقصى أداء للغطاء النهائي:

- مطابقة خصائص المواد مع متطلبات التطبيق

- النظر في ظروف تشغيل النظام بأكمله

- عامل متطلبات الصيانة

- تقييم تكاليف دورة الحياة مقابل الاستثمار الأولي

يكمن مفتاح الاختيار الناجح للمواد في فهم متطلبات التطبيق المحددة والظروف البيئية. على سبيل المثال، قد يحتاج مصنع تجهيز الأغذية إلى الفولاذ المقاوم للصدأ لأسباب صحية، بينما قد تختار شركة تصنيع معدات البناء الحديد الزهر بسبب متانته وفعاليته من حيث التكلفة.

أنصح عملاءنا دائماً بمراعاة ظروف التشغيل المستقبلية والتحديثات المحتملة للنظام عند اختيار المواد. يساعد هذا النهج الاستشرافي على منع التعديلات المكلفة لاحقًا. من خلال تقييم هذه العوامل بعناية، يمكننا التأكد من أن الأغطية النهائية لا تلبي المتطلبات الحالية فحسب، بل توفر أيضًا خدمة موثوقة طوال عمرها المتوقع.

كيف يتم تصنيع الأغطية الطرفية للأسطوانة الهيدروليكية؟

يمكن أن يؤدي تصنيع الأغطية الطرفية للأسطوانات الهيدروليكية بجودة غير متناسقة إلى أعطال كارثية في النظام، مما يتسبب في تعطل مكلف ومخاطر تتعلق بالسلامة. يعاني العديد من المصنعين في اختيار طريقة الإنتاج الصحيحة، مما يؤدي في كثير من الأحيان إلى مكونات لا تفي بالمواصفات الدقيقة أو تتعطل قبل الأوان.

يتم تصنيع الأغطية الطرفية للأسطوانة الهيدروليكية من خلال عمليات مختلفة بما في ذلك التصنيع الآلي باستخدام الحاسب الآلي والصب والتشكيل والقولبة بالحقن. تقدم كل طريقة مزايا فريدة من نوعها لمتطلبات الإنتاج المختلفة، مع كون التصنيع الآلي باستخدام الحاسب الآلي هو الأكثر شيوعًا لدقته ومرونته.

عملية التصنيع الآلي باستخدام الحاسب الآلي باستخدام الحاسب الآلي

تظل الماكينات بنظام التحكم الرقمي الطريقة الأساسية لإنتاج أغطية أطراف الأسطوانات الهيدروليكية. وتستخدم هذه العملية أدوات القطع التي يتم التحكم فيها بالكمبيوتر لإزالة المواد من الكتل المعدنية، مما يؤدي إلى إنشاء مكونات دقيقة. في PTSMAKE، نستخدم في كثير من الأحيان التصنيع الآلي متعدد المحاور3 للأشكال الهندسية المعقدة للأغطية الطرفية المعقدة.

تتضمن العملية عادةً ما يلي:

- اختيار المواد (عادة ما تكون من الفولاذ أو الألومنيوم)

- برمجة CAD/CAM

- القطع الخام الأولي

- تشطيب دقيق

- فحص الجودة

تشمل المزايا الرئيسية ما يلي:

- دقة أبعاد استثنائية (± 0.002 بوصة)

- تشطيب ممتاز للسطح

- لا توجد تكاليف أدوات

- مناسبة للنماذج الأولية والإنتاج على حد سواء

طرق الصب

يوفر الصب بالقالب والصب بالرمل حلولاً فعالة من حيث التكلفة للإنتاج بكميات كبيرة. تتضمن العملية ما يلي:

| نوع الصب | المزايا | القيود | أفضل حالة استخدام |

|---|---|---|---|

| الصب بالقالب | معدل إنتاج عالي، تشطيب سطحي جيد | ارتفاع تكاليف الأدوات | الإنتاج بكميات كبيرة |

| الصب بالرمل | انخفاض تكاليف الأدوات، ومرونة التصميم | تشطيب سطح أكثر خشونة | الأشكال هندسية معقدة |

| الصب الاستثماري | تفاصيل ممتازة، لمسة نهائية ناعمة | ارتفاع تكلفة الوحدة | مكونات دقيقة |

تقنيات التشكيل

تنتج عملية التشكيل أغطية طرفية ذات خصائص قوة فائقة من خلال التشوه المتحكم فيه للمعدن. وتشمل العملية ما يلي:

- تسخين البليت المعدني

- التشكيل باستخدام القوالب

- المعالجة الحرارية

- التصنيع الآلي النهائي

فوائد التزوير:

- قوة المواد المعززة

- تحسين بنية الحبوب المحسّنة

- مقاومة أفضل للإجهاد والتعب

- تقليل نفايات المواد

تطبيقات حقن القوالب بالحقن

بالنسبة للتطبيقات المحددة التي تتطلب مواد خفيفة الوزن، يوفر القولبة بالحقن:

- جودة القطعة المتسقة

- معدلات إنتاج عالية

- فعالة من حيث التكلفة للأحجام الكبيرة

- تشطيب ممتاز للسطح

تتطلب العملية:

- اختيار المواد (اللدائن الهندسية)

- تصميم القوالب وتصنيعها

- تحسين بارامتر العملية

- مراقبة الجودة

تدابير مراقبة الجودة

يتضمن ضمان جودة الغطاء النهائي خطوات فحص متعددة:

التحقق من الأبعاد

- قياسات CMM

- المسح بالليزر

- اختبار مقياس الخيط

اختبار المواد

- اختبار الصلابة

- تحليل التركيب الكيميائي

- الاختبارات غير المتلفة

التحقق من الأداء

- اختبار الضغط

- اختبار التسرب

- التحقق من سعة الحمولة

إرشادات اختيار المواد

| المواد | تصنيف الضغط | عامل التكلفة | مقاومة التآكل |

|---|---|---|---|

| الفولاذ الكربوني | عالية | منخفضة | معتدل |

| الفولاذ المقاوم للصدأ | عالية | عالية | ممتاز |

| ألومنيوم | متوسط | متوسط | جيد |

| اللدائن الهندسية | منخفضة | منخفضة | ممتاز |

اعتبارات تكلفة التصنيع

تؤثر عدة عوامل على تكاليف تصنيع الغطاء النهائي:

حجم الإنتاج

- منخفضة الحجم: يفضل التصنيع الآلي باستخدام الحاسب الآلي الرقمي

- حجم كبير: الصب أو التشكيل الأمثل

التكاليف المادية

- اختيار المواد الخام

- متطلبات المعالجة

- استراتيجيات الحد من النفايات

الاستثمار في المعدات

- قدرات الماكينة

- متطلبات الأدوات

- تكاليف الصيانة

مراقبة الجودة أمر بالغ الأهمية في جميع مراحل عملية التصنيع. نحن ننفذ مراقبة العمليات الإحصائية (SPC) لمراقبة المعلمات الرئيسية وضمان اتساق الجودة. تُعد المعايرة المنتظمة لمعدات القياس وتدريب المشغلين من المكونات الأساسية لنظام الجودة لدينا.

يعتمد اختيار طريقة التصنيع على عدة عوامل:

- متطلبات حجم الإنتاج

- قيود التكلفة

- مواصفات الأداء

- المتطلبات المادية

- احتياجات تشطيب السطح

- متطلبات دقة الأبعاد

للحصول على أفضل النتائج، يجب على المصنعين مراعاة ما يلي:

- متطلبات التقديم

- أحجام الإنتاج

- قيود الميزانية

- مواصفات الجودة

- الجداول الزمنية للتسليم

لكل طريقة تصنيع مكانها في إنتاج الأغطية النهائية، وغالبًا ما يمكن استخدام مجموعة من العمليات لتحقيق النتائج المرجوة. والمفتاح هو اختيار العملية المناسبة لمتطلبات التطبيق المحددة مع الحفاظ على الجودة والفعالية من حيث التكلفة.

يستمر مستقبل تصنيع الأغطية الطرفية للأسطوانة الهيدروليكية في التطور مع تقدم التقنيات، بما في ذلك:

- تطوير المواد المتقدمة

- تحسين قدرات التصنيع الآلي

- طرق مراقبة الجودة المحسّنة

- أنظمة الفحص الآلي

وتساعد هذه التطورات على ضمان جودة أعلى ومنتجات أكثر اتساقاً مع الحفاظ على أسعار تنافسية في السوق العالمية.

ما هي الوظائف الرئيسية للأغطية النهائية؟

هل سبق لك أن واجهت أعطالاً مفاجئة في النظام الهيدروليكي أدت إلى توقف خط الإنتاج بالكامل؟ غالبًا ما تعود هذه الأعطال إلى أحد المكونات الحرجة - الأغطية الطرفية. عندما تتعطل الأغطية الطرفية، فإنها لا تؤثر فقط على جزء واحد من النظام؛ بل يمكن أن تؤدي إلى فقدان ضغط كارثي، وتسرب السوائل، وحتى مخاطر السلامة.

تخدم الأغطية الطرفية في الأسطوانات الهيدروليكية ثلاث وظائف أساسية: الحفاظ على ضغط النظام، وتسكين مكونات منع التسرب الحيوية، وتوفير سطح تركيب آمن. تعمل هذه المكونات كأساس لسلامة النظام الهيدروليكي، مما يؤثر بشكل مباشر على الكفاءة التشغيلية والسلامة.

وظيفة صيانة الضغط الأساسي

الدور الأكثر أهمية للأغطية الطرفية هو الحفاظ على ضغط النظام. لقد قمت بتصميم عدد لا يحصى من الأغطية الطرفية في PTSMAKE، وتعلمت أن احتواء الضغط المناسب يتطلب هندسة دقيقة ل توزيع الإجهاد الشعاعي4 داخل هيكل الغطاء الطرفي.

تشمل الجوانب الرئيسية لصيانة الضغط ما يلي:

- السلامة الهيكلية لتحمل عمليات الضغط العالي

- توزيع متساوٍ للقوة عبر سطح الغطاء

- منع فقدان الضغط من خلال اختيار المواد المناسبة

- التعزيز الاستراتيجي في نقاط الضغط العالي

مبيت مكوّن الختم

تعمل الأغطية الطرفية كأغطية واقية لعناصر الختم الحرجة. وتتطلب هذه الوظيفة دراسة دقيقة لما يلي:

تصميم أخدود الختم

- مواصفات العمق والعرض المناسبين

- متطلبات تشطيب السطح

- اعتبارات توافق المواد

حماية المكونات

| جانب الحماية | متطلبات التصميم | التأثير على الأداء |

|---|---|---|

| عمق سيل جروف | 0.120" - 0.150" | يمنع بثق مانع التسرب |

| تشطيب السطح | 16-32 ر.م.م. | يضمن تلامسًا مثاليًا مع مانع التسرب |

| صلابة المواد | 28-32 مكرر | يقلل من التآكل ويطيل العمر الافتراضي |

| التركيز | 0.002" TIR 0.002" كحد أقصى | يحافظ على الختم الموحد |

وظيفة سطح التركيب

وظيفة سطح التركيب للأغطية الطرفية أمر بالغ الأهمية لتكامل النظام. وبناء على خبرتي، يجب أن يعالج تصميم التركيب الناجح ما يلي:

متطلبات المحاذاة

- أنماط ثقوب المسامير الدقيقة

- التعامد على محور الأسطوانة

- مواصفات تسطيح السطح

توزيع الأحمال

- توزيع الضغط بشكل متساوٍ عبر نقاط التركيب

- سمك مادة ملائم عند نقاط التوصيل

- مواصفات عزم الدوران المناسبة لأجهزة التثبيت

اعتبارات التصميم الخاصة بالموثوقية

لضمان الأداء الأمثل، يجب أن يراعي تصميم الغطاء الطرفي ما يلي:

اختيار المواد

- خلائط عالية القوة لمقاومة الضغط

- مواد مقاومة للتآكل في البيئات القاسية

- خيارات المعالجة حرارياً لتعزيز المتانة

دقة التصنيع

- ضبط دقيق للتفاوت الدقيق للأبعاد الحرجة

- متطلبات تشطيب السطح الفائقة

- عمليات المعالجة الحرارية المناسبة

المشكلات الشائعة والحلول

يساعد فهم المشاكل المحتملة في منع حدوث الأعطال:

المشكلات المتعلقة بالتصميم

- عدم كفاية سُمك المادة مما يؤدي إلى التشوه

- سوء تصميم أخدود مانع التسرب المسبب للتسرب

- وضع ثقب التركيب غير الصحيح الذي يؤثر على المحاذاة

عيوب التصنيع

- أبعاد غير مطابقة للمواصفات

- رداءة جودة تشطيب السطح

- تناقضات المعالجة الحرارية

التدابير الوقائية

- بروتوكولات التفتيش المنتظم

- إجراءات التثبيت السليمة

- إجراءات الصيانة الروتينية المجدولة

التأثير على أداء النظام

العلاقة بين جودة الغطاء النهائي وأداء النظام علاقة مباشرة:

عوامل الكفاءة

- القدرة على الاحتفاظ بالضغط

- العمر المتوقع للسدادات

- ثبات محاذاة النظام

مؤشرات الموثوقية

- عملية خالية من التسريبات

- صيانة الضغط المستمر

- تكوين التركيب المستقر

من خلال عملي في شركة PTSMAKE، لاحظت أن الأغطية الطرفية المصممة والمصنعة بشكل صحيح يمكن أن تطيل عمر النظام بشكل كبير وتقلل من تكاليف الصيانة. يكمن المفتاح في فهم التفاعل بين هذه الوظائف المختلفة وضمان حصول كل جانب على الاهتمام المناسب أثناء التصميم والتصنيع.

لا يقتصر التصميم الجيد للغطاء النهائي المصمم جيدًا على تلبية المتطلبات الوظيفية الأساسية فحسب؛ بل يتعلق بتحسين كل جانب من الجوانب لإنشاء مكون يعزز الأداء الكلي للنظام. ويشمل ذلك مراعاة عوامل مثل:

- اختيار المواد بناءً على ظروف التشغيل

- عمليات التصنيع التي تضمن جودة متسقة

- تدابير مراقبة الجودة التي تتحقق من المواصفات

- إجراءات التثبيت التي تحافظ على سلامة التصميم

قد تبدو الأغطية الطرفية بسيطة للوهلة الأولى، ولكن لا يمكن المبالغة في تقدير دورها في أداء النظام الهيدروليكي. سواء كنت تقوم بتصميم نظام جديد أو صيانة المعدات الحالية، فإن فهم هذه الوظائف الرئيسية أمر بالغ الأهمية لتحقيق الأداء الأمثل والموثوقية.

ما هي الأنواع المختلفة للأغطية الطرفية للأسطوانات الهيدروليكية؟

غالبًا ما يصبح اختيار الغطاء الطرفي المناسب للأسطوانات الهيدروليكية مهمة صعبة للمهندسين والمصنعين. لقد لاحظت أن العديد من العملاء يعانون من أعطال النظام المبكرة ومشاكل الصيانة المكلفة بسبب اختيار الغطاء الطرفي غير المناسب. يمكن أن تؤدي عواقب اختيار النوع الخاطئ إلى أعطال مدمرة في النظام الهيدروليكي وتأخيرات في الإنتاج.

تأتي الأغطية الطرفية للأسطوانة الهيدروليكية في ثلاثة أنواع رئيسية: تصميمات ملولبة وملحومة ومثبتة بمسامير. يخدم كل نوع أغراضًا محددة ويقدم مزايا فريدة من حيث معدلات الضغط وإمكانية الخدمة وطرق التركيب. يعتمد الاختيار على عوامل مثل ضغط التشغيل ومتطلبات الصيانة وبيئة الاستخدام.

أغطية طرفية ملولبة

تعتبر الأغطية الطرفية الملولبة من بين الأنواع الأكثر شيوعًا التي أعمل بها في PTSMAKE. تتميز هذه الأغطية بدقة درجة الخيط5 الأنماط التي تثبت مباشرة في ماسورة الأسطوانة. وهي تتفوق في التطبيقات التي:

- يلزم الوصول إلى الصيانة الدورية

- توجد قيود على المساحة

- تصنيفات الضغط المتوسط مقبولة

تتضمن عملية التركيب ربط الغطاء الملولب بعناية في ماسورة الأسطوانة بمواصفات عزم الدوران المناسبة. وقد وجدت أن معدل نجاح الأغطية الطرفية الملولبة يعتمد إلى حد كبير على:

- جودة الخيط ودقته

- عزم الدوران المناسب للتركيب المناسب

- فحوصات الصيانة الدورية

الأغطية الطرفية الملحومة

من خبرتي في تطبيقات الضغط العالي، توفر الأغطية الطرفية الملحومة قوة وموثوقية فائقة. يتم ربط هذه الأغطية بشكل دائم بماسورة الأسطوانة من خلال عمليات لحام دقيقة. وتشمل المزايا الرئيسية ما يلي:

- قدرة الضغط القصوى

- سلامة مانع تسرب ممتازة

- تقليل مخاطر التسرب

ومع ذلك، فإنها تأتي مع بعض القيود:

- لا يوجد وصول للصيانة

- لا يمكن استبداله بسهولة

- تتطلب خبرة متخصصة في اللحام المتخصصة

أغطية طرفية مثبتة بمسامير

من أجل تعدد الاستخدامات وإمكانية الخدمة، توفر الأغطية الطرفية المثبتة بمسامير حل وسط ممتاز. فهي تستخدم براغي متعددة لتثبيت الغطاء بماسورة الأسطوانة. ميزات التصميم:

| الميزة | المزايا |

|---|---|

| نمط البراغي المتعددة | توزيع الضغط المتساوي |

| تصميم قابل للإزالة | سهولة الوصول إلى الصيانة |

| أختام قابلة للاستبدال | عمر خدمة ممتد |

| أحجام البراغي المتغيرة | قوة قابلة للتخصيص |

جدول معايير الاختيار

| نوع الغطاء الطرفي | تصنيف الضغط | الوصول إلى الصيانة | التكلفة | تعقيد التركيب |

|---|---|---|---|---|

| مترابطة | متوسط | جيد | منخفضة | متوسط |

| ملحومة | عالية | لا يوجد | متوسط | عالية |

| مثبتة بمسامير | متوسط-عالي | ممتاز | عالية | منخفضة |

اعتبارات التطبيق

عند مساعدة العملاء في اختيار نوع الغطاء النهائي المناسب، أضع في اعتباري عدة عوامل حاسمة:

ضغط التشغيل

- ضغط منخفض (<1000 رطل لكل بوصة مربعة): غالبًا ما تكفي الأغطية الملولبة

- ضغط متوسط (1000-3000 رطل لكل بوصة مربعة): يوصى باستخدام أغطية مثبتة بمسامير

- الضغط العالي (> 3000 رطل لكل بوصة مربعة): الأغطية الملحومة مطلوبة عادةً

متطلبات الصيانة

يؤثر تكرار ونوع الصيانة المطلوبة بشكل كبير على الاختيار:

- الصيانة الدورية: اختر مثبتة بمسامير أو ملولبة

- الحد الأدنى من الصيانة: النظر في الخيارات الملحومة

- احتياجات الوصول في حالات الطوارئ: تجنب التصاميم الملحومة

العوامل البيئية

تتطلب البيئات المختلفة اعتبارات محددة:

- البيئات المسببة للتآكل: اختيار المواد الخاصة

- درجات الحرارة القصوى: اختيار مانع التسرب المناسب

- التعرض للاهتزاز: طرق تأمين إضافية

اعتبارات التكلفة

غالبًا ما تلعب قيود الميزانية دورًا حاسمًا:

- التكلفة الأولية مقابل الصيانة طويلة الأجل

- نفقات التركيب

- توافر قطع الغيار البديلة

اعتبارات التصنيع

نؤكد في شركة PTSMAKE على عدة جوانب رئيسية أثناء تصنيع الغطاء النهائي:

اختيار المواد

- الفولاذ الكربوني للتطبيقات القياسية

- الفولاذ المقاوم للصدأ للبيئات المسببة للتآكل

- سبائك متخصصة للظروف القاسية

مراقبة الجودة

- التفاوتات الدقيقة في التصنيع الآلي

- متطلبات تشطيب السطح

- التحقق من جودة الخيط

إجراءات الاختبار

- بروتوكولات اختبار الضغط

- التحقق من سلامة الختم

- شهادة المواد

ومن خلال عملية التصنيع التي نتبعها، نضمن أن كل غطاء طرفي يفي بمعايير الصناعة ومتطلبات العميل المحددة. وقد ساعدنا هذا الاهتمام بالتفاصيل في الحفاظ على سمعتنا في الموثوقية والجودة في تصنيع المكونات الهيدروليكية.

كيف تضمن إحكام الغلق المناسب في الأغطية الطرفية؟

من واقع خبرتي في التصنيع، يمثل الختم غير السليم في أغطية أطراف الأسطوانات الهيدروليكية تحديًا مستمرًا يؤرق العديد من المهندسين والمصنعين. عندما يفشل الختم، فإنه يؤدي إلى تسرب السوائل وانخفاض كفاءة النظام واحتمال تعطل المعدات. لا تؤدي هذه المشكلات إلى الإضرار بالأداء فحسب، بل تؤدي أيضًا إلى تعطل وإصلاحات مكلفة.

لضمان إحكام الإغلاق المناسب في الأغطية النهائية، من الضروري تنفيذ نهج شامل يجمع بين مواد الإغلاق المناسبة وتقنيات التركيب الدقيقة وإجراءات الصيانة الدورية. تضمن هذه الطريقة المنهجية الأداء الأمثل وتمنع الأعطال المبكرة للنظام.

فهم مواد منع التسرب وتطبيقاتها

يعد اختيار مواد منع التسرب المناسبة أمرًا بالغ الأهمية لتحقيق الأداء الأمثل. لقد وجدت أن التطبيقات المختلفة تتطلب حلول إحكام إغلاق محددة بناءً على ظروف تشغيلها. إن التركيبة المرنة6 للمواد المانعة للتسرب دورًا حيويًا في تحديد فعاليتها وطول عمرها.

معايير اختيار الحلقة O-معايير اختيار الحلقة O

الحلقات على شكل O هي من بين عناصر الختم الأكثر شيوعًا المستخدمة في الأغطية الطرفية. وفيما يلي تفصيل مفصل لعوامل الاختيار:

| المعلمة | النظر في | التأثير على الأداء |

|---|---|---|

| مقياس متانة المواد | 70-90 الشاطئ أ | يؤثر على مجموعة الضغط ومقاومة التآكل |

| نطاق درجة الحرارة | -40 درجة مئوية إلى +100 درجة مئوية | تأثيرات التدهور المادي |

| التوافق الكيميائي | بناءً على نوع السائل | يحدد طول عمر الختم |

| تصنيف الضغط | حتى 5000 رطل لكل بوصة مربعة | يؤثر على تصميم الختم واختيار المواد |

| تحمل الحجم | ± 0.07 مم | ضروري للملاءمة والوظيفة المناسبة |

أفضل ممارسات التثبيت

التركيب المناسب أمر بالغ الأهمية مثل اختيار المواد. أوصي باتباع الخطوات الرئيسية التالية:

تحضير السطح

- تنظيف جميع الأسطح المانعة للتسرب جيدًا

- قم بإزالة أي نتوءات أو حواف حادة

- التحقق من متطلبات تشطيب السطح

- ضع مادة تشحيم مناسبة

التحقق من المحاذاة

- التحقق من تركيز المكونات

- التأكد من أبعاد الأخدود المناسبة

- تحقق من محاذاة الغطاء الطرفي مع تجويف الأسطوانة

بروتوكولات الصيانة والتفتيش

الصيانة الدورية ضرورية لإطالة عمر مانع التسرب. لقد وضعت جدولاً زمنياً شاملاً للفحص:

الفحوصات اليومية

- الفحص البصري للكشف عن التسريبات

- مراقبة ضغط النظام

- مراقبة درجة الحرارة

- اكتشاف الضوضاء غير المعتادة

الصيانة الشهرية

- التحقق من عزم دوران مسامير الغطاء الطرفي

- تقييم حالة الختم

- تنظيف الأسطح الخارجية

- توثيق النتائج

تقنيات الختم المتقدمة

قدم التصنيع الحديث العديد من حلول الختم المبتكرة:

الأختام المركبة

- مقاومة درجات الحرارة المحسّنة

- تحسين التعامل مع الضغط

- خصائص تآكل أفضل

- عمر خدمة ممتد

أنظمة الختم الذكي

- مستشعرات مدمجة لمراقبة الحالة

- قدرات الصيانة التنبؤية

- بيانات الأداء في الوقت الحقيقي

- مؤشرات الإنذار المبكر

الاعتبارات البيئية

تؤثر بيئة التشغيل على أداء مانع التسرب بشكل كبير:

تأثيرات درجة الحرارة

- يمكن أن تتسبب درجات الحرارة المرتفعة في تدهور المواد

- درجات الحرارة المنخفضة قد تقلل من المرونة

- يتطلب التدوير الحراري مراعاة خاصة

- يجب أن يراعي اختيار المواد نطاق درجة الحرارة

اعتبارات الضغط

- حدود الضغط الساكن

- قدرات الضغط الديناميكي

- طفرات الضغط وتأثيرها

- مراقبة ضغط النظام

تدابير مراقبة الجودة

لضمان اتساق أداء الختم، قم بتنفيذ خطوات مراقبة الجودة هذه:

اختبار المواد

- التحقق من الصلابة

- دقة الأبعاد

- تحليل التركيب الكيميائي

- اختبار الأداء

التحقق من التركيب

- الامتثال لمواصفات عزم الدوران

- التحقق من المحاذاة

- اختبار الضغط

- إجراءات الكشف عن التسرب

استكشاف المشكلات الشائعة وإصلاحها

عند حدوث مشاكل في الختم، اتبع هذا النهج المنهجي:

تحديد المشكلة

- الفحص البصري

- اختبار الضغط

- مراقبة الأداء

- كشف التسرب

تحليل الأسباب الجذرية

- تقييم الفشل المادي

- التحقق من خطأ في التثبيت

- مراجعة حالة التشغيل

- تقييم تاريخ الصيانة

يضمن هذا النهج الشامل لإحكام إغلاق الأغطية الطرفية أداءً موثوقًا وعمر خدمة طويل. من خلال اتباع هذه الإرشادات والحفاظ على التوثيق المناسب، يمكنك تقليل مخاطر تعطل مانع التسرب ووقت التعطل المرتبط به بشكل كبير.

ما هي الأعطال الشائعة في الأغطية الطرفية؟

هل واجهت من قبل أعطالاً غير متوقعة في النظام الهيدروليكي بسبب أعطال الغطاء الطرفي؟ يمكن أن تتعطل هذه المكونات الحرجة فجأة، مما يؤدي إلى تأخيرات مكلفة في الإنتاج ومخاطر تتعلق بالسلامة. عندما يفشل الغطاء الطرفي، فإنه لا يؤثر فقط على جزء واحد - بل يمكن أن يتداعى إلى فشل كامل للنظام، مما قد يتسبب في أضرار بآلاف الدولارات وتسريبات خطيرة للسوائل.

تحدث أعطال الأغطية الطرفية عادةً بسبب خمس مشكلات رئيسية: إجهاد المواد، والضغط الزائد، والتركيب غير السليم، والتآكل، وتلف مانع التسرب. يساعد فهم أنماط الفشل هذه على منع الأعطال الكارثية للنظام ويضمن الأداء الهيدروليكي الأمثل.

تحليل الإجهاد والتعب المادي والإجهاد

من واقع خبرتي في PTSMAKE، يظل إجهاد المواد أحد الأسباب الأكثر انتشارًا لأعطال الأغطية الطرفية. يحدث هذا عندما يتعرض المعدن لدورات إجهاد متكررة، مما يؤدي إلى انتشار الشقوق المجهرية7. لقد لاحظت أن الأغطية الطرفية المصنوعة من مواد منخفضة الدرجة معرضة بشكل خاص لهذه المشكلة.

تشمل المؤشرات الرئيسية للإجهاد المادي ما يلي:

- تشققات سطحية مرئية

- تشوه حول نقاط التثبيت

- تغير لون المعدن

- اهتزاز غير عادي أثناء التشغيل

الأعطال المرتبطة بالضغط

يمكن أن يتسبب الضغط المفرط في حدوث تلف فوري أو تدريجي في الغطاء الطرفي. إليك ما يحدث عادةً:

| مشكلة الضغط | العواقب | طرق الوقاية |

|---|---|---|

| ارتفاع الضغط المفاجئ | التمزق الفوري للغطاء | تركيب صمامات تنفيس الضغط |

| الضغط الزائد المستمر | التشوه التدريجي | مراقبة الضغط المنتظمة |

| تدوير الضغط | إضعاف المواد | تنفيذ ضوابط النظام المناسبة |

| توزيع الضغط غير المتكافئ | نقاط الضغط الموضعي | ضمان المحاذاة الصحيحة للغطاء |

مشاكل التركيب والصيانة

غالبًا ما تؤدي ممارسات التركيب السيئة إلى أعطال مبكرة. وتشمل المشاكل الشائعة ما يلي:

- ثقوب التثبيت غير متناسقة

- مواصفات عزم الدوران غير صحيحة

- الخيوط التالفة أثناء التجميع

- التنظيف غير السليم قبل التركيب

آثار التآكل والوقاية منه

يؤثر التآكل بشدة على سلامة الغطاء الطرفي. أوصي بالتركيز على هذه المناطق:

التآكل الخارجي

- التعرض البيئي

- التلوث الكيميائي

- تلف الطلاء الواقي

- تآكل المعالجة السطحية

التآكل الداخلي

- تلوث السوائل

- عدم التوافق الكيميائي

- دخول المياه

- اختلال توازن الأس الهيدروجيني

أعطال نظام الختم

يلعب نظام الختم دوراً حاسماً في أداء الغطاء الطرفي:

مشكلات الختم الأساسي

- البلى والتلف

- التدهور الكيميائي

- تلف درجة الحرارة

- التحجيم غير المناسب

مشاكل الختم الثانوي

- أعطال الحلقة الاحتياطية

- مجموعة ضغط الحلقات الدائرية

- اختيار المواد غير صحيح

- أضرار التركيب

التدابير الوقائية والصيانة

لإطالة عمر الغطاء النهائي ومنع الأعطال:

جدول الفحص المنتظم

- الفحوصات البصرية الأسبوعية

- اختبارات الضغط الشهرية

- فحص الختم ربع السنوي

- التقييم السنوي الشامل

إجراءات التثبيت السليمة

- استخدام أدوات عزم الدوران المعايرة

- اتبع إرشادات الشركة المصنعة

- تحقق من المحاذاة قبل الشد

- توثيق خطوات التثبيت

إرشادات اختيار المواد

- النظر في ضغط التشغيل

- تقييم الظروف البيئية

- حساب توافق السوائل

- عامل في نطاقات درجات الحرارة

تقنيات استكشاف الأخطاء وإصلاحها

عند التحقيق في أعطال الغطاء الطرفي

الفحص البصري

- ابحث عن الشقوق الظاهرة

- التحقق من عدم وجود تشوه

- فحص حالة الختم

- فحص أسطح التركيب

اختبار الضغط

- فحوصات الضغط الساكن

- اختبار الحمل الديناميكي

- كشف التسرب

- تحليل دورة الضغط

تحليل المواد

- اختبار الصلابة

- تقييم تشطيب السطح

- فحص الأبعاد

- الفحص المعدني

تحسين الأداء

لتحقيق أقصى أداء للغطاء النهائي:

اعتبارات التصميم

- اختيار المواد المناسبة

- عوامل أمان كافية

- الهندسة المثلى

- تحليل توزيع الإجهاد

معلمات التشغيل

- قيود الضغط

- نطاقات درجات الحرارة

- توافق السوائل

- فترات الصيانة

لقد ساعدني هذا النهج الشامل لتحليل أعطال الأغطية الطرفية في تحديد العديد من الأعطال المحتملة ومنعها. من خلال فهم هذه المشكلات الشائعة وتنفيذ إجراءات الصيانة المناسبة، يمكنك تقليل مخاطر أعطال النظام الهيدروليكي بشكل كبير وإطالة عمر خدمة معداتك.

كيفية صيانة واستبدال الأغطية الطرفية؟

تعد صيانة الأغطية الطرفية للأسطوانات الهيدروليكية تحديًا خطيرًا يواجهه العديد من المصنعين. عندما تتعطل هذه المكونات، يمكن أن تتوقف خطوط الإنتاج بالكامل، مما يتسبب في تأخيرات مكلفة ومخاطر محتملة على السلامة. لقد شهدت شركات تخسر آلاف الدولارات بسبب الصيانة غير السليمة للأغطية الطرفية والأعطال غير المتوقعة.

يكمن مفتاح الصيانة واستبدال الأغطية الطرفية في الفحص المنتظم والتنظيف المناسب واتباع إجراءات الاستبدال المحددة من قبل الشركة المصنعة. من خلال تنفيذ جدول صيانة منتظم واستخدام الأدوات المناسبة، يمكنك إطالة عمر أغطية نهاية الأسطوانة الهيدروليكية بشكل كبير ومنع الأعطال غير المتوقعة.

إجراءات التفتيش المنتظمة

الخطوة الأولى في صيانة الأغطية الطرفية هي وضع روتين فحص ثابت. أوصي بفحص علامات التآكل، بما في ذلك إجهاد المواد8والتآكل، وتآكل، وتلف مانع التسرب. إليك قائمة فحص مفصلة قمت بتطويرها:

الفحص البصري

- تحقق من وجود شقوق أو تلف مرئي

- ابحث عن علامات تسرب السوائل

- فحص حالة الختم

- فحص أسطح التركيب

التقييم البدني

- اختبار الحركة غير الاعتيادية

- تحقق من إحكام ربط السحابات

- التحقق من المحاذاة

- قياس أنماط التآكل

إرشادات التنظيف والصيانة

التنظيف السليم ضروري لإطالة عمر الغطاء النهائي. لقد وجدت أن اتباع هذه الخطوات يساعد على منع التآكل المبكر:

عملية التنظيف

- إزالة المخلفات السطحية

- ضع محلول التنظيف المناسب

- تنظيف أخاديد الختم بعناية

- تجفيفها جيداً قبل إعادة التجميع

| عامل التنظيف | أفضل استخدام لـ | الاحتياطات |

|---|---|---|

| الأرواح المعدنية | التنظيف العام | الاستخدام في منطقة جيدة التهوية |

| كحول الأيزوبروبيل | إزالة الزيوت | تجنب المخالطة المطولة |

| المنظفات المتخصصة | التلوث الشديد | اتبع إرشادات الشركة المصنعة |

خطوات استبدال الغطاء النهائي

عندما يصبح الاستبدال ضرورياً، فإن اتباع هذه الخطوات يضمن التركيب الآمن والفعال:

التحضير

- إزالة الضغط من النظام

- اجمع الأدوات اللازمة

- توثيق التكوين الأصلي

- منطقة عمل نظيفة

عملية الإزالة

- توجيه العلامة

- قم بإزالة أجهزة التثبيت

- استخرج غطاء الطرف القديم بعناية

- تنظيف سطح التركيب نظيف

التركيب

- التحقق من مواصفات الغطاء الطرفي الجديد

- ضع مادة التشحيم الموصى بها

- تركيب أختام جديدة

- المحاذاة بشكل صحيح

- مثبتات عزم الدوران حسب المواصفات

جدول الصيانة الوقائية

أوصي بتنفيذ جدول الصيانة هذا:

| التردد | المهمة | عناصر العمل |

|---|---|---|

| يومياً | الفحص البصري | ابحث عن التسريبات والأضرار |

| أسبوعياً | الفحص الأساسي | افحص أجهزة التثبيت |

| شهرياً | الفحص التفصيلي | تنظيف وفحص الأختام وفحصها |

| ربع سنوي | تقييم كامل | مراجعة النظام بالكامل |

استكشاف المشكلات الشائعة وإصلاحها

استناداً إلى خبرتي، هذه هي أكثر مشاكل الغطاء النهائي شيوعاً والحلول:

التسرب

- تحقق من حالة الختم

- تحقق من عزم الدوران المناسب

- فحص تشطيب السطح

- استبدال المكونات التالفة

اختلال المحاذاة

- التحقق من دقة التركيب

- افحص استقامة الأسطوانة

- اضبط حسب الحاجة

- استبدلها إذا كانت بالية بشدة

التآكل المفرط

- تحليل ظروف التشغيل

- التحقق من عدم وجود تلوث

- مراجعة سجل الصيانة

- ترقية المواد إذا لزم الأمر

أفضل الممارسات للموثوقية طويلة الأجل

ولتحقيق أقصى قدر ممكن من العمر الافتراضي النهائي، أؤكد دائماً على هذه النقاط الرئيسية:

- استخدام الأدوات المناسبة

- اتبع مواصفات عزم الدوران

- الحفاظ على ظروف تشغيل نظيفة

- توثيق جميع أنشطة الصيانة

- تدريب موظفي الصيانة بشكل صحيح

اعتبارات السلامة

يجب أن تكون السلامة دائماً على رأس الأولويات. وتشمل تدابير السلامة الأساسية ما يلي:

إيقاف تشغيل النظام

- تحقق من انقطاع التيار الكهربائي

- تحرير الطاقة المخزنة

- إجراءات الإغلاق/إيقاف التشغيل

- تأكيد الضغط الصفري

الحماية الشخصية

- ارتدِ معدات الوقاية الشخصية المناسبة

- استخدم تقنيات الرفع السليمة

- اتبع بروتوكولات السلامة

- الحفاظ على منطقة عمل خالية

استراتيجيات الإدارة الفعالة من حيث التكلفة

لتحسين ميزانية الصيانة الخاصة بك:

- الاحتفاظ بسجلات مفصلة

- مخزون قطع الغيار الحرجة

- تدريب الموظفين بفعالية

- استخدام قطع غيار عالية الجودة

- تنفيذ الصيانة التنبؤية

ساعدني هذا النهج الشامل لصيانة الغطاء النهائي واستبداله في تقليل وقت التعطل وإطالة عمر المكونات بشكل كبير. باتباع هذه الإرشادات، يمكنك الحفاظ على الأداء الأمثل مع تقليل التكاليف التشغيلية ومنع الأعطال غير المتوقعة.

ما هي أحدث الابتكارات في تقنية الغطاء النهائي؟

لقد أصبحت مواكبة أحدث ابتكارات تكنولوجيا الأغطية الطرفية تمثل تحديًا متزايدًا لمحترفي التصنيع. نظرًا لأن الأنظمة الهيدروليكية أصبحت أكثر تعقيدًا، فإن الأغطية الطرفية التقليدية غالبًا ما تقصر في تلبية متطلبات الأداء الحديثة. ويزداد الضغط لإيجاد حلول أكثر كفاءة ومتانة وذكاءً وفعالية كل يوم.

وتركز أحدث الابتكارات في تكنولوجيا الأغطية الطرفية على التكامل الذكي، وتقدم المواد، وقدرات منع التسرب المحسنة. وتشمل التطورات الرئيسية الأغطية الطرفية المجهزة بأجهزة استشعار للمراقبة في الوقت الحقيقي، والمواد المركبة خفيفة الوزن لتحسين الكفاءة، وحلول منع التسرب المتقدمة التي تقلل بشكل كبير من تسرب السوائل ووقت تعطل النظام.

تكامل المستشعر الذكي

يمثل دمج المستشعرات الذكية في الأغطية الطرفية أحد أهم التطورات في مراقبة النظام الهيدروليكي. تتيح هذه المكونات الذكية:

- مراقبة الضغط في الوقت الحقيقي

- تتبع درجة الحرارة

- اكتشاف التآكل

- قدرات الصيانة التنبؤية

تنفيذ أجهزة الاستشعار الكهروضغطية9 في الأغطية الطرفية الحديثة أحدثت ثورة في كيفية مراقبة أداء النظام الهيدروليكي. توفر هذه المستشعرات بيانات مهمة تساعد على منع أعطال النظام وتحسين جداول الصيانة.

تقنيات المواد المتقدمة

تبنى التصنيع الحديث للأغطية الطرفية مواد مبتكرة توفر أداءً فائقًا:

| نوع المادة | المزايا | التطبيقات |

|---|---|---|

| مركبات ألياف الكربون | خفيفة الوزن ونسبة قوة إلى الوزن عالية | أنظمة عالية الأداء |

| بوليمرات النانو الهندسية | متانة محسّنة وخصائص حرارية أفضل | عمليات البيئة القاسية |

| السيراميك والمعادن الهجينة | مقاومة فائقة للتآكل والثبات الحراري | أنظمة صناعية للخدمة الشاقة |

حلول الختم المحسّنة

أدت التطورات الحديثة في تقنية الختم إلى تحسين أداء الغطاء النهائي بشكل كبير:

أنظمة الختم متعدد الطبقات

- ختم أساسي للتشغيل القياسي

- مانع تسرب ثانوي للحماية الاحتياطية

- مانع تسرب ثلاثي للوقاية من الأعطال الكارثية

تقنية الختم الديناميكي

- ضغط مانع التسرب ذاتي الضبط

- المواد المستجيبة لدرجات الحرارة

- آليات الختم المنشطة بالضغط

تكامل التصنيع الرقمي

لقد تطور إنتاج الغطاء النهائي الحديث مع مبادئ الصناعة 4.0:

مراقبة الجودة الآلية

- مسح ضوئي ثلاثي الأبعاد لدقة الأبعاد

- الفحص الآلي للتشطيبات السطحية

- مراقبة الإنتاج في الوقت الحقيقي

عمليات التصنيع المتقدمة

- التصنيع الآلي الدقيق باستخدام الحاسب الآلي

- التصنيع الإضافي للأشكال الهندسية المعقدة

- حلول التصنيع الهجينة

الاعتبارات البيئية

أصبحت حلول الغطاء النهائي المستدامة ذات أهمية متزايدة:

مواد صديقة للبيئة

- مكونات قابلة لإعادة التدوير

- عناصر ختم قابلة للتحلل الحيوي

- تقليل البصمة الكربونية في التصنيع

كفاءة الطاقة

- تصميم مُحسَّن لتدفق السوائل

- معاملات الاحتكاك المنخفضة

- إدارة حرارية محسّنة

الاتجاهات والتطورات المستقبلية

يستمر تطور تكنولوجيا الغطاء النهائي مع استمرار ظهور العديد من الاتجاهات الناشئة:

تصميم معزز بالذكاء الاصطناعي

- تحسين الطوبولوجيا

- التنبؤ بالأداء

- تكرارات التصميم الآلي

الأنظمة المتصلة

- تكامل إنترنت الأشياء

- قدرات المراقبة عن بُعد

- التحليلات المستندة إلى السحابة

إمكانيات التخصيص

- تصميمات خاصة بالتطبيقات

- النماذج الأولية السريعة

- التصنيع عند الطلب

تحسينات تكامل النظام

تم تصميم الأغطية الطرفية الحديثة مع مراعاة تكامل النظام بشكل أفضل:

مناهج التصميم المعياري

- واجهات موحدة

- إمكانيات التوصيل والتشغيل

- سهولة الوصول إلى الصيانة

تحسين الأداء

- انخفاض الضغط المنخفض

- خصائص تدفق محسّنة

- إدارة حرارية محسّنة

الاختبار والتحقق من الصحة

تضمن منهجيات الاختبار الجديدة أداءً موثوقاً:

بروتوكولات الاختبار المتقدمة

- اختبار العمر الافتراضي المعجل

- فحص الإجهاد البيئي

- محاكاة التوأم الرقمي

ضمان الجودة

- الاختبارات غير المتلفة

- المراقبة في الوقت الحقيقي

- التحقق من الأداء

يمثل تطور تكنولوجيا الغطاء النهائي قفزة كبيرة إلى الأمام في أداء النظام الهيدروليكي وموثوقيته. لا تعمل هذه الابتكارات على تحسين كفاءة النظام فحسب، بل تساهم أيضًا في خفض تكاليف الصيانة وإطالة عمر الخدمة. مع استمرارنا في دفع حدود ما هو ممكن في الأنظمة الهيدروليكية، يصبح دور تكنولوجيا الغطاء الطرفي المتقدمة أكثر أهمية في تلبية متطلبات التطبيقات الصناعية الحديثة.

كيف تختار الأغطية الطرفية المناسبة لتطبيقك؟

يمكن أن يؤدي اختيار الأغطية الطرفية الخاطئة للأسطوانات الهيدروليكية إلى أعطال كارثية في النظام ووقت تعطل مكلف. لقد رأيت العديد من الحالات التي أدى فيها الاختيار غير الصحيح للأغطية الطرفية إلى حدوث تسرب وتآكل سابق لأوانه وحتى أعطال كاملة للنظام، مما يعرض سلامة المعدات والمشغل للخطر.

يتطلب اختيار الغطاء الطرفي المناسب دراسة دقيقة لضغط التشغيل والظروف البيئية وتوافق المواد ومتطلبات التركيب. وتشمل العوامل الرئيسية تصنيف الضغط، ومقاومة درجات الحرارة، وتصميم مانع التسرب، وطريقة التركيب لضمان الأداء الأمثل وطول العمر.

فهم متطلبات ضغط التشغيل

ضغط التشغيل هو العامل الأكثر أهمية في اختيار الغطاء الطرفي. إن قوة الخضوع10 يجب أن تتحمل مادة الغطاء الطرفي الحد الأقصى لضغط النظام مع هامش أمان مناسب. أوصي باستخدام دليل تصنيف الضغط هذا:

| ضغط التشغيل (PSI) | المواد الموصى بها | عامل الأمان |

|---|---|---|

| 0-1,500 | حديد مصبوب | 4:1 |

| 1,500-3,000 | الفولاذ الكربوني | 4:1 |

| 3,000-5,000 | سبائك الصلب | 5:1 |

| 5,000+ | فولاذ عالي القوة | 6:1 |

الاعتبارات البيئية

تؤثر بيئة التشغيل بشكل كبير على أداء الغطاء النهائي وطول عمره الافتراضي. وفيما يلي العوامل البيئية الرئيسية التي يجب تقييمها:

- نطاق درجة الحرارة: اختر المواد التي تحافظ على السلامة الهيكلية ضمن نطاق درجة حرارة نظامك

- التعرض للمواد الكيميائية: النظر في مقاومة السوائل الهيدروليكية والمنظفات والملوثات البيئية

- التعرض للرطوبة: اختر المواد المقاومة للتآكل أو الطلاءات الواقية المناسبة

- التعرض للأشعة فوق البنفسجية: بالنسبة للتطبيقات الخارجية، تأكد من أن المواد لن تتحلل تحت أشعة الشمس

خيارات تهيئة التركيب

تؤثر طرق تركيب الغطاء الطرفي على كل من إجراءات التركيب والصيانة:

حامل ملولب

- الأفضل للأسطوانات الأصغر حجماً

- يوفر ختمًا ممتازًا

- سهولة الوصول إلى الصيانة

- يقتصر على نطاقات ضغط محددة

حامل قضيب الربط

- متفوقة لتطبيقات الضغط العالي

- توزيع متساوٍ للحمل

- نقاط ربط متعددة

- ثبات أفضل في ظل الأحمال الديناميكية

حامل ملحوم

- التركيب الدائم

- قدرة الضغط الأعلى

- تقليل إمكانية الوصول إلى الصيانة

- يتطلب تصنيعًا متخصصًا

معايير اختيار المواد

يؤثر اختيار المواد على كل من الأداء والفعالية من حيث التكلفة:

حديد مصبوب

- تخميد اهتزاز ممتاز

- مقاومة جيدة للتآكل

- فعالة من حيث التكلفة للتطبيقات منخفضة الضغط

- قدرة ضغط محدودة

الفولاذ الكربوني

- معالجة الضغط أفضل من الحديد الزهر

- قابلية جيدة للتشغيل الآلي

- تكلفة معتدلة

- يتطلب حماية السطح

الفولاذ المقاوم للصدأ

- مقاومة فائقة للتآكل

- ممتاز للاستخدامات الغذائية

- ارتفاع تكلفة المواد

- مقاومة أفضل لدرجات الحرارة

تصميم نظام الختم

يعد الختم المناسب أمرًا بالغ الأهمية لمنع التسرب والحفاظ على كفاءة النظام:

أخاديد الحلقة O-الحلقة

- يجب أن تستوفي مواصفات الأبعاد الدقيقة

- تتطلب تشطيبًا مناسبًا للسطح

- تحتاج إلى عمق الأخدود الصحيح للضغط

- يجب أن تتضمن حلقات احتياطية للضغط العالي

متطلبات تشطيب السطح

- Ra 16-32 ميكرو بوصة لموانع التسرب الديناميكية

- Ra 32-63 ميكرو بوصة لموانع التسرب الثابتة

- زوايا الشطب المناسبة لتركيب مانع التسرب

- لا توجد حواف حادة يمكن أن تتلف الأختام

اعتبارات التركيب والصيانة

تضمن إجراءات التركيب والصيانة المناسبة الأداء الأمثل:

متطلبات التثبيت

- المحاذاة السليمة أثناء التجميع

- مواصفات عزم الدوران الصحيحة

- بيئة تركيب نظيفة

- الاستخدام السليم للأدوات

الوصول إلى الصيانة

- استبدال الختم بسهولة

- نقاط التفتيش

- الوصول إلى التشحيم

- قدرات المراقبة

تحليل التكلفة والعائد

عند اختيار الأغطية الطرفية، ضع في اعتبارك عوامل التكلفة هذه:

الاستثمار المبدئي

- تكاليف المواد

- تعقيدات التصنيع

- متطلبات الجودة

- الكمية المطلوبة

الاعتبارات طويلة الأجل

- عمر الخدمة المتوقع

- متطلبات الصيانة

- تكاليف الاستبدال

- تأثير وقت التوقف عن العمل

تدابير ضمان الجودة

تنفيذ فحوصات الجودة هذه:

شهادة المواد

- التحقق من التركيب الكيميائي

- اختبار الخواص الفيزيائية

- التحقق من صحة المعالجة الحرارية

- وثائق التتبع

فحص الأبعاد

- التحقق من الأبعاد الحرجة

- قياس تشطيب السطح

- التحقق من الاستدارة

- فحص جودة الخيط

تذكر أن اختيار الغطاء الطرفي المناسب أمر بالغ الأهمية لموثوقية النظام وسلامته. من خلال النظر بعناية في هذه العوامل والتشاور مع المصنعين ذوي الخبرة، يمكنك ضمان الأداء الأمثل وطول عمر مكونات النظام الهيدروليكي الخاص بك.

افهم كيف تعزز خيارات المواد أداء الأغطية الطرفية الهيدروليكية وعمرها الافتراضي. ↩

تعرّف على أفضل المواد لأغطية أطراف الأسطوانات الهيدروليكية للأداء والمتانة. ↩

اكتشف كيف تعمل الماكينات متعددة المحاور على تعزيز الدقة والكفاءة في تصنيع الأغطية الطرفية للأسطوانات الهيدروليكية. ↩

اكتشف كيف يؤثر الضغط الشعاعي على صيانة الضغط لتحسين موثوقية النظام الهيدروليكي. ↩

يضمن فهم درجة اللولبة تعشيقًا مناسبًا وإحكامًا مناسبًا للتطبيقات الهيدروليكية الفعالة. ↩

تعرف على التركيب المطاطي المرن لتحسين أداء الختم وطول العمر في التطبيقات الهيدروليكية. ↩

تعرف على انتشار التشققات لتعزيز استراتيجيات الصيانة ومنع أعطال النظام الهيدروليكي. ↩

يساعد فهم إجهاد المواد على منع الأعطال وإطالة عمر المكونات الهيدروليكية. ↩

أجهزة الاستشعار الكهروضغطية هي أجهزة تستخدم التأثير الكهروضغطي لقياس التغيرات في الضغط أو التسارع أو درجة الحرارة أو الإجهاد أو القوة عن طريق تحويلها إلى شحنة كهربائية. هذه الحساسات ضرورية لأنظمة مراقبة الغطاء النهائي الحديثة. ↩

فهم حدود المواد لمنع الأعطال، وضمان السلامة وموثوقية النظام. ↩