قد يكون تصميم الأجزاء البلاستيكية تحديًا شاقًا للعديد من المهندسين. لقد رأيت العديد من المشاريع تفشل بسبب تجاهل مبادئ التصميم، مما يؤدي إلى عيوب في التصنيع وزيادة التكاليف وتأخير المشروع. غالبًا ما تظهر هذه المشكلات في وقت متأخر من دورة التطوير، مما يتسبب في حدوث انتكاسات كبيرة وتجاوزات في الميزانية.

يتطلب التصميم الناجح للقطع البلاستيكية نهجًا منهجيًا يركز على أربعة عناصر رئيسية: المتطلبات الوظيفية، واختيار المواد، وقابلية التصنيع، وتحسين التجميع. من خلال اتباع هذه المبادئ، يمكن للمهندسين إنشاء تصميمات فعالة من حيث التكلفة وموثوقة.

فهم المتطلبات الوظيفية

قبل الغوص في عملية التصميم، يجب أن نحدد بوضوح ما يحتاج الجزء إلى القيام به. وهذا يشمل:

- ظروف بيئة التشغيل

- متطلبات التحميل

- احتياجات المقاومة الكيميائية

- نطاقات التعرض لدرجات الحرارة

- العمر المتوقع للمنتج

معايير اختيار المواد

يؤثر اختيار المواد بشكل كبير على نجاح تصميمك. ضع في اعتبارك هذه العوامل:

- الخواص الميكانيكية

- مقاومة المواد الكيميائية

- الخصائص الحرارية

- اعتبارات التكلفة

- الأثر البيئي

أحد الجوانب الحاسمة التي غالبًا ما يتم تجاهلها هو أن المادة التبلور1مما يؤثر على كل من معلمات المعالجة وخصائص الجزء النهائي.

التصميم من أجل قابلية التصنيع (DFM)

اعتبارات سُمك الجدار

| جانب سُمك الجدار | النطاق الموصى به | التأثير على الإنتاج |

|---|---|---|

| السُمك الاسمي | 2.0 - 3.0 مم | التدفق الأمثل للمواد |

| التباين الأقصى | ±10% | يمنع الاعوجاج |

| سُمك الضلع | 50-70% من الحائط | يقلل من علامات الحوض |

زوايا السحب والتخفيضات السفلية

زوايا السحب ضرورية لطرد القِطع بشكل صحيح. أوصي بـ

- 1 درجة كحد أدنى للتيار الهوائي للأسطح المزخرفة

- 0.5 درجة غاطس 0.5 درجة للأسطح الملساء

- تجنب القطع السفلي حيثما أمكن

- استخدام الأفعال الجانبية عند الضرورة فقط

تصميم نصف القطر والشريحة

الزوايا الحادة هي عوامل تركيز للضغط ويجب تجنبها:

- الزوايا الخارجية: الحد الأدنى لنصف القطر 0.5 مم

- الزوايا الداخلية: الحد الأدنى لنصف القطر 1.0 مم

- انتقالات نصف القطر الموحد

- تغيرات السماكة التدريجية

تحسين التجميع

تصميم سناب فيت

يضمن لك التصميم المناسب المناسب مناسب التثبيت المفاجئ:

- سهولة التجميع

- الاحتفاظ الموثوق به

- التفكيك الخالي من الأضرار

- إنتاج فعال من حيث التكلفة

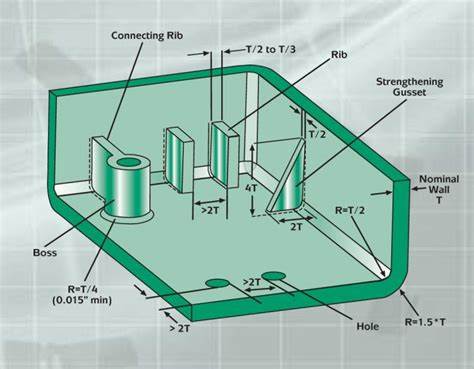

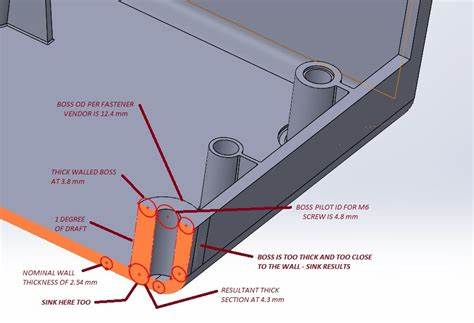

الرؤساء والأضلاع

إرشادات التصميم للسمات الهيكلية:

- قطر الرئيس: 2 ضعف سُمك الجدار

- ارتفاع الضلع: 3 أضعاف سُمك الجدار

- مجمعات الدعم للميزات الطويلة

- التباعد المناسب لتدفق المواد

تشطيب السطح وجمالياته

ضع في اعتبارك هذه الجوانب للمظهر:

- متطلبات الملمس

- موقع خط الفراق

- موقع البوابة

- موضع مسمار القاذف

التحقق من صحة التصميم

قبل وضع اللمسات الأخيرة على التصميم:

- إجراء تحليل FEA

- إنشاء نماذج أولية سريعة

- إجراء تحليل تدفق القالب

- إجراءات تجميع الاختبار

من خلال تطبيق مبادئ التصميم هذه، ساعدت العديد من العملاء في PTSMAKE على تحقيق تصميمات ناجحة للقطع البلاستيكية. المفتاح هو النظر في جميع الجوانب في وقت مبكر من مرحلة التصميم، مما يمنع إجراء تعديلات مكلفة في وقت لاحق. تذكر أن التصميم الجيد لا يتعلق فقط بإنشاء جزء يعمل - بل يتعلق بإنشاء جزء يمكن تصنيعه بكفاءة واقتصاد.

أؤكد لعملائنا دائمًا على أن التصميم الناجح للقطع البلاستيكية هو تصميم متكرر. ابدأ بالأساسيات، وتحقق من صحة افتراضاتك، وقم بتنقيحها بناءً على الملاحظات. وقد أدى هذا النهج باستمرار إلى نتائج ناجحة في مشاريعنا.

ما هو الحد الأدنى لنصف القطر للأجزاء البلاستيكية؟

يمكن أن يؤدي تصميم القِطع البلاستيكية بأنصاف أقطار زوايا غير صحيحة إلى أعطال تصنيع مدمرة. لقد رأيت أجزاءً تتشقق تحت الحد الأدنى من الإجهاد، وتلتوي أثناء التشكيل، وتفشل في اختبارات الجودة - كل ذلك بسبب سوء تصميم أنصاف الأقطار التي خلقت نقاط تركيز الضغط.

عادةً ما يتبع الحد الأدنى لنصف القطر للأجزاء البلاستيكية قاعدة سمك الجدار 0.5 ضعف للزوايا الداخلية، بينما يجب أن يساوي نصف القطر الخارجي نصف القطر الداخلي بالإضافة إلى سمك الجدار. يضمن هذا المبدأ التوجيهي التدفق السليم للمواد ويقلل من تركيز الإجهاد، مما يمنع تعطل الأجزاء.

فهم أهمية أنصاف أقطار الزاوية

عند تصميم الأجزاء البلاستيكية، فإن عامل تركيز الإجهاد2 في الزوايا يؤثر بشكل كبير على أداء الجزء. أؤكد لعملائنا دائمًا على أن التصميم المناسب لنصف القطر لا يتعلق فقط بالجمال - فهو أساسي لوظائف القِطع. إليك سبب أهمية أنصاف الأقطار:

تدفق المواد

- يحسن أنماط ملء القالب

- يقلل من علامات التردد

- يمنع الطلقات القصيرة أثناء الحقن

- يضمن التبريد المنتظم

السلامة الهيكلية

- توزيع الضغط بشكل متساوٍ

- يقلل من مخاطر تعطل الأجزاء

- يعزز المتانة بشكل عام

- يحسن من مقاومة الصدمات

إرشادات الحد الأدنى لنصف القطر الموصى به

استناداً إلى الاختبارات المكثفة والتطبيقات الواقعية، قمت بتطوير هذا الدليل الشامل لتوصيات الحد الأدنى لنصف القطر:

| سُمك الجدار (مم) | الحد الأدنى لنصف القطر الداخلي (مم) | نصف القطر الخارجي الموصى به (مم) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

أخطاء التصميم الشائعة التي يجب تجنبها

أواجه بانتظام هذه المشكلات المتعلقة بنصف القطر في تصميمات الأجزاء البلاستيكية:

أنصاف أقطار غير متناسقة

- يخلق تدفقًا غير متساوٍ للمواد

- يؤدي إلى انكماش لا يمكن التنبؤ به

- يسبب عيوب المظهر

- النتائج في معدلات تبريد متفاوتة

الزوايا الحادة

- العمل كمركزات للضغط النفسي

- زيادة مخاطر تعطل الأجزاء

- تعقيد إطلاق العفن

- إنشاء نقاط ضعف في التصميم

اعتبارات خاصة للمواد المختلفة

تتطلب المواد البلاستيكية المختلفة اعتبارات نصف قطر محددة:

المواد المملوءة بالزجاج

- تتطلب أنصاف أقطار أكبر بسبب انخفاض التدفق

- الحد الأدنى لنصف القطر الداخلي: 0.75 ضعف سمك الجدار

- الحاجة إلى انتقالات تدريجية

- أكثر عرضة لتركز الضغط

المواد المرنة

- يمكن أن تستوعب أنصاف أقطار أصغر

- الحد الأدنى لنصف القطر الداخلي: 0.3 ضعف سماكة الجدار

- أقل عرضة للتشقق الإجهادي

- خصائص تدفق أفضل

التأثير على عملية التصنيع

يؤثر تصميم نصف القطر المناسب على العديد من جوانب التصنيع:

زمن دورة الصب

- تقلل أنصاف الأقطار المحسّنة من زمن الدورة

- تحسين سرعة تدفق المواد

- تمكين تبريد أسرع

- زيادة كفاءة الإنتاج

صيانة الأدوات

- يقلل من تآكل زوايا القالب

- يطيل من عمر الأداة

- تقليل متطلبات الصيانة إلى الحد الأدنى

- يقلل من تكاليف الإنتاج

اعتبارات مراقبة الجودة

أقوم بتنفيذ إجراءات مراقبة الجودة هذه للتحقق من نصف القطر:

طرق القياس

- أنظمة الفحص الرقمي

- أجهزة عرض الملف الشخصي

- تقنية المسح الضوئي ثلاثي الأبعاد

- ماكينات قياس الإحداثيات

مشكلات الجودة الشائعة

- علامات الغرق في المقاطع السميكة

- التشوه الناتج عن التبريد غير المتساوي

- وميض عند خطوط الفراق

- تناقضات في تشطيب السطح

الآثار المترتبة على التكلفة

يؤثر التصميم نصف القطر المناسب على تكاليف التصنيع:

مرحلة التصميم الأولي

- تقليل تكرار التصميم

- موافقة أسرع على التصميم

- انخفاض تكاليف النموذج الأولي

- تحسين قابلية التصنيع

مرحلة الإنتاج

- انخفاض معدل الخردة

- تحسين العائد المحسّن

- انخفاض تكاليف الصيانة

- زيادة طول عمر الأداة

الاتجاهات المستقبلية في تصميم الشعاع

تتطور الصناعة بمناهج جديدة لتصميم نصف القطر:

الحلول الرقمية

- تحسين التصميم المدعوم بالذكاء الاصطناعي

- الفحص نصف القطر الآلي

- التصميم القائم على المحاكاة

- أدوات التحليل في الوقت الحقيقي

المواد المتقدمة

- إرشادات جديدة خاصة بالمواد الجديدة

- معالجات الزوايا المبتكرة

- خصائص تدفق محسّنة

- تحسين مقاومة الإجهاد

يساعد هذا النهج الشامل لتصميم نصف القطر على ضمان نجاح تصنيع القِطع البلاستيكية مع تقليل المشاكل المحتملة وتحسين كفاءة الإنتاج.

ما هي اعتبارات التصميم عند تصميم جزء ما؟

غالبًا ما يؤدي تصميم الأجزاء دون مراعاة قيود التصنيع بشكل صحيح إلى مراجعات مكلفة وتأخيرات في الإنتاج. ويعاني العديد من المهندسين في تحقيق التوازن بين الغرض من التصميم وقابلية التصنيع، مما يؤدي إلى أجزاء لا يمكن إنتاجها بكفاءة أو تفشل في تلبية متطلبات الأداء.

يتطلب تصميم القِطع الناجح اهتمامًا دقيقًا بخمسة عناصر رئيسية: اختيار المواد، وتوحيد سُمك الجدار، وزوايا السحب، وخصائص الدعم الهيكلي، وتعويض الانكماش. تؤثر هذه العوامل بشكل مباشر على كل من قابلية التصنيع وأداء القِطع.

أساسيات اختيار المواد

يشكل اختيار المواد أساس أي تصميم ناجح للقطع. في PTSMAKE، أؤكد دائمًا على كيفية تأثير خصائص المواد على كل من عمليات التصنيع وأداء الاستخدام النهائي. عند اختيار المواد، نأخذ بعين الاعتبار:

الخواص الميكانيكية

- قوة الشد

- مقاومة الصدمات

- معامل الانحناء

- درجة حرارة الانحراف الحراري

الخواص الكيميائية

- مقاومة التعرض للأشعة فوق البنفسجية

- التوافق الكيميائي

- امتصاص الرطوبة

- السلوك الاسترطابي3

متطلبات المعالجة

- خصائص التدفق الذائب

- نطاق درجة حرارة المعالجة

- متطلبات درجة حرارة القالب

- مواصفات التجفيف

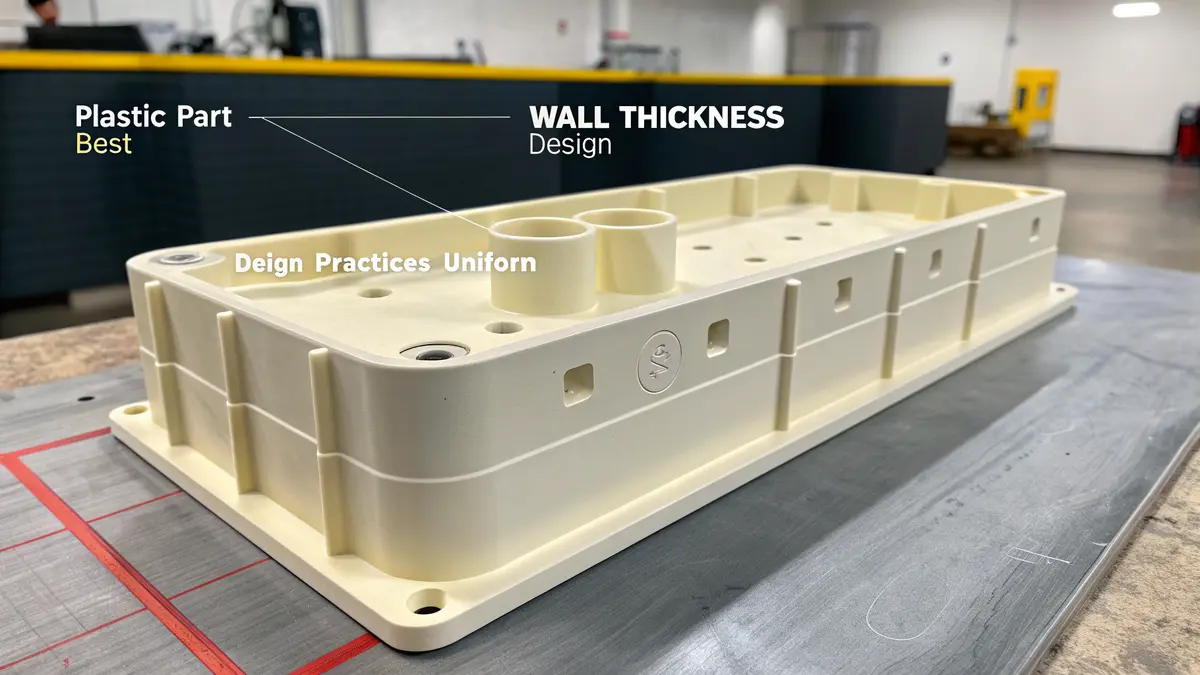

تحسين سماكة الجدار

الحفاظ على سمك موحد للجدار أمر بالغ الأهمية لمنع عيوب التصنيع. وبناءً على خبرتي في PTSMAKE، أوصي بما يلي:

| نطاق سماكة الجدار | التطبيقات النموذجية | المزايا الرئيسية |

|---|---|---|

| 0.5 مم - 1.0 مم | العبوات الإلكترونية الصغيرة | تبريد أسرع، توفير في المواد |

| 1.0 مم - 2.5 مم | المنتجات الاستهلاكية | توازن جيد بين القوة وقابلية التشكيل |

| 2.5 مم - 3.5 مم | المكونات الهيكلية | تعزيز الصلابة والثبات |

| 3.5 مم - 4.0 مم | تطبيقات الخدمة الشاقة | الحد الأقصى لمتطلبات القوة القصوى |

مشروع تنفيذ الزاوية

زوايا السحب ضرورية لطرد القِطع من القالب بشكل صحيح. تتضمن الإرشادات العامة التي نتبعها ما يلي:

- 1 درجة كحد أدنى للتيار الهوائي للأسطح المزخرفة

- 0.5° إلى 2° غاطس للأسطح الملساء

- مسودة إضافية للأضلاع العميقة والرؤساء

- زيادة السحب للأسطح ذات الحبيبات أو الزخارف

مبادئ تصميم الضلع والزعيم

تتطلب السمات الهيكلية دراسة متأنية لمنع العيوب التجميلية مع الحفاظ على القوة:

إرشادات تصميم الضلع

- أقصى سُمك للضلع: 60% من الجدار المجاور

- نسبة الارتفاع إلى السماكة: 2.5:1 إلى 3:1

- الحد الأدنى للمسافات بين الأضلاع: 2 ضعف سُمك الجدار

- التحولات التدريجية في قواعد الأضلاع

تكوين الرئيس

- قطر الرئيس: 2 ضعف قطر الفتحة

- سُمك الجدار: 60% من الجدار المجاور

- أضلاع الدعم للرؤساء الطوال

- الحفر في المقاطع السميكة

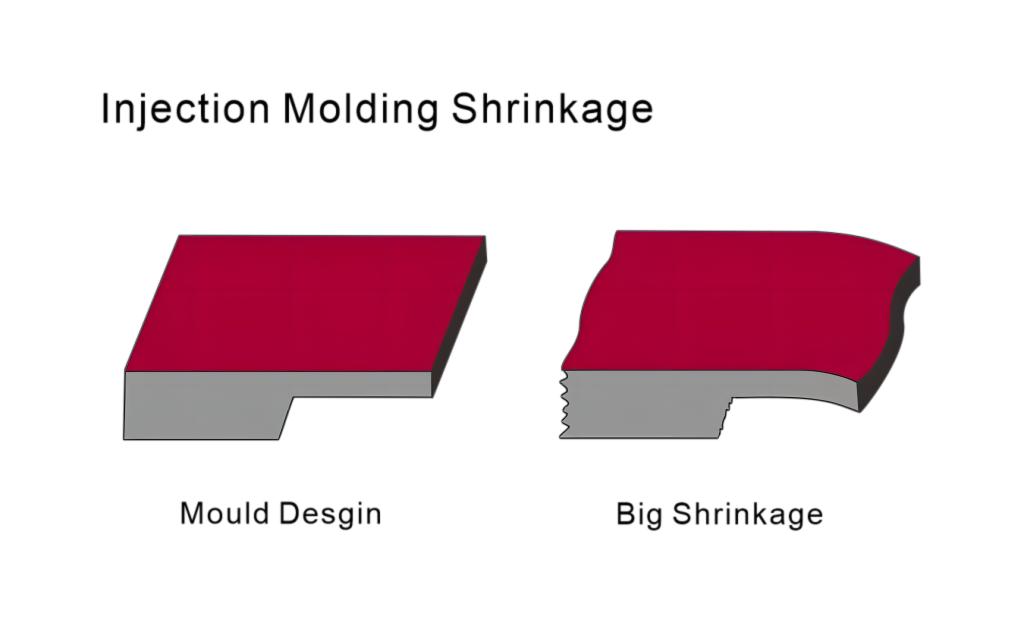

استراتيجيات تعويض الانكماش

تُظهر المواد المختلفة معدلات انكماش متفاوتة. ويشمل نهجنا ما يلي:

التعويضات الخاصة بالمواد

- مواد غير متبلورة 0.3-0.7% 0.3-0.7%

- مواد شبه بلورية 0.8-2.5% 0.8-2.5%

- مواد مملوءة بالزجاج: 0.1-0.5% 0.1-0.5%

اعتبارات هندسية

- اختلافات سُمك الجدار

- تأثيرات اتجاه التدفق

- تأثير موقع البوابة

- تحسين وقت التبريد

التصميم من أجل تكامل التجميع

أثناء التركيز على عناصر التصميم الفردية، يجب علينا مراعاة متطلبات التجميع:

ميزات التثبيت المفاجئ

- زوايا الاشتباك المناسبة

- مرونة كافية

- الوقاية من تركيز الإجهاد

- تصاريح التجميع

مفصلات حية

- اختيار المواد للتحميل الدوري

- متطلبات السُمك

- تحسين نصف القطر المرن

- اعتبارات موقع البوابة

تصميم الخيط

- اختيار درجة اللولب

- الاعتبارات الأساسية والتجويف

- تعويض البلى

- متطلبات عزم دوران التجميع

نضمن في PTSMAKE تنفيذ اعتبارات التصميم هذه في وقت مبكر من عملية التطوير. ويساعد هذا النهج الاستباقي عملاءنا على تجنب التعديلات المكلفة وتحقيق الأداء الأمثل للجزء. لقد وجدت أن التصميم الناجح للجزء يتطلب تحقيق التوازن بين هذه العناصر المختلفة مع الحفاظ على التركيز على متطلبات الاستخدام النهائي وقيود التصنيع.

يكمن مفتاح التصميم الناجح للجزء في فهم كيفية تفاعل هذه العناصر المختلفة مع بعضها البعض. قد يتطلب التغيير في اختيار المواد، على سبيل المثال، إجراء تعديلات على سُمك الجدار وزوايا السحب. وبالمثل، يجب موازنة إضافة ميزات هيكلية مثل الأضلاع والرؤوس مع احتمال ظهور علامات الحوض والعيوب التجميلية الأخرى.

ما هي إرشادات التصميم لقطع البلاستيك المصبوبة بالحقن؟

يمكن أن يكون تصميم القِطع البلاستيكية لقولبة الحقن أمرًا مربكًا. يعاني العديد من المهندسين من فشل الأجزاء ومشكلات الجودة ومراجعات التصميم المكلفة لأنهم يتجاهلون مبادئ التصميم الهامة. لقد رأيت مشاريع تتأخر لعدة أشهر بسبب هذه الأخطاء التي يمكن تفاديها.

تركز المبادئ التوجيهية الرئيسية لتصميم القوالب بالحقن على سُمك الجدار المناسب، وزوايا السحب، وتصميم الأضلاع، واختيار موقع البوابة. وتضمن هذه المبادئ جودة القِطع وتقليل تكاليف الإنتاج وتقليل العيوب مع الحفاظ على دقة الأبعاد والسلامة الهيكلية.

اعتبارات سُمك الجدار

سُمك الجدار أمر بالغ الأهمية لنجاح القولبة بالحقن. يساعد الحفاظ على سُمك موحد للجدار على منع الالتواء وعلامات الغرق والضغوط الداخلية. يعتمد سمك الجدار الأمثل على المواد ومتطلبات الجزء:

| نوع المادة | سُمك الجدار الموصى به (مم) |

|---|---|

| ABS | 1.2 - 3.5 |

| بولي كربونات | 1.0 - 3.8 |

| نايلون | 0.8 - 3.0 |

| البولي إيثيلين عالي الكثافة | 0.8 - 3.0 |

| بوم | 0.8 - 3.0 |

مشروع تنفيذ الزاوية

زوايا السحب ضرورية لسهولة إخراج القِطع. عند تصميم القِطع البلاستيكية، قم بتضمين زوايا سحب كافية على جميع الجدران الموازية لاتجاه فتحة القالب. إن خط الفراق4 يؤثر الموقع على متطلبات زاوية السحب:

- أسطح مزخرفة: 3 درجات كحد أدنى للتيار الهوائي

- الأسطح الملساء: 1 درجة كحد أدنى من الغاطس

- أضلاع أو أعمدة عميقة: 2-3 درجة مئوية

- جدران خارجية: تيار هوائي 1-2 درجة

تصميم الضلع والزعيم

توفر الأضلاع دعماً هيكلياً مع تقليل استخدام المواد. اتبع هذه الإرشادات:

- سُمك الضلع: 50-60% من سمك الجدار المجاور

- ارتفاع الضلع: 3 أضعاف سُمك الجدار كحد أقصى

- التباعد بين الأضلاع: الحد الأدنى 2 ضعف سُمك الجدار

- نصف قطر القاعدة: 25-50% من سمك الجدار

اختيار موقع البوابة

يؤثر الموقع المناسب للبوابة على جودة الجزء ومظهره:

- وضع البوابات في أقسام سميكة

- تجنب البوابات على الأسطح المرئية

- النظر في البوابات المتعددة للأجزاء الكبيرة

- السماح بطول تدفق كافٍ

- حساب تشكيل خط اللحام

تصميم الزاوية ونصف القطر

تخلق الزوايا الحادة تركيزات إجهاد وصعوبات في التشكيل:

- نصف القطر الداخلي: 0.5 مم كحد أدنى

- نصف القطر الخارجي: 1.5 ضعف سُمك الجدار كحد أدنى

- الحفاظ على سمك جدار متناسق حول الزوايا

- تجنب المقاطع السميكة في الزوايا

اعتبارات اختيار المواد

المواد المختلفة لها متطلبات معالجة فريدة من نوعها:

المواد غير المتبلورة

- معدلات انكماش أقل

- ثبات أبعاد أفضل

- أمثلة على ذلك: ABS، PC، PMMA

المواد شبه البلورية

- معدلات انكماش أعلى

- مقاومة أفضل للمواد الكيميائية

- أمثلة على ذلك: PP، PE، POM

تصميم قناة التبريد

يضمن تصميم قناة التبريد المناسبة تبريدًا موحدًا للقطعة:

- قطر القناة: 8-12 مم نموذجي

- تباعد القنوات: 3-4 أضعاف القطر

- المسافة من سطح الجزء: 1.5-2 أضعاف القطر

- الحفاظ على طول دائرة التبريد ثابتة

- النظر في التبريد المطابق للأشكال الهندسية المعقدة

متطلبات تشطيب السطح

تؤثر تشطيبات السطح على كل من الناحية الجمالية والوظيفية:

| نوع التشطيب | رقم SPI | التطبيق |

|---|---|---|

| ملمع عالي | A1 | الأجزاء البصرية |

| شبه بولندي | A2 | الأسطح المرئية |

| ماتي | B1 | الأجزاء غير المرئية |

| محكم التركيب | C1 | أسطح المقبض |

إدارة التقويض

قلل الشقوق السفلية إلى الحد الأدنى حيثما أمكن:

- استخدم الإجراءات الجانبية للقطع السفلي الضروري

- النظر في النوى المنزلقة للميزات المعقدة

- تصميم مناسب مناسبات خاطفة بتصميم مناسب

- حساب متطلبات الحركة الجانبية للسفر

اعتبارات التجميع

تصميم للتجميع الفعال:

- تضمين ميزات المحاذاة

- توحيد أبعاد الملاءمة الإضافية

- النظر في متطلبات اللحام بالموجات فوق الصوتية

- خطة لإدخال القوالب عند الحاجة

- تصميم ميزات تحديد الموقع الذاتي

تذكر أن التصميم الناجح للقولبة بالحقن يتطلب دراسة دقيقة لجميع هذه العناصر. يؤثر كل مكون على المكونات الأخرى، مما يخلق نظامًا مترابطًا حيث يمكن أن تؤثر التغييرات في منطقة واحدة على قابلية تصنيع الجزء بأكمله وجودته.

كيف يؤثر سمك الجدار على تصميم الجزء البلاستيكي؟

إن تصميم الأجزاء البلاستيكية بسماكة جدران غير متناسقة يشبه بناء منزل بأعماق أساسات متفاوتة - إنها وصفة لكارثة. يعاني العديد من المهندسين من هذا الجانب الأساسي، مما يؤدي إلى مشاكل إنتاج مكلفة وعيوب في الجودة وتأخير المشروع.

سُمك الجدار هو عامل حاسم في تصميم القِطع البلاستيكية التي تؤثر بشكل مباشر على السلامة الهيكلية وقابلية التصنيع. يتراوح السُمك المثالي عادةً من 0.5 مم إلى 5 مم، مع التوزيع المنتظم الذي يعد عاملاً أساسيًا لمنع العيوب الشائعة مثل علامات الغرق والإجهادات الداخلية.

فهم تأثير سُمك الجدار

تؤثر سماكة الجدار على كل جانب من جوانب إنتاج الأجزاء البلاستيكية. من خلال خبرتي في العمل في مشاريع مختلفة في PTSMAKE، لاحظت أن التصميم المناسب لسُمك الجدار يمكن أن يحدث فرقًا بين المنتج الناجح والمنتج الفاشل. إن معدل التبلور5 للمادة البلاستيكية أثناء التبريد تتأثر مباشرةً بتغيرات سُمك الجدار.

إرشادات السُمك الأمثل للجدار

إليك دليل شامل للمواد البلاستيكية المختلفة:

| نوع المادة | السُمك الموصى به (مم) | السُمك الأقصى (مم) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| بولي كربونات | 0.8 - 4.0 | 4.5 |

| نايلون | 0.8 - 3.0 | 3.5 |

| البولي إيثيلين عالي الكثافة | 0.8 - 2.5 | 3.0 |

| بوم | 0.8 - 3.0 | 3.5 |

تحديات التصميم الشائعة

علامات البالوعة والفراغات

تبرد الأجزاء السميكة في الأجزاء البلاستيكية بشكل أبطأ من الأجزاء الرقيقة، مما يؤدي إلى ظهور علامات غور على السطح. لمنع ذلك:

- الحفاظ على سمك الجدار موحد كلما أمكن ذلك

- تصميم انتقالات تدريجية بين السماكات المختلفة

- تنفيذ قنوات تبريد مناسبة في القالب

التحكم في الاعوجاج

يمكن أن يؤدي التبريد غير المتكافئ الناجم عن اختلاف سُمك الجدار إلى الاعوجاج. يتضمن الحل الذي نقدمه ما يلي:

- استخدام الأضلاع والمجمعات بدلاً من الجدران السميكة

- الحفاظ على نسب سمك أقل من 3:1

- وضع استراتيجي لخطوط التبريد في القالب

اعتبارات خاصة بالمواد

تتصرف المواد المختلفة بشكل فريد أثناء عملية القولبة بالحقن:

المواد غير المتبلورة

- أكثر تسامحاً مع اختلافات السُمك

- خصائص تدفق أفضل

- معدلات انكماش أقل

المواد شبه البلورية

- أكثر حساسية لتغيرات السُمك

- معدلات انكماش أعلى

- تتطلب تحكم أكثر دقة في درجة الحرارة

تقنيات تحسين التصميم

المتطلبات الهيكلية

عند التصميم من أجل القوة:

- استخدام الأضلاع بدلاً من زيادة سُمك الجدار

- الحفاظ على سمك الضلع عند 60% من الجدار المجاور

- ضع الأضلاع في مناطق الضغط العالي

كفاءة التكلفة

لتحسين استخدام المواد إلى الحد الأمثل:

- التخلص من المقاطع السميكة غير الضرورية

- تصميم ميزات مجوفة حيثما أمكن

- ضع في اعتبارك عمليات الاستخراج الأساسية في المناطق السميكة

تدابير مراقبة الجودة

نقوم في PTSMAKE بتنفيذ العديد من إجراءات مراقبة الجودة:

- المحاكاة الرقمية قبل الإنتاج

- فحص المادة الأولى

- المراقبة المنتظمة للعمليات

- فحوصات ثبات الأبعاد

كفاءة الإنتاج

تأثيرات التصميم السليم لسُمك الجدار المناسب:

- تحسين وقت الدورة الزمنية

- كفاءة استخدام المواد

- طول عمر الأداة

- تكاليف الإنتاج

الاعتبارات المستقبلية

مع تطور تكنولوجيا التصنيع، نشهد:

- قدرات محاكاة متقدمة

- مواد جديدة بمتطلبات مختلفة

- حلول التبريد المحسّنة

- طرق أفضل للتحكم في العمليات

من خلال فهم وتطبيق مبادئ سُمك الجدار هذه، يمكن للمصممين إنشاء أجزاء بلاستيكية أكثر كفاءة وفعالية من حيث التكلفة وعالية الجودة. تُظهر خبرتنا أن الاهتمام الدقيق بسُمك الجدار أثناء مرحلة التصميم يمنع إجراء تعديلات مكلفة في وقت لاحق في مرحلة الإنتاج.

وقد ساعدنا هذا النهج الشامل لتصميم سماكة الجدار في تقديم منتجات فائقة الجودة لعملائنا في مختلف الصناعات، بدءًا من مكونات السيارات وحتى الإلكترونيات الاستهلاكية. والمفتاح هو الحفاظ على التوازن بين متطلبات التصميم وقيود التصنيع مع مراعاة خصائص المواد وتطبيقات الاستخدام النهائي.

ما أهمية السحب في تصميم الأجزاء البلاستيكية؟

تخيل تصميم جزء بلاستيكي لتكتشف أنه عالق في القالب مثل قطعة أحجية عنيدة. يحدث هذا السيناريو الكابوسي في كثير من الأحيان أكثر مما تتصور، مما يتسبب في تأخير الإنتاج والأضرار المكلفة. بدون زوايا سحب مناسبة، حتى أبسط الأجزاء البلاستيكية يمكن أن تصبح كوارث تصنيع.

زوايا السحب هي عناصر تصميم أساسية في قولبة حقن البلاستيك التي تسمح بإزالة القِطع بسهولة من القالب. من خلال دمج استدقاق طفيف (عادةً من درجة إلى درجتين) على الجدران العمودية، يمكن للمصنعين ضمان إخراج القِطع بسلاسة والحفاظ على جودة السطح.

فهم زوايا السحب

قد يبدو مفهوم زوايا السحب بسيطًا، ولكنه جانب مهم من جوانب تصميم القِطع البلاستيكية التي تتطلب دراسة متأنية. تُنشئ زوايا السحب استدقاقًا طفيفًا على الأسطح العمودية، مما يسمح للجزء بالخروج من القالب دون مقاومة. يعمل خط الفراق كنقطة مرجعية يتم من خلالها قياس زوايا السحب.

العوامل التي تؤثر على اختيار زاوية السحب

ملمس السطح واللمسة النهائية

تتطلب أنسجة الأسطح المختلفة زوايا سحب مختلفة:

| نوع السطح | زاوية السحب الموصى بها |

|---|---|

| لمسة نهائية ناعمة | 1° - 2° |

| نسيج خفيف | 2° - 3° |

| نسيج متوسط | 3° - 5° |

| نسيج عميق | 5° - 7° |

خواص المواد

تلعب المادة المختارة للجزء الخاص بك دوراً هاماً في تحديد زاوية السحب المناسبة:

- قد تتطلب المواد الصلبة مثل النايلون المملوء بالزجاج زوايا سحب أكبر

- يمكن أن تعمل المواد المرنة مثل TPE في بعض الأحيان مع زوايا سحب أصغر

- غالبًا ما تحتاج المواد البلورية إلى مزيد من السحب بسبب خصائص انكماشها

التحديات الشائعة المتعلقة بالمسودة

اعتبارات العمق

تتطلب الأجزاء الأعمق عمومًا غاطسًا أكثر من الأجزاء الضحلة. لكل بوصة من العمق، ضع في اعتبارك إضافة 0.5 درجة إلى 1 درجة إضافية من السحب لضمان التحرير المناسب. هذا مهم بشكل خاص للأجزاء ذات الجدران العمودية الكبيرة.

الميزات الداخلية

غالباً ما تتطلب الميزات الداخلية مسودة أكثر من الميزات الخارجية للأسباب التالية:

- تتقلص على اللب

- الوصول للتلميع محدود

- تكون قوى الطرد أكثر تركيزًا

أفضل الممارسات لمسودة التنفيذ

تكامل التصميم المبكر

- تضمين مسودة الاعتبارات أثناء مرحلة التصميم الأولية

- استخدام برنامج CAD لتحليل متطلبات المسودة

- النظر في تأثير المسودة على وظائف الجزء

وضع المسودة الاستراتيجية

- تطبيق المزيد من السحب حيث تكون قوى الطرد في أعلى مستوياتها

- الحفاظ على سمك جدار موحد عند تطبيق السحب

- النظر في التأثير على متطلبات التجميع

تدابير مراقبة الجودة

- استخدام تحليل تدفق القالب للتحقق من صحة زوايا السحب

- تنفيذ استراتيجيات التبريد المناسبة

- مراقبة جودة القِطع أثناء عمليات الإنتاج الأولية

الأثر الاقتصادي للتصميم السليم للمشروع

يؤثر تنفيذ زوايا السحب المناسبة على مختلف جوانب الإنتاج:

كفاءة الإنتاج

- تقليل زمن الدورة الزمنية

- انخفاض معدلات الرفض

- تحسين جودة القِطع المحسّنة

- انخفاض متطلبات الصيانة

اعتبارات التكلفة

- تكاليف التصميم الأولي للقالب

- وفورات الإنتاج على المدى الطويل

- انخفاض معدلات الخردة

- إطالة عمر العفن الممتد

اعتبارات المسودة المتقدمة

الأشكال هندسية معقدة

عند التعامل مع الأجزاء الهندسية المعقدة:

- استخدم زوايا السحب المتغيرة عند الضرورة

- النظر في مواقع خطوط التقسيم بعناية

- حساب التقطيعات السفلية والإجراءات الجانبية

المتطلبات الخاصة بالمواد

تتطلب المواد المختلفة اعتبارات سحب محددة:

| نوع المادة | الحد الأدنى لزاوية السحب |

|---|---|

| ABS | 1.5° |

| بولي كربونات | 1° |

| بولي بروبيلين | 0.5° |

| المواد المملوءة بالزجاج | 2° - 3° |

تأثير تشطيب السطح النهائي

العلاقة بين تشطيب السطح والسحب:

- قد تعمل الأسطح المصقولة مع الحد الأدنى من السحب

- تتطلب الأسطح المزخرفة سحباً إضافياً

- تحتاج أسطح EDM إلى زوايا سحب وسيطة

فوائد أدوات تحليل المسودات الحديثة

توفر أدوات التصميم الحديثة مزايا كبيرة:

التحقق الرقمي

- تحليل المسودة في الوقت الحقيقي

- التحقق من التداخلات

- تصور نمط التدفق

قدرات التحسين

- اقتراحات زاوية السحب التلقائي

- محاكاة الأداء

- تنبؤات السلوك المادي

من خلال التنفيذ السليم لزاوية السحب المناسبة، يمكن للمصنعين تحقيق ما يلي:

- جودة القطعة المتسقة

- انخفاض تكاليف الإنتاج

- تحسين زمن الدورة الزمنية

- طول عمر القالب الممتد

تجعل هذه المزايا من مراعاة زاوية السحب جانبًا حاسمًا في تصميم القطع البلاستيكية وتصنيعها بنجاح.

ما الدور الذي تلعبه الأضلاع والرؤوس في الأجزاء البلاستيكية؟

يمثل تصميم الأجزاء البلاستيكية ذات السلامة الهيكلية المثلى مع الحفاظ على فعالية التكلفة تحديًا مستمرًا. ويعاني العديد من المهندسين من الأجزاء التي تستخدم الكثير من المواد أو تعاني من نقاط ضعف هيكلية، مما يؤدي إلى أعطال وإعادة تصميمات مكلفة.

تعتبر الأضلاع والرؤوس عناصر تصميم مهمة في الأجزاء البلاستيكية التي توفر الدعم الهيكلي وقدرات التركيب. تعمل هذه الميزات على تعزيز قوة القِطع ووظائفها مع تقليل استخدام المواد، مما يجعلها مكونات أساسية في تصميم القِطع البلاستيكية الفعالة.

فهم مبادئ تصميم الضلع

تعتمد فعالية الأضلاع في الأجزاء البلاستيكية اعتمادًا كبيرًا على التنفيذ السليم للتصميم. لقد وجدت أن التصميم الناجح للأضلاع يتطلب دراسة دقيقة لعدة عوامل رئيسية:

- نسبة الارتفاع إلى السُمك: يجب أن تحافظ الأضلاع على ارتفاع لا يزيد عن 3 أضعاف سمك الجدار لمنع الالتواء

- التباعد: يجب أن تكون المسافة بين الأضلاع على الأقل 2-3 أضعاف سمك الجدار

- زوايا السحب: تضمن زاوية سحب بزاوية 0.5 درجة كحد أدنى لكل جانب طرد القِطع بشكل صحيح

- انتقالات الزاوية: مناسبة الإشعاع6 في القاعدة يساعد على منع تركيز الضغط

أساسيات تصميم الرؤساء

تعمل الرؤوس كنقاط تثبيت أساسية في الأجزاء البلاستيكية. عند تصميم الرؤوس، أراعي دائمًا هذه العناصر الأساسية عند تصميم الرؤوس:

الأبعاد الأساسية

- القطر الداخلي: بناءً على متطلبات التثبيت المحددة

- القطر الخارجي: عادة ما يكون 2-2.5 ضعف القطر الداخلي

- الارتفاع: يحدد عادةً حسب طول القفل ومتطلبات التجميع

الاعتبارات الهيكلية

- أضلاع الدعم: إضافة ألواح التقوية عندما يتجاوز ارتفاع الرئيس 3 أضعاف قطره

- سُمك الجدار: الحفاظ على 60% من سُمك الجدار الاسمي للميزات الداعمة

- زوايا السحب: دمج مسودة بزاوية 1-2 درجة لقولبة مناسبة

إرشادات تدفق المواد وسُمكها

تؤثر العلاقة بين سُمك الجدار وتدفق المواد بشكل كبير على جودة القِطع. فيما يلي تفصيل مفصل:

| نوع الميزة | السُمك الموصى به | الغرض |

|---|---|---|

| الجدار الرئيسي | 100% (اسمي) | المرجع الأساسي |

| الضلوع | 50-70% من الاسمية | منع علامات الحوض |

| الرؤساء | 60-80% من الاسمية | السلامة الهيكلية |

| مجمّعات | 50-60% من الاسمية | ميزات الدعم |

التحسين الأمثل للتصنيع

في PTSMAKE، أؤكد على هذه الاعتبارات الرئيسية لنجاح تنفيذ الضلع والرئيس:

الوقاية من علامات الحوض

- وضع الضلع الاستراتيجي

- نسب السماكة المناسبة

- انتقالات تدريجية عند التقاطعات

تعزيز القابلية للقولبة

- زوايا السحب الملائمة

- مواقع التنفيس المناسبة

- وضع قناة التبريد الأمثل

السلامة الهيكلية

- تحليل توزيع الأحمال

- الوقاية من تركيز الإجهاد

- تحسين تدفق المواد

أخطاء التصميم الشائعة التي يجب تجنبها

من خلال التجربة، حددت العديد من الأخطاء الفادحة التي يجب تجنبها:

مشكلات هندسية

- ارتفاع الضلع الزائد دون دعم مناسب

- زوايا السحب غير كافية

- زوايا حادة تتسبب في تركيز الضغط

الاعتبارات المادية

- نسب سُمك غير مناسبة تؤدي إلى ظهور علامات الحوض

- مسارات تدفق غير كافية تسبب مشاكل في الملء

- موقع البوابة الضعيف الذي يؤثر على قوة الجزء

تحديات التصنيع

- الأشكال الهندسية المعقدة التي تمنع التبريد المناسب

- دعم غير كافٍ للميزات الطويلة

- اعتبارات الطرد غير كافية

التأثير على أداء الأجزاء

تساهم الضلوع والرؤوس المصممة بشكل جيد في أداء القطعة بشكل كبير:

المزايا الهيكلية

- صلابة انثناء معززة

- مقاومة الصدمات المحسّنة

- توزيع أفضل للحمل

كفاءة المواد

- تقليل استخدام المواد

- انخفاض وزن الجزء السفلي

- تحسين الفعالية من حيث التكلفة

تحسينات الجودة

- ثبات أبعاد أفضل

- تقليل الاعوجاج

- مظهر الجزء المتناسق

التكامل مع عناصر التصميم الأخرى

يتطلب التنفيذ الناجح مراعاة ما يلي:

متطلبات التجميع

- الخلوص للأدوات

- إمكانية الوصول إلى أدوات التثبيت

- ميزات المحاذاة

العوامل البيئية

- تأثيرات درجة الحرارة

- التعرض للمواد الكيميائية

- مقاومة الأشعة فوق البنفسجية

اعتبارات الإنتاج

- تحسين وقت الدورة الزمنية

- صيانة الأدوات

- متطلبات مراقبة الجودة

يمثل الاستخدام الاستراتيجي للأضلاع والرؤوس جانبًا حاسمًا في تصميم القِطع البلاستيكية، مما يتطلب توازنًا دقيقًا بين المتطلبات الهيكلية وقيود التصنيع. تعمل هذه الميزات، عند تنفيذها بشكل صحيح، على تحسين أداء الجزء بشكل كبير مع الحفاظ على كفاءة استخدام المواد وقابلية التصنيع.

كيف تؤثر مواقع البوابات على قولبة حقن البلاستيك؟

عند تصنيع القِطع المصبوبة بالحقن، يأتي إليّ العديد من العملاء محبطين من العيوب الظاهرة ومشاكل الجودة في منتجاتهم. وغالبًا ما تعود هذه المشاكل إلى جانب واحد مهم ولكن كثيرًا ما يتم تجاهله - موقع البوابة. يمكن أن يؤدي سوء وضع البوابة إلى تحويل التصميم المثالي إلى كابوس تصنيع مكلف.

يعمل موقع البوابة كنقطة دخول البلاستيك المصهور إلى تجويف القالب. يؤثر وضعها بشكل كبير على تدفق المواد وجودة القِطع وكفاءة الإنتاج. يساعد الوضع الصحيح للبوابة على منع العيوب الشائعة مثل خطوط اللحام وحبس الهواء والتعبئة غير المتساوية مع ضمان الشكل الجمالي الأمثل للجزء والسلامة الهيكلية.

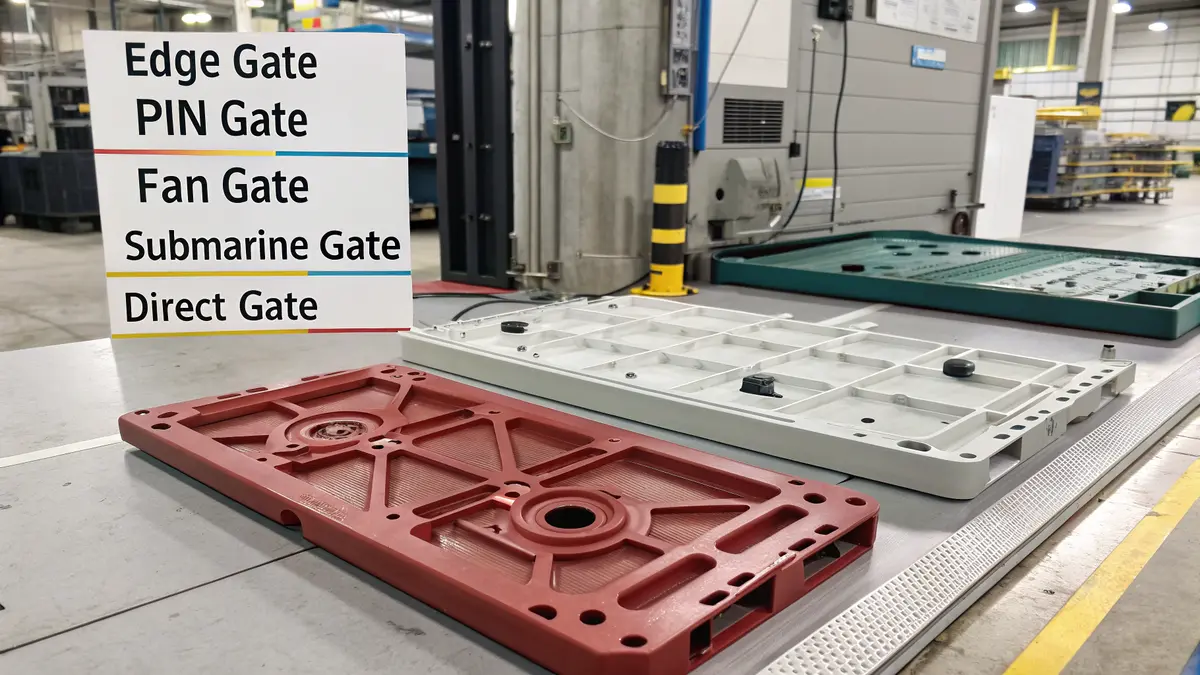

فهم أنواع البوابات وتطبيقاتها

تخدم أنواع البوابات المختلفة أغراضًا مختلفة في قولبة الحقن. لقد صنفت الأنواع الرئيسية بناءً على استخداماتها:

| نوع البوابة | أفضل التطبيقات | المزايا | القيود |

|---|---|---|---|

| بوابة الحافة | الأجزاء المسطحة، الأشكال الهندسية الأساسية | سهلة الإزالة وجيدة للأتمتة | يقتصر على الدخول الجانبي |

| بوابة الدبوس | أجزاء صغيرة، تعبئة دقيقة | الحد الأدنى من علامة البوابة، جيد للأجزاء الدائرية | قيود الحجم |

| بوابة المعجبين | أجزاء عريضة ومسطحة | توزيع المواد بشكل متساوٍ | بوابة صعبة الإزالة |

| بوابة الغواصة | الإنتاج بكميات كبيرة | التحلل التلقائي | تصميم الأدوات المعقدة |

| البوابة المباشرة | الأجزاء الكبيرة، المقاطع السميكة | تصميم بسيط وتعبئة فعالة | علامة البوابة المرئية |

العوامل الحاسمة في اختيار موقع البوابة

يعتمد نجاح الجزء المصبوب بالحقن بشكل كبير على عدة عوامل رئيسية عند تحديد موقع البوابة:

اعتبارات هندسة الأجزاء

إن السلوك الانسيابي7 من المواد البلاستيكية أثناء الحقن يتطلب تحليلًا دقيقًا لهندسة الجزء. أضع في اعتباري دائمًا

- نسبة طول التدفق إلى السُمك

- مسارات التدفق الطبيعي

- انتقالات هندسية

- اختلافات سُمك الجدار

متطلبات تدفق المواد

المواد المختلفة لها خصائص تدفق فريدة من نوعها تؤثر على وضع البوابة:

- المواد البلورية مقابل المواد غير المتبلورة

- لزوجة الذوبان

- الحساسية الحرارية

- إمكانيات طول التدفق

الجودة والمتطلبات الجمالية

يؤثر موقع البوابة بشكل مباشر على الصفات البصرية والهيكلية:

- الأسطح المرئية

- مناطق السلامة الهيكلية

- المتطلبات التجميلية

- تحديد موضع خط اللحام

التأثير على عيوب القوالب الشائعة

يؤثر موقع البوابة بشكل كبير على عيوب التشكيل المختلفة:

مصائد الهواء والتهوية

يساعد الوضع المناسب للبوابة على الوقاية:

- الجيوب الهوائية المحتبسة

- علامات الحروق

- ملء غير مكتمل

- عيوب السطح

إدارة خطوط اللحام

يساعد التمركز الاستراتيجي للبوابة على التحكم

- موقع خط اللحام

- القوة في نقاط الالتقاء

- المظهر المرئي

- السلامة الهيكلية

المشكلات المتعلقة بالتدفق

عناوين مواقع البوابات المثلى:

- اللقطات القصيرة

- علامات التردد

- علامات التدفق

- النفث

اعتبارات متقدمة للأجزاء المعقدة

تتطلب الأجزاء المعقدة تحليلاً إضافياً:

القوالب متعددة التجاويف

بالنسبة للتطبيقات متعددة التجاويف، ضع في اعتبارك:

- تعبئة متوازنة

- تصميم نظام العداء

- الاتساق من تجويف إلى تجويف

- كفاءة الإنتاج

مكونات عالية الدقة

تتطلب التطبيقات الحرجة الاهتمام بـ

- ثبات الأبعاد

- الحد الأدنى من الاعوجاج

- تحكم دقيق في المواد

- انكماش موحد

في PTSMAKE، نستخدم برنامج تحليل تدفق القوالب المتقدم لتحسين مواقع البوابات. يساعدنا هذا النهج العلمي على:

- التنبؤ بأنماط تدفق المواد

- تحديد مناطق الخلل المحتملة

- تحسين كفاءة التبريد

- تحسين الجودة الشاملة للقطعة

التأثير على كفاءة الإنتاج

يؤثر الموقع المناسب للبوابة على جوانب الإنتاج المختلفة:

تحسين وقت الدورة الزمنية

- أوقات تعبئة أسرع

- التبريد الفعال

- انخفاض متطلبات الضغط المنخفض

- توزيع أفضل للمواد

اعتبارات الصيانة

- سهولة إزالة البوابة

- تقليل تآكل مكونات القالب

- إجراءات تنظيف مبسطة

- إطالة عمر الأداة

من خلال النظر بعناية في هذه العوامل واستخدام أدوات المحاكاة المتقدمة، نحقق باستمرار النتائج المثلى في مشاريع القولبة بالحقن. وقد ساعد نهجنا المنهجي في اختيار موقع البوابة العديد من العملاء في التغلب على مشكلات التصنيع الصعبة وتحقيق جودة منتج فائقة.

كيف يمكن إدارة الانكماش في تصميم الأجزاء البلاستيكية؟

هل تعاني من دقة الأبعاد في الأجزاء البلاستيكية؟ لقد رأيت عددًا لا يحصى من المصنعين يواجهون إعادة صياغة مكلفة وتأخيرات في الإنتاج بسبب مشاكل الانكماش غير المتوقعة. عندما لا تتم إدارة الانكماش بشكل صحيح، يمكن أن يحول الانكماش تصميمًا مثاليًا إلى دفعة مرفوضة، مما يسبب صداعًا لجميع المعنيين.

تتطلب إدارة الانكماش في تصميم القِطع البلاستيكية نهجًا شاملاً يجمع بين التعديلات الدقيقة في تصميم القالب، والاختيار الدقيق للمواد، ومعلمات المعالجة المحسّنة. من خلال فهم معدلات الانكماش الخاصة بالمواد وحسابها، يمكن للمصنعين ضمان دقة الأبعاد وجودة الجزء.

فهم خصائص انكماش المواد

تُظهِر المواد البلاستيكية المختلفة الانكماش الحجمي8 السلوك أثناء التبريد. في PTSMAKE، قمنا في PTSMAKE بتطوير نهج منهجي لاختيار المواد بناءً على خصائص الانكماش. فيما يلي تفصيل للمواد البلاستيكية الشائعة ومعدلات انكماشها النموذجية:

| نوع المادة | معدل الانكماش الخطي (%) | انتظام الانكماش |

|---|---|---|

| ABS | 0.4-0.7 | عالية |

| بولي بروبيلين | 1.2-2.0 | متوسط |

| بولي إيثيلين | 1.5-3.0 | منخفضة |

| بولي كربونات | 0.5-0.7 | عالية |

| نايلون | 0.8-2.0 | متوسط |

استراتيجيات تعويض التصميم

إن مفتاح إدارة الانكماش يبدأ بتعويض التصميم المناسب. أوصي بتنفيذ هذه الاستراتيجيات الأساسية:

تحسين سماكة الجدار

- الحفاظ على سمك موحد للجدار في جميع أنحاء الجزء

- تجنب التحولات المفاجئة في السُمك

- تصميم بنطاقات سماكة موصى بها لمواد معينة

اعتبارات زاوية السحب

- زيادة زوايا السحب بمقدار 1-2 درجة لمراعاة الانكماش

- تطبيق سحب إضافي للأجزاء الأعمق

- ضع في اعتبارك الانكماش الخاص بالمادة عند حساب زوايا السحب

تحسين معلمة العملية

يؤثر التحكم في معلمات المعالجة بشكل كبير على إدارة الانكماش:

التحكم في درجة حرارة القالب

- الحفاظ على درجة حرارة ثابتة للقالب

- استخدام تصميم قناة تبريد مناسبة

- مراقبة التغيرات في درجات الحرارة عبر القالب

إعدادات ضغط الحقن

- تحسين مدة احتجاز الضغط

- ضبط سرعة الحقن بناءً على خصائص المواد

- مراحل التعبئة والتعبئة والتغليف المتوازنة

تصميم نظام تبريد متقدم

يعد التصميم المناسب لنظام التبريد أمرًا حاسمًا لتوحيد الانكماش:

تخطيط قناة التبريد

- قنوات الموضع لإزالة الحرارة بشكل موحد

- الحفاظ على ثبات قطر القناة

- ضمان التباعد المناسب بين القنوات

تحسين وقت التبريد

- حساب الحد الأدنى لزمن التبريد بناءً على سُمك الجدار

- النظر في الخواص الحرارية للمادة

- مراقبة درجة حرارة الجزء عند الطرد

اعتبارات خاصة بالمواد

تتطلب المواد المختلفة أساليب محددة:

المواد البلورية

- السماح بمعدلات انكماش أعلى

- تنفيذ أوقات تبريد أطول

- فكر في موقع البوابة بعناية

المواد غير المتبلورة

- مراقبة اتساق معدل التبريد

- الحفاظ على درجة حرارة القالب مناسبة

- التحكم في ضغط التعبئة بدقة

تدابير مراقبة الجودة

تنفيذ إجراءات قوية لمراقبة الجودة تضمن تحقيق نتائج متسقة:

مراقبة الأبعاد

- قياسات الأجزاء العادية

- تنفيذ الرقابة على العمليات الإحصائية

- توثيق أنماط الانكماش

توثيق العمليات

- تسجيل معلمات المعالجة المثلى

- الاحتفاظ بسجلات الإعدادات الخاصة بالمواد

- توثيق استراتيجيات تعويض الانكماش الناجحة

حلول استكشاف الأخطاء وإصلاحها الشائعة

عند ظهور مشاكل الانكماش، فكر في هذه الحلول:

مشكلات الأبعاد

- ضبط أبعاد القالب بناءً على الانكماش المقاس

- تعديل تخطيط نظام التبريد

- مراجعة اختيار المواد

مشاكل الاعوجاج

- تبريد متوازن عبر الجزء

- ضبط درجات حرارة المعالجة

- تعديل تصميم سماكة الجدار

لقد نجحنا في شركة PTSMAKE في تنفيذ هذه الاستراتيجيات في العديد من المشروعات. تُظهر خبرتنا أن الإدارة الفعالة للانكماش تتطلب نهجًا شاملاً يجمع بين الخبرة في التصميم والمعرفة بالمواد والتحكم في العملية. من خلال النظر بعناية في كل جانب من جوانب عملية التصنيع، نحقق باستمرار تفاوتات ضيقة وأجزاء عالية الجودة تلبي مواصفات العميل أو تتجاوزها.

إن فهم الانكماش وإدارته لا يتعلق فقط بتطبيق عوامل التعويض القياسية - فهو يتطلب فهمًا عميقًا لسلوك المواد وديناميكيات العملية ومبادئ التصميم. من خلال الاهتمام الدقيق بهذه التفاصيل والمراقبة المستمرة للنتائج، يمكننا التحكم بفعالية في الانكماش وإنتاج أجزاء بلاستيكية عالية الجودة تلبي متطلبات الأبعاد باستمرار.

ما الميزات الخاصة التي يجب مراعاتها في تصميم القطع البلاستيكية؟

يمكن أن يمثل تصميم الأجزاء البلاستيكية ذات الميزات الخاصة تحديًا شاقًا. ويواجه العديد من المهندسين صعوبة في تحقيق التوازن بين الأداء الوظيفي وقابلية التصنيع، مما يؤدي في كثير من الأحيان إلى مراجعات مكلفة للتصميم أو تأخيرات في الإنتاج. يمكن أن يحدث تعقيد هذه الميزات الفرق بين المنتج الناجح وكابوس التصنيع.

تتطلب السمات الخاصة في تصميم القِطع البلاستيكية دراسة دقيقة لقيود التصنيع ومتطلبات الاستخدام النهائي. تشمل العناصر الرئيسية التثبيتات القاطعة والمفصلات الحية والقطع السفلية والأسطح المزخرفة، وكل منها يخدم أغراض وظيفية محددة بينما يتطلب اهتمامًا دقيقًا بالتصميم لضمان نجاح الإنتاج.

فهم التركيبات المفاجئة

تُعد التركيبات الإضافية من الميزات الأساسية التي تحدث ثورة في عمليات التجميع. لقد اكتشفت أن التصميم الناجح للتركيبات المطابقة يتطلب اهتمامًا دقيقًا بالعديد من العوامل الرئيسية:

- اختيار المواد: تُظهر المواد المختلفة درجات متفاوتة من المرونة والقوة

- زاوية تعشيق: عادةً ما بين 30-45 درجة للحصول على الأداء الأمثل

- قوة التثبيت: يجب أن توازن بين سهولة التجميع مع قوة الإمساك الآمنة

- سُمك الجدار: حاسم لمنع تركز الإجهاد والكسر

يكمن مفتاح نجاح التصميم الناجح لملاءمة المفاجئة في معدل الإجهاد9 الحساب، والذي يحدد سلوك المادة أثناء التجميع.

اعتبارات تصميم المفصلة الحية

توفر المفصلات الحية مزايا فريدة في تصميم القطع البلاستيكية:

معلمات التصميم

- السُمك: عادة ما تكون 0.2-0.3 مم لمرونة مثالية

- اختيار المواد: يُفضل البولي بروبلين (PP) نظرًا لمقاومته الممتازة للإجهاد

- نصف القطر: يجب تجنب الزوايا الحادة لمنع تركيز الإجهاد

عوامل الأداء

| العامل | المتطلبات | التأثير |

|---|---|---|

| فليكس لايف | >1 مليون دورة | طول عمر المنتج |

| درجة حرارة التشغيل | -20 درجة مئوية إلى 80 درجة مئوية | الاستقرار البيئي |

| تدفق العفن | موازية للمفصلة | السلامة الهيكلية |

إدارة القطع الناقص بفعالية

تمثل القواطع السفلية تحديات فريدة من نوعها في القولبة بالحقن:

أنواع الشقوق السفلية

القطع السفلية الخارجية

- تتطلب إجراءات أو شرائح جانبية

- زمن دورة التأثير وتكلفة الأداة

الشقوق السفلية الداخلية

- تحتاج إلى نوى قابلة للطي

- تؤثر على ميكانيكا طرد الأجزاء

استراتيجيات التصميم

- تقليل العمق إلى الحد الأدنى حيثما أمكن

- النظر في موقع خط التقسيم بعناية

- تقييم التصاميم البديلة التي قد تقضي على التقطيعات السفلية

تقنيات التركيب السطحي

يخدم نسيج السطح أغراضاً جمالية ووظيفية على حد سواء:

فئات الملمس

التركيبات الوظيفية

- خصائص مضادة للانزلاق

- انتشار الضوء

- مقاومة التآكل

القوام الجمالي

- حبوب جلدية

- حبيبات الخشب

- أنماط هندسية

إرشادات التصميم

- يجب أن تزيد زاوية السحب مع زيادة عمق النسيج

- يجب محاذاة اتجاه النمط مع فتحة القالب

- يجب مراعاة نسبة العمق إلى العرض للتعبئة المناسبة

تأثير اختيار المواد

يؤثر اختيار المواد بشكل كبير على أداء الميزة الخاصة:

| المواد | سناب فيت بيرفورمانس | قدرة المفصلة الحية | الاحتفاظ بالقوام |

|---|---|---|---|

| ص | ممتاز | ممتاز | جيد |

| ABS | جيد | فقير | ممتاز |

| كمبيوتر شخصي | جيد جداً | فقير | جيد جداً |

| بوم | ممتاز | فقير | عادل |

اعتبارات التصنيع

لضمان نجاح الإنتاج الناجح:

تصميم الأدوات

- تنفيس مناسب

- تخطيط قناة التبريد

- تحسين موقع البوابة

معلمات العملية

- التحكم في ضغط الحقن

- إدارة درجة الحرارة

- تحسين وقت التبريد

مراقبة الجودة

- التحقق من الأبعاد

- الاختبار الوظيفي

- الفحص البصري

استراتيجيات تحسين التكلفة

أوصي بالنظر في هذه العوامل من أجل تصميم فعال من حيث التكلفة:

تبسيط التصميم

- تقليل التعقيد حيثما أمكن

- الجمع بين الميزات عندما يكون ذلك ممكناً

- توحيد الأبعاد القياسية

اختيار المواد

- موازنة التكلفة مع الأداء

- النظر في المواد المعاد تدويرها

- تحسين استخدام المواد

كفاءة التصنيع

- تقليل زمن الدورة إلى الحد الأدنى

- تقليل العمليات الثانوية

- تحسين تصميم الأداة

الصيانة وطول العمر الافتراضي

للنجاح على المدى الطويل:

الصيانة الدورية للأدوات

- مراقبة نقاط التآكل

- تنظيف قنوات التنفيس

- تحقق من ميزات المحاذاة

مراقبة الجودة

- ثبات أبعاد المسار

- مراقبة أداء الميزة

- توثيق أنماط التآكل

تحسين العمليات

- ضبط المعلمات

- مراقبة أزمنة الدورات

- اضبط حسب الحاجة

ومن خلال الدراسة المتأنية لهذه السمات الخاصة ومتطلبات تنفيذها، نضمن في شركة PTSMAKE تحقيق أفضل النتائج في التصميم والتصنيع. ويجمع نهجنا بين الخبرة الفنية والخبرة العملية لتقديم قطع تلبي المتطلبات الوظيفية وقيود التصنيع.

فهم كيفية تأثير التبلور على خواص البلاستيك لاختيار المواد بشكل أفضل. ↩

تعرّف على كيفية تأثير تركيز الضغط على أداء القِطع وتقنيات تحسين التصميم. ↩

فهم تأثيرات امتصاص رطوبة المواد لضمان الأداء الأمثل والمتانة في تصميم القِطع. ↩

تعرّف على خطوط التقسيم لتعزيز كفاءة القوالب وتحسين جودة القِطع في التشكيل بالحقن. ↩

تعلّم كيف تؤثر سماكة الجدار على التبلور للحصول على جودة أفضل للقطع البلاستيكية. ↩

تعرف على تقنيات تقليل الضغط التي تعزز قوة تصميمات القطع البلاستيكية الخاصة بك. ↩

يعمل فهم السلوك الريولوجي على تحسين عملية التشكيل بالحقن وتحسين خصائص التدفق وجودة المنتج. ↩

تعرّف على كيفية تأثير الانكماش على تصميم القالب وجودة القِطع لتحسين نتائج الإنتاج. ↩

فهم معدل الإجهاد لتحسين أداء المواد أثناء عمليات التجميع. ↩