هل عانيت من قبل في اختيار المفصلة المناسبة لمشروعك؟ إنه لأمر محبط عندما لا تتم محاذاة الأبواب أو الألواح بشكل صحيح أو تتحرك بسلاسة. يمكن أن يؤدي الاختيار الخاطئ للمفصلة إلى مشاكل في الأداء الوظيفي والتآكل المبكر، مما يكلفك الوقت والمال.

الأنواع الثلاثة الرئيسية للمفصلات هي المفصلات التناكبية والمفصلات المخفية والمفصلات المستمرة. تكون المفصلات العقبية مرئية عند إغلاق الباب، والمفصلات المخفية مخفية، والمفصلات المستمرة تمتد بطول الباب بالكامل للحصول على أقصى قدر من الدعم.

إن فهم هذه الأنواع من المفصلات هو مجرد البداية. فلكل نوع استخدامات ومزايا محددة يمكن أن تجعل مشروعك ناجحاً أو فاشلاً. خلال السنوات التي قضيتها في PTSMAKE، رأيت كيف يمكن للاختيار الصحيح للمفصلة أن يحول الوظائف والجماليات. دعني أطلعك على تفاصيل كل نوع حتى تتمكن من اتخاذ القرار الأفضل لاحتياجاتك الخاصة.

فيما تُستخدم مفصلات Z؟

هل عانيت من قبل مع المساحة المحدودة عند تصميم خزانة أو أثاث قابل للطي؟ أو وجدت نفسك محبطاً عندما لا يغلق الباب بشكل صحيح لأن موضع المفصلة غير ملائم؟ يمكن لهذه القيود المكانية الصعبة أن تحول التصميم المثالي إلى كابوس وظيفي.

المفصلات Z هي مكونات أجهزة متخصصة تُستخدم في المقام الأول في الخزائن والأثاث والتطبيقات المعمارية حيث لا تكون المفصلات التقليدية مناسبة. إنها تسمح للأبواب بالتأرجح بعيدًا عن الإطار مع الحفاظ على المحاذاة المناسبة، مما يجعلها مثالية للأبواب المثبتة على الحواف والتركيبات ذات المساحة المحدودة.

فهم مفصلات Z وتصميمها الفريد من نوعه

تستمد المفصلات على شكل Z اسمها من تصميمها المميز على شكل Z عند النظر إليها من أعلى. على عكس المفصلات القياسية التي تعمل على نقطة محورية واحدة، تتضمن المفصلات على شكل Z انحناءات أو إزاحات متعددة تخلق مسار حركة أكثر تعقيدًا. ويمنحها هذا التكوين الفريد مزايا مميزة في تطبيقات محددة.

من خلال خبرتي في العمل مع آليات المفصلات المختلفة، تبرز المفصلات على شكل Z لتعدد استخداماتها في حل مشاكل وضع الباب الصعبة. يسمح التصميم على شكل حرف Z للمفصلة بإحداث إزاحة عند فتح الباب، مما يعني أن الباب يمكن أن يزيل العوائق التي قد تمنعه من الفتح بالكامل.

تشريح المفصلة Z

يساعد فهم التركيب الأساسي للمفصلة Z في تفسير وظيفتها:

- ورقة التركيب: الجزء المتصل بالإطار أو جسم الخزانة

- ورقة الباب: الجزء المتصل بالباب أو اللوحة المتحركة

- قسم الأوفست: الانحناء المميز على شكل حرف Z الذي ينشئ الخلوص

- النقاط المحورية: المواقع التي تسمح فيها المفصلة بالحركة الدورانية

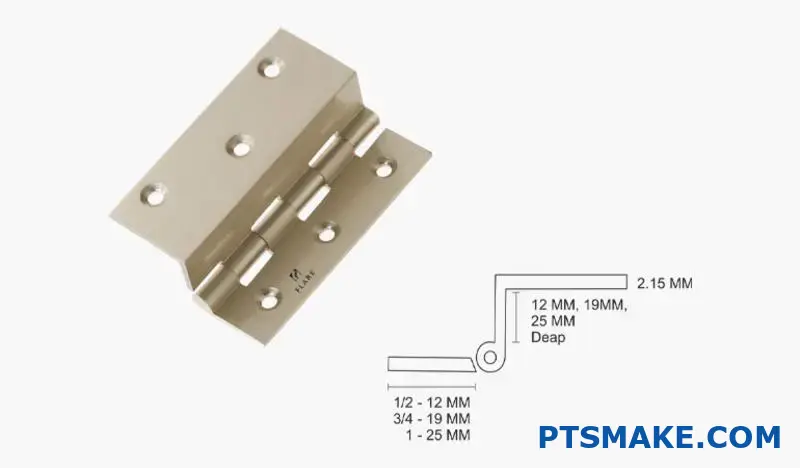

تختلف الزوايا والأبعاد الدقيقة لهذه المكونات حسب متطلبات الاستخدام المحددة. تُصنع معظم مفصلات Z من مواد متينة مثل الفولاذ أو النحاس الأصفر أو الفولاذ المقاوم للصدأ لضمان قدرتها على تحمل الاستخدام المتكرر دون تعطل.

أنواع المفصلات Z

من خلال عملي في PTSMAKE، واجهت العديد من الأشكال المختلفة للمفصلات Z المصممة لتطبيقات مختلفة:

مفصلات Z القياسية

تتميز بتصميم بسيط على شكل حرف Z وتستخدم عادةً في تطبيقات الخزائن الأساسية.

مفصلات Z قابلة للتعديل

وتشمل آليات لضبط وضع الباب بدقة بعد التركيب، مما يسمح بمحاذاة مثالية.

مفصلات Z للخدمة الشاقة

إصدارات معززة مصممة للأبواب الكبيرة أو التطبيقات ذات الاستخدام المتكرر.

مفصلات مخفية على شكل Z

وهي مصممة لتبقى مخفية عند إغلاق الباب، مما يوفر مظهراً جمالياً أنظف.

لكل نوع مجموعة من المواصفات والتطبيقات المثلى الخاصة به، والتي سأستكشفها بمزيد من التفصيل أدناه.

التطبيقات الأساسية للمفصلات على شكل Z

تتفوق المفصلات Z في العديد من السيناريوهات المحددة التي قد تتسبب فيها المفصلات التقليدية في مشاكل وظيفية. دعونا نتفحص المجالات التي تثبت فيها أهميتها القصوى:

الأبواب ذات التركيب المتدفق في المقصورة

أحد الاستخدامات الأكثر شيوعًا للمفصلات على شكل Z هو في مُثبّت على تدفق1 الخزانات. عندما يحتاج الباب إلى أن يكون مستوياً تماماً مع الإطار المحيط به عند إغلاقه، ولكن يجب أن يتأرجح بعيداً عن هذا الإطار عند فتحه، فإن المفصلة على شكل حرف Z توفر الحل الأمثل.

يسمح تصميم الإزاحة للباب بالتحرك أولاً إلى الخارج قبل أن يتأرجح إلى الجانب، مما يؤدي إلى إزالة الإطار بالكامل. وهذا يخلق مظهرًا جماليًا نظيفًا عند الإغلاق مع الحفاظ على الأداء الوظيفي الكامل عند الفتح.

البيئات المحدودة المساحة

في المساحات الضيقة حيث تكون خلوص الباب محدود، توفر المفصلات Z حلاً عملياً. فمن خلال تغيير مسار تأرجح الباب، يمكنها:

- السماح للأبواب بالفتح في الزوايا الضيقة

- منع الأبواب من الاصطدام بالجدران أو التركيبات المجاورة

- تمكين الوصول الكامل في الأماكن الضيقة

لقد قمت بتنفيذ مفصلات Z في العديد من المشاريع حيث كانت القيود المعمارية ستمنع الأبواب من الفتح بشكل صحيح. يمكن للإزاحة المحسوبة بعناية أن تحدث فرقاً كبيراً في هذه التركيبات الصعبة.

تطبيقات الأثاث المتخصصة

تستفيد العديد من قطع الأثاث المتخصصة من مفصلات Z:

- مكاتب قابلة للطي للأسفل: تسمح المفصلة على شكل حرف Z لسطح المكتب بالثني بشكل أنيق على الحائط عند عدم الاستخدام

- أسرّة مورفي: تستخدم بعض التصميمات مفصلات Z لإدارة آلية الطي المعقدة

- تحويل الأثاث: القطع التي تغير تكوينها غالبًا ما تعتمد على مفصلات متخصصة بما في ذلك المتغيرات Z

استخدامات السيارات والنقل

بالإضافة إلى الأثاث والخزائن، يمكن استخدام مفصلات Z في:

- تخزين المركبات الترفيهية والبحرية: غالبًا ما تعتمد المقصورات الموفرة للمساحة على مفصلات Z

- مقصورات المركبات التجارية: مركبات الخدمة المزودة بأنظمة تخزين متخصصة

- المكونات الداخلية للطائرات: عندما تكون مسارات الحركة الدقيقة ضرورية

اعتبارات فنية عند اختيار المفصلات Z

يتطلب اختيار المفصلة Z المناسبة لتطبيق معين دراسة دقيقة لعدة عوامل:

سعة الحمولة واختيار المواد

يؤثر وزن الباب بشكل مباشر على القوة المطلوبة للمفصلة Z. يوضح هذا الجدول المبادئ التوجيهية العامة بناءً على خبرتي في التصنيع:

| وزن الباب | مادة المفصلة Z الموصى بها | الحد الأدنى للسماكة |

|---|---|---|

| خفيف (أقل من 5 أرطال) | فولاذ، نحاس | 1.5 مم |

| متوسطة (5-15 رطلاً) | فولاذ مقاوم للصدأ، نحاس ثقيل | 2.0 مم |

| ثقيل (> 15 رطلاً) | فولاذ شديد التحمل، مقوى | 3.0 مم فأكثر |

قد تكون هناك حاجة لمفصلات متعددة للتطبيقات الأثقل، وعادةً ما تكون متباعدة بالتساوي على طول حافة الباب.

متطلبات التخليص

تعتمد الوظيفة المناسبة للمفصلة Z على توفير خلوص كافٍ لحركتها. عند التصميم حول المفصلات Z، أتأكد دائماً من:

- مساحة كافية لنطاق الحركة الكامل

- الخلوص من العوائق في جميع أنحاء قوس الفتحة

- أبعاد الفجوة المناسبة بين الباب والإطار

يمكن أن يؤدي عدم مراعاة متطلبات الخلوص هذه إلى حدوث تجليد أو تشطيبات تالفة أو وظيفة غير مناسبة للباب.

اعتبارات التركيب

تؤثر طريقة التركيب بشكل كبير على أداء المفصلات Z وطول عمرها الافتراضي:

- نوع البرغي وحجمه: يجب أن يكون مناسبًا لكل من المفصلة والركيزة

- إعداد سطح التركيب: التأكد من استواء الأسطح وتقويتها بشكل صحيح إذا لزم الأمر

- أدوات المحاذاة: استخدام القوالب أو الرقصات لضمان الدقة في الوضع

- عدد أدوات التثبيت: اتباع توصيات الشركة المصنعة للتثبيت الآمن

في عملي في مجال التصنيع، وجدت أن التركيب المناسب غالبًا ما يكون الفرق بين التركيب الذي يعمل بسلاسة والتركيب الذي يعاني من مشاكل في المحاذاة.

مقارنة مفصلات Z بأنواع المفصلات البديلة

لتقدير متى تكون مفصلات Z هي الخيار الصحيح، من المفيد مقارنتها بأنواع المفصلات الشائعة الأخرى:

المفصلات على شكل Z مقابل المفصلات العقبية

توفر مفصلات المؤخرة التقليدية وظائف بسيطة ولكنها محدودة الاستخدامات:

- مفصلات المؤخرة: إنشاء نقطة محورية بسيطة مع محاذاة حافة الباب مع محور المفصلة

- مفصلات Z: قم بإنشاء محور إزاحة يسمح للباب بمسح الإطار

في حين أن المفصلات التناكبية تعمل بشكل جيد للأبواب القياسية ذات الخلوص في الإطار، إلا أنها لا يمكنها استيعاب التركيب المتدفق أو المساحات الضيقة بنفس فعالية المفصلات Z.

مفصلات Z مقابل مفصلات البيانو

توفر مفصلات البيانو (المفصلات المستمرة) مزايا مختلفة:

- مفصلات البيانو: توزيع الوزن بالتساوي على طول حافة الباب بالكامل

- مفصلات Z: إنشاء مسارات حركة محددة لحل مشاكل التطهير

يخدم كل منها غرضاً مختلفاً، حيث تتفوق مفصلات البيانو في توزيع الحمل بينما تتفوق مفصلات Z في إنشاء مسارات حركة متخصصة.

مفصلات Z مقابل المفصلات المخفية الأوروبية

لقد أصبحت مفصلات الخزائن المخفية الحديثة ذات الطراز الأوروبي رائجة بشكل لا يصدق:

- مفصلات أوروبية: مخفي تمامًا عند الإغلاق، مما يوفر إمكانية الضبط في اتجاهات متعددة

- مفصلات Z: مرئية ولكنها توفر حركة إزاحة محددة لا يمكن لبعض المفصلات الأوروبية أن تتطابق معها

حلت المفصلات الأوروبية إلى حد كبير محل المفصلات Z في العديد من تطبيقات الخزائن القياسية، ولكن لا تزال المفصلات Z تتفوق في السيناريوهات المتخصصة التي تتطلب مسار حركة معين.

أفضل ممارسات التركيب لمفصلات Z

خلال السنوات التي قضيتها في تصميم حلول التصنيع، قمت بتطوير بعض ممارسات التركيب الرئيسية التي تضمن الأداء الأمثل للمفصلة Z:

القياس الدقيق ووضع العلامات

يبدأ التركيب الناجح للمفصلة Z بالتخطيط الدقيق:

- تحديد مواقع المفصلات المثالية بناءً على حجم الباب ووزنه

- تحديد المواضع الدقيقة باستخدام أدوات القياس والقوالب

- تحقق من الحفاظ على الخلوص طوال حركة الباب

- تحقق مرة أخرى من جميع القياسات قبل إجراء أي قطع أو حفر ثقوب

الأدوات والتقنيات المناسبة

يُحدث استخدام الأدوات المناسبة فرقاً كبيراً:

- لقم الثقب الحادة: للحصول على ثقوب تركيب نظيفة ودقيقة

- مفكات براغي مناسبة: لمنع تلف رؤوس البراغي

- الرقصات المتخصصة: لنقر المفصلات بشكل متناسق عند الحاجة

- الفرجار أو القواعد الدقيقة: للتحقق من الأبعاد الحرجة

الاختبار والتعديل

بعد التركيب، يساعد الاختبار الشامل في تحديد أي تعديلات مطلوبة:

- افتح الباب وأغلقه من خلال نطاق حركته الكامل

- تحقق من عدم وجود ربط أو تداخل في أي نقطة

- تحقق من محاذاة الباب بشكل صحيح عند إغلاقه

- قم بإجراء تعديلات دقيقة على التركيب أو أضف الرفادات إذا لزم الأمر

اعتبارات الصيانة

تستفيد المفصلات Z، مثل جميع المكونات الميكانيكية، من الصيانة المناسبة:

- التشحيم الدوري للأجزاء المتحركة

- فحص السحابات وإحكام ربطها حسب الحاجة

- تنظيف المخلفات المتراكمة التي قد تعيق الحركة

- فحص التآكل والاستبدال قبل حدوث العطل

التحديات والحلول الشائعة مع المفصلات على شكل Z

حتى مع الاختيار والتركيب بعناية، يمكن أن تنشأ بعض التحديات مع المفصلات Z:

مشكلات المحاذاة

المشكلة: لا تتم محاذاة الباب بشكل صحيح عند إغلاقه.

الحل: أضف حشوات رفيعة خلف أوراق المفصلة أو اضبط موضع التركيب.

الربط أثناء التشغيل

المشكلة: يعلق الباب أو يلتصق عند نقاط معينة في حركته.

الحل: تحقق من وجود عوائق وقم بإزالتها، وتحقق من الخلوص المناسب، أو فكر في نوع مفصلة مختلف بأبعاد إزاحة أكثر ملاءمة.

الإخفاقات المتعلقة بالوزن

المشكلة: المفصلات تتدلى أو تفشل في دعم الباب بشكل صحيح.

الحل: قم بالترقية إلى مفصلات أثقل أو إضافة مفصلات إضافية أو تعزيز مناطق التثبيت.

ما هي عيوب المفصلات النحاسية؟

هل سبق لك أن قمت بتركيب مفصلات نحاسية جميلة على باب أو خزانة، لتجدها تشوهت أو تتعطل قبل الأوان؟ أو تساءلت لماذا تحتاج مفصلاتك النحاسية باستمرار إلى الصيانة على الرغم من مظهرها الأنيق؟ لقد ترك هذا الإحباط الشائع العديد من مديري المشاريع والمهندسين يتساءلون عن خياراتهم من المواد.

رغم أن المفصلات النحاسية، رغم جمال مظهرها الذهبي، إلا أنها تنطوي على عيوب كبيرة بما في ذلك قابلية التآكل، وانخفاض القوة مقارنةً بالبدائل الفولاذية، وارتفاع التكلفة، ومتطلبات الصيانة، واحتمال التآكل الجلفاني عند اقترانها مع معادن غير متوافقة.

مشاكل التآكل والتشويه

عملية التلطيخ الطبيعي

أحد أهم عيوب المفصلات النحاسية هو ميلها الطبيعي للتلطيخ بمرور الوقت. ويحدث ذلك لأن النحاس الأصفر عبارة عن سبيكة تتكون أساساً من النحاس والزنك. عند تعرضه للهواء والرطوبة، يتعرض النحاس للأكسدة، مما يؤدي إلى مظهر باهت وداكن اللون يجده الكثيرون غير جذاب. من خلال تجربتي في العمل مع مختلف مكونات الأجهزة في PTSMAKE، لاحظت أنه حتى المفصلات النحاسية عالية الجودة ستفقد في النهاية مظهرها الذهبي اللامع دون صيانة مناسبة.

عملية تلطيخ المفصلات النحاسية هي في الواقع تفاعل كيميائي يسمى الأكسدة2. وعلى الرغم من أن هذه العملية لا تؤثر على الفور على السلامة الهيكلية للمفصلة، إلا أنها تؤثر بشكل كبير على المظهر الجمالي الذي يجذب الكثيرين لاختيار النحاس الأصفر في المقام الأول. وبالنسبة للمشاريع التي يكون فيها الحفاظ على المظهر المتناسق أمراً بالغ الأهمية، فإن هذا التدهور الطبيعي يمكن أن يكون مشكلة.

الأداء في البيئات الرطبة

أداء المفصلات النحاسية ضعيف بشكل خاص في البيئات الرطبة أو بيئات الهواء المالح. وتمثل المنازل الساحلية والحمامات والمطابخ والاستخدامات الخارجية ظروفاً صعبة للأجهزة النحاسية. في هذه البيئات، تتسارع عملية التآكل بشكل كبير، مما يؤدي إلى تدهور أسرع.

لقد نصحت مؤخراً أحد العملاء الذين قاموا بتركيب مفصلات نحاسية في عقارهم المطل على الشاطئ، ليجدوا أنها قد اكتسبت لوناً أخضر (زنجار) في غضون بضعة أشهر فقط. تسلط هذه التجربة الضوء على السبب الذي يجعل العديد من المهندسين المعماريين والبنائين على شاطئ البحر يتجنبون الآن على وجه التحديد تركيب الأجهزة النحاسية على الرغم من جاذبيتها البصرية الأولية.

شواغل إزالة الزنك

يمكن أن يؤثر شكل محدد من أشكال التآكل يسمى التآكل بالزنك على المفصلات النحاسية ذات المحتوى العالي من الزنك. تحدث هذه العملية عندما يتسرب الزنك من سبيكة النحاس، تاركاً وراءه بنية نحاسية ضعيفة ومسامية. ما يجعل هذا الأمر إشكاليًا بشكل خاص هو أن المفصلة قد تحافظ على شكلها بينما تصبح ضعيفة من الناحية الهيكلية.

تحدث إزالة الزنك عادةً في:

- المناطق ذات الماء العسر

- البيئات البحرية

- الأماكن ذات الظروف الجوية الحمضية

- التطبيقات التي يتلامس فيها النحاس الأصفر مع مواد كيميائية معينة

حدود القوة والمتانة

قدرة تحمل الوزن

مقارنةً بالبدائل المصنوعة من الفولاذ أو الفولاذ المقاوم للصدأ، فإن المفصلات النحاسية توفر بشكل عام خصائص قوة أقل. وهذا يجعلها أقل ملاءمة للتطبيقات الشاقة أو الحالات التي تتطلب قدرة تحميل عالية. على سبيل المثال:

| مادة المفصلة | قوة الشد التقريبية | التطبيقات الموصى بها |

|---|---|---|

| نحاس | 310-550 ميجا باسكال | الأبواب الخفيفة، والخزائن، وصناديق الزينة |

| الفولاذ المقاوم للصدأ | 500-850 ميجا باسكال | الأبواب الثقيلة والبوابات والتطبيقات الصناعية |

| الفولاذ | 400-700 ميجا باسكال | الأبواب المتوسطة إلى الثقيلة، الاستخدامات التجارية |

| برونزية | 250-350 ميجا باسكال | تطبيقات الديكور، البيئات البحرية |

عند العمل على مشاريع تتطلب المتانة تحت ضغط كبير، غالبًا ما أقوم بتوجيه العملاء بعيدًا عن المفصلات النحاسية على الرغم من جاذبيتها الجمالية. فبالنسبة للأبواب الخارجية الثقيلة أو المداخل التي تستخدم بشكل متكرر، لا توفر هذه المادة ببساطة الأداء المطلوب على المدى الطويل.

مقاومة التعب والإرهاق

تُظهر المفصلات النحاسية أيضًا مقاومة أقل للإجهاد مقارنة بأنواع الفولاذ. بعد الحركات المتكررة، قد يحدث للنحاس النحاسي تشققات إجهاد أو تآكل بسرعة أكبر في النقاط المحورية. هذه مشكلة خاصة في التطبيقات التي تشهد حركة عالية مثل الأبواب التجارية أو الخزانات التي يتم الوصول إليها بشكل متكرر.

الخصائص الميكانيكية للنحاس الأصفر تجعله أكثر عرضة للتشوه تحت الضغط المتكرر. على مدى سنوات عملي في التصنيع، رأيت العديد من الحالات التي تبدأ فيها المفصلات النحاسية في الترهل أو التلاعب في المسمار بعد بضع سنوات فقط من الاستخدام المنتظم، في حين أن المفصلات الفولاذية المماثلة تحافظ على دقتها لفترة أطول بكثير.

تأثيرات درجة الحرارة

هناك قيد آخر للمفصلات النحاسية وهو سلوكها عبر نطاقات درجات الحرارة. يتمدد النحاس وينكمش بسهولة أكبر مع تغيرات درجة الحرارة مقارنة بالعديد من المواد البديلة. يمكن أن تسبب هذه الخاصية العديد من المشاكل:

- الالتصاق أو الربط الموسمي مع تغير الأبعاد

- زيادة التآكل في نقاط التلامس بسبب التمدد الحراري

- ارتخاء محتمل لبراغي التثبيت مع مرور المادة بتغيرات في درجات الحرارة

تكون هذه التأثيرات ملحوظة بشكل خاص في التطبيقات الخارجية أو البيئات غير المنظمة حيث تكون التقلبات في درجات الحرارة كبيرة.

اعتبارات التكلفة

الاستثمار المبدئي

عادةً ما تكون المفصلات النحاسية ذات سعر مرتفع مقارنةً بالفولاذ أو حتى بعض خيارات الفولاذ المقاوم للصدأ. فتكلفة المواد الخام للنحاس النحاسي أعلى، وغالبًا ما تتطلب عملية التصنيع خطوات إضافية لتحقيق اللمسة النهائية المطلوبة. بالنسبة للمشاريع ذات قيود الميزانية المحدودة أو التي تتطلب أعدادًا كبيرة من المفصلات، يمكن أن يكون فرق التكلفة هذا كبيرًا.

دعني أشاركك مثالاً حديثًا: بالنسبة لمشروع تجاري واسع النطاق يتطلب 200 مفصلة باب، وصل فرق التكلفة بين خيارات النحاس الأصفر والفولاذ القياسي إلى ما يقرب من $3,000. وقد أجبر هذا الفارق الكبير في السعر العميل على إعادة النظر في اختيار المواد، واختار في النهاية المفصلات الفولاذية ذات الطلاء النحاسي كحل وسط.

نفقات مدى الحياة

بالإضافة إلى سعر الشراء الأولي، تتكبد المفصلات النحاسية تكاليف صيانة مستمرة لا يأخذها الكثيرون في الاعتبار أثناء مرحلة المواصفات. وتشمل هذه النفقات مدى الحياة ما يلي:

- مستلزمات التنظيف والملمعات الخاصة بالنحاس الأصفر

- الطلاءات الواقية وأصباغ الطلاء التي تحتاج إلى إعادة تطبيق دورية

- تكاليف الاستبدال المحتملة إذا تعطلت المفصلات قبل الأوان

- تكاليف العمالة المرتبطة بالصيانة الدورية

عند تقييم التكلفة الإجمالية للملكية، غالبًا ما تجعل هذه النفقات المستمرة هذه المفصلات النحاسية أغلى بكثير من البدائل التي قد تكون تكلفتها الأولية أعلى ولكنها تتطلب الحد الأدنى من الصيانة، مثل بعض درجات الفولاذ المقاوم للصدأ.

متطلبات الصيانة

احتياجات التنظيف المنتظمة

يتطلب الحفاظ على مظهر المفصلات النحاسية جهداً متواصلاً. التنظيف المنتظم ضروري لمنع تراكم البهتان، وعادةً ما يتم ذلك باستخدام:

- منظفات أو ملمعات النحاس المتخصصة

- المحاليل الطبيعية مثل خلطات الخل والملح

- مركبات صقل المعادن التجارية

هذه الصيانة ليست مجرد صيانة تجميلية - فالسماح للتآكل بالتقدم يمكن أن يؤثر في النهاية على وظيفة المفصلة. في شركة PTSMAKE، غالبًا ما ننصح العملاء بأنه إذا كانوا غير مستعدين للالتزام بجدول صيانة منتظم، فقد لا يكون النحاس الأصفر هو الخيار المناسب لاستخداماتهم.

حدود الطلاء الواقي

تأتي العديد من المفصلات النحاسية مزودة بطلاءات أو طلاءات واقية مطبقة في المصنع مصممة لمنع البهتان. ومع ذلك، فإن هذه الطلاءات لها قيود كبيرة:

- تتلاشى في النهاية، خاصةً عند نقاط التلامس

- يمكن أن تتسبب بعض المنظفات أو المواد الكيميائية في تلف الطبقة الواقية

- بمجرد تعرضه للخطر، غالبًا ما يحتاج الطلاء الواقي إلى الإزالة الكاملة وإعادة التطبيق

- يمكن أن يصفر الطلاء بمرور الوقت، مما يؤثر على المظهر

لقد وجدتُ أنه حتى الطلاءات الواقية عالية الجودة تدوم عادةً من سنة إلى 3 سنوات فقط قبل أن تحتاج إلى عناية قبل أن تحتاج إلى صيانة، مما يجعل هذا الأمر بمثابة صيانة مستمرة بدلاً من حل لمرة واحدة.

تعقيد الإصلاح

عند تعطل المفصلات النحاسية أو تلفها، غالباً ما تكون عمليات الإصلاح أكثر تعقيداً من المواد الأخرى. من الصعب لحام النحاس بشكل صحيح أكثر من الفولاذ، وغالباً ما يتطلب الإصلاح مهارات متخصصة. بالإضافة إلى ذلك، قد يلزم تصنيع قطع الغيار حسب الطلب لتتناسب مع المكونات الموجودة، خاصةً بالنسبة للأجهزة المزخرفة أو ذات الطراز العتيق.

مشكلات التوافق

مخاطر التآكل الغلفاني

واحدة من أخطر المخاوف التقنية المتعلقة بالمفصلات النحاسية هي إمكانية تسببها في التآكل الجلفاني عند ملامستها لبعض المعادن الأخرى. عندما تتلامس المعادن غير المتشابهة في وجود إلكتروليت (حتى الرطوبة في الهواء فقط)، يمكن أن يحدث تفاعل كهروكيميائي يسرع من التآكل.

هذه مشكلة خاصة عند استخدام المفصلات النحاسية مع:

- مكونات الألومنيوم

- درجات معينة من الصلب

- بعض الأجهزة المطلية بالزنك

في التطبيقات المعمارية التي يتم فيها استخدام أنواع متعددة من المعادن، يمكن أن يؤدي عدم التوافق هذا إلى فشل سابق لأوانه ليس فقط في المفصلة نفسها، ولكن من المحتمل أن يؤدي إلى فشل المواد المحيطة بها.

مخاوف أجهزة التركيب

تتطلب المفصلات النحاسية بشكل مثالي براغي نحاسية للتركيب لمنع التفاعلات الجلفانية. ومع ذلك، فإن البراغي النحاسية عادةً ما تكون أكثر ليونة وأكثر عرضة للتعرية أثناء التركيب من البراغي الفولاذية. وهذا يخلق معضلة عملية:

- استخدم براغي نحاسية مطابقة وخاطر بصعوبات التركيب

- استخدام مسامير فولاذية أقوى ومن المحتمل أن يؤدي إلى مشاكل تآكل كلفاني

وقد تسبب تحدي التوافق هذا في حدوث مشاكل كبيرة في العديد من المشاريع، خاصةً عندما يحاول عمال التركيب الأقل خبرة استبدال الأجهزة بناءً على ما هو متاح بسهولة.

الاعتبارات البيئية

تأثير التصنيع

ينطوي إنتاج المفصلات النحاسية على بصمة بيئية أكبر مقارنةً ببعض البدائل. وينطوي تصنيع النحاس الأصفر على:

- تعدين ومعالجة النحاس والزنك كثيفة الاستهلاك للطاقة

- المعالجات الكيميائية للتشطيب والطلاء

- غالبًا ما يرتفع إنتاج النفايات أثناء التصنيع

بالنسبة للمشروعات الواعية بيئيًا، قد تؤثر هذه العوامل على قرارات اختيار المواد. وقد لاحظنا في شركة PTSMAKE تزايد اهتمام العملاء بالتأثير البيئي لدورة الحياة الكاملة لمكونات مثل المفصلات، وليس فقط خصائصها الوظيفية.

قابلية إعادة التدوير عند نهاية العمر الافتراضي

على الرغم من أن النحاس الأصفر قابل لإعادة التدوير من الناحية الفنية، إلا أن المفصلات غالباً ما تشتمل على مواد أخرى مثل الدبابيس الفولاذية أو العناصر الزخرفية التي تعقد عملية إعادة التدوير. بالإضافة إلى ذلك، فإن الطلاءات والمعالجات الواقية التي يتم تطبيقها للحفاظ على المظهر يمكن أن تدخل الملوثات في مجرى إعادة التدوير.

القيود الجمالية

تحديات اتساق التصميم

على الرغم من جمالها الأولي، إلا أن المفصلات النحاسية تخلق تحديات فريدة من نوعها للحفاظ على اتساق التصميم مع مرور الوقت. ونظراً لأن المناطق المختلفة تتلقى مستويات مختلفة من الاستخدام والتعرض والصيانة، يمكن أن تتطور المكونات النحاسية إلى مظهر ومظهر غير متساوٍ. ويمكن ملاحظة ذلك بشكل خاص في التركيبات الكبيرة حيث قد تبدو بعض المفصلات مختلفة بشكل كبير عن غيرها بعد مرور بضع سنوات فقط.

في أحد المشاريع التجارية التي قدمت استشارتي بشأنها، اكتسبت المفصلات النحاسية على أبواب المدخل الرئيسي مظهرًا مختلفًا تمامًا عن نفس الطراز من المفصلات المستخدمة على الأبواب التي لا يتم الوصول إليها كثيرًا خلال عامين فقط. خلق هذا التناقض مظهرًا جماليًا عشوائيًا غير مقصود قوض هدف التصميم الأصلي.

خيارات ألوان محدودة

وعلى الرغم من أن النحاس الأصفر يتميز بلونه الذهبي الدافئ، إلا أن هذه الخصوصية يمكن أن تكون مقيدة في مخططات التصميم. على عكس المفصلات الفولاذية، التي يمكن طلاؤها أو طلاؤها بسهولة بأي لون تقريباً، فإن المفصلات النحاسية

ما هي الدرجات المفصلية؟

هل سبق لك أن قمت بتركيب مفصلة لتجدها تتعطل عند الاستخدام المنتظم؟ أو قضيت الكثير من الوقت في محاولة معرفة لماذا تتفوق بعض المفصلات على غيرها في تطبيقات تبدو متشابهة؟ غالباً ما يكمن الفرق في شيء يغفل عنه الكثير من المهندسين والمصممين - درجة المفصلة.

درجات المفصلات هي تصنيفات موحدة للجودة تشير إلى متانة المفصلة وقدرتها على التحميل والاستخدامات المناسبة. وتتراوح هذه الدرجات، التي وضعتها معايير ANSI/BHMA، من الدرجة 1 (أعلى جودة) إلى الدرجة 3 (الجودة الأساسية) وتساعد في تحديد المفصلة المناسبة لظروف وبيئات استخدام محددة.

فهم نظام الصف المفصلي

من خلال خبرتي في العمل في مشاريع التصنيع المختلفة، وجدت أن اختيار درجة المفصلة يمكن أن يؤدي إلى نجاح أو فشل وظيفة المنتج. يمنحنا نظام التصنيف الموحد إطار عمل موثوق به لاختيار المكون المناسب لكل تطبيق.

معايير ANSI/BHMA

طور المعهد الوطني الأمريكي للمعايير (ANSI) وجمعية مصنعي أجهزة البناء (BHMA) نظام تصنيف شامل للمفصلات. ويصنف هذا النظام المفصلات إلى ثلاث درجات أساسية:

- الصف 1: تجاري/المهام الشاقة

- الصف 2: تجاري خفيف

- الصف 3: سكني/خفيف الوزن

يتم تحديد هذه الدرجات من خلال إجراءات اختبار صارمة تقيّم عوامل مثل:

- اختبار الدورة (متانة الفتح والإغلاق)

- سعة الوزن

- مقاومة الإجهاد الرأسي والأفقي

- متانة التشطيب

- جودة المواد

مفصلات من الدرجة 1: التطبيقات التجارية والثقيلة

تمثل مفصلات الدرجة 1 أعلى معايير الجودة في الصناعة. صُممت هذه المفصلات لتتحمل الظروف القاسية وأنماط الاستخدام الكثيف التي توجد عادةً في الأماكن التجارية.

عندما نقوم بتصنيع مفصلات من الدرجة الأولى في شركة PTSMAKE، فإنها تخضع للاختبار لما لا يقل عن مليون دورة. قد يبدو هذا الأمر مبالغًا فيه، ولكن في البيئات التجارية ذات الازدحام الشديد مثل المستشفيات أو المدارس، قد يتم فتح الأبواب وإغلاقها مئات المرات يوميًا.

تتضمن خصائص مفصلات الدرجة 1 ما يلي:

- مصنوعة من مواد عالية الجودة (عادة ما تكون من النحاس الصلب أو الفولاذ المقاوم للصدأ أو البرونز)

- معدن أكثر سمكاً ومقياساً أكبر

- نقاط تثبيت معززة

- محامل كروية أو أسطوانية ممتازة

- مقاومة محسنة للتآكل

- سعة وزن أعلى (عادةً 400-600 رطل)

هذه المفصلات مثالية لـ:

- المباني التجارية ذات الحركة المرورية العالية

- أبواب خارجية ثقيلة

- مخارج الطوارئ

- المستشفيات أو الأماكن المؤسسية

- معدات صناعية

- التطبيقات العسكرية

مفصلات من الدرجة 2: التطبيقات التجارية الخفيفة

تحتل مفصلات الدرجة 2 موقعاً وسطاً بين الاستخدامات التجارية الشاقة والاستخدامات السكنية الأساسية. وغالباً ما أوصي باستخدامها في المشاريع التجارية الخفيفة أو المشاريع السكنية الراقية حيث تكون المتانة مهمة ولكن الدرجة 1 ستكون مبالغة.

تخضع هذه المفصلات عادةً للاختبار لمدة 500,000 دورة تقريباً، مما يجعلها مناسبة لسيناريوهات الاستخدام المعتدل.

تتضمن خصائص مفصلات الدرجة 2 ما يلي:

- هيكل معدني متوسط المقياس

- محامل ذات نوعية جيدة

- مقاومة معتدلة للتآكل

- سعة وزن 200-300 رطل تقريباً

تشمل التطبيقات المثالية ما يلي:

- مباني المكاتب

- المجمعات السكنية

- الإعدادات التجارية الخفيفة

- أبواب سكنية راقية

- الأبواب التجارية الداخلية

- مرافق تعليمية ذات حركة مرور معتدلة

مفصلات من الدرجة 3: التطبيقات السكنية

مفصلات الدرجة 3 مصممة للاستخدام السكني الأساسي ويتم اختبارها لحوالي 350,000 دورة. وعلى الرغم من أن هذه الدرجة هي أدنى درجة من ANSI/BHMA، إلا أنه من المهم أن تفهم أن هذه المفصلات لا تزال مصنعة لتلبية المعايير المعمول بها.

خصائص مفصلات الدرجة 3:

- معدن أخف وزناً

- أنظمة التحمل الأساسية

- خيارات اللمسات النهائية القياسية

- سعة وزن 100-180 رطلاً تقريباً

هذه المفصلات مناسبة لـ

- الأبواب السكنية الداخلية القياسية

- خزانات الملابس الخفيفة

- أبواب الخزانة

- مناطق التخزين

- التطبيقات السكنية ذات الحركة المرورية المنخفضة

العوامل التي تحدد الدرجات المفصلية

يتم تقييم عدة عناصر رئيسية أثناء عملية التقدير. يمكن أن يساعدك فهم هذه العناصر في إجراء اختيارات أفضل لتطبيقك المحدد.

التركيب المادي

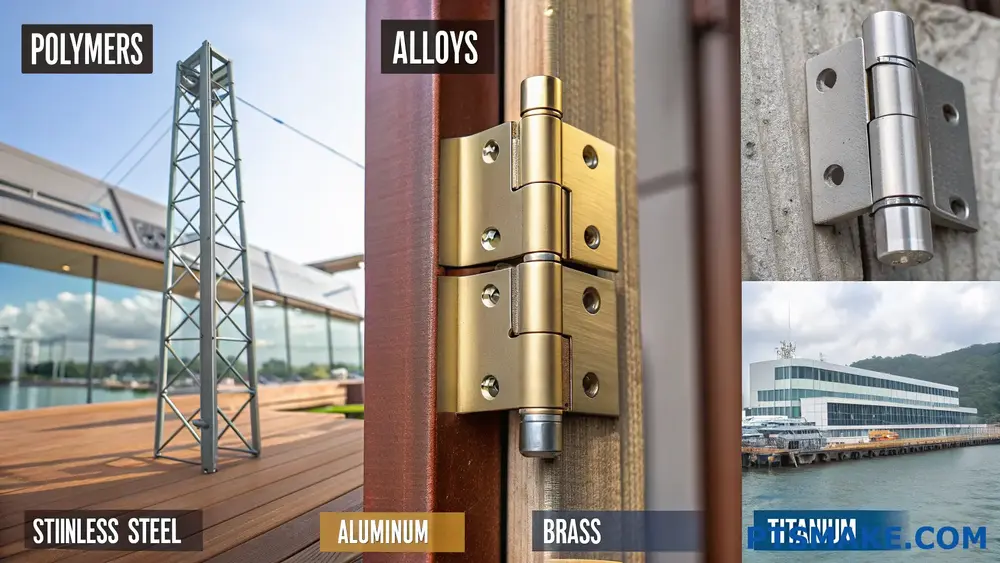

تؤثر المواد المستخدمة في تصنيع المفصلات بشكل كبير على رتبتها:

| المواد | التقديرات النموذجية | الخصائص | أفضل التطبيقات |

|---|---|---|---|

| الفولاذ المقاوم للصدأ | الصف 1، الصف 2 | مقاومة عالية للتآكل، والمتانة، والقوة | الأبواب الخارجية، والبيئات الرطبة، والمناطق الساحلية |

| نحاس صلب | الصف 1، الصف 2 | متانة ممتازة وجاذبية جمالية ومقاومة للتآكل | تجارية راقية وسكنية فاخرة |

| الفولاذ | الصف 2، الصف 3 | قوة جيدة، اقتصادية، متوفرة تشطيبات متنوعة | الأبواب الداخلية، التطبيقات القياسية |

| برونزية | الصف 1، الصف 2 | ديكور، متين، متين وطبيعي متطور الزنجار | المباني التاريخية، والتطبيقات الزخرفية |

| ألومنيوم | الصف 2، الصف 3 | خفيفة الوزن، ومقاومة للتآكل، واقتصادية | تطبيقات الخدمة الخفيفة، التصاميم الحديثة |

تقنية المحامل

يؤثر نظام المحمل المستخدم في المفصلة بشكل كبير على أدائها وتصنيفها:

محمل عادي: تصميم بسيط بدون مكونات إضافية بين المفاصل. توجد هذه عادة في مفصلات الدرجة 3 للتطبيقات السكنية الأساسية.

محمل كروي: تحتوي على محامل كروية بين المفاصل لتقليل الاحتكاك وإطالة العمر الافتراضي. توجد المفصلات ذات المحامل الكروية بشكل شائع في تصنيفات الدرجة 1 والدرجة 2.

مفصل الزيتون: تتميز ببروز على شكل زيتون يدور داخل تجويف مما يوفر تشغيل سلس. وغالباً ما توجد هذه المفصلات في المفصلات الزخرفية عالية الجودة.

محمل مضاد للاحتكاك: تتضمن مواد تحمل متخصصة لتقليل الاحتكاك دون استخدام محامل كروية. وهي شائعة في تطبيقات الدرجة 2.

اختبار الدورة

أحد أهم العوامل الحاسمة في تحديد درجة المفصلة هو اختبار الدورة. يتضمن ذلك فتح المفصلة وإغلاقها بشكل متكرر لمحاكاة سنوات من الاستخدام:

- الدرجة 1: 1,000,000 دورة بحد أدنى 1,000,000 دورة

- الدرجة 2: 500,000 دورة بحد أدنى 500,000 دورة

- الدرجة 3: 350,000 دورة بحد أدنى 350,000 دورة

في PTSMAKE، لاحظت أن اختبار الدورة المناسب يكشف عن مشاكل قد لا تكون واضحة في عمليات الفحص الأولية. من المدهش أن نرى كيف يمكن أن تؤدي الاختلافات التي تبدو طفيفة في التصميم إلى أداء مختلف بشكل كبير على المدى الطويل.

سعة الحمولة

دعم الوزن هو عامل تقدير آخر حاسم آخر:

- مفصلات من الدرجة 1 تتحمل عادةً 400-600 رطل

- مفصلات من الدرجة 2 تدعم ما يقرب من 200-300 رطل تقريباً

- مفصلات من الدرجة 3 تدعم حوالي 100-180 رطلاً تقريباً

تجدر الإشارة إلى أن هذه السعات تفترض التركيب والتوزيع المناسب عبر مفصلات متعددة. استخدام عدد قليل جدًا من المفصلات لباب ثقيل هو خطأ شائع أراه في العديد من المشاريع.

درجات مفصلات متخصصة لتطبيقات محددة

بالإضافة إلى درجات ANSI/BHMA القياسية، توجد تصنيفات متخصصة لتطبيقات معينة.

مفصلات مقاومة للحريق

يجب أن تتوافق المفصلات المقاومة للحريق مع معايير إضافية تتجاوز نظام التصنيف العادي. هذه المفصلات هي مكونات أساسية في تركيبات الأبواب المقاومة للحريق وتخضع للاختبار من أجل:

- مقاومة الحرارة

- السلامة الهيكلية أثناء ظروف الحريق

- وظيفة الإغلاق الذاتي

- صيانة المحاذاة أثناء التمدد الحراري

تندرج المفصلات المقاومة للحريق بشكل عام في فئة الدرجة 1 ولكن يجب أن تفي أيضاً بمعايير UL (مختبرات أندررايترز) وقوانين البناء المحلية. ويتضمن الاختبار القياسي تعريض المفصلة لدرجات حرارة تتجاوز 1700 درجة فهرنهايت للتأكد من أنها تحافظ على وظيفتها.

مفصلات الأمان

تتضمن المفصلات ذات درجة الأمان ميزات إضافية لمنع الوصول غير المصرح به:

- الدبابيس غير القابلة للإزالة (NRP): منع إزالة مسمار المفصلة عند إغلاق الباب

- نصائح المستشفى: مفاصل مائلة تمنع تعليق الأغراض على المفصلة

- مسامير الأمان: الإسقاطات التي تتشابك عند إغلاق الباب

- مفصلات مخفية: مخفي عن الأنظار عند إغلاق الباب

تتوافر ميزات الأمان هذه في مختلف الدرجات، على الرغم من أنها الأكثر شيوعًا في مفصلات الدرجة 1 والدرجة 2.

مفصلات مكهربة

مع نمو تكنولوجيا المباني الذكية، أصبحت المفصلات المكهربة ذات أهمية متزايدة. تحتوي هذه المفصلات المتخصصة على قنوات أسلاك مخفية لنقل الطاقة والبيانات من الإطار إلى الباب دون أسلاك مكشوفة.

عادةً ما تندرج المفصلات المكهربة ضمن تصنيفات الدرجة 1 أو الدرجة 2 ولكن يجب أن تفي بالمعايير الكهربائية والعرض:

- السعة الحالية الكافية

- حماية الأسلاك

- توصيل كهربائي مستمر

- التوافق مع أنظمة التحكم في الوصول

كيفية اختيار درجة المفصلة المناسبة لمشروعك

يتطلب اختيار درجة المفصلة المناسبة مراعاة عدة عوامل:

كثافة الاستخدام

قم بتقييم مدى تكرار استخدام الباب:

- عالية التردد (أكثر من 100 عملية يومياً): الدرجة 1

- متوسطة التردد (50-100 عملية يومياً): الدرجة 2

- منخفضة التردد (أقل من 50 عملية يومياً): الدرجة 3

وزن الباب وحجمه

الأبواب الأثقل تتطلب مفصلات ذات درجة أعلى:

- أبواب ثقيلة (أكثر من 200 رطل): الدرجة 1

- أبواب متوسطة الوزن (100-200 رطل): الدرجة 2

- أبواب خفيفة (أقل من 100 رطل): الدرجة 3

تذكر أن تحسب الوزن الإجمالي للباب بما في ذلك جميع الأجهزة والملحقات. بالنسبة للمفصلات المخصصة، نحن في PTSMAKE نوصي دائماً في PTSMAKE باحتساب هامش أمان لا يقل عن 25% فوق الحمولة المتوقعة.

الظروف البيئية

ضع في اعتبارك البيئة التي ستعمل فيها المفصلة:

- أبواب خارجية مكشوفة للعوامل الجوية: الدرجة 1 مع تشطيب مناسب

- البيئات الرطبة (الحمامات ومناطق حمامات السباحة): الدرجة 1 أو 2 مع مواد مقاومة للتآكل

- بيئات داخلية قياسية: الدرجة 2 أو 3 حسب الاستخدام

- البيئات المسببة للتآكل: الدرجة 1 مع مواد متخصصة (فولاذ مقاوم للصدأ 316)

قيود الميزانية

على الرغم من أن مفصلات الدرجة 1 تقدم أداءً فائقاً، إلا أنها تأتي بسعر أعلى:

- الدرجة 1: أعلى تكلفة، ولكن أقل تكلفة مدى الحياة بسبب المتانة

- الدرجة 2: تكلفة أولية معتدلة، وقيمة جيدة للتطبيقات المناسبة

- الدرجة 3: أقل تكلفة أولية، مناسبة للتطبيقات الأساسية

من واقع خبرتي، فإن الاستثمار في المفصلات عالية الجودة للتطبيقات الحرجة يؤتي ثماره من خلال تقليل تكاليف الصيانة والاستبدال

اختيار المادة المناسبة بناءً على متطلبات التطبيق؟

هل سبق لك أن أمضيت ساعات في تصميم المنتج المثالي، ولكنك لم تنجح في تصميمه إلا لأنك اخترت مادة مفصلية خاطئة؟ أو ربما شاهدت تكاليف إنتاجك تتصاعد عندما تم تحديد مادة مفصلية باهظة الثمن في حين أن خياراً أكثر اقتصاداً كان يمكن أن يؤدي نفس الأداء؟

يعتمد اختيار المادة المناسبة للمفصلات المخصصة في المقام الأول على متطلبات التطبيق المحددة، بما في ذلك الظروف البيئية وسعة التحميل واحتياجات المتانة وقيود التكلفة. توازن المادة المثالية بين الخواص الميكانيكية ومقاومة التآكل والاعتبارات الاقتصادية لحالة الاستخدام الخاصة بك.

مطابقة المواد مع بيئات التطبيق

عند اختيار المواد اللازمة للمفصلات المخصصة، ربما تكون بيئة التشغيل هي العامل الأكثر أهمية الذي يجب مراعاته. فالتطبيقات المختلفة تعرّض المفصلات لظروف مختلفة إلى حد كبير، واختيار المواد التي يمكنها تحمل هذه التحديات المحددة أمر ضروري للأداء على المدى الطويل.

التطبيقات الداخلية مقابل التطبيقات الخارجية

تمثل التطبيقات الداخلية عمومًا ظروفًا أقل تطلبًا للمفصلات. وللاستخدام الداخلي القياسي مع الحد الأدنى من التعرض للرطوبة أو درجات الحرارة القصوى، غالبًا ما توفر مواد مثل النحاس أو الألومنيوم أو حتى بعض البوليمرات أداءً كافيًا بتكلفة معقولة.

ومع ذلك، تقدم التطبيقات الخارجية مجموعة جديدة كاملة من التحديات. يجب أن تتعامل المفصلات المستخدمة في الهواء الطلق مع:

- الأشعة فوق البنفسجية

- تقلبات درجات الحرارة

- هطول الأمطار

- ملوثات الهواء

- التعرض المحتمل للملوحة (في المناطق الساحلية)

بالنسبة لهذه التطبيقات، تصبح المواد ذات المقاومة الممتازة للتآكل ضرورية. ويعد الفولاذ المقاوم للصدأ (خاصةً 316 درجة)، أو الألومنيوم المطلي بأكسيد الألومنيوم، أو البوليمرات المتخصصة المقاومة للعوامل الجوية خيارات شائعة. لقد رأيت العديد من الحالات التي اختار فيها العملاء في البداية مفصلات فولاذية قياسية للتطبيقات الخارجية، فقط ليواجهوا فشلًا مبكرًا واستبدالها مكلفًا في غضون أشهر.

درجات الحرارة القصوى

يعد نطاق درجة الحرارة من الاعتبارات الحاسمة الأخرى التي غالبًا ما يتم تجاهلها أثناء اختيار المواد. فبعض المواد التي يكون أداؤها رائعًا في درجة حرارة الغرفة قد تصبح هشة في البيئات الباردة أو تفقد سلامتها الهيكلية في درجات الحرارة العالية.

بالنسبة للبيئات ذات درجات الحرارة العالية (مثل المفصلات المستخدمة بالقرب من المحركات أو معدات التدفئة أو الأفران الصناعية)، يوصى باستخدام سبائك خاصة ذات درجة حرارة عالية:

- إينكونيل (سبيكة النيكل والكروم) - يحافظ على القوة في درجات حرارة تصل إلى 1000 درجة مئوية

- فولاذ مقاوم للصدأ عالي الجودة - أداء جيد حتى 800 درجة مئوية

- سبائك التيتانيوم - نسبة قوة إلى وزن ممتازة في درجات الحرارة المرتفعة

وعلى العكس من ذلك، بالنسبة للبيئات شديدة البرودة، فإن المواد التي تحافظ على الليونة في درجات الحرارة المنخفضة ضرورية للبيئات شديدة البرودة:

- الفولاذ الأوستنيتي المقاوم للصدأ (304، 316 درجة)

- سبائك الألومنيوم الخاصة

- بعض البوليمرات المصممة هندسيًا مع معدِّلات درجات الحرارة المنخفضة

اعتبارات التعرض للمواد الكيميائية

في البيئات التي قد تتعرض فيها المفصلات للمواد الكيميائية، يعد اختيار مادة ذات مقاومة كيميائية مناسبة أمرًا بالغ الأهمية. وهذا مهم بشكل خاص في:

- البيئات الصناعية ذات المعالجة الكيميائية

- البيئات الطبية ذات التعقيم المتكرر

- مرافق تجهيز الأغذية

- التطبيقات البحرية (التعرض للمياه المالحة)

بالنسبة لمقاومة المواد الكيميائية، غالبًا ما تبرز هذه المواد:

- مفصلات مغلفة بمادة PTFE (بولي تترافلوروإيثيلين)

- هاستيلوي (للبيئات الكيميائية القاسية)

- فولاذ مقاوم للصدأ عالي الجودة (316 أو أعلى)

- بعض المواد البلاستيكية الهندسية مثل PEEK (بولي إيثيريكتون3)

المتطلبات الميكانيكية واعتبارات الحمل

وبالإضافة إلى العوامل البيئية، يجب أن تكون المتطلبات الميكانيكية المفروضة على المفصلة هي التي توجه اختيار المواد. فالمفصلة الخاصة بباب خزانة خفيف الوزن لها متطلبات مختلفة إلى حد كبير عن تلك الخاصة بالمعدات الصناعية الثقيلة.

سعة التحميل

يؤثر الحمل الذي يجب أن تدعمه المفصلة بشكل مباشر على اختيار المواد. بالنسبة للتطبيقات ذات الأحمال العالية، فإن المواد ذات قوة الشد الممتازة ومقاومة التعب ضرورية:

- فولاذ كربوني (معالج بالحرارة لمزيد من القوة)

- سبائك الفولاذ

- سبائك التيتانيوم (عندما يكون الوزن أيضاً مصدر قلق)

- سبائك نحاسية عالية القوة

بالنسبة للأحمال المتوسطة إلى الخفيفة، تصبح المزيد من الخيارات قابلة للتطبيق:

- سبائك الألومنيوم

- نحاس نحاسي قياسي

- البوليمرات الهندسية المقواة بالألياف

- سبائك الزنك

إليك جدول مرجعي مبسط لسعة التحميل للمواد المفصلية الشائعة:

| المواد | سعة الحمولة | أفضل التطبيقات |

|---|---|---|

| الفولاذ الكربوني | عالية جداً | الأبواب الثقيلة والبوابات والمعدات الصناعية |

| الفولاذ المقاوم للصدأ | عالية | المعدات الخارجية، والتطبيقات البحرية |

| نحاس | متوسط | الأثاث، والتطبيقات الزخرفية |

| ألومنيوم | متوسط | الأبواب الخفيفة، العبوات الإلكترونية |

| تيتانيوم | عالية | تطبيقات الفضاء الجوي والتطبيقات عالية التحميل الحساسة للوزن العالي |

| البوليمرات المقواة | منخفضة إلى متوسطة | الأجهزة الإلكترونية، تطبيقات المهام الخفيفة |

مقاومة التآكل والمتانة

تتطلب المفصلات التي ستخضع للتشغيل المتكرر مواد ذات مقاومة ممتازة للتآكل. من واقع خبرتي في شركة PTSMAKE، غالبًا ما يقلل العملاء من تقدير عدد الدورات عند اختيار المواد، مما يؤدي إلى تعطلها قبل الأوان.

بالنسبة للتطبيقات ذات الدورات العالية، ضع في اعتبارك:

- فولاذ مقوى مع تزييت مناسب

- برونز من فئة المحامل

- بوليمرات التشحيم الذاتي

- فولاذ مقاوم للصدأ مع دبابيس مقواة

للاستخدامات متوسطة الاستخدام، الدرجات القياسية من:

- الفولاذ المقاوم للصدأ

- نحاس

- ألومنيوم

- البوليمرات الهندسية

غالبًا ما توفر أداءً مناسبًا بنقاط تكلفة معقولة.

متطلبات الاحتكاك والحركة

تتطلب بعض التطبيقات خصائص احتكاك محددة. على سبيل المثال، تحتاج بعض مفصلات الأبواب إلى مقاومة مضبوطة لمنع الانغلاق، بينما تحتاج مفصلات أخرى إلى الحد الأدنى من الاحتكاك للتشغيل السلس.

المواد والتركيبات التي توفر احتكاكاً محكماً:

- نحاس على فولاذ

- البطانات البرونزية ذات المسامير الفولاذية

- تركيبات معينة من البوليمر/المعادن

لتطبيقات الحد الأدنى من الاحتكاك:

- الفولاذ المقاوم للصدأ مع طلاءات PTFE

- بوليمرات التشحيم الذاتي

- مواد ذات درجة تحمل

- تصميم المفصلات الحاملة الكروية

الاعتبارات الاقتصادية في اختيار المواد

على الرغم من أهمية الأداء القصوى، إلا أن العوامل الاقتصادية تلعب حتماً دوراً في اختيار المواد. وغالبًا ما يتطلب إيجاد التوازن الأمثل بين الأداء والتكلفة تقييم عدة عوامل:

تكاليف المواد الأولية

تتفاوت تكاليف المواد الخام بشكل كبير بين مواد المفصلات:

- الفولاذ الكربوني - الأقل تكلفة بشكل عام

- الفولاذ المقاوم للصدأ - متوسط إلى مرتفع التكلفة (يختلف حسب الدرجة)

- نحاس/برونز - متوسط إلى مرتفع التكلفة

- الألومنيوم - متوسط التكلفة

- التيتانيوم - تكلفة عالية

- البوليمرات الهندسية - متغيرة (قد تكون بعض التركيبات المتخصصة مكلفة)

توافق عملية التصنيع

تتطلب المواد المختلفة عمليات تصنيع مختلفة، مما قد يؤثر بشكل كبير على التكاليف الإجمالية. على سبيل المثال، في شركة PTSMAKE، ساعدنا العملاء على خفض التكاليف بشكل كبير من خلال التوصية بمواد تحافظ على الأداء المطلوب مع السماح في الوقت نفسه بطرق تصنيع أكثر كفاءة.

الاعتبارات المادية لكفاءة التصنيع:

- قابلية التشغيل الآلي - توفر مواد مثل النحاس الأصفر حر القطع أو بعض سبائك الألومنيوم قابلية تشغيل آلي ممتازة

- قابلية التشكيل - تستفيد بعض التطبيقات من المواد التي يمكن تشكيلها على البارد بدلاً من تشكيلها آليًا

- ملاءمة الصب - تتفوق سبائك الزنك في عمليات الصب بالقالب لتصميمات المفصلات المعقدة

تحليل تكلفة دورة الحياة

في بعض الأحيان لا يكون الخيار الأكثر اقتصاداً هو الخيار الأولي الأرخص. عند تقييم المواد، ضع في اعتبارك:

- عمر الخدمة المتوقع في بيئة التطبيق

- متطلبات الصيانة

- تكاليف الاستبدال

- تكاليف وقت التوقف عن العمل المرتبطة بالفشل

لقد رأيت حالات أدى فيها الاستثمار في مادة ممتازة إلى إطالة عمر الخدمة 5 أضعاف، مما يجعلها أكثر اقتصادًا بشكل ملحوظ على مدار دورة حياة المنتج على الرغم من ارتفاع التكاليف الأولية.

اعتبارات خاصة للمفصلات المخصصة

غالبًا ما يكون للمفصلات المخصصة متطلبات فريدة لا تلبيها المكونات القياسية الجاهزة. يمكن أن تؤثر هذه الاعتبارات الخاصة بشكل كبير على اختيار المواد.

المتطلبات الجمالية

عندما تكون المفصلات مرئية في المنتج النهائي، قد تؤثر الاعتبارات الجمالية على اختيار المواد:

- يوفر النحاس والبرونز مظهراً كلاسيكياً دافئاً وكلاسيكياً

- يوفر الفولاذ المقاوم للصدأ مظهراً عصرياً وأنيقاً

- ألومنيوم مؤكسد يسمح بخيارات الألوان

- يمكن مطابقة ألوان بعض البوليمرات مع المكونات المحيطة بها

في التطبيقات المعمارية أو المنتجات الاستهلاكية الراقية، قد تبرر هذه الاعتبارات الجمالية خيارات المواد المتميزة.

قيود الوزن

بالنسبة للتطبيقات التي يكون فيها الوزن أمرًا بالغ الأهمية (مثل الفضاء أو الإلكترونيات المحمولة أو مكونات السيارات)، تصبح المواد خفيفة الوزن ضرورية:

- سبائك الألومنيوم (نسبة قوة إلى وزن ممتازة)

- التيتانيوم (قوة إلى وزن أعلى، وإن كان بتكلفة أعلى)

- البوليمرات الهندسية (يحتمل أن تكون معززة بالزجاج أو ألياف الكربون)

- سبائك المغنيسيوم (على الرغم من وجود قيود على مقاومة التآكل)

العوامل التنظيمية والامتثال

يجب أن تستوفي بعض التطبيقات متطلبات تنظيمية محددة تؤثر على اختيار المواد:

- تتطلب التطبيقات الغذائية مواد تتوافق مع لوائح إدارة الغذاء والدواء الأمريكية أو لوائح مماثلة

- قد تتطلب الأجهزة الطبية مواد متوافقة حيوياً

- تطبيقات الفضاء الجوي لديها شهادات مواد صارمة

- يقيد الامتثال لـ RoHS بعض تركيبات مواد معينة

يمكن لهذه العوامل التنظيمية أن تضيق بشكل كبير مجال المواد المناسبة للمفصلات المخصصة.

مصفوفة قرار اختيار المواد

لتقييم المواد للمفصلات المخصصة بشكل منهجي، فكر في استخدام نهج مصفوفة القرار. استناداً إلى خبرتي في PTSMAKE، وجدت أن هذه الطريقة تساعد العملاء على إجراء اختيارات أكثر موضوعية للمواد من خلال تحديد أهمية العوامل المختلفة.

إليك مثال مبسط لكيفية ظهور مثل هذه المصفوفة:

| معايير الاختيار | الوزن | فولاذ مقاوم للصدأ (316) | ألومنيوم (6061) | نحاس | البوليمر الهندسي |

|---|---|---|---|---|---|

| مقاومة التآكل | 5 | 5 (25) | 3 (15) | 2 (10) | 5 (25) |

| القوة | 4 | 5 (20) | 3 (12) | 4 (16) | 2 (8) |

| الوزن | 3 | 2 (6) | 4 (12) | 2 (6) | 5 (15) |

| التكلفة | 4 | 2 (8) | 4 (16) | 3 (12) | 4 (16) |

| الجماليات | 2 | 4 (8) | 3 (6) | 5 (10) | 3 (6) |

| النتيجة الإجمالية | 67 | 61 | 54 | 70 |

في هذا المثال، يتم ترجيح كل عامل حسب الأهمية (1-5)، ويتم تصنيف كل مادة على مقياس من 1-5 لكل عامل. تساعد الدرجات المرجحة في تحديد أفضل المواد بشكل عام بناءً على متطلبات التطبيق المحددة.

دراسات الحالة: قصص نجاح اختيار المواد

على مر السنين، واجهت العديد من المواقف التي أحدث فيها اختيار المواد المناسبة الفرق بين المنتج

كيف تختار المفصلة المخصصة المناسبة لمشروعك؟

هل سبق لك أن قضيت ساعات في البحث عن المفصلة المثالية، فقط لتستقر على خيار قياسي لم يكن مناسباً تماماً؟ أو ما هو أسوأ من ذلك، هل سبق لك أن قمت بتركيب مفصلة من المخزون لتجد أنها فشلت قبل الأوان لأنها لم تكن مصممة لتطبيقك الخاص؟ يمكن أن تؤدي هذه التنازلات إلى فشل المنتج وشكاوى العملاء وإعادة التصميم المكلفة.

يتضمن اختيار المفصلة المخصصة المناسبة تقييم متطلبات الاستخدام واختيار المواد واحتياجات سعة التحميل والعوامل البيئية وقيود الأبعاد. تقدم المفصلات المخصصة حلولاً مصممة خصيصًا لا يمكن للمفصلات القياسية أن تضاهيها، مما يضمن الأداء الأمثل وطول العمر لمشروعك المحدد.

فهم متطلبات التطبيق الخاص بك

عند اختيار مفصلات مخصصة، فإن الخطوة الأولى والأكثر أهمية هي فهم التطبيق الخاص بك بدقة. من خلال خبرتي في العمل مع العملاء في شركة PTSMAKE، وجدت أن العديد من المهندسين يركزون بشدة على المواصفات الأساسية بينما يتجاهلون المتطلبات الهامة الخاصة بالتطبيق.

تحليل الحمل والحركة

ابدأ بتحليل النوع الدقيق للحركة التي يتطلبها تطبيقك. هل هي حركة بسيطة بزاوية 180 درجة، أم أنها تحتاج إلى محاور دوران متعددة؟ ماذا عن تكرار التشغيل - هل سيتم استخدام المفصلة من حين لآخر أم آلاف المرات يومياً؟

بالنسبة لاعتبارات الحمولة، حدد:

- أقصى وزن تتحمله المفصلة

- اتجاه الحمل (رأسيًا أو أفقيًا أو زاويًا)

- الأحمال الديناميكية مقابل الأحمال الثابتة

- أحمال الصدمات أو الصدمات التي قد تتعرض لها المفصلة

لجأ إلينا أحد العملاء بعد ثلاث محاولات فاشلة باستخدام مفصلات قياسية لجهاز طبي متخصص. كان التطبيق يتطلب تحديدًا دقيقًا للموضع مع الحد الأدنى من التلاعب مع دعم الأحمال المتغيرة. ومن خلال إجراء تحليل مفصّل للأحمال، قمنا بتصميم حل مخصص مع نقاط محورية معززة وأسطح محامل متخصصة كان أداؤها لا تشوبه شائبة لسنوات.

قيود المساحة والأبعاد

تتألق المفصلات المخصصة عند التعامل مع المساحات الضيقة أو ترتيبات التركيب غير المعتادة. على عكس المفصلات القياسية التي تجبرك على التصميم حول أبعادها، يمكن تصميم الخيارات المخصصة لتناسب متطلباتك المكانية الدقيقة.

ضع في اعتبارك عوامل الأبعاد هذه:

- مساحة التركيب المتاحة

- متطلبات الخلوص عند الفتح والإغلاق

- حجم المفصل والكمية اللازمة للقوة

- متطلبات قطر الدبوس

البيئة التشغيلية

تؤثر البيئة التي ستعمل فيها المفصلة بشكل كبير على اختيار المواد ومتطلبات التصميم. لقد رأيت حالات فشل سابقة لأوانها لا تحصى عندما يتم تجاهل هذا العامل.

تشمل الاعتبارات البيئية ما يلي:

- نطاق درجات الحرارة (درجات الحرارة القصوى والمنخفضة على حد سواء)

- التعرض للرطوبة أو رذاذ الملح أو الرطوبة

- التعرض للمواد الكيميائية (مواد التنظيف والزيوت والأحماض وغيرها)

- التعرض للأشعة فوق البنفسجية والعوامل الجوية

- التعرض للغبار أو الرمل أو الجسيمات

على سبيل المثال، قد تبدو المفصلة القياسية المصنوعة من الفولاذ المقاوم للصدأ كافية للاستخدام الخارجي، ولكن بدون مفصلات محددة التخميل4 المعالجة واختيار الدرجة المناسبة، إلا أنها قد تتآكل قبل الأوان في البيئات البحرية.

اختيار المواد للمفصلات المخصصة

ربما يكون اختيار المواد هو أهم ميزة تقدمها المفصلات المخصصة مقارنة بالخيارات القياسية. فبينما تأتي المفصلات القياسية عادةً في مجموعة محدودة من المواد (عادةً ما تكون من النحاس الأصفر أو الفولاذ أو الفولاذ المقاوم للصدأ)، يمكن تصنيع المفصلات المخصصة من أي مادة قابلة للتشغيل الآلي تقريبًا.

المعادن والسبائك

يجلب كل معدن خصائص فريدة لتطبيقات المفصلات:

| المواد | نقاط القوة | القيود | أفضل التطبيقات |

|---|---|---|---|

| فولاذ مقاوم للصدأ 304 | مقاومة جيدة للتآكل، قوية وفعالة من حيث التكلفة | غير مناسب للبيئات البحرية | المعدات الداخلية، تطبيقات خدمات الطعام |

| 316 فولاذ مقاوم للصدأ | مقاومة فائقة للتآكل، ممتازة للبيئات البحرية | تكلفة أعلى من 304 | المعدات البحرية، والمنشآت الخارجية، والمعالجة الكيميائية |

| ألومنيوم | خفيفة الوزن ونسبة قوة إلى الوزن جيدة | أقل مقاومة للتآكل من الفولاذ | الفضاء، المعدات المحمولة |

| نحاس | ذاتي التشحيم والتزيين ومضاد للميكروبات | قوة أقل من الفولاذ | التطبيقات المعمارية، والأجهزة الزخرفية |

| تيتانيوم | نسبة قوة إلى الوزن استثنائية، متوافقة حيوياً | باهظة الثمن للغاية وصعبة التشغيل الآلي | الأجهزة الطبية، والطيران، والتطبيقات عالية الأداء |

في شركة PTSMAKE، طورنا خبرتنا في التصنيع الآلي باستخدام الحاسب الآلي لهذه المعادن المختلفة للمفصلات المخصصة، مما يسمح لنا بتحسين اختيار المواد بناءً على متطلبات التطبيق الدقيقة بدلاً من الاكتفاء بما هو متاح في السوق.

اللدائن الهندسية

بالنسبة للتطبيقات التي تتطلب عزلًا كهربائيًا أو مقاومة كيميائية أو تقليل الوزن، توفر المواد البلاستيكية المصممة هندسيًا بدائل ممتازة للمعادن:

| مادة بلاستيكية | الخصائص الرئيسية | التطبيقات المثالية |

|---|---|---|

| الأسيتال (POM) | صلابة عالية، واحتكاك منخفض، ومقاومة جيدة للإجهاد | الآليات الدقيقة، والمعدات الغذائية |

| بيك | مقاومة درجات الحرارة القصوى، مقاومة ممتازة للمواد الكيميائية | البيئات الكيميائية القاسية، والتطبيقات ذات درجات الحرارة العالية |

| نايلون مملوء بـ PTFE | تشحيم ذاتي ومقاومة جيدة للتآكل | التطبيقات التي تتطلب الحد الأدنى من الصيانة |

| المواد المركبة المقواة بالألياف الزجاجية | قوة عالية، وخفيفة الوزن، وغير موصلة للكهرباء | العبوات الكهربائية، البيئات المسببة للتآكل |

احتاج أحد عملاء التصنيع إلى مفصلات للحاويات الكهربائية في بيئة مصنع ورق شديدة التآكل. تعطلت المفصلات المعدنية القياسية في غضون أشهر بسبب البيئة الكيميائية القاسية. قمنا بتطوير مفصلات مخصصة مملوءة بالزجاج من مادة البولي أميد استمرت لسنوات دون تدهور.

تصاميم مفصلات متخصصة لوظائف محددة

عادةً ما تخدم المفصلات القياسية وظائف الفتح والإغلاق الأساسية، ولكن يمكن أن تتضمن المفصلات المخصصة ميزات متخصصة لحل تحديات التصميم المعقدة.

المفصلات ذاتية الإغلاق والمفصلات ذاتية الحركة المتحكم بها

عندما يتطلب تطبيقك حركة مضبوطة أو إمكانيات تحديد موضع محددة، فإن المفصلات المخصصة تقدم حلولاً لا تستطيع المنتجات القياسية تقديمها:

- تصميمات محملة بنابض - إنشاء قوة إغلاق ثابتة للتطبيقات التي تحتاج إلى وظيفة الإغلاق الذاتي

- مفصلات الاحتكاك - الحفاظ على الوضع في أي زاوية، مثالي لشاشات العرض والمكونات القابلة للتعديل

- مفصلات مفصلية - توفير تغذية راجعة عن طريق اللمس وتحديد المواقع الثابتة في زوايا محددة مسبقًا

- مفصلات مبللة - تحكّم في سرعة الإغلاق لمنع الارتطام

يمكن معايرة هذه الآليات المتخصصة بدقة حسب متطلباتك - وهو أمر مستحيل مع الخيارات الجاهزة.

مفصلات مخفية وغير مرئية

بالنسبة للتطبيقات التي تكون فيها الجماليات مهمة، توفر المفصلات المخفية المخصصة خطوطاً نظيفة ومكونات ميكانيكية مخفية. لقد قمنا بتصميم العديد من حلول المفصلات غير المرئية المخصصة التي تختفي تماماً عند إغلاقها، مما يحافظ على السلامة البصرية للمنتجات الراقية.

تشمل الاعتبارات الرئيسية للمفصلات المخفية ما يلي:

- متطلبات قوة المواد (غالباً ما تحتاج إلى مواد أقوى بسبب صغر حجمها)

- طريقة التثبيت وإمكانيات الضبط

- متطلبات الخلوص للحركة الكاملة

مفصلات متعددة المحاور ومفصلات الحركة المعقدة

تدور المفصلات القياسية عادةً حول محور واحد فقط. يمكن أن تتضمن المفصلات المخصصة نقاط محورية متعددة لإنشاء مسارات حركة معقدة:

- مفصلات مزدوجة الحركة - السماح بالحركة في اتجاهين من الوضع المغلق

- مفصلات متعددة الوصلات - إنشاء مسارات حركة متخصصة للتطبيقات الفريدة

- مفصلات مركبة - الجمع بين أنواع الحركات المختلفة في آلية واحدة

في شركة PTSMAKE، قمنا بتطوير مفصلة ثلاثية المحاور مخصصة لجهاز طبي روبوتي متخصص يحتاج إلى طيه بشكل مضغوط للتخزين مع توفير تحديد دقيق للموضع أثناء التشغيل - وهو أمر يستحيل تحقيقه باستخدام المكونات القياسية.

اعتبارات المتانة ودورة الحياة

عند اختيار مفصلات مخصصة، فإن فهم متطلبات دورة الحياة المتوقعة يضمن لك اختيار المواد وميزات التصميم المناسبة.

مقاومة التآكل وطول العمر الافتراضي

يمكن تصميم مفصلات مخصصة بميزات محددة مقاومة للتآكل تفتقر إليها المفصلات القياسية:

- أسطح محامل متخصصة (البطانات البرونزية، وبطانات PTFE، إلخ)

- صلابة الأسطح المتآكلة من خلال المعالجة الحرارية أو التصلب في العلبة

- مكونات تآكل قابلة للاستبدال لإطالة عمر الخدمة

- أنظمة التشحيم المدمجة أو مواد التشحيم الذاتي

لقد عملت مع المصنعين الذين كانوا في السابق يستبدلون المفصلات القياسية كل بضعة أشهر في التطبيقات عالية الدورة. من خلال تصميم مفصلات مخصصة مع دبابيس مقواة وبطانات قابلة للاستبدال، قمنا بتمديد فترات الخدمة إلى سنوات بدلاً من أشهر.

متطلبات الصيانة

يمكن تصميم المفصلات المخصصة إما لتقليل الصيانة أو لتبسيطها:

- تصميمات محكمة الغلق تمنع التلوث

- منافذ تشحيم للصيانة دون تفكيكها

- تصميمات معيارية تسمح بالاستبدال الجزئي للمكونات البالية

لا تعمل هذه الميزات على إطالة عمر الخدمة فحسب، بل تقلل أيضًا من وقت التعطل وتكاليف الصيانة.

التكامل مع المكونات المحيطة

تتمثل إحدى المزايا التي غالباً ما يتم تجاهلها في المفصلات المخصصة في قدرتها على الاندماج بسلاسة مع المكونات المحيطة بها، مما يلغي الحاجة إلى محولات أو تعديلات.

تكوينات التركيب

يمكن أن تشتمل المفصلات المخصصة على ميزات تركيب مصممة خصيصاً لاستخدامك:

- حواف تثبيت مدمجة مطابقة لنمط البرغي الخاص بك بالضبط

- طرق التركيب المتخصصة (ألسنة اللحام والتوافق مع فتحة T، إلخ)

- واجهات غاطسة أو واجهات التثبيت المتخصصة

بالنسبة لأحد العملاء الذين يقومون بتصنيع حاويات متخصصة، قمنا بتصميم مفصلات مخصصة ذات حواف تثبيت تتوافق تمامًا مع عملية التجميع الآلي الحالية الخاصة بهم، مما أدى إلى التخلص من خطوات المحاذاة اليدوية وتقليل وقت التجميع بمقدار 40%.

إدارة الأسلاك والكابلات

بالنسبة للتطبيقات الإلكترونية، يمكن للمفصلات المخصصة دمج ميزات إدارة الأسلاك:

- تصميم مسمار مجوف يسمح بمرور الكابلات عبر النقطة المحورية

- قنوات الكابلات وميزات تخفيف الضغط

- حماية مدمجة للأسلاك لمنع القرص

التكامل الجمالي

عندما يكون المظهر مهمًا، يمكن تصميم المفصلات المخصصة لتكمل جماليات منتجك:

- تشطيبات مخصصة مطابقة لمنتجك (طلاء بأكسيد متخصص، طلاء مسحوق، إلخ)

- حواف نصف قطرية وعناصر تصميم تتناسب مع لغة تصميم منتجك

- تفاصيل التصميم أو الشعارات الخاصة بالعلامة التجارية

اعتبارات التكلفة: ما وراء السعر

على الرغم من أن المفصلات المخصصة عادةً ما تكون تكاليفها الأولية أعلى من الخيارات القياسية، إلا أن التكلفة الإجمالية للملكية غالباً ما تفضل الحلول المخصصة للتطبيقات المتخصصة.

التكاليف الأولية مقابل التكاليف مدى الحياة

عند تقييم التكاليف، ضع في اعتبارك:

- تكاليف التركيب (غالبًا ما تكون أقل مع المفصلات المخصصة الخاصة بالتطبيق)

- تكاليف الصيانة على مدار دورة حياة المنتج

- تكرار الاستبدال مقارنة بالمفصلات القياسية

- مطالبات الضمان وتأثيرات رضا العملاء

اعترضت إحدى الشركات المصنعة التي عملت معها في البداية على سعر المفصلات المخصصة التي تكلف ثلاثة أضعاف تكلفة المفصلات القياسية. ومع ذلك، بعد حساب الوقت المخفض للتركيب، والتخلص من الأعطال الميدانية، وإطالة عمر الخدمة، اكتشفوا أن الحل المخصص قلل التكاليف الإجمالية بأكثر من 601 تيرابايت و11 تيرابايت على مدار دورة حياة المنتج.

اعتبارات حجم الإنتاج

تختلف اقتصاديات المفصلات المخصصة بشكل كبير بناءً على حجم الإنتاج:

| حجم الإنتاج | اعتبارات المفصلة المخصصة |

|---|---|

| حجم منخفض (نموذج أولي/دفعة صغيرة) | توفر المفصلات المخصصة المصنعة آليًا باستخدام الحاسب الآلي تكاليف إعداد منخفضة ولكن تكاليف أعلى لكل وحدة، وهي مثالية للاختبار أو |

كيف يحسن التصنيع باستخدام الحاسب الآلي دقة المفصلات المخصصة؟

هل عانيت من قبل مع مفصلات لا تتماشى بشكل صحيح أو تتآكل بسرعة كبيرة؟ أو هل شاهدت بابًا مصممًا بشكل جميل يتدلى بسبب عدم دقة تفاوتات المفصلات؟ هذه المشاكل المحبطة يمكن أن تؤثر على كل من الوظيفة والجمال في مشاريعك.

يعمل التصنيع باستخدام الحاسب الآلي على تحسين دقة المفصلات المخصصة بشكل كبير من خلال الاتساق الذي يتم التحكم فيه بالكمبيوتر، والتفاوتات المسموح بها على مستوى الميكرون، وقدرات معالجة المواد المتقدمة. تعمل هذه التقنية على التخلص من الأخطاء البشرية مع تمكين الأشكال الهندسية المعقدة والتشطيبات السطحية الفائقة التي لا يمكن لطرق التصنيع التقليدية تحقيقها.

الحافة التكنولوجية للتشغيل الآلي باستخدام الحاسب الآلي للمفصلات

عندما يتعلق الأمر بتصنيع مفصلات مخصصة عالية الأداء، فإن الدقة غير قابلة للتفاوض. من خلال خبرتي في العمل مع الفرق الهندسية في مختلف الصناعات، وجدتُ أن التصنيع الآلي باستخدام الحاسب الآلي يوفر العديد من المزايا المميزة لتصنيع المفصلات التي لا يمكن للطرق التقليدية أن تضاهيها.

دقة واتساق على مستوى الميكرون

تتفوق الماكينات بنظام التحكم الرقمي في تقديم نتائج متسقة عبر عمليات الإنتاج - وهو أمر بالغ الأهمية للمفصلات التي يجب أن تعمل دون أخطاء لآلاف الدورات. يمكن لماكينات التصنيع باستخدام الحاسب الآلي الحديثة تحقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.005 مم (0.0002 بوصة)، وهو أمر ضروري عند إنشاء القيود الحركية5 في الآليات المفصلية.

ويتضح تأثير هذه الدقة عند فحص مقاييس أداء المفصلات المصنعة باستخدام الحاسب الآلي:

| عامل الأداء | الطرق التقليدية | التصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|

| تفاوت الأبعاد | ± 0.05 مم - ± 0.1 مم | ± 0.005 مم - ± 0.02 مم |

| تشطيب السطح | 3.2 - 6.3 ميكرومتر رع | 0.8 - 1.6 ميكرومتر رع |

| اتساق الدورة | متغير | >99.8% |

| العمر التشغيلي | 5,000 إلى 10,000 دورة | 25,000 إلى 100,000+ دورة |

ويُترجم هذا المستوى من الدقة مباشرةً إلى تشغيل أكثر سلاسة وتقليل التآكل وإطالة عمر المفصلة. في شركة PTSMAKE، يقدّر عملاؤنا في مجال الطيران هذا الاتساق بشكل خاص عند طلب مفصلات مخصصة للتطبيقات الحرجة حيث لا يكون الفشل خيارًا.

تعدد استخدامات المواد وتحسينها

تتألق الماكينات بنظام التحكم الرقمي في قدرتها على العمل مع أي مادة قابلة للتشغيل الآلي تقريبًا، مما يسمح للمهندسين باختيار المادة المثلى لتطبيقات مفصلات محددة:

- سبائك الألومنيوم - ممتاز للتطبيقات خفيفة الوزن التي تتطلب مقاومة جيدة للتآكل

- الفولاذ المقاوم للصدأ - مثالية للمفصلات الغذائية أو الطبية التي تتطلب القوة والنظافة

- نحاس - غالباً ما يتم اختيار المفصلات الزخرفية ذات الخصائص الطبيعية المضادة للميكروبات

- اللدائن الهندسية - مثالية للتطبيقات غير الموصلة أو المقاومة للمواد الكيميائية

تتيح لنا دقة التصنيع باستخدام الحاسب الآلي الاستفادة الكاملة من خصائص هذه المواد. على سبيل المثال، عند تصنيع مفصلات التيتانيوم للأجهزة الطبية، يمكننا التحكم بدقة في معلمات القطع لمنع تصلب العمل مع الحفاظ على التوافق الحيوي للمادة وقوتها.

الأشكال الهندسية المعقدة والميزات المتكاملة

غالباً ما يتطلب تصنيع المفصلات التقليدية عمليات وخطوات تجميع متعددة. يمكن للتصنيع الآلي باستخدام الحاسب الآلي دمج الميزات المعقدة في إعداد واحد، مما يحسن الدقة والكفاءة:

أنظمة الدبوس المتكاملة

يمكن لماكينات التصنيع باستخدام الحاسب الآلي الحديثة خماسية المحاور إنشاء علب المسامير المعقدة وأنظمة التثبيت مباشرةً في جسم المفصلة. هذا التكامل يزيل مشاكل عدم محاذاة التجميع ويزيد من السلامة الهيكلية.

آليات الإيقاف المخصص

تسمح الآلات الدقيقة بإنشاء آليات إيقاف مدمجة ذات حدود زاوية دقيقة. وبدلاً من إضافة مكونات منفصلة، يمكن تشكيل هذه الميزات مباشرةً في جسم المفصلة، مما يضمن محاذاة ووظيفة مثالية.

ميزات تقليل الوزن

بالنسبة للتطبيقات التي يكون فيها الوزن مهمًا (الفضاء، والسيارات عالية الأداء)، يمكن للتصنيع باستخدام الحاسب الآلي إنشاء جيوب داخلية وتحسين الهيكل الذي قد يكون مستحيلًا باستخدام طرق التصنيع التقليدية.

التأثير على مقاييس الأداء المفصلي

تُترجم مزايا الدقة في التصنيع باستخدام الحاسب الآلي مباشرةً إلى تحسينات في الأداء قابلة للقياس في المفصلات المخصصة:

تقليل الاحتكاك والتآكل

تلعب جودة السطح دوراً حاسماً في أداء المفصلة. ينتج التصنيع الآلي باستخدام الحاسب الآلي عادةً تشطيبات سطحية تتراوح بين 0.8-1.6 ميكرومتر Ra (متوسط الخشونة)، وهي أكثر سلاسة بكثير من الطرق التقليدية. وهذا يؤثر بشكل مباشر على:

- الاحتكاك التشغيلي - أسطح أكثر نعومة تقلل من المقاومة أثناء التشغيل

- أنماط التآكل - حتى العيوب المجهرية يمكن أن تصبح نقاط بدء التآكل

- فعالية التزييت - يمكن لقوام السطح الذي يتم التحكم فيه بدقة أن يحسن من الاحتفاظ بمواد التشحيم

عندما نقوم بإنتاج مفصلات مخصصة للتطبيقات الروبوتية، فإن هذا الاحتكاك المنخفض يُترجم إلى انخفاض استهلاك الطاقة وتوليد الحرارة أثناء التشغيل، وهي عوامل حاسمة في الأنظمة التي تعمل بالبطاريات.

توزيع الحمل المحسّن

تضمن دقة التصنيع الآلي باستخدام الحاسب الآلي محاذاة أسطح التلامس بشكل مثالي داخل مجموعات المفصلات. تعمل هذه المحاذاة على تحسين توزيع الحمل عبر سطح المحمل بالكامل بدلاً من تركيز الضغط في النقاط العالية.

وهذا يعني من الناحية العملية:

- قدرة تحميل أعلى دون تشوه

- إحساس تشغيلي أكثر اتساقاً طوال فترة خدمة المفصلة

- تقليل مخاطر الفشل الكارثي في ظل أحمال الذروة

بالنسبة لأحد عملاء السيارات، أدى التحول إلى مفصلات مخصصة مصنوعة باستخدام الحاسب الآلي لتطبيق غطاء محرك السيارة إلى زيادة سعة التحميل بمقدار 35% مع تقليل تكرار الصيانة المطلوبة في الوقت نفسه.

تحكم محسّن في الحركة

تسمح الدقة باستخدام الحاسب الآلي بالتحكم الدقيق في ديناميكيات دوران المفصلة:

- التصاريح المضبوطة - يمكن الحفاظ على فجوات صغيرة تصل إلى 0.02 مم باستمرار

- الأشكال الهندسية المحورية المحسّنة - ملفات تعريف محورية مخصصة لخصائص حركة محددة

- ميزات التخميد المدمجة - يمكن أن تتحكم الميزات المشغولة بدقة في سرعة الفتح/الإغلاق

وقد أثبتت هذه الإمكانيات قيمتها بشكل خاص في تطبيقات الإلكترونيات الاستهلاكية، حيث يؤثر "الإحساس" بحركة المفصلة بشكل كبير على إدراك المستخدم لجودة المنتج.

دراسة حالة: التحول الدقيق

يوضح مشروع حديث في PTSMAKE التأثير التحويلي للتصنيع باستخدام الحاسب الآلي على دقة المفصلات. كانت إحدى الشركات المصنعة للمعدات الطبية تعاني من عدم اتساق الأداء مع المفصلات المصنعة تقليديًا في معدات التصوير الخاصة بها. وشملت المشكلات ما يلي:

- قوة فتح غير متناسقة

- اختلال تدريجي أثناء الاستخدام

- البلى المبكر الذي يتطلب الاستبدال المتكرر

من خلال الانتقال إلى المفصلات المخصصة المصنوعة باستخدام الحاسب الآلي CNC، حققنا ما يلي:

- اتساق الأبعاد في حدود ± 0.01 مم عبر جميع الواجهات الحرجة

- ميزات التمركز الذاتي المدمجة المدمجة التي تم تشكيلها مباشرة في مكونات المفصلة

- تشطيبات سطحية أقل من 1.2 ميكرومتر Ra على جميع الأسطح الحاملة

كانت النتائج مهمة:

| مقياس الأداء | قبل تنفيذ CNC | بعد تنفيذ CNC |

|---|---|---|

| عمر الخدمة | من 8 إلى 12 شهرًا | >أكثر من 36 شهرًا |

| انحراف المحاذاة | حتى 2.5 مم | <0.3 مم |

| تباين القوة الافتتاحية | ±15% | ±3% |

| مطالبات الضمان | 4.2% | 0.3% |

يوضح هذا التحول كيف أن التصنيع الآلي باستخدام الحاسب الآلي لا يحسن أداء المفصلات بشكل هامشي فحسب، بل يمكن أن يغير بشكل أساسي من موثوقية المكونات الدقيقة.

مزايا الدقة الخاصة بالمواد

تتطلب تطبيقات المفصلات المختلفة مواد مختلفة، وتوفر الماكينات بنظام التحكم الرقمي مزايا دقة فريدة لكل منها:

مفصلات من الفولاذ المقاوم للصدأ

بالنسبة للمفصلات المصنوعة من الفولاذ المقاوم للصدأ المستخدمة في التطبيقات البحرية أو الخارجية، فإن التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي يتيح

- قطع الخيط الدقيق - حاسم لتكامل المثبتات المقاومة للتآكل

- مناطق الصلابة المتحكم فيها - يمكن لمعلمات المعالجة الآلية الانتقائية الحفاظ على الليونة عند الحاجة

- الاتجاه الأمثل للحبوب - يمكن أن تعمل أساليب التصنيع الآلي الاستراتيجية مع حبيبات المواد لتحقيق أقصى قدر من القوة

مفصلات من سبائك الألومنيوم

يمثل الألومنيوم تحديات فريدة من نوعها يعالجها التصنيع الآلي باستخدام الحاسب الآلي بفعالية:

- ميزات تبديد الحرارة - يمكن دمج زعانف أو قنوات التبريد الدقيقة

- تحضير الأنودة - إعداد السطح الأمثل للتشطيب اللاحق

- تحسين السُمك - سمك الجدار المتنوع بناءً على تحليل الإجهاد

مفصلات بلاستيكية هندسية

بالنسبة للتطبيقات غير المعدنية، توفر الماكينات بنظام التحكم الرقمي مزايا لا يمكن أن تضاهيها عملية التشكيل بالحقن:

- إجهاد داخلي صفري - على عكس الأجزاء المقولبة، لا تحتوي المفصلات البلاستيكية المشكّلة آليًا على أي ضغوط داخلية

- التعزيز الانتقائي - المقاطع السميكة فقط في الحالات التي يتطلبها تحليل الحمل

- تكامل متعدد المواد - جيوب دقيقة للإدخالات أو التعزيزات

اعتبارات التنفيذ

بينما يوفر التصنيع الآلي باستخدام الحاسب الآلي مزايا دقة هائلة للمفصلات المخصصة، فإن التنفيذ يتطلب تخطيطًا دقيقًا:

تحسين التصميم باستخدام الحاسب الآلي الرقمي

لتعظيم فوائد دقة التحكم الرقمي باستخدام الحاسب الآلي، يجب تحسين تصميمات المفصلات مع وضع عدة عوامل في الاعتبار:

- إمكانية الوصول إلى الأدوات - ضمان إمكانية الوصول إلى جميع الميزات بواسطة أدوات القطع

- اتساق البيانات - إنشاء نقاط مرجعية مناسبة للعمليات المتعددة الإعدادات

- تسلسل الميزات - تخطيط ترتيب العمليات لتحقيق أقصى قدر من الدقة

في شركة PTSMAKE، يعمل فريقنا الهندسي عن كثب مع العملاء لتحسين التصميمات من أجل التصنيع الأمثل باستخدام الحاسب الآلي، وغالبًا ما يحدد فرص تحسين الأداء من خلال تعديلات طفيفة على التصميم.

بروتوكولات التحقق من الجودة

يجب أن تقترن الإمكانيات الدقيقة للتصنيع الآلي باستخدام الحاسب الآلي بأساليب فحص دقيقة بنفس القدر:

- القياس أثناء العملية - التحقق من الأبعاد أثناء الإنتاج

- تقييم جودة السطح - التحليل الكمي للأسطح النهائية

- الاختبار الوظيفي - التحقق التشغيلي في ظروف المحاكاة

يشتمل بروتوكولنا القياسي للمفصلات الدقيقة على فحص 100% للأبعاد الحرجة ومراقبة العمليات الإحصائية لضمان اتساق الجودة عبر عمليات الإنتاج.

تحليل التكلفة والعائد

بينما توفر الماكينات بنظام التحكم الرقمي دقة فائقة، من المهم إجراء تحليل شامل للتكلفة والعائد:

- مقارنة تكلفة دورة الحياة - حساب الاستبدال والصيانة المخفضة

- اعتبارات الحجم - تحديد نقطة التقاطع حيث تصبح الطرق الأخرى أكثر اقتصادية

- تقييم متطلبات الأداء - مطابقة قدرات الدقة مع احتياجات التطبيق الفعلية

في كثير من الحالات، يتم تعويض التكلفة الأولية المرتفعة للمفصلات المشكّلة باستخدام الحاسب الآلي من خلال إطالة عمرها التشغيلي وتحسين أدائها. بالنسبة للتطبيقات الحرجة، فإن ميزة الدقة ببساطة غير قابلة للتفاوض بغض النظر عن اعتبارات التكلفة.

الاتجاهات المستقبلية في تصنيع المفصلات باستخدام الحاسب الآلي بنظام التحكم الرقمي

تستمر القدرات الدقيقة للتشغيل الآلي باستخدام الحاسب الآلي للمفصلات المخصصة في التطور، مع ظهور العديد من الاتجاهات الجديدة:

التصنيع الهجين - الجمع بين CNC

ما هي العوامل التي تؤثر على المهلة الزمنية لإنتاج المفصلات المخصصة؟

هل سبق لك أن قدمت طلبًا لمفصلات مخصصة لتفاجأ بتأخيرات غير متوقعة؟ أو هل وجدت نفسك تكافح لشرح التغييرات في الجدول الزمني لأصحاب المصلحة عندما يتغير جدول الإنتاج بشكل غير متوقع؟ يمكن لتحديات التوقيت هذه أن تعرقل حتى أكثر المشاريع المخطط لها بعناية.

تتأثر مهلة إنتاج المفصلات المخصصة عادةً بتعقيد التصميم، وتوفر المواد، وحجم الإنتاج، وعمليات التصنيع، ومتطلبات الجودة، وقدرات الموردين. وتحدد هذه العوامل مجتمعة مدى سرعة انتقال المفصلات المخصصة من مرحلة الفكرة إلى مرحلة التسليم.

فهم متغيرات مهلة الإنتاج

عندما يتعلق الأمر بتصنيع المفصلات المخصصة، يمكن أن تختلف المهلة الزمنية بشكل كبير اعتمادًا على العديد من العوامل. ومن خلال خبرتي في العمل مع العملاء في شركة PTSMAKE، لاحظت أن فهم هذه المتغيرات يساعد مديري المشاريع والمهندسين على وضع توقعات واقعية والتخطيط بشكل أكثر فعالية.

تعقيد التصميم والمتطلبات الهندسية

يؤثر تعقيد تصميم المفصلة بشكل كبير على المهلة الزمنية. قد يتم تصنيع المفصلات التناكبية البسيطة ذات التكوينات القياسية بسرعة نسبياً، في حين أن المفصلات المعقدة آليات المفصلات الحركية6 ذات النقاط المحورية المتعددة تتطلب وقتًا هندسيًا إضافيًا وتصنيعًا دقيقًا.

يؤثر تعقيد التصميم على مهلة التنفيذ بعدة طرق:

وقت المراجعة الهندسية: تتطلب التصميمات المعقدة مراجعات هندسية شاملة لضمان قابلية التصنيع. وقد يشمل ذلك تحليل التصميم من أجل التصنيع (DFM) والتعديلات المحتملة على التصميم.

متطلبات الأدوات: غالبًا ما تحتاج المفصلات المخصصة إلى أدوات أو تركيبات متخصصة، والتي يجب تصميمها وتصنيعها قبل بدء الإنتاج.

مواصفات التحمل: تتطلب التفاوتات المسموح بها الأكثر دقة تصنيعًا آليًا أكثر دقة وفحوصات جودة إضافية، مما يؤدي إلى تمديد الجدول الزمني للتصنيع.

احتياجات النماذج الأولية: عادةً ما تستفيد التصاميم المعقدة من مراحل النماذج الأولية، والتي تضيف وقتًا إضافيًا ولكنها تقلل من مخاطر حدوث مشكلات أثناء الإنتاج الكامل.

على سبيل المثال، قد يستغرق إنتاج المفصلة الأساسية المصنوعة من الفولاذ المقاوم للصدأ من أسبوعين إلى ثلاثة أسابيع، بينما قد يتطلب إنتاج مفصلة مخصصة متعددة المحاور بطبقات متخصصة من 6 إلى 8 أسابيع أو أكثر.

اختيار المواد وتوافرها

يؤثر اختيار المواد بشكل كبير على المهلة الزمنية للمفصلات المخصصة. وتشمل بعض الاعتبارات ما يلي:

مواد المفصلات الشائعة وأثرها الزمني

| نوع المادة | التوفر النموذجي | تأثير المهلة الزمنية | اعتبارات خاصة |

|---|---|---|---|

| الفولاذ المقاوم للصدأ | عالية | الحد الأدنى | الدرجات القياسية متاحة بسهولة |

| نحاس | معتدل | منخفضة-متوسطة | قد تتطلب مصادر محددة من السبائك |

| ألومنيوم | عالية | الحد الأدنى | شائع في المخزون لدى معظم الموردين |

| السبائك المتخصصة | منخفضة | عالية | غالباً ما يتطلب طلباً خاصاً |

| البوليمرات المصممة هندسيًا | متغير | متوسط-عالي | يلزم التحقق من خصائص المواد |

| تيتانيوم | منخفضة | عالية | خيارات الموردين المحدودة، والتسعير المتميز |

يتقلب توافر المواد بناءً على ظروف السوق وديناميكيات سلسلة التوريد العالمية. عند العمل مع العملاء في شركة PTSMAKE، أوصي دائمًا بمراعاة توافر المواد في وقت مبكر من عملية التصميم. في بعض الحالات، يمكن للتصميم باستخدام مواد متاحة بسهولة أن يقلل بشكل كبير من المهل الزمنية مقارنةً بالخيارات الغريبة.

كمية الإنتاج وحجم الدفعة

تلعب كمية الطلبات دورًا حاسمًا في تحديد المهلة الزمنية للمفصلات المخصصة:

إنتاج الدفعات الصغيرة: الطلبات التي تتراوح بين 10 و100 وحدة غالبًا ما تكون المهل الزمنية المطلقة للطلبيات التي تتراوح بين 10 و100 وحدة أقصر في الغالب، ولكن تكاليف أعلى لكل وحدة وأوقات إنتاج أطول نسبيًا لكل وحدة.

إنتاج الدفعة المتوسطة: عادةً ما تحقق الطلبات التي تتراوح بين 100 و1000 وحدة وفورات حجم أفضل ولكنها تتطلب تخطيط إنتاج أكثر شمولاً.

إنتاج الدفعات الكبيرة: الطلبات التي تزيد عن 1,000 وحدة عادةً ما يكون لها أطول مهل زمنية إجمالية ولكنها تستفيد من سير عمل التصنيع الأمثل والتكاليف الأقل لكل وحدة.

لقد وجدت أن العديد من العملاء يقللون من تأثير الكمية على الجدولة. على سبيل المثال، قد يتم الانتهاء من تشغيل نموذج أولي صغير في غضون أسبوعين إلى ثلاثة أسابيع، في حين أن التوسع في إنتاج كميات من عدة آلاف وحدة قد يؤدي إلى تمديد المهلة الزمنية إلى 6-8 أسابيع بسبب شراء المواد وجدولة الماكينات ومتطلبات مراقبة الجودة.

عمليات وتقنيات التصنيع

تؤثر طرق التصنيع المحددة المستخدمة في إنتاج مفصلات مخصصة تأثيرًا كبيرًا على مهلة التصنيع. فكل عملية لها متطلبات وقيود زمنية فريدة من نوعها.

التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي مقابل الختم مقابل الصب بالقالب

تقدم طرق التصنيع المختلفة مفاضلات مختلفة بين الدقة والقدرة على الحجم والوقت المستغرق:

التصنيع الآلي باستخدام الحاسب الآلي:

- توفر دقة ومرونة عالية

- مثالية للأحجام المنخفضة إلى المتوسطة

- وقت الإعداد النموذجي: 1-2 أسابيع

- معدل الإنتاج: أبطأ بالنسبة للأشكال الهندسية المعقدة

- أفضل من أجل: النماذج الأولية والمكونات الدقيقة

ختم المعادن:

- يتطلب الاستثمار في الأدوات (2-4 أسابيع لإنشاء الأداة)

- سرعات إنتاج عالية بمجرد اكتمال تصنيع الأدوات

- اقتصادية للأحجام الكبيرة

- تعقيدات التصميم المحدودة مقارنةً بالحاسوب الآلي

- الأفضل لـ تصاميم مفصلات كبيرة الحجم وبسيطة نسبياً

الصب بالقالب:

- مهلة زمنية أطول للتجهيز الأولي للأدوات (4-6 أسابيع)

- ممتاز للأشكال الهندسية المعقدة ذات الأحجام الكبيرة

- إنتاج سريع للغاية بمجرد أن تصبح الأدوات جاهزة

- الأفضل لـ التصاميم المعقدة المطلوبة بكميات كبيرة

نقوم في شركة PTSMAKE بتقييم كل مشروع لتحديد نهج التصنيع الأمثل بناءً على متطلبات التصميم واحتياجات الحجم وقيود الجدول الزمني. في بعض الأحيان تعمل الأساليب الهجينة بشكل أفضل - باستخدام التصنيع باستخدام الحاسب الآلي للإنتاج الأولي مع تطوير أدوات الختم للتصنيع على المدى الطويل.

العمليات الثانوية ومتطلبات التشطيبات النهائية

غالباً ما تتطلب المفصلات المخصصة معالجة إضافية تتجاوز عمليات التشكيل الأولية:

- المعالجة الحرارية: يضيف 3-7 أيام لتقوية مواد معينة

- تشطيب السطح: عمليات مثل الأنودة (الألومنيوم) أو الطلاء بأكسيد الألومنيوم تضيف 5-10 أيام

- التخميل: مطلوبة للفولاذ المقاوم للصدأ، تضيف 2-4 أيام

- التجميع: تتطلب المفصلات متعددة المكونات وقتًا إضافيًا للتجميع

- الاختبار: يضيف اختبار التحميل أو اختبار الدورة للتطبيقات الحرجة من 1-5 أيام

وغالباً ما يتم تجاهل هذه العمليات الثانوية في تقديرات الجدول الزمني الأولية ولكن يمكن أن تؤثر بشكل كبير على مواعيد التسليم النهائية. على سبيل المثال، المفصلة التي تبدو بسيطة من الفولاذ المقاوم للصدأ والتي تتطلب تخميلًا وتطبيقًا متخصصًا لزيوت التشحيم واختبارًا وظيفيًا قد تستغرق من 7 إلى 10 أيام من الوقت الإضافي بعد عملية التصنيع الأساسية.

متطلبات مراقبة الجودة والاختبار

سيؤثر مستوى ضمان الجودة المطلوب لمفصلاتك المخصصة تأثيرًا مباشرًا على المهلة الزمنية. تستلزم متطلبات الجودة الأكثر صرامة نقاط فحص إضافية وربما إجراءات اختبار.

بروتوكولات التفتيش وأثرها الزمني

تضيف أنظمة مراقبة الجودة المختلفة فترات زمنية متفاوتة إلى عملية الإنتاج:

- الفحص البصري القياسي: الحد الأدنى من التأثير (ساعات)

- التحقق من الأبعاد (أخذ العينات): 1-2 يوم أو يومين

- 100% فحص الأبعاد 100%: 3-7 أيام حسب الحجم

- متطلبات شهادة المواد: يمكن إضافة أسبوع إلى أسبوعين أو أسبوعين إذا كانت هناك حاجة إلى اختبار متخصص

- الاختبار الوظيفي: يمكن أن يضيف اختبار الحمل، واختبار الدورة، والاختبار البيئي من أسبوع إلى أسبوعين

في الصناعات المنظمة مثل صناعة الطيران أو الأجهزة الطبية، تضيف متطلبات التوثيق والتتبع خطوات تحقق إضافية. لقد عملت مع الشركات المصنعة للأجهزة الطبية التي تتطلب مفصلاتها إمكانية التتبع الكامل من المواد الخام إلى المنتج النهائي، مما يضيف ما يقرب من أسبوعين إلى الجدول الزمني للإنتاج مقارنةً بالمشاريع التجارية المماثلة.

قدرات الموردين وقدراتهم

لا تمتلك جميع الشركات المصنعة نفس الإمكانيات أو المعدات أو القدرات. تؤثر هذه الاختلافات بشكل كبير على المهل الزمنية للمفصلات المخصصة.

الطاقة الإنتاجية والجدولة الزمنية

تؤثر الطاقة الإنتاجية للموردين بشكل مباشر على مدى سرعة معالجة طلبك:

- توافر المعدات: المعدات عالية الطلب قد يكون لديها تراكمات متراكمة في الجداول الزمنية

- تخصص القوى العاملة: المشاريع المعقدة تتطلب فنيين مهرة قد تكون مواردهم محدودة

- تحديد أولويات الإنتاج: يقوم بعض الموردين بإعطاء الأولوية للطلبات الكبيرة أو العملاء على المدى الطويل

- العوامل الموسمية: يعاني العديد من المصنعين من تقلبات موسمية في السعة

نحافظ في شركة PTSMAKE على قدرة تصنيع مرنة خصيصًا لاستيعاب المشاريع المخصصة العاجلة. ومع ذلك، فقد لاحظت أنه في جميع أنحاء الصناعة، يمكن أن تزيد المهل الزمنية بنسبة 30-50% خلال مواسم ذروة التصنيع (عادةً ما تكون فترات ما قبل العطلات ونهاية السنة المالية للعديد من الصناعات).

الاعتبارات الجغرافية واللوجستية

يقدم الموقع الفعلي للمورد الخاص بك العديد من متغيرات المهلة الزمنية:

- الإنتاج المحلي مقابل الإنتاج الخارجي: قد يوفر التصنيع في الخارج مزايا من حيث التكلفة ولكنه عادةً ما يضيف 2-4 أسابيع في وقت الشحن فقط

- التخليص الجمركي: يتطلب الشحن الدولي معالجة جمركية، مما يضيف تأخيرات لا يمكن التنبؤ بها

- عوائق التواصل: يمكن أن تؤدي اختلافات المناطق الزمنية والحواجز اللغوية إلى إطالة دورات المراجعة الهندسية

- طرق الشحن: قرارات الشحن الجوي مقابل الشحن البحري تؤثر بشكل كبير على الأطر الزمنية للتسليم

إن العمل مع مورد يوفر إمكانات التصنيع المحلي للمشاريع الحساسة من حيث الوقت مع الحفاظ على خيارات خارجية لعمليات الإنتاج الأكبر حجماً ذات التكلفة الحساسة يوفر أفضل مرونة.

استراتيجيات لتقليل الوقت المستغرق

استناداً إلى خبرتي في العمل مع المئات من مشاريع المفصلات المخصصة، قمت بتطوير العديد من الاستراتيجيات العملية لمساعدة العملاء على تقليل المهل الزمنية.

تحسين التصميم من أجل كفاءة التصنيع

يمكن أن يؤدي تطبيق مبادئ التصميم من أجل التصنيع (DFM) في مرحلة مبكرة من التطوير إلى تقليل المهل الزمنية بشكل كبير:

- التوحيد القياسي عندما يكون ذلك ممكناً: استخدام الأبعاد والميزات القياسية حيث لا تضر بالوظيفة

- تصميم للمعدات المتاحة: إنشاء تصميمات تستفيد من الآلات الحالية للشركة المصنعة

- استراتيجية اختيار المواد: اختيار المواد المتاحة بسهولة عند الإمكان

- مواصفات التحمل: تحديد التفاوتات الضيقة فقط عند الضرورة الوظيفية

- دمج الأجزاء: الحد من متطلبات التجميع من خلال الجمع بين المكونات حيثما أمكن ذلك

يمكن لهذه التحسينات في التصميم أن تقلل من مهلة التصنيع بمقدار 15-30% في كثير من الحالات. في شركة PTSMAKE، يجري فريقنا الهندسي بانتظام مراجعات للتصميم لتحديد مثل هذه الفرص.

التواصل الفعال والتوثيق الفعال

يقلل التواصل الواضح بشكل كبير من التأخير الناجم عن سوء الفهم:

- رسومات فنية شاملة: بما في ذلك جميع الأبعاد والمواصفات الهامة

- المتطلبات المادية: تحديد درجات المواد والبدائل بوضوح

- توقعات الجودة: توثيق متطلبات التفتيش مقدماً

- معالم الجدول الزمني: وضع معالم واضحة للإنتاج ونقاط تحقق واضحة للإنتاج

لقد رأيت مشاريع تأخرت مشاريع لأسابيع ببساطة لأن المواد

اختبار الجودة والاعتماد في تصنيع المفصلات المخصصة؟

هل سبق لك أن تلقيت مفصلات مخصصة تعطلت أثناء التركيب أو بعد فترة وجيزة من النشر؟ أو قضيت ساعات لا تحصى في استكشاف المشكلات الناجمة عن مكونات دون المستوى المطلوب؟ إن اختبار الجودة ليس مجرد خانة اختيار أخيرة - إنه الفرق بين نجاح المشروع والفشل المكلف.

ينطوي اختبار الجودة والاعتماد في تصنيع المفصلات المخصصة على بروتوكولات فحص منهجية، واختبار الأداء في ظل ظروف العالم الحقيقي، والالتزام بمعايير الصناعة. يحدد الاختبار الفعال أوجه القصور المحتملة قبل النشر، مما يضمن تلبية المفصلات لمتطلبات التطبيق المحددة وأداءها بشكل موثوق طوال دورة حياتها المقصودة.

الدور الحاسم لاختبار الجودة في تصنيع المفصلات

إن اختبار الجودة ليس مجرد خطوة إضافية في عملية التصنيع، بل هو أساس إنتاج مفصلات مخصصة موثوقة. خلال مسيرتي المهنية في شركة PTSMAKE، لاحظت أن المشاريع الأكثر نجاحًا تتضمن دائمًا بروتوكولات اختبار شاملة. تعمل هذه البروتوكولات كحاجز حماية يمنع وصول المنتجات المعيبة إلى العملاء.

يبدأ الاختبار بالمواد الخام ويستمر طوال عملية الإنتاج. عندما يتحقق المصنعون من جودة المواد قبل الإنتاج، فإنهم يمنعون بشكل فعال حدوث العديد من المشاكل المحتملة في وقت لاحق. على سبيل المثال، يمكن أن يكشف اختبار التركيب الكيميائي والخصائص الميكانيكية للمعادن ما إذا كانت ستتحمل ضغوط تطبيقات معينة.

طرق الاختبار التدميرية مقابل طرق الاختبار غير التدميرية

هناك طريقتان أساسيتان لاختبار الجودة في تصنيع المفصلات المخصصة:

الاختبار التدميري: يتضمن ذلك اختبار المفصلات حتى نقطة الفشل لتحديد قوتها ومتانتها النهائية. وفي حين أن هذا يعني التضحية ببعض العينات، إلا أنه يوفر بيانات مهمة حول حدود الأداء.

الاختبارات غير المدمرة (NDT): تقوم هذه الطرق بتقييم الخصائص دون الإضرار بالمفصلات، مما يسمح بفحص 100% في بيئات الإنتاج.

ويعتمد الاختيار بين هاتين الطريقتين على عدة عوامل بما في ذلك حجم الإنتاج وقيود التكلفة ومتطلبات التطبيق. وفي الممارسة العملية، تستخدم معظم الشركات المصنعة مزيجًا من كلا النهجين لتحقيق التحكم الأمثل في الجودة.

تقنيات الاختبار غير المدمرة الشائعة للمفصلات

| طريقة الاختبار | ما يكتشفه | الأفضل لـ |

|---|---|---|

| الفحص البصري | عيوب السطح ومشكلات التشطيب | فحوصات الجودة السريعة |

| التحقق من الأبعاد | انحرافات الحجم والتفاوتات المسموح بها | ضمان الملاءمة المناسبة |

| اختبار الأشعة السينية | العيوب الهيكلية الداخلية | التجميعات المفصلية المعقدة |

| الاختبار بالموجات فوق الصوتية | الشقوق أو الفراغات المخفية | تطبيقات السلامة الحرجة |

| فحص الجسيمات المغناطيسية | الشقوق السطحية/القريبة من السطح | المواد المغناطيسية الحديدية |

| الفحص بالصبغة المخترقة | تشققات السطح | المواد غير المسامية |

عند تنفيذ هذه الاختبارات، من المهم وضع معايير قبول واضحة مسبقًا. وهذا يضمن إجراء تقييم متسق بغض النظر عن الجهة التي تجري الفحص. في شركة PTSMAKE، قمنا بتطوير بروتوكولات اختبار موحدة تتماشى مع كل من المعايير الدولية والمتطلبات الخاصة بالعميل.

معلمات اختبار الأداء للمفصلات المخصصة

بالإضافة إلى الفحص الأساسي، يجب أن تخضع المفصلات لاختبارات الأداء للتحقق من أنها ستعمل كما هو متوقع في التطبيقات الفعلية. وتعتمد الاختبارات المحددة على نوع المفصلة والاستخدام المقصود، ولكنها تشمل عادةً ما يلي:

اختبار الحمل الميكانيكي

يحاكي اختبار الحمل القوى التي ستواجهها المفصلات أثناء الاستخدام. ويشمل ذلك:

- اختبارات الحمل الساكن: قياس قدرة المفصلة على تحمل الوزن بدون تشوه

- اختبارات الحمل الديناميكي: تقييم الأداء تحت الأحمال المتحركة

- اختبارات الحمل الزائد: تحديد نقاط الانهيار وهوامش الأمان

بالنسبة للتطبيقات الحرجة، أوصي باختبار المفصلات عند 150-200% من الحمولة القصوى المتوقعة لضمان هوامش أمان كافية. وقد ساعدنا هذا النهج في تقديم مكونات موثوقة بشكل استثنائي للتطبيقات الفضائية والطبية.

اختبار الدورة لتقييم المتانة

يتضمن اختبار الدورة فتح المفصلات وإغلاقها بشكل متكرر لمحاكاة سنوات من الاستخدام. يحدد هذا الاختبار:

- أنماط التآكل

- نقاط الفشل المحتملة

- متطلبات التشحيم

- عمر الخدمة المتوقع

يجب أن يتطابق عدد الدورات مع الاستخدام المتوقع للعمر الافتراضي أو يتجاوزه. على سبيل المثال، قد يتم اختبار مفصلة الباب لأكثر من 100,000 دورة، في حين أن مفصلة حاوية الإلكترونيات قد تتطلب دورات أقل ولكن بدقة أعلى طوال عمرها الافتراضي.

لقد قمنا مؤخرًا بتصنيع مفصلات مخصصة لشركة تصنيع معدات طبية تطلبت التحقق من صلاحيتها لمدة 500,000 دورة دون تعطل - أي خمسة أضعاف معيار الصناعة. ومن خلال اختيار المواد بعناية وتحسين التصميم من خلال تحليل العناصر المحدودة7، قمنا بتسليم مكونات تجاوزت هذا المطلب الصعب.

الاختبارات البيئية

يضمن الاختبار البيئي أداء المفصلات بشكل موثوق في مختلف الظروف التي ستواجهها أثناء الاستخدام:

- تدوير درجة الحرارة: التحقق من الأداء عبر نطاقات درجات الحرارة

- اختبار الرطوبة: تقييم مقاومة التلف الناتج عن الرطوبة

- اختبار الرذاذ الملحي: تقييم مقاومة التآكل

- التعرض للأشعة فوق البنفسجية: اختبار التدهور الناتج عن أشعة الشمس (مهم بشكل خاص للتطبيقات الخارجية)

- مقاومة المواد الكيميائية: ضمان التوافق مع مواد التنظيف أو التعرض البيئي

بالنسبة للتطبيقات الخارجية، وجدتُ أن الجمع بين اختبار رش الملح واختبار الدورة يوفر التقييم الأكثر واقعية للأداء على المدى الطويل. وقد أثبت هذا المزيج قيمته بشكل خاص لمشاريع البنية التحتية البحرية والخارجية.

معايير الصناعة ومتطلبات الاعتماد

يوفر الالتزام بمعايير الصناعة إطارًا للجودة ويساعد على ضمان تلبية المفصلات المخصصة للحد الأدنى من متطلبات الأداء. تختلف المعايير ذات الصلة حسب الصناعة:

معايير الصناعة الرئيسية لتصنيع المفصلات

- ANSI/BHMA A156 Series A156: معايير الأجهزة المعمارية بما في ذلك المفصلات

- MIL-SPEC: المواصفات العسكرية للتطبيقات الدفاعية

- آيزو 9001: متطلبات نظم إدارة الجودة

- ASTM E2068: طريقة الاختبار القياسية لتحديد قوى التشغيل والانفصال للمفصلات

- علامة CE: مطلوب للمنتجات التي تباع في الأسواق الأوروبية

بالنسبة للأعمال التجارية الدولية، فإن فهم متطلبات الاعتماد الإقليمية أمر ضروري. فقد يكون للأسواق المختلفة معايير فريدة من نوعها يجب استيفاؤها قبل بيع المنتجات بشكل قانوني.

الشهادات الخاصة بالمواد

غالباً ما تتطلب المواد المستخدمة في تصنيع المفصلات شهادات خاصة بها:

- الامتثال لـ RoHS: تقييد المواد الخطرة في المعدات الإلكترونية

- الامتثال لمعايير ريتش: ينظم المواد الكيميائية في الاتحاد الأوروبي

- امتثال إدارة الغذاء والدواء الأمريكية: مطلوب للمفصلات المستخدمة في الخدمات الغذائية أو التطبيقات الطبية

- تصنيفات مقاومة الحرائق: حاسم لبناء تطبيقات الأجهزة

يُعد الاحتفاظ بشهادات المواد التفصيلية وإمكانية التتبع في جميع مراحل سلسلة التوريد أمراً بالغ الأهمية. في شركة PTSMAKE، نحتفظ في شركة PTSMAKE بوثائق مواد شاملة لجميع المكونات، مما يسمح لنا بالرد بسرعة على أي استفسارات تنظيمية.

تنفيذ عمليات فعالة لمراقبة الجودة

لا تتعلق مراقبة الجودة باختبار المنتجات النهائية فحسب، بل هي نهج شامل يبدأ بالتصميم ويستمر حتى التسليم.

تطوير خطة مراقبة الجودة

يجب أن تتضمن خطة مراقبة الجودة الفعالة للمفصلات المخصصة ما يلي:

- مراجعة التصميم: التحقق من استيفاء التصميم لجميع المواصفات والمعايير

- التحقق من المواد: التأكد من مطابقة المواد للمواصفات المطلوبة

- الفحص أثناء العملية: التحقق من الأبعاد والميزات الحرجة أثناء التصنيع

- الاختبار النهائي: التحقق من صحة المفصلات المكتملة مقابل متطلبات الأداء

- التوثيق: الاحتفاظ بسجلات لجميع الأنشطة المتعلقة بالجودة

بالنسبة للمشاريع المعقدة، أوصي بوضع خطة ضمان جودة رسمية تحدد المسؤوليات وطرق الاختبار ومعايير القبول ومتطلبات التوثيق.

التحكم في العمليات الإحصائية في تصنيع المفصلات

يستخدم التحكم في العمليات الإحصائية (SPC) تحليل البيانات لمراقبة عمليات التصنيع والتحكم فيها. يوفر تطبيق المراقبة الإحصائية للعمليات الإحصائية لإنتاج المفصلات العديد من الفوائد:

- الاكتشاف المبكر لانحراف العملية قبل حدوث العيوب

- انخفاض التباين في الأبعاد الحرجة

- تحسينات العمليات المستندة إلى البيانات