هل سبق لك أن وجدت نفسك في حيرة من أمرك بشأن درجة الصلب التي تختارها لمشروع التصنيع الخاص بك؟ يعاني العديد من المهندسين والمصممين من هذا القرار، خاصةً عند التعامل مع خيارات الصلب منخفض الكربون. يمكن أن يؤدي الاختيار الخاطئ إلى إهدار المواد وتأخيرات مكلفة في الإنتاج.

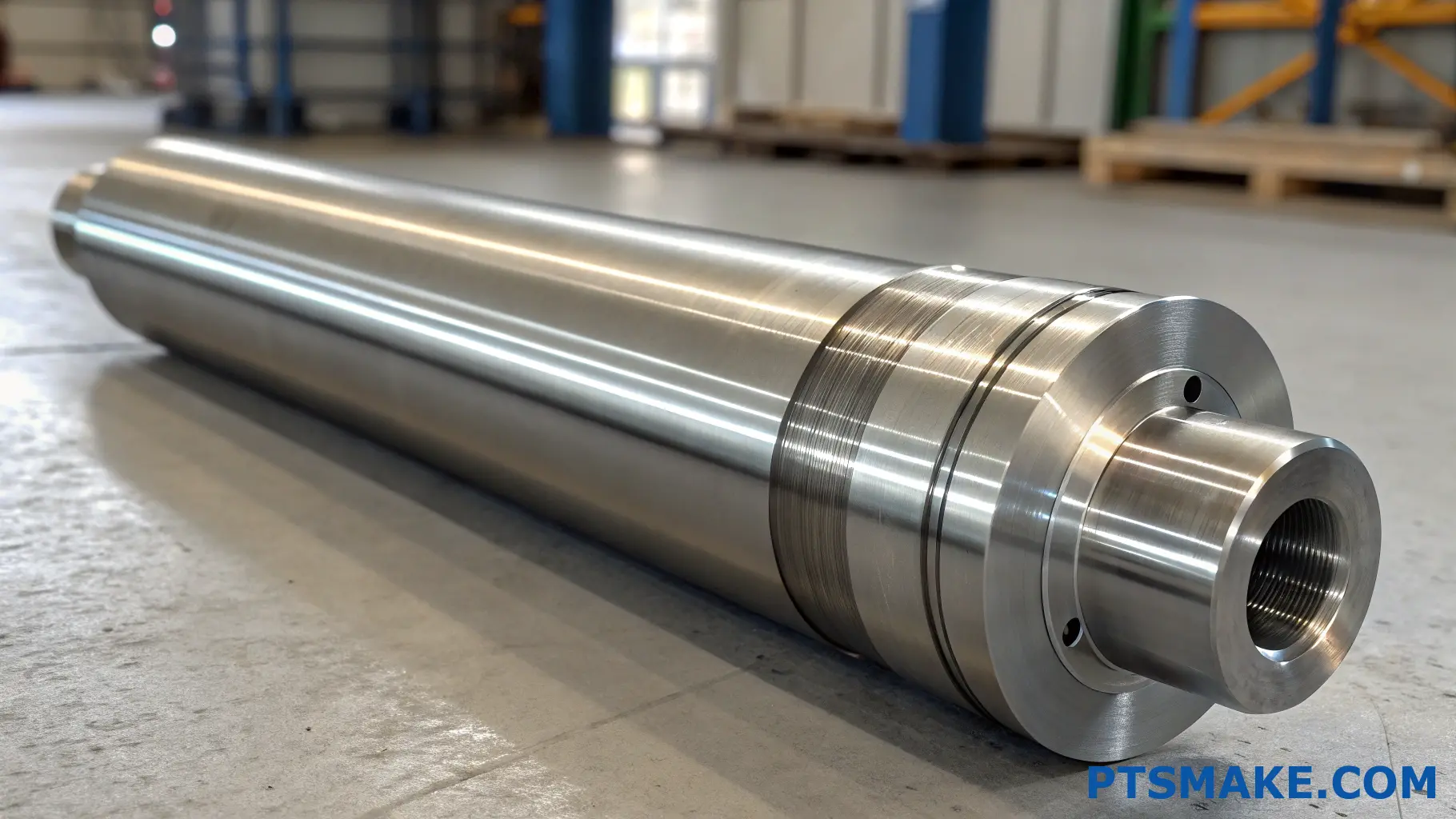

يُستخدم الفولاذ 1018 في المقام الأول في تطبيقات التصنيع للأغراض العامة التي تتطلب قوة جيدة وقابلية تشغيل آلي جيدة. يُستخدم عادةً في الأعمدة والدبابيس والقضبان وأجزاء الماكينات الأخرى حيث لا تكون القوة العالية ضرورية ولكن قابلية التشكيل واللحام الجيدة ضرورية.

لقد عملت مع العديد من العملاء الذين اختاروا الفولاذ 1018 لمشاريعهم، وأنا أفهم لماذا يعد هذا الخيار شائعًا. دعني أشاركك رؤى أكثر تفصيلاً حول استخدامات هذه المادة متعددة الاستخدامات وكيف يمكن أن تفيد احتياجات التصنيع الخاصة بك. سواءً كنت تفكر في استخدامه لمشروعك القادم أو مجرد استكشاف الخيارات، ستجد معلومات قيمة في الأقسام التالية.

ما الذي يعادل الفولاذ من الدرجة 1018؟

يمكن أن يكون التعامل مع درجات الصلب مربكاً، خاصةً عند التعامل مع المعادلات الدولية. يعاني العديد من عملائي في العثور على مواصفات المواد المناسبة عبر معايير مختلفة، مما قد يؤدي إلى أخطاء مكلفة في التصنيع ومشاكل في أداء المنتج.

يعادل الفولاذ من الدرجة 1018 العديد من المعايير الدولية، بما في ذلك C15 (الأوروبي) وS15C (الياباني) و15# (الصيني). وهو فولاذ منخفض الكربون يحتوي على نسبة 0.15-0.20% من الكربون، مما يجعله مثاليًا لتطبيقات التصنيع والتشغيل الآلي للأغراض العامة.

فهم خصائص الفولاذ 1018

تجعل تركيبة الفولاذ 1018 من أكثر المواد تنوعًا في التصنيع. في شركة PTSMAKE، نعمل في كثير من الأحيان مع هذه المادة نظرًا لما تتميز به من الخواص المعدنية1 وقابليته للتشغيل الآلي. فيما يلي تحليل مفصل لتركيبها الكيميائي:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.15-0.20% |

| المنجنيز | 0.60-0.90% |

| الفوسفور | ≤0.040% |

| الكبريت | ≤0.0.050% |

| حديد | الرصيد |

المعادلات الدولية للصلب 1018 فولاذ 1018

المعايير الأوروبية

- C15 (EN 10084)

- 1.0401 (DIN)

- 080M15 (BS)

المعايير الآسيوية

- S15C (JIS G4051 - اليابان)

- 15# (GB/T 699 - الصين)

- SM20C (KS D3752 - كوريا)

الخواص الميكانيكية والتطبيقات

يوفر الفولاذ 1018 مزيجاً متوازناً من القوة والليونة. واستنادًا إلى خبرتي في PTSMAKE، فإن هذه الخصائص تجعله مناسبًا بشكل خاص لـ:

الخواص الميكانيكية النموذجية

| الممتلكات | القيمة |

|---|---|

| قوة الشد | 440-490 ميجا باسكال |

| قوة المردود | 370-420 ميجا باسكال |

| الاستطالة | 15-20% |

| الصلابة | 126-167 هـ ب |

التطبيقات الشائعة

مكونات السيارات

- مكونات العمود

- الدبابيس والبطانات

- مثبتات عامة

معدات صناعية

- أجزاء الماكينة

- المكونات الهيكلية

- أقواس الدعم

المنتجات الاستهلاكية

- عناصر الأجهزة

- الأدوات والتركيبات

- قطع غيار الأجهزة المنزلية

اعتبارات التصنيع

عند العمل مع الفولاذ 1018، تؤثر عدة عوامل على أدائه:

خصائص التصنيع

- تصنيف ممتاز لقابلية التشغيل الآلي

- سرعات قطع متسقة

- إمكانية تشطيب السطح بشكل جيد

- معدلات إزالة المواد الفعالة من حيث التكلفة

لقد لاحظت أن معايير القطع المناسبة ضرورية للحصول على أفضل النتائج:

| العملية | السرعة (SFM) | معدل التغذية (IPR) |

|---|---|---|

| الدوران | 350-400 | 0.005-0.015 |

| الطحن | 300-350 | 0.004-0.012 |

| الحفر | 250-300 | 0.006-0.012 |

خيارات المعالجة الحرارية

- الكربنة

- تصلب الحالة

- التطبيع

- تخفيف التوتر

فوائد التكلفة والتوافر

يوفر الفولاذ 1018 العديد من المزايا من حيث الشراء:

متاح على نطاق واسع

- متوفرة لدى معظم الموردين

- عوامل شكل متعددة

- خيارات التوصيل السريع

فعالية التكلفة

- أسعار تنافسية

- يقلل التشغيل الآلي الفعال من تكاليف العمالة

- الحد الأدنى من النفايات أثناء المعالجة

مرونة سلسلة التوريد

- خيارات الموردين المتعددة

- المقاسات القياسية متوفرة بسهولة

- جودة متسقة عبر المصادر

اعتبارات مراقبة الجودة

في PTSMAKE، ننفذ في شركة PTSMAKE تدابير صارمة لمراقبة الجودة لمكونات الفولاذ 1018:

التحقق من المواد

- اختبار التركيب الكيميائي

- اختبار الصلابة

- تحليل البنية المجهرية

التحكم في الأبعاد

- القياسات الدقيقة

- التحمل الهندسي

- متطلبات تشطيب السطح

اختبار الأداء

- اختبار الحمل عند الاقتضاء

- التحقق من مقاومة التآكل

- فحوصات مقاومة التآكل

الجوانب البيئية والسلامة

عند العمل مع الفولاذ 1018، ضع في اعتبارك هذه العوامل البيئية وعوامل السلامة:

الأثر البيئي

- المواد القابلة لإعادة التدوير

- انخفاض استهلاك الطاقة في المعالجة

- الحد الأدنى من الانبعاثات الضارة أثناء التشغيل الآلي

اعتبارات السلامة

- متطلبات معدات الوقاية الشخصية القياسية

- لا حاجة إلى معالجة خاصة

- تطبق بروتوكولات السلامة العادية لورشة الماكينات

هل الفولاذ 1018 هو نفسه الفولاذ A36؟

عند اختيار مواد الفولاذ لمشروع التصنيع الخاص بك، يمكن أن يؤدي الخلط بين الفولاذ 1018 والفولاذ A36 إلى أخطاء مكلفة. يكافح العديد من المهندسين والمصنعين لفهم الاختلافات الرئيسية، مما يعرض جودة المشروع والجدول الزمني للخطر.

في حين أن الفولاذ 1018 والفولاذ A36 يشتركان في بعض أوجه التشابه، إلا أنهما مادتان مختلفتان بتركيبات كيميائية وخصائص ميكانيكية مختلفة. فالفولاذ 1018 هو فولاذ كربوني يحتوي على نسبة عالية من الكربون، بينما A36 هو فولاذ هيكلي خفيف يحتوي على نسبة أقل من الكربون ولكن مستويات المنجنيز أعلى.

الاختلافات في التركيب الكيميائي

يكمن الفرق الأساسي بين هذه الفولاذ في تركيبها الكيميائي. من خلال تجربتي في العمل مع مختلف درجات الفولاذ في PTSMAKE، لاحظت أن فهم هذه الاختلافات أمر بالغ الأهمية لاختيار المواد.

| العنصر | 1018 فولاذ 1018 | فولاذ A36 |

|---|---|---|

| الكربون | 0.15-0.20% | 0.25-0.29% |

| المنجنيز | 0.60-0.90% | 0.80-1.20% |

| الفوسفور | ≤0.040% | ≤0.040% |

| الكبريت | ≤0.0.050% | ≤0.0.050% |

مقارنة الخواص الميكانيكية

إن قوة الخضوع2 تؤثر الاختلافات بين هذه المواد بشكل كبير على أدائها في التطبيقات المختلفة.

خصائص القوة

| الممتلكات | 1018 فولاذ 1018 | فولاذ A36 |

|---|---|---|

| قوة الشد | 63,800 رطل لكل بوصة مربعة | 58,000-80,000 رطل لكل بوصة مربعة |

| قوة المردود | 53,700 رطل لكل بوصة مربعة | 36,000 رطل لكل بوصة مربعة |

| الاستطالة | 15% | 20% |

قابلية التشغيل وقابلية التصنيع

يوفر الفولاذ 1018 قابلية تشغيل آلي فائقة مقارنةً بالصلب A36. في شركة PTSMAKE، وجدنا أن الفولاذ 1018 يوفر:

- تشطيب أفضل للسطح في التصنيع الآلي باستخدام الحاسب الآلي

- دقة أبعاد أكثر دقة

- تقليل تآكل الأدوات أثناء التشغيل الآلي

- تحسين تشكيل البُرادة وتكسرها

التطبيقات وحالات الاستخدام

تطبيقات 1018 فولاذ 1018

- أجزاء مشكّلة آلياً بدقة عالية

- الأعمدة والدبابيس

- مكونات السيارات

- التصنيع للأغراض العامة

تطبيقات الفولاذ A36

- المكونات الهيكلية

- عناصر البناء

- بناء الأطر

- عوارض الدعم

عوامل التكلفة والتوافر

يمكن أن يؤثر فرق السعر بين هذه المواد على ميزانيات المشاريع:

| العامل | 1018 فولاذ 1018 | فولاذ A36 |

|---|---|---|

| التكلفة لكل رطل | أعلى | أقل |

| توافر السوق | متاح على نطاق واسع | شائع جداً |

| تكلفة المعالجة | معتدل | أقل |

اعتبارات المعالجة الحرارية

يستجيب كلا الفولاذين بشكل مختلف لعمليات المعالجة الحرارية:

المعالجة الحرارية للصلب 1018 فولاذ 1018

- درجة حرارة الكربنة: 1700 درجة فهرنهايت (927 درجة مئوية)

- إمكانية تصلب الحالة

- استجابة أفضل لتصلب السطح

المعالجة الحرارية للفولاذ A36

- خيارات محدودة للمعالجة الحرارية

- تُستخدم في المقام الأول في حالتها المدرفلة

- خصائص ملائمة للحام

توصيات التصنيع

بناءً على خبرتنا في التصنيع في شركة PTSMAKE، إليك الاعتبارات الرئيسية التالية:

اختر الفولاذ 1018 عندما:

- التصنيع الآلي الدقيق مطلوب

- تشطيب السطح أمر بالغ الأهمية

- الأجزاء التي تحتاج إلى تقسية العلبة

- دقة الأبعاد أمر بالغ الأهمية

اختر الفولاذ A36 عندما:

- القوة الهيكلية أساسية

- التكلفة عامل رئيسي

- اللحام مطلوب

- يتم تضمين البناء على نطاق واسع

تدابير مراقبة الجودة

لضمان الأداء الأمثل، ضع في اعتبارك هذه الجوانب المتعلقة بمراقبة الجودة:

اختبار المواد:

- التحقق من التركيب الكيميائي

- اختبار الخواص الميكانيكية

- اختبار الصلابة

- تحليل البنية المجهرية

معلمات المعالجة:

- التحكم في درجة الحرارة أثناء المعالجة الحرارية

- مراقبة معدل التبريد

- متطلبات تشطيب السطح

- فحص تفاوت الأبعاد

من خلال عملي في PTSMAKE، تعلمت أن الاختيار الناجح للمواد يعتمد على فهم هذه الفروق الدقيقة. عندما يتوجه إلينا العملاء بأسئلة حول اختيار المواد، نؤكد دائمًا على أهمية النظر في سياق التطبيق بأكمله بدلاً من مجرد مقارنة الخصائص الفردية.

هل سيصدأ الفولاذ 1018 الفولاذ 1018؟

يمثل تآكل المعادن مصدر قلق كبير للمصنعين والمهندسين. لقد رأيت مشاريع لا تعد ولا تحصى تتعرض للخطر بسبب الصدأ غير المتوقع، مما يؤدي إلى عمليات استبدال مكلفة ومخاطر محتملة على السلامة. يمكن للقلق بشأن تدهور المواد أن يبقيك مستيقظًا في الليل.

نعم، يصدأ الفولاذ 1018 عند تعرضه للرطوبة والأكسجين. وباعتباره من الفولاذ منخفض الكربون، فإنه يفتقر إلى مقاومة التآكل التي تتمتع بها أنواع الفولاذ المقاوم للصدأ، مما يجعله عرضة للأكسدة. ومع ذلك، يمكن أن تؤدي تدابير الحماية المختلفة إلى إطالة عمره التشغيلي بشكل كبير.

فهم كيمياء تآكل الفولاذ 1018 الصلب

يخضع الفولاذ 1018 لـ الأكسدة الكهروكيميائية3 عند التعرض للعوامل البيئية. تتضمن هذه العملية عدة عناصر رئيسية:

تأثير التركيب الكيميائي

- محتوى الكربون 0.14 - 0.201 تيرابايت 11 تيرابايت 11 تيرابايت

- المنجنيز: 0.60-0.90% 0.60-0.90%

- الفوسفور: ≤0.040%

- الكبريت: ≤0.0.050%

إن المحتوى المنخفض نسبيًا من الكربون يجعل الفولاذ 1018 أكثر عرضة للصدأ مقارنةً بالفولاذ عالي الكربون. في شركة PTSMAKE، نعمل في كثير من الأحيان مع درجات مختلفة من الفولاذ، وقد لاحظت أن فهم هذه الاختلافات التركيبية أمر بالغ الأهمية لاختيار المواد المناسبة.

العوامل التي تسرّع تكوّن الصدأ

يمكن للعديد من الظروف البيئية تسريع عملية الصدأ:

الظروف البيئية

| الحالة | مستوى التأثير | صعوبة الوقاية |

|---|---|---|

| رطوبة عالية | شديدة | معتدل |

| التعرض للملح | شديدة | عالية |

| الأجواء الصناعية | معتدل | عالية |

| تقلبات درجات الحرارة | معتدل | منخفضة |

التدابير والحلول الوقائية

معالجات السطح

- طلاء الزنك (الجلفنة)

- تطبيق الطلاء

- طلاء المسحوق

- العلاجات القائمة على الزيت

في منشأة التصنيع الخاصة بنا، ننفذ طرق معالجة سطحية مختلفة اعتمادًا على متطلبات الاستخدام المحددة. تخلق هذه المعالجات حاجزاً بين الفولاذ والعناصر المسببة للتآكل.

اعتبارات التصميم

عند العمل مع الفولاذ 1018، ضع في اعتبارك عناصر التصميم التالية:

- تجنب مصائد المياه

- تضمين مسارات الصرف

- الحفاظ على التهوية المناسبة

- استخدم الأنودات المضحية الواقية عند الضرورة

تطبيقات الصناعة وحدودها

التطبيقات المناسبة

- المكونات الهيكلية الداخلية

- أجزاء الماكينة مع الصيانة الدورية

- التركيبات والأدوات المؤقتة

- المكونات غير الحرجة

التطبيقات التي يجب تجنبها

- البيئات البحرية

- التعرض في الهواء الطلق دون حماية

- المواقع ذات الرطوبة العالية

- البيئات العدوانية كيميائياً

تحليل التكلفة والعائد

عند مقارنة الفولاذ 1018 مع البدائل:

| المواد | التكلفة الأولية | تكلفة الصيانة | العمر الافتراضي |

|---|---|---|---|

| 1018 فولاذ 1018 | منخفضة | معتدل | 5-10 سنوات* |

| الفولاذ المقاوم للصدأ | عالية | منخفضة | 15-20 سنة* |

| الفولاذ المجلفن | معتدل | منخفضة | 10-15 سنة* |

* يختلف العمر الافتراضي اختلافًا كبيرًا بناءً على البيئة والصيانة

أفضل ممارسات الصيانة

لإطالة عمر المكونات الفولاذية 1018:

الفحص الدوري

- تحقق من وجود علامات الصدأ المبكرة

- توثيق مجالات المشاكل

- مراقبة الظروف البيئية

الصيانة الوقائية

- التنظيف المنتظم

- إعادة تطبيق الطلاءات الواقية

- التحكم في الرطوبة

- تنظيم درجة الحرارة

بيانات الأداء في العالم الحقيقي

استنادًا إلى خبرتنا في PTSMAKE، قمنا بتجميع بيانات الأداء من تطبيقات مختلفة:

| نوع التطبيق | البيئة | متوسط الوقت الذي يستغرقه الصدأ الأول | طريقة الحماية المستخدمة |

|---|---|---|---|

| الماكينات الداخلية | التحكم | 2-3 سنوات | طلاء زيتي |

| طابق المصنع | شبه مكشوف | 1-2 سنة | طلاء الطلاء |

| أدوات الورشة | متغير | 6-12 شهراً | الصيانة الدورية |

الاعتبارات المستقبلية

تتطور الصناعة باستمرار، مع ظهور تقنيات حماية جديدة:

التقنيات الناشئة

- حلول الطلاء بالنانو

- أغشية واقية ذكية

- مواد ذاتية الشفاء

- الطلاءات المركبة المتقدمة

قد تغير هذه الابتكارات طريقة تعاملنا مع الوقاية من الصدأ في تطبيقات الفولاذ 1018.

الأثر الاقتصادي لاختيار المواد المناسبة

إن الاختيار الصحيح بين الفولاذ 1018 والبدائل يمكن أن يؤثر بشكل كبير على تكاليف المشروع:

عوامل التكلفة التي يجب مراعاتها

- تكلفة المواد الأولية

- نفقات التركيب

- متطلبات الصيانة

- تكرار الاستبدال

- تكاليف وقت التوقف عن العمل

في PTSMAKE، نساعد العملاء على تقييم هذه العوامل لاتخاذ قرارات مستنيرة بشأن اختيار المواد وطرق الحماية.

أيهما أكثر صلابة، 1018 أم 4140 فولاذ؟

عند اختيار الفولاذ لمشاريع التصنيع الآلي، يواجه العديد من المهندسين والمصنعين صعوبة في الاختيار بين الفولاذ 1018 و4140. وغالبًا ما يؤدي الارتباك إلى تأخير المشروع وإهدار المواد غير الضرورية، خاصةً عندما تكون متطلبات الصلابة ضرورية للتطبيق.

الفولاذ 4140 أكثر صلابة بكثير من الفولاذ 1018. بينما تبلغ صلابة الفولاذ 1018 عادةً صلابة روكويل B70-B85، بينما يمكن أن تصل صلابة الفولاذ 4140 إلى مستويات صلابة C28-C40 في حالته الملدنة وحتى C54-C59 عند المعالجة بالحرارة.

فهم خصائص المواد

يتميّز كل من الفولاذ 1018 و4140 بخصائص مميزة تجعلهما مناسبين للاستخدامات المختلفة. يكمن الاختلاف الرئيسي في تركيبها الكيميائي و الهيكل المعدني4مما يؤثر بشكل مباشر على صلابتها وقابليتها للتشغيل الآلي.

مقارنة التركيب الكيميائي

| العنصر | فولاذ 1018 (%) | فولاذ 4140 (%) |

|---|---|---|

| الكربون | 0.15-0.20 | 0.38-0.43 |

| المنجنيز | 0.60-0.90 | 0.75-1.00 |

| الكروم | - | 0.80-1.10 |

| الموليبدينوم | - | 0.15-0.25 |

خصائص الصلابة

خواص صلابة الفولاذ 1018

1018 فولاذ 1018 هو فولاذ منخفض الكربون يوفر:

- صلابة روكويل B70-B85 في شكلها القياسي

- إمكانية معالجة حرارية محدودة

- قابلية جيدة للتشغيل الآلي

- قابلية لحام ممتازة

في شركة PTSMAKE، عملت مع العديد من المشاريع التي تتطلب فولاذ 1018، خاصةً بالنسبة للقطع التي تحتاج إلى قابلية تشغيل آلي جيدة دون متطلبات صلابة شديدة.

خواص صلابة الفولاذ 4140

يُظهر الفولاذ 4140 خصائص صلابة فائقة:

- صلابة روكويل C28-C40 في حالة التلدين

- يمكن أن تصل إلى C54-C59 عند معالجتها حرارياً بشكل صحيح

- مقاومة أعلى للتآكل

- قوة إجهاد أفضل

التطبيقات القائمة على متطلبات الصلابة

تطبيقات 1018 فولاذ 1018

- التصنيع الآلي للأغراض العامة

- المكونات غير الحرجة

- الأجزاء الهيكلية

- أطواق العمود

- الفواصل

تطبيقات الفولاذ 4140

- أعمدة مرفقي السيارات

- محاور للخدمة الشاقة

- التروس والأسنان المسننة

- حاملات الأدوات

- مكونات عالية الإجهاد

العوامل المؤثرة في اختيار المواد

اعتبارات التكلفة

| العامل | 1018 فولاذ 1018 | فولاذ 4140 |

|---|---|---|

| تكلفة المواد الخام | أقل | أعلى |

| تكلفة التصنيع | أقل | أعلى |

| تكلفة المعالجة الحرارية | الحد الأدنى | مهم |

عوامل الأداء

يعد فهم متطلبات الأداء أمرًا بالغ الأهمية لاختيار المواد:

مقاومة التآكل

- فولاذ 1018: مقاومة تآكل معتدلة

- فولاذ 4140: مقاومة فائقة للتآكل

قوة الإجهاد

- فولاذ 1018: قوة إجهاد أقل

- فولاذ 4140: قوة إجهاد أعلى

مقاومة الصدمات

- فولاذ 1018: مقاومة جيدة للصدمات

- فولاذ 4140: مقاومة ممتازة للصدمات

اعتبارات التصنيع

من خلال خبرتي في PTSMAKE، فإن معلمات التصنيع الآلي المناسبة ضرورية لكلا المادتين:

تصنيع الفولاذ 1018 فولاذ 1018

- سرعات قطع أعلى ممكنة

- تآكل أقل للأدوات

- تشطيب أفضل للسطح يمكن تحقيقه

- أكثر تسامحاً من حيث معايير القطع

تصنيع الفولاذ 4140 فولاذ 4140

- يتطلب سرعات قطع أقل

- تآكل أعلى للأدوات

- هناك حاجة إلى اختيار معلمات أكثر دقة

- مطلوب تبريد أفضل

تأثيرات المعالجة الحرارية

تختلف استجابة المعالجة الحرارية لهذه المواد بشكل كبير:

المعالجة الحرارية للصلب 1018 فولاذ 1018

- استجابة محدودة للمعالجة الحرارية

- تصلب الحالة ممكن

- تحسين صلابة السطح من خلال الكربنة

المعالجة الحرارية للفولاذ 4140

- استجابة ممتازة للمعالجة الحرارية

- القدرة على التصلب العابر

- تحسن كبير ممكن في القوة

القيام بالاختيار الصحيح

عند الاختيار بين الفولاذ 1018 و4140، ضع في اعتبارك:

- مواصفات الصلابة المطلوبة

- متطلبات التقديم

- قيود الميزانية

- قدرات التصنيع

- احتياجات ما بعد المعالجة

في PTSMAKE، نوجه عملاءنا خلال عملية الاختيار هذه من خلال

- تحليل متطلبات التطبيق

- النظر في قيود التصنيع

- تقييم الآثار المترتبة على التكلفة

- تقييم متطلبات الجودة

ويعتمد الاختيار بين الفولاذ 1018 و4140 في النهاية على احتياجات الاستخدام الخاصة بك. فبينما يوفر 1018 قابلية جيدة للتشغيل الآلي وتكاليف أقل، يوفر 4140 صلابة فائقة ومقاومة للتآكل. يساعد فهم هذه الاختلافات على اتخاذ قرارات مستنيرة لمشاريع التصنيع الخاصة بك.

هل الفولاذ 1018 فولاذ مقاوم للتآكل؟

من خلال العمل مع مختلف درجات الفولاذ في التصنيع، غالبًا ما أواجه عملاء قلقين بشأن متانة المواد وطول عمرها. يتساءل الكثيرون عما إذا كان الفولاذ الذي اختاروه سيصمد أمام التحديات البيئية، خاصةً عندما يتعلق الأمر بالفولاذ 1018 ومقاومته للتآكل.

يتميز الفولاذ 1018 بمقاومة محدودة للتآكل بسبب محتواه المنخفض من الكربون ونقص عناصر السبائك الواقية. وبدون المعالجة السطحية المناسبة أو الطلاء الواقي المناسب، فإنه سيصدأ عند تعرضه للرطوبة والأكسجين في الظروف الجوية العادية.

فهم آليات التآكل في فولاذ 1018

عندما يواجه الفولاذ 1018 الرطوبة والأكسجين، فإنه يخضع ل الأكسدة الكهروكيميائية5مما يؤدي إلى تكوين الصدأ. تتسارع هذه العملية في البيئات ذات:

- مستويات رطوبة عالية

- التعرض للملح

- الوجود الكيميائي

- تقلبات درجات الحرارة

العوامل المؤثرة في معدل التآكل

تعتمد سرعة تآكل الفولاذ 1018 على عدة ظروف بيئية:

| العامل البيئي | مستوى التأثير | التأثير على معدل التآكل |

|---|---|---|

| الرطوبة | عالية | يسرع من تكوين الصدأ |

| درجة الحرارة | متوسط | تزيد درجات الحرارة المرتفعة من سرعة التفاعل |

| التعرض للملح | عالية جداً | تسريع التآكل بشكل كبير |

| مستوى الأس الهيدروجيني | عالية | تعمل البيئات الحمضية على تسريع التدهور |

تدابير الحماية للفولاذ 1018

في PTSMAKE، نقوم في PTSMAKE بتنفيذ طرق حماية مختلفة لتعزيز مقاومة الفولاذ 1018 للتآكل:

معالجات السطح

طلاء الزنك

- ينشئ حاجزاً واقياً

- يوفر الحماية من الأضاحي

- إطالة العمر الافتراضي للجزء

طلاء الكروم

- يوفر مقاومة ممتازة للتآكل

- يحسن صلابة السطح

- يعزز المظهر الجمالي

خيارات الطلاء

طلاء المسحوق

- تشطيب متين

- مجموعة واسعة من الألوان

- صديقة للبيئة

أنظمة الطلاء

- فعالة من حيث التكلفة

- سهولة الصيانة

- حماية متعددة الطبقات

تطبيقات الصناعة واعتباراتها

يُستخدم الفولاذ 1018 على نطاق واسع في العديد من التطبيقات على الرغم من محدودية تآكله:

التطبيقات المناسبة

- المكونات الميكانيكية الداخلية

- العناصر الهيكلية المؤقتة

- أجزاء الماكينات غير الحرجة

- مواد التدريب والنماذج الأولية

التطبيقات التي يجب تجنبها

- البيئات البحرية

- التعرض الخارجي

- معدات المعالجة الكيميائية

- المواقع ذات الرطوبة العالية

تحليل التكلفة والعائد

ضع في اعتبارك هذه العوامل عند اختيار الفولاذ 1018:

| العامل | الميزة | العيب |

|---|---|---|

| التكلفة | استثمار أولي أقل | قد يتطلب حماية إضافية |

| قابلية التصنيع | قابلية تشغيل ممتازة | المعالجات السطحية تضيف تكلفة إضافية |

| التوفر | متاح بسهولة | الصيانة الدورية اللازمة |

| القوة | خواص ميكانيكية جيدة | مقاومة التآكل المحدودة |

متطلبات الصيانة

لزيادة العمر الافتراضي لمكونات الفولاذ 1018 إلى أقصى حد:

الفحص الدوري

- افحص بقع الصدأ

- مراقبة سلامة الطلاء

- توثيق أنماط التدهور

التدابير الوقائية

- حافظ على نظافة الأسطح

- التحكم في الظروف البيئية

- ضع الزيوت الواقية عند الاقتضاء

المواد البديلة

عندما تكون مقاومة التآكل ضرورية، ضع في اعتبارك هذه البدائل:

درجات الفولاذ المقاوم للصدأ

- 304 مقاوم للصدأ

- 316 مقاوم للصدأ

- 430 من الفولاذ المقاوم للصدأ

السبائك المتخصصة

- إنكونيل

- هاستيلوي

- مونيل

من خلال خبرتي في شركة PTSMAKE، وجدت أنه على الرغم من أن الفولاذ 1018 ليس مقاومًا للتآكل بطبيعته، إلا أن المعالجة والاستخدام المناسبين يمكن أن يجعلاه مناسبًا للعديد من المشروعات. غالبًا ما نوصي باستخدامه للتطبيقات الداخلية أو الحالات التي تكون فيها الصيانة الدورية ممكنة.

اعتبارات التصميم

عند استخدام الفولاذ 1018 في مشاريعك:

التقييم البيئي

- تقييم ظروف التعرض

- ضع في اعتبارك التغيرات الموسمية

- تقييم مخاطر التعرض للمواد الكيميائية

تخطيط الحماية

- اختيار الطلاءات المناسبة

- تصميم لتصريف المياه

- تضمين الوصول إلى الصيانة

تخطيط التكاليف

- حساب تكاليف المواد الأولية

- عامل نفقات الحماية

- تضمين ميزانية الصيانة

تذكّر أن التنفيذ الناجح لمكونات الفولاذ 1018 يتطلب دراسة متأنية للظروف البيئية وتدابير الحماية المناسبة. في شركة PTSMAKE، نوجه عملاءنا من خلال اختيار المواد واستراتيجيات الحماية لضمان الأداء الأمثل وطول عمر المكونات.

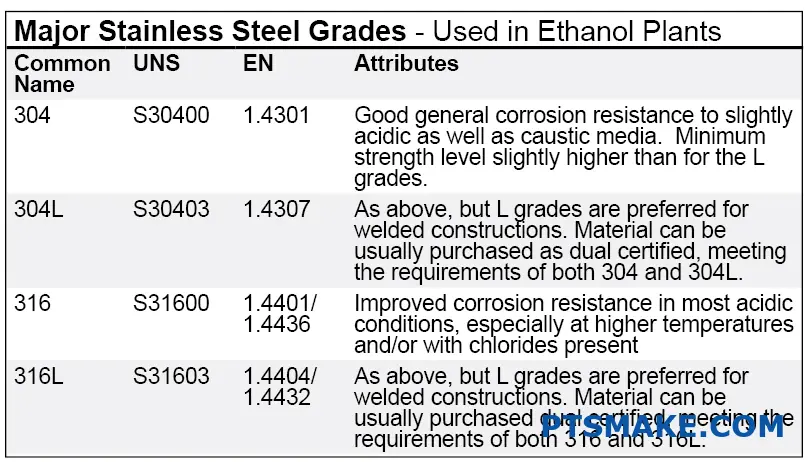

ما هو أفضل فولاذ لا يصدأ؟

أرى كل يوم عملاء يعانون من مكونات الصلب الصدئة التي تضر بجودة منتجاتهم وسلامتها. إن الإحباط الناتج عن التعامل مع الأجزاء المتآكلة لا يؤثر فقط على المظهر الجمالي بل يؤدي أيضًا إلى عمليات استبدال مكلفة وأعطال محتملة في النظام. وهذا تحدٍ شائع تعاني منه العديد من الصناعات.

أفضل أنواع الفولاذ لمقاومة الصدأ هو الفولاذ المقاوم للصدأ، خاصةً الدرجات 316 و304. تحتوي هذه الأنواع على نسبة عالية من الكروم (10.5% على الأقل) وتشكل طبقة أكسيد واقية تمنع التآكل. وعلى الرغم من عدم وجود فولاذ مقاوم للصدأ تمامًا، إلا أن هذه الدرجات توفر مقاومة فائقة للتآكل.

فهم مقاومة التآكل في الفولاذ

يكمن مفتاح فهم مقاومة الصدأ في التركيب الكيميائي للصلب. عندما نتحدث عن التخميل6 في الفولاذ، نحن نشير إلى التكوين الطبيعي لطبقة أكسيد واقية تحمي المعدن من المزيد من التآكل. في شركة PTSMAKE، نختار المواد بعناية بناءً على خصائص مقاومتها للتآكل لمختلف التطبيقات.

العوامل المؤثرة في مقاومة الصدأ

- التركيب الكيميائي

- الظروف البيئية

- معالجة السطح

- ممارسات الصيانة

رتب الصلب المقاومة للصدأ الشائعة

فيما يلي مقارنة مفصلة لدرجات الفولاذ المقاوم للصدأ الشائعة:

| درجة الفولاذ | محتوى الكروم | محتوى النيكل | مقاومة التآكل | التطبيقات الشائعة |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | ممتاز | المعدات البحرية، المعالجة الكيميائية |

| 304 | 18-20% | 8-10.5% | جيد جداً | معدات المطبخ، البناء والتشييد |

| 430 | 16-18% | <1% | جيد | قطع غيار السيارات، الأجهزة المنزلية |

| 1018 | <1% | لا يوجد | فقير | الإنشاءات العامة |

اعتبارات اختيار المواد

العوامل البيئية

- التعرض لدرجات الحرارة

- التعرض للمواد الكيميائية

- مستويات الرطوبة

- وجود الملح

متطلبات الأداء

- الخواص الميكانيكية

- اعتبارات التكلفة

- احتياجات الصيانة

- توقعات عمر الخدمة

أفضل الممارسات لمنع الصدأ

اختيار المواد المناسبة

- النظر في بيئة التشغيل

- تقييم التكلفة مقابل الأداء

- حساب متطلبات الصيانة

معالجات السطح

- الطلاء الكهربائي

- الجلفنة بالغمس الساخن

- طلاء المسحوق

- التخميل الكيميائي

اعتبارات التصميم

- تجنب مصائد المياه

- تأكد من وجود تصريف مناسب

- تقليل الشقوق إلى الحد الأدنى

- خطة الوصول إلى الصيانة

التطبيقات الخاصة بالصناعة

الصناعة البحرية

تتطلب البيئة البحرية أعلى مستوى من مقاومة التآكل. في PTSMAKE، غالبًا ما نوصي باستخدام الفولاذ المقاوم للصدأ 316 للتطبيقات البحرية نظرًا لمقاومته الممتازة للتآكل في المياه المالحة.

تجهيز الأغذية

بالنسبة لمعدات تجهيز الأغذية، عادةً ما نستخدم الفولاذ المقاوم للصدأ 304 لأنه يوفر:

- مقاومة ممتازة للتآكل

- سهولة التنظيف

- الامتثال للوائح سلامة الأغذية

المعالجة الكيميائية

تتطلب المعالجة الكيميائية مواد متخصصة. وبناءً على خبرتي في العديد من المشاريع، أوصي بما يلي:

- 316L للبيئات الحمضية

- الفولاذ المقاوم للصدأ المزدوج للتطبيقات ذات الضغط العالي

- سبائك خاصة للظروف القاسية

حلول فعالة من حيث التكلفة

على الرغم من أن درجات الفولاذ المقاوم للصدأ الممتازة توفر أفضل حماية، إلا أنها قد لا تتناسب دائماً مع قيود الميزانية. إليك بعض الطرق البديلة:

الفولاذ الكربوني مع طلاءات واقية

- تكلفة أولية أكثر اقتصاداً

- يتطلب صيانة دورية

- مناسبة للبيئات الأقل تطلباً

الفولاذ منخفض السبائك

- مقاومة أفضل للتآكل من الفولاذ الكربوني

- تكلفة أقل من الفولاذ المقاوم للصدأ

- جيد للبيئات المعتدلة

الحلول الهجينة

- استخدام الفولاذ المقاوم للصدأ فقط للمكونات الحرجة

- الجمع بين مواد مختلفة بشكل استراتيجي

- تحسين التكلفة مقابل الأداء

إرشادات الصيانة

لزيادة مقاومة أي فولاذ للتآكل إلى أقصى حد:

التنظيف المنتظم

- إزالة الملوثات السطحية

- استخدام مواد التنظيف المناسبة

- اتبع توصيات الشركة المصنعة

الفحص الدوري

- تحقق من وجود علامات تآكل مبكرة

- مراقبة الطلاءات الواقية

- نتائج المستندات

التدابير الوقائية

- وضع الطلاءات الواقية

- الحفاظ على الضوابط البيئية

- معالجة المشكلات على الفور

من خلال عملنا في شركة PTSMAKE، وجدنا أن اختيار المواد المناسبة إلى جانب الصيانة المناسبة يمكن أن يطيل عمر خدمة المكونات الفولاذية بشكل كبير. بالنسبة للتطبيقات المحددة التي تتطلب مقاومة استثنائية للتآكل، أوصي بالتشاور مع فريقنا الهندسي لتطوير حلول مخصصة تلبي احتياجاتك الدقيقة.

كيف يعمل الفولاذ 1018 في عمليات التصنيع باستخدام الحاسب الآلي؟

قد يكون العمل مع مختلف درجات الفولاذ في الماكينات بنظام التحكم الرقمي أمرًا صعبًا، خاصةً عند محاولة تحقيق تفاوتات دقيقة وتشطيبات سطحية مثالية. يعاني العديد من المصنّعين في تحديد أفضل معايير التصنيع للصلب 1018، مما يؤدي إلى إهدار المواد وزيادة تكاليف الإنتاج.

يعمل الفولاذ 1018 بشكل جيد للغاية في عمليات التصنيع الآلي باستخدام الحاسب الآلي نظرًا لمحتواه المعتدل من الكربون، وقابليته الجيدة للتشغيل الآلي، والتوازن الممتاز بين القوة والليونة. يحافظ على ثبات الأبعاد أثناء التصنيع الآلي مع السماح بسرعات قطع عالية نسبيًا.

خصائص المواد وخصائصها

ينتمي الفولاذ 1018 إلى فئة الفولاذ منخفض الكربون، ويحتوي على ما يقرب من 0.18% كربون. تُظهر المادة مزيجًا فريدًا من الخصائص التي تجعلها مناسبة بشكل خاص لعمليات التصنيع الآلي باستخدام الحاسب الآلي. وخلال فترة إشرافي على العديد من مشروعات التصنيع الآلي، لاحظت أن معدل تصلب العمل7 يؤثر بشكل كبير على أداء التصنيع الآلي.

تشمل الخصائص الرئيسية التي تؤثر على قابليتها للتشغيل الآلي ما يلي:

| الممتلكات | القيمة النموذجية | التأثير على التصنيع الآلي |

|---|---|---|

| قوة الشد | 440 ميجا باسكال | قوى القطع المعتدلة المطلوبة |

| قوة المردود | 370 ميجا باسكال | تشكيل جيد للرقائق |

| الصلابة | 126 هـ ب | عمر افتراضي ممتاز للأدوات |

| محتوى الكربون | 0.18% | خصائص التشغيل الآلي المتوازن |

معلمات القطع المثلى

لقد طورنا في PTSMAKE معلمات قطع محددة للفولاذ 1018 والتي تقدم نتائج فائقة باستمرار:

السرعة ومعدلات التغذية

| نوع العملية | سرعة القطع (SFM) | معدل التغذية (IPR) |

|---|---|---|

| دوران خشن | 350-400 | 0.012-0.020 |

| إنهاء الخراطة | 400-450 | 0.004-0.008 |

| تفريز الوجه | 400-500 | 0.006-0.012 |

| الطحن النهائي | 350-400 | 0.004-0.008 |

اعتبارات تشطيب السطح

إن جودة تشطيب السطح التي يمكن تحقيقها باستخدام الفولاذ 1018 هي إحدى خصائصه البارزة. لقد وجدت أن اختيار أداة القطع المناسبة وتحسين المعلمات يمكن تحقيقه باستمرار:

- قيم Ra من 32-63 ميكرو بوصة في الخراطة العامة

- قيم Ra تتراوح بين 16-32 ميكرو بوصة مع تمريرات تشطيب محسّنة

- ثبات أبعاد ممتاز طوال عملية التصنيع الآلي

إرشادات اختيار الأداة

يؤثر اختيار أدوات القطع بشكل كبير على أداء التشغيل الآلي:

| نوع الأداة | المواد الموصى بها | الطلاء |

|---|---|---|

| أدوات الخراطة | الكربيد | TiAlN |

| مطاحن النهاية | الكربيد الصلب | TiCN |

| لقم الثقب | شركة HSS-Co | TiN |

تحليل فعالية التكلفة

يوفر الفولاذ 1018 قيمة ممتازة في تطبيقات التصنيع باستخدام الحاسب الآلي:

- انخفاض تآكل الأدوات مقارنة بالفولاذ عالي الكربون

- تقليل وقت التشغيل الآلي بسبب قابلية التشغيل الآلي الجيدة

- الحد الأدنى من نفايات المواد أثناء الإعداد والتشغيل

- تسعير مواد فعالة من حيث التكلفة في السوق

مقاييس كفاءة الإنتاج

| أسبكت | تقييم الأداء | الملاحظات |

|---|---|---|

| أداة الحياة | 8/10 | عمر أطول للأداة مقارنة بأنواع الفولاذ الأخرى |

| وقت الدورة | 7/10 | معدلات إزالة المواد الفعالة |

| جودة السطح | 8/10 | لمسة نهائية ممتازة بمعايير مناسبة |

| كفاءة التكلفة | 9/10 | التوازن الأمثل بين الأداء والسعر |

التطبيقات الشائعة

في PTSMAKE، نقوم في شركة PTSMAKE بتصنيع الفولاذ 1018 في كثير من الأحيان لمختلف التطبيقات:

- مكونات السيارات التي تتطلب قوة معتدلة

- أعمدة ودبابيس للأغراض العامة

- قطع غيار المعدات الزراعية

- مكونات الآلات الصناعية

اعتبارات مراقبة الجودة

يتطلب الحفاظ على جودة متسقة في تصنيع الفولاذ 1018 الفولاذ الاهتمام بما يلي:

مراقبة العمليات

- الفحص المنتظم لتآكل الأدوات

- التحكم في درجة الحرارة أثناء التشغيل الآلي

- فحوصات ثبات الأبعاد

- التحقق من تشطيب السطح

التحديات والحلول المشتركة

| التحدي | الحل |

|---|---|

| الحافة المبنية | زيادة سرعة القطع |

| تشطيب سطح رديء السطح | ضبط معدلات التغذية |

| تباين الأبعاد | تنفيذ التبريد المناسب |

| ارتداء الأدوات | استخدام الطلاءات الموصى بها |

العوامل البيئية

تنطوي عملية تصنيع الفولاذ 1018 على العديد من الاعتبارات البيئية:

- إمكانية إعادة تدوير الرقائق والخردة

- الإدارة السليمة لسائل التبريد

- كفاءة الطاقة في عمليات التشغيل الآلي

- استراتيجيات الحد من النفايات

الاتجاهات المستقبلية

يتطور مستقبل التصنيع الآلي للفولاذ 1018 مع تطور التكنولوجيا:

- تنفيذ تحسين المعلمات القائم على الذكاء الاصطناعي

- تطوير مواد أدوات القطع المتقدمة

- دمج ممارسات التصنيع الآلي المستدام

- تعزيز أنظمة المراقبة ومراقبة الجودة

من خلال خبرتي في شركة PTSMAKE، رأيت أن الفولاذ 1018 يقدم باستمرار أداءً موثوقًا في عمليات التصنيع باستخدام الحاسب الآلي. إن الجمع بين قابليته الجيدة للتشغيل الآلي وفعاليته من حيث التكلفة وتعدد استخداماته يجعله خيارًا ممتازًا للعديد من تطبيقات التصنيع. على الرغم من أنه قد لا يكون مناسبًا لكل مشروع، إلا أن فهم خصائصه ومعلمات التصنيع المثلى يمكن أن يساعد في تحقيق نتائج فائقة في التطبيقات المناسبة.

ما هي فوائد تكلفة استخدام الفولاذ 1018 على الدرجات الأخرى؟

تستمر تكاليف التصنيع في الارتفاع، ويكافح العديد من المهندسين لتحقيق التوازن بين جودة المواد وقيود الميزانية. يخلق الضغط لتقليل النفقات مع الحفاظ على سلامة المنتج ضغطًا كبيرًا في قرارات اختيار المواد.

يوفر الفولاذ 1018 توازنًا ممتازًا بين التكلفة والأداء مقارنةً بالدرجات الأخرى. كما أن محتواه المنخفض من الكربون يجعله أكثر اقتصاداً في التصنيع والتشكيل، مع توفير قوة كافية للعديد من التطبيقات، مما يجعله خياراً فعالاً من حيث التكلفة لمختلف مشاريع التصنيع.

فهم هيكل تكلفة الفولاذ 1018

تنبع مزايا تكلفة الفولاذ 1018 من عدة عوامل لاحظتها من خلال خبرتي في التصنيع. تُظهر هذه المادة مزايا ممتازة قابلية التشغيل الآلي8 الخصائص، مما يؤثر بشكل كبير على تكاليف الإنتاج الإجمالية.

تكاليف المواد الخام

وعادةً ما تكون تكلفة الفولاذ 1018 أقل من البدائل الأعلى درجة بسبب:

- تركيبة أبسط مع محتوى أقل من الكربون

- توافرها على نطاق واسع من الموردين

- عملية تصنيع أقل تعقيدًا

- أحجام إنتاج أعلى

مقارنة تكلفة المعالجة

لقد وجدت أن تكاليف معالجة الفولاذ 1018 أقل بشكل ملحوظ مقارنة بالدرجات الأخرى. وفيما يلي تفصيل مفصل:

| نوع العملية | 1018 فولاذ 1018 | فولاذ 4140 | 316 ستانلس ستانلس 316 |

|---|---|---|---|

| وقت التصنيع | أقل | معتدل | أعلى |

| ارتداء الأدوات | الحد الأدنى | معتدل | مهم |

| المعالجة الحرارية | اختياري | مطلوب | نادراً ما تكون هناك حاجة إليها |

| تشطيب السطح | بسيطة | معتدل | مجمع |

فوائد كفاءة الإنتاج

سرعات تصنيع أسرع

فولاذ 1018 يسمح بـ

- سرعات قطع أعلى

- تقليل زمن الدورة الزمنية

- تآكل أقل للأدوات

- تعديلات أقل للماكينة

انخفاض تكاليف الأدوات

في شركة PTSMAKE، لاحظنا وفورات كبيرة في تكاليف الأدوات عند العمل مع الفولاذ 1018:

- عمر أطول للأداة

- تغييرات أقل للأدوات

- أدوات القطع منخفضة التكلفة

- انخفاض متطلبات الصيانة

التطبيقات التي يوفر فيها فولاذ 1018 مزايا من حيث التكلفة

مكونات السيارات

- مكونات العمود

- الأقواس

- الأجزاء الهيكلية غير الحرجة

- تركيبات التجميع

معدات صناعية

- قضبان التوجيه

- هياكل الدعم

- دعامات التركيب

- التصنيع العام

تحليل مقارنة التكاليف

الوفورات المباشرة في تكاليف المواد

استناداً إلى أسعار السوق الحالية:

| درجة الفولاذ | التكلفة لكل رطل | تكلفة التصنيع النسبية | إجمالي تكلفة المعالجة |

|---|---|---|---|

| 1018 فولاذ 1018 | $0.75-1.00 | القاعدة (1.0x) | الأقل |

| فولاذ 4140 | $1.25-1.75 | 1.3x | معتدل |

| 316 ستانلس ستانلس 316 | $2.50-3.00 | 1.8x | الأعلى |

اعتبارات الجودة مقابل التكلفة

التطبيقات المناسبة

فولاذ 1018 مثالي لـ:

- متطلبات القوة المتوسطة

- المكونات غير الحرجة

- الإنتاج بكميات كبيرة

- المشاريع الحساسة من حيث التكلفة

مقايضات الأداء

فهم الحالات التي قد لا يكون فيها الفولاذ 1018 الخيار الأفضل:

- التطبيقات عالية الإجهاد

- البيئات المسببة للتآكل

- مكونات السلامة الحرجة

- العمليات في درجات الحرارة العالية

أفضل الممارسات لتحسين التكلفة

استراتيجية اختيار المواد

- تقييم متطلبات التطبيق

- النظر في حجم الإنتاج

- تقييم الظروف البيئية

- حساب التكلفة الإجمالية للملكية

تحسين عملية التصنيع

في PTSMAKE، ننفذ في شركة PTSMAKE العديد من الاستراتيجيات لتحقيق أقصى قدر من الفوائد من حيث التكلفة:

- معلمات القطع المحسّنة

- اختيار أداة فعالة

- التحجيم الاستراتيجي للدفعات

- الحد الأدنى من نفايات المواد

أمثلة على التوفير في التكاليف في العالم الحقيقي

دراسة حالة: إنتاج قوس السيارات

- 30% تخفيض تكاليف المواد 30%

- 25% وقت تشغيل آلي أسرع

- 40% عمر أطول للأداة 40%

- وفورات التكلفة الإجمالية 35%

تأثير حجم الإنتاج

تصبح فوائد التكلفة أكثر وضوحًا مع زيادة أحجام الإنتاج:

- تقليل وقت الإعداد لكل جزء

- استخدام أفضل للمواد

- معلمات العملية المحسّنة

- انخفاض تكاليف الوحدة الواحدة

الفوائد البيئية والاستدامة

كفاءة الطاقة

تتطلب معالجة الفولاذ 1018 عادةً:

- طاقة أقل للتشغيل الآلي

- خطوات معالجة حرارية أقل

- عمليات تشطيب أبسط

- تأثير بيئي أقل

قابلية إعادة تدوير المواد

- قيمة عالية لإعادة التدوير

- انخفاض نفايات المعالجة

- عملية إعادة التدوير المبسطة

- تقليل البصمة البيئية

اعتبارات التكلفة المستقبلية

من المرجح أن تستمر فوائد تكلفة الفولاذ 1018 بسبب:

- سلاسل توريد مستقرة

- عمليات التصنيع الراسخة

- الابتكارات المادية الجارية

- تقنيات المعالجة المحسّنة

يمكن أن يؤدي استخدام الفولاذ 1018 إلى تقليل تكاليف التصنيع بشكل كبير مع الحفاظ على معايير الأداء المقبولة للعديد من التطبيقات. من خلال الدراسة المتأنية لمتطلبات الاستخدام وعمليات التصنيع المناسبة، يمكن للشركات تحقيق وفورات كبيرة في التكاليف دون المساس بجودة المنتج.

هل يمكن معالجة 1018 فولاذ 1018 بالحرارة لتعزيز القوة؟

يعاني العديد من المصنعين من صعوبة الاختيار بين المعالجة الحرارية للفولاذ 1018 أو اختيار درجة مختلفة تمامًا. وغالبًا ما يؤدي الارتباك إلى أخطاء مكلفة في اختيار المواد وإهدار الموارد في عمليات التصنيع.

نعم، يمكن معالجة الفولاذ 1018 بالحرارة، ولكن فعاليته محدودة مقارنةً بالفولاذ عالي الكربون. في حين أن تصلب الحالة يمكن أن يحسن صلابة السطح، فإن محتوى الكربون المنخفض (0.15-0.20%) يحد من إمكانية تعزيز القوة الكلية من خلال طرق المعالجة الحرارية التقليدية.

فهم تركيبة الفولاذ 1018

فولاذ 1018 هو فولاذ منخفض الكربون ذو تركيبة بسيطة نسبياً. في شركة PTSMAKE، نعمل في كثير من الأحيان مع هذه المادة لمختلف مشاريع التصنيع الآلي. تشمل التركيبة النموذجية ما يلي:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.15-0.20% |

| المنجنيز | 0.60-0.90% |

| الفوسفور | ≤0.040% |

| الكبريت | ≤0.0.050% |

| حديد | الرصيد |

خيارات المعالجة الحرارية للفولاذ 1018

تصلب الحالة

الطريقة الأكثر فعالية للمعالجة الحرارية للفولاذ 1018 هي الكربنة9. تتضمن هذه العملية إضافة الكربون إلى الطبقة السطحية للفولاذ عند درجات حرارة عالية. من خلال تجربتي في PTSMAKE، لاحظت أن تصلب الحالة يمكن أن يزيد من صلابة السطح مع الحفاظ على قلب مطيل.

معلمات العملية

| نوع العلاج | نطاق درجة الحرارة (درجة فهرنهايت) | المدة | طريقة التبريد |

|---|---|---|---|

| الكربنة | 1650-1700 | 4-8 ساعات | إخماد الزيت |

| التطبيع | 1600-1650 | من ساعة إلى ساعتين | تبريد الهواء |

| تخفيف التوتر | 1100-1200 | من ساعة إلى ساعتين | برودة بطيئة |

القيود والاعتبارات

قيود المحتوى الكربوني

يمثل محتوى الكربون المنخفض في الفولاذ 1018 قيودًا متأصلة. على عكس الفولاذ متوسط أو عالي الكربون، لن تزيد صلابة قلب الفولاذ 1018 بشكل كبير من خلال طرق المعالجة الحرارية التقليدية.

صلابة السطح مقابل القوة الأساسية

في حين أن صلابة العلبة يمكن أن تحقق صلابة سطحية تصل إلى 50-60 HRC، إلا أن اللب يبقى طريًا نسبيًا. وهذه الخاصية تجعل الفولاذ 1018 مناسباً لـ:

- الأجزاء التي تتطلب مقاومة التآكل على السطح

- المكونات التي تحتاج إلى نواة صلبة وقابلة للسحب

- التطبيقات ذات متطلبات القوة المعتدلة

النُهج البديلة

استبدال المواد

بالنسبة للتطبيقات التي تتطلب قوة أعلى في جميع أنحاء المادة، ضع في اعتبارك هذه البدائل:

| درجة الفولاذ | محتوى الكربون | المزايا |

|---|---|---|

| 4140 | 0.38-0.43% | صلابة أفضل |

| 4340 | 0.38-0.43% | إمكانات قوام أعلى |

| 1045 | 0.43-0.50% | تحسين استجابة المعالجة الحرارية |

خيارات معالجة السطح

عند العمل مع الفولاذ 1018، يمكننا التوصية بالعديد من بدائل المعالجة السطحية:

- النيترة

- التصلب التعريفي

- الطلاء بالكروم

- ترسيب البخار الفيزيائي (PVD)

التطبيقات الواقعية

من خلال خبرتي في التصنيع في شركة PTSMAKE، يجد الفولاذ 1018 استخدامًا واسعًا في:

- قطع غيار الماكينات للأغراض العامة

- مكونات السيارات

- التطبيقات الهيكلية

- مكونات العمود والمحور

- الدبابيس والمثبتات

تحليل التكلفة والعائد

عند التفكير في المعالجة الحرارية للصلب 1018، قم بتقييم هذه العوامل:

| العامل | النظر في |

|---|---|

| التكلفة المادية | أقل من سبائك الفولاذ |

| تكلفة المعالجة | معتدل |

| متطلبات المعدات | معدات المعالجة الحرارية القياسية |

| مراقبة الجودة | أقل أهمية من الفولاذ عالي الكربون |

أفضل الممارسات لمعالجة الفولاذ 1018 بالحرارة

لتحقيق أفضل النتائج:

- ضمان التحكم في درجة الحرارة المناسبة

- الحفاظ على جو الكربنة المتسق

- التحكم في معدلات التبريد

- التحقق من صلابة السطح بعد المعالجة

- النظر في متطلبات التصنيع الآلي بعد المعالجة

تدابير مراقبة الجودة

للحفاظ على الاتساق في الأجزاء الفولاذية المعالجة حرارياً 1018:

- اختبار الصلابة المنتظم

- قياسات عمق الحالة

- تحليل البنية المجهرية

- التحقق من الأبعاد

- فحص تشطيب السطح

الملخص والتوصيات

في حين يمكن معالجة الفولاذ 1018 بالحرارة، يجب أن تتماشى استخداماته مع حدوده. للحصول على أفضل النتائج:

- استخدام تقسية الحالة عندما تكون صلابة السطح هي المطلب الأساسي

- النظر في المواد البديلة لاحتياجات التصلب العابر

- تنفيذ ضوابط العمليات المناسبة

- التحقق من النتائج من خلال الاختبار

- مطابقة خصائص المواد مع متطلبات التطبيق

من خلال الفهم والتطبيق السليم، يمكن أن يعمل الفولاذ 1018 بفعالية في العديد من سيناريوهات التصنيع، خاصةً عندما تكون صلابة السطح هي الشاغل الأساسي مع الحفاظ على ليونة القلب.

ما هي المعالجات السطحية الموصى بها لمكونات الفولاذ 1018؟

قد يمثل العمل مع مكونات الفولاذ 1018 تحديًا عندما يتعلق الأمر بحماية السطح. يعاني العديد من المصنعين من مشاكل التآكل والتآكل المبكر، مما يؤدي إلى تقصير عمر المكونات وزيادة تكاليف الاستبدال. وغالبًا ما تؤدي هذه المشاكل إلى تأخيرات في الإنتاج ومخاوف تتعلق بالجودة.

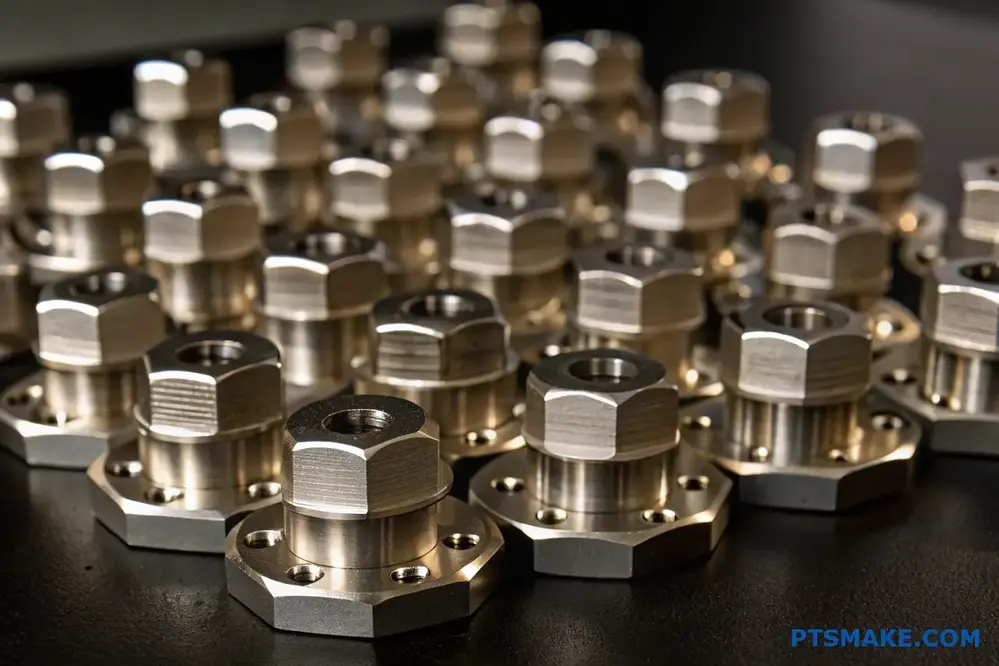

تتضمن أكثر المعالجات السطحية الموصى بها لمكونات الفولاذ 1018 طلاء الزنك، وطلاء الأكسيد الأسود، و الكربنة10. تعمل هذه العمليات على تعزيز مقاومة التآكل والحماية من التآكل وصلابة السطح مع الحفاظ على خصائص المادة الأساسية.

فهم خصائص الفولاذ 1018

يُستخدم الفولاذ 1018 على نطاق واسع في التصنيع نظرًا لقدرته الممتازة على التشغيل الآلي وقوته المعتدلة. ونحن في شركة PTSMAKE، كثيرًا ما نستخدم هذه المادة في مختلف التطبيقات الصناعية. تحتوي المادة على ما يقرب من 0.18% من الكربون، مما يجعلها مناسبة للعديد من خيارات المعالجة السطحية.

التركيب الكيميائي

يلعب التركيب الكيميائي للفولاذ 1018 دورًا حاسمًا في تحديد المعالجات السطحية المناسبة:

| العنصر | النسبة المئوية |

|---|---|

| الكربون | 0.15-0.20% |

| المنجنيز | 0.60-0.90% |

| الفوسفور | 0.040% كحد أقصى |

| الكبريت | 0.0.050% كحد أقصى |

| حديد | الرصيد |

خيارات المعالجة الأولية للسطح

1. الطلاء بالزنك

يُعد الطلاء بالزنك أحد أكثر المعالجات السطحية فعالية من حيث التكلفة للصلب 1018. في منشأة التصنيع لدينا، قمنا بتنفيذ كل من عمليات الطلاء البرميلية والرفوف لاستيعاب أحجام المكونات المختلفة. تتراوح سماكة الطلاء النموذجية من 5-25 ميكرون، مما يوفر مقاومة ممتازة للتآكل.

تشمل فوائد الطلاء بالزنك ما يلي:

- حماية فائقة من التآكل

- سمك الطلاء الموحد

- مظهر جذاب

- تطبيق فعال من حيث التكلفة

2. طلاء الأكسيد الأسود

يخلق طلاء الأكسيد الأسود طبقة داكنة واقية شائعة الاستخدام بشكل خاص في تطبيقات السيارات والآلات. تتضمن العملية تفاعلاً كيميائياً يحول الحديد السطحي إلى ماغنتيت (Fe3O4).

تشمل المزايا الرئيسية ما يلي:

- الحد الأدنى من التغيير في الأبعاد

- مقاومة جيدة للتآكل عند التزييت

- طلاء أسود جذاب

- تطبيق اقتصادي

3. الكربنة

تنطوي عملية المعالجة الحرارية هذه على نشر الكربون في الطبقة السطحية من الفولاذ 1018. وهي تخلق طبقة خارجية أكثر صلابة مع الحفاظ على قلب مطيل نسبيًا.

اعتبارات العلاج المتقدم

العوامل البيئية

عند اختيار المعالجات السطحية، ضع في اعتبارك العوامل البيئية التالية:

- درجة حرارة التشغيل

- التعرض للمواد الكيميائية

- مستويات الرطوبة

- التعرض للأشعة فوق البنفسجية

تدابير مراقبة الجودة

| طريقة الاختبار | المعلمة | معايير القبول |

|---|---|---|

| رذاذ الملح | مقاومة التآكل | 96-240 ساعة |

| الالتصاق | التصاق الطلاء | 5ب (astm d3359) |

| السُمك | سُمك الطلاء | ±10% من المواصفات |

توصيات خاصة بالتطبيق

مكونات السيارات

بالنسبة لتطبيقات السيارات، أوصي بالطلاء بالزنك مع طلاء تحويل الكرومات. يوفر هذا المزيج مقاومة ممتازة للتآكل ويلبي معظم معايير صناعة السيارات.

الآلات الصناعية

يعمل طلاء الأكسيد الأسود بشكل جيد لمكونات الماكينات الصناعية، خاصةً عندما تكون الصيانة الدورية والتزييت جزءًا من روتين الخدمة.

المعدات الخارجية

بالنسبة للاستخدامات الخارجية، يوفر الجلفنة بالغمس الساخن أفضل حماية طويلة الأجل ضد الظروف البيئية القاسية.

تحليل التكلفة والعائد

| نوع العلاج | التكلفة الأولية | المتانة | متطلبات الصيانة |

|---|---|---|---|

| طلاء الزنك | معتدل | جيد | منخفضة |

| الأكسيد الأسود | منخفضة | معتدل | متوسط |

| الكربنة | عالية | ممتاز | منخفضة |

إرشادات التنفيذ

استناداً إلى خبرتي في PTSMAKE، يتطلب التنفيذ الناجح للمعالجة السطحية

- الإعداد المناسب للسطح

- معلمات عملية محكومة

- إجراءات معالجة ما بعد العلاج

- بروتوكولات فحص الجودة

اعتبارات الصيانة

لتعظيم فعالية المعالجات السطحية:

- جداول الفحص المنتظم

- إجراءات التنظيف السليمة

- بروتوكولات اللمس

- تدابير الرقابة البيئية

بصفتي خبيرًا في التصنيع الدقيق، وجدت أن المعالجة السطحية الناجحة لمكونات الفولاذ 1018 تتطلب دراسة دقيقة لمتطلبات التطبيق والظروف البيئية وقدرات الصيانة. ويعتمد الاختيار الصحيح على الموازنة بين احتياجات الأداء والقيود الاقتصادية.

تعرّف على كيفية تأثير الخواص المعدنية على أداء الفولاذ وملاءمته لمختلف التطبيقات. ↩

تعرّف على دور قوة الخضوع في أداء المواد واتخذ خيارات هندسية مستنيرة. ↩

تعرّف على عملية الأكسدة التي تؤثر على تطور الصدأ في المعادن للوقاية الفعالة. ↩

تعرّف على كيفية تأثير الهيكل الداخلي على خصائص الفولاذ لاختيار المواد بشكل أفضل. ↩

تعرّف على العملية التي تؤدي إلى الصدأ وكيفية الوقاية منه بفعالية. ↩

تعرف كيف يمكن للتخميل أن يعزز حماية الفولاذ من الصدأ ويزيد من متانته. ↩

تعرّف على كيفية تأثير تقسية الشغل على أداء التصنيع للحصول على نتائج أفضل. ↩

تعرف على كيفية تأثير قابلية التشغيل الآلي على تكاليف الإنتاج والكفاءة في عمليات التصنيع. ↩

تعرف على كيفية تحسين أداء الفولاذ 1018 من خلال عمليات المعالجة الحرارية الفعالة. ↩

تعرّف على كيفية تعزيز الكربنة للمتانة ومقاومة التآكل في مكونات الصلب لتحسين الأداء. ↩