بصفتي خبيرًا في التصنيع مع أكثر من 15 عامًا في صناعة الماكينات الدقيقة، كثيرًا ما أسمع العملاء يسألون عن خيارات المواد. يشعر الكثيرون بالارتباك بسبب تنوع درجات الفولاذ المقاوم للصدأ المتاحة. وعندما يحتاجون إلى الموازنة بين القوة ومقاومة التآكل، يصبح القرار أكثر صعوبة.

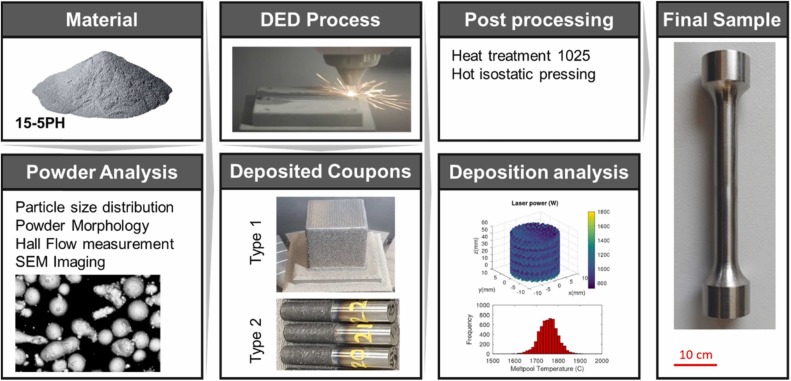

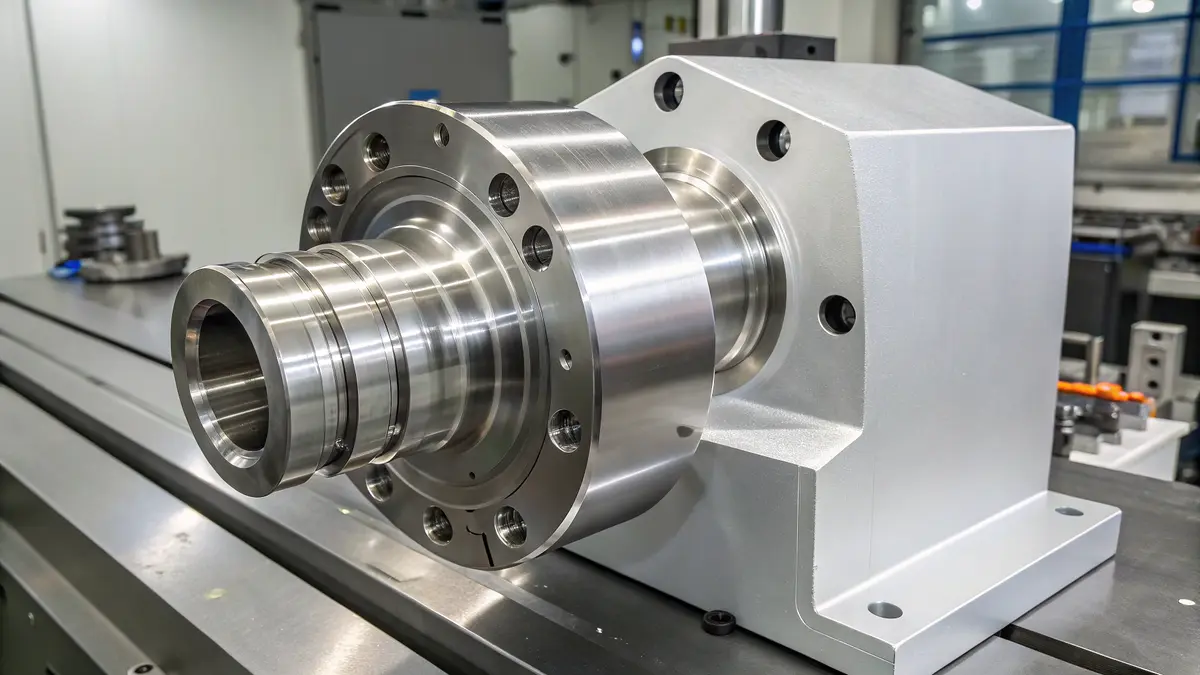

الفولاذ المقاوم للصدأ 15-5 PH هو فولاذ مقاوم للصدأ مارتينسيتي متصلب بالترسيب يجمع بين المقاومة الممتازة للتآكل والقوة العالية. يحتوي على ما يقرب من 15% كروم و5% نيكل، مما يجعله مثاليًا للتطبيقات الفضائية والطبية والصناعية حيث تكون المتانة ضرورية.

لقد عملت على استخدام الفولاذ المقاوم للصدأ 15-5 PH في عدد لا يحصى من المشاريع في PTSMAKE، ولا يفشل تعدد استخداماته في إثارة إعجابي. إن الخصائص الفريدة لهذه المادة تجعلها مثالية للمكونات الحرجة التي تحتاج إلى كل من القوة ومقاومة التآكل. دعني أشاركك المزيد عن هذه المادة الرائعة وكيف يمكن أن تفيد مشروعك القادم.

ما هي خواص الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

هل سبق لك أن واجهت صعوبة في اختيار المادة المناسبة للمكونات الحرجة التي تتطلب قوة عالية ومقاومة ممتازة للتآكل؟ يواجه العديد من المهندسين هذا التحدي عندما لا يفي الفولاذ المقاوم للصدأ التقليدي بالغرض، مما يؤدي إلى أعطال مبكرة واستبدال مكلف. يمكن أن تكون عواقب اختيار المواد الخاطئة وخيمة، مما يؤثر ليس فقط على الأداء ولكن أيضًا على السلامة والموثوقية.

الفولاذ المقاوم للصدأ 15-5 PH عبارة عن سبيكة مارتينسيتية تصلب بالترسيب تجمع بين قوة استثنائية (تصل إلى 170 كيلو باسكال) ومقاومة فائقة للتآكل. وتحتوي على 15% كروم 15%، و5% نيكل، ونحاس، مما يوفر صلابة وليونة محسّنة مقارنةً بالفولاذ 17-4 PH.

التركيب الكيميائي والتركيب الكيميائي

تنبع الخصائص الفريدة للفولاذ المقاوم للصدأ 15-5 PH من تركيبته الكيميائية المتوازنة بعناية. ونحن في شركة PTSMAKE نعمل على نطاق واسع مع هذه المادة، وقد لاحظت خصائصها الرائعة عن كثب. وفيما يلي تحليل مفصل لتركيبته:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكروم | 14.0-15.5% |

| نيكل | 4.5-5.5% |

| النحاس | 2.5-4.5% |

| المنجنيز | 1.0% كحد أقصى |

| السيليكون | 1.0% كحد أقصى |

| الكربون | 0.071.07% كحد أقصى |

| حديد | الرصيد |

الخواص الميكانيكية

إن الخصائص الميكانيكية للفولاذ المقاوم للصدأ 15-5 PH مثيرة للإعجاب حقًا. فمن خلال عمليات التصنيع الدقيقة، يمكننا تحقيق مستويات قوة مختلفة:

- قوة الشد القصوى: 155-170 كسي

- قوة الخضوع: 145-160 كسي

- الاستطالة 10-15%

- الصلابة: 35-42 HRC 35-42

مقاومة التآكل

تتمثل إحدى السمات البارزة للفولاذ المقاوم للصدأ 15-5 PH في مقاومته الاستثنائية للتآكل. ويشكل المحتوى العالي من الكروم طبقة أكسيد سلبية توفر:

- مقاومة فائقة للتآكل في الغلاف الجوي

- مقاومة جيدة للعديد من البيئات الكيميائية

- حماية معززة ضد التشقق الناتج عن التآكل الإجهادي

- أداء ممتاز في البيئات البحرية

قدرات المعالجة الحرارية

استجابة المادة للمعالجة الحرارية رائعة. يمكننا تحقيق تركيبات مختلفة من الخصائص من خلال ظروف المعالجة الحرارية المختلفة:

- الحالة H900: القوة القصوى

- الحالة H1025: القوة والصلابة المتوازنة

- الحالة H1150: أقصى درجات الليونة والصلابة

قابلية التصنيع الآلي والتصنيع

في عمليات التصنيع لدينا، يُظهر الفولاذ المقاوم للصدأ 15-5 PH قابلية ممتازة للتشغيل الآلي:

- مناسب لكل من التصنيع الآلي التقليدي والتصنيع باستخدام الحاسب الآلي

- قابلية لحام جيدة مع إجراءات مناسبة

- قدرات تشطيب أسطح ممتازة

- خصائص مادية متسقة في جميع الأنحاء

أداء درجة الحرارة

تحافظ المادة على خصائصها عبر نطاق واسع من درجات الحرارة:

- نطاق درجة حرارة التشغيل: -100 درجة فهرنهايت إلى 600 درجة فهرنهايت

- ثبات أبعاد ممتاز

- مقاومة جيدة للتدوير الحراري

- الحد الأدنى من التغيرات في الخصائص في درجات الحرارة المرتفعة

التطبيقات والاستخدامات الصناعية

استنادًا إلى خبرتنا في خدمة مختلف الصناعات، يتفوق الفولاذ المقاوم للصدأ 15-5 PH في:

- مكونات الفضاء الجوي

- معدات المعالجة الكيميائية

- مكونات محطة الطاقة النووية

- معدات صناعة النفط والغاز

- الأدوات الطبية والجراحية

- المعدات البحرية

- مثبتات عالية الأداء

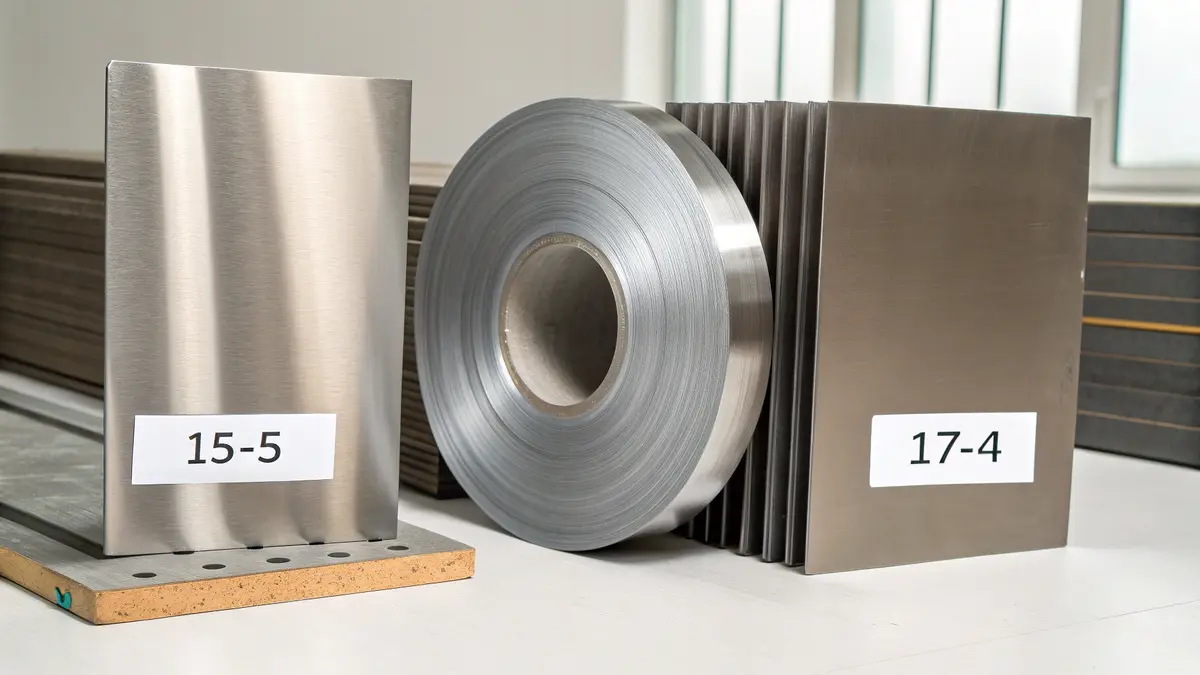

المقارنة مع الدرجات الأخرى

عند مقارنته بالدرجات المماثلة، يوفر الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH العديد من المزايا:

- خواص عرضية أفضل من 17-4 PH

- قوة أعلى من الرتبتين 304 و316

- صلابة محسنة مقارنة بالدرجات المارتنسيتية القياسية

- خصائص أكثر اتساقًا بعد المعالجة الحرارية

اعتبارات مراقبة الجودة

لضمان الأداء الأمثل، من الضروري اتخاذ تدابير محددة لمراقبة الجودة:

- مراقبة دقيقة للمعالجة الحرارية

- التحقق من التكوين المنتظم

- اختبار الخواص الميكانيكية

- الاختبارات غير المدمرة للتطبيقات الحرجة

- فحص تشطيب السطح

ويساعد هذا الفهم الشامل لخصائص الفولاذ المقاوم للصدأ 15-5 درجة الحموضة في تعظيم إمكاناته في مختلف التطبيقات. إن الجمع بين قوة هذه المادة ومقاومتها للتآكل وتعدد استخداماتها يجعلها خيارًا ممتازًا للتطبيقات الهندسية الصعبة.

ما هي الخواص الكيميائية والميكانيكية للفولاذ المقاوم للصدأ 15-5 PH؟

قد يكون اختيار درجة الفولاذ المقاوم للصدأ المناسبة للتصنيع أمرًا مربكًا. يعاني العديد من المهندسين في تحقيق التوازن بين خصائص المواد ومتطلبات التكلفة والأداء. وقد يؤدي الاختيار الخاطئ إلى فشل المكوّنات أو نفقات غير ضرورية.

الفولاذ المقاوم للصدأ 15-5 PH هو فولاذ مقاوم للصدأ مارتينسيتي متصلب بالترسيب يحتوي على حوالي 15% كروم و5% نيكل. ويوفر مقاومة ممتازة للتآكل وقوة عالية، حيث تبلغ قوة الخضوع 105 كيلو باسكال وقوة الشد أكثر من 138 كيلو باسكال في حالة H1025.

تفاصيل التركيب الكيميائي

يلعب التركيب الكيميائي للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH دورًا حاسمًا في أدائه. وفيما يلي تحليل مفصل لعناصره:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكروم | 14.0-15.5% |

| نيكل | 4.5-5.5% |

| النحاس | 2.5-4.5% |

| المنجنيز | 1.0% كحد أقصى |

| السيليكون | 1.0% كحد أقصى |

| الكربون | 0.071.07% كحد أقصى |

| الفوسفور | 0.04% كحد أقصى |

| الكبريت | 0.03% كحد أقصى |

| حديد | الرصيد |

دور العناصر الرئيسية

يخدم كل عنصر في الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH غرضاً محدداً:

- يشكّل الكروم طبقة أكسيد سلبية توفر مقاومة للتآكل

- يعمل النيكل على تحسين المتانة ويحافظ على البنية الأوستنيتية

- يتيح النحاس إمكانية التصلب بالترسيب، مما يعزز القوة

- يعمل المنجنيز والسيليكون كمزيلين للأكسدة أثناء التصنيع

- يساهم الكربون في القوة ولكنه يظل منخفضًا للحفاظ على قابلية اللحام

تحليل الخواص الميكانيكية

تتباين الخواص الميكانيكية للفولاذ المقاوم للصدأ 15-5 PH حسب حالة المعالجة الحرارية. في حالة H1025 الشائعة الاستخدام:

- قوة الخضوع: 105 كسي (724 ميجا باسكال)

- قوة الشد القصوى: 138 كسي (950 ميجا باسكال)

- الاستطالة 10-15%

- الصلابة: 35-40 HRC

- قوة الصدم: 20-30 قدم-رطل (27-41 ياردة)

تأثيرات المعالجة الحرارية

تؤثر المعالجة الحرارية بشكل كبير على خواص الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

- معالجة المحلول: 1900 درجة فهرنهايت (1038 درجة مئوية)، متبوعة بالتبريد بالهواء

- تصلب العمر: تنتج درجات الحرارة المختلفة تركيبات مختلفة من الخصائص

- حالة H1025: يوفر التعتيق عند درجة حرارة 1025 درجة فهرنهايت (552 درجة مئوية) التوازن الأمثل بين القوة والقابلية للتوصيل

- حالة H1150: يحسن ارتفاع درجة حرارة التقادم من الصلابة ولكنه يقلل من القوة

خصائص الأداء

يُظهِر الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH العديد من خصائص الأداء البارزة:

- مقاومة ممتازة للتآكل في البيئات الجوية والبيئات التي تتسبب في التآكل المعتدل

- الاحتفاظ بقوة جيدة في درجات حرارة مرتفعة تصل إلى 600 درجة فهرنهايت (316 درجة مئوية)

- قدرة فائقة على التشغيل الآلي مقارنةً بالفولاذ المقاوم للصدأ عالي القوة

- قابلية لحام جيدة عند اتباع الإجراءات المناسبة

- ثبات الأبعاد أثناء المعالجة الحرارية

تطبيقات الصناعة

في PTSMAKE، رأيت أن الفولاذ المقاوم للصدأ 15-5 PH يتفوق في تطبيقات مختلفة:

- الفضاء الجوي: مكونات معدات الهبوط، الأجزاء الهيكلية

- الطب: الأدوات الجراحية وأجهزة الزرع

- البحرية: مكونات الصمامات، أعمدة المضخات

- النفط والغاز: مكونات فوهة البئر، والمثبتات

- المعالجة الكيميائية: أوعية الضغط، معدات المعالجة

اعتبارات المعالجة

بناءً على خبرتنا في التصنيع:

- يجب أن يتم التصنيع باستخدام أدوات حادة والتبريد المناسب

- يتطلب اللحام التسخين المسبق والمعالجة الحرارية بعد اللحام

- يمكن أن يعزز تشطيب السطح من مقاومة التآكل

- يجب التحكم في التقسية العمرية بعناية للحصول على الخصائص المثلى

- يضمن الاختبار المنتظم لمراقبة الجودة اتساق الخصائص

ويساعد هذا الفهم الشامل لخصائص الفولاذ المقاوم للصدأ 15-5 درجة الحموضة على ضمان نتائج تصنيع ناجحة. عند العمل مع هذه المادة، تعتبر معايير المعالجة المناسبة وتدابير مراقبة الجودة ضرورية لتحقيق خصائص الأداء المطلوبة.

كيف يتم تصنيع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

قد يكون تصنيع الفولاذ المقاوم للصدأ عالي الأداء أمرًا صعبًا. ويكافح العديد من المصنعين من أجل تحقيق خصائص مواد متسقة والحفاظ على مراقبة الجودة طوال عملية الإنتاج. وغالبًا ما يؤدي تعقيد عملية التصنيع إلى حدوث عيوب في المواد واختلافات في الخواص الميكانيكية.

يتم تصنيع الفولاذ المقاوم للصدأ 15-5 PH من خلال عملية متطورة تجمع بين إعادة الصهر بالقوس المفرغ (VAR) وإجراءات المعالجة الحرارية الدقيقة. وتتضمن هذه العملية التلدين بالمحلول والتبريد والتبريد والتعتيق في درجات حرارة محددة لتحقيق الخصائص الميكانيكية المثلى ومقاومة التآكل.

أساسيات عملية VAR

من خلال خبرتي في العمل مع المواد الدقيقة، فإن عملية إعادة الصهر بالقوس المفرغ من الهواء (VAR) ضرورية لإنتاج فولاذ مقاوم للصدأ عالي الجودة من درجة 15-5 PH. تبدأ العملية بقطب كهربائي من السبيكة يتم صهره تدريجيًا في غرفة تفريغ الهواء. تعمل هذه الطريقة على إزالة الغازات والشوائب غير المرغوب فيها، مما ينتج عنه بنية مواد أكثر اتساقًا ونظافة.

تتضمن عملية تقييم الأثر الطوعي عدة خطوات رئيسية:

- تحضير القطب الكهربائي

- إعداد غرفة تفريغ الهواء

- الذوبان المتحكم به

- التصلب تحت التفريغ

التحكم في التركيب الكيميائي

يعد التحكم الدقيق في التركيب الكيميائي أمرًا ضروريًا لتحقيق الخصائص المرغوبة للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH. وفيما يلي تحليل نموذجي للتركيب

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكروم | 14.0-15.5% |

| نيكل | 3.5-5.5% |

| النحاس | 2.5-4.5% |

| الكربون | 0.07% كحد أقصى |

| المنجنيز | الحد الأقصى 1.0% |

| السيليكون | الحد الأقصى 1.0% |

| الفوسفور | الحد الأقصى 0.04% |

| الكبريت | الحد الأقصى 0.03% |

| حديد | الرصيد |

تسلسل المعالجة الحرارية

تتألف عملية المعالجة الحرارية من ثلاث مراحل رئيسية وجدت أنها ضرورية لتحقيق الخصائص المثلى:

التلدين بالمحلول

- درجة الحرارة 1900 درجة فهرنهايت (1038 درجة مئوية)

- المدة الزمنية: 30 دقيقة كحد أدنى

- التبريد: التبريد السريع بالهواء أو التبريد بالزيت

التبريد

- الطريقة: التبريد بالهواء أو الزيت

- درجة الحرارة: درجة حرارة الغرفة

- السرعة: تبريد سريع لمنع الترسيب غير المرغوب فيه

علاج الشيخوخة

ينتج عن درجات حرارة التعتيق المختلفة تركيبات مختلفة من الخصائص:

| الحالة | درجة الحرارة | الوقت | الصلابة النموذجية |

|---|---|---|---|

| H900 | 900 درجة فهرنهايت (482 درجة مئوية) | 1 ساعة | 44-46 من 44-46 HRC |

| H1025 | 1025 درجة فهرنهايت (552 درجة مئوية) | 4 ساعات | 35-37 من 35-37 درجة الحرارة |

| H1150 | 1150 درجة فهرنهايت (621 درجة مئوية) | 4 ساعات | 28-32 من 28-32 HRC |

تدابير مراقبة الجودة

لضمان اتساق الجودة، ننفذ العديد من إجراءات الرقابة:

تحليل البنية المجهرية

- الفحص المعدني المنتظم

- قياس حجم الحبيبات

- تقييم التوزيع المرحلي

الاختبار الميكانيكي

- اختبار قوة الشد

- اختبار الصلابة

- اختبار التأثير

- اختبار التعب والإجهاد

الاختبارات غير المدمرة

- الفحص بالموجات فوق الصوتية

- اختبار الجسيمات المغناطيسية

- الفحص بالصبغة المخترقة

تحسين العمليات

لقد لاحظت أن تحسين عملية التصنيع يتطلب اهتمامًا دقيقًا بالعديد من العوامل الرئيسية:

التحكم في درجة الحرارة

- مراقبة دقيقة لمعدلات التدفئة والتبريد

- توزيع موحد لدرجات الحرارة

- أنظمة قياس درجة الحرارة الدقيقة

إدارة الوقت

- الالتزام الصارم بأوقات الانتظار

- تقليل أزمنة النقل بين العمليات إلى الحد الأدنى

- جدولة العمليات الموثقة

الضوابط البيئية

- مراقبة الرطوبة

- منع التلوث

- ممارسات الغرف النظيفة عند الضرورة

تشطيب السطح

تُعد التشطيبات النهائية للسطح أمراً بالغ الأهمية للعديد من التطبيقات. وتشمل طرق التشطيب الشائعة ما يلي:

التشطيب الميكانيكي

- الطحن

- التلميع

- الصقل بالخرز بالخرز

التشطيب الكيميائي

- التخميل

- التخليل

- التلميع الكهربائي

تؤثر جودة تشطيب السطح بشكل مباشر:

- مقاومة التآكل

- قوة الإجهاد

- المظهر الجمالي

- مقاومة التآكل

ومن خلال التحكم الدقيق في معايير التصنيع هذه، يمكننا باستمرار إنتاج فولاذ مقاوم للصدأ بدرجة حموضة 15-5 PH يلبي معايير الصناعة أو يتجاوزها. وتساهم كل خطوة في العملية في خصائص أداء المنتج النهائي، مما يجعله مناسبًا للتطبيقات الصعبة في مجال الطيران والأجهزة الطبية وغيرها من الصناعات عالية الأداء.

ما هي مزايا استخدام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

يمكن أن يؤدي اختيار الدرجة الخاطئة من الفولاذ المقاوم للصدأ إلى تعطل المكونات قبل الأوان وزيادة تكاليف الصيانة. يواجه العديد من المهندسين صعوبة في تحقيق التوازن بين خصائص المواد واعتبارات التكلفة ومتطلبات الأداء. ويصبح هذا التحدي أكثر أهمية في التطبيقات الصعبة حيث لا يكون الفشل خيارًا مطروحًا.

يبرز الفولاذ المقاوم للصدأ 15-5 PH كخيار ممتاز نظرًا لمزيجه الاستثنائي من نسبة القوة إلى الوزن العالية، والمقاومة الفائقة للتآكل، والثبات الميكانيكي الممتاز. كما أن تعدد استخداماته وموثوقيته تجعله مثاليًا للتطبيقات الحرجة في قطاعات الطيران والقطاعات الطبية والصناعية.

خصائص القوة إلى الوزن الفائقة

من خلال خبرتي في العمل مع مواد مختلفة في PTSMAKE، فإن نسبة القوة إلى الوزن في الفولاذ المقاوم للصدأ 15-5 PH رائعة حقًا. وهذه الخاصية تجعلها ذات قيمة خاصة في التطبيقات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية دون المساس بالسلامة الهيكلية. وتحقق المادة ذلك من خلال:

- قوة الشد القصوى تتراوح بين 150-170 كسي

- تتراوح قوة الخضوع عادةً بين 130-150 كسي

- كثافة تضاهي كثافة الفولاذ المقاوم للصدأ التقليدي (0.282 رطل/في³)

حماية معززة من التآكل والأكسدة

إن مقاومة التآكل في الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH تميزه عن العديد من البدائل. وتوفر هذه المادة:

| البيئة | مستوى الحماية | التطبيقات الشائعة |

|---|---|---|

| البحرية | ممتاز | المعدات البحرية |

| المواد الكيميائية | جيد جداً | معدات المعالجة |

| درجة حرارة عالية | متفوقة | المبادلات الحرارية |

| صناعي | متميز | أدوات التصنيع |

الاستقرار الميكانيكي تحت الضغط

من أكثر الميزات المثيرة للإعجاب التي لاحظتها في الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH هو ثباته الميكانيكي. وتشمل المزايا الرئيسية ما يلي:

- الحد الأدنى من التشوه تحت الحمل

- مقاومة ممتازة للإجهاد

- أداء متسق عبر نطاقات درجات الحرارة

- ثبات أبعاد فائق

مزايا المعالجة

توفر هذه المادة العديد من مزايا المعالجة:

قابلية اللحام

- متوافق مع طرق اللحام المختلفة

- الحد الأدنى من متطلبات التسخين المسبق

- خصائص جيدة بعد اللحام

- تقليل مخاطر التشقق في المنطقة المتأثرة بالحرارة

قابلية التصنيع

- سرعات قطع معقولة ممكنة

- إمكانية تحقيق تشطيب جيد للسطح

- عمر أداة متناسق للأدوات

- خصائص التصنيع الآلي التي يمكن التنبؤ بها

فعالية التكلفة في التطبيقات طويلة الأجل

على الرغم من أن التكلفة الأولية قد تكون أعلى من بعض البدائل، إلا أن الفولاذ المقاوم للصدأ 15-5 PH غالبًا ما يكون أكثر اقتصادًا على المدى الطويل بسبب:

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة

- انخفاض تكرار الاستبدال

- أقل وقت تعطل للإصلاحات

التطبيقات وفوائد الصناعة

إن تعدد استخدامات الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH يجعله ذا قيمة في قطاعات متعددة:

صناعة الطيران والفضاء

- مكونات معدات الهبوط

- المثبتات الهيكلية

- حوامل المحرك

- أنظمة التحكم

المعدات الطبية

- الأدوات الجراحية

- معدات التعقيم

- مكونات الأجهزة الطبية

- معدات المختبر

التطبيقات الصناعية

- مكونات الصمام

- مضخات الضغط العالي

- معدات المعالجة الكيميائية

- مكونات توليد الطاقة

تحسين خصائص المواد

لتعظيم فوائد الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، ضع في اعتبارك هذه العوامل:

خيارات المعالجة الحرارية

- الحالة أ (المعالجة بالمحلول)

- الحالة H900 (عمر الذروة)

- الحالة H1150 (متقدم في العمر)

تشطيب السطح

- التلميع الميكانيكي

- التلميع الكهربائي

- التخميل

- المعالجة الكيميائية

اعتبارات التصميم

- تقليل تركيز الإجهاد إلى الحد الأدنى

- التصميم المناسب للمفاصل

- سمك المادة المناسب

- عوامل التعرض البيئي

من خلال اختيار المواد والمعالجة المناسبة، يمكن أن يوفر الفولاذ المقاوم للصدأ 15-5 PH أداءً استثنائيًا في التطبيقات الصعبة. إن مزيجها من القوة ومقاومة التآكل وخصائص المعالجة يجعلها خيارًا قيّمًا للمهندسين والمصممين الذين يبحثون عن حلول موثوقة وطويلة الأجل.

تذكر أن تضع في اعتبارك متطلبات التطبيق الخاصة بك عند تقييم الفولاذ المقاوم للصدأ 15-5 PH، حيث أن اختيار المواد المناسبة أمر بالغ الأهمية لتحقيق الأداء الأمثل وطول العمر. لقد نجحنا في شركة PTSMAKE في استخدام هذه المادة في العديد من المكونات الدقيقة، وحققنا باستمرار نتائج ممتازة لعملائنا في مختلف الصناعات.

ما هي الاستخدامات الصناعية الشائعة للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

يمكن أن يكون العثور على المواد المناسبة للتطبيقات الصناعية الحرجة أمرًا مربكًا. يعاني العديد من المهندسين في اختيار المواد التي يمكنها تحمل البيئات القاسية مع الحفاظ على السلامة الهيكلية. يمكن أن تؤدي عواقب اختيار المواد الخاطئة إلى تعطل المكونات ومخاطر السلامة والاستبدال المكلف.

يُستخدم الفولاذ المقاوم للصدأ 15-5 PH على نطاق واسع في صناعات الطيران والطب والدفاع والنفط والغاز نظرًا لمزيجها الاستثنائي من القوة العالية ومقاومة التآكل والمتانة. كما أن تعدد استخداماته يجعله مثاليًا للمكونات الهامة في التطبيقات الصعبة.

تطبيقات الفضاء والدفاع

من خلال خبرتي في العمل مع عملاء قطاع الطيران، أصبح الفولاذ المقاوم للصدأ 15-5 PH لا غنى عنه في هذا القطاع. فنسبة القوة إلى الوزن العالية لهذه المادة تجعلها مثالية لـ:

- المكونات الهيكلية للطائرات

- تجميعات معدات الهبوط

- حوامل المحرك والأقواس

- أعمدة دوّار المروحية

- السحابات والتجهيزات

تُقدّر صناعة الطيران هذه السبيكة بشكل خاص لأنها تحافظ على خصائصها في درجات الحرارة العالية والمنخفضة على حد سواء، وهو أمر بالغ الأهمية للطائرات التي تشهد تغيرات شديدة في درجات الحرارة أثناء الطيران.

تنفيذ الصناعة الطبية

ويستفيد القطاع الطبي من الخصائص الفريدة للفولاذ المقاوم للصدأ بدرجة الحموضة 15-5 PH في مختلف التطبيقات:

| التطبيق | المزايا الرئيسية |

|---|---|

| الأدوات الجراحية | قوة عالية وقدرة تعقيم ممتازة |

| غرسات تقويم العظام | التوافق الحيوي ومقاومة التآكل والتآكل |

| أدوات طب الأسنان | المتانة والقدرة على التصنيع الآلي الدقيق |

| المعدات الطبية | عمر خدمة طويل وموثوقية عالية |

استخدام قطاع السيارات

يعتمد قطاع صناعة السيارات على الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH للمكونات التي تتطلب قوة عالية ومقاومة للتآكل:

قطع غيار الأداء

- مكونات ناقل الحركة

- سيقان الصمامات

- أجزاء التعليق

- مكونات المحرك عالية الأداء

مكونات السلامة

- أنظمة الوسائد الهوائية

- مكونات المكابح

- آليات التوجيه

- تعزيزات الشاسيه

التطبيقات البحرية

في البيئات البحرية، حيث تكون مقاومة التآكل أمرًا بالغ الأهمية، يتفوق الفولاذ المقاوم للصدأ 15-5 PH في:

المكونات الهيكلية

- أعمدة المروحة

- تجهيزات الهيكل

- أجهزة السطح

- أنظمة التثبيت

قطع غيار المعدات

- مكونات المضخة

- أجسام الصمامات

- مستشعرات تحت الماء

- علب معدات الملاحة

تنفيذ صناعة النفط والغاز

يواجه قطاع النفط والغاز بعضًا من أصعب ظروف التشغيل. ويثبت الفولاذ المقاوم للصدأ 15-5 PH أنه لا يقدر بثمن في:

| المكوّن | بيئة التشغيل | المتطلبات الرئيسية |

|---|---|---|

| صمامات الضغط | سوائل الضغط العالي والسوائل المسببة للتآكل | المتانة ومقاومة التآكل |

| مكونات المضخة | المواد الكاشطة، التشغيل المستمر | مقاومة التآكل والمتانة |

| معدات فوهة البئر | الظروف تحت سطح البحر، والتعرض للمواد الكيميائية | الموثوقية وطول العمر |

| تجهيزات خطوط الأنابيب | مستويات ضغط مختلفة، بيئات قاسية | السلامة الهيكلية والسلامة |

اعتبارات التصنيع

بصفتي مُصنِّعًا، لاحظت العديد من العوامل الحاسمة عند العمل مع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

المعالجة الحرارية

- المعالجة الحرارية المناسبة ضرورية للحصول على الخصائص المثلى

- يجب أن يكون التحكم في درجة الحرارة دقيقًا

- تؤثر معدلات التبريد على الخواص الميكانيكية النهائية

معلمات التصنيع

- يتطلب سرعات قطع وتغذية محددة

- اختيار الأداة أمر بالغ الأهمية لتحقيق الكفاءة

- تتطلب متطلبات تشطيب السطح الاهتمام بالتفاصيل

مراقبة الجودة

- يضمن اختبار المواد بشكل منتظم الاتساق

- دقة الأبعاد أمر بالغ الأهمية

- فحص تشطيب السطح إلزامي

تحليل التكلفة والعائد

عند التفكير في استخدام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH للتطبيقات، تؤثر عدة عوامل على عائد الاستثمار:

المزايا

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة

- قدرات أداء أعلى

- ميزات السلامة المحسّنة

الاعتبارات

- تكلفة المواد الأولية

- متطلبات المعالجة

- إجراءات التثبيت

- وفورات الصيانة على المدى الطويل

من واقع خبرتي في التصنيع، على الرغم من أن التكلفة الأولية قد تكون أعلى من بعض البدائل، إلا أن الفوائد طويلة الأجل غالبًا ما تبرر الاستثمار، خاصة في التطبيقات الحرجة التي لا يكون فيها الفشل خيارًا.

كيف يقارن الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH بالفولاذ المقاوم للصدأ بدرجة حموضة 17-4؟

قد يكون الاختيار بين الفولاذ المقاوم للصدأ 15-5 PH و17-4 PH مربكًا للمهندسين والمصنعين. لقد رأيت العديد من العملاء يعانون من هذا القرار، مما يؤدي في كثير من الأحيان إلى أخطاء مكلفة في اختيار المواد وتأخير المشروع. إن التركيب المتشابه لهذه المواد يجعل عملية الاختيار أكثر صعوبة.

في حين أن كلاً من الفولاذ المقاوم للصدأ 15-5 PH و17-4 من درجات الفولاذ المقاوم للصدأ التي تصلب بالترسيب، فإن 15-5 PH يوفر صلابة عرضية أفضل ومقاومة فائقة للتآكل في بيئات الكلوريد. يوفر 17-4 قوة أعلى ولكنه قد يكون أكثر عرضة للتشقق الإجهادي الناتج عن التآكل الإجهادي.

الاختلافات في التركيب الكيميائي

التركيب الكيميائي هو أساس خصائص هذه المواد. وفيما يلي تحليل مفصل:

| العنصر | 15-5 فولت (%) | 17-4 فولت (%) |

|---|---|---|

| الكربون | 0.07 كحد أقصى | 0.07 كحد أقصى |

| الكروم | 14.0-15.5 | 15.0-17.5 |

| نيكل | 3.5-5.5 | 3.0-5.0 |

| النحاس | 2.5-4.5 | 3.0-5.0 |

| المنجنيز | 1.0 كحد أقصى | 1.0 كحد أقصى |

| السيليكون | 1.0 كحد أقصى | 1.0 كحد أقصى |

| الفوسفور | 0.04 كحد أقصى | 0.04 كحد أقصى |

| الكبريت | 0.03 كحد أقصى | 0.03 كحد أقصى |

مقارنة الخواص الميكانيكية

تُظهر الخواص الميكانيكية لهذه المواد اختلافات واضحة تؤثر على تطبيقاتها:

القوة والصلابة

15-5 PH:

- قوة الشد: 155-170 كسي

- قوة الخضوع: 145-160 كسي

- الصلابة: 35-42 HRC 35-42

17-4 PH:

- قوة الشد: 170-190 كسي

- قوة الخضوع: 150-170 كسي

- الصلابة: 38-45 HRC 38-45

ميزات مقاومة التآكل

من خلال خبرتي في العمل مع كلتا المادتين، لاحظت اختلافات كبيرة في مقاومتهما للتآكل:

15-5 مزايا PH 15-5

- مقاومة أفضل لبيئات الكلوريد

- قابلية أقل للتشقق الإجهادي الناتج عن التآكل الإجهادي

- تحسين الأداء في التطبيقات البحرية

- ثبات محسّن في البيئات ذات درجات الحرارة العالية

17-4 خصائص PH 17-4

- مقاومة جيدة للتآكل بشكل عام

- أداء أفضل في البيئات المعتدلة

- قابلية أعلى للتنقر في الظروف الغنية بالكلوريدات

- يتطلب معالجة حرارية أكثر دقة للحفاظ على مقاومة التآكل

اعتبارات خاصة بالتطبيق

يعتمد الاختيار بين هذه المواد غالبًا على متطلبات التطبيق المحددة:

تطبيقات الفضاء الجوي

- 15-5 درجة الحموضة: يفضل للمكونات التي تتطلب قوة إجهاد عالية ومقاومة جيدة للتآكل

- 17-4 PH: يشيع استخدامها في مكونات معدات الهبوط والأجزاء الهيكلية عالية القوة

استخدام البيئة البحرية

- 15-5 درجة الحموضة: أكثر ملاءمة للاستخدامات البحرية بسبب المقاومة الفائقة للكلوريد

- 17-4 PH: يتطلب معالجة سطحية إضافية للاستخدام البحري

التطبيقات الصناعية

- 15-5 درجة الحموضة: ممتاز لمعدات المعالجة الكيميائية ومكونات الصمامات

- 17-4 درجة الحموضة: مثالي للاستخدامات عالية الإجهاد حيث تكون الأولوية للقوة القصوى

عوامل التكلفة والتوافر

من من منظور التصنيع، تؤثر عدة عوامل على التكلفة الإجمالية:

التكاليف المادية

- عادةً ما تتطلب 15-5 PH علاوة 5-10% على 17-4 PH

- يمكن أن يؤثر التوفر على الأسعار بشكل كبير

- تؤثر متطلبات الحجم على فروق التكلفة

اعتبارات المعالجة

- تكاليف المعالجة الحرارية متشابهة لكلا الدرجتين

- خصائص التصنيع قابلة للمقارنة

- تستجيب كلتا المادتين بشكل جيد لعمليات التصنيع القياسية

الاختبار ومراقبة الجودة

بناءً على خبرتي في التصنيع، فإن الاختبار المناسب أمر بالغ الأهمية:

إجراءات الاختبار القياسية

- اختبار الصلابة

- التحقق من قوة الشد

- اختبار التأثير

- تقييم مقاومة التآكل

تدابير ضمان الجودة

- متطلبات اعتماد المواد

- التحقق من صحة المعالجة الحرارية

- طرق الاختبار غير المتلفة

- فحص تشطيب السطح

مواصفات المعالجة الحرارية

تؤثر عملية المعالجة الحرارية بشكل كبير على الخصائص النهائية:

15-5 المعالجة الحرارية 15-5 PH

- معالجة المحلول 1900 درجة فهرنهايت (1038 درجة مئوية)

- تصلب العمر: درجات حرارة مختلفة لظروف مختلفة

- شروط H900، H925، H925، H1025، H1150 متوفرة

17-4 المعالجة الحرارية 17-4 PH

- معالجة المحلول 1900 درجة فهرنهايت (1038 درجة مئوية)

- تصلب الترسيب: نطاقات درجات الحرارة المتشابهة

- الحالة من أ إلى ح متوفرة

ومن خلال الدراسة المتأنية لهذه العوامل، يمكن للمصنعين اتخاذ قرارات مستنيرة بشأن المواد التي تناسب احتياجاتهم الخاصة. المفتاح هو فهم متطلبات الاستخدام والظروف البيئية التي سيواجهها المكون خلال فترة خدمته.

ما هي عمليات المعالجة الحرارية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

يعاني العديد من المصنعين من تحقيق الخواص الميكانيكية المثلى في مكونات الفولاذ المقاوم للصدأ بدرجة حرارة 15-5 درجة حموضة. يمكن أن تؤدي عملية المعالجة الحرارية الخاطئة إلى عدم اتساق خواص المواد، وفشل الأجزاء قبل الأوان، وتأخيرات مكلفة في الإنتاج. وغالبًا ما تؤدي هذه المشكلات إلى قطع مرفوضة وعلاقات متضررة مع العملاء.

وتتضمن المعالجة الحرارية للفولاذ المقاوم للصدأ 15-5 درجة فهرنهايت خطوتين رئيسيتين: التلدين بالمحلول عند درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية) مع التبريد السريع، يليها التقادم بين 900 درجة فهرنهايت و1150 درجة فهرنهايت (482 درجة مئوية - 621 درجة مئوية). وتعزز هذه العملية قوة المادة وصلابتها ومقاومتها للتآكل.

عملية التلدين بالمحلول

إن الخطوة الأولى الحاسمة في المعالجة الحرارية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH هي التلدين بالمحلول. تتطلب هذه العملية تحكماً دقيقاً في درجة الحرارة والتوقيت. إليك ما يحدث خلال هذه المرحلة:

- تسخين حتى 1900 درجة فهرنهايت (1038 درجة مئوية)

- الحفظ في درجة الحرارة لمدة 30 دقيقة إلى 1 ساعة

- التبريد السريع (عادةً عن طريق التبريد بالهواء أو التبريد بالزيت)

تعمل عملية التلدين بالمحلول على إذابة جميع الرواسب في مصفوفة الأوستينيت، مما يخلق محلولاً صلبًا فائق التشبع. وهذا يمهد الطريق لمعالجة التقادم اللاحقة.

تفاصيل علاج الشيخوخة

بعد التلدين بالمحلول، فإن عملية التقادم هي التي تكتسب فيها المادة خواصها الميكانيكية الرائعة. تؤثر درجة حرارة التعتيق ومدته بشكل كبير على الخصائص النهائية:

| الحالة | درجة الحرارة | المدة | النتائج النموذجية |

|---|---|---|---|

| H900 | 900 درجة فهرنهايت (482 درجة مئوية) | 1 ساعة | أعلى قوة وصلابة |

| H925 | 925 درجة فهرنهايت (496 درجة مئوية) | 4 ساعات | توازن جيد في الخصائص |

| H1025 | 1025 درجة فهرنهايت (552 درجة مئوية) | 4 ساعات | صلابة محسّنة |

| H1150 | 1150 درجة فهرنهايت (621 درجة مئوية) | 4 ساعات | ليونة قصوى |

معلمات التحكم الحرجة

من خلال خبرتي في PTSMAKE، حددت العديد من المعلمات الحرجة التي يجب التحكم فيها أثناء المعالجة الحرارية:

انتظام درجة الحرارة

- أقصى تباين: ± 10 درجات فهرنهايت (± 5.5 درجة مئوية)

- معايرة الفرن العادية

- متطلبات تخطيط درجة الحرارة

التحكم في الوقت

- مراقبة معدل التسخين

- دقة وقت النقع

- إدارة معدل التبريد

التحكم في الغلاف الجوي

- منع الأكسدة

- الحماية من نزع الكربنة

- مراقبة الرطوبة

طرق التحقق من الجودة

ولضمان مطابقة عملية المعالجة الحرارية للمواصفات، نقوم بتنفيذ طرق اختبار مختلفة:

اختبار الصلابة

- قياسات مقياس روكويل C

- مواقع اختبار متعددة

- مراقبة العمليات الإحصائية

تحليل البنية المجهرية

- فحص المعادن

- تقييم حجم الحبيبات

- تقييم توزيع الترسيب

الاختبار الميكانيكي

- التحقق من قوة الشد

- اختبار التأثير

- تقييم مقاومة التعب والإجهاد

التحديات والحلول المشتركة

في إدارة عمليات المعالجة الحرارية، غالبًا ما تنشأ العديد من التحديات:

مشكلات التحكم في درجة الحرارة

- الحل: تنفيذ المزدوجات الحرارية المتعددة

- جداول المعايرة المنتظمة

- أنظمة مراقبة درجة الحرارة الرقمية

مشاكل التشويه

- الحل: التثبيت المناسب أثناء العلاج

- معدلات التبريد المضبوطة

- توجيه الجزء الأمثل

أكسدة السطح

- الحل: الأجواء الواقية

- التنظيف بعد المعالجة

- إجراءات تكييف السطح

استراتيجيات تحسين العمليات

لتحقيق أفضل النتائج، ضع في اعتبارك هذه الاستراتيجيات:

تكوين التحميل

- تباعد مناسب بين الأجزاء

- دوران هواء متناسق

- توزيع متساوٍ للحرارة

إدارة معدل التبريد

- اختيار وسيط التبريد المناسب

- مراقبة درجة الحرارة أثناء التبريد

- الوقاية من الصدمة الحرارية

التوثيق والتتبع

- سجلات العمليات التفصيلية

- تتبع اعتماد المواد

- تحديد دفعة المعالجة الحرارية

اعتبارات السلامة

عند إجراء المعالجة الحرارية على الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، فإن السلامة أمر بالغ الأهمية:

الحماية الشخصية

- ملابس مقاومة للحرارة

- واقيات الوجه والقفازات

- أنظمة تهوية مناسبة

سلامة المعدات

- جداول الصيانة الدورية

- إجراءات إيقاف التشغيل في حالات الطوارئ

- التحقق من أقفال الأمان المتداخلة

مناولة المواد

- معدات الرفع المناسبة

- أدوات مقاومة لدرجات الحرارة

- قيود منطقة التبريد

تتطلب المعالجة الحرارية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH تحكمًا دقيقًا واهتمامًا بالتفاصيل. ويضمن فهم هذه العمليات وتنفيذها بشكل صحيح اتساق خصائص المواد والأداء الموثوق للمكونات. تعد المراقبة المنتظمة والتوثيق وتدابير مراقبة الجودة ضرورية للحفاظ على استقرار العملية وتحقيق النتائج المرجوة.

ما هي خصائص التصنيع الآلي للفولاذ المقاوم للصدأ بدرجة الحموضة 15-5 PH؟

يعاني العديد من المصنعين في التصنيع الآلي للفولاذ المقاوم للصدأ بدرجة 15-5 PH بفعالية. لقد رأيت العديد من الحالات التي أدت فيها تقنيات التصنيع غير السليمة إلى تآكل مفرط للأدوات وضعف تشطيب السطح وعدم دقة الأبعاد. لا تؤدي هذه المشكلات إلى زيادة تكاليف الإنتاج فحسب، بل تتسبب أيضًا في حدوث تأخيرات كبيرة في المشروع.

يُظهر الفولاذ المقاوم للصدأ 15-5 PH قابلية جيدة للتشغيل الآلي ولكنه يتطلب اعتبارات محددة بسبب قوته العالية وخصائص تصلب العمل. يعتمد النجاح على استخدام أدوات كربيد حادة وسرعات قطع مناسبة وتزييت مناسب للحفاظ على دقة الأبعاد.

معلمات التصنيع الرئيسية

في PTSMAKE، وضعنا في PTSMAKE معلمات تصنيع مثالية للفولاذ المقاوم للصدأ بدرجة الحموضة 15-5 PH بناءً على اختبارات مكثفة. وفيما يلي تفصيل مفصل للعوامل الحرجة:

| المعلمة | النطاق الموصى به | الملاحظات |

|---|---|---|

| سرعة القطع | 100-150 متر مربع | سرعات أقل لعمليات التخشين |

| معدل التغذية | 0.004 - 0.008 ipr | الضبط بناءً على متطلبات تشطيب السطح |

| عمق القطع | 0.020-0.100 بوصة | قطع أعمق للتخشين، وأخف للإنهاء |

| هندسة الأدوات | زاوية ارتياح 15 درجة | يوصى باستخدام زوايا أشعل النار إيجابية |

اعتبارات اختيار الأداة

يؤثر اختيار أدوات القطع بشكل كبير على نجاح التصنيع الآلي. أوصي باستخدام أدوات كربيد مغلفة بهذه الخصائص:

- طلاء متعدد الطبقات من TiAlN لتعزيز مقاومة التآكل

- حواف قطع حادة لتقليل تصلب العمل إلى الحد الأدنى

- حاملات أدوات صلبة لتقليل الاهتزازات

- زوايا أشعل النار موجبة لتحسين تفريغ البُرادة

استراتيجية التبريد والتشحيم

يعد التبريد المناسب أمرًا بالغ الأهمية عند تصنيع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH. لقد وجدنا هذه الطرق الأكثر فعالية:

- توصيل سائل التبريد عالي الضغط مباشرةً إلى منطقة القطع

- سوائل القطع ذات الأساس الزيتي لعمليات التخشين الثقيلة

- المبردات القابلة للذوبان في الماء للتصنيع الآلي للأغراض العامة

- صيانة تركيز سائل التبريد المتسق في 8-10%

تحسين تشطيب السطح

لتحقيق أفضل تشطيب مثالي للسطح، ضع في اعتبارك هذه العوامل:

- اختيار نصف قطر نصف قطر الأداة

- معدلات التغذية المناسبة

- التحضير المتطور

- تدابير التحكم في الاهتزازات

إدارة العمل الشاق

يتطلب ميل الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH للتصلب أثناء العمل اهتمامًا خاصًا:

- الحفاظ على حمل البُرادة ثابتًا

- تجنب القطع المتقطع قدر الإمكان

- استخدام الطحن بالتسلق للحصول على تشكيل أفضل للبُرادة

- تنفيذ طرق الإمساك بقطعة العمل الصلبة

التحديات والحلول المشتركة

بناءً على خبرتنا، إليك التحديات النموذجية وحلولها:

ارتداء الأدوات

- استخدام تقنيات الطلاء الحديثة

- تنفيذ معلمات القطع المناسبة

- المراقبة المنتظمة لحالة الأداة

توليد الحرارة

- تحسين توصيل سائل التبريد

- ضبط سرعات القطع

- استخدام الأشكال الهندسية المناسبة للأداة

دقة الأبعاد

- المعايرة المنتظمة للماكينة

- تصميم التركيبات المناسبة

- التحكم في درجة الحرارة في منطقة التصنيع الآلي

تدابير مراقبة الجودة

لضمان الحصول على نتائج متسقة:

- فحوصات الأبعاد المنتظمة

- مراقبة خشونة السطح

- اختبار الصلابة بين العمليات

- الفترات الزمنية لفحص تآكل الأدوات

استراتيجيات تحسين التكلفة

للحفاظ على الفعالية من حيث التكلفة أثناء تصنيع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

- تحسين عمر الأداة من خلال اختيار المعلمات المناسبة

- تنفيذ استراتيجيات تصنيع آلي فعالة

- استخدام طرق قطع العمل المناسبة

- مراقبة حالة المعدات وصيانتها

توثيق العمليات

يساعد الاحتفاظ بوثائق عملية مفصلة على ضمان الاتساق:

- إجراءات التشغيل القياسية

- إرشادات اختيار الأداة

- مخططات معلمات القطع

- نقاط التحقق من مراقبة الجودة

وقد ساعدنا هذا النهج الشامل لتصنيع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH على تحقيق نتائج متسقة مع الحفاظ على الإنتاجية. والمفتاح هو فهم خصائص المادة وتنفيذ استراتيجيات التصنيع المناسبة. من خلال التخطيط والتنفيذ المناسبين، يمكن أن يكون تصنيع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH فعالاً وفعالاً من حيث التكلفة.

هل الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH مقاوم للتآكل؟

في التصنيع، يمكن أن يؤدي اختيار المواد إلى نجاح المشروع أو فشله. لقد رأيت العديد من العملاء يعانون من تعطل الأجزاء قبل الأوان بسبب التآكل، مما يؤدي إلى عمليات استبدال مكلفة وتأخير في الإنتاج. ويصبح التحدي أكثر أهمية عندما تحتاج الأجزاء إلى العمل في بيئات قاسية حيث تشكل الرطوبة والمواد الكيميائية والملح تهديدات مستمرة.

يوفر الفولاذ المقاوم للصدأ 15-5 PH مقاومة ممتازة للتآكل بفضل محتواه العالي من الكروم (14-15.5%) والنيكل (3.5-5.5%). تقاوم هذه المادة التآكل بفعالية في البيئات الحمضية والقلوية والبحرية المعتدلة، مما يجعلها خيارًا موثوقًا للتطبيقات الصعبة في الصناعات الفضائية والطبية والبحرية.

فهم التركيب

تنبع مقاومة التآكل في الفولاذ المقاوم للصدأ 15-5 PH من تركيبته الكيميائية المتوازنة بعناية. وفيما يلي تفصيل لعناصره الرئيسية:

| العنصر | نطاق النسبة المئوية | الدور في مقاومة التآكل |

|---|---|---|

| الكروم | 14-15.5% | تشكل طبقة أكسيد واقية |

| نيكل | 3.5-5.5% | يعزز التخميل والثبات |

| النحاس | 2.5-4.5% | يحسن مقاومة الأحماض المختزلة |

| الكربون | 0.07% كحد أقصى | يتحكم في القوة والصلابة |

الأداء البيئي

تتباين مقاومة التآكل في الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH في بيئات مختلفة:

البيئات البحرية

في ظروف المياه المالحة، يُظهر الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH مقاومة قوية لـ

- تآكل السطح العام

- تآكل التنقر

- تآكل الشقوق

- التشقق الناتج عن التآكل الإجهادي

وهذا يجعلها مناسبة بشكل خاص للمكونات البحرية مثل أعمدة المروحة وأجسام الصمامات والمثبتات تحت الماء.

التعرض للمواد الكيميائية

عند تعريضه لمواد كيميائية مختلفة، يظهر الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

- مقاومة ممتازة للأحماض الخفيفة

- أداء جيد في المحاليل القلوية

- مقاومة قوية للمركبات العضوية

- مقاومة محدودة للأحماض القوية

التطبيقات العملية

استنادًا إلى خصائصه المقاومة للتآكل، يتفوق الفولاذ المقاوم للصدأ 15-5 PH في:

صناعة الطيران والفضاء

- مكونات معدات الهبوط

- المثبتات الهيكلية

- حوامل المحرك

- أنظمة التحكم

المعدات الطبية

- الأدوات الجراحية

- معدات التعقيم

- أجهزة التشخيص

- الغرسات الطبية

القيود والاعتبارات

على الرغم من أن الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH يوفر مقاومة مذهلة للتآكل، إلا أنه من المهم فهم حدوده:

تأثيرات درجة الحرارة

يمكن أن تتأثر مقاومة المادة للتآكل بدرجة الحرارة:

- الأداء الأمثل في درجة حرارة الغرفة

- انخفاض المقاومة فوق 600 درجة فهرنهايت (316 درجة مئوية)

- زيادة القابلية للتآكل الإجهادي في درجات الحرارة المرتفعة

ظروف السطح

يلعب تشطيب السطح دورًا حاسمًا:

- أسطح أكثر نعومة توفر مقاومة أفضل للتآكل

- يحافظ التنظيف المنتظم على طبقة الأكسيد الواقية

- يمكن أن يؤدي تلوث السطح إلى التآكل الموضعي

التدابير الوقائية

لزيادة مقاومة التآكل إلى أقصى حد:

خيارات معالجة السطح

التخميل

- يزيل الحديد الحر من السطح

- يعزز تكوين طبقة الأكسيد الطبيعية

- يحسن مقاومة التآكل بشكل عام

التلميع الكهربائي

- يعمل على تنعيم المخالفات السطحية

- يقلل من مواقع التآكل المحتملة

- يعزز قابلية التنظيف

ممارسات الصيانة

تضمن الصيانة الدورية الأداء الأمثل:

- التنظيف الدوري لإزالة الملوثات

- فحص العلامات المبكرة للتآكل

- تخزين مناسب في ظروف جافة

- تجنب التلامس مع المعادن غير المتشابهة

تحليل التكلفة والعائد

عند التفكير في الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH لمقاومة التآكل:

المزايا

- الموثوقية على المدى الطويل

- انخفاض تكاليف الصيانة

- عمر خدمة ممتد

- انخفاض تكرار الاستبدال

الاعتبارات الاقتصادية

- ارتفاع تكلفة المواد الأولية

- انخفاض نفقات الصيانة مدى الحياة

- تحسين الكفاءة التشغيلية

- انخفاض خطر حدوث أعطال غير متوقعة

من خلال خبرتي في شركة PTSMAKE، لاحظت أنه على الرغم من أن الفولاذ المقاوم للصدأ 15-5 PH قد تكون تكلفته الأولية أعلى، إلا أن مقاومته الممتازة للتآكل غالبًا ما تؤدي إلى انخفاض إجمالي تكاليف الملكية على مدار عمر المكون. وهذا يجعلها خيارًا ذكيًا للتطبيقات التي تكون فيها الموثوقية وطول العمر من العوامل الحاسمة.

ما هي اعتبارات اللحام للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

يمكن أن يكون لحام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH صعبًا، وقد رأيت العديد من المصنعين يعانون من هذه العملية. فغالبًا ما تؤدي ممارسات اللحام السيئة إلى التشقق الإجهادي والتآكل الإجهادي وانخفاض القوة، مما يتسبب في تأخير مكلف للمشروع وإهدار المواد. وتصبح هذه المشكلات أكثر أهمية في التطبيقات الفضائية والطبية حيث لا يكون الفشل خيارًا مطروحًا.

تشمل الاعتبارات الرئيسية للحام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH المعالجة الحرارية المناسبة قبل اللحام وبعده، والاختيار الدقيق لمواد الحشو، ومعايير اللحام الخاضعة للرقابة. ويعتمد النجاح على استخدام التقنيات المناسبة مثل اللحام باستخدام TIG أو MIG، إلى جانب غازات تدريع محددة لمنع الأكسدة والحفاظ على سلامة المواد.

تحضيرات ما قبل اللحام

يبدأ نجاح لحام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH بالتحضير المناسب. أتأكد دائمًا من أن المادة الأساسية نظيفة تمامًا وخالية من الملوثات. يجب إعداد السطح عن طريق:

- إزالة جميع الزيوت والشحوم والملوثات الأخرى

- استخدام مذيبات التنظيف المناسبة

- تنظيف ميكانيكي بفرش من الفولاذ المقاوم للصدأ

- الحفاظ على درجة حرارة لا تقل عن 50 درجة فهرنهايت (10 درجات مئوية)

متطلبات المعالجة الحرارية

تعتبر المعالجة الحرارية ضرورية للحفاظ على خصائص المادة:

المعالجة الحرارية قبل اللحام

- نطاق درجة الحرارة: 1850-1950 درجة فهرنهايت (1010-1066 درجة مئوية)

- وقت الانتظار 30 دقيقة كحد أدنى

- التبريد: تبريد الهواء إلى أقل من 90 درجة فهرنهايت (32 درجة مئوية)

المعالجة الحرارية لما بعد اللحام

- نطاق درجة الحرارة: 1100-1150 درجة فهرنهايت (593-621 درجة مئوية)

- وقت الانتظار 4 ساعات كحد أدنى

- التبريد: تبريد الهواء إلى درجة حرارة الغرفة

اختيار تقنية اللحام

استنادًا إلى خبرتي في PTSMAKE، هذه هي أكثر طرق اللحام فعالية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

| طريقة اللحام | المزايا | القيود |

|---|---|---|

| TIG (GTAW) | دقة عالية وتحكم ممتاز | عملية أبطأ، ومتطلبات مهارة أعلى |

| MIG (GMAW) | معدل ترسيب أعلى، جيد للمقاطع السميكة | أكثر تناثرًا وأقل دقة من TIG |

| اللحام بالمقاومة | نتائج سريعة ومتسقة | تقتصر على تكوينات مشتركة محددة |

اختيار مواد الحشو

يؤثر اختيار مادة الحشو بشكل كبير على جودة اللحام:

مواد الحشو الموصى بها

- ER630 لمطابقة التركيبة المطابقة

- ER308L لقابلية ليونة أفضل

- ER316L لتحسين مقاومة التآكل

اعتبارات غاز التدريع

يعد اختيار غاز التدريع المناسب أمرًا حيويًا:

الخيارات الأساسية

- 100% أرغون: الأفضل للحام TIG

- مزيج الأرجون/الهيليوم: اختراق معزز

- مزيج الأرجون/ثاني أكسيد الكربون: تحسين ثبات القوس القوسي في MIG

معلمات التحكم في العملية

يجب مراقبة هذه المعايير بعناية:

العوامل الحرجة

- الفولتية: 18-26 فولت للمفحمة، و12-15 فولت لمفحمة TIG

- التيار: 120-200 أمبير حسب السُمك

- سرعة الحركة: 10-15 بوصة في الدقيقة

- مدخلات الحرارة: بحد أقصى 50 كيلو جول/بوصة

تدابير مراقبة الجودة

لضمان سلامة اللحام، قم بتنفيذ خطوات مراقبة الجودة التالية:

- الفحص البصري للعيوب السطحية

- اختبار الاختراق للكشف عن الشقوق

- الفحص الإشعاعي للعيوب الداخلية

- اختبار الصلابة بعد المعالجة الحرارية

التحديات والحلول المشتركة

منع التشويه

- استخدام التركيبات والتثبيتات المناسبة

- تطبيق تسلسلات اللحام المتوازن

- تقليل مدخلات الحرارة إلى الحد الأدنى

- استخدام تقنية التراجع إلى الوراء

تجنب التشقق

- الحفاظ على درجة حرارة مناسبة بينية مناسبة

- التحكم في معدلات التبريد

- استخدام التصميم المناسب للمفاصل

- ضمان اختراق الجذور بشكل كافٍ

إدارة المنطقة المتأثرة بالحرارة

- التحكم في مدخلات الحرارة

- استخدم التسخين المسبق المناسب

- اتباع المعالجة الحرارية المناسبة بعد اللحام

- مراقبة معدلات التبريد

التوثيق والتتبع

الاحتفاظ بسجلات مفصلة لـ

- معلمات اللحام المستخدمة

- دورات المعالجة الحرارية

- شهادات مواد الحشو

- مؤهلات المشغل

- نتائج الفحص

يضمن هذا النهج الشامل في لحام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH نتائج موثوقة وعالية الجودة. ويساعد فهم هذه الاعتبارات وتنفيذها على منع المشاكل الشائعة وإنتاج لحامات تلبي معايير الصناعة الصارمة. وقد نجحنا في شركة PTSMAKE في تطبيق هذه الممارسات في العديد من التطبيقات الحرجة، بدءًا من مكونات الفضاء الجوي إلى الأجهزة الطبية.

ما هي حدود الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

بصفتي مُصنِّعًا، لاحظت أن العديد من المهندسين يعانون من قيود الفولاذ المقاوم للصدأ بدرجة 15-5 PH في مشاريعهم. فبينما يتم تسويقه كمادة عالية الأداء، يمكن أن تؤدي قيوده إلى تأخيرات غير متوقعة في المشروع وتجاوزات في التكاليف. وتصبح هذه القيود إشكالية بشكل خاص عندما يكتشفها المهندسون في منتصف المشروع.

على الرغم من قوته الممتازة ومقاومته للتآكل، فإن الفولاذ المقاوم للصدأ بدرجة 15-5 PH، على الرغم من قوته الممتازة ومقاومته للتآكل، إلا أن له قيودًا كبيرة بما في ذلك ارتفاع التكاليف ومتطلبات المعالجة المتخصصة ومقاومة المواد الكيميائية المحدودة في البيئات القاسية وصعوبة التصنيع الآلي التي تتطلب أدوات وخبرة محددة.

اعتبارات التكلفة

عامل التكلفة هو أحد أهم القيود على الفولاذ المقاوم للصدأ 15-5 PH. لقد أنشأت جدول مقارنة تكاليف شامل لمساعدتك على فهم فروق الأسعار:

| عامل التكلفة | 15-5 فولاذ مقاوم للصدأ بدرجة حموضة 15-5 | الفولاذ المقاوم للصدأ 304 القياسي |

|---|---|---|

| تكلفة المواد الخام | 2.5 إلى 3 أضعاف | خط الأساس |

| تكلفة المعالجة | أعلى بمقدار 1.8-2.2 مرة | خط الأساس |

| معدل تآكل الأدوات | 1.5-2 مرة أعلى من 1.5-2 مرة | خط الأساس |

| تكلفة المعالجة الحرارية | 30-40% إضافية | غير مطلوب في كثير من الأحيان |

تحديات المعالجة والمعالجة الحرارية

من خلال خبرتي في التصنيع، يتطلب الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH تحكمًا دقيقًا في المعالجة. تحتاج المادة إلى إجراءات معالجة حرارية محددة:

- التلدين بالمحلول عند درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية)

- معدلات التبريد المضبوطة

- تصلب العمر عند درجات حرارة مختلفة

- دورات تسخين متعددة لخصائص مثالية

لا تزيد هذه المتطلبات من وقت الإنتاج فحسب، بل تتطلب أيضًا معدات وخبرات متخصصة.

قيود المقاومة البيئية

على الرغم من أن الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH يوفر مقاومة جيدة للتآكل بشكل عام، إلا أن له قيودًا ملحوظة في بيئات معينة:

- مقاومة ضعيفة للأحماض المركزة

- أداء محدود في البيئات الغنية بالكلوريدات

- قابلية التشقق الإجهادي للتآكل الإجهادي فوق 150 درجة فهرنهايت (66 درجة مئوية)

- انخفاض مقاومة التآكل في المناطق الملحومة

صعوبات التصنيع والتشكيل

تخلق القوة العالية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH العديد من تحديات التصنيع:

متطلبات اختيار الأداة:

- أدوات الكربيد إلزامية

- الأشكال الهندسية الخاصة بالأدوات الخاصة المطلوبة

- يلزم إجراء تغييرات متكررة للأدوات

معلمات القطع:

- سرعات قطع أقل مقارنة بالفولاذ المقاوم للصدأ القياسي

- انخفاض معدلات التغذية اللازمة

- إعدادات الماكينات الأكثر صلابة مطلوبة

اعتبارات تشطيب السطح:

- غالباً ما تكون هناك حاجة إلى تمريرات نهائية إضافية

- ارتفاع مخاطر تصلب العمل

- إجراءات التلميع الأكثر تعقيداً

قيود التصميم

عند تصميم القِطع باستخدام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، يجب مراعاة عدة قيود:

الحد الأدنى لسُمك المقطع:

- لا يمكن تشكيلها بسهولة إلى مقاطع رقيقة جداً

- الحد الأدنى للسمك الموصى به 0.040 بوصة

- قابلية الانحناء المحدودة في الظروف الباردة

اعتبارات اللحام:

- يتطلب معالجة حرارية قبل اللحام وبعده

- تصميمات وصلات اللحام المحدودة

- إمكانية التشويه والتشقق

التأثير على كفاءة الإنتاج

تؤثر خصائص المادة على كفاءة الإنتاج الكلية:

تخطيط الإنتاج:

- المهل الزمنية الأطول المطلوبة

- الحاجة إلى جدولة أكثر تعقيداً

- خطوات إضافية لمراقبة الجودة

متطلبات المعدات:

- استهلاك طاقة أعلى

- صيانة أكثر تواتراً

- مخزون الأدوات المتخصصة

تحديات مراقبة الجودة

يتطلب ضمان الجودة باستخدام الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

متطلبات الفحص:

- فحوصات أبعاد أكثر تواتراً

- اختبار الصلابة الإضافي

- الاختبارات المتخصصة غير المتلفة

احتياجات التوثيق:

- سجلات العمليات التفصيلية

- متطلبات اعتماد المواد

- التحقق من صحة المعالجة الحرارية

بدائل فعالة من حيث التكلفة

بالنسبة للتطبيقات التي تكون فيها قيود 15-5 PH مقيدة للغاية، ضع في اعتبارك هذه البدائل:

| المواد البديلة | المزايا | أفضل استخدام لـ |

|---|---|---|

| 17-4 PH | تكلفة أقل، وخصائص مماثلة | تطبيقات الأغراض العامة |

| 316L | مقاومة أفضل للمواد الكيميائية | البيئات المسببة للتآكل |

| 304 | أكثر قابلية للتشكيل وأقل تكلفة | التطبيقات غير الحرجة |

أجد أن فهم هذه القيود أمر بالغ الأهمية لإجراء اختيارات مستنيرة للمواد. لا تجعل هذه القيود بالضرورة من الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH خيارًا سيئًا، ولكنها تتطلب دراسة متأنية أثناء مراحل تخطيط التصميم والتصنيع. ومن خلال إدراك هذه القيود مقدمًا، يمكننا التخطيط بشكل أفضل لنجاح المشروع وتجنب المفاجآت المكلفة أثناء الإنتاج.

ما هي العوامل التي تؤثر على تكلفة الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

غالبًا ما تواجه شركات التصنيع صعوبة في فهم التسعير المعقد للفولاذ المقاوم للصدأ بدرجة 15-5 فهرنهايت. تخلق التقلبات المستمرة في الأسعار والعوامل المؤثرة المتعددة تحديات كبيرة في وضع الميزانية وتخطيط التكاليف. ويمكن أن يؤدي عدم اليقين هذا إلى تأخيرات في المشروع وتجاوزات غير متوقعة في التكاليف.

وتتأثر تكلفة الفولاذ المقاوم للصدأ بدرجة الحموضة 15-5 PH في المقام الأول بتوافر المواد الخام، وعمليات التصنيع، والطلب في السوق، ومتطلبات مراقبة الجودة. وتساهم هذه العوامل، بالإضافة إلى الطلبات الخاصة بالصناعة من قطاعي الطيران والقطاع الطبي، في ارتفاع أسعاره مقارنةً بالفولاذ المقاوم للصدأ القياسي.

مكونات المواد الخام وتوافرها

تبدأ التكلفة الأساسية للفولاذ المقاوم للصدأ 15-5 PH من المواد الخام. لقد قمت بتحليل المكونات الرئيسية التي تؤثر على تكلفة المواد:

- الكروم (14-15.51.5%)

- نيكل (3.5-5.5%)

- نحاس (2.5-4.5%)

- الحديد (الميزان)

ويؤثر توافر هذه العناصر وأسعارها في السوق بشكل كبير على التكلفة النهائية. على سبيل المثال، عندما ترتفع أسعار النيكل بسبب اضطرابات سلسلة التوريد العالمية، نرى آثارًا فورية على أسعار الفولاذ المقاوم للصدأ 15-5 PH.

تعقيد عملية التصنيع

ينطوي إنتاج الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH على العديد من العمليات المتطورة:

الصهر والتكرير

- الذوبان الأساسي

- إعادة الصهر بالقوس الهوائي (VAR)

- إعادة الصهر الكهربائي (ESR)

تتطلب كل خطوة معدات متخصصة ومراقبة دقيقة، مما يزيد من التكلفة الإجمالية. يمكن لعملية VAR وحدها زيادة تكاليف الإنتاج بنسبة 20-30% مقارنةً بطرق الصهر التقليدية.

متطلبات المعالجة الحرارية

تشتمل عملية المعالجة الحرارية للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH على ما يلي:

| مرحلة المعالجة الحرارية | نطاق درجة الحرارة (درجة فهرنهايت) | المدة (بالساعات) | تأثير التكلفة |

|---|---|---|---|

| التلدين بالمحلول | 1900-2000 | 0.5-1.0 | عالية |

| تصلب العمر | 900-1150 | 1.0-4.0 | متوسط |

| تخفيف التوتر | 1000-1100 | 2.0-4.0 | متوسط |

تتطلب متطلبات المعالجة الحرارية الدقيقة هذه استهلاكًا كبيرًا للطاقة ومعدات متخصصة، مما يساهم في ارتفاع تكاليف الإنتاج.

الطلب على الصناعة والتطبيقات

يؤثر الطلب من مختلف القطاعات على الأسعار:

صناعة الطيران والفضاء

- المكونات الحرجة للطائرات

- قطع غيار المركبات الفضائية

- مكونات المحرك

الصناعة الطبية

- الأدوات الجراحية

- أجهزة الزرع

- المعدات الطبية

تطبيقات الدفاع

- المعدات العسكرية

- المكونات البحرية

- المعدات التكتيكية

تستلزم متطلبات الأداء العالي في هذه القطاعات أسعاراً مميزة بسبب:

- تدابير صارمة لمراقبة الجودة

- توثيق شامل

- الشهادات المتخصصة

مراقبة الجودة والاختبار

تشمل تدابير ضمان الجودة ما يلي:

- اختبار التركيب الكيميائي

- التحقق من الخاصية الميكانيكية

- الاختبارات غير المتلفة

- فحص تشطيب السطح

تضيف إجراءات الاختبار الصارمة هذه عادةً 15-20% إلى التكلفة النهائية ولكنها ضرورية للحفاظ على سلامة المواد وموثوقيتها.

ديناميكيات السوق والعوامل الاقتصادية

تؤثر العديد من العوامل الاقتصادية على التسعير:

سلسلة التوريد العالمية

- تكاليف النقل

- لوائح الاستيراد/التصدير

- التوافر الإقليمي

تكاليف الطاقة

- أسعار الكهرباء للتصنيع

- تكاليف الوقود للنقل

- استهلاك الطاقة في المعالجة الحرارية

أسعار صرف العملات

- آثار التجارة الدولية

- اختلافات الأسعار الإقليمية

- تأثيرات المضاربة في السوق

متطلبات الاعتماد والامتثال

الشهادات الخاصة بالصناعة تضيف إلى التكلفة:

- شهادات الفضاء الجوي (AS9100)

- معايير الأجهزة الطبية (ISO 13485)

- شهادات اختبار المواد

- وثائق التتبع

يضيف كل شرط من شروط الاعتماد تكاليف عامة تنعكس في السعر النهائي.

اعتبارات حجم الإنتاج

يؤثر الحجم على تكاليف الوحدة بشكل كبير:

| حجم الإنتاج | تأثير التكلفة | المهلة الزمنية |

|---|---|---|

| دفعة صغيرة (أقل من 500 كجم) | +40-50% | 4-6 أسابيع |

| دفعة متوسطة (500-5000 كجم) | +20-30% | 3-4 أسابيع |

| دفعة كبيرة (> 5000 كجم) | السعر الأساسي | 2-3 أسابيع |

تخلق هذه العوامل هيكلية تسعير معقدة تتطلب دراسة متأنية عند الحصول على الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH لتطبيقات محددة.

كيف يعمل الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH في الظروف القاسية؟

غالباً ما يواجه المهندسون صعوبة في اختيار المواد التي يمكنها تحمل ظروف التشغيل القاسية. عندما تتعطل المكونات تحت الضغط العالي أو درجات الحرارة القصوى أو البيئات المسببة للتآكل، فإن ذلك يؤدي إلى تعطل مكلف ومخاطر تتعلق بالسلامة. وتصبح هذه التحديات أكثر أهمية في التطبيقات الفضائية والبحرية والصناعية حيث لا يكون الفشل خيارًا مطروحًا.

يتفوق الفولاذ المقاوم للصدأ 15-5 PH في الظروف القاسية من خلال الحفاظ على خواصه الميكانيكية تحت الضغط العالي ودرجات الحرارة القصوى والبيئات المسببة للتآكل. كما أن صلابته الاستثنائية في التطبيقات المبردة وثباته الهيكلي في درجات الحرارة العالية تجعله مثاليًا للتطبيقات الفضائية والبحرية الصعبة.

الأداء في ظروف الضغط العالي

استنادًا إلى خبرتي في العمل مع مواد مختلفة في PTSMAKE، يُظهر الفولاذ المقاوم للصدأ 15-5 PH قوة ملحوظة في حالات الضغط العالي. لقد أجرينا اختبارات مكثفة توضح خصائصه الميكانيكية الفائقة:

| الممتلكات | القيمة | مزايا الأداء |

|---|---|---|

| قوة المردود | 1070 ميجا باسكال | مقاومة ممتازة للتشوه |

| قوة الشد | 1170 ميجا باسكال | قدرة تحميل عالية |

| الصلابة | 40 HRC | مقاومة فائقة للتآكل |

قدرات مقاومة درجات الحرارة

يحافظ الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH على سلامته الهيكلية عبر نطاق واسع من درجات الحرارة:

الأداء المبرد

- يحتفظ بالصلابة حتى -196 درجة مئوية تحت الصفر

- الحد الأدنى من الانكماش الحراري

- لا توجد نقطة انتقال هشة

- مقاومة ممتازة للصدمات في درجات الحرارة المنخفضة

الاستقرار في درجات الحرارة العالية

- يحافظ على قوته حتى 316 درجة مئوية

- يقاوم الإجهاد الحراري

- تمدد حراري محدود

- ثبات الأبعاد في ظل تقلبات درجات الحرارة

خصائص مقاومة التآكل

مقاومة المادة للتآكل مثيرة للإعجاب بشكل خاص:

مقاومة المواد الكيميائية

- مقاومة قوية للتآكل في الغلاف الجوي

- أداء ممتاز في البيئات البحرية

- مقاومة جيدة للأحماض الخفيفة

- حماية ضد الأكسدة في درجات الحرارة المرتفعة

ثبات السطح

- تشكل طبقة سلبية واقية

- حماية السطح ذاتية الشفاء للسطح

- الحد الأدنى من التنقر في بيئات الكلوريد

- مقاومة للتشقق الناتج عن التآكل الإجهادي

التطبيقات في الصناعات المختلفة

تطبيقات الفضاء الجوي

- مكونات التوربينات

- أجزاء معدات الهبوط

- المكونات الهيكلية

- السحابات والتجهيزات

استخدامات الصناعة البحرية

- أعمدة المروحة

- مكونات المضخة

- أجسام الصمامات

- مكونات المنصة البحرية

معدات صناعية

- معدات المعالجة

- أوعية الضغط العالي

- مكونات المبادل الحراري

- مثبتات صناعية

أداء التعب والإرهاق

إن أحد أهم جوانب الفولاذ المقاوم للصدأ بدرجة الحموضة 15-5 PH هو مقاومته للإجهاد:

| نوع التحميل | دورات إلى الفشل | حالة التشغيل |

|---|---|---|

| دورة عالية | >10⁷ دورات | درجة حرارة الغرفة |

| دورة منخفضة | >10⁴ دورات | ارتفاع درجة الحرارة المرتفعة |

| حراري | >10⁵ دورات | تدوير درجة الحرارة |

استقرار البنية المجهرية

ينبع الأداء الممتاز للمادة من بنيتها المجهرية المستقرة:

- البنية المارتنسيتية-الأوستنيتية

- توزيع الراسبات الدقيقة

- حجم الحبيبات المتحكم فيه

- الحد الأدنى من التحولات الطورية أثناء الخدمة

من خلال عمليات التصنيع التي نقوم بها في PTSMAKE، لاحظنا أن المعالجة الحرارية المناسبة أمر بالغ الأهمية لتحسين هذه الخصائص. تخلق عملية التصلب بالترسيب مزيجًا فريدًا من القوة والصلابة يصعب تحقيقه مع المواد الأخرى.

اعتبارات التصميم

عند العمل مع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، هناك عدة عوامل تتطلب الانتباه:

معلمات المعالجة

- التحكم في درجة حرارة معالجة المحلول

- تحسين دورة الشيخوخة

- إدارة معدل التبريد

- متطلبات تشطيب السطح

تدابير مراقبة الجودة

- بروتوكولات الاختبارات غير المتلفة

- مراقبة ثبات الأبعاد

- التحقق من الخاصية الميكانيكية

- فحص البنية المجهرية

ويتيح لنا هذا الفهم الشامل لسلوك الفولاذ المقاوم للصدأ 15-5 PH في ظل الظروف القاسية توفير حلول تصنيع دقيقة تلبي أكثر المتطلبات تطلبًا. إن تعدد استخدامات هذه المادة وموثوقيتها يجعلها خيارًا ممتازًا للتطبيقات الحرجة حيث لا يكون الفشل خيارًا.

ما هي المعايير والمواصفات الخاصة بالفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH؟

من واقع خبرتي في مجال التصنيع، يعاني العديد من المهندسين في اختيار الدرجة المناسبة من الفولاذ المقاوم للصدأ التي تلبي متطلبات مشروعهم. غالبًا ما يؤدي الارتباك إلى أخطاء مكلفة وفشل المواد وتأخير المشروع. وبدون الفهم الصحيح للمعايير والمواصفات، فإن الأمر يشبه السير في حقل ألغام من مشاكل الجودة المحتملة.

يتبع الفولاذ المقاوم للصدأ 15-5 PH معايير الصناعة الرئيسية بما في ذلك AMS 5659 و ASTM A564. وتحدد هذه المواصفات التركيب الكيميائي والخصائص الميكانيكية ومتطلبات الجودة التي تضمن أداءً وموثوقية متسقين في التطبيقات الحرجة.

متطلبات التركيب الكيميائي

يتم تنظيم التركيب الكيميائي للفولاذ المقاوم للصدأ 15-5 PH بشكل صارم وفقًا لمعايير مختلفة. وفيما يلي تفصيل مفصل لمتطلبات العناصر:

| العنصر | نطاق النسبة المئوية (%) |

|---|---|

| الكربون | 0.07 كحد أقصى |

| الكروم | 14.0-15.5 |

| نيكل | 3.5-5.5 |

| النحاس | 2.5-4.5 |

| المنجنيز | 1.0 كحد أقصى |

| السيليكون | 1.0 كحد أقصى |

| الفوسفور | 0.04 كحد أقصى |

| الكبريت | 0.03 كحد أقصى |

معايير الخصائص الميكانيكية

يجب أن تفي الخواص الميكانيكية بمتطلبات محددة بناءً على حالة المعالجة الحرارية:

| الممتلكات | الحالة H900 | الحالة H1025 |

|---|---|---|

| قوة الشد القصوى (ksi) | 190 دقيقة | 155 دقيقة |

| قوة الخضوع (ksi) | 170 دقيقة | 145 دقيقة |

| الاستطالة (%) | 10 دقائق | 12 دقيقة |

| الصلابة (HRC) | 40-47 | 35-42 |

معايير الصناعة الرئيسية

AMS 5659

- يغطي تطبيقات الفضاء الجوي

- تحديد تدابير صارمة لمراقبة الجودة

- يحدد إجراءات المعالجة الحرارية

- يحدد متطلبات الاختبار

ASTM A564

- التطبيقات الصناعية العامة

- تفاصيل متطلبات الخصائص الميكانيكية

- يحدد منهجيات الاختبار

- يوفر اختلافات في الدرجات

معايير DIN و EN

- المواصفات الأوروبية

- متوائمة مع المعايير الدولية

- التركيز على القياسات المترية

- المتطلبات الإقليمية الإضافية

متطلبات الاختبار والاعتماد

يتضمن ضمان الجودة للفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH:

اختبار المواد

- التحليل الكيميائي

- اختبار الشد

- اختبار التأثير

- اختبار الصلابة

- الفحص غير المتلف

التوثيق

- تقارير اختبار المطحنة

- شهادات المعالجة الحرارية

- تقارير الأبعاد

- وثائق التتبع

مواصفات المعالجة الحرارية

تؤثر عملية المعالجة الحرارية بشكل كبير على الخصائص النهائية:

علاج المحلول

- درجة الحرارة: 1900 درجة فهرنهايت ± 25 درجة فهرنهايت

- التبريد: التبريد بالهواء أو الزيت

- المدة: بناءً على سُمك المقطع

تصلب العمر

- H900 درجة الحرارة: 900 درجة فهرنهايت لمدة 1 ساعة

- H1025: 1025 درجة فهرنهايت لمدة 4 ساعات

- H1150: 1150 درجة فهرنهايت لمدة 4 ساعات

تدابير مراقبة الجودة

للحفاظ على الاتساق مع المعايير:

ضوابط العمليات

- مراقبة درجة الحرارة

- تتبع الوقت

- الظروف البيئية

- معايرة المعدات

طرق التفتيش

- الفحص البصري

- التحقق من الأبعاد

- قياس تشطيب السطح

- الاختبار الميكانيكي

المتطلبات الخاصة بالتطبيق

الصناعات المختلفة لها مواصفات إضافية:

الفضاء الجوي

- متطلبات نظافة أكثر صرامة

- إمكانية التتبع المعززة

- بروتوكولات الاختبار الخاصة

- متطلبات تشطيب السطح المحددة

الطب الباطني

- اختبار التوافق الحيوي

- إجراءات التنظيف المحسّنة

- التعبئة والتغليف المتخصص

- وثائق إضافية

نووي

- التحقق من مقاومة الإشعاع

- تحسين نقاء المواد المحسنة

- متطلبات المناولة الخاصة

- بروتوكولات الاختبار الموسعة

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على أنظمة شاملة لإدارة الجودة لضمان الامتثال لهذه المعايير. وقد أظهرت خبرتنا أن فهم هذه المواصفات واتباعها أمر بالغ الأهمية لتحقيق نتائج تصنيع ناجحة. ونقوم بتحديث إجراءاتنا بانتظام لتتماشى مع أحدث المراجعات لهذه المعايير، مما يضمن حصول عملائنا على مواد تلبي متطلباتهم أو تتجاوزها باستمرار.

تعمل هذه المعايير والمواصفات كأساس لمراقبة الجودة وتوفر لغة مشتركة بين المصنعين والعملاء. ومن خلال الالتزام بهذه المتطلبات، يمكننا ضمان موثوقية وأداء الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH في التطبيقات الحرجة.

لماذا تختار الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH للتشغيل الآلي الدقيق باستخدام الحاسب الآلي؟

يمكن أن يكون اختيار المواد المناسبة للتصنيع الآلي الدقيق باستخدام الحاسب الآلي أمرًا مربكًا. يعاني العديد من المهندسين في تحقيق التوازن بين خصائص المواد وقابلية التشغيل الآلي وفعالية التكلفة. يمكن أن يؤدي الاختيار الخاطئ إلى فشل القِطع، وزيادة تكاليف الإنتاج، وفقدان المواعيد النهائية - وهي مخاطر لا يمكن لأي متخصص في التصنيع تحملها.

يبرز الفولاذ المقاوم للصدأ 15-5 PH كخيار ممتاز للتشغيل الآلي الدقيق باستخدام الحاسب الآلي، حيث يوفر قوة استثنائية ومقاومة للتآكل وثباتًا في الأبعاد. كما أن قابليته الفائقة للتشغيل الآلي وقدرته على الحفاظ على تفاوتات دقيقة تجعله مثاليًا للتطبيقات الفضائية والطبية والصناعية الصعبة.

الخصائص والمزايا الرئيسية

استنادًا إلى خبرتي في العمل مع مواد مختلفة في PTSMAKE، يوفر الفولاذ المقاوم للصدأ 15-5 PH مزايا فريدة تجعله مناسبًا بشكل خاص للتصنيع الآلي الدقيق. فيما يلي تفصيل مفصل لخصائصه الرئيسية:

| الممتلكات | نطاق القيمة | المزايا |

|---|---|---|

| قوة الشد | 170-200 كسي 170-200 كسي | متانة محسّنة |

| قوة المردود | 145-170 كسي | قدرة تحميل ممتازة |

| الصلابة | 35-42 من 35-42 درجة حرارة عالية الرطوبة | مقاومة فائقة للتآكل |

| مقاومة التآكل | عالية | إطالة عمر المنتج |

| قابلية التصنيع | جيد | معالجة فعالة |

ثبات أبعاد فائق

أحد أكثر الأسباب المقنعة لاختيار الفولاذ المقاوم للصدأ 15-5 PH هو ثبات أبعاده الاستثنائي. فأثناء عمليات التصنيع، تحافظ المادة على شكلها وحجمها بأقل قدر من التشويه، وهو أمر بالغ الأهمية لتحقيق تفاوتات تفاوتات ضيقة. في شركة PTSMAKE، نحقق بانتظام تفاوتات تفاوتات تصل إلى ± 0.0005 بوصة على الأشكال الهندسية المعقدة باستخدام هذه المادة.

مقاومة التآكل والمتانة

يُنتج المحتوى العالي من الكروم في الفولاذ المقاوم للصدأ 15-5 PH طبقة أكسيد سلبية توفر حماية ممتازة ضد مختلف البيئات المسببة للتآكل. وهذا يجعلها ذات قيمة خاصة لـ

- الأدوات الطبية التي تتطلب تعقيمًا متكررًا

- مكونات الفضاء الجوي المعرضة للظروف البيئية القاسية

- المعدات الصناعية العاملة في البيئات المسببة للتآكل

فعالية التكلفة في التصنيع

على الرغم من أن التكلفة الأولية للمواد قد تكون أعلى من بعض البدائل، إلا أن الفولاذ المقاوم للصدأ 15-5 PH غالبًا ما يكون أكثر اقتصادًا على المدى الطويل بسبب:

- انخفاض معدلات الخردة بسبب تحسن قابلية التشغيل الآلي

- انخفاض معدلات الرفض في مراقبة الجودة

- عمر افتراضي ممتد للمكونات

- الحد الأدنى من متطلبات ما بعد المعالجة

خيارات المعالجة الحرارية المثلى

يمتد تعدد استخدامات الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH إلى قدرات المعالجة الحرارية:

- الحالة H900: أعلى قوة وصلابة

- الحالة H1025: القوة والصلابة المتوازنة

- الحالة H1150: أقصى قدر من الليونة ومقاومة الصدمات

التطبيقات الخاصة بالصناعة

من خلال عملي في شركة PTSMAKE، لاحظت تطبيقات ناجحة في مختلف القطاعات:

الفضاء الجوي

- المكونات الهيكلية

- أجزاء معدات الهبوط

- حوامل المحرك

- مكونات نظام التحكم

الطب الباطني

- الأدوات الجراحية

- مكونات الزرع

- علب الأجهزة الطبية

- قطع غيار معدات التشخيص

صناعي

- مكونات الصمامات الدقيقة

- تركيبات الضغط العالي

- معدات المعالجة الكيميائية

- ماكينات تجهيز الأغذية

اعتبارات مراقبة الجودة

عند العمل مع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، فإننا ننفذ تدابير محددة لمراقبة الجودة:

- التحقق المنتظم من شهادات المواد

- فحص الأبعاد أثناء العملية

- مراقبة تشطيب السطح الخارجي

- التحقق من صحة المعالجة الحرارية

- اختبار الخواص الميكانيكية

أفضل ممارسات التصنيع الآلي

لتحقيق نتائج مثالية مع الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH، نتبع الإرشادات التالية:

- استخدام سرعات القطع والتغذية المناسبة

- الحفاظ على أدوات القطع الحادة

- تطبيق استراتيجيات التبريد المناسبة

- مراقبة تآكل الأدوات باستمرار

- تنفيذ حلول قطع العمل الصلبة

الجوانب البيئية والاستدامة

يتوافق الفولاذ المقاوم للصدأ بدرجة حموضة 15-5 PH بشكل جيد مع ممارسات التصنيع المستدام:

- مادة 100% القابلة لإعادة التدوير

- عمر خدمة طويل يقلل من تكرار الاستبدال

- الحد الأدنى من النفايات أثناء التصنيع الآلي

- تأثير بيئي منخفض مقارنة بالمواد البديلة

إن متانة هذه المادة وقابليتها لإعادة التدوير تجعلها خياراً مسؤولاً بيئياً للتطبيقات طويلة الأجل. وقد ازدادت أهمية هذا الجانب مع تركيز المزيد من الشركات على ممارسات التصنيع المستدام.

من خلال اختيار الفولاذ المقاوم للصدأ 15-5 PH للتشغيل الآلي الدقيق باستخدام الحاسب الآلي، يمكن للمصنعين تحقيق جودة استثنائية للقطع مع تلبية متطلبات الأداء الصعبة. إن مزيج المادة من القوة والثبات وقابلية التشغيل الآلي يجعلها خيارًا ممتازًا للتطبيقات الحرجة حيث تكون الموثوقية والدقة أمرًا بالغ الأهمية.