في مشهد التصنيع اليوم، غالبًا ما يكافح المهندسون والمصممون للعثور على مواد يمكنها تحمل الظروف القاسية مع الحفاظ على السلامة الهيكلية. العديد من أنواع الفولاذ المقاوم للصدأ التقليدية إما تفتقر إلى القوة اللازمة أو تفشل في توفير مقاومة كافية للتآكل، مما يؤدي إلى فشل الأجزاء قبل الأوان وزيادة تكاليف الصيانة.

الفولاذ المقاوم للصدأ 17-4 PH هو فولاذ مقاوم للصدأ من الفولاذ المقاوم للصدأ المارتنسيتي المتصلب بالترسيب والذي يجمع بين القوة الاستثنائية والمقاومة الممتازة للتآكل وخصائص الصلابة الجيدة. إن تركيبته الفريدة، التي تحتوي على الكروم والنيكل والنحاس وعناصر السبائك الأخرى، تجعله مثاليًا للتطبيقات الصعبة في قطاعات الطيران والقطاعات الطبية والصناعية.

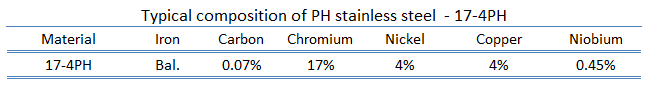

التركيب الكيميائي والتركيب الكيميائي

تنبع الخصائص الاستثنائية للفولاذ المقاوم للصدأ 17-4 PH من تركيبته الكيميائية المتوازنة بعناية. وفيما يلي تحليل مفصل لمكوناته الرئيسية:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكروم | 15.0-17.5% |

| نيكل | 3.0-5.0% |

| النحاس | 3.0-5.0% |

| الكربون | 0.07% كحد أقصى |

| السيليكون | الحد الأقصى 1.0% |

| المنجنيز | الحد الأقصى 1.0% |

| الفوسفور | الحد الأقصى 0.04% |

| الكبريت | الحد الأقصى 0.03% |

| حديد | الرصيد |

الخصائص والخصائص الرئيسية

لقد تعاملت مع درجات مختلفة من الفولاذ المقاوم للصدأ، ويتميز الفولاذ المقاوم للصدأ 17-4 PH لعدة أسباب:

الخواص الميكانيكية:

- قوة الشد القصوى: 170,000 رطل لكل بوصة مربعة (1,170 ميجا باسكال)

- قوة الخضوع: 150,000 رطل لكل بوصة مربعة (1,030 ميجا باسكال)

- الصلابة: 35-45 HRC (بعد المعالجة الحرارية)

مقاومة التآكل:

- مقاومة ممتازة للتآكل في الغلاف الجوي

- مقاومة جيدة للعديد من البيئات الكيميائية

- أداء فائق في البيئات البحرية

خيارات المعالجة الحرارية

تأتي تعددية استخدامات درجة الحموضة 17-4 PH من ظروف المعالجة الحرارية المختلفة:

- الحالة (أ): المحلول المعالج

- الحالة H900: ذروة الصلابة والقوة

- الحالة H1025: ليونة أفضل مع قوة جيدة

- الحالة H1150: الليونة القصوى

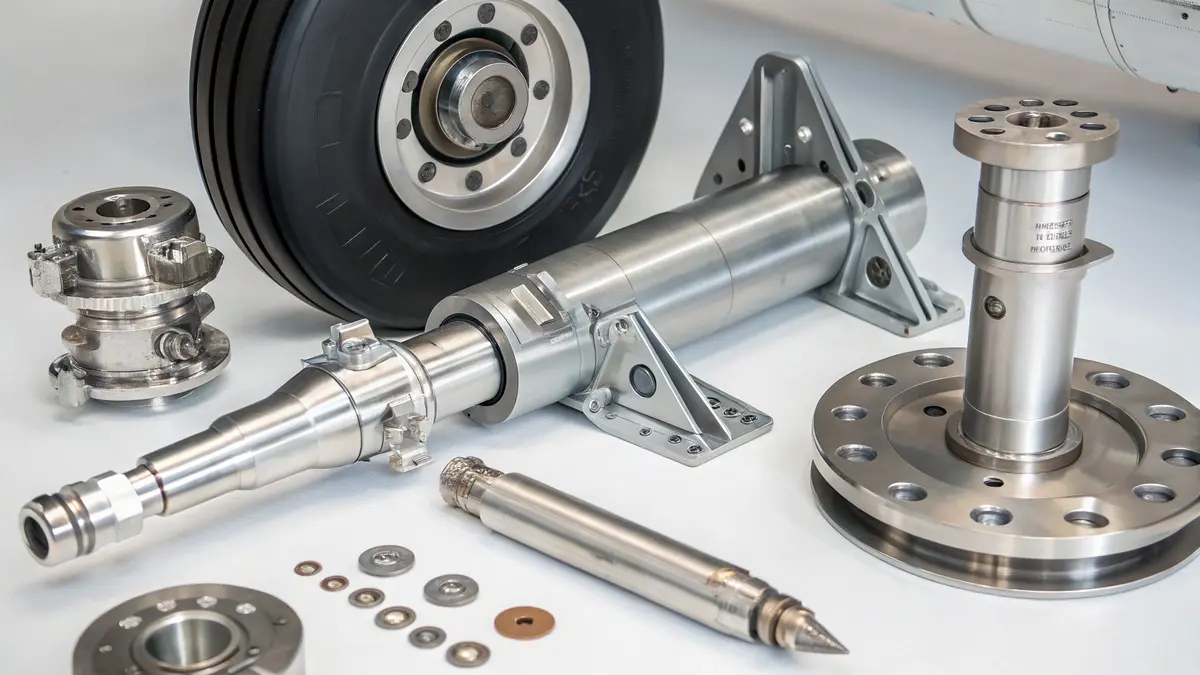

تطبيقات الصناعة

استنادًا إلى خبرتي في PTSMAKE، رأيت 17-4 PH يستخدم بفعالية في

الفضاء الجوي:

- تجهيزات الطائرات

- مكونات معدات الهبوط

- الأجزاء الهيكلية

طبيًا:

- الأدوات الجراحية

- أدوات طب الأسنان

- مكونات الأجهزة الطبية

صناعي:

- أعمدة المضخات

- مكونات الصمام

- معدات المعالجة الكيميائية

اعتبارات التصنيع

عند العمل مع الفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH، هناك عدة عوامل تتطلب الانتباه:

التصنيع الآلي:

- استخدم أدوات حادة ومغلفة بالكربيد الحاد

- الحفاظ على تغذية وسرعات ثابتة

- توفير التبريد الكافي أثناء التشغيل الآلي

اللحام:

- يوصى بالتسخين المسبق

- غالبًا ما تكون المعالجة الحرارية بعد اللحام ضرورية

- استخدام معادن حشو مطابقة

تحليل التكلفة والعائد

على الرغم من أن الفولاذ 17-4 PH قد تكون تكلفته الأولية أعلى مقارنةً بالفولاذ المقاوم للصدأ القياسي، إلا أن فوائده غالبًا ما تبرر الاستثمار:

مزايا طويلة الأجل:

- انخفاض تكاليف الصيانة

- عمر خدمة ممتد

- أداء أفضل في التطبيقات الحرجة

اعتبارات القيمة:

- انخفاض تكرار الاستبدال

- هوامش أمان محسّنة

- تعزيز الموثوقية

مراقبة الجودة

في PTSMAKE، ننفذ في شركة PTSMAKE تدابير صارمة لمراقبة الجودة لمكونات درجة الحموضة 17-4 PH:

التحقق من المواد:

- اختبار التركيب الكيميائي

- التحقق من صحة الخصائص الميكانيكية

- شهادة المعالجة الحرارية

فحص التصنيع:

- فحوصات دقة الأبعاد

- التحقق من تشطيب السطح

- اختبار غير متلف عند الحاجة

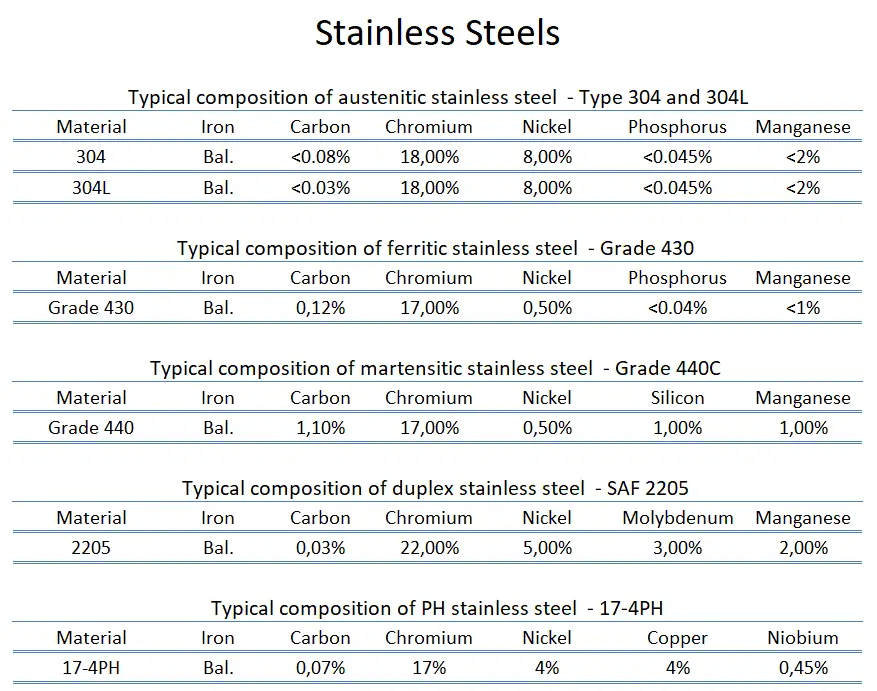

مقارنة مع أنواع الفولاذ المقاوم للصدأ الأخرى

توفر درجة الحموضة 17-4 PH مزايا مميزة على درجات الفولاذ المقاوم للصدأ الأخرى:

مقابل 316 ستانلس ستانلس 316:

- قوة أعلى

- مقاومة أفضل للتآكل

- مقاومة التآكل المماثلة

مقابل 440C غير القابل للصدأ 440C:

- مقاومة أفضل للتآكل

- خصائص أكثر اتساقًا

- صلابة فائقة

ويساعد هذا الفهم الشامل للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH على ضمان الاختيار الأمثل للمواد ونجاح التطبيقات. ويستمر المزيج الفريد من خصائص هذه المادة في جعلها خيارًا مفضلاً في التطبيقات الصعبة حيث تكون الموثوقية والأداء أمرًا بالغ الأهمية.

ما هي الخواص الكيميائية والميكانيكية؟

يمكن أن يكون فهم الخواص الكيميائية والميكانيكية للفولاذ المقاوم للصدأ 17-4 PH أمرًا مربكًا. يعاني العديد من المهندسين في اختيار المادة المناسبة لمشاريعهم بسبب العلاقة المعقدة بين التركيب والمعالجة الحرارية والخصائص النهائية. وغالبًا ما يؤدي هذا التعقيد إلى أخطاء مكلفة في اختيار المواد ومعالجتها.

الفولاذ المقاوم للصدأ 17-4 PH هو فولاذ مقاوم للصدأ من الفولاذ المقاوم للصدأ المارتنسيتي المتصلب بالترسيب والذي يجمع بين القوة العالية والمقاومة الجيدة للتآكل والخصائص الميكانيكية الممتازة. كما أن تركيبته الكيميائية الفريدة واستجابته للمعالجة الحرارية تجعله مثاليًا للتطبيقات الصعبة في قطاعات الطيران والقطاعات الطبية والصناعية.

التركيب الكيميائي

يتم موازنة التركيب الكيميائي للفولاذ المقاوم للصدأ 17-4 PH بعناية لتحقيق خصائصه الرائعة. وفيما يلي تحليل مفصّل لتركيب عناصره:

| العنصر | نطاق النسبة المئوية (%) |

|---|---|

| الكروم | 15.0 - 17.5 |

| نيكل | 3.0 - 5.0 |

| النحاس | 3.0 - 5.0 |

| النيوبيوم + التنتالوم | 0.15 - 0.45 |

| الكربون | 0.07 كحد أقصى |

| المنجنيز | 1.0 كحد أقصى |

| السيليكون | 1.0 كحد أقصى |

| الفوسفور | 0.04 كحد أقصى |

| الكبريت | 0.03 كحد أقصى |

| حديد | الرصيد |

الخواص الميكانيكية

تتباين الخواص الميكانيكية للفولاذ المقاوم للصدأ 17-4 PH بشكل كبير اعتمادًا على حالة المعالجة الحرارية. لقد رأيت اختلافات ملحوظة في الأداء عبر حالات المعالجة الحرارية المختلفة:

الحالة أ (محلول ملدن)

- قوة الشد: 1000 ميجا باسكال

- قوة الخضوع: 760 ميجا باسكال

- الاستطالة 10%

- صلابة 33 HRC

الحالة H900 (ذروة الشيخوخة)

- قوة الشد: 1380 ميجا باسكال

- قوة الخضوع: 1280 ميجا باسكال

- الاستطالة 10%

- صلابة 45 HRC

تأثيرات المعالجة الحرارية

تؤثر عملية المعالجة الحرارية تأثيرًا كبيرًا على الخصائص النهائية للفولاذ المقاوم للصدأ 17-4 PH. ومن خلال خبرتي في العمل مع العديد من المصنعين، لاحظت هذه الجوانب الهامة:

علاج المحلول

- درجة الحرارة 1038 درجة مئوية (1900 درجة فهرنهايت)

- التبريد: التبريد بالهواء البارد أو التبريد بالزيت

- النتائج: تكوين بنية مارتينسيتية فائقة التشبع

علاجات الشيخوخة

ينتج عن درجات حرارة التعتيق المختلفة تركيبات مختلفة من الخصائص:

| الحالة | درجة الحرارة (درجة مئوية) | الوقت (بالساعات) | المزايا الأساسية |

|---|---|---|---|

| H900 | 482 | 1 | القوة القصوى |

| H925 | 496 | 4 | قوة عالية مع ليونة أفضل |

| H1025 | 552 | 4 | صلابة محسّنة |

| H1150 | 621 | 4 | ليونة قصوى |

مقاومة التآكل

تأتي مقاومة التآكل في الفولاذ المقاوم للصدأ 17-4 PH من محتواه العالي من الكروم ويمكن مقارنته بالفولاذ المقاوم للصدأ من النوع 304. وتشمل الخصائص الرئيسية ما يلي:

- مقاومة ممتازة للتآكل في الغلاف الجوي

- مقاومة جيدة للعديد من البيئات الكيميائية

- تعزيز المقاومة في حالة الشيخوخة

- مناسبة للبيئات البحرية

الخصائص الخاصة بالتطبيق

استناداً إلى تفاعلاتي اليومية مع العملاء في مختلف الصناعات، لاحظت هذه المتطلبات الخاصة بالصناعة:

تطبيقات الفضاء الجوي

- قوة إجهاد عالية

- مقاومة ممتازة للتآكل الإجهادي

- ثبات أبعاد جيد

الصناعة الطبية

- التوافق الحيوي

- نظافة عالية

- خصائص ميكانيكية متسقة

التطبيقات الصناعية

- مقاومة التآكل

- قوة التأثير

- الثبات الحراري

تأثيرات درجة الحرارة

يعد سلوك المادة في درجات الحرارة المختلفة أمرًا بالغ الأهمية للعديد من التطبيقات:

| نطاق درجة الحرارة | التغييرات في الملكية |

|---|---|

| -73 درجة مئوية إلى 24 درجة مئوية | يحافظ على الصلابة |

| 24 درجة مئوية إلى 316 درجة مئوية | قوة مستقرة |

| 316 درجة مئوية إلى 427 درجة مئوية | انخفاض تدريجي في القوام |

| فوق 427 درجة مئوية | تغييرات كبيرة في الممتلكات |

اعتبارات المعالجة

للحصول على نتائج مثالية عند العمل مع الفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH، فإن هذه العوامل تتطلب الانتباه:

- معالجة المحلول المناسب قبل الشيخوخة

- معدلات التبريد المضبوطة

- تحكم دقيق في درجة حرارة الشيخوخة

- طرق تحضير السطح

- متطلبات المعالجة الحرارية بعد المعالجة

ويساعد هذا الفهم الشامل لخصائص الفولاذ المقاوم للصدأ 17-4 PH على ضمان التطبيق الناجح في مختلف الصناعات. إن تعدد استخدامات هذه المادة وموثوقيتها يجعلها خيارًا ممتازًا للتطبيقات التي تتطلب قوة عالية ومقاومة جيدة للتآكل.

كيف تتم عملية المعالجة الحرارية؟

يمكن أن تكون المعالجة الحرارية للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH صعبة ومربكة للعديد من المصنعين. لقد رأيت عددًا لا يحصى من المشاريع تفشل بسبب عمليات المعالجة الحرارية غير السليمة، مما يؤدي إلى قطع لا تفي بالمواصفات وتأخيرات مكلفة في الإنتاج. وهذا أمر محبط بشكل خاص عند التعامل مع مكونات عالية الدقة حيث تكون خواص المواد حرجة.

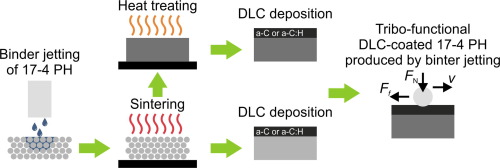

تشتمل عملية المعالجة الحرارية للفولاذ المقاوم للصدأ 17-4 PH على خطوتين رئيسيتين: التلدين بالمحلول عند درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية) يليها التصلب بالترسيب عند درجات حرارة محددة تتراوح بين 900 درجة فهرنهايت و1150 درجة فهرنهايت (482-621 درجة مئوية) لتحقيق الخواص الميكانيكية المطلوبة.

حل التلدين: الأساس

التلدين بالمحلول هو الخطوة الأولى الحاسمة في عملية المعالجة الحرارية. نقوم بتسخين المادة إلى درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية) ونحتفظ بها عند درجة الحرارة هذه لمدة 30 دقيقة لكل بوصة من السماكة. تعمل هذه العملية على إذابة جميع الرواسب في المصفوفة الأوستنيتيّة، مما يخلق بنية متجانسة. بعد التسخين، نقوم بتبريد المادة بسرعة إلى أقل من 90 درجة فهرنهايت (32 درجة مئوية) باستخدام التبريد بالهواء القسري أو التبريد بالزيت، مما يحول الأوستينيت إلى مارتينسيت.

ظروف تصلب الترسيب

وتتضمن المرحلة الثانية معالجات التقادم في درجات حرارة مختلفة، ينتج عن كل منها خواص ميكانيكية فريدة من نوعها. فيما يلي تحليل مفصل للظروف الشائعة:

| الحالة | درجة الحرارة | الوقت | الصلابة النموذجية (HRC) | قوة الشد القصوى (ksi) |

|---|---|---|---|---|

| H900 | 900 درجة فهرنهايت (482 درجة مئوية) | 1 ساعة | 44-46 | 190-210 |

| H925 | 925 درجة فهرنهايت (496 درجة مئوية) | 4 ساعات | 40-42 | 170-190 |

| H1025 | 1025 درجة فهرنهايت (552 درجة مئوية) | 4 ساعات | 35-37 | 155-170 |

| H1075 | 1075 درجة فهرنهايت (579 درجة مئوية) | 4 ساعات | 31-33 | 145-160 |

| H1150 | 1150 درجة فهرنهايت (621 درجة مئوية) | 4 ساعات | 28-32 | 135-150 |

التحكم في درجة الحرارة ومراقبتها

يعد التحكم الدقيق في درجة الحرارة أمرًا ضروريًا أثناء معالجات التلدين بالمحلول ومعالجات التقادم. نحن نستخدم المزدوجات الحرارية المعايرة وأفران المعالجة الحرارية الحديثة مع توحيد درجة الحرارة عند ± 10 درجة فهرنهايت (± 5.6 درجة مئوية). يجب التحكم في معدل التسخين لمنع حدوث صدمة حرارية، وعادةً ما يكون حوالي 400 درجة فهرنهايت (204 درجة مئوية) في الساعة.

تغيرات البنية المجهرية أثناء المعالجة الحرارية

أثناء التصلب بالترسيب، تتشكل رواسب غنية بالنحاس داخل المصفوفة المارتنسيتية. ويؤثر حجم وتوزيع هذه الرواسب بشكل مباشر على الخواص الميكانيكية للمادة:

- درجات حرارة تعتيق منخفضة (H900-H925): ينتج عنه ترسبات دقيقة ومتقاربة تؤدي إلى أقصى قدر من القوة والصلابة

- درجات حرارة تقادم أعلى (H1075-H1150): يخلق ترسبات أكبر وأكثر تباعدًا مما يؤدي إلى تحسين الليونة والمتانة

تدابير مراقبة الجودة

ولضمان اتساق نتائج المعالجة الحرارية فإننا ننفذ العديد من إجراءات مراقبة الجودة:

- المعايرة المنتظمة للفرن وتخطيط درجة الحرارة

- اختبار الصلابة بعد المعالجة الحرارية

- اختبار الشد للتطبيقات الحرجة

- فحص البنية المجهرية عند الحاجة

تحديات المعالجة الحرارية الشائعة

يمكن أن تواجه عملية المعالجة الحرارية العديد من التحديات التي تحتاج إلى عناية فائقة:

- الالتواء والتشويه أثناء التبريد السريع

- التحويل غير الكامل أثناء التلدين بالمحلول

- تسخين غير منتظم في الأجزاء الكبيرة أو المعقدة

- أكسدة السطح أثناء التعرض لدرجات الحرارة العالية

تحسين معلمات المعالجة الحرارية

يعتمد اختيار معلمات المعالجة الحرارية على متطلبات التطبيق:

تطبيقات عالية القوة (H900-H925):

- مكونات الفضاء الجوي

- أجزاء صمام الضغط العالي

- الأدوات الجراحية

الخصائص المتوازنة (H1025):

- المكونات الصناعية العامة

- أعمدة المضخات

- السحابات

الصلابة القصوى (H1075-H1150):

- الأجزاء المقاومة للصدمات

- مكونات الماكينات الثقيلة

- التطبيقات البحرية

بحكم عملي في مجال التصنيع لأكثر من 15 عامًا، وجدت أن المعالجة الحرارية فن بقدر ما هي علم. إن فهم العلاقة بين معلمات المعالجة والخصائص النهائية أمر بالغ الأهمية لتحقيق نتائج متسقة. في PTSMAKE، نحتفظ في شركة PTSMAKE بوثائق عملية مفصلة ونراقب باستمرار عمليات المعالجة الحرارية لدينا لضمان نتائج موثوقة وقابلة للتكرار لعملائنا.

ما هي التطبيقات الشائعة؟

هل تساءلت يومًا لماذا يبدو أن بعض الصناعات تختار باستمرار مواد معينة دون غيرها؟ في عالم التصنيع، يمكن أن يؤدي اختيار المواد الخاطئة إلى أعطال كارثية، خاصةً في التطبيقات الحرجة حيث تكون الأرواح وملايين الدولارات على المحك. لطالما حير التحدي المتمثل في إيجاد مادة تجمع بين القوة الاستثنائية والمقاومة الفائقة للتآكل المهندسين والمصممين.

برز الفولاذ المقاوم للصدأ 17-4 PH كحل متعدد الاستخدامات في العديد من الصناعات، من الفضاء إلى الأجهزة الطبية. إن مزيجها الفريد من نوعه من القوة العالية والمقاومة الممتازة للتآكل وقابلية التشغيل الآلي الجيدة يجعلها مثالية للمكونات الحرجة في التطبيقات الصعبة.

تطبيقات صناعة الطيران والفضاء

يعتمد قطاع صناعة الطيران اعتمادًا كبيرًا على الفولاذ المقاوم للصدأ 17-4 PH للمكونات الحرجة. لقد عملت مع العديد من عملاء قطاع الطيران الذين اختاروا هذه المادة لخصائصها الاستثنائية:

- مكونات معدات الهبوط

- شفرات التوربينات

- السحابات والعناصر الهيكلية

- أعمدة المحرك

- حوامل المحرك

إن نسبة القوة إلى الوزن العالية للمادة ومقاومتها لدرجات الحرارة القصوى تجعلها ذات قيمة خاصة في تطبيقات الطائرات. ويطلب العديد من عملائنا في مجال الطيران على وجه التحديد 17-4 PH للأجزاء التي تتطلب كلاً من القوة ومقاومة التآكل في درجات الحرارة المرتفعة.

تنفيذ قطاع السيارات

في صناعة السيارات، يُستخدم الفولاذ المقاوم للصدأ 17-4 PH في:

| المكوّن | المزايا الرئيسية |

|---|---|

| أجزاء ناقل الحركة | مقاومة عالية لعزم الدوران |

| مكونات الصمام | ثبات درجة الحرارة |

| آليات التوجيه | مقاومة ممتازة للتآكل |

| قطع غيار السباقات عالية الأداء | قوة فائقة |

| مكونات التعليق | المتانة تحت الضغط |

تصنيع الأجهزة الطبية

يقدّر القطاع الطبي الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH لما يتميز به من

- التوافق الحيوي

- القدرة على التعقيم

- مقاومة ممتازة للتآكل

- نسبة عالية من القوة إلى الوزن

تشمل التطبيقات الطبية الشائعة ما يلي:

- الأدوات الجراحية

- أدوات طب الأسنان

- الغرسات الطبية

- معدات المختبر

- حاويات التعقيم

استخدام قطاع الطاقة

تعتمد صناعة الطاقة على الفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH لمختلف المكونات الحيوية:

| التطبيق | الميزة |

|---|---|

| شفرات التوربينات | مقاومة عالية للإجهاد |

| أعمدة المضخات | مقاومة فائقة للتآكل |

| سيقان الصمامات | خصائص تآكل ممتازة |

| أوعية الضغط | الاحتفاظ بالقوة العالية |

| أجزاء المبادل الحراري | ثبات درجة الحرارة |

تنفيذ الصناعة البحرية

في الاستخدامات البحرية، يثبت الفولاذ المقاوم للصدأ 17-4 PH أنه لا يقدر بثمن بسبب مقاومته الاستثنائية للتآكل في بيئات المياه المالحة. وتشمل الاستخدامات الشائعة ما يلي:

- أعمدة المروحة

- مثبتات تحت الماء

- المضخات البحرية

- مكونات الصمام

- الدعامات الهيكلية

معدات المعالجة الكيميائية

تستفيد صناعة المعالجة الكيميائية من خواص الفولاذ المقاوم للصدأ 17-4 PH في:

- أوعية التفاعل

- مكونات المضخة

- أجسام الصمامات

- معدات الخلط

- أنابيب المعالجة

تطبيقات النفط والغاز

يستخدم قطاع النفط والغاز الفولاذ المقاوم للصدأ 17-4 PH في تطبيقات مختلفة:

| المكوّن | الميزة الحرجة |

|---|---|

| مكونات فوهة البئر | مقاومة التآكل |

| أجسام الصمامات | القدرة على الضغط العالي |

| أدوات قاع البئر | الاحتفاظ بالقوة |

| مكونات المضخة | مقاومة التآكل |

| السحابات | المتانة البيئية |

معدات تجهيز الأغذية

تُقدِّر صناعة الأغذية الفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH:

- معدات الخلط

- أوعية المعالجة

- أدوات القطع

- حاويات التخزين

- معدات النقل

إن قدرة هذه المادة على الحفاظ على النظافة ومقاومة التآكل تجعلها مثالية للاستخدامات الغذائية.

تطبيقات الطاقة النووية

في محطات الطاقة النووية، يُستخدم الفولاذ المقاوم للصدأ 17-4 PH في:

- مكونات المفاعل

- معدات مناولة الوقود

- أوعية الضغط

- أجسام الصمامات

- الدعامات الهيكلية

استقرار المادة في ظل التعرض للإشعاع ودرجات الحرارة العالية يجعلها مناسبة بشكل خاص للتطبيقات النووية.

من خلال تجربتي في شركة PTSMAKE، لاحظت أن تعدد استخدامات الفولاذ المقاوم للصدأ 17-4 PH مستمر في التوسع في تطبيقات جديدة. إن مزيجه الفريد من الخصائص - القوة العالية والمقاومة الممتازة للتآكل وقابلية التشغيل الآلي الجيدة - يجعله خيارًا مثاليًا للمكونات الحرجة في مختلف الصناعات. نحن نعمل بانتظام مع العملاء لتحسين تصميماتهم وعمليات التصنيع للاستفادة الكاملة من قدرات هذه المادة الرائعة.

كيف تقارن درجة الحموضة 17-4 PH بالفولاذ المقاوم للصدأ الآخر؟

قد يكون الاختيار بين درجات الفولاذ المقاوم للصدأ المختلفة أمرًا مربكًا. فمع وجود العديد من الخيارات المتاحة، غالبًا ما يجد المهندسون صعوبة في تحديد الدرجة التي تناسب تطبيقاتهم الخاصة. يمكن أن يؤدي الاختيار الخاطئ إلى تعطل الأجزاء قبل الأوان وزيادة تكاليف الصيانة وتأخير المشروع.

يوفر الفولاذ المقاوم للصدأ 17-4 PH مزيجًا فريدًا من القوة العالية والمقاومة الجيدة للتآكل والاستجابة الممتازة للمعالجة الحرارية. وعلى الرغم من أنه يتفوق في العديد من التطبيقات، إلا أنه قد لا يكون دائمًا الخيار الأفضل مقارنةً برتب مثل 304 أو 316 أو 15-5 PH، وذلك حسب متطلبات محددة.

مقارنة مقاومة التآكل

عندما يتعلق الأمر بمقاومة التآكل، فإن كل درجة من الفولاذ المقاوم للصدأ لها نقاط قوتها. لقد اكتشفت أن درجة 17-4 PH توفر مقاومة جيدة للتآكل بشكل عام، ولكنها ليست دائمًا الأفضل أداءً. إليك كيفية المقارنة:

- 316 من الفولاذ المقاوم للصدأ: يوفر مقاومة فائقة للتآكل، خاصةً في البيئات البحرية وضد الهجوم الكيميائي

- الفولاذ المقاوم للصدأ 304: يوفر مقاومة ممتازة للتآكل بشكل عام في البيئات غير الكلوريدات

- 17-4 درجة الحموضة: مقاومة عامة جيدة للتآكل، ولكن قد تكون عرضة للتنقر في البيئات عالية الكلوريد

- الرقم الهيدروجيني 15-5 PH: مماثل للرقم الهيدروجيني 17-4 PH، مع مقاومة أفضل قليلاً للتآكل في بعض الظروف

الخواص الميكانيكية والصلابة

تختلف الخواص الميكانيكية لهذه الدرجات بشكل كبير:

| الممتلكات | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| قوة الشد (ميجا باسكال) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| قوة الخضوع (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| الصلابة (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

خصائص قابلية التشغيل الآلي

لقد عملت مع العديد من ورشات الماكينات، وتظهر ملاحظاتهم باستمرار أن قابلية التشغيل الآلي تختلف بين هذه الدرجات:

- 17-4 درجة الحموضة: قابلية جيدة للتشغيل الآلي، خاصةً في حالة التلدين

- 304: قابلية معتدلة للتشغيل الآلي، يميل إلى التصلب أثناء التشغيل الآلي

- 316: يشبه 304 ولكنه أصعب قليلاً في التشغيل الآلي

- درجة الحموضة 15-5 PH: يمكن مقارنتها بدرجة الحموضة 17-4 PH من حيث قابلية التشغيل الآلي

اعتبارات التكلفة

يمكن أن يؤثر فرق التكلفة بين هذه الدرجات بشكل كبير على ميزانيات المشاريع:

| الصف | التكلفة النسبية | عوامل التكلفة |

|---|---|---|

| 17-4 PH | عالية | عناصر السبائك، المعالجة الحرارية |

| 304 | منخفضة | درجة شائعة ومتوفرة على نطاق واسع |

| 316 | متوسط | محتوى أعلى من الموليبدينوم |

| 15-5 PH | عالية | على غرار 17-4 PH |

التطبيقات النموذجية

وقد وجدت كل درجة مكانة خاصة بها في صناعات محددة:

17-4 تطبيقات PH 17-4

- مكونات الفضاء الجوي

- الأدوات الجراحية

- مكونات الصمام

- أجزاء المفاعل النووي

304 تطبيقات

- معدات تجهيز الأغذية

- معدات المطبخ

- التصنيع للأغراض العامة

- التطبيقات المعمارية

316 تطبيقاً

- المعدات البحرية

- معدات المعالجة الكيميائية

- تصنيع المستحضرات الصيدلانية

- التركيبات الخارجية

15-5 تطبيقات PH 15-5

- مكونات الطائرات

- مثبتات عالية القوة

- أعمدة المضخات

- التطبيقات النووية

استجابة المعالجة الحرارية

تختلف قدرات المعالجة الحرارية لهذه الدرجات بشكل كبير:

- 17-4 درجة الحموضة: استجابة ممتازة لعلاجات الشيخوخة، ويمكن أن تحقق مستويات قوة مختلفة

- 304: غير قابلة للمعالجة بالحرارة، تصلب أثناء العمل فقط

- 316: غير قابلة للمعالجة بالحرارة، تصلب أثناء العمل فقط

- 15-5 درجة الحموضة: مشابه لـ 17-4 درجة الحموضة مع اختلاف طفيف في استجابات الشيخوخة

اعتبارات التصنيع

عندما يتعلق الأمر بطرق التصنيع

- اللحام: جميع الرتب قابلة للحام، ولكن 17-4 PH و15-5 PH تتطلب إجراءات خاصة

- التشكيل: توفر الرتبتان 304 و316 قابلية تشكيل أفضل من رتب التصلب بالترسيب

- الشغل على البارد: يستجيب 304 و316 بشكل جيد للشغل على البارد، بينما يُستخدم عادةً 17-4 PH في ظروف المعالجة الحرارية

إمكانيات تشطيب السطح

تختلف القدرة على تحقيق تشطيب السطح والحفاظ عليه:

| الصف | قابلية التلميع | الاحتفاظ بتشطيب السطح |

|---|---|---|

| 17-4 PH | جيد | ممتاز |

| 304 | ممتاز | جيد جداً |

| 316 | ممتاز | ممتاز |

| 15-5 PH | جيد | ممتاز |

استنادًا إلى خبرتي في PTSMAKE، أوصي باستخدام 17-4 PH عند الحاجة إلى قوة عالية ومقاومة معتدلة للتآكل، خاصة في التطبيقات الفضائية والطبية. ومع ذلك، بالنسبة للبيئات البحرية أو التطبيقات التي تتطلب أقصى مقاومة للتآكل، قد يكون الفولاذ المقاوم للصدأ 316 خيارًا أفضل. يظل 304 هو الخيار الأكثر فعالية من حيث التكلفة للتطبيقات ذات الأغراض العامة حيث لا تكون القوة العالية أمرًا بالغ الأهمية.

ما هي المزايا والقيود؟

قد يبدو اختيار المادة المناسبة للتصنيع الدقيق أمرًا مربكًا. يكافح العديد من المهندسين لتحقيق التوازن بين خصائص المواد والتكلفة ومتطلبات الأداء. لقد رأيت مشاريع تفشل ببساطة بسبب سوء اختيار المواد، مما يؤدي إلى إصلاحات مكلفة وتأخيرات في الإنتاج.

يوفر الفولاذ المقاوم للصدأ 17-4 PH مزيجًا ممتازًا من القوة العالية والمقاومة الجيدة للتآكل وسهولة التصنيع. ومع ذلك، فإن له أيضًا قيودًا مثل التصدع الإجهادي في بعض البيئات التي تحتاج إلى دراسة متأنية أثناء اختيار المواد.

المزايا الرئيسية للفولاذ المقاوم للصدأ 17-4 PH

نسبة القوة إلى الوزن الفائقة

يوفر الفولاذ المقاوم للصدأ 17-4 PH خواص ميكانيكية استثنائية مع الحفاظ على وزن منخفض نسبيًا. وتحقق هذه المادة قوة شد قصوى تصل إلى 200,000 رطل لكل بوصة مربعة بعد المعالجة الحرارية، مما يجعلها مثالية لتطبيقات الطيران والسيارات حيث تكون القوة العالية والوزن الأقل ضرورية.

مقاومة ممتازة للتآكل

يُنتج المحتوى العالي من الكروم (15-17.5%) طبقة أكسيد واقية توفر مقاومة فائقة لـ:

- تآكل الغلاف الجوي العام

- معظم الأحماض والمحاليل القلوية

- بيئات المياه المالحة

- المواد الكيميائية الصناعية

خيارات معالجة حرارية متعددة الاستخدامات

واحدة من أكثر ميزات 17-4 PH قيمة هي مرونة المعالجة الحرارية:

| الحالة | نطاق درجة الحرارة (درجة فهرنهايت) | التطبيقات النموذجية |

|---|---|---|

| H900 | 900°F | أقصى درجات القوة والصلابة |

| H1025 | 1025°F | قوة وليونة متوازنة |

| H1150 | 1150°F | أقصى قدر من الليونة والمتانة |

خصائص التصنيع السهلة

توفر هذه المادة قابلية ممتازة للتشغيل الآلي واللحام مقارنةً بأنواع الفولاذ الأخرى عالية القوة. أوصي به للأشكال الهندسية المعقدة والمكونات الدقيقة للأسباب التالية:

- ثبات أبعاد جيد أثناء المعالجة الحرارية

- الحد الأدنى من الاعوجاج والتشوه

- متوافق مع عمليات التشغيل الآلي القياسية

- قدرة تشطيب سطح ممتازة

القيود البارزة التي يجب مراعاتها

قابلية التشقق الإجهادي الناتج عن التآكل الإجهادي (SCC)

يمكن أن تكون المادة عرضة للإصابة بـ SCC في ظل ظروف معينة:

- بيئات الإجهاد الشد العالي

- وجود الكلوريدات

- درجات الحرارة المرتفعة

- ظروف معينة للمعالجة الحرارية

اعتبارات التكلفة

على الرغم من أنه ليس قيدًا تقنيًا، إلا أن 17-4 PH أغلى من الفولاذ المقاوم للصدأ التقليدي. ومع ذلك، غالبًا ما تبرر خصائصه المتفوقة التكلفة الأولية الأعلى من خلال:

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة

- أداء أفضل في التطبيقات الصعبة

حدود درجة الحرارة

تُظهر المادة بعض القيود في تطبيقات درجات الحرارة القصوى:

- درجة الحرارة القصوى للخدمة حوالي 600 درجة فهرنهايت

- انخفاض الخواص الميكانيكية في درجات الحرارة المبردة

- التحولات الطورية المحتملة في درجات الحرارة المرتفعة

اعتبارات خاصة بالتطبيق

المتطلبات الخاصة بالصناعة

الصناعات المختلفة لها متطلبات مختلفة تؤثر على اختيار المواد:

| الصناعة | الاعتبارات الرئيسية | حالات الاستخدام الموصى بها |

|---|---|---|

| الفضاء الجوي | قوة عالية ومقاومة للإجهاد والتعب | مكونات معدات الهبوط |

| الطب الباطني | التوافق الحيوي، التعقيم والتوافق الحيوي | الأدوات الجراحية |

| النفط والغاز | مقاومة التآكل، والقوة | مكونات الصمام |

| السيارات | الفعالية من حيث التكلفة والمتانة | مكونات عالية الإجهاد |

العوامل البيئية

عند اختيار 17-4 PH، ضع في اعتبارك بيئة التشغيل:

- مستويات التعرض للمواد الكيميائية

- دورات درجة الحرارة

- أنماط الإجهاد الميكانيكي

- الرطوبة والظروف الجوية

متطلبات الجودة والاعتماد

قد تتطلب التطبيقات المختلفة شهادات محددة:

- مواصفات AMS للفضاء الجوي

- معايير ASTM للهندسة العامة

- متطلبات NACE للنفط والغاز

- امتثال إدارة الغذاء والدواء الأمريكية للتطبيقات الطبية

من خلال خبرتي في شركة PTSMAKE، وجدتُ أن التنفيذ الناجح للفولاذ المقاوم للصدأ 17-4 PH يتطلب دراسة دقيقة لكل من مزاياه وحدوده. نحن نعمل بانتظام مع العملاء لتقييم متطلباتهم المحددة ومساعدتهم على اتخاذ قرارات مستنيرة بشأن اختيار المواد. ويكمن المفتاح في الموازنة بين الخصائص الاستثنائية للمادة وقيودها في سياق كل تطبيق فريد من نوعه.

كيف يتم تشكيل الفولاذ المقاوم للصدأ 17-4 PH؟

قد يمثل التصنيع الآلي للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH تحديًا شاقًا للعديد من المصنعين. فغالبًا ما تؤدي قوة المادة وصلابتها العالية، خاصةً في حالة H900، إلى تآكل سريع للأدوات وصقل سطح غير متناسق. لقد شاهدت العديد من الورش تعاني من أعطال الأدوات المبكرة ومشكلات في دقة الأبعاد عند العمل مع هذه السبيكة الصعبة.

يكمن مفتاح التصنيع الآلي الناجح للفولاذ المقاوم للصدأ 17-4 PH في اختيار أدوات القطع المناسبة، والحفاظ على السرعات والتغذية المناسبة، وتنفيذ استراتيجيات تبريد محددة. باستخدام معلمات التصنيع الصحيحة واختيار الأداة المناسبة، يمكنك تحقيق تشطيبات سطحية ممتازة وتفاوتات تفاوتات ضيقة مع زيادة عمر الأداة إلى أقصى حد.

إرشادات اختيار الأداة

يعد اختيار أدوات القطع المناسبة أمرًا حاسمًا لتصنيع الفولاذ المقاوم للصدأ 17-4 PH بفعالية. أوصي باستخدام أدوات كربيد ذات طلاء متخصص للحصول على الأداء الأمثل. تشمل الخيارات الأكثر فعالية ما يلي:

- أدوات كربيد مغلفة بطبقة متعددة الطبقات من TiAlN

- درجات مطلية بطبقة PVD ذات مقاومة تآكل معززة

- أدوات ذات زوايا أشعل النار موجبة لتقليل قوى القطع

بالنسبة لعمليات الخراطة، لقد وجدت أن الإدخالات المغلفة بالسيراميك تؤدي أداءً جيدًا بشكل استثنائي، خاصةً عند تصنيع المواد ذات الحالة H900. يساعد الطلاء على تبديد الحرارة وإطالة عمر الأداة بشكل كبير.

معلمات القطع الموصى بها

استنادًا إلى خبرتي، تعمل معلمات القطع هذه بشكل جيد في معظم عمليات التصنيع الآلي 17-4 PH:

| نوع العملية | سرعة القطع (SFM) | معدل التغذية (IPR) | عمق القطع (بوصة) |

|---|---|---|---|

| الخشونة | 200-250 | 0.008-0.012 | 0.060-0.120 |

| التشطيب | 250-300 | 0.004-0.006 | 0.010-0.030 |

| الحفر | 150-200 | 0.004-0.008 | - |

| الخيوط | 100-150 | تعتمد على الملعب | 0.002-0.005 |

استراتيجيات التبريد

التبريد المناسب ضروري عند تصنيع الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. أوصي دائمًا بما يلي:

- استخدام سائل تبريد عالي الضغط (1000 رطل لكل بوصة مربعة كحد أدنى)

- توجيه سائل التبريد بدقة على حافة القطع

- الحفاظ على تدفق سائل التبريد ثابتًا طوال فترة التشغيل

- النظر في التبريد بالتبريد بالتبريد للتطبيقات الصعبة

تحسين تشطيب السطح

لتحقيق أفضل تشطيبات سطحية مثالية عند التصنيع الآلي 17-4 PH:

- الحفاظ على صلابة إعداد الأداة مع الحد الأدنى من التراكب

- استخدم الأدوات ذات أنصاف أقطار الأنف المناسبة لمتطلبات التشطيبات النهائية

- تنفيذ الطحن بالتسلق كلما أمكن ذلك

- مراقبة تآكل الأداة بانتظام لمنع تدهور السطح

إدارة تآكل الأدوات

تُعد إدارة تآكل الأدوات أمرًا بالغ الأهمية لنجاح تصنيع الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. أوصي بما يلي:

- فترات الفحص المنتظمة للأدوات

- تنفيذ أنظمة التنبؤ بتآكل الأدوات

- استخدام تقنية مراقبة تآكل الأدوات

- وجود أدوات احتياطية متاحة بسهولة

اعتبارات خاصة لحالة H900

تمثل حالة H900 تحديات فريدة من نوعها بسبب صلابتها المتزايدة:

- تقليل سرعات القطع بمقدار 20-25% مقارنة بالمواد الملدنة

- زيادة ضغط سائل التبريد وتدفقه

- استخدام إعدادات أدوات أكثر صلابة

- النظر في تقنيات الطلاء المتخصصة

نصائح لتحسين العمليات

لتحسين عملية التصنيع الآلي لديك:

- ابدأ بمعايير قطع متحفظة

- مراقبة قوى القطع وتعديلها وفقًا لذلك

- توثيق مجموعات المعلمات الناجحة

- الحفاظ على أشكال هندسية متسقة للأدوات في جميع عمليات الإعدادات

المزالق الشائعة التي يجب تجنبها

تتضمن بعض الأخطاء الشائعة التي يجب الحذر منها ما يلي:

- استخدام ضغط سائل التبريد غير الكافي

- تجاوز سرعات القطع الموصى بها

- إهمال مراقبة تآكل الأدوات

- استخدام أدوات هندسية غير مناسبة

تدابير مراقبة الجودة

لضمان اتساق الجودة:

- تنفيذ عمليات تفتيش منتظمة أثناء العملية

- مراقبة أنماط تآكل الأدوات

- قياسات تشطيب سطح المسار

- توثيق معلمات العملية من أجل التكرار

يتطلب التصنيع الآلي للفولاذ المقاوم للصدأ 17-4 PH الاهتمام بالتفاصيل والتخطيط السليم. من خلال اتباع هذه الإرشادات والحفاظ على عمليات متسقة، يمكنك تحقيق نتائج ممتازة مع زيادة عمر الأداة إلى أقصى حد والحفاظ على جودة القِطع. تذكر أن التصنيع الآلي الناجح لهذه المادة هو توازن بين الإنتاجية وعمر الأداة - إن العثور على المجموعة الصحيحة من المعلمات لتطبيقك المحدد هو مفتاح النجاح على المدى الطويل.

ما هي تقنيات اللحام المستخدمة؟

يمكن أن يكون لحام الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH صعبًا، وقد رأيت العديد من المصنعين يعانون من مشاكل التشقق والتشويه. يمكن أن تؤدي تقنية اللحام الخاطئة إلى ضعف الوصلات وضعف مقاومة التآكل، والأجزاء التي تفشل في مراقبة الجودة. وتصبح هذه المشاكل أكثر خطورة في التطبيقات الفضائية والطبية حيث تكون السلامة أمرًا بالغ الأهمية.

إن أكثر تقنيات اللحام فعالية للفولاذ المقاوم للصدأ 17-4 PH هي اللحام بـ TIG (GTAW) وMIG (GMAW)، بالإضافة إلى التسخين المسبق والمعالجة الحرارية المناسبة بعد اللحام. تحافظ هذه الأساليب، عند تنفيذها بشكل صحيح، على قوة المادة ومقاومتها للتآكل مع تقليل التشويه.

عملية لحام TIG (GTAW)

يبرز لحام TIG كطريقة مفضلة للحام الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH، خاصةً في الأعمال الدقيقة. أوصي بهذه التقنية لعدة أسباب رئيسية:

- تحكم فائق في حوض اللحام

- مظهر حبة اللحام ممتاز

- الحد الأدنى من الترشيش واللحامات النظيفة

- مناسب بشكل أفضل للمقاطع الرقيقة

يعتمد نجاح لحام TIG بشكل كبير على اختيار المعلمات المناسبة. فيما يلي تفصيل مفصل للمعلمات المثلى التي وجدت أنها تعمل بشكل أفضل:

| المعلمة | النطاق الموصى به | الملاحظات |

|---|---|---|

| الحالي | 100-150 أمبير | ضبط بناءً على السُمك |

| الفولتية | 12-15 V | حافظ على الاتساق |

| سرعة السفر | 3-5 بوصات/دقيقة | أبطأ للمقاطع السميكة |

| غاز التدريع | 100% أرغون 100% | معدل تدفق 20-25 CFH 20-25 |

| معدن الحشو | ER630 أو التركيبة المطابقة | يجب أن يتطابق مع المعدن الأساسي |

اعتبارات اللحام MIG (GMAW)

يوفر لحام MIG معدلات ترسيب أعلى وهو مفيد بشكل خاص للمقاطع الأكثر سمكًا. وتشمل المزايا الرئيسية ما يلي:

- سرعات لحام أسرع

- قدرة أفضل على سد الفجوات

- إنتاجية أعلى

- مناسبة للعمليات المؤتمتة

| المعلمة | النطاق الموصى به | الملاحظات |

|---|---|---|

| سرعة تغذية الأسلاك | 200-300 IPM | بناءً على قطر السلك |

| الفولتية | 22-26 V | ضبط ثبات القوس |

| الحالي | 160-200 أمبير | يعتمد على السُمك |

| ابق خارجاً | 1/2 - 3/4 بوصة | الحفاظ على الاتساق |

| تدفق الغاز | 35-45 فرنك سويسري | مزيج 98% Ar/2% O2 |

تحضير ما قبل اللحام

يعد التحضير المناسب أمرًا بالغ الأهمية لنجاح لحام الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH:

تنظيف الأسطح

- أزل جميع الزيوت والشحوم والملوثات

- استخدم الأسيتون أو المذيبات المماثلة

- تجنبي المنظفات المكلورة

التحضير المشترك

- تركيب مناسب مع الحد الأدنى من الفجوة

- زوايا الشطبة عادةً 60-75 درجة

- وجه جذر 1/16 بوصة موصى به

التسخين المسبق

- تسخين إلى 300-400 درجة فهرنهايت (149-204 درجة مئوية)

- استخدم أقلام التلوين التي تحدد درجة الحرارة

- الصيانة طوال عملية اللحام

المعالجة الحرارية لما بعد اللحام (PWHT)

يمكن القول إن هذه هي الخطوة الأكثر أهمية في لحام الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. عملية PWHT:

- يخفف من الضغوط المتبقية

- يستعيد الخواص الميكانيكية

- يمنع التشويه والتشقق

- يضمن ثبات الأبعاد

جدول PWHT الموصى به الذي أستخدمه هو:

| الخطوة | درجة الحرارة | الوقت | الملاحظات |

|---|---|---|---|

| التدفئة | 1100 درجة فهرنهايت (593 درجة مئوية) | من ساعة إلى ساعتين | زيادة بطيئة |

| الحجز | 1100 درجة فهرنهايت (593 درجة مئوية) | 4 ساعات | الحفاظ على درجة الحرارة |

| التبريد | درجة حرارة الغرفة | تبريد الهواء | لا يوجد إخماد |

تدابير مراقبة الجودة

لضمان جودة اللحام، قم بتنفيذ طرق الفحص التالية:

الفحص البصري

- فحص العيوب السطحية

- تحقق من مظهر الخرزة

- ابحث عن تجانس الألوان

الاختبارات غير المدمرة

- اختبار الصبغة المخترقة

- الفحص بالأشعة السينية

- الاختبار بالموجات فوق الصوتية

الاختبار الميكانيكي

- قوة الشد

- اختبار الصلابة

- اختبارات الانحناء

التحديات والحلول المشتركة

بناءً على خبرتي، إليك المشكلات الأكثر شيوعًا وحلولها:

التكسير الساخن

- الحل: تقليل المدخلات الحرارية

- الحفاظ على درجة حرارة مناسبة بينية مناسبة

- استخدام معدن حشو مناسب

تشويه

- الحل: استخدام التركيبات المناسبة

- تطبيق تسلسل اللحام المتوازن

- التحكم في مدخلات الحرارة

فقدان مقاومة التآكل

- الحل: التنظيف السليم بعد اللحام

- الحفاظ على التدريع المناسب

- تطبيق PWHT الصحيح

ويعتمد نجاح لحام الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH بشكل كبير على اتباع هذه الإجراءات المعمول بها والحفاظ على رقابة صارمة على جميع المعايير. ومن خلال عملي مع مصنعي صناعة الطيران والأجهزة الطبية، وجدتُ أن الاهتمام بالتفاصيل في كل خطوة من خطوات العملية أمر بالغ الأهمية لتحقيق لحامات متسقة وعالية الجودة تلبي المعايير الصارمة في هذا المجال.

كيف يعمل في البيئات المسببة للتآكل؟

لقد لاحظت أن العديد من المهندسين يعانون من مشكلة اختيار المواد للبيئات المسببة للتآكل. وتتعطل مكوناتهم قبل الأوان بسبب الصدأ والتآكل، مما يؤدي إلى عمليات استبدال مكلفة وتأخير في الإنتاج. والأسوأ من ذلك أن هذه الأعطال غالبًا ما تحدث دون سابق إنذار، مما يتسبب في تعطل غير متوقع ومخاطر تتعلق بالسلامة.

يُظهر الفولاذ المقاوم للصدأ 17-4 PH مقاومة ممتازة للتآكل في معظم البيئات، خاصةً بعد المعالجة الحرارية المناسبة. يحافظ على سلامته الهيكلية في الأجواء البحرية والظروف الحمضية المعتدلة، على الرغم من أنه قد يكون عرضة للأحماض القوية والبيئات الغنية بالكلوريد.

فهم خصائص مقاومة التآكل

تأتي مقاومة التآكل في فولاذ 17-4 PH من محتواه من الكروم (15-17.5%) وطبقة الأكسيد السلبية التي يشكلها. ومن خلال خبرتي في التصنيع، تتفوق هذه المادة باستمرار على الفولاذ المقاوم للصدأ القياسي في عدة جوانب رئيسية:

| نوع البيئة | مستوى مقاومة التآكل | ملاحظات الأداء |

|---|---|---|

| الغلاف الجوي البحري | ممتاز | الحد الأدنى من الحفر السطحي |

| الأحماض الخفيفة | جيد | مناسب للأس الهيدروجيني > 4 |

| الأحماض القوية | عادل | لا يوصى بالتعرض طويل الأمد |

| محاليل الكلوريد | معتدل | قد تتعرض للتشقق الإجهادي بسبب التآكل الإجهادي |

تأثيرات العوامل البيئية

تلعب درجة الحرارة دورًا حاسمًا في كيفية استجابة درجة الحموضة 17-4 PH للبيئات المسببة للتآكل. لقد لاحظت هذه الأنماط

درجة حرارة الغرفة (20-25 درجة مئوية)

- يحافظ على مقاومة ممتازة للتآكل

- تظل الطبقة المنفعلة مستقرة

- الحد الأدنى من التدهور المادي

درجات الحرارة المرتفعة (>150 درجة مئوية)

- زيادة التعرض للتنقر

- التآكل المتسارع في البيئات الحمضية

- يتطلب تدابير وقائية إضافية

مقارنة مع أنواع الفولاذ المقاوم للصدأ الأخرى

عند مقارنة فولاذ 17-4 PH بالفولاذ المقاوم للصدأ الآخر، تبرز عدة عوامل:

| درجة الفولاذ | مقاومة التآكل | مستوى القوة | عامل التكلفة |

|---|---|---|---|

| 17-4 PH | عالية | عالية جداً | 1.5x |

| 316L | عالية جداً | معتدل | 1.3x |

| 304 | معتدل | معتدل | 1.0x |

| 440C | منخفضة | عالية | 1.2x |

مقاومة التشقق الناتج عن الإجهاد والتآكل

لقد وجدتُ أن حالة المعالجة الحرارية تؤثر بشكل كبير على مقاومة التشقق الإجهادي (SCC):

حالة H900

- قوة أعلى ولكن مقاومة أقل للمواد المكلورة القصيرة

- الأنسب للبيئات المعتدلة

- يوصى بالفحص المنتظم

حالة H1150

- مقاومة محسّنة لـ SCC المحسّنة

- خصائص القوة المنخفضة

- أفضل للبيئات العدوانية

التطبيقات العملية في ظروف التآكل

استنادًا إلى خبرتي في مشاريع التصنيع المختلفة، إليك أفضل الممارسات لاستخدام درجة الحموضة 17-4 PH في البيئات المسببة للتآكل:

التطبيقات البحرية

- استخدم شرط H1150 لمقاومة أفضل للتآكل

- وضع الطلاءات الواقية في مناطق الرذاذ

- جدول الصيانة الدورية المطلوبة

المعالجة الكيميائية

- تجنب التلامس المباشر مع الأحماض القوية

- مراقبة التعرض لدرجات الحرارة بعناية

- تنفيذ قياسات السُمك الدورية

الاستخدام الصناعي في الهواء الطلق

- النظر في عوامل التآكل الجوي

- التخطيط للصيانة الموسمية

- استخدام المعالجات السطحية المناسبة

خيارات معالجة السطح

لتعزيز مقاومة التآكل، أثبتت العديد من المعالجات السطحية فعاليتها:

| نوع العلاج | مستوى الحماية | تأثير التكلفة | المتانة |

|---|---|---|---|

| التخميل | معتدل | منخفضة | 1-2 سنة |

| التلميع الكهربائي | عالية | متوسط | 2-3 سنوات |

| النيترة | عالية جداً | عالية | 3-5 سنوات |

التدابير الوقائية والصيانة

للحصول على الأداء الأمثل في البيئات المسببة للتآكل، أوصي بما يلي:

بروتوكولات التفتيش المنتظم

- فحوصات بصرية كل 3 أشهر

- قياسات السماكة السنوية

- توثيق أي تغييرات سطحية

إجراءات التنظيف

- إزالة الملوثات السطحية على الفور

- استخدام مواد التنظيف المناسبة

- تجنب طرق التنظيف الكاشطة

الضوابط البيئية

- مراقبة درجة الحرارة والرطوبة

- التحكم في التعرض للمواد المسببة للتآكل

- تنفيذ أنظمة تهوية مناسبة

من خلال هذا التحليل الشامل لأداء مادة 17-4 PH في البيئات المسببة للتآكل، هدفت إلى تقديم رؤى عملية للمهندسين والمصممين. المفتاح هو فهم قدرات المادة وحدودها، ثم تنفيذ التدابير المناسبة لضمان الأداء الأمثل وطول العمر الافتراضي.

ما هي المعالجات السطحية وخيارات التشطيب المتوفرة؟

يمكن أن يكون اختيار المعالجة السطحية المناسبة للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH أمرًا مربكًا. يعاني العديد من المصنعين من الموازنة بين مقاومة التآكل والمتطلبات الجمالية واعتبارات التكلفة. فبدون تشطيب السطح المناسب، يمكن حتى للمكونات ذات الجودة العالية 17-4 PH أن تفشل قبل الأوان أو لا ترقى إلى مستوى التوقعات المتعلقة بالمظهر.

تشمل المعالجات السطحية للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH التخميل والتلميع الكهربائي وخيارات الطلاء المختلفة. تعمل هذه العمليات على تعزيز مقاومة التآكل وتحسين المظهر الجمالي وتحسين أداء المكونات في تطبيقات محددة. تقدم كل طريقة معالجة فوائد واعتبارات فريدة من نوعها.

فهم التخميل

التخميل هو المعالجة السطحية الأساسية للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. تزيل هذه العملية الكيميائية الحديد الحر من السطح وتخلق طبقة أكسيد واقية. في شركة PTSMAKE، نستخدم عادةً طرق تخميل حمض الستريك أو حمض النيتريك، اعتمادًا على متطلبات المكوّن. تستغرق هذه العملية من 20 إلى 30 دقيقة وتوفر مقاومة ممتازة للتآكل دون تغيير أبعاد الجزء.

تشمل الفوائد الشائعة للتخميل ما يلي:

- مقاومة محسنة للتآكل

- إزالة الملوثات السطحية

- لا توجد تغييرات في الأبعاد

- خيار العلاج الفعال من حيث التكلفة

- تحسين نظافة السطح

فوائد الصقل الكهربائي وتطبيقاته

الصقل الكهربي هو عملية كهروكيميائية تزيل المواد من السطح، مما يخلق لمسة نهائية ناعمة ومشرقة. وتُعد هذه المعالجة ذات قيمة خاصة للأجهزة الطبية ومعدات تجهيز الأغذية المصنوعة من الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. تقلل هذه العملية من خشونة السطح وتزيل القمم والوديان المجهرية.

المزايا الرئيسية للتلميع الكهربائي:

- مقاومة فائقة للتآكل

- تحسين قابلية التنظيف

- انخفاض التصاق المنتج

- مظهر جمالي محسّن

- انخفاض الارتباط البكتيري

خيارات الطلاء ومعايير الاختيار

| نوع الطلاء | المزايا الأساسية | التطبيقات النموذجية | نطاق السُمك |

|---|---|---|---|

| PVD | صلابة عالية، مقاومة للتآكل | أدوات القطع، القطع الزخرفية | 2-5 ميكرومتر |

| الأمراض القلبية الوعائية القلبية الوعائية | التصاق ممتاز وتغطية موحدة | مكونات عالية الإجهاد | 3-10 ميكرومتر |

| PTFE | احتكاك منخفض، مقاومة للمواد الكيميائية | معدات تجهيز الأغذية | 15-25 ميكرومتر |

| الطلاء بالكروم | مقاومة التآكل، والمظهر | قطع غيار السيارات | 10-50 ميكرومتر |

| الطلاء بالنيكل | الحماية من التآكل، والتوصيل | المكونات الإلكترونية | 5-25 ميكرومتر |

اعتبارات المعالجة الحرارية

يُعد توقيت المعالجات السطحية بالنسبة للمعالجة الحرارية أمرًا بالغ الأهمية بالنسبة للفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH. نوصي بإجراء معظم المعالجات السطحية بعد المعالجة الحرارية النهائية للحفاظ على خصائص المواد المثلى. ومع ذلك، قد تتطلب بعض الطلاءات تعديلات محددة للمعالجة الحرارية:

- التنظيف قبل المعالجة

- دورة المعالجة الحرارية

- تحضير السطح

- تطبيق الطلاء

- المعالجة الحرارية بعد الطلاء (إذا لزم الأمر)

متطلبات خشونة السطح

تتطلب التطبيقات المختلفة قيم خشونة سطح محددة. نقيس خشونة السطح باستخدام قيم Ra (المتوسط الحسابي):

- غرسات طبية Ra ≤ 0.2 ميكرومتر

- مكونات مناولة السوائل: Ra ≤ 0.8 ميكرومتر

- الأجزاء الصناعية العامة: Ra ≤ 1.6 ميكرومتر

- المكونات الهيكلية: Ra ≤ 3.2 ميكرومتر

طرق مراقبة الجودة والاختبار

لضمان فعالية المعالجة السطحية، نستخدم طرق اختبار مختلفة:

- اختبار رذاذ الملح لمقاومة التآكل

- اختبار الالتصاق للطلاءات

- قياسات خشونة السطح

- اختبار الصلابة

- الفحص البصري للجودة الجمالية

الأثر البيئي والاستدامة

يجب أن تراعي عمليات المعالجة السطحية الحديثة الآثار البيئية. نحن ننفذ العديد من التدابير لتقليل البصمة البيئية:

- أنظمة استرداد المواد الكيميائية ذات الحلقة المغلقة

- برامج إعادة تدوير المياه

- خيارات الطلاء الخالية من المركبات العضوية المتطايرة

- معدات موفرة للطاقة

- بروتوكولات تقليل النفايات إلى الحد الأدنى من النفايات

اعتبارات التكلفة وتحليل عائد الاستثمار

تختلف تكاليف المعالجة السطحية بشكل كبير بناءً على تعقيد العملية وحجمها:

- التخميل الأساسي: $0.5-2 لكل بوصة مربعة

- التلميع الكهربائي: $2-5 لكل بوصة مربعة

- طلاء PVD $5-15 لكل بوصة مربعة

- أنظمة الطلاء المعقدة: $15-15-30 لكل بوصة مربعة

وعادةً ما يؤتي الاستثمار ثماره من خلال:

- عمر افتراضي طويل للمكونات

- انخفاض متطلبات الصيانة

- تحسين الأداء

- قيمة المنتج المعززة

- مطالبات ضمان أقل

توصيات خاصة بالتطبيق

استناداً إلى الخبرة في هذا المجال، إليك المعالجات السطحية المثلى للاستخدامات الشائعة:

الأجهزة الطبية

- الابتدائي: الصقل الكهربائي

- ثانوي: التخميل

- اختياري: الطلاءات المضادة للميكروبات

مكونات الفضاء الجوي

- ابتدائي: طلاء بطبقة PVD

- ثانوي: التخميل

- اختياري: زيوت التشحيم ذات الأغشية الجافة

معدات تجهيز الأغذية

- الابتدائي: الصقل الكهربائي

- ثانوي: طلاء PTFE

- اختياري: العلاجات المضادة للميكروبات

التطبيقات البحرية

- الابتدائي: أنظمة الطلاء متعدد الطبقات

- ثانوي: التخميل

- اختياري: الأنودات القربانية

يساعد فهم خيارات معالجة الأسطح هذه على تحسين أداء المكونات وطول عمرها الافتراضي. والمفتاح هو اختيار التركيبة الصحيحة من المعالجات بناءً على متطلبات الاستخدام والظروف البيئية وقيود الميزانية.

كيف يتم استخدام 17-4 PH في مجال الفضاء والدفاع؟

في مجال صناعة الطيران والدفاع، يمكن أن يؤدي اختيار المواد الخاطئة للمكونات الحرجة إلى أعطال كارثية. عندما تتعطل أجزاء الطائرات أثناء التشغيل، غالبًا ما تكون العواقب مدمرة. إن هامش الخطأ في هذه الصناعات هو حرفياً صفر، مما يجعل اختيار المواد أحد أهم القرارات الحاسمة.

يُستخدم الفولاذ المقاوم للصدأ 17-4 PH على نطاق واسع في التطبيقات الفضائية والدفاعية نظرًا لمزيجه الفريد من القوة العالية والمقاومة الممتازة للتآكل والثبات الجيد في الأبعاد. ويوجد عادةً في معدات هبوط الطائرات، ومكونات الصواريخ، والمثبتات الهيكلية حيث تكون الموثوقية أمرًا بالغ الأهمية.

التطبيقات الحرجة في أنظمة الطائرات

أصبح الفولاذ المقاوم للصدأ 17-4 PH لا غنى عنه في أنظمة الطائرات الحديثة. واستناداً إلى خبرتي في التصنيع في شركة PTSMAKE، لاحظت استخدامه على نطاق واسع في:

- مكونات معدات الهبوط

- مشغلات سطح التحكم

- المثبتات الهيكلية

- حوامل المحرك

- ملحقات الجناح

كما أن نسبة القوة إلى الوزن العالية للمادة تجعلها ذات قيمة خاصة في هذه التطبيقات التي يكون فيها تقليل الوزن أمرًا حاسمًا لكفاءة استهلاك الوقود.

الخصائص الرئيسية للتطبيقات الدفاعية

يتطلب قطاع الدفاع مواد يمكنها تحمل الظروف القاسية. وإليك سبب تفوق مادة 17-4 PH:

| الممتلكات | الاستفادة في تطبيقات الدفاع |

|---|---|

| قوة الشد العالية | يتحمل الإجهاد الميكانيكي الشديد |

| مقاومة ممتازة للتآكل | يحافظ على السلامة في البيئات القاسية |

| خصائص إجهاد جيدة | ضمان الموثوقية على المدى الطويل |

| ثبات الأبعاد | تحافظ على الدقة في الظروف المختلفة |

| مقاومة الحرارة | أداء جيد في درجات الحرارة المرتفعة |

تصنيع مكونات الصواريخ

في أنظمة الصواريخ، يعد الرقم الهيدروجيني 17-4 PH أمرًا حاسمًا للعديد من المكونات:

- إسكان نظام التوجيه

- مكونات الدفع

- عناصر الدعم الهيكلي

- آليات سطح التحكم

إن قدرة المادة على الحفاظ على خصائصها في ظل ظروف السرعة العالية ودرجات الحرارة القصوى تجعلها مثالية لهذه التطبيقات.

متطلبات معدات هبوط الطائرات

تواجه أنظمة معدات الهبوط تحديات فريدة من نوعها:

- الأحمال عالية التأثير

- دورات الإجهاد المتكررة

- التعرض لظروف جوية مختلفة

- التعرض للمواد الكيميائية (السوائل الهيدروليكية، عوامل إزالة الجليد)

تعالج مجموعة خصائص 17-4 PH هذه التحديات بفعالية. في شركة PTSMAKE، نقوم بانتظام بتصنيع مكونات معدات الهبوط التي تتطلب تفاوتات ضيقة ولمسات نهائية فائقة للسطح.

اعتبارات التصنيع

عند العمل مع 17-4 PH للتطبيقات الفضائية، هناك عدة عوامل تتطلب الانتباه:

بروتوكولات المعالجة الحرارية

- التحكم في درجة حرارة معالجة المحلول

- مراقبة عملية الشيخوخة

- معدلات التبريد المناسبة

معلمات التصنيع

- سرعات القطع المثلى

- اختيار الأداة المناسبة

- متطلبات سائل التبريد

مراقبة الجودة

- فحص الأبعاد

- شهادة المواد

- الاختبارات غير المتلفة

معالجة السطح والتشطيب

غالبًا ما يعتمد أداء مكونات درجة الحموضة 17-4 PH على المعالجة السطحية المناسبة:

تحضير السطح

- إجراءات التنظيف

- متطلبات خشونة السطح

- عمليات ما قبل المعالجة

تطبيقات الطلاء

- طلاء تحويل الكرومات

- خيارات الطلاء بأكسيد الألومنيوم

- الطلاءات الفضائية المتخصصة في مجال الطيران

الفحص النهائي

- قياس تشطيب السطح

- التحقق من سُمك الطلاء

- اختبار الالتصاق

معايير الاعتماد والجودة

تتطلب تطبيقات الفضاء والدفاع الالتزام الصارم بمعايير الصناعة:

- شهادة AS9100

- الامتثال لـ NADCAP

- إمكانية تتبع المواد

- متطلبات التوثيق

- بروتوكولات الاختبار

تحليل فعالية التكلفة

على الرغم من ارتفاع تكلفته الأولية مقارنةً بالفولاذ المقاوم للصدأ التقليدي، فإن فولاذ 17-4 PH يوفر مزايا طويلة الأجل:

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة المخفضة

- انخفاض معدل تكرار الاستبدال

- موثوقية أداء أفضل

من واقع خبرتي في شركة PTSMAKE، غالبًا ما يجد العملاء أن التكلفة الإجمالية للملكية أقل مع مكونات 17-4 PH بسبب هذه العوامل.

الاتجاهات المستقبلية

تستمر صناعات الطيران والدفاع في التطور، مما يؤثر على كيفية استخدام 17-4 PH:

طرق التصنيع المتقدمة

- تطبيقات التصنيع المضاف

- تحسين تقنيات التصنيع الآلي

- عمليات المعالجة الحرارية الجديدة

مراقبة الجودة المحسّنة

- طرق الفحص المتقدمة

- أنظمة المراقبة في الوقت الحقيقي

- عمليات التوثيق المحسّنة

التصنيع المستدام

- الكفاءة المادية

- الحد من النفايات

- معالجة موفرة للطاقة

يمثل استخدام 17-4 PH في التطبيقات الفضائية والدفاعية توازنًا مثاليًا بين الأداء والموثوقية والفعالية من حيث التكلفة. ومع تقدم تقنيات التصنيع، نستمر في اكتشاف طرق جديدة لتحسين استخدامه في هذه التطبيقات الهامة.

ما الدور الذي تلعبه في المعدات الطبية؟

في القطاع الطبي، يمكن أن يعني اختيار المواد المستخدمة في المعدات والأدوات الطبية الفرق بين الحياة والموت. تعاني العديد من منشآت الرعاية الصحية من الأدوات التي تتآكل بسرعة، أو تفقد دقتها، أو تثير المخاوف بشأن سلامة المرضى بسبب عدم توافق المواد. لا يمكن أن تكون المخاطر أكبر عندما يتعلق الأمر باختيار المواد اللازمة للتطبيقات الطبية.

برز الفولاذ المقاوم للصدأ 17-4 PH كمادة أساسية في تصنيع المعدات الطبية، حيث يوفر مزيجًا مثاليًا من القوة ومقاومة التآكل والتوافق الحيوي. كما أن خصائصه الفريدة تجعله مناسبًا بشكل خاص للأدوات الجراحية وزراعات العظام وأدوات طب الأسنان، مما يضمن سلامة المرضى وطول عمر الأدوات.

الخصائص الحرجة للتطبيقات الطبية

عندما نتحدث عن المعدات الطبية، تبرز ثلاث خصائص رئيسية للفولاذ المقاوم للصدأ 17-4 PH:

التوافق الحيوي

- يقلل المحتوى المنخفض من النيكل من الحساسية

- الحد الأدنى من إطلاق الأيونات في الأنسجة المحيطة

- توافق ممتاز مع عمليات التعقيم

الخواص الميكانيكية

- نسبة عالية من القوة إلى الوزن

- صلابة فائقة بعد المعالجة الحرارية

- مقاومة التآكل الاستثنائية

مقاومة التآكل

- مقاوم لسوائل الجسم

- يتحمل التعقيم المتكرر

- يحافظ على سلامة السطح مع مرور الوقت

التطبيقات الطبية الشائعة

بناءً على خبرتي في التصنيع في شركة PTSMAKE، لاحظت العديد من التطبيقات الرئيسية التي يتفوق فيها الفولاذ المقاوم للصدأ 17-4 PH:

الأدوات الجراحية

- مشارط ومقصات جراحية

- ملقط ومشابك

- حاملات الإبر

- الكماشات

تتطلب هذه الأدوات حواف دقيقة والحفاظ على حدتها من خلال دورات تعقيم متعددة.

غرسات تقويم العظام

- مسامير العظام

- اللوحات

- الأدلة الجراحية

- أجهزة التثبيت المؤقت

قوة المادة وتوافقها الحيوي يجعلها مثالية لهذه التطبيقات الحاملة.

تحليل مقارن مع مواد أخرى من الدرجة الطبية

فيما يلي مقارنة مفصلة لـ 17-4 PH مع المواد الطبية الشائعة الأخرى:

| الممتلكات | 17-4 PH | 316L SS | Ti-6Al-4V | سبائك CoCr |

|---|---|---|---|---|

| قوة الشد (ميجا باسكال) | 1070 | 485 | 860 | 655 |

| الصلابة (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| مقاومة التآكل | ممتاز | جيد جداً | ممتاز | جيد |

| فعالية التكلفة | عالية | معتدل | منخفضة | منخفضة |

| قابلية التصنيع | جيد | ممتاز | عادل | فقير |

اعتبارات التصنيع

تتطلب عملية تصنيع المعدات الطبية التي تستخدم 17-4 PH اعتبارات محددة:

المعالجة الحرارية

- معالجة المحلول عند درجة حرارة 1900 درجة فهرنهايت (1038 درجة مئوية)

- تصلب العمر عند درجات حرارة مختلفة

- التحكم الدقيق في معدلات التبريد

تشطيب السطح

- طلاء كهربائي لتعزيز مقاومة التآكل

- التخميل لإنشاء طبقة أكسيد واقية

- تشطيب المرآة لتطبيقات محددة

مراقبة الجودة

- تفاوتات الأبعاد الصارمة

- قياسات خشونة السطح

- متطلبات اعتماد المواد

الامتثال التنظيمي والمعايير التنظيمية

يجب على مصنعي المعدات الطبية الالتزام بما يلي:

متطلبات هيئة الغذاء والدواء

- 21 CFR 21 CFR Part 820

- إمكانية تتبع المواد

- التحقق من صحة العملية

معايير الأيزو

- ISO 13485 للأجهزة الطبية

- ISO 10993 ISO 10993 للتوافق الحيوي

- ISO 14971 لإدارة المخاطر ISO 14971 لإدارة المخاطر

تحليل التكلفة والعائد

غالبًا ما يثبت الاستثمار في الفولاذ المقاوم للصدأ 17-4 PH للمعدات الطبية أنه اقتصادي عند التفكير في:

المزايا طويلة الأجل

- عمر خدمة ممتد

- تقليل تكرار الاستبدال

- انخفاض تكاليف الصيانة

مزايا الأداء

- خصائص ميكانيكية متسقة

- قدرة تعقيم موثوقة

- تقليل مخاطر تعطل المواد

الاتجاهات والابتكارات المستقبلية

تستمر الصناعة الطبية في التطور، ومعها تتطور تطبيقات الفولاذ المقاوم للصدأ 17-4 PH:

طرق التصنيع المتقدمة

- إمكانيات الطباعة ثلاثية الأبعاد

- عمليات التصنيع الهجينة

- تحسين المعالجات السطحية

التطبيقات الطبية الجديدة

- الأدوات الجراحية طفيفة التوغل

- أدوات مخصصة لكل مريض على حدة

- أدوات طب الأسنان المتقدمة

لقد رأيت مدى أهمية اختيار المواد في تصنيع المعدات الطبية. لقد أثبت الفولاذ المقاوم للصدأ 17-4 PH مرارًا وتكرارًا أنه خيار موثوق به يلبي المتطلبات الصعبة للصناعة الطبية. إن مزيجها من القوة والمتانة والتوافق الحيوي يجعلها مادة لا تقدر بثمن لصنع أجهزة طبية آمنة وفعالة.

الأثر البيئي والاستدامة

من الجوانب التي غالباً ما يتم تجاهلها في المعدات الطبية هو تأثيرها البيئي:

قابلية إعادة التدوير

- إمكانات عالية لإعادة التدوير

- الحد الأدنى من نفايات المواد

- معالجة موفرة للطاقة

اعتبارات دورة الحياة

- عمر خدمة طويل يقلل من الهدر

- الحد الأدنى من التأثير البيئي أثناء الاستخدام

- ممارسات التصنيع المستدام

يتطلب المجال الطبي مواد يمكنها تلبية المتطلبات الصارمة مع ضمان سلامة المرضى وطول عمر الجهاز. ويواصل الفولاذ المقاوم للصدأ 17-4 PH إثبات جدارته في هذه البيئة الصعبة، مما يجعله مادة لا غنى عنها في تصنيع المعدات الطبية الحديثة.

كيف يتم استخدامه في صناعات النفط والغاز والطاقة؟

في قطاعات النفط والغاز والطاقة، يمكن أن يؤدي تعطل المعدات إلى عواقب كارثية. فالمواد الكيميائية القاسية والضغوط الشديدة والتقلبات في درجات الحرارة تهدد باستمرار بتعريض سلامة النظام للخطر. عندما تتعطل المكونات الحرجة، لا يؤدي ذلك إلى تعطيل العمليات فحسب، بل يشكل أيضًا مخاطر جسيمة على السلامة والبيئة.

يلعب الفولاذ المقاوم للصدأ 17-4 PH دورًا حاسمًا في تطبيقات النفط والغاز والطاقة نظرًا لقوته الاستثنائية ومقاومته للتآكل وقدرته على الحفاظ على السلامة الهيكلية في ظل الظروف القاسية. ويُستخدم بشكل شائع في الصمامات والمضخات وأوعية الضغط حيث تكون الموثوقية أمرًا بالغ الأهمية.

التطبيقات الحرجة في مجال النفط والغاز

تعتمد صناعة النفط والغاز اعتمادًا كبيرًا على الفولاذ المقاوم للصدأ 17-4 PH لمختلف المكونات الحرجة. لقد رأيت هذه المادة تتفوق في:

- أدوات قاع البئر

- مكونات فوهة البئر

- صمامات الأمان

- معدات التحكم في التدفق

- أوعية الضغط

تتطلب هذه التطبيقات مواد يمكنها تحمل البيئات المسببة للتآكل مع الحفاظ على السلامة الهيكلية. لقد لاحظت أن مزيج 17-4 PH من القوة ومقاومة التآكل يجعلها ذات قيمة خاصة لهذه التطبيقات الصعبة.

الأداء في البيئات القاسية

أداء 17-4 PH في الظروف القاسية رائع. وفيما يلي تفصيل لقدراته:

| العامل البيئي | خصائص الأداء |

|---|---|

| نطاق درجة الحرارة | -50 درجة مئوية إلى 300 درجة مئوية |

| تحمّل الضغط | حتى 15,000 رطل لكل بوصة مربعة |

| مقاومة التآكل | ممتاز في بيئات H2S |

| التوافق الكيميائي | مقاومة لمعظم المركبات الهيدروكربونية |

| مقاومة التآكل | صلابة فائقة للسطح بعد المعالجة الحرارية |

تطبيقات في توليد الطاقة

في قطاع توليد الطاقة، يُستخدم 17-4 PH على نطاق واسع في:

التوربينات البخارية

إن القوة العالية للمادة ومقاومتها الممتازة للإجهاد تجعلها مثالية لشفرات التوربينات والدوارات. لقد لاحظت أن المكونات المصنوعة من مادة 17-4 PH تقدم باستمرار أداءً موثوقًا به حتى في ظل الدوران عالي السرعة والتعرض للبخار.

المبادلات الحرارية

إن الجمع بين التوصيل الحراري الجيد ومقاومة التآكل يجعل من 17-4 PH خيارًا ممتازًا لمكونات المبادل الحراري. تضمن هذه الخصائص كفاءة نقل الحرارة مع الحفاظ على السلامة الهيكلية.

تطبيقات الطاقة المتجددة

في أنظمة الطاقة المتجددة، يثبت الرقم الهيدروجيني 17-4 PH قيمته في:

- مكونات عمود التوربينات الريحية

- معدات آبار الطاقة الحرارية الأرضية

- أنظمة طاقة المد والجزر

- محطات الطاقة الشمسية الحرارية

اعتبارات اختيار المواد

عند اختيار 17-4 PH 17-4 لتطبيقات النفط والغاز والطاقة، يجب مراعاة عدة عوامل:

- درجة حرارة التشغيل

- متطلبات الضغط

- البيئة الكيميائية

- الأحمال الميكانيكية

- توقعات العمر الافتراضي للخدمة

أوصي بإجراء تحليل شامل لتوافق المواد قبل الانتهاء من الاختيار. وهذا يساعد على ضمان الأداء الأمثل وطول عمر المكونات في ظروف تشغيل محددة.

متطلبات الصيانة والفحص

تشمل ممارسات الصيانة الدورية لمكونات درجة الحموضة 17-4 PH ما يلي:

- الفحص البصري للتدهور السطحي

- اختبار غير متلف للكشف عن التشققات

- مراقبة معايير التشغيل

- اختبار الصلابة الدوري

- مراقبة التآكل

تحليل التكلفة والعائد

على الرغم من أن درجة الحموضة 17-4 PH قد تكون تكلفتها الأولية أعلى مقارنةً بالمواد التقليدية، إلا أن فوائدها على المدى الطويل غالباً ما تبرر الاستثمار:

- عمر خدمة ممتد

- انخفاض متطلبات الصيانة

- انخفاض خطر حدوث فشل كارثي

- تحسين أداء السلامة المحسّن

- موثوقية تشغيلية أفضل

الاتجاهات المستقبلية

يستمر قطاع الطاقة في التطور، ومعه استخدامات الفولاذ المقاوم للصدأ 17-4 PH. وتشمل الاتجاهات الناشئة ما يلي:

- التكامل في أنظمة الطاقة الهيدروجينية

- معالجات سطحية متطورة لتحسين الأداء

- تطوير بروتوكولات محسنة للمعالجة الحرارية

- التنفيذ في تكنولوجيات الطاقة المتجددة الجديدة

واستنادًا إلى خبرتي، لاحظت زيادة الطلب على مادة 17-4 PH في تقنيات الطاقة الناشئة، خاصةً في الحالات التي تفشل فيها المواد التقليدية في تلبية متطلبات الأداء. ولا تزال براعة هذه المادة وموثوقيتها تجعلها الخيار المفضل في هذه التطبيقات الصعبة.

ما هي التحديات في استخدام 17-4 PH؟

يبدو العمل مع الفولاذ المقاوم للصدأ بدرجة الحموضة 17-4 PH بسيطًا حتى تواجه تعقيداته الخفية. لقد لاحظت أن العديد من المهندسين يستهينون بالتحديات التي تمثلها هذه المادة، مما يؤدي إلى مشاكل مكلفة في الإنتاج وتأخيرات في المشروع. يمكن أن يؤدي الجمع بين خصائصه الفريدة ومتطلبات المعالجة المحددة إلى صعوبة التعامل معه بشكل خاص.

على الرغم من قوته الممتازة ومقاومته الممتازة للتآكل، فإن الفولاذ المقاوم للصدأ 17-4 PH يمثل العديد من تحديات التصنيع بما في ذلك الهشاشة والتشقق الإجهادي والتآكل الإجهادي وصعوبات التصنيع الدقيق. ومع ذلك، يمكن التعامل مع هذه التحديات من خلال اختيار المواد المناسبة وتقنيات المعالجة المتقدمة.

الهشاشة والسلوك المادي

تُعد هشاشة مادة 17-4 PH أحد أهم التحديات التي تواجهها. تُظهر هذه المادة أنماط سلوك مختلفة اعتمادًا على حالة معالجتها الحرارية:

- حالة H900: القوة القصوى مع زيادة الهشاشة

- حالة H1150: ليونة أفضل ولكن قوة أقل

- التلدين بالمحلول: أكثر قابلية للتشغيل الآلي ولكنها تتطلب معالجة حرارية لاحقة

خلال تجربتي في PTSMAKE، قمت بتطوير أساليب محددة للتعامل مع هذه الحالات:

| حالة المعالجة الحرارية | مستوى الهشاشة | صعوبة التصنيع | سرعة القطع الموصى بها |

|---|---|---|---|

| H900 | عالية | تحدٍ كبير | 60-90 ص.ف.م. |

| H1150 | متوسط | معتدل | 90-120 ص.س.م. |

| محلول ملدن | منخفضة | أسهل | 100-150 متر مربع |

مخاطر التشقق الناتج عن التآكل الإجهادي (SCC)

يمثل التشقق الناتج عن التآكل الإجهادي في درجة الحموضة 17-4 PH مصدر قلق بالغ يتطلب دراسة متأنية:

العوامل البيئية

- التعرض للكلوريد

- درجات الحرارة المرتفعة

- الظروف الحمضية

المشكلات المتعلقة بالإجهاد

- الضغوط المتبقية من التصنيع الآلي

- الأحمال المطبقة أثناء الخدمة

- تأثيرات التدوير الحراري

للحد من مخاطر SCC، نقوم بتنفيذ هذه التدابير الوقائية:

- تسلسل المعالجة الحرارية المناسبة

- التحكم في معلمات التصنيع الآلي

- اعتبارات معالجة السطح

صعوبات التصنيع الآلي الدقيق

يمثل التصنيع الآلي الدقيق لمادة 17-4 PH العديد من التحديات الفريدة من نوعها:

تآكل الأدوات واختيارها

- تآكل سريع للأداة بسبب صلابة المادة

- الحاجة إلى أدوات القطع المتخصصة

- المراقبة المنتظمة لحالة الأداة

معلمات القطع

يعتمد عمر الأداة في التصنيع الآلي بدرجة الحموضة 17-4 PH إلى حد كبير على معلمات القطع المناسبة:

| المعلمة | النطاق الموصى به | التأثير على عمر الأداة |

|---|---|---|

| سرعة القطع | 80-120 ص.س.م. | عالية |

| معدل التغذية | 0.004 - 0.008 ipr | متوسط |

| عمق القطع | 0.020-0.100 بوصة | متوسط |

التحكم في درجة الحرارة

إدارة درجة الحرارة أمر بالغ الأهمية أثناء التصنيع الآلي:

- استخدام استراتيجيات سائل التبريد المناسبة

- منع تصلب العمل

- الحفاظ على ثبات الأبعاد

حلول التصنيع المتقدمة

ولمواجهة هذه التحديات، نستخدم العديد من التقنيات المتقدمة:

استراتيجيات التصنيع الأمثل

- أنظمة سائل التبريد عالي الضغط

- إعدادات الماكينة الصلبة

- أنظمة إمساك الأدوات المتقدمة

بروتوكولات مناولة المواد

- ظروف التخزين المناسبة

- التحكم في تدفق المواد

- فحوصات الجودة المنتظمة

مراقبة العمليات

- التفتيش أثناء العملية

- مراقبة تآكل الأدوات

- مراقبة العمليات الإحصائية

اعتبارات مراقبة الجودة

يتطلب الحفاظ على الجودة أثناء العمل مع درجة الحموضة 17-4 PH:

ثبات الأبعاد

- فحوصات المعايرة المنتظمة

- بيئة يتم التحكم في درجة حرارتها

- طرق التثبيت المناسبة

متطلبات تشطيب السطح

- اختيار أداة القطع المناسبة

- معلمات تشطيب محسّنة

- اعتبارات معالجة السطح

التحقق من خصائص المواد

- اختبار الصلابة

- تحليل البنية المجهرية

- التحقق من صحة الخصائص الميكانيكية

من خلال خبرتي في PTSMAKE، يكمن مفتاح نجاح التصنيع الآلي الناجح لـ 17-4 PH في فهم هذه التحديات وتنفيذ الإجراءات المضادة المناسبة. ويشمل ذلك:

- اختيار الأداة المناسبة ومعلمات القطع

- الرصد المنتظم للعمليات وتعديلها

- إجراءات مراقبة الجودة الشاملة

- استراتيجيات التصنيع الآلي المتقدمة

من خلال النظر بعناية في هذه الجوانب وتنفيذ الحلول المناسبة، يمكننا إدارة التحديات المرتبطة بالتشغيل الآلي 17-4 PH بفعالية مع الحفاظ على معايير الجودة والإنتاجية العالية.

كيف تختار المورد المناسب؟

يمكن أن يكون العثور على مورد موثوق لمكونات الفولاذ المقاوم للصدأ 17-4 PH تحديًا شاقًا. فقد واجه العديد من المصنعين تأخيرات مكلفة ومشكلات في الجودة وانتكاسات في الإنتاج بسبب العمل مع المورد الخاطئ. عند التعامل مع التطبيقات ذات المهام الحرجة، حتى العيوب الطفيفة في جودة المواد أو المعالجة الحرارية يمكن أن تؤدي إلى أعطال كارثية.

يكمن مفتاح اختيار المورد المناسب في تقييم خمسة جوانب حاسمة: شهادة المواد، واتساق المعالجة الحرارية، وقدرات التصنيع الآلي، وأنظمة ضمان الجودة، وسجل المسار في مشاريع مماثلة. ويساعد التقييم الشامل لهذه العوامل على ضمان الحصول على مصادر موثوقة للمكونات الهامة.

متطلبات شهادة المواد

شهادة المواد المناسبة هي أساس ضمان الجودة لمكونات درجة الحموضة 17-4 PH. وأطلب دائماً من الموردين تقديم:

- تقارير اختبار المطحنة (MTR) لكل دفعة

- تحليل التركيب الكيميائي

- توثيق الممتلكات المادية

- وثائق تتبع المواد

تتضمن عملية التحقق من الصحة لدينا مضاهاة جميع وثائق الاعتماد مع المعايير الدولية مثل ASTM A564/A564M. وهذا يضمن أن المواد تفي بالمواصفات الدقيقة للتطبيقات الفضائية والطبية.

التحكم في عملية المعالجة الحرارية

تؤثر عملية المعالجة الحرارية بشكل كبير على الخصائص النهائية لمكونات درجة الحموضة 17-4 PH. وعند تقييم الموردين، أركز على:

| جانب المعالجة الحرارية | المتطلبات الرئيسية | ما أهمية ذلك |

|---|---|---|

| التحكم في درجة الحرارة | دقة ± 5 درجات فهرنهايت | يضمن اتساق خصائص المواد |

| توثيق العمليات | السجلات التفصيلية لكل دفعة | تمكين التتبع واستكشاف الأخطاء وإصلاحها |

| معايرة المعدات | الشهادة العادية | يحافظ على موثوقية العملية |

| التحكم في معدل التبريد | الإجراءات الموثقة | يؤثر على الصلابة والقوة النهائية |

تقييم قدرات التصنيع الآلي

تُعد قدرات التصنيع الآلي المتقدمة ضرورية لإنتاج مكونات دقيقة 17-4 PH. أقوم بتقييم:

البنية التحتية للمعدات

- ماكينات بنظام التحكم الرقمي خماسية المحاور للأشكال الهندسية المعقدة

- أدوات القياس والفحص الحديثة

- جداول الصيانة الدورية

- سجلات معايرة المعدات

الخبرة الفنية

- برامج تدريب المشغلين

- خبرة في المكونات المماثلة

- فهم معلمات التصنيع الآلي الخاصة بالمواد

- قدرات تحسين العمليات

معايير ضمان الجودة

نظام إدارة الجودة القوي غير قابل للتفاوض. ويجب أن تتوافر العناصر التالية:

نظام إدارة الجودة

- شهادة الأيزو 9001:2015 ISO 9001:2015

- شهادة AS9100D لتطبيقات الفضاء الجوي

- إجراءات الجودة الموثقة

- المراجعة الداخلية المنتظمة للحسابات

قدرات التفتيش

- معدات ماكينة قياس الإحداثيات (CMM)

- اختبار خشونة السطح

- مرافق اختبار الصلابة

- قدرات الاختبار غير المتلف

سجل الأداء

غالبًا ما يشير الأداء السابق إلى الموثوقية في المستقبل. وأنا أقيّم:

البيانات التاريخية

- معدلات التسليم في الوقت المحدد

- معدلات رفض الجودة

- وقت الاستجابة لمشكلات الجودة

- مراجع العملاء

تجربة المشروع

- تاريخ تصنيع المكونات المماثلة

- الخبرة الخاصة بالصناعة

- قدرات حل المشكلات

- جودة الدعم الفني

تقييم الاستقرار المالي

تؤثر الصحة المالية للمورد بشكل مباشر على قدرته على الحفاظ على التزامات الجودة والتسليم:

- البيانات المالية للشركة

- التصنيفات الائتمانية

- الاستثمار في التكنولوجيا الجديدة

- سمعة السوق

التواصل والدعم

التواصل الفعال أمر بالغ الأهمية لنجاح الشراكات:

القدرة على الاستجابة

- زمن الاستجابة للاستعلام الفني

- عملية حل مشكلات الجودة

- توافر الدعم الهندسي

- إدارة الوثائق

أدوات التعاون

- الوصول إلى البوابة الإلكترونية

- تتبع الإنتاج في الوقت الحقيقي

- أنظمة مشاركة المستندات

- آليات الإبلاغ عن الجودة

السعر وهيكل التكلفة

على الرغم من أن السعر لا ينبغي أن يكون العامل الأساسي، إلا أنه من المهم فهمه:

- توزيع تكلفة المواد

- تكاليف المعالجة

- تكاليف مراقبة الجودة

- تخصيص النفقات العامة

يتطلب العثور على المورد المناسب تقييمًا منهجيًا لجميع هذه العوامل. إن الاستثمار الأولي في التقييم الشامل للموردين يؤتي ثماره من خلال الجودة الموثوقة والتسليم المتسق والتكاليف المنخفضة على المدى الطويل. واستنادًا إلى خبرتي في إدارة توريد المكونات المهمة، فإن الموردين الذين يتفوقون في هذه المجالات عادةً ما يصبحون شركاء قيّمين على المدى الطويل، ويساهمون بشكل كبير في نجاح المنتج وموثوقيته.

تذكر أن الهدف ليس مجرد العثور على مورد يمكنه صنع القطع - بل العثور على مورد يمكنه تقديم مكونات عالية الجودة تلبي جميع المواصفات وتحافظ على هذا الأداء مع مرور الوقت. يساعدك هذا النهج التقييمي الشامل على ضمان اختيار مورد قادر على تلبية الاحتياجات الحالية والمستقبلية لمكوناتك المصنوعة من الفولاذ المقاوم للصدأ 17-4 PH.