بصفتي مُصنِّع يتعامل مع مختلف درجات الفولاذ يوميًا، كثيرًا ما أسمع المهندسين يسألون عن معادلات الفولاذ 4140. إنه لأمر محبط عندما تختلف مواصفات المواد عبر مختلف البلدان والمعايير، مما يجعل من الصعب العثور على التطابق الصحيح.

الفولاذ 4140 يعادل عدة درجات دولية: SCM440 (اليابان)، و42CrMo4 (أوروبا)، و708M40 (المملكة المتحدة). يوفر هذا الفولاذ المصنوع من سبائك الكروم والموليبدينوم متوسط الكربون قوة وصلابة ومقاومة ممتازة للتآكل، مما يجعله مثاليًا لتصنيع المكونات الحرجة.

أريد مشاركة شيء مهم حول هذه المعادلات. في حين أنها متشابهة في التركيب، يمكن أن تؤثر الاختلافات الصغيرة في عمليات التصنيع والتركيبات الكيميائية الدقيقة على الأداء. في شركة PTSMAKE، نختار المواد بعناية بناءً على متطلبات الاستخدام المحددة والتوافر الإقليمي لضمان الحصول على أفضل النتائج.

ما هي مزايا وعيوب الفولاذ 4140؟

قد يكون اختيار درجة الفولاذ المناسبة لمشاريع التصنيع أمرًا مربكًا. فمع توفر العشرات من أنواع الفولاذ، يكافح العديد من المهندسين والمصنعين لتحديد ما إذا كان الفولاذ 4140 هو الخيار الأمثل لتطبيقاتهم الخاصة. قد يؤدي القرار الخاطئ إلى تعطل المكوّنات أو تكاليف غير ضرورية.

الفولاذ 4140 عبارة عن فولاذ من سبائك الكروم والموليبدينوم متوسط الكربون الذي يوفر توازنًا ممتازًا بين القوة والصلابة والمتانة. إنه مثالي لتصنيع المكونات التي تتطلب قوة ميكانيكية عالية ومقاومة للتآكل، على الرغم من أنه يأتي بتكاليف أعلى ومتطلبات معالجة محددة.

فهم تركيبة الفولاذ 4140

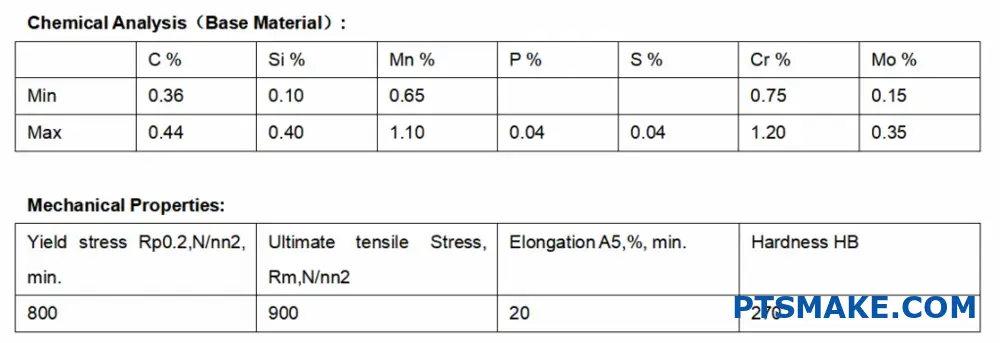

يلعب التركيب الكيميائي للفولاذ 4140 دوراً حاسماً في تحديد خواصه. وفيما يلي تحليل مفصل لعناصره الأساسية:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.38 - 0.43% 0.38 - 0.43% |

| الكروم | 0.80 - 1.10% |

| الموليبدينوم | 0.15 - 0.251 تيرابايت 11 تيرابايت 11 تيرابايت |

| المنجنيز | 0.75 - 1.00% |

| السيليكون | 0.15 - 0.35% |

| الفوسفور | 0.035% كحد أقصى |

| الكبريت | 0.040% كحد أقصى |

ويساهم وجود الأوستينيت في بنيته المجهرية بشكل كبير في خواصه الميكانيكية.

المزايا الرئيسية للفولاذ 4140

قوة وصلابة فائقة

يتميز الفولاذ 4140 بخصائص قوة استثنائية، حيث تتراوح قوة الشد من 95,000 إلى 160,000 رطل لكل بوصة مربعة حسب المعالجة الحرارية. في شركة PTSMAKE، نستخدم هذه المادة في كثير من الأحيان لتصنيع المكونات عالية الإجهاد التي تتطلب خصائص ميكانيكية ممتازة.

قابلية ممتازة للتشغيل الآلي

على الرغم من قوته العالية، يوفر الفولاذ 4140 قابلية جيدة للتشغيل الآلي. وهذه الخاصية تجعله مناسبًا بشكل خاص لعمليات التصنيع باستخدام الحاسب الآلي، وهو أحد تخصصاتنا في شركة PTSMAKE.

خيارات معالجة حرارية متعددة الاستخدامات

تستجيب المادة بشكل جيد لعمليات المعالجة الحرارية المختلفة، مما يسمح بتخصيص الخصائص بناءً على متطلبات الاستخدام المحددة:

- التسقية والتلطيف

- التطبيع

- التلدين

- تصلب السطح

مقاومة التآكل المثيرة للإعجاب

يوفر المزيج من الكروم والموليبدينوم مقاومة ممتازة للتآكل، مما يجعله مثاليًا للمكونات المعرضة للاحتكاك والإجهاد المستمر.

المساوئ البارزة للفولاذ 4140

اعتبارات التكلفة

وعادةً ما تكون تكلفة الفولاذ 4140 أعلى من الفولاذ الكربوني الأساسي بسبب عناصر السبائك الخاصة به. ومع ذلك، فإن خواصه المتفوقة غالبًا ما تبرر الاستثمار في التطبيقات الحرجة.

متطلبات المعالجة

يتطلب العمل مع الفولاذ 4140 خبرة ومعدات خاصة:

- يتطلب إجراءات معالجة حرارية مناسبة

- يحتاج إلى معدلات تبريد مضبوطة

- تتطلب معلمات تصنيع آلي محددة

قابلية اللحام المحدودة

في حين أنه قابل للحام، يتطلب الفولاذ 4140:

- التسخين المسبق قبل اللحام

- التبريد المتحكم به بعد اللحام

- إجراءات لحام محددة لمنع التشقق

التطبيقات الشائعة

استنادًا إلى خبرتي في PTSMAKE، يتفوق الفولاذ 4140 في مختلف التطبيقات:

مكونات السيارات

- أعمدة الكرنك

- قضبان التوصيل

- أعمدة التروس

- مكونات التوجيه

معدات صناعية

- قطع غيار الآلات الثقيلة

- مكونات نقل الطاقة

- معدات التعدين

- مكونات صناعة النفط والغاز

أدوات التصنيع

- الموت

- القوالب

- مكونات الماكينات

- مثبتات للخدمة الشاقة

اعتبارات الأداء

عند العمل مع الفولاذ 4140، ضع في اعتبارك هذه العوامل:

| الممتلكات | النطاق النموذجي |

|---|---|

| قوة الشد | 95-160 كسي |

| قوة المردود | 60-150 كسي |

| الاستطالة | 10-18% |

| الصلابة | 28-40 HRC |

مراقبة الجودة والاختبار

في PTSMAKE، ننفذ في شركة PTSMAKE تدابير صارمة لمراقبة الجودة لمكونات الفولاذ 4140:

- التحقق من شهادة المواد

- اختبار الصلابة

- فحص الأبعاد

- تحليل تشطيب السطح

- التحقق من صحة المعالجة الحرارية

تحليل التكلفة والعائد

عند تقييم الفولاذ 4140 لمشروعك، ضع في اعتبارك:

التكاليف المباشرة

- سعر المادة

- متطلبات المعالجة

- نفقات المعالجة الحرارية

- وقت التصنيع بالماكينات والأدوات

المزايا طويلة الأجل

- عمر خدمة ممتد

- تقليل الصيانة

- تحسين الأداء

- موثوقية أفضل

لقد وجدت أنه على الرغم من أن الاستثمار المبدئي قد يكون أعلى، إلا أن الخصائص الفائقة للفولاذ 4140 غالبًا ما تؤدي إلى انخفاض إجمالي تكاليف الملكية للتطبيقات الحرجة.

الاعتبارات البيئية والتخزين

التخزين والمناولة السليمين للفولاذ 4140 ضروريان:

- يُحفظ في بيئة جافة

- الحماية من العناصر المسببة للتآكل

- الحفاظ على تحكم مناسب في درجة الحرارة

- استخدام الطلاء المناسب أو الحماية من الزيت عند الضرورة

من خلال تجربتي في PTSMAKE، لاحظت أن التخزين المناسب يؤثر بشكل كبير على أداء المادة وقابليتها للتشغيل الآلي.

ما الذي يستخدم فيه الفولاذ 4140 بشكل شائع؟

يواجه المصنعون كل يوم تحدي اختيار المواد المناسبة لمكوناتهم الحرجة. يمكن أن يؤدي الاختيار الخاطئ إلى فشل سابق لأوانه، وزيادة تكاليف الصيانة، وعواقب كارثية محتملة في التطبيقات عالية الإجهاد.

الفولاذ 4140 عبارة عن فولاذ من سبائك الكروم والموليبدينوم متوسط الكربون يستخدم على نطاق واسع في تصنيع الأجزاء الحرجة التي تتطلب قوة عالية وصلابة جيدة ومقاومة للتآكل. ويحظى بشعبية خاصة في تطبيقات السيارات والفضاء والآلات الثقيلة نظرًا لمزيج ممتاز من الخصائص.

الخصائص الرئيسية التي تجعل من الفولاذ 4140 فولاذ ذو قيمة

تكمن قيمة الفولاذ 4140 في مزيجه الفريد من الخصائص. وبعد أن عملت مع مختلف درجات الفولاذ في منشأة التصنيع لدينا، وجدت أن الفولاذ 4140 يتميز بخصائصه الفريدة بسبب ثباته المعدني في ظل ظروف مختلفة.

الخواص الميكانيكية

- قوة الشد: 95,000 - 105,000 رطل لكل بوصة مربعة

- قوة الخضوع: 60,000 - 70,000 رطل لكل بوصة مربعة

- الصلابة: 275-320 برينل (في حالة التلدين)

التركيب الكيميائي

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.38-0.43% |

| الكروم | 0.80-1.10% |

| الموليبدينوم | 0.15-0.25% |

| المنجنيز | 0.75-1.00% |

| السيليكون | 0.15-0.35% |

| الفوسفور | 0.035% كحد أقصى |

| الكبريت | 0.040% كحد أقصى |

التطبيقات الشائعة في مختلف الصناعات

صناعة السيارات

- أعمدة الكرنك

- قضبان التوصيل

- أعمدة التروس

- المغازل

- مكونات التوجيه

في شركة PTSMAKE، نقوم في شركة PTSMAKE بتصنيع هذه المكونات بانتظام لعملاء السيارات، مع الحفاظ على تفاوتات دقيقة وضمان تشطيبات سطحية فائقة.

تطبيقات الفضاء الجوي

- مكونات معدات الهبوط

- المكونات الهيكلية

- السحابات

- أقواس الدعم

- حوامل المحرك

الآلات والمعدات الثقيلة

- مكونات العمود الهيدروليكي

- أجزاء نقل الطاقة

- براغي للخدمة الشاقة

- مكونات معدات البناء

- قطع غيار معدات التعدين

اعتبارات التصنيع

خيارات المعالجة الحرارية

يستجيب الفولاذ 4140 بشكل جيد لعمليات المعالجة الحرارية المختلفة:

- التلدين (1500-1600 درجة فهرنهايت)

- التطبيع (1600-1700 درجة فهرنهايت)

- التصلب (1500-1550 درجة فهرنهايت)

- التقسية (تختلف حسب الصلابة المطلوبة)

خصائص التصنيع

من خلال خبرتي في الإشراف على عمليات التصنيع الآلي باستخدام الحاسب الآلي في PTSMAKE، يتطلب الفولاذ 4140 اعتبارات محددة:

توصيات سرعة القطع:

- الدوران: 200-300 متر مربع

- الطحن 150-250 متر مربع

- الحفر 100-150 متر مربع

اختيار الأداة:

- أدوات كربيد لمعظم العمليات

- أدوات HSS للتطبيقات المتخصصة

- أدوات مغلفة لتحسين مقاومة التآكل

خيارات معالجة السطح

يمكن تحسين المادة من خلال المعالجات السطحية المختلفة:

- النيترة

- الطلاء بالكروم

- طلاء الأكسيد الأسود

- الفوسفات

- طلاء بطبقة PVD

اعتبارات التكلفة والبدائل

عند مقارنة الفولاذ 4140 بالبدائل، ضع في اعتبارك هذه العوامل:

| العامل | فولاذ 4140 | الفولاذ البديل |

|---|---|---|

| التكلفة الأولية | معتدل | متفاوتة |

| تكلفة التصنيع | متوسط-عالي | يعتمد على الدرجة |

| تكلفة المعالجة الحرارية | معتدل | متفاوتة |

| تكلفة دورة الحياة | منخفضة | غالبًا ما تكون أعلى |

مراقبة الجودة والاختبار

في PTSMAKE، ننفذ في شركة PTSMAKE إجراءات اختبار صارمة لمكونات الفولاذ 4140:

اختبار الصلابة

- اختبارات صلابة روكويل المنتظمة

- التحقق من صلابة برينل

- اختبار الصلادة الدقيقة عند الحاجة

التحقق من المواد

- تحليل التركيب الكيميائي

- فحص البنية المجهرية

- اختبار الخواص الميكانيكية

فحص الأبعاد

- قياس CMM

- اختبار خشونة السطح

- التحقق من التحمل الهندسي

أفضل الممارسات لمهندسي التصميم

عند التصميم باستخدام الفولاذ 4140، ضع في اعتبارك هذه الإرشادات:

ميزات التصميم

- الحفاظ على أنصاف أقطار الزوايا المناسبة

- تجنب التحولات الحادة

- النظر في عوامل تركيز الإجهاد

- التخطيط لبدلات المعالجة الحرارية المناسبة

اعتبارات التصنيع

- حساب معدلات إزالة المواد

- التخطيط للتركيبات المناسبة

- النظر في عمليات ما بعد التصنيع

- السماح بتشويه المعالجة الحرارية

تحسين التكلفة

- تصميم لاستخدام المواد بكفاءة عالية

- تقليل الميزات المعقدة إلى الحد الأدنى حيثما أمكن

- النظر في أحجام الدفعات للمعالجة الحرارية

- التخطيط لعمر الأداة الأمثل

من خلال خبرتنا في شركة PTSMAKE، وجدنا أن التنفيذ الناجح لمكونات الفولاذ 4140 يتطلب اهتمامًا دقيقًا بهذه العوامل، مما يضمن الأداء الأمثل والفعالية من حيث التكلفة في التطبيق النهائي.

هل 4140 أكثر صلابة من الفولاذ الطري؟

أتلقى كل يوم أسئلة من المهندسين الذين يكافحون للاختيار بين 4140 والفولاذ الطري لمشاريعهم. وغالبًا ما يكونون مرتبكين بشأن الاختلافات في الصلابة وقلقين بشأن اختيار المواد الخاطئة التي قد تؤدي إلى فشل المشروع.

نعم، فولاذ 4140 أكثر صلابة بكثير من الفولاذ الطري. فمع المعالجة الحرارية المناسبة، يمكن أن يحقق الفولاذ 4140 صلابة تتراوح بين 28-32 HRC، في حين أن الفولاذ الطري يصل عادةً إلى 15 HRC كحد أقصى. هذه الصلابة الفائقة تجعل 4140 مثاليًا للتطبيقات عالية الإجهاد التي تتطلب مقاومة تآكل معززة.

فهم خصائص المواد

تأثير التركيب الكيميائي

يكمن الفرق الأساسي بين الفولاذ 4140 والفولاذ الطري في التركيب الكيميائي لكل منهما. يحتوي فولاذ 4140 على كميات كبيرة من الكروم والموليبدينوم، مما يخلق البنية المجهرية المارتنسيتية1 أثناء المعالجة الحرارية. لقد لاحظت أن عناصر السبائك هذه تساهم بشكل مباشر في تعزيز قدرات الصلابة.

| العنصر | فولاذ 4140 (%) | الفولاذ الطري (%) |

|---|---|---|

| الكربون | 0.38-0.43 | 0.05-0.25 |

| الكروم | 0.80-1.10 | التتبع |

| الموليبدينوم | 0.15-0.25 | لا يوجد |

| المنجنيز | 0.75-1.00 | 0.30-0.60 |

طرق اختبار الصلابة

في PTSMAKE، نجري بانتظام اختبارات صلابة مختلفة لضمان جودة المواد. طرق الاختبار الرئيسية الثلاثة التي نستخدمها هي:

- صلابة روكويل (HRC)

- صلابة برينل (BHN)

- صلابة فيكرز (HV)

التطبيقات العملية والأداء العملي

مقارنة القوة

يتفوق الفولاذ 4140 باستمرار على الفولاذ الطري في الخصائص المتعلقة بالقوة:

| الممتلكات | فولاذ 4140 | الفولاذ الطري |

|---|---|---|

| قوة الشد (ميجا باسكال) | 655-1000 | 340-440 |

| قوة الخضوع (MPa) | 415-655 | 210-250 |

| الاستطالة (%) | 15-25 | 20-30 |

الاستخدامات الخاصة بالصناعة

تطبيقات السيارات

في صناعة السيارات، يُفضل استخدام الفولاذ 4140 في صناعة السيارات:

- أعمدة الكرنك

- قضبان التوصيل

- أعمدة القيادة

- مكونات التروس

ومع ذلك، يجد الفولاذ الطري مكانه في:

- ألواح الهيكل

- مكونات الإطار

- الأجزاء الهيكلية غير الحرجة

اعتبارات التصنيع

بناءً على خبرتي في PTSMAKE، وجدتُ أن تصنيع الفولاذ 4140 يتطلب

- سرعات قطع أعلى

- أدوات أكثر قوة

- استراتيجيات التبريد المحسّنة

تؤثر هذه المتطلبات بشكل مباشر على تكاليف الإنتاج والجداول الزمنية. عند العمل مع الفولاذ الطري، عادةً ما تكون معايير التصنيع القياسية كافية.

تأثيرات المعالجة الحرارية

استجابة المعالجة الحرارية

إن استجابة الفولاذ 4140 للمعالجة الحرارية رائعة:

| العلاج | 4140 صلابة (HRC) | صلابة الفولاذ الطري (HRC) |

|---|---|---|

| ملدن | 16-22 | 10-15 |

| تطبيع | 25-30 | 12-17 |

| مروي ومقوّى | 28-32 | 14-18 |

اعتبارات التكلفة

على الرغم من أن الفولاذ 4140 يوفر صلابة فائقة، إلا أنه يأتي بتكلفة أعلى:

- عادةً ما تكون نفقات المواد الخام أعلى من 30-40%

- تضيف عمليات المعالجة الحرارية تكاليف إضافية

- يزيد وقت التصنيع بسبب صلابة المواد

مقاومة التآكل والمتانة

خصائص تآكل السطح

يُظهر الفولاذ 4140 مقاومة فائقة للتآكل بسبب:

- محتوى أعلى من الكربون

- وجود الكروم

- تحسين الصلابة بعد المعالجة الحرارية

في شركة PTSMAKE، قمنا بتنفيذ إجراءات اختبار تآكل متقدمة للتحقق من أداء المواد في ظل ظروف مختلفة.

العوامل البيئية

تتفاعل كلتا المادتين بشكل مختلف مع الظروف البيئية:

| العامل | فولاذ 4140 | الفولاذ الطري |

|---|---|---|

| مقاومة التآكل | معتدل | فقير |

| استقرار درجة الحرارة | ممتاز | عادل |

| مقاومة الصدمات | جيد | ممتاز |

التطورات والاتجاهات المستقبلية

الابتكار في المواد

تستمر صناعة الصلب في التطور مع:

- عمليات المعالجة الحرارية الجديدة

- المعالجات السطحية المتقدمة

- حلول المواد الهجينة

اعتبارات الاستدامة

تركز متطلبات التصنيع الحديث بشكل متزايد على:

- طرق الإنتاج الموفرة للطاقة

- قابلية إعادة التدوير

- تقليل البصمة الكربونية

من خلال العمل مع العديد من العملاء في شركة PTSMAKE، لاحظت اتجاهاً متزايداً نحو خيارات المواد المستدامة مع الحفاظ على متطلبات الأداء.

ما هو تصنيف الفولاذ 4140؟

أتلقى كل يوم استفسارات من عملاء مرتبكين بشأن تصنيف الفولاذ 4140. فهم يجدون صعوبة في فهم نظام تصنيفه وتطبيقاته المناسبة، مما يؤدي في كثير من الأحيان إلى أخطاء مكلفة في اختيار المواد وتأخير المشروع.

يُصنَّف الفولاذ 4140 على أنه فولاذ من سبائك الكروم والموليبدينوم متوسط الكربون. وهو ينتمي إلى سلسلة 41XX من الفولاذ الموليبدينوم والكروم والموليبدينوم، حيث يشير الرقم "41" إلى نوع السبيكة، ويمثل الرقم "40" محتوى الكربون 0.40% تقريباً.

التركيب الكيميائي والخواص الكيميائية

يُعد التركيب الكيميائي للفولاذ 4140 أمرًا بالغ الأهمية لفهم تصنيفه. يخضع الفولاذ لعمليات دقيقة العمليات المعدنية2 لتحقيق خصائصه المميزة. وفيما يلي تحليل مفصل لتركيبها الكيميائي:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.38-0.43% |

| الكروم | 0.80-1.10% |

| الموليبدينوم | 0.15-0.25% |

| المنجنيز | 0.75-1.00% |

| السيليكون | 0.15-0.35% |

| الفوسفور | 0.035% كحد أقصى |

| الكبريت | 0.040% كحد أقصى |

التسميات القياسية

في PTSMAKE، نعمل في شركة PTSMAKE بمعايير دولية مختلفة للصلب 4140. يتم التعرف على المادة بشكل مختلف عبر المعايير العالمية:

- AISI/SAE: 4140

- DIN: 42CrMo4

- JIS: SCM440

- BS: 708M40

- GB: 42CrMo

تصنيفات المعالجة الحرارية

يمكن تصنيف الفولاذ 4140 بناءً على حالة معالجته الحرارية:

الحالة الملدنة (A)

- الصلابة: 190-220 HB

- البنية: الفريت والكربيدات الكروية

- الأفضل لعمليات التشغيل الآلي

مروي ومقوّى (Q&T)

- الصلابة: 280-320 HB

- تحسين القوة والصلابة

- مثالية للتطبيقات عالية الضغط

التصنيفات الخاصة بالصناعة

من خلال خبرتي في العمل مع مختلف الصناعات في PTSMAKE، لاحظت وجود أنظمة تصنيف مختلفة بناءً على متطلبات التطبيق:

صناعة السيارات

- الدرجة H: تطبيقات عالية القوة

- الدرجة M: تطبيقات متوسطة القوة

- الدرجة L: مكونات منخفضة الإجهاد

تطبيقات الفضاء الجوي

- AMS 6382: الأجزاء الهيكلية للطائرات

- AMS 6349: المكونات الحرجة

- AMS 6359: تطبيقات الأغراض العامة

تصنيفات الجودة

نقوم بتصنيف مستويات جودة الفولاذ 4140 بناءً على عمليات التصنيع:

الجودة الممتازة (PQ)

- رقابة صارمة على الشوائب

- خواص ميكانيكية محسّنة

- تكلفة أعلى ولكن أداء أفضل

الجودة التجارية (CQ)

- عملية التصنيع القياسية

- مستويات الإدراج المقبولة

- خيار فعال من حيث التكلفة

تصنيفات النماذج

يتوفر الفولاذ 4140 بأشكال مختلفة، ولكل منها تصنيفه الخاص:

مخزون البار

- مدرفلة على الساخن

- مسحوب على البارد

- مزورة

اللوحة

- مدرفلة على الساخن

- تطبيع

- تخفيف الضغط النفسي

التصنيف المستند إلى التطبيق

يسمح تعدد استخدامات الفولاذ 4140 بتصنيفات مختلفة خاصة بالتطبيقات:

التطبيقات الهيكلية

- الفئة S1: المكونات الهيكلية للخدمة الشاقة

- الفئة S2: أطر العمل المتوسطة

- الفئة S3: دعامات الخدمة الخفيفة

الأدوات والقوالب

- الفئة T1: أدوات عالية المقاومة للتآكل

- الفئة T2: القوالب المقاومة للصدمات

- الفئة T3: أدوات الأغراض العامة

نقوم في شركة PTSMAKE بمعالجة الفولاذ 4140 بانتظام لمختلف التطبيقات، مع الالتزام الصارم بهذه التصنيفات لضمان الأداء الأمثل. تتيح لنا قدراتنا المتقدمة في التصنيع باستخدام الحاسب الآلي العمل مع جميع أشكال وظروف الفولاذ 4140، مما يوفر مكونات دقيقة تلبي مواصفات العملاء أو تتجاوزها.

يساعد نظام التصنيف في اختيار النوع المناسب من الفولاذ 4140 لتطبيقات محددة. فهم هذه التصنيفات أمر بالغ الأهمية لـ

- اختيار المواد المناسبة

- عمليات مراقبة الجودة

- تلبية معايير الصناعة

- ضمان أداء المكونات

- تحسين التكلفة

من خلال فهم التصنيف المناسب، يمكن للمهندسين والمصممين اتخاذ قرارات مستنيرة بشأن اختيار المواد، مما يؤدي إلى تحسين أداء المنتج وموثوقيته. يساعد فريقنا في شركة PTSMAKE العملاء في اختيار تصنيف الفولاذ 4140 الأنسب بناءً على متطلبات تطبيقاتهم الخاصة وأهداف الأداء.

ما الفرق بين 4140 و410 من الفولاذ المقاوم للصدأ؟

بصفتي متخصصًا في التصنيع، غالبًا ما أواجه عملاء يعانون من صعوبة في الاختيار بين الفولاذ المقاوم للصدأ 4140 و410 لمشاريعهم. وتنبع الحيرة من تشابه ترقيمهما وتداخل بعض خصائصهما، مما يؤدي إلى أخطاء مكلفة في اختيار المواد وتأخير المشروع.

يكمن الفرق الرئيسي بين 4140 و410 من الفولاذ المقاوم للصدأ في تركيبها ومقاومتها للتآكل. 4140 عبارة عن فولاذ من سبائك الكروم والموليبدينوم يوفر قوة وصلابة عالية، بينما 410 عبارة عن فولاذ مارتينسيتي مقاوم للصدأ يوفر مقاومة أفضل للتآكل مع قوة معتدلة.

التركيب الكيميائي والخواص الكيميائية

تبدأ الاختلافات الأساسية بين هذه الفولاذات من تركيبها الكيميائي. دعونا نفحص تركيبها:

| العنصر | فولاذ 4140 | 410 فولاذ مقاوم للصدأ 410 |

|---|---|---|

| الكربون | 0.38-0.43% | 0.15% كحد أقصى |

| الكروم | 0.80-1.10% | 11.5-13.5% |

| الموليبدينوم | 0.15-0.25% | - |

| المنجنيز | 0.75-1.00% | 1.00% كحد أقصى |

| السيليكون | 0.15-0.35% | 1.00% كحد أقصى |

إن وجود محتوى أعلى من الكروم في الفولاذ المقاوم للصدأ 410 يخلق طبقة تخميل واقية على السطح، مما يوفر مقاومة فائقة للتآكل مقارنة بالفولاذ 4140.

مقارنة الخواص الميكانيكية

يوفر كلا الفولاذين خواص ميكانيكية مميزة تجعلهما مناسبين للاستخدامات المختلفة:

خصائص الفولاذ 4140

- قوة شد أعلى (95,000 - 115,000 رطل لكل بوصة مربعة في حالة التلدين)

- قدرة صلابة فائقة (28-33 HRC)

- مقاومة ممتازة للتآكل

- قوة إجهاد جيدة

- قابلية تشغيل آلي أفضل

410 خصائص الفولاذ المقاوم للصدأ 410

- قوة شد معتدلة (65,000 - 90,000 رطل لكل بوصة مربعة في حالة التلدين)

- إمكانية صلابة جيدة (25-30 HRC)

- مقاومة فائقة للتآكل

- مقاومة أفضل للأكسدة في درجات الحرارة المرتفعة

- مقاومة معتدلة للتآكل

اعتبارات المعالجة الحرارية

من خلال تجربتي في PTSMAKE، لاحظت اختلافات كبيرة في استجابات المعالجة الحرارية:

المعالجة الحرارية للفولاذ 4140

- درجة حرارة التقسية: 1500-1600°F

- يفضل التبريد في الزيت

- درجة حرارة التقسية: 400-1200°F

- صلابة ممتازة

- يحقق مستويات صلابة أعلى

المعالجة الحرارية للفولاذ المقاوم للصدأ 410

- درجة حرارة التقسية: 1700-1850°F

- إمكانية التبريد بالهواء أو الزيت

- درجة حرارة التقسية: 300-700°F

- صلابة معتدلة

- يحافظ على مقاومة التآكل بعد المعالجة الحرارية المناسبة

التكلفة والتوافر

من خلال خبرتي في التصنيع، تؤثر هذه العوامل بشكل كبير على اختيار المواد:

- الفولاذ 4140 أكثر فعالية من حيث التكلفة بشكل عام

- يتميز الفولاذ المقاوم للصدأ 410 بعلاوة أعلى بسبب ارتفاع محتواه من الكروم

- تتوفر كلتا المادتين بسهولة في أشكال قياسية

- قد تختلف المهلة الزمنية حسب الدرجات والأبعاد المحددة

إرشادات التطبيق

فيما يلي المواضع التي يتفوق فيها كل نوع من الفولاذ:

تطبيقات الفولاذ 4140

- أعمدة مرفقي السيارات والمحاور

- مكونات الماكينات الثقيلة

- أدوات صناعة النفط والغاز

- مهاوي الأغراض العامة

- تطبيقات العتاد

تطبيقات الفولاذ المقاوم للصدأ 410

- أعمدة المضخات في البيئات المسببة للتآكل

- مكونات الصمام

- أجزاء التوربينات

- أدوات مائدة المطبخ

- الأدوات الطبية

الأداء في بيئات مختلفة

تلعب الاعتبارات البيئية دورًا حاسمًا:

توافق بيئة الفولاذ 4140 الصلب

- ممتاز في التطبيقات المشحمة بالزيت

- جيد في ظروف الجفاف

- مقاومة التآكل المحدودة

- لا يوصى باستخدامه في البيئات الرطبة أو البحرية

- مناسبة للتطبيقات عالية الضغط

410 فولاذ مقاوم للصدأ 410 متوافق مع البيئة

- جيد في البيئات البحرية

- ممتاز في الظروف الرطبة

- مقاومة معتدلة للمواد الكيميائية

- مناسبة لمعدات تجهيز الأغذية

- مقاومة جيدة للأكسدة في درجات الحرارة العالية

اعتبارات التصنيع

في PTSMAKE، قمنا في PTSMAKE بتطوير أساليب محددة للعمل مع كل مادة:

خصائص التصنيع

- يوفر الفولاذ 4140 قابلية أفضل للتشغيل الآلي

- يتطلب 410 مقاوم للصدأ 410 سرعات قطع أبطأ

- تحتاج كلتا المادتين إلى تبريد مناسب أثناء التصنيع الآلي

- عادةً ما يكون تآكل الأدوات أعلى مع 410 من الفولاذ المقاوم للصدأ

اعتبارات اللحام

- يتطلب 4140 التسخين المسبق والمعالجة الحرارية بعد اللحام

- يحتاج 410 من الفولاذ المقاوم للصدأ 410 إلى إجراءات لحام خاصة

- كلتا المادتين قابلة للحام مع اتخاذ الاحتياطات المناسبة

- يوصى بتخفيف الضغط بعد اللحام

تدابير مراقبة الجودة

مراقبة الجودة المناسبة ضرورية لكلتا المادتين:

متطلبات الاختبار

- اختبار الصلابة

- التحقق من قوة الشد

- فحص البنية المجهرية

- اختبار مقاومة التآكل (خاصة ل 410)

- تقييم قوة التأثير

الاتجاهات والتطورات المستقبلية

تشهد الصناعة تطورات مثيرة للاهتمام:

- عمليات المعالجة الحرارية المتقدمة

- تقنيات تشطيب الأسطح المحسنة

- تطوير المواد الهجينة

- تقنيات الطلاء المحسّنة

- طرق تصنيع أكثر استدامة

من خلال الاختيار الدقيق للمواد والمعالجة المناسبة، يمكن أن يوفر كل من الفولاذ المقاوم للصدأ 4140 و410 خدمة ممتازة في التطبيقات الخاصة بكل منهما. والمفتاح هو فهم الخصائص والقيود الفريدة لكل منهما لاتخاذ خيار مستنير لاحتياجاتك الخاصة.

هل 4140 هو نفسه A36؟

عند الحصول على مواد الفولاذ لمشاريع التصنيع، غالبًا ما أواجه عملاء مرتبكين بشأن الاختلافات بين الفولاذ 4140 والفولاذ A36. يمكن أن يؤدي الاعتقاد الخاطئ بأن هذه المواد قابلة للتبديل إلى أخطاء مكلفة وفشل المشروع.

لا، 4140 وA36 ليسا متماثلين. 4140 عبارة عن فولاذ متوسط الكربون من سبائك الكروم والموليبدينوم معروف بقوته وصلابته العالية، بينما A36 عبارة عن فولاذ هيكلي منخفض الكربون ذو قوة أقل ولكن قابلية لحام وتشكيل أفضل.

الاختلافات في التركيب الكيميائي

يكمن الفرق الأساسي بين هذين الفولاذين في تركيبتهما الكيميائية. فنحن في شركة PTSMAKE نختار المواد بعناية بناءً على تركيبها لضمان الأداء الأمثل لمشاريع عملائنا.

تركيبة الفولاذ 4140

- الكربون: 0.38-0.43% 0.38-0.43%

- الكروم: 0.80-1.10% 0.80-1.10%

- موليبدينوم 0.15-0.251 تيرابايت 11 تيرابايت

- المنجنيز: 0.75-1.00%

- سيليكون 0.15 - 0.351 تيرابايت 11 تيرابايت 11 تيرابايت

- الكبريت: 0.040% كحد أقصى

- الفوسفور: 0.035% كحد أقصى

تركيب الفولاذ A36

- الكربون: 0.26% كحد أقصى

- المنجنيز: 0.60-0.90% 0.60-0.90%

- سيليكون 0.40% كحد أقصى

- الكبريت: 0.0.050% كحد أقصى

- الفوسفور: 0.040% كحد أقصى

مقارنة الخواص الميكانيكية

إن قوة الخضوع3 والخصائص الميكانيكية الأخرى تختلف بشكل كبير بين أنواع الفولاذ هذه، مما يؤثر على استخداماتها:

| الممتلكات | فولاذ 4140 | فولاذ A36 |

|---|---|---|

| قوة الشد (ميجا باسكال) | 655-1195 | 400-550 |

| قوة الخضوع (MPa) | 415-1070 | 250 |

| الاستطالة (%) | 9-16 | 20 |

| الصلابة (HB) | 197-341 | 130-180 |

التطبيقات الأساسية

تطبيقات الفولاذ 4140

- أعمدة مرفقي السيارات والتروس

- مكونات معدات هبوط الطائرات

- قطع غيار الآلات الثقيلة

- مكونات ميكانيكية عالية الإجهاد

- الأجزاء المشغولة آليًا بدقة عالية القوة

تطبيقات الفولاذ A36

- العوارض والأعمدة الهيكلية

- بناء الأطر

- مكونات الجسر

- الإنشاءات العامة

- أجزاء الماكينة الأساسية

قدرات المعالجة الحرارية

استجابة الفولاذ 4140 للمعالجة الحرارية تميزه عن A36. من خلال تجربتي في PTSMAKE، لاحظت هذه الاختلافات الرئيسية:

المعالجة الحرارية 4140

- صلابة ممتازة

- يمكن تقويتها من خلال التقسية

- مناسب للتبريد والتلطيف

- نطاق الصلابة القابلة للتحقيق: 28-55 HRC

المعالجة الحرارية A36

- صلابة محدودة

- لا تتم معالجته حرارياً عادةً

- مناسب بشكل أفضل للحام

- يحافظ على خصائص ثابتة

اعتبارات التكلفة والتوافر

يمكن أن يؤثر فرق السعر بين هذه المواد بشكل كبير على ميزانيات المشاريع:

| العامل | فولاذ 4140 | فولاذ A36 |

|---|---|---|

| التكلفة النسبية | أعلى | أقل |

| توافر السوق | معتدل | متاح على نطاق واسع |

| تكلفة المعالجة | أعلى | أقل |

| المهلة الزمنية | أطول | أقصر |

اعتبارات التصنيع

استنادًا إلى خبرتنا في التصنيع في شركة PTSMAKE، إليك الاختلافات الرئيسية في المعالجة:

قابلية التصنيع

- 4140: تتطلب أدوات أكثر متانة ومعلمات قطع محددة

- A36: أسهل في الماكينة باستخدام الأدوات القياسية

خصائص اللحام

- 4140: يتطلب التسخين المسبق والتبريد المتحكم فيه

- A36: قابلية لحام ممتازة مع الحد الأدنى من التحضير

التشكيل والتصنيع

- 4140: أكثر صعوبة في التشكيل، ويتطلب تقنيات محددة

- A36: سهل التشكيل والتصنيع A36: سهل التشكيل والتصنيع

متطلبات مراقبة الجودة

تختلف متطلبات الفحص والاختبار بشكل كبير:

اختبار الفولاذ 4140

- اختبار الصلابة

- التحقق من قوة الشد

- تحليل التركيب الكيميائي

- فحص البنية المجهرية

- شهادة المعالجة الحرارية

اختبار الصلب A36

- فحص الأبعاد الأساسية

- الفحص البصري

- اختبار القوة البسيط

- مراجعة شهادة المطحنة

الأثر الاقتصادي على المشاريع

يمكن أن يؤثر الاختيار بين هذه المواد بشكل كبير على اقتصاديات المشروع:

| النظر في | فولاذ 4140 | فولاذ A36 |

|---|---|---|

| تكلفة المواد الأولية | أعلى | أقل |

| تكلفة المعالجة | أعلى | أقل |

| تكلفة الصيانة | أقل | أعلى |

| عمر الخدمة | أطول | أقصر |

إن فهم هذه الاختلافات أمر بالغ الأهمية لإجراء اختيارات مستنيرة للمواد. ونحن في شركة PTSMAKE، نوجه عملاءنا من خلال هذه القرارات لضمان الاختيار الأمثل للمواد لتطبيقاتهم المحددة، مع مراعاة المتطلبات الفنية والقيود الاقتصادية.

هل 4140 هو نفسه 1045؟

بصفتي مُصنِّع، غالبًا ما أواجه عملاء مرتبكين بشأن رتبتي الفولاذ 4140 و1045. فهم يجدون صعوبة في فهم أوجه الاختلاف والتشابه بينهما، مما يؤدي إلى مشاكل محتملة في التصميم والتصنيع. يمكن أن يؤدي هذا الخلط إلى أخطاء مكلفة في اختيار المواد ومشاكل في الأداء.

في حين أن 4140 و1045 كلاهما فولاذ متوسط الكربون، إلا أنهما مادتان مختلفتان بشكل واضح. إن 4140 عبارة عن فولاذ من سبائك الكروم والموليبدينوم مع صلابة وقوة أعلى، بينما 1045 عبارة عن فولاذ كربوني عادي بتركيبة أبسط وخصائص أداء عام أقل.

الاختلافات في التركيب الكيميائي

يكمن الفرق الأساسي بين هذه الأنواع من الفولاذ في تركيبها الكيميائي. يحتوي 4140 على عناصر إشابة إضافية تعزز خصائصه بشكل كبير. دعونا نفحص تركيبها:

| العنصر | فولاذ 4140 (%) | فولاذ 1045 (%) |

|---|---|---|

| الكربون | 0.38-0.43 | 0.43-0.50 |

| الكروم | 0.80-1.10 | - |

| الموليبدينوم | 0.15-0.25 | - |

| المنجنيز | 0.75-1.00 | 0.60-0.90 |

| السيليكون | 0.15-0.35 | 0.15-0.35 |

| الفوسفور | ≤0.035 | ≤0.040 |

| الكبريت | ≤0.040 | ≤0.050 |

مقارنة الخواص الميكانيكية

إن الصلابة4 تُظهر خصائص هذا الفولاذ اختلافات كبيرة. من خلال خبرتي في التصنيع في PTSMAKE، لاحظت هذه الاختلافات الرئيسية:

خصائص القوة

| الممتلكات | فولاذ 4140 | 1045 فولاذ |

|---|---|---|

| قوة الشد (ميجا باسكال) | 655-1090 | 570-850 |

| قوة الخضوع (MPa) | 415-655 | 305-505 |

| الاستطالة (%) | 10-18 | 12-20 |

| الصلابة (HB) | 197-321 | 170-265 |

استجابة المعالجة الحرارية

يُظهر الفولاذ 4140 قدرات فائقة في المعالجة الحرارية بسبب عناصر السبائك التي يحتوي عليها:

- خصائص تصلب أفضل خلال التصلب

- توزيع صلابة أكثر اتساقًا

- مقاومة أعلى للتلطيف

- ثبات أبعاد أكبر

التطبيقات وحالات الاستخدام

تطبيقات الفولاذ 4140

- مكونات ميكانيكية عالية الإجهاد

- أجزاء معدات هبوط الطائرات

- مكونات الماكينات الثقيلة

- أعمدة مرفقي السيارات

- مثبتات صناعية

تطبيقات الفولاذ 1045

- أجزاء الماكينة للأغراض العامة

- المحاور والأعمدة

- معدات البناء

- الأدوات الزراعية

- المكونات الهيكلية الأساسية

اعتبارات التكلفة والتوافر

من خلال عملي في PTSMAKE، لاحظت فروقاً كبيرة في التكلفة بين هذه المواد:

- 4140 تكلف عادةً 20-30% أكثر من 1045

- 1045 متوفرة بسهولة أكبر في الأحجام القياسية

- قد يتطلب 4140 مهلة زمنية أطول للمقاسات المتخصصة

- يمكن أن يؤثر الطلب بالجملة على الأسعار بشكل كبير

عمليات التصنيع

خصائص التصنيع

يمكن تشكيل كلا الفولاذين بفعالية، ولكن هناك فروق مهمة:

| العملية | فولاذ 4140 | 1045 فولاذ |

|---|---|---|

| الدوران | صعوبة متوسطة | أسهل |

| الطحن | يتطلب أدوات محددة | الأدوات القياسية |

| الحفر | تآكل أعلى للأدوات | التآكل العادي للأدوات |

| تشطيب السطح | ممتاز | جيد |

اعتبارات اللحام

- يتطلب 4140 التسخين المسبق والتبريد المتحكم به

- يمكن لحام 1045 بالإجراءات القياسية

- كلاهما يحتاج إلى اختيار مادة حشو مناسبة

- قد تكون المعالجة الحرارية بعد اللحام ضرورية

تدابير مراقبة الجودة

نقوم في PTSMAKE بتنفيذ إجراءات اختبار صارمة لكلتا المادتين:

- اختبار الصلابة في نقاط متعددة

- الفحص بالموجات فوق الصوتية للعيوب الداخلية

- التحقق من التركيب الكيميائي

- التحقق من صحة الخصائص الميكانيكية

الأثر البيئي

يقدم كلا الفولاذين اعتبارات بيئية مختلفة:

- يتطلب إنتاج 4140 المزيد من الطاقة بسبب السبائك

- يحتوي 1045 على عملية إعادة تدوير أبسط

- كلتا المادتين 100% قابلة لإعادة التدوير

- يختلف استهلاك الطاقة أثناء المعالجة الحرارية

إرشادات اختيار المواد

عند الاختيار بين 4140 و1045، ضع في اعتبارك:

- مستويات القوام المطلوب

- بيئة التطبيق

- قيود الميزانية

- تعقيدات التصنيع

- متطلبات المعالجة الحرارية

توضح هذه المقارنة أنه على الرغم من أن 4140 و1045 قد يبدوان متشابهين، إلا أنهما يخدمان أغراضًا مختلفة ويقدمان مزايا مميزة. ونحن في شركة PTSMAKE نساعد العملاء على اتخاذ قرارات مستنيرة بناءً على متطلباتهم الخاصة، مما يضمن الاختيار الأمثل للمواد لكل مشروع.

كيف تؤثر المعالجة الحرارية على خواص الفولاذ 4140؟

يمكن أن تكون المعالجة الحرارية للفولاذ 4140 عملية معقدة، ويكافح العديد من المصنعين لتحقيق خصائص المواد المطلوبة. لقد شاهدت العديد من الحالات التي تؤدي فيها المعالجة الحرارية غير الصحيحة إلى تعطل الأجزاء قبل الأوان أو عدم مطابقتها للمواصفات، مما يتسبب في تأخيرات مكلفة في الإنتاج وهدر المواد.

تؤثر المعالجة الحرارية بشكل كبير على خصائص الفولاذ 4140 من خلال تغيير بنيته المجهرية. ومن خلال عمليات التسخين والتبريد المتحكم فيها، يمكننا تعزيز قوته وصلابته ومتانته مع الحفاظ على قابلية التشغيل الآلي الجيدة. تحدد طريقة المعالجة المحددة الخواص الميكانيكية النهائية.

فهم أساسيات المعالجة الحرارية للفولاذ 4140

يخضع الفولاذ 4140 لعمليات معالجة حرارية مختلفة تغيّر خواصه الميكانيكية بشكل أساسي. وتعود استجابة الفولاذ للمعالجة الحرارية إلى حد كبير إلى مارتينسايت5 أثناء عملية التبريد. في شركة PTSMAKE، نتحكم في هذه العمليات بعناية لتحقيق أفضل النتائج لتطبيقات عملائنا المحددة.

درجات الحرارة والمراحل الحرجة

تنطوي عملية المعالجة الحرارية على عدة نطاقات حرجة لدرجات الحرارة:

| نطاق درجة الحرارة (درجة فهرنهايت) | المرحلة | الغرض |

|---|---|---|

| 1500-1600 | التقويم | تحويل البنية إلى أوستينيت |

| 800-1300 | التقسية | تقليل الصلابة وزيادة الليونة |

| 400-700 | تخفيف التوتر | إزالة الضغوط الداخلية |

طرق المعالجة الحرارية الشائعة

عملية التسقية

ربما تكون عملية التسقية هي الخطوة الأكثر أهمية في تصلب الفولاذ 4140. وتتضمن العملية ما يلي:

- تسخين الفولاذ إلى درجة حرارة التقوية

- التثبيت في درجة الحرارة للتشبع المناسب

- تبريد سريع في الزيت أو الماء

يؤثر معدل التبريد بشكل كبير على خصائص الصلابة والقوة النهائية.

تأثيرات التلطيف

بعد التسقية، يصبح التقسية ضروريًا بعد التبريد:

- تقليل الضغوط الداخلية

- تحسين الليونة

- تعزيز الصلابة

- تحقيق متطلبات صلابة محددة

تغيرات الخصائص من خلال المعالجة الحرارية

الخواص الميكانيكية

تؤثر المعالجة الحرارية بشكل كبير على الخصائص التالية:

| الممتلكات | قبل العلاج | بعد العلاج |

|---|---|---|

| قوة الشد (ksi) | 95-105 | 140-160 |

| قوة الخضوع (ksi) | 60-70 | 120-140 |

| الصلابة (HRC) | 20-25 | 28-32 |

التغييرات الهيكلية المجهرية

تُحدث عملية المعالجة الحرارية تغيرات بنيوية مجهرية مختلفة:

- تشكيل اللؤلؤ الناعم

- تطور المارتينسيت المقسى

- توزيع الكربيد

- تنقية الحبوب

استراتيجيات التحسين

التحكم في درجة الحرارة

التحكم الدقيق في درجة الحرارة أمر بالغ الأهمية لتحقيق الخصائص المطلوبة. في شركة PTSMAKE، نستخدم معدات معالجة حرارية متطورة مع:

- مراقبة درجة الحرارة الرقمية

- غرف التدفئة الموحدة

- تحكم دقيق في معدل التبريد

- الإدارة الآلية للعمليات

إدارة الوقت

تؤثر مدة كل مرحلة من مراحل المعالجة الحرارية بشكل كبير على الخصائص النهائية:

| المرحلة | المدة المثلى | العوامل الحرجة |

|---|---|---|

| التقويم | 30-60 دقيقة | حجم القسم |

| التبريد | 1-5 دقائق | وسيط التبريد |

| التقسية | 2-4 ساعات | الصلابة النهائية |

تطبيقات الصناعة

تتطلب الصناعات المختلفة مجموعات مختلفة من العقارات المختلفة:

تطبيقات السيارات

غالباً ما تتطلب صناعة السيارات:

- قوة إجهاد عالية

- مقاومة جيدة للتآكل

- صلابة ممتازة

متطلبات الطيران والفضاء

تتطلب تطبيقات الفضاء الجوي:

- نسبة القوة إلى الوزن الفائقة

- خصائص متناسقة

- موثوقية عالية

تدابير مراقبة الجودة

لضمان تحقيق نتائج متسقة، نقوم بتنفيذ

- المعايرة المنتظمة للمعدات

- التحقق من شهادة المواد

- مراقبة معلمات العملية

- اختبار ما بعد العلاج

استكشاف المشكلات الشائعة وإصلاحها

إزالة الكربنة السطحية

لمنع إزالة الكربنة السطحية:

- استخدام الأجواء الواقية

- التحكم في معدلات التسخين

- مراقبة ظروف الفرن

إدارة التشويه

تقليل التشويه من خلال:

- تصميم التركيبات المناسبة

- تدفئة موحدة

- التبريد المتحكم به

- توجيه الجزء الاستراتيجي

الاعتبارات البيئية

يجب أن تراعي عمليات المعالجة الحرارية الحديثة:

- كفاءة الطاقة

- التحكم في الانبعاثات

- الحد من النفايات

- الحفاظ على الموارد

في PTSMAKE، قمنا في شركة PTSMAKE بتنفيذ أفران موفرة للطاقة وأنظمة استرداد الطاقة لتقليل التأثير البيئي مع الحفاظ على معايير الجودة الفائقة.

الاتجاهات المستقبلية

تستمر المعالجة الحرارية للفولاذ 4140 في التطور مع استمرار تطور المعالجة الحرارية للفولاذ 4140:

- أنظمة التحكم في العمليات المتقدمة

- معدات المناولة الآلية

- قدرات المراقبة في الوقت الحقيقي

- حلول الصيانة التنبؤية

التزامنا بمواكبة هذه التطورات يضمن لنا تقديم أفضل خدمة ممكنة لعملائنا.

ما هي اعتبارات التصنيع بالنسبة للفولاذ 4140؟

قد يكون العمل مع الفولاذ 4140 صعبًا، خاصةً عند الحاجة إلى تصنيع آلي دقيق. يعاني العديد من المصنعين من مشكلة تآكل الأدوات، وإدارة الحرارة، وتحقيق تفاوتات دقيقة. وغالبًا ما تؤدي هذه المشكلات إلى زيادة تكاليف الإنتاج وتأخير المشروع.

تشمل اعتبارات التصنيع الرئيسية للصلب 4140 الفولاذ اختيار سرعة القطع المناسبة، واختيار مواد الأداة، واستراتيجيات التبريد، والحفاظ على معدلات التغذية المثلى. هذه العوامل حاسمة لأن القوة والصلابة العالية للفولاذ 4140 تتطلب معايير تصنيع محددة لتحقيق نتائج عالية الجودة.

فهم خصائص الفولاذ 4140

قبل الخوض في اعتبارات التشغيل الآلي، من الضروري فهم ما يجعل الفولاذ 4140 فريدًا من نوعه. يُظهر هذا الفولاذ المصنوع من سبائك الكروم والموليبدينوم متوسط الكربون خصائص استثنائية الصلابة6 والقوة. في شركة PTSMAKE، نعمل في كثير من الأحيان مع الفولاذ 4140 في مختلف التطبيقات الصناعية، خاصةً في مجال صناعة الطيران ومكونات السيارات.

التركيب الكيميائي

يؤثر التركيب الكيميائي للفولاذ 4140 بشكل مباشر على قابليته للتشغيل الآلي:

| العنصر | نطاق النسبة المئوية |

|---|---|

| الكربون | 0.38-0.43% |

| الكروم | 0.80-1.10% |

| الموليبدينوم | 0.15-0.25% |

| المنجنيز | 0.75-1.00% |

| السيليكون | 0.15-0.35% |

| الفوسفور | 0.035% كحد أقصى |

| الكبريت | 0.040% كحد أقصى |

تحسين سرعة القطع ومعدل التغذية

إرشادات اختيار السرعة

لقد وجدتُ أن سرعة القطع المثلى للفولاذ 4140 تختلف باختلاف عملية التشغيل الآلي:

- الخراطة الخشنة: 250-350 متر مربع

- الخراطة النهائية: 300-400 متر مربع

- الطحن: 200-300 متر مربع

- الحفر 150-250 متر مربع

اعتبارات معدل التغذية

يجب تعديل معدلات التغذية على أساس:

- حالة المادة (الملدنة مقابل المعالجة حرارياً)

- عمق القطع

- هندسة الأدوات

- متطلبات تشطيب السطح

اختيار الأدوات وإدارتها

مواد الأدوات الموصى بها

بالنسبة لتصنيع الفولاذ 4140، أوصي بما يلي:

- أدوات الكربيد للتشغيل الآلي العام

- أدوات السيراميك للعمليات عالية السرعة

- أدوات HSS للعمليات البسيطة ذات السرعات المنخفضة

مواصفات هندسة الأداة

هندسة الأداة الصحيحة أمر بالغ الأهمية:

- زاوية الارتياح: 6-8 درجات

- زاوية التدوير: 5-7 درجات

- زاوية الرصاص: 15-30 درجة

استراتيجيات التبريد والتشحيم

اختيار سائل التبريد

في PTSMAKE، نستخدم طرق تبريد مختلفة بناءً على متطلبات محددة:

- المبردات القابلة للذوبان في الماء للتصنيع الآلي العام

- زيوت مستقيمة للعمليات الشاقة

- التشحيم بالحد الأدنى من الكمية (MQL) للمشاريع المراعية للبيئة

طرق التحكم في درجة الحرارة

تشمل الإدارة الفعالة لدرجات الحرارة ما يلي:

- الصيانة الدورية لسائل التبريد

- تركيز سائل التبريد المناسب

- توصيل سائل التبريد الاستراتيجي

- مراقبة درجة حرارة الأداة

اعتبارات تشطيب السطح

معلمات التشطيب

لتحقيق أفضل تشطيب مثالي للسطح:

| العملية | السرعة (SFM) | التغذية (حقوق الملكية الفكرية) | عمق القطع (بوصة) |

|---|---|---|---|

| خشن | 300 | 0.015 | 0.100 |

| نصف تشطيب | 350 | 0.010 | 0.050 |

| الإنهاء | 400 | 0.005 | 0.010 |

تدابير مراقبة الجودة

طرق التفتيش

نحن نطبق رقابة صارمة على الجودة:

- القياسات أثناء العملية

- التحقق من الأبعاد بعد التصنيع

- اختبار خشونة السطح

- اختبار الصلابة

المشكلات الشائعة والحلول

تشمل التحديات النموذجية ما يلي:

- تآكل الأدوات: المراقبة المنتظمة لحالة الأداة

- دقة الأبعاد: التركيب المناسب والتحكم في درجة الحرارة

- تشطيب السطح: معلمات القطع المحسّنة

- الثرثرة: صلابة محسنة لحامل الأدوات

اعتبارات المعالجة الحرارية

المعالجة قبل التصنيع

يمكن للمعالجة الحرارية المناسبة قبل التشغيل الآلي:

- تقليل الضغوط الداخلية

- تحسين قابلية التشغيل الآلي

- ضمان ثبات الأبعاد

المعالجة بعد المعالجة الآلية

ضع في اعتبارك المعالجة الحرارية بعد المعالجة الآلية من أجل:

- تخفيف التوتر

- تعديل الصلابة

- خصائص المواد المحسّنة

استراتيجيات تحسين التكلفة

إدارة عمر الأداة

لتحسين التكاليف:

- مراقبة أنماط تآكل الأدوات

- تنفيذ استبدال الأدوات التنبؤية

- استخدام معلمات القطع المناسبة

- حدد مواد الأدوات الفعالة من حيث التكلفة

كفاءة الإنتاج

تعزيز الكفاءة من خلال:

- تسلسل التشغيل الآلي الأمثل

- الحد الأدنى من تغييرات الإعدادات

- مناولة فعالة لقطعة العمل

- جداول الصيانة الدورية

لقد طورنا في شركة PTSMAKE استراتيجيات تصنيع شاملة للفولاذ 4140 تضمن جودة ثابتة مع الحفاظ على فعالية التكلفة. وقد ساعدتنا خبرتنا في مختلف التطبيقات الصناعية على تحسين هذه المعايير لتحقيق أفضل النتائج.

ما هي الآثار المترتبة على تكلفة استخدام الفولاذ 4140 في التصنيع؟

يعاني العديد من المصنعين في تحقيق التوازن بين تكاليف المواد ومتطلبات الأداء في مشاريعهم. فارتفاع أسعار الصلب وتعقيدات اختيار المواد غالبًا ما تجعل مديري المشاريع والمهندسين يتساءلون عما إذا كانوا يرتكبون أخطاءً مكلفة في اختياراتهم للمواد.

تتفاوت الآثار المترتبة على تكلفة الفولاذ 4140 في التصنيع اعتمادًا على عوامل مثل الحجم ومتطلبات المعالجة وظروف السوق. وعلى الرغم من أن سعره الأولي أعلى من الفولاذ الكربوني الأساسي، إلا أن الخصائص المتفوقة للمادة غالبًا ما تؤدي إلى فوائد طويلة الأجل من حيث التكلفة من خلال تحسين الأداء وتقليل احتياجات الصيانة.

تقسيم تكاليف المواد الأولية

تُعد التكلفة الأولية للفولاذ 4140 من الفولاذ 4140 من الاعتبارات المهمة في مشاريع التصنيع. وباعتبار أن فولاذ كرومولي7 وعادةً ما يكون سعره أعلى من الفولاذ الكربوني الأساسي. لقد لاحظت أن أسعار السوق الحالية يمكن أن تتراوح بشكل كبير بناءً على:

عوامل تسعير المواد الخام

- ظروف السوق العالمية

- كمية الطلب

- شكل المادة (قضيب، لوحة، أنبوب)

- العلاقات مع الموردين

- الموقع الجغرافي

يوضح الجدول التالي مقارنات سعرية نموذجية بين 4140 وأنواع الفولاذ الشائعة الأخرى:

| درجة الفولاذ | مؤشر التكلفة النسبية | التطبيقات النموذجية |

|---|---|---|

| 1018 كربون فولاذ 1018 | 1.0 | أجزاء الأغراض العامة |

| فولاذ 4140 | 1.8-2.2 | مكونات عالية الإجهاد |

| فولاذ 4340 | 2.3-2.8 | قطع غيار الطائرات |

| فولاذ الأدوات | 3.0-4.0 | أدوات القطع |

اعتبارات تكلفة المعالجة

تتجاوز تكلفة التصنيع الإجمالية أسعار المواد الخام. فقد حددنا في PTSMAKE العديد من عوامل المعالجة التي تؤثر على التكلفة النهائية:

تكاليف التصنيع

يتطلب الفولاذ 4140 معايير وأدوات قطع محددة بسبب صلابته. وتشمل الاعتبارات الرئيسية ما يلي:

- معدلات تآكل الأدوات

- سرعات القطع والتغذية

- متطلبات سائل التبريد

- تخصيص وقت الماكينة

نفقات المعالجة الحرارية

وغالباً ما تتطلب المادة معالجة حرارية لتحقيق الخصائص المثلى:

- تكاليف التسقية والتلطيف

- استهلاك الطاقة

- وقت المعالجة

- صيانة المعدات

فوائد التكلفة على المدى الطويل

على الرغم من ارتفاع التكاليف الأولية، غالبًا ما يوفر الفولاذ 4140 مزايا اقتصادية مع مرور الوقت:

انخفاض تكاليف الصيانة

تُظهر المكونات المصنعة من الفولاذ 4140 عادةً:

- عمر خدمة ممتد

- مقاومة أفضل للتآكل

- قوة إجهاد محسّنة

- انخفاض تكرار الاستبدال

الوفورات المرتبطة بالأداء

يمكن أن تؤدي الخصائص الفائقة للمادة إلى:

- تقليل وقت التوقف عن العمل

- مطالبات ضمان أقل

- انخفاض مخاطر المسؤولية القانونية

- تحسين سمعة المنتج

تحليل التكاليف الخاصة بالصناعة

تواجه القطاعات المختلفة آثارًا متفاوتة في التكلفة عند استخدام الفولاذ 4140:

صناعة السيارات

- ارتفاع تكاليف الأدوات الأولية

- انخفاض مطالبات الضمان المخفضة

- تحسين تصنيفات السلامة المحسنة

- كفاءة أفضل في استهلاك الوقود من خلال تحسين الوزن

تصنيع المعدات الثقيلة

- عمر افتراضي ممتد للمكونات

- تقليل الفترات الفاصلة بين عمليات الصيانة

- موثوقية أعلى للمعدات

- مقاومة أفضل للظروف القاسية

استراتيجيات تحسين التكلفة

في PTSMAKE، ننفذ في شركة PTSMAKE عدة استراتيجيات لتحسين تكاليف الفولاذ 4140:

تحسين التصميم

- كفاءة استخدام المواد

- دمج الأجزاء

- إنقاص الوزن

- تحليل توزيع الإجهاد

إدارة سلسلة التوريد

- شراكات الموردين الاستراتيجية

- اتفاقيات الشراء بكميات كبيرة

- توقيت السوق للمشتريات

- تحسين المخزون

اعتبارات التكلفة المستقبلية

يستمر مشهد تكلفة الفولاذ 4140 في التطور:

اتجاهات السوق

- توافر المواد الخام

- سياسات التجارة العالمية

- اللوائح البيئية

- تكاليف الطاقة

التطورات التكنولوجية

- طرق معالجة محسنة

- تقنيات المعالجة الحرارية المتقدمة

- استراتيجيات تصنيع آلي أكثر كفاءة

- أنظمة أفضل لمراقبة الجودة

لقد أظهرت خبرتنا في شركة PTSMAKE أن الإدارة الناجحة للتكاليف مع الفولاذ 4140 تتطلب فهمًا شاملاً للعوامل الفورية وطويلة الأجل على حد سواء. نحن نعمل باستمرار مع العملاء لتحليل تطبيقاتهم المحددة وتحديد النهج الأكثر فعالية من حيث التكلفة لمشاريعهم.

من خلال النظر بعناية في جميع هذه الجوانب، يمكن للمصنعين اتخاذ قرارات مستنيرة بشأن استخدام الفولاذ 4140 في تطبيقاتهم. وعلى الرغم من أن الاستثمار الأولي قد يكون أعلى، إلا أن التكلفة الإجمالية للملكية غالبًا ما تكون أكثر ملاءمة عند مقارنتها بالبدائل ذات الدرجة المنخفضة، خاصة في التطبيقات الحرجة حيث يكون الأداء والموثوقية أمرًا بالغ الأهمية.

تعرّف على الهياكل الفريدة في الفولاذ التي تعزز القوة والمتانة. ↩

فهم كيفية معالجة المعادن لتعزيز خصائصها لتحقيق الأداء الأمثل. ↩

تعرف على اختلافات قوة الخضوع لاختيار الفولاذ المناسب لمشروعك. ↩

افهم كيف تؤثر الصلابة على الأداء واختيار المواد لمشاريع التصنيع الخاصة بك. ↩

تعرّف على تشكيل المارتينسيت لتحسين المعالجة الحرارية للفولاذ 4140 لتحسين القوة والصلابة. ↩

تعرّف على الصلابة لتحسين كفاءة التصنيع وتحقيق نتائج أفضل في تطبيقات الفولاذ 4140. ↩

تعرف على خصائص الكرومولي الفريدة من نوعها لحلول التصنيع الفعالة من حيث التكلفة والأداء المحسّن. ↩