بعد أكثر من 15 عاماً من العمل في مجال التصنيع الدقيق، رأيت أعطالاً لا حصر لها في عمود ناقل الحركة تكلف الشركات الملايين. اسمحوا لي أن أشارككم ما تعلمته عن هذا المكون المهم.

عمود النقل هو مكون ميكانيكي دوار ينقل الطاقة والحركة بين أجزاء مختلفة من الماكينة. وهو ضروري في مختلف المعدات، من الآلات الصناعية إلى أنظمة السيارات، حيث يربط مصادر الطاقة بالآليات التي تحتاج إلى تلك الطاقة.

خلال السنوات التي قضيتها في PTSMAKE، عملت مع العديد من العملاء الذين قللوا في البداية من أهمية جودة عمود ناقل الحركة. دعني أطلعك على ما اكتشفته عن هذه المكونات، بما في ذلك سبب أهميتها الحيوية لأداء ماكينتك وموثوقيتها. ثق بي، يمكن لهذه المعرفة أن تنقذك من الأعطال والإصلاحات المكلفة.

ما هو عمود ناقل الحركة؟

هل تساءلت يومًا ما الذي يحافظ على تدفق قوة محرك سيارتك بسلاسة إلى العجلات؟ خلال خبرتي التي تزيد عن 15 عاماً في مجال التصنيع الدقيق، رأيت كيف تجعل أعمدة ناقل الحركة هذا الأمر سحرياً.

عمود ناقل الحركة هو مكون ميكانيكي حاسم ينقل الطاقة والحركة الدورانية بين الأجزاء المختلفة من الماكينة. إنه مثل الطريق السريع الذي يوصل طاقة المحرك إلى المكان الذي يجب أن تذهب إليه، مما يضمن التشغيل السلس والفعال.

المكونات الأساسية والهيكل الأساسي

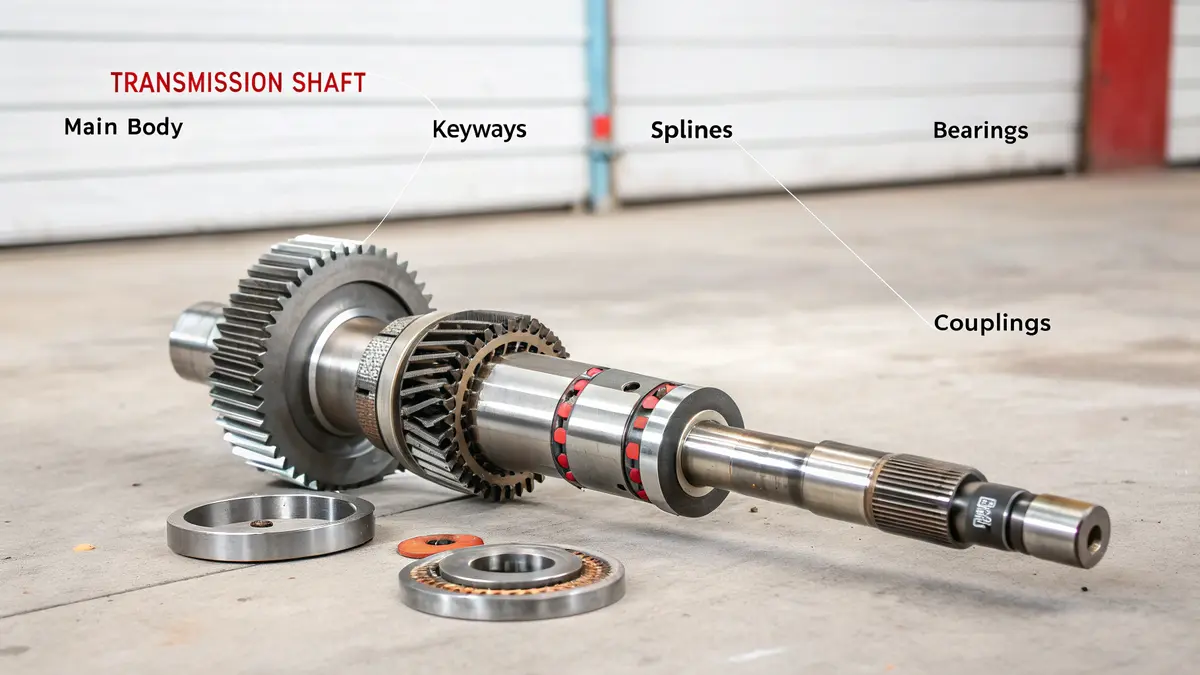

من خلال خبرتي في العمل مع عملاء السيارات والعملاء الصناعيين في PTSMAKE، لاحظت أن فهم أعمدة ناقل الحركة يبدأ بمعرفة أجزائها الأساسية. إليك ما يتكون منه عمود ناقل الحركة النموذجي:

| المكوّن | الوظيفة | المواد المستخدمة عادةً |

|---|---|---|

| الجسم الرئيسي | نقل الطاقة | سبائك الصلب |

| المفاتيح | منع الدوران بين العمود والمحور | مدمج في العمود |

| الشرائح | تمكين نقل عزم الدوران | فولاذ مقوّى بالهيكل |

| المحامل | دوران عمود الدعم | أنواع مختلفة من الفولاذ |

| الوصلات | توصيل أقسام العمود | فولاذ عالي الصلابة |

أنواع أعمدة النقل

لقد قمت بتصنيع أنواع مختلفة من أعمدة النقل، كل منها يخدم أغراضاً محددة:

الأعمدة الصلبة

- النوع الأكثر شيوعًا

- الأفضل للمسافات القصيرة

- قوة التوائية أعلى

- تُستخدم في الماكينات المدمجة

أعمدة مجوفة

- أخف وزناً

- نسبة قوة إلى وزن أفضل

- مفضلة في التطبيقات الفضائية

- أكثر فعالية من حيث التكلفة للأقطار الكبيرة

أعمدة مرنة

- السماح بنقل الطاقة حول الزوايا

- مثالية لتخطيطات الماكينات المعقدة

- شائعة في الأدوات المحمولة باليد

- توفير مرونة في التركيب

اعتبارات التصميم الحرجة

من خلال سنوات خبرتي في التصنيع، تعلمت أن هناك عدة عوامل حاسمة عند تصميم أعمدة النقل:

اختيار المواد

- سبائك الصلب (الأكثر شيوعًا)

- ألياف الكربون (تطبيقات خفيفة الوزن)

- المواد المركبة (متطلبات محددة)

- الفولاذ المقاوم للصدأ (البيئات المسببة للتآكل)

سعة الحمولة

يجب التعامل مع العمود:

- الإجهاد الالتوائي

- لحظات الانحناء

- الأحمال المحورية

- الضغوطات المجمعة

متطلبات السرعة

تحتاج التطبيقات المختلفة إلى قدرات سرعة مختلفة:

- سرعة منخفضة (0-1000 دورة في الدقيقة)

- سرعة متوسطة (1000-3000 دورة في الدقيقة)

- سرعة عالية (3000+ دورة في الدقيقة)

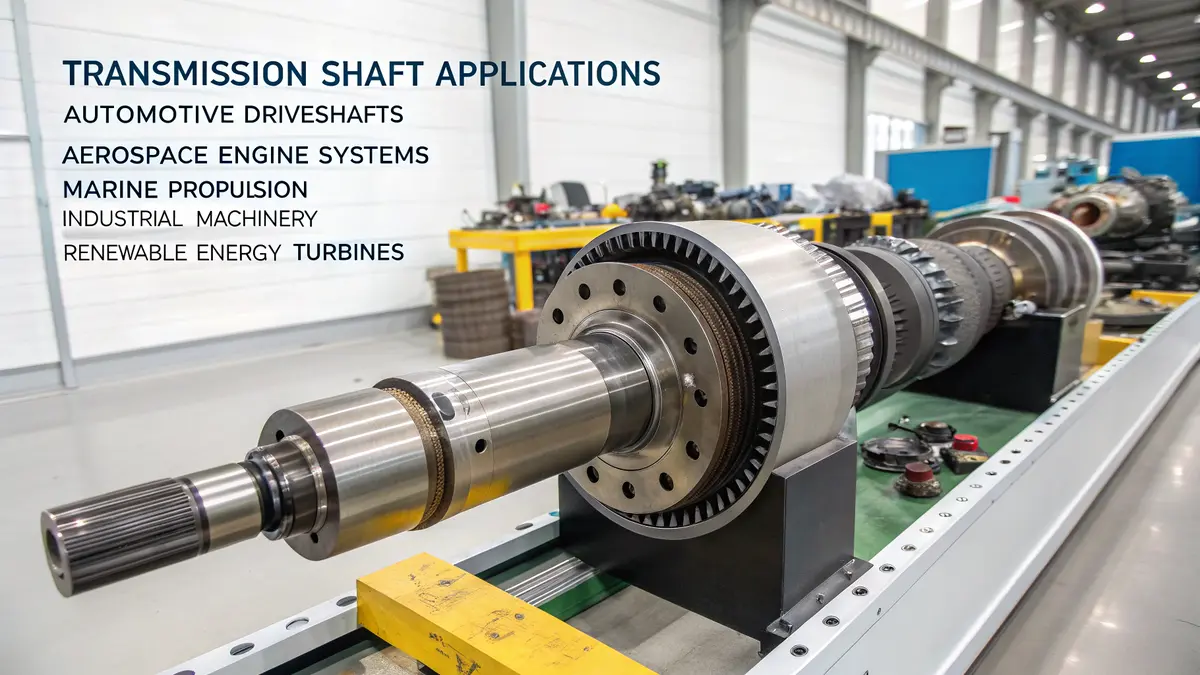

التطبيقات الشائعة

من خلال عملي في PTSMAKE، رأيت أعمدة نقل الحركة مستخدمة في:

صناعة السيارات

- أعمدة القيادة

- أعمدة المروحة

- أعمدة المحور

الآلات الصناعية

- أنظمة النقل

- تجميعات المضخة

- معدات التصنيع

توليد الطاقة

- أنظمة التوربينات

- مجموعات المولدات

- توربينات الرياح

الصيانة وطول العمر الافتراضي

بناءً على خبرتي مع العملاء في مختلف الصناعات، فإن الصيانة المناسبة أمر بالغ الأهمية:

الفحص الدوري

- تحقق من أنماط التآكل

- مراقبة المحاذاة

- فحص حالة المحمل

التشحيم

- جدول التشحيم المناسب

- الاختيار الصحيح لزيوت التشحيم

- تغيير الزيت بانتظام

فحوصات المحاذاة

- التحقق الدوري من المحاذاة

- مراقبة الاهتزازات

- مراقبة درجة الحرارة

تحسين الأداء

وللحصول على أفضل أداء، أنصح عملائي دائماً بمراعاة ما يلي:

بيئة التشغيل

- نطاقات درجات الحرارة

- التعرض للعناصر

- متطلبات دورة العمل

متطلبات التثبيت

- إجراءات المحاذاة السليمة

- طرق التركيب الصحيحة

- التصاريح المناسبة

توافق المواد

- العوامل البيئية

- التعرض للمواد الكيميائية

- تأثيرات درجة الحرارة

اعتبارات السلامة

السلامة أمر بالغ الأهمية عند العمل مع أعمدة النقل:

أجهزة الحماية

- الحراس والدروع

- التوقف في حالات الطوارئ

- أنظمة المراقبة

سلامة التركيب

- إجراءات التركيب السليمة

- الاستخدام الصحيح للأداة

- الموظفون المؤهلون

السلامة التشغيلية

- عمليات التفتيش المنتظمة

- متطلبات التدريب

- إجراءات الطوارئ

من خلال عملي لأكثر من 15 عامًا في مجال التصنيع الدقيق، تعلمت أن أعمدة النقل ليست مجرد مكونات ميكانيكية بسيطة - فهي العمود الفقري لنقل الطاقة في الماكينات الحديثة. ويُعد تصميمها وصيانتها وتشغيلها بشكل صحيح أمرًا بالغ الأهمية للتشغيل الفعال لعدد لا يحصى من التطبيقات في مختلف الصناعات.

تذكر، سواء كنت تقوم بتصميم نظام جديد أو صيانة نظام قائم، فإن فهم هذه الجوانب الأساسية لأعمدة النقل أمر ضروري لضمان نقل الطاقة الموثوق والفعال في أنظمتك الميكانيكية.

ما هي الوظائف الرئيسية لعمود ناقل الحركة؟

خلال عملي لأكثر من 15 عامًا في PTSMAKE، رأيت أعطالًا لا حصر لها في أعمدة النقل بسبب سوء فهم وظائفها الأساسية. اسمحوا لي أن أشارككم ما يهم حقاً في تصميم العمود.

تخدم أعمدة النقل ثلاث وظائف رئيسية: نقل الطاقة بين المكونات الميكانيكية، والدعم الحامل للعناصر الدوارة، ونقل الطاقة بكفاءة مع الحفاظ على السلامة الهيكلية في ظل ظروف التشغيل المختلفة.

آلية نقل الطاقة

خلال خبرتي في تصنيع الأجزاء الدقيقة، لاحظت أن نقل الطاقة هو الوظيفة الأساسية لهذه المكونات. يعمل العمود كوصلة ميكانيكية تنقل الطاقة الدورانية من مكون إلى آخر. وإليك كيفية عمل ذلك:

- نقل الطاقة الدورانية: يحول العمود عزم الدوران من المحركات أو المحركات إلى طاقة ميكانيكية قابلة للاستخدام

- تعديل السرعة: من خلال تصميمات الأعمدة المختلفة، يمكننا تعديل سرعات الدوران لتلبية متطلبات محددة

- توزيع عزم الدوران: تمكّن الأعمدة من توزيع عزم الدوران بالتساوي عبر المكونات المتصلة المتعددة

دور الدعم الهيكلي

أحد الجوانب التي غالبًا ما يتم التغاضي عنها هو الدعم الهيكلي الحاسم الذي توفره هذه الأعمدة. لقد تعاملت مع العديد من الحالات التي كان من الممكن أن يؤدي الفهم الصحيح لهذه الوظيفة إلى منع تعطل المعدات:

| نوع الدعم | الوظيفة | مثال على التطبيق |

|---|---|---|

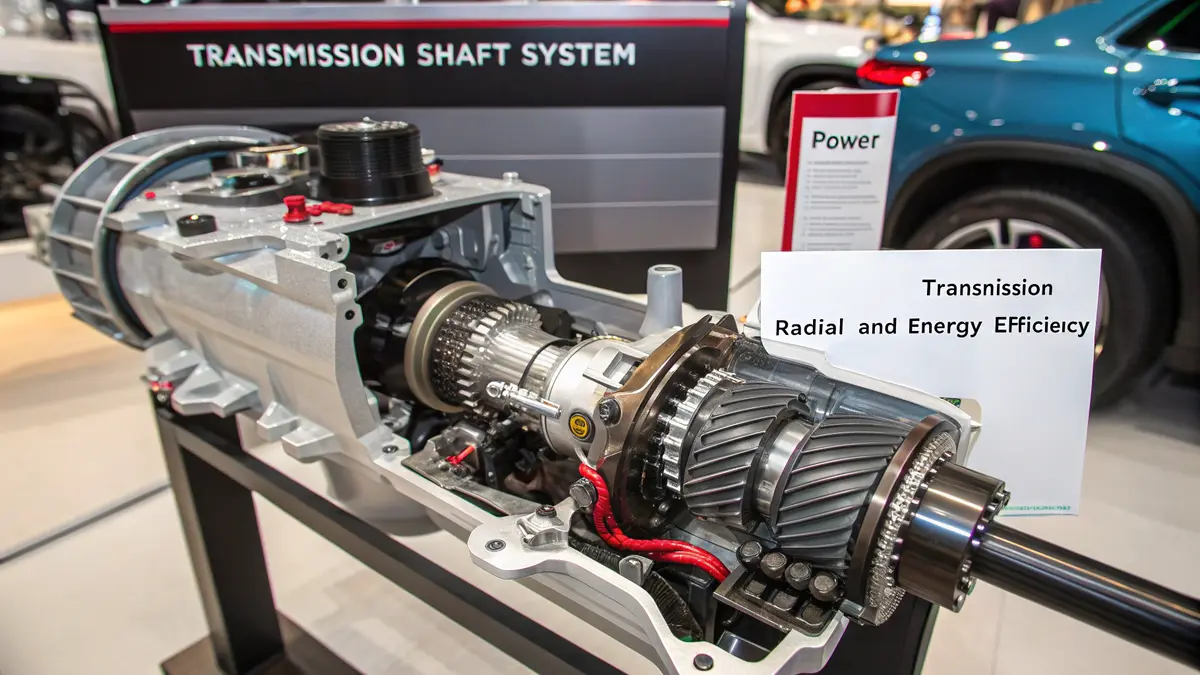

| الدعم الشعاعي | يحافظ على محاذاة المكونات الدوارة | أعمدة قيادة السيارات |

| الدعم المحوري | يتعامل مع أحمال الدفع ويحافظ على التباعد بين المسافات | الآلات الصناعية |

| الدعم الالتوائي | إدارة قوى الالتواء أثناء التشغيل | توربينات الفضاء الجوي |

اعتبارات كفاءة الطاقة

من خلال ممارستي في مجال التصنيع، لاحظت أن كفاءة الطاقة أصبحت ذات أهمية متزايدة. أعمدة النقل الحديثة مصممة لتقليل:

خسائر الاحتكاك من خلال:

- تشطيب أسطح متقدم

- الاختيار الأمثل للمواد

- تحكم دقيق في الأبعاد

توليد الحرارة بواسطة:

- استخدام ترتيبات تحمل مناسبة

- تنفيذ أنظمة تشحيم فعالة

- الحفاظ على المحاذاة السليمة

التطبيقات الخاصة بالصناعة

من خلال عملي المكثف مع مختلف القطاعات، إليك التطبيقات الرئيسية التي واجهتها:

صناعة السيارات:

- أعمدة الدفع لنقل الطاقة من المحرك إلى العجلات

- أعمدة الكامات للتحكم في توقيت الصمامات

- أعمدة وسيطة لتوزيع الطاقة

تطبيقات الفضاء الجوي:

- أعمدة التوربينات للمحركات النفاثة

- أنظمة محرك دوار المروحية

- آليات معدات الهبوط

الآلات الصناعية:

- أعمدة محرك نظام النقل

- أعمدة المضخة والضاغط

- مغازل أدوات الماكينات

اعتبارات التصميم الحرجة

من خلال تصنيع الآلاف من أعمدة النقل، تعلمت عوامل التصميم الرئيسية التالية:

اختيار المواد:

- سبائك عالية القوة للأحمال الثقيلة

- مواد مقاومة للتآكل في البيئات القاسية

- فولاذ معالج بالحرارة لقوة التحمل

ميزات هندسية:

- حسابات القطر الأمثل

- نسب الطول إلى القطر المناسبة

- الموضع الاستراتيجي للمفاتيح والشرائح

تشطيب السطح:

- الطحن الدقيق لأسطح المحامل

- التصلب المناسب لمقاومة التآكل

- تصميم متوازن للتشغيل عالي السرعة

قدرات إدارة الأحمال

من واقع خبرتي، يتطلب التصميم الناجح للعمود دراسة دقيقة لما يلي:

الأحمال الثابتة:

- وزن المكونات المركبة

- القوات التشغيلية للحالة الثابتة

- ضغوط التركيب الدائم

الأحمال الديناميكية:

- الضغوط الدورية أثناء الدوران

- تأثير الأحمال أثناء بدء التشغيل/إيقاف التشغيل

- القوى الناجمة عن الاهتزازات

العوامل البيئية:

- الاختلافات في درجات الحرارة

- التعرض للعناصر المسببة للتآكل

- ظروف جو التشغيل

لقد رأيت كيف أن فهم هذه الوظائف أمر بالغ الأهمية لتصميم العمود وتطبيقه بشكل صحيح. والمفتاح هو تحقيق التوازن بين جميع هذه الجوانب مع الحفاظ على فعالية التكلفة والموثوقية. خلال السنوات التي قضيتها في شركة PTSMAKE، تعلمت أن التنفيذ الناجح لعمود النقل يتطلب دراسة متأنية لجميع هذه العوامل التي تعمل معًا.

ما هي أنواع أعمدة النقل الموجودة؟

هل تساءلت يومًا لماذا تستخدم الماكينات المختلفة أنواعًا مختلفة من الأعمدة؟ على مدار أكثر من 15 عامًا في PTSMAKE، رأيت كيف أن اختيار العمود المناسب يمكن أن يؤدي إلى نجاح المشروع أو فشله.

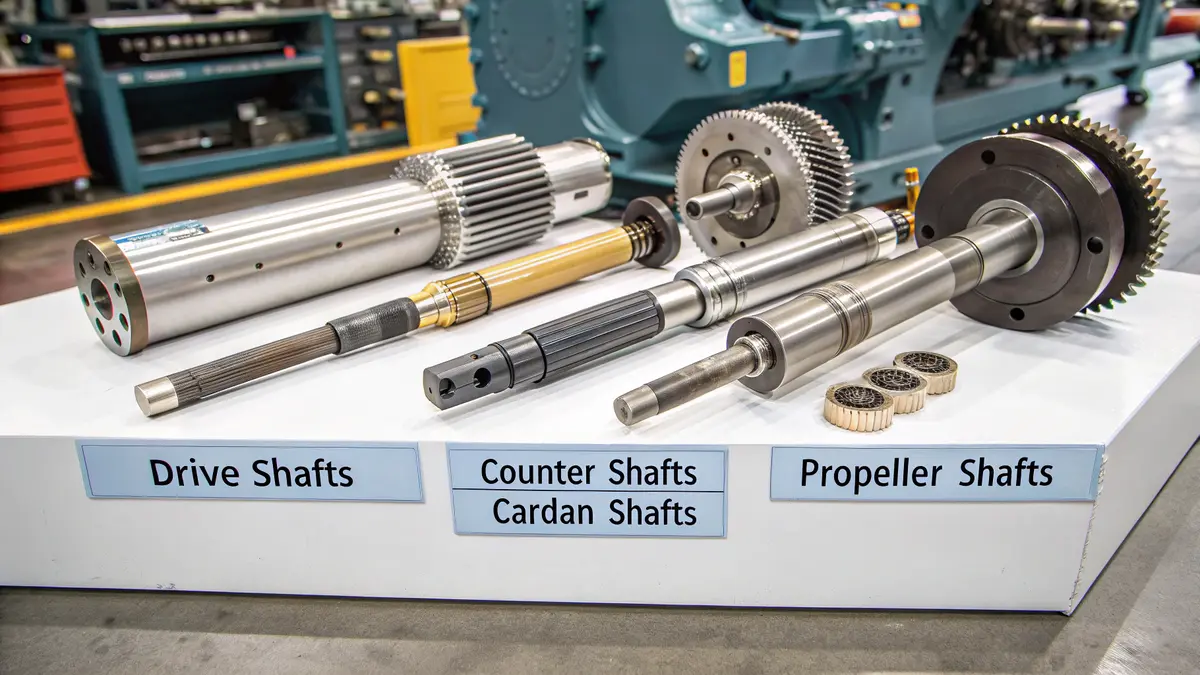

أعمدة النقل هي مكونات ميكانيكية تنقل الطاقة والحركة بين أجزاء الماكينة. وهي تأتي في أربعة أنواع رئيسية: أعمدة الإدارة، والأعمدة المعاكسة، وأعمدة الدفع، وأعمدة الدفع، وأعمدة الكردان، وكل منها مصمم لتطبيقات محددة.

أعمدة القيادة: أبطال نقل الطاقة

من خلال خبرتي في العمل مع مصنعي السيارات، فإن أعمدة الإدارة هي النوع الأكثر شيوعًا الذي ننتجه. تقوم هذه الأعمدة بتوصيل ناقل الحركة بمحاور الدفع، وتنقل الطاقة من المحرك إلى العجلات. تشمل الميزات الرئيسية ما يلي:

- قدرة عزم دوران عالية

- تصميم متوازن للتشغيل السلس

- إمكانية الطول المتغير

- وصلات محزومة للمرونة

كثيراً ما يسأل عملاؤنا عن اختيار المواد لأعمدة الإدارة. إليك جدول مقارنة قمت بتطويره بناءً على بيانات التصنيع لدينا:

| المواد | سعة عزم الدوران | عامل التكلفة | المتانة | الوزن |

|---|---|---|---|---|

| الفولاذ | عالية | متوسط | ممتاز | عالية |

| ألومنيوم | متوسط | عالية | جيد | منخفضة |

| ألياف الكربون | عالية جداً | عالية جداً | ممتاز | منخفضة جداً |

الأعمدة المضادة: منظّمات السرعة

تلعب الأعمدة المعاكسة دورًا حاسمًا في الماكينات حيث يكون تعديل السرعة ضروريًا. من خلال خبرتي في التصنيع الدقيق، لاحظت أن هذه المكونات ضرورية في:

- أدوات الماكينات

- معدات صناعية

- آلات النسيج

- مطابع الطباعة

تشمل المزايا الرئيسية ما يلي:

- تقليل السرعة أو زيادة القدرة على زيادة السرعة

- تصميم مدمج

- خيارات متعددة لتركيب التروس

- توزيع الطاقة المحسّن

أعمدة المروحة: الامتياز البحري

لقد علمني العمل مع عملاء الصناعة البحرية المتطلبات الفريدة لأعمدة المراوح. يجب أن تتحمل هذه المكونات المتخصصة:

- التعرض المستمر للماء

- ظروف التحميل المتغيرة

- سرعات دوران عالية

- البيئات المسببة للتآكل

أوصي باستخدام مواد محددة بناءً على التطبيق:

| التطبيق | المواد الموصى بها | نوع الطلاء | عمر الخدمة |

|---|---|---|---|

| ترفيهية | الفولاذ المقاوم للصدأ | مضاد للقاذورات | 5-7 سنوات |

| تجاري | برونز بحري | سيراميك | 8-10 سنوات |

| العسكرية | مركب | متعدد الطبقات | أكثر من 10 سنوات |

أعمدة كاردان: الحل الشامل

أعمدة كاردان، والمعروفة أيضاً بأعمدة الوصلات العامة، هي مكونات رائعة. خلال السنوات التي قضيتها في PTSMAKE، رأيت تطبيقاتها تتوسع بشكل كبير. فهي تتفوق في:

- نقل الطاقة الزاوي

- تعويض اختلال المحاذاة

- عمليات عالية السرعة

- تطبيقات الخدمة الشاقة

تتضمن الاعتبارات الرئيسية لاختيار عمود الكردان ما يلي:

- متطلبات زاوية التشغيل

- احتياجات سعة عزم الدوران

- متطلبات السرعة

- الظروف البيئية

اعتبارات خاصة بالتطبيق

استنادًا إلى خبرتي في التصنيع، إليك تفصيل شامل لتطبيقات الأعمدة:

| الصناعة | نوع العمود المفضل | المتطلبات الرئيسية | التحديات المشتركة |

|---|---|---|---|

| السيارات | عمود القيادة | عزم دوران عالي، متوازن | التحكم في الاهتزازات |

| البحرية | عمود المروحة | مقاومة التآكل | مشكلات الختم |

| صناعي | عمود العداد | الدقة والمتانة | إدارة الحرارة |

| الزراعة | عمود كاردان | المرونة والقوة | الحماية من الأوساخ |

اختيار المواد وعملية التصنيع

يعتمد نجاح أي عمود نقل حركة بشكل كبير على اختيار المواد وعمليات التصنيع. ونحن في PTSMAKE، نتبع هذه الإرشادات:

عوامل اختيار المواد:

- متطلبات التحميل

- بيئة التشغيل

- قيود التكلفة

- اعتبارات الوزن

اعتبارات التصنيع:

- متطلبات التفاوت المسموح به في التصنيع

- مواصفات تشطيب السطح

- احتياجات المعالجة الحرارية

- متطلبات التجميع

تدابير مراقبة الجودة:

- فحص الأبعاد

- شهادة المواد

- اختبار الأداء

- موازنة المتطلبات

من خلال خبرتي، تعلمت أن التصنيع الناجح للعمود يتطلب فهمًا عميقًا لهذه الأنواع المختلفة ومتطلباتها المحددة. يخدم كل نوع غرضًا فريدًا من نوعه، ويتضمن اختيار النوع المناسب دراسة دقيقة لعوامل متعددة بما في ذلك ظروف التشغيل ومتطلبات الحمل والعوامل البيئية.

تذكر أنه على الرغم من أن هذه النظرة العامة تغطي الأنواع الرئيسية لأعمدة النقل، إلا أن هذا المجال يتطور باستمرار مع المواد الجديدة وتقنيات التصنيع. إن مواكبة هذه التطورات أمر بالغ الأهمية لضمان الأداء الأمثل في أي تطبيق.

ما هي المواد المستخدمة عادةً في أعمدة ناقل الحركة؟

هل تساءلت يوماً لماذا تدوم بعض أعمدة نقل الحركة عقوداً من الزمن بينما يفشل البعض الآخر في غضون أشهر؟ يكمن السر في اختيار المواد، وهو قرار حاسم ساعدتُ عددًا لا يحصى من العملاء في اتخاذه على مدار أكثر من 15 عامًا في مجال التصنيع الدقيق.

يتم تصنيع أعمدة ناقل الحركة في المقام الأول باستخدام الفولاذ الكربوني المتوسط، وسبائك الفولاذ، والفولاذ المقاوم للصدأ. توفر هذه المواد التوازن الأمثل بين القوة والمتانة وفعالية التكلفة المطلوبة لتطبيقات نقل الطاقة.

الفولاذ الكربوني: العمود الفقري الفعال من حيث التكلفة

من خلال خبرتي في العمل في تصنيع أعمدة نقل الحركة في PTSMAKE، يظل الفولاذ الكربوني المتوسط (درجات 1040-1050) هو الخيار الأكثر شيوعًا للتطبيقات القياسية. وإليك السبب:

- قابلية تشغيل آلي ممتازة

- مقاومة جيدة للتآكل

- حل فعال من حيث التكلفة

- مناسبة للمعالجة الحرارية

لقد رأيت نجاحًا ثابتًا مع الأعمدة المصنوعة من الفولاذ الكربوني في المعدات الزراعية وتطبيقات الماكينات العامة، حيث تكون مستويات الضغط المعتدلة نموذجية.

سبائك الصلب: عندما يكون الأداء أكثر أهمية

بالنسبة للتطبيقات عالية الأداء، غالباً ما أوصي باستخدام سبائك الفولاذ مثل 4140 و4340. توفر هذه المواد:

المزايا الرئيسية:

- نسبة القوة إلى الوزن الفائقة

- مقاومة الإجهاد المعززة

- صلابة أفضل

- مقاومة الصدمات المحسّنة

إليك جدول مقارنة قمت بتطويره بناءً على بيانات مشروع حقيقي:

| نوع المادة | قوة الشد (ميجا باسكال) | عامل التكلفة | أفضل التطبيقات |

|---|---|---|---|

| الكربون الصلب 1045 | 570-700 | 1.0x | الغرض العام |

| سبائك الصلب 4140 | 850-1000 | 1.5x | الخدمة الشاقة |

| سبائك الصلب 4340 | 980-1100 | 2.0x | التطبيقات الحرجة |

الفولاذ المقاوم للصدأ: بطل مقاومة التآكل

عند العمل مع العملاء في مجال معالجة الأغذية أو الصناعات الكيميائية، عادةً ما أقترح درجات الفولاذ المقاوم للصدأ مثل 316 أو 17-4PH. وتشمل الفوائد ما يلي:

- مقاومة ممتازة للتآكل

- خصائص قوة جيدة

- معايير نظافة ممتازة

- متطلبات صيانة منخفضة

المواد المركبة: مستقبل تصميم الأعمدة

لقد لاحظت في السنوات الأخيرة اهتمامًا متزايدًا بالمواد المركبة، لا سيما في مجال الفضاء والتطبيقات عالية السرعة. تقدم هذه المواد:

المزايا:

- تقليل الوزن بشكل كبير

- سرعات حرجة أعلى

- خصائص تخميد ممتازة

- مقاومة التآكل

ومع ذلك، هناك بعض الاعتبارات التي يجب وضعها في الاعتبار:

القيود:

- تكلفة أولية أعلى

- عملية تصنيع أكثر تعقيدًا

- خبرة محدودة في بعض التطبيقات

- اعتبارات التصميم الخاصة

معايير اختيار المواد

استناداً إلى خبرتي في PTSMAKE، قمت بتطوير نهج منهجي لاختيار المواد:

بيئة التشغيل

- نطاق درجة الحرارة

- التعرض للعناصر المسببة للتآكل

- مستويات الرطوبة

- التعرض للمواد الكيميائية

متطلبات الأداء

- انتقال عزم الدوران

- متطلبات السرعة

- خصائص الحمولة

- عمر الخدمة المتوقع

الاعتبارات الاقتصادية

- التكلفة المادية

- تعقيدات التصنيع

- متطلبات الصيانة

- تكرار الاستبدال

اعتبارات خاصة للتطبيقات المخصصة

عند العمل على مشاريع أعمدة نقل الحركة المخصصة، أضع هذه العوامل في الاعتبار دائماً:

خيارات معالجة السطح

- الكربنة

- النيترة

- التصلب التعريفي

- الطلاء بالكروم

يمكن لكل طريقة علاج أن تعزز خصائص محددة بشكل كبير:

| العلاج | الميزة الأساسية | تأثير التكلفة | تحسين المتانة |

|---|---|---|---|

| الكربنة | صلابة السطح | معتدل | عالية |

| النيترة | مقاومة التآكل | عالية | عالية جداً |

| التصلب التعريفي | التصلب الانتقائي | منخفضة | معتدل |

| الطلاء بالكروم | مقاومة التآكل | معتدل | عالية |

المتطلبات الخاصة بالصناعة

الصناعات المختلفة لها متطلبات فريدة من نوعها تؤثر على اختيار المواد:

صناعة السيارات

- قوة إجهاد عالية

- الفعالية من حيث التكلفة

- جودة متسقة

- القدرة على الإنتاج الضخم

تطبيقات الفضاء الجوي

- مواد خفيفة الوزن

- موثوقية عالية

- السبائك المتقدمة

- متطلبات الاعتماد الصارمة

الآلات الصناعية

- أداء قوي

- عمر خدمة طويل

- سهولة الصيانة

- حلول فعالة من حيث التكلفة

من خلال خبرتي، يكمن مفتاح الاختيار الناجح للمواد في فهم هذه المتطلبات المحددة وموازنتها مع القيود العملية مثل التكلفة والتوافر وقدرات التصنيع.

ما هي اعتبارات التصميم الخاصة بأعمدة النقل؟

بعد أكثر من 15 عاماً في مجال التصنيع الدقيق، رأيت أعطالاً لا حصر لها في عمود ناقل الحركة بسبب خيارات التصميم السيئة. اسمحوا لي أن أشارككم ما يهم حقاً في تصميم العمود.

يكمن مفتاح تصميم أعمدة نقل الحركة الفعالة في تحقيق التوازن بين أربعة عوامل حاسمة: توزيع الإجهاد والصلابة الالتوائية واختيار المواد وتكلفة التصنيع. يجب مراعاة كل عامل بعناية لضمان الأداء الأمثل وطول العمر الافتراضي.

فهم تحليل الإجهاد

من خلال خبرتي في العمل مع مختلف الصناعات، فإن تحليل الإجهاد هو أساس تصميم العمود. إليك ما تحتاج إلى التركيز عليه:

- إجهاد الانحناء

- الإجهاد الالتوائي

- تأثيرات الإجهاد المشترك

- نقاط تركيز الإجهاد

المشكلة الأكثر شيوعًا التي أراها هي تجاهل المصممين لتركيز الإجهاد في أكتاف العمود ومفاتيح التشغيل. نحن نستخدم تحليل العناصر المحدودة (FEA) المتقدم في PTSMAKE لتحديد هذه النقاط الحرجة في وقت مبكر من مرحلة التصميم.

متطلبات الصلابة الالتوائية

تؤثر الصلابة الالتوائية بشكل مباشر على أداء العمود. فيما يلي تفصيل للاعتبارات الرئيسية:

| المعلمة | النطاق المقبول | التأثير على الأداء |

|---|---|---|

| الانحراف الزاوي | 0.25 درجة - 0.5 درجة لكل قدم | يؤثر على دقة شبكة التروس |

| قطر العمود | بناءً على الطاقة المنقولة | يؤثر على الصلابة الكلية |

| معامل المواد | 30-210 جيجا باسكال | يحدد مقاومة الالتواء |

تحليل السرعة الحرجة

أحد أكثر الجوانب التي يتم تجاهلها في تصميم العمود هو السرعة الحرجة. لقد رأيت ماكينات باهظة الثمن تفشل لأن المصممين تجاهلوا هذا العامل الحاسم. تعتمد السرعة الحرجة على:

- أبعاد العمود

- خواص المواد

- شروط دعم المحمل

- نطاق سرعة التشغيل

معايير اختيار المواد

يمكن للاختيار الصحيح للمواد أن يجعل تصميم العمود الخاص بك أو يحطم تصميم العمود الخاص بك. من خبرتي في التصنيع، إليك أهم ما في الأمر:

- قوة الإجهاد

- قوة الخضوع

- فعالية التكلفة

- قابلية التصنيع

- خيارات المعالجة الحرارية

في شركة PTSMAKE، غالبًا ما نوصي باستخدام AISI 4140 أو 4340 للتطبيقات الصعبة نظرًا لتوازنها الممتاز في الخصائص.

تحسين الوزن والقصور الذاتي

إن تقليل الوزن أمر بالغ الأهمية، ولكن يجب أن يكون متوازناً مع متطلبات القوة. ضع في اعتبارك هذه العوامل:

- التصاميم المجوفة مقابل التصاميم الصلبة

- كثافة المواد

- تأثيرات التحميل الديناميكية

- القصور الذاتي الدوراني

اعتبارات تكلفة التصنيع

لا يعني تحسين التكلفة اختيار الخيار الأرخص. هذا هو نهجي العملي:

- تصميم من أجل قابلية التصنيع

- توافر المواد

- متطلبات المعالجة

- مواصفات تشطيب السطح

تحليل قوة الإجهاد

من خلال خبرتي التي تزيد عن 15 عاماً، فإن عطل الإعياء هو السبب الأكثر شيوعاً لمشاكل الأعمدة. وتشمل الاعتبارات الرئيسية ما يلي:

- حد التحمل

- تأثيرات تشطيب السطح

- تأثيرات الحجم

- شروط التحميل

مثال على التصميم الواقعي

دعني أشاركك حالة حديثة من ورشتنا. قمنا بإعادة تصميم عمود ناقل الحركة الخاص بعميل كان يتعطل قبل الأوان. إليك ما فعلناه:

- زيادة نصف قطر الشريحة عند نقاط تركز الضغط

- تغيرت المادة من AISI 1045 إلى 4140

- عملية المعالجة الحرارية المحسّنة

- إضافة صلابة السطح المضافة

والنتيجة؟ زاد عمر الخدمة بمقدار 300% مع تقليل تكلفة التصنيع بمقدار 15%.

موازنة المتطلبات

موازنة العمود بشكل صحيح أمر بالغ الأهمية لـ

- تقليل الاهتزازات

- إطالة عمر المحمل

- تحسين كفاءة النظام بشكل عام

- الحفاظ على الدقة في التطبيقات عالية السرعة

نحقق عادةً درجة موازنة G2.5 أو أفضل للتطبيقات الحرجة.

تدابير مراقبة الجودة

بناءً على خبرتنا في التصنيع، فإن فحوصات الجودة هذه ضرورية:

- دقة الأبعاد

- خشونة السطح

- صلابة المواد

- تفاوت الجريان الزائد عن الحد المسموح به

- اختبار غير متلف عند الحاجة

وقد ساعدنا هذا النهج الشامل لتصميم العمود في الحفاظ على معدل قبول 99.7% بين عملائنا في مختلف الصناعات، بدءًا من تطبيقات السيارات وحتى تطبيقات الفضاء.

ما هي التحديات الشائعة في تطبيقات عمود ناقل الحركة؟

بصفتي خبيرًا في التصنيع لأكثر من 15 عامًا في شركة PTSMAKE، رأيت أعطالًا لا حصر لها في عمود ناقل الحركة كان من الممكن تفاديها بالمعرفة والصيانة المناسبة.

تشمل التحديات الرئيسية في تطبيقات أعمدة نقل الحركة اختلال المحاذاة والاهتزازات المفرطة وإجهاد المواد والتآكل. يمكن أن تؤدي هذه المشكلات إلى انخفاض الأداء وزيادة تكاليف الصيانة والأعطال غير المتوقعة في النظام إذا لم يتم معالجتها بشكل صحيح.

مشكلات اختلال المحاذاة

من خلال خبرتي في العمل مع العديد من العملاء، فإن اختلال محاذاة العمود هو أحد أكثر المشاكل شيوعاً ولكن يتم تجاهلها. هناك ثلاثة أنواع رئيسية من اختلال المحاذاة:

- اختلال المحاذاة الزاوي

- اختلال المحاذاة المتوازي

- اختلال المحاذاة المجمعة

غالبًا ما تنتج هذه المشكلات عن التركيب غير السليم أو تسوية الأساسات أو التمدد الحراري. في الشهر الماضي، ساعدت عميلاً على تقليل وقت تعطله بمقدار 40% ببساطة عن طريق تنفيذ إجراءات المحاذاة المناسبة.

المشاكل المتعلقة بالاهتزازات

يمكن أن يكون الاهتزاز المفرط مدمراً لأعمدة النقل. وتشمل المصادر الرئيسية ما يلي:

- مكونات غير متوازنة

- الأعمدة المثنية

- تركيب فضفاض

- تآكل المحمل

لقد قمت بتطوير جدول استكشاف الأخطاء وإصلاحها البسيط هذا بناءً على خبرتي الميدانية:

| نمط الاهتزاز | السبب المحتمل | الإجراء الموصى به |

|---|---|---|

| شعاعي | عدم التوازن | موازنة ديناميكية |

| محوري | اختلال المحاذاة | محاذاة الليزر |

| عشوائي | تآكل المحمل | استبدال المحمل |

| متقطع | المكونات السائبة | التحقق من عزم الدوران |

إجهاد المواد وتآكلها

خلال السنوات التي قضيتها في PTSMAKE، لاحظت أن إجهاد المواد غالبًا ما يتطور في أنماط يمكن التنبؤ بها. العوامل الرئيسية التي تؤثر على عمر التعب هي:

- مستويات الإجهاد الدوري

- الظروف البيئية

- خواص المواد

- جودة تشطيب السطح

لقد قمنا بتطبيق نظام مراقبة شامل ساعد عملاءنا على تقليل الأعطال المرتبطة بالإرهاق بنسبة تصل إلى 60%.

تحديات تكلفة الصيانة

يمكن أن يكون التأثير المالي لمشاكل عمود ناقل الحركة كبيراً. فيما يلي تفصيل لتكاليف الصيانة المعتادة:

- الصيانة الدورية: 15-20% من إجمالي تكاليف التشغيل

- الإصلاحات الطارئة: يمكن أن تكون 3-4 مرات أعلى من الصيانة المخطط لها

- خسائر الإنتاج: غالبًا ما تتجاوز تكاليف الإصلاح المباشر

إدارة التشحيم

التزييت المناسب أمر بالغ الأهمية ولكن غالباً ما يُساء فهمه. استناداً إلى بياناتنا

- يتسبب التشحيم الزائد في 65% من أعطال المحامل

- يؤدي التشحيم الناقص إلى 25% من الأعطال

- يمثل التلوث 10% من المشكلات

أوصي بجدول التشحيم هذا:

| ظروف التشغيل | تواتر التفتيش | فترة إعادة التشحيم |

|---|---|---|

| عادي | شهرياً | ربع سنوي |

| الخدمة الشاقة | كل أسبوعين | شهرياً |

| متطرف | أسبوعياً | كل أسبوعين |

التدابير الوقائية

من خلال خبرتي الواسعة، فإن هذه الاستراتيجيات الوقائية هي الأكثر فعالية:

فحوصات المحاذاة المنتظمة

- استخدام أدوات المحاذاة بالليزر

- قراءات محاذاة المستندات

- الاحتفاظ بسجلات المحاذاة

مراقبة الاهتزازات

- تثبيت مستشعرات الاهتزاز

- إنشاء قراءات خط الأساس

- إعداد عتبات التنبيهات

اختيار المواد

- النظر في ظروف التشغيل

- عامل في متطلبات الحمولة

- حساب العوامل البيئية

مراقبة الجودة

من خلال عملية مراقبة الجودة التي نتبعها في PTSMAKE، حددنا نقاط الفحص الحرجة:

| نقطة التفتيش | التردد | المعلمات الرئيسية |

|---|---|---|

| تشطيب السطح | كل دفعة | قيمة Ra |

| دقة الأبعاد | 100% | نطاق التحمل |

| خواص المواد | أخذ العينات على دفعات | الصلابة والقوة |

الحلول الحديثة

شهدت السنوات الأخيرة تقدماً كبيراً في تكنولوجيا أعمدة نقل الحركة:

أنظمة المراقبة الذكية

- جمع البيانات في الوقت الحقيقي

- خوارزميات الصيانة التنبؤية

- قدرات المراقبة عن بُعد

المواد المتقدمة

- المواد المركبة

- المعالجات السطحية

- تقنيات الطلاء

تحسينات التصميم

- تحسين الإجهاد

- إنقاص الوزن

- ميزات تبريد محسّنة

من خلال تطبيق هذه الحلول في شركة PTSMAKE، ساعدنا عملاءنا على تحقيق ما يلي

- تخفيض 40% في تكاليف الصيانة

- 60% انخفاض في الأعطال غير المتوقعة

- 30% تحسين في عمر الخدمة

يكمن مفتاح النجاح في إدارة تحديات أعمدة النقل في فهم هذه الجوانب المختلفة وتنفيذ الحلول المناسبة. من خلال خبرتي في العمل مع صناعات متنوعة، وجدت أن اتباع نهج استباقي في الصيانة والمراقبة، إلى جانب اختيار المواد المناسبة وممارسات التركيب، يمكن أن يقلل بشكل كبير من المشاكل التشغيلية والتكاليف.

كيف يتم تصنيع عمود ناقل الحركة؟

هل تساءلت يومًا ما الذي يجعل أعمدة ناقل الحركة موثوقة للغاية؟ بعد أكثر من 15 عامًا في مجال التصنيع الدقيق، رأيت عن كثب مدى أهمية عملية التصنيع لهذه المكونات المهمة.

يتضمن تصنيع عمود ناقل الحركة عدة خطوات دقيقة: التشكيل من أجل القوة، والتشغيل الآلي من أجل الشكل، والطحن من أجل الدقة، والمعالجة الحرارية من أجل المتانة. تضمن مراقبة الجودة واختبار المواد أن كل عمود يفي بالمواصفات الدقيقة.

مؤسسة التزوير

من واقع خبرتي في شركة PTSMAKE، فإن التشكيل هو الخطوة الأولى الحاسمة في تصنيع العمود. وعادةً ما نستخدم عملية التشكيل بالقالب المفتوح أو القالب المغلق، حيث نقوم بتسخين الفولاذ إلى درجات حرارة تتراوح بين 2000-2300 درجة فهرنهايت (1093-1260 درجة مئوية). تعمل هذه العملية على محاذاة بنية حبيبات المعدن، مما يحسن بشكل كبير من القوة والمتانة.

عمليات التصنيع الآلي الدقيقة

تتطلب مرحلة التصنيع الآلي دقة متناهية. إليك كيفية تعاملنا معها في منشأتنا:

عمليات الخراطة

- الخراطة الخشنة لتحديد الأبعاد الأساسية

- الخراطة الدقيقة لتحقيق التفاوتات الأولية

- حفر مركزي للمحاذاة الصحيحة

عمليات الطحن

- قطع المفاتيح

- تشكيل الجبيرة

- التصنيع الآلي للميزات الخاصة

عملية طحن السطح

خلال خبرتي التي تزيد عن 15 عامًا، وجدتُ أن طحن السطح أمر بالغ الأهمية لتحقيق التفاوتات الضيقة المطلوبة لأعمدة ناقل الحركة. نحن نعمل عادةً بتفاوتات تفاوتات تبلغ:

| نوع السطح | نطاق التحمل |

|---|---|

| المقاعد المحمل | ± 0.0002 بوصة |

| العتاد المناسب | ± 0.0005 بوصة |

| الأسطح العامة | ± 0.001 بوصة |

بروتوكولات المعالجة الحرارية

المعالجة الحرارية ضرورية لتعزيز الخواص الميكانيكية. تشمل عمليتنا النموذجية ما يلي:

التصلب

- التسخين إلى 1500-1600 درجة فهرنهايت (815-870 درجة مئوية)

- التبريد السريع في الزيت

- تحقيق صلابة تتراوح بين 58-62 HRC

التقسية

- تخفيف الضغط عند 350-400 درجة فهرنهايت (177-204 درجة مئوية)

- التبريد المتحكم به

- التعديل النهائي للصلابة

تدابير مراقبة الجودة

لقد قمنا في شركة PTSMAKE بتطبيق إجراءات شاملة لمراقبة الجودة:

اختبار المواد

- تحليل التركيب الكيميائي

- التحقق من الخاصية الميكانيكية

- فحص بنية الحبوب

فحص الأبعاد

- التحقق من ماكينة قياس الإحداثيات (CMM)

- اختبار الاستدارة

- قياس تشطيب السطح

الاختبارات غير المدمرة

- فحص الجسيمات المغناطيسية

- الاختبار بالموجات فوق الصوتية

- الفحص بالصبغة المخترقة

اختيار المواد والمواصفات

بناءً على خبرتي، فإن اختيار المواد المناسبة أمر بالغ الأهمية. وتشمل المواد الشائعة التي نستخدمها ما يلي:

| درجة المادة | التطبيق | الصلابة النموذجية |

|---|---|---|

| AISI 4140 | أعمدة الدوران المتوسطة | 28-32 من 28-32 HRC |

| AISI 4340 | أعمدة متينة للخدمة الشاقة | 35-40 HRC |

| AISI 8620 | الأعمدة المكربنة | 58-62 من 58-62 HRC |

اعتبارات التحمل الحرجة

الحفاظ على التفاوتات المناسبة أمر ضروري لأداء العمود:

التفاوتات الهندسية

- إجمالي النفاد: 0.001-0.003 بوصة

- الأسطوانة: 0.0005-0.001 بوصة

- التعامد: 0.001-0.002 بوصة

متطلبات تشطيب السطح

- أسطح المحامل: 16-32 μ2 بوصة رع

- مناطق تناسب التروس: 32-63 μ3 بوصة في رع

- الأسطح العامة: 63-125 μفي رع

الفحص النهائي والتوثيق

يخضع كل عمود للفحص النهائي:

متطلبات التوثيق

- الشهادات المادية

- سجلات المعالجة الحرارية

- تقارير التفتيش

- بيانات التحقق من الأبعاد

اختبار الأداء

- قياسات الجريان السطحي

- اختبار التوازن

- التحقق من الصلابة

خلال السنوات التي قضيتها في شركة PTSMAKE، تعلمت أن التصنيع الناجح لعمود ناقل الحركة يتطلب الالتزام الصارم بهذه العمليات والمعايير. والمفتاح هو الحفاظ على الاتساق مع المراقبة المستمرة والتعديل لتحقيق أفضل النتائج. لقد وجدنا أن الاستثمار في الجودة في كل خطوة من خطوات عملية التصنيع يؤتي ثماره في أداء المنتج النهائي وموثوقيته.

ما هي تطبيقات أعمدة ناقل الحركة؟

هل تساءلت يوماً كيف تنتقل الطاقة من المحرك إلى العجلات في سيارتك؟ تكمن الإجابة في أعمدة ناقل الحركة، وهو مكوّن مهم عملت معه لأكثر من 15 عاماً.

أعمدة ناقل الحركة هي مكونات ميكانيكية أساسية تنقل الطاقة والحركة الدورانية بين الأجزاء المختلفة من الماكينات. وهي تلعب أدوارًا حاسمة في تطبيقات السيارات والفضاء والفضاء والبحرية والصناعية، مما يتيح نقل الطاقة وتشغيل الماكينات بكفاءة.

تطبيقات السيارات

من خلال خبرتي في العمل مع الشركات المصنعة للسيارات، تعتبر أعمدة ناقل الحركة أساسية في مجموعات نقل الحركة في السيارات. فهي تؤدي العديد من الوظائف الهامة:

أعمدة القيادة

- توصيل ناقل الحركة بالترس التفاضلي

- نقل الطاقة إلى العجلات

- السماح بحركة التعليق

أعمدة المروحة

- تستخدم في المركبات ذات الدفع الخلفي والدفع الرباعي

- تمكين نقل الطاقة عبر مسافات أطول

- استيعاب الزوايا المتغيرة أثناء تشغيل السيارة

تنفيذ صناعة الطيران والفضاء

لقد قام فريقي بتصنيع مكونات للتطبيقات الفضائية، حيث تُعد أعمدة النقل حيوية بالنسبة لـ

أنظمة المحرك

- نقل الطاقة بين مراحل التوربينات

- توصيل الأنظمة المساعدة

- دعم المكونات الدوارة

أنظمة التحكم

- تشغيل أسطح التحكم في الطيران

- آليات معدات الهبوط

- أنظمة الضغط في المقصورة

التطبيقات البحرية

استناداً إلى خبرتنا مع العملاء البحريين، تُعد أعمدة النقل حاسمة في:

| التطبيق | الوظيفة | المتطلبات الرئيسية |

|---|---|---|

| أنظمة الدفع | نقل الطاقة من المحرك إلى المروحة | مقاومة التآكل |

| آليات التوجيه | التحكم في حركة الدفات | قدرة عزم دوران عالية |

| المعدات المساعدة | توزيع الطاقة على المضخات والمولدات | الموثوقية في الظروف البحرية |

استخدامات الآلات الصناعية

في إعدادات التصنيع، لاحظت استخدام أعمدة نقل الحركة في:

خطوط الإنتاج

- أنظمة النقل

- ماكينات التجميع

- معدات التعبئة والتغليف

معدات المعالجة

- آلات التعدين

- معدات البناء

- الأدوات الزراعية

تطبيقات توليد الطاقة

استناداً إلى عملنا مع عملاء توليد الطاقة:

أنظمة التوربينات

- التوصيل بين التوربين والمولد

- نقل الطاقة في توربينات الرياح

- أنظمة الطاقة الكهرومائية

المعدات المساعدة

- محركات نظام التبريد

- عمليات المضخة

- أنظمة المروحة

تطبيقات معدات التصنيع

في منشأة التصنيع الخاصة بنا، نستخدم أعمدة نقل الحركة في:

أدوات الماكينات

- ماكينات CNC

- المخارط

- ماكينات الطحن

مناولة المواد

- رافعات علوية

- معدات الرفع

- أنظمة النقل

التطبيقات الخاصة

من خلال خبرتي التي تزيد عن 15 عامًا، واجهت تطبيقات فريدة من نوعها مثل:

معدات الاختبار

- مقاييس الديناميتر

- آلات مراقبة الجودة

- مرافق البحث

حلول مخصصة

- الآلات المتخصصة

- تطوير النموذج الأولي

- المعدات التجريبية

قصص النجاح والأمثلة الواقعية

على مدار مسيرتي المهنية، شهدت العديد من التطبيقات الناجحة:

حالة السيارات

- تطوير أعمدة قيادة عالية الأداء لتطبيقات السباقات

- تحقيق خفض الوزن 30% مع الحفاظ على القوة

- تحسين تسارع السيارة وكفاءتها

التطبيقات الصناعية

- أعمدة مصممة خصيصاً للماكينات الثقيلة

- زيادة عمر الخدمة بمقدار 50%

- انخفاض متطلبات الصيانة

النجاح البحري

- إنشاء أعمدة مروحة دفع مقاومة للتآكل

- فترات الصيانة الممتدة

- تحسين الموثوقية في الظروف القاسية

من خلال هذه التطبيقات، تعلمت أن أعمدة النقل أساسية في الآلات الحديثة. فتصميمها وتنفيذها السليم أمران حاسمان لأداء النظام وموثوقيته. يستمر تنوع التطبيقات في النمو مع تقدم التكنولوجيا، مما يجعل أعمدة النقل مكونًا متزايد الأهمية في الأنظمة الميكانيكية.

ما هي الابتكارات التي تشكل مستقبل أعمدة نقل الحركة؟

بصفتي خبيراً في التصنيع مع أكثر من 15 عاماً في مجال الهندسة الدقيقة، فقد شهدت ثورة في تكنولوجيا أعمدة نقل الحركة التي تغير طريقة تفكيرنا في أنظمة نقل الطاقة.

يتم تشكيل مستقبل أعمدة نقل الحركة من خلال ثلاثة ابتكارات رئيسية: المواد المركبة خفيفة الوزن، والطلاء السطحي المتقدم، وتقنيات التصنيع المضافة. تعمل هذه التطورات على إيجاد حلول أقوى وأكثر كفاءة وفعالية من حيث التكلفة لنقل الطاقة.

ثورة المواد المركبة خفيفة الوزن

من خلال خبرتي في العمل مع مختلف الصناعات، كان التحول نحو المواد المركبة ملحوظًا. تتصدر الآن البوليمرات المقواة بألياف الكربون والبوليمرات المقواة بالألياف الزجاجية الطريق في تصميم أعمدة نقل الحركة. توفر هذه المواد:

- تقليل الوزن 40-60% مقارنة بالأعمدة الفولاذية التقليدية

- مقاومة فائقة للإجهاد والتعب

- عتبات التردد الطبيعي الأعلى

- خصائص تخميد محسّنة

لقد رأيت عن كثب كيف تترجم هذه الفوائد إلى تطبيقات واقعية. فقد حقق أحد عملائنا في مجال السيارات زيادة في كفاءة استهلاك الوقود بمقدار 251 تيرابايت و11 تيرابايت بعد التحول إلى أعمدة القيادة المركبة.

تقنيات طلاء الأسطح المتقدمة

تطورت المعالجات السطحية بشكل كبير. إليك نظرة عامة شاملة على أحدث ابتكارات الطلاء:

| نوع الطلاء | المزايا الأساسية | التطبيقات النموذجية |

|---|---|---|

| الكربون الشبيه بالألماس (DLC) | تقليل الاحتكاك، ومقاومة التآكل | آلات عالية السرعة |

| النيترة بالبلازما | صلابة السطح المحسّنة | معدات الخدمة الشاقة |

| النانو سيراميك | الحماية من التآكل | التطبيقات البحرية |

| ثاني كبريتيد الموليبدينوم | معامل احتكاك منخفض | مكونات الفضاء الجوي |

اختراقات الطباعة ثلاثية الأبعاد

لقد كان دمج التصنيع المضاف في إنتاج أعمدة نقل الحركة تحويلياً. وبناءً على خبرتي في التصنيع، يمكنني تسليط الضوء على العديد من المزايا الرئيسية:

إنشاء الأشكال الهندسية المعقدة

- قنوات تبريد داخلية

- التوزيع الأمثل للضغط

- ميزات تقليل الوزن

قدرات النماذج الأولية السريعة

- 70% دورات تطوير أسرع 70%

- انخفاض تكاليف الأدوات المخفضة

- التكرارات السريعة للتصميم

تقنيات تحسين الأداء

من خلال عملي مع العديد من العملاء، لاحظت العديد من التقنيات الناشئة التي تعمل على تحسين أداء العمود:

أنظمة المراقبة الذكية

- مستشعرات مدمجة للمراقبة في الوقت الحقيقي

- قدرات الصيانة التنبؤية

- بيانات تحسين الأداء

حلول المواد الهجينة

- التوليفات المعدنية المركبة

- مواد متدرجة

- تصاميم مستوحاة من الحيوية

تحليل فعالية التكلفة

من خبرتي في إدارة مشاريع الإنتاج على نطاق واسع، قمتُ بتجميع هذه المقارنة بين التكاليف:

| نوع الابتكار | تأثير التكلفة الأولية | المدخرات طويلة الأجل | الجدول الزمني لعائد الاستثمار |

|---|---|---|---|

| المواد المركبة | +40% | -30% التكاليف التشغيلية | 2-3 سنوات |

| الطلاءات المتطورة | +25% | صيانة -20120% | 1-2 سنة |

| الطباعة ثلاثية الأبعاد | +15% | تطوير -35% | 6-18 شهراً |

تحسينات كفاءة الطاقة

أدت أحدث الابتكارات إلى تحقيق وفورات كبيرة في الطاقة:

تقليل خسائر الاحتكاك

- تقلل أنظمة الطلاء المتقدمة الاحتكاك بنسبة تصل إلى 40%

- تقنيات تشطيب الأسطح المحسّنة

- تعزيز الاحتفاظ بزيوت التشحيم

فوائد تقليل الوزن

- انخفاض خسائر القصور الذاتي

- انخفاض متطلبات الطاقة المنخفضة

- استجابة النظام المحسّنة

تحسينات المتانة

من خلال الاختبارات المكثفة والتطبيقات الواقعية، شهدنا تحسناً ملحوظاً في المتانة:

عمر خدمة ممتد

- عمر تشغيلي أطول بمقدار 2-3 مرات

- انخفاض متطلبات الصيانة

- مقاومة أفضل للظروف القاسية

معلمات الأداء المحسنة

- قدرة عزم دوران أعلى

- قدرات سرعة محسّنة

- إدارة حرارية أفضل

الاتجاهات والتطورات المستقبلية

استناداً إلى خبرتي في هذا المجال والبحوث الحالية، أتوقع ظهور العديد من الاتجاهات الناشئة:

حلول التصميم المستوحاة من البيولوجيا

- التحسين الهيكلي القائم على الطبيعة

- ميزات الهندسة التكيفية

- مواد ذاتية الشفاء

تكامل التقنيات الذكية

- اتصال إنترنت الأشياء

- مراقبة الأداء في الوقت الحقيقي

- أنظمة الصيانة التنبؤية

التصنيع المستدام

- مواد صديقة للبيئة

- تقليل البصمة الكربونية

- مكونات قابلة لإعادة التدوير

هذه الابتكارات ليست مجرد تحسينات نظرية، بل هي حلول عملية رأيتها مطبقة في تطبيقات واقعية. من خلال عملي في شركة PTSMAKE، ساعدنا العديد من العملاء على الانتقال إلى هذه التقنيات المتقدمة، وحققنا تحسينات كبيرة في الأداء والكفاءة والفعالية من حيث التكلفة.

ما أهمية التصنيع الدقيق لأعمدة ناقل الحركة؟

على مدار أكثر من 15 عامًا في PTSMAKE، رأيت أعطالًا لا حصر لها في عمود ناقل الحركة بسبب ضعف دقة التصنيع. حتى انحراف 0.01 مم يمكن أن يؤدي إلى انهيار كارثي في النظام.

يُعد التصنيع الدقيق أمرًا بالغ الأهمية لأعمدة نقل الحركة لأنه يضمن الأداء الأمثل، ويقلل من التآكل والاهتزاز، ويمنع أعطال النظام. من خلال التفاوتات الدقيقة والتشطيبات السطحية الفائقة، تطيل الأعمدة المصنعة بدقة من عمر المعدات بشكل كبير.

فهم أساسيات دقة عمود ناقل الحركة

من خلال خبرتي في العمل مع مختلف الصناعات، تعلمت أن أعمدة النقل هي مكونات بالغة الأهمية في أنظمة نقل الطاقة. ويجب أن تفي بالمواصفات الصارمة لعدة أسباب رئيسية:

- توزيع الأحمال

- التوازن الدوراني

- دقة المحاذاة

- جودة السطح

معلمات الدقة الحرجة

استنادًا إلى بيانات التصنيع الخاصة بنا في PTSMAKE، هذه هي معايير الدقة الرئيسية التي نركز عليها:

| المعلمة | التسامح النموذجي | التأثير على الأداء |

|---|---|---|

| القطر | ± 0.01 مم | يؤثر على ملاءمة المحمل والدوران |

| الاستدارة | 0.005 مم | التأثيرات على مستويات الاهتزاز |

| التركيز | 0.02 مم | تحديد كفاءة نقل الطاقة |

| تشطيب السطح | رع 0.4-0.8 | يتحكم في معدل التآكل والعمر الافتراضي |

تقنيات التصنيع المتقدمة

في دوري في الإشراف على عمليات التصنيع باستخدام الحاسب الآلي، قمتُ بتطبيق العديد من التقنيات المتطورة:

التميز في التصنيع الآلي باستخدام الحاسب الآلي الرقمي

تحافظ ماكينات التصنيع باستخدام الحاسب الآلي خماسية المحاور لدينا على تفاوتات دقيقة خلال عملية التصنيع. نحقق بانتظام دقة تصل إلى ± 0.005 مم في الأبعاد الحرجة، وهو أمر ضروري للتطبيقات عالية السرعة.

بروتوكولات مراقبة الجودة

لقد قمنا بتطوير نظام فحص شامل:

- التحقق من ماكينة قياس الإحداثيات (CMM)

- أنظمة القياس بالليزر

- اختبار خشونة السطح

- اختبار الصلابة في نقاط متعددة

التأثير على الأداء والموثوقية

من خلال عملنا مع كبار عملاء السيارات، لاحظت هذه الفوائد التي تعود على التصنيع الدقيق:

عمر خدمة ممتد

- معدلات تآكل منخفضة

- توزيع أفضل للحمل

- الحد الأدنى من الإجهاد المادي

تحسين كفاءة النظام

- استهلاك أقل للطاقة

- انخفاض توليد الحرارة المنخفضة

- نقل أكثر سلاسة للطاقة

انخفاض احتياجات الصيانة

- فترات خدمة أطول

- عدد أقل من الأعطال غير المتوقعة

- تكاليف أقل مدى الحياة

اعتبارات قابلية التوسع والإنتاج

في شركة PTSMAKE، قمنا بتطوير عمليات فعالة لكل من النموذج الأولي والإنتاج الضخم:

إنتاج الدفعات الصغيرة

- أوقات الاستجابة السريعة

- جداول تصنيع مرنة

- خيارات المواد المخصصة

- فحوصات الجودة الشاملة

قدرات الإنتاج الضخم

- المعالجة الآلية

- مراقبة العمليات الإحصائية

- مراقبة الجودة المضمنة

- مناولة المواد بكفاءة

تحليل التكلفة والعائد

من بيانات التصنيع لدينا

| حجم الإنتاج | التكلفة لكل وحدة | مستوى الجودة | المهلة الزمنية |

|---|---|---|---|

| النموذج الأولي (1-10) | أعلى | الحد الأقصى | من أسبوع إلى أسبوعين |

| دفعة صغيرة (11-100) | متوسط | عالية | 2-3 أسابيع |

| الإنتاج الضخم (أكثر من 100) | مُحسّن | متناسق | 3-4 أسابيع |

اختيار المواد ومعالجتها

بناءً على تجربتي مع تطبيقات مختلفة:

المواد الشائعة المستخدمة

- سبائك الفولاذ (4140، 4340)

- الفولاذ المقاوم للصدأ (303، 304، 316)

- فولاذ الأدوات

- سبائك خاصة لتطبيقات محددة

خيارات المعالجة الحرارية

- الكربنة

- النيترة

- التصلب التعريفي

- تخفيف التوتر

ضمان الجودة والتوثيق

يشمل نظام الجودة لدينا ما يلي:

- شهادة المواد

- تقارير الأبعاد

- توثيق تشطيب السطح النهائي

- شهادة المعالجة الحرارية

- التحقق من التحمل الهندسي

الاتجاهات المستقبلية

أرى هذه الاتجاهات الناشئة في تصنيع الأعمدة الدقيقة:

- تقنية التوأم الرقمي للمحاكاة

- مراقبة الجودة المدعومة بالذكاء الاصطناعي

- تطوير المواد المتقدمة

- ممارسات التصنيع المستدام

خلال السنوات التي قضيتها في شركة PTSMAKE، تعلمت أن التصنيع الدقيق لأعمدة نقل الحركة لا يتعلق فقط بتلبية المواصفات - بل يتعلق بضمان موثوقية وكفاءة وطول عمر أنظمة نقل الطاقة. لقد ساعد التزامنا بالدقة عددًا لا يحصى من العملاء على تحقيق أهداف الأداء الخاصة بهم مع تقليل التكاليف التشغيلية.