هل سبق لك أن واجهت تأخيرًا في المشروع لأن قطعك المخصصة استغرقت أسابيع للوصول؟ أو هل عانيت من عدم اتساق الجودة التي أجبرتك على إعادة التصميم في اللحظة الأخيرة؟ تضرب هذه الإحباطات بقوة أكبر عندما تلوح في الأفق المواعيد النهائية وتتقلص الميزانيات. تعدك مقاطع الألومنيوم بالكفاءة، لكن الموردين غير الموثوق بهم غالبًا ما يحولون الحلول المحتملة إلى مشاكل جديدة.

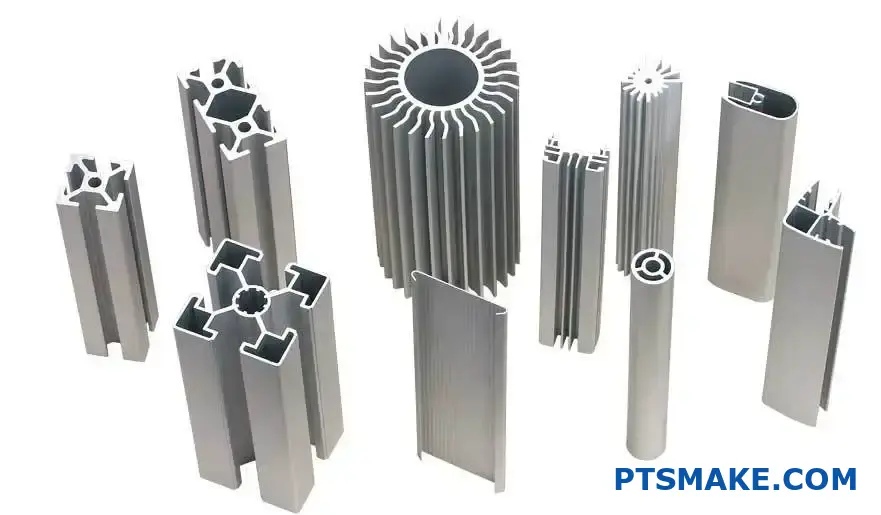

مقطع الألومنيوم هو عبارة عن بثق معدني على شكل معدن يتم إنشاؤه عن طريق دفع الألومنيوم المسخّن عبر قالب. وتشكل هذه المكونات الخفيفة الوزن والمقاومة للتآكل أطرًا هيكلية في صناعات مثل السيارات والفضاء والروبوتات.

قد تظن أن جميع مقاطع الألومنيوم قابلة للتبديل - إلى أن يؤدي عدم تطابق التفاوت إلى عرقلة خط التجميع الخاص بك. الحقيقة؟ لا يفهم كل مورد كيف تؤثر درجات السبائك والمعالجات السطحية والخصائص الحرارية على الأداء في العالم الحقيقي. دعنا نوضح لك ما الذي يجعل مقاطع الألومنيوم تعمل (أو تفشل) في التطبيقات الحرجة، وكيفية تجنب الأخطاء المكلفة.

ما مدى قوة بروفيل الألومنيوم؟

هل سبق لك تصميم منتج لتكتشف أن إطار الألومنيوم الخاص بك ينحني تحت أحمال غير متوقعة؟ أو الأسوأ من ذلك - واجهت تأخيرات مكلفة لأن قوة المادة لم تتطابق مع حساباتك؟ هذه الإحباطات ليست مزعجة فحسب، بل تكشف عن ثغرات خطيرة في فهم ما يمكن أن تتحمله مقاطع الألومنيوم حقًا.

تحقق مقاطع الألومنيوم قوة تتراوح ما بين 70 ميجا باسكال إلى 600 ميجا باسكال، اعتمادًا على تركيبة السبيكة وعمليات التقسية والتصميم الهيكلي. وغالبًا ما تتفوق نسبة قوتها إلى وزنها على الفولاذ في التطبيقات التي تتطلب متانة خفيفة الوزن، ولكن فقط عندما يتم تصميمها بشكل صحيح.

تفكيك قوة ملف الألومنيوم الجانبي

1. العلم وراء المعدن

يستمد الألومنيوم قوته من الترابط الذري و حركة الخلع1. الألومنيوم النقي ناعم، لكن إضافة عناصر مثل المغنيسيوم أو السيليكون يعطل هذه الخلخلات، مما يجعل المادة أكثر صلابة. على سبيل المثال

| سلسلة السبائك | العناصر الرئيسية | قوة الشد النموذجية (ميجا باسكال) | التطبيقات الشائعة |

|---|---|---|---|

| 6000 | المغنيسيوم، سيليوم | 150-310 | الإطارات الهيكلية |

| 7000 | زنك | 350-600 | مكونات الفضاء الجوي |

| 1000 | لا يوجد (99%+Al) | 70-110 | زخارف زخرفية |

في شركة PTSMAKE، قمنا بتصنيع المقاطع الجانبية عبر هذه السبائك للروبوتات والأجهزة الطبية. وقد تطلب أحد المشاريع الأخيرة ذراعًا من الألومنيوم 7075-T6 لروبوت صناعي - كان يحتاج إلى تحمل 480 ميجا باسكال من الإجهاد مع وزن أقل من بدائل الفولاذ ب 40%.

2. كيف تضاعف الهندسة القوة

لا يقتصر شكل الملف الشخصي على الشكل الجمالي فقط:

- جوفاء مقابل صلبة: المقاطع المجوفة تقلل الوزن دون التضحية بالصلابة. فالقطعة المجوفة 50 × 50 مم تقاوم الانحناء بمعدل 3.2 مرة أفضل من القضيب الصلب ذي الوزن المساوي.

- وضع الضلع: يمكن أن تزيد الأضلاع الموضوعة بشكل استراتيجي (رقيقة مثل 1.5 مم في نماذجنا الأولية المصنوعة باستخدام الحاسب الآلي) من الصلابة الالتوائية بمقدار 70%.

3. الضعف الخفي: العوامل الحرارية والكيميائية

تنخفض قوة الألومنيوم بنسبة 15-25% عند 150 درجة مئوية. لقد قمنا ذات مرة بإعادة تصميم حامل مستشعر للسيارات بعد اكتشاف أن حرارة المحرك المحيطة قد خففت من المظهر الجانبي الأصلي 6061-T6. وبالمثل، تعمل البيئات المالحة على تسريع التآكل ما لم يتم طلاؤها بأكسيد الألومنيوم أو تغليفها - وهو درس مستفاد من مشاريع الروبوتات الساحلية.

4. طرق الاختبار المهمة

لا تعتمد فقط على قيم ورقة البيانات:

- اختبار الصلابة: سريع ولكن سطحي (على سبيل المثال، مقياس برينل)

- اختبار الشد: يكشف عن العائد الحقيقي والقوة القصوى

- اختبار التعب والإجهاد: حرجة للأجزاء التي تتعرض لأحمال دورية

يستخدم مختبرنا تقنية ربط الصور الرقمية لرسم خريطة لتوزيع الإجهاد - وهي تقنية كشفت عن مسارات تحميل غير متساوية في إطار طائرة بدون طيار، مما أدى إلى إعادة تصميمها الذي ضاعف من عمرها الافتراضي.

5. عندما لا يكون الأقوى ليس أفضل

تكلف السبائك عالية القوة مثل 7075 أكثر من 6061 بمقدار 2-3 أضعاف من 6061 كما أنها أصعب في الماكينة. بالنسبة لمشروع مبيت للإلكترونيات الاستهلاكية، وفّر التحول من 7075 إلى 6061 مبلغ 221 تيرابايت و11 تيرابايت من تكاليف المواد دون التأثير على الأداء - لأن التصميم استخدم التضليع الذكي بدلاً من ذلك.

كم عدد أنواع مقاطع الألمنيوم الموجودة؟

هل سبق لك أن واجهت تأخيرات غير متوقعة في المشروع لأنك اخترت شكل الألومنيوم الخاطئ؟ أو اكتشفت في منتصف الإنتاج أن السبيكة التي اخترتها لا يمكنها تحمل سعة التحميل المطلوبة؟ هذه الإحباطات ليست فقط مزعجة - بل يمكن أن تعرقل الجداول الزمنية وتفسد الميزانيات.

هناك 4 طرق تصنيف أساسية لمقاطع الألومنيوم: حسب تركيبة السبيكة، وشكل المقطع العرضي، والمعالجة السطحية، والاستخدام الصناعي. تحتوي كل فئة على أنواع فرعية متعددة مصممة لمتطلبات أداء وحالات استخدام محددة.

تقسيم تصنيفات مقاطع الألومنيوم الجانبية

دعونا نفحص كل نظام تصنيف من خلال عدسة احتياجات التصنيع العملية:

1. اختلافات تركيبة السبيكة

تحدد سلسلة سبائك الألومنيوم خصائص المواد الأساسية. في شركة PTSMAKE، نعمل بانتظام مع هذه الأنواع الأساسية:

| السلسلة | العناصر الرئيسية | قوة الشد | الاستخدام النموذجي |

|---|---|---|---|

| 1000 | 99%+آل 99% | 70-110 ميجا باسكال | زخارف زخرفية |

| 6000 | المغنيسيوم + السيليكون | 150-310 ميجا باسكال | الإطارات الهيكلية |

| 7000 | الزنك + المغنيسيوم | 350-500 ميجا باسكال | مكونات الفضاء الجوي |

تمثل السلسلة 6000 (خاصةً 6061 و6063) 68% من التشكيلات الجانبية الصناعية نظرًا لتوازنها الأمثل بين القوة وقابلية التشكيل. ومع ذلك، فقد وجدنا أن العديد من العملاء يتغاضون عن مزايا تصلب الترسيب2 في سبائك السلسلة 7000 للتطبيقات عالية الإجهاد.

2. خيارات الهندسة المقطعية المستعرضة

تؤثر الأشكال الجانبية بشكل مباشر على الوظائف وكفاءة التجميع:

الأشكال القياسية

- فتحات البثق على شكل حرف T (أنظمة تأطير معيارية)

- عوارض I-العوارض (الدعم الهيكلي)

- قنوات على شكل حرف U (حماية الحواف)

الأشكال المخصصة

لقد طورنا مؤخرًا مقطعًا سداسيًا مجوفًا سداسي النواة مزودًا بقنوات تبريد داخلية لعميل في مجال الروبوتات، مما قلل من وزن المكون بمقدار 40% مقارنةً بأجزاء الألومنيوم الصلبة.

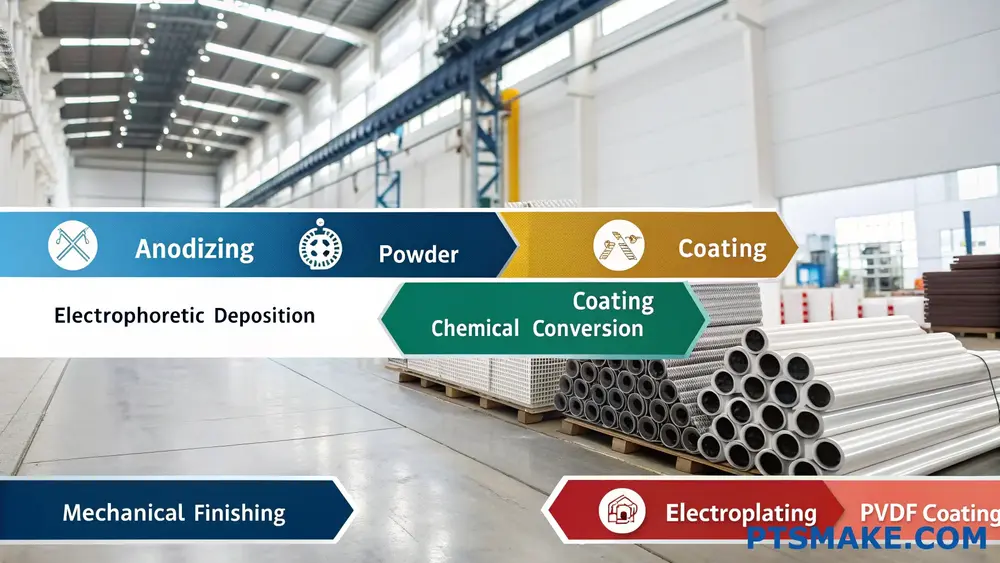

3. طرق المعالجة السطحية

تشطيبات مختلفة تخدم أغراض مختلفة:

| العلاج | السُمك | مقاومة التآكل | عامل التكلفة |

|---|---|---|---|

| الطلاء بأكسيد الألومنيوم | 5-25 ميكرومتر | ممتاز | $$$ |

| طلاء المسحوق | 60-120 ميكرومتر | جيد | $$ |

| التلميع الميكانيكي | غير متاح | فقير | $ |

بالنسبة لمشاريع المعدات الطبية، غالبًا ما نوصي بالصقل الكهربائي، وهي عملية تزيل الشوائب السطحية مع تحسين مقاومة الميكروبات2.

4. التصاميم الخاصة بالتطبيقات

تتطلب الصناعات المختلفة ملفات تعريف متخصصة:

الهندسة المعمارية

أنظمة القواطع الحرارية المزودة بإدخالات البولي أميد (0.24 واط/م-ك موصلة حرارية)السيارات

أنظمة إدارة التصادم باستخدام سبائك AA7003 (امتصاص الطاقة حتى 35 كيلو جول)الإلكترونيات

حاويات محمية من التداخل الكهرومغناطيسي الكهرومغناطيسي مع طلاءات موصلة (توهين 60 ديسيبل عند 1 جيجاهرتز)

ساعد فريقنا مؤخرًا أحد عملائنا في إعادة تصميم نظام تركيب الألواح الشمسية باستخدام مقاطع 6063-T6، مما قلل من وقت التركيب بمقدار 30% مع الحفاظ على متطلبات شهادة IEC 61215.

عوامل الاختيار الحاسمة

عند تقديم المشورة للعملاء في شركة PTSMAKE، نؤكد على ثلاثة اعتبارات غالباً ما يتم تجاهلها:

توافق التمدد الحراري

يجب أن يتماشى معدل تمدد الألومنيوم البالغ 23 ميكرومتر/متر مئوية مع المواد الموصولة

مثال: تتطلب أدوات التثبيت المصنوعة من الفولاذ المقاوم للصدأ (17 ميكرومتر/م- درجة مئوية) تعويضًا حراريًابدلات التصنيع

التفاوتات الموصى بها للعمليات الشائعة:العملية التسامح (±) التفريز باستخدام الحاسب الآلي الرقمي 0.05 مم الحفر 0.1 مم القطع بالليزر 0.2 مم الامتثال التنظيمي

- ASTM B221 للبثق العام

- AMS 4152 لتطبيقات الفضاء الجوي

- EN 755-9 للأسواق الأوروبية

تحتفظ منشأتنا الحاصلة على شهادة الأيزو 9001 بخطوط إنتاج منفصلة للملامح الطبية (ISO 13485) وملامح السيارات (IATF 16949) لمنع التلوث التبادلي - وهي تفاصيل مهمة يغفل عنها العديد من الموردين.

أين يتم استخدام مقاطع الألمنيوم؟

هل سبق لك أن واجهت مشروعًا لا يمكن أن تتعايش فيه مرونة المواد مع السلامة الهيكلية؟ أو واجهت صعوبة في تحقيق التوازن بين التصميم خفيف الوزن والمتانة في التطبيقات الصناعية؟ هذه التحديات شائعة، ولكن ماذا لو كانت هناك مادة تحل كل هذه التحديات؟

مقاطع الألومنيوم عبارة عن أشكال مبثوقة تُستخدم في مختلف الصناعات لقوتها خفيفة الوزن ومقاومتها للتآكل ومرونة تصميمها. من واجهات المباني إلى صواني بطاريات السيارات الكهربائية، فهي تتيح حلولاً مستدامة وفعالة من حيث التكلفة للاحتياجات الهندسية المعقدة.

الصناعات الرئيسية التي تستفيد من مقاطع الألومنيوم

1. البناء والهندسة المعمارية

تهيمن مقاطع الألومنيوم على الإنشاءات الحديثة نظراً لقدرتها على التكيف وطول عمرها.

التطبيقات:

- جدران الستائر وإطارات النوافذ: تضمن مقاومتها للتآكل عقودًا من الخدمة في الطقس القاسي.

- الدعامات الهيكلية: تقلل نسب القوة إلى الوزن العالية من الحمل على المباني مع الحفاظ على السلامة.

- أنظمة تركيب الألواح الشمسية: خفيفة الوزن لكنها متينة بما يكفي لتحمل الضغط البيئي.

لقد قمنا في شركة PTSMAKE بتوريد مقاطع ألومنيوم مخصصة لمشاريع ناطحات السحاب في أوروبا، محققين بذلك تفاوتات ضيقة تصل إلى ± 0.05 مم للتجميع السلس.

2. السيارات والنقل

وقد أدى التحول نحو السيارات الكهربائية (EVs) إلى ارتفاع الطلب على مقاطع الألومنيوم.

الاستخدامات الحرجة:

| التطبيق | درجة الألومنيوم | الميزة الرئيسية |

|---|---|---|

| حاويات بطاريات السيارات الكهربائية | 6061-T6 | الإدارة الحرارية والسلامة من التصادم |

| مكونات الشاسيه | 7075 | تقليل الوزن دون فقدان القوة |

| المشتتات الحرارية | 6063 | مُحسّن التوصيل الحراري3 |

قام فريقنا مؤخرًا بتطوير نظام صينية بطارية معيارية باستخدام مقاطع 6061-T6، مما قلل من وقت التجميع للعميل بمقدار 30% مع تقليل الوزن بمقدار 15% مقارنة ببدائل الفولاذ.

3. الإلكترونيات والروبوتات

الدقة غير قابلة للتفاوض هنا. توفر مقاطع الألومنيوم:

- التدريع الكهرومغناطيسي للمكونات الحساسة

- تبديد الحرارة في المعالجات عالية الأداء

- إطارات صلبة للروبوتات التعاونية

احتاجت إحدى شركات الروبوتات الناشئة التي عقدنا شراكة معها إلى ملف تعريف لذراع روبوتية بطول مترين مع 12 قناة تبريد داخلية. وباستخدام الألومنيوم 6063 المصنوع باستخدام الحاسب الآلي باستخدام الحاسب الآلي، حققنا تفاوت استقامة 0.1 مم وهو أمر بالغ الأهمية لدقة تحديد الموقع.

4. الآلات الصناعية

إن قابلية الألومنيوم للتشغيل الآلي تجعله مثاليًا لإطارات الماكينات المخصصة، وأنظمة النقل، ومعدات التشغيل الآلي.

لماذا يختار المهندسون الألومنيوم:

- النمطية: تسمح التشكيلات ذات الفتحات على شكل حرف T بإعادة التشكيل السريع.

- النظافة الصحية: الأسطح غير المسامية تفي بمعايير إدارة الغذاء والدواء الأمريكية للأغذية/الأدوية.

- كفاءة التكلفة: تكاليف تشغيل آلي أقل مقابل الفولاذ المقاوم للصدأ.

اعتبارات التصميم لملامح الألومنيوم

دليل اختيار المواد

| المتطلبات | السبيكة الموصى بها | الملاحظات |

|---|---|---|

| قوة عالية | 7075 | مقاومة للتآكل بدرجة أقل للفضاء الجوي |

| توافق اللحام | 6061 | يتطلب معالجة حرارية بعد اللحام |

| طلاء بأكسيد الألمنيوم | 6063 | تجانس السطح الفائق |

معايير التسامح

- تجاري:: ± 0.5 مم (التطبيقات الهيكلية)

- الدقة:: ± 0.1 مم (الروبوتات والبصريات)

- دقة عالية:: ± 0.05 مم (تخصص PTSMAKE للأغراض الطبية/المركبات)

عوامل الاستدامة

مقاطع الألومنيوم تدعم التصنيع الدائري:

- إمكانية إعادة التدوير 95% دون فقدان الممتلكات

- انخفاض البصمة الكربونية مقارنة بإنتاج المواد البكر

- تخفيف الوزن الخفيف يقلل من انبعاثات النقل

أظهرت دراسة أُجريت عام 2023 أن استخدام مقاطع الألومنيوم المعاد تدويرها في إنتاج السيارات الكهربائية يقلل من انبعاثات دورة الحياة بمقدار 721 تيرابايت و11 طنًا مقارنة بالطرق التقليدية.

لماذا الشراكة مع PTSMAKE؟

- السرعة: مهلة 5-7 أيام للنماذج الأولية عبر منشأتنا في شنتشن.

- المقياس: قدرة إنتاج سنوية تزيد عن 12,000 طن متري.

- الشهادات: متوافق مع ISO 9001 و IATF 16949 و AS9100D.

خلال الربع الأخير، قمنا بتسليم 8000 علبة ألومنيوم مصنوعة باستخدام الحاسب الآلي لشركة ألمانية مصنعة للأجهزة الطبية مع الحفاظ على جودة خالية من العيوب بنسبة 99.98% عبر 14 بُعدًا مهمًا.

من المفهوم إلى الإنتاج، توفر مقاطع الألومنيوم المصنوعة من الألومنيوم تنوعًا لا مثيل له. وسواء كنت تصمم مبنى خالٍ من الطاقة أو روبوتًا من الجيل التالي، فإن فهم تطبيقاتها يضمن لك خيارات مواد أكثر ذكاءً. نحن في شركة PTSMAKE، نجمع بين عقدين من الخبرة في مجال الألومنيوم وتقنيات البثق والتصنيع المتطورة لتحويل تصميماتك إلى واقع ملموس - بسرعة ودقة وفعالية من حيث التكلفة.

ما هي معايير الجودة الرئيسية لملامح الألومنيوم؟

هل سبق لك أن استلمت مقاطع ألومنيوم تشوهت تحت أقل ضغط؟ أو واجهت إعادة صياغة مكلفة بسبب عدم تطابق الأبعاد مع المواصفات؟ هذه ليست مجرد مضايقات - إنها أعراض لتجاهل معايير الجودة الحرجة.

يجب أن تفي مقاطع الألومنيوم بالمعايير الصارمة للتركيب الكيميائي والخصائص الميكانيكية والتفاوتات في الأبعاد والطبقة النهائية للسطح ومقاومة التآكل. تشمل الشهادات الرئيسية ASTM B221 وEN 755 وISO 6361 التي تضمن الاتساق في مختلف الصناعات مثل صناعة الطيران والسيارات.

تحليل معايير الجودة الحرجة

1. التركيب الكيميائي: أساس الأداء

تستمد سبائك الألومنيوم خواصها من نسب العناصر الدقيقة. حتى الانحرافات الطفيفة يمكن أن تؤثر على القوة أو مقاومة التآكل.

العناصر الرئيسية التي يجب مراقبتها:

| العنصر | الدور في سبائك الألومنيوم | النطاق المقبول (مثال: 6061-T6) |

|---|---|---|

| المغنيسيوم (Mg) | يعزز القوة | 0.8 - 1.2% |

| السيليكون (Si) | يحسن قابلية الصب | 0.4-0.8% 0.4-0.8% |

| النحاس (النحاس) | يزيد من الصلابة | 0.15 - 0.401 تيرابايت 11 تيرابايت 11 تيرابايت |

في PTSMAKE، نستخدم مطيافات الانبعاثات الضوئية للتحقق من التركيبات في حدود ± 0.05% من القيم المستهدفة. تمنع هذه الدقة مشاكل مثل التشقق الناتج عن التآكل الإجهادي في التطبيقات البحرية.

2. الخواص الميكانيكية: ما بعد القوة الأساسية

قوة الشد ونقاط الخضوع مهمة، ولكن الأداء في العالم الحقيقي يتطلب تحليلاً أعمق.

العامل الخفي أس تصلب الإجهاد

هذا المقياس الذي نادرًا ما تتم مناقشته (يُشار إليه ب n) يحدد كيفية توزيع الألومنيوم للإجهاد أثناء التشكيل. أعلى n تسمح القيمة (0.25-0.35 بالنسبة إلى 6061-T6) بالانحناءات المعقدة دون حدوث تشققات - وهو أمر بالغ الأهمية لمكونات هياكل السيارات.

3. تفاوتات الأبعاد: حيث تلتقي الدقة مع الممارسة

التفاوتات الضيقة ليست دائماً أفضل. ضع في اعتبارك الأداء الوظيفي مقابل التكلفة:

| نوع الملف الشخصي | مناطق التحمل الحرجة | معيار الصناعة |

|---|---|---|

| العوارض الهيكلية | أسطح التركيب | ± 0.5 مم/متر |

| المشتتات الحرارية | تباعد الزعانف | ± 0.1 مم |

| قضبان السيارات | تسطيح المقطع العرضي | ± 0.2 مم فوق 1 متر |

بالنسبة لمشروع روبوتات في العام الماضي، حققنا إمكانية تكرار ± 0.05 مم على موجهات الألومنيوم المشكّلة بنظام التحكم الرقمي من خلال الجمع بين البثق والتصنيع الآلي الثانوي - وهو نهج هجين أدى إلى خفض التكاليف بمقدار 181 تيرابايت في 11 تيرابايت مقابل الإنتاج الكامل بنظام التحكم الرقمي.

4. سلامة السطح: أكثر من مجرد مستحضرات التجميل

غالباً ما تطغى معايير سمك الأنودة على العيوب تحت السطحية. تشمل فحوصات الجودة التي نجريها ما يلي:

- اختبار الصلادة المجهرية (80-100 HV 80-100 ل 6063-T5)

- فحص التيار الدوامي للشقوق التي يقل عمقها عن 0.1 مم

- اختبار رذاذ الملح أكثر من 1,000 ساعة للقطع البحرية من الدرجة الأولى

5. إمكانية التتبع: شبكة الأمان غير المرئية

يتطلب التصنيع الحديث تتبعاً كاملاً للنسب:

- شهادات اختبار المطحنة للقوالب الخام

- سجلات دفعات المعالجة الحرارية

- تقارير فحص الأبعاد وفقًا لمعيار ISO 9001

نقوم بتضمين رموز QR مباشرةً في الملفات الشخصية، مما يسمح للعملاء مثل مصنعي الأجهزة الطبية بالوصول إلى السجلات الكاملة على الفور.

عندما تتعارض المعايير: التنقل بين المتطلبات المتضاربة

مشروع طيران حديث مطلوب:

- المعالجة الحرارية AMS 2772 (تعتيق 140 درجة مئوية)

- EN 12258-3 الحدود الكيميائية

- إمكانية التتبع AS9100

عن طريق تعديل المعالجة الحرارية بالمحلول4 وإضافة خطوة التمدد البارد النهائية، استوفينا المعايير الثلاثة دون المساس بأوقات الدورات.

الميزانية العمومية لجودة التكلفة والجودة

| جودة الاستثمار | التكلفة المقدمة | المدخرات طويلة الأجل |

|---|---|---|

| القوالب الدقيقة | +15% | -30% معدل الخردة -30% |

| الفحص الآلي | +8% | عوائد -45% |

| المواد المعتمدة | +12% | العمر الافتراضي للمنتج +20% |

وفّر عميل في مجال الطاقة المتجددة $220 ألف دولار سنويًا من خلال الترقية من مقاطع الألومنيوم من الدرجة التجارية إلى مقاطع الألومنيوم المعتمدة من ASTM، على الرغم من زيادة تكلفة المواد 10%.

لماذا يفشل معظم الموردين في الاتساق

خلال أكثر من 15 عاماً في مجال التصنيع الدقيق، حددنا ثلاث ثغرات منهجية:

- عدم كفاية التسخين المسبق للبليت: يسبب بنية الحبوب غير المتساوية

- الاعتماد المفرط على اختبار نهاية الخط: يخطئ في عملية الانجراف

- تجاهل الرطوبة المحيطة: يؤثر على أداء فرن الشيخوخة

الحل الذي نقدمه؟ مراقبة العمليات في الوقت الحقيقي مع تعديلات تعتمد على الذكاء الاصطناعي - مما يقلل من فروق الأبعاد بمقدار 63% مقارنة بالطرق التقليدية.

كيف تختار مورد الألومنيوم المناسب؟

هل سبق لك أن واجهت تأخيرات غير متوقعة في المشروع لأن مورّد مقاطع الألومنيوم لم يتمكن من تلبية المواصفات؟ أو اكتشفت تكاليف خفية بعد تقديم الطلبات؟ هذه الإحباطات ليست مجرد مضايقات - بل يمكن أن تعرقل جداول الإنتاج بأكملها وتضر بعلاقاتك مع العملاء.

يتطلب اختيار المورد المناسب لمقاطع الألومنيوم تقييم القدرات التقنية وأنظمة مراقبة الجودة وموثوقية سلسلة التوريد من خلال نهج منظم. ويجمع الشريك المثالي بين الخبرة في المواد ومرونة التصنيع لتلبية متطلبات الدقة وقابلية التوسع.

معايير التقييم الرئيسية لموردي مقاطع الألومنيوم الجانبية

3 القدرات التقنية المهمة

الامتثال لشهادة المواد

- تحقق من الشهادات لـ

- ISO 9001 (إدارة الجودة)

- IATF 16949 (السيارات)

- AS9100 (الفضاء الجوي)

- نحتفظ في PTSMAKE بـ 14 شهادة من شهادات المواد بما في ذلك EN 9100 وISO 13485 للتطبيقات الطبية

- تحقق من الشهادات لـ

معالجة تعقيدات الملف الشخصي القدرة المورد الأساسي مورد متقدم سمك الجدار <1 مم محدودة إنتاج كامل التفاوتات الضيقة (± 0.05 مم) الفحوصات اليدوية القياس بالليزر خيارات تشطيب السطح <5 أنواع 12 علاجاً فأكثر سعة التخصيص

- ابحث عن الموردين الذين يقدمون:

- تكامل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب

- النماذج الأولية السريعة (إنجاز النماذج الأولية خلال 3-5 أيام)

- المعالجة اللاحقة5 التخصيص

- ابحث عن الموردين الذين يقدمون:

4 علامات حمراء تشغيلية يجب تحديدها

مشغلات التكلفة الخفية

- رسوم الأدوات التي تتجاوز 15% من عرض الأسعار الأولي

- موك التي تتطلب 30%+ المخزون الفائض

- رسوم تغليف/شحن غير محددة

ثغرات مراقبة الجودة

- وثائق مفقودة لـ:

- إمكانية تتبع المواد الخام

- تقارير فحص الأبعاد

- التحقق من صحة المعالجة السطحية

- وثائق مفقودة لـ:

أعطال الاتصالات

- وقت الاستجابة > 4 ساعات عمل

- لا يوجد مدير مشروع مخصص للمشروع

- إجادة اللغة الإنجليزية المحدودة في الفرق الفنية

قيود قابلية التوسع

- الطاقة الإنتاجية أقل من 5,000 وحدة/شهريًا

- شراء المواد من مصدر واحد

- لا يوجد تخطيط للطوارئ في حالات نقص المواد الخام

5 مؤشرات الشراكة

عملية التعاون التقني

- سير العمل المفضل:

- مراجعة التصميم (تحليل سوق دبي المالي)

- التحقق من صحة النموذج الأولي

- تحسين العملية

- الإنتاج على نطاق واسع

- سير العمل المفضل:

إطار عمل حل المشكلات

- يجب أن يوفر الموردون الفعالون:

- تحليل الأسباب الجذرية في غضون 24 ساعة

- خطة العمل التصحيحية خلال 48 ساعة

- تنفيذ التدابير الوقائية

- يجب أن يوفر الموردون الفعالون:

الخدمات ذات القيمة المضافة

- برامج إدارة المخزون

- خيارات التسليم في الوقت المحدد

- المبادرات السنوية لخفض التكاليف

في PTSMAKE، قمنا بتطوير عملية أنودة خاصة تزيد من مقاومة الألومنيوم للتآكل في المقاطع الجانبية للألومنيوم بمقدار 40% مقارنةً بالمعالجات القياسية. وقد جاء هذا الابتكار من حل الأعطال الميدانية المتكررة في تطبيقات البيئة البحرية - وهو تحدٍ لا يزال العديد من الموردين يكافحون من أجل معالجته بفعالية.

ما هي المعالجات السطحية المتاحة لمقاطع الألومنيوم؟

هل سبق لك أن أمضيت أسابيع في تصميم شكل مثالي من الألومنيوم لتراه يتآكل في غضون أشهر؟ أو هل واجهت تكاليف غير متوقعة عندما يتفاوت لون الأجزاء المؤكسدة بعد التجميع؟ هذه الإحباطات ليست مزعجة فحسب، بل يمكن أن تعرقل الجداول الزمنية وتضخم الميزانيات وتضر بسمعة منتجك.

يمكن معالجة مقاطع الألومنيوم بسبع معالجات سطحية رئيسية: الأنودة، والطلاء بالمسحوق، والترسيب الكهربائي، وطلاء التحويل الكيميائي، والتشطيب الميكانيكي، والطلاء الكهربائي، وطلاء PVDF. توازن كل طريقة من هذه الطرق بين مقاومة التآكل والجماليات والمتانة والتكلفة للتطبيقات الصناعية.

مقارنة طرق المعالجة السطحية لملامح الألومنيوم

1. الأنودة: معيار الصناعة

تُنشئ عملية الأنودة طبقة أكسيد خاضعة للتحكم من خلال التحليل الكهربائي. وقد قمنا في شركة PTSMAKE بتحسين هذه العملية لعملاء قطاع الطيران والقطاع الطبي الذين يحتاجون إلى تفاوتات دقيقة (± 0.005 مم) وتشطيبات موحدة.

| أنواع الأنودة | النوع | السُمك (ميكرومتر) | الميزات الرئيسية | الأفضل لـ |

|---|---|---|---|---|

| النوع الثاني | 5-25 | زخرفي، قابل للصبغ | الإلكترونيات الاستهلاكية | |

| النوع الثالث | 25-150 | مقاومة عالية للتآكل | الأنظمة الهيدروليكية | |

| طبقة صلبة | 50+ | صلابة شديدة (60-70 روكويل C) | المعدات البحرية |

قام أحد عملاء الروبوتات مؤخرًا بالتبديل من النوع الثاني إلى الطلاء بأكسيد الألومنيوم من النوع الثاني بعد أن أظهرت علب المشغلات المصنوعة باستخدام الحاسب الآلي تآكلًا مبكرًا. وأدت إعادة التصميم إلى إطالة عمر الخدمة بمقدار 3001 تيرابايت 11 تيرابايت، ولكنها أضافت 181 تيرابايت 11 تيرابايت إلى تكاليف المواد - وهي مقايضة ساعدناهم في تصميمها باستخدام تحليل العناصر المحدودة6.

2. طلاء البودرة: لون بدون مساومة

على عكس الدهانات السائلة، تتم معالجة الطلاء بالمساحيق من خلال البلمرة. وتستخدم منشأتنا مسدسات ثلاثية الأبعاد تحقق كفاءة نقل 95% - وهو أمر بالغ الأهمية عند طلاء مواد الألومنيوم المبثوقة المعقدة لتطعيم السيارات.

اعتبارات التطبيق

- تسخين الملامح إلى 180 درجة مئوية لتحسين الالتصاق

- الحد من سماكة الغشاء إلى 60-120 ميكرومتر لتجنب التشقق

- استخدم معالجات مسبقة خالية من الكروم للتوافق مع الاتحاد الأوروبي

3. الترسيب الكهربي (الطلاء الإلكتروني)

تستخدم هذه الطريقة تياراً كهربائياً لترسيب جزيئات الطلاء بشكل موحد، حتى في المناطق الغائرة. وعلى الرغم من أن هذه الطريقة شائعة في صناعة السيارات، إلا أننا قمنا بتكييفها مع أحواض الألومنيوم الحرارية في حزم بطاريات السيارات الكهربائية حيث تؤثر اختلافات الطلاء بمقدار 0.1 مم على الأداء الحراري.

4. طلاءات التحويل الكيميائي

تهيمن الآن البدائل الخالية من الكرومات مثل الطلاءات القائمة على الزركونيوم:

| الطلاء | مقاومة التآكل | الموصلية الكهربائية | الامتثال لـ RoHS |

|---|---|---|---|

| الكرومات | ممتاز | فقير | لا يوجد |

| الزركونيوم | جيد | ممتاز | نعم |

| تيتانيوم | عادل | جيد | نعم |

5. خيارات التشطيب الميكانيكي

لا تزال اللمسات النهائية المصقولة شائعة، ولكن التقنيات الأحدث مثل معالجة التدفق الكاشطة (AFM) يمكنها تلميع القنوات الداخلية في مشعبات الألومنيوم إلى Ra 0.2 ميكرومتر - وهو أمر بالغ الأهمية لأنظمة السوائل الطبية.

6. الطلاء الكهربائي: عندما يحتاج الألومنيوم إلى شيء آخر

يتطلب طلاء الألومنيوم بالنيكل الطلاء بالزنك أولاً. قمنا مؤخرًا بطلاء مكونات الطائرات بدون طيار بـ 10 ميكرومتر من النيكل متبوعًا بـ 3 ميكرومتر من الذهب، مما يحقق كلاً من التدريع الكهرومغناطيسي وموثوقية الموصلات.

7. طلاءات PVDF للبيئات القاسية

تتحمل طلاءات البوليمر الفلوري الأشعة فوق البنفسجية والمواد الكيميائية ودرجات الحرارة التي تصل إلى 200 درجة مئوية. وقد استخدم مشروع مزرعة للطاقة الشمسية أنظمة تركيب الألومنيوم المغلفة بالفلوروفلوروالبنزين لمنع التدهور في الظروف الصحراوية.

اختيار العلاج المناسب: 5 عوامل حاسمة

التعرض البيئي

ترتبط ساعات اختبار رش الملح بالأداء في العالم الحقيقي:العلاج 500 ساعة 1000 ساعة 2000 ساعة الأنودة (النوع الثالث) لا توجد حفر <5% الحفر فشل طلاء PVDF لا يوجد تغيير لا يوجد تغيير 20% فقدان اللمعان المتطلبات الكهربائية

الطبقات المؤكسدة هي عوازل (جهد الانهيار ~ 800 فولت/متر). بالنسبة للأجزاء الموصلة للتيار الكهربائي، حدد طبقات كيميائية غير مسامية.الإدارة الحرارية

يعمل الطلاء بأكسيد الألومنيوم الأسود على تحسين تبديد الحرارة بمقدار 15-20% مقارنة بالألومنيوم غير المعالج.المتطلبات الجمالية

يوفر الطلاء بالمسحوق أكثر من 200 لون RAL، بينما يقتصر الطلاء بأكسيد الألومنيوم على الألوان المعدنية.قيود الميزانية

بالنسبة للنماذج الأولية، تكلف التشطيب الميكانيكي 40% أقل من الطلاء بأكسيد الألومنيوم الكامل.

الأخطاء الشائعة التي لاحظناها

تجاهل المعالجة المسبقة

تخطى أحد العملاء التنظيف القلوي قبل طلاء المسحوق، مما أدى إلى فشل التصاق 30%. دائمًا:- إزالة الشحوم

- الحفر

- ديسموت

التمدد الحراري الزائد

تصدع لوح واجهة من الألومنيوم بطول مترين بسبب عدم تطابق CTE للطلاء مع الركيزة. تطابق المعاملات داخل 5%.

الاتجاهات المستقبلية في تكنولوجيا أسطح الألومنيوم

تكتسب عملية التركيب بالليزر زخمًا متزايدًا - فقد ابتكر فريق البحث والتطوير لدينا مؤخرًا أسطحًا كارهة للماء بزوايا تلامس 160 درجة باستخدام ليزر الفيمتو ثانية. وهذا يلغي الحاجة إلى الطلاء الكيميائي في بعض التطبيقات.

كيف يؤثر تصنيع المقاطع الجانبية للألومنيوم على المهل الزمنية؟

هل سبق لك أن واجهت تأخيرًا في المشروع بسبب وصول مكونات الألومنيوم الخاصة بك بعد أسابيع من الموعد الموعود؟ ماذا لو كانت عملية إنشاء تلك المقاطع الجانبية الأنيقة والمخصصة تستهلك بصمت الجدول الزمني الخاص بك؟ الحقيقة هي أن تصنيع مقاطع الألومنيوم لا يتعلق فقط بتشكيل المعدن - إنها سلسلة من الخطوات المترابطة حيث يمكن أن يؤدي تعطل واحد إلى عرقلة جدولك الزمني بالكامل.

يؤثر تصنيع القوالب المصنوعة من الألومنيوم تأثيرًا مباشرًا على المهل الزمنية من خلال تعقيد التصميم، وإعداد أدوات البثق، وتحديد مصادر المواد، ومتطلبات ما بعد المعالجة. يمكن أن يؤدي تحسين هذه المراحل - مثل استخدام تصميمات القوالب الموحدة أو الشراكة مع الموردين المتكاملين رأسيًا - إلى تقليل التأخير بما يصل إلى 40%.

كسر معادلة المهلة الزمنية

لفهم سبب تأثير ملامح الألومنيوم على الجداول الزمنية للمشروع، دعنا نحلل رحلة التصنيع.

المرحلة 1: التحقق من صحة التصميم (5-12 يومًا)

يبدأ كل ملف تعريف مخصص بالتحقق من صحة التصميم بمساعدة الحاسوب. حتى عيوب التصميم البسيطة هنا تؤدي إلى تأخيرات مكلفة لاحقًا. على سبيل المثال:

| عامل التصميم | تأثير الوقت | مضاعف التكلفة |

|---|---|---|

| سمك الجدار <3 مم | +3 أيام (إعادة تصميم القالب) | 1.7x |

| قنوات داخلية بدون زوايا سحب | +6 أيام (إعادة محاكاة المحاكاة) | 2.4x |

| التفاوتات غير القياسية (± 0.05 مم) | +4 أيام (إعادة معايرة العملية) | 1.9x |

في PTSMAKE، قمنا بتخفيض هذه المرحلة إلى 72 ساعة لـ 80% من المشاريع باستخدام الذكاء الاصطناعي تصميم لقابلية التصنيع7 الفحوصات أثناء وضع النماذج الأولية.

المرحلة 2: تطوير القالب (7-21 يومًا)

قوالب البثق هي قلب عملية تصنيع المقاطع الجانبية. هناك ثلاثة عوامل حاسمة تهيمن على هذه المرحلة:

اختيار مادة القالب

تدوم القوالب الفولاذية H13 لفترة أطول ولكنها تستغرق 14 يومًا للماكينة. توفر بدائل SKD61 الأرخص سعرًا 5 أيام في البداية ولكنها تتطلب 30% وقت تعطل صيانة أكثر.التحمل المكدس المكدس

يحتاج المظهر الجانبي الذي يتطلب تركيز ± 0.1 مم إلى قوالب بدقة ± 0.03 مم - مما يضيف 4 أيام من الطحن باستخدام الحاسب الآلي.دورات الاختبار

غالبًا ما تكشف تجارب بثق الجسيمات الأولى عن اختلالات في التدفق. وتظهر بياناتنا- يتطلب 63% من القوالب الجديدة ≥2 تعديلات ≥2

- كل تعديل يضيف 2.5 يوم ونصف يوم

المرحلة 3: عملية البثق (3-10 أيام)

هنا تلتقي الفيزياء مع اللوجستيات:

| مقايضة السرعة مقابل الجودة | سبيكة | السرعة القصوى (م/دقيقة) | معدل العيب عند السرعة القصوى |

|---|---|---|---|

| 6061 | 18 | 12% | |

| 6063 | 22 | 8% | |

| 6005A | 15 | 15% |

يؤدي التشغيل بسرعة قصوى تبلغ 85% إلى خفض العيوب بمقدار النصف، ولكنه يطيل وقت الإنتاج بمقدار 20%. الحل الذي نقدمه؟ المراقبة الحرارية في الوقت الحقيقي لدفع السرعات بأمان.

المرحلة 4: مرحلة ما بعد المعالجة (2-15 يومًا)

غالبًا ما تصبح المعالجات السطحية مستهلكة للوقت في الخفاء:

- الطلاء بأكسيد الألومنيوم: 48 ساعة للفئة الثانية (25 ميكرومتر)

- طلاء المسحوق:: 72 ساعة مع المعالجة

- فيلم كيميائي (ألودين):: 24 ساعة

بالنسبة لمشروع جهاز طبي في الربع الأخير من العام الماضي، وفرنا 11 يومًا من خلال الجمع بين التنظيف الميكانيكي بالفرشاة الميكانيكية والحفر بالليزر بدلاً من الأنودة التقليدية.

الجناة الخفيون: ما يغفل عنه معظم المهندسين

هناك أربعة عوامل مهملة تؤثر بشكل غير متناسب على المهل الزمنية:

أوراق التصديق

تتطلب ملفات تعريف الطيران المتوافقة مع ITAR من 7 إلى 10 أيام للتوثيق فقط. ويقلل نظام الامتثال الآلي الخاص بنا هذه المدة إلى 48 ساعة.تعقيد التعبئة والتغليف

يضيف الشحن المفصول بالرغوة للملفات الجانبية الحساسة للخدش يومين مقابل الشحن العادي على المنصات النقالة.تتبُّع الدفعة

تعمل إمكانية التتبع الكاملة ASTM E2376 على إطالة وقت ضمان الجودة بمقدار 30% ولكنها تمنع 92% من النزاعات بعد التسليم.التحكم في المناخ

تضيف الرطوبة في الصيف في جنوب الصين 18 ساعة إلى دورات التجفيف - ونحن نعوض ذلك بخلايا الإنتاج منزوعة الرطوبة.

دراسة حالة: الجدول الزمني لمبيت بطارية السيارات

يوضح مشروع حديث لصينية بطاريات السيارات الكهربائية كيف أن التخطيط الاستراتيجي يضغط المهل الزمنية:

| المرحلة | الجدول الزمني التقليدي | الجدول الزمني المحسّن |

|---|---|---|

| التصميم | 14 يوماً | 6 أيام (الهندسة المتزامنة لسوق دبي المالي) |

| صناعة القوالب | 21 يوماً | 12 يومًا (كتل القوالب المعيارية) |

| البثق | 8 أيام | 5 أيام (سبيكة 6061-T6 مسبوكة مسبقاً) |

| التصنيع الآلي | 10 أيام | 7 أيام (تفريز متزامن خماسي المحاور) |

| الطلاء | 9 أيام | 4 أيام (طلاء السيراميك المعالج بالأشعة فوق البنفسجية) |

| الإجمالي | 62 يوماً | 34 يوماً (-45%) |

الخلاصة الرئيسية: 72% من الوفورات في الوقت جاءت من قرارات المنبع - وليس من آلات أسرع.

عندما لا تكون السرعة أفضل: حقائق التحقق من الجودة

قد يؤدي التسرع في استخدام مقاطع الألومنيوم إلى حدوث أعطال كارثية. في العام الماضي، تحول أحد العملاء إلى مورد "ضمان لمدة 7 أيام". والنتيجة؟

- فشل 23% من الملامح في الاختبار بالموجات فوق الصوتية

- $182k في خط التعطل $182k في خط التعطل

- تأخير التعافي لمدة 6 أسابيع

يضيف بروتوكول الفحص المرحلي الخاص بنا من يومين إلى ثلاثة أيام ولكنه يكتشف 99.61 تيرابايت إلى 11 تيرابايت من العيوب مبكرًا:

- فحوصات الأبعاد 100% بعد البثق

- اختبار التيار الدوامي للشقوق

- أخذ عينات اختبار رش الملح

قائمة مراجعة تحسين المهلة الزمنية الخاصة بك

لتحقيق التوازن بين السرعة والموثوقية:

- اطلب رسومات القوالب قبل عرض الأسعار

- تحديد نطاقات تشطيب السطح المقبولة (RA 0.8-3.2 ميكرومتر)

- الموافقة المسبقة على موردي العمليات الثانوية

- اطلب 10% الزائد للاختبار التدميري

- مواءمة شروط الدفع مع عمليات التسليم الرئيسية

في شركة PTSMAKE، ساعدنا عملاء مثل Nimble Robotics على تحقيق 98% في الوقت المحدد لتسليم مقاطع الألومنيوم المخصصة - حتى مع وجود مهل زمنية مدتها 15 يومًا - من خلال رسم خرائط العمليات المتكاملة. السر؟ التعامل مع تقليل المهل الزمنية كنظام، وليس مجرد سباق سريع.

ما هي عوامل التكلفة التي يجب مراعاتها بالنسبة لمقاطع الألومنيوم؟

هل سبق لك أن واجهت تجاوزات غير متوقعة في الميزانية عند طلب مقاطع الألومنيوم المخصصة؟ ماذا لو أدت التكاليف الخفية - مثل هدر المواد أو تأخر التسليم - إلى تآكل ربحية مشروعك بصمت؟ هذه المشاكل ليست نادرة الحدوث. غالبًا ما يكافح المهندسون وفرق المشتريات لتحقيق التوازن بين الجودة والمهلة الزمنية والتكلفة دون إطار عمل واضح.

عند تحديد مصادر مقاطع الألومنيوم، تشمل عوامل التكلفة الرئيسية درجة المواد، وتعقيدات البثق، والتشطيب السطحي، ومتطلبات الأدوات، وحجم الطلب، والخدمات اللوجستية. يضمن تحسين هذه العناصر كفاءة التكلفة دون المساس بالأداء.

تحليل دوافع التكلفة

1. اختيار المواد: أكثر من مجرد "ألومنيوم"

تختلف سبائك الألومنيوم اختلافًا كبيرًا من حيث التكلفة والأداء. على سبيل المثال، يشتهر 6061-T6 بقابليته للحام وقوته، بينما يوفر 7075 قوة شد أعلى ولكن تكلفته أعلى من 30-40%.

| نوع السبيكة | التكلفة لكل كيلوغرام (بالدولار الأمريكي) | التطبيقات الشائعة |

|---|---|---|

| 6061-T6 | $3.20–$3.80 | الإطارات الهيكلية وقطع غيار السيارات |

| 7075-T6 | $4.50–$5.20 | مكونات الفضاء الجوي، والتركيبات عالية الإجهاد |

| 3003-H14 | $2.90–$3.30 | الديكورات الزخرفية، وأنظمة التدفئة والتهوية وتكييف الهواء |

في PTSMAKE، نستخدم تحسين المواد الحسابية8 لمطابقة خصائص السبائك مع متطلبات المشروع، وتجنب الإفراط أو التفريط في المواصفات.

2. تعقيد البثق: الهندسة تحدد التكلفة

- الملامح المجوفة مقابل الملامح الصلبة: تتطلب الأشكال المجوفة قوالب أكثر تعقيدًا وسرعات بثق أبطأ.

- متطلبات التحمل: يمكن أن تؤدي التفاوتات الأكثر إحكامًا (± 0.1 مم مقابل ± 0.5 مم) إلى زيادة تكاليف الأدوات بمقدار 15-25%.

- سُمك الجدار: قد تتطلب الجدران غير المنتظمة أقل من 1.5 مم مكابس متخصصة.

3. تشطيب الأسطح: مضاعف النفقات المخفي

تضيف الطلاء المصقول $0.80 إلى $1.20 لكل متر طولي، بينما يكلف الطلاء بأكسيد الألمنيوم من النوع الثالث (الطلاء الصلب) $2.50 إلى $4.00. بالنسبة للمشاريع التي تحتاج إلى مقاومة التآكل، غالبًا ما يوفر الطلاء بالمسحوق عائد استثمار أفضل من الطلاء غير الكهربائي.

4. الأدوات: تكلفة لمرة واحدة مع تأثير طويل الأجل

تبلغ تكلفة قالب البثق الأساسي $800-1T12T1500، ولكن يمكن أن تتجاوز تكلفة القوالب ذات التجاويف المتعددة أو أنصاف الأقطار الضيقة $3000. بالنسبة للطلبيات منخفضة الحجم (أقل من 5000 وحدة)، ضع في اعتبارك القوالب المعيارية لتقاسم التكاليف الأولية عبر المشاريع.

5. حجم الطلب: مفارقة اقتصاد الحجم

في حين أن طلبات الشراء بالجملة تقلل من تكاليف الوحدة الواحدة، ضع في اعتبارك:

- تكاليف تخزين المخزون الفائض من المخزون

- مخاطر التقادم بالنسبة لمراجعات المنتجات

- المرونة في موك (يوفر PTSMAKE دفعات مكونة من 500 وحدة للنماذج الأولية)

6. العمليات الثانوية: لا تغفل عمليات ما بعد المعالجة

- التصنيع الآلي باستخدام الحاسب الآلي لأسطح التزاوج: $12-$18/ساعة

- المعالجة الحرارية للمزاج T6: $1.20-$2.00/كجم

- تفاوت دقة القطع: ± 0.2 مم قياسي مقابل ± 0.05 مم ممتاز

نصائح لتحسين التكلفة الاستراتيجية

A. التصميم من أجل قابلية التصنيع (DFM) في وقت مبكر

أشرك المورد الخاص بك أثناء تصميم التصميم بمساعدة الحاسوب. يمكن للتغييرات البسيطة - مثل زيادة أنصاف أقطار الزوايا من 1 مم إلى 1.5 مم - أن تقلل من تآكل القالب بمقدار 40%.

B. الاستفادة من الملفات الشخصية القياسية بشكل مبتكر

بدلاً من الأشكال المخصصة، اجمع بين قنوات وزوايا U القياسية. لقد ساعدنا أحد عملاء الروبوتات على خفض التكاليف 22% من خلال إعادة التصميم باستخدام قضبان مقذوفة 80/20.

C. الرياضيات اللوجستية الإقليمية

شحن حاويات بطول 20 قدماً من آسيا إلى الساحل الغربي الأمريكي:

- مهلة زمنية قياسية 35 يومًا في $2,800 2،800 يوم

- معجّل 18 يوماً في $4,500 4,500

بالنسبة للطلبيات العاجلة التي يقل وزنها عن 500 كجم، قد تكون تكلفة الشحن الجوي أقل من تكلفة الإنتاج المتأخر.

متى تستثمر في الأدوات المخصصة

استخدم مصفوفة القرار هذه:

| حجم الطلب | تعقيد الملف الشخصي | النهج الموصى به |

|---|---|---|

| <أقل من 1,000 وحدة | عالية | تعديل القوالب الحالية |

| 1 ألف إلى 5 آلاف وحدة | متوسط | الأدوات المعيارية |

| > 5 آلاف وحدة | منخفضة | قالب مخصص كامل |

عامل الاستدامة

تكلفة الألومنيوم المعاد تدويره (درجة 6063) أقل من المواد البكر بـ 8-12%. مع وجود تحسين المواد الحسابية8، يمكن تخفيض معدلات الخردة من المتوسط الصناعي 15% إلى أقل من 7%.

في شركة PTSMAKE، نجمع بين العمليات الحاصلة على شهادة ISO 9001 ونمذجة التكاليف المعتمدة على الذكاء الاصطناعي لتقديم مقاطع الألومنيوم التي تلبي المواصفات الفنية وقيود الميزانية. ويحقق عملاؤنا في مجال الأتمتة والأجهزة الطبية باستمرار وفورات في التكاليف 12-18% من خلال تحسين سلسلة التوريد الشاملة.

كيف تحافظ على عمر مقاطع الألومنيوم الجانبية وتطيلها؟

هل سبق لك أن شاهدت مقاطع الألومنيوم تتآكل قبل الأوان على الرغم من بذل قصارى جهدك؟ أو هل عانيت من مكونات هيكلية مشوهة أعاقت الجداول الزمنية للإنتاج؟ هذه الإحباطات ليست مكلفة فحسب، بل إنها تكشف عن ثغرات في فهم سلوك الألومنيوم في ظل ظروف العالم الحقيقي.

تجمع الصيانة السليمة لمقاطع الألومنيوم بين التنظيف الاستباقي، والطلاءات الواقية، وتحسين التحميل، والتحكم البيئي. من خلال معالجة آليات تدهور السطح وأنماط الإجهاد الهيكلي، يمكنك إطالة عمر الخدمة بمقدار 40-60% مع تقليل تكاليف الاستبدال.

ثلاث ركائز لطول عمر المظهر الجانبي للألومنيوم

1. استراتيجيات حماية السطح

توفر طبقة الأكسيد الطبيعية للألومنيوم حماية محدودة. تعمل البيئات الصناعية على تسريع التآكل الجلفاني9 من خلال:

| التهديد | عمق التأثير | طريقة الوقاية |

|---|---|---|

| التعرض للمياه المالحة | 0.5-2 مم/سنة | طلاء بأكسيد الألمنيوم + طلاء إيبوكسي |

| الملوثات الحمضية | تنقر السطح | منظفات محايدة الأس الهيدروجيني |

| الجسيمات الكاشطة | مسارات الخدش | نفخ الهواء المضغوط العادي |

لقد تحققنا في PTSMAKE من أن الطلاء بأكسيد الألمنيوم الصلب من النوع الثالث (25-50 ميكرومتر) يزيد من مقاومة رش الملح من 168 ساعة إلى أكثر من 1000 ساعة في التطبيقات البحرية.

2. إدارة الأحمال الهيكلية

أربعة عوامل تحميل حرجة غالباً ما يتم تجاهلها

2.1 التحميل الديناميكي مقابل التحميل الثابت

- الإجهاد الدوري: تنخفض قوة إجهاد الألومنيوم 30% بعد 10^7 دورات

- الحل: تحليل العناصر المحدودة (FEA) لتحديد ارتفاعات الإجهاد

2.2 تعويض التمدد الحراري

- تتمدد سبيكة 6061-T6 بمقدار 23.6 ميكرومتر/م- درجة مئوية

- دراسة حالة: قام أحد عملاء الروبوتات بتخفيض تآكل المفصل بمقدار 62% بعد تنفيذ فجوات التمدد المحسوبة باستخدام:

الفجوة (مم) = الطول (م) × ΔT (درجة مئوية) × 0.0236

3. إطار الرقابة البيئية

3.1 عتبات الرطوبة 3.1

- <60% RH: آمن لمعظم التطبيقات

- 60-80% RH: يتطلب عبوات مجففة

80% RH: تحكم إلزامي في المناخ

3.2 3.2 مناطق التعرض للمواد الكيميائية

يصنف فريقنا مستويات المخاطر بناءً على الملوثات المحمولة جواً:

| المنطقة | مستوى الملوثات | تواتر التفتيش |

|---|---|---|

| أخضر | <5 ميكروغرام/م³ | ربع سنوي |

| العنبر | 5-20 ميكروغرام/م³ | شهرياً |

| أحمر | >20 ميكروغرام/م³ | أسبوعياً |

تحسين سير عمل الصيانة

نقوم بتنفيذ نهج من 4 مراحل للعملاء:

تقييم خط الأساس

- تحليل مطيافي لتركيب السبيكة

- مسح ثلاثي الأبعاد للتشوهات الموجودة

تصميم بروتوكول مخصص حسب الطلب

- مطابقة مواد التنظيف مع الملوثات المحلية

- ضبط فترات التزييت بناءً على دورات الحركة

تكامل المراقبة الذكية

- مستشعرات تآكل بدقة 0.1 مم

- تحليل الاهتزازات للكشف المبكر عن الإجهاد

توثيق دورة الحياة

- نماذج التوأم الرقمي التي تتنبأ بالتدهور

- جداول الاستبدال المرتبطة ببيانات التآكل الفعلية

عندما يصبح الإصلاح غير قابل للتطبيق

من خلال اختبار المواد، قمنا بتحديد عتبات الفشل هذه:

- الشقوق: > 0.3 مم عمق يتطلب الاستبدال

- التآكل: >3% خسارة مساحة المقطع العرضي

- انحراف التسطيح: > 0.15 مم لكل 100 مم طول

بالنسبة للتطبيقات ذات المهام الحرجة مثل مكونات الطيران، نوصي باستبدال 20% قبل هذه الحدود.

مثال على تحليل التكاليف والفوائد

| الإجراء | التكلفة المقدمة | مدخرات 10 سنوات |

|---|---|---|

| طلاء المسحوق الأساسي | $1.20ر1/رطل | $4.50/رطل |

| الأكسدة الإلكتروليتية بالبلازما | $3.80.80/رطل | $12.70ر12/رطل |

| نظام المراقبة في الوقت الحقيقي | $15k | $83k |

تأتي هذه البيانات من 37 عميلاً صناعياً قمنا بمساعدتهم منذ عام 2020، وتظهر الجداول الزمنية لعائد الاستثمار قصيرة تصل إلى 11 شهراً.

ما هي الممارسات المستدامة في إنتاج مقاطع الألومنيوم الجانبية؟

هل تساءلت يومًا لماذا تقدم بعض الشركات المصنعة لمقاطع الألومنيوم باستمرار منتجات صديقة للبيئة بينما يعاني البعض الآخر من هدر الطاقة والغرامات البيئية؟ ما الذي يفصل بين الإنتاج المستدام ومزاعم الغسل الأخضر في هذه الصناعة كثيفة الاستخدام للموارد؟

يجمع إنتاج مقاطع الألومنيوم المستدامة بين دمج المواد المعاد تدويرها واعتماد الطاقة النظيفة وأنظمة الحلقة المغلقة لتقليل الأثر البيئي مع الحفاظ على الأداء الصناعي. وتشمل الممارسات الرئيسية صهر الألومنيوم الثانوي، وعمليات البثق التي تعمل بالطاقة الشمسية، وتقنيات إعادة تدوير المياه التي تحقق معدلات استرداد موارد تصل إلى 95%.

تفكيك تصنيع الألومنيوم المستدام

1. ثورة توريد المواد

من التعدين إلى التعدين الحضري

إن التحول من البوكسيت البكر إلى خردة الألومنيوم المعاد تدويرها يقلل من إزالة الغابات المرتبطة بالتعدين بمقدار 42% وفقًا لبيانات المعهد الدولي للألومنيوم. في شركة PTSMAKE، قمنا بتطوير نظام فرز للخردة خاص بنا يحدد 27 نوعًا من السبائك من خلال التحليل الطيفي للانهيار المستحث بالليزر10مما يتيح استرداد دقيق للمواد.

| نوع المادة | استهلاك الطاقة (كيلوواط ساعة/كجم) | انبعاثات ثاني أكسيد الكربون (كجم/كجم) |

|---|---|---|

| الألومنيوم الأساسي | 55 | 11.2 |

| ألومنيوم معاد تدويره | 5.5 | 0.6 |

استراتيجيات تحسين السبائك

يقوم فريقنا الهندسي بتصنيع سبائك مخصصة تحافظ على الخواص الميكانيكية مع قبول عتبات شوائب أعلى - وهو عامل حاسم عند استخدام خردة ما بعد الاستهلاك. على سبيل المثال:

- مقاطع إطارات النوافذ باستخدام محتوى 80% المعاد تدويره

- المكونات الهيكلية للسيارات بمزيج معاد تدويره 60%

- سبائك من الدرجة الفضائية الجوية مع مواد معاد تدويرها 30%

2. اختراقات كفاءة الطاقة

ابتكارات عملية البثق

تحقق مكابس البثق الحديثة الآن خفضًا في الطاقة بمقدار 30% من خلال:

- محركات محرك التردد المتغير (VFD)

- تحسين منطقة التدفئة المدعومة بالذكاء الاصطناعي

- أنظمة استرداد الحرارة المهدرة

في منشأتنا في شنتشن، قمنا بتركيب سخانات مسبقة بالأشعة تحت الحمراء تقلل من طاقة تسخين البليت بنسبة 18% مع تحسين دقة الأبعاد.

تكامل الطاقة المتجددة

أصبحت أنظمة الطاقة الشمسية الحرارية لتسخين القوالب والمصفوفات الكهروضوئية لعمليات الآلات حلولاً فعالة من حيث التكلفة. وقد جمع مشروع حديث لعميل ألماني في مجال السيارات بين:

- تركيب 2 ميجاوات من الطاقة الشمسية على السطح

- خلايا وقود الهيدروجين في الموقع

- تكامل الشبكة الذكية

حقق هذا التكوين استقلالية الطاقة 73% أثناء عمليات ضوء النهار.

3. أنظمة إدارة المياه

التبريد بالحلقة المغلقة

تتيح وحدات معالجة المياه المتقدمة:

- 98% إعادة استخدام المياه في عمليات البثق

- الامتثال للتفريغ الصفري للسوائل (ZLD)

- إعادة التدوير المحايدة من حيث الأس الهيدروجيني بدون إضافات كيميائية

يقوم نظام استعادة المياه في مصنعنا في دونغقوان بمعالجة 5,000 متر مكعب يومياً، أي ما يعادل إمداد 20,000 أسرة.

تقنيات حصاد مياه الأمطار

تصميمات مستجمعات المياه المبتكرة لتجميع وتصفية مياه الأمطار للاستخدامات غير الإنتاجية:

- ريّ المناظر الطبيعية

- مكياج برج التبريد

- تنظيف المعدات

4. تثمين تيار النفايات

استخدام المنتج الثانوي

المواد التي كانت تُطمر في السابق تجد الآن تطبيقات جديدة:

- خَبَث الألومنيوم → مضافات الأسمنت

- قطع الحمأة → مسحوق الطباعة ثلاثي الأبعاد

- الزيت الحراري ← مواد بناء الطرق

ابتكارات التعبئة والتغليف

استبدلنا الصناديق الخشبية ذات الاستخدام الواحد بـ

- حاويات الألومنيوم القابلة للطي القابلة لإعادة التدوير

- حشوة قابلة للتحلل الحيوي قائمة على الفطر

- أنظمة إعادة الاستخدام القابلة للتتبع بالترددات اللاسلكية

5. تنفيذ تقييم دورة الحياة (LCA)

تتطلب الاستدامة الحديثة قرارات قائمة على البيانات. يقوم فريقنا بإجراء تحليلات من المهد إلى اللحد تأخذ في الاعتبار:

- البصمة الكربونية عبر سلاسل التوريد

- إمكانية إعادة التدوير في نهاية العمر الافتراضي

- تأثيرات النقل

بالنسبة لمشروع حديث للمعدات الطبية، كشف تقييم دورة الحياة عن أن مراكز إعادة التدوير المحلية يمكن أن تقلل من الانبعاثات الإجمالية بمقدار 41% مقارنةً بالمعالجة المركزية.

6. التصديق والامتثال

المعايير الرئيسية التي تشكل الإنتاج المستدام:

| قياسي | مجال التركيز | مزايا الامتثال |

|---|---|---|

| أداء ASI | التوريد المسؤول | الوصول إلى أسواق الاتحاد الأوروبي |

| ISO 14001 | الإدارة البيئية | الكفاءة التشغيلية |

| من المهد إلى المهد | الصحة المادية | تمايز العلامة التجارية |

تحتفظ منشآتنا بـ 12 شهادة دولية، مما يضمن للعملاء تلبية متطلبات الاستدامة الصارمة بدءاً من قانون AB 262 في كاليفورنيا إلى قانون سلسلة التوريد الألماني.

7. دراسة حالة إفرادية: إنتاج إطار بطارية السيارة الكهربائية

أظهر التعاون الأخير مع إحدى الشركات المصنعة للمركبات الكهربائية ممارسات مستدامة في العمل:

- 65% محتوى الألومنيوم المعاد تدويره 65%

- خط البثق الذي يعمل بالطاقة الشمسية

- معالجة السطح بدون ماء

- نظام القطع ذو الحلقة المغلقة

النتائج:

- 48% بصمة كربونية أقل

- معدل استخدام المواد 92% 92%

- 35% دورة إنتاج أسرع

8. الاتجاهات المستقبلية في الألومنيوم الأخضر

التقنيات الناشئة التي ستحدث تحولاً في الصناعة:

- أفران التلدين التي تعمل بالهيدروجين

- تتبُّع مواد البلوك تشين

- تحسين الطاقة بالاعتماد على الذكاء الاصطناعي

- عوامل الإطلاق الحيوية

في شركة PTSMAKE، نقوم حالياً باختبار أنظمة التقاط الكربون التي تحول انبعاثات ثاني أكسيد الكربون إلى مواد خام لصناعات البناء - وهو ما قد يغير قواعد اللعبة في مجال الإنتاج السالب للكربون.

تعرّف على كيفية تأثير نظرية الخلع على تصميماتك - اتصل ب PTSMAKE للحصول على دليل مجاني لاختيار المواد. ↩

تعلّم كيف يمكن للمعالجة السطحية المتقدمة للأسطح تحسين أداء منتجك. ↩ ↩

تعرّف على كيفية تأثير التوصيل الحراري على أداء السيارات الكهربائية واختيار المواد. ↩

تعلّم كيف تحسّن تقنيات المعالجة الحرارية المتقدمة أداء الألومنيوم في البيئات عالية الضغط. ↩

تعرّف على كيفية تحسين المعالجات السطحية المتقدمة للأسطح من متانة مقاطع الألومنيوم الجانبية في البيئات القاسية. ↩

تعلّم كيف يعمل تحليل العناصر المحدودة على تحسين أداء الطلاء في التطبيقات الحرجة. ↩

تعرّف على كيفية تقليل الوقت اللازم لتصميم مقاطع الألومنيوم الجانبية للألومنيوم بنسبة 30% في دليلنا المجاني. ↩

تعلّم كيف تقلل النمذجة الحاسوبية من هدر المواد - انقر لطلب تحليل مجاني لسوق دبي المالي. ↩ ↩

يحدث التآكل الجلفاني عندما تتلامس المعادن غير المتشابهة في الشوارد الكهربائية. انقر لتنزيل قائمة مراجعة منع التآكل الخاصة بنا. ↩

يتيح التحليل الطيفي للتفكك المستحث بالليزر إمكانية تحديد المواد بدقة، وهو أمر بالغ الأهمية للحفاظ على سلامة السبائك في الألومنيوم المعاد تدويره. ↩