هل عانيت من قبل مع الأجزاء التي لا تنفك تتفكك أثناء التجميع؟ لقد رأيت العديد من المهندسين يواجهون هذا التحدي المحبط، مما يؤدي إلى تأخير الإنتاج وزيادة التكاليف. والأسوأ من ذلك، يمكن أن تتسبب المكونات المفكوكة في حدوث أعطال كارثية في الماكينات الحرجة، مما يعرض المعدات والمشغلين للخطر.

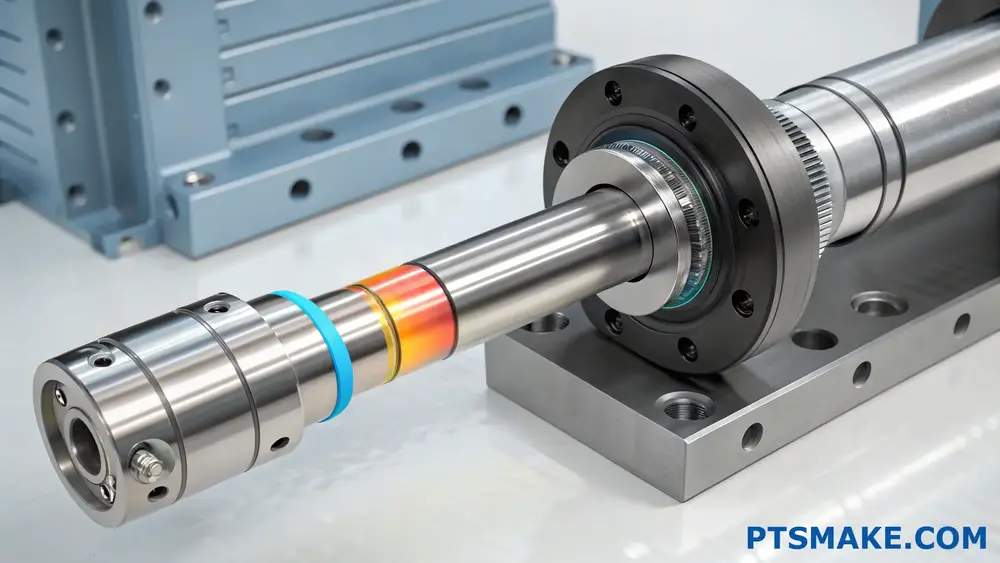

التثبيت التداخلي، والمعروف أيضًا باسم التثبيت بالضغط أو التثبيت الاحتكاكي، هو طريقة تثبيت حيث يتم دفع جزء كبير الحجم قليلاً في ثقب أصغر أو مكون تزاوج. يؤدي ذلك إلى إنشاء وصلة قوية وموثوقة من خلال الاحتكاك بين السطحين، مما يلغي الحاجة إلى مثبتات إضافية.

عندما يتعلق الأمر بالتركيبات المتداخلة، فإن إجراء الحسابات الصحيحة أمر بالغ الأهمية. لقد عملت مع عدد لا يحصى من القِطع الدقيقة في شركة PTSMAKE، ورأيت كيف يمكن أن يتسبب سوء التقدير الطفيف في حدوث مشكلات في التجميع أو تعطل القِطع قبل الأوان. اسمحوا لي أن أشارككم بعض الأفكار الأساسية حول التداخلات المتداخلة لمساعدتكم في اتخاذ القرارات الصحيحة لمشروعكم القادم.

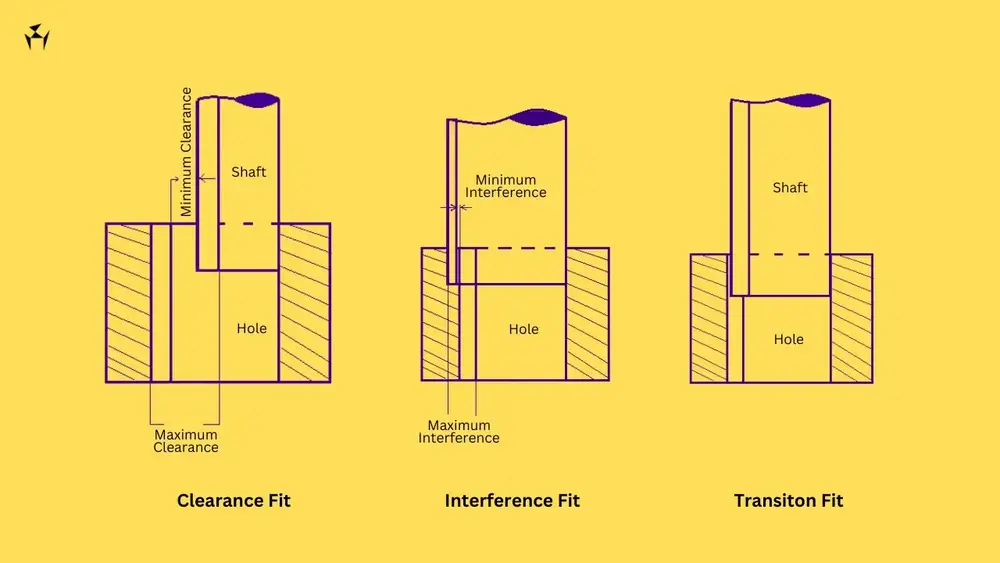

ما هو الفرق بين الخلوص والتداخل الملائم؟

هل سبق لك أن واجهت موقفًا لا تتناسب فيه الأجزاء المصنعة بدقة مع بعضها البعض بشكل صحيح؟ أو ربما عانيت مع مكونات تبدو مثالية على الورق ولكنك شعرت بأنها غير متماسكة أو ضيقة بشكل مستحيل أثناء التجميع؟ يمكن أن تؤدي مشاكل التركيب هذه إلى تأخيرات مكلفة في المشروع وإعادة العمل.

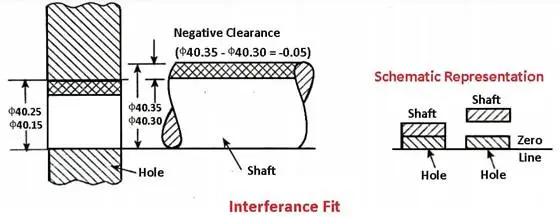

تتيح التركيبات الخلوص مساحة بين أجزاء التزاوج لحرية الحركة، بينما تُنشئ التركيبات المتداخلة وصلة محكمة حيث يكون الجزء الداخلي أكبر قليلاً من فتحة الجزء الخارجي، مما يتطلب قوة للتجميع. تخدم هذه الأنواع من التركيبات أغراضاً هندسية مختلفة بناءً على متطلبات التطبيق المحددة.

فهم أنواع الملاءمة الأساسية

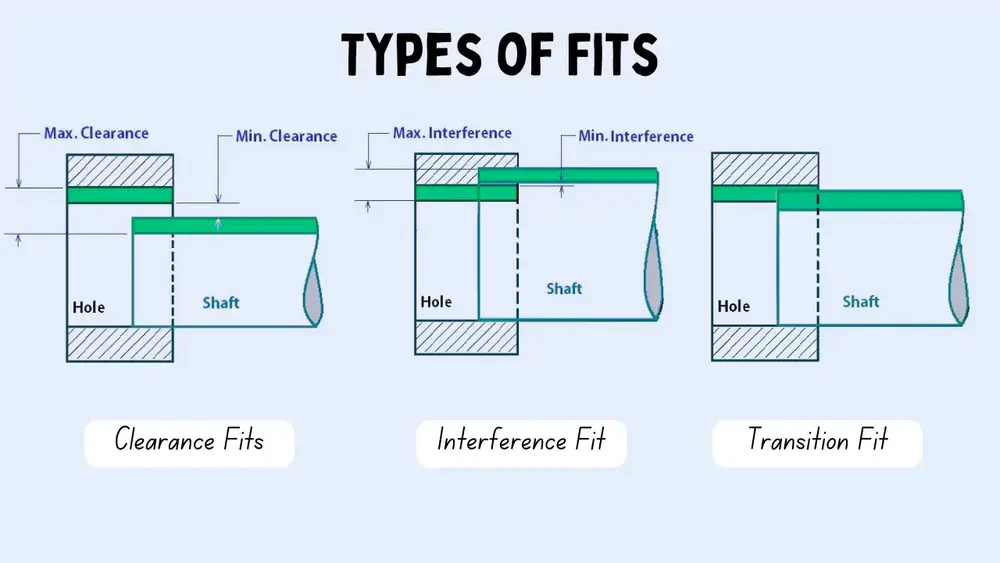

يعد مفهوم الملاءمة أمرًا أساسيًا في الهندسة الميكانيكية والتصنيع. والأنواع الثلاثة الأساسية للتركيبات هي:

تناسب التخليص

- يمكن أن تتحرك الأجزاء بحرية

- المكون الداخلي أصغر من الفتحة الخارجية

- شائع في التجميعات الدوارة

- يسمح بالتشحيم

تناسب التداخل

- يتم ضغط الأجزاء معًا

- المكون الداخلي أكبر من الفتحة الخارجية

- ينشئ رابطة ميكانيكية قوية

- يتطلب قوة للتجميع

تناسب الانتقال

- الحد الفاصل بين الإزالة والتداخل

- قد يكون هناك تداخل أو خلوص طفيف

- يعتمد على تفاوتات التصنيع

- تُستخدم لتحديد المواقع الدقيقة

قياس وحساب الملاءمة

تتضمن العلاقة بين أجزاء التزاوج دراسة دقيقة لـ التحمل البُعدي1. إليك الطريقة التي نقيس بها عادةً النوبات المختلفة:

| نوع الملاءمة | الجزء الداخلي | الفتحة الخارجية | التطبيقات النموذجية |

|---|---|---|---|

| التخليص | أصغر | أكبر | أعمدة الدوران والمحامل |

| التداخل | أكبر | أصغر | محاور العجلات، البطانات |

| المرحلة الانتقالية | متساوية تقريباً | متساوية تقريباً | دبابيس التموضع، والأدلة |

التطبيقات في مجال التصنيع

في PTSMAKE، لاحظت في PTSMAKE العديد من التطبيقات التي يكون فيها اختيار الملاءمة المناسبة أمرًا بالغ الأهمية. دعوني أشارككم بعض الأمثلة الشائعة:

تطبيقات التخليص الملاءمة

- مكونات الماكينات الدوارة

- آليات الانزلاق

- الأجزاء القابلة للاستبدال

- مكونات التجميع التي تتطلب صيانة دورية

تطبيقات ملاءمة التداخلات

- تركيبات المحامل

- تجميعات العجلات والمحور

- تركيبات البطانات الدائمة

- دبابيس ومسامير ومسامير التثبيت بالضغط

اختيار الملاءمة المناسبة

يعتمد الاختيار بين الملاءمة بين الخلوص والتداخل على عدة عوامل:

المتطلبات الوظيفية

- ظروف التشغيل

- متطلبات التحميل

- احتياجات الحركة

- تواتر التجميع/التفكيك

الاعتبارات المادية

- خصائص التمدد الحراري

- القوة المادية

- متطلبات تشطيب السطح

- مقاومة التآكل

قدرات التصنيع

تتيح لنا قدرات التصنيع الآلي باستخدام الحاسب الآلي لدينا في PTSMAKE تحقيق تفاوتات دقيقة لكل من الخلوص والتداخلات. تشمل الاعتبارات الرئيسية ما يلي:

- قدرات دقة الماكينة

- متطلبات الأدوات

- طرق القياس والفحص

- مواصفات تشطيب السطح

التحديات والحلول المشتركة

ينطوي العمل مع النوبات على العديد من التحديات:

مشكلات التجميع

- المحاذاة السليمة أثناء التركيب بالضغط

- الوقاية من تلف المكونات

- اختيار الأداة الصحيحة

- التحكم في درجة الحرارة أثناء التجميع

مراقبة الجودة

- تقنيات قياس دقيقة

- إجراءات التفتيش المتسقة

- متطلبات التوثيق

- التحقق من التحمل

أفضل الممارسات لاختيار الملاءمة

لضمان التجميع والتشغيل الناجح:

- تحديد المتطلبات الوظيفية بوضوح

- النظر في الظروف البيئية

- حساب خصائص المواد

- خطة التجميع والصيانة

- التحقق من قدرات التصنيع

- وضع إجراءات مراقبة الجودة

تأثيرات درجة الحرارة على النوبات

يمكن أن تؤثر التغيرات في درجات الحرارة بشكل كبير على علاقات الملاءمة:

- فروق التمدد الحراري

- اعتبارات درجة حرارة التجميع

- نطاقات درجة حرارة التشغيل

- الآثار المترتبة على اختيار المواد

اعتبارات التصميم

عند التصميم لمناسبات محددة:

للتخليص يناسب

- حساب الحد الأدنى للخلوص المطلوب

- النظر في متطلبات التشحيم

- حساب بدل البلى

- خطة الوصول إلى الصيانة

لملاءمة التداخلات

- تحديد قوة الإمساك المطلوبة

- حساب قيود الإجهاد

- النظر في طرق التجميع

- خطة للتفكيك المستقبلي المحتمل

الآثار الاقتصادية

يؤثر اختيار نوع الملاءمة:

- تكاليف التصنيع

- وقت التجميع والتعقيد

- متطلبات الصيانة

- عمر المكوّن

- تكرار الاستبدال

كيفية حساب ملاءمة التداخل للأجزاء الدقيقة؟

هل سبق لك أن واجهت التحدي المحبط المتمثل في أن تكون الأجزاء إما فضفاضة جدًا أو ضيقة جدًا أثناء التجميع؟ يمكن أن يؤدي التداخل الخاطئ إلى تأخيرات مكلفة في الإنتاج، وأعطال في المكونات، وصداع لا نهاية له في عمليات التصنيع.

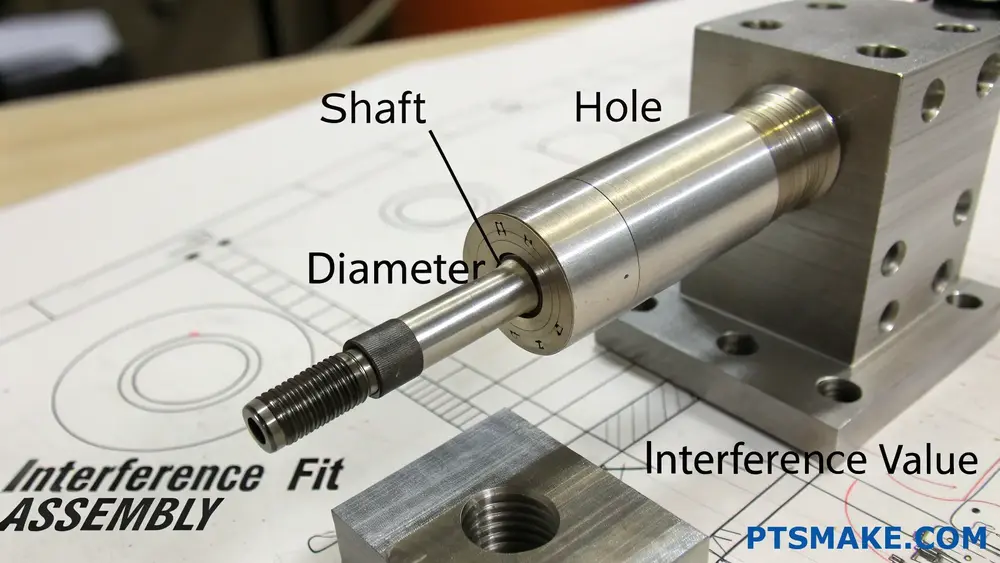

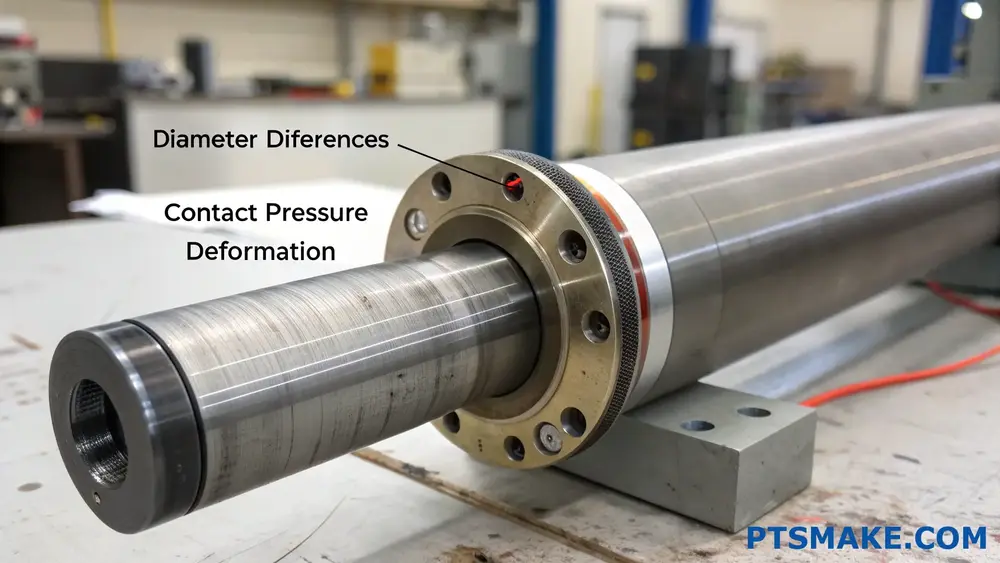

تتطلب عملية حساب التداخل قياس الفرق بين أبعاد الأجزاء المتزاوجة، حيث يكون العمود أكبر قليلاً من الثقب. تتضمن العملية الحسابية النموذجية طرح قطر الثقب من قطر العمود لتحديد قيمة التداخل.

فهم أساسيات ملاءمة التداخل

عند تصميم الأجزاء التي تتطلب اتصالاً آمنًا وغير متحرك، فإن فهم حسابات التداخل في التركيب أمر بالغ الأهمية. يتضمن المبدأ الأساسي إنشاء تناسب محكم بين مكونين عن طريق جعل أحدهما أكبر قليلاً من الآخر. هذا يخلق الضغط الشعاعي2 بين الأجزاء عند تجميعها.

مكونات حساب ملاءمة التداخل

تتضمن العناصر الأساسية المتضمنة في حساب تناسب التداخل ما يلي:

- قطر العمود (المكون الخارجي)

- قطر الفتحة (المكون الداخلي)

- قيم التحمل

- خواص المواد

المعادلة الرياضية لملاءمة التداخل

المعادلة الأساسية لحساب تناسب التداخل هي:

التداخل = قطر العمود - قطر الفتحةومع ذلك، تتطلب التطبيقات الواقعية النظر في نطاقات التحمل. إليك نهجاً أكثر شمولاً:

| المعلمة | الحد الأقصى | الحد الأدنى |

|---|---|---|

| قطر العمود | Dmax | دمين |

| قطر الفتحة | دماكس | دمين |

| التداخل | Imax = Dmax - dmin | Imin = Dmin - dmax |

العوامل المؤثرة في حسابات ملاءمة التداخلات

اعتبارات درجة الحرارة

يمكن أن تؤثر تغيرات درجة الحرارة بشكل كبير على حسابات ملاءمة التداخل. في شركة PTSMAKE، نأخذ دائمًا في الاعتبار معاملات التمدد الحراري عند تصميم القِطع الدقيقة. المعادلة العامة للتمدد الحراري هي:

ΔD = D × D × α × ΔTأين:

- Δد = التغيُّر في القطر

- D = القطر الأصلي

- α = معامل التمدد الحراري

- ΔT = التغير في درجة الحرارة

تأثير الخصائص المادية

تُظهر المواد المختلفة سلوكيات مختلفة في ظل ظروف التداخل الملائمة:

- معامل يونغ يؤثر على التشوه

- تؤثر نسبة بواسون على الإجهاد الشعاعي

- يؤثر تشطيب السطح على قوة التجميع

- صلابة المواد تحدد مقاومة التآكل

التطبيقات العملية والتفاوتات العملية

نطاقات التداخل الشائعة

| نوع التطبيق | التداخل النموذجي (مم/مم) |

|---|---|

| ضغط خفيف مناسب | 0.0001 - 0.0003 |

| ضغط متوسط الملاءمة | 0.0003 - 0.0005 |

| تناسب الضغط الثقيل | 0.0005 - 0.0008 |

المتطلبات الخاصة بالصناعة

تتطلب الصناعات المختلفة مستويات متفاوتة من التداخلات الملائمة:

- السيارات: مقاعد المحامل ومجموعات التروس

- الفضاء الجوي: مكونات التوربينات والعناصر الهيكلية

- الأجهزة الطبية: تجميعات الأدوات الدقيقة

- الماكينات الصناعية: وصلات محور العمود-المحور

أفضل الممارسات للتنفيذ

تدابير مراقبة الجودة

لضمان نجاح التداخلات الناجحة:

- استخدام أدوات قياس معايرة

- الحفاظ على درجة حرارة ثابتة أثناء القياس

- النظر في متطلبات تشطيب السطح

- توثيق جميع القياسات والحسابات

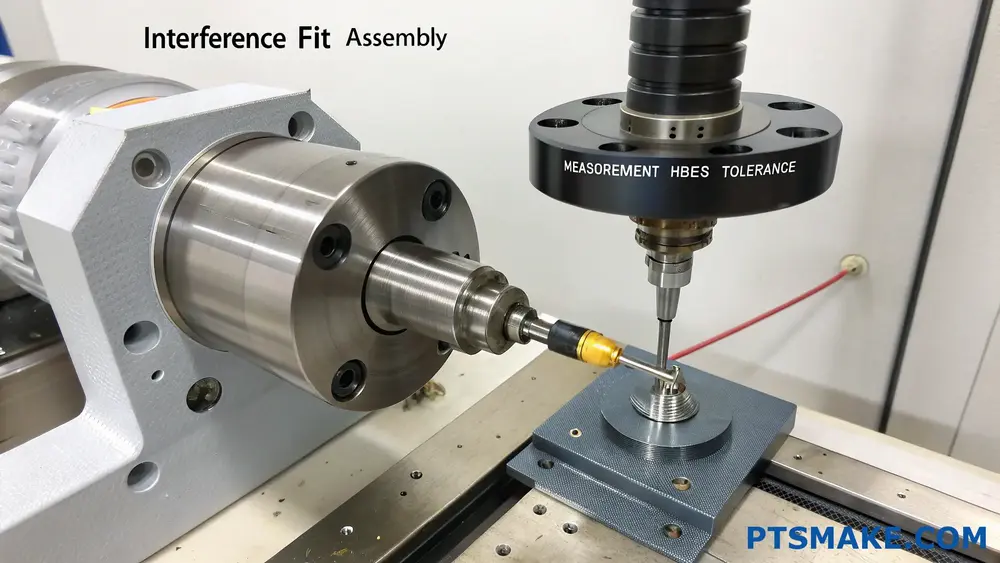

اعتبارات التجميع

تُعد تقنيات التجميع السليمة أمراً بالغ الأهمية:

- محاذاة المكونات

- متطلبات التشحيم

- مراقبة قوة التجميع

- التحكم في درجة الحرارة أثناء التجميع

التحديات والحلول المشتركة

الوقاية من المشاكل

مشكلات اختيار المواد

- الحل: تحليل شامل لخصائص المواد

- مراعاة ظروف التشغيل

صعوبات التجميع

- الحل: الأدوات والتركيبات المناسبة

- بيئة تجميع محكومة

اتساق الجودة

- الحل: المعايرة المنتظمة لأداة القياس

- إجراءات مراقبة الجودة الموثقة

طرق الحساب المتقدمة

غالبًا ما تستخدم الحسابات الحديثة لمطابقة التداخل الحديثة طرقًا حسابية:

تحليل العناصر المحدودة (FEA)

- تحليل توزيع الإجهاد

- تنبؤات التشوه

- محاكاة تأثيرات درجة الحرارة

التحليل الإحصائي

- حسابات مكدس التحمل

- دراسات قدرات العمليات

- مقاييس مراقبة الجودة

اعتبارات السلامة والموثوقية

عند حساب نوبات التداخل، ضع في اعتبارك دائماً:

- الحد الأقصى للإجهاد المسموح به

- متطلبات العمر الافتراضي للتعب

- ظروف بيئة التشغيل

- عوامل الأمان للتطبيقات الحرجة

في شركة PTSMAKE، نستخدم أنظمة قياس متطورة وعمليات مراقبة الجودة لضمان دقة التداخل في مكونات عملائنا. وقد ساعدنا هذا الاهتمام بالتفاصيل في الحفاظ على مكانتنا كشريك موثوق به في التصنيع الدقيق.

ما مدى ضيق التداخل في التداخل؟

هل عانيت من قبل مع الأجزاء التي لا تبقى معًا أو المكونات التي لا تنفك تنفصل عن بعضها البعض؟ إنه لأمر محبط عندما تفشل التجميعات بسبب عدم ملاءمتها تمامًا، خاصة في التطبيقات الحرجة حيث يكون الثبات غير قابل للتفاوض.

يتراوح التداخل عادةً من 0.0001 إلى 0.0004 بوصة لكل بوصة من القطر للمكونات المعدنية. يعتمد الضيق على عوامل مثل خواص المواد وظروف التشغيل ومتطلبات التجميع، مما يضمن بقاء الأجزاء متصلة بإحكام دون تلف.

فهم تفاوتات ملاءمة التداخلات

يعد إحكام التزاوج التداخلي أمرًا بالغ الأهمية للحفاظ على سلامة التجميع. في شركة PTSMAKE، نعمل بانتظام على تركيبات تداخلية مختلفة، وقد وجدت أن فهم التفاوتات المناسبة أمر ضروري لنجاح تزاوج المكونات.

الاعتبارات المادية

يؤثر اختيار المواد بشكل كبير على متطلبات ملاءمة التداخل. تُظهر المواد المختلفة مستويات متفاوتة من التشوه المرن3 عند ضغطهما معًا:

| تركيبة المواد | التداخل النموذجي (بوصة لكل بوصة) |

|---|---|

| فولاذ على فولاذ | 0.0002 - 0.0004 |

| ألومنيوم على فولاذ | 0.0001 - 0.0003 |

| نحاس على فولاذ | 0.0001 - 0.0003 |

| بلاستيك على معدن | 0.0003 - 0.0005 |

تأثيرات درجة الحرارة

يمكن أن تؤثر التغيرات في درجات الحرارة بشكل كبير على نوبات التداخل:

- التمدد الحراري أثناء التشغيل

- اعتبارات درجة حرارة التجميع

- معدلات التمدد الخاصة بالمواد

- نطاقات درجة حرارة التشغيل

حساب التداخل المناسب

لتحديد مدى ملاءمة التداخل الصحيح، يجب مراعاة عدة عوامل:

حجم المكوّن

يؤثر قطر أجزاء التزاوج تأثيراً مباشراً على التداخل المطلوب:

| قطر المكوّن (بوصة) | التداخل الموصى به (بوصة) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

متطلبات التقديم

تتطلب التطبيقات المختلفة مستويات متفاوتة من التداخل:

تطبيقات المهام الخفيفة

- الحد الأدنى من متطلبات الإجهاد

- سهولة التجميع/التفكيك

- قيم تداخل أقل

تطبيقات الخدمة المتوسطة

- حمولة معتدلة

- تجميع شبه دائم

- قيم التداخل القياسية

تطبيقات الخدمة الشاقة

- ناقل الحركة ذو عزم الدوران العالي

- التجميع الدائم

- الحد الأقصى المسموح به للتداخل المسموح به

اعتبارات التجميع

تعتبر تقنيات التجميع المناسبة ضرورية لنجاح التداخلات الناجحة:

تحضير السطح

- أسطح نظيفة وخالية من الحطام

- تشطيب السطح المناسب

- التزييت المناسب عند الحاجة

طرق التجميع

التركيبات الصحفية

- تطبيق القوة المضبوطة

- توزيع الضغط المتساوي

- الصيانة المناسبة للمحاذاة السليمة

التركيبات الحرارية

- مكون التسخين الخارجي

- مكون التبريد الداخلي

- حسابات تفاضل درجة الحرارة

تدابير مراقبة الجودة

لضمان ملاءمة التداخلات المناسبة، قم بتنفيذ خطوات مراقبة الجودة التالية:

الفحص قبل التجميع

- التحقق من الأبعاد

- فحص تشطيب السطح

- مراجعة اعتماد المواد

التحقق من الصحة بعد التجميع

- التحقق من المحاذاة

- الاختبار الوظيفي

- اختبار غير متلف عند الحاجة

التحديات والحلول المشتركة

التداخل المفرط

المشاكل:

- تلف المكونات

- صعوبات التجميع

- تشوه المواد

الحلول:

- حسابات التحمل المنقحة

- طرق التجميع المعدلة

- اختيار المواد البديلة

تداخل غير كافٍ

المشكلات:

- فشل المفصل

- فك المكونات

- تدهور الأداء

الحلول:

- مواصفات تحمل أكثر صرامة

- خيارات معالجة السطح

- تعديلات التصميم

التطبيقات الصناعية

تتطلب الصناعات المختلفة اعتبارات محددة لملاءمة التداخلات:

صناعة السيارات

- تركيبات المحامل

- تجميعات التروس

- مكونات العمود

تطبيقات الفضاء الجوي

- مكونات التوربينات

- التجميعات الهيكلية

- أنظمة التثبيت الحرجة

تصنيع الأجهزة الطبية

- الأدوات الدقيقة

- مكونات الزرع

- الأدوات الجراحية

أفضل الممارسات في مجال التصنيع

قمنا في شركة PTSMAKE بتطوير إرشادات شاملة لتصنيع التداخلات الملائمة:

مرحلة التصميم

- تحليل التحمل التفصيلي

- التحقق من توافق المواد

- تخطيط طريقة التجميع

مرحلة التصنيع

- عمليات تصنيع آلي دقيقة

- فحوصات الجودة المنتظمة

- صيانة الوثائق

مرحلة التجميع

- بيئة محكومة

- اختيار الأدوات المناسبة

- الموظفون المدربون

ما هي مزايا ملاءمة التداخل؟

هل سبق لك أن عانيت من قبل مع مكونات لا تنفك تتفكك أو تدور بشكل غير متوقع؟ لا تتسبب هذه المشكلات في تعطل محبط فحسب، بل يمكن أن تؤدي أيضًا إلى أعطال كارثية في الماكينات الحرجة. قد لا توفر طرق التثبيت التقليدية دائمًا الموثوقية التي تحتاج إليها.

يوفر تركيب التداخل مزايا كبيرة بما في ذلك الثبات الفائق، والقدرة الممتازة على تحمل الأحمال، والتخلص من مكونات التثبيت الإضافية. تُنشئ طريقة الربط الميكانيكية هذه وصلة قوية وموثوقة عن طريق دفع جزء أكبر في فتحة أصغر، مما يؤدي إلى تجميع آمن.

فهم الفوائد الأساسية لملاءمة التداخل

السلامة الهيكلية المعززة

تكمن الميزة الأساسية للتركيب التداخلي في قدرته على خلق سلامة هيكلية استثنائية. عند تصميمها بشكل صحيح، فإن الضغط الشعاعي4 المتولدة بين أجزاء التزاوج تخلق رابطة تتجاوز في كثير من الأحيان قوة طرق التثبيت التقليدية. في شركة PTSMAKE، قمنا بتطبيق هذه التقنية في العديد من المكونات الدقيقة، خاصةً في التطبيقات التي يكون فيها الثبات الميكانيكي أمرًا بالغ الأهمية.

عملية تجميع مبسطة

أحد الجوانب الأكثر جاذبية لميزة التداخل الملائم هو عملية التجميع المبسطة:

| ميزة التجميع | المزايا |

|---|---|

| لا توجد أجزاء إضافية | يلغي الحاجة إلى البراغي أو المسامير أو غيرها من أدوات التثبيت |

| تقليل وقت التجميع | تركيب سريع بمجرد محاذاة الأجزاء بشكل صحيح |

| انخفاض تكاليف المخزون | مكونات أقل للتخزين والإدارة |

| الحد الأدنى من الصيانة | لا حاجة إلى شد أو تعديل دوري |

توزيع الأحمال الفائق

يوفر التوزيع المنتظم للضغط في التداخلات المتداخلة قدرات ممتازة لتحمل الأحمال:

- ضغط موزع بالتساوي عبر سطح التلامس بالكامل

- تقليل مخاطر نقاط تركيز الإجهاد

- مقاومة معززة لكل من الأحمال الثابتة والديناميكية

- عمر إجهاد أفضل مقارنة بطرق التثبيت التقليدية

المزايا الاقتصادية

فرص خفض التكاليف

تمتد الفوائد الاقتصادية لملاءمة التداخل إلى ما بعد التجميع الأولي:

| عامل التكلفة | التأثير |

|---|---|

| التكاليف المادية | مخفضة بسبب انخفاض عدد المكونات |

| نفقات العمالة | انخفاض وقت التجميع والصيانة |

| مطالبات الضمان | انخفاض معدلات الفشل |

| كفاءة الإنتاج | عمليات تجميع أسرع |

الموثوقية على المدى الطويل

غالباً ما ينتج عن متانة الوصلات المتداخلة التداخلية:

- عمر افتراضي ممتد للمكونات

- انخفاض متطلبات الصيانة

- انخفاض النفقات المتعلقة بالضمان

- تحسين رضا العملاء

اعتبارات التصميم

اختيار المواد

يعد اختيار المواد المناسبة أمرًا بالغ الأهمية لنجاح التداخلات الناجحة:

- توافق المواد بين أجزاء التزاوج

- خصائص التمدد الحراري

- متطلبات تشطيب السطح

- اعتبارات الصلابة وقوة الخضوع

التحكم في التحمل

يعد التحكم الدقيق في التفاوت الدقيق أمرًا ضروريًا لتحقيق الأداء الأمثل لملاءمة التداخل:

| عامل التحمل | المتطلبات |

|---|---|

| تشطيب السطح | Ra 0.8 - 3.2 ميكرومتر نموذجي |

| الاستدارة | في حدود 0.01 مم |

| الاسطوانة | في حدود 0.02 مم |

| تحمل الحجم | درجة IT6-IT7 |

أمثلة على التطبيقات

التطبيقات الصناعية

تُستخدم نوبات التداخل على نطاق واسع في مختلف التطبيقات الصناعية:

- تجميعات المحامل في الآلات الدوارة

- تركيب التروس على الأعمدة

- البطانات في مكونات السيارات

- مكونات المحاذاة الدقيقة

الاعتبارات الحرجة

عند تنفيذ نوبات التداخل، هناك عدة عوامل تتطلب الانتباه:

- تأثيرات درجة الحرارة أثناء التجميع

- إجراءات المحاذاة السليمة

- متطلبات قوة التجميع

- طرق تحضير السطح

أفضل الممارسات للتنفيذ

تقنيات التجميع

يتطلب التجميع الناجح للتركيب التداخلي الناجح:

- التنظيف والتحضير المناسبين لأسطح التزاوج

- المحاذاة الصحيحة قبل التجميع

- معدات وتركيبات الكبس المناسبة

- التحكم في درجة الحرارة أثناء التجميع عند الضرورة

تدابير مراقبة الجودة

لضمان ملاءمة التداخلات الموثوقة:

| تدبير التحكم | الغرض |

|---|---|

| فحص الأبعاد | التحقق من أحجام المكونات |

| تحليل السطح | تحقق من جودة اللمسات النهائية |

| مراقبة قوة التجميع | ضمان الملاءمة المناسبة |

| اختبار ما بعد التجميع | التحقق من سلامة الاتصال |

نحافظ في شركة PTSMAKE على معايير صارمة لمراقبة الجودة لجميع مكونات التداخل الملائمة للتداخل، مما يضمن الأداء الأمثل والموثوقية لعملائنا. تسمح لنا قدراتنا التصنيعية المتقدمة بتحقيق التفاوتات الدقيقة المطلوبة لنجاح التداخلات في مختلف التطبيقات.

ما هي أنواع النوبات الثلاث؟

هل عانيت من قبل مع الأجزاء التي لا تتناسب مع بعضها البعض بشكل صحيح؟ إنه لأمر محبط عندما تكون المكونات إما غير متلائمة بشكل جيد للغاية، مما يتسبب في التذبذب والتآكل، أو تكون محكمة للغاية، مما يجعل التجميع شبه مستحيل. يمكن أن يؤدي هذا التحدي الشائع إلى تأخيرات مكلفة في الإنتاج ومشاكل في الجودة.

الأنواع الثلاثة الرئيسية للتركيبات في الهندسة الميكانيكية هي التركيبات الخلوصية، والتركيبات الانتقالية، والتركيبات التداخلية. ويخدم كل نوع أغراضًا محددة في التجميع الميكانيكي، حيث تتيح التجهيزات الخلوص حرية الحركة، والتجهيزات الانتقالية توفر حركة محكومة والتجهيزات التداخلية تخلق رابطة دائمة.

فهم ملاءمة التخليص

تحدث التجهيزات الخلوص عندما يكون قطر الفتحة أكبر من قطر العمود، مما يسمح بحرية الحركة بين المكونات. يعد هذا النوع من التثبيت ضروريًا في التطبيقات التي تحتاج فيها الأجزاء إلى الدوران أو الانزلاق بسهولة.

تطبيقات ملاءمة الخلوص

- تجميعات المحامل

- آليات الانزلاق

- دوران العمود في البطانات

- النقاط المحورية في الروابط الميكانيكية

عند تصميم نوبات الخلوص، نحتاج إلى مراعاة عدة عوامل:

| العامل | الوصف | الأهمية |

|---|---|---|

| درجة حرارة التشغيل | تؤثر التغيرات في درجات الحرارة على تمدد المواد | ضروري للحفاظ على الخلوص المناسب |

| متطلبات التشحيم | المساحة اللازمة لطبقة التشحيم | ضروري لتقليل التآكل |

| سرعة الحركة | سرعات أعلى تتطلب المزيد من الخلوص | يمنع السخونة الزائدة والتجليد |

| شروط التحميل | التأثير على التآكل والتشوه | تحديد الحد الأدنى من الخلوص المطلوب |

استكشاف ملاءمة الانتقال

تمثل التركيبات الانتقالية حلًا وسطًا حيث تكون أبعاد الفتحة والعمود متقاربة جدًا، مما يخلق إما خلوصًا طفيفًا أو تداخلًا طفيفًا. في شركة PTSMAKE، كثيرًا ما نستخدم التركيبات الانتقالية للمكونات التي تتطلب تحديدًا دقيقًا للموضع مع السماح بالتفكيك العرضي.

يعتمد نجاح الملاءمة الانتقالية على تحديد الأبعاد الهندسية والتسامح5 المواصفات. هذه المواصفات ذات قيمة خاصة في:

الاستخدامات الشائعة لملاءمات الانتقال

- وضع المكونات التي تتطلب صيانة عرضية

- التجميعات شبه الدائمة

- الأجزاء التي تتطلب محاذاة دقيقة

- مكونات ذات متطلبات تركيب محددة

إتقان التداخلات المتداخلة

تحدث تركيبات التداخل، والمعروفة أيضًا باسم تركيبات الضغط أو تركيبات القوة، عندما يكون العمود أكبر قليلاً من الثقب. يؤدي ذلك إلى إنشاء اتصال قوي ودائم بين المكونات. واستناداً إلى خبرتي، فإن الإعداد والتنفيذ المناسبين أمران حاسمان لنجاح عمليات التثبيت التداخلي.

العوامل الحرجة لملاءمة التداخلات

| المعلمة | النظر في | التأثير |

|---|---|---|

| خواص المواد | المرونة والقوة | يؤثر على توزيع الضغط |

| تشطيب السطح | الخشونة والملمس | تأثيرات القوة القابضة |

| طريقة التجميع | الضغط أو التركيب الحراري | يحدد نجاح التثبيت |

| ضغط الواجهة | مستوى ضغط التلامس | يؤثر على قوة المفاصل |

أفضل الممارسات للتنفيذ

- حساب قيم التداخل المناسبة بناءً على خصائص المواد

- النظر في معاملات التمدد الحراري

- استخدام تقنيات التجميع المناسبة

- الحفاظ على الأسطح نظيفة وخالية من الحطام

اختيار الملاءمة المناسبة

يعتمد الاختيار بين هذه الأنواع الثلاثة من النوبات على عدة عوامل:

متطلبات التقديم

- الاحتياجات الوظيفية

- تواتر التجميع/التفكيك

- ظروف التحميل

- العوامل البيئية

اعتبارات التصميم

- اختيار المواد

- قيود التكلفة

- قدرات التصنيع

- متطلبات الصيانة

في شركة PTSMAKE، نساعد العملاء على اختيار نوع الملاءمة الأمثل من خلال تحليل

- ظروف التشغيل

- متطلبات الأداء

- طرق التجميع

- احتياجات الصيانة

- اعتبارات التكلفة

الآثار المترتبة على التصنيع

يتطلب كل نوع من أنواع الملاءمة أساليب تصنيع محددة:

مقاس التخليص يناسب

- تتطلب تصنيع آلي دقيق ولكن مع تفاوتات أكثر استرخاءً

- التركيز على تشطيب السطح من أجل تشغيل سلس

- الحاجة إلى قنوات تزييت مناسبة

تناسب الانتقال

- يتطلب رقابة مشددة على التحمل

- يتطلب إجراءات تجميع دقيقة

- قد تحتاج إلى طرق فحص خاصة

تناسب التداخلات

- يتطلب تصنيع آلي دقيق للغاية

- قد تحتاج إلى معدات تجميع خاصة

- تشطيب السطح أمر بالغ الأهمية للوظيفة المناسبة

تدابير مراقبة الجودة

لضمان نجاح عمليات التنفيذ الملائمة الناجحة، ضع في اعتبارك:

- تقنيات قياس دقيقة

- إجراءات التفتيش السليمة

- التحكم البيئي أثناء التجميع

- توثيق المعلمات الحرجة

تشمل عملية مراقبة الجودة لدينا في PTSMAKE ما يلي:

- معدات قياس متقدمة

- مناطق تجميع يتم التحكم في درجة حرارتها

- إجراءات التوثيق التفصيلية

- فحوصات المعايرة المنتظمة

إن نجاح أي تجميع ميكانيكي يعتمد إلى حد كبير على اختيار النوع المناسب من التركيبات وتنفيذها. ومن خلال الدراسة الدقيقة لمتطلبات التطبيق وقدرات التصنيع وإجراءات مراقبة الجودة، يمكننا ضمان الأداء الأمثل والموثوقية للمكونات المجمّعة.

ما هي أنواع التفاوتات الثلاثة؟

هل سبق لك أن تلقيت أجزاء لم تتوافق مع بعضها البعض، على الرغم من اتباع مواصفات التصميم الخاص بك؟ أو واجهت الإحباط من المكونات التي بدت مثالية بشكل فردي ولكنها فشلت في العمل كمجموعة؟ يمكن لهذه المواقف أن تعرقل الجداول الزمنية للإنتاج وتضخم التكاليف بشكل كبير.

تنقسم التفاوتات المسموح بها في التصنيع إلى ثلاثة أنواع رئيسية: التفاوتات المسموح بها الثنائية والأحادية والحدية. يخدم كل نوع منها غرضًا محددًا في التصميم والتصنيع، مما يساعد المهندسين والمصنعين في الحفاظ على التحكم الدقيق في أبعاد الأجزاء لضمان الملاءمة والوظيفة المناسبة.

فهم أساسيات التسامح

عندما نتحدث عن التفاوتات المسموح بها في التصنيع، فإننا نناقش بشكل أساسي التباين المقبول في أبعاد القِطع. لقد تعلمت في شركة PTSMAKE أن مواصفات التفاوت المسموح المناسبة أمر بالغ الأهمية لنجاح الإنتاج. المفتاح هو فهم كيفية تأثير كل نوع من التفاوتات المسموح بها على وظيفة الجزء الخاص بك وقابلية التصنيع.

التفاوتات الثنائية

التفاوتات المسموح بها الثنائية تسمح بتفاوت الأبعاد أعلى وأسفل البعد الاسمي. على سبيل المثال، إذا قمت بتحديد بُعد 50 مم ± 0.02 مم، فإن النطاق المقبول هو 49.98 مم إلى 50.02 مم. هذا النوع مفيد بشكل خاص عندما:

- يمكن أن يختلف البُعد بالتساوي في أي من الاتجاهين

- البُعد الاسمي هو الهدف الأمثل

- تنتج عملية التصنيع بطبيعة الحال اختلافات حول القيمة المتوسطة

التفاوتات الأحادية الجانب

تسمح التفاوتات المسموح بها من جانب واحد بالاختلاف في اتجاه واحد فقط عن البعد الاسمي. يصبح هذا أمرًا بالغ الأهمية عند التعامل مع تناسب التداخل6 التطبيقات أو عندما تكون ظروف المواد القصوى/الدنيا حرجة. في PTSMAKE، غالباً ما نرى ذلك في تجميعات الأعمدة الدقيقة حيث:

- يجب أن تكون جميع الاختلافات إما أعلى أو أقل من الحجم الأساسي

- أحد طرفي نطاق التفاوت يساوي البعد الاسمي

- يجب الحفاظ على الخلوص الحرج أو التداخل الحرج

حدود التفاوتات المسموح بها

تحدد التفاوتات الحدية الأبعاد القصوى والدنيا المسموح بها مباشرة، دون الإشارة إلى القيمة الاسمية. على سبيل المثال، بدلاً من كتابة 50 مم ± 0.02 مم، يمكنك تحديد 50.02 مم - 49.98 مم. هذا النهج:

- يزيل الالتباس بشأن النطاق المقبول

- توفير معايير تفتيش واضحة

- يعمل بشكل جيد لعمليات مراقبة الجودة

التطبيقات العملية والاعتبارات العملية

ولفهم كيفية تأثير أنواع التحمل هذه على التصنيع بشكل أفضل، دعونا نفحص تطبيقاتها:

| نوع التسامح | أفضل استخدام لـ | مثال على التطبيق | الميزة الرئيسية |

|---|---|---|---|

| ثنائي | التصنيع الآلي للأغراض العامة | أقطار العمود القياسية | التباين المتساوي المسموح به |

| أحادي الجانب | تركيبات الضغط، الخلوص حرج | مقاعد المحمل | التداخل المتحكم فيه |

| الحد | مكونات دقيقة | الأجهزة الطبية | القياس المباشر |

اختيار نوع التسامح المناسب

يعتمد اختيار نوع التحمل على عدة عوامل:

المتطلبات الوظيفية

- بيئة التشغيل

- طريقة التجميع

- مواصفات الأداء

- اعتبارات السلامة

قدرات التصنيع

في PTSMAKE، نقوم بتقييم اختيار التحمل على أساس:

- دقة المعدات المتاحة

- قدرات المعالجة

- أنظمة القياس

- الآثار المترتبة على التكلفة

العوامل الاقتصادية

ضع في اعتبارك هذه الجوانب عند اختيار التفاوتات المسموح بها:

- حجم الإنتاج

- تكاليف التفتيش

- معدلات الخردة

- تعقيدات التصنيع

التأثير على مراقبة الجودة

تتطلب أنواع التحمل المختلفة أساليب مختلفة لمراقبة الجودة:

القياس والتفتيش

- تحتاج التفاوتات الثنائية إلى مراقبة مركزية للعملية

- تتطلب التفاوتات الأحادية الجانب مراقبة دقيقة للانحراف الاتجاهي

- تتطلب حدود التفاوتات المسموح بها معدات قياس دقيقة

متطلبات التوثيق

يحتاج كل نوع من أنواع التحمل إلى وثائق محددة:

- شرح واضح للأبعاد

- بروتوكولات التفتيش

- مخططات التحكم في العمليات

- معايير عدم المطابقة

الآثار المترتبة على التكلفة

العلاقة بين نوع التسامح والتكلفة كبيرة:

تكاليف الإنتاج

- يؤدي تشديد التفاوتات المسموح بها بشكل عام إلى زيادة تكاليف التصنيع

- قد تتطلب تفاوتات التفاوتات الأحادية الجانب أدوات خاصة

- غالبًا ما تحتاج التفاوتات الحدية إلى معدات قياس أكثر تطورًا

تكاليف مراقبة الجودة

- متطلبات تواتر التفتيش

- احتياجات معايرة المعدات

- متطلبات تدريب الموظفين

- النفقات العامة للتوثيق

التطبيقات الخاصة بالصناعة

تفضل الصناعات المختلفة أنواع معينة من التحمل:

صناعة السيارات

- التفاوتات الثنائية للمكونات العامة

- تفاوتات تفاوتات أحادية الجانب لدقة التركيبات

- حدود التفاوتات المسموح بها للأجزاء الحرجة للسلامة

تطبيقات الفضاء الجوي

- تفاوتات ثنائية دقيقة للغاية

- التفاوتات الأحادية المحددة لمكونات الطائرات

- التفاوتات الحدية الصارمة للأنظمة الحرجة

تصنيع الأجهزة الطبية

- تفاوتات ثنائية فائقة الدقة

- التفاوتات أحادية الجانب المتخصصة لواجهات الأجهزة

- التفاوتات الحدية الحرجة لسلامة المرضى

ما هي معادلة ملاءمة التداخل؟

هل سبق لك أن قمت بتجميع أجزاء من المفترض أن تكون ملائمة تمامًا، لتجدها إما فضفاضة جدًا أو ضيقة بشكل مستحيل؟ هذا الإحباط ليس مزعجًا فحسب - بل يمكن أن يؤدي إلى تعطل المكونات، وزيادة تكاليف الإنتاج، وفقدان المواعيد النهائية عند العمل مع التركيبات الدقيقة.

معادلة ملاءمة التداخل واضحة نسبياً: التداخل = الحد الأدنى لقطر العمود - الحد الأقصى لقطر الفتحة. تساعد هذه العملية الحسابية على تحديد التداخل بين أجزاء التزاوج، مما يضمن وجود وصلة آمنة مع الحفاظ على السلامة الهيكلية.

فهم المكونات الأساسية

قد تبدو معادلة التداخل التداخلي بسيطة، ولكن تطبيقها يتطلب دراسة دقيقة لعدة عوامل. في شركة PTSMAKE، نعمل بانتظام مع العديد من التركيبات المتداخلة في عمليات التصنيع الدقيقة لدينا. يمكن توسيع المعادلة الأساسية لتشمل تفاوتات التصنيع:

حساب نطاق التداخل الفعلي

- التداخل الأقصى = الحد الأقصى لقطر العمود - الحد الأدنى لقطر الفتحة

- الحد الأدنى للتداخل = الحد الأدنى لقطر العمود - الحد الأقصى لقطر الفتحة

اعتبارات التحمل في التداخلات المتداخلة

عند حساب نوبات التداخل، يجب أن نأخذ في الحسبان تحديد الأبعاد الهندسية والتسامح7. فيما يلي تفصيل لعوامل التحمل المهمة:

تفاوتات التصنيع

| المكوّن | التحمل الأعلى | تحمل أقل |

|---|---|---|

| العمود | +0.02 مم | +0.01 مم |

| ثقب | -0.01 مم | -0.02 مم |

تأثير الخصائص المادية

يعتمد نجاح التركيب التداخلي بشكل كبير على خصائص المواد. لقد وجدت أن هذه العوامل حاسمة عند تصميم تركيبات التداخل:

معامل يونغ

- الفولاذ: 200 جيجا باسكال

- الألومنيوم: 69 جيجا باسكال

- النحاس الأصفر: 100-125 جيجا باسكال

معاملات التمدد الحراري

ضع ذلك في اعتبارك عند العمل مع مواد مختلفة أو اختلاف درجات الحرارة:

| المواد | المعامل (×10-⁶/ درجة مئوية) |

|---|---|

| الفولاذ | 11.7 |

| ألومنيوم | 23.1 |

| نحاس | 19.0 |

إرشادات التطبيق العملي

من خلال خبرتي في التصنيع، يتطلب التداخل الناجح في التصنيع الانتباه إلى:

متطلبات تشطيب السطح

- العمود: رع 0.8-1.6 ميكرومتر

- ثقب Ra 1.6-3.2 ميكرومتر

طرق التجميع

التركيبات الصحفية

- يتطلب التحكم في استخدام القوة

- مناسبة للمكونات الأصغر حجماً

- يشيع استخدامها في خدمات التصنيع الآلي باستخدام الحاسب الآلي لدينا

التركيبات الحرارية

- ينطوي على تسخين المكون الخارجي

- أو تبريد المكون الداخلي

- يسمح بتجميع أسهل

عوامل السلامة واعتبارات التصميم

عند تصميم نوبات التداخل، أوصي بعوامل الأمان هذه:

حساب الضغط

يمكن حساب الضغط (P) الناتج عن مطابقة التداخل باستخدام:

P = E × δ / (2r)

أين:

- E = معامل يونج

- δ = التداخل الشعاعي

- r = نصف القطر الاسمي

تحليل الإجهاد

| نوع الإجهاد | النطاق النموذجي | الحد الأقصى المسموح به |

|---|---|---|

| إجهاد الطوق | 30-50% العائد 30-50% | عائد 70% 70% |

| الإجهاد الشعاعي | 20-40% العائد 20-40% | 60% العائد 60% |

التطبيقات الخاصة بالصناعة

في PTSMAKE، نواجه في PTSMAKE، تطبيقات مختلفة تناسب التداخل:

مكونات السيارات

- تركيبات المحامل

- تجميعات التروس

- البطانة مناسبة

تطبيقات الفضاء الجوي

- مكونات التوربينات

- تجميعات معدات الهبوط

- الوصلات الهيكلية

تدابير مراقبة الجودة

لضمان نجاح التداخلات الناجحة:

فحوصات ما قبل التجميع

- التحقق من الأبعاد

- فحص تشطيب السطح

- شهادة المواد

التحقق من الصحة بعد التجميع

- قياس التركيز

- اختبار عزم الدوران

- الفحص البصري

التحديات والحلول المشتركة

من خبرتي في مجال التصنيع الدقيق

الوقاية من التحديات

- عدم تطابق اختيار المواد

- مشكلات التحكم في درجة الحرارة

- مشاكل في تشطيب السطح

خطوات استكشاف الأخطاء وإصلاحها

- التحقق من الحسابات

- التحقق من شهادات المواد

- مراجعة إجراءات التجميع

لقد وجدت أن التداخلات الناجحة تتطلب توازنًا بين الحسابات النظرية والخبرة العملية. في PTSMAKE، نجمع في PTSMAKE بين قدرات التصنيع المتقدمة ومراقبة الجودة الصارمة لضمان ملاءمة التداخل الأمثل لتطبيقات عملائنا.

ما هي قاعدة الإبهام لملاءمة التداخل؟

هل سبق لك أن قمت بتجميع جزأين بدا لك أنه من المستحيل أن يتناسبا معًا، لتكتشف أن هذه هي الطريقة التي تم تصميمهما بها بالضبط؟ إن الإحباط الناجم عن عدم معرفة ما إذا كنت تضغط على المكونات بشدة أو لا تضغط عليها بما فيه الكفاية يمكن أن يكون محطمًا للأعصاب، خاصة عند التعامل مع أجزاء دقيقة باهظة الثمن.

تتمثل القاعدة العامة للتركيب التداخلي في الحفاظ على تداخل قدره 0.001 بوصة لكل بوصة من قطر العمود لمعظم التجميعات المعدنية. هذا يعني أنه بالنسبة لعمود بقطر 1 بوصة، يجب أن يكون التداخل 0.001 بوصة تقريبًا، مما يوفر ملاءمة آمنة دون المخاطرة بتلف المكونات.

فهم أساسيات ملاءمة التداخل

تحدث ملاءمة التداخل، والمعروفة أيضًا باسم ملاءمة الضغط أو ملاءمة القوة، عندما يكون قطر العمود أكبر قليلاً من الفتحة التي من المفترض أن يتناسب معها. وهذا يخلق رابطة ميكانيكية قوية من خلال التشوه المرن عند تجميع الأجزاء. في PTSMAKE، نعمل في كثير من الأحيان مع العملاء الذين يحتاجون إلى تفاوتات التداخل8 لتجميعاتها الميكانيكية.

التطبيقات الشائعة لملاءمة التداخلات

- المحامل في العلب

- البطانات في الإطارات

- المسامير في قضبان التوصيل

- التروس على الأعمدة

- محاور العجلات على المحاور

حساب قيم التداخل المناسب

يعتمد حساب ملاءمة التداخل على عدة عوامل. إليك دليل أساسي للمواد الشائعة:

| تركيبة المواد | التداخل الموصى به (بوصة/بوصة) |

|---|---|

| الصلب والصلب | 0.001-0.002 |

| الألومنيوم والصلب | 0.0008-0.0015 |

| الفولاذ البرونزي | 0.0006-0.0012 |

| حديد الزهر والصلب | 0.0009-0.0018 |

اعتبارات درجة الحرارة في تركيبات التداخلات

تلعب درجة الحرارة دورًا حاسمًا في تجميع التداخل الملائم. عندما نقوم بتسخين المكوّن الخارجي أو تبريد المكوّن الداخلي، يمكننا تغيير أبعادهما مؤقتًا لتسهيل التجميع. تتطلب هذه العملية، المعروفة باسم التركيب الحراري، حسابًا دقيقًا:

التغير المطلوب في درجة الحرارة

- لتسخين الجزء الخارجي: ΔT = التداخل / (α × D)

- أين:

- ΔT = التغير المطلوب في درجة الحرارة

- α = معامل التمدد الحراري

- D = القطر الاسمي

تأثير الخصائص المادية

تستجيب المواد المختلفة بشكل مختلف لملاءمة التداخل. ضع في اعتبارك هذه العوامل:

متطلبات تشطيب السطح

- الأسطح الأرضية: رع 0.2-0.8 ميكرومتر

- الأسطح المشغولة آليًا: رع 0.8-1.6 ميكرومتر

- ثقوب مثقوبة: رع 1.6-3.2 ميكرومتر

طرق التجميع وأفضل الممارسات

في PTSMAKE، نوصي باتباع إجراءات التجميع هذه:

التركيبات الصحفية

- ضمان المحاذاة المثالية

- استخدام قوة ثابتة ومنضبطة

- استخدام أدوات الضغط المناسبة

- مراقبة قوة الضغط

- التحقق من الوضع النهائي

التركيبات الحرارية

- حساب فرق درجة الحرارة المطلوبة

- تسخين/تبريد المكونات بشكل موحد

- التجميع بسرعة أثناء وجود اختلاف في درجة الحرارة

- السماح للتجميع بالوصول إلى التوازن

تدابير مراقبة الجودة

لضمان نجاح التداخلات الناجحة:

فحوصات ما قبل التجميع

- قياس كلا المكونين بدقة

- التحقق من جودة تشطيب السطح

- تحقق من عدم وجود نتوءات أو تلف

- تأكد من توفر أدوات المحاذاة المناسبة

التحقق بعد التجميع

- تحقق من المقاعد المناسبة

- التحقق من المحاذاة

- مراقبة علامات الإجهاد المادي

- معلمات تجميع المستندات

استكشاف المشكلات الشائعة وإصلاحها

عند العمل مع نوبات التداخل، قد تنشأ هذه المشكلات:

المشاكل الشائعة والحلول

القوة المفرطة المطلوبة

- التحقق من القياسات

- فحص تشطيب السطح

- ضع في اعتبارك التركيب الحراري

تلف المكونات

- مراجعة حسابات التداخل

- فحص حالة الأدوات

- تقييم عملية التجميع

اختلال المحاذاة

- استخدام الأدلة المناسبة

- تحسين التركيبات

- ضمان التعامد

الاعتبارات الخاصة بالصناعة

تتطلب الصناعات المختلفة أساليب مختلفة:

صناعة السيارات

- تداخل أعلى للمكونات الدوارة

- اعتبارات تدوير درجة الحرارة

- متطلبات مقاومة التعب والإجهاد

تطبيقات الفضاء الجوي

- ضوابط تحمل أكثر صرامة

- اعتبارات مادية خاصة

- متطلبات التوثيق المعززة

تصنيع الأجهزة الطبية

- مخاوف التوافق الحيوي

- متطلبات التعقيم

- احتياجات تشطيب السطح المحسنة

من خلال الفهم والتطبيق السليم لهذه الإرشادات والتوجيهات، يمكن أن توفر التركيبات المتداخلة تجميعات موثوقة وطويلة الأمد. في شركة PTSMAKE، نضمن في شركة PTSMAKE التصنيع الدقيق للمكونات لتطبيقات التداخلات المتداخلة، مع الحفاظ على تفاوتات تحمل ضيقة وتشطيبات سطحية فائقة لتلبية متطلباتك الخاصة.

ما هو التداخل المناسب في القياس؟

هل عانيت من قبل مع الأجزاء التي لا تتوافق مع بعضها البعض بشكل صحيح؟ إنه لأمر محبط عندما تكون المكونات التي يجب أن تتطابق بشكل مثالي في نهاية المطاف ضيقة جدًا أو فضفاضة جدًا، مما يؤدي إلى صداع التجميع والفشل المحتمل. غالبًا ما ينبع هذا التحدي الشائع من سوء فهم التداخلات المتداخلة.

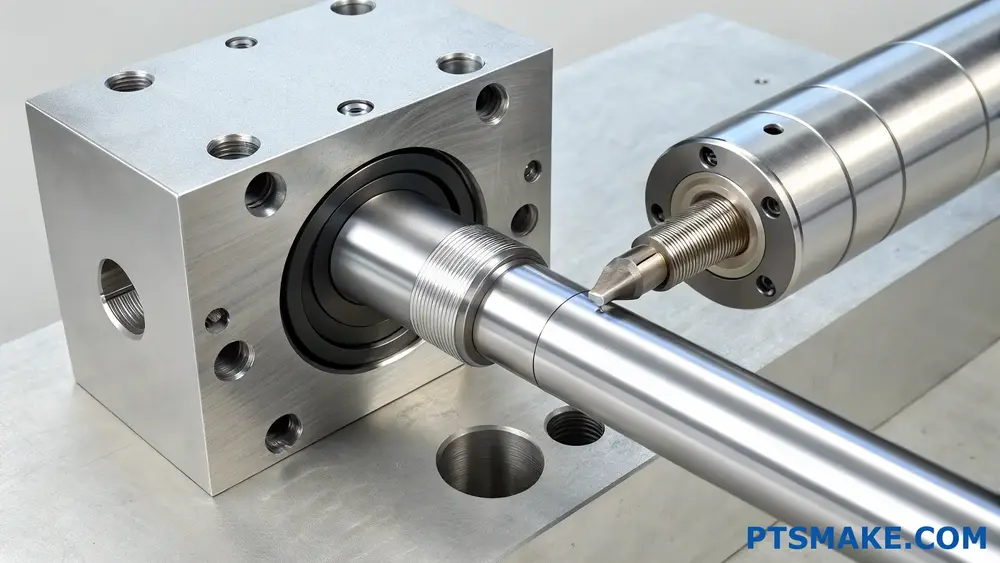

التراكب التداخلي هو نوع من الوصلات الميكانيكية حيث يكون قطر العمود أكبر قليلاً من قطر الثقب، مما يخلق وصلة محكمة وآمنة عند التجميع. تضمن طريقة التركيب هذه بقاء المكونات معًا من خلال الاحتكاك وتشوه المواد بدون مثبتات إضافية.

فهم أساسيات تركيبات التداخل

في مجال التصنيع الدقيق، يتطلب تحقيق التداخل المثالي في التثبيت الدقيق اهتماماً دقيقاً بالتفاصيل. يعتمد المفهوم على التشوه المرن9 المواد عند إجبارها معًا. عندما نقوم بتصنيع القِطع في شركة PTSMAKE، فإننا ندرس بعناية خصائص المواد والاستخدام المقصود لتحديد مستوى التداخل الأمثل.

أنواع التداخلات الملائمة

هناك العديد من الأنواع الشائعة من التداخلات الشائعة المستخدمة في التصنيع:

تناسب التداخل الضوئي

- تُستخدم للمكونات رقيقة الجدران

- مناسبة للأجزاء التي تتطلب التفكيك العرضي

- نطاق التداخل النموذجي: 0.0001" إلى 0.0004" لكل بوصة من القطر

تناسب التداخل المتوسط

- الأكثر استخدامًا في الآلات العامة

- يوفر نقل موثوق لعزم الدوران

- نطاق التداخل النموذجي: 0.0003" إلى 0.0007" لكل بوصة من القطر

تناسب التداخل الثقيل

- تُستخدم للتركيبات الدائمة

- يوفر أقصى قدر من قوة التثبيت

- نطاق التداخل النموذجي: 0.0005" إلى 0.0010" لكل بوصة من القطر

حساب متطلبات ملاءمة التداخل

يتضمن الحساب الصحيح لمطابقة التداخل عدة عوامل رئيسية:

| العامل | الوصف | الأهمية |

|---|---|---|

| خواص المواد | المرونة والتمدد الحراري | حاسم لمنع فشل المواد |

| درجة حرارة التشغيل | نطاق درجة الحرارة المتوقعة | يؤثر على ضيق الملاءمة |

| تشطيب السطح | متطلبات خشونة السطح | قوة تجميع التأثيرات المطلوبة |

| متطلبات التحميل | القوى المطبقة وعزم الدوران | تحديد الحد الأدنى من التداخل المطلوب |

اعتبارات التصميم لملاءمة التداخلات

اختيار المواد

يؤثر اختيار المواد بشكل كبير على نجاح التداخل. ومن واقع خبرتي في PTSMAKE، فإننا نأخذ في الاعتبار:

- قوة المادة والليونة

- معاملات التمدد الحراري

- مقاومة التآكل

- الفعالية من حيث التكلفة

تفاوتات التصنيع

يعد تحقيق التفاوتات الدقيقة أمرًا بالغ الأهمية لمطابقة التداخلات. نحن نحافظ على:

- تحكم صارم في الأبعاد

- متطلبات تشطيب السطح

- مواصفات الاستدارة

- التفاوتات الأسطوانية

طرق التجميع وأفضل الممارسات

التركيبات الصحفية

التركيب بالضغط هو طريقة التجميع الأكثر شيوعًا للتركيبات المتداخلة. وتشمل الاعتبارات الرئيسية ما يلي:

- المحاذاة السليمة

- قوة الضغط الثابتة

- استخدام الأدوات المناسبة

- حماية أسطح المكونات

التركيبات الحرارية

تسمى هذه الطريقة أحياناً التركيب بالانكماش، وتتضمن هذه الطريقة:

- تسخين المكون الخارجي

- تبريد المكوّن الداخلي

- تجميع سريع أثناء وجود فارق في درجة الحرارة

- السماح للمجموعة بالوصول إلى التوازن الحراري

التطبيقات الشائعة لملاءمة التداخلات

تُستخدم نوبات التداخل على نطاق واسع في مختلف الصناعات:

صناعة السيارات

- محامل العجلات

- تجميعات التروس

- البطانات والأكمام

تطبيقات الفضاء الجوي

- مكونات المحرك

- تجميعات معدات الهبوط

- الوصلات الهيكلية

الآلات الصناعية

- وصلات العمود-المحور

- تركيبات المحامل

- تركيب التروس

استكشاف الأخطاء وإصلاحها ومراقبة الجودة

ولضمان نجاح التداخلات الناجحة، ننفذ:

فحوصات ما قبل التجميع

- التحقق من الأبعاد

- فحص تشطيب السطح

- مراجعة اعتماد المواد

مراقبة التجميع

- مراقبة القوة أثناء التركيب بالضغط

- التحكم في درجة الحرارة أثناء التركيب الحراري

- التحقق من محاذاة التجميع

التحقق من الصحة بعد التجميع

- الاختبار الوظيفي

- فحوصات ثبات الأبعاد

- اختبار غير متلف عند الحاجة

اعتبارات التكلفة والأثر الاقتصادي

تشمل الجوانب الاقتصادية للتدخلات الملائمة ما يلي:

التكاليف الأولية

- متطلبات التصنيع الآلي الدقيقة

- تأثيرات اختيار المواد

- احتياجات الأدوات المتخصصة

المزايا طويلة الأجل

- انخفاض احتياجات الصيانة

- تحسين الموثوقية

- عمر افتراضي طويل للمكونات

في شركة PTSMAKE، نساعد العملاء على تحسين هذه التكاليف مع الحفاظ على معايير الجودة من خلال قدراتنا التصنيعية المتقدمة وفريقنا الهندسي المتمرس.

كيف نمنع تلف المكونات أثناء تجميع التداخل المناسب؟

هل عانيت من قبل من الإحباط الناتج عن تلف المكونات أثناء التجميع المتداخل؟ إنه تحدٍ شائع يمكن أن يؤدي إلى إعادة عمل مكلفة، وتأخيرات في الإنتاج، وقطع غيار ملغاة. قد يكون الإجهاد الناتج عن مشاهدة المكونات باهظة الثمن تتعطل أثناء التجميع أمرًا مرهقًا.

لمنع تلف المكونات أثناء التجميع بالتداخل، ركز على التحضير المناسب، والتحكم في درجة الحرارة، ودقة المحاذاة، وتطبيق قوة ثابتة. يعد استخدام مواد التشحيم المناسبة، وضمان نظافة الأسطح والحفاظ على تفاوتات الأبعاد الدقيقة أمرًا بالغ الأهمية أيضًا للتجميع الناجح.

فهم العوامل الحرجة

اختيار المواد وتوافقها

يعتمد نجاح تركيب التداخل إلى حد كبير على المواد المختارة لكل من العمود والمحور. تختلف المواد المختلفة باختلاف معاملات التمدد الحراري10 والخصائص الميكانيكية. نقوم في شركة PTSMAKE بتقييم تركيبات المواد بعناية لضمان الأداء الأمثل ومنع التلف أثناء التجميع.

إليك دليل مرجعي سريع لمجموعات المواد الشائعة:

| مادة المحور | مادة العمود | تصنيف التوافق | مستوى المخاطرة |

|---|---|---|---|

| الفولاذ | الفولاذ | ممتاز | منخفضة |

| ألومنيوم | الفولاذ | جيد | متوسط |

| نحاس | الفولاذ | جيد جداً | منخفضة |

| بلاستيك | الفولاذ | عادل | عالية |

متطلبات تحضير السطح

يلعب إعداد السطح دورًا حيويًا في منع تلف المكونات. يجب أن تكون أسطح التزاوج:

- خالية من النتوءات وعلامات التصنيع

- تنظيفها وإزالة الشحوم منها بشكل صحيح

- ضمن معايير خشونة السطح المحددة

- محمي من الأكسدة قبل التجميع

تقنيات إدارة درجة الحرارة

طرق التسخين المضبوطة

عند استخدام التمدد الحراري للتجميع، فإن التحكم في درجة الحرارة أمر بالغ الأهمية. أوصي بهذه الأساليب:

- تسخين بالحث للتحكم الدقيق

- تسخين حمام الزيت لتوزيع موحد لدرجات الحرارة

- أنظمة الهواء الساخن للمكونات غير المعدنية

- التسخين بالأشعة تحت الحمراء للأشكال الهندسية المعقدة

تطبيقات التبريد

لتطبيقات تبريد العمود:

- التبريد بالثلج الجاف للانكماش المؤقت

- نيتروجين سائل للتغيرات الكبيرة في الأبعاد

- غرف التبريد بالبيئة المتحكم فيها

- أنظمة مراقبة درجة الحرارة

تحسين عملية التجميع

التحكم في المحاذاة

المحاذاة السليمة ضرورية للوقاية من التلف. ضع في اعتبارك هذه النقاط الرئيسية:

- استخدام تركيبات المحاذاة والأدلة

- تنفيذ أنظمة المحاذاة بالليزر

- الحفاظ على العمودية أثناء التجميع

- مراقبة قوات التجميع باستمرار

طرق تطبيق القوة

تؤثر طريقة تطبيق القوة أثناء التجميع بشكل كبير على سلامة المكونات:

| الطريقة | المزايا | أفضل التطبيقات |

|---|---|---|

| مكبس هيدروليكي | قوة محكومة ونتائج متسقة | المكونات الكبيرة |

| مطبعة ميكانيكية | عملية بسيطة وفعالة من حيث التكلفة | الأجزاء الصغيرة إلى المتوسطة |

| تجميع الأثر | عملية سريعة، الحد الأدنى من الإعدادات | مكونات قوية |

| التجميع الملولب | تحكم دقيق، قابل للعكس | الأجزاء الحساسة |

تدابير مراقبة الجودة

الفحص قبل التجميع

قم بتنفيذ خطوات الفحص هذه:

- التحقق من الأبعاد

- قياس تشطيب السطح

- اختبار صلابة المواد

- فحص التفاوت الهندسي

مراقبة العمليات

أثناء التجميع، راقب هذه المعلمات:

- اتجاهات القوة المطبقة

- الاختلافات في درجات الحرارة

- دقة المحاذاة

- سرعة التجميع

- التحقق من الوضع النهائي

التقنيات والأدوات المتقدمة

معدات التجميع الحديثة

لقد استثمرنا في شركة PTSMAKE في أحدث معدات التجميع:

- أنظمة مكابس مراقبة القوة

- محطات التجميع التي يتم التحكم في درجة حرارتها

- التحقق من المحاذاة الآلي

- إمكانيات تسجيل البيانات في الوقت الحقيقي

أدوات التحقق من الجودة

تشمل الأدوات الأساسية لضمان الجودة ما يلي:

- مقاييس القوة الرقمية

- كاميرات التصوير الحراري

- أدوات قياس دقيقة

- برنامج تحليل البيانات

استكشاف المشكلات الشائعة وإصلاحها

استراتيجيات الوقاية

لتقليل مشاكل التجميع إلى الحد الأدنى:

- تطوير إجراءات التجميع التفصيلية

- تدريب المشغلين تدريباً شاملاً

- صيانة المعدات بانتظام

- توثيق العمليات الناجحة

- مراجعة وتحديث الإجراءات بشكل دوري

حل المشكلات

عند ظهور المشكلات:

- تحليل أنماط الفشل

- مراجعة معلمات التجميع

- التحقق من الظروف البيئية

- التحقق من مواصفات المواد

- ضبط العمليات حسب الحاجة

التوثيق والتدريب

توثيق العمليات

الاحتفاظ بسجلات مفصلة لـ

- إجراءات التجميع

- متطلبات الجودة

- معايير التفتيش

- المواد التدريبية

- أدلة حل المشكلات

تدريب المشغلين

ركز التدريب على:

- الاستخدام السليم للأدوات

- مراقبة درجة الحرارة

- تقنيات تطبيق القوة

- طرق فحص الجودة

- إجراءات السلامة

اعتبارات التكلفة

الأثر الاقتصادي للوقاية

يحقق الاستثمار في الوقاية من الأضرار عوائد كبيرة:

- انخفاض معدلات الخردة

- انخفاض تكاليف إعادة العمل

- تحسين كفاءة الإنتاج

- تحسين جودة المنتج

- زيادة رضا العملاء

تقييم المخاطر

ضع هذه العوامل في الاعتبار عند تقييم مخاطر التجميع:

- قيمة المكوّن

- حجم الإنتاج

- خواص المواد

- تعقيد التجميع

- الظروف البيئية

ما هي المواد التي تعمل بشكل أفضل لتطبيقات التداخلات عالية الإجهاد؟

هل عانيت من قبل من الإحباط الناجم عن فشل تجميع التداخل في تطبيق حساس؟ يمكن أن تكون العواقب مدمرة - بدءًا من التأخير في الإنتاج وحتى الأعطال الكارثية للمكونات. عندما تنفصل الأجزاء تحت الحمل أو تصبح مشوهة بشكل دائم، فإن الأمر لا يكون مكلفًا فحسب، بل يمكن أن يضر بموثوقية النظام بأكمله.

المواد الأكثر ملاءمة لتطبيقات التداخلات عالية الإجهاد هي الفولاذ المقوى، وسبائك النيكل، ودرجات معينة من الفولاذ المقاوم للصدأ. توفر هذه المواد مجموعات مثالية من القوة والصلابة وثبات الأبعاد مع الحفاظ على مقاومة ممتازة للتآكل تحت أحمال الضغط.

فهم خصائص المواد لملاءمة التداخلات

يعتمد نجاح التركيب التداخلي إلى حد كبير على الخواص الميكانيكية لكل من مواد العمود والمحور. وتشمل الخصائص الأكثر أهمية ما يلي:

قوة الخضوع ومعامل المرونة

تحدد قوة الخضوع للمادة قدرتها على تحمل إجهاد شعاعي11 دون تشوه دائم. يمكن للمواد ذات قوة الخضوع الأعلى الحفاظ على تناسب التداخل تحت أحمال أكبر. يؤثر معامل المرونة على كيفية استجابة المواد لإجهاد التجميع الأولي.

صلابة السطح ومقاومة التآكل

المواد الصلبة تقاوم التآكل بشكل أفضل أثناء التجميع والتشغيل. على سبيل المثال، توفر أنواع الفولاذ المقوى مثل AISI 4340 مقاومة ممتازة للتآكل مع الحفاظ على ثبات الأبعاد بشكل جيد.

أفضل تركيبات المواد للتطبيقات عالية الإجهاد

فيما يلي أكثر أزواج المواد فعالية لملاءمة التداخلات:

| مادة المحور | مادة العمود | المزايا | التطبيقات |

|---|---|---|---|

| فولاذ 4340 | فولاذ 4140 | قوة عالية ومقاومة ممتازة للإجهاد | الآلات الثقيلة ونقل الطاقة |

| 17-4 ف -4 س س س | 316 SS | مقاومة للتآكل، قوة جيدة | المعدات البحرية، معالجة الأغذية |

| إنكونيل 718 | نيترونيك 50 | ثبات في درجات الحرارة العالية، مقاومة للتآكل | الفضاء الجوي، مكونات التوربينات |

سبائك الصلب

تظل السبائك الفولاذية الخيار الأكثر شيوعًا للتركيبات عالية الإجهاد. في PTSMAKE، نوصي في كثير من الأحيان بما يلي:

- AISI 4340: ممتاز للمحاور بسبب قوته العالية وليونته الجيدة

- AISI 4140: مثالي للأعمدة، ويوفر مقاومة جيدة للتآكل

- AISI 8620: مثالي للحالات التي تتطلب تصلب السطح

خيارات الفولاذ المقاوم للصدأ

يوفر الفولاذ المقاوم للصدأ مقاومة للتآكل مع الحفاظ على قوة كافية:

- 17-4 درجة الحموضة: قوة وصلابة فائقة بعد المعالجة الحرارية

- 316: مقاومة ممتازة للتآكل للتطبيقات البحرية

- 440C: صلابة فائقة للتطبيقات الحرجة للتآكل

اعتبارات التصميم لاختيار المواد

تأثيرات درجة الحرارة

يجب أن يراعي اختيار المواد نطاقات درجة حرارة التشغيل:

- يجب أن تكون معاملات التمدد الحراري متشابهة بين الأجزاء المتزاوجة

- النظر في تأثيرات درجة حرارة الخدمة القصوى على خواص المواد

- حساب تأثيرات التدوير الحراري على الاحتفاظ بالملاءمة

متطلبات تشطيب السطح

إن التفاعل بين خصائص المواد والتشطيب السطحي أمر بالغ الأهمية:

- عادةً ما تسمح المواد الأكثر صلابة بتشطيب أفضل للسطح

- تؤثر خشونة السطح على التداخل الفعلي

- يمكن للمعالجة السطح المناسبة أن تعزز أداء الملاءمة

اعتبارات التصنيع

توافق التصنيع بالقطع

تمثل المواد المختلفة تحديات مختلفة في التصنيع الآلي:

- قد تتطلب المواد الأكثر صلابة أدوات متخصصة

- تحتاج بعض السبائك إلى سرعات قطع وتغذيات محددة

- تؤثر متطلبات تشطيب السطح على استراتيجية التصنيع الآلي

متطلبات المعالجة الحرارية

المعالجة الحرارية المناسبة ضرورية لتحقيق الأداء الأمثل:

- قرارات التصلب العابر مقابل قرارات تصلب الحالة

- اعتبارات تخفيف الضغط النفسي

- ثبات الأبعاد بعد المعالجة الحرارية

تحليل فعالية التكلفة

عند اختيار المواد، ضع في اعتبارك تأثير التكلفة الإجمالية:

- تكلفة المواد لكل مكون

- وقت التصنيع الآلي وتكاليف الأدوات

- نفقات المعالجة الحرارية والتشطيب السطحي

- متطلبات الصيانة طويلة الأجل

تدابير مراقبة الجودة

يتطلب ضمان اتساق خواص المواد:

- التحقق من شهادة المواد

- بروتوكولات اختبار الصلابة

- طرق فحص الأبعاد

- قياس تشطيب السطح

العوامل البيئية

مراعاة التأثيرات البيئية على اختيار المواد:

- متطلبات مقاومة التآكل

- اعتبارات التعرض للمواد الكيميائية

- تأثيرات تذبذب درجات الحرارة

- تأثير الرطوبة على الأداء على المدى الطويل

التطبيقات الخاصة بالصناعة

الصناعات المختلفة لها متطلبات فريدة من نوعها:

الفضاء الجوي

- ثبات في درجات الحرارة العالية

- اعتبارات الوزن

- متطلبات اعتماد المواد الصارمة

السيارات

- الفعالية من حيث التكلفة

- القدرة على الإنتاج بكميات كبيرة

- أداء متسق في ظل ظروف مختلفة

الأجهزة الطبية

- التوافق الحيوي

- مقاومة التعقيم

- متطلبات الدقة العالية

الاتجاهات المستقبلية في اختيار المواد

يستمر المجال في التطور مع:

- المواد المركبة المتقدمة

- المعالجات السطحية الجديدة

- تحسين قدرات المحاكاة

- عمليات التصنيع المحسّنة

كيف تؤثر درجة الحرارة على أداء التداخل المناسب؟

هل سبق لك أن مررت بتلك اللحظة المحبطة عندما يصبح التداخل المصمم بشكل مثالي فجأة غير محكم أو ضيق للغاية؟ يمكن أن تؤدي التغيرات في درجات الحرارة إلى تحويل ما يبدو أنه ملاءمة دقيقة إلى صداع هندسي، مما يؤدي إلى تعطل المكونات أو صعوبات في التجميع.

تؤثر درجة الحرارة بشكل كبير على أداء التداخل عن طريق تغيير أبعاد مكونات التزاوج. عند تسخينها، تتمدد المواد، وعند تبريدها تتقلص. يؤثر هذا السلوك الحراري بشكل مباشر على ضغط التداخل وقوة التثبيت بين الأجزاء المجمعة.

فهم أساسيات التأثيرات الحرارية

التمدد والانكماش الحراري

عند التعامل مع نوبات التداخل، فإن فهم التأثيرات الحرارية أمر بالغ الأهمية. تستجيب المواد بشكل مختلف للتغيرات في درجات الحرارة بناءً على معامل التمدد الحراري12. في شركة PTSMAKE، نعمل في كثير من الأحيان مع مواد مختلفة، وقد لاحظت كيف يمكن أن تؤثر الاختلافات في درجات الحرارة بشكل كبير على تفاوتات الملاءمة.

يمكن التعبير عن العلاقة الأساسية من خلال هذه الصيغة المبسطة:

∆L = L₀ × α × ∆T

أين:

- ∆L = التغير في الطول

- L₀ = الطول الأصلي

- α = معامل التمدد الحراري

- ∆T = التغير في درجة الحرارة

اعتبارات خاصة بالمواد

تُظهر المواد المختلفة سلوكيات حرارية متفاوتة، مما يؤثر على خصائص التداخل في التداخل:

| المواد | معامل التمدد الحراري (×10- ⁶/°مئوية) | حساسية درجة الحرارة |

|---|---|---|

| الفولاذ | 11-13 | معتدل |

| ألومنيوم | 22-24 | عالية |

| نحاس | 18-20 | عالية |

| تيتانيوم | 8.6 | منخفضة |

التأثير على التجميع والأداء

اعتبارات التجميع

يمكن أن تؤدي الاختلافات في درجات الحرارة أثناء التجميع إما إلى تسهيل أو تعقيد عملية التركيب. على سبيل المثال، عند تجميع عمود فولاذي في مبيت من الألومنيوم، فإن تسخين المبيت أو تبريد العمود يمكن أن يغير أبعادهما مؤقتًا، مما يجعل التجميع أسهل.

الآثار المترتبة على الأداء

يعتمد أداء ملاءمة التداخل تحت درجات حرارة تشغيل متفاوتة على عدة عوامل:

نطاق درجة حرارة التشغيل

- ظروف التشغيل العادية

- التعرض لدرجات الحرارة القصوى

- تأثيرات تدوير درجة الحرارة

تأثيرات مزيج المواد

- تركيبات المواد المتشابهة

- تركيبات المواد المتباينة

- تغيرات ضغط الواجهة

استراتيجيات التصميم لتعويض درجة الحرارة

طرق الحساب

لمراعاة التأثيرات الحرارية في تصميمات التداخل الملائمة، ضع في اعتبارك هذه العوامل:

- درجة حرارة التشغيل القصوى

- درجة الحرارة الدنيا للتشغيل

- درجة حرارة التجميع

- الخواص المادية لكلا المكونين

إرشادات التصميم

للحصول على الأداء الأمثل لملاءمة التداخل عبر نطاقات درجات الحرارة:

اختيار المواد ذات معاملات التمدد الحراري المتوافقة

احسب مخصصات التداخل مع مراعاة:

- أبعاد درجة حرارة الغرفة

- نطاق درجة حرارة التشغيل

- التداخل المطلوب في درجات الحرارة القصوى

ضع في اعتبارك عوامل الأمان لـ

- التدوير الحراري

- الاسترخاء من الإجهاد

- اختلافات خصائص المواد

مراقبة الجودة والاختبار

مراقبة درجة الحرارة

في شركة PTSMAKE، نطبق مراقبة صارمة لدرجات الحرارة أثناء التصنيع والتجميع:

- التحقق من درجة الحرارة قبل التجميع

- التحكم في درجة حرارة بيئة التجميع

- تثبيت درجة الحرارة بعد التجميع

طرق التحقق من الصحة

لضمان أداء موثوق به وملائم للتداخلات:

- اختبارات التدوير الحراري

- قياسات قوة السحب عند درجات حرارة مختلفة

- مراقبة ثبات الأبعاد

التطبيقات العملية ودراسات الحالة

التطبيقات الصناعية

تطبيقات التداخل الشائعة التي تتأثر بدرجة الحرارة:

- تركيبات المحامل

- تجميعات التروس

- وصلات عمود الدوران

- محاور العجلات

استراتيجيات الوقاية من المشاكل

بناءً على خبرتنا في PTSMAKE، نوصي بما يلي:

- تحكم دقيق في درجة الحرارة أثناء التجميع

- اختيار المواد المناسبة ومعالجتها

- بروتوكولات الصيانة والفحص الدوري

- توثيق ظروف التجميع

الاتجاهات والابتكارات المستقبلية

المواد المتقدمة

يتم تطوير مواد جديدة مع:

- ثبات حراري أفضل

- تحسين التحكم في الأبعاد

- خصائص الأداء المحسّنة

حلول التصنيع الذكية

تشمل أساليب التصنيع الحديثة ما يلي:

- مراقبة درجة الحرارة في الوقت الحقيقي

- أنظمة التجميع الآلي

- قدرات الصيانة التنبؤية

ويساعد هذا الفهم الشامل لتأثيرات درجة الحرارة على التداخلات المهندسين على تصميم تركيبات أكثر موثوقية وكفاءة. من خلال النظر في السلوك الحراري أثناء مراحل التصميم والتصنيع والتجميع، يمكننا إنشاء وصلات ميكانيكية أكثر قوة ويمكن الاعتماد عليها.

انقر لمعرفة المزيد عن القياسات الدقيقة وحسابات التفاوتات لمطابقة مثالية. ↩

انقر لمعرفة المزيد عن توزيع الضغط في تركيبات التداخل وتحسين تصميماتك. ↩

انقر لمعرفة المزيد عن السلوك المرن في التداخلات المتداخلة وتحسين قرارات التصميم الخاصة بك. ↩

انقر لتتعلم المبادئ الهندسية المتقدمة حول حسابات الضغط الشعاعي والتحسين. ↩

انقر لتتعلم تقنيات GD&T المتقدمة لتحديد الملاءمة المثلى. ↩

انقر للتعرف على الدور الحاسم لملائمة التداخل في الهندسة الدقيقة. ↩

انقر لمعرفة المزيد عن مبادئ GD&T وتطبيقاتها العملية في التصنيع. ↩

انقر لمعرفة المزيد حول حساب تفاوتات التداخل الدقيقة لتطبيقك المحدد. ↩

انقر هنا لمعرفة المزيد عن مبادئ تشوه المواد وكيفية تأثيرها على تصميماتك. ↩

انقر لمعرفة المزيد عن التمدد الحراري في تطبيقات التداخل ودوره الحاسم في نجاح التجميع. ↩

انقر لمعرفة المزيد عن تحليل الإجهاد في التداخلات المتداخلة ↩

انقر لمعرفة المزيد عن معاملات التمدد الحراري وتطبيقاتها العملية في التصميم الهندسي. ↩