هل حاولت من قبل شرح ماهية الخراطة باستخدام الحاسب الآلي لشخص يحتاج إلى قطع دقيقة؟ إنه لأمر محبط عندما لا يفهمون هذه العملية التصنيعية الهامة. تعاني العديد من الشركات من مشكلات الجودة والنتائج غير المتسقة بسبب افتقارها إلى المعرفة بتقنيات الخراطة المناسبة.

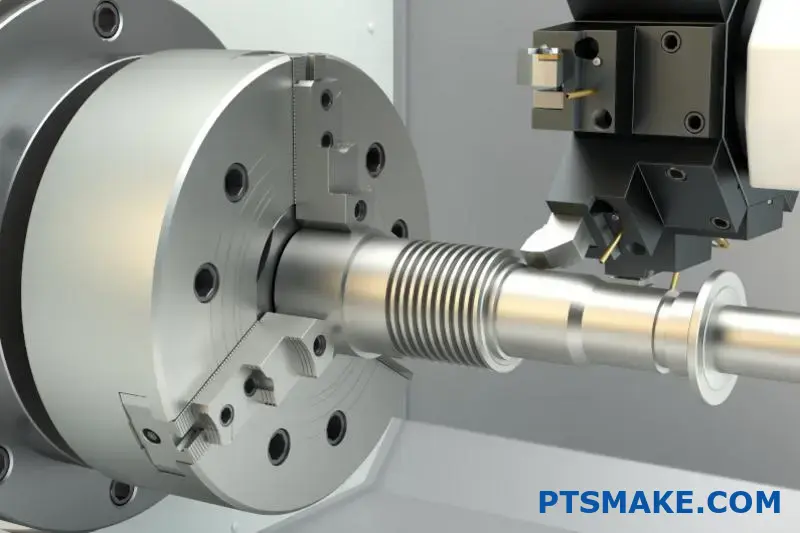

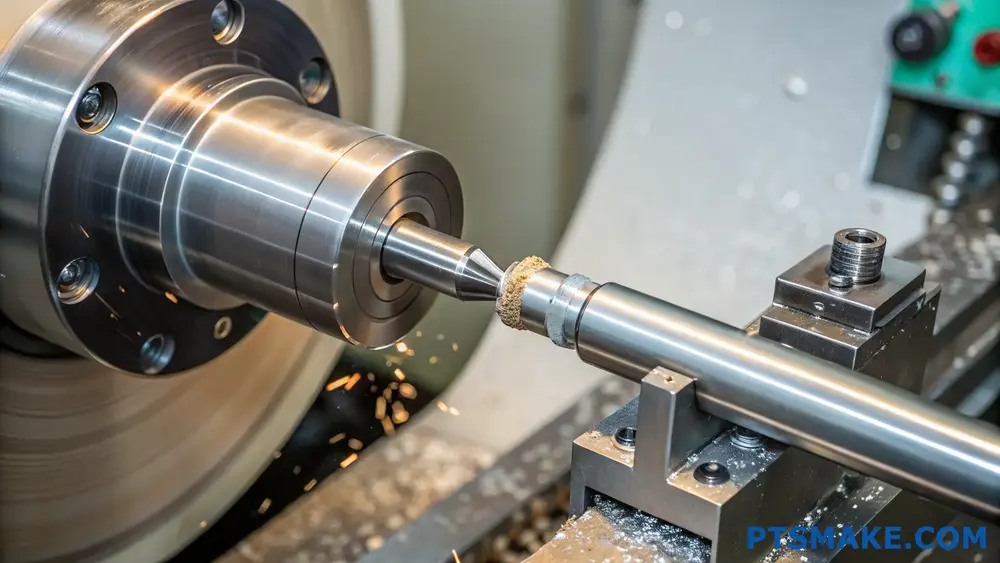

الخراطة باستخدام الحاسب الآلي هي عملية تصنيع آلي حيث تقوم أداة القطع بإزالة المواد من قطعة عمل دوارة لإنشاء أجزاء أسطوانية بأبعاد دقيقة. وتتبع المخرطة التي يتم التحكم فيها بالكمبيوتر تعليمات مبرمجة لإنتاج أشكال معقدة بدقة استثنائية وقابلية للتكرار.

لقد رأيتُ شركات تحول قدراتها الإنتاجية بعد فهم الخراطة باستخدام الحاسب الآلي بشكل صحيح. لقد أحدثت هذه التقنية ثورة في كيفية تصنيع القِطع في شركة PTSMAKE. دعني أطلعك على كل ما تحتاج إلى معرفته عن الخراطة باستخدام الحاسب الآلي - بدءًا من المبادئ الأساسية إلى التطبيقات المتقدمة التي قد تكون مثالية لمشروعك القادم.

ما الفرق بين التفريز باستخدام الحاسب الآلي والخراطة باستخدام الحاسب الآلي؟

هل سبق لك أن احترت بشأن عملية التصنيع الآلي باستخدام الحاسب الآلي التي تختارها لمشروعك؟ ربما تكون قد تلقيت عروض أسعار لكل من الطحن والخراطة ولكنك لست متأكدًا من أيهما سيحقق أفضل النتائج لتصميم الجزء الخاص بك؟ هذا الارتباك أكثر شيوعًا مما تعتقد.

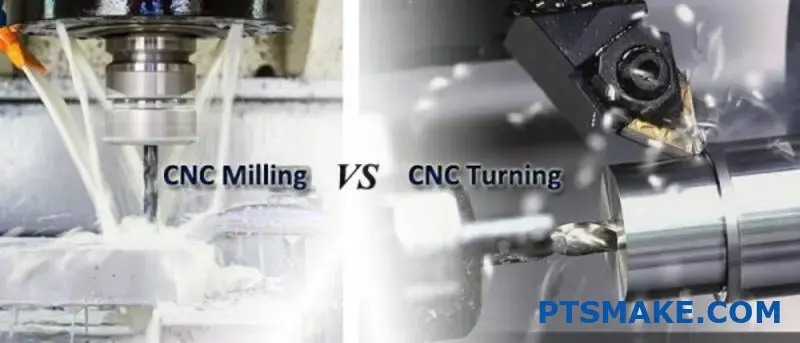

يزيل التفريز باستخدام الحاسب الآلي المواد باستخدام أدوات قطع دوارة بينما تظل قطعة العمل ثابتة. بينما تقوم الخراطة باستخدام الحاسب الآلي بتدوير قطعة العمل مقابل أداة قطع ثابتة. يتفوق التفريز في إنشاء الأشكال المعقدة ذات الأسطح المسطحة، في حين أن الخراطة مثالية للأجزاء الأسطوانية ذات التناظر الدوراني.

فهم أساسيات التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي

لقد أحدثت الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي ثورة في التصنيع من خلال أتمتة عملية إنشاء أجزاء دقيقة من مواد مختلفة. تستخدم تقنية التحكم العددي بالكمبيوتر (CNC) في جوهرها برمجة الكمبيوتر للتحكم في حركة الماكينات، مما يسمح بإنتاج متسق ودقيق دون تدخل بشري مستمر.

عند التفكير في خيارات التصنيع الآلي باستخدام الحاسب الآلي، يبرز التفريز والخراطة باعتبارهما العمليتين الأكثر شيوعًا. وعلى الرغم من أن كلاهما يزيل المواد لإنشاء القِطع النهائية، إلا أنهما يعملان على مبادئ مختلفة بشكل أساسي. دعنا نحلل هذه الاختلافات لمساعدتك في اتخاذ قرارات مستنيرة لمشروعك القادم.

التفريز باستخدام الحاسب الآلي بنظام التحكم الرقمي: العملية والقدرات

في الطحن باستخدام الحاسب الآلي، يتم تثبيت قطعة العمل على طاولة بينما تقوم أدوات القطع الدوارة بإزالة المواد. يمكن لماكينة التفريز تحريك أداة القطع في محاور متعددة (عادةً 3-5 محاور في الماكينات الحديثة)، مما يسمح بتحريك الأشكال الهندسية والميزات المعقدة.

الخصائص الرئيسية للتفريز باستخدام الحاسب الآلي

- أسطح القطع المتعددة: تحتوي أدوات التفريز على حواف قطع متعددة تتشابك بشكل متقطع مع قطعة العمل

- إزالة المواد متعددة الاستخدامات: يمكن إنشاء أسطح مسطحة، وخطوط، وفتحات وجيوب وأشكال ثلاثية الأبعاد

- حركة القطع المتقطعة: تلامس الأداة المادة وتنفصل عنها بشكل متكرر

يعتبر التفريز فعالاً بشكل خاص للقطع ذات السمات المعقدة مثل الأكتاف المربعة والأسطح المسطحة والأشكال الهندسية المعقدة. من واقع خبرتي في شركة PTSMAKE، كثيرًا ما نستخدم التفريز للمكونات التي تتطلب تفاوتات ضيقة في السمات غير الأسطوانية.

الخراطة باستخدام الحاسب الآلي: العملية والقدرات

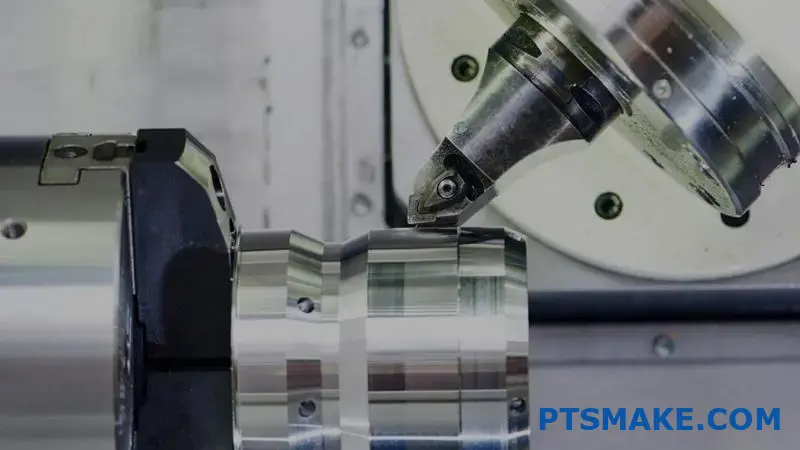

تعمل الخراطة عن طريق تدوير قطعة العمل بسرعة عالية بينما تقوم أداة القطع الثابتة بإزالة المواد. تختلف هذه العملية اختلافًا جوهريًا عن الطحن لأن قطعة العمل تتحرك بينما تظل الأداة ثابتة نسبيًا (على الرغم من أنها يمكن أن تتحرك على طول المحاور لإنشاء مقاطع جانبية مختلفة).

الخصائص الرئيسية للخراطة باستخدام الحاسب الآلي

- إجراء القطع المستمر: تحافظ الأداة على التلامس المستمر مع قطعة العمل الدوارة

- التماثل الدوراني: تخلق في المقام الأول ميزات أسطوانية أو مخروطية الشكل

- القطع من نقطة واحدة: تستخدم عادةً أدوات ذات حافة قطع واحدة

في PTSMAKE، نوصي في PTSMAKE بالخراطة للأجزاء ذات التماثل الدوراني1 والسمات الأسطوانية مثل الأعمدة والدبابيس والمكونات الميكانيكية.

تحليل مقارن: الطحن مقابل الخراطة

للمساعدة في توضيح الاختلافات الرئيسية بين هذه العمليات، قمت بإنشاء هذا الجدول المقارن:

| الميزة | التفريز باستخدام الحاسب الآلي الرقمي | الخراطة باستخدام الحاسب الآلي الرقمي |

|---|---|---|

| حركة قطعة العمل | ثابتة | تدوير |

| حركة الأدوات | يدور ويتحرك على طول المحاور | ثابت (يتحرك على طول المحاور) |

| هندسة الجزء المثالي | الأشكال المعقدة والأسطح المسطحة والجيوب | أشكال أسطوانية ومخروطية الشكل |

| التفاوتات النموذجية | من ± 0.001" إلى ± 0.005" | ± 0.0005 بوصة إلى ± 0.003 بوصة |

| تشطيب السطح | 16-125 μفي رع | 8-63 8-63 μفي رع |

| سرعة الإنتاج | معتدلة إلى بطيئة | سريع للأجزاء البسيطة |

| تعدد استخدامات المواد | ممتازة لمعظم المواد | جيد ولكن مع بعض القيود |

الاعتبارات المادية

يمكن لكلتا العمليتين التعامل مع مجموعة واسعة من المواد، ولكن هناك بعض الفروق المهمة:

مواد الطحن

- يتفوق مع المواد الصلبة مثل الفولاذ المقاوم للصدأ والتيتانيوم

- رائع للبلاستيك، والألومنيوم، والمعادن غير الحديدية الأخرى

- يمكن تشغيل المواد ذات الصلابة غير المتناسقة بكفاءة

مواد الخراطة

- مثالية للمواد الموحدة التي تقطع بشكل نظيف

- فعال بشكل خاص مع النحاس والألومنيوم والصلب الطري

- قد يواجه صعوبة في التعامل مع المواد شديدة الصلابة أو الهشاشة ما لم يتم استخدام أدوات خاصة

عوامل التكلفة والكفاءة

عندما أساعد العملاء على الاختيار بين التفريز والخراطة في PTSMAKE، أضع في اعتباري عدة عوامل تتعلق بالتكلفة والكفاءة:

- حجم الإنتاج: الخراطة غالبًا ما تكون أكثر فعالية من حيث التكلفة لإنتاج كميات كبيرة من الأجزاء الأسطوانية البسيطة

- وقت الإعداد: يتطلب الطحن عادةً تركيبًا وإعدادًا أكثر تعقيدًا

- النفايات المادية: ينتج عن الخراطة عمومًا نفايات مواد أقل للأجزاء الأسطوانية

- تشطيب السطح: يحقق الخراطة في كثير من الأحيان تشطيبات سطحية أفضل مع عدد أقل من العمليات

بالنسبة للكثير من المشاريع، لا يكون القرار هو إما/أو بل بالأحرى أي من العمليتين يجب استخدامها لخصائص مختلفة لنفس الجزء. وكثيرًا ما نجمع بين كلتا العمليتين باستخدام ماكينات دوران ماكينة التفريز لتحقيق أفضل النتائج مع تقليل وقت الإنتاج والتكاليف.

اتخاذ الخيار الصحيح لمشروعك

يجب أن يكون الاختيار بين الخراطة الدقيقة باستخدام الحاسب الآلي والتفريز باستخدام الحاسب الآلي مدفوعًا بهندسة القِطع، ومتطلبات التفاوت وحجم الإنتاج. بالنسبة للقِطع ذات السمات الأسطوانية في المقام الأول، عادةً ما تكون الخراطة هي الخيار الأفضل. أما بالنسبة للقِطع ذات الأسطح المسطحة والجيوب والأشكال الهندسية المعقدة، فإن التفريز هو الخيار الأفضل عادةً.

نقوم في شركة PTSMAKE بتحليل كل مشروع على حدة للتوصية باستراتيجية التصنيع الأنسب. وهذا يعني في بعض الأحيان استخدام كلتا العمليتين لتحقيق التوازن الأمثل بين الجودة والتكلفة والمهلة الزمنية.

فهم معايير ومتطلبات تفاوت الخراطة الشائعة باستخدام الحاسب الآلي

هل سبق لك أن استلمتَ أجزاءً مقلوبة بدقة فشلت في الفحص أو التجميع النهائي؟ أو قضيت ساعات في استكشاف أسباب تسبب المكونات التي يجب أن تتوافق مع بعضها البعض بشكل مثالي في حدوث مشكلات في المحاذاة في تطبيقك عالي الدقة؟ يمكن أن يؤدي سوء فهم التسامح إلى عرقلة المشاريع، وتأخير عمليات الإطلاق، والتأثير بشكل كبير على أرباحك النهائية.

تتراوح التفاوتات المسموح بها في الخراطة باستخدام الحاسب الآلي للتطبيقات عالية الدقة عادةً من ± 0.0005 بوصة إلى ± 0.001 بوصة (0.0127 مم إلى 0.0254 مم). تُعد هذه التفاوتات الضيقة ضرورية للفضاء الجوي والأجهزة الطبية والأجهزة الدقيقة حيث يعتمد ملاءمة المكونات ووظائفها على دقة الأبعاد الاستثنائية.

تصنيفات التفاوتات القياسية للخراطة باستخدام الحاسب الآلي

عند مناقشة التفاوتات المسموح بها في الخراطة باستخدام الحاسب الآلي الدقيقة، من المهم فهم أنظمة التصنيف المعمول بها. المعيار الأكثر شهرة على نطاق واسع هو نظام ISO، الذي يصنف التفاوتات المسموح بها إلى درجات مختلفة من IT01 (الأكثر دقة) إلى IT16 (الأقل دقة). في التطبيقات عالية الدقة، نعمل عادةً مع الدرجات من IT5 إلى IT7.

خلال السنوات التي قضيتها في شركة PTSMAKE، وجدت أن العديد من المهندسين يحددون تفاوتات أكثر دقة من اللازم، مما يؤدي إلى زيادة التكاليف دون إضافة قيمة وظيفية. يساعد فهم هذه المعايير على منع هذا الخطأ الشائع.

تصنيفات درجة التسامح ISO

يوفر نظام درجات ISO نهجًا منهجيًا لمواصفات التفاوت المسموح به. فيما يلي تفصيل للدرجات الشائعة المستخدمة في الخراطة الدقيقة:

| درجة الأيزو | نطاق التحمل النموذجي | التطبيقات الشائعة |

|---|---|---|

| IT5 | ± 0.0002" (0.005 مم) | أجهزة القياس الدقيقة وأدوات القياس |

| IT6 | ± 0.0003 بوصة (0.008 مم) | المحامل الدقيقة، والمكونات الهيدروليكية |

| IT7 | ± 0.0005" (0.013 مم) | الأعمدة عالية الدقة والأجهزة الطبية |

| IT8 | ± 0.0008" (0.02 مم) | مكونات السيارات، الآلات العامة |

| IT9 | ± 0.0012 بوصة (0.03 مم) | الأجزاء المشكّلة آلياً القياسية |

عند التواصل مع الشركات المصنعة، فإن تحديد درجة ISO يوفر معيارًا واضحًا ومعترفًا به دوليًا يزيل الغموض حول التوقعات.

اعتبارات التحمل الخاصة بالمواد

لا يمكن لجميع المواد تحقيق نفس مستويات التفاوت المسموح به بموثوقية ثابتة. وهذا أحد أكثر الجوانب التي يتم تجاهلها في مواصفات التفاوت المسموح به التي أواجهها عند مراجعة متطلبات العميل.

قد تتطلب المواد ذات معاملات التمدد الحراري العالية، مثل الألومنيوم، تفاوتات أكثر سخاءً من مواد مثل الفولاذ المقاوم للصدأ أو التيتانيوم. إن الثبات المعدني2 للمادة يؤثر بشكل مباشر على مدى إمكانية الحفاظ على التفاوتات الضيقة بمرور الوقت وخلال الظروف البيئية المختلفة.

على سبيل المثال، عند خراطة القِطع من الألومنيوم 6061، نوصي عادةً بتفاوتات تفاوت لا تزيد عن ± 0.0008" للأبعاد الحرجة، بينما يمكن للفولاذ المقاوم للصدأ 304 الحفاظ على ± 0.0005" في كثير من الحالات.

توصيات التسامح القائم على المواد

استنادًا إلى خبرتنا في الإنتاج في شركة PTSMAKE، فيما يلي إرشادات التفاوت المسموح به عمليًا للمواد الشائعة في التطبيقات الدقيقة:

| المواد | الحد الأدنى العملي للتحمل العملي | الاعتبارات |

|---|---|---|

| ألومنيوم | ± 0.0008" (0.02 مم) | تمدد حراري أعلى، مادة أكثر ليونة |

| الفولاذ المقاوم للصدأ | ± 0.0005" (0.013 مم) | ثبات جيد، أصعب في الماكينة |

| نحاس | ± 0.0006 بوصة (0.015 مم) | قابلية تشغيل آلي ممتازة وثبات معتدل |

| تيتانيوم | ± 0.0005" (0.013 مم) | ثبات ممتاز، وصعوبة في التشغيل الآلي |

| البلاستيك (PEEK، ديلرين) | ± 0.001 بوصة (0.025 مم) | امتصاص الرطوبة، التمدد الحراري |

متطلبات التحمل الخاصة بالميزة

تتميز السمات الهندسية المختلفة بقدرات مختلفة عندما يتعلق الأمر بالحفاظ على التفاوتات الضيقة. ومن واقع خبرتي، فإن هذا الفهم الدقيق يفصل بين المصممين المبتدئين والمهندسين المتمرسين.

بالنسبة للأجزاء المقلوبة عالية الدقة، ضع في اعتبارك هذه الإرشادات الخاصة بالميزات:

- الأقطار الخارجية: قادرة بشكل عام على تحقيق أضيق التفاوتات المسموح بها (± 0.0005 بوصة)

- الأقطار الداخلية: أقل دقة قليلاً من السمات الخارجية (± 0.0007 بوصة)

- الأعماق والأطوال: أكثر صعوبة في التحكم بدقة أكبر (± 0.001 بوصة)

- الخيوط: عادةً ما يتم تحديدها عادةً عن طريق ملاءمة الفئة بدلاً من التفاوتات العشرية

- تشطيب السطح: ترتبط مباشرة بقدرة التحمل (تسمح التشطيبات الدقيقة بتفاوتات أكثر دقة)

عند تصميم عمود دقيق لجهاز طبي مؤخرًا، أوصيت بتشديد التفاوتات المسموح بها فقط على أسطح المحامل الحرجة مع تخفيف التفاوتات المسموح بها على الميزات الأقل وظيفية. خفض هذا النهج تكاليف التصنيع بمقدار 23% دون المساس بالأداء.

الآثار الاقتصادية المترتبة على تحديد مواصفات التسامح

هناك علاقة مباشرة بين متطلبات التحمل وتكاليف التصنيع. هذه العلاقة ليست خطية - إنها علاقة أسية. في شركة PTSMAKE، غالبًا ما نعرض على العملاء منحنى التكلفة إلى التحمل لمساعدتهم على اتخاذ قرارات مستنيرة.

هناك قاعدة عامة جيدة أشاركها مع العملاء: عادةً ما يؤدي تشديد التفاوتات المسموح بها بمقدار 50% إلى زيادة تكاليف التصنيع بمقدار 80-100%. تحدث هذه الزيادة الكبيرة لأن التفاوتات الأكثر إحكامًا تتطلب

- آلات أكثر دقة

- سرعات قطع أبطأ

- فحوصات الجودة الإضافية

- تغييرات أكثر تواتراً في الأدوات

- ارتفاع معدلات الرفض

يعد تحديد التفاوتات المسموح بها المناسبة إحدى أكثر الطرق فعالية للتحكم في تكاليف التصنيع مع ضمان أداء المنتج لوظائفه. أنا أشجع المهندسين دائمًا على طرح السؤال التالي: "ما التفاوت المسموح به المطلوب لكي تعمل هذه الميزة على النحو المنشود؟

خصائص المواد وتأثيرها على دقة الخراطة باستخدام الحاسب الآلي؟

هل تساءلت من قبل عن السبب في أن بعض المواد تعمل بشكل جميل بينما تتركك مواد أخرى تعاني من تشطيبات سطحية رديئة ومشكلات في الأبعاد؟ قد يكون الإحباط الناتج عن تعديل المعلمات مرارًا وتكرارًا فقط للحصول على نتائج دون المستوى أمرًا محبطًا، خاصةً عندما تلوح في الأفق مواعيد نهائية للمشروع.

يمكن القول إن اختيار المواد هو العامل الأكثر أهمية الذي يؤثر على نتائج الخراطة الدقيقة باستخدام الحاسب الآلي. وتؤثر الخصائص الفريدة لكل مادة - بما في ذلك الصلابة والتوصيل الحراري والبنية المجهرية - بشكل مباشر على معلمات التصنيع ومعدلات تآكل الأدوات والتفاوتات التي يمكن تحقيقها وجودة السطح في المكونات المخروطة.

خواص المواد الحرجة للخراطة الدقيقة

عند اختيار المواد لمشاريع الخراطة الدقيقة باستخدام الحاسب الآلي، من الضروري فهم كيفية تأثير خصائص معينة على نتائج التصنيع الآلي. لقد وجدت أن النظر في هذه الخصائص في وقت مبكر من عملية التصميم يساعد على منع التعديلات المكلفة لاحقًا.

مؤشر قابلية التشغيل الآلي وأهميته

إن قابلية التشغيل الآلي3 للمادة إلى مدى سهولة قطعها لتحقيق تشطيب السطح المطلوب ودقة الأبعاد. تتطلب المواد ذات المؤشرات العالية لقابلية التشغيل الآلي طاقة أقل، وتقلل من تآكل الأداة، وعادةً ما تنتج تشطيبات سطحية أفضل. من خلال خبرتي في شركة PTSMAKE، أنشأنا نظام تصنيف عملي لمقارنة المواد المختلفة:

| نوع المادة | تصنيف قابلية التشغيل الآلي (1-100) | الخصائص أثناء الدوران |

|---|---|---|

| قطع النحاس الأصفر الحر | 90-100 | تشكيل ممتاز للبُرادة وأقل تآكل للأدوات |

| ألومنيوم 6061 | 80-90 | تُشكّل رقائق طويلة وممتازة في السطح |

| الفولاذ الطري | 60-70 | قوى قطع معتدلة، تشطيب جيد |

| الفولاذ المقاوم للصدأ 304 | 40-50 | العمل الشاق، يتطلب إعدادًا صارمًا |

| سبائك التيتانيوم | 20-30 | موصلية حرارية ضعيفة ولزجة |

| إنكونيل 718 | 10-20 | تآكل شديد للأدوات وصعوبة في كسر البُرادة |

الصلابة وتأثيرها على عمليات الخراطة

تؤثر صلابة المواد تأثيرًا مباشرًا على اختيار الأداة وسرعات القطع والتفاوتات التي يمكن تحقيقها. تتطلب المواد الأكثر صلابة بشكل عام:

- أدوات القطع المصنوعة من الكربيد أو السيراميك بدلاً من الفولاذ عالي السرعة

- سرعات قطع أقل لمنع توليد الحرارة المفرطة

- إعدادات أكثر صلابة للماكينات لتقليل الاهتزازات إلى الحد الأدنى

- تغييرات متكررة أكثر للأدوات بسبب البلى المتسارع

على سبيل المثال، عند خراطة الفولاذ المقوى (>45 HRC)، عادةً ما أقوم بتقليل سرعات القطع بمقدار 40-50% مقارنةً بنفس المادة في حالة التلدين. هذا التعديل، مع تقليل الإنتاجية، ضروري للحفاظ على دقة الأبعاد وعمر الأداة.

الخصائص الحرارية: التحدي الخفي

يتجاهل العديد من المهندسين الدور الحاسم الذي تلعبه الموصلية الحرارية في الخراطة الدقيقة. فالمواد ذات الموصلية الحرارية الضعيفة (مثل التيتانيوم والفولاذ المقاوم للصدأ) تركز الحرارة عند واجهة القطع، مما يؤدي إلى:

- تسارع تآكل الأدوات المتسارع

- التمدد الحراري لقطعة العمل أثناء التصنيع الآلي

- التغيرات الهيكلية المجهرية المحتملة في المادة

- ثبات الأبعاد المنخفضة

خلال مشروع فضاء جوي حديث في PTSMAKE، كان علينا تحويل مكونات التيتانيوم بتفاوتات تفاوتات ± 0.005 مم. كان مفتاح النجاح هو تنفيذ استراتيجيات التبريد المناسبة وإجراء تمريرات تشطيب خفيفة متعددة لتقليل التأثيرات الحرارية.

استراتيجيات الخراطة الخاصة بالمواد

سبائك الألومنيوم: اعتبارات السرعة والتشطيب السطحي

سبائك الألومنيوم قابلة للتشغيل الآلي بدرجة كبيرة ولكنها تمثل تحديات فريدة من نوعها. يعني معامل التمدد الحراري العالي (حوالي 2.3 × 10^5 × 10^5 لكل درجة مئوية) أن الأبعاد يمكن أن تتغير بشكل كبير أثناء التشغيل الآلي إذا لم تتم إدارة الحرارة بشكل صحيح. عند خراطة الألومنيوم في PTSMAKE، قمت بتطبيق أفضل الممارسات التالية:

- استخدم حواف التقطيع المصقولة لمنع تراكم المواد

- تطبيق سرعات قطع أعلى (عادةً 300-500 م/دقيقة)

- استخدام سائل التبريد بالغمر للحفاظ على ثبات الأبعاد

- حدد الأشكال الهندسية المناسبة للأداة للتعامل مع البُرادة الطويلة المتسلسلة

الفولاذ المقاوم للصدأ: مكافحة تصلب العمل

يشتهر الفولاذ الأوستنيتي غير القابل للصدأ (مثل 304 و316) بالتصلب أثناء عمليات الخراطة. تخلق هذه الظاهرة طبقة متصلبة تسرّع من تآكل الأداة وتؤثر على صقل السطح. يتضمن أسلوبي ما يلي:

- الحفاظ على تعشيق القطع المستمر لمنع احتكاك الأداة بالطبقة المقواة

- استخدام معدلات تغذية أعلى مع أعماق قطع معتدلة

- اختيار أدوات القطع ذات زوايا أشعل النار موجبة لتقليل قوى القطع

- تطبيق تدفق سائل تبريد ثابت للتحكم في توليد الحرارة

السبائك الغريبة: تحدي الدقة المتناهية

تتطلب مواد مثل Inconel وHastelloy وسبائك التيتانيوم استراتيجيات خراطة متخصصة. تجمع هذه المواد بين الموصلية الحرارية المنخفضة مع الاحتفاظ بقوة عالية في درجات الحرارة المرتفعة، مما يخلق تحديات شديدة للخراطة الدقيقة.

بالنسبة لهذه المواد، وجدتُ نجاحاً مع:

- إعدادات ماكينة صلبة مع الحد الأدنى من البروز

- اختيار تقنيات الطلاء المتقدمة لأدوات القطع

- تنفيذ أنظمة سائل التبريد عالي الضغط (أكثر من 70 بار)

- استخدام سرعات قطع أقل مع معدلات تغذية ثابتة

- إجراء فحص منتظم أثناء المعالجة لاكتشاف الانحراف في الأبعاد

ومن خلال فهمنا لهذه المتطلبات الخاصة بالمواد، حققنا باستمرار تفاوتات تفاوتات تفاوت تبلغ ± 0.01 مم حتى في السبائك الغريبة الأكثر صعوبة.

ما هي التشطيبات السطحية المتوفرة للقِطع المخروطة باستخدام الحاسب الآلي الدقيقة؟

هل سبق لك أن تلقيت قطعًا دقيقة مخروطة باستخدام الحاسب الآلي تبدو مثالية ولكنها لا تفي بمتطلباتك الوظيفية؟ أو ربما واجهت صعوبة في توصيل ما هي بالضبط تشطيبات السطح التي تحتاجها للتطبيق الخاص بك؟ غالبًا ما يعود الفرق بين النجاح والفشل في العديد من المشاريع الهندسية إلى هذه التفاصيل السطحية التي تبدو صغيرة.

تشمل التشطيبات السطحية للقِطع المخروطية الدقيقة بنظام التحكم الرقمي باستخدام الحاسب الآلي التشطيبات السطحية كما هي مُشكَّلة آليًا، والسفع بالخرز، والأكسدة، والطلاء بالمسحوق، والطلاء الكهربائي، والتلميع، والتنظيف بالفرشاة. يخدم كل تشطيب أغراض وظيفية وجمالية محددة، مما يؤثر على خصائص مثل مقاومة التآكل، وخصائص التآكل، والمظهر، وتفاعل القِطع.

أنواع التشطيبات السطحية للأجزاء المخروطة باستخدام الحاسب الآلي

عندما يتعلق الأمر بالقِطع المخروطة بنظام التحكم الرقمي الدقيق، فإن تشطيب السطح أكثر بكثير من مجرد المظهر. فهي تؤثر بشكل مباشر على وظائف المكوّن ومتانته وأدائه. في PTSMAKE، نقدم في PTSMAKE خيارات متنوعة لتشطيب السطح لتلبية متطلبات الصناعة المختلفة.

الطلاء النهائي كما تم تشكيله

اللمسة النهائية كما تم تشكيلها هي اللمسة النهائية الأساسية لسطح القِطع المخروطة بنظام التحكم الرقمي. وهي ما تحصل عليه مباشرةً بعد عملية التشغيل الآلي دون أي معالجة إضافية. تُظهر هذه اللمسة النهائية عادةً علامات أداة مرئية ولها قيمة خشونة سطح (Ra) تتراوح من 0.8 إلى 3.2 ميكرومتر، اعتمادًا على معلمات القطع المستخدمة.

تتضمن مزايا الطلاء النهائي كما تم تشكيله ما يلي:

- الفعالية من حيث التكلفة (لا يتطلب معالجة إضافية)

- مناسب للأسطح غير الحرجة أو النماذج الأولية

- أوقات تسليم أسرع

ومع ذلك، قد لا تكون التشطيبات المشكّلة آليًا مناسبة للأجزاء التي تتطلب خصائص احتكاك معينة، أو مقاومة للتآكل، أو مظهرًا جماليًا.

السفع بالخرز والتفجير بالوسائط

عملية السفع بالخرز هي عملية يتم فيها دفع الوسائط الكروية الصغيرة (عادةً حبات زجاجية) بضغط عالٍ على سطح الجزء. يؤدي ذلك إلى الحصول على تشطيب موحد غير لامع يزيل بفعالية علامات الأدوات والعيوب السطحية الطفيفة.

يستخدم السفع بالوسائط مواد مختلفة مثل أكسيد الألومنيوم أو كربيد السيليكون أو الوسائط البلاستيكية لتحقيق نسيج سطحي مختلف. ويؤثر اختيار الوسائط على التشطيب النهائي و خشونة السطح4.

يعد تفجير الوسائط مفيدًا بشكل خاص لما يلي:

- إنشاء مظهر متناسق على جميع الأسطح

- إزالة النتوءات والحواف الحادة

- تحضير الأسطح للطلاء أو التشطيبات الأخرى

- إنشاء سطح ناشر للضوء

خيارات طلاء السطح

الأنودة (للألومنيوم)

الأنودة هي عملية كهروكيميائية تعمل على تحويل سطح الألومنيوم إلى طبقة أكسيد متينة ومقاومة للتآكل. في شركة PTSMAKE، نقدم كلاً من النوع الثاني (القياسي) والنوع الثالث (الصلب) بأكسيد الألومنيوم، مع خيارات ألوان متنوعة.

تشمل المزايا ما يلي:

- مقاومة محسنة للتآكل

- تحسين مقاومة التآكل

- العزل الكهربائي

- جاذبية جمالية مع خيارات الألوان

طلاء المسحوق

يتضمن طلاء المسحوق وضع مسحوق جاف يتدفق بحرية على السطح المعدني ثم معالجته تحت الحرارة. وهذا يخلق طبقة نهائية قوية وواقية أكثر سمكاً من الطلاء التقليدي.

المزايا الرئيسية:

- متانة ومقاومة ممتازة للصدمات

- مجموعة واسعة من الألوان والأنسجة

- مقاومة جيدة للمواد الكيميائية

- صديقة للبيئة (بدون مذيبات)

الطلاء الكهربائي

يرسب الطلاء الكهربائي طبقة رقيقة من المعدن على سطح الجزء من خلال عملية كهروكيميائية. وتشمل مواد الطلاء الشائعة النيكل والكروم والزنك والذهب والفضة.

تقدم كل مادة طلاء مزايا محددة:

| مواد الطلاء | المزايا الأساسية | التطبيقات النموذجية |

|---|---|---|

| نيكل | مقاومة التآكل والصلابة | السيارات، الإلكترونيات |

| كروم | مقاومة التآكل، احتكاك منخفض | المكونات الميكانيكية، الأجزاء الزخرفية |

| الزنك | حماية من التآكل فعالة من حيث التكلفة | السحابات، والمكونات الهيكلية |

| الذهب | توصيلية ممتازة ومقاومة ممتازة للتآكل | الإلكترونيات والموصلات |

| الفضة | توصيل كهربائي فائق | إلكترونيات عالية الأداء |

طرق التشطيب الميكانيكية

التلميع

يستخدم التلميع مواد كشط أدق تدريجياً للحصول على سطح أملس وعاكس. يمكننا الحصول على مستويات مختلفة من التلميع، بدءاً من اللمسة النهائية الساتانية إلى المظهر الذي يشبه المرآة. التلميع مثالي للأجزاء التي:

- المظهر الجمالي أمر بالغ الأهمية

- مطلوب تقليل الاحتكاك

- يلزم التحكم الدقيق في الأبعاد

- النظافة مهمة (أقل عرضة لاحتجاز الملوثات)

التنظيف بالفرشاة والتشطيب الاتجاهي

يعمل التنظيف بالفرشاة على إضفاء لمسة نهائية ساتانية أحادية الاتجاه مع خطوط دقيقة ومتوازية. هذه اللمسة النهائية عملية وزخرفية في آن واحد، وغالباً ما تستخدم في:

- المنتجات الاستهلاكية

- المكونات المعمارية

- الأجهزة الطبية

- معدات تجهيز الأغذية

يخفي ملمس السطح المتحكم فيه الخدوش وبصمات الأصابع الطفيفة مع الحفاظ على المظهر الاحترافي.

المعالجات الكيميائية

التخميل (للفولاذ المقاوم للصدأ)

التخميل عبارة عن عملية كيميائية تعزز المقاومة الطبيعية للتآكل في الفولاذ المقاوم للصدأ عن طريق إزالة الحديد الحر من السطح وتعزيز تكوين طبقة أكسيد واقية.

تشمل المزايا ما يلي:

- تحسين مقاومة التآكل

- لا توجد تغييرات في الأبعاد

- إزالة الملوثات السطحية

الأكسيد الأسود (للفولاذ الكربوني)

الأكسيد الأسود هو عبارة عن طلاء تحويلي يُضفي مظهراً أسود مع توفير حماية متواضعة من التآكل. يتم تقييمه لـ

- الحفاظ على دقة الأبعاد (طلاء رقيق للغاية)

- تقليل انعكاس الضوء إلى الحد الأدنى

- تحسين التباين البصري

- توفير حماية خفيفة من التآكل

اختيار تشطيب السطح المناسب

عند اختيار تشطيب السطح للقِطع المخروطة بنظام التحكم الرقمي الدقيق، ضع في اعتبارك هذه العوامل:

- المتطلبات الوظيفية (مقاومة التآكل، وخصائص التآكل، وخصائص الاحتكاك)

- التعرض البيئي (في الأماكن المغلقة/المفتوحة، والمواد الكيميائية، ودرجات الحرارة القصوى)

- المتطلبات الجمالية

- قيود الميزانية

- معايير أو مواصفات الصناعة

- متطلبات التجميع (الملاءمة مع المكونات الأخرى)

في شركة PTSMAKE، أعمل عن كثب مع العملاء للتوصية بأنسب تشطيبات السطح بناءً على احتياجاتهم الخاصة بالتطبيق. على سبيل المثال، بالنسبة للمكونات الفضائية، قد نقترح طلاء بأكسيد الألومنيوم للأجزاء المصنوعة من الألومنيوم أو التخميل للأجزاء المصنوعة من الفولاذ المقاوم للصدأ لضمان الأداء الأمثل في البيئات الصعبة.

تذكر أن اختيار تشطيب السطح يجب أن يتم في وقت مبكر من عملية التصميم. يساعد هذا الاختيار المبكر في تجنب عمليات إعادة التصميم أو التعديلات المكلفة لاحقًا ويضمن أن تلبي القِطع المخروطة بنظام التحكم الرقمي المتطلبات الوظيفية والجمالية على حد سواء.

كيف يمكن تعزيز مراقبة الجودة في مشاريع الخراطة الدقيقة باستخدام الحاسب الآلي؟

هل سبق لك أن استلمتَ أجزاءً مخروطة بدقة لم تستوفِ مواصفاتك تمامًا، على الرغم من استثمار موارد كبيرة؟ هل سئمت من الإحباط عندما لا تظهر مشكلات الجودة إلا بعد اكتمال الإنتاج، مما يؤدي إلى إعادة عمل مكلفة وتأخيرات؟

لا تقتصر مراقبة الجودة الفعالة في الخراطة الدقيقة باستخدام الحاسب الآلي على الفحص فقط - إنه نهج شامل يبدأ بالتصميم ويستمر حتى التسليم. من خلال تنفيذ تدابير الجودة الاستراتيجية في جميع مراحل عملية الإنتاج، يمكنك تقليل العيوب بشكل كبير مع الحفاظ على الكفاءة.

أسس مراقبة الجودة في الخراطة باستخدام الحاسب الآلي

تتطلب مراقبة الجودة في مشاريع الخراطة الدقيقة باستخدام الحاسب الآلي نهجًا منظمًا. في شركة PTSMAKE، طورت عمليات مراقبة الجودة التي تعالج كلاً من الوقاية والكشف.

وضع معايير واضحة للجودة

تتمثل الخطوة الأولى في أي نظام لمراقبة الجودة في تحديد معنى "الجودة" بالنسبة لمشروعك المحدد. ويتضمن ذلك ما يلي:

- الرسومات الفنية المفصلة مع GD&T المناسبة (قياس الأبعاد الهندسية والتسامح)

- مواصفات المواد ومتطلبات تشطيب السطح

- الأبعاد الحرجة المحددة مع التفاوتات المسموح بها المناسبة

- الميزات الخاصة التي تتطلب مزيداً من الاهتمام

عندما نتلقى المشاريع في منشأتنا، نقوم على الفور بمراجعة هذه المواصفات مع فريقنا الهندسي. تساعد هذه المراجعة التعاونية في تحديد تحديات التصنيع المحتملة قبل بدء الإنتاج.

تنفيذ التفتيش أثناء العملية

غالبًا ما تعتمد مراقبة الجودة التقليدية بشكل كبير على الفحص النهائي. ورغم أن هذا الفحص يكتشف العيوب، إلا أنه لا يمنعها. مراقبة العمليات الإحصائية5 يقدم نهجاً أكثر استباقية:

- أخذ عينات منتظمة أثناء عمليات الإنتاج

- قياس الأبعاد الحرجة على فترات زمنية محددة مسبقًا

- تتبع اختلافات العملية لتحديد الاتجاهات قبل أن تصبح مشاكل

- إجراء تصحيحي فوري عند انحراف القياسات نحو حدود التفاوت المسموح به

وقد ساعدنا هذا النهج في تقليل معدلات الخردة بما يقرب من 301 تيرابايت في 11 تيرابايت في عمليات الخراطة باستخدام الحاسب الآلي.

تقنيات القياس المتقدمة

تعتمد فعالية مراقبة الجودة بشكل كبير على دقة القياس وكفاءته.

تكامل ماكينة قياس الإحداثيات (CMM)

توفر أجهزة CMM الحديثة دقة استثنائية للأشكال الهندسية المعقدة:

- القياس الآلي للأبعاد المتعددة

- تقليل أخطاء المشغل

- إمكانيات إعداد التقارير الرقمية لتحليل الاتجاهات

- أزمنة فحص أسرع للإنتاج بكميات كبيرة

بالنسبة للمكونات الأسطوانية ذات التفاوتات الضيقة، تثبت CMMs أنها لا تقدر بثمن في التحقق من الأبعاد التي قد تكون صعبة بالطرق اليدوية.

أنظمة الرؤية للكشف عن العيوب السطحية

يمكن أن تكون عيوب السطح إشكالية بشكل خاص في الخراطة الدقيقة. تساعد أنظمة الرؤية المتقدمة في الكشف عن:

- الخدوش المجهرية

- علامات الأدوات

- التناقضات المادية

- الفروق النهائية

وتلتقط هذه الأنظمة صورًا عالية الدقة تكشف عن العيوب غير المرئية بالعين المجردة، وهي مهمة بشكل خاص للمكونات ذات المتطلبات السطحية الحرجة.

أنظمة توثيق الجودة

يشكل التوثيق العمود الفقري لمراقبة الجودة الفعالة. وإليك ما أوصي بتنفيذه:

أنظمة إدارة الجودة الرقمية

أنظمة الجودة الورقية عفا عليها الزمن بشكل متزايد. فالأنظمة الرقمية توفر:

| المزايا | الوصف |

|---|---|

| التتبع | تتبع الأجزاء خلال كل مرحلة من مراحل الإنتاج |

| تحليل البيانات | تحديد المشكلات المتكررة من خلال البيانات التاريخية |

| إمكانية الوصول | الوصول الفوري إلى سجلات الجودة لجميع أصحاب المصلحة |

| الاتساق | وثائق موحدة في جميع المشاريع |

أدى انتقالنا إلى إدارة الجودة الرقمية إلى تقليل وقت الاستجابة لمشكلات الجودة بمقدار 65%.

بروتوكول فحص المادة الأولى (FAI)

تُعد FAI بمثابة حجر الزاوية في التحقق من جودة الإنتاج:

- الفحص الكامل للجزء المنتج الأول مقابل جميع المواصفات

- توثيق مفصل لجميع القياسات

- عملية الموافقة التي تشمل فرق الجودة والهندسة

- إنشاء خط الأساس للإنتاج اللاحق

أنا أصر دائمًا على إجراء فحص دقيق لمعايير الجودة قبل الموافقة على عمليات الإنتاج الكاملة. وقد حالت هذه الخطوة الوحيدة دون وصول عدد لا يحصى من مشكلات الجودة إلى الإنتاج بكميات كبيرة.

إدارة جودة الموردين

بالنسبة للمكونات التي تتطلب معالجة أو مواد خارجية، تؤثر جودة المورد بشكل مباشر على منتجك النهائي.

عملية تأهيل البائعين

تطوير نظام قوي لتأهيل الموردين:

- تقييمات القدرات في الموقع

- تقييم العينة قبل منح العقود

- توقعات الجودة الواضحة الموثقة في الاتفاقيات

- مراجعات الأداء المنتظمة

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على نظام موردين متدرج يعتمد على أداء الجودة، مع استخدام موردين من الدرجة الأولى فقط لمكوناتنا الأكثر أهمية.

فحص المواد الواردة

حتى مع الموردين المؤهلين، يظل التحقق ضرورياً حتى مع الموردين المؤهلين:

- خطط أخذ العينات بناءً على الأداء التاريخي للموردين

- التحقق من شهادة المواد

- فحوصات الأبعاد للسمات الحرجة

- التحقق من المعالجة السطحية عند الاقتضاء

يوفر هذا النهج نظام إنذار مبكر لمشكلات جودة سلسلة التوريد قبل أن تؤثر على إنتاجك.

التدريب والتحسين المستمر

تكون أنظمة الجودة فعالة بقدر فعالية الأشخاص الذين يقومون بتنفيذها.

برامج تدريب المشغلين

استثمر في التدريب الشامل:

- المهارات الفنية الخاصة بالخراطة الدقيقة

- توحيد تقنية القياس القياسية

- التدريب على التوعية بالجودة

- منهجيات حل المشكلات

يخضع المشغلون لدينا لإعادة اعتماد سنوي في تقنيات القياس، مما يضمن الاتساق بين الورديات ويقلل من الاختلافات في التفسير.

تحليل الأسباب الجذرية والإجراءات التصحيحية

عند حدوث مشكلات في الجودة، تحدد الاستجابة ما إذا كانت ستتكرر أم لا:

- التحقيق الشامل في أسباب الخلل

- تنفيذ الإجراءات التصحيحية

- التحقق من الفعالية

- توحيد التحسينات عبر العمليات المتشابهة

يحول هذا النهج المنضبط مشاكل الجودة إلى فرص لتحسين النظام.

من خلال تنفيذ استراتيجيات مراقبة الجودة هذه في مشروعات الخراطة باستخدام الحاسب الآلي الدقيقة الخاصة بك، لن تقلل من العيوب فحسب، بل ستعمل أيضًا على تحسين الكفاءة ورضا العملاء. تذكر أن الجودة ليست قسمًا للتفتيش، بل هي نهج شامل يتضمن كل جانب من جوانب عملية الإنتاج لديك.

دور مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي؟

هل سبق لك أن استلمت قطعًا مشكّلة آليًا تبدو رائعة ولكنها فشلت أثناء التجميع أو الاختبار؟ أو ربما عانيت من الإحباط من الدفعات غير المتناسقة حيث تعمل بعض المكونات بشكل مثالي بينما لا يتناسب بعضها الآخر تمامًا؟ يمكن لمشاكل الجودة أن تعرقل المشاريع، وتؤخر عمليات الإطلاق، وتضر في نهاية المطاف بسمعتك لدى العملاء.

إن مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي ليست مجرد نقطة فحص نهائية، بل هي عملية شاملة ومتكاملة في جميع مراحل التصنيع. بدءًا من التحقق من المواد وحتى الفحص النهائي، تضمن بروتوكولات مراقبة الجودة الفعّالة أن المكونات تفي بالمواصفات الدقيقة وتعمل بشكل موثوق وتحافظ على الاتساق عبر عمليات الإنتاج.

أساسيات مراقبة الجودة في الخراطة باستخدام الحاسب الآلي

تنطوي مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي على العديد من العمليات المترابطة المصممة لتحديد العيوب ومنعها. وعلى عكس ما يعتقده الكثير من الناس، لا تقتصر مراقبة الجودة على فحص الأجزاء النهائية فقط. فهي تبدأ باختيار المواد الخام وتستمر خلال كل خطوة من خطوات عملية التصنيع.

لقد طورنا في شركة PTSMAKE نظامًا شاملاً لإدارة الجودة يعالج كل نقطة حرجة في عملية الخراطة باستخدام الحاسب الآلي. يساعدنا هذا النظام في الحفاظ على جودة متسقة عبر آلاف القِطع مع تقليل الهدر وتكاليف الإنتاج لعملائنا.

مقاييس جودة ما قبل الإنتاج

قبل بدء أي عملية خراطة، يجب إجراء العديد من فحوصات الجودة:

- التحقق من المواد: اختبار المواد الخام للتأكد من أنها تفي بالمعايير المحددة ولديها الخواص المعدنية6.

- التحقق من صحة البرمجة: مراجعة برامج CNC للتأكد من دقتها وكفاءتها.

- إعداد الأدوات: التأكد من إعداد جميع أدوات القطع ومعايرتها بشكل صحيح.

- معايرة الماكينة: التحقق من معايرة ماكينات التحكم الرقمي باستخدام الحاسب الآلي بشكل صحيح للمهمة المحددة.

هذه التدابير السابقة للإنتاج تمنع المشاكل قبل حدوثها، مما يوفر الوقت والموارد. لقد رأيت مشاريع أدى فيها تخطي هذه الخطوات إلى إلغاء دفعات كاملة - وهو درس مكلف يعزز أهمية مراقبة الجودة الاستباقية.

تقنيات مراقبة الجودة أثناء المعالجة

أثناء الإنتاج، تساعد المراقبة المستمرة في الحفاظ على الجودة:

التحكم في العمليات الإحصائية (SPC)

تستخدم مراقبة الأداء الفردي أساليب إحصائية لمراقبة العملية والتحكم فيها. ومن خلال جمع البيانات على فترات منتظمة أثناء الإنتاج، يمكننا:

- اكتشاف الاتجاهات قبل أن تصبح مشاكل

- الحفاظ على استقرار العملية

- تقليل التباين بين الأجزاء

يُعد هذا النهج ذا قيمة خاصة بالنسبة لمشروعات الخراطة الدقيقة ذات الحجم الكبير حيث تكون الجودة المتسقة ضرورية.

فحص المادة الأولى

يتضمن فحص المادة الأولى اختبارًا شاملاً للجزء الأول الذي تم إنتاجه في التشغيل. وتتحقق هذه الخطوة الحاسمة من أن:

- برنامج CNC صحيح

- إعداد الماكينة دقيق

- تعمل الأدوات بشكل صحيح

- يفي الجزء بجميع المواصفات

في شركة PTSMAKE، نوثق عمليات فحص المادة الأولى بدقة، ونقدم للعملاء تقارير مفصلة تبني الثقة في عملية الإنتاج.

أخذ العينات أثناء العملية

يساعد أخذ العينات بانتظام طوال فترة الإنتاج على تحديد أي انحراف في الجودة. يعتمد تواتر أخذ العينات على عدة عوامل:

| حجم الإنتاج | المعدل النموذجي لأخذ العينات | طريقة الفحص |

|---|---|---|

| منخفض (أقل من 100 قطعة) | 10-20% | بصرية وأبعاد |

| متوسطة (100-1,000 قطعة) | 5-10% | الأبعاد والوظائف |

| عالية (أكثر من 1,000 قطعة) | 1-5% | أخذ العينات الإحصائية باستخدام CMM |

تقنيات الفحص المتقدمة

تستخدم مراقبة الجودة الحديثة للخراطة الدقيقة باستخدام الحاسب الآلي تقنيات قياس متطورة:

ماكينات قياس الإحداثيات (CMM)

توفر ماكينات CMM فحصًا دقيقًا للغاية للأبعاد باستخدام مسبار لقياس النقاط على سطح الجزء. يمكن لهذه الماكينات:

- قياس الميزات بدقة تصل إلى 0.001 مم

- إنشاء تقارير تفتيش مفصلة

- مقارنة النتائج مباشرةً بنماذج CAD

- تحديد الانحرافات التي يستحيل اكتشافها يدويًا

أنظمة الرؤية

تستخدم أنظمة الرؤية الآلية كاميرات وبرامج لفحص الأجزاء بسرعة واتساق. وهي تتفوق في:

- فحص تشطيب السطح

- الكشف عن العيوب البصرية

- فحص الخيط

- فرز عالي السرعة يعتمد على معايير بصرية

اختبار خشونة السطح

تُعد جودة السطح أمرًا بالغ الأهمية للعديد من المكونات المقلوبة بدقة. يمكن لأجهزة قياس الملامح الحديثة:

- قياس خشونة السطح من حيث Ra وRz ومعلمات أخرى

- إنشاء الملامح التفصيلية للسطح

- التحقق من الامتثال لمتطلبات تشطيب السطح

التوثيق والتتبع

لا تكتمل مراقبة الجودة بدون التوثيق المناسب. بالنسبة للخراطة الدقيقة باستخدام الحاسب الآلي، يشمل ذلك:

- الشهادات المادية: توثيق تركيبة المواد وخصائصها

- توثيق العمليات: سجلات جميع خطوات التصنيع والمعايير

- تقارير التفتيش: القياسات التفصيلية ونتائج الاختبار

- تقارير عدم المطابقة: توثيق أي مشاكل وحلها

- تتبُّع الدفعة: أنظمة لتتبع المكونات من المواد الخام حتى الشحن

في التطبيقات الفضائية والطبية والدفاعية، لا يعد هذا التوثيق مجرد ممارسة جيدة، بل غالبًا ما يكون مطلبًا تنظيميًا. يحتفظ نظام الجودة لدينا في شركة PTSMAKE بسجلات شاملة توفر راحة البال للعملاء في هذه الصناعات الصعبة.

تحديات الجودة الشائعة في الخراطة الدقيقة

حتى مع وجود أنظمة جودة قوية، تظهر بعض التحديات في كثير من الأحيان:

مشكلات دقة الأبعاد

يتطلب الحفاظ على التفاوتات الضيقة (غالبًا ما تكون أقل من ± 0.005 مم) معالجة:

- التمدد الحراري أثناء التشغيل الآلي

- تعويض تآكل الأدوات

- صلابة الماكينة واهتزازها

- سلوك المواد أثناء القطع

مخاوف تشطيب السطح

يتطلب تحقيق التشطيبات السطحية المحددة التحكم في:

- اختيار أداة القطع وحالتها

- معدلات التغذية وسرعات القطع

- استخدام سائل التبريد

- خواص المواد

التحديات الخاصة بالمواد

تمثل المواد المختلفة تحديات جودة فريدة من نوعها:

- الفولاذ المقاوم للصدأ: الميل إلى التصلب في العمل يتطلب استراتيجيات قطع محددة

- ألومنيوم: المواد الأكثر ليونة يمكن أن تتشوه أثناء التثبيت

- تيتانيوم: يمكن أن يؤثر تراكم الحرارة على ثبات الأبعاد

- بلاستيك: اتساق المواد وحساسية درجة الحرارة

التحسين المستمر في أنظمة الجودة

أفضل أنظمة مراقبة الجودة ليست ثابتة أبدًا. في PTSMAKE، نعمل باستمرار على تحسين أساليبنا من خلال:

- تحليل الأسباب الجذرية: التحقيق في أي مشاكل في الجودة لمنع تكرارها

- المعايرة المنتظمة: الحفاظ على دقة معدات القياس

- تدريب الموظفين: ضمان تمتع موظفي الجودة بالمهارات والمعرفة الحالية

- التكامل التكنولوجي: تطبيق تقنيات جديدة للتفتيش والمراقبة

- تكامل ملاحظات العملاء: استخدام مدخلات العملاء لتحسين العمليات

وقد أتاح لنا هذا الالتزام بالتحسين تحقيق مستويات جودة استثنائية مع الحفاظ على أسعار تنافسية - مما يثبت أن الجودة والكفاءة يمكن أن يسيرا جنباً إلى جنب عند إدارتهما بشكل صحيح.

كيف نضمن مراقبة الجودة في عمليات الخراطة الدقيقة باستخدام الحاسب الآلي؟

هل سبق لك أن استلمتَ أجزاءً مخروطية دقيقة لم تكن مطابقة لمواصفاتك؟ أو الأسوأ من ذلك، هل اكتشفت مشاكل في الجودة فقط بعد تجميع المكونات في منتجك النهائي؟ لا تتسبب هذه المواقف في حدوث تأخيرات فحسب، بل يمكن أن تدمر الجداول الزمنية للمشروع والميزانيات عندما تفشل المكونات الهامة.

إن مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي ليست مجرد خطوة تصنيع، بل هي منهجية شاملة تضمن الاتساق والدقة والموثوقية طوال عملية الإنتاج. تجمع أنظمة مراقبة الجودة الفعالة بين بروتوكولات الفحص الصارمة والتوثيق المناسب ومراقبة العمليات الإحصائية والتحسين المستمر لتقديم قطع تلبي المواصفات أو تتجاوزها باستمرار.

أسس مراقبة الجودة في الخراطة باستخدام الحاسب الآلي

تبدأ مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي قبل قطع البُرادة الأولى بوقت طويل. لقد طورنا في شركة PTSMAKE نهجًا شاملاً يدمج اعتبارات الجودة في كل مرحلة من مراحل الإنتاج. يعتمد أساس مراقبة الجودة الفعالة على ثلاث ركائز أساسية: الوقاية والمراقبة والتصحيح.

تركز الوقاية على القضاء على المشكلات المحتملة قبل حدوثها. ويشمل ذلك مراجعات شاملة للتصميم والتحقق من المواد والتحقق من صحة العملية. وتتضمن المراقبة التقييم المستمر أثناء الإنتاج باستخدام كل من الفحوصات أثناء العملية والأساليب الإحصائية. يعالج التصحيح أي انحرافات بسرعة وينفذ تحسينات منهجية لمنع تكرارها.

تحضيرات جودة ما قبل الإنتاج

قبل البدء في أي مهمة خراطة باستخدام الحاسب الآلي، يجب تنفيذ العديد من تدابير الجودة الحاسمة:

- تحليل التصميم من أجل قابلية التصنيع (DFM): مراجعة تصميمات القِطع لتحديد تحديات التصنيع المحتملة التي قد تؤثر على الجودة.

- التحقق من شهادة المواد: التأكد من أن المواد الخام تفي بالمتطلبات المحددة ولديها الوثائق المناسبة.

- اختيار الأداة والتحقق منها: اختيار أدوات القطع المناسبة لمتطلبات المواد والهندسة المحددة.

- التخطيط لتفتيش المادة الأولى: وضع إجراءات فحص مفصلة للأجزاء المنتجة الأولى.

يقوم فريقنا الهندسي دائمًا بإجراء مراجعة شاملة لسوق دبي المالي لتحديد الميزات التي قد تسبب عدم استقرار الأبعاد7 أو مشاكل الجودة الأخرى. هذا النهج الاستباقي يمنع العديد من المشاكل قبل حدوثها.

تقنيات مراقبة الجودة أثناء العملية

يتطلب الحفاظ على الجودة أثناء الإنتاج مراقبة يقظة. وتشمل التقنيات الأكثر فعالية ما يلي:

التحكم في العمليات الإحصائية (SPC)

تتضمن مراقبة الأداء الفردي جمع البيانات من عملية التصنيع الآلي وتحليلها لتحديد الاتجاهات والمشكلات المحتملة قبل أن تؤدي إلى أجزاء معيبة. تشمل المقاييس الرئيسية التي يجب مراقبتها ما يلي:

- مخططات التحكم للأبعاد الحرجة

- مراقبة تآكل الأدوات

- تحليل الاهتزازات

- ثبات درجة الحرارة

أنظمة الفحص الآلي

يمكن أن تشتمل مراكز الخراطة الحديثة بنظام التحكم الرقمي على إمكانيات الفحص المدمجة التي توفر تغذية راجعة في الوقت الفعلي حول جودة القِطع:

- مجسات اللمس للتحقق من الأبعاد

- أنظمة الرؤية لفحص السطح

- القياس بالليزر للتحقق الدقيق من صحة الهندسة

بروتوكولات تفتيش المشغلين

على الرغم من التقدم التكنولوجي، يظل المشغلون المهرة ضروريين لمراقبة الجودة. وقد يتضمن بروتوكول التفتيش المنظم ما يلي:

| نقطة التفتيش | التردد | الطريقة | التوثيق |

|---|---|---|---|

| الأبعاد الحرجة | كل 5 أجزاء | الميكرومتر/المقياس الميكرومتري | سجل القياس الرقمي |

| تشطيب السطح | كل 10 أجزاء | جهاز اختبار الرؤية + الخشونة | قائمة التحقق من الجودة |

| جودة الخيط | كل جزء | مقياس الانطلاق/عدم الانطلاق | سجل النجاح/الرسوب |

| التفاوتات الهندسية | الجزء الأول والأخير من الدفعة | CMM | تقرير التفتيش |

التحقق من الجودة بعد الإنتاج

بعد اكتمال التصنيع بالماكينات، تضمن بروتوكولات الفحص الشامل أن الأجزاء الجاهزة تفي بجميع المواصفات قبل الشحن.

طرق الفحص النهائي

يتضمن التحقق النهائي من الجودة عادةً مجموعة من التقنيات:

- فحص الأبعاد: استخدام معدات قياس دقيقة مثل أجهزة القياس الدقيقة مثل أجهزة القياس المركزية والمقارنات الضوئية والميكرومترية.

- تحليل تشطيب السطح: استخدام أجهزة قياس الملامح والفحص البصري تحت إضاءة مناسبة.

- الاختبار الوظيفي: عند الاقتضاء، اختبار الأجزاء في ظروف تشغيلية محاكاة.

- التحقق من المواد: إجراء اختبارات الصلابة وغيرها من التقييمات غير المتلفة.

بالنسبة للتطبيقات عالية الدقة، تعتبر غرف الفحص التي يتم التحكم في درجة حرارتها ضرورية. في PTSMAKE، يتم الحفاظ على منطقة الفحص الخاصة بنا عند درجة حرارة ثابتة تبلغ 20 درجة مئوية (68 درجة فهرنهايت) للقضاء على مشاكل التمدد الحراري التي قد تؤثر على دقة القياس.

التوثيق والتتبع

يشكل التوثيق الشامل العمود الفقري لمراقبة الجودة الفعالة:

- تقارير التفتيش: سجلات مفصلة لجميع القياسات ونتائج الاختبارات.

- الشهادات المادية: توثيق تركيبة المواد وخصائصها.

- معلمات العملية: سجلات إعدادات الماكينة وأدوات القطع والتركيبات المستخدمة.

- تقارير عدم المطابقة: توثيق أي انحرافات وحلها.

لا يُستخدم هذا التوثيق كدليل على الجودة فحسب، بل يوفر أيضًا بيانات قيّمة لجهود التحسين المستمر وإمكانية التتبع إذا ظهرت مشكلات لاحقًا.

تنفيذ التحسين المستمر

مراقبة الجودة ليست ثابتة - بل يجب أن تتطور باستمرار. وتشمل استراتيجيات التحسين الفعالة ما يلي:

- تحليل الأسباب الجذرية: التحقيق المنهجي في الأسباب الكامنة وراء أي مشاكل في الجودة.

- خطط العمل التصحيحية: وضع خطوات محددة وقابلة للقياس لمعالجة المشاكل التي تم تحديدها.

- الإجراءات الوقائية: تنفيذ تغييرات على مستوى المنظومة لمنع حدوث مشاكل مماثلة.

- عمليات التدقيق المنتظمة للعمليات: إجراء مراجعات شاملة لجميع إجراءات الجودة.

لقد وجدتُ أن تنفيذ "دوائر الجودة" المنتظمة - وهي عبارة عن اجتماعات فريق متعدد الوظائف تركز تحديداً على تحسين الجودة - يؤدي إلى تحقيق تقدم كبير في عمليات الخراطة لدينا. وتساعد هذه الجلسات التعاونية في تحديد المشكلات الدقيقة التي قد لا يلاحظها أحد.

التكنولوجيا وأدوات مراقبة الجودة الحديثة

أحدثت التكنولوجيا المتقدمة تحولاً في مراقبة الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي:

ماكينات قياس الإحداثيات (CMMs)

توفر CMMs التحقق الشامل من الأبعاد بدقة عالية للغاية. يمكن للأنظمة الحديثة:

- قياس مئات الميزات تلقائياً

- إنشاء تقارير فحص مفصلة

- مقارنة النتائج مباشرةً بنماذج CAD

- تحديد الاتجاهات عبر عمليات الإنتاج

أنظمة الرؤية

تتفوق أنظمة القياس البصري في:

- فحص الملفات الشخصية المعقدة بسرعة

- التحقق من ظروف السطح

- الكشف عن العيوب الدقيقة

- توفير قياس غير تلامسي للخصائص الحساسة

أنظمة إدارة البيانات

تسمح أنظمة إدارة البيانات عالية الجودة بـ

- مراقبة جودة الإنتاج في الوقت الحقيقي

- التحليل الإحصائي عبر وظائف متعددة

- تحديد الاتجاهات طويلة الأجل

- وثائق الامتثال لمعايير ISO

في شركة PTSMAKE، قمنا بدمج هذه التقنيات في نظام موحد لإدارة الجودة يوفر رؤية في الوقت الفعلي لعمليات الخراطة لدينا، مما يمكننا من الحفاظ على جودة متسقة حتى في أكثر التطبيقات تطلبًا.

ما هي المهلة الزمنية لطلبات الخراطة الدقيقة باستخدام الحاسب الآلي؟

هل سبق لك أن وجدت نفسك تسابق الزمن، وتنتظر بفارغ الصبر مكونات حاسمة الأهمية تعمل بنظام التحكم الرقمي التي وعدت بها "في أقرب وقت ممكن"؟ أو ربما عانيت من الإحباط من تقديرات التسليم الغامضة التي تترك جدولك الزمني للإنتاج في طي النسيان؟

عادةً ما تتراوح المهل الزمنية لطلبات الخراطة بنظام التحكم الرقمي الدقيق من 1-3 أيام للنماذج الأولية البسيطة إلى 4-6 أسابيع لعمليات الإنتاج المعقدة. تشمل العوامل التي تؤثر على هذه الأطر الزمنية مدى تعقيد القِطع، واختيار المواد، وكمية الطلب، ومتطلبات التشطيب، والقدرة الحالية للورشة.

العوامل المؤثرة على مهلة الخراطة باستخدام الحاسب الآلي CNC

يساعدك فهم العناصر التي تؤثر على المهل الزمنية على تخطيط مشاريعك بشكل أكثر فعالية. من خلال خبرتي في العمل مع الآلاف من مشاريع التصنيع الدقيق، هناك العديد من العوامل الرئيسية التي تؤثر باستمرار على مدى سرعة تسليم الأجزاء المخروطة.

توافر المواد وإعدادها

تؤثر المواد التي تختارها لمشروع الخراطة باستخدام الحاسب الآلي الخاص بك تأثيرًا كبيرًا على المهلة الزمنية. عادةً ما تكون المواد القياسية مثل الألومنيوم 6061 أو النحاس C360 أو الفولاذ المقاوم للصدأ 303 مخزنة في معظم الورش وجاهزة للاستخدام الفوري. ومع ذلك، غالبًا ما تتطلب المواد المتخصصة مثل Inconel، أو سبائك التيتانيوم، أو البوليمرات البلاستيكية المحددة طلبها من الموردين، مما يضيف 3-7 أيام إلى الجدول الزمني الخاص بك.

يلعب إعداد المواد دورًا أيضًا. على سبيل المثال، في شركة PTSMAKE، نحتفظ بمخزون كبير من المواد الشائعة لتقليل التأخير، ولكن حتى نحن نحتاج أحيانًا إلى الحصول على سبائك خاصة للتطبيقات الفريدة.

تعقيد الأجزاء

يرتبط تعقيد القِطع ارتباطًا مباشرًا بالبرمجة ووقت التشغيل الآلي. قد تتم برمجة جزء أسطواني بسيط بميزات أساسية في أقل من ساعة، في حين أن الأجزاء الهندسية المعقدة ذات التفاوتات الضيقة أو الجدران الرقيقة أو الميزات المعقدة قد تتطلب أيامًا من البرمجة ووقت الإعداد.

ضع في اعتبارك مستويات التعقيد هذه وتأثيرها على المهل الزمنية:

| مستوى التعقيد | الميزات | إضافة مهلة زمنية نموذجية |

|---|---|---|

| بسيطة | أشكال أسطوانية أساسية، قليل من الميزات | الحد الأدنى من التأثير |

| معتدل | أقطار متعددة، ثقوب، فتحات، فتحات | إضافة 1-3 أيام |

| مجمع | التفاوتات الضيقة، والخيوط الملولبة، والجدران الرقيقة | إضافة 3-7 أيام |

| متقدم | إعدادات متعددة، ومتطلبات ذات 5 محاور، وتفاصيل معقدة | 7-14 يوم إضافة |

كمية الطلب وحجم الدفعة

لا تكون العلاقة بين الكمية والمهلة الزمنية خطية دائمًا. بالنسبة للكميات الصغيرة (من 1-10 قطع)، غالبًا ما يهيمن وقت الإعداد على المهلة الزمنية الإجمالية. ومع زيادة الكميات، يصبح وقت التصنيع الآلي هو العامل الأساسي.

ومن المثير للاهتمام، أن أحجام الدفعات المتوسطة (50-500 وحدة) غالبًا ما تمثل النقطة المثالية للكفاءة في الخراطة باستخدام الحاسب الآلي. بمجرد أن تتجاوز الكميات عتبات معينة، فإن اعتبارات إضافية مثل تآكل الأداة8 وتخطيط سعة الماكينة عاملين مهمين.

متطلبات ما بعد المعالجة

ستؤدي أي عمليات ثانوية بعد عملية الخراطة الأولية إلى إطالة المهل الزمنية. وتشمل خطوات ما بعد المعالجة الشائعة ما يلي:

- معالجة حرارية: تضيف 2-5 أيام

- تشطيب السطح (أنودة وطلاء وطلاء وطلاء): يضيف 3-7 أيام

- فحص الجودة وإصدار الشهادات: يضيف 1-3 أيام

- متطلبات التغليف المخصصة: يضيف 1-2 يوم أو يومين

لقد قمنا في PTSMAKE بتحسين سير العمل لدينا لتنفيذ العديد من هذه العمليات بالتوازي وليس بالتتابع، مما يساعد على تقليل التأثير التراكمي على المهل الزمنية.

التوقعات الواقعية للمهلة الزمنية حسب نوع المشروع

النماذج الأولية (1-10 أجزاء)

بالنسبة للأجزاء النموذجية البسيطة التي تستخدم مواد متاحة بسهولة، توقع:

- تصاميم بسيطة: 1-3 أيام عمل

- متوسط التعقيد: 3-5 أيام عمل: 3-5 أيام عمل

- تصاميم معقدة 5-10 أيام عمل

يمكن أن يؤثر مستوى أولوية طلبك بشكل كبير على هذه الأطر الزمنية. تقدم العديد من المتاجر، بما في ذلك متجرنا، خدمات سريعة للنماذج الأولية الحرجة، وأحيانًا يتم تسليم القطع في غضون 24 ساعة، ولكن عادةً ما يكون ذلك بأسعار مميزة.

عمليات الإنتاج الصغيرة (10-100 جزء)

عادةً ما تتبع عمليات الإنتاج الصغيرة هذه الأطر الزمنية:

- تصاميم بسيطة: 3-7 أيام عمل

- متوسطة التعقيد: 7-14 يوم عمل: 7-14 يوم عمل

- التصاميم المعقدة: 2-3 أسابيع

عند هذا المستوى من الكمية، تبدأ نسبة وقت الإعداد إلى الإنتاج في التوازن، مما يجعل تكلفة القطعة الواحدة أكثر اقتصادًا مع الحفاظ على أوقات تسليم سريعة نسبيًا.

إنتاج متوسط إلى كبير (100 قطعة فأكثر)

بالنسبة لكميات الإنتاج الأكبر:

- التصاميم البسيطة: 2-3 أسابيع

- متوسطة التعقيد: 3-4 أسابيع

- تصاميم معقدة: 4-6 أسابيع

مع الطلبات الأكبر، يصبح توريد المواد أكثر أهمية، ويلعب تخطيط سعة الماكينة دورًا أكبر. ومع ذلك، تنخفض تكاليف القطعة الواحدة عادةً بشكل كبير في هذه الأحجام.

استراتيجيات لتقليل الوقت المستغرق

استنادًا إلى خبرتي في مساعدة العملاء على تحسين سير عمل التصنيع لديهم، إليك بعض الأساليب العملية لتقليل مهلة الخراطة باستخدام الحاسب الآلي:

تصميم من أجل قابلية التصنيع: تبسيط الأشكال الهندسية حيثما أمكن، وتجنب التفاوتات الضيقة غير الضرورية، ومراعاة أحجام المواد القياسية.

توفير وثائق فنية كاملة: تؤدي المواصفات غير المكتملة أو الغامضة إلى حلقات توضيح تستغرق وقتًا طويلاً.

النظر في البدائل المادية: يمكن أن يساعد التحلي بالمرونة في اختيار المواد على تجنب التأخير في الحصول على المواد المتخصصة.

التخطيط المسبق لمرحلة ما بعد المعالجة: قم بتضمين متطلبات التشطيب في تخطيطك الأولي بدلاً من إضافتها لاحقاً.

تطوير العلاقات مع الموردين الموثوق بهم: في شركة PTSMAKE، نعطي الأولوية للوظائف من العملاء المنتظمين الذين يقدمون عملاً ثابتًا، وغالبًا ما نلائم الطلبات العاجلة في جدول الإنتاج لدينا.

أفضل ممارسات التواصل والتخطيط

من الضروري التواصل الواضح مع مزود الخراطة باستخدام الحاسب الآلي للحصول على توقعات واقعية للمهلة الزمنية. عند طلب عروض الأسعار، احرص على ما يلي:

- حدد متطلبات التسليم الفعلية بدلاً من مجرد طلب "في أسرع وقت ممكن"

- الإبلاغ عن أولويات المشروع في حالة طلب أجزاء متعددة

- ناقش خيارات عمليات التسليم الجزئي إذا كانت ستساعد في تدفق الإنتاج لديك

- كن شفافًا بشأن تطبيقك النهائي للمساعدة في تحديد فرص التحسين المحتملة

تضمنت أنجح المشاريع التي أشرفت عليها في شركة PTSMAKE عملاء شاركوا جدولهم الزمني الأكبر، مما سمح لنا بتخطيط عملية التصنيع لتتماشى تمامًا مع جداول التجميع الخاصة بهم.

هل يمكن للخراطة الدقيقة باستخدام الحاسب الآلي التعامل مع الأشكال الهندسية المعقدة والجدران الرقيقة؟

هل سبق لك أن واجهت الإحباط من قبل في تصنيع القِطع ذات التفاصيل المعقدة أو الميزات الدقيقة؟ تلك اللحظات التي تتحدى فيها تصميماتك حدود التصنيع التقليدية، وتتساءل عما إذا كانت الخراطة الدقيقة قادرة حقًا على تحقيق ما تصورت؟

نعم، يمكن للخراطة الحديثة الدقيقة باستخدام الحاسب الآلي التعامل بفعالية مع الأشكال الهندسية المعقدة والجدران الرقيقة. وبفضل الماكينات المتقدمة متعددة المحاور، والأدوات المتخصصة، وتقنيات الإعداد المناسبة، يمكن لعمليات الخراطة اليوم إنتاج مكونات ذات ميزات معقدة وسُمك جدران رقيقة تصل إلى 0.2 مم مع الحفاظ على تفاوتات دقيقة.

فهم إمكانيات الخراطة الحديثة باستخدام الحاسب الآلي باستخدام الحاسب الآلي

عند مناقشة الأشكال الهندسية المعقدة والمكونات رقيقة الجدران، من المهم إدراك مدى تقدم تكنولوجيا الخراطة باستخدام الحاسب الآلي. كانت عمليات الخراطة التقليدية تقتصر في السابق على الأشكال الأسطوانية البسيطة، ولكن مراكز الخراطة بنظام التحكم الرقمي اليوم تطورت بشكل كبير.

تجمع ماكينات الخراطة بنظام التحكم الرقمي متعددة المحاور الحديثة بين إمكانيات الخراطة والطحن، مما يسمح بإنشاء أشكال هندسية معقدة للغاية كانت مستحيلة في السابق باستخدام الخراطة التقليدية وحدها. وغالبًا ما تتميز هذه الماكينات بأدوات حية ومغازل فرعية وحركة المحور Y التي توسع قدراتها بشكل كبير بما يتجاوز عمليات الخراطة الأساسية.

في شركة PTSMAKE، شهدت تحولاً في تكنولوجيا الخراطة على مر السنين. يمكن لمراكز الخراطة المتطورة لدينا التعامل مع المكونات ذات التشكيلات المعقدة، والقطع السفلية، والسمات غير المركزية، والجدران الرقيقة للغاية دون المساس بدقة الأبعاد أو جودة تشطيب السطح.

العوامل الرئيسية التي تمكّن التصنيع الآلي الهندسي المعقد

أتاحت العديد من التطورات التكنولوجية إمكانية الخراطة الهندسية المعقدة:

قدرات متعددة المحاور: توفر مراكز الخراطة الحديثة للماكينات بنظام التحكم الرقمي التي تتميز بخمسة محاور أو أكثر القدرة على التعامل مع قطع العمل من زوايا متعددة، مما يتيح خطوطًا وميزات معقدة.

الأدوات الحية: يسمح ذلك بإجراء عمليات الطحن داخل نفس الإعداد، مما يلغي الحاجة إلى عمليات ثانوية ويحسن الدقة الإجمالية.

أنظمة CAD/CAM المتقدمة: تُمكِّن هذه الحلول البرمجية المبرمجين من تطوير مسارات أدوات متطورة تعمل على تحسين تعشيق الأداة وتقليل قوى القطع على الملامح الدقيقة.

أنظمة مراقبة الأدوات: تساعد المراقبة في الوقت الحقيقي على اكتشاف تآكل الأداة أو الأعطال المحتملة قبل أن تتلف الأجزاء رقيقة الجدران.

الاستيفاء المتزامن9: تسمح تقنية البرمجة المتقدمة هذه بحركة سلسة ومستمرة للأداة عبر الأسطح المعقدة.

تحقيق خراطة الجدار الرقيق بنجاح

يتطلب إنتاج مكونات رقيقة الجدران من خلال الخراطة باستخدام الحاسب الآلي اهتمامًا خاصًا بالعديد من العوامل الحاسمة. استنادًا إلى خبرتي في شركة PTSMAKE، فيما يلي الاعتبارات الرئيسية للخراطة رقيقة الجدران الناجحة:

اعتبارات اختيار المواد

تؤثر المواد التي تختارها بشكل كبير على قدرتك على تحقيق جدران رقيقة. بعض المواد أكثر ملاءمة من غيرها:

| نوع المادة | الحد الأدنى لسُمك الجدار العملي الأدنى | التحديات |

|---|---|---|

| سبائك الألومنيوم | 0.2-0.3 مم | قطع العمل بدون تشوه |

| الفولاذ المقاوم للصدأ | 0.3-0.5 مم | إدارة الحرارة، وتآكل الأدوات |

| تيتانيوم | 0.4 - 0.6 مم | التركيز الحراري، تآكل الأداة |

| نحاس/نحاس | 0.2-0.3 مم | تشكيل الأزيز، والتحكم في البُرادة |

| اللدائن الهندسية | 0.3-0.5 مم | الانحراف، الحساسية الحرارية |

متطلبات الأدوات المتخصصة

يتطلب تحقيق الجدران الرقيقة تحسين الأدوات:

حواف القطع الحادة: تُنشئ الأدوات الباهتة قوى قطع مفرطة يمكن أن تحرف أو تشوه الجدران الرقيقة.

الزوايا الإيجابية للمجرفة: تقلل من قوى القطع وتقلل من انحراف الشُّغْلَة.

أنصاف أقطار الأنف الصغيرة: للتفاصيل المعقدة والزوايا الداخلية الضيقة.

هندسة الأدوات المخصصة: في بعض الأحيان لا تكون الأدوات القياسية كافية، ويجب تصميم أدوات مخصصة لميزات محددة.

استراتيجيات قطع العمل للمكونات الحساسة

أحد أكبر التحديات في الخراطة رقيقة الجدران هو قطع العمل المناسب. يمكن للأظرف أو الأطواق أو الأطواق القياسية أن تشوه القِطع رقيقة الجدران بسهولة. فيما يلي الاستراتيجيات الفعالة التي نستخدمها:

فكوك ناعمة مخصصة: مصممة لتتناسب مع المحيط الدقيق لقطعة العمل، وتوزيع ضغط التشبيك بالتساوي.

دعامة المغزل: للتشبيك الداخلي للمكونات الأنبوبية رقيقة الجدران.

تركيبات تفريغ الهواء: توفير قوة إمساك موزعة بدون نقاط ضغط مركزة.

دعامة الغراب الخلفي: استخدام المراكز المباشرة لمزيد من الثبات أثناء التصنيع الآلي.

التصنيع الآلي المتسلسل: إزالة المواد بشكل استراتيجي للحفاظ على السلامة الهيكلية طوال العملية.

تقنيات البرمجة المتقدمة

إن نهج البرمجة حاسم بنفس القدر لنجاح خراطة الجدران الرقيقة:

ممرات التشطيب الخفيفة: تقليل قوى القطع إلى الحد الأدنى من خلال تمريرات خفيفة متعددة بدلاً من القطع العنيف.

معلمات القطع المحسّنة: ضبط السرعات والتغذية لتقليل الاهتزاز وانحراف الشُّغْلَة.

اتجاه القطع المتوازن: تناوب اتجاهات القطع بالتناوب لتحييد قوى الانحراف.

تحسين مسار الأداة: إنشاء مسارات أدوات مستمرة تقلل من دخول الأدوات وخروجها، مما يقلل من تحميل الصدمات.

التطبيقات والقيود الواقعية في العالم الحقيقي

على الرغم من أن الخراطة باستخدام الحاسب الآلي الحديثة ذات قدرات لا تصدق، إلا أنه من المهم فهم حدودها العملية. إليك تقييم واقعي يستند إلى خبرتي:

الأشكال الهندسية القابلة للتحقيق

تتفوق الخراطة باستخدام الحاسب الآلي في الإنتاج:

- مقاطع جانبية مدببة بأقطار مختلفة

- الخيوط الخارجية والداخلية

- الشقوق السفلية والأخاديد

- أسطح محيطية ذات أنصاف أقطار معقدة

- الميزات اللامركزية (بأدوات حية)

- مكونات أسطوانية أو أنبوبية رقيقة الجدران أو أنبوبية

القيود العملية

على الرغم من القدرات المتقدمة، لا تزال هناك بعض القيود:

- قد يكون من الصعب الوصول إلى الميزات الداخلية العميقة للغاية

- قد تتطلب الجدران الرقيقة جدًا (أقل من 0.2 مم) طرق تصنيع بديلة

- قد تتطلب الميزات غير الدائرية المعقدة للغاية عمليات تفريز إضافية

- تمثل بعض المواد ذات القابلية الضعيفة للتشغيل الآلي تحديات أكبر لتطبيقات الجدران الرقيقة

نقوم في شركة PTSMAKE بتقييم كل مشروع بعناية لتحديد ما إذا كانت الخراطة الدقيقة هي طريقة التصنيع المثلى أو ما إذا كانت الطرق البديلة قد تلبي المتطلبات بشكل أفضل. في بعض الأحيان، ينتج عن النهج الهجين الذي يجمع بين الخراطة والعمليات الأخرى أفضل النتائج للمكونات المعقدة بشكل خاص.

ما هي الشهادات التي تضمن الموثوقية في خدمات الخراطة الدقيقة باستخدام الحاسب الآلي؟

هل سبق لك أن استلمت قطعًا دقيقة الخراطة لم تكن مطابقة لمواصفاتك؟ أو ما هو أسوأ من ذلك، هل عملت مع مورد ادعى اعتماد الجودة ولكنه قام بتسليمك مكونات دون المستوى المطلوب وفشلت أثناء التجميع أو الاستخدام؟ لا تتسبب هذه المواقف في تأخير المشروع فحسب، بل يمكن أن تضر بسمعتك مع العملاء وأصحاب المصلحة.

عند اختيار مزود خدمة الخراطة بنظام التحكم الرقمي، تُعد الشهادات بمثابة مؤشرات حاسمة للموثوقية وضمان الجودة. وتشمل الشهادات الأكثر قيمة شهادة ISO 9001 لإدارة الجودة، وشهادة AS9100 لتطبيقات الطيران، وشهادة ISO 13485 للأجهزة الطبية، وشهادة IATF 16949 لمكونات السيارات، وكلها شهادات تحقق من التزام الشركة المصنعة بالدقة المتسقة والتحكم في العمليات.

أهمية اعتمادات الجودة في الخراطة باستخدام الحاسب الآلي

إن شهادات الجودة في الخراطة الدقيقة باستخدام الحاسب الآلي ليست مجرد شارات فاخرة معروضة على موقع الشركة على الويب. فهي تمثل أنظمة وعمليات منظمة تضمن جودة وموثوقية متسقة. من خلال خبرتي في العمل في مجال التصنيع الدقيق في شركة PTSMAKE، رأيت كيف تحول أنظمة الاعتماد المطبقة بشكل صحيح العمليات من مجرد إنتاجية إلى ممتازة باستمرار.

توفر الشهادات إطارًا موحدًا لعمليات التصنيع وإجراءات مراقبة الجودة ومبادرات التحسين المستمر. فهي تتطلب من الشركات توثيق عملياتها، وتدريب موظفيها بشكل صحيح، والاحتفاظ بسجلات لفحوصات الجودة والمشكلات. ويقلل هذا النهج المنهجي من الأخطاء البشرية ويضمن أن كل جزء يفي بالمواصفات، بغض النظر عن الشخص الذي يقوم بتشغيل الماكينة أو وقت إنتاج الجزء.

شهادات ISO الأساسية للتصنيع الدقيق

توفر المنظمة الدولية للتوحيد القياسي (ISO) العديد من الشهادات ذات الصلة بخدمات الخراطة باستخدام الحاسب الآلي:

ISO 9001: أساس إدارة الجودة

ISO 9001 هي الشهادة الأساسية لأي مصنع يركز على الجودة. وهي تحدد متطلبات نظام إدارة الجودة (QMS) الذي يساعد المؤسسات على:

- توثيق العمليات بشكل متسق

- تحديد المخاطر ومعالجتها بشكل استباقي

- تنفيذ منهجيات التحسين المستمر

- ضمان رضا العملاء من خلال منتجات عالية الجودة

في شركة PTSMAKE، تُعد شهادة ISO 9001 بمثابة العمود الفقري لأنظمة الجودة لدينا. فهي توجه كل شيء بدءًا من كيفية مراجعتنا لمتطلبات العملاء إلى كيفية قياس وفحص الأجزاء الجاهزة. وهذا التوحيد القياسي10 تخلق إمكانية التنبؤ بالنتائج - وهو عامل حاسم عندما تُقاس الدقة بالميكرون.

ISO 14001: نظم الإدارة البيئية

على الرغم من أن شهادة ISO 14001 لا ترتبط مباشرةً بجودة القطع، إلا أنها تُظهر التزام الشركة المصنعة بالمسؤولية البيئية. وهذا مهم بشكل متزايد للعملاء الذين يحتاجون إلى الإبلاغ عن استدامة سلسلة التوريد الخاصة بهم. خدمة الخراطة باستخدام الحاسب الآلي مع ISO 14001:

- تقليل الفاقد في عمليات التصنيع الآلي

- إدارة سوائل التقطيع والتخلص منها بشكل صحيح

- تنفيذ تدابير كفاءة الطاقة

- يتوافق مع اللوائح البيئية

الشهادات الخاصة بالصناعة

الصناعات المختلفة لها متطلبات متخصصة تتجاوز معايير ISO الأساسية:

AS9100: إدارة جودة الطيران والفضاء: AS9100

بالنسبة للمكونات الفضائية، غالبًا ما تكون شهادة AS9100 (التي تتضمن جميع متطلبات ISO 9001 بالإضافة إلى إضافات خاصة بالفضاء الجوي) غير قابلة للتفاوض. وتتناول هذه الشهادة ما يلي:

- متطلبات التتبع الصارمة

- إدارة المخاطر الخاصة بسلامة الطيران

- التحكم في العمليات الخاصة مثل المعالجة الحرارية

- منع الأجزاء المقلدة

IATF 16949: متطلبات صناعة السيارات IATF 16949: متطلبات صناعة السيارات

تطلب الشركات المصنعة للسيارات من الموردين الحاصلين على شهادة IATF 16949، والتي تركز على:

- الوقاية من العيوب بدلاً من اكتشافها

- الحد من التباين والهدر

- أدوات محددة مثل FMEA (تحليل نمط الفشل والآثار)

- متطلبات إدارة سلسلة التوريد

ISO 13485: أنظمة جودة الأجهزة الطبية

بالنسبة لمصنعي المكونات الطبية، تضمن شهادة الأيزو 13485 لمصنعي المكونات الطبية:

- ضوابط صارمة للنظافة والتلوث

- التحقق من صحة عمليات التصنيع

- إمكانية التتبع المعززة للمكونات القابلة للزرع

- الإدارة الشاملة للمخاطر

التحقق من القدرات التقنية

بالإضافة إلى شهادات نظام الإدارة، تتحقق شهادات القدرات الفنية من مهارات محددة ومعايرة المعدات:

اعتماد NADCAP

يوفر البرنامج الوطني لاعتماد مقاولي الفضاء الجوي والدفاع (NADCAP) اعتمادًا متخصصًا لعمليات مثل:

- الاختبارات غير المتلفة

- المعالجة الحرارية

- المعالجة الكيميائية

- المعالجات السطحية

يدل الحصول على اعتماد NADCAP لهذه العمليات الخاصة على القدرة التقنية الاستثنائية والتحكم في العمليات.

شهادات القياس الدقيق

يجب أن تحتفظ خدمة الخراطة باستخدام الحاسب الآلي الموثوق بها بشهادات لمعدات القياس الخاصة بها. ابحث عن:

- شهادات معايرة قابلة للتتبع وفقًا للمعايير الوطنية

- دراسات قابلية التكرار والاستنساخ (قابلية التكرار والاستنساخ)

- شهادات البرمجة CMM

- جداول وسجلات المعايرة المنتظمة

كيفية التحقق من شهادات الموردين

عند تقييم الشركاء المحتملين في الخراطة باستخدام الحاسب الآلي، أوصي باتخاذ هذه الخطوات للتحقق من الشهادات:

- طلب الشهادات الحالية مع تواريخ انتهاء الصلاحية

- تحقق من الموقع الإلكتروني لهيئة الاعتماد للتأكد من الصلاحية

- اطلب تقارير التدقيق الأخيرة والإجراءات التصحيحية

- استفسر عن أي شروط أو قيود على الشهادات

يمكن تقديم حالة الاعتماد في شكل جدول لسهولة المقارنة:

| التصديق | الغرض | فترة الصلاحية النموذجية | طريقة التحقق |

|---|---|---|---|

| آيزو 9001 | نظام إدارة الجودة | 3 سنوات مع مراقبة سنوية | البحث عن الشهادة على الموقع الإلكتروني لأمين السجل |

| AS9100 | نظام إدارة الجودة في مجال الطيران والفضاء | 3 سنوات مع مراجعات نصف سنوية للحسابات | التحقق من قاعدة بيانات OASIS |

| آيزو 13485 | نظام إدارة الجودة للأجهزة الطبية | 3 سنوات مع مراقبة سنوية | البحث عن الشهادة على الموقع الإلكتروني لأمين السجل |

| IATF 16949 | نظام إدارة الجودة في السيارات | 3 سنوات مع مراقبة سنوية | التحقق من قاعدة بيانات IATF |

العلاقة بين الشهادات والأداء

في حين أن الشهادات توفر تقييماً أساسياً جيداً، إلا أنه ينبغي النظر إليها على أنها ضرورية ولكنها ليست كافية لضمان الجودة. فخلال السنوات التي قضيتها في PTSMAKE، لاحظت أن القيمة الحقيقية تأتي من مدى تبني الشركة للمبادئ الكامنة وراء الشهادات، وليس فقط الامتثال للمتطلبات أثناء عمليات التدقيق.

يُظهر أفضل شركاء الخراطة باستخدام الحاسب الآلي CNC:

- دمج متطلبات الاعتماد في العمليات اليومية

- التحسين المستمر الذي يتجاوز متطلبات الاعتماد

- المراجعات الداخلية المنتظمة والتقييمات الذاتية

- الاستثمار في التدريب المستمر وتطوير القدرات

اتجاهات الشهادات الناشئة في التصنيع الدقيق

يستمر مشهد الاعتماد في التطور. وتسعى خدمات الخراطة باستخدام الحاسب الآلي إلى الأمام:

- شهادات الأمن السيبراني (مثل ISO 27001) لحماية بيانات التصميم

- شهادات الجاهزية للصناعة 4.0 الصناعة 4.0

- شهادات التصنيع الهجين المضاف والمختلط

- شهادات الاستدامة والبصمة الكربونية

في شركة PTSMAKE، نقوم باستمرار بتقييم معايير الاعتماد الناشئة لضمان بقائنا في طليعة قدرات التصنيع الدقيق.

انقر لمعرفة المزيد حول تصميم القِطع لتحقيق التماثل الدوراني الأمثل في الخراطة باستخدام الحاسب الآلي. ↩

تعرّف على ثبات خصائص المواد على المدى الطويل في التطبيقات الدقيقة. ↩

انقر للاطلاع على دليلنا الشامل لقابلية المواد للتشغيل الآلي. ↩

انقر للحصول على شرح تفصيلي لكيفية تأثير خشونة السطح على أداء القِطع. ↩

تعلم تقنيات القياس التي تمنع الأخطاء المكلفة. ↩

تعرف على المزيد حول خصائص المواد التي تؤثر على أداء التشغيل الآلي. ↩

يساعد فهم هذا المفهوم على منع أخطاء التصنيع المكلفة. ↩

تعرّف على كيفية تأثير تآكل الأدوات على دقة التصنيع الآلي والجداول الزمنية للمشروع. ↩

انقر هنا لمعرفة تقنيات البرمجة المتقدمة للتصنيع الآلي الهندسي المعقد. ↩

عمليات موحدة تضمن مخرجات ذات جودة متسقة في بيئات التصنيع. ↩