في ورشة الماكينات لدينا، غالبًا ما ألتقي في كثير من الأحيان بعملاء يعانون من صعوبة في تحقيق عمليات قطع فائقة الدقة في المعادن القاسية. لقد جرب العديد منهم طرق قطع مختلفة ولكنهم لا يزالون غير قادرين على الحصول على الدقة التي يحتاجون إليها، خاصةً بالنسبة للأشكال المعقدة والتفاصيل المعقدة.

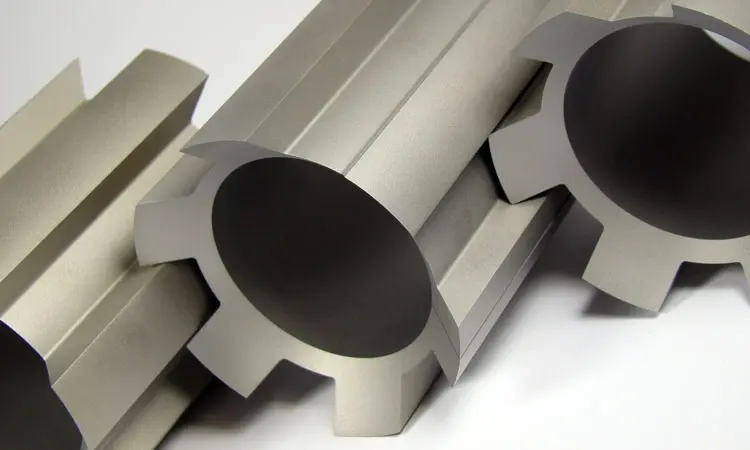

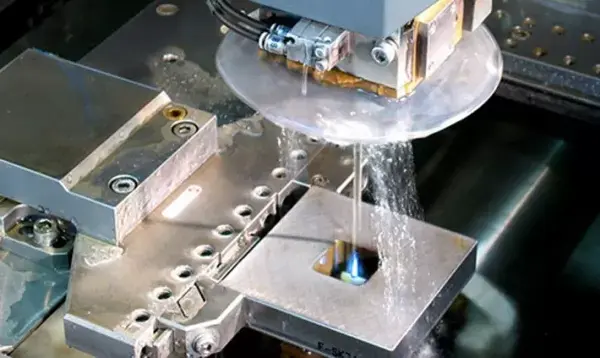

القطع السلكي EDM، المعروف أيضًا باسم القطع السلكي EDM أو القطع السلكي EDM، هو عملية تصنيع دقيقة تستخدم سلكًا مشحونًا كهربائيًا لقطع المواد الموصلة للكهرباء. تخلق هذه الطريقة قطعاً عالية الدقة مع تشطيبات سطحية ممتازة، وهي مفيدة بشكل خاص للأشكال المعقدة والمعادن الصلبة.

أعلم أنك قد تتساءل عن سبب تميز قطع السلك EDM بين طرق التصنيع الآلي الأخرى. دعني أشرح لك مزاياها الفريدة. تسمح لنا هذه التقنية بقطع القِطع بتفاوتات ضيقة تصل إلى ± 0.0001 بوصة، وهو أمر بالغ الأهمية لمكونات الطيران والأجهزة الطبية والأدوات الدقيقة. ونظراً لأن السلك لا يلامس قطعة العمل مباشرة، يمكننا تحقيق دقة استثنائية بدون إجهاد ميكانيكي.

ما هو سمك السلك المستخدم في قطع EDM؟

هل سبق لك أن وجدت نفسك تحدق في ماكينة قطع الأسلاك EDM، متسائلاً عما إذا كنت تستخدم السُمك الصحيح للسلك؟ يمكن أن تؤدي هذه المعضلة الشائعة إلى إهدار المواد، والتشطيبات السطحية الرديئة، وحتى تلف قطع العمل عند الاختيار الخاطئ.

بالنسبة لقطع سلك EDM، يتراوح سمك السلك الأكثر استخدامًا من 0.1 مم إلى 0.3 مم، مع كون 0.25 مم هو الخيار القياسي للتطبيقات العامة. يعتمد الاختيار على عوامل مثل سُمك المادة والدقة المطلوبة ومتطلبات سرعة القطع.

فهم خيارات سُمك ماكينة EDM السلكية

يلعب اختيار سُمك السلك في القطع باستخدام EDM دورًا حاسمًا في تحقيق أفضل النتائج. في PTSMAKE، طورنا في شركة PTSMAKE خبرة واسعة في مجال قطع السلك EDM من خلال سنوات من الخبرة في التصنيع الدقيق. دعونا نستكشف الجوانب المختلفة لاختيار سُمك السلك.

أقطار الأسلاك الشائعة وتطبيقاتها

| قطر السلك (مم) | أفضل التطبيقات | المواد النموذجية |

|---|---|---|

| 0.10 - 0.15 | القطع الدقيقة الدقيقة والمجوهرات | المعادن الثمينة والمواد الرقيقة |

| 0.20 - 0.25 | القطع للأغراض العامة | الصلب والألومنيوم والنحاس الأصفر |

| 0.30 - 0.33 | قطع شديد التحمل | مواد سميكة، كربيد |

العوامل المؤثرة في اختيار الأسلاك

سُمك المادة

تؤثر سماكة قطعة العمل بشكل كبير على اختيار السلك. تتطلب المواد السميكة عمومًا أسلاكًا ذات قطر أكبر للحفاظ على الثبات أثناء القطع. إن عرض الشق1 التي ينتجها السلك يجب أيضًا مراعاة دقة الأبعاد الدقيقة.

متطلبات سرعة القطع

تسمح الأسلاك السميكة عادةً بسرعات قطع أسرع حيث يمكنها التعامل مع مدخلات طاقة أعلى دون أن تنكسر. ومع ذلك، يأتي ذلك على حساب انخفاض الدقة واتساع مسارات القطع.

اعتبارات تشطيب السطح

يؤثر قطر السلك بشكل مباشر على جودة تشطيب السطح:

- أسلاك أرفع (0.1-0.15 مم) تنتج تشطيبات سطحية أدق

- توفر الأسلاك القياسية (0.25 مم) توازنًا جيدًا بين اللمسة النهائية والسرعة

- قد تتطلب الأسلاك السميكة (0.3 مم فأكثر) عمليات تشطيب إضافية

الاعتبارات الاقتصادية

تحليل التكلفة والأداء

تتفاوت سماكة الأسلاك المختلفة مع اختلاف التكلفة:

- الأسلاك الأقل سمكاً أغلى ثمناً للمتر الواحد

- ارتفاع معدلات الكسر في الأسلاك الرقيقة يزيد من التكاليف التشغيلية

- توفر الأسلاك السميكة كفاءة أفضل من حيث التكلفة للقطع الخشن

تأثير الإنتاجية

تؤثر سماكة السلك على الإنتاجية الكلية من خلال:

- قدرات سرعة القطع

- تعطل الماكينة بسبب انقطاع الأسلاك

- العدد المطلوب من تمريرات القطع

إرشادات خاصة بالتطبيق

مكونات الفضاء الجوي

بالنسبة للتطبيقات الفضائية، نوصي عادةً بما يلي:

- سلك 0.25 مم للمكونات العامة

- سلك مقاس 0.1 مم للميزات الحرجة عالية الدقة

- تمريرات قطع متعددة للحصول على تشطيب سطحي فائق

تصنيع الأجهزة الطبية

غالبًا ما تتطلب المكونات الطبية:

- سلك 0.15-0.20 مم للميزات المعقدة

- الالتزام الصارم بمتطلبات تشطيب السطح

- دقة محسّنة للأبعاد الحرجة

قطع غيار السيارات

عادةً ما تستخدم تطبيقات صناعة السيارات:

- سلك 0.25 - 0.30 مم للقطع المتين

- التوازن بين السرعة والدقة

- حلول فعالة من حيث التكلفة للإنتاج بكميات كبيرة

أفضل الممارسات لاختيار الأسلاك

لتحسين عملية قطع سلك EDM الخاص بك EDM:

- ضع في اعتبارك دائمًا خصائص المواد

- حساب الدقة المطلوبة

- تقييم العوامل الاقتصادية

- اختبر أحجام الأسلاك المختلفة للحصول على أفضل النتائج

- مراقبة أداء السلك أثناء القطع

نصائح لتحسين الأداء

لتعظيم أداء القطع باستخدام EDM EDM:

- الصيانة الدورية للماكينة

- ضبط شد السلك بشكل صحيح

- سائل عازل كهربائي نظيف

- إعدادات الطاقة المناسبة

- معدلات تغذية الأسلاك الصحيحة

المواصفات الفنية

المعلمات الأساسية التي يجب مراعاتها:

| المعلمة | سلك رفيع (<0.2 مم) | سلك قياسي (0.25 مم) | سلك سميك (> 0.3 مم) |

|---|---|---|---|

| سرعة القطع | بطيء | متوسط | سريع |

| تشطيب السطح | ممتاز | جيد | عادل |

| التكلفة لكل متر | عالية | متوسط | منخفضة |

| كسر المقاومة | منخفضة | متوسط | عالية |

في شركة PTSMAKE، نحتفظ بمخزون شامل من مختلف سماكات الأسلاك لتلبية احتياجات التصنيع المتنوعة. يمكن لمهندسينا المتمرسين المساعدة في اختيار السُمك الأمثل للأسلاك لتلبية احتياجاتك الخاصة، مما يضمن أفضل توازن بين الدقة والسرعة والفعالية من حيث التكلفة.

ما مدى دقة قطع سلك EDM؟

هل عانيت من قبل في تحقيق عمليات قطع فائقة الدقة في المعادن الصلبة أو الأشكال الهندسية المعقدة؟ قد يكون الإحباط الناتج عن التعامل مع طرق التصنيع الآلي التقليدية التي لا تفي بالمواصفات الدقيقة أمرًا مربكًا، خاصةً عندما يتطلب مشروعك دقة مطلقة.

عادةً ما يحقق القطع بالسلك EDM دقة تتراوح بين ± 0.0001 إلى ± 0.0003 بوصة (0.0025 إلى 0.0076 مم)، مما يجعلها واحدة من أكثر عمليات التصنيع الآلي دقة متاحة لإنشاء أجزاء معقدة بدقة أبعاد استثنائية.

فهم عوامل دقة قطع سلك EDM EDM

تعتمد دقة قطع أسلاك EDM على عدة عوامل حاسمة تعمل معاً لتحقيق نتائج دقيقة. من خلال خبرتي في العمل مع مختلف السوائل العازلة2 وتكوينات الماكينة، لقد حددت العناصر الرئيسية التي تؤثر على دقة القطع:

استقرار الماكينة والتحكم البيئي

- التحكم في درجة الحرارة (± 1 درجة مئوية كحد أقصى)

- أنظمة عزل الاهتزازات

- تنظيم الرطوبة (النطاق الأمثل 45-55%)

- ظروف الغرفة النظيفة عند الضرورة

خصائص الأسلاك وخصائصها

تؤثر خصائص القطب السلكي بشكل كبير على دقة القطع:

| نوع السلك | القطر النموذجي (مم) | نطاق الدقة (ميكرومتر) | أفضل التطبيقات |

|---|---|---|---|

| نحاس | 0.1 - 0.3 | ±2.5 - 5 | القطع للأغراض العامة |

| مطلي بالزنك | 0.1 - 0.25 | ±2 - 4 | قطع عالي السرعة |

| التنجستن | 0.02 - 0.1 | ±1 - 2.5 | التقطيع الدقيق |

أنظمة التحكم والمراقبة المتقدمة

تستخدم ماكينات القطع السلكي الحديثة لماكينات EDM أنظمة تحكم متطورة تراقب باستمرار معلمات القطع وتضبطها:

تعديل المعلمة في الوقت الحقيقي

- التحكم في شد الأسلاك

- مراقبة فجوة الشرارة

- تحسين معدل التغذية الأمثل

- تتبع تشطيب السطح النهائي

تدابير ضمان الجودة

في شركة PTSMAKE، نطبق إجراءات شاملة لمراقبة الجودة:

- أنظمة القياس أثناء العملية

- التحقق بعد القطع CMM

- اختبار خشونة السطح

- التحقق من صحة التحمل الهندسي

التطبيقات العملية وإنجازات التحمل

تتطلب الصناعات المختلفة مستويات متفاوتة من الدقة:

مكونات الفضاء الجوي

- ملامح شفرة التوربينات: ± 0.005 مم

- فوهات حقن الوقود: ± 0.003 مم

- المكونات الهيكلية: ± 0.01 مم

تصنيع الأجهزة الطبية

- الأدوات الجراحية: ± 0.004 مم

- مكونات الغرسة: ± 0.002 مم

- الأدوات الدقيقة: ± 0.001 مم

تحسين دقة قطع الأسلاك بآلة EDM EDM

لتحقيق أقصى قدر من الدقة، ضع في اعتبارك هذه الممارسات الأساسية:

إعداد المواد

- تخفيف الضغط العصبي السليم

- نظافة السطح

- التحقق من تجانس المواد

- تركيب قطعة العمل المناسبة

معلمات التشغيل

| المعلمة | النطاق الأمثل | التأثير على الدقة |

|---|---|---|

| سرعة السلك | 2-12 م/دقيقة | عالية |

| إعدادات الطاقة | 2-8 A | الحرجة |

| شد الأسلاك | 1200-1800g | مهم |

| ضغط التدفق | 0.5-2.0 ميجا باسكال | معتدل |

تحديات الدقة الشائعة وحلولها

يساعد فهم المشكلات المحتملة في الحفاظ على دقة ثابتة:

العوامل البيئية

- تقلبات درجات الحرارة

- تداخل الاهتزازات

- الاضطرابات الكهرومغناطيسية

- اختلافات الرطوبة

المسائل المتعلقة بالمواد

- الإجهاد الداخلي

- صلابة غير موحدة

- الشوائب المادية

- التمدد الحراري

المتطلبات الخاصة بالصناعة

للقطاعات المختلفة متطلبات دقة فريدة من نوعها:

صناعة السيارات

- مكونات ناقل الحركة: ± 0.008 مم

- أجزاء المحرك: ± 0.005 مم

- مكونات الأدوات: ± 0.003 مم

تصنيع الإلكترونيات

- أدوات أشباه الموصلات: ± 0.002 مم

- قوالب الموصلات: ± 0.004 مم

- معدات الاختبار: ± 0.003 مم

في شركة PTSMAKE، نحقق هذه التفاوتات باستمرار من خلال:

- المعايرة المنتظمة للماكينة

- برامج تدريب المشغلين

- الرصد البيئي

- بروتوكولات مراقبة الجودة

الاتجاهات المستقبلية في دقة القطع السلكي للتشغيل الآلي الإلكتروني

تستمر الصناعة في التطور مع:

- أنظمة التحكم المدعومة بالذكاء الاصطناعي

- مواد الأسلاك المتقدمة

- تقنية الاستشعار المحسّنة

- قدرات أتمتة محسّنة

وتبشر هذه التطورات بمستويات دقة أكبر، وقد تصل إلى دقة دون الميكرون في التطبيقات المتخصصة. يتيح الجمع بين الخبرة التقليدية والتقنية الحديثة مستويات غير مسبوقة من الدقة في عمليات قطع الأسلاك بآلة EDM.

ما هي المواد التي يمكن قطعها بسلك EDM؟

هل سبق لك أن واجهت التحدي المتمثل في قطع المعادن شديدة الصلابة أو الأشكال المعقدة التي تبدو مستحيلة باستخدام طرق التصنيع التقليدية؟ يجد العديد من المهندسين أنفسهم عالقين عندما تفشل أدوات القطع التقليدية في توفير الدقة التي يحتاجون إليها، خاصةً مع المواد الصعبة.

يمكن لقطع الأسلاك EDM معالجة أي مادة موصلة للكهرباء بفعالية، بما في ذلك الفولاذ المقوى والتيتانيوم وسبائك النحاس وكربيد التنجستن. تستخدم طريقة المعالجة الآلية غير التلامسية هذه تفريغات كهربائية لإزالة المواد، مما يحقق دقة استثنائية بغض النظر عن صلابة المواد.

المواد التي يشيع قطعها في ماكينة EDM السلكية

أحدثت الآلة EDM السلكية ثورة في الطريقة التي نتعامل بها مع القطع الدقيق في التصنيع. وبصفتي شخصًا يشرف على العديد من مشاريع EDM، قمتُ بتجميع قائمة شاملة بالمواد التي تعمل بشكل جيد مع هذه التقنية:

المعادن والسبائك

فولاذ الأدوات

- فولاذ الأدوات D2 و M2 و H13

- فولاذ CPM

- الفولاذ عالي السرعة (HSS)

تُستخدم هذه المواد على نطاق واسع في صناعة أدوات القطع والقوالب. و سائل عازل كهربائي3 المستخدمة في العملية تساعد في الحفاظ على ظروف قطع متسقة.

الفولاذ المقاوم للصدأ

- الرتبتان 304 و316

- المتغيرات المتصلبة بالترسيب

- الفولاذ المرتنزيتي المقاوم للصدأ

المواد المتقدمة

| نوع المادة | التطبيقات النموذجية | مزايا EDM |

|---|---|---|

| سبائك التيتانيوم | مكونات الفضاء الجوي | لا يوجد إجهاد ميكانيكي |

| إنكونيل | أجزاء التوربينات | تخفيضات عالية الدقة |

| الكربيد | أدوات القطع | مثالية للمواد الصلبة |

| نحاس | المكونات الكهربائية | تشطيب سطح أملس |

خصائص المواد التي تؤثر على القطع باستخدام EDM

الموصلية الكهربائية

تؤثر الموصلية الكهربائية للمادة بشكل مباشر على كفاءة القطع. فالمواد ذات الموصلية الأعلى تحقق عادةً:

- سرعات قطع أسرع

- تشطيب أفضل للسطح

- نتائج أكثر اتساقًا

سُمك المادة

المواد المختلفة لها معلمات قطع مثالية مختلفة بناءً على السُمك:

| نطاق السماكة (مم) | سرعة القطع النموذجية | إعدادات الطاقة |

|---|---|---|

| 0.5 - 10 | سريع | منخفضة إلى متوسطة |

| 10 - 50 | متوسط | متوسط |

| 50+ | بطيء | عالية |

حالة المعالجة الحرارية

تؤثر حالة المعالجة الحرارية للمادة على عملية القطع:

- غالبًا ما تقطع المواد الملدنة بشكل أكثر اتساقًا

- قد تتطلب المواد المصلدة معلمات معدلة

- قد تكون المعالجة اللاحقة للحرارة ضرورية

اعتبارات خاصة للمواد المختلفة

المواد المركبة

عند العمل مع المواد المركبة:

- تأكد من التأريض المناسب

- مراقبة معايير القطع عن كثب

- النظر في مخاطر التفكك المحتملة

السبائك الغريبة

بالنسبة للسبائك المتخصصة مثل Hastelloy أو Waspaloy:

- ضبط معلمات القطع

- استخدم أنواع الأسلاك المناسبة

- مراقبة معدل إزالة المواد

معلمات القطع الخاصة بالمواد

السرعة مقابل صلابة المادة

| صلابة المادة (HRC) | سرعة القطع النسبية | توصية بنوع السلك |

|---|---|---|

| 20-35 | عالية | نحاس أصفر أو مطلي |

| 35-50 | متوسط | مغلفة أو طبقية |

| 50+ | منخفضة | طلاء عالي الأداء |

اعتبارات تشطيب السطح

تتطلب المواد المختلفة أساليب محددة للحصول على تشطيب مثالي للسطح:

- قد تحتاج المواد الأكثر نعومة إلى عدة تمريرات تشطيب متعددة

- غالبًا ما تحقق المواد الأكثر صلابة تشطيبًا أفضل للسطح بشكل طبيعي

- تؤثر بنية الحبيبات على جودة السطح النهائي

التطبيقات الخاصة بالصناعة

الفضاء الجوي

في التطبيقات الفضائية، نقطع عادةً:

- مكونات التيتانيوم

- ألومنيوم عالي القوة

- السبائك الفائقة المقاومة للحرارة

الطب الباطني

يتطلب تصنيع الأجهزة الطبية:

- فولاذ مقاوم للصدأ من الدرجة الجراحية

- المواد المزروعة بالتيتانيوم

- السبائك المتخصصة المتوافقة حيوياً

السيارات

تشمل تطبيقات السيارات الشائعة ما يلي:

- أدوات الصلب للقوالب

- مكونات فولاذية مقواة

- أجزاء ناقل الحركة الدقيق

أفضل الممارسات لاختيار المواد

لضمان نجاح قطع سلك EDM EDM بنجاح:

- التحقق من توصيل المواد

- النظر في سُمك المادة

- حساب متطلبات المعالجة الحرارية

- اختر نوع السلك المناسب

- تحسين معلمات القطع

في PTSMAKE، نحافظ في شركة PTSMAKE على بروتوكولات صارمة للتعامل مع المواد لضمان تحقيق أفضل النتائج في جميع مشاريع قطع الأسلاك بآلة EDM. تتيح لنا خبرتنا مع المواد المتنوعة تقديم توصيات دقيقة لتطبيقات محددة.

ما هي مزايا وعيوب قطع الأسلاك EDM؟

هل سبق لك أن واجهت صعوبة في تصنيع مواد شديدة الصلابة أو إنشاء أشكال معقدة ذات تفاوتات ضيقة؟ غالبًا ما تقصر طرق التصنيع الآلي التقليدية عند التعامل مع الأشكال الهندسية المعقدة، مما يؤدي إلى إحباط المهندسين وتأخر المشاريع.

قطع الأسلاك EDM (ماكينات التفريغ الكهربائي) هي عملية تصنيع آلي غير تقليدية تستخدم التفريغ الكهربائي لإزالة المواد، مما يوفر مزايا فريدة من نوعها في الدقة والقدرة ولكن تأتي أيضًا مع بعض القيود في السرعة والتكلفة.

المزايا الأساسية لآلة EDM بقطع الأسلاك

الدقة والدقة

تحقق ماكينة EDM السلكية دقة استثنائية مع تفاوتات ضيقة تصل إلى ± 0.0001 بوصة. ويُعد هذا المستوى من الدقة أمرًا بالغ الأهمية لصناعات مثل صناعة الطيران وتصنيع الأجهزة الطبية. تتفوق هذه العملية في إنشاء أشكال معقدة وتفاصيل معقدة يستحيل استخدامها في طرق التصنيع التقليدية.

تعدد استخدامات المواد

تتمثل إحدى أهم المزايا في القدرة على قطع أي مادة موصلة للكهرباء، بغض النظر عن صلابتها. إن التوصيل الكهربائي4 للمادة يحدد سرعة القطع وكفاءته. وهذا يجعلها مثالية لـ

- الفولاذ المقوى

- سبائك التيتانيوم

- مواد الكربيد

- المعادن الغريبة

لا يوجد اتصال مباشر

على عكس طرق القطع التقليدية، لا تقوم الماكينة EDM السلكية بالتلامس المادي مع قطعة العمل أثناء التصنيع الآلي. وهذا يلغي:

- الإجهاد الميكانيكي

- تآكل الأدوات

- مشكلات قوة القطع

- تشوه السطح

القيود والتحديات الرئيسية

قيود السرعة

يعد معدل إزالة المواد في EDM السلكية بطيئًا نسبيًا مقارنةً بطرق التشغيل الآلي التقليدية. فيما يلي تحليل مقارن:

| طريقة التصنيع | معدل إزالة المواد (مم³/دقيقة) | طلاء السطح (Ra) |

|---|---|---|

| التقطيع الإلكتروني السلكي | 2-300 | 0.1-0.8 ميكرومتر |

| التفريز باستخدام الحاسب الآلي الرقمي | 1000-5000 | 0.4-1.6 ميكرومتر |

| الخراطة التقليدية | 800-3000 | 0.5-1.8 ميكرومتر |

اعتبارات التكلفة

يمكن أن تكون التكاليف التشغيلية لآلة EDM السلكية أعلى من طرق التشغيل الآلي التقليدية بسبب:

- مستهلكات الأسلاك باهظة الثمن

- استهلاك أعلى للطاقة

- صيانة المياه منزوعة الأيونات

- أوقات تشغيل آلي أطول

القيود المادية

على الرغم من تعدد استخداماتها مع المواد الموصّلة، إلا أن ماكينة EDM السلكية لها بعض القيود:

- لا يمكن تشغيل المواد غير الموصلة آليًا

- يتطلب الحد الأدنى لسُمك المادة

- قد يسبب مناطق متأثرة بالحرارة في مواد معينة

اعتبارات خاصة بالتطبيق

تطبيقات الصناعة

تستخدم الآلة EDM السلكية على نطاق واسع في مختلف الصناعات:

الفضاء الجوي

- مكونات المحرك

- أجزاء التوربينات

- العناصر الهيكلية

الطب الباطني

- الأدوات الجراحية

- مكونات الزرع

- الأجهزة الطبية المخصصة

السيارات

- قطع غيار المحرك الدقيقة

- صناعة الأدوات والقوالب

- تطوير النموذج الأولي

الجودة والتشطيب السطحي

يمكن أن تحقق العملية تشطيبات سطحية ممتازة، ولكن هناك عدة عوامل تؤثر على الجودة النهائية:

- اختيار قطر السلك

- إعدادات الطاقة

- سرعة القطع

- خواص المواد

الأثر البيئي

يتميز EDM السلكي بجوانب بيئية إيجابية وسلبية على حد سواء:

إيجابية:

- الحد الأدنى من النفايات

- لا حاجة لسوائل التقطيع

- انخفاض التلوث الضوضائي

سلبي:

- ارتفاع استهلاك الطاقة

- اعتبارات التخلص من الأسلاك

- متطلبات معالجة المياه

استراتيجيات تحسين العمليات

اختيار المعلمة

تتطلب النتائج المثلى دراسة دقيقة لـ

- نوع السلك وقطره

- إعدادات الطاقة

- شد الأسلاك

- سرعة القطع

- ضغط التنظيف

متطلبات الصيانة

الصيانة الدورية أمر بالغ الأهمية لتحقيق أداء ثابت:

- محاذاة دليل الأسلاك

- تنظيف نظام التصفية

- مراقبة جودة المياه

- معايرة الماكينة

طرق خفض التكاليف

يمكن أن تساعد العديد من الاستراتيجيات في تحسين التكاليف:

- معالجة الأجزاء المتشابهة على دفعات

- تحسين ترتيبات التعشيش

- تقليل استهلاك الأسلاك إلى الحد الأدنى

- تنفيذ الأنظمة الآلية

التطورات المستقبلية

تستمر تقنية EDM السلكية في التطور مع استمرار تطور تقنية EDM السلكية:

- أنظمة التحكم المتقدمة

- مواد الأسلاك المحسنة

- كفاءة أفضل في إمداد الطاقة

- قدرات أتمتة محسّنة

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتنفيذ هذه الإمكانيات المتقدمة في مجال إدارة الإلكترونيات السلكية لتقديم قطع دقيقة ومعقدة لعملائنا في مختلف الصناعات. تضمن لنا خبرتنا في تحسين عمليات EDM السلكية الحفاظ على التوازن بين الجودة والتكلفة ووقت التسليم.

كيف يمكن مقارنة قطع الأسلاك EDM بطرق التصنيع التقليدية؟

هل عانيت من قبل في تصنيع القِطع المعقدة عالية الدقة باستخدام الطرق التقليدية؟ عند التعامل مع المواد المتصلبة أو الأشكال الهندسية المعقدة، يمكن أن تؤدي الماكينات التقليدية إلى تآكل الأدوات، وهدر المواد، ومشكلات الجودة المحبطة.

يوفر القطع بالسلك EDM دقة فائقة وقدرة فائقة على الأشكال الهندسية المعقدة مقارنةً بطرق التصنيع التقليدية. يمكن أن تحقق هذه العملية غير التلامسية تفاوتات ضيقة تصل إلى ± 0.0001 بوصة أثناء العمل مع أي مادة موصلة بغض النظر عن صلابتها.

فهم الاختلافات الأساسية

ميكانيكا العمليات

تعتمد الماكينات التقليدية على التلامس المادي بين أدوات القطع وقطع العمل، بينما يستخدم القطع السلكي باستخدام EDM التفريغ الكهربائي لإزالة المواد. إن سائل عازل كهربائي5 في EDM يخلق بيئة مضبوطة لإزالة المواد بدقة دون تلامس مباشر مع الأداة.

القدرات المادية

تواجه طرق التصنيع الآلي التقليدية قيودًا عند العمل مع:

- مواد صلبة

- مكونات حساسة للحرارة

- الأشكال هندسية معقدة

- جدران رقيقة للغاية

يتفوق قطع الأسلاك EDM في هذه السيناريوهات لأنه:

- يعمل بشكل مستقل عن صلابة المواد

- يولد الحد الأدنى من منطقة التأثير الحراري

- يحافظ على دقة ثابتة

- لا ينتج عنه أي قوى قطع

مقارنة الأداء

إليك مقارنة تفصيلية لمقاييس الأداء الرئيسية:

| أسبكت | قطع الأسلاك EDM | التصنيع الآلي التقليدي |

|---|---|---|

| تشطيب السطح | Ra 0.1-0.8 ميكرومتر | رع 0.4 - 3.2 ميكرومتر |

| القدرة على التحمل | ± 0.0001 بوصة | ± 0.0005 بوصة |

| حد صلابة المواد | لا يوجد حد (موصل فقط) | مقيدة بصلابة الأداة |

| وقت الإعداد | إعداد أولي أطول | إعداد أسرع بشكل عام |

| سرعة الإنتاج | معدل إزالة أبطأ | أسرع في الأشكال الهندسية البسيطة |

اعتبارات التكلفة

الاستثمار المبدئي

تتطلب ماكينات القطع السلكي لماكينات EDM عادةً استثمارًا أوليًا أعلى من ماكينات التحكم الرقمي CNC التقليدية. في شركة PTSMAKE، قمنا في شركة PTSMAKE بموازنة مجموعة معداتنا بعناية لتقديم كلا الخيارين، مما يضمن حلولاً فعالة من حيث التكلفة لمختلف متطلبات المشروع.

تكاليف التشغيل

تشمل تكاليف التشغيل:

- استهلاك الأسلاك

- صيانة السوائل العازلة

- استهلاك الطاقة

- تكاليف العمالة

- متطلبات الصيانة

غالباً ما تتضمن المعالجة الآلية التقليدية:

- استبدال أداة القطع

- تكاليف سائل التبريد

- استهلاك طاقة أعلى

- صيانة أكثر تواتراً

اقتصاديات الإنتاج

تعتمد اقتصاديات كل عملية على:

- التعقيد الجزئي

- خواص المواد

- حجم الإنتاج

- متطلبات الجودة

على سبيل المثال، عند تصنيع المكونات الفولاذية المقواة ذات الأشكال الهندسية المعقدة، غالبًا ما يكون القطع بالسلك EDM أكثر اقتصادًا على الرغم من سرعات القطع البطيئة، حيث إنه يلغي الحاجة إلى إعدادات متعددة وتغييرات الأدوات.

المزايا الخاصة بالتطبيق

تصنيع قطع الغيار الدقيقة

يتفوق قطع الأسلاك EDM في التطبيقات التي تتطلب:

- الميزات الدقيقة

- زوايا داخلية حادة

- جدران رقيقة

- الملامح المعقدة

تطوير النموذج الأولي

بالنسبة لتطوير النماذج الأولية، يوفر القطع السلكي EDM:

- المرونة في تغييرات التصميم

- الحد الأدنى من متطلبات الأدوات

- دقة متناسقة

- تعديلات الإعدادات المخفضة

اعتبارات الإنتاج

العوامل الرئيسية التي تؤثر على اختيار العملية:

هندسة الأجزاء

- الأشكال البسيطة تفضل التصنيع الآلي التقليدي

- تستفيد التشكيلات الجانبية المعقدة من EDM

خواص المواد

- المواد اللينة تعمل بشكل جيد مع الطرق التقليدية

- غالبًا ما تتطلب المواد المتصلبة EDM

متطلبات الجودة

- الاحتياجات عالية الدقة لصالح EDM

- تناسب التفاوتات القياسية مع الآلات التقليدية

التكامل مع التصنيع الحديث

يكمّل القطع السلكي باستخدام EDM القطع السلكي التقليدي في بيئات التصنيع الحديثة. في شركة PTSMAKE، غالبًا ما نجمع بين كلتا التقنيتين لتحسين كفاءة الإنتاج. على سبيل المثال، قد نقوم بقطع جزء تقريبي باستخدام الطرق التقليدية قبل تحقيق الدقة النهائية باستخدام القطع السلكي EDM.

مناهج التصنيع الهجين

غالباً ما يتطلب التصنيع الحديث مزيجاً من العمليات:

- التشكيل الأولي بالطرق التقليدية

- ميزات دقيقة عبر القطع السلكي EDM

- تشطيب السطح النهائي حسب الحاجة

تكامل مراقبة الجودة

تتطلب كلتا العمليتين أساليب مختلفة لمراقبة الجودة:

- يركز التصنيع الآلي التقليدي على مراقبة تآكل الأدوات

- يركز قطع سلك EDM على حالة السلك والمعلمات الكهربائية

الاتجاهات المستقبلية

تستمر الصناعة التحويلية في التطور مع:

- أدوات تحكم CNC متقدمة

- خيوط الأسلاك الآلية

- سرعات قطع محسّنة

- قدرات محسّنة في تشطيب الأسطح المحسّنة

ما هي جودة تشطيب السطح التي يمكن تحقيقها باستخدام قطع الأسلاك EDM؟

هل سبق لك أن واجهت صعوبة في تحقيق تشطيب السطح المثالي باستخدام طرق التصنيع الآلي التقليدية؟ إنه لأمر محبط عندما تظهر على قِطَعك علامات أدوات أو خدوش أو جودة سطح غير متناسقة، خاصةً بالنسبة للمكونات عالية الدقة حيث يكون كل ميكرون مهمًا.

يمكن أن يحقق القطع بالسلك EDM تشطيبات سطحية دقيقة تصل إلى 0.1 ميكرومتر Ra (0.004 ميكرو بوصة)، مما يجعلها مثالية للمكونات الدقيقة. وتوفر هذه العملية أسطحاً متناسقة تشبه المرآة بدون إجهاد ميكانيكي أو علامات أدوات، وهي ذات قيمة خاصة للتطبيقات الطبية والفضائية.

فهم السطح النهائي للسطح في EDM السلكي

تعتمد جودة تشطيب السطح في EDM السلكية على عدة عوامل رئيسية. إن سائل عازل كهربائي6 يلعب كل من الدوران ومواد القطب الكهربائي السلكي ومعلمات الماكينة أدوارًا حاسمة في تحقيق تشطيب السطح المطلوب.

المعلمات الرئيسية التي تؤثر على جودة السطح

إعدادات الطاقة

- ذروة التيار

- مدة النبض

- تردد النبض

- جهد الفجوة

خصائص الأسلاك

- نوع مادة السلك

- قطر السلك

- شد الأسلاك

متغيرات الماكينة

- سرعة القطع

- ضغط التنظيف

- معدل تغذية الأسلاك

تصنيف تشطيب السطح

تتطلب التطبيقات المختلفة مستويات مختلفة من تشطيب السطح. فيما يلي تفصيل شامل:

| الصف | قيمة Ra (ميكرومتر) | التطبيقات النموذجية |

|---|---|---|

| N12 | 50.0 | القطع الخشن |

| N10 | 12.5 | التصنيع الآلي العام |

| N8 | 3.2 | نصف تشطيب |

| N6 | 0.8 | التشطيب |

| N4 | 0.2 | تشطيب المرآة |

استراتيجية التمرير المتعدد من أجل الحصول على تشطيبات نهائية فائقة

في PTSMAKE، ننفذ في شركة PTSMAKE نهجاً استراتيجياً متعدد المسارات لتحقيق تشطيبات سطحية متميزة:

القطع الأول (قطع خشن)

- إعدادات طاقة أعلى

- سرعة قطع أسرع

- يركز على إزالة المواد

- قيمة Ra عادةً 3.0-4.0 ميكرومتر

المرور الثاني (شبه نهائي)

- إعدادات الطاقة المنخفضة

- سرعة قطع معتدلة

- يزيل علامات القطع السابقة

- قيمة Ra عادةً 1.0-2.0 ميكرومتر

التمريرة النهائية (تشطيبات نهائية دقيقة)

- الحد الأدنى من إعدادات الطاقة

- سرعة القطع البطيئة

- توليد سطح فائق الدقة

- يمكن أن تصل قيمة Ra إلى 0.1-0.2 ميكرومتر

المتطلبات الخاصة بالصناعة

تتطلب الصناعات المختلفة صفات تشطيبات سطحية محددة:

مكونات الفضاء الجوي

- يتطلب عادةً تشطيب N6-N4

- حاسم لمقاومة التعب والإجهاد

- يضمن الكفاءة الديناميكية الهوائية

- يحافظ على السلامة الهيكلية

الأجهزة الطبية

- غالباً ما يتطلب تشطيب N4

- ضروري للتوافق الحيوي

- يمنع نمو البكتيريا

- يسهل التعقيم

صناعة القوالب والقوالب

- تختلف من N8 إلى N4

- يؤثر على جودة القطع البلاستيكية

- التأثيرات على تدفق المواد

- تأثيرات طول عمر الأداة

أفضل الممارسات للحصول على تشطيب مثالي للسطح

اختيار الأسلاك

- سلك نحاسي ممتاز للاستخدامات العامة

- سلك مغطى بالزنك لتحسين تشطيب السطح

- سلك تنجستن للقطع الدقيق للغاية

صيانة الماكينة

- معايرة منتظمة

- نظام عازل كهربائي نظيف

- التخلص السليم من الأسلاك

- ظروف بيئية مستقرة

تحسين العمليات

- اختيار المعلمة المناسبة

- شد متناسق للأسلاك

- ظروف التنظيف المثلى

- فحوصات الجودة المنتظمة

قياس تشطيب السطح والتحقق منه

لضمان اتساق الجودة، نستخدم تقنيات قياس مختلفة:

طرق الاتصال

- أجهزة قياس الملامح

- أجهزة اختبار خشونة السطح

- أدوات الاستيلوس

طرق عدم الاتصال

- المجاهر الضوئية

- رسم الخرائط السطحية ثلاثية الأبعاد

- تحليل التصوير الرقمي

تحديات تشطيب السطح الشائعة وحلولها

مشكلات انقطاع الأسلاك

- الحل: ضبط معلمات القطع

- تنفيذ شد السلك المناسب

- تأكد من نظافة السائل العازل الكهربائي

المخالفات السطحية

- الحل: مراجعة إعدادات الطاقة

- التحقق من فعالية التنظيف

- تحقق من حالة السلك

تشطيبات غير متناسقة

- الحل: تثبيت معلمات الماكينة

- مراقبة الظروف البيئية

- الحفاظ على تغذية سلكية ثابتة

اعتبارات التكلفة مقابل جودة السطح

في حين أنه من الممكن تحقيق تشطيب سطحي فائق، إلا أنه من المهم تحقيق التوازن بين الجودة والفعالية من حيث التكلفة:

العوامل الاقتصادية

- وقت الماكينة

- استهلاك الأسلاك

- استخدام الطاقة

- تكاليف العمالة

المفاضلة بين الجودة والتكلفة

- عدد التصاريح المطلوبة

- سرعة المعالجة

- مواصفات المواد

- متطلبات الطلب النهائي

كيف تختار مزود خدمة قطع الأسلاك EDM المناسب؟

هل سبق لك أن تلقيت من قبل قطعًا مقطوعة سلكيًا EDM لم تتوافق مع مواصفاتك؟ أو ما هو أسوأ من ذلك، هل تعاملت مع تأخيرات أدت إلى فوضى في جدول الإنتاج بالكامل؟ قد تكون هذه المواقف محبطة ومكلفة، خاصةً عندما تعمل على مشاريع حساسة من حيث الوقت.

يتطلب اختيار مزود خدمة القطع السلكي المناسب للتشغيل الآلي للقطع السلكي EDM تقييم قدراته التقنية وخبرته وأنظمة مراقبة الجودة وخدمة العملاء. يجب أن يكون لدى الشريك المثالي معدات متطورة وخبرة مثبتة وسجل حافل في تقديم قطع دقيقة في الموعد المحدد.

فهم القدرات التقنية

عند اختيار مزود خدمة قطع الأسلاك EDM، يجب أن تكون قدراته التقنية هي الاعتبار الأول بالنسبة لك. حيث تؤثر معدات المزود وخبرته تأثيراً مباشراً على جودة القطع الخاصة بك.

مواصفات الماكينة

يجب أن تتميز ماكينات القطع السلكي الحديثة لماكينات EDM بـ

- أنظمة تحديد المواقع عالية الدقة

- قدرات خيوط الأسلاك المتقدمة

- تحكم أوتوماتيكي في شد الأسلاك7

- إمكانيات القطع متعدد المحاور

الخبرة في معالجة المواد

يجب أن يثبت مقدم الخدمة خبرته في التعامل مع المواد المختلفة:

| نوع المادة | التطبيقات النموذجية | السُمك الأقصى |

|---|---|---|

| فولاذ الأدوات | القوالب والقوالب | حتى 400 مم |

| الكربيد | أدوات القطع | حتى 150 مم |

| ألومنيوم | قطع غيار الطائرات | حتى 300 مم |

| النحاس | المكونات الكهربائية | حتى 200 مم |

أنظمة مراقبة الجودة

تُعد مراقبة الجودة أمرًا بالغ الأهمية في قطع الأسلاك EDM. في PTSMAKE، نحافظ على معايير الجودة الصارمة من خلال:

معدات الفحص

- ماكينات CMM للتحقق من الأبعاد

- أجهزة اختبار خشونة السطح

- أنظمة القياس البصرية

التوثيق والاعتماد

- شهادة الأيزو 9001:2015 ISO 9001:2015

- تقارير التفتيش التفصيلية

- الشهادات المادية

- وثائق مراقبة العمليات

الطاقة الإنتاجية والفترة الزمنية للإنتاج

ضع في اعتبارك قدرة مقدم الخدمة على التعامل مع احتياجاتك الإنتاجية:

مؤشرات القدرة الاستيعابية

- عدد ماكينات EDM

- ساعات العمل

- توافر المشغلين المهرة

- جداول الصيانة

خدمة العملاء والتواصل معهم

التواصل الفعال ضروري لنجاح المشاريع. ابحث عن مقدمي الخدمات الذين يقدمون:

قنوات الاتصال

- مديرو المشاريع المخصصون

- تحديثات منتظمة للتقدم المحرز

- الاستشارات الفنية

- الرد السريع على الاستفسارات

إدارة المشاريع

- التزامات جدول زمني واضح

- تسعير شفاف

- قدرات حل المشكلات

- إجراءات إدارة التغيير

اعتبارات التكلفة

في حين لا ينبغي أن يكون السعر هو العامل الوحيد، إلا أن فهم هياكل التكلفة أمر مهم:

| مستوى الخدمة | الميزات | التطبيقات النموذجية |

|---|---|---|

| قياسي | خدمات التقطيع الأساسية | الأشكال هندسية بسيطة |

| بريميوم | دقة محسّنة | الأجزاء المعقدة |

| إكسبريس | التسليم السريع | المشاريع العاجلة |

الخبرة والسمعة في المجال

تقييم مكانة مقدم الخدمة في المجال:

المؤشرات الرئيسية

- سنوات في العمل

- شهادات الصناعة

- شهادات العملاء

- حافظة المشاريع المنجزة

الموقع الجغرافي والخدمات اللوجستية

النظر في الجوانب العملية للعمل مع مقدم الخدمة:

عوامل الموقع

- إمكانيات الشحن

- خبرة في الاستيراد/التصدير

- اختلافات المنطقة الزمنية

- الامتثال للوائح المحلية

الامتثال البيئي والسلامة

يحتفظ مقدمو الخدمات المسؤولة:

- أنظمة التخلص من النفايات السليمة

- بروتوكولات سلامة العمال

- الشهادات البيئية

- عمليات تدقيق السلامة المنتظمة

التكامل التكنولوجي

يجب أن توفر خدمات القطع السلكي الحديثة للتشغيل الآلي للقطع السلكي EDM:

القدرات الرقمية

- تكامل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب

- تتبُّع الطلبات عبر الإنترنت

- تقارير الجودة الرقمية

- أنظمة نقل الملفات

الطلبات التجريبية وأخذ العينات

قبل الالتزام بمشاريع كبيرة:

- طلب عينة من الأجزاء

- تقييم تشطيب السطح

- التحقق من دقة الأبعاد

- تقييم كفاءة الاتصالات

في شركة PTSMAKE، نشجع العملاء المحتملين على البدء بطلبات صغيرة لتجربة جودة خدماتنا بشكل مباشر. يساعد هذا النهج على بناء الثقة ويضمن تلبية متطلباتك المحددة قبل التوسع في المشاريع الكبيرة.

من خلال تقييم هذه الجوانب بعناية، يمكنك اختيار مزود خدمة قطع الأسلاك EDM الذي يلبي احتياجاتك ويساهم في نجاح مشروعك.

ما الصيانة المطلوبة لماكينات قطع الأسلاك EDM؟

هل سبق لك أن واجهت أعطالاً غير متوقعة في ماكينة القطع السلكي لماكينة EDM في منتصف مشروع مهم؟ يمكن أن يكون الإحباط الناجم عن التأخير في الإنتاج وجودة القطع غير المتناسقة أمرًا مرهقًا، خاصةً عندما تلوح في الأفق مواعيد نهائية ضيقة.

تتطلب ماكينات القطع السلكي لماكينات EDM صيانة منتظمة تركز على خمسة مجالات رئيسية: نظام السوائل العازلة، ونظام محرك الأسلاك، وموجهات الماكينة، والمكونات الكهربائية، والأجزاء الميكانيكية. تضمن الصيانة المناسبة الأداء الأمثل للقطع، وتطيل من عمر الماكينة، وتمنع الأعطال المكلفة.

فهم صيانة السوائل العازلة للكهرباء

يعد نظام السائل العازل ضرورياً لعمليات قطع الأسلاك بآلة EDM. وتشمل الصيانة الدورية لهذا النظام ما يلي:

استبدال المرشح

- فحص حالة الفلتر أسبوعيًا

- استبدال الفلاتر وفقًا لمواصفات الشركة المصنعة

- مراقبة ضغط السوائل ومعدلات التدفق

مراقبة جودة السوائل

إن مستوى التوصيل8 يجب الحفاظ على السائل العازل ضمن النطاقات المحددة لتحقيق الأداء الأمثل للقطع. في شركة PTSMAKE، نطبق جدولاً صارمًا لاختبار السوائل:

| معلمة الاختبار | التردد | النطاق المقبول |

|---|---|---|

| التوصيلية | يومياً | 10-15 ميكروسكسل/سم |

| مستوى الأس الهيدروجيني | أسبوعياً | 7.0-8.5 |

| درجة الحرارة | مستمر | 20-25°C |

صيانة نظام الدفع السلكي

آلية تغذية الأسلاك

الفحص والتنظيف المنتظم لـ:

- أدلة الأسلاك

- بكرات التغذية

- نظام التحكم في التوتر

- حاوية تجميع الأسلاك

تعديل التوتر

يعد الشد المناسب للسلك ضروريًا لإجراء عمليات قطع دقيقة. أوصي بالتحقق من إعدادات الشد:

- قبل كل وظيفة جديدة

- بعد تغيير نوع السلك

- عندما تتغير معلمات القطع بشكل كبير

صيانة دليل الماكينة

صيانة الدليل العلوي والسفلي

- التنظيف اليومي للأسطح التوجيهية

- الفحص الأسبوعي للتحقق من التآكل

- فحوصات المعايرة الشهرية

- جدول الاستبدال ربع السنوي

التحقق من المحاذاة

تضمن المحاذاة الصحيحة للدليل دقة القطع:

| التحقق من المحاذاة | الطريقة | التردد |

|---|---|---|

| تربيع X-Y | قطع الاختبار | شهرياً |

| انتقال المحور Z | مؤشر الاتصال الهاتفي | كل أسبوعين |

| تسطيح الطاولة | مقياس المستوى | شهرياً |

العناية بالمكونات الكهربائية

نظام إمداد الطاقة

- الفحص المنتظم للتوصيلات الكهربائية

- تنظيف نقاط تلامس الطاقة

- التحقق من استقرار الجهد الكهربائي

- اختبار أنظمة التوقف في حالات الطوارئ

صيانة نظام التحكم

- النسخ الاحتياطي لمعلمات الماكينة

- تثبيت تحديثات البرامج

- معايرة أنظمة القياس

- التحقق من واجهات الاتصال

المكونات الميكانيكية

هيكل الماكينة

- التحقق من السلامة الهيكلية

- تشحيم الأجزاء المتحركة

- فحص الأختام والحشيات

- التحقق من حركة الطاولة

نظام المحاور

- صيانة الدليل الخطي

- التشحيم اللولبي الكروي

- فحص المحمل

- فحوصات نظام القيادة

جدول الصيانة الوقائية

لقد وضعتُ جدول صيانة شامل بناءً على استخدام الماكينة:

| المكوّن | يومياً | أسبوعياً | شهرياً | ربع سنوي |

|---|---|---|---|---|

| نظام العزل الكهربائي | تحقق من المستويات | خزانات نظيفة | استبدال الفلاتر | التنظيف الكامل للنظام |

| نظام الأسلاك | أدلة إرشادية نظيفة | تحقق من الشد | استبدال الأدلة | معايرة التغذية |

| الإلكترونيات | الفحص البصري | اختبار السلامة | التحقق من التوصيلات | التشخيص الكامل |

| الميكانيكا | مساحة عمل نظيفة | التشحيم | محاذاة الجدول | فحص الإصلاح الشامل |

التوثيق وحفظ السجلات

الاحتفاظ بسجلات صيانة مفصلة أمر بالغ الأهمية. في PTSMAKE، نقوم بتوثيق:

- جميع أنشطة الصيانة

- بيانات أداء الماكينة

- مقاييس جودة الجزء

- حوادث التوقف عن العمل

- تاريخ الإصلاح

الاعتبارات البيئية

تشمل الصيانة السليمة أيضاً العوامل البيئية:

- التحكم في درجة الحرارة (20-25 درجة مئوية)

- تنظيم الرطوبة (40-60%)

- الوقاية من الغبار

- عزل الاهتزازات

متطلبات التدريب

تتطلب الصيانة الفعالة أفراداً مدربين تدريباً مناسباً. وتشمل مجالات التدريب الرئيسية ما يلي:

- التشغيل الأساسي للماكينة

- إجراءات استكشاف الأخطاء وإصلاحها

- بروتوكولات السلامة

- الاستجابة لحالات الطوارئ

- تقنيات الصيانة الوقائية

إدارة التكاليف

يساعد تنفيذ برنامج صيانة منظم على التحكم في التكاليف من خلال:

- تقليل وقت التعطل غير المتوقع

- إطالة عمر الماكينة

- تحسين استخدام المواد الاستهلاكية

- تحسين جودة القطعة

- تقليل معدلات الخردة إلى الحد الأدنى

من خلال ممارسات الصيانة المنتظمة في PTSMAKE، حققنا تحسينات كبيرة في موثوقية الماكينة ودقة القطع. لا تضمن الصيانة المنتظمة أداءً ثابتًا فحسب، بل تزيد أيضًا من عائد الاستثمار في تكنولوجيا القطع السلكي لماكينة EDM.

هل يمكن أن يقلل قطع الأسلاك EDM من مهلة الإنتاج للنماذج الأولية؟

هل سبق لك أن واجهت تأخيرات محبطة في مشاريع النماذج الأولية الخاصة بك بسبب متطلبات القطع المعقدة؟ غالبًا ما تعاني طرق التصنيع الآلي التقليدية مع الأشكال المعقدة والمواد الصلبة، مما يؤدي إلى إطالة الجداول الزمنية للإنتاج وفوات المواعيد النهائية. يمكن أن تؤثر هذه التحديات بشكل كبير على دورة تطوير منتجك.

يمكن للقطع السلكي باستخدام EDM أن يقلل بشكل كبير من مهلة الإنتاج للنماذج الأولية بما يصل إلى 50% مقارنةً بطرق التصنيع التقليدية. تتيح هذه التقنية إمكانية القطع الدقيق للأشكال المعقدة في المواد الصلبة دون إجهاد ميكانيكي، مما يسمح بتكرار وتطوير النماذج الأولية بشكل أسرع.

فهم تقنية القطع بالسلك EDM EDM

يمثل القطع السلكي EDM، المعروف أيضًا باسم التصنيع الآلي بالتفريغ الكهربائي السلكي، طفرة في التصنيع الدقيق. تستخدم هذه العملية سائل عازل كهربائي9 لتسهيل التفريغ الكهربائي المتحكم فيه بين قطب كهربائي سلكي وقطعة العمل. في شركة PTSMAKE، قمنا بدمج هذه التقنية في خدمات النماذج الأولية التي نقدمها لتوفير أوقات تسليم أسرع مع الحفاظ على دقة استثنائية.

المكونات الرئيسية لقطع أسلاك EDM

- القطب السلكي

- نظام العزل الكهربائي

- مولد الطاقة

- نظام التحكم باستخدام الحاسب الآلي الرقمي (CNC)

- تركيب قطعة العمل

مزايا السرعة في النماذج الأولية

تتضح كفاءة قطع الأسلاك باستخدام EDM بشكل خاص عند العمل مع:

الأشكال هندسية معقدة

تتطلب طرق التشغيل الآلي التقليدية في كثير من الأحيان إعدادات متعددة وتغييرات في الأدوات للأشكال المعقدة. يمكن لقطع الأسلاك باستخدام EDM إنشاء مقاطع جانبية معقدة في عملية واحدة، مما يقلل بشكل كبير من وقت الإعداد ومدة الإنتاج الإجمالية.

معالجة المواد الصلبة

عند العمل مع الفولاذ المقوى أو السبائك الفائقة، قد تتآكل أدوات القطع التقليدية بسرعة أو تنكسر. يتجاوز القطع بالسلك EDM هذه القيود باستخدام التآكل الكهربائي بدلاً من القوة الميكانيكية.

تحليل مقارن لأوقات الإنتاج

| طريقة التصنيع | وقت الإعداد | سرعة القطع | المعالجة اللاحقة | إجمالي المهلة الزمنية |

|---|---|---|---|---|

| قطع الأسلاك EDM | من ساعة إلى ساعتين | 15-30 مم²/دقيقة | الحد الأدنى | 1-3 أيام |

| الطحن التقليدي | 2-4 ساعات | متفاوتة | واسعة النطاق | 3-7 أيام |

| القطع بالليزر | 1 ساعة | 40-60 مم²/دقيقة | معتدل | 2-4 أيام |

فوائد الجودة أثناء وضع النماذج الأولية

اتساق الطلاء النهائي للسطح

تُنتج عملية التآكل المتحكم بها لقطع سلك EDM تشطيبات سطحية متناسقة تحقق عادةً:

- خشونة سطح منخفضة تصل إلى 0.2 ميكرومتر

- لا نتوءات أو إجهاد ميكانيكي

- قوام موحد على جميع الأسطح المقطوعة

دقة الأبعاد

يمكن لماكينات القطع السلكية الحديثة EDM تحقيق ما يلي:

- دقة تحديد المواقع ± 0.001 مم

- تفاوت عرض القطع ± 0.002 مم

- إمكانية التكرار في حدود 0.001 مم

اعتبارات الفعالية من حيث التكلفة

على الرغم من أن الاستثمار الأولي في معدات القطع السلكي EDM كبير، إلا أن هذه التقنية توفر العديد من المزايا من حيث التكلفة للنماذج الأولية:

الوفورات المباشرة في التكاليف

- انخفاض تكاليف العمالة بسبب التشغيل الآلي

- انخفاض نفقات الأدوات مقارنةً بالتصنيع الآلي التقليدي

- الحد الأدنى من نفايات المواد

- انخفاض الحاجة إلى إجراء عمليات ثانوية

مزايا التكلفة غير المباشرة

- وقت أسرع للوصول إلى السوق

- تقليل دورات تكرار النماذج الأولية

- انخفاض مخاطر الأخطاء والخردة

- تحسين القدرة على التحقق من صحة التصميم

المزايا الخاصة بالتطبيق

النماذج الأولية للفضاء الجوي

تتطلب صناعة الطيران مكونات دقيقة للغاية ذات أشكال هندسية معقدة. ويتفوق القطع السلكي EDM في إنشاء:

- مكونات التوربينات

- الأقواس الهيكلية

- أجزاء المبادل الحراري

- تركيبات التركيبات الدقيقة

تطوير الأجهزة الطبية

بالنسبة للنماذج الأولية الطبية، يوفر القطع السلكي EDM:

- خصائص السطح المعقم

- مكونات الأدوات الجراحية المعقدة

- أجزاء جهاز الزرع

- متطلبات التركيبات المخصصة

أفضل الممارسات لتحقيق أفضل النتائج

لتعظيم فوائد قطع الأسلاك باستخدام EDM EDM في النماذج الأولية:

تحسين التصميم

- النظر في قيود قطر السلك

- التخطيط لمسارات القطع المثلى

- تضمين التصاريح المناسبة

اختيار المواد

- اختيار المواد المناسبة لمعالجة EDM

- النظر في متطلبات التوصيل

- حساب الاختلافات في سُمك المادة

معلمات العملية

- تحسين سرعات القطع للمواد المختلفة

- موازنة التمريرات الخشنة والتمريرات النهائية

- مراقبة شد الأسلاك ومعدلات التغذية

التكامل مع عمليات التصنيع الأخرى

يعمل قطع الأسلاك EDM بفعالية جنبًا إلى جنب مع:

- التفريز باستخدام الحاسب الآلي الرقمي

- عمليات الدوران

- عمليات المعالجة الحرارية

- طرق تشطيب السطح

تتيح هذه القدرة على التكامل حلول النماذج الأولية الشاملة التي تجمع بين نقاط القوة في عمليات التصنيع المتعددة.

كيف تقلل من هدر المواد في عمليات قطع الأسلاك EDM؟

هل سبق لك أن شاهدت تكاليف المواد الخاصة بك ترتفع أثناء تشغيل عمليات القطع السلكي للتشغيل الآلي للقطع الإلكتروني للقطع؟ إن الإحباط من رؤية المواد باهظة الثمن تهدر، إلى جانب المخاوف البيئية المتزايدة، يمكن أن يجعل أي مصنع يشكك في كفاءة عملياته.

يمكن تقليل نفايات المواد في قطع الأسلاك باستخدام EDM EDM من خلال التداخل الاستراتيجي للقطع، ومعلمات القطع المحسّنة، وإجراءات الصيانة المناسبة. يمكن لهذه التقنيات تقليل النفايات بنسبة تصل إلى 30% مع الحفاظ على جودة القِطع وكفاءة الإنتاج.

فهم مصادر نفايات المواد

المساهمون الرئيسيون في النفايات

تأتي نفايات المواد في قطع أسلاك EDM بشكل أساسي من ثلاثة مصادر:

استراتيجيات التحسين الأمثل لحفظ المواد

تداخل الأجزاء الفعال

تداخل الأجزاء أمر بالغ الأهمية لتحسين المواد. في PTSMAKE، نستخدم برنامج تداخل متقدم يأخذ في الاعتبار:

- توجيه الجزء

- اتجاه حبيبات المواد

- فرص قطع الخطوط الشائعة

- تقليل الخردة إلى الحد الأدنى

تحسين المعلمات

يوضح الجدول التالي معلمات القطع الموصى بها لسماكات المواد المختلفة:

| سُمك المادة (مم) | سرعة السلك (مم/دقيقة) | شد السلك (N) | إعداد الطاقة (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

الصيانة ومراقبة الجودة

الصيانة الدورية للماكينة

تضمن الصيانة المناسبة أداء قطع متسق:

- الفحص اليومي لدليل الأسلاك

- تنظيف الفلتر الأسبوعي

- فحوصات المعايرة الشهرية

- الصيانة الوقائية الفصلية

تدابير مراقبة الجودة

للحفاظ على الاستخدام الأمثل للمواد:

- فحوصات الأبعاد المنتظمة

- مراقبة تشطيب السطح الخارجي

- تتبع استهلاك الأسلاك

- تحليل معدل الخردة

التقنيات المتقدمة للحد من النفايات

قطع الخط المشترك

تتضمن هذه التقنية:

- مشاركة خطوط القطع بين الأجزاء

- تقليل مسافة القطع الكلية

- التقليل من هدر المواد بين الأجزاء

قطع الجسر

تشمل استراتيجيات التنفيذ ما يلي:

- وضع الجسر الاستراتيجي

- الحد الأدنى لسُمك الجسر

- إزالة الأجزاء بسهولة

- تقليل الإجهاد المادي

اختيار المواد والتعامل معها

اختيار درجة المواد

اختر المواد المناسبة بناءً على:

- متطلبات التقديم

- اعتبارات التكلفة

- خصائص التصنيع

- احتياجات تشطيب السطح

التخزين والمناولة

تنطوي المناولة السليمة للمواد على:

- تخزين يتم التحكم في المناخ

- طرق التكديس السليمة

- التناوب المنتظم للمخزون

- النقل المحمي

التكامل التكنولوجي

تحسين CAD/CAM

تقدم الحلول البرمجية الحديثة:

- خوارزميات التعشيش التلقائي

- تحسين مسار القطع

- تقارير استخدام المواد

- قدرات المحاكاة

تطبيقات التعلم الآلي

توفر التقنيات الناشئة:

- الصيانة التنبؤية

- تحسين معلمة القطع

- تعديلات في الوقت الفعلي

- نماذج التنبؤ بالنفايات

الاعتبارات البيئية

برامج إعادة التدوير

تنفيذ إعادة التدوير الفعال:

- الفرز حسب نوع المادة

- الاحتواء المناسب

- التجميع المنتظم

- التوثيق

الممارسات المستدامة

ركز على:

- كفاءة الطاقة

- الحفاظ على المياه

- الحد من النفايات

- الامتثال البيئي

تحليل التكلفة والعائد على الاستثمار

مقاييس الحد من النفايات

| منطقة التحسين | الوفورات المحتملة (%) | تكلفة التنفيذ | الجدول الزمني لعائد الاستثمار |

|---|---|---|---|

| التعشيش الجزئي | 15-20 | منخفضة | 1-3 أشهر |

| تحسين المعلمات | 10-15 | متوسط | 3-6 أشهر |

| الصيانة | 5-10 | متوسط | 6-12 شهراً |

تنفيذ أفضل الممارسات

- تدريب منتظم للمشغلين

- إجراءات التشغيل القياسية

- نقاط التحقق من مراقبة الجودة

- مراقبة الأداء

- برامج التحسين المستمر

الاتجاهات والابتكارات المستقبلية

التقنيات الناشئة

- التحسين القائم على الذكاء الاصطناعي

- تطوير المواد المتقدمة

- أنظمة استشعار محسّنة

- المناولة الآلية للمواد

تكامل الصناعة 4.0 الصناعة 4.0

- المراقبة في الوقت الحقيقي

- تحليلات البيانات

- الصيانة التنبؤية

- الأنظمة المتصلة

انقر هنا لمعرفة كيف يؤثر عرض الشق على الأبعاد النهائية للقطعة ودقتها. ↩

انقر لمعرفة المزيد عن دور السوائل العازلة في تحقيق دقة قطع فائقة في آلية EDM. ↩

انقر لمعرفة المزيد عن خواص السوائل العازلة وتأثيرها على أداء القطع باستخدام EDM. ↩

انقر هنا لمعرفة كيف تؤثر الموصلية الكهربائية على أداء القطع باستخدام EDM واختيار المواد. ↩

انقر لمعرفة المزيد عن دور السائل العازل في تحقيق عمليات القطع الدقيقة. ↩

انقر لمعرفة المزيد عن اختيار السائل العازل وتأثيره على جودة تشطيب السطح. ↩

انقر للتعرف على كيفية ضمان التحكم التلقائي في شد الأسلاك لضمان دقة القطع المثلى. ↩

انقر لمعرفة المزيد عن تقنيات قياس التوصيلية للحصول على الأداء الأمثل للتشغيل الآلي للقطع الإلكترونية. ↩

انقر لمعرفة المزيد حول كيفية تعزيز السائل العازل لدقة القطع وسرعته في عمليات EDM. ↩

انقر لمعرفة المزيد عن تقنيات تحسين عرض الشق للحصول على أقصى كفاءة للمواد. ↩