هل تجد صعوبة في اختيار المادة البلاستيكية المناسبة لمشروعك القادم؟ يشعر العديد من المهندسين ومصممي المنتجات بالارتباك بسبب الخيارات البلاستيكية العديدة المتاحة. أرى هذا الارتباك يؤدي إلى أخطاء مكلفة وتأخيرات في المشروع كل أسبوع تقريبًا.

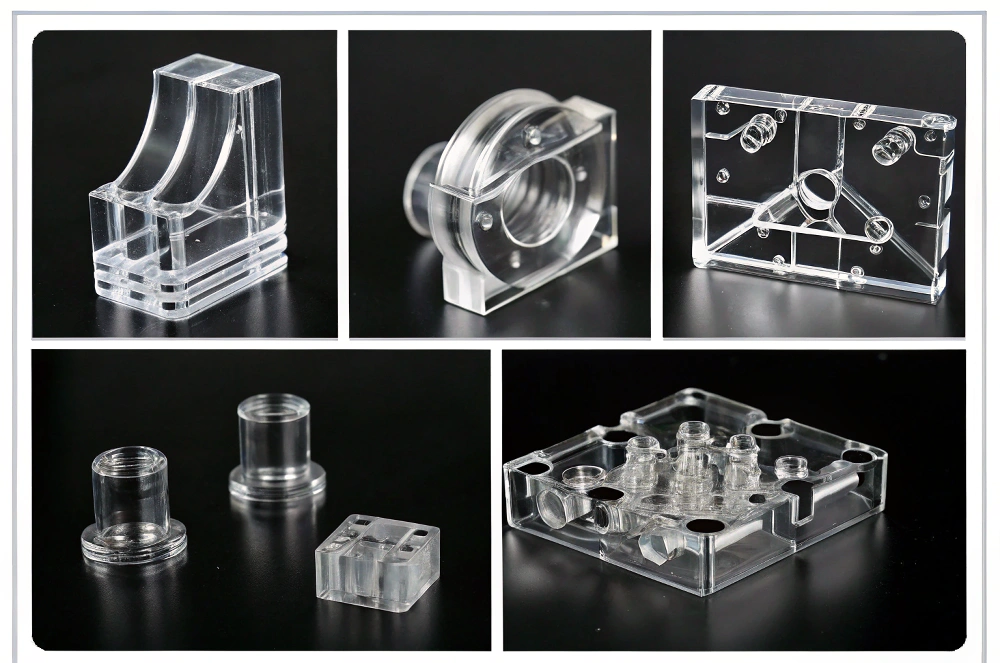

البولي كربونات (PC) هو بوليمر لدن بالحرارة متين معروف بمقاومته الاستثنائية للصدمات ووضوحه البصري. يجمع بين القوة العالية والخصائص خفيفة الوزن، مما يجعله مثاليًا للاستخدامات التي تتراوح بين النظارات والمكونات الإلكترونية.

أرغب في مشاركة خبرتي العملية مع مواد الكمبيوتر الشخصي من خلال العمل في مئات مشاريع التصنيع. ستساعدك هذه المعرفة على فهم الخصائص الفريدة للكمبيوتر الشخصي وما إذا كان هو الخيار المناسب لتطبيقك المحدد. دعني أرشدك إلى كل ما تحتاج إلى معرفته عن هذه المادة متعددة الاستخدامات.

هل البولي كربونات قابل للكسر؟

هل سبق لك القلق بشأن متانة منتجات البولي كربونات؟ في عالم اليوم، حيث السلامة والموثوقية أمران مهمان للغاية، فإن الخوف من الكسر في التطبيقات الحرجة مثل نظارات السلامة أو قطع غيار السيارات أو معدات الحماية يمكن أن يكون مقلقًا. وتصبح حالة عدم اليقين هذه أكثر إرهاقًا عند التفكير في الاستثمار في مواد البولي كربونات للمشاريع المهمة.

على الرغم من أن البولي كربونات يمكن أن ينكسر في الظروف القاسية، إلا أنه أحد أكثر اللدائن الحرارية المتاحة متانة. فهو يتميز بمقاومة للصدمات تبلغ 250 ضعف مقاومة الزجاج للصدمات و30 ضعف مقاومة الأكريليك، مما يجعله مقاومًا للغاية للكسر في ظروف الاستخدام العادية.

فهم الخواص الفيزيائية للبولي كربونات

عند مناقشة قابلية البولي كربونات للكسر، نحتاج أولاً إلى فهم خصائصه الفيزيائية الفريدة. تأتي القوة الاستثنائية للمادة من تركيبها الجزيئي الذي يتميز بسلاسل طويلة من مجموعات الكربونات1 ملتصقة ببعضها البعض. يمنح هذا التركيب البولي كربونات مزيجاً رائعاً من القوة والمرونة.

مقاومة الصدمات والمتانة

استنادًا إلى خبرتي في تصنيع أجزاء البولي كربونات في شركة PTSMAKE، لاحظت هذه الخصائص الرائعة:

| الممتلكات | القيمة | مقارنة بمواد أخرى |

|---|---|---|

| قوة التأثير | 850 جول/متر 850 | أقوى 30 مرة من الأكريليك |

| مقاومة درجات الحرارة | -40 درجة مئوية إلى 120 درجة مئوية | أعلى من معظم المواد البلاستيكية |

| انتقال الضوء | 88% | مشابه للزجاج |

| الوزن | 1.2 جم/سم مكعب | نصف وزن الزجاج |

العوامل التي تؤثر على قابلية البولي كربونات للكسر

الظروف البيئية

تلعب درجة الحرارة دوراً حاسماً في متانة البولي كربونات. في حين أنه يحافظ على قوته عبر نطاق واسع من درجات الحرارة، إلا أن الظروف القاسية يمكن أن تؤثر على أدائه:

- درجات الحرارة الباردة: قد تزيد من الهشاشة

- درجات الحرارة المرتفعة: يمكن أن تؤدي إلى التليين

- التعرّض للأشعة فوق البنفسجية: قد يتسبب في التدهور بمرور الوقت

عوامل الإجهاد البدني

تختلف طريقة استجابة البولي كربونات لأنواع مختلفة من الإجهاد:

مقاومة الصدمات

- يتم امتصاص الصدمات المفاجئة بشكل جيد

- التعامل مع القوة الموزعة أفضل من التعامل مع القوة المركزة

- من المرجح أن تتسبب تأثيرات الحواف في حدوث ضرر

إجهاد الانحناء

- مرونة عالية قبل الانكسار

- العودة إلى الشكل الأصلي بعد الانحناء المعتدل

- يحدث التشوه الدائم فقط تحت الضغط الشديد

التطبيقات والاعتبارات العملية

الاستخدامات الشائعة بناءً على مقاومة الكسر

في شركة PTSMAKE، نعمل بانتظام مع البولي كربونات في تطبيقات مختلفة:

معدات السلامة

- نظارات واقية

- حراس الماكينات

- نوافذ الأمان

المنتجات الاستهلاكية

- علب الأجهزة الإلكترونية

- مكونات السيارات

- أغطية إضاءة LED

اعتبارات التصميم لتحقيق أقصى قدر من المتانة

لزيادة مقاومة البولي كربونات للكسر إلى أقصى حد:

اختيار السُمك المناسب

- الحساب بناءً على متطلبات التطبيق

- النظر في عوامل السلامة

- حساب الظروف البيئية

معالجة الحواف

- تقلل الحواف الملساء من تركيز الضغط

- التشطيب المناسب يطيل العمر الافتراضي

- تجنب الزوايا الحادة قدر الإمكان

نصائح للصيانة والعناية

للحفاظ على مقاومة البولي كربونات للكسر:

التنظيف المنتظم

- استخدم محاليل الصابون المعتدلة

- تجنب المنظفات الكاشطة

- نظف بلطف لمنع الخدوش

تدابير الحماية

- يُحفظ بعيداً عن أشعة الشمس المباشرة

- تجنب التعرض للمواد الكيميائية القاسية

- الحفاظ على ظروف درجة حرارة معتدلة

مقارنة مقاومة الكسر مع المواد البديلة

| المواد | مقاومة الصدمات | عامل التكلفة | الوزن |

|---|---|---|---|

| بولي كربونات | عالية جداً | معتدل | خفيف |

| زجاج | منخفضة | منخفضة | ثقيل |

| أكريليك | معتدل | منخفضة | خفيف |

| PETG | عالية | منخفضة | خفيف |

التطبيقات الخاصة بالصناعة

من خلال عملي في PTSMAKE، رأيت البولي كربونات يتفوق في مختلف الصناعات:

الفضاء الجوي

- نوافذ قمرة القيادة

- المكونات الداخلية

- علب المعدات

الطب الباطني

- علب المعدات

- حاويات قابلة للتعقيم

- الدروع الواقية

الإنشاءات

- المناور

- التزجيج الأمني

- حواجز الصوت

من خلال الاختيار الدقيق للمواد واعتبارات التصميم المناسبة، يمكن أن يوفر البولي كربونات متانة استثنائية مع الحفاظ على الوضوح البصري والخصائص خفيفة الوزن. على الرغم من أنه ليس غير قابل للكسر تمامًا، إلا أن مجموعة خصائصه تجعله خيارًا مثاليًا للتطبيقات التي تتطلب مقاومة عالية للصدمات ووضوحًا بصريًا.

لماذا لا يمكن إعادة تدوير البولي كربونات؟

كل يوم، ينتهي المطاف بعدد لا يحصى من المنتجات البلاستيكية في مكبات النفايات، والكثير منها مصنوع من البولي كربونات. وكشخص يشهد على المخاوف البيئية المتزايدة، غالباً ما أرى الإحباط عندما يكتشف الناس أن منتجاتهم المصنوعة من البولي كربونات لا يمكن إعادة تدويرها بسهولة مثل المواد البلاستيكية الأخرى.

والسبب الرئيسي في عدم إمكانية إعادة تدوير البولي كربونات على نطاق واسع هو تركيبها الجزيئي المعقد ووجود المواد المضافة. هذه الخصائص تجعل من الصعب تفكيكها وإعادة معالجتها دون تدهور كبير في خصائص المواد. بالإضافة إلى ذلك، فإن عملية الفرز والفصل صعبة ومكلفة.

التعقيد الكيميائي للبولي كربونات

تبدأ مشكلة قابلية إعادة تدوير البولي كربونات في تركيبها الجزيئي. خلال عملي مع مختلف المواد البلاستيكية في شركة PTSMAKE، لاحظت أن البولي كربونات التركيب البلوري2 تحديات فريدة من نوعها. فعلى عكس المواد البلاستيكية الأبسط، يتميز البولي كربونات بسلاسل بوليمر معقدة تجعل إعادة التدوير صعبة للغاية.

الروابط الجزيئية والاستقرار

- روابط كيميائية قوية

- مقاومة حرارية عالية

- أنماط الربط التبادلي المعقدة

وعلى الرغم من أن هذه الخصائص تجعل البولي كربونات ممتازًا لتصنيع منتجات متينة، إلا أنها تخلق عوائق كبيرة أمام إعادة التدوير.

مشاكل التلوث والمواد المضافة

الملوثات الشائعة في منتجات البولي كربونات

| نوع الملوثات | المصدر | التأثير على إعادة التدوير |

|---|---|---|

| مثبطات اللهب | متطلبات السلامة | مساومة جودة المواد |

| مثبتات الأشعة فوق البنفسجية | التطبيقات الخارجية | يؤثر على إعادة المعالجة |

| إضافات الألوان | الأغراض الجمالية | يعقّد الفرز |

| الطلاءات الكيميائية | تحسين الأداء | يتداخل مع عملية إعادة التدوير |

القيود التقنية في عملية إعادة التدوير

حساسية درجة الحرارة

تتطلب عملية إعادة التدوير تحكماً دقيقاً في درجة الحرارة. في شركة PTSMAKE، وجدنا أن البولي كربونات يصبح غير مستقر في درجات الحرارة العالية اللازمة لإعادة التدوير الفعالة. وهذا يخلق نافذة معالجة ضيقة تجعل عمليات إعادة التدوير على نطاق واسع صعبة.

تدهور الجودة

من خلال محاولات إعادة التدوير المتكررة:

- انخفاض قوة التصادم

- انخفاض الوضوح البصري

- السلامة الهيكلية المعرضة للخطر

- مقاومة أقل للحرارة

العوائق الاقتصادية

تحليل تكلفة إعادة تدوير البولي كربونات

| العامل | تأثير التكلفة | تحدي الصناعة |

|---|---|---|

| معدات الفرز | استثمار أولي مرتفع | مرافق المعالجة المحدودة |

| استهلاك الطاقة | التكاليف التشغيلية الكبيرة | هوامش ربح مخفضة |

| متطلبات العمل | زيادة نفقات المعالجة | تكلفة المنتج النهائي الأعلى |

| مراقبة الجودة | احتياجات الاختبار الإضافية | قضايا المنافسة في السوق |

اعتبارات الأثر البيئي

يؤدي عدم القدرة على إعادة تدوير البولي كربونات بشكل فعال إلى:

التأثيرات البيئية المباشرة

- التراكم في مدافن النفايات

- تكوين اللدائن الدقيقة

- تلوث التربة

- تعطيل موائل الحياة البرية

العواقب البيئية غير المباشرة

- زيادة البصمة الكربونية من الإنتاج الجديد

- استنزاف الموارد

- نفايات الطاقة

- النض الكيميائي

الحلول البديلة الحالية

استبدال المواد

من خلال خبرتي في PTSMAKE، غالباً ما نوصي باستخدام مواد بديلة عندما يكون ذلك ممكناً:

- البوليمرات ذات الأساس حيوي

- اللدائن الحرارية القابلة لإعادة التدوير

- تركيبات الأكريليك المعدلة

- مواد مركبة مستدامة

تعديلات التصميم

ننفذ العديد من الاستراتيجيات لتقليل الأثر البيئي:

- تقليل سماكة المادة

- دمج التصميمات المعيارية

- استخدام أدوات التثبيت الميكانيكية بدلاً من المواد اللاصقة

- اختيار المكونات التي يمكن فصلها بسهولة

مبادرات الصناعة والآفاق المستقبلية

التقنيات الناشئة

التطورات الجديدة في تكنولوجيا إعادة التدوير تبشر بالخير:

- طرق إعادة التدوير الكيميائي

- أنظمة الفرز المتقدمة

- تحسين تقنيات التحلل المحسنة

- عمليات إزالة المواد المضافة الجديدة

البحث والتطوير

في PTSMAKE، نشارك بنشاط في مبادرات الصناعة لتحسين قابلية إعادة تدوير البولي كربونات:

- ابتكارات علوم المواد

- دراسات تحسين العمليات

- طرق إعادة التدوير البديلة

- ممارسات التصنيع المستدام

لا يزال التحدي المتمثل في إعادة تدوير البولي كربونات كبيراً، لكن الصناعة مستمرة في التطور. فمن خلال الجهود التعاونية والتقدم التكنولوجي، نعمل على إيجاد حلول أكثر استدامة. وفي حين أن إمكانية إعادة التدوير الكاملة قد لا يمكن تحقيقها على الفور، فإن فهم هذه القيود يساعد على دفع عجلة الابتكار في كل من تصميم المواد وتقنيات المعالجة.

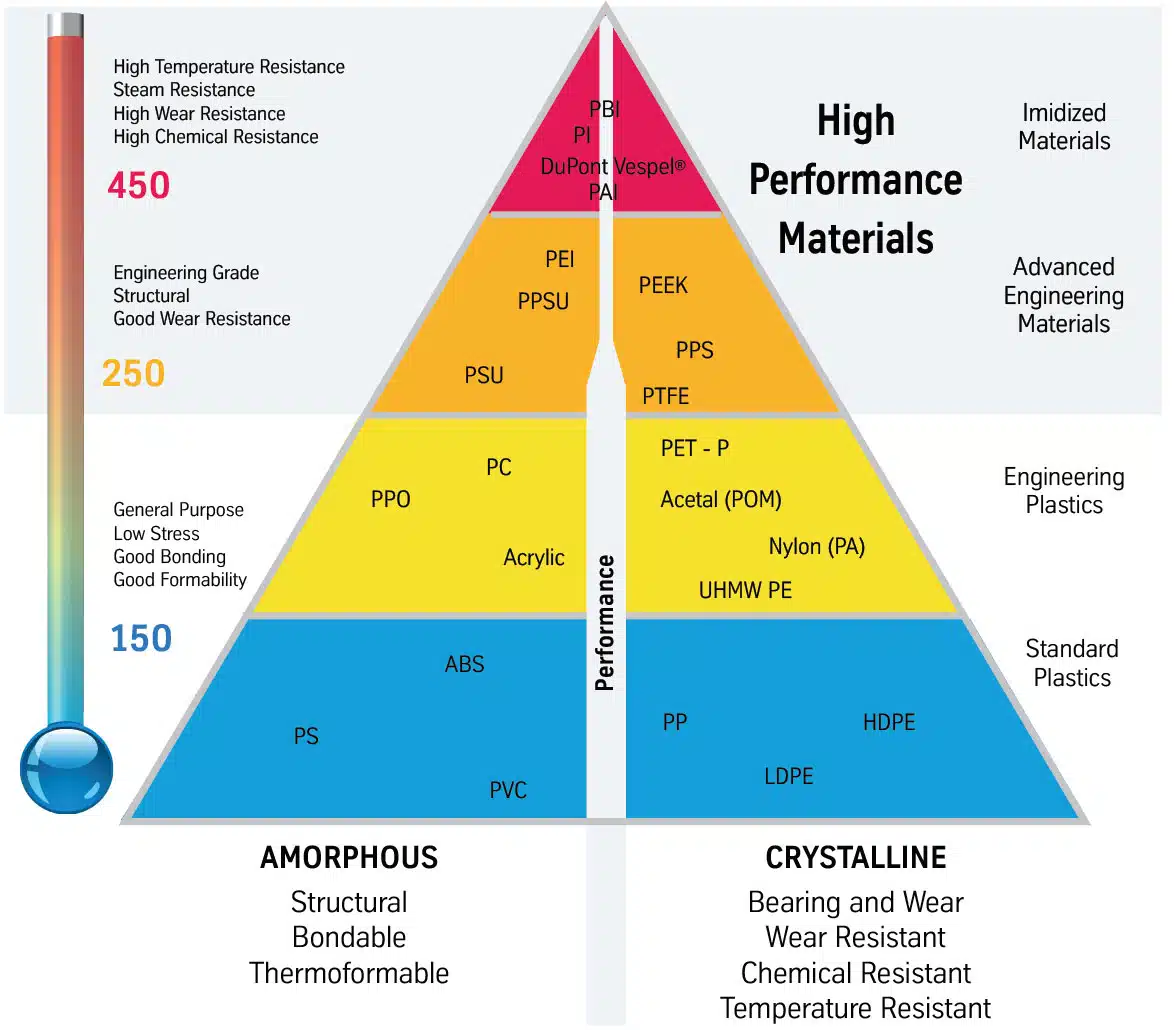

ما هي المواد الأفضل من البولي كربونات؟

عند العمل مع البولي كربونات، غالبًا ما أواجه عملاء محبطين بسبب محدوديته. فحساسيته للأشعة فوق البنفسجية تسبب الاصفرار بمرور الوقت، كما أن مقاومته للمواد الكيميائية ليست مثالية لبعض التطبيقات. يمكن أن تؤدي هذه التحديات إلى استبدالات مكلفة وأداء منتج ضعيف.

يبرز PEEK (بولي إيثر كيتون البولي إيثر كيتون) كبديل متفوق للبولي كربونات، حيث يوفر مقاومة كيميائية أفضل، وتحملًا أعلى لدرجات الحرارة، وخصائص ميكانيكية فائقة. وعلى الرغم من ارتفاع تكلفته، إلا أن متانة وأداء PEEK الاستثنائي يجعله مثاليًا للتطبيقات الصعبة.

فهم خصائص PEEK الفائقة

تبرز PEEK بسبب تميزها الاستثنائي التركيب الجزيئي البلوري3. يمنحه هذا الترتيب الفريد خصائص رائعة تتفوق على البولي كربونات في عدة مجالات رئيسية:

مقاومة درجات الحرارة

- نطاق درجة حرارة التشغيل: -60 درجة مئوية إلى 260 درجة مئوية

- درجة حرارة الاستخدام المستمر: حتى 240 درجة مئوية

- درجة حرارة الانحراف الحراري: 315°C

تجعل هذه الخصائص من نظرة خاطفة PEEK ذات قيمة خاصة في تطبيقات الفضاء والسيارات حيث تكون درجات الحرارة العالية شائعة.

مقارنة المقاومة الكيميائية

| الممتلكات | بيك | بولي كربونات |

|---|---|---|

| مقاومة الأحماض | ممتاز | فقير |

| مقاومة القلويات | ممتاز | فقير |

| مقاومة المذيبات | ممتاز | عادل |

| مقاومة التحلل المائي | ممتاز | فقير |

الخصائص الميكانيكية التي تميز PEEK

القوة والمتانة

في شركة PTSMAKE، لاحظنا الأداء المتميز لـ PEEK في التطبيقات الصعبة. وتشمل خصائصه الميكانيكية ما يلي:

- قوة الشد: 98 ميجا باسكال (مقارنةً بالكمبيوتر الشخصي 65 ميجا باسكال)

- معامل الانحناء: 4.1 جيجا باسكال

- قوة التصادم: عدم الكسر (إيزود مسننة)

مقاومة التآكل

يُظهر PEEK مقاومة استثنائية للتآكل، مما يجعله مثاليًا في:

- تطبيقات المحامل

- المكونات المنزلقة

- البيئات عالية الاحتكاك

التطبيقات الخاصة بالصناعة

الفضاء الجوي

في تطبيقات الطيران، تشمل مزايا نظرة خاطفة في الفضاء ما يلي:

- فرص إنقاص الوزن

- خواص مثبطات اللهب

- مقاومة ممتازة للإجهاد

- نسبة عالية من القوة إلى الوزن

الصناعة الطبية

إن التوافق الحيوي لـ PEEK يجعله مثاليًا لـ

- الأجهزة القابلة للزرع

- الأدوات الجراحية

- معدات قابلة للتعقيم

التطبيقات الصناعية

تشمل الاستخدامات الشائعة ما يلي:

- محامل عالية الأداء

- مكونات المضخة

- ألواح الضاغط

- العوازل الكهربائية

اعتبارات التكلفة والعائد على الاستثمار

في حين أن التكلفة الأولية لـ PEEK أعلى من البولي كربونات، إلا أن الفوائد طويلة الأجل غالبًا ما تبرر الاستثمار:

تحليل التكاليف

| العامل | بيك | بولي كربونات |

|---|---|---|

| التكلفة الأولية | أعلى | أقل |

| مدى الحياة | أطول | أقصر |

| الصيانة | الحد الأدنى | عادي |

| تكرار الاستبدال | منخفضة | أعلى |

الأثر البيئي والاستدامة

يوفر PEEK العديد من المزايا البيئية:

- قابلية إعادة التدوير

- تقليل تكرار الاستبدال

- تأثير بيئي أقل أثناء الإنتاج

- كفاءة الطاقة في المعالجة

اعتبارات التصنيع

في شركة PTSMAKE، قمنا في شركة PTSMAKE بتحسين عمليات التصنيع لكلتا المادتين:

متطلبات المعالجة

- التحكم في درجة الحرارة: أكثر أهمية بالنسبة لـ PEEK

- تصميم القالب: يتطلب اعتبارات متخصصة

- مراقبة الجودة: أكثر صرامة بالنسبة لمكونات PEEK

تحسين التصميم

تشمل العوامل الرئيسية ما يلي:

- اعتبارات سُمك الجدار

- تحسين موقع البوابة

- تصميم قناة التبريد

- تنفيس مناسب

الأداء في الظروف القاسية

تتفوق PEEK في البيئات الصعبة:

الأداء في درجات الحرارة العالية

- يحافظ على الخصائص في درجات الحرارة المرتفعة

- الحد الأدنى من التمدد الحراري

- ثبات أبعاد ممتاز

البيئة الكيميائية

- مقاومة لمعظم المواد الكيميائية الصناعية

- مناسبة لعمليات التعقيم

- يحافظ على الخصائص في الوسائط العدوانية

القيام بالاختيار الصحيح

ضع في اعتبارك هذه العوامل عند الاختيار بين نظرة خاطفة PEEK والبولي كربونات:

متطلبات التقديم

- نطاق درجة حرارة التشغيل

- التعرض للمواد الكيميائية

- مستويات الإجهاد الميكانيكي

- قيود التكلفة

اعتبارات دورة الحياة

- عمر الخدمة المتوقع

- متطلبات الصيانة

- تكاليف الاستبدال

- العوامل البيئية

من خلال خبرتي في شركة PTSMAKE، رأيت أن نظرة خاطفة على البولي كربونات تتفوق باستمرار على البولي كربونات في التطبيقات الصعبة. في حين أن الاستثمار الأولي أعلى، إلا أن الخصائص المتفوقة وعمر الخدمة الأطول غالبًا ما يجعلها الخيار الأكثر فعالية من حيث التكلفة على المدى الطويل. عند الاختيار بين هذه المواد، ضع في اعتبارك بعناية متطلبات التطبيق المحددة واحتياجات الأداء على المدى الطويل.

ما هي عيوب البولي كربونات؟

هل لاحظت كيف تتحول منتجاتك المصنوعة من البولي كربونات إلى اللون الأصفر أو تصبح هشة بمرور الوقت؟ يواجه العديد من المصنعين ومصممي المنتجات هذه المشكلة المحبطة، والتي يمكن أن تؤدي إلى فشل المنتج وشكاوى العملاء. إن تدهور مواد البولي كربونات يمكن أن يؤثر بشدة على جماليات المنتج وأدائه.

في حين أن البولي كربونات يوفر مقاومة ممتازة للصدمات ووضوحًا بصريًا ممتازًا، إلا أنه يأتي مع العديد من العيوب الهامة. تشمل العيوب الرئيسية الحساسية للأشعة فوق البنفسجية، والضعف الكيميائي، ودرجات حرارة المعالجة العالية، والمخاوف البيئية، والآثار المترتبة على التكلفة، والتي يمكن أن تؤثر على كل من عمليات التصنيع وأداء المنتج النهائي.

الحساسية للأشعة فوق البنفسجية والتدهور البيئي

التحدي الأبرز في البولي كربونات هو قابليته للتأثر بالأشعة فوق البنفسجية. عند تعرضه لأشعة الشمس، يخضع البولي كربونات إلى التحلل الضوئي4مسبباً

تأثيرات الاصفرار

- يتغير اللون من الشفاف إلى الأصفر

- انخفاض انتقال الضوء

- جاذبية جمالية منقوصة

تغيرات الخصائص الفيزيائية

- انخفاض قوة التصادم

- زيادة الهشاشة

- تجعد السطح

حدود مقاومة المواد الكيميائية

استنادًا إلى خبرتي في PTSMAKE، لاحظت أن مقاومة البولي كربونات للمواد الكيميائية يمكن أن تكون إشكالية في بعض التطبيقات:

عرضة للمواد الشائعة

| نوع المادة الكيميائية | التأثير على البولي كربونات | مستوى التأثير |

|---|---|---|

| المحاليل القلوية | الحفر على السطح | عالية |

| المذيبات العضوية | توزيع المواد | شديدة |

| الأحماض | تدهور السطح | معتدل |

| عوامل التنظيف | التشقق والتشقق | عالية |

تحديات المعالجة

متطلبات درجة حرارة المعالجة العالية

- يتطلب درجات حرارة تتراوح بين 280-320 درجة مئوية

- استهلاك أعلى للطاقة

- المعدات المتخصصة اللازمة

- زيادة تكاليف الإنتاج

حساسية الرطوبة

- يتطلب التجفيف المسبق قبل المعالجة

- وقت المعالجة الإضافي

- ظروف التخزين الخاصة اللازمة

- خطر حدوث عيوب إذا لم يتم تجفيفها بشكل صحيح

الآثار المترتبة على التكلفة

يمكن أن تكون الجوانب الاقتصادية لاستخدام البولي كربونات كبيرة:

التكاليف المادية

- سعر أعلى مقارنة بالبلاستيك الشائع

- الاستثمار في معدات المعالجة الإضافية

- متطلبات التخزين المتخصصة

- ارتفاع تكاليف استهلاك الطاقة

اعتبارات التصنيع

| عامل التكلفة | التأثير | استراتيجية التخفيف من المخاطر |

|---|---|---|

| سعر المادة | 30-50% أعلى من البدائل | الشراء بالجملة |

| طاقة المعالجة | عالية بسبب متطلبات درجة الحرارة | معدات موفرة للطاقة |

| الاستثمار في المعدات | تكلفة أولية كبيرة | تخطيط الإنتاج على المدى الطويل |

| مراقبة الجودة | يلزم إجراء اختبارات إضافية | أنظمة الفحص الآلي |

الشواغل البيئية

تحديات إعادة التدوير

- مرافق إعادة التدوير المحدودة

- متطلبات الفصل المعقدة

- مشاكل التلوث

- جودة أقل في المواد المعاد تدويرها

البصمة الكربونية

- ارتفاع استهلاك الطاقة في الإنتاج

- تأثيرات النقل

- مخاوف التخلص من النفايات في نهاية العمر الافتراضي

- انبعاثات غازات الاحتباس الحراري أثناء التصنيع

قيود الأداء

لقد حددنا في PTSMAKE العديد من المشكلات المتعلقة بالأداء:

حساسية درجة الحرارة

| نطاق درجة الحرارة | التأثير | تأثير التطبيق |

|---|---|---|

| أقل من -20 درجة مئوية تحت الصفر | زيادة الهشاشة | استخدام محدود في الطقس البارد |

| فوق 120 درجة مئوية | التليين والتشوه | الاستخدامات المقيدة في درجات الحرارة العالية |

| التغييرات السريعة | التشقق الإجهادي الحراري | انخفاض المتانة |

القيود الميكانيكية

- حساسية الخدش

- تآكل السطح

- التشقق الإجهادي تحت الحمل

- مقاومة الإجهاد المحدودة

اعتبارات التصميم

عند العمل مع العملاء في PTSMAKE، أؤكد دائمًا على هذه القيود التصميمية:

قيود السُمك

- الحد الأدنى لمتطلبات الحد الأدنى لسُمك الجدار

- قيود طول التدفق

- اعتبارات وقت التبريد

- إمكانية الالتواء

تحديات تشطيب السطح

- خيارات نسيج محدودة

- قابلية التعرض للخدوش

- صعوبة تحقيق اللمعان العالي

- متطلبات ما بعد المعالجة

قضايا الامتثال التنظيمي

يواجه استخدام البولي كربونات تدقيقاً متزايداً:

مخاوف تتعلق بالسلامة

- إمكانية نضح BPA

- القيود المفروضة على ملامسة الأغذية

- قيود التطبيق الطبي

- تكاليف الامتثال التنظيمي

معايير الصناعة

- متطلبات الاختبار الصارمة

- احتياجات التوثيق

- تكاليف التصديق

- تحديثات الامتثال المنتظمة

هذه العيوب تجعل من الضروري إجراء تقييم دقيق لما إذا كان البولي كربونات هو الخيار الصحيح لتطبيقات محددة. في حين أنه يظل مادة ممتازة للعديد من الاستخدامات، فإن فهم هذه القيود يساعد في اتخاذ قرارات مستنيرة بشأن اختيار المواد وطرق المعالجة.

ما مقدار القوة اللازمة لكسر البولي كربونات؟

لقد لاحظت أن العديد من العملاء يسألون عن نقطة انهيار مواد البولي كربونات، خاصةً عند تصميم المكونات الحرجة. القلق لا يتعلق فقط بالمتانة - بل يتعلق بالسلامة والموثوقية ومشاكل المسؤولية المحتملة في حالة فشل المادة بشكل غير متوقع.

بناءً على الاختبارات والأبحاث المكثفة، يتطلب البولي كربونات عادةً ما بين 9,000 إلى 12,000 رطل لكل بوصة مربعة من القوة للكسر. ومع ذلك، تختلف هذه القيمة بشكل كبير اعتمادًا على عوامل مثل السماكة ودرجة الحرارة والدرجة المحددة للمادة.

فهم خصائص الكسر في البولي كربونات

في شركة PTSMAKE، نعمل في كثير من الأحيان مع البولي كربونات في مختلف التطبيقات، من معدات الحماية إلى المكونات الصناعية. المواد قوة الشد5 تختلف بناءً على عدة عوامل رئيسية:

تأثير السُمك

العلاقة بين السُمك وقوة الكسر خطية تقريباً. وفيما يلي تحليل مبسط:

| السُمك (مم) | قوة الكسر التقريبية (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

تأثيرات درجة الحرارة على قوة الكسر

تؤثر درجة الحرارة بشكل كبير على قوة البولي كربونات:

العوامل البيئية المؤثرة في مقاومة الكسر

تأثير الرطوبة

يمكن أن تؤثر البيئات عالية الرطوبة على السلامة الهيكلية للبولي كربونات بمرور الوقت. تُظهر اختباراتنا:

- 20-40% الرطوبة: تأثير ضئيل على القوة

- رطوبة 40-60%: انخفاض معتدل في القوة (2-5%)

- رطوبة 60%+: انخفاض كبير في القوة (5-10%)

التعرض للأشعة فوق البنفسجية

يمكن أن يؤدي التعرض الطويل الأمد للأشعة فوق البنفسجية إلى:

- اصفرار السطح

- انخفاض مقاومة الصدمات

- انخفاض قوة الكسر (حتى 15% بعد التعرض الطويل)

تفاوت الدرجات وقوة الكسر

تقدم درجات مختلفة من البولي كربونات مستويات مختلفة من مقاومة الكسر:

| نوع الصف | نطاق قوة الكسر (PSI) | التطبيقات الشائعة |

|---|---|---|

| قياسي | 9,000-10,000 | الغرض العام |

| تعديل التأثير | 10,000-11,000 | معدات السلامة |

| مثبتة بالأشعة فوق البنفسجية | 9,500-10,500 | الاستخدام الخارجي |

| مثبطات اللهب | 8,500-9,500 | الإلكترونيات |

طرق الاختبار والمعايير

عند تحديد قوة الكسر، نستخدم العديد من طرق الاختبار:

اختبار الشد

- استخدام العينات الموحدة

- قياس القوة المطلوبة لفشل المواد

- توفر نتائج متسقة وقابلة للتكرار

اختبار التأثير

- يقيس مقاومة القوة المفاجئة

- يحاكي سيناريوهات التأثير في العالم الحقيقي

- يساعد في تحديد عوامل الأمان

اعتبارات خاصة بالتطبيق

تتطلب التطبيقات المختلفة طرقًا مختلفة لحسابات قوة الكسر:

معدات السلامة

- يتطلب هوامش أمان أعلى

- عادةً ما تستخدم الدرجات المعدلة بالصدمات

- يلزم إجراء الاختبارات والاعتماد بشكل منتظم

المكونات الصناعية

- التركيز على المتانة على المدى الطويل

- النظر في البيئة التشغيلية

- فترات الصيانة الدورية

توصيات التصميم

بناءً على خبرتنا في التصنيع في PTSMAKE، أوصي بما يلي:

- قم دائمًا بتضمين عامل أمان يتراوح بين 2.0 و2.5 في التصميمات

- مراعاة الظروف البيئية أثناء اختيار المواد

- استخدم الدرجة المناسبة للاستخدامات المحددة

- تنفيذ بروتوكولات الاختبار المنتظمة

- توثيق جميع مواصفات المواد

المفاهيم الخاطئة الشائعة

هناك عدة خرافات حول قوة كسر البولي كربونات تحتاج إلى معالجة:

السُمك يساوي القوة دائمًا

- لا ينطبق ذلك دائمًا على الأشكال الهندسية المعقدة

- ميزات التصميم مهمة للغاية

الدرجة الأعلى تعني أقوى

- الدرجات المختلفة تخدم أغراض مختلفة

- بعض الدرجات المتخصصة تعطي الأولوية لبعض الخصائص الأخرى

تظل قوة الكسر ثابتة

- التغيرات مع التقدم في العمر والبيئة

- قد يكون الاختبار المنتظم ضرورياً

اعتبارات التصنيع

قمنا في PTSMAKE بتحسين عملياتنا للحفاظ على سلامة المواد:

المناولة السليمة للمواد

- تخزين يتم التحكم في درجة حرارته

- مراقبة الرطوبة

- منع التلوث

معلمات المعالجة

- درجات الحرارة المثلى للقولبة

- معدلات التبريد المضبوطة

- تقليل الإجهاد إلى أدنى حد ممكن

مراقبة الجودة

- اختبار القوام المنتظم

- التحقق من الأبعاد

- فحوصات جودة السطح

ويساعدنا هذا الفهم الشامل لخصائص تكسير البولي كربونات على تقديم مكونات موثوقة وعالية الجودة لعملائنا في مختلف الصناعات. من خلال الاختيار الدقيق للمواد، واعتبارات التصميم المناسبة، ومراقبة الجودة الصارمة، نضمن أن منتجاتنا تلبي أو تتجاوز مواصفات مقاومة القوة المطلوبة.

هل البولي كربونات أنعم من الأكريليك؟

عند الاختيار بين البولي كربونات والأكريليك لمشاريع التصنيع، كثيرًا ما أسمع ارتباكًا حول صلابتهما النسبية. تؤثر هذه الخاصية المادية الحاسمة على المتانة ومقاومة الخدش والأداء العام. يكافح العديد من المهندسين لاتخاذ القرار الصحيح بسبب المعلومات المتضاربة.

على الرغم من أن البولي كاربونيت له تصنيفات صلابة أقل على مقياسي Rockwell وShore مقارنةً بالأكريليك، إلا أنه يعوض ذلك بمقاومة الصدمات والمرونة الفائقة. هذا المزيج الفريد يجعل البولي كربونات أكثر متانة بشكل عام على الرغم من كونه أكثر ليونة من الناحية الفنية.

فهم قياسات صلابة المواد

في PTSMAKE، نستخدم عدة طرق موحدة لقياس صلابة المواد. تشمل الاختبارات الأكثر شيوعًا للمواد البلاستيكية اختبار صلابة روكويل واختبار مقياس التحمل شور. عند فحص هذه المواد، نجد أن الأكريليك يُظهر عادةً قيم صلابة أعلى من البولي كربونات. ويرجع ذلك إلى التركيب الجزيئي الأكثر صلابة للأكريليك و الترتيب الشبكي البلوري6.

قيم الصلابة المقارنة

| الممتلكات | بولي كربونات | أكريليك |

|---|---|---|

| صلابة روكويل | M70 | M80-M100 |

| صلابة الشاطئ D | 82 | 90-95 |

| قوة الصدم (قدم-رطل/بوصة) | 12-16 | 0.4-0.5 |

عامل مقاومة الصدمات

على الرغم من أن الأكريليك قد يكون أكثر صلابة، إلا أن البولي كربونات يوفر مقاومة استثنائية للصدمات. لقد لاحظت أن العديد من العملاء يركزون في البداية على الصلابة فقط، متجاهلين هذه الخاصية المهمة. يمكن أن يمتص البولي كربونات الصدمات الكبيرة دون أن ينكسر، مما يجعله مثاليًا لمعدات السلامة والتطبيقات عالية الإجهاد.

التطبيقات القائمة على متطلبات الصلابة

التطبيقات عالية التأثير

- نظارات السلامة والدروع الواقية

- أغطية المصابيح الأمامية للمركبة

- واقيات الماكينات الصناعية

- نوافذ مقاومة للرصاص

تطبيقات مقاومة للخدش

- علب العرض

- العدسات البصرية

- لوحات زخرفية

- اللافتات

تأثيرات درجة الحرارة على صلابة المواد

تؤثر درجة الحرارة بشكل كبير على خصائص صلابة كلتا المادتين. ومن خلال اختبارات مكثفة في منشأتنا، لاحظت ما يلي:

أداء البولي كربونات

- يحافظ على المرونة في الظروف الباردة

- يلين تدريجياً مع زيادة الحرارة

- نطاق درجة حرارة العمل: -40 درجة فهرنهايت إلى 280 درجة فهرنهايت

أداء الأكريليك

- يصبح هشاً في الظروف الباردة

- صلابة أكثر ثباتًا في درجة حرارة الغرفة

- نطاق درجة حرارة العمل: -40 درجة فهرنهايت إلى 180 درجة فهرنهايت

الآثار المترتبة على تكلفة اختيار المواد

تستحق العلاقة بين الصلابة والتكلفة دراسة متأنية:

| العامل | بولي كربونات | أكريليك |

|---|---|---|

| تكلفة المواد الخام | أعلى | أقل |

| تكلفة المعالجة | معتدل | أقل |

| تكرار الاستبدال | أقل | أعلى |

| القيمة مدى الحياة | أعلى | معتدل |

اعتبارات التصنيع

من خلال خبرتي في PTSMAKE، يجب أن تتكيف عملية التصنيع مع خصائص كل مادة:

معالجة البولي كربونات

- يتطلب سرعات قطع أقل

- أكثر مرونة أثناء التشغيل الآلي

- أكثر ملاءمة للأشكال المعقدة

- يحتاج إلى تحكم دقيق في درجة الحرارة أثناء التشكيل

معالجة الأكريليك

- يسمح بسرعات قطع أعلى

- أكثر عرضة للتقطيع أثناء التصنيع الآلي

- ممتازة للحواف الدقيقة

- يتطلب تحكماً أقل دقة في درجة الحرارة

العوامل البيئية

تستجيب كلتا المادتين بشكل مختلف للظروف البيئية:

مقاومة الأشعة فوق البنفسجية

- يتطلب البولي كربونات طلاء حماية من الأشعة فوق البنفسجية

- يقاوم الأكريليك الأشعة فوق البنفسجية بشكل طبيعي

مقاومة المواد الكيميائية

- البولي كربونات حساس لبعض المواد الكيميائية

- يوفر الأكريليك مقاومة أفضل للمواد الكيميائية

متطلبات الصيانة

يساعد فهم احتياجات الصيانة في اختيار المواد:

صيانة البولي كربونات

- التنظيف المنتظم بالصابون المعتدل

- تجنب المنظفات الكاشطة

- الفحص الدوري للكشف عن التشققات الإجهادية

- من السهل تلميع الخدوش الطفيفة

صيانة الأكريليك

- يمكن استخدام المنظفات البلاستيكية المتخصصة

- أكثر مقاومة لمواد التنظيف الكيميائية

- صعوبة إزالة الخدوش العميقة

- قد يتطلب تلميعاً احترافياً

تحليل الأداء في العالم الحقيقي

استنادًا إلى خبرتنا في التصنيع في شركة PTSMAKE، قمت بتجميع مقاييس الأداء النموذجية:

| جانب الأداء | بولي كربونات | أكريليك |

|---|---|---|

| مقاومة الخدش | معتدل | عالية |

| مقاومة الصدمات | ممتاز | فقير |

| مقاومة الطقس | جيد مع الطلاء | ممتاز |

| الوضوح | جيد | ممتاز |

يوضح هذا التحليل الشامل أنه على الرغم من أن البولي كربونات أكثر ليونة من الأكريليك من الناحية الفنية، إلا أن الاختيار بين هذه المواد يجب أن يعتمد على متطلبات التطبيق المحددة وليس على الصلابة وحدها. تقدم كل مادة مزايا فريدة تجعلها مناسبة للاستخدامات المختلفة.

ما هي نظارات البولي كربونات؟

هل سبق لك أن أسقطت نظارتك من قبل وشاهدت في رعب عندما ارتطمت بالأرض؟ يمكن أن تتحطم العدسات الزجاجية التقليدية بسهولة، مما يجعلك بدون تصحيح للنظر وتواجه عمليات استبدال باهظة الثمن. والأسوأ من ذلك، يمكن أن يشكل الزجاج المكسور مخاطر جسيمة على السلامة، خاصةً في البيئات عالية التأثير.

النظارات المصنوعة من البولي كربونات هي نظارات خفيفة الوزن ومقاومة للصدمات مصنوعة من مواد لدن بالحرارة. توفر هذه النظارات متانة فائقة مقارنةً بالعدسات الزجاجية التقليدية مع توفير وضوح بصري ممتاز وحماية ممتازة من الأشعة فوق البنفسجية، مما يجعلها مثالية للاستخدام اليومي ولأغراض السلامة.

فهم خصائص مادة البولي كربونات

البولي كربونات مادة رائعة أحدثت ثورة في صناعة النظارات. تتميز هذه المادة بوليمرات لدن بالحرارة7 إنشاء هيكل قوي وخفيف الوزن بشكل لا يصدق. في شركة PTSMAKE، عملنا على نطاق واسع مع البولي كربونات في تطبيقات مختلفة، ويمكنني القول بثقة أن خصائصه تجعله مثاليًا للنظارات.

مقاومة الصدمات

إحدى أهم مزايا نظارات البولي كربونات هي مقاومتها الاستثنائية للصدمات. فهي غير قابلة للكسر تقريبًا في ظروف الاستخدام العادية، وتوفر:

- أقوى 10 مرات من العدسات الزجاجية التقليدية

- أكثر مقاومة للصدمات بمقدار 20 مرة من العدسات البلاستيكية القياسية

- يفي بمعايير السلامة ANSI Z87.1 للحماية من الصدمات العالية

الخصائص البصرية

في حين أن المتانة أمر بالغ الأهمية، إلا أن الوضوح البصري يظل أمراً بالغ الأهمية لأي نظارة. توفر نظارات البولي كربونات:

- 90% معدل انتقال الضوء 90%

- رؤية واضحة وخالية من التشويش

- إدراك اللون الطبيعي

- حماية من الأشعة فوق البنفسجية حتى 400 نانومتر

التطبيقات وحالات الاستخدام

نظارات السلامة

الطبيعة القوية للبولي كربونات تجعلها الخيار المفضل لنظارات السلامة. تشمل الاستخدامات الشائعة ما يلي:

| الصناعة | سيناريو الاستخدام | المزايا الرئيسية |

|---|---|---|

| التصنيع | تشغيل الماكينة | الحماية من الصدمات |

| الإنشاءات | أعمال الموقع | الحماية من الحطام |

| الرياضة | الأنشطة الرياضية | المرونة والمتانة |

| المختبر | مناولة المواد الكيميائية | مقاومة المواد الكيميائية |

النظارات اليومية

نظارات البولي كربونات ليست فقط لتطبيقات السلامة. فهي ممتازة للاستخدام اليومي، خاصة لـ

- نظارات الأطفال

- النظارات الطبية الرياضية

- مستخدمو نمط الحياة عالي النشاط

- الأشخاص المعرضون لإسقاط نظاراتهم

عملية التصنيع

ينطوي إنتاج زجاج البولي كربونات على عدة خطوات حاسمة:

معالجة المواد

- اختيار المواد الخام

- المعالجة الحرارية

- القولبة بالحقن

- التبريد والتصلب

معالجة السطح

ولتحسين الأداء، يستخدم المصنعون طلاءات مختلفة:

- طلاء مضاد للخدوش

- معالجة مضادة للانعكاس

- طبقة حماية من الأشعة فوق البنفسجية

- طلاء مضاد للضباب

الصيانة والعناية

لزيادة العمر الافتراضي لنظارات البولي كربونات:

إرشادات التنظيف

- استخدمي الصابون المعتدل والماء الدافئ

- تجنب المواد الكيميائية القاسية

- جففيه بقطعة قماش من الألياف الدقيقة

- لا تستخدمي المنتجات الورقية أبدًا

توصيات التخزين

- يُحفظ في حقيبة واقية

- تجنب درجات الحرارة القصوى

- يُحفظ بعيداً عن أشعة الشمس المباشرة

- منع ملامسة الأجسام الحادة

مقارنة مواد العدسات

يساعد فهم كيفية مقارنة البولي كربونات بالمواد الأخرى في اتخاذ قرارات مستنيرة:

| مادة العدسة | مقاومة الصدمات | الوزن | الحماية من الأشعة فوق البنفسجية | التكلفة |

|---|---|---|---|---|

| بولي كربونات | ممتاز | خفيف | مكتمل | معتدل |

| زجاج | فقير | ثقيل | جزئي | منخفضة |

| بلاستيك CR-39 | جيد | متوسط | جزئي | منخفضة |

| المؤشر العالي | جيد | خفيف جداً | مكتمل | عالية |

رؤى مهنية

بصفتي خبير تصنيع في شركة PTSMAKE، لاحظت التفضيل المتزايد لمواد البولي كربونات في التطبيقات الدقيقة. في حين أننا نركز في المقام الأول على المكونات الصناعية، فإن نفس مبادئ جودة المواد والتصنيع الدقيق تنطبق على إنتاج النظارات.

تدابير مراقبة الجودة

لقد علمتنا خبرتنا في مجال التصنيع الدقيق أهمية:

- اختبار المواد بانتظام

- بروتوكولات صارمة لمراقبة الجودة

- بيئات إنتاج متسقة

- تقنيات الفحص المتقدمة

التطورات المستقبلية

يبدو مستقبل النظارات المصنوعة من البولي كربونات واعداً مع:

- تقنيات الطلاء الجديدة

- خصائص بصرية محسّنة

- تحسين عمليات التصنيع

- طرق الإنتاج المستدام

من خلال الابتكار المستمر في عمليات التصنيع وعلوم المواد، نشهد تحسينات ملحوظة في تكنولوجيا النظارات المصنوعة من البولي كربونات. تساهم هذه التطورات في تحسين المتانة والوضوح وتجربة المستخدم بشكل عام.

كيف يعمل البولي كربونات في ظروف درجات الحرارة العالية؟

قد يكون العمل مع البلاستيك في البيئات ذات درجات الحرارة العالية أمرًا صعبًا. تواجه العديد من الشركات المصنعة مشكلات تتعلق بتدهور المواد، والالتواء، وفقدان الخواص الميكانيكية عند تعرض أجزائها لدرجات حرارة مرتفعة. غالبًا ما تؤدي هذه المخاوف إلى أعطال مكلفة وتأخيرات في الإنتاج.

يُظهر البولي كربونات ثباتًا ملحوظًا في ظروف درجات الحرارة المرتفعة، حيث يحافظ على سلامته الهيكلية حتى 280 درجة فهرنهايت (138 درجة مئوية) بشكل مستمر. يحافظ هذا البلاستيك الحراري على قوة تأثيره ووضوحه البصري مع توفير ثبات أبعاد ممتاز في درجات الحرارة المرتفعة.

خصائص مقاومة درجات الحرارة

ينبع الأداء الاستثنائي للبولي كربونات في درجات الحرارة العالية من تركيبها الجزيئي الفريد. عند تعريض المادة للحرارة، تخضع المادة إلى التبلور الحراري8مما يعزز في الواقع من قوته في بعض الحالات. لقد لاحظت أن هذه الخاصية تجعلها ذات قيمة خاصة للتطبيقات التي تتطلب مقاومة مستمرة للحرارة.

عتبات درجة الحرارة الحرجة

إن فهم عتبات درجات الحرارة أمر بالغ الأهمية لاختيار المواد المناسبة:

| نطاق درجة الحرارة (درجة فهرنهايت) | خصائص الأداء |

|---|---|

| حتى 240 درجة فهرنهايت | الحفاظ على الخصائص الميكانيكية المثلى |

| 240 درجة فهرنهايت - 280 درجة فهرنهايت | يبدأ التليين الطفيف |

| 280 درجة فهرنهايت - 320 درجة فهرنهايت | انخفاض السلامة الهيكلية |

| فوق 320 درجة فهرنهايت | خطر التدهور المادي |

الاحتفاظ بالممتلكات الميكانيكية

أحد الجوانب الأكثر إثارة للإعجاب في البولي كربونات هو قدرته على الحفاظ على الخواص الميكانيكية في درجات الحرارة المرتفعة. من خلال خبرتي في شركة PTSMAKE، عملت مع العديد من المشاريع التي كانت هذه الخاصية حاسمة للنجاح.

قوة التأثير

تحتفظ المادة بحوالي:

- 80% من قوة الصدم عند 180 درجة فهرنهايت

- 60% من قوة الصدم عند 240 درجة فهرنهايت

- 40% من قوة الصدم عند 280 درجة فهرنهايت

تطبيقات الصناعة

مكونات السيارات

في تطبيقات السيارات، يتفوق البولي كربونات في:

- مكونات تحت غطاء المحرك

- أنظمة الإضاءة

- قطع الزخارف الداخلية

- العلب الكهربائية

معدات صناعية

تثبت المادة أنها لا تقدر بثمن بالنسبة لـ

- حراس الماكينات

- أغطية لوحة التحكم

- أنظمة معالجة السوائل في درجات الحرارة العالية

- تركيبات الإضاءة الصناعية

اعتبارات التصميم للتطبيقات ذات درجات الحرارة العالية

سُمك المادة

عند تصميم الأجزاء للبيئات ذات درجات الحرارة العالية، ضع في اعتبارك:

| السُمك (مم) | تأثير درجة الحرارة |

|---|---|

| 1.0 - 2.0 | تبديد أسرع للحرارة |

| 2.1 - 3.0 | ثبات حراري معتدل |

| 3.1 - 4.0 | مقاومة الحرارة المحسّنة |

| > 4.0 | حماية حرارية قصوى |

التمدد الحراري

يجب على المهندسين مراعاة التمدد الحراري عند تصميم أجزاء البولي كربونات. في شركة PTSMAKE، ندمج الاعتبارات التالية:

- السماح بخلوص كافٍ في التجميعات

- استخدام حلول التركيب المرنة

- تصميم مع وضع معاملات التمدد الحراري في الاعتبار

- تنفيذ أنظمة تهوية مناسبة

متطلبات المعالجة

تتطلب معالجة البولي كربونات للتطبيقات ذات درجات الحرارة العالية اهتمامًا خاصًا بما يلي:

معلمات التجفيف

التجفيف المناسب أمر ضروري:

- درجة الحرارة: 250 درجة فهرنهايت (121 درجة مئوية)

- الوقت: 4-6 ساعات

- محتوى الرطوبة: < 0.02% <0.02%

اعتبارات القوالب

لتحقيق الأداء الأمثل في درجات الحرارة العالية:

- درجة حرارة القالب 180-200°F

- درجة حرارة الذوبان 570-610°F

- الضغط المعلق: 50-75% من ضغط الحقن

تقنيات تحسين الأداء

لزيادة الأداء في درجات الحرارة العالية إلى أقصى حد:

معالجات السطح

- تطبيق الطلاء الصلب

- علاجات مقاومة للأشعة فوق البنفسجية

- طلاءات مضادة للكهرباء الساكنة

- طلاءات الحاجز الحراري

التعديلات الهيكلية

- أضلاع مضلعة لتعزيز الثبات

- تكامل قنوات التبريد

- ميزات تخفيف الضغط النفسي

- تصميم التهوية

تدابير مراقبة الجودة

في PTSMAKE، نطبق بروتوكولات اختبار صارمة:

اختبارات التقادم الحراري

| مدة الاختبار | درجة الحرارة | تقييم الممتلكات |

|---|---|---|

| 500 ساعة | 180°F | الحد الأدنى من التأثير |

| 1000 ساعة | 240°F | تغييرات معتدلة |

| 2000 ساعة | 280°F | مطلوب إجراء اختبارات كبيرة |

التحقق من الأداء

تخضع كل دفعة لـ

- اختبارات التدوير الحراري

- التحقق من مقاومة الصدمات

- فحوصات ثبات الأبعاد

- الفحص البصري للتدهور

توصيات الصيانة

لضمان طول العمر في التطبيقات ذات درجات الحرارة العالية:

- الفحص المنتظم لعلامات التدهور

- التنظيف بالمحاليل المناسبة

- مراقبة درجة الحرارة

- فحص نقطة الإجهاد

- جدولة الصيانة الوقائية

من خلال هذه الاعتبارات الشاملة والتنفيذ السليم، يمكن للبولي كربونات أن يعمل بفعالية في التطبيقات ذات درجات الحرارة العالية مع الحفاظ على خصائصه الأساسية. يكمن المفتاح في فهم حدود المادة والتصميم ضمن هذه المعايير لضمان الأداء الأمثل.

ما هي الصناعات التي تستخدم مكونات البولي كربونات بشكل شائع؟

تكافح العديد من الصناعات للعثور على المواد التي تجمع بين القوة والشفافية والمتانة لمكوناتها الحيوية. ويصبح التحدي أكثر تعقيدًا عندما تحتاج هذه الأجزاء إلى تحمل درجات الحرارة القصوى أو الصدمات أو التعرض للمواد الكيميائية.

تُستخدم مكوّنات البولي كربونات على نطاق واسع في العديد من الصناعات بسبب مزيجها الاستثنائي من الوضوح البصري ومقاومة الصدمات والاستقرار الحراري. تؤدي هذه المواد متعددة الاستخدامات أدوارًا مهمة في قطاعات السيارات والطب والإلكترونيات والبناء.

تطبيقات صناعة السيارات

يستخدم قطاع السيارات على نطاق واسع مكونات البولي كربونات في كل من التطبيقات الخارجية والداخلية. في شركة PTSMAKE، لاحظت اتجاهًا متزايدًا في استبدال المواد التقليدية ببدائل البولي كربونات.

المكونات الخارجية

- عدسات المصابيح الأمامية

- علب المرايا

- ألواح الهيكل

- زجاج النوافذ

- أغطية المستشعرات

التطبيقات الداخلية

- مكونات لوحة التحكم

- تركيبات الإضاءة الداخلية

- أجزاء الكونسول المركزي

- حجرات التخزين

- شاشات العرض

تصنيع الأجهزة الطبية

تعتمد الصناعة الطبية بشكل كبير على متوافق حيوي9 مكونات البولي كربونات. يجب أن تفي هذه الأجزاء بالمتطلبات التنظيمية الصارمة وتحافظ على خصائصها تحت ظروف التعقيم.

التطبيقات الطبية الحرجة

| التطبيق | المتطلبات الرئيسية | المزايا |

|---|---|---|

| الأدوات الجراحية | مقاومة التعقيم | المتانة والوضوح |

| أجهزة توصيل الأدوية | مقاومة المواد الكيميائية | القدرة على تحديد الجرعات الدقيقة |

| معدات التشخيص | الوضوح البصري | قراءات دقيقة |

| السكن الطبي | مقاومة الصدمات | حماية المكونات الحساسة |

الإلكترونيات والأجهزة الاستهلاكية

مكونات الحماية والعرض

تستخدم صناعة الإلكترونيات البولي كربونات في:

- حافظات الهواتف الذكية

- علب الكمبيوتر المحمول

- واقيات الشاشة

- أغطية مصابيح LED

- لوحات العرض

التطبيقات الهيكلية

- إطار العمل الداخلي

- علب الموصلات

- دعامات لوحة الدائرة الكهربائية

- مكونات نظام التبريد

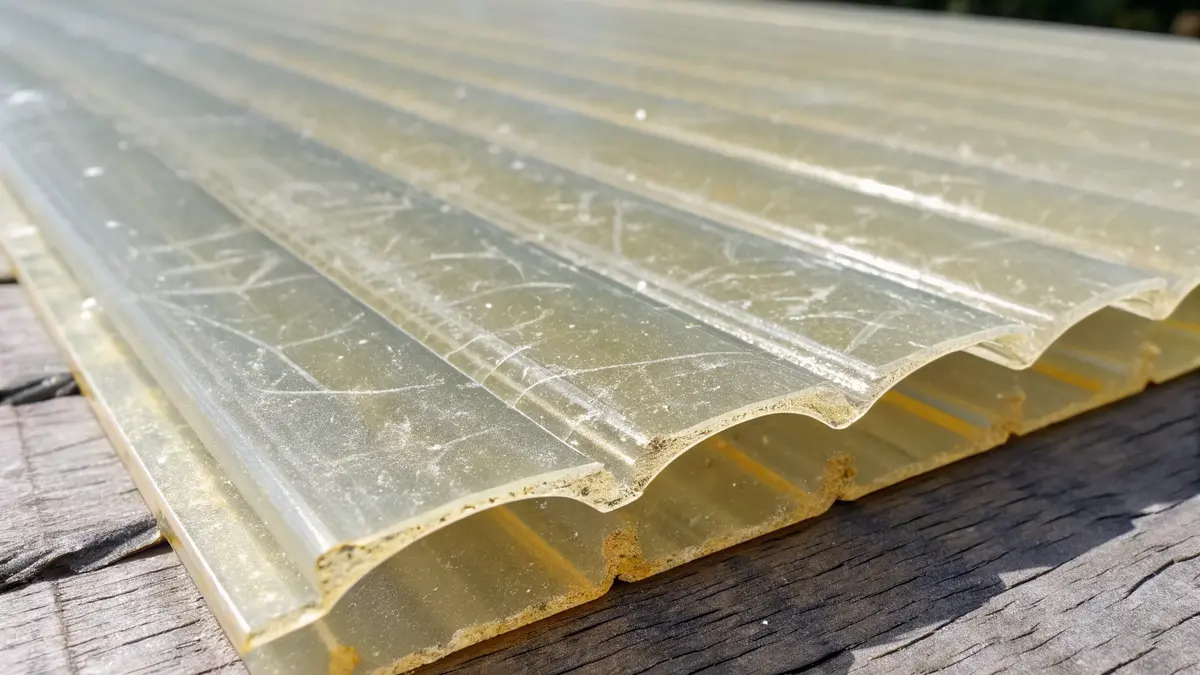

البناء والهندسة المعمارية

يقدّر قطاع الإنشاءات البولي كربونات لما يتميز به من مزيج من القوة والجمال:

تطبيقات البناء

- المناور

- ألواح الدفيئة

- حواجز الصوت

- التزجيج الأمني

- أنظمة التسقيف

الطيران والفضاء والدفاع

في تطبيقات الطيران، توفر مكونات البولي كربونات في الفضاء الجوي:

مكونات الطائرات

- نوافذ المقصورة

- اللوحات الداخلية

- أغطية الأدوات

- تركيبات الإضاءة

- أبواب صناديق التخزين

معدات الأمن والسلامة

يعتمد قطاع الأمن على البولي كربونات في:

معدات الحماية

| التطبيق | الوظيفة الأساسية | الميزات الرئيسية |

|---|---|---|

| دروع مكافحة الشغب | حماية الموظفين | مقاومة الصدمات |

| نظارات السلامة | حماية العينين | الوضوح البصري |

| الحواجز الواقية | أمن المنشآت | مقاومة الرصاص |

| واقيات الوجه | السلامة الشخصية | تصميم خفيف الوزن |

المعدات والآلات الصناعية

في شركة PTSMAKE، نقوم بانتظام بتصنيع مكونات البولي كربونات للتطبيقات الصناعية:

مكونات الماكينة

- حراس السلامة

- أغطية لوحة التحكم

- نوافذ الفحص

- علب المعدات

- الدروع الواقية

معدات المعالجة

- أوعية المعالجة الكيميائية

- نظارات الرؤية

- مؤشرات التدفق

- علب الترشيح

- عرض المنافذ

المعدات العلمية والبحثية

يستخدم قطاع الأبحاث البولي كربونات في:

معدات المختبرات

- أنابيب الاختبار

- أطباق بتري

- أغطية الأدوات

- حاويات التخزين

- دروع السلامة

الرياضة والترفيه

تدمج صناعة السلع الرياضية البولي كربونات في:

معدات رياضية

- معدات الحماية

- أقنعة الخوذة

- نظارات السباحة

- نظارات تزلج

- مكونات الدراجات الهوائية

استنادًا إلى خبرتي في PTSMAKE، لاحظت اتجاهًا متزايدًا نحو اعتماد البولي كربونات في هذه الصناعات. إن تعدد استخدامات هذه المادة وخصائص أدائها يجعلها خيارًا مثاليًا للتطبيقات الصعبة. نحن نعمل باستمرار مع العملاء لتحسين تصميمات مكونات البولي كربونات الخاصة بهم، مما يضمن تلبيتها لمتطلبات الصناعة المحددة مع الحفاظ على فعالية التكلفة.

كما أثر التركيز المتزايد على الاستدامة على استخدام البولي كربونات. تفضل العديد من الصناعات الآن درجات البولي كربونات القابلة لإعادة التدوير، بما يتماشى مع أهداف المسؤولية البيئية. في PTSMAKE، نوجه عملائنا في اختيار درجات البولي كربونات المناسبة التي توازن بين متطلبات الأداء والاعتبارات البيئية.

مع تقدم تقنيات التصنيع، نشهد ظهور تطبيقات جديدة بانتظام. ويستمر الجمع بين مرونة التصميم والمتانة والخصائص البصرية في جعل البولي كربونات مادة أساسية في مختلف القطاعات الصناعية.

هل يمكن تشكيل البولي كربونات بسهولة لتصنيع القطع الدقيقة؟

يعاني العديد من المهندسين ومصممي المنتجات من مشكلة التصنيع الآلي للبولي كربونات. فغالبًا ما تؤدي الخصائص الفريدة للمادة إلى الالتواء أو الذوبان أو التشقق أثناء عملية التصنيع الآلي، مما يسبب الإحباط والتأخير المكلف في الإنتاج. تصبح هذه التحديات أكثر أهمية عندما تكون هناك حاجة إلى تفاوتات دقيقة.

نعم، يمكن تشكيل البولي كربونات بنجاح لتصنيع القطع الدقيقة، ولكن ذلك يتطلب خبرة محددة وتحكمًا دقيقًا في معايير التصنيع الآلي. تشمل العوامل الرئيسية سرعات القطع المناسبة، واختيار الأدوات المناسبة، والحفاظ على التحكم الأمثل في درجة الحرارة طوال العملية.

فهم خصائص التصنيع الآلي للبولي كربونات

من خلال خبرتي في العمل مع مختلف المواد البلاستيكية، يقدم البولي كربونات خصائص فريدة من نوعها أثناء التصنيع الآلي. تُظهر المادة السلوك اللزوجة المرن10 أثناء عمليات القطع، مما يعني أنه يستجيب بشكل مختلف للإجهاد الميكانيكي مقارنةً بالمعادن أو اللدائن الأخرى.

إدارة درجة الحرارة

التحكم في درجة الحرارة أمر بالغ الأهمية عند تصنيع البولي كربونات. فيما يلي الاعتبارات الرئيسية:

- نطاق درجة حرارة القطع الأمثل: 140-180 درجة فهرنهايت (60-82 درجة مئوية)

- درجة الحرارة القصوى المسموح بها: 280 درجة فهرنهايت (137 درجة مئوية)

- طرق التبريد: الهواء المضغوط أو المبردات القابلة للذوبان في الماء

معلمات القطع للعمليات المختلفة

عند التصنيع الآلي للبولي كربونات، فإن معلمات القطع المناسبة ضرورية لتحقيق نتائج دقيقة.

| نوع العملية | السرعة (RPM) | معدل التغذية (IPM) | عمق القطع (بوصة) |

|---|---|---|---|

| الطحن الخشن | 3000-4000 | 15-20 | 0.125-0.250 |

| الطحن النهائي | 4000-5000 | 10-15 | 0.020-0.050 |

| الحفر | 2000-3000 | 5-10 | غير متاح |

| الدوران | 800-1200 | 8-12 | 0.050-0.100 |

اختيار الأداة والهندسة

تُحدث الأدوات المناسبة فرقًا كبيرًا في نجاح التصنيع الآلي للبولي كربونات. في PTSMAKE، وجدنا أن خصائص الأدوات هذه تعمل بشكل أفضل:

الأشكال الهندسية للأداة الموصى بها

- زاوية التدوير: 0-10 درجات موجبة

- زاوية الارتياح: 10-15 درجة

- الزاوية الحلزونية: 30-35 درجة

- مادة الأداة: كربيد أو فولاذ عالي السرعة مع أسطح مصقولة

تحسين تشطيب السطح

يتطلب تحقيق تشطيب ممتاز للسطح الاهتمام بعدة عوامل:

المعلمات الحرجة لجودة السطح

- صيانة حدة الأدوات

- إخلاء البُرادة بشكل صحيح

- سرعة قطع متسقة

- استخدام سائل التبريد المناسب

التحديات والحلول المشتركة

إدارة الإجهاد المادي

يمكن أن يتطور البولي كربونات إلى إجهادات داخلية أثناء التصنيع الآلي. لتقليل ذلك:

- استخدام أساليب القطع التدريجي

- تنفيذ تشبيك الشغل المناسب لقطعة العمل

- السماح بتخفيف الضغط بين العمليات

- النظر في التلدين قبل التشطيب النهائي

ثبات الأبعاد

للحفاظ على التفاوتات الضيقة:

- حساب التمدد الحراري للمادة

- استخدام طرق التثبيت المناسبة

- مراقبة الظروف البيئية

- تنفيذ القياس أثناء العملية

تقنيات التصنيع المتقدمة

اعتبارات التصنيع الآلي عالي السرعة

عند تنفيذ التصنيع الآلي عالي السرعة للبولي كربونات:

- استخدام مجموعات الأدوات المتوازنة

- الحفاظ على صلابة إعداد الماكينة

- تحسين حمل البُرادة

- راقب تآكل الأدوات عن كثب

تطبيقات الآلات الدقيقة

للميزات الدقيقة الدقيقة:

- اختر أدوات كربيد الحبيبات فائقة النعومة

- استخدام مغازل عالية التردد

- تنفيذ التحكم الدقيق في الحركة

- الحفاظ على ظروف قطع متسقة

تدابير مراقبة الجودة

لضمان جودة ثابتة في التصنيع الآلي للبولي كربونات:

طرق التفتيش

- التحقق من ماكينة قياس الإحداثيات (CMM)

- قياسات المقارنة البصرية

- اختبار خشونة السطح

- مراقبة ثبات الأبعاد

الاعتبارات البيئية

التحكم في درجة الحرارة والرطوبة

الحفاظ على ظروف بيئية مستقرة أمر بالغ الأهمية:

- درجة حرارة الورشة: 68-72 درجة فهرنهايت (20-22 درجة مئوية)

- الرطوبة النسبية: 45-55%

- ظروف تخزين المواد

- فترة التأقلم قبل التصنيع الآلي

في شركة PTSMAKE، قمنا بتطوير عمليات شاملة لتصنيع البولي كربونات تضمن جودة ودقة متسقة. تعمل منشآتنا التي يتم التحكم في مناخها وفنيونا ذوو الخبرة معًا لتقديم نتائج استثنائية للتطبيقات الأكثر تطلبًا لعملائنا.

ملخص أفضل الممارسات

- الحفاظ على أدوات القطع الحادة

- التحكم في درجات حرارة القطع

- استخدم السرعات والتغذية المناسبة

- تنفيذ التركيبات المناسبة

- مراقبة الظروف البيئية

- الصيانة الدورية للأدوات والماكينات

- فحص الجودة في جميع مراحل العملية

من خلال الاهتمام الدقيق بهذه العوامل والتنفيذ السليم لاستراتيجيات التصنيع الآلي، يمكن تصنيع البولي كربونات بفعالية لإنشاء أجزاء عالية الدقة. يكمن المفتاح في فهم خصائص المادة وتكييف معايير التصنيع وفقًا لذلك.

كيف يمكن مقارنة البولي كربونات بالبولي كربونات ABS من حيث التكلفة والمتانة؟

غالبًا ما يعاني المصنعون عند الاختيار بين البولي كربونات والبولي أكسيد الكربونيت ABS لمشروعاتهم. ويصبح القرار أكثر صعوبة عند الأخذ في الاعتبار أن كلتا المادتين تقدمان مزايا فريدة، وقد يؤدي الاختيار الخاطئ إلى تأخير المشروع أو زيادة التكاليف أو فشل المنتج.

استنادًا إلى خبرتي في التصنيع، يكلف البولي كربونات عمومًا 20-30% أكثر من ABS ولكنه يوفر مقاومة صدمات ومتانة فائقة. في حين أن ABS يوفر قوة جيدة بسعر أقل، فإن البولي كربونات يتفوق في التطبيقات التي تتطلب صلابة وشفافية استثنائية.

تحليل التكلفة: تحليل الأرقام

عند تقييم تكاليف المواد، من الضروري مراعاة أسعار المواد الخام والقيمة على المدى الطويل. في شركة PTSMAKE، لاحظنا وجود أنماط تسعير متسقة بين هذه المواد:

مقارنة تكلفة المواد الخام

| المواد | متوسط التكلفة ($/رطل) | صعوبة المعالجة | الحد الأدنى لكمية الطلب |

|---|---|---|---|

| بولي كربونات | 2.50 - 3.50 | معتدل | 100 رطل |

| ABS | 1.80 - 2.50 | منخفضة | 50 رطلاً |

إجمالي عوامل تكلفة الإنتاج

يتجاوز فرق التكلفة الفعلية أسعار المواد الخام. تحليل تدفق القالب11 يوضح أن البولي كربونات يتطلب درجات حرارة معالجة أعلى وتحكمًا أكثر دقة، مما قد يزيد من تكاليف الإنتاج. إليك ما يؤثر على التكلفة الإجمالية:

- متطلبات درجة حرارة المعالجة

- الاختلافات في زمن الدورة

- بلى المعدات واستهلاكها

- العمليات الثانوية اللازمة

- فروق معدل الخردة

مقارنة المتانة

مقاومة الصدمات

يُظهر البولي كربونات مقاومة استثنائية للصدمات، وعادةً ما تكون أعلى من ABS ب 15-20 مرة. وهذا يجعلها مثالية لـ:

- معدات الحماية

- العلب الصناعية

- مكونات السيارات

- التطبيقات عالية الإجهاد

أداء درجة الحرارة

تختلف مقاومة درجات الحرارة لكلا المادتين بشكل كبير:

| الممتلكات | بولي كربونات | ABS |

|---|---|---|

| درجة حرارة الانحراف الحراري | 270 درجة فهرنهايت (132 درجة مئوية) | 190 درجة فهرنهايت (88 درجة مئوية) |

| أداء درجات الحرارة المنخفضة | -40 درجة فهرنهايت (-40 درجة مئوية) | 32 درجة فهرنهايت (0 درجة مئوية) |

| درجة حرارة الخدمة المستمرة | 240 درجة فهرنهايت (116 درجة مئوية) | 176 درجة فهرنهايت (80 درجة مئوية) |

خواص المقاومة الكيميائية

العوامل البيئية

تتفاعل كلتا المادتين بشكل مختلف مع الظروف البيئية:

بولي كربونات:

- مقاومة ممتازة للأحماض

- مقاومة ضعيفة للقلويات

- مقاومة معتدلة للأشعة فوق البنفسجية

- مقاومة جيدة للطقس

ABS:

- مقاومة جيدة للأحماض الضعيفة

- مقاومة ضعيفة للأشعة فوق البنفسجية

- متانة محدودة في الهواء الطلق

- مقاومة كيميائية أفضل لبعض المذيبات

اعتبارات خاصة بالتطبيق

أفضل استخدامات البولي كربونات

من خلال عملي في شركة PTSMAKE، وجدت أن البولي كربونات تتفوق في:

- علب الأجهزة الطبية

- نظارات السلامة وواقيات الوجه

- مكونات إضاءة LED

- حاويات إلكترونية عالية التأثير

التطبيقات المثلى لـ ABS

يثبت أن ABS أكثر ملاءمة لـ

- علب الإلكترونيات الاستهلاكية

- المكونات الداخلية للسيارات

- الألعاب والمنتجات الترفيهية

- قطع غيار الأجهزة الداخلية

اعتبارات التصنيع

متطلبات المعالجة

عند تصنيع هذه المواد، يجب الانتباه إلى عدة عوامل:

| عامل المعالجة | بولي كربونات | ABS |

|---|---|---|

| وقت التجفيف | 4-6 ساعات | 2-4 ساعات |

| درجة حرارة القالب | 180-200°F | 120-160°F |

| درجة حرارة الذوبان | 540-600°F | 440-500°F |

مرونة التصميم

توفر كلتا المادتين مزايا تصميم فريدة من نوعها:

بولي كربونات:

- إعادة إنتاج تفاصيل ممتازة

- جيد للاستخدامات ذات الجدران الرقيقة

- خيارات شفافية فائقة

- تدفق أفضل في القوالب المعقدة

ABS:

- أسهل في الطلاء والتزيين

- تشطيب أفضل للسطح

- المزيد من خيارات الألوان

- معلمات معالجة أبسط

تقييم القيمة على المدى الطويل

عند التفكير في القيمة على المدى الطويل، ضع في اعتبارك:

- تكرار الاستبدال

- متطلبات الصيانة

- اعتبارات الضمان

- رضا المستخدم النهائي

تحليل تكلفة دورة الحياة

| العامل | بولي كربونات | ABS |

|---|---|---|

| التكلفة الأولية | أعلى | أقل |

| تكلفة الصيانة | أقل | معتدل |

| العمر المتوقع | 8-10 سنوات | 5-7 سنوات |

| معدل الاستبدال | أقل | أعلى |

جوانب الاستدامة

تقدم كلتا المادتين اعتبارات مختلفة لإعادة التدوير والاعتبارات البيئية:

الأثر البيئي

بولي كربونات:

- ارتفاع استهلاك الطاقة في الإنتاج

- طول عمر أفضل يقلل من احتياجات الاستبدال

- قابلة لإعادة التدوير ولكنها تتطلب مرافق متخصصة

ABS:

- انخفاض متطلبات الطاقة الإنتاجية

- قابلة لإعادة التدوير على نطاق واسع

- قد يؤدي قصر العمر الافتراضي إلى مزيد من النفايات

ما هي خيارات تشطيب الأسطح المتاحة لأجزاء البولي كربونات؟

قد يكون تحقيق تشطيب السطح المثالي لأجزاء البولي كربونات أمرًا صعبًا. يعاني العديد من المصنعين من عدم اتساق النتائج، مما يؤدي إلى رفض الأجزاء وإعادة العمل المكلفة. لقد رأيت مشاريع تأجلت بسبب عدم قدرة الفرق على تحقيق المتطلبات الجمالية أو الوظيفية المطلوبة لمكونات البولي كربونات.

يوفر التشطيب السطحي لأجزاء البولي كربونات خيارات متعددة بما في ذلك التلميع الميكانيكي والتلميع بالبخار وتطبيقات الطلاء والتركيب. تخدم كل طريقة أغراضًا محددة، بدءًا من تحسين المظهر الجمالي إلى تحسين الأداء الوظيفي، ويعتمد الاختيار على متطلبات الاستخدام النهائي للقطعة.

فهم طرق التلميع الميكانيكية

يظل الصقل الميكانيكي أحد أكثر الطرق موثوقية لتحسين أسطح البولي كربونات. تتضمن هذه العملية استخدام مواد كاشطة أدق تدريجيًا لتحقيق اللمسة النهائية المطلوبة. لقد قمنا في PTSMAKE بتحسين تقنيات التلميع الميكانيكي لدينا لتقديم نتائج متسقة.

عملية الصقل متعدد المراحل

تتبع عملية التلميع عادةً هذه المراحل:

- التلميع الخشن بالمركبات الخشنة

- صقل متوسط النعومة

- التلميع النهائي للحصول على لمعان شديد

لقد وجدنا أن الحفاظ على سرعات وضغط عجلة التلميع المناسبة أمر بالغ الأهمية لمنع تلف سطح البولي كربونات بالحرارة.

تقنيات التلميع الكيميائي والبخاري

ثنائي كلورو الميثان12 أصبح التلميع بالبخار شائعًا بشكل متزايد لتحقيق تشطيبات تشبه الزجاج على أجزاء البولي كربونات. تعمل هذه العملية على تليين السطح بشكل مؤقت، مما يسمح له بالتسوية الذاتية وإضفاء لمسة نهائية ناعمة للغاية.

اعتبارات السلامة في العمليات الكيميائية

تظل السلامة على رأس أولوياتنا عند إجراء التلميع الكيميائي:

| تدابير السلامة | الغرض | التنفيذ |

|---|---|---|

| أنظمة التهوية | إزالة الأبخرة الضارة | غرف الصقل المخصصة |

| الحماية الشخصية | سلامة المشغل | أقنعة الوجه بالكامل والملابس الواقية |

| ضوابط العمليات | الحفاظ على الاتساق | مراقبة التوقيت ودرجة الحرارة آلياً |

تطبيقات الطلاء

يمكن لطلاء السطح أن يعزز خصائص البولي كربونات بشكل كبير:

الطلاءات الصلبة

هذه توفر:

- تحسين مقاومة الخدش

- الحماية من الأشعة فوق البنفسجية

- مقاومة كيميائية معززة

الطلاءات المتخصصة

تشمل خيارات الطلاء الحديثة ما يلي:

- العلاجات المضادة للضباب

- طلاءات مضادة للكهرباء الساكنة

- الطبقات الكارهة للماء

حلول التركيب

يوفر التركيب السطحي مزايا وظيفية وجمالية على حد سواء:

التركيب الكيميائي

تخلق هذه العملية:

- الأنماط الموحدة

- العمق المتحكم فيه

- نتائج قابلة للتكرار

التركيب الميكانيكي

تشمل المزايا ما يلي:

- أنماط مخصصة

- أعماق متغيرة

- مقاومة ممتازة للتآكل

اعتبارات ما بعد المعالجة

تؤثر عدة عوامل على اختيار طريقة التشطيب:

العوامل البيئية

- متطلبات مقاومة درجات الحرارة

- مستويات التعرض للأشعة فوق البنفسجية

- مخاطر التعرض للمواد الكيميائية

تحليل التكاليف

| طريقة التشطيب | التكلفة الأولية | الصيانة | المتانة |

|---|---|---|---|

| طلاء ميكانيكي | متوسط | منخفضة | عالية |

| طلاء بخار البولندية | عالية | متوسط | متوسط |

| الطلاءات | عالية | منخفضة | عالية جداً |

| التركيب | متوسط | منخفضة | عالية |

تدابير مراقبة الجودة

لضمان تحقيق نتائج متسقة، نقوم بتنفيذ

بروتوكولات اختبار السطح

- قياس اللمعان

- اختبار الخشونة

- التحقق من الالتصاق

- فحوصات مقاومة الصدمات

معايير الفحص البصري

نحافظ على رقابة صارمة على الجودة من خلال:

- تقييم مقصورة الإضاءة

- رسم الخرائط السطحية الرقمية

- المقارنة مع العينات الرئيسية

التطبيقات الخاصة بالصناعة

تتطلب الصناعات المختلفة تشطيبات سطحية مختلفة:

الصناعة الطبية

- شديد اللمعان لسهولة التنظيف

- طلاءات مضادة للميكروبات

- مقاومة المواد الكيميائية

تطبيقات السيارات

- تشطيبات مقاومة للعوامل الجوية

- طلاءات مستقرة للأشعة فوق البنفسجية

- أسطح مقاومة للخدش

الإلكترونيات الاستهلاكية

- طلاء مقاوم لبصمات الأصابع

- التشطيبات الزخرفية

- أسطح مقاومة للصدمات

اعتبارات الأثر البيئي

تشمل خيارات التشطيب المستدام ما يلي:

- الطلاءات ذات الأساس مائي

- عمليات خالية من المركبات العضوية المتطايرة

- المواد القابلة لإعادة التدوير

- طرق موفرة للطاقة

الصيانة والعناية

تضمن الصيانة المناسبة نتائج تدوم طويلاً:

إرشادات التنظيف

- استخدم المنظفات المناسبة

- تجنب المواد الكيميائية القاسية

- جداول الصيانة الدورية

إجراءات الإصلاح

- إزالة الخدوش الطفيفة

- تقنيات اللمسات الأخيرة

- طرق الترميم

الاتجاهات المستقبلية في تشطيب الأسطح

تستمر الصناعة في التطور مع:

- تطوير الطلاءات الذكية

- تطبيقات تكنولوجيا النانو

- أنظمة التشطيب الآلي

- حلول صديقة للبيئة

من خلال خبرتي في شركة PTSMAKE، رأيتُ أن صناعة تشطيب الأسطح تشهد تحولاً كبيرًا. نحن نواصل الاستثمار في التقنيات والعمليات الجديدة لتزويد عملائنا بأفضل الحلول الممكنة لأجزائهم المصنوعة من البولي كربونات. سواء أكنت بحاجة إلى تشطيبات شديدة اللمعان للأجهزة الطبية أو أسطح غير لامعة لمكونات السيارات، فإن فهم هذه الخيارات يساعدك على اتخاذ قرارات مستنيرة لمتطلبات تطبيقاتك المحددة.

تعرّف على التركيب الكيميائي الذي يمنح البولي كربونات قوته ومرونته الفريدة. ↩

تعرف على التحديات الفريدة التي يفرضها التركيب البلوري للبولي كربونات على كفاءة وفعالية إعادة التدوير. ↩

تعرف على بنية PEEK الفريدة من نوعها لتحسين الأداء في مختلف التطبيقات. ↩

تعرّف على تأثيرات التحلل الضوئي على البولي كربونات لتحسين اختيار المواد وطول عمر المنتج. ↩

اكتشف كيف تؤثر قوة الشد على أداء المواد وسلامتها في مختلف التطبيقات. ↩

تعرّف على كيفية تأثير البنى الجزيئية على خواص المواد وتحسين خيارات مشروعك. ↩

تعرّف على البوليمرات البلاستيكية الحرارية وفوائدها في تصنيع النظارات من أجل المتانة والسلامة. ↩

تعرّف على كيفية تعزيز التبلور الحراري لقوة البولي كربونات تحت درجات الحرارة العالية. ↩

تعرّف على كيفية تعزيز المواد المتوافقة حيويًا لسلامة الأجهزة الطبية وأدائها لتحقيق نتائج أفضل للمرضى. ↩

تعلّم كيف يؤثر السلوك اللزج المرن على التصنيع الآلي لتحسين الدقة وتقليل مشاكل الإنتاج. ↩

تعرف على كيفية تحسين إنتاج البلاستيك لتحقيق الكفاءة والجودة. ↩

تعرف على دورها في تحقيق تشطيبات فائقة النعومة لمكونات البولي كربونات. ↩